非水電解質二次電池とその製造方法

【課題】高出入力特性、高エネルギー密度を実現し得る電池であっても、電池性能を過度に低下させることなく、電池の異常発熱をより確実にかつ安全に抑止することができる非水電解質二次電池を提供する。

【解決手段】正極活物質層34を備える正極30と、負極活物質層54を備える負極50と、正極30と負極50との間に介在するセパレータ70と、非水電解質とを備える非水電解質二次電池である。セパレータ70は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーA78とを含む耐熱層72を少なくとも一方の表面に備え、正極活物質層34は、正極活物質と、粒状ポリマーA78の融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーB38とを含む。

【解決手段】正極活物質層34を備える正極30と、負極活物質層54を備える負極50と、正極30と負極50との間に介在するセパレータ70と、非水電解質とを備える非水電解質二次電池である。セパレータ70は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーA78とを含む耐熱層72を少なくとも一方の表面に備え、正極活物質層34は、正極活物質と、粒状ポリマーA78の融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーB38とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解質二次電池とその製造方法に関する。詳しくは、電池の異常発熱に対するシャットダウン機能を有する非水電解質二次電池とその製造方法に関する。

【背景技術】

【0002】

近年、非水電解質二次電池(典型的にはリチウムイオン電池)は、軽量で高エネルギー密度が得られることから、車両搭載用の高出力電源あるいは電力貯蔵システムの電源等として重要性が高まっている。そして更なる高容量化、高エネルギー密度化を図るために、様々な改良がなされている。

この非水電解質二次電池において、正極と負極との間に介在されるセパレータは、電池およびこの電池が搭載された機器の安全性を確保する目的から、正極および負極の接触による短絡を防止する役割(短絡防止機能)を備えている。また、セパレータは、電池内が一定の温度域(典型的には該セパレータの軟化点または融点)に達した際に、イオン伝導パスを遮断することで抵抗を増大させる。そしてこの抵抗の増大により充放電を停止し、電池の熱暴走を防ぐ機能(シャットダウン機能)も備えている。一般的なセパレータは、構成材料であるシート状のポリオレフィン等の樹脂の融点(典型的には、130℃以上である。)がシャットダウン温度となっており、セパレータがこの温度に到達すると、セパレータの微細な空孔が溶融または軟化によって閉塞し、抵抗が増大される。

【0003】

このような非水電解質二次電池のシャットダウン機能として、様々な態様が提案されている。特許文献1には、例えば、融点が80℃〜130℃の範囲にある樹脂とフィラー粒子と多孔質基体とを含む多孔質膜からなるセパレータが開示されている。

【0004】

また、特許文献2には、非水電解質二次電池の正極中に、熱吸収材として、融点が90℃〜130℃で融解熱が30J/g以上の高分子化合物を、結着剤とともに含ませることが開示されている。かかる構成によると、短絡によりジュール熱が発生しても、実質的に正極活物質層に含まれる熱吸収材が融解熱として吸熱するので、電池温度が上昇するのを抑制できることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−157723号公報

【特許文献2】特開平10−064549号公報

【特許文献3】特開2004−303572号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の提案によると、シャットダウン機能を高めるために上記樹脂の含有量を増加させると、多孔質膜の空隙率が低くなってしまい、電池出力の低下を招いてしまうという問題があった。また、上記特許文献2の提案においても、上記高分子化合物の含有量を増加させると、正極活物質の割合が少なくなってしまい、電池出力の低下という同様の問題を招いてしまっていた。

本発明は、かかる点に鑑みてなされたものであり、その主な目的は、シャットダウン性能を向上させた場合であっても、電池性能を過度に損ねることなく、これらを両立することができる非水電解質二次電池を提供することである。

【課題を解決するための手段】

【0007】

ここに開示される非水電解質二次電池は、正極集電体上に正極活物質層を備える正極と、負極集電体上に負極活物質層を備える負極と、上記正極と上記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備える。そして上記セパレータは、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAとを含む耐熱層を少なくとも一方の表面に備えている。また、上記正極活物質層は、正極活物質と、上記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBとを含んでいる。

【0008】

かかる構成によると、上記の粒状ポリマーAおよびBは、その融点において溶融することでイオン伝導パスを遮断して電池の内部抵抗を増大させる、いわゆるシャットダウン樹脂として機能する。そして、セパレータの耐熱層と、正極活物質層の2つの部材に分けて粒状ポリマーAおよびBを配合している。そのため、電池容量や内部抵抗といった電池性能(以下、単に電池性能と表現することがある。)を過度に損なうことなく、シャットダウン樹脂としての粒状ポリマーAおよびBを電池全体でより多量に含むことができる。

【0009】

また、粒状ポリマーAおよびBの融点は、セパレータの基体を構成するポリオレフィン樹脂よりも低い温度で、かつ、粒状ポリマーAの融点が粒状ポリマーBの融点よりも低くなるように設定される。そのため、電池内における温度分布およびその時間変化等に応じて、段階的にシャットダウン機能が発現され得る。例えば、異常発熱時に電池内の温度が高まると、最初に粒状ポリマーAによるシャットダウン機能が発現され、次いで粒状ポリマーBによるシャットダウン機能が発現し、その後セパレータの基体によるシャットダウンが発現する。すなわち、電池内の温度が低い段階から電池内の抵抗を徐々に高めて電流を抑制することで、電池の発熱が加速度的に進行するのを防止することができる。これにより、本来の電池性能を大きく損ねることなく、異常発熱に対する安全性および信頼性が高められた非水電解質二次電池が提供される。

【0010】

ここに開示される非水電解質二次電池の好ましい一態様では、上記正極活物質層は、導電材およびバインダをさらに含み、上記粒状ポリマーBと上記導電材とが均一に分散されている。かかる構成によると、絶縁性を示す粒状ポリマーBが正極活物質層に含まれる場合であっても、導電材と均一に分散されているため、正極の内部抵抗の低下を抑制することができる。また、シャットダウン時においては、粒状ポリマーBが溶融して導電材を被覆するなどして導電経路を遮断しやすくなり、内部抵抗の増大効果を高めることができる。かかる構成の正極活物質層は、例えば、上記粒状ポリマーBと上記導電材と上記バインダとを所定の溶媒に分散させた後に上記正極活物質を分散させることで調製した組成物を上記正極集電体上に供給することにより形成することができる。

【0011】

なお、本発明とは全く思想の異なるものではあるが、上記の特許文献3に、従来技術として、導電剤と結着剤と溶剤とを混練した後に、活物質を添加して混練することで、活物質を含むペーストを調製する手法が開示されている。しかし、特許文献3では、この手法によると、せん断力がかからない状態で混練している為、ペーストの混練状態、粘度等を安定させることができないことを指摘している。本発明においては、粒状ポリマーBと導電材との均一な分散を実現させる手段として、かかる手法を好適に適用し得る。

【0012】

ここに開示される非水電解質二次電池の好ましい一態様では、上記粒状ポリマーAは、上記無機フィラーと上記粒状ポリマーAとの総量を100質量%として10質量%〜40質量%の割合で含まれ得る。また、上記粒状ポリマーBは、上記正極活物質と上記粒状ポリマーBとの総量を100質量%として3質量%〜10質量%の割合で含まれ得る。かかる割合で粒状ポリマーAおよび/または粒状ポリマーBを配合することで、電池特性を過度に損ねることなく、シャットダウン機能を備えることができる。

【0013】

ここに開示される非水電解質二次電池の好ましい一態様では、上記耐熱層の空隙率が30%以上70%以下である。かかる構成とすることで、耐熱層は正極と負極との間のイオン伝導性を十分に確保できるとともに、シャットダウン時に効果的に抵抗を増大させることができる。

【0014】

以上の構成は、高エネルギー密度およびハイレート特性を備えている二次電池に適用することで、その効果をより良く発揮し得る。したがって、ここに開示される非水電解質二次電池としては、例えば、正極活物質としてリチウム遷移金属複合酸化物を備えるリチウム二次電池であることが好ましい。また、かかる非水電解質二次電池は、ハイレートでの入出力特性が求められる動力源(典型的には、ハイブリッド車両または電気車両の動力源)として好適であり、本発明は、ここで開示される非水電解質二次電池を備える車両(例えば自動車)を提供する。

【0015】

さらに、ここに開示される非水電解質二次電池の製造方法は、正極と、負極と、セパレータと、非水電解質とを備える非水電解質二次電池を製造する方法である。かかる製造方法は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、熱可塑性樹脂からなるセパレータ基体の少なくとも一方の表面に供給することで耐熱層が形成されたセパレータを用意すること、正極活物質と、導電材と、上記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBと、バインダとを含む正極活物質層形成用組成物を調製すること、該正極活物質層形成用組成物を正極集電体の少なくとも一方の表面に供給することで正極活物質層が形成された正極を用意すること、負極活物質と、バインダとを含む負極活物質層形成用組成物を調製して負極集電体の少なくとも一方の表面に供給することで負極活物質層が形成された負極を用意すること、上記正極と、上記負極と、上記セパレータと、上記非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。

【0016】

かかる製造方法によると、いわゆるシャットダウン樹脂として機能する粒状ポリマーAおよびBを、セパレータの耐熱層と、正極活物質層との2つの部材に分けて含む非水電解質二次電池を提供できる。すなわち、異常発熱時に電池温度の上昇をより安全かつ確実に抑止することができる非水電解質二次電池を製造することができる。

【0017】

好ましくは、上記正極活物質層形成用組成物は、上記導電材と上記粒状ポリマーBと上記バインダとを所定の溶媒に分散させた後、該分散液に上記正極活物質を分散させることで調製する。かかる構成によると、一般に正極活物質よりも粒径の小さい導電材および粒状ポリマーBを均一に分散した後、相対的に粒径の大きい正極活物質を混ぜるようにしているため、全体としても分散性の高い均一な正極活物質層形成用組成物(典型的には、スラリーもしくはペースト状に調製される。)を調製することができる。このような組成物を用いることで、粒状ポリマーBの偏在が少なく均一に分散された正極活物質層を形成することができる。すなわち、かかる製造方法により形成される正極活物質層は、絶縁性のポリマーを含んでいながら、導電性の低下が低く抑えられている。

【0018】

ここに開示される非水電解質二次電池の製造方法の好ましい一態様では、上記粒状ポリマーAを、上記無機フィラーと上記粒状ポリマーAとの総量に対して10質量%〜40質量%の割合で配合して耐熱層形成用組成物を調製する。そして、上記粒状ポリマーBを、上記正極活物質と上記粒状ポリマーBとの総量に対して3質量%〜10質量%の割合で配合して正極活物質層形成用組成物を調製する。また、上記耐熱層の空隙率を30%以上70%以下となるようにする。かかる構成によると、耐熱層および正極活物質層のそれぞれにおいて、電池特性を過度に損なうことなく、より効果的にシャットダウン機能を発現させることができる。

【0019】

また、ここで開示される非水電解質二次電池の製造方法の好ましい一態様では、前記正極活物質としてリチウム遷移金属複合酸化物を使用して、リチウム二次電池を構築するようにしている。かかる構成により、高出入力密度、高エネルギー密度を実現し得るリチウム二次電池を、その電池性能を維持したまま、電池の異常発熱をより確実にかつ安全に抑止できるシャットダウン性能を備えるものとして製造することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、一実施形態に係るリチウム二次電池の外形を模式的に示す斜視図である。

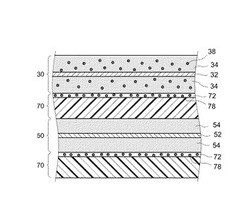

【図2】図2は、図1におけるII−II線断面図である。

【図3】図3は、一実施形態に係る捲回電極体を示す模式図である。

【図4】図4は、一実施形態に係る捲回電極体の構造を示す部分断面図である。

【図5】図5は、リチウムイオン電池の温度による内部抵抗の変化を示す図である。

【図6】図6は、本発明の一実施形態に係るリチウムイオン電池を搭載した車両を示す側面図である。

【図7】図7は、一実施形態に係るリチウムイオン電池の過充電時の電圧と温度の変化を示すグラフである。

【発明を実施するための形態】

【0021】

本明細書において「二次電池」とは、リチウム二次電池、ニッケル水素電池等の繰り返し充電可能な電池一般をいう。また、本明細書において「リチウム二次電池」とは、リチウムイオンを電荷担体とし繰り返し充電可能な電池一般をいい、典型的にはリチウムイオン電池、リチウムポリマー電池等を包含する。

さらに、本明細書において「活物質」は、二次電池において電荷担体となる化学種(例えば、リチウム二次電池ではリチウムイオン)を可逆的に吸蔵および放出(典型的には挿入および離脱)可能な物質をいう。

【0022】

本発明に係る非水電解質二次電池の特徴について一構造例を基に説明する。以下、図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は、特に言及する事項以外は、必ずしも実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって、本発明の実施に必要な事柄(例えば、活物質やセパレータや電解質等の素材および製法、非水電解質二次電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0023】

ここに開示される非水電解質二次電池は、本質的な構成として、正極活物質層を備える正極と、負極活物質層を備える負極と、上記正極と上記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備えている。このセパレータは、典型的には、その基体の部分が多孔質シート状のポリオレフィン樹脂により構成され、軟化または溶融して電流を遮断するシャットダウン機能を発現し得る。また、このセパレータは、少なくとも一方の表面に耐熱層(HRL:heat resistance layer)を備えている。耐熱層は、耐熱性を有する無機フィラーを含む多孔質性の機能層である。この耐熱層は、金属異物の混入によるセパレータの内部短絡と、これに伴うセパレータの酸化分解および電池特性の劣化を防止する目的で、セパレータに耐熱性を付与している。

【0024】

しかしながら、上記のシート状のポリオレフィン樹脂は、その製造方法(例えば、一軸延伸)により融点がおよそ130℃以上と比較的高い。そのため、一般的な電池については、異常発熱時に溶融することで電池の内部抵抗を急激に増大し、電流を遮断し得る。しかしながら、例えば、高エネルギー密度特性を備える大型電池等については、その構造が故に一般的な電池に比べて放熱性が低く、電池の中心部に発熱を蓄積する傾向がある。そのため、過充電等による異常発熱時においては、セパレータ(基体)が溶融して電流を一旦遮断(シャットダウン)しても電池の温度が加速度的に上昇を続ける状態に陥るおそれがある。

【0025】

そこで、ここに開示される非水電解質二次電池は、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAを上記耐熱層に含み、粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBを上記正極活物質層に含むようにしている。

【0026】

かかる粒状ポリマーAおよびBは、絶縁性のポリマーであって、通常は球形に近い(より表面積が小さい)形状を有している。そして各々の融点以上の温度で溶融し、表面積を増大させてイオン伝導パスを遮断することで、電池の内部抵抗を増大させる。すなわち、この粒状ポリマーAおよびBは、いわゆるシャットダウン樹脂として機能するものである。すなわち、かかる非水電解質二次電池は、セパレータの基体に加えて、正極活物質層およびセパレータの耐熱層にも、シャットダウン機能を備えるものである。

【0027】

耐熱層は、一般的に厚みが10μm未満程度、典型的には1〜7μm程度と薄い。そのため、粒状ポリマーAの配合量が比較的少量であっても、その層内に高い配合割合で、かつ均一に粒状ポリマーAを分散して配置させることができる。したがって、例えば異常発熱時にはシャットダウン挙動が素早く、またシャットダウン後にはより緻密で切れ目の少ない抵抗体を形成することができる。換言すると、粒状ポリマーAは溶融してより層状に近い形態の抵抗体を形成することができ、電池の内部抵抗を効率良く増大させ得る。

【0028】

また、一般的に、過充電による異常発熱は負極または正極の電極で発生し、その発熱がセパレータへと伝播し得る。したがって、電池内において温度が上昇し始める部材の位置およびそのタイミングを考慮すると、電池を構成する各部材のうち、上記セパレータと正極との組み合わせでシャットダウン機能を設けるのが望ましい形態である。

【0029】

粒状ポリマーA融点は、80℃以上100℃以下の温度範囲に規定される。粒状ポリマーAの融点を80℃以上とするのは、耐熱層の温度が80℃以上となることで、かかる非水電解質二次電池において異常発熱が発生したと判断し得るからである。また、粒状ポリマーAの融点を100℃以下とするのは、異常発熱が発生した後は耐熱層の温度がなるべく低い段階で確実に耐熱層をシャットダウンさせるのが望ましいためである。この耐熱層における早い段階での電流の抑制が、その後の発熱挙動のコントロールに極めて有効である。

【0030】

そして粒状ポリマーBの融点は、粒状ポリマーAの融点より高く、かつ、120℃以下の温度範囲に規定される。粒状ポリマーBを含む正極活物質層は、通常の使用時においても電池化学反応によりセパレータより高温であることが多く、また、過充電時にはセパレータよりも温度上昇が早いために更に高温となる。そのため、粒状ポリマーBの融点は粒状ポリマーAの融点より高くするのが望ましい。そして粒状ポリマーBの融点を120℃以下とするのは、セパレータの基体によるシャットダウンよりも早い段階で、粒状ポリマーBによるシャットダウン機能を発現させるためである。

【0031】

かかる非水電解質二次電池においては、これらの粒状ポリマーAおよびBを上記のとおり正極活物質層とセパレータの耐熱層との2つに分散させて含ませるようにしている。したがって、通常の通電時の電池特性を大きく損ねることなく、非水電解質二次電池全体としてより多くの粒状ポリマーを含むことができる。加えて、粒状ポリマーAおよびBを非水電解質二次電池内の2つの部材に配置させることで、電池内の温度分布状況や温度の変化挙動に応じて、より適切なタイミングで段階的にシャットダウン機能を発現させることができる。

【0032】

なお、これらの粒状ポリマーAおよびBは絶縁性であるため、過充電等による異常発熱時のシャットダウンに十分な量を上記のいずれか一方に含ませるようにすると、通常の使用時における電池特性(例えば、電池容量および内部抵抗等)を大きく損ねることになってしまう。その逆に、通常時の電池特性を大きく損ねることなく上記のいずれか1つの部材に含ませるようにすると、配合できる量が少量に制限されてしまう。これは、電池が放熱性に劣る大型電池である場合にとりわけ顕著となる問題であるが、ここに開示される非水電解質二次電池は、上記の構成によりこの問題を解消するようにしている。

【0033】

図5は、かかる非水電解質二次電池のシャットダウン挙動の一例を説明する概念図である。横軸は電池内部の温度を示し、縦軸は電池の内部抵抗を示している。そして図中のプロット(1)は、ここに開示される非水電解質二次電池の温度による内部抵抗の変化の様子を示し、プロット(2)は粒状ポリマーAおよびBを含まない非水電解質二次電池に関する内部抵抗の変化の様子である。

上記のとおり粒状ポリマーAおよびBを備える電池の内部抵抗は、例えば、プロット(1)に示したように変化する。すなわち、異常発熱が始まり、電池内部の温度が粒状ポリマーAの融点(図5では100℃近傍の矢印で示される。)となると、セパレータの耐熱層に含まれる粒状ポリマーAによるシャットダウン機能が発現して電池の内部抵抗が増大する。これにより、より早い段階で電流が抑制される。さらに電池内部の温度は上昇し、正極活物質層に含まれる粒状ポリマーBの融点(図5では110℃近傍の矢印で示される。)にまで達すると、粒状ポリマーBによるシャットダウン機能が発現する。これにより電池の内部抵抗がさらに増大し、電流はさらに抑制される。その後、更に電池の温度が上昇してセパレータの基体を構成するシート状のポリオレフィンの融点(図5では130℃近傍の矢印で示される。)に達した場合には、シート状のポリオレフィンによるシャットダウン機能が発現し、電池の内部抵抗が著しく高められて電流は完全に遮断される。この時点で電池の温度が例えば130℃以上に達していても、電池は早い段階から内部抵抗を徐々に高めて電流が抑制されているため、電気化学反応が停止すると電池の温度は徐々に低下する。

【0034】

一方のプロット(2)に示した粒状ポリマーを含まない電池は、異常発熱が始まってもシート状のポリオレフィンの融点に達するまでは内部抵抗は増大せず、このシート状のポリオレフィンの融点において初めてシャットダウン機能が発現して電池の内部抵抗が著しく高められる。ここで、一般的な民生の電池の異常発熱であれば、電池の電流が遮断されると、その後しばらくして電池の温度はプロット(2)に示すように徐々に低下する。しかしながら、例えば大型電池のように発熱を蓄積しやすい構造を有するものであると、電池温度の上昇に伴い電池内(特に中心部)に発熱が蓄積されてゆき、電池の温度がシート状のポリオレフィンの融点に達した時点で既に電池は加速度的に温度上昇しうる。このような状態になると、電流が遮断された後も電池の急激な温度上昇はさらに続き、例えば250℃以上、さらには300℃を超える温度にまで上昇することが考えられる。したがって、加速度的な温度上昇に至る前の早い段階から電池の内部抵抗を増大させて電流を抑制することは、加速度的な温度上昇を誘起させないために極めて重要である。

【0035】

ここに開示される非水電解質二次電池は、上記のとおり異常発熱が発生した後、早期から段階的に電池の内部抵抗を高めてゆくことで、加速度的な温度上昇に至るのを効果的に抑制するようにしている。すなわち、かかる非水電解質二次電池は、より計画的かつ積極的に電池内の発熱の伝播形態をコントロールし、過充電時の異常発熱をより安全で、確実に抑制し得るものとして提供される。

【0036】

以下、図1〜図4を適宜に参照し、一実施形態としてのリチウムイオン電池を例にして、本発明の非水電解質二次電池の構成および製造方法について、より詳細に説明する。

図1は、リチウムイオン電池10の外観を示す斜視図である。図2は、図1のII−II断面図である。このリチウムイオン電池10は、図2に示すように、捲回電極体20と電池ケース80とを備えている。また、図3は、捲回電極体20の構成を示す図である。図4は、捲回電極体20の構造を示す断面図である。

【0037】

捲回電極体20は、図3および図4に示すように、帯状の正極(以下、正極シートとも言う。)30と、帯状の負極(以下、負極シートとも言う。)50と、セパレータ70とを重ね合わせて捲回することで構成されている。

≪正極≫

かかる正極(正極シート)30は、上記のとおり、帯状の正極集電体32上に、正極活物質層34を備えている。そして正極活物質層34には、正極活物質とともに粒状ポリマーB38を含んでいる。このような正極30は、代表的には、正極活物質と、導電材と、粒状ポリマーB38と、バインダとを適切な溶媒またはビヒクルに分散させてペースト状(スラリー状)の正極活物質層形成用組成物を調製し、これを正極集電体32の少なくとも一方の表面に供給し、乾燥させ、圧延することによって形成することができる。

【0038】

正極集電体32としては、正極に適する金属箔が好適に使用され得る。例えば、アルミニウム、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。この実施形態では、例えば、正極集電体32として、所定の幅を有し、厚さがおよそ1μmの帯状のアルミニウム箔が用いられている。また、正極集電体32には、幅方向片側の縁部に沿って未塗工部33が設けられている。正極活物質層34は、正極集電体32に設定された未塗工部33を除いて、正極集電体32の両面に形成されている。

【0039】

正極活物質層34は、少なくとも正極活物質と、粒状ポリマーB38とを含んでいる。この実施形態では、正極活物質層34は、粒状の正極活物質を主体とし、これとともに粒状ポリマーB38と、導電性を高めるための導電材とを含み、これらがバインダによって上記の正極集電体32上に固着されている。このような正極活物質層34には、正極活物質粒子の間に電解液が染み込み得る空隙が形成されている。

【0040】

正極活物質としては、リチウムイオン電池10の正極活物質として用いることができる各種の物質の一種または二種以上を使用することができる。具体的には、正極活物質としては、リチウムを吸蔵および放出可能な材料を特に限定することなく使用することができる。このような正極活物質としては、リチウム遷移金属酸化物(典型的には粒子状)が好適に用いられる。典型的には、層状構造の酸化物あるいはスピネル構造の酸化物を適宜選択して使用することができる。例えば、リチウムニッケル系酸化物(代表的には、LiNiO2)、リチウムコバルト系酸化物(代表的には、LiCoO2)およびリチウムマンガン系酸化物(代表的には、LiMn2O4)から選択される一種または二種以上のリチウム遷移金属酸化物の使用が好ましい。

【0041】

ここで「リチウムニッケル系酸化物」とは、LiとNiとを構成金属元素とする酸化物の他、LiおよびNi以外に他の一種または二種以上の金属元素(すなわち、LiおよびNi以外の遷移金属元素および/または典型金属元素)をNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,Cu,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。

【0042】

また、その他、一般式:

Li(LiaMnxCoyNiz)O2

(前式中のa、x、y、zはa+x+y+z=1を満たす。)

で表わされるような、遷移金属元素を3種含むいわゆる三元系で、マンガンサイトにリチウムを過剰に含み得るリチウム過剰遷移金属酸化物や、一般式:

xLi[Li1/3Mn2/3]O2・(1−x)LiMeO2

(前式中、Meは1種または2種以上の遷移金属であり、xは0<x≦1を満たす。)

で表わされるような、いわゆる固溶型のリチウム過剰遷移金属酸化物等であってもよい。正極活物質として、例えば、固溶型のリチウム過剰遷移金属酸化物等を用いることで、高出力特性とハイレート特性を兼ね備えたリチウムイオン電池を構築することができる。

【0043】

さらに、上記正極活物質として一般式がLiMAO4(ここでMは、Fe,Co,NiおよびMnから成る群から選択される少なくとも1種の金属元素であり、Aは、P,Si,SおよびVから成る群から選択される元素である。)で表記されるポリアニオン型化合物も挙げられる。

【0044】

このような正極活物質を構成する化合物は、例えば、公知の方法で調製して用意することができる。例えば、目的の正極活物質の組成に応じて適宜選択されるいくつかの原料化合物を所定の割合で混合し、その混合物を適切な手段によって焼成する。これにより、例えば、正極活物質を構成する化合物としての酸化物を調製することができる。なお、正極活物質(典型的には、リチウム遷移金属酸化物)の調製方法は、それ自体は何ら本発明を特徴づけるものではない。

【0045】

また、正極活物質の形状等について厳密な制限はないものの、上記のとおり調製された正極活物質は、適切な手段で粉砕、造粒および分級することができる。このような正極活物質は、平均粒径が1μm〜50μm程度、典型的には1μm〜25μm程度、好適には2μm〜20μm、例えば3μm〜8μmのものを好ましく使用し得る。

【0046】

なお、ここに開示される「平均粒径」は、レーザ回折散乱法により、体積基準で求める粒度分布における積算値50%での粒径(以下、単に平均粒径またはD50と示すことがある。)を意味する。

【0047】

粒状ポリマーB38としては、後で説明する粒状ポリマーA78の融点を超えて120℃以下の温度範囲に融点を有する粒状のポリマーであれば、その組成等は特に制限されることなく用いることができる。この粒状ポリマーB38は、正極活物質層34の温度が融点に至ると溶融し、表面積を増大させて導電材を覆う等して導電経路を塞ぐ。これにより、正極活物質層34の内部抵抗を高め、電荷担体の移動を制限し、電池10の反応を制限する(正極活物質層34におけるシャットダウン)。

かかる粒状ポリマーB38としては、例えば、ポリオレフィン系樹脂のなかから所望の融点および諸特性を有する樹脂を適宜選択して用いることができる。このような粒状ポリマーB38としては、融点の調整が比較的容易で入手しやすいポリエチレン(PE)やエチレン−ビニルモノマー共重合体の中から1種または2種以上を選択して用いることが好ましい。具体的には、例えば、ポリエチレン(PE)、エチレン−酢酸ビニル共重合体、エチレン−メチルアクリレート共重合体、エチレン−アクリル酸共重合体等が例示される。これらは、一般的には、分子量や分子構造により密度が変化し、この密度を調整することによって、融点を所望の温度に制御することができる。

【0048】

また、このような粒状ポリマーB38は、正極活物質層34に少量でも配合することで異常発熱時に電池10の内部抵抗を高めることができ、その配合量が多いほどその効果は大きくなる。しかしながら、正極活物質と粒状ポリマーB38との総量を100質量%としたときに、3質量%未満の配合量では異常発熱時の内部抵抗を効果的に高めることが難しい。一方で、粒状ポリマーB38の配合量が10質量%を超過すると、通常の電池使用時の内部抵抗が高くなり、また電池容量も低下するため、電池特性を必要以上に損なうことに繋がる。これらのことを考慮すると、正極活物質層34への粒状ポリマーB38の配合量は、3質量%〜10質量%程度、より好ましくは5質量%〜8質量%程度とすることが望ましい。これにより、正極活物質層34において粒状ポリマーB38によるシャットダウン機能を効果的に発現させ、より早い段階から電池10の異常発熱を抑制することができる。

この粒状ポリマーB38の平均粒径(D50)は、電池特性に直接的に影響を与えるわけではないため特に制限されるものではないが、正極活物質および導電材等とのバランスや分散性の観点から、例えば、0.1μm〜3.0μm程度、より好ましくは0.5μm〜1.5μm程度の範囲のものを用いることができる。

【0049】

導電材は、導電性に劣る正極活物質と正極集電体32との間の導電経路を確保する役割を有している。この導電材としては、導電性の良好な各種の導電材料を用いることができる。例えば、炭素粉末や繊維状炭素等のカーボン材料が好ましく用いられる。より具体的には、種々のカーボンブラック(例えば、アセチレンブラック、ファーネスブラック、黒鉛化カーボンブラック、ケッチェンブラック)、グラファイト粉末等の炭素粉末や、針状黒鉛、気相成長炭素繊維(VGCF)等の繊維状炭素等である。これらは、一種又は二種以上を併用してもよい。あるいは、ニッケル粉末等の導電性金属粉末等を用いてもよい。また、導電材の平均粒径は限定されないが、典型的には1μm以下、例えば0.001μm〜1μmの平均粒径を有する材料をより好ましく使用し得る。

【0050】

バインダは、上記の正極活物質と導電材と粒状ポリマーB38とを固着して正極活物質層34を形作るとともに、この正極活物質層34を正極集電体32上に固定する働きを有する。このようなバインダとしては、正極活物質層34の形成の際に使用する溶媒に溶解または分散可能なポリマーを用いることができる。例えば、水性溶媒を用いて正極活物質層34を形成する際には、カルボキシメチルセルロース(CMC)、ヒドロキシプロピルメチルセルロース(HPMC)などのセルロース系ポリマー、また例えば、ポリビニルアルコール(PVA)や、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系樹脂、酢酸ビニル共重合体やスチレンブタジエン共重合体(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)などのゴム類;などの水溶性または水分散性ポリマーを好ましく採用することができる。また、非水溶媒を用いて正極活物質層34を形成する際は、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリアクリルニトリル(PAN)などのポリマーを好ましく採用することができる。これらのポリマー材料の融点は、本質的に粒状ポリマーB38の融点と比較して高く設定されることになる。

【0051】

なお、上記にバインダとして例示したポリマー材料は、バインダとしての機能の他に、上記組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。また、正極活物質層形成用組成物の溶媒としては、水性溶媒および非水溶媒の何れも使用可能である。非水溶媒の好適な例として、典型的には、N−メチル−2−ピロリドン(NMP)が挙げられる。上記バインダとして例示したポリマー材料は、バインダとしての機能の他に、正極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0052】

そしてかかる正極活物質層34において、上記の粒状ポリマーB38と導電材とは、均一に分散されているのが望ましい。粒状ポリマーB38は上記のとおり絶縁性を示すため、正極活物質層34に含まれることで電池10の内部抵抗を高めることに繋がる。しかしながら、粒状ポリマーB38が導電性に優れた導電材と均一に分散されていることで、粒状ポリマーB38による内部抵抗の増大を抑制することができる。また、粒状ポリマーB38によるシャットダウン時には、粒状ポリマーB38と導電材とが均一に分散していることで、粒状ポリマーB38が溶融した際に導電材による導電経路をより効果的に遮断することができる。すなわち、粒状ポリマーB38のシャットダウン機能を効果的に発現させることができる。

なお、通常は、粒状ポリマーB38よりも導電材の方の粒径が小さい。したがって、粒状ポリマーB38の周囲を導電材が取り囲み、正極活物質層34の全体として均一な分散状態を達成していても良い。たとえば、粒状ポリマーB38の表面を導電材が取り囲み、正極活物質層に均一に分散した形態とすることも考慮できる。

【0053】

このような粒状ポリマーB38と導電材との均一な分散状態は、たとえば、正極活物質層34の形成の際に用意する正極活物質層形成用組成物を適切に調製することで、簡便に実現することができる。すなわち、まず最初に、粒状ポリマーB38と導電材とバインダとを所定の溶媒に分散させ、次に、この混合物に正極活物質を分散させることで、正極活物質層形成用組成物を調製すればよい。この組成物の調製に際し、必要に応じて分散剤を用いるなどしても良い。また、分散および混合の手段として、例えば、各種の分散機、乳化機、混練機、攪拌機等を用いることができる。上記のとおり正極活物質層形成用組成物を調製すれば、その他は、常法に従って正極の作製および電池の構築等を行うことができる。これにより、絶縁性を示す粒状ポリマーB38が正極活物質層34に含まれる場合であっても、必要以上に正極30の内部抵抗の低下を抑制することができる。また、シャットダウン時においては、粒状ポリマーB38が溶融して導電材を被覆するなどして導電経路を遮断しやすくなり、内部抵抗の増大効果を高めることができる。

【0054】

なお、正極活物質層34全体に占める正極活物質の質量割合は、およそ50質量%以上(典型的には50質量%〜95質量%)であることが好ましく、通常はおよそ70質量%〜95質量%(例えば75質量%〜90質量%)であることがより好ましい。そして正極活物質と粒状ポリマーB38との総量に占める粒状ポリマーB38の質量割合が3質量%〜10質量%程度とされる。また、正極活物質層34全体に占める導電材の割合は、例えば、前記正極活物質および粒状ポリマーB38との兼ね合いもあるが、およそ2質量%〜20質量%を目安とすることができ、通常はおよそ2質量%〜15質量%とすることが好ましい。バインダを使用する組成では、例えば、正極活物質層34に占めるバインダの割合を、例えばおよそ1質量%〜10質量%とすることができ、通常はおよそ2質量%〜5質量%として、各材料の配合を調整することが好ましい。

【0055】

≪負極≫

負極(負極シート)50は、帯状の負極集電体52上に、負極活物質を含む負極活物質層54を備えている。かかる負極50は、代表的には、負極活物質と、バインダとを適切な溶媒またはビヒクルに分散させてペースト状(スラリー状)の負極活物質層形成用組成物を調製し、これを負極集電体52の少なくとも一方の表面に供給し、乾燥させ、圧延することによって形成することができる。

【0056】

負極集電体52としては、リチウムイオン電池10の負極50に用いられている金属箔が好適に使用され得る。例えば、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。この例において、具体的には、負極集電体52には、所定の幅を有し、厚さがおよそ10μmの帯状の銅箔を用いている。このような負極集電体52には、幅方向の片側縁端部に沿って未塗工部53が設定されている。負極集電体52に設定された未塗工部53を除いて、負極集電体52の両面に負極活物質層54が形成される。

【0057】

この実施形態では、負極活物質層54は、粒状の負極活物質を主体として含み、この負極活物質がバインダによって上記の負極集電体52上に固着されている。また、負極活物質層54は、典型的には、これら負極活物質およびバインダを含む負極活物質層形成用組成物が上記負極集電体52上に塗工されることで形成されている。このように形成された負極活物質層54には、負極活物質粒子の間に電解液が染み込み得る空隙が形成されている。

【0058】

負極活物質としては、従来からリチウムイオン電池に用いられる材料の一種または二種以上を特に限定なく使用することができる。例えば、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)が挙げられる。より具体的には、負極活物質は、例えば、天然黒鉛、非晶質の炭素材料でコートした天然黒鉛、黒鉛質(グラファイト)、難黒鉛化炭素質(ハードカーボン)、易黒鉛化炭素質(ソフトカーボン)、または、これらを組み合わせた炭素材料でもよい。また、例えば、Si、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは、シリサイドまたは金属酸化物)などとしても良い。また、負極活物質粒子として、LTO(チタン酸リチウム)を用いることもできる。金属化合物からなる負極活物質については、例えば、炭素被膜によって、金属化合物の表面を充分に被覆し、導電性に優れた粒状体として用いてもよい。この場合、負極活物質層に導電材を含有させなくてもよいし、従来よりも下記の導電材の含有率を低減させてもよい。これらの負極活物質の付加的な態様や、粒径等の形態は、所望の特性に応じて適宜に選択することができる。

【0059】

なお、負極活物質として絶縁性の材料または導電性の低い材料を用いる場合等には、例えば、負極集電体52と負極活物質層54との間に、導電性中間層(図示せず)を配設することができる。また、特に限定するものではないが、負極活物質層54には、導電材が含まれていてもよい。導電材は、導電性が高くない負極活物質と負極集電体52との間の導電経路を確保する役割を有している。このような導電材としては、上記正極活物質層34の導電材を同様に用いることができる。

【0060】

負極活物質層54のバインダ、溶媒、増粘剤としては、上記正極活物質層34のバインダ、溶媒、増粘剤として例示した材料を同様に用いることができる。

溶媒としては、上記正極活物質層34で用いる水性溶媒および非水溶媒のいずれも使用可能である。非水溶媒の好適な例としてN−メチル−2−ピロリドン(NMP)が挙げられる。

また、上記正極活物質層34のバインダとして例示したポリマー材料は、バインダとしての機能の他に、負極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0061】

なお、導電材の使用量は、負極活物質100質量部に対しておよそ1〜30質量部(好ましくは、およそ2〜20質量部、例えば5〜10質量部程度)とすることができる。また、負極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部とすることができる。

【0062】

≪セパレータ≫

セパレータ70は、図2〜図4に示すように、正極シート30と負極シート50とを絶縁するとともに、電解質の移動を許容する部材である。この要件を満たすものであれば、セパレータ70の基体を構成する材料については、本質的には限定されない。そして、このようなセパレータ70としては、従来のリチウムイオン電池に使用されているのと同様の熱可塑性樹脂からなる各種のセパレータを使用することができる。代表的には、リチウムイオンが移動できる程度の微細な細孔を有する多孔質体、不織布状体、布状体等とすることができる。例えば、熱可塑性樹脂からなる多孔性シート(微多孔質樹脂シート)を好ましく用いることができる。かかる多孔性シートの構成材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン等のポリオレフィン系樹脂が好ましい。特に、PEシート、PPシート、PE層とPP層とが積層された二層構造シート、二層のPP層の間に一層のPE層が挟まれた態様の三層構造シート等、の多孔質ポリオレフィンシートを好適に使用し得る。

【0063】

図4に示す例では、セパレータ70は、片方の面に耐熱層72を備えている。耐熱層72の厚みは特に制限されるものではないが、概ね10μm以下、代表的には0.5μm〜7μm、より限定的には2μm〜6μm程度を目安とすることができる。そしてこの耐熱層72は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーA78と、バインダとを含んでいる。

このような耐熱層72を備えるセパレータ70は、典型的には、無機フィラーと、粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、上記のセパレータの基体の少なくとも一方の表面に供給することで用意することができる。

【0064】

無機フィラーとしては、各種の絶縁性材料を用いることができる。例えば、絶縁性を有する金属酸化物、金属水酸化物などのフィラー、ガラス、各種の無機鉱物あるいは無機顔料等の中から1種または2種以上を選択して用いることができる。例えば、具体的には、アルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、マグネシア(MgO)、マイカ、タルク、チタニア、ガラスビーズ、ガラス繊維等を用いることができる。このような無機フィラーとしては、品質が安定しているうえに安価で入手が容易なアルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、マグネシア(MgO)等を用いるのが好ましい。

【0065】

セパレータ70の耐熱層72に含まれる粒状ポリマーA78としては、80℃以上120℃以下の温度範囲に融点を有する粒状のポリマーであれば、その組成等は特に制限されることなく用いることができる。この粒状ポリマーA78は、セパレータ70の表面に設けられる耐熱層72の温度が粒状ポリマーA78の融点より高くなった場合に溶融し、表面積を増大させることで、耐熱層72およびセパレータ70の空孔を埋めて導電経路を塞ぐ。これにより耐熱層72およびセパレータ70の内部抵抗を高め、電荷担体の移動(電解液の移動)を制限して、電池10の反応を制限する(耐熱層72におけるシャットダウン)。

【0066】

かかる粒状ポリマーA78としては、上記の正極活物質層34における粒状ポリマーB38と同様のものから適宜選択して用いることができる。この粒状ポリマーA78は、正極活物質層34に含まれる粒状ポリマーB38とは融点が異なるものであり、粒状ポリマーB38より低い融点を有する。この点を満たしていれば、粒状ポリマーA78は、粒状ポリマーB38と同一の組成を有するものであってもよいし、全く異なる材料であっても良い。

【0067】

粒状ポリマーA78は、無機フィラーと粒状ポリマーA78との総量を100質量%として10質量%〜40質量%の割合で耐熱層72に含まれていることが好ましい。粒状ポリマーA78は、耐熱層72に僅かでも含まれることで異常発熱時において電池10の内部抵抗を高める効果を示し、その量が多いほどその効果は大きくなる。しかしながら、10質量%未満の配合量では異常発熱時の内部抵抗を効果的に高めることが難しい。一方で、粒状ポリマーA78の配合量が40質量%を超過すると、通常の電池10使用時の内部抵抗が高くなり、電池特性を必要以上に損なうために好ましくない。これらのことを考慮すると、耐熱層72への粒状ポリマーA78の配合量は、10質量%〜40質量%程度、より好ましくは20質量%〜30質量%程度とするのが望ましい。これにより、耐熱層72において粒状ポリマーB78によるシャットダウン機能を効果的に発現させ、より早い段階で電池10の異常発熱を停止することができる。

【0068】

そして、耐熱層72に含まれる無機フィラーの平均粒径は0.5μm〜5.0μmであることが好ましく、また、粒状ポリマーA78の平均粒径が0.1μm〜3.0μmであることが好ましい。無機フィラーの平均粒径を0.5μm〜5.0μmとすることで、耐熱層72として、セパレータ70の酸化分解および電池特性の劣化を防止する効果をより高くすることができる。また、粒状ポリマーAの平均粒径を0.1μm〜3.0μmとすることで、粒状ポリマーAの異常発熱時に対する反応性を高め、より素早い溶融を実現することができる。そして、耐熱層における無機フィラーと粒状ポリマーAの分散状態をより均質でムラの無い状態に保つことができ、良好な耐熱層72を実現することができる。

【0069】

さらに、かかるリチウムイオン電池10において、耐熱層72の空孔率は30%以上70%以下であることが好ましい。耐熱層72はセパレータ70の表面に備えられるため、セパレータ70とともに正極30と負極50との間のイオン伝導性を確保するための空孔を有している必要がある。そこで耐熱層72としての空孔率は、イオン伝導性を確保して抵抗の発生を少なくするために、30%以上とすることが好ましい。また、耐熱層72としての強度および耐性を維持するためと、シャットダウン時の抵抗増大の効果を発揮させるために、70%以下とするのが好ましい。例えば、40%以上60%以下程度とするのがより好ましい。なお、この空孔率は、耐熱層72の形成方法や、耐熱層72に含ませる無機フィラーおよび粒状ポリマーA78の配合を調整すること等で、好適に制御することができる。

【0070】

なお、耐熱層72は、例えば、上述した無機フィラー、粒状ポリマーA78をバインダとともに溶媒またはビヒクルに混ぜ合わせたペースト状(スラリー状)の組成物を調製し、これをセパレータ70に塗布し、乾燥させることで形成することができる。この際、バインダとしては、上記正極活物質層34について記載したのと同様のものを用いることができる。また、耐熱層形成用の組成物の溶媒についても、上記正極活物質層34の形成用組成物と同様に、水性溶媒および非水溶媒の何れもが使用可能である。上記にバインダとして使用し得るポリマー材料は、バインダとしての機能の他に、上記組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

なお、特に限定されるものではないが、無機フィラーおよび粒状ポリマーA78の合計とバインダとの配合割合は、例えば、質量比(NV基準)で90:10〜99:1とすることができ、93:7〜97:3が好ましく、93:7〜95:5が更に好ましい。また、耐熱層形成用の組成物の固形分率は、例えば30質量%〜50質量%程度とすることができる。固形分率は、典型的には、溶剤系のものでは40質量%程度、水系のものでは50質量%〜52質量%である。ただし、固形分率が上記数値に限定されないことは勿論である。

【0071】

以上のように、リチウムイオン電池10の電池特性を過度に低下させることなく配合できる粒状ポリマーA78および粒状ポリマーB38は、その配合の量が限定される。かかるリチウムイオン電池10においては、上記のとおりセパレータの耐熱層72に粒状ポリマーA78を、正極活物質層34に粒状ポリマーB38を、場所を分けて、かつ適切な量で配合させている。これによると、粒状ポリマーA78および粒状ポリマーB38の使用量を電池10特性の低下を招かない最大限の量にまで増やすことができ、さらに、その粒状ポリマーA78および粒状ポリマーB38によるシャットダウン効果を最大限に発揮させることができるため、異常発熱時の熱暴走をより確実に防止することができる。

【0072】

なお、これに対して、例えば、セパレータ70の基体および耐熱層72、あるいは、セパレータ70の基体および正極活物質層34のみで、シャットダウンを行うと、例えば大型電池の異常発熱による熱暴走を完全に抑制するのは困難となり得る。すなわち、大型電池の異常発熱による熱暴走を抑制し得る十分な粒状ポリマーAをセパレータ70の基体および耐熱層72、あるいは、セパレータ70の基体および正極活物質層34のみに配合しようとすると、電池設計に支障をきたす。したがって、かかるリチウムイオン電池10においては、電池10内のより適切な場所(部材)に、適切な形態で、適切な量の粒状ポリマーA78および粒状ポリマーB38を配合し得る。

【0073】

なお、図2〜図4に示すように、負極活物質層54の幅b1は、正極活物質層34の幅a1よりも少し広い。そして、セパレータ70の幅c1、c2は、負極活物質層54の幅b1よりもさらに少し広い(c1、c2>b1>a1)。かかるセパレータ70は、少なくとも一方の表面に、無機フィラーを含む耐熱層を備えている。耐熱層を含むセパレータ全体の空孔率は、たとえば、30%以上70%以下(より好ましくは、40%以上60%以下。)とするのが好ましい。なお、ここに開示されるリチウムイオン電池10において、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0074】

≪電池ケース≫

また、この例では、電池ケース80は、図1に示すように、いわゆる角型の電池ケースであり、容器本体84と、蓋体82とを備えている。容器本体84は、有底四角筒状を有しており、一側面(上面)が開口した扁平な箱型の容器である。蓋体82は、当該容器本体84の開口(上面の開口)に取り付けられて当該開口を塞ぐ部材である。

【0075】

車載用の二次電池では、車両の燃費を向上させるため、重量エネルギー効率(単位重量当りの電池の容量)を向上させることが望まれる。このため、この実施形態では、電池ケース80を構成する容器本体84と蓋体82は、アルミニウムやアルミニウム合金などの軽量金属が採用されている。これにより重量エネルギー効率を向上させることができる。

【0076】

電池ケース80は、捲回電極体20を収容する空間として、扁平な矩形の内部空間を有している。また、図2に示すように、電池ケース80の扁平な内部空間は、捲回電極体20よりも横幅が少し広い。また、電池ケース80の蓋体82には、正極端子40および負極端子60が取り付けられている。正・負極端子40、60は、電池ケース80(蓋体82)を貫通して電池ケース80の外部に出ている。また、蓋体82には安全弁88が設けられている。

【0077】

捲回電極体20は、帯状の正極シート30、負極シート50およびセパレータ70を有している。

捲回電極体20を作製するに際しては、正極シート30と負極シート50とがセパレータ70を介して積層される。このとき、正極シート30の正極活物質層34の未塗工部33と負極シート50の負極活物質層54の未塗工部53とがセパレータ70の幅方向の両側からそれぞれはみ出すように、正極シート30と負極シート50とを幅方向にややずらして重ね合わせる。このように重ね合わせた積層体を捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって扁平状の捲回電極体20が作製され得る。

【0078】

捲回電極体20の捲回軸(WL)方向における中央部分には、捲回コア部分(即ち正極シート30の正極活物質層34と、負極シート50の負極活物質層54と、セパレータ70とが密に積層された部分)が形成される。また、捲回電極体20の捲回軸方向の両端部には、正極シート30および負極シート50の未塗工部33、53がそれぞれ捲回コア部分から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極活物質層34の非形成部分)および負極側はみ出し部分(すなわち負極活物質層54の非形成部分)には、正極リード端子41および負極リード端子61がそれぞれ付設されており、上述の正極端子40および負極端子60とそれぞれ電気的に接続される。この際、それぞれの材質の違いから、正極端子40と正極集電体32の接続には、例えば、超音波溶接が用いられる。また、負極端子60と負極集電体52の溶接には、例えば、抵抗溶接が用いられる。かかる捲回電極体20は、図2に示すように、容器本体84の扁平な内部空間に収容される。容器本体84は、捲回電極体20が収容された後、蓋体82によって塞がれる。蓋体82と容器本体84の合わせ目は、例えば、レーザ溶接によって溶接されて封止されている。このように、この例では、捲回電極体20は、蓋体82(電池ケース80)に固定された正極端子40、負極端子60によって、電池ケース80内に位置決めされている。

【0079】

≪電解液≫

その後、蓋体82に設けられた注液孔86から電池ケース80内に電解液が注入される。ここで用いられる電解液には、従来のリチウム二次電池に用いられる非水電解液と同様の一種または二種以上のものを特に限定なく使用することができる。かかる非水電解液は、典型的には、適当な非水溶媒に電解質(即ち、リチウム塩)を含有させた組成を有する。電解質濃度は特に制限されないが、電解質を凡そ0.1mol/L〜5mol/L(好ましくは、凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有する非水電解液を好ましく用いることができる。また、かかる液状電解液にポリマーが添加された固体状(ゲル状)の電解液であってもよい。

【0080】

非水溶媒としては、カーボネート類、エステル類、エーテル類、ニトリル類、スルホン類、ラクトン類等の非プロトン性溶媒を用いることができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等が例示される。

また、電解質としては、例えばLiPF6、LiBF4、LiN(SO2CF3)2、LiN(SO2C2F5)2、LiCF3SO3、LiC4F9SO3、LiC(SO2CF3)3、LiClO4等が例示される。

【0081】

電解液に含有させる過充電防止剤としては、酸化電位がリチウム二次電池の稼動電圧以上(例えば、4.2Vで満充電となるリチウム二次電池の場合は、4.2V以上)であって、酸化されると大量のガスを発生するような化合物であれば特に限定なく用いることができるが、酸化電位が電池の稼動電圧と近接していると通常の稼動電圧においても局所的な電圧上昇等で徐々に分解するおそれがある。一方、分解電圧が4.9V以上になると、添加剤の酸化分解によるガス発生の前に、非水電解液の主成分および電極材料の反応により熱暴走を生じるおそれがある。従って、4.2Vで満充電状態となるリチウム二次電池においては、酸化反応電位が4.6V以上4.9V以下の範囲のものが好ましく用いられる。例えば、ビフェニル化合物、シクロアルキルベンゼン化合物、アルキルベンゼン化合物、有機リン化合物、フッ素原子置換芳香族化合物、カーボネート化合物、環状カルバメート化合物、脂環式炭化水素等が挙げられる。使用する電解液100質量%に対する過充電防止剤の使用量は、例えば凡そ0.01質量%〜10質量%(好ましくは0.1質量%〜5質量%程度)とすることができる。

【0082】

この例では、電解液は、エチレンカーボネートとジエチルカーボネートとの混合溶媒(例えば、体積比1:1程度の混合溶媒)にLiPF6を約1mol/リットルの濃度で含有させた電解液が用いられている。その後、注液孔に金属製の封止キャップ87を取り付けて(例えば溶接して)電池ケース80を封止する。

【0083】

≪空隙≫

ここで、正極活物質層34および負極活物質層54は、例えば、電極活物質と導電材の粒子間などに、空洞とも称すべき微小な隙間を有している。かかる微小な隙間には電解液(図示省略)が浸み込み得る。ここでは、かかる隙間(空洞)を適宜に「空隙」と称する。このように、リチウムイオン電池10の内部では正極活物質層34と負極活物質層54には、電解液が染み渡っている。

【0084】

≪ガス抜け経路≫

また、この例では、当該電池ケース80の扁平な内部空間は、扁平に変形した捲回電極体20よりも少し広い。捲回電極体20の両側には、捲回電極体20と電池ケース80との間に隙間85が設けられている。当該隙間85は、ガス抜け経路になる。例えば、過充電が生じた場合などにおいて、リチウムイオン電池10の温度が異常に高くなると、電解液が分解されてガスが異常に発生する場合がある。この実施形態では、異常に発生したガスは、捲回電極体20の両側における捲回電極体20と電池ケース80との隙間85、および、安全弁88を通して、電池ケース80の外にスムーズに排気される。

【0085】

かかるリチウムイオン電池10では、正極集電体32と負極集電体52は、電池ケース80を貫通した電極端子40、60を通じて外部の装置に電気的に接続され得る。これにより、非水電解質二次電池としてのリチウムイオン電池10を製造することができる。

【0086】

ここに開示される非水電解質二次電池においては、シャットダウン樹脂である粒状ポリマーA78および粒状ポリマーB38が、それぞれセパレータ70の耐熱層72および正極活物質層34に分散して含まれていることが重要である。かかる構成により、例えば一般的な電池より放熱性の劣る高エネルギー密度特性を備える非水電解質二次電池において、過充電等による異常発熱が生じた場合でも、セパレータ70の耐熱層72に含まれる粒状ポリマーA78が溶融して早い段階から電池の内部抵抗を高め、次いで正極活物質層34に含まれる粒状ポリマーB38が溶融することで、発熱が蓄積されて熱暴走に至るのを防ぐようにしている。また、複数の部材に粒状ポリマーA78および粒状ポリマーB38を分散して配合させることにより、電池特性を過度に損ねることなく、シャットダウン機能が効果的に発現されるようにしている。さらに、正極活物質層34においては、粒状ポリマーB38と導電材とが均一に分散されているため、電池特性の低下を抑制しつつ、シャットダウン性能を高めるようにしている。

【0087】

以上のとおりの構成は、高エネルギー密度を有し、かつ、ハイレートで使用され得るリチウムイオン電池10に好ましく適用することができ、またその効果を好適に発揮し得る。特に、複数のリチウムイオン電池10が接続されることにより放熱が滞りがちな組電池100の形態のものにも好適に適用できる。すなわち、ここに開示される非水電解質二次電池は、上記のとおり異常発熱時に高い安全性と信頼性を有することから、例えば、図6に示したように、ハイブリッド車両、プラグインハイブリッド車等の車両1の動力源として利用することができる。たとえば、リチウムイオン電池10(組電池100の形態であり得る。)を備えた車両1が、好適に提供される。

【0088】

以下、本発明を実施例により具体的に説明するが、本発明をかかる実施例に示すものに限定することを意図したものではない。

<サンプル1>

【0089】

[正極]

正極活物質層形成用の組成物を調製するにあたり、正極活物質としてのLiNi1/3Co1/3Mn1/3O2と、導電材としてのAB(アセチレンブラック)と、バインダとしてのPVdFと、粒状ポリマーBとしてのポリエチレン粒子(平均粒径0.8μm、融点100℃)とを、これらの材料の質量比が正極活物質:導電材:バインダ:粒状ポリマーBで表わしたときに100:5:5:6となるように用意した。正極活物質と粒状ポリマーBの総量を100質量%とすると、粒状ポリマーBの割合は約5.7質量%である。

そしてまず、用意した導電材、バインダおよび粒状ポリマーBを、溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させた。これらの固形分材料の分散には、超精密分散乳化機(エムテクニック社製、クレアミックス)を用いて回転数20000rpmで25分間の撹拌を行った。

次いで、この分散液に、正極活物質としてのLiNi1/3Co1/3Mn1/3O2を上記と同様に分散させて、正極活物質層形成用の組成物を用意した。

【0090】

用意した組成物を、集電体としての厚さ15μmのAl箔の両面に塗布し、乾燥させた後、全体の厚みが170μmとなるようにプレスして正極(正極シート)を作製した。正極は、長さ4500mmにカットして電池の組み立てに供する。

【0091】

[負極]

負極は、負極活物質としての黒鉛とバインダとしてのPVdFとを、質量比が黒鉛:バインダで表わしたときに100:7となるように配合し、これを溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させて、負極活物質層形成用の組成物を調製した。この組成物を集電体としての厚さ20μmのCu箔に塗布し、乾燥させた後、全体の厚みが150μmとなるようにプレスして負極を作製した。負極は、長さ4700mmにカットして電池の組み立てに供する。

【0092】

[セパレータ]

無機フィラーとしてのアルミナ(平均粒径1.0μm)と、バインダとしてのPVdFと、粒状ポリマーAとしてのポリエチレン粒子(平均粒径0.3μm、融点90℃)とを、これらの材料の質量比が無機フィラー:バインダ:粒状ポリマーAで表わしたときに、100:4:25となるように配合し、これを溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させて耐熱層形成用の組成物を調製した。無機フィラーと粒状ポリマーAの総量を100質量%とすると、粒状ポリマーAの割合は20質量%である。

セパレータとしては、ポリエチレン(PE)製で厚さ20μmの微多孔膜を用いた。

上記の耐熱層用ペーストを、セパレータの片面に、グラビアコーターを用いて厚さ5.0μmとなるように塗布し、乾燥させて、セパレータ上に耐熱層を形成した。このセパレータを2枚用意した。

【0093】

[電解質]

エチレンカーボネート(EC)とジメチルカーボネート(DMC)とエチルメチルカーボネート(EMC)とを3:4:3の体積比で含む混合溶媒に、支持塩としてのLiPF6を約1mol/リットルの濃度で含有させた非水電解液を使用した。

【0094】

[リチウムイオン電池の構築]

上記の正極および負極を2枚のセパレータを介して重ね合わせて捲回した後、この捲回体を側面方向から押しつぶすことにより、扁平状の捲回電極体を作製した。このようにして得られた捲回電極体を、電解液とともに金属製の箱型の電池ケースに収容し、電池ケースの開口部を気密に封口して、評価用のリチウムイオン電池を構築した。

【0095】

<サンプル2>

正極活物質層形成用組成物を調製する際に、正極活物質を他の材料と一緒に混合するようにした。その他はサンプル1と同様にしてリチウムイオン電池を構築した。

【0096】

<サンプル3>

サンプル1の電池において、正極活物質層に粒状ポリマーBを配合せずに正極を作製し、後は同様にしてリチウムイオン電池を構築した。

すなわち、正極活物質層形成用組成物における各材料の質量比、正極活物質:導電材:バインダ:粒状ポリマーBを、100:5:5:0となるように配合して正極を作製し、電池の構築に供した。

【0097】

<サンプル4>

サンプル1の電池において、耐熱層に粒状ポリマーAを配合せずにセパレータを用意し、後は同様にしてリチウムイオン電池を構築した。

すなわち、耐熱層形成用の組成物における各材料の質量比、無機フィラー:バインダ:粒状ポリマーAを、100:4:0として耐熱層を備えるセパレータを作製し、電池の構築に供した。

【0098】

<サンプル5>

サンプル1の電池において、正極活物質層およびセパレータの耐熱層の両方に粒状ポリマーBを配合せずに正極およびセパレータを作製し、後は同様にしてリチウムイオン電池を構築した。

すなわち、正極活物質層形成用組成物における各材料の質量比、正極活物質:導電材:バインダ:粒状ポリマーBを、100:5:5:0として正極を作製した。

また、耐熱層用ペーストにおける各材料の質量比、無機フィラー:バインダ:粒状ポリマーAを、100:4:0となるように配合して耐熱層を備えるセパレータを作製した。

【0099】

[連続過充電試験]

上記で構築した評価用のリチウムイオン電池(サンプル1〜5)に適当なコンディショニング処理(1Cの充電レートで4.1Vまで定電流定電圧で充電する操作と、1Cの放電レートで3.0Vまで定電流定電圧放電させる操作を、3回繰り返す初期充放電処理)を行った。

その後、SOC30%に調整された各電池に対し、室温(25℃)にて、48A(2C相当)のレートで充電上限電圧20Vまで、CC−CV充電を行った。このとき、各電池の電池ケースの側面に熱電対を貼り付けて該電池ケースの表面温度を測定するとともに、電池電圧を測定した。

その結果、シャットダウンが開始した温度をSD開始温度(℃)とし、測定結果で最も高い温度を最高到達温度(℃)として、記録を行った。また、セパレータ自体によるシャットダウンが起こり通電不可となった後も、少なくとも5分間は電池の挙動を観察した。その結果を表1に示した。

【0100】

【表1】

【0101】

また、図7に、サンプル1の連続過充電試験における電圧と電池表面温度の時間変化を示した。

表1からわかるように、ここに開示された発明であるサンプル1の電池は、SD開始温度が電池の表面温度として88℃と最も低く、電池表面の最高到達温度についても120℃と最も低い結果となった。図7からは、試験開始から電池は緩やかに温度をあげ、電圧が5Vになる手前から発熱しはじめ、5Vを超えて暫くすると温度上昇が大きくなり、その後電圧が急激に上昇するとともに電池の表面温度が100℃以上になった。電池温度はその後緩やかに120℃付近まで上昇した後徐々に低下した。電池の中心部の温度と表面温度とには差があるため、シャットダウンのタイミングは詳細には確認できなかったものの、正極とセパレータとの両方にシャットダウン機能を備えることで、先ず、より融点の低い粒状ポリマーA(融点90℃)を含む耐熱層が早い段階で電池抵抗を上昇させて更なる過充電および発熱の蓄積を抑え、その後さらに粒状ポリマーB(融点100℃)を含む正極活物質層が段階的に内部抵抗を高め、最終的にセパレータ(融点130℃)の基体が急激に抵抗を高めることで、確実に電流を停止させることができたと考えられる。このサンプル1の電池においては、発熱の早い段階から積極的に異常発熱をコントロールし、極めて安全に発熱を抑えることができた。

【0102】

また、ここに開示された発明であるサンプル2の電池は、サンプル1と同じ部材に同じ粒状ポリマーを同量含んでいる。そのためサンプル3〜5と比較してシャットダウン開始温度および最高到達温度は共に低く、加速度的な温度上昇を抑制する効果がみられる。ただし、正極活物質層内での粒状ポリマーBの分散状態に偏りができるためか、サンプル1と比較すると、シャットダウン開始温度および最高到達温度ともに高くなりってしまった。正極活物質層内での粒状ポリマーBの分散状態が良いサンプル1の方が、粒状ポリマーBのシャットダウン機能をより効果的に発現できることが確認できた。

【0103】

これに対し、サンプル3の電池は、耐熱層にのみ粒状ポリマーAによるシャットダウン機能を備えている。耐熱層によるシャットダウンが始まったのが電池表面の温度で98℃と、サンプル1および2より高くなった。特に、最高到達温度はサンプル1の2倍以上の温度となっており、耐熱層にのみシャットダウン機能を備えるだけでは過充電による異常発熱を効果的に抑制するのが難しいことがわかる。しかしながら、サンプル4〜5に比べると、シャットダウン開始温度および最高到達温度ともに低く、早い段階での発熱の抑制が熱暴走の抑制に一定の有効があることを示している。

【0104】

また、サンプル4の電池は、正極活物質層にのみ粒状ポリマーBによるシャットダウン機能を備えている。正極活物質層によるシャットダウンが発現したのが電池表面の温度で100℃で、サンプル1および2の電池に比べて高くなった。そしてこの時点で既に電池温度が加速度的に上昇し始めていたため、通電不可となった後も電池温度は上昇を続け、最高到達温度が320℃にまで達した。早い段階での発熱の抑制ができず、過充電による急激な温度上昇を防止するまでの効果は得られないといえる。

【0105】

サンプル5の電池は、粒状ポリマーAおよびBによるシャットダウン機能を備えておらず、セパレータ自体によるシャットダウンが始まったのが電池表面温度で105℃と高温になってからであった。そのため、このシャットダウン開始の時点で既に電池の加速度的な温度上昇が始まっており、電池の通電が不可となった後も電池温度は上昇を続け、最高到達温度が350℃にまで達してしまった。

【0106】

<サンプル6〜11>

サンプル6〜11は、サンプル1の評価用のリチウムイオン電池の材料および配合を、表2に示すように変更し、その他はサンプル1と同様にして評価用のリチウムイオン電池を構築したものである。

すなわち、サンプル6〜11は、サンプル1における耐熱層の無機フィラーをベーマイト(D50=1.2μm)に変更し、粒状ポリマーAをエチレン−酢酸ビニル共重合体(D50=0.5μm)に変更して、これらの総量に対する粒状ポリマーAの質量割合を5〜50質量%の範囲で変化させた。

また、正極活物質層における粒状ポリマーBをポリエチレン(D50=1.2μm)に変更し、正極活物質層と粒状ポリマーBの総量に対する粒状ポリマーBの質量割合を8質量%とした。

【0107】

<サンプル12〜16>

サンプル12〜16は、サンプル1の評価用のリチウムイオン電池の材料および配合を、表2に示すように変更し、その他はサンプル1と同様にして評価用のリチウムイオン電池を構築したものである。

すなわち、サンプル12〜16は、サンプル1における耐熱層の無機フィラーをアルミナ(D50=0.9μm)に変更し、粒状ポリマーAをポリエチレン(D50=0.3μm)のままとし、無機フィラーと粒状ポリマーAの総量に対する粒状ポリマーAの質量割合を30質量%となるよう変化させた。

また、正極活物質層における粒状ポリマーBをエチレン−アクリル酸共重合体(D50=0.8μm)に変更し、正極活物質層と粒状ポリマーBの総量に対する粒状ポリマーBの質量割合を1質量%〜15質量%の間で変化させた。

【0108】

[空孔率測定]

予め、上記のサンプル6〜11およびサンプル12〜16に用いたセパレータにおける耐熱層の空孔率を調べた。すなわち、まず、耐熱層の見かけの体積V1(cm3)とその質量W(g)を測定した。このとき、耐熱層の厚みは、耐熱層とセパレータの合計の厚みを測定しておき、その後耐熱層を剥離したセパレータの厚みを測定して差し引くことで、決定することができる。また、耐熱層の質量も、耐熱層とセパレータの合計の質量を測定しておき、その後耐熱層を剥離したセパレータの質量を測定して差し引くことで、決定することができる。

ここで耐熱層を構成する材料の真密度をρ(g/cm3)とすると、耐熱層の実際の体積V0はW/ρで表すことができ、耐熱層の空隙率εは(V1−V0)/V1×100によって算出することができる。表2に、算出した耐熱層の空孔率を示した。

【0109】

[電池容量の測定]

サンプル6〜11およびサンプル12〜16のリチウムイオン電池の電池容量を測定した。

すなわち、先ず、室温(25℃)の温度条件下において、定電流−定電圧方式により24A(1C相当)の電流密度で上限電圧4.1Vまで充電を行い、その後、同じ電流で下限電圧3.0Vまで定電流放電を行うことで電池容量を測定した。表2に電池容量の測定値を示す。

【0110】

[内部抵抗の測定]

電池容量の測定後、各電池の内部抵抗(IV抵抗値)を測定した。すなわち、25℃の温度条件下において各電池を3.0Vまで定電流放電した後、定電流定電圧で充電を行ってSOC(state of charge)50%に調整した。その後、25℃にて1Cで10秒間の放電パルス電流を印加し、10秒目の電圧V1を測定した。その後、再びSOC50%に調整した電池に対し、パルス電流を2C、5C、10Cの順に階段状に増加させて放電と充電を交互に行い、各放電の開始から10秒後の電圧を測定し、各電池のI−V特性グラフを作成した。このI−V特性グラフの傾きから25℃におけるIV抵抗値(mΩ)を算出した。表2に電池の内部抵抗値を示した。

【0111】

[連続過充電試験]

サンプル1と同様に、サンプル6〜11およびサンプル12〜16のリチウムイオン電池に対して連続過充電試験を行い、シャットダウン開始温度と最高到達温度(℃)の測定を行った。その結果を表2に示した。

【0112】

【表2】

【0113】

表2に示したように、連続過充電試験の結果から、サンプル6〜11およびサンプル12〜16の何れの電池も、セパレータの耐熱層と、正極の正極活物質層とに、粒状ポリマーによるシャットダウン機能が備えられているため、過充電時の電池の発熱挙動をコントロールしつつ発熱を抑えることができたのが確認できた。例えば、電池の最高到達温度を240℃以下と、上記サンプル3〜5に比べて大幅に低くすることができた。

【0114】

また、耐熱層に配合する粒状ポリマーAの割合は10質量%以上とし、正極活物質層に配合する粒状ポリマーBの割合は3質量%以上とすることで、異常発熱時の内部抵抗の増大効果が好適に得られ、より高い安全性をもって異常発熱を停止できることが確認できた。耐熱層に配合する粒状ポリマーAの割合は40質量%以下で、正極活物質層に配合する粒状ポリマーBの割合は10質量%以下で十分であることもわかった。そしてこれ以上の量を配合すると、通常の使用時における電池の内部抵抗が増大するため好ましくないことがわかった。このように、粒状ポリマーAおよび粒状ポリマーBの配合量を調整することで、電池特性とシャットダウン特性とをバランス良く備えられることが確認できた。

【0115】

例えば、サンプル7〜10やサンプル13〜15のように、セパレータの耐熱層と、正極活物質層とに配合される粒状ポリマーAおよびBの量をより適切な範囲とすることで、内部抵抗を2.5mΩ以下と電池特性を損なうことなく、シャットダウン開始温度を99℃以下、および、最高到達温度を135℃以下と、ごく低い範囲に抑えられることが確認できた。このように粒状ポリマーAおよびBが適切な位置に適切な形態で適切な量で配合されることで、シャットダウン機能が発現される場所、タイミング、そのシャットダウン機能の効果のバランスが取れたものとなる。その結果、通常使用時の電池特性を不必要に低下させることより安全で、信頼性良く異常発熱を抑制できることがわかった。

【産業上の利用可能性】

【0116】

本発明によると、高出入力密度、高エネルギー密度を実現し得る電池であっても、電池特性を過剰に損ねることなく、電池の異常発熱をより確実に、かつ、安全に抑止することができる非水電解質二次電池を提供することができる。

【符号の説明】

【0117】

1 車両

10 リチウムイオン電池

20 捲回電極体

30 正極(正極シート)

32 正極集電体

33 未塗工部

34 正極活物質層

38 粒状ポリマーB

40 正極端子

41 正極リード端子

50 負極シート(負極)

52 負極集電体

53 未塗工部

54 負極活物質層

60 負極端子

61 負極リード端子

70 セパレータ

72 耐熱層

78 粒状ポリマーA

80 電池ケース

82 蓋体

84 容器本体

85 隙間

86 注入孔

87 封止キャップ

88 安全弁

100 組電池

WL 捲回軸

【技術分野】

【0001】

本発明は、非水電解質二次電池とその製造方法に関する。詳しくは、電池の異常発熱に対するシャットダウン機能を有する非水電解質二次電池とその製造方法に関する。

【背景技術】

【0002】

近年、非水電解質二次電池(典型的にはリチウムイオン電池)は、軽量で高エネルギー密度が得られることから、車両搭載用の高出力電源あるいは電力貯蔵システムの電源等として重要性が高まっている。そして更なる高容量化、高エネルギー密度化を図るために、様々な改良がなされている。

この非水電解質二次電池において、正極と負極との間に介在されるセパレータは、電池およびこの電池が搭載された機器の安全性を確保する目的から、正極および負極の接触による短絡を防止する役割(短絡防止機能)を備えている。また、セパレータは、電池内が一定の温度域(典型的には該セパレータの軟化点または融点)に達した際に、イオン伝導パスを遮断することで抵抗を増大させる。そしてこの抵抗の増大により充放電を停止し、電池の熱暴走を防ぐ機能(シャットダウン機能)も備えている。一般的なセパレータは、構成材料であるシート状のポリオレフィン等の樹脂の融点(典型的には、130℃以上である。)がシャットダウン温度となっており、セパレータがこの温度に到達すると、セパレータの微細な空孔が溶融または軟化によって閉塞し、抵抗が増大される。

【0003】

このような非水電解質二次電池のシャットダウン機能として、様々な態様が提案されている。特許文献1には、例えば、融点が80℃〜130℃の範囲にある樹脂とフィラー粒子と多孔質基体とを含む多孔質膜からなるセパレータが開示されている。

【0004】

また、特許文献2には、非水電解質二次電池の正極中に、熱吸収材として、融点が90℃〜130℃で融解熱が30J/g以上の高分子化合物を、結着剤とともに含ませることが開示されている。かかる構成によると、短絡によりジュール熱が発生しても、実質的に正極活物質層に含まれる熱吸収材が融解熱として吸熱するので、電池温度が上昇するのを抑制できることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−157723号公報

【特許文献2】特開平10−064549号公報

【特許文献3】特開2004−303572号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の提案によると、シャットダウン機能を高めるために上記樹脂の含有量を増加させると、多孔質膜の空隙率が低くなってしまい、電池出力の低下を招いてしまうという問題があった。また、上記特許文献2の提案においても、上記高分子化合物の含有量を増加させると、正極活物質の割合が少なくなってしまい、電池出力の低下という同様の問題を招いてしまっていた。

本発明は、かかる点に鑑みてなされたものであり、その主な目的は、シャットダウン性能を向上させた場合であっても、電池性能を過度に損ねることなく、これらを両立することができる非水電解質二次電池を提供することである。

【課題を解決するための手段】

【0007】

ここに開示される非水電解質二次電池は、正極集電体上に正極活物質層を備える正極と、負極集電体上に負極活物質層を備える負極と、上記正極と上記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備える。そして上記セパレータは、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAとを含む耐熱層を少なくとも一方の表面に備えている。また、上記正極活物質層は、正極活物質と、上記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBとを含んでいる。

【0008】

かかる構成によると、上記の粒状ポリマーAおよびBは、その融点において溶融することでイオン伝導パスを遮断して電池の内部抵抗を増大させる、いわゆるシャットダウン樹脂として機能する。そして、セパレータの耐熱層と、正極活物質層の2つの部材に分けて粒状ポリマーAおよびBを配合している。そのため、電池容量や内部抵抗といった電池性能(以下、単に電池性能と表現することがある。)を過度に損なうことなく、シャットダウン樹脂としての粒状ポリマーAおよびBを電池全体でより多量に含むことができる。

【0009】

また、粒状ポリマーAおよびBの融点は、セパレータの基体を構成するポリオレフィン樹脂よりも低い温度で、かつ、粒状ポリマーAの融点が粒状ポリマーBの融点よりも低くなるように設定される。そのため、電池内における温度分布およびその時間変化等に応じて、段階的にシャットダウン機能が発現され得る。例えば、異常発熱時に電池内の温度が高まると、最初に粒状ポリマーAによるシャットダウン機能が発現され、次いで粒状ポリマーBによるシャットダウン機能が発現し、その後セパレータの基体によるシャットダウンが発現する。すなわち、電池内の温度が低い段階から電池内の抵抗を徐々に高めて電流を抑制することで、電池の発熱が加速度的に進行するのを防止することができる。これにより、本来の電池性能を大きく損ねることなく、異常発熱に対する安全性および信頼性が高められた非水電解質二次電池が提供される。

【0010】

ここに開示される非水電解質二次電池の好ましい一態様では、上記正極活物質層は、導電材およびバインダをさらに含み、上記粒状ポリマーBと上記導電材とが均一に分散されている。かかる構成によると、絶縁性を示す粒状ポリマーBが正極活物質層に含まれる場合であっても、導電材と均一に分散されているため、正極の内部抵抗の低下を抑制することができる。また、シャットダウン時においては、粒状ポリマーBが溶融して導電材を被覆するなどして導電経路を遮断しやすくなり、内部抵抗の増大効果を高めることができる。かかる構成の正極活物質層は、例えば、上記粒状ポリマーBと上記導電材と上記バインダとを所定の溶媒に分散させた後に上記正極活物質を分散させることで調製した組成物を上記正極集電体上に供給することにより形成することができる。

【0011】

なお、本発明とは全く思想の異なるものではあるが、上記の特許文献3に、従来技術として、導電剤と結着剤と溶剤とを混練した後に、活物質を添加して混練することで、活物質を含むペーストを調製する手法が開示されている。しかし、特許文献3では、この手法によると、せん断力がかからない状態で混練している為、ペーストの混練状態、粘度等を安定させることができないことを指摘している。本発明においては、粒状ポリマーBと導電材との均一な分散を実現させる手段として、かかる手法を好適に適用し得る。

【0012】

ここに開示される非水電解質二次電池の好ましい一態様では、上記粒状ポリマーAは、上記無機フィラーと上記粒状ポリマーAとの総量を100質量%として10質量%〜40質量%の割合で含まれ得る。また、上記粒状ポリマーBは、上記正極活物質と上記粒状ポリマーBとの総量を100質量%として3質量%〜10質量%の割合で含まれ得る。かかる割合で粒状ポリマーAおよび/または粒状ポリマーBを配合することで、電池特性を過度に損ねることなく、シャットダウン機能を備えることができる。

【0013】

ここに開示される非水電解質二次電池の好ましい一態様では、上記耐熱層の空隙率が30%以上70%以下である。かかる構成とすることで、耐熱層は正極と負極との間のイオン伝導性を十分に確保できるとともに、シャットダウン時に効果的に抵抗を増大させることができる。

【0014】

以上の構成は、高エネルギー密度およびハイレート特性を備えている二次電池に適用することで、その効果をより良く発揮し得る。したがって、ここに開示される非水電解質二次電池としては、例えば、正極活物質としてリチウム遷移金属複合酸化物を備えるリチウム二次電池であることが好ましい。また、かかる非水電解質二次電池は、ハイレートでの入出力特性が求められる動力源(典型的には、ハイブリッド車両または電気車両の動力源)として好適であり、本発明は、ここで開示される非水電解質二次電池を備える車両(例えば自動車)を提供する。

【0015】

さらに、ここに開示される非水電解質二次電池の製造方法は、正極と、負極と、セパレータと、非水電解質とを備える非水電解質二次電池を製造する方法である。かかる製造方法は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、熱可塑性樹脂からなるセパレータ基体の少なくとも一方の表面に供給することで耐熱層が形成されたセパレータを用意すること、正極活物質と、導電材と、上記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBと、バインダとを含む正極活物質層形成用組成物を調製すること、該正極活物質層形成用組成物を正極集電体の少なくとも一方の表面に供給することで正極活物質層が形成された正極を用意すること、負極活物質と、バインダとを含む負極活物質層形成用組成物を調製して負極集電体の少なくとも一方の表面に供給することで負極活物質層が形成された負極を用意すること、上記正極と、上記負極と、上記セパレータと、上記非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。

【0016】

かかる製造方法によると、いわゆるシャットダウン樹脂として機能する粒状ポリマーAおよびBを、セパレータの耐熱層と、正極活物質層との2つの部材に分けて含む非水電解質二次電池を提供できる。すなわち、異常発熱時に電池温度の上昇をより安全かつ確実に抑止することができる非水電解質二次電池を製造することができる。

【0017】

好ましくは、上記正極活物質層形成用組成物は、上記導電材と上記粒状ポリマーBと上記バインダとを所定の溶媒に分散させた後、該分散液に上記正極活物質を分散させることで調製する。かかる構成によると、一般に正極活物質よりも粒径の小さい導電材および粒状ポリマーBを均一に分散した後、相対的に粒径の大きい正極活物質を混ぜるようにしているため、全体としても分散性の高い均一な正極活物質層形成用組成物(典型的には、スラリーもしくはペースト状に調製される。)を調製することができる。このような組成物を用いることで、粒状ポリマーBの偏在が少なく均一に分散された正極活物質層を形成することができる。すなわち、かかる製造方法により形成される正極活物質層は、絶縁性のポリマーを含んでいながら、導電性の低下が低く抑えられている。

【0018】

ここに開示される非水電解質二次電池の製造方法の好ましい一態様では、上記粒状ポリマーAを、上記無機フィラーと上記粒状ポリマーAとの総量に対して10質量%〜40質量%の割合で配合して耐熱層形成用組成物を調製する。そして、上記粒状ポリマーBを、上記正極活物質と上記粒状ポリマーBとの総量に対して3質量%〜10質量%の割合で配合して正極活物質層形成用組成物を調製する。また、上記耐熱層の空隙率を30%以上70%以下となるようにする。かかる構成によると、耐熱層および正極活物質層のそれぞれにおいて、電池特性を過度に損なうことなく、より効果的にシャットダウン機能を発現させることができる。

【0019】

また、ここで開示される非水電解質二次電池の製造方法の好ましい一態様では、前記正極活物質としてリチウム遷移金属複合酸化物を使用して、リチウム二次電池を構築するようにしている。かかる構成により、高出入力密度、高エネルギー密度を実現し得るリチウム二次電池を、その電池性能を維持したまま、電池の異常発熱をより確実にかつ安全に抑止できるシャットダウン性能を備えるものとして製造することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、一実施形態に係るリチウム二次電池の外形を模式的に示す斜視図である。

【図2】図2は、図1におけるII−II線断面図である。

【図3】図3は、一実施形態に係る捲回電極体を示す模式図である。

【図4】図4は、一実施形態に係る捲回電極体の構造を示す部分断面図である。

【図5】図5は、リチウムイオン電池の温度による内部抵抗の変化を示す図である。

【図6】図6は、本発明の一実施形態に係るリチウムイオン電池を搭載した車両を示す側面図である。

【図7】図7は、一実施形態に係るリチウムイオン電池の過充電時の電圧と温度の変化を示すグラフである。

【発明を実施するための形態】

【0021】

本明細書において「二次電池」とは、リチウム二次電池、ニッケル水素電池等の繰り返し充電可能な電池一般をいう。また、本明細書において「リチウム二次電池」とは、リチウムイオンを電荷担体とし繰り返し充電可能な電池一般をいい、典型的にはリチウムイオン電池、リチウムポリマー電池等を包含する。

さらに、本明細書において「活物質」は、二次電池において電荷担体となる化学種(例えば、リチウム二次電池ではリチウムイオン)を可逆的に吸蔵および放出(典型的には挿入および離脱)可能な物質をいう。

【0022】

本発明に係る非水電解質二次電池の特徴について一構造例を基に説明する。以下、図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は、特に言及する事項以外は、必ずしも実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって、本発明の実施に必要な事柄(例えば、活物質やセパレータや電解質等の素材および製法、非水電解質二次電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0023】

ここに開示される非水電解質二次電池は、本質的な構成として、正極活物質層を備える正極と、負極活物質層を備える負極と、上記正極と上記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備えている。このセパレータは、典型的には、その基体の部分が多孔質シート状のポリオレフィン樹脂により構成され、軟化または溶融して電流を遮断するシャットダウン機能を発現し得る。また、このセパレータは、少なくとも一方の表面に耐熱層(HRL:heat resistance layer)を備えている。耐熱層は、耐熱性を有する無機フィラーを含む多孔質性の機能層である。この耐熱層は、金属異物の混入によるセパレータの内部短絡と、これに伴うセパレータの酸化分解および電池特性の劣化を防止する目的で、セパレータに耐熱性を付与している。

【0024】

しかしながら、上記のシート状のポリオレフィン樹脂は、その製造方法(例えば、一軸延伸)により融点がおよそ130℃以上と比較的高い。そのため、一般的な電池については、異常発熱時に溶融することで電池の内部抵抗を急激に増大し、電流を遮断し得る。しかしながら、例えば、高エネルギー密度特性を備える大型電池等については、その構造が故に一般的な電池に比べて放熱性が低く、電池の中心部に発熱を蓄積する傾向がある。そのため、過充電等による異常発熱時においては、セパレータ(基体)が溶融して電流を一旦遮断(シャットダウン)しても電池の温度が加速度的に上昇を続ける状態に陥るおそれがある。

【0025】

そこで、ここに開示される非水電解質二次電池は、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAを上記耐熱層に含み、粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBを上記正極活物質層に含むようにしている。

【0026】

かかる粒状ポリマーAおよびBは、絶縁性のポリマーであって、通常は球形に近い(より表面積が小さい)形状を有している。そして各々の融点以上の温度で溶融し、表面積を増大させてイオン伝導パスを遮断することで、電池の内部抵抗を増大させる。すなわち、この粒状ポリマーAおよびBは、いわゆるシャットダウン樹脂として機能するものである。すなわち、かかる非水電解質二次電池は、セパレータの基体に加えて、正極活物質層およびセパレータの耐熱層にも、シャットダウン機能を備えるものである。

【0027】

耐熱層は、一般的に厚みが10μm未満程度、典型的には1〜7μm程度と薄い。そのため、粒状ポリマーAの配合量が比較的少量であっても、その層内に高い配合割合で、かつ均一に粒状ポリマーAを分散して配置させることができる。したがって、例えば異常発熱時にはシャットダウン挙動が素早く、またシャットダウン後にはより緻密で切れ目の少ない抵抗体を形成することができる。換言すると、粒状ポリマーAは溶融してより層状に近い形態の抵抗体を形成することができ、電池の内部抵抗を効率良く増大させ得る。

【0028】

また、一般的に、過充電による異常発熱は負極または正極の電極で発生し、その発熱がセパレータへと伝播し得る。したがって、電池内において温度が上昇し始める部材の位置およびそのタイミングを考慮すると、電池を構成する各部材のうち、上記セパレータと正極との組み合わせでシャットダウン機能を設けるのが望ましい形態である。

【0029】

粒状ポリマーA融点は、80℃以上100℃以下の温度範囲に規定される。粒状ポリマーAの融点を80℃以上とするのは、耐熱層の温度が80℃以上となることで、かかる非水電解質二次電池において異常発熱が発生したと判断し得るからである。また、粒状ポリマーAの融点を100℃以下とするのは、異常発熱が発生した後は耐熱層の温度がなるべく低い段階で確実に耐熱層をシャットダウンさせるのが望ましいためである。この耐熱層における早い段階での電流の抑制が、その後の発熱挙動のコントロールに極めて有効である。

【0030】

そして粒状ポリマーBの融点は、粒状ポリマーAの融点より高く、かつ、120℃以下の温度範囲に規定される。粒状ポリマーBを含む正極活物質層は、通常の使用時においても電池化学反応によりセパレータより高温であることが多く、また、過充電時にはセパレータよりも温度上昇が早いために更に高温となる。そのため、粒状ポリマーBの融点は粒状ポリマーAの融点より高くするのが望ましい。そして粒状ポリマーBの融点を120℃以下とするのは、セパレータの基体によるシャットダウンよりも早い段階で、粒状ポリマーBによるシャットダウン機能を発現させるためである。

【0031】

かかる非水電解質二次電池においては、これらの粒状ポリマーAおよびBを上記のとおり正極活物質層とセパレータの耐熱層との2つに分散させて含ませるようにしている。したがって、通常の通電時の電池特性を大きく損ねることなく、非水電解質二次電池全体としてより多くの粒状ポリマーを含むことができる。加えて、粒状ポリマーAおよびBを非水電解質二次電池内の2つの部材に配置させることで、電池内の温度分布状況や温度の変化挙動に応じて、より適切なタイミングで段階的にシャットダウン機能を発現させることができる。

【0032】

なお、これらの粒状ポリマーAおよびBは絶縁性であるため、過充電等による異常発熱時のシャットダウンに十分な量を上記のいずれか一方に含ませるようにすると、通常の使用時における電池特性(例えば、電池容量および内部抵抗等)を大きく損ねることになってしまう。その逆に、通常時の電池特性を大きく損ねることなく上記のいずれか1つの部材に含ませるようにすると、配合できる量が少量に制限されてしまう。これは、電池が放熱性に劣る大型電池である場合にとりわけ顕著となる問題であるが、ここに開示される非水電解質二次電池は、上記の構成によりこの問題を解消するようにしている。

【0033】

図5は、かかる非水電解質二次電池のシャットダウン挙動の一例を説明する概念図である。横軸は電池内部の温度を示し、縦軸は電池の内部抵抗を示している。そして図中のプロット(1)は、ここに開示される非水電解質二次電池の温度による内部抵抗の変化の様子を示し、プロット(2)は粒状ポリマーAおよびBを含まない非水電解質二次電池に関する内部抵抗の変化の様子である。

上記のとおり粒状ポリマーAおよびBを備える電池の内部抵抗は、例えば、プロット(1)に示したように変化する。すなわち、異常発熱が始まり、電池内部の温度が粒状ポリマーAの融点(図5では100℃近傍の矢印で示される。)となると、セパレータの耐熱層に含まれる粒状ポリマーAによるシャットダウン機能が発現して電池の内部抵抗が増大する。これにより、より早い段階で電流が抑制される。さらに電池内部の温度は上昇し、正極活物質層に含まれる粒状ポリマーBの融点(図5では110℃近傍の矢印で示される。)にまで達すると、粒状ポリマーBによるシャットダウン機能が発現する。これにより電池の内部抵抗がさらに増大し、電流はさらに抑制される。その後、更に電池の温度が上昇してセパレータの基体を構成するシート状のポリオレフィンの融点(図5では130℃近傍の矢印で示される。)に達した場合には、シート状のポリオレフィンによるシャットダウン機能が発現し、電池の内部抵抗が著しく高められて電流は完全に遮断される。この時点で電池の温度が例えば130℃以上に達していても、電池は早い段階から内部抵抗を徐々に高めて電流が抑制されているため、電気化学反応が停止すると電池の温度は徐々に低下する。

【0034】

一方のプロット(2)に示した粒状ポリマーを含まない電池は、異常発熱が始まってもシート状のポリオレフィンの融点に達するまでは内部抵抗は増大せず、このシート状のポリオレフィンの融点において初めてシャットダウン機能が発現して電池の内部抵抗が著しく高められる。ここで、一般的な民生の電池の異常発熱であれば、電池の電流が遮断されると、その後しばらくして電池の温度はプロット(2)に示すように徐々に低下する。しかしながら、例えば大型電池のように発熱を蓄積しやすい構造を有するものであると、電池温度の上昇に伴い電池内(特に中心部)に発熱が蓄積されてゆき、電池の温度がシート状のポリオレフィンの融点に達した時点で既に電池は加速度的に温度上昇しうる。このような状態になると、電流が遮断された後も電池の急激な温度上昇はさらに続き、例えば250℃以上、さらには300℃を超える温度にまで上昇することが考えられる。したがって、加速度的な温度上昇に至る前の早い段階から電池の内部抵抗を増大させて電流を抑制することは、加速度的な温度上昇を誘起させないために極めて重要である。

【0035】

ここに開示される非水電解質二次電池は、上記のとおり異常発熱が発生した後、早期から段階的に電池の内部抵抗を高めてゆくことで、加速度的な温度上昇に至るのを効果的に抑制するようにしている。すなわち、かかる非水電解質二次電池は、より計画的かつ積極的に電池内の発熱の伝播形態をコントロールし、過充電時の異常発熱をより安全で、確実に抑制し得るものとして提供される。

【0036】

以下、図1〜図4を適宜に参照し、一実施形態としてのリチウムイオン電池を例にして、本発明の非水電解質二次電池の構成および製造方法について、より詳細に説明する。

図1は、リチウムイオン電池10の外観を示す斜視図である。図2は、図1のII−II断面図である。このリチウムイオン電池10は、図2に示すように、捲回電極体20と電池ケース80とを備えている。また、図3は、捲回電極体20の構成を示す図である。図4は、捲回電極体20の構造を示す断面図である。

【0037】

捲回電極体20は、図3および図4に示すように、帯状の正極(以下、正極シートとも言う。)30と、帯状の負極(以下、負極シートとも言う。)50と、セパレータ70とを重ね合わせて捲回することで構成されている。

≪正極≫

かかる正極(正極シート)30は、上記のとおり、帯状の正極集電体32上に、正極活物質層34を備えている。そして正極活物質層34には、正極活物質とともに粒状ポリマーB38を含んでいる。このような正極30は、代表的には、正極活物質と、導電材と、粒状ポリマーB38と、バインダとを適切な溶媒またはビヒクルに分散させてペースト状(スラリー状)の正極活物質層形成用組成物を調製し、これを正極集電体32の少なくとも一方の表面に供給し、乾燥させ、圧延することによって形成することができる。

【0038】

正極集電体32としては、正極に適する金属箔が好適に使用され得る。例えば、アルミニウム、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。この実施形態では、例えば、正極集電体32として、所定の幅を有し、厚さがおよそ1μmの帯状のアルミニウム箔が用いられている。また、正極集電体32には、幅方向片側の縁部に沿って未塗工部33が設けられている。正極活物質層34は、正極集電体32に設定された未塗工部33を除いて、正極集電体32の両面に形成されている。

【0039】

正極活物質層34は、少なくとも正極活物質と、粒状ポリマーB38とを含んでいる。この実施形態では、正極活物質層34は、粒状の正極活物質を主体とし、これとともに粒状ポリマーB38と、導電性を高めるための導電材とを含み、これらがバインダによって上記の正極集電体32上に固着されている。このような正極活物質層34には、正極活物質粒子の間に電解液が染み込み得る空隙が形成されている。

【0040】

正極活物質としては、リチウムイオン電池10の正極活物質として用いることができる各種の物質の一種または二種以上を使用することができる。具体的には、正極活物質としては、リチウムを吸蔵および放出可能な材料を特に限定することなく使用することができる。このような正極活物質としては、リチウム遷移金属酸化物(典型的には粒子状)が好適に用いられる。典型的には、層状構造の酸化物あるいはスピネル構造の酸化物を適宜選択して使用することができる。例えば、リチウムニッケル系酸化物(代表的には、LiNiO2)、リチウムコバルト系酸化物(代表的には、LiCoO2)およびリチウムマンガン系酸化物(代表的には、LiMn2O4)から選択される一種または二種以上のリチウム遷移金属酸化物の使用が好ましい。

【0041】

ここで「リチウムニッケル系酸化物」とは、LiとNiとを構成金属元素とする酸化物の他、LiおよびNi以外に他の一種または二種以上の金属元素(すなわち、LiおよびNi以外の遷移金属元素および/または典型金属元素)をNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,Cu,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。

【0042】

また、その他、一般式:

Li(LiaMnxCoyNiz)O2

(前式中のa、x、y、zはa+x+y+z=1を満たす。)

で表わされるような、遷移金属元素を3種含むいわゆる三元系で、マンガンサイトにリチウムを過剰に含み得るリチウム過剰遷移金属酸化物や、一般式:

xLi[Li1/3Mn2/3]O2・(1−x)LiMeO2

(前式中、Meは1種または2種以上の遷移金属であり、xは0<x≦1を満たす。)

で表わされるような、いわゆる固溶型のリチウム過剰遷移金属酸化物等であってもよい。正極活物質として、例えば、固溶型のリチウム過剰遷移金属酸化物等を用いることで、高出力特性とハイレート特性を兼ね備えたリチウムイオン電池を構築することができる。

【0043】

さらに、上記正極活物質として一般式がLiMAO4(ここでMは、Fe,Co,NiおよびMnから成る群から選択される少なくとも1種の金属元素であり、Aは、P,Si,SおよびVから成る群から選択される元素である。)で表記されるポリアニオン型化合物も挙げられる。

【0044】

このような正極活物質を構成する化合物は、例えば、公知の方法で調製して用意することができる。例えば、目的の正極活物質の組成に応じて適宜選択されるいくつかの原料化合物を所定の割合で混合し、その混合物を適切な手段によって焼成する。これにより、例えば、正極活物質を構成する化合物としての酸化物を調製することができる。なお、正極活物質(典型的には、リチウム遷移金属酸化物)の調製方法は、それ自体は何ら本発明を特徴づけるものではない。

【0045】

また、正極活物質の形状等について厳密な制限はないものの、上記のとおり調製された正極活物質は、適切な手段で粉砕、造粒および分級することができる。このような正極活物質は、平均粒径が1μm〜50μm程度、典型的には1μm〜25μm程度、好適には2μm〜20μm、例えば3μm〜8μmのものを好ましく使用し得る。

【0046】

なお、ここに開示される「平均粒径」は、レーザ回折散乱法により、体積基準で求める粒度分布における積算値50%での粒径(以下、単に平均粒径またはD50と示すことがある。)を意味する。

【0047】

粒状ポリマーB38としては、後で説明する粒状ポリマーA78の融点を超えて120℃以下の温度範囲に融点を有する粒状のポリマーであれば、その組成等は特に制限されることなく用いることができる。この粒状ポリマーB38は、正極活物質層34の温度が融点に至ると溶融し、表面積を増大させて導電材を覆う等して導電経路を塞ぐ。これにより、正極活物質層34の内部抵抗を高め、電荷担体の移動を制限し、電池10の反応を制限する(正極活物質層34におけるシャットダウン)。

かかる粒状ポリマーB38としては、例えば、ポリオレフィン系樹脂のなかから所望の融点および諸特性を有する樹脂を適宜選択して用いることができる。このような粒状ポリマーB38としては、融点の調整が比較的容易で入手しやすいポリエチレン(PE)やエチレン−ビニルモノマー共重合体の中から1種または2種以上を選択して用いることが好ましい。具体的には、例えば、ポリエチレン(PE)、エチレン−酢酸ビニル共重合体、エチレン−メチルアクリレート共重合体、エチレン−アクリル酸共重合体等が例示される。これらは、一般的には、分子量や分子構造により密度が変化し、この密度を調整することによって、融点を所望の温度に制御することができる。

【0048】

また、このような粒状ポリマーB38は、正極活物質層34に少量でも配合することで異常発熱時に電池10の内部抵抗を高めることができ、その配合量が多いほどその効果は大きくなる。しかしながら、正極活物質と粒状ポリマーB38との総量を100質量%としたときに、3質量%未満の配合量では異常発熱時の内部抵抗を効果的に高めることが難しい。一方で、粒状ポリマーB38の配合量が10質量%を超過すると、通常の電池使用時の内部抵抗が高くなり、また電池容量も低下するため、電池特性を必要以上に損なうことに繋がる。これらのことを考慮すると、正極活物質層34への粒状ポリマーB38の配合量は、3質量%〜10質量%程度、より好ましくは5質量%〜8質量%程度とすることが望ましい。これにより、正極活物質層34において粒状ポリマーB38によるシャットダウン機能を効果的に発現させ、より早い段階から電池10の異常発熱を抑制することができる。

この粒状ポリマーB38の平均粒径(D50)は、電池特性に直接的に影響を与えるわけではないため特に制限されるものではないが、正極活物質および導電材等とのバランスや分散性の観点から、例えば、0.1μm〜3.0μm程度、より好ましくは0.5μm〜1.5μm程度の範囲のものを用いることができる。

【0049】

導電材は、導電性に劣る正極活物質と正極集電体32との間の導電経路を確保する役割を有している。この導電材としては、導電性の良好な各種の導電材料を用いることができる。例えば、炭素粉末や繊維状炭素等のカーボン材料が好ましく用いられる。より具体的には、種々のカーボンブラック(例えば、アセチレンブラック、ファーネスブラック、黒鉛化カーボンブラック、ケッチェンブラック)、グラファイト粉末等の炭素粉末や、針状黒鉛、気相成長炭素繊維(VGCF)等の繊維状炭素等である。これらは、一種又は二種以上を併用してもよい。あるいは、ニッケル粉末等の導電性金属粉末等を用いてもよい。また、導電材の平均粒径は限定されないが、典型的には1μm以下、例えば0.001μm〜1μmの平均粒径を有する材料をより好ましく使用し得る。

【0050】

バインダは、上記の正極活物質と導電材と粒状ポリマーB38とを固着して正極活物質層34を形作るとともに、この正極活物質層34を正極集電体32上に固定する働きを有する。このようなバインダとしては、正極活物質層34の形成の際に使用する溶媒に溶解または分散可能なポリマーを用いることができる。例えば、水性溶媒を用いて正極活物質層34を形成する際には、カルボキシメチルセルロース(CMC)、ヒドロキシプロピルメチルセルロース(HPMC)などのセルロース系ポリマー、また例えば、ポリビニルアルコール(PVA)や、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系樹脂、酢酸ビニル共重合体やスチレンブタジエン共重合体(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)などのゴム類;などの水溶性または水分散性ポリマーを好ましく採用することができる。また、非水溶媒を用いて正極活物質層34を形成する際は、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリアクリルニトリル(PAN)などのポリマーを好ましく採用することができる。これらのポリマー材料の融点は、本質的に粒状ポリマーB38の融点と比較して高く設定されることになる。

【0051】

なお、上記にバインダとして例示したポリマー材料は、バインダとしての機能の他に、上記組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。また、正極活物質層形成用組成物の溶媒としては、水性溶媒および非水溶媒の何れも使用可能である。非水溶媒の好適な例として、典型的には、N−メチル−2−ピロリドン(NMP)が挙げられる。上記バインダとして例示したポリマー材料は、バインダとしての機能の他に、正極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0052】

そしてかかる正極活物質層34において、上記の粒状ポリマーB38と導電材とは、均一に分散されているのが望ましい。粒状ポリマーB38は上記のとおり絶縁性を示すため、正極活物質層34に含まれることで電池10の内部抵抗を高めることに繋がる。しかしながら、粒状ポリマーB38が導電性に優れた導電材と均一に分散されていることで、粒状ポリマーB38による内部抵抗の増大を抑制することができる。また、粒状ポリマーB38によるシャットダウン時には、粒状ポリマーB38と導電材とが均一に分散していることで、粒状ポリマーB38が溶融した際に導電材による導電経路をより効果的に遮断することができる。すなわち、粒状ポリマーB38のシャットダウン機能を効果的に発現させることができる。

なお、通常は、粒状ポリマーB38よりも導電材の方の粒径が小さい。したがって、粒状ポリマーB38の周囲を導電材が取り囲み、正極活物質層34の全体として均一な分散状態を達成していても良い。たとえば、粒状ポリマーB38の表面を導電材が取り囲み、正極活物質層に均一に分散した形態とすることも考慮できる。

【0053】

このような粒状ポリマーB38と導電材との均一な分散状態は、たとえば、正極活物質層34の形成の際に用意する正極活物質層形成用組成物を適切に調製することで、簡便に実現することができる。すなわち、まず最初に、粒状ポリマーB38と導電材とバインダとを所定の溶媒に分散させ、次に、この混合物に正極活物質を分散させることで、正極活物質層形成用組成物を調製すればよい。この組成物の調製に際し、必要に応じて分散剤を用いるなどしても良い。また、分散および混合の手段として、例えば、各種の分散機、乳化機、混練機、攪拌機等を用いることができる。上記のとおり正極活物質層形成用組成物を調製すれば、その他は、常法に従って正極の作製および電池の構築等を行うことができる。これにより、絶縁性を示す粒状ポリマーB38が正極活物質層34に含まれる場合であっても、必要以上に正極30の内部抵抗の低下を抑制することができる。また、シャットダウン時においては、粒状ポリマーB38が溶融して導電材を被覆するなどして導電経路を遮断しやすくなり、内部抵抗の増大効果を高めることができる。

【0054】

なお、正極活物質層34全体に占める正極活物質の質量割合は、およそ50質量%以上(典型的には50質量%〜95質量%)であることが好ましく、通常はおよそ70質量%〜95質量%(例えば75質量%〜90質量%)であることがより好ましい。そして正極活物質と粒状ポリマーB38との総量に占める粒状ポリマーB38の質量割合が3質量%〜10質量%程度とされる。また、正極活物質層34全体に占める導電材の割合は、例えば、前記正極活物質および粒状ポリマーB38との兼ね合いもあるが、およそ2質量%〜20質量%を目安とすることができ、通常はおよそ2質量%〜15質量%とすることが好ましい。バインダを使用する組成では、例えば、正極活物質層34に占めるバインダの割合を、例えばおよそ1質量%〜10質量%とすることができ、通常はおよそ2質量%〜5質量%として、各材料の配合を調整することが好ましい。

【0055】

≪負極≫

負極(負極シート)50は、帯状の負極集電体52上に、負極活物質を含む負極活物質層54を備えている。かかる負極50は、代表的には、負極活物質と、バインダとを適切な溶媒またはビヒクルに分散させてペースト状(スラリー状)の負極活物質層形成用組成物を調製し、これを負極集電体52の少なくとも一方の表面に供給し、乾燥させ、圧延することによって形成することができる。

【0056】

負極集電体52としては、リチウムイオン電池10の負極50に用いられている金属箔が好適に使用され得る。例えば、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。この例において、具体的には、負極集電体52には、所定の幅を有し、厚さがおよそ10μmの帯状の銅箔を用いている。このような負極集電体52には、幅方向の片側縁端部に沿って未塗工部53が設定されている。負極集電体52に設定された未塗工部53を除いて、負極集電体52の両面に負極活物質層54が形成される。

【0057】

この実施形態では、負極活物質層54は、粒状の負極活物質を主体として含み、この負極活物質がバインダによって上記の負極集電体52上に固着されている。また、負極活物質層54は、典型的には、これら負極活物質およびバインダを含む負極活物質層形成用組成物が上記負極集電体52上に塗工されることで形成されている。このように形成された負極活物質層54には、負極活物質粒子の間に電解液が染み込み得る空隙が形成されている。

【0058】

負極活物質としては、従来からリチウムイオン電池に用いられる材料の一種または二種以上を特に限定なく使用することができる。例えば、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)が挙げられる。より具体的には、負極活物質は、例えば、天然黒鉛、非晶質の炭素材料でコートした天然黒鉛、黒鉛質(グラファイト)、難黒鉛化炭素質(ハードカーボン)、易黒鉛化炭素質(ソフトカーボン)、または、これらを組み合わせた炭素材料でもよい。また、例えば、Si、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは、シリサイドまたは金属酸化物)などとしても良い。また、負極活物質粒子として、LTO(チタン酸リチウム)を用いることもできる。金属化合物からなる負極活物質については、例えば、炭素被膜によって、金属化合物の表面を充分に被覆し、導電性に優れた粒状体として用いてもよい。この場合、負極活物質層に導電材を含有させなくてもよいし、従来よりも下記の導電材の含有率を低減させてもよい。これらの負極活物質の付加的な態様や、粒径等の形態は、所望の特性に応じて適宜に選択することができる。

【0059】

なお、負極活物質として絶縁性の材料または導電性の低い材料を用いる場合等には、例えば、負極集電体52と負極活物質層54との間に、導電性中間層(図示せず)を配設することができる。また、特に限定するものではないが、負極活物質層54には、導電材が含まれていてもよい。導電材は、導電性が高くない負極活物質と負極集電体52との間の導電経路を確保する役割を有している。このような導電材としては、上記正極活物質層34の導電材を同様に用いることができる。

【0060】

負極活物質層54のバインダ、溶媒、増粘剤としては、上記正極活物質層34のバインダ、溶媒、増粘剤として例示した材料を同様に用いることができる。

溶媒としては、上記正極活物質層34で用いる水性溶媒および非水溶媒のいずれも使用可能である。非水溶媒の好適な例としてN−メチル−2−ピロリドン(NMP)が挙げられる。

また、上記正極活物質層34のバインダとして例示したポリマー材料は、バインダとしての機能の他に、負極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0061】

なお、導電材の使用量は、負極活物質100質量部に対しておよそ1〜30質量部(好ましくは、およそ2〜20質量部、例えば5〜10質量部程度)とすることができる。また、負極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部とすることができる。

【0062】

≪セパレータ≫

セパレータ70は、図2〜図4に示すように、正極シート30と負極シート50とを絶縁するとともに、電解質の移動を許容する部材である。この要件を満たすものであれば、セパレータ70の基体を構成する材料については、本質的には限定されない。そして、このようなセパレータ70としては、従来のリチウムイオン電池に使用されているのと同様の熱可塑性樹脂からなる各種のセパレータを使用することができる。代表的には、リチウムイオンが移動できる程度の微細な細孔を有する多孔質体、不織布状体、布状体等とすることができる。例えば、熱可塑性樹脂からなる多孔性シート(微多孔質樹脂シート)を好ましく用いることができる。かかる多孔性シートの構成材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン等のポリオレフィン系樹脂が好ましい。特に、PEシート、PPシート、PE層とPP層とが積層された二層構造シート、二層のPP層の間に一層のPE層が挟まれた態様の三層構造シート等、の多孔質ポリオレフィンシートを好適に使用し得る。

【0063】

図4に示す例では、セパレータ70は、片方の面に耐熱層72を備えている。耐熱層72の厚みは特に制限されるものではないが、概ね10μm以下、代表的には0.5μm〜7μm、より限定的には2μm〜6μm程度を目安とすることができる。そしてこの耐熱層72は、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーA78と、バインダとを含んでいる。

このような耐熱層72を備えるセパレータ70は、典型的には、無機フィラーと、粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、上記のセパレータの基体の少なくとも一方の表面に供給することで用意することができる。

【0064】

無機フィラーとしては、各種の絶縁性材料を用いることができる。例えば、絶縁性を有する金属酸化物、金属水酸化物などのフィラー、ガラス、各種の無機鉱物あるいは無機顔料等の中から1種または2種以上を選択して用いることができる。例えば、具体的には、アルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、マグネシア(MgO)、マイカ、タルク、チタニア、ガラスビーズ、ガラス繊維等を用いることができる。このような無機フィラーとしては、品質が安定しているうえに安価で入手が容易なアルミナ(Al2O3)、ベーマイト(Al2O3・H2O)、マグネシア(MgO)等を用いるのが好ましい。

【0065】

セパレータ70の耐熱層72に含まれる粒状ポリマーA78としては、80℃以上120℃以下の温度範囲に融点を有する粒状のポリマーであれば、その組成等は特に制限されることなく用いることができる。この粒状ポリマーA78は、セパレータ70の表面に設けられる耐熱層72の温度が粒状ポリマーA78の融点より高くなった場合に溶融し、表面積を増大させることで、耐熱層72およびセパレータ70の空孔を埋めて導電経路を塞ぐ。これにより耐熱層72およびセパレータ70の内部抵抗を高め、電荷担体の移動(電解液の移動)を制限して、電池10の反応を制限する(耐熱層72におけるシャットダウン)。

【0066】

かかる粒状ポリマーA78としては、上記の正極活物質層34における粒状ポリマーB38と同様のものから適宜選択して用いることができる。この粒状ポリマーA78は、正極活物質層34に含まれる粒状ポリマーB38とは融点が異なるものであり、粒状ポリマーB38より低い融点を有する。この点を満たしていれば、粒状ポリマーA78は、粒状ポリマーB38と同一の組成を有するものであってもよいし、全く異なる材料であっても良い。

【0067】

粒状ポリマーA78は、無機フィラーと粒状ポリマーA78との総量を100質量%として10質量%〜40質量%の割合で耐熱層72に含まれていることが好ましい。粒状ポリマーA78は、耐熱層72に僅かでも含まれることで異常発熱時において電池10の内部抵抗を高める効果を示し、その量が多いほどその効果は大きくなる。しかしながら、10質量%未満の配合量では異常発熱時の内部抵抗を効果的に高めることが難しい。一方で、粒状ポリマーA78の配合量が40質量%を超過すると、通常の電池10使用時の内部抵抗が高くなり、電池特性を必要以上に損なうために好ましくない。これらのことを考慮すると、耐熱層72への粒状ポリマーA78の配合量は、10質量%〜40質量%程度、より好ましくは20質量%〜30質量%程度とするのが望ましい。これにより、耐熱層72において粒状ポリマーB78によるシャットダウン機能を効果的に発現させ、より早い段階で電池10の異常発熱を停止することができる。

【0068】

そして、耐熱層72に含まれる無機フィラーの平均粒径は0.5μm〜5.0μmであることが好ましく、また、粒状ポリマーA78の平均粒径が0.1μm〜3.0μmであることが好ましい。無機フィラーの平均粒径を0.5μm〜5.0μmとすることで、耐熱層72として、セパレータ70の酸化分解および電池特性の劣化を防止する効果をより高くすることができる。また、粒状ポリマーAの平均粒径を0.1μm〜3.0μmとすることで、粒状ポリマーAの異常発熱時に対する反応性を高め、より素早い溶融を実現することができる。そして、耐熱層における無機フィラーと粒状ポリマーAの分散状態をより均質でムラの無い状態に保つことができ、良好な耐熱層72を実現することができる。

【0069】

さらに、かかるリチウムイオン電池10において、耐熱層72の空孔率は30%以上70%以下であることが好ましい。耐熱層72はセパレータ70の表面に備えられるため、セパレータ70とともに正極30と負極50との間のイオン伝導性を確保するための空孔を有している必要がある。そこで耐熱層72としての空孔率は、イオン伝導性を確保して抵抗の発生を少なくするために、30%以上とすることが好ましい。また、耐熱層72としての強度および耐性を維持するためと、シャットダウン時の抵抗増大の効果を発揮させるために、70%以下とするのが好ましい。例えば、40%以上60%以下程度とするのがより好ましい。なお、この空孔率は、耐熱層72の形成方法や、耐熱層72に含ませる無機フィラーおよび粒状ポリマーA78の配合を調整すること等で、好適に制御することができる。

【0070】

なお、耐熱層72は、例えば、上述した無機フィラー、粒状ポリマーA78をバインダとともに溶媒またはビヒクルに混ぜ合わせたペースト状(スラリー状)の組成物を調製し、これをセパレータ70に塗布し、乾燥させることで形成することができる。この際、バインダとしては、上記正極活物質層34について記載したのと同様のものを用いることができる。また、耐熱層形成用の組成物の溶媒についても、上記正極活物質層34の形成用組成物と同様に、水性溶媒および非水溶媒の何れもが使用可能である。上記にバインダとして使用し得るポリマー材料は、バインダとしての機能の他に、上記組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

なお、特に限定されるものではないが、無機フィラーおよび粒状ポリマーA78の合計とバインダとの配合割合は、例えば、質量比(NV基準)で90:10〜99:1とすることができ、93:7〜97:3が好ましく、93:7〜95:5が更に好ましい。また、耐熱層形成用の組成物の固形分率は、例えば30質量%〜50質量%程度とすることができる。固形分率は、典型的には、溶剤系のものでは40質量%程度、水系のものでは50質量%〜52質量%である。ただし、固形分率が上記数値に限定されないことは勿論である。

【0071】

以上のように、リチウムイオン電池10の電池特性を過度に低下させることなく配合できる粒状ポリマーA78および粒状ポリマーB38は、その配合の量が限定される。かかるリチウムイオン電池10においては、上記のとおりセパレータの耐熱層72に粒状ポリマーA78を、正極活物質層34に粒状ポリマーB38を、場所を分けて、かつ適切な量で配合させている。これによると、粒状ポリマーA78および粒状ポリマーB38の使用量を電池10特性の低下を招かない最大限の量にまで増やすことができ、さらに、その粒状ポリマーA78および粒状ポリマーB38によるシャットダウン効果を最大限に発揮させることができるため、異常発熱時の熱暴走をより確実に防止することができる。

【0072】

なお、これに対して、例えば、セパレータ70の基体および耐熱層72、あるいは、セパレータ70の基体および正極活物質層34のみで、シャットダウンを行うと、例えば大型電池の異常発熱による熱暴走を完全に抑制するのは困難となり得る。すなわち、大型電池の異常発熱による熱暴走を抑制し得る十分な粒状ポリマーAをセパレータ70の基体および耐熱層72、あるいは、セパレータ70の基体および正極活物質層34のみに配合しようとすると、電池設計に支障をきたす。したがって、かかるリチウムイオン電池10においては、電池10内のより適切な場所(部材)に、適切な形態で、適切な量の粒状ポリマーA78および粒状ポリマーB38を配合し得る。

【0073】

なお、図2〜図4に示すように、負極活物質層54の幅b1は、正極活物質層34の幅a1よりも少し広い。そして、セパレータ70の幅c1、c2は、負極活物質層54の幅b1よりもさらに少し広い(c1、c2>b1>a1)。かかるセパレータ70は、少なくとも一方の表面に、無機フィラーを含む耐熱層を備えている。耐熱層を含むセパレータ全体の空孔率は、たとえば、30%以上70%以下(より好ましくは、40%以上60%以下。)とするのが好ましい。なお、ここに開示されるリチウムイオン電池10において、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0074】

≪電池ケース≫

また、この例では、電池ケース80は、図1に示すように、いわゆる角型の電池ケースであり、容器本体84と、蓋体82とを備えている。容器本体84は、有底四角筒状を有しており、一側面(上面)が開口した扁平な箱型の容器である。蓋体82は、当該容器本体84の開口(上面の開口)に取り付けられて当該開口を塞ぐ部材である。

【0075】

車載用の二次電池では、車両の燃費を向上させるため、重量エネルギー効率(単位重量当りの電池の容量)を向上させることが望まれる。このため、この実施形態では、電池ケース80を構成する容器本体84と蓋体82は、アルミニウムやアルミニウム合金などの軽量金属が採用されている。これにより重量エネルギー効率を向上させることができる。

【0076】

電池ケース80は、捲回電極体20を収容する空間として、扁平な矩形の内部空間を有している。また、図2に示すように、電池ケース80の扁平な内部空間は、捲回電極体20よりも横幅が少し広い。また、電池ケース80の蓋体82には、正極端子40および負極端子60が取り付けられている。正・負極端子40、60は、電池ケース80(蓋体82)を貫通して電池ケース80の外部に出ている。また、蓋体82には安全弁88が設けられている。

【0077】

捲回電極体20は、帯状の正極シート30、負極シート50およびセパレータ70を有している。

捲回電極体20を作製するに際しては、正極シート30と負極シート50とがセパレータ70を介して積層される。このとき、正極シート30の正極活物質層34の未塗工部33と負極シート50の負極活物質層54の未塗工部53とがセパレータ70の幅方向の両側からそれぞれはみ出すように、正極シート30と負極シート50とを幅方向にややずらして重ね合わせる。このように重ね合わせた積層体を捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって扁平状の捲回電極体20が作製され得る。

【0078】

捲回電極体20の捲回軸(WL)方向における中央部分には、捲回コア部分(即ち正極シート30の正極活物質層34と、負極シート50の負極活物質層54と、セパレータ70とが密に積層された部分)が形成される。また、捲回電極体20の捲回軸方向の両端部には、正極シート30および負極シート50の未塗工部33、53がそれぞれ捲回コア部分から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極活物質層34の非形成部分)および負極側はみ出し部分(すなわち負極活物質層54の非形成部分)には、正極リード端子41および負極リード端子61がそれぞれ付設されており、上述の正極端子40および負極端子60とそれぞれ電気的に接続される。この際、それぞれの材質の違いから、正極端子40と正極集電体32の接続には、例えば、超音波溶接が用いられる。また、負極端子60と負極集電体52の溶接には、例えば、抵抗溶接が用いられる。かかる捲回電極体20は、図2に示すように、容器本体84の扁平な内部空間に収容される。容器本体84は、捲回電極体20が収容された後、蓋体82によって塞がれる。蓋体82と容器本体84の合わせ目は、例えば、レーザ溶接によって溶接されて封止されている。このように、この例では、捲回電極体20は、蓋体82(電池ケース80)に固定された正極端子40、負極端子60によって、電池ケース80内に位置決めされている。

【0079】

≪電解液≫

その後、蓋体82に設けられた注液孔86から電池ケース80内に電解液が注入される。ここで用いられる電解液には、従来のリチウム二次電池に用いられる非水電解液と同様の一種または二種以上のものを特に限定なく使用することができる。かかる非水電解液は、典型的には、適当な非水溶媒に電解質(即ち、リチウム塩)を含有させた組成を有する。電解質濃度は特に制限されないが、電解質を凡そ0.1mol/L〜5mol/L(好ましくは、凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有する非水電解液を好ましく用いることができる。また、かかる液状電解液にポリマーが添加された固体状(ゲル状)の電解液であってもよい。

【0080】

非水溶媒としては、カーボネート類、エステル類、エーテル類、ニトリル類、スルホン類、ラクトン類等の非プロトン性溶媒を用いることができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等が例示される。

また、電解質としては、例えばLiPF6、LiBF4、LiN(SO2CF3)2、LiN(SO2C2F5)2、LiCF3SO3、LiC4F9SO3、LiC(SO2CF3)3、LiClO4等が例示される。

【0081】

電解液に含有させる過充電防止剤としては、酸化電位がリチウム二次電池の稼動電圧以上(例えば、4.2Vで満充電となるリチウム二次電池の場合は、4.2V以上)であって、酸化されると大量のガスを発生するような化合物であれば特に限定なく用いることができるが、酸化電位が電池の稼動電圧と近接していると通常の稼動電圧においても局所的な電圧上昇等で徐々に分解するおそれがある。一方、分解電圧が4.9V以上になると、添加剤の酸化分解によるガス発生の前に、非水電解液の主成分および電極材料の反応により熱暴走を生じるおそれがある。従って、4.2Vで満充電状態となるリチウム二次電池においては、酸化反応電位が4.6V以上4.9V以下の範囲のものが好ましく用いられる。例えば、ビフェニル化合物、シクロアルキルベンゼン化合物、アルキルベンゼン化合物、有機リン化合物、フッ素原子置換芳香族化合物、カーボネート化合物、環状カルバメート化合物、脂環式炭化水素等が挙げられる。使用する電解液100質量%に対する過充電防止剤の使用量は、例えば凡そ0.01質量%〜10質量%(好ましくは0.1質量%〜5質量%程度)とすることができる。

【0082】

この例では、電解液は、エチレンカーボネートとジエチルカーボネートとの混合溶媒(例えば、体積比1:1程度の混合溶媒)にLiPF6を約1mol/リットルの濃度で含有させた電解液が用いられている。その後、注液孔に金属製の封止キャップ87を取り付けて(例えば溶接して)電池ケース80を封止する。

【0083】

≪空隙≫

ここで、正極活物質層34および負極活物質層54は、例えば、電極活物質と導電材の粒子間などに、空洞とも称すべき微小な隙間を有している。かかる微小な隙間には電解液(図示省略)が浸み込み得る。ここでは、かかる隙間(空洞)を適宜に「空隙」と称する。このように、リチウムイオン電池10の内部では正極活物質層34と負極活物質層54には、電解液が染み渡っている。

【0084】

≪ガス抜け経路≫

また、この例では、当該電池ケース80の扁平な内部空間は、扁平に変形した捲回電極体20よりも少し広い。捲回電極体20の両側には、捲回電極体20と電池ケース80との間に隙間85が設けられている。当該隙間85は、ガス抜け経路になる。例えば、過充電が生じた場合などにおいて、リチウムイオン電池10の温度が異常に高くなると、電解液が分解されてガスが異常に発生する場合がある。この実施形態では、異常に発生したガスは、捲回電極体20の両側における捲回電極体20と電池ケース80との隙間85、および、安全弁88を通して、電池ケース80の外にスムーズに排気される。

【0085】

かかるリチウムイオン電池10では、正極集電体32と負極集電体52は、電池ケース80を貫通した電極端子40、60を通じて外部の装置に電気的に接続され得る。これにより、非水電解質二次電池としてのリチウムイオン電池10を製造することができる。

【0086】

ここに開示される非水電解質二次電池においては、シャットダウン樹脂である粒状ポリマーA78および粒状ポリマーB38が、それぞれセパレータ70の耐熱層72および正極活物質層34に分散して含まれていることが重要である。かかる構成により、例えば一般的な電池より放熱性の劣る高エネルギー密度特性を備える非水電解質二次電池において、過充電等による異常発熱が生じた場合でも、セパレータ70の耐熱層72に含まれる粒状ポリマーA78が溶融して早い段階から電池の内部抵抗を高め、次いで正極活物質層34に含まれる粒状ポリマーB38が溶融することで、発熱が蓄積されて熱暴走に至るのを防ぐようにしている。また、複数の部材に粒状ポリマーA78および粒状ポリマーB38を分散して配合させることにより、電池特性を過度に損ねることなく、シャットダウン機能が効果的に発現されるようにしている。さらに、正極活物質層34においては、粒状ポリマーB38と導電材とが均一に分散されているため、電池特性の低下を抑制しつつ、シャットダウン性能を高めるようにしている。

【0087】

以上のとおりの構成は、高エネルギー密度を有し、かつ、ハイレートで使用され得るリチウムイオン電池10に好ましく適用することができ、またその効果を好適に発揮し得る。特に、複数のリチウムイオン電池10が接続されることにより放熱が滞りがちな組電池100の形態のものにも好適に適用できる。すなわち、ここに開示される非水電解質二次電池は、上記のとおり異常発熱時に高い安全性と信頼性を有することから、例えば、図6に示したように、ハイブリッド車両、プラグインハイブリッド車等の車両1の動力源として利用することができる。たとえば、リチウムイオン電池10(組電池100の形態であり得る。)を備えた車両1が、好適に提供される。

【0088】

以下、本発明を実施例により具体的に説明するが、本発明をかかる実施例に示すものに限定することを意図したものではない。

<サンプル1>

【0089】

[正極]

正極活物質層形成用の組成物を調製するにあたり、正極活物質としてのLiNi1/3Co1/3Mn1/3O2と、導電材としてのAB(アセチレンブラック)と、バインダとしてのPVdFと、粒状ポリマーBとしてのポリエチレン粒子(平均粒径0.8μm、融点100℃)とを、これらの材料の質量比が正極活物質:導電材:バインダ:粒状ポリマーBで表わしたときに100:5:5:6となるように用意した。正極活物質と粒状ポリマーBの総量を100質量%とすると、粒状ポリマーBの割合は約5.7質量%である。

そしてまず、用意した導電材、バインダおよび粒状ポリマーBを、溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させた。これらの固形分材料の分散には、超精密分散乳化機(エムテクニック社製、クレアミックス)を用いて回転数20000rpmで25分間の撹拌を行った。

次いで、この分散液に、正極活物質としてのLiNi1/3Co1/3Mn1/3O2を上記と同様に分散させて、正極活物質層形成用の組成物を用意した。

【0090】

用意した組成物を、集電体としての厚さ15μmのAl箔の両面に塗布し、乾燥させた後、全体の厚みが170μmとなるようにプレスして正極(正極シート)を作製した。正極は、長さ4500mmにカットして電池の組み立てに供する。

【0091】

[負極]

負極は、負極活物質としての黒鉛とバインダとしてのPVdFとを、質量比が黒鉛:バインダで表わしたときに100:7となるように配合し、これを溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させて、負極活物質層形成用の組成物を調製した。この組成物を集電体としての厚さ20μmのCu箔に塗布し、乾燥させた後、全体の厚みが150μmとなるようにプレスして負極を作製した。負極は、長さ4700mmにカットして電池の組み立てに供する。

【0092】

[セパレータ]

無機フィラーとしてのアルミナ(平均粒径1.0μm)と、バインダとしてのPVdFと、粒状ポリマーAとしてのポリエチレン粒子(平均粒径0.3μm、融点90℃)とを、これらの材料の質量比が無機フィラー:バインダ:粒状ポリマーAで表わしたときに、100:4:25となるように配合し、これを溶媒としてのN−メチル−2−ピロリドン(NMP)に分散させて耐熱層形成用の組成物を調製した。無機フィラーと粒状ポリマーAの総量を100質量%とすると、粒状ポリマーAの割合は20質量%である。

セパレータとしては、ポリエチレン(PE)製で厚さ20μmの微多孔膜を用いた。

上記の耐熱層用ペーストを、セパレータの片面に、グラビアコーターを用いて厚さ5.0μmとなるように塗布し、乾燥させて、セパレータ上に耐熱層を形成した。このセパレータを2枚用意した。

【0093】

[電解質]

エチレンカーボネート(EC)とジメチルカーボネート(DMC)とエチルメチルカーボネート(EMC)とを3:4:3の体積比で含む混合溶媒に、支持塩としてのLiPF6を約1mol/リットルの濃度で含有させた非水電解液を使用した。

【0094】

[リチウムイオン電池の構築]

上記の正極および負極を2枚のセパレータを介して重ね合わせて捲回した後、この捲回体を側面方向から押しつぶすことにより、扁平状の捲回電極体を作製した。このようにして得られた捲回電極体を、電解液とともに金属製の箱型の電池ケースに収容し、電池ケースの開口部を気密に封口して、評価用のリチウムイオン電池を構築した。

【0095】

<サンプル2>

正極活物質層形成用組成物を調製する際に、正極活物質を他の材料と一緒に混合するようにした。その他はサンプル1と同様にしてリチウムイオン電池を構築した。

【0096】

<サンプル3>

サンプル1の電池において、正極活物質層に粒状ポリマーBを配合せずに正極を作製し、後は同様にしてリチウムイオン電池を構築した。

すなわち、正極活物質層形成用組成物における各材料の質量比、正極活物質:導電材:バインダ:粒状ポリマーBを、100:5:5:0となるように配合して正極を作製し、電池の構築に供した。

【0097】

<サンプル4>

サンプル1の電池において、耐熱層に粒状ポリマーAを配合せずにセパレータを用意し、後は同様にしてリチウムイオン電池を構築した。

すなわち、耐熱層形成用の組成物における各材料の質量比、無機フィラー:バインダ:粒状ポリマーAを、100:4:0として耐熱層を備えるセパレータを作製し、電池の構築に供した。

【0098】

<サンプル5>

サンプル1の電池において、正極活物質層およびセパレータの耐熱層の両方に粒状ポリマーBを配合せずに正極およびセパレータを作製し、後は同様にしてリチウムイオン電池を構築した。

すなわち、正極活物質層形成用組成物における各材料の質量比、正極活物質:導電材:バインダ:粒状ポリマーBを、100:5:5:0として正極を作製した。

また、耐熱層用ペーストにおける各材料の質量比、無機フィラー:バインダ:粒状ポリマーAを、100:4:0となるように配合して耐熱層を備えるセパレータを作製した。

【0099】

[連続過充電試験]

上記で構築した評価用のリチウムイオン電池(サンプル1〜5)に適当なコンディショニング処理(1Cの充電レートで4.1Vまで定電流定電圧で充電する操作と、1Cの放電レートで3.0Vまで定電流定電圧放電させる操作を、3回繰り返す初期充放電処理)を行った。

その後、SOC30%に調整された各電池に対し、室温(25℃)にて、48A(2C相当)のレートで充電上限電圧20Vまで、CC−CV充電を行った。このとき、各電池の電池ケースの側面に熱電対を貼り付けて該電池ケースの表面温度を測定するとともに、電池電圧を測定した。

その結果、シャットダウンが開始した温度をSD開始温度(℃)とし、測定結果で最も高い温度を最高到達温度(℃)として、記録を行った。また、セパレータ自体によるシャットダウンが起こり通電不可となった後も、少なくとも5分間は電池の挙動を観察した。その結果を表1に示した。

【0100】

【表1】

【0101】

また、図7に、サンプル1の連続過充電試験における電圧と電池表面温度の時間変化を示した。

表1からわかるように、ここに開示された発明であるサンプル1の電池は、SD開始温度が電池の表面温度として88℃と最も低く、電池表面の最高到達温度についても120℃と最も低い結果となった。図7からは、試験開始から電池は緩やかに温度をあげ、電圧が5Vになる手前から発熱しはじめ、5Vを超えて暫くすると温度上昇が大きくなり、その後電圧が急激に上昇するとともに電池の表面温度が100℃以上になった。電池温度はその後緩やかに120℃付近まで上昇した後徐々に低下した。電池の中心部の温度と表面温度とには差があるため、シャットダウンのタイミングは詳細には確認できなかったものの、正極とセパレータとの両方にシャットダウン機能を備えることで、先ず、より融点の低い粒状ポリマーA(融点90℃)を含む耐熱層が早い段階で電池抵抗を上昇させて更なる過充電および発熱の蓄積を抑え、その後さらに粒状ポリマーB(融点100℃)を含む正極活物質層が段階的に内部抵抗を高め、最終的にセパレータ(融点130℃)の基体が急激に抵抗を高めることで、確実に電流を停止させることができたと考えられる。このサンプル1の電池においては、発熱の早い段階から積極的に異常発熱をコントロールし、極めて安全に発熱を抑えることができた。

【0102】

また、ここに開示された発明であるサンプル2の電池は、サンプル1と同じ部材に同じ粒状ポリマーを同量含んでいる。そのためサンプル3〜5と比較してシャットダウン開始温度および最高到達温度は共に低く、加速度的な温度上昇を抑制する効果がみられる。ただし、正極活物質層内での粒状ポリマーBの分散状態に偏りができるためか、サンプル1と比較すると、シャットダウン開始温度および最高到達温度ともに高くなりってしまった。正極活物質層内での粒状ポリマーBの分散状態が良いサンプル1の方が、粒状ポリマーBのシャットダウン機能をより効果的に発現できることが確認できた。

【0103】

これに対し、サンプル3の電池は、耐熱層にのみ粒状ポリマーAによるシャットダウン機能を備えている。耐熱層によるシャットダウンが始まったのが電池表面の温度で98℃と、サンプル1および2より高くなった。特に、最高到達温度はサンプル1の2倍以上の温度となっており、耐熱層にのみシャットダウン機能を備えるだけでは過充電による異常発熱を効果的に抑制するのが難しいことがわかる。しかしながら、サンプル4〜5に比べると、シャットダウン開始温度および最高到達温度ともに低く、早い段階での発熱の抑制が熱暴走の抑制に一定の有効があることを示している。

【0104】

また、サンプル4の電池は、正極活物質層にのみ粒状ポリマーBによるシャットダウン機能を備えている。正極活物質層によるシャットダウンが発現したのが電池表面の温度で100℃で、サンプル1および2の電池に比べて高くなった。そしてこの時点で既に電池温度が加速度的に上昇し始めていたため、通電不可となった後も電池温度は上昇を続け、最高到達温度が320℃にまで達した。早い段階での発熱の抑制ができず、過充電による急激な温度上昇を防止するまでの効果は得られないといえる。

【0105】

サンプル5の電池は、粒状ポリマーAおよびBによるシャットダウン機能を備えておらず、セパレータ自体によるシャットダウンが始まったのが電池表面温度で105℃と高温になってからであった。そのため、このシャットダウン開始の時点で既に電池の加速度的な温度上昇が始まっており、電池の通電が不可となった後も電池温度は上昇を続け、最高到達温度が350℃にまで達してしまった。

【0106】

<サンプル6〜11>

サンプル6〜11は、サンプル1の評価用のリチウムイオン電池の材料および配合を、表2に示すように変更し、その他はサンプル1と同様にして評価用のリチウムイオン電池を構築したものである。

すなわち、サンプル6〜11は、サンプル1における耐熱層の無機フィラーをベーマイト(D50=1.2μm)に変更し、粒状ポリマーAをエチレン−酢酸ビニル共重合体(D50=0.5μm)に変更して、これらの総量に対する粒状ポリマーAの質量割合を5〜50質量%の範囲で変化させた。

また、正極活物質層における粒状ポリマーBをポリエチレン(D50=1.2μm)に変更し、正極活物質層と粒状ポリマーBの総量に対する粒状ポリマーBの質量割合を8質量%とした。

【0107】

<サンプル12〜16>

サンプル12〜16は、サンプル1の評価用のリチウムイオン電池の材料および配合を、表2に示すように変更し、その他はサンプル1と同様にして評価用のリチウムイオン電池を構築したものである。

すなわち、サンプル12〜16は、サンプル1における耐熱層の無機フィラーをアルミナ(D50=0.9μm)に変更し、粒状ポリマーAをポリエチレン(D50=0.3μm)のままとし、無機フィラーと粒状ポリマーAの総量に対する粒状ポリマーAの質量割合を30質量%となるよう変化させた。

また、正極活物質層における粒状ポリマーBをエチレン−アクリル酸共重合体(D50=0.8μm)に変更し、正極活物質層と粒状ポリマーBの総量に対する粒状ポリマーBの質量割合を1質量%〜15質量%の間で変化させた。

【0108】

[空孔率測定]

予め、上記のサンプル6〜11およびサンプル12〜16に用いたセパレータにおける耐熱層の空孔率を調べた。すなわち、まず、耐熱層の見かけの体積V1(cm3)とその質量W(g)を測定した。このとき、耐熱層の厚みは、耐熱層とセパレータの合計の厚みを測定しておき、その後耐熱層を剥離したセパレータの厚みを測定して差し引くことで、決定することができる。また、耐熱層の質量も、耐熱層とセパレータの合計の質量を測定しておき、その後耐熱層を剥離したセパレータの質量を測定して差し引くことで、決定することができる。

ここで耐熱層を構成する材料の真密度をρ(g/cm3)とすると、耐熱層の実際の体積V0はW/ρで表すことができ、耐熱層の空隙率εは(V1−V0)/V1×100によって算出することができる。表2に、算出した耐熱層の空孔率を示した。

【0109】

[電池容量の測定]

サンプル6〜11およびサンプル12〜16のリチウムイオン電池の電池容量を測定した。

すなわち、先ず、室温(25℃)の温度条件下において、定電流−定電圧方式により24A(1C相当)の電流密度で上限電圧4.1Vまで充電を行い、その後、同じ電流で下限電圧3.0Vまで定電流放電を行うことで電池容量を測定した。表2に電池容量の測定値を示す。

【0110】

[内部抵抗の測定]

電池容量の測定後、各電池の内部抵抗(IV抵抗値)を測定した。すなわち、25℃の温度条件下において各電池を3.0Vまで定電流放電した後、定電流定電圧で充電を行ってSOC(state of charge)50%に調整した。その後、25℃にて1Cで10秒間の放電パルス電流を印加し、10秒目の電圧V1を測定した。その後、再びSOC50%に調整した電池に対し、パルス電流を2C、5C、10Cの順に階段状に増加させて放電と充電を交互に行い、各放電の開始から10秒後の電圧を測定し、各電池のI−V特性グラフを作成した。このI−V特性グラフの傾きから25℃におけるIV抵抗値(mΩ)を算出した。表2に電池の内部抵抗値を示した。

【0111】

[連続過充電試験]

サンプル1と同様に、サンプル6〜11およびサンプル12〜16のリチウムイオン電池に対して連続過充電試験を行い、シャットダウン開始温度と最高到達温度(℃)の測定を行った。その結果を表2に示した。

【0112】

【表2】

【0113】

表2に示したように、連続過充電試験の結果から、サンプル6〜11およびサンプル12〜16の何れの電池も、セパレータの耐熱層と、正極の正極活物質層とに、粒状ポリマーによるシャットダウン機能が備えられているため、過充電時の電池の発熱挙動をコントロールしつつ発熱を抑えることができたのが確認できた。例えば、電池の最高到達温度を240℃以下と、上記サンプル3〜5に比べて大幅に低くすることができた。

【0114】

また、耐熱層に配合する粒状ポリマーAの割合は10質量%以上とし、正極活物質層に配合する粒状ポリマーBの割合は3質量%以上とすることで、異常発熱時の内部抵抗の増大効果が好適に得られ、より高い安全性をもって異常発熱を停止できることが確認できた。耐熱層に配合する粒状ポリマーAの割合は40質量%以下で、正極活物質層に配合する粒状ポリマーBの割合は10質量%以下で十分であることもわかった。そしてこれ以上の量を配合すると、通常の使用時における電池の内部抵抗が増大するため好ましくないことがわかった。このように、粒状ポリマーAおよび粒状ポリマーBの配合量を調整することで、電池特性とシャットダウン特性とをバランス良く備えられることが確認できた。

【0115】

例えば、サンプル7〜10やサンプル13〜15のように、セパレータの耐熱層と、正極活物質層とに配合される粒状ポリマーAおよびBの量をより適切な範囲とすることで、内部抵抗を2.5mΩ以下と電池特性を損なうことなく、シャットダウン開始温度を99℃以下、および、最高到達温度を135℃以下と、ごく低い範囲に抑えられることが確認できた。このように粒状ポリマーAおよびBが適切な位置に適切な形態で適切な量で配合されることで、シャットダウン機能が発現される場所、タイミング、そのシャットダウン機能の効果のバランスが取れたものとなる。その結果、通常使用時の電池特性を不必要に低下させることより安全で、信頼性良く異常発熱を抑制できることがわかった。

【産業上の利用可能性】

【0116】

本発明によると、高出入力密度、高エネルギー密度を実現し得る電池であっても、電池特性を過剰に損ねることなく、電池の異常発熱をより確実に、かつ、安全に抑止することができる非水電解質二次電池を提供することができる。

【符号の説明】

【0117】

1 車両

10 リチウムイオン電池

20 捲回電極体

30 正極(正極シート)

32 正極集電体

33 未塗工部

34 正極活物質層

38 粒状ポリマーB

40 正極端子

41 正極リード端子

50 負極シート(負極)

52 負極集電体

53 未塗工部

54 負極活物質層

60 負極端子

61 負極リード端子

70 セパレータ

72 耐熱層

78 粒状ポリマーA

80 電池ケース

82 蓋体

84 容器本体

85 隙間

86 注入孔

87 封止キャップ

88 安全弁

100 組電池

WL 捲回軸

【特許請求の範囲】

【請求項1】

正極活物質層を備える正極と、負極活物質層を備える負極と、前記正極と前記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備える非水電解質二次電池であって、

前記セパレータは、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAとを含む耐熱層を少なくとも一方の表面に備え、

前記正極活物質層は、正極活物質と、前記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBとを含む、非水電解質二次電池。

【請求項2】

前記正極活物質層は、導電材をさらに含み、

前記粒状ポリマーBと前記導電材とが均一に分散されている、請求項1に記載の非水電解質二次電池。

【請求項3】

前記粒状ポリマーAは、前記無機フィラーと前記粒状ポリマーAとの総量を100質量%として10質量%〜40質量%の割合で含まれる、請求項1または2に記載の非水電解質二次電池。

【請求項4】

前記粒状ポリマーBは、前記正極活物質と前記粒状ポリマーBとの総量を100質量%として3質量%〜10質量%の割合で含まれる、請求項1〜3のいずれか1項に記載の非水電解質二次電池。

【請求項5】

前記耐熱層の空隙率が30%以上70%以下である、請求項1〜4のいずれか1項に記載の非水電解質二次電池。

【請求項6】

前記正極活物質が、リチウム遷移金属複合酸化物である、請求項1〜5のいずれか1項に記載の非水電解質二次電池。

【請求項7】

請求項1〜6のいずれか1項に記載される非水電解質二次電池を備えた、車両。

【請求項8】

請求項1〜6のいずれか1項に記載の非水電解質二次電池を製造する方法であって:

無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、熱可塑性樹脂からなるセパレータ基体の少なくとも一方の表面に供給することで耐熱層が形成されたセパレータを用意すること;

正極活物質と、導電材と、前記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBと、バインダとを含む正極活物質層形成用組成物を調製すること、ここで、該組成物は、前記導電材と前記粒状ポリマーBと前記バインダとを所定の溶媒に分散させた後、該分散液に前記正極活物質を分散させることで調製する;

前記調製した正極活物質層形成用組成物を正極集電体の少なくとも一方の表面に供給することで正極活物質層が形成された正極を用意すること;

負極活物質と、バインダとを含む負極活物質層形成用組成物を調製して負極集電体の少なくとも一方の表面に供給することで負極活物質層が形成された負極を用意すること;および

前記正極と、前記負極と、前記セパレータと、前記非水電解質とを用いて非水電解質二次電池を構築すること;

を包含する製造方法。

【請求項1】

正極活物質層を備える正極と、負極活物質層を備える負極と、前記正極と前記負極との間に介在する熱可塑性樹脂からなるセパレータと、非水電解質とを備える非水電解質二次電池であって、

前記セパレータは、無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAとを含む耐熱層を少なくとも一方の表面に備え、

前記正極活物質層は、正極活物質と、前記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBとを含む、非水電解質二次電池。

【請求項2】

前記正極活物質層は、導電材をさらに含み、

前記粒状ポリマーBと前記導電材とが均一に分散されている、請求項1に記載の非水電解質二次電池。

【請求項3】

前記粒状ポリマーAは、前記無機フィラーと前記粒状ポリマーAとの総量を100質量%として10質量%〜40質量%の割合で含まれる、請求項1または2に記載の非水電解質二次電池。

【請求項4】

前記粒状ポリマーBは、前記正極活物質と前記粒状ポリマーBとの総量を100質量%として3質量%〜10質量%の割合で含まれる、請求項1〜3のいずれか1項に記載の非水電解質二次電池。

【請求項5】

前記耐熱層の空隙率が30%以上70%以下である、請求項1〜4のいずれか1項に記載の非水電解質二次電池。

【請求項6】

前記正極活物質が、リチウム遷移金属複合酸化物である、請求項1〜5のいずれか1項に記載の非水電解質二次電池。

【請求項7】

請求項1〜6のいずれか1項に記載される非水電解質二次電池を備えた、車両。

【請求項8】

請求項1〜6のいずれか1項に記載の非水電解質二次電池を製造する方法であって:

無機フィラーと、80℃以上100℃以下の温度範囲に融点を有する粒状ポリマーAと、バインダとを含む耐熱層形成用組成物を調製し、熱可塑性樹脂からなるセパレータ基体の少なくとも一方の表面に供給することで耐熱層が形成されたセパレータを用意すること;

正極活物質と、導電材と、前記粒状ポリマーAの融点を超えて120℃以下の温度範囲に融点を有する粒状ポリマーBと、バインダとを含む正極活物質層形成用組成物を調製すること、ここで、該組成物は、前記導電材と前記粒状ポリマーBと前記バインダとを所定の溶媒に分散させた後、該分散液に前記正極活物質を分散させることで調製する;

前記調製した正極活物質層形成用組成物を正極集電体の少なくとも一方の表面に供給することで正極活物質層が形成された正極を用意すること;

負極活物質と、バインダとを含む負極活物質層形成用組成物を調製して負極集電体の少なくとも一方の表面に供給することで負極活物質層が形成された負極を用意すること;および

前記正極と、前記負極と、前記セパレータと、前記非水電解質とを用いて非水電解質二次電池を構築すること;

を包含する製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−105681(P2013−105681A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250151(P2011−250151)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]