非水電解質二次電池の製造方法および負極活物質の評価方法

【課題】表面が非晶質炭素材料により被覆された複合炭素材料において、非晶質炭素材料により均一に低くされているかどうかを確実に評価可能な負極活物質の評価方法を提供する。

【解決手段】黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。上記負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるもの、を使用する。さらに、上記負極活物質として好適な複合炭素材料の評価方法。

【解決手段】黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。上記負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるもの、を使用する。さらに、上記負極活物質として好適な複合炭素材料の評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解質二次電池の製造方法、ならびに、該二次電池の製造方法で用いる負極活物質を評価する方法に関する。

【背景技術】

【0002】

近年、軽量で高エネルギー密度が得られる非水電解質二次電池(典型的にはリチウムイオン電池)は、車両搭載用高出力電源として重要性が高まっている。

この種の二次電池の一つの典型的な構成では、電荷担体(例えば、リチウムイオン電池の場合は、リチウムイオン。)を可逆的に吸蔵および放出し得る電極活物質を含む電極材料(電極活物質層)が導電性部材(電極集電体)に保持された電極を備えている。そして非水電解質二次電池の負極に含まれる負極活物質としては、炭素材料が広く使用されている。

【0003】

このような負極活物質としての炭素材料については、積層構造のエッジ部分における電解液の分解反応および充電時のガス発生を防止するために、該炭素材料を非晶質炭素で被覆することが知られている。例えば、特許文献1には、炭素質材料(典型的には、炭素質粒子。)表面に炭化物を薄く均一に被覆すること、および比表面積を抑えつつ、炭素質粒子表面の結晶性を低下させ、表面平滑性、円形度の高い球状化炭素質粒子を製造すること、が開示されている。かかる構成によると、充放電効率が大きく、高密度充填、高容量でありながらも出力特性に優れるリチウム二次電池用負極材が得られるとの記載がある。

【0004】

また、特許文献2には、負極活物質である炭素材料の表面を表面処理剤により改質すること、またこの炭素材料として(002)面の層間距離が0.335〜0.337nmである黒鉛粒子を含み、黒鉛粒子の表面に1質量%以上30質量%以下の非晶質炭素を被覆または付着させた黒鉛を使用することが開示されている。かかる構成によると、炭素材料と電解液との濡れ性が改善され、炭素材料とイオン液体の含浸性が著しく向上されるとの記載がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−305661号公報

【特許文献2】特開2010−170878号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、特許文献1または特許文献2に開示の技術によると、非晶質炭素(結晶性の低い炭素)で被覆された炭素質粒子を製造することができる。しかしながら、これまで、これらの炭素質粒子に非晶質炭素による均一な被覆がなされているかどうかを確認する手段については、知られていなかった。そのため、非晶質炭素による均質な被覆がなされた炭素質粒子を確実に用意することが難しく、負極活物質として非晶質炭素による被覆がなされた炭素材料を用いた場合であっても、これにより得られる二次電池の品質にはばらつきがみられるのが現実であった。

【0007】

本発明は、かかる従来の状況を鑑みて創出されたものであり、その目的とするところは、負極活物質としての炭素材料に非晶質炭素による均一な被覆がなされているかどうかを精確に評価することのできる負極活物質の評価方法を提供することである。また、本発明の目的とする他の側面は、非晶質炭素による均一被覆がなされた炭素材料を負極活物質として用いることで、例えば高容量かつ出力特性に優れる非水電解質二次電池を、品質のばらつきを低減させて製造することのできる非水電解質二次電池の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明が提供する非水電解質二次電池の製造方法は、負極と、正極と、非水電解質とを備える非水電解質二次電池を製造する方法である。かかる製造方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。そして、上記負極として、上記負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用する。

【0009】

負極活物質として表面を非晶質炭素材料で均一に被覆した黒鉛を用いることで、例えば、電池容量および出力特性等の特性が優れた非水電解質二次電池用の負極が実現できる。かかる製造方法においては、表面フラクタル次元が2.0以下と判定される負極活物質を含む負極を選択して使用するようにしているため、負極活物質における非晶質炭素材料の表面形態は極めて均一で凹凸が少ない。換言すれば、表面形態の凹凸が顕著な負極活物質や平滑でない負極活物質が使用されることを防止することができる。したがって、例えば上記のような特性を備える非水電解質二次電池を、信頼性良く製造することができる。

【0010】

ここに開示される非水電解質二次電池の製造方法の好ましい一態様では、上記黒鉛として天然黒鉛を用いる。天然黒鉛は人口黒鉛よりも高容量であるため、高容量でハイレート特性に優れた二次電池を製造することができる。

【0011】

ここに開示される負極活物質の評価方法は、非水電解質二次電池用の負極活物質を評価する方法である。かかる評価方法は、上記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること、上記用意した負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定すること、該測定結果から表面フラクタル次元を求めること、および、上記表面フラクタル次元が2.0以下の場合に上記複合炭素材料を至適負極活物質であると判定すること、を包含する。

【0012】

かかる負極活物質の評価方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を評価の対象とする。この複合炭素材料の非晶質炭素材料の部分に対し、X線小角散乱を測定すること、該測定結果から表面フラクタル次元を求めることで、負極活物質の表面形態を調べる。その結果、上記表面フラクタル次元が2.0以下で、表面形態に凹凸が少なく均一である場合に、上記負極活物質を至適負極活物質であると判定する。

【0013】

かかる評価方法においては、表面フラクタル次元をX線小角散乱の測定結果に基づいて求める。X線小角散乱分析によると、ナノスケールの組織の平均スケール情報(例えば、粒子の平均的なサイズ、形状、表面構造に関する情報)を非破壊で、かつ、高精度で得る事ができる。かかる構成によると、用意した複合炭素材料が均一な表面形態を有しているかどうかを精確に確認することができる。そのため、均一な表面形態を有する複合炭素材料を至適負極活物質として、明確に評価することが可能とされる。この至適負極活物質を用いることで、例えば高容量かつ出力特性に優れる非水電解質二次電池を、信頼性良く製造することができる。

【0014】

ここに開示される負極活物質の評価方法の好ましい一態様では、上記黒鉛は、天然黒鉛であることが好ましい。天然黒鉛は人口黒鉛よりも高容量であるため、より高容量な負極活物質についての評価を行うことができる。

【図面の簡単な説明】

【0015】

【図1】一実施形態に係る非水電解質二次電池(ここでは、リチウムイオン電池)を示す斜視図である。

【図2】図1中のII−II線に沿う縦断面図である。

【図3】一実施形態に係る複合炭素材料を被覆する非晶質炭素材料のX線小角散乱の散乱強度(I)と散乱波数ベクトルQの関係を示す図である。

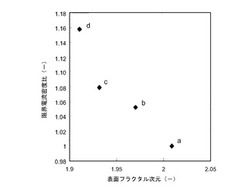

【図4】一実施形態に係る複合炭素材料を被覆する非晶質炭素材料の表面フラクタル次元と限界電流密度比の関係を示す図である。

【図5】一実施形態に係る負極活物質の評価方法を示すフロー図である。

【図6】一実施形態に係る電池を備えた車両を模式的に示す側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0017】

なお、本明細書において「二次電池」とは、リチウム二次電池、ニッケル水素電池等の繰り返し充放電可能な電池一般をいう。また、本明細書において「リチウム二次電池」とは、リチウムイオンを電荷担体として繰り返し充電可能な電池一般をいい、典型的にはリチウムイオン電池、リチウムポリマー電池等を包含する。

また、本明細書において「活物質」は、二次電池において電荷担体となる化学種(例えば、リチウム二次電池ではリチウムイオン)を可逆的に吸蔵および放出(典型的には挿入および離脱)可能な物質をいう。

【0018】

まず最初に、ここで開示される負極活物質の評価方法について説明した後、非水電解質二次電池の製造方法についての説明を行う。ここで開示される負極活物質の評価方法は、非水電解質二次電池用の負極活物質を評価する方法であって、以下に示す(1)〜(4)のステップを包含する。

(1)上記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること。

(2)上記用意した負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定すること。

(3)該測定結果から表面フラクタル次元を求めること。

(4)上記表面フラクタル次元が2.0以下の場合に上記負極活物質を至適負極活物質であると判定すること。

【0019】

(1)複合炭素材料

ここに開示される負極活物質の評価方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料を備える複合炭素材料に適用することができる。かかる複合炭素材料は、例えば、核材としての黒鉛の表面の少なくとも一部に、非晶質炭素材料を被覆することで形成されたものを用いることができる。

【0020】

上記核材としての黒鉛は、炭素六員環平面の端部が配列したエッジ面で、電荷担体(例えば、リチウムイオン電池の場合は、リチウムイオン。)を吸蔵または放出し得る。負極内部へのリチウムイオンの受け入れ性を良好にして電池のレート特性を向上させるためには、黒鉛のエッジ面を対向する正極の方向に向けて露出させることが効果的である。しかし、このような構成とした場合、充電時に露出されたエッジ面において電解液(例えば、プロピレンカーボネート:PC)が分解されることがある。従って、負極活物質として、黒鉛を非晶質炭素材料により被覆した複合炭素材料を用いることで、電解液の分解を抑制している。なお、非晶質炭素材料は、結晶秩序性が低いものの微小なエッジ面を多く有するため、リチウムイオンの受け入れ性を確保することができる。また、秩序性の短い非晶質炭素材料で被覆することで、この非晶質炭素により形成される空隙にリチウムイオンをクラスター状に取り込むことができ、限界電流密度が高められるという効果が得られる。

【0021】

黒鉛は、天然黒鉛、人工黒鉛等の各種黒鉛を、代表的には粒子状に加工(粉砕、球状成形等)したものであってよい。例えば、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)等が好適な例として示される。より具体的には、黒鉛は、天然黒鉛、黒鉛質(グラファイト)、難黒鉛化炭素質(ハードカーボン)、易黒鉛化炭素質(ソフトカーボン)、または、これらを組み合わせた炭素材料であり得る。中でも、安価で容量が大きい点から、黒鉛としては、天然黒鉛であることが好ましい。上記核材としての黒鉛の平均粒径は、例えば、6〜20μm程度とすることができる。比表面積(被覆前)は、5〜15m2/g程度とすることができる。なお、各種黒鉛を粒子状に加工する方法としては、特に制限なく、従来公知の方法で加工されたものであってよい。

【0022】

上記複合炭素材料において、黒鉛の表面に備えられる非晶質炭素材料の割合は、複合炭素材料に占める割合として、0.5〜8質量%程度、好ましくは2〜6質量%程度とすることができる。非晶質炭素材料による被覆量が少なすぎると、非晶質炭素の特性(自己放電が少ない等)が負極性能に十分に反映されない場合があるため好ましくない。被覆量が多すぎると、非晶質炭素材料はその短秩序性から結晶構造内部での電荷担体(例えばリチウムイオン)の移動経路が複雑となることから、リチウムイオンの拡散が遅くなり、負極活物質として用いた場合に電気化学反応速度が低下する場合があるため好ましくない。

【0023】

(2)X線小角散乱の測定

複合炭素材料における非晶質炭素材料の部分に対して、X線小角散乱測定を行う。測定用のサンプルとしては、上記で用意した複合炭素材料の中から適宜抽出したものを用いることができる。すなわち、全ての複合炭素材料についてX線小角散乱を測定する必要はない。

X線小角散乱分析によると、サンプルに照射して散乱したX線のうち、代表的には2θ<10°(典型的には2θ≦5°)の低角領域に現れる回折を測定し、その散乱パターンを解析することでサンプルの構造を評価することができる。通常、後程説明するサンプルのナノスケールの組織の平均スケール情報を、非破壊かつ高精度で得る事ができる。X線小角散乱の測定条件は、用いるX線発生源、その発生条件(電圧、電流)および検出器の種類等によって異なってくるため厳密に規定することはできないが、例えば、ここに開示される発明の趣旨を達成する範囲で複合炭素材料のX線の小角散乱を測定可能であれば特に制限されない。例えば、具体的には、X線発生源としてCukα線(波長1.54Å)を用い、管電圧50kV程度、管電流300mA程度とする等してX線を発生させ、0.01°〜5°程度の測定範囲で回折強度の計測を行うことが例示される。検出器としては、例えば、二次元半導体X線検出器等を利用することができる。

【0024】

(3)表面フラクタル次元

図3に、一実施形態としての負極活物質として用意した複合炭素材料のX線小角散乱パターンを示した。図3は、両対数軸に対して散乱強度(I)と散乱波数ベクトルの大きさQの関係をプロットした散乱曲線である。逆空間の情報である小角散乱では、Qの小さい方から大きい方に向かって、実空間の大きなスケールから小さなスケールに対応する以下の情報I〜IIIを得ることができる。

情報I.粒子の大きさ(平均の大きさ,回転半径Rg)

情報II.粒子の形(球,楕円体,円柱状など)

情報III.粒子表面(界面)の構造(平滑度など)

【0025】

X線小角散乱パターンを統計的に特徴付ける手法の1つとして、フラクタル解析法がある。サンプル表面における粒子内の散乱密度が一定であると仮定すると、散乱プロファイルには上記情報Iにあたる系の最小特性長に対応するGuinier(ギニエ)領域より高角側に、上記情報IIIにあたる表面平滑度に関する情報を示すPorod領域(界面領域ともいう。)が表れる。Porod領域では、散乱強度(I)はサンプルの平滑度に依存する。そこから、散乱体の表面形態に関するパラメータ(フラクタル次元)を求めることができる。

【0026】

図3の場合では、例えば、X線小角散乱パターンにおける界面領域はおよそQ=0.015〜0.1Å−1の範囲となる。また、界面領域における散乱関数は以下の式(1)で近似され得る。

I(q)〜q−(6−dS) …(1)

式(1)中のdsは表面フラクタル次元である。

従って、上記界面領域の散乱強度を式(1)にフィッティングすることにより、非晶質炭素材料部分の表面フラクタル次元dsを求めることができる。なお、サンプル表面が平坦で明瞭な界面を形成する場合は、Porod則に従ってI(q)はq−4に比例する。このときの表面フラクタル次元は2となる。一方で、サンプル表面の形状が複雑に入り組んでいる場合(典型的には、凹凸がある場合)には、表面フラクタル次元は2より大きい値となる。例えば、細孔を有する多孔性表面の場合には、表面フラクタル次元が3に近い値をとることが知られている。

【0027】

(4)至適負極活物質の判定

ここに開示される評価方法においては、上記(3)のとおり求めた表面フラクタル次元が2.0以下の場合に、この負極活物質(複合炭素材料)を至適負極活物質であると判定する。この表面フラクタル次元は、さらに、例えば1.95以下等のように(例えば、1.9〜1.95)、より小さい値であることが好ましい。

上記のとおり、表面フラクタル次元が2.0以下(例えば、1.9〜2)であるということは、平均スケールとして、サンプルの表面が平坦で明瞭な界面を形成していることを意味する。すなわち、上記至適負極活物質は、核材としての黒鉛を被覆する非晶質炭素材料の表面形態が十分に平滑であることが保証され得る。また、例えば、非晶質炭素材料の表面形態が平滑であると、核材としての黒鉛の露出が抑制され、電荷担体であるリチウムイオンが該露出部において析出する可能性が低減される。したがって、この至適負極活物質を用いることで、例えば、高品質な非水電解質二次電池を、品質にムラを生じる可能性を抑えて製造することができる。

【0028】

図4は、一実施形態としての、核材としての黒鉛を被覆する非晶質炭素材料の表面フラクタル次元と、これを負極活物質として用いたリチウムイオン電池の限界電流密度比との関係を示す図である。この図4において、限界電流密度比は、表面フラクタル次元が2.01のときの限界電流密度を1とし、この限界電流密度に対する比として表している。なお、本明細書において「限界電流密度」とは、放電電流密度を変化させて各電流密度において放電容量維持率を測定したときに、放電容量が急激に低下する直前の放電電流密度のことを言う。

【0029】

この図から、核材としての黒鉛を被覆する非晶質炭素材料の表面フラクタル次元と、これを負極活物質として用いたリチウムイオン電池の限界電流密度との間には、相関関係がみられることがわかる。そして、表面フラクタル次元が小さいほど、すなわち非晶質炭素材料の表面が平滑であるほど、臨界電流密度がより高くなる傾向があることがわかる。ここに開示する評価方法が評価の対象とする複合炭素材料については、表面フラクタル次元は1.9〜2.1程度の範囲の値をとり得る。そのため、表面フラクタル次元が2.0以下である場合に、非晶質炭素材料の表面が相対的に十分に平滑であると評価でき、負極活物質としてより適している(すなわち、至適負極活物質である。)と判断することができる。

これにより、用意した負極活物質における複合炭素材料が均一な表面形態を有しているかどうかの評価を行うことができる。ひいては、この複合炭素材料を負極活物質として用いた場合に、例えば、界電流密度等の電池特性が向上された二次電池を安定して製造し得るかどうかを確実に評価することができる。

【0030】

以下に、ここに開示される非水電解質二次電池用負極活物質の評価方法および非水電解質二次電池の製造方法について、具体例を示しながらより詳細に説明を行う。まず、負極の代表的な構成等について説明したのち、ここに開示される負極活物質の評価方法および非水電解質二次電池の製造方法について詳細に説明する。

【0031】

≪負極の構成≫

かかる負極は、負極集電体上に負極活物質を含む負極活物質層を備えている。以下に、負極を構成する材料等について説明する。

<負極集電体>

負極集電体としては、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。

<負極活物質層>

負極活物質層は、上記負極集電体の表面に形成される。一般的には、負極活物質層は、粒状の負極活物質を主体とし、必要に応じて導電性を高めるための導電性材料を含み、これらがバインダによって負極集電体上に固着されている。

【0032】

<負極活物質>

負極活物質としては、ここに開示される非水電解質二次電池用負極活物質の評価方法により至適負極活物質であると判定された負極活物質を用いることができる。すなわち、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料であって、該非晶質炭素材料の表面フラクタル次元が2.0以下のものである。

このような複合炭素材料は、典型的には、核材としての黒鉛の表面の少なくとも一部に、非晶質炭素材料からなる膜を形成し得るコート原料(コート種)を付着させて炭化させることにより形成される複合炭素材料から、至適負極活物質であると判定されたものを適宜選択して用いることができる。以下、複合炭素材料についての説明を行う。

核材としての黒鉛としては、上記のとおり、天然黒鉛、人工黒鉛等の各種黒鉛を用いることができる。

上記コート原料としては、非晶質炭素材料からなる膜を形成し得る各種の材料であってよい。例えば、上記の黒鉛に非晶質炭素材料からなる膜を形成する方法に応じて、好適な炭素材料を選択することができる。非晶質炭素材料からなる膜の形成方法としては、例えば、核材としての黒鉛の表面に気相のコート原料を、不活性ガス雰囲気下において蒸着させるCVD(Chemical Vapor Deposition)法等の気相法;コート原料を適当な溶媒で希釈してなる溶液を核材に混ぜ合わせた後、不活性ガス雰囲気下において、該コート原料を焼成して炭化させる液相法;核材およびコート原料を、溶媒を用いずに混練した後、不活性ガス雰囲気下において焼成して炭化させる固相法;等の、従来公知の方法を適宜採用することができる。

【0033】

CVD法のコート原料としては、熱やプラズマ等により分解されて上記核材表面に炭素膜を形成し得る化合物(ガス)を用いることができる。かかる化合物としては、エチレン、アセチレン、プロピレン等の不飽和脂肪族炭化水素;メタン、エタン、プロパン等の飽和脂肪族炭化水素;ベンゼン、トルエン、ナフタレン等の芳香族炭化水素;等の各種炭化水素化合物が挙げられる。これら化合物は、一種のみを用いてもよく、二種以上の混合ガスとして用いてもよい。CVD処理を施す温度、圧力、時間等は、使用するコート原料の種類や所望のコート量に応じて適宜選択すればよい。

【0034】

液相法のコート原料としては、各種溶媒に可溶であり、且つ熱分解されて上記核材表面に炭素膜を形成し得る化合物を用いることができる。好適例として、コールタールピッチ、石油ピッチ、木タールピッチ等のピッチ類等が挙げられる。これらは、一種のみを単独で、あるいは二種以上を組み合わせて用いることができる。焼成の温度および時間は、非晶質炭素膜が生成されるよう、コート原料の種類等に応じて適宜選択すればよい。典型的には、凡そ800〜1600℃の範囲で、2〜3時間程度焼成すればよい。

【0035】

固相法のコート原料としては、液相法と同様のものを、一種または二種以上用いることができる。焼成の温度および時間については、コート原料の種類等に応じて適宜選択すればよく、例えば、液相法と同程度の範囲とすることができる。

いずれのコート形成方法を採用する場合においても、必要に応じて、上記コート原料に各種添加剤(例えば、上記コート原料の非晶質炭素化に有効な添加剤等)を配合してもよい。

【0036】

上記複合炭素材料に占める非晶質炭素材料のコート量は、0.5〜8質量%(好ましくは2〜6質量%)程度とすることができる。コート量が少なすぎると、非晶質炭素の特性(自己放電が少ない等)が負極性能に十分に反映されない場合がある。コート量が多すぎると、非晶質炭素は内部でのリチウムイオンの移動経路が複雑であることから、リチウムイオンの拡散が遅くなり、負極における電気化学反応速度が低下する場合がある。

核材とコート原料との混合割合は、適用するコーティング法に応じ、適当な後処理(不純物や未反応物の除去等)を行った後のコート量が上記範囲となるように適宜選択すればよい。

【0037】

≪負極活物質の評価≫

用意した複合炭素材料が負極活物質として適しているかどうかの判定は、以下の手順で行うことができる。図5は、負極活物質の評価方法を説明するフロー図である。

先ず、図5のステップS1に示したように、上記のとおり複合炭素材料を用意する。そして、ステップS2において、用意した複合炭素材料から、負極活物質のサンプルを抽出し、このサンプルの非晶質炭素材料の部分について、X線小角散乱を測定する。測定には、各種のX線小角散乱測定装置を用いることができる。測定の条件については、使用する測定装置に適した条件を採用することができる。例えば、線源としてCukα線を用い、管電圧30〜60kV、管電流10〜500mAとして、透過法により2θが0.1°以上10°未満程度の範囲で測定すること等が例示される。

【0038】

次いで、ステップS3において、得られたX線小角散乱の測定結果から表面フラクタル次元を求める。X線小角散乱プロファイルの解析には、例えば、使用するX線小角散乱測定装置に備えられている解析機器および解析プログラムを利用してもよい。非晶質炭素材料のX線小角散乱プロファイルにおけるPorod領域を前述の散乱関数(1)によりフィッティングすることで、表面フラクタル次元を求めることができる。そして、ステップS4において、求めた表面フラクタル次元が2.0以下の場合に複合炭素材料を至適負極活物質であると判定する。なお、至適負極活物質についても、更に詳細に評価することができる。例えば、表面フラクタル次元が1.95以下の場合、さらに1.93以下の場合等(例えば、1.9〜1.93)は、より良好な至適負極活物質であると評価できるため、このように複合炭素材料をより詳細に評価してもよい。より具体的には、例えば、所望の限界電流密度を達成する負極活物質の表面フラクタル次元を評価の基準とし、評価対象の負極活物質の表面フラクタル次元が前記基準の表面フラクタル次元以下の場合に、より良好な至適負極活物質であると判断することができる。

至適負極活物質と判定された複合炭素材料は、負極活物質として用いた場合に、例えば、限界電流密度等の電池特性が相対的に良好な非水電解質二次電池を実現し得る。従って、至適負極活物質と判定された複合炭素材料は、ハイレート特性が求められる非水電解質二次電池用の負極活物質として好適に用いることができる。したがって、ここに開示される非水電解質二次電池の製造方法においては、この至適負極活物質と判定された複合炭素材料を、負極活物質として用いる。

【0039】

<導電性材料>

導電性材料は、必要に応じて、負極活物質の導電性を確保するために用いることができる。導電性材料については特に制限されず、例えば、二次電池用電極材料として通常用いるのと同様のものとすることができる。例えば、カーボンブラック(例えばアセチレンブラック)、グラファイト粉末等の炭素材、或いはニッケル粉末等の導電性金属粉末が例示される。これらは一種を単独で用いてもよいし、二種以上を併用して用いるようにしてもよい。導電材の使用量については特に限定されるものではないが、例えば、負極活物質100質量部に対して30質量部以下(好ましくは20質量部以下、より好ましくは15質量部以下)とすることが例示される。

【0040】

<バインダ>

バインダは、上記の負極活物質と導電材等を負極集電体に固着させるために用いる。バインダとしては、公知の各種のバインダ(結合材)を用いることができる。中でも水に溶解または分散するポリマー材料を好ましく採用することができる。水に溶解する(水溶性の)ポリマー材料としては、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系ポリマー;ポリビニルアルコール(PVA);等が例示される。また、水に分散する(水分散性の)ポリマー材料としては、ポリエチレン(PE)、ポリプロピレン(PP)等のビニル系重合体;ポリエチレンオキサイド(PEO)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重含体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂;酢酸ビニル共重合体;スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類等が例示される。なお、結着剤については水系のものに限定されることなく、ポリフッ化ビニリデン(PVDF)等の溶剤系バインダを用いることもできる。バインダの使用量は特に限定されるものではないが、例えば、負極活物質100質量部に対して0.5〜10質量部とすることができる。

【0041】

なお、バインダとして例示したポリマー材料は、バインダとしての機能の他に、負極活物質層を形成するために調製する負極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0042】

≪非水電解質二次電池の製造方法≫

以下、ここに開示される非水電解質二次電池の製造方法について説明する。ここに開示される非水電解質二次電池の製造方法は、(1)黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、(2)所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、(3)上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。

そしてここに開示される非水電解質二次電池の製造方法は、負極として、該負極に含まれる負極活物質が、負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用することにより特徴づけられる。

【0043】

<負極の用意>

負極は、上記複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成されたものを用いることができる。代表的には、負極集電体上に、負極活物質を含む負極活物質層を形成することで作製したもの等である。この負極活物質層は、典型的には、上記の負極活物質、導電性材料、バインダおよび必要に応じて添加される助剤等を溶媒に分散または溶解させて負極活物質層形成用組成物を調製し、この負極活物質層形成用組成物を負極集電体上に塗布、乾燥させることで作製することができる。

溶媒としては、水または水を主体とする混合溶媒(水系溶媒)を使用することができる。該混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。有機溶媒としては、例えば、N‐メチルピロリドン(NMP)等を用いることができる。

【0044】

負極の製造に際しては、表面フラクタル次元が2.0以下のもの、すなわち、負極活物質として上記のとおり至適負極活物質と判定された複合炭素材料を採用する以外は、従来のリチウムイオン電池の負極の製造と同様でよく、その他の電極を構成する材料および部材やその製造の手順自体は特に制限はない。例えば、上記至適負極活物質と判定された複合炭素材料、導電性材料およびバインダ等の固形分材料を、溶媒に溶解または分散させて負極活物質層形成用組成物を調製する。複合炭素材料は導電性を有するため、導電性材料は必要である場合に配合することができる。固形分材料の溶媒への分散は、具体的には、例えば、上記の負極活物質、導電性材料、バインダ等の固形分材料と、必要に応じて分散剤、増粘剤等の各種の添加剤と、溶媒とをミキサーに投入し、混練する。

混練のためのミキサーとしては、活物質層形成用組成物の調製に用いられる一般的な混練機を用いることができる。例えば、ニーダー、撹拌機、分散機、混合機などと呼ばれる該組成物の調製が可能な装置等を使用できる。

【0045】

調製した負極活物質層形成用組成物を負極集電体上に塗布する等して供給し、溶媒を除去することで乾燥させ、負極集電体上に負極活物質層を形成する。

負極活物質層形成用組成物の塗布については、公知の各種の塗工装置を用いて行うことができる。例えば、スリットコーター、ダイコーター、コンマコーター、グラビアコーター等の適切な塗布装置を使用することで好適に行うことができる。負極活物質層形成用組成物の塗布量は特に限定されず、例えば、目的の特性を達成し得るように任意に設定することができる。例えば、具体的には、3〜50mg/cm2程度の範囲内で適宜に設定することができる。

そして、塗布された負極活物質層形成用組成物を乾燥させることで、電極集電体上に正極活物質層を形成する。この乾燥についても、余分な揮発成分(すなわち溶媒)を除去できる手法であれば特に限定されず、必要に応じて適切な手段を採用することができる。このとき、必要に応じて適当な乾燥促進手段(ヒータ、送風機等)を用いてもよい。

【0046】

なお、塗布後の負極活物質層形成用組成物または乾燥後の負極活物質層に対して、必要に応じて全体をプレスしたり、所望の大きさに裁断したりすることができる。これにより目的とする厚みおよびサイズの電極を得ることができる。プレス(圧縮)方法としては、従来公知のロールプレス法、平板プレス法等の圧縮方法を採用することができる。負極活物質層の厚さを調整するにあたり、膜厚測定器で厚みを測定し、プレス圧を調整して所望の厚さになるまで複数回圧縮してもよい。これにより、負極が完成される。

【0047】

<正極の用意>

正極は、所定の正極集電体上に正極活物質を含む正極活物質層が形成されたものを用いることができる。以下に、正極を構成する材料等について説明する。

【0048】

正極集電体は、従来の非水電解液二次電池(典型的にはリチウム二次電池)の正極に用いられる集電体と同様、導電性の良好な金属からなる導電性部材を用いることができる。例えば、アルミニウム、ニッケル、チタン、鉄等を主成分とする金属またはその合金等を用いることができる。より好ましくは、アルミニウムまたはアルミニウム合金である。正極集電体の形状については特に制限はなく、所望の二次電池の形状等に応じて様々なものを考慮することができる。例えば、棒状、板状、シート状、箔状、メッシュ状等の種々の形態のものであり得る。典型的には、シート状のアルミニウム製の正極集電体が用いられ

る。

正極活物質層は、上記正極集電体の表面に形成される。正極活物質層は、通常は、粒状の正極活物質を主体とし、これとともに導電性を高めるための粒状の導電性材料を含み、これらがバインダによって固められて正極集電体上に固着されている。

【0049】

正極活物質としては、リチウムを吸蔵および放出可能な材料が用いられ、従来からリチウム二次電池に用いられている各種の物質の一種または二種以上を特に限定することなく使用することができる。このような正極活物質としては、リチウム遷移金属酸化物(典型的には粒子状)が好適に用いられ、典型的には、層状構造の酸化物あるいはスピネル構造の酸化物を適宜選択して使用することができる。例えば、リチウムニッケル系酸化物(代表的には、LiNiO2)、リチウムコバルト系酸化物(代表的には、LiCoO2)およびリチウムマンガン系酸化物(代表的には、LiMn2O4)から選択される一種または二種以上のリチウム遷移金属酸化物の使用が好ましい。

【0050】

ここで「リチウムニッケル系酸化物」とは、LiとNiとを構成金属元素とする酸化物の他、LiおよびNi以外に他の一種または二種以上の金属元素(すなわち、LiおよびNi以外の遷移金属元素および/または典型金属元素)をNiと同程度またはNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,銅,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。

【0051】

また、その他、一般式:

Li(LiaMnxCoyNiz)O2

(前式中のa、x、y、zはa+x+y+z=1を満たす。)

で表わされるような、遷移金属元素を3種含むいわゆる三元系で、リチウムを過剰に含むリチウム過剰遷移金属酸化物や、一般式:

xLi[Li1/3Mn2/3]O2・(1−x)LiMeO2

(前式中、Meは1種または2種以上の遷移金属であり、xは0<x≦1を満たす。)

で表わされるような、いわゆる固溶型のリチウム過剰遷移金属酸化物等であってもよい。

【0052】

さらに、上記正極活物質として一般式がLiMAO4(ここでMは、Fe,Co,NiおよびMnから成る群から選択される少なくとも1種の金属元素であり、Aは、P,Si,SおよびVから成る群から選択される元素である。)で表記されるポリアニオン型化合物も挙げられる。

【0053】

このような正極活物質を構成する化合物は、例えば、公知の方法で調製して用意することができる。例えば、目的の正極活物質の組成に応じて適宜選択されるいくつかの原料化合物を所定の割合で混合し、その混合物を適切な手段によって焼成する。これにより、正極活物質を構成する化合物としての酸化物を調製することができる。なお、正極活物質(典型的には、リチウム遷移金属酸化物)の調製方法は、それ自体は何ら本発明を特徴づけるものではない。

【0054】

また、正極活物質の形状等について厳密な制限はないものの、上記のとおり調製された正極活物質は、適切な手段で粉砕、造粒および分級することができる。例えば、平均粒径がおよそ1μm〜25μm(典型的にはおよそ2μm〜15μm)の範囲にある二次粒子によって実質的に構成されたリチウム遷移金属酸化物粉末を、ここに開示される技術における正極活物質として好ましく採用することができる。これにより、所望する平均粒径および/または粒度分布を有する二次粒子によって実質的に構成される粒状の正極活物質粉末を得ることができる。

【0055】

導電性材料、バインダおよび正極の製造に用いる溶媒としては、上記負極で使用し得るものを同様に用いることができる。また、正極の製造方法についても、負極の製造方法と同様に行うことができる。すなわち、典型的には、上記の正極活物質、導電性材料、バインダおよび必要に応じて添加される助剤等を溶媒に分散または溶解させて正極活物質層形成用組成物を調製し、この正極活物質層形成用組成物を正極集電体上に塗布、乾燥させることで作製することができる。

【0056】

<非水電解質二次電池の構築>

上記のとおり上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築する。正極および非水電解質は、従来の非水電解質二次電池に用いられていたものと同様でよく、これらを構成する材料および部材やその製造方法の手順等自体は特に制限はない。

<非水電解質>

非水電解質は、支持塩としてのリチウム塩を有機溶媒(非水溶媒)中に含んだものである。常温で液状の非水電解質(すなわち電解液)を好ましく使用し得る。リチウム塩としては、例えば、従来からリチウム二次電池の非水電解質の支持塩として用いられている公知のリチウム塩を、適宜選択して使用することができる。例えば、かかるリチウム塩として、LiPF6、LiBF4、LiClO4、LiAsF6、Li(CF3SO2)2N、LiCF3SO3等が例示される。かかる支持塩は、一種のみを単独で、または二種以上を組み合わせて用いることができる。特に好ましい例として、LiPF6が挙げられる。上記非水電解質は、例えば、上記支持塩の濃度が0.7〜1.6mol/Lの範囲内となるように調製することが好ましい。

【0057】

また、上記非水溶媒として、一般的なリチウム二次電池に用いられる有機溶媒を適宜選択して使用することができる。特に好ましい非水溶媒として、エチレンカーボネート(EC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、ジエチルカーボネート(DEC)、プロピレンカーボネート(PC)等のカーボネート類が例示される。これら有機溶媒は、一種のみを単独で、または二種以上を組み合わせて用いることができる。

【0058】

<セパレータ>

ここに開示される非水電解質二次電池の製造方法においては、正極と負極との接触を防止する目的で、セパレータを用いることができる。セパレータとしては、従来と同様のセパレータを使用することができる。例えば、樹脂からなる多孔性シート(微多孔質樹脂シート)を好ましく用いることができる。かかる多孔性シートの構成材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン等のポリオレフィン系樹脂が好ましい。特に、PEシート、PPシート等の単層シート、PE層とPP層とが積層された二層構造シート、二層のPP層の間に一層のPE層が挟まれた形態の三層構造シート等、の多孔質ポリオレフィンシートを好適に使用し得る。なお、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0059】

以下、図面を参照しつつ、非水電解質二次電池の構築の一形態としてリチウムイオン電池を例にして説明を行うが、本発明をかかる実施形態に限定することを意図したものではない。即ち、負極活物質として、ここに開示される負極活物質の評価方法により至適負極活物質と判定された複合炭素材料が採用される限りにおいて、その他に使用される構成材料および構成部材の組成や形態、構築される非水電解質二次電池の形状(外形やサイズ)等には特に制限されない。電池外装ケースは角型形状、円筒形状等の形状でもよく、あるいは小型のボタン形状であってもよい。また、外装がラミネートフィルム等で構成される薄型シートタイプであってもよい。以下の実施形態では角型形状の電池について説明する。

【0060】

なお、以下の図面において、同じ作用を奏する部材、部位には同じ符号を付し、重複する説明は省略することがある。また、各図における寸法関係(長さ、幅、厚さ等)は、必ずしも実際の寸法関係を反映するものではない。

【0061】

図1は、本実施形態に係るリチウムイオン電池を模式的に示す斜視図である。図2は、図1中のII−II線に沿う縦断面図である。図1および図2に示すように、本実施形態に係るリチウムイオン電池10は、上記の構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)を具備する電極体20と、該電極体20および適当な非水系の電解質(典型的には電解液)を収容する角型形状(典型的には扁平な直方体形状)の電池ケース80とを備える。

【0062】

電池ケース80は、上記扁平な直方体形状における幅狭面の一つが開口部(図1および図2では角型形状の上面)となっている箱型のケース本体84と、その開口部に取り付けられて(例えば溶接されて)該開口部を塞ぐ蓋体82とを備えている。電池ケース80を構成する材質としては、一般的なリチウムイオン電池で使用されるものと同様のものを適宜使用することができ、特に制限はない。例えば、金属(例えばアルミニウム、スチール等)製の容器、合成樹脂(例えばポリオレフィン系樹脂等、ポリアミド系樹脂等の高融点樹脂等)製の容器等を好ましく用いることができる。本実施形態に掛かる電池ケース80は例えばアルミニウム製である。

【0063】

蓋体82は、ケース本体84の開口部の形状に適合する長方形状に形成されている。さらに、蓋体82には、外部接続用の正極端子40と負極端子60とがそれぞれ設けられており、これらの端子40,60の一部は蓋体82から電池ケース80の外方に向けて突出するように形成されている。また、従来のリチウムイオン電池のケースと同様に、蓋体82には、電池異常の際に電池ケース80内部で発生したガスを電池ケース80の外部に排出するための安全弁88が設けられている。安全弁88は、電池ケース80内部の圧力が所定レベルを超えて上昇したときに、開弁して電池ケース80の外部にガスを排出する機構を備えていれば特に制限無く使用することができる。

【0064】

本実施形態では、図2に示すように、リチウムイオン電池10は、捲回電極体20を備えている。捲回電極体20は、捲回軸が横倒しとなる姿勢(すなわち、上記開口部が捲回軸に対して平行となる向き)でケース本体84に収容されている。電極体20は、長尺シート状の正極集電体32の表面に正極活物質層34が形成された正極シート(正極)30と、長尺シート状の負極集電体(電極集電体)52の表面に負極活物質層(電極活物質層)54が形成された負極シート(負極)50とを2枚の長尺状のセパレータシート70とともに重ね合わせて捲回し、得られた捲回電極体20を側面方向から押しつぶして拉げさせることによって扁平形状に形成されている。

【0065】

また、捲回される正極シート30において、その長手方向に沿う一方の端部には正極活物質層34が形成されずに正極集電体32が露出している。他方、捲回される負極シート50においても、その長手方向に沿う一方の端部は負極活物質層54が形成されずに負極集電体52が露出している。そして、正極集電体32の上記露出している端部に正極端子40が接合され、上記扁平形状に形成された捲回電極体20の正極シート30と電気的に接続されている。同様に、負極集電体52の上記露出している端部に負極端子60が接合され、負極シート50と電気的に接続されている。なお、正・負極端子40,60と正・負極集電体32,52とは、例えば、超音波溶接、抵抗溶接等によりそれぞれ接合され得る。

【0066】

本実施形態では、上記作製した正極シート30および負極シート50を2枚のセパレータ(例えば多孔質ポリオレフィン樹脂)70とともに積み重ね合わせて捲回する。このように得られた捲回電極体20の捲回軸が横倒しとなるように、ケース本体84内に捲回電極体20を収容する。そして、適当な支持塩(例えばLiPF6等のリチウム塩)を適当量(例えば濃度1M)含むECとDMCとの混合溶媒(例えば質量比1:1)のような非水電解液を注入する。その後、ケース本体84の開口部に蓋体82を装着し封止することによって本実施形態のリチウムイオン電池10を構築することができる。ケース本体84の開口部の封止は、例えば、ケース本体84に蓋体82を溶接するとよい。この場合、溶接は、例えばレーザ溶接で行なうとよい。

【0067】

これにより、リチウムイオン電池10を製造することができる。このように製造されるリチウムイオン電池10は、相対的に限界電流密度が高いものとして得られ、例えば、各種ハイレート特性を要する用途向けの二次電池として好適に利用し得る。したがって、例えば、図6に示すように、自動車等の車両1に搭載される車両駆動用モータ(電動機)の電源としてのリチウムイオン電池10として好適に利用することができる。車両1の種類は特に限定されないが、典型的には、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車等であり得る。かかるリチウムイオン電池10は、単独で使用されてもよく、直列および/または並列に複数接続されてなる組電池100の形態で使用されてもよい。

【0068】

以下に図面とともに実施例を示し、本発明についてさらに説明する。ただし、本発明がこれらの例に限定されることがないことは言うまでもない。

[複合炭素材料の作製]

負極活物質として、グラファイト粒子の表面にアモルファスカーボンがコートされた構造の複合炭素材料を用意した。より具体的には、天然黒鉛粉末の表面に気相法によりピッチを付着させて、不活性雰囲気下において1000℃〜1300℃で10時間焼成した後、篩いにかけ、平均粒子径(D50)が8μm〜11μmの負極活物質を作製した。なお、負極活物質サンプルの作製に際し、黒鉛粉末質量に対するピッチのコート量と焼成時間を、(a)4質量%、1000℃、(b)1質量%、1200℃、(c)2質量%、1200℃、(d)4質量%、1200℃の4通りとして、負極活物質(a)〜(d)を用意した。

【0069】

[小角X線散乱光測定による表面フラクタル次元dsの算出]

これら4種類の負極活物質(a)〜(d)について、(株)リガク製の小角広角X線回折装置を用いて、小角および広角X線散乱光の測定を下記の条件にて行った。

光源:Cukα、λ=1.541840Å

管電圧:50kV

管電流:300mA

測定範囲:0.1°〜50°

その結果を、図3に示した。図の高角側に、表面形態に関する情報が現れる界面領域がみられる。そこで、Q=0.015〜0.1Å−1の範囲を、下記の近似式(1)により近似し、表面フラクタル次元dsを算出した。

I(q)〜q−(6−dS) …(1)

【0070】

[リチウムイオン電池の作製]

上記の4種類の負極活物質を用いて、以下の手順で、ラミネートセル型の評価試験用のリチウムイオン電池を作製した。

まず、正極活物質としてLiNi1/3Co1/3Mn1/3O2粉末と、導電材としてのアセチレンブラック(AB)と、バインダとしてのPVdFとを用意し、これらの材料の質量比が85:10:5となるように混合して、溶媒としてのN−メチルピロリドン(NMP)に混合してスラリー状の正極活物質層用組成物を調製した。この正極活物質層用組成物を長尺シート状の正極集電体(厚さ20μm程度のアルミニウム箔)の両面に帯状に所定の目付量で塗布して乾燥した後、ロールプレス機にてプレスすることによりシート状に成形した。そして、正極活物質層の寸法が3cm×4cmとなるように打ち抜き、正極集電体の両面に正極活物質層が設けられた正極シートを作製した。

【0071】

また、負極活物質としてのグラファイト粉末と、バインダとしてのスチレンブタジエンゴム(SBR)と、増粘剤としてのカルボキシメチルセルロース(CMC)とを、これらの材料の質量比が98:1:1となるように水と混合して、ペースト状の負極活物質層形成用組成物を調製した。この負極活物質層形成用組成物を長尺状の負極集電体(厚さ10μm程度の銅箔)の片面に塗布して乾燥した後、ロールプレス機にてプレスすることによりシート状に成形した。そして、負極活物質層の寸法が3.2cm×4.2cmとなるように打ち抜き、負極集電体の片面に負極活物質層が設けられた負極シートを作製した。

【0072】

上記正極シートと2枚の上記負極シートとを正極活物質層と負極活物質層とが対向するように交互に積層し、両シートの間に2枚のセパレータ(多孔質ポリプロピレンシートを使用した。)を挿入して電極体を作製した。この電極体を非水電解液とともにラミネート袋に挿入して評価試験用のリチウムイオン電池(ラミネートセル)を構築した。なお、非水電解液としては、エチレンカーボネート(EC)とエチルメチルカーボネート(EMC)とを3:7の体積比で含む混合溶媒に支持塩としてのLiPF6を約1mol/リットルの濃度で含有させたものを用いた。

【0073】

[限界電流密度の測定]

急速充放電特性は、電池に大きな電流が負荷されたときを想定したもので、そのときの放電容量維持率が高いことが機器を実際に使用する上で重要である。そこで、作製した4種類の評価試験用セルのそれぞれに対して、放電電流密度を変化させて定電流充放電試験を行うことにより、限界電流密度を調べた。

定電流充放電試験は、先ず、電流密度0.5mA/cm2で4.1Vまで定電流充電を行い、次いで0.5mA/cm2で3.0Vまで定電流放電した。次に、急速充放電特性評価のための定電流充放電を行った。すなわち、1サイクルの充放電パターンを、「開始SOCを60%として10秒間の定電流充電を行い、10分間の休止後、10秒間の定電流充電を行い、更に10分間の休止を行う」ものとした。この充放電を、温度0℃の下、定電流充電は、電流密度を0.5mA/cm2で一定とし、定電流放電は、電流密度を15,17,19,21,23,25,27,29mA/cm2の順に変化させ、各電流密度において250サイクルずつ充放電を行うものとした。この充放電サイクルにおいて、1サイクル目の放電容量と250サイクル目の放電容量との比から容量維持率(%)を求めた。即ち、各放電電流密度における容量維持率を求めた。一般に、放電電流密度を高くすることで放電容量維持率は低下していく。そこで、250サイクル後の容量維持率が97%以上である放電電流密度のうち最大の放電電密度(すなわち、放電電流値を、電極シートの面積で割った値)を、限界電流密度とした。

【0074】

[評価]

負極活物質(a)〜(d)に関して得られた、限界電流密度と表面フラクタル次元の関係を図4に示した。図の縦軸は、表面フラクタル次元が最も大きい値の負極活物質(a)を用いた評価試験用セルの限界電流密度を1として、他の負極活物質(b)〜(d)を用いた各評価試験用セルの限界電流密度の比を示したものである。図中のアルファベットは、評価試験用セルに用いた負極活物質の種類に対応している。

図4より、表面フラクタル次元と限界電流密度特性との間には、明らかな相関関係がみられることがわかる。すなわち、負極活物質に係るフラクタル次元が小さいほど、電池の限界電流密度特性が高まることが確認できる。この結果から、非晶質炭素材料で被覆された黒鉛からなる複合炭素材料を負極活物質とする場合、非晶質炭素材料の表面フラクタル次元(すなわち、表面形態)が電池特性(例えば、限界電流密度)に影響を与えることがわかった。また、閾値となる限界電流密度を達成する負極活物質の表面フラクタル次元が、2となることも確認できた。このことから、複合炭素材料の表面フラクタル次元が2以下(すなわち、表面形態が平滑)の場合に、相対的に良好な限界電流密度等の電池特性を備える評価用セルが実現できることから、該複合炭素材料は相対的に品質の良い負極活物質であると判断できることが確認できた。また、例えば、表面フラクタル次元が1.95以下とより小さい場合は、さらに高い限界電流密度特性が得られるためにより良好であると判断できることもわかった。

【0075】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【産業上の利用可能性】

【0076】

ここで開示される技術によると、負極活物質として、黒鉛の表面の少なくとも一部が非晶質炭素材料により被覆された複合炭素材料を用いる場合、その非晶質炭素材料部分の表面フラクタル次元をX線小角散乱測定により求めるという簡便な手法で、非晶質炭素材料による被覆が均一であるかどうかを確実に評価することができる。また、この評価手法を採用することにより、例えば優れた特性を備える非水電解質二次電池を、品質のばらつきを少なくして信頼性高く製造することができる。

【符号の説明】

【0077】

1 車両

10 リチウムイオン電池

20 捲回電極体

30 正極シート(正極)

32 正極集電体

34 正極活物質層

40 正極端子

50 負極シート(負極)

52 負極集電体

54 負極活物質層

60 負極端子

70 セパレータ

80 電池ケース

82 蓋体

84 容器本体

88 安全弁

100 組電池

【技術分野】

【0001】

本発明は、非水電解質二次電池の製造方法、ならびに、該二次電池の製造方法で用いる負極活物質を評価する方法に関する。

【背景技術】

【0002】

近年、軽量で高エネルギー密度が得られる非水電解質二次電池(典型的にはリチウムイオン電池)は、車両搭載用高出力電源として重要性が高まっている。

この種の二次電池の一つの典型的な構成では、電荷担体(例えば、リチウムイオン電池の場合は、リチウムイオン。)を可逆的に吸蔵および放出し得る電極活物質を含む電極材料(電極活物質層)が導電性部材(電極集電体)に保持された電極を備えている。そして非水電解質二次電池の負極に含まれる負極活物質としては、炭素材料が広く使用されている。

【0003】

このような負極活物質としての炭素材料については、積層構造のエッジ部分における電解液の分解反応および充電時のガス発生を防止するために、該炭素材料を非晶質炭素で被覆することが知られている。例えば、特許文献1には、炭素質材料(典型的には、炭素質粒子。)表面に炭化物を薄く均一に被覆すること、および比表面積を抑えつつ、炭素質粒子表面の結晶性を低下させ、表面平滑性、円形度の高い球状化炭素質粒子を製造すること、が開示されている。かかる構成によると、充放電効率が大きく、高密度充填、高容量でありながらも出力特性に優れるリチウム二次電池用負極材が得られるとの記載がある。

【0004】

また、特許文献2には、負極活物質である炭素材料の表面を表面処理剤により改質すること、またこの炭素材料として(002)面の層間距離が0.335〜0.337nmである黒鉛粒子を含み、黒鉛粒子の表面に1質量%以上30質量%以下の非晶質炭素を被覆または付着させた黒鉛を使用することが開示されている。かかる構成によると、炭素材料と電解液との濡れ性が改善され、炭素材料とイオン液体の含浸性が著しく向上されるとの記載がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−305661号公報

【特許文献2】特開2010−170878号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、特許文献1または特許文献2に開示の技術によると、非晶質炭素(結晶性の低い炭素)で被覆された炭素質粒子を製造することができる。しかしながら、これまで、これらの炭素質粒子に非晶質炭素による均一な被覆がなされているかどうかを確認する手段については、知られていなかった。そのため、非晶質炭素による均質な被覆がなされた炭素質粒子を確実に用意することが難しく、負極活物質として非晶質炭素による被覆がなされた炭素材料を用いた場合であっても、これにより得られる二次電池の品質にはばらつきがみられるのが現実であった。

【0007】

本発明は、かかる従来の状況を鑑みて創出されたものであり、その目的とするところは、負極活物質としての炭素材料に非晶質炭素による均一な被覆がなされているかどうかを精確に評価することのできる負極活物質の評価方法を提供することである。また、本発明の目的とする他の側面は、非晶質炭素による均一被覆がなされた炭素材料を負極活物質として用いることで、例えば高容量かつ出力特性に優れる非水電解質二次電池を、品質のばらつきを低減させて製造することのできる非水電解質二次電池の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明が提供する非水電解質二次電池の製造方法は、負極と、正極と、非水電解質とを備える非水電解質二次電池を製造する方法である。かかる製造方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。そして、上記負極として、上記負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用する。

【0009】

負極活物質として表面を非晶質炭素材料で均一に被覆した黒鉛を用いることで、例えば、電池容量および出力特性等の特性が優れた非水電解質二次電池用の負極が実現できる。かかる製造方法においては、表面フラクタル次元が2.0以下と判定される負極活物質を含む負極を選択して使用するようにしているため、負極活物質における非晶質炭素材料の表面形態は極めて均一で凹凸が少ない。換言すれば、表面形態の凹凸が顕著な負極活物質や平滑でない負極活物質が使用されることを防止することができる。したがって、例えば上記のような特性を備える非水電解質二次電池を、信頼性良く製造することができる。

【0010】

ここに開示される非水電解質二次電池の製造方法の好ましい一態様では、上記黒鉛として天然黒鉛を用いる。天然黒鉛は人口黒鉛よりも高容量であるため、高容量でハイレート特性に優れた二次電池を製造することができる。

【0011】

ここに開示される負極活物質の評価方法は、非水電解質二次電池用の負極活物質を評価する方法である。かかる評価方法は、上記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること、上記用意した負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定すること、該測定結果から表面フラクタル次元を求めること、および、上記表面フラクタル次元が2.0以下の場合に上記複合炭素材料を至適負極活物質であると判定すること、を包含する。

【0012】

かかる負極活物質の評価方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を評価の対象とする。この複合炭素材料の非晶質炭素材料の部分に対し、X線小角散乱を測定すること、該測定結果から表面フラクタル次元を求めることで、負極活物質の表面形態を調べる。その結果、上記表面フラクタル次元が2.0以下で、表面形態に凹凸が少なく均一である場合に、上記負極活物質を至適負極活物質であると判定する。

【0013】

かかる評価方法においては、表面フラクタル次元をX線小角散乱の測定結果に基づいて求める。X線小角散乱分析によると、ナノスケールの組織の平均スケール情報(例えば、粒子の平均的なサイズ、形状、表面構造に関する情報)を非破壊で、かつ、高精度で得る事ができる。かかる構成によると、用意した複合炭素材料が均一な表面形態を有しているかどうかを精確に確認することができる。そのため、均一な表面形態を有する複合炭素材料を至適負極活物質として、明確に評価することが可能とされる。この至適負極活物質を用いることで、例えば高容量かつ出力特性に優れる非水電解質二次電池を、信頼性良く製造することができる。

【0014】

ここに開示される負極活物質の評価方法の好ましい一態様では、上記黒鉛は、天然黒鉛であることが好ましい。天然黒鉛は人口黒鉛よりも高容量であるため、より高容量な負極活物質についての評価を行うことができる。

【図面の簡単な説明】

【0015】

【図1】一実施形態に係る非水電解質二次電池(ここでは、リチウムイオン電池)を示す斜視図である。

【図2】図1中のII−II線に沿う縦断面図である。

【図3】一実施形態に係る複合炭素材料を被覆する非晶質炭素材料のX線小角散乱の散乱強度(I)と散乱波数ベクトルQの関係を示す図である。

【図4】一実施形態に係る複合炭素材料を被覆する非晶質炭素材料の表面フラクタル次元と限界電流密度比の関係を示す図である。

【図5】一実施形態に係る負極活物質の評価方法を示すフロー図である。

【図6】一実施形態に係る電池を備えた車両を模式的に示す側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0017】

なお、本明細書において「二次電池」とは、リチウム二次電池、ニッケル水素電池等の繰り返し充放電可能な電池一般をいう。また、本明細書において「リチウム二次電池」とは、リチウムイオンを電荷担体として繰り返し充電可能な電池一般をいい、典型的にはリチウムイオン電池、リチウムポリマー電池等を包含する。

また、本明細書において「活物質」は、二次電池において電荷担体となる化学種(例えば、リチウム二次電池ではリチウムイオン)を可逆的に吸蔵および放出(典型的には挿入および離脱)可能な物質をいう。

【0018】

まず最初に、ここで開示される負極活物質の評価方法について説明した後、非水電解質二次電池の製造方法についての説明を行う。ここで開示される負極活物質の評価方法は、非水電解質二次電池用の負極活物質を評価する方法であって、以下に示す(1)〜(4)のステップを包含する。

(1)上記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること。

(2)上記用意した負極活物質の上記非晶質炭素材料におけるX線小角散乱を測定すること。

(3)該測定結果から表面フラクタル次元を求めること。

(4)上記表面フラクタル次元が2.0以下の場合に上記負極活物質を至適負極活物質であると判定すること。

【0019】

(1)複合炭素材料

ここに開示される負極活物質の評価方法は、黒鉛の表面の少なくとも一部に非晶質炭素材料を備える複合炭素材料に適用することができる。かかる複合炭素材料は、例えば、核材としての黒鉛の表面の少なくとも一部に、非晶質炭素材料を被覆することで形成されたものを用いることができる。

【0020】

上記核材としての黒鉛は、炭素六員環平面の端部が配列したエッジ面で、電荷担体(例えば、リチウムイオン電池の場合は、リチウムイオン。)を吸蔵または放出し得る。負極内部へのリチウムイオンの受け入れ性を良好にして電池のレート特性を向上させるためには、黒鉛のエッジ面を対向する正極の方向に向けて露出させることが効果的である。しかし、このような構成とした場合、充電時に露出されたエッジ面において電解液(例えば、プロピレンカーボネート:PC)が分解されることがある。従って、負極活物質として、黒鉛を非晶質炭素材料により被覆した複合炭素材料を用いることで、電解液の分解を抑制している。なお、非晶質炭素材料は、結晶秩序性が低いものの微小なエッジ面を多く有するため、リチウムイオンの受け入れ性を確保することができる。また、秩序性の短い非晶質炭素材料で被覆することで、この非晶質炭素により形成される空隙にリチウムイオンをクラスター状に取り込むことができ、限界電流密度が高められるという効果が得られる。

【0021】

黒鉛は、天然黒鉛、人工黒鉛等の各種黒鉛を、代表的には粒子状に加工(粉砕、球状成形等)したものであってよい。例えば、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)等が好適な例として示される。より具体的には、黒鉛は、天然黒鉛、黒鉛質(グラファイト)、難黒鉛化炭素質(ハードカーボン)、易黒鉛化炭素質(ソフトカーボン)、または、これらを組み合わせた炭素材料であり得る。中でも、安価で容量が大きい点から、黒鉛としては、天然黒鉛であることが好ましい。上記核材としての黒鉛の平均粒径は、例えば、6〜20μm程度とすることができる。比表面積(被覆前)は、5〜15m2/g程度とすることができる。なお、各種黒鉛を粒子状に加工する方法としては、特に制限なく、従来公知の方法で加工されたものであってよい。

【0022】

上記複合炭素材料において、黒鉛の表面に備えられる非晶質炭素材料の割合は、複合炭素材料に占める割合として、0.5〜8質量%程度、好ましくは2〜6質量%程度とすることができる。非晶質炭素材料による被覆量が少なすぎると、非晶質炭素の特性(自己放電が少ない等)が負極性能に十分に反映されない場合があるため好ましくない。被覆量が多すぎると、非晶質炭素材料はその短秩序性から結晶構造内部での電荷担体(例えばリチウムイオン)の移動経路が複雑となることから、リチウムイオンの拡散が遅くなり、負極活物質として用いた場合に電気化学反応速度が低下する場合があるため好ましくない。

【0023】

(2)X線小角散乱の測定

複合炭素材料における非晶質炭素材料の部分に対して、X線小角散乱測定を行う。測定用のサンプルとしては、上記で用意した複合炭素材料の中から適宜抽出したものを用いることができる。すなわち、全ての複合炭素材料についてX線小角散乱を測定する必要はない。

X線小角散乱分析によると、サンプルに照射して散乱したX線のうち、代表的には2θ<10°(典型的には2θ≦5°)の低角領域に現れる回折を測定し、その散乱パターンを解析することでサンプルの構造を評価することができる。通常、後程説明するサンプルのナノスケールの組織の平均スケール情報を、非破壊かつ高精度で得る事ができる。X線小角散乱の測定条件は、用いるX線発生源、その発生条件(電圧、電流)および検出器の種類等によって異なってくるため厳密に規定することはできないが、例えば、ここに開示される発明の趣旨を達成する範囲で複合炭素材料のX線の小角散乱を測定可能であれば特に制限されない。例えば、具体的には、X線発生源としてCukα線(波長1.54Å)を用い、管電圧50kV程度、管電流300mA程度とする等してX線を発生させ、0.01°〜5°程度の測定範囲で回折強度の計測を行うことが例示される。検出器としては、例えば、二次元半導体X線検出器等を利用することができる。

【0024】

(3)表面フラクタル次元

図3に、一実施形態としての負極活物質として用意した複合炭素材料のX線小角散乱パターンを示した。図3は、両対数軸に対して散乱強度(I)と散乱波数ベクトルの大きさQの関係をプロットした散乱曲線である。逆空間の情報である小角散乱では、Qの小さい方から大きい方に向かって、実空間の大きなスケールから小さなスケールに対応する以下の情報I〜IIIを得ることができる。

情報I.粒子の大きさ(平均の大きさ,回転半径Rg)

情報II.粒子の形(球,楕円体,円柱状など)

情報III.粒子表面(界面)の構造(平滑度など)

【0025】

X線小角散乱パターンを統計的に特徴付ける手法の1つとして、フラクタル解析法がある。サンプル表面における粒子内の散乱密度が一定であると仮定すると、散乱プロファイルには上記情報Iにあたる系の最小特性長に対応するGuinier(ギニエ)領域より高角側に、上記情報IIIにあたる表面平滑度に関する情報を示すPorod領域(界面領域ともいう。)が表れる。Porod領域では、散乱強度(I)はサンプルの平滑度に依存する。そこから、散乱体の表面形態に関するパラメータ(フラクタル次元)を求めることができる。

【0026】

図3の場合では、例えば、X線小角散乱パターンにおける界面領域はおよそQ=0.015〜0.1Å−1の範囲となる。また、界面領域における散乱関数は以下の式(1)で近似され得る。

I(q)〜q−(6−dS) …(1)

式(1)中のdsは表面フラクタル次元である。

従って、上記界面領域の散乱強度を式(1)にフィッティングすることにより、非晶質炭素材料部分の表面フラクタル次元dsを求めることができる。なお、サンプル表面が平坦で明瞭な界面を形成する場合は、Porod則に従ってI(q)はq−4に比例する。このときの表面フラクタル次元は2となる。一方で、サンプル表面の形状が複雑に入り組んでいる場合(典型的には、凹凸がある場合)には、表面フラクタル次元は2より大きい値となる。例えば、細孔を有する多孔性表面の場合には、表面フラクタル次元が3に近い値をとることが知られている。

【0027】

(4)至適負極活物質の判定

ここに開示される評価方法においては、上記(3)のとおり求めた表面フラクタル次元が2.0以下の場合に、この負極活物質(複合炭素材料)を至適負極活物質であると判定する。この表面フラクタル次元は、さらに、例えば1.95以下等のように(例えば、1.9〜1.95)、より小さい値であることが好ましい。

上記のとおり、表面フラクタル次元が2.0以下(例えば、1.9〜2)であるということは、平均スケールとして、サンプルの表面が平坦で明瞭な界面を形成していることを意味する。すなわち、上記至適負極活物質は、核材としての黒鉛を被覆する非晶質炭素材料の表面形態が十分に平滑であることが保証され得る。また、例えば、非晶質炭素材料の表面形態が平滑であると、核材としての黒鉛の露出が抑制され、電荷担体であるリチウムイオンが該露出部において析出する可能性が低減される。したがって、この至適負極活物質を用いることで、例えば、高品質な非水電解質二次電池を、品質にムラを生じる可能性を抑えて製造することができる。

【0028】

図4は、一実施形態としての、核材としての黒鉛を被覆する非晶質炭素材料の表面フラクタル次元と、これを負極活物質として用いたリチウムイオン電池の限界電流密度比との関係を示す図である。この図4において、限界電流密度比は、表面フラクタル次元が2.01のときの限界電流密度を1とし、この限界電流密度に対する比として表している。なお、本明細書において「限界電流密度」とは、放電電流密度を変化させて各電流密度において放電容量維持率を測定したときに、放電容量が急激に低下する直前の放電電流密度のことを言う。

【0029】

この図から、核材としての黒鉛を被覆する非晶質炭素材料の表面フラクタル次元と、これを負極活物質として用いたリチウムイオン電池の限界電流密度との間には、相関関係がみられることがわかる。そして、表面フラクタル次元が小さいほど、すなわち非晶質炭素材料の表面が平滑であるほど、臨界電流密度がより高くなる傾向があることがわかる。ここに開示する評価方法が評価の対象とする複合炭素材料については、表面フラクタル次元は1.9〜2.1程度の範囲の値をとり得る。そのため、表面フラクタル次元が2.0以下である場合に、非晶質炭素材料の表面が相対的に十分に平滑であると評価でき、負極活物質としてより適している(すなわち、至適負極活物質である。)と判断することができる。

これにより、用意した負極活物質における複合炭素材料が均一な表面形態を有しているかどうかの評価を行うことができる。ひいては、この複合炭素材料を負極活物質として用いた場合に、例えば、界電流密度等の電池特性が向上された二次電池を安定して製造し得るかどうかを確実に評価することができる。

【0030】

以下に、ここに開示される非水電解質二次電池用負極活物質の評価方法および非水電解質二次電池の製造方法について、具体例を示しながらより詳細に説明を行う。まず、負極の代表的な構成等について説明したのち、ここに開示される負極活物質の評価方法および非水電解質二次電池の製造方法について詳細に説明する。

【0031】

≪負極の構成≫

かかる負極は、負極集電体上に負極活物質を含む負極活物質層を備えている。以下に、負極を構成する材料等について説明する。

<負極集電体>

負極集電体としては、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。

<負極活物質層>

負極活物質層は、上記負極集電体の表面に形成される。一般的には、負極活物質層は、粒状の負極活物質を主体とし、必要に応じて導電性を高めるための導電性材料を含み、これらがバインダによって負極集電体上に固着されている。

【0032】

<負極活物質>

負極活物質としては、ここに開示される非水電解質二次電池用負極活物質の評価方法により至適負極活物質であると判定された負極活物質を用いることができる。すなわち、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料であって、該非晶質炭素材料の表面フラクタル次元が2.0以下のものである。

このような複合炭素材料は、典型的には、核材としての黒鉛の表面の少なくとも一部に、非晶質炭素材料からなる膜を形成し得るコート原料(コート種)を付着させて炭化させることにより形成される複合炭素材料から、至適負極活物質であると判定されたものを適宜選択して用いることができる。以下、複合炭素材料についての説明を行う。

核材としての黒鉛としては、上記のとおり、天然黒鉛、人工黒鉛等の各種黒鉛を用いることができる。

上記コート原料としては、非晶質炭素材料からなる膜を形成し得る各種の材料であってよい。例えば、上記の黒鉛に非晶質炭素材料からなる膜を形成する方法に応じて、好適な炭素材料を選択することができる。非晶質炭素材料からなる膜の形成方法としては、例えば、核材としての黒鉛の表面に気相のコート原料を、不活性ガス雰囲気下において蒸着させるCVD(Chemical Vapor Deposition)法等の気相法;コート原料を適当な溶媒で希釈してなる溶液を核材に混ぜ合わせた後、不活性ガス雰囲気下において、該コート原料を焼成して炭化させる液相法;核材およびコート原料を、溶媒を用いずに混練した後、不活性ガス雰囲気下において焼成して炭化させる固相法;等の、従来公知の方法を適宜採用することができる。

【0033】

CVD法のコート原料としては、熱やプラズマ等により分解されて上記核材表面に炭素膜を形成し得る化合物(ガス)を用いることができる。かかる化合物としては、エチレン、アセチレン、プロピレン等の不飽和脂肪族炭化水素;メタン、エタン、プロパン等の飽和脂肪族炭化水素;ベンゼン、トルエン、ナフタレン等の芳香族炭化水素;等の各種炭化水素化合物が挙げられる。これら化合物は、一種のみを用いてもよく、二種以上の混合ガスとして用いてもよい。CVD処理を施す温度、圧力、時間等は、使用するコート原料の種類や所望のコート量に応じて適宜選択すればよい。

【0034】

液相法のコート原料としては、各種溶媒に可溶であり、且つ熱分解されて上記核材表面に炭素膜を形成し得る化合物を用いることができる。好適例として、コールタールピッチ、石油ピッチ、木タールピッチ等のピッチ類等が挙げられる。これらは、一種のみを単独で、あるいは二種以上を組み合わせて用いることができる。焼成の温度および時間は、非晶質炭素膜が生成されるよう、コート原料の種類等に応じて適宜選択すればよい。典型的には、凡そ800〜1600℃の範囲で、2〜3時間程度焼成すればよい。

【0035】

固相法のコート原料としては、液相法と同様のものを、一種または二種以上用いることができる。焼成の温度および時間については、コート原料の種類等に応じて適宜選択すればよく、例えば、液相法と同程度の範囲とすることができる。

いずれのコート形成方法を採用する場合においても、必要に応じて、上記コート原料に各種添加剤(例えば、上記コート原料の非晶質炭素化に有効な添加剤等)を配合してもよい。

【0036】

上記複合炭素材料に占める非晶質炭素材料のコート量は、0.5〜8質量%(好ましくは2〜6質量%)程度とすることができる。コート量が少なすぎると、非晶質炭素の特性(自己放電が少ない等)が負極性能に十分に反映されない場合がある。コート量が多すぎると、非晶質炭素は内部でのリチウムイオンの移動経路が複雑であることから、リチウムイオンの拡散が遅くなり、負極における電気化学反応速度が低下する場合がある。

核材とコート原料との混合割合は、適用するコーティング法に応じ、適当な後処理(不純物や未反応物の除去等)を行った後のコート量が上記範囲となるように適宜選択すればよい。

【0037】

≪負極活物質の評価≫

用意した複合炭素材料が負極活物質として適しているかどうかの判定は、以下の手順で行うことができる。図5は、負極活物質の評価方法を説明するフロー図である。

先ず、図5のステップS1に示したように、上記のとおり複合炭素材料を用意する。そして、ステップS2において、用意した複合炭素材料から、負極活物質のサンプルを抽出し、このサンプルの非晶質炭素材料の部分について、X線小角散乱を測定する。測定には、各種のX線小角散乱測定装置を用いることができる。測定の条件については、使用する測定装置に適した条件を採用することができる。例えば、線源としてCukα線を用い、管電圧30〜60kV、管電流10〜500mAとして、透過法により2θが0.1°以上10°未満程度の範囲で測定すること等が例示される。

【0038】

次いで、ステップS3において、得られたX線小角散乱の測定結果から表面フラクタル次元を求める。X線小角散乱プロファイルの解析には、例えば、使用するX線小角散乱測定装置に備えられている解析機器および解析プログラムを利用してもよい。非晶質炭素材料のX線小角散乱プロファイルにおけるPorod領域を前述の散乱関数(1)によりフィッティングすることで、表面フラクタル次元を求めることができる。そして、ステップS4において、求めた表面フラクタル次元が2.0以下の場合に複合炭素材料を至適負極活物質であると判定する。なお、至適負極活物質についても、更に詳細に評価することができる。例えば、表面フラクタル次元が1.95以下の場合、さらに1.93以下の場合等(例えば、1.9〜1.93)は、より良好な至適負極活物質であると評価できるため、このように複合炭素材料をより詳細に評価してもよい。より具体的には、例えば、所望の限界電流密度を達成する負極活物質の表面フラクタル次元を評価の基準とし、評価対象の負極活物質の表面フラクタル次元が前記基準の表面フラクタル次元以下の場合に、より良好な至適負極活物質であると判断することができる。

至適負極活物質と判定された複合炭素材料は、負極活物質として用いた場合に、例えば、限界電流密度等の電池特性が相対的に良好な非水電解質二次電池を実現し得る。従って、至適負極活物質と判定された複合炭素材料は、ハイレート特性が求められる非水電解質二次電池用の負極活物質として好適に用いることができる。したがって、ここに開示される非水電解質二次電池の製造方法においては、この至適負極活物質と判定された複合炭素材料を、負極活物質として用いる。

【0039】

<導電性材料>

導電性材料は、必要に応じて、負極活物質の導電性を確保するために用いることができる。導電性材料については特に制限されず、例えば、二次電池用電極材料として通常用いるのと同様のものとすることができる。例えば、カーボンブラック(例えばアセチレンブラック)、グラファイト粉末等の炭素材、或いはニッケル粉末等の導電性金属粉末が例示される。これらは一種を単独で用いてもよいし、二種以上を併用して用いるようにしてもよい。導電材の使用量については特に限定されるものではないが、例えば、負極活物質100質量部に対して30質量部以下(好ましくは20質量部以下、より好ましくは15質量部以下)とすることが例示される。

【0040】

<バインダ>

バインダは、上記の負極活物質と導電材等を負極集電体に固着させるために用いる。バインダとしては、公知の各種のバインダ(結合材)を用いることができる。中でも水に溶解または分散するポリマー材料を好ましく採用することができる。水に溶解する(水溶性の)ポリマー材料としては、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系ポリマー;ポリビニルアルコール(PVA);等が例示される。また、水に分散する(水分散性の)ポリマー材料としては、ポリエチレン(PE)、ポリプロピレン(PP)等のビニル系重合体;ポリエチレンオキサイド(PEO)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重含体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂;酢酸ビニル共重合体;スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類等が例示される。なお、結着剤については水系のものに限定されることなく、ポリフッ化ビニリデン(PVDF)等の溶剤系バインダを用いることもできる。バインダの使用量は特に限定されるものではないが、例えば、負極活物質100質量部に対して0.5〜10質量部とすることができる。

【0041】

なお、バインダとして例示したポリマー材料は、バインダとしての機能の他に、負極活物質層を形成するために調製する負極活物質層形成用組成物の増粘剤その他の添加剤としての機能を発揮する目的で使用されることもあり得る。

【0042】

≪非水電解質二次電池の製造方法≫

以下、ここに開示される非水電解質二次電池の製造方法について説明する。ここに開示される非水電解質二次電池の製造方法は、(1)黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、(2)所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、(3)上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含する。

そしてここに開示される非水電解質二次電池の製造方法は、負極として、該負極に含まれる負極活物質が、負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用することにより特徴づけられる。

【0043】

<負極の用意>

負極は、上記複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成されたものを用いることができる。代表的には、負極集電体上に、負極活物質を含む負極活物質層を形成することで作製したもの等である。この負極活物質層は、典型的には、上記の負極活物質、導電性材料、バインダおよび必要に応じて添加される助剤等を溶媒に分散または溶解させて負極活物質層形成用組成物を調製し、この負極活物質層形成用組成物を負極集電体上に塗布、乾燥させることで作製することができる。

溶媒としては、水または水を主体とする混合溶媒(水系溶媒)を使用することができる。該混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。有機溶媒としては、例えば、N‐メチルピロリドン(NMP)等を用いることができる。

【0044】

負極の製造に際しては、表面フラクタル次元が2.0以下のもの、すなわち、負極活物質として上記のとおり至適負極活物質と判定された複合炭素材料を採用する以外は、従来のリチウムイオン電池の負極の製造と同様でよく、その他の電極を構成する材料および部材やその製造の手順自体は特に制限はない。例えば、上記至適負極活物質と判定された複合炭素材料、導電性材料およびバインダ等の固形分材料を、溶媒に溶解または分散させて負極活物質層形成用組成物を調製する。複合炭素材料は導電性を有するため、導電性材料は必要である場合に配合することができる。固形分材料の溶媒への分散は、具体的には、例えば、上記の負極活物質、導電性材料、バインダ等の固形分材料と、必要に応じて分散剤、増粘剤等の各種の添加剤と、溶媒とをミキサーに投入し、混練する。

混練のためのミキサーとしては、活物質層形成用組成物の調製に用いられる一般的な混練機を用いることができる。例えば、ニーダー、撹拌機、分散機、混合機などと呼ばれる該組成物の調製が可能な装置等を使用できる。

【0045】

調製した負極活物質層形成用組成物を負極集電体上に塗布する等して供給し、溶媒を除去することで乾燥させ、負極集電体上に負極活物質層を形成する。

負極活物質層形成用組成物の塗布については、公知の各種の塗工装置を用いて行うことができる。例えば、スリットコーター、ダイコーター、コンマコーター、グラビアコーター等の適切な塗布装置を使用することで好適に行うことができる。負極活物質層形成用組成物の塗布量は特に限定されず、例えば、目的の特性を達成し得るように任意に設定することができる。例えば、具体的には、3〜50mg/cm2程度の範囲内で適宜に設定することができる。

そして、塗布された負極活物質層形成用組成物を乾燥させることで、電極集電体上に正極活物質層を形成する。この乾燥についても、余分な揮発成分(すなわち溶媒)を除去できる手法であれば特に限定されず、必要に応じて適切な手段を採用することができる。このとき、必要に応じて適当な乾燥促進手段(ヒータ、送風機等)を用いてもよい。

【0046】

なお、塗布後の負極活物質層形成用組成物または乾燥後の負極活物質層に対して、必要に応じて全体をプレスしたり、所望の大きさに裁断したりすることができる。これにより目的とする厚みおよびサイズの電極を得ることができる。プレス(圧縮)方法としては、従来公知のロールプレス法、平板プレス法等の圧縮方法を採用することができる。負極活物質層の厚さを調整するにあたり、膜厚測定器で厚みを測定し、プレス圧を調整して所望の厚さになるまで複数回圧縮してもよい。これにより、負極が完成される。

【0047】

<正極の用意>

正極は、所定の正極集電体上に正極活物質を含む正極活物質層が形成されたものを用いることができる。以下に、正極を構成する材料等について説明する。

【0048】

正極集電体は、従来の非水電解液二次電池(典型的にはリチウム二次電池)の正極に用いられる集電体と同様、導電性の良好な金属からなる導電性部材を用いることができる。例えば、アルミニウム、ニッケル、チタン、鉄等を主成分とする金属またはその合金等を用いることができる。より好ましくは、アルミニウムまたはアルミニウム合金である。正極集電体の形状については特に制限はなく、所望の二次電池の形状等に応じて様々なものを考慮することができる。例えば、棒状、板状、シート状、箔状、メッシュ状等の種々の形態のものであり得る。典型的には、シート状のアルミニウム製の正極集電体が用いられ

る。

正極活物質層は、上記正極集電体の表面に形成される。正極活物質層は、通常は、粒状の正極活物質を主体とし、これとともに導電性を高めるための粒状の導電性材料を含み、これらがバインダによって固められて正極集電体上に固着されている。

【0049】

正極活物質としては、リチウムを吸蔵および放出可能な材料が用いられ、従来からリチウム二次電池に用いられている各種の物質の一種または二種以上を特に限定することなく使用することができる。このような正極活物質としては、リチウム遷移金属酸化物(典型的には粒子状)が好適に用いられ、典型的には、層状構造の酸化物あるいはスピネル構造の酸化物を適宜選択して使用することができる。例えば、リチウムニッケル系酸化物(代表的には、LiNiO2)、リチウムコバルト系酸化物(代表的には、LiCoO2)およびリチウムマンガン系酸化物(代表的には、LiMn2O4)から選択される一種または二種以上のリチウム遷移金属酸化物の使用が好ましい。

【0050】

ここで「リチウムニッケル系酸化物」とは、LiとNiとを構成金属元素とする酸化物の他、LiおよびNi以外に他の一種または二種以上の金属元素(すなわち、LiおよびNi以外の遷移金属元素および/または典型金属元素)をNiと同程度またはNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,銅,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。

【0051】

また、その他、一般式:

Li(LiaMnxCoyNiz)O2

(前式中のa、x、y、zはa+x+y+z=1を満たす。)

で表わされるような、遷移金属元素を3種含むいわゆる三元系で、リチウムを過剰に含むリチウム過剰遷移金属酸化物や、一般式:

xLi[Li1/3Mn2/3]O2・(1−x)LiMeO2

(前式中、Meは1種または2種以上の遷移金属であり、xは0<x≦1を満たす。)

で表わされるような、いわゆる固溶型のリチウム過剰遷移金属酸化物等であってもよい。

【0052】

さらに、上記正極活物質として一般式がLiMAO4(ここでMは、Fe,Co,NiおよびMnから成る群から選択される少なくとも1種の金属元素であり、Aは、P,Si,SおよびVから成る群から選択される元素である。)で表記されるポリアニオン型化合物も挙げられる。

【0053】

このような正極活物質を構成する化合物は、例えば、公知の方法で調製して用意することができる。例えば、目的の正極活物質の組成に応じて適宜選択されるいくつかの原料化合物を所定の割合で混合し、その混合物を適切な手段によって焼成する。これにより、正極活物質を構成する化合物としての酸化物を調製することができる。なお、正極活物質(典型的には、リチウム遷移金属酸化物)の調製方法は、それ自体は何ら本発明を特徴づけるものではない。

【0054】

また、正極活物質の形状等について厳密な制限はないものの、上記のとおり調製された正極活物質は、適切な手段で粉砕、造粒および分級することができる。例えば、平均粒径がおよそ1μm〜25μm(典型的にはおよそ2μm〜15μm)の範囲にある二次粒子によって実質的に構成されたリチウム遷移金属酸化物粉末を、ここに開示される技術における正極活物質として好ましく採用することができる。これにより、所望する平均粒径および/または粒度分布を有する二次粒子によって実質的に構成される粒状の正極活物質粉末を得ることができる。

【0055】

導電性材料、バインダおよび正極の製造に用いる溶媒としては、上記負極で使用し得るものを同様に用いることができる。また、正極の製造方法についても、負極の製造方法と同様に行うことができる。すなわち、典型的には、上記の正極活物質、導電性材料、バインダおよび必要に応じて添加される助剤等を溶媒に分散または溶解させて正極活物質層形成用組成物を調製し、この正極活物質層形成用組成物を正極集電体上に塗布、乾燥させることで作製することができる。

【0056】

<非水電解質二次電池の構築>

上記のとおり上記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築する。正極および非水電解質は、従来の非水電解質二次電池に用いられていたものと同様でよく、これらを構成する材料および部材やその製造方法の手順等自体は特に制限はない。

<非水電解質>

非水電解質は、支持塩としてのリチウム塩を有機溶媒(非水溶媒)中に含んだものである。常温で液状の非水電解質(すなわち電解液)を好ましく使用し得る。リチウム塩としては、例えば、従来からリチウム二次電池の非水電解質の支持塩として用いられている公知のリチウム塩を、適宜選択して使用することができる。例えば、かかるリチウム塩として、LiPF6、LiBF4、LiClO4、LiAsF6、Li(CF3SO2)2N、LiCF3SO3等が例示される。かかる支持塩は、一種のみを単独で、または二種以上を組み合わせて用いることができる。特に好ましい例として、LiPF6が挙げられる。上記非水電解質は、例えば、上記支持塩の濃度が0.7〜1.6mol/Lの範囲内となるように調製することが好ましい。

【0057】

また、上記非水溶媒として、一般的なリチウム二次電池に用いられる有機溶媒を適宜選択して使用することができる。特に好ましい非水溶媒として、エチレンカーボネート(EC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、ジエチルカーボネート(DEC)、プロピレンカーボネート(PC)等のカーボネート類が例示される。これら有機溶媒は、一種のみを単独で、または二種以上を組み合わせて用いることができる。

【0058】

<セパレータ>

ここに開示される非水電解質二次電池の製造方法においては、正極と負極との接触を防止する目的で、セパレータを用いることができる。セパレータとしては、従来と同様のセパレータを使用することができる。例えば、樹脂からなる多孔性シート(微多孔質樹脂シート)を好ましく用いることができる。かかる多孔性シートの構成材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン等のポリオレフィン系樹脂が好ましい。特に、PEシート、PPシート等の単層シート、PE層とPP層とが積層された二層構造シート、二層のPP層の間に一層のPE層が挟まれた形態の三層構造シート等、の多孔質ポリオレフィンシートを好適に使用し得る。なお、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0059】

以下、図面を参照しつつ、非水電解質二次電池の構築の一形態としてリチウムイオン電池を例にして説明を行うが、本発明をかかる実施形態に限定することを意図したものではない。即ち、負極活物質として、ここに開示される負極活物質の評価方法により至適負極活物質と判定された複合炭素材料が採用される限りにおいて、その他に使用される構成材料および構成部材の組成や形態、構築される非水電解質二次電池の形状(外形やサイズ)等には特に制限されない。電池外装ケースは角型形状、円筒形状等の形状でもよく、あるいは小型のボタン形状であってもよい。また、外装がラミネートフィルム等で構成される薄型シートタイプであってもよい。以下の実施形態では角型形状の電池について説明する。

【0060】

なお、以下の図面において、同じ作用を奏する部材、部位には同じ符号を付し、重複する説明は省略することがある。また、各図における寸法関係(長さ、幅、厚さ等)は、必ずしも実際の寸法関係を反映するものではない。

【0061】

図1は、本実施形態に係るリチウムイオン電池を模式的に示す斜視図である。図2は、図1中のII−II線に沿う縦断面図である。図1および図2に示すように、本実施形態に係るリチウムイオン電池10は、上記の構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)を具備する電極体20と、該電極体20および適当な非水系の電解質(典型的には電解液)を収容する角型形状(典型的には扁平な直方体形状)の電池ケース80とを備える。

【0062】

電池ケース80は、上記扁平な直方体形状における幅狭面の一つが開口部(図1および図2では角型形状の上面)となっている箱型のケース本体84と、その開口部に取り付けられて(例えば溶接されて)該開口部を塞ぐ蓋体82とを備えている。電池ケース80を構成する材質としては、一般的なリチウムイオン電池で使用されるものと同様のものを適宜使用することができ、特に制限はない。例えば、金属(例えばアルミニウム、スチール等)製の容器、合成樹脂(例えばポリオレフィン系樹脂等、ポリアミド系樹脂等の高融点樹脂等)製の容器等を好ましく用いることができる。本実施形態に掛かる電池ケース80は例えばアルミニウム製である。

【0063】

蓋体82は、ケース本体84の開口部の形状に適合する長方形状に形成されている。さらに、蓋体82には、外部接続用の正極端子40と負極端子60とがそれぞれ設けられており、これらの端子40,60の一部は蓋体82から電池ケース80の外方に向けて突出するように形成されている。また、従来のリチウムイオン電池のケースと同様に、蓋体82には、電池異常の際に電池ケース80内部で発生したガスを電池ケース80の外部に排出するための安全弁88が設けられている。安全弁88は、電池ケース80内部の圧力が所定レベルを超えて上昇したときに、開弁して電池ケース80の外部にガスを排出する機構を備えていれば特に制限無く使用することができる。

【0064】

本実施形態では、図2に示すように、リチウムイオン電池10は、捲回電極体20を備えている。捲回電極体20は、捲回軸が横倒しとなる姿勢(すなわち、上記開口部が捲回軸に対して平行となる向き)でケース本体84に収容されている。電極体20は、長尺シート状の正極集電体32の表面に正極活物質層34が形成された正極シート(正極)30と、長尺シート状の負極集電体(電極集電体)52の表面に負極活物質層(電極活物質層)54が形成された負極シート(負極)50とを2枚の長尺状のセパレータシート70とともに重ね合わせて捲回し、得られた捲回電極体20を側面方向から押しつぶして拉げさせることによって扁平形状に形成されている。

【0065】

また、捲回される正極シート30において、その長手方向に沿う一方の端部には正極活物質層34が形成されずに正極集電体32が露出している。他方、捲回される負極シート50においても、その長手方向に沿う一方の端部は負極活物質層54が形成されずに負極集電体52が露出している。そして、正極集電体32の上記露出している端部に正極端子40が接合され、上記扁平形状に形成された捲回電極体20の正極シート30と電気的に接続されている。同様に、負極集電体52の上記露出している端部に負極端子60が接合され、負極シート50と電気的に接続されている。なお、正・負極端子40,60と正・負極集電体32,52とは、例えば、超音波溶接、抵抗溶接等によりそれぞれ接合され得る。

【0066】

本実施形態では、上記作製した正極シート30および負極シート50を2枚のセパレータ(例えば多孔質ポリオレフィン樹脂)70とともに積み重ね合わせて捲回する。このように得られた捲回電極体20の捲回軸が横倒しとなるように、ケース本体84内に捲回電極体20を収容する。そして、適当な支持塩(例えばLiPF6等のリチウム塩)を適当量(例えば濃度1M)含むECとDMCとの混合溶媒(例えば質量比1:1)のような非水電解液を注入する。その後、ケース本体84の開口部に蓋体82を装着し封止することによって本実施形態のリチウムイオン電池10を構築することができる。ケース本体84の開口部の封止は、例えば、ケース本体84に蓋体82を溶接するとよい。この場合、溶接は、例えばレーザ溶接で行なうとよい。

【0067】

これにより、リチウムイオン電池10を製造することができる。このように製造されるリチウムイオン電池10は、相対的に限界電流密度が高いものとして得られ、例えば、各種ハイレート特性を要する用途向けの二次電池として好適に利用し得る。したがって、例えば、図6に示すように、自動車等の車両1に搭載される車両駆動用モータ(電動機)の電源としてのリチウムイオン電池10として好適に利用することができる。車両1の種類は特に限定されないが、典型的には、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車等であり得る。かかるリチウムイオン電池10は、単独で使用されてもよく、直列および/または並列に複数接続されてなる組電池100の形態で使用されてもよい。

【0068】

以下に図面とともに実施例を示し、本発明についてさらに説明する。ただし、本発明がこれらの例に限定されることがないことは言うまでもない。

[複合炭素材料の作製]

負極活物質として、グラファイト粒子の表面にアモルファスカーボンがコートされた構造の複合炭素材料を用意した。より具体的には、天然黒鉛粉末の表面に気相法によりピッチを付着させて、不活性雰囲気下において1000℃〜1300℃で10時間焼成した後、篩いにかけ、平均粒子径(D50)が8μm〜11μmの負極活物質を作製した。なお、負極活物質サンプルの作製に際し、黒鉛粉末質量に対するピッチのコート量と焼成時間を、(a)4質量%、1000℃、(b)1質量%、1200℃、(c)2質量%、1200℃、(d)4質量%、1200℃の4通りとして、負極活物質(a)〜(d)を用意した。

【0069】

[小角X線散乱光測定による表面フラクタル次元dsの算出]

これら4種類の負極活物質(a)〜(d)について、(株)リガク製の小角広角X線回折装置を用いて、小角および広角X線散乱光の測定を下記の条件にて行った。

光源:Cukα、λ=1.541840Å

管電圧:50kV

管電流:300mA

測定範囲:0.1°〜50°

その結果を、図3に示した。図の高角側に、表面形態に関する情報が現れる界面領域がみられる。そこで、Q=0.015〜0.1Å−1の範囲を、下記の近似式(1)により近似し、表面フラクタル次元dsを算出した。

I(q)〜q−(6−dS) …(1)

【0070】

[リチウムイオン電池の作製]

上記の4種類の負極活物質を用いて、以下の手順で、ラミネートセル型の評価試験用のリチウムイオン電池を作製した。

まず、正極活物質としてLiNi1/3Co1/3Mn1/3O2粉末と、導電材としてのアセチレンブラック(AB)と、バインダとしてのPVdFとを用意し、これらの材料の質量比が85:10:5となるように混合して、溶媒としてのN−メチルピロリドン(NMP)に混合してスラリー状の正極活物質層用組成物を調製した。この正極活物質層用組成物を長尺シート状の正極集電体(厚さ20μm程度のアルミニウム箔)の両面に帯状に所定の目付量で塗布して乾燥した後、ロールプレス機にてプレスすることによりシート状に成形した。そして、正極活物質層の寸法が3cm×4cmとなるように打ち抜き、正極集電体の両面に正極活物質層が設けられた正極シートを作製した。

【0071】

また、負極活物質としてのグラファイト粉末と、バインダとしてのスチレンブタジエンゴム(SBR)と、増粘剤としてのカルボキシメチルセルロース(CMC)とを、これらの材料の質量比が98:1:1となるように水と混合して、ペースト状の負極活物質層形成用組成物を調製した。この負極活物質層形成用組成物を長尺状の負極集電体(厚さ10μm程度の銅箔)の片面に塗布して乾燥した後、ロールプレス機にてプレスすることによりシート状に成形した。そして、負極活物質層の寸法が3.2cm×4.2cmとなるように打ち抜き、負極集電体の片面に負極活物質層が設けられた負極シートを作製した。

【0072】

上記正極シートと2枚の上記負極シートとを正極活物質層と負極活物質層とが対向するように交互に積層し、両シートの間に2枚のセパレータ(多孔質ポリプロピレンシートを使用した。)を挿入して電極体を作製した。この電極体を非水電解液とともにラミネート袋に挿入して評価試験用のリチウムイオン電池(ラミネートセル)を構築した。なお、非水電解液としては、エチレンカーボネート(EC)とエチルメチルカーボネート(EMC)とを3:7の体積比で含む混合溶媒に支持塩としてのLiPF6を約1mol/リットルの濃度で含有させたものを用いた。

【0073】

[限界電流密度の測定]

急速充放電特性は、電池に大きな電流が負荷されたときを想定したもので、そのときの放電容量維持率が高いことが機器を実際に使用する上で重要である。そこで、作製した4種類の評価試験用セルのそれぞれに対して、放電電流密度を変化させて定電流充放電試験を行うことにより、限界電流密度を調べた。

定電流充放電試験は、先ず、電流密度0.5mA/cm2で4.1Vまで定電流充電を行い、次いで0.5mA/cm2で3.0Vまで定電流放電した。次に、急速充放電特性評価のための定電流充放電を行った。すなわち、1サイクルの充放電パターンを、「開始SOCを60%として10秒間の定電流充電を行い、10分間の休止後、10秒間の定電流充電を行い、更に10分間の休止を行う」ものとした。この充放電を、温度0℃の下、定電流充電は、電流密度を0.5mA/cm2で一定とし、定電流放電は、電流密度を15,17,19,21,23,25,27,29mA/cm2の順に変化させ、各電流密度において250サイクルずつ充放電を行うものとした。この充放電サイクルにおいて、1サイクル目の放電容量と250サイクル目の放電容量との比から容量維持率(%)を求めた。即ち、各放電電流密度における容量維持率を求めた。一般に、放電電流密度を高くすることで放電容量維持率は低下していく。そこで、250サイクル後の容量維持率が97%以上である放電電流密度のうち最大の放電電密度(すなわち、放電電流値を、電極シートの面積で割った値)を、限界電流密度とした。

【0074】

[評価]

負極活物質(a)〜(d)に関して得られた、限界電流密度と表面フラクタル次元の関係を図4に示した。図の縦軸は、表面フラクタル次元が最も大きい値の負極活物質(a)を用いた評価試験用セルの限界電流密度を1として、他の負極活物質(b)〜(d)を用いた各評価試験用セルの限界電流密度の比を示したものである。図中のアルファベットは、評価試験用セルに用いた負極活物質の種類に対応している。

図4より、表面フラクタル次元と限界電流密度特性との間には、明らかな相関関係がみられることがわかる。すなわち、負極活物質に係るフラクタル次元が小さいほど、電池の限界電流密度特性が高まることが確認できる。この結果から、非晶質炭素材料で被覆された黒鉛からなる複合炭素材料を負極活物質とする場合、非晶質炭素材料の表面フラクタル次元(すなわち、表面形態)が電池特性(例えば、限界電流密度)に影響を与えることがわかった。また、閾値となる限界電流密度を達成する負極活物質の表面フラクタル次元が、2となることも確認できた。このことから、複合炭素材料の表面フラクタル次元が2以下(すなわち、表面形態が平滑)の場合に、相対的に良好な限界電流密度等の電池特性を備える評価用セルが実現できることから、該複合炭素材料は相対的に品質の良い負極活物質であると判断できることが確認できた。また、例えば、表面フラクタル次元が1.95以下とより小さい場合は、さらに高い限界電流密度特性が得られるためにより良好であると判断できることもわかった。

【0075】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【産業上の利用可能性】

【0076】

ここで開示される技術によると、負極活物質として、黒鉛の表面の少なくとも一部が非晶質炭素材料により被覆された複合炭素材料を用いる場合、その非晶質炭素材料部分の表面フラクタル次元をX線小角散乱測定により求めるという簡便な手法で、非晶質炭素材料による被覆が均一であるかどうかを確実に評価することができる。また、この評価手法を採用することにより、例えば優れた特性を備える非水電解質二次電池を、品質のばらつきを少なくして信頼性高く製造することができる。

【符号の説明】

【0077】

1 車両

10 リチウムイオン電池

20 捲回電極体

30 正極シート(正極)

32 正極集電体

34 正極活物質層

40 正極端子

50 負極シート(負極)

52 負極集電体

54 負極活物質層

60 負極端子

70 セパレータ

80 電池ケース

82 蓋体

84 容器本体

88 安全弁

100 組電池

【特許請求の範囲】

【請求項1】

負極と、正極と、非水電解質とを備える非水電解質二次電池を製造する方法であって、

黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、

所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、

前記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含し、

前記負極として、前記負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用する、非水電解質二次電池の製造方法。

【請求項2】

前記黒鉛として天然黒鉛を用いる、請求項1に記載された非水電解質二次電池の製造方法。

【請求項3】

非水電解質二次電池用の負極活物質を評価する方法であって、

前記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること、

前記用意した負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定すること、

該測定結果から表面フラクタル次元を求めること、および、

前記表面フラクタル次元が2.0以下の場合に前記複合炭素材料を至適負極活物質であると判定すること、

を包含する、負極活物質の評価方法。

【請求項4】

前記黒鉛は、天然黒鉛である、請求項3に記載された負極活物質の評価方法。

【請求項1】

負極と、正極と、非水電解質とを備える非水電解質二次電池を製造する方法であって、

黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料からなる負極活物質を含む負極活物質層が所定の負極集電体上に形成された負極を用意すること、

所定の正極集電体上に正極活物質を含む正極活物質層が形成された正極を用意すること、

前記用意した負極と正極と、所定の非水電解質とを用いて非水電解質二次電池を構築すること、を包含し、

前記負極として、前記負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定し、該測定結果から求めた表面フラクタル次元が2.0以下であるものを使用する、非水電解質二次電池の製造方法。

【請求項2】

前記黒鉛として天然黒鉛を用いる、請求項1に記載された非水電解質二次電池の製造方法。

【請求項3】

非水電解質二次電池用の負極活物質を評価する方法であって、

前記負極活物質として、黒鉛の表面の少なくとも一部に非晶質炭素材料が備えられた複合炭素材料を用意すること、

前記用意した負極活物質の前記非晶質炭素材料におけるX線小角散乱を測定すること、

該測定結果から表面フラクタル次元を求めること、および、

前記表面フラクタル次元が2.0以下の場合に前記複合炭素材料を至適負極活物質であると判定すること、

を包含する、負極活物質の評価方法。

【請求項4】

前記黒鉛は、天然黒鉛である、請求項3に記載された負極活物質の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−98089(P2013−98089A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241503(P2011−241503)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]