非水電解質二次電池用負極材の製造方法、及びその製造方法で得られた負極材、負極並びに非水電解質二次電池

【課題】有機化合物の結着を利用した強固な造粒体により、粉砕により1次粒子まで戻る

ことがなく、不可逆容量が小さく、レート特性及びサイクル効率の低下が少ない非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる

【解決手段】非水電解質二次電池用負極材を製造するにおいて、

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程を経ることにより課題を解決する。

ことがなく、不可逆容量が小さく、レート特性及びサイクル効率の低下が少ない非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる

【解決手段】非水電解質二次電池用負極材を製造するにおいて、

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程を経ることにより課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解質二次電池に用いる負極材の製造方法と、その製造方法で得られた負極材とそれを用いて形成された負極と、その負極を有する非水電解質二次電池に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化に伴い、高容量の二次電池に対する需要が高まってきている。特に、ニッケル・カドミウム電池や、ニッケル・水素電池に比べ、よりエネルギー密度の高く、大電流充放電特性に優れたリチウムイオン二次電池が注目されてきている。リチウムイオン二次電池の高結晶性負極材として黒鉛を使用することが知られている。特に、天然黒鉛をリチウムイオン二次電池用の負極材として用いると、黒鉛のリチウム吸蔵の理論容量である372mAh/gに近い容量が得られる。かつコスト・耐久性にも優れることから、活物質として好ましいことが知られている。

【0003】

一般的に、負極材で負極を構成する場合、粉末とバインダを混合し、分散媒を加えたスラリーを作成し、これを集電体である金属箔に塗布し、その後、分散媒を乾燥する方法が用いられている。

工業的に入手可能な通常の高結晶性黒鉛は、粒子形状が鱗片状、鱗状、板状である。これらの黒鉛は、一般的に嵩密度が低く(通常は0.05〜0.25g/cm3程度)、比表面積が高い(通常は8m2/g以上)といった特徴を有している。そのような黒鉛をスラリー化した場合、黒鉛の大部分が溶剤に濡れさえしないことがある。このような場合には、高濃度の黒鉛スラリーを調製することができず、このため、電池缶中に負極材としての黒鉛を高密度に充填することができず、その結果、電池に必要な高エネルギー密度化を行うことができない。更に、板状の鱗片状黒鉛を、電極として成形した場合、スラリーの塗布工程、極板の圧縮工程の影響により、粉体の板面は、高い確率で電極極板面と平行に配列される。従って、個々の粉体粒子を構成している黒鉛結晶子のエッジ面は、比較的高い確率で、電極面と垂直な位置関係に成形される。この様な極板状態で充放電を行うと、正負極間を移動し、黒鉛に挿入・脱離されるリチウムイオンは、一旦粉体表面を回り込む必要があり、電解液中でのイオンの移動効率という点で著しく不利であるという問題もあった。

【0004】

これを解決する手法としては、黒鉛を球形化、ないし造粒することで嵩密度を増加させ、比表面積を低下させる手法が報告されている。

例えば、特許文献1では、平均粒子径5mm以下の黒鉛を、衝撃式粉砕機を用いて微粉砕して平均粒子径が100μm以下の黒鉛球状粒子を製造している。また、特許文献2では、摩擦及びせん断力を付与する粉砕機を利用して機械的に破壊することで、ピッチおよび溶融性有機物で被覆された鱗片状黒鉛から、球状化鱗片状黒鉛を得る工程が報告されている。一方、特許文献3では、0.3g/cm3未満の黒鉛粒子を圧縮減容して嵩密度を0.3〜1.0g/cm3とする手法が報告されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−367611号公報

【特許文献2】特開2008−305661号公報

【特許文献3】特開平10−312806号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら本発明者らの検討によると、特許文献1又は2に記載の技術では、衝撃・破壊を用いて黒鉛を球形化することは可能であるが、そのようにして作製された球形状黒鉛は充放電サイクル時の安定性に大きな問題があることが明らかとなった。例えば、特許文献1で作製された球形状黒鉛は、内部に褶曲した積層構造を有し、充放電を繰り返した際に内部の膨張収縮が大きく変化する。それにより、粒子間接点が切れる箇所が多くなり、結果、不可逆容量の増加・サイクル効率の低下という問題が生じた。また、特許文献2でも、機械的に破壊することで黒鉛粒子の黒鉛結晶層が折れ曲がり、同様の問題が生じた。また、特許文献3では、黒鉛を球形化することなく造粒することが可能であるが、造粒された黒鉛は多くの場合、負極材として利用する際の粉砕工程時に元の1次粒子まで分解

してしまい、その結果、表面積が大きく増加し、不可逆容量・サイクル効率が低下するといった問題があった。

【0007】

そこで、本発明は上記状況に鑑みてなされたもので、その目的は、不可逆容量の低下、及び充放電レート特性・サイクル特性が向上した非水電解質二次電池、好ましくはリチウムイオン二次電池を作製するための負極材を提供することにある。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明者らが鋭意検討を重ねた結果、有機化合物を鱗片状黒鉛に混合した後、該黒鉛に対して一方向から加圧することにより成型し、成型体を焼成することで、有機化合物由来の炭化物が黒鉛の粒子間で結着し、強固な負極材(造粒体)を作製することが可能であることを見出し、本発明に到達した。

すなわち、本発明の要旨は、以下の工程を有する負極材の製造方法に存する。

工程1):有機化合物と鱗片状黒鉛を混合する工程

工程2):工程1)で得られた混合物を一方向からの加圧により成型する工程

工程3):工程2)で得られた成型体を焼成する工程

工程4):工程3)で焼成した成型体を粉砕する工程

【発明の効果】

【0009】

本発明の製造方法で得られた負極材は、有機化合物の結着を利用した強固な造粒体となり、粉砕等の外的衝撃によっても、有機化合物混合前の鱗片状黒鉛の平均粒径(1次粒子)まで戻ることが低減され、不可逆容量が小さく、充放電レート特性・サイクル効率の低下が少ない非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる。また、本発明の非水電解質二次電池用負極材の製造方法によれば、上述の利点を有する負極材を平易な工程で製造することが可能となる。

【図面の簡単な説明】

【0010】

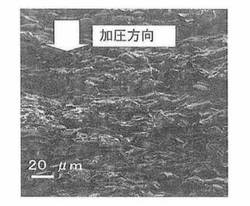

【図1】一方向から加圧した有機化合物と鱗片状黒鉛の混合物の電子顕微鏡像(断面図)

【図2】実施例1で得られた負極材のSEM写真

【発明を実施するための形態】

【0011】

以下、本発明の内容を詳細に述べる。なお、以下に記載する発明構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨をこえない限り、これらの形態に特定されるものではない。

<鱗片状黒鉛>

本発明における鱗片状黒鉛は、非水電解質二次電池用負極材を製造する際の原料黒鉛であり、以下に好ましい物性値を示す。

【0012】

(1)002面の面間隔(d002)

鱗片状黒鉛のX線広角回折法による002面の面間隔(d002)は、通常3.37Å以下でLcが900Å以上であり、002面の面間隔(d002)が3.36Å以下でLcが950Å以上であることが好ましい。面間隔(d002)及び結晶子の大きさ(Lc)は、負極材バルクの結晶性を示す値であり、(002)面の面間隔(d002)の値が小さいほど、また結晶子の大きさ(Lc)が大きいほど、結晶性が高い負極材であることを示し、黒鉛層間に入るリチウムの量が理論値に近づくので容量が増加する。結晶性が低いと高結晶性黒鉛を電極に用いた場合の優れた電池特性(高容量で、且つ不可逆容量が低い)が発現されない。面間隔(d002)と結晶子サイズ(Lc)は、上記範囲が組み合わされていることが特に好ましい。X線回折は以下の手法により測定する。炭素粉末に総量の約15質量%のX線標準高純度シリコン粉末を加えて混合したものを材料とし、グラファイトモノクロメーターで単色化したCuKα線を線源とし、反射式ディフラクトメーター法で広角X線回折曲線を測定する。その後、学振法を用いて面間隔(d002)及び結晶子の大きさ(Lc)を求める。

【0013】

(2)タッピング密度

粉体粒子の充填構造は、粒子の大きさ、形状、粒子間相互作用力の程度等によって左右されるが、本明細書では充填構造を定量的に議論する指標の一つとしてタッピング密度を適用することも可能である。本発明者らの検討では、真密度と平均粒径がほぼ等しい鉛質粒子では、形状が球状であるほど、タップ密度が高い値を示すことが確認されている。すなわち、タップ密度を上げるためには、粒子の形状に丸みを帯びさせ、球状に近づけることが重要である。粒子形状が球状に近づけば、粉体の充填性も大きく向上する。鱗片状黒鉛のタッピング密度は、通常0.1g/cm3以上であり、0.2g/cm3以上であることが好ましく、0.3g/cm3以上がより好ましい。タッピング密度は実施例で後述する方法により測定する。

【0014】

(3)ラマンR値

アルゴンイオンレーザーラマンスペクトルは粒子の表面の性状を現す指標として利用されている。鱗片状黒鉛のアルゴンイオンレーザーラマンスペクトルにおける1580cm−1付近のピーク強度に対する1360cm−1付近のピーク強度比であるラマンR値は通常0.05以上0.9以下であり、0.05以上0.7以下であることが好ましく、0.05以上0.5以下であることがより好ましい。R値は炭素粒子の表面近傍(粒子表面から100Å位まで)の結晶性を表す指標であり、R値が小さいほど結晶性が高い、あるいは結晶状態が乱れていないことを示す。ラマンスペクトルは以下に示す方法により測定する。具体的には、測定対象粒子をラマン分光器測定セル内へ自然落下させることで試料充填し、測定セル内にアルゴンイオンレーザー光を照射しながら、測定セルをこのレーザー光と垂直な面内で回転させながら測定を行なう。なお、アルゴンイオンレーザー光の波長は514.5nmとする。

【0015】

(4)3R/2H

鱗片状黒鉛のX線広角回折法は、粒子全体の結晶性を表す指標として用いられる。鱗片状黒鉛は、X線広角回折法による菱面体結晶構造に基づく101面の強度3R(101)と六方晶結晶構造に基づく101面の強度2H(101)との比3R/2Hが通常0.1以上、0.15以上であることが好ましく、0.2以上であることが更に好ましい。菱面体結晶構造とは、黒鉛の網面構造の積み重なりが3層おきに繰り返される結晶形態である。また、六方晶結晶構造とはとは黒鉛の網面構造の積み重なりが2層おきに繰り返される結晶形態である。菱面体結晶構造3Rの比率の多い結晶形態を示す鱗片状黒鉛の場合、菱面体結晶構造3Rの比率の少ない黒鉛粒子に比べLiイオンの受け入れ性が高い。

【0016】

(5)BET比表面積

鱗片状黒鉛のBET法による比表面積は通常1m2/g以上30m2/g以下、2m2/g以上15m2/g以下であることが好ましく、5m2/g以上10m2/g以下であることがより好ましい。BET法による比表面積は後述する実施例の方法により測定する。鱗片状黒鉛の比表面積が小さすぎると、Liイオンの受け入れ性が悪くなり、大きすぎると不可逆容量の増加による電池容量の減少を防ぐことができない傾向がある。

【0017】

(6)細孔容量

鱗片状黒鉛の水銀圧入法による10nm〜100000nmの範囲の細孔容量は、通常0.3ml/g以上、0.4ml/g以上が好ましく、0.5ml/g以上であることがより好ましい。細孔容量は、後述する実施例の方法により測定する。細孔容量が小さすぎると、Liイオンの出入りの面積が小さくなり電池性能が悪化する傾向がある。細孔容量は以下に示す方法により測定する。水銀ポロシメトリー用の装置として、水銀ポロシメータを用いる。試料(負極材)を、室温、真空下にて脱気して前処理を実施する。引き続き、減圧下で水銀を導入し、ステップ状に昇圧させ、水銀圧入量を測定する。こうして得られた水銀圧入曲線からWashburnの式を用い、細孔分布、及び細孔容量を算出する。

【0018】

(7)平均粒径

鱗片状黒鉛の平均粒径は通常2μm以上100μm以下、3μm以上50μm以下であることが好ましく、5μm以上20μm以下であることがより好ましい。平均粒径は、後述する実施例の方法により測定する。平均粒径が小さすぎると、比表面積が大きくなることによる不可逆容量の増加を防ぐことができない傾向がある。また、平均粒径が大きすぎると、電解液と鱗片状黒鉛の粒子との接触面積が減ることによる急速充放電性の低下を防ぐことができない傾向がある。

【0019】

(8)アスペクト比

アスペクト比は鱗片状黒鉛の物性を表す一つの指標である。

鱗片状黒鉛のアスペクト比は通常3以上、好ましくは5以上、より好ましくは10以上、更に好ましくは15以上である。また、通常1000以下、好ましくは500以下、より好ましくは100以下、更に好ましくは50以下である。アスペクト比は、後述する実施例の方法により測定する。アスペクト比が大きすぎると粒径が100μm程度の大きな粒子ができやすい傾向があり、小さすぎる粒子は、一方向からの加圧をした際に接触面積が小さいため、強固な造粒体が形成されない傾向があり、また粒子を造粒しても鱗片状黒鉛の小さい比表面積が反映して、比表面積が30m2/gを超える造粒体となる傾向がある。

【0020】

・鱗片状黒鉛の製造方法及びその黒鉛の種類

鱗片状黒鉛は、上記性状を具備していれば、製造方法に特に制限はない。鉱石として天然に産出する鱗片状黒鉛をそのまま原料として用いても良い。鱗片状黒鉛は、中国、ブラジル、マダガスカル、ジンバブエ、インド、スリランカ、メキシコ、朝鮮半島など世界中で産出する。産地によって性状が少しずつ異なるが、本発明の鱗片状黒鉛は、上記物性を満たせば産地や性状、種類は特に制限されない。

【0021】

<有機化合物>

本発明において鱗片状黒鉛との混合に用いる有機化合物は、鱗片状黒鉛を被覆することで造粒粒子の結着を強固とし、かつ焼成後に炭素化し充放電レートの向上に寄与するものである。

具体的な有機化合物としては、軟質ないし硬質の種々のコールタールピッチや石炭液化油などの炭素系重質油、原油の常圧又は減圧蒸留残渣油などの石油系重質油、ナフサ分解によるエチレン製造の副生物である分解系重質油など種々のものを用いることができる。

また、分解系重質油を熱処理することで得られるエチレンタールピッチ、FCCデカントオイル、アシュランドピッチなどの熱処理ピッチ等を挙げることができる。さらにポリ塩化ビニル、ポリビニルアセテート、ポリビニルブチラール、ポリビニルアルコール等のビニル系高分子と3−メチルフェノールホルムアルデヒド樹脂、3,5−ジメチルフェノールホルムアルデヒド樹脂等の置換フェノール樹脂、アセナフチレン、デカシクレン、アントラセンなどの芳香族炭化水素、フェナジンやアクリジンなどの窒素環化合物、チオフェンなどのイオウ環化合物などを挙げることができる。また、固相で炭素化を進行させる有機化合物としては、セルロースなどの天然高分子、ポリ塩化ビニリデンやポリアクリロニトリルなどの鎖状ビニル樹脂、ポリフェニレン等の芳香族系ポリマー、フルフリルアルコール樹脂、フェノール−ホルムアルデヒド樹脂、イミド樹脂等熱硬化性樹脂やフルフリルアルコールのような熱硬化性樹脂原料などを挙げることができる。これらの中でも石油系重質油が好ましい。

【0022】

有機化合物が混合物の場合、900℃で炭化させた場合の炭素化する成分(=残炭分)と揮発する成分(=揮発分)との質量比は、通常1:2〜1:4であり、1:2.5〜1:3.5であることが好ましい。この比率が大きい(=揮発分の多い)有機化合物を鱗片状黒鉛との混合に用いると、最終的に得られる電極用負極材の比表面積が大きくなる傾向がある。比表面積が大きくなる原因は、混合物を炭化する工程で有機化合物から多量のガスが発生するので、有機化合物から生成する炭化物の表面が荒れることによるものと考えられる。逆に残炭分に対する揮発分の比率の小さ過ぎる有機化合物は、鱗片状黒鉛の表面が残炭分で均一に被覆されるように混合を行うのが困難になる傾向がある。本発明で用いる上記の特性を有する有機化合物は、従来から鱗片状黒鉛と混合して電極用負極材の製造に用い得ることが知られている、前述したような石炭系重質油、石油系重質油、熱分解系重質油などを加熱して、含有されている揮発分を除去することにより調製することができる。揮発分の除去は、例えば5〜50mmHgの圧力下に、200〜300℃に加熱すればよい。

【0023】

鱗片状黒鉛と混合する有機化合物とは、常温において液状である必要はなく、鱗片状黒鉛との混合時に液状であれば好ましい。具体的には、有機化合物の150℃における粘度は、通常100cp以上であり、好ましくは200cp以上、500cp以上であれば更に好ましい。粘度が高すぎると、鱗片状黒鉛の表面を均一に被覆するように混合するのが困難となる傾向がある。そこで、150℃における粘度は、通常10000cp以下、8000cp以下が好ましく、特に5000cp以下であれば更に好ましい。

【0024】

<非水電解質二次電池用負極材の製造方法>

本発明の非水電解質二次電池用負極材の製造方法は、少なくとも以下の4つの工程を有することが重要である。

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程

以下に、工程別に詳細に述べる。

【0025】

・工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(1)は、鱗片状黒鉛に有機化合物を均一に被覆するために行う混合工程である。鱗片状黒鉛に有機化合物を均一に被覆することにより、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した造粒粒子を形成することが可能となる。鱗片状黒鉛と有機化合物との混合は常法により行うことができる。混合温度は通常は常温〜150℃である。しかし高粘度の有機化合物を用いる場合、粘度を低下させて混合を促進するため、50〜150℃がより好ましい。

【0026】

有機化合物は、有機化合物由来の炭化物を焼成後の黒鉛重量に対して、通常1〜25質量%被覆するように用いる。なかでも有機化合物由来の炭化物の被覆率が0.5〜20質量%が好ましく、1〜10質量%となるように混合比率を決定するのがより好ましい。なお、最終的に得られる電極用負極材の有機化合物由来の炭化物の被覆率は、用いる鱗片状黒鉛の量と、有機化合物の量及びそのJIS K 2270のミクロ法により測定される残炭率により、下記式で算出することができる。

【0027】

有機化合物由来の炭化物の被覆率(質量%)=(有機化合物の質量×残炭率×100)/(鱗片状黒鉛の重量+有機化合物の質量×残炭率)

有機化合物由来の炭化物の被覆率が小さ過ぎると、マクロ的には鱗片状黒鉛の表面が、炭化物により十分に被覆されない傾向がある。このような負極材は鱗片状黒鉛が部分的に露出していて、これと接触する電解液の安定性を損う可能性が大きい。また、鱗片状黒鉛は電解液に対する濡れ性が劣るので、充放電に際し負極材の表面が均一に利用されない可能性も大きい。 更に有機化合物由来の炭化物の被覆率が小さ過ぎると、有機化合物との

混合に際し、鱗片状黒鉛の細孔に有機化合物が十分に充填されない傾向がある。このような混合物は、細孔内にガスが残留しているので、後続する熱処理過程でこのガスが噴出し、構造破壊を起こし易い。また有機物が充填されずに残存した細孔の存在は、導電性の悪化や金属イオンの移動の妨げとなる傾向がある。逆に有機化合物由来の炭化物の被覆率が大き過ぎると、放電容量及び充放電効率が共に低下する傾向がある。従って、有機化合物由来の炭化物の被覆率は、細孔を含めて鱗片状黒鉛の表面を十分に被覆し得る限度で、上記範囲であることが好ましい

混合は通常は常圧下で行うが、所望ならば、減圧下又は加圧下に行うこともできる。混合は回分方式及び連続方式のいずれで行うこともできる。

【0028】

また、いずれの場合でも、粗混合に適した装置及び精密混合に適した装置を組合せて用いることにより、混合効率を向上させることができる。回分方式の混合装置としては、2本の枠型が自転しつつ公転する構造の混合機、高速高剪断ミキサーであるディゾルバーや高粘度用のバタフライミキサーの様な、一枚のブレートがタンク内で撹拌・分散を行う構造の装置、半円筒状混合槽の側面に沿ってシグマ型などの撹拌翼が回転する構造を有する、いわゆるニーダー形式の装置、撹拌翼を3軸にしたトリミックスタイプの装置、容器内に回転ディスクと分散媒体を有するいわゆるビーズミル型式の装置などが用いられる。またシャフトによって回転されるパドルが内装された容器を有し、容器内壁面はパドルの回転の最外線に実質的に沿って、好ましくは長い双胴型に形成され、パドルは互いに対向する側面を摺動可能に咬合するようにシャフトの軸方向に多数対配列された構造の装置(例えば栗本鉄工所製のKRCリアクタ、SCプロセッサ、東芝機械セルマック社製のTEM、日本製鋼所製のTEX−Kなど)、更には内部一本のシャフトとシャフトに固定された複数のすき状又は鋸歯状のパドルが位相を変えて複数配置された容器を有し、その内壁面はパドルの回転の最外線に実質的に沿って、好ましくは円筒型に形成された構造の(外熱式)装置(例えばレーディゲ社製のレディゲミキサー、大平洋機工社製のフローシェアーミキサー、月島機械社製のDTドライヤーなど)を用いることもできる。連続方式で混合を行うには、パイプラインミキサーや連続式ビーズミルなどを用いればよい。

【0029】

・工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(2)は、上述した有機化合物と鱗片状黒鉛を混合する工程で得られた混合物を一方向から加圧して成型することで、鱗片状黒鉛粒子が有機化合物を介して密着させ、強固な造粒粒子を形成する工程である。

工程(1)で得られた混合物を一方向からの加圧することにより、高い確率でプレス面と平行に配列した鱗片状黒鉛が圧縮される。好ましくは、一方向から水平に加圧する。その結果として、黒鉛同士の接触面積が増加し、さらに、混合していた有機化合物が鱗片状

黒鉛同士の結着材の役割を担い、強固な造粒粒子を形成することになる。特に鱗片状黒鉛を用いた場合、工程(1)の後に工程(2)を行うことで、意外にも本発明の効果を顕著に発揮できることがわかった。

【0030】

混合物を一方向からの加圧し成型する方法は、特に限定されず、ロールコンパクター、ロールプレス、プリケット機、及びタブレット機による一方向からの加圧が好ましい。また、必要があればロールに彫り込まれたパターンどおりに鱗片状黒鉛を加圧と同時に成形することも可能である。また、黒鉛粒子間に存在する空気を排気し、真空プレスする方法も適用できる。

【0031】

混合物を加圧する圧力は、特に限定されるものではないが、通常50kgf/cm2以上、好ましくは100kgf/cm2である。また、加圧処理の上限は特に限定されないが、通常2000kgf/cm2以下、好ましくは1500kgf/cm2以下である。圧力が低すぎると、強固な造粒が達成されず、高すぎると工程上のコストの増加につながる。加圧する時間は、通常10秒以上、好ましくは30秒以上、より好ましくは1分以上である。また、通常10分以下、好ましくは5分以下、より好ましくは3分以下である。時間が長すぎると、成型体の変形や有機化合物が染み出す可能性があり本発明の効果を優位に発揮出来ない可能性がある。また、時間が短すぎると活物質の配列が不十分となり、強固な造粒とならない傾向がある。

【0032】

なお、工程(2)を経た混合物の成型体の密度は、通常1.2g/cm3以上、好ましくは1.3g/cm3以上、より好ましくは1.35g/cm3以上である。また、上限に関しては特に制限はないが、有機化合物を含んでいるため、密度上昇に伴う空隙体積低下が、混合した有機化合物の体積より小さくなると、有機化合物が染み出す傾向がある。

・工程(3):工程(2)で得られた成型体を焼成する工程

工程(3)は、工程(2)で得られた成形体を非酸化性雰囲気下、好ましくは窒素、アルゴン、二酸化炭素などの流通下に加熱して、有機化合物を炭素化又は黒鉛化させる工程である。

【0033】

加熱温度(焼成温度)は混合物の調製に用いた有機化合物により異なるが、通常は800℃以上、好ましくは900℃以上、より好ましくは950℃以上に加熱して十分に炭素化又は黒鉛化させる。加熱温度の上限は有機化合物の炭化物が、混合物中の鱗片状黒鉛の結晶構造と同等の結晶構造に達しない温度であり、通常は高くても3500℃である。加熱温度の上限は3000℃、好ましくは2000℃、より好ましくは1500℃に止めるのが好ましい。

【0034】

・工程(4):工程(3)で焼成した成型体を粉砕する工程

工程(3)で得られた、鱗片状黒鉛の表面に有機化合物由来の炭化物が付着している多相構造を有する負極材は、次いで粉砕処理を施して電極用負極材とする。なお、本発明に記載する粉砕とは、工程(3)で得られた成型体を外的衝撃により非水電解質二次電池用負極材に適用できる程度に砕くことである。

【0035】

形状は任意であるが、平均粒径は、通常2〜50μmであり、5〜35μmが好ましく、特に8〜30μmである。上記粒径範囲となるように粉砕を行う。また、工程(4)の後に、分級する工程を行うことが好ましい。

なお、本発明の効果を損なわない限り、上記工程(1)〜(4)以外の工程を含めてもよい。

【0036】

<非水電解質二次電池用負極材>

上記製造方法で得られた非水電解質二次電池用負極材は、以下のような特性を持つこと

が好ましい。

また、非水電解質二次電池用負極材は、鱗片状黒鉛と原料として用いた有機化合物の焼成物との造粒体である。(図2を参照)有機化合物の焼成物は、黒鉛質物でもよいし、非晶質炭素質物であり、好ましくは非晶質炭素質物である。

【0037】

測定方法に関して記載のないものは実施例に記載の測定方法に準じるものとする。

本発明の非水電解質二次電池用負極材のタッピング密度は、通常0.3g/cm3以上、好ましくは0.4g/cm3以上、より好ましくは0.5g/cm3以上、通常1.4g/cm3以下、好ましくは1.3g/cm3以下である。タッピング密度が低すぎると、負極の製造に際して集電体に塗布する負極材のスラリーの濃度を低下させる必要があり、塗膜の密度が小さくなり、プレスしたとき黒鉛質粒子が破壊されやすく電池性能が低下する。逆に、タッピング密度が高すぎると黒鉛質粒子の形状と粒径分布の調整に更なる工程が必要となり、収率が低下し、コストが上昇する傾向がある。

【0038】

本発明の非水電解質二次電池用負極材層のBET法で測定した比表面積(BET比表面

積)については、通常0.5m2/g以上、好ましくは1m2/g以上である。また、通

常9m2/g以下、好ましくは7m2/g以下、より好ましくは6m2/g以下である。比表面積がこの範囲を下回ると、Liが出入りする部位が少なく、高速充放電特性出力特性に劣り、一方、BET比表面積がこの範囲を上回ると、活物質の電解液に対する活性が過剰になり、不可逆容量が大きくなるため、高容量電池を製造できない可能性がある。

【0039】

本発明の非水電解質二次電池用負極材のアスペクト比については、通常1以上、好まし

くは1.2以上、より好ましくは2以上であり、また通常19以下、好ましくは15以下、より好ましくは10以下、更に好ましくは8以下、特に好ましくは6以下である。アスペクト比がこの範囲を上回ると、スラリーの塗布工程、極板の圧縮工程の影響により、負極材が高い確率で電極極板面と平行に配列され、レート特性が低下する。

【0040】

本発明の非水電解質二次電池用負極材の平均粒径(d50)は通常2μm以上、好ましくは5μm以上、より好ましくは8μm以上、更に好ましくは12μm以上、特に好ましくは14μm以上であり、また通常100μm以下、好ましくは50μm以下、より好ましくは30μm以下、更に好ましくは20μm以下である。平均粒径は、後述する実施例の方法により測定する。平均粒径が小さすぎると、比表面積が大きくなることによる不可逆容量の増加を防ぐことができない傾向がある。また、平均粒径が大きすぎると、電解液と鱗片状黒鉛の粒子との接触面積が減ることによる急速充放電性の低下を防ぐことができない傾向がある。

【0041】

<非水電解質二次電池用負極>

本発明の非水電解質二次電池用負極(以下適宜「電極シート」ともいう。)は、集電体と、集電体上に形成された活物質層とを備えると共に、本発明の製造方法で得られた非水電解質二次電池用負極材を含有することを特徴とする。

スラリーを塗布する集電体としては、従来公知のものを用いることができる。具体的には、圧延銅箔、電解銅箔、ステンレス箔等の金属薄膜が挙げられる。集電体の厚さは、通常4μm以上、好ましくは6μm以上であり、通常30μm以下、好ましくは20μm以下である。

【0042】

スラリーを集電体上に塗布した後、通常60℃以上、好ましくは80℃以上、また、通常200℃以下、好ましくは195℃以下の温度で、乾燥空気又は不活性雰囲気下で乾燥し、活物性層を形成する。

スラリーを塗布、乾燥して得られる活物質層の厚さは、通常5μm以上、好ましくは20μm以上、更に好ましくは30μm以上、また、通常200μm以下、好ましくは17

5μm以下、更に好ましくは150μm以下である。活物質層が薄すぎると、活物質の粒径との兼ね合いから負極としての実用性に欠け、厚すぎると、高密度の電流値に対する十分なLiの吸蔵・放出の機能が得られにくい。

【0043】

活物質層における負極材の密度は、用途により異なるが、車載用途やパワーツール用途などの入出力特性を重視する用途においては、通常1.1g/cm3以上、好ましくは1

.2g/cm3以上、更に好ましくは1.25g/cm3以上、通常1.55g/cm3以

下、好ましくは1.5g/cm3以下、更に好ましくは1.45g/cm3以下である。密度が低すぎると粒子同士の接触抵抗が増大する傾向があり、密度が高すぎるとレート特性が低下する傾向がある。携帯電話やパソコンといった携帯機器用途などの容量を重視する用途では、通常1.45g/cm3以上、好ましくは1.55g/cm3以上、更に好ましくは1.65g/cm3以上、特に好ましくは1.7g/cm3以上であり、1.9g/cm3以下が好ましい。密度が低すぎると、単位体積あたりの電池の容量が必ずしも充分ではなく、密度が高すぎるとレート特性が低下する傾向がある。

【0044】

<非水電解質二次電池>

本発明の非水電解質二次電池、特にリチウム二次電池の基本的構成は、従来公知のリチウム二次電池と同様であり、通常、リチウムイオンを吸蔵・放出可能な正極及び負極、並びに電解質を備える。負極としては、上述した本発明の負極を用いる。

正極は、正極活物質及びバインダを含有する正極活物質層を、集電体上に形成したものである。

【0045】

正極活物質としては、リチウムイオンなどのアルカリ金属カチオンを充放電時に吸蔵、放出できる金属カルコゲン化合物などが挙げられる。金属カルコゲン化合物としては、バナジウムの酸化物、モリブデンの酸化物、マンガンの酸化物、クロムの酸化物、チタンの酸化物、タングステンの酸化物などの遷移金属酸化物、バナジウムの硫化物、モリブデンの硫化物、チタンの硫化物、CuSなどの遷移金属硫化物、NiPS3、FePS3等の遷移金属のリン−硫黄化合物、VSe2、NbSe3などの遷移金属のセレン化合物、Fe0.25V0.75S2、Na0.1CrS2などの遷移金属の複合酸化物、LiCoS2、LiNiS2などの遷移金属の複合硫化物等が挙げられる。

【0046】

これらの中でも、V2O5、V5O13、VO2、Cr2O5、MnO2、TiO、MoV2O8、LiCoO2、LiNiO2、LiMn2O4、TiS2、V2S5、Cr0.25V0.75S2、Cr0.5V0.5S2などが好ましく、特に好ましいのはLiCoO2、LiNiO2、LiMn2O4や、これらの遷移金属の一部を他の金属で置換したリチウム遷移金属複合酸化物である。これらの正極活物質は、単独で用いても複数を混合して用いてもよい。

【0047】

正極活物質を結着するバインダとしては、公知のものを任意に選択して用いることができる。例としては、シリケート、水ガラス等の無機化合物や、テフロン(登録商標)、ポリフッ化ビニリデン等の不飽和結合を有さない樹脂などが挙げられる。これらの中でも好ましいのは、不飽和結合を有さない樹脂である。正極活物質を結着する樹脂として不飽和結合を有する樹脂を用いると酸化反応時に分解される恐れがある。これらの樹脂の重量平均分子量は通常1万以上、好ましくは10万以上、また、通常300万以下、好ましくは100万以下の範囲である。

【0048】

正極活物質層中には、電極の導電性を向上させるために、導電材を含有させてもよい。導電剤としては、活物質に適量混合して導電性を付与できるものであれば特に制限はないが、通常、アセチレンブラック、カーボンブラック、黒鉛などの炭素粉末、各種の金属の繊維、粉末、箔などが挙げられる。

正極板は、前記したような負極の製造と同様の手法で、正極活物質やバインダを溶剤でスラリー化し、集電体上に塗布、乾燥することにより形成する。正極の集電体としては、アルミニウム、ニッケル、SUSなどが用いられるが、何ら限定されない。

【0049】

電解質としては、非水系溶媒にリチウム塩を溶解させた非水電解質や、この非水電解質を有機高分子化合物等によりゲル状、ゴム状、固体シート状にしたものなどが用いられる。

非水電解質に使用される非水系溶媒は特に制限されず、従来から非水電解質の溶媒として提案されている公知の非水系溶媒の中から、適宜選択して用いることができる。例えば、ジエチルカーボネート、ジメチルカーボネート、エチルメチルカーボネート等の鎖状カーボネート類;エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート等の環状カーボネート類;1,2−ジメトキシエタン等の鎖状エーテル類;テトラヒドロフラン、2−メチルテトラヒドロフラン、スルホラン、1,3−ジオキソラン等の環状エーテル類;ギ酸メチル、酢酸メチル、プロピオン酸メチル等の鎖状エステル類;γ−ブチロラクトン、γ−バレロラクトン等の環状エステル類などが挙げられる。

【0050】

これらの非水系溶媒は、何れか一種を単独で用いても良く、二種以上を混合して用いても良い。混合溶媒の場合は、環状カーボネートと鎖状カーボネートを含む混合溶媒の組合せが好ましく、環状カーボネートが、エチレンカーボネートとプロピレンカーボネートの混合溶媒であることが、低温でも高いイオン電導度を発現でき、低温充電不可特性が向上するという点で特に好ましい。中でもプロピレンカーボネートが非水系溶媒全体に対し、2質量%以上80質量%以下の範囲が好ましく、5wt%以上70wt%以下の範囲がより好ましく、10質量%以上60質量%以下の範囲がさらに好ましい。プロピレンカーボネートの割合が上記より低いと低温でのイオン電導度が低下し、プロピレンカーボネートの割合が上記より高いと、黒鉛系電極を用いた場合にはLiイオンに溶媒和したPCが黒鉛相間へ共挿入することにより黒鉛系負極材の層間剥離劣化がおこり、十分な容量が得られなくなる問題がある。

【0051】

非水電解質に使用されるリチウム塩も特に制限されず、この用途に用い得ることが知られている公知のリチウム塩の中から、適宜選択して用いることができる。例えば、LiCl、LiBrなどのハロゲン化物、LiClO4、LiBrO4、LiClO4などの

過ハロゲン酸塩、LiPF6、LiBF4、LiAsF6などの無機フッ化物塩などの無機リチウム塩、LiCF3SO3、LiC4F9SO3などのパーフルオロアルカンスルホン酸塩、Liトリフルオロスルフォンイミド((CF3SO2)2NLi)などのパーフルオロアルカンスルホン酸イミド塩などの含フッ素有機リチウム塩などが挙げられ、この中でもLiClO4、LiPF6、LiBF4、が好ましい。

【0052】

リチウム塩は、単独で用いても、2種以上を混合して用いてもよい。非水電解質中におけるリチウム塩の濃度は、通常0.5M以上、2.0M以下の範囲である。

また、上述の非水電解質に有機高分子化合物を含ませ、ゲル状、ゴム状、或いは固体シート状にして使用する場合、有機高分子化合物の具体例としては、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル系高分子化合物;ポリエーテル系高分子化合物の架橋体高分子;ポリビニルアルコール、ポリビニルブチラールなどのビニルアルコール系高分子化合物;ビニルアルコール系高分子化合物の不溶化物;ポリエピクロルヒドリン;ポリフォスファゼン;ポリシロキサン;ポリビニルピロリドン、ポリビニリデンカーボネート、ポリアクリロニトリルなどのビニル系高分子化合物;ポリ(ω−メトキシオリゴオキシエチレンメタクリレート)、ポリ(ω−メトキシオリゴオキシエチレンメタクリレート−co−メチルメタクリレート)、ポリ(ヘキサフルオロプロピレン−フッ化ビニリデン)等のポリマー共重合体などが挙げられる。

【0053】

上述の非水電解質は、更に被膜形成剤を含んでいても良い。被膜形成剤の具体例としては、ビニレンカーボネート、ビニルエチルカーボネート、メチルフェニルカーボネートなどのカーボネート化合物、エチレンサルファイド、プロピレンサルファイドなどのアルケンサルファイド;1,3−プロパンスルトン、1,4−ブタンスルトンなどのスルトン化合物;マレイン酸無水物、コハク酸無水物などの酸無水物などが挙げられる。更に、ジフェニルエーテル、シクロヘキシルベンゼン等の過充電防止剤が添加されていても良い。上記添加剤を用いる場合、その含有量は通常10質量%以下、中でも8質量%以下、更には5質量%以下、特に2質量%以下の範囲が好ましい。上記添加剤の含有量が多過ぎると、不可逆容量の増加や低温特性、レート特性の低下等、他の電池特性に悪影響を及ぼすおそれがある。

【0054】

また、電解質として、リチウムイオン等のアルカリ金属カチオンの導電体である高分子固体電解質を用いることもできる。高分子固体電解質としては、前述のポリエーテル系高分子化合物にLiの塩を溶解させたものや、ポリエーテルの末端水酸基がアルコキシドに置換されているポリマーなどが挙げられる。

正極と負極との間には通常、電極間の短絡を防止するために、多孔膜や不織布などの多孔性のセパレータを介在させる。この場合、非水電解質は、多孔性のセパレータに含浸させて用いる。セパレータの材料としては、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリエーテルスルホンなどが用いられ、好ましくはポリオレフィンである。

【0055】

本発明のリチウム二次電池の形態は特に制限されない。例としては、シート電極及びセパレータをスパイラル状にしたシリンダータイプ、ペレット電極及びセパレータを組み合わせたインサイドアウト構造のシリンダータイプ、ペレット電極及びセパレータを積層したコインタイプ等が挙げられる。また、これらの形態の電池を任意の外装ケースに収めることにより、コイン型、円筒型、角型等の任意の形状にして用いることができる。

【0056】

本発明のリチウム二次電池を組み立てる手順も特に制限されず、電池の構造に応じて適切な手順で組み立てればよいが、例を挙げると、外装ケース上に負極を乗せ、その上に電解液とセパレータを設け、更に負極と対向するように正極を乗せて、ガスケット、封口板と共にかしめて電池にすることができる。

【実施例】

【0057】

次に実施例により本発明の具体的態様を更に詳細に説明するが、本発明はこれらの例によって限定されるものではない。

(測定方法)

・BET比表面積(SA)

BET比表面積の測定方法は、例えば大倉理研社製比表面積測定装置「AMS8000」を用いて、窒素ガス吸着流通法によりBET1点法にて測定する。具体的には、試料(負極材)0.4gをセルに充填し、350℃に加熱して前処理を行った後、液体窒素温度まで冷却して、窒素30%、He70%のガスを飽和吸着させ、その後室温まで加熱して脱着したガス量を計測し、得られた結果から、通常のBET法により比表面積を算出する。

【0058】

・タッピング密度

タッピング密度は、粉体密度測定器である(株)セイシン企業社製「タップデンサーKYT−4000」を用い、直径1.6cm、体積容量20cm3の円筒状タップセルに、目開き300μmの篩を通して、負極材を落下させて、セルに満杯に充填した後、ストローク長10mmのタッピングを1000回行なって、その時の体積と試料の重量から求めた密度をタッピング密度として定義する。

【0059】

・平均粒径(d50)

本発明における体積基準平均粒径は、界面活性剤であるポリオキシエチレンソルビタンモノラウレート(例として、ツィーン20(登録商標))の0.2質量%水溶液10mLに、負極材0.01gを懸濁させ、市販のレーザー回折/散乱式粒度分布測定装置「HORIBA製LA−920」に導入し、28kHzの超音波を出力60Wで1分間照射した後、測定装置における体積基準のメジアン径として測定したものを、本発明におけるd50と定義する。

【0060】

・アスペクト比

粒子状活物質を平板上に分散し、そのまま樹脂包埋したものを平板に対して平行に研磨して、走査型電子顕微鏡を用いてその断面写真を撮影し、また、粒子状活物質を用いて製造された電極については、電極断面を集電体(金属箔等)に対して平行に研磨して、その電極断面に存在する電極粉末の断面写真を走査型電子顕微鏡を用いて撮影した。撮影されたSEM写真の画像解析により、粒子断面の長径と短径を20点測定し、その平均値からアスペクト比を求める。

【0061】

<電池の評価>

(i)負極電極シートの作製

負極活物質として、負極材を97.7重量部に、増粘剤、結着剤としてそれぞれ、カルボキシメチルセルロースナトリウムの水性ディスパージョン(カルボキシメチルセルロースナトリウムの濃度1質量%)130重量部、及び、スチレン−ブタジエンゴムの水性ディスパージョン(スチレン−ブタジエンゴムの濃度40質量%)2.5重量部を加え、自転・公転ミキサーで混合してスラリー化した。得られたスラリーを10μmの圧延銅箔の片面に塗布して乾燥し、プレス機で圧延したものを、活物質層のサイズとして幅32mm、長さ42mmおよび集電部タブ溶接部として未塗工部を有する形状に切り出し、負極とした。このときの負極の活物質の密度は1.35g/cm3、単位面積当たりの負極活物

質、増粘剤、結着剤の合計重量は6.0mg/cm2であった。

【0062】

(ii)正極電極シートの作製

正極は、正極活物質としてのマンガン酸リチウム(LiMnO2)85質量%と、導電

材としてのアセチレンブラック10質量%と、結着剤としてのポリフッ化ビニリデン(PVdF)5質量%とを、N−メチルピロリドン溶媒中で混合してスラリーを得た。

このスラリーをかした後、集電体である厚さ15μmのアルミニウム箔上に正極材が18.3±0.5mg/cm2付着するように、ブレードコーターを用いて塗布し、130℃で乾燥した。更にロールプレスを行い、活物質層の密度が2.40±0.05g/cm3になるよう調整してロールプレスし、電極シートを得た。

【0063】

(iii)電解液の作製

不活性雰囲気下でエチレンカーボネート(EC)、ジメチルカーボネート(DMC)及びエチルメチルカーボネート(EMC)の混合物(体積比3:3:4)に、1mol/Lの濃度で、充分に乾燥したヘキサフルオロリン酸リチウム(LiPF6)を溶解させたも

のを用いた。

【0064】

(iv)非水電解質二次電池の作製

正極1枚と負極1枚は活物質面が対向するように配置し、電極の間に多孔製ポリエチレンシートのセパレータ(21μm)が挟まれるようにした。この際、正極活物質面が複層構造負極材面内から外れないよう対面させた。この正極と負極それぞれについての未塗工部に集電タブを溶接し、電極体としたものをポリプロピレンフィルム、厚さ0.04mmのアルミニウム箔、及びナイロンフィルムをこの順に積層したラミネートシート(合計厚さ0.1mm)を用い、内面側にポリプロピレンフィルムがくるようにしてラミネートシ

ートではさみ、電解液を注入するための一片を除いて、電極のない領域をヒートシールした。その後、活物質層に非水電解液を200μL注入して、電極に充分浸透させ、密閉して、ラミネートセルを作製した。この電池の定格容量は、20mAhである。

【0065】

・電池の評価

(初回効率・容量測定)

充放電サイクルを経ていない電池に対して、25℃で電圧範囲4.1V〜3.0V、電流値0.2C(1時間率の放電容量による定格容量を1時間で放電する電流値を1Cとする、以下同様)にて2サイクル初期充放電を行った。このとき充電時には4.1Vにて定電圧充電を2.5時間実施した。ここで得られた1サイクル目の放電容量を充電容量で割り返し、100倍した値を初回効率とした。更に4.1Vまで0.2Cにて充電し、4.1Vで2.5時間定電圧充電をした後に、電流値0.33Cにて3.0Vまで放電した。このときの0.33Cでの放電容量を初期放電容量とした。

【0066】

(放電レート特性評価)

それぞれ充電は、1Cで4.1Vまで充電し更に4.1Vで2.5時間充電した後、1C、2C、4Cで3.0Vまでの放電試験を実施し、初期放電容量(0.33C)の放電容量に対する各レートでの放電容量の割合を%で表した。

(サイクル測定)

25℃環境下で、0.33Cの定電流放電により3.0Vまで放電後、0.2Cにて240分間充電を行ない、その後60℃の恒温槽に24時間保管した後に、25℃の環境下に3時間以上保管した後に0.33Cにて3.0Vまで定電流放電を行った。

【0067】

この電池を再度60℃の恒温槽に写し、1時間後に2Cの定電流にて4.1Vまで充電し、その後、定電流にて3.0Vまで放電する繰り返し充放電を500回繰り返した。500回の繰り返し後に、25℃の環境下にて3時間以上保管した後に0.33Cにて3.0Vまで放電した。

(サイクル後容量測定)

サイクル測定終了後に4.1Vまで0.2Cにて充電し、4.1Vで2.5時間定電圧充電をした後に、0.33Cの電流値にて3.0Vまで放電した。このときの放電容量をサイクル後放電容量とし、サイクル維持率は、(サイクル後放電容量)/(初期放電容量)×100とした。

【0068】

実施例1

BET比表面積が8.1m2/g、タッピング密度0.37g/cm3、アスペクト比が25の鱗片状天然黒鉛に対して、有機化合物として石油系重質油を、焼成後の黒鉛重量に対して有機化合物由来の炭化物の被覆率(以下、被覆率)が2質量%になるように混合し、予め軟化点以上に加熱された撹拌翼を持つニーダーに投入して20分間混合した(工程(1))。得られた混合物を得られた混合物をモールドプレス機の金型に充填、油圧プレス機を用いて一方向から150kgf/cm2で1分間の加圧により圧縮し、1.4g/cm3の成型体を作製した(工程(2))。この成型体を、電気炉を用いて室温から1000℃まで昇温し焼成を行った(工程(3))。しかる後に焼成物をハンマーミルにて6000rpmにて粉砕し、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した負極材(造粒粒子)を得た(工程(4))。

【0069】

得られた処理物を目開き45μmの円形型篩を用いて、振動して分級することで、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した負極材を得た。得られた負極材の、平均粒径(d50)、タッピング密度、BET比表面積、アスペクト比を表−1に記載した。なお、得られた負極材のSEM写真を図2に示す。

更に、負極に該造粒炭素を用いた際のラミネート電池評価結果(初回効率・放電レート

特性・サイクル維持率)を表−2に示した。電池評価結果(初回効率・放電レート特性・サイクル維持率)は全て良好であった。

なお、上記工程(2)で得られた成型体の電子顕微鏡像(断面図)を図1に示す。鱗片状黒鉛がプレス面に対して平行に配列しながら圧縮されていることが確認される。これより、接触表面積が増大され、強固な結着が進むと考えられる。

【0070】

実施例2

実施例1において、石油系重質油の焼成後の被覆率を5質量%に変化させ、同様の負極材を得た。得られた負極材に対して各種測定を行い、表−1及び表−2に記載した。

比較例1

鱗片状天然黒鉛を負極材としてそのまま用いた。各種測定を行い、表−1及び表−2に記載した。

【0071】

比較例2

有機化合物を混合させなかった以外は、実施例1と同様に行い、測定結果を表−1に記載した。

比較例3

加圧を行わなかった以外は、実施例2と同様に行い、測定結果を表−1及び2に記載した。

【0072】

【表1】

【0073】

【表2】

【0074】

表−1及び表−2の結果より、実施例1〜2では、有機化合物を混合させ、得られた混合物を一方向からの加圧することにより、粒径(d50)、タッピング密度の値が比較例1〜3と比較して大きく上昇しているが、驚くべきことに比表面積の低減も同時に大きくなることがわかった。

【0075】

また、表−2に示してあるとおり、得られた負極材に対する電池評価に関しても、有機化合物を混合させ、加圧を行った鱗片状黒鉛の負極材の方が、鱗片状黒鉛の原料、及び有機化合物を混合して加圧を行わなかった鱗片状黒鉛の負極材に比べて、初回効率、放電レ

ート特性及びサイクル維持率共に優れていることがわかる。具体的には実施例2では、鱗片状黒鉛原料の比較例1及び有機化合物を混合し加圧をしなかった比較例3に比べて、初回効率・放電レート特性・サイクル特性すべてにおいて同等以上の値を示した。また、有機化合物を混合せず一方向からの加圧をしただけの比較例2では、粒径(d50)、タッピング密度の値の上昇は小さく比表面積の低減も小さかったことから比較例2の負極材では、電池特性が悪いことが容易に想像できる。

このような優れた効果を発揮する原因は、有機化合物を混合させること及び一方向からの加圧することにより鱗片状黒鉛が増粒され比表面積が低下したからであると考えられる。

【産業上の利用可能性】

【0076】

本発明の負極材は、安価な鱗片状黒鉛をベースとした非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる。また、本発明の非水電解質二次電池用負極材の製造方法によれば、上述の利点を有する負極材を平易な工程で製造することが可能となる。

【技術分野】

【0001】

本発明は、非水電解質二次電池に用いる負極材の製造方法と、その製造方法で得られた負極材とそれを用いて形成された負極と、その負極を有する非水電解質二次電池に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化に伴い、高容量の二次電池に対する需要が高まってきている。特に、ニッケル・カドミウム電池や、ニッケル・水素電池に比べ、よりエネルギー密度の高く、大電流充放電特性に優れたリチウムイオン二次電池が注目されてきている。リチウムイオン二次電池の高結晶性負極材として黒鉛を使用することが知られている。特に、天然黒鉛をリチウムイオン二次電池用の負極材として用いると、黒鉛のリチウム吸蔵の理論容量である372mAh/gに近い容量が得られる。かつコスト・耐久性にも優れることから、活物質として好ましいことが知られている。

【0003】

一般的に、負極材で負極を構成する場合、粉末とバインダを混合し、分散媒を加えたスラリーを作成し、これを集電体である金属箔に塗布し、その後、分散媒を乾燥する方法が用いられている。

工業的に入手可能な通常の高結晶性黒鉛は、粒子形状が鱗片状、鱗状、板状である。これらの黒鉛は、一般的に嵩密度が低く(通常は0.05〜0.25g/cm3程度)、比表面積が高い(通常は8m2/g以上)といった特徴を有している。そのような黒鉛をスラリー化した場合、黒鉛の大部分が溶剤に濡れさえしないことがある。このような場合には、高濃度の黒鉛スラリーを調製することができず、このため、電池缶中に負極材としての黒鉛を高密度に充填することができず、その結果、電池に必要な高エネルギー密度化を行うことができない。更に、板状の鱗片状黒鉛を、電極として成形した場合、スラリーの塗布工程、極板の圧縮工程の影響により、粉体の板面は、高い確率で電極極板面と平行に配列される。従って、個々の粉体粒子を構成している黒鉛結晶子のエッジ面は、比較的高い確率で、電極面と垂直な位置関係に成形される。この様な極板状態で充放電を行うと、正負極間を移動し、黒鉛に挿入・脱離されるリチウムイオンは、一旦粉体表面を回り込む必要があり、電解液中でのイオンの移動効率という点で著しく不利であるという問題もあった。

【0004】

これを解決する手法としては、黒鉛を球形化、ないし造粒することで嵩密度を増加させ、比表面積を低下させる手法が報告されている。

例えば、特許文献1では、平均粒子径5mm以下の黒鉛を、衝撃式粉砕機を用いて微粉砕して平均粒子径が100μm以下の黒鉛球状粒子を製造している。また、特許文献2では、摩擦及びせん断力を付与する粉砕機を利用して機械的に破壊することで、ピッチおよび溶融性有機物で被覆された鱗片状黒鉛から、球状化鱗片状黒鉛を得る工程が報告されている。一方、特許文献3では、0.3g/cm3未満の黒鉛粒子を圧縮減容して嵩密度を0.3〜1.0g/cm3とする手法が報告されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−367611号公報

【特許文献2】特開2008−305661号公報

【特許文献3】特開平10−312806号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら本発明者らの検討によると、特許文献1又は2に記載の技術では、衝撃・破壊を用いて黒鉛を球形化することは可能であるが、そのようにして作製された球形状黒鉛は充放電サイクル時の安定性に大きな問題があることが明らかとなった。例えば、特許文献1で作製された球形状黒鉛は、内部に褶曲した積層構造を有し、充放電を繰り返した際に内部の膨張収縮が大きく変化する。それにより、粒子間接点が切れる箇所が多くなり、結果、不可逆容量の増加・サイクル効率の低下という問題が生じた。また、特許文献2でも、機械的に破壊することで黒鉛粒子の黒鉛結晶層が折れ曲がり、同様の問題が生じた。また、特許文献3では、黒鉛を球形化することなく造粒することが可能であるが、造粒された黒鉛は多くの場合、負極材として利用する際の粉砕工程時に元の1次粒子まで分解

してしまい、その結果、表面積が大きく増加し、不可逆容量・サイクル効率が低下するといった問題があった。

【0007】

そこで、本発明は上記状況に鑑みてなされたもので、その目的は、不可逆容量の低下、及び充放電レート特性・サイクル特性が向上した非水電解質二次電池、好ましくはリチウムイオン二次電池を作製するための負極材を提供することにある。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、本発明者らが鋭意検討を重ねた結果、有機化合物を鱗片状黒鉛に混合した後、該黒鉛に対して一方向から加圧することにより成型し、成型体を焼成することで、有機化合物由来の炭化物が黒鉛の粒子間で結着し、強固な負極材(造粒体)を作製することが可能であることを見出し、本発明に到達した。

すなわち、本発明の要旨は、以下の工程を有する負極材の製造方法に存する。

工程1):有機化合物と鱗片状黒鉛を混合する工程

工程2):工程1)で得られた混合物を一方向からの加圧により成型する工程

工程3):工程2)で得られた成型体を焼成する工程

工程4):工程3)で焼成した成型体を粉砕する工程

【発明の効果】

【0009】

本発明の製造方法で得られた負極材は、有機化合物の結着を利用した強固な造粒体となり、粉砕等の外的衝撃によっても、有機化合物混合前の鱗片状黒鉛の平均粒径(1次粒子)まで戻ることが低減され、不可逆容量が小さく、充放電レート特性・サイクル効率の低下が少ない非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる。また、本発明の非水電解質二次電池用負極材の製造方法によれば、上述の利点を有する負極材を平易な工程で製造することが可能となる。

【図面の簡単な説明】

【0010】

【図1】一方向から加圧した有機化合物と鱗片状黒鉛の混合物の電子顕微鏡像(断面図)

【図2】実施例1で得られた負極材のSEM写真

【発明を実施するための形態】

【0011】

以下、本発明の内容を詳細に述べる。なお、以下に記載する発明構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨をこえない限り、これらの形態に特定されるものではない。

<鱗片状黒鉛>

本発明における鱗片状黒鉛は、非水電解質二次電池用負極材を製造する際の原料黒鉛であり、以下に好ましい物性値を示す。

【0012】

(1)002面の面間隔(d002)

鱗片状黒鉛のX線広角回折法による002面の面間隔(d002)は、通常3.37Å以下でLcが900Å以上であり、002面の面間隔(d002)が3.36Å以下でLcが950Å以上であることが好ましい。面間隔(d002)及び結晶子の大きさ(Lc)は、負極材バルクの結晶性を示す値であり、(002)面の面間隔(d002)の値が小さいほど、また結晶子の大きさ(Lc)が大きいほど、結晶性が高い負極材であることを示し、黒鉛層間に入るリチウムの量が理論値に近づくので容量が増加する。結晶性が低いと高結晶性黒鉛を電極に用いた場合の優れた電池特性(高容量で、且つ不可逆容量が低い)が発現されない。面間隔(d002)と結晶子サイズ(Lc)は、上記範囲が組み合わされていることが特に好ましい。X線回折は以下の手法により測定する。炭素粉末に総量の約15質量%のX線標準高純度シリコン粉末を加えて混合したものを材料とし、グラファイトモノクロメーターで単色化したCuKα線を線源とし、反射式ディフラクトメーター法で広角X線回折曲線を測定する。その後、学振法を用いて面間隔(d002)及び結晶子の大きさ(Lc)を求める。

【0013】

(2)タッピング密度

粉体粒子の充填構造は、粒子の大きさ、形状、粒子間相互作用力の程度等によって左右されるが、本明細書では充填構造を定量的に議論する指標の一つとしてタッピング密度を適用することも可能である。本発明者らの検討では、真密度と平均粒径がほぼ等しい鉛質粒子では、形状が球状であるほど、タップ密度が高い値を示すことが確認されている。すなわち、タップ密度を上げるためには、粒子の形状に丸みを帯びさせ、球状に近づけることが重要である。粒子形状が球状に近づけば、粉体の充填性も大きく向上する。鱗片状黒鉛のタッピング密度は、通常0.1g/cm3以上であり、0.2g/cm3以上であることが好ましく、0.3g/cm3以上がより好ましい。タッピング密度は実施例で後述する方法により測定する。

【0014】

(3)ラマンR値

アルゴンイオンレーザーラマンスペクトルは粒子の表面の性状を現す指標として利用されている。鱗片状黒鉛のアルゴンイオンレーザーラマンスペクトルにおける1580cm−1付近のピーク強度に対する1360cm−1付近のピーク強度比であるラマンR値は通常0.05以上0.9以下であり、0.05以上0.7以下であることが好ましく、0.05以上0.5以下であることがより好ましい。R値は炭素粒子の表面近傍(粒子表面から100Å位まで)の結晶性を表す指標であり、R値が小さいほど結晶性が高い、あるいは結晶状態が乱れていないことを示す。ラマンスペクトルは以下に示す方法により測定する。具体的には、測定対象粒子をラマン分光器測定セル内へ自然落下させることで試料充填し、測定セル内にアルゴンイオンレーザー光を照射しながら、測定セルをこのレーザー光と垂直な面内で回転させながら測定を行なう。なお、アルゴンイオンレーザー光の波長は514.5nmとする。

【0015】

(4)3R/2H

鱗片状黒鉛のX線広角回折法は、粒子全体の結晶性を表す指標として用いられる。鱗片状黒鉛は、X線広角回折法による菱面体結晶構造に基づく101面の強度3R(101)と六方晶結晶構造に基づく101面の強度2H(101)との比3R/2Hが通常0.1以上、0.15以上であることが好ましく、0.2以上であることが更に好ましい。菱面体結晶構造とは、黒鉛の網面構造の積み重なりが3層おきに繰り返される結晶形態である。また、六方晶結晶構造とはとは黒鉛の網面構造の積み重なりが2層おきに繰り返される結晶形態である。菱面体結晶構造3Rの比率の多い結晶形態を示す鱗片状黒鉛の場合、菱面体結晶構造3Rの比率の少ない黒鉛粒子に比べLiイオンの受け入れ性が高い。

【0016】

(5)BET比表面積

鱗片状黒鉛のBET法による比表面積は通常1m2/g以上30m2/g以下、2m2/g以上15m2/g以下であることが好ましく、5m2/g以上10m2/g以下であることがより好ましい。BET法による比表面積は後述する実施例の方法により測定する。鱗片状黒鉛の比表面積が小さすぎると、Liイオンの受け入れ性が悪くなり、大きすぎると不可逆容量の増加による電池容量の減少を防ぐことができない傾向がある。

【0017】

(6)細孔容量

鱗片状黒鉛の水銀圧入法による10nm〜100000nmの範囲の細孔容量は、通常0.3ml/g以上、0.4ml/g以上が好ましく、0.5ml/g以上であることがより好ましい。細孔容量は、後述する実施例の方法により測定する。細孔容量が小さすぎると、Liイオンの出入りの面積が小さくなり電池性能が悪化する傾向がある。細孔容量は以下に示す方法により測定する。水銀ポロシメトリー用の装置として、水銀ポロシメータを用いる。試料(負極材)を、室温、真空下にて脱気して前処理を実施する。引き続き、減圧下で水銀を導入し、ステップ状に昇圧させ、水銀圧入量を測定する。こうして得られた水銀圧入曲線からWashburnの式を用い、細孔分布、及び細孔容量を算出する。

【0018】

(7)平均粒径

鱗片状黒鉛の平均粒径は通常2μm以上100μm以下、3μm以上50μm以下であることが好ましく、5μm以上20μm以下であることがより好ましい。平均粒径は、後述する実施例の方法により測定する。平均粒径が小さすぎると、比表面積が大きくなることによる不可逆容量の増加を防ぐことができない傾向がある。また、平均粒径が大きすぎると、電解液と鱗片状黒鉛の粒子との接触面積が減ることによる急速充放電性の低下を防ぐことができない傾向がある。

【0019】

(8)アスペクト比

アスペクト比は鱗片状黒鉛の物性を表す一つの指標である。

鱗片状黒鉛のアスペクト比は通常3以上、好ましくは5以上、より好ましくは10以上、更に好ましくは15以上である。また、通常1000以下、好ましくは500以下、より好ましくは100以下、更に好ましくは50以下である。アスペクト比は、後述する実施例の方法により測定する。アスペクト比が大きすぎると粒径が100μm程度の大きな粒子ができやすい傾向があり、小さすぎる粒子は、一方向からの加圧をした際に接触面積が小さいため、強固な造粒体が形成されない傾向があり、また粒子を造粒しても鱗片状黒鉛の小さい比表面積が反映して、比表面積が30m2/gを超える造粒体となる傾向がある。

【0020】

・鱗片状黒鉛の製造方法及びその黒鉛の種類

鱗片状黒鉛は、上記性状を具備していれば、製造方法に特に制限はない。鉱石として天然に産出する鱗片状黒鉛をそのまま原料として用いても良い。鱗片状黒鉛は、中国、ブラジル、マダガスカル、ジンバブエ、インド、スリランカ、メキシコ、朝鮮半島など世界中で産出する。産地によって性状が少しずつ異なるが、本発明の鱗片状黒鉛は、上記物性を満たせば産地や性状、種類は特に制限されない。

【0021】

<有機化合物>

本発明において鱗片状黒鉛との混合に用いる有機化合物は、鱗片状黒鉛を被覆することで造粒粒子の結着を強固とし、かつ焼成後に炭素化し充放電レートの向上に寄与するものである。

具体的な有機化合物としては、軟質ないし硬質の種々のコールタールピッチや石炭液化油などの炭素系重質油、原油の常圧又は減圧蒸留残渣油などの石油系重質油、ナフサ分解によるエチレン製造の副生物である分解系重質油など種々のものを用いることができる。

また、分解系重質油を熱処理することで得られるエチレンタールピッチ、FCCデカントオイル、アシュランドピッチなどの熱処理ピッチ等を挙げることができる。さらにポリ塩化ビニル、ポリビニルアセテート、ポリビニルブチラール、ポリビニルアルコール等のビニル系高分子と3−メチルフェノールホルムアルデヒド樹脂、3,5−ジメチルフェノールホルムアルデヒド樹脂等の置換フェノール樹脂、アセナフチレン、デカシクレン、アントラセンなどの芳香族炭化水素、フェナジンやアクリジンなどの窒素環化合物、チオフェンなどのイオウ環化合物などを挙げることができる。また、固相で炭素化を進行させる有機化合物としては、セルロースなどの天然高分子、ポリ塩化ビニリデンやポリアクリロニトリルなどの鎖状ビニル樹脂、ポリフェニレン等の芳香族系ポリマー、フルフリルアルコール樹脂、フェノール−ホルムアルデヒド樹脂、イミド樹脂等熱硬化性樹脂やフルフリルアルコールのような熱硬化性樹脂原料などを挙げることができる。これらの中でも石油系重質油が好ましい。

【0022】

有機化合物が混合物の場合、900℃で炭化させた場合の炭素化する成分(=残炭分)と揮発する成分(=揮発分)との質量比は、通常1:2〜1:4であり、1:2.5〜1:3.5であることが好ましい。この比率が大きい(=揮発分の多い)有機化合物を鱗片状黒鉛との混合に用いると、最終的に得られる電極用負極材の比表面積が大きくなる傾向がある。比表面積が大きくなる原因は、混合物を炭化する工程で有機化合物から多量のガスが発生するので、有機化合物から生成する炭化物の表面が荒れることによるものと考えられる。逆に残炭分に対する揮発分の比率の小さ過ぎる有機化合物は、鱗片状黒鉛の表面が残炭分で均一に被覆されるように混合を行うのが困難になる傾向がある。本発明で用いる上記の特性を有する有機化合物は、従来から鱗片状黒鉛と混合して電極用負極材の製造に用い得ることが知られている、前述したような石炭系重質油、石油系重質油、熱分解系重質油などを加熱して、含有されている揮発分を除去することにより調製することができる。揮発分の除去は、例えば5〜50mmHgの圧力下に、200〜300℃に加熱すればよい。

【0023】

鱗片状黒鉛と混合する有機化合物とは、常温において液状である必要はなく、鱗片状黒鉛との混合時に液状であれば好ましい。具体的には、有機化合物の150℃における粘度は、通常100cp以上であり、好ましくは200cp以上、500cp以上であれば更に好ましい。粘度が高すぎると、鱗片状黒鉛の表面を均一に被覆するように混合するのが困難となる傾向がある。そこで、150℃における粘度は、通常10000cp以下、8000cp以下が好ましく、特に5000cp以下であれば更に好ましい。

【0024】

<非水電解質二次電池用負極材の製造方法>

本発明の非水電解質二次電池用負極材の製造方法は、少なくとも以下の4つの工程を有することが重要である。

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程

以下に、工程別に詳細に述べる。

【0025】

・工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(1)は、鱗片状黒鉛に有機化合物を均一に被覆するために行う混合工程である。鱗片状黒鉛に有機化合物を均一に被覆することにより、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した造粒粒子を形成することが可能となる。鱗片状黒鉛と有機化合物との混合は常法により行うことができる。混合温度は通常は常温〜150℃である。しかし高粘度の有機化合物を用いる場合、粘度を低下させて混合を促進するため、50〜150℃がより好ましい。

【0026】

有機化合物は、有機化合物由来の炭化物を焼成後の黒鉛重量に対して、通常1〜25質量%被覆するように用いる。なかでも有機化合物由来の炭化物の被覆率が0.5〜20質量%が好ましく、1〜10質量%となるように混合比率を決定するのがより好ましい。なお、最終的に得られる電極用負極材の有機化合物由来の炭化物の被覆率は、用いる鱗片状黒鉛の量と、有機化合物の量及びそのJIS K 2270のミクロ法により測定される残炭率により、下記式で算出することができる。

【0027】

有機化合物由来の炭化物の被覆率(質量%)=(有機化合物の質量×残炭率×100)/(鱗片状黒鉛の重量+有機化合物の質量×残炭率)

有機化合物由来の炭化物の被覆率が小さ過ぎると、マクロ的には鱗片状黒鉛の表面が、炭化物により十分に被覆されない傾向がある。このような負極材は鱗片状黒鉛が部分的に露出していて、これと接触する電解液の安定性を損う可能性が大きい。また、鱗片状黒鉛は電解液に対する濡れ性が劣るので、充放電に際し負極材の表面が均一に利用されない可能性も大きい。 更に有機化合物由来の炭化物の被覆率が小さ過ぎると、有機化合物との

混合に際し、鱗片状黒鉛の細孔に有機化合物が十分に充填されない傾向がある。このような混合物は、細孔内にガスが残留しているので、後続する熱処理過程でこのガスが噴出し、構造破壊を起こし易い。また有機物が充填されずに残存した細孔の存在は、導電性の悪化や金属イオンの移動の妨げとなる傾向がある。逆に有機化合物由来の炭化物の被覆率が大き過ぎると、放電容量及び充放電効率が共に低下する傾向がある。従って、有機化合物由来の炭化物の被覆率は、細孔を含めて鱗片状黒鉛の表面を十分に被覆し得る限度で、上記範囲であることが好ましい

混合は通常は常圧下で行うが、所望ならば、減圧下又は加圧下に行うこともできる。混合は回分方式及び連続方式のいずれで行うこともできる。

【0028】

また、いずれの場合でも、粗混合に適した装置及び精密混合に適した装置を組合せて用いることにより、混合効率を向上させることができる。回分方式の混合装置としては、2本の枠型が自転しつつ公転する構造の混合機、高速高剪断ミキサーであるディゾルバーや高粘度用のバタフライミキサーの様な、一枚のブレートがタンク内で撹拌・分散を行う構造の装置、半円筒状混合槽の側面に沿ってシグマ型などの撹拌翼が回転する構造を有する、いわゆるニーダー形式の装置、撹拌翼を3軸にしたトリミックスタイプの装置、容器内に回転ディスクと分散媒体を有するいわゆるビーズミル型式の装置などが用いられる。またシャフトによって回転されるパドルが内装された容器を有し、容器内壁面はパドルの回転の最外線に実質的に沿って、好ましくは長い双胴型に形成され、パドルは互いに対向する側面を摺動可能に咬合するようにシャフトの軸方向に多数対配列された構造の装置(例えば栗本鉄工所製のKRCリアクタ、SCプロセッサ、東芝機械セルマック社製のTEM、日本製鋼所製のTEX−Kなど)、更には内部一本のシャフトとシャフトに固定された複数のすき状又は鋸歯状のパドルが位相を変えて複数配置された容器を有し、その内壁面はパドルの回転の最外線に実質的に沿って、好ましくは円筒型に形成された構造の(外熱式)装置(例えばレーディゲ社製のレディゲミキサー、大平洋機工社製のフローシェアーミキサー、月島機械社製のDTドライヤーなど)を用いることもできる。連続方式で混合を行うには、パイプラインミキサーや連続式ビーズミルなどを用いればよい。

【0029】

・工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(2)は、上述した有機化合物と鱗片状黒鉛を混合する工程で得られた混合物を一方向から加圧して成型することで、鱗片状黒鉛粒子が有機化合物を介して密着させ、強固な造粒粒子を形成する工程である。

工程(1)で得られた混合物を一方向からの加圧することにより、高い確率でプレス面と平行に配列した鱗片状黒鉛が圧縮される。好ましくは、一方向から水平に加圧する。その結果として、黒鉛同士の接触面積が増加し、さらに、混合していた有機化合物が鱗片状

黒鉛同士の結着材の役割を担い、強固な造粒粒子を形成することになる。特に鱗片状黒鉛を用いた場合、工程(1)の後に工程(2)を行うことで、意外にも本発明の効果を顕著に発揮できることがわかった。

【0030】

混合物を一方向からの加圧し成型する方法は、特に限定されず、ロールコンパクター、ロールプレス、プリケット機、及びタブレット機による一方向からの加圧が好ましい。また、必要があればロールに彫り込まれたパターンどおりに鱗片状黒鉛を加圧と同時に成形することも可能である。また、黒鉛粒子間に存在する空気を排気し、真空プレスする方法も適用できる。

【0031】

混合物を加圧する圧力は、特に限定されるものではないが、通常50kgf/cm2以上、好ましくは100kgf/cm2である。また、加圧処理の上限は特に限定されないが、通常2000kgf/cm2以下、好ましくは1500kgf/cm2以下である。圧力が低すぎると、強固な造粒が達成されず、高すぎると工程上のコストの増加につながる。加圧する時間は、通常10秒以上、好ましくは30秒以上、より好ましくは1分以上である。また、通常10分以下、好ましくは5分以下、より好ましくは3分以下である。時間が長すぎると、成型体の変形や有機化合物が染み出す可能性があり本発明の効果を優位に発揮出来ない可能性がある。また、時間が短すぎると活物質の配列が不十分となり、強固な造粒とならない傾向がある。

【0032】

なお、工程(2)を経た混合物の成型体の密度は、通常1.2g/cm3以上、好ましくは1.3g/cm3以上、より好ましくは1.35g/cm3以上である。また、上限に関しては特に制限はないが、有機化合物を含んでいるため、密度上昇に伴う空隙体積低下が、混合した有機化合物の体積より小さくなると、有機化合物が染み出す傾向がある。

・工程(3):工程(2)で得られた成型体を焼成する工程

工程(3)は、工程(2)で得られた成形体を非酸化性雰囲気下、好ましくは窒素、アルゴン、二酸化炭素などの流通下に加熱して、有機化合物を炭素化又は黒鉛化させる工程である。

【0033】

加熱温度(焼成温度)は混合物の調製に用いた有機化合物により異なるが、通常は800℃以上、好ましくは900℃以上、より好ましくは950℃以上に加熱して十分に炭素化又は黒鉛化させる。加熱温度の上限は有機化合物の炭化物が、混合物中の鱗片状黒鉛の結晶構造と同等の結晶構造に達しない温度であり、通常は高くても3500℃である。加熱温度の上限は3000℃、好ましくは2000℃、より好ましくは1500℃に止めるのが好ましい。

【0034】

・工程(4):工程(3)で焼成した成型体を粉砕する工程

工程(3)で得られた、鱗片状黒鉛の表面に有機化合物由来の炭化物が付着している多相構造を有する負極材は、次いで粉砕処理を施して電極用負極材とする。なお、本発明に記載する粉砕とは、工程(3)で得られた成型体を外的衝撃により非水電解質二次電池用負極材に適用できる程度に砕くことである。

【0035】

形状は任意であるが、平均粒径は、通常2〜50μmであり、5〜35μmが好ましく、特に8〜30μmである。上記粒径範囲となるように粉砕を行う。また、工程(4)の後に、分級する工程を行うことが好ましい。

なお、本発明の効果を損なわない限り、上記工程(1)〜(4)以外の工程を含めてもよい。

【0036】

<非水電解質二次電池用負極材>

上記製造方法で得られた非水電解質二次電池用負極材は、以下のような特性を持つこと

が好ましい。

また、非水電解質二次電池用負極材は、鱗片状黒鉛と原料として用いた有機化合物の焼成物との造粒体である。(図2を参照)有機化合物の焼成物は、黒鉛質物でもよいし、非晶質炭素質物であり、好ましくは非晶質炭素質物である。

【0037】

測定方法に関して記載のないものは実施例に記載の測定方法に準じるものとする。

本発明の非水電解質二次電池用負極材のタッピング密度は、通常0.3g/cm3以上、好ましくは0.4g/cm3以上、より好ましくは0.5g/cm3以上、通常1.4g/cm3以下、好ましくは1.3g/cm3以下である。タッピング密度が低すぎると、負極の製造に際して集電体に塗布する負極材のスラリーの濃度を低下させる必要があり、塗膜の密度が小さくなり、プレスしたとき黒鉛質粒子が破壊されやすく電池性能が低下する。逆に、タッピング密度が高すぎると黒鉛質粒子の形状と粒径分布の調整に更なる工程が必要となり、収率が低下し、コストが上昇する傾向がある。

【0038】

本発明の非水電解質二次電池用負極材層のBET法で測定した比表面積(BET比表面

積)については、通常0.5m2/g以上、好ましくは1m2/g以上である。また、通

常9m2/g以下、好ましくは7m2/g以下、より好ましくは6m2/g以下である。比表面積がこの範囲を下回ると、Liが出入りする部位が少なく、高速充放電特性出力特性に劣り、一方、BET比表面積がこの範囲を上回ると、活物質の電解液に対する活性が過剰になり、不可逆容量が大きくなるため、高容量電池を製造できない可能性がある。

【0039】

本発明の非水電解質二次電池用負極材のアスペクト比については、通常1以上、好まし

くは1.2以上、より好ましくは2以上であり、また通常19以下、好ましくは15以下、より好ましくは10以下、更に好ましくは8以下、特に好ましくは6以下である。アスペクト比がこの範囲を上回ると、スラリーの塗布工程、極板の圧縮工程の影響により、負極材が高い確率で電極極板面と平行に配列され、レート特性が低下する。

【0040】

本発明の非水電解質二次電池用負極材の平均粒径(d50)は通常2μm以上、好ましくは5μm以上、より好ましくは8μm以上、更に好ましくは12μm以上、特に好ましくは14μm以上であり、また通常100μm以下、好ましくは50μm以下、より好ましくは30μm以下、更に好ましくは20μm以下である。平均粒径は、後述する実施例の方法により測定する。平均粒径が小さすぎると、比表面積が大きくなることによる不可逆容量の増加を防ぐことができない傾向がある。また、平均粒径が大きすぎると、電解液と鱗片状黒鉛の粒子との接触面積が減ることによる急速充放電性の低下を防ぐことができない傾向がある。

【0041】

<非水電解質二次電池用負極>

本発明の非水電解質二次電池用負極(以下適宜「電極シート」ともいう。)は、集電体と、集電体上に形成された活物質層とを備えると共に、本発明の製造方法で得られた非水電解質二次電池用負極材を含有することを特徴とする。

スラリーを塗布する集電体としては、従来公知のものを用いることができる。具体的には、圧延銅箔、電解銅箔、ステンレス箔等の金属薄膜が挙げられる。集電体の厚さは、通常4μm以上、好ましくは6μm以上であり、通常30μm以下、好ましくは20μm以下である。

【0042】

スラリーを集電体上に塗布した後、通常60℃以上、好ましくは80℃以上、また、通常200℃以下、好ましくは195℃以下の温度で、乾燥空気又は不活性雰囲気下で乾燥し、活物性層を形成する。

スラリーを塗布、乾燥して得られる活物質層の厚さは、通常5μm以上、好ましくは20μm以上、更に好ましくは30μm以上、また、通常200μm以下、好ましくは17

5μm以下、更に好ましくは150μm以下である。活物質層が薄すぎると、活物質の粒径との兼ね合いから負極としての実用性に欠け、厚すぎると、高密度の電流値に対する十分なLiの吸蔵・放出の機能が得られにくい。

【0043】

活物質層における負極材の密度は、用途により異なるが、車載用途やパワーツール用途などの入出力特性を重視する用途においては、通常1.1g/cm3以上、好ましくは1

.2g/cm3以上、更に好ましくは1.25g/cm3以上、通常1.55g/cm3以

下、好ましくは1.5g/cm3以下、更に好ましくは1.45g/cm3以下である。密度が低すぎると粒子同士の接触抵抗が増大する傾向があり、密度が高すぎるとレート特性が低下する傾向がある。携帯電話やパソコンといった携帯機器用途などの容量を重視する用途では、通常1.45g/cm3以上、好ましくは1.55g/cm3以上、更に好ましくは1.65g/cm3以上、特に好ましくは1.7g/cm3以上であり、1.9g/cm3以下が好ましい。密度が低すぎると、単位体積あたりの電池の容量が必ずしも充分ではなく、密度が高すぎるとレート特性が低下する傾向がある。

【0044】

<非水電解質二次電池>

本発明の非水電解質二次電池、特にリチウム二次電池の基本的構成は、従来公知のリチウム二次電池と同様であり、通常、リチウムイオンを吸蔵・放出可能な正極及び負極、並びに電解質を備える。負極としては、上述した本発明の負極を用いる。

正極は、正極活物質及びバインダを含有する正極活物質層を、集電体上に形成したものである。

【0045】

正極活物質としては、リチウムイオンなどのアルカリ金属カチオンを充放電時に吸蔵、放出できる金属カルコゲン化合物などが挙げられる。金属カルコゲン化合物としては、バナジウムの酸化物、モリブデンの酸化物、マンガンの酸化物、クロムの酸化物、チタンの酸化物、タングステンの酸化物などの遷移金属酸化物、バナジウムの硫化物、モリブデンの硫化物、チタンの硫化物、CuSなどの遷移金属硫化物、NiPS3、FePS3等の遷移金属のリン−硫黄化合物、VSe2、NbSe3などの遷移金属のセレン化合物、Fe0.25V0.75S2、Na0.1CrS2などの遷移金属の複合酸化物、LiCoS2、LiNiS2などの遷移金属の複合硫化物等が挙げられる。

【0046】

これらの中でも、V2O5、V5O13、VO2、Cr2O5、MnO2、TiO、MoV2O8、LiCoO2、LiNiO2、LiMn2O4、TiS2、V2S5、Cr0.25V0.75S2、Cr0.5V0.5S2などが好ましく、特に好ましいのはLiCoO2、LiNiO2、LiMn2O4や、これらの遷移金属の一部を他の金属で置換したリチウム遷移金属複合酸化物である。これらの正極活物質は、単独で用いても複数を混合して用いてもよい。

【0047】

正極活物質を結着するバインダとしては、公知のものを任意に選択して用いることができる。例としては、シリケート、水ガラス等の無機化合物や、テフロン(登録商標)、ポリフッ化ビニリデン等の不飽和結合を有さない樹脂などが挙げられる。これらの中でも好ましいのは、不飽和結合を有さない樹脂である。正極活物質を結着する樹脂として不飽和結合を有する樹脂を用いると酸化反応時に分解される恐れがある。これらの樹脂の重量平均分子量は通常1万以上、好ましくは10万以上、また、通常300万以下、好ましくは100万以下の範囲である。

【0048】

正極活物質層中には、電極の導電性を向上させるために、導電材を含有させてもよい。導電剤としては、活物質に適量混合して導電性を付与できるものであれば特に制限はないが、通常、アセチレンブラック、カーボンブラック、黒鉛などの炭素粉末、各種の金属の繊維、粉末、箔などが挙げられる。

正極板は、前記したような負極の製造と同様の手法で、正極活物質やバインダを溶剤でスラリー化し、集電体上に塗布、乾燥することにより形成する。正極の集電体としては、アルミニウム、ニッケル、SUSなどが用いられるが、何ら限定されない。

【0049】

電解質としては、非水系溶媒にリチウム塩を溶解させた非水電解質や、この非水電解質を有機高分子化合物等によりゲル状、ゴム状、固体シート状にしたものなどが用いられる。

非水電解質に使用される非水系溶媒は特に制限されず、従来から非水電解質の溶媒として提案されている公知の非水系溶媒の中から、適宜選択して用いることができる。例えば、ジエチルカーボネート、ジメチルカーボネート、エチルメチルカーボネート等の鎖状カーボネート類;エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート等の環状カーボネート類;1,2−ジメトキシエタン等の鎖状エーテル類;テトラヒドロフラン、2−メチルテトラヒドロフラン、スルホラン、1,3−ジオキソラン等の環状エーテル類;ギ酸メチル、酢酸メチル、プロピオン酸メチル等の鎖状エステル類;γ−ブチロラクトン、γ−バレロラクトン等の環状エステル類などが挙げられる。

【0050】

これらの非水系溶媒は、何れか一種を単独で用いても良く、二種以上を混合して用いても良い。混合溶媒の場合は、環状カーボネートと鎖状カーボネートを含む混合溶媒の組合せが好ましく、環状カーボネートが、エチレンカーボネートとプロピレンカーボネートの混合溶媒であることが、低温でも高いイオン電導度を発現でき、低温充電不可特性が向上するという点で特に好ましい。中でもプロピレンカーボネートが非水系溶媒全体に対し、2質量%以上80質量%以下の範囲が好ましく、5wt%以上70wt%以下の範囲がより好ましく、10質量%以上60質量%以下の範囲がさらに好ましい。プロピレンカーボネートの割合が上記より低いと低温でのイオン電導度が低下し、プロピレンカーボネートの割合が上記より高いと、黒鉛系電極を用いた場合にはLiイオンに溶媒和したPCが黒鉛相間へ共挿入することにより黒鉛系負極材の層間剥離劣化がおこり、十分な容量が得られなくなる問題がある。

【0051】

非水電解質に使用されるリチウム塩も特に制限されず、この用途に用い得ることが知られている公知のリチウム塩の中から、適宜選択して用いることができる。例えば、LiCl、LiBrなどのハロゲン化物、LiClO4、LiBrO4、LiClO4などの

過ハロゲン酸塩、LiPF6、LiBF4、LiAsF6などの無機フッ化物塩などの無機リチウム塩、LiCF3SO3、LiC4F9SO3などのパーフルオロアルカンスルホン酸塩、Liトリフルオロスルフォンイミド((CF3SO2)2NLi)などのパーフルオロアルカンスルホン酸イミド塩などの含フッ素有機リチウム塩などが挙げられ、この中でもLiClO4、LiPF6、LiBF4、が好ましい。

【0052】

リチウム塩は、単独で用いても、2種以上を混合して用いてもよい。非水電解質中におけるリチウム塩の濃度は、通常0.5M以上、2.0M以下の範囲である。

また、上述の非水電解質に有機高分子化合物を含ませ、ゲル状、ゴム状、或いは固体シート状にして使用する場合、有機高分子化合物の具体例としては、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル系高分子化合物;ポリエーテル系高分子化合物の架橋体高分子;ポリビニルアルコール、ポリビニルブチラールなどのビニルアルコール系高分子化合物;ビニルアルコール系高分子化合物の不溶化物;ポリエピクロルヒドリン;ポリフォスファゼン;ポリシロキサン;ポリビニルピロリドン、ポリビニリデンカーボネート、ポリアクリロニトリルなどのビニル系高分子化合物;ポリ(ω−メトキシオリゴオキシエチレンメタクリレート)、ポリ(ω−メトキシオリゴオキシエチレンメタクリレート−co−メチルメタクリレート)、ポリ(ヘキサフルオロプロピレン−フッ化ビニリデン)等のポリマー共重合体などが挙げられる。

【0053】

上述の非水電解質は、更に被膜形成剤を含んでいても良い。被膜形成剤の具体例としては、ビニレンカーボネート、ビニルエチルカーボネート、メチルフェニルカーボネートなどのカーボネート化合物、エチレンサルファイド、プロピレンサルファイドなどのアルケンサルファイド;1,3−プロパンスルトン、1,4−ブタンスルトンなどのスルトン化合物;マレイン酸無水物、コハク酸無水物などの酸無水物などが挙げられる。更に、ジフェニルエーテル、シクロヘキシルベンゼン等の過充電防止剤が添加されていても良い。上記添加剤を用いる場合、その含有量は通常10質量%以下、中でも8質量%以下、更には5質量%以下、特に2質量%以下の範囲が好ましい。上記添加剤の含有量が多過ぎると、不可逆容量の増加や低温特性、レート特性の低下等、他の電池特性に悪影響を及ぼすおそれがある。

【0054】

また、電解質として、リチウムイオン等のアルカリ金属カチオンの導電体である高分子固体電解質を用いることもできる。高分子固体電解質としては、前述のポリエーテル系高分子化合物にLiの塩を溶解させたものや、ポリエーテルの末端水酸基がアルコキシドに置換されているポリマーなどが挙げられる。

正極と負極との間には通常、電極間の短絡を防止するために、多孔膜や不織布などの多孔性のセパレータを介在させる。この場合、非水電解質は、多孔性のセパレータに含浸させて用いる。セパレータの材料としては、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリエーテルスルホンなどが用いられ、好ましくはポリオレフィンである。

【0055】

本発明のリチウム二次電池の形態は特に制限されない。例としては、シート電極及びセパレータをスパイラル状にしたシリンダータイプ、ペレット電極及びセパレータを組み合わせたインサイドアウト構造のシリンダータイプ、ペレット電極及びセパレータを積層したコインタイプ等が挙げられる。また、これらの形態の電池を任意の外装ケースに収めることにより、コイン型、円筒型、角型等の任意の形状にして用いることができる。

【0056】

本発明のリチウム二次電池を組み立てる手順も特に制限されず、電池の構造に応じて適切な手順で組み立てればよいが、例を挙げると、外装ケース上に負極を乗せ、その上に電解液とセパレータを設け、更に負極と対向するように正極を乗せて、ガスケット、封口板と共にかしめて電池にすることができる。

【実施例】

【0057】

次に実施例により本発明の具体的態様を更に詳細に説明するが、本発明はこれらの例によって限定されるものではない。

(測定方法)

・BET比表面積(SA)

BET比表面積の測定方法は、例えば大倉理研社製比表面積測定装置「AMS8000」を用いて、窒素ガス吸着流通法によりBET1点法にて測定する。具体的には、試料(負極材)0.4gをセルに充填し、350℃に加熱して前処理を行った後、液体窒素温度まで冷却して、窒素30%、He70%のガスを飽和吸着させ、その後室温まで加熱して脱着したガス量を計測し、得られた結果から、通常のBET法により比表面積を算出する。

【0058】

・タッピング密度

タッピング密度は、粉体密度測定器である(株)セイシン企業社製「タップデンサーKYT−4000」を用い、直径1.6cm、体積容量20cm3の円筒状タップセルに、目開き300μmの篩を通して、負極材を落下させて、セルに満杯に充填した後、ストローク長10mmのタッピングを1000回行なって、その時の体積と試料の重量から求めた密度をタッピング密度として定義する。

【0059】

・平均粒径(d50)

本発明における体積基準平均粒径は、界面活性剤であるポリオキシエチレンソルビタンモノラウレート(例として、ツィーン20(登録商標))の0.2質量%水溶液10mLに、負極材0.01gを懸濁させ、市販のレーザー回折/散乱式粒度分布測定装置「HORIBA製LA−920」に導入し、28kHzの超音波を出力60Wで1分間照射した後、測定装置における体積基準のメジアン径として測定したものを、本発明におけるd50と定義する。

【0060】

・アスペクト比

粒子状活物質を平板上に分散し、そのまま樹脂包埋したものを平板に対して平行に研磨して、走査型電子顕微鏡を用いてその断面写真を撮影し、また、粒子状活物質を用いて製造された電極については、電極断面を集電体(金属箔等)に対して平行に研磨して、その電極断面に存在する電極粉末の断面写真を走査型電子顕微鏡を用いて撮影した。撮影されたSEM写真の画像解析により、粒子断面の長径と短径を20点測定し、その平均値からアスペクト比を求める。

【0061】

<電池の評価>

(i)負極電極シートの作製

負極活物質として、負極材を97.7重量部に、増粘剤、結着剤としてそれぞれ、カルボキシメチルセルロースナトリウムの水性ディスパージョン(カルボキシメチルセルロースナトリウムの濃度1質量%)130重量部、及び、スチレン−ブタジエンゴムの水性ディスパージョン(スチレン−ブタジエンゴムの濃度40質量%)2.5重量部を加え、自転・公転ミキサーで混合してスラリー化した。得られたスラリーを10μmの圧延銅箔の片面に塗布して乾燥し、プレス機で圧延したものを、活物質層のサイズとして幅32mm、長さ42mmおよび集電部タブ溶接部として未塗工部を有する形状に切り出し、負極とした。このときの負極の活物質の密度は1.35g/cm3、単位面積当たりの負極活物

質、増粘剤、結着剤の合計重量は6.0mg/cm2であった。

【0062】

(ii)正極電極シートの作製

正極は、正極活物質としてのマンガン酸リチウム(LiMnO2)85質量%と、導電

材としてのアセチレンブラック10質量%と、結着剤としてのポリフッ化ビニリデン(PVdF)5質量%とを、N−メチルピロリドン溶媒中で混合してスラリーを得た。

このスラリーをかした後、集電体である厚さ15μmのアルミニウム箔上に正極材が18.3±0.5mg/cm2付着するように、ブレードコーターを用いて塗布し、130℃で乾燥した。更にロールプレスを行い、活物質層の密度が2.40±0.05g/cm3になるよう調整してロールプレスし、電極シートを得た。

【0063】

(iii)電解液の作製

不活性雰囲気下でエチレンカーボネート(EC)、ジメチルカーボネート(DMC)及びエチルメチルカーボネート(EMC)の混合物(体積比3:3:4)に、1mol/Lの濃度で、充分に乾燥したヘキサフルオロリン酸リチウム(LiPF6)を溶解させたも

のを用いた。

【0064】

(iv)非水電解質二次電池の作製

正極1枚と負極1枚は活物質面が対向するように配置し、電極の間に多孔製ポリエチレンシートのセパレータ(21μm)が挟まれるようにした。この際、正極活物質面が複層構造負極材面内から外れないよう対面させた。この正極と負極それぞれについての未塗工部に集電タブを溶接し、電極体としたものをポリプロピレンフィルム、厚さ0.04mmのアルミニウム箔、及びナイロンフィルムをこの順に積層したラミネートシート(合計厚さ0.1mm)を用い、内面側にポリプロピレンフィルムがくるようにしてラミネートシ

ートではさみ、電解液を注入するための一片を除いて、電極のない領域をヒートシールした。その後、活物質層に非水電解液を200μL注入して、電極に充分浸透させ、密閉して、ラミネートセルを作製した。この電池の定格容量は、20mAhである。

【0065】

・電池の評価

(初回効率・容量測定)

充放電サイクルを経ていない電池に対して、25℃で電圧範囲4.1V〜3.0V、電流値0.2C(1時間率の放電容量による定格容量を1時間で放電する電流値を1Cとする、以下同様)にて2サイクル初期充放電を行った。このとき充電時には4.1Vにて定電圧充電を2.5時間実施した。ここで得られた1サイクル目の放電容量を充電容量で割り返し、100倍した値を初回効率とした。更に4.1Vまで0.2Cにて充電し、4.1Vで2.5時間定電圧充電をした後に、電流値0.33Cにて3.0Vまで放電した。このときの0.33Cでの放電容量を初期放電容量とした。

【0066】

(放電レート特性評価)

それぞれ充電は、1Cで4.1Vまで充電し更に4.1Vで2.5時間充電した後、1C、2C、4Cで3.0Vまでの放電試験を実施し、初期放電容量(0.33C)の放電容量に対する各レートでの放電容量の割合を%で表した。

(サイクル測定)

25℃環境下で、0.33Cの定電流放電により3.0Vまで放電後、0.2Cにて240分間充電を行ない、その後60℃の恒温槽に24時間保管した後に、25℃の環境下に3時間以上保管した後に0.33Cにて3.0Vまで定電流放電を行った。

【0067】

この電池を再度60℃の恒温槽に写し、1時間後に2Cの定電流にて4.1Vまで充電し、その後、定電流にて3.0Vまで放電する繰り返し充放電を500回繰り返した。500回の繰り返し後に、25℃の環境下にて3時間以上保管した後に0.33Cにて3.0Vまで放電した。

(サイクル後容量測定)

サイクル測定終了後に4.1Vまで0.2Cにて充電し、4.1Vで2.5時間定電圧充電をした後に、0.33Cの電流値にて3.0Vまで放電した。このときの放電容量をサイクル後放電容量とし、サイクル維持率は、(サイクル後放電容量)/(初期放電容量)×100とした。

【0068】

実施例1

BET比表面積が8.1m2/g、タッピング密度0.37g/cm3、アスペクト比が25の鱗片状天然黒鉛に対して、有機化合物として石油系重質油を、焼成後の黒鉛重量に対して有機化合物由来の炭化物の被覆率(以下、被覆率)が2質量%になるように混合し、予め軟化点以上に加熱された撹拌翼を持つニーダーに投入して20分間混合した(工程(1))。得られた混合物を得られた混合物をモールドプレス機の金型に充填、油圧プレス機を用いて一方向から150kgf/cm2で1分間の加圧により圧縮し、1.4g/cm3の成型体を作製した(工程(2))。この成型体を、電気炉を用いて室温から1000℃まで昇温し焼成を行った(工程(3))。しかる後に焼成物をハンマーミルにて6000rpmにて粉砕し、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した負極材(造粒粒子)を得た(工程(4))。

【0069】

得られた処理物を目開き45μmの円形型篩を用いて、振動して分級することで、鱗片状天然黒鉛が有機化合物由来の炭化物を介して結合した負極材を得た。得られた負極材の、平均粒径(d50)、タッピング密度、BET比表面積、アスペクト比を表−1に記載した。なお、得られた負極材のSEM写真を図2に示す。

更に、負極に該造粒炭素を用いた際のラミネート電池評価結果(初回効率・放電レート

特性・サイクル維持率)を表−2に示した。電池評価結果(初回効率・放電レート特性・サイクル維持率)は全て良好であった。

なお、上記工程(2)で得られた成型体の電子顕微鏡像(断面図)を図1に示す。鱗片状黒鉛がプレス面に対して平行に配列しながら圧縮されていることが確認される。これより、接触表面積が増大され、強固な結着が進むと考えられる。

【0070】

実施例2

実施例1において、石油系重質油の焼成後の被覆率を5質量%に変化させ、同様の負極材を得た。得られた負極材に対して各種測定を行い、表−1及び表−2に記載した。

比較例1

鱗片状天然黒鉛を負極材としてそのまま用いた。各種測定を行い、表−1及び表−2に記載した。

【0071】

比較例2

有機化合物を混合させなかった以外は、実施例1と同様に行い、測定結果を表−1に記載した。

比較例3

加圧を行わなかった以外は、実施例2と同様に行い、測定結果を表−1及び2に記載した。

【0072】

【表1】

【0073】

【表2】

【0074】

表−1及び表−2の結果より、実施例1〜2では、有機化合物を混合させ、得られた混合物を一方向からの加圧することにより、粒径(d50)、タッピング密度の値が比較例1〜3と比較して大きく上昇しているが、驚くべきことに比表面積の低減も同時に大きくなることがわかった。

【0075】

また、表−2に示してあるとおり、得られた負極材に対する電池評価に関しても、有機化合物を混合させ、加圧を行った鱗片状黒鉛の負極材の方が、鱗片状黒鉛の原料、及び有機化合物を混合して加圧を行わなかった鱗片状黒鉛の負極材に比べて、初回効率、放電レ

ート特性及びサイクル維持率共に優れていることがわかる。具体的には実施例2では、鱗片状黒鉛原料の比較例1及び有機化合物を混合し加圧をしなかった比較例3に比べて、初回効率・放電レート特性・サイクル特性すべてにおいて同等以上の値を示した。また、有機化合物を混合せず一方向からの加圧をしただけの比較例2では、粒径(d50)、タッピング密度の値の上昇は小さく比表面積の低減も小さかったことから比較例2の負極材では、電池特性が悪いことが容易に想像できる。

このような優れた効果を発揮する原因は、有機化合物を混合させること及び一方向からの加圧することにより鱗片状黒鉛が増粒され比表面積が低下したからであると考えられる。

【産業上の利用可能性】

【0076】

本発明の負極材は、安価な鱗片状黒鉛をベースとした非水電解質二次電池用負極材、及びそれを用いた非水電解質二次電池を提供することができる。また、本発明の非水電解質二次電池用負極材の製造方法によれば、上述の利点を有する負極材を平易な工程で製造することが可能となる。

【特許請求の範囲】

【請求項1】

以下の工程を有する非水電解質二次電池用負極材の製造方法。

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程

【請求項2】

上記工程(2)において、加圧後の成型体の密度が1.2g/cm3以上であることを特徴とする請求項1に記載の非水電解質二次電池用負極材の製造方法。

【請求項3】

上記工程(3)の工程において、焼成温度が800℃以上であることを特徴とする請求項1又は2に記載の非水電解質二次電池用負極材の製造方法

【請求項4】

請求項1〜3いずれか1項に記載の製造方法によって製造された非水電解質二次電池用負極材。

【請求項5】

以下の条件を全て満たす非水電解質二次電池用負極材。

(1)鱗片状黒鉛と有機化合物の焼成物との造粒粒子である

(2)タッピング密度が0.5g/cm3以上である

(3)BET法で測定した比表面積が7m2/g以下である

【請求項6】

集電体と、該集電体上に形成された活物質層とを備えると共に、該活物質層が、請求項4又は5に記載の非水電解質二次電池用負極材を含有することを特徴とする、非水電解質二次電池用負極。

【請求項7】

正極及び負極、並びに、電解質を備えると共に、該負極が、請求項6に記載の非水電解質二次電池用負極であることを特徴とする、非水電解質二次電池。

【請求項1】

以下の工程を有する非水電解質二次電池用負極材の製造方法。

工程(1):有機化合物と鱗片状黒鉛を混合する工程

工程(2):工程(1)で得られた混合物を一方向からの加圧により成型する工程

工程(3):工程(2)で得られた成型体を焼成する工程

工程(4):工程(3)で焼成した成型体を粉砕する工程

【請求項2】

上記工程(2)において、加圧後の成型体の密度が1.2g/cm3以上であることを特徴とする請求項1に記載の非水電解質二次電池用負極材の製造方法。

【請求項3】

上記工程(3)の工程において、焼成温度が800℃以上であることを特徴とする請求項1又は2に記載の非水電解質二次電池用負極材の製造方法

【請求項4】

請求項1〜3いずれか1項に記載の製造方法によって製造された非水電解質二次電池用負極材。

【請求項5】

以下の条件を全て満たす非水電解質二次電池用負極材。

(1)鱗片状黒鉛と有機化合物の焼成物との造粒粒子である

(2)タッピング密度が0.5g/cm3以上である

(3)BET法で測定した比表面積が7m2/g以下である

【請求項6】

集電体と、該集電体上に形成された活物質層とを備えると共に、該活物質層が、請求項4又は5に記載の非水電解質二次電池用負極材を含有することを特徴とする、非水電解質二次電池用負極。

【請求項7】

正極及び負極、並びに、電解質を備えると共に、該負極が、請求項6に記載の非水電解質二次電池用負極であることを特徴とする、非水電解質二次電池。

【図1】

【図2】

【図2】

【公開番号】特開2012−216521(P2012−216521A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−67863(P2012−67863)

【出願日】平成24年3月23日(2012.3.23)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月23日(2012.3.23)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]