非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法

【課題】 電池製造時および電池使用時における集電体の損傷および破断を防止する。

【解決手段】 金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有する集電体を用いる。この集電体は、例えば巻回電極体に用いる場合、圧縮パターン部が金属箔の巻回方向に連続または断続する直線形状、曲線形状等の形状を有していることが好ましい。そして、金属箔の巻回方向には引張応力がかかりやすいために、巻回方向と直交する方向には圧縮パターンが連続して形成されないようにする。また、この集電体は、例えば積層電極体に用いる場合、圧縮パターン部が金属箔の全面に分散して形成される幾何学形状、特に異方性を有しない幾何学形状であることが好ましい。そして、金属箔の対辺方向において圧縮パターンが連続して形成されないようにする。

【解決手段】 金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有する集電体を用いる。この集電体は、例えば巻回電極体に用いる場合、圧縮パターン部が金属箔の巻回方向に連続または断続する直線形状、曲線形状等の形状を有していることが好ましい。そして、金属箔の巻回方向には引張応力がかかりやすいために、巻回方向と直交する方向には圧縮パターンが連続して形成されないようにする。また、この集電体は、例えば積層電極体に用いる場合、圧縮パターン部が金属箔の全面に分散して形成される幾何学形状、特に異方性を有しない幾何学形状であることが好ましい。そして、金属箔の対辺方向において圧縮パターンが連続して形成されないようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法に関し、さらに詳細には、電極集電体における破断等の損傷を抑制可能な非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話、ビデオカメラ、ノート型パーソナルコンピューターなどの携帯情報電子機器の普及に伴い、これらの機器の高性能化、小型化および軽量化が図られている。これらの機器の電源には、使い捨ての一次電池や繰り返し使用できる二次電池が用いられているが、高性能化、小型化、軽量化、経済性などの総合的なバランスの良さから、二次電池、特にリチウムイオン二次電池の需要が伸びている。また、これらの機器では、更なる高性能化や小型化などが進められており、リチウムイオン二次電池に関しても、高エネルギー密度化が要求されている。また、リチウムイオン二次電池は、高エネルギー密度を有することから、電動工具、電動アシスト自転車、電気自動車およびハイブリッド自動車等に搭載される電池としても使用されている。

【0003】

これら電池を構成する正極および負極は、例えばアルミニウム箔、銅箔に代表される金属箔集電体の表面に、正極活物質または負極活物質を含む活物質層が形成されてなる。これら集電体には、例えば活物質層形成工程、および巻回工程等の電池製造時、ならびに充放電を行う電池使用時において様々な機械的負担が加わる。このため、集電体への負担が大きすぎる場合には、集電体に切れが生じたり、破断することがある。これによって、電池製造時の歩留まり低下や、作製した電池の製品不良という問題が生じるおそれがある。

【0004】

上述の製品不良は、主に電池使用時における集電体上に形成された活物質層の充放電に伴う膨張収縮によって生じると考えられる。例えば負極においては、負極活物質として炭素材料や、金属合金等の金属材料が用いられるが、その中でも負極活物質としてケイ素(Si)を用いた場合、充放電時における負極活物質層の膨張収縮に伴う体積変化は4倍にも上る。このため、負極活物質層の膨張収縮に伴って負極集電体に引張応力、圧縮応力が印加され、負極集電体が塑性変形を起こし、最終的に破断してしまう。このような問題は負極集電体に限られた問題ではなく、セパレータを介して負極と積層され、負極と圧接状態にある正極を構成する正極集電体にも生じうる問題である。

【0005】

このような問題を解決する手段として、例えば、集電体への機械的負荷に対する抵抗力を高めることが提案されている。このような方法としては、例えば金属箔を圧延することによって耐力を向上させた圧延金属箔を集電体として使用することが提案されている。

【0006】

しかしながら、圧延金属箔は、一般的に、圧延前の金属箔と比較して脆性が高くなる。金属箔の耐力と伸びとはトレードオフの関係にある。すなわち、金属箔の耐力が向上するほど伸びにくくなり、また伸びがよくなるほど耐力が低下する。このため、圧延金属箔はわずかなひずみや微小な欠陥により、容易に破断する。例えば、いわゆるロール・ツー・ロール(Roll to Roll)により行われる集電体表面への活物質層形成工程(合剤の塗布、活物質層のプレス、電極の裁断等)や、電極の巻回工程においては圧延金属箔からなる集電体は破断しやすく、歩留まりの低下を招きやすい。

【0007】

また、圧延金属箔を用いた場合、上述の様な電池製造工程のそれぞれにおいて製造上の問題が生じることなく電池を製造できた場合であっても、集電体自体の脆性が高く集電体が破断しやすいということに変わりはない。このため、上述の問題点に対して、満足のいく解決手段が得られていないというのが現状である。

【0008】

また、一般的に圧延金属箔は、圧延処理を施していない金属箔に比べて価格が高い傾向にあり、電池のコストアップを招いてしまうという問題も生じる。

【0009】

さらに、上述の問題を解決する他の手段として、集電体として使用する金属箔の厚みを厚くすることが考えられる。従来の電池に用いられているよりも厚い金属箔を用いた集電体では、上述した電池製造時もしくは電池使用時における集電体の破断という問題は生じにくくなる。しかしながら、電池容量に対して、電池反応に寄与しない集電体の占める割合が大きくなるため、電池全体としては容量が低下してしまう。

【0010】

そこで、下記の特許文献1に示すように、リチウムイオン電池用の銅箔として、銅薄板に菱形状等の平面異方性を有する形状を有する多数の孔部を設けた構成が提案されている。特許文献1の構成では、イオンの移動に伴う負極材の膨張や収縮時の寸法変化を、菱形状等の孔部が形成された銅箔で異方的に吸収することができる。これにより、負極材でのクラックの発生を防止することができる。

【0011】

また、下記の特許文献2に示すように、金属箔集電体に複数の不連続な切り込みを設けた構成が提案されている。特許文献2の構成では、集電体に切り込みが設けられていることにより、活物質層形成工程等において活物質層が加圧成型される際に生じる活物質層の加圧横方向の伸びに対して、金属箔集電体がよく追従する。これにより、活物質層加圧成型後の電極にひずみが少なく、ねじれることがなく、フラットな電極を得ることができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−32524号公報

【特許文献2】特開平7−192726号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述の特許文献1の集電体に設けられた孔部は、活物質層の膨張・収縮を孔部が形成された銅箔で異方的に吸収するという効果から、貫通孔であると考えられる。しかしながら、このような孔部を設けた集電体は、金属材料で構成され部分の面積が減少することから、孔部を設けない集電体と比較して強度が低下すると考えられる。また、集電体面積が小さくなることから、集電効果の低下や抵抗の上昇といった問題も考えられる。

【0014】

また、特許文献2の集電体に設けられた切り込みは、活物質層形成時の応力を逃がす作用を有しているものの、例えば電池使用時にかかった応力によって、切り込みによって分けられたそれぞれの領域に伸びが生じ、集電体自体が波打った形状になるおそれがある。この場合、正極と負極との密着性が低下し、電池性能が低下してしまう。また、集電体の破断抑制効果は得られるものの、集電体自体の強度は低下する方向となるので、集電体自体が活物質層の膨張・収縮に追従して変形してしまう結果、電池全体の膨れといった別の問題を生じるおそれがある。

【0015】

本技術は、このような従来技術の有する課題に鑑みてなされたものであり、その目的とするところは、電池製造時および電池使用時における集電体の損傷および破断を防止した非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

問題点を解消するために、本技術の非水電解質電池は、金属箔からなる正極集電体の表面に正極活物質を含む正極活物質層が形成された正極と、金属箔からなる負極集電体の表面に負極活物質を含む負極活物質層が形成された負極とが正極および負極を絶縁するセパレータを介して積層され、巻回された巻回電極体と、電解質と

を備え、

正極集電体および負極集電体の少なくとも一方が、金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、

圧縮パターン部が、金属箔の巻回方向と平行する一端から一端と対向する他端まで、金属箔の巻回方向に対して直交する方向に連続して形成されないことを特徴とする。

【0017】

本技術の非水電解質電池は、金属箔からなる正極集電体の表面に正極活物質を含む正極活物質層が形成された正極と、金属箔からなる負極集電体の表面に負極活物質を含む負極活物質層が形成された負極とが正極および負極を絶縁するセパレータを介して積層された電極体と、電解質と

を備え、

正極集電体および負極集電体の少なくとも一方が、金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、

圧縮パターン部が、金属箔の2組の対向する両端間に連続して形成されないことを特徴とする。

【0018】

本技術の巻回電極体用集電体は、帯状の金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、圧縮パターン部が、金属箔の短手方向に連続して形成されないことを特徴とする。

【0019】

本技術の積層電極体用集電体は、矩形状の金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、圧縮パターン部が、金属箔の2組の対辺方向に連続して形成されないことを特徴とする。

【0020】

本技術の非水電解質電池用集電体の製造方法は、金属箔を、金属箔の一端と一端から対向する他端まで連続しない形状の凹凸パターンを備える金属ロールにより金属箔をプレス処理し、金属ロールの凹凸パターンに対応し、他の部分より厚みが薄い圧縮パターン部を金属箔の一部に形成することを特徴とする。

【0021】

本技術の巻回電極体用および積層電極体用に用いる集電体では、集電体の延性を大きく損なうことなく耐力を向上させることができる。

【発明の効果】

【0022】

本技術の集電体を用いることにより、電池製造時や、充放電に伴う活物質層の膨張・収縮等に起因する集電体の損傷・破断を抑制することができる。

【図面の簡単な説明】

【0023】

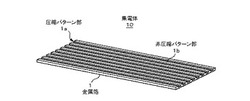

【図1】本技術の集電体の一構成例を示す斜視図である。

【図2】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図3】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図4】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図5】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図6】本技術の集電体の断面構成の一例を示す断面図である。

【図7】本技術の集電体の他の構成例を示す上面図である。

【図8】本技術を応用した集電体の一構成例を示す上面図である。

【図9】本技術の集電体の作製方法を示す断面図である。

【図10】本技術の集電体を作製するための圧縮体であるエンボスロールの作製方法を示す断面図である。

【図11】本技術の集電体を用いた非水電解質電池の一構成例を示す断面図である。

【図12】本技術の集電体を用いた巻回電極体の一構成例を示す断面図である。

【図13】本技術の集電体を用いた非水電解質電池の一構成例を示す斜視図である。

【図14】本技術の集電体を用いた電極および積層電極体の一構成例を示す斜視図および断面図である。

【図15】本技術の集電体を用いた非水電解質電池の外装部材の一構成例を示す断面図である。

【図16】本技術の非水電解質電池を用いた電池パックの一構成例を示すブロック図である。

【図17】本技術の非水電解質電池を用いた住宅用の蓄電システムに適用した例を示す概略図である。

【図18】本技術の非水電解質電池を用いたシリーズハイブリッドシステムを採用するハイブリッド車両の構成の一例を概略的に示す概略図である。

【図19】実施例1−1の構成を示す上面図である。

【図20】実施例の試験用集電体の形状を示す上面図である。

【図21】実施例1−2の構成を示す上面図である。

【図22】比較例1−3の構成を示す上面図である。

【図23】実施例1の評価結果を示すグラフである。

【図24】実施例2−1の構成を示す上面図である。

【図25】実施例2−2の構成を示す上面図である。

【図26】実施例2の試験方法を示す上面図である。

【図27】実施例2の評価結果を示すグラフである。

【図28】実施例3の試験方法を示す上面図である。

【図29】実施例3の評価結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本技術を実施するための最良の形態(以下、実施の形態とする)について説明する。なお、説明は以下のように行う。

1.第1の実施の形態(本技術の集電体の例)

2.第2の実施の形態(本技術の集電体を用いた円筒型電池の例)

3.第3の実施の形態(本技術の集電体を用いた積層型電池の例)

4.第4の実施の形態(電池パックの例)

5.第5の実施の形態(電池を用いた蓄電システム等の例)

【0025】

1.第1の実施の形態

第1の実施の形態に係る集電体は、例えばリチウムイオン二次電池等の電池を構成する正極および負極に用いられるものである。

【0026】

(1−1)集電体の第1の構成

[集電体の構成]

図1に、第1の実施の形態に係る本技術の集電体10の第1の構成例を示す。集電体10は、金属箔1からなり、金属箔1の一部に圧縮により他の部分より厚みが薄く形成された圧縮パターン部1aを有するものである。金属箔1のうち圧縮パターン部1aが形成されない非圧縮パターン部1bは、非圧縮状態もしくは弱圧縮状態とされる。金属箔1に圧縮パターン部1aを形成することにより、金属箔1には塑性ひずみが生じ、圧縮パターン部1aと非圧縮パターン部1bの凹凸パターンに応じた強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成される。なお、図1では、矩形状の金属箔1上に、金属箔1の長手方向に連続する直線形状の圧縮パターン部1aを設けた集電体10を示しているが、この構成は一例であり、金属箔1および圧縮パターン部1aの形状はこれに限定されるものではない。

【0027】

一般的に、金属箔は、圧縮により塑性ひずみが生じると加工硬化により耐力が増加するものの、同時に脆化が進行する。このため、加工硬化による耐力の増加によって引張強さが向上するのに対し、脆化の進行により破断伸びが低下し、破断が生じやすくなる。本技術においては、硬化・脆化を伴う圧縮パターン部1aが、硬化・脆化を伴わない金属箔1上に分散して形成されることにより、集電体10全体としての延性を大きく損なうことなく耐力を向上させることができる。

【0028】

金属箔1は、電解質に対する耐食性を有する金属材料を用いることができる。このような金属材料としては、例えばアルミニウム(Al)、銅(Cu)、ニッケル(Ni)またはステンレス(SUS)を用いることができる。なお、金属箔1を正極集電体として用いる場合には、高い酸化環境下において耐食性を有する金属材料を用いることが好ましく、特にアルミニウム(Al)を用いることが好ましい。また、金属箔1は圧延材料であっても非圧延材料であってもよい。圧縮パターン部1aを設けることにより、さらなる耐力向上が見込まれるためである。

【0029】

金属箔1を構成するアルミニウム(Al)としては、例えば焼きなまし処理済みの軟質アルミニウム(Al)であることが好ましく、非圧延材料であることがより好ましい。具体的には、例えばJIS規格におけるA8021H−O、A1085H−O、A1N30−OおよびA3003H−O等の材料を用いることができる。

【0030】

また、金属箔1の厚みは、必要な強度と延伸性を得ることができる厚みに設定すればよいが、電池用集電体用途で用いる場合、5μm以上100μm以下であることが好ましい。上述の範囲外に金属箔1が薄い場合、金属箔1の強度が低く破断しやすくなってしまう。また、上述の範囲外に金属箔1が厚い場合、電池内に占める集電体10の体積が大きくなり、電池容量が低下してしまう。なお、集電体用の金属箔1の厚みは上述の厚みに限られたものではなく、電池構成に応じて適切に選択することができる。例えば、大容量の大型電池に用いる場合には、上述の範囲よりも厚い金属箔1を用いることができる。

【0031】

[圧縮パターン部]

圧縮パターン部1aの形状は、集電体10上に強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成されていればどのような形状でも構わない。特に耐力を向上させたい方向がある場合には、その方向が主方向となる形状の圧縮パターン部1aを設けるようにする。ただし、圧縮パターン部1aは、少なくとも、集電体10の耐力を向上させたい方向と直交する方向に連続して形成されないようにすることが好ましい。特に、圧縮パターン部1aが、集電体10の耐力を向上させたい方向と直交する方向に連続して形成されるとともに、集電体10の耐力を向上させたい方向と平行な一端からこの一端と対向する他端まで連続して形成されないようにする。

【0032】

集電体10の基材として用いられる金属箔1は、非常に薄い厚みで用いられるため、引張応力がかかった場合に、裁断工程等において金属箔1の端部に生じた微細な欠陥を基点として、引張方向と直交する方向に亀裂が生じる傾向がある。このため、金属箔1の引張方向と直交する方向に連続して連なる圧縮パターン部1aが形成された集電体10は、圧縮パターン部1aに沿って亀裂が進行し、破断しやすくなってしまう。特に、引張方向と平行する金属箔1の一端もしくは両端まで圧縮パターン部1aが形成されている場合には、圧縮パターン部1aが亀裂の起点となるおそれがある。このような理由により、圧縮パターン部1aの形状および形成方向を、電池形状に合わせて適切に選択することが好ましい。

【0033】

なお、耐力を向上させたい方向としては、集電体10を巻回電極体を備える電池に用いる場合には、集電体10を用いた電極の巻回方向が考えられる。巻回電極体とは、例えば帯状に形成された正極と負極とを積層後、長手方向に巻回して作製した電極体のことである。巻回電極体においては、活物質層の膨張・収縮に応じて帯状の集電体10が長手方向および短手方向の双方に追随する。しかしながら、巻回構造を有しているために、活物質層の体積膨張がより大きな引張応力として集電体10の巻回方向に作用する。このため、集電体10を巻回電極体を備える電池に用いる場合には、巻回方向に主たる連続方向が平行する、異方性を有する形状の圧縮パターン部1aを設けることが好ましい。これにより、巻回方向および巻回方向と直交する方向の双方の方向の耐力を向上させることが出来ると共に、特に巻回方向において耐力を顕著に向上させることができる。

【0034】

また、集電体10を巻回電極体を備える電池に用いる場合には、巻回方向が引張方向となる。このため、圧縮パターン部1aは、少なくとも、集電体10の巻回方向と直交する方向、すなわち、ほとんどの場合において電極の短手方向に連続して形成されないようにする。

【0035】

また、耐力を向上させたい方向としては、集電体10を積層電極体を備える電池に用いる場合には、集電体10の対辺方向が考えられる。積層電極体とは、例えば矩形状に形成された正極と負極とを積層後、必要に応じて固定して作製した電極体のことである。積層電極体においては、上述の巻回電極体のような、電極体の構成に起因する一方向への大きな引張応力はほぼ作用しないと考えられる。すなわち、積層電極体においては、活物質層の膨張・収縮に応じて矩形状の集電体10の2組の対辺方向(略直交する2方向)に、それぞれ略同等の引張応力が生じる。このため、集電体10を積層電極体を備える電池に用いる場合には、全方向に均等に耐力を向上させる、すなわち、異方性を有しない形状の圧縮パターン部1aを設けることが好ましい。

【0036】

また、集電体10を積層電極体を備える電池に用いる場合には、2組の対辺方向が引張方向となる。このため、圧縮パターン部1aは、少なくとも、2組の対辺方向に連続して形成されないようにする。

【0037】

圧縮パターン部1aの形状としては、例えば一方向に連続もしくは断続して形成される線形状、または分散して形成される幾何学形状が挙げられる。ここで、幾何学形状とは、例えば円形状、楕円形状、三角形状等の多角形状、ひし形状、台形状または半円形状等の様々な形状が挙げられるが、圧縮パターン部1aの形成時に局所的に応力がかかりにくい形状が好ましい。具体的には、角部の少ない形状が好ましく、円形状、楕円形状、または多角形等が好適に用いられる。

【0038】

一方向に連続して形成される形状としては、個々の圧縮領域が互いに交差しないように配置された平行なストライプ形状もしくは略ストライプ形状が好ましい。ここで、略ストライプ形状とは、個々の圧縮領域が厳密な直線形状ではないものの、その平均線が一方向に平行であり、曲線同士が互いに交差していない形状を示す。このような形状としては、図2Aに示す直線形状および図2Bに示す曲線形状等が挙げられる。なお、図2Aおよび図2Bにおいて、黒色で示される部分は圧縮パターン部1aであり、圧縮により白色で示される部分よりも薄い厚みで形成される部分である。以下、圧縮パターン部1aの形状を示す図面において同様に示す。

【0039】

圧縮パターン部1aが、一方向に連続して形成される形状に形成される場合、各圧縮領域の幅および圧縮領域のピッチは任意に設定可能であるが、各圧縮領域の幅が10μm以上100μm以下、圧縮領域のピッチが50μm以上500μm以下程度で形成されることが好ましい。圧縮パターン部1aが、各圧縮領域の幅が狭く、かつ細かいピッチで形成されることにより、集電体10の耐力向上効果に加えて、集電体10上に形成される活物質層の剥離強度向上効果も得ることができるためである。これは、圧縮パターン部1aに活物質層が入り込んで形成され、いわゆるアンカー効果を奏するためである。

【0040】

このような一方向に連続して形成される形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの直線形状または曲線形状等の連続方向が、集電体10の巻回方向となる。

【0041】

一方向に断続して形成される形状としては、図3Aに示す断続直線形状、図3Bに示す断続曲線形状等が挙げられる。圧縮パターン部1aが一方向に断続して形成される形状に形成される場合、各圧縮領域の幅および圧縮領域のピッチは、圧縮パターン部1aが一方向に連続して形成される形状と同様とすることができる。

【0042】

このような一方向に断続して形成される形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの断続直線形状または断続曲線形状等の連続方向が、集電体10の巻回方向となる。

【0043】

一方向に連続もしくは断続して形成される形状の圧縮パターン部1aは、個々の圧縮領域が引張方向と直交する方向に連続して形成されないように配されるため、引張方向と直交する方向に亀裂が進行しにくくなる。このため、圧縮パターン部1aの高耐力と、非圧縮部もしくは弱圧縮部の高延性の双方を生かした集電体10を得ることができる。

【0044】

分散して形成される幾何学形状としては、異方性を有する形状もしくは異方性を有しない形状のいずれも用いることができる。分散して形成される幾何学形状のうち、異方性を有する形状としては、図4Aに示す楕円形状等が挙げられる。また、図4Bに示すように、外周形状に圧縮し、中心部分を非圧縮パターン部1bとした楕円形状等としてもよい。

【0045】

このような、分散して形成される幾何学形状のうち、異方性を有する形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの異方性を有する幾何学形状の長尺方向が、集電体10の巻回方向となる。

【0046】

分散して形成される幾何学形状のうち、異方性を有しない形状としては、図5Aに示す円形状、図5Bに示す六角形状等が挙げられる。なお、図5Aに示す円形状は、図5Bの六角形状のように外周形状のみを圧縮パターン部1aとしてもよい。また、図5Bに示す六角形状は、図5Aの円形状のように、外周形状のみでなく六角形状の全面を圧縮パターン部1aとしてもよい。

【0047】

このような、分散して形成される幾何学形状のうち、異方性を有しない形状の圧縮パターン部1aは、特に積層電極体に適用することが好ましい。この場合、異方性を有しない幾何学形状の圧縮パターン部1aが分散して形成されるため、集電体10の耐力を等方的に向上させることができる。

【0048】

また、分散して形成される幾何学形状のうち、異方性を有しない形状の圧縮パターン部1aを設ける場合であっても、圧縮パターン部1aの分散状態を調整することにより、巻回電極体に適用することもできる。例えば、異方性を有しない幾何学形状が、集電体10の巻回方向に密に分散し、巻回方向と直交する方向には巻回方向に対して疎に分散するようにした圧縮パターン部1aは、集電体10全体として巻回方向に耐力を向上させることができる。

【0049】

分散して形成される幾何学形状の圧縮パターン部1aは、個々の圧縮領域がいずれの方向にも連ならないため、上述の一方向に連続もしくは断続して形成される形状の圧縮パターン部1aを設ける場合と比較して耐力がやや劣るものの、さらに破断しにくい集電体10を得ることができる。

【0050】

なお、圧縮パターン部1aは、非圧縮パターン部1bと比較して圧縮パターン部1aと比較して耐力が高いものの、延性が低くなってしまう。したがって、金属箔1の総面積に占める圧縮パターン部1aの総面積が大きいほど耐力が増し、金属箔1の総面積に占める圧縮パターン部1aの総面積が小さいほど延性が増す。このため、圧縮パターン部1aの総面積は、耐力と延性のどちらを優先するかによって適宜選択可能であるが、耐力と延性のバランスを考慮すると、金属箔1の総面積に対して5%以上95%とすることが好ましい。

【0051】

また、図6に示すように、集電体10において、圧縮パターン部1aと非圧縮パターン部1bとが、曲率を持って連なる断面形状を有することが好ましい。金属箔1の断面形状として角部が存在する場合、金属箔1に引張応力がかかった場合、角部に応力が集中し、金属箔1の破断の原因となるおそれがある。

【0052】

なお、図6においては、金属箔1の一方の面に圧縮パターン部1aを設けた構成を示したが、金属箔1の両面から圧縮を行って圧縮パターン部1aを設けるようにしてもよい。

【0053】

(1−2)集電体の第2の構成

図7に、第1の実施の形態に係る本技術の集電体10の第2の構成例を示す。第2の構成例における集電体10は、金属箔1の端部に圧縮パターン部1aを形成しない圧縮パターン未形成領域1cを設け、金属箔1の端部を除く部分に第1の構成例と同様の圧縮パターン部1aを設けたものである。

【0054】

圧縮パターン未形成領域1cは、巻回電極体に用いる集電体10においては、集電体10の巻回方向と平行する両端に設けることが好ましい。引張方向に平行な端部近傍の領域は、亀裂が生じやすい。このため、他の部分に比べて脆性の高い圧縮パターン部1aを亀裂が生じやすい端部近傍の領域を除いて形成することにより、端部からの亀裂の進行をより抑制することができる。また、端部近傍の領域に、延性に長じた領域が連続して確保されるため、集電体10全体として破断しにくくすることができる。

【0055】

また、圧縮パターン未形成領域1cは、積層電極体に用いる集電体10においては、金属箔1の全端部の近傍に設けることが好ましい。

【0056】

圧縮パターン未形成領域1cは、金属箔1の幅に対して一定の割合の幅で形成することが好ましい。具体的には、圧縮パターン未形成領域1cの幅が金属箔1の幅に対して5%以上40%以下の範囲で設けられることが好ましく、10%以上20%以下の範囲で設けられることがより好ましい。上述の範囲外に圧縮パターン未形成領域1cの幅が小さい場合、圧縮パターン未形成領域1cの形成効果が得にくくなるためである。また、上述の範囲外に圧縮パターン未形成領域1cの幅が大きい場合、集電体10の延性への寄与はほとんど変わらず、また耐力の低下が生じるためである。

【0057】

(1−3)変形例

以下に説明する変形例の集電体11は、圧縮パターン部12aの形状が上述の第1および第2の構成例の圧縮パターン部1aとは異なるものの、一定の集電体破断防止効果を有している。

【0058】

図8Aは、変形例の集電体11である。集電体11は、金属箔1の一部に圧縮により他の部分より厚みが薄く形成された圧縮パターン部12aを有するものである。金属箔1のうち圧縮パターン部12aが形成されない非圧縮パターン部1bは、第1の構成例と同様に非圧縮状態もしくは弱圧縮状態とされる。なお、以下の説明では、集電体11を巻回電極体に用いる場合(一方向に引張応力がかかる場合)の構成について説明する。

【0059】

変形例の集電体11は、図8Aに示すように、集電体11の巻回方向と直交する方向に圧縮領域が連続して形成されているとともに、第2の構成例と同様に、金属箔1の引張方向と平行する両端部の近傍に圧縮パターン未形成領域1cを設けたものである。なお、図8Aでは、圧縮パターン部12aの一例として六角形の圧縮領域が連続した形状を示しているが、圧縮パターン部12aの形状についてはこれに限定されるものではない。

【0060】

図8Bに、圧縮パターン部12aが六角形の圧縮領域が連続した形状、すなわちハニカム形状とされた、本技術とは異なる集電体13の例を示す。図8Bの集電体13では、圧縮パターン部12aが金属箔1の全面に形成されており、脆性の高い圧縮領域が金属箔1の端部まで形成されている。このため、金属箔1の端部に形成された圧縮パターン部12a部分に亀裂が入りやすくなり、圧縮パターン部12a部分に亀裂が進行して集電体13が破断しやすくなる。

【0061】

一方、図8Aのように金属箔1の引張方向と平行する両端部の近傍に圧縮パターン未形成領域1cを設けた場合、集電体11の破断のきっかけとなる端部の亀裂が生じにくくなる。このため、集電体11のように圧縮パターン部12aが引張方向と直交する方向に連続する形状であっても、集電体11の破断防止効果が高くなる。

【0062】

(1−4)集電体の製造方法

圧縮パターン部1aは、金属箔1の所定部分をプレス等により圧縮することにより得られる。中でも、図9に示すように、2個の円筒形状のロールを相対的に回転させ、ロール間に金属箔1を通すことより金属箔1に圧縮パターン1aを設ける、いわゆるロール・ツー・ロール(Roll to Roll)方式のロールプレスによって金属箔1の圧縮を行うことが好ましい。この場合、ロールの少なくとも一方を、表面に圧縮パターン部1aに対応する所定の凹凸形状を設けたエンボスロール20aとすることにより、金属箔1の圧縮がなされる。また、凹凸形状が設けられないもう一方のロールは、ロールプレスを好適に行うことができる様に形成されたバックロール20bである。なお、図9は、ロールプレスの処理を説明するために簡易的に示したものであり、実際にエンボスロール20a等に設けられる凹凸パターンは図とは異なる。

【0063】

このように、金属箔1に対してプレス等により圧縮を施すことにより、金属箔1の表面に塑性ひずみが生じ、エンボスロール20aの凹凸パターンに応じた強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成される。すなわち、金属箔1に対して直接レーザ加工やエッチング処理を行うことにより形成した加工パターンは、金属箔1の一部が他の部分より薄く形成されている点で本技術と同じ構成ではあるものの、本技術のような圧縮による加工硬化が形成されていない点で異なる。加工硬化が生じた部分を有していない場合には、レーザ加工やエッチング処理を行った部分が薄くなるのみで耐力の向上がないため、集電体としては強度が低下する。本技術のように、圧縮されて薄く形成された部分は、他の未圧縮部分と比較して相対的に転位密度が高い、結晶粒径が小さい等の結晶組織上の違いを有し、例えば電子顕微鏡等によりその違いを確認することができる。

【0064】

圧縮パターン部1aを形成するためのロールプレスは、常温にて実施することで集電体10に対してより高い耐力を付与することができるため好ましい。また、適度に加熱したエンボスロール20aおよびバックロール20bを用いてロールプレスを行うようにしてもよいが、この場合には集電体の耐力がやや低下するとともに、延性は向上する。

【0065】

上述のロールプレスは、集電体10に対する活物質合剤塗布工程と一連の工程とすることができるため好ましい。上述の圧縮パターン部1a形成工程を経た集電体10に対して、連続して活物質合剤を塗布することで、工程を簡易にすることができる。

【0066】

表面に圧縮パターン部1aに対応する所定の凹凸形状を設けたエンボスロール20aの表面は、集電体10の基材である金属箔1よりも高い硬度を有する材料により形成する。エンボスロール20aの凹凸表面形成方法としては、エンボスロール20aを構成する材料に応じて選択される周知の加工方法を用いることができる。加工方法としては、例えばバイト加工、レーザ加工およびエッチング処理等が好適に用いられる。

【0067】

エンボスロール20aと対向して設けられるバックロール20bは、円筒形状や、プレス時の線圧の均一化を意図したクラウン形状を有することが好ましい。また、バックロール20bの表面は、金属箔1に適度な圧力を付与することができる表面硬度を有していることが好ましい。バックロール20bとしては、具体的に、鉄製もしくは表面に弾性樹脂層を形成した構成を挙げることができる。

【0068】

以下、エンボスロール20aの形成方法を説明する。

【0069】

図10Aに示すように、表面に銅メッキを施した被加工体であるロール基材20c上に、レジスト膜からなるマスク21を形成する。次に、図10Bに示すように、マスク21上にレーザ描画により、所望の形状の露光パターン21aを形成する。なお、マスク21上に形成する露光パターン21aの形状は、集電体10上に形成したい圧縮パターン部1aの凹凸形状に対応した形状とする。

【0070】

続いて、図10Cに示すように、マスク21に形成した露光パターン21aに対してウェットエッチング処理を施すことにより、露光パターン21a部分を侵食させて、断面が矩形状の凹凸形状を形成する。この後、図10Dに示すように、残ったマスク21をアッシング等により全て剥離する。

【0071】

続いて、図10Eに示すように、再度ロール20の表面をエッチング処理する。これにより、断面形状が角部を有さず、曲率を持って連なる滑らかな凹凸形状を形成する。このように、2回にわたるウェットエッチング処理により所望の凹凸形状を形成した後、図10Fに示すように、ロール表面にハードクロム等の硬度の高い金属材料等をメッキして表面層22を形成する。これにより、集電体10を形成するためのエンボスロール20aを得ることができる。

【0072】

2.第2の実施の形態

第2の実施の形態では、巻回電極体を備える非水電解質電池の例について説明する。

【0073】

(2−1)非水電解質電池の全体構成

[非水電解質電池の構造]

図11は、第2の実施の形態に係る非水電解質電池30の一例を示す断面図である。この電池は、いわゆる円筒型といわれるものであり、ほぼ中空円柱状の電池缶31の内部に、図示しない非水電解液とともに帯状の正極41と負極42とがセパレータ43を介して巻回された巻回電極体40を有している。電池缶31は、例えばニッケルめっきが施された鉄により構成されており、一端部が閉鎖され他端部が開放されている。電池缶31の内部には、巻回電極体40を挟むように巻回周面に対して垂直に一対の絶縁板32a、32bがそれぞれ配置されている。

【0074】

電池缶31の材料としては、鉄(Fe)、ニッケル(Ni)、ステンレス(SUS)、アルミニウム(Al)、チタン(Ti)等が挙げられる。この電池缶31には、電池の充放電に伴う電気化学的な非水電解液による腐食を防止するために、例えばニッケル等のメッキが施されていても良い。電池缶31の開放端部には、正極リード板である電池蓋33と、この電池蓋33の内側に設けられた安全弁機構および熱感抵抗素子(PTC素子:Positive Temperature Coefficient)37が、絶縁封口のためのガスケット38を介してかしめられることにより取り付けられている。

【0075】

電池蓋33は、例えば電池缶31と同様の材料により構成されており、電池内部で発生したガスを排出するための開口部が設けられている。安全弁機構は、安全弁34とディスクホルダ35と遮断ディスク36とが順に重ねられている。安全弁34の突出部34aは遮断ディスク36の中心部に設けられた孔部36aを覆うように配置されたサブディスク39を介して巻回電極体40から導出された正極リード45と接続されている。サブディスク39を介して安全弁34と正極リード45とが接続されることにより、安全弁34の反転時に正極リード45が孔部36aから引き込まれることを防止する。また、安全弁機構は、熱感抵抗素子37を介して電池蓋33と電気的に接続されている。

【0076】

安全弁機構は、電池内部短絡あるいは電池外部からの加熱などにより電池の内圧が一定以上となった場合に、安全弁34が反転し、突出部34aと電池蓋33と巻回電極体40との電気的接続を切断するものである。すなわち、安全弁34が反転した際には遮断ディスク36により正極リード45が押さえられて安全弁34と正極リード45との接続が解除される。ディスクホルダ35は絶縁性材料からなり、安全弁34が反転した場合には安全弁34と遮断ディスク36とが絶縁される。

【0077】

また、電池内部でさらにガスが発生し、電池内圧がさらに上昇した場合には、安全弁34の一部が裂壊してガスを電池蓋33側に排出可能としている。

【0078】

また、遮断ディスク36の孔部36aの周囲には例えば複数のガス抜き孔(図示せず)が設けられており、巻回電極体40からガスが発生した場合にはガスを効果的に電池蓋33側に排出可能な構成としている。

【0079】

熱感抵抗素子37は、温度が上昇した際に抵抗値が増大し、電池蓋33と巻回電極体40との電気的接続を切断することによって電流を遮断し、過大電流による異常な発熱を防止する。ガスケット38は、例えば絶縁材料により構成されており、表面にはアスファルトが塗布されている。

【0080】

非水電解質電池30内に収容される巻回電極体40は、センターピン44を中心に巻回されている。巻回電極体40は、正極41および負極42がセパレータ43を介して順に積層され、長手方向に巻回されてなる。正極41には正極リード45が接続されており、負極42には負極リード46が接続されている。正極リード45は、上述のように、安全弁34に溶接されて電池蓋33と電気的に接続されており、負極リード46は電池缶31に溶接されて電気的に接続されている。

【0081】

[正極]

正極41は、正極活物質を含有する正極活物質層41Bが、正極集電体41Aの両面上に形成されたものであり、帯状に形成されたものである。

【0082】

正極集電体41Aとしては、例えばアルミニウム(Al)箔、ニッケル(Ni)箔あるいは、ステンレス(SUS)箔等の金属箔を用いることができる。第2の実施の形態の非水電解質電池30において、正極集電体41Aは、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成されてなる。なお、正極集電体41Aの一方の面に圧縮パターン部1aを設けた場合、圧縮パターン部1a形成面が、巻回電極体40の巻回内側向きの面、巻回外側向きの面のいずれになるように構成してもよい。

【0083】

また、正極集電体41Aに設けられる圧縮パターン部1aは、例えば、正極集電体41Aの長手方向に連続もしくは断続して形成される形状、もしくは、異方性を有する幾何学形状であって、正極集電体41Aの長手方向に幾何学形状の長尺方向が略平行し、正極集電体41A上に分散して形成される形状とする。

【0084】

正極活物質層41Bは、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。正極活物質層41Bは、正極活物質としてリチウムを吸蔵および放出することが可能な正極材料のいずれか1種または2種以上を含んでおり、必要に応じて、結着剤や導電剤等の他の材料を含んでいてもよい。

【0085】

リチウムを吸蔵および放出することが可能な正極材料としては、例えば、リチウム含有化合物が好ましい。高いエネルギー密度が得られるからである。リチウム含有化合物としては、例えば、リチウムと遷移金属元素とを含む複合酸化物や、リチウムと遷移金属元素とを含むリン酸化合物などが挙げられる。中でも、遷移金属元素としてコバルト(Co)、ニッケル(Ni)、マンガン(Mn)および鉄(Fe)からなる群のうちの少なくとも1種を含むものが好ましい。より高い電圧が得られるからである。

【0086】

正極材料は、例えば、LixM1O2あるいはLiyM2PO4で表されるリチウム含有化合物を用いることができる。式中、M1およびM2は1種類以上の遷移金属元素を表す。xおよびyの値は電池の充放電状態によって異なり、通常、0.05≦x≦1.10、0.05≦y≦1.10である。リチウムと遷移金属元素とを含む複合酸化物としては、例えば、リチウムコバルト複合酸化物(LixCoO2)、リチウムニッケル複合酸化物(LiyNiO2)、リチウムニッケルコバルト複合酸化物(LixNi1-zCozO2(0<z<1))、リチウムニッケルコバルトマンガン複合酸化物(LixNi(1-v-w)CovMnwO2(0<v+w<1、v>0、w>0))、またはスピネル型構造を有するリチウムマンガン複合酸化物(LiMn2O4)あるいはリチウムマンガンニッケル複合酸化物(LiMn2-tNitO4(0<t<2))などが挙げられる。中でも、コバルトを含む複合酸化物が好ましい。高い容量が得られると共に、優れたサイクル特性も得られるからである。また、リチウムと遷移金属元素とを含むリン酸化合物としては、例えば、リチウム鉄リン酸化合物(LiFePO4)あるいはリチウム鉄マンガンリン酸化合物(LiFe1-uMnuPO4(0<u<1))などが挙げられる。

【0087】

このようなリチウム複合酸化物として、具体的には、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)等が挙げられる。また、遷移金属元素の一部を他の元素に置換した固溶体も使用可能である。例えば、ニッケルコバルト複合リチウム酸化物(LiNi0.5Co0.5O2、LiNi0.8Co0.2O2等)がその例として挙げられる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れたものである。

【0088】

更にまた、より高い電極充填性とサイクル特性が得られるという観点から、上記リチウム含有化合物のいずれかよりなる中心粒子の表面を、他のリチウム含有化合物のいずれかよりなる微粒子で被覆した複合粒子としてもよい。

【0089】

この他、リチウムを吸蔵および放出することが可能な正極材料としては、例えば、酸化バナジウム(V2O5)、二酸化チタン(TiO2)、二酸化マンガン(MnO2)等の酸化物、二硫化鉄(FeS2)、二硫化チタン(TiS2)、二硫化モリブデン(MoS2)等の二硫化物、二セレン化ニオブ(NbSe2)等のリチウムを含有しないカルコゲン化物(特に層状化合物やスピネル型化合物)、リチウムを含有するリチウム含有化合物、または、硫黄、ポリアニリン、ポリチオフェン、ポリアセチレンあるいはポリピロール等の導電性高分子も挙げられる。もちろん、リチウムを吸蔵および放出することが可能な正極材料は、上記以外のものであってもよい。また、上記した一連の正極材料は、任意の組み合わせで2種以上混合されてもよい。

【0090】

導電剤としては、例えばカーボンブラックあるいはグラファイト等の炭素材料等が用いられる。結着剤としては、例えば、ポリフッ化ビニリデン(PVdF)、ポリテトラフルオロエチレン(PTFE)、ポリアクリロニトリル(PAN)、スチレンブタジエンゴム(SBR)およびカルボキシメチルセルロース(CMC)等の樹脂材料、ならびにこれら樹脂材料を主体とする共重合体等から選択される少なくとも1種が用いられる。

【0091】

正極41は正極集電体41Aの一端部にスポット溶接または超音波溶接で接続された正極リード45を有している。この正極リード45は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極リード45の材料としては、例えばアルミニウム(Al)、ニッケル(Ni)等が挙げられる。

【0092】

[負極]

負極42は、負極活物質を含有する負極活物質層42Bが、負極集電体42Aの両面上に形成されたものであり、帯状に形成されたものである。

【0093】

負極集電体42Aは、例えば銅(Cu)箔およびニッケル(Ni)箔等の金属箔により構成されている。第2の実施の形態の非水電解質電池30において、負極集電体42Aは、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成されてなる。なお、負極集電体42Aの一方の面に圧縮パターン部1aを設けた場合、圧縮パターン部1a形成面が、巻回電極体40の巻回内側向きの面、巻回外側向きの面のいずれになるように構成してもよい。

【0094】

また、負極集電体42Aに設けられる圧縮パターン部1aは、例えば負極集電体42Aの長手方向に連続もしくは断続して形成される形状、もしくは、異方性を有する幾何学形状であって、負極集電体42Aの長手方向に幾何学形状の長尺方向が略平行し、負極集電体42A上に分散して形成される形状とする。

【0095】

負極活物質層42Bは、負極活物質として、リチウムを吸蔵および放出することが可能な負極材料のいずれか1種または2種以上を含んで構成されており、必要に応じて、正極活物質層41Bと同様の結着剤や導電剤等の他の材料を含んで構成されていてもよい。この際、リチウムを吸蔵および放出することが可能な負極材料における充電可能な容量は、正極の放電容量よりも大きくなっていることが好ましい。

【0096】

リチウムを吸蔵および放出することが可能な負極材料としては、例えば、炭素材料が挙げられる。この炭素材料とは、例えば、易黒鉛化性炭素や、(002)面の面間隔が0.37nm以上の難黒鉛化性炭素や、(002)面の面間隔が0.34nm以下の黒鉛などである。より具体的には、熱分解炭素類、コークス類、ガラス状炭素繊維、有機高分子化合物焼成体、活性炭またはカーボンブラック類などがある。このうち、コークス類には、ピッチコークス、ニードルコークスまたは石油コークスなどが含まれる。有機高分子化合物焼成体とは、フェノール樹脂やフラン樹脂などを適当な温度で焼成して炭素化したものをいう。炭素材料は、リチウムの吸蔵および放出に伴う結晶構造の変化が非常に少ないため、高いエネルギー密度が得られると共に優れたサイクル特性が得られ、さらに導電剤としても機能するので好ましい。なお、炭素材料の形状は、繊維状、球状、粒状または鱗片状のいずれでもよい。

【0097】

上述の炭素材料の他、リチウムを吸蔵および放出することが可能な負極材料としては、例えば、リチウムを吸蔵および放出することが可能であると共に金属元素および半金属元素のうちの少なくとも1種を構成元素として有する材料が挙げられる。高いエネルギー密度が得られるからである。このような負極材料は、金属元素または半金属元素の単体でも合金でも化合物でもよく、それらの1種または2種以上の相を少なくとも一部に有するようなものでもよい。なお、本技術における「合金」には、2種以上の金属元素からなるものに加えて、1種以上の金属元素と1種以上の半金属元素とを含むものも含まれる。また、「合金」は、非金属元素を含んでいてもよい。この組織には、固溶体、共晶(共融混合物)、金属間化合物、またはそれらの2種以上が共存するものがある。

【0098】

なお、負極材料として金属元素または半金属元素の単体、合金または化合物のような金属系材料を主として用いた場合、炭素材料を主として用いた場合と比較して、非水電解質電池30の充放電に伴う負極活物質層42Bの膨張・収縮が大きくなる。このため、耐力を向上させた本技術の集電体10を負極集電体42Aとして用いることがより好ましい。また、巻回電極体40において負極42と正極41とが圧接しているため、正極41は負極活物質層42Bの膨張・収縮の影響を負極42と同様に受ける。このため、負極材料として上述の様な金属系材料を用いた場合、正極集電体41Aについても負極集電体42Aと同様に、本技術の集電体10を用いることが好ましい。

【0099】

上記した金属元素または半金属元素としては、例えば、リチウムと合金を形成することが可能な金属元素または半金属元素が挙げられる。具体的には、マグネシウム(Mg)、ホウ素(B)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、ケイ素(Si)、ゲルマニウム(Ge)、スズ(Sn)、鉛(Pb)、ビスマス(Bi)、カドミウム(Cd)、銀(Ag)、亜鉛(Zn)、ハフニウム(Hf)、ジルコニウム(Zr)、イットリウム(Y)、パラジウム(Pd)または白金(Pt)などである。これらは結晶質のものでもアモルファスのものでもよい。

【0100】

中でも、この負極材料としては、短周期型周期表における4B族の金属元素あるいは半金属元素を構成元素として含むものが好ましく、より好ましいのはケイ素(Si)およびスズ(Sn)の少なくとも一方を構成元素として含むものであり、特に好ましくは少なくともケイ素を含むものである。ケイ素(Si)およびスズ(Sn)は、リチウムを吸蔵および放出する能力が大きく、高いエネルギー密度を得ることができるからである。ケイ素およびスズのうちの少なくとも1種を有する負極材料としては、例えば、ケイ素の単体、合金または化合物や、スズの単体、合金または化合物や、それらの1種または2種以上の相を少なくとも一部に有する材料が挙げられる。

【0101】

ケイ素の合金としては、例えば、ケイ素以外の第2の構成元素として、スズ(Sn)、ニッケル(Ni)、銅(Cu)、鉄(Fe)、コバルト(Co)、マンガン(Mn)、亜鉛(Zn)、インジウム(In)、銀(Ag)、チタン(Ti)、ゲルマニウム(Ge)、ビスマス(Bi)、アンチモン(Sb)およびクロム(Cr)からなる群のうちの少なくとも1種を含むものが挙げられる。スズの合金としては、例えば、スズ(Sn)以外の第2の構成元素として、ケイ素(Si)、ニッケル(Ni)、銅(Cu)、鉄(Fe)、コバルト(Co)、マンガン(Mn)、亜鉛(Zn)、インジウム(In)、銀(Ag)、チタン(Ti)、ゲルマニウム(Ge)、ビスマス(Bi)、アンチモン(Sb)およびクロム(Cr)からなる群のうちの少なくとも1種を含むものが挙げられる。

【0102】

スズの化合物またはケイ素の化合物としては、例えば、酸素(O)または炭素(C)を含むものが挙げられ、スズ(Sn)またはケイ素(Si)に加えて、上記した第2の構成元素を含んでいてもよい。

【0103】

特に、ケイ素(Si)およびスズ(Sn)のうちの少なくとも1種を含む負極材料としては、例えば、スズ(Sn)を第1の構成元素とし、そのスズ(Sn)に加えて第2の構成元素と第3の構成元素とを含むものが好ましい。勿論、この負極材料を上記した負極材料と共に用いてもよい。第2の構成元素は、コバルト(Co)、鉄(Fe)、マグネシウム(Mg)、チタン(Ti)、バナジウム(V)、クロム(Cr)、マンガン(Mn)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、ガリウム(Ga)、ジルコニウム(Zr)、ニオブ(Nb)、モリブデン(Mo)、銀(Ag)、インジウム(In)、セリウム(Ce)、ハフニウム(Hf)、タンタル(Ta)、タングステン(W)、ビスマス(Bi)およびケイ素(Si)からなる群のうちの少なくとも1種である。第3の構成元素は、ホウ素(B)、炭素(C)、アルミニウム(Al)およびリン(P)からなる群のうちの少なくとも1種である。第2の元素および第3の元素を含むことにより、サイクル特性が向上するからである。

【0104】

中でも、スズ(Sn)、コバルト(Co)および炭素(C)を構成元素として含み、炭素(C)の含有量が9.9質量%以上29.7質量%以下の範囲内、スズ(Sn)およびコバルト(Co)の合計に対するコバルト(Co)の割合(Co/(Sn+Co))が30質量%以上70質量%以下の範囲内であるSnCoC含有材料が好ましい。このような組成範囲において、高いエネルギー密度が得られると共に優れたサイクル特性が得られるからである。

【0105】

このSnCoC含有材料は、必要に応じて、さらに他の構成元素を含んでいてもよい。他の構成元素としては、例えば、ケイ素(Si)、鉄(Fe)、ニッケル(Ni)、クロム(Cr)、インジウム(In)、ニオブ(Nb)、ゲルマニウム(Ge)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、リン(P)、ガリウム(Ga)またはビスマス(Bi)などが好ましく、それらの2種以上を含んでいてもよい。容量特性またはサイクル特性がさらに向上するからである。

【0106】

なお、SnCoC含有材料は、スズ(Sn)、コバルト(Co)および炭素(C)を含む相を有しており、この相は結晶性の低いまたは非晶質な構造を有していることが好ましい。また、SnCoC含有材料では、構成元素である炭素の少なくとも一部が、他の構成元素である金属元素あるいは半金属元素と結合していることが好ましい。サイクル特性の低下は、スズ(Sn)などが凝集あるいは結晶化することによるものであると考えられるが、炭素(C)が他の元素と結合することにより、そのような凝集または結晶化が抑制されるからである。

【0107】

また、リチウムを吸蔵および放出することが可能な負極材料としては、例えば、リチウムを吸蔵および放出することが可能な金属酸化物または高分子化合物なども挙げられる。金属酸化物とは、例えば、酸化鉄、酸化ルテニウムまたは酸化モリブデンなどであり、高分子化合物とは、例えば、ポリアセチレン、ポリアニリンまたはポリピロールなどである。

【0108】

なお、リチウムを吸蔵および放出することが可能な負極材料は、上記以外のものであってもよい。また、上記の負極材料は、任意の組み合わせで2種以上混合されてもよい。

【0109】

負極活物質層42Bは、例えば、気相法、液相法、溶射法、焼成法、または塗布のいずれにより形成してもよく、それらの2以上を組み合わせてもよい。負極活物質層42Bを気相法、液相法、溶射法若しくは焼成法、またはそれらの2種以上の方法を用いて形成する場合には、負極活物質層42Bと負極集電体42Aとが界面の少なくとも一部において合金化していることが好ましい。具体的には、界面において負極集電体42Aの構成元素が負極活物質層42Bに拡散し、あるいは負極活物質層42Bの構成元素が負極集電体42Aに拡散し、またはそれらの構成元素が互いに拡散し合っていることが好ましい。充放電に伴う負極活物質層42Bの膨張および収縮による破壊を抑制することができると共に、負極活物質層42Bと負極集電体42Aとの間の電子伝導性を向上させることができるからである。

【0110】

なお、気相法としては、例えば、物理堆積法または化学堆積法、具体的には真空蒸着法、スパッタ法、イオンプレーティング法、レーザーアブレーション法、熱化学気相成長(CVD;Chemical Vapor Deposition)法またはプラズマ化学気相成長法などが挙げられる。液相法としては、電気鍍金または無電解鍍金等の公知の手法を用いることができる。焼成法とは、例えば、粒子状の負極活物質を結着剤などと混合して溶剤に分散させることにより塗布したのち、結着剤等の融点よりも高い温度で熱処理する方法である。焼成法に関しても公知の手法が利用可能であり、例えば、雰囲気焼成法、反応焼成法またはホットプレス焼成法が挙げられる。

【0111】

負極42は負極集電体42Aの一端部にスポット溶接または超音波溶接で接続された負極リード46を有している。この負極リード46は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。負極リード46の材料としては、例えば銅(Cu)、ニッケル(Ni)等が挙げられる。

【0112】

[セパレータ]

セパレータ43は、正極41と負極42とを隔離し、両極の接触による電流の短絡を防止しつつ、リチウムイオンを通過させるものである。セパレータ43には、例えば液状の非水電解質である非水電解液が含浸されている。この非水電解液は、非水溶媒と、この非水溶媒に溶解された電解質塩とを含んでいる。

【0113】

このセパレータ43は、例えば、ポリエチレン(PE)、ポリプロピレン(PP)あるいはポリテトラフルオロエチレン(PTFE)等よりなる合成樹脂製の多孔質膜、またはセラミック製の多孔質膜により構成されている。また、これらの2種以上の多孔質膜を積層した構造とされていてもよい。

【0114】

また、セパレータ43は、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)等の樹脂材料のうち数種を混合して多孔質膜としてもよい。さらに、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)等の多孔質膜の表面に、ポリフッ化ビニリデン(PVdF)にアルミナ(Al2O3)、シリカ(SiO2)等のセラミックス粒子が混合された表面層を形成してもよい。上述の様なポリオレフィン系樹脂材料からなる多孔質膜はショート防止効果に優れ、かつシャットダウン効果による電池の安全性向上を図ることができるので好ましい。

【0115】

[非水電解液]

非水電解液は、電解質塩と、この電解質塩を溶解する非水溶媒とを含んでいる。

【0116】

電解質塩は、例えば、リチウム塩等の軽金属化合物の1種あるいは2種以上を含有している。このリチウム塩としては、例えば、六フッ化リン酸リチウム(LiPF6)、四フッ化ホウ酸リチウム(LiBF4)、過塩素酸リチウム(LiClO4)、六フッ化ヒ酸リチウム(LiAsF6)、テトラフェニルホウ酸リチウム(LiB(C6H5)4)、メタンスルホン酸リチウム(LiCH3SO3)、トリフルオロメタンスルホン酸リチウム(LiCF3SO3)、テトラクロロアルミン酸リチウム(LiAlCl4)、六フッ化ケイ酸二リチウム(Li2SiF6)、塩化リチウム(LiCl)あるいは臭化リチウム(LiBr)などが挙げられる。中でも、六フッ化リン酸リチウム、四フッ化ホウ酸リチウム、過塩素酸リチウムおよび六フッ化ヒ酸リチウムからなる群のうちの少なくとも1種が好ましく、六フッ化リン酸リチウムがより好ましい。

【0117】

非水溶媒としては、例えば、γ−ブチロラクトン、γ−バレロラクトン、δ−バレロラクトンあるいはε−カプロラクトン等のラクトン系溶媒、炭酸エチレン、炭酸プロピレン、炭酸ブチレン、炭酸ビニレン、炭酸ジメチル、炭酸エチルメチルあるいは炭酸ジエチル等の炭酸エステル系溶媒、1,2−ジメトキシエタン、1−エトキシ−2−メトキシエタン、1,2−ジエトキシエタン、テトラヒドロフランあるいは2−メチルテトラヒドロフラン等のエーテル系溶媒、アセトニトリル等のニトリル系溶媒、スルフォラン系溶媒、リン酸類、リン酸エステル溶媒、またはピロリドン類等の非水溶媒が挙げられる。溶媒は、いずれか1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0118】

また、非水溶媒として、環状炭酸エステルおよび鎖状炭酸エステルを混合して用いることが好ましく、環状炭酸エステルまたは鎖状炭酸エステルの水素の一部または全部がフッ素化された化合物を含むことがより好ましい。このフッ素化された化合物としては、フルオロエチレンカーボネート(4−フルオロ−1,3−ジオキソラン−2−オン:FEC)およびジフルオロエチレンカーボネート(4,5−ジフルオロ−1,3−ジオキソラン−2−オン:DFEC)を用いることが好ましい。負極活物質としてケイ素(Si)、スズ(Sn)、ゲルマニウム(Ge)等の化合物を含む負極42を用いた場合であっても、充放電サイクル特性を向上させることができ、特にジフルオロエチレンカーボネートがサイクル特性改善効果に優れるからである。

【0119】

(2−2)非水電解質電池の製造方法

この非水電解質電池30は、例えば、次のようにして製造することができる。なお、正極41および負極42に用いる正極集電体41Aおよび負極集電体42Aの製造方法は、第1の実施の形態で説明した集電体10と同様のプレス工程を経た工程により形成することができる。

【0120】

[正極の製造方法]

正極活物質と、結着剤と、導電剤とを混合して正極合剤を調製し、この正極合剤をN−メチル−2−ピロリドンなどの溶剤に分散して混合液を調製する。次に、この正極合剤スラリーを正極集電体41Aに塗布し乾燥させたのち、ロールプレス機などにより圧縮成型して正極活物質層41Bを形成し、正極41を得る。

【0121】

なお、正極活物質層41Bの形成工程は、正極集電体41Aの圧縮パターン部1a形成工程と連続した工程とすることが好ましい。

【0122】

[負極の製造方法]

負極活物質と、結着剤とを混合して負極合剤を調製し、この負極合剤をN−メチル−2−ピロリドンなどの溶剤に分散させて負極合剤スラリーとする。次に、この負極合剤スラリーを負極集電体42Aに塗布し溶剤を乾燥させたのち、ロールプレス機などにより圧縮成型して負極活物質層42Bを形成し、負極42を得る。

【0123】

また、金属系、もしくは合金系負極を用いる場合には、気相法、液相法、溶射法もしくは焼成法等を用いることができる。また、それらの2種以上の方法を用いる場合には、負極集電体42Aと負極活物質層42Bとが界面の少なくとも一部において合金化していることが好ましい。具体的には、界面において負極集電体42Aの構成元素が負極活物質層42Bに拡散し、あるいは負極活物質層42Bの構成元素が負極集電体42Aに拡散し、またはそれらの構成元素が互いに拡散し合っていることが好ましい。充放電に伴う負極活物質層42Bの膨張および収縮による破壊を抑制することができると共に、負極活物質層42Bと負極集電体42Aとの間の電子伝導性を向上させることができるからである。

【0124】

なお、気相法としては、例えば、物理堆積法または化学堆積法、具体的には真空蒸着法、スパッタ法、イオンプレーティング法、レーザーアブレーション法、熱化学気相成長(CVD;Chemical Vapor Deposition)法またはプラズマ化学気相成長法などが挙げられる。液相法としては、電気鍍金または無電解鍍金などの公知の手法を用いることができる。焼成法とは、例えば、粒子状の負極活物質を結着剤などと混合して溶剤に分散させることにより塗布したのち、結着剤などの融点よりも高い温度で熱処理する方法である。焼成法に関しても公知の手法が利用可能であり、例えば、雰囲気焼成法、反応焼成法またはホットプレス焼成法が挙げられる。

【0125】

なお、負極活物質層42Bの形成工程は、負極集電体42Aの圧縮パターン部1a形成工程と連続した工程とすることが好ましい。

【0126】

[センターピンの作製]

薄い板状のセンターピン材料を用意し、このセンターピン材料を例えばプレス加工により所望の大きさに切断する。続いて、センターピン材料を丸めて筒状に成形し、両端にテーパーをつけてテーパー部を設けることにより、センターピン44を形成する。

【0127】

[非水電解質電池の組み立て]

正極41と負極42とをセパレータ43を介して積層した後、巻回して巻回電極体40を作製する。次に、センターピン44を巻回電極体40の中心に挿入する。続いて、巻回電極体40を一対の絶縁板32a、32bで挟み、負極リード46を電池缶31の缶底部に溶接すると共に、正極リード45を安全弁34の突出部34aに溶接する。次に、巻回電極体40を電池缶31の内部に収容し、非水電解液を電池缶31の内部に注入し、セパレータ43に含浸させる。最後に、電池缶31の開口端部に電池蓋33、安全弁34等の安全弁機構および熱感抵抗素子37を、ガスケット38を介してかしめることにより固定する。これにより、図11に示した本技術の非水電解質電池30が完成する。

【0128】

この非水電解質電池30では、充電を行うと、例えば、正極41からリチウムイオンが放出され、セパレータ43に含浸された非水電解液を介して負極42に吸蔵される。放電を行うと、例えば、負極42からリチウムイオンが放出され、セパレータ43に含浸された非水電解液を介して正極41に吸蔵される。

【0129】

なお、第2の実施の形態では、正極集電体41Aおよび負極集電体42Aの双方に圧縮パターン部1aを形成する例について説明したが、正極集電体41Aおよび負極集電体42Aの少なくとも一方に圧縮パターン部1aを形成するようにしてもよい。

【0130】

<効果>

第2の実施の形態によれば、正極集電体41Aおよび負極集電体42Aの破断を抑制し、非水電解質電池30の電池特性の低下や、電池機能の停止を抑制することができる。

【0131】

3.第3の実施の形態

第3の実施の形態では、積層電極体を備える非水電解質電池の例について説明する。

【0132】

(3−1)非水電解質電池の全体構成

[非水電解質電池の構造]

図13は、第3の実施の形態にかかる非水電解質電池50の一構成例を示す斜視図および斜視分解図である。図13Aは、非水電解質電池50の外観を示す斜視図であり、図13Bは、非水電解質電池50の構成を示す斜視分解図であり、図13Cは、図13Aに示す非水電解質電池50の下面の構成を示す斜視図である。なお、下記の説明では、非水電解質電池50のうち、正極リード52および負極リード53が導出される部分をトップ部、トップ部に対向する後方部分をボトム部、トップ部とボトム部とに挟まれた両辺をサイド部とする。

【0133】

第3の実施の形態の非水電解質電池50は、電池素子である積層電極体60がラミネートフィルムからなる外装部材51の積層電極体収納部56に収容されて外装されたものであり、外装部材51同士が封止された部分からは、積層電極体60と電気的に接続された正極リード52および負極リード53が電池外部に導出されている。正極リード52および負極リード53は同一の辺から外部に導出されているが、互いに対向する辺から導出されていてもよい。

【0134】

[積層電極体]

積層電極体60は、図14Aに示す矩形状の正極61と、図14Bに示す矩形状の負極62とにより構成されている。図14Cに示すように、積層電極体60は、正極61および負極62がセパレータ63を介して交互に積層された積層型電極構造を有している。なお、図14Cは、図13AのI−I断面に沿った断面図である。

【0135】

第3の実施の形態では、図14Cに示すように、積層型電極構造の一例として積層電極体60の最表層がセパレータ63となるように、セパレータ63、負極62、セパレータ63、正極61、セパレータ63、負極62・・・セパレータ63、負極62、セパレータ63のように順に積層された積層電極体60を用いる。なお、積層電極体60の最表層は、セパレータ63に限ったものではなく、正極61もしくは負極62が最表層となっていてもよい。

【0136】

積層電極体60からは、複数枚の正極61からそれぞれ延出される正極タブ61Cと、複数枚の負極62からそれぞれ延出される負極タブ62Cとが導出されている。複数枚重ねられた正極タブ61Cは、曲げ部分において適切なたるみを持った状態で断面が略U字状となるように折り曲げられて構成されている。複数枚重ねられた正極タブ61Cの先端部には、超音波溶接または抵抗溶接正極等の方法により正極リード52が接続されている。

【0137】

また、図示しないものの、負極タブ62Cは、正極61と同様に、複数枚重ねられた上で、曲げ部分において適切なたるみを持った状態で断面が略U字状となるように折り曲げられて構成されている。複数枚重ねられた負極タブ62Cの先端部には、超音波溶接または抵抗溶接正極等の方法により負極リード53が接続されている。

【0138】

以下、積層電極体60を構成する各部について説明する。

【0139】

[正極]

図14Aに示すように、正極61は、矩形状の主面部と、この主面部から延出する延出部を備える正極集電体61Aを有し、正極集電体61Aの矩形状の主面上には正極活物質層61Bが形成されている。正極集電体61Aにおいて、正極活物質層61Bが形成されない延出部は、正極リード52を接続するための接続タブである正極タブ61Cとしての機能を備える。正極集電体61Aとしては、第2の実施の形態と同様に、例えばアルミニウム(Al)箔、ニッケル(Ni)箔あるいはステンレス(SUS)箔等の金属箔を用いることができる。

【0140】

第3の実施の形態の非水電解質電池50において、正極集電体61Aの主面部には、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成される。正極集電体61Aに設けられる圧縮パターン部1aは、例えば正極集電体61Aの主面部に分散して形成される異方性を有しない幾何学形状とする。

【0141】

正極活物質層61Bを構成する正極活物質、導電剤および結着剤は、第2の実施の形態の正極41と同様の材料を用いることができる。

【0142】

[負極]

図14Bに示すように、負極62は、矩形状の主面部と、この主面部から延出する延出部を備える負極集電体62Aを有し、負極集電体62Aの矩形状の主面上には負極活物質層62Bが形成されている。負極集電体62Aにおいて、負極活物質層62Bが形成されない延出部は、負極リード53を接続するための接続タブである負極タブ62Cとしての機能を備える。負極集電体62Aとしては、第2の実施の形態と同様に、例えば銅(Cu)箔およびニッケル(Ni)箔等の金属箔を用いることができる。

【0143】

第3の実施の形態の非水電解質電池50において、負極集電体62Aの主面部には、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成される。負極集電体62Aに設けられる圧縮パターン部1aは、例えば、負極集電体62Aの主面部に分散して形成される異方性を有しない幾何学形状とする。

【0144】

負極活物質層62Bを構成する負極活物質、導電剤および結着剤は、第2の実施の形態の負極42と同様の材料を用いることができる。

【0145】

[正極リード]

複数枚の正極タブ61Cと接続する正極リード52は、例えばアルミニウム(Al)等からなる金属リード体を用いることができる。正極リード52の外装部材51と対向する一部分には、外装部材51と正極リード52との接着性を向上させるための密着フィルムであるシーラント54が設けられる。シーラント54は、金属材料との接着性の高い樹脂材料により構成され、例えば正極リード52が上述した金属材料から構成される場合には、ポリエチレン(PE)、ポリプロピレン(PP)、変性ポリエチレンまたは変性ポリプロピレンなどのポリオレフィン樹脂により構成されることが好ましい。

【0146】

シーラント54の厚みは、50μm以上130μm以下とすることが好ましい。50μm未満では正極リード52と外装部材51との接着性に劣り、130μmを超えると熱融着時における溶融樹脂の流動量が多く、製造工程上好ましくない。

【0147】

[負極リード]

複数枚の負極タブ62Cと接続する負極リード53は、例えばニッケル(Ni)等からなる金属リード体を用いることができる。負極リード53の外装部材51と対向する一部分には、正極リード52と同様に、外装部材51と負極リード53との接着性を向上させるための密着フィルムであるシーラント54が設けられる。

【0148】

[セパレータ]

セパレータ63は、第2の実施の形態に係るセパレータ43と同様の多孔質膜を用いることができる。また、第3の実施の形態のように、ラミネートフィルムからなる外装部材1で外装した非水電解質電池50では、非水電解液の漏液を防止するために、非水電解液をゲル化させたゲル電解質を形成する構成としてもよい。このようなゲル電解質を形成するために、表面に予めフッ化ビニリデン(PVdF)を含む高分子材料が付着されたセパレータ63を用いてもよい。表面に予めフッ化ビニリデンを含む高分子材料が付着されたセパレータ63を用いることにより、後にフッ化ビニリデンを含む高分子材料と非水電解液とが反応して、非水電解液を保持してゲル電解質が形成される。

【0149】

[非水電解質]

第3の実施の形態の非水電解質電池50では、第2の実施の形態と同様に、非水溶媒に電解質塩が溶解された非水電解液を用いることができる。非水電解液は、積層電極体60とともに外装部材51内に封入される。

【0150】

また、上述の様に表面にフッ化ビニリデンを含む高分子材料が付着されたセパレータ63を用いずにゲル電解質層を形成してもよい。この場合には、非水電解液を高分子に取り込むことで形成されるゾル溶液を正極61および負極62のそれぞれの両面、もしくはセパレータ63の両面に塗布した後乾燥させる。これにより、非水電解液が高分子材料に取り込まれたゲル電解質層を形成することができる。

【0151】

[ラミネートフィルム]

外装部材51は、図15に示すように、例えば積層電極体60対向側から内側樹脂層51c、金属層51aおよび外側樹脂層51bをこの順に積層し貼り合わせた構造を有するラミネートフィルムである。外側樹脂層51bおよび内側樹脂層51cと、金属層51aとの間には、例えば厚さ2μm以上3μm以下程度の接着層を設けても良い。外側樹脂層51bおよび内側樹脂層51cは、それぞれ複数層で構成されてもよい。また、非水電解質電池50をさらに硬質の外装ケース等に収容する場合には、外装部材51は金属層51aを有しない樹脂フィルムであってもよい。

【0152】

金属層51aを構成する金属材料としては、耐透湿性のバリア膜としての機能を備えていれば良く、アルミニウム(Al)箔、ステンレス(SUS)箔、ニッケル(Ni)箔およびメッキを施した鉄(Fe)箔などを使用することができる。なかでも、薄く軽量で加工性に優れるアルミニウム箔を好適に用いることが好ましい。特に、加工性の点から、例えば焼きなまし処理済みの軟質アルミニウム(Al)が好ましく、例えば、JIS規格におけるA8021P−O、A8079P−OまたはA1N30−O等を用いるのが好ましい。

【0153】

金属層51aの厚みは、電池外装材として必要とされる強度が得られれば任意に設定可能であるが、30μm以上50μm以下とすることが好ましい。この範囲とすることにより、充分な材料強度を備えるとともに、高い加工性を得ることができる。また、外装部材51の厚さが増大することによる非水電解質電池50の体積効率の低下も抑制することができる。

【0154】

内側樹脂層51cは、熱で溶けて互いに融着する部分であり、ポリエチレン(PE)、無軸延伸ポリプロピレン(CPP)、ポリエチレンテレフタレート(PET)、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)等が使用可能であり、これらから複数種類選択して用いることも可能である。

【0155】

内側樹脂層51cの厚みは、20μm以上50μm以下とすることが好ましい。この範囲とすることにより、外装部材51の封止性が高くなり、また封止時の圧力緩衝作用を十分に得ることができため、短絡の発生を抑制できる。また、電池外部からの水分浸入経路となる内側樹脂層51cを必要以上に厚くしないことで、電池内部でのガス発生およびそれに伴う電池膨れ、ならびに電池特性の低下を抑制することができる。なお、内側樹脂層51cの厚みは、積層電極体60に外装前の状態における厚みである。積層電極体60に対して外装部材51を外装し、封止した後は、2層の内側樹脂層51cが互いに融着されるため、内側樹脂層51cの厚みは上記範囲から外れる場合もある。

【0156】

外側樹脂層51bとしては、外観の美しさや強靱さ、柔軟性などからポリオレフィン系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエステル等が用いられる。具体的には、ナイロン(Ny)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)、ポリブチレンナフタレート(PBN)が用いられ、これらから複数種類選択して用いることも可能である。

【0157】

なお、内側樹脂層51c同士を熱融着により溶融させて外装部材51を接着するため、外側樹脂層51bは、内側樹脂層51cよりも高い融点を有することが好ましい。熱融着時に内側樹脂層51cのみを溶融させるためである。このため、外側樹脂層51bは、内側樹脂層51cとして選択された樹脂材料によって使用可能な材料を選択可能である。

【0158】

外側樹脂層51bの厚みは、10μm以上30μm以下とすることが好ましい。この範囲とすることにより、保護層としての機能を十分に得ることができ、また不必要に厚みを増大させないため、非水電解質電池50の体積効率の低下を抑制する。

【0159】

(3−2)非水電解質電池の製造方法

この非水電解質電池50は、例えば、次のようにして製造することができる。なお、正極61および負極62に用いる正極集電体61Aおよび負極集電体62Aの製造方法は、第1の実施の形態で説明した集電体10と同様のプレス工程を経た工程により形成することができる。

【0160】

[正極の作製]

第2の実施の形態と同様にして正極合剤スラリーを作製し、帯状に連続した正極集電体61Aとなる金属箔の両面の一端に正極集電体露出部を設けるようにして正極合剤スラリーを塗布する。続いて、正極合剤スラリー中の溶剤を乾燥させたのち、ロールプレス機などにより圧縮成型して正極活物質層61Bを形成し、正極シートとする。この正極シートを所定の寸法に切断し、正極61を作製する。このとき、正極活物質層61Bを形成しなかった正極集電体露出部分を正極タブ61Cとするように切断する。これにより、正極タブ61Cが一体に形成された正極61が得られる。

【0161】

[負極の作製]

第2の実施の形態と同様にして負極合剤スラリーを作製し、帯状に連続した負極集電体62Aとなる金属箔の両面の一端に負極集電体露出部を設けるようにして負極合剤スラリーを塗布する。続いて、負極合剤スラリー中の溶剤を乾燥させたのち、ロールプレス機などにより圧縮成型して負極活物質層62Bを形成し、負極シートとする。この負極シートを所定の寸法に切断し、負極62を作製する。このとき、負極活物質層62Bを形成しなかった負極集電体露出部分を負極タブ62Cとするように切断する。これにより、負極タブ62Cが一体に形成された負極62が得られる。

【0162】

[積層工程]

次いで、正極61と負極62とを、セパレータ63を介して交互に積層する。続いて、正極61、負極62およびセパレータ63が密着するように押圧した状態で、例えば接着テープ等の固定部材55を用いて固定し、積層電極体60を作製する。固定部材55を用いて固定する場合には、例えば積層電極体60の両サイド部に固定部材55を設ける。

【0163】

次に、複数枚の正極タブ61Cおよび複数枚の負極タブ62Cを断面U字状となるようにそれぞれ折り曲げる。正極タブ61Cおよび負極タブ62Cは、例えば特開2009−187768号公報のタブ折り曲げ方法を用いて折り曲げられることが好ましい。

【0164】

[外装工程]

このあと、作製した積層電極体60を外装部材51で外装し、サイド部の一方と、トップ部およびボトム部をヒータヘッドで加熱して熱融着する。正極リード52および負極リード53が導出されたトップ部およびボトム部は、例えば切り欠きを有するヒータヘッドで加熱して熱融着する。

【0165】

続いて、熱融着していない他のサイド部の開口から、非水電解液を注液する。最後に、注液を行ったサイド部の外装部材51を熱融着し、積層電極体60を外装部材51内に封止し、非水電解質電池50を作製する。セパレータ63の表面に予めフッ化ビニリデン(PVdF)を含む高分子材料が付着されている場合には、さらに外装部材51の外部から積層電極体60を加圧および加熱し、非水電解液をフッ化ビニリデンを含む高分子材料に保持させる。これにより、正極61および負極62間にゲル電解質層が形成される。

【0166】

<効果>

第3の実施の形態によれば、正極集電体61Aおよび負極集電体62Aの破断を抑制し、非水電解質電池50の電池特性の低下や、電池機能の停止を抑制することができる。

【0167】

4.第4の実施の形態

第4の実施の形態では、第1の実施の形態に係る集電体10を用いた非水電解質電池が備えられた電池パックについて説明する。

【0168】

図16は、本技術の非水電解質電池を電池パックに適用した場合の回路構成例を示すブロック図である。電池パックは、組電池301、外装、充電制御スイッチ302aと、放電制御スイッチ303a、を備えるスイッチ部304、電流検出抵抗307、温度検出素子308、制御部310を備えている。

【0169】

また、電池パックは、正極端子321および負極端子322を備え、充電時には正極端子321および負極端子322がそれぞれ充電器の正極端子、負極端子に接続され、充電が行われる。また、電子機器使用時には、正極端子321および負極端子322がそれぞれ電子機器の正極端子、負極端子に接続され、放電が行われる。

【0170】

組電池301は、複数の非水電解質電池301aを直列および/または並列に接続してなる。この非水電解質電池301aは本技術の非水電解質電池30、非水電解質電池50等である。なお、図16では、6つの非水電解質電池301aが、2並列3直列(2P3S)に接続された場合が例として示されているが、その他、n並列m直列(n、mは整数)のように、どのような接続方法でもよい。

【0171】

スイッチ部304は、充電制御スイッチ302aおよびダイオード302b、ならびに放電制御スイッチ303aおよびダイオード303bを備え、制御部310によって制御される。ダイオード302bは、正極端子321から組電池301の方向に流れる充電電流に対して逆方向で、負極端子322から組電池301の方向に流れる放電電流に対して順方向の極性を有する。ダイオード303bは、充電電流に対して順方向で、放電電流に対して逆方向の極性を有する。なお、例では+側にスイッチ部を設けているが、−側に設けてもよい。

【0172】

充電制御スイッチ302aは、電池電圧が過充電検出電圧となった場合にOFFされて、組電池301の電流経路に充電電流が流れないように充放電制御部によって制御される。充電制御スイッチのOFF後は、ダイオード302bを介することによって放電のみが可能となる。また、充電時に大電流が流れた場合にOFFされて、組電池301の電流経路に流れる充電電流を遮断するように、制御部310によって制御される。

【0173】

放電制御スイッチ303aは、電池電圧が過放電検出電圧となった場合にOFFされて、組電池301の電流経路に放電電流が流れないように制御部310によって制御される。放電制御スイッチ303aのOFF後は、ダイオード303bを介することによって充電のみが可能となる。また、放電時に大電流が流れた場合にOFFされて、組電池301の電流経路に流れる放電電流を遮断するように、制御部310によって制御される。

【0174】

温度検出素子308は例えばサーミスタであり、組電池301の近傍に設けられ、組電池301の温度を測定して測定温度を制御部310に供給する。電圧検出部311は、組電池301およびそれを構成する各非水電解質電池301aの電圧を測定し、この測定電圧をA/D変換して、制御部310に供給する。電流測定部313は、電流検出抵抗307を用いて電流を測定し、この測定電流を制御部310に供給する。

【0175】

スイッチ制御部314は、電圧検出部311および電流測定部313から入力された電圧および電流を基に、スイッチ部304の充電制御スイッチ302aおよび放電制御スイッチ303aを制御する。スイッチ制御部314は、非水電解質電池301aのいずれかの電圧が過充電検出電圧もしくは過放電検出電圧以下になったとき、また、大電流が急激に流れたときに、スイッチ部304に制御信号を送ることにより、過充電および過放電、過電流充放電を防止する。

【0176】

ここで、例えば、非水電解質電池がリチウムイオン二次電池の場合、過充電検出電圧が例えば4.20V±0.05Vと定められ、過放電検出電圧が例えば2.4V±0.1Vと定められる。

【0177】

充放電スイッチは、例えばMOSFET等の半導体スイッチを使用できる。この場合MOSFETの寄生ダイオードがダイオード302bおよび303bとして機能する。充放電スイッチとして、Pチャンネル型FETを使用した場合は、スイッチ制御部314は、充電制御スイッチ302aおよび放電制御スイッチ303aのそれぞれのゲートに対して、制御信号DOおよびCOをそれぞれ供給する。充電制御スイッチ302aおよび放電制御スイッチ303aはPチャンネル型である場合、ソース電位より所定値以上低いゲート電位によってONする。すなわち、通常の充電および放電動作では、制御信号COおよびDOをローレベルとし、充電制御スイッチ302aおよび放電制御スイッチ303aをON状態とする。

【0178】

そして、例えば過充電もしくは過放電の際には、制御信号COおよびDOをハイレベルとし、充電制御スイッチ302aおよび放電制御スイッチ303aをOFF状態とする。

【0179】

メモリ317は、RAMやROMからなり例えば不揮発性メモリであるEPROM(Erasable Programmable Read Only Memory)等からなる。メモリ317では、制御部310で演算された数値や 、製造工程の段階で測定された各非水電解質電池301aの初期状態における電池の内部抵抗値等が予め記憶され、また適宜、書き換えも可能である。 (また、非水電解質電池301aの満充電容量を記憶させておくことで、制御部310とともに例えば残容量を算出することができる。

【0180】

温度検出部318では、温度検出素子308を用いて温度を測定し、異常発熱時に充放電制御を行ったり、残容量の算出における補正を行う。

【0181】

5.第5の実施の形態

第5の実施の形態では、第2および第3の実施の形態にかかる非水電解質電池および第4の実施の形態にかかる電池パックを搭載した電子機器、電動車両および蓄電装置等の機器について説明する。第2〜第4の実施の形態で説明した非水電解質電池および電池パックは、電子機器や電動車両、蓄電装置等の機器に電力を供給するために使用することができる。

【0182】

電子機器として、例えばノート型パソコン、PDA(携帯情報端末)、携帯電話、コードレスフォン子機、ビデオムービー、デジタルスチルカメラ、電子書籍、電子辞書、音楽プレイヤー、ラジオ、ヘッドホン、ゲーム機、ナビゲーションシステム、メモリーカード、ペースメーカー、補聴器、電動工具、電気シェーバー、冷蔵庫、 エアコン、テレビ、ステレオ、温水器、電子レンジ、食器洗い器、洗濯機、乾燥器、照明機器、玩具、医療機器、ロボット、ロードコンディショナー、信号機等が挙げられる。

【0183】

また、電動車両としては鉄道車両、ゴルフカート、電動カート、電気自動車(ハイブリッド自動車を含む)等が挙げられ、これらの駆動用電源または補助用電源として用いられる。

【0184】

蓄電装置としては、住宅をはじめとする建築物用または発電設備用の電力貯蔵用電源等が挙げられる。

【0185】

以下では、上述した適用例のうち、本技術の非水電解質電池を適用した蓄電装置を用いた蓄電システムの具体例を説明する。

【0186】

この蓄電システムは、例えば下記の様な構成が挙げられる。第1の蓄電システムは、再生可能エネルギーから発電を行う発電装置によって蓄電装置が充電される蓄電システムである。第2の蓄電システムは、蓄電装置を有し、蓄電装置に接続される電子機器に電力を供給する蓄電システムである。第3の蓄電システムは、蓄電装置から、電力の供給を受ける電子機器である。これらの蓄電システムは、外部の電力供給網と協働して電力の効率的な供給を図るシステムとして実施される。

【0187】

さらに、第4の蓄電システムは、蓄電装置から電力の供給を受けて車両の駆動力に変換する変換装置と、蓄電装置に関する情報に基いて車両制御に関する情報処理を行なう制御装置とを有する電動車両である。第5の蓄電システムは、他の機器とネットワークを介して信号を送受信する電力情報送受信部とを備え、送受信部が受信した情報に基づき、上述した蓄電装置の充放電制御を行う電力システムである。第6の蓄電システムは、上述した蓄電装置から、電力の供給を受け、または発電装置または電力網から蓄電装置に電力を供給する電力システムである。以下、蓄電システムについて説明する。

【0188】

(5−1)応用例としての住宅における蓄電システム

本技術の非水電解質電池を用いた蓄電装置を住宅用の蓄電システムに適用した例について、図17を参照して説明する。例えば住宅101用の蓄電システム100においては、火力発電102a、原子力発電102b、水力発電102c等の集中型電力系統102から電力網109、情報網112、スマートメータ107、パワーハブ108等を介し、電力が蓄電装置103に供給される。これと共に、家庭内発電装置104等の独立電源から電力が蓄電装置103に供給される。蓄電装置103に供給された電力が蓄電される。蓄電装置103を使用して、住宅101で使用する電力が給電される。住宅101に限らずビルに関しても同様の蓄電システムを使用できる。

【0189】

住宅101には、家庭内発電装置104、電力消費装置105、蓄電装置103、各装置を制御する制御装置110、スマートメータ107、各種情報を取得するセンサ111が設けられている。各装置は、電力網109および情報網112によって接続されている。家庭内発電装置104として、太陽電池、燃料電池等が利用され、発電した電力が電力消費装置105および/または蓄電装置103に供給される。電力消費装置105は、冷蔵庫105a、空調装置105b、テレビジョン受信機105c、風呂105d等である。さらに、電力消費装置105には、電動車両106が含まれる。電動車両106は、電気自動車106a、ハイブリッドカー106b、電気バイク106cである。

【0190】

蓄電装置103に対して、本技術の非水電解質電池が適用される。本技術の非水電解質電池は、例えば上述したリチウムイオン二次電池によって構成されていてもよい。スマートメータ107は、商用電力の使用量を測定し、測定された使用量を、電力会社に送信する機能を備えている。電力網109は、直流給電、交流給電、非接触給電の何れか一つまたは複数を組み合わせてもよい。

【0191】

各種のセンサ111は、例えば人感センサ、照度センサ、物体検知センサ、消費電力センサ、振動センサ、接触センサ、温度センサ、赤外線センサ等である。各種のセンサ111により取得された情報は、制御装置110に送信される。センサ111からの情報によって、気象の状態、人の状態等が把握されて電力消費装置105を自動的に制御してエネルギー消費を最小とすることができる。さらに、制御装置110は、住宅101に関する情報をインターネットを介して外部の電力会社等に送信することができる。

【0192】

パワーハブ108によって、電力線の分岐、直流交流変換等の処理がなされる。制御装置110と接続される情報網112の通信方式としては、UART(Universal Asynchronous Receiver-Transceiver:非同期シリアル通信用送受信回路)等の通信インターフェースを使う方法、Bluetooth、ZigBee、Wi−Fi等の無線通信規格によるセンサーネットワークを利用する方法がある。Bluetooth方式は、マルチメディア通信に適用され、一対多接続の通信を行うことができる。ZigBeeは、IEEE(Institute of Electrical and Electronics Engineers)802.15.4の物理層を使用するものである。IEEE802.15.4は、PAN(Personal Area Network)またはW(Wireless)PANと呼ばれる短距離無線ネットワーク規格の名称である。

【0193】

制御装置110は、外部のサーバ113と接続されている。このサーバ113は、住宅101、電力会社、サービスプロバイダーの何れかによって管理されていてもよい。サーバ113が送受信する情報は、たとえば、消費電力情報、生活パターン情報、電力料金、天気情報、天災情報、電力取引に関する情報である。これらの情報は、家庭内の電力消費装置(たとえばテレビジョン受信機)から送受信してもよいが、家庭外の装置(たとえば、携帯電話機等)から送受信してもよい。これらの情報は、表示機能を持つ機器、たとえば、テレビジョン受信機、携帯電話機、PDA(Personal Digital Assistants)等に、表示されてもよい。

【0194】

各部を制御する制御装置110は、CPU(Central Processing Unit)、RAM(Random Access Memory)、ROM(Read Only Memory)等で構成され、この例では、蓄電装置103に格納されている。制御装置110は、蓄電装置103、家庭内発電装置104、電力消費装置105、各種のセンサ111、サーバ113と情報網112により接続され、例えば、商用電力の使用量と、発電量とを調整する機能を有している。なお、その他にも、電力市場で電力取引を行う機能等を備えていてもよい。

【0195】

以上のように、電力が火力102a、原子力102b、水力102c等の集中型電力系統102のみならず、家庭内発電装置104(太陽光発電、風力発電)の発電電力を蓄電装置103に蓄えることができる。したがって、家庭内発電装置104の発電電力が変動しても、外部に送出する電力量を一定にしたり、または、必要なだけ放電するといった制御を行うことができる。例えば、太陽光発電で得られた電力を蓄電装置103に蓄えると共に、夜間は料金が安い深夜電力を蓄電装置103に蓄え、昼間の料金が高い時間帯に蓄電装置103によって蓄電した電力を放電して利用するといった使い方もできる。

【0196】

なお、この例では、制御装置110が蓄電装置103内に格納される例を説明したが、スマートメータ107内に格納されてもよいし、単独で構成されていてもよい。さらに、蓄電システム100は、集合住宅における複数の家庭を対象として用いられてもよいし、複数の戸建て住宅を対象として用いられてもよい。

【0197】

(5−2)応用例としての車両における蓄電システム

本技術を車両用の蓄電システムに適用した例について、図18を参照して説明する。図18に、本技術が適用されるシリーズハイブリッドシステムを採用するハイブリッド車両の構成の一例を概略的に示す。シリーズハイブリッドシステムはエンジンで動かす発電機で発電された電力、あるいはそれをバッテリーに一旦貯めておいた電力を用いて、電力駆動力変換装置で走行する車である。

【0198】

このハイブリッド車両200には、エンジン201、発電機202、電力駆動力変換装置203、駆動輪204a、駆動輪204b、車輪205a、車輪205b、バッテリー208、車両制御装置209、各種センサ210、充電口211が搭載されている。バッテリー208に対して、上述した本技術の非水電解質電池が適用される。

【0199】

ハイブリッド車両200は、電力駆動力変換装置203を動力源として走行する。電力駆動力変換装置203の一例は、モータである。バッテリー208の電力によって電力駆動力変換装置203が作動し、この電力駆動力変換装置203の回転力が駆動輪204a、204bに伝達される。なお、必要な個所に直流−交流(DC−AC)あるいは逆変換(AC−DC変換)を用いることによって、電力駆動力変換装置203が交流モータでも直流モータでも適用可能である。各種センサ210は、車両制御装置209を介してエンジン回転数を制御したり、図示しないスロットルバルブの開度(スロットル開度)を制御したりする。各種センサ210には、速度センサ、加速度センサ、エンジン回転数センサ等が含まれる。

【0200】

エンジン201の回転力は発電機202に伝えられ、その回転力によって発電機202により生成された電力をバッテリー208に蓄積することが可能である。

【0201】

図示しない制動機構によりハイブリッド車両200が減速すると、その減速時の抵抗力が電力駆動力変換装置203に回転力として加わり、この回転力によって電力駆動力変換装置203により生成された回生電力がバッテリー208に蓄積される。

【0202】

バッテリー208は、ハイブリッド車両200の外部の電源に接続されることで、その外部電源から充電口211を入力口として電力供給を受け、受けた電力を蓄積することも可能である。

【0203】

図示しないが、非水電解質電池に関する情報に基いて車両制御に関する情報処理を行う情報処理装置を備えていてもよい。このような情報処理装置としては、例えば、電池の残量に関する情報に基づき、電池残量表示を行う情報処理装置等がある。

【0204】

なお、以上は、エンジンで動かす発電機で発電された電力、或いはそれをバッテリーに一旦貯めておいた電力を用いて、モータで走行するシリーズハイブリッド車を例として説明した。しかしながら、エンジンとモータの出力がいずれも駆動源とし、エンジンのみで走行、モータのみで走行、エンジンとモータ走行という3つの方式を適宜切り替えて使用するパラレルハイブリッド車に対しても本技術は有効に適用可能である。さらに、エンジンを用いず駆動モータのみによる駆動で走行する所謂、電動車両に対しても本技術は有効に適用可能である。

【実施例】

【0205】

以下、実施例により本技術をより詳細に説明する。なお、本技術は、下記の実施例に限定されるものではない。

【0206】

以下の実施例では、電池用集電体として用いることができる金属箔に、本技術の複数種類の圧縮パターン部を形成した場合の金属箔の特性をそれぞれ確認した。

【0207】

<実施例1>

実施例1では、金属箔の全面に圧縮パターン部を設けた試験用金属箔について、引張試験により特性を確認した。

【0208】

<実施例1−1>

[エンボスロールの作製]

直線形状の凹凸パターンを設けたエンボスロールを使用して金属箔をロールプレスすることにより、金属箔に対して直線形状に連続した圧縮パターンを形成した。エンボス表面の凹凸パターンは、円筒形の金属ロール表面に形成した銅メッキに対して、円周方向に対して連続な凸部が設けられるようにウェットエッチング処理を行うことにより作製した。

【0209】

まず、金属ロールの表面に銅メッキ層を形成し、銅メッキ層の表面にレジスト膜からなるマスクを形成した後、マスク上にレーザ描画により幅50μmの露光パターンをピッチ100μmで形成し、ストライプ状の露光パターンとした。次に、形成した露光パターンに対してウェットエッチング処理を行うことにより、露光パターン部分が侵食されて、断面凹凸形状のストライプ構造を形成した。

【0210】

続いて、マスク部分をアッシングにより全て剥離した後、再度ロール表面に対してウェットエッチング処理を行った。これにより、凹凸形状の角部がなめらかとなったストライプ構造をロール表面に形成した。最後に、金属ロール表面に厚さ10μmのハードクロム層をメッキにより形成して、エンボスロールを得た。

【0211】

[圧縮パターン部を有する試験用金属箔の作製]

金属箔としては厚さ20μmの軟質アルミニウム箔(A8021H−O)を用いた。この軟質アルミニウム箔に対して、上述の様にして作製したエンボスロールを使用して、プレス線圧100kgf/cmにてプレス処理を行った。これにより、軟質アルミニウム箔に、図19Aに示すような幅50μm、ピッチ100μmの平行な直線形状の圧縮パターン部が形成された。なお、図19Aにおいて、黒色で示す形状は、エンボスロールでプレスされて、他の部分よりも厚みの薄い圧縮パターン部となった部分である。このとき、軟質アルミニウム箔の断面形状をレーザ顕微鏡(オリンパス株式会社製、OLS3000)にて測定したところ、図19Bに示すように、圧縮部と非圧縮部(もしくは弱圧縮部)の凹凸高さ、すなわち圧縮パターン部の深さが約4.0μmであった。

【0212】

最後に、直線状の圧縮パターン部が形成された軟質アルミニウム箔を、図20に示すようなダンベル状に打ち抜き、試験用金属箔とした。このダンベル形状はJIS K6251に準拠したダンベル状1号形であり、基準となる標線間距離(標線L間の距離L−L)が40mmである。また、圧縮パターン部の連続方向が、ダンベル形状の長手方向と平行になるようにして打ち抜いた。すなわち、引張試験においては、ダンベル形状に形成された試料の両端を固定して試験を行うため、圧縮パターン部の連続方向が引張方向と同方向となった。なお、軟質アルミニウム箔は、JIS K6251に準拠したダンベル状1号形に打ち抜いて形成した。

【0213】

<実施例1−2>

断続直線形状の凹凸パターンを設けたエンボスロールを使用して、断続直線形状の圧縮パターン部を形成した以外は、実施例1−1と同様にして圧縮パターン部を有する試験用金属箔を作製した。断続直線形状の圧縮パターン部は、図21Aに示すように、幅20μm、ピッチ100μmの平行な断続直線であり、また、各断続直線は、長さ800μm、間隔200μmとした。このとき、試験用金属箔の断面形状を実施例1−1と同一のレーザ顕微鏡にて測定したところ、図21Bに示すように、圧縮部と非圧縮部(もしくは弱圧縮部)の凹凸高さ、すなわち圧縮パターン部の深さが約3.0μmであった。

【0214】

<比較例1−1>

圧縮パターン部を形成しない以外は実施例1−1と同様にして比較例1−1の試験用金属箔を作製した。

【0215】

<比較例1−2>

金属箔として厚さ20μmの圧延アルミニウム箔(A1N30H−H18)を用い、圧縮パターン部を形成しない以外は実施例1−1と同様にして比較例1−2の試験用金属箔を作製した。

【0216】

<比較例1−3>

ハニカム形状の凹凸パターンを設けたエンボスロールを使用して、図22Aに示すように正六角形の中心間距離が50μmのハニカム形状の圧縮パターン部を軟質アルミニウム箔に形成し、ダンベル形状に打ち抜いて比較例1−3の試験用金属箔とした。なお、エンボスロール表面のハニカム形状の凹凸パターンは、ステンレスロール表面にセラミック溶射膜を形成した後、レーザ加工を行うことにより形成した。

【0217】

比較例1−3の試験用金属箔においては、ハニカム形状の圧縮パターン部を軟質アルミニウム箔の全面に設け、試験用金属箔の引張方向と平行する両端部間に連続して圧延パターン部が設けられるようにした。このとき、試験用金属箔の断面形状を実施例1−1と同一のレーザ顕微鏡にて測定したところ、図22Bに示すように、圧縮部と非圧縮部(もしくは弱圧縮部)の凹凸高さ、すなわち圧縮パターン部の深さが約5.8μmであった。

【0218】

[試験用金属箔の評価]

(a)引張試験

上述の各実施例および比較例の試験用金属箔について、引張試験機(島津製作所製、オートグラフAX−5)により、引張速度を5mm/minとして引張試験を行った。なお、実施例1では、引張試験機により、ダンベル形状の試験用金属箔の両端(図20の斜線部で示す領域)を固定した。このとき、試験用金属箔両端の固定部間の距離を90mmとした。引張試験では、各実施例および比較例の試験用金属箔の0.2%耐力および破断点ひずみを評価した。なお、破断点ひずみは、標線間距離40mmを基準として計算した。

【0219】

下記の表1に、評価結果を示す。

【0220】

【0221】

また、図23に、各実施例および比較例のひずみ−応力曲線を示す。なお、図23において、実施例1−1は参照符号71を付した実線、実施例1−2は、参照符号72を付した点線で示す。また、比較例1−1は参照符号73を付した細線、比較例1−2は、参照符号74を付した細点線、比較例1−3は参照符号75を付した細一点鎖線で示す。

【0222】

実施例1−1および実施例1−2と、比較例1−1は、同材料の金属箔を用いている。これらを比較すると、表1から分かるように、圧縮パターン部を設けた実施例1−1および実施例1−2は、圧縮パターン部を設けない比較例1−1に比べて破断点ひずみは小さくなり、圧縮パターン部を設けない場合と比較してやや切れやすくなるものの、0.2%耐力が顕著に向上した。

【0223】

また、ハニカム形状の圧縮パターン部を設けた比較例1−3と実施例1−1、実施例1−2および比較例1−1とを比較すると、比較例1−3は、0.2%耐力は実施例と同等の向上効果があるものの、破断点ひずみが小さく、試験用金属箔が顕著に切れ易いことが分かった。これは、試験用金属箔の全面にハニカム形状の圧縮パターン部を設けることにより、引張方向と垂直な方向に連続して圧縮パターン部が形成され、引張りによって金属箔端部の圧縮パターン部から箔切れが生じてしまうためである。

【0224】

また、実施例1−1と実施例1−2は、実施例1−1の圧縮パターン部の方が圧縮領域が多いため、0.2%耐力が高く、また破断点ひずみが低くなったと考えられる。

【0225】

このように、圧縮パターン部を設けるとともに、引張方向と垂直な方向には連続する圧縮パターン部を設けないようにすることで、耐力を向上させるとともに、破断しにくい金属箔構成とすることができる。

【0226】

<実施例2>

実施例2では、金属箔のうち、引張方向と平行な両端部の近傍に、圧縮パターン未形成領域を設けた試験用金属箔について、引張試験により特性を確認した。

【0227】

<実施例2−1>

図24Aに示すように、金属箔として厚さ20μm、幅60mmの軟質アルミニウム箔(A8021H−O)を用い、幅方向両端の3mm幅(合計6mm幅、金属箔幅の10%)の領域を除く中央部の54mm幅の領域(図24Aの斜線領域)に、圧縮パターン部を形成した。圧縮パターン部は、図24Bに示すように、実施例1−1と同様に幅方向に対して垂直方向に伸びる直線形状とした。

【0228】

続いて、圧縮パターンを形成した金属箔を、長さ120mmとなるように切断して幅60mm×長さ120mmの矩形状とし、実施例2−1の試験用金属箔とした。直線形状の圧縮パターン部は、凹凸パターンの形成領域を幅54mmとし、金属箔の両端3mmずつを避けてプレスを行った以外は実施例1−1と同様にして作製したエンボスロールを用いて形成した。

【0229】

<実施例2−2>

図25Aおよび図25Bに示すように、両端の3mm幅(合計6mm幅、金属箔幅の10%)の領域を除く中央部の54mm幅の領域に形成する圧縮パターン部の形状を実施例1−2と同様の断続直線形状とした以外は実施例2−1と同様にして実施例2−2の試験用金属箔を作製した。

【0230】

<比較例2−1>

圧縮パターン部を形成しない以外は実施例2−1と同様にして比較例2−1の試験用金属箔を作製した。

【0231】

<比較例2−2>

金属箔として厚さ20μmの圧延アルミニウム箔(A1N30H−H18)を用い、圧縮パターン部を形成しない以外は実施例2−1と同様にして比較例2−2の試験用金属箔を作製した。

【0232】

[試験用金属箔の評価]

(a)引張試験

上述の各実施例および比較例の試験用金属箔について、実施例1と同様にして引張試験を行った。なお、実施例2では、引張試験機により矩形状の試験用金属箔の両端を固定した。このとき、図26に示すように、試験用金属箔の両端を15mmずつ固定し、固定部間距離を90mmとした。引張試験では、各実施例および比較例の試験用金属箔の0.2%耐力および破断点ひずみを評価した。なお、破断点ひずみは、固定部間距離90mmを基準として計算した。

【0233】

下記の表2に、評価結果を示す。

【0234】

【0235】

また、図27に、各実施例および比較例のひずみ−応力曲線を示す。なお、図27において、実施例2−1は参照符号81を付した実線、実施例2−2は、参照符号82を付した点線で示す。また、比較例2−1は参照符号83を付した細一点鎖線、比較例2−2は、参照符号84を付した細点線で示す。

【0236】

表2から分かるように、同材料の金属箔を用いた実施例2−1、実施例2−2および比較例2−1を比較すると、圧縮パターン部を設けた実施例2−1および実施例2−2は、圧縮パターン部を設けない比較例2−1に比べて破断点ひずみは小さくなるものの、0.2%耐力が顕著に向上した。

【0237】

また、各実施例を圧縮パターン部を設けず、圧延アルミニウム箔を用いた比較例2−2と比較すると、0.2%耐力は低いものの、破断点ひずみが大きく、切れにくくなった。

【0238】

さらに、実施例2−1は、実施例1−1と比較して0.2%耐力がやや低下したものの、破断点ひずみが向上した。これは、引張方向と平行な両端部に圧縮パターン未形成領域を設けたことにより、圧縮パターン部の面積がやや小さくなったためである。

【0239】

<実施例3>

実施例3では、金属箔のうち、引張方向と平行な両端部の近傍に圧縮パターン未形成領域を設け、圧縮パターン部の幅を変えた試験用金属箔について引張試験により特性を確認した。

【0240】

なお、実施例3では、試験用金属箔の作製上の制約から、各実施例および比較例の幅が異なっている。このため、引張試験における条件を実施例2と揃えるために、試験用金属箔の幅と固定部間距離の長さを、実施例2の試験用金属箔における幅60mm、固定部間距離90mmの比率に合せて作製した。

【0241】

すなわち、図28に示すように、長さL、幅Wの金属箔に対して、長手方向両端に幅E(合計2E)の圧縮パターン未形成領域を形成し、引張試験を行った。このとき、引張試験時において金属箔の両端部を固定する際の片側あたりの固定長さLcを20mmに設定するものとし、金属箔の幅Wと固定部間距離La(La=L−40)とがW:La=1:1.5となるように長さLを調整した。

【0242】

以下、各実施例および比較例について具体的に説明する。

【0243】

<実施例3−1>

金属箔として厚さ20μm、幅30.0mmの軟質アルミニウム箔(A8021H−O)を用い、圧縮パターン未形成領域の幅Eを0mm(合計0mm幅、金属箔幅の0%)として、金属箔の全面に実施例2−2と同様の断続直線形状の圧縮パターン部を形成した。

【0244】

続いて、圧縮パターンを形成した金属箔を長さ85.0mmとなるように切断して幅30.0mm×長さ85.0mmの矩形状とした。なお、金属箔の長さは、上述の様に、{30:(長さL−40)=1:1.5}を満たすように調整した。これ以外は実施例2−1と同様にして、実施例3−1の試験用金属箔を作製した。

【0245】

<実施例3−2>

金属箔として厚さ20μm、幅36.3mmの軟質アルミニウム箔(A8021H−O)を用い、金属箔の幅方向両端の0.9mm幅(合計1.8mm幅、金属箔幅の5%)の領域を除く中央部の34.5mm幅の領域に圧縮パターン部を形成した以外は実施例2−1と同様にして、実施例3−2の試験用金属箔を作製した。

【0246】

<実施例3−3>

金属箔として厚さ20μm、幅38.3mmの軟質アルミニウム箔(A8021H−O)を用い、金属箔の幅方向両端の1.9mm幅(合計3.8mm幅、金属箔幅の10%)の領域を除く中央部の34.5mm幅の領域に圧縮パターン部を形成した以外は実施例2−1と同様にして、実施例3−3の試験用金属箔を作製した。

【0247】

<実施例3−4>

金属箔として厚さ20μm、幅43.1mmの軟質アルミニウム箔(A8021H−O)を用い、金属箔の幅方向両端の4.3mm幅(合計8.6mm幅、金属箔幅の20%)の領域を除く中央部の34.5mmmm幅の領域に圧縮パターン部を形成した以外は実施例2−1と同様にして、実施例3−4の試験用金属箔を作製した。

【0248】

<実施例3−5>

金属箔として厚さ20μm、幅57.5mmの軟質アルミニウム箔(A8021H−O)を用い、金属箔の幅方向両端の11.5mm幅(合計23mm幅、金属箔幅の40%)の領域を除く中央部の34.5mmmm幅の領域に圧縮パターン部を形成した以外は実施例2−1と同様にして、実施例3−5の試験用金属箔を作製した。

【0249】

[試験用金属箔の評価]

(a)引張試験

上述の各実施例の試験用金属箔について、図28に示すように、実施例2と同様にして引張試験を行った。引張試験では、各実施例の試験用金属箔の0.2%耐力および破断点ひずみを評価した。なお、破断点ひずみは、固定部間距離Laを基準として計算した。

【0250】

下記の表3に、評価結果を示す。

【0251】

【0252】

また、図29に、各実施例のひずみ−応力曲線を示す。なお、図29において、実施例3−1は参照符号91を付した実線、実施例3−2は、参照符号92を付した点線で示す。また、実施例3−3は参照符号93を付した細線、実施例3−4は、参照符号94を付した細点線、実施例3−5は参照符号95を付した細一点鎖線で示す。

【0253】

表3の実施例3−1と、実施例3−2〜実施例3−5とから分かるように、金属箔幅に対する圧縮パターン未形成領域幅の占める割合を5%以上とすることで、飛躍的に破断点ひずみが向上することが分かった。一方、0.2%耐力は圧縮パターン未形成領域の割合の増加に伴い線形的に低減していく。圧縮パターン未形成領域幅の占める割合が5%の実施例3−2が圧縮パターン未形成領域を設定しなかった実施例3−1と比較して破断点ひずみが向上しているのは、金属箔のエッジ状態の違いによるものである。すなわち、金属箔の切断時には金属箔のエッジ部に微小な亀裂が生じやすくなるが、実施例3−1はこの微小亀裂を起点とする破断が生じたのに対し、実施例3−2は圧縮パターン未形成領域が設けられることにより破断が抑制されたためである。

【0254】

このように、圧縮パターン未形成領域を金属箔の端部に設けない場合には金属箔のエッジ状態の影響を被るおそれがあるが、金属箔の端部に圧縮パターン未形成領域を設けることにより、このようなエッジ状態の影響を最小限に抑えることが可能となる。

【0255】

上述の各実施例から、金属箔幅に対する圧縮パターン未形成領域幅の占める割合は5%以上40%以下が好ましく、10%以上20%以下とすることがより好ましい。金属箔幅に対する圧縮パターン未形成領域幅の占める割合を10%以上とすることで、破断点ひずみをさらに改善することができ、20%以下とすることで、0.2%耐力の低下を抑制することが可能となるからである。

【0256】

なお、実施例1−2と実施例3−1はともに圧縮パターン未形成領域を設けない構成であるものの、試験用金属箔全体の形状および引張試験の基準となる部分の寸法(標線間距離、固定部間距離)が実施例1−2と実施例3−1で異なるため、評価結果の数値が異なった。具体的には、試験用金属箔の形状が異なることにより、試験用金属箔のエッジ形状(なめらかな曲線状と直線状)にも違いがある。また、標線間距離が異なるが、引張速度が同等であることにより、ひずみ速度に差異が生じている。このため、評価結果に差が生じたものである。

【0257】

また、実施例2−2と実施例3−3も同様に、ともに圧縮パターン未形成領域の幅の合計が金属箔幅の10%であるものの、引張試験の基準となる部分の寸法(固定部間距離)が実施例2−2と実施例3−3で異なるため、評価結果の数値が異なった。この場合も、標線間距離が異なるが引張速度が同等であることによりひずみ速度に差異が生じ、評価結果に差が生じたものである。

【0258】

以上、本技術を各実施の形態および実施例によって説明したが、本技術はこれらに限定されるものではなく、本技術の要旨の範囲内で種々の変形が可能である。例えば、圧縮パターン部の形状は、図示した以外の形状であっても構わない。

【0259】

また、第2の実施の形態および第3の実施の形態において説明した非水電解質電池は一例であり、本技術の集電体は、巻回電極体を扁平型に形成した電池、角型電池およびコイン型電池等の種々の電池に用いることができる。

【0260】

また、本技術の集電体は、一次電池および二次電池のいずれにも用いることができるが、充放電を複数回繰り返すことによって電極体の構造のひずみが生じやすい二次電池により好適に用いることができる。

【符号の説明】

【0261】

1・・・金属箔、1a・・・圧縮パターン部、1b・・・非圧縮パターン部、1c・・・圧縮パターン未形成領域、10・・・集電体、11・・・集電体、12a・・・圧縮パターン部、13・・・集電体、20a・・・エンボスロール、20b・・・バックロール、20c・・・ロール基材、21・・・マスク、21a・・・露光パターン、22・・・表面層、30・・・非水電解質電池、31・・・電池缶、32a,32b・・・絶縁板、33・・・電池蓋、34・・・安全弁、34a・・・突出部、35・・・ディスクホルダ、36・・・遮断ディスク、36a・・・孔部、37・・・熱感抵抗素子、38・・・ガスケット、39・・・サブディスク、40・・・巻回電極体、41・・・正極、41A・・・正極集電体、41B・・・正極活物質層、42・・・負極、42A・・・負極集電体、42B・・・負極活物質層、43・・・セパレータ、44・・・センターピン、45・・・正極リード、46・・・負極リード、50・・・非水電解質電池、51・・・外装部材、51a・・・金属層、51b・・・外側樹脂層、51c・・・内側樹脂層、52・・・正極リード、53・・・負極リード、54・・・シーラント、55・・・固定部材、56・・・積層電極体収納部、60・・・積層電極体、61・・・正極、61A・・・正極集電体、61B・・・正極活物質層、61C・・・正極タブ、62・・・負極、62A・・・負極集電体、62B・・・負極活物質層、62C・・・負極タブ、63・・・セパレータ、100・・・蓄電システム、101・・・住宅、102・・・集中型電力系統、102a・・・火力発電、102b・・・原子力発電、102c・・・水力発電、103・・・蓄電装置、104・・・家庭内発電装置、105・・・電力消費装置、105a・・・冷蔵庫、105b・・・空調装置、105c・・・テレビジョン受信機、105d・・・風呂、106・・・電動車両、106a・・・電気自動車、106b・・・ハイブリッドカー、106c・・・電気バイク、107・・・スマートメータ、108・・・パワーハブ、109・・・電力網、110・・・制御装置、111・・・センサ、112・・・情報網、113・・・サーバ、200・・・ハイブリッド車両、201・・・エンジン、202・・・発電機、203・・・電力駆動力変換装置、204a・・・駆動輪、204b・・・駆動輪、205a・・・車輪、205b・・・車輪、208・・・バッテリー、209・・・車両制御装置、210・・・各種センサ、211・・・充電口、301・・・組電池、301a・・・非水電解質電池、301a・・・非水電解質電池、302a・・・充電制御スイッチ、302b・・・ダイオード、303a・・・放電制御スイッチ、303b・・・ダイオード、304・・・スイッチ部、307・・・電流検出抵抗、308・・・温度検出素子、310・・・制御部、311・・・電圧検出部、313・・・電流測定部、314・・・スイッチ制御部、317・・・メモリ、318・・・温度検出部、321・・・正極端子、322・・・負極端子

【技術分野】

【0001】

本技術は、非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法に関し、さらに詳細には、電極集電体における破断等の損傷を抑制可能な非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法に関する。

【背景技術】

【0002】

近年、携帯電話、ビデオカメラ、ノート型パーソナルコンピューターなどの携帯情報電子機器の普及に伴い、これらの機器の高性能化、小型化および軽量化が図られている。これらの機器の電源には、使い捨ての一次電池や繰り返し使用できる二次電池が用いられているが、高性能化、小型化、軽量化、経済性などの総合的なバランスの良さから、二次電池、特にリチウムイオン二次電池の需要が伸びている。また、これらの機器では、更なる高性能化や小型化などが進められており、リチウムイオン二次電池に関しても、高エネルギー密度化が要求されている。また、リチウムイオン二次電池は、高エネルギー密度を有することから、電動工具、電動アシスト自転車、電気自動車およびハイブリッド自動車等に搭載される電池としても使用されている。

【0003】

これら電池を構成する正極および負極は、例えばアルミニウム箔、銅箔に代表される金属箔集電体の表面に、正極活物質または負極活物質を含む活物質層が形成されてなる。これら集電体には、例えば活物質層形成工程、および巻回工程等の電池製造時、ならびに充放電を行う電池使用時において様々な機械的負担が加わる。このため、集電体への負担が大きすぎる場合には、集電体に切れが生じたり、破断することがある。これによって、電池製造時の歩留まり低下や、作製した電池の製品不良という問題が生じるおそれがある。

【0004】

上述の製品不良は、主に電池使用時における集電体上に形成された活物質層の充放電に伴う膨張収縮によって生じると考えられる。例えば負極においては、負極活物質として炭素材料や、金属合金等の金属材料が用いられるが、その中でも負極活物質としてケイ素(Si)を用いた場合、充放電時における負極活物質層の膨張収縮に伴う体積変化は4倍にも上る。このため、負極活物質層の膨張収縮に伴って負極集電体に引張応力、圧縮応力が印加され、負極集電体が塑性変形を起こし、最終的に破断してしまう。このような問題は負極集電体に限られた問題ではなく、セパレータを介して負極と積層され、負極と圧接状態にある正極を構成する正極集電体にも生じうる問題である。

【0005】

このような問題を解決する手段として、例えば、集電体への機械的負荷に対する抵抗力を高めることが提案されている。このような方法としては、例えば金属箔を圧延することによって耐力を向上させた圧延金属箔を集電体として使用することが提案されている。

【0006】

しかしながら、圧延金属箔は、一般的に、圧延前の金属箔と比較して脆性が高くなる。金属箔の耐力と伸びとはトレードオフの関係にある。すなわち、金属箔の耐力が向上するほど伸びにくくなり、また伸びがよくなるほど耐力が低下する。このため、圧延金属箔はわずかなひずみや微小な欠陥により、容易に破断する。例えば、いわゆるロール・ツー・ロール(Roll to Roll)により行われる集電体表面への活物質層形成工程(合剤の塗布、活物質層のプレス、電極の裁断等)や、電極の巻回工程においては圧延金属箔からなる集電体は破断しやすく、歩留まりの低下を招きやすい。

【0007】

また、圧延金属箔を用いた場合、上述の様な電池製造工程のそれぞれにおいて製造上の問題が生じることなく電池を製造できた場合であっても、集電体自体の脆性が高く集電体が破断しやすいということに変わりはない。このため、上述の問題点に対して、満足のいく解決手段が得られていないというのが現状である。

【0008】

また、一般的に圧延金属箔は、圧延処理を施していない金属箔に比べて価格が高い傾向にあり、電池のコストアップを招いてしまうという問題も生じる。

【0009】

さらに、上述の問題を解決する他の手段として、集電体として使用する金属箔の厚みを厚くすることが考えられる。従来の電池に用いられているよりも厚い金属箔を用いた集電体では、上述した電池製造時もしくは電池使用時における集電体の破断という問題は生じにくくなる。しかしながら、電池容量に対して、電池反応に寄与しない集電体の占める割合が大きくなるため、電池全体としては容量が低下してしまう。

【0010】

そこで、下記の特許文献1に示すように、リチウムイオン電池用の銅箔として、銅薄板に菱形状等の平面異方性を有する形状を有する多数の孔部を設けた構成が提案されている。特許文献1の構成では、イオンの移動に伴う負極材の膨張や収縮時の寸法変化を、菱形状等の孔部が形成された銅箔で異方的に吸収することができる。これにより、負極材でのクラックの発生を防止することができる。

【0011】

また、下記の特許文献2に示すように、金属箔集電体に複数の不連続な切り込みを設けた構成が提案されている。特許文献2の構成では、集電体に切り込みが設けられていることにより、活物質層形成工程等において活物質層が加圧成型される際に生じる活物質層の加圧横方向の伸びに対して、金属箔集電体がよく追従する。これにより、活物質層加圧成型後の電極にひずみが少なく、ねじれることがなく、フラットな電極を得ることができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−32524号公報

【特許文献2】特開平7−192726号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述の特許文献1の集電体に設けられた孔部は、活物質層の膨張・収縮を孔部が形成された銅箔で異方的に吸収するという効果から、貫通孔であると考えられる。しかしながら、このような孔部を設けた集電体は、金属材料で構成され部分の面積が減少することから、孔部を設けない集電体と比較して強度が低下すると考えられる。また、集電体面積が小さくなることから、集電効果の低下や抵抗の上昇といった問題も考えられる。

【0014】

また、特許文献2の集電体に設けられた切り込みは、活物質層形成時の応力を逃がす作用を有しているものの、例えば電池使用時にかかった応力によって、切り込みによって分けられたそれぞれの領域に伸びが生じ、集電体自体が波打った形状になるおそれがある。この場合、正極と負極との密着性が低下し、電池性能が低下してしまう。また、集電体の破断抑制効果は得られるものの、集電体自体の強度は低下する方向となるので、集電体自体が活物質層の膨張・収縮に追従して変形してしまう結果、電池全体の膨れといった別の問題を生じるおそれがある。

【0015】

本技術は、このような従来技術の有する課題に鑑みてなされたものであり、その目的とするところは、電池製造時および電池使用時における集電体の損傷および破断を防止した非水電解質電池、巻回電極体用集電体、積層電極体用集電体および非水電解質電池用集電体の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

問題点を解消するために、本技術の非水電解質電池は、金属箔からなる正極集電体の表面に正極活物質を含む正極活物質層が形成された正極と、金属箔からなる負極集電体の表面に負極活物質を含む負極活物質層が形成された負極とが正極および負極を絶縁するセパレータを介して積層され、巻回された巻回電極体と、電解質と

を備え、

正極集電体および負極集電体の少なくとも一方が、金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、

圧縮パターン部が、金属箔の巻回方向と平行する一端から一端と対向する他端まで、金属箔の巻回方向に対して直交する方向に連続して形成されないことを特徴とする。

【0017】

本技術の非水電解質電池は、金属箔からなる正極集電体の表面に正極活物質を含む正極活物質層が形成された正極と、金属箔からなる負極集電体の表面に負極活物質を含む負極活物質層が形成された負極とが正極および負極を絶縁するセパレータを介して積層された電極体と、電解質と

を備え、

正極集電体および負極集電体の少なくとも一方が、金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、

圧縮パターン部が、金属箔の2組の対向する両端間に連続して形成されないことを特徴とする。

【0018】

本技術の巻回電極体用集電体は、帯状の金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、圧縮パターン部が、金属箔の短手方向に連続して形成されないことを特徴とする。

【0019】

本技術の積層電極体用集電体は、矩形状の金属箔の一部に、圧縮により他の部分より厚みが薄く形成された圧縮パターン部を有し、圧縮パターン部が、金属箔の2組の対辺方向に連続して形成されないことを特徴とする。

【0020】

本技術の非水電解質電池用集電体の製造方法は、金属箔を、金属箔の一端と一端から対向する他端まで連続しない形状の凹凸パターンを備える金属ロールにより金属箔をプレス処理し、金属ロールの凹凸パターンに対応し、他の部分より厚みが薄い圧縮パターン部を金属箔の一部に形成することを特徴とする。

【0021】

本技術の巻回電極体用および積層電極体用に用いる集電体では、集電体の延性を大きく損なうことなく耐力を向上させることができる。

【発明の効果】

【0022】

本技術の集電体を用いることにより、電池製造時や、充放電に伴う活物質層の膨張・収縮等に起因する集電体の損傷・破断を抑制することができる。

【図面の簡単な説明】

【0023】

【図1】本技術の集電体の一構成例を示す斜視図である。

【図2】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図3】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図4】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図5】本技術の集電体に設ける圧縮パターン部の形状の例を示す略線図である。

【図6】本技術の集電体の断面構成の一例を示す断面図である。

【図7】本技術の集電体の他の構成例を示す上面図である。

【図8】本技術を応用した集電体の一構成例を示す上面図である。

【図9】本技術の集電体の作製方法を示す断面図である。

【図10】本技術の集電体を作製するための圧縮体であるエンボスロールの作製方法を示す断面図である。

【図11】本技術の集電体を用いた非水電解質電池の一構成例を示す断面図である。

【図12】本技術の集電体を用いた巻回電極体の一構成例を示す断面図である。

【図13】本技術の集電体を用いた非水電解質電池の一構成例を示す斜視図である。

【図14】本技術の集電体を用いた電極および積層電極体の一構成例を示す斜視図および断面図である。

【図15】本技術の集電体を用いた非水電解質電池の外装部材の一構成例を示す断面図である。

【図16】本技術の非水電解質電池を用いた電池パックの一構成例を示すブロック図である。

【図17】本技術の非水電解質電池を用いた住宅用の蓄電システムに適用した例を示す概略図である。

【図18】本技術の非水電解質電池を用いたシリーズハイブリッドシステムを採用するハイブリッド車両の構成の一例を概略的に示す概略図である。

【図19】実施例1−1の構成を示す上面図である。

【図20】実施例の試験用集電体の形状を示す上面図である。

【図21】実施例1−2の構成を示す上面図である。

【図22】比較例1−3の構成を示す上面図である。

【図23】実施例1の評価結果を示すグラフである。

【図24】実施例2−1の構成を示す上面図である。

【図25】実施例2−2の構成を示す上面図である。

【図26】実施例2の試験方法を示す上面図である。

【図27】実施例2の評価結果を示すグラフである。

【図28】実施例3の試験方法を示す上面図である。

【図29】実施例3の評価結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本技術を実施するための最良の形態(以下、実施の形態とする)について説明する。なお、説明は以下のように行う。

1.第1の実施の形態(本技術の集電体の例)

2.第2の実施の形態(本技術の集電体を用いた円筒型電池の例)

3.第3の実施の形態(本技術の集電体を用いた積層型電池の例)

4.第4の実施の形態(電池パックの例)

5.第5の実施の形態(電池を用いた蓄電システム等の例)

【0025】

1.第1の実施の形態

第1の実施の形態に係る集電体は、例えばリチウムイオン二次電池等の電池を構成する正極および負極に用いられるものである。

【0026】

(1−1)集電体の第1の構成

[集電体の構成]

図1に、第1の実施の形態に係る本技術の集電体10の第1の構成例を示す。集電体10は、金属箔1からなり、金属箔1の一部に圧縮により他の部分より厚みが薄く形成された圧縮パターン部1aを有するものである。金属箔1のうち圧縮パターン部1aが形成されない非圧縮パターン部1bは、非圧縮状態もしくは弱圧縮状態とされる。金属箔1に圧縮パターン部1aを形成することにより、金属箔1には塑性ひずみが生じ、圧縮パターン部1aと非圧縮パターン部1bの凹凸パターンに応じた強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成される。なお、図1では、矩形状の金属箔1上に、金属箔1の長手方向に連続する直線形状の圧縮パターン部1aを設けた集電体10を示しているが、この構成は一例であり、金属箔1および圧縮パターン部1aの形状はこれに限定されるものではない。

【0027】

一般的に、金属箔は、圧縮により塑性ひずみが生じると加工硬化により耐力が増加するものの、同時に脆化が進行する。このため、加工硬化による耐力の増加によって引張強さが向上するのに対し、脆化の進行により破断伸びが低下し、破断が生じやすくなる。本技術においては、硬化・脆化を伴う圧縮パターン部1aが、硬化・脆化を伴わない金属箔1上に分散して形成されることにより、集電体10全体としての延性を大きく損なうことなく耐力を向上させることができる。

【0028】

金属箔1は、電解質に対する耐食性を有する金属材料を用いることができる。このような金属材料としては、例えばアルミニウム(Al)、銅(Cu)、ニッケル(Ni)またはステンレス(SUS)を用いることができる。なお、金属箔1を正極集電体として用いる場合には、高い酸化環境下において耐食性を有する金属材料を用いることが好ましく、特にアルミニウム(Al)を用いることが好ましい。また、金属箔1は圧延材料であっても非圧延材料であってもよい。圧縮パターン部1aを設けることにより、さらなる耐力向上が見込まれるためである。

【0029】

金属箔1を構成するアルミニウム(Al)としては、例えば焼きなまし処理済みの軟質アルミニウム(Al)であることが好ましく、非圧延材料であることがより好ましい。具体的には、例えばJIS規格におけるA8021H−O、A1085H−O、A1N30−OおよびA3003H−O等の材料を用いることができる。

【0030】

また、金属箔1の厚みは、必要な強度と延伸性を得ることができる厚みに設定すればよいが、電池用集電体用途で用いる場合、5μm以上100μm以下であることが好ましい。上述の範囲外に金属箔1が薄い場合、金属箔1の強度が低く破断しやすくなってしまう。また、上述の範囲外に金属箔1が厚い場合、電池内に占める集電体10の体積が大きくなり、電池容量が低下してしまう。なお、集電体用の金属箔1の厚みは上述の厚みに限られたものではなく、電池構成に応じて適切に選択することができる。例えば、大容量の大型電池に用いる場合には、上述の範囲よりも厚い金属箔1を用いることができる。

【0031】

[圧縮パターン部]

圧縮パターン部1aの形状は、集電体10上に強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成されていればどのような形状でも構わない。特に耐力を向上させたい方向がある場合には、その方向が主方向となる形状の圧縮パターン部1aを設けるようにする。ただし、圧縮パターン部1aは、少なくとも、集電体10の耐力を向上させたい方向と直交する方向に連続して形成されないようにすることが好ましい。特に、圧縮パターン部1aが、集電体10の耐力を向上させたい方向と直交する方向に連続して形成されるとともに、集電体10の耐力を向上させたい方向と平行な一端からこの一端と対向する他端まで連続して形成されないようにする。

【0032】

集電体10の基材として用いられる金属箔1は、非常に薄い厚みで用いられるため、引張応力がかかった場合に、裁断工程等において金属箔1の端部に生じた微細な欠陥を基点として、引張方向と直交する方向に亀裂が生じる傾向がある。このため、金属箔1の引張方向と直交する方向に連続して連なる圧縮パターン部1aが形成された集電体10は、圧縮パターン部1aに沿って亀裂が進行し、破断しやすくなってしまう。特に、引張方向と平行する金属箔1の一端もしくは両端まで圧縮パターン部1aが形成されている場合には、圧縮パターン部1aが亀裂の起点となるおそれがある。このような理由により、圧縮パターン部1aの形状および形成方向を、電池形状に合わせて適切に選択することが好ましい。

【0033】

なお、耐力を向上させたい方向としては、集電体10を巻回電極体を備える電池に用いる場合には、集電体10を用いた電極の巻回方向が考えられる。巻回電極体とは、例えば帯状に形成された正極と負極とを積層後、長手方向に巻回して作製した電極体のことである。巻回電極体においては、活物質層の膨張・収縮に応じて帯状の集電体10が長手方向および短手方向の双方に追随する。しかしながら、巻回構造を有しているために、活物質層の体積膨張がより大きな引張応力として集電体10の巻回方向に作用する。このため、集電体10を巻回電極体を備える電池に用いる場合には、巻回方向に主たる連続方向が平行する、異方性を有する形状の圧縮パターン部1aを設けることが好ましい。これにより、巻回方向および巻回方向と直交する方向の双方の方向の耐力を向上させることが出来ると共に、特に巻回方向において耐力を顕著に向上させることができる。

【0034】

また、集電体10を巻回電極体を備える電池に用いる場合には、巻回方向が引張方向となる。このため、圧縮パターン部1aは、少なくとも、集電体10の巻回方向と直交する方向、すなわち、ほとんどの場合において電極の短手方向に連続して形成されないようにする。

【0035】

また、耐力を向上させたい方向としては、集電体10を積層電極体を備える電池に用いる場合には、集電体10の対辺方向が考えられる。積層電極体とは、例えば矩形状に形成された正極と負極とを積層後、必要に応じて固定して作製した電極体のことである。積層電極体においては、上述の巻回電極体のような、電極体の構成に起因する一方向への大きな引張応力はほぼ作用しないと考えられる。すなわち、積層電極体においては、活物質層の膨張・収縮に応じて矩形状の集電体10の2組の対辺方向(略直交する2方向)に、それぞれ略同等の引張応力が生じる。このため、集電体10を積層電極体を備える電池に用いる場合には、全方向に均等に耐力を向上させる、すなわち、異方性を有しない形状の圧縮パターン部1aを設けることが好ましい。

【0036】

また、集電体10を積層電極体を備える電池に用いる場合には、2組の対辺方向が引張方向となる。このため、圧縮パターン部1aは、少なくとも、2組の対辺方向に連続して形成されないようにする。

【0037】

圧縮パターン部1aの形状としては、例えば一方向に連続もしくは断続して形成される線形状、または分散して形成される幾何学形状が挙げられる。ここで、幾何学形状とは、例えば円形状、楕円形状、三角形状等の多角形状、ひし形状、台形状または半円形状等の様々な形状が挙げられるが、圧縮パターン部1aの形成時に局所的に応力がかかりにくい形状が好ましい。具体的には、角部の少ない形状が好ましく、円形状、楕円形状、または多角形等が好適に用いられる。

【0038】

一方向に連続して形成される形状としては、個々の圧縮領域が互いに交差しないように配置された平行なストライプ形状もしくは略ストライプ形状が好ましい。ここで、略ストライプ形状とは、個々の圧縮領域が厳密な直線形状ではないものの、その平均線が一方向に平行であり、曲線同士が互いに交差していない形状を示す。このような形状としては、図2Aに示す直線形状および図2Bに示す曲線形状等が挙げられる。なお、図2Aおよび図2Bにおいて、黒色で示される部分は圧縮パターン部1aであり、圧縮により白色で示される部分よりも薄い厚みで形成される部分である。以下、圧縮パターン部1aの形状を示す図面において同様に示す。

【0039】

圧縮パターン部1aが、一方向に連続して形成される形状に形成される場合、各圧縮領域の幅および圧縮領域のピッチは任意に設定可能であるが、各圧縮領域の幅が10μm以上100μm以下、圧縮領域のピッチが50μm以上500μm以下程度で形成されることが好ましい。圧縮パターン部1aが、各圧縮領域の幅が狭く、かつ細かいピッチで形成されることにより、集電体10の耐力向上効果に加えて、集電体10上に形成される活物質層の剥離強度向上効果も得ることができるためである。これは、圧縮パターン部1aに活物質層が入り込んで形成され、いわゆるアンカー効果を奏するためである。

【0040】

このような一方向に連続して形成される形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの直線形状または曲線形状等の連続方向が、集電体10の巻回方向となる。

【0041】

一方向に断続して形成される形状としては、図3Aに示す断続直線形状、図3Bに示す断続曲線形状等が挙げられる。圧縮パターン部1aが一方向に断続して形成される形状に形成される場合、各圧縮領域の幅および圧縮領域のピッチは、圧縮パターン部1aが一方向に連続して形成される形状と同様とすることができる。

【0042】

このような一方向に断続して形成される形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの断続直線形状または断続曲線形状等の連続方向が、集電体10の巻回方向となる。

【0043】

一方向に連続もしくは断続して形成される形状の圧縮パターン部1aは、個々の圧縮領域が引張方向と直交する方向に連続して形成されないように配されるため、引張方向と直交する方向に亀裂が進行しにくくなる。このため、圧縮パターン部1aの高耐力と、非圧縮部もしくは弱圧縮部の高延性の双方を生かした集電体10を得ることができる。

【0044】

分散して形成される幾何学形状としては、異方性を有する形状もしくは異方性を有しない形状のいずれも用いることができる。分散して形成される幾何学形状のうち、異方性を有する形状としては、図4Aに示す楕円形状等が挙げられる。また、図4Bに示すように、外周形状に圧縮し、中心部分を非圧縮パターン部1bとした楕円形状等としてもよい。

【0045】

このような、分散して形成される幾何学形状のうち、異方性を有する形状の圧縮パターン部1aは、特に巻回電極体に適用することが好ましい。この場合、圧縮パターン部1aの異方性を有する幾何学形状の長尺方向が、集電体10の巻回方向となる。

【0046】

分散して形成される幾何学形状のうち、異方性を有しない形状としては、図5Aに示す円形状、図5Bに示す六角形状等が挙げられる。なお、図5Aに示す円形状は、図5Bの六角形状のように外周形状のみを圧縮パターン部1aとしてもよい。また、図5Bに示す六角形状は、図5Aの円形状のように、外周形状のみでなく六角形状の全面を圧縮パターン部1aとしてもよい。

【0047】

このような、分散して形成される幾何学形状のうち、異方性を有しない形状の圧縮パターン部1aは、特に積層電極体に適用することが好ましい。この場合、異方性を有しない幾何学形状の圧縮パターン部1aが分散して形成されるため、集電体10の耐力を等方的に向上させることができる。

【0048】

また、分散して形成される幾何学形状のうち、異方性を有しない形状の圧縮パターン部1aを設ける場合であっても、圧縮パターン部1aの分散状態を調整することにより、巻回電極体に適用することもできる。例えば、異方性を有しない幾何学形状が、集電体10の巻回方向に密に分散し、巻回方向と直交する方向には巻回方向に対して疎に分散するようにした圧縮パターン部1aは、集電体10全体として巻回方向に耐力を向上させることができる。

【0049】

分散して形成される幾何学形状の圧縮パターン部1aは、個々の圧縮領域がいずれの方向にも連ならないため、上述の一方向に連続もしくは断続して形成される形状の圧縮パターン部1aを設ける場合と比較して耐力がやや劣るものの、さらに破断しにくい集電体10を得ることができる。

【0050】

なお、圧縮パターン部1aは、非圧縮パターン部1bと比較して圧縮パターン部1aと比較して耐力が高いものの、延性が低くなってしまう。したがって、金属箔1の総面積に占める圧縮パターン部1aの総面積が大きいほど耐力が増し、金属箔1の総面積に占める圧縮パターン部1aの総面積が小さいほど延性が増す。このため、圧縮パターン部1aの総面積は、耐力と延性のどちらを優先するかによって適宜選択可能であるが、耐力と延性のバランスを考慮すると、金属箔1の総面積に対して5%以上95%とすることが好ましい。

【0051】

また、図6に示すように、集電体10において、圧縮パターン部1aと非圧縮パターン部1bとが、曲率を持って連なる断面形状を有することが好ましい。金属箔1の断面形状として角部が存在する場合、金属箔1に引張応力がかかった場合、角部に応力が集中し、金属箔1の破断の原因となるおそれがある。

【0052】

なお、図6においては、金属箔1の一方の面に圧縮パターン部1aを設けた構成を示したが、金属箔1の両面から圧縮を行って圧縮パターン部1aを設けるようにしてもよい。

【0053】

(1−2)集電体の第2の構成

図7に、第1の実施の形態に係る本技術の集電体10の第2の構成例を示す。第2の構成例における集電体10は、金属箔1の端部に圧縮パターン部1aを形成しない圧縮パターン未形成領域1cを設け、金属箔1の端部を除く部分に第1の構成例と同様の圧縮パターン部1aを設けたものである。

【0054】

圧縮パターン未形成領域1cは、巻回電極体に用いる集電体10においては、集電体10の巻回方向と平行する両端に設けることが好ましい。引張方向に平行な端部近傍の領域は、亀裂が生じやすい。このため、他の部分に比べて脆性の高い圧縮パターン部1aを亀裂が生じやすい端部近傍の領域を除いて形成することにより、端部からの亀裂の進行をより抑制することができる。また、端部近傍の領域に、延性に長じた領域が連続して確保されるため、集電体10全体として破断しにくくすることができる。

【0055】

また、圧縮パターン未形成領域1cは、積層電極体に用いる集電体10においては、金属箔1の全端部の近傍に設けることが好ましい。

【0056】

圧縮パターン未形成領域1cは、金属箔1の幅に対して一定の割合の幅で形成することが好ましい。具体的には、圧縮パターン未形成領域1cの幅が金属箔1の幅に対して5%以上40%以下の範囲で設けられることが好ましく、10%以上20%以下の範囲で設けられることがより好ましい。上述の範囲外に圧縮パターン未形成領域1cの幅が小さい場合、圧縮パターン未形成領域1cの形成効果が得にくくなるためである。また、上述の範囲外に圧縮パターン未形成領域1cの幅が大きい場合、集電体10の延性への寄与はほとんど変わらず、また耐力の低下が生じるためである。

【0057】

(1−3)変形例

以下に説明する変形例の集電体11は、圧縮パターン部12aの形状が上述の第1および第2の構成例の圧縮パターン部1aとは異なるものの、一定の集電体破断防止効果を有している。

【0058】

図8Aは、変形例の集電体11である。集電体11は、金属箔1の一部に圧縮により他の部分より厚みが薄く形成された圧縮パターン部12aを有するものである。金属箔1のうち圧縮パターン部12aが形成されない非圧縮パターン部1bは、第1の構成例と同様に非圧縮状態もしくは弱圧縮状態とされる。なお、以下の説明では、集電体11を巻回電極体に用いる場合(一方向に引張応力がかかる場合)の構成について説明する。

【0059】

変形例の集電体11は、図8Aに示すように、集電体11の巻回方向と直交する方向に圧縮領域が連続して形成されているとともに、第2の構成例と同様に、金属箔1の引張方向と平行する両端部の近傍に圧縮パターン未形成領域1cを設けたものである。なお、図8Aでは、圧縮パターン部12aの一例として六角形の圧縮領域が連続した形状を示しているが、圧縮パターン部12aの形状についてはこれに限定されるものではない。

【0060】

図8Bに、圧縮パターン部12aが六角形の圧縮領域が連続した形状、すなわちハニカム形状とされた、本技術とは異なる集電体13の例を示す。図8Bの集電体13では、圧縮パターン部12aが金属箔1の全面に形成されており、脆性の高い圧縮領域が金属箔1の端部まで形成されている。このため、金属箔1の端部に形成された圧縮パターン部12a部分に亀裂が入りやすくなり、圧縮パターン部12a部分に亀裂が進行して集電体13が破断しやすくなる。

【0061】

一方、図8Aのように金属箔1の引張方向と平行する両端部の近傍に圧縮パターン未形成領域1cを設けた場合、集電体11の破断のきっかけとなる端部の亀裂が生じにくくなる。このため、集電体11のように圧縮パターン部12aが引張方向と直交する方向に連続する形状であっても、集電体11の破断防止効果が高くなる。

【0062】

(1−4)集電体の製造方法

圧縮パターン部1aは、金属箔1の所定部分をプレス等により圧縮することにより得られる。中でも、図9に示すように、2個の円筒形状のロールを相対的に回転させ、ロール間に金属箔1を通すことより金属箔1に圧縮パターン1aを設ける、いわゆるロール・ツー・ロール(Roll to Roll)方式のロールプレスによって金属箔1の圧縮を行うことが好ましい。この場合、ロールの少なくとも一方を、表面に圧縮パターン部1aに対応する所定の凹凸形状を設けたエンボスロール20aとすることにより、金属箔1の圧縮がなされる。また、凹凸形状が設けられないもう一方のロールは、ロールプレスを好適に行うことができる様に形成されたバックロール20bである。なお、図9は、ロールプレスの処理を説明するために簡易的に示したものであり、実際にエンボスロール20a等に設けられる凹凸パターンは図とは異なる。

【0063】

このように、金属箔1に対してプレス等により圧縮を施すことにより、金属箔1の表面に塑性ひずみが生じ、エンボスロール20aの凹凸パターンに応じた強圧縮部と非圧縮部もしくは弱圧縮部とからなる3次元形状が形成される。すなわち、金属箔1に対して直接レーザ加工やエッチング処理を行うことにより形成した加工パターンは、金属箔1の一部が他の部分より薄く形成されている点で本技術と同じ構成ではあるものの、本技術のような圧縮による加工硬化が形成されていない点で異なる。加工硬化が生じた部分を有していない場合には、レーザ加工やエッチング処理を行った部分が薄くなるのみで耐力の向上がないため、集電体としては強度が低下する。本技術のように、圧縮されて薄く形成された部分は、他の未圧縮部分と比較して相対的に転位密度が高い、結晶粒径が小さい等の結晶組織上の違いを有し、例えば電子顕微鏡等によりその違いを確認することができる。

【0064】

圧縮パターン部1aを形成するためのロールプレスは、常温にて実施することで集電体10に対してより高い耐力を付与することができるため好ましい。また、適度に加熱したエンボスロール20aおよびバックロール20bを用いてロールプレスを行うようにしてもよいが、この場合には集電体の耐力がやや低下するとともに、延性は向上する。

【0065】

上述のロールプレスは、集電体10に対する活物質合剤塗布工程と一連の工程とすることができるため好ましい。上述の圧縮パターン部1a形成工程を経た集電体10に対して、連続して活物質合剤を塗布することで、工程を簡易にすることができる。

【0066】

表面に圧縮パターン部1aに対応する所定の凹凸形状を設けたエンボスロール20aの表面は、集電体10の基材である金属箔1よりも高い硬度を有する材料により形成する。エンボスロール20aの凹凸表面形成方法としては、エンボスロール20aを構成する材料に応じて選択される周知の加工方法を用いることができる。加工方法としては、例えばバイト加工、レーザ加工およびエッチング処理等が好適に用いられる。

【0067】

エンボスロール20aと対向して設けられるバックロール20bは、円筒形状や、プレス時の線圧の均一化を意図したクラウン形状を有することが好ましい。また、バックロール20bの表面は、金属箔1に適度な圧力を付与することができる表面硬度を有していることが好ましい。バックロール20bとしては、具体的に、鉄製もしくは表面に弾性樹脂層を形成した構成を挙げることができる。

【0068】

以下、エンボスロール20aの形成方法を説明する。

【0069】

図10Aに示すように、表面に銅メッキを施した被加工体であるロール基材20c上に、レジスト膜からなるマスク21を形成する。次に、図10Bに示すように、マスク21上にレーザ描画により、所望の形状の露光パターン21aを形成する。なお、マスク21上に形成する露光パターン21aの形状は、集電体10上に形成したい圧縮パターン部1aの凹凸形状に対応した形状とする。

【0070】

続いて、図10Cに示すように、マスク21に形成した露光パターン21aに対してウェットエッチング処理を施すことにより、露光パターン21a部分を侵食させて、断面が矩形状の凹凸形状を形成する。この後、図10Dに示すように、残ったマスク21をアッシング等により全て剥離する。

【0071】

続いて、図10Eに示すように、再度ロール20の表面をエッチング処理する。これにより、断面形状が角部を有さず、曲率を持って連なる滑らかな凹凸形状を形成する。このように、2回にわたるウェットエッチング処理により所望の凹凸形状を形成した後、図10Fに示すように、ロール表面にハードクロム等の硬度の高い金属材料等をメッキして表面層22を形成する。これにより、集電体10を形成するためのエンボスロール20aを得ることができる。

【0072】

2.第2の実施の形態

第2の実施の形態では、巻回電極体を備える非水電解質電池の例について説明する。

【0073】

(2−1)非水電解質電池の全体構成

[非水電解質電池の構造]

図11は、第2の実施の形態に係る非水電解質電池30の一例を示す断面図である。この電池は、いわゆる円筒型といわれるものであり、ほぼ中空円柱状の電池缶31の内部に、図示しない非水電解液とともに帯状の正極41と負極42とがセパレータ43を介して巻回された巻回電極体40を有している。電池缶31は、例えばニッケルめっきが施された鉄により構成されており、一端部が閉鎖され他端部が開放されている。電池缶31の内部には、巻回電極体40を挟むように巻回周面に対して垂直に一対の絶縁板32a、32bがそれぞれ配置されている。

【0074】

電池缶31の材料としては、鉄(Fe)、ニッケル(Ni)、ステンレス(SUS)、アルミニウム(Al)、チタン(Ti)等が挙げられる。この電池缶31には、電池の充放電に伴う電気化学的な非水電解液による腐食を防止するために、例えばニッケル等のメッキが施されていても良い。電池缶31の開放端部には、正極リード板である電池蓋33と、この電池蓋33の内側に設けられた安全弁機構および熱感抵抗素子(PTC素子:Positive Temperature Coefficient)37が、絶縁封口のためのガスケット38を介してかしめられることにより取り付けられている。

【0075】

電池蓋33は、例えば電池缶31と同様の材料により構成されており、電池内部で発生したガスを排出するための開口部が設けられている。安全弁機構は、安全弁34とディスクホルダ35と遮断ディスク36とが順に重ねられている。安全弁34の突出部34aは遮断ディスク36の中心部に設けられた孔部36aを覆うように配置されたサブディスク39を介して巻回電極体40から導出された正極リード45と接続されている。サブディスク39を介して安全弁34と正極リード45とが接続されることにより、安全弁34の反転時に正極リード45が孔部36aから引き込まれることを防止する。また、安全弁機構は、熱感抵抗素子37を介して電池蓋33と電気的に接続されている。

【0076】

安全弁機構は、電池内部短絡あるいは電池外部からの加熱などにより電池の内圧が一定以上となった場合に、安全弁34が反転し、突出部34aと電池蓋33と巻回電極体40との電気的接続を切断するものである。すなわち、安全弁34が反転した際には遮断ディスク36により正極リード45が押さえられて安全弁34と正極リード45との接続が解除される。ディスクホルダ35は絶縁性材料からなり、安全弁34が反転した場合には安全弁34と遮断ディスク36とが絶縁される。

【0077】

また、電池内部でさらにガスが発生し、電池内圧がさらに上昇した場合には、安全弁34の一部が裂壊してガスを電池蓋33側に排出可能としている。

【0078】

また、遮断ディスク36の孔部36aの周囲には例えば複数のガス抜き孔(図示せず)が設けられており、巻回電極体40からガスが発生した場合にはガスを効果的に電池蓋33側に排出可能な構成としている。

【0079】

熱感抵抗素子37は、温度が上昇した際に抵抗値が増大し、電池蓋33と巻回電極体40との電気的接続を切断することによって電流を遮断し、過大電流による異常な発熱を防止する。ガスケット38は、例えば絶縁材料により構成されており、表面にはアスファルトが塗布されている。

【0080】

非水電解質電池30内に収容される巻回電極体40は、センターピン44を中心に巻回されている。巻回電極体40は、正極41および負極42がセパレータ43を介して順に積層され、長手方向に巻回されてなる。正極41には正極リード45が接続されており、負極42には負極リード46が接続されている。正極リード45は、上述のように、安全弁34に溶接されて電池蓋33と電気的に接続されており、負極リード46は電池缶31に溶接されて電気的に接続されている。

【0081】

[正極]

正極41は、正極活物質を含有する正極活物質層41Bが、正極集電体41Aの両面上に形成されたものであり、帯状に形成されたものである。

【0082】

正極集電体41Aとしては、例えばアルミニウム(Al)箔、ニッケル(Ni)箔あるいは、ステンレス(SUS)箔等の金属箔を用いることができる。第2の実施の形態の非水電解質電池30において、正極集電体41Aは、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成されてなる。なお、正極集電体41Aの一方の面に圧縮パターン部1aを設けた場合、圧縮パターン部1a形成面が、巻回電極体40の巻回内側向きの面、巻回外側向きの面のいずれになるように構成してもよい。

【0083】

また、正極集電体41Aに設けられる圧縮パターン部1aは、例えば、正極集電体41Aの長手方向に連続もしくは断続して形成される形状、もしくは、異方性を有する幾何学形状であって、正極集電体41Aの長手方向に幾何学形状の長尺方向が略平行し、正極集電体41A上に分散して形成される形状とする。

【0084】

正極活物質層41Bは、例えば正極活物質と、導電剤と、結着剤とを含有して構成されている。正極活物質層41Bは、正極活物質としてリチウムを吸蔵および放出することが可能な正極材料のいずれか1種または2種以上を含んでおり、必要に応じて、結着剤や導電剤等の他の材料を含んでいてもよい。

【0085】

リチウムを吸蔵および放出することが可能な正極材料としては、例えば、リチウム含有化合物が好ましい。高いエネルギー密度が得られるからである。リチウム含有化合物としては、例えば、リチウムと遷移金属元素とを含む複合酸化物や、リチウムと遷移金属元素とを含むリン酸化合物などが挙げられる。中でも、遷移金属元素としてコバルト(Co)、ニッケル(Ni)、マンガン(Mn)および鉄(Fe)からなる群のうちの少なくとも1種を含むものが好ましい。より高い電圧が得られるからである。

【0086】

正極材料は、例えば、LixM1O2あるいはLiyM2PO4で表されるリチウム含有化合物を用いることができる。式中、M1およびM2は1種類以上の遷移金属元素を表す。xおよびyの値は電池の充放電状態によって異なり、通常、0.05≦x≦1.10、0.05≦y≦1.10である。リチウムと遷移金属元素とを含む複合酸化物としては、例えば、リチウムコバルト複合酸化物(LixCoO2)、リチウムニッケル複合酸化物(LiyNiO2)、リチウムニッケルコバルト複合酸化物(LixNi1-zCozO2(0<z<1))、リチウムニッケルコバルトマンガン複合酸化物(LixNi(1-v-w)CovMnwO2(0<v+w<1、v>0、w>0))、またはスピネル型構造を有するリチウムマンガン複合酸化物(LiMn2O4)あるいはリチウムマンガンニッケル複合酸化物(LiMn2-tNitO4(0<t<2))などが挙げられる。中でも、コバルトを含む複合酸化物が好ましい。高い容量が得られると共に、優れたサイクル特性も得られるからである。また、リチウムと遷移金属元素とを含むリン酸化合物としては、例えば、リチウム鉄リン酸化合物(LiFePO4)あるいはリチウム鉄マンガンリン酸化合物(LiFe1-uMnuPO4(0<u<1))などが挙げられる。

【0087】

このようなリチウム複合酸化物として、具体的には、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)等が挙げられる。また、遷移金属元素の一部を他の元素に置換した固溶体も使用可能である。例えば、ニッケルコバルト複合リチウム酸化物(LiNi0.5Co0.5O2、LiNi0.8Co0.2O2等)がその例として挙げられる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れたものである。

【0088】

更にまた、より高い電極充填性とサイクル特性が得られるという観点から、上記リチウム含有化合物のいずれかよりなる中心粒子の表面を、他のリチウム含有化合物のいずれかよりなる微粒子で被覆した複合粒子としてもよい。

【0089】

この他、リチウムを吸蔵および放出することが可能な正極材料としては、例えば、酸化バナジウム(V2O5)、二酸化チタン(TiO2)、二酸化マンガン(MnO2)等の酸化物、二硫化鉄(FeS2)、二硫化チタン(TiS2)、二硫化モリブデン(MoS2)等の二硫化物、二セレン化ニオブ(NbSe2)等のリチウムを含有しないカルコゲン化物(特に層状化合物やスピネル型化合物)、リチウムを含有するリチウム含有化合物、または、硫黄、ポリアニリン、ポリチオフェン、ポリアセチレンあるいはポリピロール等の導電性高分子も挙げられる。もちろん、リチウムを吸蔵および放出することが可能な正極材料は、上記以外のものであってもよい。また、上記した一連の正極材料は、任意の組み合わせで2種以上混合されてもよい。

【0090】

導電剤としては、例えばカーボンブラックあるいはグラファイト等の炭素材料等が用いられる。結着剤としては、例えば、ポリフッ化ビニリデン(PVdF)、ポリテトラフルオロエチレン(PTFE)、ポリアクリロニトリル(PAN)、スチレンブタジエンゴム(SBR)およびカルボキシメチルセルロース(CMC)等の樹脂材料、ならびにこれら樹脂材料を主体とする共重合体等から選択される少なくとも1種が用いられる。

【0091】

正極41は正極集電体41Aの一端部にスポット溶接または超音波溶接で接続された正極リード45を有している。この正極リード45は金属箔、網目状のものが望ましいが、電気化学的および化学的に安定であり、導通がとれるものであれば金属でなくとも問題はない。正極リード45の材料としては、例えばアルミニウム(Al)、ニッケル(Ni)等が挙げられる。

【0092】

[負極]

負極42は、負極活物質を含有する負極活物質層42Bが、負極集電体42Aの両面上に形成されたものであり、帯状に形成されたものである。

【0093】

負極集電体42Aは、例えば銅(Cu)箔およびニッケル(Ni)箔等の金属箔により構成されている。第2の実施の形態の非水電解質電池30において、負極集電体42Aは、第1の実施の形態に係る集電体10と同様に、上述の金属箔に第1の実施の形態に説明した圧縮パターン部1aが形成されてなる。なお、負極集電体42Aの一方の面に圧縮パターン部1aを設けた場合、圧縮パターン部1a形成面が、巻回電極体40の巻回内側向きの面、巻回外側向きの面のいずれになるように構成してもよい。

【0094】

また、負極集電体42Aに設けられる圧縮パターン部1aは、例えば負極集電体42Aの長手方向に連続もしくは断続して形成される形状、もしくは、異方性を有する幾何学形状であって、負極集電体42Aの長手方向に幾何学形状の長尺方向が略平行し、負極集電体42A上に分散して形成される形状とする。

【0095】

負極活物質層42Bは、負極活物質として、リチウムを吸蔵および放出することが可能な負極材料のいずれか1種または2種以上を含んで構成されており、必要に応じて、正極活物質層41Bと同様の結着剤や導電剤等の他の材料を含んで構成されていてもよい。この際、リチウムを吸蔵および放出することが可能な負極材料における充電可能な容量は、正極の放電容量よりも大きくなっていることが好ましい。

【0096】

リチウムを吸蔵および放出することが可能な負極材料としては、例えば、炭素材料が挙げられる。この炭素材料とは、例えば、易黒鉛化性炭素や、(002)面の面間隔が0.37nm以上の難黒鉛化性炭素や、(002)面の面間隔が0.34nm以下の黒鉛などである。より具体的には、熱分解炭素類、コークス類、ガラス状炭素繊維、有機高分子化合物焼成体、活性炭またはカーボンブラック類などがある。このうち、コークス類には、ピッチコークス、ニードルコークスまたは石油コークスなどが含まれる。有機高分子化合物焼成体とは、フェノール樹脂やフラン樹脂などを適当な温度で焼成して炭素化したものをいう。炭素材料は、リチウムの吸蔵および放出に伴う結晶構造の変化が非常に少ないため、高いエネルギー密度が得られると共に優れたサイクル特性が得られ、さらに導電剤としても機能するので好ましい。なお、炭素材料の形状は、繊維状、球状、粒状または鱗片状のいずれでもよい。

【0097】

上述の炭素材料の他、リチウムを吸蔵および放出することが可能な負極材料としては、例えば、リチウムを吸蔵および放出することが可能であると共に金属元素および半金属元素のうちの少なくとも1種を構成元素として有する材料が挙げられる。高いエネルギー密度が得られるからである。このような負極材料は、金属元素または半金属元素の単体でも合金でも化合物でもよく、それらの1種または2種以上の相を少なくとも一部に有するようなものでもよい。なお、本技術における「合金」には、2種以上の金属元素からなるものに加えて、1種以上の金属元素と1種以上の半金属元素とを含むものも含まれる。また、「合金」は、非金属元素を含んでいてもよい。この組織には、固溶体、共晶(共融混合物)、金属間化合物、またはそれらの2種以上が共存するものがある。

【0098】

なお、負極材料として金属元素または半金属元素の単体、合金または化合物のような金属系材料を主として用いた場合、炭素材料を主として用いた場合と比較して、非水電解質電池30の充放電に伴う負極活物質層42Bの膨張・収縮が大きくなる。このため、耐力を向上させた本技術の集電体10を負極集電体42Aとして用いることがより好ましい。また、巻回電極体40において負極42と正極41とが圧接しているため、正極41は負極活物質層42Bの膨張・収縮の影響を負極42と同様に受ける。このため、負極材料として上述の様な金属系材料を用いた場合、正極集電体41Aについても負極集電体42Aと同様に、本技術の集電体10を用いることが好ましい。

【0099】

上記した金属元素または半金属元素としては、例えば、リチウムと合金を形成することが可能な金属元素または半金属元素が挙げられる。具体的には、マグネシウム(Mg)、ホウ素(B)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、ケイ素(Si)、ゲルマニウム(Ge)、スズ(Sn)、鉛(Pb)、ビスマス(Bi)、カドミウム(Cd)、銀(Ag)、亜鉛(Zn)、ハフニウム(Hf)、ジルコニウム(Zr)、イットリウム(Y)、パラジウム(Pd)または白金(Pt)などである。これらは結晶質のものでもアモルファスのものでもよい。

【0100】

中でも、この負極材料としては、短周期型周期表における4B族の金属元素あるいは半金属元素を構成元素として含むものが好ましく、より好ましいのはケイ素(Si)およびスズ(Sn)の少なくとも一方を構成元素として含むものであり、特に好ましくは少なくともケイ素を含むものである。ケイ素(Si)およびスズ(Sn)は、リチウムを吸蔵および放出する能力が大きく、高いエネルギー密度を得ることができるからである。ケイ素およびスズのうちの少なくとも1種を有する負極材料としては、例えば、ケイ素の単体、合金または化合物や、スズの単体、合金または化合物や、それらの1種または2種以上の相を少なくとも一部に有する材料が挙げられる。

【0101】

ケイ素の合金としては、例えば、ケイ素以外の第2の構成元素として、スズ(Sn)、ニッケル(Ni)、銅(Cu)、鉄(Fe)、コバルト(Co)、マンガン(Mn)、亜鉛(Zn)、インジウム(In)、銀(Ag)、チタン(Ti)、ゲルマニウム(Ge)、ビスマス(Bi)、アンチモン(Sb)およびクロム(Cr)からなる群のうちの少なくとも1種を含むものが挙げられる。スズの合金としては、例えば、スズ(Sn)以外の第2の構成元素として、ケイ素(Si)、ニッケル(Ni)、銅(Cu)、鉄(Fe)、コバルト(Co)、マンガン(Mn)、亜鉛(Zn)、インジウム(In)、銀(Ag)、チタン(Ti)、ゲルマニウム(Ge)、ビスマス(Bi)、アンチモン(Sb)およびクロム(Cr)からなる群のうちの少なくとも1種を含むものが挙げられる。

【0102】

スズの化合物またはケイ素の化合物としては、例えば、酸素(O)または炭素(C)を含むものが挙げられ、スズ(Sn)またはケイ素(Si)に加えて、上記した第2の構成元素を含んでいてもよい。

【0103】

特に、ケイ素(Si)およびスズ(Sn)のうちの少なくとも1種を含む負極材料としては、例えば、スズ(Sn)を第1の構成元素とし、そのスズ(Sn)に加えて第2の構成元素と第3の構成元素とを含むものが好ましい。勿論、この負極材料を上記した負極材料と共に用いてもよい。第2の構成元素は、コバルト(Co)、鉄(Fe)、マグネシウム(Mg)、チタン(Ti)、バナジウム(V)、クロム(Cr)、マンガン(Mn)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、ガリウム(Ga)、ジルコニウム(Zr)、ニオブ(Nb)、モリブデン(Mo)、銀(Ag)、インジウム(In)、セリウム(Ce)、ハフニウム(Hf)、タンタル(Ta)、タングステン(W)、ビスマス(Bi)およびケイ素(Si)からなる群のうちの少なくとも1種である。第3の構成元素は、ホウ素(B)、炭素(C)、アルミニウム(Al)およびリン(P)からなる群のうちの少なくとも1種である。第2の元素および第3の元素を含むことにより、サイクル特性が向上するからである。

【0104】

中でも、スズ(Sn)、コバルト(Co)および炭素(C)を構成元素として含み、炭素(C)の含有量が9.9質量%以上29.7質量%以下の範囲内、スズ(Sn)およびコバルト(Co)の合計に対するコバルト(Co)の割合(Co/(Sn+Co))が30質量%以上70質量%以下の範囲内であるSnCoC含有材料が好ましい。このような組成範囲において、高いエネルギー密度が得られると共に優れたサイクル特性が得られるからである。

【0105】