非液体物質の製造方法、及び非液体物質の製造装置

【課題】液体の粘度が高くても、液体を液滴状にして他の液体と混合させて、非液体物質を製造する方法を提供する。

【解決手段】第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、筒状のウォーターホール形成部5の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部5の内部空間に設置された、水平方向に回転する液滴形成部6から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする非液体物質の製造方法。

【解決手段】第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、筒状のウォーターホール形成部5の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部5の内部空間に設置された、水平方向に回転する液滴形成部6から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする非液体物質の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非液体物質を製造する方法、及び非液体物質の製造装置に関する。

【背景技術】

【0002】

シリカは天然物と合成物に大別することができ、各々結晶質シリカまたは非晶質シリカが存在する。これらは多岐にわたる分野で利用されているが、特に非晶質シリカは、機能性フィラー材として、インクの増粘剤、紙の填料、ゴムおよびプラスチックの充填剤等様々な用途で使用されている。また、最近では太陽電池用シリコンの原料やパワー半導体用の炭化ケイ素等の原料としても利用されている。

一般的な非晶質シリカの製造方法としては、ケイ酸アルカリ水溶液と鉱酸の中和反応を用いた湿式法が挙げられる。湿式法の中でも沈降法は、ろ過等の操作が容易であり、製造コストに優れていることが広く知られている。

ここで、沈降法とは、ケイ酸アルカリ水溶液と鉱酸を中和反応させる際に、寒天状のケイ酸ゲルが生じないように制御することで、非晶質シリカを粒子として析出及び沈降させる方法である。

沈降法を用いた製造方法としては、例えば、ノズルやホース等からケイ酸アルカリ水溶液等を反応液等に滴下して沈降シリカを得る工程と、合成された沈降シリカと水溶液とを分離する分離工程と、沈降シリカを乾燥する乾燥工程を含む製造方法が挙げられる(特許文献1および特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−228126号公報

【特許文献2】特開2000−351618号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したようなノズルやホース等を用いて液体(ケイ酸アルカリ水溶液等)を反応液等に滴下して反応物(沈降シリカ)を製造する方法は、滴下する液体の粘度が上昇した場合(例えば、上記沈降法において、生産性を高めるためにケイ酸アルカリ水溶液等の濃度を高くした場合、比重の軽いカーボンや無機フィラーをケイ酸アルカリ水溶液等に混合した場合、または、冬場などケイ酸アルカリ水溶液等の液温が低下した場合等)、ノズルやホース等から液体を滴下することが困難になるという問題があった。

また、上記反応物が反応液の表面を被覆して、反応が阻害されるという問題(例えば、上記沈降法において、生産効率を上げるためにケイ酸アルカリ水溶液等の滴下速度を速めた場合、または、粘度の上昇に伴ってケイ酸アルカリ水溶液等に空気が混入した場合等)があった。

本発明の目的は、上記事情を鑑みてなされたものであり、液体の粘度が高くても、液体を液滴状にして他の液体と混合させて、非液体物質を製造する方法を提供することにある。

本発明の他の目的は、効率的に液体を液滴状にして他の液体と混合させて、非液体物質を製造することができ、該非液体物質によって混合が阻害されない、非液体物質を製造する方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記課題を解決するために鋭意検討した結果、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させる方法によって、本発明の目的を達成できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の[1]〜[5]を提供するものである。

[1] 第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする、非液体物質の製造方法。

[2] 前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、前記[1]に記載の非液体物質の製造方法。

[3] 第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造するための装置であって、第一の液体を貯液するための貯液槽と、上記貯液槽に第一の液体を供給するための供給路と、上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、上記液滴形成部を水平方向に回転させるためのモーターと、上記液滴形成部に第二の液体を供給するための供給路と、を有する非液体物質の製造装置。

[4] さらに、第一の液体と、第一の液体と第二の液体が反応してなる非液体物質を回収するための回収槽を有し、上記貯液槽に第一の液体を供給するための供給路によって、上記回収槽で回収された第一の液体を貯液槽に供給する、[3]に記載の非液体物質の製造装置。

[5] 前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、前記[3]または[4]に記載の非液体物質の製造装置。

【発明の効果】

【0006】

本発明の非液体物質の製造方法は、液体の粘度が高くても、液体を液滴状にして他の液体と混合させて、非液体物質を製造することができる。

また、本発明の非液体物質の製造方法は、効率的に液体を液滴状にして他の液体と混合させて、非液体物質を製造することができ、該非液体物質生成物によって混合が阻害されることがない。

【図面の簡単な説明】

【0007】

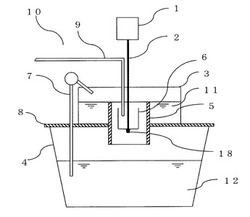

【図1】非液体物質の製造装置の一例の断面図である。

【図2】非液体物質の製造装置の一例の平面図である。

【図3】ウォーターホール形成部において非晶質シリカが析出していることを示す断面図である。

【図4】液滴形成部の一例の断面図(a)、平面図(b)である。

【図5】液滴形成部の一例の断面図(a)、平面図(b)である。

【図6】ノズル式滴下装置の一例を示す図である。

【発明を実施するための形態】

【0008】

本発明の非液体物質の製造方法は、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする。

また、本発明の非液体物質の製造装置は、第一の液体を貯液するための貯液槽と、上記貯液槽に第一の液体を供給するための供給路と、上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、上記液滴形成部を水平方向に回転させるためのモーターと、上記液滴形成部に第二の液体を供給するための供給路とを有する。

本発明において、第一の液体及び第二の液体は、各々特に限定されるものではなく、溶媒に固体、液体または気体が溶解した溶液であってもよく、スラリー状であってもよい。また、第一の液体と第二の液体が反応してなる非液体物質は、特に限定されるものではない。

第二の液体の粘度は、特に限定されないが、好ましくは0.25〜10Pa・S、より好ましくは0.25〜7Pa・Sである。

【0009】

以下、図1〜4の本発明の非液体物質の製造装置の一例を参照にしながら説明する。

本明細書では、第一の液体として鉱酸を、第二の液体としてケイ酸アルカリ水溶液を用いて説明するが、第一の液体及び第二の液体はこれらに限定されるものではない。

ケイ酸アルカリ水溶液の液滴と鉱酸を混合することで、中和反応が起こり非晶質シリカを析出させることができる。本発明の非液体物質の製造方法及び非液体物質の製造装置は、非晶質シリカの製造に適している。

図1〜4中、本発明の非液体物質の製造装置10は、鉱酸を貯液するための貯液槽3と、上記貯液槽に鉱酸を供給するための供給路7と、上記貯液槽内に設置された筒状のウォーターホール形成部5と、上記ウォーターホール形成部の内部空間19に設置された液滴形成部6と、上記液滴形成部を水平方向に回転させるためのモーター1と、上記液滴供給部にケイ酸アルカリ水溶液を供給するための供給路9とを有する。

【0010】

モーター1は、液滴形成部6を水平方向に回転させるための装置であり、撹拌棒2を介して液滴形成部6とつながっている。モーター1は回転数を自由に変える機能を有するものが好ましい。

撹拌棒2は、モーター1と液滴形成部6をつなぐもので、その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯液槽3は、ウォーターホールを形成するために、一時的に鉱酸を貯液する槽である。その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯水槽の形状は円形、または四角形等、特に限定されるものではないが、角のたまりを防ぐ観点から円形が好ましい。

本発明の製造装置は、ウォーターホール部において、第一の液体(鉱酸)と第二の液体(ケイ酸アルカリ水溶液)を混合させて、第一の液体と第二の液体が反応してなる非液体物質(非晶質シリカ)および、反応後の残余の第一の液体を回収する回収槽4を有してもよい。回収槽では、析出した非晶質シリカを回収ネット等で回収することができる。その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

回収槽の形状は円形、または四角形等、特に限定されるものではないが、角のたまりを防ぐ観点から円形が好ましい。

【0011】

ウォーターホール形成部5は、図1及び2に示すように、貯液槽3の底面を貫通するように形成された筒状の部位である。形状は特に限定されず、円筒形状でも、四角筒形状等であっても良いが、角のたまりを防ぐ観点から円筒形状が好ましい。また、その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯液槽3には、鉱酸11が貯液されているが、供給路7によって、さらに鉱酸が供給され、鉱酸の液面がウォーターホール形成部5の上端部よりも高くなると、筒状のウォーターホール形成部5の内周面が鉱酸で被覆されるように、上段の貯液槽3から、鉱酸があふれて内周面に沿って鉛直に流下し、ウォーターホール部を形成する。

筒状のウォーターホール形成部5の内部空間19には液滴形成部6が設置されており、液滴形成装置6から吐出したケイ酸アルカリ水溶液の液滴が、ウォーターホール部の鉱酸と混合し、中和反応によって粒子状の非晶質のシリカが析出する。析出した非晶質シリカは、残余の鉱酸と共に内周面に沿って流下する(図3参照)ため、ケイ酸アルカリ水溶液の液滴の数を多くしても、鉱酸の表面が析出したシリカによって被覆されることはなく、シリカの収率が下がることがない。また、液滴形成部は、均一な形状の非晶質シリカを得る観点から筒状のウォーター形成部の中心線と一致する回転軸を有するように設置することが好ましい。

【0012】

液滴形成部6は、モーター1によって水平方向に回転し、ケイ酸アルカリ水溶液を供給する供給路9から供給されたケイ酸アルカリ水溶液を、側面に形成された孔16から、ウォーターホール形成部5の内周面を流下する鉱酸23に向かって、遠心力によって、液滴13の状態で吐出させる(図3参照)。

遠心力によって液滴を吐出させるため、ケイ酸アルカリ水溶液の粘度が高くても回転数を調整することで、液滴を吐出させることができる。

液滴形成部の形状は特に限定されず、円柱、四角柱、円錐、四角錐等が挙げられるが、角のたまりを防ぐ観点から円柱形状が好ましい。

図4は液滴形成部の一例を示している。液滴形成部6の側面には孔16が形成されている。孔の大きさ、形状等は、所望する非晶質シリカの粒子径に合わせて形成されるが、好ましくは直径1〜10mm、より好ましくは直径2〜8mmの円形である。また、同時に複数の液滴を形成し、効率的に混合する観点から、ウォーターホール形成部の内周面に面する液滴形成部の側面全体に複数の孔が形成されていることが好ましい。さらに、孔にはチューブ等が接続されていても良い。

また、液滴形成部6の外側に、孔17を有するカバー15を設置してもよい。該カバーは固定されており、回転する液滴形成部6に形成された孔16と、該カバーの孔17の位置が合った時にケイ酸アルカリ水溶液の液滴が吐出するようにすることで、液滴同士が接触することを防ぐことができ、一滴ずつ吐出させることができる。

液滴形成部6には、液滴形成部6に設けられたそれぞれの孔から、均等に液滴を吐出させる目的で、仕切り板20が形成されている。仕切り板の数は2枚以上であり、好ましくは2〜8枚である。仕切り板の形状は特に限定されないが、四角形、三角形、台形等が挙げられる。

液滴形成部6の上部にはケイ酸アルカリ水溶液が回転時の遠心力によって外部に流失しないように、かえし21を設けても良い。

液滴形成部の材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

また、液滴形成部6とウォーターホール形成部5の内周面を被覆する鉱酸とのクリアランスを調節することで、非晶質シリカの形状を制御することができる。例えば、クリアランスが大きいと、得られる非晶質シリカがフレーク状になる。

【0013】

供給路7は、上段の貯液槽に鉱酸を供給するためのものである。図1で示すように、回収槽4の鉱酸を上段の貯液槽3に移送してもよい。その材質は特に限定されないが、腐食性に優れたものが好ましい。また、移送の際に鉱酸をろ過しても良い。

供給路9は液滴供給部6にケイ酸アルカリ水溶液を供給するためのものである。その材質は特に限定されないが、腐食性に優れたものが好ましい。

【0014】

明細書中のケイ酸アルカリ水溶液とは、化学式中にケイ酸(SiO2)を含む物質を含有するアルカリ性の水溶液をいう。具体的には水ガラス等が挙げられる。水ガラスは、市販のものを使用することができ、JIS規格により規定される1号、2号、3号の他に各水ガラスメーカーで製造販売されているJIS規格外の製品も使用することができる。

ケイ酸アルカリ水溶液中に含まれるSiの濃度は、好ましくは10.0質量%以上、より好ましくは12.5質量%以上、特に好ましくは20.0量%以上である。

ケイ酸アルカリ水溶液の温度は、好ましくは0〜50℃、より好ましくは10〜30℃である。

ケイ酸アルカリ水溶液の粘度は、好ましくは0.25〜10Pa・S、より好ましくは0.25〜7Pa・Sである。

ケイ酸アルカリ水溶液は、カーボン及び機能性フィラー等が混合されても良い。ケイ酸アルカリ水溶液にカーボン等を混合することで、カーボン等を含む非晶質シリカを製造することができる。

【0015】

本工程において用いられる鉱酸は、例えば硫酸、塩酸、硝酸等が挙げられ、硫酸を用いることが薬剤コスト低減の理由で好ましい。

鉱酸の濃度は、ケイ酸アルカリ水溶液と中和反応が行われる際に、粒子状の非晶質シリカが析出すればよく、好ましくは10体積%以上、より好ましくは15体積%以上、特に好ましくは20体積%以上である。鉱酸の濃度が、上記範囲に満たない場合には、粒子状の非晶質シリカが生成しない、あるいは粒子状の非晶質シリカとゲル状のシリカの両方が生成する場合がある。

ケイ酸アルカリ水溶液の液滴と鉱酸が接触する際のpHは好ましくは1.0以下、より好ましくは0.9以下に保つことが望ましい。pHが1.0を超えるとシリカがゲル状で析出する場合がある。

ケイ酸アルカリ水溶液の液滴と鉱酸が中和反応する際の非晶質シリカの析出温度は、特に限定されるものではないが、好ましくは10〜80℃、より好ましくは15〜40℃、特に好ましくは20〜30℃であり、通常、常温(例えば10〜40℃)である。80℃を超えると、エネルギーコストが上昇するとともに、設備の腐食が生じ易くなる。

【実施例】

【0016】

以下、本発明を、試作装置を使用した実施例に基いて説明する。試作装置としては、図1に示す構成のものを採用した。また、液滴形成部としては図5に示すものを使用した。

また、比較例としてノズル式の滴下装置を用いた。なお、本発明はこれらの実施例によって限定されるものではなく、特許請求の範囲に記載の範囲内において種種の実施形態の変更が可能である。

[1.部材]

非液体物質の製造装置の部材として、以下に示すものを使用した。

(A)モーター(攪拌機):トルネード攪拌機(アズワン社製、SM−104)

(B)撹拌棒:トルネード攪拌機SM−104の付属品(長さ400mm、直径8mm)

(C)貯液槽:大型コンテナボックス(容量46.2リットル、縦×横×深さ=580mm×364mm×274mm)

(D)回収槽:ダイライトタンク(容量500リットル、直径1000mm)

(E)ウォーターホール形成部:市販のポリ塩化ビニール製パイプ(内径110mm、長さ300mm)

(F)液滴形成部:市販のポリ塩化ビニル製パイプ(直径56mm、高さ70mm)

(G)ポンプ:薬液移送ハンディポンプ(アズワン社製、HP−201型)

(H)ノズル式滴下装置;クーラントノズルのサークルフローノズルキット(孔径6.3mm)(図6参照)

[2.原材料]

実施例に用いる原材料として、以下に示すものを使用した。

(I)水ガラス:富士化学株式会社製の水ガラス3号

(J)硫酸:工業用硫酸

(K)カーボン:キャボットジャパン製のショウブラックN550

【0017】

上記部材を用いて、図1に示すような本発明の非液体物質の製造装置を試作した。

ウォーターホール形成部5は市販されている内径110mmのポリ塩化ビニル製パイプを長さ300mmに切断し、この切断したパイプを、底に孔をあけた貯液槽3に専用接着剤を用いて接着させ、さらに接合部をシーリング剤で固定することで作製した。

液滴形成部6は、図5に示すように、長さ70mm、内径56mmの市販ポリ塩化ビニル製パイプの底面にアクリル板を接着したものを作製し、次いで、その側面に垂直方向に10mmの間隔で、φ6mmの孔をあけることによって作製した。液滴形成部6を攪拌機(アズワン社製のトルネード攪拌機、製品名SM−104)のシャフトとねじ止めした。

【0018】

[実施例1]

図1に記載された非晶質シリカ製造装置10を用いて、液温を10℃に調節した水ガラスの液滴を、ウォーターホール形成部5の内周面に沿って流下する硫酸に接触させて非晶質シリカの製造を行った。この結果、本発明の非液体物質の製造装置は、回転する液滴形成部6からスムーズに液滴が吐出され、非晶質シリカを製造することができた。

なお、液温を10℃としたのは冬場を想定しているからである。

[比較例1]

クーラントノズル(図6参照)を用いて、液温を10℃に調節した水ガラスを、硫酸に滴下して非晶質シリカの製造を行った。しかし、孔から液体が吐出せず、非晶質シリカを製造する事は出来なかった。

【0019】

[実施例2、3]

水ガラスにあらかじめカーボンを表1に記載された含有率で混合し、図1に記載された装置を用いて、液温を20℃に調節した水ガラスの液滴を、ウォーターホール形成部(5)の内周面に沿って流下する硫酸に接触させて、カーボンを含有する非晶質シリカの製造を行った。この結果、本発明の非液体物質の製造装置は、回転する液滴形成部(6)からスムーズに液滴が吐出され、非晶質シリカを製造することができた。

[比較例2]

水ガラスにあらかじめカーボンを表1に記載された含有率で混合し、クーラントノズルを用いて、液温を20℃に調節した水ガラスを硫酸に滴下してカーボンを含有する非晶質シリカの製造を行った。しかし、孔から液体が吐出せず、非晶質シリカを製造する事は出来なかった。

【0020】

【表1】

【符号の説明】

【0021】

1 モーター

2 攪拌棒

3 貯液槽

4 回収槽

5 ウォーターホール形成部

6 液滴形成部

7 供給路

8 アクリル性樹脂

9 供給路

10 非液体物質の製造装置

11 鉱酸

12 鉱酸

13 ケイ酸アルカリ水溶液の液滴

14 非晶質シリカ

15 カバー

16 孔

17 孔

18 ねじ止め

19 内部空間

20 仕切り板

21 かえし

22 鉱酸

23 鉱酸

24 ケイ酸アルカリ水溶液

25 クーラントノズル

【技術分野】

【0001】

本発明は、非液体物質を製造する方法、及び非液体物質の製造装置に関する。

【背景技術】

【0002】

シリカは天然物と合成物に大別することができ、各々結晶質シリカまたは非晶質シリカが存在する。これらは多岐にわたる分野で利用されているが、特に非晶質シリカは、機能性フィラー材として、インクの増粘剤、紙の填料、ゴムおよびプラスチックの充填剤等様々な用途で使用されている。また、最近では太陽電池用シリコンの原料やパワー半導体用の炭化ケイ素等の原料としても利用されている。

一般的な非晶質シリカの製造方法としては、ケイ酸アルカリ水溶液と鉱酸の中和反応を用いた湿式法が挙げられる。湿式法の中でも沈降法は、ろ過等の操作が容易であり、製造コストに優れていることが広く知られている。

ここで、沈降法とは、ケイ酸アルカリ水溶液と鉱酸を中和反応させる際に、寒天状のケイ酸ゲルが生じないように制御することで、非晶質シリカを粒子として析出及び沈降させる方法である。

沈降法を用いた製造方法としては、例えば、ノズルやホース等からケイ酸アルカリ水溶液等を反応液等に滴下して沈降シリカを得る工程と、合成された沈降シリカと水溶液とを分離する分離工程と、沈降シリカを乾燥する乾燥工程を含む製造方法が挙げられる(特許文献1および特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−228126号公報

【特許文献2】特開2000−351618号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したようなノズルやホース等を用いて液体(ケイ酸アルカリ水溶液等)を反応液等に滴下して反応物(沈降シリカ)を製造する方法は、滴下する液体の粘度が上昇した場合(例えば、上記沈降法において、生産性を高めるためにケイ酸アルカリ水溶液等の濃度を高くした場合、比重の軽いカーボンや無機フィラーをケイ酸アルカリ水溶液等に混合した場合、または、冬場などケイ酸アルカリ水溶液等の液温が低下した場合等)、ノズルやホース等から液体を滴下することが困難になるという問題があった。

また、上記反応物が反応液の表面を被覆して、反応が阻害されるという問題(例えば、上記沈降法において、生産効率を上げるためにケイ酸アルカリ水溶液等の滴下速度を速めた場合、または、粘度の上昇に伴ってケイ酸アルカリ水溶液等に空気が混入した場合等)があった。

本発明の目的は、上記事情を鑑みてなされたものであり、液体の粘度が高くても、液体を液滴状にして他の液体と混合させて、非液体物質を製造する方法を提供することにある。

本発明の他の目的は、効率的に液体を液滴状にして他の液体と混合させて、非液体物質を製造することができ、該非液体物質によって混合が阻害されない、非液体物質を製造する方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記課題を解決するために鋭意検討した結果、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させる方法によって、本発明の目的を達成できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の[1]〜[5]を提供するものである。

[1] 第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする、非液体物質の製造方法。

[2] 前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、前記[1]に記載の非液体物質の製造方法。

[3] 第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造するための装置であって、第一の液体を貯液するための貯液槽と、上記貯液槽に第一の液体を供給するための供給路と、上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、上記液滴形成部を水平方向に回転させるためのモーターと、上記液滴形成部に第二の液体を供給するための供給路と、を有する非液体物質の製造装置。

[4] さらに、第一の液体と、第一の液体と第二の液体が反応してなる非液体物質を回収するための回収槽を有し、上記貯液槽に第一の液体を供給するための供給路によって、上記回収槽で回収された第一の液体を貯液槽に供給する、[3]に記載の非液体物質の製造装置。

[5] 前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、前記[3]または[4]に記載の非液体物質の製造装置。

【発明の効果】

【0006】

本発明の非液体物質の製造方法は、液体の粘度が高くても、液体を液滴状にして他の液体と混合させて、非液体物質を製造することができる。

また、本発明の非液体物質の製造方法は、効率的に液体を液滴状にして他の液体と混合させて、非液体物質を製造することができ、該非液体物質生成物によって混合が阻害されることがない。

【図面の簡単な説明】

【0007】

【図1】非液体物質の製造装置の一例の断面図である。

【図2】非液体物質の製造装置の一例の平面図である。

【図3】ウォーターホール形成部において非晶質シリカが析出していることを示す断面図である。

【図4】液滴形成部の一例の断面図(a)、平面図(b)である。

【図5】液滴形成部の一例の断面図(a)、平面図(b)である。

【図6】ノズル式滴下装置の一例を示す図である。

【発明を実施するための形態】

【0008】

本発明の非液体物質の製造方法は、筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする。

また、本発明の非液体物質の製造装置は、第一の液体を貯液するための貯液槽と、上記貯液槽に第一の液体を供給するための供給路と、上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、上記液滴形成部を水平方向に回転させるためのモーターと、上記液滴形成部に第二の液体を供給するための供給路とを有する。

本発明において、第一の液体及び第二の液体は、各々特に限定されるものではなく、溶媒に固体、液体または気体が溶解した溶液であってもよく、スラリー状であってもよい。また、第一の液体と第二の液体が反応してなる非液体物質は、特に限定されるものではない。

第二の液体の粘度は、特に限定されないが、好ましくは0.25〜10Pa・S、より好ましくは0.25〜7Pa・Sである。

【0009】

以下、図1〜4の本発明の非液体物質の製造装置の一例を参照にしながら説明する。

本明細書では、第一の液体として鉱酸を、第二の液体としてケイ酸アルカリ水溶液を用いて説明するが、第一の液体及び第二の液体はこれらに限定されるものではない。

ケイ酸アルカリ水溶液の液滴と鉱酸を混合することで、中和反応が起こり非晶質シリカを析出させることができる。本発明の非液体物質の製造方法及び非液体物質の製造装置は、非晶質シリカの製造に適している。

図1〜4中、本発明の非液体物質の製造装置10は、鉱酸を貯液するための貯液槽3と、上記貯液槽に鉱酸を供給するための供給路7と、上記貯液槽内に設置された筒状のウォーターホール形成部5と、上記ウォーターホール形成部の内部空間19に設置された液滴形成部6と、上記液滴形成部を水平方向に回転させるためのモーター1と、上記液滴供給部にケイ酸アルカリ水溶液を供給するための供給路9とを有する。

【0010】

モーター1は、液滴形成部6を水平方向に回転させるための装置であり、撹拌棒2を介して液滴形成部6とつながっている。モーター1は回転数を自由に変える機能を有するものが好ましい。

撹拌棒2は、モーター1と液滴形成部6をつなぐもので、その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯液槽3は、ウォーターホールを形成するために、一時的に鉱酸を貯液する槽である。その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯水槽の形状は円形、または四角形等、特に限定されるものではないが、角のたまりを防ぐ観点から円形が好ましい。

本発明の製造装置は、ウォーターホール部において、第一の液体(鉱酸)と第二の液体(ケイ酸アルカリ水溶液)を混合させて、第一の液体と第二の液体が反応してなる非液体物質(非晶質シリカ)および、反応後の残余の第一の液体を回収する回収槽4を有してもよい。回収槽では、析出した非晶質シリカを回収ネット等で回収することができる。その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

回収槽の形状は円形、または四角形等、特に限定されるものではないが、角のたまりを防ぐ観点から円形が好ましい。

【0011】

ウォーターホール形成部5は、図1及び2に示すように、貯液槽3の底面を貫通するように形成された筒状の部位である。形状は特に限定されず、円筒形状でも、四角筒形状等であっても良いが、角のたまりを防ぐ観点から円筒形状が好ましい。また、その材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

貯液槽3には、鉱酸11が貯液されているが、供給路7によって、さらに鉱酸が供給され、鉱酸の液面がウォーターホール形成部5の上端部よりも高くなると、筒状のウォーターホール形成部5の内周面が鉱酸で被覆されるように、上段の貯液槽3から、鉱酸があふれて内周面に沿って鉛直に流下し、ウォーターホール部を形成する。

筒状のウォーターホール形成部5の内部空間19には液滴形成部6が設置されており、液滴形成装置6から吐出したケイ酸アルカリ水溶液の液滴が、ウォーターホール部の鉱酸と混合し、中和反応によって粒子状の非晶質のシリカが析出する。析出した非晶質シリカは、残余の鉱酸と共に内周面に沿って流下する(図3参照)ため、ケイ酸アルカリ水溶液の液滴の数を多くしても、鉱酸の表面が析出したシリカによって被覆されることはなく、シリカの収率が下がることがない。また、液滴形成部は、均一な形状の非晶質シリカを得る観点から筒状のウォーター形成部の中心線と一致する回転軸を有するように設置することが好ましい。

【0012】

液滴形成部6は、モーター1によって水平方向に回転し、ケイ酸アルカリ水溶液を供給する供給路9から供給されたケイ酸アルカリ水溶液を、側面に形成された孔16から、ウォーターホール形成部5の内周面を流下する鉱酸23に向かって、遠心力によって、液滴13の状態で吐出させる(図3参照)。

遠心力によって液滴を吐出させるため、ケイ酸アルカリ水溶液の粘度が高くても回転数を調整することで、液滴を吐出させることができる。

液滴形成部の形状は特に限定されず、円柱、四角柱、円錐、四角錐等が挙げられるが、角のたまりを防ぐ観点から円柱形状が好ましい。

図4は液滴形成部の一例を示している。液滴形成部6の側面には孔16が形成されている。孔の大きさ、形状等は、所望する非晶質シリカの粒子径に合わせて形成されるが、好ましくは直径1〜10mm、より好ましくは直径2〜8mmの円形である。また、同時に複数の液滴を形成し、効率的に混合する観点から、ウォーターホール形成部の内周面に面する液滴形成部の側面全体に複数の孔が形成されていることが好ましい。さらに、孔にはチューブ等が接続されていても良い。

また、液滴形成部6の外側に、孔17を有するカバー15を設置してもよい。該カバーは固定されており、回転する液滴形成部6に形成された孔16と、該カバーの孔17の位置が合った時にケイ酸アルカリ水溶液の液滴が吐出するようにすることで、液滴同士が接触することを防ぐことができ、一滴ずつ吐出させることができる。

液滴形成部6には、液滴形成部6に設けられたそれぞれの孔から、均等に液滴を吐出させる目的で、仕切り板20が形成されている。仕切り板の数は2枚以上であり、好ましくは2〜8枚である。仕切り板の形状は特に限定されないが、四角形、三角形、台形等が挙げられる。

液滴形成部6の上部にはケイ酸アルカリ水溶液が回転時の遠心力によって外部に流失しないように、かえし21を設けても良い。

液滴形成部の材質は特に限定されないが、腐食防止を施したものが好ましい。具体的には樹脂製、合成樹脂コーティングまたはゴム被覆等がされた物が挙げられる。

また、液滴形成部6とウォーターホール形成部5の内周面を被覆する鉱酸とのクリアランスを調節することで、非晶質シリカの形状を制御することができる。例えば、クリアランスが大きいと、得られる非晶質シリカがフレーク状になる。

【0013】

供給路7は、上段の貯液槽に鉱酸を供給するためのものである。図1で示すように、回収槽4の鉱酸を上段の貯液槽3に移送してもよい。その材質は特に限定されないが、腐食性に優れたものが好ましい。また、移送の際に鉱酸をろ過しても良い。

供給路9は液滴供給部6にケイ酸アルカリ水溶液を供給するためのものである。その材質は特に限定されないが、腐食性に優れたものが好ましい。

【0014】

明細書中のケイ酸アルカリ水溶液とは、化学式中にケイ酸(SiO2)を含む物質を含有するアルカリ性の水溶液をいう。具体的には水ガラス等が挙げられる。水ガラスは、市販のものを使用することができ、JIS規格により規定される1号、2号、3号の他に各水ガラスメーカーで製造販売されているJIS規格外の製品も使用することができる。

ケイ酸アルカリ水溶液中に含まれるSiの濃度は、好ましくは10.0質量%以上、より好ましくは12.5質量%以上、特に好ましくは20.0量%以上である。

ケイ酸アルカリ水溶液の温度は、好ましくは0〜50℃、より好ましくは10〜30℃である。

ケイ酸アルカリ水溶液の粘度は、好ましくは0.25〜10Pa・S、より好ましくは0.25〜7Pa・Sである。

ケイ酸アルカリ水溶液は、カーボン及び機能性フィラー等が混合されても良い。ケイ酸アルカリ水溶液にカーボン等を混合することで、カーボン等を含む非晶質シリカを製造することができる。

【0015】

本工程において用いられる鉱酸は、例えば硫酸、塩酸、硝酸等が挙げられ、硫酸を用いることが薬剤コスト低減の理由で好ましい。

鉱酸の濃度は、ケイ酸アルカリ水溶液と中和反応が行われる際に、粒子状の非晶質シリカが析出すればよく、好ましくは10体積%以上、より好ましくは15体積%以上、特に好ましくは20体積%以上である。鉱酸の濃度が、上記範囲に満たない場合には、粒子状の非晶質シリカが生成しない、あるいは粒子状の非晶質シリカとゲル状のシリカの両方が生成する場合がある。

ケイ酸アルカリ水溶液の液滴と鉱酸が接触する際のpHは好ましくは1.0以下、より好ましくは0.9以下に保つことが望ましい。pHが1.0を超えるとシリカがゲル状で析出する場合がある。

ケイ酸アルカリ水溶液の液滴と鉱酸が中和反応する際の非晶質シリカの析出温度は、特に限定されるものではないが、好ましくは10〜80℃、より好ましくは15〜40℃、特に好ましくは20〜30℃であり、通常、常温(例えば10〜40℃)である。80℃を超えると、エネルギーコストが上昇するとともに、設備の腐食が生じ易くなる。

【実施例】

【0016】

以下、本発明を、試作装置を使用した実施例に基いて説明する。試作装置としては、図1に示す構成のものを採用した。また、液滴形成部としては図5に示すものを使用した。

また、比較例としてノズル式の滴下装置を用いた。なお、本発明はこれらの実施例によって限定されるものではなく、特許請求の範囲に記載の範囲内において種種の実施形態の変更が可能である。

[1.部材]

非液体物質の製造装置の部材として、以下に示すものを使用した。

(A)モーター(攪拌機):トルネード攪拌機(アズワン社製、SM−104)

(B)撹拌棒:トルネード攪拌機SM−104の付属品(長さ400mm、直径8mm)

(C)貯液槽:大型コンテナボックス(容量46.2リットル、縦×横×深さ=580mm×364mm×274mm)

(D)回収槽:ダイライトタンク(容量500リットル、直径1000mm)

(E)ウォーターホール形成部:市販のポリ塩化ビニール製パイプ(内径110mm、長さ300mm)

(F)液滴形成部:市販のポリ塩化ビニル製パイプ(直径56mm、高さ70mm)

(G)ポンプ:薬液移送ハンディポンプ(アズワン社製、HP−201型)

(H)ノズル式滴下装置;クーラントノズルのサークルフローノズルキット(孔径6.3mm)(図6参照)

[2.原材料]

実施例に用いる原材料として、以下に示すものを使用した。

(I)水ガラス:富士化学株式会社製の水ガラス3号

(J)硫酸:工業用硫酸

(K)カーボン:キャボットジャパン製のショウブラックN550

【0017】

上記部材を用いて、図1に示すような本発明の非液体物質の製造装置を試作した。

ウォーターホール形成部5は市販されている内径110mmのポリ塩化ビニル製パイプを長さ300mmに切断し、この切断したパイプを、底に孔をあけた貯液槽3に専用接着剤を用いて接着させ、さらに接合部をシーリング剤で固定することで作製した。

液滴形成部6は、図5に示すように、長さ70mm、内径56mmの市販ポリ塩化ビニル製パイプの底面にアクリル板を接着したものを作製し、次いで、その側面に垂直方向に10mmの間隔で、φ6mmの孔をあけることによって作製した。液滴形成部6を攪拌機(アズワン社製のトルネード攪拌機、製品名SM−104)のシャフトとねじ止めした。

【0018】

[実施例1]

図1に記載された非晶質シリカ製造装置10を用いて、液温を10℃に調節した水ガラスの液滴を、ウォーターホール形成部5の内周面に沿って流下する硫酸に接触させて非晶質シリカの製造を行った。この結果、本発明の非液体物質の製造装置は、回転する液滴形成部6からスムーズに液滴が吐出され、非晶質シリカを製造することができた。

なお、液温を10℃としたのは冬場を想定しているからである。

[比較例1]

クーラントノズル(図6参照)を用いて、液温を10℃に調節した水ガラスを、硫酸に滴下して非晶質シリカの製造を行った。しかし、孔から液体が吐出せず、非晶質シリカを製造する事は出来なかった。

【0019】

[実施例2、3]

水ガラスにあらかじめカーボンを表1に記載された含有率で混合し、図1に記載された装置を用いて、液温を20℃に調節した水ガラスの液滴を、ウォーターホール形成部(5)の内周面に沿って流下する硫酸に接触させて、カーボンを含有する非晶質シリカの製造を行った。この結果、本発明の非液体物質の製造装置は、回転する液滴形成部(6)からスムーズに液滴が吐出され、非晶質シリカを製造することができた。

[比較例2]

水ガラスにあらかじめカーボンを表1に記載された含有率で混合し、クーラントノズルを用いて、液温を20℃に調節した水ガラスを硫酸に滴下してカーボンを含有する非晶質シリカの製造を行った。しかし、孔から液体が吐出せず、非晶質シリカを製造する事は出来なかった。

【0020】

【表1】

【符号の説明】

【0021】

1 モーター

2 攪拌棒

3 貯液槽

4 回収槽

5 ウォーターホール形成部

6 液滴形成部

7 供給路

8 アクリル性樹脂

9 供給路

10 非液体物質の製造装置

11 鉱酸

12 鉱酸

13 ケイ酸アルカリ水溶液の液滴

14 非晶質シリカ

15 カバー

16 孔

17 孔

18 ねじ止め

19 内部空間

20 仕切り板

21 かえし

22 鉱酸

23 鉱酸

24 ケイ酸アルカリ水溶液

25 クーラントノズル

【特許請求の範囲】

【請求項1】

第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、

筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、

筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする、非液体物質の製造方法。

【請求項2】

前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、請求項1に記載の非液体物質の製造方法。

【請求項3】

第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造するための装置であって、

第一の液体を貯液するための貯液槽と、

上記貯液槽に第一の液体を供給するための供給路と、

上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、

上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、

上記液滴形成部を水平方向に回転させるためのモーターと、

上記液滴形成部に第二の液体を供給するための供給路と、

を有する非液体物質の製造装置。

【請求項4】

さらに、第一の液体と、第一の液体と第二の液体が反応してなる非液体物質を回収するための回収槽を有し、

上記貯液槽に第一の液体を供給するための供給路によって、上記回収槽で回収された第一の液体を貯液槽に供給する、請求項3に記載の非液体物質の製造装置。

【請求項5】

前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、請求項3または4に記載の非液体物質の製造装置。

【請求項1】

第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造する方法であって、

筒状のウォーターホール形成部の内周面が第一の液体で被覆されるように、上記第一の液体を、上記内周面に沿って流下させ、

筒状のウォーターホール形成部の内部空間に設置された、水平方向に回転する液滴形成部から、第二の液体の液滴を、遠心力を用いて吐出させて、上記内周面において、上記液滴と第一の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を生成させることを特徴とする、非液体物質の製造方法。

【請求項2】

前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、請求項1に記載の非液体物質の製造方法。

【請求項3】

第一の液体と第二の液体を混合させて、第一の液体と第二の液体が反応してなる非液体物質を製造するための装置であって、

第一の液体を貯液するための貯液槽と、

上記貯液槽に第一の液体を供給するための供給路と、

上記貯液槽内に設置され、貯液槽から第一の液体を内周面に沿って流下させるための筒状のウォーターホール形成部と、

上記筒状のウォーターホール形成部の内部空間に設置され、第二の液体の液滴を吐出させるための液滴形成部と、

上記液滴形成部を水平方向に回転させるためのモーターと、

上記液滴形成部に第二の液体を供給するための供給路と、

を有する非液体物質の製造装置。

【請求項4】

さらに、第一の液体と、第一の液体と第二の液体が反応してなる非液体物質を回収するための回収槽を有し、

上記貯液槽に第一の液体を供給するための供給路によって、上記回収槽で回収された第一の液体を貯液槽に供給する、請求項3に記載の非液体物質の製造装置。

【請求項5】

前記第一の液体が鉱酸であり、かつ、前記第二の液体がケイ酸アルカリ水溶液であって、これら二つの液体の混合によって非晶質シリカを析出させる、請求項3または4に記載の非液体物質の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−91574(P2013−91574A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−232752(P2011−232752)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]