非焼成含炭ペレット、その製造方法及びその製造設備

【課題】本発明はバインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレット、その製造方法及びその製造設備を提供する。

【解決手段】鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原料とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含む製銑用非焼成含炭ペレット、前記コア部の製造段階と前記コーティング層製造段階を含む製銑用非焼成含炭ペレットの製造方法およびその製造設備。

【解決手段】鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原料とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含む製銑用非焼成含炭ペレット、前記コア部の製造段階と前記コーティング層製造段階を含む製銑用非焼成含炭ペレットの製造方法およびその製造設備。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は製銑用非焼成含炭ペレット及びその製造方法およびその製造設備に関するもので、さらに詳細には、二重構造を有する非焼成含炭ペレットとその製造方法、またその製造設備に関するものである。

【背景技術】

【0002】

一般に、非焼成ペレット(Cold Bonded Pellet, CBP)は、製鉄所内で発生する鉄分が含まれたダストやスラッジ等を用いて、ここに結合剤を添加させて水と共にそれらの粒子を塊状化したものをいう。

このような非焼成ペレットは、製鉄及び製鋼用装入物のいずれかに鉄原として用いられている。

【0003】

非焼成ペレットを製造するのに用いられる原材料としては、製鉄所の原料処理工程中に発生する微細粉末状態の鉄鉱石粒子、製鉄工程で発生して捕集された各種ダスト、そして製鉄工程中に発生する各種スラッジがある。非焼成ペレットの製造方法は、これらの鉄鉱石粒子とダスト、そしてスラッジを主原料とし、ここに結合剤としてセメントを添加し、必要に応じて生石灰等の添加剤を添加した後、水と共に混合し、この配合原料を転動型造粒機(ペレタイザー)で10〜30mm程度の大きさに成形して養生させて強度のある塊状形態に製造する。

非焼成ペレットは、高温で焼結をしなくても良いので、環境問題を誘発せず、製造費用が低廉で、焼結用原料として好ましくない微細な粉末状の鉄鉱石粒子を多量に原料として使用でき、製鉄工程で発生した鉄含有ダスト等の廃棄物をリサイクルできる等多くの長所がある。

また、非焼成ペレットは、ペレット内に炭材を含有させることにより高炉内の還元反応性を改善させ、高炉還元材比の削減効果に優れており、近年、圧縮強度および被還元性に優れた非焼成含炭ペレットが特許文献1、2等で提案されていると知られている。

【0004】

通常、高炉装入物として用いるために要求される物理的特性は、圧縮強度と鉄含有量(T-Fe)、そして炭素含有量である。非焼成含炭ペレットを高炉装入物として用いるためには、一定の圧縮強度(通常100Kg/mm2以上)と鉄含有量、そして炭素含有量を維持しなければならない。

【0005】

通常の方法で非焼成含炭ペレットを製造する場合、高炉に用いることができる程度の強度を維持するためにセメント系バインダーを用いている。しかし、強度を増加させるためには、添加するバインダーの量を増加させなければならないが、バインダー量が増加すると、非焼成含炭ペレットのスラグ分(SiO2、Al2O2)が高くなり、これによって高炉のスラグ発生の増加を招き望ましくない。

そして、炭素系成分が含まれた非焼成含炭ペレットの場合、高炉内の反応性改善に有用であるが、炭素含有量が増加すれば、ペレットの強度が低下するという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−342646号公報

【特許文献2】特開2009−167179号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットを提供するものである。

また、本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットを製造する方法を提供するものである。

また、本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットの製造設備を提供するものである。

【課題を解決するための手段】

【0008】

本発明の一実施例による製銑用非焼成含炭ペレットの製造設備は、鉄含有原料を貯蔵する第1鉄原料ホッパー、炭素材原料を貯蔵する炭素原料ホッパー、前記第1鉄原料ホッパーと前記炭素原料ホッパーからそれぞれ排出される鉄原料と炭素原料を移送する第1コンベヤベルト、前記第1コンベヤベルトから供給を受けた鉄原料と炭素原料を混合する第1混合器及び第1混合器から供給を受けた第1次混合された原料を造粒してコア部に製造する第1次ペレット造粒機と、鉄含有原料を貯蔵する第2鉄原料ホッパー、バインダー原料を貯蔵するバインダーホッパー、前記第2鉄原料ホッパーと前記バインダーホッパーからそれぞれ排出される鉄原料とバインダーを移送する第3コンベヤベルト、前記第3コンベヤベルトから供給を受けた鉄原料とバインダーを混合する第2混合器及び前記第2混合器から供給を受けた第2次混合された原料と前記第1次ペレット造粒機から供給を受けたコア部を用いて前記コア部外部に前記第2次混合された原料をコーティングする第2次ペレット造粒機とを含む。

【0009】

このような製銑用非焼成含炭ペレットの製造設備は、前記第1次ペレット造粒機から排出される前記コア部を前記第2次ペレット造粒機に供給する第2次コンベヤベルトをさらに含む。

【0010】

また、本発明の一実施例による製銑用非焼成含炭ペレットの製造設備は、前記第1鉄原料ホッパーと前記炭素原料ホッパーの場合、前記第1コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料の上部に積層される構造に配置される。

【0011】

このようなホッパーの配置構造は、前記第2鉄原料ホッパーと前記バインダーホッパーの場合にも同一に適用される。

【0012】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原量とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含む。

【0013】

このような製銑用非焼成含炭ペレットで、鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものを用いる。この時、鉄含有原料は、鉄含有量が少なくとも35wt%以上であることが望ましい炭素材原料では、無煙炭粉末や粘結炭粉末のような石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものを用いる。

【0014】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の炭素成分の含有率が10〜40wt%であることが望ましい。

【0015】

そして、製銑用非焼成含炭ペレットでバインダー原料は、一つ以上の水硬性バインダーを混合したものを用いる。

【0016】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の直径(R1)と非焼成含炭ペレットの直径(R)による直径比(R1/R)が0.5〜0.7であることが望ましい。

【0017】

そして、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の体積(V1)と前記非焼成含炭ペレットの体積(V)による体積比(V1/V)が10〜35%であることが望ましい。

【0018】

本発明の一実施例による製銑用非焼成含炭ペレットの製造方法は、鉄含有原料と炭素材原料を混合して塊状化するコア部製造段階と、前記製造されたコア部外部を鉄含有原料とバインダー原料が混合された混合物でコーティングするコーティング層製造段階を含む。

【0019】

このような製銑用非焼成含炭ペレットの製造方法で鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものを用いる。そして、このような鉄含有原料は、鉄含有量が少なくとも35wt%以上であることが望ましい。

【0020】

製銑用非焼成含炭ペレットの製造方法で炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものを用いる。

【0021】

このような製銑用非焼成含炭ペレットの製造方法でコア部の炭素成分の含有率は10-40wt%であることが望ましい。

【0022】

そして、製銑用非焼成含炭ペレットの製造方法でバインダー原料は、一つ以上の水硬性バインダーを混合したものを用いる。

【0023】

また、本発明の一実施例による製銑用非焼成含炭ペレットの製造方法は、コア部の直径(R1)と前記非焼成含炭ペレットの直径(R)による直径比(R1/R)が0.5〜0.7であることが望ましい。

【0024】

そして、本発明の一実施例による製銑用非焼成含炭ペレットの製造方法でコア部の体積(V1)と前記非焼成含炭ペレットの体積(V)による体積比(V1/V)は10〜35%であることが望ましい。

【発明の効果】

【0025】

本発明の一実施例により製造された製銑用非焼成含炭ペレットは、バインダーの使用量を増加させなくても常温での圧縮強度を確保できるという効果を発揮する。

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、炭素材原料をペレットの内部に適宜含有させているため、製銑工程でペレット全体の反応性を改善できるという技術的効果も発揮する。

【図面の簡単な説明】

【0026】

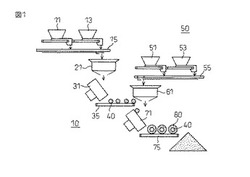

【図1】本発明の一実施例による非焼成含炭ペレットの製造設備を示した概念図である。

【図2】本発明の一実施例によって製造された非焼成含炭ペレットの断面を示した断面図である。

【図3】本発明の一実施例によって製造された非焼成含炭ペレットに対してセメント含有量の変化に応じた圧縮強度を示すグラフである。

【図4】本発明の一実施例によって製造された非焼成含炭ペレットに対して炭素材原料の変化に応じた圧縮強度を示すグラフである。

【図5】本発明の一実施例によって製造された非焼成含炭ペレットに対して炭素材原料の変化に応じた圧縮強度を示す他のグラフである。

【発明を実施するための形態】

【0027】

以下、添付した図面を参考にして、本発明の実施例について本発明の属する技術分野で通常の知識を有する者が容易に実施できるように詳細に説明する。本発明は様々な相違する形態で具現され得、ここで説明する実施例に限定されない。

【0028】

図1は、本発明の一実施例による非焼成含炭ペレットを製造する設備を示したものである。

図1に示す本発明の一実施例による非焼成含炭ペレットを製造する設備は、ペレットのコアを製造するコア製造設備(10)と製造されたコアにバインダーをコーティングするコーティング設備(50)を含む。

コア製造設備(10)は、鉄含有原料を貯蔵する第1鉄原料ホッパー(11)と炭素材原料を貯蔵する炭素原料ホッパー(13)、この原料を混合する第1混合器(21)、そして混合された原料を塊状化する第1次ペレット造粒機(31)を含む。各ホッパー(11, 13)の下端には第1コンベヤベルト(15)が設けられており、第1次ペレット造粒機(31)の下部にも第2コンベヤベルト(35)が設けられている。

【0029】

そして、コーティング設備(50)は、鉄含有原料を貯蔵する第2鉄原料ホッパー(51)と水硬性バインダー等を貯蔵するバインダーホッパー(53)とこれらを混合する第2混合器(61)、そして混合されたこれら原料を1次造粒されたコアペレットにコーティングする第2次ペレット造粒機(71)を含む。コーティング設備(50)の各ホッパー(51, 53)の下端には第3コンベヤベルト(55)が設けられており、第2次ペレット造粒機(71)の下端にもコンベヤベルト(75)が設けられている。本発明の一実施例で用いられたペレット造粒機は転動造粒型造粒機であるディスクペレタイザやドラムペレタイザのいずれかを用いることができ、その他のホッパー等のような個別の構成装置は製鉄工程で用いられる装置を用いることができる。

【0030】

以下では、本発明の一実施例である非焼成含炭ペレットの製造設備を用いて非焼成含炭ペレットを製造する方法について説明する。

まず、各ホッパーには原料粉末を投入する。ここで使用可能な各原料は次の通りである。まず、鉄原料として用いた粉末は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジまたは高炉スラッジのいずれか、またはこれらを混合して用いることができ、このような粉末は鉄含有量が少なくとも35wt%以上であることが望ましい。炭素原料として用いられる原料粉末は、無煙炭または粘結炭等の石炭粉末や鉄鋼工程で発生する粉コークス、コークスダスト、高炉鋳床ダスト等の炭素含有ダスト等を単独または混合して用いることができる。そして、バインダーとして用いた原料粉末は、普通のセメント、セメントクリンカー、粗鋼セメント、超粗鋼セメント等の水硬性バインダーのいずれか、またはこれらを混合して用いることができる。

【0031】

ペレットのコアを製造するために、第1鉄原料ホッパー(11)には微細な鉄鉱石粉末またはダストやスラリーのような鉄含有副産物を投入し、炭素原料ホッパー(13)には石炭粉末のような炭素原料を投入する。その後、第1コンベヤベルト(15)上に鉄原料を排出し、続いて鉄原料層が積まれているコンベヤベルト(15)上に炭素原料を排出して積層させる。この時、各ホッパー(13, 15)の下部には別途のコンベヤベルトが設けられ、これを用いて原料を排出することができる。

【0032】

第1コンベヤベルト(15)上に順次積層された鉄原料と炭素原料は第1混合器(21)に装入され、鉄原料と炭素原料を十分混合する。第1混合器(21)内で十分混合された原料は、後続する第1次ペレット造粒機(31)に装入される。第1次ペレット造粒機(31)に投入された混合原料は一定時間が経過すれば塊状化されてペレットのコアを形成するようになる。この時、第1次ペレット造粒機(31)は、傾斜した状態で回転を続けて適量の水を散水する。第1次ペレット造粒機(31)で形成されたペレットコアの直径は35 mm以下であることが望ましい。

【0033】

一方、製造されたペレットのコアにバインダー等をコーティングするために第2鉄原料ホッパー(51)には微細な鉄鉱石粉末またはダストやスラリーのような鉄含有副産物を投入し、バインダーホッパー(53)にはセメントクリンカー等のバインダーを投入する。その後、第3コンベヤベルト(55)上に鉄原料を排出し、続いて鉄原料層が積まれているコンベヤベルト(55)上にバインダーを排出して積層させる。この時、各ホッパー(51, 53)の下部には別途のコンベヤベルトが設けられ、これを用いて原料を排出することができる。

【0034】

第3コンベヤベルト(55)上に順次積層された鉄原料とバインダーは第2混合器(61)に装入され、鉄原料とバインダーを十分混合する。第2混合器(61)内で十分に混合された原料は、後続する第2次ペレット造粒機(71)に装入される。

この時、第2次ペレット造粒機(71)にはコア製造設備(10)で製造されたペレットのコア(40)が第2コンベヤベルト(35)を通じて同時または順次装入される。

【0035】

従って、第2次ペレット造粒機(71)にはコア製造設備(10)で製造されたペレットのコア(40)と第2混合器(61)で混合された原料が共に混合され、一定時間が経過すればペレットのコア(40)の外部に鉄原料とバインダーが混合された原料がコーティング層(80)を形成するようになる。このようにコーティング層(80)がコア(40)外部に形成されたものが本発明で製造しようとする非焼成含炭ペレットとなる。この時、第2次ペレット造粒機(71)は傾斜した状態で回転を続けて適量の水を散水する。そして、第2次ペレット造粒機(71)から排出された塊状のペレットは適当な養生処理をして最終的にコーティング層が形成された非焼成含炭ペレットを製造するようになる。この時、製造された非焼成含炭ペレットの直径は50 mm以下であることが望ましい。

【0036】

以上の通り製造された非焼成含炭ペレットは鉄原料を含んでおり、鉄含有量を確保すると同時にコア(40)部分には炭素材原料が含まれ、非焼成含炭ペレットの被還元性を改善するようになり、コーティング層(80)にはバインダーが含まれ、非焼成含炭ペレットの常温での圧縮強度を確保するようになる。

ここで鉄原料と炭素材原料が混合されたコア部(40)、そして鉄原料とバインダーが混合されたコーティング層(80)の比率が製造された非焼成含炭ペレットの物性を決定する重要な要素となる。

【0037】

図2を参照してコア部(40)と非焼成含炭ペレットの直径比を説明する。ここで非焼成含炭ペレットの全体直径をRとしてコア部(40)の直径をR1とする場合、望ましい直径比は下記数式1の通りである。

R1/R=0.50〜0.70--------数式1

このようにコア部(40)と非焼成含炭ペレットの直径比(R1/R)を定義したのは、もし直径比が0.5以下の場合にはコア部(40)の直径が小さくなりペレット全体の被還元性改善効果及びバインダー使用量低減効果が落ち、直径比が0.70以上である場合にはコア部(40)の直径が大きくなりコーティング層(80)の厚さが薄くなりペレットの常温で必要な圧縮強度を維持できないためである。

【0038】

また、本発明の一実施例による非焼成含炭ペレット全体の体積とコア部(40)の体積に対する体積比について説明する。コア部(40)とペレット全体の体積比を整理するために非焼成含炭ペレット全体の体積はVとしてコア部(40)の体積をV1とする。この時、望ましい体積比は下記数式2の通りである。

V1/V=10〜35%-------------数式2

このようにコア部(40)と非焼成含炭ペレットの体積比(V1/V)を定義したのは、もし体積比が10%以下である場合には、コア部(40)の体積が減って被還元性が落ち、体積比が35%以上である場合には、コア部(40)の体積が増えてコーティング層(80)厚さが薄くなりペレットの常温で必要な圧縮強度を維持できないためである。

【0039】

また、前記コア部(40)の炭素成分の含有率は10〜40wt%であることが望ましい。もしコア部(40)の炭素成分含有率が10wt%未満の場合、ペレット全体の被還元性改善効果が落ち、炭素成分含有率が40wt%以上の場合、製造された非焼成含炭ペレットの常温で必要な強度を維持できないだけでなく、ペレットの還元反応完了後に未反応炭素の残存によるペレットの強度維持が難しくなる。

【0040】

以上のような方法で本発明の一実施例による非焼成含炭ペレットを製造した結果、コア部(40)には炭素材原料が添加されてペレットの反応性を改善すると同時にコーティング層(80)にはバインダーが添加され、ペレット全体の常温での圧縮強度を確保するようになる。

【0041】

以下で本発明の実施例を詳細に説明する。

本実施例において用いた鉄含有原料としては0.1mm以下の粉鉄鉱石を用いて、炭素材原料としては微粉の石炭を用いた。そして、バインダーとしては普通セメントを用いた。表1には本実施例で用いた各原料の化学的成分を示している。表1で用いた炭素材は各石炭が非焼成含炭ペレットの常温圧縮強度に及ぼす影響を確認するためにそれぞれ異なる種類の石炭を用いた。

このような組成を有する原料を用いて本発明の一実施例による非焼成含炭ペレットの製造設備を用いてペレットを製造した。

【0042】

【表1】

【0043】

表2には実施例により製造された非焼成含炭ペレットの原料配合条件を示している。また、表2にはこのように製造された非焼成含炭ペレットの直径比、体積比そして常温圧縮強度及び還元率を共に示した。ここで非焼成含炭ペレットの還元率はJIS-RIに応じて測定した。

【0044】

【表2】

【0045】

表2から分かるように、一般的な炭素を含有しない焼結鉱の場合、約65〜70%のJIS-RIを示すのに比べて本発明の実施例により製造された炭材を10%以上含む非焼成含炭ペレットの場合、その還元性試験結果(JIS-RI)がいずれも99%以上を示しており、高炉操業時の還元材比を低減する効果が得られる十分な被還元性を維持できた。

【0046】

そして、本発明の実施例1と2から分かるように、製造された非焼成含炭ペレットのコア部(40)は体積比が小さくなるほど、即ちコーティング層(80)の体積分率が大きくなるほど常温圧縮強度は向上することが分かる。

また、炭素材原料の添加量変化に応じた非焼成含炭ペレットの圧縮強度に及ぼす影響は、実施例1と実施例5を比較すると分かる。表2で実施例1の場合、コア部(40)内の炭素材原料(炭材B)を30%から実施例5の15%に減少させた場合、炭素材原料の添加量が減少するに伴って製造された非焼成含炭ペレットの圧縮強度は増加することが分かる。

【0047】

一方、表3は比較例を示したもので、本実施例により製造された非焼成含炭ペレットとその物理的特性を比較するために従来の方法によりコア部のないペレットを製造した。比較例でのペレットの製造時に用いた製造方法は、従来の一般的なペレット製造工程を適用したもので、表1に示した製造原料をいずれも共に均一に混合した後、塊状化してペレットを製造したものである。

【0048】

【表3】

【0049】

表3には比較例により製造された非焼成含炭ペレットと実施例により製造された非焼成含炭ペレットの原料配合比率と各ペレットの圧縮強度を示している。

表3でのように比較例により製造された非焼成含炭ペレットは、バインダーの成分比がより高くても実施例より圧縮強度が低く示されることが分かる。従って、本発明の実施例のようにコア部(40)とコーティング層(80)を有する非焼成含炭ペレットを製造する場合、製造された非焼成含炭ペレットは製銑工程で用いることができるだけの十分な圧縮強度を有することが分かる。

【0050】

一方、図3は非焼成含炭ペレットのバインダー含有量による常温圧縮強度を示している。図3の比較例1と2から分かるように、バインダー含有量が増加すると、これにより非焼成含炭ペレットの圧縮強度は増加することが分かる。そしてバインダーを非焼成含炭ペレットのコーティング層にのみコーティングした実施例1の場合、コーティング層なしに一般的な方法で製造した非焼成含炭ペレットである比較例1と比較してみると、バインダー含有量が同一であっても実施例1が比較例1より優れた常温圧縮強度を示しているということが分かる。また、バインダー含有量が実施例1より高い比較例2と比較しても実施例1の常温圧縮強度がさらに優れるということを示している。

【0051】

図4はコーティング層なしに一般的なペレット製造工程で製造したペレットの常温圧縮強度に及ぼす炭素材原料の種類に応じた影響を示したものである。図4から分かるように、炭素材原料の種類に応じて圧縮強度の影響が表れている。

【0052】

図5は本発明の実施例により製造された非焼成含炭ペレットの圧縮強度を示したものである。図5から分かるように、非焼成含炭ペレットのコア部(40)内にそれぞれ異なる炭素材原料を添加したが、非焼成含炭ペレットの常温圧縮強度に及ぼす炭素材原料の影響はコーティング層なしの一般的なペレットに比べて小さいということを示している。従って、本発明の実施例による方法で非焼成含炭ペレットを製造する場合、炭素材原料の種類に応じた影響を大きく受けなくても常温圧縮強度に優れた非焼成含炭ペレットを製造できるということが分かる。

【0053】

前記では本発明の望ましい実施例について説明したが、本発明はこれに限定される訳ではなく、特許請求の範囲と発明の詳細な説明及び添付した図面の範囲内で様々に変形して実施することが可能であり、これも本発明の範囲に属するのは当然である。

【産業上の利用可能性】

【0054】

本発明は、鉄鋼製造における製銑原料(高炉原料)、および製銑原料製造設備、製造方法として利用することができる。

【符号の説明】

【0055】

10 コア製造設備

11 第1鉄原料ホッパー

13 炭素原料ホッパー

15 第1コンベヤベルト

21 第1混合器

31 第一次ペレット造粒機

35 第2コンベヤベルト

40 (ペレットの)コア

50 コーティング設備

51 第2原料ホッパー

53 バインダーホッパー

55 第3コンベヤベルト

61 第2混合器

71 第2次造粒機

75 コンベヤベルト

80 コーティング層

【技術分野】

【0001】

本発明は製銑用非焼成含炭ペレット及びその製造方法およびその製造設備に関するもので、さらに詳細には、二重構造を有する非焼成含炭ペレットとその製造方法、またその製造設備に関するものである。

【背景技術】

【0002】

一般に、非焼成ペレット(Cold Bonded Pellet, CBP)は、製鉄所内で発生する鉄分が含まれたダストやスラッジ等を用いて、ここに結合剤を添加させて水と共にそれらの粒子を塊状化したものをいう。

このような非焼成ペレットは、製鉄及び製鋼用装入物のいずれかに鉄原として用いられている。

【0003】

非焼成ペレットを製造するのに用いられる原材料としては、製鉄所の原料処理工程中に発生する微細粉末状態の鉄鉱石粒子、製鉄工程で発生して捕集された各種ダスト、そして製鉄工程中に発生する各種スラッジがある。非焼成ペレットの製造方法は、これらの鉄鉱石粒子とダスト、そしてスラッジを主原料とし、ここに結合剤としてセメントを添加し、必要に応じて生石灰等の添加剤を添加した後、水と共に混合し、この配合原料を転動型造粒機(ペレタイザー)で10〜30mm程度の大きさに成形して養生させて強度のある塊状形態に製造する。

非焼成ペレットは、高温で焼結をしなくても良いので、環境問題を誘発せず、製造費用が低廉で、焼結用原料として好ましくない微細な粉末状の鉄鉱石粒子を多量に原料として使用でき、製鉄工程で発生した鉄含有ダスト等の廃棄物をリサイクルできる等多くの長所がある。

また、非焼成ペレットは、ペレット内に炭材を含有させることにより高炉内の還元反応性を改善させ、高炉還元材比の削減効果に優れており、近年、圧縮強度および被還元性に優れた非焼成含炭ペレットが特許文献1、2等で提案されていると知られている。

【0004】

通常、高炉装入物として用いるために要求される物理的特性は、圧縮強度と鉄含有量(T-Fe)、そして炭素含有量である。非焼成含炭ペレットを高炉装入物として用いるためには、一定の圧縮強度(通常100Kg/mm2以上)と鉄含有量、そして炭素含有量を維持しなければならない。

【0005】

通常の方法で非焼成含炭ペレットを製造する場合、高炉に用いることができる程度の強度を維持するためにセメント系バインダーを用いている。しかし、強度を増加させるためには、添加するバインダーの量を増加させなければならないが、バインダー量が増加すると、非焼成含炭ペレットのスラグ分(SiO2、Al2O2)が高くなり、これによって高炉のスラグ発生の増加を招き望ましくない。

そして、炭素系成分が含まれた非焼成含炭ペレットの場合、高炉内の反応性改善に有用であるが、炭素含有量が増加すれば、ペレットの強度が低下するという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−342646号公報

【特許文献2】特開2009−167179号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットを提供するものである。

また、本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットを製造する方法を提供するものである。

また、本発明は、バインダーの使用量を増加させなくても高強度を維持し、また高い被還元性を示す製銑用非焼成含炭ペレットの製造設備を提供するものである。

【課題を解決するための手段】

【0008】

本発明の一実施例による製銑用非焼成含炭ペレットの製造設備は、鉄含有原料を貯蔵する第1鉄原料ホッパー、炭素材原料を貯蔵する炭素原料ホッパー、前記第1鉄原料ホッパーと前記炭素原料ホッパーからそれぞれ排出される鉄原料と炭素原料を移送する第1コンベヤベルト、前記第1コンベヤベルトから供給を受けた鉄原料と炭素原料を混合する第1混合器及び第1混合器から供給を受けた第1次混合された原料を造粒してコア部に製造する第1次ペレット造粒機と、鉄含有原料を貯蔵する第2鉄原料ホッパー、バインダー原料を貯蔵するバインダーホッパー、前記第2鉄原料ホッパーと前記バインダーホッパーからそれぞれ排出される鉄原料とバインダーを移送する第3コンベヤベルト、前記第3コンベヤベルトから供給を受けた鉄原料とバインダーを混合する第2混合器及び前記第2混合器から供給を受けた第2次混合された原料と前記第1次ペレット造粒機から供給を受けたコア部を用いて前記コア部外部に前記第2次混合された原料をコーティングする第2次ペレット造粒機とを含む。

【0009】

このような製銑用非焼成含炭ペレットの製造設備は、前記第1次ペレット造粒機から排出される前記コア部を前記第2次ペレット造粒機に供給する第2次コンベヤベルトをさらに含む。

【0010】

また、本発明の一実施例による製銑用非焼成含炭ペレットの製造設備は、前記第1鉄原料ホッパーと前記炭素原料ホッパーの場合、前記第1コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料の上部に積層される構造に配置される。

【0011】

このようなホッパーの配置構造は、前記第2鉄原料ホッパーと前記バインダーホッパーの場合にも同一に適用される。

【0012】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原量とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含む。

【0013】

このような製銑用非焼成含炭ペレットで、鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものを用いる。この時、鉄含有原料は、鉄含有量が少なくとも35wt%以上であることが望ましい炭素材原料では、無煙炭粉末や粘結炭粉末のような石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものを用いる。

【0014】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の炭素成分の含有率が10〜40wt%であることが望ましい。

【0015】

そして、製銑用非焼成含炭ペレットでバインダー原料は、一つ以上の水硬性バインダーを混合したものを用いる。

【0016】

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の直径(R1)と非焼成含炭ペレットの直径(R)による直径比(R1/R)が0.5〜0.7であることが望ましい。

【0017】

そして、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、コア部の体積(V1)と前記非焼成含炭ペレットの体積(V)による体積比(V1/V)が10〜35%であることが望ましい。

【0018】

本発明の一実施例による製銑用非焼成含炭ペレットの製造方法は、鉄含有原料と炭素材原料を混合して塊状化するコア部製造段階と、前記製造されたコア部外部を鉄含有原料とバインダー原料が混合された混合物でコーティングするコーティング層製造段階を含む。

【0019】

このような製銑用非焼成含炭ペレットの製造方法で鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものを用いる。そして、このような鉄含有原料は、鉄含有量が少なくとも35wt%以上であることが望ましい。

【0020】

製銑用非焼成含炭ペレットの製造方法で炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものを用いる。

【0021】

このような製銑用非焼成含炭ペレットの製造方法でコア部の炭素成分の含有率は10-40wt%であることが望ましい。

【0022】

そして、製銑用非焼成含炭ペレットの製造方法でバインダー原料は、一つ以上の水硬性バインダーを混合したものを用いる。

【0023】

また、本発明の一実施例による製銑用非焼成含炭ペレットの製造方法は、コア部の直径(R1)と前記非焼成含炭ペレットの直径(R)による直径比(R1/R)が0.5〜0.7であることが望ましい。

【0024】

そして、本発明の一実施例による製銑用非焼成含炭ペレットの製造方法でコア部の体積(V1)と前記非焼成含炭ペレットの体積(V)による体積比(V1/V)は10〜35%であることが望ましい。

【発明の効果】

【0025】

本発明の一実施例により製造された製銑用非焼成含炭ペレットは、バインダーの使用量を増加させなくても常温での圧縮強度を確保できるという効果を発揮する。

また、本発明の一実施例により製造された製銑用非焼成含炭ペレットは、炭素材原料をペレットの内部に適宜含有させているため、製銑工程でペレット全体の反応性を改善できるという技術的効果も発揮する。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施例による非焼成含炭ペレットの製造設備を示した概念図である。

【図2】本発明の一実施例によって製造された非焼成含炭ペレットの断面を示した断面図である。

【図3】本発明の一実施例によって製造された非焼成含炭ペレットに対してセメント含有量の変化に応じた圧縮強度を示すグラフである。

【図4】本発明の一実施例によって製造された非焼成含炭ペレットに対して炭素材原料の変化に応じた圧縮強度を示すグラフである。

【図5】本発明の一実施例によって製造された非焼成含炭ペレットに対して炭素材原料の変化に応じた圧縮強度を示す他のグラフである。

【発明を実施するための形態】

【0027】

以下、添付した図面を参考にして、本発明の実施例について本発明の属する技術分野で通常の知識を有する者が容易に実施できるように詳細に説明する。本発明は様々な相違する形態で具現され得、ここで説明する実施例に限定されない。

【0028】

図1は、本発明の一実施例による非焼成含炭ペレットを製造する設備を示したものである。

図1に示す本発明の一実施例による非焼成含炭ペレットを製造する設備は、ペレットのコアを製造するコア製造設備(10)と製造されたコアにバインダーをコーティングするコーティング設備(50)を含む。

コア製造設備(10)は、鉄含有原料を貯蔵する第1鉄原料ホッパー(11)と炭素材原料を貯蔵する炭素原料ホッパー(13)、この原料を混合する第1混合器(21)、そして混合された原料を塊状化する第1次ペレット造粒機(31)を含む。各ホッパー(11, 13)の下端には第1コンベヤベルト(15)が設けられており、第1次ペレット造粒機(31)の下部にも第2コンベヤベルト(35)が設けられている。

【0029】

そして、コーティング設備(50)は、鉄含有原料を貯蔵する第2鉄原料ホッパー(51)と水硬性バインダー等を貯蔵するバインダーホッパー(53)とこれらを混合する第2混合器(61)、そして混合されたこれら原料を1次造粒されたコアペレットにコーティングする第2次ペレット造粒機(71)を含む。コーティング設備(50)の各ホッパー(51, 53)の下端には第3コンベヤベルト(55)が設けられており、第2次ペレット造粒機(71)の下端にもコンベヤベルト(75)が設けられている。本発明の一実施例で用いられたペレット造粒機は転動造粒型造粒機であるディスクペレタイザやドラムペレタイザのいずれかを用いることができ、その他のホッパー等のような個別の構成装置は製鉄工程で用いられる装置を用いることができる。

【0030】

以下では、本発明の一実施例である非焼成含炭ペレットの製造設備を用いて非焼成含炭ペレットを製造する方法について説明する。

まず、各ホッパーには原料粉末を投入する。ここで使用可能な各原料は次の通りである。まず、鉄原料として用いた粉末は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジまたは高炉スラッジのいずれか、またはこれらを混合して用いることができ、このような粉末は鉄含有量が少なくとも35wt%以上であることが望ましい。炭素原料として用いられる原料粉末は、無煙炭または粘結炭等の石炭粉末や鉄鋼工程で発生する粉コークス、コークスダスト、高炉鋳床ダスト等の炭素含有ダスト等を単独または混合して用いることができる。そして、バインダーとして用いた原料粉末は、普通のセメント、セメントクリンカー、粗鋼セメント、超粗鋼セメント等の水硬性バインダーのいずれか、またはこれらを混合して用いることができる。

【0031】

ペレットのコアを製造するために、第1鉄原料ホッパー(11)には微細な鉄鉱石粉末またはダストやスラリーのような鉄含有副産物を投入し、炭素原料ホッパー(13)には石炭粉末のような炭素原料を投入する。その後、第1コンベヤベルト(15)上に鉄原料を排出し、続いて鉄原料層が積まれているコンベヤベルト(15)上に炭素原料を排出して積層させる。この時、各ホッパー(13, 15)の下部には別途のコンベヤベルトが設けられ、これを用いて原料を排出することができる。

【0032】

第1コンベヤベルト(15)上に順次積層された鉄原料と炭素原料は第1混合器(21)に装入され、鉄原料と炭素原料を十分混合する。第1混合器(21)内で十分混合された原料は、後続する第1次ペレット造粒機(31)に装入される。第1次ペレット造粒機(31)に投入された混合原料は一定時間が経過すれば塊状化されてペレットのコアを形成するようになる。この時、第1次ペレット造粒機(31)は、傾斜した状態で回転を続けて適量の水を散水する。第1次ペレット造粒機(31)で形成されたペレットコアの直径は35 mm以下であることが望ましい。

【0033】

一方、製造されたペレットのコアにバインダー等をコーティングするために第2鉄原料ホッパー(51)には微細な鉄鉱石粉末またはダストやスラリーのような鉄含有副産物を投入し、バインダーホッパー(53)にはセメントクリンカー等のバインダーを投入する。その後、第3コンベヤベルト(55)上に鉄原料を排出し、続いて鉄原料層が積まれているコンベヤベルト(55)上にバインダーを排出して積層させる。この時、各ホッパー(51, 53)の下部には別途のコンベヤベルトが設けられ、これを用いて原料を排出することができる。

【0034】

第3コンベヤベルト(55)上に順次積層された鉄原料とバインダーは第2混合器(61)に装入され、鉄原料とバインダーを十分混合する。第2混合器(61)内で十分に混合された原料は、後続する第2次ペレット造粒機(71)に装入される。

この時、第2次ペレット造粒機(71)にはコア製造設備(10)で製造されたペレットのコア(40)が第2コンベヤベルト(35)を通じて同時または順次装入される。

【0035】

従って、第2次ペレット造粒機(71)にはコア製造設備(10)で製造されたペレットのコア(40)と第2混合器(61)で混合された原料が共に混合され、一定時間が経過すればペレットのコア(40)の外部に鉄原料とバインダーが混合された原料がコーティング層(80)を形成するようになる。このようにコーティング層(80)がコア(40)外部に形成されたものが本発明で製造しようとする非焼成含炭ペレットとなる。この時、第2次ペレット造粒機(71)は傾斜した状態で回転を続けて適量の水を散水する。そして、第2次ペレット造粒機(71)から排出された塊状のペレットは適当な養生処理をして最終的にコーティング層が形成された非焼成含炭ペレットを製造するようになる。この時、製造された非焼成含炭ペレットの直径は50 mm以下であることが望ましい。

【0036】

以上の通り製造された非焼成含炭ペレットは鉄原料を含んでおり、鉄含有量を確保すると同時にコア(40)部分には炭素材原料が含まれ、非焼成含炭ペレットの被還元性を改善するようになり、コーティング層(80)にはバインダーが含まれ、非焼成含炭ペレットの常温での圧縮強度を確保するようになる。

ここで鉄原料と炭素材原料が混合されたコア部(40)、そして鉄原料とバインダーが混合されたコーティング層(80)の比率が製造された非焼成含炭ペレットの物性を決定する重要な要素となる。

【0037】

図2を参照してコア部(40)と非焼成含炭ペレットの直径比を説明する。ここで非焼成含炭ペレットの全体直径をRとしてコア部(40)の直径をR1とする場合、望ましい直径比は下記数式1の通りである。

R1/R=0.50〜0.70--------数式1

このようにコア部(40)と非焼成含炭ペレットの直径比(R1/R)を定義したのは、もし直径比が0.5以下の場合にはコア部(40)の直径が小さくなりペレット全体の被還元性改善効果及びバインダー使用量低減効果が落ち、直径比が0.70以上である場合にはコア部(40)の直径が大きくなりコーティング層(80)の厚さが薄くなりペレットの常温で必要な圧縮強度を維持できないためである。

【0038】

また、本発明の一実施例による非焼成含炭ペレット全体の体積とコア部(40)の体積に対する体積比について説明する。コア部(40)とペレット全体の体積比を整理するために非焼成含炭ペレット全体の体積はVとしてコア部(40)の体積をV1とする。この時、望ましい体積比は下記数式2の通りである。

V1/V=10〜35%-------------数式2

このようにコア部(40)と非焼成含炭ペレットの体積比(V1/V)を定義したのは、もし体積比が10%以下である場合には、コア部(40)の体積が減って被還元性が落ち、体積比が35%以上である場合には、コア部(40)の体積が増えてコーティング層(80)厚さが薄くなりペレットの常温で必要な圧縮強度を維持できないためである。

【0039】

また、前記コア部(40)の炭素成分の含有率は10〜40wt%であることが望ましい。もしコア部(40)の炭素成分含有率が10wt%未満の場合、ペレット全体の被還元性改善効果が落ち、炭素成分含有率が40wt%以上の場合、製造された非焼成含炭ペレットの常温で必要な強度を維持できないだけでなく、ペレットの還元反応完了後に未反応炭素の残存によるペレットの強度維持が難しくなる。

【0040】

以上のような方法で本発明の一実施例による非焼成含炭ペレットを製造した結果、コア部(40)には炭素材原料が添加されてペレットの反応性を改善すると同時にコーティング層(80)にはバインダーが添加され、ペレット全体の常温での圧縮強度を確保するようになる。

【0041】

以下で本発明の実施例を詳細に説明する。

本実施例において用いた鉄含有原料としては0.1mm以下の粉鉄鉱石を用いて、炭素材原料としては微粉の石炭を用いた。そして、バインダーとしては普通セメントを用いた。表1には本実施例で用いた各原料の化学的成分を示している。表1で用いた炭素材は各石炭が非焼成含炭ペレットの常温圧縮強度に及ぼす影響を確認するためにそれぞれ異なる種類の石炭を用いた。

このような組成を有する原料を用いて本発明の一実施例による非焼成含炭ペレットの製造設備を用いてペレットを製造した。

【0042】

【表1】

【0043】

表2には実施例により製造された非焼成含炭ペレットの原料配合条件を示している。また、表2にはこのように製造された非焼成含炭ペレットの直径比、体積比そして常温圧縮強度及び還元率を共に示した。ここで非焼成含炭ペレットの還元率はJIS-RIに応じて測定した。

【0044】

【表2】

【0045】

表2から分かるように、一般的な炭素を含有しない焼結鉱の場合、約65〜70%のJIS-RIを示すのに比べて本発明の実施例により製造された炭材を10%以上含む非焼成含炭ペレットの場合、その還元性試験結果(JIS-RI)がいずれも99%以上を示しており、高炉操業時の還元材比を低減する効果が得られる十分な被還元性を維持できた。

【0046】

そして、本発明の実施例1と2から分かるように、製造された非焼成含炭ペレットのコア部(40)は体積比が小さくなるほど、即ちコーティング層(80)の体積分率が大きくなるほど常温圧縮強度は向上することが分かる。

また、炭素材原料の添加量変化に応じた非焼成含炭ペレットの圧縮強度に及ぼす影響は、実施例1と実施例5を比較すると分かる。表2で実施例1の場合、コア部(40)内の炭素材原料(炭材B)を30%から実施例5の15%に減少させた場合、炭素材原料の添加量が減少するに伴って製造された非焼成含炭ペレットの圧縮強度は増加することが分かる。

【0047】

一方、表3は比較例を示したもので、本実施例により製造された非焼成含炭ペレットとその物理的特性を比較するために従来の方法によりコア部のないペレットを製造した。比較例でのペレットの製造時に用いた製造方法は、従来の一般的なペレット製造工程を適用したもので、表1に示した製造原料をいずれも共に均一に混合した後、塊状化してペレットを製造したものである。

【0048】

【表3】

【0049】

表3には比較例により製造された非焼成含炭ペレットと実施例により製造された非焼成含炭ペレットの原料配合比率と各ペレットの圧縮強度を示している。

表3でのように比較例により製造された非焼成含炭ペレットは、バインダーの成分比がより高くても実施例より圧縮強度が低く示されることが分かる。従って、本発明の実施例のようにコア部(40)とコーティング層(80)を有する非焼成含炭ペレットを製造する場合、製造された非焼成含炭ペレットは製銑工程で用いることができるだけの十分な圧縮強度を有することが分かる。

【0050】

一方、図3は非焼成含炭ペレットのバインダー含有量による常温圧縮強度を示している。図3の比較例1と2から分かるように、バインダー含有量が増加すると、これにより非焼成含炭ペレットの圧縮強度は増加することが分かる。そしてバインダーを非焼成含炭ペレットのコーティング層にのみコーティングした実施例1の場合、コーティング層なしに一般的な方法で製造した非焼成含炭ペレットである比較例1と比較してみると、バインダー含有量が同一であっても実施例1が比較例1より優れた常温圧縮強度を示しているということが分かる。また、バインダー含有量が実施例1より高い比較例2と比較しても実施例1の常温圧縮強度がさらに優れるということを示している。

【0051】

図4はコーティング層なしに一般的なペレット製造工程で製造したペレットの常温圧縮強度に及ぼす炭素材原料の種類に応じた影響を示したものである。図4から分かるように、炭素材原料の種類に応じて圧縮強度の影響が表れている。

【0052】

図5は本発明の実施例により製造された非焼成含炭ペレットの圧縮強度を示したものである。図5から分かるように、非焼成含炭ペレットのコア部(40)内にそれぞれ異なる炭素材原料を添加したが、非焼成含炭ペレットの常温圧縮強度に及ぼす炭素材原料の影響はコーティング層なしの一般的なペレットに比べて小さいということを示している。従って、本発明の実施例による方法で非焼成含炭ペレットを製造する場合、炭素材原料の種類に応じた影響を大きく受けなくても常温圧縮強度に優れた非焼成含炭ペレットを製造できるということが分かる。

【0053】

前記では本発明の望ましい実施例について説明したが、本発明はこれに限定される訳ではなく、特許請求の範囲と発明の詳細な説明及び添付した図面の範囲内で様々に変形して実施することが可能であり、これも本発明の範囲に属するのは当然である。

【産業上の利用可能性】

【0054】

本発明は、鉄鋼製造における製銑原料(高炉原料)、および製銑原料製造設備、製造方法として利用することができる。

【符号の説明】

【0055】

10 コア製造設備

11 第1鉄原料ホッパー

13 炭素原料ホッパー

15 第1コンベヤベルト

21 第1混合器

31 第一次ペレット造粒機

35 第2コンベヤベルト

40 (ペレットの)コア

50 コーティング設備

51 第2原料ホッパー

53 バインダーホッパー

55 第3コンベヤベルト

61 第2混合器

71 第2次造粒機

75 コンベヤベルト

80 コーティング層

【特許請求の範囲】

【請求項1】

鉄含有原料を貯蔵する第1鉄原料ホッパー、炭素材原料を貯蔵する炭素原料ホッパー、前記第1鉄原料ホッパーと前記炭素原料ホッパーからそれぞれ排出される鉄原料と炭素原料を移送する第1コンベヤベルト、前記第1コンベヤベルトから供給を受けた前記鉄原料と炭素原料を混合する第1混合器及び前記第1混合器から供給を受けた第1次混合された原料を造粒してコア部に製造する第1次ペレット造粒機と、

鉄含有原料を貯蔵する第2鉄原料ホッパー、バインダー原料を貯蔵するバインダーホッパー、前記第2鉄原料ホッパーと前記バインダーホッパーからそれぞれ排出される鉄原料とバインダーを移送する第3コンベヤベルト、前記第3コンベヤベルトから供給を受けた前記鉄原料とバインダーを混合する第2混合器及び前記第2混合器から供給を受けた第2次混合された原料と前記第1次ペレット造粒機から供給を受けたコア部を用いて前記コア部外部に前記第2次混合された原料をコーティングする第2次ペレット造粒機を含むことを特徴とする製銑用非焼成含炭ペレットの製造設備。

【請求項2】

前記第1次ペレット造粒機から排出される前記コア部を前記第2次ペレット造粒機に供給する第2次コンベヤベルトをさらに含むことを特徴とする請求項1に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項3】

前記第1鉄原料ホッパーと前記炭素原料ホッパーは、前記第1コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料上部に積層されることを特徴とする請求項2に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項4】

前記第2鉄原料ホッパーと前記バインダーホッパーは、前記第3コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料上部に積層されることを特徴とする請求項2に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項5】

製銑用非焼成含炭ペレットにおいて、鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原料とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含むことを特徴とする製銑用非焼成含炭ペレット。

【請求項6】

前記鉄含有原料は微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項5に記載の製銑用非焼成含炭ペレット。

【請求項7】

前記鉄含有原料は、鉄含有量が少なくとも35wt%以上であることを特徴とする請求項6に記載の製銑用非焼成含炭ペレット。

【請求項8】

前記炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項6に記載の製銑用非焼成含炭ペレット。

【請求項9】

前記コア部の炭素成分の含有率は10〜40wt%であることを特徴とする請求項8に記載の製銑用非焼成含炭ペレット。

【請求項10】

前記バインダー原料は、一つ以上の水硬性バインダーを混合したものであることを特徴とする請求項8に記載の製銑用非焼成含炭ペレット。

【請求項11】

前記コア部の直径(R1)の前記非焼成含炭ペレットの直径(R)に対する直径比(R1/R)が0.5〜0.7であることを特徴とする請求項10に記載の製銑用非焼成含炭ペレット。

【請求項12】

前記コア部の体積(V1)と前記非焼成含炭ペレットの体積(V)に対する体積比(V1/V)は10〜35%であることを特徴とする請求項10に記載の製銑用非焼成含炭ペレット。

【請求項13】

製銑用非焼成含炭ペレットの製造方法において、鉄含有原料と炭素材原料を混合して塊状化するコア部製造段階と、前記製造されたコア部外部を鉄含有原料とバインダー原料が混合された混合物でコーティングするコーティング層製造段階を含むことを特徴とする製銑用非焼成含炭ペレットの製造方法。

【請求項14】

前記鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項13に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項15】

前記鉄含有原料は、鉄含有量が少なくとも35wt%以上であることを特徴とする請求項13に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項16】

前記炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項14に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項17】

前記コア部の炭素成分の含有率は10〜40wt%であることを特徴とする請求項16に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項18】

前記バインダー原料は一つ以上の水硬性バインダーであることを特徴とする請求項16に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項19】

前記コア部の直径(R1)の前記非焼成含炭ペレットの直径(R)に対する直径比(R1/R)は0.5〜0.7であることを特徴とする請求項18に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項20】

前記コア部の体積(V1)の前記非焼成含炭ペレットの体積(V)に対する体積比(V1/V)は10〜35%であることを特徴とする請求項18に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項1】

鉄含有原料を貯蔵する第1鉄原料ホッパー、炭素材原料を貯蔵する炭素原料ホッパー、前記第1鉄原料ホッパーと前記炭素原料ホッパーからそれぞれ排出される鉄原料と炭素原料を移送する第1コンベヤベルト、前記第1コンベヤベルトから供給を受けた前記鉄原料と炭素原料を混合する第1混合器及び前記第1混合器から供給を受けた第1次混合された原料を造粒してコア部に製造する第1次ペレット造粒機と、

鉄含有原料を貯蔵する第2鉄原料ホッパー、バインダー原料を貯蔵するバインダーホッパー、前記第2鉄原料ホッパーと前記バインダーホッパーからそれぞれ排出される鉄原料とバインダーを移送する第3コンベヤベルト、前記第3コンベヤベルトから供給を受けた前記鉄原料とバインダーを混合する第2混合器及び前記第2混合器から供給を受けた第2次混合された原料と前記第1次ペレット造粒機から供給を受けたコア部を用いて前記コア部外部に前記第2次混合された原料をコーティングする第2次ペレット造粒機を含むことを特徴とする製銑用非焼成含炭ペレットの製造設備。

【請求項2】

前記第1次ペレット造粒機から排出される前記コア部を前記第2次ペレット造粒機に供給する第2次コンベヤベルトをさらに含むことを特徴とする請求項1に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項3】

前記第1鉄原料ホッパーと前記炭素原料ホッパーは、前記第1コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料上部に積層されることを特徴とする請求項2に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項4】

前記第2鉄原料ホッパーと前記バインダーホッパーは、前記第3コンベヤベルト上で順次配列され、後から排出される原料が先に排出される原料上部に積層されることを特徴とする請求項2に記載の製銑用非焼成含炭ペレットの製造設備。

【請求項5】

製銑用非焼成含炭ペレットにおいて、鉄含有原料と炭素材原料が混合されて塊状化されたコア部と鉄含有原料とバインダー原料が混合された混合物が前記コア部外部をコーティングするコーティング層を含むことを特徴とする製銑用非焼成含炭ペレット。

【請求項6】

前記鉄含有原料は微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項5に記載の製銑用非焼成含炭ペレット。

【請求項7】

前記鉄含有原料は、鉄含有量が少なくとも35wt%以上であることを特徴とする請求項6に記載の製銑用非焼成含炭ペレット。

【請求項8】

前記炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項6に記載の製銑用非焼成含炭ペレット。

【請求項9】

前記コア部の炭素成分の含有率は10〜40wt%であることを特徴とする請求項8に記載の製銑用非焼成含炭ペレット。

【請求項10】

前記バインダー原料は、一つ以上の水硬性バインダーを混合したものであることを特徴とする請求項8に記載の製銑用非焼成含炭ペレット。

【請求項11】

前記コア部の直径(R1)の前記非焼成含炭ペレットの直径(R)に対する直径比(R1/R)が0.5〜0.7であることを特徴とする請求項10に記載の製銑用非焼成含炭ペレット。

【請求項12】

前記コア部の体積(V1)と前記非焼成含炭ペレットの体積(V)に対する体積比(V1/V)は10〜35%であることを特徴とする請求項10に記載の製銑用非焼成含炭ペレット。

【請求項13】

製銑用非焼成含炭ペレットの製造方法において、鉄含有原料と炭素材原料を混合して塊状化するコア部製造段階と、前記製造されたコア部外部を鉄含有原料とバインダー原料が混合された混合物でコーティングするコーティング層製造段階を含むことを特徴とする製銑用非焼成含炭ペレットの製造方法。

【請求項14】

前記鉄含有原料は、微細な鉄鉱石粉末、製鋼ダスト、高炉ダスト、焼結炉ダスト、圧延スラッジ及び高炉スラッジのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項13に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項15】

前記鉄含有原料は、鉄含有量が少なくとも35wt%以上であることを特徴とする請求項13に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項16】

前記炭素材原料は、石炭粉末または炭素含有ダストのいずれか一つまたは二つ以上を混合したものであることを特徴とする請求項14に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項17】

前記コア部の炭素成分の含有率は10〜40wt%であることを特徴とする請求項16に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項18】

前記バインダー原料は一つ以上の水硬性バインダーであることを特徴とする請求項16に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項19】

前記コア部の直径(R1)の前記非焼成含炭ペレットの直径(R)に対する直径比(R1/R)は0.5〜0.7であることを特徴とする請求項18に記載の製銑用非焼成含炭ペレットの製造方法。

【請求項20】

前記コア部の体積(V1)の前記非焼成含炭ペレットの体積(V)に対する体積比(V1/V)は10〜35%であることを特徴とする請求項18に記載の製銑用非焼成含炭ペレットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−202263(P2011−202263A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−73149(P2010−73149)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592000691)ポスコ (130)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592000691)ポスコ (130)

【Fターム(参考)】

[ Back to top ]