非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法

【課題】構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供する。

【解決手段】含鉄原料にバインダを混合して成形された造粒材P0を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置10であって、造粒材P0が載置される積載部20と、積載部20に対して造粒材P0を供給して積み付けを行う積み付け機30と、積載部20から養生後の造粒材P1を払い出す払い出し機40と、を備えており、積載部20は、水平面に対して傾斜した傾斜面22を有し、傾斜面22上に造粒材P0が積み付けられることを特徴とする。

【解決手段】含鉄原料にバインダを混合して成形された造粒材P0を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置10であって、造粒材P0が載置される積載部20と、積載部20に対して造粒材P0を供給して積み付けを行う積み付け機30と、積載部20から養生後の造粒材P1を払い出す払い出し機40と、を備えており、積載部20は、水平面に対して傾斜した傾斜面22を有し、傾斜面22上に造粒材P0が積み付けられることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば高炉等の原料として用いられる非焼成塊成鉱に関する。特に、非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法に関するものである。

【背景技術】

【0002】

上述の非焼成塊成鉱は、例えば製鉄所内の回収ダストや微粉鉄鉱石等の含鉄原料を高炉の原料として使用する際に用いられるものである。このような非焼成塊成鉱は、上述の含鉄原料とセメント等のバインダとを混合してペレット状に成形し、このペレットを養生することで製造される。

ここで、ペレットの養生を山積みの状態で実施すると、自重によってペレット同士が圧着してしまうことになる。そこで、従来は、非特許文献1に開示されているように、ペレットの養生を1次養生と2次養生の2段階に分けて実施している。まず、短期間の1次養生を行って一定の強度を確保した後にペレット同士を分離する。その後、再度、ペレットを山積みして2次養生を実施するのである。

【0003】

ここで、非特許文献1に記載されたように、ペレットをヤード等に山積みして養生する場合、山の内部と表層とでは養生状態に差が生じ、強度にばらつきが生じるおそれがあった。このため、2次養生のために積み替えを行う際に、養生が進んでいない部位に存在したペレットが粉化してしまうといった問題があった。

また、ヤードに山積みした状態で1次養生、2次養生を行う場合には、ペレットの積み付け作業を重機等によって実施することになり、自動化、効率化が困難であった。

【0004】

そこで、例えば特許文献1には、バインダの混合量を積載位置(上下位置)に応じて変更することにより、養生後の非焼成塊成鉱の品質の安定化を図る技術が提案されている。

また、例えば特許文献2,3には、ペレット等の養生を効率的に実施する装置が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−145824号公報

【特許文献2】特開昭61−195932号公報

【特許文献3】特許第4327222号公報

【非特許文献】

【0006】

【非特許文献1】佐藤ら;製鉄研究 第299号(1979)p.35−51

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1のように、ペレットを山積みする場合には、ペレット同士の圧着を防止するために、山積み高さを低くする必要があった。また、バインダとなるセメントの配合量及び積み付け作業を厳密に管理する必要があった。このため、養生を効率良く実施することができなかった。

また、特許文献2,3に記載された装置は、構造が複雑で大型であり、初期投資額が大きくなるといった問題があった。

【0008】

さらに、高炉原料としてセメントは不要であることから、セメントの含有量を低減することが求められていた。しかしながら、バインダであるセメントの含有量を低減した場合には、養生前のペレットの強度が不足してしまい、取り扱い性が低下してしまうといった問題があった。

【0009】

本発明は、前述した状況に鑑みてなされたものであって、構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る非焼成塊成鉱の養生装置は、含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置であって、前記造粒材が載置される載積部と、前記載積部に対して前記造粒材を供給して積み付けを行う積み付け機と、前記載積部から養生後の前記造粒材を払い出す払い出し機と、を備えており、前記載積部は、水平面に対して傾斜した傾斜面を有し、該傾斜面上に前記造粒材が載置されることを特徴としている。

【0011】

また、本発明に係る非焼成塊成鉱の養生方法は、含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生方法であって、水平面に対して傾斜した傾斜面を有する載積部に前記造粒材を供給して積み付けを行い、前記傾斜面上に前記造粒材を載置して養生を行うことを特徴としている。

【0012】

このような構成の非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法においては、傾斜面を有する積載部に造粒材を供給して積み付けを行い、傾斜面上に前記造粒材を載置しているので、造粒材の自重の一部が傾斜面によって支持されることになり、造粒材同士の圧着を抑制することができる。

また、傾斜面に沿うように造粒材が載置されることになるので、積み付け厚さが均一化されることになり、養生後の強度のばらつきを抑制することができ、粉化を抑制することができる。

【0013】

さらに、傾斜面に対して造粒材を供給していることから、造粒材の落下高さが低くなり、養生前の造粒材の強度を過度に高くする必要はない。よって、造粒材におけるセメントの含有量を低減することができ、養生時間の短縮を図ることができる。

また、積載部と積み付け機と払い出し機とを備えたものであって構造が簡単であり、初期投資額を低減することができる。

【0014】

ここで、本発明に係る非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法において、前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることが好ましい。

この場合、下方に位置する造粒材を排出した際に、上方に位置する造粒材が崩れて落下することになり、排出作業を円滑に実施することができる。また、造粒材の層厚さが厚くなりすぎることが防止され、積載部の内部と表層との養生後の造粒材の強度ばらつきを抑制できる。

【0015】

また、本発明に係る非焼成塊成鉱の養生装置においては、前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給して積み付けを行い、払い出し作業と積み付け作業とを連動して実施することが好ましい。

【0016】

この場合、養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給することにより、養生作業を連続して実施することが可能となる。また、養生時間が均一化されることにより、強度のばらつきを抑制できる。さらに、前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えることで、上述のように養生作業を連続して実施することができ、養生作業の自動化及び効率化を図ることができる。

【0017】

また、本発明に係る非焼成塊成鉱の養生装置においては、前記積載部に載置された前記造粒材を加熱する加熱手段を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、前記積載部を加熱することにより、養生を促進することが好ましい。

この場合、積載部に載置された造粒材を加熱することによって養生を促進することが可能となり、養生時間の短縮を図ることができる。

【0018】

また、本発明に係る非焼成塊成鉱の養生装置においては、載置された前記造粒材に対してガスを導入するガス導入手段を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、前記積載部に載置された前記造粒材に対してCO2含有ガスを導入することが好ましい。

この場合、造粒材に対してCO2含有ガスを導入することにより、養生時間の短縮を図ることが可能となる。なお、ガス導入手段からは、CO2含有ガス以外のガスを前記造粒材に対して導入してもよい。例えば、蒸気を前記造粒材に対して導入して、養生の促進を図っても良い。

【発明の効果】

【0019】

上述のように、本発明によれば、構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態である非焼成塊成鉱の養生方法のフロー図である。

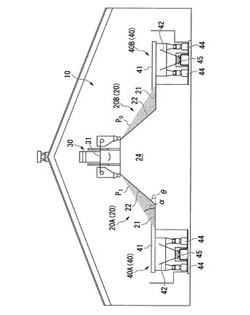

【図2】本発明の一実施形態である非焼成塊成鉱の養生装置の概略断面説明図である。

【図3】図2に示す非焼成塊成鉱の養生装置の概略上面説明図である。

【図4】積載部の拡大断面説明図である。

【図5】積み付け機及び払い出し機の動作を示す説明図である。

【発明を実施するための形態】

【0021】

以下に、本発明の一実施形態である非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法について、添付した図面を参照して説明する。なお、本発明は、以下の実施形態に限定されるものではない。

本実施形態である非焼成塊成鉱の養生装置10及び非焼成塊成鉱の養生方法は、高炉原料となる非焼成塊成鉱を製造するものである。

【0022】

はじめに、本実施形態である非焼成塊成鉱の養生方法について、図1に示すフロー図を用いて説明する。

まず、製鉄所内の回収ダストや微粉鉄鉱石等の含鉄原料に、バインダとしてセメントを混練する(混練工程S01)。なお、バインダとしてのセメントの混合比率は、原料中のカーボン含有量が上昇する程、必要強度が高い程、増加する。その範囲は、普通、3wt%以上12wt%以下の範囲内としている。

【0023】

次に、含鉄原料とセメントとの混合物をパンペレタイザに供給し、ペレットP0に成形する(造粒工程S02)。

成形されたペレットP0を、5〜10mmのスクリーンを用いて分級する(分級工程S03)。この分級工程S03により、成形不良の生ペレットを排除する。

【0024】

次に、このペレットP0を、後述する本実施形態である非焼成塊成鉱の養生装置10を用いて養生を行う(1次養生工程S04)。

そして、この1次養生工程S04を実施したペレットP1を高炉近傍ヤードに積み上げて、2次養生を行う(2次養生工程S05)。この2次養生工程S05においては、高炉内へ装入可能な強度を得るために行うものである。

【0025】

次に、1次養生工程S04において用いられる本実施形態である非焼成塊成鉱の養生装置10について、図2から図5を用いて説明する。

本実施形態である非焼成塊成鉱の養生装置10は、造粒工程S02において成形されたペレットP0が載置される積載部20と、積載部20に対してペレットP0を供給する積み付け機30と、積載部20から養生後のペレットP1を払い出す払い出し機40と、を備えている。

【0026】

ここで、積載部20は、図2に示すように、水平面に平行な底面部21と、水平面に対して傾斜した傾斜面部22と、を備えている。本実施形態では、図3に示すように、一対の積載部20A、20Bが、上面視して、基準線Oを中心に線対称となるように、かつ、基準線Oに沿って延在するように設けられている。つまり、図2に示すように、基準線Oに直交する断面において等脚台形状をなし、基準線Oに沿って延在するバンク部24が形成され、このバンク部24の両側に積載部20A、20Bが形成されているのである。

【0027】

ここで、図2に示すように、延在方向に直交する断面における傾斜面部22と水平面とがなす角度θ(傾斜面部22の傾斜角θ)は、50°≦θ≦60°の範囲内に設定されている。なお、ペレットP0,P1の安息角αは、α=29〜30°とされていることから、傾斜面部22と水平面とがなす角度θは、積載部20に載置されるペレットP0,P1の安息角αよりも大きくなるように設定されているのである。なお、安息角αは、球形からずれる程大きくなり、例えばまくら型のブリケットでは33〜35°となる。

【0028】

また、傾斜面部22には、図4に示すように、複数の蒸気配管27が配設されている。なお、これらの蒸気配管27には、鋼材等からなるカバー材28が配設されており、積み付けられたペレットP0の一部がカバー材28部分に堆積することによって蒸気配管27が保護される構造(いわゆる、ストーンボックス構造)とされているのである。

なお、本実施形態においては、図2及び図3に示すように、少なくとも積載部20が屋内に収容されている。

【0029】

積み付け機30は、図2及び図3に示すように、傾斜面部22の上方に位置しており、バンク部24の上面を基準線Oに沿って進退自在に移動する構成とされている。この積み付け機30は、図2に示すように、ペレットP0を積載部20側へと移送するコンベア部31を備えており、このコンベア部31の移動方向を切り替えることにより、一対の積載部20A、20BにそれぞれペレットP0を選択的に供給可能な構成とされている。

この積み付け機30には、図3に示すように、ペレット供給ライン13が接続されている。このペレット供給ライン13の上流側には、図示しないパンペレタイザ(造粒機)及び分級用スクリーンが接続されている。

【0030】

払い出し機40は、積載部20の底面部21の上に位置するスクリューコンベア部41と、スクリューコンベア部41からペレットP1を受けるホッパー部42と、を備えている。そして、ホッパー部42の下方には、排出コンベア45が配設されている。

ここで、スクリューコンベア部41及びホッパー部42とは、基準線Oに平行に配設されたレール部44に沿って進退自在に移動する構成とされている。

本実施形態では、図3に示すように、一つの積載部20に一つの払い出し機40が配設されている。つまり、2台の払い出し機40A、40Bが配設されているのである。

【0031】

また、排出コンベア45は、排出装置14に接続されている、排出装置14には、スクリーンが設けられており、分級されたペレットP1が外部へと搬出され、分級によって除去された粉末が回収ライン15を介して回収されることになる。

【0032】

ここで、積み付け機30と払い出し機40とは、制御部(図示無し)によって同期して動作する構成とされている。

本実施形態では、図5に示すように、払い出し機40が養生後のペレットP1を払い出した箇所に、養生前のペレットP0を積み付け機30によって積載部20に供給するのである。すなわち、積み付け機30が、払い出し機40の後ろを追従するように移動するのである。

【0033】

図3に示すように、払い出し作業と積み付け作業は、一方の積載部20Aで実施した後に、他方の積載部20Bで実施するように構成されている。すなわち、図3において、一方の積載部20Aにおいて払い出し機40Aが左から右へと移動して払い出し作業を行い、この払い出し機40Aを追従するように、積み付け機30が左から右へと移動して積み付け作業を行う。このとき、積み付け機30は、一方の積載部20A側にのみペレットP0を供給するように、コンベア部31を動作させる。一方の積載部20A側の払い出し作業と積み付け作業とが終了したら、他方の積載部20Bの払い出し機40Bを右から左へと移動させて払い出し作業を行い、この払い出し機40Bに追従するように、積み付け機30が右から左へと移動して積み付け作業を行う。このとき、積み付け機30は、他方の積載部20B側にのみペレットP0を供給するように、コンベア部31を動作させる。

【0034】

ここで、積み付け機30によってペレットP0を積み付けた後、払い出し機40によって払い出すまでの期間に養生が行われることになる。このとき、積載部20に配設された蒸気配管27に対して蒸気を導入することによって積載部20が加熱されていることから、ペレットP0の養生が促進されることになる。

このようにして、積み付け作業、養生作業、払い出し作業が、連続的に実施されるのである。

【0035】

上述のような構成とされた本実施形態である非焼成塊成鉱の養生装置10及び非焼成塊成鉱の養生方法によれば、傾斜面部22を有する積載部20にペレットP0を供給し、傾斜面部22上にペレットP0を積み付けているので、ペレットP0の自重の一部が傾斜面部22によって支持されることになり、ペレットP0の自重によってペレットP0同士が圧着されることを抑制できる。

また、傾斜面部22に沿うようにペレットP0が積み付けられるので、積み付け厚さが均一化されることになり、養生後のペレットP1における強度のばらつきを抑制することができる。よって、養生後のペレットP1の粉化を抑制することができる。

【0036】

さらに、傾斜面部22に対してペレットP0を供給していることから、ペレットP0の落下高さが低くなり、養生前のペレットP0の強度を過度に高くする必要はない。よって、ペレットP0におけるセメントの含有量を低減することができ、養生時間の短縮を図ることができる。

また、積載部20と積み付け機30と払い出し機40とを備えたものであって構造が簡単であり、初期投資額を低減することができる。

【0037】

さらに、本実施形態では、傾斜面部22と水平面とがなす角度θは、積載部20に積み付けられるペレットP0,P1の安息角αよりも大きくなるように設定されており、具体的には、50°≦θ≦60°の範囲内に設定されているので、底面部21側に位置するペレットP1を払い出すことで、上方に位置するペレットP1が崩れ落ちることになり、払い出し作業を円滑に実施することができる。また、ペレットP0の積み付け厚さが厚くなりすぎることが防止され、積載部20の内部と表層とでの養生後のペレットP1の強度ばらつきを抑制できる。

【0038】

また、本実施形態においては、積載部20に蒸気配管27が配設されており、この蒸気配管27に蒸気を導入することで積載部20の加熱を行う構成とされているので、積載部20に積み付けられたペレットP0の養生を促進することができ、養生時間の短縮を図ることが可能となる。さらに、この蒸気配管27がストーンボックス構造によって保護されているので、蒸気配管27の早期劣化を防止することができる。

【0039】

さらに、本実施形態では、積み付け機30と払い出し機40とが、制御部によって同期して動作する構成とされており、図5に示すように、払い出し機40が養生後のペレットP1を払い出した箇所に、養生前のペレットP0を積み付け機30によって積載部20に積み付ける構成とされているので、積み付け作業、養生作業、払い出し作業が、連続的に実施されることになり、養生作業の自動化及び効率化を図ることができる。また、養生時間が均一化されることにより、養生後のペレットP1の強度ばらつきを抑制できる。

特に、本実施形態では、基準線Oに沿って延在する断面等脚台形状をなすバンク部24を有し、このバンク部24の両側がそれぞれ積載部20(20A、20B)とされており、一対の払い出し機40A、40Bと積み付け機30とが同期して動作する構成とされているので、積み付け作業、養生作業、払い出し作業を一連のサイクルで実施することができる。

【0040】

以上、本発明の実施形態である非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、パンペレタイザによって成形されたペレットを用いるものとして説明したが、これに限定されることはなく、他の方式で成形された造粒材であってもよい。

【0041】

また、払い出し機がスクリューコンベアを備えたものとして説明したが、これに限定されることはなく、積み付けられたペレットを払い出すことが可能な構造のものであれば、他の構造のものであってもよい。

さらに、積み付け機についても、本実施形態に限定されることはなく、他の構造の積み付け機であってもよい。

【0042】

また、蒸気配管に蒸気を導入することで積載部を加熱する構成として説明したが、このような加熱手段を備えていなくてもよいし、他の構造の加熱手段を備えていてもよい。

さらに、積載部に積み付けられたペレットに対してCO2含有ガスを導入するガス導入手段を備えていてもよい。

【0043】

また、積載部の傾斜面部と水平面とがなす角度θ(傾斜面部の傾斜角θ)を、50°≦θ≦60°に設定したもので説明したが、これに限定されることはない。なお、積み付ける造粒材の性状に応じて傾斜角θを設定することが好ましい。

【符号の説明】

【0044】

10 非焼成塊成鉱の養生装置

20 積載部

22 傾斜面部(傾斜面)

27 蒸気配管(加熱手段)

30 積み付け機

40 払い出し機

P0 養生前のペレット(造粒材)

P1 養生後のペレット(造粒材)

【技術分野】

【0001】

本発明は、例えば高炉等の原料として用いられる非焼成塊成鉱に関する。特に、非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法に関するものである。

【背景技術】

【0002】

上述の非焼成塊成鉱は、例えば製鉄所内の回収ダストや微粉鉄鉱石等の含鉄原料を高炉の原料として使用する際に用いられるものである。このような非焼成塊成鉱は、上述の含鉄原料とセメント等のバインダとを混合してペレット状に成形し、このペレットを養生することで製造される。

ここで、ペレットの養生を山積みの状態で実施すると、自重によってペレット同士が圧着してしまうことになる。そこで、従来は、非特許文献1に開示されているように、ペレットの養生を1次養生と2次養生の2段階に分けて実施している。まず、短期間の1次養生を行って一定の強度を確保した後にペレット同士を分離する。その後、再度、ペレットを山積みして2次養生を実施するのである。

【0003】

ここで、非特許文献1に記載されたように、ペレットをヤード等に山積みして養生する場合、山の内部と表層とでは養生状態に差が生じ、強度にばらつきが生じるおそれがあった。このため、2次養生のために積み替えを行う際に、養生が進んでいない部位に存在したペレットが粉化してしまうといった問題があった。

また、ヤードに山積みした状態で1次養生、2次養生を行う場合には、ペレットの積み付け作業を重機等によって実施することになり、自動化、効率化が困難であった。

【0004】

そこで、例えば特許文献1には、バインダの混合量を積載位置(上下位置)に応じて変更することにより、養生後の非焼成塊成鉱の品質の安定化を図る技術が提案されている。

また、例えば特許文献2,3には、ペレット等の養生を効率的に実施する装置が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−145824号公報

【特許文献2】特開昭61−195932号公報

【特許文献3】特許第4327222号公報

【非特許文献】

【0006】

【非特許文献1】佐藤ら;製鉄研究 第299号(1979)p.35−51

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1のように、ペレットを山積みする場合には、ペレット同士の圧着を防止するために、山積み高さを低くする必要があった。また、バインダとなるセメントの配合量及び積み付け作業を厳密に管理する必要があった。このため、養生を効率良く実施することができなかった。

また、特許文献2,3に記載された装置は、構造が複雑で大型であり、初期投資額が大きくなるといった問題があった。

【0008】

さらに、高炉原料としてセメントは不要であることから、セメントの含有量を低減することが求められていた。しかしながら、バインダであるセメントの含有量を低減した場合には、養生前のペレットの強度が不足してしまい、取り扱い性が低下してしまうといった問題があった。

【0009】

本発明は、前述した状況に鑑みてなされたものであって、構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る非焼成塊成鉱の養生装置は、含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置であって、前記造粒材が載置される載積部と、前記載積部に対して前記造粒材を供給して積み付けを行う積み付け機と、前記載積部から養生後の前記造粒材を払い出す払い出し機と、を備えており、前記載積部は、水平面に対して傾斜した傾斜面を有し、該傾斜面上に前記造粒材が載置されることを特徴としている。

【0011】

また、本発明に係る非焼成塊成鉱の養生方法は、含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生方法であって、水平面に対して傾斜した傾斜面を有する載積部に前記造粒材を供給して積み付けを行い、前記傾斜面上に前記造粒材を載置して養生を行うことを特徴としている。

【0012】

このような構成の非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法においては、傾斜面を有する積載部に造粒材を供給して積み付けを行い、傾斜面上に前記造粒材を載置しているので、造粒材の自重の一部が傾斜面によって支持されることになり、造粒材同士の圧着を抑制することができる。

また、傾斜面に沿うように造粒材が載置されることになるので、積み付け厚さが均一化されることになり、養生後の強度のばらつきを抑制することができ、粉化を抑制することができる。

【0013】

さらに、傾斜面に対して造粒材を供給していることから、造粒材の落下高さが低くなり、養生前の造粒材の強度を過度に高くする必要はない。よって、造粒材におけるセメントの含有量を低減することができ、養生時間の短縮を図ることができる。

また、積載部と積み付け機と払い出し機とを備えたものであって構造が簡単であり、初期投資額を低減することができる。

【0014】

ここで、本発明に係る非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法において、前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることが好ましい。

この場合、下方に位置する造粒材を排出した際に、上方に位置する造粒材が崩れて落下することになり、排出作業を円滑に実施することができる。また、造粒材の層厚さが厚くなりすぎることが防止され、積載部の内部と表層との養生後の造粒材の強度ばらつきを抑制できる。

【0015】

また、本発明に係る非焼成塊成鉱の養生装置においては、前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給して積み付けを行い、払い出し作業と積み付け作業とを連動して実施することが好ましい。

【0016】

この場合、養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給することにより、養生作業を連続して実施することが可能となる。また、養生時間が均一化されることにより、強度のばらつきを抑制できる。さらに、前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えることで、上述のように養生作業を連続して実施することができ、養生作業の自動化及び効率化を図ることができる。

【0017】

また、本発明に係る非焼成塊成鉱の養生装置においては、前記積載部に載置された前記造粒材を加熱する加熱手段を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、前記積載部を加熱することにより、養生を促進することが好ましい。

この場合、積載部に載置された造粒材を加熱することによって養生を促進することが可能となり、養生時間の短縮を図ることができる。

【0018】

また、本発明に係る非焼成塊成鉱の養生装置においては、載置された前記造粒材に対してガスを導入するガス導入手段を備えていることが好ましい。

さらに、本発明に係る非焼成塊成鉱の養生方法においては、前記積載部に載置された前記造粒材に対してCO2含有ガスを導入することが好ましい。

この場合、造粒材に対してCO2含有ガスを導入することにより、養生時間の短縮を図ることが可能となる。なお、ガス導入手段からは、CO2含有ガス以外のガスを前記造粒材に対して導入してもよい。例えば、蒸気を前記造粒材に対して導入して、養生の促進を図っても良い。

【発明の効果】

【0019】

上述のように、本発明によれば、構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態である非焼成塊成鉱の養生方法のフロー図である。

【図2】本発明の一実施形態である非焼成塊成鉱の養生装置の概略断面説明図である。

【図3】図2に示す非焼成塊成鉱の養生装置の概略上面説明図である。

【図4】積載部の拡大断面説明図である。

【図5】積み付け機及び払い出し機の動作を示す説明図である。

【発明を実施するための形態】

【0021】

以下に、本発明の一実施形態である非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法について、添付した図面を参照して説明する。なお、本発明は、以下の実施形態に限定されるものではない。

本実施形態である非焼成塊成鉱の養生装置10及び非焼成塊成鉱の養生方法は、高炉原料となる非焼成塊成鉱を製造するものである。

【0022】

はじめに、本実施形態である非焼成塊成鉱の養生方法について、図1に示すフロー図を用いて説明する。

まず、製鉄所内の回収ダストや微粉鉄鉱石等の含鉄原料に、バインダとしてセメントを混練する(混練工程S01)。なお、バインダとしてのセメントの混合比率は、原料中のカーボン含有量が上昇する程、必要強度が高い程、増加する。その範囲は、普通、3wt%以上12wt%以下の範囲内としている。

【0023】

次に、含鉄原料とセメントとの混合物をパンペレタイザに供給し、ペレットP0に成形する(造粒工程S02)。

成形されたペレットP0を、5〜10mmのスクリーンを用いて分級する(分級工程S03)。この分級工程S03により、成形不良の生ペレットを排除する。

【0024】

次に、このペレットP0を、後述する本実施形態である非焼成塊成鉱の養生装置10を用いて養生を行う(1次養生工程S04)。

そして、この1次養生工程S04を実施したペレットP1を高炉近傍ヤードに積み上げて、2次養生を行う(2次養生工程S05)。この2次養生工程S05においては、高炉内へ装入可能な強度を得るために行うものである。

【0025】

次に、1次養生工程S04において用いられる本実施形態である非焼成塊成鉱の養生装置10について、図2から図5を用いて説明する。

本実施形態である非焼成塊成鉱の養生装置10は、造粒工程S02において成形されたペレットP0が載置される積載部20と、積載部20に対してペレットP0を供給する積み付け機30と、積載部20から養生後のペレットP1を払い出す払い出し機40と、を備えている。

【0026】

ここで、積載部20は、図2に示すように、水平面に平行な底面部21と、水平面に対して傾斜した傾斜面部22と、を備えている。本実施形態では、図3に示すように、一対の積載部20A、20Bが、上面視して、基準線Oを中心に線対称となるように、かつ、基準線Oに沿って延在するように設けられている。つまり、図2に示すように、基準線Oに直交する断面において等脚台形状をなし、基準線Oに沿って延在するバンク部24が形成され、このバンク部24の両側に積載部20A、20Bが形成されているのである。

【0027】

ここで、図2に示すように、延在方向に直交する断面における傾斜面部22と水平面とがなす角度θ(傾斜面部22の傾斜角θ)は、50°≦θ≦60°の範囲内に設定されている。なお、ペレットP0,P1の安息角αは、α=29〜30°とされていることから、傾斜面部22と水平面とがなす角度θは、積載部20に載置されるペレットP0,P1の安息角αよりも大きくなるように設定されているのである。なお、安息角αは、球形からずれる程大きくなり、例えばまくら型のブリケットでは33〜35°となる。

【0028】

また、傾斜面部22には、図4に示すように、複数の蒸気配管27が配設されている。なお、これらの蒸気配管27には、鋼材等からなるカバー材28が配設されており、積み付けられたペレットP0の一部がカバー材28部分に堆積することによって蒸気配管27が保護される構造(いわゆる、ストーンボックス構造)とされているのである。

なお、本実施形態においては、図2及び図3に示すように、少なくとも積載部20が屋内に収容されている。

【0029】

積み付け機30は、図2及び図3に示すように、傾斜面部22の上方に位置しており、バンク部24の上面を基準線Oに沿って進退自在に移動する構成とされている。この積み付け機30は、図2に示すように、ペレットP0を積載部20側へと移送するコンベア部31を備えており、このコンベア部31の移動方向を切り替えることにより、一対の積載部20A、20BにそれぞれペレットP0を選択的に供給可能な構成とされている。

この積み付け機30には、図3に示すように、ペレット供給ライン13が接続されている。このペレット供給ライン13の上流側には、図示しないパンペレタイザ(造粒機)及び分級用スクリーンが接続されている。

【0030】

払い出し機40は、積載部20の底面部21の上に位置するスクリューコンベア部41と、スクリューコンベア部41からペレットP1を受けるホッパー部42と、を備えている。そして、ホッパー部42の下方には、排出コンベア45が配設されている。

ここで、スクリューコンベア部41及びホッパー部42とは、基準線Oに平行に配設されたレール部44に沿って進退自在に移動する構成とされている。

本実施形態では、図3に示すように、一つの積載部20に一つの払い出し機40が配設されている。つまり、2台の払い出し機40A、40Bが配設されているのである。

【0031】

また、排出コンベア45は、排出装置14に接続されている、排出装置14には、スクリーンが設けられており、分級されたペレットP1が外部へと搬出され、分級によって除去された粉末が回収ライン15を介して回収されることになる。

【0032】

ここで、積み付け機30と払い出し機40とは、制御部(図示無し)によって同期して動作する構成とされている。

本実施形態では、図5に示すように、払い出し機40が養生後のペレットP1を払い出した箇所に、養生前のペレットP0を積み付け機30によって積載部20に供給するのである。すなわち、積み付け機30が、払い出し機40の後ろを追従するように移動するのである。

【0033】

図3に示すように、払い出し作業と積み付け作業は、一方の積載部20Aで実施した後に、他方の積載部20Bで実施するように構成されている。すなわち、図3において、一方の積載部20Aにおいて払い出し機40Aが左から右へと移動して払い出し作業を行い、この払い出し機40Aを追従するように、積み付け機30が左から右へと移動して積み付け作業を行う。このとき、積み付け機30は、一方の積載部20A側にのみペレットP0を供給するように、コンベア部31を動作させる。一方の積載部20A側の払い出し作業と積み付け作業とが終了したら、他方の積載部20Bの払い出し機40Bを右から左へと移動させて払い出し作業を行い、この払い出し機40Bに追従するように、積み付け機30が右から左へと移動して積み付け作業を行う。このとき、積み付け機30は、他方の積載部20B側にのみペレットP0を供給するように、コンベア部31を動作させる。

【0034】

ここで、積み付け機30によってペレットP0を積み付けた後、払い出し機40によって払い出すまでの期間に養生が行われることになる。このとき、積載部20に配設された蒸気配管27に対して蒸気を導入することによって積載部20が加熱されていることから、ペレットP0の養生が促進されることになる。

このようにして、積み付け作業、養生作業、払い出し作業が、連続的に実施されるのである。

【0035】

上述のような構成とされた本実施形態である非焼成塊成鉱の養生装置10及び非焼成塊成鉱の養生方法によれば、傾斜面部22を有する積載部20にペレットP0を供給し、傾斜面部22上にペレットP0を積み付けているので、ペレットP0の自重の一部が傾斜面部22によって支持されることになり、ペレットP0の自重によってペレットP0同士が圧着されることを抑制できる。

また、傾斜面部22に沿うようにペレットP0が積み付けられるので、積み付け厚さが均一化されることになり、養生後のペレットP1における強度のばらつきを抑制することができる。よって、養生後のペレットP1の粉化を抑制することができる。

【0036】

さらに、傾斜面部22に対してペレットP0を供給していることから、ペレットP0の落下高さが低くなり、養生前のペレットP0の強度を過度に高くする必要はない。よって、ペレットP0におけるセメントの含有量を低減することができ、養生時間の短縮を図ることができる。

また、積載部20と積み付け機30と払い出し機40とを備えたものであって構造が簡単であり、初期投資額を低減することができる。

【0037】

さらに、本実施形態では、傾斜面部22と水平面とがなす角度θは、積載部20に積み付けられるペレットP0,P1の安息角αよりも大きくなるように設定されており、具体的には、50°≦θ≦60°の範囲内に設定されているので、底面部21側に位置するペレットP1を払い出すことで、上方に位置するペレットP1が崩れ落ちることになり、払い出し作業を円滑に実施することができる。また、ペレットP0の積み付け厚さが厚くなりすぎることが防止され、積載部20の内部と表層とでの養生後のペレットP1の強度ばらつきを抑制できる。

【0038】

また、本実施形態においては、積載部20に蒸気配管27が配設されており、この蒸気配管27に蒸気を導入することで積載部20の加熱を行う構成とされているので、積載部20に積み付けられたペレットP0の養生を促進することができ、養生時間の短縮を図ることが可能となる。さらに、この蒸気配管27がストーンボックス構造によって保護されているので、蒸気配管27の早期劣化を防止することができる。

【0039】

さらに、本実施形態では、積み付け機30と払い出し機40とが、制御部によって同期して動作する構成とされており、図5に示すように、払い出し機40が養生後のペレットP1を払い出した箇所に、養生前のペレットP0を積み付け機30によって積載部20に積み付ける構成とされているので、積み付け作業、養生作業、払い出し作業が、連続的に実施されることになり、養生作業の自動化及び効率化を図ることができる。また、養生時間が均一化されることにより、養生後のペレットP1の強度ばらつきを抑制できる。

特に、本実施形態では、基準線Oに沿って延在する断面等脚台形状をなすバンク部24を有し、このバンク部24の両側がそれぞれ積載部20(20A、20B)とされており、一対の払い出し機40A、40Bと積み付け機30とが同期して動作する構成とされているので、積み付け作業、養生作業、払い出し作業を一連のサイクルで実施することができる。

【0040】

以上、本発明の実施形態である非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、パンペレタイザによって成形されたペレットを用いるものとして説明したが、これに限定されることはなく、他の方式で成形された造粒材であってもよい。

【0041】

また、払い出し機がスクリューコンベアを備えたものとして説明したが、これに限定されることはなく、積み付けられたペレットを払い出すことが可能な構造のものであれば、他の構造のものであってもよい。

さらに、積み付け機についても、本実施形態に限定されることはなく、他の構造の積み付け機であってもよい。

【0042】

また、蒸気配管に蒸気を導入することで積載部を加熱する構成として説明したが、このような加熱手段を備えていなくてもよいし、他の構造の加熱手段を備えていてもよい。

さらに、積載部に積み付けられたペレットに対してCO2含有ガスを導入するガス導入手段を備えていてもよい。

【0043】

また、積載部の傾斜面部と水平面とがなす角度θ(傾斜面部の傾斜角θ)を、50°≦θ≦60°に設定したもので説明したが、これに限定されることはない。なお、積み付ける造粒材の性状に応じて傾斜角θを設定することが好ましい。

【符号の説明】

【0044】

10 非焼成塊成鉱の養生装置

20 積載部

22 傾斜面部(傾斜面)

27 蒸気配管(加熱手段)

30 積み付け機

40 払い出し機

P0 養生前のペレット(造粒材)

P1 養生後のペレット(造粒材)

【特許請求の範囲】

【請求項1】

含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置であって、

前記造粒材が載置される載積部と、前記載積部に対して前記造粒材を供給して積み付けを行う積み付け機と、前記載積部から養生後の前記造粒材を払い出す払い出し機と、を備えており、

前記載積部は、水平面に対して傾斜した傾斜面を有し、該傾斜面上に前記造粒材が載置されることを特徴とする非焼成塊成鉱の養生装置。

【請求項2】

前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることを特徴とする請求項1に記載の非焼成塊成鉱の養生装置。

【請求項3】

前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えていることを特徴とする請求項1又は請求項2に記載の非焼成塊成鉱の養生装置。

【請求項4】

前記載積部には、載置された前記造粒材を加熱する加熱手段を備えていることを特徴とする請求項1から請求項3のいずれか一項に記載の非焼成塊成鉱の養生装置。

【請求項5】

前記載積部には、載置された前記造粒材に対してガスを導入するガス導入手段を備えていることを特徴とする請求項1から請求項4のいずれか一項に記載の非焼成塊成鉱の養生装置。

【請求項6】

含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生方法であって、

水平面に対して傾斜した傾斜面を有する載積部に前記造粒材を供給して積み付けを行い、前記傾斜面上に前記造粒材を載置して養生を行うことを特徴とする非焼成塊成鉱の養生方法。

【請求項7】

前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることを特徴とする請求項6に記載の非焼成塊成鉱の養生方法。

【請求項8】

養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給して積み付けを行い、払い出し作業と積み付け作業とを連動して実施することを特徴とする請求項6又は請求項7に記載の非焼成塊成鉱の養生方法。

【請求項9】

前記載積部を加熱することにより、養生を促進することを特徴とする請求項6から請求項8のいずれか一項に記載の非焼成塊成鉱の養生方法。

【請求項10】

前記載積部に載置された前記造粒材に対してCO2含有ガスを導入することを特徴とする請求項6から請求項9のいずれか一項に記載の非焼成塊成鉱の養生方法。

【請求項1】

含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置であって、

前記造粒材が載置される載積部と、前記載積部に対して前記造粒材を供給して積み付けを行う積み付け機と、前記載積部から養生後の前記造粒材を払い出す払い出し機と、を備えており、

前記載積部は、水平面に対して傾斜した傾斜面を有し、該傾斜面上に前記造粒材が載置されることを特徴とする非焼成塊成鉱の養生装置。

【請求項2】

前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることを特徴とする請求項1に記載の非焼成塊成鉱の養生装置。

【請求項3】

前記払い出し機と前記積み付け機とを同期して動作させる制御部を備えていることを特徴とする請求項1又は請求項2に記載の非焼成塊成鉱の養生装置。

【請求項4】

前記載積部には、載置された前記造粒材を加熱する加熱手段を備えていることを特徴とする請求項1から請求項3のいずれか一項に記載の非焼成塊成鉱の養生装置。

【請求項5】

前記載積部には、載置された前記造粒材に対してガスを導入するガス導入手段を備えていることを特徴とする請求項1から請求項4のいずれか一項に記載の非焼成塊成鉱の養生装置。

【請求項6】

含鉄原料にバインダを混合して成形された造粒材を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生方法であって、

水平面に対して傾斜した傾斜面を有する載積部に前記造粒材を供給して積み付けを行い、前記傾斜面上に前記造粒材を載置して養生を行うことを特徴とする非焼成塊成鉱の養生方法。

【請求項7】

前記傾斜面の傾斜角が、前記造粒材の安息角よりも大きくされていることを特徴とする請求項6に記載の非焼成塊成鉱の養生方法。

【請求項8】

養生後の前記造粒材を払い出した箇所に、養生前の前記造粒材を順次供給して積み付けを行い、払い出し作業と積み付け作業とを連動して実施することを特徴とする請求項6又は請求項7に記載の非焼成塊成鉱の養生方法。

【請求項9】

前記載積部を加熱することにより、養生を促進することを特徴とする請求項6から請求項8のいずれか一項に記載の非焼成塊成鉱の養生方法。

【請求項10】

前記載積部に載置された前記造粒材に対してCO2含有ガスを導入することを特徴とする請求項6から請求項9のいずれか一項に記載の非焼成塊成鉱の養生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−79433(P2013−79433A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220856(P2011−220856)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]