非焼成溶銑脱りん材および非焼成溶銑脱りん材を用いた溶銑の脱りん方法

【課題】高温での加熱溶融処理を行うことなく製造した低融点の非焼成溶銑脱りん材に関する発明であり、その非焼成溶銑脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減する。

【解決手段】乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、鉄鉱石類と酸化カルシウム含有物質とが滓化した状態で結合していない非焼成溶銑脱りん材とする。

【解決手段】乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、鉄鉱石類と酸化カルシウム含有物質とが滓化した状態で結合していない非焼成溶銑脱りん材とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒状の鉄鉱石類と酸化カルシウム含有物質とを混合した混合物を塊成化した溶銑脱りん材(非焼成溶銑脱りん材)、さらには、この非焼成溶銑脱りん材を用いた溶銑の脱りん方法に関する。

【0002】

なお、別に記載がない限り、本明細書における用語の定義は次のとおりである。

「鉄鉱石類」:鉄分の総含有率が50質量%以上の酸化第二鉄(Fe2O3)を含む鉱石であり、微粒状の鉄鉱石や製鉄ダストから製造される鉄分の総含有率が50質量%以上の高炉用焼結鉱を含む。その他にも、転炉ダストおよび酸洗スラッジ(熱延鋼板の酸洗プロセスで塩酸廃液から回収される酸化鉄粉)等といった鉄分の総含有率が50質量%以上の、酸化第二鉄(Fe2O3)を含む製鉄副生成物も含まれる。

【0003】

「酸化カルシウム含有物質」:例えば、生石灰、消石灰および石灰石が考えられるが、CaOを30質量%以上含む取鍋スラグ等、製鉄副生成物を配合してもよい。ただし、製鉄副生成物を配合する場合は、SiO2やAl2O3等が混入してくる影響に配慮して、酸化カルシウム含有物質全体としてCaOを70質量%以上含むものとすることが適切である。

【背景技術】

【0004】

近年、鋼材に対する品質要求が高度化し、低りん鋼よりさらに規格の厳しい極低りん鋼([P]<0.015質量%)の需要が増加している。従来、溶鋼中のりん濃度を適正に制御する方法としては、生石灰(CaO)を用いた方法が採用されている。反応式を(1)式に示す。

【0005】

3(CaO)+5(FeO)+2[P]=(3CaO・P2O5)+5[Fe]

・・・(1)

(1)式の中で、( )内に示す化学式の物質はスラグ中に存在することを示し、[ ]内に示す化学式の物質は溶銑中に存在することを示す。溶銑脱りん反応を進行させるためには、十分な濃度のCaOがスラグ中に溶解して存在することが必須であり、そのためには、投入されたCaOを溶融滓化させることが重要となる。しかし、CaOの融点は2843Kと高いため、これを溶融滓化するためには、何らかの滓化促進剤の添加が必要である。

【0006】

滓化促進剤としては、蛍石(CaF2)を添加する方法が知られている。しかし、滓化促進剤として蛍石を使用すると、吹錬後のスラグがフッ素を含有することから、スラグを土木原料等として利用する場合に、フッ素の溶出が懸念されるという問題がある。

【0007】

蛍石を使用せずに、溶銑の脱りんを効率的に行う方法として、生石灰を、予め酸化鉄と反応させてカルシウムフェライト化させてから使用することが提案されている。これにより、CaOの溶解性を、CaO単独と比較して向上させることができ、脱りん効率を大幅に向上させることが可能となる。

【0008】

しかし、生石灰を、予め酸化鉄と反応させてカルシウムフェライトを生成させる場合、以下のような問題がある。

例えば、非特許文献1では、ロータリキルンに石灰とともに鉄鉱石を投入して、カルシウムフェライト化する方法を示している。しかし、ロータリキルン内でのリングフォーメーション(溶融物の付着により発生)の制約から、鉄鉱石の添加量は10%が限界とされている。

【0009】

特許文献1では、過剰な粉CaO中で酸化鉄粉状原料を転動させてリングフォーメーションを回避する方法が開示されているが、操業効率が低いことが懸念される。

CaOをカルシウムフェライト化する方法として、製鉄用高炉で使用する焼結鉱を製造するための焼結機を使用する方法も開示されている。一般に、製鉄プロセスにおける高炉用鉱石原料として使用されている焼結鉱は、鉄鉱石粉等の鉄含有原料に副原料および炭材を加えて焼結機を用いて加熱焼成することによって製造されている。例えば、粉鉄鉱石に生石灰、石灰石等の媒溶剤と粉コークスとを添加し、これらをミキサーで混合したのち成形(造粒)し、その後、焼結機のパレット上に装入し堆積させてから、加熱焼成し、さらにその後、破砕−冷却−篩分けの各工程を経て、約5超〜50mm粒径の成品焼結鉱(焼成塊成鉱)とし、これを高炉内に供給している。特許文献2、3では、粒径2mm以下の石灰石と平均粒径1.5mm以下の微粉鉄鉱石類を直径2〜5mmのペレットとし、その周りに炭剤を被覆して、焼結機で焼成することにより、カルシウムフェライトを製造する方法を提示している。また、特許文献4では、粒度を3mm以下とした粉状石灰石と粉状鉄鉱石に炭材を添加した、Ca/Fe比(モル比)を1.5〜2.5とした原料を、混合および造粒することにより製造した擬似粒子を、焼結機で焼結して製鋼用脱りん材を製造する方法を示している。焼結機は、ロータリキルンに比較して、設備費および燃料費が安価であり、かつ融液が多量に生成するカルシウムフェライト生成に適しているとされる。

【0010】

しかし、溶銑脱りん材と高炉で使用する焼結鉱とでは、目標とする成分組成が大きく異なる。そのため、溶銑脱りん材を製造する際の原料配合比率は、高炉用焼結鉱を製造する通常配合から大幅に変更しなければならない。当然、高炉用焼結鉱の製造は、一時的に停止しなければならない。そのため、製造時期等に制約がある。

【0011】

また、カルシウムフェライト系の溶銑脱りん材を製造する際、融液が多量に生成する。カルシウムフェライト系の融液は、焼結鉱を製造する際に生成する融液と比べ、極めて高い塩基度になる。そのため、焼結機の内壁と反応して内壁の溶損を著しく進行させることが懸念される。焼結機の内壁をカルシウムフェライト系融液に侵食されない材質に変更することも考慮しなければならない。

【0012】

また、溶銑脱りん材を製造するための焼結機を新たに設置することも可能ではある。しかし、建設費用等に莫大な費用がかかり現実的ではない。

このため、事前の加熱処理なしに製造可能な溶銑脱りん材を使用することが有効と考えられる。

【0013】

特許文献5は、事前の加熱処理が不要な溶銑脱りん材に関する発明である。この発明では、蛍石に代わる滓化促進剤の検討を行った結果、基本となる化合物系として、CaO−Al2O3系に着目した。CaO−Al2O3系に着目した理由は、Al2O3は、脱燐反応に大きな悪影響を及ぼすことなく、脱燐スラグの融点を低くする効果があるためである。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭51−133200号公報

【特許文献2】特開2000−248309号公報

【特許文献3】特開2000−256731号公報

【特許文献4】特開2007−169707号公報

【特許文献5】特開2002−309309号公報

【非特許文献】

【0015】

【非特許文献1】坂本登ら:鉄と鋼、73(1987)、1504頁

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、Al2O3自体は脱りんには寄与しないため、配合比が高くなり過ぎると、脱りんスラグの発生量が増加する問題がある。脱りんスラグは、路盤材等としての用途を有するものの、需要は少なく、多くは埋め立て処分しなければならない。

【0017】

また、Al2O3を多く含むスラグは膨張しやすく、脱りんスラグを路盤材として使用する場合の問題も懸念される。

更に、Al2O3源としてはボーキサイト等が考えられるが高価である。レンガ屑等の廃材を使用することも考えられるが、大量に使用した場合、廃材に含まれる不純物が脱りんに悪影響を及ぼすことも懸念される。したがって、滓化促進剤に含まれるAl2O3の配合比はできる限り低くすべきである。特許文献5では、Al2O3含有率を低くする目的で、Al2O3と同様に融点低減効果を有し、脱りん反応にも寄与する酸化鉄(Fe2O3)を添加することも検討した。その結果、CaO:37〜60質量%、Al2O3:30〜55質量%およびFe2O3:4.9〜21質量%の比率で混合した混合物を、圧縮成型や加圧成型することにより粒状化した滓化促進剤を提案した。しかし、Al2O3含有率は30〜55質量%と未だ高い値である。

【0018】

本発明では、その製造段階において、ロータリキルンや焼結機等による加熱溶融処理が不要な、Al2O3含有率が10質量%以下の非焼成溶銑脱りん材の提供を課題とし、その脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減することを可能とする。

【課題を解決するための手段】

【0019】

本発明では、その製造段階において、ロータリキルンや焼結機等による加熱溶融処理が不要な、Al2O3含有率が10質量%以下の非焼成溶銑脱りん材を提案する。加熱溶融処理が不要なため、鉄鉱石類と酸化カルシウム含有物質との間にカルシウムフェライト相が存在しない。換言すると、脱りん炉に投入する時点では、非焼成溶銑脱りん材を構成する鉄鉱石類と酸化カルシウム含有物質とが、溶融化または焼結化した(滓化した)状態では結合していない。提案する非焼成溶銑脱りん材は、脱りん炉内の溶銑の顕熱によって、酸化鉄とCaOが溶融し、カルシウムフェライトを生成し、脱りんに寄与させるものである。

【0020】

それを実現するためには、酸化鉄粉とCaO粉を近接的に配置した溶銑脱りん材とすることが有効である。酸化鉄とCaOは、各々単味での融点は1873K以上と極めて高く、脱りん炉内で溶融させることは不可能である。しかし、鉄鉱石類と酸化カルシウム含有物質の配合比率を適正化した上で、酸化鉄粉とCaO粉を、近接的に配置させることにより、低い温度でも相互の反応が起こり易くなり、脱りん炉内の溶銑の顕熱でカルシウムフェライトを生成することが可能となる。この方法によれば、Al2O3含有率を10質量%以下としても、溶銑温度よりも融点が低い非焼成溶銑脱りん材とすることができる。

【0021】

本発明は、以下の通りである。

(1)乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、鉄鉱石類と酸化カルシウム含有物質とが滓化した状態で結合していないことを特徴とする非焼成溶銑脱りん材。

【0022】

(2)鉄鉱石類として、製鉄用高炉の原料である焼結鉱を分級し、分級点下の焼結鉱粉を使用することを特徴とする(1)項に記載の非焼成溶銑脱りん材。

(3)前記酸化カルシウム含有物質として、石灰を1223K以上1373K以下で加熱焼成処理することにより製造した生石灰を分級し、分級点下の生石灰粉を使用することを特徴とする(1)項または(2)項に記載の非焼成溶銑脱りん材。

【0023】

(4)非焼成溶銑脱りん材の体積が1cm3以上15cm3以下であることを特徴とする(1)項から(3)項までのいずれか1項に記載の非焼成溶銑脱りん材。

(5)乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合した混合物であって、酸化アルミニウムの含有率が10質量%以下であるとともに全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下である混合物を、圧縮塊成化することを特徴とする(1)項から(4)項までのいずれか1項に記載の非焼成溶銑脱りん材の製造方法。

【0024】

(6)圧縮塊成化の装置としてダブルロール型ブリケット化装置を用いることを特徴とする(5)項に記載の非焼成溶銑脱りん材の製造方法。

(7)(5)項または(6)項に記載の方法により製造された非焼成溶銑脱りん材を用いることを特徴とする溶銑の脱燐方法。

【発明の効果】

【0025】

本発明は、高温での加熱溶融処理を行うことなく製造した低融点の非焼成溶銑脱りん材に関する発明であり、その非焼成溶銑脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減することが可能となる。

【図面の簡単な説明】

【0026】

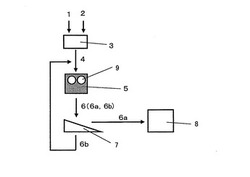

【図1】図1は、酸化鉄とCaOを近接的に配置した非焼成溶銑脱りん材を製造するための基本フローを示す説明図である。

【図2】図2は、ブリケット化装置の概略を示す説明図である。

【図3】図3は、横軸に混合した塊成化原料に含まれる全鉄分(T.Fe)に対するCaOの質量比をとり、縦軸に融点をプロットしたグラフである。

【発明を実施するための形態】

【0027】

酸化鉄とCaOを近接的に配置した非焼成溶銑脱りん材を製造するための基本フローを図1に示す。

まずは、粉粒状の鉄鉱石1と、粉粒状の酸化カルシウム含有物質2とを所定の割合で混合機3に供給し、混合する。混合した粉(混合物4)は、ダブルロール型のブリケット化装置5に通すことにより圧縮塊成化され、酸化鉄とCaOが近接的に配置されたブリケット化装置生産物6となる。鉄鉱石および酸化カルシウム含有物質の粒度としては、約5mm篩い下とすることが望ましい。ブリケット化装置生産物6を構成する酸化鉄とCaOの接触面積は大きいほど、相互の反応は起こりやすくなり、高効率な脱りんを行うことができる。したがって、反応促進の観点からは、粒度は細かくすることが望まれる。ただし、5mm篩い下よりも更に小さくした場合、篩い分級装置の篩い目で目詰まりが発生し易くなり、篩い効率が悪化することが懸念される。したがって、鉄鉱石および酸化カルシウム含有物質の粒度としては、約5mm篩い下とすることが望ましい。

【0028】

ブリケット化装置5の概略を図2に示す。設置されているロール9の表面には、ブリケットの型枠となるモールド10が設置されており、ロール9の隙間に粉粒状の鉄鉱石1と酸化カルシウム含有物質2を混合した混合物4を供給することにより、圧縮荷重がかかり、モールド10を模った酸化鉄とCaOの接触効率が高いブリケット化装置生産物6となる。ブリケット化装置生産物6は、図1に示すように篩い分級装置7で分級され、篩い上のブリケット化装置生産物粗粒品(非焼成溶銑脱りん材)6aは、溶銑脱りん材として脱りん炉8に投入される。一方、篩い下のブリケット化装置生産物粉粒状品6bは、再度、ブリケット化装置5に供給される。脱りん炉8の中では、鉄鉱石1に含まれる酸化鉄と酸化カルシウム含有物質2に含まれるCaOが、溶銑の顕熱によって溶融し、カルシウムフェライトとなり、脱りんに寄与する。

【0029】

鉄鉱石1としては、鉄分の総含有率(T.Fe)が50質量%以上の資材を使用する。T.Feが50質量%未満の鉄鉱石粉1には不純物が多く含まれ、それらが脱りんに悪影響を及ぼすことが懸念されるためである。

【0030】

また、酸化カルシウム含有物質2としては、粉粒状の生石灰が挙げられる。他にも、炭酸カルシウム(CaCO3)や水酸化カルシウム(Ca(OH)2)等が酸化カルシウム源として考えられる。しかし、これらは、反応式(2)または式(3)に示すような吸熱反応を引き起こし、脱りん炉内の温度を低下させる原因となる。そのため、使用量はできる限り少なくすることが好ましい。

【0031】

CaCO3=CaO+CO2 ・・・・・(2)

Ca(OH)2=CaO+H2O ・・・・・(3)

生石灰粉としては、石灰石をロータリキルン等により1223K以上1373K以下で焼成し、製造した生石灰を篩い分級した篩い下品を使用することが望ましい。1223K未満では(2)式に示す石灰石の分解が不十分である。一方、1373Kよりも高い温度で焼成した場合は、十分な強度を有する非焼成溶銑脱りん材(ブリケット化装置生成物6)を製造することが困難になる。生石灰粉は鉄鉱石1と混合して圧縮成型する際、バインダーとしての機能も有しているが、焼成時の温度が高くなると生石灰粉の表面が硬化するため、成型性が悪化する。強度が不十分なブリケット化装置生成物は、脱りん炉に搬送する過程で崩壊する。崩壊により、酸化鉄とCaOの近接配置が破壊され、脱りん材としての能力は低下する。

【0032】

また、酸化カルシウム源としては、酸化カルシウムが、酸化鉄、酸化アルミニウムおよび酸化マグネシウム等と化合物を形成している鉄鋼スラグもあり、これらを使用することも可能である。CaOを多く含むスラグとして、例えば取鍋スラグ等が上げられる。これらを使用する利点としては、CaOが化合物として存在しているため、融点が生石灰と比べ低いことが挙げられる。このような化合物を含む粉粒状の鉄鋼スラグを、単味あるいは生石灰等と混合して、酸化カルシウム含有物質2とすることも可能である。

【0033】

また、鉄鉱石1および酸化カルシウム含有物質粉2として使用する資材に含まれる水分は、極力、低くすべきである。水分を含む溶銑脱りん材を、脱りん炉8に投入した場合、1573K程度の溶銑の顕熱によって水蒸気が急激に発生し、脱りん炉内の圧力が急激に増加したり、脱りん炉内の温度が低下し、脱りん処理あるいはその後の吹錬に支障をきたすことが理由として挙げられる。

【0034】

この対応策として、非焼成溶銑脱りん材を乾燥してから脱りん炉に投入することが考えられる。しかし、非焼成溶銑脱りん材の水分を低くするために、脱りん炉投入前の非焼成脱りん材を乾燥したとしても、全ての問題を解決することはできない。非焼成溶銑脱りん材を構成する酸化カルシウム含有物質2としては、生石灰粉を使用することが現実的と考えられる。生石灰は、水分を吸湿しやすい。吸湿により、生石灰は体積膨張し、それが原因となり塊成化した非焼成溶銑脱りん材は崩壊することが懸念される。崩壊により、CaOと酸化鉄の近接配置が破壊され、脱りん材としての能力は低下する。このような崩壊を抑制するためには、もとの原料となる鉄鉱石1および酸化カルシウム含有物質2に含まれる水分を、できる限り低くすることが望ましい。

【0035】

このようなことを考慮すると、粉粒状の鉄鉱石1としては、製鉄用高炉の原料である焼結鉱を製造する際に発生する焼結鉱粉を用いることが有効である。製鉄所内には、粉粒状の鉄鉱石は大量に存在しているが、その多くは屋外に保管されており、水分含有率は極めて高い。これを生石灰と混合して塊成化した場合、短時間で塊成化物が崩壊する可能性が高い。また、鉄鉱石を乾燥して使用する場合、膨大な乾燥コストを考慮しないとならない。その点、焼結鉱粉は、一旦、加熱焼成した鉄鉱石粉であり、含まれる水分は1質量%未満である。焼結鉱粉を使用することで、このような水分の低い鉄鉱石粉1を、大量に確保することが容易にできる。

【0036】

前述したように、高炉用鉱石原料として使用されている焼結鉱は、鉄鉱石粉等の鉄含有原料に石灰石等の副原料および炭材を加えて焼結機を用いて加熱焼成し、その後、破砕−冷却−篩分けの各工程を経て、約5超〜50mm粒径の成品焼結鉱(焼成塊成鉱)とし、これを高炉内に供給している。この際、篩下となる粒径が約5mm以下の焼結鉱、いわゆる、焼結鉱粉は返鉱として焼結機に戻され、再び焼成されることになる。その他、前記成品焼結鉱が高炉に向う搬送過程等で発生する5mm以下の粉を篩にて除去したもの、いわゆる、炉前篩下焼結鉱粉もまた、高炉に装入されることなくヤードに戻され焼結原料の一部として返鉱と同様に再焼結される。しかし、これらの焼結鉱粉は、いずれも一旦は、焼結工程を経て焼成されたものであり、これらを再循環することは、焼成コストおよび輸送コストの面から考えて好ましい処理法とは言えない。従って、高炉用焼結鉱を効率的に製造する観点からも、焼結鉱粉を非焼成溶銑脱りん材を製造するための酸化鉄源として利用することは有効である。

【0037】

また、焼結機で焼成される焼結鉱にはCaOが約10質量%含まれているが、CaOは既にカルシウムフェライト化していることから、焼結鉱粉そのものが脱りん能を有しているという利点もある。

【0038】

また、非焼成溶銑脱りん材を、脱りん炉内で溶融させカルシウムフェライト化させるためには、非焼成溶銑脱りん材の融点は、脱りん炉内の溶銑の温度よりも低くすることが有効である。従って、融点は1573K以下とすることが望ましく、そのためには、鉄鉱石1(焼結鉱粉)と酸化カルシウム含有物質2の配合比率を適正化することが重要である。非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの質量比が0.4以上1.4以下の範囲に、融点が低くなる領域が存在しており、この条件を満足させるように配合比率を調整することが必要である。

【0039】

また、酸化鉄源としては、焼結鉱粉以外にも鉄分の総含有率が50質量%以上の鉄鋼ダスト、スラッジおよびスラグを使用することも可能である。しかし、これらにも水分が含まれていることから、事前に乾燥する必要がある。また、CaO源としては、転炉ダストや転炉スラグ等の使用も可能であるが、これらにも水分が含まれていることから、事前乾燥を考慮しないとならない。

【0040】

塊成化後の非焼成溶銑脱りん材のサイズは、1cm3以上15cm3以下とすることが望ましい。1cm3未満の場合、ブリケット製造の際、ブリケット化原料である混合物がロール表面に付着しやすくなる等、ブリケット製造効率を低下させる。一方、15cm3よりも大きなサイズとなると、製造したブリケットを脱りん炉へ搬送する途中に受ける衝撃(ベルトコンベア乗り継ぎ等)でブリケットが崩壊しやすくなる。

【0041】

非焼成溶銑脱りん材6aは、溶銑を脱りん炉8に注銑した後、脱りん炉上部から投入する。この時、ロータリキルンや焼結機等の加熱溶融設備で、生石灰を、予め酸化鉄と反応させて融点の低いカルシウムフェライトにした焼成溶銑脱りん材(カルシウムフェライト系溶銑脱りん材)と併用することも可能である。焼成したカルシウムフェライト系溶銑脱りん材を使用するとしても、これを部分的に非焼成溶銑脱りん材に置換し、事前に焼成したカルシウムフェライト系溶銑脱りん材の使用量を減らすことができれば、脱りん操業コストを低減できる。

【0042】

塊成化の方法としては、ダブルロール型ブリケット化装置による圧縮塊成化の他にも、ペレット化等が考えられる。しかし、ペレットを製造するためには、該塊成化原料に適度な水分を添加する必要がある。非焼成溶銑脱りん材にも水分が含まれることとなり、脱りん炉操業を不安定化させる原因となる。

【実施例】

【0043】

(1)鉄鉱石粉と酸化カルシウム含有物質粉の混合比率

非焼成溶銑脱りん材を、脱りん炉内で溶融させ、カルシウムフェライト化させるためには、非焼成溶銑脱りん材の融点は、脱りん処理中の溶銑温度以下とすることが望ましい。即ち、非焼成溶銑脱りん材の融点は1573K以下となるようにすることが望ましい。そのためには、鉄鉱石粉と酸化カルシウム含有物質粉の混合比率を最適化することが重要である。

【0044】

そこで、焼結鉱粉と生石灰粉の混合比率を変え、JIS M 8801に基づき、融点測定を行った。また、Al2O3を含む取鍋スラグ粉を20質量%配合した時の融点も測定した。使用した焼結鉱粉、生石灰粉および取鍋スラグ粉の成分分析値は表1に示すとおりである。生石灰粉としては、石灰石をロータリキルン内において1273Kで焼成することにより、生成した生石灰を5mmで篩い分級し、篩い下の粉を使用した。焼結鉱粉と生石灰粉および取鍋スラグ粉の混合比率、混合後のCaO/T.Fe(質量比)および融点を測定した結果を表2に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

<比較例1−1>

比較例1−1は、焼結鉱粉のみの結果である。融点は1873Kで、溶銑温度と比べ高かった。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.70質量%となる。

【0048】

<発明例1−1>

発明例1−1は、焼結鉱粉を質量比で0.8、生石灰粉を質量比で0.2の比率で混合したケースであるが、融点は1454Kと1573Kよりも低い温度とすることができた。この時のCaO/T.Feは0.55となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.41質量%となる。

【0049】

<発明例1−2>

発明例1−2は、焼結鉱粉を質量比で0.7、生石灰粉を質量比で0.3の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.83となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.27質量%となる。

【0050】

<発明例1−3>

発明例1−3は、焼結鉱粉を質量比で0.68、生石灰粉を質量比で0.32の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.9となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.24質量%となる。

【0051】

<発明例1−4>

発明例1−4は、焼結鉱粉を質量比で0.60、生石灰粉を質量比で0.40の比率で混合したケースである。融点は1556Kと1573Kよりも低かった。この時のCaO/T.Feは1.22となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.12質量%となる。

【0052】

<発明例1−5>

発明例1−5は、焼結鉱粉を質量比で0.57、生石灰粉を質量比で0.43の比率で混合したケースである。融点は1543Kと1573Kよりも低かった。この時のCaO/T.Feは1.36となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.08質量%となる。

【0053】

<発明例1−6>

発明例1−6は、焼結鉱粉を質量比で0.7、生石灰粉を質量比で0.1、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1540Kと1573Kよりも低かった。この時のCaO/T.Feは0.57となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.46質量%となる。

【0054】

<発明例1−7>

発明例1−7は、焼結鉱粉を質量比で0.6、生石灰粉を質量比で0.2、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.91となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.31質量%となる。

【0055】

<発明例1−8>

発明例1−8は、焼結鉱粉を質量比で0.5、生石灰粉を質量比で0.3、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1543Kと1573Kよりも低かった。この時のCaO/T.Feは1.37となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.17質量%となる。

【0056】

<比較例1−2>

比較例1−2は、生石灰粉のみの結果である。融点は1873Kよりも高かった(測定値上限よりも高い温度であった)。

【0057】

図3は、横軸に混合した塊成化原料に含まれる全鉄分(T.Fe)に対するCaOの質量比をとり、縦軸に融点をプロットしたグラフである。このグラフから、全鉄分(T.Fe)に対するCaOの比率が0.4以上1.4以下の範囲に融点が1573K以下となる領域が存在していることが分かる。従って、非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの比率が、0.4以上1.4以下の範囲となるように鉄鉱石類と酸化カルシウム含有物質を混合する必要がある。

【0058】

また、取鍋スラグを添加したケース(発明例1−6〜1−8)では、Al2O3濃度は7〜7.5質量%に増加するが、取鍋スラグを添加していないケース(発明例1−1〜1−5)と傾向はほとんど同じで、全鉄分(T.Fe)に対するCaOの比率が0.4以上1.4以下の範囲に融点が1573K以下となる領域が存在していることが分かる。このように、非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの比率を、0.4以上1.4以下の範囲とすれば、Al2O3濃度を10質量%以下としても、融点が溶銑温度よりも低い非焼成溶銑脱りん材となる。

【0059】

当然、Al2O3濃度が10質量%よりも高くなっても融点は低く維持されるはずである。しかし、Al2O3自体は脱りんには寄与しないため、配合比が高くなり過ぎると、脱りんスラグの発生量が増加する問題がある。脱りんスラグは、路盤材等としての用途を有するものの、需要は少なく、多くは埋め立て処分しなければならない。また、Al2O3を多く含むスラグは膨張しやすく、脱りんスラグを路盤材として使用する場合の問題も懸念される。更に、Al2O3源としてはボーキサイト等が考えられるが高価である。レンガ屑等の廃材を使用することも考えられるが、大量に使用した場合、廃材に含まれる不純物が脱りんに悪影響を及ぼすことも懸念される。したがって、滓化促進剤に含まれるAl2O3の配合比はできる限り低くすべきである。

【0060】

また、特許文献5では、CaO:37〜60質量%、Al2O3:30〜55質量%およびFe2O3:4.9〜21質量%を含有する滓化促進剤を提案している。滓化促進材の融点を下げるためにAl2O3を配合しているが、CaO:50質量%、Al2O3:43質量%およびFe2O3:7質量%とした滓化促進剤の融点は1623Kで、本発明で提案する非焼成溶銑脱りん材と比べ高融点であった。

【0061】

(2)脱りん能確認試験

非焼成溶銑脱りん材の脱りん能確認試験を、1チャージ当り最大2.5トンの溶銑を処理することが可能な試験用転炉により行った。

【0062】

<比較例2−1>

比較例2−1は、鉄鉱石と石灰石の混合物を、約1623Kで加熱溶融することにより製造した、カルシウムフェライト系溶銑脱りん材を使用したケースである。カルシウムフェライト系溶銑脱りん材の成分分析値は表3に示すとおりであり、酸化鉄およびCaOを主成分としている。

【0063】

表4は、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、カルシウムフェライト系溶銑脱りん材21.0kgを、転炉の上部から投入した。また、副原料として塊生石灰33.3kgを転炉上部から投入し、装入塩基度(=CaO質量/SiO2質量)が2.0となるようにした。塊生石灰の成分分析値は表5に示すとおりである。

【0064】

その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。吹錬前の溶銑中[%P]は0.11質量%であったが、吹錬後は0.01質量%まで減少した。

【0065】

【表3】

【0066】

【表4】

【0067】

【表5】

【0068】

<発明例2−1>

発明例2−1は、非焼成溶銑脱りん材を使用したケースである。非焼成溶銑脱りん材の成分分析値は表3に示すとおりであり、全鉄分(T.Fe)に対するCaOの比率が、0.67となるように焼結鉱粉と生石灰粉を混合し、さらに混合物を、図1、2に示すダブルロール型のブリケット化装置5に供給することにより製造した。焼結鉱粉と生石灰粉の成分分析値は表1に示したとおりである。また、焼結鉱粉と生石灰粉の粒度構成を表6に示す。

【0069】

【表6】

【0070】

使用したブリケット化装置5のロール9の外径は228mmであり、ロール9の表面には、ブリケットの型枠となるアーモンド形のモールド10が軸方向に1列配置されている。モールド10のサイズは縦28mm×横18mm×深さ4mmであり、製造されるブリケット化装置生産物6の体積が3cm3程度となるように設計されている。ブリケット化する際、ロールにかかる圧縮圧力(=ロールにかかる全荷重/ロール有効幅)は55kN/cmとした。

【0071】

表4に、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、非焼成溶銑脱りん材21.0kgを転炉の上部から投入した。また、副原料として表5に示す成分を有する塊生石灰を32.3kg投入し、装入塩基度(=CaO/SiO2)が2.0となるようにした。その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。吹錬前の溶銑中[%P]は0.11質量%であったが、吹錬後は0.01質量%まで減少した。すなわち、比較例2−1で使用したカルシウムフェライト系溶銑脱りん材を使用した場合と遜色がない結果が得られた。また、この結果は、極低りん鋼([P]<0.015質量%)の規定をクリアしていることから、十分な脱りん能を有していると判断できる。

【0072】

<発明例2−2>

発明例2−2でも、発明例2−1と同様に非焼成溶銑脱りん材を使用した。表4に、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、非焼成溶銑脱りん材21.0kgを転炉の上部から投入した。また、副原料として表5に示す成分を有する塊生石灰を12.7kg投入した。その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。また、上吹きランスからは酸素とともに生石灰粉を毎分2.8kgの速度で吹き付け、装入塩基度(=CaO/SiO2)が2.0となるようにした。溶銑中[%P]は0.11質量%から0.01質量%に減少することが確認された。即ち、比較例2−1で使用したカルシウムフェライト系溶銑脱りん材を使用した時と遜色がない結果が得られた。また、この結果は、極低りん鋼([P]<0.015質量%)の規定をクリアしていることから、十分な脱りん能を有していると判断できる。

【0073】

(3)生石灰製造時の焼成温度

石灰石から生石灰を製造する際の焼成温度は、1223K以上1373K以下とすることが望ましい。1223K未満では(2)式に示した石灰石の分解が不十分である。一方、1373Kよりも高い温度で焼成した場合、十分な強度を有する塊成化物(ブリケット化装置生成物)を製造することが困難になる。脱りん炉で使用するためにはブリケット化装置生成物1個当りの圧壊強度は100N/塊以上とする必要がある。表7には、生石灰製造時の焼成温度とブリケット化装置生成物の圧壊強度との関係を示す。

【0074】

【表7】

【0075】

ブリケット化においては、焼結鉱粉と生石灰粉を混合し、さらに混合物を、図1、2に示すダブルロール型のブリケット化装置5に供給することによりブリケット化装置生成物6を製造した。焼結鉱粉と生石灰粉の成分分析値は表1に示したとおりであり、これらを発明例2−1および発明例2−2と同じ方法により非焼成溶銑脱りん材を製造した。

【0076】

<発明例3−1>

発明例3−1は、石灰の焼成温度を1273Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は260N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0077】

<発明例3−2>

発明例3−2は、石灰の焼成温度を1323Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は150N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0078】

<発明例3−3>

発明例3−3は、石灰の焼成温度を1373Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は110N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0079】

表7に示すように、ブリケット化装置生成物6の圧壊強度は、焼成温度の増加に伴い低下しており、焼成温度を1373Kよりも高くした場合は、圧壊強度は100N/塊未満となり、脱りん炉に投入するまでの搬送過程において殆どのブリケット化装置生成物6が崩壊することが懸念される。

【符号の説明】

【0080】

1 鉄鉱石(焼結鉱粉)

2 酸化カルシウム含有物質

3 混合機

4 混合物

5 ダブルロール型ブリケット化装置

6 ブリケット化装置生産物

6a ブリケット化装置生産物粗粒品(非焼成溶銑脱りん材)

6b ブリケット化装置生産物粉粒状品

7 篩い分級装置

8 脱りん炉

9 ロール

10 モールド(ポケット)

【技術分野】

【0001】

本発明は、粉粒状の鉄鉱石類と酸化カルシウム含有物質とを混合した混合物を塊成化した溶銑脱りん材(非焼成溶銑脱りん材)、さらには、この非焼成溶銑脱りん材を用いた溶銑の脱りん方法に関する。

【0002】

なお、別に記載がない限り、本明細書における用語の定義は次のとおりである。

「鉄鉱石類」:鉄分の総含有率が50質量%以上の酸化第二鉄(Fe2O3)を含む鉱石であり、微粒状の鉄鉱石や製鉄ダストから製造される鉄分の総含有率が50質量%以上の高炉用焼結鉱を含む。その他にも、転炉ダストおよび酸洗スラッジ(熱延鋼板の酸洗プロセスで塩酸廃液から回収される酸化鉄粉)等といった鉄分の総含有率が50質量%以上の、酸化第二鉄(Fe2O3)を含む製鉄副生成物も含まれる。

【0003】

「酸化カルシウム含有物質」:例えば、生石灰、消石灰および石灰石が考えられるが、CaOを30質量%以上含む取鍋スラグ等、製鉄副生成物を配合してもよい。ただし、製鉄副生成物を配合する場合は、SiO2やAl2O3等が混入してくる影響に配慮して、酸化カルシウム含有物質全体としてCaOを70質量%以上含むものとすることが適切である。

【背景技術】

【0004】

近年、鋼材に対する品質要求が高度化し、低りん鋼よりさらに規格の厳しい極低りん鋼([P]<0.015質量%)の需要が増加している。従来、溶鋼中のりん濃度を適正に制御する方法としては、生石灰(CaO)を用いた方法が採用されている。反応式を(1)式に示す。

【0005】

3(CaO)+5(FeO)+2[P]=(3CaO・P2O5)+5[Fe]

・・・(1)

(1)式の中で、( )内に示す化学式の物質はスラグ中に存在することを示し、[ ]内に示す化学式の物質は溶銑中に存在することを示す。溶銑脱りん反応を進行させるためには、十分な濃度のCaOがスラグ中に溶解して存在することが必須であり、そのためには、投入されたCaOを溶融滓化させることが重要となる。しかし、CaOの融点は2843Kと高いため、これを溶融滓化するためには、何らかの滓化促進剤の添加が必要である。

【0006】

滓化促進剤としては、蛍石(CaF2)を添加する方法が知られている。しかし、滓化促進剤として蛍石を使用すると、吹錬後のスラグがフッ素を含有することから、スラグを土木原料等として利用する場合に、フッ素の溶出が懸念されるという問題がある。

【0007】

蛍石を使用せずに、溶銑の脱りんを効率的に行う方法として、生石灰を、予め酸化鉄と反応させてカルシウムフェライト化させてから使用することが提案されている。これにより、CaOの溶解性を、CaO単独と比較して向上させることができ、脱りん効率を大幅に向上させることが可能となる。

【0008】

しかし、生石灰を、予め酸化鉄と反応させてカルシウムフェライトを生成させる場合、以下のような問題がある。

例えば、非特許文献1では、ロータリキルンに石灰とともに鉄鉱石を投入して、カルシウムフェライト化する方法を示している。しかし、ロータリキルン内でのリングフォーメーション(溶融物の付着により発生)の制約から、鉄鉱石の添加量は10%が限界とされている。

【0009】

特許文献1では、過剰な粉CaO中で酸化鉄粉状原料を転動させてリングフォーメーションを回避する方法が開示されているが、操業効率が低いことが懸念される。

CaOをカルシウムフェライト化する方法として、製鉄用高炉で使用する焼結鉱を製造するための焼結機を使用する方法も開示されている。一般に、製鉄プロセスにおける高炉用鉱石原料として使用されている焼結鉱は、鉄鉱石粉等の鉄含有原料に副原料および炭材を加えて焼結機を用いて加熱焼成することによって製造されている。例えば、粉鉄鉱石に生石灰、石灰石等の媒溶剤と粉コークスとを添加し、これらをミキサーで混合したのち成形(造粒)し、その後、焼結機のパレット上に装入し堆積させてから、加熱焼成し、さらにその後、破砕−冷却−篩分けの各工程を経て、約5超〜50mm粒径の成品焼結鉱(焼成塊成鉱)とし、これを高炉内に供給している。特許文献2、3では、粒径2mm以下の石灰石と平均粒径1.5mm以下の微粉鉄鉱石類を直径2〜5mmのペレットとし、その周りに炭剤を被覆して、焼結機で焼成することにより、カルシウムフェライトを製造する方法を提示している。また、特許文献4では、粒度を3mm以下とした粉状石灰石と粉状鉄鉱石に炭材を添加した、Ca/Fe比(モル比)を1.5〜2.5とした原料を、混合および造粒することにより製造した擬似粒子を、焼結機で焼結して製鋼用脱りん材を製造する方法を示している。焼結機は、ロータリキルンに比較して、設備費および燃料費が安価であり、かつ融液が多量に生成するカルシウムフェライト生成に適しているとされる。

【0010】

しかし、溶銑脱りん材と高炉で使用する焼結鉱とでは、目標とする成分組成が大きく異なる。そのため、溶銑脱りん材を製造する際の原料配合比率は、高炉用焼結鉱を製造する通常配合から大幅に変更しなければならない。当然、高炉用焼結鉱の製造は、一時的に停止しなければならない。そのため、製造時期等に制約がある。

【0011】

また、カルシウムフェライト系の溶銑脱りん材を製造する際、融液が多量に生成する。カルシウムフェライト系の融液は、焼結鉱を製造する際に生成する融液と比べ、極めて高い塩基度になる。そのため、焼結機の内壁と反応して内壁の溶損を著しく進行させることが懸念される。焼結機の内壁をカルシウムフェライト系融液に侵食されない材質に変更することも考慮しなければならない。

【0012】

また、溶銑脱りん材を製造するための焼結機を新たに設置することも可能ではある。しかし、建設費用等に莫大な費用がかかり現実的ではない。

このため、事前の加熱処理なしに製造可能な溶銑脱りん材を使用することが有効と考えられる。

【0013】

特許文献5は、事前の加熱処理が不要な溶銑脱りん材に関する発明である。この発明では、蛍石に代わる滓化促進剤の検討を行った結果、基本となる化合物系として、CaO−Al2O3系に着目した。CaO−Al2O3系に着目した理由は、Al2O3は、脱燐反応に大きな悪影響を及ぼすことなく、脱燐スラグの融点を低くする効果があるためである。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭51−133200号公報

【特許文献2】特開2000−248309号公報

【特許文献3】特開2000−256731号公報

【特許文献4】特開2007−169707号公報

【特許文献5】特開2002−309309号公報

【非特許文献】

【0015】

【非特許文献1】坂本登ら:鉄と鋼、73(1987)、1504頁

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、Al2O3自体は脱りんには寄与しないため、配合比が高くなり過ぎると、脱りんスラグの発生量が増加する問題がある。脱りんスラグは、路盤材等としての用途を有するものの、需要は少なく、多くは埋め立て処分しなければならない。

【0017】

また、Al2O3を多く含むスラグは膨張しやすく、脱りんスラグを路盤材として使用する場合の問題も懸念される。

更に、Al2O3源としてはボーキサイト等が考えられるが高価である。レンガ屑等の廃材を使用することも考えられるが、大量に使用した場合、廃材に含まれる不純物が脱りんに悪影響を及ぼすことも懸念される。したがって、滓化促進剤に含まれるAl2O3の配合比はできる限り低くすべきである。特許文献5では、Al2O3含有率を低くする目的で、Al2O3と同様に融点低減効果を有し、脱りん反応にも寄与する酸化鉄(Fe2O3)を添加することも検討した。その結果、CaO:37〜60質量%、Al2O3:30〜55質量%およびFe2O3:4.9〜21質量%の比率で混合した混合物を、圧縮成型や加圧成型することにより粒状化した滓化促進剤を提案した。しかし、Al2O3含有率は30〜55質量%と未だ高い値である。

【0018】

本発明では、その製造段階において、ロータリキルンや焼結機等による加熱溶融処理が不要な、Al2O3含有率が10質量%以下の非焼成溶銑脱りん材の提供を課題とし、その脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減することを可能とする。

【課題を解決するための手段】

【0019】

本発明では、その製造段階において、ロータリキルンや焼結機等による加熱溶融処理が不要な、Al2O3含有率が10質量%以下の非焼成溶銑脱りん材を提案する。加熱溶融処理が不要なため、鉄鉱石類と酸化カルシウム含有物質との間にカルシウムフェライト相が存在しない。換言すると、脱りん炉に投入する時点では、非焼成溶銑脱りん材を構成する鉄鉱石類と酸化カルシウム含有物質とが、溶融化または焼結化した(滓化した)状態では結合していない。提案する非焼成溶銑脱りん材は、脱りん炉内の溶銑の顕熱によって、酸化鉄とCaOが溶融し、カルシウムフェライトを生成し、脱りんに寄与させるものである。

【0020】

それを実現するためには、酸化鉄粉とCaO粉を近接的に配置した溶銑脱りん材とすることが有効である。酸化鉄とCaOは、各々単味での融点は1873K以上と極めて高く、脱りん炉内で溶融させることは不可能である。しかし、鉄鉱石類と酸化カルシウム含有物質の配合比率を適正化した上で、酸化鉄粉とCaO粉を、近接的に配置させることにより、低い温度でも相互の反応が起こり易くなり、脱りん炉内の溶銑の顕熱でカルシウムフェライトを生成することが可能となる。この方法によれば、Al2O3含有率を10質量%以下としても、溶銑温度よりも融点が低い非焼成溶銑脱りん材とすることができる。

【0021】

本発明は、以下の通りである。

(1)乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、鉄鉱石類と酸化カルシウム含有物質とが滓化した状態で結合していないことを特徴とする非焼成溶銑脱りん材。

【0022】

(2)鉄鉱石類として、製鉄用高炉の原料である焼結鉱を分級し、分級点下の焼結鉱粉を使用することを特徴とする(1)項に記載の非焼成溶銑脱りん材。

(3)前記酸化カルシウム含有物質として、石灰を1223K以上1373K以下で加熱焼成処理することにより製造した生石灰を分級し、分級点下の生石灰粉を使用することを特徴とする(1)項または(2)項に記載の非焼成溶銑脱りん材。

【0023】

(4)非焼成溶銑脱りん材の体積が1cm3以上15cm3以下であることを特徴とする(1)項から(3)項までのいずれか1項に記載の非焼成溶銑脱りん材。

(5)乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合した混合物であって、酸化アルミニウムの含有率が10質量%以下であるとともに全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下である混合物を、圧縮塊成化することを特徴とする(1)項から(4)項までのいずれか1項に記載の非焼成溶銑脱りん材の製造方法。

【0024】

(6)圧縮塊成化の装置としてダブルロール型ブリケット化装置を用いることを特徴とする(5)項に記載の非焼成溶銑脱りん材の製造方法。

(7)(5)項または(6)項に記載の方法により製造された非焼成溶銑脱りん材を用いることを特徴とする溶銑の脱燐方法。

【発明の効果】

【0025】

本発明は、高温での加熱溶融処理を行うことなく製造した低融点の非焼成溶銑脱りん材に関する発明であり、その非焼成溶銑脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減することが可能となる。

【図面の簡単な説明】

【0026】

【図1】図1は、酸化鉄とCaOを近接的に配置した非焼成溶銑脱りん材を製造するための基本フローを示す説明図である。

【図2】図2は、ブリケット化装置の概略を示す説明図である。

【図3】図3は、横軸に混合した塊成化原料に含まれる全鉄分(T.Fe)に対するCaOの質量比をとり、縦軸に融点をプロットしたグラフである。

【発明を実施するための形態】

【0027】

酸化鉄とCaOを近接的に配置した非焼成溶銑脱りん材を製造するための基本フローを図1に示す。

まずは、粉粒状の鉄鉱石1と、粉粒状の酸化カルシウム含有物質2とを所定の割合で混合機3に供給し、混合する。混合した粉(混合物4)は、ダブルロール型のブリケット化装置5に通すことにより圧縮塊成化され、酸化鉄とCaOが近接的に配置されたブリケット化装置生産物6となる。鉄鉱石および酸化カルシウム含有物質の粒度としては、約5mm篩い下とすることが望ましい。ブリケット化装置生産物6を構成する酸化鉄とCaOの接触面積は大きいほど、相互の反応は起こりやすくなり、高効率な脱りんを行うことができる。したがって、反応促進の観点からは、粒度は細かくすることが望まれる。ただし、5mm篩い下よりも更に小さくした場合、篩い分級装置の篩い目で目詰まりが発生し易くなり、篩い効率が悪化することが懸念される。したがって、鉄鉱石および酸化カルシウム含有物質の粒度としては、約5mm篩い下とすることが望ましい。

【0028】

ブリケット化装置5の概略を図2に示す。設置されているロール9の表面には、ブリケットの型枠となるモールド10が設置されており、ロール9の隙間に粉粒状の鉄鉱石1と酸化カルシウム含有物質2を混合した混合物4を供給することにより、圧縮荷重がかかり、モールド10を模った酸化鉄とCaOの接触効率が高いブリケット化装置生産物6となる。ブリケット化装置生産物6は、図1に示すように篩い分級装置7で分級され、篩い上のブリケット化装置生産物粗粒品(非焼成溶銑脱りん材)6aは、溶銑脱りん材として脱りん炉8に投入される。一方、篩い下のブリケット化装置生産物粉粒状品6bは、再度、ブリケット化装置5に供給される。脱りん炉8の中では、鉄鉱石1に含まれる酸化鉄と酸化カルシウム含有物質2に含まれるCaOが、溶銑の顕熱によって溶融し、カルシウムフェライトとなり、脱りんに寄与する。

【0029】

鉄鉱石1としては、鉄分の総含有率(T.Fe)が50質量%以上の資材を使用する。T.Feが50質量%未満の鉄鉱石粉1には不純物が多く含まれ、それらが脱りんに悪影響を及ぼすことが懸念されるためである。

【0030】

また、酸化カルシウム含有物質2としては、粉粒状の生石灰が挙げられる。他にも、炭酸カルシウム(CaCO3)や水酸化カルシウム(Ca(OH)2)等が酸化カルシウム源として考えられる。しかし、これらは、反応式(2)または式(3)に示すような吸熱反応を引き起こし、脱りん炉内の温度を低下させる原因となる。そのため、使用量はできる限り少なくすることが好ましい。

【0031】

CaCO3=CaO+CO2 ・・・・・(2)

Ca(OH)2=CaO+H2O ・・・・・(3)

生石灰粉としては、石灰石をロータリキルン等により1223K以上1373K以下で焼成し、製造した生石灰を篩い分級した篩い下品を使用することが望ましい。1223K未満では(2)式に示す石灰石の分解が不十分である。一方、1373Kよりも高い温度で焼成した場合は、十分な強度を有する非焼成溶銑脱りん材(ブリケット化装置生成物6)を製造することが困難になる。生石灰粉は鉄鉱石1と混合して圧縮成型する際、バインダーとしての機能も有しているが、焼成時の温度が高くなると生石灰粉の表面が硬化するため、成型性が悪化する。強度が不十分なブリケット化装置生成物は、脱りん炉に搬送する過程で崩壊する。崩壊により、酸化鉄とCaOの近接配置が破壊され、脱りん材としての能力は低下する。

【0032】

また、酸化カルシウム源としては、酸化カルシウムが、酸化鉄、酸化アルミニウムおよび酸化マグネシウム等と化合物を形成している鉄鋼スラグもあり、これらを使用することも可能である。CaOを多く含むスラグとして、例えば取鍋スラグ等が上げられる。これらを使用する利点としては、CaOが化合物として存在しているため、融点が生石灰と比べ低いことが挙げられる。このような化合物を含む粉粒状の鉄鋼スラグを、単味あるいは生石灰等と混合して、酸化カルシウム含有物質2とすることも可能である。

【0033】

また、鉄鉱石1および酸化カルシウム含有物質粉2として使用する資材に含まれる水分は、極力、低くすべきである。水分を含む溶銑脱りん材を、脱りん炉8に投入した場合、1573K程度の溶銑の顕熱によって水蒸気が急激に発生し、脱りん炉内の圧力が急激に増加したり、脱りん炉内の温度が低下し、脱りん処理あるいはその後の吹錬に支障をきたすことが理由として挙げられる。

【0034】

この対応策として、非焼成溶銑脱りん材を乾燥してから脱りん炉に投入することが考えられる。しかし、非焼成溶銑脱りん材の水分を低くするために、脱りん炉投入前の非焼成脱りん材を乾燥したとしても、全ての問題を解決することはできない。非焼成溶銑脱りん材を構成する酸化カルシウム含有物質2としては、生石灰粉を使用することが現実的と考えられる。生石灰は、水分を吸湿しやすい。吸湿により、生石灰は体積膨張し、それが原因となり塊成化した非焼成溶銑脱りん材は崩壊することが懸念される。崩壊により、CaOと酸化鉄の近接配置が破壊され、脱りん材としての能力は低下する。このような崩壊を抑制するためには、もとの原料となる鉄鉱石1および酸化カルシウム含有物質2に含まれる水分を、できる限り低くすることが望ましい。

【0035】

このようなことを考慮すると、粉粒状の鉄鉱石1としては、製鉄用高炉の原料である焼結鉱を製造する際に発生する焼結鉱粉を用いることが有効である。製鉄所内には、粉粒状の鉄鉱石は大量に存在しているが、その多くは屋外に保管されており、水分含有率は極めて高い。これを生石灰と混合して塊成化した場合、短時間で塊成化物が崩壊する可能性が高い。また、鉄鉱石を乾燥して使用する場合、膨大な乾燥コストを考慮しないとならない。その点、焼結鉱粉は、一旦、加熱焼成した鉄鉱石粉であり、含まれる水分は1質量%未満である。焼結鉱粉を使用することで、このような水分の低い鉄鉱石粉1を、大量に確保することが容易にできる。

【0036】

前述したように、高炉用鉱石原料として使用されている焼結鉱は、鉄鉱石粉等の鉄含有原料に石灰石等の副原料および炭材を加えて焼結機を用いて加熱焼成し、その後、破砕−冷却−篩分けの各工程を経て、約5超〜50mm粒径の成品焼結鉱(焼成塊成鉱)とし、これを高炉内に供給している。この際、篩下となる粒径が約5mm以下の焼結鉱、いわゆる、焼結鉱粉は返鉱として焼結機に戻され、再び焼成されることになる。その他、前記成品焼結鉱が高炉に向う搬送過程等で発生する5mm以下の粉を篩にて除去したもの、いわゆる、炉前篩下焼結鉱粉もまた、高炉に装入されることなくヤードに戻され焼結原料の一部として返鉱と同様に再焼結される。しかし、これらの焼結鉱粉は、いずれも一旦は、焼結工程を経て焼成されたものであり、これらを再循環することは、焼成コストおよび輸送コストの面から考えて好ましい処理法とは言えない。従って、高炉用焼結鉱を効率的に製造する観点からも、焼結鉱粉を非焼成溶銑脱りん材を製造するための酸化鉄源として利用することは有効である。

【0037】

また、焼結機で焼成される焼結鉱にはCaOが約10質量%含まれているが、CaOは既にカルシウムフェライト化していることから、焼結鉱粉そのものが脱りん能を有しているという利点もある。

【0038】

また、非焼成溶銑脱りん材を、脱りん炉内で溶融させカルシウムフェライト化させるためには、非焼成溶銑脱りん材の融点は、脱りん炉内の溶銑の温度よりも低くすることが有効である。従って、融点は1573K以下とすることが望ましく、そのためには、鉄鉱石1(焼結鉱粉)と酸化カルシウム含有物質2の配合比率を適正化することが重要である。非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの質量比が0.4以上1.4以下の範囲に、融点が低くなる領域が存在しており、この条件を満足させるように配合比率を調整することが必要である。

【0039】

また、酸化鉄源としては、焼結鉱粉以外にも鉄分の総含有率が50質量%以上の鉄鋼ダスト、スラッジおよびスラグを使用することも可能である。しかし、これらにも水分が含まれていることから、事前に乾燥する必要がある。また、CaO源としては、転炉ダストや転炉スラグ等の使用も可能であるが、これらにも水分が含まれていることから、事前乾燥を考慮しないとならない。

【0040】

塊成化後の非焼成溶銑脱りん材のサイズは、1cm3以上15cm3以下とすることが望ましい。1cm3未満の場合、ブリケット製造の際、ブリケット化原料である混合物がロール表面に付着しやすくなる等、ブリケット製造効率を低下させる。一方、15cm3よりも大きなサイズとなると、製造したブリケットを脱りん炉へ搬送する途中に受ける衝撃(ベルトコンベア乗り継ぎ等)でブリケットが崩壊しやすくなる。

【0041】

非焼成溶銑脱りん材6aは、溶銑を脱りん炉8に注銑した後、脱りん炉上部から投入する。この時、ロータリキルンや焼結機等の加熱溶融設備で、生石灰を、予め酸化鉄と反応させて融点の低いカルシウムフェライトにした焼成溶銑脱りん材(カルシウムフェライト系溶銑脱りん材)と併用することも可能である。焼成したカルシウムフェライト系溶銑脱りん材を使用するとしても、これを部分的に非焼成溶銑脱りん材に置換し、事前に焼成したカルシウムフェライト系溶銑脱りん材の使用量を減らすことができれば、脱りん操業コストを低減できる。

【0042】

塊成化の方法としては、ダブルロール型ブリケット化装置による圧縮塊成化の他にも、ペレット化等が考えられる。しかし、ペレットを製造するためには、該塊成化原料に適度な水分を添加する必要がある。非焼成溶銑脱りん材にも水分が含まれることとなり、脱りん炉操業を不安定化させる原因となる。

【実施例】

【0043】

(1)鉄鉱石粉と酸化カルシウム含有物質粉の混合比率

非焼成溶銑脱りん材を、脱りん炉内で溶融させ、カルシウムフェライト化させるためには、非焼成溶銑脱りん材の融点は、脱りん処理中の溶銑温度以下とすることが望ましい。即ち、非焼成溶銑脱りん材の融点は1573K以下となるようにすることが望ましい。そのためには、鉄鉱石粉と酸化カルシウム含有物質粉の混合比率を最適化することが重要である。

【0044】

そこで、焼結鉱粉と生石灰粉の混合比率を変え、JIS M 8801に基づき、融点測定を行った。また、Al2O3を含む取鍋スラグ粉を20質量%配合した時の融点も測定した。使用した焼結鉱粉、生石灰粉および取鍋スラグ粉の成分分析値は表1に示すとおりである。生石灰粉としては、石灰石をロータリキルン内において1273Kで焼成することにより、生成した生石灰を5mmで篩い分級し、篩い下の粉を使用した。焼結鉱粉と生石灰粉および取鍋スラグ粉の混合比率、混合後のCaO/T.Fe(質量比)および融点を測定した結果を表2に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

<比較例1−1>

比較例1−1は、焼結鉱粉のみの結果である。融点は1873Kで、溶銑温度と比べ高かった。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.70質量%となる。

【0048】

<発明例1−1>

発明例1−1は、焼結鉱粉を質量比で0.8、生石灰粉を質量比で0.2の比率で混合したケースであるが、融点は1454Kと1573Kよりも低い温度とすることができた。この時のCaO/T.Feは0.55となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.41質量%となる。

【0049】

<発明例1−2>

発明例1−2は、焼結鉱粉を質量比で0.7、生石灰粉を質量比で0.3の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.83となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.27質量%となる。

【0050】

<発明例1−3>

発明例1−3は、焼結鉱粉を質量比で0.68、生石灰粉を質量比で0.32の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.9となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.24質量%となる。

【0051】

<発明例1−4>

発明例1−4は、焼結鉱粉を質量比で0.60、生石灰粉を質量比で0.40の比率で混合したケースである。融点は1556Kと1573Kよりも低かった。この時のCaO/T.Feは1.22となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.12質量%となる。

【0052】

<発明例1−5>

発明例1−5は、焼結鉱粉を質量比で0.57、生石灰粉を質量比で0.43の比率で混合したケースである。融点は1543Kと1573Kよりも低かった。この時のCaO/T.Feは1.36となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は1.08質量%となる。

【0053】

<発明例1−6>

発明例1−6は、焼結鉱粉を質量比で0.7、生石灰粉を質量比で0.1、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1540Kと1573Kよりも低かった。この時のCaO/T.Feは0.57となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.46質量%となる。

【0054】

<発明例1−7>

発明例1−7は、焼結鉱粉を質量比で0.6、生石灰粉を質量比で0.2、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1453Kと1573Kよりも低かった。この時のCaO/T.Feは0.91となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.31質量%となる。

【0055】

<発明例1−8>

発明例1−8は、焼結鉱粉を質量比で0.5、生石灰粉を質量比で0.3、取鍋スラグを質量比で0.2の比率で混合したケースである。融点は1543Kと1573Kよりも低かった。この時のCaO/T.Feは1.37となる。非焼成溶銑脱りん材に含まれるAl2O3濃度は7.17質量%となる。

【0056】

<比較例1−2>

比較例1−2は、生石灰粉のみの結果である。融点は1873Kよりも高かった(測定値上限よりも高い温度であった)。

【0057】

図3は、横軸に混合した塊成化原料に含まれる全鉄分(T.Fe)に対するCaOの質量比をとり、縦軸に融点をプロットしたグラフである。このグラフから、全鉄分(T.Fe)に対するCaOの比率が0.4以上1.4以下の範囲に融点が1573K以下となる領域が存在していることが分かる。従って、非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの比率が、0.4以上1.4以下の範囲となるように鉄鉱石類と酸化カルシウム含有物質を混合する必要がある。

【0058】

また、取鍋スラグを添加したケース(発明例1−6〜1−8)では、Al2O3濃度は7〜7.5質量%に増加するが、取鍋スラグを添加していないケース(発明例1−1〜1−5)と傾向はほとんど同じで、全鉄分(T.Fe)に対するCaOの比率が0.4以上1.4以下の範囲に融点が1573K以下となる領域が存在していることが分かる。このように、非焼成溶銑脱りん材に含まれる全鉄分(T.Fe)に対するCaOの比率を、0.4以上1.4以下の範囲とすれば、Al2O3濃度を10質量%以下としても、融点が溶銑温度よりも低い非焼成溶銑脱りん材となる。

【0059】

当然、Al2O3濃度が10質量%よりも高くなっても融点は低く維持されるはずである。しかし、Al2O3自体は脱りんには寄与しないため、配合比が高くなり過ぎると、脱りんスラグの発生量が増加する問題がある。脱りんスラグは、路盤材等としての用途を有するものの、需要は少なく、多くは埋め立て処分しなければならない。また、Al2O3を多く含むスラグは膨張しやすく、脱りんスラグを路盤材として使用する場合の問題も懸念される。更に、Al2O3源としてはボーキサイト等が考えられるが高価である。レンガ屑等の廃材を使用することも考えられるが、大量に使用した場合、廃材に含まれる不純物が脱りんに悪影響を及ぼすことも懸念される。したがって、滓化促進剤に含まれるAl2O3の配合比はできる限り低くすべきである。

【0060】

また、特許文献5では、CaO:37〜60質量%、Al2O3:30〜55質量%およびFe2O3:4.9〜21質量%を含有する滓化促進剤を提案している。滓化促進材の融点を下げるためにAl2O3を配合しているが、CaO:50質量%、Al2O3:43質量%およびFe2O3:7質量%とした滓化促進剤の融点は1623Kで、本発明で提案する非焼成溶銑脱りん材と比べ高融点であった。

【0061】

(2)脱りん能確認試験

非焼成溶銑脱りん材の脱りん能確認試験を、1チャージ当り最大2.5トンの溶銑を処理することが可能な試験用転炉により行った。

【0062】

<比較例2−1>

比較例2−1は、鉄鉱石と石灰石の混合物を、約1623Kで加熱溶融することにより製造した、カルシウムフェライト系溶銑脱りん材を使用したケースである。カルシウムフェライト系溶銑脱りん材の成分分析値は表3に示すとおりであり、酸化鉄およびCaOを主成分としている。

【0063】

表4は、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、カルシウムフェライト系溶銑脱りん材21.0kgを、転炉の上部から投入した。また、副原料として塊生石灰33.3kgを転炉上部から投入し、装入塩基度(=CaO質量/SiO2質量)が2.0となるようにした。塊生石灰の成分分析値は表5に示すとおりである。

【0064】

その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。吹錬前の溶銑中[%P]は0.11質量%であったが、吹錬後は0.01質量%まで減少した。

【0065】

【表3】

【0066】

【表4】

【0067】

【表5】

【0068】

<発明例2−1>

発明例2−1は、非焼成溶銑脱りん材を使用したケースである。非焼成溶銑脱りん材の成分分析値は表3に示すとおりであり、全鉄分(T.Fe)に対するCaOの比率が、0.67となるように焼結鉱粉と生石灰粉を混合し、さらに混合物を、図1、2に示すダブルロール型のブリケット化装置5に供給することにより製造した。焼結鉱粉と生石灰粉の成分分析値は表1に示したとおりである。また、焼結鉱粉と生石灰粉の粒度構成を表6に示す。

【0069】

【表6】

【0070】

使用したブリケット化装置5のロール9の外径は228mmであり、ロール9の表面には、ブリケットの型枠となるアーモンド形のモールド10が軸方向に1列配置されている。モールド10のサイズは縦28mm×横18mm×深さ4mmであり、製造されるブリケット化装置生産物6の体積が3cm3程度となるように設計されている。ブリケット化する際、ロールにかかる圧縮圧力(=ロールにかかる全荷重/ロール有効幅)は55kN/cmとした。

【0071】

表4に、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、非焼成溶銑脱りん材21.0kgを転炉の上部から投入した。また、副原料として表5に示す成分を有する塊生石灰を32.3kg投入し、装入塩基度(=CaO/SiO2)が2.0となるようにした。その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。吹錬前の溶銑中[%P]は0.11質量%であったが、吹錬後は0.01質量%まで減少した。すなわち、比較例2−1で使用したカルシウムフェライト系溶銑脱りん材を使用した場合と遜色がない結果が得られた。また、この結果は、極低りん鋼([P]<0.015質量%)の規定をクリアしていることから、十分な脱りん能を有していると判断できる。

【0072】

<発明例2−2>

発明例2−2でも、発明例2−1と同様に非焼成溶銑脱りん材を使用した。表4に、脱りん能確認試験における試験条件および結果を示す。約1573Kの溶銑(溶銑中[%Si]=0.4質量%)2トンを試験転炉に注銑した後、非焼成溶銑脱りん材21.0kgを転炉の上部から投入した。また、副原料として表5に示す成分を有する塊生石灰を12.7kg投入した。その後、上吹きランスから酸素を3.5m3/分(標準状態)の速度で送酸して吹錬を開始した。吹錬時間は約7分間とした。また、上吹きランスからは酸素とともに生石灰粉を毎分2.8kgの速度で吹き付け、装入塩基度(=CaO/SiO2)が2.0となるようにした。溶銑中[%P]は0.11質量%から0.01質量%に減少することが確認された。即ち、比較例2−1で使用したカルシウムフェライト系溶銑脱りん材を使用した時と遜色がない結果が得られた。また、この結果は、極低りん鋼([P]<0.015質量%)の規定をクリアしていることから、十分な脱りん能を有していると判断できる。

【0073】

(3)生石灰製造時の焼成温度

石灰石から生石灰を製造する際の焼成温度は、1223K以上1373K以下とすることが望ましい。1223K未満では(2)式に示した石灰石の分解が不十分である。一方、1373Kよりも高い温度で焼成した場合、十分な強度を有する塊成化物(ブリケット化装置生成物)を製造することが困難になる。脱りん炉で使用するためにはブリケット化装置生成物1個当りの圧壊強度は100N/塊以上とする必要がある。表7には、生石灰製造時の焼成温度とブリケット化装置生成物の圧壊強度との関係を示す。

【0074】

【表7】

【0075】

ブリケット化においては、焼結鉱粉と生石灰粉を混合し、さらに混合物を、図1、2に示すダブルロール型のブリケット化装置5に供給することによりブリケット化装置生成物6を製造した。焼結鉱粉と生石灰粉の成分分析値は表1に示したとおりであり、これらを発明例2−1および発明例2−2と同じ方法により非焼成溶銑脱りん材を製造した。

【0076】

<発明例3−1>

発明例3−1は、石灰の焼成温度を1273Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は260N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0077】

<発明例3−2>

発明例3−2は、石灰の焼成温度を1323Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は150N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0078】

<発明例3−3>

発明例3−3は、石灰の焼成温度を1373Kとした。非焼成溶銑脱りん材の1個当りの圧壊強度は110N/塊であり、必要とされる圧壊強度(100N/塊)よりも大きかった。

【0079】

表7に示すように、ブリケット化装置生成物6の圧壊強度は、焼成温度の増加に伴い低下しており、焼成温度を1373Kよりも高くした場合は、圧壊強度は100N/塊未満となり、脱りん炉に投入するまでの搬送過程において殆どのブリケット化装置生成物6が崩壊することが懸念される。

【符号の説明】

【0080】

1 鉄鉱石(焼結鉱粉)

2 酸化カルシウム含有物質

3 混合機

4 混合物

5 ダブルロール型ブリケット化装置

6 ブリケット化装置生産物

6a ブリケット化装置生産物粗粒品(非焼成溶銑脱りん材)

6b ブリケット化装置生産物粉粒状品

7 篩い分級装置

8 脱りん炉

9 ロール

10 モールド(ポケット)

【特許請求の範囲】

【請求項1】

乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、前記鉄鉱石類と前記酸化カルシウム含有物質とが滓化した状態で結合していないことを特徴とする非焼成溶銑脱りん材。

【請求項2】

前記鉄鉱石類として、製鉄用高炉の原料である焼結鉱を分級し、分級点以下の焼結鉱粉を使用することを特徴とする請求項1に記載の非焼成溶銑脱りん材。

【請求項3】

前記酸化カルシウム含有物質として、石灰を1223K以上1373K以下で加熱焼成処理することにより製造した生石灰を分級し、分級点下の生石灰粉を使用することを特徴とする請求項1または請求項2に記載の非焼成溶銑脱りん材。

【請求項4】

前記非焼成溶銑脱りん材の体積が1cm3以上15cm3以下であることを特徴とする請求項1から請求項3までのいずれか1項に記載の非焼成溶銑脱りん材。

【請求項5】

乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合した混合物であって、酸化アルミニウムの含有率が10質量%以下であるとともに全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下である混合物を、圧縮塊成化することを特徴とする請求項1から請求項4までのいずれか1項に記載の非焼成溶銑脱りん材の製造方法。

【請求項6】

前記圧縮塊成化の装置としてダブルロール型ブリケット化装置を用いることを特徴とする請求項5に記載の非焼成溶銑脱りん材の製造方法。

【請求項7】

請求項5または請求項6に記載の方法により製造された非焼成溶銑脱りん材を用いることを特徴とする溶銑の脱燐方法。

【請求項1】

乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、前記鉄鉱石類と前記酸化カルシウム含有物質とが滓化した状態で結合していないことを特徴とする非焼成溶銑脱りん材。

【請求項2】

前記鉄鉱石類として、製鉄用高炉の原料である焼結鉱を分級し、分級点以下の焼結鉱粉を使用することを特徴とする請求項1に記載の非焼成溶銑脱りん材。

【請求項3】

前記酸化カルシウム含有物質として、石灰を1223K以上1373K以下で加熱焼成処理することにより製造した生石灰を分級し、分級点下の生石灰粉を使用することを特徴とする請求項1または請求項2に記載の非焼成溶銑脱りん材。

【請求項4】

前記非焼成溶銑脱りん材の体積が1cm3以上15cm3以下であることを特徴とする請求項1から請求項3までのいずれか1項に記載の非焼成溶銑脱りん材。

【請求項5】

乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合した混合物であって、酸化アルミニウムの含有率が10質量%以下であるとともに全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下である混合物を、圧縮塊成化することを特徴とする請求項1から請求項4までのいずれか1項に記載の非焼成溶銑脱りん材の製造方法。

【請求項6】

前記圧縮塊成化の装置としてダブルロール型ブリケット化装置を用いることを特徴とする請求項5に記載の非焼成溶銑脱りん材の製造方法。

【請求項7】

請求項5または請求項6に記載の方法により製造された非焼成溶銑脱りん材を用いることを特徴とする溶銑の脱燐方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−87350(P2013−87350A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230910(P2011−230910)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]