非熱可塑性ポリイミド系ポリマーアロイとその製造方法

【課題】

優れた化学的特性、機械特性を有する構造材料や、優れた規則性を有する機能材料を提供するにあたり、構造を微細かつ均一に制御することが可能である非熱可塑ポリイミドポリマーアロイおよびその製造方法を提供すること。

【解決手段】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去すること、または相溶化剤(C)を添加した後に該有機溶媒を除去することで、構造を微細かつ均一に制御された非熱可塑ポリイミドポリマーアロイを得ることができる。

優れた化学的特性、機械特性を有する構造材料や、優れた規則性を有する機能材料を提供するにあたり、構造を微細かつ均一に制御することが可能である非熱可塑ポリイミドポリマーアロイおよびその製造方法を提供すること。

【解決手段】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去すること、または相溶化剤(C)を添加した後に該有機溶媒を除去することで、構造を微細かつ均一に制御された非熱可塑ポリイミドポリマーアロイを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた耐熱性や機械特性を活かして、電子情報材料や構造材料として有用に用いることができる、ナノメーターオーダーからマイクロメーターオーダーに構造制御可能な非熱可塑性ポリイミド系ポリマーアロイに関する。

【背景技術】

【0002】

非熱可塑性ポリイミドは高分子鎖中に環状イミド基を有する高耐熱性高分子材料である。高耐熱性以外にも高強度・高弾性率などの機械特性、高絶縁性、低誘電率などの電気特性、さらには耐薬品性・耐環境特性などに優れる材料であり、フレキシブルプリント基板等の電子情報材料用途のみならず、自動車・航空機をはじめとする輸送機械の構造材料等高い信頼性が要求される幅広い分野で使用されている。しかし、近年高分子材料に対して要求されるスペックはさらに高いものとなり、既存の非熱可塑性ポリイミドでは目標をクリアできなくなってきている。特に電子情報材料用途では、ポリイミドの高い吸水率が問題となる。例えば、フレキシブルプリント基板のベースフィルムとして用いられた際に吸水すると、それによる寸法変化、そして水の持つ高い誘電率のため、フィルムの実質的な誘電率が上昇する。すると伝播速度の低下、伝送損失の増大、伝送密度の低下、信号遅延などの問題が発生し、半導体に代表される電子部品やこれらを搭載した実装基板などの高集積化、高速作動化の妨げとなるという問題がある。

【0003】

一方、熱可塑性樹脂を中心に、異なった物性を有する樹脂を組み合わせ、各々の原料となる樹脂の長所を引き出し、短所を補い合うことで、単一の樹脂に比べて優れた特性を発現させる技術、いわゆるポリマーアロイ化技術による新規材料の開発が活発に行われている。このポリマーアロイ化技術を非熱可塑性ポリイミドに適用し、物性向上あるいは機能性を付与を狙った検討がされてきた。具体的には積層体製造時のカールを抑制する目的で液晶ポリエステルとのポリマーアロイ及びその製造方法(特許文献2)や、ガス分離膜用途としてポリエーテルスルホンとのポリマーアロイ及びその製造方法(特許文献3)が報告されている。これら特許文献の製造方法により得られるポリマーアロイは、いずれも粒子間距離が10μm以上の粗大な分散構造であった。ポリマーアロイの特性は、原料樹脂の物性が大きく影響することは言うまでもないが、それら樹脂の分散相サイズと均一性によっても大きく変化し、分散相サイズを1μm以下に、かつ均一に制御することで靭性向上といった力学特性が向上する特徴がある(特許文献1)。したがって、上記の非熱可塑性ポリイミドのポリマーアロイ化による物性向上効果は十分なものではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−20333号公報

【特許文献2】特開2006−8976号公報

【特許文献3】特開平7−251050号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、優れた耐熱性や機械特性を活かして、電子情報材料や構造材料として有用に用いることができる、ナノメーターオーダーからマイクロメーターオーダーに構造制御可能な非熱可塑性ポリイミド系ポリマーアロイおよびその製造方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するため、以下の構成を有するものである。

(1)非熱可塑性ポリイミド(A)および/またはポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上含み、構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)が0.001〜5μmの分散構造であることを特徴とするポリマーアロイ。

(2)相溶化剤(C)を1成分以上含むことを特徴とする上記(1)に記載のポリマーアロイ。

(3)前記熱可塑性樹脂(B)が水に不溶であることを特徴とする上記(1)または(2)に記載のポリマーアロイ。

(4)前記熱可塑性樹脂(B)がポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミドおよびポリカーボネートから選ばれる少なくとも1種であることを特徴とする上記(1)〜(3)のいずれかに記載のポリマーアロイ。

(5)前記両相連続構造、または分散構造の少なくとも1成分中に、構造周期(L2)が0.001〜(L1またはL1’)×0.50μmの両相連続構造、または粒子間距離(L’2)が0.001〜(L1またはL1’)×0.50μmの分散構造を有することを特徴とする上記(1)〜(4)に記載のポリマーアロイ。

(6)前記相溶化剤(C)が金属アルコキシドおよび/または金属塩であることを特徴とする上記(2)に記載のポリマーアロイ。

(7)構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上5μm以下の場合は光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルにおけるピーク半値幅(a)、該ピークの極大波数(b)とするとき0<(a)/(b)≦1.2であることを特徴とする上記(1)〜(6)のいずれかに記載のポリマーアロイ。

(8)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上を有機溶媒に溶解した後、該有機溶媒を除去することを特徴とするポリマーアロイの製造方法において、該有機溶媒を1分以内に90%以上除去することおよび/または相溶化剤(C)を添加した後に該有機溶媒を除去することを特徴とするポリマーアロイの製造方法。

(9)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上、および/または相溶化剤(C)を有機溶媒に溶解した溶液の動的粘弾性測定における複素粘度が5Pa・s以上10000Pa・s以下であることを特徴とする上記(8)に記載のポリマーアロイの製造方法。

(10)前記有機溶媒を除去することで、スピノーダル分解を誘発し相分離構造形成させることを特徴とする上記(8)または(9)に記載のポリマーアロイの製造方法。

(11)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した溶液を支持体上に塗膜とした後に、溶媒を除去することを特徴とする上記(8)〜(10)のいずれかに記載のポリマーアロイの製造方法。

(12)加熱により前記有機溶媒を除去することを特徴とする上記(8)〜(11)のいずれかに記載のポリマーアロイの製造方法。

(13)前記有機溶媒を除去した後に、ポリアミック酸(A’)を加熱および/またはイミド化剤により非熱可塑性ポリイミド(A)とすることを特徴とする上記(8)〜(12)のいずれかに記載のポリマーアロイの製造方法。

(14)前記有機溶媒を除去した後に、熱可塑性樹脂の前駆体(B’)を化学反応により熱可塑性樹脂(B)とすることを特徴とする上記(8)〜(13)のいずれかに記載のポリマーアロイの製造方法。

(15)前記化学反応が重合反応であることを特徴とする上記(14)に記載のポリマーアロイの製造方法。

【発明の効果】

【0007】

本発明によれば、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去することで、スピノーダル分解による相分離により、優れた規則性を有し、かつ構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)0.001〜5μmの分散構造に制御することが可能であり、さらにはその構造が均一に分散した非熱可塑性ポリイミド系ポリマーアロイを得ることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一次構造(共連続構造)および二次構造(共連続構造)を有する相分離構造の模式図を示す。

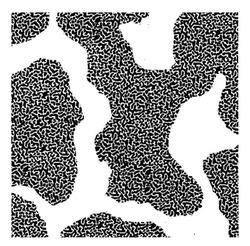

【図2】実施例6における透過電子顕微鏡写真(倍率2000倍)を示す。

【図3】実施例6における透過電子顕微鏡写真(倍率5000倍)を示す。

【発明を実施するための形態】

【0009】

本発明は、非熱可塑性ポリイミド(A)および/またはその前駆体であるポリアミック酸(A’)を少なくとも1成分以上含むポリマーアロイとその製造方法に関するものである。本発明におけるポリアミック酸(A’)とは、式(1)で示されるテトラカルボン酸無水物および式(2)で示されるジアミンとを反応して得られる式(3)の繰り返し単位で示される高分子化合物である。また、本発明における非熱可塑性ポリイミド(A)とは、前記ポリアミック酸(A’)をイミド環化して得られる式(4)で示される化合物のうち、融点や軟化点を示さないものを指す。

【0010】

【化1】

【0011】

(式中、Ar1は芳香族を含有する基および/または環状脂肪族を含有する基であり、Ar2は芳香族を含有する基および/または環状脂肪族を含有する基である。)。

【0012】

本発明における、非熱可塑性ポリイミド(A)および/またはその前駆体であるポリアミック酸(A’)を少なくとも1成分以上含むポリマーアロイは、特定の均一な構造周期(L1)を有する両相連続構造または特定の均一な粒子間距離(L1’)を有する分散構造を有するものである。

【0013】

ポリマーアロイは、各々の原料となる樹脂の長所を引き出し、短所を補い合うことで、単一の樹脂に比べて優れた特性を発現する。このとき重要となるのが、ポリマーアロイの両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズと均一性である。サイズが大きすぎると、各々の原料の物性が発現するのみで、短所を補い合うことが困難となる。また、サイズが小さすぎると、原料樹脂の特性が失われるため好ましくない。したがって、両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズは、0.001〜5μmが好ましく、0.001〜3μmがより好ましく、0.001〜1μmがさらに好ましい。

【0014】

また、該相分離構造の少なくとも一成分中にさらに相分離構造を形成することも構造微細化には有効な方法である。これは、アロイ化の初期に形成される相分離構造の各ポリマー成分がもう一方のポリマーを含んだ状態で一旦相分離し(一次構造)、その後各成分中でさらに相分離構造を形成(二次構造)するためである。この一次構造および二次構造を有する相分離構造の模式図を図1に示す。このような構造を形成させるには、熱可塑性ポリイミドなどの非熱可塑性ポリイミドや前駆体のポリアミック酸と相溶性の高いポリマーとの組み合わせでアロイ化することが好ましい。このときの相分離構造サイズは、一次構造の構造サイズ(L1)または(L1’)に依存し、0.001〜(L1またはL1’)×0.50μmが好ましく、0.001〜(L1またはL1’)×0.25μmがより好ましく、0.001〜(L1またはL1’)×0.20μmがさらに好ましい。

【0015】

次に構造周期(L1)または粒子間距離(L1’)の測定方法について述べる。相分離構造の各成分中にさらに相分離構造(二次構造)を含む場合の構造周期(L2)または粒子間距離(L2’)測定方法は後述する。本ポリマーアロイは両相連続構造、もしくは分散構造を確認するためには、規則的な周期構造が確認されることが重要である。これは例えば、光学顕微鏡観察や透過型電子顕微鏡観察により、両相連続構造が形成されることの確認に加えて、構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上10μm以下の場合は光散乱測定において、散乱極大が現れることの確認が必要である。この散乱測定における散乱極大の存在は、ある周期を持った規則正しい相分離構造を持つ証明であり、その周期Λmは、両相連続構造の場合構造周期(L1)に対応し、分散構造の場合粒子間距離(L1’)に対応する。またその値は、散乱光の散乱体内での波長λ、散乱極大を与える散乱角θmを用いて次式

Λm=(λ/2)/sin(θm/2)

により計算することができる。

【0016】

続いて、両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)の均一性について述べる。両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズが上記の範囲にあっても、一部構造的に粗大な部分などがあると、例えば衝撃を受けた際、そこを起点として破壊が進行するなど、本来のポリマーアロイの特性が得られないことがある。したがって、ポリマーアロイの両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)の均一性が重要となる。この均一性は、構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満のポリマーアロイの場合は小角X線散乱測定により、構造周期(L1)または粒子間距離(L1’)が0.1μm以上1μm以下のポリマーアロイの場合は光散乱測定により評価することが可能である。小角X線散乱と光散乱は、分析可能な相分離構造サイズが異なるので、分析するポリマーアロイの相分離構造サイズに応じて適宜使い分けする必要がある。小角X線散乱測定および光散乱測定は両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズに加え、その分布に関する情報が得られる。具体的には、それら測定で得られるスペクトルにおける散乱極大のピーク位置、すなわち散乱角θmが両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズに対応し、そのピークの拡がり型が、構造の均一性に対応する。本発明では、均一性の指標として、小角X線散乱測定または光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルの散乱極大ピーク半値幅に着目した。ただし、ピークの半値幅はピーク極大波数の増加に伴い増大する傾向にあるので、ピークの半値幅(a)、ピーク極大波数(b)とから計算される(a)/(b)の値を構造均一性の指標とした。優れた機械特性などの物理特性を発現するためには、構造均一性が高い方が好ましく、前記(a)/(b)の値においては1.2以下であることが好ましく、1.1以下であることがより好ましく、1.0以下であることがさらに好ましい。また、ポリマーアロイの構造は均一である程良いので、(a)/(b)の下限値は特に限定されない。

【0017】

光散乱測定、小角X線回折測定において、サンプルは薄膜状とする必要がある。薄膜化はミクロトーム等による切片切り出しにより可能である。このとき、刃に傷があると切り出し面に筋状の凹凸が形成され、光散乱および小角X線回折が正確に測定できないことがあるので十分注意する必要がある。

【0018】

薄膜状に調製したサンプルは、中心部分を測定する。サンプルが測定装置の試料ホルダーサイズに対して大きすぎる場合は、サンプルを中心部分から切り出し測定する。サンプルの厚さは、可能な限り大きなシグナル強度が得られるように複数のサンプルを重ねて最適な厚さに調節する。シグナル強度はサンプル厚さに比例して増加するが、測定光の吸収もLanbert−Beerの法則に従い試料厚さ対して指数関数的に増加し、その分シグナル強度が減少するので、両者のバランスに応じて試料厚さを決定する必要がある。

【0019】

また、各ポリマー相の電子密度差が小さいポリマーアロイは、シグナル強度が小さいため測定が困難である。そのような場合、必要に応じてヨウ素、RuO4、OsO4等の染色試薬で処理することも有効である。

【0020】

ポリマー組成が等比ではない場合など、各ポリマー成分の構造周期(L1)または粒子間距離(L1’)といった構造サイズが異なることがあり、各々のポリマー成分の構造サイズに応じたピークが複数観測されることがある。その際は、散乱光の散乱体内での波長λの常用対数に対して散乱強度Iをプロットし、各々のピークにおける近似二次曲線からピークの半値幅を導出する。このように複数のピークが存在する場合、そのうち少なくとも一つのピークにおいて、前記(a)/(b)の値においては1.2以下であることが好ましく、1.1以下であることがより好ましく、1.0以下であることがさらに好ましい。本発明におけるピークの半値幅とはピークの頂点(点A)からグラフ縦軸に平行な直線を引き、該直線とスペクトルのベースラインとの交点(点B)としたとき、(点A)と(点B)を結ぶ線分の中点(点C)におけるピークの幅である。なお、ここで言うピークの幅とは、ベースラインに平行で、かつ(点C)を通る直線上の幅のことである。かかる構造を有するポリマーアロイを得る好ましい方法としては、本発明によれば、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去することで、スピノーダル分解を誘発させることにより得られる。

【0021】

次に相分離構造の各成分中にさらに相分離構造(二次構造)を含む場合の構造周期(L2)または粒子間距離(L2’)測定方法について、光散乱測定や小角X線散乱測定では二次構造のみを測定することは困難であるので、透過型電子顕微鏡で二次構造のみを拡大した観察画像をフーリエ変換し、そのピーク極大値から構造周期(L2)または粒子間距離(L2’)を測定するものとする。

【0022】

以下に、スピノーダル分解について、簡単に説明する。

【0023】

一般に、2成分の樹脂からなるポリマーアロイには、これらの組成に対して、ガラス転移温度以上、熱分解温度以下の実用的な全領域において相溶する相溶系や、逆に全領域で非相溶となる非相溶系や、ある領域で相溶し、別の領域で相分離状態となる、部分相溶系があり、さらにこの部分相溶系には、その相分離状態の条件によってスピノーダル分解によって相分離するものと、核生成と成長によって相分離するものがある。

【0024】

スピノーダル分解による相分離とは、異なる2成分の樹脂組成および温度に対する相図においてスピノーダル曲線の内側の不安定状態で生じる相分離のことを指し、また核生成と成長による相分離とは、該相図においてバイノーダル曲線の内側であり、かつスピノーダル曲線の外側の準安定状態で生じる相分離のことを指す。

【0025】

かかるスピノーダル曲線とは、組成および温度に対して、異なる2成分の樹脂を混合した場合、相溶した場合の自由エネルギーと相溶しない2相における自由エネルギーの合計との差(ΔGmix)を濃度(φ)で二回偏微分したもの(∂2ΔGmix/∂φ2)が0となる曲線のことであり、またスピノーダル曲線の内側では、∂2ΔGmix/∂φ2<0の不安定状態であり、外側では∂2ΔGmix/∂φ2>0である。またかかるバイノーダル曲線とは、組成および温度に対して、系が相溶する領域と相分離する領域の境界の曲線のことである。

【0026】

詳細な理論によると、スピノーダル分解では、一旦相溶領域の温度で均一に相溶した混合系の温度を、不安定領域の温度まで急速にした場合、系は共存組成に向けて急速に相分離を開始する。その際濃度は一定の波長に単色化され、構造周期(Λm)で両分離相が共に連続して規則正しく絡み合った両相連続構造を形成する。この両相連続構造形成後、その構造周期を一定に保ったまま、両相の濃度差のみが増大する過程をスピノーダル分解の初期過程と呼ぶ。さらに上述のスピノーダル分解の初期過程における構造周期(Λm)は熱力学的に下式のような関係がある。

Λm〜[│Ts−T│/Ts]−1/2

(ここでTsはスピノーダル曲線上の温度)。

【0027】

ここで本発明でいうところの両相連続構造とは、混合する樹脂の両成分がそれぞれ連続相を形成し、互いに三次元的に絡み合った構造を指す。この両相連続構造の模式図は、例えば「ポリマーアロイ 基礎と応用(第2版)(第10.1章)」(高分子学会編:東京化学同人、1993年)に記載されている。

【0028】

スピノーダル分解では、この様な初期過程を経た後、波長の増大と濃度差の増大が同時に生じる中期過程、濃度差が共存組成に達した後、波長の増大が自己相似的に生じる後期過程を経て、最終的には巨視的な2相に分離するまで進行するが、本発明においては、最終的に巨視的な2相に分離する前の所望の構造周期に到達した段階で構造を固定すればよい。また中期過程から後期過程にかける波長の増大過程において、組成や界面張力の影響によっては、片方の相の連続性が途切れ、上述の両相連続構造から分散構造に変化する場合もある。この場合には所望の粒子間距離に到達した段階で構造を固定すればよい。

【0029】

ここで本発明にいうところの分散構造とは、片方の樹脂成分が主成分であるマトリックスの中に、もう片方の樹脂成分が主成分である粒子が点在している、いわゆる海島構造のことをさす。

【0030】

スピノーダル分解を実現させるためには、2成分以上からなる樹脂を相溶状態とした後、スピノーダル曲線の内側の不安定状態とすることが必要である。

【0031】

まずこの2成分以上からなる樹脂で相溶状態を実現する方法としては、共通溶媒に溶解する方法や、部分相溶系を相溶条件下で溶融混練することによる溶融混練法が挙げられる。ただし、本発明のポリアミック酸(A’)は溶融すると速やかにイミド化が進行し、ポリイミドの結晶が析出するので、共通溶媒を使用する方法により相溶状態を実現する。

【0032】

ここで本発明における相溶する場合とは、分子レベルで均一に混合している状態のことであり、具体的には異なる2成分の樹脂を主成分とする相がいずれも0.001μm以上の相構造を形成していない場合を指し、また、非相溶の場合とは、相溶状態でない場合のことであり、すなわち異なる2成分の樹脂を主成分とする相が互いに0.001μm以上の相構造を形成している状態のことを指す。相溶するか否かは、例えばPolymer Alloys and Blends, Leszek A Utracki, hanser Publishers,Munich Vienna New York,P64,1990年に記載の様に、電子顕微鏡、示差走査熱量計(DSC)、その他種々の方法によって判断することができる。

【0033】

次に共通溶媒に溶解することにより相溶状態としたポリマーアロイを、スピノーダル曲線の内側の不安定状態としてスピノーダル分解せしめる方法として、本発明では共通溶媒を除去する方法で行う。共通溶媒を除去することで、スピノーダル曲線が変化し、不安定状態領域が拡大するため、スピノーダル分解が誘発される。ここで、共通溶媒を速やかに除去することで、過冷却度(│Ts−T│)が大きくなり、その結果上述の関係式におけるスピノーダル分解の初期過程における構造周期を小さくすることが可能となる。さらに、溶媒を除去するにしたがい、ポリマー濃度は増加し、系内のモビリティーが低下し、形成された相分離構造の粗大化を抑制する効果もあるため、溶媒を速やかに除去することで微細な相分離構造形成に有利である。

【0034】

鋭意検討を行った結果、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去すること、もしくは相溶化剤を添加した後に該有機溶媒を除去することで、スピノーダル分解による相分離により、優れた規則性を有し、かつ構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)0.001〜5μmの分散構造に制御することが可能であり、さらにはその構造が均一に分散した非熱可塑性ポリイミド系ポリマーアロイを得ることができることを見出した。

【0035】

まず、上記の有機溶媒を1分以内に90%以上除去する方法について説明する。有機溶媒分子はポリアミック酸(A’)と比較して分子量が低く、有機溶媒の比率が高くなる程溶液の粘度は低下する。粘度が低いということは、分子の易動度が高いことに他ならず、ポリマーアロイでは各ポリマー成分が移動、合体し相分離構造は速やかに粗大化する。したがって、相分離開始後溶媒比率が高い状態で長時間放置すると、微細な相分離構造のポリマーアロイを作製するには不利である。したがって、溶媒は前記の通り短時間で除去することが好ましく、1分以内に90%以上の溶媒除去率で除去することが好ましく、30秒以内に除去することがより好ましく、20秒以内に除去することがさらに好ましい。

【0036】

次に、相溶化剤添加による方法について説明する。相溶化剤を添加することで、ポリマーアロイ各相の界面張力が低下し、相分離構造の成長速度が抑制される。したがって、溶媒の除去が1分以内に90%以上除去することが困難な場合でも、相溶化剤を添加することで相分離構造の成長速度が抑制され、微細なポリマーアロイを得ることが可能となる。また、この相溶化剤添加の方法と、上記の有機溶媒を1分以内に90%以上除去する方法を組み合わせることも可能である。

【0037】

本発明で、溶媒除去率とは、溶媒除去率(重量%)=(溶媒除去後の溶媒質量)/(溶媒除去前の溶媒質量)×100で定義する。溶媒質量はガスクロマトグラフィーや核磁気共鳴装置などで検量線を作成し、定量可能である。なお、溶媒除去後の溶媒質量は、溶媒の揮発による減少を最小限とするため、溶媒除去後可及的速やかに測定することが必要である。

【0038】

溶媒を除去する方法として、溶液を加熱や減圧する方法が挙げられる。このときの温度、圧力、その他の条件は樹脂の組み合わせによっても異なり、一概にはいえないが、温度は高い方が好ましく、具体的には溶媒の沸点をT(℃)としたとき、T−50(℃)以上が好ましく、T−30(℃)以上がより好ましく、T−10(℃)以上がさらに好ましい。ただし、溶媒の沸点以上で加熱する場合は、気泡が発生することがあるので、均一なフィルム等を作製する場合は注意が必要である。一方、減圧する場合は圧力は低い方が好ましく、具体的には溶媒の蒸気圧をP(kPa)としたとき、P×1.5(kPa)以下が好ましく、P×1.3(kPa)以下がより好ましく、P×1.1(kPa)以下がさらに好ましい。本発明においては前記の如く、初期過程の構造周期(L1)を特定の範囲に制御した後、中期過程以降でさらに構造発展させて本発明で規定する特定の両相連続構造もしくは、分散構造とすることが好ましい。

【0039】

また、溶媒の除去を効率的に行うには、溶液の単位体積あたりの表面積を増やすことが有効である。具体的には薄膜化や微粒子化等が挙げられる。単位体積あたりの表面積を増やすため、薄膜化の場合、膜厚は1000μm以下が好ましく、500μm以下がより好ましく、300μm以下がさらに好ましい。同様な理由で粒子化の場合も、粒径は500μm以下が好ましく、300μm以下がより好ましく、100μm以下がさらに好ましい。薄膜化はエアドクターコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ディップコーティング、ダイコーティング等のコーティング法、微粒子化は各種スプレー法やインクジェット法等で行うことができる。

【0040】

本発明における相溶化剤(C)の例としては、ポリアミック酸(A’)と熱可塑性樹脂(B)から成るブロック共重合体やグラフト共重合体、ポリアミック酸(A’)または熱可塑性樹脂(B)に相溶可能なポリマー、脂肪酸エステルなどの界面活性剤、有機金属化合物やシリコン化合物、金属錯体等が挙げられる。必要に応じて、これら複数の相溶化剤を組み合わせて使用しても良い。有機金属化合物としては、有機チタン化合物、有機アルミニウム化合物が好ましい例として挙げられる。有機チタン化合物の具体例としては、チタンアルコキシドが好ましい例として挙げられ、チタンアルコキシドは一般式

Ti(OR)m

であらわされる。ここでmは整数でありアルコラート基の配位数をあらわし、一般的には1〜4である。Rは任意のアルキル基から選択される。Rとしては、たとえばメチル基、エチル基、プロピル基、イソプロピル基、ブチル基などがあり、さらにこれらが連続したダイマー、トリマー、テトラマーなどがある。特にチタンテトライソプロポキシド、チタンテトラブトキシド、チタンテトラブトキシドテトラマーが好ましい例として挙げられる。有機アルミニウム化合物の具体例としては、アルミニウムアルコレート(トリアルコキシアルミニウム)類、アルミニウムキレート類が挙げられる。アルミニウムアルコレート(トリアルコキシアルミニウム)類としては、たとえばアルミニウムイソプロピレート、モノsec−ブトキシアルミニウムジイソプロピレート、アルミニウムsec−ブチレート等が挙げられ、アルミニウムキレート類としては、たとえばエチルアセトアセテートアルミニウムジイソプロピレート、アセトアルコキシアルミニウムジイソプロピレート、アルミニウムトリス(エチルアセトアセテート)、アルミニウムトリス(アセチルアセトネート)、アルミニウムモノアセチルアセトネートビス(エチルアセトアセテート)等を挙げることができる。特にエチルアセトアセテートアルミニウムジイソプロピレート、アセトアルコキシアルミニウムジイソプロピレートが好ましく、アセトアルコキシアルミニウムジイソプロピレートとしては、川研ファインケミカル若しくは味の素ファインテクノ製の“プレンアクト”AL−Mが好ましい例として挙げられる。相溶化剤(C)の量は、多すぎると物性低下の恐れがあり、逆に少なすぎると構造微細化効果が小さくなるので、上記(A’)、(B)、(B’)の総量の0.001重量%以上5重量%以下が好ましく、0.003重量%以上1重量%以下がより好ましく、0.005重量%以上0.5重量%以下がさらに好ましい。

【0041】

また、相溶化剤(C)を添加するタイミングとしては、有機溶媒を除去する前であれば特に限定される物ではない。相溶化剤(C)の低温での溶解速度が小さい場合は、相溶化剤(C)を加熱溶解した後に相溶化剤(C)が析出しない温度まで冷却し、別に溶解していたポリアミック酸(A’)、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の有機溶媒溶液に添加しても良い。

【0042】

次にポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の有機溶媒への溶解に関して説明する。ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を有機溶媒に溶解する際、加熱しすぎるとポリアミック酸(A’)がイミド化する危険性があるので、できる限り低温で溶解させることが好ましい。具体的には、溶解温度は80℃以下が好ましく、60℃以下がより好ましく、40℃以下がさらに好ましい。熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の低温での溶解速度が小さい場合は、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を加熱溶解した後に熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)が析出しない温度まで冷却し、別に溶解していたポリアミック酸(A’)の有機溶媒溶液と混合させても良い。

【0043】

有機溶媒はポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の両方を溶解可能な有機溶媒であれば特に限定されるものではないが、例えば、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミド、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、ジメチルスルホキシド、N−メチルカプロラクタム、N−メチルプロピオンアルデヒド、γ−ブチルラクトン、ジメチルイミダゾリジノン、テトラメチルホスホリックアシッド、エチルセロソルブアセテート、およびパラクロロフェノールなどのハロゲン化フェノール類などが挙げられる。これら溶媒は単独あるいは複数混合して使用することができる。

【0044】

熱可塑性樹脂(B)および熱可塑性樹脂の前駆体(B’)は前記有機溶媒に可溶であれば特に限定されるものではないが、ポリマーアロイ使用時の耐久性の点から水に不溶な熱可塑性樹脂(B)および水に不溶な熱可塑性樹脂の前駆体(B’)であることが好ましい。本発明における水に不溶な樹脂とは、25℃の水100gにポリマー1.0gを浸漬し、24時間静置させた際に溶解によるポリマー減少量が0.1g以下のポリマーを指す。例えば、ポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミド、ポリカーボネート、セルロース、セルロースアセテート、セルロースアセテートプロピオネート、セルロースジアセテート、セルローストリアセテート、ポリメチルメタクリレート、ポリエチルメタクリレート、ポリn−ブチルメタクリレート、ポリイソブチルメタクリレート、ポリ2−ヒドロキシエチルメタクリレート、ポリスチレン、ポリα−メチルスチレン、ポリ酢酸ビニル、ポリビニルブチラール、スチレン/アクリロニトリル共重合体が挙げられる。このうちポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリカーボネートは力学特性や吸水性、耐薬品性といった化学的特性などの向上が期待できるので特に好ましい。

【0045】

微細な相分離構造を有するアロイを得るためには、相分離構造の初期サイズを小さくすることに加え、相分離構造成長過程の速度を抑制することも効果的である。ここで、相分離構造の初期サイズを小さくする方法に関しては、前述のとおりスピノーダル分解における過冷却度(Ts−T)を大きくする方法が挙げられる。一方、相分離構造成長速度の抑制に関しては、系内のモビリティーを低下させることがポイントとなる。系内のモビリティーは粘度と相関があり、粘度を増大させることでモビリティーが低下し、相分離構造の成長速度を抑制可能となる。すなわち、微細な相分離構造を形成するには、系内の粘度を増大させることがポイントである。ただし、粘度を増大させ過ぎると取り扱い性が低下し、製膜などが困難となるおそれがあるため注意が必要である。鋭意検討を行った結果、好ましい粘度範囲は動的粘弾性測定装置で測定した複素粘度が5Pa・s以上10000Pa・s以下であり、20Pa・s以上8000Pa・s以下がより好ましく、50Pa・s以上5000Pa・s以下がさらに好ましい。

【0046】

上記粘度は、ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)、および/または相溶化剤(C)を有機溶媒に溶解した溶液について、溶媒除去直前と同様の温度・圧力条件で測定するものとする。測定温度・圧力条件が溶媒の沸点に近い場合は、溶媒の揮発により粘度が変化するおそれがあるので、溶媒の揮発に注意し速やかに測定をする必要がある。測定には動的粘弾性測定装置を使用し、パラレル・プレート型もしくはコーン・プレート型の測定治具を用いてプレートギャップ1mmで測定するものとする。

【0047】

ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を有機溶媒に溶解する場合の濃度は、各成分の溶解度に依存するため、濃度範囲を一概に規定することはできないが、高濃度の方が上記の通り系内の粘度が増加し、微細な相分離構造が形成可能なため好ましい。一方、ポリアミック酸(A’)と、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の重量比は、一方の成分が少なすぎるとアロイ化による特性発現効果が小さいため、好ましい重量比は5/95〜95/5であり、10/90〜90/10がより好ましく、20/80〜80/20がさらに好ましい。

【0048】

続いて、ポリアミック酸(A’)のイミド化に関して説明する。本発明においては、ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)とからなるポリマーアロイに含まれるポリアミック酸(A’)をイミド化することで、非熱可塑性ポリイミド(A)アロイを得ることができる。イミド化の方法は、加熱による方法の他に、無水酢酸とピリジンの混合溶液等のイミド化剤を用いた化学的な方法でも行うことができる。一度イミド化すると、不溶不融となるため熱可塑性樹脂のように射出成形や押出成形は困難である。したがって、フィルムやシートなどの厚みが薄いものを成形する場合は、イミド化前に行うことが好ましい。ただし、肉厚な成形体の場合、イミド化で生成する水の除去が困難となるので、非熱可塑性ポリイミド(A)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)とからなるポリマーアロイの粉末を高温高圧で成形させる方法が好ましい。

【0049】

本発明のアロイ化方法は、かかる均一な構造を有するポリマーアロイの作製に有効である他に、熱可塑性樹脂の前駆体(B’)を用いることで、従来アロイ化が困難とされていたポリマーとのアロイ化が可能となるといった特徴もある。以下にこの点について説明する。

【0050】

スピノーダル分解による相分離を行うには、相溶状態とする必要があるが、相溶性の低いポリマー、溶媒の組み合わせでは相溶化できないため、スピノーダル分解による相分離ができなかった。

【0051】

ここで、分子の相溶化現象について、熱力学的に説明する。異なる分子が相溶するためには混合自由エネルギー変化(ΔGM)が負になる必要がある。混合自由エネルギーは、混合エンタルピー変化(ΔHM)、混合エントロピー変化(ΔSM)、温度(T)から次式

ΔGM=ΔHM―TΔSM

により計算される。したがって、混合自由エネルギー変化が負となるためには混合エントロピー変化が大きい方が有利である。

【0052】

混合エントロピーはFlory−Huggins理論により、重合度の逆数に比例する。すなわち、重合度1000のポリマーとモノマーとでは混合自由エントロピー変化が1000倍もの違いが生ずる。したがって、モノマーやオリゴマーをポリマーの前駆体(B’)として用いるアロイ化では、混合エントロピーが大きく、その結果混合自由エネルギー変化が負となる傾向が大きく、ポリマーとの相溶化において有利である。もちろん、ポリアミック酸(A’)と相分離構造形成後または相分離構造形成時に、前駆体(B’)であるモノマーやオリゴマーを重合することで、ポリマーアロイ化できることは言うまでもない。この前駆体(B’)の重合のタイミングとしては、ポリアミック酸(A’)との相分離構造形成時に同時でも相分離構造形成後任意の段階でもよい。また、重合方法は、重縮合や、ラジカル重合、カチオン重合、アニオン重合、イオン共重合等の付加重合や、重付加、付加縮合、開環重合等の重合反応の他に、架橋反応やカップリング反応が好ましい例として挙げることができる。特に固体状態で重合、すなわち固相重合は、溶融状態での重合と比較して相分離構造の粗大化が進行しにくいので、特に好ましい。

【0053】

固相重合には、加熱や減圧による方法の他に、放射線照射による方法も可能である。熱可塑性樹脂の前駆体(B’)を構成する分子を架橋可能であれば、放射線の種類は特に限定されないが、比較的高エネルギーである電子線やγ線が好ましく用いることができる。特に電子線は、オンラインで照射が可能であり、かつ線量コントロールも比較的容易であることから好ましい。ただし、ポリマーアロイが肉厚な場合、電子線は透過力が小さいので、放射線の吸収線量に分布が発生する可能性があり、注意が必要である。このような場合、被照射体の両側から照射することも可能である。また電子線に比べて透過力が高いγ線を用いることで均一に照射することも可能である。

【0054】

熱可塑性樹脂の前駆体(B’)を重合させる際に、必要に応じて重合触媒を添加することも可能である。重合触媒は、金属触媒や酸塩基触媒など、その重合反応に応じて適宜選択することができるが、例えば、ポリエチレンテレフタレートの前駆体であるビス(2−ヒドロキシエチル)テレフタレートを重合させる場合は、三酸化アンチモン、酸化チタン、酸化ゲルマニウムや、亜鉛、コバルト、ニッケル等の遷移金属の酢酸塩等が好ましく用いられる。この場合、添加量はビス(2−ヒドロキシエチル)テレフタレートに対して、0.001モル%以上0.1モル%以下が好ましい。前駆体(B’)の分子量は大きすぎるとアロイ化する残りの樹脂に対する溶解性が低くなるため、10000以下が好ましく5000以下がより好ましく3000以下がさらに好ましい。分子量が小さいほど前駆体(B’)に対する溶解性が高くなるので、分子量の下限値は特に限定されないが100以上のものが使用できる。

【0055】

一方、混合エンタルピーは分子間の相互作用に関係する。すなわち、熱可塑性樹脂(B)が相溶しない場合、例えば側鎖に分子間相互作用を変化させる官能基を導入した前駆体(B’)とポリアミック酸(A’)と相溶化し、スピノーダル分解により相分離構造を形成した後に、該官能基を化学変化させ熱可塑性樹脂(B)とすることで、ポリアミック酸(A’)と熱可塑性樹脂(B)とのポリマーアロイを得ることができる。該官能基の化学変化のタイミングとしては、ポリアミック酸(A’)との相分離構造形成時に同時でも相分離構造形成後任意の段階でもよい。

【0056】

また本発明のポリマーアロイには、その衝撃強度を改良し、かつ湿熱時の耐加水分解性を改良するため、少なくとも1種以上のゴム質重合体を添加することも可能である。

【0057】

上記ゴム質重合体としては、ポリブタジエン、ポリイソプレン、スチレン−ブタジエンのランダム共重合体およびブロック共重合体、該ブロック共重合体の水素添加物、アクリロニトリル−ブタジエン共重合体、ブタジエン−イソプレン共重合体などのジエン系ゴム、エチレン−プロピレンのランダム共重合体およびブロック共重合体、エチレン−ブテンのランダム共重合体およびブロック共重合体、エチレンとα−オレフィンとの共重合体、エチレン−メタクリレート、エチレン−ブチルアクリレートなどのエチレン−不飽和カルボン酸エステルとの共重合体、アクリル酸エステル−ブタジエン共重合体、例えばブチルアクリレート−ブタジエン共重合体などのアクリルゴム、エチレン−酢酸ビニルなどのエチレンと脂肪酸ビニルとの共重合体、エチレン−プロピレン−エチリデンノルボルネン共重合体、エチレン−プロピレン−ヘキサジエン共重合体などのエチレン−プロピレン非共役ジエン3元共重合体、ブチレン−イソプレン共重合体、塩素化ポリエチレンなどがあげられる。

【0058】

また、本発明を構成する2成分の樹脂からなるポリマーアロイに、さらにポリマーアロイを構成する成分を含むブロックコポリマーやグラフトコポリマーやランダムコポリマーなどのコポリマーである第3成分を添加することは、相分解した相間における界面の自由エネルギーを低下させ、両相連続構造における構造周期や、分散構造における分散粒子間距離の制御を容易にするため好ましく用いられる。この場合通常、かかるコポリマーなどの第3成分は、それを除く2成分の樹脂からなるポリマーアロイの各相に分配されるため、2成分の樹脂からなるポリマーアロイ同様に取り扱うことができる。

【0059】

本発明でのポリマーアロイを構成する樹脂成分の組成については特に制限はないが、2成分の場合、通常95質量%/5質量%〜5質量%/95質量%の範囲が好ましく用いられ、さらには90質量%/10質量%〜10質量%/90質量%の範囲がより好ましく、特に75質量%/25質量%〜25質量%/75質量%の範囲であれば両相連続構造が比較的得られやすいので好ましく用いられる。

【0060】

なお、本発明のポリマーアロイには、本発明の目的を損なわない範囲でさらに他の各種の添加剤を含有せしめることもできる。これら他の添加剤としては、例えば、タルク、カオリン、マイカ、クレー、ベントナイト、セリサイト、塩基性炭酸マグネシウム、水酸化アルミニウム、ガラスフレーク、ガラス繊維、炭素繊維、アスベスト繊維、岩綿、炭酸カルシウム、ケイ砂、ワラステナイト、硫酸バリウム、ガラスビーズ、酸化チタンなどの強化材、非板状充填材、あるいは酸化防止剤(リン系、硫黄系など)、紫外線吸収剤、熱安定剤(ヒンダードフェノール系など)、滑剤、離型剤、帯電防止剤、ブロッキング防止剤、染料および顔料を含む着色剤、難燃剤(ハロゲン系、リン系など)、難燃助剤(三酸化アンチモンに代表されるアンチモン化合物、酸化ジルコニウム、酸化モリブデンなど)、発泡剤、カップリング剤(エポキシ基、アミノ基メルカプト基、ビニル基、イソシアネート基を一種以上含むシランカップリング剤やチタンカップリング剤)、抗菌剤等が挙げられる。

【0061】

これらの添加剤は、本発明のポリマーアロイを製造する任意の段階で配合することが可能であるが、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解する段階において、同時に配合する方法が簡便であり、好ましい。

【0062】

本発明におけるポリマーアロイは、一般にその構成成分の特徴によって様々な利用方法があるが、中でも熱可塑性樹脂(B)として低吸水性の樹脂を用いることで、吸水による寸法変化や誘電率の上昇を抑制可能であり、寸法安定性や低誘電率が求められる電子情報材料に好適に用いることができる。また、耐衝撃性に優れる樹脂を用いて耐衝撃性を高めた構造材料や、片方の樹脂として、耐熱性に優れる樹脂を用いて耐熱性を高めた耐熱樹脂材料や、片方の樹脂に磁性体や触媒等を担持させ機能性成分を微細分散化させた機能性樹脂材料に好適に用いることができる。

【0063】

かかる、低吸水化した電子情報材料は、例えばフレキシブルプリント基板のベースフィルムをはじめとして、電動機の絶縁材、航空宇宙用やコンピューター用電線被覆材、フレキシブル太陽電池基板、コンデンサー、ICキャリアテープ等が挙げられる。

【0064】

また、かかる耐衝撃性を高めた構造材料は、例えば自動車部品や電機部品などに好適に使用することができる。自動車部品の例としては、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンシオメーターベース、エアーインテークノズルスノーケル、インテークマニホールド、エアフローメーター、エアポンプ、燃料ポンプ、エンジン冷却水ジョイント、サーモスタットハウジング、キャブレターメインボディー、キャブレタースペーサー、エンジンマウント、イグニッションホビン、イグニッションケース、クラッチボビン、センサーハウジング、アイドルスピードコントロールバルブ、バキュームスイッチングバルブ、ECUハウジング、バキュームポンプケース、インヒビタースイッチ、回転センサー、加速度センサー、ディストリビューターキャップ、コイルベース、ABS用アクチュエーターケース、ラジエータタンクのトップ及びボトム、クーリングファン、ファンシュラウド、エンジンカバー、シリンダーヘッドカバー、オイルキャップ、オイルパン、オイルフィルター、フューエルキャップ、フューエルストレーナー、ディストリビューターキャップ、ベーパーキャニスターハウジング、エアクリーナーハウジング、タイミングベルトカバー、ブレーキブ−スター部品、各種ケース、燃料関係・排気系・吸気系等の各種チューブ、各種タンク、燃料関係・排気系・吸気系等の各種ホース、各種クリップ、排気ガスバルブ等の各種バルブ、各種パイプ、排気ガスセンサー、冷却水センサー、油温センサー、ブレーキパットウェアーセンサー、ブレーキパッド摩耗センサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアコン用サーモスタットベース、エアコンパネルスイッチ基板、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンベイン、ワイパーモーター関係部品、ステップモーターローター、ブレーキピストン、ソレノイドボビン、エンジンオイルフィルター、点火装置ケース、トルクコントロールレバー、スタータースイッチ、スターターリレー、安全ベルト部品、レジスターブレード、ウオッシャーレバー、ウインドレギュレーターハンドル、ウインドレギュレーターハンドルのノブ、パッシングライトレバー、デュストリビューター、サンバイザーブラケット、各種モーターハウジング、ルーフレール、フェンダー、ガーニッシュ、バンパー、ドアミラーステー、ホーンターミナル、ウィンドウォッシャーノズル、スポイラー、フードルーバー、ホイールカバー、ホイールキャップ、グリルエプロンカバーフレーム、ランプリフレクター、ランプソケット、ランプハウジング、ランプベゼル、ドアハンドル、ワイヤーハーネスコネクター、SMJコネクター、PCBコネクター、ドアグロメットコネクター、ヒューズ用コネクターなどの各種コネクターなどが挙げられる。

【0065】

また電気部品の例としては、コネクター、コイル、各種センサー、LEDランプ、ソケット、抵抗器、リレーケース、小型スイッチ、コイルボビン、コンデンサー、バリコンケース、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント基板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、半導体、液晶、FDDキャリッジ、FDDシャーシ、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品、発電機、電動機、変圧器、変流器、電圧調整器、整流器、インバーター、継電器、電力用接点、開閉器、遮断機、ナイフスイッチ、他極ロッド、電気部品キャビネット、VTR部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、オーディオ・レーザーディスク(登録商標)・コンパクトディスク・DVD等の音声機器部品、照明部品、冷蔵庫部品、エアコン部品、タイプライター部品、ワードプロセッサー部品、オフィスコンピューター関連部品、電話器関連部品、携帯電話関連部品、ファクシミリ関連部品、複写機関連部品、洗浄用治具、モーター部品、ライター、タイプライター関連部品、顕微鏡、双眼鏡、カメラ、時計等の光学機器/精密機械関連部品などが挙げられる。

以下実施例を挙げて本発明を説明するが、本発明はこれらの例によって限定されるものではない。

【実施例】

【0066】

(ポリアミック酸の合成)

乾燥し、窒素置換した1000cm3の三口フラスコに4,4’−ジアミノジフェニルエーテル10.1gとN,N−ジメチルアセトアミド150cm3を加え、マグネチックスターラーで撹拌した。三口フラスコを冷水で15℃に冷却しながら、3,4:3’,4’−ビフェニルテトラカルボン酸二無水物14.7gを10分間かけてフラスコ内に投入した。N,N−ジメチルアセトアミドを250cm3追加し、1時間撹拌した。その後25℃に温度を上げ、さらに3時間撹拌した。得られた淡黄色の粘性液体をメタノール3000cm3に投入し、ポリアミック酸を再沈させた。ポリアミック酸は、メタノールで洗浄後25℃で24時間真空乾燥させた。本ポリアミック酸を以下の実施例で、ポリアミック酸(A’)として使用した。

【0067】

(吸水率測定方法)

5mm×30mmの大きさに切り出したフィルムを25℃の蒸留水に48時間浸漬したのち取り出し、表面の水を素早く拭き取り、熱重量分析装置(パーキンエルマー社製TG7)にて測定した。昇温速度は30℃から10℃/minで200℃まで昇温し、その重量変化から下記式を用いて吸水率を計算した。

吸水率(重量%)={(加熱前の重量)−(加熱後の重量)}/(加熱後の重量)×100。

【0068】

(複素粘度測定方法)

動的粘弾性測定装置(アントンパール社製 PHYSICA MCR501)を使用し、直径25mmのパラレルプレートを用いて各実施例に応じた温度で測定した。

【0069】

(実施例1〜2)

表1に示す比率でポリアミック酸、熱可塑性樹脂(B)としてポリイミド(SABIC社製 ULTEM−1010)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を170℃に加熱し、鏡面状に磨かれ215℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を215℃で15秒間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0070】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表1に示す。本方法により微細な相分離構造を有するポリイミドアロイフィルムが得られた。該アロイフィルム膜厚を表1に示す。

【0071】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。吸水率の低いポリエーテルイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0072】

溶媒の除去率は、上記と同一条件で薄膜化し215℃で15秒加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを剥離し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表1に示したとおり溶媒除去率は90%以上であった。

【0073】

キャスト原液の複素粘度は170℃で測定した。測定値を表1に示す。

【0074】

(比較例1〜2)

表1に示す比率で、ポリアミック酸、熱可塑性樹脂(B)としてポリイミド(SABIC社製 ULTEM−1010)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を80℃に加熱し、鏡面状に磨かれ80℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を80℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0075】

得られたフィルムの構造を透過電子顕微鏡および位相差光学顕微鏡にて倍率10倍で観察した結果、約5〜200μmの範囲の様々な粒子間距離(L1’)が含まれる粗大な分散構造が観察された。該フィルムの小角X線散乱測定および光散乱測定を実施したが、散乱極大は観測されなかった。本方法にでは微細な相分離構造を有するポリイミドアロイが得られなかった。

【0076】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。吸水率の低いポリエーテルイミドとアロイ化したが、粗大な相分離構造となったため引張強度が大きく低下し、吸水率抑制効果はなかった。

【0077】

キャスト60秒後の溶媒の除去率は、上記と同一条件で薄膜化し80℃で60秒加熱した後、可及的速やかにステンレス板ごとドライアイスで急冷し、溶液をミクロスパーテルを用い回収し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表1に示したとおり溶媒除去率は約4%であった。

【0078】

キャスト原液の複素粘度は80℃で測定した。測定値を表1に示す。

【0079】

(比較例3)

ポリイミド(SABIC社製 ULTEM−1010)を使用しないことを除いては、実施例1と同様に行い、ポリイミドフィルムを得た。

【0080】

該フィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。

【0081】

溶媒の除去率についても、実施例1と同様に行った。その結果、表1に示したとおり溶媒除去率は90%以上であった。

【0082】

キャスト原液の複素粘度は170℃で測定した。測定値を表1に示す。

【0083】

【表1】

【0084】

(環状PPSオリゴマーの準備)

攪拌機付きの70リットルオートクレーブに、47.5%水硫化ナトリウム8.27kg(70.0モル)、96%水酸化ナトリウム2.96kg(71.0モル)、N−メチル−2−ピロリドン(以下NMPと略)を11.44kg(116モル)、酢酸ナトリウム1.72kg(21.0モル)、及びイオン交換水10.5kgを仕込み、常圧で窒素を通じながら約240℃まで約3時間かけて徐々に加熱し、精留塔を介して水14.8kgおよびNMP280gを留出した後、反応容器を160℃に冷却した。なお、この脱液操作の間に仕込んだイオウ成分1モル当たり0.02モルの硫化水素が系外に飛散した。

【0085】

次に、p−ジクロロベンゼン10.3kg(70.3モル)、NMP9.00kg(91.0モル)を加え、反応容器を窒素ガス下に密封した。240rpmで攪拌しながら、0.6℃/分の速度で270℃まで昇温し、この温度で140分保持した。水1.26kg(70モル)を15分かけて圧入しながら250℃まで1.3℃/分の速度で冷却した。その後220℃まで0.4℃/分の速度で冷却してから、室温近傍まで急冷し、スラリー(a)を得た。このスラリー(a)を20.0kgのNMPで希釈しスラリー(b)を得た。

【0086】

80℃に加熱したスラリー(b)10kgをふるい(80mesh、目開き0.175mm)で濾別し、メッシュオン成分としてスラリーを含んだ顆粒状PPS樹脂を、濾液成分としてスラリー(c)を約7.5kg得た。

【0087】

得られたスラリー(c)1000gをロータリーエバポレーターに仕込み、窒素で置換してから、減圧下100〜150℃で1.5時間処理した後に、真空乾燥機で150℃、1時間処理して固形物を得た。

【0088】

この固形物にイオン交換水1200g(スラリー(c)の1.2倍量)を加えた後、70℃で30分攪拌して再スラリー化した。このスラリーを目開き10〜16μmのガラスフィルターで吸引濾過した。得られた白色ケークにイオン交換水1200gを加えて70℃で30分攪拌して再スラリー化し、同様に吸引濾過後、70℃で5時間真空乾燥してポリフェニレンスルフィド混合物1を11.0g得た。

【0089】

このポリフェニレンスルフィド混合物のGPC測定を行った結果、数平均分子量(Mn)は5200、重量平均分子量(Mw)は28900であり、クロマトグラムを解析した結果、分子量5000以下の成分の重量分率は39%、分子量2500以下の成分の重量分率は32%であった。

【0090】

ポリフェニレンスルフィド混合物1を5g分取し、溶剤としてクロロホルム120gを用いて、浴温約80℃でソックスレー抽出法により3時間ポリフェニレンスルフィド混合物と溶剤を接触させ、抽出液を得た。得られた抽出液は室温で一部固形状成分を含むスラリー状であった。この抽出液スラリーからエバポレーターを用いてクロロホルムを留去した後、真空乾燥機70℃で3時間処理して固形物2.1g(ポリフェニレンスルフィド混合物1に対し、収率42%)を得た。

【0091】

このようにして得られた固形物は、赤外分光分析(装置;島津社製FTIR−8100A)、高速液体クロマトグラフィー(装置;島津社製LC−10,カラム;C18,検出器;フォトダイオードアレイ)より成分分割した成分のマススペクトル分析(装置;日立製M−1200H)、更にMALDI−TOF−MSによる分子量情報より、この固形物は繰り返し単位数4〜12の環状ポリフェニレンスルフィドオリゴマー(環状PPSオリゴマーと略)を主要成分とする混合物であることがわかった。

【0092】

(実施例3)

表2に示す比率でポリアミック酸、熱可塑性樹脂(B’)として環状PPSオリゴマー、相溶化剤(C)としてアルミニウムイソプロポキシドを溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を100℃に加熱し、鏡面状に磨かれ100℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を100℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化200℃で1時間、250℃で30分間、300℃で30分間加熱しイミド化を行い、その後350℃で1時間加熱し環状PPSオリゴマーの開環重合を行った。室温に冷却後、ステンレス板から剥離し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0093】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表2に示す。本方法により微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。該アロイフィルム膜厚を表2に示す。

【0094】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表2に示す。吸水率の低いポリエーテルイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0095】

キャスト開始1分間の溶媒除去率は、上記と同一条件で薄膜化し100℃で1分間加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表2に示したとおりは90%以下であった。キャスト開始1分間の溶媒除去率は90%以下であったが、相溶化剤(C)を添加したことで微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。

【0096】

(比較例4)

実施例3の相溶化剤(C)を添加せず、他は全て同一条件で実施し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0097】

得られたフィルムの構造を透過電子顕微鏡および位相差光学顕微鏡にて倍率10倍で観察した結果、約10〜400μmの範囲の様々な粒子間距離(L1’)が含まれる粗大な分散構造が観察された。該フィルムの小角X線散乱測定および光散乱測定を実施したが、散乱極大は観測されなかった。本方法にでは微細な相分離構造を有するポリイミドアロイ/ポリフェニレンスルフィドアロイが得られなかった。

【0098】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表2に示す。吸水率の低いポリフェニレンスルフィドとアロイ化したが、粗大な相分離構造となったため引張強度が大きく低下し、吸水率抑制効果はなかった。

【0099】

キャスト開始1分間の溶媒の除去率は、実施例3の相溶化剤(C)を添加せず、他は全て同一条件で実施した。その結果、表1に示したとおりキャスト開始1分間の溶媒除去率は90%以下であった。キャスト開始1分間の溶媒除去率は90%以下であったが、相溶化剤(C)を添加しなかったため、得られたポリイミド/ポリフェニレンスルフィドアロイフィルムの相分離構造は粗大な分散構造であった。

【0100】

【表2】

【0101】

(実施例4〜5)

表3に示す比率でポリアミック酸、熱可塑性樹脂(B’)として環状PPSオリゴマー、相溶化剤(C)としてアルミニウムイソプロポキシドを溶媒に溶解させ、固形分濃度の異なる2種類のキャスト原液を調製した。該キャスト原液を100℃に加熱し、鏡面状に磨かれ100℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を100℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化200℃で1時間、250℃で30分間、300℃で30分間加熱しイミド化を行い、その後350℃で1時間加熱し環状PPSオリゴマーの開環重合を行った。室温に冷却後、ステンレス板から剥離し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0102】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表3に示す。本方法により微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。該アロイフィルム膜厚を表3に示す。

【0103】

キャスト開始1分間の溶媒除去率は、上記と同一条件で薄膜化し180℃で1分間加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。

【0104】

【表3】

【0105】

キャスト原液の複素粘度は100℃で測定した。測定値を表3に示す。固形分濃度が高い実施例4のサンプルの方が粘度が高く、相分離構造が微細な共連続構造となり低吸水性を示した。

【0106】

(実施例6)

表4に示す比率でポリアミック酸、熱可塑性樹脂(B)として熱可塑性ポリイミド(SABIC社製 EXTEMXH−1015)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を170℃に加熱し、鏡面状に磨かれ215℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を215℃で15秒間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0107】

得られたフィルムの構造を透過電子顕微鏡にて倍率2000倍で観察した結果、微細な共連続構造(一次構造)が観察された。図2に倍率2000倍で観察した透過電子顕微鏡写真を示す。さらに倍率を5000倍として観察した結果、前記共連続構造の各成分中にさらに微細な共連続構造(二次構造)が観察された。図3に倍率2000倍で観察した透過電子顕微鏡写真を示す。5000倍の観察画像を画像解析ソフト「Scion Image」を用いフーリエ変換し、そのピーク極大値から二次構造の構造周期(L2)を得た。構造周期(L1)は、光散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表4に示す。本方法により微細な相分離構造を有するポリイミドアロイフィルムが得られた。

【0108】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表4に示す。吸水率の低い非晶性ポリイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0109】

溶媒の除去率は、上記と同一条件で薄膜化し215℃で15秒加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを剥離し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表4に示したとおり溶媒除去率は90%以上であった。

【0110】

【表4】

【産業上の利用可能性】

【0111】

本発明のポリマーアロイおよびその製造方法は、構造を微細かつ均一に制御することが可能であり、その結果、優れた物理的特性を有する非熱可塑性ポリイミドポリマーアロイが得られる。本ポリマーアロイは、吸水率低下を目的としたフレキシブルプリント基板等の電子情報材料用途や、軽量化や高機能化を目的とした自動車部品や電機部品などにおいて金属材料の代替等に好適に用いることができる。

【技術分野】

【0001】

本発明は、優れた耐熱性や機械特性を活かして、電子情報材料や構造材料として有用に用いることができる、ナノメーターオーダーからマイクロメーターオーダーに構造制御可能な非熱可塑性ポリイミド系ポリマーアロイに関する。

【背景技術】

【0002】

非熱可塑性ポリイミドは高分子鎖中に環状イミド基を有する高耐熱性高分子材料である。高耐熱性以外にも高強度・高弾性率などの機械特性、高絶縁性、低誘電率などの電気特性、さらには耐薬品性・耐環境特性などに優れる材料であり、フレキシブルプリント基板等の電子情報材料用途のみならず、自動車・航空機をはじめとする輸送機械の構造材料等高い信頼性が要求される幅広い分野で使用されている。しかし、近年高分子材料に対して要求されるスペックはさらに高いものとなり、既存の非熱可塑性ポリイミドでは目標をクリアできなくなってきている。特に電子情報材料用途では、ポリイミドの高い吸水率が問題となる。例えば、フレキシブルプリント基板のベースフィルムとして用いられた際に吸水すると、それによる寸法変化、そして水の持つ高い誘電率のため、フィルムの実質的な誘電率が上昇する。すると伝播速度の低下、伝送損失の増大、伝送密度の低下、信号遅延などの問題が発生し、半導体に代表される電子部品やこれらを搭載した実装基板などの高集積化、高速作動化の妨げとなるという問題がある。

【0003】

一方、熱可塑性樹脂を中心に、異なった物性を有する樹脂を組み合わせ、各々の原料となる樹脂の長所を引き出し、短所を補い合うことで、単一の樹脂に比べて優れた特性を発現させる技術、いわゆるポリマーアロイ化技術による新規材料の開発が活発に行われている。このポリマーアロイ化技術を非熱可塑性ポリイミドに適用し、物性向上あるいは機能性を付与を狙った検討がされてきた。具体的には積層体製造時のカールを抑制する目的で液晶ポリエステルとのポリマーアロイ及びその製造方法(特許文献2)や、ガス分離膜用途としてポリエーテルスルホンとのポリマーアロイ及びその製造方法(特許文献3)が報告されている。これら特許文献の製造方法により得られるポリマーアロイは、いずれも粒子間距離が10μm以上の粗大な分散構造であった。ポリマーアロイの特性は、原料樹脂の物性が大きく影響することは言うまでもないが、それら樹脂の分散相サイズと均一性によっても大きく変化し、分散相サイズを1μm以下に、かつ均一に制御することで靭性向上といった力学特性が向上する特徴がある(特許文献1)。したがって、上記の非熱可塑性ポリイミドのポリマーアロイ化による物性向上効果は十分なものではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−20333号公報

【特許文献2】特開2006−8976号公報

【特許文献3】特開平7−251050号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、優れた耐熱性や機械特性を活かして、電子情報材料や構造材料として有用に用いることができる、ナノメーターオーダーからマイクロメーターオーダーに構造制御可能な非熱可塑性ポリイミド系ポリマーアロイおよびその製造方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するため、以下の構成を有するものである。

(1)非熱可塑性ポリイミド(A)および/またはポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上含み、構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)が0.001〜5μmの分散構造であることを特徴とするポリマーアロイ。

(2)相溶化剤(C)を1成分以上含むことを特徴とする上記(1)に記載のポリマーアロイ。

(3)前記熱可塑性樹脂(B)が水に不溶であることを特徴とする上記(1)または(2)に記載のポリマーアロイ。

(4)前記熱可塑性樹脂(B)がポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミドおよびポリカーボネートから選ばれる少なくとも1種であることを特徴とする上記(1)〜(3)のいずれかに記載のポリマーアロイ。

(5)前記両相連続構造、または分散構造の少なくとも1成分中に、構造周期(L2)が0.001〜(L1またはL1’)×0.50μmの両相連続構造、または粒子間距離(L’2)が0.001〜(L1またはL1’)×0.50μmの分散構造を有することを特徴とする上記(1)〜(4)に記載のポリマーアロイ。

(6)前記相溶化剤(C)が金属アルコキシドおよび/または金属塩であることを特徴とする上記(2)に記載のポリマーアロイ。

(7)構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上5μm以下の場合は光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルにおけるピーク半値幅(a)、該ピークの極大波数(b)とするとき0<(a)/(b)≦1.2であることを特徴とする上記(1)〜(6)のいずれかに記載のポリマーアロイ。

(8)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上を有機溶媒に溶解した後、該有機溶媒を除去することを特徴とするポリマーアロイの製造方法において、該有機溶媒を1分以内に90%以上除去することおよび/または相溶化剤(C)を添加した後に該有機溶媒を除去することを特徴とするポリマーアロイの製造方法。

(9)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上、および/または相溶化剤(C)を有機溶媒に溶解した溶液の動的粘弾性測定における複素粘度が5Pa・s以上10000Pa・s以下であることを特徴とする上記(8)に記載のポリマーアロイの製造方法。

(10)前記有機溶媒を除去することで、スピノーダル分解を誘発し相分離構造形成させることを特徴とする上記(8)または(9)に記載のポリマーアロイの製造方法。

(11)非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した溶液を支持体上に塗膜とした後に、溶媒を除去することを特徴とする上記(8)〜(10)のいずれかに記載のポリマーアロイの製造方法。

(12)加熱により前記有機溶媒を除去することを特徴とする上記(8)〜(11)のいずれかに記載のポリマーアロイの製造方法。

(13)前記有機溶媒を除去した後に、ポリアミック酸(A’)を加熱および/またはイミド化剤により非熱可塑性ポリイミド(A)とすることを特徴とする上記(8)〜(12)のいずれかに記載のポリマーアロイの製造方法。

(14)前記有機溶媒を除去した後に、熱可塑性樹脂の前駆体(B’)を化学反応により熱可塑性樹脂(B)とすることを特徴とする上記(8)〜(13)のいずれかに記載のポリマーアロイの製造方法。

(15)前記化学反応が重合反応であることを特徴とする上記(14)に記載のポリマーアロイの製造方法。

【発明の効果】

【0007】

本発明によれば、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去することで、スピノーダル分解による相分離により、優れた規則性を有し、かつ構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)0.001〜5μmの分散構造に制御することが可能であり、さらにはその構造が均一に分散した非熱可塑性ポリイミド系ポリマーアロイを得ることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一次構造(共連続構造)および二次構造(共連続構造)を有する相分離構造の模式図を示す。

【図2】実施例6における透過電子顕微鏡写真(倍率2000倍)を示す。

【図3】実施例6における透過電子顕微鏡写真(倍率5000倍)を示す。

【発明を実施するための形態】

【0009】

本発明は、非熱可塑性ポリイミド(A)および/またはその前駆体であるポリアミック酸(A’)を少なくとも1成分以上含むポリマーアロイとその製造方法に関するものである。本発明におけるポリアミック酸(A’)とは、式(1)で示されるテトラカルボン酸無水物および式(2)で示されるジアミンとを反応して得られる式(3)の繰り返し単位で示される高分子化合物である。また、本発明における非熱可塑性ポリイミド(A)とは、前記ポリアミック酸(A’)をイミド環化して得られる式(4)で示される化合物のうち、融点や軟化点を示さないものを指す。

【0010】

【化1】

【0011】

(式中、Ar1は芳香族を含有する基および/または環状脂肪族を含有する基であり、Ar2は芳香族を含有する基および/または環状脂肪族を含有する基である。)。

【0012】

本発明における、非熱可塑性ポリイミド(A)および/またはその前駆体であるポリアミック酸(A’)を少なくとも1成分以上含むポリマーアロイは、特定の均一な構造周期(L1)を有する両相連続構造または特定の均一な粒子間距離(L1’)を有する分散構造を有するものである。

【0013】

ポリマーアロイは、各々の原料となる樹脂の長所を引き出し、短所を補い合うことで、単一の樹脂に比べて優れた特性を発現する。このとき重要となるのが、ポリマーアロイの両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズと均一性である。サイズが大きすぎると、各々の原料の物性が発現するのみで、短所を補い合うことが困難となる。また、サイズが小さすぎると、原料樹脂の特性が失われるため好ましくない。したがって、両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズは、0.001〜5μmが好ましく、0.001〜3μmがより好ましく、0.001〜1μmがさらに好ましい。

【0014】

また、該相分離構造の少なくとも一成分中にさらに相分離構造を形成することも構造微細化には有効な方法である。これは、アロイ化の初期に形成される相分離構造の各ポリマー成分がもう一方のポリマーを含んだ状態で一旦相分離し(一次構造)、その後各成分中でさらに相分離構造を形成(二次構造)するためである。この一次構造および二次構造を有する相分離構造の模式図を図1に示す。このような構造を形成させるには、熱可塑性ポリイミドなどの非熱可塑性ポリイミドや前駆体のポリアミック酸と相溶性の高いポリマーとの組み合わせでアロイ化することが好ましい。このときの相分離構造サイズは、一次構造の構造サイズ(L1)または(L1’)に依存し、0.001〜(L1またはL1’)×0.50μmが好ましく、0.001〜(L1またはL1’)×0.25μmがより好ましく、0.001〜(L1またはL1’)×0.20μmがさらに好ましい。

【0015】

次に構造周期(L1)または粒子間距離(L1’)の測定方法について述べる。相分離構造の各成分中にさらに相分離構造(二次構造)を含む場合の構造周期(L2)または粒子間距離(L2’)測定方法は後述する。本ポリマーアロイは両相連続構造、もしくは分散構造を確認するためには、規則的な周期構造が確認されることが重要である。これは例えば、光学顕微鏡観察や透過型電子顕微鏡観察により、両相連続構造が形成されることの確認に加えて、構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上10μm以下の場合は光散乱測定において、散乱極大が現れることの確認が必要である。この散乱測定における散乱極大の存在は、ある周期を持った規則正しい相分離構造を持つ証明であり、その周期Λmは、両相連続構造の場合構造周期(L1)に対応し、分散構造の場合粒子間距離(L1’)に対応する。またその値は、散乱光の散乱体内での波長λ、散乱極大を与える散乱角θmを用いて次式

Λm=(λ/2)/sin(θm/2)

により計算することができる。

【0016】

続いて、両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)の均一性について述べる。両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズが上記の範囲にあっても、一部構造的に粗大な部分などがあると、例えば衝撃を受けた際、そこを起点として破壊が進行するなど、本来のポリマーアロイの特性が得られないことがある。したがって、ポリマーアロイの両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)の均一性が重要となる。この均一性は、構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満のポリマーアロイの場合は小角X線散乱測定により、構造周期(L1)または粒子間距離(L1’)が0.1μm以上1μm以下のポリマーアロイの場合は光散乱測定により評価することが可能である。小角X線散乱と光散乱は、分析可能な相分離構造サイズが異なるので、分析するポリマーアロイの相分離構造サイズに応じて適宜使い分けする必要がある。小角X線散乱測定および光散乱測定は両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズに加え、その分布に関する情報が得られる。具体的には、それら測定で得られるスペクトルにおける散乱極大のピーク位置、すなわち散乱角θmが両相連続構造における構造周期(L1)または分散構造における粒子間距離(L1’)のサイズに対応し、そのピークの拡がり型が、構造の均一性に対応する。本発明では、均一性の指標として、小角X線散乱測定または光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルの散乱極大ピーク半値幅に着目した。ただし、ピークの半値幅はピーク極大波数の増加に伴い増大する傾向にあるので、ピークの半値幅(a)、ピーク極大波数(b)とから計算される(a)/(b)の値を構造均一性の指標とした。優れた機械特性などの物理特性を発現するためには、構造均一性が高い方が好ましく、前記(a)/(b)の値においては1.2以下であることが好ましく、1.1以下であることがより好ましく、1.0以下であることがさらに好ましい。また、ポリマーアロイの構造は均一である程良いので、(a)/(b)の下限値は特に限定されない。

【0017】

光散乱測定、小角X線回折測定において、サンプルは薄膜状とする必要がある。薄膜化はミクロトーム等による切片切り出しにより可能である。このとき、刃に傷があると切り出し面に筋状の凹凸が形成され、光散乱および小角X線回折が正確に測定できないことがあるので十分注意する必要がある。

【0018】

薄膜状に調製したサンプルは、中心部分を測定する。サンプルが測定装置の試料ホルダーサイズに対して大きすぎる場合は、サンプルを中心部分から切り出し測定する。サンプルの厚さは、可能な限り大きなシグナル強度が得られるように複数のサンプルを重ねて最適な厚さに調節する。シグナル強度はサンプル厚さに比例して増加するが、測定光の吸収もLanbert−Beerの法則に従い試料厚さ対して指数関数的に増加し、その分シグナル強度が減少するので、両者のバランスに応じて試料厚さを決定する必要がある。

【0019】

また、各ポリマー相の電子密度差が小さいポリマーアロイは、シグナル強度が小さいため測定が困難である。そのような場合、必要に応じてヨウ素、RuO4、OsO4等の染色試薬で処理することも有効である。

【0020】

ポリマー組成が等比ではない場合など、各ポリマー成分の構造周期(L1)または粒子間距離(L1’)といった構造サイズが異なることがあり、各々のポリマー成分の構造サイズに応じたピークが複数観測されることがある。その際は、散乱光の散乱体内での波長λの常用対数に対して散乱強度Iをプロットし、各々のピークにおける近似二次曲線からピークの半値幅を導出する。このように複数のピークが存在する場合、そのうち少なくとも一つのピークにおいて、前記(a)/(b)の値においては1.2以下であることが好ましく、1.1以下であることがより好ましく、1.0以下であることがさらに好ましい。本発明におけるピークの半値幅とはピークの頂点(点A)からグラフ縦軸に平行な直線を引き、該直線とスペクトルのベースラインとの交点(点B)としたとき、(点A)と(点B)を結ぶ線分の中点(点C)におけるピークの幅である。なお、ここで言うピークの幅とは、ベースラインに平行で、かつ(点C)を通る直線上の幅のことである。かかる構造を有するポリマーアロイを得る好ましい方法としては、本発明によれば、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去することで、スピノーダル分解を誘発させることにより得られる。

【0021】

次に相分離構造の各成分中にさらに相分離構造(二次構造)を含む場合の構造周期(L2)または粒子間距離(L2’)測定方法について、光散乱測定や小角X線散乱測定では二次構造のみを測定することは困難であるので、透過型電子顕微鏡で二次構造のみを拡大した観察画像をフーリエ変換し、そのピーク極大値から構造周期(L2)または粒子間距離(L2’)を測定するものとする。

【0022】

以下に、スピノーダル分解について、簡単に説明する。

【0023】

一般に、2成分の樹脂からなるポリマーアロイには、これらの組成に対して、ガラス転移温度以上、熱分解温度以下の実用的な全領域において相溶する相溶系や、逆に全領域で非相溶となる非相溶系や、ある領域で相溶し、別の領域で相分離状態となる、部分相溶系があり、さらにこの部分相溶系には、その相分離状態の条件によってスピノーダル分解によって相分離するものと、核生成と成長によって相分離するものがある。

【0024】

スピノーダル分解による相分離とは、異なる2成分の樹脂組成および温度に対する相図においてスピノーダル曲線の内側の不安定状態で生じる相分離のことを指し、また核生成と成長による相分離とは、該相図においてバイノーダル曲線の内側であり、かつスピノーダル曲線の外側の準安定状態で生じる相分離のことを指す。

【0025】

かかるスピノーダル曲線とは、組成および温度に対して、異なる2成分の樹脂を混合した場合、相溶した場合の自由エネルギーと相溶しない2相における自由エネルギーの合計との差(ΔGmix)を濃度(φ)で二回偏微分したもの(∂2ΔGmix/∂φ2)が0となる曲線のことであり、またスピノーダル曲線の内側では、∂2ΔGmix/∂φ2<0の不安定状態であり、外側では∂2ΔGmix/∂φ2>0である。またかかるバイノーダル曲線とは、組成および温度に対して、系が相溶する領域と相分離する領域の境界の曲線のことである。

【0026】

詳細な理論によると、スピノーダル分解では、一旦相溶領域の温度で均一に相溶した混合系の温度を、不安定領域の温度まで急速にした場合、系は共存組成に向けて急速に相分離を開始する。その際濃度は一定の波長に単色化され、構造周期(Λm)で両分離相が共に連続して規則正しく絡み合った両相連続構造を形成する。この両相連続構造形成後、その構造周期を一定に保ったまま、両相の濃度差のみが増大する過程をスピノーダル分解の初期過程と呼ぶ。さらに上述のスピノーダル分解の初期過程における構造周期(Λm)は熱力学的に下式のような関係がある。

Λm〜[│Ts−T│/Ts]−1/2

(ここでTsはスピノーダル曲線上の温度)。

【0027】

ここで本発明でいうところの両相連続構造とは、混合する樹脂の両成分がそれぞれ連続相を形成し、互いに三次元的に絡み合った構造を指す。この両相連続構造の模式図は、例えば「ポリマーアロイ 基礎と応用(第2版)(第10.1章)」(高分子学会編:東京化学同人、1993年)に記載されている。

【0028】

スピノーダル分解では、この様な初期過程を経た後、波長の増大と濃度差の増大が同時に生じる中期過程、濃度差が共存組成に達した後、波長の増大が自己相似的に生じる後期過程を経て、最終的には巨視的な2相に分離するまで進行するが、本発明においては、最終的に巨視的な2相に分離する前の所望の構造周期に到達した段階で構造を固定すればよい。また中期過程から後期過程にかける波長の増大過程において、組成や界面張力の影響によっては、片方の相の連続性が途切れ、上述の両相連続構造から分散構造に変化する場合もある。この場合には所望の粒子間距離に到達した段階で構造を固定すればよい。

【0029】

ここで本発明にいうところの分散構造とは、片方の樹脂成分が主成分であるマトリックスの中に、もう片方の樹脂成分が主成分である粒子が点在している、いわゆる海島構造のことをさす。

【0030】

スピノーダル分解を実現させるためには、2成分以上からなる樹脂を相溶状態とした後、スピノーダル曲線の内側の不安定状態とすることが必要である。

【0031】

まずこの2成分以上からなる樹脂で相溶状態を実現する方法としては、共通溶媒に溶解する方法や、部分相溶系を相溶条件下で溶融混練することによる溶融混練法が挙げられる。ただし、本発明のポリアミック酸(A’)は溶融すると速やかにイミド化が進行し、ポリイミドの結晶が析出するので、共通溶媒を使用する方法により相溶状態を実現する。

【0032】

ここで本発明における相溶する場合とは、分子レベルで均一に混合している状態のことであり、具体的には異なる2成分の樹脂を主成分とする相がいずれも0.001μm以上の相構造を形成していない場合を指し、また、非相溶の場合とは、相溶状態でない場合のことであり、すなわち異なる2成分の樹脂を主成分とする相が互いに0.001μm以上の相構造を形成している状態のことを指す。相溶するか否かは、例えばPolymer Alloys and Blends, Leszek A Utracki, hanser Publishers,Munich Vienna New York,P64,1990年に記載の様に、電子顕微鏡、示差走査熱量計(DSC)、その他種々の方法によって判断することができる。

【0033】

次に共通溶媒に溶解することにより相溶状態としたポリマーアロイを、スピノーダル曲線の内側の不安定状態としてスピノーダル分解せしめる方法として、本発明では共通溶媒を除去する方法で行う。共通溶媒を除去することで、スピノーダル曲線が変化し、不安定状態領域が拡大するため、スピノーダル分解が誘発される。ここで、共通溶媒を速やかに除去することで、過冷却度(│Ts−T│)が大きくなり、その結果上述の関係式におけるスピノーダル分解の初期過程における構造周期を小さくすることが可能となる。さらに、溶媒を除去するにしたがい、ポリマー濃度は増加し、系内のモビリティーが低下し、形成された相分離構造の粗大化を抑制する効果もあるため、溶媒を速やかに除去することで微細な相分離構造形成に有利である。

【0034】

鋭意検討を行った結果、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した後、該有機溶媒を1分以内に90%以上除去すること、もしくは相溶化剤を添加した後に該有機溶媒を除去することで、スピノーダル分解による相分離により、優れた規則性を有し、かつ構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)0.001〜5μmの分散構造に制御することが可能であり、さらにはその構造が均一に分散した非熱可塑性ポリイミド系ポリマーアロイを得ることができることを見出した。

【0035】

まず、上記の有機溶媒を1分以内に90%以上除去する方法について説明する。有機溶媒分子はポリアミック酸(A’)と比較して分子量が低く、有機溶媒の比率が高くなる程溶液の粘度は低下する。粘度が低いということは、分子の易動度が高いことに他ならず、ポリマーアロイでは各ポリマー成分が移動、合体し相分離構造は速やかに粗大化する。したがって、相分離開始後溶媒比率が高い状態で長時間放置すると、微細な相分離構造のポリマーアロイを作製するには不利である。したがって、溶媒は前記の通り短時間で除去することが好ましく、1分以内に90%以上の溶媒除去率で除去することが好ましく、30秒以内に除去することがより好ましく、20秒以内に除去することがさらに好ましい。

【0036】

次に、相溶化剤添加による方法について説明する。相溶化剤を添加することで、ポリマーアロイ各相の界面張力が低下し、相分離構造の成長速度が抑制される。したがって、溶媒の除去が1分以内に90%以上除去することが困難な場合でも、相溶化剤を添加することで相分離構造の成長速度が抑制され、微細なポリマーアロイを得ることが可能となる。また、この相溶化剤添加の方法と、上記の有機溶媒を1分以内に90%以上除去する方法を組み合わせることも可能である。

【0037】

本発明で、溶媒除去率とは、溶媒除去率(重量%)=(溶媒除去後の溶媒質量)/(溶媒除去前の溶媒質量)×100で定義する。溶媒質量はガスクロマトグラフィーや核磁気共鳴装置などで検量線を作成し、定量可能である。なお、溶媒除去後の溶媒質量は、溶媒の揮発による減少を最小限とするため、溶媒除去後可及的速やかに測定することが必要である。

【0038】

溶媒を除去する方法として、溶液を加熱や減圧する方法が挙げられる。このときの温度、圧力、その他の条件は樹脂の組み合わせによっても異なり、一概にはいえないが、温度は高い方が好ましく、具体的には溶媒の沸点をT(℃)としたとき、T−50(℃)以上が好ましく、T−30(℃)以上がより好ましく、T−10(℃)以上がさらに好ましい。ただし、溶媒の沸点以上で加熱する場合は、気泡が発生することがあるので、均一なフィルム等を作製する場合は注意が必要である。一方、減圧する場合は圧力は低い方が好ましく、具体的には溶媒の蒸気圧をP(kPa)としたとき、P×1.5(kPa)以下が好ましく、P×1.3(kPa)以下がより好ましく、P×1.1(kPa)以下がさらに好ましい。本発明においては前記の如く、初期過程の構造周期(L1)を特定の範囲に制御した後、中期過程以降でさらに構造発展させて本発明で規定する特定の両相連続構造もしくは、分散構造とすることが好ましい。

【0039】

また、溶媒の除去を効率的に行うには、溶液の単位体積あたりの表面積を増やすことが有効である。具体的には薄膜化や微粒子化等が挙げられる。単位体積あたりの表面積を増やすため、薄膜化の場合、膜厚は1000μm以下が好ましく、500μm以下がより好ましく、300μm以下がさらに好ましい。同様な理由で粒子化の場合も、粒径は500μm以下が好ましく、300μm以下がより好ましく、100μm以下がさらに好ましい。薄膜化はエアドクターコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ディップコーティング、ダイコーティング等のコーティング法、微粒子化は各種スプレー法やインクジェット法等で行うことができる。

【0040】

本発明における相溶化剤(C)の例としては、ポリアミック酸(A’)と熱可塑性樹脂(B)から成るブロック共重合体やグラフト共重合体、ポリアミック酸(A’)または熱可塑性樹脂(B)に相溶可能なポリマー、脂肪酸エステルなどの界面活性剤、有機金属化合物やシリコン化合物、金属錯体等が挙げられる。必要に応じて、これら複数の相溶化剤を組み合わせて使用しても良い。有機金属化合物としては、有機チタン化合物、有機アルミニウム化合物が好ましい例として挙げられる。有機チタン化合物の具体例としては、チタンアルコキシドが好ましい例として挙げられ、チタンアルコキシドは一般式

Ti(OR)m

であらわされる。ここでmは整数でありアルコラート基の配位数をあらわし、一般的には1〜4である。Rは任意のアルキル基から選択される。Rとしては、たとえばメチル基、エチル基、プロピル基、イソプロピル基、ブチル基などがあり、さらにこれらが連続したダイマー、トリマー、テトラマーなどがある。特にチタンテトライソプロポキシド、チタンテトラブトキシド、チタンテトラブトキシドテトラマーが好ましい例として挙げられる。有機アルミニウム化合物の具体例としては、アルミニウムアルコレート(トリアルコキシアルミニウム)類、アルミニウムキレート類が挙げられる。アルミニウムアルコレート(トリアルコキシアルミニウム)類としては、たとえばアルミニウムイソプロピレート、モノsec−ブトキシアルミニウムジイソプロピレート、アルミニウムsec−ブチレート等が挙げられ、アルミニウムキレート類としては、たとえばエチルアセトアセテートアルミニウムジイソプロピレート、アセトアルコキシアルミニウムジイソプロピレート、アルミニウムトリス(エチルアセトアセテート)、アルミニウムトリス(アセチルアセトネート)、アルミニウムモノアセチルアセトネートビス(エチルアセトアセテート)等を挙げることができる。特にエチルアセトアセテートアルミニウムジイソプロピレート、アセトアルコキシアルミニウムジイソプロピレートが好ましく、アセトアルコキシアルミニウムジイソプロピレートとしては、川研ファインケミカル若しくは味の素ファインテクノ製の“プレンアクト”AL−Mが好ましい例として挙げられる。相溶化剤(C)の量は、多すぎると物性低下の恐れがあり、逆に少なすぎると構造微細化効果が小さくなるので、上記(A’)、(B)、(B’)の総量の0.001重量%以上5重量%以下が好ましく、0.003重量%以上1重量%以下がより好ましく、0.005重量%以上0.5重量%以下がさらに好ましい。

【0041】

また、相溶化剤(C)を添加するタイミングとしては、有機溶媒を除去する前であれば特に限定される物ではない。相溶化剤(C)の低温での溶解速度が小さい場合は、相溶化剤(C)を加熱溶解した後に相溶化剤(C)が析出しない温度まで冷却し、別に溶解していたポリアミック酸(A’)、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の有機溶媒溶液に添加しても良い。

【0042】

次にポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の有機溶媒への溶解に関して説明する。ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を有機溶媒に溶解する際、加熱しすぎるとポリアミック酸(A’)がイミド化する危険性があるので、できる限り低温で溶解させることが好ましい。具体的には、溶解温度は80℃以下が好ましく、60℃以下がより好ましく、40℃以下がさらに好ましい。熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の低温での溶解速度が小さい場合は、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を加熱溶解した後に熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)が析出しない温度まで冷却し、別に溶解していたポリアミック酸(A’)の有機溶媒溶液と混合させても良い。

【0043】

有機溶媒はポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の両方を溶解可能な有機溶媒であれば特に限定されるものではないが、例えば、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミド、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、ジメチルスルホキシド、N−メチルカプロラクタム、N−メチルプロピオンアルデヒド、γ−ブチルラクトン、ジメチルイミダゾリジノン、テトラメチルホスホリックアシッド、エチルセロソルブアセテート、およびパラクロロフェノールなどのハロゲン化フェノール類などが挙げられる。これら溶媒は単独あるいは複数混合して使用することができる。

【0044】

熱可塑性樹脂(B)および熱可塑性樹脂の前駆体(B’)は前記有機溶媒に可溶であれば特に限定されるものではないが、ポリマーアロイ使用時の耐久性の点から水に不溶な熱可塑性樹脂(B)および水に不溶な熱可塑性樹脂の前駆体(B’)であることが好ましい。本発明における水に不溶な樹脂とは、25℃の水100gにポリマー1.0gを浸漬し、24時間静置させた際に溶解によるポリマー減少量が0.1g以下のポリマーを指す。例えば、ポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミド、ポリカーボネート、セルロース、セルロースアセテート、セルロースアセテートプロピオネート、セルロースジアセテート、セルローストリアセテート、ポリメチルメタクリレート、ポリエチルメタクリレート、ポリn−ブチルメタクリレート、ポリイソブチルメタクリレート、ポリ2−ヒドロキシエチルメタクリレート、ポリスチレン、ポリα−メチルスチレン、ポリ酢酸ビニル、ポリビニルブチラール、スチレン/アクリロニトリル共重合体が挙げられる。このうちポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリカーボネートは力学特性や吸水性、耐薬品性といった化学的特性などの向上が期待できるので特に好ましい。

【0045】

微細な相分離構造を有するアロイを得るためには、相分離構造の初期サイズを小さくすることに加え、相分離構造成長過程の速度を抑制することも効果的である。ここで、相分離構造の初期サイズを小さくする方法に関しては、前述のとおりスピノーダル分解における過冷却度(Ts−T)を大きくする方法が挙げられる。一方、相分離構造成長速度の抑制に関しては、系内のモビリティーを低下させることがポイントとなる。系内のモビリティーは粘度と相関があり、粘度を増大させることでモビリティーが低下し、相分離構造の成長速度を抑制可能となる。すなわち、微細な相分離構造を形成するには、系内の粘度を増大させることがポイントである。ただし、粘度を増大させ過ぎると取り扱い性が低下し、製膜などが困難となるおそれがあるため注意が必要である。鋭意検討を行った結果、好ましい粘度範囲は動的粘弾性測定装置で測定した複素粘度が5Pa・s以上10000Pa・s以下であり、20Pa・s以上8000Pa・s以下がより好ましく、50Pa・s以上5000Pa・s以下がさらに好ましい。

【0046】

上記粘度は、ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)、および/または相溶化剤(C)を有機溶媒に溶解した溶液について、溶媒除去直前と同様の温度・圧力条件で測定するものとする。測定温度・圧力条件が溶媒の沸点に近い場合は、溶媒の揮発により粘度が変化するおそれがあるので、溶媒の揮発に注意し速やかに測定をする必要がある。測定には動的粘弾性測定装置を使用し、パラレル・プレート型もしくはコーン・プレート型の測定治具を用いてプレートギャップ1mmで測定するものとする。

【0047】

ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を有機溶媒に溶解する場合の濃度は、各成分の溶解度に依存するため、濃度範囲を一概に規定することはできないが、高濃度の方が上記の通り系内の粘度が増加し、微細な相分離構造が形成可能なため好ましい。一方、ポリアミック酸(A’)と、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)の重量比は、一方の成分が少なすぎるとアロイ化による特性発現効果が小さいため、好ましい重量比は5/95〜95/5であり、10/90〜90/10がより好ましく、20/80〜80/20がさらに好ましい。

【0048】

続いて、ポリアミック酸(A’)のイミド化に関して説明する。本発明においては、ポリアミック酸(A’)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)とからなるポリマーアロイに含まれるポリアミック酸(A’)をイミド化することで、非熱可塑性ポリイミド(A)アロイを得ることができる。イミド化の方法は、加熱による方法の他に、無水酢酸とピリジンの混合溶液等のイミド化剤を用いた化学的な方法でも行うことができる。一度イミド化すると、不溶不融となるため熱可塑性樹脂のように射出成形や押出成形は困難である。したがって、フィルムやシートなどの厚みが薄いものを成形する場合は、イミド化前に行うことが好ましい。ただし、肉厚な成形体の場合、イミド化で生成する水の除去が困難となるので、非熱可塑性ポリイミド(A)と熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)とからなるポリマーアロイの粉末を高温高圧で成形させる方法が好ましい。

【0049】

本発明のアロイ化方法は、かかる均一な構造を有するポリマーアロイの作製に有効である他に、熱可塑性樹脂の前駆体(B’)を用いることで、従来アロイ化が困難とされていたポリマーとのアロイ化が可能となるといった特徴もある。以下にこの点について説明する。

【0050】

スピノーダル分解による相分離を行うには、相溶状態とする必要があるが、相溶性の低いポリマー、溶媒の組み合わせでは相溶化できないため、スピノーダル分解による相分離ができなかった。

【0051】

ここで、分子の相溶化現象について、熱力学的に説明する。異なる分子が相溶するためには混合自由エネルギー変化(ΔGM)が負になる必要がある。混合自由エネルギーは、混合エンタルピー変化(ΔHM)、混合エントロピー変化(ΔSM)、温度(T)から次式

ΔGM=ΔHM―TΔSM

により計算される。したがって、混合自由エネルギー変化が負となるためには混合エントロピー変化が大きい方が有利である。

【0052】

混合エントロピーはFlory−Huggins理論により、重合度の逆数に比例する。すなわち、重合度1000のポリマーとモノマーとでは混合自由エントロピー変化が1000倍もの違いが生ずる。したがって、モノマーやオリゴマーをポリマーの前駆体(B’)として用いるアロイ化では、混合エントロピーが大きく、その結果混合自由エネルギー変化が負となる傾向が大きく、ポリマーとの相溶化において有利である。もちろん、ポリアミック酸(A’)と相分離構造形成後または相分離構造形成時に、前駆体(B’)であるモノマーやオリゴマーを重合することで、ポリマーアロイ化できることは言うまでもない。この前駆体(B’)の重合のタイミングとしては、ポリアミック酸(A’)との相分離構造形成時に同時でも相分離構造形成後任意の段階でもよい。また、重合方法は、重縮合や、ラジカル重合、カチオン重合、アニオン重合、イオン共重合等の付加重合や、重付加、付加縮合、開環重合等の重合反応の他に、架橋反応やカップリング反応が好ましい例として挙げることができる。特に固体状態で重合、すなわち固相重合は、溶融状態での重合と比較して相分離構造の粗大化が進行しにくいので、特に好ましい。

【0053】

固相重合には、加熱や減圧による方法の他に、放射線照射による方法も可能である。熱可塑性樹脂の前駆体(B’)を構成する分子を架橋可能であれば、放射線の種類は特に限定されないが、比較的高エネルギーである電子線やγ線が好ましく用いることができる。特に電子線は、オンラインで照射が可能であり、かつ線量コントロールも比較的容易であることから好ましい。ただし、ポリマーアロイが肉厚な場合、電子線は透過力が小さいので、放射線の吸収線量に分布が発生する可能性があり、注意が必要である。このような場合、被照射体の両側から照射することも可能である。また電子線に比べて透過力が高いγ線を用いることで均一に照射することも可能である。

【0054】

熱可塑性樹脂の前駆体(B’)を重合させる際に、必要に応じて重合触媒を添加することも可能である。重合触媒は、金属触媒や酸塩基触媒など、その重合反応に応じて適宜選択することができるが、例えば、ポリエチレンテレフタレートの前駆体であるビス(2−ヒドロキシエチル)テレフタレートを重合させる場合は、三酸化アンチモン、酸化チタン、酸化ゲルマニウムや、亜鉛、コバルト、ニッケル等の遷移金属の酢酸塩等が好ましく用いられる。この場合、添加量はビス(2−ヒドロキシエチル)テレフタレートに対して、0.001モル%以上0.1モル%以下が好ましい。前駆体(B’)の分子量は大きすぎるとアロイ化する残りの樹脂に対する溶解性が低くなるため、10000以下が好ましく5000以下がより好ましく3000以下がさらに好ましい。分子量が小さいほど前駆体(B’)に対する溶解性が高くなるので、分子量の下限値は特に限定されないが100以上のものが使用できる。

【0055】

一方、混合エンタルピーは分子間の相互作用に関係する。すなわち、熱可塑性樹脂(B)が相溶しない場合、例えば側鎖に分子間相互作用を変化させる官能基を導入した前駆体(B’)とポリアミック酸(A’)と相溶化し、スピノーダル分解により相分離構造を形成した後に、該官能基を化学変化させ熱可塑性樹脂(B)とすることで、ポリアミック酸(A’)と熱可塑性樹脂(B)とのポリマーアロイを得ることができる。該官能基の化学変化のタイミングとしては、ポリアミック酸(A’)との相分離構造形成時に同時でも相分離構造形成後任意の段階でもよい。

【0056】

また本発明のポリマーアロイには、その衝撃強度を改良し、かつ湿熱時の耐加水分解性を改良するため、少なくとも1種以上のゴム質重合体を添加することも可能である。

【0057】

上記ゴム質重合体としては、ポリブタジエン、ポリイソプレン、スチレン−ブタジエンのランダム共重合体およびブロック共重合体、該ブロック共重合体の水素添加物、アクリロニトリル−ブタジエン共重合体、ブタジエン−イソプレン共重合体などのジエン系ゴム、エチレン−プロピレンのランダム共重合体およびブロック共重合体、エチレン−ブテンのランダム共重合体およびブロック共重合体、エチレンとα−オレフィンとの共重合体、エチレン−メタクリレート、エチレン−ブチルアクリレートなどのエチレン−不飽和カルボン酸エステルとの共重合体、アクリル酸エステル−ブタジエン共重合体、例えばブチルアクリレート−ブタジエン共重合体などのアクリルゴム、エチレン−酢酸ビニルなどのエチレンと脂肪酸ビニルとの共重合体、エチレン−プロピレン−エチリデンノルボルネン共重合体、エチレン−プロピレン−ヘキサジエン共重合体などのエチレン−プロピレン非共役ジエン3元共重合体、ブチレン−イソプレン共重合体、塩素化ポリエチレンなどがあげられる。

【0058】

また、本発明を構成する2成分の樹脂からなるポリマーアロイに、さらにポリマーアロイを構成する成分を含むブロックコポリマーやグラフトコポリマーやランダムコポリマーなどのコポリマーである第3成分を添加することは、相分解した相間における界面の自由エネルギーを低下させ、両相連続構造における構造周期や、分散構造における分散粒子間距離の制御を容易にするため好ましく用いられる。この場合通常、かかるコポリマーなどの第3成分は、それを除く2成分の樹脂からなるポリマーアロイの各相に分配されるため、2成分の樹脂からなるポリマーアロイ同様に取り扱うことができる。

【0059】

本発明でのポリマーアロイを構成する樹脂成分の組成については特に制限はないが、2成分の場合、通常95質量%/5質量%〜5質量%/95質量%の範囲が好ましく用いられ、さらには90質量%/10質量%〜10質量%/90質量%の範囲がより好ましく、特に75質量%/25質量%〜25質量%/75質量%の範囲であれば両相連続構造が比較的得られやすいので好ましく用いられる。

【0060】

なお、本発明のポリマーアロイには、本発明の目的を損なわない範囲でさらに他の各種の添加剤を含有せしめることもできる。これら他の添加剤としては、例えば、タルク、カオリン、マイカ、クレー、ベントナイト、セリサイト、塩基性炭酸マグネシウム、水酸化アルミニウム、ガラスフレーク、ガラス繊維、炭素繊維、アスベスト繊維、岩綿、炭酸カルシウム、ケイ砂、ワラステナイト、硫酸バリウム、ガラスビーズ、酸化チタンなどの強化材、非板状充填材、あるいは酸化防止剤(リン系、硫黄系など)、紫外線吸収剤、熱安定剤(ヒンダードフェノール系など)、滑剤、離型剤、帯電防止剤、ブロッキング防止剤、染料および顔料を含む着色剤、難燃剤(ハロゲン系、リン系など)、難燃助剤(三酸化アンチモンに代表されるアンチモン化合物、酸化ジルコニウム、酸化モリブデンなど)、発泡剤、カップリング剤(エポキシ基、アミノ基メルカプト基、ビニル基、イソシアネート基を一種以上含むシランカップリング剤やチタンカップリング剤)、抗菌剤等が挙げられる。

【0061】

これらの添加剤は、本発明のポリマーアロイを製造する任意の段階で配合することが可能であるが、非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解する段階において、同時に配合する方法が簡便であり、好ましい。

【0062】

本発明におけるポリマーアロイは、一般にその構成成分の特徴によって様々な利用方法があるが、中でも熱可塑性樹脂(B)として低吸水性の樹脂を用いることで、吸水による寸法変化や誘電率の上昇を抑制可能であり、寸法安定性や低誘電率が求められる電子情報材料に好適に用いることができる。また、耐衝撃性に優れる樹脂を用いて耐衝撃性を高めた構造材料や、片方の樹脂として、耐熱性に優れる樹脂を用いて耐熱性を高めた耐熱樹脂材料や、片方の樹脂に磁性体や触媒等を担持させ機能性成分を微細分散化させた機能性樹脂材料に好適に用いることができる。

【0063】

かかる、低吸水化した電子情報材料は、例えばフレキシブルプリント基板のベースフィルムをはじめとして、電動機の絶縁材、航空宇宙用やコンピューター用電線被覆材、フレキシブル太陽電池基板、コンデンサー、ICキャリアテープ等が挙げられる。

【0064】

また、かかる耐衝撃性を高めた構造材料は、例えば自動車部品や電機部品などに好適に使用することができる。自動車部品の例としては、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンシオメーターベース、エアーインテークノズルスノーケル、インテークマニホールド、エアフローメーター、エアポンプ、燃料ポンプ、エンジン冷却水ジョイント、サーモスタットハウジング、キャブレターメインボディー、キャブレタースペーサー、エンジンマウント、イグニッションホビン、イグニッションケース、クラッチボビン、センサーハウジング、アイドルスピードコントロールバルブ、バキュームスイッチングバルブ、ECUハウジング、バキュームポンプケース、インヒビタースイッチ、回転センサー、加速度センサー、ディストリビューターキャップ、コイルベース、ABS用アクチュエーターケース、ラジエータタンクのトップ及びボトム、クーリングファン、ファンシュラウド、エンジンカバー、シリンダーヘッドカバー、オイルキャップ、オイルパン、オイルフィルター、フューエルキャップ、フューエルストレーナー、ディストリビューターキャップ、ベーパーキャニスターハウジング、エアクリーナーハウジング、タイミングベルトカバー、ブレーキブ−スター部品、各種ケース、燃料関係・排気系・吸気系等の各種チューブ、各種タンク、燃料関係・排気系・吸気系等の各種ホース、各種クリップ、排気ガスバルブ等の各種バルブ、各種パイプ、排気ガスセンサー、冷却水センサー、油温センサー、ブレーキパットウェアーセンサー、ブレーキパッド摩耗センサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアコン用サーモスタットベース、エアコンパネルスイッチ基板、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンベイン、ワイパーモーター関係部品、ステップモーターローター、ブレーキピストン、ソレノイドボビン、エンジンオイルフィルター、点火装置ケース、トルクコントロールレバー、スタータースイッチ、スターターリレー、安全ベルト部品、レジスターブレード、ウオッシャーレバー、ウインドレギュレーターハンドル、ウインドレギュレーターハンドルのノブ、パッシングライトレバー、デュストリビューター、サンバイザーブラケット、各種モーターハウジング、ルーフレール、フェンダー、ガーニッシュ、バンパー、ドアミラーステー、ホーンターミナル、ウィンドウォッシャーノズル、スポイラー、フードルーバー、ホイールカバー、ホイールキャップ、グリルエプロンカバーフレーム、ランプリフレクター、ランプソケット、ランプハウジング、ランプベゼル、ドアハンドル、ワイヤーハーネスコネクター、SMJコネクター、PCBコネクター、ドアグロメットコネクター、ヒューズ用コネクターなどの各種コネクターなどが挙げられる。

【0065】

また電気部品の例としては、コネクター、コイル、各種センサー、LEDランプ、ソケット、抵抗器、リレーケース、小型スイッチ、コイルボビン、コンデンサー、バリコンケース、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント基板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、半導体、液晶、FDDキャリッジ、FDDシャーシ、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品、発電機、電動機、変圧器、変流器、電圧調整器、整流器、インバーター、継電器、電力用接点、開閉器、遮断機、ナイフスイッチ、他極ロッド、電気部品キャビネット、VTR部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、オーディオ・レーザーディスク(登録商標)・コンパクトディスク・DVD等の音声機器部品、照明部品、冷蔵庫部品、エアコン部品、タイプライター部品、ワードプロセッサー部品、オフィスコンピューター関連部品、電話器関連部品、携帯電話関連部品、ファクシミリ関連部品、複写機関連部品、洗浄用治具、モーター部品、ライター、タイプライター関連部品、顕微鏡、双眼鏡、カメラ、時計等の光学機器/精密機械関連部品などが挙げられる。

以下実施例を挙げて本発明を説明するが、本発明はこれらの例によって限定されるものではない。

【実施例】

【0066】

(ポリアミック酸の合成)

乾燥し、窒素置換した1000cm3の三口フラスコに4,4’−ジアミノジフェニルエーテル10.1gとN,N−ジメチルアセトアミド150cm3を加え、マグネチックスターラーで撹拌した。三口フラスコを冷水で15℃に冷却しながら、3,4:3’,4’−ビフェニルテトラカルボン酸二無水物14.7gを10分間かけてフラスコ内に投入した。N,N−ジメチルアセトアミドを250cm3追加し、1時間撹拌した。その後25℃に温度を上げ、さらに3時間撹拌した。得られた淡黄色の粘性液体をメタノール3000cm3に投入し、ポリアミック酸を再沈させた。ポリアミック酸は、メタノールで洗浄後25℃で24時間真空乾燥させた。本ポリアミック酸を以下の実施例で、ポリアミック酸(A’)として使用した。

【0067】

(吸水率測定方法)

5mm×30mmの大きさに切り出したフィルムを25℃の蒸留水に48時間浸漬したのち取り出し、表面の水を素早く拭き取り、熱重量分析装置(パーキンエルマー社製TG7)にて測定した。昇温速度は30℃から10℃/minで200℃まで昇温し、その重量変化から下記式を用いて吸水率を計算した。

吸水率(重量%)={(加熱前の重量)−(加熱後の重量)}/(加熱後の重量)×100。

【0068】

(複素粘度測定方法)

動的粘弾性測定装置(アントンパール社製 PHYSICA MCR501)を使用し、直径25mmのパラレルプレートを用いて各実施例に応じた温度で測定した。

【0069】

(実施例1〜2)

表1に示す比率でポリアミック酸、熱可塑性樹脂(B)としてポリイミド(SABIC社製 ULTEM−1010)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を170℃に加熱し、鏡面状に磨かれ215℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を215℃で15秒間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0070】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表1に示す。本方法により微細な相分離構造を有するポリイミドアロイフィルムが得られた。該アロイフィルム膜厚を表1に示す。

【0071】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。吸水率の低いポリエーテルイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0072】

溶媒の除去率は、上記と同一条件で薄膜化し215℃で15秒加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを剥離し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表1に示したとおり溶媒除去率は90%以上であった。

【0073】

キャスト原液の複素粘度は170℃で測定した。測定値を表1に示す。

【0074】

(比較例1〜2)

表1に示す比率で、ポリアミック酸、熱可塑性樹脂(B)としてポリイミド(SABIC社製 ULTEM−1010)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を80℃に加熱し、鏡面状に磨かれ80℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を80℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0075】

得られたフィルムの構造を透過電子顕微鏡および位相差光学顕微鏡にて倍率10倍で観察した結果、約5〜200μmの範囲の様々な粒子間距離(L1’)が含まれる粗大な分散構造が観察された。該フィルムの小角X線散乱測定および光散乱測定を実施したが、散乱極大は観測されなかった。本方法にでは微細な相分離構造を有するポリイミドアロイが得られなかった。

【0076】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。吸水率の低いポリエーテルイミドとアロイ化したが、粗大な相分離構造となったため引張強度が大きく低下し、吸水率抑制効果はなかった。

【0077】

キャスト60秒後の溶媒の除去率は、上記と同一条件で薄膜化し80℃で60秒加熱した後、可及的速やかにステンレス板ごとドライアイスで急冷し、溶液をミクロスパーテルを用い回収し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表1に示したとおり溶媒除去率は約4%であった。

【0078】

キャスト原液の複素粘度は80℃で測定した。測定値を表1に示す。

【0079】

(比較例3)

ポリイミド(SABIC社製 ULTEM−1010)を使用しないことを除いては、実施例1と同様に行い、ポリイミドフィルムを得た。

【0080】

該フィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表1に示す。

【0081】

溶媒の除去率についても、実施例1と同様に行った。その結果、表1に示したとおり溶媒除去率は90%以上であった。

【0082】

キャスト原液の複素粘度は170℃で測定した。測定値を表1に示す。

【0083】

【表1】

【0084】

(環状PPSオリゴマーの準備)

攪拌機付きの70リットルオートクレーブに、47.5%水硫化ナトリウム8.27kg(70.0モル)、96%水酸化ナトリウム2.96kg(71.0モル)、N−メチル−2−ピロリドン(以下NMPと略)を11.44kg(116モル)、酢酸ナトリウム1.72kg(21.0モル)、及びイオン交換水10.5kgを仕込み、常圧で窒素を通じながら約240℃まで約3時間かけて徐々に加熱し、精留塔を介して水14.8kgおよびNMP280gを留出した後、反応容器を160℃に冷却した。なお、この脱液操作の間に仕込んだイオウ成分1モル当たり0.02モルの硫化水素が系外に飛散した。

【0085】

次に、p−ジクロロベンゼン10.3kg(70.3モル)、NMP9.00kg(91.0モル)を加え、反応容器を窒素ガス下に密封した。240rpmで攪拌しながら、0.6℃/分の速度で270℃まで昇温し、この温度で140分保持した。水1.26kg(70モル)を15分かけて圧入しながら250℃まで1.3℃/分の速度で冷却した。その後220℃まで0.4℃/分の速度で冷却してから、室温近傍まで急冷し、スラリー(a)を得た。このスラリー(a)を20.0kgのNMPで希釈しスラリー(b)を得た。

【0086】

80℃に加熱したスラリー(b)10kgをふるい(80mesh、目開き0.175mm)で濾別し、メッシュオン成分としてスラリーを含んだ顆粒状PPS樹脂を、濾液成分としてスラリー(c)を約7.5kg得た。

【0087】

得られたスラリー(c)1000gをロータリーエバポレーターに仕込み、窒素で置換してから、減圧下100〜150℃で1.5時間処理した後に、真空乾燥機で150℃、1時間処理して固形物を得た。

【0088】

この固形物にイオン交換水1200g(スラリー(c)の1.2倍量)を加えた後、70℃で30分攪拌して再スラリー化した。このスラリーを目開き10〜16μmのガラスフィルターで吸引濾過した。得られた白色ケークにイオン交換水1200gを加えて70℃で30分攪拌して再スラリー化し、同様に吸引濾過後、70℃で5時間真空乾燥してポリフェニレンスルフィド混合物1を11.0g得た。

【0089】

このポリフェニレンスルフィド混合物のGPC測定を行った結果、数平均分子量(Mn)は5200、重量平均分子量(Mw)は28900であり、クロマトグラムを解析した結果、分子量5000以下の成分の重量分率は39%、分子量2500以下の成分の重量分率は32%であった。

【0090】

ポリフェニレンスルフィド混合物1を5g分取し、溶剤としてクロロホルム120gを用いて、浴温約80℃でソックスレー抽出法により3時間ポリフェニレンスルフィド混合物と溶剤を接触させ、抽出液を得た。得られた抽出液は室温で一部固形状成分を含むスラリー状であった。この抽出液スラリーからエバポレーターを用いてクロロホルムを留去した後、真空乾燥機70℃で3時間処理して固形物2.1g(ポリフェニレンスルフィド混合物1に対し、収率42%)を得た。

【0091】

このようにして得られた固形物は、赤外分光分析(装置;島津社製FTIR−8100A)、高速液体クロマトグラフィー(装置;島津社製LC−10,カラム;C18,検出器;フォトダイオードアレイ)より成分分割した成分のマススペクトル分析(装置;日立製M−1200H)、更にMALDI−TOF−MSによる分子量情報より、この固形物は繰り返し単位数4〜12の環状ポリフェニレンスルフィドオリゴマー(環状PPSオリゴマーと略)を主要成分とする混合物であることがわかった。

【0092】

(実施例3)

表2に示す比率でポリアミック酸、熱可塑性樹脂(B’)として環状PPSオリゴマー、相溶化剤(C)としてアルミニウムイソプロポキシドを溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を100℃に加熱し、鏡面状に磨かれ100℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を100℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化200℃で1時間、250℃で30分間、300℃で30分間加熱しイミド化を行い、その後350℃で1時間加熱し環状PPSオリゴマーの開環重合を行った。室温に冷却後、ステンレス板から剥離し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0093】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表2に示す。本方法により微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。該アロイフィルム膜厚を表2に示す。

【0094】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表2に示す。吸水率の低いポリエーテルイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0095】

キャスト開始1分間の溶媒除去率は、上記と同一条件で薄膜化し100℃で1分間加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表2に示したとおりは90%以下であった。キャスト開始1分間の溶媒除去率は90%以下であったが、相溶化剤(C)を添加したことで微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。

【0096】

(比較例4)

実施例3の相溶化剤(C)を添加せず、他は全て同一条件で実施し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0097】

得られたフィルムの構造を透過電子顕微鏡および位相差光学顕微鏡にて倍率10倍で観察した結果、約10〜400μmの範囲の様々な粒子間距離(L1’)が含まれる粗大な分散構造が観察された。該フィルムの小角X線散乱測定および光散乱測定を実施したが、散乱極大は観測されなかった。本方法にでは微細な相分離構造を有するポリイミドアロイ/ポリフェニレンスルフィドアロイが得られなかった。

【0098】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表2に示す。吸水率の低いポリフェニレンスルフィドとアロイ化したが、粗大な相分離構造となったため引張強度が大きく低下し、吸水率抑制効果はなかった。

【0099】

キャスト開始1分間の溶媒の除去率は、実施例3の相溶化剤(C)を添加せず、他は全て同一条件で実施した。その結果、表1に示したとおりキャスト開始1分間の溶媒除去率は90%以下であった。キャスト開始1分間の溶媒除去率は90%以下であったが、相溶化剤(C)を添加しなかったため、得られたポリイミド/ポリフェニレンスルフィドアロイフィルムの相分離構造は粗大な分散構造であった。

【0100】

【表2】

【0101】

(実施例4〜5)

表3に示す比率でポリアミック酸、熱可塑性樹脂(B’)として環状PPSオリゴマー、相溶化剤(C)としてアルミニウムイソプロポキシドを溶媒に溶解させ、固形分濃度の異なる2種類のキャスト原液を調製した。該キャスト原液を100℃に加熱し、鏡面状に磨かれ100℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を100℃で1時間加熱した後、ステンレス板ごと窒素雰囲気化200℃で1時間、250℃で30分間、300℃で30分間加熱しイミド化を行い、その後350℃で1時間加熱し環状PPSオリゴマーの開環重合を行った。室温に冷却後、ステンレス板から剥離し、ポリイミド/ポリフェニレンスルフィドアロイフィルムを得た。

【0102】

得られたフィルムの構造を透過電子顕微鏡にて倍率50,000倍で観察した結果、微細な共連続構造が観察された。構造周期(L1)は、小角X線散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表3に示す。本方法により微細な相分離構造を有するポリイミド/ポリフェニレンスルフィドアロイフィルムが得られた。該アロイフィルム膜厚を表3に示す。

【0103】

キャスト開始1分間の溶媒除去率は、上記と同一条件で薄膜化し180℃で1分間加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。

【0104】

【表3】

【0105】

キャスト原液の複素粘度は100℃で測定した。測定値を表3に示す。固形分濃度が高い実施例4のサンプルの方が粘度が高く、相分離構造が微細な共連続構造となり低吸水性を示した。

【0106】

(実施例6)

表4に示す比率でポリアミック酸、熱可塑性樹脂(B)として熱可塑性ポリイミド(SABIC社製 EXTEMXH−1015)を溶媒に溶解させ、キャスト原液を調製した。該キャスト原液を170℃に加熱し、鏡面状に磨かれ215℃に予熱したステンレス板の上に流延し、速やかにキャスティングバーで薄膜とした。なお、キャスティングバーのクリアランスはイミド化後のフィルム膜厚が30μmとなるように適宜調整した。キャストした薄膜を215℃で15秒間加熱した後、ステンレス板ごと窒素雰囲気化300℃で1時間加熱しイミド化を行った。室温に冷却後、ステンレス板から剥離し、ポリイミドアロイフィルムを得た。

【0107】

得られたフィルムの構造を透過電子顕微鏡にて倍率2000倍で観察した結果、微細な共連続構造(一次構造)が観察された。図2に倍率2000倍で観察した透過電子顕微鏡写真を示す。さらに倍率を5000倍として観察した結果、前記共連続構造の各成分中にさらに微細な共連続構造(二次構造)が観察された。図3に倍率2000倍で観察した透過電子顕微鏡写真を示す。5000倍の観察画像を画像解析ソフト「Scion Image」を用いフーリエ変換し、そのピーク極大値から二次構造の構造周期(L2)を得た。構造周期(L1)は、光散乱測定により得られたスペクトルの極大散乱角から計算した。結果を表4に示す。本方法により微細な相分離構造を有するポリイミドアロイフィルムが得られた。

【0108】

さらに、該アロイフィルムの引張強度をJIS C 2318に準拠して測定した。また、吸水率を表4に示す。吸水率の低い非晶性ポリイミドと微細な相分離構造を形成することで、引張強度の低下をおさえ、吸水率を大幅に抑制できた。

【0109】

溶媒の除去率は、上記と同一条件で薄膜化し215℃で15秒加熱した後、可及的速やかにフィルムをステンレス板ごとドライアイスで急冷した後に、フィルムを剥離し、N,N−ジメチルアセトアミドに溶解し、該溶液をサンプルとしてガスクロマトグラフィー(島津製作所製GC−14A)で定量分析した。ガスクロマトグラフィー分析には、キャピラリーカラム(シグマアルドリッチ製 SUPELCOWAX 10 0.32mm ID、膜厚1.0μm、長さ30m)を使用し、キャリアガスにはヘリウムを線速度25cm/secで使用し、インジェクター温度は250℃、カラムオーブン温度は35℃で8min保持後230℃まで8℃/minで昇温した後2min保持した。検出器は水素炎検出器を250℃で使用した。注入量は0.5mm3で、200:1のスプリット注入を行った。N,N−ジメチルアセトアミドを溶媒に用い、サンプル濃度を補間するよう設定した濃度の異なる3種類のN−メチル−2−ピロリドン標準溶液から検量線を作成し、サンプル中のN−メチル−2−ピロリドン濃度を定量し、溶媒除去率を計算した。その結果、表4に示したとおり溶媒除去率は90%以上であった。

【0110】

【表4】

【産業上の利用可能性】

【0111】

本発明のポリマーアロイおよびその製造方法は、構造を微細かつ均一に制御することが可能であり、その結果、優れた物理的特性を有する非熱可塑性ポリイミドポリマーアロイが得られる。本ポリマーアロイは、吸水率低下を目的としたフレキシブルプリント基板等の電子情報材料用途や、軽量化や高機能化を目的とした自動車部品や電機部品などにおいて金属材料の代替等に好適に用いることができる。

【特許請求の範囲】

【請求項1】

非熱可塑性ポリイミド(A)および/またはポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上含み、構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)が0.001〜5μmの分散構造であることを特徴とするポリマーアロイ。

【請求項2】

相溶化剤(C)を1成分以上含むことを特徴とする請求項1に記載のポリマーアロイ。

【請求項3】

前記熱可塑性樹脂(B)が水に不溶であることを特徴とする請求項1または2に記載のポリマーアロイ。

【請求項4】

前記熱可塑性樹脂(B)がポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミドおよびポリカーボネートから選ばれる少なくとも1種であることを特徴とする請求項1〜3のいずれかに記載のポリマーアロイ。

【請求項5】

前記両相連続構造、または分散構造の少なくとも1成分中に、構造周期(L2)が0.001〜(L1またはL1’)×0.50μmの両相連続構造、または粒子間距離(L’2)が0.001〜(L1またはL1’)×0.50μmの分散構造を有することを特徴とする請求項1〜4に記載のポリマーアロイ。

【請求項6】

前記相溶化剤(C)が金属アルコキシドおよび/または金属塩であることを特徴とする請求項2に記載のポリマーアロイ。

【請求項7】

構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上5μm以下の場合は光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルにおけるピーク半値幅(a)、該ピークの極大波数(b)とするとき0<(a)/(b)≦1.2であることを特徴とする請求項1〜6のいずれかに記載のポリマーアロイ。

【請求項8】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上を有機溶媒に溶解した後、該有機溶媒を除去することを特徴とするポリマーアロイの製造方法において、該有機溶媒を1分以内に90%以上除去することおよび/または相溶化剤(C)を添加した後に該有機溶媒を除去することを特徴とするポリマーアロイの製造方法。

【請求項9】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上、および/または相溶化剤(C)を有機溶媒に溶解した溶液の動的粘弾性測定における複素粘度が5Pa・s以上10000Pa・s以下であることを特徴とする請求項8に記載のポリマーアロイの製造方法。

【請求項10】

前記有機溶媒を除去することで、スピノーダル分解を誘発し相分離構造形成させることを特徴とする請求項8または9に記載のポリマーアロイの製造方法。

【請求項11】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した溶液を支持体上に塗膜とした後に、溶媒を除去することを特徴とする請求項8〜10のいずれかに記載のポリマーアロイの製造方法。

【請求項12】

加熱により前記有機溶媒を除去することを特徴とする請求項8〜11のいずれかに記載のポリマーアロイの製造方法。

【請求項13】

前記有機溶媒を除去した後に、ポリアミック酸(A’)を加熱および/またはイミド化剤により非熱可塑性ポリイミド(A)とすることを特徴とする請求項8〜12のいずれかに記載のポリマーアロイの製造方法。

【請求項14】

前記有機溶媒を除去した後に、熱可塑性樹脂の前駆体(B’)を化学反応により熱可塑性樹脂(B)とすることを特徴とする請求項8〜13のいずれかに記載のポリマーアロイの製造方法。

【請求項15】

前記化学反応が重合反応であることを特徴とする請求項14に記載のポリマーアロイの製造方法。

【請求項1】

非熱可塑性ポリイミド(A)および/またはポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上含み、構造周期(L1)が0.001〜5μmの両相連続構造、または粒子間距離(L1’)が0.001〜5μmの分散構造であることを特徴とするポリマーアロイ。

【請求項2】

相溶化剤(C)を1成分以上含むことを特徴とする請求項1に記載のポリマーアロイ。

【請求項3】

前記熱可塑性樹脂(B)が水に不溶であることを特徴とする請求項1または2に記載のポリマーアロイ。

【請求項4】

前記熱可塑性樹脂(B)がポリエーテルイミド、熱可塑性ポリイミド、ポリエーテルスルホン、ポリスルホン、ポリアミドイミド、ポリアリーレンスルフィド、ポリエーテルエーテルケトン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリエステル、ポリアミドおよびポリカーボネートから選ばれる少なくとも1種であることを特徴とする請求項1〜3のいずれかに記載のポリマーアロイ。

【請求項5】

前記両相連続構造、または分散構造の少なくとも1成分中に、構造周期(L2)が0.001〜(L1またはL1’)×0.50μmの両相連続構造、または粒子間距離(L’2)が0.001〜(L1またはL1’)×0.50μmの分散構造を有することを特徴とする請求項1〜4に記載のポリマーアロイ。

【請求項6】

前記相溶化剤(C)が金属アルコキシドおよび/または金属塩であることを特徴とする請求項2に記載のポリマーアロイ。

【請求項7】

構造周期(L1)または粒子間距離(L1’)が0.001μm以上0.1μm未満の場合は小角X線散乱測定において、構造周期(L1)または粒子間距離(L1’)が0.1μm以上5μm以下の場合は光散乱測定において、散乱光の波数に対して散乱強度をプロットしたスペクトルにおけるピーク半値幅(a)、該ピークの極大波数(b)とするとき0<(a)/(b)≦1.2であることを特徴とする請求項1〜6のいずれかに記載のポリマーアロイ。

【請求項8】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上を有機溶媒に溶解した後、該有機溶媒を除去することを特徴とするポリマーアロイの製造方法において、該有機溶媒を1分以内に90%以上除去することおよび/または相溶化剤(C)を添加した後に該有機溶媒を除去することを特徴とするポリマーアロイの製造方法。

【請求項9】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、ならびに熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上、および/または相溶化剤(C)を有機溶媒に溶解した溶液の動的粘弾性測定における複素粘度が5Pa・s以上10000Pa・s以下であることを特徴とする請求項8に記載のポリマーアロイの製造方法。

【請求項10】

前記有機溶媒を除去することで、スピノーダル分解を誘発し相分離構造形成させることを特徴とする請求項8または9に記載のポリマーアロイの製造方法。

【請求項11】

非熱可塑性ポリイミド(A)の前駆体であるポリアミック酸(A’)を1成分以上、熱可塑性樹脂(B)および/または熱可塑性樹脂の前駆体(B’)を1成分以上有機溶媒に溶解した溶液を支持体上に塗膜とした後に、溶媒を除去することを特徴とする請求項8〜10のいずれかに記載のポリマーアロイの製造方法。

【請求項12】

加熱により前記有機溶媒を除去することを特徴とする請求項8〜11のいずれかに記載のポリマーアロイの製造方法。

【請求項13】

前記有機溶媒を除去した後に、ポリアミック酸(A’)を加熱および/またはイミド化剤により非熱可塑性ポリイミド(A)とすることを特徴とする請求項8〜12のいずれかに記載のポリマーアロイの製造方法。

【請求項14】

前記有機溶媒を除去した後に、熱可塑性樹脂の前駆体(B’)を化学反応により熱可塑性樹脂(B)とすることを特徴とする請求項8〜13のいずれかに記載のポリマーアロイの製造方法。

【請求項15】

前記化学反応が重合反応であることを特徴とする請求項14に記載のポリマーアロイの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−219712(P2011−219712A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−138092(P2010−138092)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]