非球形ハイドロゲル粒子の合成法及び非球形ハイドロゲル粒子

【課題】

従来非球形ハイドロゲル粒子を合成するために必要であった、複雑な作製装置および操作を不要とし、簡便な操作のみで再現性良く非球形なハイドロゲル粒子の合成を可能とする新規手法を提供する。

【解決手段】

少なくとも2つの入口と、少なくとも1つの出口Oと、入口にそれぞれ接続される入口流路と、入口流路が同時にあるいは段階的に合流することによって形成され、出口Oに接続される流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを、液滴内に閉じ込めることによって、ファイバーを切断することで、非球形ハイドロゲル粒子を作製する。

従来非球形ハイドロゲル粒子を合成するために必要であった、複雑な作製装置および操作を不要とし、簡便な操作のみで再現性良く非球形なハイドロゲル粒子の合成を可能とする新規手法を提供する。

【解決手段】

少なくとも2つの入口と、少なくとも1つの出口Oと、入口にそれぞれ接続される入口流路と、入口流路が同時にあるいは段階的に合流することによって形成され、出口Oに接続される流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを、液滴内に閉じ込めることによって、ファイバーを切断することで、非球形ハイドロゲル粒子を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非球形ハイドロゲル粒子の合成法及び非球形ハイドロゲル粒子に関する。

【背景技術】

【0002】

ハイドロゲル粒子は、体内での薬物送達のための担体、再生医療のための細胞培養材料、細胞移植のためのキャリア、バイオリアクターのための固定化担体などとして広く利用されている。

【0003】

ハイドロゲル粒子を作製する既存の手法として、ゲルを形成する水溶液を、ゲル化剤を含む水溶液に滴下する手法がある。この手法では直径数mm程度の比較的大きなハイドロゲル粒子が得られ、その形状は球形あるいは球形に準ずる形状であることが多い。

【0004】

一方近年、微細加工技術を利用して作製したマイクロ流路を用いることで、より微小な直径数十〜数百μmのハイドロゲル粒子を合成する手法が提案されており、例として、流路内で、油相を連続相とし、ハイドロゲル構成物質を含む水溶液を分散相として液滴を形成し、その液滴をゲル化する手法が提案されている。この手法では、ハイドロゲル構成物質としてアルギン酸ナトリウムを用い、ゲル化剤として液滴内部に混合した炭酸カルシウムを用い、流路下流において酢酸を含む油を導入すると、液滴内の炭酸カルシウムが溶解することで、液滴がゲル化し、直径100μm程度の球形アルギン酸カルシウムハイドロゲル粒子が得られる。

【0005】

これらの既存の手法では、得られるハイドロゲル粒子の形状は主に球形、あるいはそれに準ずる形状であるが、たとえばハイドロゲル粒子を細胞移植のキャリアとして用いる場合には、その形状は血流を阻害しないものが望ましい。また、細胞や酵素などの固定化担体としてハイドロゲル粒子を利用する場合には、内部への効率的な酸素や栄養の供給を可能とする、比表面積が大きい形状が望ましく、その観点からは、非球形なハイドロゲル粒子は好ましい。

【0006】

非球形なハイドロゲル粒子を作製する手法として、マイクロ流路内で光硬化性モノマーに光を照射しゲル化を行う手法も提案されている。例えば、マイクロ流路内に導入した光硬化性モノマーであるpoly(ethylene glycol)diacrylate (PEG-DA)の水溶液に対し、任意の形状のマスクを通してUVを照射し、stopped flow lithography (SFL)というシステムを用いて、周期的かつ自動的に流れを停止させることによって、流れが停止する間に、UV照射された領域のPEG-DA分子は架橋されてポリマーとなり、マスクの形状に応じた様々な形状のハイドロゲル粒子を得るための手法も報告されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−186456号公報

【非特許文献】

【0008】

【非特許文献1】「アンゲヴァンテ・ケミー・インターナショナル・エディション(Angewandte Chemie Int. Ed.), 49, 87-90, 2010.

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記非特許文献1に記載された手法では、非球形の粒子を合成することは可能ではあるものの、複雑な作製装置および操作を要するという欠点がある。また、得られる粒子の形状は平面的(深さ方向に均一の厚み)に限られてしまうため、表面積の大幅な増加は不可能であるという問題がある。

【0010】

また、上記非特許文献1に記載された手法は、光架橋性の反応基を有するポリマー分子以外に適用できないため、アルギン酸ゲルのような、安価で生体適合性や強度が高い天然分子を材料とした非球形ハイドロゲル粒子の作製は不可能であった。

【0011】

本発明は、従来の技術の有する上記したような問題点に鑑みてなされたものであり、その目的とするところは、従来非球形ハイドロゲル粒子を合成するために必要であった、複雑な作製装置および操作を不要とし、簡便な操作のみで再現性良く非球形なハイドロゲル粒子の合成を可能とする新規手法を提供しようとするものである。

【0012】

また本発明は、アルギン酸によって構成された、強度の高く非球形なハイドロゲル粒子を作製するための新規手法を提供するとともに、より比表面積の大きい、毛糸玉状のハイドロゲル粒子を作製するための新規手法を提供するものである。

【0013】

さらに本発明は、さらにその新規手法によって得られる毛糸玉状のハイドロゲル粒子自体を提供しようとするものである。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明の一観点に係る発明は、少なくとも2つの入口I1〜In(n≧2)と、少なくとも1つの出口Oと、入口I1〜Inにそれぞれ接続される入口流路C1〜Cnと、入口流路C1〜Cnが同時にあるいは段階的に合流することによって形成され、出口Oに接続される流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを形成し、さらに、流路Xの内部あるいは外部において、ゾル溶液Zを少なくとも部分的にゲル化させたファイバーを液滴内に閉じ込めることによってファイバーを切断することで、非球形ハイドロゲル粒子を作製することを可能とする、非球形ハイドロゲル粒子の合成方法である。これにより、複数種類の溶液を特定の形状を有する流路構造に導入するだけで、特殊な外部装置を用いることなく、非球形ハイドロゲル粒子の合成が可能となる。

【0015】

また、本観点に係る発明において、限定されるわけではないが、前記液滴は油相あるいは気相中に分散した水滴であることが好ましい。このようにすることで、水滴内にハイドロゲルのファイバーを閉じ込めることによってファイバーを効率的に切断することが可能となる。

【0016】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも3つの入口I1〜In(n≧3)を有しており、その内少なくとも1つの入口I3から油Aを導入することで、前記流路X内部で液滴を形成させることが好ましい。このようにすることで、前記流路構造Xの内部において、油相に分散した水滴を形成し、水滴内にハイドロゲルのファイバーを閉じ込めることによってファイバーを切断することが可能となる。

【0017】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも4つの入口I1〜In(n≧4)を有しており、その内少なくとも1つの入口I4からバッファー溶液Bを導入することが好ましい。このようにすることで、ゾル溶液Zとゲル化剤溶液Gの接触によって起こるゲル化反応の速度が速い場合であっても、ゾル溶液Zとゲル化剤溶液Gの直接的な接触を防ぐことができ、流路の閉塞を防止することができ、また、ゲル化の速度を調節することも可能となる。

【0018】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも部分的に平面的なマイクロ流路で構成されていることが好ましい。このようにすることで、たとえばポリマー基板上あるいは内部に形成された比較的安価な流路構造を用いることが可能となる。

【0019】

また、本観点に係る発明において、前記流路構造Xは少なくとも部分的に多重管を用いた構造で構成されていても良い。このようにすることで、たとえばガラス・プラスチック・金属などのキャピラリー管を組み合わせた多重管によって構成される比較的安価な流路構造を作製することが可能となる。

【0020】

また、本観点に係る発明において、限定されるわけではないが、前記入口流路C1〜Cnのうち少なくとも1つがその途中に分岐を有しており、それぞれの分岐はその他の入口流路と同時あるいは段階的に合流していることが好ましい。このようにすることで、溶液を導入するための入口の数を減少させることが可能となり、流路構造Xをよりコンパクトで簡易な構造にすることが可能となると共に、操作性の向上も期待できる。

【0021】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xの深さ、幅、直径等のいずれか1つの値が1μm〜1cmの範囲にあることが好ましい。このようにすることで、サイズの小さい非球形ハイドロゲル粒子(直径数μm〜数cm程度)の作製が可能となる。

【0022】

また、本観点に係る発明において、限定されるわけではないが、前記ゾル溶液Zとは、アルギン酸ナトリウム水溶液であり、ゲル化剤溶液Gとは、多価金属カチオンを含む溶液であることが好ましい。このようにすることで、強度および生体適合性の高い、アルギン酸カルシウム・アルギン酸バリウム・アルギン酸マグネシウム等によって構成された非球形ハイドロゲル粒子の作製が可能となり、その表面あるいは内部に、細胞や酵素などを導入・固定化することが可能となる。

【0023】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液Gにおけるゲル化剤の濃度は予め適切な値に調整されていることが好ましい。このようにすることで、切断される時点において、ゾル化溶液を少なくとも部分的にゲル化した状態にすることが可能となる。

【0024】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液Gとバッファー溶液Bのうち少なくとも1つに予め増粘剤が添加されていることが好ましい。このようにすることで、流路X内における液滴の形成を安定化することが可能となる。

【0025】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液G、油A、及びバッファー溶液Bのうち少なくとも1つに界面活性剤が予め添加されていることが好ましい。このようにすることで、形成した液滴を安定化することが可能となり、生成される非球形ハイドロゲル粒子の大きさをより均一にすることが可能となる。

【0026】

また、本観点に係る発明において、前記流路構造Xは、ゾル溶液Zを導入するための入口I1少なくとも2つ有しており、同じあるいは異なる組成のゾル溶液Zを導入しても良い。このようにすることで、非球形ハイドロゲル粒子におけるゲル部分の体積割合を増加させることも可能となるほか、異なる組成を有する2種類以上のファイバーから構成された非球形ハイドロゲル粒子を作製することが可能となる。

【0027】

また、本観点に係る発明において、限定されるわけではないが、前記非球形とは毛糸玉状であることが好ましい。このことにより、従来技術で得られる球形ハイドロゲル粒子に比べ、比表面積が劇的に大きく、酵素や微生物などをゲル粒子に固定化してリアクターとして用いる場合に、反応効率や代謝活性等の向上が期待されるような、有用なハイドロゲル材料を提供することができる。またこのことにより、ゲル粒子内部において動物細胞等の培養を行う際、粒子内に隙間が存在するため粒子の中心部まで栄養分を効率的に供給することが可能となる。さらにこのことにより、再生医療の1つの手技である細胞移植において、内部に細胞をカプセル化した非球形ハイドロゲル粒子をキャリアとして利用する場合、粒子の内部に隙間が存在するため、血流を阻害する可能性が低くなると期待される。

【0028】

また、本観点に係る発明において、限定されるわけではないが、前記非球形ハイドロゲルの直径は1mm以下であることが好ましい。このことにより、細胞移植のためのキャリアとして利用した場合に、血管への導入が容易になると期待される。

【0029】

また、本発明の他の一観点に係る非球形ハイドロゲル粒子は、上記第一の観点に係る非球形ハイドロゲル粒子の合成方法を利用することで得られるものである。このことにより、従来技術で得られる球形ハイドロゲル粒子と比較した場合に、比表面積が劇的に増加するため、リアクターとして用いる場合の反応効率・代謝活性等の向上、細胞培養の際の効率的な栄養供給、細胞移植用キャリアとして利用した際の血流の阻害可能性の低下、等の利点を有する、非球形ハイドロゲル粒子の提供が可能となる。

【発明の効果】

【0030】

本発明は、以上に述べられたように構成されるため、従来の非球形ハイドロゲル粒子の合成方法において必要であった複雑な装置や操作が必要とせずに、流路構造に溶液を導入するだけで、非球形ハイドロゲル粒子を合成することが可能となる。

【0031】

また本発明は、以上に述べられたように構成されるため、従来は非球形粒子の合成がほとんど報告されていない、アルギン酸によって構成されたハイドロゲルを用いて、非球形ハイドロゲル粒子の合成を可能とするため、生体適合性および強度の高い非球形ハイドロゲル粒子を提供することが可能となる。

【0032】

また本発明は、以上に述べられたように構成されるため、これまでに報告されていない、毛糸玉状のハイドロゲル粒子の作製を可能とするため、比表面積が劇的に増加したハイドロゲル材料を提供でき、生物学・医療・バイオプロセスによる物質生産などの各分野において非常に有用な、新規材料を提供することが可能となる。

【図面の簡単な説明】

【0033】

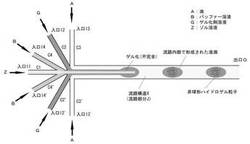

【図1】本発明における非球形ハイドロゲル粒子の合成方法の原理を示す概略図である。

【図2】非球形ハイドロゲル粒子の合成するための、最も基本的な流路構造を有するデバイスの概略図である。図2(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図であり、図2(b)乃至(e)におけるB矢視図でもある。図2(b)乃至(e)はそれぞれ、図2(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【図3】実施形態に係る、流路に油を導入することによって流路内部で液滴を形成する際に用いる、流路構造Xの概略図、各溶液の流れの様子、および非球形ハイドロゲル粒子の合成の様子を示した概略図である。

【図4】実施形態に係る、流路外部で重力によって液滴を形成する場合に用いる流路構造X、および、流路構造X内に各溶液が導入され非球形ハイドロゲル粒子が合成される様子を示した概略図である。

【図5】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、多重管によって構成される流路構造Xと、流路構造X内を流れる各溶液の様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。図5(a)は、図5(b)及び(c)におけるW4矢視図であり、図5(b)および図5(c)はそれぞれ、図5(a)におけるW0-W1線、W2-W3線における、流路構造Xおよび流路構造X内部を流れる溶液の断面図を表している。

【図6】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、入口流路C2、C3、C4がそれぞれ途中に分岐を有しており、それぞれの分岐がその他の入口流路と段階的に合流している流路構造Xと、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【図7】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、図3乃至図6に示される流路構造とは異なる形態を有する流路構造Xにおいて、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【図8】実施例に係る、非球形ハイドロゲル粒子を合成するための流路構造を有するデバイスの概略図である。図8(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図かつ、図8(b)乃至(e)におけるB矢視図である。図8(b)乃至(e)はそれぞれ、図8(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図である。

【図9】非球形ハイドロゲル粒子の合成方法の実施例のための流路構造Xにおいて、流路構造X内の溶液の流れを観察した顕微鏡写真である。図9(a)は、入口流路C1〜C4の合流点にて各溶液が合流する様子を示した顕微鏡写真であり、図9(b)は、流路部分Jにて液滴が形成され、ファイバーが液滴内に閉じ込められ、切断される様子を示した顕微鏡写真である。

【図10】非球形ハイドロゲル粒子の合成方法の実施例のための流路構造Xを用いて、合成した非球形ハイドロゲル粒子の顕微鏡写真である。図10(a)および(b)は、同じ非球形ハイドロゲル粒子を、それぞれ(a)明視野において観察した顕微鏡写真、および(b)蛍光を観察した顕微鏡写真である。

【発明を実施するための最良の形態】

【0034】

以下、本発明に係る非球形ハイドロゲル粒子の合成方法及び非球形ハイドロゲル粒子の最良の形態を詳細に説明するものとする。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ限定されるものでは無い。

【0035】

図1は、本発明における非球形ハイドロゲル粒子の合成方法の原理を示す概略図である。

【0036】

図1において、2つの入口I1およびI2と、1つの出口Oと、入口I1およびI2にそれぞれ接続される入口流路C1およびC2と、入口流路C1およびC2の合流点と出口Oの間に存在する流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたハイドロゲルファイバーを形成し、さらに、流路Xの外部において、ゾル溶液Zを少なくとも部分的にゲル化させたハイドロゲルファイバーを液滴内に閉じ込めることによって切断することで、非球形ハイドロゲル粒子を作製し、液滴内から非球形ハイドロゲル粒子のみを回収することで、非球形ハイドロゲル粒子を得ることが可能となる。

【0037】

図2は、非球形ハイドロゲル粒子を合成するための、最も基本的な流路構造を有するデバイスの概略図である。図2(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図であり、図2(b)乃至(e)におけるB矢視図でもある。図2(b))乃至(e)はそれぞれ、図2(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【0038】

図2において、流路構造Xは、2つの入口I1およびI2と、1つの出口Oと、入口I1およびI2にそれぞれ接続される入口流路C1とC2と、入口流路C1とC2の合流点と出口Oの間の部分である流路部分Jを有している。

【0039】

図2における流路構造Xは、下面に溝構造を有する上側基板と、平らな下側基板を接着することで形成されており、流路の深さは一定である。しかし、流路深さは部分的に異なっていてもよく、さらに、流路構造Xは、径の同じあるいは異なる円管によって少なくとも部分的に接続された構造であっても良い。ただし、流路構造が少なくとも部分的に平面的に構成されているものの方が、流路構造の作製が容易になり、また、より精密な流路作製を可能とする、といった利点があるため、より好ましい。

【0040】

なお、平面的に構成された流路構造を作製する場合、例えば、モールディングやエンボッシングといった鋳型を利用した作製技術は、流路構造を容易に作製可能であるという点において好ましいが、その他にも、ウェットエッチング、ドライエッチング、レーザー加工、電子線直接描画、機械加工等の作製技術を用いることも可能である。

【0041】

なお、平面的に構成された流路構造を作製する場合、デバイスの材質としては、PDMS(ポリジメチルシロキサン)、アクリル等の各種ポリマー材料、ガラス、シリコン、セラミクス、ステンレスなどの各種金属、などを用いることができ、また、これらの材料のうちの任意の複数種類の基板を組み合わせて用いることも可能である。ただし、流路を安価に作製するためには、少なくとも部分的にポリマー材料を用いることが好ましい。

【0042】

図2(a)に示す流路構造Xにおいて、入口流路Cnおよび流路部分Jはそれぞれ直線状であるが、これは必ずしも直線状である必要はない。また、図2(a)において、流路構造XはA6-A7線を対称軸として線対称であるが、これは必ずしも線対称な形態を有する必要はない。

【0043】

図3は、本実施形態における、流路に油を導入することによって流路内部で液滴を形成する際に用いる、流路構造Xの概略図、各溶液の流れの様子、および非球形ハイドロゲル粒子の合成の様子を示した概略図である。

【0044】

図3において、流路構造Xは、7つの入口I1、I2、I2’、I3、I3’、I4、I4’、出口O、及び入口I1、I2、I2’、I3、I3’、I4、I4’にそれぞれ接続される入口流路C1、C2、C2’、C3、C3’、C4、C4’を有している。

【0045】

図3において、入口I1からゾル溶液Zを、入口I2およびI2’からゲル化剤溶液Gを導入することで、流路部分J内において、部分的にゲル化したハイドロゲルファイバーが形成される。入口I3およびI3’から油Aを導入することで、流路部分J内部において、連続相を油として、分散相をファイバーを含む混合水溶液として、液滴を形成させることが可能となる。なお入口I4およびI4’から、ゲル化剤を含まないバッファー溶液Bを導入することで、ゾル溶液Zとゲル化剤溶液Gの接触による瞬間的なゲル化および流路の閉塞を防ぐことが可能となる。

【0046】

なお、流路内で水溶液の液滴を形成する場合、流路部分J内部の表面は、少なくとも部分的に、液滴を形成することを可能とするような適切な濡れ性を有する方が好ましい。そのために、必要に応じて適切な表面処理を行うことも可能である。

【0047】

図4は、本実施形態における、流路外部で重力によって液滴を形成する場合に用いる流路構造X、および、流路構造X内に各溶液が導入され非球形ハイドロゲル粒子が合成される様子を示した概略図である。

【0048】

図4において、流路構造Xは、5つの入口I1、I2、I2’、I4、I4’、出口O、及び入口I1、I2、I2’、I4、I4’にそれぞれ接続される入口流路C1、C2、C2’、C4、C4’を有している。

【0049】

図4において、入口I1からゾル溶液Zを、入口I2およびI2’からゲル化剤溶液Gをそれぞれ導入することで、流路部分Jにおいて、ゾル溶液が部分的にゲル化したファイバーが形成される。なお、入口I4およびI4’からバッファー溶液Bを導入することで、ゾル溶液Zとゲル化剤溶液Gの接触による瞬間的なゲル化および流路の閉塞を防ぐことが可能となる。

【0050】

そして、出口Oから流路構造Xの外部へ排出された水溶液中のファイバーは、気相中において水溶液が液滴となって滴下することによって、切断され、液滴内に閉じ込められることによって、非球形ハイドロゲル粒子が合成される。

【0051】

図5は、多重管によって構成される流路構造Xと、流路構造X内を流れる各溶液の様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。図5(a)は、図5(b)及び(c)におけるW4矢視図であり、図5(b)および図5(c)はそれぞれ、図5(a)におけるW0−W1線、W2−W3線における、流路構造Xおよび流路構造X内部を流れる溶液の断面図を表している。

【0052】

図5(a)に示した流路構造Xは、4つの入口I1、I2、I3、I4、出口O、及びI1、I2、I3、I4にそれぞれ接続される入口流路C1、C2、C3、C4を有している。

【0053】

図5(a)に示した流路構造Xは、部分的に内径の異なる円管を組み合わせることによって構成されているが、必ずしも全ての部分が円管である必要はなく、例えば、ガラス管などで形成されている多重管とポリマー材料などで形成されている矩形断面を有する流路構造との組み合わせによって構成されていてもよい。

【0054】

図5に示す流路構造Xに対して、上流側の入口I1、I4、I2、I3からそれぞれ、ゾル溶液、バッファー溶液、ゲル化剤溶液、油を連続的に導入することによって、流路部分Jにおいて、平面上の流路の場合と同様に、非球形ハイドロゲル粒子を内包する液滴を作製することが可能となる。

【0055】

図6は、入口流路C2、C3、C4がそれぞれ途中に分岐を有しており、それぞれの分岐がその他の入口流路と段階的に合流している流路構造Xと、流路構造X内を各溶液が流れる様子、および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【0056】

図6に示した流路構造Xは、4つの入口I1、I2、I3、I4、出口O、及び入口I1、I2、I3、I4にそれぞれ接続される入口流路C1、C2、C3、C4を有している。

【0057】

図6における流路構造Xにおいて、入口流路C2、C3、C4は、分岐・再合流部分を有しており、それらが異なる合流点において段階的に合流しているが、これらの入口流路は分岐を有していなくてもよく、また、1つの合流点において全ての入口流路が合流していても良い。図6に示す流路構造Xは、図3に示す流路構造と比較して、入口の数が少ないため、流路構造がコンパクトになるとともに、操作性を向上することが可能となる。

【0058】

図7は、2種類の、ゾル溶液Z1およびZ2を導入することで、部分的に異なる成分によって構成されるハイドロゲル粒子の合成を可能とする流路構造Xと、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【0059】

図7において、流路構造Xは、9つの入口I1、I1’I2、I2’、I3、I3’、I4、I4’、I4’’、出口O、および入口I1、I1’I2、I2’、I3、I3’、I4、I4’、I4’’にそれぞれ接続される入口流路C1、C1’C2、C2’、C3、C3’、C4、C4’、C4’’を有している。

【0060】

図7において、入口I1、I1’からそれぞれ組成の異なるゾル溶液Zを導入することにより、2本のファイバーから構成される非球形ハイドロゲル粒子を合成することが可能となる。

【0061】

図7において、ゾル溶液Zを導入するための入口は2つであるが、この数は2以上でも良く、その場合、より多くの種類の部分から構成される非球形ハイドロゲル粒子の合成が可能となる。なお、入口I4’’からバッファー溶液Bを導入することで、導入される各ゾル溶液Z1およびZ2を接触させることなく、独立にゲル化させ、ファイバーを形成することが可能となる。

【0062】

なお、図3、図5、図6、および図7に示す流路構造Xにおいては、油Aを導入することによって流路構造Xの内部において液滴の形成を行っているが、図4に示すように、液滴が流路構造Xの外部において形成されてもよい。つまり、図3乃至図7に示す流路構造Xの形態の部分が、任意に組み合わされた形態を有する流路構造Xであってもよい。

【0063】

上記の流路構造Xを用いて合成される非球形ハイドロゲル粒子は、毛糸玉状ハイドロゲル粒子である。

【0064】

毛糸玉状ハイドロゲル粒子のサイズや粒子内のファイバー径は、導入する溶液の流量比を調節することによって、任意に制御することが可能である。

【0065】

本実施形態において、ゾル溶液としては、アルギン酸ナトリウムを含む水溶液を用いることが好ましい。アルギン酸ハイドロゲルは、強度および生体適合性が高く、細胞などの固定化担体として応用することが可能である。

【0066】

また、毛糸玉状ハイドロゲル粒子の用途によって、アルギン酸ナトリウム水溶液に、任意の機能を持つ溶液を混合しても良い。たとえば、毛糸玉状ハイドロゲル粒子を細胞培養担体として用いる場合、アルギン酸ナトリウム水溶液に、細胞培養の材料として好ましい成分であるコラーゲンを添加しても良い。

【0067】

本実施形態にかかる非球形ハイドロゲル粒子合成方法を利用することで、従来の非球形ハイドロゲル粒子の合成において必要であった、複雑な作製装置や操作が不要となる。

【実施例】

【0068】

以下、本発明に係る非球形ハイドロゲル粒子合成方法および非球形ハイドロゲル粒子の具体的な実施例を詳細に説明する。

【0069】

図8は、本実施例に係る、非球形ハイドロゲル粒子を合成するための流路構造を有するデバイスの概略図である。図8(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図かつ、図8(b)乃至(e)におけるB矢視図である。図8(b)乃至(e)はそれぞれ、図8(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【0070】

本実施例に係る非球形ハイドロゲル粒子合成のための流路構造Xを含むデバイスは、微細な溝構造を有する平板状のポリマー基板(PDMS(ポリジメチルシロキサン))と、溝構造を有さない平板状のポリマー基板(PDMS)を上下にボンディングすることにより形成されている。

【0071】

また、本実施例に係る非球形ハイドロゲル粒子の合成するための流路構造を含むデバイスは、図6に示す流路構造と類似の構成となっている。全体の大きさは、2.5x7.5cm程度である。

【0072】

上部のポリマー基板の下面には、流路構造Xが形成されており、その深さは約110μmである。この値が大きいほど、大きい液滴が形成され、この値が小さいほど小さい液滴が形成される傾向がある。従って、合成する粒子の大きさに応じて、最小1μm、最大1cmまでの任意の値の流路構造を採用することが可能であり、また、下部の基板の上面にも同様の加工が施されていても良く、流路構造は部分的に深さが異なっていても良い。

【0073】

図8において、上部のポリマー基板に形成された流路構造Xは、直径2mmの開口部を有する4つの入口I1〜I4、直径2mmの開口部を有する出口O、幅100μm、深さ約110μmである入口流路C1〜C4、幅400μm、深さ約110μmである流路部分Jから構成されている。入口流路C2〜C4は、それぞれ途中における分岐点において分岐しており、入口から導入された流量は50%ずつがそれぞれの分岐に分配され、再合流点において合流する設計となっている。このようにすることで、流路構造Xの入口の数を減らし、流路構造Xをよりコンパクト簡易な構造にすることが可能となる。

【0074】

図8において、導入口からそれぞれの溶液を連続的に供給するために、入口I1〜I4それぞれにおける貫通孔に対して、外径2mm、内径1mmのシリコーンチューブが接続されている。また、合成した非球形ハイドロゲル粒子を連続的に回収するために、出口Oには外径2mm、内径1mmのシリコーンチューブが接続されている。そのチューブの先を、洗浄用の0.1Mの塩化カルシウム水溶液が入った容器に浸すことで、非球形ハイドロゲル粒子を自動的に回収できるようになっている。

【0075】

以上の構成を有する、非球形ハイドロゲル粒子の合成するための流路構造を含むデバイスを用いて、非球形ハイドロゲル粒子を合成する方法を説明する。

【0076】

入口I1から、ゾル溶液として2%(w/v)アルギン酸ナトリウム水溶液を、入口I2からゲル化剤溶液として10%(w/v)デキストラン(分子量50万)を含む0.01M塩化カルシウム水溶液を、入口I3から油としてオリーブオイル(1%(w/w)レシチンを含む)を、I4からバッファー溶液として10%(w/v)デキストラン水溶液を、それぞれシリンジポンプを用いて連続的に導入した。

【0077】

アルギン酸ナトリウム溶液は、2%の濃度のものを用いたが、0.1〜10%の範囲であれば良く、濃度が高いほど強度の強い非球形ハイドロゲル粒子の作製が可能となる。また、アルギン酸の分子量としては、高分子量のものであっても、低分子量のものであってもよい。またアルギン酸の構成成分であるグルロン酸およびマンヌロン酸の割合比率は、グルロン酸の割合が高い場合ほど、作製される非球形ハイドロゲル粒子の硬度は高くなるが、用途に応じて最適なものを選択することが可能である。

【0078】

デキストランは、バッファー溶液およびゲル化剤溶液の粘度を上げ、送液を安定化するための増粘剤として使用したが、流路のスケール等の条件によっては、送液が可能であれば増粘剤を用いなくても良く、また、増粘剤としての効果のある分子であれば分子量の異なるデキストランを用いることも可能であり、さらに、デキストラン以外の水溶性高分子を増粘剤として利用することも可能である。

【0079】

ゲル化剤溶液としては、塩化カルシウムがゲル化剤として含まれているものを使用したが、塩化カルシウムの代わりに、塩化バリウム、塩化マグネシウム等のゲル化剤が含まれていても良く、また、これらのうちの任意の組み合わせが含まれていてもよい。

【0080】

ゲル化剤溶液に含まれるゲル化剤の濃度は0.01Mであったが、この値は、流路のスケール、ゲル化剤およびゾル溶液の種類および濃度、溶液の物性などに応じて、あらかじめ最適な値に設定しておくことが望ましい。

【0081】

油としては、オリーブ油の代わりとして他の植物油、鉱物油等を用いることもできる。また、レシチンは、液滴同士の合一を防ぐための界面活性剤として使用したが、界面活性剤を使用しない場合であっても毛糸玉状ハイドロゲル粒子の作製は可能であり、また、他の種類の界面活性効果を持つ分子を用いることも可能であり、さらには、界面活性剤をバッファー溶液あるいはゲル化剤溶液に溶解して用いることも可能である。

【0082】

さらに、非球形ハイドロゲル粒子のハイドロゲル部の内部に細胞を埋包する場合は、細胞にダメージを与えることのない溶液を選択することが好ましい。たとえば動物細胞を用いる場合は、ゾル溶液、ゲル化剤溶液、バッファー溶液を、それぞれ予め等張にしておくことが望ましい。

【0083】

入口I1〜I4からの各導入流量は、例えばそれぞれ、100μL/h、10μL/h、1μL/h、3μL/hであった。この流量に関しては、ゾル溶液が部分的にゲル化し、また、流路内で液滴が形成され、さらに、部分的にゲル化したファイバーが切断される条件であれば良いため、流路スケールおよび作製目的となる非球形ハイドロゲル粒子の大きさに応じて、適切な値に設定することが可能である。

【0084】

図9には、上記溶液および流量条件における、流路構造X内の流れの様子が示されており、(a)は入口流路C1〜C4の合流点にて各溶液が合流する様子を示した顕微鏡写真であり、(b)は流路部分Jにて液滴が形成され、ファイバーが液滴内に閉じ込められ、切断される様子を示した顕微鏡写真である。合流地点から約2mm下流において、液滴が形成され、ファイバーが切断される様子が観察された。

【0085】

図10には、ゲル化溶液に直径1μmの緑色蛍光微粒子を加えた上で、上記溶液および流量条件おいて作製し、出口Oから回収し、さらに0.1Mの塩化カルシウム水溶液を用いて洗浄した後、顕微鏡を用いて観察した際の、非球形ハイドロゲル粒子の写真が示されている。(a)は明視野において観察した顕微鏡写真であり、(b)は蛍光観察した顕微鏡写真である。平均直径約220μmの、毛糸玉状のハイドロゲル粒子が合成されていることが確認された。

【0086】

なお、流路サイズ、流量条件および溶液条件を変更することにより、最小で約30μm、最大で約800μmの非球形ハイドロゲルの作製に成功している。

【0087】

また、作製された非球形ハイドロゲル粒子を、ポリLリジンやポリエチレンイミンなどのポリカチオン溶液に浸すことで、非球形ハイドロゲル粒子の外側に膜を形成することも可能である。このように膜で被覆することで、特にゲル化剤として塩化カルシウムを用いて非球形ハイドロゲル粒子を作製し、動物細胞培養用培地などのリン酸を含む溶液中に浸した際に、膨潤を抑制することが可能である。また塩化バリウムをゲル化剤として用いた場合には、膜による被覆を行わない場合であっても、膨潤を抑制することが可能となる。

【0088】

また、等張にしたゾル溶液に動物培養細胞を懸濁させ、等張にしたゲル化剤溶液、非球形ハイドロゲル粒子を作製し、培養を行ったところ、3T3等の細胞は、その内部で増殖することが確認され、培養担体としての応用が可能であることが実証された。

【産業上の利用可能性】

【0089】

本発明で得られる、非球形ハイドロゲル粒子と同様の形態を有するハイドロゲルを合成する手法は、これまでに報告されていない。このような毛糸玉状のゲル粒子は、従来技術で得られる球形ハイドロゲル粒子に比べ、比表面積が劇的に大きい。そのため、酵素や微生物などをゲル材料中に固定化してリアクターとして用いる場合に、反応効率・代謝活性等の向上が期待される。

【0090】

また、ゲル粒子内部において動物細胞等の細胞を培養する際、従来の球形ハイドロゲル粒子を用いた場合では、酸素や栄養が外部からの拡散によって内部へと浸透するため、粒子表面近傍の細胞には栄養分が行き渡るものの、中心部近くの細胞には栄養が行き届きにくいため、死滅してしまうという問題点がある。一方毛糸玉状粒子を用いた場合では、粒子内に間隙が存在するため粒子の中心部まで酸素や栄養分を効率的に供給することが可能であるため、細胞を高密度かつ大量に培養することができる。そのため、組織工学における応用や、動物細胞を用いた物質生産プロセスにおいて非常に有用性が高い材料を提供することが可能となる。

【0091】

さらにまた、再生医療の1つの手技である細胞移植において、細胞をハイドロゲル内にカプセル化しキャリアとして利用する研究が行われているが、従来の球形ハイドロゲル粒子の場合では、その球形の形状ゆえに、移植時に血管を閉塞し血流を阻害してしまう可能性がある。それに対し、毛糸玉状ハイドロゲル粒子を用いた場合では、粒子の内部に隙間が存在するため、血流を阻害する可能性が低いと考えられる。

【0092】

なお、医療分野への応用以外にも、ハイドロゲル粒子自体、その他様々な分野で幅広く用いられているため、本発明の毛糸玉状粒子は、食品・医薬品・化粧品・再生医療など多くの分野において有用であると考えられる。

【技術分野】

【0001】

本発明は、非球形ハイドロゲル粒子の合成法及び非球形ハイドロゲル粒子に関する。

【背景技術】

【0002】

ハイドロゲル粒子は、体内での薬物送達のための担体、再生医療のための細胞培養材料、細胞移植のためのキャリア、バイオリアクターのための固定化担体などとして広く利用されている。

【0003】

ハイドロゲル粒子を作製する既存の手法として、ゲルを形成する水溶液を、ゲル化剤を含む水溶液に滴下する手法がある。この手法では直径数mm程度の比較的大きなハイドロゲル粒子が得られ、その形状は球形あるいは球形に準ずる形状であることが多い。

【0004】

一方近年、微細加工技術を利用して作製したマイクロ流路を用いることで、より微小な直径数十〜数百μmのハイドロゲル粒子を合成する手法が提案されており、例として、流路内で、油相を連続相とし、ハイドロゲル構成物質を含む水溶液を分散相として液滴を形成し、その液滴をゲル化する手法が提案されている。この手法では、ハイドロゲル構成物質としてアルギン酸ナトリウムを用い、ゲル化剤として液滴内部に混合した炭酸カルシウムを用い、流路下流において酢酸を含む油を導入すると、液滴内の炭酸カルシウムが溶解することで、液滴がゲル化し、直径100μm程度の球形アルギン酸カルシウムハイドロゲル粒子が得られる。

【0005】

これらの既存の手法では、得られるハイドロゲル粒子の形状は主に球形、あるいはそれに準ずる形状であるが、たとえばハイドロゲル粒子を細胞移植のキャリアとして用いる場合には、その形状は血流を阻害しないものが望ましい。また、細胞や酵素などの固定化担体としてハイドロゲル粒子を利用する場合には、内部への効率的な酸素や栄養の供給を可能とする、比表面積が大きい形状が望ましく、その観点からは、非球形なハイドロゲル粒子は好ましい。

【0006】

非球形なハイドロゲル粒子を作製する手法として、マイクロ流路内で光硬化性モノマーに光を照射しゲル化を行う手法も提案されている。例えば、マイクロ流路内に導入した光硬化性モノマーであるpoly(ethylene glycol)diacrylate (PEG-DA)の水溶液に対し、任意の形状のマスクを通してUVを照射し、stopped flow lithography (SFL)というシステムを用いて、周期的かつ自動的に流れを停止させることによって、流れが停止する間に、UV照射された領域のPEG-DA分子は架橋されてポリマーとなり、マスクの形状に応じた様々な形状のハイドロゲル粒子を得るための手法も報告されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−186456号公報

【非特許文献】

【0008】

【非特許文献1】「アンゲヴァンテ・ケミー・インターナショナル・エディション(Angewandte Chemie Int. Ed.), 49, 87-90, 2010.

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記非特許文献1に記載された手法では、非球形の粒子を合成することは可能ではあるものの、複雑な作製装置および操作を要するという欠点がある。また、得られる粒子の形状は平面的(深さ方向に均一の厚み)に限られてしまうため、表面積の大幅な増加は不可能であるという問題がある。

【0010】

また、上記非特許文献1に記載された手法は、光架橋性の反応基を有するポリマー分子以外に適用できないため、アルギン酸ゲルのような、安価で生体適合性や強度が高い天然分子を材料とした非球形ハイドロゲル粒子の作製は不可能であった。

【0011】

本発明は、従来の技術の有する上記したような問題点に鑑みてなされたものであり、その目的とするところは、従来非球形ハイドロゲル粒子を合成するために必要であった、複雑な作製装置および操作を不要とし、簡便な操作のみで再現性良く非球形なハイドロゲル粒子の合成を可能とする新規手法を提供しようとするものである。

【0012】

また本発明は、アルギン酸によって構成された、強度の高く非球形なハイドロゲル粒子を作製するための新規手法を提供するとともに、より比表面積の大きい、毛糸玉状のハイドロゲル粒子を作製するための新規手法を提供するものである。

【0013】

さらに本発明は、さらにその新規手法によって得られる毛糸玉状のハイドロゲル粒子自体を提供しようとするものである。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明の一観点に係る発明は、少なくとも2つの入口I1〜In(n≧2)と、少なくとも1つの出口Oと、入口I1〜Inにそれぞれ接続される入口流路C1〜Cnと、入口流路C1〜Cnが同時にあるいは段階的に合流することによって形成され、出口Oに接続される流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを形成し、さらに、流路Xの内部あるいは外部において、ゾル溶液Zを少なくとも部分的にゲル化させたファイバーを液滴内に閉じ込めることによってファイバーを切断することで、非球形ハイドロゲル粒子を作製することを可能とする、非球形ハイドロゲル粒子の合成方法である。これにより、複数種類の溶液を特定の形状を有する流路構造に導入するだけで、特殊な外部装置を用いることなく、非球形ハイドロゲル粒子の合成が可能となる。

【0015】

また、本観点に係る発明において、限定されるわけではないが、前記液滴は油相あるいは気相中に分散した水滴であることが好ましい。このようにすることで、水滴内にハイドロゲルのファイバーを閉じ込めることによってファイバーを効率的に切断することが可能となる。

【0016】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも3つの入口I1〜In(n≧3)を有しており、その内少なくとも1つの入口I3から油Aを導入することで、前記流路X内部で液滴を形成させることが好ましい。このようにすることで、前記流路構造Xの内部において、油相に分散した水滴を形成し、水滴内にハイドロゲルのファイバーを閉じ込めることによってファイバーを切断することが可能となる。

【0017】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも4つの入口I1〜In(n≧4)を有しており、その内少なくとも1つの入口I4からバッファー溶液Bを導入することが好ましい。このようにすることで、ゾル溶液Zとゲル化剤溶液Gの接触によって起こるゲル化反応の速度が速い場合であっても、ゾル溶液Zとゲル化剤溶液Gの直接的な接触を防ぐことができ、流路の閉塞を防止することができ、また、ゲル化の速度を調節することも可能となる。

【0018】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xは少なくとも部分的に平面的なマイクロ流路で構成されていることが好ましい。このようにすることで、たとえばポリマー基板上あるいは内部に形成された比較的安価な流路構造を用いることが可能となる。

【0019】

また、本観点に係る発明において、前記流路構造Xは少なくとも部分的に多重管を用いた構造で構成されていても良い。このようにすることで、たとえばガラス・プラスチック・金属などのキャピラリー管を組み合わせた多重管によって構成される比較的安価な流路構造を作製することが可能となる。

【0020】

また、本観点に係る発明において、限定されるわけではないが、前記入口流路C1〜Cnのうち少なくとも1つがその途中に分岐を有しており、それぞれの分岐はその他の入口流路と同時あるいは段階的に合流していることが好ましい。このようにすることで、溶液を導入するための入口の数を減少させることが可能となり、流路構造Xをよりコンパクトで簡易な構造にすることが可能となると共に、操作性の向上も期待できる。

【0021】

また、本観点に係る発明において、限定されるわけではないが、前記流路構造Xの深さ、幅、直径等のいずれか1つの値が1μm〜1cmの範囲にあることが好ましい。このようにすることで、サイズの小さい非球形ハイドロゲル粒子(直径数μm〜数cm程度)の作製が可能となる。

【0022】

また、本観点に係る発明において、限定されるわけではないが、前記ゾル溶液Zとは、アルギン酸ナトリウム水溶液であり、ゲル化剤溶液Gとは、多価金属カチオンを含む溶液であることが好ましい。このようにすることで、強度および生体適合性の高い、アルギン酸カルシウム・アルギン酸バリウム・アルギン酸マグネシウム等によって構成された非球形ハイドロゲル粒子の作製が可能となり、その表面あるいは内部に、細胞や酵素などを導入・固定化することが可能となる。

【0023】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液Gにおけるゲル化剤の濃度は予め適切な値に調整されていることが好ましい。このようにすることで、切断される時点において、ゾル化溶液を少なくとも部分的にゲル化した状態にすることが可能となる。

【0024】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液Gとバッファー溶液Bのうち少なくとも1つに予め増粘剤が添加されていることが好ましい。このようにすることで、流路X内における液滴の形成を安定化することが可能となる。

【0025】

また、本観点に係る発明において、限定されるわけではないが、ゲル化剤溶液G、油A、及びバッファー溶液Bのうち少なくとも1つに界面活性剤が予め添加されていることが好ましい。このようにすることで、形成した液滴を安定化することが可能となり、生成される非球形ハイドロゲル粒子の大きさをより均一にすることが可能となる。

【0026】

また、本観点に係る発明において、前記流路構造Xは、ゾル溶液Zを導入するための入口I1少なくとも2つ有しており、同じあるいは異なる組成のゾル溶液Zを導入しても良い。このようにすることで、非球形ハイドロゲル粒子におけるゲル部分の体積割合を増加させることも可能となるほか、異なる組成を有する2種類以上のファイバーから構成された非球形ハイドロゲル粒子を作製することが可能となる。

【0027】

また、本観点に係る発明において、限定されるわけではないが、前記非球形とは毛糸玉状であることが好ましい。このことにより、従来技術で得られる球形ハイドロゲル粒子に比べ、比表面積が劇的に大きく、酵素や微生物などをゲル粒子に固定化してリアクターとして用いる場合に、反応効率や代謝活性等の向上が期待されるような、有用なハイドロゲル材料を提供することができる。またこのことにより、ゲル粒子内部において動物細胞等の培養を行う際、粒子内に隙間が存在するため粒子の中心部まで栄養分を効率的に供給することが可能となる。さらにこのことにより、再生医療の1つの手技である細胞移植において、内部に細胞をカプセル化した非球形ハイドロゲル粒子をキャリアとして利用する場合、粒子の内部に隙間が存在するため、血流を阻害する可能性が低くなると期待される。

【0028】

また、本観点に係る発明において、限定されるわけではないが、前記非球形ハイドロゲルの直径は1mm以下であることが好ましい。このことにより、細胞移植のためのキャリアとして利用した場合に、血管への導入が容易になると期待される。

【0029】

また、本発明の他の一観点に係る非球形ハイドロゲル粒子は、上記第一の観点に係る非球形ハイドロゲル粒子の合成方法を利用することで得られるものである。このことにより、従来技術で得られる球形ハイドロゲル粒子と比較した場合に、比表面積が劇的に増加するため、リアクターとして用いる場合の反応効率・代謝活性等の向上、細胞培養の際の効率的な栄養供給、細胞移植用キャリアとして利用した際の血流の阻害可能性の低下、等の利点を有する、非球形ハイドロゲル粒子の提供が可能となる。

【発明の効果】

【0030】

本発明は、以上に述べられたように構成されるため、従来の非球形ハイドロゲル粒子の合成方法において必要であった複雑な装置や操作が必要とせずに、流路構造に溶液を導入するだけで、非球形ハイドロゲル粒子を合成することが可能となる。

【0031】

また本発明は、以上に述べられたように構成されるため、従来は非球形粒子の合成がほとんど報告されていない、アルギン酸によって構成されたハイドロゲルを用いて、非球形ハイドロゲル粒子の合成を可能とするため、生体適合性および強度の高い非球形ハイドロゲル粒子を提供することが可能となる。

【0032】

また本発明は、以上に述べられたように構成されるため、これまでに報告されていない、毛糸玉状のハイドロゲル粒子の作製を可能とするため、比表面積が劇的に増加したハイドロゲル材料を提供でき、生物学・医療・バイオプロセスによる物質生産などの各分野において非常に有用な、新規材料を提供することが可能となる。

【図面の簡単な説明】

【0033】

【図1】本発明における非球形ハイドロゲル粒子の合成方法の原理を示す概略図である。

【図2】非球形ハイドロゲル粒子の合成するための、最も基本的な流路構造を有するデバイスの概略図である。図2(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図であり、図2(b)乃至(e)におけるB矢視図でもある。図2(b)乃至(e)はそれぞれ、図2(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【図3】実施形態に係る、流路に油を導入することによって流路内部で液滴を形成する際に用いる、流路構造Xの概略図、各溶液の流れの様子、および非球形ハイドロゲル粒子の合成の様子を示した概略図である。

【図4】実施形態に係る、流路外部で重力によって液滴を形成する場合に用いる流路構造X、および、流路構造X内に各溶液が導入され非球形ハイドロゲル粒子が合成される様子を示した概略図である。

【図5】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、多重管によって構成される流路構造Xと、流路構造X内を流れる各溶液の様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。図5(a)は、図5(b)及び(c)におけるW4矢視図であり、図5(b)および図5(c)はそれぞれ、図5(a)におけるW0-W1線、W2-W3線における、流路構造Xおよび流路構造X内部を流れる溶液の断面図を表している。

【図6】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、入口流路C2、C3、C4がそれぞれ途中に分岐を有しており、それぞれの分岐がその他の入口流路と段階的に合流している流路構造Xと、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【図7】実施形態に係る、非球形ハイドロゲル粒子を合成するために用いる、図3乃至図6に示される流路構造とは異なる形態を有する流路構造Xにおいて、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【図8】実施例に係る、非球形ハイドロゲル粒子を合成するための流路構造を有するデバイスの概略図である。図8(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図かつ、図8(b)乃至(e)におけるB矢視図である。図8(b)乃至(e)はそれぞれ、図8(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図である。

【図9】非球形ハイドロゲル粒子の合成方法の実施例のための流路構造Xにおいて、流路構造X内の溶液の流れを観察した顕微鏡写真である。図9(a)は、入口流路C1〜C4の合流点にて各溶液が合流する様子を示した顕微鏡写真であり、図9(b)は、流路部分Jにて液滴が形成され、ファイバーが液滴内に閉じ込められ、切断される様子を示した顕微鏡写真である。

【図10】非球形ハイドロゲル粒子の合成方法の実施例のための流路構造Xを用いて、合成した非球形ハイドロゲル粒子の顕微鏡写真である。図10(a)および(b)は、同じ非球形ハイドロゲル粒子を、それぞれ(a)明視野において観察した顕微鏡写真、および(b)蛍光を観察した顕微鏡写真である。

【発明を実施するための最良の形態】

【0034】

以下、本発明に係る非球形ハイドロゲル粒子の合成方法及び非球形ハイドロゲル粒子の最良の形態を詳細に説明するものとする。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ限定されるものでは無い。

【0035】

図1は、本発明における非球形ハイドロゲル粒子の合成方法の原理を示す概略図である。

【0036】

図1において、2つの入口I1およびI2と、1つの出口Oと、入口I1およびI2にそれぞれ接続される入口流路C1およびC2と、入口流路C1およびC2の合流点と出口Oの間に存在する流路部分J、を有する流路構造Xに対して、入口I1からハイドロゲルの原料となるゾル溶液Zを、入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたハイドロゲルファイバーを形成し、さらに、流路Xの外部において、ゾル溶液Zを少なくとも部分的にゲル化させたハイドロゲルファイバーを液滴内に閉じ込めることによって切断することで、非球形ハイドロゲル粒子を作製し、液滴内から非球形ハイドロゲル粒子のみを回収することで、非球形ハイドロゲル粒子を得ることが可能となる。

【0037】

図2は、非球形ハイドロゲル粒子を合成するための、最も基本的な流路構造を有するデバイスの概略図である。図2(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図であり、図2(b)乃至(e)におけるB矢視図でもある。図2(b))乃至(e)はそれぞれ、図2(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【0038】

図2において、流路構造Xは、2つの入口I1およびI2と、1つの出口Oと、入口I1およびI2にそれぞれ接続される入口流路C1とC2と、入口流路C1とC2の合流点と出口Oの間の部分である流路部分Jを有している。

【0039】

図2における流路構造Xは、下面に溝構造を有する上側基板と、平らな下側基板を接着することで形成されており、流路の深さは一定である。しかし、流路深さは部分的に異なっていてもよく、さらに、流路構造Xは、径の同じあるいは異なる円管によって少なくとも部分的に接続された構造であっても良い。ただし、流路構造が少なくとも部分的に平面的に構成されているものの方が、流路構造の作製が容易になり、また、より精密な流路作製を可能とする、といった利点があるため、より好ましい。

【0040】

なお、平面的に構成された流路構造を作製する場合、例えば、モールディングやエンボッシングといった鋳型を利用した作製技術は、流路構造を容易に作製可能であるという点において好ましいが、その他にも、ウェットエッチング、ドライエッチング、レーザー加工、電子線直接描画、機械加工等の作製技術を用いることも可能である。

【0041】

なお、平面的に構成された流路構造を作製する場合、デバイスの材質としては、PDMS(ポリジメチルシロキサン)、アクリル等の各種ポリマー材料、ガラス、シリコン、セラミクス、ステンレスなどの各種金属、などを用いることができ、また、これらの材料のうちの任意の複数種類の基板を組み合わせて用いることも可能である。ただし、流路を安価に作製するためには、少なくとも部分的にポリマー材料を用いることが好ましい。

【0042】

図2(a)に示す流路構造Xにおいて、入口流路Cnおよび流路部分Jはそれぞれ直線状であるが、これは必ずしも直線状である必要はない。また、図2(a)において、流路構造XはA6-A7線を対称軸として線対称であるが、これは必ずしも線対称な形態を有する必要はない。

【0043】

図3は、本実施形態における、流路に油を導入することによって流路内部で液滴を形成する際に用いる、流路構造Xの概略図、各溶液の流れの様子、および非球形ハイドロゲル粒子の合成の様子を示した概略図である。

【0044】

図3において、流路構造Xは、7つの入口I1、I2、I2’、I3、I3’、I4、I4’、出口O、及び入口I1、I2、I2’、I3、I3’、I4、I4’にそれぞれ接続される入口流路C1、C2、C2’、C3、C3’、C4、C4’を有している。

【0045】

図3において、入口I1からゾル溶液Zを、入口I2およびI2’からゲル化剤溶液Gを導入することで、流路部分J内において、部分的にゲル化したハイドロゲルファイバーが形成される。入口I3およびI3’から油Aを導入することで、流路部分J内部において、連続相を油として、分散相をファイバーを含む混合水溶液として、液滴を形成させることが可能となる。なお入口I4およびI4’から、ゲル化剤を含まないバッファー溶液Bを導入することで、ゾル溶液Zとゲル化剤溶液Gの接触による瞬間的なゲル化および流路の閉塞を防ぐことが可能となる。

【0046】

なお、流路内で水溶液の液滴を形成する場合、流路部分J内部の表面は、少なくとも部分的に、液滴を形成することを可能とするような適切な濡れ性を有する方が好ましい。そのために、必要に応じて適切な表面処理を行うことも可能である。

【0047】

図4は、本実施形態における、流路外部で重力によって液滴を形成する場合に用いる流路構造X、および、流路構造X内に各溶液が導入され非球形ハイドロゲル粒子が合成される様子を示した概略図である。

【0048】

図4において、流路構造Xは、5つの入口I1、I2、I2’、I4、I4’、出口O、及び入口I1、I2、I2’、I4、I4’にそれぞれ接続される入口流路C1、C2、C2’、C4、C4’を有している。

【0049】

図4において、入口I1からゾル溶液Zを、入口I2およびI2’からゲル化剤溶液Gをそれぞれ導入することで、流路部分Jにおいて、ゾル溶液が部分的にゲル化したファイバーが形成される。なお、入口I4およびI4’からバッファー溶液Bを導入することで、ゾル溶液Zとゲル化剤溶液Gの接触による瞬間的なゲル化および流路の閉塞を防ぐことが可能となる。

【0050】

そして、出口Oから流路構造Xの外部へ排出された水溶液中のファイバーは、気相中において水溶液が液滴となって滴下することによって、切断され、液滴内に閉じ込められることによって、非球形ハイドロゲル粒子が合成される。

【0051】

図5は、多重管によって構成される流路構造Xと、流路構造X内を流れる各溶液の様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。図5(a)は、図5(b)及び(c)におけるW4矢視図であり、図5(b)および図5(c)はそれぞれ、図5(a)におけるW0−W1線、W2−W3線における、流路構造Xおよび流路構造X内部を流れる溶液の断面図を表している。

【0052】

図5(a)に示した流路構造Xは、4つの入口I1、I2、I3、I4、出口O、及びI1、I2、I3、I4にそれぞれ接続される入口流路C1、C2、C3、C4を有している。

【0053】

図5(a)に示した流路構造Xは、部分的に内径の異なる円管を組み合わせることによって構成されているが、必ずしも全ての部分が円管である必要はなく、例えば、ガラス管などで形成されている多重管とポリマー材料などで形成されている矩形断面を有する流路構造との組み合わせによって構成されていてもよい。

【0054】

図5に示す流路構造Xに対して、上流側の入口I1、I4、I2、I3からそれぞれ、ゾル溶液、バッファー溶液、ゲル化剤溶液、油を連続的に導入することによって、流路部分Jにおいて、平面上の流路の場合と同様に、非球形ハイドロゲル粒子を内包する液滴を作製することが可能となる。

【0055】

図6は、入口流路C2、C3、C4がそれぞれ途中に分岐を有しており、それぞれの分岐がその他の入口流路と段階的に合流している流路構造Xと、流路構造X内を各溶液が流れる様子、および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【0056】

図6に示した流路構造Xは、4つの入口I1、I2、I3、I4、出口O、及び入口I1、I2、I3、I4にそれぞれ接続される入口流路C1、C2、C3、C4を有している。

【0057】

図6における流路構造Xにおいて、入口流路C2、C3、C4は、分岐・再合流部分を有しており、それらが異なる合流点において段階的に合流しているが、これらの入口流路は分岐を有していなくてもよく、また、1つの合流点において全ての入口流路が合流していても良い。図6に示す流路構造Xは、図3に示す流路構造と比較して、入口の数が少ないため、流路構造がコンパクトになるとともに、操作性を向上することが可能となる。

【0058】

図7は、2種類の、ゾル溶液Z1およびZ2を導入することで、部分的に異なる成分によって構成されるハイドロゲル粒子の合成を可能とする流路構造Xと、流路構造X内の各溶液の流れの様子および、非球形ハイドロゲル粒子合成の様子を示した概略図である。

【0059】

図7において、流路構造Xは、9つの入口I1、I1’I2、I2’、I3、I3’、I4、I4’、I4’’、出口O、および入口I1、I1’I2、I2’、I3、I3’、I4、I4’、I4’’にそれぞれ接続される入口流路C1、C1’C2、C2’、C3、C3’、C4、C4’、C4’’を有している。

【0060】

図7において、入口I1、I1’からそれぞれ組成の異なるゾル溶液Zを導入することにより、2本のファイバーから構成される非球形ハイドロゲル粒子を合成することが可能となる。

【0061】

図7において、ゾル溶液Zを導入するための入口は2つであるが、この数は2以上でも良く、その場合、より多くの種類の部分から構成される非球形ハイドロゲル粒子の合成が可能となる。なお、入口I4’’からバッファー溶液Bを導入することで、導入される各ゾル溶液Z1およびZ2を接触させることなく、独立にゲル化させ、ファイバーを形成することが可能となる。

【0062】

なお、図3、図5、図6、および図7に示す流路構造Xにおいては、油Aを導入することによって流路構造Xの内部において液滴の形成を行っているが、図4に示すように、液滴が流路構造Xの外部において形成されてもよい。つまり、図3乃至図7に示す流路構造Xの形態の部分が、任意に組み合わされた形態を有する流路構造Xであってもよい。

【0063】

上記の流路構造Xを用いて合成される非球形ハイドロゲル粒子は、毛糸玉状ハイドロゲル粒子である。

【0064】

毛糸玉状ハイドロゲル粒子のサイズや粒子内のファイバー径は、導入する溶液の流量比を調節することによって、任意に制御することが可能である。

【0065】

本実施形態において、ゾル溶液としては、アルギン酸ナトリウムを含む水溶液を用いることが好ましい。アルギン酸ハイドロゲルは、強度および生体適合性が高く、細胞などの固定化担体として応用することが可能である。

【0066】

また、毛糸玉状ハイドロゲル粒子の用途によって、アルギン酸ナトリウム水溶液に、任意の機能を持つ溶液を混合しても良い。たとえば、毛糸玉状ハイドロゲル粒子を細胞培養担体として用いる場合、アルギン酸ナトリウム水溶液に、細胞培養の材料として好ましい成分であるコラーゲンを添加しても良い。

【0067】

本実施形態にかかる非球形ハイドロゲル粒子合成方法を利用することで、従来の非球形ハイドロゲル粒子の合成において必要であった、複雑な作製装置や操作が不要となる。

【実施例】

【0068】

以下、本発明に係る非球形ハイドロゲル粒子合成方法および非球形ハイドロゲル粒子の具体的な実施例を詳細に説明する。

【0069】

図8は、本実施例に係る、非球形ハイドロゲル粒子を合成するための流路構造を有するデバイスの概略図である。図8(a)は、平面的に構成された流路構造Xおよび流路構造Xを含むデバイスを上面から観察した様子を示した概略図かつ、図8(b)乃至(e)におけるB矢視図である。図8(b)乃至(e)はそれぞれ、図8(a)におけるA0-A1線、A2-A3線、A4-A5線、A6-A7線における、流路構造Xを含むデバイスの断面図を表している。

【0070】

本実施例に係る非球形ハイドロゲル粒子合成のための流路構造Xを含むデバイスは、微細な溝構造を有する平板状のポリマー基板(PDMS(ポリジメチルシロキサン))と、溝構造を有さない平板状のポリマー基板(PDMS)を上下にボンディングすることにより形成されている。

【0071】

また、本実施例に係る非球形ハイドロゲル粒子の合成するための流路構造を含むデバイスは、図6に示す流路構造と類似の構成となっている。全体の大きさは、2.5x7.5cm程度である。

【0072】

上部のポリマー基板の下面には、流路構造Xが形成されており、その深さは約110μmである。この値が大きいほど、大きい液滴が形成され、この値が小さいほど小さい液滴が形成される傾向がある。従って、合成する粒子の大きさに応じて、最小1μm、最大1cmまでの任意の値の流路構造を採用することが可能であり、また、下部の基板の上面にも同様の加工が施されていても良く、流路構造は部分的に深さが異なっていても良い。

【0073】

図8において、上部のポリマー基板に形成された流路構造Xは、直径2mmの開口部を有する4つの入口I1〜I4、直径2mmの開口部を有する出口O、幅100μm、深さ約110μmである入口流路C1〜C4、幅400μm、深さ約110μmである流路部分Jから構成されている。入口流路C2〜C4は、それぞれ途中における分岐点において分岐しており、入口から導入された流量は50%ずつがそれぞれの分岐に分配され、再合流点において合流する設計となっている。このようにすることで、流路構造Xの入口の数を減らし、流路構造Xをよりコンパクト簡易な構造にすることが可能となる。

【0074】

図8において、導入口からそれぞれの溶液を連続的に供給するために、入口I1〜I4それぞれにおける貫通孔に対して、外径2mm、内径1mmのシリコーンチューブが接続されている。また、合成した非球形ハイドロゲル粒子を連続的に回収するために、出口Oには外径2mm、内径1mmのシリコーンチューブが接続されている。そのチューブの先を、洗浄用の0.1Mの塩化カルシウム水溶液が入った容器に浸すことで、非球形ハイドロゲル粒子を自動的に回収できるようになっている。

【0075】

以上の構成を有する、非球形ハイドロゲル粒子の合成するための流路構造を含むデバイスを用いて、非球形ハイドロゲル粒子を合成する方法を説明する。

【0076】

入口I1から、ゾル溶液として2%(w/v)アルギン酸ナトリウム水溶液を、入口I2からゲル化剤溶液として10%(w/v)デキストラン(分子量50万)を含む0.01M塩化カルシウム水溶液を、入口I3から油としてオリーブオイル(1%(w/w)レシチンを含む)を、I4からバッファー溶液として10%(w/v)デキストラン水溶液を、それぞれシリンジポンプを用いて連続的に導入した。

【0077】

アルギン酸ナトリウム溶液は、2%の濃度のものを用いたが、0.1〜10%の範囲であれば良く、濃度が高いほど強度の強い非球形ハイドロゲル粒子の作製が可能となる。また、アルギン酸の分子量としては、高分子量のものであっても、低分子量のものであってもよい。またアルギン酸の構成成分であるグルロン酸およびマンヌロン酸の割合比率は、グルロン酸の割合が高い場合ほど、作製される非球形ハイドロゲル粒子の硬度は高くなるが、用途に応じて最適なものを選択することが可能である。

【0078】

デキストランは、バッファー溶液およびゲル化剤溶液の粘度を上げ、送液を安定化するための増粘剤として使用したが、流路のスケール等の条件によっては、送液が可能であれば増粘剤を用いなくても良く、また、増粘剤としての効果のある分子であれば分子量の異なるデキストランを用いることも可能であり、さらに、デキストラン以外の水溶性高分子を増粘剤として利用することも可能である。

【0079】

ゲル化剤溶液としては、塩化カルシウムがゲル化剤として含まれているものを使用したが、塩化カルシウムの代わりに、塩化バリウム、塩化マグネシウム等のゲル化剤が含まれていても良く、また、これらのうちの任意の組み合わせが含まれていてもよい。

【0080】

ゲル化剤溶液に含まれるゲル化剤の濃度は0.01Mであったが、この値は、流路のスケール、ゲル化剤およびゾル溶液の種類および濃度、溶液の物性などに応じて、あらかじめ最適な値に設定しておくことが望ましい。

【0081】

油としては、オリーブ油の代わりとして他の植物油、鉱物油等を用いることもできる。また、レシチンは、液滴同士の合一を防ぐための界面活性剤として使用したが、界面活性剤を使用しない場合であっても毛糸玉状ハイドロゲル粒子の作製は可能であり、また、他の種類の界面活性効果を持つ分子を用いることも可能であり、さらには、界面活性剤をバッファー溶液あるいはゲル化剤溶液に溶解して用いることも可能である。

【0082】

さらに、非球形ハイドロゲル粒子のハイドロゲル部の内部に細胞を埋包する場合は、細胞にダメージを与えることのない溶液を選択することが好ましい。たとえば動物細胞を用いる場合は、ゾル溶液、ゲル化剤溶液、バッファー溶液を、それぞれ予め等張にしておくことが望ましい。

【0083】

入口I1〜I4からの各導入流量は、例えばそれぞれ、100μL/h、10μL/h、1μL/h、3μL/hであった。この流量に関しては、ゾル溶液が部分的にゲル化し、また、流路内で液滴が形成され、さらに、部分的にゲル化したファイバーが切断される条件であれば良いため、流路スケールおよび作製目的となる非球形ハイドロゲル粒子の大きさに応じて、適切な値に設定することが可能である。

【0084】

図9には、上記溶液および流量条件における、流路構造X内の流れの様子が示されており、(a)は入口流路C1〜C4の合流点にて各溶液が合流する様子を示した顕微鏡写真であり、(b)は流路部分Jにて液滴が形成され、ファイバーが液滴内に閉じ込められ、切断される様子を示した顕微鏡写真である。合流地点から約2mm下流において、液滴が形成され、ファイバーが切断される様子が観察された。

【0085】

図10には、ゲル化溶液に直径1μmの緑色蛍光微粒子を加えた上で、上記溶液および流量条件おいて作製し、出口Oから回収し、さらに0.1Mの塩化カルシウム水溶液を用いて洗浄した後、顕微鏡を用いて観察した際の、非球形ハイドロゲル粒子の写真が示されている。(a)は明視野において観察した顕微鏡写真であり、(b)は蛍光観察した顕微鏡写真である。平均直径約220μmの、毛糸玉状のハイドロゲル粒子が合成されていることが確認された。

【0086】

なお、流路サイズ、流量条件および溶液条件を変更することにより、最小で約30μm、最大で約800μmの非球形ハイドロゲルの作製に成功している。

【0087】

また、作製された非球形ハイドロゲル粒子を、ポリLリジンやポリエチレンイミンなどのポリカチオン溶液に浸すことで、非球形ハイドロゲル粒子の外側に膜を形成することも可能である。このように膜で被覆することで、特にゲル化剤として塩化カルシウムを用いて非球形ハイドロゲル粒子を作製し、動物細胞培養用培地などのリン酸を含む溶液中に浸した際に、膨潤を抑制することが可能である。また塩化バリウムをゲル化剤として用いた場合には、膜による被覆を行わない場合であっても、膨潤を抑制することが可能となる。

【0088】

また、等張にしたゾル溶液に動物培養細胞を懸濁させ、等張にしたゲル化剤溶液、非球形ハイドロゲル粒子を作製し、培養を行ったところ、3T3等の細胞は、その内部で増殖することが確認され、培養担体としての応用が可能であることが実証された。

【産業上の利用可能性】

【0089】

本発明で得られる、非球形ハイドロゲル粒子と同様の形態を有するハイドロゲルを合成する手法は、これまでに報告されていない。このような毛糸玉状のゲル粒子は、従来技術で得られる球形ハイドロゲル粒子に比べ、比表面積が劇的に大きい。そのため、酵素や微生物などをゲル材料中に固定化してリアクターとして用いる場合に、反応効率・代謝活性等の向上が期待される。

【0090】

また、ゲル粒子内部において動物細胞等の細胞を培養する際、従来の球形ハイドロゲル粒子を用いた場合では、酸素や栄養が外部からの拡散によって内部へと浸透するため、粒子表面近傍の細胞には栄養分が行き渡るものの、中心部近くの細胞には栄養が行き届きにくいため、死滅してしまうという問題点がある。一方毛糸玉状粒子を用いた場合では、粒子内に間隙が存在するため粒子の中心部まで酸素や栄養分を効率的に供給することが可能であるため、細胞を高密度かつ大量に培養することができる。そのため、組織工学における応用や、動物細胞を用いた物質生産プロセスにおいて非常に有用性が高い材料を提供することが可能となる。

【0091】

さらにまた、再生医療の1つの手技である細胞移植において、細胞をハイドロゲル内にカプセル化しキャリアとして利用する研究が行われているが、従来の球形ハイドロゲル粒子の場合では、その球形の形状ゆえに、移植時に血管を閉塞し血流を阻害してしまう可能性がある。それに対し、毛糸玉状ハイドロゲル粒子を用いた場合では、粒子の内部に隙間が存在するため、血流を阻害する可能性が低いと考えられる。

【0092】

なお、医療分野への応用以外にも、ハイドロゲル粒子自体、その他様々な分野で幅広く用いられているため、本発明の毛糸玉状粒子は、食品・医薬品・化粧品・再生医療など多くの分野において有用であると考えられる。

【特許請求の範囲】

【請求項1】

少なくとも2つの入口I1〜In(n≧2)と、

少なくとも1つの出口Oと、

前記入口I1〜Inにそれぞれ接続される入口流路C1〜Cnと、

前記入口流路C1〜Cnが同時に又は段階的に合流することによって形成され、出口Oに接続される流路部分Jと、を有する流路構造Xに対して、

前記入口I1からハイドロゲルの原料となるゾル溶液Zを、前記入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、前記流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを形成し、

さらに、流路Xの内部あるいは外部において、ゾル溶液Zを少なくとも部分的にゲル化させたファイバーを液滴内に閉じ込めることによってファイバーを切断することで、非球形ハイドロゲル粒子を作製することを可能とする、非球形ハイドロゲル粒子の合成方法。

【請求項2】

前記液滴は、油相又は気相中に分散した水滴である請求項1に記載の非球形ハイドロゲル粒子の合成方法。

【請求項3】

前記流路構造Xは、少なくとも3つの入口I1〜In(n≧3)を有しており、その内少なくとも1つの前記入口I3から油Aを導入することで、前記流路X内部で液滴を形成させる、請求項1乃至2のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項4】

前記流路構造Xは少なくとも4つの入口I1〜In(n≧4)を有しており、その内少なくとも1つの入口I4からバッファー溶液Bを導入する、請求項1乃至3のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項5】

前記流路構造Xは少なくとも部分的に平面的なマイクロ流路で構成されている、請求項1乃至4のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項6】

前記流路構造Xは少なくとも部分的に多重管を用いた構造で構成されている、請求項1乃至5のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項7】

前記入口流路C1〜Cnのうち少なくとも1つがその途中に分岐を有しており、それぞれの分岐はその他の入口流路と同時あるいは段階的に合流している、請求項1乃至6のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項8】

前記流路構造Xの深さ、幅、直径等のいずれか1つの値が1μm〜1cmの範囲にある、請求項1乃至7のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項9】

前記ゾル溶液Zとは、アルギン酸ナトリウム水溶液であり、ゲル化剤溶液Gとは、多価の金属カチオンを含む溶液である、請求項1乃至8のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項10】

ゲル化剤溶液Gにおけるゲル化剤の濃度は予め適切な値に調整されている、請求項1乃至9のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項11】

ゲル化剤溶液Gとバッファー溶液Bのうち少なくとも1つに増粘剤が予め添加されている、請求項1乃至10のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項12】

ゲル化剤溶液G、油A、及びバッファー溶液Bのうち少なくとも1つに界面活性剤が予め添加されている、請求項1乃至11のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項13】

前記流路構造Xは、ゾル溶液Zを導入するための入口I1を少なくとも2つ有しており、同じあるいは異なる組成のゾル溶液Zを導入する、請求項1乃至12のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項14】

前記非球形とは毛糸玉状である、請求項1乃至13のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項15】

前記非球形ハイドロゲル粒子の直径は1mm以下である、請求項1乃至14のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項16】

請求項1乃至15のいずれか1項に記載の方法を用いて作製する、非球形ハイドロゲル粒子。

【請求項1】

少なくとも2つの入口I1〜In(n≧2)と、

少なくとも1つの出口Oと、

前記入口I1〜Inにそれぞれ接続される入口流路C1〜Cnと、

前記入口流路C1〜Cnが同時に又は段階的に合流することによって形成され、出口Oに接続される流路部分Jと、を有する流路構造Xに対して、

前記入口I1からハイドロゲルの原料となるゾル溶液Zを、前記入口I2からゲル化剤溶液Gをそれぞれ連続的に導入し、前記流路部分Jにおいてゾル溶液Zを少なくとも部分的にゲル化させたファイバーを形成し、

さらに、流路Xの内部あるいは外部において、ゾル溶液Zを少なくとも部分的にゲル化させたファイバーを液滴内に閉じ込めることによってファイバーを切断することで、非球形ハイドロゲル粒子を作製することを可能とする、非球形ハイドロゲル粒子の合成方法。

【請求項2】

前記液滴は、油相又は気相中に分散した水滴である請求項1に記載の非球形ハイドロゲル粒子の合成方法。

【請求項3】

前記流路構造Xは、少なくとも3つの入口I1〜In(n≧3)を有しており、その内少なくとも1つの前記入口I3から油Aを導入することで、前記流路X内部で液滴を形成させる、請求項1乃至2のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項4】

前記流路構造Xは少なくとも4つの入口I1〜In(n≧4)を有しており、その内少なくとも1つの入口I4からバッファー溶液Bを導入する、請求項1乃至3のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項5】

前記流路構造Xは少なくとも部分的に平面的なマイクロ流路で構成されている、請求項1乃至4のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項6】

前記流路構造Xは少なくとも部分的に多重管を用いた構造で構成されている、請求項1乃至5のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項7】

前記入口流路C1〜Cnのうち少なくとも1つがその途中に分岐を有しており、それぞれの分岐はその他の入口流路と同時あるいは段階的に合流している、請求項1乃至6のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項8】

前記流路構造Xの深さ、幅、直径等のいずれか1つの値が1μm〜1cmの範囲にある、請求項1乃至7のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項9】

前記ゾル溶液Zとは、アルギン酸ナトリウム水溶液であり、ゲル化剤溶液Gとは、多価の金属カチオンを含む溶液である、請求項1乃至8のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項10】

ゲル化剤溶液Gにおけるゲル化剤の濃度は予め適切な値に調整されている、請求項1乃至9のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項11】

ゲル化剤溶液Gとバッファー溶液Bのうち少なくとも1つに増粘剤が予め添加されている、請求項1乃至10のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項12】

ゲル化剤溶液G、油A、及びバッファー溶液Bのうち少なくとも1つに界面活性剤が予め添加されている、請求項1乃至11のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項13】

前記流路構造Xは、ゾル溶液Zを導入するための入口I1を少なくとも2つ有しており、同じあるいは異なる組成のゾル溶液Zを導入する、請求項1乃至12のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項14】

前記非球形とは毛糸玉状である、請求項1乃至13のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項15】

前記非球形ハイドロゲル粒子の直径は1mm以下である、請求項1乃至14のいずれか1項に記載の非球形ハイドロゲル粒子の合成方法。

【請求項16】

請求項1乃至15のいずれか1項に記載の方法を用いて作製する、非球形ハイドロゲル粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−170861(P2012−170861A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−34026(P2011−34026)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

[ Back to top ]