非破壊検査方法および非破壊検査装置

【課題】ガイド波を用いた減肉部の深さ測定において、測定精度が向上した非破壊検査方法および非破壊検査装置を提供する。

【解決手段】円筒構造物100にガイド波9aを送信し、欠陥102からの反射波9a2を受信する第1の送受信ステップと、反射波9a2の振幅から、欠陥102の断面積Sを算出する断面積算出ステップと、第1の送受信ステップのガイド波9a送信方向と概直交方向に、周波数を可変して複数回ガイド波9bを送信し、欠陥102からの反射波9b2を受信する第2の送受信ステップと、反射波9b2の振幅の周波数依存性から、欠陥102の開口長さaを測定する開口長さ測定ステップと、欠陥102の断面積Sおよび欠陥102の開口長さaから、欠陥102の深さcを算出する深さ算出ステップと、を備える。

【解決手段】円筒構造物100にガイド波9aを送信し、欠陥102からの反射波9a2を受信する第1の送受信ステップと、反射波9a2の振幅から、欠陥102の断面積Sを算出する断面積算出ステップと、第1の送受信ステップのガイド波9a送信方向と概直交方向に、周波数を可変して複数回ガイド波9bを送信し、欠陥102からの反射波9b2を受信する第2の送受信ステップと、反射波9b2の振幅の周波数依存性から、欠陥102の開口長さaを測定する開口長さ測定ステップと、欠陥102の断面積Sおよび欠陥102の開口長さaから、欠陥102の深さcを算出する深さ算出ステップと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒形部材に発生する欠陥の有無を、ガイド波を用いて検査する非破壊検査方法および非破壊検査装置に関する。

【背景技術】

【0002】

発電プラント,化学プラント等の配管やタンクは、施設してから長期間が経過すると、内外面からの腐食や浸食に起因する欠陥(減肉)が発生する。さらに腐食や浸食が進行すると、その腐食や浸食が配管やタンクの肉厚を貫通し、液体や蒸気といった配管内を流れる内部流体やタンク内に貯留されている内部流体が外部に漏洩してしまう。

このような内部流体の漏洩を避けるため、配管やタンクについて定期的に非破壊検査を行って配管やタンクの肉厚を評価し、内部流体の漏洩が生じる前に交換や補修といった対策を施す必要がある。

【0003】

配管やタンクの肉厚を非破壊検査する非破壊検査手段として、検査対象の肉厚を計測する超音波厚さ計が知られている。超音波厚さ計は、一般的には、電気と音響とを相互に変換可能な圧電素子を有する超音波センサが用いられている。超音波センサを配管外面に設置して、検査対象の配管にバルク波(縦波や横波といった弾性波)を励起し、配管内面で反射した弾性波を同一もしくは別の超音波センサで受信して配管の肉厚を計測する。

【0004】

この超音波厚さ計は、配管やタンクの中心方向の肉厚を検査する際には適しているが、検査範囲が狭いために、長尺の配管の長手方向に対する検査や広域な検査範囲を有する大口径配管やタンクに対する検査には長い時間を要する。

また、超音波厚さ計を用いた検査は、保温材が取り巻いている配管等を対象にする場合には肉厚測定箇所ごとで保温材を取り除く必要がある。このため、検査前の保温材の取り外し、検査後の保温材の取り付け作業に要する時間も多大になる。また、コンクリートおよび地中に埋設された配管の検査も容易ではない。

【0005】

超音波厚さ計のそのような課題に対する一つの対応策として、ガイド波(配管や板のように境界面を有する物体中を、反射やモード変換しながら進行する縦波、横波の干渉によって形成される弾性波)を用いた配管等の非破壊検査が提案されている。ガイド波を用いた非破壊検査は、配管等の長距離区間を一括して検査することができ、また、ガイド波を用いることにより、保温材を取り外す箇所も著しく低減される。

【0006】

一方、ガイド波を用いた非破壊検査では、一般に減肉部の深さを直接測定することはできず、配管においては配管断面積に対する減肉部断面積の比率、タンクにおいては、減肉部断面積を測定することになる。

ところで、配管やタンクの内部流体の漏洩に対する評価については、減肉部の深さが重要である。このため、ガイド波を用いた非破壊検査のような一次検査(スクリーニング)の段階においても、減肉部の深さを測定したいという要求は高い。

【0007】

この課題を解決する方法として、特許文献1(請求項3参照)で開示された配管検査方法(非破壊検査方法)は、以下の手順を採用している。まず、複数の第1超音波探触子を有する第1超音波探触子群および複数の第2超音波探触子を有する第2超音波探触子群を用い、第1超音波探触子を配管の軸方向において第2超音波探触子から離れた位置に配置し、複数の第1超音波探触子および複数の第2超音波探触子をそれぞれ配管の周囲で配管の周方向に配置し、各第1超音波探触子および各第2超音波探触子から配管にガイド波をそれぞれ送信する。次に、各第1超音波探触子にて受信したガイド波のそれぞれの第1反射信号および各第2超音波探触子にて受信したガイド波のそれぞれに基づいて、配管の周方向における、ガイド波の複数の合成された周方向モードの波形を求める。次に、0次の合成周方向モードの波形の振幅に基づいて配管に生じている減肉部の面積を求める。次に、複数の合成周方向モードの波形の振幅に基づいて、減肉部の周方向における長さを求める。最後に、減肉部の面積および周方向における長さに基づいて、減肉部の深さを求める。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4589280号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1で開示された配管検査方法(非破壊検査方法)では、複数の合成周方向モードの波形の振幅に基づいて減肉部の周方向における長さを求めるものであり、把握できるモードの次数の範囲によって減肉部の周方向における長さの測定精度が影響を受ける。このため、減肉部の周方向における長さの測定精度に改善の余地がある。また、減肉部の面積および周方向における長さに基づいて減肉部の深さを求めているため、減肉部の深さの測定精度に改善の余地がある。

【0010】

そこで、本発明は、ガイド波を用いた減肉部の深さ測定において、測定精度が向上した非破壊検査方法および非破壊検査装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

このような課題を解決するために、本発明は、ガイド波を用いて円筒構造物の欠陥を検出する非破壊検査方法であって、前記円筒構造物にガイド波を送信し、前記欠陥からの反射波を受信する第1の送受信ステップと、前記第1の送受信ステップで受信した反射波の振幅から、前記欠陥の断面積を算出する断面積算出ステップと、前記第1の送受信ステップのガイド波送信方向と概直交方向に、周波数を可変して複数回ガイド波を送信し、前記欠陥からの反射波を受信する第2の送受信ステップと、前記第2の送受信ステップで受信した反射波の振幅の周波数依存性から、前記欠陥の開口長さを測定する開口長さ測定ステップと、前記欠陥の断面積および前記欠陥の開口長さから、前記欠陥の深さを算出する深さ算出ステップと、を備えることを特徴とする非破壊検査方法である。

【0012】

また、本発明は、円筒構造物の円周方向に配列される複数の第一の超音波探触子を有した第一の超音波探触子列と、前記第一の超音波探触子列から長手方向に所定距離離れ、前記円筒構造物の円周方向に配列される複数の第二の超音波探触子を有した第二の超音波探触子列と、前記円筒構造物の長手方向の一方側にガイド波を伝搬させるように、前記第一の超音波探触子列と前記第二の超音波探触子列へ印加する発信信号の印加時刻を相対的にずらすと共に、前記ガイド波の反射波を電気的な受信信号として得る送受信手段と、前記受信信号に基づいて前記円筒構造物の欠陥を検出する処理手段と、画像表示手段と、を備える非破壊検査装置であって、前記処理手段は、前記円筒構造物の溶接部分の断面形状を設定してガイド波周波数に依存する第1の反射率を求める第1の手段と、前記円筒構造物の溶接部分の位置に出現する反射波信号から第1の減衰信号を求める第2の手段と、欠陥として検出する閾値となる模擬欠陥の第2の反射率を設定し、前記第1の反射率で校正して第2の減衰信号を求める第3の手段と、前記超音波探触子から得られた反射波の大きさと前記第2の減衰信号とから欠陥と認定すると共に、前記欠陥の大きさを得る第4の手段と、前記円筒構造物の円周方向と概直交する方向に前記第一の超音波探触子列と前記第二の超音波探触子列を配置し、前記円筒構造物にガイド波を伝搬させて前記欠陥からの反射波から前記欠陥の周方向開口長さを求める第5の手段と、前記欠陥の大きさと前記欠陥の周方向開口長さから前記欠陥の深さを求める第6の手段と、を有することを特徴とする非破壊検査装置である。

【発明の効果】

【0013】

本発明によれば、ガイド波を用いた減肉部の深さ測定において、測定精度が向上した非破壊検査方法および非破壊検査装置を提供することができる。

【図面の簡単な説明】

【0014】

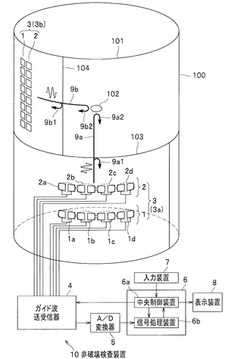

【図1】本実施形態に係る非破壊検査装置を示す構成模式図である。

【図2】ガイド波送受信器の構成図である。

【図3】本実施形態に係る非破壊検査装置を用いた非破壊検査方法を示すフローチャートである。

【図4】図3のステップS2の詳細動作を示すフローチャートである。

【図5】表示装置に表示される画面の例であり、(a)は条件設定画面であり、(b)は反射率解析結果表示画面である。

【図6】図4のステップS24の詳細動作を示すフローチャートである。

【図7】溶接線信号の振幅を校正する反射波表示画面の例である。

【図8】欠陥の形状と寸法を説明する図である。

【図9】ガイド波の周波数と欠陥での反射率の関係を説明するグラフである。

【図10】図3のステップS4の詳細動作を示すフローチャートである。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略する。

【0016】

≪非破壊検査装置10の構成≫

図1は、本実施形態に係る非破壊検査装置10を示す構成模式図である。

非破壊検査装置10は、検査対象であるタンク100の胴部の所定の位置(配置3a、配置3b)にガイド波センサ3を設置して、ガイド波(例えば、図1に示すガイド波9a、9b)を送信し、反射波(例えば、図1に示す反射波9a1,9a2、9b1,9b2)を受信することにより、探傷検査を行うことができるようになっている。

なお、ガイド波センサ3は、検査対象であるタンク100の胴部外周に設置して探傷検査を行うものとして説明するが、これに限られるものではなく、タンク100の胴部内周に設置して探傷検査を行うものであってもよい。

【0017】

非破壊検査装置10は、超音波探触子列1,2を有する部分設置型のガイド波センサ3と、ガイド波送受信器4と、アナログ/テジタル変換器(以下「A/D変換器」という)5と、中央制御装置6aおよび信号処理装置6bを有するコンピュータ6と、入力装置7と、表示装置8と、を備えている。

【0018】

<ガイド波センサ3>

ガイド波センサ3は、ガイド波送受信器4から送信波形(送信信号)が印加されることによりガイド波(例えば、図1に示すガイド波9a、9b)を送信し、反射波(例えば、図1に示す反射波9a1,9a2、9b1,9b2)を受信して、その受信波形(受信信号)をガイド波送受信器4に出力するようになっている。

【0019】

ガイド波センサ3は、2列の超音波探触子列1,2を有しており、超音波探触子列1,2はそれぞれ複数の超音波探触子(以下「探触子」という)で構成されている。なお、超音波探触子列1と超音波探触子列2とは、同じ数の探触子で構成されていることが望ましい。以下の説明において、超音波探触子列1は4つの探触子1a,1b,1c,1dで構成され、超音波探触子列2は4つの探触子2a,2b,2c,2dで構成されているものとして説明する。

【0020】

探触子1a〜1d,2a〜2dは、例えば圧電素子によって構成され、超音波を送信・受信する機能を有している。なお、探触子1a(1b〜1d,2a〜2d)は、単独の探触素子(圧電素子)で構成されていてもよく、複数の探触素子(圧電素子)を並列接続して1つの探触子として構成されていてもよく、送信用の探触素子(圧電素子)および受信用の探触素子(圧電素子)を並列接続して1つの探触子として構成されていてもよい。

【0021】

タンク100の軸方向にガイド波9aを送信する際には、図1の配置3aに示すように、超音波探触子列1を構成する探触子1a〜1dはタンク100の周方向に沿って配置され、超音波探触子列2を構成する探触子2a〜2dはタンク100の周方向に沿って配置される。

また、タンク100の周方向にガイド波9bを送信する際には、図1の配置3bに示すように、超音波探触子列1を構成する探触子1a〜1dはタンク100の軸方向に沿って配置され、超音波探触子列2を構成する探触子2a〜2dはタンク100の軸方向に沿って配置される。

なお、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置される。そして、超音波探触子列1に印加する送信波形(送信信号)を超音波探触子列2に印加する送信波形(送信信号)より所定の遅延時間だけ遅延させることにより、ガイド波センサ3の設置位置に対して、一方向のみのガイド波を送信し、一方向のみの探傷検査を効率的に行うことができるようになっている。

【0022】

<ガイド波送受信器4>

ガイド波送受信器4は、コンピュータ6(後述する中央制御装置6a)の制御指令に基づいてガイド波センサ3からガイド波を送信するために、各探触子1a〜1d,2a〜2dに送信波形(送信信号)を印加するようになっている。また、各探触子1a〜1d,2a〜2dが受信した反射波の受信波形(受信信号)を増幅してA/D変換器5に出力するようになっている。

【0023】

ガイド波送受信器4について、図2を用いてさらに説明する。図2は、ガイド波送受信器4の構成図である。

ガイド波送受信器4は、図2に示すように、制御器41と、超音波探触子列1の送信用の信号発生器42a、パワーアンプ43aおよび素子切替器44aと、超音波探触子列2の送信用の信号発生器42b、パワーアンプ43bおよび素子切替器44bと、超音波探触子列1,2共通の受信用の素子切替器45および受信アンプ46と、を備えている。

【0024】

信号発生器42a,42b、パワーアンプ43a,43bおよび素子切替器44a,44bは、ガイド波を発生させるために超音波探触子列1,2の該当する各探触子1a〜1d,2a〜2dに送信波形(送信信号)を印加するための機構である。

素子切替器45および受信アンプ46は、各探触子1a〜1d,2a〜2dから受信した受信波形(受信信号)を増幅してA/D変換器5に出力するための機構である。

【0025】

制御器41は、コンピュータ6の中央制御装置6a(図1参照)、信号発生器42a,42bおよび素子切替器44a,44b,45と接続されている。

制御器41は、中央制御装置6aのガイド波送信指令(送信制御信号)に基づいて、信号発生器42a,42bに信号発生を指令する励起指令(励起制御信号)を出力し、素子切替器44a,44b,45に切り替えを指令する切替指令(切替制御信号)を出力することにより、ガイド波送受信器4を制御する。

【0026】

信号発生器42aは、パワーアンプ43aを介して、素子切替器44aと接続されている。素子切替器44aは、超音波探触子列1の各探触子1a〜1dとそれぞれ接続されている。

信号発生器42aは、制御器41からの励起指令(励起制御信号)に基づいて、励起信号を発生し、パワーアンプ43aは、励起信号を増幅した送信波形(送信信号)を素子切替器43aに出力する。

素子切替器44aは、制御器41からの切替指令(切替制御信号)に基づいて、パワーアンプ43aと各探触子1a〜1dとの接続をそれぞれ切り替える。

これにより、任意の探触子1a〜1dに送信波形(送信信号)を印加することができるようになっている。

【0027】

信号発生器42bは、パワーアンプ43bを介して、素子切替器44bと接続されている。素子切替器44bは、超音波探触子列2の各探触子2a〜2dとそれぞれ接続されている。

信号発生器42bは、制御器41からの励起指令(励起制御信号)に基づいて、励起信号を発生し、パワーアンプ43bは、励起信号を増幅した送信波形(送信信号)を素子切替器43bに出力する。

素子切替器44bは、制御器41からの切替指令(切替制御信号)に基づいて、パワーアンプ43bと各探触子2a〜2dとの接続をそれぞれ切り替える。

これにより、任意の探触子2a〜2dに送信波形(送信信号)を印加することができるようになっている。

【0028】

素子切替器45は、超音波探触子列1の各探触子1a〜1dおよび超音波探触子列2の各探触子2a〜2dとそれぞれ接続され、受信アンプ46を介して、A/D変換器5と接続されている。

素子切替器45は、制御器41からの切替指令(切替制御信号)に基づいて、受信アンプ46と各探触子1a〜1d,2a〜2dとの接続をそれぞれ切り替える。

受信アンプ46は、受信波形(受信信号)を増幅して、A/D変換器5に出力する。

【0029】

なお、探触子1a〜1d,2a〜2dと素子切替器44a,44b,45との接続は、同軸ケーブルを介して行われる。また、受信アンプ46とA/D変換器5との接続は、同軸ケーブルを介して行われる。

【0030】

<A/D変換器5>

図1に戻り、A/D変換器5は、アナログ信号である受信波形(受信信号)をデジタル信号(デジタル波形)に変換する機能を有している。

A/D変換器5は、コンピュータ6の信号処理装置6bと接続されており、ガイド波送受信器4の受信アンプ46から入力された各受信波形(受信信号)をデジタル信号に変換して、信号処理装置6bに出力する。

なお、A/D変換器5としては、例えば、市販の外付けA/D変換器、またはコンピュータ組み込み式のボードタイプのA/D変換器等が利用できる。

【0031】

<コンピュータ6,入力装置7,表示装置8>

コンピュータ6は、非破壊検査装置10全体を制御する中央制御装置6aと、A/D変換器5から出力された受信波形(受信信号)のデジタル信号を処理する信号処理装置6bと、を備えている。

中央制御装置6aは、ガイド波の送信を指令するガイド波送信指令(送信制御信号)をガイド波送受信器4の制御器41に出力する。

信号処理装置6bは、A/D変換器5からのデジタル信号(受信波形)を処理して画像情報等の表示情報を生成する。

【0032】

中央制御装置6aは、キーボード、マウス等の入力装置7と接続されており、検査作業者(オペレータ)が入力装置7を操作することにより指示を受け付けることができるようになっている。

【0033】

中央制御装置6aは、表示装置8と接続されており、信号処理装置6bで生成された画像情報等の表示情報を表示装置8に表示することができるようになっている。また、必要に応じて、A/D変換器5から信号処理装置6bに入力されたデジタル信号(即ち、ガイド波送受信器4の受信アンプ46から出力された受信波形(受信信号))を表示装置8に表示することができるようになっている。

【0034】

≪検査対象(タンク100)の構成≫

次に、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法における検査対象であるタンク100の構成について説明する。

タンク100は、円筒形状の胴部と上下に配置される鏡部からなる容器であり、タンク100の胴部には、軸方向に端部101(胴部と鏡部との接合部)が形成されている。

また、タンク100の胴部には、薄肉や亀裂等の欠陥102があるものとする。本実施形態に係る非破壊検査装置10を用いた非破壊検査方法は、欠陥102の発見と検査(特に欠陥102の深さ)を行うものである。

また、タンク100の胴部は、複数の金属板を溶接して形成され、周方向の溶接部103と、軸方向の溶接部104と、を有している。なお、図1において、周方向の溶接部103は、1つに限られるものではなく、複数あってもよい。同様に、軸方向の溶接部104も1つに限られるものではなく、複数あってもよい。

なお、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法における検査対象は、タンク100であるものとして説明するが、これに限られるものではなく、配管などの円筒形状構造物に広く適用することができる。

【0035】

≪非破壊検査装置10を用いた非破壊検査方法≫

本実施形態に係る非破壊検査装置10を用いた非破壊検査方法について、図3に示すフローチャートを用いて説明する。なお、検査対象は、図1に示すタンク100として説明する。

【0036】

ステップS1において、検査作業者(オペレータ)は、タンク100の胴部にガイド波センサ3を設置する。具体的には、後述するステップS2において、ガイド波センサ3からタンク100の軸方向にガイド波9aを送信するため、超音波探触子列1の探触子1a〜1dをタンク100の周方向に沿って設置し、超音波探触子列2の探触子2a〜2dもタンク100の周方向に沿って設置する(図1の配置3a参照)。また、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置する。ガイド波センサ3は真空吸盤(図示せず)等により、タンク100の胴部に固定される。

なお、探触子1a〜1d,2a〜2dを設置する際、タンク100を取り巻いている保温材がある場合には、その一部を取り外す。

【0037】

ステップS2において、検査作業者(オペレータ)が入力装置7を操作して測定の開始を指示すると、コンピュータ6の中央制御装置6aは、「欠陥102の周方向断面積S測定・算出処理」を開始する。即ち、ガイド波センサ3からタンク100の軸方向にガイド波9aを送信して、欠陥102からの反射波9a2をガイド波センサ3で受信して、受信した反射波9a2の振幅(反射率)から、欠陥102の周方向断面積S(図8参照)を算出する。

【0038】

ここで、ステップS2の処理について、図4に示すフローチャートを用いて更に説明する。まず、実際にガイド波を送信して測定を開始する前に、ステップS21からステップS22の処理を行う。

ステップS21において、検査作業者(オペレータ)は表示装置8の表示画面を参照しつつ入力装置7を操作して、タンク100の肉厚と、溶接部103の溶接線断面形状を設定し、中央制御装置6aに入力する。つまり、中央制御装置6aは、入力装置7を介しての入力を受け付ける。

【0039】

図5(a)は、タンク100の肉厚と、溶接部103の溶接線断面形状を設定・入力するための条件設定画面80の例である。

条件設定画面80は、溶接線形状表示画面81と、形状入力画面82と、から構成されている。

このうち、溶接線形状表示画面81には、タンク100の肉厚と、溶接部103の溶接線断面形状が図示されている。また、形状入力画面82には、タンク100の肉厚と、溶接部103の溶接線断面形状についての各部数値の入力値が表示されている。

【0040】

溶接部103の溶接線の断面形状は、通常、タンク100に対して軸対称なので、中心軸を含む断面での形状を与えることになる。

形状の入力値は、例えば、厚さd1、余盛高さd2、余盛軸長さl1、裏波高さd3、裏波軸長さl2等の数値で与え、円弧で近似することで形状を決定する。なお、曲線の近似は円弧以外でも可能であり、実際の溶接線形状に近い方が望ましい。また、形状を比較的良く模擬した点群データで与えることも可能である。なお、形状入力画面82で各部数値を入力したときに、この入力結果が溶接線形状表示画面81に図示される形状に反映されるようにするのが望ましい。

【0041】

ステップS22において、中央制御装置6aは、ステップS21で入力されたタンク100の肉厚と、溶接部103の溶接線断面形状に基づいて、ガイド波の周波数情報を考慮した溶接部103の反射率を算出する。そして、中央制御装置6aは、算出した溶接部103の反射率を表示装置8に表示する。

【0042】

図5(b)は、表示装置8に表示される反射率解析結果表示画面83の例である。

反射率解析結果表示画面83は、横軸にガイド波の周波数、縦軸にこの周波数のときの反射率(=ステップS21で入力された溶接部103での反射波の振幅/全反射部位での反射波の振幅)を示している。

ステップS21で与えた形状の溶接部103の溶接線でのガイド波の反射率の解析値wは、送信するガイド波の周波数によって周期的に変化する傾向になる。

この解析値wを用いて、ガイド波の周波数に対する反射率を算出することができる。例えば、図5(b)において、周波数40kHzのガイド波を用いた場合、溶接部103の溶接線での反射率は、解析値wから15%となることが示されている。

なお、反射率解析結果表示画面83において、解析値wの極大値w1は、ステップS21の形状入力画面82(図5(a)参照)で入力した溶接部103の溶接線の断面形状を示す数値のうち、主に厚さd1、余盛高さd2、裏波高さd3の関数として定まり、区間w2(解析値wの周波数依存性)は、主に余盛軸長さl1、裏波軸長さl2の関数として定まる。

【0043】

ステップS23において、中央制御装置6aは、ガイド波センサ3から送信するガイド波の周波数を設定する。

【0044】

ステップS24において、中央制御装置6aは、ガイド波センサ3からステップS23で設定した周波数のガイド波9aを送信させ、ガイド波センサ3で受信した反射波9a1,9a2の反射信号を信号処理装置6bに入力させる。

【0045】

ここで、ステップS24の処理について、図6に示すフローチャートを用いて更に説明する。

ステップS241において、中央制御装置6aは、ガイド波送受信器4の制御器41に、ガイド波送信指令(送信制御信号)を出力する。

【0046】

ステップS242において、中央制御装置6aからガイド波送信指令が入力された制御器41は、素子切替器44bに切替指令(切替制御信号)を出力する。この切替指令に基づいて、素子切替器44bは、探触子2a〜2dを実質的に同時にパワーアンプ43bに接続する。

また、ガイド波送信指令が入力された制御器41は、超音波探触子列2(探触子2a〜2d)からガイド波を送信するための第2励起指令(第2励起制御信号)を信号発生器42bに出力する。信号発生器42bは、制御器41からの第2励起指令に基づいて、探触子2a〜2dに向けて第2励起信号を出力する。信号発生器42bから出力された第2励起信号は、パワーアンプ43bによって増幅されて第2送信波形(第2送信信号)となり、制御器41によって切り替えられた素子切替器44bを介して探触子2a〜2dに実質的に同時に印加される。

【0047】

ステップS243において、制御器41は、素子切替器44aにも切替指令を出力する。この切替指令に基づいて、素子切替器44aは、探触子1a〜1dを実質的に同時にパワーアンプ43aに接続する。

また、ガイド波送信指令が入力された制御器41は、信号発生器42bに第2励起指令を出力した時刻から、後述する遅延時間Tdだけ遅延して、超音波探触子列1(探触子1a〜1d)からガイド波を送信するための第1励起指令(第1励起制御信号)を信号発生器42aに出力する。信号発生器42aは、制御器41からの第1励起指令に基づいて、探触子1a〜1dに向けて第1励起信号を出力する。信号発生器42aから出力された第1励起信号は、パワーアンプ43aによって増幅されて第1送信波形(第1送信信号)となり、制御器41によって切り替えられた素子切替器44aを介して探触子1a〜1dに実質的に同時に印加される。

【0048】

ここで、遅延時間Tdは、タンク100において超音波探触子列2と超音波探触子列1との間の距離をガイド波が伝搬するのに要する時間である。

即ち、制御器41は、信号発生器42bに第2励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42aに第1励起指令を出力する。

また、第1送信波形と第2送信波形とは、絶対値が同じで符号の正負が異なっている。

これにより、図1において、超音波探触子列1および超音波探触子列2から上側に進行するガイド波は互いに同位相となるので、上側に進行するガイド波の振幅を増大させることができる。また、図1において、超音波探触子列1および超音波探触子列2から下側に進行するガイド波は互いに逆位相となるので、下側に進行するガイド波の振幅を減少させることができる。

【0049】

なお、本実施形態では、ステップS242からステップS243において、制御器41は、信号発生器42bに第2励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42aに第1励起指令を出力し、第1送信波形と第2送信波形とは、絶対値が同じで符号の正負が異なるものとして説明したが、これに限られるものではない。

制御器41は、信号発生器42aに第1励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42bに第2励起指令を出力し、第1送信波形と第2送信波形とは、絶対値が同じで符号も等しいものとしてもよい。

【0050】

これにより、ガイド波センサ3(超音波探触子列1,2)で発生したガイド波は、タンク100の軸方向(図1では、上向き)に伝搬する(図1のガイド波9a参照)。

図1において、軸方向に伝搬したガイド波9aは、タンク100に端部101、欠陥102、溶接部103が存在する場合には、ガイド波9aはそこで反射されて反射波(反射信号)となって逆方向に進行する。この反射波(図1に示す溶接部103からの反射波9a1,欠陥102からの反射波9a2)は、超音波探触子列1,2の探触子1a〜1d,2a〜2dによって受信される。

【0051】

ステップS244において、超音波探触子列1,2の探触子1a〜1d,2a〜2dによって受信された受信波形(受信信号)をコンピュータ6の信号処理装置6bに入力する。まず、制御器41は、素子切替器45に切替指令を出力する。素子切替器45は、探触子1a〜1d,2a〜2dを実質的に同時にパワーアンプ46に接続する。超音波探触子列1で受信した第1受信波形(第1受信信号)は、素子切替器45を介して、受信アンプ46に入力され、受信アンプ46によって増幅される。増幅された第1受信波形(第1受信信号)は、A/D変換器5に出力される。

また、超音波探触子列2で受信した第2受信波形(第2受信信号)は、素子切替器45を介して、受信アンプ46に入力され、受信アンプ46によって増幅される。増幅された第2受信波形(第2受信信号)は、A/D変換器5に出力される。

【0052】

A/D変換器5は、アナログ信号である受信波形(受信信号)をデジタル信号(デジタル波形)に変換し、コンピュータ6の信号処理装置6bに出力する。制御器41は、ステップS241で入力されたガイド波送信指令に基づいて、A/D変換器5に対して、トリガ信号を出力している。A/D変換器5は、このトリガ信号が入力された後、アナログ信号からデジタル信号への変換を開始する。

A/D変換器5から入力されたデジタル信号(デジタル化された受信信号)は、コンピュータ6の記憶装置(図示せず)に記憶される。

【0053】

ステップS245において、中央制御装置6aは、超音波探触子列1,2の両方から受信信号が入力されたか否かを判定する。

中央制御装置6aは、記憶装置(図示せず)内に記憶された受信信号の入力情報に基づいて、第1受信信号と第2受信信号の両方が入力されているか否かを判定する。

超音波探触子列1,2の両方から受信信号が入力された場合(S245・Yes)、中央制御装置6aの処理はステップS246に進む。一方、超音波探触子列1,2の両方から受信信号が入力されていない場合(S245・No)、ステップS242に戻る。

【0054】

ステップS246において、中央制御装置6aは、超音波探触子列1で受信した第1受信波形(第1受信信号)と、超音波探触子列2で受信した第2受信波形(第2受信信号)と、を合成する。ここで、ステップS245における合成処理は、図1において超音波探触子列1,2よりも上側から超音波探触子列1,2に向かって伝搬してくるガイド波の反射波を抽出する処理である。なお、合成方法は、例えば、特許文献1の図6等に記載された方法を用いればよく、詳細な説明を省略する。

【0055】

図4に戻り、以下のステップS25からステップS27において、ステップS24で計測した受信波形をステップS22で算出した溶接部103の溶接線の反射率を用いて校正し、欠陥102の後述する周方向断面積S(および軸方向開口長さb)を算出する。

【0056】

図1に示すように、一般的なタンク100には、周方向の溶接部103が必ずと言ってよいほど存在し、かつ、その位置も事前に把握可能である。また、ステップS22で算出したように、溶接部103からの反射波の振幅を、全反射部位からの反射波の振幅との比として計算することができる(図5(b)に示す反射率の解析値w)。

したがって、溶接部103からの反射波9a1の振幅を基準として、欠陥102からの反射波9a2の振幅を評価することで、欠陥102の位置は勿論のこと、欠陥102の大きさの情報(周方向断面積Sおよび軸方向開口長さb)を得ることができる。

【0057】

ステップS25において、溶接線位置に出現する信号を反射率で校正して、溶接線の反射率における距離減衰曲線94を描画する。

まず、中央制御装置6aは、ステップS246で得られた合成信号を表示装置8に表示させる。検査作業者(オペレータ)は、表示装置8に表示された合成信号から、溶接部103の溶接線の信号を選択し、入力装置7を操作して中央制御装置6aに入力する。

なお、溶接部103の溶接線の位置は、図面や目視で確認することが可能である。

【0058】

図7は、上側に表示装置8に表示される反射波表示画面84の例を示し、下側に検査対象のタンク100を示している。この例において、タンク100は、欠陥102と、3つの周方向の溶接部103a,103b,103cと、を有しているものとする。

反射波表示画面84は、横軸にガイド波センサ3からの距離、縦軸に振幅を示している。この例において、ステップS246で得られた合成信号として、信号91,92,93,96がパルス状に表示されている。また、反射波表示画面84には、周波数情報85と、溶接線反射率情報86と、が表示されている。

周波数情報85には、その合成信号の測定に用いたガイド波の周波数、即ち、ステップS23で設定したガイド波の周波数(図7では、40kHz)が表示されている。

溶接線反射率情報86には、ステップS22で算出した溶接線の反射率の解析値w(図5(b)参照)を用いて、ステップS23で設定したガイド波の周波数(図7では、40.0kHz)に対する溶接線の反射率(図7では、15.0%)が表示されている。

【0059】

ステップS246で得られた合成信号(信号91,92,93,96)には、溶接部103a,103b,103cからの反射波を意味する溶接線信号と、欠陥102からの反射波を意味する欠陥信号とが含まれている。なお、信号91は溶接部103aからの反射波を意味する溶接線信号であり、信号92は溶接部103bからの反射波を意味する溶接線信号であり、信号93は溶接部103cからの反射波を意味する溶接線信号であり、信号96は欠陥102からの反射波を意味する欠陥信号である。

信号91,92,93,96の大きさ(振幅)は様々であるが、タンク100の溶接部103a,103b,103cの位置を検査作業者(オペレータ)が図面や目視で確認することが可能であり、いずれの信号が溶接部103a,103b,103cからの反射波を意味する溶接線信号であるかを判別することは容易である。

【0060】

検査作業者(オペレータ)は、反射波表示画面84に表示された合成信号(信号91,92,93,96)と、図面や目視で確認したタンク100の溶接部103a,103b,103cの位置とを対応させて、溶接線信号を選択する。

例えば、検査作業者(オペレータ)が信号91,92を溶接線信号として選択すると、信号処理装置6bは、信号91,92の振幅値を通る距離減衰曲線94を描画する。この距離減衰曲線94は、溶接線からの反射率(図7の例では、15.0%)と、ガイド波センサ3の拡散減衰とを考慮した減衰曲線である。

描画された距離減衰曲線94は、信号91,92だけでなく、信号93をも通過する。これにより、選択した信号91,92だけでなく、信号93も溶接線信号であることがわかる。また、信号96が欠陥102からの反射波を意味する欠陥信号の候補となる。

【0061】

ステップS26において、局所反射源(模擬欠陥)を仮定して、局所反射源(模擬欠陥)の反射率における距離減衰曲線95を描画する。

【0062】

ここで、ステップS26の説明をする前に、欠陥(欠陥102および後述する模擬欠陥)の形状について説明する。

欠陥(欠陥102および後述する模擬欠陥)は、図8に示すようなパラメータを用いて球体の一部として与えることができる。欠陥を表すパラメータとして、図8では、ガイド波9aの伝搬する方向(軸方向)の長さ(軸方向開口長さb)と、これに直交する方向(ガイド波9bの伝搬する方向、周方向)の長さ(周方向開口長さa)と、深さcと、半径rとで定義される。また、ガイド波9aの伝搬する方向(軸方向)と直交する平面(周方向に延びる平面)で切断した欠陥の断面積を周方向断面積Sとする。

【0063】

また、欠陥の反射率(反射波の振幅)は、ガイド波として軸方向に伝搬するガイド波9aを用いた際には、軸方向開口長さbおよび周方向断面積Sで決定される。

図9には、模擬欠陥#1(軸方向開口長さb1 、周方向断面積S1 )、模擬欠陥#2(軸方向開口長さb2 、周方向断面積S2 )、模擬欠陥#3(軸方向開口長さb3 、周方向断面積S3 )のガイド波の周波数に対する反射率が示されている。なお、反射率がピークとなる周波数は、軸方向開口長さbに依存し、b1 <b2 <b3 である。また、ピークの高さは、周方向断面積Sに依存し、S1 >S2 >S3 である。図9に示すグラフは予め求めておき、コンピュータ6の記憶装置(図示せず)に記憶されているものとする。

【0064】

図4に戻り、ステップS26において、まず、検査作業者(オペレータ)は、探傷検査において欠陥として検出するか否かの閾値となる局所反射源(模擬欠陥)を選択し、入力装置7を操作して中央制御装置6aに入力する。例えば、模擬欠陥#1が閾値として、選択されたものとして以下説明する。

中央制御装置6aは、記憶装置(図示せず)に記憶された図9のグラフを参照して、ステップS22で設定したガイド波の周波数(図7の例では40.0kHz)に対する反射率を求める。

そして、中央制御装置6aは、ステップS25で描画した距離減衰曲線94(図7では、反射率15.0%の減衰曲線)を基準に、局所反射源(模擬欠陥#1)の反射率における距離減衰曲線95を描画する。

この距離減衰曲線95は、ガイド波センサ3からある距離はなれた位置に局所反射源(模擬欠陥#1)がある場合に検出される信号の振幅を表す曲線であり、ガイド波センサ3の拡散減衰と、模擬欠陥による拡散減衰を考慮した距離減衰曲線である。

【0065】

ステップS27において、中央制御装置6aは、距離減衰曲線95を超える信号を欠陥102からの反射波による欠陥信号と判定する。図7の例では、信号96が欠陥信号として抽出される。これにより、欠陥102の位置(ガイド波センサ3からの距離)を特定することができる。

また、中央制御装置6aは、欠陥信号の振幅と、その位置における距離減衰曲線95の値との比、および、距離減衰曲線95に用いた模擬欠陥(図7の例では模擬欠陥#1)の周方向断面積(図7,9の例ではS1 )に基づいて、欠陥102の周方向断面積Sを算出する。信号96に係る欠陥102の周方向断面積Sは以下の式(1)のように算出することができる。

S=S1 ×(信号96の振幅)/(その位置における距離減衰信号の値) …(1)

これにより、ステップS2に示す欠陥の周方向断面積測定・算出処理を終了する。

【0066】

図3に戻り、ステップS3において、検査作業者(オペレータ)は、タンク100の胴部に設置されたガイド波センサ3の設置位置を変更する。具体的には、後述するステップS4において、欠陥102に対してステップS2で送信したガイド波9aと概直交するガイド波9bを送信するため、超音波探触子列1の探触子1a〜1dをタンク100の軸方向に沿って設置し、超音波探触子列2の探触子2a〜2dもタンク100の軸方向に沿って設置する(図1の配置3b参照)。また、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置する。

【0067】

ステップS4において、検査作業者(オペレータ)が入力装置7を操作して測定の開始を指示すると、コンピュータ6の中央制御装置6aは、「欠陥102の周方向開口長さa測定・算出処理」を開始する。即ち、ガイド波センサ3からタンク100の周方向に周波数を変更しながらガイド波9bを送信して、欠陥102からの反射波9b2をガイド波センサ3で受信して、受信した反射波9b2の周波数依存性から、欠陥102の周方向開口長さaを算出する。

【0068】

ここで、ステップS4の処理について、図10に示すフローチャートを用いて更に説明する。

ステップS21およびステップS22の処理は、図4に示すステップS2(S21,S22)においては対象がタンク100の周方向の溶接部103であったのに対し、図10に示すステップS4(S21,S22)においては、対象がタンク100の軸方向の溶接部104であることが異なる点を除けば同様であり、説明を省略する。

ステップS23からステップS25の処理は、図4に示すステップS23からステップS25と同様であり説明を省略する。ステップS25の処理を終了すると、ステップS46に進む。

【0069】

ステップS46において、中央制御装置6aは、欠陥信号の振幅と、その位置における距離減衰曲線94の値との比、および、距離減衰曲線94に用いた溶接部104の溶接線の反射率に基づいて、ステップS23で設定したガイド波の周波数に対する欠陥102の反射率を算出する。

【0070】

ステップS47において、中央制御装置6aは、測定を終了するか判定する。後述するように、欠陥102の反射率とガイド波の周波数との関係からガイド波9bの伝搬方向の開口長さ(周方向開口長さa)を求めるものであり、ステップS23からステップS47・Noを繰り返して、ステップS23でガイド波の周波数を変更しながら欠陥102の反射率を算出する。測定が終了すると(S47・Yes)、ステップS48に進む。

【0071】

ステップS48において、中央制御装置6aは、図9に示すような、グラフ(またはテーブル、マップ)を用いて、欠陥102の反射率と、ガイド波の周波数との周波数依存性から、欠陥102のガイド波9bの伝搬方向の開口長さ(周方向開口長さa)を算出する。

【0072】

図3に戻り、ステップS5において、コンピュータ6の中央制御装置6aは、ステップS2で算出した欠陥102の周方向断面積Sと、ステップS4で算出した欠陥102の周方向開口長さaとから、欠陥102の深さcを算出する。

算出された欠陥120の深さcは、表示装置8に表示される。

【0073】

以上説明したように、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法によれば、ステップS27に示すように欠陥102の位置を特定する探傷検査とともに、ステップS5に示すように欠陥102の深さc(減肉の深さ)を測定することができる。また、欠陥102の深さの測定精度が向上する。

これにより、探傷検査により発見した欠陥102について、例えば超音波厚さ計を用いた詳細な点検を実施するか否かを欠陥102の深さc(減肉の深さ)で判断することができる。これにより、余分な詳細な点検の実施回数を削減することができるという付加的効果が見込める。

【0074】

また、ガイド波を用いた探傷検査において、特許文献1に示すようなガイド波の送信方向が一方向のみの場合、ガイド波の伝搬方向と直交する断面積(軸方向にガイド波9aを伝搬させた場合には周方向断面積S)およびガイド波の伝搬方向の欠陥の開口長さ(軸方向にガイド波9aを伝搬させた場合には軸方向開口長さb)の測定精度と比較して、ガイド波と直交する方向の欠陥の開口長さ(軸方向にガイド波9aを伝搬させた場合には、周方向開口長さa)は、把握できるモードの次数の範囲によって測定精度が影響を受ける。

これに対し、本実施形態では、ステップS3,S4に示すように、ガイド波を周方向にも送信して周方向開口長さaを求めるので、周方向開口長さaの測定精度が向上する。ひいては、欠陥の深さcの測定精度を向上させることができる。

【0075】

周方向にガイド波を伝搬した場合、軸方向のような全反射部位となる端部101は存在しない。これに対し、本実施形態では、ステップS46に示すように、溶接線104の距離減衰曲線94の値を基準として、欠陥102の反射率を求めることができる。

【0076】

また、軸方向にガイド波を伝搬した場合であっても、端部101に鏡部や吊り下げ部材(図示せず)等が接続されている場合、全反射とならない。このため、端部101からの反射波の信号を全反射とみなして欠陥102の振幅を評価すると、測定に誤差が生じるおそれがある。

これに対し、本実施形態では、溶接線103の距離減衰曲線94の値を基準とした、模擬欠陥の距離減衰曲線95を用いて周方向断面積Sを求めることができるため、端部101の状態によらず、好適に周方向断面積Sを算出することができる。

【0077】

なお、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法は、上記実施形態の構成に限定されるものではなく、発明の趣旨を逸脱しない範囲内で種々の変更が可能である。

【0078】

例えば、ステップS2において、局所反射源(模擬欠陥)を用いて、欠陥102の周方向断面積Sを算出する構成であるものとして説明したが、これに限られるものではなく、図10を用いた方法をステップS2に適用し、欠陥102の反射率とガイド波の周波数との周波数依存性から、周方向断面積S(および軸方向開口長さb)を求める構成であってもよい。

【0079】

また、図10において、ガイド波の周波数を可変させながら欠陥102の反射信号の振幅(反射率)を測定する構成をして説明したが、これに限られるものではなく、単一の送受信を行い、受信した信号の周波数解析から複数の周波数ごとの反射振幅を算出する構成であってもよい。

【符号の説明】

【0080】

1 超音波探触子列(第一の超音波探触子列)

1a,1b,1c,1d 探触子(第一の超音波探触子)

2 超音波探触子列(第二の超音波探触子列)

2a,2b,2c,2d 探触子(第二の超音波探触子)

3 ガイド波センサ

4 ガイド波送受信器(送受信手段)

5 A/D変換器

6 コンピュータ(処理手段、第1の手段、第2の手段、第3の手段、第4の手段、第5の手段、第6の手段)

6a 中央制御装置(処理手段、第1の手段、第2の手段、第3の手段、第4の手段、第5の手段、第6の手段)

6b 信号処理装置(処理手段)

7 入力装置

8 表示装置(画像表示手段)

9a,9b ガイド波

9a1,9a2、9b1,9b2 反射波

10 非破壊検査装置

80 条件設定画面

81 溶接線形状表示画面

82 形状入力画面

83 反射率解析結果表示画面

84 反射波表示画面

85 周波数情報

86 溶接線反射率情報

91,92,93 信号(溶接線信号)

96 信号(欠陥信号)

94 距離減衰曲線(第1の減衰信号)

95 距離減衰曲線(第2の減衰信号)

100 タンク(円筒構造物)

101 端部

102 欠陥

103,104 溶接部(溶接部分)

S 周方向断面積(断面積、欠陥の大きさ)

a 周方向開口長さ(開口長さ)

b 軸方向開口長さ

c 深さ

【技術分野】

【0001】

本発明は、円筒形部材に発生する欠陥の有無を、ガイド波を用いて検査する非破壊検査方法および非破壊検査装置に関する。

【背景技術】

【0002】

発電プラント,化学プラント等の配管やタンクは、施設してから長期間が経過すると、内外面からの腐食や浸食に起因する欠陥(減肉)が発生する。さらに腐食や浸食が進行すると、その腐食や浸食が配管やタンクの肉厚を貫通し、液体や蒸気といった配管内を流れる内部流体やタンク内に貯留されている内部流体が外部に漏洩してしまう。

このような内部流体の漏洩を避けるため、配管やタンクについて定期的に非破壊検査を行って配管やタンクの肉厚を評価し、内部流体の漏洩が生じる前に交換や補修といった対策を施す必要がある。

【0003】

配管やタンクの肉厚を非破壊検査する非破壊検査手段として、検査対象の肉厚を計測する超音波厚さ計が知られている。超音波厚さ計は、一般的には、電気と音響とを相互に変換可能な圧電素子を有する超音波センサが用いられている。超音波センサを配管外面に設置して、検査対象の配管にバルク波(縦波や横波といった弾性波)を励起し、配管内面で反射した弾性波を同一もしくは別の超音波センサで受信して配管の肉厚を計測する。

【0004】

この超音波厚さ計は、配管やタンクの中心方向の肉厚を検査する際には適しているが、検査範囲が狭いために、長尺の配管の長手方向に対する検査や広域な検査範囲を有する大口径配管やタンクに対する検査には長い時間を要する。

また、超音波厚さ計を用いた検査は、保温材が取り巻いている配管等を対象にする場合には肉厚測定箇所ごとで保温材を取り除く必要がある。このため、検査前の保温材の取り外し、検査後の保温材の取り付け作業に要する時間も多大になる。また、コンクリートおよび地中に埋設された配管の検査も容易ではない。

【0005】

超音波厚さ計のそのような課題に対する一つの対応策として、ガイド波(配管や板のように境界面を有する物体中を、反射やモード変換しながら進行する縦波、横波の干渉によって形成される弾性波)を用いた配管等の非破壊検査が提案されている。ガイド波を用いた非破壊検査は、配管等の長距離区間を一括して検査することができ、また、ガイド波を用いることにより、保温材を取り外す箇所も著しく低減される。

【0006】

一方、ガイド波を用いた非破壊検査では、一般に減肉部の深さを直接測定することはできず、配管においては配管断面積に対する減肉部断面積の比率、タンクにおいては、減肉部断面積を測定することになる。

ところで、配管やタンクの内部流体の漏洩に対する評価については、減肉部の深さが重要である。このため、ガイド波を用いた非破壊検査のような一次検査(スクリーニング)の段階においても、減肉部の深さを測定したいという要求は高い。

【0007】

この課題を解決する方法として、特許文献1(請求項3参照)で開示された配管検査方法(非破壊検査方法)は、以下の手順を採用している。まず、複数の第1超音波探触子を有する第1超音波探触子群および複数の第2超音波探触子を有する第2超音波探触子群を用い、第1超音波探触子を配管の軸方向において第2超音波探触子から離れた位置に配置し、複数の第1超音波探触子および複数の第2超音波探触子をそれぞれ配管の周囲で配管の周方向に配置し、各第1超音波探触子および各第2超音波探触子から配管にガイド波をそれぞれ送信する。次に、各第1超音波探触子にて受信したガイド波のそれぞれの第1反射信号および各第2超音波探触子にて受信したガイド波のそれぞれに基づいて、配管の周方向における、ガイド波の複数の合成された周方向モードの波形を求める。次に、0次の合成周方向モードの波形の振幅に基づいて配管に生じている減肉部の面積を求める。次に、複数の合成周方向モードの波形の振幅に基づいて、減肉部の周方向における長さを求める。最後に、減肉部の面積および周方向における長さに基づいて、減肉部の深さを求める。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4589280号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1で開示された配管検査方法(非破壊検査方法)では、複数の合成周方向モードの波形の振幅に基づいて減肉部の周方向における長さを求めるものであり、把握できるモードの次数の範囲によって減肉部の周方向における長さの測定精度が影響を受ける。このため、減肉部の周方向における長さの測定精度に改善の余地がある。また、減肉部の面積および周方向における長さに基づいて減肉部の深さを求めているため、減肉部の深さの測定精度に改善の余地がある。

【0010】

そこで、本発明は、ガイド波を用いた減肉部の深さ測定において、測定精度が向上した非破壊検査方法および非破壊検査装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

このような課題を解決するために、本発明は、ガイド波を用いて円筒構造物の欠陥を検出する非破壊検査方法であって、前記円筒構造物にガイド波を送信し、前記欠陥からの反射波を受信する第1の送受信ステップと、前記第1の送受信ステップで受信した反射波の振幅から、前記欠陥の断面積を算出する断面積算出ステップと、前記第1の送受信ステップのガイド波送信方向と概直交方向に、周波数を可変して複数回ガイド波を送信し、前記欠陥からの反射波を受信する第2の送受信ステップと、前記第2の送受信ステップで受信した反射波の振幅の周波数依存性から、前記欠陥の開口長さを測定する開口長さ測定ステップと、前記欠陥の断面積および前記欠陥の開口長さから、前記欠陥の深さを算出する深さ算出ステップと、を備えることを特徴とする非破壊検査方法である。

【0012】

また、本発明は、円筒構造物の円周方向に配列される複数の第一の超音波探触子を有した第一の超音波探触子列と、前記第一の超音波探触子列から長手方向に所定距離離れ、前記円筒構造物の円周方向に配列される複数の第二の超音波探触子を有した第二の超音波探触子列と、前記円筒構造物の長手方向の一方側にガイド波を伝搬させるように、前記第一の超音波探触子列と前記第二の超音波探触子列へ印加する発信信号の印加時刻を相対的にずらすと共に、前記ガイド波の反射波を電気的な受信信号として得る送受信手段と、前記受信信号に基づいて前記円筒構造物の欠陥を検出する処理手段と、画像表示手段と、を備える非破壊検査装置であって、前記処理手段は、前記円筒構造物の溶接部分の断面形状を設定してガイド波周波数に依存する第1の反射率を求める第1の手段と、前記円筒構造物の溶接部分の位置に出現する反射波信号から第1の減衰信号を求める第2の手段と、欠陥として検出する閾値となる模擬欠陥の第2の反射率を設定し、前記第1の反射率で校正して第2の減衰信号を求める第3の手段と、前記超音波探触子から得られた反射波の大きさと前記第2の減衰信号とから欠陥と認定すると共に、前記欠陥の大きさを得る第4の手段と、前記円筒構造物の円周方向と概直交する方向に前記第一の超音波探触子列と前記第二の超音波探触子列を配置し、前記円筒構造物にガイド波を伝搬させて前記欠陥からの反射波から前記欠陥の周方向開口長さを求める第5の手段と、前記欠陥の大きさと前記欠陥の周方向開口長さから前記欠陥の深さを求める第6の手段と、を有することを特徴とする非破壊検査装置である。

【発明の効果】

【0013】

本発明によれば、ガイド波を用いた減肉部の深さ測定において、測定精度が向上した非破壊検査方法および非破壊検査装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係る非破壊検査装置を示す構成模式図である。

【図2】ガイド波送受信器の構成図である。

【図3】本実施形態に係る非破壊検査装置を用いた非破壊検査方法を示すフローチャートである。

【図4】図3のステップS2の詳細動作を示すフローチャートである。

【図5】表示装置に表示される画面の例であり、(a)は条件設定画面であり、(b)は反射率解析結果表示画面である。

【図6】図4のステップS24の詳細動作を示すフローチャートである。

【図7】溶接線信号の振幅を校正する反射波表示画面の例である。

【図8】欠陥の形状と寸法を説明する図である。

【図9】ガイド波の周波数と欠陥での反射率の関係を説明するグラフである。

【図10】図3のステップS4の詳細動作を示すフローチャートである。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略する。

【0016】

≪非破壊検査装置10の構成≫

図1は、本実施形態に係る非破壊検査装置10を示す構成模式図である。

非破壊検査装置10は、検査対象であるタンク100の胴部の所定の位置(配置3a、配置3b)にガイド波センサ3を設置して、ガイド波(例えば、図1に示すガイド波9a、9b)を送信し、反射波(例えば、図1に示す反射波9a1,9a2、9b1,9b2)を受信することにより、探傷検査を行うことができるようになっている。

なお、ガイド波センサ3は、検査対象であるタンク100の胴部外周に設置して探傷検査を行うものとして説明するが、これに限られるものではなく、タンク100の胴部内周に設置して探傷検査を行うものであってもよい。

【0017】

非破壊検査装置10は、超音波探触子列1,2を有する部分設置型のガイド波センサ3と、ガイド波送受信器4と、アナログ/テジタル変換器(以下「A/D変換器」という)5と、中央制御装置6aおよび信号処理装置6bを有するコンピュータ6と、入力装置7と、表示装置8と、を備えている。

【0018】

<ガイド波センサ3>

ガイド波センサ3は、ガイド波送受信器4から送信波形(送信信号)が印加されることによりガイド波(例えば、図1に示すガイド波9a、9b)を送信し、反射波(例えば、図1に示す反射波9a1,9a2、9b1,9b2)を受信して、その受信波形(受信信号)をガイド波送受信器4に出力するようになっている。

【0019】

ガイド波センサ3は、2列の超音波探触子列1,2を有しており、超音波探触子列1,2はそれぞれ複数の超音波探触子(以下「探触子」という)で構成されている。なお、超音波探触子列1と超音波探触子列2とは、同じ数の探触子で構成されていることが望ましい。以下の説明において、超音波探触子列1は4つの探触子1a,1b,1c,1dで構成され、超音波探触子列2は4つの探触子2a,2b,2c,2dで構成されているものとして説明する。

【0020】

探触子1a〜1d,2a〜2dは、例えば圧電素子によって構成され、超音波を送信・受信する機能を有している。なお、探触子1a(1b〜1d,2a〜2d)は、単独の探触素子(圧電素子)で構成されていてもよく、複数の探触素子(圧電素子)を並列接続して1つの探触子として構成されていてもよく、送信用の探触素子(圧電素子)および受信用の探触素子(圧電素子)を並列接続して1つの探触子として構成されていてもよい。

【0021】

タンク100の軸方向にガイド波9aを送信する際には、図1の配置3aに示すように、超音波探触子列1を構成する探触子1a〜1dはタンク100の周方向に沿って配置され、超音波探触子列2を構成する探触子2a〜2dはタンク100の周方向に沿って配置される。

また、タンク100の周方向にガイド波9bを送信する際には、図1の配置3bに示すように、超音波探触子列1を構成する探触子1a〜1dはタンク100の軸方向に沿って配置され、超音波探触子列2を構成する探触子2a〜2dはタンク100の軸方向に沿って配置される。

なお、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置される。そして、超音波探触子列1に印加する送信波形(送信信号)を超音波探触子列2に印加する送信波形(送信信号)より所定の遅延時間だけ遅延させることにより、ガイド波センサ3の設置位置に対して、一方向のみのガイド波を送信し、一方向のみの探傷検査を効率的に行うことができるようになっている。

【0022】

<ガイド波送受信器4>

ガイド波送受信器4は、コンピュータ6(後述する中央制御装置6a)の制御指令に基づいてガイド波センサ3からガイド波を送信するために、各探触子1a〜1d,2a〜2dに送信波形(送信信号)を印加するようになっている。また、各探触子1a〜1d,2a〜2dが受信した反射波の受信波形(受信信号)を増幅してA/D変換器5に出力するようになっている。

【0023】

ガイド波送受信器4について、図2を用いてさらに説明する。図2は、ガイド波送受信器4の構成図である。

ガイド波送受信器4は、図2に示すように、制御器41と、超音波探触子列1の送信用の信号発生器42a、パワーアンプ43aおよび素子切替器44aと、超音波探触子列2の送信用の信号発生器42b、パワーアンプ43bおよび素子切替器44bと、超音波探触子列1,2共通の受信用の素子切替器45および受信アンプ46と、を備えている。

【0024】

信号発生器42a,42b、パワーアンプ43a,43bおよび素子切替器44a,44bは、ガイド波を発生させるために超音波探触子列1,2の該当する各探触子1a〜1d,2a〜2dに送信波形(送信信号)を印加するための機構である。

素子切替器45および受信アンプ46は、各探触子1a〜1d,2a〜2dから受信した受信波形(受信信号)を増幅してA/D変換器5に出力するための機構である。

【0025】

制御器41は、コンピュータ6の中央制御装置6a(図1参照)、信号発生器42a,42bおよび素子切替器44a,44b,45と接続されている。

制御器41は、中央制御装置6aのガイド波送信指令(送信制御信号)に基づいて、信号発生器42a,42bに信号発生を指令する励起指令(励起制御信号)を出力し、素子切替器44a,44b,45に切り替えを指令する切替指令(切替制御信号)を出力することにより、ガイド波送受信器4を制御する。

【0026】

信号発生器42aは、パワーアンプ43aを介して、素子切替器44aと接続されている。素子切替器44aは、超音波探触子列1の各探触子1a〜1dとそれぞれ接続されている。

信号発生器42aは、制御器41からの励起指令(励起制御信号)に基づいて、励起信号を発生し、パワーアンプ43aは、励起信号を増幅した送信波形(送信信号)を素子切替器43aに出力する。

素子切替器44aは、制御器41からの切替指令(切替制御信号)に基づいて、パワーアンプ43aと各探触子1a〜1dとの接続をそれぞれ切り替える。

これにより、任意の探触子1a〜1dに送信波形(送信信号)を印加することができるようになっている。

【0027】

信号発生器42bは、パワーアンプ43bを介して、素子切替器44bと接続されている。素子切替器44bは、超音波探触子列2の各探触子2a〜2dとそれぞれ接続されている。

信号発生器42bは、制御器41からの励起指令(励起制御信号)に基づいて、励起信号を発生し、パワーアンプ43bは、励起信号を増幅した送信波形(送信信号)を素子切替器43bに出力する。

素子切替器44bは、制御器41からの切替指令(切替制御信号)に基づいて、パワーアンプ43bと各探触子2a〜2dとの接続をそれぞれ切り替える。

これにより、任意の探触子2a〜2dに送信波形(送信信号)を印加することができるようになっている。

【0028】

素子切替器45は、超音波探触子列1の各探触子1a〜1dおよび超音波探触子列2の各探触子2a〜2dとそれぞれ接続され、受信アンプ46を介して、A/D変換器5と接続されている。

素子切替器45は、制御器41からの切替指令(切替制御信号)に基づいて、受信アンプ46と各探触子1a〜1d,2a〜2dとの接続をそれぞれ切り替える。

受信アンプ46は、受信波形(受信信号)を増幅して、A/D変換器5に出力する。

【0029】

なお、探触子1a〜1d,2a〜2dと素子切替器44a,44b,45との接続は、同軸ケーブルを介して行われる。また、受信アンプ46とA/D変換器5との接続は、同軸ケーブルを介して行われる。

【0030】

<A/D変換器5>

図1に戻り、A/D変換器5は、アナログ信号である受信波形(受信信号)をデジタル信号(デジタル波形)に変換する機能を有している。

A/D変換器5は、コンピュータ6の信号処理装置6bと接続されており、ガイド波送受信器4の受信アンプ46から入力された各受信波形(受信信号)をデジタル信号に変換して、信号処理装置6bに出力する。

なお、A/D変換器5としては、例えば、市販の外付けA/D変換器、またはコンピュータ組み込み式のボードタイプのA/D変換器等が利用できる。

【0031】

<コンピュータ6,入力装置7,表示装置8>

コンピュータ6は、非破壊検査装置10全体を制御する中央制御装置6aと、A/D変換器5から出力された受信波形(受信信号)のデジタル信号を処理する信号処理装置6bと、を備えている。

中央制御装置6aは、ガイド波の送信を指令するガイド波送信指令(送信制御信号)をガイド波送受信器4の制御器41に出力する。

信号処理装置6bは、A/D変換器5からのデジタル信号(受信波形)を処理して画像情報等の表示情報を生成する。

【0032】

中央制御装置6aは、キーボード、マウス等の入力装置7と接続されており、検査作業者(オペレータ)が入力装置7を操作することにより指示を受け付けることができるようになっている。

【0033】

中央制御装置6aは、表示装置8と接続されており、信号処理装置6bで生成された画像情報等の表示情報を表示装置8に表示することができるようになっている。また、必要に応じて、A/D変換器5から信号処理装置6bに入力されたデジタル信号(即ち、ガイド波送受信器4の受信アンプ46から出力された受信波形(受信信号))を表示装置8に表示することができるようになっている。

【0034】

≪検査対象(タンク100)の構成≫

次に、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法における検査対象であるタンク100の構成について説明する。

タンク100は、円筒形状の胴部と上下に配置される鏡部からなる容器であり、タンク100の胴部には、軸方向に端部101(胴部と鏡部との接合部)が形成されている。

また、タンク100の胴部には、薄肉や亀裂等の欠陥102があるものとする。本実施形態に係る非破壊検査装置10を用いた非破壊検査方法は、欠陥102の発見と検査(特に欠陥102の深さ)を行うものである。

また、タンク100の胴部は、複数の金属板を溶接して形成され、周方向の溶接部103と、軸方向の溶接部104と、を有している。なお、図1において、周方向の溶接部103は、1つに限られるものではなく、複数あってもよい。同様に、軸方向の溶接部104も1つに限られるものではなく、複数あってもよい。

なお、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法における検査対象は、タンク100であるものとして説明するが、これに限られるものではなく、配管などの円筒形状構造物に広く適用することができる。

【0035】

≪非破壊検査装置10を用いた非破壊検査方法≫

本実施形態に係る非破壊検査装置10を用いた非破壊検査方法について、図3に示すフローチャートを用いて説明する。なお、検査対象は、図1に示すタンク100として説明する。

【0036】

ステップS1において、検査作業者(オペレータ)は、タンク100の胴部にガイド波センサ3を設置する。具体的には、後述するステップS2において、ガイド波センサ3からタンク100の軸方向にガイド波9aを送信するため、超音波探触子列1の探触子1a〜1dをタンク100の周方向に沿って設置し、超音波探触子列2の探触子2a〜2dもタンク100の周方向に沿って設置する(図1の配置3a参照)。また、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置する。ガイド波センサ3は真空吸盤(図示せず)等により、タンク100の胴部に固定される。

なお、探触子1a〜1d,2a〜2dを設置する際、タンク100を取り巻いている保温材がある場合には、その一部を取り外す。

【0037】

ステップS2において、検査作業者(オペレータ)が入力装置7を操作して測定の開始を指示すると、コンピュータ6の中央制御装置6aは、「欠陥102の周方向断面積S測定・算出処理」を開始する。即ち、ガイド波センサ3からタンク100の軸方向にガイド波9aを送信して、欠陥102からの反射波9a2をガイド波センサ3で受信して、受信した反射波9a2の振幅(反射率)から、欠陥102の周方向断面積S(図8参照)を算出する。

【0038】

ここで、ステップS2の処理について、図4に示すフローチャートを用いて更に説明する。まず、実際にガイド波を送信して測定を開始する前に、ステップS21からステップS22の処理を行う。

ステップS21において、検査作業者(オペレータ)は表示装置8の表示画面を参照しつつ入力装置7を操作して、タンク100の肉厚と、溶接部103の溶接線断面形状を設定し、中央制御装置6aに入力する。つまり、中央制御装置6aは、入力装置7を介しての入力を受け付ける。

【0039】

図5(a)は、タンク100の肉厚と、溶接部103の溶接線断面形状を設定・入力するための条件設定画面80の例である。

条件設定画面80は、溶接線形状表示画面81と、形状入力画面82と、から構成されている。

このうち、溶接線形状表示画面81には、タンク100の肉厚と、溶接部103の溶接線断面形状が図示されている。また、形状入力画面82には、タンク100の肉厚と、溶接部103の溶接線断面形状についての各部数値の入力値が表示されている。

【0040】

溶接部103の溶接線の断面形状は、通常、タンク100に対して軸対称なので、中心軸を含む断面での形状を与えることになる。

形状の入力値は、例えば、厚さd1、余盛高さd2、余盛軸長さl1、裏波高さd3、裏波軸長さl2等の数値で与え、円弧で近似することで形状を決定する。なお、曲線の近似は円弧以外でも可能であり、実際の溶接線形状に近い方が望ましい。また、形状を比較的良く模擬した点群データで与えることも可能である。なお、形状入力画面82で各部数値を入力したときに、この入力結果が溶接線形状表示画面81に図示される形状に反映されるようにするのが望ましい。

【0041】

ステップS22において、中央制御装置6aは、ステップS21で入力されたタンク100の肉厚と、溶接部103の溶接線断面形状に基づいて、ガイド波の周波数情報を考慮した溶接部103の反射率を算出する。そして、中央制御装置6aは、算出した溶接部103の反射率を表示装置8に表示する。

【0042】

図5(b)は、表示装置8に表示される反射率解析結果表示画面83の例である。

反射率解析結果表示画面83は、横軸にガイド波の周波数、縦軸にこの周波数のときの反射率(=ステップS21で入力された溶接部103での反射波の振幅/全反射部位での反射波の振幅)を示している。

ステップS21で与えた形状の溶接部103の溶接線でのガイド波の反射率の解析値wは、送信するガイド波の周波数によって周期的に変化する傾向になる。

この解析値wを用いて、ガイド波の周波数に対する反射率を算出することができる。例えば、図5(b)において、周波数40kHzのガイド波を用いた場合、溶接部103の溶接線での反射率は、解析値wから15%となることが示されている。

なお、反射率解析結果表示画面83において、解析値wの極大値w1は、ステップS21の形状入力画面82(図5(a)参照)で入力した溶接部103の溶接線の断面形状を示す数値のうち、主に厚さd1、余盛高さd2、裏波高さd3の関数として定まり、区間w2(解析値wの周波数依存性)は、主に余盛軸長さl1、裏波軸長さl2の関数として定まる。

【0043】

ステップS23において、中央制御装置6aは、ガイド波センサ3から送信するガイド波の周波数を設定する。

【0044】

ステップS24において、中央制御装置6aは、ガイド波センサ3からステップS23で設定した周波数のガイド波9aを送信させ、ガイド波センサ3で受信した反射波9a1,9a2の反射信号を信号処理装置6bに入力させる。

【0045】

ここで、ステップS24の処理について、図6に示すフローチャートを用いて更に説明する。

ステップS241において、中央制御装置6aは、ガイド波送受信器4の制御器41に、ガイド波送信指令(送信制御信号)を出力する。

【0046】

ステップS242において、中央制御装置6aからガイド波送信指令が入力された制御器41は、素子切替器44bに切替指令(切替制御信号)を出力する。この切替指令に基づいて、素子切替器44bは、探触子2a〜2dを実質的に同時にパワーアンプ43bに接続する。

また、ガイド波送信指令が入力された制御器41は、超音波探触子列2(探触子2a〜2d)からガイド波を送信するための第2励起指令(第2励起制御信号)を信号発生器42bに出力する。信号発生器42bは、制御器41からの第2励起指令に基づいて、探触子2a〜2dに向けて第2励起信号を出力する。信号発生器42bから出力された第2励起信号は、パワーアンプ43bによって増幅されて第2送信波形(第2送信信号)となり、制御器41によって切り替えられた素子切替器44bを介して探触子2a〜2dに実質的に同時に印加される。

【0047】

ステップS243において、制御器41は、素子切替器44aにも切替指令を出力する。この切替指令に基づいて、素子切替器44aは、探触子1a〜1dを実質的に同時にパワーアンプ43aに接続する。

また、ガイド波送信指令が入力された制御器41は、信号発生器42bに第2励起指令を出力した時刻から、後述する遅延時間Tdだけ遅延して、超音波探触子列1(探触子1a〜1d)からガイド波を送信するための第1励起指令(第1励起制御信号)を信号発生器42aに出力する。信号発生器42aは、制御器41からの第1励起指令に基づいて、探触子1a〜1dに向けて第1励起信号を出力する。信号発生器42aから出力された第1励起信号は、パワーアンプ43aによって増幅されて第1送信波形(第1送信信号)となり、制御器41によって切り替えられた素子切替器44aを介して探触子1a〜1dに実質的に同時に印加される。

【0048】

ここで、遅延時間Tdは、タンク100において超音波探触子列2と超音波探触子列1との間の距離をガイド波が伝搬するのに要する時間である。

即ち、制御器41は、信号発生器42bに第2励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42aに第1励起指令を出力する。

また、第1送信波形と第2送信波形とは、絶対値が同じで符号の正負が異なっている。

これにより、図1において、超音波探触子列1および超音波探触子列2から上側に進行するガイド波は互いに同位相となるので、上側に進行するガイド波の振幅を増大させることができる。また、図1において、超音波探触子列1および超音波探触子列2から下側に進行するガイド波は互いに逆位相となるので、下側に進行するガイド波の振幅を減少させることができる。

【0049】

なお、本実施形態では、ステップS242からステップS243において、制御器41は、信号発生器42bに第2励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42aに第1励起指令を出力し、第1送信波形と第2送信波形とは、絶対値が同じで符号の正負が異なるものとして説明したが、これに限られるものではない。

制御器41は、信号発生器42aに第1励起指令を出力した時点から、遅延時間Tdだけ遅延して信号発生器42bに第2励起指令を出力し、第1送信波形と第2送信波形とは、絶対値が同じで符号も等しいものとしてもよい。

【0050】

これにより、ガイド波センサ3(超音波探触子列1,2)で発生したガイド波は、タンク100の軸方向(図1では、上向き)に伝搬する(図1のガイド波9a参照)。

図1において、軸方向に伝搬したガイド波9aは、タンク100に端部101、欠陥102、溶接部103が存在する場合には、ガイド波9aはそこで反射されて反射波(反射信号)となって逆方向に進行する。この反射波(図1に示す溶接部103からの反射波9a1,欠陥102からの反射波9a2)は、超音波探触子列1,2の探触子1a〜1d,2a〜2dによって受信される。

【0051】

ステップS244において、超音波探触子列1,2の探触子1a〜1d,2a〜2dによって受信された受信波形(受信信号)をコンピュータ6の信号処理装置6bに入力する。まず、制御器41は、素子切替器45に切替指令を出力する。素子切替器45は、探触子1a〜1d,2a〜2dを実質的に同時にパワーアンプ46に接続する。超音波探触子列1で受信した第1受信波形(第1受信信号)は、素子切替器45を介して、受信アンプ46に入力され、受信アンプ46によって増幅される。増幅された第1受信波形(第1受信信号)は、A/D変換器5に出力される。

また、超音波探触子列2で受信した第2受信波形(第2受信信号)は、素子切替器45を介して、受信アンプ46に入力され、受信アンプ46によって増幅される。増幅された第2受信波形(第2受信信号)は、A/D変換器5に出力される。

【0052】

A/D変換器5は、アナログ信号である受信波形(受信信号)をデジタル信号(デジタル波形)に変換し、コンピュータ6の信号処理装置6bに出力する。制御器41は、ステップS241で入力されたガイド波送信指令に基づいて、A/D変換器5に対して、トリガ信号を出力している。A/D変換器5は、このトリガ信号が入力された後、アナログ信号からデジタル信号への変換を開始する。

A/D変換器5から入力されたデジタル信号(デジタル化された受信信号)は、コンピュータ6の記憶装置(図示せず)に記憶される。

【0053】

ステップS245において、中央制御装置6aは、超音波探触子列1,2の両方から受信信号が入力されたか否かを判定する。

中央制御装置6aは、記憶装置(図示せず)内に記憶された受信信号の入力情報に基づいて、第1受信信号と第2受信信号の両方が入力されているか否かを判定する。

超音波探触子列1,2の両方から受信信号が入力された場合(S245・Yes)、中央制御装置6aの処理はステップS246に進む。一方、超音波探触子列1,2の両方から受信信号が入力されていない場合(S245・No)、ステップS242に戻る。

【0054】

ステップS246において、中央制御装置6aは、超音波探触子列1で受信した第1受信波形(第1受信信号)と、超音波探触子列2で受信した第2受信波形(第2受信信号)と、を合成する。ここで、ステップS245における合成処理は、図1において超音波探触子列1,2よりも上側から超音波探触子列1,2に向かって伝搬してくるガイド波の反射波を抽出する処理である。なお、合成方法は、例えば、特許文献1の図6等に記載された方法を用いればよく、詳細な説明を省略する。

【0055】

図4に戻り、以下のステップS25からステップS27において、ステップS24で計測した受信波形をステップS22で算出した溶接部103の溶接線の反射率を用いて校正し、欠陥102の後述する周方向断面積S(および軸方向開口長さb)を算出する。

【0056】

図1に示すように、一般的なタンク100には、周方向の溶接部103が必ずと言ってよいほど存在し、かつ、その位置も事前に把握可能である。また、ステップS22で算出したように、溶接部103からの反射波の振幅を、全反射部位からの反射波の振幅との比として計算することができる(図5(b)に示す反射率の解析値w)。

したがって、溶接部103からの反射波9a1の振幅を基準として、欠陥102からの反射波9a2の振幅を評価することで、欠陥102の位置は勿論のこと、欠陥102の大きさの情報(周方向断面積Sおよび軸方向開口長さb)を得ることができる。

【0057】

ステップS25において、溶接線位置に出現する信号を反射率で校正して、溶接線の反射率における距離減衰曲線94を描画する。

まず、中央制御装置6aは、ステップS246で得られた合成信号を表示装置8に表示させる。検査作業者(オペレータ)は、表示装置8に表示された合成信号から、溶接部103の溶接線の信号を選択し、入力装置7を操作して中央制御装置6aに入力する。

なお、溶接部103の溶接線の位置は、図面や目視で確認することが可能である。

【0058】

図7は、上側に表示装置8に表示される反射波表示画面84の例を示し、下側に検査対象のタンク100を示している。この例において、タンク100は、欠陥102と、3つの周方向の溶接部103a,103b,103cと、を有しているものとする。

反射波表示画面84は、横軸にガイド波センサ3からの距離、縦軸に振幅を示している。この例において、ステップS246で得られた合成信号として、信号91,92,93,96がパルス状に表示されている。また、反射波表示画面84には、周波数情報85と、溶接線反射率情報86と、が表示されている。

周波数情報85には、その合成信号の測定に用いたガイド波の周波数、即ち、ステップS23で設定したガイド波の周波数(図7では、40kHz)が表示されている。

溶接線反射率情報86には、ステップS22で算出した溶接線の反射率の解析値w(図5(b)参照)を用いて、ステップS23で設定したガイド波の周波数(図7では、40.0kHz)に対する溶接線の反射率(図7では、15.0%)が表示されている。

【0059】

ステップS246で得られた合成信号(信号91,92,93,96)には、溶接部103a,103b,103cからの反射波を意味する溶接線信号と、欠陥102からの反射波を意味する欠陥信号とが含まれている。なお、信号91は溶接部103aからの反射波を意味する溶接線信号であり、信号92は溶接部103bからの反射波を意味する溶接線信号であり、信号93は溶接部103cからの反射波を意味する溶接線信号であり、信号96は欠陥102からの反射波を意味する欠陥信号である。

信号91,92,93,96の大きさ(振幅)は様々であるが、タンク100の溶接部103a,103b,103cの位置を検査作業者(オペレータ)が図面や目視で確認することが可能であり、いずれの信号が溶接部103a,103b,103cからの反射波を意味する溶接線信号であるかを判別することは容易である。

【0060】

検査作業者(オペレータ)は、反射波表示画面84に表示された合成信号(信号91,92,93,96)と、図面や目視で確認したタンク100の溶接部103a,103b,103cの位置とを対応させて、溶接線信号を選択する。

例えば、検査作業者(オペレータ)が信号91,92を溶接線信号として選択すると、信号処理装置6bは、信号91,92の振幅値を通る距離減衰曲線94を描画する。この距離減衰曲線94は、溶接線からの反射率(図7の例では、15.0%)と、ガイド波センサ3の拡散減衰とを考慮した減衰曲線である。

描画された距離減衰曲線94は、信号91,92だけでなく、信号93をも通過する。これにより、選択した信号91,92だけでなく、信号93も溶接線信号であることがわかる。また、信号96が欠陥102からの反射波を意味する欠陥信号の候補となる。

【0061】

ステップS26において、局所反射源(模擬欠陥)を仮定して、局所反射源(模擬欠陥)の反射率における距離減衰曲線95を描画する。

【0062】

ここで、ステップS26の説明をする前に、欠陥(欠陥102および後述する模擬欠陥)の形状について説明する。

欠陥(欠陥102および後述する模擬欠陥)は、図8に示すようなパラメータを用いて球体の一部として与えることができる。欠陥を表すパラメータとして、図8では、ガイド波9aの伝搬する方向(軸方向)の長さ(軸方向開口長さb)と、これに直交する方向(ガイド波9bの伝搬する方向、周方向)の長さ(周方向開口長さa)と、深さcと、半径rとで定義される。また、ガイド波9aの伝搬する方向(軸方向)と直交する平面(周方向に延びる平面)で切断した欠陥の断面積を周方向断面積Sとする。

【0063】

また、欠陥の反射率(反射波の振幅)は、ガイド波として軸方向に伝搬するガイド波9aを用いた際には、軸方向開口長さbおよび周方向断面積Sで決定される。

図9には、模擬欠陥#1(軸方向開口長さb1 、周方向断面積S1 )、模擬欠陥#2(軸方向開口長さb2 、周方向断面積S2 )、模擬欠陥#3(軸方向開口長さb3 、周方向断面積S3 )のガイド波の周波数に対する反射率が示されている。なお、反射率がピークとなる周波数は、軸方向開口長さbに依存し、b1 <b2 <b3 である。また、ピークの高さは、周方向断面積Sに依存し、S1 >S2 >S3 である。図9に示すグラフは予め求めておき、コンピュータ6の記憶装置(図示せず)に記憶されているものとする。

【0064】

図4に戻り、ステップS26において、まず、検査作業者(オペレータ)は、探傷検査において欠陥として検出するか否かの閾値となる局所反射源(模擬欠陥)を選択し、入力装置7を操作して中央制御装置6aに入力する。例えば、模擬欠陥#1が閾値として、選択されたものとして以下説明する。

中央制御装置6aは、記憶装置(図示せず)に記憶された図9のグラフを参照して、ステップS22で設定したガイド波の周波数(図7の例では40.0kHz)に対する反射率を求める。

そして、中央制御装置6aは、ステップS25で描画した距離減衰曲線94(図7では、反射率15.0%の減衰曲線)を基準に、局所反射源(模擬欠陥#1)の反射率における距離減衰曲線95を描画する。

この距離減衰曲線95は、ガイド波センサ3からある距離はなれた位置に局所反射源(模擬欠陥#1)がある場合に検出される信号の振幅を表す曲線であり、ガイド波センサ3の拡散減衰と、模擬欠陥による拡散減衰を考慮した距離減衰曲線である。

【0065】

ステップS27において、中央制御装置6aは、距離減衰曲線95を超える信号を欠陥102からの反射波による欠陥信号と判定する。図7の例では、信号96が欠陥信号として抽出される。これにより、欠陥102の位置(ガイド波センサ3からの距離)を特定することができる。

また、中央制御装置6aは、欠陥信号の振幅と、その位置における距離減衰曲線95の値との比、および、距離減衰曲線95に用いた模擬欠陥(図7の例では模擬欠陥#1)の周方向断面積(図7,9の例ではS1 )に基づいて、欠陥102の周方向断面積Sを算出する。信号96に係る欠陥102の周方向断面積Sは以下の式(1)のように算出することができる。

S=S1 ×(信号96の振幅)/(その位置における距離減衰信号の値) …(1)

これにより、ステップS2に示す欠陥の周方向断面積測定・算出処理を終了する。

【0066】

図3に戻り、ステップS3において、検査作業者(オペレータ)は、タンク100の胴部に設置されたガイド波センサ3の設置位置を変更する。具体的には、後述するステップS4において、欠陥102に対してステップS2で送信したガイド波9aと概直交するガイド波9bを送信するため、超音波探触子列1の探触子1a〜1dをタンク100の軸方向に沿って設置し、超音波探触子列2の探触子2a〜2dもタンク100の軸方向に沿って設置する(図1の配置3b参照)。また、超音波探触子列1と超音波探触子列2との間隔は、探傷検査に用いるガイド波の波長λの1/4に相当する距離だけ離すことを基本として設置する。

【0067】

ステップS4において、検査作業者(オペレータ)が入力装置7を操作して測定の開始を指示すると、コンピュータ6の中央制御装置6aは、「欠陥102の周方向開口長さa測定・算出処理」を開始する。即ち、ガイド波センサ3からタンク100の周方向に周波数を変更しながらガイド波9bを送信して、欠陥102からの反射波9b2をガイド波センサ3で受信して、受信した反射波9b2の周波数依存性から、欠陥102の周方向開口長さaを算出する。

【0068】

ここで、ステップS4の処理について、図10に示すフローチャートを用いて更に説明する。

ステップS21およびステップS22の処理は、図4に示すステップS2(S21,S22)においては対象がタンク100の周方向の溶接部103であったのに対し、図10に示すステップS4(S21,S22)においては、対象がタンク100の軸方向の溶接部104であることが異なる点を除けば同様であり、説明を省略する。

ステップS23からステップS25の処理は、図4に示すステップS23からステップS25と同様であり説明を省略する。ステップS25の処理を終了すると、ステップS46に進む。

【0069】

ステップS46において、中央制御装置6aは、欠陥信号の振幅と、その位置における距離減衰曲線94の値との比、および、距離減衰曲線94に用いた溶接部104の溶接線の反射率に基づいて、ステップS23で設定したガイド波の周波数に対する欠陥102の反射率を算出する。

【0070】

ステップS47において、中央制御装置6aは、測定を終了するか判定する。後述するように、欠陥102の反射率とガイド波の周波数との関係からガイド波9bの伝搬方向の開口長さ(周方向開口長さa)を求めるものであり、ステップS23からステップS47・Noを繰り返して、ステップS23でガイド波の周波数を変更しながら欠陥102の反射率を算出する。測定が終了すると(S47・Yes)、ステップS48に進む。

【0071】

ステップS48において、中央制御装置6aは、図9に示すような、グラフ(またはテーブル、マップ)を用いて、欠陥102の反射率と、ガイド波の周波数との周波数依存性から、欠陥102のガイド波9bの伝搬方向の開口長さ(周方向開口長さa)を算出する。

【0072】

図3に戻り、ステップS5において、コンピュータ6の中央制御装置6aは、ステップS2で算出した欠陥102の周方向断面積Sと、ステップS4で算出した欠陥102の周方向開口長さaとから、欠陥102の深さcを算出する。

算出された欠陥120の深さcは、表示装置8に表示される。

【0073】

以上説明したように、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法によれば、ステップS27に示すように欠陥102の位置を特定する探傷検査とともに、ステップS5に示すように欠陥102の深さc(減肉の深さ)を測定することができる。また、欠陥102の深さの測定精度が向上する。

これにより、探傷検査により発見した欠陥102について、例えば超音波厚さ計を用いた詳細な点検を実施するか否かを欠陥102の深さc(減肉の深さ)で判断することができる。これにより、余分な詳細な点検の実施回数を削減することができるという付加的効果が見込める。

【0074】

また、ガイド波を用いた探傷検査において、特許文献1に示すようなガイド波の送信方向が一方向のみの場合、ガイド波の伝搬方向と直交する断面積(軸方向にガイド波9aを伝搬させた場合には周方向断面積S)およびガイド波の伝搬方向の欠陥の開口長さ(軸方向にガイド波9aを伝搬させた場合には軸方向開口長さb)の測定精度と比較して、ガイド波と直交する方向の欠陥の開口長さ(軸方向にガイド波9aを伝搬させた場合には、周方向開口長さa)は、把握できるモードの次数の範囲によって測定精度が影響を受ける。

これに対し、本実施形態では、ステップS3,S4に示すように、ガイド波を周方向にも送信して周方向開口長さaを求めるので、周方向開口長さaの測定精度が向上する。ひいては、欠陥の深さcの測定精度を向上させることができる。

【0075】

周方向にガイド波を伝搬した場合、軸方向のような全反射部位となる端部101は存在しない。これに対し、本実施形態では、ステップS46に示すように、溶接線104の距離減衰曲線94の値を基準として、欠陥102の反射率を求めることができる。

【0076】

また、軸方向にガイド波を伝搬した場合であっても、端部101に鏡部や吊り下げ部材(図示せず)等が接続されている場合、全反射とならない。このため、端部101からの反射波の信号を全反射とみなして欠陥102の振幅を評価すると、測定に誤差が生じるおそれがある。

これに対し、本実施形態では、溶接線103の距離減衰曲線94の値を基準とした、模擬欠陥の距離減衰曲線95を用いて周方向断面積Sを求めることができるため、端部101の状態によらず、好適に周方向断面積Sを算出することができる。

【0077】

なお、本実施形態に係る非破壊検査装置10を用いた非破壊検査方法は、上記実施形態の構成に限定されるものではなく、発明の趣旨を逸脱しない範囲内で種々の変更が可能である。

【0078】

例えば、ステップS2において、局所反射源(模擬欠陥)を用いて、欠陥102の周方向断面積Sを算出する構成であるものとして説明したが、これに限られるものではなく、図10を用いた方法をステップS2に適用し、欠陥102の反射率とガイド波の周波数との周波数依存性から、周方向断面積S(および軸方向開口長さb)を求める構成であってもよい。

【0079】

また、図10において、ガイド波の周波数を可変させながら欠陥102の反射信号の振幅(反射率)を測定する構成をして説明したが、これに限られるものではなく、単一の送受信を行い、受信した信号の周波数解析から複数の周波数ごとの反射振幅を算出する構成であってもよい。

【符号の説明】

【0080】

1 超音波探触子列(第一の超音波探触子列)

1a,1b,1c,1d 探触子(第一の超音波探触子)

2 超音波探触子列(第二の超音波探触子列)

2a,2b,2c,2d 探触子(第二の超音波探触子)

3 ガイド波センサ

4 ガイド波送受信器(送受信手段)

5 A/D変換器

6 コンピュータ(処理手段、第1の手段、第2の手段、第3の手段、第4の手段、第5の手段、第6の手段)

6a 中央制御装置(処理手段、第1の手段、第2の手段、第3の手段、第4の手段、第5の手段、第6の手段)

6b 信号処理装置(処理手段)

7 入力装置

8 表示装置(画像表示手段)

9a,9b ガイド波

9a1,9a2、9b1,9b2 反射波

10 非破壊検査装置

80 条件設定画面

81 溶接線形状表示画面

82 形状入力画面

83 反射率解析結果表示画面

84 反射波表示画面

85 周波数情報

86 溶接線反射率情報

91,92,93 信号(溶接線信号)

96 信号(欠陥信号)

94 距離減衰曲線(第1の減衰信号)

95 距離減衰曲線(第2の減衰信号)

100 タンク(円筒構造物)

101 端部

102 欠陥

103,104 溶接部(溶接部分)

S 周方向断面積(断面積、欠陥の大きさ)

a 周方向開口長さ(開口長さ)

b 軸方向開口長さ

c 深さ

【特許請求の範囲】

【請求項1】

ガイド波を用いて円筒構造物の欠陥を検出する非破壊検査方法であって、

前記円筒構造物にガイド波を送信し、前記欠陥からの反射波を受信する第1の送受信ステップと、

前記第1の送受信ステップで受信した反射波の振幅から、前記欠陥の断面積を算出する断面積算出ステップと、

前記第1の送受信ステップのガイド波送信方向と概直交方向に、周波数を可変して複数回ガイド波を送信し、前記欠陥からの反射波を受信する第2の送受信ステップと、

前記第2の送受信ステップで受信した反射波の振幅の周波数依存性から、前記欠陥の開口長さを測定する開口長さ測定ステップと、

前記欠陥の断面積および前記欠陥の開口長さから、前記欠陥の深さを算出する深さ算出ステップと、を備える

ことを特徴とする非破壊検査方法。

【請求項2】

円筒構造物の円周方向に配列される複数の第一の超音波探触子を有した第一の超音波探触子列と、

前記第一の超音波探触子列から長手方向に所定距離離れ、前記円筒構造物の円周方向に配列される複数の第二の超音波探触子を有した第二の超音波探触子列と、

前記円筒構造物の長手方向の一方側にガイド波を伝搬させるように、前記第一の超音波探触子列と前記第二の超音波探触子列へ印加する発信信号の印加時刻を相対的にずらすと共に、前記ガイド波の反射波を電気的な受信信号として得る送受信手段と、

前記受信信号に基づいて前記円筒構造物の欠陥を検出する処理手段と、

画像表示手段と、を備える非破壊検査装置であって、

前記処理手段は、

前記円筒構造物の溶接部分の断面形状を設定してガイド波周波数に依存する第1の反射率を求める第1の手段と、

前記円筒構造物の溶接部分の位置に出現する反射波信号から第1の減衰信号を求める第2の手段と、

欠陥として検出する閾値となる模擬欠陥の第2の反射率を設定し、前記第1の反射率で校正して第2の減衰信号を求める第3の手段と、

前記超音波探触子から得られた反射波の大きさと前記第2の減衰信号とから欠陥と認定すると共に、前記欠陥の大きさを得る第4の手段と、

前記円筒構造物の円周方向と概直交する方向に前記第一の超音波探触子列と前記第二の超音波探触子列を配置し、前記円筒構造物にガイド波を伝搬させて前記欠陥からの反射波から前記欠陥の周方向開口長さを求める第5の手段と、

前記欠陥の大きさと前記欠陥の周方向開口長さから前記欠陥の深さを求める第6の手段と、を有する

ことを特徴とする非破壊検査装置。

【請求項1】

ガイド波を用いて円筒構造物の欠陥を検出する非破壊検査方法であって、

前記円筒構造物にガイド波を送信し、前記欠陥からの反射波を受信する第1の送受信ステップと、

前記第1の送受信ステップで受信した反射波の振幅から、前記欠陥の断面積を算出する断面積算出ステップと、

前記第1の送受信ステップのガイド波送信方向と概直交方向に、周波数を可変して複数回ガイド波を送信し、前記欠陥からの反射波を受信する第2の送受信ステップと、

前記第2の送受信ステップで受信した反射波の振幅の周波数依存性から、前記欠陥の開口長さを測定する開口長さ測定ステップと、

前記欠陥の断面積および前記欠陥の開口長さから、前記欠陥の深さを算出する深さ算出ステップと、を備える

ことを特徴とする非破壊検査方法。

【請求項2】

円筒構造物の円周方向に配列される複数の第一の超音波探触子を有した第一の超音波探触子列と、

前記第一の超音波探触子列から長手方向に所定距離離れ、前記円筒構造物の円周方向に配列される複数の第二の超音波探触子を有した第二の超音波探触子列と、

前記円筒構造物の長手方向の一方側にガイド波を伝搬させるように、前記第一の超音波探触子列と前記第二の超音波探触子列へ印加する発信信号の印加時刻を相対的にずらすと共に、前記ガイド波の反射波を電気的な受信信号として得る送受信手段と、

前記受信信号に基づいて前記円筒構造物の欠陥を検出する処理手段と、

画像表示手段と、を備える非破壊検査装置であって、

前記処理手段は、

前記円筒構造物の溶接部分の断面形状を設定してガイド波周波数に依存する第1の反射率を求める第1の手段と、

前記円筒構造物の溶接部分の位置に出現する反射波信号から第1の減衰信号を求める第2の手段と、

欠陥として検出する閾値となる模擬欠陥の第2の反射率を設定し、前記第1の反射率で校正して第2の減衰信号を求める第3の手段と、

前記超音波探触子から得られた反射波の大きさと前記第2の減衰信号とから欠陥と認定すると共に、前記欠陥の大きさを得る第4の手段と、

前記円筒構造物の円周方向と概直交する方向に前記第一の超音波探触子列と前記第二の超音波探触子列を配置し、前記円筒構造物にガイド波を伝搬させて前記欠陥からの反射波から前記欠陥の周方向開口長さを求める第5の手段と、

前記欠陥の大きさと前記欠陥の周方向開口長さから前記欠陥の深さを求める第6の手段と、を有する

ことを特徴とする非破壊検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−24817(P2013−24817A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162510(P2011−162510)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]