非破壊検査装置及び非破壊検査方法

【課題】漏れが発生する前に管状被検体の劣化或いは破損を非破壊で検知可能な非破壊検査装置及び非破壊検査方法を提供すること。

【解決手段】管状被検体に放射線を側面から照射する放射線源と、前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁画像情報を生成する画像情報生成手段と、前記画像情報生成手段により生成された前記管壁画像情報に基づいて、前記管状被検体の健全性を評価する評価手段とを具備することを特徴とする非破壊検査装置を使用する。

【解決手段】管状被検体に放射線を側面から照射する放射線源と、前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁画像情報を生成する画像情報生成手段と、前記画像情報生成手段により生成された前記管壁画像情報に基づいて、前記管状被検体の健全性を評価する評価手段とを具備することを特徴とする非破壊検査装置を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非破壊検査装置及び非破壊検査方法に係り、特に管状被検体の減肉や腐食などによる欠陥の検査を非破壊で行なえる非破壊検査装置及び非破壊検査方法に関する。

【背景技術】

【0002】

液体及び固体の輸送・貯蔵のため用途に応じて種々の管状体、例えば容器、配管等が使用されている。これらのうち容器、特にドラム缶は液体・固体を問わず、さまざまな製品が詰められて輸送・貯蔵するのに使用されている。ドラム缶は、輸送・貯蔵等の目的を達成した後は、残渣物を適切に除去し、洗浄、整形、塗装および補修を行い、再び製品の輸送・貯蔵用容器としてリサイクルされる。

【0003】

一方、核燃料使用施設で発生する放射性廃棄物やPCB等の有害廃棄物等も現在はドラム缶や角型容器に詰められて保管されている。ドラム缶中に詰めて保管されている核燃料使用施設で発生する放射性廃棄物やPCB等の有害廃棄物は無害化処理されるか、又は可燃物や難燃物については焼却処理されるか、或いは金属の場合にはインゴット化するなどの減容化処理の後埋設される。近年、これらの処理が追いつかずドラム缶での保管を余儀なくされている。これらドラム缶の量は膨大な数にのぼり、長期に渡る保管によるドラム缶の破損や内容物の漏れを防ぐためには、容器の劣化を早期に発見し詰め替え等の対策を行う必要がある。

【0004】

このようなドラム缶容器の健全性を評価する中で漏れを検査する手法としては、超音波探傷子を用いた手法(例えば、特許文献1参照)、表面に発泡剤を塗布して加圧しその際に発生する変化を検知する手法(例えば、特許文献2参照)、或いは減圧容器内にドラム缶を入れドラム缶から漏れ出す空気を超音波センサで検知する手法(例えば、特許文献3参照)等が提案されている。

【特許文献1】特開2004−28827

【特許文献2】特開平11−237302

【特許文献3】特開2000−55770

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した容器の検査方法では、漏洩する前に検知することが不可能であること、漏洩箇所の同定が困難であること、さらに容器内に複雑な内容物を含んだ状態での計測が困難であることなどの課題がある。

【0006】

本発明は上述した課題を解決するためになされたものであり、漏れが発生する前に管状被検体の劣化或いは破損を非破壊で検知可能な非破壊検査装置及び非破壊検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一態様による非破壊検査装置は、管状被検体に放射線を側面から照射する放射線源と、前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成手段と、前記管壁情報生成手段により生成された前記管壁情報に基づいて、前記管状被検体の健全性を評価する評価手段とを具備することを特徴とする。

【0008】

また、本発明の他の態様による非破壊検査方法は、管状被検体に放射線を側面から照射する照射工程と、前記照射工程による前記放射線の照射により前記管状被検体を透過した放射線をイメージセンサにより検出し透過画像を得る透過画像取得工程と、前記透過画像取得工程により得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成工程と、前記管壁情報生成工程により生成された前記管壁情報に基づいて前記管状被検体の健全性を評価する評価工程とを有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、漏れが発生する前に管状被検体の劣化或いは破損を非破壊で検知することができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明を実施するための形態について説明する。本発明はこれらの実施の形態に何ら限定されるものではない。

【0011】

(第1の実施形態)

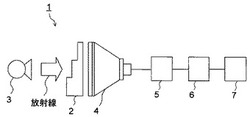

図1は、本発明の第1の実施形態に係る非破壊検査装置の要部構成を模式的に示す図である。図2は、この実施形態に係る非破壊検査装置の一例として、管状被検体としてドラム缶を用いた構成の概略を示す斜視図である。図3は、管状被検体の放射線(X線)透過画像の撮影例を示す図である。図4は、想定される管状被検体の欠陥例のラインプロファイルを示す図である。

【0012】

図1に示すように、この実施形態に係る非破壊検査装置1は、管状被検体2に放射線を側面から照射する放射線源3と、管状被検体2を透過した放射線を検出するセンサ4と、センサ4で得られた透過画像データを管壁情報データに変換するデータ取得部5と、データ取得部5で得られた管壁情報データから管状被検体を評価するデータ処理部6と、その結果を表示する表示装置7とを備える。また、図2に示すように、この実施形態に係る非破壊検査装置1は、欠陥があると判定された管状被検体を取り出す分別装置8と、放射線を遮蔽する遮蔽体9と、管状被検体移動装置10及び分別された管状被検体を置くためのトレイ11を備えることも可能である。

【0013】

管状被検体2は、検査対象となる管状体をいう。管状被検体2は、放射線(例えばX線またはγ線)を用いて放射線の透過画像を得ることができる全ての管状体を検査対象とすることができる。このような管状被検体としては、具体的には、管状容器、配管などの管状体を挙げることができる。管状容器としては、ドラム缶、カートンボックスなどが挙げられる。

【0014】

放射線源3から管状被検体2の側面に照射される放射線は、管状被検体を透過し、センサ4が透過画像を得ることができるものであればいずれの放射線も使用することができる。放射線としては、例えば電磁波、粒子線を挙げることができる。電磁波としてはX線またはγ線が挙げられる。粒子線としてはα線、β線、中性子線などが挙げられる。また、放射線源3は、放射線の方向を決定するコリメータ(図示せず)を備える。

【0015】

通常、放射線、例えばX線またはγ線が管状被検体を透過するときには、その管状被検体の材質の吸収係数や厚みに応じて透過量が変化する。X線またはγ線の管状被検体中の透過は、被検体に入射する前の強度をI0とし、透過後の強度をIとすると、

I=I0e−μρt (1)

で表される。ここで、μ(cm2/g)はX線またはγ線のエネルギーに依存した質量エネルギー吸収係数、ρ(g/cm3)は透過した物質の比重、t(cm)はX線またはγ線が透過する厚さを示している。管状被検体2を透過する放射線(例えばX線またはγ線)の透過量が少ない場合には、例えば放射線源3からの放射線(X線またはγ線)の照射量を増加させる等により調整することができる。

【0016】

管状被検体2を透過した放射線(例えばX線またはγ線)の透過画像を測定するためのセンサ4は、例えば医療診断や工業用非破壊検査などに利用されるX線またはγ線の撮影を用いる場合には、撮影系の感度を向上させるために、X線フィルムまたはγ線フィルムを放射線増感紙と組み合わせたものが使用できる。この場合には、管状被検体2を透過したX線またはγ線が増感紙で光子あるいは電子に変換され、その光子あるいは電子によりX線またはγ線用フィルム上の銀粒子を黒化させることによって、管状被検体2の透過画像を得ることができる。また、例えば、ラインセンサを用いて、管状被検体2の通過と同期してラインセンサをスキャンし、そのデータを処理し、再構成することによって透過画像を撮影することも可能である。このように、センサ4はセンサアレイを用いることもできる。

【0017】

管壁情報生成手段を実現するデータ取得部5は、センサ4で得られた透過画像データ(電気信号、例えばNTSC信号)を管壁(画像)情報データ(デジタルデータ)に変換する信号変換手段である。信号変換手段としては、例えば画像処理ボードなどが挙げられる。このデータ取得部5では、データ処理部6での判定を容易にするために、センサ4から得られた透過画像データのコントラストを強調するなどの画像データ処理もできる。

【0018】

評価手段を実現する、演算処理部として機能するデータ処理部6は、データ取得部5で取得された管壁情報データから管状被検体を評価(欠陥の有無を判定)する信号処理手段である。データ処理部6では、例えばこの管状被検体の管壁情報から管壁厚さを評価し、正常な場合に求めた管状体の管壁厚さ(正常値)との比較、例えばサブトラクション等の処理を行って、その結果から欠陥を判定する。正常な管状体の管壁情報(データ)は、予め測定され、データ処理部6のデジタルデータメモリ部(図示せず)に保存(蓄積)されたデジタルデータを用いることも可能である。

【0019】

表示装置7は、これらの結果を表示する。分別装置8は、管状被検体が管状容器(例えば、ドラム缶)である場合に、欠陥があると判定された管状容器を取り出す。遮蔽体9は、放射線を遮蔽することができる材料により作ることができる。例えば、使用する放射線がX線またはγ線の場合には鉛や厚い鉄板から作ることができ、使用する放射線が中性子線の場合にはコンクリート板などから作ることができる。

【0020】

次に、この実施形態における管状被検体の透過画像及び透過画像からの管壁情報データ(デジタルデータ)を、図3及び図4に基づいて説明する。図3(a)は、管状被検体をドラム缶として、ドラム缶の横壁の部分にX線を照射して撮影した透過画像の例である。図3(b)は、図3(a)中の楕円で囲んだ部分の、輝度値(明るさを示すデジタル値)の横方向分布をプロットしたラインプロファイルである。ドラム缶の外壁部まではX線の透過率が最も高いので輝度が高くなり、ドラム缶の内壁部ではX線の透過率が最も低くなる。従って、図3(b)における最も輝度が高い所から、最も低い所までの距離がドラム缶壁の肉厚(T)に相当する。

【0021】

管状被検体の欠陥の原因としては種々のものがある。例えば、管壁の減肉による場合もあるが、腐食などのように表面が凸凹になる場合もある。さらに、管壁に酸化膜が付着して見かけ上の管壁が厚くなる場合もある。これらの管状被検体の欠陥の例について図4を用いて説明する。図4は、管状被検体(例えば、ドラム缶)について想定される欠陥例を示す図である。図4(a)は管状被検体としてドラム缶を用いた場合の、ドラム缶の管壁部分のX線またはγ線の透過画像を模式的に示したものである。図3の測定結果からも理解されるように、ドラム缶の内壁の部分が最も厚みがあるためにX線またはγ線の透過量が少なくなって暗くなる。

【0022】

図4(b)〜図4(e)は、図4(a)の破線で囲われた領域12における輝度値と位置との関係をプロットしたものを、正常な場合及びそれぞれの欠陥の場合において示す輝度値のラインプロファイルである。図4(b)は、管状被検体(ドラム缶)が正常な場合である。ドラム缶の外側ではX線またはγ線の吸収体が何もないため明るく(輝度値が高く)、ドラム缶の外壁に差し掛かると、その外壁部から次第に厚みが増して暗くなる。最も暗い部分は内壁部で、それを過ぎると再び厚みが減っていき最後は一定に近くなる。この外側の暗くなり始める部分と最も暗い部分との距離が壁の厚みに相当する。図4(c)〜図4(e)は、管状被検体(ドラム缶)に欠陥がある場合の例である。図4(c)はドラム缶の管壁の厚みが極端に少ない場合である。この場合、X線またはγ線の輝度値が最も高い(明るい)部分から、その輝度値が最も小さくなる(暗くなる)部分に至る幅が狭くなる。図4(d)は、ドラム缶の内壁に腐食、例えば錆が発生しているために厚みが不均一になっている場合である。このようにドラム缶の壁の厚みが不均一になっているために透過X線またはγ線の強度の変動が大きくなっている。図4(e)は、ドラム缶が減肉し、さらにその内壁に酸化膜が付着した場合である。酸化膜の密度は、通常ドラム缶の密度よりも小さいので、ドラム缶の輝度値よりも高い輝度値のところで、付着した酸化膜の厚さの分だけ、ラインプロファイルが広がっている。

【0023】

次に、この実施形態における非破壊検査の動作について、図2の非破壊検査装置を用いて説明する。非破壊検査装置1において、管状被検体(ドラム缶)2(2a〜2d)が管状被検体移動装置10により遮蔽体9内に運ばれてくる。遮蔽体9内では放射線源3から放出された放射線(例えば、X線またはγ線)が照射される。センサ4では図4(a)に示すような管状被検体の形状に応じた放射線の透過画像(データ)が得られ、データ取得部5では図4(b)〜(e)に示すような透過X線強度または透過γ線強度を示す管壁情報データ(デジタル画像データ)が得られる。こうして得られた管壁情報データ(デジタル画像データ)はデータ処理部6において、例えば、予め保存(蓄積)されていた正常なデジタル画像データと比較評価される。欠陥の有無を判定する判定基準は対象とする欠陥に応じて定めることができる。例えば図4(c)のような減肉を主に判定したい場合には肉厚を判定指標とし、図4(d)のような腐食(例えば、錆)を判定したい場合には透過X線強度または透過γ線強度を示す管壁情報データの正常時に対する変化(例えば変化率)を検出する等の方法が考えられる。データ処理部6において判定された結果はデータ表示部7により表示される。また、データ処理部6によって判定された結果は分別装置8に伝えられ、それによって分別装置8が駆動して欠陥のある管状被検体2cのみをトレイ11に移動させる。

なお、このような非破壊検査は、一度に評価できる範囲は管状被検体の管壁部の一部であるが、被検体2を回転および/または移動させるか、放射線を照射する放射線源3とセンサ4を動かすことにより、管状被検体の管壁の縦方向及び外周部に沿った任意の部分について行うことができる。また、管状被検体の最も欠陥の発生しやすい部分、例えば、管壁の接合部に着目して行なうこともでき、また、これらの管壁部の複数箇所について行うこともできる。さらに必要な場合には、管状被検体の管壁部の縦方向及び外周部に沿って管壁部全体にわたり行うこともできる。

【0024】

さらに、この実施形態における非破壊検査の動作を図5に基づいて説明する。図5は、この実施形態における非破壊検査の一手順を示すフロー図である。

まず、管状被検体2の透過画像を撮影する(図5、ステップ1(以下、「S1」のように称する。))。この透過画像(例えば、図3(a)に示すような透過画像(データ))はセンサ4で得ることができる。

次に、データ取得部5で、このような透過画像データを、透過X線強度または透過γ線強度を示す輝度データ(デジタル画像データ)に変換する(図5、S2)。この変換により、例えば図3(b)及び図4(b)〜(e)のような透過X線強度または透過γ線強度を示すデジタル画像データを得ることができる。

【0025】

一方、正常なサンプル(正常な管状体)の透過画像を撮影する(図5、S11)。この透過画像を、同様に透過X線強度または透過γ線強度を示す輝度データ(デジタル画像データ)に変換する(図5、S12)。なお、これらの正常なサンプルの輝度データは、予め測定された輝度データを、例えばデジタル画像メモリ部(図示せず)に保存(蓄積)させておき、その輝度データを使用することもできる。

【0026】

次に、データ処理部6において、管状被検体の輝度データと正常サンプルの輝度データとを対比する判定指標を導出(決定)する(図5、S3)。管状被検体(例えば、ドラム缶)の欠陥の有無を判定する判定指標は、その対象とする欠陥に応じて定めることができる。例えば、図4(c)のように減肉を主に判定したい場合には肉厚を判定指標とし、また図4(d)のような腐食(例えば、錆)、若しくは図4(e)のような管状被検体2の減肉及び管の内壁への酸化膜の付着を判定したい場合には、透過X線または透過γ線の強度(輝度)を示すデジタル画像データの正常時に対する変化を検出する等の方法が考えられる。これらの判定指標は、上記のうちのいずれのものであってもよく、またこれらの判定指標を組み合わせて使用してもよい。

【0027】

データ処理部6において、この判定指標に基づいて管状被検体(ドラム缶)の欠陥の有無を、判定指標の判定基準値、すなわち所定の閾値(例えばt1)を超えるかに基づいて判定する(図5、S4)。具体的には、例えば管状被検体のデジタル画像データと、正常な管状体のデジタル画像データとの差分データを取り、この差分データが所定の閾値を超えるかに基づいて判定する。所定の閾値は、管状被検体の種類、材質又は判定指標に応じて決めることができる。

管状被検体(ドラム缶)の欠陥の有無の判定は、所定の閾値(例えばt1)を超えるかの判定基準値の代わりに、別の所定の閾値(例えばt2)未満であるかの判定基準値に基づいて判定してもよい。また、これらの両方、すなわち所定の閾値(例えばt1)を超える場合及び別の所定の閾値(例えばt2)未満の場合の両方の場合を、管状被検体の欠陥の有無の判定基準(値)として用いてもよい。

また、所定の閾値は、2段階の閾値とすることもできる。例えば第1段階の閾値(例えばt1´)を超える場合には、管状被検体が危険な状態(警告状態)であるとし、第1段階よりも大きな第2段階の閾値(例えば、t1)を超える場合には、管状被検体が異常であると判定することも可能である。

【0028】

所定の閾値は、例えば減肉量を判定指標とする場合には、正常な管状体の管壁の50%の厚さの減肉を閾値とすることができる。例えば、管状被検体であるドラム缶の管壁の厚さが1.2mmである場合には、0.6mmを閾値とすることができる。この場合、管状被検体(ドラム缶)の壁面減肉量の評価結果が0.6mmを超えたとき(超えて薄くなったとき)、管状被検体(ドラム缶)に欠陥があると判定することができる。

【0029】

データ処理部6において判定された結果はデータ表示部7により表示される。データ処理部6において、管状被検体2の判定指標(評価結果)が、予め求めておいた異常の範囲を示す閾値を超えていないと判定された場合には、正常と判断し非破壊検査は終了する(図5、S5)。データ処理部6において、管状被検体2の判定指標(評価結果)が、所定の閾値を超えており、異常と判定された場合には(図5、S13)、その結果の信号は分別装置8に伝達され、分別装置8が駆動して欠陥のある管状被検体(ドラム缶)2cのみが分別される(図5、S14)。分別された管状被検体(ドラム缶)2は、例えば異常の程度、または内容物の種類等に応じて、内容物の詰め替え、或いは別の容器で管状被検体(ドラム缶)をさらに包む(例えば、二重ドラム缶)などの処置を行うことができる(図5、S15)。

【0030】

本実施の形態によれば、非破壊で迅速に、かつ漏洩が発生する前の状態で管状被検体の欠陥を発見し、処置を行うことができる。

【0031】

(第2の実施形態)

次に、本発明の第2の実施形態を図6に基づいて説明する。図6は、データ取得部5で取得した管状被検体の管壁を透過した放射線強度分布を示すデジタルデータの正常時との差を示す図である。

【0032】

同じ材質及び形状の管状被検体(例えば、ドラム缶)であれば、管状被検体が正常な場合(問題のない場合)は、その差は限りなく0に近づく。しかし、減肉や錆、腐食などが発生した場合は差の変動(揺らぎ)が大きくなる。例えば、減肉している場合には減肉している所の放射線透過強度が大きくなるため、正常時からの差を取った場合、画像上の輝度の差は正(+)の値となる。また、酸化膜等が付着している場合には、厚みが増す分透過する放射線強度は低くなり、正常時からの差を取れば負(−)の値を取ることになる。

そこで、例えば図6(a)に示されるように、管状被検体の放射線強度分布(輝度データ)の差の変動の最大値(変動範囲)が、所定の幅を有する所定の閾値(例えば±t1)の幅を超えた場合(すなわち、閾値(+t1)を超える場合及び/又は閾値(−t1)未満である場合)を異常と判定することができる。また、所定の閾値はその上限の閾値と下限の閾値をそれぞれ別の数値(例えば、+t1と−t2)とすることもできる。

さらに、所定の閾値は、第1の実施形態に記載のように決めることもできる。また、図6(b)に示されるように、所定の閾値は、第1段階の所定の閾値(例えば±t1´)と第2段階の所定の閾値(例えば±t1)とすることができ、第1段階の所定の閾値(例えば±t1´)を超える場合には、管状被検体は危険状態(警告状態)であると判定し、第2段階の所定の閾値(例えば±t1)を超える場合には、管状被検体は異常であると判定することもできる。

【0033】

本実施の形態によれば、非破壊で迅速に、かつ漏洩が発生する前の状態で、より精度よく管状被検体の欠陥を発見し、処置を行うことができる。

【0034】

(第3の実施形態)

次に、本発明の第3の実施形態を図7に基づいて説明する。図7は管状被検体の欠陥の判定指標を一定時間の間隔を置いて測定しプロットした図である。欠陥の判定指標は、例えば管状被検体の肉厚であったり、また管状被検体の管壁を透過した放射線強度分布と正常な管状体の放射線強度分布の差分データ、またはその揺らぎとすることができる。

【0035】

減肉や錆、腐食などは長時間かけて少しずつ進行していく。従って、経過時間と判定指標の関係を求め、その外挿(すなわち、経過時間と判定指標との関係のプロットデータから得られる線の傾き(傾斜角度))から管状被検体の寿命が予測できる。例えば、図7(a)では予め決めた所定の閾値を超えた時点を寿命と定義し、それまでに管状被検体を交換する。検査の際には個々の管状被検体の予測寿命によってランク付けし、交換の優先順位を決めることができる。図7(b)は、判定指標として管状被検体の肉厚を用いて管状被検体の欠陥の判定指標(評価結果)を一定時間の間隔を置いて測定しプロットしていったものである。これらのプロットから予測される外挿値が所定の閾値、例えば、正常な管状体の肉厚の50%の厚さになると予想される時を寿命として、その時までに管状被検体(例えば、ドラム缶)を交換する。

【0036】

また、管状被検体の放射線強度分布と正常な管状体の放射線強度分布の差の変動を判定指標とする場合には、例えば管状被検体(ドラム缶)において、最初に測定したときの差の変動が最も大きい点を測定箇所とすることができる。また、測定箇所は1箇所ではなく、複数箇所(例えば30箇所)で測定し、これらの差の変動の平均を求めてもよい。また、必要な場合には、これらの複数箇所のそれぞれについて差の変動の全体について経時的に測定し、3次元的なグラフを用いて寿命(交換時期)を予測することも可能である。

【0037】

例えば核燃料廃棄物等のドラム缶の場合、検査対象とするドラム缶が数多く、かつ交換作業が容易ではない。その場合は、例え異常の傾向が発見されても、すぐに全てを交換することができない。従って、ドラム缶の異常の程度によってランク付けし、緊急性の高いものから優先して交換していく必要がある。しかし、現状は外観の目視検査でしかこの判定ができていない。

このように本実施の形態によれば、外観上は異常が見られないものでも、交換の緊急性が高い管状被検体を正確に見分けることができ、管状被検体の管理の安全性が向上する。

【0038】

(第4の実施形態)

次に、本発明の第4の実施形態を図8に基づいて説明する。図8は、図1におけるセンサの構成の一例を示す図である。図8では、センサ4は放射線(例えばX線またはγ線)と反応し強度に応じた発光をするシンチレータ12と、遮光カバー13とレンズ14とカメラ15から構成される。管状被検体2を透過した放射線の強度に応じてシンチレータ12が発光し、その光はレンズ14によって集光され、カメラ15で画像として撮影される。

【0039】

シンチレータ12としては、例えばNaI(Tl)、CsI(Tl)、LiI(Eu)、CaF2(Eu)、BaF2、CeF3、Bi4Ge3O12、Gd2O2S(Tb)、 Gd2O2S(Eu)、Gd2SiO5(Ce)、Lu2SiO5(Ce)、PbWO4、CdWO4、YAP(Ce)、CsF、LuAlO3(Ce)、Lu3Al5O12(Yb)、Lu3Al5O12(Pr)、LiF(W)、ZnS(Ag)、PWO等の発光体を用いることができる。

カメラ15としては、例えばCCDカメラやCMOSカメラ、フラットパネルなどのイメージングデバイスを使用することができる。あるいはカメラ15をラインセンサまたはラインカメラとし、管状被検体2またはセンサ4を移動させながらデータを取得して、これらのデータについて必要な処理を行って再構成することにより二次元画像を得ることも可能である。

【0040】

本実施の形態によれば、フィルム等で撮影した画像をデジタル処理するよりも迅速かつ正確に輝度データを取得することができる。

【0041】

(第5の実施形態)

次に、本発明の第5の実施形態について説明する。この実施形態においては、センサ4に、X線イメージインテンシファイア(以下、「X線I.I.」と称する)を使用する。X線I.I.はシンチレータの光(信号)を強度に応じた電気信号(例えば、(光)電子)に一度変換し、それを加速することによって信号を増幅させ、増幅させたものを出力蛍光体により再度光に変換する構成となっている。センサ4にX線I.I.を用いることにより、透過X線または透過γ線が微弱な場合でも高感度に測定が可能になる。

【0042】

本実施の形態によれば、センサの感度が高いため、照射線量を低く抑えることが可能となり、消費電力や遮蔽体重量などシステムを経済的に製作できる。また、照射線量が同じ(出力の)X線源またはγ線源を用いた場合には、より大型の管状被検体に対応することが可能になる。

【0043】

(第6の実施形態)

続いて、本発明の第6の実施形態を図9を用いて説明する。図9(a)は、図3又は図4の画像と同じ条件において撮影された2枚の画像のサブトラクション処理を行った画像を示す図である。図9(c)に示すように、所定の位置だけ僅かにずらした(互いに離間した)位置で、図3又は図4と同様の2つの輝度値のラインプロファイルを得る。これらの2つの輝度値のラインプロファイルを差引きすると(サブトラクション)、エッジの部分が強調された管壁画像データ(ラインプロファイル)を得ることができる。例えば、データ取得部5において、図9(c)に示される2つのデータラインプロファイルのうち、実線で示された線から破線で示された線を差引きしてその差分を得ると、図9(b)に示されるようなエッジの部分が強調されたラインプロファイルを得ることができる。このようにサブトラクションすることにより、管状被検体の管壁のエッジの部分が強調され、管状被検体の欠陥の判定が容易になる。なお、エッジの部分が強調されたラインプロファイルを得るための、これらの2つの輝度値のラインプロファイルの位置(所定の位置だけ僅かにずらした位置)は、管状被検体の管壁の厚さなどに応じて容易に決めることができる。

【0044】

また、判定したい管状被検体のデジタル画像データから、正常な管状被検体のデジタル画像データの差分を取って得たサブトラクション画像を直接目視で判断して欠陥を判定することも出来る。例えば、正常な場合には、管状被検体のデジタル画像データから、正常な管状体のデジタル画像データを差引くこと(サブトラクション)により、正常部分は一定の輝度になるが、異常があった場合、出っ張りがあれば黒色に近くなり(輝度値が小さくなる)、また、減肉等による凹みがあった場合は白色に近くなる(輝度値が大きくなる)ため、管状被検体の欠陥を発見しやすくなる。但し、これらは差し引く元のデータが逆になれば白色及び黒色は反転して白色は黒色に、黒色は白色になって表示される。

従って、管状被検体の欠陥が大きい場合には、目視(視認性)によっても管状被検体の欠陥を判定することが可能なる。

【0045】

本実施の形態によれば、より正確に管状被検体の欠陥を判定することができる。

【0046】

(第7の実施形態)

続いて、本発明の第7の実施形態を図10乃至図12を用いて説明する。この実施形態においては、センサ4としてカラーX線イメージインテンシファイア(「カラーI.I.(登録商標))(以下、「カラーI.I.」と称する)を使用する。図10は、図1におけるセンサの構成の他の一例であるカラーI.I.の要部構成を模式的に示す図である。図10に示すように、カラーI.I.は、放射線(例えばX線またはγ線)と反応し強度に応じた発光をするシンチレータ16と、発光した光(信号)を電気信号(光電子)に変換する光電膜17と、電気信号(光電子)を増幅(加速)する電子レンズ18と、増幅(加速)された電気信号(光電子)を再度光(信号)に変換する出力蛍光体19と、この発光を撮影するカメラ20とから構成される。カラーI.I.は、基本的には通常のX線I.I.における出力蛍光体部分にカラー発光をするシンチレータを用いて、その画像をカラーカメラなどのイメージングデバイスで撮影するものである。出力蛍光体の例としてはY2O2S(Eu)等がある。イメージングデバイスとしてはCCDカメラやCMOSカメラ等を使用する。このような構成のカラーI.I.では、シンチレータ16の発光特性とカメラ20の感度特性を適切に組み合わせることによって、RGBの成分毎にX線またはγ線に対する感度を変えることが可能になり、RGBの各三つの成分を用いて同時に表示させることにより広いダイナミックレンジが得られる特徴を持つ。

【0047】

例えば、Y2O2S(Eu)を用いたカラーI.I.では、同じエネルギー及び強度のX線またはγ線を照射した時、赤色領域が最も強く発光し、続いて緑色、青色の順に発光が弱くなる。これを赤色領域に感度が高いカラーカメラで撮影すれば、X線またはγ線に対して赤色が最も感度が高く、続いて緑色、青色の順に感度が低くなる。従って、X線またはγ線の吸収差が大きなものを同時に撮影する場合に、X線またはγ線の吸収量が多いものを赤色成分で、X線またはγ線吸収量が少ないものを青色成分で撮影することにより一度に撮影できるダイナミックレンジを広くすることが可能になる。

具体的には、例えば、出力蛍光体としてY2O2S(Eu)を使用する場合には、異なるEu濃度を使用することによって、発光色の割合は異なる。カメラのCCD撮影素子の感度特性に合わせて、R、G、Bの発光量を調節することにより、入射されるX線またはγ線の強度に応じて感度の異なるR、G、Bの信号に変換され、測定のダイナミックレンジが拡大される。これは、放射線源4が、前記カメラの測定レンジが広がるように光の三原色の各成分の発光量を調整する調整機構を備えることで達成される。モノクロでは白から黒の濃淡として1本の特性曲線しか持たないが、カラーの場合には、光の三原色のR、G、Bそれぞれの濃淡として3本の特性曲線を持たせることができるため、R、G、B成分ごとに異なった特性を持ち、しかも色別に同時に表示することができる。そのため、カラーI.Iでは、ダイナミックレンジを広くすることが可能になる。

【0048】

例えば、図11に内容物を入れたドラム缶の撮影例を示す。図11に示すように透過画像はRGB(赤色、緑色、青色)の三つのカラー成分に分けられる。図11(a)、(b)および(c)はカラーI.I.で得られた管状被検体(ドラム缶)の透過画像データをRGB成分毎に示したものである。R成分が最も感度が高く、B成分が最も感度が低い特性を持つことから、図11(a)のR成分データの場合は壁の部分が完全に飽和して写っていないが、図11(c)のB成分データでは明確に写っている。しかし、感度の低いB成分ではX線またはγ線の吸収量が多い内容物の部分は完全に黒くつぶれてしまい判別できないが、R成分またはG成分では一つ一つの部品の形状まで区別できる。このように、感度の異なる三つの成分を持つことから、吸収差の大きい対象物を同時に撮影できる特徴を持つ。

【0049】

ここで、この特徴を管壁の肉厚測定に生かした例を、図12を用いて説明する。図12は、カラーI.I.を用いた管壁肉厚の評価例を示す図である。図12における左側の画像は管壁部分のX線またはγ線の透過画像である。楕円で囲った部分の輝度分布(デジタル画像データ分布)をRGB成分毎にプロットしたものが右側に示されている。肉厚を評価する際には最も輝度が下がる内壁位置と、輝度が上がって一定になる外壁位置を正確に判定する必要がある。三つの成分を比較すると、R成分では内壁位置は明確に分かるが外壁位置は完全に飽和してしまってはっきりとは判定できない。反対にB成分では外壁位置は明確だが、内壁位置はつぶれてしまって不明瞭である。

【0050】

モノクロのX線I.I.を用いた場合はRGBどれか一つの成分しかない場合に相当する。この場合は上記の理由により内壁部分と外壁部分を一回で明瞭に撮影することが困難である。しかしながら、広いダイナミックレンジを有するカラーI.I.を、3つの成分を適切に用いて使用することにより、放射線の吸収率の高いR(赤色)成分において、X線またはγ線の吸収量が多い管状被検体の内壁部を明確に認識させ、吸収率の低いB(青色)成分において、X線またはγ線の吸収量が少ない管状被検体の外壁部を明確に認識させるようにすることができるので、管状被検体の管壁の肉厚(厚さ)をより正確に測定することができる。

【0051】

本実施の形態によれば、通常のX線I.I.では飽和しやすく評価が困難な管壁の肉厚を評価する場合であっても、カラーI.I.を使用することにより、より正確な評価が可能になる。

【0052】

続いて、本発明の第8の実施態様について図13に基づいて説明する。図13は、本発明の第8の実施態様に係る補正部材を用いた非破壊検査の概念を示す図である。放射線(例えばX線またはγ線)を用いた非破壊検査では、X線またはγ線が透過する管状被検体の厚さが極端に異なる部分ではX線またはγ線が回り込んで、一般にかぶりとかハレーションと呼ばれる現象を起こして正確に管状被検体の管壁を観測することができない。非破壊検査では容器の壁部の画像をより鮮明に撮影しなくてはならないが、このハレーション現象が障害となる。ハレーションが起こると放射線が透過しやすい部分(管状被検体の外壁部)を透過する放射線が管状被検体の後ろ側に回り込み、管状被検体の管壁部の厚さが実際よりも薄く見えてしまう傾向がある。従って、図13に示すような補正部材21を適用することにより、壁面内部の画像を鮮明に得る効果がある。

【0053】

補正部材21は、放射線(例えばX線またはγ線)を透過するものであり、センサ4が、管状被検体およびその補正部材21を透過した透過放射線(たとえば、透過X線または透過γ線)を検出できる材質からなる。補正部材21は、外壁付近のような透過する放射線強度が最も高い部分と内壁部のような最も低い部分との差が所定の範囲内、すなわち大き過ぎず、かつ小さすぎない範囲内となる材質からなるものが好ましい。この補正部材21の材質は、管状被検体の大きさや材質、また使用する放射線の種類によって決めることができる。例えば、わかりやすい例として鉄の管状の外径寸法が150mmとし、肉厚が10mmとする。この場合、X線やγ線が管内鉄の部分を透過する距離は内壁接線部分が一番長く、約80mmとなり外壁部分が0mmに近くなる。従って、画像上はX線又はγ線の透過する距離が0mmに近い外壁部分から透過する距離が80mmである内壁部分の透過したX線又はγ線の輝度分布となる。X線やγ線のエネルギーに大きく依存して透過輝度は外壁部分と内壁部分で異なるが、補正部材21を入れて0mmと80mm厚さの差を少なくすることで輝度値の差が少なくなり、ハレーションが起こりにくくなる。

【0054】

本実施の形態によれば、かぶりまたはハレーション現象を回避し、管状被検体の管壁部を鮮明に撮影することが可能になる。

【0055】

続いて、本発明の第9の実施態様について図14及び図15に基づいて説明する。図14は、本発明の第9の実施形態に係る3角測量の原理(人間の眼の立体視の原理)を応用した三次元写真撮影手法として知られるステレオ撮影の応用法の概念を示す構成図である。図14では理解を容易にするために管状被検体(ドラム缶)2の中に内容物22を入れたものを撮影することを想定する。

【0056】

通常の放射線源3とセンサ4が一つずつの体系では得られる透過画像はドラム缶の内壁と内容物22が重なった平面的な画像しか得られず、これでは内容物22の奥行き方向の大きさや置かれた位置は分からない。そこで、放射線源3とセンサ4を複数配置して同じものを撮影すると、同じものであっても撮影方向が異なることにより違った画像として得られる。このような複数の(2枚の)2次元の画像から、立体的な画像(すなわち、ステレオ画像)を得ることはステレオ撮影法として一般的に知られ、この場合には、2つの画像の違いを視差という。注目する部分が凸あるいは凹になっている場合、この出っ張り或いは凹みの高さの違いは視差の差となって現れる。従ってこの視差の差を求め、この視差の差を評価することにより出っ張り或いは凹みの大きさを計測することができる。具体的には、例えば2枚の画像に対していわゆるステレオマッチング処理を行って、距離(奥行き)値を有する画像、すなわち距離画像(3次元画像情報)を取得する。

また、このようなステレオ撮影法の手法により2つの画像を処理(合成)し、立体画像とすることにより、人が目視で欠陥を判定する際に、その形状情報を明瞭に表示させることが出来る。

【0057】

ここで、この特徴を管状被検体の管壁の測定に利用した例を、図15を用いて説明する。図15は、この実施形態に係るステレオ撮影の応用法を用いた管状被検体の(管壁の)検出対象部分の測定における測定部の拡大図である。

まず、管状被検体(ドラム缶)の検出対象部分に、複数の(2枚の)所定の側面方向から放射線を照射し、検出対象部分を透過した放射線を検出して、この検出対象部分の複数の(2枚の)透過画像を取得する。なお、図15では照射される放射線(放射線路α1,α2)はそれぞれ一本の破線で示されているが、それぞれの放射線は検出対象部分の範囲の全体を含んで照射される。次に、データ取得部5(図示せず)において、これらの2枚の透過画像から視差を算出する。得られた視差から視差の差を求め、さらに、管状被検体の検出対象部分の距離画像(3次元画像情報)を取得する。具体的には、例えばこれらの2枚の透過画像に対し、各画像の小領域ごとにシティブロック距離を計算して互いの相関を求めることで対応する領域を特定するステレオマッチング処理を行い、対象物の距離に応じて生じる画素のズレから得られる対象物までの遠近情報を数値化した距離画像(3次元画像情報)を取得する。図15に示すように、この距離画像情報は、管状被検体の周面の法線方向(管壁の接線に直交する方向)(W)に関する(管状被検体の)検出対象部分の情報と、管状被検体の周面の接線方向(管壁の接線に沿った(奥行き)方向)(L)に関する検出対象部分の情報、すなわち距離値の情報(距離情報)とを有する3次元画像情報である。一方、正常なサンプル(正常な管状体)についても同様に検出対象部分の複数の(2枚の)所定の透過画像を取得し、これらの透過画像から正常な管状体の距離画像(3次元画像情報)を取得する。

【0058】

データ処理部6(図示せず)において、管状被検体の検出対象部分の距離画像データと正常な管状体の検出対象部分の距離画像データとの差分をとる。この結果、管状被検体の検出対象部分の欠陥部分が、距離情報により、管状被検体の周面の接線方向(管壁の接線に沿った方向)のどの部分であるのかが判定できる(例えば、図15のL1)。このように、管状被検体の検出対象部分の欠陥部分について、管状被検体の周面の法線方向に加え、管状被検体の周面の接線方向についても評価できる。

なお、図14に示すように、管状被検体(ドラム缶)の検出対象部分に、放射線を異なる複数の所定の側面方向から照射する放射線源3は、複数の放射線源3a、3bを用いて照射を行なってもよく、又は1つの放射線源3を移動させて照射を行なってもよい。放射線源3に対応するセンサ4も同様に、複数のセンサ4a、4bであってもよく、又は1つの放射線源3の移動に対応してセンサ4を移動させてもよい。

所定の複数の側面方向から照射する放射線源及びそれに対応するセンサを用いて管壁を撮影することにより、管状被検体の検出対象部分について、管状被検体の周面の法線方向に関する検出対象部分の情報の他に、管状被検体の周面の接線方向に関する検出対象部分の情報を得ることが可能になる。

【0059】

本実施の形態によれば、管壁画像情報について、管状被検体の周面の法線方向に関する検出対象部分の情報の他に、管状被検体の周面の接線方向に関する検出対象部分の情報を得ることができるので、管状被検体の健全性をより正確に評価できる。

【図面の簡単な説明】

【0060】

【図1】本発明の第1の実施形態に係る非破壊検査装置の要部構成を模式的に示す図である。

【図2】本発明の第1の実施形態に係る非破壊検査装置の一例の概略を示す斜視図である。

【図3】本発明の第1の実施形態における管状被検体のX線透過画像の撮影例を示す図である。

【図4】本発明の第1の実施形態における想定される管状被検体の欠陥例のラインプロファイルを示す図である。

【図5】本発明の第1の実施形態における非破壊検査の一手順を示すフロー図である。

【図6】本発明の第2の実施形態における管状被検体の管壁を透過した放射線強度分布を示すデジタルデータの正常時との差を示す図である。

【図7】本発明の第3の実施形態における管状被検体の欠陥の判定指標を一定時間の間隔を置いてプロットした図である。

【図8】本発明の第4の実施形態におけるセンサの構成の一例を示す図である。

【図9】本発明の第6の実施形態に係る非破壊検査装置のサブトラクション画像の例を示す図である。

【図10】本発明の第7の実施形態にセンサの構成の他の一例の要部構成を模式的に示す図である。

【図11】本発明の第7の実施形態における管状被検体をカラーI.I.を用いてX線透過画像を撮影した例を示す図である。

【図12】本発明の第7の実施形態におけるカラーI.I.を用いた管壁肉厚の評価例を示す図である。

【図13】本発明の第8の実施態様における補正材を用いた非破壊検査の概念を示す図である。

【図14】本発明の第9の実施形態における三次元写真撮影手法として知られるステレオ撮影の応用法の概念を示す構成図である。

【図15】本発明の第9の実施形態に係るステレオ撮影の応用法を用いた管状被検体の管壁の検出対象部分の測定における測定部の拡大図である。

【符号の説明】

【0061】

1…非破壊検査装置、2,2a,2b,2c,2d…管状被検体、3,3a,3b…放射線源、4…センサ、5…データ取得部、6…データ処理部、7…表示装置、8…分別装置、9…遮蔽体、10…管状被検体移動装置、11…トレイ、12,16…シンチレータ、13…遮光カバー、14…レンズ、15,20…カメラ、17…光電膜、18…電子レンズ、19…出力蛍光体、21…補正部材、22…内容物、α1,α2…放射線路、W…管状被検体の周面の法線方向(幅方向)、L…管状被検体の周面の接線方向(奥行き方向)。

【技術分野】

【0001】

本発明は、非破壊検査装置及び非破壊検査方法に係り、特に管状被検体の減肉や腐食などによる欠陥の検査を非破壊で行なえる非破壊検査装置及び非破壊検査方法に関する。

【背景技術】

【0002】

液体及び固体の輸送・貯蔵のため用途に応じて種々の管状体、例えば容器、配管等が使用されている。これらのうち容器、特にドラム缶は液体・固体を問わず、さまざまな製品が詰められて輸送・貯蔵するのに使用されている。ドラム缶は、輸送・貯蔵等の目的を達成した後は、残渣物を適切に除去し、洗浄、整形、塗装および補修を行い、再び製品の輸送・貯蔵用容器としてリサイクルされる。

【0003】

一方、核燃料使用施設で発生する放射性廃棄物やPCB等の有害廃棄物等も現在はドラム缶や角型容器に詰められて保管されている。ドラム缶中に詰めて保管されている核燃料使用施設で発生する放射性廃棄物やPCB等の有害廃棄物は無害化処理されるか、又は可燃物や難燃物については焼却処理されるか、或いは金属の場合にはインゴット化するなどの減容化処理の後埋設される。近年、これらの処理が追いつかずドラム缶での保管を余儀なくされている。これらドラム缶の量は膨大な数にのぼり、長期に渡る保管によるドラム缶の破損や内容物の漏れを防ぐためには、容器の劣化を早期に発見し詰め替え等の対策を行う必要がある。

【0004】

このようなドラム缶容器の健全性を評価する中で漏れを検査する手法としては、超音波探傷子を用いた手法(例えば、特許文献1参照)、表面に発泡剤を塗布して加圧しその際に発生する変化を検知する手法(例えば、特許文献2参照)、或いは減圧容器内にドラム缶を入れドラム缶から漏れ出す空気を超音波センサで検知する手法(例えば、特許文献3参照)等が提案されている。

【特許文献1】特開2004−28827

【特許文献2】特開平11−237302

【特許文献3】特開2000−55770

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した容器の検査方法では、漏洩する前に検知することが不可能であること、漏洩箇所の同定が困難であること、さらに容器内に複雑な内容物を含んだ状態での計測が困難であることなどの課題がある。

【0006】

本発明は上述した課題を解決するためになされたものであり、漏れが発生する前に管状被検体の劣化或いは破損を非破壊で検知可能な非破壊検査装置及び非破壊検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一態様による非破壊検査装置は、管状被検体に放射線を側面から照射する放射線源と、前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成手段と、前記管壁情報生成手段により生成された前記管壁情報に基づいて、前記管状被検体の健全性を評価する評価手段とを具備することを特徴とする。

【0008】

また、本発明の他の態様による非破壊検査方法は、管状被検体に放射線を側面から照射する照射工程と、前記照射工程による前記放射線の照射により前記管状被検体を透過した放射線をイメージセンサにより検出し透過画像を得る透過画像取得工程と、前記透過画像取得工程により得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成工程と、前記管壁情報生成工程により生成された前記管壁情報に基づいて前記管状被検体の健全性を評価する評価工程とを有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、漏れが発生する前に管状被検体の劣化或いは破損を非破壊で検知することができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明を実施するための形態について説明する。本発明はこれらの実施の形態に何ら限定されるものではない。

【0011】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る非破壊検査装置の要部構成を模式的に示す図である。図2は、この実施形態に係る非破壊検査装置の一例として、管状被検体としてドラム缶を用いた構成の概略を示す斜視図である。図3は、管状被検体の放射線(X線)透過画像の撮影例を示す図である。図4は、想定される管状被検体の欠陥例のラインプロファイルを示す図である。

【0012】

図1に示すように、この実施形態に係る非破壊検査装置1は、管状被検体2に放射線を側面から照射する放射線源3と、管状被検体2を透過した放射線を検出するセンサ4と、センサ4で得られた透過画像データを管壁情報データに変換するデータ取得部5と、データ取得部5で得られた管壁情報データから管状被検体を評価するデータ処理部6と、その結果を表示する表示装置7とを備える。また、図2に示すように、この実施形態に係る非破壊検査装置1は、欠陥があると判定された管状被検体を取り出す分別装置8と、放射線を遮蔽する遮蔽体9と、管状被検体移動装置10及び分別された管状被検体を置くためのトレイ11を備えることも可能である。

【0013】

管状被検体2は、検査対象となる管状体をいう。管状被検体2は、放射線(例えばX線またはγ線)を用いて放射線の透過画像を得ることができる全ての管状体を検査対象とすることができる。このような管状被検体としては、具体的には、管状容器、配管などの管状体を挙げることができる。管状容器としては、ドラム缶、カートンボックスなどが挙げられる。

【0014】

放射線源3から管状被検体2の側面に照射される放射線は、管状被検体を透過し、センサ4が透過画像を得ることができるものであればいずれの放射線も使用することができる。放射線としては、例えば電磁波、粒子線を挙げることができる。電磁波としてはX線またはγ線が挙げられる。粒子線としてはα線、β線、中性子線などが挙げられる。また、放射線源3は、放射線の方向を決定するコリメータ(図示せず)を備える。

【0015】

通常、放射線、例えばX線またはγ線が管状被検体を透過するときには、その管状被検体の材質の吸収係数や厚みに応じて透過量が変化する。X線またはγ線の管状被検体中の透過は、被検体に入射する前の強度をI0とし、透過後の強度をIとすると、

I=I0e−μρt (1)

で表される。ここで、μ(cm2/g)はX線またはγ線のエネルギーに依存した質量エネルギー吸収係数、ρ(g/cm3)は透過した物質の比重、t(cm)はX線またはγ線が透過する厚さを示している。管状被検体2を透過する放射線(例えばX線またはγ線)の透過量が少ない場合には、例えば放射線源3からの放射線(X線またはγ線)の照射量を増加させる等により調整することができる。

【0016】

管状被検体2を透過した放射線(例えばX線またはγ線)の透過画像を測定するためのセンサ4は、例えば医療診断や工業用非破壊検査などに利用されるX線またはγ線の撮影を用いる場合には、撮影系の感度を向上させるために、X線フィルムまたはγ線フィルムを放射線増感紙と組み合わせたものが使用できる。この場合には、管状被検体2を透過したX線またはγ線が増感紙で光子あるいは電子に変換され、その光子あるいは電子によりX線またはγ線用フィルム上の銀粒子を黒化させることによって、管状被検体2の透過画像を得ることができる。また、例えば、ラインセンサを用いて、管状被検体2の通過と同期してラインセンサをスキャンし、そのデータを処理し、再構成することによって透過画像を撮影することも可能である。このように、センサ4はセンサアレイを用いることもできる。

【0017】

管壁情報生成手段を実現するデータ取得部5は、センサ4で得られた透過画像データ(電気信号、例えばNTSC信号)を管壁(画像)情報データ(デジタルデータ)に変換する信号変換手段である。信号変換手段としては、例えば画像処理ボードなどが挙げられる。このデータ取得部5では、データ処理部6での判定を容易にするために、センサ4から得られた透過画像データのコントラストを強調するなどの画像データ処理もできる。

【0018】

評価手段を実現する、演算処理部として機能するデータ処理部6は、データ取得部5で取得された管壁情報データから管状被検体を評価(欠陥の有無を判定)する信号処理手段である。データ処理部6では、例えばこの管状被検体の管壁情報から管壁厚さを評価し、正常な場合に求めた管状体の管壁厚さ(正常値)との比較、例えばサブトラクション等の処理を行って、その結果から欠陥を判定する。正常な管状体の管壁情報(データ)は、予め測定され、データ処理部6のデジタルデータメモリ部(図示せず)に保存(蓄積)されたデジタルデータを用いることも可能である。

【0019】

表示装置7は、これらの結果を表示する。分別装置8は、管状被検体が管状容器(例えば、ドラム缶)である場合に、欠陥があると判定された管状容器を取り出す。遮蔽体9は、放射線を遮蔽することができる材料により作ることができる。例えば、使用する放射線がX線またはγ線の場合には鉛や厚い鉄板から作ることができ、使用する放射線が中性子線の場合にはコンクリート板などから作ることができる。

【0020】

次に、この実施形態における管状被検体の透過画像及び透過画像からの管壁情報データ(デジタルデータ)を、図3及び図4に基づいて説明する。図3(a)は、管状被検体をドラム缶として、ドラム缶の横壁の部分にX線を照射して撮影した透過画像の例である。図3(b)は、図3(a)中の楕円で囲んだ部分の、輝度値(明るさを示すデジタル値)の横方向分布をプロットしたラインプロファイルである。ドラム缶の外壁部まではX線の透過率が最も高いので輝度が高くなり、ドラム缶の内壁部ではX線の透過率が最も低くなる。従って、図3(b)における最も輝度が高い所から、最も低い所までの距離がドラム缶壁の肉厚(T)に相当する。

【0021】

管状被検体の欠陥の原因としては種々のものがある。例えば、管壁の減肉による場合もあるが、腐食などのように表面が凸凹になる場合もある。さらに、管壁に酸化膜が付着して見かけ上の管壁が厚くなる場合もある。これらの管状被検体の欠陥の例について図4を用いて説明する。図4は、管状被検体(例えば、ドラム缶)について想定される欠陥例を示す図である。図4(a)は管状被検体としてドラム缶を用いた場合の、ドラム缶の管壁部分のX線またはγ線の透過画像を模式的に示したものである。図3の測定結果からも理解されるように、ドラム缶の内壁の部分が最も厚みがあるためにX線またはγ線の透過量が少なくなって暗くなる。

【0022】

図4(b)〜図4(e)は、図4(a)の破線で囲われた領域12における輝度値と位置との関係をプロットしたものを、正常な場合及びそれぞれの欠陥の場合において示す輝度値のラインプロファイルである。図4(b)は、管状被検体(ドラム缶)が正常な場合である。ドラム缶の外側ではX線またはγ線の吸収体が何もないため明るく(輝度値が高く)、ドラム缶の外壁に差し掛かると、その外壁部から次第に厚みが増して暗くなる。最も暗い部分は内壁部で、それを過ぎると再び厚みが減っていき最後は一定に近くなる。この外側の暗くなり始める部分と最も暗い部分との距離が壁の厚みに相当する。図4(c)〜図4(e)は、管状被検体(ドラム缶)に欠陥がある場合の例である。図4(c)はドラム缶の管壁の厚みが極端に少ない場合である。この場合、X線またはγ線の輝度値が最も高い(明るい)部分から、その輝度値が最も小さくなる(暗くなる)部分に至る幅が狭くなる。図4(d)は、ドラム缶の内壁に腐食、例えば錆が発生しているために厚みが不均一になっている場合である。このようにドラム缶の壁の厚みが不均一になっているために透過X線またはγ線の強度の変動が大きくなっている。図4(e)は、ドラム缶が減肉し、さらにその内壁に酸化膜が付着した場合である。酸化膜の密度は、通常ドラム缶の密度よりも小さいので、ドラム缶の輝度値よりも高い輝度値のところで、付着した酸化膜の厚さの分だけ、ラインプロファイルが広がっている。

【0023】

次に、この実施形態における非破壊検査の動作について、図2の非破壊検査装置を用いて説明する。非破壊検査装置1において、管状被検体(ドラム缶)2(2a〜2d)が管状被検体移動装置10により遮蔽体9内に運ばれてくる。遮蔽体9内では放射線源3から放出された放射線(例えば、X線またはγ線)が照射される。センサ4では図4(a)に示すような管状被検体の形状に応じた放射線の透過画像(データ)が得られ、データ取得部5では図4(b)〜(e)に示すような透過X線強度または透過γ線強度を示す管壁情報データ(デジタル画像データ)が得られる。こうして得られた管壁情報データ(デジタル画像データ)はデータ処理部6において、例えば、予め保存(蓄積)されていた正常なデジタル画像データと比較評価される。欠陥の有無を判定する判定基準は対象とする欠陥に応じて定めることができる。例えば図4(c)のような減肉を主に判定したい場合には肉厚を判定指標とし、図4(d)のような腐食(例えば、錆)を判定したい場合には透過X線強度または透過γ線強度を示す管壁情報データの正常時に対する変化(例えば変化率)を検出する等の方法が考えられる。データ処理部6において判定された結果はデータ表示部7により表示される。また、データ処理部6によって判定された結果は分別装置8に伝えられ、それによって分別装置8が駆動して欠陥のある管状被検体2cのみをトレイ11に移動させる。

なお、このような非破壊検査は、一度に評価できる範囲は管状被検体の管壁部の一部であるが、被検体2を回転および/または移動させるか、放射線を照射する放射線源3とセンサ4を動かすことにより、管状被検体の管壁の縦方向及び外周部に沿った任意の部分について行うことができる。また、管状被検体の最も欠陥の発生しやすい部分、例えば、管壁の接合部に着目して行なうこともでき、また、これらの管壁部の複数箇所について行うこともできる。さらに必要な場合には、管状被検体の管壁部の縦方向及び外周部に沿って管壁部全体にわたり行うこともできる。

【0024】

さらに、この実施形態における非破壊検査の動作を図5に基づいて説明する。図5は、この実施形態における非破壊検査の一手順を示すフロー図である。

まず、管状被検体2の透過画像を撮影する(図5、ステップ1(以下、「S1」のように称する。))。この透過画像(例えば、図3(a)に示すような透過画像(データ))はセンサ4で得ることができる。

次に、データ取得部5で、このような透過画像データを、透過X線強度または透過γ線強度を示す輝度データ(デジタル画像データ)に変換する(図5、S2)。この変換により、例えば図3(b)及び図4(b)〜(e)のような透過X線強度または透過γ線強度を示すデジタル画像データを得ることができる。

【0025】

一方、正常なサンプル(正常な管状体)の透過画像を撮影する(図5、S11)。この透過画像を、同様に透過X線強度または透過γ線強度を示す輝度データ(デジタル画像データ)に変換する(図5、S12)。なお、これらの正常なサンプルの輝度データは、予め測定された輝度データを、例えばデジタル画像メモリ部(図示せず)に保存(蓄積)させておき、その輝度データを使用することもできる。

【0026】

次に、データ処理部6において、管状被検体の輝度データと正常サンプルの輝度データとを対比する判定指標を導出(決定)する(図5、S3)。管状被検体(例えば、ドラム缶)の欠陥の有無を判定する判定指標は、その対象とする欠陥に応じて定めることができる。例えば、図4(c)のように減肉を主に判定したい場合には肉厚を判定指標とし、また図4(d)のような腐食(例えば、錆)、若しくは図4(e)のような管状被検体2の減肉及び管の内壁への酸化膜の付着を判定したい場合には、透過X線または透過γ線の強度(輝度)を示すデジタル画像データの正常時に対する変化を検出する等の方法が考えられる。これらの判定指標は、上記のうちのいずれのものであってもよく、またこれらの判定指標を組み合わせて使用してもよい。

【0027】

データ処理部6において、この判定指標に基づいて管状被検体(ドラム缶)の欠陥の有無を、判定指標の判定基準値、すなわち所定の閾値(例えばt1)を超えるかに基づいて判定する(図5、S4)。具体的には、例えば管状被検体のデジタル画像データと、正常な管状体のデジタル画像データとの差分データを取り、この差分データが所定の閾値を超えるかに基づいて判定する。所定の閾値は、管状被検体の種類、材質又は判定指標に応じて決めることができる。

管状被検体(ドラム缶)の欠陥の有無の判定は、所定の閾値(例えばt1)を超えるかの判定基準値の代わりに、別の所定の閾値(例えばt2)未満であるかの判定基準値に基づいて判定してもよい。また、これらの両方、すなわち所定の閾値(例えばt1)を超える場合及び別の所定の閾値(例えばt2)未満の場合の両方の場合を、管状被検体の欠陥の有無の判定基準(値)として用いてもよい。

また、所定の閾値は、2段階の閾値とすることもできる。例えば第1段階の閾値(例えばt1´)を超える場合には、管状被検体が危険な状態(警告状態)であるとし、第1段階よりも大きな第2段階の閾値(例えば、t1)を超える場合には、管状被検体が異常であると判定することも可能である。

【0028】

所定の閾値は、例えば減肉量を判定指標とする場合には、正常な管状体の管壁の50%の厚さの減肉を閾値とすることができる。例えば、管状被検体であるドラム缶の管壁の厚さが1.2mmである場合には、0.6mmを閾値とすることができる。この場合、管状被検体(ドラム缶)の壁面減肉量の評価結果が0.6mmを超えたとき(超えて薄くなったとき)、管状被検体(ドラム缶)に欠陥があると判定することができる。

【0029】

データ処理部6において判定された結果はデータ表示部7により表示される。データ処理部6において、管状被検体2の判定指標(評価結果)が、予め求めておいた異常の範囲を示す閾値を超えていないと判定された場合には、正常と判断し非破壊検査は終了する(図5、S5)。データ処理部6において、管状被検体2の判定指標(評価結果)が、所定の閾値を超えており、異常と判定された場合には(図5、S13)、その結果の信号は分別装置8に伝達され、分別装置8が駆動して欠陥のある管状被検体(ドラム缶)2cのみが分別される(図5、S14)。分別された管状被検体(ドラム缶)2は、例えば異常の程度、または内容物の種類等に応じて、内容物の詰め替え、或いは別の容器で管状被検体(ドラム缶)をさらに包む(例えば、二重ドラム缶)などの処置を行うことができる(図5、S15)。

【0030】

本実施の形態によれば、非破壊で迅速に、かつ漏洩が発生する前の状態で管状被検体の欠陥を発見し、処置を行うことができる。

【0031】

(第2の実施形態)

次に、本発明の第2の実施形態を図6に基づいて説明する。図6は、データ取得部5で取得した管状被検体の管壁を透過した放射線強度分布を示すデジタルデータの正常時との差を示す図である。

【0032】

同じ材質及び形状の管状被検体(例えば、ドラム缶)であれば、管状被検体が正常な場合(問題のない場合)は、その差は限りなく0に近づく。しかし、減肉や錆、腐食などが発生した場合は差の変動(揺らぎ)が大きくなる。例えば、減肉している場合には減肉している所の放射線透過強度が大きくなるため、正常時からの差を取った場合、画像上の輝度の差は正(+)の値となる。また、酸化膜等が付着している場合には、厚みが増す分透過する放射線強度は低くなり、正常時からの差を取れば負(−)の値を取ることになる。

そこで、例えば図6(a)に示されるように、管状被検体の放射線強度分布(輝度データ)の差の変動の最大値(変動範囲)が、所定の幅を有する所定の閾値(例えば±t1)の幅を超えた場合(すなわち、閾値(+t1)を超える場合及び/又は閾値(−t1)未満である場合)を異常と判定することができる。また、所定の閾値はその上限の閾値と下限の閾値をそれぞれ別の数値(例えば、+t1と−t2)とすることもできる。

さらに、所定の閾値は、第1の実施形態に記載のように決めることもできる。また、図6(b)に示されるように、所定の閾値は、第1段階の所定の閾値(例えば±t1´)と第2段階の所定の閾値(例えば±t1)とすることができ、第1段階の所定の閾値(例えば±t1´)を超える場合には、管状被検体は危険状態(警告状態)であると判定し、第2段階の所定の閾値(例えば±t1)を超える場合には、管状被検体は異常であると判定することもできる。

【0033】

本実施の形態によれば、非破壊で迅速に、かつ漏洩が発生する前の状態で、より精度よく管状被検体の欠陥を発見し、処置を行うことができる。

【0034】

(第3の実施形態)

次に、本発明の第3の実施形態を図7に基づいて説明する。図7は管状被検体の欠陥の判定指標を一定時間の間隔を置いて測定しプロットした図である。欠陥の判定指標は、例えば管状被検体の肉厚であったり、また管状被検体の管壁を透過した放射線強度分布と正常な管状体の放射線強度分布の差分データ、またはその揺らぎとすることができる。

【0035】

減肉や錆、腐食などは長時間かけて少しずつ進行していく。従って、経過時間と判定指標の関係を求め、その外挿(すなわち、経過時間と判定指標との関係のプロットデータから得られる線の傾き(傾斜角度))から管状被検体の寿命が予測できる。例えば、図7(a)では予め決めた所定の閾値を超えた時点を寿命と定義し、それまでに管状被検体を交換する。検査の際には個々の管状被検体の予測寿命によってランク付けし、交換の優先順位を決めることができる。図7(b)は、判定指標として管状被検体の肉厚を用いて管状被検体の欠陥の判定指標(評価結果)を一定時間の間隔を置いて測定しプロットしていったものである。これらのプロットから予測される外挿値が所定の閾値、例えば、正常な管状体の肉厚の50%の厚さになると予想される時を寿命として、その時までに管状被検体(例えば、ドラム缶)を交換する。

【0036】

また、管状被検体の放射線強度分布と正常な管状体の放射線強度分布の差の変動を判定指標とする場合には、例えば管状被検体(ドラム缶)において、最初に測定したときの差の変動が最も大きい点を測定箇所とすることができる。また、測定箇所は1箇所ではなく、複数箇所(例えば30箇所)で測定し、これらの差の変動の平均を求めてもよい。また、必要な場合には、これらの複数箇所のそれぞれについて差の変動の全体について経時的に測定し、3次元的なグラフを用いて寿命(交換時期)を予測することも可能である。

【0037】

例えば核燃料廃棄物等のドラム缶の場合、検査対象とするドラム缶が数多く、かつ交換作業が容易ではない。その場合は、例え異常の傾向が発見されても、すぐに全てを交換することができない。従って、ドラム缶の異常の程度によってランク付けし、緊急性の高いものから優先して交換していく必要がある。しかし、現状は外観の目視検査でしかこの判定ができていない。

このように本実施の形態によれば、外観上は異常が見られないものでも、交換の緊急性が高い管状被検体を正確に見分けることができ、管状被検体の管理の安全性が向上する。

【0038】

(第4の実施形態)

次に、本発明の第4の実施形態を図8に基づいて説明する。図8は、図1におけるセンサの構成の一例を示す図である。図8では、センサ4は放射線(例えばX線またはγ線)と反応し強度に応じた発光をするシンチレータ12と、遮光カバー13とレンズ14とカメラ15から構成される。管状被検体2を透過した放射線の強度に応じてシンチレータ12が発光し、その光はレンズ14によって集光され、カメラ15で画像として撮影される。

【0039】

シンチレータ12としては、例えばNaI(Tl)、CsI(Tl)、LiI(Eu)、CaF2(Eu)、BaF2、CeF3、Bi4Ge3O12、Gd2O2S(Tb)、 Gd2O2S(Eu)、Gd2SiO5(Ce)、Lu2SiO5(Ce)、PbWO4、CdWO4、YAP(Ce)、CsF、LuAlO3(Ce)、Lu3Al5O12(Yb)、Lu3Al5O12(Pr)、LiF(W)、ZnS(Ag)、PWO等の発光体を用いることができる。

カメラ15としては、例えばCCDカメラやCMOSカメラ、フラットパネルなどのイメージングデバイスを使用することができる。あるいはカメラ15をラインセンサまたはラインカメラとし、管状被検体2またはセンサ4を移動させながらデータを取得して、これらのデータについて必要な処理を行って再構成することにより二次元画像を得ることも可能である。

【0040】

本実施の形態によれば、フィルム等で撮影した画像をデジタル処理するよりも迅速かつ正確に輝度データを取得することができる。

【0041】

(第5の実施形態)

次に、本発明の第5の実施形態について説明する。この実施形態においては、センサ4に、X線イメージインテンシファイア(以下、「X線I.I.」と称する)を使用する。X線I.I.はシンチレータの光(信号)を強度に応じた電気信号(例えば、(光)電子)に一度変換し、それを加速することによって信号を増幅させ、増幅させたものを出力蛍光体により再度光に変換する構成となっている。センサ4にX線I.I.を用いることにより、透過X線または透過γ線が微弱な場合でも高感度に測定が可能になる。

【0042】

本実施の形態によれば、センサの感度が高いため、照射線量を低く抑えることが可能となり、消費電力や遮蔽体重量などシステムを経済的に製作できる。また、照射線量が同じ(出力の)X線源またはγ線源を用いた場合には、より大型の管状被検体に対応することが可能になる。

【0043】

(第6の実施形態)

続いて、本発明の第6の実施形態を図9を用いて説明する。図9(a)は、図3又は図4の画像と同じ条件において撮影された2枚の画像のサブトラクション処理を行った画像を示す図である。図9(c)に示すように、所定の位置だけ僅かにずらした(互いに離間した)位置で、図3又は図4と同様の2つの輝度値のラインプロファイルを得る。これらの2つの輝度値のラインプロファイルを差引きすると(サブトラクション)、エッジの部分が強調された管壁画像データ(ラインプロファイル)を得ることができる。例えば、データ取得部5において、図9(c)に示される2つのデータラインプロファイルのうち、実線で示された線から破線で示された線を差引きしてその差分を得ると、図9(b)に示されるようなエッジの部分が強調されたラインプロファイルを得ることができる。このようにサブトラクションすることにより、管状被検体の管壁のエッジの部分が強調され、管状被検体の欠陥の判定が容易になる。なお、エッジの部分が強調されたラインプロファイルを得るための、これらの2つの輝度値のラインプロファイルの位置(所定の位置だけ僅かにずらした位置)は、管状被検体の管壁の厚さなどに応じて容易に決めることができる。

【0044】

また、判定したい管状被検体のデジタル画像データから、正常な管状被検体のデジタル画像データの差分を取って得たサブトラクション画像を直接目視で判断して欠陥を判定することも出来る。例えば、正常な場合には、管状被検体のデジタル画像データから、正常な管状体のデジタル画像データを差引くこと(サブトラクション)により、正常部分は一定の輝度になるが、異常があった場合、出っ張りがあれば黒色に近くなり(輝度値が小さくなる)、また、減肉等による凹みがあった場合は白色に近くなる(輝度値が大きくなる)ため、管状被検体の欠陥を発見しやすくなる。但し、これらは差し引く元のデータが逆になれば白色及び黒色は反転して白色は黒色に、黒色は白色になって表示される。

従って、管状被検体の欠陥が大きい場合には、目視(視認性)によっても管状被検体の欠陥を判定することが可能なる。

【0045】

本実施の形態によれば、より正確に管状被検体の欠陥を判定することができる。

【0046】

(第7の実施形態)

続いて、本発明の第7の実施形態を図10乃至図12を用いて説明する。この実施形態においては、センサ4としてカラーX線イメージインテンシファイア(「カラーI.I.(登録商標))(以下、「カラーI.I.」と称する)を使用する。図10は、図1におけるセンサの構成の他の一例であるカラーI.I.の要部構成を模式的に示す図である。図10に示すように、カラーI.I.は、放射線(例えばX線またはγ線)と反応し強度に応じた発光をするシンチレータ16と、発光した光(信号)を電気信号(光電子)に変換する光電膜17と、電気信号(光電子)を増幅(加速)する電子レンズ18と、増幅(加速)された電気信号(光電子)を再度光(信号)に変換する出力蛍光体19と、この発光を撮影するカメラ20とから構成される。カラーI.I.は、基本的には通常のX線I.I.における出力蛍光体部分にカラー発光をするシンチレータを用いて、その画像をカラーカメラなどのイメージングデバイスで撮影するものである。出力蛍光体の例としてはY2O2S(Eu)等がある。イメージングデバイスとしてはCCDカメラやCMOSカメラ等を使用する。このような構成のカラーI.I.では、シンチレータ16の発光特性とカメラ20の感度特性を適切に組み合わせることによって、RGBの成分毎にX線またはγ線に対する感度を変えることが可能になり、RGBの各三つの成分を用いて同時に表示させることにより広いダイナミックレンジが得られる特徴を持つ。

【0047】

例えば、Y2O2S(Eu)を用いたカラーI.I.では、同じエネルギー及び強度のX線またはγ線を照射した時、赤色領域が最も強く発光し、続いて緑色、青色の順に発光が弱くなる。これを赤色領域に感度が高いカラーカメラで撮影すれば、X線またはγ線に対して赤色が最も感度が高く、続いて緑色、青色の順に感度が低くなる。従って、X線またはγ線の吸収差が大きなものを同時に撮影する場合に、X線またはγ線の吸収量が多いものを赤色成分で、X線またはγ線吸収量が少ないものを青色成分で撮影することにより一度に撮影できるダイナミックレンジを広くすることが可能になる。

具体的には、例えば、出力蛍光体としてY2O2S(Eu)を使用する場合には、異なるEu濃度を使用することによって、発光色の割合は異なる。カメラのCCD撮影素子の感度特性に合わせて、R、G、Bの発光量を調節することにより、入射されるX線またはγ線の強度に応じて感度の異なるR、G、Bの信号に変換され、測定のダイナミックレンジが拡大される。これは、放射線源4が、前記カメラの測定レンジが広がるように光の三原色の各成分の発光量を調整する調整機構を備えることで達成される。モノクロでは白から黒の濃淡として1本の特性曲線しか持たないが、カラーの場合には、光の三原色のR、G、Bそれぞれの濃淡として3本の特性曲線を持たせることができるため、R、G、B成分ごとに異なった特性を持ち、しかも色別に同時に表示することができる。そのため、カラーI.Iでは、ダイナミックレンジを広くすることが可能になる。

【0048】

例えば、図11に内容物を入れたドラム缶の撮影例を示す。図11に示すように透過画像はRGB(赤色、緑色、青色)の三つのカラー成分に分けられる。図11(a)、(b)および(c)はカラーI.I.で得られた管状被検体(ドラム缶)の透過画像データをRGB成分毎に示したものである。R成分が最も感度が高く、B成分が最も感度が低い特性を持つことから、図11(a)のR成分データの場合は壁の部分が完全に飽和して写っていないが、図11(c)のB成分データでは明確に写っている。しかし、感度の低いB成分ではX線またはγ線の吸収量が多い内容物の部分は完全に黒くつぶれてしまい判別できないが、R成分またはG成分では一つ一つの部品の形状まで区別できる。このように、感度の異なる三つの成分を持つことから、吸収差の大きい対象物を同時に撮影できる特徴を持つ。

【0049】

ここで、この特徴を管壁の肉厚測定に生かした例を、図12を用いて説明する。図12は、カラーI.I.を用いた管壁肉厚の評価例を示す図である。図12における左側の画像は管壁部分のX線またはγ線の透過画像である。楕円で囲った部分の輝度分布(デジタル画像データ分布)をRGB成分毎にプロットしたものが右側に示されている。肉厚を評価する際には最も輝度が下がる内壁位置と、輝度が上がって一定になる外壁位置を正確に判定する必要がある。三つの成分を比較すると、R成分では内壁位置は明確に分かるが外壁位置は完全に飽和してしまってはっきりとは判定できない。反対にB成分では外壁位置は明確だが、内壁位置はつぶれてしまって不明瞭である。

【0050】

モノクロのX線I.I.を用いた場合はRGBどれか一つの成分しかない場合に相当する。この場合は上記の理由により内壁部分と外壁部分を一回で明瞭に撮影することが困難である。しかしながら、広いダイナミックレンジを有するカラーI.I.を、3つの成分を適切に用いて使用することにより、放射線の吸収率の高いR(赤色)成分において、X線またはγ線の吸収量が多い管状被検体の内壁部を明確に認識させ、吸収率の低いB(青色)成分において、X線またはγ線の吸収量が少ない管状被検体の外壁部を明確に認識させるようにすることができるので、管状被検体の管壁の肉厚(厚さ)をより正確に測定することができる。

【0051】

本実施の形態によれば、通常のX線I.I.では飽和しやすく評価が困難な管壁の肉厚を評価する場合であっても、カラーI.I.を使用することにより、より正確な評価が可能になる。

【0052】

続いて、本発明の第8の実施態様について図13に基づいて説明する。図13は、本発明の第8の実施態様に係る補正部材を用いた非破壊検査の概念を示す図である。放射線(例えばX線またはγ線)を用いた非破壊検査では、X線またはγ線が透過する管状被検体の厚さが極端に異なる部分ではX線またはγ線が回り込んで、一般にかぶりとかハレーションと呼ばれる現象を起こして正確に管状被検体の管壁を観測することができない。非破壊検査では容器の壁部の画像をより鮮明に撮影しなくてはならないが、このハレーション現象が障害となる。ハレーションが起こると放射線が透過しやすい部分(管状被検体の外壁部)を透過する放射線が管状被検体の後ろ側に回り込み、管状被検体の管壁部の厚さが実際よりも薄く見えてしまう傾向がある。従って、図13に示すような補正部材21を適用することにより、壁面内部の画像を鮮明に得る効果がある。

【0053】

補正部材21は、放射線(例えばX線またはγ線)を透過するものであり、センサ4が、管状被検体およびその補正部材21を透過した透過放射線(たとえば、透過X線または透過γ線)を検出できる材質からなる。補正部材21は、外壁付近のような透過する放射線強度が最も高い部分と内壁部のような最も低い部分との差が所定の範囲内、すなわち大き過ぎず、かつ小さすぎない範囲内となる材質からなるものが好ましい。この補正部材21の材質は、管状被検体の大きさや材質、また使用する放射線の種類によって決めることができる。例えば、わかりやすい例として鉄の管状の外径寸法が150mmとし、肉厚が10mmとする。この場合、X線やγ線が管内鉄の部分を透過する距離は内壁接線部分が一番長く、約80mmとなり外壁部分が0mmに近くなる。従って、画像上はX線又はγ線の透過する距離が0mmに近い外壁部分から透過する距離が80mmである内壁部分の透過したX線又はγ線の輝度分布となる。X線やγ線のエネルギーに大きく依存して透過輝度は外壁部分と内壁部分で異なるが、補正部材21を入れて0mmと80mm厚さの差を少なくすることで輝度値の差が少なくなり、ハレーションが起こりにくくなる。

【0054】

本実施の形態によれば、かぶりまたはハレーション現象を回避し、管状被検体の管壁部を鮮明に撮影することが可能になる。

【0055】

続いて、本発明の第9の実施態様について図14及び図15に基づいて説明する。図14は、本発明の第9の実施形態に係る3角測量の原理(人間の眼の立体視の原理)を応用した三次元写真撮影手法として知られるステレオ撮影の応用法の概念を示す構成図である。図14では理解を容易にするために管状被検体(ドラム缶)2の中に内容物22を入れたものを撮影することを想定する。

【0056】

通常の放射線源3とセンサ4が一つずつの体系では得られる透過画像はドラム缶の内壁と内容物22が重なった平面的な画像しか得られず、これでは内容物22の奥行き方向の大きさや置かれた位置は分からない。そこで、放射線源3とセンサ4を複数配置して同じものを撮影すると、同じものであっても撮影方向が異なることにより違った画像として得られる。このような複数の(2枚の)2次元の画像から、立体的な画像(すなわち、ステレオ画像)を得ることはステレオ撮影法として一般的に知られ、この場合には、2つの画像の違いを視差という。注目する部分が凸あるいは凹になっている場合、この出っ張り或いは凹みの高さの違いは視差の差となって現れる。従ってこの視差の差を求め、この視差の差を評価することにより出っ張り或いは凹みの大きさを計測することができる。具体的には、例えば2枚の画像に対していわゆるステレオマッチング処理を行って、距離(奥行き)値を有する画像、すなわち距離画像(3次元画像情報)を取得する。

また、このようなステレオ撮影法の手法により2つの画像を処理(合成)し、立体画像とすることにより、人が目視で欠陥を判定する際に、その形状情報を明瞭に表示させることが出来る。

【0057】

ここで、この特徴を管状被検体の管壁の測定に利用した例を、図15を用いて説明する。図15は、この実施形態に係るステレオ撮影の応用法を用いた管状被検体の(管壁の)検出対象部分の測定における測定部の拡大図である。

まず、管状被検体(ドラム缶)の検出対象部分に、複数の(2枚の)所定の側面方向から放射線を照射し、検出対象部分を透過した放射線を検出して、この検出対象部分の複数の(2枚の)透過画像を取得する。なお、図15では照射される放射線(放射線路α1,α2)はそれぞれ一本の破線で示されているが、それぞれの放射線は検出対象部分の範囲の全体を含んで照射される。次に、データ取得部5(図示せず)において、これらの2枚の透過画像から視差を算出する。得られた視差から視差の差を求め、さらに、管状被検体の検出対象部分の距離画像(3次元画像情報)を取得する。具体的には、例えばこれらの2枚の透過画像に対し、各画像の小領域ごとにシティブロック距離を計算して互いの相関を求めることで対応する領域を特定するステレオマッチング処理を行い、対象物の距離に応じて生じる画素のズレから得られる対象物までの遠近情報を数値化した距離画像(3次元画像情報)を取得する。図15に示すように、この距離画像情報は、管状被検体の周面の法線方向(管壁の接線に直交する方向)(W)に関する(管状被検体の)検出対象部分の情報と、管状被検体の周面の接線方向(管壁の接線に沿った(奥行き)方向)(L)に関する検出対象部分の情報、すなわち距離値の情報(距離情報)とを有する3次元画像情報である。一方、正常なサンプル(正常な管状体)についても同様に検出対象部分の複数の(2枚の)所定の透過画像を取得し、これらの透過画像から正常な管状体の距離画像(3次元画像情報)を取得する。

【0058】

データ処理部6(図示せず)において、管状被検体の検出対象部分の距離画像データと正常な管状体の検出対象部分の距離画像データとの差分をとる。この結果、管状被検体の検出対象部分の欠陥部分が、距離情報により、管状被検体の周面の接線方向(管壁の接線に沿った方向)のどの部分であるのかが判定できる(例えば、図15のL1)。このように、管状被検体の検出対象部分の欠陥部分について、管状被検体の周面の法線方向に加え、管状被検体の周面の接線方向についても評価できる。

なお、図14に示すように、管状被検体(ドラム缶)の検出対象部分に、放射線を異なる複数の所定の側面方向から照射する放射線源3は、複数の放射線源3a、3bを用いて照射を行なってもよく、又は1つの放射線源3を移動させて照射を行なってもよい。放射線源3に対応するセンサ4も同様に、複数のセンサ4a、4bであってもよく、又は1つの放射線源3の移動に対応してセンサ4を移動させてもよい。

所定の複数の側面方向から照射する放射線源及びそれに対応するセンサを用いて管壁を撮影することにより、管状被検体の検出対象部分について、管状被検体の周面の法線方向に関する検出対象部分の情報の他に、管状被検体の周面の接線方向に関する検出対象部分の情報を得ることが可能になる。

【0059】

本実施の形態によれば、管壁画像情報について、管状被検体の周面の法線方向に関する検出対象部分の情報の他に、管状被検体の周面の接線方向に関する検出対象部分の情報を得ることができるので、管状被検体の健全性をより正確に評価できる。

【図面の簡単な説明】

【0060】

【図1】本発明の第1の実施形態に係る非破壊検査装置の要部構成を模式的に示す図である。

【図2】本発明の第1の実施形態に係る非破壊検査装置の一例の概略を示す斜視図である。

【図3】本発明の第1の実施形態における管状被検体のX線透過画像の撮影例を示す図である。

【図4】本発明の第1の実施形態における想定される管状被検体の欠陥例のラインプロファイルを示す図である。

【図5】本発明の第1の実施形態における非破壊検査の一手順を示すフロー図である。

【図6】本発明の第2の実施形態における管状被検体の管壁を透過した放射線強度分布を示すデジタルデータの正常時との差を示す図である。

【図7】本発明の第3の実施形態における管状被検体の欠陥の判定指標を一定時間の間隔を置いてプロットした図である。

【図8】本発明の第4の実施形態におけるセンサの構成の一例を示す図である。

【図9】本発明の第6の実施形態に係る非破壊検査装置のサブトラクション画像の例を示す図である。

【図10】本発明の第7の実施形態にセンサの構成の他の一例の要部構成を模式的に示す図である。

【図11】本発明の第7の実施形態における管状被検体をカラーI.I.を用いてX線透過画像を撮影した例を示す図である。

【図12】本発明の第7の実施形態におけるカラーI.I.を用いた管壁肉厚の評価例を示す図である。

【図13】本発明の第8の実施態様における補正材を用いた非破壊検査の概念を示す図である。

【図14】本発明の第9の実施形態における三次元写真撮影手法として知られるステレオ撮影の応用法の概念を示す構成図である。

【図15】本発明の第9の実施形態に係るステレオ撮影の応用法を用いた管状被検体の管壁の検出対象部分の測定における測定部の拡大図である。

【符号の説明】

【0061】

1…非破壊検査装置、2,2a,2b,2c,2d…管状被検体、3,3a,3b…放射線源、4…センサ、5…データ取得部、6…データ処理部、7…表示装置、8…分別装置、9…遮蔽体、10…管状被検体移動装置、11…トレイ、12,16…シンチレータ、13…遮光カバー、14…レンズ、15,20…カメラ、17…光電膜、18…電子レンズ、19…出力蛍光体、21…補正部材、22…内容物、α1,α2…放射線路、W…管状被検体の周面の法線方向(幅方向)、L…管状被検体の周面の接線方向(奥行き方向)。

【特許請求の範囲】

【請求項1】

管状被検体に放射線を側面から照射する放射線源と、

前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、

前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成手段と、

前記管壁情報生成手段により生成された前記管壁情報に基づいて、前記管状被検体の健全性を評価する評価手段と

を具備することを特徴とする非破壊検査装置。

【請求項2】

前記評価手段が、前記管壁情報生成手段により生成された前記管壁情報から前記管状被検体の管壁厚さを評価し、この管壁厚さ又は管壁厚さの変化量に基づいて、前記管状被検体の健全性を評価することを特徴とする請求項1記載の非破壊検査装置。

【請求項3】

前記評価手段が、前記管壁情報生成手段により生成された前記管壁情報と、正常時の前記管壁情報との差分を取り、この差分データから、前記管状被検体の健全性を評価することを特徴とする請求項1記載の非破壊検査装置。

【請求項4】

前記評価手段が、前記管壁情報から求めた前記管壁厚さの時系列分析により、前記管状被検体の寿命を評価することを特徴とする請求項2記載の非破壊検査装置。

【請求項5】

前記評価手段が、前記管壁情報と、正常時における管壁情報との差分データの時系列分析により、前記管状被検体の寿命を評価することを特徴とする請求項3記載の非破壊検査装置。

【請求項6】

前記イメージセンサが、放射線と反応し強度に応じた発光をするシンチレータと、発光した光を電気信号に変換する光検出器とから構成されることを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項7】

前記イメージセンサが、放射線と反応してその強度に応じた発光をするシンチレータと、発光した光を電気信号に変換する手段と、前記電気信号を増幅する手段と、増幅された電気信号を再度光に変換する出力蛍光体と、該出力蛍光体の発光を撮影するカメラとから構成されることを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項8】

前記放射線源が、前記管状被検体に互いに異なる複数の側面方向から放射線を照射し、

前記イメージセンサが、前記複数の側面方向から前記管状被検体をそれぞれ透過する放射線を検出して複数の透過画像を取得し、

前記管壁情報生成手段が、これらの複数の透過画像の差分をとることによって得られた前記管状被検体の内壁部分の形状を強調させた強調画像データから管壁情報を生成し、

前記評価手段が、この管壁情報に基づいて前記管状被検体の健全性を評価する

ことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項9】

前記イメージセンサが、放射線と反応しその強度に応じた広帯域波長で発光をする蛍光体を用いたシンチレータと、前記蛍光体の発光を撮影するカラーカメラとを備え、

前記シンチレータの発光特性と、前記カメラの光の三原色の各成分の感度特性を調整することにより、放射線に対する検出感度が前記カメラの光の三原色の各成分毎に異なるものとし、これら三原色の成分を同時に測定することにより測定レンジが広がることを特徴とする請求項6又は7記載の非破壊検査装置。

【請求項10】

前記管状被検体の外周面に対応する凹部を有する、ハレーションを抑制する補正部材をさらに備えたことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項11】

前記放射線源が、前記管状被検体の検出対象部分に放射線を複数の所定の側面方向から照射し、

前記イメージセンサが、前記複数の所定の側面方向から前記管状被検体の検出対象部分をそれぞれ透過する放射線を検出して複数の透過画像を取得し、

前記管壁情報生成手段が、前記複数の透過画像を処理して得られた所定の距離画像データに基づいて、前記管状被検体の周面の法線方向に関する前記検出対象部分の情報と、前記管状被検体の周面の接線方向に関する前記検出対象部分の情報とを有する管壁情報を生成し、

前記評価手段が、前記管壁情報に基づいて前記管状被検体の検出対象部分の健全性を評価する

ことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項12】

管状被検体に放射線を側面から照射する照射工程と、

前記照射工程による前記放射線の照射により前記管状被検体を透過した放射線をイメージセンサにより検出し透過画像を得る透過画像取得工程と、

前記透過画像取得工程により得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成工程と、

前記管壁情報生成工程により生成された前記管壁情報に基づいて前記管状被検体の健全性を評価する評価工程と

を有することを特徴とする非破壊検査方法。

【請求項13】

前記評価工程が、前記管壁情報生成工程により生成された前記管壁情報と正常時の管壁情報との差分データを求め、この差分データから前記管状被検体の健全性を評価する

ことを特徴とする請求項12記載の非破壊検査方法。

【請求項14】

前記照射工程が、前記管状被検体に互いに異なる複数の側面方向から放射線を照射し、

前記透過画像取得工程が、前記複数の側面方向から前記管状被検体をそれぞれ透過する放射線をイメージセンサにより検出して複数の透過画像を取得し、

前記管壁情報生成工程が、前記複数の透過画像の差分をとることによって前記管状被検体の内壁部分の形状を強調させた強調画像データを求め、さらに、前記強調画像データから管壁情報を生成し、

前記評価工程が、前記管壁情報に基づいて管状被検体の健全性を判断する

ことを特徴とする請求項12又は13記載の非破壊検査方法。

【請求項15】

前記照射工程が、前記管状被検体の検出対象部分に放射線を複数の所定の側面方向から照射し、

前記透過画像取得工程が、前記複数の所定の側面方向から前記管状被検体の検出対象部分をそれぞれ透過する放射線を検出して、複数の透過画像を取得し、

前記管壁情報生成工程が、前記複数の透過画像を処理して所定の距離画像データを求め、さらに、前記所定の距離画像データに基づいて、前記管状被検体の周面の法線方向に関する前記検出対象部分の情報と、前記管状被検体の周面の接線方向に関する前記検出対象部分の情報とを有する管壁情報を生成し、

前記評価工程が、前記管壁情報に基づいて前記管状被検体の検出対象部分の健全性を評価する

ことを特徴とする請求項12又は13記載の非破壊検査方法。

【請求項1】

管状被検体に放射線を側面から照射する放射線源と、

前記管状被検体を透過した放射線を検出して透過画像を得るイメージセンサと、

前記イメージセンサにより得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成手段と、

前記管壁情報生成手段により生成された前記管壁情報に基づいて、前記管状被検体の健全性を評価する評価手段と

を具備することを特徴とする非破壊検査装置。

【請求項2】

前記評価手段が、前記管壁情報生成手段により生成された前記管壁情報から前記管状被検体の管壁厚さを評価し、この管壁厚さ又は管壁厚さの変化量に基づいて、前記管状被検体の健全性を評価することを特徴とする請求項1記載の非破壊検査装置。

【請求項3】

前記評価手段が、前記管壁情報生成手段により生成された前記管壁情報と、正常時の前記管壁情報との差分を取り、この差分データから、前記管状被検体の健全性を評価することを特徴とする請求項1記載の非破壊検査装置。

【請求項4】

前記評価手段が、前記管壁情報から求めた前記管壁厚さの時系列分析により、前記管状被検体の寿命を評価することを特徴とする請求項2記載の非破壊検査装置。

【請求項5】

前記評価手段が、前記管壁情報と、正常時における管壁情報との差分データの時系列分析により、前記管状被検体の寿命を評価することを特徴とする請求項3記載の非破壊検査装置。

【請求項6】

前記イメージセンサが、放射線と反応し強度に応じた発光をするシンチレータと、発光した光を電気信号に変換する光検出器とから構成されることを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項7】

前記イメージセンサが、放射線と反応してその強度に応じた発光をするシンチレータと、発光した光を電気信号に変換する手段と、前記電気信号を増幅する手段と、増幅された電気信号を再度光に変換する出力蛍光体と、該出力蛍光体の発光を撮影するカメラとから構成されることを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項8】

前記放射線源が、前記管状被検体に互いに異なる複数の側面方向から放射線を照射し、

前記イメージセンサが、前記複数の側面方向から前記管状被検体をそれぞれ透過する放射線を検出して複数の透過画像を取得し、

前記管壁情報生成手段が、これらの複数の透過画像の差分をとることによって得られた前記管状被検体の内壁部分の形状を強調させた強調画像データから管壁情報を生成し、

前記評価手段が、この管壁情報に基づいて前記管状被検体の健全性を評価する

ことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項9】

前記イメージセンサが、放射線と反応しその強度に応じた広帯域波長で発光をする蛍光体を用いたシンチレータと、前記蛍光体の発光を撮影するカラーカメラとを備え、

前記シンチレータの発光特性と、前記カメラの光の三原色の各成分の感度特性を調整することにより、放射線に対する検出感度が前記カメラの光の三原色の各成分毎に異なるものとし、これら三原色の成分を同時に測定することにより測定レンジが広がることを特徴とする請求項6又は7記載の非破壊検査装置。

【請求項10】

前記管状被検体の外周面に対応する凹部を有する、ハレーションを抑制する補正部材をさらに備えたことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項11】

前記放射線源が、前記管状被検体の検出対象部分に放射線を複数の所定の側面方向から照射し、

前記イメージセンサが、前記複数の所定の側面方向から前記管状被検体の検出対象部分をそれぞれ透過する放射線を検出して複数の透過画像を取得し、

前記管壁情報生成手段が、前記複数の透過画像を処理して得られた所定の距離画像データに基づいて、前記管状被検体の周面の法線方向に関する前記検出対象部分の情報と、前記管状被検体の周面の接線方向に関する前記検出対象部分の情報とを有する管壁情報を生成し、

前記評価手段が、前記管壁情報に基づいて前記管状被検体の検出対象部分の健全性を評価する

ことを特徴とする請求項1ないし5のいずれか一項記載の非破壊検査装置。

【請求項12】

管状被検体に放射線を側面から照射する照射工程と、

前記照射工程による前記放射線の照射により前記管状被検体を透過した放射線をイメージセンサにより検出し透過画像を得る透過画像取得工程と、

前記透過画像取得工程により得られた前記透過画像から前記管状被検体の管壁情報を生成する管壁情報生成工程と、

前記管壁情報生成工程により生成された前記管壁情報に基づいて前記管状被検体の健全性を評価する評価工程と

を有することを特徴とする非破壊検査方法。

【請求項13】

前記評価工程が、前記管壁情報生成工程により生成された前記管壁情報と正常時の管壁情報との差分データを求め、この差分データから前記管状被検体の健全性を評価する

ことを特徴とする請求項12記載の非破壊検査方法。

【請求項14】

前記照射工程が、前記管状被検体に互いに異なる複数の側面方向から放射線を照射し、

前記透過画像取得工程が、前記複数の側面方向から前記管状被検体をそれぞれ透過する放射線をイメージセンサにより検出して複数の透過画像を取得し、

前記管壁情報生成工程が、前記複数の透過画像の差分をとることによって前記管状被検体の内壁部分の形状を強調させた強調画像データを求め、さらに、前記強調画像データから管壁情報を生成し、

前記評価工程が、前記管壁情報に基づいて管状被検体の健全性を判断する

ことを特徴とする請求項12又は13記載の非破壊検査方法。

【請求項15】

前記照射工程が、前記管状被検体の検出対象部分に放射線を複数の所定の側面方向から照射し、

前記透過画像取得工程が、前記複数の所定の側面方向から前記管状被検体の検出対象部分をそれぞれ透過する放射線を検出して、複数の透過画像を取得し、

前記管壁情報生成工程が、前記複数の透過画像を処理して所定の距離画像データを求め、さらに、前記所定の距離画像データに基づいて、前記管状被検体の周面の法線方向に関する前記検出対象部分の情報と、前記管状被検体の周面の接線方向に関する前記検出対象部分の情報とを有する管壁情報を生成し、

前記評価工程が、前記管壁情報に基づいて前記管状被検体の検出対象部分の健全性を評価する

ことを特徴とする請求項12又は13記載の非破壊検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図13】

【図14】

【図15】

【図9】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図13】

【図14】

【図15】

【図9】

【図11】

【図12】

【公開番号】特開2008−256603(P2008−256603A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−100695(P2007−100695)

【出願日】平成19年4月6日(2007.4.6)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月6日(2007.4.6)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]