非磁性鋼の連続鋳造を用いた製造方法

【課題】連続鋳造時に発生する鋳片表面欠陥を抑制しながら高マンガン系非磁性鋼を生産性高く製造する方法を提供する。

【解決手段】質量%で,C:0.45〜1.3%,Si:0.05〜0.5%,Mn:10〜19%,P:0.10%以下,S:0.02%以下,Al:0.003〜0.1%,N:0.005〜0.30%を含有する化学組成を有し,透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって,鋳造温度Tが式(1)を満たすよう制御するとともに,鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで,aは鋼の組成から下記式(3)により決定される値である。

a=1557-{53×(%C)+4.5×(%Mn)+45×(%P)} ・・・(3)

【解決手段】質量%で,C:0.45〜1.3%,Si:0.05〜0.5%,Mn:10〜19%,P:0.10%以下,S:0.02%以下,Al:0.003〜0.1%,N:0.005〜0.30%を含有する化学組成を有し,透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって,鋳造温度Tが式(1)を満たすよう制御するとともに,鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで,aは鋼の組成から下記式(3)により決定される値である。

a=1557-{53×(%C)+4.5×(%Mn)+45×(%P)} ・・・(3)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高品質な、特に表面欠陥が抑制された、非磁性かつ高強度の鋼材料を連続鋳造を用いて提供する方法に関する。

【背景技術】

【0002】

発電用タービンや磁気浮上鉄道に用いる材料には、高強度な構造材料であること、永久磁石や電流による磁場を乱さない非磁性材料であることの双方が要求される。高濃度の炭素およびマンガンを含有する鋼(以下、「高炭素−高マンガン含有鋼」という。)は、Cr−Ni含有オーステナイト系ステンレス鋼と比較して、同等以上の強度を有すること、透磁率が低いこと、原料コストが低いことから、非磁性構造材料に最も適した材料である。

【0003】

高炭素−高マンガン含有鋼は鋳造時にオーステナイト単相で凝固を完了するため柱状粒組織が発達しやすい。形成されるオーステナイト柱状粒は粗大であり、粒界が割れの起点や伝播経路となる。さらにオーステナイト単相であることは熱間加工(熱間圧延や鍛造など)における加工性を著しく低下させる場合も多い。したがって、高炭素−高マンガン含有鋼は、連続鋳造あるいは熱間圧延時の割れ感受性が高い材料と認識されている。

【0004】

特に、C含有量が0.45質量%以上かつMn含有量が10質量%以上の高炭素−高マンガン含有鋼を連続鋳造を用いて製造する際には、CおよびMnの含有量が高いことに由来して種々の鋳片表面欠陥が発生しやすい。主な鋳片表面欠陥は、1)縦割れ、2)カブレ疵、3)微小ひび割れである。

【0005】

連続鋳造時の割れ発生を抑制する手段として、特許文献1に、重量%で、C:0.9〜1.20%、Mn:11.0〜14.0%を含有する鋼の製造方法において、P含有量を0.030%以下、連続鋳造時の二次冷却水比を0.7〜1.1L/kgの範囲に調整し、鋳片の昇熱過程の昇熱速度を30〜35℃/hの範囲に調整する製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−13556号公報

【非特許文献】

【0007】

【非特許文献1】「鉄鋼の凝固」 付録 鉄鋼の凝固現象に関するデータ集(日本鉄鋼協会・鉄鋼基礎共同研究会・凝固部会編、1977年発行)

【非特許文献2】「最近の高マンガン非磁性鋼」、沢繁樹、日本金属学会会報、第18巻第8号(1979)、pp.573−581)

【非特許文献3】「高Mn系非磁性鋼の物理的性質に及ぼす成分と製造条件との影響」、大内千秋ら、鉄と鋼、第69巻第6号(1983)、pp.694−702)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示される方法では、連続鋳造後の後に、連続鋳造スラブ表面手入れを行う均熱−予備圧延工程が前提であってその際の表面割れの助長拡大を防止することを主な目的としている。しかし、このような従来の製造方法では、アズキャストのままの鋳込み定常部の鋳片段階での疵や割れ等の表面欠陥をある程度許容することとなり、鋳片手入れによるコスト増加は避けられない。さらに、前述の鋳片表面欠陥が発生することによって鋳造が不安定になる場合があり、その場合には、鋳造の緊急停止を余儀なくされ、生産性の著しい低下および甚大なコスト損失を招いてしまう。

【0009】

本発明は、表面割れや表面疵など連続鋳造時に発生する鋳片表面欠陥を抑制しながら、高濃度の炭素およびマンガンを含有する非磁性鋼を生産性高く製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は高炭素−高マンガン含有鋼に固有な高温下の性質に着目して鋳片の表面欠陥の発生原因を検討した結果、次の手段を実施することによって表面欠陥の発生を効果的に抑制できるためとの知見を得た。

【0011】

(1)高炭素−高マンガン含有鋼の液相線温度と組成との関係および固相線温度と組成との関係を適切に把握し、その関係に基づいて連続鋳造の操業条件を設定すること。

(2)上記手段に加えて、溶鋼との反応性が抑制され、鋳型内の潤滑性および凝固殻の緩冷却効果を維持することが可能な高炭素−高マンガン含有鋼の連続鋳造に適したモールドフラックスを用いること。

【0012】

上記の知見に基づき完成された本発明は次のとおりである。

(1)質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を有し、透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって、鋳造温度Tが式(i)を満たすよう制御するとともに、鋳造速度Vc(m/min)を下記式(ii)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(i)

Vc≧0.02×(T−a) ・・・(ii)

ここで、aは、鋼の組成から、下記式(iii)により決定される値であり、下記式(iii)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(iii)

【0013】

(2)MnO、CaO、SiO2を主要な酸化物として含有するモールドフラックスを用いて連続鋳造を行う上記(1)に記載の非磁性鋼の連続鋳造方法であって、該モールドフラックスに含有されるMnOの含有量(単位:質量%)は連続鋳造される溶鋼のMn濃度(単位:質量%)と下記式(iv)を満し、該モールドフラックスに含有されるCaOのSiO2に対する質量比CaO/SiO2が0.9以上2.0以下である、製造方法。

0.40×(鋼中Mn濃度)<(モールドフラックス中MnO含有量)<(鋼中Mn濃度) ・・・(iv)

【0014】

(3)連続鋳造される溶鋼の化学組成が下記式(v)を満たす、上記(1)または(2)に記載の非磁性鋼の製造方法。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(v)

【0015】

ここで、上記式(v)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【発明の効果】

【0016】

本発明により、高濃度の炭素およびマンガンを含有する非磁性鋼を連続鋳造を経て製造する際に鋳片表面欠陥の発生を防止する手段が提供される。また、本発明の実施により得られた連続鋳造辺は後工程の熱間圧延時において割れ感受性が低い。したがって、本発明によれば、品質の良好な高濃度の炭素およびマンガンを含有する非磁性鋼材を製造することができる。得られた鋼材料は、熱間圧延時にも十分な熱間加工性を有し、材料固有の非磁性能を要求される用途に使用できる。

【図面の簡単な説明】

【0017】

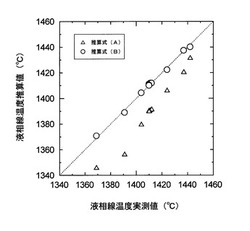

【図1】液相線温度実験値と液相線温度推算値との対比を示すグラフである。

【図2】鋳造速度と鋳造温度との関係を示すグラフである。

【図3】塩基度とモールドフラックス中MnO濃度(単位:質量%)との関係を示すグラフである。

【図4】式(H)から求められる許容P濃度を示すグラフである。

【図5】式(H’)から求められる許容P濃度を示すグラフである。

【発明を実施するための形態】

【0018】

以下に本発明に係る非磁性鋼の連続鋳造を用いた製造方法について詳しく説明する。

1.本発明に係る非磁性鋼

本発明に係る製造方法において製造対象とする非磁性鋼とは、磁気的性質が強磁性でない高マンガン含有鋼であり、透磁率は1.1以下であって、常温における相はオーステナイト単相である。以下、マンガンの含有率が高く上記の磁気的および組織上の特性を有する非磁性鋼を「高マンガン系非磁性鋼」ともいう。

【0019】

本発明に係る高マンガン系非磁性鋼の化学組成は、Fe−Mn−三元系を基本とし、成分として、質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を基本とする。鋼特性を向上させるために他の元素、例えば、V,Cr,Ni,Cuを任意成分として含有する場合もある。なお、残部はFeおよび不純物である。

【0020】

この本発明に係る高マンガン系非磁性鋼は、透磁率1.1以下を満たすために、オーステナイト相が安定な単相組織となるような組成を備えることが必要である。Fe−Mn−C三元系を基本とする高マンガン系非磁性鋼は、オーステナイト安定化元素であるCおよびMn双方を高濃度含有する組成とすることにより、常温下でオーステナイトによる安定な単相組織となることが実現される。具体的に説明すれば、高マンガン系非磁性鋼ではC含有量とMn含有量が概ね次の関係式(I)を満足することが非磁性を得る条件の一つとなっている。一般的な非磁性鋼のCとMnの組成関係図(例えば非特許文献2の図1、非特許文献3の図1参照)から下記関係式(I)を導出できる。

15×(%C)+(%Mn)>23 (I)

【0021】

ここで、上記式(I)中の(%C)および(%Mn)は、それぞれ、鋼の化学組成におけるCおよびMnの含有量(単位:質量%)である。

【0022】

続いて、本発明に係る高マンガン系非磁性鋼の組成について詳しく説明する。以下、鋼成分の含有量を示す「%」は質量%を意味する。

C:0.45%以上1.3%以下

Cは、オーステナイト相を安定化し材料強度を確保するのに必要な元素である。C含有量が0.45%以上1.3%以下の範囲であることにより、その鋼を構造材料として好適に使用することができる。特に、非磁性材として低透磁率(1.1以下)を安定的に得るにはC含有量を少なくとも0.45%とすることが必要である。しかしながら、C含有量が1.3%を超えると延性および加工性が悪化する。したがって、C含有量は1.3%以下とする。

【0023】

Si:0.05%以上0.5%以下

Siは脱酸に必要な元素であり、固溶強化の効果もあり、合金成分には欠かせない。しかしながら、本発明に係る高マンガン系非磁性鋼の場合にはFe−Mn−C三元系を基本とすることから、Si含有量が0.5%を越えるとその効果は飽和する。したがって、Si含有量は0.5%以下とする。

【0024】

Mn:10%以上19%以下

Mnはオーステナイト相を安定化し材料強度を確保するのに必要な元素である。特に、10%以上の高濃度でMnを含有することによってオーステナイト相の特徴である、非磁性かつ高強度の性能が得られる。しかしながら、本発明に係る高マンガン系非磁性鋼の場合にはFe−Mn−C三元系を基本とすることから、Mnの含有量が19%を超えると加工性が大きく損なわれる。また、Mn成分を過度に添加するとコスト高となる。したがって、Mn含有量は19%以下とする。

【0025】

P:0.10%以下

Pは鋼中に含まれる不純物元素で靭性低下あるいは熱間脆化を招くため、できるだけ少ない方がよい。本発明に係る高マンガン系非磁性鋼の場合にはP含有量が0.10%を超えると溶接性が著しく低下する。したがって、P含有量は0.10%以下とする。

【0026】

S:0.02%以下

Sは鋼中に含まれる不純物元素で靭性の低下を招くため、少ない方がよい。S含有量が0.02%を越えると腐食起点となるMnS介在物量が多くなり、鋼の耐食性が低下する。したがって、S含有量は0.02%以下とする。

【0027】

Al:0.003%以上0.1%以下

Alは脱酸に必要な元素である。また、鋼中に不可避に存在する。この脱酸の効果を安定的に得る観点からその含有量を0.003%以上とする。しかしながら、Alを過度に含有させても脱酸の効果は飽和することから、Al含有量は0.1%を超えて含有させる必要はない。したがって、Al含有量は0.1%以下とする。

【0028】

N:0.005%以上0.30%以下

Nはオーステナイト相を安定化し固溶あるいは析出によって強度を上げる作用を有する。MnおよびCrとの親和力が大きいため、Mn含有量が高い鋼ではNを容易に固溶させることができる。したがって、N含有量は0.005%以上であればこの強度向上の効果を安定的に得ることができる。しかしながら、N含有量が0.30%を超えると熱間加工性が低下する。したがって、N含有量は0.30%以下とする。

【0029】

本発明に係る高マンガン系非磁性鋼の化学組成は、上記の基本成分に加えて下記に例示される元素を任意成分として含有することができる。

V:0.3%以下

Vは析出硬化によって強度を向上させるのに有用な元素である。必要に応じて微量含有させてもよい。しかしながら、含有量が0.3%を超えると効果が飽和し、むしろ加工性の低下が顕著となる。したがって、Vを含有させる場合にはその含有量を0.3%以下とする。

【0030】

Cr、NiおよびCuの1種または2種以上:合計含有量が2%以下

Cr、NiおよびCuはいずれも、オーステナイト相を安定させるとともに、固溶強化によって強度を向上させるのに有用な元素である。したがって、必要に応じてこれらの元素の1種以上含有させてもよい。しかしながら、Cr、CuおよびNiの合計含有量が2%を超えると効果が飽和し、むしろ加工性の低下が顕著となる。また、これらは、高価な合金成分であるため、過剰に添加すると原料コスト増を招き、Fe−Mn−C三元系を基本とする高マンガン系非磁性鋼が本来有する、低廉でありながら非磁性が得られるという特徴が得られなくなってしまう。したがって、Cr、NiおよびCuの1種または2種以上を含有させる場合にはその合計含有量を2%以下とする。

【0031】

2.連続鋳造における鋳造温度および鋳造速度と高マンガン系非磁性鋼の組成との関係

本発明に係る連続鋳造を用いた非磁性鋼の製造方法では、高マンガン系非磁性鋼の連続鋳造プロセスにおいて、鋳造温度および鋳造速度を高マンガン系非磁性鋼の化学組成に基づき設定することにより、鋳片表面欠陥の発生を抑制し、連続鋳造を長時間安定に継続することを実現している。

【0032】

以下、連続鋳造における鋳造温度および鋳造速度と高マンガン系非磁性鋼の化学組成との関係について詳しく説明する。

【0033】

(1)液相線温度と固相線温度の推定

まず鋳造温度を管理するため、鋳造対象となる高マンガン系非磁性鋼の融点の組成依存性について検討した。

通常、鋳造温度は液相線温度基準の過熱度(=鋳造温度−液相線温度)で管理する。この過熱度を求めるために、組成から液相線温度を推定する推算式が一般的に使用されている。この液相線温度の推算式の一例として、非特許文献1において川和らにより報告される式として示されるもの(以下、「川和らの式」という。)を下記に示す。

TL=1538−{78×(%C)+7.6×(%Si)+4.9×(%Mn)+34.4×(%P)+38×(%S)} ・・・(A)

【0034】

ここで、上記式(A)中の(%C)、(%Si)、(%Mn)、(%P)および(%S)は、それぞれ、鋼の化学組成におけるC、Si、Mn、SおよびPの含有量(単位:質量%)である。

【0035】

ところが、上記の液相線温度の推算式(A)は通常の炭素鋼に対する推算式であるところ、本発明に係る高マンガン系非磁性鋼はMnの含有量は通常の炭素鋼に比べると一桁以上大きいため、本発明に係る高マンガン系非磁性鋼に推算式(A)を適用すると、液相線温度の計算値に大きな誤差が生じる場合があることがわかった。

【0036】

たとえば、高炭素−高マンガン含有鋼の代表組成の一つである、1.0%C−14%Mn鋼の液相線温度は、従来の推算式(下記式(A))からは1390〜1392℃が算出される。

【0037】

これに対し、熱分析実験により上記の鋼について実際の液相線温度を測定すると1410〜1412℃であった。すなわち、推算値と実測値では約20℃もの大きな誤差が生じたのである。これは、一般的な炭素鋼では比較的低濃度のCおよびMnに対する寄与係数としては大きな数値(たとえば元素含有量1%あたりの温度降下は、Cに対して78℃、Mnに対して4.8〜4.9℃)が設定されているためと考えられた。

【0038】

このように、従来の推算式は、高炭素−高マンガン鋼の液相線温度を求める目的には誤差が大きく適用できない。そこで、C、Mnを含有する種々の組成系で熱分析実験を行って溶質に対する係数を求め、高炭素−高マンガン鋼を対象とした液相線温度の推算式を決定した。

【0039】

ここで、上記の液相線温度の推算式を決定するにあたり実施した熱分析実験の詳細について説明する。アルゴンガス雰囲気中で、鋼試料70〜80gを内径20mmのアルミナるつぼ内で溶解し、炉温度を1480℃に15〜20分保持した後、電気炉の温度制御を用いて冷却速度10℃/minにて炉を冷却した。このとき、溶鋼試料に浸漬した保護管内の熱電対にて試料温度を測定した。試料の冷却曲線には、凝固に伴った特徴点が現れるので、これらに基づいて液相線温度および固相線温度を評価した。最初の特徴点として、凝固が開始(潜熱の放出を開始)したときに復熱した後の最大温度あるいはプラトー温度を液相線温度とした。次に、熱分析で得られる内部発熱がゼロとなる温度を凝固潜熱の放出が終了する固相線温度とした。実験の対象は、表1に示す、高炭素−高マンガン含有鋼であった。

【0040】

【表1】

【0041】

本発明者らは、得られた実験結果と組成の比較から、以下の液相線温度の推算式(B)を求めた。

TL=1527−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(B)

ここで、上記式(B)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0042】

推算式(A)および(B)に基づき導かれた液相線温度の計算値を実測値と対比した結果を表2に示す。新たに求められた推算式(B)における誤差はいずれの鋼種においても概ね2℃以下となり、従来の推算式(A)よりも格段に高精度での推算が可能となっている。

【0043】

【表2】

【0044】

図1は、液相線温度TLの実測値と推算式(B)による推算値との関係(○)および実測値と従来の推算式(A)との関係(△)を対比可能に示したグラフである。図1に示されるように、本発明に係る推算式(B)によれば、液相線温度TLの実測値をほぼ正確に再現できている。これに対し、従来の推算式(A)によると、液相線温度は実測値に比べ概ね10〜30℃も低温側に推定されている。

【0045】

ここで、上記の推算式(B)は液相線温度の変化に対する影響が大きな成分であるC、Mn、Pのみを考慮した式である。これらの元素ほど大きな影響を与えないがその影響を完全に無視できるほど少ないとはいえないSi、Sの含有量を考慮し、SiおよびSの含有量についてのみ既存の推定式の寄与係数(具体的には川和らの式における寄与係数)を採用すると、液相線温度は以下の式(C)にて表される。

TL=1529−{53×(%C)+6×(%Si)+4.5×(%Mn)+45×(%P)+38×(%S)} ・・・(C)

【0046】

ここで、上記式(C)中の(%C)、(%Si)、(%Mn)、(%P)および(%S)は、それぞれ、鋼の化学組成におけるC、Si、Mn、SおよびPの含有量(単位:質量%)である。

【0047】

なお、高炭素−高マンガン含有鋼の一般的な溶製組成範囲では、C、MnおよびP以外の成分(Si、S等)の影響は軽微である。具体的には、本発明に係る高マンガン系非磁性鋼ではSi、S含有量の変動範囲は、Siについて0.45%、Sについて0.02%であり、上記の推算式(C)に基づくと、Si、S含有量の変動がもたらす液相線温度の推算値における温度変動は最大でも4℃未満である。したがって、式(C)においてSiおよびS成分による温度降下量を2℃とみなせば上記式(B)が得られる。SiおよびS成分組成の変動範囲を考慮しても推算誤差はたかだか±2℃未満であり、実用的には上記式(B)で十分である。

【0048】

液相線温度TLと同様、固相線温度の測定結果と組成の比較から、以下の固相線温度TSの推算式(D)を求めた。

TS=1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)} ・・・(D)

ここで、上記式(D)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0049】

(2)鋳造温度

連続鋳造を行う際には、一般に、液相線温度を基準として、それに対する溶鋼過熱度を適正範囲内に制御する必要がある。高炭素−高マンガン含有鋼を含めた合金鋼を鋳造するための適正範囲は、液相線温度を基準とする過熱度として、経験的に30〜80℃である。溶鋼過熱度が適正値の下限の30℃よりも小さいと、鋳型内で特に冷えやすい湯面付近の溶鋼温度が液相線以下となって湯面の一部が凝固するいわゆる湯面皮張りが生じ鋳造が不安定になる恐れがある。また、溶鋼過熱度が適正値の上限の80℃よりも大きいと鋳型内に形成した凝固シェルが再溶解して破れやすくなり、カブレ疵の発生や鋳型内ブレークアウトを生じる恐れがある。高炭素−高マンガン含有鋼の液相線温度の推算式として、仮に式(A)を用いたとすると、溶鋼過熱度は本来の適正温度範囲を低温側に大きく(30℃程度)外れ、安定した連続鋳造ができない可能性が高い。

【0050】

したがって、本発明に係る高マンガン系非磁性鋼の鋳造温度T(鋳型に給湯する直前の溶鋼容器内の溶鋼温度、単位:℃)の適正範囲は、上記の推算式(B)に基づき、下記式(1)のように設定される。

a≦T≦a+50・・・(1)

【0051】

ここで、aは、本発明に係る高マンガン系非磁性鋼の液相線温度の推算式(B)に溶鋼過熱度の適正値下限値の30℃を加算した式(3)により直接求められる、適正な鋳造温度の下限値(単位:℃)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(3)

【0052】

ここで、上記式(3)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0053】

鋳造温度Tがaより小さいと低温鋳込みとなって連続鋳造鋳型内の湯面皮張りなどの支障をきたす恐れがあり、湯面の凝固物が鋳片に巻き込まれると重大な鋳造欠陥の原因となる。

【0054】

鋳造温度Tがa+50を越えると高温鋳込みとなって連続鋳造鋳型内に形成される初期凝固殻が高温の注湯流により破断する恐れがあり、これが鋳片表面割れの起点となる。鋳型内で凝固殻が再溶解すると二重肌が生じ、その痕跡は鋳片カブレ疵と称される表面欠陥となる。

【0055】

(3)鋳造速度

鋳造速度Vcは安定した連続鋳造を実現するために鋼種や鋳造温度に応じて適切に設定されるべきものである。

【0056】

鋳型内で形成される凝固殻が成長する過程では、殻の厚さ方向の温度勾配に伴って発生する熱収縮差のため、凝固殻が鋳型から浮き上がり離れようとする応力が発生する。このとき、適正な鋳造速度であれば、凝固殻は溶鋼静圧によって鋳型面に押さえられるため、凝固殻の変形は生じない。しかしながら、鋳造速度が過度に小さいときは、凝固殻の変形が生じカブレ疵の発生を招く恐れが高まる。したがって、安定な鋳造を行うためには、カブレ疵を防止するよう凝固殻の変形を抑制する観点から鋳造速度に下限値が設定される。

【0057】

下限値について本発明者らが検討した結果、凝固殻の変形が生じるか否かを決定する因子は、鋳造温度と鋳造速度が大きく影響することが明らかになった。特に、図2に示されるように、上記式(3)により求められる適正な鋳造温度の下限値aと鋳造温度Tとの差、すなわちT−aが、簡易的には鋳造速度の下限値に正比例する。複数の鋼について鋳造試験を行い、比例係数を求めた結果、鋳造速度Vcに関し、下記式(2)が成立することが明らかになった。

Vc≧0.02×(T−a)・・・(2)

【0058】

すなわち、上記式(1)および(2)を満たすように、鋳造温度Tおよび鋳造速度Vcを設定することで、鋳片表面欠陥の発生を抑制し、安定した連続鋳造を行うことが実現される。

【0059】

なお、上記式(1)および(2)を満たしても、鋳込み初期の非定常期には、表面欠陥、具体的にはカブレ疵が発生する場合もある。

そこで、さらに本発明者らが検討した結果、鋳込み初期の非定常期のカブレ疵も含め鋳造全体を安定的に抑制することが可能な、より好ましい鋳造温度Tと鋳造速度Vcとの関係は、下記式(1’)、(2’)および(2”)に表される。

a≦T≦a+30 ・・・(1’)

Vc≧0.025×(T−a) ・・・(2’)

Vc≧0.5 ・・・(2”)

【0060】

なお、上記式(2”)では、鋳造速度が小さくなると鋳造を安定に行うことが可能な鋳造温度の範囲が狭まることに基づき、鋳造速度の下限値を定めている。すなわち、通常の操業における温度制御能力では、鋳造温度をある狙いの温度に制御しようとする場合には、その狙いの温度に対し±10℃の誤差が不可避に発生してしまう。これに対し、上記式(1’)および上記式(2’)は、鋳造速度が小さくなるとその鋳造速度において許容されるT−aの温度幅(つまり、鋳造を安定に行うことが可能な鋳造温度の範囲)が小さくなることを意味している(図2参照)。特に、鋳造速度が0.5m/min未満になるとT−aの許容温度幅は20℃未満となってしまう。そこで、上記式(2”)に示したとおり、鋳造速度の下限を0.5m/minとして鋳造が安定的に行われることを確保することとしている。

【0061】

一方、鋳造速度が過度に大きすぎると、鋳型内の冷却が不十分となって、凝固殻が鋳型内で健全に形成されず、鋳型内の鋳片あるいは鋳型から出て二次冷却されている凝固殻が破れてブレークアウトが発生する恐れが高まる。

【0062】

(4)モールドフラックス

次に、本発明に係る高マンガン系非磁性鋼の連続鋳造に適したモールドフラックスを検討した。鋼の連続鋳造において、モールドフラックスは、鋳型内の溶鋼湯面上に供給され溶鋼からの熱供給により溶融層を形成して、湯面を保温するとともに鋳型と凝固殻との間に流入して熱抵抗および潤滑剤として作用する。

【0063】

モールドフラックスは、CaO、SiO2など酸化物および粉体または顆粒状の炭素の混合物を主に構成される。連続鋳造の鋳型に供給される高炭素−高マンガン含有鋼の溶鋼はMnの含有量が高く、Mnは酸化されやすいため、一般的なモールドフラックス中の酸化物成分と容易に反応する。溶鋼中のMnが溶融モールドフラックスと反応すると、たとえば、反応式(E)により溶融モールドフラックス中のMnO濃度が高まって、溶融モールドフラックス組成が初期組成から変化する。溶融モールドフラックス組成が変化すると溶融層の粘性が変化し、溶融モールドフラックスの鋳型と凝固殻との間への流入量や伝熱特性が操業中に変化し、鋳型内の凝固挙動が不安定となって、操業を阻害する要因となる。

2[Mn]+(SiO2)=2(MnO)+[Si] (E)

[Mn]:溶鋼中の溶質Mn

[Si]:溶鋼中の溶質Si

(MnO):溶融モールドフラックス中のMnO

(SiO2):溶融モールドフラックス中のSiO2

【0064】

そこで、るつぼ反応実験により、Mn含有溶鋼と接触しても上記式(E)の反応を生じにくく組成変動が起こりにくいモールドフラックスを検討することとした。

【0065】

るつぼ反応実験の詳細について説明する。アルゴンガス雰囲気中で、Cを1%、Mnを13%含有する溶鋼試料約3kgをマグネシアるつぼ内で溶解し、過熱度(液相線温度と鋳造温度との差)120℃にて保持した。SiO2およびCaOを主成分とする予め成分調整された種々のフラックスをるつぼ内の溶鋼上に供給した。用いたフラックスのSiO2含有量は各々25〜50質量%であり、CaO/SiO2(質量比)で表される塩基度は0.5〜2.0である。さらに、粘度と凝固点とを調整するために、るつぼ内に供給されたフラックスには、3質量%以下のAl2O3、12質量%以下のNa2O、12質量%以下のFが添加されている。

【0066】

モールドフラックスをるつぼ内に供給してから30分間経過したときに、溶鋼および溶融モールドフラックスから試料を採取し、それぞれの組成を分析評価した。その結果、溶融モールドフラックスからMnが検出され、上記(E)式の反応が生じたこと、つまり、溶鋼中のMnの溶融モールドフラックスへの移行および溶融モールドフラックス中のSiの溶鋼への移行が確認された。

【0067】

上記のるつぼ反応試験の結果として得られた、塩基度と溶融モールドフラックス中MnO濃度の関係を図3に示す。図3に示されるように、溶融モールドフラックス中の塩基度が低い(0.9未満)場合には、塩基度が低いほど溶鋼から溶融モールドフラックスへMnが移行しやすく溶融モールドフラックス中のMnO濃度が高まる傾向が確認された。一方、塩基度0.9以上のモールドフラックスを用いると、Mnを13質量%含有する溶鋼上に供給された溶融モールドフラックス中のMnO濃度は約10質量%で飽和した。すなわち、溶融モールドフラックス中の塩基度をある程度高めることにより、上記式(E)に示される移行反応を制限できることが明らかになった。

【0068】

上記知見に基づき、モールドフラックスの安定性を確認するために、さらに(本発明対象組成を含めて、対象組成以上の高濃度のもの、最大Mn含有量26%の鋼を含め)種々のMn含有量の溶鋼について、モールドフラックス評価連続鋳造試験を行い、モールドフラックスの安定性と鋳片表面品質を評価した。その結果、Mn含有量13%、19%、24%、26%の各溶鋼を用いた連続鋳造実験において、後述する表3中MF1のモールドフラックスを用いれば、安定した鋳造が可能であり鋳片表面欠陥も抑制可能であった。なお、モールドフラックス評価連続鋳造試験において前述の組成範囲より高濃度のMn含有鋼を用いたのは、モールドフラックスがより広範囲の組成に対応可能なことを確認し、鋳造中の溶融モールドフラックス特性が安定であることを確認するためである。

【0069】

以上のるつぼ実験とフラックス評価連続鋳造試験から、モールドフラックスは次の組成上の特徴を有することが好ましいことが明らかになった。

(特徴1)CaOとSiO2との質量比CaO/SiO2を0.9以上2.0以下の範囲に調整する。

【0070】

(特徴2)モールドフラックスにおけるMnO含有量を下記式(F)の範囲に調整する。

0.40×(鋼中Mn濃度、単位:質量%)<(モールドフラックス中MnO含有量、単位:質量%)<(鋼中Mn濃度、単位:質量%) ・・・(F)

以下、上記の特徴について説明する。

【0071】

前述のるつぼを用いた実験に示したように、塩基度CaO/SiO2を0.9以上にするように制御すると、鋼から溶融モールドフラックスへのMn移行を抑制することができる。塩基度CaO/SiO2が0.9未満の場合には鋼中Mnの溶融モールドフラックスへの移行を抑制する機能が低下する。また、塩基度CaO/SiO2が過度に高い場合には凝固温度が上昇するとともに、過剰に結晶化するため流入特性が不安定になる。そのため適正なCaO/SiO2の範囲の上限として2.0としている。

【0072】

モールドフラックスは、CaOおよびSiO2ならびにMnOを「主要な成分」とし、さらに副成分としてF、Na2O、Al2O3などを添加する。ここで、「主要な成分」とは3成分の合計が70質量%以上であることを意味する。なお、モールドフラックスに含有される各成分の具体的な含有量は、モールドフラックスに求められる粘性や凝固温度特性に合わせて適宜設定されるものである。

【0073】

特徴2における上記式(F)は、CaO/SiO2が特徴1に示される範囲にあることを前提としたときに、溶融モールドフラックスの物性に顕著な影響を与えるほどはその組成が変化しない範囲を示すものである。前述のモールドフラックス評価連続鋳造実験により明らかにされたように、鋼中Mn濃度に対する溶融モールドフラックスにおけるMnO含有量がその最小約40%(Mn濃度26質量%の溶鋼に対するモールドフラックス中のMnO濃度10質量%)に至るまで鋼から溶融モールドフラックスへとMnが移行した状態で平衡に至る。以上の検討に基づき、MnO/Mnの下限は0.40に設定されている。

【0074】

特に、溶融モールドフラックス中のMnO含有量の増加を抑制する上ではMnO/Mnは0.53(Mn濃度19質量%の溶鋼に対するモールドフラックス中のMnO濃度10質量%)以上であることが望ましい。

【0075】

一方、MnO含有量が過度に高い場合には流入特性が不安定になることが懸念されるため、MnO/Mnの上限は1.0としている。

高マンガンを含有する非磁性鋼の連続鋳造に適するモールドフラックスの例を表3に示す。

【0076】

【表3】

【0077】

(5)熱間加工性の良好な組成上の特徴

熱分析実験から求めた高炭素−高マンガン含有鋼の固相線温度TSと組成の関係式は、前述のとおり下記式(D)である。

TS=1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)} ・・・(D)

【0078】

良好な熱間加工性を実現するためには、連続鋳造時の曲げ矯正、鍛造あるいは圧延など通常の熱間加工温度の上限である1200℃よりも高温側に固相線温度があることが好ましい。熱間脆化温度の下限として1210℃を選定すると、式(D)の右辺が1210℃より大きくなるよう組成条件を表す下記式(G)が求められる。

1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)}>1210 ・・・(G)

【0079】

ここで、上記式(G)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0080】

式(G)より(%Mn)について整理すると、鋼組成におけるMn含有量とC含有量およびP含有量との関係を表す式(H)が得られる。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(H)

ここで、上記式(H)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0081】

良好な熱間加工性を実現するためのより望ましい組成条件としては、固相線温度すなわち式(D)の右辺が1225℃よりも高温側となる式(G’)を満たす組成となる。その組成条件を下記式(H’)で表す。

1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)}>1225 ・・・(G’)

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<19.6 ・・・(H’)

【0082】

ここで、上記式(G’)および(H’)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0083】

上記式(H)によって算出される、固相線温度1210℃を限界として決定される種々の鋼組成におけるMn含有量とC含有量および許容P含有量との関係を図4に示す。

また、式(H’)によって算出される、固相線温度1225℃を限界として決定される鋼組成におけるMn含有量とC含有量および許容P含有量との関係を図5に示す。

【実施例】

【0084】

(実施例1)

2.5tonの溶鋼を用いて連続鋳造機による試験を行った。所定の組成の溶鋼を溶解炉にて溶製し、取鍋を介してタンディッシュに注入した。タンディッシュの溶鋼温度を1430〜1490℃に調整して、浸漬ノズルから上下振動する内部水冷の銅板鋳型に給湯し、表3の記号MF1組成のモールドフラックスを用いて表4の条件にて連続鋳造を行って、鋳型下方では、水スプレーによる二次冷却を行い、厚さ100mm×幅600mm×長さ5000mmのスラブ鋳片を得た。二次冷却は、鋳片重量1kgあたりの水量(比水量)を0.5〜1.0Lとした。鋳片は室温まで冷却した後、鋳片表面疵の有無の調査を行うとともに、一部は熱間圧延試験用の母材試料とした。結果は表4に記載のとおりである。

【0085】

【表4】

【0086】

本発明例のNo.1は、鋳造開始初期から60秒間以内に極軽微なカブレ疵が発生したが、ほぼ健全であった。本発明例のNo.2〜4は、鋳片表面のカブレ疵欠陥は全くなく、熱間圧延試験時の割れも全くなかった。

一方、比較例のNo.5〜6では、いずれも鋳片表面のカブレ疵欠陥が発生した。比較例のNo.7は、低温溶鋼起因の鋳型内湯面の皮張りが発生した。

【0087】

(実施例2)

以上の試験で得られた知見を基に、実機規模の試験を行った。

【0088】

転炉で精錬した母溶鋼にMn合金を添加し、所定の組成の高炭素−高マンガン含有鋼を溶製した。得られた溶鋼は取鍋からタンディッシュに注入し、タンディッシュ底部に設けた浸漬ノズルから鋳型に注入し、連続鋳造を行った。主な鋳造条件は次のとおりである。

【0089】

(非磁性鋼鋳造条件その1)

・溶鋼組成:質量%で、0.94%C、0.35%Si、13.9%Mn、0.01%P、0.008%Sである。なお、この組成に対するaは1444℃である。

【0090】

・溶鋼量:80ton

・タンディッシュの溶鋼温度:1450〜1477℃

・鋳型断面サイズ:300mm×400mm

・連続鋳造方式:垂直曲げ型、曲げ部半径15m

・鋳造速度:0.7m/min

・モールドフラックス:表3の記号MF2組成

・二次冷却比水量:0.3L/kg

このような条件で連続鋳造を行ったところ、安定に鋳造できた。得られた鋳片は、全長にわたり表面健全であり、カブレ疵の発生は全くなかった。

【0091】

(非磁性鋼鋳造条件その2)

・溶鋼組成:質量%で、1.0%C、0.3%Si、14.1%Mn、0.025%P、0.005%Sである。この組成に対するaは1439℃である。

【0092】

・溶鋼量:160ton(80tonの二連鋳)

・タンディッシュの溶鋼温度:1445〜1470℃

・鋳型断面サイズ:330mm×450mm

・連続鋳造方式:湾曲型、曲げ部半径16m

・鋳造速度:0.7m/min

・モールドフラックス:表3の記号MF2組成

・二次冷却比水量:0.25L/kg

【0093】

このような条件で連続鋳造を行ったところ、安定に鋳造できた。得られた鋳片は、全長にわたり表面健全であり、カブレ疵の発生は全くなかった。

このように、本発明の条件を満たすことにより、垂直曲げ型および湾曲型のいずれの形式の連続鋳造法でも安定した製造が可能であり、熱間圧延母材となる健全な鋳片が得られた。

【0094】

鋳造条件1および2のそれぞれの条件で連続鋳造して得られた鋳片を1100℃に再加熱して熱間圧延を行い、棒鋼とした。この熱間圧延の際に割れ、疵等は発生せず、良質な非磁性鋼材が得られた。

【0095】

以上の実施例1(ラボ規模での実施例)および実施例2(実機規模での実施例)により得られた評価結果について、鋳造速度VとT−a(鋳造温度Tと上記式(3)で算出されるa値との差)との関係により整理したグラフを図2に表す。図2に示されるように、鋳造速度Vが過小か、T−aが過大であるとカブレ疵が発生する。

【技術分野】

【0001】

本発明は、高品質な、特に表面欠陥が抑制された、非磁性かつ高強度の鋼材料を連続鋳造を用いて提供する方法に関する。

【背景技術】

【0002】

発電用タービンや磁気浮上鉄道に用いる材料には、高強度な構造材料であること、永久磁石や電流による磁場を乱さない非磁性材料であることの双方が要求される。高濃度の炭素およびマンガンを含有する鋼(以下、「高炭素−高マンガン含有鋼」という。)は、Cr−Ni含有オーステナイト系ステンレス鋼と比較して、同等以上の強度を有すること、透磁率が低いこと、原料コストが低いことから、非磁性構造材料に最も適した材料である。

【0003】

高炭素−高マンガン含有鋼は鋳造時にオーステナイト単相で凝固を完了するため柱状粒組織が発達しやすい。形成されるオーステナイト柱状粒は粗大であり、粒界が割れの起点や伝播経路となる。さらにオーステナイト単相であることは熱間加工(熱間圧延や鍛造など)における加工性を著しく低下させる場合も多い。したがって、高炭素−高マンガン含有鋼は、連続鋳造あるいは熱間圧延時の割れ感受性が高い材料と認識されている。

【0004】

特に、C含有量が0.45質量%以上かつMn含有量が10質量%以上の高炭素−高マンガン含有鋼を連続鋳造を用いて製造する際には、CおよびMnの含有量が高いことに由来して種々の鋳片表面欠陥が発生しやすい。主な鋳片表面欠陥は、1)縦割れ、2)カブレ疵、3)微小ひび割れである。

【0005】

連続鋳造時の割れ発生を抑制する手段として、特許文献1に、重量%で、C:0.9〜1.20%、Mn:11.0〜14.0%を含有する鋼の製造方法において、P含有量を0.030%以下、連続鋳造時の二次冷却水比を0.7〜1.1L/kgの範囲に調整し、鋳片の昇熱過程の昇熱速度を30〜35℃/hの範囲に調整する製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−13556号公報

【非特許文献】

【0007】

【非特許文献1】「鉄鋼の凝固」 付録 鉄鋼の凝固現象に関するデータ集(日本鉄鋼協会・鉄鋼基礎共同研究会・凝固部会編、1977年発行)

【非特許文献2】「最近の高マンガン非磁性鋼」、沢繁樹、日本金属学会会報、第18巻第8号(1979)、pp.573−581)

【非特許文献3】「高Mn系非磁性鋼の物理的性質に及ぼす成分と製造条件との影響」、大内千秋ら、鉄と鋼、第69巻第6号(1983)、pp.694−702)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示される方法では、連続鋳造後の後に、連続鋳造スラブ表面手入れを行う均熱−予備圧延工程が前提であってその際の表面割れの助長拡大を防止することを主な目的としている。しかし、このような従来の製造方法では、アズキャストのままの鋳込み定常部の鋳片段階での疵や割れ等の表面欠陥をある程度許容することとなり、鋳片手入れによるコスト増加は避けられない。さらに、前述の鋳片表面欠陥が発生することによって鋳造が不安定になる場合があり、その場合には、鋳造の緊急停止を余儀なくされ、生産性の著しい低下および甚大なコスト損失を招いてしまう。

【0009】

本発明は、表面割れや表面疵など連続鋳造時に発生する鋳片表面欠陥を抑制しながら、高濃度の炭素およびマンガンを含有する非磁性鋼を生産性高く製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は高炭素−高マンガン含有鋼に固有な高温下の性質に着目して鋳片の表面欠陥の発生原因を検討した結果、次の手段を実施することによって表面欠陥の発生を効果的に抑制できるためとの知見を得た。

【0011】

(1)高炭素−高マンガン含有鋼の液相線温度と組成との関係および固相線温度と組成との関係を適切に把握し、その関係に基づいて連続鋳造の操業条件を設定すること。

(2)上記手段に加えて、溶鋼との反応性が抑制され、鋳型内の潤滑性および凝固殻の緩冷却効果を維持することが可能な高炭素−高マンガン含有鋼の連続鋳造に適したモールドフラックスを用いること。

【0012】

上記の知見に基づき完成された本発明は次のとおりである。

(1)質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を有し、透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって、鋳造温度Tが式(i)を満たすよう制御するとともに、鋳造速度Vc(m/min)を下記式(ii)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(i)

Vc≧0.02×(T−a) ・・・(ii)

ここで、aは、鋼の組成から、下記式(iii)により決定される値であり、下記式(iii)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(iii)

【0013】

(2)MnO、CaO、SiO2を主要な酸化物として含有するモールドフラックスを用いて連続鋳造を行う上記(1)に記載の非磁性鋼の連続鋳造方法であって、該モールドフラックスに含有されるMnOの含有量(単位:質量%)は連続鋳造される溶鋼のMn濃度(単位:質量%)と下記式(iv)を満し、該モールドフラックスに含有されるCaOのSiO2に対する質量比CaO/SiO2が0.9以上2.0以下である、製造方法。

0.40×(鋼中Mn濃度)<(モールドフラックス中MnO含有量)<(鋼中Mn濃度) ・・・(iv)

【0014】

(3)連続鋳造される溶鋼の化学組成が下記式(v)を満たす、上記(1)または(2)に記載の非磁性鋼の製造方法。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(v)

【0015】

ここで、上記式(v)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【発明の効果】

【0016】

本発明により、高濃度の炭素およびマンガンを含有する非磁性鋼を連続鋳造を経て製造する際に鋳片表面欠陥の発生を防止する手段が提供される。また、本発明の実施により得られた連続鋳造辺は後工程の熱間圧延時において割れ感受性が低い。したがって、本発明によれば、品質の良好な高濃度の炭素およびマンガンを含有する非磁性鋼材を製造することができる。得られた鋼材料は、熱間圧延時にも十分な熱間加工性を有し、材料固有の非磁性能を要求される用途に使用できる。

【図面の簡単な説明】

【0017】

【図1】液相線温度実験値と液相線温度推算値との対比を示すグラフである。

【図2】鋳造速度と鋳造温度との関係を示すグラフである。

【図3】塩基度とモールドフラックス中MnO濃度(単位:質量%)との関係を示すグラフである。

【図4】式(H)から求められる許容P濃度を示すグラフである。

【図5】式(H’)から求められる許容P濃度を示すグラフである。

【発明を実施するための形態】

【0018】

以下に本発明に係る非磁性鋼の連続鋳造を用いた製造方法について詳しく説明する。

1.本発明に係る非磁性鋼

本発明に係る製造方法において製造対象とする非磁性鋼とは、磁気的性質が強磁性でない高マンガン含有鋼であり、透磁率は1.1以下であって、常温における相はオーステナイト単相である。以下、マンガンの含有率が高く上記の磁気的および組織上の特性を有する非磁性鋼を「高マンガン系非磁性鋼」ともいう。

【0019】

本発明に係る高マンガン系非磁性鋼の化学組成は、Fe−Mn−三元系を基本とし、成分として、質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を基本とする。鋼特性を向上させるために他の元素、例えば、V,Cr,Ni,Cuを任意成分として含有する場合もある。なお、残部はFeおよび不純物である。

【0020】

この本発明に係る高マンガン系非磁性鋼は、透磁率1.1以下を満たすために、オーステナイト相が安定な単相組織となるような組成を備えることが必要である。Fe−Mn−C三元系を基本とする高マンガン系非磁性鋼は、オーステナイト安定化元素であるCおよびMn双方を高濃度含有する組成とすることにより、常温下でオーステナイトによる安定な単相組織となることが実現される。具体的に説明すれば、高マンガン系非磁性鋼ではC含有量とMn含有量が概ね次の関係式(I)を満足することが非磁性を得る条件の一つとなっている。一般的な非磁性鋼のCとMnの組成関係図(例えば非特許文献2の図1、非特許文献3の図1参照)から下記関係式(I)を導出できる。

15×(%C)+(%Mn)>23 (I)

【0021】

ここで、上記式(I)中の(%C)および(%Mn)は、それぞれ、鋼の化学組成におけるCおよびMnの含有量(単位:質量%)である。

【0022】

続いて、本発明に係る高マンガン系非磁性鋼の組成について詳しく説明する。以下、鋼成分の含有量を示す「%」は質量%を意味する。

C:0.45%以上1.3%以下

Cは、オーステナイト相を安定化し材料強度を確保するのに必要な元素である。C含有量が0.45%以上1.3%以下の範囲であることにより、その鋼を構造材料として好適に使用することができる。特に、非磁性材として低透磁率(1.1以下)を安定的に得るにはC含有量を少なくとも0.45%とすることが必要である。しかしながら、C含有量が1.3%を超えると延性および加工性が悪化する。したがって、C含有量は1.3%以下とする。

【0023】

Si:0.05%以上0.5%以下

Siは脱酸に必要な元素であり、固溶強化の効果もあり、合金成分には欠かせない。しかしながら、本発明に係る高マンガン系非磁性鋼の場合にはFe−Mn−C三元系を基本とすることから、Si含有量が0.5%を越えるとその効果は飽和する。したがって、Si含有量は0.5%以下とする。

【0024】

Mn:10%以上19%以下

Mnはオーステナイト相を安定化し材料強度を確保するのに必要な元素である。特に、10%以上の高濃度でMnを含有することによってオーステナイト相の特徴である、非磁性かつ高強度の性能が得られる。しかしながら、本発明に係る高マンガン系非磁性鋼の場合にはFe−Mn−C三元系を基本とすることから、Mnの含有量が19%を超えると加工性が大きく損なわれる。また、Mn成分を過度に添加するとコスト高となる。したがって、Mn含有量は19%以下とする。

【0025】

P:0.10%以下

Pは鋼中に含まれる不純物元素で靭性低下あるいは熱間脆化を招くため、できるだけ少ない方がよい。本発明に係る高マンガン系非磁性鋼の場合にはP含有量が0.10%を超えると溶接性が著しく低下する。したがって、P含有量は0.10%以下とする。

【0026】

S:0.02%以下

Sは鋼中に含まれる不純物元素で靭性の低下を招くため、少ない方がよい。S含有量が0.02%を越えると腐食起点となるMnS介在物量が多くなり、鋼の耐食性が低下する。したがって、S含有量は0.02%以下とする。

【0027】

Al:0.003%以上0.1%以下

Alは脱酸に必要な元素である。また、鋼中に不可避に存在する。この脱酸の効果を安定的に得る観点からその含有量を0.003%以上とする。しかしながら、Alを過度に含有させても脱酸の効果は飽和することから、Al含有量は0.1%を超えて含有させる必要はない。したがって、Al含有量は0.1%以下とする。

【0028】

N:0.005%以上0.30%以下

Nはオーステナイト相を安定化し固溶あるいは析出によって強度を上げる作用を有する。MnおよびCrとの親和力が大きいため、Mn含有量が高い鋼ではNを容易に固溶させることができる。したがって、N含有量は0.005%以上であればこの強度向上の効果を安定的に得ることができる。しかしながら、N含有量が0.30%を超えると熱間加工性が低下する。したがって、N含有量は0.30%以下とする。

【0029】

本発明に係る高マンガン系非磁性鋼の化学組成は、上記の基本成分に加えて下記に例示される元素を任意成分として含有することができる。

V:0.3%以下

Vは析出硬化によって強度を向上させるのに有用な元素である。必要に応じて微量含有させてもよい。しかしながら、含有量が0.3%を超えると効果が飽和し、むしろ加工性の低下が顕著となる。したがって、Vを含有させる場合にはその含有量を0.3%以下とする。

【0030】

Cr、NiおよびCuの1種または2種以上:合計含有量が2%以下

Cr、NiおよびCuはいずれも、オーステナイト相を安定させるとともに、固溶強化によって強度を向上させるのに有用な元素である。したがって、必要に応じてこれらの元素の1種以上含有させてもよい。しかしながら、Cr、CuおよびNiの合計含有量が2%を超えると効果が飽和し、むしろ加工性の低下が顕著となる。また、これらは、高価な合金成分であるため、過剰に添加すると原料コスト増を招き、Fe−Mn−C三元系を基本とする高マンガン系非磁性鋼が本来有する、低廉でありながら非磁性が得られるという特徴が得られなくなってしまう。したがって、Cr、NiおよびCuの1種または2種以上を含有させる場合にはその合計含有量を2%以下とする。

【0031】

2.連続鋳造における鋳造温度および鋳造速度と高マンガン系非磁性鋼の組成との関係

本発明に係る連続鋳造を用いた非磁性鋼の製造方法では、高マンガン系非磁性鋼の連続鋳造プロセスにおいて、鋳造温度および鋳造速度を高マンガン系非磁性鋼の化学組成に基づき設定することにより、鋳片表面欠陥の発生を抑制し、連続鋳造を長時間安定に継続することを実現している。

【0032】

以下、連続鋳造における鋳造温度および鋳造速度と高マンガン系非磁性鋼の化学組成との関係について詳しく説明する。

【0033】

(1)液相線温度と固相線温度の推定

まず鋳造温度を管理するため、鋳造対象となる高マンガン系非磁性鋼の融点の組成依存性について検討した。

通常、鋳造温度は液相線温度基準の過熱度(=鋳造温度−液相線温度)で管理する。この過熱度を求めるために、組成から液相線温度を推定する推算式が一般的に使用されている。この液相線温度の推算式の一例として、非特許文献1において川和らにより報告される式として示されるもの(以下、「川和らの式」という。)を下記に示す。

TL=1538−{78×(%C)+7.6×(%Si)+4.9×(%Mn)+34.4×(%P)+38×(%S)} ・・・(A)

【0034】

ここで、上記式(A)中の(%C)、(%Si)、(%Mn)、(%P)および(%S)は、それぞれ、鋼の化学組成におけるC、Si、Mn、SおよびPの含有量(単位:質量%)である。

【0035】

ところが、上記の液相線温度の推算式(A)は通常の炭素鋼に対する推算式であるところ、本発明に係る高マンガン系非磁性鋼はMnの含有量は通常の炭素鋼に比べると一桁以上大きいため、本発明に係る高マンガン系非磁性鋼に推算式(A)を適用すると、液相線温度の計算値に大きな誤差が生じる場合があることがわかった。

【0036】

たとえば、高炭素−高マンガン含有鋼の代表組成の一つである、1.0%C−14%Mn鋼の液相線温度は、従来の推算式(下記式(A))からは1390〜1392℃が算出される。

【0037】

これに対し、熱分析実験により上記の鋼について実際の液相線温度を測定すると1410〜1412℃であった。すなわち、推算値と実測値では約20℃もの大きな誤差が生じたのである。これは、一般的な炭素鋼では比較的低濃度のCおよびMnに対する寄与係数としては大きな数値(たとえば元素含有量1%あたりの温度降下は、Cに対して78℃、Mnに対して4.8〜4.9℃)が設定されているためと考えられた。

【0038】

このように、従来の推算式は、高炭素−高マンガン鋼の液相線温度を求める目的には誤差が大きく適用できない。そこで、C、Mnを含有する種々の組成系で熱分析実験を行って溶質に対する係数を求め、高炭素−高マンガン鋼を対象とした液相線温度の推算式を決定した。

【0039】

ここで、上記の液相線温度の推算式を決定するにあたり実施した熱分析実験の詳細について説明する。アルゴンガス雰囲気中で、鋼試料70〜80gを内径20mmのアルミナるつぼ内で溶解し、炉温度を1480℃に15〜20分保持した後、電気炉の温度制御を用いて冷却速度10℃/minにて炉を冷却した。このとき、溶鋼試料に浸漬した保護管内の熱電対にて試料温度を測定した。試料の冷却曲線には、凝固に伴った特徴点が現れるので、これらに基づいて液相線温度および固相線温度を評価した。最初の特徴点として、凝固が開始(潜熱の放出を開始)したときに復熱した後の最大温度あるいはプラトー温度を液相線温度とした。次に、熱分析で得られる内部発熱がゼロとなる温度を凝固潜熱の放出が終了する固相線温度とした。実験の対象は、表1に示す、高炭素−高マンガン含有鋼であった。

【0040】

【表1】

【0041】

本発明者らは、得られた実験結果と組成の比較から、以下の液相線温度の推算式(B)を求めた。

TL=1527−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(B)

ここで、上記式(B)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0042】

推算式(A)および(B)に基づき導かれた液相線温度の計算値を実測値と対比した結果を表2に示す。新たに求められた推算式(B)における誤差はいずれの鋼種においても概ね2℃以下となり、従来の推算式(A)よりも格段に高精度での推算が可能となっている。

【0043】

【表2】

【0044】

図1は、液相線温度TLの実測値と推算式(B)による推算値との関係(○)および実測値と従来の推算式(A)との関係(△)を対比可能に示したグラフである。図1に示されるように、本発明に係る推算式(B)によれば、液相線温度TLの実測値をほぼ正確に再現できている。これに対し、従来の推算式(A)によると、液相線温度は実測値に比べ概ね10〜30℃も低温側に推定されている。

【0045】

ここで、上記の推算式(B)は液相線温度の変化に対する影響が大きな成分であるC、Mn、Pのみを考慮した式である。これらの元素ほど大きな影響を与えないがその影響を完全に無視できるほど少ないとはいえないSi、Sの含有量を考慮し、SiおよびSの含有量についてのみ既存の推定式の寄与係数(具体的には川和らの式における寄与係数)を採用すると、液相線温度は以下の式(C)にて表される。

TL=1529−{53×(%C)+6×(%Si)+4.5×(%Mn)+45×(%P)+38×(%S)} ・・・(C)

【0046】

ここで、上記式(C)中の(%C)、(%Si)、(%Mn)、(%P)および(%S)は、それぞれ、鋼の化学組成におけるC、Si、Mn、SおよびPの含有量(単位:質量%)である。

【0047】

なお、高炭素−高マンガン含有鋼の一般的な溶製組成範囲では、C、MnおよびP以外の成分(Si、S等)の影響は軽微である。具体的には、本発明に係る高マンガン系非磁性鋼ではSi、S含有量の変動範囲は、Siについて0.45%、Sについて0.02%であり、上記の推算式(C)に基づくと、Si、S含有量の変動がもたらす液相線温度の推算値における温度変動は最大でも4℃未満である。したがって、式(C)においてSiおよびS成分による温度降下量を2℃とみなせば上記式(B)が得られる。SiおよびS成分組成の変動範囲を考慮しても推算誤差はたかだか±2℃未満であり、実用的には上記式(B)で十分である。

【0048】

液相線温度TLと同様、固相線温度の測定結果と組成の比較から、以下の固相線温度TSの推算式(D)を求めた。

TS=1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)} ・・・(D)

ここで、上記式(D)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0049】

(2)鋳造温度

連続鋳造を行う際には、一般に、液相線温度を基準として、それに対する溶鋼過熱度を適正範囲内に制御する必要がある。高炭素−高マンガン含有鋼を含めた合金鋼を鋳造するための適正範囲は、液相線温度を基準とする過熱度として、経験的に30〜80℃である。溶鋼過熱度が適正値の下限の30℃よりも小さいと、鋳型内で特に冷えやすい湯面付近の溶鋼温度が液相線以下となって湯面の一部が凝固するいわゆる湯面皮張りが生じ鋳造が不安定になる恐れがある。また、溶鋼過熱度が適正値の上限の80℃よりも大きいと鋳型内に形成した凝固シェルが再溶解して破れやすくなり、カブレ疵の発生や鋳型内ブレークアウトを生じる恐れがある。高炭素−高マンガン含有鋼の液相線温度の推算式として、仮に式(A)を用いたとすると、溶鋼過熱度は本来の適正温度範囲を低温側に大きく(30℃程度)外れ、安定した連続鋳造ができない可能性が高い。

【0050】

したがって、本発明に係る高マンガン系非磁性鋼の鋳造温度T(鋳型に給湯する直前の溶鋼容器内の溶鋼温度、単位:℃)の適正範囲は、上記の推算式(B)に基づき、下記式(1)のように設定される。

a≦T≦a+50・・・(1)

【0051】

ここで、aは、本発明に係る高マンガン系非磁性鋼の液相線温度の推算式(B)に溶鋼過熱度の適正値下限値の30℃を加算した式(3)により直接求められる、適正な鋳造温度の下限値(単位:℃)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(3)

【0052】

ここで、上記式(3)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0053】

鋳造温度Tがaより小さいと低温鋳込みとなって連続鋳造鋳型内の湯面皮張りなどの支障をきたす恐れがあり、湯面の凝固物が鋳片に巻き込まれると重大な鋳造欠陥の原因となる。

【0054】

鋳造温度Tがa+50を越えると高温鋳込みとなって連続鋳造鋳型内に形成される初期凝固殻が高温の注湯流により破断する恐れがあり、これが鋳片表面割れの起点となる。鋳型内で凝固殻が再溶解すると二重肌が生じ、その痕跡は鋳片カブレ疵と称される表面欠陥となる。

【0055】

(3)鋳造速度

鋳造速度Vcは安定した連続鋳造を実現するために鋼種や鋳造温度に応じて適切に設定されるべきものである。

【0056】

鋳型内で形成される凝固殻が成長する過程では、殻の厚さ方向の温度勾配に伴って発生する熱収縮差のため、凝固殻が鋳型から浮き上がり離れようとする応力が発生する。このとき、適正な鋳造速度であれば、凝固殻は溶鋼静圧によって鋳型面に押さえられるため、凝固殻の変形は生じない。しかしながら、鋳造速度が過度に小さいときは、凝固殻の変形が生じカブレ疵の発生を招く恐れが高まる。したがって、安定な鋳造を行うためには、カブレ疵を防止するよう凝固殻の変形を抑制する観点から鋳造速度に下限値が設定される。

【0057】

下限値について本発明者らが検討した結果、凝固殻の変形が生じるか否かを決定する因子は、鋳造温度と鋳造速度が大きく影響することが明らかになった。特に、図2に示されるように、上記式(3)により求められる適正な鋳造温度の下限値aと鋳造温度Tとの差、すなわちT−aが、簡易的には鋳造速度の下限値に正比例する。複数の鋼について鋳造試験を行い、比例係数を求めた結果、鋳造速度Vcに関し、下記式(2)が成立することが明らかになった。

Vc≧0.02×(T−a)・・・(2)

【0058】

すなわち、上記式(1)および(2)を満たすように、鋳造温度Tおよび鋳造速度Vcを設定することで、鋳片表面欠陥の発生を抑制し、安定した連続鋳造を行うことが実現される。

【0059】

なお、上記式(1)および(2)を満たしても、鋳込み初期の非定常期には、表面欠陥、具体的にはカブレ疵が発生する場合もある。

そこで、さらに本発明者らが検討した結果、鋳込み初期の非定常期のカブレ疵も含め鋳造全体を安定的に抑制することが可能な、より好ましい鋳造温度Tと鋳造速度Vcとの関係は、下記式(1’)、(2’)および(2”)に表される。

a≦T≦a+30 ・・・(1’)

Vc≧0.025×(T−a) ・・・(2’)

Vc≧0.5 ・・・(2”)

【0060】

なお、上記式(2”)では、鋳造速度が小さくなると鋳造を安定に行うことが可能な鋳造温度の範囲が狭まることに基づき、鋳造速度の下限値を定めている。すなわち、通常の操業における温度制御能力では、鋳造温度をある狙いの温度に制御しようとする場合には、その狙いの温度に対し±10℃の誤差が不可避に発生してしまう。これに対し、上記式(1’)および上記式(2’)は、鋳造速度が小さくなるとその鋳造速度において許容されるT−aの温度幅(つまり、鋳造を安定に行うことが可能な鋳造温度の範囲)が小さくなることを意味している(図2参照)。特に、鋳造速度が0.5m/min未満になるとT−aの許容温度幅は20℃未満となってしまう。そこで、上記式(2”)に示したとおり、鋳造速度の下限を0.5m/minとして鋳造が安定的に行われることを確保することとしている。

【0061】

一方、鋳造速度が過度に大きすぎると、鋳型内の冷却が不十分となって、凝固殻が鋳型内で健全に形成されず、鋳型内の鋳片あるいは鋳型から出て二次冷却されている凝固殻が破れてブレークアウトが発生する恐れが高まる。

【0062】

(4)モールドフラックス

次に、本発明に係る高マンガン系非磁性鋼の連続鋳造に適したモールドフラックスを検討した。鋼の連続鋳造において、モールドフラックスは、鋳型内の溶鋼湯面上に供給され溶鋼からの熱供給により溶融層を形成して、湯面を保温するとともに鋳型と凝固殻との間に流入して熱抵抗および潤滑剤として作用する。

【0063】

モールドフラックスは、CaO、SiO2など酸化物および粉体または顆粒状の炭素の混合物を主に構成される。連続鋳造の鋳型に供給される高炭素−高マンガン含有鋼の溶鋼はMnの含有量が高く、Mnは酸化されやすいため、一般的なモールドフラックス中の酸化物成分と容易に反応する。溶鋼中のMnが溶融モールドフラックスと反応すると、たとえば、反応式(E)により溶融モールドフラックス中のMnO濃度が高まって、溶融モールドフラックス組成が初期組成から変化する。溶融モールドフラックス組成が変化すると溶融層の粘性が変化し、溶融モールドフラックスの鋳型と凝固殻との間への流入量や伝熱特性が操業中に変化し、鋳型内の凝固挙動が不安定となって、操業を阻害する要因となる。

2[Mn]+(SiO2)=2(MnO)+[Si] (E)

[Mn]:溶鋼中の溶質Mn

[Si]:溶鋼中の溶質Si

(MnO):溶融モールドフラックス中のMnO

(SiO2):溶融モールドフラックス中のSiO2

【0064】

そこで、るつぼ反応実験により、Mn含有溶鋼と接触しても上記式(E)の反応を生じにくく組成変動が起こりにくいモールドフラックスを検討することとした。

【0065】

るつぼ反応実験の詳細について説明する。アルゴンガス雰囲気中で、Cを1%、Mnを13%含有する溶鋼試料約3kgをマグネシアるつぼ内で溶解し、過熱度(液相線温度と鋳造温度との差)120℃にて保持した。SiO2およびCaOを主成分とする予め成分調整された種々のフラックスをるつぼ内の溶鋼上に供給した。用いたフラックスのSiO2含有量は各々25〜50質量%であり、CaO/SiO2(質量比)で表される塩基度は0.5〜2.0である。さらに、粘度と凝固点とを調整するために、るつぼ内に供給されたフラックスには、3質量%以下のAl2O3、12質量%以下のNa2O、12質量%以下のFが添加されている。

【0066】

モールドフラックスをるつぼ内に供給してから30分間経過したときに、溶鋼および溶融モールドフラックスから試料を採取し、それぞれの組成を分析評価した。その結果、溶融モールドフラックスからMnが検出され、上記(E)式の反応が生じたこと、つまり、溶鋼中のMnの溶融モールドフラックスへの移行および溶融モールドフラックス中のSiの溶鋼への移行が確認された。

【0067】

上記のるつぼ反応試験の結果として得られた、塩基度と溶融モールドフラックス中MnO濃度の関係を図3に示す。図3に示されるように、溶融モールドフラックス中の塩基度が低い(0.9未満)場合には、塩基度が低いほど溶鋼から溶融モールドフラックスへMnが移行しやすく溶融モールドフラックス中のMnO濃度が高まる傾向が確認された。一方、塩基度0.9以上のモールドフラックスを用いると、Mnを13質量%含有する溶鋼上に供給された溶融モールドフラックス中のMnO濃度は約10質量%で飽和した。すなわち、溶融モールドフラックス中の塩基度をある程度高めることにより、上記式(E)に示される移行反応を制限できることが明らかになった。

【0068】

上記知見に基づき、モールドフラックスの安定性を確認するために、さらに(本発明対象組成を含めて、対象組成以上の高濃度のもの、最大Mn含有量26%の鋼を含め)種々のMn含有量の溶鋼について、モールドフラックス評価連続鋳造試験を行い、モールドフラックスの安定性と鋳片表面品質を評価した。その結果、Mn含有量13%、19%、24%、26%の各溶鋼を用いた連続鋳造実験において、後述する表3中MF1のモールドフラックスを用いれば、安定した鋳造が可能であり鋳片表面欠陥も抑制可能であった。なお、モールドフラックス評価連続鋳造試験において前述の組成範囲より高濃度のMn含有鋼を用いたのは、モールドフラックスがより広範囲の組成に対応可能なことを確認し、鋳造中の溶融モールドフラックス特性が安定であることを確認するためである。

【0069】

以上のるつぼ実験とフラックス評価連続鋳造試験から、モールドフラックスは次の組成上の特徴を有することが好ましいことが明らかになった。

(特徴1)CaOとSiO2との質量比CaO/SiO2を0.9以上2.0以下の範囲に調整する。

【0070】

(特徴2)モールドフラックスにおけるMnO含有量を下記式(F)の範囲に調整する。

0.40×(鋼中Mn濃度、単位:質量%)<(モールドフラックス中MnO含有量、単位:質量%)<(鋼中Mn濃度、単位:質量%) ・・・(F)

以下、上記の特徴について説明する。

【0071】

前述のるつぼを用いた実験に示したように、塩基度CaO/SiO2を0.9以上にするように制御すると、鋼から溶融モールドフラックスへのMn移行を抑制することができる。塩基度CaO/SiO2が0.9未満の場合には鋼中Mnの溶融モールドフラックスへの移行を抑制する機能が低下する。また、塩基度CaO/SiO2が過度に高い場合には凝固温度が上昇するとともに、過剰に結晶化するため流入特性が不安定になる。そのため適正なCaO/SiO2の範囲の上限として2.0としている。

【0072】

モールドフラックスは、CaOおよびSiO2ならびにMnOを「主要な成分」とし、さらに副成分としてF、Na2O、Al2O3などを添加する。ここで、「主要な成分」とは3成分の合計が70質量%以上であることを意味する。なお、モールドフラックスに含有される各成分の具体的な含有量は、モールドフラックスに求められる粘性や凝固温度特性に合わせて適宜設定されるものである。

【0073】

特徴2における上記式(F)は、CaO/SiO2が特徴1に示される範囲にあることを前提としたときに、溶融モールドフラックスの物性に顕著な影響を与えるほどはその組成が変化しない範囲を示すものである。前述のモールドフラックス評価連続鋳造実験により明らかにされたように、鋼中Mn濃度に対する溶融モールドフラックスにおけるMnO含有量がその最小約40%(Mn濃度26質量%の溶鋼に対するモールドフラックス中のMnO濃度10質量%)に至るまで鋼から溶融モールドフラックスへとMnが移行した状態で平衡に至る。以上の検討に基づき、MnO/Mnの下限は0.40に設定されている。

【0074】

特に、溶融モールドフラックス中のMnO含有量の増加を抑制する上ではMnO/Mnは0.53(Mn濃度19質量%の溶鋼に対するモールドフラックス中のMnO濃度10質量%)以上であることが望ましい。

【0075】

一方、MnO含有量が過度に高い場合には流入特性が不安定になることが懸念されるため、MnO/Mnの上限は1.0としている。

高マンガンを含有する非磁性鋼の連続鋳造に適するモールドフラックスの例を表3に示す。

【0076】

【表3】

【0077】

(5)熱間加工性の良好な組成上の特徴

熱分析実験から求めた高炭素−高マンガン含有鋼の固相線温度TSと組成の関係式は、前述のとおり下記式(D)である。

TS=1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)} ・・・(D)

【0078】

良好な熱間加工性を実現するためには、連続鋳造時の曲げ矯正、鍛造あるいは圧延など通常の熱間加工温度の上限である1200℃よりも高温側に固相線温度があることが好ましい。熱間脆化温度の下限として1210℃を選定すると、式(D)の右辺が1210℃より大きくなるよう組成条件を表す下記式(G)が求められる。

1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)}>1210 ・・・(G)

【0079】

ここで、上記式(G)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0080】

式(G)より(%Mn)について整理すると、鋼組成におけるMn含有量とC含有量およびP含有量との関係を表す式(H)が得られる。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(H)

ここで、上記式(H)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0081】

良好な熱間加工性を実現するためのより望ましい組成条件としては、固相線温度すなわち式(D)の右辺が1225℃よりも高温側となる式(G’)を満たす組成となる。その組成条件を下記式(H’)で表す。

1333−{−108×(%C)+125×(%C)2+5.5×(%Mn)+400×(%P)}>1225 ・・・(G’)

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<19.6 ・・・(H’)

【0082】

ここで、上記式(G’)および(H’)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【0083】

上記式(H)によって算出される、固相線温度1210℃を限界として決定される種々の鋼組成におけるMn含有量とC含有量および許容P含有量との関係を図4に示す。

また、式(H’)によって算出される、固相線温度1225℃を限界として決定される鋼組成におけるMn含有量とC含有量および許容P含有量との関係を図5に示す。

【実施例】

【0084】

(実施例1)

2.5tonの溶鋼を用いて連続鋳造機による試験を行った。所定の組成の溶鋼を溶解炉にて溶製し、取鍋を介してタンディッシュに注入した。タンディッシュの溶鋼温度を1430〜1490℃に調整して、浸漬ノズルから上下振動する内部水冷の銅板鋳型に給湯し、表3の記号MF1組成のモールドフラックスを用いて表4の条件にて連続鋳造を行って、鋳型下方では、水スプレーによる二次冷却を行い、厚さ100mm×幅600mm×長さ5000mmのスラブ鋳片を得た。二次冷却は、鋳片重量1kgあたりの水量(比水量)を0.5〜1.0Lとした。鋳片は室温まで冷却した後、鋳片表面疵の有無の調査を行うとともに、一部は熱間圧延試験用の母材試料とした。結果は表4に記載のとおりである。

【0085】

【表4】

【0086】

本発明例のNo.1は、鋳造開始初期から60秒間以内に極軽微なカブレ疵が発生したが、ほぼ健全であった。本発明例のNo.2〜4は、鋳片表面のカブレ疵欠陥は全くなく、熱間圧延試験時の割れも全くなかった。

一方、比較例のNo.5〜6では、いずれも鋳片表面のカブレ疵欠陥が発生した。比較例のNo.7は、低温溶鋼起因の鋳型内湯面の皮張りが発生した。

【0087】

(実施例2)

以上の試験で得られた知見を基に、実機規模の試験を行った。

【0088】

転炉で精錬した母溶鋼にMn合金を添加し、所定の組成の高炭素−高マンガン含有鋼を溶製した。得られた溶鋼は取鍋からタンディッシュに注入し、タンディッシュ底部に設けた浸漬ノズルから鋳型に注入し、連続鋳造を行った。主な鋳造条件は次のとおりである。

【0089】

(非磁性鋼鋳造条件その1)

・溶鋼組成:質量%で、0.94%C、0.35%Si、13.9%Mn、0.01%P、0.008%Sである。なお、この組成に対するaは1444℃である。

【0090】

・溶鋼量:80ton

・タンディッシュの溶鋼温度:1450〜1477℃

・鋳型断面サイズ:300mm×400mm

・連続鋳造方式:垂直曲げ型、曲げ部半径15m

・鋳造速度:0.7m/min

・モールドフラックス:表3の記号MF2組成

・二次冷却比水量:0.3L/kg

このような条件で連続鋳造を行ったところ、安定に鋳造できた。得られた鋳片は、全長にわたり表面健全であり、カブレ疵の発生は全くなかった。

【0091】

(非磁性鋼鋳造条件その2)

・溶鋼組成:質量%で、1.0%C、0.3%Si、14.1%Mn、0.025%P、0.005%Sである。この組成に対するaは1439℃である。

【0092】

・溶鋼量:160ton(80tonの二連鋳)

・タンディッシュの溶鋼温度:1445〜1470℃

・鋳型断面サイズ:330mm×450mm

・連続鋳造方式:湾曲型、曲げ部半径16m

・鋳造速度:0.7m/min

・モールドフラックス:表3の記号MF2組成

・二次冷却比水量:0.25L/kg

【0093】

このような条件で連続鋳造を行ったところ、安定に鋳造できた。得られた鋳片は、全長にわたり表面健全であり、カブレ疵の発生は全くなかった。

このように、本発明の条件を満たすことにより、垂直曲げ型および湾曲型のいずれの形式の連続鋳造法でも安定した製造が可能であり、熱間圧延母材となる健全な鋳片が得られた。

【0094】

鋳造条件1および2のそれぞれの条件で連続鋳造して得られた鋳片を1100℃に再加熱して熱間圧延を行い、棒鋼とした。この熱間圧延の際に割れ、疵等は発生せず、良質な非磁性鋼材が得られた。

【0095】

以上の実施例1(ラボ規模での実施例)および実施例2(実機規模での実施例)により得られた評価結果について、鋳造速度VとT−a(鋳造温度Tと上記式(3)で算出されるa値との差)との関係により整理したグラフを図2に表す。図2に示されるように、鋳造速度Vが過小か、T−aが過大であるとカブレ疵が発生する。

【特許請求の範囲】

【請求項1】

質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を有し、透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって、

鋳造温度Tが式(1)を満たすよう制御するとともに、

鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで、aは、鋼の組成から、下記式(3)により決定される値であり、下記式(3)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(3)

【請求項2】

MnO、CaO、SiO2を主要な酸化物として含有するモールドフラックスを用いて連続鋳造を行う請求項1に記載の非磁性鋼の連続鋳造方法であって、該モールドフラックスに含有されるMnOの含有量(単位:質量%)は連続鋳造される溶鋼のMn濃度(単位:質量%)と下記式(4)を満し、該モールドフラックスに含有されるCaOのSiO2に対する質量比CaO/SiO2が0.9以上2.0以下である、製造方法。

0.40×(鋼中Mn濃度)<(モールドフラックス中MnO含有量)<(鋼中Mn濃度) ・・・(4)

【請求項3】

連続鋳造される溶鋼の化学組成が下記式(5)を満たす、請求項1または2に記載の非磁性鋼の製造方法。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(5)

ここで、上記式(5)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【請求項1】

質量%で、C:0.45%以上1.3%以下、Si:0.05%以上0.5%以下、Mn:10%以上19%以下、P:0.10%以下、S:0.02%以下、Al:0.003%以上0.1%以下、N:0.005%以上0.30%以下を含有する化学組成を有し、透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって、

鋳造温度Tが式(1)を満たすよう制御するとともに、

鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで、aは、鋼の組成から、下記式(3)により決定される値であり、下記式(3)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

a=1557−{53×(%C)+4.5×(%Mn)+45×(%P)}

・・・(3)

【請求項2】

MnO、CaO、SiO2を主要な酸化物として含有するモールドフラックスを用いて連続鋳造を行う請求項1に記載の非磁性鋼の連続鋳造方法であって、該モールドフラックスに含有されるMnOの含有量(単位:質量%)は連続鋳造される溶鋼のMn濃度(単位:質量%)と下記式(4)を満し、該モールドフラックスに含有されるCaOのSiO2に対する質量比CaO/SiO2が0.9以上2.0以下である、製造方法。

0.40×(鋼中Mn濃度)<(モールドフラックス中MnO含有量)<(鋼中Mn濃度) ・・・(4)

【請求項3】

連続鋳造される溶鋼の化学組成が下記式(5)を満たす、請求項1または2に記載の非磁性鋼の製造方法。

(%Mn)−19.6×(%C)+22.7×(%C)2+72.7×(%P)<22.4 ・・・(5)

ここで、上記式(5)中の(%C)、(%Mn)および(%P)は、それぞれ、鋼の化学組成におけるC、MnおよびPの含有量(単位:質量%)である。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−161820(P2012−161820A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−25112(P2011−25112)

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月8日(2011.2.8)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]