非粘着膜付き異方性導電膜、非粘着膜付き異方性導電膜を用いた電気光学装置、電気光学装置の製造方法、電気光学装置の製造装置、その製造装置を用いた製造方法、電子機器

【課題】 導電接続しようとしている2つの電極端子間に不純物等が挟まることを防止して、それらの電極端子間を安定して導電接続することが可能な、非粘着膜付き異方性導電膜を提供する。

【解決手段】 ドライバIC13〜15のバンプ電極27と、液晶基板1a上の電極22とを、非粘着膜付きACF23を介して電気的に導通接続する。非粘着膜付きACF23は、導電粒子を有した接着用樹脂層24と、接着用樹脂層24の上面に設けられた非粘着膜26とを有する。接着用樹脂層24を電極22に貼り付けた後で第1のYドライバIC14を実装する前の段階において、非粘着膜付きACF23は、上面の非粘着膜26によって、ゴミなどの不純物が付着しずらい状態になっている。このあと、非粘着膜26側からドライバIC13〜15を圧着処理する。

【解決手段】 ドライバIC13〜15のバンプ電極27と、液晶基板1a上の電極22とを、非粘着膜付きACF23を介して電気的に導通接続する。非粘着膜付きACF23は、導電粒子を有した接着用樹脂層24と、接着用樹脂層24の上面に設けられた非粘着膜26とを有する。接着用樹脂層24を電極22に貼り付けた後で第1のYドライバIC14を実装する前の段階において、非粘着膜付きACF23は、上面の非粘着膜26によって、ゴミなどの不純物が付着しずらい状態になっている。このあと、非粘着膜26側からドライバIC13〜15を圧着処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非粘着膜付き異方性導電膜、非粘着膜付き異方性導電膜を用いた電気光学装置、電気光学装置の製造方法、電気光学装置の製造装置、その製造装置を用いた製造方法、電子機器に関する。

【背景技術】

【0002】

一般に、電気光学装置としての液晶表示装置は、複数の透明電極を備えた一対の基板をシール材及びスペーサを挟んで互いに接合し、そして両基板間に形成されたセルギャップ内に液晶を封入することによって形成される。液晶を挟む基板の一方又は両方には外部へ張り出す張出し部が形成され、その張出し部には上記の複数の透明電極につながる電極端子が形成される。

【0003】

液晶表示装置において、基板上に液晶駆動用ICを直接に接合する構造は、一般に、COG(Chip On Glass)方式と呼ばれる。このCOG方式においては、基板上のIC装着位置に粘着性を有するACF(Anisopic Conductive Film:異方性導電膜)等の接着用テープを接着し、さらにその接着用テープの上に液晶駆動用ICを接着する。これにより、図12に示すように、基板107と液晶駆動用IC108とは、接着用テープ106の中に含有する導電粒子109を介して、お互いを圧着することにより、電気的に接続可能状態になる。

【0004】

しかしながら、接着用テープ106を基板107に貼ったあと、液晶駆動用IC108を接着するまでに時間が空いてしまった場合に、空気中に浮遊しているゴミ等が接着用テープ106の粘着面に付着してしまっていた。これにより、導電接続しようとしている2つの電極端子間101,102に不純物103,104等が挟まって、それらの電極端子間101,102の導電性が低下するおそれがあった。不純物103,104としては、例えば、樹脂製の容器の欠片や、基板に用いられているガラスの欠片や、作業者の皮膚の一部などであり、30μm程度のものである。隣り合う電極端子間105に導電性の不純物103が接触しているとショートを起こし、電極端子間101,102に絶縁性の不純物104が挟まると導通不良の状態になる。

そこで、貼付作業の間、接着用テープ106を下向きに保持することで、不純物103,104の付着を抑制している方法が開示されている(例えば、特許文献1)。

【0005】

【特許文献1】特開2003−57681号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の接着用テープ106では、空気中に浮遊しているゴミ等の付着を防止することは出来なかった。これにより、不純物103,104等が、基板107上に貼り付けられた接着テープ106の粘着面に付着してしまい、その結果、導電接続しようとしている2つの電極端子101,102間に不純物103,104等が挟まって、それらの電極端子101,102間の導電性(ショート、導通不良など)が低下するおそれがあった。

【0007】

本発明は、このような従来の技術の有する未解決な課題に着目してなされたものであって、導電接続しようとしている2つの電極端子間に不純物等が挟まることを抑制して、それらの電極端子間を安定して導電接続することが可能な、非粘着膜付き異方性導電膜、非粘着膜付き異方性導電膜を用いた電気光学装置、電気光学装置の製造方法、電気光学装置の製造装置、その製造装置を用いた製造方法および電子機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記問題を解決するために、本発明に係る非粘着膜付き異方性導電膜は、導電粒子を含む接着層と、前記接着層の一方の面に設けられた非粘着膜と、前記接着層の他方の面に設けられた剥離可能な保護膜とを有する。

【0009】

この構成によれば、基板に貼り付けた非粘着膜付き異方性導電膜の表面に非粘着膜を有するので、大気中に浮遊するゴミなどの不純物が、電子部品が実装される前の非粘着膜付き異方性導電膜に付着することを低減することができる。よって、非粘着膜付き異方性導電膜を介して電子部品と基板とを圧着処理するときに、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間の電気特性が安定した状態で導電接続することが可能になる。

【0010】

本発明に係る非粘着膜付き異方性導電膜では、前記非粘着膜は、前記接着層を表面改質によって形成されるようにしてもよい。

【0011】

この構成によれば、接着層の表面改質によって非粘着膜を形成するので、非粘着膜を接着層に貼り合せるなどの製造工程を行うことなく形成することができる。よって、容易に非粘着膜を形成することが可能になる。

【0012】

本発明に係る非粘着膜付き異方性導電膜では、前記接着層は、熱硬化性樹脂であることが望ましい。

【0013】

この構成によれば、接着層が熱硬化性樹脂であるので、温度を加えることにより硬化させることが可能になる。よって、接着層を介して導電接続する電子部品と基板とを、固着することができる。これにより、電子部品と基板との電極間を、安定した状態で導電接続することが可能なる。

【0014】

上記問題を解決するために、本発明に係る電気光学装置は、非粘着膜付き異方性導電膜と、電気光学物質を有する基板と、電子部品とを備え、前記基板と前記電子部品とは、前記非粘着膜付き異方性導電膜を介して電気的に導通接続される。

【0015】

この構成によれば、基板に貼り付けられた非粘着膜付き異方性導電膜に電子部品を接続するとき、非粘着膜付き異方性導電膜の表面に非粘着膜があるので、大気中に浮遊するゴミなどの異物が、非粘着膜付き異方性導電膜に付着することを防止できる。よって、非粘着膜付き異方性導電膜を介して導通接続される、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0016】

本発明に係る電気光学装置では、前記電気光学物質は、液晶である。

【0017】

この構成によれば、液晶を有する液晶基板と電子部品とを接続するのに、非粘着膜付き異方性導電膜を用いているので、電子部品と液晶基板との電極間を、ゴミなどの異物が挟まることを防止し、安定した導通状態で駆動することのできる液晶表示装置を提供することが可能になる。

【0018】

上記問題を解決するために、本発明に係る電子機器は、電気光学装置を表示部として備えている。

【0019】

この方法によれば、非粘着膜付き異方性導電膜を用いた電気光学装置を表示部としているので、電子部品と基板との電極間を、ゴミなどの異物が挟まることを防止し、安定した導通状態で表示することが可能な電子機器を提供することが可能になる。

【0020】

上記問題を解決するために、本発明に係る電気光学装置の製造方法は、基板と、導電粒子を含む接着層を備えた異方性導電膜と、前記異方性導電膜を介して前記基板と電気的に導通接続される電子部品とを有する電気光学装置の製造方法であって、前記異方性導電膜は、前記接着層の一方の面に形成された非粘着膜を備えた非粘着膜付き異方性導電膜であり、前記非粘着膜付き異方性導電膜の前記接着層側を前記基板の実装領域に貼り付ける貼付工程と、貼り付けた前記非粘着膜付き異方性導電膜の前記非粘着膜側に載せられた前記電子部品を、前記非粘着膜付き異方性導電膜を介して、前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程とを有する。

【0021】

この構成によれば、貼付工程と、圧着工程とを有しているので、非粘着膜付き異方性導電膜を基板上に形成された電極に貼り付けたままの状態にしておいたとしても、接着層が表に出ていないので、非粘着膜付き異方性導電膜にゴミなどの異物が付着しにくくすることができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができ、電極間を安定した状態で導電接続することが可能になる。

【0022】

本発明に係る電気光学装置の製造方法では、前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを、前記非粘着膜付き異方性導電膜を介して電気的に導通接続する本圧着工程とを有する。

【0023】

この方法によれば、圧着工程を、仮圧着工程と本圧着工程とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の工程で行うことができる。よって、仮圧着工程では、複雑な製造方法にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0024】

上記問題を解決するために、本発明に係る電気光学装置の製造方法は、基板と、導電粒子を含む接着層を備えた異方性導電膜と、前記異方性導電膜を介して、前記基板と電気的に導通接続される少なくとも1つの電子部品とを有する電気光学装置の製造方法であって、前記異方性導電膜は、前記接着層の一方の面に設けられた非粘着膜を備えた非粘着膜付き異方性導電膜であり、前記基板上の実装領域に、前記非粘着膜付き異方性導電膜を前記接着層の粘着性によって貼り付ける貼付工程と、前記貼り付け後の前記非粘着膜付き異方性導電膜を、前記少なくとも1つの電子部品の実装領域に切り込みを入れる切込工程と、前記切り込まれた非粘着膜付き異方性導電膜のうち、実装する前記電子部品に対応する領域の非粘着膜を剥ぎ取る剥取工程と、剥ぎ取ったあとの前記接着層に載せた前記電子部品を、前記接着層を介して前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程とを有する。

【0025】

この方法によれば、貼付工程と、切込工程と、剥取工程と、圧着工程とを有するので、電子部品を圧着するときに、実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと基板と電子部品とを圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0026】

本発明に係る電気光学装置の製造方法では、前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを電気的に導通接続する本圧着工程とを有する。

【0027】

この方法によれば、圧着工程を、仮圧着工程と本圧着工程とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の工程で行うことができる。よって、仮圧着工程では、複雑な製造方法にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0028】

本発明に係る電気光学装置の製造方法では、前記電気光学物質は、液晶であってもよい。

【0029】

この方法によれば、液晶を封入した液晶表示装置において、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0030】

上記問題を解決するために、本発明に係る電気光学装置の製造装置は、導電粒子を含む接着層と前記接着層の一方の面に設けられた剥離可能な非粘着膜とを有する非粘着膜付き異方性導電膜と、前記非粘着膜付き異方性導電膜を介して電子部品と電気的に導通接続される、電気光学物質を有する基板および前記電子部品とを有する電気光学装置の製造装置であって、前記非粘着膜付き異方性導電膜を、前記基板上の前記電子部品の実装領域に貼り付ける貼付部と、前記貼り付けた前記非粘着膜付き異方性導電膜を、前記電子部品の実装領域に切り込みを入れる切込部と、前記切り込まれた前記非粘着膜付き異方性導電膜のうち、前記電子部品の実装領域に対応する非粘着膜を剥がす剥離部と、前記電子部品を、前記剥がしたあとの前記接着層を介して前記基板に電気的に導通接続させる圧着部とを有する。

【0031】

この構成によれば、貼付部と、切込部と、剥離部と、圧着部とを有するので、電子部品を圧着するときに、実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと基板と圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0032】

本発明に係る電気光学装置の製造装置では、前記圧着部は、前記電子部品を前記接着層に仮圧着する仮圧着部と、前記電子部品を前記接着層を介して前記基板と導通可能な状態に圧着する本圧着部とを有する。

【0033】

この構成によれば、圧着部を、仮圧着部と本圧着部とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の場所で行うことができる。よって、仮圧着部を複雑な機構にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0034】

本発明に係る電気光学装置の製造装置では、前記電気光学物質は、液晶であってもよい。

【0035】

この構成によれば、液晶を封入した液晶表示装置の製造装置において、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0036】

上記問題を解決するために、本発明に係る電気光学装置の製造装置を用いた製造方法は、貼付部によって、基板の実装領域に非粘着膜付き異方性導電膜を貼り付ける貼付工程と、切込部によって、前記貼り付けた前記非粘着膜付き異方性導電膜を切り込む切込工程と、剥離部によって切り込まれた前記異方性導電膜のうち、実装する電子部品に対応する領域の非粘着膜を剥がす剥離工程と、圧着部によって、剥がしたあとの接着層を介して、前記電子部品と基板とを圧着する圧着工程とを有する。

【0037】

この方法によれば、貼付工程と、切込工程と、剥離工程と、圧着工程とを有するので、剥離部によって実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと、圧着部によって電子部品と基板とを圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【発明を実施するための最良の形態】

【0038】

以下、本発明に係る電気光学装置の実施形態について図面を参照して説明する。

【0039】

(第1実施形態)

図1は、本実施形態の電気光学装置を模式的に示す分解斜視図である。以下、本実施形態の電気光学装置について、図1を参照しながら説明する。同図に示すように、電気光学装置としての液晶表示装置1は、シール材2を介して対向するように貼り合わされた一対の基板である第1基板3と第2基板4と、両基板3,4の間隙にシール材2により封止された電気光学物質である液晶(図示せず)とを有する。なお、必要に応じてバックライト等の照明装置(図示せず)や、その他の付属機器(図示せず)が液晶表示装置1に取り付けられる。

液晶表示装置1としては、TFT(Thin Film Transistor)アクティブマトリクス型、パッシブマトリクス型、TFD(Thin Film Diord:薄膜ダイオード)アクティブマトリクス型の液晶表示装置などのいずれであってもよい。

【0040】

以下、液晶表示装置1としてTFDアクティブマトリクス型を例にあげて説明する。

【0041】

第1基板3および第2基板4は、例えば、ガラスや合成樹脂といった透光性を有する材料からなる板状部材である。第1基板3の内側(液晶側)表面には、X方向に信号電極5が形成されており、第2基板4の内側(液晶側)表面には、Y方向に走査電極6が形成されている。また、画素ごとに画素電極(図示せず)が形成されている。信号電極5および走査電極6は、例えば、ITO(Indium Tin Oxide:インジウムスズ酸化物)などの透明導電材料によって形成される。走査電極6は、例えば、図1に示すように、上半分が左側に、下半分が右側に引き廻されて形成される。また、各画素毎に、薄膜ダイオードDが設けられる。そして、それぞれの基板3,4上に形成された信号電極5と走査電極6との交差領域が、マトリクス状に配列された多数の画素を構成し、これら多数の画素の配列が、全体として液晶表示領域Aを構成することになる。

【0042】

また、第1基板3は、第2基板4の外周縁から張り出した領域(以下、「張出し領域」という)3aを有する。張り出し領域3aの面上には、出力端子群7,8,9や入力端子群10,11,12等の配線パターンが形成され、液晶駆動用の電子部品としてのXドライバIC13、第1のYドライバIC14および第2のYドライバIC15が実装されている。信号電極5は、それぞれ出力端子群7に延在して接続され、走査電極6は、それぞれ延在して出力端子群8,9に接続される。入力端子群10,11,12は、例えば、フレキシブル基板P等を介して、回路基板等の外部機器(図示せず)に接続される。

【0043】

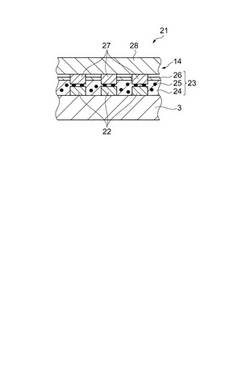

図2は、張り出し領域の接続部の構成を示す模式断面図である。以下、接続部の構成を、図2を参照しながら説明する。図2の断面図は、図1におけるB−B断面を示している。なお、XドライバIC13と第1のYドライバIC14と第2のYドライバIC15との接続構成は同じであるので、第1のYドライバIC14のみ説明する。図2に示すように、接続部21は、第1基板3と、出力端子群8および入力端子群11(いずれも、図1参照)を構成する電極22と、非粘着膜付き異方性導電膜(以下、「非粘着膜付きACF」という)23と、第1のYドライバIC14とを有する。

【0044】

電極22は、入力端子群11および出力端子群8を含み、第1基板3上に形成されている。電極22は、例えば、ピッチが38μmであり、それぞれの電極22のピッチ間が同じになるように配列される。また、それぞれの電極22との隙間は、例えば15μmである。

【0045】

非粘着膜付きACF23には、接着層である接着用樹脂層24と、接着用樹脂層24の中に分散された導電粒子25と、接着用樹脂層24の上面に形成された非粘着膜26とを有する。接着用樹脂層24は、例えば、熱硬化性樹脂であり、エポキシ系の樹脂を主流として構成され、耐熱性に優れている。接着用樹脂層24の中には、導電粒子25が均一に散在している。なお、第1基板3に貼り付ける前の非粘着膜付きACF23は、図2における上側から順に、非粘着膜26、導電粒子25を有した接着用樹脂層24、接着用樹脂層24を保護する保護膜としてのベーステープ(図4、工程1参照)51によって構成されている。

【0046】

導電粒子25は、第1のYドライバIC14を構成するバンプ電極27と電極22とを電気的に導通させるために用いられる。導電粒子25は、金属核そのもの(ニッケル(Ni)単体や金メッキ処理をおこなったNi)と、樹脂核(スチレン、アクリルおよび酸化チタン等)に金メッキ処理したもの、さらには、これらの粒子の上に熱や圧力で破壊、溶融する絶縁被膜を有したもの等様々な種類がある。本実施形態では、絶縁被膜を有した導電粒子25を用いている。導電粒子25には、電気的導通だけでなく、隣接電極間に接しない形状および適度な分散率が要求される。導電粒子25は、球形に近いものが選択され、使用される製品仕様に合わせて、例えば、5μmの粒径の材料が用いられている。

【0047】

非粘着膜26は、例えば、熱可塑性樹脂で構成されている。熱可塑性樹脂は、加熱すると軟化し、冷却すると固化する特性を有する。非粘着膜26は、例えば、ポリエチレンテレフタレート(PET)や、アセテート樹脂などで構成してもよい。非粘着膜付きACF23は、例えば、接着用樹脂層24の一方の面上に、熱可塑性樹脂をコーティングし、そのコーティングを乾燥することにより形成するようにしてもよい。また、非粘着膜付きACF23は、接着用樹脂層24の一方の面上に熱可塑性樹脂フィルムを貼り合わせることにより形成するようにしてもよい。非粘着膜26の厚みは、例えば、5μmである。接着用樹脂層24の厚みは、例えば25μmである。

【0048】

第1のYドライバIC14は、IC本体28と、バンプ電極27とを有する。図2に示す第1のYドライバIC14は、接着用樹脂層24により第1基板3に接着された状態になっている。バンプ電極27のピッチは、例えば、電極22のピッチと同様に38μmであり、バンプ電極27間の隙間は、電極22間の隙間と同様に、例えば15μmである。

【0049】

バンプ電極27と電極22とは、接着用樹脂層24の中に含有する導電粒子25がバンプ電極27と電極22との間に挟み込まれ潰されることによって、電気的に導通可能な状態になっている。つまり、バンプ電極27と電極22との厚み方向に対しては導電性、一方、面方向に対しては絶縁性という電気的異方性を示すことになる。

また、バンプ電極27と電極22との間に異物が挟まると、電極27,22間でショートを起こしたり導通不良が発生したりする。入力端子群11と出力端子群8とは、第1のYドライバIC14を介して、電気的に導通可能な状態になっている。

【0050】

図3は、第1基板にXドライバICおよびYドライバICを実装する実装装置の構成を模式的に示す概略構成図である。以下、実装装置の構成を、図3を参照しながら説明する。実装装置31は、パネル投入部32と、貼付部であるACF貼付処理部33と、仮圧着部である仮圧着処理部34と、本圧着部である本圧着処理部35と、パネル排出部36とを有する。

【0051】

パネル投入部32は、パネル投入口32aと、パネル供給ベルト32bとを有する。パネル投入口32aは、ドライバICが実装されていない状態の液晶基板1aを実装装置31内に入れる入り口である。パネル投入口32aから投入された液晶基板1aは、パネル供給ベルト32bによって、第1ポジション37に搬送される。

【0052】

ACF貼付処理部33は、ACF貼付ユニット38と、ACF貼付テーブル39とを有する。ACF貼付ユニット38は、ACF貼付テーブル39上に固定された液晶基板1aへの、非粘着膜付きACF23の供給および貼付を行う。また、ACF貼付ユニット38は、ACF切断装置(図示せず)によって、ACFリール40から送り出された非粘着膜付きACF23が所定の長さに切断される。そして、カット(切断)された非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ(図4、工程1参照)51が剥ぎ取られる。非粘着膜付きACF23は、製造工程における利便性を考慮して、長尺のテープ状の形態としている。そして、この非粘着膜付きACF23が、前述のACFリール40に巻きつけられている。貼り付け時の非粘着膜付きACF23は、ベーステープ51を切断することなく、非粘着膜26および接着用樹脂層24を切断する、いわゆるハーフカットと呼ばれる手法にて切断される。

【0053】

なお、第1ポジション37からACF貼付テーブル39への搬送は、ピック&プレースと呼ばれるパネル搬送装置(図示せず)によって行われる。

【0054】

仮圧着処理部34は、IC供給ユニット41と、仮圧着テーブル42と、仮圧着ヘッド(図4、工程3参照)43とを有する。IC供給ユニット41は、ICトレイテーブル(図示せず)上に載置されたXドライバIC13および第1、第2のYドライバIC14,15を、液晶基板1aの実装領域に、それぞれ供給するように構成されている。供給されたそれぞれのドライバIC13〜15は、仮圧着ヘッド43と仮圧着テーブル42とによって挟み込むことによって、非粘着膜付きACF23に仮圧着される。

【0055】

本圧着処理部35は、本圧着テーブル44と、本圧着ヘッド(図4、工程4参照)45とを有する。仮圧着テーブル42上の液晶基板1aは、パネル搬送装置(図示せず)によって、第2ポジション46、第3ポジション47、さらに本圧着テーブル44に続けて搬送されて固定される。本圧着ヘッド45は、本圧着処理を行うとき、例えば、280℃に加熱されている。本圧着ヘッド45は、各ドライバIC13〜15を押圧して液晶基板1aに圧着するとともに、各ドライバIC13〜15を介して接着用樹脂層24への加熱を行う。この加熱により、各ドライバIC13〜15と液晶基板1aとが、非粘着膜付きACFを介して固着される。

【0056】

パネル排出部36は、パネル排出ベルト36aと、パネル排出口36bとを有する。パネル排出ベルト36aは、各ドライバIC13〜15の実装が終了した液晶表示装置1を、パネル排出口36bに搬送している。なお、本圧着テーブル44から第3ポジション47、パネル排出ベルト36aへの液晶表示装置1の搬送は、パネル搬送装置(図示せず)によって行われる。

【0057】

図4は、ドライバICを液晶基板に実装する様子を模式的に示す工程断面図である。以下、ドライバICを第1基板に実装する様子を、図4を参照にして説明する。なお、XドライバIC13と第1および第2のYドライバIC14,15とは、実装形態が同様であるので、第1のYドライバIC14のみの実装形態を説明する。

【0058】

図4に示すように、工程1は、非粘着膜付きACF23のベーステープ(第1基板側)51を剥がした状態を示している。まず、ロール状の非粘着膜付きACF23を、実装するドライバIC13〜15の長さに合わせてハーフカットする。次に、ハーフカットによって切断された非粘着膜付きACF23から、ベーステープ51を剥がす。なお、本実施形態では、ベーステープ51が剥がされた非粘着膜付きACFにおいても非粘着膜付きACF23という。

【0059】

工程2は、第1基板3上のドライバIC実装領域に非粘着膜付きACF23を貼り付けた状態を示している。非粘着膜付きACF23は、接着用樹脂層24の接着特性を利用して、電極22上に貼り付けられている。

【0060】

工程3は、第1のYドライバIC14を、非粘着膜付きACF23に仮圧着した状態を示している。この仮圧着処理は、第1のYドライバIC14を接着用樹脂層24に仮付けするとともに、第1のドライバIC14の位置決めを行っている。まず、非粘着膜付きACF23の上に、第1のYドライバIC14を位置決めするとともに載置する。次に、第1のYドライバIC14を仮圧着ヘッド43によって押し下げ、非粘着膜付きACF23の非粘着膜26をバンプ電極で突き破る。更に、仮圧着ヘッド43を押圧して、第1のYドライバIC14のバンプ電極27を、接着用樹脂層24に埋め込む。これにより、第1のYドライバIC14と非粘着膜付きACF23との仮圧着処理が終了する。

【0061】

工程4は、第1基板3と第1のYドライバIC14とを本圧着処理した状態を示している。まず、仮圧着処理した第1のYドライバIC14を、本圧着ヘッド45によって押圧しながら熱を加える。押圧することにより、第1のYドライバIC14に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、適度に分散された導電粒子25が少なくとも1個以上挟み込まれる。その後、バンプ電極27と電極22とは、挟み込まれた導電粒子25が潰され、破壊された表面の絶縁被膜の中の金属と接触する。これにより、バンプ電極27と電極22とは、電気的導通状態になる。また、非粘着膜付きACF23の接着用樹脂層24には、本圧着ヘッド45によって加熱された第1のYドライバIC14を介して、熱が加えられる。これにより、熱硬化性を有した接着用樹脂層24は、バンプ電極27と電極22との間に導電粒子25を挟みこんだ状態で硬化される。よって、第1のYドライバIC14と第1基板3とが固着される。

【0062】

以上、第1のYドライバIC14の実装について説明したが、XドライバIC13、第2のYドライバIC15についても、工程3、工程4を繰り返すことにより、第1基板3への実装が可能になっている。

【0063】

図5は、ドライバICを液晶基板に実装する実装方法を示すフローチャートである。以下、実装方法を、図5を参照しながら説明する。

【0064】

まず、ステップS11では、液晶基板1aを実装装置31に投入する。まず、ハンドワークによって、液晶基板1aをパネル投入部32のパネル投入口32aからパネル供給ベルト32bに投入する。そして、投入した液晶基板1aを、パネル搬送装置によって第1ポジション37に搬送する。さらに、第1ポジション37に搬送した液晶基板1aを、ACF貼付テーブル39に搬送する。そして、液晶基板1aは、ACF貼付テーブル39に吸着固定される。

【0065】

ステップS12では、非粘着膜付きACF23をカットする。まず、ACF貼付ユニット38のACFリール40を、実装するドライバIC13〜15の実装領域に合わせた長さ分送り出す。次に、ACF貼付ユニット38に備えられたACF切断装置(図示せず)によって、実装領域の長さの位置でドライバIC13〜15の3個分のハーフカットを行う。このハーフカットにより、非粘着膜付きACF23の非粘着膜26と接着用樹脂層24とは、完全に切断される。

【0066】

ステップS13では、非粘着膜付きACF23からベーステープ51を剥ぐ。まず、非粘着膜26と接着用樹脂層24とがカットされた非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ51を剥ぐ(工程1)。剥ぎ取ったベーステープ51は、巻取装置(図示せず)によって回収される。

【0067】

ステップS14では、非粘着膜付きACF23を、第1基板3上のドライバICの実装領域に貼り付ける。まず、ACF貼付テーブル39に固定された液晶基板1aの実装領域に、貼付装置(図示せず)によって非粘着膜付きACF23を貼り付ける(工程2)。貼り付けられた非粘着膜付きACF23は、上面に非粘着膜26を有するので、大気中に浮遊する異物が付着しにくく、付着したとしても、気流等により容易に取り除かれることが可能な状態になっている。

【0068】

ステップS15では、ドライバICの投入と位置合わせを行う。1個目のドライバICは、例えば、XドライバIC13とする。まず、IC供給ユニット41のICトレイテーブル(図示せず)に載せられたXドライバIC13を、搬送装置(図示せず)によって、仮圧着テーブル42に固定された液晶基板1a上の実装領域、すなわち非粘着膜付きACF23が貼付された領域のうち中央に位置するXドライバIC13の実装領域に搬送する。次に、アライメント装置(図示せず)によって、XドライバIC13をその実装領域に許容誤差範囲内で一致するように位置合わせする。

【0069】

ステップS16では、非粘着膜付きACF23とドライバICとの仮圧着処理を行う。まず、仮圧着テーブル42の上方に備えられた仮圧着ヘッド43が下降し、XドライバIC13の上面に接触し、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、仮圧着ヘッド43と仮圧着テーブル42とにより挟み込む。さらに、仮圧着ヘッド43を下降すると、XドライバIC13に設けられたバンプ電極27が、非粘着膜付きACF23の非粘着膜26を突き破り、接着用樹脂層24に接触する。さらに、XドライバIC13を、バンプ電極27が接着用樹脂層24に入り込んだ状態まで押圧する。これにより、XドライバIC13の位置決めが終了するとともに、仮圧着処理が終了する(工程3)。

【0070】

ステップS17では、他のドライバICを仮圧着するか否かを判断する。仮圧着をするのであればステップS15に移行する。仮圧着しないのであれば、ステップS18に移行する。ステップS15〜ステップS17を繰り返すことにより、第1のYドライバIC14と第2のYドライバIC15との仮圧着処理が終了する。

【0071】

ステップS18では、ドライバICの本圧着処理を行う。まず、仮圧着処理部34の仮圧着テーブル42に載置された液晶基板1aを、パネル搬送装置を用いて、第2ポジション46、第3ポジション47、本圧着テーブル44と順に搬送し、固定する。次に、本圧着テーブル44の上方に備えられた本圧着ヘッド45を下降させて、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、本圧着ヘッド45と本圧着テーブル44とによって挟み込む。このとき、本圧着ヘッド45は、所定の温度に加熱された状態になっている。

次に、XドライバIC13を所定の圧力になるまで押圧するとともに加熱する。押圧したことにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、接着用樹脂層24の中に含有する導電粒子25が挟み込まれる。バンプ電極27と電極22とは、その後の本圧着ヘッド45の押圧力により、導電粒子25の周囲を覆う絶縁被膜が破れ、その中の金属核と接触することにより電気的導通可能な状態になる。つまり、XドライバIC13と第1基板3とが、電気的導通可能な状態になる(工程4)。

一方、加熱されたXドライバIC13からの熱により、熱硬化性を有する接着用樹脂層24が溶融、硬化することにより、XドライバIC13と第1基板3とが、接着用樹脂層24を介して固着する。

【0072】

次に、第1のYドライバIC14と第2のYドライバIC15とを、ステップS18と同様の手順で本圧着処理を行う。第1のYドライバIC14と第2のYドライバIC15とは、1つずつ本圧着処理を行ってもよいし、2つ同時に本圧着処理を行うようにしてもよい。これにより、3つのドライバIC13〜15の本圧着処理が終了する。

【0073】

そのあと、実装処理が終了した液晶表示装置1を、パネル搬送装置を用いて、本圧着テーブル44から第3ポジション47に搬送し、パネル排出ベルト36aに載せる。そして、液晶表示装置1を、パネル排出部36のパネル排出口36bから排出して、実装処理を終了する。

【0074】

以上詳述したように、本実施形態によれば、以下に示す効果が得られる。

(1)本実施形態によれば、液晶基板1aに貼り付けた非粘着膜付きACF23の表面に、非粘着膜26を有するので、大気中に浮遊するゴミなどの不純物が、ドライバIC13〜15が実装される前の非粘着膜付きACF23に付着することを低減することができる。よって、圧着処理のとき、ドライバICに設けられたバンプ電極27と、第1基板3上に形成された電極22との間に不純物が挟まることを抑制することが可能になる。これにより、ドライバIC13〜15と第1基板3とを接着用樹脂層24を介して、電気特性が安定した状態で導電接続することができる。

【0075】

(第2実施形態)

図6は、本実施形態の実装装置の構成を模式的に示す概略構成図である。以下、実装装置の構成を、図6を参照しながら説明する。図6に示すように、本実施形態の実装装置61は、ACF貼付処理部62において、非粘着膜付きACF23を液晶基板1aに貼り付けたあと、各ドライバIC13〜15の実装領域ごとに非粘着膜付きACF23をカットする切込部であるACFカットユニット63が備えられている。また、仮圧着処理部64において、非粘着膜26を剥離する剥離部である剥離ユニット65と、剥離した非粘着膜26を回収する回収装置66とが備えられている点が、第1実施形態と異なっている。なお、第1実施形態と同様の構成については、説明を省略する。

【0076】

ACF貼付処理部62のACFカットユニット63は、液晶基板1a上に貼り付けられた非粘着膜付きACF23をカットするカッタ71と、カッタ71を伸縮移動させるエアシリンダや油圧シリンダ等の伸縮用アクチュエータ72と、カッタ71を昇降移動させる昇降用アクチュエータ(図7参照)73とを有する。カッタ71は、伸縮用アクチュエータ72のロッドの先端に固着されている。ACFカットユニット63の本体63aには、アクチュエータを上下に移動させるときにガイドするガイド溝74a(図7参照)が形成されている。

【0077】

カッタ71は、カットテーブル67上の液晶基板1aに貼り付けられた非粘着膜付きACF23の所定位置に移動するときや戻すときに、本体74の上昇位置に配置される。一方、カッタ71は、非粘着膜付きACF23をカットするときに、本体74の下降位置に配置される。

更に、カッタ71は、伸縮用アクチュエータ72によって押し出されたとき、液晶基板1a上のカット位置の上方まで達する。一方、カッタ71は、伸縮用アクチュエータ72によって引き戻されたときに、液晶基板1aおよびパネル搬送装置(図示せず)に干渉しない位置まで戻される。

【0078】

仮圧着処理部64の剥離ユニット65は、非粘着膜26を剥がすパッド75と、パッド75を伸縮移動させる伸縮用アクチュエータ76と、パッド75を昇降移動させる昇降用アクチュエータ(図8参照)77とを有する。パッド75は、伸縮用アクチュエータ76のロッドの先端に固着されている。剥離ユニット65の本体78には、ACFカットユニット63と同様に、アクチュエータを上下に移動させるときにガイドするガイド溝78a(図8参照)が形成されている。

【0079】

パッド75は、液晶基板1aに貼られた非粘着膜付きACF23の所定位置に移動するときや戻すときに、本体78の上昇位置に配置される。一方、パッド75は、非粘着膜26を剥離するときに、本体78の下降位置に配置される。

更に、パッド75は、伸縮用アクチュエータ76によって押し出されたとき、液晶基板1a上の第1の非粘着膜26a、第2の非粘着膜26bおよび第3の非粘着膜26c(ともに図8参照)の上方まで達する。一方、パッド75は、伸縮用アクチュエータ76によって引き戻されたときに、液晶基板1aおよびパネル搬送装置(図示せず)に干渉しない位置まで戻される。

パッド75には、自身のもつ粘着性を利用して、第1〜第3の非粘着膜26a〜26cが貼り付けられる。接合されている非粘着膜26と接着用樹脂層24との接着強度は、接着用樹脂層24と電極22との接合強度より低く設定されているので、パッド75により非粘着膜26だけを剥離することが可能になっている。また、第1〜第3の非粘着膜26a〜26cを剥離する方法は、粘着を利用する方法に限らず、吸着を利用する方法でもよい。

【0080】

仮圧着処理部64の回収装置66は、非粘着膜26を回収する本体81と、本体81上面にパッド75から非粘着膜26を剥離するために形成されたU溝部82と、本体81の一側面に形成された開口部83とを有する。この回収装置66は、開口部83から剥離ユニット65を構成するパッド75の先端とともにパッド75に貼り付けられた非粘着膜26を挿入し、U溝部82からパッド75を引き上げることにより、パッド75と非粘着膜26とを剥離する。

なお、剥離ユニット65は、回転機構(図示せず)が設けられており、仮圧着テーブル42側と回収装置66側との移動が行われる。

【0081】

図7〜図9は、ドライバICを液晶基板に実装する様子を模式的に示す工程断面図である。以下、ドライバICを実装する様子を、図7〜図9を参照しながら説明する。なお、本実施形態では、非粘着膜付きACF23を構成する非粘着膜26と接着用樹脂層24とは、剥離可能な状態に接合されているところが、第1実施形態と異なっている。

【0082】

図7に示すように、工程11は、非粘着膜付きACF23の接着用樹脂層24からベーステープ(第1基板3側)51を剥がした状態を示している。まず、非粘着膜付きACF23を、実装する3つのドライバIC13〜15に相当する長さにハーフカットする。次に、ハーフカットによって切断された接着用樹脂層24から、ベーステープ51を剥がす。

【0083】

工程12は、第1基板3上のドライバIC実装領域に非粘着膜付きACF23を貼り付けた状態を示している。

【0084】

工程13は、ACFカットユニット63によって、貼り付けられた非粘着膜付きACF23を各ドライバIC13〜15の実装領域毎にカットしている状態を示している。カッタ71は、上昇位置で、ACFカットユニット63の伸縮用アクチュエータ72によって第1のカット位置85まで押し出される。その後、昇降用アクチュエータ73によって、カッタ71を下降位置まで下降させることにより、非粘着膜26と接着用樹脂層24とをカットする。また、カッタ71は、伸縮用アクチュエータ72によって第2のカット位置86まで押し出される。その後、昇降用アクチュエータ73によって、カッタ71を下降位置まで下降させることにより、非粘着膜26と接着用樹脂層24とをカットする。これにより、非粘着膜26は、第1の非粘着膜26aと、第2の非粘着膜26bと、第3の非粘着膜26cとに分割される。また、接着用樹脂層24は、第1の接着用樹脂層24aと、第2の接着用樹脂層24bと、第3の接着用樹脂層24cとに分割される。なお、カッタ71は、非粘着膜26をそれぞれ3つの非粘着膜26a〜26cにカットすることが可能な幅を有している。

【0085】

図8に示すように工程14は、剥離ユニット65によって、XドライバIC13の実装領域に対応する第1の非粘着膜26aを剥ぎ取っている状態を示している。パッド75は、本体78の上昇位置で、伸縮用アクチュエータ76によって、第1の非粘着膜26aの上方まで押し出される。その後、昇降用アクチュエータ77によって、パッド75を下降位置まで下降させることにより、パッド75の先端部75aと第1の非粘着膜26aとを接触させて、先端部75aに第1の非粘着膜26aを貼り付ける。次に、昇降用アクチュエータ77によって、パッド75を上昇位置まで上昇させることにより、貼り付けられた第1の非粘着膜26aを剥離する。その後、伸縮用アクチュエータ76によって、第1の非粘着膜26aとともにパッド75が所定の位置まで引き戻される。

【0086】

工程15は、XドライバIC13を、実装領域に仮圧着処理した状態を示している。この仮圧着処理は、XドライバIC13を第1の接着用樹脂層24aに仮付けするとともに、XドライバIC13の位置決めを行う。まず、第1の接着用樹脂層24aの上に、XドライバIC13を位置決めを行うととともに載せる。次に、XドライバIC13を仮圧着ヘッド43(図4参照)によって押し下げ、第1の接着用樹脂層24aに埋め込む。これにより、第1の接着用樹脂層24aとXドライバIC13との仮圧着処理が終了する。

【0087】

工程16は、第1のYドライバIC14と第2のYドライバIC15とを仮圧着処理した状態を示している。第1、第2のYドライバIC14,15においても、工程14と工程15とを同様に行い、第1のYドライバIC14を第2の接着用樹脂層24bへ、第2のYドライバIC15を第3の接着用樹脂層24cへの仮圧着処理が行われる。

【0088】

図9に示すように、工程17は、XドライバIC13を、第1基板3に本圧着した状態を示している。まず、仮圧着したXドライバIC13を、本圧着ヘッド45(図4参照)によって加圧しながら熱を加える。加圧することにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、適度に分散された導電粒子25が少なくとも1個以上挟み込まれる。バンプ電極27と電極22は、挟み込まれた導電粒子25が潰され、破壊された表面の絶縁被膜の中の金属と接触することにより、電気的導通状態になっている。また、第1の接着用樹脂層24aには、本圧着ヘッド45によって加熱されたXドライバIC13を介して、熱が加えられる。これにより、熱硬化性を有した第1の接着用樹脂層24aは、バンプ電極27と電極22との間に導電粒子25が挟み込まれた状態で硬化される。よって、XドライバICと第1基板とが固着される。

【0089】

工程18は、第1のYドライバIC14と第2のYドライバIC15とを本圧着処理した状態を示している。第1、第2のYドライバIC14,15においても、工程17の処理を同様に行い、第1基板3への本圧着処理を終了する。

【0090】

図10は、ドライバICを第1基板に実装する実装方法を示すフローチャートである。以下、実装する方法を、図10を参照しながら説明する。

【0091】

まず、ステップS21では、液晶基板1aを実装装置61内に投入する。まず、ハンドワークによって、液晶基板1aをパネル投入部32のパネル投入口32aから供給ベルト32bに投入する。そして、投入した液晶基板1aを、パネル搬送装置によって第1ポジション37に搬送する。さらに、第1ポジション37に搬送した液晶基板1aを、ACF貼付テーブル39に搬送する。そして、液晶基板1aは、ACF貼付テーブル39に吸着固定される。

【0092】

ステップS22では、非粘着膜付きACF23をカットする。まず、ACF貼付ユニット38のACFリール40を、実装するドライバIC13〜15の実装領域に合わせた長さ分送り出す。次に、ACF貼付ユニット38に備えられたACF切断装置(図示せず)によって、実装領域の長さの位置でドライバIC13〜15の3個分のハーフカットを行う。このハーフカットにより、非粘着膜付きACF23の非粘着膜26と接着用樹脂層24とは、完全に切断される。

【0093】

ステップS23では、非粘着膜付きACF23からベーステープ51を剥ぐ。まず、非粘着膜26と接着用樹脂層24とがカットされた非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ51を剥ぐ(工程11)。剥ぎ取ったベーステープ51は、巻取装置(図示せず)によって回収される。

【0094】

ステップS24では、非粘着膜付きACF23を、第1基板3上のドライバIC実装領域に貼り付ける。まず、ACF貼付テーブル39に固定された液晶基板1aの実装領域に、貼付装置(図示せず)によって非粘着膜付きACF23を貼り付ける(工程12)。貼り付けられた非粘着膜付きACFは、上面に非粘着膜26を有するので、大気中に浮遊する異物が付着しにくく、付着したとしても、気流等により容易に取り除かれることが可能な状態になっている。

【0095】

ステップS25では、非粘着膜26および接着用樹脂層24を、各ドライバIC13〜15の実装領域毎にカットする。まず、ACF貼付テーブル39に載置された液晶基板1aを、パネル搬送装置(図示せず)によって、カットテーブル67に搬送して固定する。次に、ACF貼付処理部62のACFカットユニット63によって、第1のカット位置85と第2のカット位置86にて、非粘着膜26と接着用樹脂層24とのカットを行う(工程13)。これにより、第1の非粘着膜26aと、第2の非粘着膜26bと、第3の非粘着膜26cとは、それぞれ独立して剥離することが可能な状態になる。

【0096】

ステップS26では、ドライバICの実装領域に対応する非粘着膜26を剥離する。まず、カットテーブル67に載置された液晶基板1aを、パネル搬送装置(図示せず)によって、第1ポジション37、第2ポジション46、仮圧着テーブル42まで順に搬送し、固定する。次に、仮圧着処理部64の剥離ユニット65によって、第1基板3上に貼り付けられた非粘着膜26のうち、例えば、第1の非粘着膜26aを剥離する(工程14)。仮圧着するドライバICの順番は、XドライバIC13、第1のYドライバIC14、第2のYドライバIC15の順とする。

【0097】

ステップS27では、仮圧着するドライバIC13〜15を仮圧着テーブル42に投入する。1個目のドライバICは、例えば、XドライバIC13とする。まず、IC供給ユニット41のICトレイテーブル(図示せず)に載せられたXドライバIC13を、搬送装置(図示せず)によって、仮圧着テーブル42に固定された液晶基板1a上の実装領域、すなわち非粘着膜付きACF23が貼付された領域のうち中央に位置するXドライバIC13の実装領域に搬送する。次に、アライメント装置(図示せず)によって、XドライバIC13をその実装領域に許容誤差範囲内で一致するように位置合わせする。

【0098】

ステップS28では、接着用樹脂層24とドライバICとの仮圧着処理を行う。まず、仮圧着テーブル42の上方に備えられた仮圧着ヘッド43(図4参照)を下降し、XドライバIC13の上面に接触し、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、仮圧着ヘッド43と仮圧着テーブル42とにより挟み込む。さらに、仮圧着ヘッド43を下降させることにより、XドライバIC13に設けられたバンプ電極27が、第1の接着用樹脂層24aに入り込んだ状態になる。これにより、XドライバIC13の位置決めが終了するとともに、仮圧着処理が終了する(工程15)。

【0099】

ステップS29では、他のドライバICを仮圧着処理するか否かを判断する。仮圧着するのであれば、ステップS26に移行する。仮圧着しないのであれば、ステップS30に移行する。ステップS26〜ステップS29を繰り返すことにより、第1のYドライバIC14と、第2のYドライバIC15との、仮圧着処理が終了する。

このように、3つのドライバIC13〜15を仮圧着処理するとき、仮圧着する寸前でそれぞれの非粘着膜26a〜26cを剥がすので、大気中に浮遊するゴミなどの不純物がそれぞれの接着用樹脂層24a〜24cに付着することを抑制できる。

【0100】

ステップS30では、ドライバICの本圧着処理を行う。まず、仮圧着処理部64の仮圧着テーブル42に載置された液晶基板1aを、パネル搬送装置(図示せず)を用いて、第2ポジション46、第3ポジション47、本圧着テーブル44と順に搬送し、固定する。次に、本圧着テーブル44の上方に備えられた本圧着ヘッド45(図4参照)を下降させて、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、本圧着ヘッド45と本圧着テーブル44とによって挟み込む。このとき、本圧着ヘッド45は、所定の温度に加熱された状態になっている。

次に、XドライバIC13を所定の圧力になるまで押圧するとともに加熱する。押圧したことにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、第1の接着用樹脂層24aの中に含有する導電粒子25が挟み込まれる。バンプ電極27と電極22とは、その後の本圧着ヘッド45の押圧力により、導電粒子25の周囲を覆う絶縁被膜が破れ、その中の金属核と接触することにより電気的導通可能な状態になる。つまり、XドライバIC13と第1基板3とが、電気的導通可能な状態になる(工程17)。

一方、加熱されたXドライバIC13からの熱により、熱硬化性を有する第1の接着用樹脂層24aが溶融、硬化することにより、XドライバIC13と第1基板3とが非粘着膜付きACF23を介して固着する。

【0101】

次に、第1のYドライバIC14と第2のYドライバIC15とを、ステップS30と同様の手順で本圧着処理を行う。第1のYドライバIC14と第2のYドライバIC15とは、1つずつ本圧着処理を行ってもよいし、2つ同時に本圧着処理を行うようにしてもよい。これにより、3つのドライバIC13〜15の本圧着処理が終了する。

【0102】

そのあと、ドライバIC13〜15の実装が終了した液晶表示装置1を、パネル搬送装置を用いて、本圧着テーブル44から第3ポジション47に搬送し、パネル排出ベルト36aに載せる。そして、液晶表示装置1を、パネル排出部36のパネル排出口36bから排出し、実装処理を終了する。

【0103】

図11は、本発明の電子機器の一実施形態である携帯電話機の構成を模式的に示す概略斜視図である。以下、携帯電話機の構成を、図11を参照しながら説明する。図11に示すように、携帯電話機91は、操作部92と、表示部93とを有する。操作部92の前面には複数の操作ボタン94,95が配列され、送話部96の内部にマイク(図示せず)が内蔵されている。また、表示部93の受話部97の内部にはスピーカ(図示せず)が配置されている。

【0104】

上記の表示部93においては、ケース体98の内部に上述の液晶表示装置1が実装されている。ケース体98内に設置された液晶表示装置1は、表示窓99を通して表示面を視認することができるように構成されている。

【0105】

なお、本発明に係る液晶表示装置を適用可能な他の電子機器としては、液晶テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、ディジタルスチルカメラなどが挙げられる。

【0106】

以上詳述したように、本実施形態によれば、以下に示す効果が得られる。

(2)本実施形態によれば、液晶基板1aに貼り付けられた非粘着膜付きACF23をACFカットユニット63によって、ドライバIC13〜15の実装領域毎に非粘着膜26を切断している。剥離可能な非粘着膜26は、それぞれのドライバIC13〜15の実装領域ごとに分断されるので、分断された3つの非粘着膜26a〜26cのうち、実装するドライバICに対応する領域の非粘着膜だけを剥がすことが可能になる。従って、例えば、XドライバIC13を液晶基板1aに実装するときは、XドライバIC13の実装領域に対応する第1の非粘着膜26aだけを剥がして実装することができる。これにより、他のドライバIC14,15の実装領域には、第2、第3の非粘着膜26b,26cが残っているので、大気中に浮遊する不純物が第2、第3の接着用樹脂層24b,24cに付着することを防止することができる。

また、第1、第2のYドライバIC14,15を実装するときまでに、第2、第3の非粘着膜26b,26cにゴミ等の不純物が付着していても、第2、第3の非粘着膜26b,26cを剥がしてから実装処理するので、それぞれのドライバIC14,15に設けられたバンプ電極27と、第1基板3上に形成された電極22との間に、不純物が挟まることを低減することができる。これにより、各ドライバIC13〜15と液晶基板1aとの電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0107】

なお、本実施形態は上記に限定されず、以下のような形態で実施することもできる。

(変形例1)前記第1実施形態では、接着用樹脂層24の上面に、熱可塑性樹脂をコーティングおよび乾燥させて非粘着膜26を形成したが、非粘着膜26の形成方法はこれに限定されるものではない。例えば、接着用樹脂層24を光反応系の接着用樹脂層で構成し、UV(紫外線)照射によって接着用樹脂層の粘着性をなくすことにより、その一方の面に非粘着膜を形成するようにしてもよい。また、UV照射に限らず、表面改質によって接着用樹脂層の粘着性をなくすことにより、その一方の面に非粘着膜を形成するようにしてもよい。これによれば、前記実施形態と同様に、接着用樹脂層24に不純物が付着することを防止することが可能になり、バンプ電極27と、電極22との間に不純物が挟まることを抑制することができる。

【0108】

(変形例2)前記第1実施形態では、第1基板3に形成された電極22に非粘着膜付きACF23を貼り付け、そのあとにXドライバIC13を非粘着膜付きACF23に載せて、XドライバIC13と非粘着膜付きACF23と第1基板3とを挟んで圧着処理していた。これを、XドライバIC13のバンプ電極27に非粘着膜付きACF23を貼り付けておき、そのあと、非粘着膜付きACF23を貼り付けたXドライバIC13を、第1基板の電極22上に載せて、XドライバIC13と非粘着膜付きACF23と第1基板3とを挟んで圧着処理するようにしてもよい。

【0109】

(変形例3)前記第1、第2実施形態では、仮圧着処理および本圧着処理は、XドライバIC13を圧着処理してから、第1、第2のYドライバIC14,15を圧着処理するようにした。これを、第1、第2のYドライバIC14,15を圧着処理してからXドライバIC13の圧着処理を行うようにしてもよい。

【0110】

(変形例4)前記第2実施形態では、ACFカットユニット63によって、非粘着膜26と接着用樹脂層24とを切断するようにした。これを、非粘着膜26のみを切断するようにしてもよい。これによれば、前記した実施形態と同様に、それぞれのドライバIC13〜15の実装領域に対応する非粘着膜26a〜26cのみを剥がすことが可能になるので、バンプ電極27と電極22との間に不純物が挟まることを抑制することができる。

【0111】

(変形例5)前記第2実施形態では、液晶基板1aに非粘着膜付きACF23を貼り付けてから、それぞれのドライバIC13〜15の実装領域ごとに非粘着膜付きACF23を切断していた。これを、非粘着膜26がドライバIC13〜15ごとに切断された非粘着膜付きACF23をACFリール40に巻いておき、これを液晶基板1aに貼り付けるようにしてもよい。これによれば、ACFカットユニット63を使用する必要がなく、作業効率を向上させることができる。

【0112】

(変形例6)前記実施形態では、COG(Chip On Glass)方式の液晶基板1aに非粘着膜付きACF23を用いてドライバIC13〜15と実装すると説明した。これを、COF(Chip On Film)方式の可撓性基板のものに非粘着膜付きACFを用いて、例えば、電源を供給するためのパワーICを実装するようにしてもよい。

【0113】

(変形例7)前記第1、第2実施形態では、液晶ディスプレイ(液晶表示装置)を使用した場合について説明した。これを、EL(エレクトロルミネッセンス)ディスプレイ装置、プラズマディスプレイパネル、FED(フィールドエミッションディスプレイ)等の各種電気光学パネルと外部回路との接続構造に適用できる。

【図面の簡単な説明】

【0114】

【図1】第1実施形態における、液晶表示装置の構成を模式的に示す概略斜視図。

【図2】液晶表示装置の構成を示す模式断面図。

【図3】実装装置の構成を模式的に示す概略構成図。

【図4】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図5】ドライバICを基板に実装する実装方法を示すフローチャート。

【図6】第2実施形態における、実装装置の構成を模式的に示す概略構成図。

【図7】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図8】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図9】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図10】ドライバICを基板に実装する実装方法を示すフローチャート。

【図11】電子機器である携帯電話機の構成を模式的に示す概略斜視図。

【図12】従来技術の液晶パネルの構造を模式的に示す模式断面図。

【符号の説明】

【0115】

1…電気光学装置としての液晶表示装置、1a…液晶表示装置を構成する液晶基板、3…液晶基板を構成する第1基板、4…液晶基板を構成する第2基板、13…電子部品としてのXドライバIC、14…電子部品としての第1のYドライバIC、15…電子部品としての第2のYドライバIC、21…液晶表示装置を構成する接続部、22…電極、23…非粘着膜付き異方性導電膜としての非粘着膜付きACF、24…接着層としての接着用樹脂層、24a…第1の接着用樹脂層、24b…第2の接着用樹脂層、24c…第3の接着用樹脂層、25…接着層を構成する導電粒子、26…非粘着膜、26a…第1の非粘着膜、26b…第2の非粘着膜、26c…第3の非粘着膜、27…バンプ電極、31,61…製造装置としての実装装置、33,62…ACF貼付処理部、34,64…圧着部を構成する仮圧着処理部、35…圧着部を構成する本圧着処理部、38…貼付部としてのACF貼付ユニット、42…仮圧着テーブル、43…仮圧着ヘッド、44…本圧着テーブル、45…本圧着ヘッド、51…非粘着膜付きACFを構成するベーステープ、63…切込部としてのACFカットユニット、65…剥離部としての剥離装置、66…回収装置、71…カッタ、75…パッド。

【技術分野】

【0001】

本発明は、非粘着膜付き異方性導電膜、非粘着膜付き異方性導電膜を用いた電気光学装置、電気光学装置の製造方法、電気光学装置の製造装置、その製造装置を用いた製造方法、電子機器に関する。

【背景技術】

【0002】

一般に、電気光学装置としての液晶表示装置は、複数の透明電極を備えた一対の基板をシール材及びスペーサを挟んで互いに接合し、そして両基板間に形成されたセルギャップ内に液晶を封入することによって形成される。液晶を挟む基板の一方又は両方には外部へ張り出す張出し部が形成され、その張出し部には上記の複数の透明電極につながる電極端子が形成される。

【0003】

液晶表示装置において、基板上に液晶駆動用ICを直接に接合する構造は、一般に、COG(Chip On Glass)方式と呼ばれる。このCOG方式においては、基板上のIC装着位置に粘着性を有するACF(Anisopic Conductive Film:異方性導電膜)等の接着用テープを接着し、さらにその接着用テープの上に液晶駆動用ICを接着する。これにより、図12に示すように、基板107と液晶駆動用IC108とは、接着用テープ106の中に含有する導電粒子109を介して、お互いを圧着することにより、電気的に接続可能状態になる。

【0004】

しかしながら、接着用テープ106を基板107に貼ったあと、液晶駆動用IC108を接着するまでに時間が空いてしまった場合に、空気中に浮遊しているゴミ等が接着用テープ106の粘着面に付着してしまっていた。これにより、導電接続しようとしている2つの電極端子間101,102に不純物103,104等が挟まって、それらの電極端子間101,102の導電性が低下するおそれがあった。不純物103,104としては、例えば、樹脂製の容器の欠片や、基板に用いられているガラスの欠片や、作業者の皮膚の一部などであり、30μm程度のものである。隣り合う電極端子間105に導電性の不純物103が接触しているとショートを起こし、電極端子間101,102に絶縁性の不純物104が挟まると導通不良の状態になる。

そこで、貼付作業の間、接着用テープ106を下向きに保持することで、不純物103,104の付着を抑制している方法が開示されている(例えば、特許文献1)。

【0005】

【特許文献1】特開2003−57681号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の接着用テープ106では、空気中に浮遊しているゴミ等の付着を防止することは出来なかった。これにより、不純物103,104等が、基板107上に貼り付けられた接着テープ106の粘着面に付着してしまい、その結果、導電接続しようとしている2つの電極端子101,102間に不純物103,104等が挟まって、それらの電極端子101,102間の導電性(ショート、導通不良など)が低下するおそれがあった。

【0007】

本発明は、このような従来の技術の有する未解決な課題に着目してなされたものであって、導電接続しようとしている2つの電極端子間に不純物等が挟まることを抑制して、それらの電極端子間を安定して導電接続することが可能な、非粘着膜付き異方性導電膜、非粘着膜付き異方性導電膜を用いた電気光学装置、電気光学装置の製造方法、電気光学装置の製造装置、その製造装置を用いた製造方法および電子機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記問題を解決するために、本発明に係る非粘着膜付き異方性導電膜は、導電粒子を含む接着層と、前記接着層の一方の面に設けられた非粘着膜と、前記接着層の他方の面に設けられた剥離可能な保護膜とを有する。

【0009】

この構成によれば、基板に貼り付けた非粘着膜付き異方性導電膜の表面に非粘着膜を有するので、大気中に浮遊するゴミなどの不純物が、電子部品が実装される前の非粘着膜付き異方性導電膜に付着することを低減することができる。よって、非粘着膜付き異方性導電膜を介して電子部品と基板とを圧着処理するときに、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間の電気特性が安定した状態で導電接続することが可能になる。

【0010】

本発明に係る非粘着膜付き異方性導電膜では、前記非粘着膜は、前記接着層を表面改質によって形成されるようにしてもよい。

【0011】

この構成によれば、接着層の表面改質によって非粘着膜を形成するので、非粘着膜を接着層に貼り合せるなどの製造工程を行うことなく形成することができる。よって、容易に非粘着膜を形成することが可能になる。

【0012】

本発明に係る非粘着膜付き異方性導電膜では、前記接着層は、熱硬化性樹脂であることが望ましい。

【0013】

この構成によれば、接着層が熱硬化性樹脂であるので、温度を加えることにより硬化させることが可能になる。よって、接着層を介して導電接続する電子部品と基板とを、固着することができる。これにより、電子部品と基板との電極間を、安定した状態で導電接続することが可能なる。

【0014】

上記問題を解決するために、本発明に係る電気光学装置は、非粘着膜付き異方性導電膜と、電気光学物質を有する基板と、電子部品とを備え、前記基板と前記電子部品とは、前記非粘着膜付き異方性導電膜を介して電気的に導通接続される。

【0015】

この構成によれば、基板に貼り付けられた非粘着膜付き異方性導電膜に電子部品を接続するとき、非粘着膜付き異方性導電膜の表面に非粘着膜があるので、大気中に浮遊するゴミなどの異物が、非粘着膜付き異方性導電膜に付着することを防止できる。よって、非粘着膜付き異方性導電膜を介して導通接続される、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0016】

本発明に係る電気光学装置では、前記電気光学物質は、液晶である。

【0017】

この構成によれば、液晶を有する液晶基板と電子部品とを接続するのに、非粘着膜付き異方性導電膜を用いているので、電子部品と液晶基板との電極間を、ゴミなどの異物が挟まることを防止し、安定した導通状態で駆動することのできる液晶表示装置を提供することが可能になる。

【0018】

上記問題を解決するために、本発明に係る電子機器は、電気光学装置を表示部として備えている。

【0019】

この方法によれば、非粘着膜付き異方性導電膜を用いた電気光学装置を表示部としているので、電子部品と基板との電極間を、ゴミなどの異物が挟まることを防止し、安定した導通状態で表示することが可能な電子機器を提供することが可能になる。

【0020】

上記問題を解決するために、本発明に係る電気光学装置の製造方法は、基板と、導電粒子を含む接着層を備えた異方性導電膜と、前記異方性導電膜を介して前記基板と電気的に導通接続される電子部品とを有する電気光学装置の製造方法であって、前記異方性導電膜は、前記接着層の一方の面に形成された非粘着膜を備えた非粘着膜付き異方性導電膜であり、前記非粘着膜付き異方性導電膜の前記接着層側を前記基板の実装領域に貼り付ける貼付工程と、貼り付けた前記非粘着膜付き異方性導電膜の前記非粘着膜側に載せられた前記電子部品を、前記非粘着膜付き異方性導電膜を介して、前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程とを有する。

【0021】

この構成によれば、貼付工程と、圧着工程とを有しているので、非粘着膜付き異方性導電膜を基板上に形成された電極に貼り付けたままの状態にしておいたとしても、接着層が表に出ていないので、非粘着膜付き異方性導電膜にゴミなどの異物が付着しにくくすることができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができ、電極間を安定した状態で導電接続することが可能になる。

【0022】

本発明に係る電気光学装置の製造方法では、前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを、前記非粘着膜付き異方性導電膜を介して電気的に導通接続する本圧着工程とを有する。

【0023】

この方法によれば、圧着工程を、仮圧着工程と本圧着工程とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の工程で行うことができる。よって、仮圧着工程では、複雑な製造方法にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0024】

上記問題を解決するために、本発明に係る電気光学装置の製造方法は、基板と、導電粒子を含む接着層を備えた異方性導電膜と、前記異方性導電膜を介して、前記基板と電気的に導通接続される少なくとも1つの電子部品とを有する電気光学装置の製造方法であって、前記異方性導電膜は、前記接着層の一方の面に設けられた非粘着膜を備えた非粘着膜付き異方性導電膜であり、前記基板上の実装領域に、前記非粘着膜付き異方性導電膜を前記接着層の粘着性によって貼り付ける貼付工程と、前記貼り付け後の前記非粘着膜付き異方性導電膜を、前記少なくとも1つの電子部品の実装領域に切り込みを入れる切込工程と、前記切り込まれた非粘着膜付き異方性導電膜のうち、実装する前記電子部品に対応する領域の非粘着膜を剥ぎ取る剥取工程と、剥ぎ取ったあとの前記接着層に載せた前記電子部品を、前記接着層を介して前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程とを有する。

【0025】

この方法によれば、貼付工程と、切込工程と、剥取工程と、圧着工程とを有するので、電子部品を圧着するときに、実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと基板と電子部品とを圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0026】

本発明に係る電気光学装置の製造方法では、前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを電気的に導通接続する本圧着工程とを有する。

【0027】

この方法によれば、圧着工程を、仮圧着工程と本圧着工程とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の工程で行うことができる。よって、仮圧着工程では、複雑な製造方法にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0028】

本発明に係る電気光学装置の製造方法では、前記電気光学物質は、液晶であってもよい。

【0029】

この方法によれば、液晶を封入した液晶表示装置において、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0030】

上記問題を解決するために、本発明に係る電気光学装置の製造装置は、導電粒子を含む接着層と前記接着層の一方の面に設けられた剥離可能な非粘着膜とを有する非粘着膜付き異方性導電膜と、前記非粘着膜付き異方性導電膜を介して電子部品と電気的に導通接続される、電気光学物質を有する基板および前記電子部品とを有する電気光学装置の製造装置であって、前記非粘着膜付き異方性導電膜を、前記基板上の前記電子部品の実装領域に貼り付ける貼付部と、前記貼り付けた前記非粘着膜付き異方性導電膜を、前記電子部品の実装領域に切り込みを入れる切込部と、前記切り込まれた前記非粘着膜付き異方性導電膜のうち、前記電子部品の実装領域に対応する非粘着膜を剥がす剥離部と、前記電子部品を、前記剥がしたあとの前記接着層を介して前記基板に電気的に導通接続させる圧着部とを有する。

【0031】

この構成によれば、貼付部と、切込部と、剥離部と、圧着部とを有するので、電子部品を圧着するときに、実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと基板と圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0032】

本発明に係る電気光学装置の製造装置では、前記圧着部は、前記電子部品を前記接着層に仮圧着する仮圧着部と、前記電子部品を前記接着層を介して前記基板と導通可能な状態に圧着する本圧着部とを有する。

【0033】

この構成によれば、圧着部を、仮圧着部と本圧着部とに分けているので、実装する電子部品と基板との位置決め及び仮圧着と、非粘着膜付き異方性導電膜への加熱を含む本圧着とを別々の場所で行うことができる。よって、仮圧着部を複雑な機構にすることなく、位置決めをすることができる。これにより、電子部品を所定の位置に固定することが可能になる。

【0034】

本発明に係る電気光学装置の製造装置では、前記電気光学物質は、液晶であってもよい。

【0035】

この構成によれば、液晶を封入した液晶表示装置の製造装置において、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0036】

上記問題を解決するために、本発明に係る電気光学装置の製造装置を用いた製造方法は、貼付部によって、基板の実装領域に非粘着膜付き異方性導電膜を貼り付ける貼付工程と、切込部によって、前記貼り付けた前記非粘着膜付き異方性導電膜を切り込む切込工程と、剥離部によって切り込まれた前記異方性導電膜のうち、実装する電子部品に対応する領域の非粘着膜を剥がす剥離工程と、圧着部によって、剥がしたあとの接着層を介して、前記電子部品と基板とを圧着する圧着工程とを有する。

【0037】

この方法によれば、貼付工程と、切込工程と、剥離工程と、圧着工程とを有するので、剥離部によって実装する電子部品に対応する非粘着膜のみを剥ぎ取り、そのあと、圧着部によって電子部品と基板とを圧着することが可能になる。よって、接着層と異物が浮遊する大気中との接触する時間が短いので、実装する接着層に異物が付着することを低減することができる。これにより、電子部品と基板との電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【発明を実施するための最良の形態】

【0038】

以下、本発明に係る電気光学装置の実施形態について図面を参照して説明する。

【0039】

(第1実施形態)

図1は、本実施形態の電気光学装置を模式的に示す分解斜視図である。以下、本実施形態の電気光学装置について、図1を参照しながら説明する。同図に示すように、電気光学装置としての液晶表示装置1は、シール材2を介して対向するように貼り合わされた一対の基板である第1基板3と第2基板4と、両基板3,4の間隙にシール材2により封止された電気光学物質である液晶(図示せず)とを有する。なお、必要に応じてバックライト等の照明装置(図示せず)や、その他の付属機器(図示せず)が液晶表示装置1に取り付けられる。

液晶表示装置1としては、TFT(Thin Film Transistor)アクティブマトリクス型、パッシブマトリクス型、TFD(Thin Film Diord:薄膜ダイオード)アクティブマトリクス型の液晶表示装置などのいずれであってもよい。

【0040】

以下、液晶表示装置1としてTFDアクティブマトリクス型を例にあげて説明する。

【0041】

第1基板3および第2基板4は、例えば、ガラスや合成樹脂といった透光性を有する材料からなる板状部材である。第1基板3の内側(液晶側)表面には、X方向に信号電極5が形成されており、第2基板4の内側(液晶側)表面には、Y方向に走査電極6が形成されている。また、画素ごとに画素電極(図示せず)が形成されている。信号電極5および走査電極6は、例えば、ITO(Indium Tin Oxide:インジウムスズ酸化物)などの透明導電材料によって形成される。走査電極6は、例えば、図1に示すように、上半分が左側に、下半分が右側に引き廻されて形成される。また、各画素毎に、薄膜ダイオードDが設けられる。そして、それぞれの基板3,4上に形成された信号電極5と走査電極6との交差領域が、マトリクス状に配列された多数の画素を構成し、これら多数の画素の配列が、全体として液晶表示領域Aを構成することになる。

【0042】

また、第1基板3は、第2基板4の外周縁から張り出した領域(以下、「張出し領域」という)3aを有する。張り出し領域3aの面上には、出力端子群7,8,9や入力端子群10,11,12等の配線パターンが形成され、液晶駆動用の電子部品としてのXドライバIC13、第1のYドライバIC14および第2のYドライバIC15が実装されている。信号電極5は、それぞれ出力端子群7に延在して接続され、走査電極6は、それぞれ延在して出力端子群8,9に接続される。入力端子群10,11,12は、例えば、フレキシブル基板P等を介して、回路基板等の外部機器(図示せず)に接続される。

【0043】

図2は、張り出し領域の接続部の構成を示す模式断面図である。以下、接続部の構成を、図2を参照しながら説明する。図2の断面図は、図1におけるB−B断面を示している。なお、XドライバIC13と第1のYドライバIC14と第2のYドライバIC15との接続構成は同じであるので、第1のYドライバIC14のみ説明する。図2に示すように、接続部21は、第1基板3と、出力端子群8および入力端子群11(いずれも、図1参照)を構成する電極22と、非粘着膜付き異方性導電膜(以下、「非粘着膜付きACF」という)23と、第1のYドライバIC14とを有する。

【0044】

電極22は、入力端子群11および出力端子群8を含み、第1基板3上に形成されている。電極22は、例えば、ピッチが38μmであり、それぞれの電極22のピッチ間が同じになるように配列される。また、それぞれの電極22との隙間は、例えば15μmである。

【0045】

非粘着膜付きACF23には、接着層である接着用樹脂層24と、接着用樹脂層24の中に分散された導電粒子25と、接着用樹脂層24の上面に形成された非粘着膜26とを有する。接着用樹脂層24は、例えば、熱硬化性樹脂であり、エポキシ系の樹脂を主流として構成され、耐熱性に優れている。接着用樹脂層24の中には、導電粒子25が均一に散在している。なお、第1基板3に貼り付ける前の非粘着膜付きACF23は、図2における上側から順に、非粘着膜26、導電粒子25を有した接着用樹脂層24、接着用樹脂層24を保護する保護膜としてのベーステープ(図4、工程1参照)51によって構成されている。

【0046】

導電粒子25は、第1のYドライバIC14を構成するバンプ電極27と電極22とを電気的に導通させるために用いられる。導電粒子25は、金属核そのもの(ニッケル(Ni)単体や金メッキ処理をおこなったNi)と、樹脂核(スチレン、アクリルおよび酸化チタン等)に金メッキ処理したもの、さらには、これらの粒子の上に熱や圧力で破壊、溶融する絶縁被膜を有したもの等様々な種類がある。本実施形態では、絶縁被膜を有した導電粒子25を用いている。導電粒子25には、電気的導通だけでなく、隣接電極間に接しない形状および適度な分散率が要求される。導電粒子25は、球形に近いものが選択され、使用される製品仕様に合わせて、例えば、5μmの粒径の材料が用いられている。

【0047】

非粘着膜26は、例えば、熱可塑性樹脂で構成されている。熱可塑性樹脂は、加熱すると軟化し、冷却すると固化する特性を有する。非粘着膜26は、例えば、ポリエチレンテレフタレート(PET)や、アセテート樹脂などで構成してもよい。非粘着膜付きACF23は、例えば、接着用樹脂層24の一方の面上に、熱可塑性樹脂をコーティングし、そのコーティングを乾燥することにより形成するようにしてもよい。また、非粘着膜付きACF23は、接着用樹脂層24の一方の面上に熱可塑性樹脂フィルムを貼り合わせることにより形成するようにしてもよい。非粘着膜26の厚みは、例えば、5μmである。接着用樹脂層24の厚みは、例えば25μmである。

【0048】

第1のYドライバIC14は、IC本体28と、バンプ電極27とを有する。図2に示す第1のYドライバIC14は、接着用樹脂層24により第1基板3に接着された状態になっている。バンプ電極27のピッチは、例えば、電極22のピッチと同様に38μmであり、バンプ電極27間の隙間は、電極22間の隙間と同様に、例えば15μmである。

【0049】

バンプ電極27と電極22とは、接着用樹脂層24の中に含有する導電粒子25がバンプ電極27と電極22との間に挟み込まれ潰されることによって、電気的に導通可能な状態になっている。つまり、バンプ電極27と電極22との厚み方向に対しては導電性、一方、面方向に対しては絶縁性という電気的異方性を示すことになる。

また、バンプ電極27と電極22との間に異物が挟まると、電極27,22間でショートを起こしたり導通不良が発生したりする。入力端子群11と出力端子群8とは、第1のYドライバIC14を介して、電気的に導通可能な状態になっている。

【0050】

図3は、第1基板にXドライバICおよびYドライバICを実装する実装装置の構成を模式的に示す概略構成図である。以下、実装装置の構成を、図3を参照しながら説明する。実装装置31は、パネル投入部32と、貼付部であるACF貼付処理部33と、仮圧着部である仮圧着処理部34と、本圧着部である本圧着処理部35と、パネル排出部36とを有する。

【0051】

パネル投入部32は、パネル投入口32aと、パネル供給ベルト32bとを有する。パネル投入口32aは、ドライバICが実装されていない状態の液晶基板1aを実装装置31内に入れる入り口である。パネル投入口32aから投入された液晶基板1aは、パネル供給ベルト32bによって、第1ポジション37に搬送される。

【0052】

ACF貼付処理部33は、ACF貼付ユニット38と、ACF貼付テーブル39とを有する。ACF貼付ユニット38は、ACF貼付テーブル39上に固定された液晶基板1aへの、非粘着膜付きACF23の供給および貼付を行う。また、ACF貼付ユニット38は、ACF切断装置(図示せず)によって、ACFリール40から送り出された非粘着膜付きACF23が所定の長さに切断される。そして、カット(切断)された非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ(図4、工程1参照)51が剥ぎ取られる。非粘着膜付きACF23は、製造工程における利便性を考慮して、長尺のテープ状の形態としている。そして、この非粘着膜付きACF23が、前述のACFリール40に巻きつけられている。貼り付け時の非粘着膜付きACF23は、ベーステープ51を切断することなく、非粘着膜26および接着用樹脂層24を切断する、いわゆるハーフカットと呼ばれる手法にて切断される。

【0053】

なお、第1ポジション37からACF貼付テーブル39への搬送は、ピック&プレースと呼ばれるパネル搬送装置(図示せず)によって行われる。

【0054】

仮圧着処理部34は、IC供給ユニット41と、仮圧着テーブル42と、仮圧着ヘッド(図4、工程3参照)43とを有する。IC供給ユニット41は、ICトレイテーブル(図示せず)上に載置されたXドライバIC13および第1、第2のYドライバIC14,15を、液晶基板1aの実装領域に、それぞれ供給するように構成されている。供給されたそれぞれのドライバIC13〜15は、仮圧着ヘッド43と仮圧着テーブル42とによって挟み込むことによって、非粘着膜付きACF23に仮圧着される。

【0055】

本圧着処理部35は、本圧着テーブル44と、本圧着ヘッド(図4、工程4参照)45とを有する。仮圧着テーブル42上の液晶基板1aは、パネル搬送装置(図示せず)によって、第2ポジション46、第3ポジション47、さらに本圧着テーブル44に続けて搬送されて固定される。本圧着ヘッド45は、本圧着処理を行うとき、例えば、280℃に加熱されている。本圧着ヘッド45は、各ドライバIC13〜15を押圧して液晶基板1aに圧着するとともに、各ドライバIC13〜15を介して接着用樹脂層24への加熱を行う。この加熱により、各ドライバIC13〜15と液晶基板1aとが、非粘着膜付きACFを介して固着される。

【0056】

パネル排出部36は、パネル排出ベルト36aと、パネル排出口36bとを有する。パネル排出ベルト36aは、各ドライバIC13〜15の実装が終了した液晶表示装置1を、パネル排出口36bに搬送している。なお、本圧着テーブル44から第3ポジション47、パネル排出ベルト36aへの液晶表示装置1の搬送は、パネル搬送装置(図示せず)によって行われる。

【0057】

図4は、ドライバICを液晶基板に実装する様子を模式的に示す工程断面図である。以下、ドライバICを第1基板に実装する様子を、図4を参照にして説明する。なお、XドライバIC13と第1および第2のYドライバIC14,15とは、実装形態が同様であるので、第1のYドライバIC14のみの実装形態を説明する。

【0058】

図4に示すように、工程1は、非粘着膜付きACF23のベーステープ(第1基板側)51を剥がした状態を示している。まず、ロール状の非粘着膜付きACF23を、実装するドライバIC13〜15の長さに合わせてハーフカットする。次に、ハーフカットによって切断された非粘着膜付きACF23から、ベーステープ51を剥がす。なお、本実施形態では、ベーステープ51が剥がされた非粘着膜付きACFにおいても非粘着膜付きACF23という。

【0059】

工程2は、第1基板3上のドライバIC実装領域に非粘着膜付きACF23を貼り付けた状態を示している。非粘着膜付きACF23は、接着用樹脂層24の接着特性を利用して、電極22上に貼り付けられている。

【0060】

工程3は、第1のYドライバIC14を、非粘着膜付きACF23に仮圧着した状態を示している。この仮圧着処理は、第1のYドライバIC14を接着用樹脂層24に仮付けするとともに、第1のドライバIC14の位置決めを行っている。まず、非粘着膜付きACF23の上に、第1のYドライバIC14を位置決めするとともに載置する。次に、第1のYドライバIC14を仮圧着ヘッド43によって押し下げ、非粘着膜付きACF23の非粘着膜26をバンプ電極で突き破る。更に、仮圧着ヘッド43を押圧して、第1のYドライバIC14のバンプ電極27を、接着用樹脂層24に埋め込む。これにより、第1のYドライバIC14と非粘着膜付きACF23との仮圧着処理が終了する。

【0061】

工程4は、第1基板3と第1のYドライバIC14とを本圧着処理した状態を示している。まず、仮圧着処理した第1のYドライバIC14を、本圧着ヘッド45によって押圧しながら熱を加える。押圧することにより、第1のYドライバIC14に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、適度に分散された導電粒子25が少なくとも1個以上挟み込まれる。その後、バンプ電極27と電極22とは、挟み込まれた導電粒子25が潰され、破壊された表面の絶縁被膜の中の金属と接触する。これにより、バンプ電極27と電極22とは、電気的導通状態になる。また、非粘着膜付きACF23の接着用樹脂層24には、本圧着ヘッド45によって加熱された第1のYドライバIC14を介して、熱が加えられる。これにより、熱硬化性を有した接着用樹脂層24は、バンプ電極27と電極22との間に導電粒子25を挟みこんだ状態で硬化される。よって、第1のYドライバIC14と第1基板3とが固着される。

【0062】

以上、第1のYドライバIC14の実装について説明したが、XドライバIC13、第2のYドライバIC15についても、工程3、工程4を繰り返すことにより、第1基板3への実装が可能になっている。

【0063】

図5は、ドライバICを液晶基板に実装する実装方法を示すフローチャートである。以下、実装方法を、図5を参照しながら説明する。

【0064】

まず、ステップS11では、液晶基板1aを実装装置31に投入する。まず、ハンドワークによって、液晶基板1aをパネル投入部32のパネル投入口32aからパネル供給ベルト32bに投入する。そして、投入した液晶基板1aを、パネル搬送装置によって第1ポジション37に搬送する。さらに、第1ポジション37に搬送した液晶基板1aを、ACF貼付テーブル39に搬送する。そして、液晶基板1aは、ACF貼付テーブル39に吸着固定される。

【0065】

ステップS12では、非粘着膜付きACF23をカットする。まず、ACF貼付ユニット38のACFリール40を、実装するドライバIC13〜15の実装領域に合わせた長さ分送り出す。次に、ACF貼付ユニット38に備えられたACF切断装置(図示せず)によって、実装領域の長さの位置でドライバIC13〜15の3個分のハーフカットを行う。このハーフカットにより、非粘着膜付きACF23の非粘着膜26と接着用樹脂層24とは、完全に切断される。

【0066】

ステップS13では、非粘着膜付きACF23からベーステープ51を剥ぐ。まず、非粘着膜26と接着用樹脂層24とがカットされた非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ51を剥ぐ(工程1)。剥ぎ取ったベーステープ51は、巻取装置(図示せず)によって回収される。

【0067】

ステップS14では、非粘着膜付きACF23を、第1基板3上のドライバICの実装領域に貼り付ける。まず、ACF貼付テーブル39に固定された液晶基板1aの実装領域に、貼付装置(図示せず)によって非粘着膜付きACF23を貼り付ける(工程2)。貼り付けられた非粘着膜付きACF23は、上面に非粘着膜26を有するので、大気中に浮遊する異物が付着しにくく、付着したとしても、気流等により容易に取り除かれることが可能な状態になっている。

【0068】

ステップS15では、ドライバICの投入と位置合わせを行う。1個目のドライバICは、例えば、XドライバIC13とする。まず、IC供給ユニット41のICトレイテーブル(図示せず)に載せられたXドライバIC13を、搬送装置(図示せず)によって、仮圧着テーブル42に固定された液晶基板1a上の実装領域、すなわち非粘着膜付きACF23が貼付された領域のうち中央に位置するXドライバIC13の実装領域に搬送する。次に、アライメント装置(図示せず)によって、XドライバIC13をその実装領域に許容誤差範囲内で一致するように位置合わせする。

【0069】

ステップS16では、非粘着膜付きACF23とドライバICとの仮圧着処理を行う。まず、仮圧着テーブル42の上方に備えられた仮圧着ヘッド43が下降し、XドライバIC13の上面に接触し、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、仮圧着ヘッド43と仮圧着テーブル42とにより挟み込む。さらに、仮圧着ヘッド43を下降すると、XドライバIC13に設けられたバンプ電極27が、非粘着膜付きACF23の非粘着膜26を突き破り、接着用樹脂層24に接触する。さらに、XドライバIC13を、バンプ電極27が接着用樹脂層24に入り込んだ状態まで押圧する。これにより、XドライバIC13の位置決めが終了するとともに、仮圧着処理が終了する(工程3)。

【0070】

ステップS17では、他のドライバICを仮圧着するか否かを判断する。仮圧着をするのであればステップS15に移行する。仮圧着しないのであれば、ステップS18に移行する。ステップS15〜ステップS17を繰り返すことにより、第1のYドライバIC14と第2のYドライバIC15との仮圧着処理が終了する。

【0071】

ステップS18では、ドライバICの本圧着処理を行う。まず、仮圧着処理部34の仮圧着テーブル42に載置された液晶基板1aを、パネル搬送装置を用いて、第2ポジション46、第3ポジション47、本圧着テーブル44と順に搬送し、固定する。次に、本圧着テーブル44の上方に備えられた本圧着ヘッド45を下降させて、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、本圧着ヘッド45と本圧着テーブル44とによって挟み込む。このとき、本圧着ヘッド45は、所定の温度に加熱された状態になっている。

次に、XドライバIC13を所定の圧力になるまで押圧するとともに加熱する。押圧したことにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、接着用樹脂層24の中に含有する導電粒子25が挟み込まれる。バンプ電極27と電極22とは、その後の本圧着ヘッド45の押圧力により、導電粒子25の周囲を覆う絶縁被膜が破れ、その中の金属核と接触することにより電気的導通可能な状態になる。つまり、XドライバIC13と第1基板3とが、電気的導通可能な状態になる(工程4)。

一方、加熱されたXドライバIC13からの熱により、熱硬化性を有する接着用樹脂層24が溶融、硬化することにより、XドライバIC13と第1基板3とが、接着用樹脂層24を介して固着する。

【0072】

次に、第1のYドライバIC14と第2のYドライバIC15とを、ステップS18と同様の手順で本圧着処理を行う。第1のYドライバIC14と第2のYドライバIC15とは、1つずつ本圧着処理を行ってもよいし、2つ同時に本圧着処理を行うようにしてもよい。これにより、3つのドライバIC13〜15の本圧着処理が終了する。

【0073】

そのあと、実装処理が終了した液晶表示装置1を、パネル搬送装置を用いて、本圧着テーブル44から第3ポジション47に搬送し、パネル排出ベルト36aに載せる。そして、液晶表示装置1を、パネル排出部36のパネル排出口36bから排出して、実装処理を終了する。

【0074】

以上詳述したように、本実施形態によれば、以下に示す効果が得られる。

(1)本実施形態によれば、液晶基板1aに貼り付けた非粘着膜付きACF23の表面に、非粘着膜26を有するので、大気中に浮遊するゴミなどの不純物が、ドライバIC13〜15が実装される前の非粘着膜付きACF23に付着することを低減することができる。よって、圧着処理のとき、ドライバICに設けられたバンプ電極27と、第1基板3上に形成された電極22との間に不純物が挟まることを抑制することが可能になる。これにより、ドライバIC13〜15と第1基板3とを接着用樹脂層24を介して、電気特性が安定した状態で導電接続することができる。

【0075】

(第2実施形態)

図6は、本実施形態の実装装置の構成を模式的に示す概略構成図である。以下、実装装置の構成を、図6を参照しながら説明する。図6に示すように、本実施形態の実装装置61は、ACF貼付処理部62において、非粘着膜付きACF23を液晶基板1aに貼り付けたあと、各ドライバIC13〜15の実装領域ごとに非粘着膜付きACF23をカットする切込部であるACFカットユニット63が備えられている。また、仮圧着処理部64において、非粘着膜26を剥離する剥離部である剥離ユニット65と、剥離した非粘着膜26を回収する回収装置66とが備えられている点が、第1実施形態と異なっている。なお、第1実施形態と同様の構成については、説明を省略する。

【0076】

ACF貼付処理部62のACFカットユニット63は、液晶基板1a上に貼り付けられた非粘着膜付きACF23をカットするカッタ71と、カッタ71を伸縮移動させるエアシリンダや油圧シリンダ等の伸縮用アクチュエータ72と、カッタ71を昇降移動させる昇降用アクチュエータ(図7参照)73とを有する。カッタ71は、伸縮用アクチュエータ72のロッドの先端に固着されている。ACFカットユニット63の本体63aには、アクチュエータを上下に移動させるときにガイドするガイド溝74a(図7参照)が形成されている。

【0077】

カッタ71は、カットテーブル67上の液晶基板1aに貼り付けられた非粘着膜付きACF23の所定位置に移動するときや戻すときに、本体74の上昇位置に配置される。一方、カッタ71は、非粘着膜付きACF23をカットするときに、本体74の下降位置に配置される。

更に、カッタ71は、伸縮用アクチュエータ72によって押し出されたとき、液晶基板1a上のカット位置の上方まで達する。一方、カッタ71は、伸縮用アクチュエータ72によって引き戻されたときに、液晶基板1aおよびパネル搬送装置(図示せず)に干渉しない位置まで戻される。

【0078】

仮圧着処理部64の剥離ユニット65は、非粘着膜26を剥がすパッド75と、パッド75を伸縮移動させる伸縮用アクチュエータ76と、パッド75を昇降移動させる昇降用アクチュエータ(図8参照)77とを有する。パッド75は、伸縮用アクチュエータ76のロッドの先端に固着されている。剥離ユニット65の本体78には、ACFカットユニット63と同様に、アクチュエータを上下に移動させるときにガイドするガイド溝78a(図8参照)が形成されている。

【0079】

パッド75は、液晶基板1aに貼られた非粘着膜付きACF23の所定位置に移動するときや戻すときに、本体78の上昇位置に配置される。一方、パッド75は、非粘着膜26を剥離するときに、本体78の下降位置に配置される。

更に、パッド75は、伸縮用アクチュエータ76によって押し出されたとき、液晶基板1a上の第1の非粘着膜26a、第2の非粘着膜26bおよび第3の非粘着膜26c(ともに図8参照)の上方まで達する。一方、パッド75は、伸縮用アクチュエータ76によって引き戻されたときに、液晶基板1aおよびパネル搬送装置(図示せず)に干渉しない位置まで戻される。

パッド75には、自身のもつ粘着性を利用して、第1〜第3の非粘着膜26a〜26cが貼り付けられる。接合されている非粘着膜26と接着用樹脂層24との接着強度は、接着用樹脂層24と電極22との接合強度より低く設定されているので、パッド75により非粘着膜26だけを剥離することが可能になっている。また、第1〜第3の非粘着膜26a〜26cを剥離する方法は、粘着を利用する方法に限らず、吸着を利用する方法でもよい。

【0080】

仮圧着処理部64の回収装置66は、非粘着膜26を回収する本体81と、本体81上面にパッド75から非粘着膜26を剥離するために形成されたU溝部82と、本体81の一側面に形成された開口部83とを有する。この回収装置66は、開口部83から剥離ユニット65を構成するパッド75の先端とともにパッド75に貼り付けられた非粘着膜26を挿入し、U溝部82からパッド75を引き上げることにより、パッド75と非粘着膜26とを剥離する。

なお、剥離ユニット65は、回転機構(図示せず)が設けられており、仮圧着テーブル42側と回収装置66側との移動が行われる。

【0081】

図7〜図9は、ドライバICを液晶基板に実装する様子を模式的に示す工程断面図である。以下、ドライバICを実装する様子を、図7〜図9を参照しながら説明する。なお、本実施形態では、非粘着膜付きACF23を構成する非粘着膜26と接着用樹脂層24とは、剥離可能な状態に接合されているところが、第1実施形態と異なっている。

【0082】

図7に示すように、工程11は、非粘着膜付きACF23の接着用樹脂層24からベーステープ(第1基板3側)51を剥がした状態を示している。まず、非粘着膜付きACF23を、実装する3つのドライバIC13〜15に相当する長さにハーフカットする。次に、ハーフカットによって切断された接着用樹脂層24から、ベーステープ51を剥がす。

【0083】

工程12は、第1基板3上のドライバIC実装領域に非粘着膜付きACF23を貼り付けた状態を示している。

【0084】

工程13は、ACFカットユニット63によって、貼り付けられた非粘着膜付きACF23を各ドライバIC13〜15の実装領域毎にカットしている状態を示している。カッタ71は、上昇位置で、ACFカットユニット63の伸縮用アクチュエータ72によって第1のカット位置85まで押し出される。その後、昇降用アクチュエータ73によって、カッタ71を下降位置まで下降させることにより、非粘着膜26と接着用樹脂層24とをカットする。また、カッタ71は、伸縮用アクチュエータ72によって第2のカット位置86まで押し出される。その後、昇降用アクチュエータ73によって、カッタ71を下降位置まで下降させることにより、非粘着膜26と接着用樹脂層24とをカットする。これにより、非粘着膜26は、第1の非粘着膜26aと、第2の非粘着膜26bと、第3の非粘着膜26cとに分割される。また、接着用樹脂層24は、第1の接着用樹脂層24aと、第2の接着用樹脂層24bと、第3の接着用樹脂層24cとに分割される。なお、カッタ71は、非粘着膜26をそれぞれ3つの非粘着膜26a〜26cにカットすることが可能な幅を有している。

【0085】

図8に示すように工程14は、剥離ユニット65によって、XドライバIC13の実装領域に対応する第1の非粘着膜26aを剥ぎ取っている状態を示している。パッド75は、本体78の上昇位置で、伸縮用アクチュエータ76によって、第1の非粘着膜26aの上方まで押し出される。その後、昇降用アクチュエータ77によって、パッド75を下降位置まで下降させることにより、パッド75の先端部75aと第1の非粘着膜26aとを接触させて、先端部75aに第1の非粘着膜26aを貼り付ける。次に、昇降用アクチュエータ77によって、パッド75を上昇位置まで上昇させることにより、貼り付けられた第1の非粘着膜26aを剥離する。その後、伸縮用アクチュエータ76によって、第1の非粘着膜26aとともにパッド75が所定の位置まで引き戻される。

【0086】

工程15は、XドライバIC13を、実装領域に仮圧着処理した状態を示している。この仮圧着処理は、XドライバIC13を第1の接着用樹脂層24aに仮付けするとともに、XドライバIC13の位置決めを行う。まず、第1の接着用樹脂層24aの上に、XドライバIC13を位置決めを行うととともに載せる。次に、XドライバIC13を仮圧着ヘッド43(図4参照)によって押し下げ、第1の接着用樹脂層24aに埋め込む。これにより、第1の接着用樹脂層24aとXドライバIC13との仮圧着処理が終了する。

【0087】

工程16は、第1のYドライバIC14と第2のYドライバIC15とを仮圧着処理した状態を示している。第1、第2のYドライバIC14,15においても、工程14と工程15とを同様に行い、第1のYドライバIC14を第2の接着用樹脂層24bへ、第2のYドライバIC15を第3の接着用樹脂層24cへの仮圧着処理が行われる。

【0088】

図9に示すように、工程17は、XドライバIC13を、第1基板3に本圧着した状態を示している。まず、仮圧着したXドライバIC13を、本圧着ヘッド45(図4参照)によって加圧しながら熱を加える。加圧することにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、適度に分散された導電粒子25が少なくとも1個以上挟み込まれる。バンプ電極27と電極22は、挟み込まれた導電粒子25が潰され、破壊された表面の絶縁被膜の中の金属と接触することにより、電気的導通状態になっている。また、第1の接着用樹脂層24aには、本圧着ヘッド45によって加熱されたXドライバIC13を介して、熱が加えられる。これにより、熱硬化性を有した第1の接着用樹脂層24aは、バンプ電極27と電極22との間に導電粒子25が挟み込まれた状態で硬化される。よって、XドライバICと第1基板とが固着される。

【0089】

工程18は、第1のYドライバIC14と第2のYドライバIC15とを本圧着処理した状態を示している。第1、第2のYドライバIC14,15においても、工程17の処理を同様に行い、第1基板3への本圧着処理を終了する。

【0090】

図10は、ドライバICを第1基板に実装する実装方法を示すフローチャートである。以下、実装する方法を、図10を参照しながら説明する。

【0091】

まず、ステップS21では、液晶基板1aを実装装置61内に投入する。まず、ハンドワークによって、液晶基板1aをパネル投入部32のパネル投入口32aから供給ベルト32bに投入する。そして、投入した液晶基板1aを、パネル搬送装置によって第1ポジション37に搬送する。さらに、第1ポジション37に搬送した液晶基板1aを、ACF貼付テーブル39に搬送する。そして、液晶基板1aは、ACF貼付テーブル39に吸着固定される。

【0092】

ステップS22では、非粘着膜付きACF23をカットする。まず、ACF貼付ユニット38のACFリール40を、実装するドライバIC13〜15の実装領域に合わせた長さ分送り出す。次に、ACF貼付ユニット38に備えられたACF切断装置(図示せず)によって、実装領域の長さの位置でドライバIC13〜15の3個分のハーフカットを行う。このハーフカットにより、非粘着膜付きACF23の非粘着膜26と接着用樹脂層24とは、完全に切断される。

【0093】

ステップS23では、非粘着膜付きACF23からベーステープ51を剥ぐ。まず、非粘着膜26と接着用樹脂層24とがカットされた非粘着膜付きACF23から、剥取装置(図示せず)によってベーステープ51を剥ぐ(工程11)。剥ぎ取ったベーステープ51は、巻取装置(図示せず)によって回収される。

【0094】

ステップS24では、非粘着膜付きACF23を、第1基板3上のドライバIC実装領域に貼り付ける。まず、ACF貼付テーブル39に固定された液晶基板1aの実装領域に、貼付装置(図示せず)によって非粘着膜付きACF23を貼り付ける(工程12)。貼り付けられた非粘着膜付きACFは、上面に非粘着膜26を有するので、大気中に浮遊する異物が付着しにくく、付着したとしても、気流等により容易に取り除かれることが可能な状態になっている。

【0095】

ステップS25では、非粘着膜26および接着用樹脂層24を、各ドライバIC13〜15の実装領域毎にカットする。まず、ACF貼付テーブル39に載置された液晶基板1aを、パネル搬送装置(図示せず)によって、カットテーブル67に搬送して固定する。次に、ACF貼付処理部62のACFカットユニット63によって、第1のカット位置85と第2のカット位置86にて、非粘着膜26と接着用樹脂層24とのカットを行う(工程13)。これにより、第1の非粘着膜26aと、第2の非粘着膜26bと、第3の非粘着膜26cとは、それぞれ独立して剥離することが可能な状態になる。

【0096】

ステップS26では、ドライバICの実装領域に対応する非粘着膜26を剥離する。まず、カットテーブル67に載置された液晶基板1aを、パネル搬送装置(図示せず)によって、第1ポジション37、第2ポジション46、仮圧着テーブル42まで順に搬送し、固定する。次に、仮圧着処理部64の剥離ユニット65によって、第1基板3上に貼り付けられた非粘着膜26のうち、例えば、第1の非粘着膜26aを剥離する(工程14)。仮圧着するドライバICの順番は、XドライバIC13、第1のYドライバIC14、第2のYドライバIC15の順とする。

【0097】

ステップS27では、仮圧着するドライバIC13〜15を仮圧着テーブル42に投入する。1個目のドライバICは、例えば、XドライバIC13とする。まず、IC供給ユニット41のICトレイテーブル(図示せず)に載せられたXドライバIC13を、搬送装置(図示せず)によって、仮圧着テーブル42に固定された液晶基板1a上の実装領域、すなわち非粘着膜付きACF23が貼付された領域のうち中央に位置するXドライバIC13の実装領域に搬送する。次に、アライメント装置(図示せず)によって、XドライバIC13をその実装領域に許容誤差範囲内で一致するように位置合わせする。

【0098】

ステップS28では、接着用樹脂層24とドライバICとの仮圧着処理を行う。まず、仮圧着テーブル42の上方に備えられた仮圧着ヘッド43(図4参照)を下降し、XドライバIC13の上面に接触し、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、仮圧着ヘッド43と仮圧着テーブル42とにより挟み込む。さらに、仮圧着ヘッド43を下降させることにより、XドライバIC13に設けられたバンプ電極27が、第1の接着用樹脂層24aに入り込んだ状態になる。これにより、XドライバIC13の位置決めが終了するとともに、仮圧着処理が終了する(工程15)。

【0099】

ステップS29では、他のドライバICを仮圧着処理するか否かを判断する。仮圧着するのであれば、ステップS26に移行する。仮圧着しないのであれば、ステップS30に移行する。ステップS26〜ステップS29を繰り返すことにより、第1のYドライバIC14と、第2のYドライバIC15との、仮圧着処理が終了する。

このように、3つのドライバIC13〜15を仮圧着処理するとき、仮圧着する寸前でそれぞれの非粘着膜26a〜26cを剥がすので、大気中に浮遊するゴミなどの不純物がそれぞれの接着用樹脂層24a〜24cに付着することを抑制できる。

【0100】

ステップS30では、ドライバICの本圧着処理を行う。まず、仮圧着処理部64の仮圧着テーブル42に載置された液晶基板1aを、パネル搬送装置(図示せず)を用いて、第2ポジション46、第3ポジション47、本圧着テーブル44と順に搬送し、固定する。次に、本圧着テーブル44の上方に備えられた本圧着ヘッド45(図4参照)を下降させて、XドライバIC13と液晶基板1aと非粘着膜付きACF23とを、本圧着ヘッド45と本圧着テーブル44とによって挟み込む。このとき、本圧着ヘッド45は、所定の温度に加熱された状態になっている。

次に、XドライバIC13を所定の圧力になるまで押圧するとともに加熱する。押圧したことにより、XドライバIC13に設けられたバンプ電極27と、第1基板3に形成された電極22との間に、第1の接着用樹脂層24aの中に含有する導電粒子25が挟み込まれる。バンプ電極27と電極22とは、その後の本圧着ヘッド45の押圧力により、導電粒子25の周囲を覆う絶縁被膜が破れ、その中の金属核と接触することにより電気的導通可能な状態になる。つまり、XドライバIC13と第1基板3とが、電気的導通可能な状態になる(工程17)。

一方、加熱されたXドライバIC13からの熱により、熱硬化性を有する第1の接着用樹脂層24aが溶融、硬化することにより、XドライバIC13と第1基板3とが非粘着膜付きACF23を介して固着する。

【0101】

次に、第1のYドライバIC14と第2のYドライバIC15とを、ステップS30と同様の手順で本圧着処理を行う。第1のYドライバIC14と第2のYドライバIC15とは、1つずつ本圧着処理を行ってもよいし、2つ同時に本圧着処理を行うようにしてもよい。これにより、3つのドライバIC13〜15の本圧着処理が終了する。

【0102】

そのあと、ドライバIC13〜15の実装が終了した液晶表示装置1を、パネル搬送装置を用いて、本圧着テーブル44から第3ポジション47に搬送し、パネル排出ベルト36aに載せる。そして、液晶表示装置1を、パネル排出部36のパネル排出口36bから排出し、実装処理を終了する。

【0103】

図11は、本発明の電子機器の一実施形態である携帯電話機の構成を模式的に示す概略斜視図である。以下、携帯電話機の構成を、図11を参照しながら説明する。図11に示すように、携帯電話機91は、操作部92と、表示部93とを有する。操作部92の前面には複数の操作ボタン94,95が配列され、送話部96の内部にマイク(図示せず)が内蔵されている。また、表示部93の受話部97の内部にはスピーカ(図示せず)が配置されている。

【0104】

上記の表示部93においては、ケース体98の内部に上述の液晶表示装置1が実装されている。ケース体98内に設置された液晶表示装置1は、表示窓99を通して表示面を視認することができるように構成されている。

【0105】

なお、本発明に係る液晶表示装置を適用可能な他の電子機器としては、液晶テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、ディジタルスチルカメラなどが挙げられる。

【0106】

以上詳述したように、本実施形態によれば、以下に示す効果が得られる。

(2)本実施形態によれば、液晶基板1aに貼り付けられた非粘着膜付きACF23をACFカットユニット63によって、ドライバIC13〜15の実装領域毎に非粘着膜26を切断している。剥離可能な非粘着膜26は、それぞれのドライバIC13〜15の実装領域ごとに分断されるので、分断された3つの非粘着膜26a〜26cのうち、実装するドライバICに対応する領域の非粘着膜だけを剥がすことが可能になる。従って、例えば、XドライバIC13を液晶基板1aに実装するときは、XドライバIC13の実装領域に対応する第1の非粘着膜26aだけを剥がして実装することができる。これにより、他のドライバIC14,15の実装領域には、第2、第3の非粘着膜26b,26cが残っているので、大気中に浮遊する不純物が第2、第3の接着用樹脂層24b,24cに付着することを防止することができる。

また、第1、第2のYドライバIC14,15を実装するときまでに、第2、第3の非粘着膜26b,26cにゴミ等の不純物が付着していても、第2、第3の非粘着膜26b,26cを剥がしてから実装処理するので、それぞれのドライバIC14,15に設けられたバンプ電極27と、第1基板3上に形成された電極22との間に、不純物が挟まることを低減することができる。これにより、各ドライバIC13〜15と液晶基板1aとの電極間に異物が挟まることを抑制することができる。これにより、電極間を安定した状態で導電接続することが可能になる。

【0107】

なお、本実施形態は上記に限定されず、以下のような形態で実施することもできる。

(変形例1)前記第1実施形態では、接着用樹脂層24の上面に、熱可塑性樹脂をコーティングおよび乾燥させて非粘着膜26を形成したが、非粘着膜26の形成方法はこれに限定されるものではない。例えば、接着用樹脂層24を光反応系の接着用樹脂層で構成し、UV(紫外線)照射によって接着用樹脂層の粘着性をなくすことにより、その一方の面に非粘着膜を形成するようにしてもよい。また、UV照射に限らず、表面改質によって接着用樹脂層の粘着性をなくすことにより、その一方の面に非粘着膜を形成するようにしてもよい。これによれば、前記実施形態と同様に、接着用樹脂層24に不純物が付着することを防止することが可能になり、バンプ電極27と、電極22との間に不純物が挟まることを抑制することができる。

【0108】

(変形例2)前記第1実施形態では、第1基板3に形成された電極22に非粘着膜付きACF23を貼り付け、そのあとにXドライバIC13を非粘着膜付きACF23に載せて、XドライバIC13と非粘着膜付きACF23と第1基板3とを挟んで圧着処理していた。これを、XドライバIC13のバンプ電極27に非粘着膜付きACF23を貼り付けておき、そのあと、非粘着膜付きACF23を貼り付けたXドライバIC13を、第1基板の電極22上に載せて、XドライバIC13と非粘着膜付きACF23と第1基板3とを挟んで圧着処理するようにしてもよい。

【0109】

(変形例3)前記第1、第2実施形態では、仮圧着処理および本圧着処理は、XドライバIC13を圧着処理してから、第1、第2のYドライバIC14,15を圧着処理するようにした。これを、第1、第2のYドライバIC14,15を圧着処理してからXドライバIC13の圧着処理を行うようにしてもよい。

【0110】

(変形例4)前記第2実施形態では、ACFカットユニット63によって、非粘着膜26と接着用樹脂層24とを切断するようにした。これを、非粘着膜26のみを切断するようにしてもよい。これによれば、前記した実施形態と同様に、それぞれのドライバIC13〜15の実装領域に対応する非粘着膜26a〜26cのみを剥がすことが可能になるので、バンプ電極27と電極22との間に不純物が挟まることを抑制することができる。

【0111】

(変形例5)前記第2実施形態では、液晶基板1aに非粘着膜付きACF23を貼り付けてから、それぞれのドライバIC13〜15の実装領域ごとに非粘着膜付きACF23を切断していた。これを、非粘着膜26がドライバIC13〜15ごとに切断された非粘着膜付きACF23をACFリール40に巻いておき、これを液晶基板1aに貼り付けるようにしてもよい。これによれば、ACFカットユニット63を使用する必要がなく、作業効率を向上させることができる。

【0112】

(変形例6)前記実施形態では、COG(Chip On Glass)方式の液晶基板1aに非粘着膜付きACF23を用いてドライバIC13〜15と実装すると説明した。これを、COF(Chip On Film)方式の可撓性基板のものに非粘着膜付きACFを用いて、例えば、電源を供給するためのパワーICを実装するようにしてもよい。

【0113】

(変形例7)前記第1、第2実施形態では、液晶ディスプレイ(液晶表示装置)を使用した場合について説明した。これを、EL(エレクトロルミネッセンス)ディスプレイ装置、プラズマディスプレイパネル、FED(フィールドエミッションディスプレイ)等の各種電気光学パネルと外部回路との接続構造に適用できる。

【図面の簡単な説明】

【0114】

【図1】第1実施形態における、液晶表示装置の構成を模式的に示す概略斜視図。

【図2】液晶表示装置の構成を示す模式断面図。

【図3】実装装置の構成を模式的に示す概略構成図。

【図4】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図5】ドライバICを基板に実装する実装方法を示すフローチャート。

【図6】第2実施形態における、実装装置の構成を模式的に示す概略構成図。

【図7】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図8】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図9】ドライバICを基板に実装する様子を模式的に示す工程断面図。

【図10】ドライバICを基板に実装する実装方法を示すフローチャート。

【図11】電子機器である携帯電話機の構成を模式的に示す概略斜視図。

【図12】従来技術の液晶パネルの構造を模式的に示す模式断面図。

【符号の説明】

【0115】

1…電気光学装置としての液晶表示装置、1a…液晶表示装置を構成する液晶基板、3…液晶基板を構成する第1基板、4…液晶基板を構成する第2基板、13…電子部品としてのXドライバIC、14…電子部品としての第1のYドライバIC、15…電子部品としての第2のYドライバIC、21…液晶表示装置を構成する接続部、22…電極、23…非粘着膜付き異方性導電膜としての非粘着膜付きACF、24…接着層としての接着用樹脂層、24a…第1の接着用樹脂層、24b…第2の接着用樹脂層、24c…第3の接着用樹脂層、25…接着層を構成する導電粒子、26…非粘着膜、26a…第1の非粘着膜、26b…第2の非粘着膜、26c…第3の非粘着膜、27…バンプ電極、31,61…製造装置としての実装装置、33,62…ACF貼付処理部、34,64…圧着部を構成する仮圧着処理部、35…圧着部を構成する本圧着処理部、38…貼付部としてのACF貼付ユニット、42…仮圧着テーブル、43…仮圧着ヘッド、44…本圧着テーブル、45…本圧着ヘッド、51…非粘着膜付きACFを構成するベーステープ、63…切込部としてのACFカットユニット、65…剥離部としての剥離装置、66…回収装置、71…カッタ、75…パッド。

【特許請求の範囲】

【請求項1】

導電粒子を含む接着層と、

前記接着層の一方の面に設けられた非粘着膜と、

前記接着層の他方の面に設けられた剥離可能な保護膜と

を有することを特徴とする非粘着膜付き異方性導電膜。

【請求項2】

請求項1に記載の非粘着膜付き異方性導電膜であって、

前記非粘着膜は、前記接着層を表面改質によって形成されることを特徴とする非粘着膜付き異方性導電膜。

【請求項3】

請求項1又は2に記載の非粘着膜付き異方性導電膜であって、

前記接着層は、熱硬化性樹脂であることを特徴とする非粘着膜付き異方性導電膜。

【請求項4】

請求項1〜3のいずれか一項に記載の非粘着膜付き異方性導電膜と、

電気光学物質を有する基板と、

電子部品とを備え、

前記基板と前記電子部品とは、前記非粘着膜付き異方性導電膜を介して電気的に導通接続されることを特徴とする電気光学装置。

【請求項5】

請求項4に記載の電気光学装置であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置。

【請求項6】

請求項4又は5に記載の電気光学装置を表示部として備えていることを特徴とする電子機器。

【請求項7】

基板と、

導電粒子を含む接着層を備えた異方性導電膜と、

前記異方性導電膜を介して前記基板と電気的に導通接続される電子部品とを有する電気光学装置の製造方法であって、

前記異方性導電膜は、前記接着層の一方の面に形成された非粘着膜を備えた非粘着膜付き異方性導電膜であり、

前記非粘着膜付き異方性導電膜の前記接着層側を前記基板の実装領域に貼り付ける貼付工程と、

貼り付けた前記非粘着膜付き異方性導電膜の前記非粘着膜側に載せられた前記電子部品を、前記非粘着膜付き異方性導電膜を介して、前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項8】

請求項7に記載の電気光学装置の製造方法であって、

前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、

前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを、前記非粘着膜付き異方性導電膜を介して電気的に導通接続する本圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項9】

基板と、

導電粒子を含む接着層を備えた異方性導電膜と、

前記異方性導電膜を介して、前記基板と電気的に導通接続される少なくとも1つの電子部品と

を有する電気光学装置の製造方法であって、

前記異方性導電膜は、前記接着層の一方の面に設けられた非粘着膜を備えた非粘着膜付き異方性導電膜であり、

前記基板上の実装領域に、前記非粘着膜付き異方性導電膜を前記接着層の粘着性によって貼り付ける貼付工程と、

前記貼り付け後の前記非粘着膜付き異方性導電膜を、前記少なくとも1つの電子部品の実装領域に切り込みを入れる切込工程と、

前記切り込まれた非粘着膜付き異方性導電膜のうち、実装する前記電子部品に対応する領域の非粘着膜を剥ぎ取る剥取工程と、

剥ぎ取ったあとの前記接着層に載せた前記電子部品を、前記接着層を介して前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項10】

請求項9に記載の電気光学装置の製造方法であって、

前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、

前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを電気的に導通接続する本圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項11】

請求項7〜8のいずれか一項に記載の電気光学装置の製造方法であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置の製造方法。

【請求項12】

導電粒子を含む接着層と前記接着層の一方の面に設けられた剥離可能な非粘着膜とを有する非粘着膜付き異方性導電膜と、

前記非粘着膜付き異方性導電膜を介して電子部品と電気的に導通接続される、電気光学物質を有する基板および前記電子部品とを有する電気光学装置の製造装置であって、

前記非粘着膜付き異方性導電膜を、前記基板上の前記電子部品の実装領域に貼り付ける貼付部と、

前記貼り付けた前記非粘着膜付き異方性導電膜を、前記電子部品の実装領域に切り込みを入れる切込部と、

前記切り込まれた前記非粘着膜付き異方性導電膜のうち、前記電子部品の実装領域に対応する非粘着膜を剥がす剥離部と、

前記電子部品を、前記剥がしたあとの前記接着層を介して前記基板に電気的に導通接続させる圧着部と

を有することを特徴とする電気光学装置の製造装置。

【請求項13】

請求項12に記載の電気光学装置の製造装置であって、

前記圧着部は、前記電子部品を前記接着層に仮圧着する仮圧着部と、前記電子部品を前記接着層を介して前記基板と導通可能な状態に圧着する本圧着部と

を有することを特徴とする電気光学装置の製造装置。

【請求項14】

請求項12又は13に記載の電気光学装置の製造装置であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置の製造装置。

【請求項15】

請求項12〜14のいずれか一項に記載の電気光学装置の製造装置を用いた製造方法であって、

貼付部によって、基板の実装領域に非粘着膜付き異方性導電膜を貼り付ける貼付工程と、

切込部によって、前記貼り付けた前記非粘着膜付き異方性導電膜を切り込む切込工程と、

剥離部によって切り込まれた前記異方性導電膜のうち、実装する電子部品に対応する領域の非粘着膜を剥がす剥離工程と、

圧着部によって、剥がしたあとの接着層を介して、前記電子部品と基板とを圧着する圧着工程と

を有することを特徴とする電気光学装置の製造装置を用いた製造方法。

【請求項1】

導電粒子を含む接着層と、

前記接着層の一方の面に設けられた非粘着膜と、

前記接着層の他方の面に設けられた剥離可能な保護膜と

を有することを特徴とする非粘着膜付き異方性導電膜。

【請求項2】

請求項1に記載の非粘着膜付き異方性導電膜であって、

前記非粘着膜は、前記接着層を表面改質によって形成されることを特徴とする非粘着膜付き異方性導電膜。

【請求項3】

請求項1又は2に記載の非粘着膜付き異方性導電膜であって、

前記接着層は、熱硬化性樹脂であることを特徴とする非粘着膜付き異方性導電膜。

【請求項4】

請求項1〜3のいずれか一項に記載の非粘着膜付き異方性導電膜と、

電気光学物質を有する基板と、

電子部品とを備え、

前記基板と前記電子部品とは、前記非粘着膜付き異方性導電膜を介して電気的に導通接続されることを特徴とする電気光学装置。

【請求項5】

請求項4に記載の電気光学装置であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置。

【請求項6】

請求項4又は5に記載の電気光学装置を表示部として備えていることを特徴とする電子機器。

【請求項7】

基板と、

導電粒子を含む接着層を備えた異方性導電膜と、

前記異方性導電膜を介して前記基板と電気的に導通接続される電子部品とを有する電気光学装置の製造方法であって、

前記異方性導電膜は、前記接着層の一方の面に形成された非粘着膜を備えた非粘着膜付き異方性導電膜であり、

前記非粘着膜付き異方性導電膜の前記接着層側を前記基板の実装領域に貼り付ける貼付工程と、

貼り付けた前記非粘着膜付き異方性導電膜の前記非粘着膜側に載せられた前記電子部品を、前記非粘着膜付き異方性導電膜を介して、前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項8】

請求項7に記載の電気光学装置の製造方法であって、

前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、

前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを、前記非粘着膜付き異方性導電膜を介して電気的に導通接続する本圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項9】

基板と、

導電粒子を含む接着層を備えた異方性導電膜と、

前記異方性導電膜を介して、前記基板と電気的に導通接続される少なくとも1つの電子部品と

を有する電気光学装置の製造方法であって、

前記異方性導電膜は、前記接着層の一方の面に設けられた非粘着膜を備えた非粘着膜付き異方性導電膜であり、

前記基板上の実装領域に、前記非粘着膜付き異方性導電膜を前記接着層の粘着性によって貼り付ける貼付工程と、

前記貼り付け後の前記非粘着膜付き異方性導電膜を、前記少なくとも1つの電子部品の実装領域に切り込みを入れる切込工程と、

前記切り込まれた非粘着膜付き異方性導電膜のうち、実装する前記電子部品に対応する領域の非粘着膜を剥ぎ取る剥取工程と、

剥ぎ取ったあとの前記接着層に載せた前記電子部品を、前記接着層を介して前記電子部品に設けられた複数のバンプ電極と、前記基板の前記実装領域に形成されている複数の電極とを、それぞれ電気的に導通可能な状態に圧着する圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項10】

請求項9に記載の電気光学装置の製造方法であって、

前記圧着工程は、前記電子部品を前記基板上の前記実装領域に仮付けする仮圧着工程と、

前記電子部品に設けられた前記複数のバンプ電極と、前記基板上の前記実装領域に形成された前記複数の電極とを電気的に導通接続する本圧着工程と

を有することを特徴とする電気光学装置の製造方法。

【請求項11】

請求項7〜8のいずれか一項に記載の電気光学装置の製造方法であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置の製造方法。

【請求項12】

導電粒子を含む接着層と前記接着層の一方の面に設けられた剥離可能な非粘着膜とを有する非粘着膜付き異方性導電膜と、

前記非粘着膜付き異方性導電膜を介して電子部品と電気的に導通接続される、電気光学物質を有する基板および前記電子部品とを有する電気光学装置の製造装置であって、

前記非粘着膜付き異方性導電膜を、前記基板上の前記電子部品の実装領域に貼り付ける貼付部と、

前記貼り付けた前記非粘着膜付き異方性導電膜を、前記電子部品の実装領域に切り込みを入れる切込部と、

前記切り込まれた前記非粘着膜付き異方性導電膜のうち、前記電子部品の実装領域に対応する非粘着膜を剥がす剥離部と、

前記電子部品を、前記剥がしたあとの前記接着層を介して前記基板に電気的に導通接続させる圧着部と

を有することを特徴とする電気光学装置の製造装置。

【請求項13】

請求項12に記載の電気光学装置の製造装置であって、

前記圧着部は、前記電子部品を前記接着層に仮圧着する仮圧着部と、前記電子部品を前記接着層を介して前記基板と導通可能な状態に圧着する本圧着部と

を有することを特徴とする電気光学装置の製造装置。

【請求項14】

請求項12又は13に記載の電気光学装置の製造装置であって、

前記電気光学物質は、液晶であることを特徴とする電気光学装置の製造装置。

【請求項15】

請求項12〜14のいずれか一項に記載の電気光学装置の製造装置を用いた製造方法であって、

貼付部によって、基板の実装領域に非粘着膜付き異方性導電膜を貼り付ける貼付工程と、

切込部によって、前記貼り付けた前記非粘着膜付き異方性導電膜を切り込む切込工程と、

剥離部によって切り込まれた前記異方性導電膜のうち、実装する電子部品に対応する領域の非粘着膜を剥がす剥離工程と、

圧着部によって、剥がしたあとの接着層を介して、前記電子部品と基板とを圧着する圧着工程と

を有することを特徴とする電気光学装置の製造装置を用いた製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−96788(P2006−96788A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−281101(P2004−281101)

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]