非自走式の立体駐車場におけるアスベスト処理工法

【課題】立体駐車場内における既設のアスベスト面に薬液を噴霧してアスベストの粉塵化を防止するアスベスト封じ込め処理を無人で行える非自走式の立体駐車場におけるアスベスト処理工法を提供すること。

【解決手段】リフト装置2の1つ以上のケージ8に、薬液タンク10aと、薬液タンク10a内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズル10cと、を含んで構成される超微細噴霧装置10を設置し、ノズル10bに、薬液タンク10a内の薬液を供給するための薬液供給手段11及び高圧空気を供給するための高圧空気供給手段12を、リフト装置2のケージ8または立体駐車場の外位置に設置し、立体駐車場の駐車車両出入口の扉4を閉じて密閉形駐車空間を密閉した状態で、ノズル10bから薬液を噴霧しアスベスト構造体Aに吹きつけて非自走式の立体駐車場TP1内のアスベスト構造体Aの粉塵化を防止する。

【解決手段】リフト装置2の1つ以上のケージ8に、薬液タンク10aと、薬液タンク10a内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズル10cと、を含んで構成される超微細噴霧装置10を設置し、ノズル10bに、薬液タンク10a内の薬液を供給するための薬液供給手段11及び高圧空気を供給するための高圧空気供給手段12を、リフト装置2のケージ8または立体駐車場の外位置に設置し、立体駐車場の駐車車両出入口の扉4を閉じて密閉形駐車空間を密閉した状態で、ノズル10bから薬液を噴霧しアスベスト構造体Aに吹きつけて非自走式の立体駐車場TP1内のアスベスト構造体Aの粉塵化を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非自走式の立体駐車場においてアスベスト構造体の粉塵化を防止し得る薬液を吹き付けてアスベスト構造体の粉塵化を防止するアスベスト処理工法に関する。

【背景技術】

【0002】

建築構造物の断熱、耐火、防火および結露防止等を目的としてアスベスト繊維を含有する吹き付け材を建築構造物の内部の鉄骨材や壁面に吹き付けることにより、該鉄骨材や壁面がアスベスト構造体で被覆された建築構造物が今までに多数建設されてきた。しかし、その後、アスベスト繊維が老朽化すると、粉塵化して空気中に飛散し、この粉塵化し飛散したアスベスト繊維を人体、特に呼吸器が吸収した場合、中皮腫や肺ガンの発生原因となり極めて危険であることが分かり、アスベストの人体への害は深刻な社会問題となっており、アスベストの除去が緊急の課題となっている。アスベスト構造体は、除去するのが最良であるが完全に除去することは不可能または困難である。例えば、建築構造物の内部の人の手が入らない場所や足場や養生が組めない場所にも存在する。

【0003】

そこで、立地条件、周辺環境及び経済性等の事情から、アスベスト構造体の粉塵化を防止し得る薬液を吹き付けてアスベスト構造体の粉塵化を防止するハイスペック・アスベスト封じ込め工法が開発され、アスベスト封じ込め処理が行われている。この場合、パレット上に1台、もしくは2台の噴霧ノズルを立て噴霧しているが、適切と思われる時間噴霧して、アスベストに含浸する量を均一にするために、ノズルを移動する必要がある。そのため、タワー入口より作業者が入り、ノズルを移動することが行われている。

【0004】

アスベスト繊維が鉄骨材や壁面に被覆され状態に多数建設された建築構造物の1つとして立体駐車場があるが、今のところ、無人で、かつ短時間に安全にアスベスト封じ込め処理を行える工法は提案されていない。

建築構造物に付設されたエレベータでは、エレベータシャフト内のアスベスト構造体に対するアスベスト処理工法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−263114号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1のアスベスト処理工法によれば、エレベータかごの上部に作業ステージを設け、この作業ステージに作業者を搭乗させ、エレベータかごを間欠的に昇降させ、エレベータ停止時に作業者によりエレベータ昇降路内のアスベスト構造体に対しアスベストを封じ込める薬液を吹き付ける作業を行う人為的工法である。この工法によれば、工事が完了するまでの長期間にわたって本来の営業を中断しなければならず、損失が大きくなる。また、作業員が防塵マスクや保護メガネ、保護服を着用して作業をするにしても、労働環境・作業内容がいわゆる3Kの作業になるので作業員の健康が問題となる。

【0007】

また、タワーパーキング等に代表される非自走式の立体駐車場は、エレベータの空間を形成している鉄骨と壁面材と同様に、駐車車両格納空間を形成している鉄骨および壁面材がアスベスト構造体で被覆されているのでアスベスト構造体に対しアスベストの粉塵化を防止する薬液を吹き付けてアスベストを固定化し封じ込める処理が要望されている。上述のハイスペック・アスベスト封じ込め工法によっても、作業者は特殊な梯子や命綱を使って機械構造体を渡っていくという危険な作業を繰り返して行う必要があった。噴霧の均一性を目視で確認するため、作業者は上から下まで何回も機械構造体を渡っていくという危険な作業を繰り返して行う必要があった。そのため、作業時間が長くなり、噴霧のみで4日程度かかる事がある。このため、工事期間の短縮と工事の安全についての改善の要望が強かった。

【0008】

本発明は、上述した点に鑑み案出されたもので、非自走式の立体駐車場内における既設のアスベスト面に薬液を噴霧してアスベストの粉塵化を防止するアスベスト封じ込め処理を無人で、かつ短時間に安全に行える、非自走式の立体駐車場におけるアスベスト処理工法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、タワーパーキング等の非自走式の立体駐車場において密閉形駐車空間を形成している鉄骨および壁面材を被覆しているアスベスト構造体に、該アスベスト構造体の粉塵化を防止する薬液を吹き付けて該アスベスト構造体の粉塵化を防止するための、非自走式の立体駐車場におけるアスベスト処理工法であって、車両を載せて昇降または循環するリフト装置の1つ以上のケージに、薬液を貯留する薬液タンクと、この薬液タンク内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズルと、を含んで構成される超微細噴霧装置を設置し、前記ノズルに、前記薬液タンク内の薬液を供給するための薬液供給手段及び高圧空気を供給するための高圧空気供給手段を、前記リフト装置のケージまたは前記立体駐車場の外位置に設置し、前記立体駐車場の駐車車両出入口の扉を閉じて密閉形駐車空間を密閉した状態で、前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする。

【発明の効果】

【0010】

本発明によれば、タワーパーキング等の非自走式の立体駐車場において、立体駐車場内における既設のアスベスト面に薬液を噴霧してアスベストの粉塵化を防止するアスベスト封じ込め処理を無人で行える非自走式の立体駐車場におけるアスベスト処理工法を提供することができる。

【図面の簡単な説明】

【0011】

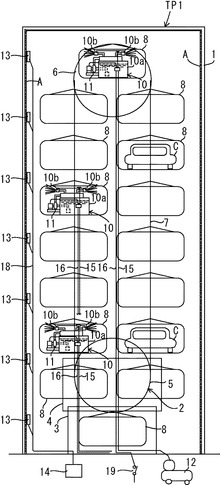

【図1】本発明の第1の実施形態の非自走式の立体駐車場におけるアスベスト処理工法にかかる概略説明図である。

【図2】第1ないし第4の実施形態のアスベスト処理工法で使用する薬液微細噴霧装置の詳細図である。

【図3】本発明の第4の実施形態の非自走式の立体駐車場におけるアスベスト処理工法にかかる概略説明図である。

【発明を実施するための形態】

【0012】

以下、本発明の非自走式の立体駐車場におけるアスベスト処理工法に係る実施形態を図面に基づいて説明する。

<第1の実施形態>

図1は、本発明のアスベスト処理工法を駐車車両の全てを同時に循環させる形式のタワーパーキングに適用する実施形態を示している。この実施形態のタワーパーキングの構成について若干説明する。このタワーパーキングTP1は、鉄骨と壁面材とで密閉形の縦長な直方体空間である駐車車両格納空間を形成する建物躯体1を備え、この建物躯体1内に、駐車車両を昇降させるリフト装置2を備え、さらに、このタワーパーキングTP1の設置条件に合わせて駐車車両出入口3を任意階(図1では1階)に備えていると共に、駐車車両出入口3を開閉する扉4を備えて成る。リフト装置2は、上下に備えた輪車5,6に縦長環状に巻き回したチェーンなどの牽引体7に駐車車両Cを載置するための複数のケージ8,8,・・を等間隔で連結し、かつ各側のケージ8を縦方向にガイドレール(図示しない)により案内し、一方の輪車を所望方向に駆動回転させることにより、一方側の列のケージ8,8,・・を上昇するとともに他方側の列のケージ8,8,・・を下降する巡回移動を行い得る構成であり、入車出車に際しては、一番短い循環移動ストロークが選択される。

【0013】

この実施形態のアスベスト処理工法は、上記構成のタワーパーキングTP1の、鉄骨と壁面材とで形成された建物躯体1の内面部、リフト装置2を支持する鉄骨製の柱や梁(図示しない)等がアスベスト構造体Aで被覆されているので、このアスベスト構造体Aに対して粉塵化を防止する薬液を吹き付けて該アスベスト構造体Aの粉塵化を防止するアスベスト処理工法を提供するものであり、以下、工程順に説明する。

【0014】

<1台目の薬液微細噴霧装置と薬液供給手段と高圧空気供給手段の設置>

タワーパーキングTP1の扉4を開いて駐車車両出入口3に対応する位置にあるケージ8上に、薬液タンク10aと、1つ以上のノズル10bと、を含んで構成される超微細噴霧装置10を設置すると共に、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてのポンプ11を設置する。これらはユニットとして構成される。さらに、ノズル10bに高圧空気を供給するための高圧空気供給手段としてのエアコンプレッサ12をタワーパーキングTP1の外位置に設置し、エアコンプレッサ12の高圧空気を供給する圧力ヘッダーに接続したノズル10bとを高圧空気供給用ホース15を駐車車両出入口3を通してタワーパーキングTP1の内部に導入しノズル10bに接続する。動力ケーブル16を外部に設置する工事用電源に接続されるように一端を位置させると共に他端を駐車車両出入口3を通してタワーパーキングTP1の内部に導入しポンプ11の駆動モータと接続する。この高圧空気供給用ホース15と動力ケーブル16の長さは、薬液タンク10aが最上昇位置に上昇されたときに長さが余るようにする。ノズル10bは、噴霧方向がアスベスト構造体Aに向くようにセットする。なお、エアコンプレッサ12は、小型エアポンプで代用してもよい。

【0015】

図2は、超微細噴霧装置10及びポンプ11のユニット構成例を示す。超微細噴霧装置10は、薬液を貯留する薬液タンク10aと、この薬液タンク10a内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズル10bと、を含んで構成され、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてのポンプ11が付設される。これらは、ポンプ11を含めてユニットとして構成される。複数のノズル10bを設ける場合には、圧液ヘッダー10cを備えて、この圧液ヘッダー10cにノズル10bを接続するのが良い。また、エアコンプレッサ12の高圧空気をノズル10bに供給する高圧空気供給用ホース15は、複数のノズル10bを設ける場合には、高圧気体ヘッダー10dを備えて、この高圧気体ヘッダー10dを介してノズル10bに高圧空気を供給するのが良い。そして、高圧空気供給用ホース15と、ポンプ11のモータに接続する動力ケーブル16とを固定具10eにより薬液タンク10aの外面に固定する。なお、タワーパーキング全面または背面の壁もしくは動かない機械構造物に、高圧空気供給用ホースと動力ケーブルの分岐ボックスを固定的に設けてもよい。

【0016】

ポンプ11が駆動されると、該ポンプ11が薬液タンク10aに貯留された薬液をノズル10bに給送する。ノズル10bは、供給される薬液を超微細粒径の霧状にして噴射し得る機能を備えていれば足りる。この種の機能を有するノズル10bは、公知であり(例えば、特許第3826196号、及び特許第3498142号もこの機能を有する。)、市販品のエアフォグアトマイザー(登録商標)を用いることができる。ノズル10bは、供給される液を壁に衝突させるなどにより連続的に非常に薄い液膜に形成し、続いて薄い液膜をラビリンス、あるいは超微細な孔を通過させて高圧空気の気流にのせて微細な霧の状態にして噴射することを基本構成としている。例えば、1平方センチの金属材料に2.5ミクロンの孔を誤差なく2万個開ける技術は実用化されている。ノズル10bは、一流体ノズルと二流体ノズルのいずれであってもよい。

ノズル10bは、超微細粒径の霧状の噴霧を遠くまで運びアスベスト構造体Aに届くように噴出し得ることが好ましい。このほか、ノズル10bの吹き出し方向後方にファンを備えても良い。

【0017】

<2台目以降の薬液微細噴霧装置と薬液供給手段と高圧空気供給手段の設置>

次いで、図1において、リフト装置2を駆動することにより、2台目の薬液微細噴霧装置10を設置するためのケージ8が駐車車両出入口3に対応する位置にくるまで、1台目の薬液微細噴霧装置10を設置したケージ8を一段または複数段上昇させる。この際、1台目のポンプ11に接続された動力ケーブル16及びノズル10bに接続された高圧空気供給用ホース15を駐車車両出入口3の外へ垂れさせるようにする。図1では、3つ離れたケージ8毎に薬液微細噴霧装置10を設置した状態を図示している。

次いで、2台目を設置するためのケージ8が駐車車両出入口3に対応したら、このケージ8に2台目の薬液微細噴霧装置10並びにポンプ11を設置する。3台目以降の薬液微細噴霧装置10並びにポンプ11の設置についても、上述した2台目の設置と同様に行う。2台目の設置に対応した高圧空気供給用ホース15と動力ケーブル16の長さは、1台目の設置に比べて3つのケージ8のピッチ分だけ短くすることができ、さらに、3台目の設置に対応した高圧空気供給用ホース15と動力ケーブル16の長さは、2台目の設置に比べて3つのケージ8のピッチ分だけ短くすることができる。

全ての薬液微細噴霧装置10とポンプ11を設置したら、全ての高圧空気供給用ホース15は1つのエアコンプレッサ12の供給用圧力ヘッダーに接続したことになる。すなわち、エアコンプレッサ12は共用する。

【0018】

なお、各薬液微細噴霧装置10に対応するポンプ11の設置も省略できる。それには、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてエアコンプレッサ12の高圧空気を用いる。この場合の構成としては、薬液タンク10aを密閉形にすると共に、薬液タンク10aのタンク上面部を給液管(図示しない)を貫通して設けかつ貫通部を密封状態とし、タンク底面部の近傍に垂下するこの給液管に下端にフィルタを付設すると共に上端にノズル10bを備え、エアコンプレッサ12から供給される高圧空気を、ノズル10bだけでなく薬液タンク10a内の上部に導入して薬液タンク10a内に貯留される薬液の液面を高圧空気の圧力で押圧することにより、薬液が給液管を通してノズル10bに供給されるようにする。

【0019】

<湿潤度センサの設置>

アスベスト構造体Aに対して粉塵化を防止する薬液を吹き付けて該アスベスト構造体Aの粉塵化を防止し得る効果は、アスベスト構造体Aへの薬液の含浸量による。そこで、タワーパーキングTP1の内面の高さ方向に適宜間隔に異なる複数の各位置に、アスベスト構造体Aへの薬液の含浸量の測定のためのアスベスト構造体Aの表面の湿潤度を検出できる湿潤度センサ13を設置する。湿潤度センサ13は、抵抗式、画像式、光透過度式のいずれを採用しても良い。湿潤度センサ13は、その形式、構造に応じてタワーパーキングTP1の内壁面に支持されるように設置する。そして、各湿潤度センサ13に接続されたデータ線18をタワーパーキングTP1の内面に沿わせて駐車車両出入口3の外に導いて、各湿潤度センサ13から得られる電気量を湿潤度として数値表示及びグラフ表示しうるモニタ14に接続する。この湿潤度センサ13の設置は、薬液微細噴霧装置10のケージ8への設置に先行して、リフト装置2を利用して行うのが良い。

【0020】

<蛍光剤入り薬液の使用>

湿潤度センサを使用しないで湿潤度を知る方法として、公知の蛍光剤入り薬液を使用する方法がある。この場合、適切な間隔で入り口を設け、内部に入り紫外線ライト(ブラックライト)を照射し、その反射光を監視することで湿潤度を測定することができる。反射光は目視で監視してもよいし、照度計で測定してもよい。この場合、湿潤度センサは省略することができる。

【0021】

<養生と吹き上げファンの設置>

薬液の超微細粒径の霧状粒子は、全量がアスベスト構造体Aに含浸されるものではなく、空気中をゆるやかに浮遊拡散し重力作用により沈降していきアスベスト構造体A以外にも付着するので、リフト装置2の各ケージ8の上面(駐車車両載置面)、タワーパーキングTP1内の底面部に付着防止用シート(図示しない)を被せて養生する。薬液微細噴霧装置10を設置するケージ8の上面にも養生を行う。タワーパーキングTP1内の底面部に落ちる薬液は量が多いので、この底面部を養生する付着防止用シートは、薬液の回収が可能な構成のものを用いる。底面部を養生する付着防止用シートの上に、タワーパーキングTP1内の下部に降下してくる薬液の濃度が高い霧状粒子を上方へ吹き上げて対流させ、タワーパーキングTP1の内部空間の霧状薬液の濃度を均一化するための吹上げファン17を設置する。さらに、リフト装置2のチェーンやガイドレールに薬液が付着するのを防止するため、外部との絶縁を図りチェーンやガイドレールを陰極に帯電させる手段を設ける。駐車車両Cがある場合には、この駐車車両Cに対して薬液が付着しないように車両カバと底面カバーを用いて完全に包み込んだ状態に養生を行う。

【0022】

<薬液微細噴霧作業>

上述のように、全ての薬液微細噴霧装置10とエアコンプレッサ12を設置したら、一番上(1台目)の薬液微細噴霧装置10を作業開始時の位置として、タワーパーキングTP1の内部の最上部に位置させ、ここで、エアコンプレッサ12に接続された動力ケーブル16を電源に接続してアスベスト処理を開始する。

【0023】

まず、コンプレッサ11が稼働し、このコンプレッサ11で生成される高圧空気が、薬液タンク10aの上部に流入しこの薬液タンク10aに貯留された薬液の液面を押圧し、薬液をノズル10bに供給する。ノズル10bは、供給される薬液を超微細粒径の霧状にして噴射する。

【0024】

アスベスト構造体Aは、セメントモルタルを接着剤にしてアスベスト繊維を鉄骨や壁面材に吹き付けてフワフワ状態で固定したものであり、隙間の空気層によって耐火、結露防止などに効果を発揮するものであるので、薬液がアスベスト繊維に含浸した後も引き続いてアスベスト繊維にフワフワの隙間が確保されることが重要である。

このため、使用する薬液を、アスベスト構造体Aの表面だけに塗膜を作ってしまう薬剤は不適であるので使用せず、(a)耐火性能を満足する無機物を主成分とすること、(b)アスベスト層内部への浸透性に優れること、(c)施工後の変質が無いか、極めて少ないこと、(d)アルカリ性を有し、セメントモルタルを痛めないか、強化するものであること、(e)有害物を含まないこと、の特性に有する薬剤を選択して使用するものとし、そして、薬液を圧縮空気の圧力で超微細粒径の霧状に噴射し得るノズル10bを採用し、薬剤をミクロンオーダーの超微細粒径の霧状にして噴霧すると、この霧状の薬剤が、アスベスト繊維の空隙を塞ぐことなくこの空隙の隅々に侵入してアスベスト繊維に含浸しアスベスト構造体Aの粉塵化を防止することができる。

【0025】

超微細粒径の霧状の薬液は、タワーパーキングTP1の内部空気に拡散していき、ミスト粒子が細かいためブラウン運動が起こり、すみずみまで薬剤が行き渡っていく。ノズル10bからの噴射が継続するので、次第に内部空気に占める薬液濃度が高まっていく。薬液微細噴霧装置10により噴霧される薬液は、ミクロンオーダーの超微細粒径の霧状であるので、雨のように落ちることはないが、タワーパーキングTP1の内部空間を漂いながら時間の経過とともに重力作用で次第に沈降していくので、タワーパーキングTP1の内部空間の下部が、内部空間の上部に比較して薬液濃度が高くなるので、タワーパーキングTP1の内部空間の下部に設置した吹上げファン17が、濃度が高い霧状薬液を上方へ吹き上げて対流させ、タワーパーキングTP1の内部空間の霧状薬液の濃度が、上部から下部に渡り均一化する。

【0026】

霧状薬液のアスベスト構造体Aへの含浸量は、ノズル10bが霧状薬液を噴射する正面高さの領域で高くなり、ノズル10bの噴射領域から離れた側方や異なる高さ領域では低くなる。この含浸量の高低は、便宜的に湿潤度センサ13の湿潤度として換算できるので、タワーパーキングTP1の外部でモニタ14を見て霧状薬液のアスベスト構造体Aへの必要量の含浸が行われたことを確認したら、リフト装置2をチョッパ駆動して全ての薬液微細噴霧装置10が載置されたケージ8を例えば1m下降させて停止し、薬液の霧状噴射を継続したままとする。リフト装置2の駆動がケージ8,8,・・の取付ピッチ単位でしか移動できないときは、この取付ピッチ毎に間欠駆動し、各停止位置で必要な時間停止してアスベスト処理を行う。

【0027】

新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度の上昇を確認したら、上記と同様に、リフト装置2を駆動して全ての薬液微細噴霧装置10が載置されたケージ8をさらに1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行う、という処理作業を繰り返す。これによって、一の薬液微細噴霧装置10の高さ位置と、その一段下の薬液微細噴霧装置10の高さ位置との間におけるアスベスト構造体Aへの薬液含浸量は略均一になるように行うことができ、リフト装置2を起動と停止を数回繰り返すことで処理作業を完了させることができる。なお、可能であるならば、リフト装置2を、起動と停止を数回繰り返す間欠駆動方式に変えて、連続駆動としてケージ8の超遅速度で下降させつつ薬液微細噴霧を行うようにしても良い。

【0028】

アスベスト処理作業が完了したら、扉4を開き、吹上げファン17を一定時間駆動してタワーパーキングTP1の内部空間から霧状の薬剤を排出し、薬液微細噴霧装置10、湿潤度センサ13等を撤去する。

【0029】

<第2の実施形態:図1参照>

図1では、複数のケージ8に薬液微細噴霧装置10が設置される場合を示しているが、第2の実施形態は、1つのケージ8のみに薬液微細噴霧装置10を設置しアスベスト処理作業を行う。薬液微細噴霧装置10は最上昇位置に位置させて、薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、上述したように、リフト装置2を駆動して薬液微細噴霧装置10を1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認する、という処理作業を繰り返す。この場合には、薬液微細噴霧装置10が1台しかないので、薬液微細噴霧装置10をタワーパーキングTP1の内部空間の最上部から最下部まで移動してアスベスト処理作業を行うこととなる。なお、薬液微細噴霧装置10を最下降位置から薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度の上昇を確認したら、リフト装置2を駆動して薬液微細噴霧装置10を1m上昇させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行う、という処理作業を繰り返す、という逆の移動を行ってアスベスト処理作業を行うことを排除しない。この実施形態においても、エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。薬液微細噴霧装置10は最上昇位置に位置させたときの、高圧空気供給用ホース15と動力ケーブル16の垂れる長さの略中間を建物躯体1に支持し、薬液微細噴霧装置10が降下したときに、高圧空気供給用ホース15と動力ケーブル16の垂れる長さの上側半分がU字に垂れるようにしても良い。動力ケーブル及び高圧空気供給用ホースには自動巻取機構や、よじれを回復するための機構を取り付けてもよい。

【0030】

<蓄電池の使用>

各種対策を施しても、高圧空気供給用ホースと動力ケーブルとによじれや絡み等のトラブルが発生する可能性がある。車輛を載せるケージ上に蓄電池及び高圧空気供給ポンプまたは空気ボンベ、フィルター等を載せてコード・ホースレスとし、よじれや絡み等のトラブルを防止してもよい。

【0031】

<第3の実施形態:図1参照>

第3の実施形態は、対極に位置する2つのケージ8に薬液微細噴霧装置10を設置してアスベスト処理作業を行う場合である。一方側の最上位に位置するケージ8に薬液微細噴霧装置10を設置し、他方側の最下位に位置するケージ8に薬液微細噴霧装置10を設置する。それぞれのノズル10bから対応する内壁面のアスベスト構造体Aに向かって薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、リフト装置2を駆動して、一方側の最上位に位置する薬液微細噴霧装置10を1m下降させて停止すると共に、他方側の最下位に位置する薬液微細噴霧装置10を1m上昇させて停止し、新たな高さ位置でそれぞれのノズル10bから対応する内壁面に向かって薬液微細噴霧を行う、という処理作業を繰り返す。この実施形態においても、エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。

【0032】

<第4の実施形態>

図3は、本発明のアスベスト処理工法を、第1の実施形態とは異なる形式のタワーパーキングに適用する実施形態を示している。図3に示すタワーパーキングTP2は、縦方向の中央ゾーンを1つのケージ8aのみが昇降するリフト(図示しない)を有すると共に、縦方向の右側の駐車ゾーンと左側の駐車ゾーンにそれぞれ複数段の駐車床1aを有し、ケージ8aに位置決め載置する台車パレット8bに駐車車両が乗り込むようになっていて、ケージ8aが所望高さに移動して、パレット8bごと駐車車両Cを駐車床1a上に移動して駐車させる形式である。このタワーパーキングTP2は、鉄骨と壁面材とで密閉形の縦長な直方体空間である駐車車両格納空間を有する建物躯体1の内面及び各駐車床1aの下面(天井面)がアスベスト構造体Aで被覆されている。

【0033】

そこで、この実施形態では、薬液微細噴霧装置10がケージに1台のみ設置される第2の実施形態と同様に、建物躯体1の内面及び各駐車床1aの下面(各駐車空間の天井面)を被覆しているアスベスト構造体Aの薬液含浸量を測定するための複数の湿潤度センサ13を設置し、中央ゾーンを昇降する1つのみのケージ8aに薬液微細噴霧装置10を設置する。薬液微細噴霧装置10には複数のノズルを備える。1つ又は複数のノズル10bの噴射方向を左側ゾーンに向けると共に、1つ又は複数のノズル10bの噴射方向を右側ゾーンに向ける。薬液微細噴霧装置10を最上昇位置にする。エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。

【0034】

薬液微細噴霧装置10は最上昇位置に位置させて、薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、リフト装置2を駆動して薬液微細噴霧装置10を1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認する、という処理作業を繰り返す。

【0035】

<ノズルの制御>

タワーパーキング内の位置により、適した噴霧量、噴霧方向、噴霧の細かさが異なる場合がある。そのため、噴霧量、噴霧方向、噴霧の細かさを遠隔制御で変化させるように設計することができる。具体的には、ノズルに制御手段を設けると共に、この制御手段を操作するための操作手段をタワーパーキング外部に備える。また、操作をコンピュータの記憶手段に記憶させ、もしくはプログラムにより演算を行い、自動的に制御手段を制御するようにしてもよい。

【0036】

<その他の実施形態>

本発明は、上記の実施形態に限定されるものでなく、特許請求の範囲の技術的範囲には、発明の要旨を逸脱しない範囲内で種々、設計変更した形態が含まれる。本発明のアスベスト処理工法は、図1に示すタワーパーキングTP1と図3に示すタワーパーキングTP2に適用する場合に限定されない。非自走式の密閉形の立体駐車場におけるアスベスト構造体の封じ込め処理に広く適用できるものである。

【符号の説明】

【0037】

TR1,TR2 タワーパーキング(非自走式の立体駐車場)

A アスベスト構造体

2,2A リフト装置

3 駐車車両出入口

4 扉

8,8a ケージ

10 薬液微細噴霧装置

10a 薬液タンク

10b ノズル

11 ポンプ(薬液供給手段)

12 エアコンプレッサ(高圧空気供給手段)

13 湿潤度センサ

14 モニタ

15 高圧空気供給用ホース

16 動力ケーブル

【技術分野】

【0001】

本発明は、非自走式の立体駐車場においてアスベスト構造体の粉塵化を防止し得る薬液を吹き付けてアスベスト構造体の粉塵化を防止するアスベスト処理工法に関する。

【背景技術】

【0002】

建築構造物の断熱、耐火、防火および結露防止等を目的としてアスベスト繊維を含有する吹き付け材を建築構造物の内部の鉄骨材や壁面に吹き付けることにより、該鉄骨材や壁面がアスベスト構造体で被覆された建築構造物が今までに多数建設されてきた。しかし、その後、アスベスト繊維が老朽化すると、粉塵化して空気中に飛散し、この粉塵化し飛散したアスベスト繊維を人体、特に呼吸器が吸収した場合、中皮腫や肺ガンの発生原因となり極めて危険であることが分かり、アスベストの人体への害は深刻な社会問題となっており、アスベストの除去が緊急の課題となっている。アスベスト構造体は、除去するのが最良であるが完全に除去することは不可能または困難である。例えば、建築構造物の内部の人の手が入らない場所や足場や養生が組めない場所にも存在する。

【0003】

そこで、立地条件、周辺環境及び経済性等の事情から、アスベスト構造体の粉塵化を防止し得る薬液を吹き付けてアスベスト構造体の粉塵化を防止するハイスペック・アスベスト封じ込め工法が開発され、アスベスト封じ込め処理が行われている。この場合、パレット上に1台、もしくは2台の噴霧ノズルを立て噴霧しているが、適切と思われる時間噴霧して、アスベストに含浸する量を均一にするために、ノズルを移動する必要がある。そのため、タワー入口より作業者が入り、ノズルを移動することが行われている。

【0004】

アスベスト繊維が鉄骨材や壁面に被覆され状態に多数建設された建築構造物の1つとして立体駐車場があるが、今のところ、無人で、かつ短時間に安全にアスベスト封じ込め処理を行える工法は提案されていない。

建築構造物に付設されたエレベータでは、エレベータシャフト内のアスベスト構造体に対するアスベスト処理工法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−263114号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1のアスベスト処理工法によれば、エレベータかごの上部に作業ステージを設け、この作業ステージに作業者を搭乗させ、エレベータかごを間欠的に昇降させ、エレベータ停止時に作業者によりエレベータ昇降路内のアスベスト構造体に対しアスベストを封じ込める薬液を吹き付ける作業を行う人為的工法である。この工法によれば、工事が完了するまでの長期間にわたって本来の営業を中断しなければならず、損失が大きくなる。また、作業員が防塵マスクや保護メガネ、保護服を着用して作業をするにしても、労働環境・作業内容がいわゆる3Kの作業になるので作業員の健康が問題となる。

【0007】

また、タワーパーキング等に代表される非自走式の立体駐車場は、エレベータの空間を形成している鉄骨と壁面材と同様に、駐車車両格納空間を形成している鉄骨および壁面材がアスベスト構造体で被覆されているのでアスベスト構造体に対しアスベストの粉塵化を防止する薬液を吹き付けてアスベストを固定化し封じ込める処理が要望されている。上述のハイスペック・アスベスト封じ込め工法によっても、作業者は特殊な梯子や命綱を使って機械構造体を渡っていくという危険な作業を繰り返して行う必要があった。噴霧の均一性を目視で確認するため、作業者は上から下まで何回も機械構造体を渡っていくという危険な作業を繰り返して行う必要があった。そのため、作業時間が長くなり、噴霧のみで4日程度かかる事がある。このため、工事期間の短縮と工事の安全についての改善の要望が強かった。

【0008】

本発明は、上述した点に鑑み案出されたもので、非自走式の立体駐車場内における既設のアスベスト面に薬液を噴霧してアスベストの粉塵化を防止するアスベスト封じ込め処理を無人で、かつ短時間に安全に行える、非自走式の立体駐車場におけるアスベスト処理工法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、タワーパーキング等の非自走式の立体駐車場において密閉形駐車空間を形成している鉄骨および壁面材を被覆しているアスベスト構造体に、該アスベスト構造体の粉塵化を防止する薬液を吹き付けて該アスベスト構造体の粉塵化を防止するための、非自走式の立体駐車場におけるアスベスト処理工法であって、車両を載せて昇降または循環するリフト装置の1つ以上のケージに、薬液を貯留する薬液タンクと、この薬液タンク内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズルと、を含んで構成される超微細噴霧装置を設置し、前記ノズルに、前記薬液タンク内の薬液を供給するための薬液供給手段及び高圧空気を供給するための高圧空気供給手段を、前記リフト装置のケージまたは前記立体駐車場の外位置に設置し、前記立体駐車場の駐車車両出入口の扉を閉じて密閉形駐車空間を密閉した状態で、前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする。

【発明の効果】

【0010】

本発明によれば、タワーパーキング等の非自走式の立体駐車場において、立体駐車場内における既設のアスベスト面に薬液を噴霧してアスベストの粉塵化を防止するアスベスト封じ込め処理を無人で行える非自走式の立体駐車場におけるアスベスト処理工法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態の非自走式の立体駐車場におけるアスベスト処理工法にかかる概略説明図である。

【図2】第1ないし第4の実施形態のアスベスト処理工法で使用する薬液微細噴霧装置の詳細図である。

【図3】本発明の第4の実施形態の非自走式の立体駐車場におけるアスベスト処理工法にかかる概略説明図である。

【発明を実施するための形態】

【0012】

以下、本発明の非自走式の立体駐車場におけるアスベスト処理工法に係る実施形態を図面に基づいて説明する。

<第1の実施形態>

図1は、本発明のアスベスト処理工法を駐車車両の全てを同時に循環させる形式のタワーパーキングに適用する実施形態を示している。この実施形態のタワーパーキングの構成について若干説明する。このタワーパーキングTP1は、鉄骨と壁面材とで密閉形の縦長な直方体空間である駐車車両格納空間を形成する建物躯体1を備え、この建物躯体1内に、駐車車両を昇降させるリフト装置2を備え、さらに、このタワーパーキングTP1の設置条件に合わせて駐車車両出入口3を任意階(図1では1階)に備えていると共に、駐車車両出入口3を開閉する扉4を備えて成る。リフト装置2は、上下に備えた輪車5,6に縦長環状に巻き回したチェーンなどの牽引体7に駐車車両Cを載置するための複数のケージ8,8,・・を等間隔で連結し、かつ各側のケージ8を縦方向にガイドレール(図示しない)により案内し、一方の輪車を所望方向に駆動回転させることにより、一方側の列のケージ8,8,・・を上昇するとともに他方側の列のケージ8,8,・・を下降する巡回移動を行い得る構成であり、入車出車に際しては、一番短い循環移動ストロークが選択される。

【0013】

この実施形態のアスベスト処理工法は、上記構成のタワーパーキングTP1の、鉄骨と壁面材とで形成された建物躯体1の内面部、リフト装置2を支持する鉄骨製の柱や梁(図示しない)等がアスベスト構造体Aで被覆されているので、このアスベスト構造体Aに対して粉塵化を防止する薬液を吹き付けて該アスベスト構造体Aの粉塵化を防止するアスベスト処理工法を提供するものであり、以下、工程順に説明する。

【0014】

<1台目の薬液微細噴霧装置と薬液供給手段と高圧空気供給手段の設置>

タワーパーキングTP1の扉4を開いて駐車車両出入口3に対応する位置にあるケージ8上に、薬液タンク10aと、1つ以上のノズル10bと、を含んで構成される超微細噴霧装置10を設置すると共に、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてのポンプ11を設置する。これらはユニットとして構成される。さらに、ノズル10bに高圧空気を供給するための高圧空気供給手段としてのエアコンプレッサ12をタワーパーキングTP1の外位置に設置し、エアコンプレッサ12の高圧空気を供給する圧力ヘッダーに接続したノズル10bとを高圧空気供給用ホース15を駐車車両出入口3を通してタワーパーキングTP1の内部に導入しノズル10bに接続する。動力ケーブル16を外部に設置する工事用電源に接続されるように一端を位置させると共に他端を駐車車両出入口3を通してタワーパーキングTP1の内部に導入しポンプ11の駆動モータと接続する。この高圧空気供給用ホース15と動力ケーブル16の長さは、薬液タンク10aが最上昇位置に上昇されたときに長さが余るようにする。ノズル10bは、噴霧方向がアスベスト構造体Aに向くようにセットする。なお、エアコンプレッサ12は、小型エアポンプで代用してもよい。

【0015】

図2は、超微細噴霧装置10及びポンプ11のユニット構成例を示す。超微細噴霧装置10は、薬液を貯留する薬液タンク10aと、この薬液タンク10a内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズル10bと、を含んで構成され、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてのポンプ11が付設される。これらは、ポンプ11を含めてユニットとして構成される。複数のノズル10bを設ける場合には、圧液ヘッダー10cを備えて、この圧液ヘッダー10cにノズル10bを接続するのが良い。また、エアコンプレッサ12の高圧空気をノズル10bに供給する高圧空気供給用ホース15は、複数のノズル10bを設ける場合には、高圧気体ヘッダー10dを備えて、この高圧気体ヘッダー10dを介してノズル10bに高圧空気を供給するのが良い。そして、高圧空気供給用ホース15と、ポンプ11のモータに接続する動力ケーブル16とを固定具10eにより薬液タンク10aの外面に固定する。なお、タワーパーキング全面または背面の壁もしくは動かない機械構造物に、高圧空気供給用ホースと動力ケーブルの分岐ボックスを固定的に設けてもよい。

【0016】

ポンプ11が駆動されると、該ポンプ11が薬液タンク10aに貯留された薬液をノズル10bに給送する。ノズル10bは、供給される薬液を超微細粒径の霧状にして噴射し得る機能を備えていれば足りる。この種の機能を有するノズル10bは、公知であり(例えば、特許第3826196号、及び特許第3498142号もこの機能を有する。)、市販品のエアフォグアトマイザー(登録商標)を用いることができる。ノズル10bは、供給される液を壁に衝突させるなどにより連続的に非常に薄い液膜に形成し、続いて薄い液膜をラビリンス、あるいは超微細な孔を通過させて高圧空気の気流にのせて微細な霧の状態にして噴射することを基本構成としている。例えば、1平方センチの金属材料に2.5ミクロンの孔を誤差なく2万個開ける技術は実用化されている。ノズル10bは、一流体ノズルと二流体ノズルのいずれであってもよい。

ノズル10bは、超微細粒径の霧状の噴霧を遠くまで運びアスベスト構造体Aに届くように噴出し得ることが好ましい。このほか、ノズル10bの吹き出し方向後方にファンを備えても良い。

【0017】

<2台目以降の薬液微細噴霧装置と薬液供給手段と高圧空気供給手段の設置>

次いで、図1において、リフト装置2を駆動することにより、2台目の薬液微細噴霧装置10を設置するためのケージ8が駐車車両出入口3に対応する位置にくるまで、1台目の薬液微細噴霧装置10を設置したケージ8を一段または複数段上昇させる。この際、1台目のポンプ11に接続された動力ケーブル16及びノズル10bに接続された高圧空気供給用ホース15を駐車車両出入口3の外へ垂れさせるようにする。図1では、3つ離れたケージ8毎に薬液微細噴霧装置10を設置した状態を図示している。

次いで、2台目を設置するためのケージ8が駐車車両出入口3に対応したら、このケージ8に2台目の薬液微細噴霧装置10並びにポンプ11を設置する。3台目以降の薬液微細噴霧装置10並びにポンプ11の設置についても、上述した2台目の設置と同様に行う。2台目の設置に対応した高圧空気供給用ホース15と動力ケーブル16の長さは、1台目の設置に比べて3つのケージ8のピッチ分だけ短くすることができ、さらに、3台目の設置に対応した高圧空気供給用ホース15と動力ケーブル16の長さは、2台目の設置に比べて3つのケージ8のピッチ分だけ短くすることができる。

全ての薬液微細噴霧装置10とポンプ11を設置したら、全ての高圧空気供給用ホース15は1つのエアコンプレッサ12の供給用圧力ヘッダーに接続したことになる。すなわち、エアコンプレッサ12は共用する。

【0018】

なお、各薬液微細噴霧装置10に対応するポンプ11の設置も省略できる。それには、薬液タンク10a内の薬液をノズル10bに供給するための薬液供給手段としてエアコンプレッサ12の高圧空気を用いる。この場合の構成としては、薬液タンク10aを密閉形にすると共に、薬液タンク10aのタンク上面部を給液管(図示しない)を貫通して設けかつ貫通部を密封状態とし、タンク底面部の近傍に垂下するこの給液管に下端にフィルタを付設すると共に上端にノズル10bを備え、エアコンプレッサ12から供給される高圧空気を、ノズル10bだけでなく薬液タンク10a内の上部に導入して薬液タンク10a内に貯留される薬液の液面を高圧空気の圧力で押圧することにより、薬液が給液管を通してノズル10bに供給されるようにする。

【0019】

<湿潤度センサの設置>

アスベスト構造体Aに対して粉塵化を防止する薬液を吹き付けて該アスベスト構造体Aの粉塵化を防止し得る効果は、アスベスト構造体Aへの薬液の含浸量による。そこで、タワーパーキングTP1の内面の高さ方向に適宜間隔に異なる複数の各位置に、アスベスト構造体Aへの薬液の含浸量の測定のためのアスベスト構造体Aの表面の湿潤度を検出できる湿潤度センサ13を設置する。湿潤度センサ13は、抵抗式、画像式、光透過度式のいずれを採用しても良い。湿潤度センサ13は、その形式、構造に応じてタワーパーキングTP1の内壁面に支持されるように設置する。そして、各湿潤度センサ13に接続されたデータ線18をタワーパーキングTP1の内面に沿わせて駐車車両出入口3の外に導いて、各湿潤度センサ13から得られる電気量を湿潤度として数値表示及びグラフ表示しうるモニタ14に接続する。この湿潤度センサ13の設置は、薬液微細噴霧装置10のケージ8への設置に先行して、リフト装置2を利用して行うのが良い。

【0020】

<蛍光剤入り薬液の使用>

湿潤度センサを使用しないで湿潤度を知る方法として、公知の蛍光剤入り薬液を使用する方法がある。この場合、適切な間隔で入り口を設け、内部に入り紫外線ライト(ブラックライト)を照射し、その反射光を監視することで湿潤度を測定することができる。反射光は目視で監視してもよいし、照度計で測定してもよい。この場合、湿潤度センサは省略することができる。

【0021】

<養生と吹き上げファンの設置>

薬液の超微細粒径の霧状粒子は、全量がアスベスト構造体Aに含浸されるものではなく、空気中をゆるやかに浮遊拡散し重力作用により沈降していきアスベスト構造体A以外にも付着するので、リフト装置2の各ケージ8の上面(駐車車両載置面)、タワーパーキングTP1内の底面部に付着防止用シート(図示しない)を被せて養生する。薬液微細噴霧装置10を設置するケージ8の上面にも養生を行う。タワーパーキングTP1内の底面部に落ちる薬液は量が多いので、この底面部を養生する付着防止用シートは、薬液の回収が可能な構成のものを用いる。底面部を養生する付着防止用シートの上に、タワーパーキングTP1内の下部に降下してくる薬液の濃度が高い霧状粒子を上方へ吹き上げて対流させ、タワーパーキングTP1の内部空間の霧状薬液の濃度を均一化するための吹上げファン17を設置する。さらに、リフト装置2のチェーンやガイドレールに薬液が付着するのを防止するため、外部との絶縁を図りチェーンやガイドレールを陰極に帯電させる手段を設ける。駐車車両Cがある場合には、この駐車車両Cに対して薬液が付着しないように車両カバと底面カバーを用いて完全に包み込んだ状態に養生を行う。

【0022】

<薬液微細噴霧作業>

上述のように、全ての薬液微細噴霧装置10とエアコンプレッサ12を設置したら、一番上(1台目)の薬液微細噴霧装置10を作業開始時の位置として、タワーパーキングTP1の内部の最上部に位置させ、ここで、エアコンプレッサ12に接続された動力ケーブル16を電源に接続してアスベスト処理を開始する。

【0023】

まず、コンプレッサ11が稼働し、このコンプレッサ11で生成される高圧空気が、薬液タンク10aの上部に流入しこの薬液タンク10aに貯留された薬液の液面を押圧し、薬液をノズル10bに供給する。ノズル10bは、供給される薬液を超微細粒径の霧状にして噴射する。

【0024】

アスベスト構造体Aは、セメントモルタルを接着剤にしてアスベスト繊維を鉄骨や壁面材に吹き付けてフワフワ状態で固定したものであり、隙間の空気層によって耐火、結露防止などに効果を発揮するものであるので、薬液がアスベスト繊維に含浸した後も引き続いてアスベスト繊維にフワフワの隙間が確保されることが重要である。

このため、使用する薬液を、アスベスト構造体Aの表面だけに塗膜を作ってしまう薬剤は不適であるので使用せず、(a)耐火性能を満足する無機物を主成分とすること、(b)アスベスト層内部への浸透性に優れること、(c)施工後の変質が無いか、極めて少ないこと、(d)アルカリ性を有し、セメントモルタルを痛めないか、強化するものであること、(e)有害物を含まないこと、の特性に有する薬剤を選択して使用するものとし、そして、薬液を圧縮空気の圧力で超微細粒径の霧状に噴射し得るノズル10bを採用し、薬剤をミクロンオーダーの超微細粒径の霧状にして噴霧すると、この霧状の薬剤が、アスベスト繊維の空隙を塞ぐことなくこの空隙の隅々に侵入してアスベスト繊維に含浸しアスベスト構造体Aの粉塵化を防止することができる。

【0025】

超微細粒径の霧状の薬液は、タワーパーキングTP1の内部空気に拡散していき、ミスト粒子が細かいためブラウン運動が起こり、すみずみまで薬剤が行き渡っていく。ノズル10bからの噴射が継続するので、次第に内部空気に占める薬液濃度が高まっていく。薬液微細噴霧装置10により噴霧される薬液は、ミクロンオーダーの超微細粒径の霧状であるので、雨のように落ちることはないが、タワーパーキングTP1の内部空間を漂いながら時間の経過とともに重力作用で次第に沈降していくので、タワーパーキングTP1の内部空間の下部が、内部空間の上部に比較して薬液濃度が高くなるので、タワーパーキングTP1の内部空間の下部に設置した吹上げファン17が、濃度が高い霧状薬液を上方へ吹き上げて対流させ、タワーパーキングTP1の内部空間の霧状薬液の濃度が、上部から下部に渡り均一化する。

【0026】

霧状薬液のアスベスト構造体Aへの含浸量は、ノズル10bが霧状薬液を噴射する正面高さの領域で高くなり、ノズル10bの噴射領域から離れた側方や異なる高さ領域では低くなる。この含浸量の高低は、便宜的に湿潤度センサ13の湿潤度として換算できるので、タワーパーキングTP1の外部でモニタ14を見て霧状薬液のアスベスト構造体Aへの必要量の含浸が行われたことを確認したら、リフト装置2をチョッパ駆動して全ての薬液微細噴霧装置10が載置されたケージ8を例えば1m下降させて停止し、薬液の霧状噴射を継続したままとする。リフト装置2の駆動がケージ8,8,・・の取付ピッチ単位でしか移動できないときは、この取付ピッチ毎に間欠駆動し、各停止位置で必要な時間停止してアスベスト処理を行う。

【0027】

新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度の上昇を確認したら、上記と同様に、リフト装置2を駆動して全ての薬液微細噴霧装置10が載置されたケージ8をさらに1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行う、という処理作業を繰り返す。これによって、一の薬液微細噴霧装置10の高さ位置と、その一段下の薬液微細噴霧装置10の高さ位置との間におけるアスベスト構造体Aへの薬液含浸量は略均一になるように行うことができ、リフト装置2を起動と停止を数回繰り返すことで処理作業を完了させることができる。なお、可能であるならば、リフト装置2を、起動と停止を数回繰り返す間欠駆動方式に変えて、連続駆動としてケージ8の超遅速度で下降させつつ薬液微細噴霧を行うようにしても良い。

【0028】

アスベスト処理作業が完了したら、扉4を開き、吹上げファン17を一定時間駆動してタワーパーキングTP1の内部空間から霧状の薬剤を排出し、薬液微細噴霧装置10、湿潤度センサ13等を撤去する。

【0029】

<第2の実施形態:図1参照>

図1では、複数のケージ8に薬液微細噴霧装置10が設置される場合を示しているが、第2の実施形態は、1つのケージ8のみに薬液微細噴霧装置10を設置しアスベスト処理作業を行う。薬液微細噴霧装置10は最上昇位置に位置させて、薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、上述したように、リフト装置2を駆動して薬液微細噴霧装置10を1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認する、という処理作業を繰り返す。この場合には、薬液微細噴霧装置10が1台しかないので、薬液微細噴霧装置10をタワーパーキングTP1の内部空間の最上部から最下部まで移動してアスベスト処理作業を行うこととなる。なお、薬液微細噴霧装置10を最下降位置から薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度の上昇を確認したら、リフト装置2を駆動して薬液微細噴霧装置10を1m上昇させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行う、という処理作業を繰り返す、という逆の移動を行ってアスベスト処理作業を行うことを排除しない。この実施形態においても、エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。薬液微細噴霧装置10は最上昇位置に位置させたときの、高圧空気供給用ホース15と動力ケーブル16の垂れる長さの略中間を建物躯体1に支持し、薬液微細噴霧装置10が降下したときに、高圧空気供給用ホース15と動力ケーブル16の垂れる長さの上側半分がU字に垂れるようにしても良い。動力ケーブル及び高圧空気供給用ホースには自動巻取機構や、よじれを回復するための機構を取り付けてもよい。

【0030】

<蓄電池の使用>

各種対策を施しても、高圧空気供給用ホースと動力ケーブルとによじれや絡み等のトラブルが発生する可能性がある。車輛を載せるケージ上に蓄電池及び高圧空気供給ポンプまたは空気ボンベ、フィルター等を載せてコード・ホースレスとし、よじれや絡み等のトラブルを防止してもよい。

【0031】

<第3の実施形態:図1参照>

第3の実施形態は、対極に位置する2つのケージ8に薬液微細噴霧装置10を設置してアスベスト処理作業を行う場合である。一方側の最上位に位置するケージ8に薬液微細噴霧装置10を設置し、他方側の最下位に位置するケージ8に薬液微細噴霧装置10を設置する。それぞれのノズル10bから対応する内壁面のアスベスト構造体Aに向かって薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、リフト装置2を駆動して、一方側の最上位に位置する薬液微細噴霧装置10を1m下降させて停止すると共に、他方側の最下位に位置する薬液微細噴霧装置10を1m上昇させて停止し、新たな高さ位置でそれぞれのノズル10bから対応する内壁面に向かって薬液微細噴霧を行う、という処理作業を繰り返す。この実施形態においても、エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。

【0032】

<第4の実施形態>

図3は、本発明のアスベスト処理工法を、第1の実施形態とは異なる形式のタワーパーキングに適用する実施形態を示している。図3に示すタワーパーキングTP2は、縦方向の中央ゾーンを1つのケージ8aのみが昇降するリフト(図示しない)を有すると共に、縦方向の右側の駐車ゾーンと左側の駐車ゾーンにそれぞれ複数段の駐車床1aを有し、ケージ8aに位置決め載置する台車パレット8bに駐車車両が乗り込むようになっていて、ケージ8aが所望高さに移動して、パレット8bごと駐車車両Cを駐車床1a上に移動して駐車させる形式である。このタワーパーキングTP2は、鉄骨と壁面材とで密閉形の縦長な直方体空間である駐車車両格納空間を有する建物躯体1の内面及び各駐車床1aの下面(天井面)がアスベスト構造体Aで被覆されている。

【0033】

そこで、この実施形態では、薬液微細噴霧装置10がケージに1台のみ設置される第2の実施形態と同様に、建物躯体1の内面及び各駐車床1aの下面(各駐車空間の天井面)を被覆しているアスベスト構造体Aの薬液含浸量を測定するための複数の湿潤度センサ13を設置し、中央ゾーンを昇降する1つのみのケージ8aに薬液微細噴霧装置10を設置する。薬液微細噴霧装置10には複数のノズルを備える。1つ又は複数のノズル10bの噴射方向を左側ゾーンに向けると共に、1つ又は複数のノズル10bの噴射方向を右側ゾーンに向ける。薬液微細噴霧装置10を最上昇位置にする。エアコンプレッサ12、湿潤度センサ13、モニタ14、高圧空気供給用ホース15、動力ケーブル16、吹上げファン17、データ線18、及び養生の扱いは第1の実施形態の場合と同様である。

【0034】

薬液微細噴霧装置10は最上昇位置に位置させて、薬液微細噴霧を開始し、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認したら、リフト装置2を駆動して薬液微細噴霧装置10を1m下降させて停止し、さらに新たな高さ位置で所要時間だけ薬液微細噴霧を行い、モニタ14でアスベスト構造体Aの目標位置の湿潤度が所定に到達したことを確認する、という処理作業を繰り返す。

【0035】

<ノズルの制御>

タワーパーキング内の位置により、適した噴霧量、噴霧方向、噴霧の細かさが異なる場合がある。そのため、噴霧量、噴霧方向、噴霧の細かさを遠隔制御で変化させるように設計することができる。具体的には、ノズルに制御手段を設けると共に、この制御手段を操作するための操作手段をタワーパーキング外部に備える。また、操作をコンピュータの記憶手段に記憶させ、もしくはプログラムにより演算を行い、自動的に制御手段を制御するようにしてもよい。

【0036】

<その他の実施形態>

本発明は、上記の実施形態に限定されるものでなく、特許請求の範囲の技術的範囲には、発明の要旨を逸脱しない範囲内で種々、設計変更した形態が含まれる。本発明のアスベスト処理工法は、図1に示すタワーパーキングTP1と図3に示すタワーパーキングTP2に適用する場合に限定されない。非自走式の密閉形の立体駐車場におけるアスベスト構造体の封じ込め処理に広く適用できるものである。

【符号の説明】

【0037】

TR1,TR2 タワーパーキング(非自走式の立体駐車場)

A アスベスト構造体

2,2A リフト装置

3 駐車車両出入口

4 扉

8,8a ケージ

10 薬液微細噴霧装置

10a 薬液タンク

10b ノズル

11 ポンプ(薬液供給手段)

12 エアコンプレッサ(高圧空気供給手段)

13 湿潤度センサ

14 モニタ

15 高圧空気供給用ホース

16 動力ケーブル

【特許請求の範囲】

【請求項1】

タワーパーキング等の非自走式の立体駐車場において密閉形駐車空間を形成している鉄骨および壁面材を被覆しているアスベスト構造体に、該アスベスト構造体の粉塵化を防止する薬液を吹き付けて該アスベスト構造体の粉塵化を防止するための、非自走式の立体駐車場におけるアスベスト処理工法であって、

車両を載せて昇降または循環するリフト装置の1つ以上のケージに、薬液を貯留する薬液タンクと、この薬液タンク内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズルと、を含んで構成される超微細噴霧装置を設置し、前記ノズルに、前記薬液タンク内の薬液を供給するための薬液供給手段及び高圧空気を供給するための高圧空気供給手段を、前記リフト装置のケージまたは前記立体駐車場の外位置に設置し、前記立体駐車場の駐車車両出入口の扉を閉じて密閉形駐車空間を密閉した状態で、前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする、非自走式の立体駐車場におけるアスベスト処理工法。

【請求項2】

前記薬液供給手段としてのポンプを前記リフト装置のケージに載置すると共に、前記高圧空気供給手段としてのエアコンプレッサを、前記リフト装置のケージに載置し、及び/または前記立体駐車場の外位置に設置することを特徴とする、請求項1に記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項3】

前記高圧空気供給手段としてのエアコンプレッサを、前記リフト装置のケージに載置し、及び/または前記立体駐車場の外位置に設置し、前記薬液タンクを密閉形にすると共に、前記エアコンプレッサで生成する高圧空気を前記薬液タンクの上部にも導入して薬液の液面に圧力をかけることにより、このエアコンプレッサを前記薬液供給手段としても兼用して機能させることを特徴とする、請求項1に記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項4】

前記ケージを所定ストロークだけ昇降させ、または循環させ、このケージの移動中及び停止時に前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする、請求項1から3のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項5】

前記リフト装置を陰極に帯電させると共に、前記ノズルから噴霧する霧状の薬液を陰極に帯電させて前記アスベスト構造体に吹きつけることを特徴とする、請求項1から4のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項6】

前記立体駐車場の内部に湿潤度センサを備え、前記立体駐車場の外部に前記湿潤度センサに接続されたモニタを備え、前記湿潤度センサにより前記アスベスト構造体の表面に付着する薬液の量を検出し、前記モニタによりモニタリングすることを特徴とする、請求項1から5のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項7】

前記ポンプ及び/または前記エアコンプレッサをケージに設置する際に、このポンプの動力ケーブルとエアコンプレッサの動力ケーブルを前記立体駐車場外から前記駐車車両出入口を通して導入することを特徴とする、請求項1から6のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項8】

前記エアコンプレッサを前記立体駐車場外に設置する際に、このエアコンプレッサで発生する高圧空気を前記薬液タンク及び/または前記ノズルに供給する高圧空気供給ホースを前記立体駐車場外から前記駐車車両出入口を通して密閉形駐車空間内に導入することを特徴とする、請求項1から7のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項1】

タワーパーキング等の非自走式の立体駐車場において密閉形駐車空間を形成している鉄骨および壁面材を被覆しているアスベスト構造体に、該アスベスト構造体の粉塵化を防止する薬液を吹き付けて該アスベスト構造体の粉塵化を防止するための、非自走式の立体駐車場におけるアスベスト処理工法であって、

車両を載せて昇降または循環するリフト装置の1つ以上のケージに、薬液を貯留する薬液タンクと、この薬液タンク内の薬液を供給されかつ高圧空気を供給されて超微細粒径の霧状にして噴霧し得る1つ以上のノズルと、を含んで構成される超微細噴霧装置を設置し、前記ノズルに、前記薬液タンク内の薬液を供給するための薬液供給手段及び高圧空気を供給するための高圧空気供給手段を、前記リフト装置のケージまたは前記立体駐車場の外位置に設置し、前記立体駐車場の駐車車両出入口の扉を閉じて密閉形駐車空間を密閉した状態で、前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする、非自走式の立体駐車場におけるアスベスト処理工法。

【請求項2】

前記薬液供給手段としてのポンプを前記リフト装置のケージに載置すると共に、前記高圧空気供給手段としてのエアコンプレッサを、前記リフト装置のケージに載置し、及び/または前記立体駐車場の外位置に設置することを特徴とする、請求項1に記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項3】

前記高圧空気供給手段としてのエアコンプレッサを、前記リフト装置のケージに載置し、及び/または前記立体駐車場の外位置に設置し、前記薬液タンクを密閉形にすると共に、前記エアコンプレッサで生成する高圧空気を前記薬液タンクの上部にも導入して薬液の液面に圧力をかけることにより、このエアコンプレッサを前記薬液供給手段としても兼用して機能させることを特徴とする、請求項1に記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項4】

前記ケージを所定ストロークだけ昇降させ、または循環させ、このケージの移動中及び停止時に前記ノズルから薬液を噴霧し前記アスベスト構造体に吹きつけることを特徴とする、請求項1から3のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項5】

前記リフト装置を陰極に帯電させると共に、前記ノズルから噴霧する霧状の薬液を陰極に帯電させて前記アスベスト構造体に吹きつけることを特徴とする、請求項1から4のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項6】

前記立体駐車場の内部に湿潤度センサを備え、前記立体駐車場の外部に前記湿潤度センサに接続されたモニタを備え、前記湿潤度センサにより前記アスベスト構造体の表面に付着する薬液の量を検出し、前記モニタによりモニタリングすることを特徴とする、請求項1から5のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項7】

前記ポンプ及び/または前記エアコンプレッサをケージに設置する際に、このポンプの動力ケーブルとエアコンプレッサの動力ケーブルを前記立体駐車場外から前記駐車車両出入口を通して導入することを特徴とする、請求項1から6のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【請求項8】

前記エアコンプレッサを前記立体駐車場外に設置する際に、このエアコンプレッサで発生する高圧空気を前記薬液タンク及び/または前記ノズルに供給する高圧空気供給ホースを前記立体駐車場外から前記駐車車両出入口を通して密閉形駐車空間内に導入することを特徴とする、請求項1から7のいずれかに記載の非自走式の立体駐車場におけるアスベスト処理工法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−180649(P2012−180649A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42595(P2011−42595)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(511033209)株式会社ハイアス安全エコ (5)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(511033209)株式会社ハイアス安全エコ (5)

【Fターム(参考)】

[ Back to top ]