非鉄製錬中間産物からAsとCuとを分離して回収する方法

【課題】AsとCuとを始めとする他種金属類とを含んでいる非鉄製錬中間産物からAsとCuとを分離して回収する方法を提供する。

【解決手段】非鉄製錬中間産物と元素硫黄と水とを混合してスラリーを得るスラリー化工程と、酸化剤を添加してスラリーのpH値を3より低い値とする第1の浸出工程と、アルカリ剤と酸化剤とを添加してのpH値を3〜4に保持する第2の浸出工程と、得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、浸出残渣と水とを混合してスラリーとし、当該スラリーへ酸を添加しpH値を1.5以下とする第3の浸出工程とを逐次的に実施する。第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液とし、第3の浸出工程で得られたスラリーの再浸出残渣を銅製錬用の原料に供ずる。

【解決手段】非鉄製錬中間産物と元素硫黄と水とを混合してスラリーを得るスラリー化工程と、酸化剤を添加してスラリーのpH値を3より低い値とする第1の浸出工程と、アルカリ剤と酸化剤とを添加してのpH値を3〜4に保持する第2の浸出工程と、得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、浸出残渣と水とを混合してスラリーとし、当該スラリーへ酸を添加しpH値を1.5以下とする第3の浸出工程とを逐次的に実施する。第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液とし、第3の浸出工程で得られたスラリーの再浸出残渣を銅製錬用の原料に供ずる。

【発明の詳細な説明】

【技術分野】

【0001】

As(ヒ素)とCu(銅)を初めとする他の金属元素とを含有する非鉄製錬中間産物から、当該AsとCuを初めとする他の金属元素とを、分離して回収する方法に関し、特には、AsとCuを初めとする他の金属元素とを含有する非鉄製錬中間産物を湿式処理し、当該非鉄製錬中間産物に含有されるAsを、Cuを初めとする他の金属元素から分離して回収する方法に関する。

【背景技術】

【0002】

非鉄製錬、特に銅製錬において発生するAsとCuを初めとする他の金属元素とを含有する非鉄製錬中間産物として、熔錬工場で発生する製錬煙灰、硫酸工場で発生する硫化砒素殿物、電解工場で発生する脱電スライム等がある。これら非鉄製錬中間産物には相当量のCuが含まれている。そして、Cuは市場需要が旺盛な為、これら非鉄製錬中間産物からの回収が望まれる。

しかし、AsとCuとの分離操作は困難であるため、例えば、特許文献1を始めとして各種の分離方法が提案されている。

【0003】

特許文献1の提案は、非鉄製錬中間産物に含まれるAsの処理、特には、脱電スライムの様な金属間化合物形態の銅砒素化合物の処理において、ろ過性に優れ且つ安定なスコロダイトを、煩雑な操作なしに簡便に生成する方法を提供するものである。その方法は、金属間化合物形態の銅砒素化合物を含む非鉄製錬中間産物から、硫化剤(硫黄末)と酸化剤との共存下でAsを浸出する浸出工程と、当該Asを含有する浸出液に酸化剤を添加して、3価Asを5価Asへ酸化して調製液を得る液調整工程と、当該調整液中に含有される5価Asを結晶性ヒ酸鉄結晶(以下、スコロダイトと記載する。)へ転換する結晶化工程とにより、スコロダイトを製造するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−242221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1が開示する方法においては、硫黄末添加のみによるCuの分離反応の反応性が乏しい為、浸出液中にCuイオンが必ず残留する。この浸出液中のCuイオン残留を低減する為には、出来るだけCuを硫化銅として固定し、浸出残渣として除去する必要がある。そして当該Cuの固定除去の為には、多量の硫黄末添加が必要となる。

一方、当該浸出液をスコロダイト製造用原料液として考えた場合、Cuの触媒作用を避ける為にも、浸出液中のCu濃度は低く抑えることが望まれる。

さらに特許文献1が開示する方法においては、浸出液中のAsが3価Asと5価Asとの共存となる為、当該浸出液をスコロダイト製造用原料液とする為には、予め、酸化剤を用いて3価Asを5価Asに酸化する必要がある。

【0006】

さらに、本発明者等の研究によると、特許文献1が開示する方法で得られる浸出液をスコロダイト製造用原料液として用いる場合、当該浸出液中に含まれるSb(アンチモン)、Bi(ビスマス)、Pb(鉛)等の元素が、生成するスコロダイトの安定性に悪影響を与える可能性があることに想到した。しかしながら、Cu精鉱中のSb、Bi、Pb等の元素は、今後増加する傾向にあり、かつ、製錬工程内に蓄積し易い。従って、本発明者等はスコロダイト製造用原料液から、Sb、Bi、Pb等の成分除去を確実に行なえる方法の開発も重要であることに想到した。

【0007】

本発明は、上述の状況もとでなされたものであり、その解決しようとする課題は、大気圧下の操作であっても、AsとCuとを始めとする他種金属類とを含んでいる非鉄製錬中間産物からAsを分離し、スコロダイト製造用原料液として適したAs溶液として回収することを可能にする、非鉄製錬中間産物からAsとCuとを分離して回収する方法を提供することである。

【課題を解決するための手段】

【0008】

上述の課題を解決するため、本発明者らは鋭意研究を行った。そして、当該非鉄製錬中間産物からAsとCuとを分離して回収する工程において、スラリー化工程、第1の浸出工程、第2の浸出工程、および、第3の浸出工程の4つの工程を設け、当該4つの工程を逐次的に実施する構成に想到して本発明を完成した。

【0009】

すなわち、上述の課題を解決するための第1の発明は、

AsとCuを含む非鉄製錬中間産物と硫黄と液とを混合した、スラリーを得るスラリー化工程と、

前記スラリーのpH値を3より低い値とし、当該pH値が3より低いスラリーへ、酸化剤を添加してAsを浸出する第1の浸出工程と、

前記第1の浸出工程後の浸出スラリーへ、アルカリ剤と酸化剤とを添加し、当該スラリーのpH値を2以上4以下の範囲に保持する第2の浸出工程と、

前記第2の浸出工程で得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、

前記回収された浸出残渣のへ酸を添加し、pH値を1.5以下として、Asを再浸出液へ再浸出する第3の浸出工程とを逐次的に実施する

ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0010】

第2の発明は、

前記第3の浸出工程で得られたスラリーを40℃以上とする加温処理を施した後、固液分離し、固液分離により得られた再浸出液を前記スラリー化工程へ繰り返す、ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0011】

第3の発明は、

前記第2の浸出工程において、スラリーのpH値を2以上4以下の範囲で設定したいづれかの所定値に維持しながら酸化浸出を行う、ことを特徴とする第1または第2の発明に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0012】

第4の発明は、

前記第2の浸出工程において、アルカリ剤添加によりスラリーのpH値を3以上4以下の範囲まで上昇させた後、その後のpH値は成り行きとしながら酸化浸出を行い、Asの酸化が完了した時点で、再度アルカリ剤を添加し、スラリーのpH値を3以上4以下の範囲まで上昇させた後、第2の浸出工程を終了する、ことを特徴とする第1または第2の発明に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0013】

第5の発明は、

前記第1および第2の浸出工程の酸化剤として、空気または酸素または空気と酸素との混合ガスの吹き込みを用いる、ことを特徴とする第1から第4の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0014】

第6の発明は、

前記非鉄製錬中間産物がヒ化銅形態のCuとAsとを含むものである、ことを特徴とする第1から第5の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0015】

第7の発明は、

前記第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液に供ずる、ことを特徴とする第1から第6の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0016】

第8の発明は、

前記第3の浸出工程で得られた再浸出残渣を銅製錬用の原料に供ずる、ことを特徴とする第1から第7の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【発明の効果】

【0017】

本発明によれば、AsとCuを始めとする他種金属類とを含んでいる非鉄製錬中間産物から、大気圧下の操作によりAsを分離し、スコロダイト製造用原料元液として適したAs溶液として回収することが出来た。

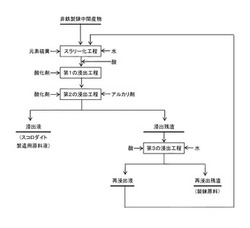

【図面の簡単な説明】

【0018】

【図1】本発明に係る非鉄製錬中間産物からAsとCuとを分離して回収する工程のフロー図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態について図1を参照しながら説明する。

図1は、非鉄製錬中間産物からAsとCuとを分離して分離回収する工程のフロー図である。当該工程フローを参照しながら、非鉄製錬の中間産物、スラリー化工程、第1の浸出工程、第2の浸出工程、第1および第2の浸出工程での生成物、第3の浸出工程の順に説明する。

【0020】

〈非鉄製錬の中間産物〉

非鉄製錬中間産物は、非鉄製錬工程で生成する金属形態の銅砒素化合物を含む産物である。即ち、例えばヒ化銅の様な、AsとCuとが金属間化合物形態で「銅砒素化合物」を形成しているものを含む産物をいう。

当該銅砒素化合物を含む非鉄製錬中間産物としては、銅電解工場の浄液工程で発生する脱銅電解スライムの他、湿式亜鉛製錬所の浄液工程で発生するヒ化銅殿物などが挙げられる。通常、これらの銅砒素化合物には、As、Cu以外に、Sb、Bi、Pb等が少量含まれている。

【0021】

〈スラリー化工程〉

スラリー化工程は、上述した非鉄製錬中間産物へ所定量の硫黄を添加し、さらに水などの液を加えて攪拌しながら混合し、スラリーとする工程である。硫黄の添加量は、処理対象とする非鉄製錬中間産物中に含有するCuの総モル量に対して、多くとも1.3倍モル量程度で十分である。

【0022】

なお本発明において、原子価0価の硫黄を「硫黄」、その粉末状の硫黄を「硫黄末」、これらの硫黄を総括的に「元素硫黄」と記載する場合がある。当該硫黄は、常温で固体の硫黄であり、粉末または顆粒状の形態である。

【0023】

〈第1の浸出工程〉

第1の浸出工程は、前記スラリー化工程で製造されたスラリーを酸性化し、酸化剤を添加して酸性下でのAsおよびCuの浸出を行なう工程である。当該工程では浸出されたCuの大半が硫黄と反応し、硫化銅(CuS)を形成して浸出残渣となる。一方、Asは浸出液へ浸出され、当該一部が5価Asイオンへ酸化される。

【0024】

第1の浸出工程において、スラリーのpH値を3より低く、好ましくは2以下とするが、処理対象となる非鉄製錬中間産物の溶出特性に応じた酸性度とすれば良い。スラリーを、当該pH値とするためには硫酸などの酸を添加すれば良い。

酸化剤としては、空気または酸素または空気と酸素との混合ガスが好ましい。当該ガスを酸化剤として用いる場合は、当該ガスをスラリーへ直接吹き込めば良い。

【0025】

第1の浸出工程においては、浸出の進行に伴う酸の消費と、Cuイオンの硫化に伴う酸の発生がほぼバランスする。この為、浸出pH値の大きな変動は起こらないので、当該浸出途中のpH値をあえて制御する必要はない。すなわち、浸出開始時に所定pH値に調整・設定さえすれば、浸出を開始してから後のpH値は非保持のまま、成り行きとして良い。但し、原料である製錬中間産物の性状の違いにより、浸出pH値の変動が大きい場合には、この限りではない。

【0026】

第1の浸出工程におけるスラリー温度は60℃以上であることが好ましい。尤も、実機操業時の反応槽の材質を考慮することで、スラリー温度を80℃前後とすることが好ましい。

第1の浸出工程は、スラリーのpH値が1程度、且つ、スラリー濃度に対し酸化剤が十分供給されるのであれば、1.5〜2時間の短時間で終了する。浸出の終了時間は、原料組成、所望浸出量に応じて設定する。

【0027】

第1の浸出工程終了時におけるスラリーは、3価Asと5価As、Cuイオン、および、Sb、Bi、Pb等を含む浸出液と、硫化銅(CuS)を含む浸出残渣との、混合スラリーになっていると考えられる。

【0028】

〈第2の浸出工程〉

第2の浸出工程は、前記第1の浸出工程終了後のスラリーへ、アルカリ剤を添加して酸性度を低下させた状態とし、当該酸性度が低下したスラリーへ酸化剤を添加し、酸化浸出を継続するものである。つまり、前記第1の浸出工程終了後にスラリー中に残留するCuイオンを、ヒ酸銅化合物として析出させて浸出残渣とする為である。また、当該工程は、未酸化の3価Asを5価Asへ、ほぼ100%近く酸化する工程でもある。

【0029】

第2の浸出工程においては、第1の浸出工程におけるスラリーのpH値より高いpH領域で浸出反応を実施する。

浸出反応中におけるスラリーのpH値制御の方法には、A)、B)2通りの方法ある。

A)の方法は、スラリーのpH値を2以上好ましくは3以上、4以下の所定pH値を設定し、この値を維持しながら浸出反応を行う方法である。

B)の方法は、当該浸出工程の初めにスラリーへ中和剤添加することにより、一旦、スラリーのpH値を3以上4以下の領域まで上昇させ、その後は制御を行わずに成り行きとする。Asの酸化が終了した時点で、再度スラリーへ中和剤を添加し、再溶出したCu等を最終的にヒ酸銅化合物として析出させる方法である。

本発明においては、いずれの方法も実施可能であるが、B)の方法はスラリーのpH値を維持する制御システムが不要であるので、簡便に行うことが出来る。

第2の浸出工程における反応温度、すなわちスラリー温度は60℃以上であることが好ましい。実機操業時の反応槽の材質を考慮することで、スラリー温度を80℃前後とすることが好ましい。

【0030】

第2の浸出工程において、スラリーへ添加するアルカリ剤としては、汎用的で安価なCa系やMg系のアルカリを用いることが出来る。具体的には、Ca(OH)2、CaO、CaCO3、Mg(OH)2、MgO等がある。これらは、適宜、組み合わせて用いることも出来る。

【0031】

第2の浸出工程におけるスラリーの酸化反応では、当該スラリー中に存在していた3価Asが、5価Asへと酸化が進む現象を知見することが出来た。当該現象により、第2の浸出工程中に浸出液中の5価Asイオンが増加する一方、ヒ酸銅化合物の残渣が形成され易くなり、浸出液中の残留Cuイオンがさらに低下した。その結果、第2の浸出工程終了時には、浸出液中の残留Cuイオン濃度を100mg/L以下まで容易に低減することが出来た。

【0032】

さらに反応機構は不明ではあるが、前記第1の浸出工程にて浸出液中に溶出したSb、Bi、Pb等も、第2の浸出工程において、浸出液中から低減される。アルカリ剤添加による中和反応で発生したヒ酸銅化合物の析出物が、Sb、Bi、Pb等を吸着したものと考えている。

【0033】

以上説明したように、本発明に係る浸出工程は、第1および第2という2段階の浸出工程を有し、当該2段階の浸出工程を逐次実施するものである。

当該2段階の浸出工程における反応構成は上述した通りであるが、当該2段階の浸出工程を同一の反応槽にて行うことも出来る。当該同一の反応槽を用いる場合には、第1の浸出工程と第2の浸出工程とを2ステージとして時間的に分離し、逐次実施すれば良い。

【0034】

〈第1および第2の浸出工程での生成物〉

第1および第2という2段階の浸出工程実施の後、生成物を固液分離して、浸出液と浸出残渣とを得る。

以下、当該浸出液と浸出残渣とについて説明する。

【0035】

《浸出液》

浸出液に含有されるAsの99質量%が5価Asイオンである。一方、当該浸出液に含有されるSb、Bi、Pb等の重金属類は、後述する実施例に示される様に、Sb200mg/L以下、Bi5mg/L以下、Pb5mg/L以下、低濃度になる迄に除去されていた。

さらに上述したように、浸出液中の残留Cuイオン濃度は100mg/L以下であった。

この結果、当該浸出液は、安定的なスコロダイト製造用原料液としてそのまま使用できる最適な品質を有するものとなっていることが判明した。

【0036】

当該浸出液からスコロダイトを得る製造方法例として、当該浸出液へ、硫酸第1鉄(2価Fe塩)を当該浸出液中のAs量の総モル量の0.8〜1.5倍モル量を添加し、溶解させ、pH値が1.5以下の酸性液性で液温を80℃〜95℃とし、酸素ガスの吹き込みにより、スコロダイト結晶粒を生成させるスコロダイト製造方法がある。

つまり、当該浸出液に含有されるAsは、ほとんど全てが5価Asであるので、従来必要であったAsの酸化工程を省略することができる。

【0037】

《浸出残渣》

浸出残渣には、第1の浸出工程にて生成した硫化銅(CuS)の他に、第2の浸出工程にて生成したヒ酸銅化合物が含まれている。

【0038】

〈第3の浸出工程〉

第3の浸出工程は、(第1および第2という2段階)の浸出工程を経て、得られた浸出残渣を処理原料として再浸出するものである。

即ち、

得られた再浸出液はスラリー化工程へ繰り返し、再浸出残渣はCuの製錬原料とすることが出来る。

【0039】

具体的には、第1および第2という2段階の浸出工程実施の後、回収された浸出残渣へ、水等の液を加えてスラリーを得る。但し、当該スラリー化に際に加える水量は、再浸出液を上述したスラリー化工程へ繰り返す関係上、スラリー化工程で使用する液量以内にする必要がある。

第3の浸出工程におけるスラリーのpH値は、処理対象である浸出残渣に含有されるヒ酸銅化合物の浸出を可能とするpH値であれば良い。処理対象であるヒ酸銅化合物は易溶性であり、スラリーの温度が室温であっても、スラリーのpH値が1.5程度であれば、含有されるAsの大半を浸出することが可能である。尤も、処理対象であるヒ酸銅化合物に含有されるAsを短時間で確実に浸出するのであれば、スラリーのpH値を1.5以下、さらには1.0前後とすることが好ましい。

【0040】

また、第3の浸出工程における、Sb、Bi、Pb等の分離除去を目的とした、Sb、Bi、Pb等の再浸出残渣への移行は、後述する実施例2に示す様に、スラリー温度が40℃程度のときから確認され、60℃以上でより顕著となる。当該の結果、Sb、Bi、Pbが低濃度まで除去された再浸出液が得られた。

【0041】

ここで当該スラリーを固液分離し、回収された再浸出液をスラリー化工程に繰り返し、非鉄製錬中間産物と硫黄との混合スラリーを作成する際の液として使用することで、新水の使用を抑制し、水バランスが優れたプロセスとなる。

一方、回収された再浸出残渣は、硫化銅(CuS)が主成分であり、銅製錬原料として最適である。

【0042】

さらに上述したSb、Bi、Pb等を単独に回収したい場合には、第2の浸出工程で回収された浸出残渣を、室温で酸浸出した後にろ過し、得られた再浸出液を加温処理すれば良い。

処理により、Sb、Bi、Pb等が析出するので、当該析出物をろ別することで回収が可能である。当該回収された析出物は、Pb製錬の製錬原料に最適である。これは、Pb製錬においてはPbの回収だけではなく、多くの場合、Bi、Sbの回収工程をも有しているからである。加温処理の温度は、40℃以上が好ましく、温度が高いほうが好ましいが、蒸発などを回避するため60〜100℃がより好ましい。

【実施例】

【0043】

(実施例1)

本実施例では、非鉄製錬中間産物として、Cu48.5質量%、As37.2質量%を含有する脱銅電解スライムを用いた。

尚、当該脱銅電解スライムは、付着酸分や不純物が水洗浄された後、ろ過されて回収された湿潤状態(wet状態)のものであり、含有水分は8質量%であった。

【0044】

〈スラリー化工程〉

試験装置として、500mLビーカー、4枚邪魔板付きの2段タービン羽を準備した。

本実施例に係るスラリー試料の調製は、当該脱電スライム23wet・gへ、用水として純水298mLを加え、撹拌を行ってスラリー化したものである。従って、スラリー試料中の水量は約300mLである。

ついで当該スラリーへ、元素硫黄の粉末6.7gを添加し、さらに攪拌を継続し、当該元素硫黄の粉末をスラリー試料中へ完全に混合させた。尚、当該元素硫黄6.7gという量は、処理対象である脱銅電解スライムに含有されるCuの総モル量の1.3倍・モル量

に相当する量である。

【0045】

〈第1の浸出工程〉

前期スラリーを80℃へ昇温し、試薬95%硫酸を添加して、スラリーのpH値を1.10に調整した。尚、このときの硫酸の添加量は4.3gであった。

次に、当該スラリーへ酸素ガスの吹き込みを開始した。具体的には、当該酸素ガスをガラス細管を介して、前期ビーカー底部から100mL/分の量を吹き込んだ。

第1の浸出工程は、酸素ガスの吹き込みは120分間行った。ここで、スラリー試料のサンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。尚、この時点でスラリー試料のpH値は1.32を示した。

【0046】

〈第2の浸出工程〉

前期第1の浸出工程に次いで、逐次的に第2の浸出工程を実施した。

第2の浸出工程では、まず、スラリー試料へアルカリ剤として濃度200g/LのCa(OH)2ミルクを添加し、スラリー試料のpH値を3.55まで中和した。そして、当該中和の完了時点を、第2の浸出工程の反応開始時刻とした。

尚、本実施例では当該中和操作を、酸素ガス吹き込みを継続しながら行った。勿論、当該酸素ガス吹き込みを一端停止した後、当該中和操作を行っても良い。

第2の浸出工程においても、酸素の吹き込み量は、第1の浸出工程と同様の100mL/分である。

【0047】

第2の浸出工程では、前期第1の浸出工程にて未酸化の3価Asが5価Asへ酸化され、且つ、当該5価Asが、残留するCuイオンと反応してヒ酸銅を形成する。ところが、これら酸化反応、ヒ酸銅形成反応は水素イオン発生反応である。このためスラリー試料へ、適時、アルカリ剤を添加しながら行った。具体的には、当該スラリー試料のpH値が3.5より低下しないように3.5〜3.6間を維持しながら行った。

【0048】

第2の浸出工程では、反応開始時刻から約90分間経過時点以降、スラリー試料のpH値の低下が殆ど進行しなくなった。そこで、第2の浸出工程における反応は殆ど終了しているものと推定された。尤も、本実施例では安全を見込んで、反応開始時刻から120分間経過後、サンプルを少量採取(サンプル2)し、第2の浸出工程を完了した。

尚、この時点でのスラリー試料のpH値は3.52であった。

【0049】

表1に、サンプル1とサンプル2との液組成を示す。

【表1】

【0050】

得られたサンプル2に係る浸出液は、Asの99質量%が5価Asであり、且つ、溶存するCuイオンが0.05g/Lと低濃度のものであった。

またサンプル1と2との比較から、第2の浸出工程の実施によりSb、Bi、Pb等の含有量が大きく低減する現象が知見された。

【0051】

(実施例2)

〈第3の浸出工程〉

本実施例では、実施例1で回収した第2の浸出工程の浸出残渣を用いた、第3の浸出工程について説明を行う。

実施例1で回収された第2の浸出工程の浸出残渣量は、56.6wet・gであった。

当該浸出残渣の40wet・gを、第3の浸出工程の浸出試料とした。残りは乾燥し分析へ供じた。

【0052】

その結果、当該浸出残渣中の水分は52質量%であり、表2に示す組成であることが判明した。

【表2】

【0053】

第3の浸出工程で添加される液量は、前記スラリー化工程で用いる量と同量以下とすれば良い。添加水量を180mLとした。

【0054】

試験装置として200mLビーカー、1段タービン羽を準備した。

第3の浸出工程では、先ず処理対象の浸出残渣40wet・gへ用水として純水180mLを加え攪拌を行って完全にスラリー化した。

次いで、当該スラリーへ、試薬95%硫酸を添加し、30℃でpH値0.8に調整した。尚、pH値を0.8に設定した理由は、当該浸出残渣に含有されるヒ酸銅を完全に溶解するためである。当該スラリーを30℃、pH値0.8に維持しながら、さらに10分間攪拌を継続した後、サンプルを少量採取した。

次に、当該スラリーのpH値の制御を行わずに成り行きとしながら、当該スラリーの温度を40℃へ昇温し、40℃に達した後、当該温度を維持しながら10分間攪拌を継続し、サンプルを少量採取した。

さらに引き続いて、当該スラリーの温度を50℃、60℃、70℃、80℃へ昇温し、各温度で10分間攪拌を継続した後、各温度にてサンプルを少量採取した。

【0055】

各サンプルの分析結果を表3に示す。

【表3】

【0056】

(実施例1、2のまとめ)

第3の浸出工程の浸出残渣には、ヒ酸銅に加えて第1の浸出工程で溶解したSb、Bi、Pb等の相当量が捕捉されている。

第3の浸出工程では、第2の浸出工程の浸出残渣からヒ酸銅を溶液として浸出回収することに加え、当該ヒ酸銅溶液からBi、Sb、Pb等の不純物を除去・低減することを目的としている。これは、当該ヒ酸銅溶液が、スラリー化工程へ用水の代用として繰り返される為、当該Bi、Sb、Pb等を含有したまま繰り返されれば、工程中にこれら不純物が累積していき、ついには不純物制御が不可能となる為である。

【0057】

当該Bi、Sb、Pb等の不純物の除去・低減という観点から本結果を検討すると、浸出スラリーの温度が、ヒ酸銅が容易に浸出出来る室温(30℃)では、Bi、Sb、Pb等も溶出してしまう。しかし、当該浸出スラリーの温度を上げることで、Bi、Sb、Pb等の不純物は、ヒ酸銅溶液から除去されていることが知見された。

当該ヒ酸銅溶液からのBi、Sb、Pb等の不純物除去のメカニズムは、未だ不明ではあるが、当該現象を確保するためには、浸出スラリーの温度を50℃以上好ましくは60℃以上とすれば良いことが知見された。

【0058】

尚、本実施例では、浸出スラリーの温度を30℃から逐次昇温したが、これは当該反応の温度依存性を確認するための操作であった。従って、実機操業時においては、浸出スラリーの温度を室温から逐次昇温する必要はなく、50℃以上の所定温度にて第3の浸出工程を実施すれば良い。

【0059】

(実施例3)

本事例は、実施例1、2と全く同様の操作を行うが、途中サンプリングをせずに再浸出液を得、当該再浸出液をスラリー化工程の用水として繰り返した処理を実施した場合の例である。

まず、実施例1と同様の脱電スライムおよび試験装置を用い、サンプリングを行わない以外は同様の操作を実施して浸出液と浸出残渣とを得た。

【0060】

得られた浸出液の組成を表4に示す。また、回収された浸出残渣は60.0wet・gであった。

【表4】

【0061】

当該回収された浸出残渣の全量を用いて、第3の浸出工程を実施した。

尚、試験装置は、500mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

一方、第3の浸出工程にて用水として添加する純水量は、当該回収された浸出残渣中の水分を50質量%(水量として30mL)と見積もり、270mLとした。

【0062】

第3の浸出工程の具体的操作について説明する。

回収された浸出残渣へ純水270mLを添加して混練しスラリー化した。当該スラリーへ試薬95%硫酸を添加し、液温30℃でpH値0.8に調整した。次いで、当該スラリーを70℃まで昇温し、当該液温を維持しながら、さらに10分間攪拌を行い、浸出を終了した。

当該スラリーをろ過し、ろ液として再浸出液を得、残渣を得た。得られた残渣に付着する液成分を除去することを目的に、当該残渣に対し500mLの純水で通水洗浄を行った後、再浸出残渣として回収した。

得られた再浸出液は、少量サンプリングし分析へ供じた後、287mLが回収された。

【0063】

当該再浸出液の組成を表5に示す。

【表5】

【0064】

一方、回収された洗浄済みの再浸出残渣は、32.3wet・gであった。当該再浸出残渣を乾燥後、分析へ供じた。その結果、当該再浸出残渣の水分は20質量%であり、組成は表6に示すものであった。

【表6】

【0065】

次に、当該第3の浸出工程で得られた再浸出液を、2回目のスラリー化工程の用水として繰り返す処理を行った。

まず、実施例1と同様の脱銅電解と硫黄の粉末とを準備し、同様の秤量、配合を実施した。ここへ、当該再浸出液287mLと純水11mLとを用水として添加し混練して、2回目のスラリー化を実施した。ここで、当該スラリー中の水量は300mLとなり、実施例1と同量となった。

【0066】

得られたスラリーの浸出温度が80℃まで昇温した時点におけるpH値は、0.97であった。そこで、酸添加によるpH調整はせずに、2回目の第1の浸出工程を開始した。ここで、酸素吹き込み量等の浸出条件は、実施例1と同様に実施した。さらに、2回目の第2の浸出工程も実施例1と同様に実施し、浸出液および浸出残渣を得た。

【0067】

得られた浸出液の組成を表7に示す。また、回収された浸出残渣は64.8wet・gであった。

【表7】

【0068】

次に、当該回収された浸出残渣の全量に対し、2回目の第3の浸出工程を実施した。

試験装置は、500mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

また、当該回収された浸出残渣中の水分を50質量%(水量として32mL)と見積もり、用水として添加する純水量を268mLとした。

【0069】

2回目の第3の浸出工程の処理は、当該浸出残渣へ、純水268mLを添加して混練しスラリー化した。当該スラリーへ試薬95%硫酸を添加し、液温30℃でpH値を0.8に調整した。次いで、液温を70℃まで昇温し、当該温度を維持しながら10分間攪拌を行い、浸出を終了した。

当該スラリーをろ過し、ろ液として再浸出液と、残渣とを得た。得られた残渣に付着する液成分を除去することを目的に、当該残渣に対し500mLの純水で通水洗浄を行った後、再浸出残渣として回収した。

【0070】

回収された再浸出液の組成を表8に示す。

【表8】

【0071】

回収された洗浄済みの再浸出残渣は、37.7wet・gであり、乾燥後、分析へ供じた。当該再浸出残渣の水分は20質量%であった。

当該再浸出残渣の組成を表9に示す。

【表9】

【0072】

(実施例3のまとめ)

再浸出液を、スラリー化工程のスラリー用水(液)として繰り返すことができる。当該繰り返すことにより、工程内の液成分およびその濃度が安定化されるため、各工程における液量増減と液組成の増減が均衡される。この結果、脱銅電解電スライムの配合量に応じたAs濃度を有する浸出液が回収出来るようになった。

1回目および2回目の第3の浸出工程で得られた再浸出溶液中の溶液のBi、Sb、Pb濃度は、ほぼ同じであった。従って、3回目以降に得られる再浸出液の液組成も、2回目で得られた再浸出液と、ほぼ同様のものが得られていくものと考えられる。

1回目および2回目の浸出液中のCu濃度が0.05〜0.07g/Lであることから、脱銅電解スライム中のCuの99質量%以上が再浸出残渣として回収出来ることが判明した。一方、系外へ製錬原料として排出される再浸出残渣中のAs量から算出すると、脱銅電解スライムに含有されたAsの全浸出率は、約97〜98質量%と算定された。

【0073】

(比較例1)

本比較例は、第2の浸出工程を実施せず、その代わりに第1の浸出工程のみを、実施しなかった第2の浸出工程の時間分まで延長して実施した以外は、実施例1と同様の操作を行ったものである。

【0074】

第1の浸出工程ではpH制御を行わず成り行きとし、酸素ガスの吹き込み120分間時点でサンプル(サンプル1)を少量採取した。尚、この時点でのスラリーのpH値は1.38を示した。

引き続き、スラリーのpH制御を行わず成り行きとし、酸素ガスの吹き込みをさらに120分間(合計吹き込み時間240分)行い、サンプル(サンプル2)を少量採取し、第1の浸出工程を完了した。尚、この時点でのpH値は1.39を示した。

【0075】

表10に、サンプル1、2の液組成を示す。

【表10】

【0076】

(実施例1および実施例3(定常時のAsが24g/Lになったもの)と、比較例1との比較)

実施例1および3、比較例1とも、酸素吹き込み時間、吹き込み量は同じである。しかしながら、サンプリングされた試料には、以下の差異があった。

実施例1、3に係る浸出液の試料においては、Asがほぼ完全に5価Asまで容易に酸化されていた。一方、比較例1に係る浸出液の試料においては、酸素吹き込み120分間以降でも、Asの酸化の進行は認められるものの速度は緩慢であり、完全に酸化させる為には、さらに長時間の反応時間を要するものと考えられた。

実施例1、3に係る浸出液の試料においては、残留Cu濃度が0.05〜0.07g/LのAs溶液が得られた。これは、比較例1に係る浸出液の試料における残留Cu濃度の約1/100である。

実施例1、3に係る浸出液の試料においては、比較例1に係る浸出液の試料に比べ、Bi、Sb、Pb等の不純物元素が殆ど除去されていた。

以上より、実施例1、3に係る浸出液は、As価数が5価であり、Cu濃度が100mg/L以下であり、且つ、付随する不純物濃度も低い。従って当該実施例1、3に係る浸出液は、スコロダイトの製造用の原料液として好適であることが判明した。

【0077】

(実施例4)

実施例4は、実施例1と同様ではあるが、スラリー濃度が高くなった場合の実施例である。

本実施例においては、Cuを44.1質量%、Asを38.5質量%含有する組成を有する脱銅電解スライム(脱電スライム)を処理対象とした。

尚、当該脱電スライムは、予め、付着酸分や不純物を水洗浄し、ろ過して回収された湿潤状態(wet状態)のものである。その水分は8質量%であった。

【0078】

まず、スラリー化工程について説明する。

試験装置は、1000mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

上述した脱銅電解スライム101wet・gへ用水として純水742mLを加え、撹拌してスラリー化し、スラリーを得た。スラリー中の水量は約750mLである。

次いで、当該スラリーへ硫黄(S°)粉末18.2gを添加し、さらに攪拌を継続し、当該硫黄(S°)粉末をスラリー中へ完全に混合させた。

尚、当該硫黄18.2gという量は、上述した処理対象の脱電スライムに含有されるCuの総モル量の0.88倍・モル量に相当する。

【0079】

スラリー化工程に続き、当該スラリーを対象に第1の浸出工程を実施した。

まず、得られたスラリーを80℃へ昇温し、試薬95%硫酸を添加してpH値を1.09に調整した。尚、硫酸の添加量は8.8gであった。

ここで、当該スラリーへ酸素ガスの吹き込みを開始した。

具体的には、ガラス細管を介し、上述したビーカー底部から酸素ガスを500mL/分の流量で吹き込んだ。

ここで第1の浸出工程においては、pH値の制御は行わずに成り行きとし、酸素ガスの吹き込みは120分間行った。この時点で、サンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。尚、この時点でのスラリーのpH値は1.54を示した。表11にサンプル1の液組成を示す。

【0080】

第1の浸出工程に次いで、逐次的に第2の浸出工程を実施した。

第2の浸出工程においては、スラリーへ、アルカリ剤として濃度200g/LのCa(OH)2溶液を添加し、pH値を3.72まで中和した。そして、この中和の完了時点を第2の浸出工程の反応開始時刻とした。

第2の浸出工程における酸素の吹き込み条件は、第1の浸出工程と同じく500mL/分の流量とした。

【0081】

本実施例では、スラリーのpH値が3.72に到達してからは、pH値の制御は行わずに成り行きとし、120分間反応を行った。当該120分間時点でのスラリーのpH値は、3.05まで低下していた。そこで、再度、上述したアルカリ剤を添加し、スラリーのpH値を3.52まで中和し、第2の浸出工程を完了した。得られたスラリーをろ過し、浸出液と浸出残渣とを得た。

【0082】

得られた浸出液からサンプルを少量採取(サンプル2)し、分析へ供じた。表11に、サンプル2の液組成を示す。

【表11】

【0083】

回収した浸出残渣は201wet・gであった。ここから、6wet・gをサンプリングし、乾燥後に分析へ供じた。

分析結果は水分40質量%であった。当該組成を表12に示す。

【表12】

【0084】

次いて、サンプリング後の浸出残渣の全量(195wet・g)を用いて、第3の浸出工程を行った。

第3の浸出工程で使用したリパルプ水量は、スラリー化工程で用いる水量を上限として用いることが出来る。即ち、本実施例においては純水742mLを加えている。しかし、当該処理対象の浸出残渣は、途中サンプリングがあり量的に減少している。そこで、本実施例では当該途中サンプリング量を考慮し、さらに当該浸出残渣に含有される水分量も加味して、リパルプ水量を630mLとした。尚、リパルプ水には純水を用いた。

【0085】

試験装置は、1000mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

第3の浸出工程では、当該浸出残渣195wet・gへ用水として純水630mLを加え攪拌を行って完全にスラリー化した。次いで、当該スラリーへ95%硫酸を添加し、30℃でpH値0.8に調整した。そして、当該30℃、pH値0.8を維持しながら、さらに10分間攪拌を継続した後、サンプル(サンプル1)を少量採取した。

次いで、当該スラリーのpH値の制御は行わずに成り行きとし、温度を70℃へ昇温した。70℃に達した後、当該温度を維持しながら10分間攪拌を継続した後、サンプル(サンプル2)を少量採取し、処理を終了した。

【0086】

表13に、サンプル1とサンプル2の液組成を示す。

【表13】

【0087】

当該反応終了スラリーをろ過しろ液(Cu、As溶液)と、残渣とを得た。

ここで、当該残渣に付着する液成分を除去することを目的に1000mLの純水で通水洗浄を行って、第3の浸出工程の再浸出残渣を得た。

得られた洗浄された再浸出残渣は106wet・gであり、乾燥後、分析へ供じた。

【0088】

再浸出残渣の水分は27質量%であり、組成は表14に示すものであった。

【表14】

【0089】

(実施例5)

本実施例5は、実施例4で得られた再浸出液(Cu、As溶液)を用水として繰り返し用いた場合の処理例を示す。

具体的には、第3の浸出工程で得られた再浸出液(Cu、As溶液)を、スラリー化工程での用水として、再び、繰り返し用いた場合の処理例である。尚、処理対象とした脱電スライムは、実施例4に用いたものと同じである。

【0090】

実施例4と同様の試験装置を用い、スラリー化工程を実施した。

用水である本実施例に係る再浸出液は、表13のサンプル2に示す液組成を有し、当該液量は670mLである。

但し、当該液量は、途中サンプリングが全く無い場合に比べ、約8%程度少ないものと考えられる。そこで、処理対象とする脱電スライム量を、実施例4における第1の浸出工程での処理量の8%減である93wet・gとした。

具体的には、本実施例に係る試験スラリーの調合を、脱電スライム93wet・gへ、当該再浸出液670mLと純水13mLとを加えるものとすることで、実施例4における第1の浸出工程の配合スラリー濃度と同じに調整した。

【0091】

ついで、当該スラリーへ硫黄(S°)の粉末20.9gを添加し、さらに攪拌を継続して当該硫黄(S°)の粉末をスラリー中へ完全に混合した。

尚、当該硫黄20.9gという量は、当該処理対象の脱電スライムに含有されるCuの総モル量の1.10倍・モル量に相当するものである。

【0092】

次に、当該スラリーを対象に第1の浸出工程を実施した。

具体的には、当該スラリーを浸出温度の80℃まで昇温した。昇温時点におけるスラリーのpH値は0.93を示していた。そこで、硫酸添加によるpH値調整を行わないで、処理を開始した。

【0093】

酸素の吹き込みは、実施例4における第1の浸出工程と同様である。また、pH値も制御は行わずに成り行きとし、120分間反応させ、サンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。この時点でのpH値は1.12を示した。

【0094】

次に、第2の浸出工程を実施した。

当該第2の浸出工程でも、実施例4と同様に、当該スラリーへアルカリ剤として濃度200g/LのCa(OH)2ミルクを添加し、pH値を3.60まで中和した。この中和の完了時点を、第2の浸出工程の反応開始時刻とした。酸素の吹き込み条件は、実施例4における第2の浸出工程から変更することなく、500mL/分の流量とした。

【0095】

本実施例での第2の浸出工程においても、pH値を一旦3.60としてからは、pH値の制御は行わずに成り行きとし、120分間反応を行った。尚、120分間時点でのpH値は3.07まで低下していた。そこで、再度、アルカリ剤を添加し当該スラリーのpH値を3.55まで中和し第2の浸出工程を完了した。そして、スラリーをろ過に供じ浸出液と浸出残渣とを得た。

得られた浸出液からサンプルを採取(サンプル2)し、サンプル1と共に分析へ供じた。

【0096】

表15に、サンプル1とサンプル2との液組成を示す。

【表15】

【0097】

得られた浸出残渣は、250wet・gであった。ここから6wet・gをサンプリングし、乾燥後分析へ供じた。その結果、水分は47質量%であり、組成は表16に示すものであった。

【表16】

【0098】

次に、残った浸出残渣全量(244wet・g)を用いて第3の浸出工程の処理を行った。

ここで、リパルプに使用した水量は、スラリー化工程で用いる水量を上限に用いることが出来る。すなわち、2回目の浸出におけるスラリー化工程においては、リパルプへの使用量として、1回目の第3の浸出工程で得られた残渣浸出液670mLと補加水13mLとの合計量683mLを上限として用いることが出来る。

しかしながら、当該処理対象の浸出残渣は、途中サンプリングがあり量的に減少している。そこで、本実施例では途中サンプリング量を考慮し、さらに当該浸出残渣に含有する水分量も加味して、添加する純水量を530mLとした。

【0099】

試験装置は1回目の第3の浸出工程に用いたものと同様のものを用い、2回目の第3の浸出工程を実施した。

具体的には、浸出残渣244wet・gへ用水として純水530mLを加え、攪拌を行って完全にスラリー化した。

次に、スラリーへ95%硫酸を添加し、30℃、pH値0.8に調整した。当該スラリーを30℃、pH値0.8に維持しながら、さらに10分間攪拌を継続した後、サンプル(サンプル1)を少量採取した。

ついで、当該スラリーのpH値の制御を行わずに成り行きとしながら、当該スラリー温度を80℃へ昇温した。スラリー温度が80℃に昇温後、当該温度を維持しながら20分間攪拌を継続し、サンプル(サンプル2)を少量採取し、処理を終了した。

【0100】

表17に、サンプル1とサンプル2との液組成を示す。

【表17】

【0101】

処理終了後に、スラリーをろ過、ろ液(CuAs溶液)と、残渣とを得た。ここで、当該残渣に付着する液成分を除去する為、残渣に対し1000mLの純水で通水洗浄を行った該残渣を第3の浸出工程の再浸出残渣として得た。

得られた再浸出残渣は、118wet・gであり、乾燥後、分析へ供じた。

【0102】

その結果、再浸出残渣の水分は25%であり、組成を表18に示す。

表18の結果から、当該再浸出残渣は、Cuを高濃度に濃縮しており、Asは少なかった。即ち、CuとAsとの分離が出来ていると考えられる。

【表18】

【0103】

上述の結果から、スラリー化工程にて調合スラリー濃度を上げることで、得られる浸出液のAs濃度を容易に高めることが出来ることが判明した。

しかも、1回目浸出(スラリー化工程にて純水を用いた処理)と、2回目浸出(スラリー化工程にて第3の浸出工程発生の再浸出液(CuAs溶液)を用いた処理)とにおいて、得られた浸出液中の不純物濃度に差はなく、且つ低かった。従って、両方の浸出液とも、結晶性ヒ酸鉄(以下、スコロダイトと呼ぶ)の生成用元液として適していることが判明した。

【0104】

(実施例6)

実施例6は、実施例5(繰り返し2回目浸出)で得られた浸出液を用いて、スコロダイト結晶生成を実施したものである。即ち2回目浸出で得られた浸出液が、結晶性ヒ酸鉄の生成用元液として適していることを確認する。

具体的には、スコロダイト結晶生成の元液として、表15に示したサンプル2の浸出液を用いた。当該浸出液700mLを量り取り、スコロダイト結晶生成用の元液とした。

スコロダイト結晶生成用のFe源として添加する第1鉄(Fe2+)量は、当該浸出液中Asの総モル量の1.5倍モル量である。具体的には、硫酸第1鉄(FeSO4・7H2O)として156gとした。

【0105】

まず、浸出液700mLを2Lビーカーへ量り取り、ここに試薬硫酸第1鉄(FeSO4・7H2O)として156gを添加溶解し、さらに、95%硫酸を添加しpH値1.0(室温)へ調整した。

このとき、当該浸出液は石膏析出により白濁したので当該白濁物を除去する為一旦ろ過し、得られたろ液の全量を、2Lビーカーに再度取り、次いで加熱して95℃へ昇温した。液温が95℃に達した時点で恒温とし、ビーカー底部よりガラス管を介して酸素ガスを1L/分の流量で吹き込みを開始し、強攪拌下、気液混合状態で7時間にて反応を行った。

【0106】

反応終了後、当該スラリー全量をろ過に供じた。当該ろ過は、直径142mmのメンブランフィルターを介した加圧ろ過法により行った。ろ過は10秒で終了し、ろ過性は非常に良好であった。

得られたスコロダイト結晶の付着液分を純水にて洗浄除去した後、溶出試験に供じた。

【0107】

溶出試験方法は、環境庁告示13号に準拠して行った。

但し、当該溶出処理後の液のろ過は、孔径0.2μmのMCE(Mixed Cellulose Ester)製のフィルターを用いて行い、得られたろ液を検液として分析へ供じた。

当該分析結果によれば、Asの溶出値は0.09mg/Lであることが判明した。当該溶出値は、溶出基準値である0.3mg/Lを大幅に下回る十分に低い値であった。尚、結晶化反応後のろ液中のAs濃度は0.55g/Lであり、スラリーに含有されたAsの大半がスコロダイト結晶へ転換されたことが理解された。

以上の結果から、本実施例で得られる浸出液は、直接にスコロダイト結晶生成用の元液に使用可能であると判明した。

【技術分野】

【0001】

As(ヒ素)とCu(銅)を初めとする他の金属元素とを含有する非鉄製錬中間産物から、当該AsとCuを初めとする他の金属元素とを、分離して回収する方法に関し、特には、AsとCuを初めとする他の金属元素とを含有する非鉄製錬中間産物を湿式処理し、当該非鉄製錬中間産物に含有されるAsを、Cuを初めとする他の金属元素から分離して回収する方法に関する。

【背景技術】

【0002】

非鉄製錬、特に銅製錬において発生するAsとCuを初めとする他の金属元素とを含有する非鉄製錬中間産物として、熔錬工場で発生する製錬煙灰、硫酸工場で発生する硫化砒素殿物、電解工場で発生する脱電スライム等がある。これら非鉄製錬中間産物には相当量のCuが含まれている。そして、Cuは市場需要が旺盛な為、これら非鉄製錬中間産物からの回収が望まれる。

しかし、AsとCuとの分離操作は困難であるため、例えば、特許文献1を始めとして各種の分離方法が提案されている。

【0003】

特許文献1の提案は、非鉄製錬中間産物に含まれるAsの処理、特には、脱電スライムの様な金属間化合物形態の銅砒素化合物の処理において、ろ過性に優れ且つ安定なスコロダイトを、煩雑な操作なしに簡便に生成する方法を提供するものである。その方法は、金属間化合物形態の銅砒素化合物を含む非鉄製錬中間産物から、硫化剤(硫黄末)と酸化剤との共存下でAsを浸出する浸出工程と、当該Asを含有する浸出液に酸化剤を添加して、3価Asを5価Asへ酸化して調製液を得る液調整工程と、当該調整液中に含有される5価Asを結晶性ヒ酸鉄結晶(以下、スコロダイトと記載する。)へ転換する結晶化工程とにより、スコロダイトを製造するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−242221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1が開示する方法においては、硫黄末添加のみによるCuの分離反応の反応性が乏しい為、浸出液中にCuイオンが必ず残留する。この浸出液中のCuイオン残留を低減する為には、出来るだけCuを硫化銅として固定し、浸出残渣として除去する必要がある。そして当該Cuの固定除去の為には、多量の硫黄末添加が必要となる。

一方、当該浸出液をスコロダイト製造用原料液として考えた場合、Cuの触媒作用を避ける為にも、浸出液中のCu濃度は低く抑えることが望まれる。

さらに特許文献1が開示する方法においては、浸出液中のAsが3価Asと5価Asとの共存となる為、当該浸出液をスコロダイト製造用原料液とする為には、予め、酸化剤を用いて3価Asを5価Asに酸化する必要がある。

【0006】

さらに、本発明者等の研究によると、特許文献1が開示する方法で得られる浸出液をスコロダイト製造用原料液として用いる場合、当該浸出液中に含まれるSb(アンチモン)、Bi(ビスマス)、Pb(鉛)等の元素が、生成するスコロダイトの安定性に悪影響を与える可能性があることに想到した。しかしながら、Cu精鉱中のSb、Bi、Pb等の元素は、今後増加する傾向にあり、かつ、製錬工程内に蓄積し易い。従って、本発明者等はスコロダイト製造用原料液から、Sb、Bi、Pb等の成分除去を確実に行なえる方法の開発も重要であることに想到した。

【0007】

本発明は、上述の状況もとでなされたものであり、その解決しようとする課題は、大気圧下の操作であっても、AsとCuとを始めとする他種金属類とを含んでいる非鉄製錬中間産物からAsを分離し、スコロダイト製造用原料液として適したAs溶液として回収することを可能にする、非鉄製錬中間産物からAsとCuとを分離して回収する方法を提供することである。

【課題を解決するための手段】

【0008】

上述の課題を解決するため、本発明者らは鋭意研究を行った。そして、当該非鉄製錬中間産物からAsとCuとを分離して回収する工程において、スラリー化工程、第1の浸出工程、第2の浸出工程、および、第3の浸出工程の4つの工程を設け、当該4つの工程を逐次的に実施する構成に想到して本発明を完成した。

【0009】

すなわち、上述の課題を解決するための第1の発明は、

AsとCuを含む非鉄製錬中間産物と硫黄と液とを混合した、スラリーを得るスラリー化工程と、

前記スラリーのpH値を3より低い値とし、当該pH値が3より低いスラリーへ、酸化剤を添加してAsを浸出する第1の浸出工程と、

前記第1の浸出工程後の浸出スラリーへ、アルカリ剤と酸化剤とを添加し、当該スラリーのpH値を2以上4以下の範囲に保持する第2の浸出工程と、

前記第2の浸出工程で得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、

前記回収された浸出残渣のへ酸を添加し、pH値を1.5以下として、Asを再浸出液へ再浸出する第3の浸出工程とを逐次的に実施する

ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0010】

第2の発明は、

前記第3の浸出工程で得られたスラリーを40℃以上とする加温処理を施した後、固液分離し、固液分離により得られた再浸出液を前記スラリー化工程へ繰り返す、ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0011】

第3の発明は、

前記第2の浸出工程において、スラリーのpH値を2以上4以下の範囲で設定したいづれかの所定値に維持しながら酸化浸出を行う、ことを特徴とする第1または第2の発明に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0012】

第4の発明は、

前記第2の浸出工程において、アルカリ剤添加によりスラリーのpH値を3以上4以下の範囲まで上昇させた後、その後のpH値は成り行きとしながら酸化浸出を行い、Asの酸化が完了した時点で、再度アルカリ剤を添加し、スラリーのpH値を3以上4以下の範囲まで上昇させた後、第2の浸出工程を終了する、ことを特徴とする第1または第2の発明に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0013】

第5の発明は、

前記第1および第2の浸出工程の酸化剤として、空気または酸素または空気と酸素との混合ガスの吹き込みを用いる、ことを特徴とする第1から第4の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0014】

第6の発明は、

前記非鉄製錬中間産物がヒ化銅形態のCuとAsとを含むものである、ことを特徴とする第1から第5の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0015】

第7の発明は、

前記第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液に供ずる、ことを特徴とする第1から第6の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【0016】

第8の発明は、

前記第3の浸出工程で得られた再浸出残渣を銅製錬用の原料に供ずる、ことを特徴とする第1から第7の発明のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法である。

【発明の効果】

【0017】

本発明によれば、AsとCuを始めとする他種金属類とを含んでいる非鉄製錬中間産物から、大気圧下の操作によりAsを分離し、スコロダイト製造用原料元液として適したAs溶液として回収することが出来た。

【図面の簡単な説明】

【0018】

【図1】本発明に係る非鉄製錬中間産物からAsとCuとを分離して回収する工程のフロー図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態について図1を参照しながら説明する。

図1は、非鉄製錬中間産物からAsとCuとを分離して分離回収する工程のフロー図である。当該工程フローを参照しながら、非鉄製錬の中間産物、スラリー化工程、第1の浸出工程、第2の浸出工程、第1および第2の浸出工程での生成物、第3の浸出工程の順に説明する。

【0020】

〈非鉄製錬の中間産物〉

非鉄製錬中間産物は、非鉄製錬工程で生成する金属形態の銅砒素化合物を含む産物である。即ち、例えばヒ化銅の様な、AsとCuとが金属間化合物形態で「銅砒素化合物」を形成しているものを含む産物をいう。

当該銅砒素化合物を含む非鉄製錬中間産物としては、銅電解工場の浄液工程で発生する脱銅電解スライムの他、湿式亜鉛製錬所の浄液工程で発生するヒ化銅殿物などが挙げられる。通常、これらの銅砒素化合物には、As、Cu以外に、Sb、Bi、Pb等が少量含まれている。

【0021】

〈スラリー化工程〉

スラリー化工程は、上述した非鉄製錬中間産物へ所定量の硫黄を添加し、さらに水などの液を加えて攪拌しながら混合し、スラリーとする工程である。硫黄の添加量は、処理対象とする非鉄製錬中間産物中に含有するCuの総モル量に対して、多くとも1.3倍モル量程度で十分である。

【0022】

なお本発明において、原子価0価の硫黄を「硫黄」、その粉末状の硫黄を「硫黄末」、これらの硫黄を総括的に「元素硫黄」と記載する場合がある。当該硫黄は、常温で固体の硫黄であり、粉末または顆粒状の形態である。

【0023】

〈第1の浸出工程〉

第1の浸出工程は、前記スラリー化工程で製造されたスラリーを酸性化し、酸化剤を添加して酸性下でのAsおよびCuの浸出を行なう工程である。当該工程では浸出されたCuの大半が硫黄と反応し、硫化銅(CuS)を形成して浸出残渣となる。一方、Asは浸出液へ浸出され、当該一部が5価Asイオンへ酸化される。

【0024】

第1の浸出工程において、スラリーのpH値を3より低く、好ましくは2以下とするが、処理対象となる非鉄製錬中間産物の溶出特性に応じた酸性度とすれば良い。スラリーを、当該pH値とするためには硫酸などの酸を添加すれば良い。

酸化剤としては、空気または酸素または空気と酸素との混合ガスが好ましい。当該ガスを酸化剤として用いる場合は、当該ガスをスラリーへ直接吹き込めば良い。

【0025】

第1の浸出工程においては、浸出の進行に伴う酸の消費と、Cuイオンの硫化に伴う酸の発生がほぼバランスする。この為、浸出pH値の大きな変動は起こらないので、当該浸出途中のpH値をあえて制御する必要はない。すなわち、浸出開始時に所定pH値に調整・設定さえすれば、浸出を開始してから後のpH値は非保持のまま、成り行きとして良い。但し、原料である製錬中間産物の性状の違いにより、浸出pH値の変動が大きい場合には、この限りではない。

【0026】

第1の浸出工程におけるスラリー温度は60℃以上であることが好ましい。尤も、実機操業時の反応槽の材質を考慮することで、スラリー温度を80℃前後とすることが好ましい。

第1の浸出工程は、スラリーのpH値が1程度、且つ、スラリー濃度に対し酸化剤が十分供給されるのであれば、1.5〜2時間の短時間で終了する。浸出の終了時間は、原料組成、所望浸出量に応じて設定する。

【0027】

第1の浸出工程終了時におけるスラリーは、3価Asと5価As、Cuイオン、および、Sb、Bi、Pb等を含む浸出液と、硫化銅(CuS)を含む浸出残渣との、混合スラリーになっていると考えられる。

【0028】

〈第2の浸出工程〉

第2の浸出工程は、前記第1の浸出工程終了後のスラリーへ、アルカリ剤を添加して酸性度を低下させた状態とし、当該酸性度が低下したスラリーへ酸化剤を添加し、酸化浸出を継続するものである。つまり、前記第1の浸出工程終了後にスラリー中に残留するCuイオンを、ヒ酸銅化合物として析出させて浸出残渣とする為である。また、当該工程は、未酸化の3価Asを5価Asへ、ほぼ100%近く酸化する工程でもある。

【0029】

第2の浸出工程においては、第1の浸出工程におけるスラリーのpH値より高いpH領域で浸出反応を実施する。

浸出反応中におけるスラリーのpH値制御の方法には、A)、B)2通りの方法ある。

A)の方法は、スラリーのpH値を2以上好ましくは3以上、4以下の所定pH値を設定し、この値を維持しながら浸出反応を行う方法である。

B)の方法は、当該浸出工程の初めにスラリーへ中和剤添加することにより、一旦、スラリーのpH値を3以上4以下の領域まで上昇させ、その後は制御を行わずに成り行きとする。Asの酸化が終了した時点で、再度スラリーへ中和剤を添加し、再溶出したCu等を最終的にヒ酸銅化合物として析出させる方法である。

本発明においては、いずれの方法も実施可能であるが、B)の方法はスラリーのpH値を維持する制御システムが不要であるので、簡便に行うことが出来る。

第2の浸出工程における反応温度、すなわちスラリー温度は60℃以上であることが好ましい。実機操業時の反応槽の材質を考慮することで、スラリー温度を80℃前後とすることが好ましい。

【0030】

第2の浸出工程において、スラリーへ添加するアルカリ剤としては、汎用的で安価なCa系やMg系のアルカリを用いることが出来る。具体的には、Ca(OH)2、CaO、CaCO3、Mg(OH)2、MgO等がある。これらは、適宜、組み合わせて用いることも出来る。

【0031】

第2の浸出工程におけるスラリーの酸化反応では、当該スラリー中に存在していた3価Asが、5価Asへと酸化が進む現象を知見することが出来た。当該現象により、第2の浸出工程中に浸出液中の5価Asイオンが増加する一方、ヒ酸銅化合物の残渣が形成され易くなり、浸出液中の残留Cuイオンがさらに低下した。その結果、第2の浸出工程終了時には、浸出液中の残留Cuイオン濃度を100mg/L以下まで容易に低減することが出来た。

【0032】

さらに反応機構は不明ではあるが、前記第1の浸出工程にて浸出液中に溶出したSb、Bi、Pb等も、第2の浸出工程において、浸出液中から低減される。アルカリ剤添加による中和反応で発生したヒ酸銅化合物の析出物が、Sb、Bi、Pb等を吸着したものと考えている。

【0033】

以上説明したように、本発明に係る浸出工程は、第1および第2という2段階の浸出工程を有し、当該2段階の浸出工程を逐次実施するものである。

当該2段階の浸出工程における反応構成は上述した通りであるが、当該2段階の浸出工程を同一の反応槽にて行うことも出来る。当該同一の反応槽を用いる場合には、第1の浸出工程と第2の浸出工程とを2ステージとして時間的に分離し、逐次実施すれば良い。

【0034】

〈第1および第2の浸出工程での生成物〉

第1および第2という2段階の浸出工程実施の後、生成物を固液分離して、浸出液と浸出残渣とを得る。

以下、当該浸出液と浸出残渣とについて説明する。

【0035】

《浸出液》

浸出液に含有されるAsの99質量%が5価Asイオンである。一方、当該浸出液に含有されるSb、Bi、Pb等の重金属類は、後述する実施例に示される様に、Sb200mg/L以下、Bi5mg/L以下、Pb5mg/L以下、低濃度になる迄に除去されていた。

さらに上述したように、浸出液中の残留Cuイオン濃度は100mg/L以下であった。

この結果、当該浸出液は、安定的なスコロダイト製造用原料液としてそのまま使用できる最適な品質を有するものとなっていることが判明した。

【0036】

当該浸出液からスコロダイトを得る製造方法例として、当該浸出液へ、硫酸第1鉄(2価Fe塩)を当該浸出液中のAs量の総モル量の0.8〜1.5倍モル量を添加し、溶解させ、pH値が1.5以下の酸性液性で液温を80℃〜95℃とし、酸素ガスの吹き込みにより、スコロダイト結晶粒を生成させるスコロダイト製造方法がある。

つまり、当該浸出液に含有されるAsは、ほとんど全てが5価Asであるので、従来必要であったAsの酸化工程を省略することができる。

【0037】

《浸出残渣》

浸出残渣には、第1の浸出工程にて生成した硫化銅(CuS)の他に、第2の浸出工程にて生成したヒ酸銅化合物が含まれている。

【0038】

〈第3の浸出工程〉

第3の浸出工程は、(第1および第2という2段階)の浸出工程を経て、得られた浸出残渣を処理原料として再浸出するものである。

即ち、

得られた再浸出液はスラリー化工程へ繰り返し、再浸出残渣はCuの製錬原料とすることが出来る。

【0039】

具体的には、第1および第2という2段階の浸出工程実施の後、回収された浸出残渣へ、水等の液を加えてスラリーを得る。但し、当該スラリー化に際に加える水量は、再浸出液を上述したスラリー化工程へ繰り返す関係上、スラリー化工程で使用する液量以内にする必要がある。

第3の浸出工程におけるスラリーのpH値は、処理対象である浸出残渣に含有されるヒ酸銅化合物の浸出を可能とするpH値であれば良い。処理対象であるヒ酸銅化合物は易溶性であり、スラリーの温度が室温であっても、スラリーのpH値が1.5程度であれば、含有されるAsの大半を浸出することが可能である。尤も、処理対象であるヒ酸銅化合物に含有されるAsを短時間で確実に浸出するのであれば、スラリーのpH値を1.5以下、さらには1.0前後とすることが好ましい。

【0040】

また、第3の浸出工程における、Sb、Bi、Pb等の分離除去を目的とした、Sb、Bi、Pb等の再浸出残渣への移行は、後述する実施例2に示す様に、スラリー温度が40℃程度のときから確認され、60℃以上でより顕著となる。当該の結果、Sb、Bi、Pbが低濃度まで除去された再浸出液が得られた。

【0041】

ここで当該スラリーを固液分離し、回収された再浸出液をスラリー化工程に繰り返し、非鉄製錬中間産物と硫黄との混合スラリーを作成する際の液として使用することで、新水の使用を抑制し、水バランスが優れたプロセスとなる。

一方、回収された再浸出残渣は、硫化銅(CuS)が主成分であり、銅製錬原料として最適である。

【0042】

さらに上述したSb、Bi、Pb等を単独に回収したい場合には、第2の浸出工程で回収された浸出残渣を、室温で酸浸出した後にろ過し、得られた再浸出液を加温処理すれば良い。

処理により、Sb、Bi、Pb等が析出するので、当該析出物をろ別することで回収が可能である。当該回収された析出物は、Pb製錬の製錬原料に最適である。これは、Pb製錬においてはPbの回収だけではなく、多くの場合、Bi、Sbの回収工程をも有しているからである。加温処理の温度は、40℃以上が好ましく、温度が高いほうが好ましいが、蒸発などを回避するため60〜100℃がより好ましい。

【実施例】

【0043】

(実施例1)

本実施例では、非鉄製錬中間産物として、Cu48.5質量%、As37.2質量%を含有する脱銅電解スライムを用いた。

尚、当該脱銅電解スライムは、付着酸分や不純物が水洗浄された後、ろ過されて回収された湿潤状態(wet状態)のものであり、含有水分は8質量%であった。

【0044】

〈スラリー化工程〉

試験装置として、500mLビーカー、4枚邪魔板付きの2段タービン羽を準備した。

本実施例に係るスラリー試料の調製は、当該脱電スライム23wet・gへ、用水として純水298mLを加え、撹拌を行ってスラリー化したものである。従って、スラリー試料中の水量は約300mLである。

ついで当該スラリーへ、元素硫黄の粉末6.7gを添加し、さらに攪拌を継続し、当該元素硫黄の粉末をスラリー試料中へ完全に混合させた。尚、当該元素硫黄6.7gという量は、処理対象である脱銅電解スライムに含有されるCuの総モル量の1.3倍・モル量

に相当する量である。

【0045】

〈第1の浸出工程〉

前期スラリーを80℃へ昇温し、試薬95%硫酸を添加して、スラリーのpH値を1.10に調整した。尚、このときの硫酸の添加量は4.3gであった。

次に、当該スラリーへ酸素ガスの吹き込みを開始した。具体的には、当該酸素ガスをガラス細管を介して、前期ビーカー底部から100mL/分の量を吹き込んだ。

第1の浸出工程は、酸素ガスの吹き込みは120分間行った。ここで、スラリー試料のサンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。尚、この時点でスラリー試料のpH値は1.32を示した。

【0046】

〈第2の浸出工程〉

前期第1の浸出工程に次いで、逐次的に第2の浸出工程を実施した。

第2の浸出工程では、まず、スラリー試料へアルカリ剤として濃度200g/LのCa(OH)2ミルクを添加し、スラリー試料のpH値を3.55まで中和した。そして、当該中和の完了時点を、第2の浸出工程の反応開始時刻とした。

尚、本実施例では当該中和操作を、酸素ガス吹き込みを継続しながら行った。勿論、当該酸素ガス吹き込みを一端停止した後、当該中和操作を行っても良い。

第2の浸出工程においても、酸素の吹き込み量は、第1の浸出工程と同様の100mL/分である。

【0047】

第2の浸出工程では、前期第1の浸出工程にて未酸化の3価Asが5価Asへ酸化され、且つ、当該5価Asが、残留するCuイオンと反応してヒ酸銅を形成する。ところが、これら酸化反応、ヒ酸銅形成反応は水素イオン発生反応である。このためスラリー試料へ、適時、アルカリ剤を添加しながら行った。具体的には、当該スラリー試料のpH値が3.5より低下しないように3.5〜3.6間を維持しながら行った。

【0048】

第2の浸出工程では、反応開始時刻から約90分間経過時点以降、スラリー試料のpH値の低下が殆ど進行しなくなった。そこで、第2の浸出工程における反応は殆ど終了しているものと推定された。尤も、本実施例では安全を見込んで、反応開始時刻から120分間経過後、サンプルを少量採取(サンプル2)し、第2の浸出工程を完了した。

尚、この時点でのスラリー試料のpH値は3.52であった。

【0049】

表1に、サンプル1とサンプル2との液組成を示す。

【表1】

【0050】

得られたサンプル2に係る浸出液は、Asの99質量%が5価Asであり、且つ、溶存するCuイオンが0.05g/Lと低濃度のものであった。

またサンプル1と2との比較から、第2の浸出工程の実施によりSb、Bi、Pb等の含有量が大きく低減する現象が知見された。

【0051】

(実施例2)

〈第3の浸出工程〉

本実施例では、実施例1で回収した第2の浸出工程の浸出残渣を用いた、第3の浸出工程について説明を行う。

実施例1で回収された第2の浸出工程の浸出残渣量は、56.6wet・gであった。

当該浸出残渣の40wet・gを、第3の浸出工程の浸出試料とした。残りは乾燥し分析へ供じた。

【0052】

その結果、当該浸出残渣中の水分は52質量%であり、表2に示す組成であることが判明した。

【表2】

【0053】

第3の浸出工程で添加される液量は、前記スラリー化工程で用いる量と同量以下とすれば良い。添加水量を180mLとした。

【0054】

試験装置として200mLビーカー、1段タービン羽を準備した。

第3の浸出工程では、先ず処理対象の浸出残渣40wet・gへ用水として純水180mLを加え攪拌を行って完全にスラリー化した。

次いで、当該スラリーへ、試薬95%硫酸を添加し、30℃でpH値0.8に調整した。尚、pH値を0.8に設定した理由は、当該浸出残渣に含有されるヒ酸銅を完全に溶解するためである。当該スラリーを30℃、pH値0.8に維持しながら、さらに10分間攪拌を継続した後、サンプルを少量採取した。

次に、当該スラリーのpH値の制御を行わずに成り行きとしながら、当該スラリーの温度を40℃へ昇温し、40℃に達した後、当該温度を維持しながら10分間攪拌を継続し、サンプルを少量採取した。

さらに引き続いて、当該スラリーの温度を50℃、60℃、70℃、80℃へ昇温し、各温度で10分間攪拌を継続した後、各温度にてサンプルを少量採取した。

【0055】

各サンプルの分析結果を表3に示す。

【表3】

【0056】

(実施例1、2のまとめ)

第3の浸出工程の浸出残渣には、ヒ酸銅に加えて第1の浸出工程で溶解したSb、Bi、Pb等の相当量が捕捉されている。

第3の浸出工程では、第2の浸出工程の浸出残渣からヒ酸銅を溶液として浸出回収することに加え、当該ヒ酸銅溶液からBi、Sb、Pb等の不純物を除去・低減することを目的としている。これは、当該ヒ酸銅溶液が、スラリー化工程へ用水の代用として繰り返される為、当該Bi、Sb、Pb等を含有したまま繰り返されれば、工程中にこれら不純物が累積していき、ついには不純物制御が不可能となる為である。

【0057】

当該Bi、Sb、Pb等の不純物の除去・低減という観点から本結果を検討すると、浸出スラリーの温度が、ヒ酸銅が容易に浸出出来る室温(30℃)では、Bi、Sb、Pb等も溶出してしまう。しかし、当該浸出スラリーの温度を上げることで、Bi、Sb、Pb等の不純物は、ヒ酸銅溶液から除去されていることが知見された。

当該ヒ酸銅溶液からのBi、Sb、Pb等の不純物除去のメカニズムは、未だ不明ではあるが、当該現象を確保するためには、浸出スラリーの温度を50℃以上好ましくは60℃以上とすれば良いことが知見された。

【0058】

尚、本実施例では、浸出スラリーの温度を30℃から逐次昇温したが、これは当該反応の温度依存性を確認するための操作であった。従って、実機操業時においては、浸出スラリーの温度を室温から逐次昇温する必要はなく、50℃以上の所定温度にて第3の浸出工程を実施すれば良い。

【0059】

(実施例3)

本事例は、実施例1、2と全く同様の操作を行うが、途中サンプリングをせずに再浸出液を得、当該再浸出液をスラリー化工程の用水として繰り返した処理を実施した場合の例である。

まず、実施例1と同様の脱電スライムおよび試験装置を用い、サンプリングを行わない以外は同様の操作を実施して浸出液と浸出残渣とを得た。

【0060】

得られた浸出液の組成を表4に示す。また、回収された浸出残渣は60.0wet・gであった。

【表4】

【0061】

当該回収された浸出残渣の全量を用いて、第3の浸出工程を実施した。

尚、試験装置は、500mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

一方、第3の浸出工程にて用水として添加する純水量は、当該回収された浸出残渣中の水分を50質量%(水量として30mL)と見積もり、270mLとした。

【0062】

第3の浸出工程の具体的操作について説明する。

回収された浸出残渣へ純水270mLを添加して混練しスラリー化した。当該スラリーへ試薬95%硫酸を添加し、液温30℃でpH値0.8に調整した。次いで、当該スラリーを70℃まで昇温し、当該液温を維持しながら、さらに10分間攪拌を行い、浸出を終了した。

当該スラリーをろ過し、ろ液として再浸出液を得、残渣を得た。得られた残渣に付着する液成分を除去することを目的に、当該残渣に対し500mLの純水で通水洗浄を行った後、再浸出残渣として回収した。

得られた再浸出液は、少量サンプリングし分析へ供じた後、287mLが回収された。

【0063】

当該再浸出液の組成を表5に示す。

【表5】

【0064】

一方、回収された洗浄済みの再浸出残渣は、32.3wet・gであった。当該再浸出残渣を乾燥後、分析へ供じた。その結果、当該再浸出残渣の水分は20質量%であり、組成は表6に示すものであった。

【表6】

【0065】

次に、当該第3の浸出工程で得られた再浸出液を、2回目のスラリー化工程の用水として繰り返す処理を行った。

まず、実施例1と同様の脱銅電解と硫黄の粉末とを準備し、同様の秤量、配合を実施した。ここへ、当該再浸出液287mLと純水11mLとを用水として添加し混練して、2回目のスラリー化を実施した。ここで、当該スラリー中の水量は300mLとなり、実施例1と同量となった。

【0066】

得られたスラリーの浸出温度が80℃まで昇温した時点におけるpH値は、0.97であった。そこで、酸添加によるpH調整はせずに、2回目の第1の浸出工程を開始した。ここで、酸素吹き込み量等の浸出条件は、実施例1と同様に実施した。さらに、2回目の第2の浸出工程も実施例1と同様に実施し、浸出液および浸出残渣を得た。

【0067】

得られた浸出液の組成を表7に示す。また、回収された浸出残渣は64.8wet・gであった。

【表7】

【0068】

次に、当該回収された浸出残渣の全量に対し、2回目の第3の浸出工程を実施した。

試験装置は、500mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

また、当該回収された浸出残渣中の水分を50質量%(水量として32mL)と見積もり、用水として添加する純水量を268mLとした。

【0069】

2回目の第3の浸出工程の処理は、当該浸出残渣へ、純水268mLを添加して混練しスラリー化した。当該スラリーへ試薬95%硫酸を添加し、液温30℃でpH値を0.8に調整した。次いで、液温を70℃まで昇温し、当該温度を維持しながら10分間攪拌を行い、浸出を終了した。

当該スラリーをろ過し、ろ液として再浸出液と、残渣とを得た。得られた残渣に付着する液成分を除去することを目的に、当該残渣に対し500mLの純水で通水洗浄を行った後、再浸出残渣として回収した。

【0070】

回収された再浸出液の組成を表8に示す。

【表8】

【0071】

回収された洗浄済みの再浸出残渣は、37.7wet・gであり、乾燥後、分析へ供じた。当該再浸出残渣の水分は20質量%であった。

当該再浸出残渣の組成を表9に示す。

【表9】

【0072】

(実施例3のまとめ)

再浸出液を、スラリー化工程のスラリー用水(液)として繰り返すことができる。当該繰り返すことにより、工程内の液成分およびその濃度が安定化されるため、各工程における液量増減と液組成の増減が均衡される。この結果、脱銅電解電スライムの配合量に応じたAs濃度を有する浸出液が回収出来るようになった。

1回目および2回目の第3の浸出工程で得られた再浸出溶液中の溶液のBi、Sb、Pb濃度は、ほぼ同じであった。従って、3回目以降に得られる再浸出液の液組成も、2回目で得られた再浸出液と、ほぼ同様のものが得られていくものと考えられる。

1回目および2回目の浸出液中のCu濃度が0.05〜0.07g/Lであることから、脱銅電解スライム中のCuの99質量%以上が再浸出残渣として回収出来ることが判明した。一方、系外へ製錬原料として排出される再浸出残渣中のAs量から算出すると、脱銅電解スライムに含有されたAsの全浸出率は、約97〜98質量%と算定された。

【0073】

(比較例1)

本比較例は、第2の浸出工程を実施せず、その代わりに第1の浸出工程のみを、実施しなかった第2の浸出工程の時間分まで延長して実施した以外は、実施例1と同様の操作を行ったものである。

【0074】

第1の浸出工程ではpH制御を行わず成り行きとし、酸素ガスの吹き込み120分間時点でサンプル(サンプル1)を少量採取した。尚、この時点でのスラリーのpH値は1.38を示した。

引き続き、スラリーのpH制御を行わず成り行きとし、酸素ガスの吹き込みをさらに120分間(合計吹き込み時間240分)行い、サンプル(サンプル2)を少量採取し、第1の浸出工程を完了した。尚、この時点でのpH値は1.39を示した。

【0075】

表10に、サンプル1、2の液組成を示す。

【表10】

【0076】

(実施例1および実施例3(定常時のAsが24g/Lになったもの)と、比較例1との比較)

実施例1および3、比較例1とも、酸素吹き込み時間、吹き込み量は同じである。しかしながら、サンプリングされた試料には、以下の差異があった。

実施例1、3に係る浸出液の試料においては、Asがほぼ完全に5価Asまで容易に酸化されていた。一方、比較例1に係る浸出液の試料においては、酸素吹き込み120分間以降でも、Asの酸化の進行は認められるものの速度は緩慢であり、完全に酸化させる為には、さらに長時間の反応時間を要するものと考えられた。

実施例1、3に係る浸出液の試料においては、残留Cu濃度が0.05〜0.07g/LのAs溶液が得られた。これは、比較例1に係る浸出液の試料における残留Cu濃度の約1/100である。

実施例1、3に係る浸出液の試料においては、比較例1に係る浸出液の試料に比べ、Bi、Sb、Pb等の不純物元素が殆ど除去されていた。

以上より、実施例1、3に係る浸出液は、As価数が5価であり、Cu濃度が100mg/L以下であり、且つ、付随する不純物濃度も低い。従って当該実施例1、3に係る浸出液は、スコロダイトの製造用の原料液として好適であることが判明した。

【0077】

(実施例4)

実施例4は、実施例1と同様ではあるが、スラリー濃度が高くなった場合の実施例である。

本実施例においては、Cuを44.1質量%、Asを38.5質量%含有する組成を有する脱銅電解スライム(脱電スライム)を処理対象とした。

尚、当該脱電スライムは、予め、付着酸分や不純物を水洗浄し、ろ過して回収された湿潤状態(wet状態)のものである。その水分は8質量%であった。

【0078】

まず、スラリー化工程について説明する。

試験装置は、1000mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

上述した脱銅電解スライム101wet・gへ用水として純水742mLを加え、撹拌してスラリー化し、スラリーを得た。スラリー中の水量は約750mLである。

次いで、当該スラリーへ硫黄(S°)粉末18.2gを添加し、さらに攪拌を継続し、当該硫黄(S°)粉末をスラリー中へ完全に混合させた。

尚、当該硫黄18.2gという量は、上述した処理対象の脱電スライムに含有されるCuの総モル量の0.88倍・モル量に相当する。

【0079】

スラリー化工程に続き、当該スラリーを対象に第1の浸出工程を実施した。

まず、得られたスラリーを80℃へ昇温し、試薬95%硫酸を添加してpH値を1.09に調整した。尚、硫酸の添加量は8.8gであった。

ここで、当該スラリーへ酸素ガスの吹き込みを開始した。

具体的には、ガラス細管を介し、上述したビーカー底部から酸素ガスを500mL/分の流量で吹き込んだ。

ここで第1の浸出工程においては、pH値の制御は行わずに成り行きとし、酸素ガスの吹き込みは120分間行った。この時点で、サンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。尚、この時点でのスラリーのpH値は1.54を示した。表11にサンプル1の液組成を示す。

【0080】

第1の浸出工程に次いで、逐次的に第2の浸出工程を実施した。

第2の浸出工程においては、スラリーへ、アルカリ剤として濃度200g/LのCa(OH)2溶液を添加し、pH値を3.72まで中和した。そして、この中和の完了時点を第2の浸出工程の反応開始時刻とした。

第2の浸出工程における酸素の吹き込み条件は、第1の浸出工程と同じく500mL/分の流量とした。

【0081】

本実施例では、スラリーのpH値が3.72に到達してからは、pH値の制御は行わずに成り行きとし、120分間反応を行った。当該120分間時点でのスラリーのpH値は、3.05まで低下していた。そこで、再度、上述したアルカリ剤を添加し、スラリーのpH値を3.52まで中和し、第2の浸出工程を完了した。得られたスラリーをろ過し、浸出液と浸出残渣とを得た。

【0082】

得られた浸出液からサンプルを少量採取(サンプル2)し、分析へ供じた。表11に、サンプル2の液組成を示す。

【表11】

【0083】

回収した浸出残渣は201wet・gであった。ここから、6wet・gをサンプリングし、乾燥後に分析へ供じた。

分析結果は水分40質量%であった。当該組成を表12に示す。

【表12】

【0084】

次いて、サンプリング後の浸出残渣の全量(195wet・g)を用いて、第3の浸出工程を行った。

第3の浸出工程で使用したリパルプ水量は、スラリー化工程で用いる水量を上限として用いることが出来る。即ち、本実施例においては純水742mLを加えている。しかし、当該処理対象の浸出残渣は、途中サンプリングがあり量的に減少している。そこで、本実施例では当該途中サンプリング量を考慮し、さらに当該浸出残渣に含有される水分量も加味して、リパルプ水量を630mLとした。尚、リパルプ水には純水を用いた。

【0085】

試験装置は、1000mLビーカー、4枚邪魔板付きの2段タービン羽を使用した。

第3の浸出工程では、当該浸出残渣195wet・gへ用水として純水630mLを加え攪拌を行って完全にスラリー化した。次いで、当該スラリーへ95%硫酸を添加し、30℃でpH値0.8に調整した。そして、当該30℃、pH値0.8を維持しながら、さらに10分間攪拌を継続した後、サンプル(サンプル1)を少量採取した。

次いで、当該スラリーのpH値の制御は行わずに成り行きとし、温度を70℃へ昇温した。70℃に達した後、当該温度を維持しながら10分間攪拌を継続した後、サンプル(サンプル2)を少量採取し、処理を終了した。

【0086】

表13に、サンプル1とサンプル2の液組成を示す。

【表13】

【0087】

当該反応終了スラリーをろ過しろ液(Cu、As溶液)と、残渣とを得た。

ここで、当該残渣に付着する液成分を除去することを目的に1000mLの純水で通水洗浄を行って、第3の浸出工程の再浸出残渣を得た。

得られた洗浄された再浸出残渣は106wet・gであり、乾燥後、分析へ供じた。

【0088】

再浸出残渣の水分は27質量%であり、組成は表14に示すものであった。

【表14】

【0089】

(実施例5)

本実施例5は、実施例4で得られた再浸出液(Cu、As溶液)を用水として繰り返し用いた場合の処理例を示す。

具体的には、第3の浸出工程で得られた再浸出液(Cu、As溶液)を、スラリー化工程での用水として、再び、繰り返し用いた場合の処理例である。尚、処理対象とした脱電スライムは、実施例4に用いたものと同じである。

【0090】

実施例4と同様の試験装置を用い、スラリー化工程を実施した。

用水である本実施例に係る再浸出液は、表13のサンプル2に示す液組成を有し、当該液量は670mLである。

但し、当該液量は、途中サンプリングが全く無い場合に比べ、約8%程度少ないものと考えられる。そこで、処理対象とする脱電スライム量を、実施例4における第1の浸出工程での処理量の8%減である93wet・gとした。

具体的には、本実施例に係る試験スラリーの調合を、脱電スライム93wet・gへ、当該再浸出液670mLと純水13mLとを加えるものとすることで、実施例4における第1の浸出工程の配合スラリー濃度と同じに調整した。

【0091】

ついで、当該スラリーへ硫黄(S°)の粉末20.9gを添加し、さらに攪拌を継続して当該硫黄(S°)の粉末をスラリー中へ完全に混合した。

尚、当該硫黄20.9gという量は、当該処理対象の脱電スライムに含有されるCuの総モル量の1.10倍・モル量に相当するものである。

【0092】

次に、当該スラリーを対象に第1の浸出工程を実施した。

具体的には、当該スラリーを浸出温度の80℃まで昇温した。昇温時点におけるスラリーのpH値は0.93を示していた。そこで、硫酸添加によるpH値調整を行わないで、処理を開始した。

【0093】

酸素の吹き込みは、実施例4における第1の浸出工程と同様である。また、pH値も制御は行わずに成り行きとし、120分間反応させ、サンプルを少量採取(サンプル1)し、第1の浸出工程を完了した。この時点でのpH値は1.12を示した。

【0094】

次に、第2の浸出工程を実施した。

当該第2の浸出工程でも、実施例4と同様に、当該スラリーへアルカリ剤として濃度200g/LのCa(OH)2ミルクを添加し、pH値を3.60まで中和した。この中和の完了時点を、第2の浸出工程の反応開始時刻とした。酸素の吹き込み条件は、実施例4における第2の浸出工程から変更することなく、500mL/分の流量とした。

【0095】

本実施例での第2の浸出工程においても、pH値を一旦3.60としてからは、pH値の制御は行わずに成り行きとし、120分間反応を行った。尚、120分間時点でのpH値は3.07まで低下していた。そこで、再度、アルカリ剤を添加し当該スラリーのpH値を3.55まで中和し第2の浸出工程を完了した。そして、スラリーをろ過に供じ浸出液と浸出残渣とを得た。

得られた浸出液からサンプルを採取(サンプル2)し、サンプル1と共に分析へ供じた。

【0096】

表15に、サンプル1とサンプル2との液組成を示す。

【表15】

【0097】

得られた浸出残渣は、250wet・gであった。ここから6wet・gをサンプリングし、乾燥後分析へ供じた。その結果、水分は47質量%であり、組成は表16に示すものであった。

【表16】

【0098】

次に、残った浸出残渣全量(244wet・g)を用いて第3の浸出工程の処理を行った。

ここで、リパルプに使用した水量は、スラリー化工程で用いる水量を上限に用いることが出来る。すなわち、2回目の浸出におけるスラリー化工程においては、リパルプへの使用量として、1回目の第3の浸出工程で得られた残渣浸出液670mLと補加水13mLとの合計量683mLを上限として用いることが出来る。

しかしながら、当該処理対象の浸出残渣は、途中サンプリングがあり量的に減少している。そこで、本実施例では途中サンプリング量を考慮し、さらに当該浸出残渣に含有する水分量も加味して、添加する純水量を530mLとした。

【0099】

試験装置は1回目の第3の浸出工程に用いたものと同様のものを用い、2回目の第3の浸出工程を実施した。

具体的には、浸出残渣244wet・gへ用水として純水530mLを加え、攪拌を行って完全にスラリー化した。

次に、スラリーへ95%硫酸を添加し、30℃、pH値0.8に調整した。当該スラリーを30℃、pH値0.8に維持しながら、さらに10分間攪拌を継続した後、サンプル(サンプル1)を少量採取した。

ついで、当該スラリーのpH値の制御を行わずに成り行きとしながら、当該スラリー温度を80℃へ昇温した。スラリー温度が80℃に昇温後、当該温度を維持しながら20分間攪拌を継続し、サンプル(サンプル2)を少量採取し、処理を終了した。

【0100】

表17に、サンプル1とサンプル2との液組成を示す。

【表17】

【0101】

処理終了後に、スラリーをろ過、ろ液(CuAs溶液)と、残渣とを得た。ここで、当該残渣に付着する液成分を除去する為、残渣に対し1000mLの純水で通水洗浄を行った該残渣を第3の浸出工程の再浸出残渣として得た。

得られた再浸出残渣は、118wet・gであり、乾燥後、分析へ供じた。

【0102】

その結果、再浸出残渣の水分は25%であり、組成を表18に示す。

表18の結果から、当該再浸出残渣は、Cuを高濃度に濃縮しており、Asは少なかった。即ち、CuとAsとの分離が出来ていると考えられる。

【表18】

【0103】

上述の結果から、スラリー化工程にて調合スラリー濃度を上げることで、得られる浸出液のAs濃度を容易に高めることが出来ることが判明した。

しかも、1回目浸出(スラリー化工程にて純水を用いた処理)と、2回目浸出(スラリー化工程にて第3の浸出工程発生の再浸出液(CuAs溶液)を用いた処理)とにおいて、得られた浸出液中の不純物濃度に差はなく、且つ低かった。従って、両方の浸出液とも、結晶性ヒ酸鉄(以下、スコロダイトと呼ぶ)の生成用元液として適していることが判明した。

【0104】

(実施例6)

実施例6は、実施例5(繰り返し2回目浸出)で得られた浸出液を用いて、スコロダイト結晶生成を実施したものである。即ち2回目浸出で得られた浸出液が、結晶性ヒ酸鉄の生成用元液として適していることを確認する。

具体的には、スコロダイト結晶生成の元液として、表15に示したサンプル2の浸出液を用いた。当該浸出液700mLを量り取り、スコロダイト結晶生成用の元液とした。

スコロダイト結晶生成用のFe源として添加する第1鉄(Fe2+)量は、当該浸出液中Asの総モル量の1.5倍モル量である。具体的には、硫酸第1鉄(FeSO4・7H2O)として156gとした。

【0105】

まず、浸出液700mLを2Lビーカーへ量り取り、ここに試薬硫酸第1鉄(FeSO4・7H2O)として156gを添加溶解し、さらに、95%硫酸を添加しpH値1.0(室温)へ調整した。

このとき、当該浸出液は石膏析出により白濁したので当該白濁物を除去する為一旦ろ過し、得られたろ液の全量を、2Lビーカーに再度取り、次いで加熱して95℃へ昇温した。液温が95℃に達した時点で恒温とし、ビーカー底部よりガラス管を介して酸素ガスを1L/分の流量で吹き込みを開始し、強攪拌下、気液混合状態で7時間にて反応を行った。

【0106】

反応終了後、当該スラリー全量をろ過に供じた。当該ろ過は、直径142mmのメンブランフィルターを介した加圧ろ過法により行った。ろ過は10秒で終了し、ろ過性は非常に良好であった。

得られたスコロダイト結晶の付着液分を純水にて洗浄除去した後、溶出試験に供じた。

【0107】

溶出試験方法は、環境庁告示13号に準拠して行った。

但し、当該溶出処理後の液のろ過は、孔径0.2μmのMCE(Mixed Cellulose Ester)製のフィルターを用いて行い、得られたろ液を検液として分析へ供じた。

当該分析結果によれば、Asの溶出値は0.09mg/Lであることが判明した。当該溶出値は、溶出基準値である0.3mg/Lを大幅に下回る十分に低い値であった。尚、結晶化反応後のろ液中のAs濃度は0.55g/Lであり、スラリーに含有されたAsの大半がスコロダイト結晶へ転換されたことが理解された。

以上の結果から、本実施例で得られる浸出液は、直接にスコロダイト結晶生成用の元液に使用可能であると判明した。

【特許請求の範囲】

【請求項1】

AsとCuを含む非鉄製錬中間産物と硫黄と液とを混合した、スラリーを得るスラリー化工程と、

前記スラリーのpH値を3より低い値とし、当該pH値が3より低いスラリーへ、酸化剤を添加してAsを浸出する第1の浸出工程と、

前記第1の浸出工程後の浸出スラリーへ、アルカリ剤と酸化剤とを添加し、当該スラリーのpH値を2以上4以下の範囲に保持する第2の浸出工程と、

前記第2の浸出工程で得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、

前記回収された浸出残渣のへ酸を添加し、pH値を1.5以下として、Asを再浸出液へ再浸出する第3の浸出工程とを逐次的に実施する

ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項2】

前記第3の浸出工程で得られたスラリーを40℃以上とする加温処理を施した後、固液分離し、固液分離により得られた再浸出液を前記スラリー化工程へ繰り返す、ことを特徴とする請求項1に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項3】

前記第2の浸出工程において、スラリーのpH値を2以上4以下の範囲で設定したいづれかの所定値に維持しながら酸化浸出を行う、ことを特徴とする請求項1または2に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項4】

前記第2の浸出工程において、アルカリ剤添加によりスラリーのpH値を3以上4以下の範囲まで上昇させた後、その後のpH値は成り行きとしながら酸化浸出を行い、Asの酸化が完了した時点で、再度アルカリ剤を添加し、スラリーのpH値を3以上4以下の範囲まで上昇させた後、第2の浸出工程を終了する、ことを特徴とする請求項1または2に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項5】

前記第1および第2の浸出工程の酸化剤として、空気または酸素または空気と酸素との混合ガスの吹き込みを用いる、ことを特徴とする請求項1から4いずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項6】

前記非鉄製錬中間産物がヒ化銅形態のCuとAsとを含むものである、ことを特徴とする請求項1から5のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項7】

前記第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液に供ずる、ことを特徴とする請求項1から6のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項8】

前記第3の浸出工程で得られた再浸出残渣を銅製錬用の原料に供ずる、ことを特徴とする請求項1から7のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項1】

AsとCuを含む非鉄製錬中間産物と硫黄と液とを混合した、スラリーを得るスラリー化工程と、

前記スラリーのpH値を3より低い値とし、当該pH値が3より低いスラリーへ、酸化剤を添加してAsを浸出する第1の浸出工程と、

前記第1の浸出工程後の浸出スラリーへ、アルカリ剤と酸化剤とを添加し、当該スラリーのpH値を2以上4以下の範囲に保持する第2の浸出工程と、

前記第2の浸出工程で得られたスラリーを固液分離して、浸出残渣と浸出液とを回収する回収工程と、

前記回収された浸出残渣のへ酸を添加し、pH値を1.5以下として、Asを再浸出液へ再浸出する第3の浸出工程とを逐次的に実施する

ことを特徴とする非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項2】

前記第3の浸出工程で得られたスラリーを40℃以上とする加温処理を施した後、固液分離し、固液分離により得られた再浸出液を前記スラリー化工程へ繰り返す、ことを特徴とする請求項1に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項3】

前記第2の浸出工程において、スラリーのpH値を2以上4以下の範囲で設定したいづれかの所定値に維持しながら酸化浸出を行う、ことを特徴とする請求項1または2に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項4】

前記第2の浸出工程において、アルカリ剤添加によりスラリーのpH値を3以上4以下の範囲まで上昇させた後、その後のpH値は成り行きとしながら酸化浸出を行い、Asの酸化が完了した時点で、再度アルカリ剤を添加し、スラリーのpH値を3以上4以下の範囲まで上昇させた後、第2の浸出工程を終了する、ことを特徴とする請求項1または2に記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項5】

前記第1および第2の浸出工程の酸化剤として、空気または酸素または空気と酸素との混合ガスの吹き込みを用いる、ことを特徴とする請求項1から4いずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項6】

前記非鉄製錬中間産物がヒ化銅形態のCuとAsとを含むものである、ことを特徴とする請求項1から5のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項7】

前記第2の浸出工程で得られた浸出液を結晶性ヒ酸鉄の製造用原料液に供ずる、ことを特徴とする請求項1から6のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【請求項8】

前記第3の浸出工程で得られた再浸出残渣を銅製錬用の原料に供ずる、ことを特徴とする請求項1から7のいずれかに記載の非鉄製錬中間産物からAsとCuとを分離して回収する方法。

【図1】

【公開番号】特開2012−214839(P2012−214839A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80600(P2011−80600)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]