非鉄製錬所における原料粉砕方法

【課題】

非鉄製錬工場における発塵を抑制し、特に鋳付きかわ粉砕の際の発塵が粉砕箇所より外に拡散することを防止する。

【解決手段】

非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤー(12,13,14)により粉砕機(8,9,10)に供給し、該粉砕機により粉砕する粉砕段階を少なくとも1回行う方法において、原料を受入れ箇所で発生する粉塵に対して発塵箇所直上で霧状界面活性剤希釈液を噴霧し、その後ベルトコンベヤーから粉砕機に原料を落下させる際に、原料に泡状界面活性剤希釈液を散布する。

非鉄製錬工場における発塵を抑制し、特に鋳付きかわ粉砕の際の発塵が粉砕箇所より外に拡散することを防止する。

【解決手段】

非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤー(12,13,14)により粉砕機(8,9,10)に供給し、該粉砕機により粉砕する粉砕段階を少なくとも1回行う方法において、原料を受入れ箇所で発生する粉塵に対して発塵箇所直上で霧状界面活性剤希釈液を噴霧し、その後ベルトコンベヤーから粉砕機に原料を落下させる際に、原料に泡状界面活性剤希釈液を散布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料粉砕方法に関するものであり、さらに詳しく述べるならば、非鉄製錬所、特に銅製錬所における原料の粉砕に発生する粉塵を防止する方法に関するものである。

【背景技術】

【0002】

近年、環境問題が重要視され、企業活動を続けるうえで環境規制値を厳守することが非常に重要となっている。粉塵を安価でかつ効果的に抑制する方法として、特許文献1:特開平10−331566号公報は、空中に浮遊する粉塵に対して気泡を噴射し、粉塵表面に水分を万遍なく補給することを提案している。気泡は、界面活性剤との混合水を発泡器で泡立てることにより発生されている。具体例では、ダンプトラックから原料を一次クラッシャーに投入し、一次粉砕原料をベルトコンベヤーにより二次クラッシャーまで搬送し、二次クラッシャーに泡状粉塵抑制剤噴射ノズルを配置している。同様に三次クラッシャーにも泡状粉塵抑制剤噴射ノズルを配置している。

同様に粉塵を抑制する方法として特許文献2:特開2002−263604号公報は、空中に浮遊する微粉塵を効率よく捕捉して落下させるために、界面活性剤を含む水溶液を霧粒子として空中に浮遊する粉塵に噴霧することを提案している。

【0003】

続いて、銅製錬所における粉砕を説明する。

(イ)主原料である銅鉱石は海外で選鉱された状態で製錬所に供給されるので、製錬所では粉砕されない。一部国内の鉱山で産出する銅鉱石は製錬所で粉砕されることがある。

(ロ)溶剤である珪酸鉱は国内産であり、また山元粉砕を行うと水分吸収が起こるので、製錬所でボールミル粉砕が行われ、その後銅鉱石とともに乾燥され、製錬炉に装入される(特許文献3: 平成19年9月12日提出の特願2007−236730号)。

(ハ)自溶炉で得られた溶融かわ(マット)を運搬するレードルの内側にかわが凝固して炉壁に固着して、鋳付きとなる。この鋳付きは銅品位が約65%程度と非常に高いために、適当な時期にレードルを逆さにして衝撃を与えて落として銅を回収する必要がある。なお、レードルから取り出した鋳付きかわは、冷却後に機械で適当な大きさに割って粉砕原料とする。その鋳付きかわの大きさは、最大で一辺の大きさが数100mm程度である。

【特許文献1】特開平10−331566号公報

【特許文献2】特開2002−263604号公報

【特許文献3】特願2007−236730号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、製錬所において既設のからみ選鉱ラインの粉砕設備を利用して、鋳付きかわを粉砕しているが、鋳付きかわは粉砕後に転炉へ直接繰返すので水蒸気爆発防止の観点から粉砕物の水分率を極力抑える必要があるために限られた量の散水しかできず、著しい発塵が各粉砕工程で起こった。からみの場合は粗中粉砕後にボールミルで微粉砕して浮遊選鉱するため、粉砕物の水分率が高くなってもそれほど問題なかった。また、鋳付きかわは銅などの有価元素の他に、環境に悪影響を及ぼす金属元素も含んでいるから、それらの排水中への流出または大気中への拡散を防止する必要が生じた。

したがって、本発明は、非鉄製錬工場において原料を粉砕する際に発生する粉塵が粉砕箇所外に拡散することを抑制し、かかる粉塵を90%以上低減することを目的とする。

【課題を解決するための手段】

【0005】

前記目的を達成する本発明は次のとおりである。

(1)非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤーにより粉砕機に供給し、粉砕する段階を少なくとも1回行う方法において、原料を受入れたベルトコンベヤーで発生する粉塵に対して粉塵発生箇所の直上で霧状界面活性剤希釈液を噴霧し、その後前記ベルトコンベヤーから前記粉砕機に原料を落下させる際に、該原料に泡状界面活性剤希釈液を散布することを特徴とする非鉄製錬所における原料粉砕方法。

(2) 前記原料を前記ベルトコンベヤーに落下させるホッパーの下端において前記霧状界面活性剤希釈液の噴霧することを特徴とする(1)記載の方法。

(3)前記原料が銅製錬の鋳付きかわである(1)又は(2)記載の方法。

(4)前記粉砕段階が、ジョークラッシャーによる粗粉砕段階と、コーンクラッシャーによる中粉砕段階からなり、粗粉砕段階及び中粉砕段階のそれぞれにおいて前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする(1)から(3)までの何れか1項記載の方法。

(5) 前記微粉砕段階が2段からなり、各段において前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする(4)記載の方法。

【0006】

非鉄製錬所における原料の粉砕は、鉱山が外国かあるいは国内であるかにより変わり、日本の現状では粉砕原料は珪酸鉱及びからみがほとんどである。本発明法の最も好ましい適用原料は鋳付きかわである(前記(3)の方法)。以下、主として原料が鋳付きかわである例について本発明を説明する。

【0007】

鋳付きかわは通常ダンプトラックにより、ベルトコンベヤー建屋まで搬送され、受入れホッパーを経てベルトコンベヤー上に落下方式で供給され、ベルトコンベヤーと衝突した際に、微細な粉塵が発生する。通常、ホッパーの下端は直接ベルトコンベヤーに面しているか、あるいは受渡しベルトコンベヤーなどの給送手段に面しているが、衝突箇処で粉塵が発生する。本発明においては、粉塵が建屋内などに拡散し、充満する以前の粉塵発生箇所直上は粉塵濃度が高い箇処において界面活性剤を含む霧状水溶液(以下「霧状発塵抑制剤」という)を粉塵に対して噴霧することにより、霧状発塵抑制剤と粉塵との衝突機会を多くしている。霧状発塵抑制剤はできるだけ細かい方が塵粒子全体と衝突し易い。さらに、粉塵が衝突箇処から多少舞上がってもあるいは噴霧箇処と発塵箇処の間に多少の距離があっても霧状発塵抑制剤は扇状に広がり、粉塵と十分に接触することができる。界面活性剤としては、特許文献2に記載の陰イオン系界面活性剤、例えばα-オレフィンスルホン酸塩を使用することができる。界面活性剤は水の表面張力を弱めることで、水が粉塵となじみ易くして、少量の霧状発塵抑制剤で粉塵の舞上がりを防止する作用がある。

霧状発塵抑制剤の霧の大きさは一般に5〜50μmである。霧発生器は特許文献2の出願人がBIMシリーズ微霧発生ノズルという名称で販売しており、この中で小噴量空円錐BIMKを好ましく使用することができる。

【0008】

ダンプトラックから鋳付きかわが投入された直後から投入完了後しばらくの時間に亘って霧状発塵抑制剤を噴霧することが好ましい。またホッパーの下端又は受渡しコンベヤーが鋳付きかわを受取る箇所では、衝撃により粉塵が舞上がるので、霧状発塵抑制剤を噴霧することが好ましい(前記(2)の)方法)。

【0009】

鋳付きかわはベルトコンベヤーにより粉砕機の上部まで搬送され、ベルトコンベヤー上端から落下方式で粉砕機に投入され、粉砕機内部との衝撃により粉塵が舞い上がる。これを抑制するために、例えば舞上がり箇処に霧状発塵抑制剤を噴霧する方法は事後対策であり、十分な効果を達成することができないので、予防対策として、例えば、特許文献1の方法により泡状界面活性剤希釈液(以下「泡状発塵抑制剤」という)を落下直前又は落下中の鋳付きかわ、即ち粉塵となる前の原料に散布する。泡状発塵抑制剤の泡は長時間鋳付きかわ表面に維持され、粉砕されている鋳付きかわからの発塵を有効に防止することができる。さらに、この段階の鋳付きかわは粉砕前の段階であり、寸法が大きいので、散布単位重量当りの表面積が大きい泡は原料と十分に接触することができる。但し、泡の寸法が大き過ぎると、粒と粒の間に入り込み難いので、寸法は1000μm以下が好ましい。泡状発塵抑制剤は、できるだけ均一に鋳付きかわの全体に散布されるように、ベルトコベヤーの排出端で散布を行い、続いて鋳付きかわの落下流を周りから包むように散布することが好ましい。

泡状発塵抑制剤を作り出す、泡立て器及び泡を散布するノズルは、特許文献1に記載されており、また界面活性剤も特許文献1に記載されているα-オレフィンスルフォン酸塩などのエーテル型非イオン界面活性剤が好ましい。

【0010】

本発明の粉砕機は、特に限定されるものではないが、粗粉砕はジョークラッシャーで行い、中粉砕はコーンクラッシャーで行うものが好ましい(前記(4)の方法)。また、中粉砕は2段以上で行うことが好ましい(前記(5)の方法)。なお、各粉砕機の間はベルトコンベヤーで被粉砕物を搬送し、その際粉砕機の下端から排出された粉砕物に霧状発塵抑制剤を噴霧し、またコンベヤーの排出端から粉砕機に落下する被粉砕物には泡状発塵抑制剤を散布することが必要である。このような粉砕方法により、鋳付きかわの粒度を最終的には15mm以下とすることができる。

【発明の効果】

【0011】

本発明法によると、非鉄製錬工場において、発塵抑制剤の「霧」は粉塵発生箇所の直上で噴霧し、「泡」は原料、即ち粉砕前のものに散布することにより、原料粉砕の際の発塵量を90%以上低減することができる(前記(1)、(2)、(4)、(5)の方法)。また、鋳付きかわに本方法を応用すると、有害金属の粉塵発生を防止することができる(前記(3))。

以下、本出願人の製錬所において鋳付きかわを粉砕した実施例を説明する。

【発明を実施するための最良の形態】

【0012】

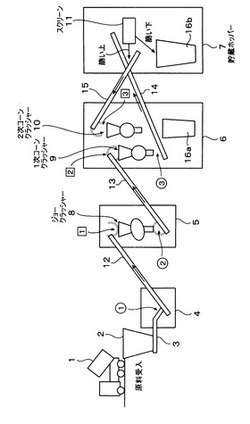

図1は、本出願人の銅製錬所における選鉱工場概略フローを示す。図中、1はダンプトラック、2はホッパー、3は受渡しコンベヤー、4〜7は建屋を模式的に示す。8〜10は粉砕機であり、8はジョークラッシャー、9,10はそれぞれ1次及び2次コーンクラッシャーである。なお、2次コーンクラッシャー10は、1次コーンクラッシャー9で粉砕された原料をスクリーン11で篩分けし、篩上を粉砕する粉砕機である。12〜15はベルトコンベヤーであり、それぞれの搬送領域は次のとおりである。12‐原料受入れ建屋4からジョークラッシャーまで;13‐ジョークラッシャー8から1次コーンクラッシャーまで;14‐一次コーンクラッシャーからスクリーン11まで;15‐スクリーン11から2次コーンクラッシャーまで。16aは2次コーンクラッシャー10からの被粉砕物を受ける貯蔵ホッパーであり、16bは篩下を受ける貯蔵ホッパーである。

【0013】

従来例(比較例)

図1に示す選鉱工場により、合計で150tの鋳付きかわ1日で粉砕して、粉砕後の粒度を15mm以下としたときの粉塵濃度及び粉塵による金属濃度を実施例と併せて表1に示す。

【0014】

実施例

従来例と同じ量の鋳付きからみを同じ日数で処理した。但し、図1において、白丸の1〜3の位置において霧状発塵抑制剤を噴霧し、また白四角1〜3の位置において泡状発塵抑制剤を散布した。界面活性剤は粉塵抑制剤:CDCS-8040B 主成分:ナトリウム高級アルコールエトキシサルフェート(陰イオン界面活性剤))であり、濃度は泡の場合0.5体積%、霧の場合0.2体積%とした。また、抑制剤の散布量は次のとおりであった。

受渡しコンベヤー建屋4内(白丸1):6.5L/分

ジョークラッシャー8上方(白四角1):5.3L/分

ジョークラッシャー下方(白丸2)

1次コーンクラッシャー上方(白四角2):7.3L/分

1次コーンクラッシャー下方(白丸3):7.3L/分

2次コーンクラッシャー上方(白四角3):7.3L/分

粉塵の測定結果を表1に示す。粉塵濃度の測定はローボリュームエアサンプラーにより行なった。

【0015】

【表1】

【0016】

表1に示すとおり粉塵濃度を約99%減少させることができた。

【産業上の利用可能性】

【0017】

以上説明したように、本発明によると非鉄製錬所内の粉塵濃度を著しく低下させることができるので、非鉄製錬所からの粉塵の拡散を防止することができる。

【図面の簡単な説明】

【0018】

【図1】選鉱工場の概略フローを示す図である。

【符号の説明】

【0019】

1 ダンプトラック

2 ホッパー

3 受渡しベルトコンベヤー

4〜7 建屋

8〜10 粉砕機

12〜15 ベルトコンベヤー

【技術分野】

【0001】

本発明は、原料粉砕方法に関するものであり、さらに詳しく述べるならば、非鉄製錬所、特に銅製錬所における原料の粉砕に発生する粉塵を防止する方法に関するものである。

【背景技術】

【0002】

近年、環境問題が重要視され、企業活動を続けるうえで環境規制値を厳守することが非常に重要となっている。粉塵を安価でかつ効果的に抑制する方法として、特許文献1:特開平10−331566号公報は、空中に浮遊する粉塵に対して気泡を噴射し、粉塵表面に水分を万遍なく補給することを提案している。気泡は、界面活性剤との混合水を発泡器で泡立てることにより発生されている。具体例では、ダンプトラックから原料を一次クラッシャーに投入し、一次粉砕原料をベルトコンベヤーにより二次クラッシャーまで搬送し、二次クラッシャーに泡状粉塵抑制剤噴射ノズルを配置している。同様に三次クラッシャーにも泡状粉塵抑制剤噴射ノズルを配置している。

同様に粉塵を抑制する方法として特許文献2:特開2002−263604号公報は、空中に浮遊する微粉塵を効率よく捕捉して落下させるために、界面活性剤を含む水溶液を霧粒子として空中に浮遊する粉塵に噴霧することを提案している。

【0003】

続いて、銅製錬所における粉砕を説明する。

(イ)主原料である銅鉱石は海外で選鉱された状態で製錬所に供給されるので、製錬所では粉砕されない。一部国内の鉱山で産出する銅鉱石は製錬所で粉砕されることがある。

(ロ)溶剤である珪酸鉱は国内産であり、また山元粉砕を行うと水分吸収が起こるので、製錬所でボールミル粉砕が行われ、その後銅鉱石とともに乾燥され、製錬炉に装入される(特許文献3: 平成19年9月12日提出の特願2007−236730号)。

(ハ)自溶炉で得られた溶融かわ(マット)を運搬するレードルの内側にかわが凝固して炉壁に固着して、鋳付きとなる。この鋳付きは銅品位が約65%程度と非常に高いために、適当な時期にレードルを逆さにして衝撃を与えて落として銅を回収する必要がある。なお、レードルから取り出した鋳付きかわは、冷却後に機械で適当な大きさに割って粉砕原料とする。その鋳付きかわの大きさは、最大で一辺の大きさが数100mm程度である。

【特許文献1】特開平10−331566号公報

【特許文献2】特開2002−263604号公報

【特許文献3】特願2007−236730号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、製錬所において既設のからみ選鉱ラインの粉砕設備を利用して、鋳付きかわを粉砕しているが、鋳付きかわは粉砕後に転炉へ直接繰返すので水蒸気爆発防止の観点から粉砕物の水分率を極力抑える必要があるために限られた量の散水しかできず、著しい発塵が各粉砕工程で起こった。からみの場合は粗中粉砕後にボールミルで微粉砕して浮遊選鉱するため、粉砕物の水分率が高くなってもそれほど問題なかった。また、鋳付きかわは銅などの有価元素の他に、環境に悪影響を及ぼす金属元素も含んでいるから、それらの排水中への流出または大気中への拡散を防止する必要が生じた。

したがって、本発明は、非鉄製錬工場において原料を粉砕する際に発生する粉塵が粉砕箇所外に拡散することを抑制し、かかる粉塵を90%以上低減することを目的とする。

【課題を解決するための手段】

【0005】

前記目的を達成する本発明は次のとおりである。

(1)非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤーにより粉砕機に供給し、粉砕する段階を少なくとも1回行う方法において、原料を受入れたベルトコンベヤーで発生する粉塵に対して粉塵発生箇所の直上で霧状界面活性剤希釈液を噴霧し、その後前記ベルトコンベヤーから前記粉砕機に原料を落下させる際に、該原料に泡状界面活性剤希釈液を散布することを特徴とする非鉄製錬所における原料粉砕方法。

(2) 前記原料を前記ベルトコンベヤーに落下させるホッパーの下端において前記霧状界面活性剤希釈液の噴霧することを特徴とする(1)記載の方法。

(3)前記原料が銅製錬の鋳付きかわである(1)又は(2)記載の方法。

(4)前記粉砕段階が、ジョークラッシャーによる粗粉砕段階と、コーンクラッシャーによる中粉砕段階からなり、粗粉砕段階及び中粉砕段階のそれぞれにおいて前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする(1)から(3)までの何れか1項記載の方法。

(5) 前記微粉砕段階が2段からなり、各段において前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする(4)記載の方法。

【0006】

非鉄製錬所における原料の粉砕は、鉱山が外国かあるいは国内であるかにより変わり、日本の現状では粉砕原料は珪酸鉱及びからみがほとんどである。本発明法の最も好ましい適用原料は鋳付きかわである(前記(3)の方法)。以下、主として原料が鋳付きかわである例について本発明を説明する。

【0007】

鋳付きかわは通常ダンプトラックにより、ベルトコンベヤー建屋まで搬送され、受入れホッパーを経てベルトコンベヤー上に落下方式で供給され、ベルトコンベヤーと衝突した際に、微細な粉塵が発生する。通常、ホッパーの下端は直接ベルトコンベヤーに面しているか、あるいは受渡しベルトコンベヤーなどの給送手段に面しているが、衝突箇処で粉塵が発生する。本発明においては、粉塵が建屋内などに拡散し、充満する以前の粉塵発生箇所直上は粉塵濃度が高い箇処において界面活性剤を含む霧状水溶液(以下「霧状発塵抑制剤」という)を粉塵に対して噴霧することにより、霧状発塵抑制剤と粉塵との衝突機会を多くしている。霧状発塵抑制剤はできるだけ細かい方が塵粒子全体と衝突し易い。さらに、粉塵が衝突箇処から多少舞上がってもあるいは噴霧箇処と発塵箇処の間に多少の距離があっても霧状発塵抑制剤は扇状に広がり、粉塵と十分に接触することができる。界面活性剤としては、特許文献2に記載の陰イオン系界面活性剤、例えばα-オレフィンスルホン酸塩を使用することができる。界面活性剤は水の表面張力を弱めることで、水が粉塵となじみ易くして、少量の霧状発塵抑制剤で粉塵の舞上がりを防止する作用がある。

霧状発塵抑制剤の霧の大きさは一般に5〜50μmである。霧発生器は特許文献2の出願人がBIMシリーズ微霧発生ノズルという名称で販売しており、この中で小噴量空円錐BIMKを好ましく使用することができる。

【0008】

ダンプトラックから鋳付きかわが投入された直後から投入完了後しばらくの時間に亘って霧状発塵抑制剤を噴霧することが好ましい。またホッパーの下端又は受渡しコンベヤーが鋳付きかわを受取る箇所では、衝撃により粉塵が舞上がるので、霧状発塵抑制剤を噴霧することが好ましい(前記(2)の)方法)。

【0009】

鋳付きかわはベルトコンベヤーにより粉砕機の上部まで搬送され、ベルトコンベヤー上端から落下方式で粉砕機に投入され、粉砕機内部との衝撃により粉塵が舞い上がる。これを抑制するために、例えば舞上がり箇処に霧状発塵抑制剤を噴霧する方法は事後対策であり、十分な効果を達成することができないので、予防対策として、例えば、特許文献1の方法により泡状界面活性剤希釈液(以下「泡状発塵抑制剤」という)を落下直前又は落下中の鋳付きかわ、即ち粉塵となる前の原料に散布する。泡状発塵抑制剤の泡は長時間鋳付きかわ表面に維持され、粉砕されている鋳付きかわからの発塵を有効に防止することができる。さらに、この段階の鋳付きかわは粉砕前の段階であり、寸法が大きいので、散布単位重量当りの表面積が大きい泡は原料と十分に接触することができる。但し、泡の寸法が大き過ぎると、粒と粒の間に入り込み難いので、寸法は1000μm以下が好ましい。泡状発塵抑制剤は、できるだけ均一に鋳付きかわの全体に散布されるように、ベルトコベヤーの排出端で散布を行い、続いて鋳付きかわの落下流を周りから包むように散布することが好ましい。

泡状発塵抑制剤を作り出す、泡立て器及び泡を散布するノズルは、特許文献1に記載されており、また界面活性剤も特許文献1に記載されているα-オレフィンスルフォン酸塩などのエーテル型非イオン界面活性剤が好ましい。

【0010】

本発明の粉砕機は、特に限定されるものではないが、粗粉砕はジョークラッシャーで行い、中粉砕はコーンクラッシャーで行うものが好ましい(前記(4)の方法)。また、中粉砕は2段以上で行うことが好ましい(前記(5)の方法)。なお、各粉砕機の間はベルトコンベヤーで被粉砕物を搬送し、その際粉砕機の下端から排出された粉砕物に霧状発塵抑制剤を噴霧し、またコンベヤーの排出端から粉砕機に落下する被粉砕物には泡状発塵抑制剤を散布することが必要である。このような粉砕方法により、鋳付きかわの粒度を最終的には15mm以下とすることができる。

【発明の効果】

【0011】

本発明法によると、非鉄製錬工場において、発塵抑制剤の「霧」は粉塵発生箇所の直上で噴霧し、「泡」は原料、即ち粉砕前のものに散布することにより、原料粉砕の際の発塵量を90%以上低減することができる(前記(1)、(2)、(4)、(5)の方法)。また、鋳付きかわに本方法を応用すると、有害金属の粉塵発生を防止することができる(前記(3))。

以下、本出願人の製錬所において鋳付きかわを粉砕した実施例を説明する。

【発明を実施するための最良の形態】

【0012】

図1は、本出願人の銅製錬所における選鉱工場概略フローを示す。図中、1はダンプトラック、2はホッパー、3は受渡しコンベヤー、4〜7は建屋を模式的に示す。8〜10は粉砕機であり、8はジョークラッシャー、9,10はそれぞれ1次及び2次コーンクラッシャーである。なお、2次コーンクラッシャー10は、1次コーンクラッシャー9で粉砕された原料をスクリーン11で篩分けし、篩上を粉砕する粉砕機である。12〜15はベルトコンベヤーであり、それぞれの搬送領域は次のとおりである。12‐原料受入れ建屋4からジョークラッシャーまで;13‐ジョークラッシャー8から1次コーンクラッシャーまで;14‐一次コーンクラッシャーからスクリーン11まで;15‐スクリーン11から2次コーンクラッシャーまで。16aは2次コーンクラッシャー10からの被粉砕物を受ける貯蔵ホッパーであり、16bは篩下を受ける貯蔵ホッパーである。

【0013】

従来例(比較例)

図1に示す選鉱工場により、合計で150tの鋳付きかわ1日で粉砕して、粉砕後の粒度を15mm以下としたときの粉塵濃度及び粉塵による金属濃度を実施例と併せて表1に示す。

【0014】

実施例

従来例と同じ量の鋳付きからみを同じ日数で処理した。但し、図1において、白丸の1〜3の位置において霧状発塵抑制剤を噴霧し、また白四角1〜3の位置において泡状発塵抑制剤を散布した。界面活性剤は粉塵抑制剤:CDCS-8040B 主成分:ナトリウム高級アルコールエトキシサルフェート(陰イオン界面活性剤))であり、濃度は泡の場合0.5体積%、霧の場合0.2体積%とした。また、抑制剤の散布量は次のとおりであった。

受渡しコンベヤー建屋4内(白丸1):6.5L/分

ジョークラッシャー8上方(白四角1):5.3L/分

ジョークラッシャー下方(白丸2)

1次コーンクラッシャー上方(白四角2):7.3L/分

1次コーンクラッシャー下方(白丸3):7.3L/分

2次コーンクラッシャー上方(白四角3):7.3L/分

粉塵の測定結果を表1に示す。粉塵濃度の測定はローボリュームエアサンプラーにより行なった。

【0015】

【表1】

【0016】

表1に示すとおり粉塵濃度を約99%減少させることができた。

【産業上の利用可能性】

【0017】

以上説明したように、本発明によると非鉄製錬所内の粉塵濃度を著しく低下させることができるので、非鉄製錬所からの粉塵の拡散を防止することができる。

【図面の簡単な説明】

【0018】

【図1】選鉱工場の概略フローを示す図である。

【符号の説明】

【0019】

1 ダンプトラック

2 ホッパー

3 受渡しベルトコンベヤー

4〜7 建屋

8〜10 粉砕機

12〜15 ベルトコンベヤー

【特許請求の範囲】

【請求項1】

非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤーにより粉砕機に供給し、粉砕する段階を少なくとも1回行う方法において、原料を受入れたベルトコンベヤーで発生する粉塵に対して粉塵発生箇所の直上で霧状界面活性剤希釈液を噴霧し、その後前記ベルトコンベヤーから前記粉砕機に原料を落下させる際に、該原料に泡状界面活性剤希釈液を散布することを特徴とする非鉄製錬所における原料粉砕方法。

【請求項2】

前記原料を前記ベルトコンベヤーに落下させるホッパーの下端において前記霧状界面活性剤希釈液の噴霧することを特徴とする請求項1記載の非鉄製錬所における原料粉砕方法。

【請求項3】

前記原料が銅製錬の鋳付きかわである請求項1又は2記載の非鉄製錬所における原料粉砕方法。

【請求項4】

前記粉砕段階が、ジョークラッシャーによる粗粉砕段階と、コーンクラッシャーによる中粉砕段階からなり、粗粉砕段階及び中粉砕段階のそれぞれにおいて前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする請求項1から3までの何れか記載の非鉄製錬所における原料粉砕方法。

【請求項5】

前記中粉砕段階が2段からなり、各段において前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする請求項4記載の非鉄製錬所における原料粉砕方法。

【請求項1】

非鉄製錬炉に粉砕原料を供給する際に、原料をベルトコンベヤーにより粉砕機に供給し、粉砕する段階を少なくとも1回行う方法において、原料を受入れたベルトコンベヤーで発生する粉塵に対して粉塵発生箇所の直上で霧状界面活性剤希釈液を噴霧し、その後前記ベルトコンベヤーから前記粉砕機に原料を落下させる際に、該原料に泡状界面活性剤希釈液を散布することを特徴とする非鉄製錬所における原料粉砕方法。

【請求項2】

前記原料を前記ベルトコンベヤーに落下させるホッパーの下端において前記霧状界面活性剤希釈液の噴霧することを特徴とする請求項1記載の非鉄製錬所における原料粉砕方法。

【請求項3】

前記原料が銅製錬の鋳付きかわである請求項1又は2記載の非鉄製錬所における原料粉砕方法。

【請求項4】

前記粉砕段階が、ジョークラッシャーによる粗粉砕段階と、コーンクラッシャーによる中粉砕段階からなり、粗粉砕段階及び中粉砕段階のそれぞれにおいて前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする請求項1から3までの何れか記載の非鉄製錬所における原料粉砕方法。

【請求項5】

前記中粉砕段階が2段からなり、各段において前記霧状界面活性剤の噴霧と前記泡状界面活性剤の散布を行うことを特徴とする請求項4記載の非鉄製錬所における原料粉砕方法。

【図1】

【公開番号】特開2010−84191(P2010−84191A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−254476(P2008−254476)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]