非鉄製錬煙灰からのヒ素の浸出回収方法

【課題】非鉄製錬煙灰からのヒ素の回収をする際、硫化剤を使用することなく、ほとんどのヒ素を5価ヒ素溶液として回収出来、当該ヒ素溶液への銅の混入を抑制出来る、非鉄製錬煙灰からのヒ素の浸出方法を提供することである。

【解決手段】前記非鉄製錬煙灰をスラリーとし、アルカリを添加して浸出し1次浸出残渣を得、当該1次浸出残渣に酸を添加して浸出し2次浸出液を得、当該2次浸出液にアルカリを添加して中和し、得られたスラリーから中和後液を得、当該中和後液に中和剤を添加した後に酸化剤を投入して酸化浸出して酸化浸出残渣を得、当該酸化浸出残渣に酸を添加し、浸出液として結晶性ヒ酸鉄生成用のヒ素溶液を得る3次浸出工程とを有する、非鉄製錬煙灰からのヒ素の浸出方法を提供する。

【解決手段】前記非鉄製錬煙灰をスラリーとし、アルカリを添加して浸出し1次浸出残渣を得、当該1次浸出残渣に酸を添加して浸出し2次浸出液を得、当該2次浸出液にアルカリを添加して中和し、得られたスラリーから中和後液を得、当該中和後液に中和剤を添加した後に酸化剤を投入して酸化浸出して酸化浸出残渣を得、当該酸化浸出残渣に酸を添加し、浸出液として結晶性ヒ酸鉄生成用のヒ素溶液を得る3次浸出工程とを有する、非鉄製錬煙灰からのヒ素の浸出方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

ヒ素(As)、銅(Cu)、鉄(Fe)等の金属元素を含む副産物や煙灰等から、ヒ素と、ヒ素以外の金属元素とを分離して回収する技術に関し、特には、非鉄製錬工程にて発生するヒ素を含有する煙灰から、結晶性ヒ酸鉄生成用の原料液元液として適した液質のヒ素含有溶液を回収する技術に関する。

【背景技術】

【0002】

ヒ素は環境負荷の大きな物質であり、その安定的な処理は環境保全の観点から重要である。非鉄製錬、特に銅製錬においては、鉱石中のヒ素含有量が近年上昇する傾向にあり、ヒ素の高負荷操業体制の構築が急務となっている。この体制を構築するためには、製錬工程で発生する製錬炉煙灰に多くのヒ素が濃縮することから、当該ヒ素を系外へ積極的に排出する必要がある。この為、当該ヒ素の排出は重要な技術要素である。この場合、排出されるヒ素は、最も安定な化合物である結晶性ヒ酸鉄として排出し、管理保管することが環境対策上好ましい。

【0003】

当該ヒ素処理に関して、本出願人は特許文献1を開示している。

特許文献1は、非鉄製錬煙灰と水とを混合してスラリーを作製し、当該スラリーへのアルカリ剤添加により、所定pH値範囲内に制御し、浸出反応により、銅を含む浸出液とヒ素を含む浸出残渣とを得る方法である。そして、当該ヒ素を含む浸出残渣を酸で再浸出してヒ素溶液を得る。当該ヒ素溶液を硫化してヒ素を硫化砒素として回収し、当該硫化砒素を結晶性ヒ酸鉄生成用のヒ素原料源とするものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−161803号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1は、非鉄製錬煙灰から結晶性ヒ酸鉄生成用のヒ素原料源を得る優れた方法である。しかし、ヒ素の高負荷操業体制の構築という観点からの本発明者らの検討によると、次の課題が明らかとなった。

1.非鉄製錬煙灰に含有されるヒ素を、硫化ヒ素とする為に硫化剤が必要となる。また、当該生成した硫化ヒ素を浸出するコストが発生し、さらに、結晶性ヒ酸鉄製造に必要な鉄源を外部から供給する必要がある。すなわち、薬剤コストが高くなる場合がある。

2.非鉄製錬煙灰に含有されるヒ素を硫化ヒ素として回収する工程と、硫化ヒ素を浸出して、再度、ヒ素溶液を製造する工程とが必要である。さらに、生成する硫化ヒ素は3価ヒ素が殆どである。この為、当該3価ヒ素を5価ヒ素に酸化する工程も必要となる。

3.回収するヒ素溶液の銅濃度をより低くしたい。これは、煙灰中に含有する銅を早期に回収し、当該ヒ素溶液の銅濃度を低くすることで、本発明の後工程以降の操作時の銅のロスを極力防ぐことが出来るからである。

【0006】

以上の課題を踏まえ、本発明が解決しようとする課題は、非鉄製錬煙灰からのヒ素の回収をする際、硫化剤を使用することなく、ほとんどのヒ素を5価ヒ素溶液として回収出来、当該ヒ素溶液への銅の混入を抑制出来る、非鉄製錬煙灰からのヒ素の浸出方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者等は研究を行った結果、以下の構成に想到し本発明を完成した。

1次浸出として、煙灰スラリーをpH値3〜4で浸出する。すると、銅、ナトリウム、カリウムは1次浸出液に浸出される。一方、ヒ素は固体側に入るため、主に1次浸出残渣に含有される。

次に2次浸出として、ヒ素を含有する1次浸出残渣に酸を添加してヒ素を浸出する。すると、ヒ素は液側に浸出されるため、2次浸出液へ主に含有される。

当該2次浸出液へ、アルカリを添加して酸性度を下げる中和を行う。すると、ヒ素は液側に浸出されるため、中和後液に含有される。

次いで、当該中和後液に酸化剤を添加し、中和後液中(スラリー状態)に溶存する3価ヒ素を5価ヒ素へ酸化する。すると、ヒ素はほぼ完全(99%以上)に酸化し5価ヒ素となり酸化殿物に入るため、酸化殿物に含有される。

次に、当該酸化殿物に含まれる5価ヒ素を浸出する3次浸出工程により、結晶性ヒ酸鉄の原料液を製造できる。

【0008】

即ち、上述の課題を解決するための第1の発明は、

非鉄製錬煙灰をスラリーとする工程と、

前記スラリーにアルカリを添加し、当該スラリーのpH値を3以上4以下で1次浸出し、当該1次浸出終了後のスラリーを固液分離して1次浸出残渣を得る1次浸出工程と、

前記1次浸出残渣に酸を添加して1次浸出スラリーとし、当該1次浸出スラリーのpH値を0.1以上0.5以下で2次浸出し、当該2次浸出終了後のスラリーを固液分離して2次浸出液を得る2次浸出工程と、

前記2次浸出液にアルカリを添加してpH値を0.8〜1.2の範囲内とし、中和後液を得る中和工程と、

前記中和後液にアルカリを添加してpH値を1.5以上3.0以下とし、さらに酸化剤を投入した後に、固液分離して酸化殿物を得る酸化工程と、

前記酸化殿物に酸を添加して浸出し、浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る3次浸出工程と、を有することを特徴とする非鉄製錬煙灰からのヒ素の浸出方法である。

【0009】

第2の発明は、

前記3次浸出とは、前記酸化殿物をスラリーとし、当該スラリーへ酸を添加して浸出する工程と、

当該浸出終了後のスラリーを固液分離して3次浸出液と3次浸出残渣とを得、当該3次浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る工程と、を有することを特徴とする第1の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0010】

第3の発明は、

前記1次浸出残渣を、前記アルカリとして、前記中和工程における前記2次浸出液へ添加することを特徴とする第1または第2の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0011】

第4の発明は、

前記中和工程における中和析出物を、前記2次浸出工程に繰り返すことを特徴とする第3の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0012】

第5の発明は、

前記3次浸出液を、前記3次浸出工程に繰り返すことを特徴とする第1から第4の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0013】

第6の発明は、

前記酸化工程で用いる酸化剤が過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスであることを特徴とする第1から第5の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0014】

第7の発明は、

前記酸化性ガスが、酸素(O2)、空気、酸素と空気との混合ガス、から選択されるいずれかであることを特徴とする第6の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0015】

第8の発明は、

前記3次浸出工程で得られる3次浸出液中に溶存する鉄とヒ素とのモル比が、Fe/As=1〜1.5になるように、予め鉄源を、前記1次浸出工程から前記酸化工程までのいずれかの工程で添加しておくことを特徴とする第1から第7の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0016】

第9の発明は、

前記中和剤が、カルシウムを含むアルカリ、マグネシウムを含むアルカリから選択される1種以上であることを特徴とする第1から第8の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【発明の効果】

【0017】

本発明に係る非鉄製錬煙灰からのヒ素の浸出方法によれば、ヒ素、銅、鉄等を含有する煙灰から、銅とヒ素との分離を効率良く行うことが出来、且つ3価ヒ素を殆ど含まない5価ヒ素溶液を得ることが出来る。さらに、当該5価ヒ素溶液には鉄が共存しており、結晶性ヒ酸鉄生成用の鉄源として有効に活用することが出来る。

【図面の簡単な説明】

【0018】

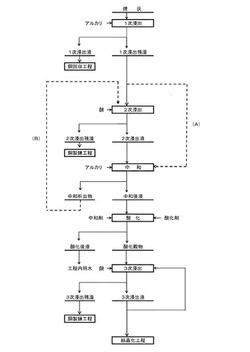

【図1】本発明に係る非鉄製錬煙灰からのヒ素の浸出方法を示す工程フロー図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態について図1を参照しながら、煙灰、1次浸出、2次浸出、中和工程、中和工程のアルカリ、酸化、酸化工程における操作条件の検討、鉄添加の検討、3次浸出、結晶化工程の順に説明する。

【0020】

<煙灰>

ヒ素と銅と鉄とを含むものであれば、非鉄製錬の工程から発生する各種煙灰に適用可能である。当該煙灰には、ヒ素以外に高価な銅や亜鉛等の元素、鉱石由来の各種元素が含まれている。なかでも本発明は、銅製錬における乾式製錬工程等から発生する銅製錬煙灰へ有効に適用出来る。

【0021】

<1次浸出>

本発明に係る1次浸出工程は、上述した煙灰へ、水、工程水等の液を加えて撹拌し濃度300g/L〜800g/Lの煙灰のスラリーを得る。当該スラリーへアルカリ等のpH調整剤を添加して、スラリーの酸濃度を抑制することで、当該煙灰に含有されるヒ素を1次浸出残渣に入れ込み、銅は可能な限り1次浸出液に浸出するステージである。

【0022】

浸出操作は、当該煙灰スラリーへアルカリ等のpH調整剤を添加して、当該スラリーのpHを2.0〜4.0の間、好ましくは3.0〜4.0の間に調整し浸出を行うものである。これにより、銅、ナトリウム、カリウムの大半をスラリーの液中に浸出し、ヒ素は残渣とすることが出来る。

【0023】

浸出の際は、特に加温の必要はなく室温においても十分浸出が可能である。当該浸出後のスラリーは、浸出液と溶け残りの残渣となるので固液分離を行う。

回収した当該1次浸出残渣は、2次浸出工程の原料として供ぜられる。

尚、当該1次浸出液には、銅が高濃度で含まれているため、汎用的な方法で銅回収を容易に行うことができる。

【0024】

当該1次浸出工程で用いるpH調整剤であるアルカリには、アルカリ土類金属類を含むアルカリが好適に使用できる。中でもCa(OH)2、CaCO3およびMg(OH)2等は、汎用的に入手が可能であり好ましい。

【0025】

<2次浸出>

本発明に係る2次浸出工程では、酸の添加によりスラリーのpH値を0.1以上0.5以下とし、さらに加温し当該スラリーの温度を50℃以上の条件で浸出を行う。尚、pH調整に用いる酸としては、非鉄製錬工程で生成し汎用的に用いられている硫酸の使用が好ましい。

最適な浸出pH値と温度に関しては、各製錬所で発生する煙灰毎に詳細に決めるべきである。尤も、本研究者等の試験では、当該1次浸出残渣に含まれるヒ素と銅との浸出率は、pH値が0.5であれば浸出されるべきヒ素と銅の約80〜90%が浸出され、pH値が0.2〜0.3であれば、ほぼ浸出が完了するという知見を得ている。

また、温度に関しては、室温(25℃)〜50℃間においては、温度の上昇に伴って著しく浸出率が向上し、50℃以上で当該浸出率向上の程度が漸次減少していくという知見を得ている。したがって、浸出温度は50℃以上が好ましく、実操業時の設備仕様等を考慮すれば100℃以下が好ましく、80〜90℃が最も好ましい。

2次浸出における浸出反応時間は、当該浸出条件が満たされた時点から30分間以上は必要であり、1時間でほぼ目的の浸出が達成される。

当該2次浸出後のスラリーから、固液分離により2次浸出液と2次浸出残渣とを得る。尚、本発明における固液分離は、フィルタープレス等の一般的な濾過装置を使用して実施することが出来る。装置は、市販されているものを用いればよい。

【0026】

<中和工程>

本発明に係る中和工程とは、前述の2次浸出液の酸分を減じる工程である。

具体的には、当該2次浸出液にアルカリを添加し、pH値を0.8〜1.2とする中和を行う工程である。

当該2次浸出液には銅が多量に含まれる。このため、アルカリとして例えば炭酸カルシウムを用いる場合には、pH値が1.2以上であると中和生成される石膏中に当該2次浸出液中の銅が炭酸銅として巻き込まれ易くなる。また、アルカリとして、例えば水酸化カルシウム等の高アルカリを用いれば、銅が水酸化銅として巻き込まれ易くなるからである。

また、pH値が0.8以上であると、本発明に係るフローの物量バランスの観点から好ましい。

【0027】

<中和工程のアルカリ>

上述したように、当該中和工程におけるpH値の調整には、アルカリを添加する。当該アルカリとしては、CaCO3、Ca(OH)2、等のカルシウムを含むアルカリ、Mg(OH)2等のマグネシウムを含むアルカリから選択される1種以上を、汎用的に使うことが出来る。

【0028】

中和工程の際の温度は特に限定されないが、濾過性の良い石膏を得るためには40℃以上であることが好ましい。

【0029】

(中和工程へ、1次浸出残渣を直接投入する構成ついて)

上述した中和工程が稼働を始めた後であれば、それぞれの工程のマテリアルバランスを図りながら、当該中和工程へ1次浸出残渣を直接投入する構成をとることが出来る。

即ち、1次、2次浸出工程、および、中和工程においては、発生する残渣、中和析出物のフローを可変出来る。本発明では、各工程の立ち上がりの初期段階においては、まず1次浸出工程、次に2次浸出工程、さらに中和工程と、逐次実施するが、各工程において反応物の貯留が可能な状態になれば、浸出液、1次浸出残渣、中和析出物のフローを可変することが出来る。

具体的には、1次浸出残渣は、中和工程へ投入することができ(図1において、点線(A)で示すフロー)る。この1次浸出残渣を中和工程へ投入した場合は、中和工程の中和析出物を2次浸出工程へ投入することが出来る(図1において、点線(B)で示すフロー)。

このように、1次浸出残渣、中和析出物のフロー先を変更することにより中和用アルカリ剤に使用量を削減することができ、さらに好ましい構成である。

尚、本発明者等の研究によれば、当該1次浸出残渣を2次浸出液の中和剤とすることで、中和工程で使用されるアルカリの80質量%以上を削減できるとの知見を得ている。

【0030】

<酸化>

本発明に係る酸化工程は、上述した中和工程で得られた中和後液に含まれる3価ヒ素を、5価ヒ素に酸化する酸化ステージである。

具体的には、中和工程で得られた中和後液にアルカリ(中和剤)を添加して酸性度を減じ、中和後液のpH値が3以下、好ましくはpH値1.5〜3、最も好ましくはpH値2前後になった時点で、酸化剤を添加して酸化スラリーを得る工程である。

当該操作により、銅が当該中和後液中に溶解した状態を維持することが出来るので、当該銅が残渣に取り込まれることを回避することが出来、ヒ素と銅との分離に寄与することとなる。

【0031】

当該pH値の調整には、中和剤としてアルカリ等を添加する。当該アルカリ等にはCaCO3、Ca(OH)2、等のカルシウムを含むアルカリや、Mg(OH)2等のマグネシウムを含むアルカリから選択される1種以上を汎用的に使うことが出来る。

【0032】

酸化剤には、過酸化水素やオゾン、酸化性ガスと二酸化硫黄(SO2)の混合ガス等が使用出来るが、過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスが好ましい。ここで、酸化性ガスとは、酸素(O2)、空気、又は、これらの混合ガスであり、当該混合ガスにおける二酸化硫黄(SO2)の混合比率としては、1〜10容量%が好ましい。当該混合ガスとしては、製錬炉SO2排ガスへ酸素ガスや空気を混合したものも使用することが出来る。

【0033】

酸化剤の添加方法は、例えば、汎用的に使うことの出来る過酸化水素を用いる場合であれば、前記中和工程で得られた中和後液のpH値を調整し、当該酸化剤を所定量添加した後、10分間程度保持する。当該時点の液電位がAg/AgCl電極基準で550mV以上、好ましくは600mV以上を示していれば、酸化は完了したと判断される。当該酸化剤の所定量の目安は、当該煙灰を酸浸出して溶出される3価ヒ素と2価鉄との酸化に必要な量論量の2〜3倍程度である。

【0034】

酸化工程における温度は、反応効率と当該酸化スラリーに含まれる各種元素の挙動から50℃以上が好ましく、さらに好ましくは70℃以上であれば良い。尚、工程管理の観点からは、100℃以下であることが好ましい。

当該酸化工程を終えた酸化スラリーを固液分離して、酸化後液と酸化殿物を得る。

【0035】

当該酸化殿物には、ヒ素が5価ヒ素として高濃縮されている。また銅は、大半が酸化後液へ移行し含有されている。その結果、当該酸化殿物に含有する銅は、付着水として含まれる酸化後液の銅分である。したがって、当該酸化殿物を用水で十分洗浄することで、付着する銅分が除去された洗浄酸化殿物を得ることが出来る。当該洗浄酸化殿物を、次工程の3次浸出工程へ供ずることで、銅を殆ど含まない3次浸出液が得られることになる。

【0036】

当該酸化浸出液にはヒ素が1g/L以下と殆ど含まれず、一方銅は数g/L〜10g/L程度の濃度である。そこで、当該酸化後液を銅の回収工程へ送ることも出来るが、1次浸出や2次浸出のスラリー調製用の水としても使用することが出来る。

【0037】

<酸化工程における操作条件の検討>

上述した酸化工程における操作条件を設定する為、本発明者らは以下のような検討を行った。

まず、上述した非鉄製錬煙灰から生成するスラリーには、ヒ素以外に、鉱石由来の雑多な重金属元素類、例えばビスマス、鉛、アンチモン、錫、モリブデン等、軽金属元素類、例えばナトリウム、カリウム等のイオンが含まれている。

本発明者等の検討によれば、これら雑多なイオン類が共存する下で3価ヒ素を酸化させようとした場合、酸化効率が非常に悪いだけではなく、当該3価ヒ素を完全(99%以上)に5価ヒ素まで酸化させることは困難であるとの知見を得ている。

【0038】

従って、スラリーに含有される3価ヒ素を5価ヒ素に酸化する前に、これら雑多なイオン類の濃度を減ずる必要がある。

本発明者等は、当該方法に関して種々検討を行った。その結果、所定の条件を備えた操作により、上述した雑多なイオン類の濃度を急激に減少させることが出来る特異な現象を知見した。この知見について説明する。

【0039】

まず本発明者らは、中和後液におけるpH値が、ヒ素とその他の金属元素類へ与える影響について検討した。具体的な試験条件、結果について説明する。

【0040】

1.1次浸出

銅製錬熔錬炉煙灰へ純水を加えて攪拌し、濃度400g/Lのスラリーを調製した。当該スラリーへ、濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、当該スラリーのpH値を3.5に維持しながら30分間1次浸出を行った。当該1次浸出後、スラリーを固液分離に供じ、1次浸出液と1次浸出残渣とを得た。さらに、1次浸出残渣に対しては、スラリー化に用いたのと同量の純水を用いて、濾過器内で通水洗浄し、洗浄1次浸出残渣として回収した。

2.2次浸出

次いで、上述の洗浄1次浸出残渣を、濃度400dry・g/Lのスラリーとし、当該スラリーへ95質量%硫酸を添加してpH値を0.2とし、75℃加温下で1時間、2次浸出を行った。当該2次浸出後、スラリーを固液分離に供じ、2次浸出液と2次浸出残渣とを得た。さらに、2次浸出残渣に対しては、2次浸出液とほぼ同量の純水を用いて濾過器内で通水洗浄を行った。本操作により、2次浸出液、通水洗浄水、および、洗浄2次浸出残渣を得た。

3.中和

得られた2次浸出液と通水洗浄液とを混合し、45℃に加温しながら濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、pH値を1.0に中和した。当該pH値を維持しながらさらに15分間攪拌を行った後、固液分離に供じ、ろ液として中和後液を回収した。ここで、当該中和後液を少量サンプリングした。

次いで、当該中和後液へ、濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、所定のpH値である、1.5、1.75、2.0、2.5.3.0まで段階的に中和して行き、その都度サンプリングを実施した。尚、サンプリングは、所定pH値に到達してから10分間後に行った。

各サンプルは、孔径が0.2μmのMCE製フィルターを介し濾過し、得られた濾液を分析へ供じた。当該分析値を表1に記載する。

【0041】

【表1】

【0042】

表1から明らかなように、スラリーにおいてヒ素と共存する各イオンは、当該スラリーの酸性度を減ずることで漸次低下していき、例えばpHが1.5においては、ビスマスは50%以上、さらにアンチモン、錫は分析定量下限以下(<5mg/L)まで低下した。さらに、pHが2.0においては、ビスマスは80%以上低下し、鉛は半減以下となり、モリブデンにおいては分析定量下限値(10mg/L)まで低下した。

【0043】

すなわち当該スラリーの酸性度を減ずる操作により、スラリーにおいてヒ素と共存するビスマス、鉛、アンチモン、錫、モリブデン等のイオンの大半を、当該スラリーの液層部分から析出除去できることが判明した。

【0044】

一方、pH値1.5〜3であれば、5価ヒ素はヒ素化合物となって析出する挙動を示し、スラリーに溶存するヒ素イオンの大半は3価ヒ素となる。

以上より、pH値が2前後の領域にあるスラリーの液層部分中には、酸化抑制剤として作用する雑多なイオン類が共存せず、被酸化の対象となる3価ヒ素が存在することになる。従って、酸化工程における3価ヒ素の5価ヒ素への酸化は、効率良くほぼ完全に行うことが可能となる。

【0045】

また、当該スラリーのpH値が3以上になると、3価ヒ素もスラリーの液層部分から析出する挙動を取る為、3価ヒ素の酸化は可能であるものの、効率が低下する傾向となる。

さらにスラリーのpH値を上げて4以上とした場合には、銅の大半は沈積してしまい、ヒ素と銅の分離が困難となり、後述する3次浸出工程で得られる3次浸出液(結晶性ヒ酸鉄生成用の原料液)の銅濃度が上昇してしまう。従って、スラリーのpH値を3以下とすることで、3次浸出液の銅濃度を抑制することが出来る。

【0046】

<鉄添加の検討>

鉄の添加は、1次浸出工程から結晶化工程までの間であれば、どの段階でも添加可能である。これは、添加された鉄は、最終的に結晶化工程にてスコロダイト結晶の鉄源として転換されるからである。

尤も、1次浸出工程から酸化工程までのいずれかの工程における鉄添加は、当該鉄の共存が酸化工程における5価ヒ素の殿物化を促進するので、好ましい構成である。鉄の添加量は、溶存しているヒ素量に応じて設定すれば良く、Fe/Asのモル比で1〜1.5であることが好ましい。生産コストを抑える観点からも、この範囲内が好ましい。

【0047】

添加する鉄源としては、硫酸鉄のような塩類でも良いが、砒素を含む排水の処理時に発生する鉄殿物も好適である。当該鉄殿物には砒素に比べ鉄が潤沢に含まれているからである。さらに、当該鉄殿物は、2次浸出工程において容易に浸出されるので、鉄源の補給のみならず、当該鉄殿物中のヒ素も最終的に結晶性ヒ酸鉄として安定化することが出来るからである。

尚、煙灰の性状により、中和工程で得られる中和後液中のFe/Asのモル比が既に1以上の場合は、鉄の添加は不要である。

【0048】

<3次浸出>

本発明に係る3次浸出工程とは、前記酸化殿物を、硫酸などの酸により溶解した後、固液分離して5価ヒ素を鉄を含む3次浸出液と3次浸出残渣を得る工程である。

当該3次浸出の際のpH値は、当該酸化殿物が易溶性であるため、低pH値での浸出を行う必要はない。具体的にはpH値0.3〜0.9で良い。

【0049】

当該3次浸出の温度は、室温でも可能であるが、加温して50℃前後としても良い。当該3次浸出の時間は、当該酸化浸出残渣に含まれるヒ素が易溶性である為、30分間程度で浸出を完了することが出来る。

当該3次浸出工程を終えた浸出スラリーは固液分離して、3次浸出液と3次浸出残渣とが得られる。

【0050】

3次浸出残渣は、3次浸出で溶解されなかった銅分を含むので、製錬原料として利用することも出来る。

【0051】

3次浸出液は、溶存する銅濃度が低く、高濃度の5価ヒ素溶液となる。加えて、結晶性ヒ酸鉄の生成に必要な鉄も含まれるので、結晶性ヒ酸鉄生成用の原料ヒ素溶液として最適である。

【0052】

尚、3次浸出液を、3次浸出工程へ繰り返すことにより、当該3次浸出液中のヒ素を濃縮することが出来、好ましい構成である。

【0053】

<結晶化工程>

得られた結晶性ヒ酸鉄生成用の原料ヒ素溶液は、鉄と5価ヒ素を含むため、公知の結晶化工程を行って、結晶性ヒ酸鉄(スコロダイト)を生成させることができる。例えば、原料ヒ素溶液にアルカリを添加して3価鉄と5価ヒ素を結晶化させる方法や、鉄を2価に還元し、酸化剤を添加して結晶化させる方法などの公知な方法が適用できる。

【実施例】

【0054】

(実施例1)

ヒ素を5.2質量%、銅を17.4質量%含む非鉄製錬煙灰A試料を400dry・g準備した。尚、成分の分析はICPにより行った。

酸として95%質量硫酸、アルカリとして濃度200g/LのCaCO3水溶液(ミルク)と濃度200g/LのCa(OH)2水溶液(ミルク)を準備した。

また、攪拌装置には、4枚邪魔板を備えた2段タービン攪拌羽根を準備した。

【0055】

(1次浸出工程)

2リットルビーカーへ1000mLの純水と、煙灰A試料400dry・gとを投入し、10分間攪拌し煙灰のスラリーを調製した。この時のスラリーのpH値は1.32(40℃)を示した。

【0056】

次いで、調製した当該煙灰スラリーに濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、当該スラリーのpH値を3.5まで中和した。当該pH値に到達後、さらに20分間、当該pHを維持しながら1次浸出を継続した。攪拌を終了後に濾過を実施して、1次浸出液と1次浸出残渣とを得た。

【0057】

得られた1次浸出液918mlであり、ここから少量サンプリングを行い、分析へ供じた。得られた1次浸出液の組成を表2に示す。

1次浸出液を回収した後、引き続き濾過器内の1次浸出残渣に対し、400mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、洗浄1次浸出残渣を回収した。回収した残渣は497wet・gであった。ここから10wet・gをサンプリングし水分測定を行った結果、含有する水分は48.1質量%であった。

【0058】

【表2】

【0059】

表2に示す1次浸出液の組成と、液量とのバランスより、煙灰中の銅の約80%が1次浸出液に移行し、ヒ素は約97%が1次浸出残渣に入れ込まれていることが判明した。

【0060】

(2次浸出工程)

前記1次浸出工程で得られた洗浄1次浸出残渣全量を、濃度400dry・g/Lのスラリー化して、2次浸出を行った。

具体的には、1Lビーカーに水洗した1次浸出残渣を487wet・gを装填した。当該洗浄1次洗浄残渣に含有する水分量を考慮し、ここへ純水を398mL加え、濃度400dry・g/Lのスラリーを調製した。

次いで、当該スラリーへ95質量%硫酸を添加し、pH値を0.2に維持しながら75℃恒温下で60分間浸出を行った後、濾過に供じた。

【0061】

先ず、浸出終了スラリーの濾過を行って、2次浸出液を回収した後、少量サンプリング(当該サンプルの分析結果は、後述する比較例にて示した。)した。引き続き濾過器内の残渣に対し、200mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、2次浸出液と通水洗浄水の混合溶液と洗浄2次浸出残渣を回収した。

当該2次浸出の混合溶液は1020mLであり、これから少量サンプリングを行い分析へ供じた。当該2次浸出の混合溶液の組成を表3に示した。

また、回収した洗浄2次浸出残渣は231wet・gであり、水分は30.2質量%であった。

尚、5価ヒ素濃度は、全ヒ素濃度から3価ヒ素濃度の値を引いたものである。従って、表3における5価ヒ素濃度は12.0g/Lである。以下の表においても同様である。

【0062】

【表3】

【0063】

(中和工程)

次いで、前記2次浸出の混合溶液全量を2Lビーカーに移し、60℃に加温維持しながら濃度200g/LのCaCO3水溶液を添加し、pH1.0に調整した。当該pH値を20分間維持した後、当該中和操作を終了し濾過に供じて、中和後液と中和析出物とを得た。

【0064】

先ず、中和終了スラリーの濾過を行い、中和後液を回収した。引き続き濾過器内の中和析出物(石膏)に対し、250mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、中和後液と通水洗浄水の混合溶液を回収した。

当該中和工程の混合溶液は1640mLであった。これから少量サンプリングを行い分析へ供じた。当該中和工程の混合溶液の組成を表4に示した。

尚、回収した洗浄中和析出物(石膏)は192wet・gであり、水分は55.0質量%であった。

【0065】

【表4】

【0066】

(酸化工程)

次いで、前記中和工程で得られた中和工程の混合溶液全量を3Lビーカーに装填した。そして、75℃に加温維持しながら濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、pH2.0に中和した後、当該スラリーに過酸化水素水を添加した。

当該添加過酸化水素水には、30質量%過酸化水素水を純水にて5倍希釈したものを使用した。当該過酸化水素水を当該スラリー内に少量ずつ添加して行き、添加開始から約6分間後に当該スラリーの液電位が600mV(Ag/AgCl電極基準)を超えることを確認し添加を終了した。その後、20分間攪拌を継続した後、反応を終了し濾過に供じ、酸化後液と酸化殿物とを得た。

得られた酸化後液は1818mLであった。ここから少量サンプリングを行い分析へ供じた。当該酸化後液の組成を表5に示した。

尚、当該酸化に消費した過酸化水素は、30質量%過酸化水素として16.4gであった。

【0067】

【表5】

【0068】

一方、濾過器内の酸化殿物は、1,000mLの純水を用い濾過器内で通水洗浄を行った後、洗浄酸化殿物として回収した。

回収した当該洗浄酸化殿物は192wet・gであった。ここから5wet・gをサンプリングし、水分測定に供じた結果、水分が32.1質量%であることが判明した。

【0069】

(3次浸出)

前記酸化工程で得られた洗浄酸化殿物全量を、濃度400dry・g/Lのスラリーとして2次浸出を行った。

具体的には、1Lビーカーに洗浄酸化殿物187wet・gを装填し、当該洗浄酸化殿物に含有される水分量を考慮し、これに純水を257mLを加え、濃度400dry・g/Lのスラリーを調製した。

【0070】

次いで、当該スラリーへ95質量%硫酸を添加し、pH値を0.3に維持しながら40℃恒温下で60分間浸出を行った。

当該浸出により得られたスラリーを濾過へ供じ、3次浸出液320mLと3次浸出残渣96wet・gとを回収した。尚、当該3次浸出残渣の付着液分は、測定の結果23.3質量%であることが判明した。

得られた3次浸出液の組成を表6に示す。

【0071】

【表6】

【0072】

当該3次浸出液は、銅濃度が低く、全ヒ素濃度が40g/L以上の濃厚液であり、且つ、全ヒ素量に対する3価ヒ素量は1質量%以下であって、結晶性スコロダイトの生成用の原料ヒ素溶液として適切な組成であった。

【0073】

また、1次浸出残渣、および、当該洗浄酸化殿物の途中サンプルも当該3次浸出へ供じ、且つ、当該3次浸出残渣に付着する3次浸出液分も考慮した場合、当該3次浸出工程では、非鉄製錬煙灰A試料に含有されていたヒ素の約77質量%が浸出されることも理解された。

【0074】

(比較例1)

比較例1における煙灰の処理操作は、上述した実施例1における1次浸出工程と2次浸出工程とから構成されるものである。そして、得られるヒ素溶液は、実施例1の2次浸出工程における2次浸出液に相当するものである。

上述した実施例1において、得られた2次浸出液の組成を表7に示す。

【0075】

【表7】

【0076】

比較例1に係るヒ素溶液(実施例1に係る2次浸出液)には、銅が12.7g/L含有されており、全ヒ素濃度も21.3g/Lと、実施例1から得られるヒ素溶液の半分以下の濃度であった。さらに最も危惧される3価ヒ素が、全ヒ素量に対して20質量%以上含まれており、結晶性スコロダイトの生成用の原料液としては、直接使用することが不可能な組成であった。

【技術分野】

【0001】

ヒ素(As)、銅(Cu)、鉄(Fe)等の金属元素を含む副産物や煙灰等から、ヒ素と、ヒ素以外の金属元素とを分離して回収する技術に関し、特には、非鉄製錬工程にて発生するヒ素を含有する煙灰から、結晶性ヒ酸鉄生成用の原料液元液として適した液質のヒ素含有溶液を回収する技術に関する。

【背景技術】

【0002】

ヒ素は環境負荷の大きな物質であり、その安定的な処理は環境保全の観点から重要である。非鉄製錬、特に銅製錬においては、鉱石中のヒ素含有量が近年上昇する傾向にあり、ヒ素の高負荷操業体制の構築が急務となっている。この体制を構築するためには、製錬工程で発生する製錬炉煙灰に多くのヒ素が濃縮することから、当該ヒ素を系外へ積極的に排出する必要がある。この為、当該ヒ素の排出は重要な技術要素である。この場合、排出されるヒ素は、最も安定な化合物である結晶性ヒ酸鉄として排出し、管理保管することが環境対策上好ましい。

【0003】

当該ヒ素処理に関して、本出願人は特許文献1を開示している。

特許文献1は、非鉄製錬煙灰と水とを混合してスラリーを作製し、当該スラリーへのアルカリ剤添加により、所定pH値範囲内に制御し、浸出反応により、銅を含む浸出液とヒ素を含む浸出残渣とを得る方法である。そして、当該ヒ素を含む浸出残渣を酸で再浸出してヒ素溶液を得る。当該ヒ素溶液を硫化してヒ素を硫化砒素として回収し、当該硫化砒素を結晶性ヒ酸鉄生成用のヒ素原料源とするものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−161803号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1は、非鉄製錬煙灰から結晶性ヒ酸鉄生成用のヒ素原料源を得る優れた方法である。しかし、ヒ素の高負荷操業体制の構築という観点からの本発明者らの検討によると、次の課題が明らかとなった。

1.非鉄製錬煙灰に含有されるヒ素を、硫化ヒ素とする為に硫化剤が必要となる。また、当該生成した硫化ヒ素を浸出するコストが発生し、さらに、結晶性ヒ酸鉄製造に必要な鉄源を外部から供給する必要がある。すなわち、薬剤コストが高くなる場合がある。

2.非鉄製錬煙灰に含有されるヒ素を硫化ヒ素として回収する工程と、硫化ヒ素を浸出して、再度、ヒ素溶液を製造する工程とが必要である。さらに、生成する硫化ヒ素は3価ヒ素が殆どである。この為、当該3価ヒ素を5価ヒ素に酸化する工程も必要となる。

3.回収するヒ素溶液の銅濃度をより低くしたい。これは、煙灰中に含有する銅を早期に回収し、当該ヒ素溶液の銅濃度を低くすることで、本発明の後工程以降の操作時の銅のロスを極力防ぐことが出来るからである。

【0006】

以上の課題を踏まえ、本発明が解決しようとする課題は、非鉄製錬煙灰からのヒ素の回収をする際、硫化剤を使用することなく、ほとんどのヒ素を5価ヒ素溶液として回収出来、当該ヒ素溶液への銅の混入を抑制出来る、非鉄製錬煙灰からのヒ素の浸出方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者等は研究を行った結果、以下の構成に想到し本発明を完成した。

1次浸出として、煙灰スラリーをpH値3〜4で浸出する。すると、銅、ナトリウム、カリウムは1次浸出液に浸出される。一方、ヒ素は固体側に入るため、主に1次浸出残渣に含有される。

次に2次浸出として、ヒ素を含有する1次浸出残渣に酸を添加してヒ素を浸出する。すると、ヒ素は液側に浸出されるため、2次浸出液へ主に含有される。

当該2次浸出液へ、アルカリを添加して酸性度を下げる中和を行う。すると、ヒ素は液側に浸出されるため、中和後液に含有される。

次いで、当該中和後液に酸化剤を添加し、中和後液中(スラリー状態)に溶存する3価ヒ素を5価ヒ素へ酸化する。すると、ヒ素はほぼ完全(99%以上)に酸化し5価ヒ素となり酸化殿物に入るため、酸化殿物に含有される。

次に、当該酸化殿物に含まれる5価ヒ素を浸出する3次浸出工程により、結晶性ヒ酸鉄の原料液を製造できる。

【0008】

即ち、上述の課題を解決するための第1の発明は、

非鉄製錬煙灰をスラリーとする工程と、

前記スラリーにアルカリを添加し、当該スラリーのpH値を3以上4以下で1次浸出し、当該1次浸出終了後のスラリーを固液分離して1次浸出残渣を得る1次浸出工程と、

前記1次浸出残渣に酸を添加して1次浸出スラリーとし、当該1次浸出スラリーのpH値を0.1以上0.5以下で2次浸出し、当該2次浸出終了後のスラリーを固液分離して2次浸出液を得る2次浸出工程と、

前記2次浸出液にアルカリを添加してpH値を0.8〜1.2の範囲内とし、中和後液を得る中和工程と、

前記中和後液にアルカリを添加してpH値を1.5以上3.0以下とし、さらに酸化剤を投入した後に、固液分離して酸化殿物を得る酸化工程と、

前記酸化殿物に酸を添加して浸出し、浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る3次浸出工程と、を有することを特徴とする非鉄製錬煙灰からのヒ素の浸出方法である。

【0009】

第2の発明は、

前記3次浸出とは、前記酸化殿物をスラリーとし、当該スラリーへ酸を添加して浸出する工程と、

当該浸出終了後のスラリーを固液分離して3次浸出液と3次浸出残渣とを得、当該3次浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る工程と、を有することを特徴とする第1の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0010】

第3の発明は、

前記1次浸出残渣を、前記アルカリとして、前記中和工程における前記2次浸出液へ添加することを特徴とする第1または第2の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0011】

第4の発明は、

前記中和工程における中和析出物を、前記2次浸出工程に繰り返すことを特徴とする第3の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0012】

第5の発明は、

前記3次浸出液を、前記3次浸出工程に繰り返すことを特徴とする第1から第4の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0013】

第6の発明は、

前記酸化工程で用いる酸化剤が過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスであることを特徴とする第1から第5の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0014】

第7の発明は、

前記酸化性ガスが、酸素(O2)、空気、酸素と空気との混合ガス、から選択されるいずれかであることを特徴とする第6の発明に記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0015】

第8の発明は、

前記3次浸出工程で得られる3次浸出液中に溶存する鉄とヒ素とのモル比が、Fe/As=1〜1.5になるように、予め鉄源を、前記1次浸出工程から前記酸化工程までのいずれかの工程で添加しておくことを特徴とする第1から第7の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【0016】

第9の発明は、

前記中和剤が、カルシウムを含むアルカリ、マグネシウムを含むアルカリから選択される1種以上であることを特徴とする第1から第8の発明のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法である。

【発明の効果】

【0017】

本発明に係る非鉄製錬煙灰からのヒ素の浸出方法によれば、ヒ素、銅、鉄等を含有する煙灰から、銅とヒ素との分離を効率良く行うことが出来、且つ3価ヒ素を殆ど含まない5価ヒ素溶液を得ることが出来る。さらに、当該5価ヒ素溶液には鉄が共存しており、結晶性ヒ酸鉄生成用の鉄源として有効に活用することが出来る。

【図面の簡単な説明】

【0018】

【図1】本発明に係る非鉄製錬煙灰からのヒ素の浸出方法を示す工程フロー図である。

【発明を実施するための形態】

【0019】

本発明を実施するための形態について図1を参照しながら、煙灰、1次浸出、2次浸出、中和工程、中和工程のアルカリ、酸化、酸化工程における操作条件の検討、鉄添加の検討、3次浸出、結晶化工程の順に説明する。

【0020】

<煙灰>

ヒ素と銅と鉄とを含むものであれば、非鉄製錬の工程から発生する各種煙灰に適用可能である。当該煙灰には、ヒ素以外に高価な銅や亜鉛等の元素、鉱石由来の各種元素が含まれている。なかでも本発明は、銅製錬における乾式製錬工程等から発生する銅製錬煙灰へ有効に適用出来る。

【0021】

<1次浸出>

本発明に係る1次浸出工程は、上述した煙灰へ、水、工程水等の液を加えて撹拌し濃度300g/L〜800g/Lの煙灰のスラリーを得る。当該スラリーへアルカリ等のpH調整剤を添加して、スラリーの酸濃度を抑制することで、当該煙灰に含有されるヒ素を1次浸出残渣に入れ込み、銅は可能な限り1次浸出液に浸出するステージである。

【0022】

浸出操作は、当該煙灰スラリーへアルカリ等のpH調整剤を添加して、当該スラリーのpHを2.0〜4.0の間、好ましくは3.0〜4.0の間に調整し浸出を行うものである。これにより、銅、ナトリウム、カリウムの大半をスラリーの液中に浸出し、ヒ素は残渣とすることが出来る。

【0023】

浸出の際は、特に加温の必要はなく室温においても十分浸出が可能である。当該浸出後のスラリーは、浸出液と溶け残りの残渣となるので固液分離を行う。

回収した当該1次浸出残渣は、2次浸出工程の原料として供ぜられる。

尚、当該1次浸出液には、銅が高濃度で含まれているため、汎用的な方法で銅回収を容易に行うことができる。

【0024】

当該1次浸出工程で用いるpH調整剤であるアルカリには、アルカリ土類金属類を含むアルカリが好適に使用できる。中でもCa(OH)2、CaCO3およびMg(OH)2等は、汎用的に入手が可能であり好ましい。

【0025】

<2次浸出>

本発明に係る2次浸出工程では、酸の添加によりスラリーのpH値を0.1以上0.5以下とし、さらに加温し当該スラリーの温度を50℃以上の条件で浸出を行う。尚、pH調整に用いる酸としては、非鉄製錬工程で生成し汎用的に用いられている硫酸の使用が好ましい。

最適な浸出pH値と温度に関しては、各製錬所で発生する煙灰毎に詳細に決めるべきである。尤も、本研究者等の試験では、当該1次浸出残渣に含まれるヒ素と銅との浸出率は、pH値が0.5であれば浸出されるべきヒ素と銅の約80〜90%が浸出され、pH値が0.2〜0.3であれば、ほぼ浸出が完了するという知見を得ている。

また、温度に関しては、室温(25℃)〜50℃間においては、温度の上昇に伴って著しく浸出率が向上し、50℃以上で当該浸出率向上の程度が漸次減少していくという知見を得ている。したがって、浸出温度は50℃以上が好ましく、実操業時の設備仕様等を考慮すれば100℃以下が好ましく、80〜90℃が最も好ましい。

2次浸出における浸出反応時間は、当該浸出条件が満たされた時点から30分間以上は必要であり、1時間でほぼ目的の浸出が達成される。

当該2次浸出後のスラリーから、固液分離により2次浸出液と2次浸出残渣とを得る。尚、本発明における固液分離は、フィルタープレス等の一般的な濾過装置を使用して実施することが出来る。装置は、市販されているものを用いればよい。

【0026】

<中和工程>

本発明に係る中和工程とは、前述の2次浸出液の酸分を減じる工程である。

具体的には、当該2次浸出液にアルカリを添加し、pH値を0.8〜1.2とする中和を行う工程である。

当該2次浸出液には銅が多量に含まれる。このため、アルカリとして例えば炭酸カルシウムを用いる場合には、pH値が1.2以上であると中和生成される石膏中に当該2次浸出液中の銅が炭酸銅として巻き込まれ易くなる。また、アルカリとして、例えば水酸化カルシウム等の高アルカリを用いれば、銅が水酸化銅として巻き込まれ易くなるからである。

また、pH値が0.8以上であると、本発明に係るフローの物量バランスの観点から好ましい。

【0027】

<中和工程のアルカリ>

上述したように、当該中和工程におけるpH値の調整には、アルカリを添加する。当該アルカリとしては、CaCO3、Ca(OH)2、等のカルシウムを含むアルカリ、Mg(OH)2等のマグネシウムを含むアルカリから選択される1種以上を、汎用的に使うことが出来る。

【0028】

中和工程の際の温度は特に限定されないが、濾過性の良い石膏を得るためには40℃以上であることが好ましい。

【0029】

(中和工程へ、1次浸出残渣を直接投入する構成ついて)

上述した中和工程が稼働を始めた後であれば、それぞれの工程のマテリアルバランスを図りながら、当該中和工程へ1次浸出残渣を直接投入する構成をとることが出来る。

即ち、1次、2次浸出工程、および、中和工程においては、発生する残渣、中和析出物のフローを可変出来る。本発明では、各工程の立ち上がりの初期段階においては、まず1次浸出工程、次に2次浸出工程、さらに中和工程と、逐次実施するが、各工程において反応物の貯留が可能な状態になれば、浸出液、1次浸出残渣、中和析出物のフローを可変することが出来る。

具体的には、1次浸出残渣は、中和工程へ投入することができ(図1において、点線(A)で示すフロー)る。この1次浸出残渣を中和工程へ投入した場合は、中和工程の中和析出物を2次浸出工程へ投入することが出来る(図1において、点線(B)で示すフロー)。

このように、1次浸出残渣、中和析出物のフロー先を変更することにより中和用アルカリ剤に使用量を削減することができ、さらに好ましい構成である。

尚、本発明者等の研究によれば、当該1次浸出残渣を2次浸出液の中和剤とすることで、中和工程で使用されるアルカリの80質量%以上を削減できるとの知見を得ている。

【0030】

<酸化>

本発明に係る酸化工程は、上述した中和工程で得られた中和後液に含まれる3価ヒ素を、5価ヒ素に酸化する酸化ステージである。

具体的には、中和工程で得られた中和後液にアルカリ(中和剤)を添加して酸性度を減じ、中和後液のpH値が3以下、好ましくはpH値1.5〜3、最も好ましくはpH値2前後になった時点で、酸化剤を添加して酸化スラリーを得る工程である。

当該操作により、銅が当該中和後液中に溶解した状態を維持することが出来るので、当該銅が残渣に取り込まれることを回避することが出来、ヒ素と銅との分離に寄与することとなる。

【0031】

当該pH値の調整には、中和剤としてアルカリ等を添加する。当該アルカリ等にはCaCO3、Ca(OH)2、等のカルシウムを含むアルカリや、Mg(OH)2等のマグネシウムを含むアルカリから選択される1種以上を汎用的に使うことが出来る。

【0032】

酸化剤には、過酸化水素やオゾン、酸化性ガスと二酸化硫黄(SO2)の混合ガス等が使用出来るが、過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスが好ましい。ここで、酸化性ガスとは、酸素(O2)、空気、又は、これらの混合ガスであり、当該混合ガスにおける二酸化硫黄(SO2)の混合比率としては、1〜10容量%が好ましい。当該混合ガスとしては、製錬炉SO2排ガスへ酸素ガスや空気を混合したものも使用することが出来る。

【0033】

酸化剤の添加方法は、例えば、汎用的に使うことの出来る過酸化水素を用いる場合であれば、前記中和工程で得られた中和後液のpH値を調整し、当該酸化剤を所定量添加した後、10分間程度保持する。当該時点の液電位がAg/AgCl電極基準で550mV以上、好ましくは600mV以上を示していれば、酸化は完了したと判断される。当該酸化剤の所定量の目安は、当該煙灰を酸浸出して溶出される3価ヒ素と2価鉄との酸化に必要な量論量の2〜3倍程度である。

【0034】

酸化工程における温度は、反応効率と当該酸化スラリーに含まれる各種元素の挙動から50℃以上が好ましく、さらに好ましくは70℃以上であれば良い。尚、工程管理の観点からは、100℃以下であることが好ましい。

当該酸化工程を終えた酸化スラリーを固液分離して、酸化後液と酸化殿物を得る。

【0035】

当該酸化殿物には、ヒ素が5価ヒ素として高濃縮されている。また銅は、大半が酸化後液へ移行し含有されている。その結果、当該酸化殿物に含有する銅は、付着水として含まれる酸化後液の銅分である。したがって、当該酸化殿物を用水で十分洗浄することで、付着する銅分が除去された洗浄酸化殿物を得ることが出来る。当該洗浄酸化殿物を、次工程の3次浸出工程へ供ずることで、銅を殆ど含まない3次浸出液が得られることになる。

【0036】

当該酸化浸出液にはヒ素が1g/L以下と殆ど含まれず、一方銅は数g/L〜10g/L程度の濃度である。そこで、当該酸化後液を銅の回収工程へ送ることも出来るが、1次浸出や2次浸出のスラリー調製用の水としても使用することが出来る。

【0037】

<酸化工程における操作条件の検討>

上述した酸化工程における操作条件を設定する為、本発明者らは以下のような検討を行った。

まず、上述した非鉄製錬煙灰から生成するスラリーには、ヒ素以外に、鉱石由来の雑多な重金属元素類、例えばビスマス、鉛、アンチモン、錫、モリブデン等、軽金属元素類、例えばナトリウム、カリウム等のイオンが含まれている。

本発明者等の検討によれば、これら雑多なイオン類が共存する下で3価ヒ素を酸化させようとした場合、酸化効率が非常に悪いだけではなく、当該3価ヒ素を完全(99%以上)に5価ヒ素まで酸化させることは困難であるとの知見を得ている。

【0038】

従って、スラリーに含有される3価ヒ素を5価ヒ素に酸化する前に、これら雑多なイオン類の濃度を減ずる必要がある。

本発明者等は、当該方法に関して種々検討を行った。その結果、所定の条件を備えた操作により、上述した雑多なイオン類の濃度を急激に減少させることが出来る特異な現象を知見した。この知見について説明する。

【0039】

まず本発明者らは、中和後液におけるpH値が、ヒ素とその他の金属元素類へ与える影響について検討した。具体的な試験条件、結果について説明する。

【0040】

1.1次浸出

銅製錬熔錬炉煙灰へ純水を加えて攪拌し、濃度400g/Lのスラリーを調製した。当該スラリーへ、濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、当該スラリーのpH値を3.5に維持しながら30分間1次浸出を行った。当該1次浸出後、スラリーを固液分離に供じ、1次浸出液と1次浸出残渣とを得た。さらに、1次浸出残渣に対しては、スラリー化に用いたのと同量の純水を用いて、濾過器内で通水洗浄し、洗浄1次浸出残渣として回収した。

2.2次浸出

次いで、上述の洗浄1次浸出残渣を、濃度400dry・g/Lのスラリーとし、当該スラリーへ95質量%硫酸を添加してpH値を0.2とし、75℃加温下で1時間、2次浸出を行った。当該2次浸出後、スラリーを固液分離に供じ、2次浸出液と2次浸出残渣とを得た。さらに、2次浸出残渣に対しては、2次浸出液とほぼ同量の純水を用いて濾過器内で通水洗浄を行った。本操作により、2次浸出液、通水洗浄水、および、洗浄2次浸出残渣を得た。

3.中和

得られた2次浸出液と通水洗浄液とを混合し、45℃に加温しながら濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、pH値を1.0に中和した。当該pH値を維持しながらさらに15分間攪拌を行った後、固液分離に供じ、ろ液として中和後液を回収した。ここで、当該中和後液を少量サンプリングした。

次いで、当該中和後液へ、濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、所定のpH値である、1.5、1.75、2.0、2.5.3.0まで段階的に中和して行き、その都度サンプリングを実施した。尚、サンプリングは、所定pH値に到達してから10分間後に行った。

各サンプルは、孔径が0.2μmのMCE製フィルターを介し濾過し、得られた濾液を分析へ供じた。当該分析値を表1に記載する。

【0041】

【表1】

【0042】

表1から明らかなように、スラリーにおいてヒ素と共存する各イオンは、当該スラリーの酸性度を減ずることで漸次低下していき、例えばpHが1.5においては、ビスマスは50%以上、さらにアンチモン、錫は分析定量下限以下(<5mg/L)まで低下した。さらに、pHが2.0においては、ビスマスは80%以上低下し、鉛は半減以下となり、モリブデンにおいては分析定量下限値(10mg/L)まで低下した。

【0043】

すなわち当該スラリーの酸性度を減ずる操作により、スラリーにおいてヒ素と共存するビスマス、鉛、アンチモン、錫、モリブデン等のイオンの大半を、当該スラリーの液層部分から析出除去できることが判明した。

【0044】

一方、pH値1.5〜3であれば、5価ヒ素はヒ素化合物となって析出する挙動を示し、スラリーに溶存するヒ素イオンの大半は3価ヒ素となる。

以上より、pH値が2前後の領域にあるスラリーの液層部分中には、酸化抑制剤として作用する雑多なイオン類が共存せず、被酸化の対象となる3価ヒ素が存在することになる。従って、酸化工程における3価ヒ素の5価ヒ素への酸化は、効率良くほぼ完全に行うことが可能となる。

【0045】

また、当該スラリーのpH値が3以上になると、3価ヒ素もスラリーの液層部分から析出する挙動を取る為、3価ヒ素の酸化は可能であるものの、効率が低下する傾向となる。

さらにスラリーのpH値を上げて4以上とした場合には、銅の大半は沈積してしまい、ヒ素と銅の分離が困難となり、後述する3次浸出工程で得られる3次浸出液(結晶性ヒ酸鉄生成用の原料液)の銅濃度が上昇してしまう。従って、スラリーのpH値を3以下とすることで、3次浸出液の銅濃度を抑制することが出来る。

【0046】

<鉄添加の検討>

鉄の添加は、1次浸出工程から結晶化工程までの間であれば、どの段階でも添加可能である。これは、添加された鉄は、最終的に結晶化工程にてスコロダイト結晶の鉄源として転換されるからである。

尤も、1次浸出工程から酸化工程までのいずれかの工程における鉄添加は、当該鉄の共存が酸化工程における5価ヒ素の殿物化を促進するので、好ましい構成である。鉄の添加量は、溶存しているヒ素量に応じて設定すれば良く、Fe/Asのモル比で1〜1.5であることが好ましい。生産コストを抑える観点からも、この範囲内が好ましい。

【0047】

添加する鉄源としては、硫酸鉄のような塩類でも良いが、砒素を含む排水の処理時に発生する鉄殿物も好適である。当該鉄殿物には砒素に比べ鉄が潤沢に含まれているからである。さらに、当該鉄殿物は、2次浸出工程において容易に浸出されるので、鉄源の補給のみならず、当該鉄殿物中のヒ素も最終的に結晶性ヒ酸鉄として安定化することが出来るからである。

尚、煙灰の性状により、中和工程で得られる中和後液中のFe/Asのモル比が既に1以上の場合は、鉄の添加は不要である。

【0048】

<3次浸出>

本発明に係る3次浸出工程とは、前記酸化殿物を、硫酸などの酸により溶解した後、固液分離して5価ヒ素を鉄を含む3次浸出液と3次浸出残渣を得る工程である。

当該3次浸出の際のpH値は、当該酸化殿物が易溶性であるため、低pH値での浸出を行う必要はない。具体的にはpH値0.3〜0.9で良い。

【0049】

当該3次浸出の温度は、室温でも可能であるが、加温して50℃前後としても良い。当該3次浸出の時間は、当該酸化浸出残渣に含まれるヒ素が易溶性である為、30分間程度で浸出を完了することが出来る。

当該3次浸出工程を終えた浸出スラリーは固液分離して、3次浸出液と3次浸出残渣とが得られる。

【0050】

3次浸出残渣は、3次浸出で溶解されなかった銅分を含むので、製錬原料として利用することも出来る。

【0051】

3次浸出液は、溶存する銅濃度が低く、高濃度の5価ヒ素溶液となる。加えて、結晶性ヒ酸鉄の生成に必要な鉄も含まれるので、結晶性ヒ酸鉄生成用の原料ヒ素溶液として最適である。

【0052】

尚、3次浸出液を、3次浸出工程へ繰り返すことにより、当該3次浸出液中のヒ素を濃縮することが出来、好ましい構成である。

【0053】

<結晶化工程>

得られた結晶性ヒ酸鉄生成用の原料ヒ素溶液は、鉄と5価ヒ素を含むため、公知の結晶化工程を行って、結晶性ヒ酸鉄(スコロダイト)を生成させることができる。例えば、原料ヒ素溶液にアルカリを添加して3価鉄と5価ヒ素を結晶化させる方法や、鉄を2価に還元し、酸化剤を添加して結晶化させる方法などの公知な方法が適用できる。

【実施例】

【0054】

(実施例1)

ヒ素を5.2質量%、銅を17.4質量%含む非鉄製錬煙灰A試料を400dry・g準備した。尚、成分の分析はICPにより行った。

酸として95%質量硫酸、アルカリとして濃度200g/LのCaCO3水溶液(ミルク)と濃度200g/LのCa(OH)2水溶液(ミルク)を準備した。

また、攪拌装置には、4枚邪魔板を備えた2段タービン攪拌羽根を準備した。

【0055】

(1次浸出工程)

2リットルビーカーへ1000mLの純水と、煙灰A試料400dry・gとを投入し、10分間攪拌し煙灰のスラリーを調製した。この時のスラリーのpH値は1.32(40℃)を示した。

【0056】

次いで、調製した当該煙灰スラリーに濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、当該スラリーのpH値を3.5まで中和した。当該pH値に到達後、さらに20分間、当該pHを維持しながら1次浸出を継続した。攪拌を終了後に濾過を実施して、1次浸出液と1次浸出残渣とを得た。

【0057】

得られた1次浸出液918mlであり、ここから少量サンプリングを行い、分析へ供じた。得られた1次浸出液の組成を表2に示す。

1次浸出液を回収した後、引き続き濾過器内の1次浸出残渣に対し、400mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、洗浄1次浸出残渣を回収した。回収した残渣は497wet・gであった。ここから10wet・gをサンプリングし水分測定を行った結果、含有する水分は48.1質量%であった。

【0058】

【表2】

【0059】

表2に示す1次浸出液の組成と、液量とのバランスより、煙灰中の銅の約80%が1次浸出液に移行し、ヒ素は約97%が1次浸出残渣に入れ込まれていることが判明した。

【0060】

(2次浸出工程)

前記1次浸出工程で得られた洗浄1次浸出残渣全量を、濃度400dry・g/Lのスラリー化して、2次浸出を行った。

具体的には、1Lビーカーに水洗した1次浸出残渣を487wet・gを装填した。当該洗浄1次洗浄残渣に含有する水分量を考慮し、ここへ純水を398mL加え、濃度400dry・g/Lのスラリーを調製した。

次いで、当該スラリーへ95質量%硫酸を添加し、pH値を0.2に維持しながら75℃恒温下で60分間浸出を行った後、濾過に供じた。

【0061】

先ず、浸出終了スラリーの濾過を行って、2次浸出液を回収した後、少量サンプリング(当該サンプルの分析結果は、後述する比較例にて示した。)した。引き続き濾過器内の残渣に対し、200mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、2次浸出液と通水洗浄水の混合溶液と洗浄2次浸出残渣を回収した。

当該2次浸出の混合溶液は1020mLであり、これから少量サンプリングを行い分析へ供じた。当該2次浸出の混合溶液の組成を表3に示した。

また、回収した洗浄2次浸出残渣は231wet・gであり、水分は30.2質量%であった。

尚、5価ヒ素濃度は、全ヒ素濃度から3価ヒ素濃度の値を引いたものである。従って、表3における5価ヒ素濃度は12.0g/Lである。以下の表においても同様である。

【0062】

【表3】

【0063】

(中和工程)

次いで、前記2次浸出の混合溶液全量を2Lビーカーに移し、60℃に加温維持しながら濃度200g/LのCaCO3水溶液を添加し、pH1.0に調整した。当該pH値を20分間維持した後、当該中和操作を終了し濾過に供じて、中和後液と中和析出物とを得た。

【0064】

先ず、中和終了スラリーの濾過を行い、中和後液を回収した。引き続き濾過器内の中和析出物(石膏)に対し、250mLの純水を用い濾過器内で通水洗浄を行った。当該通水洗浄の操作を2回行い、中和後液と通水洗浄水の混合溶液を回収した。

当該中和工程の混合溶液は1640mLであった。これから少量サンプリングを行い分析へ供じた。当該中和工程の混合溶液の組成を表4に示した。

尚、回収した洗浄中和析出物(石膏)は192wet・gであり、水分は55.0質量%であった。

【0065】

【表4】

【0066】

(酸化工程)

次いで、前記中和工程で得られた中和工程の混合溶液全量を3Lビーカーに装填した。そして、75℃に加温維持しながら濃度200g/LのCa(OH)2水溶液(ミルク)を添加し、pH2.0に中和した後、当該スラリーに過酸化水素水を添加した。

当該添加過酸化水素水には、30質量%過酸化水素水を純水にて5倍希釈したものを使用した。当該過酸化水素水を当該スラリー内に少量ずつ添加して行き、添加開始から約6分間後に当該スラリーの液電位が600mV(Ag/AgCl電極基準)を超えることを確認し添加を終了した。その後、20分間攪拌を継続した後、反応を終了し濾過に供じ、酸化後液と酸化殿物とを得た。

得られた酸化後液は1818mLであった。ここから少量サンプリングを行い分析へ供じた。当該酸化後液の組成を表5に示した。

尚、当該酸化に消費した過酸化水素は、30質量%過酸化水素として16.4gであった。

【0067】

【表5】

【0068】

一方、濾過器内の酸化殿物は、1,000mLの純水を用い濾過器内で通水洗浄を行った後、洗浄酸化殿物として回収した。

回収した当該洗浄酸化殿物は192wet・gであった。ここから5wet・gをサンプリングし、水分測定に供じた結果、水分が32.1質量%であることが判明した。

【0069】

(3次浸出)

前記酸化工程で得られた洗浄酸化殿物全量を、濃度400dry・g/Lのスラリーとして2次浸出を行った。

具体的には、1Lビーカーに洗浄酸化殿物187wet・gを装填し、当該洗浄酸化殿物に含有される水分量を考慮し、これに純水を257mLを加え、濃度400dry・g/Lのスラリーを調製した。

【0070】

次いで、当該スラリーへ95質量%硫酸を添加し、pH値を0.3に維持しながら40℃恒温下で60分間浸出を行った。

当該浸出により得られたスラリーを濾過へ供じ、3次浸出液320mLと3次浸出残渣96wet・gとを回収した。尚、当該3次浸出残渣の付着液分は、測定の結果23.3質量%であることが判明した。

得られた3次浸出液の組成を表6に示す。

【0071】

【表6】

【0072】

当該3次浸出液は、銅濃度が低く、全ヒ素濃度が40g/L以上の濃厚液であり、且つ、全ヒ素量に対する3価ヒ素量は1質量%以下であって、結晶性スコロダイトの生成用の原料ヒ素溶液として適切な組成であった。

【0073】

また、1次浸出残渣、および、当該洗浄酸化殿物の途中サンプルも当該3次浸出へ供じ、且つ、当該3次浸出残渣に付着する3次浸出液分も考慮した場合、当該3次浸出工程では、非鉄製錬煙灰A試料に含有されていたヒ素の約77質量%が浸出されることも理解された。

【0074】

(比較例1)

比較例1における煙灰の処理操作は、上述した実施例1における1次浸出工程と2次浸出工程とから構成されるものである。そして、得られるヒ素溶液は、実施例1の2次浸出工程における2次浸出液に相当するものである。

上述した実施例1において、得られた2次浸出液の組成を表7に示す。

【0075】

【表7】

【0076】

比較例1に係るヒ素溶液(実施例1に係る2次浸出液)には、銅が12.7g/L含有されており、全ヒ素濃度も21.3g/Lと、実施例1から得られるヒ素溶液の半分以下の濃度であった。さらに最も危惧される3価ヒ素が、全ヒ素量に対して20質量%以上含まれており、結晶性スコロダイトの生成用の原料液としては、直接使用することが不可能な組成であった。

【特許請求の範囲】

【請求項1】

非鉄製錬煙灰をスラリーとする工程と、

前記スラリーにアルカリを添加し、当該スラリーのpH値を3以上4以下で1次浸出し、当該1次浸出終了後のスラリーを固液分離して1次浸出残渣を得る1次浸出工程と、

前記1次浸出残渣に酸を添加して1次浸出スラリーとし、当該1次浸出スラリーのpH値を0.1以上0.5以下で2次浸出し、当該2次浸出終了後のスラリーを固液分離して2次浸出液を得る2次浸出工程と、

前記2次浸出液にアルカリを添加してpH値を0.8〜1.2の範囲内とし、中和後液を得る中和工程と、

前記中和後液にアルカリを添加してpH値を1.5以上3.0以下とし、さらに酸化剤を投入した後に、固液分離して酸化殿物を得る酸化工程と、

前記酸化殿物に酸を添加して浸出し、浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る3次浸出工程と、を有することを特徴とする非鉄製錬煙灰からのヒ素の浸出方法。

【請求項2】

前記3次浸出とは、前記酸化殿物をスラリーとし、当該スラリーへ酸を添加して浸出する工程と、

当該浸出終了後のスラリーを固液分離して3次浸出液と3次浸出残渣とを得、当該3次浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る工程と、を有することを特徴とする請求項1に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項3】

前記1次浸出残渣を、前記アルカリとして、前記中和工程における前記2次浸出液へ添加することを特徴とする請求項1または2に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項4】

前記中和工程における中和析出物を、前記2次浸出工程に繰り返すことを特徴とする請求項3に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項5】

前記3次浸出液を、前記3次浸出工程に繰り返すことを特徴とする請求項1から4のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項6】

前記酸化工程で用いる酸化剤が過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスであることを特徴とする請求項1から5のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項7】

前記酸化性ガスが、酸素(O2)、空気、酸素と空気との混合ガス、から選択されるいずれかであることを特徴とする請求項6に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項8】

前記3次浸出工程で得られる3次浸出液中に溶存する鉄とヒ素とのモル比が、Fe/As=1〜1.5になるように、予め鉄源を、前記1次浸出工程から前記酸化工程までのいずれかの工程で添加しておくことを特徴とする請求項1から7のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項9】

前記中和剤が、カルシウムを含むアルカリ、マグネシウムを含むアルカリから選択される1種以上であることを特徴とする請求項1から8のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項1】

非鉄製錬煙灰をスラリーとする工程と、

前記スラリーにアルカリを添加し、当該スラリーのpH値を3以上4以下で1次浸出し、当該1次浸出終了後のスラリーを固液分離して1次浸出残渣を得る1次浸出工程と、

前記1次浸出残渣に酸を添加して1次浸出スラリーとし、当該1次浸出スラリーのpH値を0.1以上0.5以下で2次浸出し、当該2次浸出終了後のスラリーを固液分離して2次浸出液を得る2次浸出工程と、

前記2次浸出液にアルカリを添加してpH値を0.8〜1.2の範囲内とし、中和後液を得る中和工程と、

前記中和後液にアルカリを添加してpH値を1.5以上3.0以下とし、さらに酸化剤を投入した後に、固液分離して酸化殿物を得る酸化工程と、

前記酸化殿物に酸を添加して浸出し、浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る3次浸出工程と、を有することを特徴とする非鉄製錬煙灰からのヒ素の浸出方法。

【請求項2】

前記3次浸出とは、前記酸化殿物をスラリーとし、当該スラリーへ酸を添加して浸出する工程と、

当該浸出終了後のスラリーを固液分離して3次浸出液と3次浸出残渣とを得、当該3次浸出液として結晶性ヒ酸鉄生成用の原料ヒ素溶液を得る工程と、を有することを特徴とする請求項1に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項3】

前記1次浸出残渣を、前記アルカリとして、前記中和工程における前記2次浸出液へ添加することを特徴とする請求項1または2に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項4】

前記中和工程における中和析出物を、前記2次浸出工程に繰り返すことを特徴とする請求項3に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項5】

前記3次浸出液を、前記3次浸出工程に繰り返すことを特徴とする請求項1から4のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項6】

前記酸化工程で用いる酸化剤が過酸化水素、および/または、酸化性ガスと二酸化硫黄(SO2)との混合ガスであることを特徴とする請求項1から5のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項7】

前記酸化性ガスが、酸素(O2)、空気、酸素と空気との混合ガス、から選択されるいずれかであることを特徴とする請求項6に記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項8】

前記3次浸出工程で得られる3次浸出液中に溶存する鉄とヒ素とのモル比が、Fe/As=1〜1.5になるように、予め鉄源を、前記1次浸出工程から前記酸化工程までのいずれかの工程で添加しておくことを特徴とする請求項1から7のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【請求項9】

前記中和剤が、カルシウムを含むアルカリ、マグネシウムを含むアルカリから選択される1種以上であることを特徴とする請求項1から8のいずれかに記載の非鉄製錬煙灰からのヒ素の浸出方法。

【図1】

【公開番号】特開2013−95986(P2013−95986A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241732(P2011−241732)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]