非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱

【課題】高砒素濃度の精鉱から砒素を除去する技術として湿式製錬技術を用いた新規前処理技術を用いることで、精鉱中の砒素濃度(砒素品位)を数質量%から0.5質量%以下の低濃度にすることができ、もって、製錬で通常通り溶錬することが可能な精鉱を得ることができる非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱の提供。

【解決手段】本発明の非鉄製錬用の精鉱の砒素除去方法は、砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする。

【解決手段】本発明の非鉄製錬用の精鉱の砒素除去方法は、砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非鉄製錬における鉱石から所望の金属または除去対象金属を浸出(抽出)する処理に関し、製錬工程で処理できない高濃度砒素精鉱の前処理としての非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱に関する。

【背景技術】

【0002】

従来、非鉄製錬における精鉱中の不純物として、中でも特にAs(砒素)を高濃度に含有するものは、砒素の処理がコストを増高させることから、処理が産業上においてできないために資源として利用されていなかった。最近の資源価格高、資源確保の観点から、高濃度の砒素を含有する精鉱を処理できる技術が求められている。

例えば、特許文献1に示すように、砒素を含む銅精鉱を90℃〜120℃で加熱処理した後、リパルプして浮選し、砒素鉱物を浮遊させて除去すると共に、沈鉱として砒素品位の低い銅精鉱を回収する。リパルプ後の銅精鉱には、黄血塩(フェロシアン化カリウム)を銅精鉱1トン当たり10kg〜15kg添加する技術が開示されている。

一方、銅製錬で許容できる砒素濃度は最大1質量%と想定されており、製錬工程で処理するためには前もって除去する前処理方法が必要であった。この分野での前処理技術はほとんどなく、いわゆる特許文献1のように選鉱による物理的処理が中心で、湿式法を用いた前処理法は前例がなく、研究開発が開始されたばかりである。

最近の銅資源の事情によれば、鉱床の深部付近を採掘するために、銅精鉱中の砒素品位は急激に上昇する傾向にある。また、銅価格の高騰により従来採掘できなかった高砒素含有鉱石の資源化が急務となっている。

海外の銅鉱山、特にチリの銅精鉱中の砒素濃度(砒素品位)はほぼ3質量%、高いもので8質量%にもなり、銅製錬で許容できる濃度にするための前処理が大きな課題であり、新規前処理技術が求められている。最近の研究によってNaHS(水硫化ソーダ)とNaOH(苛性ソーダ)を用いた浸出法が有効であるとの知見が得られている。発明者らは更なる研究を進め、高い砒素除去率が得られる処理方法を明らかにした。

【0003】

【特許文献1】特開2006−239553号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、高砒素濃度の精鉱から砒素を除去する技術として湿式製錬技術を用いた新規前処理技術を用いることで、精鉱中の砒素濃度(砒素品位)を数質量%から0.5質量%以下の低濃度にすることができ、もって、製錬で通常通り溶錬することが可能な精鉱を得ることができる非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、本発明者による前記知見に基づくものであり、前記課題を解決するための手段としては以下の通りである。即ち、

<1> 砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする非鉄製錬用の精鉱の砒素除去方法である。

<2> 浸出工程において、大気圧下、浸出温度60℃以上で精鉱から砒素を浸出する前記<1>に記載の非鉄製錬用の精鉱の砒素除去方法である。

<3> パルプスラリー1Lに対するNaHS及びNaOHの添加量がそれぞれ100gであり、前記NaHS、前記NaOH、及び前記パルプスラリーの反応時間が3時間〜6時間である前記<1>から<2>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法である。

<4> 非鉄製錬用の精鉱が銅精鉱であり、前記銅精鉱中の砒素濃度が1質量%以上である前記<1>から<3>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法である。

<5> 前記<1>から<4>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法により得られ、砒素濃度が0.5質量%以下であることを特徴とする非鉄製錬用の精鉱である。

【発明の効果】

【0006】

本発明によると、従来における諸問題を解決でき、高砒素濃度の精鉱から砒素を除去する技術として湿式製錬技術を用いた新規前処理技術を用いることで、精鉱中の砒素濃度(砒素品位)を数質量%から0.5質量%以下の低濃度にすることができ、もって、製錬で通常通り溶錬することが可能な精鉱を得ることができる非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱を提供することができる。

【発明を実施するための最良の形態】

【0007】

(精鉱の砒素除去方法)

本発明の精鉱の砒素除去方法は、少なくとも、パルプスラリー作製工程と、浸出工程とを含み、さらに、必要に応じて適宜選択した、その他の工程とを含む。

【0008】

<パルプスラリー作製工程>

前記パルプスラリー作製工程は、砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製する工程である。

【0009】

<<精鉱>>

前記精鉱としては、非鉄金属を得るために製錬の原料として用いられるものであれば適用可能であり、鉱石における所望金属を濃縮したもの、例えば、銅精鉱、亜鉛精鉱、エナジャイト(硫砒銅鉱)などが挙げられる。

前記精鉱中の砒素濃度は、0.5質量%以上または1.0質量%以上であり、3質量%〜8質量%以上であってもよい。

【0010】

<<パルプスラリー>>

前記パルプスラリーは、前記精鉱に水等を加えたものである。前記パルプスラリーのパルプ濃度は、500g/L〜2,000g/Lであり、設備費、運転費の観点から、高濃度であることが好ましい。前記パルプスラリーのパルプ濃度が500g/L〜2,000g/Lであると、産業機器における利用に適している。

【0011】

<浸出工程>

前記浸出工程は、パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する工程である。

即ち、精鉱を含有するパルプスラリーに、砒素を選択的に浸出するためのNaHS及びNaOHを加える。

【0012】

<<NaHS及びNaOH>>

前記NaHS及びNaOHは、パルプスラリー1Lに対して、NaHSが60g〜200g添加され、NaOHが50g〜200g添加されれば、特に限定されるものではない。例えば、NaHS及びNaOHを固体のままパルプスラリーに、同時乃至順次添加してもよく、また、NaHSとNaOHとを含有する水溶液を添加してもよい。NaHSとNaOHとを含有する水溶液は、事前にNaHSを含む水溶液とNaOHを含む水溶液との両方を混合してもよく、NaOHを含む水溶液とNaOHを含む水溶液とを個別に加えながら浸出してもよい。

【0013】

NaHSの添加量は、パルプスラリー1Lに対して60g〜200gLであり、NaOHの添加量は、パルプスラリー1Lに対して50g〜200gである。

NaHSの添加量がパルプスラリー1Lに対して60g未満では、砒素の浸出率が下降してしまう。

また、パルプスラリー1Lに対するNaHS及びNaOHの添加量をそれぞれ100g程度とした場合が最も砒素の浸出率が高く、NaHS添加量及びNaOH添加量のいずれかが低くても浸出率は低下する。この条件下ではいろんな鉱種を用いても同様に良好な浸出率が得られる。

【0014】

また、NaHS添加量とNaOH添加量との比が1:1〜2:1程度となるのが好ましい。

NaOH添加量は、NaHS添加量との組合わせにおいて重要である。NaOH添加量とNaHS添加量との組合せにおいて、例えば、銅精鉱であれば、砒素を選択的にスラリー液に移行する浸出が可能となり、銅が殆どスラリー液に移行しない画期的な浸出が可能となる。

【0015】

浸出工程における浸出反応液の温度、すなわち浸出温度は、60℃〜100℃であることが好ましく、80℃〜100℃であることがより好ましい。例えば、浸出反応液の温度を80℃とすることは、高山地帯での操業を考えても適切である。

また、浸出工程においては、大気圧下で浸出可能である。

また、浸出時間は、原料精鉱にも依存するが、2時間以上が好ましく、2〜8時間程度がより好ましく、3時間〜6時間が特に好ましい。

なお、浸出工程に用いられる装置としては、耐アルカリ性容器(タンク)であって、撹拌等を行うことができる装置であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、市販の容器、攪拌機、ポンプ、ろ過機などが挙げられる。また、浸出工程では、特別な薬剤を使わないため、入手容易な仕様の装置を利用することができ、設備費が安価にすることができるというメリットがある。

【0016】

<その他の工程>

前記その他の工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記浸出工程に行われる固液分離工程などが挙げられる。

【0017】

<固液分離工程>

前記固液分離工程は、精鉱の浸出後に、ろ過機などにより固液分離をする工程である。固液分離工程後の液側に砒素が浸出し、固体側(残渣側)には、銅などが残留した砒素をほとんど含有しない精鉱が得られる。得られた精鉱は、銅製錬などの非鉄製錬原料として利用できる。また、得られた精鉱は、砒素をほとんど含まないため、後工程の製錬工程において砒素処理がほとんど不要となり、コスト減、設備仕様の安価を助長する。また、砒素が浸出された液には、精鉱に含まれる大部分の砒素が含まれているので、砒素処理を集中的に行うことができ、コスト減、設備減となる。

【0018】

本発明の精鉱の砒素除去方法の好ましい例としては、銅精鉱をパルプ濃度が500g/L以上の高濃度スラリー状のパルプスラリーを作製し、この作製したパルプスラリーに、パルプスラリー1Lに対して、NaHSを100g、NaOHを100g加えて、浸出温度(スラリー液温度)80℃以上で3時間攪拌浸出し、銅精鉱中の砒素を水溶性のNa3AsS3の形態でスラリー液中に溶解させ、未溶解の銅精鉱はろ過回収する。これにより、銅精鉱に含まれる砒素を80質量%以上浸出することができ、銅精鉱に含まれる銅は100%未溶解の銅精鉱中に入るために完全回収される。また、上記精鉱の砒素除去方法において、浸出温度(スラリー液温度)を80℃以上として反応時間をさらに長くすれば砒素の浸出率を95%にすることもできる。

これにより、得られた銅精鉱の砒素濃度を通常の精鉱並み(数質量%から0.5質量%以下の低濃度)として、銅溶錬工程に投入することができ、今まで資源化できなかった鉱石や精鉱が容易に処理できる。

【0019】

なお、本明細書において、wt%とあるのは、質量%である。Lとあるのは、単位でリットルである。

【実施例】

【0020】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

(原料の準備)

原料を下記の表1に示す3種類の原料(精鉱)を用意した。即ち、(1)銅精鉱は、As(砒素)1.67質量%、Cu(銅)11.49質量%、Fe(鉄)18.17質量%であり、(2)銅精鉱は、As(砒素)3.11質量%、Cu(銅)33.46質量%、Fe(鉄)14.34質量%であり、(3)エナジャイトは、As(砒素)8.32質量%、Cu(銅)33.71質量%、Fe(鉄)16.34質量%である。

【0021】

【表1】

【0022】

(実施例1)

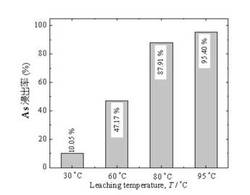

実施例1に用いた原料は、表1における(1)銅精鉱である。CuFeS2、FeSが主たる組成である。この(1)銅精鉱に水を添加してパルプ濃度が500g/Lのパルプスラリーを作製し、作製したパルプスラリーに、パルプスラリー1Lに対して、NaHSを100g、NaOHを100g加えて、浸出時間3時間で浸出を行った。さらに、浸出後に、吸引ろ過機を用いて固液分離を行った。図1に、浸出時の温度を変化させた(30℃、60℃、80℃、95℃)ときの砒素浸出率の変化を示す。

なお、砒素浸出率の測定は、以下のようにして行った。

<砒素浸出率の測定>

浸出前の原料の砒素濃度及び浸出後の固体(残渣)の砒素濃度をICP(誘導結合プラズマ発光分光分析装置)を用いて測定した。

砒素浸出率は、浸出前の原料の砒素濃度から算出した砒素質量を母数として、浸出後の固体(残渣)の砒素濃度から算出砒素質量を百分率(%)で換算した。

この結果、砒素浸出率は、温度80℃で87.91%であり、温度95℃で95.40%に達し、高い砒素浸出率が得られた。

【0023】

(実施例2)

NaOH添加量及びNaHS添加量を変化させ((a)パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加、(b)パルプスラリー1Lに対して、NaOHを50g、NaHSを100g添加、(c)パルプスラリー1Lに対して、NaOHを100g、NaHSを50g添加)、浸出時間を変化させ(0.5時間〜4時間)、浸出温度を80℃で行った以外は、実施例1と同様に行った。この結果を図2に示す。図2中、(a)は、パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加した場合を示し、(b)は、パルプスラリー1Lに対して、NaOHを50g、NaHSを100g添加した場合を示し、(c)は、パルプスラリー1Lに対して、NaOHを100g、NaHSを50g添加した場合を示す。なお、上記(a)(b)は、本願発明の実施例に相当するが、上記(c)は、本願発明の比較例に相当する。

この結果、パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加した場合が最も砒素浸出率が高く、浸出時間3時間で砒素浸出率が80%を超え、浸出時間4時間でほぼ浸出時間が100%近くなった。

【0024】

(実施例3)

表1の3種類の原料((1)銅精鉱、(2)銅精鉱、(3)エナジャイト)を用い、浸出時間を変化させ(0.5時間〜6時間)、浸出温度を80℃で行った以外は、実施例1と同様に行った。原料の違いによる砒素浸出率を調べた結果を図3に示す。

この結果から、精鉱によって浸出時間が短い場合は違いが見られるが、浸出時間が4時間以上であれば、いずれも90%以上の砒素浸出率が得られた。以上より、実施例3の処理法は原料の種類にかかわらず、良好な砒素浸出率が達成できることがわかる。

また、原料としての(3)エナジャイトを浸出時間6時間で処理して得られたサンプルにおいて、原料を100とした場合の各元素の浸出残渣中の分布率は、Cu及びFeが100質量%であり、Asが4.7質量%であり、浸出液中にはAsのみ選択的に95.3%浸出されていた。また、原料としての(3)エナジャイトを浸出時間1、3、6時間で処理して得られたサンプルの形態分析をXRDにより測定した結果を図4に示す。原料中のエナジャイトCu3AsS4のピークがなくなり、Cu2Sの強いピークが現れていることからも十分な浸出効果があることが認められる。

【0025】

(実施例4)

原料としての(3)エナジャイトに水を添加してパルプ濃度が1,000g/Lのパルプスラリーを作製し、作製したパルプスラリーに、パルプスラリー1Lに対して、NaOHを200g、NaHSを200g添加して、浸出温度80℃、浸出時間10時間で浸出を行った。さらに、浸出後に、吸引ろ過機を用いて固液分離を行った。その結果、浸出後の浸出残渣中濃度はAs(砒素)0.1%以下、Cu(銅)14.5%、Fe(鉄)10.4%であり、ほぼ全量のAs(砒素)が浸出されたことが分かった。

【図面の簡単な説明】

【0026】

【図1】図1は、実施例1の測定結果を示すグラフである。

【図2】図2は、実施例2の測定結果を示すグラフである。

【図3】図3は、実施例3の測定結果を示すグラフである。

【図4】図4は、実施例3で得られたサンプルのXRDにより測定した結果を示す図である。

【技術分野】

【0001】

本発明は、非鉄製錬における鉱石から所望の金属または除去対象金属を浸出(抽出)する処理に関し、製錬工程で処理できない高濃度砒素精鉱の前処理としての非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱に関する。

【背景技術】

【0002】

従来、非鉄製錬における精鉱中の不純物として、中でも特にAs(砒素)を高濃度に含有するものは、砒素の処理がコストを増高させることから、処理が産業上においてできないために資源として利用されていなかった。最近の資源価格高、資源確保の観点から、高濃度の砒素を含有する精鉱を処理できる技術が求められている。

例えば、特許文献1に示すように、砒素を含む銅精鉱を90℃〜120℃で加熱処理した後、リパルプして浮選し、砒素鉱物を浮遊させて除去すると共に、沈鉱として砒素品位の低い銅精鉱を回収する。リパルプ後の銅精鉱には、黄血塩(フェロシアン化カリウム)を銅精鉱1トン当たり10kg〜15kg添加する技術が開示されている。

一方、銅製錬で許容できる砒素濃度は最大1質量%と想定されており、製錬工程で処理するためには前もって除去する前処理方法が必要であった。この分野での前処理技術はほとんどなく、いわゆる特許文献1のように選鉱による物理的処理が中心で、湿式法を用いた前処理法は前例がなく、研究開発が開始されたばかりである。

最近の銅資源の事情によれば、鉱床の深部付近を採掘するために、銅精鉱中の砒素品位は急激に上昇する傾向にある。また、銅価格の高騰により従来採掘できなかった高砒素含有鉱石の資源化が急務となっている。

海外の銅鉱山、特にチリの銅精鉱中の砒素濃度(砒素品位)はほぼ3質量%、高いもので8質量%にもなり、銅製錬で許容できる濃度にするための前処理が大きな課題であり、新規前処理技術が求められている。最近の研究によってNaHS(水硫化ソーダ)とNaOH(苛性ソーダ)を用いた浸出法が有効であるとの知見が得られている。発明者らは更なる研究を進め、高い砒素除去率が得られる処理方法を明らかにした。

【0003】

【特許文献1】特開2006−239553号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、高砒素濃度の精鉱から砒素を除去する技術として湿式製錬技術を用いた新規前処理技術を用いることで、精鉱中の砒素濃度(砒素品位)を数質量%から0.5質量%以下の低濃度にすることができ、もって、製錬で通常通り溶錬することが可能な精鉱を得ることができる非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、本発明者による前記知見に基づくものであり、前記課題を解決するための手段としては以下の通りである。即ち、

<1> 砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする非鉄製錬用の精鉱の砒素除去方法である。

<2> 浸出工程において、大気圧下、浸出温度60℃以上で精鉱から砒素を浸出する前記<1>に記載の非鉄製錬用の精鉱の砒素除去方法である。

<3> パルプスラリー1Lに対するNaHS及びNaOHの添加量がそれぞれ100gであり、前記NaHS、前記NaOH、及び前記パルプスラリーの反応時間が3時間〜6時間である前記<1>から<2>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法である。

<4> 非鉄製錬用の精鉱が銅精鉱であり、前記銅精鉱中の砒素濃度が1質量%以上である前記<1>から<3>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法である。

<5> 前記<1>から<4>のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法により得られ、砒素濃度が0.5質量%以下であることを特徴とする非鉄製錬用の精鉱である。

【発明の効果】

【0006】

本発明によると、従来における諸問題を解決でき、高砒素濃度の精鉱から砒素を除去する技術として湿式製錬技術を用いた新規前処理技術を用いることで、精鉱中の砒素濃度(砒素品位)を数質量%から0.5質量%以下の低濃度にすることができ、もって、製錬で通常通り溶錬することが可能な精鉱を得ることができる非鉄製錬用の精鉱の砒素除去方法及び該方法より得られた非鉄製錬用の精鉱を提供することができる。

【発明を実施するための最良の形態】

【0007】

(精鉱の砒素除去方法)

本発明の精鉱の砒素除去方法は、少なくとも、パルプスラリー作製工程と、浸出工程とを含み、さらに、必要に応じて適宜選択した、その他の工程とを含む。

【0008】

<パルプスラリー作製工程>

前記パルプスラリー作製工程は、砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製する工程である。

【0009】

<<精鉱>>

前記精鉱としては、非鉄金属を得るために製錬の原料として用いられるものであれば適用可能であり、鉱石における所望金属を濃縮したもの、例えば、銅精鉱、亜鉛精鉱、エナジャイト(硫砒銅鉱)などが挙げられる。

前記精鉱中の砒素濃度は、0.5質量%以上または1.0質量%以上であり、3質量%〜8質量%以上であってもよい。

【0010】

<<パルプスラリー>>

前記パルプスラリーは、前記精鉱に水等を加えたものである。前記パルプスラリーのパルプ濃度は、500g/L〜2,000g/Lであり、設備費、運転費の観点から、高濃度であることが好ましい。前記パルプスラリーのパルプ濃度が500g/L〜2,000g/Lであると、産業機器における利用に適している。

【0011】

<浸出工程>

前記浸出工程は、パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する工程である。

即ち、精鉱を含有するパルプスラリーに、砒素を選択的に浸出するためのNaHS及びNaOHを加える。

【0012】

<<NaHS及びNaOH>>

前記NaHS及びNaOHは、パルプスラリー1Lに対して、NaHSが60g〜200g添加され、NaOHが50g〜200g添加されれば、特に限定されるものではない。例えば、NaHS及びNaOHを固体のままパルプスラリーに、同時乃至順次添加してもよく、また、NaHSとNaOHとを含有する水溶液を添加してもよい。NaHSとNaOHとを含有する水溶液は、事前にNaHSを含む水溶液とNaOHを含む水溶液との両方を混合してもよく、NaOHを含む水溶液とNaOHを含む水溶液とを個別に加えながら浸出してもよい。

【0013】

NaHSの添加量は、パルプスラリー1Lに対して60g〜200gLであり、NaOHの添加量は、パルプスラリー1Lに対して50g〜200gである。

NaHSの添加量がパルプスラリー1Lに対して60g未満では、砒素の浸出率が下降してしまう。

また、パルプスラリー1Lに対するNaHS及びNaOHの添加量をそれぞれ100g程度とした場合が最も砒素の浸出率が高く、NaHS添加量及びNaOH添加量のいずれかが低くても浸出率は低下する。この条件下ではいろんな鉱種を用いても同様に良好な浸出率が得られる。

【0014】

また、NaHS添加量とNaOH添加量との比が1:1〜2:1程度となるのが好ましい。

NaOH添加量は、NaHS添加量との組合わせにおいて重要である。NaOH添加量とNaHS添加量との組合せにおいて、例えば、銅精鉱であれば、砒素を選択的にスラリー液に移行する浸出が可能となり、銅が殆どスラリー液に移行しない画期的な浸出が可能となる。

【0015】

浸出工程における浸出反応液の温度、すなわち浸出温度は、60℃〜100℃であることが好ましく、80℃〜100℃であることがより好ましい。例えば、浸出反応液の温度を80℃とすることは、高山地帯での操業を考えても適切である。

また、浸出工程においては、大気圧下で浸出可能である。

また、浸出時間は、原料精鉱にも依存するが、2時間以上が好ましく、2〜8時間程度がより好ましく、3時間〜6時間が特に好ましい。

なお、浸出工程に用いられる装置としては、耐アルカリ性容器(タンク)であって、撹拌等を行うことができる装置であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、市販の容器、攪拌機、ポンプ、ろ過機などが挙げられる。また、浸出工程では、特別な薬剤を使わないため、入手容易な仕様の装置を利用することができ、設備費が安価にすることができるというメリットがある。

【0016】

<その他の工程>

前記その他の工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記浸出工程に行われる固液分離工程などが挙げられる。

【0017】

<固液分離工程>

前記固液分離工程は、精鉱の浸出後に、ろ過機などにより固液分離をする工程である。固液分離工程後の液側に砒素が浸出し、固体側(残渣側)には、銅などが残留した砒素をほとんど含有しない精鉱が得られる。得られた精鉱は、銅製錬などの非鉄製錬原料として利用できる。また、得られた精鉱は、砒素をほとんど含まないため、後工程の製錬工程において砒素処理がほとんど不要となり、コスト減、設備仕様の安価を助長する。また、砒素が浸出された液には、精鉱に含まれる大部分の砒素が含まれているので、砒素処理を集中的に行うことができ、コスト減、設備減となる。

【0018】

本発明の精鉱の砒素除去方法の好ましい例としては、銅精鉱をパルプ濃度が500g/L以上の高濃度スラリー状のパルプスラリーを作製し、この作製したパルプスラリーに、パルプスラリー1Lに対して、NaHSを100g、NaOHを100g加えて、浸出温度(スラリー液温度)80℃以上で3時間攪拌浸出し、銅精鉱中の砒素を水溶性のNa3AsS3の形態でスラリー液中に溶解させ、未溶解の銅精鉱はろ過回収する。これにより、銅精鉱に含まれる砒素を80質量%以上浸出することができ、銅精鉱に含まれる銅は100%未溶解の銅精鉱中に入るために完全回収される。また、上記精鉱の砒素除去方法において、浸出温度(スラリー液温度)を80℃以上として反応時間をさらに長くすれば砒素の浸出率を95%にすることもできる。

これにより、得られた銅精鉱の砒素濃度を通常の精鉱並み(数質量%から0.5質量%以下の低濃度)として、銅溶錬工程に投入することができ、今まで資源化できなかった鉱石や精鉱が容易に処理できる。

【0019】

なお、本明細書において、wt%とあるのは、質量%である。Lとあるのは、単位でリットルである。

【実施例】

【0020】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

(原料の準備)

原料を下記の表1に示す3種類の原料(精鉱)を用意した。即ち、(1)銅精鉱は、As(砒素)1.67質量%、Cu(銅)11.49質量%、Fe(鉄)18.17質量%であり、(2)銅精鉱は、As(砒素)3.11質量%、Cu(銅)33.46質量%、Fe(鉄)14.34質量%であり、(3)エナジャイトは、As(砒素)8.32質量%、Cu(銅)33.71質量%、Fe(鉄)16.34質量%である。

【0021】

【表1】

【0022】

(実施例1)

実施例1に用いた原料は、表1における(1)銅精鉱である。CuFeS2、FeSが主たる組成である。この(1)銅精鉱に水を添加してパルプ濃度が500g/Lのパルプスラリーを作製し、作製したパルプスラリーに、パルプスラリー1Lに対して、NaHSを100g、NaOHを100g加えて、浸出時間3時間で浸出を行った。さらに、浸出後に、吸引ろ過機を用いて固液分離を行った。図1に、浸出時の温度を変化させた(30℃、60℃、80℃、95℃)ときの砒素浸出率の変化を示す。

なお、砒素浸出率の測定は、以下のようにして行った。

<砒素浸出率の測定>

浸出前の原料の砒素濃度及び浸出後の固体(残渣)の砒素濃度をICP(誘導結合プラズマ発光分光分析装置)を用いて測定した。

砒素浸出率は、浸出前の原料の砒素濃度から算出した砒素質量を母数として、浸出後の固体(残渣)の砒素濃度から算出砒素質量を百分率(%)で換算した。

この結果、砒素浸出率は、温度80℃で87.91%であり、温度95℃で95.40%に達し、高い砒素浸出率が得られた。

【0023】

(実施例2)

NaOH添加量及びNaHS添加量を変化させ((a)パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加、(b)パルプスラリー1Lに対して、NaOHを50g、NaHSを100g添加、(c)パルプスラリー1Lに対して、NaOHを100g、NaHSを50g添加)、浸出時間を変化させ(0.5時間〜4時間)、浸出温度を80℃で行った以外は、実施例1と同様に行った。この結果を図2に示す。図2中、(a)は、パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加した場合を示し、(b)は、パルプスラリー1Lに対して、NaOHを50g、NaHSを100g添加した場合を示し、(c)は、パルプスラリー1Lに対して、NaOHを100g、NaHSを50g添加した場合を示す。なお、上記(a)(b)は、本願発明の実施例に相当するが、上記(c)は、本願発明の比較例に相当する。

この結果、パルプスラリー1Lに対して、NaOHを100g、NaHSを100g添加した場合が最も砒素浸出率が高く、浸出時間3時間で砒素浸出率が80%を超え、浸出時間4時間でほぼ浸出時間が100%近くなった。

【0024】

(実施例3)

表1の3種類の原料((1)銅精鉱、(2)銅精鉱、(3)エナジャイト)を用い、浸出時間を変化させ(0.5時間〜6時間)、浸出温度を80℃で行った以外は、実施例1と同様に行った。原料の違いによる砒素浸出率を調べた結果を図3に示す。

この結果から、精鉱によって浸出時間が短い場合は違いが見られるが、浸出時間が4時間以上であれば、いずれも90%以上の砒素浸出率が得られた。以上より、実施例3の処理法は原料の種類にかかわらず、良好な砒素浸出率が達成できることがわかる。

また、原料としての(3)エナジャイトを浸出時間6時間で処理して得られたサンプルにおいて、原料を100とした場合の各元素の浸出残渣中の分布率は、Cu及びFeが100質量%であり、Asが4.7質量%であり、浸出液中にはAsのみ選択的に95.3%浸出されていた。また、原料としての(3)エナジャイトを浸出時間1、3、6時間で処理して得られたサンプルの形態分析をXRDにより測定した結果を図4に示す。原料中のエナジャイトCu3AsS4のピークがなくなり、Cu2Sの強いピークが現れていることからも十分な浸出効果があることが認められる。

【0025】

(実施例4)

原料としての(3)エナジャイトに水を添加してパルプ濃度が1,000g/Lのパルプスラリーを作製し、作製したパルプスラリーに、パルプスラリー1Lに対して、NaOHを200g、NaHSを200g添加して、浸出温度80℃、浸出時間10時間で浸出を行った。さらに、浸出後に、吸引ろ過機を用いて固液分離を行った。その結果、浸出後の浸出残渣中濃度はAs(砒素)0.1%以下、Cu(銅)14.5%、Fe(鉄)10.4%であり、ほぼ全量のAs(砒素)が浸出されたことが分かった。

【図面の簡単な説明】

【0026】

【図1】図1は、実施例1の測定結果を示すグラフである。

【図2】図2は、実施例2の測定結果を示すグラフである。

【図3】図3は、実施例3の測定結果を示すグラフである。

【図4】図4は、実施例3で得られたサンプルのXRDにより測定した結果を示す図である。

【特許請求の範囲】

【請求項1】

砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、

前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする非鉄製錬用の精鉱の砒素除去方法。

【請求項2】

浸出工程において、大気圧下、浸出温度60℃以上で精鉱から砒素を浸出する請求項1に記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項3】

パルプスラリー1Lに対するNaHS及びNaOHの添加量がそれぞれ100gであり、前記NaHS、前記NaOH、及び前記パルプスラリーの反応時間が3時間〜6時間である請求項1から2のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項4】

非鉄製錬用の精鉱が銅精鉱であり、前記銅精鉱中の砒素濃度が1質量%以上である請求項1から3のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項5】

請求項1から4のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法により得られ、砒素濃度が0.5質量%以下であることを特徴とする非鉄製錬用の精鉱。

【請求項1】

砒素を含む非鉄製錬用の精鉱からパルプ濃度500g/L〜2,000g/Lのパルプスラリーを作製するパルプスラリー作製工程と、

前記パルプスラリー1Lに対して、NaHSを60g〜200g、NaOHを50g〜200g加えて、前記精鉱から砒素を浸出する浸出工程とを含むことを特徴とする非鉄製錬用の精鉱の砒素除去方法。

【請求項2】

浸出工程において、大気圧下、浸出温度60℃以上で精鉱から砒素を浸出する請求項1に記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項3】

パルプスラリー1Lに対するNaHS及びNaOHの添加量がそれぞれ100gであり、前記NaHS、前記NaOH、及び前記パルプスラリーの反応時間が3時間〜6時間である請求項1から2のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項4】

非鉄製錬用の精鉱が銅精鉱であり、前記銅精鉱中の砒素濃度が1質量%以上である請求項1から3のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法。

【請求項5】

請求項1から4のいずれかに記載の非鉄製錬用の精鉱の砒素除去方法により得られ、砒素濃度が0.5質量%以下であることを特徴とする非鉄製錬用の精鉱。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−90420(P2010−90420A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−260091(P2008−260091)

【出願日】平成20年10月6日(2008.10.6)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月6日(2008.10.6)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]