非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子

【課題】非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子を提供する。

【解決手段】ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体組成物。また、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜。さらに、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、一対の電極のうち少なくともいずれかが透光性電極である非鉛強誘電体光学素子。

【解決手段】ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体組成物。また、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜。さらに、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、一対の電極のうち少なくともいずれかが透光性電極である非鉛強誘電体光学素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子に関する。

【背景技術】

【0002】

従来、強誘電性を示す組成物(強誘電体セラミックス)として、チタン酸ジルコン酸鉛(PZT)等の鉛を含む強誘電体組成物が広く知られている。このような強誘電体組成物は、誘電率や圧電性といった強誘電体としての性質(強誘電性)に優れ、様々な工業的分野において広く用いられている。

【0003】

しかしながら、近年、環境保護の観点から、鉛を含まない物質や製品を使用する動きが広まっており、これは強誘電体組成物の分野においても同様である。よって、鉛を含まない強誘電体組成物(非鉛強誘電体組成物)が求められている。

【0004】

非鉛強誘電体組成物としては、例えば、チタン酸ビスマス(BT)やチタン酸ビスマスランタン(BLT)等を含む組成物について研究が進んでいる(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−82470号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した非鉛強誘電体組成物でも、チタン酸ジルコン酸鉛等の鉛を含む強誘電体組成物を完全に代替するには至っておらず、さらに優れた非鉛強誘電体組成物を開発するために技術の豊富化が強く求められている。また、一層多様な分野で使用するために、単に強誘電性を有するだけでなく、他の機能をも有する非鉛強誘電体組成物も求められている。

【0007】

そこで、本発明は上記課題に鑑みてなされたもので、従来の非鉛強誘電体組成物とは異なる新規な非鉛強誘電体組成物を提供することを目的とする。また、これに関連して、新規な非鉛強誘電体薄膜及び非鉛強誘電体光学素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

ところで、ランタノイド元素の一種であるエルビウムは、光学的特性を有する材料として、光増幅やガラスの着色等に用いられている元素である。本発明の発明者らは、光学系材料として有用なエルビウムを用いて非鉛強誘電体組成物を製造することを想到し、鋭意研究の結果、本発明を完成させるに至った。本発明は以下の要素により構成される。

【0009】

[1]本発明の非鉛強誘電体組成物は、ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする。

【0010】

[2]本発明の非鉛強誘電体組成物においては、強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、前記強誘電性を示さない酸化物として酸化エルビウムを含有することが好ましい。

【0011】

なお、上記の場合においては、光学的特性の観点から、原料として酸化エルビウムを用い、非鉛強誘電体組成物が当該酸化エルビウムを含有していることが好ましい。

【0012】

[3]本発明の非鉛強誘電体薄膜は、ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする。

【0013】

[4]本発明の非鉛強誘電体光学素子は、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、前記非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、前記一対の電極のうち少なくともいずれかが透光性電極であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、従来の非鉛強誘電体組成物とは異なる新規な非鉛強誘電体組成物を提供することが可能となる。また、これに関連して、新規な非鉛強誘電体薄膜及び非鉛強誘電体光学素子を提供することが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態1に係る非鉛強誘電体組成物の製造方法を示すフローチャートである。

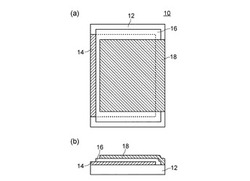

【図2】実施形態3に係る非鉛強誘電体光学素子10を説明するために示す図である。

【図3】実施例1に係る非鉛強誘電体組成物における電界と分極量との関係を示すグラフである。

【図4】実施例1に係る非鉛強誘電体組成物にかけた電界と残留分極量との関係を示すグラフである。

【図5】実施例2に係る非鉛強誘電体薄膜における電界と分極量との関係を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子について、実施の形態に基づいて説明する。

【0017】

[実施形態1]

実施形態1においては、非鉛強誘電体組成物について説明する。

図1は、実施形態1に係る非鉛強誘電体組成物の製造方法を示すフローチャートである。

【0018】

実施形態1に係る非鉛強誘電体組成物は、ビスマス、チタン及びエルビウムを含有する酸化物からなる。また、強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、強誘電性を示さない酸化物として酸化エルビウムを含有する。

【0019】

なお、本発明に係る非鉛強誘電体組成物が強誘電性を有することは後述する試験例1より明らかであり、当該強誘電性は非鉛強誘電体組成物中の「チタン酸ビスマスエルビウム」に起因するものであると推定されるが、具体的な構成元素や組成については現在研究中である。

また、チタン成分を他の成分より少なくしても(例えば、チタン成分を他の成分に対して、モル比で10分の1とする等)、後述する実施例1に示すように強誘電性を示すことが確認できている。最適な成分比(特にチタン成分の量)については現在研究中である。

【0020】

以下、実施形態1に係る非鉛強誘電体組成物を製造する方法の一例を記載する(図1参照。)。

【0021】

S1.原料準備工程

まず、原料として酸化ビスマス(Bi2O3)、酸化チタン(TiO2)及び酸化エルビウム(Er2O3)を準備する。

【0022】

なお、本発明に係る非鉛強誘電体組成物の原料は上記の物質に限られるものではなく、上記以外の酸化物を準備してもよい。また、後述する焼成工程等を行う場合には、最終的に酸化物となる物質を準備してもよい。そのような物質としては、例えば、ビスマス、チタン及びエルビウム各元素の水酸化物、炭酸塩、硝酸塩等を挙げることができる。

【0023】

S2.粉砕・混合工程

次に、用意した各原料を粉砕・混合する。この場合、各種の湿式混合(例えば、エタノール湿式混合)を行うことが好ましい。また、本工程を行うために用いる器具としては、例えば、ボールミルや乳鉢等を用いることができる。

【0024】

S3.成形工程

次に、粉砕・混合した原料を成形する。成形は、例えば、ダイスやプレス機等、各種の成形機器を用いて行うことができる。原料にかける圧力は、例えば、100MPa〜400MPaの範囲内とすることが好ましい。なお、成形の際に、成形補助材として水やバインダー(ポリビニルアルコール等)を原料に加えてもよい。

【0025】

S4.焼成工程

最後に、成形した原料を焼成して非鉛強誘電体組成物とする。焼成温度は、例えば900℃〜1300℃の範囲内であることが好ましいが、原料の組成によって最適な温度を選択することができる。また、焼成時間は、例えば1時間〜6時間の範囲内であることが好ましいが、原料の組成や組成物の大きさによって最適な時間を選択することができる。焼成は、通常の大気雰囲気下や、それよりも酸素が多い又は少ない雰囲気下、あるいは酸素雰囲気下等、各種の条件で行うことができる。

【0026】

以上の工程により、いわゆるバルクの非鉛強誘電体組成物を製造することができる。

【0027】

なお、製造した非鉛強誘電体組成物に対しては、用途に応じて形状加工、電極の形成、分極処理等、さらなる加工工程を施すことができる。

【0028】

[実施形態2]

実施形態2においては、非鉛強誘電体薄膜について説明する。

【0029】

実施形態2に係る非鉛強誘電体薄膜は、ビスマス、チタン及びエルビウムを含有する酸化物からなる。

実施形態2に係る非鉛強誘電体薄膜は、例えば、実施形態1に示したようなバルクの非鉛強誘電体組成物を基にして製造される。この場合、各種の物理的気相成長法(PVD)や化学的気相成長法(CVD)を用いて、基板となるものの上に非鉛強誘電体薄膜を製造することができる。

薄膜の厚さは、50nm〜500nmの範囲内にあることが好ましい。

【0030】

なお、本発明の非鉛強誘電体薄膜は、上記の方法によって製造するものに限られるものではない。例えば、バルクの非鉛強誘電体組成物を介さずに、ゾル−ゲル法や塗布法のような液相成長法によって製造してもよい。

【0031】

[実施形態3]

実施形態3においては、非鉛強誘電体光学素子について説明する。

図2は、実施形態3に係る非鉛強誘電体光学素子10を説明するために示す図である。

【0032】

実施形態3に係る非鉛強誘電体光学素子10は、石英ガラス基板12と、石英ガラス基板12の表面に形成された透光性電極(ITO電極)14と、透明電極14の表面に形成された非鉛強誘電体薄膜16と、非鉛強誘電体薄膜16の表面に形成された透光性電極(ITO電極)18とを備える。そして、非鉛強誘電体薄膜16はビスマス、チタン及びエルビウムを含有する酸化物からなる。従って、実施形態3に係る非鉛強誘電体光学素子10は、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜16と、非鉛強誘電体薄膜16の一方面及び他方面に配設された一対の電極14,18とを備え、一対の電極14,18のうちのいずれもが透光性電極である非鉛強誘電体光学素子ということになる。

【0033】

実施形態3に係る非鉛強誘電体光学素子10は、一対の電極14,18間に印加する電圧の方向、大きさ、波形、周期等を制御することにより、強誘電体特性(分極率)及び光学的特性(非鉛強誘電体膜の膜厚(一対の電極間の光学長)、吸収ピーク波長、光増幅特性等)を同時に変化させることが期待できるため、多様な特性を有する新規な非鉛強誘電体光学素子となる。

【0034】

非鉛強誘電体薄膜16は、実施形態2に記載した方法と同様の方法によって製造することができる。なお、一対の電極は、ITO電極以外の透光性電極であってもよい。また、一対の電極のうち少なくとも一方は、透光性電極以外の電極、例えば、反射電極(アルミニウム電極等)や散乱電極(梨地のアルミニウム電極等)であってもよい。

【0035】

なお、実施形態3に係る非鉛強誘電体光学素子は、非鉛強誘電体薄膜に酸化エルビウム又はエルビウムイオン(Er3+)が含まれることが好ましい。光増幅や着色等の効果を期待できるためである。

【0036】

[実施例1]

図3は、実施例1に係る非鉛強誘電体組成物における電界と分極量との関係を示すグラフ(いわゆるヒステリシス曲線を示すグラフ。後述する図5についても同様。)である。グラフの縦軸は単位面積あたりの分極量であり、総体としての分極量を電極の面積で割ったものである。横軸は単位長さあたりの電界であり、試料にかけた電界を電極間の距離で割ったものである。

図4は、実施例1に係る非鉛強誘電体組成物にかけた電界と残留分極量との関係を示すグラフである。グラフの縦軸は単位面積当たりの残留分極量であり、総体としての残留分極量を電極の面積で割ったものである。横軸は単位長さあたりにかけた電界であり、試料にかけた電界のうち最大の電界を電極間の距離で割ったものである。

【0037】

実施例1においては、本発明によって定義される非鉛強誘電体組成物を実際に製造し、強誘電性の評価を行った。

まず、実施例1に係る非鉛強誘電体組成物の製造方法を説明する。

【0038】

S1.原料準備工程

まず、原料として粉末状の酸化ビスマス(Bi2O3)及び酸化エルビウム(Er2O3)を、それぞれ2モルずつ準備した。また、粉末状の酸化チタン(TiO2)を0.2モル準備した。なお、酸化ビスマス、酸化エルビウム及び酸化チタンの粒径は1μm〜2μmであり、全て高純度化学株式会社より購入したものである。

【0039】

S2.粉砕・混合工程

次に、用意した各原料の粉末を粉砕・混合した。当該粉砕・混合はメノウ乳鉢を用いてエタノール湿式混合により行った。

【0040】

S3.成形工程

次に、粉砕・混合した原料を成形した。成形は、直径25mmの超硬合金製のダイスを用い、200MPaの圧力を2分間維持することにより行った。

【0041】

S4.焼成工程

最後に、成形した原料を焼成して非鉛強誘電体組成物とした。焼成は、電気炉(KDF P−80G、東京理化器株式会社製)を用いて1000℃、5時間の条件で行った。なお、昇温速度は200℃毎時とし、冷却速度は150℃毎時とした。常温まで冷却したところで、実施例1に係る非鉛強誘電体組成物を取り出した。このようにして製造した非鉛強誘電体組成物の色は黄土色であった。

【0042】

上記のようにして製造した非鉛強誘電体組成物(円柱ペレット状の形状となった。)の両面に電極を形成した。具体的には、非鉛強誘電体組成物の一面に銀ペースト(ドータイト FA−333、藤倉化成株式会社)を塗布し、120℃で10分間乾燥させた。乾燥後、前記一面とは対となる面にも同様の銀ペーストを塗布し、同様の条件で乾燥させた。このようにして非鉛強誘電体組成物の両面に電極を形成した。

なお、このとき、ノギスとマイクロメーターを用いて非鉛強誘電体組成物の大きさを測定した。電極間の距離が1880μmであり、直径が2cm(面積約3.14cm2)であった。

【0043】

上記のようにして非鉛強誘電体組成物の両面に電極を形成した後、測定機器(RT6000HVS及びRT6000HVA(4000V高電圧アンプ)、ラジアントテクノロジー社製)を用いて強誘電性を評価した。

【0044】

その結果、図3及び図4に示すように、実施例1に係る非鉛強誘電体組成物が強誘電性を示すことを確認することができた。

【0045】

[実施例2]

図5は、実施例2に係る非鉛強誘電体薄膜における電界と分極量との関係を示すグラフである。グラフの縦軸は単位面積あたりの分極量であり、総体としての分極量を電極の面積で割ったものである。横軸は単位長さあたりの電界であり、試料にかけた電界を電極間の距離で割ったものである。

【0046】

実施例2においては、本発明によって定義される非鉛強誘電体薄膜を実際に製造し、強誘電性の評価を行った。

まず、実施例2に係る非鉛強誘電体薄膜の製造方法を説明する。

【0047】

シリコンウェハ(酸化膜100nm)の上に、スパッタ装置(ARF−C1060、神港精機製)により、10nmのチタン薄膜と300nmのプラチナ薄膜の成膜を行った。基板温度は150℃とし、成膜雰囲気はアルゴン雰囲気下とし、成膜圧力は0.33Paとした。順序としては、まずRF300Wの条件で10nmのチタンを成膜した後、直ちにDC550Vの条件で300nmのプラチナを成膜した。

その後、成膜時の酸素抜けを補うため、高周波原子ビーム照射装置(HD60、オクスフォードアプライドリサーチ社製)を用いて、基板に酸素原子ビームを5分間照射してクリーニングを行った。クリーニングの条件として、高周波電力を300Wとし、酸素流量を1.0sccmとした。

【0048】

クリーニングの5分後に、物理的気相成長法の一種であるレーザーアブレーション法により、実施例1に係る非鉛強誘電体組成物を基に基板上に非鉛強誘電体薄膜を製造した。当該製造には、成膜装置(PLAD381、AOV社製)及びレーザー発振装置(COMPEX205 フッ化クリプトンエキシマレーザー、コヒレント社製)を用いた。成膜の条件として、レーザーの波長は248nmとし、レーザー出力は300mJ 10Hzとし、基板温度は400℃とした。成膜は1時間かけて行った。このようにして製造した非鉛強誘電体薄膜の色は、ほぼ透明でやや黄色味がかった色であった。

【0049】

上記のようにして製造した非鉛強誘電体薄膜上に、スパッタ法によりドット状の上部電極を形成した。

具体的には、まず、非鉛強誘電体薄膜上全体にフォトレジスト(SIPR−9684−3.0、信越化学工業株式会社製)を塗布し、ドット状パターンのフォトマスクを行って、露光・現像を行った。次に、上部電極をスパッタ法により成膜し、フォトレジストをアセトン中で溶解・剥離させることにより、ドット状(直径20μm、面積3.14×10−6cm2)の上部電極を形成した。形成条件として、基板温度は常温とし、成膜圧力は約0.33Paとし、直流550V、アルゴン雰囲気下で成膜を行った。

この後、マスキングを行ったことにより生じた段差に対して、触針式膜厚段差・表面形状測定器(Dektak8、アルバック社製)を用いて測定を行い、製造した非鉛強誘電体薄膜の厚さを測定した。当該膜厚は320nmであった。

なお、シリコンウェハ上に形成した金属薄膜を下部電極として用いた。

【0050】

上記のようにして非鉛強誘電体薄膜に上部電極を形成した後、測定機器(FCE−PZ、東洋テクニカ製)を用いて強誘電性を評価した。なお、当該測定機器はマニュアルプローバーとダイヤモンドコーティングを施したAFMカンチレバーとを有しており、マニュアルプローバーを下部電極に接触させ、AFMカンチレバーを上部電極に接触させて測定を行った。

【0051】

その結果、図5に示すように、実施例2に係る非鉛強誘電体薄膜が強誘電性を示すことを確認することができた。

【0052】

以上、本発明を上記の実施形態及び実施例に基づいて説明したが、本発明は上記の実施形態及び実施例に限定されるものではない。その趣旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば、次のような変形も可能である。

【0053】

(1)上記各実施形態において記載した各構成要素の寸法、量、原料及び形状は例示であり、本発明の効果を損なわない範囲において変更することが可能である。

【符号の説明】

【0054】

10…非鉛強誘電体光学素子、12…石英ガラス基板、14,18…透明電極、16…非鉛強誘電体薄膜

【技術分野】

【0001】

本発明は、非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子に関する。

【背景技術】

【0002】

従来、強誘電性を示す組成物(強誘電体セラミックス)として、チタン酸ジルコン酸鉛(PZT)等の鉛を含む強誘電体組成物が広く知られている。このような強誘電体組成物は、誘電率や圧電性といった強誘電体としての性質(強誘電性)に優れ、様々な工業的分野において広く用いられている。

【0003】

しかしながら、近年、環境保護の観点から、鉛を含まない物質や製品を使用する動きが広まっており、これは強誘電体組成物の分野においても同様である。よって、鉛を含まない強誘電体組成物(非鉛強誘電体組成物)が求められている。

【0004】

非鉛強誘電体組成物としては、例えば、チタン酸ビスマス(BT)やチタン酸ビスマスランタン(BLT)等を含む組成物について研究が進んでいる(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−82470号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した非鉛強誘電体組成物でも、チタン酸ジルコン酸鉛等の鉛を含む強誘電体組成物を完全に代替するには至っておらず、さらに優れた非鉛強誘電体組成物を開発するために技術の豊富化が強く求められている。また、一層多様な分野で使用するために、単に強誘電性を有するだけでなく、他の機能をも有する非鉛強誘電体組成物も求められている。

【0007】

そこで、本発明は上記課題に鑑みてなされたもので、従来の非鉛強誘電体組成物とは異なる新規な非鉛強誘電体組成物を提供することを目的とする。また、これに関連して、新規な非鉛強誘電体薄膜及び非鉛強誘電体光学素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

ところで、ランタノイド元素の一種であるエルビウムは、光学的特性を有する材料として、光増幅やガラスの着色等に用いられている元素である。本発明の発明者らは、光学系材料として有用なエルビウムを用いて非鉛強誘電体組成物を製造することを想到し、鋭意研究の結果、本発明を完成させるに至った。本発明は以下の要素により構成される。

【0009】

[1]本発明の非鉛強誘電体組成物は、ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする。

【0010】

[2]本発明の非鉛強誘電体組成物においては、強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、前記強誘電性を示さない酸化物として酸化エルビウムを含有することが好ましい。

【0011】

なお、上記の場合においては、光学的特性の観点から、原料として酸化エルビウムを用い、非鉛強誘電体組成物が当該酸化エルビウムを含有していることが好ましい。

【0012】

[3]本発明の非鉛強誘電体薄膜は、ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする。

【0013】

[4]本発明の非鉛強誘電体光学素子は、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、前記非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、前記一対の電極のうち少なくともいずれかが透光性電極であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、従来の非鉛強誘電体組成物とは異なる新規な非鉛強誘電体組成物を提供することが可能となる。また、これに関連して、新規な非鉛強誘電体薄膜及び非鉛強誘電体光学素子を提供することが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態1に係る非鉛強誘電体組成物の製造方法を示すフローチャートである。

【図2】実施形態3に係る非鉛強誘電体光学素子10を説明するために示す図である。

【図3】実施例1に係る非鉛強誘電体組成物における電界と分極量との関係を示すグラフである。

【図4】実施例1に係る非鉛強誘電体組成物にかけた電界と残留分極量との関係を示すグラフである。

【図5】実施例2に係る非鉛強誘電体薄膜における電界と分極量との関係を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の非鉛強誘電体組成物、非鉛強誘電体薄膜及び非鉛強誘電体光学素子について、実施の形態に基づいて説明する。

【0017】

[実施形態1]

実施形態1においては、非鉛強誘電体組成物について説明する。

図1は、実施形態1に係る非鉛強誘電体組成物の製造方法を示すフローチャートである。

【0018】

実施形態1に係る非鉛強誘電体組成物は、ビスマス、チタン及びエルビウムを含有する酸化物からなる。また、強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、強誘電性を示さない酸化物として酸化エルビウムを含有する。

【0019】

なお、本発明に係る非鉛強誘電体組成物が強誘電性を有することは後述する試験例1より明らかであり、当該強誘電性は非鉛強誘電体組成物中の「チタン酸ビスマスエルビウム」に起因するものであると推定されるが、具体的な構成元素や組成については現在研究中である。

また、チタン成分を他の成分より少なくしても(例えば、チタン成分を他の成分に対して、モル比で10分の1とする等)、後述する実施例1に示すように強誘電性を示すことが確認できている。最適な成分比(特にチタン成分の量)については現在研究中である。

【0020】

以下、実施形態1に係る非鉛強誘電体組成物を製造する方法の一例を記載する(図1参照。)。

【0021】

S1.原料準備工程

まず、原料として酸化ビスマス(Bi2O3)、酸化チタン(TiO2)及び酸化エルビウム(Er2O3)を準備する。

【0022】

なお、本発明に係る非鉛強誘電体組成物の原料は上記の物質に限られるものではなく、上記以外の酸化物を準備してもよい。また、後述する焼成工程等を行う場合には、最終的に酸化物となる物質を準備してもよい。そのような物質としては、例えば、ビスマス、チタン及びエルビウム各元素の水酸化物、炭酸塩、硝酸塩等を挙げることができる。

【0023】

S2.粉砕・混合工程

次に、用意した各原料を粉砕・混合する。この場合、各種の湿式混合(例えば、エタノール湿式混合)を行うことが好ましい。また、本工程を行うために用いる器具としては、例えば、ボールミルや乳鉢等を用いることができる。

【0024】

S3.成形工程

次に、粉砕・混合した原料を成形する。成形は、例えば、ダイスやプレス機等、各種の成形機器を用いて行うことができる。原料にかける圧力は、例えば、100MPa〜400MPaの範囲内とすることが好ましい。なお、成形の際に、成形補助材として水やバインダー(ポリビニルアルコール等)を原料に加えてもよい。

【0025】

S4.焼成工程

最後に、成形した原料を焼成して非鉛強誘電体組成物とする。焼成温度は、例えば900℃〜1300℃の範囲内であることが好ましいが、原料の組成によって最適な温度を選択することができる。また、焼成時間は、例えば1時間〜6時間の範囲内であることが好ましいが、原料の組成や組成物の大きさによって最適な時間を選択することができる。焼成は、通常の大気雰囲気下や、それよりも酸素が多い又は少ない雰囲気下、あるいは酸素雰囲気下等、各種の条件で行うことができる。

【0026】

以上の工程により、いわゆるバルクの非鉛強誘電体組成物を製造することができる。

【0027】

なお、製造した非鉛強誘電体組成物に対しては、用途に応じて形状加工、電極の形成、分極処理等、さらなる加工工程を施すことができる。

【0028】

[実施形態2]

実施形態2においては、非鉛強誘電体薄膜について説明する。

【0029】

実施形態2に係る非鉛強誘電体薄膜は、ビスマス、チタン及びエルビウムを含有する酸化物からなる。

実施形態2に係る非鉛強誘電体薄膜は、例えば、実施形態1に示したようなバルクの非鉛強誘電体組成物を基にして製造される。この場合、各種の物理的気相成長法(PVD)や化学的気相成長法(CVD)を用いて、基板となるものの上に非鉛強誘電体薄膜を製造することができる。

薄膜の厚さは、50nm〜500nmの範囲内にあることが好ましい。

【0030】

なお、本発明の非鉛強誘電体薄膜は、上記の方法によって製造するものに限られるものではない。例えば、バルクの非鉛強誘電体組成物を介さずに、ゾル−ゲル法や塗布法のような液相成長法によって製造してもよい。

【0031】

[実施形態3]

実施形態3においては、非鉛強誘電体光学素子について説明する。

図2は、実施形態3に係る非鉛強誘電体光学素子10を説明するために示す図である。

【0032】

実施形態3に係る非鉛強誘電体光学素子10は、石英ガラス基板12と、石英ガラス基板12の表面に形成された透光性電極(ITO電極)14と、透明電極14の表面に形成された非鉛強誘電体薄膜16と、非鉛強誘電体薄膜16の表面に形成された透光性電極(ITO電極)18とを備える。そして、非鉛強誘電体薄膜16はビスマス、チタン及びエルビウムを含有する酸化物からなる。従って、実施形態3に係る非鉛強誘電体光学素子10は、ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜16と、非鉛強誘電体薄膜16の一方面及び他方面に配設された一対の電極14,18とを備え、一対の電極14,18のうちのいずれもが透光性電極である非鉛強誘電体光学素子ということになる。

【0033】

実施形態3に係る非鉛強誘電体光学素子10は、一対の電極14,18間に印加する電圧の方向、大きさ、波形、周期等を制御することにより、強誘電体特性(分極率)及び光学的特性(非鉛強誘電体膜の膜厚(一対の電極間の光学長)、吸収ピーク波長、光増幅特性等)を同時に変化させることが期待できるため、多様な特性を有する新規な非鉛強誘電体光学素子となる。

【0034】

非鉛強誘電体薄膜16は、実施形態2に記載した方法と同様の方法によって製造することができる。なお、一対の電極は、ITO電極以外の透光性電極であってもよい。また、一対の電極のうち少なくとも一方は、透光性電極以外の電極、例えば、反射電極(アルミニウム電極等)や散乱電極(梨地のアルミニウム電極等)であってもよい。

【0035】

なお、実施形態3に係る非鉛強誘電体光学素子は、非鉛強誘電体薄膜に酸化エルビウム又はエルビウムイオン(Er3+)が含まれることが好ましい。光増幅や着色等の効果を期待できるためである。

【0036】

[実施例1]

図3は、実施例1に係る非鉛強誘電体組成物における電界と分極量との関係を示すグラフ(いわゆるヒステリシス曲線を示すグラフ。後述する図5についても同様。)である。グラフの縦軸は単位面積あたりの分極量であり、総体としての分極量を電極の面積で割ったものである。横軸は単位長さあたりの電界であり、試料にかけた電界を電極間の距離で割ったものである。

図4は、実施例1に係る非鉛強誘電体組成物にかけた電界と残留分極量との関係を示すグラフである。グラフの縦軸は単位面積当たりの残留分極量であり、総体としての残留分極量を電極の面積で割ったものである。横軸は単位長さあたりにかけた電界であり、試料にかけた電界のうち最大の電界を電極間の距離で割ったものである。

【0037】

実施例1においては、本発明によって定義される非鉛強誘電体組成物を実際に製造し、強誘電性の評価を行った。

まず、実施例1に係る非鉛強誘電体組成物の製造方法を説明する。

【0038】

S1.原料準備工程

まず、原料として粉末状の酸化ビスマス(Bi2O3)及び酸化エルビウム(Er2O3)を、それぞれ2モルずつ準備した。また、粉末状の酸化チタン(TiO2)を0.2モル準備した。なお、酸化ビスマス、酸化エルビウム及び酸化チタンの粒径は1μm〜2μmであり、全て高純度化学株式会社より購入したものである。

【0039】

S2.粉砕・混合工程

次に、用意した各原料の粉末を粉砕・混合した。当該粉砕・混合はメノウ乳鉢を用いてエタノール湿式混合により行った。

【0040】

S3.成形工程

次に、粉砕・混合した原料を成形した。成形は、直径25mmの超硬合金製のダイスを用い、200MPaの圧力を2分間維持することにより行った。

【0041】

S4.焼成工程

最後に、成形した原料を焼成して非鉛強誘電体組成物とした。焼成は、電気炉(KDF P−80G、東京理化器株式会社製)を用いて1000℃、5時間の条件で行った。なお、昇温速度は200℃毎時とし、冷却速度は150℃毎時とした。常温まで冷却したところで、実施例1に係る非鉛強誘電体組成物を取り出した。このようにして製造した非鉛強誘電体組成物の色は黄土色であった。

【0042】

上記のようにして製造した非鉛強誘電体組成物(円柱ペレット状の形状となった。)の両面に電極を形成した。具体的には、非鉛強誘電体組成物の一面に銀ペースト(ドータイト FA−333、藤倉化成株式会社)を塗布し、120℃で10分間乾燥させた。乾燥後、前記一面とは対となる面にも同様の銀ペーストを塗布し、同様の条件で乾燥させた。このようにして非鉛強誘電体組成物の両面に電極を形成した。

なお、このとき、ノギスとマイクロメーターを用いて非鉛強誘電体組成物の大きさを測定した。電極間の距離が1880μmであり、直径が2cm(面積約3.14cm2)であった。

【0043】

上記のようにして非鉛強誘電体組成物の両面に電極を形成した後、測定機器(RT6000HVS及びRT6000HVA(4000V高電圧アンプ)、ラジアントテクノロジー社製)を用いて強誘電性を評価した。

【0044】

その結果、図3及び図4に示すように、実施例1に係る非鉛強誘電体組成物が強誘電性を示すことを確認することができた。

【0045】

[実施例2]

図5は、実施例2に係る非鉛強誘電体薄膜における電界と分極量との関係を示すグラフである。グラフの縦軸は単位面積あたりの分極量であり、総体としての分極量を電極の面積で割ったものである。横軸は単位長さあたりの電界であり、試料にかけた電界を電極間の距離で割ったものである。

【0046】

実施例2においては、本発明によって定義される非鉛強誘電体薄膜を実際に製造し、強誘電性の評価を行った。

まず、実施例2に係る非鉛強誘電体薄膜の製造方法を説明する。

【0047】

シリコンウェハ(酸化膜100nm)の上に、スパッタ装置(ARF−C1060、神港精機製)により、10nmのチタン薄膜と300nmのプラチナ薄膜の成膜を行った。基板温度は150℃とし、成膜雰囲気はアルゴン雰囲気下とし、成膜圧力は0.33Paとした。順序としては、まずRF300Wの条件で10nmのチタンを成膜した後、直ちにDC550Vの条件で300nmのプラチナを成膜した。

その後、成膜時の酸素抜けを補うため、高周波原子ビーム照射装置(HD60、オクスフォードアプライドリサーチ社製)を用いて、基板に酸素原子ビームを5分間照射してクリーニングを行った。クリーニングの条件として、高周波電力を300Wとし、酸素流量を1.0sccmとした。

【0048】

クリーニングの5分後に、物理的気相成長法の一種であるレーザーアブレーション法により、実施例1に係る非鉛強誘電体組成物を基に基板上に非鉛強誘電体薄膜を製造した。当該製造には、成膜装置(PLAD381、AOV社製)及びレーザー発振装置(COMPEX205 フッ化クリプトンエキシマレーザー、コヒレント社製)を用いた。成膜の条件として、レーザーの波長は248nmとし、レーザー出力は300mJ 10Hzとし、基板温度は400℃とした。成膜は1時間かけて行った。このようにして製造した非鉛強誘電体薄膜の色は、ほぼ透明でやや黄色味がかった色であった。

【0049】

上記のようにして製造した非鉛強誘電体薄膜上に、スパッタ法によりドット状の上部電極を形成した。

具体的には、まず、非鉛強誘電体薄膜上全体にフォトレジスト(SIPR−9684−3.0、信越化学工業株式会社製)を塗布し、ドット状パターンのフォトマスクを行って、露光・現像を行った。次に、上部電極をスパッタ法により成膜し、フォトレジストをアセトン中で溶解・剥離させることにより、ドット状(直径20μm、面積3.14×10−6cm2)の上部電極を形成した。形成条件として、基板温度は常温とし、成膜圧力は約0.33Paとし、直流550V、アルゴン雰囲気下で成膜を行った。

この後、マスキングを行ったことにより生じた段差に対して、触針式膜厚段差・表面形状測定器(Dektak8、アルバック社製)を用いて測定を行い、製造した非鉛強誘電体薄膜の厚さを測定した。当該膜厚は320nmであった。

なお、シリコンウェハ上に形成した金属薄膜を下部電極として用いた。

【0050】

上記のようにして非鉛強誘電体薄膜に上部電極を形成した後、測定機器(FCE−PZ、東洋テクニカ製)を用いて強誘電性を評価した。なお、当該測定機器はマニュアルプローバーとダイヤモンドコーティングを施したAFMカンチレバーとを有しており、マニュアルプローバーを下部電極に接触させ、AFMカンチレバーを上部電極に接触させて測定を行った。

【0051】

その結果、図5に示すように、実施例2に係る非鉛強誘電体薄膜が強誘電性を示すことを確認することができた。

【0052】

以上、本発明を上記の実施形態及び実施例に基づいて説明したが、本発明は上記の実施形態及び実施例に限定されるものではない。その趣旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば、次のような変形も可能である。

【0053】

(1)上記各実施形態において記載した各構成要素の寸法、量、原料及び形状は例示であり、本発明の効果を損なわない範囲において変更することが可能である。

【符号の説明】

【0054】

10…非鉛強誘電体光学素子、12…石英ガラス基板、14,18…透明電極、16…非鉛強誘電体薄膜

【特許請求の範囲】

【請求項1】

ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする非鉛強誘電体組成物。

【請求項2】

請求項1に記載の非鉛強誘電体組成物において、

強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、

前記強誘電性を示さない酸化物として酸化エルビウムを含有することを特徴とする非鉛強誘電体組成物。

【請求項3】

ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする非鉛強誘電体薄膜。

【請求項4】

ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、

前記非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、

前記一対の電極のうち少なくともいずれかが透光性電極であることを特徴とする非鉛強誘電体光学素子。

【請求項1】

ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする非鉛強誘電体組成物。

【請求項2】

請求項1に記載の非鉛強誘電体組成物において、

強誘電性を示す酸化物と、強誘電性を示さない酸化物とを含有し、

前記強誘電性を示さない酸化物として酸化エルビウムを含有することを特徴とする非鉛強誘電体組成物。

【請求項3】

ビスマス、チタン及びエルビウムを含有する酸化物からなることを特徴とする非鉛強誘電体薄膜。

【請求項4】

ビスマス、チタン及びエルビウムを含有する酸化物からなる非鉛強誘電体薄膜と、

前記非鉛強誘電体薄膜の一方面及び他方面に配設された一対の電極とを備え、

前記一対の電極のうち少なくともいずれかが透光性電極であることを特徴とする非鉛強誘電体光学素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−201549(P2012−201549A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67324(P2011−67324)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(391001619)長野県 (64)

【出願人】(391026472)セラテックジャパン株式会社 (2)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(391001619)長野県 (64)

【出願人】(391026472)セラテックジャパン株式会社 (2)

【Fターム(参考)】

[ Back to top ]