面材の取付構造

【課題】高い許容せん断耐力の耐力壁を形成することができる面材の取付構造を提供する。

【解決手段】柱1の表面で縦横方向に隣接させた複数枚の面材2、2…の各隅部5、5…にわたって補強板3を配置する。補強板3の表面から柱1まで各面材2の隅部5を貫通させて固定具4を打入する。地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができる。

【解決手段】柱1の表面で縦横方向に隣接させた複数枚の面材2、2…の各隅部5、5…にわたって補強板3を配置する。補強板3の表面から柱1まで各面材2の隅部5を貫通させて固定具4を打入する。地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐震性などの性能が高い耐力壁を形成する際に用いられる面材の取付構造に関するものである。

【背景技術】

【0002】

従来より、建物の軸組等の壁下地の表面に複数枚の面材を並設することによって、外壁等の壁を形成しているが、耐震性の高い耐力壁を形成するにあたっては、以下のような方法が採用されている(例えば、特許文献1参照)。まず、面材の側端部を釘打ち代として形成し、軸組の表面に複数枚の面材を横方向(水平方向)に並べる。次に、隣接する面材の釘打ち代の表面の間に跨るように縦に長い矩形状の板材を配置する。次に、この板材の表面から面材を貫通して軸組まで釘やビスなどを打入する。このとき、釘等は縦に略等間隔で板材の縦方向の略全長にわたって打入する。そして、面材を釘等で軸組に接合することによって、耐力壁を形成することができる。

【特許文献1】特開平11−62060号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記の従来例では、面材を横方向だけでなく、縦方向(鉛直方向)にも隣接させた場合については考慮されておらず、高い許容せん断耐力の耐力壁を形成することができないおそれがあった。

【0004】

本発明は上記の点に鑑みてなされたものであり、高い許容せん断耐力の耐力壁を形成することができる面材の取付構造を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る面材の取付構造は、柱1の表面で縦横方向に隣接させた複数枚の面材2、2…の各隅部5、5…にわたって補強板3を配置し、補強板3の表面から柱1まで各面材2の隅部5を貫通させて固定具4を打入して成ることを特徴とするものである。

【0006】

本発明の請求項2に係る面材の取付構造は、柱1の表面で縦方向に隣接させた複数枚の面材2、2の各隅部5、5とその側方に設けたスペーサ6とにわたって補強板3を配置し、補強板3の表面から柱1まで各面材2の隅部5及びスペーサ6を貫通させて固定具4を打入して成ることを特徴とするものである。

【0007】

本発明の請求項3に係る面材の取付構造は、請求項1又は2において、複数の補強板3、3…が縦方向に分割されて成ることを特徴とするものである。

【0008】

本発明の請求項4に係る面材の取付構造は、請求項1乃至3のいずれか一項において、補強板3の側端部に突出片7を設けて成ることを特徴とするものである。

【0009】

本発明の請求項5に係る面材の取付構造は、請求項1乃至4のいずれか一項において、面材2の中央部よりも隅部5の方が固定具4の密度が高いことを特徴とするものである。

【0010】

本発明の請求項6に係る面材の取付構造は、請求項1乃至5のいずれか一項において、面材2が、二枚の金属外皮の間に芯材を充填して形成されるサンドイッチパネルであることを特徴とするものである。

【発明の効果】

【0011】

請求項1の発明では、地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができるものであり、高い許容せん断耐力の耐力壁を形成することができるものである。しかも、縦横方向に隣接する面材2、2…は各隅部5にわたって配置した補強板3と各隅部5とに集中して固定具4を打入して取り付けることができ、耐力向上に寄与しにくい面材2の中央部付近の補強板3や固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0012】

請求項2の発明では、地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができるものであり、高い許容せん断耐力の耐力壁を形成することができるものである。しかも、縦方向に隣接する面材2、2…は各隅部5にわたって配置した補強板3と各隅部5とに集中して固定具4を打入して取り付けることができ、耐力向上に寄与しにくい面材2の中央部付近の補強板3や固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0013】

請求項3の発明では、複数の分割された補強板3、3…を用いることにより、縦方向で隣り合う補強板3、3の間隙において面材2に固定具4を打入することができ、面材2を仮固定することができるものである。

【0014】

請求項4の発明では、突出片7により補強板3を補強することができ、許容せん断耐力をさらに向上させることができるものである。

【0015】

請求項5の発明では、耐力向上に寄与しにくい面材2の中央部付近の固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0016】

請求項6の発明では、面材2としてサンドイッチパネルを用いることにより、固定具4と金属外皮が接している一定距離を保った2点に、せん断力が均等に分散されて二面せん断に理想的な構造になり、許容耐力を向上させることができるものである。また、薄い金属板を使用可能であり、対費用効果の面でも優れる。さらに、サンドイッチパネルは、表裏面に金属外皮を使用しており、他の建材と比べて、靭性に優れ、品質も安定している。

【発明を実施するための最良の形態】

【0017】

以下、本発明を実施するための最良の形態を説明する。

【0018】

柱1は壁下地9となる軸組構造を形成するものであって、建物の土台10の上に横方向(水平方向)に所定の間隔を介して複数本立設されている。

【0019】

面材2は構造用合板やサンドイッチパネルなどの板状建材を用いることができるが、断熱性や防火性の高いサンドイッチパネルを用いるのが好ましい。サンドイッチパネルは二枚の金属外皮の間に芯材を充填して形成されるものであって、金属外皮としては、例えば、厚み0.27〜1.6mm程度の金属板をロール加工や折り曲げ加工するなどして形成することができ、この金属板としては亜鉛めっき鋼板や塗装鋼板やガルバリウム鋼板(登録商標)などを用いることができる。また、芯材としては、例えば、厚み20〜120mm程度の断熱材を用いることができる。この断熱材としてはロックウールやグラスウールなどの無機質断熱材、ウレタンフォームやスチレンフォームやフェノールフォームやポリイソシアヌレートフォームなどの樹脂断熱材を用いることができる。サンドイッチパネルは、芯材を金属外皮でサンドイッチした構造であるため、固定具4と金属外皮が接している一定距離を保った2点に、せん断力が均等に分散され、二面せん断に理想的な構造になっている。これに対し、面材2が合板や鉄板だけの場合、固定具4に接している面材2の厚み方向の中心部1点に集中荷重がかかることで、固定具4に局所的な曲損や折損が起こり、面材2全体として観た時、二面せん断の機構からズレが生じやすく、許容耐力が低下する傾向がある。また、面材2の上端には嵌合凸部15が形成されていると共に面材2の下端には嵌合凹部16が設けられており、面材2の嵌合凸部15と他の面材2の嵌合凹部16とを互いに嵌合することによって、縦方向に隣接する面材2、2を接続することができる。尚、面材2の大きさは特に限定されず、例えば、縦(高さ)910mm×横(長さ)910mmの正方形のものや、縦(高さ)910mm×横(長さ)1820mmの横長のものを用いることができる。

【0020】

補強板3は短冊状の金属板や合板を用いて形成することができる。この金属板としては上記サンドイッチパネルの金属外皮と同様のもの及びその他に鉄板やステンレス鋼板などを使用することができる。また、補強板3は縦方向に並設された面材2、2…の全部あるいは複数枚にわたって配置されるように長尺に形成してもよいし、長尺の補強板3を縦方向に複数に分割して縦方向に隣接する面材2、2にわたって配置されるように短尺に形成してもよい。補強板3の大きさは特に限定されないが、縦寸法(長手寸法)が面材2の縦寸法の0.2〜0.9倍であることが好ましく、より好ましくは0.25〜0.6倍、横寸法(短手寸法)が面材2の横寸法の0.1以下であることが好ましい。このような縦横の寸法にすることにより、耐力向上に寄与しにくい面材2の中央部付近の補強板3を少なくすることができ、効率よく高い許容せん断耐力の耐力壁を形成することができる。また、補強板3の厚みは特に限定されないが、0.3〜1.0mmにすることができる。また、図4(a)に示すように、補強板3の両方の側端部(長手端部)には突出片7を設けるのが好ましい。突出片7は補強板3の表面側に立ち上げるように折り曲げて形成することができ、補強板3の側端部の全長にわたって設けることができる。突出片7の補強板3の表面側からの突出寸法は5〜15mmとすることができるが、これに限定されるものではない。尚、図4(b)のように、突出片7を設けないようにしてもよい。

【0021】

図1に本発明の面材2の取付構造の一例を示す。この例では、壁下地9の柱1として一対の側柱1a、1aとその間に設けた一つの中間柱1bとを備えて形成されている。また、壁下地9の表面(例えば、屋外側面)には複数枚の面材2、2…を縦横方向に並べて配設されている。ここで、縦方向に隣接する面材2、2は嵌合凸部15と嵌合凹部16との嵌合により接続されている。また、横方向に隣接する面材2、2は側端部同士を突き合わせて接続されている。

【0022】

そして、補強板3は面材2の表面(壁下地9と反対側の面で、例えば、屋外側面)において、縦横に隣接する四枚の面材2、2…に跨るようにして設けられている。すなわち、まず、縦長の補強板3を縦方向及び横方向に隣接する面材2、2…の各隅部5にわたって配置する。このとき、補強板3の上側略半分の裏面を上側二枚の面材2、2の表面に接触させると共に補強板3の下側略半分の裏面を下側二枚の面材2、2の表面に接触させる。また、補強板3の横方向の略半分を横方向に隣接する面材2、2の表面に跨るように配置する。次に、複数本の固定具4を補強板3の表面から中間柱1bにまで面材2を貫通して打入することによって、面材2及び補強板3を中間柱1bに取り付けて固定する。ここで、固定具4としては釘やビスなどを例示することができる。また、複数本の固定具4は補強板3の長手方向に沿って二列に並べて打入されている。縦方向の固定具4の間隔は、例えば、10〜80mm、好ましくは25〜50mmとすることができる。固定具4の間隔が上記よりも狭いと、固定具4の打入本数が多くなりすぎてコスト高になるおそれがあり、固定具4の間隔が上記よりも広いと、固定具4の打入本数が少なくなりすぎて面材2の取付強度が充分に得られないおそれがある。また、固定具4は各面材2の突き合わせた隅部5に必ず打入されるものである。本発明において面材2の隅部5とは面材2の側端部及び上下端部から面材2の縦寸法の10%の長さの範囲をいい、縦寸法が910mmの面材2の場合は面材2の側端部及び上下端部から約10mmの範囲が隅部5となる。このようにして複数枚の補強板3を縦方向に順次並べて固定具4を打入することにより、複数枚の面材2、2…及び複数枚の補強板3、3…を中間柱1bに取り付けて固定することができる。

【0023】

また、側柱1aに面材2を取り付けて固定する際にも補強板3を用いる。すなわち、まず、側柱1aの表面に面材2の側端部とスペーサ6とを位置させる。このとき、側柱1aの横方向の略半分の表面に面材2の側端部を接触させ、残りの略半分の表面にスペーサ6を接触させる。スペーサ6は縦方向に長尺の木製の角材や面材2を所定の幅寸法に切断したものなどで形成することができ、スペーサ6の厚みは面材2の厚みと略同等である。スペーサ6は縦方向に並べて配置した複数枚の面材2、2…の側端面に接触した状態で側柱1aの縦方向の全長にわたって設けられている。尚、スペーサ6は側柱1aの縦方向の全長にわたって設ける必要はなく、補強板3を配設する箇所のみに設けてもよい。次に、縦長の補強板3を縦方向に隣接する面材2、2…の各隅部5及びスペーサ6にわたって配置する。このとき、補強板3の上側略半分の裏面を上側面材2とスペーサ6の表面に接触させると共に補強板3の下側略半分の裏面を下側の面材2とスペーサ6の表面に接触させる。また、補強板3の横方向の略半分を横方向に隣接する面材2とスペーサ6の表面に跨るように配置する。次に、複数本の固定具4を補強板3の表面から側柱1aにまで面材2及びスペーサ6を貫通して打入することによって、面材2とスペーサ6及び補強板3を側柱1aに取り付けて固定する。ここで、固定具4としては上記と同様に釘やビスなどを例示することができる。また、複数本の固定具4は上記と同様に補強板3の長手方向に沿って二列に並べて打入されている。さらに、縦方向の固定具4の間隔は上記と同様の理由で10〜80mm、好ましくは25〜50mmとすることができる。また、固定具4は各面材2の突き合わせた隅部5に必ず打入されるものである。このようにして複数枚の補強板3を縦方向に順次並べて固定具4を打入することにより、スペーサ6を介して複数枚の面材2、2…及び複数枚の補強板3、3…を側柱1aに取り付けて固定することができる。

【0024】

尚、図1に示すように、縦方向に並べた複数枚の面材2、2…のうち、最上段に位置する面材2にはその上側に他の面材2が存在せず、最下段に位置する面材2にはその下側に他の面材2が存在しない。従って、縦方向の寸法が短い短尺補強板3aを用いるようにする。短尺補強板3aは上記補強板3を略半分に切断して形成することができる。また、最上段の面材2の上端部は横架材13の表面に固定具4で固定されており、最下段の面材2の下端部は土台10の表面に固定具4で固定されているが、いずれの固定具4も短尺補強板3aの表面から面材2を貫通して横架材13や土台10に打入されている。また、縦方向で隣り合う補強板3、3の間においては、面材2の表面から直接固定具4を中間柱1b及び側柱1aに打入することができる。

【0025】

そして、上記のような面材2の取り付けを壁下地9の全体にわたって行うことによって、耐力壁を形成することができる。この耐力壁では補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を約二倍とすることができる。従って、高い許容せん断耐力を有する耐力壁を形成することができる。また、固定具4を面材2の隅部5に集中して面材2の中央部よりも高密度で打入することにより、耐力向上に寄与しにくい面材2の中央部付近の補強板3を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0026】

図2に他の実施の形態を示す。この面材2の取付構造では、柱1として一対の側柱1a、1aを用いて、中間柱1bを用いないようにしたものであり、従って、面材2は横方向には並設されていない。その他の構成は上記図1に示す実施の形態と同様である。

【0027】

図3に他の実施の形態を示す。この面材2の取付構造では、面材2としてサンドイッチパネルの代わりに構造用合板を用いたものであり、その他の構成は上記図2に示す実施の形態と同様である。

【実施例】

【0028】

以下本発明を実施例によって具体的に説明する。

【0029】

(実施例1)

図5に試験体を示す。土台10は縦(高さ)105mm×横(長さ)3000mm×厚み105mmのすぎ製材で形成した。柱1は縦2730mm×横105mm×厚み105mmのすぎ製材で形成した。横架材13は縦180mm×横3000mm×厚み105mmのべいまつで形成した。面材2としては縦910mm×横910mm×厚み35mmのサンドイッチパネル(日鉄住金鋼板株式会社製のニスクボードW)を用いた。補強板3としては縦800mm×横70mm×厚み0.5mmの鉄板を用い、その両側端部には表面側に6mmの突出寸法で突出片7を全長にわたって形成した。スペーサ6としては縦2710mm×横52.5mm×厚み35mmの木製角材を用いた。固定具4としては長さ80mmで直径5.5mmの鋼製のビスを用いた。

【0030】

そして、これらの材料を用いて一対の側柱1aと中間柱1bとを有する壁下地9を形成すると共に、この壁下地9に六枚の面材2を取り付けて試験体を形成した。このとき、土台10と柱1はホールダウン金物11及びボルトなどの連結具12を用いて連結した。また、複数の柱1、1…の上端間には梁等の横架材13を架設し、柱1と横架材13は羽子板ボルトなどの取着具14を用いて取り付けた。また、一枚の補強板3には十六本の固定具4を二列に縦に並べて打入し、縦方向に隣り合う固定具4の間隔は約106mmとした。尚、図5に各部位の寸法(単位はmm)を示す。

【0031】

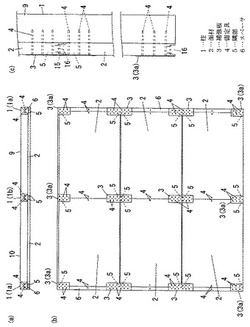

(実施例2)

補強板3として縦260mm×横70mm×厚み0.8mmの鉄板を用い、その両側端部には表面側に6mmの突出寸法で突出片7を全長にわたって形成したものを用いた。また、一枚の補強板3には十六本の固定具4を二列に縦に並べて打入し、縦方向に隣り合う固定具4の間隔は約25mmとした。そして、これら以外は実施例1と同様にして図6に示すような試験体を形成した。尚、図6に各部位の寸法(単位はmm)を示す。

【0032】

(実施例3)

図7に示すように、中間柱1bを用いないで一対の側柱1a、1aを用いて壁下地9を形成した。これら以外は実施例1と同様にして三枚の面材2を用いた試験体を形成した。尚、図7に各部位の寸法を示す。

【0033】

(実施例4)

図8に示すように、中間柱1bを用いないで一対の側柱1a、1aを用いて壁下地9を形成した。これら以外は実施例2と同様にして三枚の面材2を用いた試験体を形成した。尚、図8に各部位の寸法(単位はmm)を示す。

【0034】

(比較例1)

実施例1において、補強板3及びスペーサ6を用いないようにした。そして、これら以外は実施例1と同様にして図9に示すような六枚の面材2を用いた試験体を形成した。

【0035】

(比較例2)

実施例2において、補強板3及びスペーサ6を用いないようにした。そして、これら以外は実施例2と同様にして図10に示すような三枚の面材2を用いた試験体を形成した。

【0036】

上記実施例1〜4及び比較例1、2の試験体について、木造の耐力壁及びその倍率性能試験・評価(建築基準法施行令第46条第4項表1(八)に関わる評価)を行った。結果を表1に示す。

【0037】

【表1】

【0038】

表1において、実施例1、2と比較例1とを対比すると、許容せん断耐力が比較例1よりも実施例1、2の方が向上し、壁倍率が比較例1の1.7倍(実施例1)、2.6倍(実施例2)となった。また、実施例3、4と比較例2とを対比すると、許容せん断耐力が比較例2よりも実施例3、4の方が向上し、壁倍率が比較例2の1.6倍(実施例3)、2.8倍(実施例4)となった。このように補強板3を用いることにより、許容せん断耐力が高くなって耐震性が向上している。また、実施例1と実施例2とを対比すると、実施例1に比べて、補強板3の長さが短くて面材2の隅部5に集中して固定具4を打入した実施例2は、許容せん断耐力が向上した。また、実施例3と実施例4とを対比すると、実施例3に比べて、補強板3の長さが短くて面材2の隅部5に集中して固定具4を打入した実施例4は、許容せん断耐力が向上した。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図2】本発明の他の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図3】本発明の他の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図4】同上の(a)は補強板の一例を示す斜視図、(b)は補強材の他の一例を示す斜視図である。

【図5】同上の実施例1を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図6】同上の実施例2を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図7】同上の実施例3を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図8】同上の実施例4を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図9】同上の比較例1を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図10】同上の比較例2を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【符号の説明】

【0040】

1 柱

2 面材

3 補強板

4 固定具

5 隅部

6 スペーサ

7 突出片

【技術分野】

【0001】

本発明は、耐震性などの性能が高い耐力壁を形成する際に用いられる面材の取付構造に関するものである。

【背景技術】

【0002】

従来より、建物の軸組等の壁下地の表面に複数枚の面材を並設することによって、外壁等の壁を形成しているが、耐震性の高い耐力壁を形成するにあたっては、以下のような方法が採用されている(例えば、特許文献1参照)。まず、面材の側端部を釘打ち代として形成し、軸組の表面に複数枚の面材を横方向(水平方向)に並べる。次に、隣接する面材の釘打ち代の表面の間に跨るように縦に長い矩形状の板材を配置する。次に、この板材の表面から面材を貫通して軸組まで釘やビスなどを打入する。このとき、釘等は縦に略等間隔で板材の縦方向の略全長にわたって打入する。そして、面材を釘等で軸組に接合することによって、耐力壁を形成することができる。

【特許文献1】特開平11−62060号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記の従来例では、面材を横方向だけでなく、縦方向(鉛直方向)にも隣接させた場合については考慮されておらず、高い許容せん断耐力の耐力壁を形成することができないおそれがあった。

【0004】

本発明は上記の点に鑑みてなされたものであり、高い許容せん断耐力の耐力壁を形成することができる面材の取付構造を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係る面材の取付構造は、柱1の表面で縦横方向に隣接させた複数枚の面材2、2…の各隅部5、5…にわたって補強板3を配置し、補強板3の表面から柱1まで各面材2の隅部5を貫通させて固定具4を打入して成ることを特徴とするものである。

【0006】

本発明の請求項2に係る面材の取付構造は、柱1の表面で縦方向に隣接させた複数枚の面材2、2の各隅部5、5とその側方に設けたスペーサ6とにわたって補強板3を配置し、補強板3の表面から柱1まで各面材2の隅部5及びスペーサ6を貫通させて固定具4を打入して成ることを特徴とするものである。

【0007】

本発明の請求項3に係る面材の取付構造は、請求項1又は2において、複数の補強板3、3…が縦方向に分割されて成ることを特徴とするものである。

【0008】

本発明の請求項4に係る面材の取付構造は、請求項1乃至3のいずれか一項において、補強板3の側端部に突出片7を設けて成ることを特徴とするものである。

【0009】

本発明の請求項5に係る面材の取付構造は、請求項1乃至4のいずれか一項において、面材2の中央部よりも隅部5の方が固定具4の密度が高いことを特徴とするものである。

【0010】

本発明の請求項6に係る面材の取付構造は、請求項1乃至5のいずれか一項において、面材2が、二枚の金属外皮の間に芯材を充填して形成されるサンドイッチパネルであることを特徴とするものである。

【発明の効果】

【0011】

請求項1の発明では、地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができるものであり、高い許容せん断耐力の耐力壁を形成することができるものである。しかも、縦横方向に隣接する面材2、2…は各隅部5にわたって配置した補強板3と各隅部5とに集中して固定具4を打入して取り付けることができ、耐力向上に寄与しにくい面材2の中央部付近の補強板3や固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0012】

請求項2の発明では、地震等によって建物又は軸組に水平荷重が作用し、面材2と柱1との接合面にせん断力が生じる場合に、補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を1.5〜3倍とすることができるものであり、高い許容せん断耐力の耐力壁を形成することができるものである。しかも、縦方向に隣接する面材2、2…は各隅部5にわたって配置した補強板3と各隅部5とに集中して固定具4を打入して取り付けることができ、耐力向上に寄与しにくい面材2の中央部付近の補強板3や固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0013】

請求項3の発明では、複数の分割された補強板3、3…を用いることにより、縦方向で隣り合う補強板3、3の間隙において面材2に固定具4を打入することができ、面材2を仮固定することができるものである。

【0014】

請求項4の発明では、突出片7により補強板3を補強することができ、許容せん断耐力をさらに向上させることができるものである。

【0015】

請求項5の発明では、耐力向上に寄与しにくい面材2の中央部付近の固定具4を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0016】

請求項6の発明では、面材2としてサンドイッチパネルを用いることにより、固定具4と金属外皮が接している一定距離を保った2点に、せん断力が均等に分散されて二面せん断に理想的な構造になり、許容耐力を向上させることができるものである。また、薄い金属板を使用可能であり、対費用効果の面でも優れる。さらに、サンドイッチパネルは、表裏面に金属外皮を使用しており、他の建材と比べて、靭性に優れ、品質も安定している。

【発明を実施するための最良の形態】

【0017】

以下、本発明を実施するための最良の形態を説明する。

【0018】

柱1は壁下地9となる軸組構造を形成するものであって、建物の土台10の上に横方向(水平方向)に所定の間隔を介して複数本立設されている。

【0019】

面材2は構造用合板やサンドイッチパネルなどの板状建材を用いることができるが、断熱性や防火性の高いサンドイッチパネルを用いるのが好ましい。サンドイッチパネルは二枚の金属外皮の間に芯材を充填して形成されるものであって、金属外皮としては、例えば、厚み0.27〜1.6mm程度の金属板をロール加工や折り曲げ加工するなどして形成することができ、この金属板としては亜鉛めっき鋼板や塗装鋼板やガルバリウム鋼板(登録商標)などを用いることができる。また、芯材としては、例えば、厚み20〜120mm程度の断熱材を用いることができる。この断熱材としてはロックウールやグラスウールなどの無機質断熱材、ウレタンフォームやスチレンフォームやフェノールフォームやポリイソシアヌレートフォームなどの樹脂断熱材を用いることができる。サンドイッチパネルは、芯材を金属外皮でサンドイッチした構造であるため、固定具4と金属外皮が接している一定距離を保った2点に、せん断力が均等に分散され、二面せん断に理想的な構造になっている。これに対し、面材2が合板や鉄板だけの場合、固定具4に接している面材2の厚み方向の中心部1点に集中荷重がかかることで、固定具4に局所的な曲損や折損が起こり、面材2全体として観た時、二面せん断の機構からズレが生じやすく、許容耐力が低下する傾向がある。また、面材2の上端には嵌合凸部15が形成されていると共に面材2の下端には嵌合凹部16が設けられており、面材2の嵌合凸部15と他の面材2の嵌合凹部16とを互いに嵌合することによって、縦方向に隣接する面材2、2を接続することができる。尚、面材2の大きさは特に限定されず、例えば、縦(高さ)910mm×横(長さ)910mmの正方形のものや、縦(高さ)910mm×横(長さ)1820mmの横長のものを用いることができる。

【0020】

補強板3は短冊状の金属板や合板を用いて形成することができる。この金属板としては上記サンドイッチパネルの金属外皮と同様のもの及びその他に鉄板やステンレス鋼板などを使用することができる。また、補強板3は縦方向に並設された面材2、2…の全部あるいは複数枚にわたって配置されるように長尺に形成してもよいし、長尺の補強板3を縦方向に複数に分割して縦方向に隣接する面材2、2にわたって配置されるように短尺に形成してもよい。補強板3の大きさは特に限定されないが、縦寸法(長手寸法)が面材2の縦寸法の0.2〜0.9倍であることが好ましく、より好ましくは0.25〜0.6倍、横寸法(短手寸法)が面材2の横寸法の0.1以下であることが好ましい。このような縦横の寸法にすることにより、耐力向上に寄与しにくい面材2の中央部付近の補強板3を少なくすることができ、効率よく高い許容せん断耐力の耐力壁を形成することができる。また、補強板3の厚みは特に限定されないが、0.3〜1.0mmにすることができる。また、図4(a)に示すように、補強板3の両方の側端部(長手端部)には突出片7を設けるのが好ましい。突出片7は補強板3の表面側に立ち上げるように折り曲げて形成することができ、補強板3の側端部の全長にわたって設けることができる。突出片7の補強板3の表面側からの突出寸法は5〜15mmとすることができるが、これに限定されるものではない。尚、図4(b)のように、突出片7を設けないようにしてもよい。

【0021】

図1に本発明の面材2の取付構造の一例を示す。この例では、壁下地9の柱1として一対の側柱1a、1aとその間に設けた一つの中間柱1bとを備えて形成されている。また、壁下地9の表面(例えば、屋外側面)には複数枚の面材2、2…を縦横方向に並べて配設されている。ここで、縦方向に隣接する面材2、2は嵌合凸部15と嵌合凹部16との嵌合により接続されている。また、横方向に隣接する面材2、2は側端部同士を突き合わせて接続されている。

【0022】

そして、補強板3は面材2の表面(壁下地9と反対側の面で、例えば、屋外側面)において、縦横に隣接する四枚の面材2、2…に跨るようにして設けられている。すなわち、まず、縦長の補強板3を縦方向及び横方向に隣接する面材2、2…の各隅部5にわたって配置する。このとき、補強板3の上側略半分の裏面を上側二枚の面材2、2の表面に接触させると共に補強板3の下側略半分の裏面を下側二枚の面材2、2の表面に接触させる。また、補強板3の横方向の略半分を横方向に隣接する面材2、2の表面に跨るように配置する。次に、複数本の固定具4を補強板3の表面から中間柱1bにまで面材2を貫通して打入することによって、面材2及び補強板3を中間柱1bに取り付けて固定する。ここで、固定具4としては釘やビスなどを例示することができる。また、複数本の固定具4は補強板3の長手方向に沿って二列に並べて打入されている。縦方向の固定具4の間隔は、例えば、10〜80mm、好ましくは25〜50mmとすることができる。固定具4の間隔が上記よりも狭いと、固定具4の打入本数が多くなりすぎてコスト高になるおそれがあり、固定具4の間隔が上記よりも広いと、固定具4の打入本数が少なくなりすぎて面材2の取付強度が充分に得られないおそれがある。また、固定具4は各面材2の突き合わせた隅部5に必ず打入されるものである。本発明において面材2の隅部5とは面材2の側端部及び上下端部から面材2の縦寸法の10%の長さの範囲をいい、縦寸法が910mmの面材2の場合は面材2の側端部及び上下端部から約10mmの範囲が隅部5となる。このようにして複数枚の補強板3を縦方向に順次並べて固定具4を打入することにより、複数枚の面材2、2…及び複数枚の補強板3、3…を中間柱1bに取り付けて固定することができる。

【0023】

また、側柱1aに面材2を取り付けて固定する際にも補強板3を用いる。すなわち、まず、側柱1aの表面に面材2の側端部とスペーサ6とを位置させる。このとき、側柱1aの横方向の略半分の表面に面材2の側端部を接触させ、残りの略半分の表面にスペーサ6を接触させる。スペーサ6は縦方向に長尺の木製の角材や面材2を所定の幅寸法に切断したものなどで形成することができ、スペーサ6の厚みは面材2の厚みと略同等である。スペーサ6は縦方向に並べて配置した複数枚の面材2、2…の側端面に接触した状態で側柱1aの縦方向の全長にわたって設けられている。尚、スペーサ6は側柱1aの縦方向の全長にわたって設ける必要はなく、補強板3を配設する箇所のみに設けてもよい。次に、縦長の補強板3を縦方向に隣接する面材2、2…の各隅部5及びスペーサ6にわたって配置する。このとき、補強板3の上側略半分の裏面を上側面材2とスペーサ6の表面に接触させると共に補強板3の下側略半分の裏面を下側の面材2とスペーサ6の表面に接触させる。また、補強板3の横方向の略半分を横方向に隣接する面材2とスペーサ6の表面に跨るように配置する。次に、複数本の固定具4を補強板3の表面から側柱1aにまで面材2及びスペーサ6を貫通して打入することによって、面材2とスペーサ6及び補強板3を側柱1aに取り付けて固定する。ここで、固定具4としては上記と同様に釘やビスなどを例示することができる。また、複数本の固定具4は上記と同様に補強板3の長手方向に沿って二列に並べて打入されている。さらに、縦方向の固定具4の間隔は上記と同様の理由で10〜80mm、好ましくは25〜50mmとすることができる。また、固定具4は各面材2の突き合わせた隅部5に必ず打入されるものである。このようにして複数枚の補強板3を縦方向に順次並べて固定具4を打入することにより、スペーサ6を介して複数枚の面材2、2…及び複数枚の補強板3、3…を側柱1aに取り付けて固定することができる。

【0024】

尚、図1に示すように、縦方向に並べた複数枚の面材2、2…のうち、最上段に位置する面材2にはその上側に他の面材2が存在せず、最下段に位置する面材2にはその下側に他の面材2が存在しない。従って、縦方向の寸法が短い短尺補強板3aを用いるようにする。短尺補強板3aは上記補強板3を略半分に切断して形成することができる。また、最上段の面材2の上端部は横架材13の表面に固定具4で固定されており、最下段の面材2の下端部は土台10の表面に固定具4で固定されているが、いずれの固定具4も短尺補強板3aの表面から面材2を貫通して横架材13や土台10に打入されている。また、縦方向で隣り合う補強板3、3の間においては、面材2の表面から直接固定具4を中間柱1b及び側柱1aに打入することができる。

【0025】

そして、上記のような面材2の取り付けを壁下地9の全体にわたって行うことによって、耐力壁を形成することができる。この耐力壁では補強板3により面材2と固定具4に二面せん断力を働かせることができ、補強板3が無い場合に比べて、固定具4による接合部の許容耐力を約二倍とすることができる。従って、高い許容せん断耐力を有する耐力壁を形成することができる。また、固定具4を面材2の隅部5に集中して面材2の中央部よりも高密度で打入することにより、耐力向上に寄与しにくい面材2の中央部付近の補強板3を少なくすることができて効率よく高い許容せん断耐力の耐力壁を形成することができるものである。

【0026】

図2に他の実施の形態を示す。この面材2の取付構造では、柱1として一対の側柱1a、1aを用いて、中間柱1bを用いないようにしたものであり、従って、面材2は横方向には並設されていない。その他の構成は上記図1に示す実施の形態と同様である。

【0027】

図3に他の実施の形態を示す。この面材2の取付構造では、面材2としてサンドイッチパネルの代わりに構造用合板を用いたものであり、その他の構成は上記図2に示す実施の形態と同様である。

【実施例】

【0028】

以下本発明を実施例によって具体的に説明する。

【0029】

(実施例1)

図5に試験体を示す。土台10は縦(高さ)105mm×横(長さ)3000mm×厚み105mmのすぎ製材で形成した。柱1は縦2730mm×横105mm×厚み105mmのすぎ製材で形成した。横架材13は縦180mm×横3000mm×厚み105mmのべいまつで形成した。面材2としては縦910mm×横910mm×厚み35mmのサンドイッチパネル(日鉄住金鋼板株式会社製のニスクボードW)を用いた。補強板3としては縦800mm×横70mm×厚み0.5mmの鉄板を用い、その両側端部には表面側に6mmの突出寸法で突出片7を全長にわたって形成した。スペーサ6としては縦2710mm×横52.5mm×厚み35mmの木製角材を用いた。固定具4としては長さ80mmで直径5.5mmの鋼製のビスを用いた。

【0030】

そして、これらの材料を用いて一対の側柱1aと中間柱1bとを有する壁下地9を形成すると共に、この壁下地9に六枚の面材2を取り付けて試験体を形成した。このとき、土台10と柱1はホールダウン金物11及びボルトなどの連結具12を用いて連結した。また、複数の柱1、1…の上端間には梁等の横架材13を架設し、柱1と横架材13は羽子板ボルトなどの取着具14を用いて取り付けた。また、一枚の補強板3には十六本の固定具4を二列に縦に並べて打入し、縦方向に隣り合う固定具4の間隔は約106mmとした。尚、図5に各部位の寸法(単位はmm)を示す。

【0031】

(実施例2)

補強板3として縦260mm×横70mm×厚み0.8mmの鉄板を用い、その両側端部には表面側に6mmの突出寸法で突出片7を全長にわたって形成したものを用いた。また、一枚の補強板3には十六本の固定具4を二列に縦に並べて打入し、縦方向に隣り合う固定具4の間隔は約25mmとした。そして、これら以外は実施例1と同様にして図6に示すような試験体を形成した。尚、図6に各部位の寸法(単位はmm)を示す。

【0032】

(実施例3)

図7に示すように、中間柱1bを用いないで一対の側柱1a、1aを用いて壁下地9を形成した。これら以外は実施例1と同様にして三枚の面材2を用いた試験体を形成した。尚、図7に各部位の寸法を示す。

【0033】

(実施例4)

図8に示すように、中間柱1bを用いないで一対の側柱1a、1aを用いて壁下地9を形成した。これら以外は実施例2と同様にして三枚の面材2を用いた試験体を形成した。尚、図8に各部位の寸法(単位はmm)を示す。

【0034】

(比較例1)

実施例1において、補強板3及びスペーサ6を用いないようにした。そして、これら以外は実施例1と同様にして図9に示すような六枚の面材2を用いた試験体を形成した。

【0035】

(比較例2)

実施例2において、補強板3及びスペーサ6を用いないようにした。そして、これら以外は実施例2と同様にして図10に示すような三枚の面材2を用いた試験体を形成した。

【0036】

上記実施例1〜4及び比較例1、2の試験体について、木造の耐力壁及びその倍率性能試験・評価(建築基準法施行令第46条第4項表1(八)に関わる評価)を行った。結果を表1に示す。

【0037】

【表1】

【0038】

表1において、実施例1、2と比較例1とを対比すると、許容せん断耐力が比較例1よりも実施例1、2の方が向上し、壁倍率が比較例1の1.7倍(実施例1)、2.6倍(実施例2)となった。また、実施例3、4と比較例2とを対比すると、許容せん断耐力が比較例2よりも実施例3、4の方が向上し、壁倍率が比較例2の1.6倍(実施例3)、2.8倍(実施例4)となった。このように補強板3を用いることにより、許容せん断耐力が高くなって耐震性が向上している。また、実施例1と実施例2とを対比すると、実施例1に比べて、補強板3の長さが短くて面材2の隅部5に集中して固定具4を打入した実施例2は、許容せん断耐力が向上した。また、実施例3と実施例4とを対比すると、実施例3に比べて、補強板3の長さが短くて面材2の隅部5に集中して固定具4を打入した実施例4は、許容せん断耐力が向上した。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図2】本発明の他の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図3】本発明の他の実施の形態の一例を示し、(a)は平面図、(b)は正面図、(c)は一部の拡大図である。

【図4】同上の(a)は補強板の一例を示す斜視図、(b)は補強材の他の一例を示す斜視図である。

【図5】同上の実施例1を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図6】同上の実施例2を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図7】同上の実施例3を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図8】同上の実施例4を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図9】同上の比較例1を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【図10】同上の比較例2を示し、(a)は平面図、(b)は正面図、(c)は側面図、(d)は(a)のA部分の拡大図、(e)は(b)のB部分の拡大図である。

【符号の説明】

【0040】

1 柱

2 面材

3 補強板

4 固定具

5 隅部

6 スペーサ

7 突出片

【特許請求の範囲】

【請求項1】

柱の表面で縦横方向に隣接させた複数枚の面材の各隅部にわたって補強板を配置し、補強板の表面から柱まで各面材の隅部を貫通させて固定具を打入して成ることを特徴とする面材の取付構造。

【請求項2】

柱の表面で縦方向に隣接させた複数枚の面材の各隅部とその側方に設けたスペーサとにわたって補強板を配置し、補強板の表面から柱まで各面材の隅部及びスペーサを貫通させて固定具を打入して成ることを特徴とする面材の取付構造。

【請求項3】

複数の補強板が縦方向に分割されて成ることを特徴とする請求項1又は2に記載の面材の取付構造。

【請求項4】

補強板の側端部に突出片を設けて成ることを特徴とする請求項1乃至3のいずれか一項に記載の面材の取付構造。

【請求項5】

面材の中央部よりも隅部の方が固定具の密度が高いことを特徴とする請求項1乃至4のいずれか一項に記載の面材の取付構造。

【請求項6】

面材が、二枚の金属外皮の間に芯材を充填して形成されるサンドイッチパネルであることを特徴とする請求項1乃至5のいずれか一項に記載の面材の取付構造。

【請求項1】

柱の表面で縦横方向に隣接させた複数枚の面材の各隅部にわたって補強板を配置し、補強板の表面から柱まで各面材の隅部を貫通させて固定具を打入して成ることを特徴とする面材の取付構造。

【請求項2】

柱の表面で縦方向に隣接させた複数枚の面材の各隅部とその側方に設けたスペーサとにわたって補強板を配置し、補強板の表面から柱まで各面材の隅部及びスペーサを貫通させて固定具を打入して成ることを特徴とする面材の取付構造。

【請求項3】

複数の補強板が縦方向に分割されて成ることを特徴とする請求項1又は2に記載の面材の取付構造。

【請求項4】

補強板の側端部に突出片を設けて成ることを特徴とする請求項1乃至3のいずれか一項に記載の面材の取付構造。

【請求項5】

面材の中央部よりも隅部の方が固定具の密度が高いことを特徴とする請求項1乃至4のいずれか一項に記載の面材の取付構造。

【請求項6】

面材が、二枚の金属外皮の間に芯材を充填して形成されるサンドイッチパネルであることを特徴とする請求項1乃至5のいずれか一項に記載の面材の取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−299362(P2009−299362A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−155497(P2008−155497)

【出願日】平成20年6月13日(2008.6.13)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月13日(2008.6.13)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

[ Back to top ]