面発光体

【課題】正面輝度を上げ、且つ発光面全領域での発光輝度が均一な面発光体を提供することにある。

【解決手段】調光シートの片面に設けられた凹凸における凸部を前記透光性基板に密着させるとともに、透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とする面発光体。

【解決手段】調光シートの片面に設けられた凹凸における凸部を前記透光性基板に密着させるとともに、透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とする面発光体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、面状に発光する面発光体に関する。

【背景技術】

【0002】

近年、情報機器の多様化に伴い、消費電力が少なく、小型の面発光素子のニーズが高まり、このような面発光素子の一つとして有機エレクトロルミネッセンス素子(以下、有機EL素子と呼ぶ。)が注目されている。

【0003】

このような中、照明器具や電子情報機器における液晶表示画面のバックライトとして有機EL素子からなる面発光体が用いられている。図1に照明装置やバックライトに用いられる有機EL素子の断面の概略構成を示し、図2に上面から見た概略構成図を示す。図1において、透明基板1の上面には透明電極層(以下陽極という)2が形成されており、この陽極2の上面には発光する化合物を含有する有機EL層3が形成されている。さらにこの有機EL層3の上面には、金属電極層(以下陰極という)4が形成されている。陽極2と陰極4には、スイッチ7を介して、発光駆動電源6が接続されている。スイッチ7をオンすることにより有機EL層3に電子及び正孔が注入され、再結合することにより励起子(エキシトン)を生成する。このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光エリアSを全面発光させ、照明器具やバックライトとして用いることができる。この時発光駆動電圧としては、数V〜数十V程度の電圧で発光が可能である。

【0004】

上記のような有機EL素子の製造方法の一例としては、まず透明基板1上にスパッタリング法等によって透明電極として機能する透明導電膜であるITO膜を成膜後、パターニングして陽極2を形成する。その後、真空蒸着法等によって有機EL層3として機能する有機物質を単層、若しくは多層構造で成膜してゆき、最後に、真空蒸着法などによって金属を蒸着して陰極4を形成する。

【0005】

このような有機EL素子は、光源として用いる場合、発光した光を発光面より効率よく取り出すことと発光面全域で均一な発光が得られることが重要である。

【0006】

発光した光を効率よく取り出す方法として、透光性基板自体に集光性を持たせたり、光拡散層を形成する方法が提案されている。特許文献1では、光の取り出し効率を上げる目的で、発光面の前面に光拡散板を取り付ける方法が提案されている。

【0007】

また、有機EL素子からの光は、効率良く視野角内に集光させ、正面輝度を上げることも求められ、特許文献2では、有機EL素子の光出射側にプリズムシートを設ける方法が提案されている。

【特許文献1】特表2000−503163号公報

【特許文献2】特開2004−265850号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した特許文献1及び2を用いた方法では、発光面の外周部周辺の輝度が低下し、均一な輝度が得られないという問題があった。

【0009】

本発明は上記の事情に鑑みて成されたものであり、その目的は、正面輝度を上げ、且つ発光面全領域での発光輝度が均一な面発光体を提供することにある。

【課題を解決するための手段】

【0010】

発明者は、鋭意研究を重ねたところ、以下の記載の何れかの構成により、前記課題を解決することができた。

【0011】

請求項1に係る面発光体は、少なくとも面発光素子と該面発光素子を保持し収容するケーシングとを有し、前記面発光素子から発光する光が出射する透光性基板の出射面に、少なくとも一方の面に凹凸を有する調光シートが設けられてなる面発光体において、前記凹凸の凸部が前記透光性基板に密着して設けられ、且つ、前記透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とするものである。

【0012】

請求項2に係る面発光体は、請求項1に記載の面発光体において、前記反射手段が前記面発光素子を収容するケーシングの内面に設けられたことを特徴とするものである。

【0013】

請求項3に係る面発光体は、請求項1又は2に記載の面発光体において、前記面発光素子が有機エレクトロルミネッセンス素子であることを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、調光シートの片面に設けられた凹凸の凸部を透光性基板に密着させ、透光性基板の周縁部を取り囲むように反射手段を設けたことにより、端部での光損失を防止するとともに正面方向への光出射量を多くすることができ、発光面全領域で、極めて正面輝度が高く、発光輝度の均一な面発光体を得ることができる。

【発明を実施するための最良の形態】

【0015】

本発明に係る面発光体に関し、好適な実施の形態について、図を参照して以下に示す。

【0016】

(第1の実施形態)

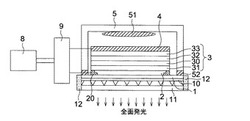

図3に本発明に係る面発光体の第1の実施形態の概略断面図を示す。

【0017】

図3に示す面発光体に用いた有機EL素子は、透明基板1の上面に透明な陽極2が形成されており、この陽極2の上面に有機EL層3を設け、透明基板1側に光を出射する、いわゆるボトムエミッション型の有機EL素子である。陽極2の上面には、正孔輸送層31が設けられている。さらにこの正孔輸送層31の上面に発光層30が設けられ、その上面に正孔阻止層32が設けられている。正孔阻止層32の上面に電子輸送層33が設けられ、さらに電子輸送層33の上面に陰極4が設けられている。透明電極1の光出射面側には、接着層10を介して、調光シート11が設けられている。また、透明基板1及び調光シート11の周縁部には、反射部材12が設けられて、有機EL素子を構成している。

【0018】

この有機EL素子を接着剤52により、ケーシング5で封止し、面発光体を構成している。ケーシング5の内面には捕水剤51を取り付けている。陽極2と陰極4には、制御用IC9を介して電源ユニット8に接続されている。

【0019】

電源ユニット8から供給される電力は、制御用IC9を介して、負極側は陰極4に接続され、正極側は、電極層20を介して陽極2に供給される。

【0020】

従来、調光シート11として拡散板やプリズムシートの平坦面を透明基板1に貼り付け、有機EL素子の出射面からの光の利用効率を高める方法がとられている。しかし、このような方法では、調光シート11からの出射光が調光シート11の表面の凹凸によって散乱され、依然として十分な正面輝度が得られないという問題があった。

【0021】

本発明者は、正面輝度を向上させる方法を検討した結果、凹凸面を有する調光シート11の凸部を透明基板1に密着させることにより、正面輝度が大幅に向上することを見出した。しかし、凹凸面を有する調光シート11の凸部を透明基板1に密着させるだけでは正面輝度が大幅に向上するために却って発光面の周辺部の輝度と中央部の輝度との差が大きくなり、輝度ムラとして目立つようになるという新たな課題が生じることが判明した。周辺部を隠して使用しなければムラは問題にはならないが、その場合有効面積が小さくなるという別の問題が生じる。そこでさらに透光性基板の周縁部に反射部材12を設けたところ、面発光体の発光面全域で、高い発光輝度で、且つ、輝度ムラの無い面発光体を得ることができた。

【0022】

以下、本発明の1実施形態の面発光体の構成を具体的に説明する。

【0023】

透明基板1としては、透明な材料であればよく、透明ガラスや透明プラスチックを用いることが出来る。例えばポリカーボネート(PC)、ポリエーテルスルホン(PES)、ポリアリレート(PAR)、ポリエチレンテレフタレート(PET)等の透明なプラスチック基板を使用することができるが、透明なプラスチックフィルムであれば、より好ましい。透明なプラスチックフィルムであれば、外力による変形や衝撃に強く、割れにくい。また、厚さは0.1mm以上1.0mm以下であればより好ましく、軽量であり、携帯性に富む。

【0024】

透明電極である陽極2としては、例えば、Indium Tin Oxide(ITO:インジウム錫酸化物)、Indium Zinc Oxide(IZO:インジウム亜鉛酸化物)等の透明導電膜を用いることができる。このような材料を透明基板1上に、スパッタリング法によるマスク蒸着や全面蒸着又は塗布した後にフォトリソグラフィ法でパターニングしたり、またスクリーン印刷などで形成することができる。なお、陽極2の膜厚は、特に限定されないが、通常10nm〜2μm、好ましくは20nm〜1μmである。また、この陽極2の外周部は、電極層20と接しており、この電極層20を介して陽極2に電力供給している。

【0025】

この電極層20の電気抵抗は、少なくとも陽極2よりも低抵抗な金属材料であれば良く、特に限定されないが、陰極4に用いる材料と同一であればより好ましい。電極層20の材料が陰極4と同一材料であれば、陰極4を形成するときに同時に電極層20を形成することができ、生産性に富む。

【0026】

電極層20の材料は、アルミニウムであれば、導電率や扱いやすさの観点からよい。また、電極層20の厚みは、100nm以上が好ましく、より好ましくは200nm以上である。電極層20の形成方法としては、次に示す正孔輸送層31、発光層30、正孔阻止層32、電子輸送層33の4つの層を形成した後、陰極4と同時に形成してもよい。形成方法としては、スパッタ法、抵抗加熱蒸着法、エレクトロンビーム蒸着法等がある。メタルマスクを使用することにより陰極4と分割して形成することができる。

【0027】

正孔輸送層31は、正孔を陽極2から発光層30に輸送する機能を有する。正孔輸送層31における正孔輸送材料としては、一般に有機EL素子に用いられるものであれば用いることができるが、例えばトリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、芳香族第3級アミン化合物などを用いることができる。この正孔輸送材料を、例えば真空蒸着装法、スピンコート法、キャスト法、インクジェット法、LB法等の公知の方法により、薄膜化することにより陽極2の上面に形成することができる。正孔輸送層31の膜厚としては、特に制限はないが、通常は5nm〜5000nm程度である。

【0028】

発光層30は、少なくとも発光機能に関与する1種、または2種以上の有機化合物から成る。発光層30は、正孔及び電子の注入機能、それらの輸送機能、正孔と電子の再結合により励起子を生成させる機能を有する。発光層30の材料は、一般に有機EL素子で用いられている公知のものを使用することができる。例えば、キノリノラト錯体が知られている。具体的には、トリス(8−キノリノラト)アルミニウム、ビス(8−キノリノラト)マグネシウム、ビス(ベンゾ{f}−8−キノリノラト)亜鉛、ビス(2−メチル−8−キノリノラト)アルミニウムオキシド、トリス(8−キノリノラト)インジウム、トリス(5−メチル−8−キノリノラト)アルミニウム、8−キノリノラトリチウム、トリス(5−クロロ−8−キノリノラト)ガリウム、ビス(5−クロロ−8−キノリノラト)カルシウム、5,7−ジクロル−8−キノリノラトアルミニウム、トリス(5,7−ジブロモ−8−ヒドロキシキノリノラト)アルミニウム、ポリ[亜鉛(II)−ビス(8−ヒドロキシ−5−キノリニル)メタン]等がある。発光層30の膜厚としては、特に制限はないが、通常は5nm〜5000nm程度である。

【0029】

正孔阻止層32は、電子を輸送し、正孔を輸送する能力が著しく低い機能を有し、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。

【0030】

正孔阻止層32としては、例えば特開平11−204258号公報、同11−204359号公報、及び「有機EL素子とその工業化最前線(1998年11月30日 エヌ・ティー・エス社発行)」の237頁等に記載の正孔阻止(ホールブロック)層等を本発明に係る正孔阻止層32として適用可能である。

【0031】

電子輸送層33は、陰極4より注入された電子を発光層30に伝達する機能を有していれば良く、その電子輸送材料としては、一般に有機EL素子に用いられる公知の材料からに任意に選択することができる。例えば、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレン、ペリレンなどの芳香族テトラカルボン酸無水物、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタン及びアントロン誘導体、オキサジアゾール誘導体などが挙げられる。さらに、上記オキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。この電子輸送層33は、上記電子輸送材料を、例えば真空蒸着法、スピンコート法、キャスト法、インクジェット法、LB法等の公知の方法により、薄膜化することにより形成することができる。電子輸送層33の膜厚については特に制限はないが、通常は5〜5000nm程度である。

【0032】

陰極4としては、通常の金属が使用できる。中でも導電率や扱いやすさの観点から、Al、Ag、In、Ti、Cu、Au、Mg、Mo、W、Ptから選択される1種以上の金属元素が好ましい。陰極4の形成方法は、スパッタ法、抵抗加熱蒸着法、エレクトロンビーム蒸着法等がある。陰極4の膜厚については特に制限はないが、通常は5〜500nm程度である。

【0033】

このように有機EL素子を形成し、次にガラス製のケーシング5に紫外線硬化型の接着剤52により紫外線ランプを照射することで接着封止した。

【0034】

調光シート11の実施形態を図4aと図4b、図4cに示す。図4aは、調光シート11の凸側から見た平面図であり、図4bは、断面図である。また、図4cは、透明基板1に調光シート11を接着した状態の拡大図である。この図での凸部の形状は四角錘台の形状をしている。形状としては、このほかに、円錐台や長方形錘台の形状でも良い。また、凸部のピッチとしては、0.01mmから0.1mmでが望ましい。また、調光シート11の屈折率としては、波長530nmで1.35から1.7であれば良い。また、調光シート11の厚みは、0.05mmから1mmが良く、その内凸部の高さは0.005mmから0.5mmが良い。

【0035】

また、透明基板1に調光シート11を接着する接着層10としては、透明の接着剤であれば特に限定するものではないが、透明両面粘着シートを用いれば、簡便に拡散板を取り付けることができる。例えば、日東電工(株)製の透明両面粘着テープCS9621を用いることができる。また、UV硬化樹脂、熱硬化樹脂等の接着剤を透明基板1に塗布して調光シート11を密着した状態で硬化させて接着してもよい。また、必ずしも接着剤を用いなくても良く、押しつけて密着させた状態でも良い。押しつけ方法としては、面発光素子を取り付けるケーシングで透明基板1と調光シート11の周辺部を挟み込む方法でも良い。

【0036】

図4cのように透明基板1に調光シート11の凸部の先端面を接着させて、上記の有機EL素子を発光させると、調光シートを設けない場合には透明基板の出射面において全反射される光が、調光シート11の凸部の先端面が接着された部分においては、全反射されずにこの調光シート11内に導かれるようになる。そして、このように調光シート11内に導かれた光の多くは、凸部の傾斜面において反射され、この反射された光が調光シート11の出射面に導かれて出射されるようになり、正面輝度が大幅に向上する。

【0037】

しかし、凹凸面を有する調光シート11の凸部を透明基板1に密着させるだけでは正面輝度が大幅に向上するために却って発光面の周辺部の輝度と中央部の輝度との差が大きくなり、輝度ムラとして目立つようになる。そこで反射部材12を透明基板1及び調光シート11の周縁部に設けることにより、透明基板1及び調光シートの周縁部から外に出て行く光を反射させ、面発光体の内部に戻すことができる。よって面発光体の発光面全域で、高い発光輝度で、且つ、輝度ムラの無い面発光体を得ることができる。

【0038】

反射部材12としては、透明電極1の周縁部に反射材料を蒸着しても良い。この場合の反射材料としては、アルミニウムや、銀、金、銅などの金属材料を用いることができる。また、金属フィルムを透明の粘着剤で貼り付けても良い。

【0039】

また、反射部材12は、透明電極1の周縁部に取り付けるだけでも良いが、調光シート11の周縁部にあれば、さらによい。このように反射部材12を取り付けることにより、周辺部においても中央部と同様に調光シートへと導かれる光を多くすることができ中央部と同等の輝度を示す領域を拡大することができる。

【0040】

ケーシング5は、大気に接触させないように窒素雰囲気下で接着するのが好ましい。これは空気中の水分などと発光層などの有機EL層が反応することによって、この有機EL層が劣化することを防止する理由による。また、ケーシング5の内部には、捕水剤51を入れておくことが好ましい。これはケーシング内に残存する微量な水分を捕集して、有機EL層の劣化を防止する理由による。

【0041】

以上のように本発明に係る面発光体を構成することにより、発光面全域で、輝度の高い、且つ均一な面発光体を得ることができる。

【0042】

(第2の実施形態)

図8に本発明に係る面発光体の第2の実施形態の概略断面図を示す。第2の実施形態は、第1の実施形態における反射部材12を面発光素子を保持するケーシング5の内側の面が兼ねている。

【0043】

図8に示す面発光体に用いた有機EL素子は、透明基板1の上面に透明な陽極2が形成されており、この陽極2の上面に有機EL層3を設け、透明基板1側に光を出射する、第1の実施形態と同じボトムエミッション型の有機EL素子である。透明電極1の光出射面側には、接着層10を介して、調光シート11が設けられている。また、透明基板1及び調光シート11の周縁部にケーシング5が近接して設けられ、ケーシング5の内面が、反射部材として透明基板1及び調光シート11の周縁部から出てくる光を反射するように構成している。具体的には、ケーシングの内面がアルミニウムなどの光を反射する金属材料でできている。また、ケーシングの内面に反射テープを貼り付けても良く、さらには金属蒸着を行っても良い。いずれにしても、透明基板1及び調光シート11の周縁部のケーシング5の内面が光を反射する構成であればよい。

【0044】

また、調光シート11の出射面周縁部には、遮光・反射シート53を設けている。この遮光・反射シート53を設けることにより、調光シート11の出射面周縁部から漏れる光を遮光するとともにケーシング内側に反射し、より端部の輝度を向上させることができる。遮光・反射シート53としては、ケーシング5と同じ材料で構成することができる。

【0045】

以上のように本発明に係る面発光体を構成し、実施形態1と同様に駆動させることにより、発光面全域で、輝度の高い、且つ均一な面発光体を得ることができる。

【実施例】

【0046】

以下、実施例により本発明を説明するが、本発明はこれらに限定されない。

(実施例1)

図5に有機EL素子製造のフローを示す。透明基板1上に陽極2を形成し、その上に電極層20を形成する。次に正孔輸送層31、発光層30、正孔阻止層32、電子輸送層33の4つの層を形成した後、陰極4を形成した。以下により詳しく説明する。

【0047】

透明基板1として、無アルカリガラス(厚み0.7mm、サイズ40mm×52mm)を用い、その上に陽極2としてITOを150nm成膜した基板に一般的なフォトリソグラフィー法によって電極形状のパターニングを行った。図5に示す陽極形状のフォトマスクを用い、陽極2を形成した。この時の陽極2の抵抗は、三菱化学社製ロレスタを用いて測定し、20Ω/□であった。また、陽極2の大きさは、35×46mmとした。

【0048】

次にこの透光性基板をiso−プロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った。

【0049】

その後、この透光性基板を、市販の真空蒸着装置の基板ホルダーに固定し、陽極2の上にステンレス鋼製のマスクを設置し、一方、モリブデン製抵抗加熱ボートに、アルミニウム3gを入れ真空蒸着装置に取付けた。次いで、真空槽を4×10-4Paまで減圧した後、アルミニウムの入った前記加熱ボートに通電して加熱し、金属マスクを介して、蒸着速度1.5nm/秒〜2.0nm/秒で透光性基板にアルミニウムを幅1mm、膜厚100nmになるように蒸着し、電極層20を設けた。この時抵抗層20は、陽極2の外周部に接するように形成した。電極層20の形成により、発光面の大きさを34×45mmとした。

【0050】

次に、真空槽をあけ、陽極2の上にステンレス鋼製のマスクを設置し、一方、5つのモリブデン製抵抗加熱ボートに、下記構造で示されるα−NPD、CBP、Ir−1、BCP、Alq3をそれぞれ入れ真空蒸着装置に取付けた。

【0051】

【化1】

【0052】

次いで、真空槽を4×10-4Paまで減圧した後、α−NPDの入った前記加熱ボートに通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で透光性基板に正孔輸送層の膜厚が50nmの厚さになるように蒸着した。

【0053】

さらに、CBPの入った前記加熱ボートとIr−1の入ったボートをそれぞれ独立に通電して発光材料であるCBPとIr−1の蒸着速度が100:7になるように調節し発光層の膜厚が30nmの厚さになるように蒸着した。

【0054】

ついで、BCPの入った前記加熱ボートに通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で厚さ10nmの正孔阻止層を設けた。更に、Alq3の入った前記加熱ボートを通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で膜厚40nmの電子輸送層を設けた。

【0055】

次に、真空槽をあけ、電子輸送層の上にステンレス鋼製のマスクを設置し、一方、モリブデン製抵抗加熱ボートにアルミニウム3gを入れ、再び真空槽を2×10-4Paまで減圧した後、マグネシウム入りのボートに通電して蒸着速度1.5nm/秒〜2.0nm/秒でアルミニウムを蒸着し、陰極(厚さ200nm)を作製した。

【0056】

更に、この有機EL素子を大気に接触させることなく窒素雰囲気下のグローブボックス(純度99.999%以上の高純度窒素ガスで置換したグローブボックス)へ移し、図3に示す概略模式図のような封止構造にした。

【0057】

次に日東電工(株)製透明両面粘着テープCS9621を用いて透明基板1の光出射側に調光シート11を貼り付けた。調光シートとしては、図4a、図4bに示す四角錘台の凸部が縦横の方向に連続して形成されたものを用いた。この調光シートの材質は、PMMAで、屈折率は、波長550nmの光に対して、1.495である。また、四角錘台の凸部の頂角は60°であり、全体の厚みが2.6mmで、その内凸部の厚みは、0.45mmである。また、凸部のピッチは、100μmである。

【0058】

反射部材12には、つじでん(株)製のMTNーW400(反射率95.5%、散乱反射タイプ、粘着剤付き)を用い、透明基板1及び調光シート11の周縁部に接着した。図6に反射部材12の貼り付け状態と発光領域A及び非発光領域Bを示す。

【0059】

このようにして作製した面発光体を電流密度25A/m2の電流を流して発光させ、コニカミノルタセンシング社製の輝度計(CS1000A)を用いて、発光面内の輝度分布を測定した。測定結果を図7の実線で示す。発光領域の中央部の輝度は2200cd/m2であり、周縁部から3mm内側にあるところの輝度は、1800cd/m2であった。この時の輝度比(周縁部から3mm内側での輝度/中央部の輝度×100%)は、82%であった。目視観察では、周縁部の輝度低下は、認められなかった。

(比較例1)

実施例1において、反射部材12を設けなかった他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。測定結果を図7の波線で示す。発光領域の中央部の輝度は、2200cd/m2であったが、外周部の輝度低下が、目視観察で認められた。輝度比は、60%であった。

(比較例2)

実施例1において、調光シート11及び反射部材12を設けなかった他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。測定結果を図7の一点鎖線で示す。発光領域の中央部の輝度は、1200cd/m2であった。輝度比は、85%であった。外周部の輝度低下は、目視観察で認められなかったが、全体的にかなり暗く感じられた。

(実施例2)

図8に示す構成とし、実施例1における反射部材12の代わりにアルミニウム製のケーシング5を用い、反射部材12の代わりとした。また、上面に、発光領域以外を覆うように反射・遮光用フィルム53(寺岡製作所(株)製No7647)を反射面が調光シート11の側に向くように貼り付け、ケーシング5と発光素子との間からの漏れ光を防止した。その他については、実施例1と同様に作製し、発光面内の輝度分布を測定した。発光領域の中央部の輝度は、2200cd/m2であり、外周部の輝度低下は、目視観察で認められなかった。輝度比は、80%であった。

(比較例3)

実施例1において、調光シート11に代えて、つじでん(株)製の拡散板D123を用いた他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。発光領域の中央部の輝度は、1700cd/m2であった。輝度比は、80%であった。外周部の輝度低下は、目視観察で認められなかったが、全体的に暗く感じられた。

【0060】

以上のように、実施例1、2及び比較例1〜3より、面発光素子の出射面側に凹凸を有する調光シートの凹凸面を密着させ、透光性基板の周縁部を取り囲むように反射手段を設けることにより、正面の発光輝度が高くなるとともに、周縁部の輝度が上がり、発光面全体で輝度ムラの無い均一な発光を行う面発光体を得ることができる。

【図面の簡単な説明】

【0061】

【図1】発光素子素子の概略構成図である。

【図2】発光素子を上面から見た概略構成図である。

【図3】本発明に係る面発光体を模式的に示した図である。

【図4】本発明に係る調光シートを模式的に示した図である。

【図5】本発明に係る有機EL素子製造のフローを示した図である。

【図6】本発明に係る反射手段の取り付け状態を示した図である。

【図7】発光面内の輝度分布を模式的に示した図である。

【図8】本発明に係るケーシングを用いた面発光体を示した図である。

【符号の説明】

【0062】

A 発光領域

B 非発光領域

1 透光性基板

2 陽極

20 電極層

3 有機EL層

30 発光層

31 正孔輸送層

32 正孔阻止層

33 電子輸送層

4 陰極

5 ケーシング

51 補水剤

52 接着剤

53 遮光・反射シート

6 発光駆動電源

7 スイッチ

8 電源ユニット

9 制御用IC

10 接着層

11 調光シート

12 反射手段

【技術分野】

【0001】

本発明は、面状に発光する面発光体に関する。

【背景技術】

【0002】

近年、情報機器の多様化に伴い、消費電力が少なく、小型の面発光素子のニーズが高まり、このような面発光素子の一つとして有機エレクトロルミネッセンス素子(以下、有機EL素子と呼ぶ。)が注目されている。

【0003】

このような中、照明器具や電子情報機器における液晶表示画面のバックライトとして有機EL素子からなる面発光体が用いられている。図1に照明装置やバックライトに用いられる有機EL素子の断面の概略構成を示し、図2に上面から見た概略構成図を示す。図1において、透明基板1の上面には透明電極層(以下陽極という)2が形成されており、この陽極2の上面には発光する化合物を含有する有機EL層3が形成されている。さらにこの有機EL層3の上面には、金属電極層(以下陰極という)4が形成されている。陽極2と陰極4には、スイッチ7を介して、発光駆動電源6が接続されている。スイッチ7をオンすることにより有機EL層3に電子及び正孔が注入され、再結合することにより励起子(エキシトン)を生成する。このエキシトンが失活する際の光の放出(蛍光・燐光)を利用して発光エリアSを全面発光させ、照明器具やバックライトとして用いることができる。この時発光駆動電圧としては、数V〜数十V程度の電圧で発光が可能である。

【0004】

上記のような有機EL素子の製造方法の一例としては、まず透明基板1上にスパッタリング法等によって透明電極として機能する透明導電膜であるITO膜を成膜後、パターニングして陽極2を形成する。その後、真空蒸着法等によって有機EL層3として機能する有機物質を単層、若しくは多層構造で成膜してゆき、最後に、真空蒸着法などによって金属を蒸着して陰極4を形成する。

【0005】

このような有機EL素子は、光源として用いる場合、発光した光を発光面より効率よく取り出すことと発光面全域で均一な発光が得られることが重要である。

【0006】

発光した光を効率よく取り出す方法として、透光性基板自体に集光性を持たせたり、光拡散層を形成する方法が提案されている。特許文献1では、光の取り出し効率を上げる目的で、発光面の前面に光拡散板を取り付ける方法が提案されている。

【0007】

また、有機EL素子からの光は、効率良く視野角内に集光させ、正面輝度を上げることも求められ、特許文献2では、有機EL素子の光出射側にプリズムシートを設ける方法が提案されている。

【特許文献1】特表2000−503163号公報

【特許文献2】特開2004−265850号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した特許文献1及び2を用いた方法では、発光面の外周部周辺の輝度が低下し、均一な輝度が得られないという問題があった。

【0009】

本発明は上記の事情に鑑みて成されたものであり、その目的は、正面輝度を上げ、且つ発光面全領域での発光輝度が均一な面発光体を提供することにある。

【課題を解決するための手段】

【0010】

発明者は、鋭意研究を重ねたところ、以下の記載の何れかの構成により、前記課題を解決することができた。

【0011】

請求項1に係る面発光体は、少なくとも面発光素子と該面発光素子を保持し収容するケーシングとを有し、前記面発光素子から発光する光が出射する透光性基板の出射面に、少なくとも一方の面に凹凸を有する調光シートが設けられてなる面発光体において、前記凹凸の凸部が前記透光性基板に密着して設けられ、且つ、前記透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とするものである。

【0012】

請求項2に係る面発光体は、請求項1に記載の面発光体において、前記反射手段が前記面発光素子を収容するケーシングの内面に設けられたことを特徴とするものである。

【0013】

請求項3に係る面発光体は、請求項1又は2に記載の面発光体において、前記面発光素子が有機エレクトロルミネッセンス素子であることを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、調光シートの片面に設けられた凹凸の凸部を透光性基板に密着させ、透光性基板の周縁部を取り囲むように反射手段を設けたことにより、端部での光損失を防止するとともに正面方向への光出射量を多くすることができ、発光面全領域で、極めて正面輝度が高く、発光輝度の均一な面発光体を得ることができる。

【発明を実施するための最良の形態】

【0015】

本発明に係る面発光体に関し、好適な実施の形態について、図を参照して以下に示す。

【0016】

(第1の実施形態)

図3に本発明に係る面発光体の第1の実施形態の概略断面図を示す。

【0017】

図3に示す面発光体に用いた有機EL素子は、透明基板1の上面に透明な陽極2が形成されており、この陽極2の上面に有機EL層3を設け、透明基板1側に光を出射する、いわゆるボトムエミッション型の有機EL素子である。陽極2の上面には、正孔輸送層31が設けられている。さらにこの正孔輸送層31の上面に発光層30が設けられ、その上面に正孔阻止層32が設けられている。正孔阻止層32の上面に電子輸送層33が設けられ、さらに電子輸送層33の上面に陰極4が設けられている。透明電極1の光出射面側には、接着層10を介して、調光シート11が設けられている。また、透明基板1及び調光シート11の周縁部には、反射部材12が設けられて、有機EL素子を構成している。

【0018】

この有機EL素子を接着剤52により、ケーシング5で封止し、面発光体を構成している。ケーシング5の内面には捕水剤51を取り付けている。陽極2と陰極4には、制御用IC9を介して電源ユニット8に接続されている。

【0019】

電源ユニット8から供給される電力は、制御用IC9を介して、負極側は陰極4に接続され、正極側は、電極層20を介して陽極2に供給される。

【0020】

従来、調光シート11として拡散板やプリズムシートの平坦面を透明基板1に貼り付け、有機EL素子の出射面からの光の利用効率を高める方法がとられている。しかし、このような方法では、調光シート11からの出射光が調光シート11の表面の凹凸によって散乱され、依然として十分な正面輝度が得られないという問題があった。

【0021】

本発明者は、正面輝度を向上させる方法を検討した結果、凹凸面を有する調光シート11の凸部を透明基板1に密着させることにより、正面輝度が大幅に向上することを見出した。しかし、凹凸面を有する調光シート11の凸部を透明基板1に密着させるだけでは正面輝度が大幅に向上するために却って発光面の周辺部の輝度と中央部の輝度との差が大きくなり、輝度ムラとして目立つようになるという新たな課題が生じることが判明した。周辺部を隠して使用しなければムラは問題にはならないが、その場合有効面積が小さくなるという別の問題が生じる。そこでさらに透光性基板の周縁部に反射部材12を設けたところ、面発光体の発光面全域で、高い発光輝度で、且つ、輝度ムラの無い面発光体を得ることができた。

【0022】

以下、本発明の1実施形態の面発光体の構成を具体的に説明する。

【0023】

透明基板1としては、透明な材料であればよく、透明ガラスや透明プラスチックを用いることが出来る。例えばポリカーボネート(PC)、ポリエーテルスルホン(PES)、ポリアリレート(PAR)、ポリエチレンテレフタレート(PET)等の透明なプラスチック基板を使用することができるが、透明なプラスチックフィルムであれば、より好ましい。透明なプラスチックフィルムであれば、外力による変形や衝撃に強く、割れにくい。また、厚さは0.1mm以上1.0mm以下であればより好ましく、軽量であり、携帯性に富む。

【0024】

透明電極である陽極2としては、例えば、Indium Tin Oxide(ITO:インジウム錫酸化物)、Indium Zinc Oxide(IZO:インジウム亜鉛酸化物)等の透明導電膜を用いることができる。このような材料を透明基板1上に、スパッタリング法によるマスク蒸着や全面蒸着又は塗布した後にフォトリソグラフィ法でパターニングしたり、またスクリーン印刷などで形成することができる。なお、陽極2の膜厚は、特に限定されないが、通常10nm〜2μm、好ましくは20nm〜1μmである。また、この陽極2の外周部は、電極層20と接しており、この電極層20を介して陽極2に電力供給している。

【0025】

この電極層20の電気抵抗は、少なくとも陽極2よりも低抵抗な金属材料であれば良く、特に限定されないが、陰極4に用いる材料と同一であればより好ましい。電極層20の材料が陰極4と同一材料であれば、陰極4を形成するときに同時に電極層20を形成することができ、生産性に富む。

【0026】

電極層20の材料は、アルミニウムであれば、導電率や扱いやすさの観点からよい。また、電極層20の厚みは、100nm以上が好ましく、より好ましくは200nm以上である。電極層20の形成方法としては、次に示す正孔輸送層31、発光層30、正孔阻止層32、電子輸送層33の4つの層を形成した後、陰極4と同時に形成してもよい。形成方法としては、スパッタ法、抵抗加熱蒸着法、エレクトロンビーム蒸着法等がある。メタルマスクを使用することにより陰極4と分割して形成することができる。

【0027】

正孔輸送層31は、正孔を陽極2から発光層30に輸送する機能を有する。正孔輸送層31における正孔輸送材料としては、一般に有機EL素子に用いられるものであれば用いることができるが、例えばトリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、芳香族第3級アミン化合物などを用いることができる。この正孔輸送材料を、例えば真空蒸着装法、スピンコート法、キャスト法、インクジェット法、LB法等の公知の方法により、薄膜化することにより陽極2の上面に形成することができる。正孔輸送層31の膜厚としては、特に制限はないが、通常は5nm〜5000nm程度である。

【0028】

発光層30は、少なくとも発光機能に関与する1種、または2種以上の有機化合物から成る。発光層30は、正孔及び電子の注入機能、それらの輸送機能、正孔と電子の再結合により励起子を生成させる機能を有する。発光層30の材料は、一般に有機EL素子で用いられている公知のものを使用することができる。例えば、キノリノラト錯体が知られている。具体的には、トリス(8−キノリノラト)アルミニウム、ビス(8−キノリノラト)マグネシウム、ビス(ベンゾ{f}−8−キノリノラト)亜鉛、ビス(2−メチル−8−キノリノラト)アルミニウムオキシド、トリス(8−キノリノラト)インジウム、トリス(5−メチル−8−キノリノラト)アルミニウム、8−キノリノラトリチウム、トリス(5−クロロ−8−キノリノラト)ガリウム、ビス(5−クロロ−8−キノリノラト)カルシウム、5,7−ジクロル−8−キノリノラトアルミニウム、トリス(5,7−ジブロモ−8−ヒドロキシキノリノラト)アルミニウム、ポリ[亜鉛(II)−ビス(8−ヒドロキシ−5−キノリニル)メタン]等がある。発光層30の膜厚としては、特に制限はないが、通常は5nm〜5000nm程度である。

【0029】

正孔阻止層32は、電子を輸送し、正孔を輸送する能力が著しく低い機能を有し、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。

【0030】

正孔阻止層32としては、例えば特開平11−204258号公報、同11−204359号公報、及び「有機EL素子とその工業化最前線(1998年11月30日 エヌ・ティー・エス社発行)」の237頁等に記載の正孔阻止(ホールブロック)層等を本発明に係る正孔阻止層32として適用可能である。

【0031】

電子輸送層33は、陰極4より注入された電子を発光層30に伝達する機能を有していれば良く、その電子輸送材料としては、一般に有機EL素子に用いられる公知の材料からに任意に選択することができる。例えば、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレン、ペリレンなどの芳香族テトラカルボン酸無水物、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタン及びアントロン誘導体、オキサジアゾール誘導体などが挙げられる。さらに、上記オキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。この電子輸送層33は、上記電子輸送材料を、例えば真空蒸着法、スピンコート法、キャスト法、インクジェット法、LB法等の公知の方法により、薄膜化することにより形成することができる。電子輸送層33の膜厚については特に制限はないが、通常は5〜5000nm程度である。

【0032】

陰極4としては、通常の金属が使用できる。中でも導電率や扱いやすさの観点から、Al、Ag、In、Ti、Cu、Au、Mg、Mo、W、Ptから選択される1種以上の金属元素が好ましい。陰極4の形成方法は、スパッタ法、抵抗加熱蒸着法、エレクトロンビーム蒸着法等がある。陰極4の膜厚については特に制限はないが、通常は5〜500nm程度である。

【0033】

このように有機EL素子を形成し、次にガラス製のケーシング5に紫外線硬化型の接着剤52により紫外線ランプを照射することで接着封止した。

【0034】

調光シート11の実施形態を図4aと図4b、図4cに示す。図4aは、調光シート11の凸側から見た平面図であり、図4bは、断面図である。また、図4cは、透明基板1に調光シート11を接着した状態の拡大図である。この図での凸部の形状は四角錘台の形状をしている。形状としては、このほかに、円錐台や長方形錘台の形状でも良い。また、凸部のピッチとしては、0.01mmから0.1mmでが望ましい。また、調光シート11の屈折率としては、波長530nmで1.35から1.7であれば良い。また、調光シート11の厚みは、0.05mmから1mmが良く、その内凸部の高さは0.005mmから0.5mmが良い。

【0035】

また、透明基板1に調光シート11を接着する接着層10としては、透明の接着剤であれば特に限定するものではないが、透明両面粘着シートを用いれば、簡便に拡散板を取り付けることができる。例えば、日東電工(株)製の透明両面粘着テープCS9621を用いることができる。また、UV硬化樹脂、熱硬化樹脂等の接着剤を透明基板1に塗布して調光シート11を密着した状態で硬化させて接着してもよい。また、必ずしも接着剤を用いなくても良く、押しつけて密着させた状態でも良い。押しつけ方法としては、面発光素子を取り付けるケーシングで透明基板1と調光シート11の周辺部を挟み込む方法でも良い。

【0036】

図4cのように透明基板1に調光シート11の凸部の先端面を接着させて、上記の有機EL素子を発光させると、調光シートを設けない場合には透明基板の出射面において全反射される光が、調光シート11の凸部の先端面が接着された部分においては、全反射されずにこの調光シート11内に導かれるようになる。そして、このように調光シート11内に導かれた光の多くは、凸部の傾斜面において反射され、この反射された光が調光シート11の出射面に導かれて出射されるようになり、正面輝度が大幅に向上する。

【0037】

しかし、凹凸面を有する調光シート11の凸部を透明基板1に密着させるだけでは正面輝度が大幅に向上するために却って発光面の周辺部の輝度と中央部の輝度との差が大きくなり、輝度ムラとして目立つようになる。そこで反射部材12を透明基板1及び調光シート11の周縁部に設けることにより、透明基板1及び調光シートの周縁部から外に出て行く光を反射させ、面発光体の内部に戻すことができる。よって面発光体の発光面全域で、高い発光輝度で、且つ、輝度ムラの無い面発光体を得ることができる。

【0038】

反射部材12としては、透明電極1の周縁部に反射材料を蒸着しても良い。この場合の反射材料としては、アルミニウムや、銀、金、銅などの金属材料を用いることができる。また、金属フィルムを透明の粘着剤で貼り付けても良い。

【0039】

また、反射部材12は、透明電極1の周縁部に取り付けるだけでも良いが、調光シート11の周縁部にあれば、さらによい。このように反射部材12を取り付けることにより、周辺部においても中央部と同様に調光シートへと導かれる光を多くすることができ中央部と同等の輝度を示す領域を拡大することができる。

【0040】

ケーシング5は、大気に接触させないように窒素雰囲気下で接着するのが好ましい。これは空気中の水分などと発光層などの有機EL層が反応することによって、この有機EL層が劣化することを防止する理由による。また、ケーシング5の内部には、捕水剤51を入れておくことが好ましい。これはケーシング内に残存する微量な水分を捕集して、有機EL層の劣化を防止する理由による。

【0041】

以上のように本発明に係る面発光体を構成することにより、発光面全域で、輝度の高い、且つ均一な面発光体を得ることができる。

【0042】

(第2の実施形態)

図8に本発明に係る面発光体の第2の実施形態の概略断面図を示す。第2の実施形態は、第1の実施形態における反射部材12を面発光素子を保持するケーシング5の内側の面が兼ねている。

【0043】

図8に示す面発光体に用いた有機EL素子は、透明基板1の上面に透明な陽極2が形成されており、この陽極2の上面に有機EL層3を設け、透明基板1側に光を出射する、第1の実施形態と同じボトムエミッション型の有機EL素子である。透明電極1の光出射面側には、接着層10を介して、調光シート11が設けられている。また、透明基板1及び調光シート11の周縁部にケーシング5が近接して設けられ、ケーシング5の内面が、反射部材として透明基板1及び調光シート11の周縁部から出てくる光を反射するように構成している。具体的には、ケーシングの内面がアルミニウムなどの光を反射する金属材料でできている。また、ケーシングの内面に反射テープを貼り付けても良く、さらには金属蒸着を行っても良い。いずれにしても、透明基板1及び調光シート11の周縁部のケーシング5の内面が光を反射する構成であればよい。

【0044】

また、調光シート11の出射面周縁部には、遮光・反射シート53を設けている。この遮光・反射シート53を設けることにより、調光シート11の出射面周縁部から漏れる光を遮光するとともにケーシング内側に反射し、より端部の輝度を向上させることができる。遮光・反射シート53としては、ケーシング5と同じ材料で構成することができる。

【0045】

以上のように本発明に係る面発光体を構成し、実施形態1と同様に駆動させることにより、発光面全域で、輝度の高い、且つ均一な面発光体を得ることができる。

【実施例】

【0046】

以下、実施例により本発明を説明するが、本発明はこれらに限定されない。

(実施例1)

図5に有機EL素子製造のフローを示す。透明基板1上に陽極2を形成し、その上に電極層20を形成する。次に正孔輸送層31、発光層30、正孔阻止層32、電子輸送層33の4つの層を形成した後、陰極4を形成した。以下により詳しく説明する。

【0047】

透明基板1として、無アルカリガラス(厚み0.7mm、サイズ40mm×52mm)を用い、その上に陽極2としてITOを150nm成膜した基板に一般的なフォトリソグラフィー法によって電極形状のパターニングを行った。図5に示す陽極形状のフォトマスクを用い、陽極2を形成した。この時の陽極2の抵抗は、三菱化学社製ロレスタを用いて測定し、20Ω/□であった。また、陽極2の大きさは、35×46mmとした。

【0048】

次にこの透光性基板をiso−プロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った。

【0049】

その後、この透光性基板を、市販の真空蒸着装置の基板ホルダーに固定し、陽極2の上にステンレス鋼製のマスクを設置し、一方、モリブデン製抵抗加熱ボートに、アルミニウム3gを入れ真空蒸着装置に取付けた。次いで、真空槽を4×10-4Paまで減圧した後、アルミニウムの入った前記加熱ボートに通電して加熱し、金属マスクを介して、蒸着速度1.5nm/秒〜2.0nm/秒で透光性基板にアルミニウムを幅1mm、膜厚100nmになるように蒸着し、電極層20を設けた。この時抵抗層20は、陽極2の外周部に接するように形成した。電極層20の形成により、発光面の大きさを34×45mmとした。

【0050】

次に、真空槽をあけ、陽極2の上にステンレス鋼製のマスクを設置し、一方、5つのモリブデン製抵抗加熱ボートに、下記構造で示されるα−NPD、CBP、Ir−1、BCP、Alq3をそれぞれ入れ真空蒸着装置に取付けた。

【0051】

【化1】

【0052】

次いで、真空槽を4×10-4Paまで減圧した後、α−NPDの入った前記加熱ボートに通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で透光性基板に正孔輸送層の膜厚が50nmの厚さになるように蒸着した。

【0053】

さらに、CBPの入った前記加熱ボートとIr−1の入ったボートをそれぞれ独立に通電して発光材料であるCBPとIr−1の蒸着速度が100:7になるように調節し発光層の膜厚が30nmの厚さになるように蒸着した。

【0054】

ついで、BCPの入った前記加熱ボートに通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で厚さ10nmの正孔阻止層を設けた。更に、Alq3の入った前記加熱ボートを通電して加熱し、蒸着速度0.1nm/秒〜0.2nm/秒で膜厚40nmの電子輸送層を設けた。

【0055】

次に、真空槽をあけ、電子輸送層の上にステンレス鋼製のマスクを設置し、一方、モリブデン製抵抗加熱ボートにアルミニウム3gを入れ、再び真空槽を2×10-4Paまで減圧した後、マグネシウム入りのボートに通電して蒸着速度1.5nm/秒〜2.0nm/秒でアルミニウムを蒸着し、陰極(厚さ200nm)を作製した。

【0056】

更に、この有機EL素子を大気に接触させることなく窒素雰囲気下のグローブボックス(純度99.999%以上の高純度窒素ガスで置換したグローブボックス)へ移し、図3に示す概略模式図のような封止構造にした。

【0057】

次に日東電工(株)製透明両面粘着テープCS9621を用いて透明基板1の光出射側に調光シート11を貼り付けた。調光シートとしては、図4a、図4bに示す四角錘台の凸部が縦横の方向に連続して形成されたものを用いた。この調光シートの材質は、PMMAで、屈折率は、波長550nmの光に対して、1.495である。また、四角錘台の凸部の頂角は60°であり、全体の厚みが2.6mmで、その内凸部の厚みは、0.45mmである。また、凸部のピッチは、100μmである。

【0058】

反射部材12には、つじでん(株)製のMTNーW400(反射率95.5%、散乱反射タイプ、粘着剤付き)を用い、透明基板1及び調光シート11の周縁部に接着した。図6に反射部材12の貼り付け状態と発光領域A及び非発光領域Bを示す。

【0059】

このようにして作製した面発光体を電流密度25A/m2の電流を流して発光させ、コニカミノルタセンシング社製の輝度計(CS1000A)を用いて、発光面内の輝度分布を測定した。測定結果を図7の実線で示す。発光領域の中央部の輝度は2200cd/m2であり、周縁部から3mm内側にあるところの輝度は、1800cd/m2であった。この時の輝度比(周縁部から3mm内側での輝度/中央部の輝度×100%)は、82%であった。目視観察では、周縁部の輝度低下は、認められなかった。

(比較例1)

実施例1において、反射部材12を設けなかった他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。測定結果を図7の波線で示す。発光領域の中央部の輝度は、2200cd/m2であったが、外周部の輝度低下が、目視観察で認められた。輝度比は、60%であった。

(比較例2)

実施例1において、調光シート11及び反射部材12を設けなかった他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。測定結果を図7の一点鎖線で示す。発光領域の中央部の輝度は、1200cd/m2であった。輝度比は、85%であった。外周部の輝度低下は、目視観察で認められなかったが、全体的にかなり暗く感じられた。

(実施例2)

図8に示す構成とし、実施例1における反射部材12の代わりにアルミニウム製のケーシング5を用い、反射部材12の代わりとした。また、上面に、発光領域以外を覆うように反射・遮光用フィルム53(寺岡製作所(株)製No7647)を反射面が調光シート11の側に向くように貼り付け、ケーシング5と発光素子との間からの漏れ光を防止した。その他については、実施例1と同様に作製し、発光面内の輝度分布を測定した。発光領域の中央部の輝度は、2200cd/m2であり、外周部の輝度低下は、目視観察で認められなかった。輝度比は、80%であった。

(比較例3)

実施例1において、調光シート11に代えて、つじでん(株)製の拡散板D123を用いた他は、実施例1と同様に作製し、発光面内の輝度分布を測定した。発光領域の中央部の輝度は、1700cd/m2であった。輝度比は、80%であった。外周部の輝度低下は、目視観察で認められなかったが、全体的に暗く感じられた。

【0060】

以上のように、実施例1、2及び比較例1〜3より、面発光素子の出射面側に凹凸を有する調光シートの凹凸面を密着させ、透光性基板の周縁部を取り囲むように反射手段を設けることにより、正面の発光輝度が高くなるとともに、周縁部の輝度が上がり、発光面全体で輝度ムラの無い均一な発光を行う面発光体を得ることができる。

【図面の簡単な説明】

【0061】

【図1】発光素子素子の概略構成図である。

【図2】発光素子を上面から見た概略構成図である。

【図3】本発明に係る面発光体を模式的に示した図である。

【図4】本発明に係る調光シートを模式的に示した図である。

【図5】本発明に係る有機EL素子製造のフローを示した図である。

【図6】本発明に係る反射手段の取り付け状態を示した図である。

【図7】発光面内の輝度分布を模式的に示した図である。

【図8】本発明に係るケーシングを用いた面発光体を示した図である。

【符号の説明】

【0062】

A 発光領域

B 非発光領域

1 透光性基板

2 陽極

20 電極層

3 有機EL層

30 発光層

31 正孔輸送層

32 正孔阻止層

33 電子輸送層

4 陰極

5 ケーシング

51 補水剤

52 接着剤

53 遮光・反射シート

6 発光駆動電源

7 スイッチ

8 電源ユニット

9 制御用IC

10 接着層

11 調光シート

12 反射手段

【特許請求の範囲】

【請求項1】

少なくとも面発光素子と該面発光素子を保持し収容するケーシングとを有し、

前記面発光素子から発光する光が出射する透光性基板の出射面に、少なくとも一方の面に凹凸を有する調光シートが設けられてなる面発光体において、

前記凹凸の凸部が前記透光性基板に密着して設けられ、且つ、前記透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とする面発光体。

【請求項2】

前記反射手段が前記面発光素子を収容するケーシングの内面に設けられたことを特徴とする請求項1に記載の面発光体。

【請求項3】

前記面発光素子が有機エレクトロルミネッセンス素子であることを特徴とする請求項1又は2に記載の面発光体。

【請求項1】

少なくとも面発光素子と該面発光素子を保持し収容するケーシングとを有し、

前記面発光素子から発光する光が出射する透光性基板の出射面に、少なくとも一方の面に凹凸を有する調光シートが設けられてなる面発光体において、

前記凹凸の凸部が前記透光性基板に密着して設けられ、且つ、前記透光性基板の周縁部を取り囲むように反射手段を設けたことを特徴とする面発光体。

【請求項2】

前記反射手段が前記面発光素子を収容するケーシングの内面に設けられたことを特徴とする請求項1に記載の面発光体。

【請求項3】

前記面発光素子が有機エレクトロルミネッセンス素子であることを特徴とする請求項1又は2に記載の面発光体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−150162(P2007−150162A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−345514(P2005−345514)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]