音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法

【課題】安定してベース上に音叉型圧電振動片をバンプを介して電気機械的に接合できる音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法を提供することを目的とする。

【解決手段】音叉型水晶振動片2は、振動部である第1脚部21および第2脚部22と、これら第1脚部21および第2脚部22を突出して設けた基部23とから構成されている。基部23には外部と接合する接合部27が設けられ、接合部27には一対のメッキバンプ群3が形成されている。一対のメッキバンプ群3は、それぞれ複数点のメッキバンプ31が形成されて構成され、メッキバンプ群3一つの総面積は、4×10-3〜6×10-3mm2に設定されている。

【解決手段】音叉型水晶振動片2は、振動部である第1脚部21および第2脚部22と、これら第1脚部21および第2脚部22を突出して設けた基部23とから構成されている。基部23には外部と接合する接合部27が設けられ、接合部27には一対のメッキバンプ群3が形成されている。一対のメッキバンプ群3は、それぞれ複数点のメッキバンプ31が形成されて構成され、メッキバンプ群3一つの総面積は、4×10-3〜6×10-3mm2に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法に関する。

【背景技術】

【0002】

圧電振動デバイスの一つとして、基部とこの基部から突出された2つの脚部を有する振動部とからなる音叉型水晶振動片を用いた音叉型水晶振動子がある(例えば、特許文献1参照。)。

【0003】

上記したような音叉型水晶振動子では、その本体筐体がベースと蓋とから構成され、本体筐体の内部には、ベース上に導電性バンプ(具体的にスタッドバンプ)により音叉型水晶振動片が電気機械的に接合され、この接合された音叉型水晶振動片が本体筐体の内部に気密封止される。

【特許文献1】特開2008−79014号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した特許文献1に記載の音叉型水晶振動子では、ベース上にスタッドバンプを形成し、この形成したスタッドバンプを介して音叉型圧電振動片をベースに接合する。

【0005】

そのため、ベース上へのスタッドバンプの形成位置は、搭載する音叉型水晶振動片のサイズや引出電極の位置に基づいて設定されるが、音叉型水晶振動子および音叉型水晶振動片の小型化にともなってベースの焼成時の積層ずれ等の影響が顕在化してくる。このため、スタッドバンプへの音叉型水晶振動片の接点(接触位置)は、ずれやすくなる。また、ベースの所望の位置へのスタッドバンプの吐出形成は、音叉型水晶振動片の小型化に比例して難しくなり、現在の技術では、ベースの所望の位置へのスタッドバンプの形成の精度は落ちる傾向にある。

【0006】

その結果、スタッドバンプが所望の位置からはみ出した状態でベース上へ音叉型水晶振動片が接合されたり、スタッドバンプが所望の位置からはみ出していない状態でベース上へ音叉型水晶振動片が接合されても音叉型水晶振動片の引出電極とスタッドバンプが電気的に接続されてないといった不具合が生じる。

【0007】

そこで、上記課題を解決するために、本発明は、安定してベース上に音叉型圧電振動片をバンプを介して電気機械的に接合できる音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられ、前記接合部には、一対のメッキバンプ群が形成され、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記メッキバンプ群一つの総面積は、4×10-3〜6×10-3mm2に設定されたことを特徴とする。

【0009】

本発明によれば、前記複数本の脚部と前記基部とから構成され、前記基部には前記接合部が設けられ、前記接合部には一対のメッキバンプ群が形成され、前記一対のメッキバンプ群はそれぞれ複数点のメッキバンプが形成されて構成され、前記メッキバンプ群一つの総面積は4×10-3〜6×10-3mm2に設定されるので、安定して外部(ベース)上に当該音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0010】

具体的に、本発明によれば、当該音叉型圧電振動片の外部(ベース)への搭載位置が所望位置からずれた場合であっても、当該音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で当該音叉型圧電振動片をベースに接合するので、常に当該音叉型圧電振動片の所望の位置(引出電極)に前記メッキバンプを形成して安定したベースへの当該音叉型圧電振動片の搭載を行うことが可能となる。

【0011】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベースへの前記一対のメッキバンプ群の転写率が良く、ベースへの当該音叉型圧電振動片の接合を安定して行うことが可能である。なお、ここでいう転写率とは、接合された音叉型圧電振動片とベースとを引き剥がした際に、接合前に音叉型圧電振動片に形成されたバンプがベース側に残る(転写する)率のことをいう。具体的に、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、一点一点のメッキバンプのベースへの転写率を高めて、これら一点一点のメッキバンプが複数点からなる前記メッキバンプ群のベースへの転写率を高めることが可能となる。

【0012】

前記複数点のメッキバンプを音叉型圧電振動片に形成する、すなわち、多点メッキバンプを当該音叉型圧電振動片に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0013】

前記構成において、前記メッキバンプの形状は、平面視楕円形であってもよい。

【0014】

この場合、メッキバンプの形状が平面視楕円形であるので、前記メッキバンプは長径を有している。そのため、例えば、当該音叉型圧電振動片をベースに搭載する際にFCB法(Flip Chip Bonding)を用いた場合、FCB法によって当該音叉型圧電振動片をベースに超音波接合する際の振動方向を前記メッキバンプの長径に対応させることで、前記メッキバンプの振動方向に対する接合領域の面積(接地面積)を増大させることが可能となり、より接合性を向上させることが可能となる。

【0015】

また、上記の目的を達成するため、本発明にかかる音叉型圧電振動デバイスは、上記した本発明にかかる音叉型圧電振動片と、前記音叉型圧電振動片を搭載するベースと、前記ベースに搭載した前記音叉型圧電振動片を気密封止するための蓋と、が設けられたことを特徴とする。

【0016】

本発明によれば、上記した本発明にかかる音叉型圧電振動片と前記ベースと前記蓋とが設けられるので、安定して前記ベース上に前記音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0017】

具体的に、本発明によれば、前記音叉型圧電振動片の前記ベースへの搭載位置が所望位置からずれた場合であっても、前記音叉型圧電振動片に前記メッキバンプを形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、常に前記音叉型圧電振動片の所望の位置(引出電極)に前記一対のメッキバンプ群を形成して安定した前記ベースへの前記音叉型圧電振動片の搭載を行うことが可能となる。

【0018】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、前記ベースへの前記一対のメッキバンプ群の転写率が良く、前記ベースへの前記音叉型圧電振動片の接合を安定して行うことが可能である。

【0019】

前記複数点のメッキバンプを前記接合部に形成する、すなわち、多点メッキバンプを前記接合部に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0020】

前記構成において、前記メッキバンプ群では、前記複数点のメッキバンプの少なくとも2点が結合されてもよい。

【0021】

この場合、前記複数点のメッキバンプを形成した前記音叉型圧電振動片を前記ベースに接合した際に前記複数点のメッキバンプの少なくとも2点が結合されることで、前記音叉型圧電振動片の前記ベースへの接合強度を高めることができる。

【0022】

前記構成において、前記ベースに前記音叉型圧電振動片が前記一対のメッキバンプ群を介してFCB法により超音波接合されてもよい。

【0023】

この場合、FCB法による超音波接合では、前記ベースに前記音叉型圧電振動片を押圧揺動して前記ベースに前記音叉型圧電振動片を熱溶融接合を行うので、前記複数のメッキバンプを結合させるのに好適な接合手法である。

【0024】

また、上記の目的を達成するため、本発明にかかる音叉型圧電振動片の製造方法は、音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられた音叉型圧電振動片であり、前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定することを特徴とする。

【0025】

本発明によれば、前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定するので、安定して外部(ベース)上に当該音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0026】

具体的に、本発明によれば、当該音叉型圧電振動片の外部(ベース)への搭載位置が所望位置からずれた場合であっても、当該音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で当該音叉型圧電振動片をベースに接合するので、常に当該音叉型圧電振動片の所望の位置(引出電極)に前記メッキバンプを形成して安定したベースへの当該音叉型圧電振動片の搭載を行うことが可能となる。

【0027】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベースへの前記一対のメッキバンプ群の転写率が良く、ベースへの当該音叉型圧電振動片の接合を安定して行うことが可能である。具体的に、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、一点一点のメッキバンプのベースへの転写率を高めて、これら一点一点のメッキバンプが複数点からなる前記メッキバンプ群のベースへの転写率を高めることが可能となる。

【0028】

前記複数点のメッキバンプを前記接合部に形成する、すなわち、多点メッキバンプを前記接合部に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0029】

前記方法において、前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施してもよい。

【0030】

この場合、前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施すので、前記複数点のメッキバンプがなまされて、前記接合部への前記複数点のメッキバンプを形成する際に発生する応力(残留応力)が無くなる。

【0031】

ところで、従来技術では、スタッドバンプを用いて音叉型圧電振動片をFCB法によりベースに超音波接合しており、FCB法による超音波接合では、ベースへ音叉型圧電振動片を搭載する際に音叉型圧電振動片が所定位置からずれてベースに配される場合がある。この場合、スタッドバンプに対する音叉型圧電振動片の位置ずれが生じるので、ベースへの音叉型圧電振動片の搭載不良が生じたり、ずれた状態でベースに音叉型圧電振動片が接合されるので、安定した接合強度を得ることが難しい。

【0032】

これに対して、本発明によれば、前記ベースへ前記音叉型圧電振動片を搭載する際に前記音叉型圧電振動片が所定位置からずれて前記ベースに配される場合であっても、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、常に音叉型圧電振動片の所望の位置(引出電極)にメッキバンプを形成して安定した接合強度により前記ベースに前記音叉型圧電振動片を接合することが可能となる。

【0033】

また、スタッドバンプを用いた場合、ベースにスタッドバンプを吐出形成する必要があり、スタッドバンプをベースに吐出形成する際に位置ずれが生じる可能性がある。特に、本体筐体の小型化が進むにつれて位置ずれの頻度が大きくなり、ずれ量も多くなる。

【0034】

これに対して、本発明によれば、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で音叉型圧電振動片をベースに接合するので、位置ずれが生じることを防止することが可能である。

【0035】

さらに、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型圧電振動片の接合の際に、スタッドバンプを潰すことになるが、この潰す際のモーメントにより音叉型圧電振動片が撓むことがある。すなわち、音叉型圧電振動片にスタッドバンプを潰す際の応力がかかり、そしてこの応力が残留応力として残り、場合によっては音叉型圧電振動片にクラックを発生させる可能性もある。

【0036】

これに対して、本発明によれば、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、前記ベースへの前記音叉型圧電振動片の接合時に前記一対のメッキバンプ群に応力が発生し難い。

【0037】

また、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型圧電振動片の接合の際に、スタッドバンプを潰すことになり、音叉型圧電振動片へのスタッドバンプの接合領域が広がる。そのため、潰れたスタッドバンプにより一対の励振電極などの電極間ショートが生じる。

【0038】

これに対して、本発明によれば、前記音叉型圧電振動片へ前記一対のメッキバンプ群を形成するので、スタップバンプのように前記ベースへの前記音叉型圧電振動片の接合の際に前記一対のメッキバンプ群を潰すことはなく、このことが原因となって一対の励振電極などの電極間ショートが生じることはない。

【発明の効果】

【0039】

本発明にかかる音叉型圧電振動片、音叉型圧電振動デバイス、及び音叉型圧電振動片の製造方法によれば、安定してベース上に音叉型圧電振動片をバンプを介して電気機械的に接合できる。

【発明を実施するための最良の形態】

【0040】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施例では、音叉型圧電振動デバイスとして音叉型水晶振動子に本発明を適用した場合を示す。しかしながら、これは好適な例であり、本発明は、音叉型水晶振動子に限定されるものではなく、圧電材料を用いた音叉型圧電振動片を搭載した音叉型圧電振動デバイスであればよい。

【0041】

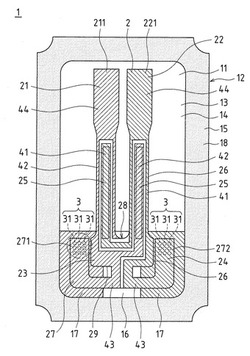

本実施例にかかる音叉型水晶振動子1(以下、水晶振動子という)では、図1に示すように、フォトリソグラフィ法で成形された音叉型水晶振動片2(本発明でいう圧電振動片であり、以下、水晶振動片という)と、この水晶振動片2を搭載する(保持する)ベース11と、ベース11に搭載した(保持した)水晶振動片2を気密封止するための蓋(図示省略)と、が設けられている。

【0042】

この水晶振動子1では、ベース11と蓋とが接合されて本体筐体12が構成されている。これらベース11と蓋とが接合材(図示省略)を介して接合され、この接合により本体筐体12の内部空間13が形成されている。そして、この本体筐体12の内部空間13内のベース11上に、金からなる一対のメッキバンプ群3(下記参照)を介して水晶振動片2が保持接合されているとともに、本体筐体12の内部空間13が気密封止されている。この際、ベース11に水晶振動片2が一対のメッキバンプ群3を用いてFCB法により超音波接合されるとともに電気機械的に接合されている。

【0043】

次に、この水晶振動子1の各構成について説明する。

【0044】

ベース11は、図1に示すように、底部14と、この底部14から上方に延出した堤部15とから構成される箱状体に形成されている。このベース11は、セラミック材料からなる平面視矩形状の一枚板上に、セラミック材料の直方体が積層して凹状に一体的に焼成されている。また、堤部15は、図1に示す底部14の平面視外周に沿って成形されている。この堤部15の上面には、蓋と接合するためのメタライズ層18が設けられている。なお、メタライズ層18は、例えば、タングステン層、あるいはモリブデン層上にニッケル,金の順でメッキした構成からなる。また、セラミック材料が積層して凹状に一体的に焼成されたベース11の内部空間13における側壁には、図1に示すように、段部16が形成され、この段部16上に一対の電極パッド17が形成され、これら電極パッド17上に水晶振動片2が片保持して設けられる。これら電極パッド17は、それぞれに対応した引回電極(図示省略)を介して、ベース11の裏面に形成される端子電極(図示省略)に電気的に接続され、これら端子電極が外部部品や外部機器の外部電極に接続される。なお、これら電極パッド17、引回電極、端子電極は、タングステン、モリブデン等のメタライズ材料を印刷した後にベース11と一体的に焼成して形成される。そして、これら電極パッド17、引回電極、端子電極のうち一部のものについては、メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成される。

【0045】

蓋は、金属材料からなり、平面視矩形状の一枚板に成形されている。この蓋の下面には、接合材の一部が形成されている。この蓋は、シーム溶接やビーム溶接、加熱溶融接合等の手法により接合材を介してベース11に接合されて、蓋とベース11とによる水晶振動子1の本体筐体12が構成される。

【0046】

次に、内部空間13に配された水晶振動片2の各構成について説明する。

【0047】

水晶振動片2は、異方性材料の水晶片である水晶素板(図示省略)から、ウエットエッチング形成された水晶Z板である。そのため、この水晶振動片2は量産に好適である。

【0048】

この水晶振動片2は、振動部である2本の第1脚部21および第2脚部22と、基部23とから構成された外形からなり、2本の第1脚部21および第2脚部22が基部23の一端面28から突出して設けられている。

【0049】

これら第1脚部21および第2脚部22の先端部211,221は、第1脚部21および第2脚部22の他の部位と比べて突出方向に対して直交する方向に幅広に成形されている。このように先端部211,221を幅広に成形することで、先端部211,221(先端領域)を有効に利用することができ、水晶振動片2の小型化に有用であり、低周波化にも有用である。

【0050】

また、2つの第1脚部21および第2脚部22の両主面24(表側主面,裏側主面)には、水晶振動片2の小型化により劣化する直列共振抵抗値(本実施例ではCI値、以下同様)を改善させるために、溝部25がそれぞれ形成されている。また、水晶振動片2の外形のうち側面26は両主面24に対して傾斜して成形されている。これは、水晶振動片2を湿式でエッチング成形する際に基板材料の結晶方向(X,Y方向)へのエッチングスピードが異なることに起因している。

【0051】

この水晶振動片2には、異電位で構成された2つの第1励振電極41および第2励振電極42と、これら第1励振電極41および第2励振電極42を電極パッド17に電気的に接続させるためにこれら第1励振電極41および第2励振電極42から引き出された引出電極43とが設けられている。なお、本実施例でいう引出電極43は、2つのこれら第1励振電極41および第2励振電極42から引き出された電極パターンのことをいう。

【0052】

また、2つの第1励振電極41および第2励振電極42の一部は、溝部25の内部に形成されている。このため、水晶振動片2を小型化しても第1脚部21および第2脚部22の振動損失が抑制され、CI値を低く抑えることができる。

【0053】

第1励振電極41は、第1脚部21の両主面24(表側主面,裏側主面)と第2脚部22の両側面26に形成されている。同様に、第2励振電極42は、第2脚部22の両主面24(表側主面,裏側主面)と第1脚部21の両側面26に形成されている。

【0054】

上記した水晶振動片2の第1励振電極41および第2励振電極42や引出電極43は、金属蒸着によって各第1脚部21および第2脚部22上にクロム層が形成され、このクロム層上に金属が形成されて構成される薄膜である。この薄膜は、真空蒸着法等の手法により基板全面に形成された後、フォトリソグラフィ法によりメタルエッチングして所望の形状に形成される。なお、第1励振電極41,第2励振電極42,および引出電極43は、クロム,金の順に形成されているが、例えば、クロム,銀の順や,クロム,金,クロムの順や,クロム,銀,クロムの順等であってもよい。

【0055】

また、各第1脚部21および第2脚部22の先端には、周波数調整用錘としての金属膜44がそれぞれ形成されている。具体的に、金属膜44と第1励振電極41と引出電極43とが一体形成され、金属膜44と第2励振電極42と引出電極43とが一体形成されている。

【0056】

この水晶振動片2の基部23は、図1に示すように、振動部(第1脚部21,第2脚部22)より幅広に形成されている。

【0057】

そして、基部23には、引出電極43を外部電極(本発明でいう外部であり、本実施例ではベース11の電極パッド17)と電気機械的に接合するための接合部27が設けられている。具体的に、接合部27は、2本の第1脚部21および第2脚部22が突出した基部23の一端面28と対向する他端面29から突出形成されている。

【0058】

この接合部27は、基部23の他端面29から突出して、基部23の他端面29から両側面26に沿ってT字状に2股に分かれて延出して成形され、2つの先端部271,272が基部23の一端面28から突出形成された2本の第1脚部21および第2脚部22と同一方向に向いている。すなわち、接合部27の2つの先端部271,272は、図1に示すように、基部23の幅方向の両側面26に間隙を有して隣接して成形されている。そして、第1脚部21と第2脚部22に形成された第1励振電極41と第2励振電極42から引き出された引出電極43は、接合部27の2つの先端部271,272まで形成されている。

【0059】

また、この接合部27の2つの先端部271,272の片主面24(図1では裏側主面)には、それぞれ一対のメッキバンプ群3が形成されている。一対のメッキバンプ群3は、それぞれ複数点(本実施例では9点)の平面視円形のメッキバンプ31が3行3列のマトリックス状に等間隔に形成されて構成される。これら一対のメッキバンプ群3一つの総面積は、それぞれ4×10-3〜6×10-3mm2の範囲内で設定され、本実施例では、4.78×10-3mm2になっている。なお、本実施例で用いる一対のメッキバンプ群3は、金からなり、水晶振動片2の接合部27の2つの先端部271,272に一対のメッキバンプ群3を電解メッキ法等の手法によりメッキ形成し、メッキ形成した一対のメッキバンプ群3をフォトリソグラフィ法によりメタルエッチングして所望の形状(本実施例では平面視円形)に形成してアニール処理を施す。具体的に、一対のメッキバンプ群3について、それぞれ9点のメッキバンプ31を接合部27の先端部271,272に形成して(一対のメッキバンプ群3を形成する工程)、その後9点のメッキバンプ31にアニール処理を施す。

【0060】

上記した構成からなる水晶振動片2の引出電極43と、ベース11の電極パッド17とが、一対のメッキバンプ群3を介してFCB法により超音波接合されて、これら引出電極43と電極パッド17とが電気機械的に接合され、この接合により水晶振動片2がベース11に搭載される。この際、一対のメッキバンプ群3では、それぞれ9点のメッキバンプ31の少なくとも2点が結合されていることが好適である(図示省略)。そして、水晶振動片2が搭載されたベース11に、蓋が接合材を介して接合されて水晶振動片2が内部空間13に気密封止される。

【0061】

なお、水晶振動片2の引出電極43と、ベース11の電極パッド17とを、一対のメッキバンプ群3を介してFCB法により超音波接合しているが、超音波接合の際の振動させる方向に、水晶振動片2に形成された一対のメッキバンプ群3(具体的に本実施例では9点のメッキバンプ31)の面積が広がる。すなわち、一対のメッキバンプ群3一つの総面積が、水晶振動片2に形成した際の4.78×10-3mm2から大きくなる(本実施例では約10%総面積が拡大する。)。

【0062】

ところで、本実施例にかかる一対のメッキバンプ群3では、図1に示すように、接合部27の先端部271,272それぞれの片主面24一面に9点の平面視円形のメッキバンプ31が3行3列のマトリックス状に等間隔に形成されているが、これに限定されるものではなく、1つのメッキバンプ群として、複数のメッキバンプが形成され、その総面積が4×10-3〜6×10-3mm2の範囲内とされたものであればよい。具体的に、本実施例の他の例として、図2〜6に示す一対のメッキバンプ群3であってもよい。

【0063】

図2,3に示す一対のメッキバンプ群3の形態(第2例および第3例)では、3点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に斜め方向に並べて配されている。なお、図2,3に示す一対のメッキバンプ群3の総面積は、それぞれ4.56μm2となっている。

【0064】

図4に示す一対のメッキバンプ群3の形態(第4例)では、5点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に配されている。なお、図4に示す一対のメッキバンプ群3の総面積は、それぞれ5.09μm2となっている。

【0065】

図5に示す形態(第5例)では、2点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に斜め方向に並べて配されている。なお、図5に示す一対のメッキバンプ群3の総面積は、それぞれ4.58μm2となっている。

【0066】

図6に示す一対のメッキバンプ群3の形態(第6例)では、4つのメッキバンプ31からなり、2点のメッキバンプ31を対として接合部27の先端部271,272それぞれの片主面24一面に斜め方向に交差するように並べて配されている。なお、図6に示す一対のメッキバンプ群3の総面積は、それぞれ5.21μm2となっている。

【0067】

上記した図1に示す本実施例と、図2〜6に示す第2〜6例について、CI値とDLD特性と強度を測定し、その結果を図7〜9に示す。なお、図7〜9に示すデータは、それぞれの特性に対して5回の測定を行ったデータである。また、比較例として、接合部27の先端部271,272の片主面24一面に、1つの平面視円形のメッキバンプ(面積が4.54μm2)を配した形態(比較例)を挙げる。

【0068】

まず、本実施例と第2〜6例と比較例とのCI値に関して、図7に示すように、比較例に対して本実施例と第2〜6例のCI値は減少していることがわかる。

【0069】

次に、本実施例と第2〜6例と比較例とのDLD特性に関して、図8に示すように、本実施例と第2〜6例と比較例とは概ね周波数変動量は同量であることがわかる。

【0070】

次に、本実施例と第2〜6例と比較例との強度に関して、図9に示すように、本実施例と第2〜5例と比較例とは概ね強度は同じであることがわかる。

【0071】

本実施例にかかる水晶振動片2およびこの水晶振動片2を搭載した水晶振動子1によれば、安定してベース11上に水晶振動片2を一対のメッキバンプ群3を介して電気機械的に接合することができる。

【0072】

具体的に、本実施例によれば、水晶振動片2の外部(ベース11)への搭載位置が所望位置からずれた場合であっても、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、常に水晶振動片2の所望の位置(引出電極43)に一対のメッキバンプ群3を形成して安定したベース11への水晶振動片2の搭載を行うことができる。

【0073】

また、一対のメッキバンプ群3それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベース11への一対のメッキバンプ群3の転写率が良く、ベース11への水晶振動片2の接合を安定して行うことができる。

【0074】

なお、ここでいう転写率とは、ベース11に接合された水晶振動片2をベース11から引き剥がした際に、接合前に水晶振動片2に形成したメッキバンプ31がベース11側に残る(転写する)率のことをいう。

【0075】

具体的に、一対のメッキバンプ群3は、それぞれ9点のメッキバンプ31が形成されて構成され、一対のメッキバンプ群3それぞれの総面積を4×10-3〜6×10-3mm2(本実施例では4.78×10-3mm2)としているので、例えば図10に示すように、一点一点のメッキバンプ31のベース11への転写率を高めて、これら一点一点のメッキバンプ31が9点からなるメッキバンプ群3のベース11への転写率を高めることができる。なお、図10では上記した第4例の水晶振動片2に関して、ベース11へのメッキバンプ31の転写率を示す。また、参考として、上記した比較例におけるベース11へのメッキバンプ31の転写率を図11に示す。なお、図10,11は、図1に示す丸で囲った部分に対応させた部分の拡大模式図であり、メッキバンプ31の転写率を示した水晶振動片2とベース11との概略模式図である。これら図10,11に示す黒塗りの部分が、ベース11から水晶振動片2を剥がした際にメッキバンプ11が付着している部分である。これら図10,11に示すように、比較例と比べて第4例のほうが、メッキバンプ群3(メッキバンプ31)のベース11への転写率が高いことが分かる。

【0076】

また、9点のメッキバンプ31を接合部27それぞれに形成する、すなわち、多点メッキバンプを接合部27に形成するので、例えば、1つのメッキバンプ31が剥がれる等の不具合が生じた場合であっても、他のメッキバンプ31で安定した接合強度を保持することができる。

【0077】

また、本実施例にかかる水晶振動子1によれば、一対のメッキバンプ群3に関して9点のメッキバンプ31を水晶振動片2に形成し、水晶振動片2をベース11に接合した際に9点のメッキバンプ31の少なくとも2点が結合することで、水晶振動片2のベース11への接合強度を高めることができる。

【0078】

また、本実施例にかかる水晶振動子1によれば、FCB法による超音波接合では、ベース11に水晶振動片2を押圧揺動してベース11に水晶振動片2を熱溶融接合するので、複数のメッキバンプ31を結合させるのに好適な接合手法である。

【0079】

また、本実施例にかかる水晶振動片2の製造方法によれば、9点のメッキバンプ31を接合部27の先端部271,272それぞれに形成した後に、9点のメッキバンプ31にアニール処理を施すので、9点のメッキバンプがなまされて、接合部27(先端部271,272)への9点のメッキバンプを形成する際に発生する応力(残留応力)が無くなる。

【0080】

また、上記した本実施例にかかる一対のメッキバンプ群3は、フォトリソグラフィ法により形成するので、一対のメッキバンプ群3それぞれにおいてメッキバンプ31の大きさや形状や数量を任意に設定することができる。

【0081】

ところで、従来技術では、スタッドバンプを用いて水晶振動片2をFCB法によりベースに超音波接合しており、FCB法による超音波接合では、ベースへ水晶振動片2を搭載する際に水晶振動片2が所定位置からずれてベースに配される場合がある。この場合、スタッドバンプに対する水晶振動片2の位置ずれが生じるので、ベースへの水晶振動片2の搭載不良が生じたり、ずれた状態でベースに水晶振動片2が接合されるので、安定した接合強度を得ることが難しい。

【0082】

これに対して、本実施例によれば、ベース11へ水晶振動片2を搭載する際に水晶振動片2が所定位置からずれてベース11に配される場合であっても、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、常に水晶振動片2の所望の位置(引出電極43)に一対のメッキバンプ群3を形成して安定した接合強度によりベース11に水晶振動片2を接合することができる。

【0083】

また、スタッドバンプを用いた場合、ベースにスタッドバンプを吐出形成する必要があり、スタッドバンプをベースに吐出形成する際に位置ずれが生じる可能性がある。特に、本体筐体の小型化が進むにつれて位置ずれの頻度が大きくなり、ずれ量も多くなる。

【0084】

これに対して、本実施例によれば、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、位置ずれが生じることを防止することができる。

【0085】

さらに、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型水晶振動片の接合の際に、スタッドバンプを潰すことになるが、この潰す際のモーメントにより音叉型水晶振動片が撓むことがある。すなわち、音叉型水晶振動片にスタッドバンプを潰す際の応力がかかり、そしてこの応力が残留応力として残り、場合によっては音叉型水晶振動片にクラックを発生させる可能性もある。

【0086】

これに対して、本実施例によれば、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、ベース11への水晶振動片2の接合時に一対のメッキバンプ群3に応力が発生し難い。

【0087】

また、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型水晶振動片の接合の際に、スタッドバンプを潰すことになり、音叉型水晶振動片へのスタッドバンプの接合領域が広がる。そのため、潰れたスタッドバンプにより一対の励振電極などの電極間ショートが生じる。

【0088】

これに対して、本実施例によれば、水晶振動片2へ一対のメッキバンプ群3を形成するので、スタップバンプのようにベース11への水晶振動片2の接合の際に一対のメッキバンプ群3を潰すことはなく、このことが原因となって一対の第1励振電極41および第2励振電極42などの電極間ショートが生じることはない。

【0089】

なお、本実施例ではメッキバンプ31の形状は平面視円形となっているが、これは好適な例であり、これに限定されるものではなく、平面視長方形や平面視正方形や他の多角形であってもよい。

【0090】

また、本実施例では、メッキバンプ31として金を用いているが、これに限定されるものではなく、他の種類の金属であってもよい。

【0091】

また、本実施例では、メッキバンプ31の形状は平面視円形となっているが、これに限定されるものではなく、例えば、図12に示すように、FCB法よって超音波接合する際の振動方向に長径を有する平面視楕円形であることが更に好適である。

この図12に示す例では、メッキバンプ31は長径を有している。そのため、例えば、水晶振動片1をベース11に搭載する際にFCB法を用いた場合、FCB法よって水晶振動片1をベース11に超音波接合する際の振動方向をメッキバンプ31の長径に対応させることで、メッキバンプ31の振動方向に対する接合領域の面積(接地面積)を増大させることができ、より接合性を向上させることができる。

【0092】

また、本実施例に示す接合部27の先端部271,272は、基部23の一端面28近傍まで突出形成しているが、これに限定されるものではなく、例えば、図13に示すように、第1脚部21および第2脚部22の先端部211,221近傍まで突出形成してもよい。

【0093】

また、本実施例でいう溝部25は、図1に示すような断面凹形状としているが、これに限定されるものではなく、貫通孔であってもよく、窪み部であってもよい。

【0094】

また、本実施例では、第1脚部21および第2脚部22に溝部25を形成しているが、これは好適な例でありこれに限定されるものではなく、例えば、第1脚部21および第2脚部22に溝部が形成されていない水晶振動片1にも本発明を適用することができる。

【0095】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0096】

本発明は、音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法に適用でき、特に音叉型水晶振動片及び音叉型水晶振動子に好適である。

【図面の簡単な説明】

【0097】

【図1】図1は、本実施例にかかる水晶振動子の内部を公開した概略平面図である。

【図2】図2は、本実施例の他の例(第2例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図3】図3は、本実施例の他の例(第3例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図4】図4は、本実施例の他の例(第4例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図5】図5は、本実施例の他の例(第5例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図6】図6は、本実施例の他の例(第6例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図7】図7は、本実施例と第2〜6例と比較例のCI値に関する測定データである。

【図8】図8は、本実施例と第2〜6例と比較例のDLD特性に関する測定データである。

【図9】図9は、本実施例と第2〜6例と比較例の強度に関する測定データである。

【図10】図10は、第4例におけるメッキバンプの転写率を示した水晶振動片とベースとの概略模式図である。

【図11】図11は、比較例におけるメッキバンプの転写率を示した水晶振動片とベースとの概略模式図である。

【図12】図12は、本実施例の他の例にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図13】図13は、本実施例の他の例にかかる水晶振動片の概略平面図である。

【符号の説明】

【0098】

1 音叉型水晶振動子

11 ベース

2 音叉型水晶振動片

21 第1脚部

22 第2脚部

23 基部

24 主面

25 溝部

27 接合部

271,272 接合部の先端部

3 メッキバンプ群

31 メッキバンプ

【技術分野】

【0001】

本発明は、音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法に関する。

【背景技術】

【0002】

圧電振動デバイスの一つとして、基部とこの基部から突出された2つの脚部を有する振動部とからなる音叉型水晶振動片を用いた音叉型水晶振動子がある(例えば、特許文献1参照。)。

【0003】

上記したような音叉型水晶振動子では、その本体筐体がベースと蓋とから構成され、本体筐体の内部には、ベース上に導電性バンプ(具体的にスタッドバンプ)により音叉型水晶振動片が電気機械的に接合され、この接合された音叉型水晶振動片が本体筐体の内部に気密封止される。

【特許文献1】特開2008−79014号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した特許文献1に記載の音叉型水晶振動子では、ベース上にスタッドバンプを形成し、この形成したスタッドバンプを介して音叉型圧電振動片をベースに接合する。

【0005】

そのため、ベース上へのスタッドバンプの形成位置は、搭載する音叉型水晶振動片のサイズや引出電極の位置に基づいて設定されるが、音叉型水晶振動子および音叉型水晶振動片の小型化にともなってベースの焼成時の積層ずれ等の影響が顕在化してくる。このため、スタッドバンプへの音叉型水晶振動片の接点(接触位置)は、ずれやすくなる。また、ベースの所望の位置へのスタッドバンプの吐出形成は、音叉型水晶振動片の小型化に比例して難しくなり、現在の技術では、ベースの所望の位置へのスタッドバンプの形成の精度は落ちる傾向にある。

【0006】

その結果、スタッドバンプが所望の位置からはみ出した状態でベース上へ音叉型水晶振動片が接合されたり、スタッドバンプが所望の位置からはみ出していない状態でベース上へ音叉型水晶振動片が接合されても音叉型水晶振動片の引出電極とスタッドバンプが電気的に接続されてないといった不具合が生じる。

【0007】

そこで、上記課題を解決するために、本発明は、安定してベース上に音叉型圧電振動片をバンプを介して電気機械的に接合できる音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられ、前記接合部には、一対のメッキバンプ群が形成され、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記メッキバンプ群一つの総面積は、4×10-3〜6×10-3mm2に設定されたことを特徴とする。

【0009】

本発明によれば、前記複数本の脚部と前記基部とから構成され、前記基部には前記接合部が設けられ、前記接合部には一対のメッキバンプ群が形成され、前記一対のメッキバンプ群はそれぞれ複数点のメッキバンプが形成されて構成され、前記メッキバンプ群一つの総面積は4×10-3〜6×10-3mm2に設定されるので、安定して外部(ベース)上に当該音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0010】

具体的に、本発明によれば、当該音叉型圧電振動片の外部(ベース)への搭載位置が所望位置からずれた場合であっても、当該音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で当該音叉型圧電振動片をベースに接合するので、常に当該音叉型圧電振動片の所望の位置(引出電極)に前記メッキバンプを形成して安定したベースへの当該音叉型圧電振動片の搭載を行うことが可能となる。

【0011】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベースへの前記一対のメッキバンプ群の転写率が良く、ベースへの当該音叉型圧電振動片の接合を安定して行うことが可能である。なお、ここでいう転写率とは、接合された音叉型圧電振動片とベースとを引き剥がした際に、接合前に音叉型圧電振動片に形成されたバンプがベース側に残る(転写する)率のことをいう。具体的に、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、一点一点のメッキバンプのベースへの転写率を高めて、これら一点一点のメッキバンプが複数点からなる前記メッキバンプ群のベースへの転写率を高めることが可能となる。

【0012】

前記複数点のメッキバンプを音叉型圧電振動片に形成する、すなわち、多点メッキバンプを当該音叉型圧電振動片に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0013】

前記構成において、前記メッキバンプの形状は、平面視楕円形であってもよい。

【0014】

この場合、メッキバンプの形状が平面視楕円形であるので、前記メッキバンプは長径を有している。そのため、例えば、当該音叉型圧電振動片をベースに搭載する際にFCB法(Flip Chip Bonding)を用いた場合、FCB法によって当該音叉型圧電振動片をベースに超音波接合する際の振動方向を前記メッキバンプの長径に対応させることで、前記メッキバンプの振動方向に対する接合領域の面積(接地面積)を増大させることが可能となり、より接合性を向上させることが可能となる。

【0015】

また、上記の目的を達成するため、本発明にかかる音叉型圧電振動デバイスは、上記した本発明にかかる音叉型圧電振動片と、前記音叉型圧電振動片を搭載するベースと、前記ベースに搭載した前記音叉型圧電振動片を気密封止するための蓋と、が設けられたことを特徴とする。

【0016】

本発明によれば、上記した本発明にかかる音叉型圧電振動片と前記ベースと前記蓋とが設けられるので、安定して前記ベース上に前記音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0017】

具体的に、本発明によれば、前記音叉型圧電振動片の前記ベースへの搭載位置が所望位置からずれた場合であっても、前記音叉型圧電振動片に前記メッキバンプを形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、常に前記音叉型圧電振動片の所望の位置(引出電極)に前記一対のメッキバンプ群を形成して安定した前記ベースへの前記音叉型圧電振動片の搭載を行うことが可能となる。

【0018】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、前記ベースへの前記一対のメッキバンプ群の転写率が良く、前記ベースへの前記音叉型圧電振動片の接合を安定して行うことが可能である。

【0019】

前記複数点のメッキバンプを前記接合部に形成する、すなわち、多点メッキバンプを前記接合部に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0020】

前記構成において、前記メッキバンプ群では、前記複数点のメッキバンプの少なくとも2点が結合されてもよい。

【0021】

この場合、前記複数点のメッキバンプを形成した前記音叉型圧電振動片を前記ベースに接合した際に前記複数点のメッキバンプの少なくとも2点が結合されることで、前記音叉型圧電振動片の前記ベースへの接合強度を高めることができる。

【0022】

前記構成において、前記ベースに前記音叉型圧電振動片が前記一対のメッキバンプ群を介してFCB法により超音波接合されてもよい。

【0023】

この場合、FCB法による超音波接合では、前記ベースに前記音叉型圧電振動片を押圧揺動して前記ベースに前記音叉型圧電振動片を熱溶融接合を行うので、前記複数のメッキバンプを結合させるのに好適な接合手法である。

【0024】

また、上記の目的を達成するため、本発明にかかる音叉型圧電振動片の製造方法は、音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられた音叉型圧電振動片であり、前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定することを特徴とする。

【0025】

本発明によれば、前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定するので、安定して外部(ベース)上に当該音叉型圧電振動片を前記一対のメッキバンプ群を介して電気機械的に接合することが可能となる。

【0026】

具体的に、本発明によれば、当該音叉型圧電振動片の外部(ベース)への搭載位置が所望位置からずれた場合であっても、当該音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で当該音叉型圧電振動片をベースに接合するので、常に当該音叉型圧電振動片の所望の位置(引出電極)に前記メッキバンプを形成して安定したベースへの当該音叉型圧電振動片の搭載を行うことが可能となる。

【0027】

また、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベースへの前記一対のメッキバンプ群の転写率が良く、ベースへの当該音叉型圧電振動片の接合を安定して行うことが可能である。具体的に、前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、前記一対のメッキバンプ群それぞれの総面積を4×10-3〜6×10-3mm2としているので、一点一点のメッキバンプのベースへの転写率を高めて、これら一点一点のメッキバンプが複数点からなる前記メッキバンプ群のベースへの転写率を高めることが可能となる。

【0028】

前記複数点のメッキバンプを前記接合部に形成する、すなわち、多点メッキバンプを前記接合部に形成するので、例えば、1つのメッキバンプが剥がれる等の不具合が生じた場合であっても、他のメッキバンプで安定した接合強度を保持することが可能となる。

【0029】

前記方法において、前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施してもよい。

【0030】

この場合、前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施すので、前記複数点のメッキバンプがなまされて、前記接合部への前記複数点のメッキバンプを形成する際に発生する応力(残留応力)が無くなる。

【0031】

ところで、従来技術では、スタッドバンプを用いて音叉型圧電振動片をFCB法によりベースに超音波接合しており、FCB法による超音波接合では、ベースへ音叉型圧電振動片を搭載する際に音叉型圧電振動片が所定位置からずれてベースに配される場合がある。この場合、スタッドバンプに対する音叉型圧電振動片の位置ずれが生じるので、ベースへの音叉型圧電振動片の搭載不良が生じたり、ずれた状態でベースに音叉型圧電振動片が接合されるので、安定した接合強度を得ることが難しい。

【0032】

これに対して、本発明によれば、前記ベースへ前記音叉型圧電振動片を搭載する際に前記音叉型圧電振動片が所定位置からずれて前記ベースに配される場合であっても、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、常に音叉型圧電振動片の所望の位置(引出電極)にメッキバンプを形成して安定した接合強度により前記ベースに前記音叉型圧電振動片を接合することが可能となる。

【0033】

また、スタッドバンプを用いた場合、ベースにスタッドバンプを吐出形成する必要があり、スタッドバンプをベースに吐出形成する際に位置ずれが生じる可能性がある。特に、本体筐体の小型化が進むにつれて位置ずれの頻度が大きくなり、ずれ量も多くなる。

【0034】

これに対して、本発明によれば、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で音叉型圧電振動片をベースに接合するので、位置ずれが生じることを防止することが可能である。

【0035】

さらに、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型圧電振動片の接合の際に、スタッドバンプを潰すことになるが、この潰す際のモーメントにより音叉型圧電振動片が撓むことがある。すなわち、音叉型圧電振動片にスタッドバンプを潰す際の応力がかかり、そしてこの応力が残留応力として残り、場合によっては音叉型圧電振動片にクラックを発生させる可能性もある。

【0036】

これに対して、本発明によれば、前記音叉型圧電振動片に前記一対のメッキバンプ群を形成した状態で前記音叉型圧電振動片を前記ベースに接合するので、前記ベースへの前記音叉型圧電振動片の接合時に前記一対のメッキバンプ群に応力が発生し難い。

【0037】

また、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型圧電振動片の接合の際に、スタッドバンプを潰すことになり、音叉型圧電振動片へのスタッドバンプの接合領域が広がる。そのため、潰れたスタッドバンプにより一対の励振電極などの電極間ショートが生じる。

【0038】

これに対して、本発明によれば、前記音叉型圧電振動片へ前記一対のメッキバンプ群を形成するので、スタップバンプのように前記ベースへの前記音叉型圧電振動片の接合の際に前記一対のメッキバンプ群を潰すことはなく、このことが原因となって一対の励振電極などの電極間ショートが生じることはない。

【発明の効果】

【0039】

本発明にかかる音叉型圧電振動片、音叉型圧電振動デバイス、及び音叉型圧電振動片の製造方法によれば、安定してベース上に音叉型圧電振動片をバンプを介して電気機械的に接合できる。

【発明を実施するための最良の形態】

【0040】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施例では、音叉型圧電振動デバイスとして音叉型水晶振動子に本発明を適用した場合を示す。しかしながら、これは好適な例であり、本発明は、音叉型水晶振動子に限定されるものではなく、圧電材料を用いた音叉型圧電振動片を搭載した音叉型圧電振動デバイスであればよい。

【0041】

本実施例にかかる音叉型水晶振動子1(以下、水晶振動子という)では、図1に示すように、フォトリソグラフィ法で成形された音叉型水晶振動片2(本発明でいう圧電振動片であり、以下、水晶振動片という)と、この水晶振動片2を搭載する(保持する)ベース11と、ベース11に搭載した(保持した)水晶振動片2を気密封止するための蓋(図示省略)と、が設けられている。

【0042】

この水晶振動子1では、ベース11と蓋とが接合されて本体筐体12が構成されている。これらベース11と蓋とが接合材(図示省略)を介して接合され、この接合により本体筐体12の内部空間13が形成されている。そして、この本体筐体12の内部空間13内のベース11上に、金からなる一対のメッキバンプ群3(下記参照)を介して水晶振動片2が保持接合されているとともに、本体筐体12の内部空間13が気密封止されている。この際、ベース11に水晶振動片2が一対のメッキバンプ群3を用いてFCB法により超音波接合されるとともに電気機械的に接合されている。

【0043】

次に、この水晶振動子1の各構成について説明する。

【0044】

ベース11は、図1に示すように、底部14と、この底部14から上方に延出した堤部15とから構成される箱状体に形成されている。このベース11は、セラミック材料からなる平面視矩形状の一枚板上に、セラミック材料の直方体が積層して凹状に一体的に焼成されている。また、堤部15は、図1に示す底部14の平面視外周に沿って成形されている。この堤部15の上面には、蓋と接合するためのメタライズ層18が設けられている。なお、メタライズ層18は、例えば、タングステン層、あるいはモリブデン層上にニッケル,金の順でメッキした構成からなる。また、セラミック材料が積層して凹状に一体的に焼成されたベース11の内部空間13における側壁には、図1に示すように、段部16が形成され、この段部16上に一対の電極パッド17が形成され、これら電極パッド17上に水晶振動片2が片保持して設けられる。これら電極パッド17は、それぞれに対応した引回電極(図示省略)を介して、ベース11の裏面に形成される端子電極(図示省略)に電気的に接続され、これら端子電極が外部部品や外部機器の外部電極に接続される。なお、これら電極パッド17、引回電極、端子電極は、タングステン、モリブデン等のメタライズ材料を印刷した後にベース11と一体的に焼成して形成される。そして、これら電極パッド17、引回電極、端子電極のうち一部のものについては、メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成される。

【0045】

蓋は、金属材料からなり、平面視矩形状の一枚板に成形されている。この蓋の下面には、接合材の一部が形成されている。この蓋は、シーム溶接やビーム溶接、加熱溶融接合等の手法により接合材を介してベース11に接合されて、蓋とベース11とによる水晶振動子1の本体筐体12が構成される。

【0046】

次に、内部空間13に配された水晶振動片2の各構成について説明する。

【0047】

水晶振動片2は、異方性材料の水晶片である水晶素板(図示省略)から、ウエットエッチング形成された水晶Z板である。そのため、この水晶振動片2は量産に好適である。

【0048】

この水晶振動片2は、振動部である2本の第1脚部21および第2脚部22と、基部23とから構成された外形からなり、2本の第1脚部21および第2脚部22が基部23の一端面28から突出して設けられている。

【0049】

これら第1脚部21および第2脚部22の先端部211,221は、第1脚部21および第2脚部22の他の部位と比べて突出方向に対して直交する方向に幅広に成形されている。このように先端部211,221を幅広に成形することで、先端部211,221(先端領域)を有効に利用することができ、水晶振動片2の小型化に有用であり、低周波化にも有用である。

【0050】

また、2つの第1脚部21および第2脚部22の両主面24(表側主面,裏側主面)には、水晶振動片2の小型化により劣化する直列共振抵抗値(本実施例ではCI値、以下同様)を改善させるために、溝部25がそれぞれ形成されている。また、水晶振動片2の外形のうち側面26は両主面24に対して傾斜して成形されている。これは、水晶振動片2を湿式でエッチング成形する際に基板材料の結晶方向(X,Y方向)へのエッチングスピードが異なることに起因している。

【0051】

この水晶振動片2には、異電位で構成された2つの第1励振電極41および第2励振電極42と、これら第1励振電極41および第2励振電極42を電極パッド17に電気的に接続させるためにこれら第1励振電極41および第2励振電極42から引き出された引出電極43とが設けられている。なお、本実施例でいう引出電極43は、2つのこれら第1励振電極41および第2励振電極42から引き出された電極パターンのことをいう。

【0052】

また、2つの第1励振電極41および第2励振電極42の一部は、溝部25の内部に形成されている。このため、水晶振動片2を小型化しても第1脚部21および第2脚部22の振動損失が抑制され、CI値を低く抑えることができる。

【0053】

第1励振電極41は、第1脚部21の両主面24(表側主面,裏側主面)と第2脚部22の両側面26に形成されている。同様に、第2励振電極42は、第2脚部22の両主面24(表側主面,裏側主面)と第1脚部21の両側面26に形成されている。

【0054】

上記した水晶振動片2の第1励振電極41および第2励振電極42や引出電極43は、金属蒸着によって各第1脚部21および第2脚部22上にクロム層が形成され、このクロム層上に金属が形成されて構成される薄膜である。この薄膜は、真空蒸着法等の手法により基板全面に形成された後、フォトリソグラフィ法によりメタルエッチングして所望の形状に形成される。なお、第1励振電極41,第2励振電極42,および引出電極43は、クロム,金の順に形成されているが、例えば、クロム,銀の順や,クロム,金,クロムの順や,クロム,銀,クロムの順等であってもよい。

【0055】

また、各第1脚部21および第2脚部22の先端には、周波数調整用錘としての金属膜44がそれぞれ形成されている。具体的に、金属膜44と第1励振電極41と引出電極43とが一体形成され、金属膜44と第2励振電極42と引出電極43とが一体形成されている。

【0056】

この水晶振動片2の基部23は、図1に示すように、振動部(第1脚部21,第2脚部22)より幅広に形成されている。

【0057】

そして、基部23には、引出電極43を外部電極(本発明でいう外部であり、本実施例ではベース11の電極パッド17)と電気機械的に接合するための接合部27が設けられている。具体的に、接合部27は、2本の第1脚部21および第2脚部22が突出した基部23の一端面28と対向する他端面29から突出形成されている。

【0058】

この接合部27は、基部23の他端面29から突出して、基部23の他端面29から両側面26に沿ってT字状に2股に分かれて延出して成形され、2つの先端部271,272が基部23の一端面28から突出形成された2本の第1脚部21および第2脚部22と同一方向に向いている。すなわち、接合部27の2つの先端部271,272は、図1に示すように、基部23の幅方向の両側面26に間隙を有して隣接して成形されている。そして、第1脚部21と第2脚部22に形成された第1励振電極41と第2励振電極42から引き出された引出電極43は、接合部27の2つの先端部271,272まで形成されている。

【0059】

また、この接合部27の2つの先端部271,272の片主面24(図1では裏側主面)には、それぞれ一対のメッキバンプ群3が形成されている。一対のメッキバンプ群3は、それぞれ複数点(本実施例では9点)の平面視円形のメッキバンプ31が3行3列のマトリックス状に等間隔に形成されて構成される。これら一対のメッキバンプ群3一つの総面積は、それぞれ4×10-3〜6×10-3mm2の範囲内で設定され、本実施例では、4.78×10-3mm2になっている。なお、本実施例で用いる一対のメッキバンプ群3は、金からなり、水晶振動片2の接合部27の2つの先端部271,272に一対のメッキバンプ群3を電解メッキ法等の手法によりメッキ形成し、メッキ形成した一対のメッキバンプ群3をフォトリソグラフィ法によりメタルエッチングして所望の形状(本実施例では平面視円形)に形成してアニール処理を施す。具体的に、一対のメッキバンプ群3について、それぞれ9点のメッキバンプ31を接合部27の先端部271,272に形成して(一対のメッキバンプ群3を形成する工程)、その後9点のメッキバンプ31にアニール処理を施す。

【0060】

上記した構成からなる水晶振動片2の引出電極43と、ベース11の電極パッド17とが、一対のメッキバンプ群3を介してFCB法により超音波接合されて、これら引出電極43と電極パッド17とが電気機械的に接合され、この接合により水晶振動片2がベース11に搭載される。この際、一対のメッキバンプ群3では、それぞれ9点のメッキバンプ31の少なくとも2点が結合されていることが好適である(図示省略)。そして、水晶振動片2が搭載されたベース11に、蓋が接合材を介して接合されて水晶振動片2が内部空間13に気密封止される。

【0061】

なお、水晶振動片2の引出電極43と、ベース11の電極パッド17とを、一対のメッキバンプ群3を介してFCB法により超音波接合しているが、超音波接合の際の振動させる方向に、水晶振動片2に形成された一対のメッキバンプ群3(具体的に本実施例では9点のメッキバンプ31)の面積が広がる。すなわち、一対のメッキバンプ群3一つの総面積が、水晶振動片2に形成した際の4.78×10-3mm2から大きくなる(本実施例では約10%総面積が拡大する。)。

【0062】

ところで、本実施例にかかる一対のメッキバンプ群3では、図1に示すように、接合部27の先端部271,272それぞれの片主面24一面に9点の平面視円形のメッキバンプ31が3行3列のマトリックス状に等間隔に形成されているが、これに限定されるものではなく、1つのメッキバンプ群として、複数のメッキバンプが形成され、その総面積が4×10-3〜6×10-3mm2の範囲内とされたものであればよい。具体的に、本実施例の他の例として、図2〜6に示す一対のメッキバンプ群3であってもよい。

【0063】

図2,3に示す一対のメッキバンプ群3の形態(第2例および第3例)では、3点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に斜め方向に並べて配されている。なお、図2,3に示す一対のメッキバンプ群3の総面積は、それぞれ4.56μm2となっている。

【0064】

図4に示す一対のメッキバンプ群3の形態(第4例)では、5点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に配されている。なお、図4に示す一対のメッキバンプ群3の総面積は、それぞれ5.09μm2となっている。

【0065】

図5に示す形態(第5例)では、2点のメッキバンプ31が接合部27の先端部271,272それぞれの片主面24一面に斜め方向に並べて配されている。なお、図5に示す一対のメッキバンプ群3の総面積は、それぞれ4.58μm2となっている。

【0066】

図6に示す一対のメッキバンプ群3の形態(第6例)では、4つのメッキバンプ31からなり、2点のメッキバンプ31を対として接合部27の先端部271,272それぞれの片主面24一面に斜め方向に交差するように並べて配されている。なお、図6に示す一対のメッキバンプ群3の総面積は、それぞれ5.21μm2となっている。

【0067】

上記した図1に示す本実施例と、図2〜6に示す第2〜6例について、CI値とDLD特性と強度を測定し、その結果を図7〜9に示す。なお、図7〜9に示すデータは、それぞれの特性に対して5回の測定を行ったデータである。また、比較例として、接合部27の先端部271,272の片主面24一面に、1つの平面視円形のメッキバンプ(面積が4.54μm2)を配した形態(比較例)を挙げる。

【0068】

まず、本実施例と第2〜6例と比較例とのCI値に関して、図7に示すように、比較例に対して本実施例と第2〜6例のCI値は減少していることがわかる。

【0069】

次に、本実施例と第2〜6例と比較例とのDLD特性に関して、図8に示すように、本実施例と第2〜6例と比較例とは概ね周波数変動量は同量であることがわかる。

【0070】

次に、本実施例と第2〜6例と比較例との強度に関して、図9に示すように、本実施例と第2〜5例と比較例とは概ね強度は同じであることがわかる。

【0071】

本実施例にかかる水晶振動片2およびこの水晶振動片2を搭載した水晶振動子1によれば、安定してベース11上に水晶振動片2を一対のメッキバンプ群3を介して電気機械的に接合することができる。

【0072】

具体的に、本実施例によれば、水晶振動片2の外部(ベース11)への搭載位置が所望位置からずれた場合であっても、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、常に水晶振動片2の所望の位置(引出電極43)に一対のメッキバンプ群3を形成して安定したベース11への水晶振動片2の搭載を行うことができる。

【0073】

また、一対のメッキバンプ群3それぞれの総面積を4×10-3〜6×10-3mm2としているので、ベース11への一対のメッキバンプ群3の転写率が良く、ベース11への水晶振動片2の接合を安定して行うことができる。

【0074】

なお、ここでいう転写率とは、ベース11に接合された水晶振動片2をベース11から引き剥がした際に、接合前に水晶振動片2に形成したメッキバンプ31がベース11側に残る(転写する)率のことをいう。

【0075】

具体的に、一対のメッキバンプ群3は、それぞれ9点のメッキバンプ31が形成されて構成され、一対のメッキバンプ群3それぞれの総面積を4×10-3〜6×10-3mm2(本実施例では4.78×10-3mm2)としているので、例えば図10に示すように、一点一点のメッキバンプ31のベース11への転写率を高めて、これら一点一点のメッキバンプ31が9点からなるメッキバンプ群3のベース11への転写率を高めることができる。なお、図10では上記した第4例の水晶振動片2に関して、ベース11へのメッキバンプ31の転写率を示す。また、参考として、上記した比較例におけるベース11へのメッキバンプ31の転写率を図11に示す。なお、図10,11は、図1に示す丸で囲った部分に対応させた部分の拡大模式図であり、メッキバンプ31の転写率を示した水晶振動片2とベース11との概略模式図である。これら図10,11に示す黒塗りの部分が、ベース11から水晶振動片2を剥がした際にメッキバンプ11が付着している部分である。これら図10,11に示すように、比較例と比べて第4例のほうが、メッキバンプ群3(メッキバンプ31)のベース11への転写率が高いことが分かる。

【0076】

また、9点のメッキバンプ31を接合部27それぞれに形成する、すなわち、多点メッキバンプを接合部27に形成するので、例えば、1つのメッキバンプ31が剥がれる等の不具合が生じた場合であっても、他のメッキバンプ31で安定した接合強度を保持することができる。

【0077】

また、本実施例にかかる水晶振動子1によれば、一対のメッキバンプ群3に関して9点のメッキバンプ31を水晶振動片2に形成し、水晶振動片2をベース11に接合した際に9点のメッキバンプ31の少なくとも2点が結合することで、水晶振動片2のベース11への接合強度を高めることができる。

【0078】

また、本実施例にかかる水晶振動子1によれば、FCB法による超音波接合では、ベース11に水晶振動片2を押圧揺動してベース11に水晶振動片2を熱溶融接合するので、複数のメッキバンプ31を結合させるのに好適な接合手法である。

【0079】

また、本実施例にかかる水晶振動片2の製造方法によれば、9点のメッキバンプ31を接合部27の先端部271,272それぞれに形成した後に、9点のメッキバンプ31にアニール処理を施すので、9点のメッキバンプがなまされて、接合部27(先端部271,272)への9点のメッキバンプを形成する際に発生する応力(残留応力)が無くなる。

【0080】

また、上記した本実施例にかかる一対のメッキバンプ群3は、フォトリソグラフィ法により形成するので、一対のメッキバンプ群3それぞれにおいてメッキバンプ31の大きさや形状や数量を任意に設定することができる。

【0081】

ところで、従来技術では、スタッドバンプを用いて水晶振動片2をFCB法によりベースに超音波接合しており、FCB法による超音波接合では、ベースへ水晶振動片2を搭載する際に水晶振動片2が所定位置からずれてベースに配される場合がある。この場合、スタッドバンプに対する水晶振動片2の位置ずれが生じるので、ベースへの水晶振動片2の搭載不良が生じたり、ずれた状態でベースに水晶振動片2が接合されるので、安定した接合強度を得ることが難しい。

【0082】

これに対して、本実施例によれば、ベース11へ水晶振動片2を搭載する際に水晶振動片2が所定位置からずれてベース11に配される場合であっても、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、常に水晶振動片2の所望の位置(引出電極43)に一対のメッキバンプ群3を形成して安定した接合強度によりベース11に水晶振動片2を接合することができる。

【0083】

また、スタッドバンプを用いた場合、ベースにスタッドバンプを吐出形成する必要があり、スタッドバンプをベースに吐出形成する際に位置ずれが生じる可能性がある。特に、本体筐体の小型化が進むにつれて位置ずれの頻度が大きくなり、ずれ量も多くなる。

【0084】

これに対して、本実施例によれば、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、位置ずれが生じることを防止することができる。

【0085】

さらに、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型水晶振動片の接合の際に、スタッドバンプを潰すことになるが、この潰す際のモーメントにより音叉型水晶振動片が撓むことがある。すなわち、音叉型水晶振動片にスタッドバンプを潰す際の応力がかかり、そしてこの応力が残留応力として残り、場合によっては音叉型水晶振動片にクラックを発生させる可能性もある。

【0086】

これに対して、本実施例によれば、水晶振動片2に一対のメッキバンプ群3を形成した状態で、水晶振動片2をベース11に接合するので、ベース11への水晶振動片2の接合時に一対のメッキバンプ群3に応力が発生し難い。

【0087】

また、スタッドバンプを用いた場合、スタッドバンプを介したベースへの音叉型水晶振動片の接合の際に、スタッドバンプを潰すことになり、音叉型水晶振動片へのスタッドバンプの接合領域が広がる。そのため、潰れたスタッドバンプにより一対の励振電極などの電極間ショートが生じる。

【0088】

これに対して、本実施例によれば、水晶振動片2へ一対のメッキバンプ群3を形成するので、スタップバンプのようにベース11への水晶振動片2の接合の際に一対のメッキバンプ群3を潰すことはなく、このことが原因となって一対の第1励振電極41および第2励振電極42などの電極間ショートが生じることはない。

【0089】

なお、本実施例ではメッキバンプ31の形状は平面視円形となっているが、これは好適な例であり、これに限定されるものではなく、平面視長方形や平面視正方形や他の多角形であってもよい。

【0090】

また、本実施例では、メッキバンプ31として金を用いているが、これに限定されるものではなく、他の種類の金属であってもよい。

【0091】

また、本実施例では、メッキバンプ31の形状は平面視円形となっているが、これに限定されるものではなく、例えば、図12に示すように、FCB法よって超音波接合する際の振動方向に長径を有する平面視楕円形であることが更に好適である。

この図12に示す例では、メッキバンプ31は長径を有している。そのため、例えば、水晶振動片1をベース11に搭載する際にFCB法を用いた場合、FCB法よって水晶振動片1をベース11に超音波接合する際の振動方向をメッキバンプ31の長径に対応させることで、メッキバンプ31の振動方向に対する接合領域の面積(接地面積)を増大させることができ、より接合性を向上させることができる。

【0092】

また、本実施例に示す接合部27の先端部271,272は、基部23の一端面28近傍まで突出形成しているが、これに限定されるものではなく、例えば、図13に示すように、第1脚部21および第2脚部22の先端部211,221近傍まで突出形成してもよい。

【0093】

また、本実施例でいう溝部25は、図1に示すような断面凹形状としているが、これに限定されるものではなく、貫通孔であってもよく、窪み部であってもよい。

【0094】

また、本実施例では、第1脚部21および第2脚部22に溝部25を形成しているが、これは好適な例でありこれに限定されるものではなく、例えば、第1脚部21および第2脚部22に溝部が形成されていない水晶振動片1にも本発明を適用することができる。

【0095】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0096】

本発明は、音叉型圧電振動片、音叉型圧電振動デバイス、および音叉型圧電振動片の製造方法に適用でき、特に音叉型水晶振動片及び音叉型水晶振動子に好適である。

【図面の簡単な説明】

【0097】

【図1】図1は、本実施例にかかる水晶振動子の内部を公開した概略平面図である。

【図2】図2は、本実施例の他の例(第2例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図3】図3は、本実施例の他の例(第3例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図4】図4は、本実施例の他の例(第4例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図5】図5は、本実施例の他の例(第5例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図6】図6は、本実施例の他の例(第6例)にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図7】図7は、本実施例と第2〜6例と比較例のCI値に関する測定データである。

【図8】図8は、本実施例と第2〜6例と比較例のDLD特性に関する測定データである。

【図9】図9は、本実施例と第2〜6例と比較例の強度に関する測定データである。

【図10】図10は、第4例におけるメッキバンプの転写率を示した水晶振動片とベースとの概略模式図である。

【図11】図11は、比較例におけるメッキバンプの転写率を示した水晶振動片とベースとの概略模式図である。

【図12】図12は、本実施例の他の例にかかる一対のメッキバンプ群を形成した接合部の概略平面図である。

【図13】図13は、本実施例の他の例にかかる水晶振動片の概略平面図である。

【符号の説明】

【0098】

1 音叉型水晶振動子

11 ベース

2 音叉型水晶振動片

21 第1脚部

22 第2脚部

23 基部

24 主面

25 溝部

27 接合部

271,272 接合部の先端部

3 メッキバンプ群

31 メッキバンプ

【特許請求の範囲】

【請求項1】

音叉型圧電振動片において、

振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、

前記基部には外部と接合する接合部が設けられ、

前記接合部には、一対のメッキバンプ群が形成され、

前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、

前記メッキバンプ群一つの総面積は、4×10-3〜6×10-3mm2に設定されたことを特徴とする音叉型圧電振動片。

【請求項2】

請求項1に記載の音叉型圧電振動片において、

前記メッキバンプの形状は、平面視楕円形であることを特徴とする音叉型圧電振動片。

【請求項3】

音叉型圧電振動デバイスにおいて、

請求項1または2に記載の音叉型圧電振動片と、前記音叉型圧電振動片を搭載するベースと、前記ベースに搭載した前記音叉型圧電振動片を気密封止するための蓋と、が設けられたことを特徴とする音叉型圧電振動デバイス。

【請求項4】

請求項3に記載の音叉型圧電振動デバイスにおいて、

前記メッキバンプ群では、前記複数点のメッキバンプの少なくとも2点が結合されたことを特徴とする音叉型圧電振動デバイス。

【請求項5】

請求項3または4に記載の音叉型圧電振動デバイスにおいて、

前記ベースに前記音叉型圧電振動片が前記一対のメッキバンプ群を介してFCB法により超音波接合されたことを特徴とする音叉型圧電振動デバイス。

【請求項6】

音叉型圧電振動片の製造方法において、

音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられた音叉型圧電振動片であり、

前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、

前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定することを特徴とする音叉型圧電振動片の製造方法。

【請求項7】

請求項6に記載の音叉型圧電振動片の製造方法において、

前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施すことを特徴とする音叉型圧電振動片の製造方法。

【請求項1】

音叉型圧電振動片において、

振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、

前記基部には外部と接合する接合部が設けられ、

前記接合部には、一対のメッキバンプ群が形成され、

前記一対のメッキバンプ群は、それぞれ複数点のメッキバンプが形成されて構成され、

前記メッキバンプ群一つの総面積は、4×10-3〜6×10-3mm2に設定されたことを特徴とする音叉型圧電振動片。

【請求項2】

請求項1に記載の音叉型圧電振動片において、

前記メッキバンプの形状は、平面視楕円形であることを特徴とする音叉型圧電振動片。

【請求項3】

音叉型圧電振動デバイスにおいて、

請求項1または2に記載の音叉型圧電振動片と、前記音叉型圧電振動片を搭載するベースと、前記ベースに搭載した前記音叉型圧電振動片を気密封止するための蓋と、が設けられたことを特徴とする音叉型圧電振動デバイス。

【請求項4】

請求項3に記載の音叉型圧電振動デバイスにおいて、

前記メッキバンプ群では、前記複数点のメッキバンプの少なくとも2点が結合されたことを特徴とする音叉型圧電振動デバイス。

【請求項5】

請求項3または4に記載の音叉型圧電振動デバイスにおいて、

前記ベースに前記音叉型圧電振動片が前記一対のメッキバンプ群を介してFCB法により超音波接合されたことを特徴とする音叉型圧電振動デバイス。

【請求項6】

音叉型圧電振動片の製造方法において、

音叉型圧電振動片は、振動部である複数本の脚部と、これら脚部を突出して設けた基部とから構成され、前記基部には外部と接合する接合部が設けられた音叉型圧電振動片であり、

前記接合部に、複数点のメッキバンプをそれぞれ形成して構成する一対のメッキバンプ群を形成する工程を有し、

前記メッキバンプ群一つの総面積を、それぞれ4×10-3〜6×10-3mm2に設定することを特徴とする音叉型圧電振動片の製造方法。

【請求項7】

請求項6に記載の音叉型圧電振動片の製造方法において、

前記複数点のメッキバンプを前記接合部に形成した後に、前記複数点のメッキバンプにアニール処理を施すことを特徴とする音叉型圧電振動片の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−296115(P2009−296115A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−145542(P2008−145542)

【出願日】平成20年6月3日(2008.6.3)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月3日(2008.6.3)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]