音響デバイスおよびその製造方法

【課題】 軽量で比較的安価であると共に、製造が容易な音響デバイスを提供する。また、その製造方法を提供する。

【解決手段】 音響デバイス1は、エラストマーまたは樹脂製の誘電膜33a〜33cと誘電膜33a〜33cを介して配置される複数の電極34a〜34dとからなる振動部材31と、振動部材31の周縁部を支持するフレーム32a、32bと、を有する高分子スピーカ30L、30Rと、高分子スピーカ30L、30Rの裏面に接して配置される発泡ウレタン部材20と、を備える。高分子スピーカ30L、30Rと発泡ウレタン部材20とは一体成形されている。音響デバイス1は、高分子スピーカ30L、30Rを、その表面が成形型5の型面512に沿うように成形型5のキャビティ53内に配置し、発泡ウレタン樹脂原料をキャビティ53内に注入し発泡成形することにより、製造される。

【解決手段】 音響デバイス1は、エラストマーまたは樹脂製の誘電膜33a〜33cと誘電膜33a〜33cを介して配置される複数の電極34a〜34dとからなる振動部材31と、振動部材31の周縁部を支持するフレーム32a、32bと、を有する高分子スピーカ30L、30Rと、高分子スピーカ30L、30Rの裏面に接して配置される発泡ウレタン部材20と、を備える。高分子スピーカ30L、30Rと発泡ウレタン部材20とは一体成形されている。音響デバイス1は、高分子スピーカ30L、30Rを、その表面が成形型5の型面512に沿うように成形型5のキャビティ53内に配置し、発泡ウレタン樹脂原料をキャビティ53内に注入し発泡成形することにより、製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピーカ内蔵ヘッドレスト等として好適な音響デバイス、およびその製造方法に関する。

【背景技術】

【0002】

従来から、車両の座席のヘッドレストとして、スピーカを内蔵したヘッドレストが提案されている。例えば、特許文献1、2には、ヘッドレスト本体の左右両端にスピーカを埋設したヘッドレストが開示されている。特許文献2において、スピーカは、ボックス状のハウジングと音声出力部とを有する。ハウジングは、ヘッドレスト本体を構成するカバー部材にねじ止めされる。このようにして、スピーカは、ヘッドレスト本体に取り付けられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭62−169593号公報

【特許文献2】特開2009−254609号公報

【特許文献3】特開2008−295595号公報

【特許文献4】特開2008−295596号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ヘッドレスト用のスピーカとしては、ダイナミックスピーカが採用されることが多い。ダイナミックスピーカは、永久磁石、ボイスコイル、振動板等から構成される。このため、ダイナミックスピーカを取り付けると、ヘッドレストの重量が重くなるという問題があった。また、ダイナミックスピーカを取り付けるには、ボルト等の取付部品が必要である。このため、部品点数が多くなり、製造工程が煩雑になるという問題もあった。

【0005】

これに対して、特許文献3、4には、圧電素子からなるフィルムスピーカを採用したヘッドレストが開示されている。特許文献3のヘッドレストにおいて、フィルムスピーカは、クッションパッドの前面に形成された凹部に配置されている。フィルムスピーカの前面は、クッションプレートで覆われている。すなわち、フィルムスピーカは、クッションパッドとクッションプレートとの間に配置されている。また、特許文献4のヘッドレストにおいて、フィルムスピーカは、クッションパッドの内部に埋設されている。

【0006】

特許文献3、4のヘッドレストによると、フィルムスピーカの前面(音の伝達方向)に、クッションプレート、あるいはクッションパッドが配置されている。このため、スピーカで発生した音が遮蔽され、音質が低下するおそれがある。

【0007】

本発明は、このような実情に鑑みてなされたものであり、軽量で比較的安価であると共に、製造が容易な音響デバイスを提供することを課題とする。また、その製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の音響デバイスは、エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備え、該高分子スピーカと該発泡ウレタン部材とは一体成形されてなることを特徴とする。

【0009】

本発明の音響デバイスは、高分子スピーカを備える。高分子スピーカの振動部材は、エラストマーまたは樹脂製の誘電膜と電極とからなる。高分子スピーカは、永久磁石やボイスコイルを有する従来のダイナミックスピーカと比較して、薄く軽量である。また、比較的低コストで製造することができる。したがって、本発明の音響デバイスは、軽量で、小型化しやすく、比較的安価である。なお、「エラストマーまたは樹脂製」とは、誘電膜のベース材料が、エラストマーまたは樹脂であることを意味する。よって、エラストマーまたは樹脂成分の他に、添加剤等の他の成分を含んでいても構わない。エラストマーには、ゴムおよび熱可塑性エラストマーが含まれる。

【0010】

高分子スピーカにおいて、音の電気信号としての交流電圧が電極間に印加されると、電極間の静電引力に応じて誘電膜の厚さが変化して、誘電膜が伸縮する。高分子スピーカの裏面には、発泡ウレタン部材が配置される。このため、振動部材の裏面の面方向における変形は、発泡ウレタン部材により規制される。よって、誘電膜の伸縮に伴い、振動部材は表裏方向に振動する。ここで、発泡ウレタン部材は、柔軟である。したがって、振動部材の表裏方向の振動を阻害しにくい。また、高分子スピーカの表面には、発泡ウレタン部材が配置されない。このため、高分子スピーカの表方向(音の伝達方向)に、音が通りやすい。つまり、音質が低下しにくい。

【0011】

また、本発明の音響デバイスによると、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートは不要である。このため、部品点数が少なくて済む。また、高分子スピーカと発泡ウレタン部材とは一体成形されてなる。このため、別途、高分子スピーカを取り付ける作業は不要である。したがって、製造工程を簡略化することができる。

【0012】

(2)好ましくは、上記(1)の構成において、前記振動部材は、前記発泡ウレタン部材側に膨出し伸張された状態で配置される構成とする方がよい。

【0013】

振動部材を構成する誘電膜は、エラストマーまたは樹脂製である。このため、本発明の音響デバイスの動作時には、誘電膜に、予めバイアス電圧を印加する。バイアス電圧の印加により、誘電膜の厚さが薄くなり、誘電膜が面方向に伸びる。この際、誘電膜が伸びた分だけ、誘電膜にしわが発生するおそれがある。しわが発生すると、誘電膜が均一に振動できなくなり、分割振動が生じやすい。分割振動が生じると、周波数により音圧レベルに高低が生じる。そして、放射される音波が打ち消し合うと、音が出にくくなる。

【0014】

この点、本構成によると、振動部材は、発泡ウレタン部材側に膨出し、予め伸張された状態で配置される。つまり、誘電膜が伸張された状態で配置される。したがって、バイアス電圧の印加で誘電膜が伸びても、誘電膜にしわが生じにくい。これにより、分割振動を抑制することができる。その結果、高分子スピーカにおいて、広い周波数領域の音を発生させることができる。

【0015】

(3)好ましくは、上記(1)または(2)の構成において、前記発泡ウレタン部材は連続気泡体である構成とする方がよい。

【0016】

発泡ウレタン部材の内部には、多数の気泡が存在する。例えば、個々の気泡が独立している場合(つまり、発泡ウレタン部材が独立気泡体の場合)、気泡が弾性体のように振る舞うことにより、発泡ウレタン部材が空気ばねとして機能するおそれがある。この場合、発泡ウレタン部材が振動部材の動きを阻害して、スピーカ性能が低下するおそれがある。この現象は、高周波数領域の振動において、顕著になる。これに対して、本構成の発泡ウレタン部材は、連続気泡体である。すなわち、個々の気泡は、互いに繋がっている。このため、発泡ウレタン部材の中の気体が抜けやすい。よって、発泡ウレタン部材が空気ばねになりにくく、振動部材の動きを阻害しにくい。このため、スピーカ性能が低下しにくい。発泡ウレタン部材を連続気泡体にするためには、例えば、原料組成を調整すればよい。また、発泡成形後に、エアークラッシング等の連通化処理を施してもよい。

【0017】

(4)好ましくは、上記(3)の構成において、前記発泡ウレタン部材の通気量は、1000ml/分以上である構成とする方がよい。

【0018】

本構成においては、発泡ウレタン部材の気泡が、充分連通化されている。よって、発泡ウレタン部材の中の気体が、抜けやすい。したがって、発泡ウレタン部材が空気ばねになりにくく、振動部材の動きを阻害しにくい。

【0019】

通気量としては、以下の方法で測定された値を採用する。すなわち、まず、平板状の通気ジグを準備する。通気ジグの中心には、60mmφの通気孔が貫設されている。次に、通気ジグで、発泡ウレタン部材のサンプル(縦75mm×横75mm×厚さ10mm)の一面を押さえる。この状態で、サンプルの一面に対向する他面を、吸気ポンプで減圧吸引する。この時、両面の差圧が98Paとなるようにする。そして、吸気ポンプに導かれる空気の流量を、流量計にて測定する。

【0020】

(5)好ましくは、上記(1)ないし(4)のいずれかの構成において、前記誘電膜は、エラストマー製である構成とする方がよい。

【0021】

振動部材が柔軟性に乏しいと、低周波数領域の印加電圧に対して、振動しにくい。よって、低周波数領域の音が出にくくなるおそれがある。この点、エラストマーは、柔軟で伸縮性に優れる。したがって、本構成によると、低周波数領域の印加電圧に対しても、振動部材が振動しやすい。よって、低周波数領域の音も発生させることができる。

【0022】

(6)好ましくは、上記(1)ないし(5)のいずれかの構成において、前記電極は、エラストマーと導電材とを含む柔軟導電材料からなる構成とする方がよい。

【0023】

電極は、誘電膜の表裏両面に配置される。エラストマーを含む柔軟導電材料から形成された電極は、柔軟で、誘電膜と一体となって伸縮可能である。このため、誘電膜の動きを阻害しにくい。また、誘電膜がエラストマー製の場合には、誘電膜、電極の両方が柔軟であるため、低周波数領域の音を、より発生させやすくなる。また、振動を繰り返しても、電極が誘電膜から剥離しにくい。よって、本構成の振動部材は、耐久性に優れる。

【0024】

(7)好ましくは、上記(1)ないし(6)のいずれかの構成において、前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、該ステー部材と該クッション部材と前記高分子スピーカとは一体成形されてなる構成とする方がよい。

【0025】

本構成においては、本発明の音響デバイスが、高分子スピーカを内蔵したヘッドレストとして具現化される。本構成によると、従来のダイナミックスピーカを内蔵したヘッドレストと比較して、ヘッドレストの軽量化が可能になる。また、ヘッドレストのクッション部材と、ステー部材と、高分子スピーカと、が一体成形される。このため、製造時において、高分子スピーカをステー部材等へ取り付ける作業は必要ない。よって、取付部品が不要であり、ヘッドレストの製造が容易になる。また、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートも不要である。このため、部品点数が少なくて済む。

【0026】

(8)本発明の音響デバイスの製造方法は、エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備える音響デバイスの製造方法であって、該高分子スピーカを、その表面が成形型の型面に沿うように該成形型のキャビティ内に配置する配置工程と、発泡ウレタン樹脂原料を該キャビティ内に注入し、該発泡ウレタン部材を発泡成形する発泡成形工程と、該成形型から、該発泡ウレタン部材に該高分子スピーカが一体成形された音響デバイスを取り出す取り出し工程と、を有することを特徴とする。

【0027】

本発明の製造方法によると、発泡ウレタン部材を発泡成形するのと同時に、高分子スピーカを一体化することができる。したがって、上記本発明の音響デバイスを、容易に製造することができる。また、高分子スピーカを発泡ウレタン部材と一体成形するため、別途、高分子スピーカを取り付ける作業は必要ない。よって、音響デバイスの製造工程を簡略化することができる。

【0028】

(9)好ましくは、上記(8)の構成において、前記型面は凸部を有し、前記配置工程において、前記高分子スピーカは該凸部に伏設され、前記振動部材は、前記発泡ウレタン部材の成形収縮により該発泡ウレタン部材側に伸張される構成とする方がよい。

【0029】

上記(2)の構成において説明したように、振動部材において、誘電膜は、伸張された状態で配置されることが望ましい。本構成の製造方法において、発泡ウレタン部材を成形型から取り出すと、発泡ウレタン部材中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、発泡ウレタン部材は収縮する。発泡ウレタン部材が収縮すると、それに引っ張られるようにして、振動部材が発泡ウレタン部材側に伸張される。すなわち、本構成の製造方法によると、高分子スピーカと発泡ウレタン部材とを一体成形することにより、誘電膜に張力が自動的に付与される。

【0030】

このように、誘電膜に張力がかかっているため、バイアス電圧の印加により誘電膜が伸びても、誘電膜にしわが生じにくい。よって、分割振動が生じにくい。その結果、本構成の製造方法で製造された音響デバイスによると、広い周波数領域の音を発生させることができる。

【0031】

(10)好ましくは、上記(8)または(9)の構成において、前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、前記音響デバイスは、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、前記配置工程において、該ステー部材を前記キャビティ内に配置し、前記取り出し工程において、該クッション部材に前記高分子スピーカおよび該ステー部材が一体成形された音響デバイスを取り出す構成とする方がよい。

【0032】

本構成によると、上記(7)の構成の音響デバイス、すなわち、高分子スピーカを内蔵したヘッドレストを、容易に製造することができる。また、ヘッドレストのクッション部材と、ステー部材と、高分子スピーカと、が一体成形される。このため、製造時において、高分子スピーカをステー部材へ取り付ける作業は必要ない。よって、取付部品が不要であり、ヘッドレストの製造が容易になる。また、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートも不要である。このため、部品点数が少なくて済む。

【図面の簡単な説明】

【0033】

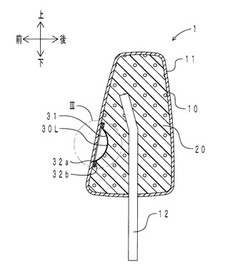

【図1】第一実施形態のヘッドレストの斜視図である。

【図2】同ヘッドレストの上下方向断面図である。

【図3】図2の枠III内の拡大図である。

【図4】スピーカを構成する振動部材の一部断面模式図である。

【図5】配置工程における成形型の型開き状態の断面図である。

【図6】発泡成形工程における原料注入時の成形型の断面図である。

【図7】同工程における成形型の型締め状態の断面図である。

【図8】同工程における発泡成形完了時の成形型の断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の音響デバイスおよびその製造方法の実施形態について説明する。本実施形態は、本発明の音響デバイスを、自動車のスピーカ内蔵ヘッドレスト(以下、単に「ヘッドレスト」と称す)として具現化したものである。

【0035】

[ヘッドレストの構成]

まず、本実施形態のヘッドレストの構成について説明する。図1に、本実施形態のヘッドレストの斜視図を示す。図2に、同ヘッドレストの上下方向断面図を示す。図3に、図2の枠III内の拡大図を示す。図1においては、カバー部材を透過して示す。また、図1〜図3中、方位は、車両前方から後方を見た場合を基準に定義する。図1〜図3に示すように、ヘッドレスト1は、ヘッドレスト本体10と、カバー部材11と、ステー部材12とを備えている。

【0036】

ヘッドレスト本体10は、クッション部材20と、一対のスピーカ30L、30Rと、を備えている。クッション部材20は、ポリウレタンフォーム製である。ポリウレタンフォームは、通気量1200ml/分の連続気泡体である。クッション部材20は、本発明における発泡ウレタン部材に含まれる。

【0037】

一対のスピーカ30L、30Rは、各々、振動部材31と、表側フレーム32aと、裏側フレーム32bと、を有する。表側フレーム32aおよび裏側フレーム32bは、各々、樹脂製であり、リング状を呈している。表側フレーム32aおよび裏側フレーム32bは、振動部材31の周縁部を挟んで対向して配置されている。表側フレーム32aおよび裏側フレーム32bは、本発明におけるフレームに含まれる。スピーカ30L、30Rは、本発明における高分子スピーカに含まれる。

【0038】

振動部材31は、表側フレーム32aと裏側フレーム32bとの間に、張設されている。すなわち、振動部材31は、表側フレーム32aおよび裏側フレーム32bにより、所定の張力を保持した状態で、後方に膨出して配置されている。振動部材31は、図3においては便宜上一層で示されているが、三つの誘電膜33a〜33cと、四つの電極34a〜34dと、からなる。図4に、振動部材31の一部断面模式図を示す。図4中、方位は、車両前方から後方を見た場合を基準に定義する。図4に示すように、振動部材31は、誘電膜33a〜33cと、電極34a〜34dと、が交互に積層されてなる。

【0039】

誘電膜33a〜33cは、いずれも、水素化ニトリルゴム(H−NBR)製であり、円形の薄膜状を呈している。誘電膜33a〜33cは、後方に膨出し伸張された状態で配置されている。電極34a〜34dは、いずれも、シリコーンゴム中に銀粉末が充填された柔軟導電材料からなる。電極34a、34bは、各々、誘電膜33aの前面(表面)、後面(裏面)に、印刷法により形成されている。電極34c、34dは、各々、誘電膜33cの前面、後面に、印刷法により形成されている。電極34a〜34dには、配線(図略)を介して、外部から電圧が印加される。

【0040】

カバー部材11は、布製であり、ヘッドレスト本体10の表面を覆うように配置されている。

【0041】

ステー部材12は、金属製であって円筒状を呈している。ステー部材12は、ヘッドレスト本体10の下縁から突出している。ステー部材12は、左右方向に並んで一対配置されている。ステー部材12の下端は、シートバック9上縁の挿入孔90に、脱着可能に挿入されている。

【0042】

[ヘッドレストの製造方法]

次に、本実施形態のヘッドレストの製造方法について説明する。本実施形態のヘッドレストの製造方法は、配置工程と、発泡成形工程と、取り出し工程と、を有している。図5に、配置工程における成形型の型開き状態の断面図を示す。図6に、発泡成形工程における原料注入時の成形型の断面図を示す。図7に、同工程における成形型の型締め状態の断面図を示す。図8に、同工程における発泡成形完了時の成形型の断面図を示す。

【0043】

図5に示すように、成形型5は、上型50と下型51とを備えている。上型50と下型51とは、ヒンジ部52により開閉可能に連結されている。上型50の下面には凹部500が、下型51の上面には凹部510が、各々形成されている。型締めされると、凹部500、510によりキャビティ53が区画される(図7参照)。また、下型51の凹部510には、椀状の凸部512が二つ形成されている。

【0044】

型開き状態において、上型50の前壁には、ステー部材保持凹部501が二つ形成されている。同様に、下型51の後壁にも、ステー部材保持凹部511が二つ形成されている。ステー部材保持凹部501とステー部材保持凹部511とは、型締め時に対向するように配置されている。型締めされると、対向するステー部材保持凹部501、511により、円筒状のステー部材保持孔530が二つ区画される(図7参照)。

【0045】

まず、配置工程においては、スピーカ30L、30Rを、各々凸部512に伏設する。また、ステー部材12を、下型51のステー部材保持凹部511に載置する。

【0046】

次に、発泡成形工程においては、図6に示すように、ノズル54から発泡ウレタン樹脂原料を、下型51の凹部510内に注入する。続いて、図7に示すように、上型50を下型51に被せて型締めし、所定の温度下で発泡成形を行う。そして、図8に示すように、発泡成形が完了し、発泡ウレタン樹脂原料が硬化することにより、クッション部材20が成形される。

【0047】

次に、取り出し工程においては、成形型5を開いて、ステー部材12が一体化されたヘッドレスト本体10(クッション部材20+スピーカ30L、30R)を、取り出す。この際、クッション部材20中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、クッション部材20は収縮する。クッション部材20の収縮に伴い、振動部材31が後方(クッション部材20側)に伸張される。最後に、ヘッドレスト本体10にカバー部材11を被覆する。このようにして、ヘッドレスト1(前出図2参照)を製造する。

【0048】

[ヘッドレストの動き]

次に、本実施形態のヘッドレストの動きについて説明する。初期状態において、スピーカ30L、30Rの電極34a〜34dには、図示しない配線を介して、所定のバイアス電圧が印加されている。この状態で、音の電気信号としての交流電圧が電極34a〜34dに印加されると、誘電膜33a〜33cの伸縮により、振動部材31が前後方向に振動する。これにより、空気が振動し、音声が発生する。

【0049】

[作用効果]

次に、本実施形態のヘッドレストおよびその製造方法の作用効果について説明する。本実施形態のヘッドレスト1は、スピーカ30L、30Rを備える。スピーカ30L、30Rは、永久磁石やボイスコイルを有するダイナミックスピーカと比較して、薄く軽量である。また、比較的低コストで製造することができる。したがって、ヘッドレスト1は、従来のダイナミックスピーカを内蔵したヘッドレストと比較して、軽量で、安価である。

【0050】

また、ヘッドレスト1は、クッション部材20と、ステー部材12と、スピーカ30L、30Rと、が一体成形されてなる。つまり、本実施形態の製造方法によると、ヘッドレスト1を容易に製造することができる。また、本実施形態の製造方法によると、スピーカ30L、30Rをステー部材12へ取り付ける作業は必要ない。よって、取付部品を削減できると共に、製造工程を簡略化できる。また、スピーカ30L、30Rの前面には、クッションプレートを配置しない。このため、ヘッドレスト1によると、特許文献3のヘッドレストと比較して、部品点数が少なくて済む。

【0051】

クッション部材20は、ポリウレタンフォーム製である。ポリウレタンフォームは柔軟である。このため、クッション部材20は、振動部材31の前後方向(表裏方向)の振動を阻害しにくい。また、スピーカ30L、30Rは、ヘッドレスト本体10の前面に表出している。このため、スピーカ30L、30Rの前方(音の伝達方向)に、音が通りやすい。つまり、音質が低下しにくい。

【0052】

また、ポリウレタンフォームは、通気量1200ml/分の連続気泡体である。つまり、ポリウレタンフォームの気泡は、充分連通化されている。よって、クッション部材20中の気体は、抜けやすい。したがって、クッション部材20が空気ばねになりにくく、振動部材31の動きを阻害しにくい。このため、スピーカ30L、30Rの性能が、低下しにくい。

【0053】

振動部材31を構成する誘電膜33a〜33cは、H−NBR製である。このため、誘電膜33a〜33cは、柔軟で伸縮性に優れる。また、電極34a〜34dは、シリコーンゴム中に銀粉末が充填された柔軟導電材料からなる。このため、電極34a〜34dも、柔軟で、誘電膜33a〜33cと一体となって伸縮可能である。つまり、電極34a〜34dは、誘電膜33a〜33cの動きを阻害しにくい。したがって、振動部材31は、低周波数領域の印加電圧に対しても、振動しやすい。その結果、スピーカ30L、30Rは、低周波数領域の音も発生させることができる。また、振動を繰り返しても、電極34a〜34dが誘電膜33a〜33cから剥離しにくい。よって、振動部材31は、耐久性に優れる。

【0054】

本実施形態の製造方法によると、取り出し工程において、クッション部材20中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、クッション部材20は収縮する。クッション部材20の収縮に伴い、振動部材31が後方(クッション部材20側)に伸張される。このように、本実施形態の製造方法によると、誘電膜33a〜33cに張力が自動的に付与される。したがって、バイアス電圧の印加で誘電膜33a〜33cが伸びても、誘電膜33a〜33cにしわが生じにくい。よって、分割振動が生じにくい。その結果、スピーカ30L、30Rにおいて、広い周波数領域の音を発生させることができる。

【0055】

[その他]

以上、本発明の音響デバイスおよびその製造方法の実施形態について説明した。しかしながら、本発明の音響デバイスおよびその製造方法の実施の形態は、上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0056】

例えば、上記実施形態においては、H−NBR製の誘電膜を使用した。しかし、誘電膜の材質は、エラストマーまたは樹脂であれば特に限定されない。例えば、比誘電率の高いエラストマーを用いることが望ましい。具体的には、常温における比誘電率(100Hz)が2以上、さらには5以上のエラストマーが望ましい。例えば、エステル基、カルボキシル基、水酸基、ハロゲン基、アミド基、スルホン基、ウレタン基、ニトリル基等の極性官能基を有するエラストマー、あるいは、これらの極性官能基を有する極性低分子量化合物を添加したエラストマーを採用するとよい。H−NBR以外の好適なエラストマーとしては、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリルゴム、ウレタンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン等が挙げられる。また、好適な樹脂としては、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン(架橋発泡ポリスチレンを含む)、ポリ塩化ビニル、塩化ビニリデン共重合体、エチレン−酢酸ビニル共重合体等が挙げられる。

【0057】

上記実施形態においては、電極を柔軟導電材料から形成した。しかし、電極の材質は、特に限定されない。例えば、金属や炭素材料から形成してもよい。伸縮性を付与するという観点から、例えば、金属等をメッシュ状に編んで電極を形成することができる。また、ポリエチレンジオキシチオフェン(PEDOT)等の導電性高分子から形成してもよい。また、バインダーと導電材とを含む柔軟導電材料を採用する場合、バインダーには、エラストマーを用いることが望ましい。エラストマーとしては、例えば、シリコーンゴム、NBR、EPDM、天然ゴム、スチレン−ブタジエンゴム(SBR)、アクリルゴム、ウレタンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン等が好適である。また、導電材としては、カーボンブラック、カーボンナノチューブ、グラファイト等の炭素材料、銀、金、銅、ニッケル、ロジウム、パラジウム、クロム、チタン、白金、鉄、およびこれらの合金等の金属材料、酸化インジウム錫(ITO)や、酸化チタン、酸化亜鉛にアルミニウム、アンチモン等の他金属をドーピングしたもの等の導電性酸化物の中から、適宜選択すればよい。導電材は、一種を単独で用いてもよく、二種以上を混合して用いてもよい。

【0058】

上記実施形態においては、電極を介して誘電膜を三層積層して、振動部材を構成した。しかし、振動部材を構成する誘電膜の数は、特に限定されない。例えば、一つの誘電膜の両面に電極を配置してもよい。

【0059】

フレームの材質は、振動部材を支持することができ、絶縁性を有するものであれば、特に限定されない。また、音響デバイスの製造時、高分子スピーカを成形型へ固定するために、絶縁性のフレームの一部に、金属や磁性体を埋設してもよい。この場合、成形型の一部に磁石を埋設し、フレームに埋設した金属等と磁着させることにより、高分子スピーカを成形型へ固定することができる。また、フレームの形状は、矩形枠状であってもよい。

【0060】

発泡ウレタン部材は、ポリオールとポリイソシアネートとを含む発泡ウレタン樹脂原料から製造すればよい。発泡ウレタン樹脂原料は、発泡剤、触媒、整泡剤、架橋剤、難燃剤、帯電防止剤、減粘剤、安定剤、充填剤、着色剤等を適宜含有してもよい。また、発泡ウレタン部材を連続気泡体にするために、原料組成を調整することが望ましい。あるいは、発泡成形後に、エアークラッシング等の連通化処理を施すことが望ましい。

【0061】

上記実施形態においては、発泡成形工程において、発泡ウレタン樹脂原料を注入した後、型締めして、発泡成形を行った。しかし、型締めした後で、キャビティ内に発泡ウレタン樹脂原料を注入してもよい。また、上記実施形態においては、成形後、ヘッドレスト本体にカバー部材を被覆した。しかし、カバー部材についても、発泡ウレタン部材等と一体成形してもよい。この場合は、配置工程において、成形型内に袋状のカバー部材を配置してから、高分子スピーカを配置すればよい。なお、本発明の音響デバイス製造方法において、成形型の「型面」には、カバー部材等の表皮材が配置された形態も含まれる。

【0062】

上記実施形態においては、本発明の音響部材を、自動車のスピーカ内蔵ヘッドレストとして具現化した。しかしながら、例えば、車室内の天井スピーカ、フロアスピーカ、インストルメントパネルスピーカ、ドアスピーカ、シートスピーカ等として、本発明の音響デバイスを具現化してもよい。勿論、車両以外に配置してもよい。また、本発明の音響部材は、音を再現するだけでなく、アクティブノイズキャンセラとして用いてもよい。

【符号の説明】

【0063】

1:ヘッドレスト(音響デバイス)

10:ヘッドレスト本体 11:カバー部材 12:ステー部材 20:クッション部材

30L、30R:スピーカ(高分子スピーカ) 31:振動部材 32a:表側フレーム

32b:裏側フレーム 33a〜33c:誘電膜 34a〜34d:電極

5:成形型 50:上型 51:下型 52:ヒンジ部 53:キャビティ

54:ノズル 500、510:凹部 501、511:ステー部材保持凹部

512:凸部 530:ステー部材保持孔

9:シートバック 90:挿入孔

【技術分野】

【0001】

本発明は、スピーカ内蔵ヘッドレスト等として好適な音響デバイス、およびその製造方法に関する。

【背景技術】

【0002】

従来から、車両の座席のヘッドレストとして、スピーカを内蔵したヘッドレストが提案されている。例えば、特許文献1、2には、ヘッドレスト本体の左右両端にスピーカを埋設したヘッドレストが開示されている。特許文献2において、スピーカは、ボックス状のハウジングと音声出力部とを有する。ハウジングは、ヘッドレスト本体を構成するカバー部材にねじ止めされる。このようにして、スピーカは、ヘッドレスト本体に取り付けられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭62−169593号公報

【特許文献2】特開2009−254609号公報

【特許文献3】特開2008−295595号公報

【特許文献4】特開2008−295596号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ヘッドレスト用のスピーカとしては、ダイナミックスピーカが採用されることが多い。ダイナミックスピーカは、永久磁石、ボイスコイル、振動板等から構成される。このため、ダイナミックスピーカを取り付けると、ヘッドレストの重量が重くなるという問題があった。また、ダイナミックスピーカを取り付けるには、ボルト等の取付部品が必要である。このため、部品点数が多くなり、製造工程が煩雑になるという問題もあった。

【0005】

これに対して、特許文献3、4には、圧電素子からなるフィルムスピーカを採用したヘッドレストが開示されている。特許文献3のヘッドレストにおいて、フィルムスピーカは、クッションパッドの前面に形成された凹部に配置されている。フィルムスピーカの前面は、クッションプレートで覆われている。すなわち、フィルムスピーカは、クッションパッドとクッションプレートとの間に配置されている。また、特許文献4のヘッドレストにおいて、フィルムスピーカは、クッションパッドの内部に埋設されている。

【0006】

特許文献3、4のヘッドレストによると、フィルムスピーカの前面(音の伝達方向)に、クッションプレート、あるいはクッションパッドが配置されている。このため、スピーカで発生した音が遮蔽され、音質が低下するおそれがある。

【0007】

本発明は、このような実情に鑑みてなされたものであり、軽量で比較的安価であると共に、製造が容易な音響デバイスを提供することを課題とする。また、その製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の音響デバイスは、エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備え、該高分子スピーカと該発泡ウレタン部材とは一体成形されてなることを特徴とする。

【0009】

本発明の音響デバイスは、高分子スピーカを備える。高分子スピーカの振動部材は、エラストマーまたは樹脂製の誘電膜と電極とからなる。高分子スピーカは、永久磁石やボイスコイルを有する従来のダイナミックスピーカと比較して、薄く軽量である。また、比較的低コストで製造することができる。したがって、本発明の音響デバイスは、軽量で、小型化しやすく、比較的安価である。なお、「エラストマーまたは樹脂製」とは、誘電膜のベース材料が、エラストマーまたは樹脂であることを意味する。よって、エラストマーまたは樹脂成分の他に、添加剤等の他の成分を含んでいても構わない。エラストマーには、ゴムおよび熱可塑性エラストマーが含まれる。

【0010】

高分子スピーカにおいて、音の電気信号としての交流電圧が電極間に印加されると、電極間の静電引力に応じて誘電膜の厚さが変化して、誘電膜が伸縮する。高分子スピーカの裏面には、発泡ウレタン部材が配置される。このため、振動部材の裏面の面方向における変形は、発泡ウレタン部材により規制される。よって、誘電膜の伸縮に伴い、振動部材は表裏方向に振動する。ここで、発泡ウレタン部材は、柔軟である。したがって、振動部材の表裏方向の振動を阻害しにくい。また、高分子スピーカの表面には、発泡ウレタン部材が配置されない。このため、高分子スピーカの表方向(音の伝達方向)に、音が通りやすい。つまり、音質が低下しにくい。

【0011】

また、本発明の音響デバイスによると、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートは不要である。このため、部品点数が少なくて済む。また、高分子スピーカと発泡ウレタン部材とは一体成形されてなる。このため、別途、高分子スピーカを取り付ける作業は不要である。したがって、製造工程を簡略化することができる。

【0012】

(2)好ましくは、上記(1)の構成において、前記振動部材は、前記発泡ウレタン部材側に膨出し伸張された状態で配置される構成とする方がよい。

【0013】

振動部材を構成する誘電膜は、エラストマーまたは樹脂製である。このため、本発明の音響デバイスの動作時には、誘電膜に、予めバイアス電圧を印加する。バイアス電圧の印加により、誘電膜の厚さが薄くなり、誘電膜が面方向に伸びる。この際、誘電膜が伸びた分だけ、誘電膜にしわが発生するおそれがある。しわが発生すると、誘電膜が均一に振動できなくなり、分割振動が生じやすい。分割振動が生じると、周波数により音圧レベルに高低が生じる。そして、放射される音波が打ち消し合うと、音が出にくくなる。

【0014】

この点、本構成によると、振動部材は、発泡ウレタン部材側に膨出し、予め伸張された状態で配置される。つまり、誘電膜が伸張された状態で配置される。したがって、バイアス電圧の印加で誘電膜が伸びても、誘電膜にしわが生じにくい。これにより、分割振動を抑制することができる。その結果、高分子スピーカにおいて、広い周波数領域の音を発生させることができる。

【0015】

(3)好ましくは、上記(1)または(2)の構成において、前記発泡ウレタン部材は連続気泡体である構成とする方がよい。

【0016】

発泡ウレタン部材の内部には、多数の気泡が存在する。例えば、個々の気泡が独立している場合(つまり、発泡ウレタン部材が独立気泡体の場合)、気泡が弾性体のように振る舞うことにより、発泡ウレタン部材が空気ばねとして機能するおそれがある。この場合、発泡ウレタン部材が振動部材の動きを阻害して、スピーカ性能が低下するおそれがある。この現象は、高周波数領域の振動において、顕著になる。これに対して、本構成の発泡ウレタン部材は、連続気泡体である。すなわち、個々の気泡は、互いに繋がっている。このため、発泡ウレタン部材の中の気体が抜けやすい。よって、発泡ウレタン部材が空気ばねになりにくく、振動部材の動きを阻害しにくい。このため、スピーカ性能が低下しにくい。発泡ウレタン部材を連続気泡体にするためには、例えば、原料組成を調整すればよい。また、発泡成形後に、エアークラッシング等の連通化処理を施してもよい。

【0017】

(4)好ましくは、上記(3)の構成において、前記発泡ウレタン部材の通気量は、1000ml/分以上である構成とする方がよい。

【0018】

本構成においては、発泡ウレタン部材の気泡が、充分連通化されている。よって、発泡ウレタン部材の中の気体が、抜けやすい。したがって、発泡ウレタン部材が空気ばねになりにくく、振動部材の動きを阻害しにくい。

【0019】

通気量としては、以下の方法で測定された値を採用する。すなわち、まず、平板状の通気ジグを準備する。通気ジグの中心には、60mmφの通気孔が貫設されている。次に、通気ジグで、発泡ウレタン部材のサンプル(縦75mm×横75mm×厚さ10mm)の一面を押さえる。この状態で、サンプルの一面に対向する他面を、吸気ポンプで減圧吸引する。この時、両面の差圧が98Paとなるようにする。そして、吸気ポンプに導かれる空気の流量を、流量計にて測定する。

【0020】

(5)好ましくは、上記(1)ないし(4)のいずれかの構成において、前記誘電膜は、エラストマー製である構成とする方がよい。

【0021】

振動部材が柔軟性に乏しいと、低周波数領域の印加電圧に対して、振動しにくい。よって、低周波数領域の音が出にくくなるおそれがある。この点、エラストマーは、柔軟で伸縮性に優れる。したがって、本構成によると、低周波数領域の印加電圧に対しても、振動部材が振動しやすい。よって、低周波数領域の音も発生させることができる。

【0022】

(6)好ましくは、上記(1)ないし(5)のいずれかの構成において、前記電極は、エラストマーと導電材とを含む柔軟導電材料からなる構成とする方がよい。

【0023】

電極は、誘電膜の表裏両面に配置される。エラストマーを含む柔軟導電材料から形成された電極は、柔軟で、誘電膜と一体となって伸縮可能である。このため、誘電膜の動きを阻害しにくい。また、誘電膜がエラストマー製の場合には、誘電膜、電極の両方が柔軟であるため、低周波数領域の音を、より発生させやすくなる。また、振動を繰り返しても、電極が誘電膜から剥離しにくい。よって、本構成の振動部材は、耐久性に優れる。

【0024】

(7)好ましくは、上記(1)ないし(6)のいずれかの構成において、前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、該ステー部材と該クッション部材と前記高分子スピーカとは一体成形されてなる構成とする方がよい。

【0025】

本構成においては、本発明の音響デバイスが、高分子スピーカを内蔵したヘッドレストとして具現化される。本構成によると、従来のダイナミックスピーカを内蔵したヘッドレストと比較して、ヘッドレストの軽量化が可能になる。また、ヘッドレストのクッション部材と、ステー部材と、高分子スピーカと、が一体成形される。このため、製造時において、高分子スピーカをステー部材等へ取り付ける作業は必要ない。よって、取付部品が不要であり、ヘッドレストの製造が容易になる。また、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートも不要である。このため、部品点数が少なくて済む。

【0026】

(8)本発明の音響デバイスの製造方法は、エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備える音響デバイスの製造方法であって、該高分子スピーカを、その表面が成形型の型面に沿うように該成形型のキャビティ内に配置する配置工程と、発泡ウレタン樹脂原料を該キャビティ内に注入し、該発泡ウレタン部材を発泡成形する発泡成形工程と、該成形型から、該発泡ウレタン部材に該高分子スピーカが一体成形された音響デバイスを取り出す取り出し工程と、を有することを特徴とする。

【0027】

本発明の製造方法によると、発泡ウレタン部材を発泡成形するのと同時に、高分子スピーカを一体化することができる。したがって、上記本発明の音響デバイスを、容易に製造することができる。また、高分子スピーカを発泡ウレタン部材と一体成形するため、別途、高分子スピーカを取り付ける作業は必要ない。よって、音響デバイスの製造工程を簡略化することができる。

【0028】

(9)好ましくは、上記(8)の構成において、前記型面は凸部を有し、前記配置工程において、前記高分子スピーカは該凸部に伏設され、前記振動部材は、前記発泡ウレタン部材の成形収縮により該発泡ウレタン部材側に伸張される構成とする方がよい。

【0029】

上記(2)の構成において説明したように、振動部材において、誘電膜は、伸張された状態で配置されることが望ましい。本構成の製造方法において、発泡ウレタン部材を成形型から取り出すと、発泡ウレタン部材中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、発泡ウレタン部材は収縮する。発泡ウレタン部材が収縮すると、それに引っ張られるようにして、振動部材が発泡ウレタン部材側に伸張される。すなわち、本構成の製造方法によると、高分子スピーカと発泡ウレタン部材とを一体成形することにより、誘電膜に張力が自動的に付与される。

【0030】

このように、誘電膜に張力がかかっているため、バイアス電圧の印加により誘電膜が伸びても、誘電膜にしわが生じにくい。よって、分割振動が生じにくい。その結果、本構成の製造方法で製造された音響デバイスによると、広い周波数領域の音を発生させることができる。

【0031】

(10)好ましくは、上記(8)または(9)の構成において、前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、前記音響デバイスは、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、前記配置工程において、該ステー部材を前記キャビティ内に配置し、前記取り出し工程において、該クッション部材に前記高分子スピーカおよび該ステー部材が一体成形された音響デバイスを取り出す構成とする方がよい。

【0032】

本構成によると、上記(7)の構成の音響デバイス、すなわち、高分子スピーカを内蔵したヘッドレストを、容易に製造することができる。また、ヘッドレストのクッション部材と、ステー部材と、高分子スピーカと、が一体成形される。このため、製造時において、高分子スピーカをステー部材へ取り付ける作業は必要ない。よって、取付部品が不要であり、ヘッドレストの製造が容易になる。また、特許文献3に記載されているような、スピーカの表面を覆うクッションプレートも不要である。このため、部品点数が少なくて済む。

【図面の簡単な説明】

【0033】

【図1】第一実施形態のヘッドレストの斜視図である。

【図2】同ヘッドレストの上下方向断面図である。

【図3】図2の枠III内の拡大図である。

【図4】スピーカを構成する振動部材の一部断面模式図である。

【図5】配置工程における成形型の型開き状態の断面図である。

【図6】発泡成形工程における原料注入時の成形型の断面図である。

【図7】同工程における成形型の型締め状態の断面図である。

【図8】同工程における発泡成形完了時の成形型の断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の音響デバイスおよびその製造方法の実施形態について説明する。本実施形態は、本発明の音響デバイスを、自動車のスピーカ内蔵ヘッドレスト(以下、単に「ヘッドレスト」と称す)として具現化したものである。

【0035】

[ヘッドレストの構成]

まず、本実施形態のヘッドレストの構成について説明する。図1に、本実施形態のヘッドレストの斜視図を示す。図2に、同ヘッドレストの上下方向断面図を示す。図3に、図2の枠III内の拡大図を示す。図1においては、カバー部材を透過して示す。また、図1〜図3中、方位は、車両前方から後方を見た場合を基準に定義する。図1〜図3に示すように、ヘッドレスト1は、ヘッドレスト本体10と、カバー部材11と、ステー部材12とを備えている。

【0036】

ヘッドレスト本体10は、クッション部材20と、一対のスピーカ30L、30Rと、を備えている。クッション部材20は、ポリウレタンフォーム製である。ポリウレタンフォームは、通気量1200ml/分の連続気泡体である。クッション部材20は、本発明における発泡ウレタン部材に含まれる。

【0037】

一対のスピーカ30L、30Rは、各々、振動部材31と、表側フレーム32aと、裏側フレーム32bと、を有する。表側フレーム32aおよび裏側フレーム32bは、各々、樹脂製であり、リング状を呈している。表側フレーム32aおよび裏側フレーム32bは、振動部材31の周縁部を挟んで対向して配置されている。表側フレーム32aおよび裏側フレーム32bは、本発明におけるフレームに含まれる。スピーカ30L、30Rは、本発明における高分子スピーカに含まれる。

【0038】

振動部材31は、表側フレーム32aと裏側フレーム32bとの間に、張設されている。すなわち、振動部材31は、表側フレーム32aおよび裏側フレーム32bにより、所定の張力を保持した状態で、後方に膨出して配置されている。振動部材31は、図3においては便宜上一層で示されているが、三つの誘電膜33a〜33cと、四つの電極34a〜34dと、からなる。図4に、振動部材31の一部断面模式図を示す。図4中、方位は、車両前方から後方を見た場合を基準に定義する。図4に示すように、振動部材31は、誘電膜33a〜33cと、電極34a〜34dと、が交互に積層されてなる。

【0039】

誘電膜33a〜33cは、いずれも、水素化ニトリルゴム(H−NBR)製であり、円形の薄膜状を呈している。誘電膜33a〜33cは、後方に膨出し伸張された状態で配置されている。電極34a〜34dは、いずれも、シリコーンゴム中に銀粉末が充填された柔軟導電材料からなる。電極34a、34bは、各々、誘電膜33aの前面(表面)、後面(裏面)に、印刷法により形成されている。電極34c、34dは、各々、誘電膜33cの前面、後面に、印刷法により形成されている。電極34a〜34dには、配線(図略)を介して、外部から電圧が印加される。

【0040】

カバー部材11は、布製であり、ヘッドレスト本体10の表面を覆うように配置されている。

【0041】

ステー部材12は、金属製であって円筒状を呈している。ステー部材12は、ヘッドレスト本体10の下縁から突出している。ステー部材12は、左右方向に並んで一対配置されている。ステー部材12の下端は、シートバック9上縁の挿入孔90に、脱着可能に挿入されている。

【0042】

[ヘッドレストの製造方法]

次に、本実施形態のヘッドレストの製造方法について説明する。本実施形態のヘッドレストの製造方法は、配置工程と、発泡成形工程と、取り出し工程と、を有している。図5に、配置工程における成形型の型開き状態の断面図を示す。図6に、発泡成形工程における原料注入時の成形型の断面図を示す。図7に、同工程における成形型の型締め状態の断面図を示す。図8に、同工程における発泡成形完了時の成形型の断面図を示す。

【0043】

図5に示すように、成形型5は、上型50と下型51とを備えている。上型50と下型51とは、ヒンジ部52により開閉可能に連結されている。上型50の下面には凹部500が、下型51の上面には凹部510が、各々形成されている。型締めされると、凹部500、510によりキャビティ53が区画される(図7参照)。また、下型51の凹部510には、椀状の凸部512が二つ形成されている。

【0044】

型開き状態において、上型50の前壁には、ステー部材保持凹部501が二つ形成されている。同様に、下型51の後壁にも、ステー部材保持凹部511が二つ形成されている。ステー部材保持凹部501とステー部材保持凹部511とは、型締め時に対向するように配置されている。型締めされると、対向するステー部材保持凹部501、511により、円筒状のステー部材保持孔530が二つ区画される(図7参照)。

【0045】

まず、配置工程においては、スピーカ30L、30Rを、各々凸部512に伏設する。また、ステー部材12を、下型51のステー部材保持凹部511に載置する。

【0046】

次に、発泡成形工程においては、図6に示すように、ノズル54から発泡ウレタン樹脂原料を、下型51の凹部510内に注入する。続いて、図7に示すように、上型50を下型51に被せて型締めし、所定の温度下で発泡成形を行う。そして、図8に示すように、発泡成形が完了し、発泡ウレタン樹脂原料が硬化することにより、クッション部材20が成形される。

【0047】

次に、取り出し工程においては、成形型5を開いて、ステー部材12が一体化されたヘッドレスト本体10(クッション部材20+スピーカ30L、30R)を、取り出す。この際、クッション部材20中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、クッション部材20は収縮する。クッション部材20の収縮に伴い、振動部材31が後方(クッション部材20側)に伸張される。最後に、ヘッドレスト本体10にカバー部材11を被覆する。このようにして、ヘッドレスト1(前出図2参照)を製造する。

【0048】

[ヘッドレストの動き]

次に、本実施形態のヘッドレストの動きについて説明する。初期状態において、スピーカ30L、30Rの電極34a〜34dには、図示しない配線を介して、所定のバイアス電圧が印加されている。この状態で、音の電気信号としての交流電圧が電極34a〜34dに印加されると、誘電膜33a〜33cの伸縮により、振動部材31が前後方向に振動する。これにより、空気が振動し、音声が発生する。

【0049】

[作用効果]

次に、本実施形態のヘッドレストおよびその製造方法の作用効果について説明する。本実施形態のヘッドレスト1は、スピーカ30L、30Rを備える。スピーカ30L、30Rは、永久磁石やボイスコイルを有するダイナミックスピーカと比較して、薄く軽量である。また、比較的低コストで製造することができる。したがって、ヘッドレスト1は、従来のダイナミックスピーカを内蔵したヘッドレストと比較して、軽量で、安価である。

【0050】

また、ヘッドレスト1は、クッション部材20と、ステー部材12と、スピーカ30L、30Rと、が一体成形されてなる。つまり、本実施形態の製造方法によると、ヘッドレスト1を容易に製造することができる。また、本実施形態の製造方法によると、スピーカ30L、30Rをステー部材12へ取り付ける作業は必要ない。よって、取付部品を削減できると共に、製造工程を簡略化できる。また、スピーカ30L、30Rの前面には、クッションプレートを配置しない。このため、ヘッドレスト1によると、特許文献3のヘッドレストと比較して、部品点数が少なくて済む。

【0051】

クッション部材20は、ポリウレタンフォーム製である。ポリウレタンフォームは柔軟である。このため、クッション部材20は、振動部材31の前後方向(表裏方向)の振動を阻害しにくい。また、スピーカ30L、30Rは、ヘッドレスト本体10の前面に表出している。このため、スピーカ30L、30Rの前方(音の伝達方向)に、音が通りやすい。つまり、音質が低下しにくい。

【0052】

また、ポリウレタンフォームは、通気量1200ml/分の連続気泡体である。つまり、ポリウレタンフォームの気泡は、充分連通化されている。よって、クッション部材20中の気体は、抜けやすい。したがって、クッション部材20が空気ばねになりにくく、振動部材31の動きを阻害しにくい。このため、スピーカ30L、30Rの性能が、低下しにくい。

【0053】

振動部材31を構成する誘電膜33a〜33cは、H−NBR製である。このため、誘電膜33a〜33cは、柔軟で伸縮性に優れる。また、電極34a〜34dは、シリコーンゴム中に銀粉末が充填された柔軟導電材料からなる。このため、電極34a〜34dも、柔軟で、誘電膜33a〜33cと一体となって伸縮可能である。つまり、電極34a〜34dは、誘電膜33a〜33cの動きを阻害しにくい。したがって、振動部材31は、低周波数領域の印加電圧に対しても、振動しやすい。その結果、スピーカ30L、30Rは、低周波数領域の音も発生させることができる。また、振動を繰り返しても、電極34a〜34dが誘電膜33a〜33cから剥離しにくい。よって、振動部材31は、耐久性に優れる。

【0054】

本実施形態の製造方法によると、取り出し工程において、クッション部材20中の気泡の二酸化炭素等が、空気中の酸素や窒素と置換する。これにより、クッション部材20は収縮する。クッション部材20の収縮に伴い、振動部材31が後方(クッション部材20側)に伸張される。このように、本実施形態の製造方法によると、誘電膜33a〜33cに張力が自動的に付与される。したがって、バイアス電圧の印加で誘電膜33a〜33cが伸びても、誘電膜33a〜33cにしわが生じにくい。よって、分割振動が生じにくい。その結果、スピーカ30L、30Rにおいて、広い周波数領域の音を発生させることができる。

【0055】

[その他]

以上、本発明の音響デバイスおよびその製造方法の実施形態について説明した。しかしながら、本発明の音響デバイスおよびその製造方法の実施の形態は、上記形態に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0056】

例えば、上記実施形態においては、H−NBR製の誘電膜を使用した。しかし、誘電膜の材質は、エラストマーまたは樹脂であれば特に限定されない。例えば、比誘電率の高いエラストマーを用いることが望ましい。具体的には、常温における比誘電率(100Hz)が2以上、さらには5以上のエラストマーが望ましい。例えば、エステル基、カルボキシル基、水酸基、ハロゲン基、アミド基、スルホン基、ウレタン基、ニトリル基等の極性官能基を有するエラストマー、あるいは、これらの極性官能基を有する極性低分子量化合物を添加したエラストマーを採用するとよい。H−NBR以外の好適なエラストマーとしては、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリルゴム、ウレタンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン等が挙げられる。また、好適な樹脂としては、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン(架橋発泡ポリスチレンを含む)、ポリ塩化ビニル、塩化ビニリデン共重合体、エチレン−酢酸ビニル共重合体等が挙げられる。

【0057】

上記実施形態においては、電極を柔軟導電材料から形成した。しかし、電極の材質は、特に限定されない。例えば、金属や炭素材料から形成してもよい。伸縮性を付与するという観点から、例えば、金属等をメッシュ状に編んで電極を形成することができる。また、ポリエチレンジオキシチオフェン(PEDOT)等の導電性高分子から形成してもよい。また、バインダーと導電材とを含む柔軟導電材料を採用する場合、バインダーには、エラストマーを用いることが望ましい。エラストマーとしては、例えば、シリコーンゴム、NBR、EPDM、天然ゴム、スチレン−ブタジエンゴム(SBR)、アクリルゴム、ウレタンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン等が好適である。また、導電材としては、カーボンブラック、カーボンナノチューブ、グラファイト等の炭素材料、銀、金、銅、ニッケル、ロジウム、パラジウム、クロム、チタン、白金、鉄、およびこれらの合金等の金属材料、酸化インジウム錫(ITO)や、酸化チタン、酸化亜鉛にアルミニウム、アンチモン等の他金属をドーピングしたもの等の導電性酸化物の中から、適宜選択すればよい。導電材は、一種を単独で用いてもよく、二種以上を混合して用いてもよい。

【0058】

上記実施形態においては、電極を介して誘電膜を三層積層して、振動部材を構成した。しかし、振動部材を構成する誘電膜の数は、特に限定されない。例えば、一つの誘電膜の両面に電極を配置してもよい。

【0059】

フレームの材質は、振動部材を支持することができ、絶縁性を有するものであれば、特に限定されない。また、音響デバイスの製造時、高分子スピーカを成形型へ固定するために、絶縁性のフレームの一部に、金属や磁性体を埋設してもよい。この場合、成形型の一部に磁石を埋設し、フレームに埋設した金属等と磁着させることにより、高分子スピーカを成形型へ固定することができる。また、フレームの形状は、矩形枠状であってもよい。

【0060】

発泡ウレタン部材は、ポリオールとポリイソシアネートとを含む発泡ウレタン樹脂原料から製造すればよい。発泡ウレタン樹脂原料は、発泡剤、触媒、整泡剤、架橋剤、難燃剤、帯電防止剤、減粘剤、安定剤、充填剤、着色剤等を適宜含有してもよい。また、発泡ウレタン部材を連続気泡体にするために、原料組成を調整することが望ましい。あるいは、発泡成形後に、エアークラッシング等の連通化処理を施すことが望ましい。

【0061】

上記実施形態においては、発泡成形工程において、発泡ウレタン樹脂原料を注入した後、型締めして、発泡成形を行った。しかし、型締めした後で、キャビティ内に発泡ウレタン樹脂原料を注入してもよい。また、上記実施形態においては、成形後、ヘッドレスト本体にカバー部材を被覆した。しかし、カバー部材についても、発泡ウレタン部材等と一体成形してもよい。この場合は、配置工程において、成形型内に袋状のカバー部材を配置してから、高分子スピーカを配置すればよい。なお、本発明の音響デバイス製造方法において、成形型の「型面」には、カバー部材等の表皮材が配置された形態も含まれる。

【0062】

上記実施形態においては、本発明の音響部材を、自動車のスピーカ内蔵ヘッドレストとして具現化した。しかしながら、例えば、車室内の天井スピーカ、フロアスピーカ、インストルメントパネルスピーカ、ドアスピーカ、シートスピーカ等として、本発明の音響デバイスを具現化してもよい。勿論、車両以外に配置してもよい。また、本発明の音響部材は、音を再現するだけでなく、アクティブノイズキャンセラとして用いてもよい。

【符号の説明】

【0063】

1:ヘッドレスト(音響デバイス)

10:ヘッドレスト本体 11:カバー部材 12:ステー部材 20:クッション部材

30L、30R:スピーカ(高分子スピーカ) 31:振動部材 32a:表側フレーム

32b:裏側フレーム 33a〜33c:誘電膜 34a〜34d:電極

5:成形型 50:上型 51:下型 52:ヒンジ部 53:キャビティ

54:ノズル 500、510:凹部 501、511:ステー部材保持凹部

512:凸部 530:ステー部材保持孔

9:シートバック 90:挿入孔

【特許請求の範囲】

【請求項1】

エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、

該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備え、

該高分子スピーカと該発泡ウレタン部材とは一体成形されてなることを特徴とする音響デバイス。

【請求項2】

前記振動部材は、前記発泡ウレタン部材側に膨出し伸張された状態で配置される請求項1に記載の音響デバイス。

【請求項3】

前記発泡ウレタン部材は、連続気泡体である請求項1または請求項2に記載の音響デバイス。

【請求項4】

前記発泡ウレタン部材の通気量は、1000ml/分以上である請求項3に記載の音響デバイス。

【請求項5】

前記誘電膜は、エラストマー製である請求項1ないし請求項4のいずれかに記載の音響デバイス。

【請求項6】

前記電極は、エラストマーと導電材とを含む柔軟導電材料からなる請求項1ないし請求項5のいずれかに記載の音響デバイス。

【請求項7】

前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、

さらに、該ヘッドレストをシートバックに装着するステー部材を備え、該ステー部材と該クッション部材と前記高分子スピーカとは一体成形されてなる請求項1ないし請求項6のいずれかに記載の音響デバイス。

【請求項8】

エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備える音響デバイスの製造方法であって、

該高分子スピーカを、その表面が成形型の型面に沿うように該成形型のキャビティ内に配置する配置工程と、

発泡ウレタン樹脂原料を該キャビティ内に注入し、該発泡ウレタン部材を発泡成形する発泡成形工程と、

該成形型から、該発泡ウレタン部材に該高分子スピーカが一体成形された音響デバイスを取り出す取り出し工程と、

を有することを特徴とする音響デバイスの製造方法。

【請求項9】

前記型面は凸部を有し、

前記配置工程において、前記高分子スピーカは該凸部に伏設され、

前記振動部材は、前記発泡ウレタン部材の成形収縮により該発泡ウレタン部材側に伸張される請求項8に記載の音響デバイスの製造方法。

【請求項10】

前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、

前記音響デバイスは、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、

前記配置工程において、該ステー部材を前記キャビティ内に配置し、

前記取り出し工程において、該クッション部材に前記高分子スピーカおよび該ステー部材が一体成形された音響デバイスを取り出す請求項8または請求項9に記載の音響デバイスの製造方法。

【請求項1】

エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、

該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備え、

該高分子スピーカと該発泡ウレタン部材とは一体成形されてなることを特徴とする音響デバイス。

【請求項2】

前記振動部材は、前記発泡ウレタン部材側に膨出し伸張された状態で配置される請求項1に記載の音響デバイス。

【請求項3】

前記発泡ウレタン部材は、連続気泡体である請求項1または請求項2に記載の音響デバイス。

【請求項4】

前記発泡ウレタン部材の通気量は、1000ml/分以上である請求項3に記載の音響デバイス。

【請求項5】

前記誘電膜は、エラストマー製である請求項1ないし請求項4のいずれかに記載の音響デバイス。

【請求項6】

前記電極は、エラストマーと導電材とを含む柔軟導電材料からなる請求項1ないし請求項5のいずれかに記載の音響デバイス。

【請求項7】

前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、

さらに、該ヘッドレストをシートバックに装着するステー部材を備え、該ステー部材と該クッション部材と前記高分子スピーカとは一体成形されてなる請求項1ないし請求項6のいずれかに記載の音響デバイス。

【請求項8】

エラストマーまたは樹脂製の誘電膜と該誘電膜を介して配置される複数の電極とからなる振動部材と、該振動部材の周縁部を支持するフレームと、を有する高分子スピーカと、該高分子スピーカの裏面に接して配置される発泡ウレタン部材と、を備える音響デバイスの製造方法であって、

該高分子スピーカを、その表面が成形型の型面に沿うように該成形型のキャビティ内に配置する配置工程と、

発泡ウレタン樹脂原料を該キャビティ内に注入し、該発泡ウレタン部材を発泡成形する発泡成形工程と、

該成形型から、該発泡ウレタン部材に該高分子スピーカが一体成形された音響デバイスを取り出す取り出し工程と、

を有することを特徴とする音響デバイスの製造方法。

【請求項9】

前記型面は凸部を有し、

前記配置工程において、前記高分子スピーカは該凸部に伏設され、

前記振動部材は、前記発泡ウレタン部材の成形収縮により該発泡ウレタン部材側に伸張される請求項8に記載の音響デバイスの製造方法。

【請求項10】

前記発泡ウレタン部材は、ヘッドレストのクッション部材であり、

前記音響デバイスは、さらに、該ヘッドレストをシートバックに装着するステー部材を備え、

前記配置工程において、該ステー部材を前記キャビティ内に配置し、

前記取り出し工程において、該クッション部材に前記高分子スピーカおよび該ステー部材が一体成形された音響デバイスを取り出す請求項8または請求項9に記載の音響デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−22402(P2013−22402A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162859(P2011−162859)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]