音響機器の音質改善構造

【課題】 各種音響機器の音質を二次音を抑制することによって改善する音響機器の音質

改善構造を提供する。

【解決手段】 音響機器の音質改善構造は、例えばドアパネルに貼り合わせられる二次音抑制シート3を有している。二次音抑制シート3は、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シート7と縦弾性係数が1GPa以上である

拘束部材8とがこの順に積層されている。

改善構造を提供する。

【解決手段】 音響機器の音質改善構造は、例えばドアパネルに貼り合わせられる二次音抑制シート3を有している。二次音抑制シート3は、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シート7と縦弾性係数が1GPa以上である

拘束部材8とがこの順に積層されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種音響機器(映像を伴うものを含む)の音質改善構造に関する。

【背景技術】

【0002】

近年、車載用音響機器については高級化・高性能化が進んでいるが、これを搭載した自動車の振動および車載用音響機器からの原音に基づく(例えば、車内各部に当たって生じる)二次音の影響により、車内の乗員は、音響機器が本来持っている音質よりも低下した音を聞かされていることになる。そこで、特許文献1には、その音質を改善する構造として、スピーカを取り付けるブラケットを制振材で置き換えることが提案されている。

【特許文献1】実開平5−9095号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1の音質改善構造では、スピーカの取付け部材として所定のブラケットを使用しないものには適用できないという問題があった。また、減衰性に優れた制振材を使用することにより、振動に伴うノイズは改良されるものの、車載用音響機器からの原音に基づく二次音(例えば倍音)等の抑制には十分な効果を奏さず、必ずしも車載用音響機器の音質改善に十分寄与しているとは言えなかった。

【0004】

また、車載用に限らず、家庭用や業務用の各種音響機器についても、その音質の改善が望まれている。

【0005】

この発明の目的は、各種音響機器の音質を二次音を抑制することによって改善する音響機器の音質改善構造を提供することにある。

【課題を解決するための手段】

【0006】

この発明による音響機器の音質改善構造は、音響機器の周辺機器の少なくとも一部に、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされていることを特徴とするものである。

【0007】

周辺機器とは、車載用音響機器の場合のスピーカが取り付けられるドア、床、天井、ボンネット、トランク、フェンダー、ピラー、リアマウント、ダッシュボードなどの機器を意味し、室内用音響機器の場合の機器収納用ボード、棚、ラックその他の周辺の機器を意味する。

【0008】

制振シートは、長さ250mm×幅20mm×厚み1.6mmのSPC鋼鈑の片面全面に貼合した状態で測定された20℃におけるJIS G0602「中央支持定常加振法」 に準拠して測定された損失係数が0.15以上であることが好ましい。

【0009】

制振シート用の有機高分子材料は、損失正接(Tanδ:以下単に「Tanδ」ということがある。)のピーク値が100Hzで測定された値で2.5以上であるものが好ましく、例えば極性基を有する高分子材料が好適に使用される。このような高分子材料の例として、PVC、ポリ塩化ビニリデン、塩素化ポリエチレン、塩素化ポリ塩化ビニル、ポリカーボネート、ポリアクリル酸、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリスチレン、ポリ酢酸ビニル、ABS、BS(ブチレン−スチレン)、AS(アクリロニトリル−スチレン)、MS(メタクリル酸メチル−スチレン)、BN(ブチレン−アクリロニトリル)、EVAなどが挙げられる。

【0010】

有機高分子材料は、例えば、塩素含有量20〜70重量%の塩素系高分子材料と、炭素数10〜50で且つ塩素含有量30〜70重量%の少なくとも1種の塩素化パラフィンとからなる樹脂組成物が好ましく、また、塩素含有量20〜70重量%の塩素系高分子材料と、炭素数12〜16で且つ塩素含有率30〜70重量%の第1塩素化パラフィンおよび炭素数20〜50で且つ塩素含有率30〜70重量%の第2塩素化パラフィンの混合物とからなる樹脂組成物が特に好ましい。

【0011】

塩素系高分子材料としては、例えば、塩化ビニル系樹脂、塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、塩素化ポリエチレン系樹脂、塩素化塩化ビニル系樹脂等が挙げられる。

【0012】

塩素系高分子材料の塩素含有量は、少なすぎると音質改善性が低下し、多すぎると制振シートが硬くなりすぎて成形が難しくなるので、20〜70重量%とするのがよい。

【0013】

塩素化パラフィンは、炭素数が10〜50で、塩素含有率が30〜70重量%であるものであれば、限定されず、液状のものでも固体のものでもよい。塩素化パラフィンは、単一物質からなるものでも、2以上の物質の混合物でもよい。塩素化パラフィンは1種類で単独使用されても、2種類以上併用されてもよい。

【0014】

塩素化パラフィンの炭素数は、小さすぎると塩素化パラフィンがブリードアウトしてしまい、大きすぎると十分な音質改善性が発現しないため、好ましくは12〜50であり、塩素化パラフィンが1種類で使用される場合、好ましくは12〜20、より好ましくは12〜16である。

【0015】

塩素化パラフィンの塩素含有量は、少なすぎると、充分な音質改善性が発現せず、且つ、塩素化パラフィンが塩素系高分子材料と相溶しにくくブリードアウトする恐れがあり、多すぎると、やはり塩素化パラフィンが塩素系高分子材料と相溶しにくくブリードアウトする恐れがあるので、30〜70重量%とするのがよい。塩素化パラフィンの塩素含有量が塩素系高分子材料の塩素含有量に近いほど、音質改善性が良くなるので、塩素系高分子材料の塩素含有量に従って、塩素化パラフィンの塩素含有量を決めればよい。

【0016】

塩素系高分子材料に対する塩素化パラフィンの量は、少なすぎると十分な音質改善性が得られず、多すぎると強度が小さくなって樹脂組成物が形態を保持しにくくなるため、塩素系高分子材料100重量部に対して100〜400重量部が好ましい。

【0017】

塩素化パラフィンの混合物は、炭素数12〜16で且つ塩素含有率30〜70重量%の第1塩素化パラフィンおよび炭素数20〜50で且つ塩素含有率30〜70重量%の第2塩素化パラフィンから構成される。このように炭素数が互いに異なる2種の塩素化パラフィンを用いることにより、損失正接(Tanδ)のピーク値をより上昇させ、すぐれた音質改善性を得ることができる。

【0018】

この場合、第2塩素化パラフィンの割合を全塩素化パラフィン中40重量%以上とすると、損失正接(Tanδ)のピーク値をより上昇させるとともに長期に亘って維持することができ、且つ、塩素化パラフィンの制振シートからのブリードアウトを抑制させることができるので好ましい。

【0019】

塩素系高分子材料に対する塩素化パラフィン混合物の量は、少なすぎると十分な音質改善性が得られず、多すぎると強度が小さくなって樹脂組成物が形態を保持しにくくなるため、塩素系高分子材料100重量部に対して50〜300重量部が好ましい。

【0020】

有機高分子材料には必要に応じて塩素化パラフィン以外の可塑剤が添加されてもよい。特に有機高分子材料が硬過ぎる場合、可塑剤を添加するのが好ましい。塩素化パラフィン以外の可塑剤としては、フタル酸エステル、アジピン酸エステル、リン酸エステル、エポキシ化ポリブタジエン、エポキシ化脂肪酸エステル、トリメリット酸エステル、ピロメリット酸エステル、セバチン酸エステル、クエン酸エステル、(メタ)アクリル酸オリゴマー、(メタ)アクリル酸エステルオリゴマー、メタクリル酸エステルなどが好ましい。塩素化パラフィンのブリードアウトを抑制するには、フタル酸系可塑剤が好ましい。これらは単独で用いても、2種類以上組み合わせ用いてもよい。フタル酸系可塑剤以外の可塑剤を用いる場合には、これにフタル酸系可塑剤と併用するのが好ましい。

【0021】

可塑剤の配合量は、有機高分子材料100重量部に対し50〜200重量部、好ましくは60〜180重量部、より好ましくは100重量部以下である。この範囲でブリードアウトが抑制でき、音質改善効果も発現できる。

【0022】

有機高分子材料には必要に応じて充填材が添加されてもよい。特に、樹脂組成物にある程度の硬さを付与したいときは、充填材を添加するのがよい。充填材としては、鉄粉、アルミニウム粉、銅粉等の金属粉;マイカ、カオリン、モンモリロナイト、シリカ、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、リン酸マグネシウム、結晶性炭素(グラファイト等)、バーミキュライト等の無機質充填材などが例示される。これらは、単独で用いられても、2種類以上併用されてもいい。充填材の量は、多すぎると樹脂組成物の音質改善性が低下するので、有機高分子材料100重量部に対して、好ましくは300重量部以下である。

【0023】

有機高分子材料からなる制振シートの作製方法は、特に限定されず、例えば押出成形法、カレンダー成形法、溶剤キャスト法等の一般的なシート成形方法であってよい。得られたシートを所要サイズにカットして音響機器の音質改善構造の構成に供する。

【0024】

拘束部材は、縦弾性係数が1GPa以上であるものであれば特に限定されないが、制振シート用の有機高分子材料より縦弾性係数が大きい材料がよい。

【0025】

このような拘束部材の例として、鉛、鉄、鋼材(ステンレス鋼を含む)、アルミニウム等の金属材料;コンクリート、石膏ボード、大理石、スレート板、砂板、ガラス等の無機材料;ポリカーボネート、ポリサルフォン等のビスフエノールA変性樹脂;ポリ(メタ)アクリレートなどのアクリル樹脂;塩化ビニル系樹脂、塩素化塩化ビニル系樹脂等の塩素系樹脂;アクリロニトリル−ブタジエン−スチレン系ゴム等のゴム系材料;ポリエチレンテレフタレート、ポリエチレンナフタレート等の飽和ポリエステル;スチレン系樹脂;ポリエチレン、ポリプロピレン等のオレフィン系樹脂;ナイロン6、ナイロン66、アラミド(芳香族ポリアミド)等のポリアミド系樹脂;メラミン系樹脂;ポリイミド系樹脂;ウレタン系樹脂;ジシクロペンタジエン、ベークライト等の熱硬化性樹脂;木、紙等のセルロース系材料;キチン、キトサンなどからなる板材またはシートが挙げられる。

【0026】

これらは単独で用いても、2以上の組み合わせで用いてもよい。拘束部材はガラス繊維、カーボン繊維、液晶などで補強されていてもよく、互いに異なる材料からなる複合板であってもよく、さらに、これらの材料からなる発泡体であってもよい。

【0027】

拘束部材の形状は特に限定されず、シート状、板状、棒状、ブロック状などであってもよい。好ましくはシート状拘束部材が用いられる。平滑な金属板からなる拘束部材は反射率が大きくなる傾向を有するので、表面に凹凸を設ける、孔を開ける、拘束部材を無機材にする、などにより反射率を低減させるのが好ましい。孔径は、孔が汚れなどで塞がれないように、直径3〜20mm程度にするのがよい。拘束部材が振動していても、拘束部材の縦弾性係数があまり低下しなければ、表面の凹凸や孔開けなどで音質改善効果は増す傾向にある。

【0028】

制振シートおよび拘束部材の厚みは任意であってよいが、薄すぎると音質改善性が劣り、厚すぎると重量が重くなり施工性が悪くなるので、制振シートの厚みは好ましくは100μm〜10mm、拘束部材の厚みは好ましくは50μm〜10mmである。縦弾性係数100GPa以上の硬い拘束部材の場合は、厚みは好ましくは50μm〜2mmである。

【0029】

塩素化パラフィンを含む樹脂組成物は適度な粘着性を有し、二次音抑制シートを貼り合わせる際の施工性が良い。粘着テープなどを使用して二次音抑制シートを固定するようにしてももちろんよい。

【0030】

施工性を良くするための構成としては、制振シート(の拘束部材が貼り合わせられていない方の面全面)に、可塑剤移行防止フィルムを介して両面粘着テープが貼り付けられていることが好ましい。

【0031】

可塑剤移行防止フィルムは、塩素化パラフィン等の可塑剤のSP値から1.0以上離れている熱可塑性フィルム(例えばPETフィルム)とされ、その厚みは、厚すぎると音質改善シートの性能が損なわれ、薄すぎると可塑剤移行の効果が損なわれることから、5〜100μmが好ましい。

【0032】

両面粘着テープは、例えば、不織布を基材とするアクリル系粘着剤とされ、その粘着力は、10N/20mm以上(JISZ0237準拠)が好ましく、その厚みは、厚すぎると制振シートの性能が損なわれることから、0.2mm以下が好ましい。

【0033】

制振シートに可塑剤移行防止フィルムを介して両面粘着テープが貼り付けられていることにより、施工性が良くなるとともに、制振シートの可塑剤の移行が防止され、長期にわたって音質改善効果を維持することができる。

【0034】

本発明による音響機器の音質改善構造を製作する方法は任意であってよいが、施工性を良くするためには、予め制振シートと拘束部材を貼合するとともに、制振シートの拘束部材が貼り合わせられていない方の面全面に可塑剤移行防止フィルムを介して両面粘着テープを貼合して二次音抑制シートを予め大きめに作製しておき、音響機器本体またはその周辺機器の面積に応じてはさみなどでカットした後、制振シートが直接または両面粘着テープを介して音響機器本体またはその周辺機器に密着するように貼付けるのがよい。制振シートおよび拘束部材からなる二次音抑制シートを多層状に設置してもよい。

【0035】

車載用音響機器の音質改善構造に適用される場合には、二次音抑制シートは、例えば、鋼板パネル(外パネルおよび内パネルの2枚のパネルからなる)および内張からなるドアの少なくとも鋼板パネルの少なくとも一部に貼り合わせられる。二次音抑制シートは、施工性の面からは、好ましくは内パネルの室内側の面(内張に近い側の面)の略全面に貼り付けられ、振動に伴うノイズを削減する面からは、好ましくは、さらにスピーカの裏面に対応する外パネル内側面に貼り付けられる。この場合に、自動車のドアは、容易に80℃程度の高温となることから、制振シートは、高温時にずれ落ちないようにされていることが好ましく、このような観点から、例えば、炭酸カルシウムを有機高分子材料100重量部に対して、100〜1000重量部、さらに好ましくは、200〜600重量部充填されていることが好ましい。さらにまた、拘束部材としては、ドアのパネルが曲線状であることから、ドア面に沿いやすい特性を有しているものとするために、縦弾性係数が1〜100GPaであることが好ましく、このような拘束部材としては、例えば、厚みが0.05〜1.0mm(より好ましくは厚みが0.1〜0.3mm)のアルミニウム製薄板が例示される。

【発明の効果】

【0036】

この発明の音響機器の音質改善構造によると、音響機器本体および周辺機器の少なくとも一方に損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされているので、各種音響機器の本体形状や取付け部材の構造に全く影響されずに設置することが可能であり、しかも、従来考慮されていなかった二次音を抑制することによって、原音を忠実に再生するという点で、音質を大幅に改善することができる。

【発明を実施するための最良の形態】

【0037】

以下、図面を参照して、この発明の実施形態について説明する。

【0038】

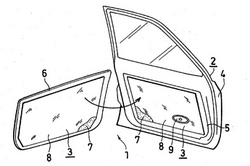

図1は、本発明による音響機器の音質改善構造を車載用音響機器(カーオーディオ)に適用した実施形態を示すもので、この音質改善構造(1)は、スピーカ(9)が取り付けられた車体のドア(2)に貼り合わせられた二次音抑制シート(3)を有している。

【0039】

ドア(2)は、外側鋼板パネル(4)、内側鋼板パネル(5)および内張(6)を有しており、この実施形態では、二次音抑制シート(3)は、図に示すように、内側鋼板パネル(5)の室内側の面のスピーカ(9)を除いた略全面および内張(6)の室外側の面の略全面と、図示省略したが、外側鋼板パネル(4)のスピーカ(9)の裏面に対応する面とに貼り付けられている。

【0040】

二次音抑制シート(3)は、有機高分子材料からなる制振シート(7)およびアルミニウム製薄板からなる拘束部材(8)の積層体であり、拘束部材(8)を外側(密着しない側)にして、両面粘着テープ(図示略)の粘着力によって鋼板パネル(4)(5)および内張(6)に密着させられている。内側鋼板パネル(5)の室内側の面および内張(6)の室外側の面には凹凸などの曲線部が存在しているが、拘束部材(8)がアルミニウム製薄板とされていることにより、二次音抑制シート(3)は、これらの曲線部にも密着可能な形状追随性を有している。なお、二次音抑制シート(3)の貼り付け箇所は、上記のものに限られるものではなく、外側鋼板パネル(4)の室内側の面の略全面に貼り付けるようにしてもよく、また、内側鋼板パネル(5)および内張(6)については、必要に応じて、二次音抑制シート(3)を貼り付けない箇所ができてもよい。また、ドア(2)だけに限定せずに、天井や床の金属板部分や合成樹脂部分にも合わせて貼り付けるようにしてもよい。車載用音響機器のスピーカーを内張(6)を外して取り付ける場合には、その施工性の点から、図示したように内側鋼板パネル(5)および内張(6)に貼り合わせることが好ましい。

【0041】

本発明を実施例に基づいてさらに詳しく説明する。

【0042】

実施例1

塩素化ポリエチレン(昭和電工社製、商品名「エラスレン402NA」、塩素含有量40重量%)100重量部と塩素化パラフィン(旭電化社製、品番「E500」、塩素含有量50重量%、平均炭素数14、炭素数12〜16=99重量%)250重量部と塩素化パラフィン(味の素ファインテクノ社製、商品名「エンパラ70」、塩素含有量70重量%、平均炭素数26、炭素数20〜50=99重量%)200重量部と充填材としての炭酸カルシウム400重量部とをロール練り機で混練し、得られた樹脂混練物を120℃でプレスして、厚さ1.5mmの制振シート(7)を得た。樹脂混練物のTanδは2.7であった。そして、制振シート(7)に拘束部材として0.2mmのアルミニウム製薄板(8)(弾性率は70GPaであった。)を貼付けて二次音抑制シート(3)を作製した。二次音抑制シートの損失係数は0.23であった。貼付けは、両面粘着テープ(積水化学社製、商品名「ダブルタックテープ#5762」)を使用して行うとともに、図5に示すように、40μmのPETフィルムからなる可塑剤移行防止フィルム(22)を制振シート(7)と両面粘着テープ(21)との間に介在させた。この二次音抑制シート(3)を実車(カローラフィールダー)のドア(2)の内側鋼板パネル(5)および内張(6)に貼り付けた。

【0043】

実施例2

上記カローラフィールダーのドア2セットに実施例1と同様にして制振シートを貼り付け、1.7m隔てて立設したこと以外は実施例1と同様である。

【0044】

比較例1

二次音抑制シート(3)がドア(2)に貼り合わせられていないものを比較例1とした。

【0045】

比較例2

【0046】

塩素化パラフィン(旭電化社製、品番「E500」、塩素含有量50重量%、平均炭素数14、炭素数12〜16=99重量%)の量を250重量部、塩素化パラフィン(味の素ファインテクノ社製、商品名「エンパラ70」、塩素含有量70重量%、平均炭素数26、炭素数20〜50=99重量%)の量を100重量部としたこと、拘束部材として、0.05mmのアルミニウム製薄板(弾性率は70GPaであった。)を使用したこと以外は実施例2と同様である。樹脂混練物のtanδは1.5、二次音抑制シートの損失係数は0.05であった。

上記の実施例1および比較例1について、図2のように、運転席(11)の運転手の耳位置に相当する位置にマイクロフォン(12)を設置し、実施例2および比較例2については、一方のスピーカから0.4m離れた位置にマイクロフォン(12)を設置し、以下に示す評価方法1および評価方法2を使用した評価を行った。

【0047】

評価方法A

音量の再現性:再生メディア(CD)に記録された入力音量とスピーカで再生される出力音量との比が1:1であるかどうかの評価であり、周波数ごとに0dB、−5dB、−10dB、−15dBの音を入力し、入力音量と出力音量との関係式の傾きを測定する。

【0048】

評価方法B

高調波音(倍音)の低減:複数種類の周波数について、この周波数の音を再生した場合に、この音に対して雑音となる2倍音、3倍音をどの程度発生させないようにするかの評価であり、純音を入力したときに同時に生じてしまう倍音の音量を測定する。

【0049】

実施例1および比較例1の評価結果について、音量の再現性を図3に、2倍音の低減効果を図4にそれぞれ示す。

また、実施例および比較例2の評価結果について、音量の再現性を図6に、2倍音の低減効果を図7にそれぞれ示す。

【0050】

図3(a)は、入力音量と出力音量との一般的な関係を示すもので、出力音量が入力音量に1:1である場合には、理論上の傾き=1となる。そして、音が大きくなるにつれて再生音量が大きくなる(音の増幅)場合には、傾き>1となり、音が大きくなるにつれて再生音量が小さくなる(音の減衰)場合には、傾き<1となる。例えば、音量を大きくすることにより、低周波域の音が増幅されて、中周波域の音が減衰した場合には、音量の増減によって音色が変化することになり好ましくない。図3(b)は、実施例1および比較例1について、また、図6は実施例2および比較例2について、各入力信号周波数ごとの上記の傾きを求めたもので、同図によると、低周波から中周波にかけての領域(80〜315Hz)において、二次音抑制シートなしのものでは、傾きがほぼ1.1の周波数や0.9よりも小さい周波数があるのに対し、本発明のものでは、低周波から高周波にかけての領域(50〜12500Hz)において、ほとんど1.0近傍にあり、一番小さいものでも0.9より大きいものとなっている。すなわち、本発明のものは、各周波域において音量の再現性に優れ、特に、低周波から中周波にかけての領域における音量の再現性において、二次音抑制シートなしのものから改善が見られることが分かる。

【0051】

図4は、実施例1および比較例1について、図6は実施例2および比較例2について、各入力信号周波数ごとの倍音の音圧レベルを求めたもので、同図から分かるように、実施例1のものは、比較例1の倍音の音圧レベルが最も大きい低周波域(80〜200Hz)で倍音成分が大幅に(20dB程度)減少している。また実施例2のものも、比較例2の倍音の音圧レベルが最も大きい低周波域(31.5〜500Hz)で倍音成分が大幅に(10〜20dB程度)減少している。また、すなわち、本発明のものは、特に、低周波領域における倍音の減少によって原音の再生性が高められていることが分かる。

すなわち、本発明のものは、特に、低周波領域における倍音の減少によって原音の再生性が高められていることが分かる。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明による音響機器の音質改善構造の1実施形態を示す図である。

【図2】図2は、本発明による音響機器の音質改善構造の評価に用いた実車評価装置を示す図である。

【図3】図3は、本発明による音響機器の音質改善構造の効果を示す図である。

【図4】図4は、本発明による音響機器の音質改善構造の他の効果を示す図である。

【図5】図5は、本発明による音響機器の音質改善構造の好適な実施形態を示す図である。

【図6】図6は、本発明による他の音響機器の音質改善構造の効果を示す図である。

【図7】図7は、本発明による他の音響機器の音質改善構造の他の効果を示す図である。

【符号の説明】

【0053】

(1) :音響機器の音質改善構造

(2) :ドア

(3) :二次音抑制シート

(5) :内側鋼板パネル

(6) :内張

(7) :制振シート

(8) :拘束部材

(21):両面粘着テープ

(22):PETフィルム(可塑剤移行防止フィルム)

【技術分野】

【0001】

本発明は、各種音響機器(映像を伴うものを含む)の音質改善構造に関する。

【背景技術】

【0002】

近年、車載用音響機器については高級化・高性能化が進んでいるが、これを搭載した自動車の振動および車載用音響機器からの原音に基づく(例えば、車内各部に当たって生じる)二次音の影響により、車内の乗員は、音響機器が本来持っている音質よりも低下した音を聞かされていることになる。そこで、特許文献1には、その音質を改善する構造として、スピーカを取り付けるブラケットを制振材で置き換えることが提案されている。

【特許文献1】実開平5−9095号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1の音質改善構造では、スピーカの取付け部材として所定のブラケットを使用しないものには適用できないという問題があった。また、減衰性に優れた制振材を使用することにより、振動に伴うノイズは改良されるものの、車載用音響機器からの原音に基づく二次音(例えば倍音)等の抑制には十分な効果を奏さず、必ずしも車載用音響機器の音質改善に十分寄与しているとは言えなかった。

【0004】

また、車載用に限らず、家庭用や業務用の各種音響機器についても、その音質の改善が望まれている。

【0005】

この発明の目的は、各種音響機器の音質を二次音を抑制することによって改善する音響機器の音質改善構造を提供することにある。

【課題を解決するための手段】

【0006】

この発明による音響機器の音質改善構造は、音響機器の周辺機器の少なくとも一部に、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされていることを特徴とするものである。

【0007】

周辺機器とは、車載用音響機器の場合のスピーカが取り付けられるドア、床、天井、ボンネット、トランク、フェンダー、ピラー、リアマウント、ダッシュボードなどの機器を意味し、室内用音響機器の場合の機器収納用ボード、棚、ラックその他の周辺の機器を意味する。

【0008】

制振シートは、長さ250mm×幅20mm×厚み1.6mmのSPC鋼鈑の片面全面に貼合した状態で測定された20℃におけるJIS G0602「中央支持定常加振法」 に準拠して測定された損失係数が0.15以上であることが好ましい。

【0009】

制振シート用の有機高分子材料は、損失正接(Tanδ:以下単に「Tanδ」ということがある。)のピーク値が100Hzで測定された値で2.5以上であるものが好ましく、例えば極性基を有する高分子材料が好適に使用される。このような高分子材料の例として、PVC、ポリ塩化ビニリデン、塩素化ポリエチレン、塩素化ポリ塩化ビニル、ポリカーボネート、ポリアクリル酸、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリスチレン、ポリ酢酸ビニル、ABS、BS(ブチレン−スチレン)、AS(アクリロニトリル−スチレン)、MS(メタクリル酸メチル−スチレン)、BN(ブチレン−アクリロニトリル)、EVAなどが挙げられる。

【0010】

有機高分子材料は、例えば、塩素含有量20〜70重量%の塩素系高分子材料と、炭素数10〜50で且つ塩素含有量30〜70重量%の少なくとも1種の塩素化パラフィンとからなる樹脂組成物が好ましく、また、塩素含有量20〜70重量%の塩素系高分子材料と、炭素数12〜16で且つ塩素含有率30〜70重量%の第1塩素化パラフィンおよび炭素数20〜50で且つ塩素含有率30〜70重量%の第2塩素化パラフィンの混合物とからなる樹脂組成物が特に好ましい。

【0011】

塩素系高分子材料としては、例えば、塩化ビニル系樹脂、塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、塩素化ポリエチレン系樹脂、塩素化塩化ビニル系樹脂等が挙げられる。

【0012】

塩素系高分子材料の塩素含有量は、少なすぎると音質改善性が低下し、多すぎると制振シートが硬くなりすぎて成形が難しくなるので、20〜70重量%とするのがよい。

【0013】

塩素化パラフィンは、炭素数が10〜50で、塩素含有率が30〜70重量%であるものであれば、限定されず、液状のものでも固体のものでもよい。塩素化パラフィンは、単一物質からなるものでも、2以上の物質の混合物でもよい。塩素化パラフィンは1種類で単独使用されても、2種類以上併用されてもよい。

【0014】

塩素化パラフィンの炭素数は、小さすぎると塩素化パラフィンがブリードアウトしてしまい、大きすぎると十分な音質改善性が発現しないため、好ましくは12〜50であり、塩素化パラフィンが1種類で使用される場合、好ましくは12〜20、より好ましくは12〜16である。

【0015】

塩素化パラフィンの塩素含有量は、少なすぎると、充分な音質改善性が発現せず、且つ、塩素化パラフィンが塩素系高分子材料と相溶しにくくブリードアウトする恐れがあり、多すぎると、やはり塩素化パラフィンが塩素系高分子材料と相溶しにくくブリードアウトする恐れがあるので、30〜70重量%とするのがよい。塩素化パラフィンの塩素含有量が塩素系高分子材料の塩素含有量に近いほど、音質改善性が良くなるので、塩素系高分子材料の塩素含有量に従って、塩素化パラフィンの塩素含有量を決めればよい。

【0016】

塩素系高分子材料に対する塩素化パラフィンの量は、少なすぎると十分な音質改善性が得られず、多すぎると強度が小さくなって樹脂組成物が形態を保持しにくくなるため、塩素系高分子材料100重量部に対して100〜400重量部が好ましい。

【0017】

塩素化パラフィンの混合物は、炭素数12〜16で且つ塩素含有率30〜70重量%の第1塩素化パラフィンおよび炭素数20〜50で且つ塩素含有率30〜70重量%の第2塩素化パラフィンから構成される。このように炭素数が互いに異なる2種の塩素化パラフィンを用いることにより、損失正接(Tanδ)のピーク値をより上昇させ、すぐれた音質改善性を得ることができる。

【0018】

この場合、第2塩素化パラフィンの割合を全塩素化パラフィン中40重量%以上とすると、損失正接(Tanδ)のピーク値をより上昇させるとともに長期に亘って維持することができ、且つ、塩素化パラフィンの制振シートからのブリードアウトを抑制させることができるので好ましい。

【0019】

塩素系高分子材料に対する塩素化パラフィン混合物の量は、少なすぎると十分な音質改善性が得られず、多すぎると強度が小さくなって樹脂組成物が形態を保持しにくくなるため、塩素系高分子材料100重量部に対して50〜300重量部が好ましい。

【0020】

有機高分子材料には必要に応じて塩素化パラフィン以外の可塑剤が添加されてもよい。特に有機高分子材料が硬過ぎる場合、可塑剤を添加するのが好ましい。塩素化パラフィン以外の可塑剤としては、フタル酸エステル、アジピン酸エステル、リン酸エステル、エポキシ化ポリブタジエン、エポキシ化脂肪酸エステル、トリメリット酸エステル、ピロメリット酸エステル、セバチン酸エステル、クエン酸エステル、(メタ)アクリル酸オリゴマー、(メタ)アクリル酸エステルオリゴマー、メタクリル酸エステルなどが好ましい。塩素化パラフィンのブリードアウトを抑制するには、フタル酸系可塑剤が好ましい。これらは単独で用いても、2種類以上組み合わせ用いてもよい。フタル酸系可塑剤以外の可塑剤を用いる場合には、これにフタル酸系可塑剤と併用するのが好ましい。

【0021】

可塑剤の配合量は、有機高分子材料100重量部に対し50〜200重量部、好ましくは60〜180重量部、より好ましくは100重量部以下である。この範囲でブリードアウトが抑制でき、音質改善効果も発現できる。

【0022】

有機高分子材料には必要に応じて充填材が添加されてもよい。特に、樹脂組成物にある程度の硬さを付与したいときは、充填材を添加するのがよい。充填材としては、鉄粉、アルミニウム粉、銅粉等の金属粉;マイカ、カオリン、モンモリロナイト、シリカ、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、リン酸マグネシウム、結晶性炭素(グラファイト等)、バーミキュライト等の無機質充填材などが例示される。これらは、単独で用いられても、2種類以上併用されてもいい。充填材の量は、多すぎると樹脂組成物の音質改善性が低下するので、有機高分子材料100重量部に対して、好ましくは300重量部以下である。

【0023】

有機高分子材料からなる制振シートの作製方法は、特に限定されず、例えば押出成形法、カレンダー成形法、溶剤キャスト法等の一般的なシート成形方法であってよい。得られたシートを所要サイズにカットして音響機器の音質改善構造の構成に供する。

【0024】

拘束部材は、縦弾性係数が1GPa以上であるものであれば特に限定されないが、制振シート用の有機高分子材料より縦弾性係数が大きい材料がよい。

【0025】

このような拘束部材の例として、鉛、鉄、鋼材(ステンレス鋼を含む)、アルミニウム等の金属材料;コンクリート、石膏ボード、大理石、スレート板、砂板、ガラス等の無機材料;ポリカーボネート、ポリサルフォン等のビスフエノールA変性樹脂;ポリ(メタ)アクリレートなどのアクリル樹脂;塩化ビニル系樹脂、塩素化塩化ビニル系樹脂等の塩素系樹脂;アクリロニトリル−ブタジエン−スチレン系ゴム等のゴム系材料;ポリエチレンテレフタレート、ポリエチレンナフタレート等の飽和ポリエステル;スチレン系樹脂;ポリエチレン、ポリプロピレン等のオレフィン系樹脂;ナイロン6、ナイロン66、アラミド(芳香族ポリアミド)等のポリアミド系樹脂;メラミン系樹脂;ポリイミド系樹脂;ウレタン系樹脂;ジシクロペンタジエン、ベークライト等の熱硬化性樹脂;木、紙等のセルロース系材料;キチン、キトサンなどからなる板材またはシートが挙げられる。

【0026】

これらは単独で用いても、2以上の組み合わせで用いてもよい。拘束部材はガラス繊維、カーボン繊維、液晶などで補強されていてもよく、互いに異なる材料からなる複合板であってもよく、さらに、これらの材料からなる発泡体であってもよい。

【0027】

拘束部材の形状は特に限定されず、シート状、板状、棒状、ブロック状などであってもよい。好ましくはシート状拘束部材が用いられる。平滑な金属板からなる拘束部材は反射率が大きくなる傾向を有するので、表面に凹凸を設ける、孔を開ける、拘束部材を無機材にする、などにより反射率を低減させるのが好ましい。孔径は、孔が汚れなどで塞がれないように、直径3〜20mm程度にするのがよい。拘束部材が振動していても、拘束部材の縦弾性係数があまり低下しなければ、表面の凹凸や孔開けなどで音質改善効果は増す傾向にある。

【0028】

制振シートおよび拘束部材の厚みは任意であってよいが、薄すぎると音質改善性が劣り、厚すぎると重量が重くなり施工性が悪くなるので、制振シートの厚みは好ましくは100μm〜10mm、拘束部材の厚みは好ましくは50μm〜10mmである。縦弾性係数100GPa以上の硬い拘束部材の場合は、厚みは好ましくは50μm〜2mmである。

【0029】

塩素化パラフィンを含む樹脂組成物は適度な粘着性を有し、二次音抑制シートを貼り合わせる際の施工性が良い。粘着テープなどを使用して二次音抑制シートを固定するようにしてももちろんよい。

【0030】

施工性を良くするための構成としては、制振シート(の拘束部材が貼り合わせられていない方の面全面)に、可塑剤移行防止フィルムを介して両面粘着テープが貼り付けられていることが好ましい。

【0031】

可塑剤移行防止フィルムは、塩素化パラフィン等の可塑剤のSP値から1.0以上離れている熱可塑性フィルム(例えばPETフィルム)とされ、その厚みは、厚すぎると音質改善シートの性能が損なわれ、薄すぎると可塑剤移行の効果が損なわれることから、5〜100μmが好ましい。

【0032】

両面粘着テープは、例えば、不織布を基材とするアクリル系粘着剤とされ、その粘着力は、10N/20mm以上(JISZ0237準拠)が好ましく、その厚みは、厚すぎると制振シートの性能が損なわれることから、0.2mm以下が好ましい。

【0033】

制振シートに可塑剤移行防止フィルムを介して両面粘着テープが貼り付けられていることにより、施工性が良くなるとともに、制振シートの可塑剤の移行が防止され、長期にわたって音質改善効果を維持することができる。

【0034】

本発明による音響機器の音質改善構造を製作する方法は任意であってよいが、施工性を良くするためには、予め制振シートと拘束部材を貼合するとともに、制振シートの拘束部材が貼り合わせられていない方の面全面に可塑剤移行防止フィルムを介して両面粘着テープを貼合して二次音抑制シートを予め大きめに作製しておき、音響機器本体またはその周辺機器の面積に応じてはさみなどでカットした後、制振シートが直接または両面粘着テープを介して音響機器本体またはその周辺機器に密着するように貼付けるのがよい。制振シートおよび拘束部材からなる二次音抑制シートを多層状に設置してもよい。

【0035】

車載用音響機器の音質改善構造に適用される場合には、二次音抑制シートは、例えば、鋼板パネル(外パネルおよび内パネルの2枚のパネルからなる)および内張からなるドアの少なくとも鋼板パネルの少なくとも一部に貼り合わせられる。二次音抑制シートは、施工性の面からは、好ましくは内パネルの室内側の面(内張に近い側の面)の略全面に貼り付けられ、振動に伴うノイズを削減する面からは、好ましくは、さらにスピーカの裏面に対応する外パネル内側面に貼り付けられる。この場合に、自動車のドアは、容易に80℃程度の高温となることから、制振シートは、高温時にずれ落ちないようにされていることが好ましく、このような観点から、例えば、炭酸カルシウムを有機高分子材料100重量部に対して、100〜1000重量部、さらに好ましくは、200〜600重量部充填されていることが好ましい。さらにまた、拘束部材としては、ドアのパネルが曲線状であることから、ドア面に沿いやすい特性を有しているものとするために、縦弾性係数が1〜100GPaであることが好ましく、このような拘束部材としては、例えば、厚みが0.05〜1.0mm(より好ましくは厚みが0.1〜0.3mm)のアルミニウム製薄板が例示される。

【発明の効果】

【0036】

この発明の音響機器の音質改善構造によると、音響機器本体および周辺機器の少なくとも一方に損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされているので、各種音響機器の本体形状や取付け部材の構造に全く影響されずに設置することが可能であり、しかも、従来考慮されていなかった二次音を抑制することによって、原音を忠実に再生するという点で、音質を大幅に改善することができる。

【発明を実施するための最良の形態】

【0037】

以下、図面を参照して、この発明の実施形態について説明する。

【0038】

図1は、本発明による音響機器の音質改善構造を車載用音響機器(カーオーディオ)に適用した実施形態を示すもので、この音質改善構造(1)は、スピーカ(9)が取り付けられた車体のドア(2)に貼り合わせられた二次音抑制シート(3)を有している。

【0039】

ドア(2)は、外側鋼板パネル(4)、内側鋼板パネル(5)および内張(6)を有しており、この実施形態では、二次音抑制シート(3)は、図に示すように、内側鋼板パネル(5)の室内側の面のスピーカ(9)を除いた略全面および内張(6)の室外側の面の略全面と、図示省略したが、外側鋼板パネル(4)のスピーカ(9)の裏面に対応する面とに貼り付けられている。

【0040】

二次音抑制シート(3)は、有機高分子材料からなる制振シート(7)およびアルミニウム製薄板からなる拘束部材(8)の積層体であり、拘束部材(8)を外側(密着しない側)にして、両面粘着テープ(図示略)の粘着力によって鋼板パネル(4)(5)および内張(6)に密着させられている。内側鋼板パネル(5)の室内側の面および内張(6)の室外側の面には凹凸などの曲線部が存在しているが、拘束部材(8)がアルミニウム製薄板とされていることにより、二次音抑制シート(3)は、これらの曲線部にも密着可能な形状追随性を有している。なお、二次音抑制シート(3)の貼り付け箇所は、上記のものに限られるものではなく、外側鋼板パネル(4)の室内側の面の略全面に貼り付けるようにしてもよく、また、内側鋼板パネル(5)および内張(6)については、必要に応じて、二次音抑制シート(3)を貼り付けない箇所ができてもよい。また、ドア(2)だけに限定せずに、天井や床の金属板部分や合成樹脂部分にも合わせて貼り付けるようにしてもよい。車載用音響機器のスピーカーを内張(6)を外して取り付ける場合には、その施工性の点から、図示したように内側鋼板パネル(5)および内張(6)に貼り合わせることが好ましい。

【0041】

本発明を実施例に基づいてさらに詳しく説明する。

【0042】

実施例1

塩素化ポリエチレン(昭和電工社製、商品名「エラスレン402NA」、塩素含有量40重量%)100重量部と塩素化パラフィン(旭電化社製、品番「E500」、塩素含有量50重量%、平均炭素数14、炭素数12〜16=99重量%)250重量部と塩素化パラフィン(味の素ファインテクノ社製、商品名「エンパラ70」、塩素含有量70重量%、平均炭素数26、炭素数20〜50=99重量%)200重量部と充填材としての炭酸カルシウム400重量部とをロール練り機で混練し、得られた樹脂混練物を120℃でプレスして、厚さ1.5mmの制振シート(7)を得た。樹脂混練物のTanδは2.7であった。そして、制振シート(7)に拘束部材として0.2mmのアルミニウム製薄板(8)(弾性率は70GPaであった。)を貼付けて二次音抑制シート(3)を作製した。二次音抑制シートの損失係数は0.23であった。貼付けは、両面粘着テープ(積水化学社製、商品名「ダブルタックテープ#5762」)を使用して行うとともに、図5に示すように、40μmのPETフィルムからなる可塑剤移行防止フィルム(22)を制振シート(7)と両面粘着テープ(21)との間に介在させた。この二次音抑制シート(3)を実車(カローラフィールダー)のドア(2)の内側鋼板パネル(5)および内張(6)に貼り付けた。

【0043】

実施例2

上記カローラフィールダーのドア2セットに実施例1と同様にして制振シートを貼り付け、1.7m隔てて立設したこと以外は実施例1と同様である。

【0044】

比較例1

二次音抑制シート(3)がドア(2)に貼り合わせられていないものを比較例1とした。

【0045】

比較例2

【0046】

塩素化パラフィン(旭電化社製、品番「E500」、塩素含有量50重量%、平均炭素数14、炭素数12〜16=99重量%)の量を250重量部、塩素化パラフィン(味の素ファインテクノ社製、商品名「エンパラ70」、塩素含有量70重量%、平均炭素数26、炭素数20〜50=99重量%)の量を100重量部としたこと、拘束部材として、0.05mmのアルミニウム製薄板(弾性率は70GPaであった。)を使用したこと以外は実施例2と同様である。樹脂混練物のtanδは1.5、二次音抑制シートの損失係数は0.05であった。

上記の実施例1および比較例1について、図2のように、運転席(11)の運転手の耳位置に相当する位置にマイクロフォン(12)を設置し、実施例2および比較例2については、一方のスピーカから0.4m離れた位置にマイクロフォン(12)を設置し、以下に示す評価方法1および評価方法2を使用した評価を行った。

【0047】

評価方法A

音量の再現性:再生メディア(CD)に記録された入力音量とスピーカで再生される出力音量との比が1:1であるかどうかの評価であり、周波数ごとに0dB、−5dB、−10dB、−15dBの音を入力し、入力音量と出力音量との関係式の傾きを測定する。

【0048】

評価方法B

高調波音(倍音)の低減:複数種類の周波数について、この周波数の音を再生した場合に、この音に対して雑音となる2倍音、3倍音をどの程度発生させないようにするかの評価であり、純音を入力したときに同時に生じてしまう倍音の音量を測定する。

【0049】

実施例1および比較例1の評価結果について、音量の再現性を図3に、2倍音の低減効果を図4にそれぞれ示す。

また、実施例および比較例2の評価結果について、音量の再現性を図6に、2倍音の低減効果を図7にそれぞれ示す。

【0050】

図3(a)は、入力音量と出力音量との一般的な関係を示すもので、出力音量が入力音量に1:1である場合には、理論上の傾き=1となる。そして、音が大きくなるにつれて再生音量が大きくなる(音の増幅)場合には、傾き>1となり、音が大きくなるにつれて再生音量が小さくなる(音の減衰)場合には、傾き<1となる。例えば、音量を大きくすることにより、低周波域の音が増幅されて、中周波域の音が減衰した場合には、音量の増減によって音色が変化することになり好ましくない。図3(b)は、実施例1および比較例1について、また、図6は実施例2および比較例2について、各入力信号周波数ごとの上記の傾きを求めたもので、同図によると、低周波から中周波にかけての領域(80〜315Hz)において、二次音抑制シートなしのものでは、傾きがほぼ1.1の周波数や0.9よりも小さい周波数があるのに対し、本発明のものでは、低周波から高周波にかけての領域(50〜12500Hz)において、ほとんど1.0近傍にあり、一番小さいものでも0.9より大きいものとなっている。すなわち、本発明のものは、各周波域において音量の再現性に優れ、特に、低周波から中周波にかけての領域における音量の再現性において、二次音抑制シートなしのものから改善が見られることが分かる。

【0051】

図4は、実施例1および比較例1について、図6は実施例2および比較例2について、各入力信号周波数ごとの倍音の音圧レベルを求めたもので、同図から分かるように、実施例1のものは、比較例1の倍音の音圧レベルが最も大きい低周波域(80〜200Hz)で倍音成分が大幅に(20dB程度)減少している。また実施例2のものも、比較例2の倍音の音圧レベルが最も大きい低周波域(31.5〜500Hz)で倍音成分が大幅に(10〜20dB程度)減少している。また、すなわち、本発明のものは、特に、低周波領域における倍音の減少によって原音の再生性が高められていることが分かる。

すなわち、本発明のものは、特に、低周波領域における倍音の減少によって原音の再生性が高められていることが分かる。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明による音響機器の音質改善構造の1実施形態を示す図である。

【図2】図2は、本発明による音響機器の音質改善構造の評価に用いた実車評価装置を示す図である。

【図3】図3は、本発明による音響機器の音質改善構造の効果を示す図である。

【図4】図4は、本発明による音響機器の音質改善構造の他の効果を示す図である。

【図5】図5は、本発明による音響機器の音質改善構造の好適な実施形態を示す図である。

【図6】図6は、本発明による他の音響機器の音質改善構造の効果を示す図である。

【図7】図7は、本発明による他の音響機器の音質改善構造の他の効果を示す図である。

【符号の説明】

【0053】

(1) :音響機器の音質改善構造

(2) :ドア

(3) :二次音抑制シート

(5) :内側鋼板パネル

(6) :内張

(7) :制振シート

(8) :拘束部材

(21):両面粘着テープ

(22):PETフィルム(可塑剤移行防止フィルム)

【特許請求の範囲】

【請求項1】

音響機器の周辺機器の少なくとも一部に、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされていることを特徴とする音響機器の音質改善構造。

【請求項2】

制振シートが、可塑剤移行防止フィルムを介して、両面粘着テープにより、音響機器の周辺機器に貼り合わされている請求項1の音響機器の音質改善構造。

【請求項1】

音響機器の周辺機器の少なくとも一部に、損失正接(Tanδ)のピーク値が2.5以上である有機高分子材料からなる制振シートと縦弾性係数が1GPa以上である拘束部材とがこの順に積層された二次音抑制シートが貼り合わされていることを特徴とする音響機器の音質改善構造。

【請求項2】

制振シートが、可塑剤移行防止フィルムを介して、両面粘着テープにより、音響機器の周辺機器に貼り合わされている請求項1の音響機器の音質改善構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−11356(P2006−11356A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−314808(P2004−314808)

【出願日】平成16年10月28日(2004.10.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年10月28日(2004.10.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]