響板の製造装置

【課題】 加熱により改質された所望の物性を有する響板を、精度良く製造することができる響板の製造装置を提供する。

【解決手段】 本発明による響板の製造装置は、響板8の素材となる木質の響板材1の湿度を予備調整する予備調湿手段と、予備調湿された響板材1を収納する加熱室2と、加熱室2内の響板材1の表面側および裏面側にそれぞれ配置され、響板材1を加熱する第1および第2ヒータ5a、5bと、響板材1の表面および裏面温度T1、T2をそれぞれ検出する第1および第2温度センサ6a、6bと、検出された響板材1の表面および裏面温度T1、T2がそれぞれ第1および第2所定温度TREF1、TREF2になるように、第1および第2ヒータ5a、5bをそれぞれ制御する制御手段7と、を備えている。

【解決手段】 本発明による響板の製造装置は、響板8の素材となる木質の響板材1の湿度を予備調整する予備調湿手段と、予備調湿された響板材1を収納する加熱室2と、加熱室2内の響板材1の表面側および裏面側にそれぞれ配置され、響板材1を加熱する第1および第2ヒータ5a、5bと、響板材1の表面および裏面温度T1、T2をそれぞれ検出する第1および第2温度センサ6a、6bと、検出された響板材1の表面および裏面温度T1、T2がそれぞれ第1および第2所定温度TREF1、TREF2になるように、第1および第2ヒータ5a、5bをそれぞれ制御する制御手段7と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アコースティックなピアノや、バイオリン、ギターなどの楽器に用いられる木質の響板を製造する響板の製造装置に関する。

【背景技術】

【0002】

従来、響板の製造方法として、例えば特許文献1に記載されたものが知られている。この製造方法では、未加工や成形加工後のメープルなどの木質材を、温度120〜200℃、および圧力0.2〜1.6MPaの高圧水蒸気が満たされたオートクレーブ内に、1〜60分間、放置することによって、響板が製造される。このような高圧水蒸気処理により、響板材が改質される結果、響板材のヤング率の増大や、損失正接の低下、密度の低下などを達成し、音響変換効率を増大させることによって、振動特性に優れた響板を製造するようにしている。

【0003】

しかし、上記の製造方法では、所定の温度および圧力の条件の高圧水蒸気中に響板材を所定の時間、放置するにすぎないため、響板材の全体的な温度調整しか行えないとともに、響板材の実際の温度をきめ細かく制御することができない。このため、響板材の実際の温度を適正な温度に制御できず、加熱により改質された響板材の物性を精度良く得ることができない。

【0004】

本発明は、このような課題を解決するためになされたものであり、加熱により改質された所望の物性を有する響板を、精度良く製造することができる響板の製造装置を提供することを目的とする。

【0005】

【特許文献1】特許第3562517号公報

【発明の開示】

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に係る発明は、アコースティックな楽器に用いられ、振動することにより楽音を発生させる木質の響板を製造する響板の製造装置であって、響板の素材となる木質の響板材の湿度を予備調整する予備調湿手段と、予備調湿された響板材を収納する加熱室と、加熱室内の響板材の表面側および裏面側にそれぞれ配置され、響板材を加熱する第1ヒータおよび第2ヒータと、響板材の表面温度および裏面温度をそれぞれ検出する第1温度センサおよび第2温度センサと、検出された響板材の表面温度および裏面温度がそれぞれ第1所定温度および第2所定温度になるように、第1ヒータおよび第2ヒータをそれぞれ制御する制御手段と、を備えていることを特徴とする。

【0007】

この響板の製造装置によれば、予備調湿された響板材が、加熱室内の第1ヒータおよび第2ヒータにより加熱処理される。この加熱により、響板材を構成するセルロースの結晶化度が増大することによって、ヤング率が増大するとともに、平衡含水率が低下し、吸湿性が低下する。これにより、響板材の乾湿による膨張・収縮の度合い(以下「膨張収縮率」という)を減少させることができ、その結果、響板の寸法安定性を向上させることができる。

【0008】

また、上述の響板の製造装置によれば、響板材の表面温度および裏面温度が、第1および第2温度センサによってそれぞれ検出され、検出されたこれらの表面温度および裏面温度がそれぞれ第1および第2所定温度になるように、制御手段により第1および第2ヒータがそれぞれ制御される。このように、検出された実際の表面温度および裏面温度を、第1および第2所定温度になるように互いに独立してきめ細かく制御できるので、加熱により改質された所望の物性を有する響板を、精度良く製造することができる。

【0009】

請求項2に係る発明は、請求項1に記載の響板の製造装置において、加熱された響板材を冷却する冷却手段と、冷却手段により冷却された響板材を、響板材の少なくとも外表面付近に圧縮の内部応力が残留するように調湿する調湿手段と、をさらに備えることを特徴とする。

【0010】

この構成によれば、加熱処理され、全乾状態にある響板材を、冷却手段で冷却した後、調湿する。この調湿処理により、水分は、響板材の表面から浸入するが、響板材の内部までは均一にならない。したがって、響板材の内部に、水分傾斜が生じ、その水分傾斜に応じて膨張率が異なるため、響板材の少なくとも外表面付近に、圧縮の内部応力が残留する。この圧縮の内部応力によって、響板の外表面付近に存在する微細な傷が引張り応力によって成長することが防止され、響板を割れにくくすることができる。その結果、従来の響板と比較し、響板の音響特性が良好に維持されることで、楽器の良好な音質や音量を確保することができる。また、響板が割れにくくなることで、響板の交換や修理にかかるメンテナンスコストを削減することができる。

【0011】

請求項3に係る発明は、請求項1または2に記載の響板の製造装置において、第1所定温度および第2所定温度が、互いに異なることを特徴とする。

【0012】

この構成によれば、響板材の表面および裏面を互いに異なる温度で加熱することによって、響板材の表裏間において、セルロースの結晶化度を異ならせ、それに応じて吸湿性および膨張収縮率を異ならせることができる。それにより、例えば、複数の響板材を接合することでアコースティックなピアノの響板を作製する際に、第1所定温度をより低い値に設定することによって、響板の駒を取り付けた表面側が凸状に湾曲するいわゆる「むくり」を、容易にかつ安定して形成することができる。

【発明を実施するための最良の形態】

【0013】

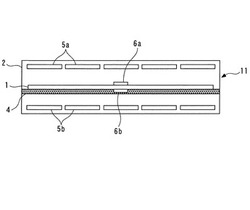

以下、本発明の好ましい実施形態を、図面を参照しながら詳細に説明する。図1および図2は、本発明の一実施形態によるグランドピアノの響板8(図9参照)の製造装置のうちの加熱装置11を示している。

【0014】

この響板8は、複数の響板材1を接合することによって、作製されるものであり、押鍵によって弦が打弦されることで、振動し、楽音を発生させる。

【0015】

上記の加熱装置11は、平らなボックス状の加熱室2と、加熱室2内に水平に設けられ、響板材1が載せられるメッシュベルト4と、響板材1を加熱する複数の第1ヒータ5aおよび複数の第2ヒータ5bと、響板材1の表面温度T1および裏面温度T2をそれぞれ検出する第1温度センサ6aおよび第2温度センサ6bと、第1ヒータ5aおよび第2ヒータ5bを制御する制御装置7を備えている。

【0016】

複数の第1および第2ヒータ5a、5bはそれぞれ、メッシュベルト4の上下に、それと間隔を隔てて、その長さ方向に沿って並ぶように、等間隔に配置されている。第1および第2ヒータ5a、5bは、例えばON/OFFによって作動する遠赤外線ヒータで構成されている。

【0017】

第1および第2温度センサ6a、6bは、それぞれ響板材1の表面および裏面の中央に、直接、取り付けられている。第1および第2温度センサ6a、6bはそれぞれ、例えば熱電対で構成されており、響板材1の表面温度T1および裏面温度T2を検出し、その検出信号を制御装置7に出力する。

【0018】

制御装置7は、CPUやROM、RAM、入出力回路を備えたマイクロコンピュータで構成されている。図2に示すように、制御装置7は、第1および第2温度センサ6a、6bから出力された表面温度T1および裏面温度T2に応じて、第1および第2ヒータ5a、5bを、後述するように制御する。

【0019】

以上の加熱装置11の他に、響板8の製造装置は、図示しないが、響板材1の湿度を予備調整するための予備調湿装置や、響板材1を冷却するための冷却装置などを備えている。

【0020】

以下、上述した構成の製造装置による、響板8の製造方法を詳細に説明する。図3は、その製造工程の全体の流れを示している。

【0021】

最初のステップ1(「S1」と図示。以下同じ)では、複数の響板材1を予備調湿する(予備調湿工程)。響板材1は、スプルスなどから成る無垢の柾目材で構成され、図4に示すように、例えば、長さL=1500mm、幅W=100〜150mm、および厚さT=11mmを標準とする長尺状のものである。

【0022】

この響板材1の予備調湿は、スプルスなどの原木を板状に切り出した後、予備調湿装置の予備調湿室(図示せず)に入れ、所定の温度(例えば50〜100℃)および湿度(例えば30〜90%)の条件で強制乾燥することによって行われる。その結果、響板材1は、例えば10%以下の所定の含水率に調整される。

【0023】

次に、ステップ2において、ステップ1で調湿された複数の響板材1を加熱する(加熱工程)。この加熱工程では、複数の響板材1(図1には1つのみ図示)を、それらの長さ方向が複数の第1および第2ヒータ5a、5bの並び方向に合致するように、メッシュベルト4上に並べ、加熱室2を閉じた後、複数の響板材1を第1および第2ヒータ5a、5bで所定時間、加熱する。この所定時間は、例えば30分〜30時間であり、本実施形態では25時間に設定されている。

【0024】

図5は、第1および第2ヒータ5a、5bによる加熱を制御するために、制御装置7によって実行される加熱制御処理を示すフローチャートである。本処理は、所定時間(例えば0.1秒)ごとに繰り返し実行される。本処理では、まずステップ11〜14において第1ヒータ5aを制御する。

【0025】

そのステップ11では、第1センサ6aで検出された表面温度T1が、第1所定温度TREF1(例えば105〜200℃)からヒステリシスに相当する所定値ΔT(例えば2°)を差し引いた温度(TREF1−ΔT)よりも低いか否かを判別する。この判別結果がYESのときには、第1ヒータ5aを作動(ON)させた(ステップ12)後、後述するステップ15に進む。

【0026】

一方、ステップ11の判別結果がNOのときには、ステップ13において、表面温度T1が、第1所定温度TREF1に所定値ΔTを加えた温度(TREF1+ΔT)よりも高いか否かを判別する。この判別結果がYESのときには、第1ヒータ5aを停止(OFF)させた(ステップ14)後、ステップ15に進む。

【0027】

ステップ13の判別結果がNOのときには、直接、ステップ15に進む。

【0028】

以上のような第1ヒータ5aの制御により、第1温度センサ6aで検出された表面温度T1が、第1所定温度TREF1になるように制御される。

【0029】

また、表面温度T1が(TREF1−ΔT)≦T1≦(TREF1+ΔT)の範囲にあるときには(ステップ13:NO)、第1ヒータ5aの直前のON/OFF状態が維持されることによって、第1ヒータ5aのON/OFFの頻繁な切替えが防止される。

【0030】

次に、ステップ15〜18において、第2ヒータ5bを制御する。

【0031】

そのステップ15では、第2センサ6bで検出された裏面温度T2が、第1所定温度TREF1と同じ第2所定温度TREF2(例えば105〜200℃)から所定値ΔTを差し引いた温度(TREF2−ΔT)よりも低いか否かを判別する。この判別結果がYESのときには、第2ヒータ5bを作動させた(ステップ16)後、本処理を終了する。

【0032】

一方、ステップ15の判別結果がNOのときには、ステップ17において、裏面温度T2が、第2所定温度TREF2に所定値ΔTを加えた温度(TREF2+ΔT)よりも高いか否かを判別する。この判別結果がYESのときには、第2ヒータ5bを停止させた(ステップ18)後、本処理を終了する。

【0033】

ステップ17の判別結果がNOのときには、そのまま本処理を終了する。

【0034】

以上のような第2ヒータ5bの制御により、第2温度センサ6bで検出された裏面温度T2が、第2所定温度TREF2になるように制御される。

【0035】

また、裏面温度T2が(TREF2−ΔT)≦T2≦(TREF2+ΔT)の範囲にあるときには(ステップ17:NO)、第2ヒータ5bの直前のON/OFF状態が維持されることによって、第2ヒータ5bのON/OFFの頻繁な切替えが防止される。

【0036】

図3に戻り、ステップ3において、加熱された響板材1を冷却装置の冷却室(図示せず)に入れ、所定の温度(例えば20℃)および湿度(例えば50%)の条件で冷却する(冷却工程)。響板材1は、前述した加熱処理により、その含水率が0%であるいわゆる全乾状態になっている。

【0037】

次に、ステップ4において、冷却処理された響板材1を使用環境に応じた含水率になるように調湿する(調湿工程)。この場合、水分は響板材1の表面から浸入するが、内部までは均一にならない。したがって、響板材1の内部に、水分傾斜が生じ、この水分傾斜に応じて膨張率が異なるため、響板材の外表面付近は吸湿によって膨張する一方、それ以外の内側の部分は、全乾状態にほぼ維持されるため、依然として収縮を維持しようとする。その結果、響板材の内部の水分傾斜による膨張差によって、外表面付近の膨張が内側の部分によって拘束されるため、外表面付近に圧縮の内部応力が残留し、内側の部分には引張りの内部応力が残留する。

【0038】

次に、ステップ5において、冷却した複数の響板材1を幅はぎ接合することによって、響板8を組み立てる(響板組立工程)。具体的には、図6に示すように、響板材1の長さを適当に整えた後、複数の響板材1を幅はぎ接合するとともに、その外周部を切り取ることにより、図7に示すような、グランドピアノの外形に合致した所定の形状の響板8が切り出される。

【0039】

次に、ステップ6において、響板8の裏面に複数の響棒9を接合し、取り付ける(響棒取付工程)。これらの響棒9は、スプルスなどから成る無垢の木質材を加工したものであり、図8に示すように、響板8に取り付ける前の状態では、その取付面9aは平らになっている。また、響棒9は、響板材1の延び方向に対してほぼ直角な方向、すなわち響板材1の木目と直交する方向に沿って延びるように、響板8に取り付けられる。

【0040】

最後に、ステップ7において、響棒9を取り付けた響板8を加湿室(図示せず)に入れ、所定の温度(例えば20℃)および湿度(例えば60%)で加湿し、その含水率を所定値まで上昇させる(加湿工程)。これにより、響板8が吸湿によって膨張する一方、裏面側ではその膨張が響棒9によって拘束されるため、表裏面間の膨張差によって、響板8に表面側が凸状のむくりが形成される。これにより、図9および図10に示すような響板8が完成する。

【0041】

以上のように、本実施形態の響板の製造装置によれば、前述した加熱処理により、響板材1を構成するセルロースの結晶化が増大することによって、響板材1の乾湿による膨張収縮率を減少させることができ、その結果、響板8の寸法安定性を向上させることができる。

【0042】

また、響板材1を加熱処理する際、検出された表面温度T1および裏面温度T2が、それぞれ第1所定温度TREF1および第2所定温度TREF2になるように、第1および第2ヒータ5a、5bを互いに独立して制御する。それにより、響板材1の表面温度T1および裏面温度T2をきめ細かく制御でき、したがって、加熱により改質された所望の物性を有する響板8を、精度良く製造することができる。

【0043】

また、加熱処理された響板材1を冷却・調湿処理することで、響板材1の外表面付近に残留する圧縮の内部応力によって、響板材1の外表面付近に存在する微細な傷が引張り応力によって成長することが防止され、響板8が割れにくくなる。これにより、響板8の音響特性が良好に維持され、グランドピアノの良好な音質や音量を確保できるとともに、響板8の交換や修理にかかるメンテナンスコストを削減することができる。

【0044】

なお、上述した実施形態の加熱制御処理では、響板材1の表面温度T1および裏面温度T2の目標温度である第1所定温度TREF1および第2所定温度TREF2を、互いに同じ温度に設定しているが、例えば、第2所定温度TREF2を、第1所定温度TREF1よりも、10°程度、低い温度に設定することで、響板材1の表面側の乾湿による膨張収縮率をより大きくしてもよい。その結果、むくりを形成する際、響板8を加湿したときに、響板8を表面側に凸に反りやすくすることができ、むくりを短時間で効率良く形成することができる。さらには、膨張収縮率が、響板8の表裏間で異なることと、響板8全体としては低下していることから、外気の湿度などが変化しても、むくりが変形しにくくなり、安定性に優れたむくりを得ることができる。

【0045】

なお、本発明は、上述した実施形態に限定されることなく、種々の態様で実施することができる。例えば、実施形態では、加熱処理後の冷却・調湿処理によって、響板材1の外表面付近に圧縮の内部応力が残留し、内側の部分に引張りの内部応力が残留するようにしているが、響板材1の全体に圧縮の内部応力が残留するようにしてもよい。

【0046】

また、実施形態は、本発明をグランドピアノの響板の製造に適用した例であるが、これに限定されることなく、アップライトピアノ、バイオリンやギターなど、他の楽器の響板に適用することが可能である。その他、細部の構成を本発明の趣旨の範囲内で適宜、変更することが可能である。

【図面の簡単な説明】

【0047】

【図1】響板の製造装置のうちの加熱装置を模式的に示す図である。

【図2】加熱装置の制御関係の構成を示す図である。

【図3】響板の製造工程の流れを示す図である。

【図4】響板材の斜視図である。

【図5】図4の制御装置で実行される加熱制御処理を示すフローチャートである。

【図6】複数の響板材を幅はぎ接合した状態の平面図である。

【図7】幅はぎ接合した複数の響板材から切り出された後の響板の平面図である。

【図8】響棒の取付工程を説明するための平面図である。

【図9】製造された響板を示す平面図である。

【図10】図9の線A―A’に沿う断面図である。

【符号の説明】

【0048】

1 響板材

2 加熱室

5a 第1ヒータ

5b 第2ヒータ

6a 第1温度センサ

6b 第2温度センサ

7 制御装置(制御手段)

8 響板

T1 表面温度

T2 裏面温度

TREF1 第1所定温度

TREF2 第2所定温度

【技術分野】

【0001】

本発明は、アコースティックなピアノや、バイオリン、ギターなどの楽器に用いられる木質の響板を製造する響板の製造装置に関する。

【背景技術】

【0002】

従来、響板の製造方法として、例えば特許文献1に記載されたものが知られている。この製造方法では、未加工や成形加工後のメープルなどの木質材を、温度120〜200℃、および圧力0.2〜1.6MPaの高圧水蒸気が満たされたオートクレーブ内に、1〜60分間、放置することによって、響板が製造される。このような高圧水蒸気処理により、響板材が改質される結果、響板材のヤング率の増大や、損失正接の低下、密度の低下などを達成し、音響変換効率を増大させることによって、振動特性に優れた響板を製造するようにしている。

【0003】

しかし、上記の製造方法では、所定の温度および圧力の条件の高圧水蒸気中に響板材を所定の時間、放置するにすぎないため、響板材の全体的な温度調整しか行えないとともに、響板材の実際の温度をきめ細かく制御することができない。このため、響板材の実際の温度を適正な温度に制御できず、加熱により改質された響板材の物性を精度良く得ることができない。

【0004】

本発明は、このような課題を解決するためになされたものであり、加熱により改質された所望の物性を有する響板を、精度良く製造することができる響板の製造装置を提供することを目的とする。

【0005】

【特許文献1】特許第3562517号公報

【発明の開示】

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に係る発明は、アコースティックな楽器に用いられ、振動することにより楽音を発生させる木質の響板を製造する響板の製造装置であって、響板の素材となる木質の響板材の湿度を予備調整する予備調湿手段と、予備調湿された響板材を収納する加熱室と、加熱室内の響板材の表面側および裏面側にそれぞれ配置され、響板材を加熱する第1ヒータおよび第2ヒータと、響板材の表面温度および裏面温度をそれぞれ検出する第1温度センサおよび第2温度センサと、検出された響板材の表面温度および裏面温度がそれぞれ第1所定温度および第2所定温度になるように、第1ヒータおよび第2ヒータをそれぞれ制御する制御手段と、を備えていることを特徴とする。

【0007】

この響板の製造装置によれば、予備調湿された響板材が、加熱室内の第1ヒータおよび第2ヒータにより加熱処理される。この加熱により、響板材を構成するセルロースの結晶化度が増大することによって、ヤング率が増大するとともに、平衡含水率が低下し、吸湿性が低下する。これにより、響板材の乾湿による膨張・収縮の度合い(以下「膨張収縮率」という)を減少させることができ、その結果、響板の寸法安定性を向上させることができる。

【0008】

また、上述の響板の製造装置によれば、響板材の表面温度および裏面温度が、第1および第2温度センサによってそれぞれ検出され、検出されたこれらの表面温度および裏面温度がそれぞれ第1および第2所定温度になるように、制御手段により第1および第2ヒータがそれぞれ制御される。このように、検出された実際の表面温度および裏面温度を、第1および第2所定温度になるように互いに独立してきめ細かく制御できるので、加熱により改質された所望の物性を有する響板を、精度良く製造することができる。

【0009】

請求項2に係る発明は、請求項1に記載の響板の製造装置において、加熱された響板材を冷却する冷却手段と、冷却手段により冷却された響板材を、響板材の少なくとも外表面付近に圧縮の内部応力が残留するように調湿する調湿手段と、をさらに備えることを特徴とする。

【0010】

この構成によれば、加熱処理され、全乾状態にある響板材を、冷却手段で冷却した後、調湿する。この調湿処理により、水分は、響板材の表面から浸入するが、響板材の内部までは均一にならない。したがって、響板材の内部に、水分傾斜が生じ、その水分傾斜に応じて膨張率が異なるため、響板材の少なくとも外表面付近に、圧縮の内部応力が残留する。この圧縮の内部応力によって、響板の外表面付近に存在する微細な傷が引張り応力によって成長することが防止され、響板を割れにくくすることができる。その結果、従来の響板と比較し、響板の音響特性が良好に維持されることで、楽器の良好な音質や音量を確保することができる。また、響板が割れにくくなることで、響板の交換や修理にかかるメンテナンスコストを削減することができる。

【0011】

請求項3に係る発明は、請求項1または2に記載の響板の製造装置において、第1所定温度および第2所定温度が、互いに異なることを特徴とする。

【0012】

この構成によれば、響板材の表面および裏面を互いに異なる温度で加熱することによって、響板材の表裏間において、セルロースの結晶化度を異ならせ、それに応じて吸湿性および膨張収縮率を異ならせることができる。それにより、例えば、複数の響板材を接合することでアコースティックなピアノの響板を作製する際に、第1所定温度をより低い値に設定することによって、響板の駒を取り付けた表面側が凸状に湾曲するいわゆる「むくり」を、容易にかつ安定して形成することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好ましい実施形態を、図面を参照しながら詳細に説明する。図1および図2は、本発明の一実施形態によるグランドピアノの響板8(図9参照)の製造装置のうちの加熱装置11を示している。

【0014】

この響板8は、複数の響板材1を接合することによって、作製されるものであり、押鍵によって弦が打弦されることで、振動し、楽音を発生させる。

【0015】

上記の加熱装置11は、平らなボックス状の加熱室2と、加熱室2内に水平に設けられ、響板材1が載せられるメッシュベルト4と、響板材1を加熱する複数の第1ヒータ5aおよび複数の第2ヒータ5bと、響板材1の表面温度T1および裏面温度T2をそれぞれ検出する第1温度センサ6aおよび第2温度センサ6bと、第1ヒータ5aおよび第2ヒータ5bを制御する制御装置7を備えている。

【0016】

複数の第1および第2ヒータ5a、5bはそれぞれ、メッシュベルト4の上下に、それと間隔を隔てて、その長さ方向に沿って並ぶように、等間隔に配置されている。第1および第2ヒータ5a、5bは、例えばON/OFFによって作動する遠赤外線ヒータで構成されている。

【0017】

第1および第2温度センサ6a、6bは、それぞれ響板材1の表面および裏面の中央に、直接、取り付けられている。第1および第2温度センサ6a、6bはそれぞれ、例えば熱電対で構成されており、響板材1の表面温度T1および裏面温度T2を検出し、その検出信号を制御装置7に出力する。

【0018】

制御装置7は、CPUやROM、RAM、入出力回路を備えたマイクロコンピュータで構成されている。図2に示すように、制御装置7は、第1および第2温度センサ6a、6bから出力された表面温度T1および裏面温度T2に応じて、第1および第2ヒータ5a、5bを、後述するように制御する。

【0019】

以上の加熱装置11の他に、響板8の製造装置は、図示しないが、響板材1の湿度を予備調整するための予備調湿装置や、響板材1を冷却するための冷却装置などを備えている。

【0020】

以下、上述した構成の製造装置による、響板8の製造方法を詳細に説明する。図3は、その製造工程の全体の流れを示している。

【0021】

最初のステップ1(「S1」と図示。以下同じ)では、複数の響板材1を予備調湿する(予備調湿工程)。響板材1は、スプルスなどから成る無垢の柾目材で構成され、図4に示すように、例えば、長さL=1500mm、幅W=100〜150mm、および厚さT=11mmを標準とする長尺状のものである。

【0022】

この響板材1の予備調湿は、スプルスなどの原木を板状に切り出した後、予備調湿装置の予備調湿室(図示せず)に入れ、所定の温度(例えば50〜100℃)および湿度(例えば30〜90%)の条件で強制乾燥することによって行われる。その結果、響板材1は、例えば10%以下の所定の含水率に調整される。

【0023】

次に、ステップ2において、ステップ1で調湿された複数の響板材1を加熱する(加熱工程)。この加熱工程では、複数の響板材1(図1には1つのみ図示)を、それらの長さ方向が複数の第1および第2ヒータ5a、5bの並び方向に合致するように、メッシュベルト4上に並べ、加熱室2を閉じた後、複数の響板材1を第1および第2ヒータ5a、5bで所定時間、加熱する。この所定時間は、例えば30分〜30時間であり、本実施形態では25時間に設定されている。

【0024】

図5は、第1および第2ヒータ5a、5bによる加熱を制御するために、制御装置7によって実行される加熱制御処理を示すフローチャートである。本処理は、所定時間(例えば0.1秒)ごとに繰り返し実行される。本処理では、まずステップ11〜14において第1ヒータ5aを制御する。

【0025】

そのステップ11では、第1センサ6aで検出された表面温度T1が、第1所定温度TREF1(例えば105〜200℃)からヒステリシスに相当する所定値ΔT(例えば2°)を差し引いた温度(TREF1−ΔT)よりも低いか否かを判別する。この判別結果がYESのときには、第1ヒータ5aを作動(ON)させた(ステップ12)後、後述するステップ15に進む。

【0026】

一方、ステップ11の判別結果がNOのときには、ステップ13において、表面温度T1が、第1所定温度TREF1に所定値ΔTを加えた温度(TREF1+ΔT)よりも高いか否かを判別する。この判別結果がYESのときには、第1ヒータ5aを停止(OFF)させた(ステップ14)後、ステップ15に進む。

【0027】

ステップ13の判別結果がNOのときには、直接、ステップ15に進む。

【0028】

以上のような第1ヒータ5aの制御により、第1温度センサ6aで検出された表面温度T1が、第1所定温度TREF1になるように制御される。

【0029】

また、表面温度T1が(TREF1−ΔT)≦T1≦(TREF1+ΔT)の範囲にあるときには(ステップ13:NO)、第1ヒータ5aの直前のON/OFF状態が維持されることによって、第1ヒータ5aのON/OFFの頻繁な切替えが防止される。

【0030】

次に、ステップ15〜18において、第2ヒータ5bを制御する。

【0031】

そのステップ15では、第2センサ6bで検出された裏面温度T2が、第1所定温度TREF1と同じ第2所定温度TREF2(例えば105〜200℃)から所定値ΔTを差し引いた温度(TREF2−ΔT)よりも低いか否かを判別する。この判別結果がYESのときには、第2ヒータ5bを作動させた(ステップ16)後、本処理を終了する。

【0032】

一方、ステップ15の判別結果がNOのときには、ステップ17において、裏面温度T2が、第2所定温度TREF2に所定値ΔTを加えた温度(TREF2+ΔT)よりも高いか否かを判別する。この判別結果がYESのときには、第2ヒータ5bを停止させた(ステップ18)後、本処理を終了する。

【0033】

ステップ17の判別結果がNOのときには、そのまま本処理を終了する。

【0034】

以上のような第2ヒータ5bの制御により、第2温度センサ6bで検出された裏面温度T2が、第2所定温度TREF2になるように制御される。

【0035】

また、裏面温度T2が(TREF2−ΔT)≦T2≦(TREF2+ΔT)の範囲にあるときには(ステップ17:NO)、第2ヒータ5bの直前のON/OFF状態が維持されることによって、第2ヒータ5bのON/OFFの頻繁な切替えが防止される。

【0036】

図3に戻り、ステップ3において、加熱された響板材1を冷却装置の冷却室(図示せず)に入れ、所定の温度(例えば20℃)および湿度(例えば50%)の条件で冷却する(冷却工程)。響板材1は、前述した加熱処理により、その含水率が0%であるいわゆる全乾状態になっている。

【0037】

次に、ステップ4において、冷却処理された響板材1を使用環境に応じた含水率になるように調湿する(調湿工程)。この場合、水分は響板材1の表面から浸入するが、内部までは均一にならない。したがって、響板材1の内部に、水分傾斜が生じ、この水分傾斜に応じて膨張率が異なるため、響板材の外表面付近は吸湿によって膨張する一方、それ以外の内側の部分は、全乾状態にほぼ維持されるため、依然として収縮を維持しようとする。その結果、響板材の内部の水分傾斜による膨張差によって、外表面付近の膨張が内側の部分によって拘束されるため、外表面付近に圧縮の内部応力が残留し、内側の部分には引張りの内部応力が残留する。

【0038】

次に、ステップ5において、冷却した複数の響板材1を幅はぎ接合することによって、響板8を組み立てる(響板組立工程)。具体的には、図6に示すように、響板材1の長さを適当に整えた後、複数の響板材1を幅はぎ接合するとともに、その外周部を切り取ることにより、図7に示すような、グランドピアノの外形に合致した所定の形状の響板8が切り出される。

【0039】

次に、ステップ6において、響板8の裏面に複数の響棒9を接合し、取り付ける(響棒取付工程)。これらの響棒9は、スプルスなどから成る無垢の木質材を加工したものであり、図8に示すように、響板8に取り付ける前の状態では、その取付面9aは平らになっている。また、響棒9は、響板材1の延び方向に対してほぼ直角な方向、すなわち響板材1の木目と直交する方向に沿って延びるように、響板8に取り付けられる。

【0040】

最後に、ステップ7において、響棒9を取り付けた響板8を加湿室(図示せず)に入れ、所定の温度(例えば20℃)および湿度(例えば60%)で加湿し、その含水率を所定値まで上昇させる(加湿工程)。これにより、響板8が吸湿によって膨張する一方、裏面側ではその膨張が響棒9によって拘束されるため、表裏面間の膨張差によって、響板8に表面側が凸状のむくりが形成される。これにより、図9および図10に示すような響板8が完成する。

【0041】

以上のように、本実施形態の響板の製造装置によれば、前述した加熱処理により、響板材1を構成するセルロースの結晶化が増大することによって、響板材1の乾湿による膨張収縮率を減少させることができ、その結果、響板8の寸法安定性を向上させることができる。

【0042】

また、響板材1を加熱処理する際、検出された表面温度T1および裏面温度T2が、それぞれ第1所定温度TREF1および第2所定温度TREF2になるように、第1および第2ヒータ5a、5bを互いに独立して制御する。それにより、響板材1の表面温度T1および裏面温度T2をきめ細かく制御でき、したがって、加熱により改質された所望の物性を有する響板8を、精度良く製造することができる。

【0043】

また、加熱処理された響板材1を冷却・調湿処理することで、響板材1の外表面付近に残留する圧縮の内部応力によって、響板材1の外表面付近に存在する微細な傷が引張り応力によって成長することが防止され、響板8が割れにくくなる。これにより、響板8の音響特性が良好に維持され、グランドピアノの良好な音質や音量を確保できるとともに、響板8の交換や修理にかかるメンテナンスコストを削減することができる。

【0044】

なお、上述した実施形態の加熱制御処理では、響板材1の表面温度T1および裏面温度T2の目標温度である第1所定温度TREF1および第2所定温度TREF2を、互いに同じ温度に設定しているが、例えば、第2所定温度TREF2を、第1所定温度TREF1よりも、10°程度、低い温度に設定することで、響板材1の表面側の乾湿による膨張収縮率をより大きくしてもよい。その結果、むくりを形成する際、響板8を加湿したときに、響板8を表面側に凸に反りやすくすることができ、むくりを短時間で効率良く形成することができる。さらには、膨張収縮率が、響板8の表裏間で異なることと、響板8全体としては低下していることから、外気の湿度などが変化しても、むくりが変形しにくくなり、安定性に優れたむくりを得ることができる。

【0045】

なお、本発明は、上述した実施形態に限定されることなく、種々の態様で実施することができる。例えば、実施形態では、加熱処理後の冷却・調湿処理によって、響板材1の外表面付近に圧縮の内部応力が残留し、内側の部分に引張りの内部応力が残留するようにしているが、響板材1の全体に圧縮の内部応力が残留するようにしてもよい。

【0046】

また、実施形態は、本発明をグランドピアノの響板の製造に適用した例であるが、これに限定されることなく、アップライトピアノ、バイオリンやギターなど、他の楽器の響板に適用することが可能である。その他、細部の構成を本発明の趣旨の範囲内で適宜、変更することが可能である。

【図面の簡単な説明】

【0047】

【図1】響板の製造装置のうちの加熱装置を模式的に示す図である。

【図2】加熱装置の制御関係の構成を示す図である。

【図3】響板の製造工程の流れを示す図である。

【図4】響板材の斜視図である。

【図5】図4の制御装置で実行される加熱制御処理を示すフローチャートである。

【図6】複数の響板材を幅はぎ接合した状態の平面図である。

【図7】幅はぎ接合した複数の響板材から切り出された後の響板の平面図である。

【図8】響棒の取付工程を説明するための平面図である。

【図9】製造された響板を示す平面図である。

【図10】図9の線A―A’に沿う断面図である。

【符号の説明】

【0048】

1 響板材

2 加熱室

5a 第1ヒータ

5b 第2ヒータ

6a 第1温度センサ

6b 第2温度センサ

7 制御装置(制御手段)

8 響板

T1 表面温度

T2 裏面温度

TREF1 第1所定温度

TREF2 第2所定温度

【特許請求の範囲】

【請求項1】

アコースティックな楽器に用いられ、振動することにより楽音を発生させる木質の響板を製造する響板の製造装置であって、

前記響板の素材となる木質の響板材の湿度を予備調整する予備調湿手段と、

当該予備調湿された響板材を収納する加熱室と、

当該加熱室内の前記響板材の表面側および裏面側にそれぞれ配置され、当該響板材を加熱する第1ヒータおよび第2ヒータと、

前記響板材の表面温度および裏面温度をそれぞれ検出する第1温度センサおよび第2温度センサと、

当該検出された響板材の表面温度および裏面温度がそれぞれ第1所定温度および第2所定温度になるように、前記第1ヒータおよび前記第2ヒータをそれぞれ制御する制御手段と、

を備えていることを特徴とする響板の製造装置。

【請求項2】

前記加熱された響板材を冷却する冷却手段と、

当該冷却手段により冷却された響板材を、当該響板材の少なくとも外表面付近に圧縮の内部応力が残留するように調湿する調湿手段と、

をさらに備えることを特徴とする、請求項1に記載の響板の製造装置。

【請求項3】

前記第1所定温度および前記第2所定温度が、互いに異なることを特徴とする、請求項1または2に記載の響板の製造装置。

【請求項1】

アコースティックな楽器に用いられ、振動することにより楽音を発生させる木質の響板を製造する響板の製造装置であって、

前記響板の素材となる木質の響板材の湿度を予備調整する予備調湿手段と、

当該予備調湿された響板材を収納する加熱室と、

当該加熱室内の前記響板材の表面側および裏面側にそれぞれ配置され、当該響板材を加熱する第1ヒータおよび第2ヒータと、

前記響板材の表面温度および裏面温度をそれぞれ検出する第1温度センサおよび第2温度センサと、

当該検出された響板材の表面温度および裏面温度がそれぞれ第1所定温度および第2所定温度になるように、前記第1ヒータおよび前記第2ヒータをそれぞれ制御する制御手段と、

を備えていることを特徴とする響板の製造装置。

【請求項2】

前記加熱された響板材を冷却する冷却手段と、

当該冷却手段により冷却された響板材を、当該響板材の少なくとも外表面付近に圧縮の内部応力が残留するように調湿する調湿手段と、

をさらに備えることを特徴とする、請求項1に記載の響板の製造装置。

【請求項3】

前記第1所定温度および前記第2所定温度が、互いに異なることを特徴とする、請求項1または2に記載の響板の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−105368(P2010−105368A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−282535(P2008−282535)

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000001410)株式会社河合楽器製作所 (563)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000001410)株式会社河合楽器製作所 (563)

【Fターム(参考)】

[ Back to top ]