顆粒状カーボンブラックの特性測定方法

【課題】造粒された顆粒状カーボンブラックの特性測定方法であって、インクジェット記録用インクを製造する工程で粗大粒子数を大幅に低減することが可能で、インクジェット記録用インクの吐出安定性を顕著に向上させることのできる顆粒状カーボンブラックを選定可能な特性測定方法を提供する。

【解決手段】造粒された顆粒状カーボンブラック中への、水溶性有機溶剤の浸透速度に係わる特性測定を行い、得られた測定値と造粒前のカーボンブラックの測定値との比率を算出することにより判定を行い、造粒状態が好適で水性顔料分散液を作製したときに分散液中の粗大粒子を低減することができる顆粒状カーボンブラックを選定する。

【解決手段】造粒された顆粒状カーボンブラック中への、水溶性有機溶剤の浸透速度に係わる特性測定を行い、得られた測定値と造粒前のカーボンブラックの測定値との比率を算出することにより判定を行い、造粒状態が好適で水性顔料分散液を作製したときに分散液中の粗大粒子を低減することができる顆粒状カーボンブラックを選定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、造粒された顆粒状カーボンブラックの特性測定方法であって、顆粒状カーボンブラックを分散樹脂とともに水性媒体中に分散させ製造されたインクジェット記録用水性インクの特性、あるいは該インクを製造するときの製造工程中の水性顔料分散液の特性と良好に相関する、顆粒状カーボンブラックの特性測定方法に関する。

【背景技術】

【0002】

水性インクは油性のような火災の危険性や変異原性などの毒性が皆無か、より低減できるという優れた特徴を有していることから、産業用以外のインクジェット記録用インクとしては、主溶剤として水を用いた水性インクがインクジェット記録の主流となっている。

また従来、インクジェット記録用水性インクとしては、溶解安定性が高く、ノズル目詰まりが少なく良好な発色性を有し高画質の印刷を可能とすることから、着色剤として染料が用いられてきた。しかし染料は、画像の耐水性、耐光性に劣るという問題があった。さらに昨今優れた耐水性、耐光性、長期における画質安定性等を有した高性能がオフィス用、家庭用にも求められるようになり、各用途において、染料から顔料への着色剤の転換が活発に図られている。顔料インクは優れた耐水性、耐光性を期待できるが、一方、顔料の粗大粒子の残存、凝集の発生から、沈降に伴うノズル目詰まりが発生しやすい。このような粗大粒子はインクジェット記録用水性インクの製造工程において、遠心分離やフィルター等を用いた工程で除去することは可能であるが、それら工程への過度の依存は製造効率やインクの収率を著しく低下させる原因となる。そこで、高分子系の分散剤を用いて顔料を水性媒体中に分散させる方法が種々検討され、例えば、顔料及び高分子分散剤、湿潤剤と、塩基性化合物を含有する固形分比の高い混合物の混練を行う混練工程を導入することが行われている(例えば特許文献1参照)。該工程においては、顔料の解砕による微粒子化と、微粒子化された顔料表面の樹脂被覆による凝集防止を行って、分散安定性の向上及び粗大粒子数の低減が図られている。

【0003】

現在インクジェット記録法は従来の版を用いた印刷法による印刷分野を徐々に置き換えつつあり、インクジェット用インクの分散安定性を向上させ、インクジェット記録による連続印刷性、高速印刷性を向上させることがますます重要になっている。そのような中でインク中に存在する粗大粒子は、インク流路の閉塞等を引き起こし吐出不良の原因となるため、分散安定性の向上と共に吐出不良の原因となる粗大粒子数の低減が極めて重要となってきている。特にテキスト印刷に用いられるブラック色インクは、カラーインクと比べて使用される量が格段に多く、インク流路閉塞等の問題は製品の致命的な欠陥になる。ブラック色インクの色材には主にカーボンブラックが用いられており、一般的に取り扱いの平易さや、輸送コスト削減の観点から顆粒化された状態で使用されることが多い。しかし、これら顆粒状カーボンブラックを用いて、インクジェット記録用水性インクを作製したときの分散特性と、顆粒の形成状態との関係を検討した例は多くない。特に、どのようなカーボンブラックの顆粒状態が、粗大粒子数の低減に効果があるのかが不明確であった。

【0004】

顆粒状態の物性としては通常、嵩比重が考えられ、また造粒工程で使用する水分の影響も考えられる。しかし、嵩比重や水分量だけでは顆粒状態のカーボンブラックの特性は把握しきれず、インクジェット記録用水性インクの顔料として使用されるカーボンブラックを、どのような基準で選定すれば、粗大粒子の低減されたインクジェット記録用水性インクを作製することができるのかが不明であった。

顆粒状態のカーボンブラックに関しては、例えば造粒工程がカーボンブラックの分散性に与える影響が検討されており、粉化率を用いて造粒後のカーボンブラックが評価されている(例えば特許文献2参照)。粉化率は、造粒物の壊れやすさを表す指標であり、粉化率の高い造粒カーボンを使用することで、樹脂、塗料、溶媒等への分散性を向上させることができる。しかし具体的なインクの製造については言及されておらず、粗大粒子の低減に与える効果については具体的な開示がなされていない。一方、インクジェット記録用水性顔料分散液に関し、カーボンブラックとスチレン−アクリル系共重合体と塩基性物質を含有する水性顔料分散液が記載され、インク吐出安定性の向上を解決課題とする検討がなされている(例えば特許文献3参照)。しかし使用されるカーボンブラックは粒径、比表面積、DBP吸油量で規定されているのみであり、顆粒状態の物性については全く言及されていない。

【0005】

【特許文献1】特開2004−083893

【特許文献2】特開2004−182803

【特許文献3】特開2009−144060

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、造粒された顆粒状カーボンブラックの特性測定方法であって、インクジェット記録用水性インクを製造する工程で粗大粒子数を大幅に低減することが可能で、インクジェット記録用水性インクの製造効率を向上させ、かつ該インクの粗大粒子数を顕著に低減することのできる顆粒状カーボンブラックを、製造前に選定可能な特性測定方法を提供することである。

【課題を解決するための手段】

【0007】

本発明においては、造粒後で顆粒状態のカーボンブラックの諸特性に着目し、また該カーボンブラックを用いた水性顔料分散液やインクジェット記録用インクの分散性を検討した結果、顆粒状態のカーボンブラックとインクジェット記録用水性インクに用いる湿潤剤との濡れ性が、水性顔料分散液やインクジェット記録用インク中に残存する粗大粒子数に影響を与えること見出し本発明に到達した。すなわち本発明は、顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

Va=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックの浸透速度係数Vaと、前記顆粒状カーボンブラックを造粒前のカーボンブラックに置き換えて同様に測定して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求め、前記比率Rの大きさは、前記顆粒状カーボンブラックを、水溶性有機溶剤Bを含有する水性媒体中に分散したときの、該水性媒体中に存在するカーボンブラックの粗大粒子数に相関するものである顆粒状カーボンブラックの特性測定方法を提供する。

【発明の効果】

【0008】

本発明の顆粒状のカーボンブラックの特性測定方法を用いると、インクジェット記録用水性インクの原料に使用するカーボンブラックを、インクジェット記録用水性インクの製造前に測定することにより、製造工程における分散後の粗大粒子数や、製造されたインクジェット記録用水性インク中の吐出安定性を推定できるため、使用原料であるカーボンブラックの選定を予め行って、特性の良好なインクジェット記録用水性インクや、該水性インクを製造するための特性の良好な水性顔料分散体を作製することができる。

【図面の簡単な説明】

【0009】

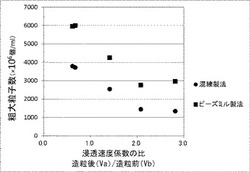

【図1】本発明の特性測定方法による顆粒状カーボンブラックの浸透速度係数の比Rと、該カーボンブラックを用いて作製された水性顔料分散液中の、粗大粒子数との対応関係を示した図である。

【発明を実施するための最良の形態】

【0010】

以下に本発明のカーボンブラックの特性測定方法について詳細な説明を行う。

【0011】

本発明で測定対象となる顆粒状態のカーボンブラックとしては、従来インクジェット記録用インクに使用されるものを特に限定なく使用することができ、アセチレンブラック、チャネルブラック、ファーネスブラック等の通常のカーボンブラックを用いて良い。これらの中では、チャネルブラック及びファーネスブラックが好ましく、特にファーネスブラックが好ましい。

【0012】

従来インクジェット記録用インクに使用されるカーボンブラックを、種々の特性値で規定すれば、以下のようになる。

造粒の有無に関わらず、カーボンブラックの灰分は、通常3.0%以下、好ましくは1.5%以下、さらに好ましくは1.0%以下である。またDBP吸油量は、通常40ml/100g以上、好ましくは60〜200ml/100g、さらに好ましくは80〜150ml/100gである。灰分及びDBP吸油量が上記の範囲外のカーボンブラックを使用すると、分散液中の粗大粒子数が著しく増加する傾向がある。

【0013】

造粒の有無に関わらず、カーボンブラックのBET比表面積は、通常30m2/g以上、好ましくは50〜700m2/g、さらに好ましくは100〜600m2/gである。また一次粒子径は、通常60nm以下、好ましくは40nm以下、さらに好ましくは20nm以下である。BET比表面積及び一次粒子径が上記の範囲外のカーボンブラックを使用すると、分散液の保存安定性が悪化する傾向がある。なお、一次粒子径の下限は通常5nmである。

【0014】

造粒の有無に関わらず、カーボンブラックの揮発分は、通常8重量%以下、好ましくは4重量%以下である。また、カーボンブラックのpHは、通常1〜14、好ましくは3〜11、さらに好ましくは6〜9である。揮発分及びpHが上記の範囲外のカーボンブラックを使用すると、分散液の保存安定性が悪化する傾向がある。

【0015】

なお、灰分はJIS K6218−2の方法で測定した値、DBP吸油量はJIS K6217−4の方法で測定した値、BET比表面積はJIS K6217−2の方法で測定した値を指す。さらに一次粒子径は電子顕微鏡写真から画像処理により実測した測定値の算術平均径、揮発分、pHは旧JIS規格 JIS K6221に準拠した方法で測定した値を指す。

【0016】

カーボンブラックの造粒化は、例えば造粒前のカーボンブラックに一定の割合の水又は造粒助剤入りの水溶液を添加し、連続的に撹拌することで得られるが、具体的には以下の方法で行うことができる。

すなわち、カーボンブラックの造粒法は、水またはその他の液体を使用して造粒する湿式法と、媒体を一切使用しない乾式法に大別される。本発明で使用されるカーボンブラックは造粒方法を特に限定することは無いが、現状の造粒プロセスにおいては湿式法が主要な工業的手段とされている。湿式造粒機には種々の形式があり、例えばピン型造粒機は、円筒型の本体と、円筒機内を貫通する螺旋状にピンが配されたシャフトにより構成されている。この造粒機に粉末状態のカーボンブラックと、水または造粒助剤入りの水溶液との混合物を連続的に供給し撹拌転動する。この時、カーボンブラックは塑性限界よりも若干低い含水率に相当するスラリー状態となっており、撹拌により顆粒状になる。このような造粒機では、ピンの配置、シャフトの回転数、カーボンブラックと水、または造粒助剤入りの水溶液の供給比などによって、作製された顆粒の硬さ、密度、嵩比重、大きさ、粒度分布等の状態が変化する。

【0017】

顆粒状態となったカーボンブラックは次工程で回転式乾燥機、気流乾燥機、流動乾燥機、トンネル乾燥機などの外熱乾燥機によって乾燥される。この時、乾燥時の熱によってカーボンブラックを酸化しないこと、過度の乾燥により顆粒カーボンブラックを粉化しないことなどに注意が払われる。

【0018】

一般的にカーボンブラックを造粒することにより、若干のDBP吸油量、ヨウ素吸着量、pHの低下と、大幅な嵩比重の増大がおこる。嵩比重の増大はカーボンブラック造粒化の主目的であり、取り扱いの平易さや輸送コスト削減を期待して実施される。また湿式造粒法ではカーボンブラックを一度水に濡らした後に乾燥する操作が加わっているため、吸着水分や造粒の際に添加した水の純度の影響を受けやすい。純度の低い水を使用するとカーボンブラックの表面に不純物が残存し灰分の上昇が認められることがある。

【0019】

本発明で測定対象となるカーボンブラックは造粒されて顆粒状態となっている。このため、粉体状態のカーボンブラックが本来有する特性に加えて、顆粒状の形状、あるいは造粒工程における水の添加、撹拌などの造粒操作に起因し、特に粒子表面に係わる化学的特徴を新たに有している。

【0020】

以下に顆粒状のカーボンブラックに対して通常測定される特性とその数値範囲について記載する。顆粒状カーボンブラックの嵩比重は0.30〜0.50g/cm3、好ましくは0.35〜0.45g/cm3である。また粒の大きさは目開き2.73mmのふるいを通過するもの、好ましくは目開き1.02mmのふるいを通過するものがよい。なお、粒の大きさは通常目開き0.15mmを通過しないものが下限である。なお顆粒状カーボンブラックの嵩比重はJIS K 6219−2の方法で測定した値である。

顆粒状カーボンブラックの加熱減水分は通常5.0%以下、好ましくは3.0%以下、さらに好ましくは1.0%以下である。吸着水分量が過度に多いカーボンブラックは、流動性やマスストレングスを低下させ、輸送系閉塞の原因となる。またカーボンに吸着した水分は、本発明に示す溶剤浸透速度測定の誤差の原因となるため、加熱減水分は少ないほうが望ましい。

【0021】

本発明のカーボンブラックの特性測定方法は、顆粒状のカーボンブラックが新たに有する特徴の中で、インクジェット記録用水性インクの製造工程における粗大粒子の減少率や、製造工程中の水性顔料分散液中の粗大粒子数、作製されたインクジェット記録用水性インク中の粗大粒子数や特性と極めて良好に相関する特性を、一つの特性数値の値で表現することのできる測定方法である。

ここで本発明の測定方法は顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

V=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックへの浸透速度係数Vaと、造粒前のカーボンブラックを使用して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求める。

【0022】

本発明において使用する浸透速度係数の比は、より具他的には以下の方法によって測定し計算することができる。

【0023】

体積圧縮率は顆粒状カーボンブラックの顆粒の粒径、嵩比重にもよるが、40〜95%の中で一定の圧縮率を選択することができる。このように圧縮されたカーボンブラックが充填された円筒容器の底部の穴から、混練時に使用する溶剤を上方に向かって浸透させ、測定開始後t1、t2秒後の溶剤浸透重量m1、m2を測定する。得られた測定結果から、式 V=((m2)2−(m1)2)/(t2−t1)を用いて浸透速度係数を算出する。このとき3回測定の平均値を測定値とし、特別な規定がないときは、測定値と平均値との差が20%を超えないことを必要する。差が20%を超えた時は20%以下の測定値が得られるまで新たに3回の測定を繰り返す。このようにして得られた造粒前後のカーボンブラックへの混練溶剤の浸透速度係数「Va」、「Vb」を算出し、「Va/Vb」を浸透速度係数の比率Rとする。

【0024】

溶剤浸透重量の自乗の値は、測定開始後その増加速度(m2)/Δtが緩やかに上昇し、一定の増加速度で浸透重量が増加し続けた後、徐々に増加速度が低下して一定の浸透重量に到達して浸透が停止する。ここでt1,t2は,使用した水溶性有機溶剤の浸透が安定するのを確認した後から,浸透が飽和し始める前までの範囲で任意に決めることができる。すなわち浸透重量の自乗が増加する速度、Δ(m2)/Δtが一定である区間でt1、t2を設定することが好ましい。より具体的には浸透開始から浸透終了までの測定時間の前後10〜20%の時間を除いた測定時間帯の両端にt1、t2を設定することが好ましい。通常測定時間の前後10%を除いた両端の時間でt1、t2を設定することが好ましく、15%を除いた両端の時間で設定することがさらい好ましく、20%を除いた両端の時間で設定すると、浸透重量の自乗m2の時間的変化が直線的な測定領域で測定することとなるため一層好ましい。また比較するカーボンブラックが複数ある場合はt1,t2を同一にする必要がある。

【0025】

ここで浸透速度係数Vaは、顆粒化されたカーボンブラックへの混練溶剤の浸透のしやすさ、つまりカーボンブラックと混練溶剤の濡れやすさを示す指標である。速度係数の大きい顆粒状カーボンブラックは溶剤との濡れ性が良好である。通常カーボンブラックの特性が大きく変動しない限り、粉末状態のカーボンブラックへの浸透速度係数Vbは大きく変化しないため、造粒前のカーボンブラックの浸透速度係数は造粒による影響を除いたカーボンブラック粉末自身の溶剤との濡れやすさを示す。したがって粉末状態と顆粒状態のカーボンブラックへの溶剤の浸透速度係数とを比較し、その比を検討することによって、顆粒化による影響のみを定量的に評価することができる。

なお、粉体と液体の濡れを表すウォッシュバーンの拡張式、

m2=t[(c・r)2ε(πR2)]2ρL・σLV・cosθ / 2ηL

によると、浸透重量(m)の二乗は粉体と溶剤の接触角θの余弦と比例関係にある。つまり浸透重量(m)が大きいほど接触角(θ)は小さくなり、粉体と溶剤の濡れが良好であることを示す。ここで式中の各記号は以下の意味を表す。m:浸透重量、c:毛管の配向定数、r:毛管の平均径、R:円筒容器の半径、ρL:液体の密度、σLV:液体の表面張力、θ:粉体と液体の接触角、ηL:液体の粘度。

【0026】

造粒化カーボンブラックの浸透速度係数Vaと、造粒化前のカーボンブラックの浸透速度係数Vbとの比率Rである(Va/Vb)の値が高いことは、顆粒状態にすることで、溶剤との濡れ性が増し、カーボンの凝集がほぐれ易くなることを示す。その結果、解砕によって新たに現れる該カーボンブラックの表面が溶剤によって濡れやすく、分散樹脂によって効率的に被覆されるために、粗大粒子が低減されるとともに分散安定性が向上する。使用するカーボンブラックの特性によっても若干異なるが、浸透速度係数の比、(Va/Vb)は1.0以上であることが好ましく、2.0以上であることがさらに好ましく、2.3以上であることがさらにより好ましく、2.5以上であることがさらに好ましい。これら数値を実際のインクジェット記録用水性インクの特性や、該水性インクの製造工程における工程中の水性顔料分散液の特性と対応させて、インク製品やインク製造工程の評価、製造に用いる顆粒状カーボンブラックの評価、選定を行うことができる。

【0027】

粗大粒子の発生には原材料や製造工程に関係する種々の要因が考えられるが、本発明の特性測定方法で得られる測定値はカーボンブラックの顆粒状態にのみ関連しているため、カーボンブラックの造粒プロセスや、顆粒状態の変動を察知する手段として優れており、顆粒状態が原因となってインクジェット記録用インクの特性や、製造工程に発生しているトラブルや異常現象の原因究明に極めて効果的である。

【0028】

本発明の測定方法において顆粒状カーボンブラックに浸透させる測定用の水溶性有機溶剤Aとしては特に制限無く使用することができるが、インクジェット記録用インクの水性媒体に含有される水溶性有機溶剤が好ましく使用され、特にインクジェット記録用水性インクの製造に使用され、そのインク中の成分として含有され、湿潤剤としての機能も有する高沸点水溶性有機溶剤が好ましい。

具体的には、例えばグリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、1、3−プロパンジオール、1、4−ブタンジオール、1、5−ペンタンジオール、1、6−ヘキサンジオール、1、2、6−ヘキサントリオール、トリメチロールプロパン、ペンタエリスリトール等のポリオール類、2−ピロリドン、N−メチル−2−ピロリドン、ε−カプロラクタム等のラクタム類、1、3−ジメチルイミダゾリジノン等が挙げられる。これらの中では沸点130℃以上である有機溶剤が好ましく、沸点150℃以上であることがより好ましく、沸点170℃以上の多価アルコールであることがさらに好ましい。なかでもトリエチレングリコールが本発明の特性測定法に良好に使用でき、さらに水性顔料分散液の水性媒体に使用する湿潤剤としての水溶性有機溶剤としても良好な特性を有する。

【0029】

このように測定した浸透速度係数の比率Rは、特に使用する製造方法に限定されず、インクジェット記録用水性インクの製造において、顆粒状カーボンブラックを解砕、微細化しつつ、水溶性有機溶剤Bを含有する水性媒体中へと分散する工程における分散工程の進行に影響し、分散工程後の粗大粒子の低減率に相関する。またインクジェット記録用水性インクの製造工程において、工程中の一定の経過時間における水性顔料分散液中の粗大粒子数に相関する。このため例えばカーボンの造粒段階で変動があり、顆粒状カーボンブラックの粗大粒子の低減率が変動する可能性のある事態を、インクジェット記録用水性インクの製造工程前に原料である顆粒状カーボンブラックの特性測定をすることによって事前に察知することができる。

このように本発明の特性測定方法で測定された特性値は、一定の原材料、一定の製造工程によってインクジェット記録用インクを製造するときに、インクジェット記録用インクの特性に影響を与えるカーボンブラック原料の、重要な特性測定項目となるものである。

【0030】

本発明の特性測定方法が上記良好な相関を示す理由は、既述のように浸透速度係数Vが、顆粒状カーボンブラックや粉末状カーボンブラックへの、水溶性有機溶剤の浸透速度に対応したものであって、実際に顆粒状カーボンブラックを分散樹脂とともに水性媒体に分散させるときの分散工程において、顆粒状カーボンブラックの表面の濡れ易さを表すものであると考えられ、そのため、顆粒状カーボンブラックの解砕、分散工程における挙動を適正に表現することになるものと考えられる。

このため前記高沸点水溶性有機溶剤は比率Rを求めるために使用される水溶性有機溶剤Aは、インクジェット記録用水性インクを製造する工程において使用される水溶性有機溶剤Bと同一化合物であることが好ましい。

さらに顆粒状のカーボンブラックと造粒前のカーボンブラックを、測定前に同一環境下に一定時間静置してから測定を行うことが好ましい。

【0031】

本発明の方法では、ここで顆粒状のカーボンブラックの浸透速度係数Vaと、顆粒化前の粉末状のカーボンブラックの浸透速度係数Vbとの比率Rを求めることにより、顆粒状態のみの変動によるインクジェット記録用インクの特性への影響を分離して測定、評価することができる。したがって使用しているカーボンブラックの他の特性が若干変動したとしても、顆粒状カーボンブラックの顆粒化の状態に起因する特性値のみを抽出でき、インクジェット記録用インクの製造方法における粗大粒子の発生をより確実に予測することができる。

【0032】

本測定方法で得られる浸透速度係数の比率Rを用いて、インクジェット記録用インクの製造工程における粗大粒子の減少率や、製造工程中における水性顔料分散液中の粗大粒子数、及び作製されたインクジェット記録用インク中の粗大粒子数を推定するときに、適用範囲となる製造方法は、特に制約なく公知の水性インクジェット記録用インクの製造方法に広く適用することができる。

しかし、粗大粒子数の低減に特に効果的な製造方法であって、作製したインクジェット記録用水性インク中の顔料粒子の体積平均粒径や、粗大粒子数が元々少なく、例えば粗大粒子については、顔料濃度14.5質量%の分散液中において、粒径0.5μm以上の粗大粒子数が1ml中に10000×106個以下、体積平均粒径については200nm以下程度にまでそれらを低減することのできる製造方法に対して適用すると、工程中のインクジェット記録用水性顔料分散液の粗大粒子数や粗大粒子低減率、あるいは作製されたインク中の粗大粒子数に対して、本発明で提示する測定方法の浸透速度係数の比率Rがより良好に相関し好ましい。

その理由は、粗大粒子の発生がそもそもカーボンブラックの分散工程において、他の通常の粒子よりはるかに解砕され難く、長い分散時間をかけても粒径が大きいままに分散液中に残存することになった粒子によるものであって、微細化と分散が良好に進行した他の粒子との間に大きな粒径の差が発生するに至ったものであるためと考えられる。したがって、カーボンブラックの通常粒子に対して、良好な分散状態を形成しうる分散手法を用いた製造方法であるほうが、通常粒子の解砕、微粒子化が良好に進行するため、それらのプロセスが進まない粗大粒子との差違が明確に現れて、粗大粒子の特徴がより顕在化するためと考えられる。

【0033】

粗大粒子が残留する要因は種々考えられ、カーボンブラックの化学的特性や製造方法、分散樹脂や分散助剤の種類等、原材料に起因するものと、混練工程や、分散工程のような工程に起因するものがある。

粗大粒子数の絶対値自体は、使用する原材料や工程によって変化し、使用するカーボンブラックはもちろんのこと、分散樹脂や分散助剤、使用する水溶性有機溶剤によっても変動し、またそれらを用いた製造工程によっても変動する。通常であれば粗大粒子はインクジェット記録に致命的な吐出不良の原因となるため、これら粗大粒子を低減するための原材料の選定または工程上の多くの手法を用いてこれの低減を試みる。本願発明で規定する特性値はむしろそのようにして低減の手法を試みた末にもなお水性媒体中に残存している粗大粒子数により良好に相関し、通常の製造方法では解消されにくい特徴を有した粗大粒子により良好な相関を有する。このために、そのような改善しにくい特性の有無を、水性顔料分散液の形成前に予め推定できる本発明の特性方法がきわめて重要となる。

本発明の測定方法は、そのような通常ではそれ以上の低減が困難な粗大粒子数のレベルにまで粗大粒子数を低減することができ、同時にインクジェット記録用インクの粗大粒子数以外の特性も良好に実現できるような製造方法に関して、粗大粒子数をさらに低減するための顆粒状カーボンブラックの選定方法として適用することが好ましい。例えば以下のように顔料である顆粒状カーボンブラックが分散樹脂の存在下に、水性媒体中に良好に分散しうるような製造方法に対して、その顆粒状カーボンブラックの特性測定方法を適用することが好ましい。

このようなインクジェット記録用インクの製造方法としては、顆粒状カーボンブラックを、アニオン性基を有する樹脂、及び塩基性化合物とともに水性媒体中に分散するインクジェット記録用水性インクの製造方法を用いることができる。さらに顆粒状カーボンブラック、分散樹脂、高沸点水溶性有機溶剤を含有する混合物を混練して、常温で固体の顔料分散体を作製する混練工程を有する製造方法を用いることがより好ましい。

以下本発明の特性測定方法の特性値とより良好に相関し、より低減された水性顔料分散液中の粗大粒子数を実現可能であり、しかもその他の実用特性においても良好な特性を表すインクジェット記録用水性インクを作製可能な製造方法の例を記載する。

【0034】

本発明の顆粒状カーボンブラックの特性測定方法を、より良好に適用しうる製造方法において、分散樹脂としてはアニオン性基を有する樹脂を用いることが好ましい。好適に使用し得るアニオン性基を有する樹脂の構成としては、ホモポリマー、コポリマー、ランダムコポリマー、ブロックコポリマー、グラフトコポリマーなど、種々の構造のものが使用できる。

【0035】

本発明の測定方法をより良好に適用しうる製造方法において使用するアニオン性基を有する分散樹脂は、水性媒体中で安定した顔料表面の被覆を形成することが好ましく、かつ塩基性化合物で酸基が中和されて安定した水分散性を有することが好ましい。このために酸価50〜300mgKOH/gのものを使用する。酸価が50mgKOH/gより小さいと、親水性が小さくなり、顔料の分散安定性が低下するおそれがある。一方、酸価が300mgKOH/gより大きいと、顔料の凝集が発生し易くなり、また本分散液を用いたインク組成物の画像耐水性が低下するおそれがある。したがって樹脂の酸価の値としては、60〜250mgKOH/gが好ましく、70〜200mgKOH/gの範囲であることがさらに好ましい。

【0036】

本発明の特性測定方法をより良好に適用しうる、インクジェット記録用水性インクの製造方法において使用するアニオン性基を有する分散樹脂の重量平均分子量は、7500から40000の範囲内にあることが好ましく、7500から30000の範囲内にあることがより好ましい。中でも、10000〜25000の範囲内にあることが特に好ましい。重量平均分子量が7500未満であると、インクジェット記録用水性顔料分散液の保存安定性が悪くなる傾向にあり、顔料の凝集などによる沈降が発生する場合がある。アニオン性基を有する分散樹脂の重量平均分子量が40000を超えると、これを用いたインクジェット記録用水性顔料分散液から調製したインクジェット記録用水性インクの粘度が高くなって、インクの吐出安定性が不安定になる傾向にある。

【0037】

具体的なアニオン性基を有する樹脂の構成としては、スチレン−アクリルエステル−アクリル酸系樹脂、スチレン−アクリル酸系樹脂、スチレン−スチレンスルホン酸系樹脂、ビニルナフタレン−アクリルエステル−アクリル酸系樹脂、ビニルナフタレン−アクリル酸系樹脂、アクリルエステル−アクリル酸系樹脂、アクリル酸系樹脂、アルケニルエーテル系樹脂、ピロリドン系樹脂、ウレタン系樹脂、ウレア系樹脂、アミド系樹脂、エステル系樹脂、カーボネート系樹脂、エーテル系樹脂、エポキシ系樹脂、アルコール系樹脂などが挙げられ、これら樹脂の中から適宜選択して使用することができる。

これら樹脂の中では親水性モノマーである、アクリル酸、メタクリル酸、α−エチルアクリル酸、クロトン酸、マレイン酸、フマル酸等の二重結合を有する不飽和脂肪族カルボン酸によるアニオン性基を有し、スチレン、α−メチルスチレン、β−メチルスチレン、2,4−ジメチルスチレン、αエチルスチレン等のスチレン系モノマーを疎水性部分の構成成分として含有するスチレンアクリル酸系樹脂が好ましい。スチレンアクリル酸系樹脂としては、全モノマー成分に対して60質量%以上のスチレン系モノマーを有し、且つ既述のようにスチレン系樹脂の酸価が50〜300、重量平均分子量が7500〜40000の範囲内の樹脂が好ましい。

【0038】

スチレンアクリル酸系樹脂の原料であるスチレン系モノマーの使用比率は、60〜90質量%であることがより好ましく、中でも70〜90質量%であることが特に好ましい。スチレン系モノマーの使用比率が60質量%未満であると、カーボンブラックへのスチレン系樹脂の親和性が不充分となり、インクジェット記録用水性顔料分散液の分散安定性が低下する傾向がある。また、スチレン系モノマー単位の総和が、全モノマー単位の総和の90質量%以下であると、分散に寄与するアニオン性基を有するモノマー単位の含有量を確保できるため、水系での分散安定性、長期保存安定性が悪化する危険性を防ぐことができる。スチレン系モノマーの量が上記範囲であると、スチレン系樹脂の水性媒体に対する溶解性が損なわれることがなく、インクジェット記録用水性顔料分散液における顔料の分散性や分散安定性を向上させることができる。

【0039】

スチレン系モノマーと共重合させるラジカル重合性の二重結合を有する不飽和脂肪族カルボン酸としては、アクリル酸、メタアクリル酸を使用するのが好ましく、両者を併用するのが特に好ましい。アクリル酸とメタクリル酸を併用することによって、樹脂合成時の共重合性が向上して、樹脂の均一性が良くなる。この結果、保存安定性が良好なインクジェット記録用水性顔料分散液を得られる傾向がある。

【0040】

スチレンアクリル酸系樹脂には、スチレン系モノマー及びラジカル重合性の二重結合を有する不飽和脂肪族カルボン酸以外の公知のモノマーを使用できる。そのようなモノマーの例としては、メチルアクリレート、メチルメタクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート、2−エチルブチルアクリレート、1、3−ジメチルブチルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、エチルメタアクリレート、n−ブチルメタアクリレート、2−メチルブチルメタアクリレート、ペンチルメタアクリレート、ヘプチルメタアクリレート、ノニルメタアクリレート等のアクリル酸エステル類及びメタアクリル酸エステル類;3−エトキシプロピルアクリレート、3−エトキシブチルアクリレート、ジメチルアミノエチルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシブチルアクリレート、エチル−α−(ヒドロキシメチル)アクリレート、ジメチルアミノエチルメタアクリレート、ヒドロキシエチルメタアクリレート、ヒドロキシプロピルメタアクリレートのようなアクリル酸エステル誘導体及びメタクリル酸エステル誘導体;フェニルアクリレート、ベンジルアクリレート、フェニルエチルアクリレート、フェニルエチルメタアクリレートのようなアクリル酸アリールエステル類及びアクリル酸アラルキルエステル類;ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、グリセリン、ビスフェノールAのような多価アルコールのモノアクリル酸エステル類あるいはモノメタアクリル酸エステル類;マレイン酸ジメチル、マレイン酸ジエチルのようなマレイン酸ジアルキルエステル、酢酸ビニル等を挙げることができる。これらのモノマーはその1種又は2種以上をモノマー成分として添加することができる。

【0041】

スチレンアクリル酸系樹脂の製造方法としては、通常の重合方法を採ることが可能で、溶液重合、懸濁重合、塊状重合等、重合触媒の存在下に重合反応を行う方法が挙げられる。重合触媒としては、例えば、2、2´−アゾビス(2、4−ジメチルバレロニトリル)、2、2´−アゾビスイソブチロニトリル、1、1´−アゾビス(シクロヘキサン−1−カルボニトリル)、ベンゾイルパーオキサイド、ジブチルパーオキサイド、ブチルパーオキシベンゾエート等が挙げられ、その使用量はビニルモノマー成分の0.1〜10.0質量%が好ましい。

【0042】

使用するスチレンアクリル酸系樹脂のガラス転移点は90℃以上あることが好ましい。100℃以上で150℃以下であることがさらに好ましい。ガラス転移点が90℃以上であると、インクジェット記録用インクの熱安定性が向上する。このため前記水性顔料分散液から作製されたインクジェット記録用水性インクをサーマルジェット方式のインクジェット記録用に用いても、繰り返し加熱によって吐出不良を起こすような特性変化を生じず、好ましい。なお本発明で使用するスチレン系樹脂のガラス転移点は、示差走査熱量計で測定される値である。

【0043】

本発明の特性測定方法をより好適に適用しうるインクジェット記録用顔料分散液においては、カーボンブラック100質量部に対する、スチレン系樹脂の含有量は10から50質量部であることが好ましく、10から40質量部であることがさらに好ましい。スチレン系樹脂の含有量が10質量部未満であると、インクジェット記録用顔料分散液の分散安定性が低下するとともに、本分散液を用いたインク組成物の画像耐摩擦性が低下する傾向にあり、50質量部を超えた場合は、インク組成物の粘度が高くなりすぎる傾向が認められる。

【0044】

水性顔料分散液の製造時に使用する塩基性化合物としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等を例示でき、特に水酸化カリウムが好ましい。また、塩基性化合物の添加量は、スチレン系樹脂が有する全カルボキシル基を中和するために必要な量の0.8〜1.2倍に相当する量であることが好ましい。

【0045】

塩基性化合物は水溶液、又は有機溶剤溶液として添加することが好ましい。この場合、塩基性化合物の水溶液又は有機溶剤溶液の濃度は、20質量%〜50質量%であることが好ましい。また、塩基性化合物を溶解する有機溶剤としては、メタノール、エタノール、イソプロパノール、等のアルコール系溶剤を用いることが好ましい。中でも、本発明では、水溶液を用いることが好ましい。

【0046】

本発明の特性測定方法をより良好に適用しうる、インクジェット記録用インクの製造方法における製造用の水溶性有機溶剤Bとしては公知慣用のものが使用でき、例えばグリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、1、3−プロパンジオール、1、4−ブタンジオール、1、5−ペンタンジオール、1、6−ヘキサンジオール、1、2、6−ヘキサントリオール、トリメチロールプロパン、ペンタエリスリトール等のポリオール類、2−ピロリドン、N−メチル−2−ピロリドン、ε−カプロラクタム等のラクタム類、1、3−ジメチルイミダゾリジノン等が挙げられる。

【0047】

上記湿潤剤は、スチレン系樹脂の溶解力が強くなく、該樹脂濃度を25質量%として前記湿潤剤と前記スチレン系樹脂を撹拌したときに、均一溶液とならないものが好ましい。さらにインクジェット記録用水性インク中に前記湿潤剤が5質量%以上残存した場合、該水性インクの特性を低下させないものであることが好ましい。湿潤剤の添加量は、カーボンブラック100質量部に対して、60〜200質量部であることが好ましい。

【0048】

以上に記載された原材料を使用して水性顔料分散液を製造する方法を、以下に詳細に説明する。

【0049】

本発明の製造方法においては、既述した顆粒カーボンブラックを、アニオン性基を有する樹脂、及び塩基性化合物とともに水溶性有機溶剤Bを含有する水性媒体中に分散する。水性媒体中への分散に際しては、上記を一括に配合した混合物をそのまま分散装置において分散させることも可能であるが、造粒化されたカーボンブラック、アニオン性基を有する樹脂、塩基性化合物、湿潤剤となりうる水溶性有機溶剤Bを含有する混合物を混練して、顔料分散体である固形着色混練物を作製する混練工程を有する製造方法を用いることが良好な分散特性を得る点において好ましく、前記顔料分散体である固形着色混練物を水性媒体中に混合、撹拌する混合工程を経て分散をおこなうことが好ましい。混練する際には、上記混合物を高剪断力下で混練することが好ましい。高剪断力下で混練することにより、顆粒状カーボンブラックが粉砕され、更にその表面にスチレン系樹脂の吸着が進行し、均一な混練物が得られる。

【0050】

水性媒体中に分散される前記固形の顔料分散体の固形分濃度は50〜80質量%であることが好ましく、前記混練工程において混練する際の、インクジェットインク用着色混練物である顔料分散体中の固形分濃度も50〜80質量%であることが好ましい。固形分濃度をこのような範囲にすることで、混練物に十分な剪断力を与えることができ、顆粒カーボンブラックの粉砕が不十分となることがなく、均一な顔料分散体である混練物を得ることができる。また混練時の温度は混練物に十分な剪断力が加わるように、前記スチレン系樹脂の温度特性を考慮して適宜調整を行うことができるが、前記スチレン系樹脂のガラス転移点より低く、かつ該ガラス転移点との温度差が50℃より小さい範囲で行うことが好ましい。このような温度範囲で混練を行うことにより、混練温度の上昇に伴う混練物の粘度低下によって剪断力が不足することがなく、また固形分濃度が上昇しにくいため混練終了後の顔料分散体である混練物が極めて固形分比の高い状態となることがなく、該混練物の分散が困難となることがない。

【0051】

インクジェットインク用着色混練物を製造する際には、二本ロール等の撹拌槽を有しない開放型の混練機を用いるよりは、撹拌槽を有する密閉型の混練機を用いることが好ましい。このような混練機を使用すると、混練工程の後に顔料分散体である混練物を水性媒体中に混合、撹拌する混合工程を経て、一つの装置でインクジェット記録用水性顔料分散液を作製することが容易であり、顔料分散体を直接希釈してインクジェット記録用水性顔料分散液を製造することが可能である。撹拌槽を有する混練機の具体例としてはプラネタリーミキサーが好ましい。プラネタリーミキサーは二本ロール等と比較すると、混練時の粘度及び負荷剪断力の調整が容易であって広い範囲の粘度領域で混練処理が可能であり、更に水性媒体の添加及び減圧溜去も可能であるため、混練工程後の混合工程にもそのまま使用することが可能である。

【0052】

インクジェットインク用着色混練物である顔料分散体を混合撹拌することにより、これを分散、希釈する際に使用する水性媒体は、インクジェット記録用水性顔料分散液の乾燥防止、および分散処理実施時の粘度調整の必要性から湿潤剤としての水溶性有機溶剤を含んでいても良く、その量はインクジェットインク用着色混練物中の湿潤剤と合わせて、インクジェット記録用水性顔料分散液中に3〜50質量%であることが好ましく、5〜40質量%であることがより好ましい。この下限未満では、乾燥防止効果が不十分となる傾向にあり、上記上限を超えると分散液の分散安定性が低下する傾向にある。混練物の製造時と、これを希釈する際の水性媒体に使用される湿潤剤は、同一でも良く、異なっていても良い。

【0053】

混練後のインクジェットインク用着色混練物である顔料分散体を、水性媒体中に混合、撹拌する工程を経て希釈、分散して得たインクジェット記録用水性顔料分散液は、更に分散機により分散処理することができる。分散処理を行うことによって、インクジェット記録用水性顔料分散液中の粗大分散粒子が更に粉砕され、インク流路の閉塞を抑えることができるからである。

【0054】

分散処理を行う際の分散機としては、公知慣用の機器が使用でき、例えば、超音波ホモジナイザー、高圧ホモジナイザー、ペイントシェーカー、ボールミル、ロールミル、サンドミル、サンドグラインダー、ダイノーミル、ディスパーマット、ナノミル、SCミル、ナノマイザー等を挙げることができ、これらのうちの1つを単独で用いてもよく、2種類以上装置を組み合わせて用いてもよい。

【0055】

本発明で得られるインクジェット記録用水性顔料分散液中の、粗大粒子数は少ないが、より粗大粒子数を減らし、インク流路の閉塞を改善するために、混練後の希釈後、又は上記分散機による分散処理後に、遠心分離、あるいは濾過処理等により粗大粒子を除去しても良い。

【0056】

上述のように作製された水性顔料分散液からインクジェット記録用水性インクを製造するためには、上記水性顔料分散液を、さらに水性媒体にて希釈して、必要な添加剤成分添加し、成分を調整して行うことができる。インクジェット記録用水性インクとしては最終的には顔料濃度は2〜10質量%程度が好ましく、この範囲の顔料濃度に調製される。

水性顔料分散液を希釈する水性媒体は水のみでもよいが、インクジェット記録用水性インク中で、乾燥防止、粘度調整、濃度調整等の諸機能を発揮することができる水溶性有機溶剤を配合することができる。水溶性有機溶剤としては、上述の水性顔料分散液用混練物を分散するために用いたと水溶性有機溶剤と同様のものを使用することができる。また、記録媒体への浸透性を示す水溶性有機溶剤が配合されていると、顔料インクに浸透性を付与することができ好ましい。

インク化の工程において濾過や遠心分離等の粗大粒子除去工程によって水性顔料分散液中の粗大粒子数を低減することができる。しかしこれら工程前の粗大粒子数の大小は、該工程にかかる負担の大小に直接影響し、生産効率の差となって現れると共に、工程前の粗大粒子数の大小関係がそのまま維持されて最終的なインクジェット記録用水性インクの特性に反映される。

【0057】

顔料インクである本発明のインクジェット記録用水性インクには、水性媒体と水性顔料分散液の他に、例えば公知の添加剤などを配合することができる。配合可能なものとしては、例えばアルカリ剤、p H 調整剤、界面活性剤、防腐剤、キレート剤、可塑剤、酸化防止剤、紫外線吸収剤、紫外線硬化性樹脂などを例示することができる。

このようにして製造されたインクジェット記録用水性インクは、適用するインクジェットの方式によっては特に限定されず、連続噴射型( 荷電制御型、スプレー型など) 、オンデマンド型(ピエゾ方式、サーマル方式、静電吸引方式など)などの種々の方式のインクジェット記録装置に適用できる。特にサーマル方式のインクジェット記録装置に適用した場合に、分散安定性、保存安定性に加え、コゲーションの発生を長期にわたって抑制することができ、極めて安定したインク吐出が可能となる。また粗大粒子が大幅に低減されていることから、特に長期の連続安定吐出を必要とする適用分野において大きな効果を発揮する。

【実施例】

【0058】

以下に本発明の顆粒状カーボンブラックの特性測定方法を、上記のインクジェット記録用水性インク、該水性インクを製造するためのインクジェット記録用水性顔料分散体に適用した場合の実施例について記載する。本発明を実施例によってさらに詳細に説明するが、本発明はその要旨を超えない限り以下の実施例によって限定されるものではない。なお、以下の例において「部」及び「%」は特に断りがない限り質量基準である。また以下、実施例中に示す物性値の測定方法及び評価方法は次の通りである。

【0059】

(カーボンブラックへのトリエチレングリコール浸透速度係数測定方法)

KRUSS社製自動表面張力計(Tensiometer K100 MK2)を用いて、1.5gのカーボンブラックが充填された円筒容器(内径12mm×高さ46mm)の底部の穴(放射状に配置された41個の穴(直径1.3mm))から、トリエチレングリコールを上方に向かって浸透させ、測定開始後t1、t2秒後の溶剤浸透重量m1、m2を測定した。測定結果から、式V=((m2)2−(m1)2)/(t2−t1)を用いて浸透速度係数を算出した。桁数による混乱を避けるため、得られた係数を104倍し、有効数字を小数点1桁までとする。単位は「×10−4g2/s」である。3回測定の平均値を測定値とし、特別な規定がないときは、測定値と平均値との差が20%を超えないことを要する。同方法で造粒前後のカーボンブラックへのトリエチレングリコール浸透速度係数を算出し、それぞれを「Va」、「Vb」とし、「Va/Vb」を浸透速度係数比とする。なお、なお、本実施例においてカーボンブラックを円筒容器に充填する際は、容器に投入したカーボンブラックの高さが、容器底面から25mmになるまで容器付属の専用の蓋(ねじ込み式)で圧縮し圧縮後の体積を同一とした。

【0060】

なお造粒前のカーボンブラックの入手が困難なときは、顆粒状カーボンブラックを解砕して粉末状カーボンブラックとしてこれを造粒前のカーボンブラックとして測定を進めることができる。以下に顆粒状のカーボンブラックを解砕して、造粒前相当の測定用カーボンブラック粉末を作製するための方法を記載する。

【0061】

(顆粒状カーボンブラックの解砕方法)

乳鉢に所定量の顆粒カーボンブラックを入れ、乳棒で10分以上すり潰す。乳鉢と乳棒の材質は特に限定することはなく、磁製、ガラス製、ステンレス、メノウまたはアランダム製などを用いることができる。また顆粒カーボンブラックを乳鉢ですり潰す際、乳棒を乳鉢壁面に強く擦り付けると、粉砕された顆粒カーボンブラックが乳鉢表面で再び凝集することがあるので、上方より押し付けるように粉砕することが望ましい。粉砕されたカーボンブラックを目開き0.15mmのふるいで分離し、残存する顆粒を取り除いて測定用試料とした。

【0062】

(嵩比重測定方法)

JISK6219−2の方法に準拠して、顆粒カーボンブラックの嵩比重を測定した。具体的な測定方法は以下の通りである。

(1)体積30cm3の円筒容器に、偏りが発生しないように顆粒カーボンを充填し、試料の質量を容器体積(30cm3)で除して試料の密度を求め、これを4℃の水の密度(1.0cm3/g)で除し、比重を求めた。

(2)3回測定の平均値を試料の比重とする。

【0063】

(加熱減水分測定法)

JISK6218−1の方法に準拠して、顆粒カーボンブラックの加熱減水分を測定した。

【0064】

さらに上記顆粒状カーボンブラックを用いて作製された水性顔料分散液について以下の物性を測定した。

(平均粒子径測定方法)

日機装社製ナノトラック粒度分布測定装置「UPA150」を用いて、イオン交換水で2000倍に希釈した顔料分散液の平均粒子径を測定した。その測定は、顔料分散液約4mlを測定セルに入れて、レーザー光の散乱光を検出することにより、粒子径が測定される。測定時に入力するパラメータとしては、粘度(イオン交換水希釈後の顔料分散液粘度)、分散粒子の密度(カーボンブラックの真比重)、イオン交換水の密度がある。なお、測定温度は25℃であった。測定結果として得られ表示される体積平均粒子径(MV)を平均分散粒子径の値(単位:nm)とした。測定時間30秒で3回測定を行い、得られた結果の平均値を平均分散粒子径とする。

【0065】

(粗大粒子数測定方法)

Particle Sizing Systems社製Accusizer 780 APSを用いて、イオン交換水で500〜1000倍に希釈した顔料分散液に含まれる直径0.5μm以上の粒子数を測定した。その測定は、顔料分散液4mlを装置に充填し、測定部を通過する粒子を光学的手段を用いて検出するものである。測定時に入力するパラメータとしては、分散液の希釈倍率、装置への充填重量がある。測定結果に希釈濃度の数値をかけ、実施例で作製される顔料濃度14.5質量%の顔料分散液1ml中に含まれる粒子の個数を粗大粒子数とする。通常得られる値は桁数が高く比較が困難なので、106で除し単位を「×106個/ml」とする。3回測定を行い得られた結果の平均値を粗大粒子数とする。

以下実施例で使用する顆粒状カーボンブラックの特性値を表1に示す。

【0066】

【表1】

【0067】

(実施例1)

顆粒状カーボンブラックAについて、トリエチレングリコールを浸透用の水溶性有機溶剤として測定を行ったところ、カーボンブラックAについては、浸透速度係数Vaが9.3、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.3で、比率Rは2.8であった。また、嵩比重が0.39、加熱減水分が0.6%であった。このカーボンブラックAを使用して下記組成の混合物を、容量50LのプラネタリーミキサーPLM−50V(株式会社井上製作所製)に仕込み、ジャケットを60℃に加温し、自転回転数36回転/分、公転回転数12回転/分で撹拌してカーボンブラックとスチレンアクリル酸系樹脂(酸価:152、分子量:11000、スチレン:アクリル酸:メタクリル酸=77:10:13)の混練物を得た。

(a)カーボンブラックA 50部

(b)スチレンアクリル酸系樹脂 20部

(c)8N−酸化カリウム水溶液 9部

(d)トリエチレングリコール 55部

混練物の形成を確認後、1時間混練を継続した後、60℃に加温したイオン交換水を徐々に加えながらさらに混練を継続した。最終的にイオン交換水を120部加え、カーボンブラック濃度が20%の分散液を得た。プラネタリーミキサーから取り出したブラック色分散液をイオン交換水で更に希釈し、カーボンブラック濃度14.5%の分散液を得た(混練製法)。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0068】

(実施例2)

実施例1において、カーボンブラックAに代えて、カーボンブラックBを使用した以外は、実施例1と同様にして、カーボンブラックBの特性を測定したところ、カーボンブラックBについてはトリエチレングリコール浸透速度係数Vaが7.7、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.7で、比率Rは2.1であった。また、嵩比重が0.38、加熱減水分が0.5%であった。このカーボンブラックBを使用して実施例1と同様にして濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0069】

(実施例3)

実施例1において、カーボンブラックAに代えて、カーボンブラックCを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックCについてはトリエチレングリコール浸透速度係数Vaが6.2、これを解砕して作製した粉末状試料の浸透速度係数Vbが4.4で、比率Rは1.4であった。また嵩比重が0.41、加熱減水分が0.8%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0070】

(実施例4)

実施例1において、カーボンブラックAに代えて、カーボンブラックDを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックDいついてはトリエチレングリコール浸透速度係数Vaが1.9、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.1で、比率Rは0.6であった。また嵩比重が0.41、加熱減水分が0.5%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0071】

(実施例5)

実施例1において、カーボンブラックAに代えて、カーボンブラックEを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックEについてはトリエチレングリコール浸透速度係数Vaが2.5、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.7で、比率Rは0.7であった。また嵩比重が0.38、加熱減水分が0.7%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0072】

(実施例6)

下記組成の混合物を、250mlのポリ容器に仕込み、直径1.25mmのジルコニアビーズと共にペイントシェイカーで4時間撹拌し、カーボンブラック濃度が14.5%の分散液を得た(ビーズミル製法)。

(a)カーボンブラックA 50部

(b)スチレンアクリル酸系樹脂 20部

(c)8N−酸化カリウム水溶液 9部

(d)トリエチレングリコール 55部

(e)イオン交換水 210部

分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0073】

(実施例7)

実施例6においてカーボンブラックAに代えてカーボンブラックBを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0074】

(実施例8)

実施例6においてカーボンブラックAに代えてカーボンブラックCを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0075】

(実施例9)

実施例6においてカーボンブラックAに代えてカーボンブラックDを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0076】

(実施例10)

実施例4においてカーボンブラックAに代えてカーボンブラックEを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0077】

【表2】

☆:粗大粒子数は顔料濃度14.5質量%のときの数値である。

【0078】

表2より明らかなように、本発明の特性測定方法で測定した浸透速度係数の比率Rが大きくなると、それぞれの製造方法で作製した水性顔料分散液中の粗大粒子数が少なくなっている。図1に粒径0.5μm以上の粗大粒子数を、浸透速度係数の比率Rに対してプロットした図を示す。浸透度測定係数の比率Rが水性顔料分散液中の粗大粒子数と良好な相関を示すことがわかる。混練製法を用いた実施例の方がより良好な粗大粒子数の低減状況を示し、実施例4と実施例5のように近接した浸透速度係数の比Rの値において、それに対応した近接した粗大粒子数の近い値を示している。また双方の製法を用いた実施例においては、Rの値の上昇に伴って粗大粒子数の減少はより進行するものの、R=2.0以上の領域では粗大粒子数の低減度合いがやや低下しており、粗大粒子数の低減効果が少しずつ飽和に近づいている状況が観察される。

【産業上の利用可能性】

【0079】

本発明の顆粒状カーボンブラックの特性測定方法によれば、得られる特性値が、該カーボンブラックを水性媒体中に分散させたときの、粗大粒子数に良好に相関しており、実際の水性顔料分散液及びインクジェット記録用インクの製造に先立って、原材料である顆粒状カーボンブラックの特性測定から粗大粒子の発生状況を予測することができる。このため本測定方法をカーボンブラックの選定や、カーボンブラックを用いたインクジェット記録用水性インクの製品試験、原材料であるカーボンブラックの受け入れ試験等に適用して、粗大粒子数が少なく、インクジェット記録用インクを作製したときに吐出安定性を顕著に向上させることのできるインクジェット記録用水性顔料分散液を提供することができる。

【技術分野】

【0001】

本発明は、造粒された顆粒状カーボンブラックの特性測定方法であって、顆粒状カーボンブラックを分散樹脂とともに水性媒体中に分散させ製造されたインクジェット記録用水性インクの特性、あるいは該インクを製造するときの製造工程中の水性顔料分散液の特性と良好に相関する、顆粒状カーボンブラックの特性測定方法に関する。

【背景技術】

【0002】

水性インクは油性のような火災の危険性や変異原性などの毒性が皆無か、より低減できるという優れた特徴を有していることから、産業用以外のインクジェット記録用インクとしては、主溶剤として水を用いた水性インクがインクジェット記録の主流となっている。

また従来、インクジェット記録用水性インクとしては、溶解安定性が高く、ノズル目詰まりが少なく良好な発色性を有し高画質の印刷を可能とすることから、着色剤として染料が用いられてきた。しかし染料は、画像の耐水性、耐光性に劣るという問題があった。さらに昨今優れた耐水性、耐光性、長期における画質安定性等を有した高性能がオフィス用、家庭用にも求められるようになり、各用途において、染料から顔料への着色剤の転換が活発に図られている。顔料インクは優れた耐水性、耐光性を期待できるが、一方、顔料の粗大粒子の残存、凝集の発生から、沈降に伴うノズル目詰まりが発生しやすい。このような粗大粒子はインクジェット記録用水性インクの製造工程において、遠心分離やフィルター等を用いた工程で除去することは可能であるが、それら工程への過度の依存は製造効率やインクの収率を著しく低下させる原因となる。そこで、高分子系の分散剤を用いて顔料を水性媒体中に分散させる方法が種々検討され、例えば、顔料及び高分子分散剤、湿潤剤と、塩基性化合物を含有する固形分比の高い混合物の混練を行う混練工程を導入することが行われている(例えば特許文献1参照)。該工程においては、顔料の解砕による微粒子化と、微粒子化された顔料表面の樹脂被覆による凝集防止を行って、分散安定性の向上及び粗大粒子数の低減が図られている。

【0003】

現在インクジェット記録法は従来の版を用いた印刷法による印刷分野を徐々に置き換えつつあり、インクジェット用インクの分散安定性を向上させ、インクジェット記録による連続印刷性、高速印刷性を向上させることがますます重要になっている。そのような中でインク中に存在する粗大粒子は、インク流路の閉塞等を引き起こし吐出不良の原因となるため、分散安定性の向上と共に吐出不良の原因となる粗大粒子数の低減が極めて重要となってきている。特にテキスト印刷に用いられるブラック色インクは、カラーインクと比べて使用される量が格段に多く、インク流路閉塞等の問題は製品の致命的な欠陥になる。ブラック色インクの色材には主にカーボンブラックが用いられており、一般的に取り扱いの平易さや、輸送コスト削減の観点から顆粒化された状態で使用されることが多い。しかし、これら顆粒状カーボンブラックを用いて、インクジェット記録用水性インクを作製したときの分散特性と、顆粒の形成状態との関係を検討した例は多くない。特に、どのようなカーボンブラックの顆粒状態が、粗大粒子数の低減に効果があるのかが不明確であった。

【0004】

顆粒状態の物性としては通常、嵩比重が考えられ、また造粒工程で使用する水分の影響も考えられる。しかし、嵩比重や水分量だけでは顆粒状態のカーボンブラックの特性は把握しきれず、インクジェット記録用水性インクの顔料として使用されるカーボンブラックを、どのような基準で選定すれば、粗大粒子の低減されたインクジェット記録用水性インクを作製することができるのかが不明であった。

顆粒状態のカーボンブラックに関しては、例えば造粒工程がカーボンブラックの分散性に与える影響が検討されており、粉化率を用いて造粒後のカーボンブラックが評価されている(例えば特許文献2参照)。粉化率は、造粒物の壊れやすさを表す指標であり、粉化率の高い造粒カーボンを使用することで、樹脂、塗料、溶媒等への分散性を向上させることができる。しかし具体的なインクの製造については言及されておらず、粗大粒子の低減に与える効果については具体的な開示がなされていない。一方、インクジェット記録用水性顔料分散液に関し、カーボンブラックとスチレン−アクリル系共重合体と塩基性物質を含有する水性顔料分散液が記載され、インク吐出安定性の向上を解決課題とする検討がなされている(例えば特許文献3参照)。しかし使用されるカーボンブラックは粒径、比表面積、DBP吸油量で規定されているのみであり、顆粒状態の物性については全く言及されていない。

【0005】

【特許文献1】特開2004−083893

【特許文献2】特開2004−182803

【特許文献3】特開2009−144060

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、造粒された顆粒状カーボンブラックの特性測定方法であって、インクジェット記録用水性インクを製造する工程で粗大粒子数を大幅に低減することが可能で、インクジェット記録用水性インクの製造効率を向上させ、かつ該インクの粗大粒子数を顕著に低減することのできる顆粒状カーボンブラックを、製造前に選定可能な特性測定方法を提供することである。

【課題を解決するための手段】

【0007】

本発明においては、造粒後で顆粒状態のカーボンブラックの諸特性に着目し、また該カーボンブラックを用いた水性顔料分散液やインクジェット記録用インクの分散性を検討した結果、顆粒状態のカーボンブラックとインクジェット記録用水性インクに用いる湿潤剤との濡れ性が、水性顔料分散液やインクジェット記録用インク中に残存する粗大粒子数に影響を与えること見出し本発明に到達した。すなわち本発明は、顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

Va=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックの浸透速度係数Vaと、前記顆粒状カーボンブラックを造粒前のカーボンブラックに置き換えて同様に測定して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求め、前記比率Rの大きさは、前記顆粒状カーボンブラックを、水溶性有機溶剤Bを含有する水性媒体中に分散したときの、該水性媒体中に存在するカーボンブラックの粗大粒子数に相関するものである顆粒状カーボンブラックの特性測定方法を提供する。

【発明の効果】

【0008】

本発明の顆粒状のカーボンブラックの特性測定方法を用いると、インクジェット記録用水性インクの原料に使用するカーボンブラックを、インクジェット記録用水性インクの製造前に測定することにより、製造工程における分散後の粗大粒子数や、製造されたインクジェット記録用水性インク中の吐出安定性を推定できるため、使用原料であるカーボンブラックの選定を予め行って、特性の良好なインクジェット記録用水性インクや、該水性インクを製造するための特性の良好な水性顔料分散体を作製することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の特性測定方法による顆粒状カーボンブラックの浸透速度係数の比Rと、該カーボンブラックを用いて作製された水性顔料分散液中の、粗大粒子数との対応関係を示した図である。

【発明を実施するための最良の形態】

【0010】

以下に本発明のカーボンブラックの特性測定方法について詳細な説明を行う。

【0011】

本発明で測定対象となる顆粒状態のカーボンブラックとしては、従来インクジェット記録用インクに使用されるものを特に限定なく使用することができ、アセチレンブラック、チャネルブラック、ファーネスブラック等の通常のカーボンブラックを用いて良い。これらの中では、チャネルブラック及びファーネスブラックが好ましく、特にファーネスブラックが好ましい。

【0012】

従来インクジェット記録用インクに使用されるカーボンブラックを、種々の特性値で規定すれば、以下のようになる。

造粒の有無に関わらず、カーボンブラックの灰分は、通常3.0%以下、好ましくは1.5%以下、さらに好ましくは1.0%以下である。またDBP吸油量は、通常40ml/100g以上、好ましくは60〜200ml/100g、さらに好ましくは80〜150ml/100gである。灰分及びDBP吸油量が上記の範囲外のカーボンブラックを使用すると、分散液中の粗大粒子数が著しく増加する傾向がある。

【0013】

造粒の有無に関わらず、カーボンブラックのBET比表面積は、通常30m2/g以上、好ましくは50〜700m2/g、さらに好ましくは100〜600m2/gである。また一次粒子径は、通常60nm以下、好ましくは40nm以下、さらに好ましくは20nm以下である。BET比表面積及び一次粒子径が上記の範囲外のカーボンブラックを使用すると、分散液の保存安定性が悪化する傾向がある。なお、一次粒子径の下限は通常5nmである。

【0014】

造粒の有無に関わらず、カーボンブラックの揮発分は、通常8重量%以下、好ましくは4重量%以下である。また、カーボンブラックのpHは、通常1〜14、好ましくは3〜11、さらに好ましくは6〜9である。揮発分及びpHが上記の範囲外のカーボンブラックを使用すると、分散液の保存安定性が悪化する傾向がある。

【0015】

なお、灰分はJIS K6218−2の方法で測定した値、DBP吸油量はJIS K6217−4の方法で測定した値、BET比表面積はJIS K6217−2の方法で測定した値を指す。さらに一次粒子径は電子顕微鏡写真から画像処理により実測した測定値の算術平均径、揮発分、pHは旧JIS規格 JIS K6221に準拠した方法で測定した値を指す。

【0016】

カーボンブラックの造粒化は、例えば造粒前のカーボンブラックに一定の割合の水又は造粒助剤入りの水溶液を添加し、連続的に撹拌することで得られるが、具体的には以下の方法で行うことができる。

すなわち、カーボンブラックの造粒法は、水またはその他の液体を使用して造粒する湿式法と、媒体を一切使用しない乾式法に大別される。本発明で使用されるカーボンブラックは造粒方法を特に限定することは無いが、現状の造粒プロセスにおいては湿式法が主要な工業的手段とされている。湿式造粒機には種々の形式があり、例えばピン型造粒機は、円筒型の本体と、円筒機内を貫通する螺旋状にピンが配されたシャフトにより構成されている。この造粒機に粉末状態のカーボンブラックと、水または造粒助剤入りの水溶液との混合物を連続的に供給し撹拌転動する。この時、カーボンブラックは塑性限界よりも若干低い含水率に相当するスラリー状態となっており、撹拌により顆粒状になる。このような造粒機では、ピンの配置、シャフトの回転数、カーボンブラックと水、または造粒助剤入りの水溶液の供給比などによって、作製された顆粒の硬さ、密度、嵩比重、大きさ、粒度分布等の状態が変化する。

【0017】

顆粒状態となったカーボンブラックは次工程で回転式乾燥機、気流乾燥機、流動乾燥機、トンネル乾燥機などの外熱乾燥機によって乾燥される。この時、乾燥時の熱によってカーボンブラックを酸化しないこと、過度の乾燥により顆粒カーボンブラックを粉化しないことなどに注意が払われる。

【0018】

一般的にカーボンブラックを造粒することにより、若干のDBP吸油量、ヨウ素吸着量、pHの低下と、大幅な嵩比重の増大がおこる。嵩比重の増大はカーボンブラック造粒化の主目的であり、取り扱いの平易さや輸送コスト削減を期待して実施される。また湿式造粒法ではカーボンブラックを一度水に濡らした後に乾燥する操作が加わっているため、吸着水分や造粒の際に添加した水の純度の影響を受けやすい。純度の低い水を使用するとカーボンブラックの表面に不純物が残存し灰分の上昇が認められることがある。

【0019】

本発明で測定対象となるカーボンブラックは造粒されて顆粒状態となっている。このため、粉体状態のカーボンブラックが本来有する特性に加えて、顆粒状の形状、あるいは造粒工程における水の添加、撹拌などの造粒操作に起因し、特に粒子表面に係わる化学的特徴を新たに有している。

【0020】

以下に顆粒状のカーボンブラックに対して通常測定される特性とその数値範囲について記載する。顆粒状カーボンブラックの嵩比重は0.30〜0.50g/cm3、好ましくは0.35〜0.45g/cm3である。また粒の大きさは目開き2.73mmのふるいを通過するもの、好ましくは目開き1.02mmのふるいを通過するものがよい。なお、粒の大きさは通常目開き0.15mmを通過しないものが下限である。なお顆粒状カーボンブラックの嵩比重はJIS K 6219−2の方法で測定した値である。

顆粒状カーボンブラックの加熱減水分は通常5.0%以下、好ましくは3.0%以下、さらに好ましくは1.0%以下である。吸着水分量が過度に多いカーボンブラックは、流動性やマスストレングスを低下させ、輸送系閉塞の原因となる。またカーボンに吸着した水分は、本発明に示す溶剤浸透速度測定の誤差の原因となるため、加熱減水分は少ないほうが望ましい。

【0021】

本発明のカーボンブラックの特性測定方法は、顆粒状のカーボンブラックが新たに有する特徴の中で、インクジェット記録用水性インクの製造工程における粗大粒子の減少率や、製造工程中の水性顔料分散液中の粗大粒子数、作製されたインクジェット記録用水性インク中の粗大粒子数や特性と極めて良好に相関する特性を、一つの特性数値の値で表現することのできる測定方法である。

ここで本発明の測定方法は顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

V=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックへの浸透速度係数Vaと、造粒前のカーボンブラックを使用して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求める。

【0022】

本発明において使用する浸透速度係数の比は、より具他的には以下の方法によって測定し計算することができる。

【0023】

体積圧縮率は顆粒状カーボンブラックの顆粒の粒径、嵩比重にもよるが、40〜95%の中で一定の圧縮率を選択することができる。このように圧縮されたカーボンブラックが充填された円筒容器の底部の穴から、混練時に使用する溶剤を上方に向かって浸透させ、測定開始後t1、t2秒後の溶剤浸透重量m1、m2を測定する。得られた測定結果から、式 V=((m2)2−(m1)2)/(t2−t1)を用いて浸透速度係数を算出する。このとき3回測定の平均値を測定値とし、特別な規定がないときは、測定値と平均値との差が20%を超えないことを必要する。差が20%を超えた時は20%以下の測定値が得られるまで新たに3回の測定を繰り返す。このようにして得られた造粒前後のカーボンブラックへの混練溶剤の浸透速度係数「Va」、「Vb」を算出し、「Va/Vb」を浸透速度係数の比率Rとする。

【0024】

溶剤浸透重量の自乗の値は、測定開始後その増加速度(m2)/Δtが緩やかに上昇し、一定の増加速度で浸透重量が増加し続けた後、徐々に増加速度が低下して一定の浸透重量に到達して浸透が停止する。ここでt1,t2は,使用した水溶性有機溶剤の浸透が安定するのを確認した後から,浸透が飽和し始める前までの範囲で任意に決めることができる。すなわち浸透重量の自乗が増加する速度、Δ(m2)/Δtが一定である区間でt1、t2を設定することが好ましい。より具体的には浸透開始から浸透終了までの測定時間の前後10〜20%の時間を除いた測定時間帯の両端にt1、t2を設定することが好ましい。通常測定時間の前後10%を除いた両端の時間でt1、t2を設定することが好ましく、15%を除いた両端の時間で設定することがさらい好ましく、20%を除いた両端の時間で設定すると、浸透重量の自乗m2の時間的変化が直線的な測定領域で測定することとなるため一層好ましい。また比較するカーボンブラックが複数ある場合はt1,t2を同一にする必要がある。

【0025】

ここで浸透速度係数Vaは、顆粒化されたカーボンブラックへの混練溶剤の浸透のしやすさ、つまりカーボンブラックと混練溶剤の濡れやすさを示す指標である。速度係数の大きい顆粒状カーボンブラックは溶剤との濡れ性が良好である。通常カーボンブラックの特性が大きく変動しない限り、粉末状態のカーボンブラックへの浸透速度係数Vbは大きく変化しないため、造粒前のカーボンブラックの浸透速度係数は造粒による影響を除いたカーボンブラック粉末自身の溶剤との濡れやすさを示す。したがって粉末状態と顆粒状態のカーボンブラックへの溶剤の浸透速度係数とを比較し、その比を検討することによって、顆粒化による影響のみを定量的に評価することができる。

なお、粉体と液体の濡れを表すウォッシュバーンの拡張式、

m2=t[(c・r)2ε(πR2)]2ρL・σLV・cosθ / 2ηL

によると、浸透重量(m)の二乗は粉体と溶剤の接触角θの余弦と比例関係にある。つまり浸透重量(m)が大きいほど接触角(θ)は小さくなり、粉体と溶剤の濡れが良好であることを示す。ここで式中の各記号は以下の意味を表す。m:浸透重量、c:毛管の配向定数、r:毛管の平均径、R:円筒容器の半径、ρL:液体の密度、σLV:液体の表面張力、θ:粉体と液体の接触角、ηL:液体の粘度。

【0026】

造粒化カーボンブラックの浸透速度係数Vaと、造粒化前のカーボンブラックの浸透速度係数Vbとの比率Rである(Va/Vb)の値が高いことは、顆粒状態にすることで、溶剤との濡れ性が増し、カーボンの凝集がほぐれ易くなることを示す。その結果、解砕によって新たに現れる該カーボンブラックの表面が溶剤によって濡れやすく、分散樹脂によって効率的に被覆されるために、粗大粒子が低減されるとともに分散安定性が向上する。使用するカーボンブラックの特性によっても若干異なるが、浸透速度係数の比、(Va/Vb)は1.0以上であることが好ましく、2.0以上であることがさらに好ましく、2.3以上であることがさらにより好ましく、2.5以上であることがさらに好ましい。これら数値を実際のインクジェット記録用水性インクの特性や、該水性インクの製造工程における工程中の水性顔料分散液の特性と対応させて、インク製品やインク製造工程の評価、製造に用いる顆粒状カーボンブラックの評価、選定を行うことができる。

【0027】

粗大粒子の発生には原材料や製造工程に関係する種々の要因が考えられるが、本発明の特性測定方法で得られる測定値はカーボンブラックの顆粒状態にのみ関連しているため、カーボンブラックの造粒プロセスや、顆粒状態の変動を察知する手段として優れており、顆粒状態が原因となってインクジェット記録用インクの特性や、製造工程に発生しているトラブルや異常現象の原因究明に極めて効果的である。

【0028】

本発明の測定方法において顆粒状カーボンブラックに浸透させる測定用の水溶性有機溶剤Aとしては特に制限無く使用することができるが、インクジェット記録用インクの水性媒体に含有される水溶性有機溶剤が好ましく使用され、特にインクジェット記録用水性インクの製造に使用され、そのインク中の成分として含有され、湿潤剤としての機能も有する高沸点水溶性有機溶剤が好ましい。

具体的には、例えばグリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、1、3−プロパンジオール、1、4−ブタンジオール、1、5−ペンタンジオール、1、6−ヘキサンジオール、1、2、6−ヘキサントリオール、トリメチロールプロパン、ペンタエリスリトール等のポリオール類、2−ピロリドン、N−メチル−2−ピロリドン、ε−カプロラクタム等のラクタム類、1、3−ジメチルイミダゾリジノン等が挙げられる。これらの中では沸点130℃以上である有機溶剤が好ましく、沸点150℃以上であることがより好ましく、沸点170℃以上の多価アルコールであることがさらに好ましい。なかでもトリエチレングリコールが本発明の特性測定法に良好に使用でき、さらに水性顔料分散液の水性媒体に使用する湿潤剤としての水溶性有機溶剤としても良好な特性を有する。

【0029】

このように測定した浸透速度係数の比率Rは、特に使用する製造方法に限定されず、インクジェット記録用水性インクの製造において、顆粒状カーボンブラックを解砕、微細化しつつ、水溶性有機溶剤Bを含有する水性媒体中へと分散する工程における分散工程の進行に影響し、分散工程後の粗大粒子の低減率に相関する。またインクジェット記録用水性インクの製造工程において、工程中の一定の経過時間における水性顔料分散液中の粗大粒子数に相関する。このため例えばカーボンの造粒段階で変動があり、顆粒状カーボンブラックの粗大粒子の低減率が変動する可能性のある事態を、インクジェット記録用水性インクの製造工程前に原料である顆粒状カーボンブラックの特性測定をすることによって事前に察知することができる。

このように本発明の特性測定方法で測定された特性値は、一定の原材料、一定の製造工程によってインクジェット記録用インクを製造するときに、インクジェット記録用インクの特性に影響を与えるカーボンブラック原料の、重要な特性測定項目となるものである。

【0030】

本発明の特性測定方法が上記良好な相関を示す理由は、既述のように浸透速度係数Vが、顆粒状カーボンブラックや粉末状カーボンブラックへの、水溶性有機溶剤の浸透速度に対応したものであって、実際に顆粒状カーボンブラックを分散樹脂とともに水性媒体に分散させるときの分散工程において、顆粒状カーボンブラックの表面の濡れ易さを表すものであると考えられ、そのため、顆粒状カーボンブラックの解砕、分散工程における挙動を適正に表現することになるものと考えられる。

このため前記高沸点水溶性有機溶剤は比率Rを求めるために使用される水溶性有機溶剤Aは、インクジェット記録用水性インクを製造する工程において使用される水溶性有機溶剤Bと同一化合物であることが好ましい。

さらに顆粒状のカーボンブラックと造粒前のカーボンブラックを、測定前に同一環境下に一定時間静置してから測定を行うことが好ましい。

【0031】

本発明の方法では、ここで顆粒状のカーボンブラックの浸透速度係数Vaと、顆粒化前の粉末状のカーボンブラックの浸透速度係数Vbとの比率Rを求めることにより、顆粒状態のみの変動によるインクジェット記録用インクの特性への影響を分離して測定、評価することができる。したがって使用しているカーボンブラックの他の特性が若干変動したとしても、顆粒状カーボンブラックの顆粒化の状態に起因する特性値のみを抽出でき、インクジェット記録用インクの製造方法における粗大粒子の発生をより確実に予測することができる。

【0032】

本測定方法で得られる浸透速度係数の比率Rを用いて、インクジェット記録用インクの製造工程における粗大粒子の減少率や、製造工程中における水性顔料分散液中の粗大粒子数、及び作製されたインクジェット記録用インク中の粗大粒子数を推定するときに、適用範囲となる製造方法は、特に制約なく公知の水性インクジェット記録用インクの製造方法に広く適用することができる。

しかし、粗大粒子数の低減に特に効果的な製造方法であって、作製したインクジェット記録用水性インク中の顔料粒子の体積平均粒径や、粗大粒子数が元々少なく、例えば粗大粒子については、顔料濃度14.5質量%の分散液中において、粒径0.5μm以上の粗大粒子数が1ml中に10000×106個以下、体積平均粒径については200nm以下程度にまでそれらを低減することのできる製造方法に対して適用すると、工程中のインクジェット記録用水性顔料分散液の粗大粒子数や粗大粒子低減率、あるいは作製されたインク中の粗大粒子数に対して、本発明で提示する測定方法の浸透速度係数の比率Rがより良好に相関し好ましい。

その理由は、粗大粒子の発生がそもそもカーボンブラックの分散工程において、他の通常の粒子よりはるかに解砕され難く、長い分散時間をかけても粒径が大きいままに分散液中に残存することになった粒子によるものであって、微細化と分散が良好に進行した他の粒子との間に大きな粒径の差が発生するに至ったものであるためと考えられる。したがって、カーボンブラックの通常粒子に対して、良好な分散状態を形成しうる分散手法を用いた製造方法であるほうが、通常粒子の解砕、微粒子化が良好に進行するため、それらのプロセスが進まない粗大粒子との差違が明確に現れて、粗大粒子の特徴がより顕在化するためと考えられる。

【0033】

粗大粒子が残留する要因は種々考えられ、カーボンブラックの化学的特性や製造方法、分散樹脂や分散助剤の種類等、原材料に起因するものと、混練工程や、分散工程のような工程に起因するものがある。

粗大粒子数の絶対値自体は、使用する原材料や工程によって変化し、使用するカーボンブラックはもちろんのこと、分散樹脂や分散助剤、使用する水溶性有機溶剤によっても変動し、またそれらを用いた製造工程によっても変動する。通常であれば粗大粒子はインクジェット記録に致命的な吐出不良の原因となるため、これら粗大粒子を低減するための原材料の選定または工程上の多くの手法を用いてこれの低減を試みる。本願発明で規定する特性値はむしろそのようにして低減の手法を試みた末にもなお水性媒体中に残存している粗大粒子数により良好に相関し、通常の製造方法では解消されにくい特徴を有した粗大粒子により良好な相関を有する。このために、そのような改善しにくい特性の有無を、水性顔料分散液の形成前に予め推定できる本発明の特性方法がきわめて重要となる。

本発明の測定方法は、そのような通常ではそれ以上の低減が困難な粗大粒子数のレベルにまで粗大粒子数を低減することができ、同時にインクジェット記録用インクの粗大粒子数以外の特性も良好に実現できるような製造方法に関して、粗大粒子数をさらに低減するための顆粒状カーボンブラックの選定方法として適用することが好ましい。例えば以下のように顔料である顆粒状カーボンブラックが分散樹脂の存在下に、水性媒体中に良好に分散しうるような製造方法に対して、その顆粒状カーボンブラックの特性測定方法を適用することが好ましい。

このようなインクジェット記録用インクの製造方法としては、顆粒状カーボンブラックを、アニオン性基を有する樹脂、及び塩基性化合物とともに水性媒体中に分散するインクジェット記録用水性インクの製造方法を用いることができる。さらに顆粒状カーボンブラック、分散樹脂、高沸点水溶性有機溶剤を含有する混合物を混練して、常温で固体の顔料分散体を作製する混練工程を有する製造方法を用いることがより好ましい。

以下本発明の特性測定方法の特性値とより良好に相関し、より低減された水性顔料分散液中の粗大粒子数を実現可能であり、しかもその他の実用特性においても良好な特性を表すインクジェット記録用水性インクを作製可能な製造方法の例を記載する。

【0034】

本発明の顆粒状カーボンブラックの特性測定方法を、より良好に適用しうる製造方法において、分散樹脂としてはアニオン性基を有する樹脂を用いることが好ましい。好適に使用し得るアニオン性基を有する樹脂の構成としては、ホモポリマー、コポリマー、ランダムコポリマー、ブロックコポリマー、グラフトコポリマーなど、種々の構造のものが使用できる。

【0035】

本発明の測定方法をより良好に適用しうる製造方法において使用するアニオン性基を有する分散樹脂は、水性媒体中で安定した顔料表面の被覆を形成することが好ましく、かつ塩基性化合物で酸基が中和されて安定した水分散性を有することが好ましい。このために酸価50〜300mgKOH/gのものを使用する。酸価が50mgKOH/gより小さいと、親水性が小さくなり、顔料の分散安定性が低下するおそれがある。一方、酸価が300mgKOH/gより大きいと、顔料の凝集が発生し易くなり、また本分散液を用いたインク組成物の画像耐水性が低下するおそれがある。したがって樹脂の酸価の値としては、60〜250mgKOH/gが好ましく、70〜200mgKOH/gの範囲であることがさらに好ましい。

【0036】

本発明の特性測定方法をより良好に適用しうる、インクジェット記録用水性インクの製造方法において使用するアニオン性基を有する分散樹脂の重量平均分子量は、7500から40000の範囲内にあることが好ましく、7500から30000の範囲内にあることがより好ましい。中でも、10000〜25000の範囲内にあることが特に好ましい。重量平均分子量が7500未満であると、インクジェット記録用水性顔料分散液の保存安定性が悪くなる傾向にあり、顔料の凝集などによる沈降が発生する場合がある。アニオン性基を有する分散樹脂の重量平均分子量が40000を超えると、これを用いたインクジェット記録用水性顔料分散液から調製したインクジェット記録用水性インクの粘度が高くなって、インクの吐出安定性が不安定になる傾向にある。

【0037】

具体的なアニオン性基を有する樹脂の構成としては、スチレン−アクリルエステル−アクリル酸系樹脂、スチレン−アクリル酸系樹脂、スチレン−スチレンスルホン酸系樹脂、ビニルナフタレン−アクリルエステル−アクリル酸系樹脂、ビニルナフタレン−アクリル酸系樹脂、アクリルエステル−アクリル酸系樹脂、アクリル酸系樹脂、アルケニルエーテル系樹脂、ピロリドン系樹脂、ウレタン系樹脂、ウレア系樹脂、アミド系樹脂、エステル系樹脂、カーボネート系樹脂、エーテル系樹脂、エポキシ系樹脂、アルコール系樹脂などが挙げられ、これら樹脂の中から適宜選択して使用することができる。

これら樹脂の中では親水性モノマーである、アクリル酸、メタクリル酸、α−エチルアクリル酸、クロトン酸、マレイン酸、フマル酸等の二重結合を有する不飽和脂肪族カルボン酸によるアニオン性基を有し、スチレン、α−メチルスチレン、β−メチルスチレン、2,4−ジメチルスチレン、αエチルスチレン等のスチレン系モノマーを疎水性部分の構成成分として含有するスチレンアクリル酸系樹脂が好ましい。スチレンアクリル酸系樹脂としては、全モノマー成分に対して60質量%以上のスチレン系モノマーを有し、且つ既述のようにスチレン系樹脂の酸価が50〜300、重量平均分子量が7500〜40000の範囲内の樹脂が好ましい。

【0038】

スチレンアクリル酸系樹脂の原料であるスチレン系モノマーの使用比率は、60〜90質量%であることがより好ましく、中でも70〜90質量%であることが特に好ましい。スチレン系モノマーの使用比率が60質量%未満であると、カーボンブラックへのスチレン系樹脂の親和性が不充分となり、インクジェット記録用水性顔料分散液の分散安定性が低下する傾向がある。また、スチレン系モノマー単位の総和が、全モノマー単位の総和の90質量%以下であると、分散に寄与するアニオン性基を有するモノマー単位の含有量を確保できるため、水系での分散安定性、長期保存安定性が悪化する危険性を防ぐことができる。スチレン系モノマーの量が上記範囲であると、スチレン系樹脂の水性媒体に対する溶解性が損なわれることがなく、インクジェット記録用水性顔料分散液における顔料の分散性や分散安定性を向上させることができる。

【0039】

スチレン系モノマーと共重合させるラジカル重合性の二重結合を有する不飽和脂肪族カルボン酸としては、アクリル酸、メタアクリル酸を使用するのが好ましく、両者を併用するのが特に好ましい。アクリル酸とメタクリル酸を併用することによって、樹脂合成時の共重合性が向上して、樹脂の均一性が良くなる。この結果、保存安定性が良好なインクジェット記録用水性顔料分散液を得られる傾向がある。

【0040】

スチレンアクリル酸系樹脂には、スチレン系モノマー及びラジカル重合性の二重結合を有する不飽和脂肪族カルボン酸以外の公知のモノマーを使用できる。そのようなモノマーの例としては、メチルアクリレート、メチルメタクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート、2−エチルブチルアクリレート、1、3−ジメチルブチルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、エチルメタアクリレート、n−ブチルメタアクリレート、2−メチルブチルメタアクリレート、ペンチルメタアクリレート、ヘプチルメタアクリレート、ノニルメタアクリレート等のアクリル酸エステル類及びメタアクリル酸エステル類;3−エトキシプロピルアクリレート、3−エトキシブチルアクリレート、ジメチルアミノエチルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシブチルアクリレート、エチル−α−(ヒドロキシメチル)アクリレート、ジメチルアミノエチルメタアクリレート、ヒドロキシエチルメタアクリレート、ヒドロキシプロピルメタアクリレートのようなアクリル酸エステル誘導体及びメタクリル酸エステル誘導体;フェニルアクリレート、ベンジルアクリレート、フェニルエチルアクリレート、フェニルエチルメタアクリレートのようなアクリル酸アリールエステル類及びアクリル酸アラルキルエステル類;ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、グリセリン、ビスフェノールAのような多価アルコールのモノアクリル酸エステル類あるいはモノメタアクリル酸エステル類;マレイン酸ジメチル、マレイン酸ジエチルのようなマレイン酸ジアルキルエステル、酢酸ビニル等を挙げることができる。これらのモノマーはその1種又は2種以上をモノマー成分として添加することができる。

【0041】

スチレンアクリル酸系樹脂の製造方法としては、通常の重合方法を採ることが可能で、溶液重合、懸濁重合、塊状重合等、重合触媒の存在下に重合反応を行う方法が挙げられる。重合触媒としては、例えば、2、2´−アゾビス(2、4−ジメチルバレロニトリル)、2、2´−アゾビスイソブチロニトリル、1、1´−アゾビス(シクロヘキサン−1−カルボニトリル)、ベンゾイルパーオキサイド、ジブチルパーオキサイド、ブチルパーオキシベンゾエート等が挙げられ、その使用量はビニルモノマー成分の0.1〜10.0質量%が好ましい。

【0042】

使用するスチレンアクリル酸系樹脂のガラス転移点は90℃以上あることが好ましい。100℃以上で150℃以下であることがさらに好ましい。ガラス転移点が90℃以上であると、インクジェット記録用インクの熱安定性が向上する。このため前記水性顔料分散液から作製されたインクジェット記録用水性インクをサーマルジェット方式のインクジェット記録用に用いても、繰り返し加熱によって吐出不良を起こすような特性変化を生じず、好ましい。なお本発明で使用するスチレン系樹脂のガラス転移点は、示差走査熱量計で測定される値である。

【0043】

本発明の特性測定方法をより好適に適用しうるインクジェット記録用顔料分散液においては、カーボンブラック100質量部に対する、スチレン系樹脂の含有量は10から50質量部であることが好ましく、10から40質量部であることがさらに好ましい。スチレン系樹脂の含有量が10質量部未満であると、インクジェット記録用顔料分散液の分散安定性が低下するとともに、本分散液を用いたインク組成物の画像耐摩擦性が低下する傾向にあり、50質量部を超えた場合は、インク組成物の粘度が高くなりすぎる傾向が認められる。

【0044】

水性顔料分散液の製造時に使用する塩基性化合物としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等を例示でき、特に水酸化カリウムが好ましい。また、塩基性化合物の添加量は、スチレン系樹脂が有する全カルボキシル基を中和するために必要な量の0.8〜1.2倍に相当する量であることが好ましい。

【0045】

塩基性化合物は水溶液、又は有機溶剤溶液として添加することが好ましい。この場合、塩基性化合物の水溶液又は有機溶剤溶液の濃度は、20質量%〜50質量%であることが好ましい。また、塩基性化合物を溶解する有機溶剤としては、メタノール、エタノール、イソプロパノール、等のアルコール系溶剤を用いることが好ましい。中でも、本発明では、水溶液を用いることが好ましい。

【0046】

本発明の特性測定方法をより良好に適用しうる、インクジェット記録用インクの製造方法における製造用の水溶性有機溶剤Bとしては公知慣用のものが使用でき、例えばグリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、1、3−プロパンジオール、1、4−ブタンジオール、1、5−ペンタンジオール、1、6−ヘキサンジオール、1、2、6−ヘキサントリオール、トリメチロールプロパン、ペンタエリスリトール等のポリオール類、2−ピロリドン、N−メチル−2−ピロリドン、ε−カプロラクタム等のラクタム類、1、3−ジメチルイミダゾリジノン等が挙げられる。

【0047】

上記湿潤剤は、スチレン系樹脂の溶解力が強くなく、該樹脂濃度を25質量%として前記湿潤剤と前記スチレン系樹脂を撹拌したときに、均一溶液とならないものが好ましい。さらにインクジェット記録用水性インク中に前記湿潤剤が5質量%以上残存した場合、該水性インクの特性を低下させないものであることが好ましい。湿潤剤の添加量は、カーボンブラック100質量部に対して、60〜200質量部であることが好ましい。

【0048】

以上に記載された原材料を使用して水性顔料分散液を製造する方法を、以下に詳細に説明する。

【0049】

本発明の製造方法においては、既述した顆粒カーボンブラックを、アニオン性基を有する樹脂、及び塩基性化合物とともに水溶性有機溶剤Bを含有する水性媒体中に分散する。水性媒体中への分散に際しては、上記を一括に配合した混合物をそのまま分散装置において分散させることも可能であるが、造粒化されたカーボンブラック、アニオン性基を有する樹脂、塩基性化合物、湿潤剤となりうる水溶性有機溶剤Bを含有する混合物を混練して、顔料分散体である固形着色混練物を作製する混練工程を有する製造方法を用いることが良好な分散特性を得る点において好ましく、前記顔料分散体である固形着色混練物を水性媒体中に混合、撹拌する混合工程を経て分散をおこなうことが好ましい。混練する際には、上記混合物を高剪断力下で混練することが好ましい。高剪断力下で混練することにより、顆粒状カーボンブラックが粉砕され、更にその表面にスチレン系樹脂の吸着が進行し、均一な混練物が得られる。

【0050】

水性媒体中に分散される前記固形の顔料分散体の固形分濃度は50〜80質量%であることが好ましく、前記混練工程において混練する際の、インクジェットインク用着色混練物である顔料分散体中の固形分濃度も50〜80質量%であることが好ましい。固形分濃度をこのような範囲にすることで、混練物に十分な剪断力を与えることができ、顆粒カーボンブラックの粉砕が不十分となることがなく、均一な顔料分散体である混練物を得ることができる。また混練時の温度は混練物に十分な剪断力が加わるように、前記スチレン系樹脂の温度特性を考慮して適宜調整を行うことができるが、前記スチレン系樹脂のガラス転移点より低く、かつ該ガラス転移点との温度差が50℃より小さい範囲で行うことが好ましい。このような温度範囲で混練を行うことにより、混練温度の上昇に伴う混練物の粘度低下によって剪断力が不足することがなく、また固形分濃度が上昇しにくいため混練終了後の顔料分散体である混練物が極めて固形分比の高い状態となることがなく、該混練物の分散が困難となることがない。

【0051】

インクジェットインク用着色混練物を製造する際には、二本ロール等の撹拌槽を有しない開放型の混練機を用いるよりは、撹拌槽を有する密閉型の混練機を用いることが好ましい。このような混練機を使用すると、混練工程の後に顔料分散体である混練物を水性媒体中に混合、撹拌する混合工程を経て、一つの装置でインクジェット記録用水性顔料分散液を作製することが容易であり、顔料分散体を直接希釈してインクジェット記録用水性顔料分散液を製造することが可能である。撹拌槽を有する混練機の具体例としてはプラネタリーミキサーが好ましい。プラネタリーミキサーは二本ロール等と比較すると、混練時の粘度及び負荷剪断力の調整が容易であって広い範囲の粘度領域で混練処理が可能であり、更に水性媒体の添加及び減圧溜去も可能であるため、混練工程後の混合工程にもそのまま使用することが可能である。

【0052】

インクジェットインク用着色混練物である顔料分散体を混合撹拌することにより、これを分散、希釈する際に使用する水性媒体は、インクジェット記録用水性顔料分散液の乾燥防止、および分散処理実施時の粘度調整の必要性から湿潤剤としての水溶性有機溶剤を含んでいても良く、その量はインクジェットインク用着色混練物中の湿潤剤と合わせて、インクジェット記録用水性顔料分散液中に3〜50質量%であることが好ましく、5〜40質量%であることがより好ましい。この下限未満では、乾燥防止効果が不十分となる傾向にあり、上記上限を超えると分散液の分散安定性が低下する傾向にある。混練物の製造時と、これを希釈する際の水性媒体に使用される湿潤剤は、同一でも良く、異なっていても良い。

【0053】

混練後のインクジェットインク用着色混練物である顔料分散体を、水性媒体中に混合、撹拌する工程を経て希釈、分散して得たインクジェット記録用水性顔料分散液は、更に分散機により分散処理することができる。分散処理を行うことによって、インクジェット記録用水性顔料分散液中の粗大分散粒子が更に粉砕され、インク流路の閉塞を抑えることができるからである。

【0054】

分散処理を行う際の分散機としては、公知慣用の機器が使用でき、例えば、超音波ホモジナイザー、高圧ホモジナイザー、ペイントシェーカー、ボールミル、ロールミル、サンドミル、サンドグラインダー、ダイノーミル、ディスパーマット、ナノミル、SCミル、ナノマイザー等を挙げることができ、これらのうちの1つを単独で用いてもよく、2種類以上装置を組み合わせて用いてもよい。

【0055】

本発明で得られるインクジェット記録用水性顔料分散液中の、粗大粒子数は少ないが、より粗大粒子数を減らし、インク流路の閉塞を改善するために、混練後の希釈後、又は上記分散機による分散処理後に、遠心分離、あるいは濾過処理等により粗大粒子を除去しても良い。

【0056】

上述のように作製された水性顔料分散液からインクジェット記録用水性インクを製造するためには、上記水性顔料分散液を、さらに水性媒体にて希釈して、必要な添加剤成分添加し、成分を調整して行うことができる。インクジェット記録用水性インクとしては最終的には顔料濃度は2〜10質量%程度が好ましく、この範囲の顔料濃度に調製される。

水性顔料分散液を希釈する水性媒体は水のみでもよいが、インクジェット記録用水性インク中で、乾燥防止、粘度調整、濃度調整等の諸機能を発揮することができる水溶性有機溶剤を配合することができる。水溶性有機溶剤としては、上述の水性顔料分散液用混練物を分散するために用いたと水溶性有機溶剤と同様のものを使用することができる。また、記録媒体への浸透性を示す水溶性有機溶剤が配合されていると、顔料インクに浸透性を付与することができ好ましい。

インク化の工程において濾過や遠心分離等の粗大粒子除去工程によって水性顔料分散液中の粗大粒子数を低減することができる。しかしこれら工程前の粗大粒子数の大小は、該工程にかかる負担の大小に直接影響し、生産効率の差となって現れると共に、工程前の粗大粒子数の大小関係がそのまま維持されて最終的なインクジェット記録用水性インクの特性に反映される。

【0057】

顔料インクである本発明のインクジェット記録用水性インクには、水性媒体と水性顔料分散液の他に、例えば公知の添加剤などを配合することができる。配合可能なものとしては、例えばアルカリ剤、p H 調整剤、界面活性剤、防腐剤、キレート剤、可塑剤、酸化防止剤、紫外線吸収剤、紫外線硬化性樹脂などを例示することができる。

このようにして製造されたインクジェット記録用水性インクは、適用するインクジェットの方式によっては特に限定されず、連続噴射型( 荷電制御型、スプレー型など) 、オンデマンド型(ピエゾ方式、サーマル方式、静電吸引方式など)などの種々の方式のインクジェット記録装置に適用できる。特にサーマル方式のインクジェット記録装置に適用した場合に、分散安定性、保存安定性に加え、コゲーションの発生を長期にわたって抑制することができ、極めて安定したインク吐出が可能となる。また粗大粒子が大幅に低減されていることから、特に長期の連続安定吐出を必要とする適用分野において大きな効果を発揮する。

【実施例】

【0058】

以下に本発明の顆粒状カーボンブラックの特性測定方法を、上記のインクジェット記録用水性インク、該水性インクを製造するためのインクジェット記録用水性顔料分散体に適用した場合の実施例について記載する。本発明を実施例によってさらに詳細に説明するが、本発明はその要旨を超えない限り以下の実施例によって限定されるものではない。なお、以下の例において「部」及び「%」は特に断りがない限り質量基準である。また以下、実施例中に示す物性値の測定方法及び評価方法は次の通りである。

【0059】

(カーボンブラックへのトリエチレングリコール浸透速度係数測定方法)

KRUSS社製自動表面張力計(Tensiometer K100 MK2)を用いて、1.5gのカーボンブラックが充填された円筒容器(内径12mm×高さ46mm)の底部の穴(放射状に配置された41個の穴(直径1.3mm))から、トリエチレングリコールを上方に向かって浸透させ、測定開始後t1、t2秒後の溶剤浸透重量m1、m2を測定した。測定結果から、式V=((m2)2−(m1)2)/(t2−t1)を用いて浸透速度係数を算出した。桁数による混乱を避けるため、得られた係数を104倍し、有効数字を小数点1桁までとする。単位は「×10−4g2/s」である。3回測定の平均値を測定値とし、特別な規定がないときは、測定値と平均値との差が20%を超えないことを要する。同方法で造粒前後のカーボンブラックへのトリエチレングリコール浸透速度係数を算出し、それぞれを「Va」、「Vb」とし、「Va/Vb」を浸透速度係数比とする。なお、なお、本実施例においてカーボンブラックを円筒容器に充填する際は、容器に投入したカーボンブラックの高さが、容器底面から25mmになるまで容器付属の専用の蓋(ねじ込み式)で圧縮し圧縮後の体積を同一とした。

【0060】

なお造粒前のカーボンブラックの入手が困難なときは、顆粒状カーボンブラックを解砕して粉末状カーボンブラックとしてこれを造粒前のカーボンブラックとして測定を進めることができる。以下に顆粒状のカーボンブラックを解砕して、造粒前相当の測定用カーボンブラック粉末を作製するための方法を記載する。

【0061】

(顆粒状カーボンブラックの解砕方法)

乳鉢に所定量の顆粒カーボンブラックを入れ、乳棒で10分以上すり潰す。乳鉢と乳棒の材質は特に限定することはなく、磁製、ガラス製、ステンレス、メノウまたはアランダム製などを用いることができる。また顆粒カーボンブラックを乳鉢ですり潰す際、乳棒を乳鉢壁面に強く擦り付けると、粉砕された顆粒カーボンブラックが乳鉢表面で再び凝集することがあるので、上方より押し付けるように粉砕することが望ましい。粉砕されたカーボンブラックを目開き0.15mmのふるいで分離し、残存する顆粒を取り除いて測定用試料とした。

【0062】

(嵩比重測定方法)

JISK6219−2の方法に準拠して、顆粒カーボンブラックの嵩比重を測定した。具体的な測定方法は以下の通りである。

(1)体積30cm3の円筒容器に、偏りが発生しないように顆粒カーボンを充填し、試料の質量を容器体積(30cm3)で除して試料の密度を求め、これを4℃の水の密度(1.0cm3/g)で除し、比重を求めた。

(2)3回測定の平均値を試料の比重とする。

【0063】

(加熱減水分測定法)

JISK6218−1の方法に準拠して、顆粒カーボンブラックの加熱減水分を測定した。

【0064】

さらに上記顆粒状カーボンブラックを用いて作製された水性顔料分散液について以下の物性を測定した。

(平均粒子径測定方法)

日機装社製ナノトラック粒度分布測定装置「UPA150」を用いて、イオン交換水で2000倍に希釈した顔料分散液の平均粒子径を測定した。その測定は、顔料分散液約4mlを測定セルに入れて、レーザー光の散乱光を検出することにより、粒子径が測定される。測定時に入力するパラメータとしては、粘度(イオン交換水希釈後の顔料分散液粘度)、分散粒子の密度(カーボンブラックの真比重)、イオン交換水の密度がある。なお、測定温度は25℃であった。測定結果として得られ表示される体積平均粒子径(MV)を平均分散粒子径の値(単位:nm)とした。測定時間30秒で3回測定を行い、得られた結果の平均値を平均分散粒子径とする。

【0065】

(粗大粒子数測定方法)

Particle Sizing Systems社製Accusizer 780 APSを用いて、イオン交換水で500〜1000倍に希釈した顔料分散液に含まれる直径0.5μm以上の粒子数を測定した。その測定は、顔料分散液4mlを装置に充填し、測定部を通過する粒子を光学的手段を用いて検出するものである。測定時に入力するパラメータとしては、分散液の希釈倍率、装置への充填重量がある。測定結果に希釈濃度の数値をかけ、実施例で作製される顔料濃度14.5質量%の顔料分散液1ml中に含まれる粒子の個数を粗大粒子数とする。通常得られる値は桁数が高く比較が困難なので、106で除し単位を「×106個/ml」とする。3回測定を行い得られた結果の平均値を粗大粒子数とする。

以下実施例で使用する顆粒状カーボンブラックの特性値を表1に示す。

【0066】

【表1】

【0067】

(実施例1)

顆粒状カーボンブラックAについて、トリエチレングリコールを浸透用の水溶性有機溶剤として測定を行ったところ、カーボンブラックAについては、浸透速度係数Vaが9.3、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.3で、比率Rは2.8であった。また、嵩比重が0.39、加熱減水分が0.6%であった。このカーボンブラックAを使用して下記組成の混合物を、容量50LのプラネタリーミキサーPLM−50V(株式会社井上製作所製)に仕込み、ジャケットを60℃に加温し、自転回転数36回転/分、公転回転数12回転/分で撹拌してカーボンブラックとスチレンアクリル酸系樹脂(酸価:152、分子量:11000、スチレン:アクリル酸:メタクリル酸=77:10:13)の混練物を得た。

(a)カーボンブラックA 50部

(b)スチレンアクリル酸系樹脂 20部

(c)8N−酸化カリウム水溶液 9部

(d)トリエチレングリコール 55部

混練物の形成を確認後、1時間混練を継続した後、60℃に加温したイオン交換水を徐々に加えながらさらに混練を継続した。最終的にイオン交換水を120部加え、カーボンブラック濃度が20%の分散液を得た。プラネタリーミキサーから取り出したブラック色分散液をイオン交換水で更に希釈し、カーボンブラック濃度14.5%の分散液を得た(混練製法)。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0068】

(実施例2)

実施例1において、カーボンブラックAに代えて、カーボンブラックBを使用した以外は、実施例1と同様にして、カーボンブラックBの特性を測定したところ、カーボンブラックBについてはトリエチレングリコール浸透速度係数Vaが7.7、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.7で、比率Rは2.1であった。また、嵩比重が0.38、加熱減水分が0.5%であった。このカーボンブラックBを使用して実施例1と同様にして濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0069】

(実施例3)

実施例1において、カーボンブラックAに代えて、カーボンブラックCを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックCについてはトリエチレングリコール浸透速度係数Vaが6.2、これを解砕して作製した粉末状試料の浸透速度係数Vbが4.4で、比率Rは1.4であった。また嵩比重が0.41、加熱減水分が0.8%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0070】

(実施例4)

実施例1において、カーボンブラックAに代えて、カーボンブラックDを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックDいついてはトリエチレングリコール浸透速度係数Vaが1.9、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.1で、比率Rは0.6であった。また嵩比重が0.41、加熱減水分が0.5%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0071】

(実施例5)

実施例1において、カーボンブラックAに代えて、カーボンブラックEを使用した以外は、実施例1と同様にして、カーボンブラック濃度14.5%の分散液を得た。カーボンブラックEについてはトリエチレングリコール浸透速度係数Vaが2.5、これを解砕して作製した粉末状試料の浸透速度係数Vbが3.7で、比率Rは0.7であった。また嵩比重が0.38、加熱減水分が0.7%であった。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0072】

(実施例6)

下記組成の混合物を、250mlのポリ容器に仕込み、直径1.25mmのジルコニアビーズと共にペイントシェイカーで4時間撹拌し、カーボンブラック濃度が14.5%の分散液を得た(ビーズミル製法)。

(a)カーボンブラックA 50部

(b)スチレンアクリル酸系樹脂 20部

(c)8N−酸化カリウム水溶液 9部

(d)トリエチレングリコール 55部

(e)イオン交換水 210部

分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0073】

(実施例7)

実施例6においてカーボンブラックAに代えてカーボンブラックBを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0074】

(実施例8)

実施例6においてカーボンブラックAに代えてカーボンブラックCを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0075】

(実施例9)

実施例6においてカーボンブラックAに代えてカーボンブラックDを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0076】

(実施例10)

実施例4においてカーボンブラックAに代えてカーボンブラックEを使用した以外は実施例6と同様にして、カーボンブラック濃度14.5%の分散液を得た。分散液の粗大粒子数と平均分散粒子径を表2に示す。

【0077】

【表2】

☆:粗大粒子数は顔料濃度14.5質量%のときの数値である。

【0078】

表2より明らかなように、本発明の特性測定方法で測定した浸透速度係数の比率Rが大きくなると、それぞれの製造方法で作製した水性顔料分散液中の粗大粒子数が少なくなっている。図1に粒径0.5μm以上の粗大粒子数を、浸透速度係数の比率Rに対してプロットした図を示す。浸透度測定係数の比率Rが水性顔料分散液中の粗大粒子数と良好な相関を示すことがわかる。混練製法を用いた実施例の方がより良好な粗大粒子数の低減状況を示し、実施例4と実施例5のように近接した浸透速度係数の比Rの値において、それに対応した近接した粗大粒子数の近い値を示している。また双方の製法を用いた実施例においては、Rの値の上昇に伴って粗大粒子数の減少はより進行するものの、R=2.0以上の領域では粗大粒子数の低減度合いがやや低下しており、粗大粒子数の低減効果が少しずつ飽和に近づいている状況が観察される。

【産業上の利用可能性】

【0079】

本発明の顆粒状カーボンブラックの特性測定方法によれば、得られる特性値が、該カーボンブラックを水性媒体中に分散させたときの、粗大粒子数に良好に相関しており、実際の水性顔料分散液及びインクジェット記録用インクの製造に先立って、原材料である顆粒状カーボンブラックの特性測定から粗大粒子の発生状況を予測することができる。このため本測定方法をカーボンブラックの選定や、カーボンブラックを用いたインクジェット記録用水性インクの製品試験、原材料であるカーボンブラックの受け入れ試験等に適用して、粗大粒子数が少なく、インクジェット記録用インクを作製したときに吐出安定性を顕著に向上させることのできるインクジェット記録用水性顔料分散液を提供することができる。

【特許請求の範囲】

【請求項1】

顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

Va=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックへの浸透速度係数Vaと、前記顆粒状カーボンブラックを造粒前のカーボンブラックに置き換えて同様に測定して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求め、前記比率Rの大きさは、前記顆粒状カーボンブラックを、水溶性有機溶剤Bを含有する水性媒体中に分散したときの、該水性媒体中に存在するカーボンブラックの粗大粒子数に相関するものである顆粒状カーボンブラックの特性測定方法。

【請求項2】

前記粗大粒子数は、0.5μm以上の粒径を有する粒子の数である請求項1に記載の顆粒状カーボンブラックの特性測定方法。

【請求項3】

前記粗大粒子数はインクジェット記録用インクの製造における、分散工程後の値である請求項1または2に記載の顆粒状カーボンブラックの特性測定方法。

【請求項4】

前記水溶性有機溶剤A及び前記水溶性有機溶剤Bは、沸点130℃以上の水溶性有機溶剤である請求項1〜3のいずれか1項に記載の顆粒状カーボンブラックの特性測定方法。

【請求項5】

前記水溶性有機溶剤A及び前記水溶性有機溶剤Bは、沸点170℃以上の多価アルコールである請求項4に顆粒状カーボンブラックの特性測定方法。

【請求項6】

前記水溶性有機溶剤Aと前記水溶性有機溶剤Bとは同一の化合物である請求項1〜5のいずれか1項に記載の顆粒状カーボンブラックの測定方法。

【請求項7】

前記多価アルコールはトリエチレングリコールである請求項5に記載の顆粒状カーボンブラックの特性測定方法。

【請求項8】

前記インクジェット記録用インクの製造は、顆粒状カーボンブラック、分散樹脂、高沸点水溶性有機溶剤を含有する混合物を混練して、常温で固体の顔料分散体を作製する混練工程を有する請求項3〜7のいずれか1項に記載の顆粒状カーボンブラックの特性測定方法。

【請求項1】

顆粒状カーボンブラックの特性測定方法であって、一定の体積圧縮率で前記顆粒状カーボンブラックが充填された容器の底部から、水溶性有機溶剤Aを上方に向かって浸透させ、測定開始後t1、t2の前記水溶性有機溶剤の浸透重量m1とm2を測定し、

Va=((m2)2−(m1)2)/(t2−t1)

で求められる前記顆粒状カーボンブラックへの浸透速度係数Vaと、前記顆粒状カーボンブラックを造粒前のカーボンブラックに置き換えて同様に測定して求められる浸透速度係数Vbとの比率

R=(Va/Vb)

を求め、前記比率Rの大きさは、前記顆粒状カーボンブラックを、水溶性有機溶剤Bを含有する水性媒体中に分散したときの、該水性媒体中に存在するカーボンブラックの粗大粒子数に相関するものである顆粒状カーボンブラックの特性測定方法。

【請求項2】

前記粗大粒子数は、0.5μm以上の粒径を有する粒子の数である請求項1に記載の顆粒状カーボンブラックの特性測定方法。

【請求項3】

前記粗大粒子数はインクジェット記録用インクの製造における、分散工程後の値である請求項1または2に記載の顆粒状カーボンブラックの特性測定方法。

【請求項4】

前記水溶性有機溶剤A及び前記水溶性有機溶剤Bは、沸点130℃以上の水溶性有機溶剤である請求項1〜3のいずれか1項に記載の顆粒状カーボンブラックの特性測定方法。

【請求項5】

前記水溶性有機溶剤A及び前記水溶性有機溶剤Bは、沸点170℃以上の多価アルコールである請求項4に顆粒状カーボンブラックの特性測定方法。

【請求項6】

前記水溶性有機溶剤Aと前記水溶性有機溶剤Bとは同一の化合物である請求項1〜5のいずれか1項に記載の顆粒状カーボンブラックの測定方法。

【請求項7】

前記多価アルコールはトリエチレングリコールである請求項5に記載の顆粒状カーボンブラックの特性測定方法。

【請求項8】

前記インクジェット記録用インクの製造は、顆粒状カーボンブラック、分散樹脂、高沸点水溶性有機溶剤を含有する混合物を混練して、常温で固体の顔料分散体を作製する混練工程を有する請求項3〜7のいずれか1項に記載の顆粒状カーボンブラックの特性測定方法。

【図1】

【公開番号】特開2012−189576(P2012−189576A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−252610(P2011−252610)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]