顔料分散液の製造方法

【課題】微粒子の大きさの均一性を高めることができる顔料分散液の製造方法を提供する。

【解決手段】流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmである顔料分散液の製造方法。

【解決手段】流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmである顔料分散液の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、顔料分散液の製造方法に関するものである。

【背景技術】

【0002】

近年、インクジェットプリンタに用いられる顔料等の製造に係る化学工業や、医薬品、試薬等の製造に係る医薬品工業の分野では、マイクロミキサ又はマイクロリアクタと呼ばれる微小容器を用いた新しい製造プロセスの開発が進められている。従来のバッチ式の反応装置においては一次生成物が反応装置内で引き続き反応をすることから、生成物の不均一性が生じる恐れがある。特に微粒子を製造する場合においては、一度生成した微粒子の一次粒子が反応によりさらに成長し、微粒子の大きさに不均一さが生じてしまう可能性がある。それに対しマイクロミキサでは流体同士がマイクロスケールの流路内を連続的に殆ど滞留することなく流通するため、一度生成した微粒子が再び反応することを防止でき、微粒子の大きさの均一性を高めることができる。なお、マイクロミキサとマイクロリアクタとは基本的な構造が共通とされているが、特に、複数の溶液を混合する際に化学反応を伴うものをマイクロリアクタと言う場合がある。このことから、マイクロミキサには、マイクロリアクタが含まれるものとして以下の説明を行う。

【0003】

このようなマイクロミキサとしては、図16に示すように、2つの微小液滴を衝突させて混合する方法が開示されている(特許文献1)。これは、液滴噴出機1601から斜面1603上の所定の位置Xに微小液滴Aを吐出、付着させた後、液滴吐出器1602より斜面1603上の所定の位置Xに微小液滴Bを吐出することにより、両液滴を衝突させる方法である。また、図17に示すように、斜めのノズルが機械加工により形成された金属製のマイクロミキサが販売されている(Institut fur Mikrotechnik Mainz社製、Impinging Jet Micro Mixer)。これは、ノズル1701、1702より液体を吐出させ、吐出された液体を空中で混合させるマイクロミキサである。上記のような特徴を有するマイクロミキサを用いれば、混合及び反応の場として大容積のタンク等を用いた従来のバッチ法と比較し、微小でかつ狭い粒度分布を有する粒子を生成することができる。

【特許文献1】特開平11−262644

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような技術において、空中で混合した反応液を受け取る工程で微粒子の大きさの均一性を高めるのがまだ十分では無いことが課題となっていた。

本発明は、この様な背景技術に鑑みてなされたものであり、空中で衝突させ生成した反応液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができる顔料分散液の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

上記課題を解決するための顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする。

【0006】

また、上記課題を解決するための顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする。

【0007】

上記課題を解決するための顔料分散液の製造方法は、前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする。

【発明の効果】

【0008】

本発明は、微粒子の大きさの均一性を高めることができる顔料分散液の製造方法を提供できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の概略を説明し、続いて本発明を詳細に説明する。

本発明の顔料分散液の製造方法は、第1及び第2の噴出機の吐出口からから顔料溶解液と貧溶媒とを吐出させる。次に、空中で顔料溶解液と貧溶媒とを衝突させ、顔料溶解液と貧溶媒とを一つの流体として流れさせて顔料の析出反応を行う。続いて、析出反応により生成された顔料分散液を貯留する。

【0010】

その第1の実施態様の顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする。

【0011】

その第2の実施態様の顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする。

【0012】

上記の2つの実施態様に示す工程により、微粒子の大きさの均一性を高めることができる。

また、前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする。

【0013】

本発明の第1の実施態様の顔料分散液の製造方法について詳細に説明する。

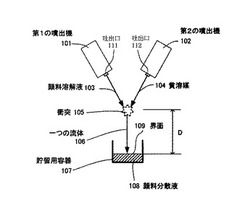

図1は、本発明の顔料分散液製造方法の一実施形態を説明する模式図である。図に示すように、第1の噴出機101と第2の噴出機102は、吐出ノズルの吐出方向が、空中で交差するように配置されている。第1の噴出機101の吐出口111から顔料溶解液103が吐出される。同様に第2の噴出機102の吐出口112から貧溶媒104が吐出される。顔料溶解液103と貧溶媒104とを空中で衝突させ、一つの流体106として下方へ流れさせる。この時、一つの流体106は空中で顔料の析出反応が行われる。次に、一つの流体106は貯留用容器107中に注がれる。このとき、顔料溶解液103と貧溶媒104とを衝突させる位置105から貯留された顔料分散液108の液相と気相の界面109までの距離をDとすると、50mm≦D≦100mmである。

【0014】

本発明の第2の実施態様の顔料分散液の製造方法について詳細に説明する。

図2は、本発明の顔料分散液製造方法の他の実施形態を説明する模式図である。図に示すように、第1の噴出機201と第2の噴出機202は、吐出ノズルの吐出方向が、空中で交差するように配置されている。第1の噴出機201の吐出口211から顔料溶解液203が吐出される。同様に第2の噴出機202の吐出口212から貧溶媒204が吐出される。顔料溶解液203と貧溶媒204とを空中で衝突させ、一つの流体206として下方へ流れさせる。この時、一つの流体206は空中で顔料の析出反応が行われる。次に、一つの流体206を衝突用部材207に衝突させる。最後に、衝突用部材207から顔料分散液209を貯留容器210に回収する。このとき、顔料溶解液203と貧溶媒204とを衝突させる位置205と、一つの流体206が衝突用部材207に衝突する位置208を結んだ距離をLとすると、50mm≦L≦100mmである。

【0015】

第1の噴出機101、201および第2の噴出機102、202は、液体を連続的に吐出する液体吐出手段が好ましい。このような液体吐出手段としては、部材にノズルを形成したものと液体搬送用ポンプとの組合せがある。前記部材は、耐薬品性を有する材料が好ましい。例えば、ガラス、ステンレス鋼、フッ素樹脂が挙げられる。

【0016】

衝突用部材207および貯留用容器107、210の材質は、耐薬品性を備えたものが好ましい。顔料分散液により衝突用部材や貯留用容器が腐食されることを防ぐためである。

【0017】

顔料溶解液103、203および貧溶媒104、204は空中で衝突した後、一つの流体として流れさせることが好ましい。上記の液体が衝突時に飛散すると、未反応の液体と一度生成した微粒子とが再び反応する。その結果、微粒子の大きさの均一性を保てなくなる。

【0018】

顔料溶解液と貧溶媒とが空中で衝突した際に飛散することを防ぐため、噴出機のノズル寸法、顔料溶解液および貧溶媒の流速、顔料溶解液と貧溶媒とが衝突する角度、吐出した液体のレイノルズ数について説明する。

【0019】

ノズルの寸法について説明する。ノズルの直径は、10μm以上1000μm以下の範囲が好ましい。

吐出させる顔料溶解液と貧溶媒の流速は、0.1m/s以上50m/s以下の範囲が好ましい。

【0020】

吐出させた顔料溶解液と貧溶媒とが衝突する角度は、10°以上90°以下の範囲が好ましい。

また、上記の条件に加えて、ノズルから吐出された顔料溶解液と貧溶媒のレイノルズ数は2000以下、さらに1000以下であることが好ましい。レイノルズ数が2000を超えると、顔料溶解液と貧溶媒の衝突時に、液体が飛散する恐れがある。なお、吐出する液体のレイノルズ数(Re)は、代表長さにノズル径d、代表速度に流量とノズル径から求めた流速u,液体の動粘性係数vを用いて、以下の式(1)で表される。

【0021】

【数1】

【0022】

本発明では、上記のように噴出機から顔料溶解液と貧溶媒とを吐出させ、空中で顔料溶解液と貧溶媒とを衝突させ、顔料溶解液と貧溶媒とを一つの流体として流れさせる。前記一つの流体の中で顔料の析出反応が行われ、生成された顔料分散液を貯留用容器に貯留する。ここで、上記のように空中で生成した顔料分散液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができる。

【実施例】

【0023】

以下、実施例を示し本発明をさらに具体的に説明する。

実施例1

図を用いて本発明の顔料分散液の製造方法を説明する。図3は、本発明を適用できる顔料分散液製造システムを説明する図である。図4は図3の顔料分散液製造システムで用いられる流体処理装置の斜視図である。また、図5(a)は、流体処理装置を下側から見た図、図5(b)は図5(a)のB−B’における断面図、図5(c)は図5(b)のC−C’における断面図である。図5(d)は図5(c)のD−D’における断面図、図5(e)は図5(a)のE−E’における断面図である。

【0024】

まず、図3を用いて顔料分散液製造システムの説明をする。301は、本発明の顔料分散液の製造方法を実施するための顔料分散液製造システムである。302は液体を搬送するための高圧ガス、303は搬送圧力を制御するためのレギュレータである。304と305は、顔料溶解液と貧溶媒とを貯留する第1のタンクと第2のタンクである。306は顔料溶解液と貧溶媒の流量を監視するための流量計、310は顔料分散液を貯留するタンクである。そして貯留用容器308には、流体処理装置307が組み込まれている。

【0025】

次に、図4を用いて流体処理装置について説明する。本実施例の流体処理装置は、第1の噴出機420と第2の噴出機421とが一つの基板に形成されており、流体分配流路基板410と、ノズル基板409を積層することで作製されている。401aから408a、401bから408bは、ノズル基板409に形成されたノズルであり、411aと411bはチューブコネクタである。流体分配流路基板410とノズル基板409は、シリコン基板を両面から垂直にエッチングを行うことで形成されている。ノズル基板409に形成されているノズル401bから408bは、片面からエッチングした穴と他面からエッチングした穴が連結することで形成されており、その際に穴同士の重心がずれるように構成されている。このように構成することで、各ノズルから吐出する流体は、基板に垂直ではなくある角度を持って吐出する。そして、ノズル401aから408aとノズル401bから408bは、それぞれ吐出方向が互いに交差するように配置されている。チューブコネクタ411aと411bは、ステンレスを加工して作られており、流体分配流路基板410と接着剤で接合されている。

【0026】

次に、図5を用いて流体処理装置を流れる流体の流れについて説明する。チューブコネクター411aから流入した顔料溶解液は、流入口412aから流入し、流体分配流路基板410に形成された流体分配流路413aにおいて8つに分岐する。そして、分岐した顔料溶解液はノズル基板409に形成されたノズル401aから408aより吐出する。また、チューブコネクタ411bから流入した貧溶媒もまったく同様にして401bから408bより吐出する。そして、ノズル401aから408aとノズル401bから408bの吐出方向は互いに交差するように配置されているため、吐出した流体は衝突し、衝突部において混合もしくは反応が生じる。

【0027】

ノズルの寸法について説明する。ノズル401aから408aは、直径100μmである。ノズル401bから408bは100×500μmである。ノズル401aから408aの中心とノズル401bから408bの中心との距離は350μmである。

【0028】

次に、顔料溶解液および貧溶媒について説明する。

貧溶媒はイオン交換水を使用する。顔料溶解液はC.I.Pigment Red 122のキナクリドン顔料10質量部にジメチルスルホキシド100質量部を加え懸濁させる。つづいて分散剤として、ポリオキシエチレンラウリルエーテルを40質量部加え、これらが溶解するまで25質量%水酸化カリウム水溶液を加えていくことで調整する。

【0029】

次に、本実施例における顔料分散液の製造法について図6を用いて説明する。顔料溶解液および貧溶媒の温度はともに室温である。顔料溶解液414はノズル401aから408aより流速7m/sで吐出され、貧溶媒415はノズル401bから408bより流速3m/sで吐出される。これにより、吐出された流体は空中で約30°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体416としてノズル基板409の下方に流れる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。続いて、一つの流体416を衝突用部材311に衝突させる。ここで、顔料溶解液414と貧溶媒415とが衝突する位置418と一つの流体416が衝突用部材311に衝突する位置419を結んだ距離L1は、50mmである。最後に、衝突用部材311を流れる顔料分散液417は貯留用容器308に回収される。

【0030】

ノズルから吐出させた顔料溶解液、貧溶媒のレイノルズ数について説明する。

まず、ノズル401aから408aから吐出させた顔料溶解液のレイノルズ数を求める。ここでは、顔料溶解液の動粘性係数に水の物性を用いる。式1に動粘性係数v=1.14×10-6m2/s、代表速度ua=7m/s、代表長さda=100×10-6m、を代入する。ノズル401aから408aから吐出された顔料溶解液のレイノルズ数は614である。

【0031】

次に、ノズル401bから408bから吐出させた貧溶媒のレイノルズ数を求める。ノズル401bから408bのノズル径dbは、各辺の長さがa、bとすると以下の式2から求める。

【0032】

【数2】

【0033】

a=100×10-6m、b=500×10-6mを式2に代入することにより、代表長さdb=167×10-6mが求まる。また、貧溶媒の動粘性係数は水の物性を用いる。式1に、代表速度ub=3m/s、代表長さdb=167×10-6m、動粘性係数v=1.14×10-6m2/sを代入する。ノズル401bから408bから吐出された貧溶媒のレイノルズ数は439である。

【0034】

次に、本発明の顔料分散液の製造方法の効果を説明するために、距離L1を変えて顔料分散液を生成した結果について説明する。

本実施例により生成した顔料分散液の粒度分布を図7に示す。顔料分散液に含まれる顔料の大きさの均一性は、ダイナミック光散乱光度により計測することができる。

【0035】

次に、距離L1を除く他の条件は本実施例と同一にし、距離L1を0、20、250mmに変えた場合の結果について説明する。距離L1が0mmとは図8に示すように、顔料溶解液414と貧溶媒415とが衝突する位置と、一つの流体416と衝突用部材311とが衝突する位置が同一の場合である。図9に各々の距離で生成した場合の顔料分散液の粒度分布を示す。いずれの場合も粒度分布は2ピークである。一方、図7に示すように、本発明によれば微粒子の大きさの均一性を高めることができる。なお、本発明において、微粒子の大きさの均一性を高めるとは、粒度分布において、ピークが1つになることを示す。

【0036】

本発明によれば、顔料溶解液と貧溶媒とを衝突させる位置と、一つの流体が衝突用部材に衝突する位置を結んだ距離Lを、50mm≦L≦100mmとすること、ノズルから吐出された顔料溶解液および貧溶媒のレイノルズ数を2000以下とすることにより、微粒子の大きさの均一性を高めることができる。

【0037】

実施例2

図10は本発明の実施例2の顔料分散液の製造方法を説明する図である。図11は実施例2で使用する流体処理装置を説明する図である。また、図11(a)は、流体処理装置を下側から見た図、図11(b)は図11(a)のB−B’における断面図、図11(c)は図11(b)のC−C’における断面図である。図11(d)は図11(c)のD−D’における断面図、図11(e)は図11(a)のE−E’における断面図である。図12は本実施例の顔料分散液製造システムを説明する図である。

【0038】

まず、本実施例の顔料分散液製造システムについて説明する。図12は本実施例の顔料分散液製造システムに用いる貯留用容器を説明する図である。貯留用容器516は流体処理装置515と衝突用部材514で構成されている。顔料分散液製造システムの貯留用容器を除く他の働きは実施例1と同一であり、チューブコネクター513a、513bはそれぞれ顔料溶解液および貧溶媒を貯留するタンクに接続されている。また、生成された顔料分散液517はコネクター518を経由して顔料分散液を貯留するタンクに回収される。

【0039】

次に、流体処理装置について説明する。本実施例の流体処理装置も実施例1と同様に、第1の噴出機530と第2の噴出機531とが一つの基板に形成されており、流体分配流路基板510と、ノズル基板509を積層することで作製されている。501aから508a、501bから508bは、ノズル基板509に形成されたノズルである。流体分配流路基板510は、シリコン基板を両面から垂直にエッチングを行うことで形成されている。ノズル基板509はガラス板からできており、図11(e)に示すような斜め穴をレーザー加工で開けることでノズル501bから508bが形成されている。そして、ノズル501aから508aとノズル501bから508bは、それぞれ吐出方向が互いに交差するように配置されている。チューブコネクタ513aと513bは、ステンレスを加工して作られており、流体分配流路基板510と接着剤で接合されている。

【0040】

次に、流体処理装置を流れる流体の流れについて説明する。チューブコネクター513aから流入した顔料溶解液は、流入口511aから流入し、流体分配流路基板510に形成された流体分配流路512aにおいて8つに分岐する。そして、分岐した顔料溶解液はノズル基板509に形成されたノズル501aから508aより吐出する。また、チューブコネクタ513bから流入した貧溶媒もまったく同様にして501bから508bより吐出する。そして、ノズル501aから508aとノズル501bから508bの吐出方向は互いに交差するように配置されているため吐出した流体は衝突し、衝突部において混合もしくは反応が生じる。

【0041】

ノズルの寸法について説明する。ノズル501aから508aおよびノズル501bから508bは、直径350μmである。ノズル501aから508aの中心とノズル501bから508bの中心との距離は3mmである。

【0042】

次に、本実施例における顔料分散液の製造法について図10を用いて説明する。本実施例で用いる顔料溶解液および貧溶媒の組成は、実施例1と同じである。顔料溶解液および貧溶媒の温度はともに室温である。顔料溶解液519はノズル501aから508aより流速2m/sで吐出され、貧溶媒520はノズル501bから508bより流速2m/sで吐出される。これにより、2つの吐出口より吐出された液体は空中で約45°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体521としてノズル基板509の下方に流れる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。続いて、一つの流体521を衝突用部材514に衝突させる。ここで、顔料溶解液519と貧溶媒520とが衝突する位置522と一つの流体521が衝突用部材514に衝突する位置523を結んだ距離L2は、100mmである。最後に、衝突用部材514を流れる顔料分散液524は貯留用容器516に回収される。

【0043】

次に、ノズルから吐出された顔料溶解液、貧溶媒のレイノルズ数について説明する。

まず、ノズル501aから508aから吐出された顔料溶解液のレイノルズ数を求める。実施例1と同様に、顔料溶解液の動粘性係数に水の物性を用いる。式1に動粘性係数v=1.14×10-6m2/s、代表速度ua=2m/s、代表長さda=350×10-6m、を代入する。ノズル501aから508aから吐出された顔料溶解液のレイノルズ数は614である。

【0044】

次に、ノズル501bから508bから吐出された貧溶媒のレイノルズ数を求める。

貧溶媒の動粘性係数は水の物性を用いる。式1に代表速度ub=2m/s、代表長さdb=350×10-6m、動粘性係数v=1.14×10-6m2/sを代入する。ノズル501bから508bから吐出された貧溶媒のレイノルズ数は614である。

【0045】

本実施例においても、顔料溶解液と貧溶媒とを衝突させる位置と、一つの流体が衝突用部材に衝突する位置を結んだ距離Lを、50mm≦L≦100mmとすること、ノズルから吐出された顔料溶解液および貧溶媒のレイノルズ数を2000以下とすることにより、微粒子の大きさの均一性を高めることができる。

【0046】

実施例3

図13は、本発明の実施例3の顔料分散液の製造方法を説明する図である。また、図14は、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離を説明する図である。

【0047】

まず、本実施例の顔料分散液製造システムについて図13を用いて説明する。本実施例の顔料分散液製造システムの高圧ガス、レギュレータ、顔料溶解液および貧溶媒を貯留するタンク、流量計の働きは実施例1と同一のため省略する。601は貯留用容器、602は顔料分散液を回収するタンクである。貯留用容器601には流体処理装置が組み込まれている。本実施例の流体処理装置は、実施例2の流体処理装置と同一である。また、貯留用容器601はチューブコネクター611から613が取り付けられており、顔料分散液609を貯留するタンク602と配管でつながっている。

【0048】

図14を用いて本実施例の顔料分散液の製造方法を説明する。本実施例で用いる顔料溶解液および貧溶媒の組成は、実施例1と同じである。顔料溶解液はノズル606より流速2m/sで吐出され、貧溶媒はノズル607より流速2m/sで吐出される。これにより、2つの吐出口より吐出された流体は空中で約45°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体608として貯留用容器601の下方に流れさせる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。最後に、一つの流体608は貯留された顔料溶解液に注がれる。

【0049】

次に、本実施例の貯留用容器について図14を用いて説明する。顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器の底面までの距離H1は100mmである。また、貯留用容器の底面からチューブコネクター611、612までの距離H2は50mmである。本実施例では、顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器に貯留された顔料分散液の液相と気相との界面603までの距離をD1とすると、D1は50から100mmの範囲で変動する。このとき、距離D1は顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器に貯留された顔料分散液の液相と気相との界面までの距離Dの範囲、50mm≦D≦100mmに含まれているので、微粒子の大きさの均一性を高めることができる。

【0050】

さらに、貯留された顔料分散液の液相と気相との界面の位置について図15(a)、(b)を用いて説明する。

顔料分散液が貯留用容器601に貯留される量がチューブコネクター613を経由してタンク602へ回収される量を下回る場合について図15(a)を用いて説明する。このとき、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面604までの距離Daは70mmである。この場合、微粒子の大きさの均一性を高めることができる。

【0051】

次に、顔料分散液が貯留用容器601に貯留される量がチューブコネクター613を経由してタンク602へ回収される量を上回る場合について図15(a)を用いて説明する。このとき、顔料分散液の液相と気相との界面の位置が上昇する。貯留用容器601の底面から顔料分散液の液相と気相との界面605までの距離Hbが50mmに達すると、顔料分散液はチューブコネクター611、612を経由してタンク602へ回収される。これにより、距離Dbは50mmで保持される。この場合、距離Dbは50mmを下回らないためも、微粒子の大きさの均一性を高めることができる。

【0052】

本実施例は、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離Dを、50mm≦D≦100mmとすることにより、微粒子の大きさの均一性を高めることができる。

【産業上の利用可能性】

【0053】

本発明の顔料分散液の製造方法は、空中で衝突させ生成した反応液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができるので、化学工業、医薬品工業等の顔料製造に利用することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の顔料分散液製造方法の一実施形態を説明する図である。

【図2】本発明の顔料分散液製造方法の他の実施形態を説明する図である。

【図3】本発明の実施例1の顔料分散液製造システムを説明する図である。

【図4】本発明の実施例1の流体処理装置を説明する図である。

【図5】本発明の実施例1の流体処理装置を説明する図である。

【図6】本発明の実施例1の顔料分散液の製造方法を説明する図である。

【図7】本発明の実施例1の顔料分散液の粒度分布を説明する図である。

【図8】本発明の顔料分散液の製造方法の効果を説明するための図である。

【図9】本発明の顔料分散液の製造方法の効果を説明するための図である。

【図10】本発明の実施例2の顔料分散液の製造方法を説明する図である。

【図11】本発明の実施例2の流体処理装置を説明する図である。

【図12】本発明の実施例2の顔料分散液製造システムを説明する図である。

【図13】本発明の実施例3の顔料分散液製造システムを説明する図である。

【図14】本発明の実施例3の顔料分散液の製造方法を説明する図である。

【図15】本発明の実施例3の顔料分散液の製造方法を説明する図である。

【図16】従来の流体処理装置を説明するための説明図である。

【図17】従来の流体処理装置を説明するための説明図である。

【符号の説明】

【0055】

101、201、420、530 第1の噴出機

102、202、421、531 第2の噴出機

103、203、414、519 顔料溶解液

104、204、415、520 貧溶媒

105、205、208、418、419、522、523 衝突

106、206、416、521、608 一つの流体

107、210、308、516、601 貯留用容器

108、209、309、417、517、524、609 顔料分散液

109、603、604、605 界面

111、211 吐出口

112、212 吐出口

207、311、514 衝突用部材

301 顔料分散液製造用システム

302 高圧ガス

303 レギュレータ

304 第1のタンク

305 第2のタンク

306 流量計

307、515 流体処理装置

310、602 タンク

401aから408a、401bから408b、501aから508a、501bから5 08b、606、607、1701、1702 ノズル

409、509 ノズル基板

410、510 流体分配流路基板

411a、411b、513a、513b、518、611、612、613 チューブコネクター

412a、412b、511a、511b 流入口

413a、413b、512a、512b 流体分配流路

1601、1602 液滴噴出機

1603 斜面

1701、1702 ノズル

【技術分野】

【0001】

本発明は、顔料分散液の製造方法に関するものである。

【背景技術】

【0002】

近年、インクジェットプリンタに用いられる顔料等の製造に係る化学工業や、医薬品、試薬等の製造に係る医薬品工業の分野では、マイクロミキサ又はマイクロリアクタと呼ばれる微小容器を用いた新しい製造プロセスの開発が進められている。従来のバッチ式の反応装置においては一次生成物が反応装置内で引き続き反応をすることから、生成物の不均一性が生じる恐れがある。特に微粒子を製造する場合においては、一度生成した微粒子の一次粒子が反応によりさらに成長し、微粒子の大きさに不均一さが生じてしまう可能性がある。それに対しマイクロミキサでは流体同士がマイクロスケールの流路内を連続的に殆ど滞留することなく流通するため、一度生成した微粒子が再び反応することを防止でき、微粒子の大きさの均一性を高めることができる。なお、マイクロミキサとマイクロリアクタとは基本的な構造が共通とされているが、特に、複数の溶液を混合する際に化学反応を伴うものをマイクロリアクタと言う場合がある。このことから、マイクロミキサには、マイクロリアクタが含まれるものとして以下の説明を行う。

【0003】

このようなマイクロミキサとしては、図16に示すように、2つの微小液滴を衝突させて混合する方法が開示されている(特許文献1)。これは、液滴噴出機1601から斜面1603上の所定の位置Xに微小液滴Aを吐出、付着させた後、液滴吐出器1602より斜面1603上の所定の位置Xに微小液滴Bを吐出することにより、両液滴を衝突させる方法である。また、図17に示すように、斜めのノズルが機械加工により形成された金属製のマイクロミキサが販売されている(Institut fur Mikrotechnik Mainz社製、Impinging Jet Micro Mixer)。これは、ノズル1701、1702より液体を吐出させ、吐出された液体を空中で混合させるマイクロミキサである。上記のような特徴を有するマイクロミキサを用いれば、混合及び反応の場として大容積のタンク等を用いた従来のバッチ法と比較し、微小でかつ狭い粒度分布を有する粒子を生成することができる。

【特許文献1】特開平11−262644

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような技術において、空中で混合した反応液を受け取る工程で微粒子の大きさの均一性を高めるのがまだ十分では無いことが課題となっていた。

本発明は、この様な背景技術に鑑みてなされたものであり、空中で衝突させ生成した反応液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができる顔料分散液の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

上記課題を解決するための顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする。

【0006】

また、上記課題を解決するための顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする。

【0007】

上記課題を解決するための顔料分散液の製造方法は、前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする。

【発明の効果】

【0008】

本発明は、微粒子の大きさの均一性を高めることができる顔料分散液の製造方法を提供できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の概略を説明し、続いて本発明を詳細に説明する。

本発明の顔料分散液の製造方法は、第1及び第2の噴出機の吐出口からから顔料溶解液と貧溶媒とを吐出させる。次に、空中で顔料溶解液と貧溶媒とを衝突させ、顔料溶解液と貧溶媒とを一つの流体として流れさせて顔料の析出反応を行う。続いて、析出反応により生成された顔料分散液を貯留する。

【0010】

その第1の実施態様の顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする。

【0011】

その第2の実施態様の顔料分散液の製造方法は、流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする。

【0012】

上記の2つの実施態様に示す工程により、微粒子の大きさの均一性を高めることができる。

また、前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする。

【0013】

本発明の第1の実施態様の顔料分散液の製造方法について詳細に説明する。

図1は、本発明の顔料分散液製造方法の一実施形態を説明する模式図である。図に示すように、第1の噴出機101と第2の噴出機102は、吐出ノズルの吐出方向が、空中で交差するように配置されている。第1の噴出機101の吐出口111から顔料溶解液103が吐出される。同様に第2の噴出機102の吐出口112から貧溶媒104が吐出される。顔料溶解液103と貧溶媒104とを空中で衝突させ、一つの流体106として下方へ流れさせる。この時、一つの流体106は空中で顔料の析出反応が行われる。次に、一つの流体106は貯留用容器107中に注がれる。このとき、顔料溶解液103と貧溶媒104とを衝突させる位置105から貯留された顔料分散液108の液相と気相の界面109までの距離をDとすると、50mm≦D≦100mmである。

【0014】

本発明の第2の実施態様の顔料分散液の製造方法について詳細に説明する。

図2は、本発明の顔料分散液製造方法の他の実施形態を説明する模式図である。図に示すように、第1の噴出機201と第2の噴出機202は、吐出ノズルの吐出方向が、空中で交差するように配置されている。第1の噴出機201の吐出口211から顔料溶解液203が吐出される。同様に第2の噴出機202の吐出口212から貧溶媒204が吐出される。顔料溶解液203と貧溶媒204とを空中で衝突させ、一つの流体206として下方へ流れさせる。この時、一つの流体206は空中で顔料の析出反応が行われる。次に、一つの流体206を衝突用部材207に衝突させる。最後に、衝突用部材207から顔料分散液209を貯留容器210に回収する。このとき、顔料溶解液203と貧溶媒204とを衝突させる位置205と、一つの流体206が衝突用部材207に衝突する位置208を結んだ距離をLとすると、50mm≦L≦100mmである。

【0015】

第1の噴出機101、201および第2の噴出機102、202は、液体を連続的に吐出する液体吐出手段が好ましい。このような液体吐出手段としては、部材にノズルを形成したものと液体搬送用ポンプとの組合せがある。前記部材は、耐薬品性を有する材料が好ましい。例えば、ガラス、ステンレス鋼、フッ素樹脂が挙げられる。

【0016】

衝突用部材207および貯留用容器107、210の材質は、耐薬品性を備えたものが好ましい。顔料分散液により衝突用部材や貯留用容器が腐食されることを防ぐためである。

【0017】

顔料溶解液103、203および貧溶媒104、204は空中で衝突した後、一つの流体として流れさせることが好ましい。上記の液体が衝突時に飛散すると、未反応の液体と一度生成した微粒子とが再び反応する。その結果、微粒子の大きさの均一性を保てなくなる。

【0018】

顔料溶解液と貧溶媒とが空中で衝突した際に飛散することを防ぐため、噴出機のノズル寸法、顔料溶解液および貧溶媒の流速、顔料溶解液と貧溶媒とが衝突する角度、吐出した液体のレイノルズ数について説明する。

【0019】

ノズルの寸法について説明する。ノズルの直径は、10μm以上1000μm以下の範囲が好ましい。

吐出させる顔料溶解液と貧溶媒の流速は、0.1m/s以上50m/s以下の範囲が好ましい。

【0020】

吐出させた顔料溶解液と貧溶媒とが衝突する角度は、10°以上90°以下の範囲が好ましい。

また、上記の条件に加えて、ノズルから吐出された顔料溶解液と貧溶媒のレイノルズ数は2000以下、さらに1000以下であることが好ましい。レイノルズ数が2000を超えると、顔料溶解液と貧溶媒の衝突時に、液体が飛散する恐れがある。なお、吐出する液体のレイノルズ数(Re)は、代表長さにノズル径d、代表速度に流量とノズル径から求めた流速u,液体の動粘性係数vを用いて、以下の式(1)で表される。

【0021】

【数1】

【0022】

本発明では、上記のように噴出機から顔料溶解液と貧溶媒とを吐出させ、空中で顔料溶解液と貧溶媒とを衝突させ、顔料溶解液と貧溶媒とを一つの流体として流れさせる。前記一つの流体の中で顔料の析出反応が行われ、生成された顔料分散液を貯留用容器に貯留する。ここで、上記のように空中で生成した顔料分散液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができる。

【実施例】

【0023】

以下、実施例を示し本発明をさらに具体的に説明する。

実施例1

図を用いて本発明の顔料分散液の製造方法を説明する。図3は、本発明を適用できる顔料分散液製造システムを説明する図である。図4は図3の顔料分散液製造システムで用いられる流体処理装置の斜視図である。また、図5(a)は、流体処理装置を下側から見た図、図5(b)は図5(a)のB−B’における断面図、図5(c)は図5(b)のC−C’における断面図である。図5(d)は図5(c)のD−D’における断面図、図5(e)は図5(a)のE−E’における断面図である。

【0024】

まず、図3を用いて顔料分散液製造システムの説明をする。301は、本発明の顔料分散液の製造方法を実施するための顔料分散液製造システムである。302は液体を搬送するための高圧ガス、303は搬送圧力を制御するためのレギュレータである。304と305は、顔料溶解液と貧溶媒とを貯留する第1のタンクと第2のタンクである。306は顔料溶解液と貧溶媒の流量を監視するための流量計、310は顔料分散液を貯留するタンクである。そして貯留用容器308には、流体処理装置307が組み込まれている。

【0025】

次に、図4を用いて流体処理装置について説明する。本実施例の流体処理装置は、第1の噴出機420と第2の噴出機421とが一つの基板に形成されており、流体分配流路基板410と、ノズル基板409を積層することで作製されている。401aから408a、401bから408bは、ノズル基板409に形成されたノズルであり、411aと411bはチューブコネクタである。流体分配流路基板410とノズル基板409は、シリコン基板を両面から垂直にエッチングを行うことで形成されている。ノズル基板409に形成されているノズル401bから408bは、片面からエッチングした穴と他面からエッチングした穴が連結することで形成されており、その際に穴同士の重心がずれるように構成されている。このように構成することで、各ノズルから吐出する流体は、基板に垂直ではなくある角度を持って吐出する。そして、ノズル401aから408aとノズル401bから408bは、それぞれ吐出方向が互いに交差するように配置されている。チューブコネクタ411aと411bは、ステンレスを加工して作られており、流体分配流路基板410と接着剤で接合されている。

【0026】

次に、図5を用いて流体処理装置を流れる流体の流れについて説明する。チューブコネクター411aから流入した顔料溶解液は、流入口412aから流入し、流体分配流路基板410に形成された流体分配流路413aにおいて8つに分岐する。そして、分岐した顔料溶解液はノズル基板409に形成されたノズル401aから408aより吐出する。また、チューブコネクタ411bから流入した貧溶媒もまったく同様にして401bから408bより吐出する。そして、ノズル401aから408aとノズル401bから408bの吐出方向は互いに交差するように配置されているため、吐出した流体は衝突し、衝突部において混合もしくは反応が生じる。

【0027】

ノズルの寸法について説明する。ノズル401aから408aは、直径100μmである。ノズル401bから408bは100×500μmである。ノズル401aから408aの中心とノズル401bから408bの中心との距離は350μmである。

【0028】

次に、顔料溶解液および貧溶媒について説明する。

貧溶媒はイオン交換水を使用する。顔料溶解液はC.I.Pigment Red 122のキナクリドン顔料10質量部にジメチルスルホキシド100質量部を加え懸濁させる。つづいて分散剤として、ポリオキシエチレンラウリルエーテルを40質量部加え、これらが溶解するまで25質量%水酸化カリウム水溶液を加えていくことで調整する。

【0029】

次に、本実施例における顔料分散液の製造法について図6を用いて説明する。顔料溶解液および貧溶媒の温度はともに室温である。顔料溶解液414はノズル401aから408aより流速7m/sで吐出され、貧溶媒415はノズル401bから408bより流速3m/sで吐出される。これにより、吐出された流体は空中で約30°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体416としてノズル基板409の下方に流れる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。続いて、一つの流体416を衝突用部材311に衝突させる。ここで、顔料溶解液414と貧溶媒415とが衝突する位置418と一つの流体416が衝突用部材311に衝突する位置419を結んだ距離L1は、50mmである。最後に、衝突用部材311を流れる顔料分散液417は貯留用容器308に回収される。

【0030】

ノズルから吐出させた顔料溶解液、貧溶媒のレイノルズ数について説明する。

まず、ノズル401aから408aから吐出させた顔料溶解液のレイノルズ数を求める。ここでは、顔料溶解液の動粘性係数に水の物性を用いる。式1に動粘性係数v=1.14×10-6m2/s、代表速度ua=7m/s、代表長さda=100×10-6m、を代入する。ノズル401aから408aから吐出された顔料溶解液のレイノルズ数は614である。

【0031】

次に、ノズル401bから408bから吐出させた貧溶媒のレイノルズ数を求める。ノズル401bから408bのノズル径dbは、各辺の長さがa、bとすると以下の式2から求める。

【0032】

【数2】

【0033】

a=100×10-6m、b=500×10-6mを式2に代入することにより、代表長さdb=167×10-6mが求まる。また、貧溶媒の動粘性係数は水の物性を用いる。式1に、代表速度ub=3m/s、代表長さdb=167×10-6m、動粘性係数v=1.14×10-6m2/sを代入する。ノズル401bから408bから吐出された貧溶媒のレイノルズ数は439である。

【0034】

次に、本発明の顔料分散液の製造方法の効果を説明するために、距離L1を変えて顔料分散液を生成した結果について説明する。

本実施例により生成した顔料分散液の粒度分布を図7に示す。顔料分散液に含まれる顔料の大きさの均一性は、ダイナミック光散乱光度により計測することができる。

【0035】

次に、距離L1を除く他の条件は本実施例と同一にし、距離L1を0、20、250mmに変えた場合の結果について説明する。距離L1が0mmとは図8に示すように、顔料溶解液414と貧溶媒415とが衝突する位置と、一つの流体416と衝突用部材311とが衝突する位置が同一の場合である。図9に各々の距離で生成した場合の顔料分散液の粒度分布を示す。いずれの場合も粒度分布は2ピークである。一方、図7に示すように、本発明によれば微粒子の大きさの均一性を高めることができる。なお、本発明において、微粒子の大きさの均一性を高めるとは、粒度分布において、ピークが1つになることを示す。

【0036】

本発明によれば、顔料溶解液と貧溶媒とを衝突させる位置と、一つの流体が衝突用部材に衝突する位置を結んだ距離Lを、50mm≦L≦100mmとすること、ノズルから吐出された顔料溶解液および貧溶媒のレイノルズ数を2000以下とすることにより、微粒子の大きさの均一性を高めることができる。

【0037】

実施例2

図10は本発明の実施例2の顔料分散液の製造方法を説明する図である。図11は実施例2で使用する流体処理装置を説明する図である。また、図11(a)は、流体処理装置を下側から見た図、図11(b)は図11(a)のB−B’における断面図、図11(c)は図11(b)のC−C’における断面図である。図11(d)は図11(c)のD−D’における断面図、図11(e)は図11(a)のE−E’における断面図である。図12は本実施例の顔料分散液製造システムを説明する図である。

【0038】

まず、本実施例の顔料分散液製造システムについて説明する。図12は本実施例の顔料分散液製造システムに用いる貯留用容器を説明する図である。貯留用容器516は流体処理装置515と衝突用部材514で構成されている。顔料分散液製造システムの貯留用容器を除く他の働きは実施例1と同一であり、チューブコネクター513a、513bはそれぞれ顔料溶解液および貧溶媒を貯留するタンクに接続されている。また、生成された顔料分散液517はコネクター518を経由して顔料分散液を貯留するタンクに回収される。

【0039】

次に、流体処理装置について説明する。本実施例の流体処理装置も実施例1と同様に、第1の噴出機530と第2の噴出機531とが一つの基板に形成されており、流体分配流路基板510と、ノズル基板509を積層することで作製されている。501aから508a、501bから508bは、ノズル基板509に形成されたノズルである。流体分配流路基板510は、シリコン基板を両面から垂直にエッチングを行うことで形成されている。ノズル基板509はガラス板からできており、図11(e)に示すような斜め穴をレーザー加工で開けることでノズル501bから508bが形成されている。そして、ノズル501aから508aとノズル501bから508bは、それぞれ吐出方向が互いに交差するように配置されている。チューブコネクタ513aと513bは、ステンレスを加工して作られており、流体分配流路基板510と接着剤で接合されている。

【0040】

次に、流体処理装置を流れる流体の流れについて説明する。チューブコネクター513aから流入した顔料溶解液は、流入口511aから流入し、流体分配流路基板510に形成された流体分配流路512aにおいて8つに分岐する。そして、分岐した顔料溶解液はノズル基板509に形成されたノズル501aから508aより吐出する。また、チューブコネクタ513bから流入した貧溶媒もまったく同様にして501bから508bより吐出する。そして、ノズル501aから508aとノズル501bから508bの吐出方向は互いに交差するように配置されているため吐出した流体は衝突し、衝突部において混合もしくは反応が生じる。

【0041】

ノズルの寸法について説明する。ノズル501aから508aおよびノズル501bから508bは、直径350μmである。ノズル501aから508aの中心とノズル501bから508bの中心との距離は3mmである。

【0042】

次に、本実施例における顔料分散液の製造法について図10を用いて説明する。本実施例で用いる顔料溶解液および貧溶媒の組成は、実施例1と同じである。顔料溶解液および貧溶媒の温度はともに室温である。顔料溶解液519はノズル501aから508aより流速2m/sで吐出され、貧溶媒520はノズル501bから508bより流速2m/sで吐出される。これにより、2つの吐出口より吐出された液体は空中で約45°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体521としてノズル基板509の下方に流れる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。続いて、一つの流体521を衝突用部材514に衝突させる。ここで、顔料溶解液519と貧溶媒520とが衝突する位置522と一つの流体521が衝突用部材514に衝突する位置523を結んだ距離L2は、100mmである。最後に、衝突用部材514を流れる顔料分散液524は貯留用容器516に回収される。

【0043】

次に、ノズルから吐出された顔料溶解液、貧溶媒のレイノルズ数について説明する。

まず、ノズル501aから508aから吐出された顔料溶解液のレイノルズ数を求める。実施例1と同様に、顔料溶解液の動粘性係数に水の物性を用いる。式1に動粘性係数v=1.14×10-6m2/s、代表速度ua=2m/s、代表長さda=350×10-6m、を代入する。ノズル501aから508aから吐出された顔料溶解液のレイノルズ数は614である。

【0044】

次に、ノズル501bから508bから吐出された貧溶媒のレイノルズ数を求める。

貧溶媒の動粘性係数は水の物性を用いる。式1に代表速度ub=2m/s、代表長さdb=350×10-6m、動粘性係数v=1.14×10-6m2/sを代入する。ノズル501bから508bから吐出された貧溶媒のレイノルズ数は614である。

【0045】

本実施例においても、顔料溶解液と貧溶媒とを衝突させる位置と、一つの流体が衝突用部材に衝突する位置を結んだ距離Lを、50mm≦L≦100mmとすること、ノズルから吐出された顔料溶解液および貧溶媒のレイノルズ数を2000以下とすることにより、微粒子の大きさの均一性を高めることができる。

【0046】

実施例3

図13は、本発明の実施例3の顔料分散液の製造方法を説明する図である。また、図14は、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離を説明する図である。

【0047】

まず、本実施例の顔料分散液製造システムについて図13を用いて説明する。本実施例の顔料分散液製造システムの高圧ガス、レギュレータ、顔料溶解液および貧溶媒を貯留するタンク、流量計の働きは実施例1と同一のため省略する。601は貯留用容器、602は顔料分散液を回収するタンクである。貯留用容器601には流体処理装置が組み込まれている。本実施例の流体処理装置は、実施例2の流体処理装置と同一である。また、貯留用容器601はチューブコネクター611から613が取り付けられており、顔料分散液609を貯留するタンク602と配管でつながっている。

【0048】

図14を用いて本実施例の顔料分散液の製造方法を説明する。本実施例で用いる顔料溶解液および貧溶媒の組成は、実施例1と同じである。顔料溶解液はノズル606より流速2m/sで吐出され、貧溶媒はノズル607より流速2m/sで吐出される。これにより、2つの吐出口より吐出された流体は空中で約45°の角度で衝突する。衝突の結果、それぞれの流体は一つの流体608として貯留用容器601の下方に流れさせる。空中で流れている間、溶解した顔料が貧溶媒である水との接触により析出する。さらに、顔料溶解液に含まれる分散剤により析出顔料がカプセル化され顔料濃度0.16質量%の顔料分散液が生成される。最後に、一つの流体608は貯留された顔料溶解液に注がれる。

【0049】

次に、本実施例の貯留用容器について図14を用いて説明する。顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器の底面までの距離H1は100mmである。また、貯留用容器の底面からチューブコネクター611、612までの距離H2は50mmである。本実施例では、顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器に貯留された顔料分散液の液相と気相との界面603までの距離をD1とすると、D1は50から100mmの範囲で変動する。このとき、距離D1は顔料溶解液と貧溶媒とを衝突させる位置から貯留用容器に貯留された顔料分散液の液相と気相との界面までの距離Dの範囲、50mm≦D≦100mmに含まれているので、微粒子の大きさの均一性を高めることができる。

【0050】

さらに、貯留された顔料分散液の液相と気相との界面の位置について図15(a)、(b)を用いて説明する。

顔料分散液が貯留用容器601に貯留される量がチューブコネクター613を経由してタンク602へ回収される量を下回る場合について図15(a)を用いて説明する。このとき、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面604までの距離Daは70mmである。この場合、微粒子の大きさの均一性を高めることができる。

【0051】

次に、顔料分散液が貯留用容器601に貯留される量がチューブコネクター613を経由してタンク602へ回収される量を上回る場合について図15(a)を用いて説明する。このとき、顔料分散液の液相と気相との界面の位置が上昇する。貯留用容器601の底面から顔料分散液の液相と気相との界面605までの距離Hbが50mmに達すると、顔料分散液はチューブコネクター611、612を経由してタンク602へ回収される。これにより、距離Dbは50mmで保持される。この場合、距離Dbは50mmを下回らないためも、微粒子の大きさの均一性を高めることができる。

【0052】

本実施例は、顔料溶解液と貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離Dを、50mm≦D≦100mmとすることにより、微粒子の大きさの均一性を高めることができる。

【産業上の利用可能性】

【0053】

本発明の顔料分散液の製造方法は、空中で衝突させ生成した反応液を受け取る位置を規定することにより、微粒子の大きさの均一性を高めることができるので、化学工業、医薬品工業等の顔料製造に利用することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の顔料分散液製造方法の一実施形態を説明する図である。

【図2】本発明の顔料分散液製造方法の他の実施形態を説明する図である。

【図3】本発明の実施例1の顔料分散液製造システムを説明する図である。

【図4】本発明の実施例1の流体処理装置を説明する図である。

【図5】本発明の実施例1の流体処理装置を説明する図である。

【図6】本発明の実施例1の顔料分散液の製造方法を説明する図である。

【図7】本発明の実施例1の顔料分散液の粒度分布を説明する図である。

【図8】本発明の顔料分散液の製造方法の効果を説明するための図である。

【図9】本発明の顔料分散液の製造方法の効果を説明するための図である。

【図10】本発明の実施例2の顔料分散液の製造方法を説明する図である。

【図11】本発明の実施例2の流体処理装置を説明する図である。

【図12】本発明の実施例2の顔料分散液製造システムを説明する図である。

【図13】本発明の実施例3の顔料分散液製造システムを説明する図である。

【図14】本発明の実施例3の顔料分散液の製造方法を説明する図である。

【図15】本発明の実施例3の顔料分散液の製造方法を説明する図である。

【図16】従来の流体処理装置を説明するための説明図である。

【図17】従来の流体処理装置を説明するための説明図である。

【符号の説明】

【0055】

101、201、420、530 第1の噴出機

102、202、421、531 第2の噴出機

103、203、414、519 顔料溶解液

104、204、415、520 貧溶媒

105、205、208、418、419、522、523 衝突

106、206、416、521、608 一つの流体

107、210、308、516、601 貯留用容器

108、209、309、417、517、524、609 顔料分散液

109、603、604、605 界面

111、211 吐出口

112、212 吐出口

207、311、514 衝突用部材

301 顔料分散液製造用システム

302 高圧ガス

303 レギュレータ

304 第1のタンク

305 第2のタンク

306 流量計

307、515 流体処理装置

310、602 タンク

401aから408a、401bから408b、501aから508a、501bから5 08b、606、607、1701、1702 ノズル

409、509 ノズル基板

410、510 流体分配流路基板

411a、411b、513a、513b、518、611、612、613 チューブコネクター

412a、412b、511a、511b 流入口

413a、413b、512a、512b 流体分配流路

1601、1602 液滴噴出機

1603 斜面

1701、1702 ノズル

【特許請求の範囲】

【請求項1】

流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする顔料分散液の製造方法。

【請求項2】

流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする顔料分散液の製造方法。

【請求項3】

前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする請求項1または2に記載の顔料分散液の製造方法。

【請求項1】

流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成した顔料を顔料分散液として貯留する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から貯留された顔料分散液の液相と気相との界面までの距離をDとして、50mm≦D≦100mmであることを特徴とする顔料分散液の製造方法。

【請求項2】

流体を吐出させる少なくとも2つの吐出口から顔料溶解液と、前記顔料の溶解度を低下させる貧溶媒と、を別々に吐出させる工程と、前記吐出口より吐出させた前記顔料溶解液と前記貧溶媒とを空中で衝突させる工程と、前記衝突させた2つの流体を一つの流体として搬送し、前記顔料の析出反応を行うと共に、該析出反応により生成された顔料分散液を衝突用部材に衝突させる工程と、該衝突用部材から該析出反応により生成した顔料を顔料分散液として回収する工程と、を有する顔料分散液の製造方法であって、前記顔料溶解液と前記貧溶媒とを衝突させる位置から一つの流体が該衝突用部材に衝突する位置までの距離をLとして、50mm≦L≦100mmであることを特徴とする顔料分散液の製造方法。

【請求項3】

前記吐出口から吐出された前記顔料溶解液と前記貧溶媒のレイノルズ数は2000以下であることを特徴とする請求項1または2に記載の顔料分散液の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−274134(P2008−274134A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−120001(P2007−120001)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]