風力発電用の増速機

【課題】小型、軽量、低コストでありながら、信頼性の高く、寿命の長い風力発電用の増速機を得る。

【解決手段】遊星歯車機構52を備えた風力発電用の増速機(50)において、遊星歯車機構52の一要素を構成する遊星歯車68と、該遊星歯車68を、ころ軸受76を介して回転可能に支持するキャリヤ(支持部材)62(62A、62B)と、を備え、ころ軸受76における相対回転する部位以外のいずれかの部位に、遊星歯車68、ころ軸受76、およびキャリヤ(支持部材)62のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間S1、S2を形成し、この隙間S1、S2に潤滑剤の流入可能な潤滑通路110を開口させる。

【解決手段】遊星歯車機構52を備えた風力発電用の増速機(50)において、遊星歯車機構52の一要素を構成する遊星歯車68と、該遊星歯車68を、ころ軸受76を介して回転可能に支持するキャリヤ(支持部材)62(62A、62B)と、を備え、ころ軸受76における相対回転する部位以外のいずれかの部位に、遊星歯車68、ころ軸受76、およびキャリヤ(支持部材)62のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間S1、S2を形成し、この隙間S1、S2に潤滑剤の流入可能な潤滑通路110を開口させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、風力発電用の増速機に関する。

【背景技術】

【0002】

例えば特許文献1に、図7〜図9に示されるような風力発電用の増速機が開示されている。

【0003】

図7および図8において、風力発電装置1は、基礎6上に立設される支柱2と、支柱2の上端に設置されるナセル3と、該ナセル3に対して回転自在に組付けられたロータヘッド4とを有している。ロータヘッド4は、複数枚(図示の例では3枚)の風車ブレード(風車翼)5が取り付けられている。ナセル3の内部において、ロータヘッド4には、増速機20および発電機11が接続されている。

【0004】

風車ブレード5に風が当たると、ロータヘッド4が回転し、該ロータヘッド4の回転が増速機20にて増速した状態で発電機11に伝達される。これにより、ロータヘッド4の(トルクはあるが)速度が遅い回転を、100倍程度の速さに増幅することができ、発電機11から効率的に発電出力を得ることができる。なお、図8に示す符号12はトランス、13はコントローラ、14はインバータ、15はインバータクーラ、16は潤滑油クーラである。

【0005】

前記増速機20は、図9に示すように、初段に遊星歯車機構22を備えると共に、中段および後段に平行軸歯車機構24、26を備える。入力軸28から入力されるロータヘッド4の主軸(図示略)の回転は、計3段の歯車機構22、24、26によって増速され、出力軸30から出力される。出力軸30には、前述した発電機11が連結される。

【0006】

前記遊星歯車機構22は、入力軸28と一体化されたキャリヤ32、該キャリヤ32に固定された遊星ピン34、該遊星ピン34に回転自在に支持された遊星歯車36、該遊星歯車36が同時に噛合する内歯歯車38および太陽歯車40から主に構成されている。この例では、太陽歯車40が遊星歯車機構22の出力軸42と一体化されると共に、内歯歯車38がケーシング44と一体化されている。

【0007】

なお、前記遊星ピン34と遊星歯車36との間には、ころ軸受46が介在され、風車ブレード5側から入力されてくる大トルクに対応できるように配慮されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−144533号公報(図6〜図8)

【発明の概要】

【発明が解決しようとする課題】

【0009】

風力発電設備は、その耐用期間が20年前後となるように設計される。このため、増速機についても基本的に20年前後の寿命が確保されることが要求される。

【0010】

しかしながら、風力発電設備は、自然環境下に設置される設備であるため、ときに乱れた風や突風を受けたりすることがある。このような乱れた風や突風は、ときに想定外のトルクを発生し、増速機のトラブルの原因となることがある。増速機のトラブルは、一度発生するとその被害は深刻なものとなるため、信頼性の確保が重要視されている。

【0011】

一般に、増速機の信頼性を確保するにあたって有効な対策は、要するならば、設計時に各要素の安全率(セーフティファクタ)を大きくとることである。しかし、各要素の安全率を大きくとると、当然に増速機全体が大型化して重量も大きくなり、製造コスト、建設コストの増大を招くという問題が生じる。

【0012】

本発明は、このような問題を解消するためになされたものであって、新たに見つけた中間課題(後述)を克服することによって、小型、軽量、低コストでありながら、信頼性が高く、寿命の長い風力発電用の増速機を提供することをその本来の課題としている。

【課題を解決するための手段】

【0013】

本発明は、遊星歯車機構を備えた風力発電用の増速機において、前記遊星歯車機構の一要素を構成する歯車と、該歯車を、軸受を介して回転可能に支持する支持部材と、を備え、前記軸受における相対回転する部位以外のいずれかの部位に、前記歯車、軸受、及び支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成し、かつ潤滑剤が進入可能であって、該隙間に開口する潤滑通路を備える構成とすることにより、上記本来の課題を解決したものである。

【0014】

本発明の前記中間課題およびその解決原理は、公知のものではないため、ここで、本発明が着目した当該中間課題とその解決原理について、詳細に説明する。

【0015】

風力発電設備の風車ブレードには、「風速や風向が変化する風」が瞬間的に強く掛かることがある。例えば、強い突風が風車ブレードに掛かると、増速機の各要素には瞬間的に強い加速トルクが掛かる。しかしながら、増速機の先には高速で回転する発電機が負荷として連結されているため、増速機の各要素は、慣性によりこの加速トルクに瞬時に追随して回転速度を増大させることができない。結果として、加速トルクの立ち上りが急峻の場合は、各要素にこの急峻に立ち上がる加速トルクが、(恰も静止している各要素に対して掛かるように)瞬間的にそっくり掛かってしまうことになる。

【0016】

また、例えば風向きが激しく変化するような悪天候の場合、「突然の逆風」等によって風車ブレードの逆側から風が掛かったりすることがある。すると、該風車ブレードの回転速度が瞬間的に大きく落ち込むという現象が発生する。この場合、増速機の各要素には、入力軸側から強い減速トルクが掛かる。しかし、(加速トルクが掛かるときと異なり)強い減速トルクが突然掛かるときは、たとえ風車ブレードの回転方向は逆にはならなくても、それまで各歯車の歯面間に形成されていたバックラッシの形成方向が反転してしまう現象が発生する。

【0017】

これは、入力軸が「駆動力を付与する状態」から、「制動力を付与する状態」に変化するためである。バックラッシが反転するときは、各歯車の歯面同士が直接ぶつかるため、歯面(この場合通常駆動時と逆側の面)に強い衝撃が加わると考えられる。この状態から、当該「突然の逆風」が止んで再加速するときに歯面のバックラッシは再び反転する。このため、結局、天候が荒れていて風が巻いていると、このような状況が発生するごとに、歯面同士の衝突が繰り返され、各歯面には両側から頻繁に衝撃が掛かってしまうことになる。

【0018】

本発明は、風力発電用の増速機のトラブルには、強風時に連続的に掛かる大きなトルクだけでなく、むしろ、このような「風速や風向の急変」に起因して、増速機の各要素に瞬間的に(ピーク的に)発生する強い負荷あるいは衝撃が大きく影響していると推察し、こうした強い瞬間的な負荷あるいは衝撃を緩和することを「中間課題」として捉え、この中間課題を克服することによって、上記本来の課題を解決するという発想で創案された。

【0019】

本発明では、歯車と支持部材が軸受を介して相対回転する部位以外のいずれかの部位に、潤滑通路が開口し、潤滑剤が進入可能な「隙間」を形成するようにしている。この隙間は、歯車、軸受、および支持部材のうちの少なくとも2者同士が、相対的に径方向に微小変位することを許容する。

【0020】

今、「風速や風向の急変」等に起因して、入力軸回転速度が急変すると、増速機は、本来的に瞬時にその時点で最も安定的な噛合状態を自動的に形成しようとする。このとき本発明によれば、上記隙間の存在により、結果として歯車、軸受、および支持部材のうちの少なくとも2者同士が、相対的に径方向に微小変位することができる。この結果、上記隙間の形成態様が変化して隙間内の潤滑剤に圧力変動が発生し、これがいわゆる「ダンパ効果」を発揮する。このダンパ効果により、(もし隙間がなかったならばそのまま急峻に立ち上がってしまう)負荷や衝撃の立ち上がりを鈍らせることができる。

【0021】

なお、本発明においては、「隙間」に対し、潤滑剤の流入可能な潤滑通路が開口しているが、必ずしもポンプ等によって積極的に潤滑剤を隙間に供給する構成とされている必要はなく、例えば軸や歯車の回転による遠心力等を利用して隙間に潤滑剤を供給するものであってもよい。

【0022】

本発明に係る風力発電用の増速機は、強風が吹きやすい地域や、風向きの安定しない地域、すなわち風の乱れが大きい地域に設置される風力発電設備に組み込まれる場合に、特に有効に機能する。但し、設置場所は、特に上記地域に限定されない。

【発明の効果】

【0023】

本発明によれば、小型、軽量、低コストでありながら、信頼性が高く、寿命の長い風力発電用の増速機を得ることが可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態の一例を示す風力発電用の増速機の主要部を示す断面図

【図2】図1の増速機の全体構成を示す断面図

【図3】図2の導油体の構成を模式的に示した断面図

【図4】本発明の他の実施形態に係る風力発電用の増速機の主要部を示す断面図

【図5】本発明の更に他の実施形態に係る風力発電用の増速機の主要部を示す断面図

【図6】本発明の更に他の実施形態に係る風力発電用の増速機の遊星歯車機構の概略構成を示すスケルトン図

【図7】従来(および本発明)の風力発電設備の全体構成の一例を示す正面図

【図8】図7の風力発電設備のナセルの内部構成を示す斜視図

【図9】図7の風力発電設備のナセル内に設置された従来の風力発電用の増速機の一例を示す断面図

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施形態の一例を詳細に説明する。

【0026】

本発明に係る増速機が組み込まれる風力発電設備の概略構成については、既に図7、図8を用いて説明したものと同様であるため、重複説明は省略し、以降、増速機自体の構成について詳細にする。

【0027】

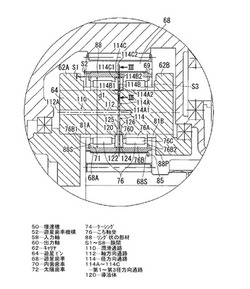

図1は、本発明の実施形態の一例を示す風力発電用の増速機50の主要部を示す断面図、図2は、その全体断面図である。

【0028】

先ず、図2を参照して、この風力発電用の増速機50は、初段に遊星歯車機構52を備えると共に、中段および後段に第1、第2平行軸歯車機構54、56を備える。入力軸58から入力される主軸(図示略)の回転は、計3段の歯車機構52、54、56によって増速され、出力軸60から出力される。出力軸60には、発電機(従来の発電機11と同様:図8参照)が連結され、所定の発電がなされる。

【0029】

前記遊星歯車機構52は、入力軸58と一体化されたキャリヤ62、該キャリヤ62に両持ち支持された遊星ピン64、該遊星ピン64に回転自在に支持された3個(図2では1個のみ図示)の遊星歯車68、該遊星歯車68が同時に内接噛合する内歯歯車70、および遊星歯車68が同時に外接噛合する太陽歯車72から主に構成されている。この実施形態では、太陽歯車72は遊星歯車機構52の出力軸80に直接形成されており、内歯歯車70はケーシング74と一体化(固定)されている。

【0030】

前記キャリヤ62は、円板状の一対のキャリヤフランジ62A、62Bが連結部62Cを介して連結・対峙している構成とされ、この一対のキャリヤフランジ62A、62Bの間に前記遊星歯車68、内歯歯車70、太陽歯車72が組み込まれている。キャリヤフランジ62A、62Bは、軸受75、78によって増速機50のケーシング74に(入力軸58ごと)回転自在に支持されている。

【0031】

前記遊星ピン64は、この一対のキャリヤフランジ62A、62Bに圧入され、両持ち支持されている。前記遊星歯車68は、該遊星ピン64によってころ軸受76を介して回転可能に支持されている。即ち、この実施形態では、遊星歯車68が請求項1の「歯車」に相当しており、ころ軸受76が「軸受」に、遊星ピン64が「支持部材」にそれぞれ相当している。

【0032】

ここで、図1を合わせて参照して、本実施形態における増速機50の遊星歯車68の付近の構成をより詳細に説明する。

【0033】

前述したように、遊星歯車68は、ころ軸受76を介して回転可能に(支持部材である)遊星ピン64に支持されている。この実施形態では2個のころ軸受76が軸方向に並べて配置されている。それぞれのころ軸受76は内輪76A、外輪76B、ころ(転動体)76C、およびリテーナ76Dを備えている。

【0034】

ころ軸受76の内輪76Aは、キャリヤフランジ62A、62Bの間にスペーサ81A、81B、および後述する導油体120に挟まれることで軸方向に位置決めされている。また、ころ軸受76の外輪76Bは、ころ76C、導油体120、およびリテーナ76Dを介して内輪76Aに対し軸方向に位置決めされている。

【0035】

しかしながら、遊星歯車68は、径方向の微小な動きに対しては特に拘束されていない。

【0036】

この実施形態では、遊星歯車68ところ軸受76の外輪76Bとの間に、リング状の部材88を介在させている。このリング状の部材88の内周側には、小さな間隔の隙間S1が形成されており、外周側には、より大きな隙間S2が形成されている。

【0037】

具体的には、リング状の部材88の軸方向一端側には、溝88Sが形成されていて、止め輪71が係止されており、ころ軸受76の外輪76Bの端部76B1と当接している。また、リング状の部材88の他端側には、突起88Pが形成されていて、止め輪85が係止されており、ころ軸受76の外輪76Bの端部76B2と当接している。これにより、リング状の部材88は、ころ軸受76の外輪76Bに対して軸方向の移動が拘束されている。

【0038】

なお、前記止め輪85は、遊星歯車68の溝68Sにも係合している。リング状の部材88は、一端側が遊星歯車68の段部68Aに当接するとともに、他端側がこの止め輪85に当接することによって遊星歯車68の軸方向の動きを拘束している。

【0039】

前述したように、リング状の部材88と外輪76Bとの間には隙間S1、リング状の部材88と遊星歯車68の内周との間には隙間S2がそれぞれ形成されている。このため、このリング状の部材88は、径方向の動きにおいては完全拘束されていない。

【0040】

この実施形態では、大きな方の隙間S2が、ころ軸受76の外輪76Bの外径d1に対して0.3%(3/1000)程度の(径方向の)大きさとなるように設定してあり、結果として、隙間S1、S2により遊星歯車68がころ軸受76、ひいては(支持部材である)遊星ピン64に対して微少変位できる構成とされている。

【0041】

なお、この(大きい方の)隙間S2の大きさは、ころ軸受76の外輪76Bの外径d1(すなわち隙間の内径)の3/1000に限定されるものではない。隙間の形成位置、形成個数、あるいは大きさ(間隔)を変更すると、微小変位できる部材の慣性質量や変位の態様が異なってくるため、変動(負荷変動)を良好に吸収できる領域の周波数成分を調整することができる(この観点で、例えば、隙間S1、S2のうちの一方はなくてもよい)。風力発電設備を設置する地域において実際に吹く風の性質を考慮して設定すべきである。

【0042】

遊星歯車68がころ軸受76に対して径方向に微小変位可能というのは、結果として、遊星歯車68が、内歯歯車70および太陽歯車72に対して、通常のバックラッシによる円周方向の微小変位のほかに、この隙間S1、S2の分、更に径方向に微小変位できることを意味する。

【0043】

ここで、この実施形態では、潤滑剤が進入可能であって、隙間S1、S2に開口する潤滑通路110を備えている。具体的には、この潤滑通路110は、支持部材である遊星ピン64の軸心に沿って軸方向に形成された軸方向通路112と、該軸方向通路112から径方向に形成され、隙間S1、S2に開口する径方向通路114と、を備える。

【0044】

軸方向通路112は、遊星ピン64の端面に、その一端側の開口部112Aを有しており、該開口部112Aを介して増速機50内の潤滑油が遊星ピン64内に流入可能である。軸方向通路112の他端側は、遊星ピン64の軸方向中央を僅かに超えた付近で止まっている(遊星ピン64を貫通してはいない)。

【0045】

径方向通路114は、第1〜第3径方向通路114A〜114Cを備えている。

【0046】

第1径方向通路114Aは、遊星ピン64内に形成され、一端に径方向通路114と連通する開口部114A1を有し、他端に該遊星ピン64の外周に開口する開口部114A2を有している。

【0047】

第2径方向通路114Bは、遊星ピン64と、リング状の部材88との間に配置された導油体120内に形成され、一端に第1径方向通路114Aに連通する開口部114B1を有し、他端に2個並んだころ軸受76の間から前記隙間S1に開口する開口部114B2を有している。

【0048】

第3径方向通路114Cは、リング状の部材88を径方向に貫通して形成され、一端に隙間S1に連通する開口部114C1を有し、他端に隙間S2に開口する開口部114C2を有している。

【0049】

前記導油体120は、第1〜第3径方向通路114A〜114Cを円滑に連通されるために設けられたもので、図3にその断面を(各部位の寸法を無視して模式的に)示すように、全体が遊星ピン64の外周を取り囲むリング形状とされ、2個のころ軸受76の間に配置されている。遊星ピン64と導油体120は、互いに相対回転するため、導油体120には、該第2径方向通路114Bの一端側の開口部114B1が、遊星ピン64内の第1径方向通路114Aがいかなる位置にあるときでも該第1径方向通路114Aと連通できるように、その内周の全周に亘って内周溝120Aが形成されている。また、導油体120とリング状の部材88も互いに相対回転するため、導油体120には、該第2径方向通路114Bの他端側の開口部114B2が、いかなる位置にあるときにも、第3径方向通路114Cと連通できるように、その外周の全周に亘って外周溝120Bが形成されている。

【0050】

導油体120には、内周溝120A、あるいは外周溝120B内に流入してきた潤滑剤が、軸方向両側のころ軸受76側に漏出しないように、該導油体120と遊星ピン64の間にシール部材125、126、および導油体120とリング状の部材88との間にシール部材122、124が配置されている(図1参照)。但し、この部分は摺動する部分であり、また、機能的には、完全なシールが要求されるわけでもないため、シール圧力はそれほど強くなくてもよい。

【0051】

以上の構成の結果、軸方向通路112が、遊星ピン64を貫通していないこと、シールされた導油体120が設けられていることと相まって、遊星ピン64の回転による遠心力によって軸方向通路112内に引き込まれてきた潤滑剤は、その全量が隙間S1およびS2に供給されることになる。

【0052】

次に、この実施形態に係る風力発電用の増速機50の作用を説明する。

【0053】

風車ブレード5の回転は、ロータヘッド4の主軸を介して増速機50の入力軸58に伝達される。入力軸58の回転はキャリヤ62(一対のキャリヤフランジ62A、62B)を介して遊星歯車68の公転として遊星歯車機構52に入力され、遊星歯車68、内歯歯車70、太陽歯車72の3者の相対回転により、増速された回転が太陽歯車72から遊星歯車機構52の出力軸80へと出力される。

【0054】

遊星歯車機構52の出力軸80の回転は、カップリング79を介して第1平行軸歯車機構54によって増幅され、第2平行軸歯車機構56によってさらに増幅された後、最終的に当該増速機50の出力軸60から取り出される。増速機50の出力軸60は、発電機11に連結されているため、結局、風車ブレード5の回転を増速した上で発電機11を回転させることができ、効率的な風力発電を行うことができる。

【0055】

以下、隙間S1、S2の機能に着目しながら遊星歯車機構52の作用をより詳細に説明する。

【0056】

入力軸58と一体化されたキャリヤ62(キャリヤフランジ62A、62B)が回転すると、このキャリヤ62の回転に伴って遊星ピン64が遊星歯車機構52の軸心周りで公転するため、遊星歯車68が太陽歯車72に外接、内歯歯車70に内接した状態で回転する。

【0057】

遊星ピン64と遊星歯車68との円周方向の相対回転は、基本的にころ軸受76のころ76Cを介して該ころ軸受76の内輪76Aと外輪76Bとが相対回転することによって実現される。すなわち、ころ軸受76の外輪76Bとリング状の部材88の間、および、リング状の部材88と遊星歯車68との間には、殆ど相対回転は発生しない。

【0058】

これは、もともと、ころ軸受76のころ76Cの転動抵抗が小さく、一方、隙間S1、S2は、その間隔が極めて狭く、仮に相対回転が発生しようとすると該隙間S1、S2内の潤滑剤に剪断応力が発生することから、該相対回転に対する抵抗が非常に大きくなるためである。

【0059】

ここで、荒れた天候のとき、とりわけ、風向きが頻繁に変わるような強い風が吹いているとき等にあっては、風車ブレード5の回転トルクが変動(あるいは急変)するため、遊星歯車68に掛かるキャリヤ62からの公転推進力も同様に変動する。それによって内歯歯車70や太陽歯車72から受ける噛合反力も変動するため、隙間S1、S2の部分に掛かる径方向の荷重が変動する。その結果、この径方向の荷重の変動により遊星歯車68は、隙間S1、S2の円周方向のある部分の間隔を狭めながら(潤滑剤を押し分けながら)変位する。このとき、直径方向反対側では、隙間S1、S2の間隔はより広がろうとし、周囲の潤滑剤を引き込みながら変位する。このため、結局、遊星歯車68の変位に対して隙間S1、S2内の潤滑剤がダンパとして機能し、もし、隙間S1、S2がなかったならば、そのまま急峻に大きく立ち上がって直後に急峻に低下するような(各歯車68、70、72間の)衝撃的なトルクの伝達が抑制される。

【0060】

隙間S1、S2は、非常に狭く、潤滑剤が行き渡りにくい状況下にあるが、本実施形態では、遊星ピン64、あるいは遊星歯車68の回転によって径方向通路114内に存在する潤滑剤に遠心力が働くと、該径方向通路114内に存在する潤滑剤が径方向外側に移動して隙間S1、S2に至るとともに、それに伴って軸方向通路112内に増速機50内の潤滑油が引き込まれてくる現象が生ずる。しかも、本実施形態においては、径方向通路114が、導油体120を介していかなる回転状態のときでも複数(この例では2個)並んだころ軸受76の間から隙間S1、S2に連通・開口している。このため、ころ軸受76の径方向外側にある隙間S1、S2に対して常時円滑に潤滑剤を供給することができる。

【0061】

この結果、隙間S1、S2内は、常時潤滑剤で満たされた状態が維持されるため、上記ダンパ機能を良好に奏することができる。

【0062】

また、仮に、それまで隙間S1、S2内の潤滑剤の円周方向の剪断応力の範囲内で一体的に回転していた遊星歯車68ところ軸受76の外輪76Bの間に、該剪断応力を超える円周方向の負荷がかかると、当該遊星歯車68ところ軸受76の外輪76Bとの間に「滑り」が発生するため、この新たに発生した滑りによっても、衝撃の吸収効果が発揮されると考えられる。

【0063】

更には、急峻なトルク変動の伝達が抑制されることによって、バックラッシが反転する頻度を低減することができ、仮に反転したとしても、反転時の歯面の衝撃をより低減することもできる。この効果は、風向きの安定しない地域に設置された風力発電設備の場合、現実的には小さくないと考えられる。

【0064】

加えて、この実施形態に係る風力発電用の増速機50の場合、遊星歯車68が3個あり、動力伝達がなされる噛合点が計6個所存在するが、各遊星歯車68のピッチ円や公転軌道(キャリヤ62に対する遊星ピン64の位置)は、製造誤差によって必ずばらついている。また、内歯歯車70および太陽歯車72の同軸性も必ずしも正確に確保されているわけではない。

【0065】

このため、従来の(遊星歯車機構を備えた)風力発電用の増速機の場合は、ある「特定の噛合点」にのみ、伝達トルクの負荷が強く掛かり易いという傾向があった。言うまでもなく、伝達トルクの負荷を特定の噛合点でのみ強く受けると、当該特定の噛合点でのダメージはより増強されてしまうが、この影響は、急峻に立ち上がって急峻に低下するような衝撃的なトルクが掛かった場合に一層顕著となる。

【0066】

この実施形態に係る増速機50によれば、隙間S1、S2の存在により、3個の遊星歯車68が、それぞれ内歯歯車70および太陽歯車72に対して径方向に微小変位できるため、リアルタイムで(瞬時に)その時点で最も安定的な噛合状態を自動的に、且つ、より容易に形成できるようになるという効果も得られる。この安定的な噛合状態を自動的に形成できる機能は、衝撃的なトルクが掛かったときだけでなく、風向きがそれほど急に変化しないときにも常に維持されるため、より低周波数領域の変動成分の吸収にも寄与すると考えられる。

【0067】

結果として、隙間S1、S2と該隙間S1、S2内の潤滑剤の存在により、特に、各要素に加わる負荷のピーク値を低減し、瞬間的な過大負荷や衝撃の発生を低減することができるようになる。この結果、風車ブレード5から入力されてくるトルクを、より安定的に伝達することが可能となり、増速機の寿命を大きく伸ばすことができる。

【0068】

なお、この実施形態においては、リング状の部材88を介在させることで、2ヶ所の隙間S1、S2を形成するようにしていたが、変動吸収を意図する周波数領域によっては、支持部材である遊星ピン64ところ軸受76(の内輪76A)との間にも、隙間S3(図1にて想像線にて図示)を形成するのは有効である。逆に、隙間S1〜S3のうちの、例えばいずれか1個のみとしてもよい。

【0069】

また、リング状の部材88の組み込みを省略するようにしてもよい。例えば、ころ軸受76(の外輪76B)と遊星歯車68との間に直接(1個の)隙間を形成するようにしてもよい。

【0070】

この構成例を図4に示す。

【0071】

この実施形態でも、2個のころ軸受76が軸方向に並べて配置されている。それぞれのころ軸受76は内輪76A、外輪76B、ころ(転動体)76C、およびリテーナ76Dを備える点も同じである。しかし、ころ軸受76の内輪76Aは、スペーサ82(82A〜82C)を介してキャリヤフランジ62A、62Bの間で軸方向に位置決めされている。また、ころ軸受76の外輪76Bは、ころ76C、中央のスペーサ82B、およびリテーナ76Dを介して内輪76Aに対して軸方向に位置決めされている。

【0072】

遊星歯車68は、単一径の中心孔68Kを備えている。中心孔68Kには溝68Lが形成されており、この溝68Lに止め輪77が係合している。これにより、2つのころ軸受76の外輪76Bの軸方向外側の端部76A1、76B1に対して遊星歯車68が軸方向に位置決めされ、該遊星歯車68の軸方向の動きが拘束されている。

【0073】

この実施形態では、外輪76Bと遊星歯車68の中心孔68Kとの間に、隙間S4、内輪76Aと遊星ピン64との間に隙間S5がそれぞれ形成されている。この隙間S4、S5により、遊星歯車68ところ軸受76の外輪76B(あるいは外輪76Bと径方向に一体化している支持部材である遊星ピン64)とが、相対的に径方向に微小変位することが許容され、また、ころ軸受76の内輪76Aと遊星ピン64とが相対的に径方向に微小変位することが許容される。

【0074】

この実施形態においても、潤滑剤が進入可能であって、隙間S5に開口する潤滑通路110として、支持部材である遊星ピン64の軸心に沿って軸方向に形成された軸方向通路112と、該軸方向通路112から径方向に複数(この例では2本)形成され、隙間S5に開口する径方向通路114が設けられている。具体的な構成は、先の実施形態における軸方向通路112および径方向通路114の第1径方向通路114Aの構成と同様である。

【0075】

これにより、少なくとも潤滑通路110が直接開口している隙間S5に対し、十分な潤滑剤を供給することができる。なお、この例では隙間S4には、ころ軸受76の間に存在する潤滑剤が供給される構成とされている。このように、本発明においては、必ずしも形成されている隙間の全てに対して潤滑通路が直接開口していることを要求するものではない。

【0076】

この実施形態においても、基本的に先の実施形態と同様の作用効果を得ることができる。この実施形態では、(負荷変動を吸収するべき領域の周波数成分の設定の自由度は若干小さくなるものの)リング状の部材が存在せず、また、潤滑通路の構成も簡易であるため、構造が簡単で、より低コスト化が可能である。

【0077】

その他の構成は、先の実施形態と同様であるため、図4の中で先の実施形態と同一または機能的に類似する部分に同一の符号を付すにとどめ、重複説明を省略する。

【0078】

ところで、負荷変動を吸収するために隙間を設ける構成は、このほかにも、種々の構成を採用することができる。要は、軸受において軸受本来の相対回転する部位以外のいずれかの部位に、歯車、軸受、および支持部剤のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とするような隙間が形成されていればよい。

【0079】

したがって、例えば図5に示されるような構成にて隙間を形成することもできる。

【0080】

図5の隙間構成例においては、遊星歯車83が、遊星歯車部83Aと、該遊星歯車部83Aを支持する遊星ピン部83Cとで構成されている。この例から明らかなように、本発明における「歯車」は、軸受を介して支持部材に回転可能に支持される部材または部材群であって歯部を有する部材または部材群、と定義できる。そして、この(遊星ピン部83Cを含む)遊星歯車83が、両サイドに配置された支持部材たるキャリヤ84(一対のキャリヤフランジ84A、84B)によって該キャリヤ84に対してころ軸受86を介して回転可能に両持ち支持されている。遊星歯車83は、ころ軸受86を介してキャリヤフランジ84A、84Bと相対回転可能である。ころ軸受86は内輪86Aおよび外輪86Bおよびころ86Cを備えている。

【0081】

この実施形態においては、隙間S6が、キャリヤ84(一対のキャリヤフランジ84A、84B)ところ軸受86の外輪86Bとの間に形成されている。即ち、この実施形態では、(遊星ピン部83Cを含む)遊星歯車83が、本発明の「歯車」に相当し、キャリヤ84(一対のキャリヤフランジ84A、84B)が、該「歯車」を、ころ軸受86を介して回転可能に支持する「支持部材」に相当していることになる。また、キャリヤ84(一対のキャリヤフランジ84A、84B)ところ軸受86の内輪86Aとの間には、隙間S7が形成されている。更に、遊星歯車83の遊星歯車部83Aと遊星ピン部83Cとの間に隙間S8が形成されている。

【0082】

そして、潤滑剤が進入可能であって、隙間S7に開口する潤滑通路140として、遊星歯車83の遊星ピン部83Cの軸心に沿って軸方向に形成された軸方向通路142と、該軸方向通路142から径方向に形成され、隙間S7に開口する径方向通路144として、複数(この例ではそれぞれ2本)の径方向通路144Aが設けられている。

【0083】

軸方向通路142と径方向通路144(144A)の具体的な構成は、先の実施形態における軸方向通路112および径方向通路114の第1径方向通路114Aの構成と同様である。但し、この実施形態では、軸方向通路142が遊星ピン部83Cの途中で止まっておらず、遊星ピン部83Cを完全に貫通する貫通孔とされている。この結果、負荷側(図5の右側)の隙間S7に対しては、径方向通路114Aのほかに、遊星ピン部83Cと軸受収容部146の閉塞プレート147との間の空間144Bも、隙間S7に開口しており、該隙間S7の潤滑通路140の径方向通路144の一部として機能している。

【0084】

さらに、隙間S8に対しては、隙間S7と共通の軸方向通路142と複数(この例では軸方向2箇所において周方向に2本、すなわち計4本の径方向通路144C、144Dが形成されている。

【0085】

この実施形態に係る構成によっても、前述した実施形態と同様に、遊星ピン部83Cが支持部材たるキャリヤ84(84A、84B)に対して径方向に微小変位でき、また、遊星ピン部83Cに対して遊星歯車部83Aが微小変位でき、潤滑剤によるダンパ効果を得ることができる。

【0086】

なお、この実施形態の隙間S6〜S8についても、必ずしも全て形成する必要はない。遊星歯車部83Aと遊星ピン部83Cは、一体に形成されていても、別体で構成されていてもよい。

【0087】

なお、先の実施形態で示したリング状の部材の配置は、この図5に示した実施形態においても適用可能である。図5に示した実施形態においてリング状の部材を付設する場合には、一対のキャリヤフランジ84A、84Bところ軸受86の外輪86Bとの間、あるいは遊星ピン部83Cところ軸受86の内輪86Aとの間のいずれかまたは双方に、当該リング状の部材を配置するとよい。

【0088】

要するならば、本発明において、リング状の部材は、歯車と軸受の間、軸受と支持部材の間のいずれに配置してもよく、更には、いずれに複数配置しても1個のみ配置してもよく、また、配置しなくてもよい。リング状の部材を配置する場合に、隙間は、当該リング状の部材の外周側にのみ設けても、また内周側にのみ設けても、さらには外周側および内周側の双方に設けてもよい。

【0089】

このように、本発明においては、隙間を具体的にどの位置にどの大きさで形成するかについては特に限定されない。要は、結果として、(リング状の部材の有無に関わらず)軸受における相対回転する部位以外のいずれかの部位に、歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とするように形成されていればよい。

【0090】

隙間の形成される位置や大きさ、あるいは位相が異なると、変動吸収可能な周波数領域が異なってくるため、風力発電設備の設置される地域の方の性質を考慮してより効果的な変動吸収を行うことができるようになる。

【0091】

その他の構成は、先の実施形態と同様であるため、図5の中で先の実施形態と同一または機能的に類似する部分に同一の符号を付すにとどめ、重複説明を省略する。

【0092】

なお、上記実施形態においては、遊星歯車機構として、単純遊星歯車構造の遊星歯車機構が採用されていたが、本発明における遊星歯車機構は、単純遊星歯車構造の遊星歯車機構に限定されるものではない。例えば、図6にスケルトン図示するような遊星歯車機構が特開2003−278849号公報に開示されている。

【0093】

この遊星歯車機構93は、太陽歯車がなく、遊星ピン部94Cと一体化された同一歯数の遊星歯車部94A、94Bを2個有し、それぞれの遊星歯車部94A、94Bと噛合すると共に異なる歯数を有する2個の内歯歯車95A、95Bを備えている。この遊星歯車機構93を風力発電用の増速機(全体は図示略)に適用する場合、2種類ある内歯歯車95A、95Bのうちの一方の内歯歯車95Aが入力軸92と連結され、キャリヤ97(必要ならば遊星歯車94を挟んで一対としてもよい)が出力軸96と連結される態様で使用することになる。

【0094】

この遊星歯車機構93は、構造は若干複雑であるが、その分、様々な態様で増速機を設計できるというメリットがある。このため、設置空間の制約が大きい風力発電用の増速機として、主に寸法的・形状的な面で有効に利用可能である。

【0095】

例えば、この遊星歯車機構93は、前述したように太陽歯車を有していないことから、中央部に大きな中空部(図示略)を形成するのが容易である。このため、入力軸92の周り(或いは内側)に何らかの制御機器やセンサ、配管等を配設する必要が生じたとき等において該中空部を有効に利用できる。また、この遊星歯車機構93は、約5倍から30倍の増速を容易に設計できるため、必要ならば、後段の平行軸歯車機構(図示略)を、1段で済ますことも可能であり、この場合、重量や軸方向寸法の縮小が可能である。

【0096】

このような構造の遊星歯車機構93を有する風力発電用の増速機の場合、具体的には、2つの遊星歯車部94A、94Bと遊星ピン部94Cが一体化された「遊星歯車94」がその両側に存在する支持部材たるキャリヤ97に図示せぬ軸受を介して両持ち支持される構造となる。このため、本発明を図5に示された構成と類似した構成により適用することができる。

【0097】

また、この遊星歯車機構93においては、2つの内歯歯車95A、95Bのうちの一方の内歯歯車95Aが軸受98を介してケーシング99に回転自在に支持される構造であるため、設計によっては、この内歯歯車95Aと軸受98と該内歯歯車95Aを支持しているケーシング99の3者間で、本発明に係る液体の密封された隙間を形成することも可能である。

【0098】

換言するならば、本発明に係る「歯車」は、遊星歯車に限定されるものではなく、遊星歯車機構の構成によっては内歯歯車、あるいは太陽歯車に対しても適用可能である。

【0099】

このように、遊星歯車機構には、さまざまな構成が知られており、いずれの構成の遊星歯車機構を採用する場合においても、軸受における相対回転する部位以外のいずれかの部位に、当該特定の歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成したものである限り、本発明の「隙間」の範疇に属する。

【0100】

但し、好ましくは、「単純遊星歯車機構」の「遊星歯車」の支持部分に本発明を適用するのがよい。それは、構造が簡単で安価である上に、遊星歯車が公転成分と自転成分を有して内歯歯車と太陽歯車に挟まれた状態で回転する構造であるため、該遊星歯車が隙間の存在によって径方向に微小変位できることによる効果が、非常に顕著に顕れやすいからである。

【0101】

なお、遊星歯車の個数は、上記実施形態では3個であったが、2個でもよく、また、4個以上でもよく、特に限定されない。

【0102】

また、上記実施形態においては、軸受として、いずれもころ軸受が採用されていたが、本発明においては、軸受の種類は必ずしもころ軸受に限定されない。発電容量、あるいは遊星歯車機構の構成によっては、例えば、玉軸受や滑り軸受が採用されてもよい。

【0103】

更には、上記実施形態においては、軸受はすべて内輪および外輪の双方を有していたが、本発明においては、隙間を形成しない側においては、内輪あるいは外輪が省略された軸受であってもよい。いずれの構造の軸受が採用される場合でも、軸受としての本来の(歯車と支持部材との間の)相対回転が行われる部位以外に、本発明に係る隙間が存在することになる。例えば、軸受として、滑り軸受が採用されている場合には、歯車と支持部材との間の通常運転時の相対回転はあくまで当該滑り軸受の部分で行われる。従って、この滑り軸受における相対回転が行われる部位以外に、本発明に係る隙間が別途存在することになる。換言するならば、「軸受における相対回転する部位」には、不可避的に隙間が存在するが、この軸受において相対回転する部位の隙間は、本発明の隙間には含まれない。「軸受における相対回転する部位の隙間」は、例えば内外輪を有する軸受であれば、内輪−転動体−外輪間の隙間であり、内外輪の一方がない場合には、内外輪のある方−転動体−転動体の転走面を構成する部材間の隙間、ということになる。

【0104】

また、上記実施形態においては、いずれも、「歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間」を、増速機内の空間に対して解放し、潤滑通路の側から流入してきた潤滑剤が隙間に到達した後、増速機内の空間に還流できるように構成していた。しかしながら、本発明においては、隙間内の空間を減速機内の空間と連通させず、隙間あるいは隙間を含む微小空間が、該隙間への潤滑通路の開口以外の部分で密封されているように(すなわち、減速機内の空間と、隙間あるいは隙間を含む微小空間が区画されているように)構成するようにしてもよい。この場合、隙間内の潤滑剤は、基本的には潤滑通路内をエンドレスには流動せず、支持部材や歯車の回転によって遠心力が発生したときに、隙間内の潤滑剤に対してより圧力を掛けるような態様で作用することになる。このような構成とすることによっても、本発明の意図する作用効果を得ることができる。むしろ、定性的傾向として、支持部材や歯車の回転が速いとき程、(遠心力が大きくなることから)隙間内の潤滑剤の圧力を高めることができるようになるため、隙間が狭められるときにより強い(より確実な)反発力が発生するダンパ効果が得られるようになるという点で、より好ましい作用効果が得られる可能性がある。

【0105】

また、潤滑通路についても、上記実施形態では、支持部材の軸方向に設けられた軸方向通路と、該軸方向通路から径方向に形成され隙間に開口する径方向通路とで構成していたが、外注分割通路の形成態様も、特にこの例には限定されず、例えば、軸方向や径方向に対して傾斜していたり、曲線状に形成したものであってもよい。潤滑通路の形成数も特に限定されず、何本形成されていてもよい。

【0106】

さらに、径方向通路を連通する周方向の溝についても、上記実施形態では、導油体120の内周および外周に形成するようにしていたが、遊星ピンの外周やリング状の部材の内周に形成するようにしてもよい。要は、この「径方向通路を連通する周方向の溝」は、相対回転可能な2つの部材の少なくとも一方に形成されていればよい。

【0107】

また、上記実施形態では、増速機内に封入しただけの潤滑剤を隙間に供給するようにしていたが、ポンプによって強制的に移送された潤滑剤が潤滑通路を介して隙間に供給される構成を採用しても良いのは言うまでもない。この手法によれば、一層確実に潤滑剤を隙間内に供給することができる。

【符号の説明】

【0108】

1…風力発電設備

3…ナセル

4…ロータヘッド

5…風車ブレード

11…発電機

50…増速機

52…遊星歯車機構

58…入力軸

60…出力軸

62…キャリヤ

64…遊星ピン

68…遊星歯車

70…内歯歯車

72…太陽歯車

74…ケーシング

76…ころ軸受

88…リング状の部材

S1〜S8…隙間

110…潤滑通路

112…軸方向通路

114…径方向通路

114A〜114C…第1〜第3径方向通路

120…導油体

【技術分野】

【0001】

本発明は、風力発電用の増速機に関する。

【背景技術】

【0002】

例えば特許文献1に、図7〜図9に示されるような風力発電用の増速機が開示されている。

【0003】

図7および図8において、風力発電装置1は、基礎6上に立設される支柱2と、支柱2の上端に設置されるナセル3と、該ナセル3に対して回転自在に組付けられたロータヘッド4とを有している。ロータヘッド4は、複数枚(図示の例では3枚)の風車ブレード(風車翼)5が取り付けられている。ナセル3の内部において、ロータヘッド4には、増速機20および発電機11が接続されている。

【0004】

風車ブレード5に風が当たると、ロータヘッド4が回転し、該ロータヘッド4の回転が増速機20にて増速した状態で発電機11に伝達される。これにより、ロータヘッド4の(トルクはあるが)速度が遅い回転を、100倍程度の速さに増幅することができ、発電機11から効率的に発電出力を得ることができる。なお、図8に示す符号12はトランス、13はコントローラ、14はインバータ、15はインバータクーラ、16は潤滑油クーラである。

【0005】

前記増速機20は、図9に示すように、初段に遊星歯車機構22を備えると共に、中段および後段に平行軸歯車機構24、26を備える。入力軸28から入力されるロータヘッド4の主軸(図示略)の回転は、計3段の歯車機構22、24、26によって増速され、出力軸30から出力される。出力軸30には、前述した発電機11が連結される。

【0006】

前記遊星歯車機構22は、入力軸28と一体化されたキャリヤ32、該キャリヤ32に固定された遊星ピン34、該遊星ピン34に回転自在に支持された遊星歯車36、該遊星歯車36が同時に噛合する内歯歯車38および太陽歯車40から主に構成されている。この例では、太陽歯車40が遊星歯車機構22の出力軸42と一体化されると共に、内歯歯車38がケーシング44と一体化されている。

【0007】

なお、前記遊星ピン34と遊星歯車36との間には、ころ軸受46が介在され、風車ブレード5側から入力されてくる大トルクに対応できるように配慮されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−144533号公報(図6〜図8)

【発明の概要】

【発明が解決しようとする課題】

【0009】

風力発電設備は、その耐用期間が20年前後となるように設計される。このため、増速機についても基本的に20年前後の寿命が確保されることが要求される。

【0010】

しかしながら、風力発電設備は、自然環境下に設置される設備であるため、ときに乱れた風や突風を受けたりすることがある。このような乱れた風や突風は、ときに想定外のトルクを発生し、増速機のトラブルの原因となることがある。増速機のトラブルは、一度発生するとその被害は深刻なものとなるため、信頼性の確保が重要視されている。

【0011】

一般に、増速機の信頼性を確保するにあたって有効な対策は、要するならば、設計時に各要素の安全率(セーフティファクタ)を大きくとることである。しかし、各要素の安全率を大きくとると、当然に増速機全体が大型化して重量も大きくなり、製造コスト、建設コストの増大を招くという問題が生じる。

【0012】

本発明は、このような問題を解消するためになされたものであって、新たに見つけた中間課題(後述)を克服することによって、小型、軽量、低コストでありながら、信頼性が高く、寿命の長い風力発電用の増速機を提供することをその本来の課題としている。

【課題を解決するための手段】

【0013】

本発明は、遊星歯車機構を備えた風力発電用の増速機において、前記遊星歯車機構の一要素を構成する歯車と、該歯車を、軸受を介して回転可能に支持する支持部材と、を備え、前記軸受における相対回転する部位以外のいずれかの部位に、前記歯車、軸受、及び支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成し、かつ潤滑剤が進入可能であって、該隙間に開口する潤滑通路を備える構成とすることにより、上記本来の課題を解決したものである。

【0014】

本発明の前記中間課題およびその解決原理は、公知のものではないため、ここで、本発明が着目した当該中間課題とその解決原理について、詳細に説明する。

【0015】

風力発電設備の風車ブレードには、「風速や風向が変化する風」が瞬間的に強く掛かることがある。例えば、強い突風が風車ブレードに掛かると、増速機の各要素には瞬間的に強い加速トルクが掛かる。しかしながら、増速機の先には高速で回転する発電機が負荷として連結されているため、増速機の各要素は、慣性によりこの加速トルクに瞬時に追随して回転速度を増大させることができない。結果として、加速トルクの立ち上りが急峻の場合は、各要素にこの急峻に立ち上がる加速トルクが、(恰も静止している各要素に対して掛かるように)瞬間的にそっくり掛かってしまうことになる。

【0016】

また、例えば風向きが激しく変化するような悪天候の場合、「突然の逆風」等によって風車ブレードの逆側から風が掛かったりすることがある。すると、該風車ブレードの回転速度が瞬間的に大きく落ち込むという現象が発生する。この場合、増速機の各要素には、入力軸側から強い減速トルクが掛かる。しかし、(加速トルクが掛かるときと異なり)強い減速トルクが突然掛かるときは、たとえ風車ブレードの回転方向は逆にはならなくても、それまで各歯車の歯面間に形成されていたバックラッシの形成方向が反転してしまう現象が発生する。

【0017】

これは、入力軸が「駆動力を付与する状態」から、「制動力を付与する状態」に変化するためである。バックラッシが反転するときは、各歯車の歯面同士が直接ぶつかるため、歯面(この場合通常駆動時と逆側の面)に強い衝撃が加わると考えられる。この状態から、当該「突然の逆風」が止んで再加速するときに歯面のバックラッシは再び反転する。このため、結局、天候が荒れていて風が巻いていると、このような状況が発生するごとに、歯面同士の衝突が繰り返され、各歯面には両側から頻繁に衝撃が掛かってしまうことになる。

【0018】

本発明は、風力発電用の増速機のトラブルには、強風時に連続的に掛かる大きなトルクだけでなく、むしろ、このような「風速や風向の急変」に起因して、増速機の各要素に瞬間的に(ピーク的に)発生する強い負荷あるいは衝撃が大きく影響していると推察し、こうした強い瞬間的な負荷あるいは衝撃を緩和することを「中間課題」として捉え、この中間課題を克服することによって、上記本来の課題を解決するという発想で創案された。

【0019】

本発明では、歯車と支持部材が軸受を介して相対回転する部位以外のいずれかの部位に、潤滑通路が開口し、潤滑剤が進入可能な「隙間」を形成するようにしている。この隙間は、歯車、軸受、および支持部材のうちの少なくとも2者同士が、相対的に径方向に微小変位することを許容する。

【0020】

今、「風速や風向の急変」等に起因して、入力軸回転速度が急変すると、増速機は、本来的に瞬時にその時点で最も安定的な噛合状態を自動的に形成しようとする。このとき本発明によれば、上記隙間の存在により、結果として歯車、軸受、および支持部材のうちの少なくとも2者同士が、相対的に径方向に微小変位することができる。この結果、上記隙間の形成態様が変化して隙間内の潤滑剤に圧力変動が発生し、これがいわゆる「ダンパ効果」を発揮する。このダンパ効果により、(もし隙間がなかったならばそのまま急峻に立ち上がってしまう)負荷や衝撃の立ち上がりを鈍らせることができる。

【0021】

なお、本発明においては、「隙間」に対し、潤滑剤の流入可能な潤滑通路が開口しているが、必ずしもポンプ等によって積極的に潤滑剤を隙間に供給する構成とされている必要はなく、例えば軸や歯車の回転による遠心力等を利用して隙間に潤滑剤を供給するものであってもよい。

【0022】

本発明に係る風力発電用の増速機は、強風が吹きやすい地域や、風向きの安定しない地域、すなわち風の乱れが大きい地域に設置される風力発電設備に組み込まれる場合に、特に有効に機能する。但し、設置場所は、特に上記地域に限定されない。

【発明の効果】

【0023】

本発明によれば、小型、軽量、低コストでありながら、信頼性が高く、寿命の長い風力発電用の増速機を得ることが可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態の一例を示す風力発電用の増速機の主要部を示す断面図

【図2】図1の増速機の全体構成を示す断面図

【図3】図2の導油体の構成を模式的に示した断面図

【図4】本発明の他の実施形態に係る風力発電用の増速機の主要部を示す断面図

【図5】本発明の更に他の実施形態に係る風力発電用の増速機の主要部を示す断面図

【図6】本発明の更に他の実施形態に係る風力発電用の増速機の遊星歯車機構の概略構成を示すスケルトン図

【図7】従来(および本発明)の風力発電設備の全体構成の一例を示す正面図

【図8】図7の風力発電設備のナセルの内部構成を示す斜視図

【図9】図7の風力発電設備のナセル内に設置された従来の風力発電用の増速機の一例を示す断面図

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施形態の一例を詳細に説明する。

【0026】

本発明に係る増速機が組み込まれる風力発電設備の概略構成については、既に図7、図8を用いて説明したものと同様であるため、重複説明は省略し、以降、増速機自体の構成について詳細にする。

【0027】

図1は、本発明の実施形態の一例を示す風力発電用の増速機50の主要部を示す断面図、図2は、その全体断面図である。

【0028】

先ず、図2を参照して、この風力発電用の増速機50は、初段に遊星歯車機構52を備えると共に、中段および後段に第1、第2平行軸歯車機構54、56を備える。入力軸58から入力される主軸(図示略)の回転は、計3段の歯車機構52、54、56によって増速され、出力軸60から出力される。出力軸60には、発電機(従来の発電機11と同様:図8参照)が連結され、所定の発電がなされる。

【0029】

前記遊星歯車機構52は、入力軸58と一体化されたキャリヤ62、該キャリヤ62に両持ち支持された遊星ピン64、該遊星ピン64に回転自在に支持された3個(図2では1個のみ図示)の遊星歯車68、該遊星歯車68が同時に内接噛合する内歯歯車70、および遊星歯車68が同時に外接噛合する太陽歯車72から主に構成されている。この実施形態では、太陽歯車72は遊星歯車機構52の出力軸80に直接形成されており、内歯歯車70はケーシング74と一体化(固定)されている。

【0030】

前記キャリヤ62は、円板状の一対のキャリヤフランジ62A、62Bが連結部62Cを介して連結・対峙している構成とされ、この一対のキャリヤフランジ62A、62Bの間に前記遊星歯車68、内歯歯車70、太陽歯車72が組み込まれている。キャリヤフランジ62A、62Bは、軸受75、78によって増速機50のケーシング74に(入力軸58ごと)回転自在に支持されている。

【0031】

前記遊星ピン64は、この一対のキャリヤフランジ62A、62Bに圧入され、両持ち支持されている。前記遊星歯車68は、該遊星ピン64によってころ軸受76を介して回転可能に支持されている。即ち、この実施形態では、遊星歯車68が請求項1の「歯車」に相当しており、ころ軸受76が「軸受」に、遊星ピン64が「支持部材」にそれぞれ相当している。

【0032】

ここで、図1を合わせて参照して、本実施形態における増速機50の遊星歯車68の付近の構成をより詳細に説明する。

【0033】

前述したように、遊星歯車68は、ころ軸受76を介して回転可能に(支持部材である)遊星ピン64に支持されている。この実施形態では2個のころ軸受76が軸方向に並べて配置されている。それぞれのころ軸受76は内輪76A、外輪76B、ころ(転動体)76C、およびリテーナ76Dを備えている。

【0034】

ころ軸受76の内輪76Aは、キャリヤフランジ62A、62Bの間にスペーサ81A、81B、および後述する導油体120に挟まれることで軸方向に位置決めされている。また、ころ軸受76の外輪76Bは、ころ76C、導油体120、およびリテーナ76Dを介して内輪76Aに対し軸方向に位置決めされている。

【0035】

しかしながら、遊星歯車68は、径方向の微小な動きに対しては特に拘束されていない。

【0036】

この実施形態では、遊星歯車68ところ軸受76の外輪76Bとの間に、リング状の部材88を介在させている。このリング状の部材88の内周側には、小さな間隔の隙間S1が形成されており、外周側には、より大きな隙間S2が形成されている。

【0037】

具体的には、リング状の部材88の軸方向一端側には、溝88Sが形成されていて、止め輪71が係止されており、ころ軸受76の外輪76Bの端部76B1と当接している。また、リング状の部材88の他端側には、突起88Pが形成されていて、止め輪85が係止されており、ころ軸受76の外輪76Bの端部76B2と当接している。これにより、リング状の部材88は、ころ軸受76の外輪76Bに対して軸方向の移動が拘束されている。

【0038】

なお、前記止め輪85は、遊星歯車68の溝68Sにも係合している。リング状の部材88は、一端側が遊星歯車68の段部68Aに当接するとともに、他端側がこの止め輪85に当接することによって遊星歯車68の軸方向の動きを拘束している。

【0039】

前述したように、リング状の部材88と外輪76Bとの間には隙間S1、リング状の部材88と遊星歯車68の内周との間には隙間S2がそれぞれ形成されている。このため、このリング状の部材88は、径方向の動きにおいては完全拘束されていない。

【0040】

この実施形態では、大きな方の隙間S2が、ころ軸受76の外輪76Bの外径d1に対して0.3%(3/1000)程度の(径方向の)大きさとなるように設定してあり、結果として、隙間S1、S2により遊星歯車68がころ軸受76、ひいては(支持部材である)遊星ピン64に対して微少変位できる構成とされている。

【0041】

なお、この(大きい方の)隙間S2の大きさは、ころ軸受76の外輪76Bの外径d1(すなわち隙間の内径)の3/1000に限定されるものではない。隙間の形成位置、形成個数、あるいは大きさ(間隔)を変更すると、微小変位できる部材の慣性質量や変位の態様が異なってくるため、変動(負荷変動)を良好に吸収できる領域の周波数成分を調整することができる(この観点で、例えば、隙間S1、S2のうちの一方はなくてもよい)。風力発電設備を設置する地域において実際に吹く風の性質を考慮して設定すべきである。

【0042】

遊星歯車68がころ軸受76に対して径方向に微小変位可能というのは、結果として、遊星歯車68が、内歯歯車70および太陽歯車72に対して、通常のバックラッシによる円周方向の微小変位のほかに、この隙間S1、S2の分、更に径方向に微小変位できることを意味する。

【0043】

ここで、この実施形態では、潤滑剤が進入可能であって、隙間S1、S2に開口する潤滑通路110を備えている。具体的には、この潤滑通路110は、支持部材である遊星ピン64の軸心に沿って軸方向に形成された軸方向通路112と、該軸方向通路112から径方向に形成され、隙間S1、S2に開口する径方向通路114と、を備える。

【0044】

軸方向通路112は、遊星ピン64の端面に、その一端側の開口部112Aを有しており、該開口部112Aを介して増速機50内の潤滑油が遊星ピン64内に流入可能である。軸方向通路112の他端側は、遊星ピン64の軸方向中央を僅かに超えた付近で止まっている(遊星ピン64を貫通してはいない)。

【0045】

径方向通路114は、第1〜第3径方向通路114A〜114Cを備えている。

【0046】

第1径方向通路114Aは、遊星ピン64内に形成され、一端に径方向通路114と連通する開口部114A1を有し、他端に該遊星ピン64の外周に開口する開口部114A2を有している。

【0047】

第2径方向通路114Bは、遊星ピン64と、リング状の部材88との間に配置された導油体120内に形成され、一端に第1径方向通路114Aに連通する開口部114B1を有し、他端に2個並んだころ軸受76の間から前記隙間S1に開口する開口部114B2を有している。

【0048】

第3径方向通路114Cは、リング状の部材88を径方向に貫通して形成され、一端に隙間S1に連通する開口部114C1を有し、他端に隙間S2に開口する開口部114C2を有している。

【0049】

前記導油体120は、第1〜第3径方向通路114A〜114Cを円滑に連通されるために設けられたもので、図3にその断面を(各部位の寸法を無視して模式的に)示すように、全体が遊星ピン64の外周を取り囲むリング形状とされ、2個のころ軸受76の間に配置されている。遊星ピン64と導油体120は、互いに相対回転するため、導油体120には、該第2径方向通路114Bの一端側の開口部114B1が、遊星ピン64内の第1径方向通路114Aがいかなる位置にあるときでも該第1径方向通路114Aと連通できるように、その内周の全周に亘って内周溝120Aが形成されている。また、導油体120とリング状の部材88も互いに相対回転するため、導油体120には、該第2径方向通路114Bの他端側の開口部114B2が、いかなる位置にあるときにも、第3径方向通路114Cと連通できるように、その外周の全周に亘って外周溝120Bが形成されている。

【0050】

導油体120には、内周溝120A、あるいは外周溝120B内に流入してきた潤滑剤が、軸方向両側のころ軸受76側に漏出しないように、該導油体120と遊星ピン64の間にシール部材125、126、および導油体120とリング状の部材88との間にシール部材122、124が配置されている(図1参照)。但し、この部分は摺動する部分であり、また、機能的には、完全なシールが要求されるわけでもないため、シール圧力はそれほど強くなくてもよい。

【0051】

以上の構成の結果、軸方向通路112が、遊星ピン64を貫通していないこと、シールされた導油体120が設けられていることと相まって、遊星ピン64の回転による遠心力によって軸方向通路112内に引き込まれてきた潤滑剤は、その全量が隙間S1およびS2に供給されることになる。

【0052】

次に、この実施形態に係る風力発電用の増速機50の作用を説明する。

【0053】

風車ブレード5の回転は、ロータヘッド4の主軸を介して増速機50の入力軸58に伝達される。入力軸58の回転はキャリヤ62(一対のキャリヤフランジ62A、62B)を介して遊星歯車68の公転として遊星歯車機構52に入力され、遊星歯車68、内歯歯車70、太陽歯車72の3者の相対回転により、増速された回転が太陽歯車72から遊星歯車機構52の出力軸80へと出力される。

【0054】

遊星歯車機構52の出力軸80の回転は、カップリング79を介して第1平行軸歯車機構54によって増幅され、第2平行軸歯車機構56によってさらに増幅された後、最終的に当該増速機50の出力軸60から取り出される。増速機50の出力軸60は、発電機11に連結されているため、結局、風車ブレード5の回転を増速した上で発電機11を回転させることができ、効率的な風力発電を行うことができる。

【0055】

以下、隙間S1、S2の機能に着目しながら遊星歯車機構52の作用をより詳細に説明する。

【0056】

入力軸58と一体化されたキャリヤ62(キャリヤフランジ62A、62B)が回転すると、このキャリヤ62の回転に伴って遊星ピン64が遊星歯車機構52の軸心周りで公転するため、遊星歯車68が太陽歯車72に外接、内歯歯車70に内接した状態で回転する。

【0057】

遊星ピン64と遊星歯車68との円周方向の相対回転は、基本的にころ軸受76のころ76Cを介して該ころ軸受76の内輪76Aと外輪76Bとが相対回転することによって実現される。すなわち、ころ軸受76の外輪76Bとリング状の部材88の間、および、リング状の部材88と遊星歯車68との間には、殆ど相対回転は発生しない。

【0058】

これは、もともと、ころ軸受76のころ76Cの転動抵抗が小さく、一方、隙間S1、S2は、その間隔が極めて狭く、仮に相対回転が発生しようとすると該隙間S1、S2内の潤滑剤に剪断応力が発生することから、該相対回転に対する抵抗が非常に大きくなるためである。

【0059】

ここで、荒れた天候のとき、とりわけ、風向きが頻繁に変わるような強い風が吹いているとき等にあっては、風車ブレード5の回転トルクが変動(あるいは急変)するため、遊星歯車68に掛かるキャリヤ62からの公転推進力も同様に変動する。それによって内歯歯車70や太陽歯車72から受ける噛合反力も変動するため、隙間S1、S2の部分に掛かる径方向の荷重が変動する。その結果、この径方向の荷重の変動により遊星歯車68は、隙間S1、S2の円周方向のある部分の間隔を狭めながら(潤滑剤を押し分けながら)変位する。このとき、直径方向反対側では、隙間S1、S2の間隔はより広がろうとし、周囲の潤滑剤を引き込みながら変位する。このため、結局、遊星歯車68の変位に対して隙間S1、S2内の潤滑剤がダンパとして機能し、もし、隙間S1、S2がなかったならば、そのまま急峻に大きく立ち上がって直後に急峻に低下するような(各歯車68、70、72間の)衝撃的なトルクの伝達が抑制される。

【0060】

隙間S1、S2は、非常に狭く、潤滑剤が行き渡りにくい状況下にあるが、本実施形態では、遊星ピン64、あるいは遊星歯車68の回転によって径方向通路114内に存在する潤滑剤に遠心力が働くと、該径方向通路114内に存在する潤滑剤が径方向外側に移動して隙間S1、S2に至るとともに、それに伴って軸方向通路112内に増速機50内の潤滑油が引き込まれてくる現象が生ずる。しかも、本実施形態においては、径方向通路114が、導油体120を介していかなる回転状態のときでも複数(この例では2個)並んだころ軸受76の間から隙間S1、S2に連通・開口している。このため、ころ軸受76の径方向外側にある隙間S1、S2に対して常時円滑に潤滑剤を供給することができる。

【0061】

この結果、隙間S1、S2内は、常時潤滑剤で満たされた状態が維持されるため、上記ダンパ機能を良好に奏することができる。

【0062】

また、仮に、それまで隙間S1、S2内の潤滑剤の円周方向の剪断応力の範囲内で一体的に回転していた遊星歯車68ところ軸受76の外輪76Bの間に、該剪断応力を超える円周方向の負荷がかかると、当該遊星歯車68ところ軸受76の外輪76Bとの間に「滑り」が発生するため、この新たに発生した滑りによっても、衝撃の吸収効果が発揮されると考えられる。

【0063】

更には、急峻なトルク変動の伝達が抑制されることによって、バックラッシが反転する頻度を低減することができ、仮に反転したとしても、反転時の歯面の衝撃をより低減することもできる。この効果は、風向きの安定しない地域に設置された風力発電設備の場合、現実的には小さくないと考えられる。

【0064】

加えて、この実施形態に係る風力発電用の増速機50の場合、遊星歯車68が3個あり、動力伝達がなされる噛合点が計6個所存在するが、各遊星歯車68のピッチ円や公転軌道(キャリヤ62に対する遊星ピン64の位置)は、製造誤差によって必ずばらついている。また、内歯歯車70および太陽歯車72の同軸性も必ずしも正確に確保されているわけではない。

【0065】

このため、従来の(遊星歯車機構を備えた)風力発電用の増速機の場合は、ある「特定の噛合点」にのみ、伝達トルクの負荷が強く掛かり易いという傾向があった。言うまでもなく、伝達トルクの負荷を特定の噛合点でのみ強く受けると、当該特定の噛合点でのダメージはより増強されてしまうが、この影響は、急峻に立ち上がって急峻に低下するような衝撃的なトルクが掛かった場合に一層顕著となる。

【0066】

この実施形態に係る増速機50によれば、隙間S1、S2の存在により、3個の遊星歯車68が、それぞれ内歯歯車70および太陽歯車72に対して径方向に微小変位できるため、リアルタイムで(瞬時に)その時点で最も安定的な噛合状態を自動的に、且つ、より容易に形成できるようになるという効果も得られる。この安定的な噛合状態を自動的に形成できる機能は、衝撃的なトルクが掛かったときだけでなく、風向きがそれほど急に変化しないときにも常に維持されるため、より低周波数領域の変動成分の吸収にも寄与すると考えられる。

【0067】

結果として、隙間S1、S2と該隙間S1、S2内の潤滑剤の存在により、特に、各要素に加わる負荷のピーク値を低減し、瞬間的な過大負荷や衝撃の発生を低減することができるようになる。この結果、風車ブレード5から入力されてくるトルクを、より安定的に伝達することが可能となり、増速機の寿命を大きく伸ばすことができる。

【0068】

なお、この実施形態においては、リング状の部材88を介在させることで、2ヶ所の隙間S1、S2を形成するようにしていたが、変動吸収を意図する周波数領域によっては、支持部材である遊星ピン64ところ軸受76(の内輪76A)との間にも、隙間S3(図1にて想像線にて図示)を形成するのは有効である。逆に、隙間S1〜S3のうちの、例えばいずれか1個のみとしてもよい。

【0069】

また、リング状の部材88の組み込みを省略するようにしてもよい。例えば、ころ軸受76(の外輪76B)と遊星歯車68との間に直接(1個の)隙間を形成するようにしてもよい。

【0070】

この構成例を図4に示す。

【0071】

この実施形態でも、2個のころ軸受76が軸方向に並べて配置されている。それぞれのころ軸受76は内輪76A、外輪76B、ころ(転動体)76C、およびリテーナ76Dを備える点も同じである。しかし、ころ軸受76の内輪76Aは、スペーサ82(82A〜82C)を介してキャリヤフランジ62A、62Bの間で軸方向に位置決めされている。また、ころ軸受76の外輪76Bは、ころ76C、中央のスペーサ82B、およびリテーナ76Dを介して内輪76Aに対して軸方向に位置決めされている。

【0072】

遊星歯車68は、単一径の中心孔68Kを備えている。中心孔68Kには溝68Lが形成されており、この溝68Lに止め輪77が係合している。これにより、2つのころ軸受76の外輪76Bの軸方向外側の端部76A1、76B1に対して遊星歯車68が軸方向に位置決めされ、該遊星歯車68の軸方向の動きが拘束されている。

【0073】

この実施形態では、外輪76Bと遊星歯車68の中心孔68Kとの間に、隙間S4、内輪76Aと遊星ピン64との間に隙間S5がそれぞれ形成されている。この隙間S4、S5により、遊星歯車68ところ軸受76の外輪76B(あるいは外輪76Bと径方向に一体化している支持部材である遊星ピン64)とが、相対的に径方向に微小変位することが許容され、また、ころ軸受76の内輪76Aと遊星ピン64とが相対的に径方向に微小変位することが許容される。

【0074】

この実施形態においても、潤滑剤が進入可能であって、隙間S5に開口する潤滑通路110として、支持部材である遊星ピン64の軸心に沿って軸方向に形成された軸方向通路112と、該軸方向通路112から径方向に複数(この例では2本)形成され、隙間S5に開口する径方向通路114が設けられている。具体的な構成は、先の実施形態における軸方向通路112および径方向通路114の第1径方向通路114Aの構成と同様である。

【0075】

これにより、少なくとも潤滑通路110が直接開口している隙間S5に対し、十分な潤滑剤を供給することができる。なお、この例では隙間S4には、ころ軸受76の間に存在する潤滑剤が供給される構成とされている。このように、本発明においては、必ずしも形成されている隙間の全てに対して潤滑通路が直接開口していることを要求するものではない。

【0076】

この実施形態においても、基本的に先の実施形態と同様の作用効果を得ることができる。この実施形態では、(負荷変動を吸収するべき領域の周波数成分の設定の自由度は若干小さくなるものの)リング状の部材が存在せず、また、潤滑通路の構成も簡易であるため、構造が簡単で、より低コスト化が可能である。

【0077】

その他の構成は、先の実施形態と同様であるため、図4の中で先の実施形態と同一または機能的に類似する部分に同一の符号を付すにとどめ、重複説明を省略する。

【0078】

ところで、負荷変動を吸収するために隙間を設ける構成は、このほかにも、種々の構成を採用することができる。要は、軸受において軸受本来の相対回転する部位以外のいずれかの部位に、歯車、軸受、および支持部剤のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とするような隙間が形成されていればよい。

【0079】

したがって、例えば図5に示されるような構成にて隙間を形成することもできる。

【0080】

図5の隙間構成例においては、遊星歯車83が、遊星歯車部83Aと、該遊星歯車部83Aを支持する遊星ピン部83Cとで構成されている。この例から明らかなように、本発明における「歯車」は、軸受を介して支持部材に回転可能に支持される部材または部材群であって歯部を有する部材または部材群、と定義できる。そして、この(遊星ピン部83Cを含む)遊星歯車83が、両サイドに配置された支持部材たるキャリヤ84(一対のキャリヤフランジ84A、84B)によって該キャリヤ84に対してころ軸受86を介して回転可能に両持ち支持されている。遊星歯車83は、ころ軸受86を介してキャリヤフランジ84A、84Bと相対回転可能である。ころ軸受86は内輪86Aおよび外輪86Bおよびころ86Cを備えている。

【0081】

この実施形態においては、隙間S6が、キャリヤ84(一対のキャリヤフランジ84A、84B)ところ軸受86の外輪86Bとの間に形成されている。即ち、この実施形態では、(遊星ピン部83Cを含む)遊星歯車83が、本発明の「歯車」に相当し、キャリヤ84(一対のキャリヤフランジ84A、84B)が、該「歯車」を、ころ軸受86を介して回転可能に支持する「支持部材」に相当していることになる。また、キャリヤ84(一対のキャリヤフランジ84A、84B)ところ軸受86の内輪86Aとの間には、隙間S7が形成されている。更に、遊星歯車83の遊星歯車部83Aと遊星ピン部83Cとの間に隙間S8が形成されている。

【0082】

そして、潤滑剤が進入可能であって、隙間S7に開口する潤滑通路140として、遊星歯車83の遊星ピン部83Cの軸心に沿って軸方向に形成された軸方向通路142と、該軸方向通路142から径方向に形成され、隙間S7に開口する径方向通路144として、複数(この例ではそれぞれ2本)の径方向通路144Aが設けられている。

【0083】

軸方向通路142と径方向通路144(144A)の具体的な構成は、先の実施形態における軸方向通路112および径方向通路114の第1径方向通路114Aの構成と同様である。但し、この実施形態では、軸方向通路142が遊星ピン部83Cの途中で止まっておらず、遊星ピン部83Cを完全に貫通する貫通孔とされている。この結果、負荷側(図5の右側)の隙間S7に対しては、径方向通路114Aのほかに、遊星ピン部83Cと軸受収容部146の閉塞プレート147との間の空間144Bも、隙間S7に開口しており、該隙間S7の潤滑通路140の径方向通路144の一部として機能している。

【0084】

さらに、隙間S8に対しては、隙間S7と共通の軸方向通路142と複数(この例では軸方向2箇所において周方向に2本、すなわち計4本の径方向通路144C、144Dが形成されている。

【0085】

この実施形態に係る構成によっても、前述した実施形態と同様に、遊星ピン部83Cが支持部材たるキャリヤ84(84A、84B)に対して径方向に微小変位でき、また、遊星ピン部83Cに対して遊星歯車部83Aが微小変位でき、潤滑剤によるダンパ効果を得ることができる。

【0086】

なお、この実施形態の隙間S6〜S8についても、必ずしも全て形成する必要はない。遊星歯車部83Aと遊星ピン部83Cは、一体に形成されていても、別体で構成されていてもよい。

【0087】

なお、先の実施形態で示したリング状の部材の配置は、この図5に示した実施形態においても適用可能である。図5に示した実施形態においてリング状の部材を付設する場合には、一対のキャリヤフランジ84A、84Bところ軸受86の外輪86Bとの間、あるいは遊星ピン部83Cところ軸受86の内輪86Aとの間のいずれかまたは双方に、当該リング状の部材を配置するとよい。

【0088】

要するならば、本発明において、リング状の部材は、歯車と軸受の間、軸受と支持部材の間のいずれに配置してもよく、更には、いずれに複数配置しても1個のみ配置してもよく、また、配置しなくてもよい。リング状の部材を配置する場合に、隙間は、当該リング状の部材の外周側にのみ設けても、また内周側にのみ設けても、さらには外周側および内周側の双方に設けてもよい。

【0089】

このように、本発明においては、隙間を具体的にどの位置にどの大きさで形成するかについては特に限定されない。要は、結果として、(リング状の部材の有無に関わらず)軸受における相対回転する部位以外のいずれかの部位に、歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とするように形成されていればよい。

【0090】

隙間の形成される位置や大きさ、あるいは位相が異なると、変動吸収可能な周波数領域が異なってくるため、風力発電設備の設置される地域の方の性質を考慮してより効果的な変動吸収を行うことができるようになる。

【0091】

その他の構成は、先の実施形態と同様であるため、図5の中で先の実施形態と同一または機能的に類似する部分に同一の符号を付すにとどめ、重複説明を省略する。

【0092】

なお、上記実施形態においては、遊星歯車機構として、単純遊星歯車構造の遊星歯車機構が採用されていたが、本発明における遊星歯車機構は、単純遊星歯車構造の遊星歯車機構に限定されるものではない。例えば、図6にスケルトン図示するような遊星歯車機構が特開2003−278849号公報に開示されている。

【0093】

この遊星歯車機構93は、太陽歯車がなく、遊星ピン部94Cと一体化された同一歯数の遊星歯車部94A、94Bを2個有し、それぞれの遊星歯車部94A、94Bと噛合すると共に異なる歯数を有する2個の内歯歯車95A、95Bを備えている。この遊星歯車機構93を風力発電用の増速機(全体は図示略)に適用する場合、2種類ある内歯歯車95A、95Bのうちの一方の内歯歯車95Aが入力軸92と連結され、キャリヤ97(必要ならば遊星歯車94を挟んで一対としてもよい)が出力軸96と連結される態様で使用することになる。

【0094】

この遊星歯車機構93は、構造は若干複雑であるが、その分、様々な態様で増速機を設計できるというメリットがある。このため、設置空間の制約が大きい風力発電用の増速機として、主に寸法的・形状的な面で有効に利用可能である。

【0095】

例えば、この遊星歯車機構93は、前述したように太陽歯車を有していないことから、中央部に大きな中空部(図示略)を形成するのが容易である。このため、入力軸92の周り(或いは内側)に何らかの制御機器やセンサ、配管等を配設する必要が生じたとき等において該中空部を有効に利用できる。また、この遊星歯車機構93は、約5倍から30倍の増速を容易に設計できるため、必要ならば、後段の平行軸歯車機構(図示略)を、1段で済ますことも可能であり、この場合、重量や軸方向寸法の縮小が可能である。

【0096】

このような構造の遊星歯車機構93を有する風力発電用の増速機の場合、具体的には、2つの遊星歯車部94A、94Bと遊星ピン部94Cが一体化された「遊星歯車94」がその両側に存在する支持部材たるキャリヤ97に図示せぬ軸受を介して両持ち支持される構造となる。このため、本発明を図5に示された構成と類似した構成により適用することができる。

【0097】

また、この遊星歯車機構93においては、2つの内歯歯車95A、95Bのうちの一方の内歯歯車95Aが軸受98を介してケーシング99に回転自在に支持される構造であるため、設計によっては、この内歯歯車95Aと軸受98と該内歯歯車95Aを支持しているケーシング99の3者間で、本発明に係る液体の密封された隙間を形成することも可能である。

【0098】

換言するならば、本発明に係る「歯車」は、遊星歯車に限定されるものではなく、遊星歯車機構の構成によっては内歯歯車、あるいは太陽歯車に対しても適用可能である。

【0099】

このように、遊星歯車機構には、さまざまな構成が知られており、いずれの構成の遊星歯車機構を採用する場合においても、軸受における相対回転する部位以外のいずれかの部位に、当該特定の歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成したものである限り、本発明の「隙間」の範疇に属する。

【0100】

但し、好ましくは、「単純遊星歯車機構」の「遊星歯車」の支持部分に本発明を適用するのがよい。それは、構造が簡単で安価である上に、遊星歯車が公転成分と自転成分を有して内歯歯車と太陽歯車に挟まれた状態で回転する構造であるため、該遊星歯車が隙間の存在によって径方向に微小変位できることによる効果が、非常に顕著に顕れやすいからである。

【0101】

なお、遊星歯車の個数は、上記実施形態では3個であったが、2個でもよく、また、4個以上でもよく、特に限定されない。

【0102】

また、上記実施形態においては、軸受として、いずれもころ軸受が採用されていたが、本発明においては、軸受の種類は必ずしもころ軸受に限定されない。発電容量、あるいは遊星歯車機構の構成によっては、例えば、玉軸受や滑り軸受が採用されてもよい。

【0103】

更には、上記実施形態においては、軸受はすべて内輪および外輪の双方を有していたが、本発明においては、隙間を形成しない側においては、内輪あるいは外輪が省略された軸受であってもよい。いずれの構造の軸受が採用される場合でも、軸受としての本来の(歯車と支持部材との間の)相対回転が行われる部位以外に、本発明に係る隙間が存在することになる。例えば、軸受として、滑り軸受が採用されている場合には、歯車と支持部材との間の通常運転時の相対回転はあくまで当該滑り軸受の部分で行われる。従って、この滑り軸受における相対回転が行われる部位以外に、本発明に係る隙間が別途存在することになる。換言するならば、「軸受における相対回転する部位」には、不可避的に隙間が存在するが、この軸受において相対回転する部位の隙間は、本発明の隙間には含まれない。「軸受における相対回転する部位の隙間」は、例えば内外輪を有する軸受であれば、内輪−転動体−外輪間の隙間であり、内外輪の一方がない場合には、内外輪のある方−転動体−転動体の転走面を構成する部材間の隙間、ということになる。

【0104】

また、上記実施形態においては、いずれも、「歯車、軸受、および支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間」を、増速機内の空間に対して解放し、潤滑通路の側から流入してきた潤滑剤が隙間に到達した後、増速機内の空間に還流できるように構成していた。しかしながら、本発明においては、隙間内の空間を減速機内の空間と連通させず、隙間あるいは隙間を含む微小空間が、該隙間への潤滑通路の開口以外の部分で密封されているように(すなわち、減速機内の空間と、隙間あるいは隙間を含む微小空間が区画されているように)構成するようにしてもよい。この場合、隙間内の潤滑剤は、基本的には潤滑通路内をエンドレスには流動せず、支持部材や歯車の回転によって遠心力が発生したときに、隙間内の潤滑剤に対してより圧力を掛けるような態様で作用することになる。このような構成とすることによっても、本発明の意図する作用効果を得ることができる。むしろ、定性的傾向として、支持部材や歯車の回転が速いとき程、(遠心力が大きくなることから)隙間内の潤滑剤の圧力を高めることができるようになるため、隙間が狭められるときにより強い(より確実な)反発力が発生するダンパ効果が得られるようになるという点で、より好ましい作用効果が得られる可能性がある。

【0105】

また、潤滑通路についても、上記実施形態では、支持部材の軸方向に設けられた軸方向通路と、該軸方向通路から径方向に形成され隙間に開口する径方向通路とで構成していたが、外注分割通路の形成態様も、特にこの例には限定されず、例えば、軸方向や径方向に対して傾斜していたり、曲線状に形成したものであってもよい。潤滑通路の形成数も特に限定されず、何本形成されていてもよい。

【0106】

さらに、径方向通路を連通する周方向の溝についても、上記実施形態では、導油体120の内周および外周に形成するようにしていたが、遊星ピンの外周やリング状の部材の内周に形成するようにしてもよい。要は、この「径方向通路を連通する周方向の溝」は、相対回転可能な2つの部材の少なくとも一方に形成されていればよい。

【0107】

また、上記実施形態では、増速機内に封入しただけの潤滑剤を隙間に供給するようにしていたが、ポンプによって強制的に移送された潤滑剤が潤滑通路を介して隙間に供給される構成を採用しても良いのは言うまでもない。この手法によれば、一層確実に潤滑剤を隙間内に供給することができる。

【符号の説明】

【0108】

1…風力発電設備

3…ナセル

4…ロータヘッド

5…風車ブレード

11…発電機

50…増速機

52…遊星歯車機構

58…入力軸

60…出力軸

62…キャリヤ

64…遊星ピン

68…遊星歯車

70…内歯歯車

72…太陽歯車

74…ケーシング

76…ころ軸受

88…リング状の部材

S1〜S8…隙間

110…潤滑通路

112…軸方向通路

114…径方向通路

114A〜114C…第1〜第3径方向通路

120…導油体

【特許請求の範囲】

【請求項1】

遊星歯車機構を備えた風力発電用の増速機において、

前記遊星歯車機構の一要素を構成する歯車と、

該歯車を、軸受を介して回転可能に支持する支持部材と、を備え、

前記軸受における相対回転する部位以外のいずれかの部位に、前記歯車、軸受、及び支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成し、かつ

潤滑剤が進入可能であって、該隙間に開口する潤滑通路を備える

ことを特徴とする風力発電用の増速機。

【請求項2】

請求項1において、

前記歯車と軸受との間に、リング状の部材が介在され、

該リング状の部材の内周側及び外周側の少なくとも一方に、前記隙間が形成されている

ことを特徴とする風力発電用の増速機。

【請求項3】

請求項1または2において、

前記軸受と前記支持部材との間に、リング状の部材が介在され、

該リング状の部材の内周側及び外周側の少なくとも一方に、前記隙間が形成されている

ことを特徴とする風力発電用の増速機。

【請求項4】

請求項1〜3のいずれかにおいて、

前記リング状の部材を複数備えた

ことを特徴とする風力発電用の増速機。

【請求項5】

請求項1〜4のいずれかにおいて、

前記潤滑通路は、前記支持部材の軸方向に設けられた軸方向通路と、該軸方向通路から径方向に形成され、前記隙間に開口する径方向通路と、を備える

ことを特徴とする風力発電用の増速機。

【請求項6】

請求項5において、

前記軸受が軸方向に複数並んで設けられ、前記径方向通路が、該複数並んだ軸受の間から前記隙間に開口している

ことを特徴とする風力発電用の増速機。

【請求項7】

請求項1〜6のいずれかにおいて、

少なくとも前記隙間を含む微小空間が、該隙間の前記開口以外の部分で密封されている

ことを特徴とする風力発電設備の増速機。

【請求項8】

請求項5または6において、

前記径方向通路は、相対回転可能な2つの部材にそれぞれ形成されており、該2つの部材の少なくとも一方に、前記径方向通路に連通する周方向溝が形成されている

ことを特徴とする風力発電設備の増速機。

【請求項9】

請求項1〜8のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、前記支持部材としての遊星ピンによって該遊星ピンに対して回転可能に支持されると共に、

前記軸受が外輪を備えており、

前記隙間が、前記歯車と該軸受の外輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項10】

請求項1〜9のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、前記支持部材としての遊星ピンによって該遊星ピンに対して回転可能に支持されると共に、

前記軸受が内輪を備えており、

前記隙間が、前記遊星ピンと該軸受の内輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項11】

請求項1〜8のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、該歯車と一体的に回転する遊星ピンごと、前記支持部材としての前記遊星歯車機構のキャリヤによって該キャリヤに対して回転可能に支持されると共に、

前記軸受が外輪を備えており、

前記隙間が、該キャリヤと該軸受の外輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項12】

請求項1〜8、または11のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、該歯車と一体的に回転する遊星ピンごと、前記支持部材としての前記遊星歯車機構のキャリヤによって該キャリヤに対して回転可能に支持されると共に、

前記軸受が内輪を備えており、

前記隙間が、該キャリヤと該軸受の内輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項13】

請求項1〜12のいずれかにおいて、

前記遊星歯車機構が、単純遊星歯車機構である

ことを特徴とする風力発電用の増速機。

【請求項1】

遊星歯車機構を備えた風力発電用の増速機において、

前記遊星歯車機構の一要素を構成する歯車と、

該歯車を、軸受を介して回転可能に支持する支持部材と、を備え、

前記軸受における相対回転する部位以外のいずれかの部位に、前記歯車、軸受、及び支持部材のうちの少なくとも2者同士を、相対的に径方向に微小変位可能とする隙間を形成し、かつ

潤滑剤が進入可能であって、該隙間に開口する潤滑通路を備える

ことを特徴とする風力発電用の増速機。

【請求項2】

請求項1において、

前記歯車と軸受との間に、リング状の部材が介在され、

該リング状の部材の内周側及び外周側の少なくとも一方に、前記隙間が形成されている

ことを特徴とする風力発電用の増速機。

【請求項3】

請求項1または2において、

前記軸受と前記支持部材との間に、リング状の部材が介在され、

該リング状の部材の内周側及び外周側の少なくとも一方に、前記隙間が形成されている

ことを特徴とする風力発電用の増速機。

【請求項4】

請求項1〜3のいずれかにおいて、

前記リング状の部材を複数備えた

ことを特徴とする風力発電用の増速機。

【請求項5】

請求項1〜4のいずれかにおいて、

前記潤滑通路は、前記支持部材の軸方向に設けられた軸方向通路と、該軸方向通路から径方向に形成され、前記隙間に開口する径方向通路と、を備える

ことを特徴とする風力発電用の増速機。

【請求項6】

請求項5において、

前記軸受が軸方向に複数並んで設けられ、前記径方向通路が、該複数並んだ軸受の間から前記隙間に開口している

ことを特徴とする風力発電用の増速機。

【請求項7】

請求項1〜6のいずれかにおいて、

少なくとも前記隙間を含む微小空間が、該隙間の前記開口以外の部分で密封されている

ことを特徴とする風力発電設備の増速機。

【請求項8】

請求項5または6において、

前記径方向通路は、相対回転可能な2つの部材にそれぞれ形成されており、該2つの部材の少なくとも一方に、前記径方向通路に連通する周方向溝が形成されている

ことを特徴とする風力発電設備の増速機。

【請求項9】

請求項1〜8のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、前記支持部材としての遊星ピンによって該遊星ピンに対して回転可能に支持されると共に、

前記軸受が外輪を備えており、

前記隙間が、前記歯車と該軸受の外輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項10】

請求項1〜9のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、前記支持部材としての遊星ピンによって該遊星ピンに対して回転可能に支持されると共に、

前記軸受が内輪を備えており、

前記隙間が、前記遊星ピンと該軸受の内輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項11】

請求項1〜8のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、該歯車と一体的に回転する遊星ピンごと、前記支持部材としての前記遊星歯車機構のキャリヤによって該キャリヤに対して回転可能に支持されると共に、

前記軸受が外輪を備えており、

前記隙間が、該キャリヤと該軸受の外輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項12】

請求項1〜8、または11のいずれかにおいて、

前記歯車が、前記遊星歯車機構の遊星歯車であり、

該遊星歯車が、該歯車と一体的に回転する遊星ピンごと、前記支持部材としての前記遊星歯車機構のキャリヤによって該キャリヤに対して回転可能に支持されると共に、

前記軸受が内輪を備えており、

前記隙間が、該キャリヤと該軸受の内輪との間に形成されている

ことを特徴とする風力発電用の増速機。

【請求項13】

請求項1〜12のいずれかにおいて、

前記遊星歯車機構が、単純遊星歯車機構である

ことを特徴とする風力発電用の増速機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−72446(P2013−72446A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209953(P2011−209953)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]