飛散防止用カバー

【課題】 簡単な構造で切粉を回収することができる飛散防止用カバーを提供する。

【解決手段】 動力機16の駆動軸18により軸回りに回転してボルト等の柱状要素38の破断面46を表面処理する工具部材12のための飛散防止用カバーであって、動力機16に取り付けられて工具部材12を覆う筒状の上カバー300Aと、柱状要素38を覆う下カバー300Bとからなり、該下カバー300Bは、貫通孔533aを有する仕切部533によって内部空間が二つに分けられ、上カバー300Aがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔533aを通って一方の空間内に柱状要素38の破断面46が突出するよう構成されることを特徴とする。

【解決手段】 動力機16の駆動軸18により軸回りに回転してボルト等の柱状要素38の破断面46を表面処理する工具部材12のための飛散防止用カバーであって、動力機16に取り付けられて工具部材12を覆う筒状の上カバー300Aと、柱状要素38を覆う下カバー300Bとからなり、該下カバー300Bは、貫通孔533aを有する仕切部533によって内部空間が二つに分けられ、上カバー300Aがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔533aを通って一方の空間内に柱状要素38の破断面46が突出するよう構成されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切削又は研削(二つを合わせて「切削」という)で生じた切削粉又は研削粉(二つを合わせて「切粉」という)が飛散するのを防止するためのカバーに関する。より詳しくは、本発明は、例えば、インパクトレンチやディスクサンダ等の動力機に取り付けられ、ボルト等の柱状要素の破断面や切断面を表面処理する工具部材に適用される飛散防止用カバーに関する。

【背景技術】

【0002】

従来から、橋梁、建築、港湾構造物等の分野で鋼板等の締め付けに高力TCボルト(単に「ボルト」という)が用いられている。この高力TCボルトは、ボルト先端部に形成されたピンテールを締付時にトルクせん断により破断させることで所定の軸力を導入するようにしたもので、摩擦接合用トルシア形高力ボルト(日本道路協会規格)とも呼ばれ、その作業効率の良さから広く一般的に用いられている。

【0003】

この種のボルトは、破断後、ボルト鋼材が鋭利な状態となるバリ(テールバリ)が発生しやすい。そのため、破断後のボルトに防錆塗料を塗布するようにしているものの、ボルトのバリの部分には、防錆塗料が十分に付着せず、この部位から早期の発錆を許す結果になる。従来は、これらの事情を考慮して、バリを適宜除去していた。

【0004】

バリを除去する独自の専門道具が存在しなかったことから、バリの除去方法は、通常のディスクサンダをボルトの先端部に当てがう形でバリを除去する方法が一般的である。しかし、この方法では、ディスクサンダのディスクに対してバリが小さいことから、作業効率が極めて悪いものとなっていた。また、ディスクサンダで作業すると、対象ボルト以外の部材に接触して傷付けてしまうおそれから、作業者が長時間の緊張に晒されたり、横向き、上向きでは、作業疲れから手許が狂い、ディスクがはじけ飛ぶことも考えられ、安全上にも問題があった。さらに、切粉が広範囲に飛散することになるが、飛散した切粉を集めたり、払い除くといった掃除作業を確実に行っておかないと、残存した切粉が発錆の原因となっていた。さらには、ディスクサンダに用いられるレジノイド砥石は、火花やにおい、砥石屑が多く発生し、作業環境を悪くするといった問題もあった。

【0005】

そこで、本願出願人は、ボルトの破断面を効率良く処理することができるソケットを開発した(特許文献1参照)。このソケットは、インパクトレンチやディスクサンダなどの動力機に取り付けられ、ボルトの破断面を表面処理するソケットであって、動力機の駆動軸により軸回りに回転する工具部材がボルトの破断面を切削又は研削することにより、ボルトの破断面に発生したバリなどの鋭い凹凸を無くすものである。

【0006】

また、このソケットは、工具部材又は動力機の回転しない部位(例えば、駆動軸と同軸にして動力機本体に設けられる環部)に取り付けられて工具部材を覆う筒状部材を追加的に備え、切削で生じた切粉が筒状部材に遮られて筒状部材内に溜まり、切粉が周囲に飛散するのを防止するようにしてある。

【0007】

【特許文献1】特開2008−132596号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

また、上記ソケットは、筒状部材内の切粉を効率良く回収するために、筒状部材の内周面に磁石を設けている。これにより、表面処理を終えてソケットを取り除くことによりその中から出てくる切粉を集めたり、払い除くといった掃除作業を省くことができ、作業効率を上げることができる。

【0009】

しかしながら、磁石の形状、大きさ、磁力、配置といった磁石側の事情、あるいは、切粉の形状、大きさといった切粉側の事情によっては、磁石が全ての切粉を引き寄せることができるわけではなく、切粉の一部が筒状部材内で下に落ちてしまう場合がある。そうなると、やはり、表面処理を終えてからソケットを取り除いた後に、その落ちた切粉を集めたり、払い除くといった掃除作業が必要となってくる。

【0010】

これを無くすために、筒状部材にバキューム(切粉集塵掃除機)を接続し、ボルトの破断面を表面処理しつつ、筒状部材内を吸気して切粉を外部に排出する考え方もあるにはあるが、構造が複雑になるため、高価であり、しかも、切粉集塵掃除機にて粉じん爆発が発生するおそれがある。また、切粉集塵掃除機を作業者が持ち運んだり、背負い込んだりする場合には、作業者に負担がかかり、作業性を低下するおそれがある。

【0011】

そこで、本発明は、上記問題に鑑みてなされたもので、極めて簡単な構造で切粉の飛散を防止し且つ切粉を回収することができる飛散防止用カバーを提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明に係る飛散防止用カバーは、上記課題を解決すべく構成されたもので、動力機の駆動軸により軸回りに回転してボルト等の柱状要素の破断面を表面処理する工具部材のための飛散防止用カバーであって、動力機に取り付けられて工具部材を覆う筒状の上カバーと、柱状要素を覆う下カバーとからなり、下カバーは、貫通孔を有する仕切部によって内部空間が二つに分けられ、上カバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素の破断面が突出するよう構成されることを特徴とする。

【0013】

かかる構成によれば、上カバー及び下カバーの仕切部によって切粉が周囲に飛散することが防止されると共に、下カバーの仕切部によって切粉が下に落ちることが防止される。切粉は、全て下カバーの一方の空間に溜まるようになっており、下カバーを柱状要素から外して切粉を回収する。また、そのため、表面処理を終えてから飛散防止用カバーを取り除いた後に、落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0014】

また、本発明に係る飛散防止用カバーは、柱状要素がボルトである場合、前記他方の空間は、ボルトに螺合するナットを収容するための空間でもある。

【0015】

また、本発明に係る飛散防止用カバーは、下カバーが、他方の空間に、柱状ボルトの中心を工具部材の回転中心と一致又は偏芯させるべく、ナットに外挿あるいは外嵌される多角形状の貫通孔を有する位置決め部を備える構成を採用することができる。

【0016】

また、本発明に係る飛散防止用カバーは、仕切部の貫通孔の内周面に、柱状要素との隙間を無くすためのシール手段を備える構成を採用することができる。

【0017】

また、本発明に係る飛散防止用カバーは、下カバーは、一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に上カバーがその先端部側から嵌入するよう構成されるのが好ましい。かかる構成によれば、下カバーの一方の空間は処理中は閉じられた空間となり、そのため、切粉をその空間内に閉じ込めておくことができる。

【0018】

その場合、本発明に係る飛散防止用カバーは、蓋部が取り外し可能とする構成を採用するのが好ましい。

【0019】

また、本発明に係る飛散防止用カバーは、蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される構成を採用することができる。

【発明の効果】

【0020】

以上の如く、本発明は、極めて簡単な構造で切粉の飛散を防止し且つ切粉を回収することができる。また、そのため、非常にコンパクトに仕上げることができる。

【発明を実施するための最良の形態】

【0021】

本実施形態に係る飛散防止用カバーは、本願出願人が先に開発した上記特許文献1に係るソケットと技術的に密接に関連するものである。そこで、本実施形態に係る飛散防止用カバーを説明する前に、まず参考として特許文献1の開示内容を説明する。

【0022】

<参考例>

図1〜図4に示すように、ソケット10は、全体として略円柱状の工具部材12を備える。また、工具部材12の軸方向一端部(基端部)には、ねじ穴14が形成され、このねじ穴14に動力機16(図5〜図7参照)の駆動軸18が螺合するようになっている。

【0023】

一方、工具部材12の軸方向他端部(先端部)には、切削刃20が形成される。この切削刃20は、湾曲状に形成された凹部22で構成される。そして、工具部材12が軸回りに回転することにより、凹部22がボルト(被処理物たる柱状要素)38の破断面46に接触して切削する。

【0024】

また、切削刃20の凹部22には、誘導溝24が形成される。この誘導溝24は、径方向に延びるようにして形成され、誘導溝24の一端部に段部28が形成され、他端部には壁部が形成されず、径外方向に向かって貫通するように形成される。これにより、ボルト38の破断面46の切削により生じた切粉は、誘導溝24に入り込み、工具部材12の回転に伴う遠心力により誘導溝24を径外方向に移動して、最終的に工具部材12の外部に放出される。

【0025】

さらに、工具部材12の外周面には、係合溝26が形成される。この係合溝26には、筒状部材30の係合片32が係合する。尚、係合溝26は、工具部材12を動力機16に取り付ける際に用いるモンキーレンチ等の工具のかかり代としても利用される。また、工具部材12は、金属又はダイヤモンド等の硬質の部材で構成されている。また、工具部材12のうち切削刃20の部位のみをダイヤモンドで構成し、他の部位を金属で構成するようにしてもよい。

【0026】

筒状部材30は、工具部材12を覆う円筒状であり、軸方向一端部(基端部)近傍の内周面には、径内方向に突出した係合片32が形成される。この係合片32は、工具部材12の係合溝26と係合し、筒状部材30が工具部材12に取り付けられる。尚、工具部材12の係合溝26と筒状部材30の係合片32との間に摩擦力を低減させるための潤滑油が塗布されることにより、工具部材12の回転力が筒状部材30に伝達されることがなく、筒状部材30が工具部材12の回転と共に回転(連れ回り)することを防止できる。

【0027】

また、筒状部材30は、無色透明の樹脂で構成される。具体的には、筒状部材30は、プラスチック樹脂、例えばポリカーボネートで構成される。このように、筒状部材30を透明の樹脂で構成することにより、外部から筒状部材30の内部の様子を認識することができ、筒状部材30をボルト38から取り外すことなく工具部材12による切削処理の状況を確認することができる。

【0028】

さらに、筒状部材30は、軸方向に伸縮する蛇腹部34を備える。図2及び図3に示すように、この蛇腹部34が軸方向に伸縮することにより、工具部材12とボルト38の破断面46との離間距離を調整し、ひいては工具部材12からボルト38の破断面46に作用する圧力を調整することが可能になる。

【0029】

そして、筒状部材30の軸方向他端部(先端部)31の内径寸法は、ナット44の外径寸法と略同じ寸法に設定される。これにより、筒状部材30の先端部31は、ボルト38と螺合するナット44の外側面と接合することにより、ボルト38の破断面46の中心と工具部材12の切削刃20の中心とを合致させる位置決め部として機能する。

【0030】

このように、筒状部材30の先端部31がボルト38に螺合しているナット44の外側面と接合してナット44が固定され、工具部材12の切削刃20がボルト38の破断面46と接触し切削が開始される。さらに、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合した状態でも、蛇腹部34の柔軟性を利用して筒状部材30の軸が傾斜するように筒状部材30を左右に傾斜させることができるため、ボルト38の破断面46の形状に合わせて切削刃20のボルト38の破断面46に対する接触角度を自在に調整することができる。

【0031】

また、筒状部材30の内周面であって工具部材12の切削刃20の近傍の部位には、回収部としての磁石36が周方向にわたって連続して設けられる。このため、ボルト38の破断面46の切削処理で生じた金属製の切粉は、磁石36に引き寄せられて付着し、ボルト38の破断面46の切削処理で生じた切粉を磁石36で回収することができる。

【0032】

動力機16は、図5〜図7に示すように、シャーレンチ、インパクトレンチ、ディスクグラインダ、充電インパクト等が用いられる。動力機16が作動すると、駆動軸18が回転駆動するように構成される。この駆動軸18は、ソケット10を構成する工具部材12のねじ穴14が螺合して、駆動軸18の回転と共に工具部材12が軸回りに回転するように構成される。

【0033】

また、ソケット10により切削処理されるボルト38は、図5〜図7に示すように、鉄製又は金属製の高力TCボルトであり、橋梁、建築等の鋼構造、港湾構造物、風力発電の風車、鉄塔の基部等で鋼板同士を接合し固定する場合に用いられる。即ち、ボルト38は、ヘッド部40と、軸部42と、座金とで構成されており、この軸部42にナット44が螺合する。ボルト38の使用例として、重ね合わせられた鋼板同士にボルトの軸部42を挿入し、ヘッド部40と反対側からナット44を軸部42に螺合させる。

【0034】

ここで、表面処理前のボルト38の軸部42先端部の破断面(ピンテール破断面)46の外縁には、複数のバリ48が発生する。また、破断面46の中央に位置する平面部には、破断時に生じた突出状のバリ(図示省略)が発生する。そして、これらのバリは、ソケット10を用いて除去される。以下は、その除去方法の説明である。

【0035】

図5〜図7に示すように、工具部材12のねじ穴14に動力機16の駆動軸18を挿入して螺合する。これにより、ソケット10が動力機16に取り付けられ、駆動軸18の回転と共に工具部材12が軸回りに回転可能となる。そして、ソケット10のセッティングが完了すると、筒状部材30の先端部31をナット44の外側面に接合するようにして工具部材12の切削刃20をボルト38の破断面46に当てる。このとき、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合することにより、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を合致させる。これにより、筒状部材30の先端部31を位置決め部として利用して、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させることができ、切削刃20のボルト38の破断面46に対する位置決め精度を高めることができる。この結果、切削刃20によるボルト38の破断面46の表面処理精度を高めることができる。また、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合するだけで、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させることができるため、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させるための別途の作業が不要になる。この結果、ボルト38の破断面46の表面処理効率を上げることができる。

【0036】

次に、動力機16を作動して駆動軸18を回転駆動する。これにより、工具部材12は、駆動軸18と共に軸回りに回転する。工具部材12が回転すると、切削刃20も回転し、切削刃20とボルト38の破断面46の接触部位が切削されていく。これにより、切削刃20の湾曲状の凹部22がボルト38の破断面46を切削していくため、ボルト38の破断面46に形成されていたバリ48が斑無く全て除去されて、破断面46が滑らかな曲面状になる。このとき、筒状部材30の先端部がボルト38と螺合するナット44の外側面と接合した状態で、蛇腹部34の柔軟性を利用して筒状部材30の軸心を上下左右に傾斜させることができるため、ボルト38の破断面46の形状に合わせて切削刃20のボルト38の破断面46に対する接触角度を自在に調整することができる。この結果、表面作業の作業効率を上げることができる。

【0037】

また、図6及び図7に示すように、筒状部材30の蛇腹部34を軸方向に伸縮することにより、工具部材12の切削刃20とボルト38の破断面46との離間距離を調整して、工具部材12の切削刃20からボルト38の破断面46に作用する圧力を調整することができる。これにより、ボルト38の破断面46の材質や状況などに応じて、工具部材12の切削刃20からボルト38の破断面46に作用する圧力を自在に調整することができる。この結果、ボルト38の破断面46の表面処理精度を一層向上することができ、加えて、表面処理の作業効率を上げることができる。

【0038】

ここで、切削刃20による切削が開始すると、ボルト38の破断面46から切粉が発生する。この切粉は、切削刃20に形成された誘導溝24に進入する。そして、誘導溝24に進入した切粉は、工具部材12の遠心力の作用により誘導溝24を径方向外側に向かって移動して、やがて誘導溝24の端部から径方向外側に向かって放出される。そして、誘導溝24の径方向外側に放出された切粉は、筒状部材30の内周面に設けられた磁石36に引き寄せられて付着する。このように、ボルト38の破断面46の切削により発生した切粉を磁石36で回収することができるため、ボルト38の周囲に切粉が飛散することを防止できる。この結果、ボルト38の周囲に飛散した切粉を回収する作業が不要になり、ボルト38の表面処理作業の作業効率を上げることができる。

【0039】

上記した各工程を経て、1つのボルト38の破断面の表面処理が完了すると、別のボルト38の破断面46の表面処理が同様にして実行される。この繰り返しで、全てのボルト38の破断面46が表面処理される。尚、筒状部材30の磁石36に付着した切粉は、適宜、磁石36から取り除くことにより、切粉の回収効率を維持することができる。

【0040】

以上のように、ボルト38の破断面46の大きさに対応した工具部材12で破断面46を表面処理することにより、破断面46を効率良く表面処理することができ、表面処理の質を高めることができる。また、工具部材12を筒状部材30で覆うと共に、ボルト38の破断面46の切削に伴う切粉を回収する磁石36を設けることにより、切粉が周囲に飛散することを防止できる。また、切削刃20の切粉は、誘導溝24に回収された後、工具部材12の外部に放出されて、磁石36に付着する。この結果、切削刃20とボルト38の破断面46との間に介在する切粉を除去することができるため、切削刃20による切削処理の際に切粉が悪影響を及ぼすことがなく、切削処理の質を高めることができる。

【0041】

特に、筒状部材30が無色透明な樹脂で構成されているため、筒状部材30の外部から内部の様子を確認することができる。これにより、切削処理を実行している際に、切削刃20をボルト38の破断面46から離すことなく、ボルト38の破断面46に対する切削刃20のあたり具合などを調整することができるため、効率良く且つ正確な切削処理を実行することができる。

【0042】

特許文献1の開示内容の説明は、以上の通りであり、次に、本論として、本実施形態に係る飛散防止用カバーを説明する。

【0043】

<第一実施形態>

本実施形態に係る飛散防止用カバーは、筒状部材30に相当する。しかし、本実施形態に係る飛散防止用カバーは、2ピースタイプとなっている点、筒状部材30と大きく異なる。また、その他の細かい点として、本実施形態に係る飛散防止用カバーは、(1)工具部材12に直接取り付けられるのではなく、動力機16側に取り付けられる点、(2)距離変更手段及び/又は傾き変更手段としての蛇腹部34を備えていない点、で筒状部材30と異なる。

【0044】

図8〜10に示すように、本実施形態に係る飛散防止用カバー30’は、工具部材12を覆う筒状の上カバー30Aと、破断面46を含めてボルト38及び該ボルト38に螺合するナット44を覆う筒状の下カバー30Bとからなる。上及び下カバー30A,30Bは、共に円筒状であり、下カバー30Bの内径寸法が上カバー30Aの外径寸法と略同じ寸法又は上カバー30Aの外径寸法よりも大きい寸法となっている。そのため、上カバー30Aの先端部を下カバー30B内に挿入可能である。

【0045】

また、上及び下カバー30A,30Bは、共に無色透明の樹脂で構成される。具体的には、上及び下カバー30A,30Bは、プラスチック樹脂、例えばポリカーボネートで構成される。このように、上及び下カバー30A,30Bを透明の樹脂で構成することにより、外部から上カバー30A及び/又は下カバー30Bの内部の様子を認識することができ、上及び下カバー30A,30Bをボルト38から取り外すことなく工具部材12による切削処理の状況を確認することができる。

【0046】

上カバー30Aは、筒状の本体50と、該本体50の軸方向一端部(基端部)における取付体51とからなる。取付体51は、2ピースタイプであり、本体50の基端部に取り付けられる半筒状の第1部材51aと、該第1部材51aと略対称形をなし、第1部材51aと対向した状態で略筒状を構成する半筒状の第2部材51bとからなる。そして、上カバー30Aは、取付体51の第1部材51aを、動力機16の回転しない部位(詳しくは、駆動軸18と同軸にして動力機本体に設けられる環部(円環部)19)の外周面の略半分領域に当てがうようにし、次に、第2部材51bを反対側の略半分領域に当てがうようにし、その上から例えばホースバンド52等の締結手段で全周を締め付けることにより、動力機16に固定される。尚、上カバー30Aが動力機16の環部(円環部)19に取り付けられた結果、動力機16の駆動軸18と上カバー30Aとは同軸となり、即ち、動力機16の駆動軸18に螺合された工具部材12と上カバー30Aとは同軸となる。また、取付体51(第1部材51a及び第2部材51b)は、上カバー30Aの軸方向一端部が小径のテーパ状になっている。尚、本体50と取付体51(の第1部材51a)とが一体成形される場合があることも含めて、それぞれ「本体部」、「取付部」と呼ぶことがある。

【0047】

下カバー30Bは、筒状の本体53と、該本体53に内挿され、本体53の内周面の軸方向中間位置に取り付けられた仕切体54とからなる。仕切体54は、円形の板状体であり、中心に貫通孔54aが形成される。この貫通孔54aは、ボルト38の外径寸法と略同じもしくはボルト38の外径寸法よりも僅かに大きな内径寸法を有し、ボルト38を貫通させることができるようにしている。また、板状体は所定の厚みを有していることから、貫通孔54aには内周面が形成されるが、該内周面には、環状溝54bが形成され、該環状溝54bにOリング55等のシール手段が装着される。従って、貫通孔54aにボルト38を挿通した状態にあっては、Oリング55がボルト38の外面に接触し、ボルト38と貫通孔54aとに隙間がある場合に、その隙間をOリング55によって埋めることができる。尚、本体53と仕切体54とが一体成形される場合があることも含めて、それぞれ「本体部」、「仕切部」と呼ぶことがある。

【0048】

また、下カバー30Bは、仕切体54によって、内部空間が他端部(先端部)側と軸方向一端部(基端部)側とに二つに分けられる。前者は、ナット44を収容する空間である。後者は、ボルト38が仕切体54の貫通孔54aを通って突出する空間であり、上カバー30Aの先端部が仕切体54に当接した状態で、上カバー30Aの本体50と仕切体54とにより、ボルト38の破断面46を表面処理する作業領域を覆う空間である。尚、仕切体54の前者に面する部分には、ナット44への磁着手段としての磁石56が貼着されている。

【0049】

従って、本実施形態に係る飛散防止用カバーによれば、上カバー30Aの本体50及び下カバー30Bの仕切体54によって切粉がボルト38の周囲に飛散することを防止できると共に、下カバー30Bの仕切体54によって切粉が下のナット44の上や締め付け対象物たる板材(鋼板)の上に落ちることを防止できる。即ち、本実施形態に係る飛散防止用カバーによれば、切粉が全て下カバー30Bの上部空間に溜まるようになっているため、下カバー30Bをボルト38から外して切粉を簡単に回収することができる。そして、その結果、表面処理を終えてから飛散防止用カバーを取り除いた後に、ナット44の上や締め付け対象物たる板材(鋼板)の上に落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0050】

また、本実施形態に係る飛散防止用カバーは、上カバー30Aが動力機16に取り付けられると共に、下カバー30Bが(磁石56によって)ナット44に固定されるようになっているため、それらが外れて落下する危険性は基本的にはない。従って、壁面や天井面での作業、即ち、横方から上方にかけての領域における作業であっても、上カバー30Aが動力機16から外れて不用意に落下することがないのは勿論のこと、下カバー30Bがボルト38やナット44から外れて不用意に落下するといった事態に繋がるおそれはない。但し、下カバー30Bについては、万が一に備えて、ロープ等の連結手段を介して作業者に繋ぐようにしておくのが好ましい。

【0051】

尚、変形例として、上カバー30A以外に、他の一例として、図11に示すような各種のものを採用することができる。同図(a)及び(b)に示すものは、上カバー30A’の取付体51’が本体50’の軸方向一端部(基端部)に一部重なるような形で取り付けられるものである。また、同図(c)及び(d)に示すものは、上カバー30A''の取付体51''が本体50''の軸方向一端部(基端部)に対して環状凸部と環状凹部との凹凸嵌合により取り付けられるものである。さらに、同図(e)及び(f)に示すものは、上カバー30A'''の取付体51'''が本体50'''の軸方向一端部(基端部)に対して適宜のリベット57により取り付けられるものである。しかも、同図(e)及び(f)に示すものは、取付体51'''の第1部材51a'''と第2部材51b'''とがビス58(及び図示しないナット)により締結される構造となっていて、上記実施形態におけるホースバンド52は不要である。

【0052】

また、上記実施形態における下カバー30B以外に、他の一例として、図12に示すような各種のものを採用することができる。何れも、ボルト38の中心を工具部材12の中心(動力機16の駆動軸18の回転中心)と一致させるべく、ナット44に外挿あるいは外嵌される多角形状の貫通孔60a’,60a'',60a'''を有する位置決め体60’,60'',60'''を設けたものである。位置決め体60’,60'',60'''は、本体53’,53'',53'''の内周面の軸方向中間位置であって、仕切体54’,54'',54'''よりも下方位置且つ仕切体54’,54'',54'''と平行に取り付けられる。尚、本体53’,53'',53'''と位置決め体60’,60'',60'''とが一体成形される場合があることも含めて、「位置決め部」と呼ぶことがある。

【0053】

しかも、同図(a)及び(b)に示すものは、本体53’において径方向に進退するよう設けられた適宜のボールプランジャー62により、下カバー30B’をナット44にしっかり固定するようにしている。また、同図(c)及び(d)に示すものは、位置決め体60''にベース63が設けられ、該ベース63に、ナット44への磁着手段としての磁石56が貼着されている。さらに、同図(a)及び(b)、(c)及び(d)、(e)及び(f)に示すいずれのものも、仕切体54’,54'',54'''の下面(即ち、下カバー30B’,30B'',30B'''の下部空間の天面)に、ナット44への磁着手段としての磁石56が貼着されている。このように、下カバー30B’,30B'',30B'''は、ボールプランジャー62や磁石56によってナット44に固定され、そのため、上記実施形態における下カバー30Bと同様、外れて落下することがない。

【0054】

加えて、下カバー30B’,30B'',30B'''の上部空間の底面及び/又は内周面には、切粉回収手段としてのシート状磁石64が貼着されており、下カバー30Bの上部空間に溜まった切粉をシート状磁石64に磁着させてしっかりと上部空間内に保持することができるようになっている。

【0055】

<第二実施形態>

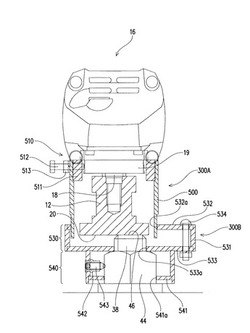

図13〜18に示すように、本実施形態に係る飛散防止用カバー300は、工具部材12を覆う筒状の上カバー300Aと、破断面46を含めてボルト38及び該ボルト38に螺合するナット44を覆う下カバー300Bとからなる。上及び下カバー300A,300Bは、共に円筒状であり、上カバー300Aの先端部を下カバー300B内に挿入可能である。

【0056】

上カバー300Aは、筒状の本体500と、該本体500の軸方向一端部(基端部)における取付体510とからなる。取付体510は、動力機16の環部(円環部)19に外挿される環状体511と、該環状体511に径方向に沿って形成された雌ねじに螺合して環状体511の内部で先端部が径方向に進退する雄ねじ512とを備える。雄ねじ512は、環状体511の周方向等分箇所(本実施形態においては、三箇所)に設けられ、環状体511の径外方向にも突出して、そこに、(必要に応じてワッシャを入れられ、)ナット513が螺合している。

【0057】

本体500の内径は、環状体511の外径と同一かあるいはそれよりも若干大きくなっており、また、本体500の基端部であって、周方向等分箇所には、雄ねじ512を挿入可能な切り欠き(図示しない)が形成され、本体500の基端部内に取付体510を挿入できるようになっている。因みに、本体500の基端部内には、段部が形成され、ここに取付体510の環状体511が係止されるようになっている。

【0058】

上カバー300Aを動力機16に固定するに際しては、まず、取付体510を動力機16の環部(円環部)19に外挿し、各雄ねじ512を締め込んで取付体510を動力機16に固定する。次に、ナット513を緩め、環状体511の外周面との間に十分な隙間を形成した状態で、取付体510に本体500を外挿する。この状態で、本体500の基端部は、環状体511の径外側に位置しており、ナット513を締め付けることにより、本体500は取付体510に固定される。このようにして、上カバー300Aは動力機16に固定される。尚、上カバー300Aが動力機16の環部(円環部)19に取り付けられた結果、動力機16の駆動軸18と上カバー300Aとは同軸となり、即ち、動力機16の駆動軸18に螺合された工具部材12と上カバー300Aとは同軸となる。

【0059】

下カバー300Bは、ケース状の第1本体530と、該第1本体530の下方に取り付けられる筒状の第2本体540とからなる。第1本体530は、平面視にて第2本体540と同心となる扁平な円筒状であり、筒状の周面部531と、該周面部531の一端開口(上端開口)を塞ぐ円形の天面部532と、他端開口(下端開口)を塞ぐ円形の底面部533とからなる。天面部532は、その中心から偏芯した位置に、貫通孔532aが形成されている。該貫通孔532aは、上カバー300Aの先端部を挿入可能とすべく、上カバー300Aの本体500の先端部と同じか略同一の径を有する。また、底面部533は、その中心に貫通孔533aが形成されている。この貫通孔533aは、ボルト38の外径寸法と略同じもしくはボルト38の外径寸法よりも僅かに大きな内径寸法を有し、ボルト38を貫通させることができるようにしている。

【0060】

また、下カバー300Bは、仕切部としての底面部533によって、内部空間が他端部(先端部)側と軸方向一端部(基端部)側とに二つに分けられる。前者は、ナット44を収容する空間である。後者は、ボルト38が底面部533の貫通孔533aを通って突出する空間であり、上カバー300Aの先端部が貫通孔532aを介して第1本体530内に挿入された状態で、上カバー300Aの本体500と下カバー300Bの第1本体530とにより、ボルト38の破断面46を表面処理する作業領域を覆う空間である。

【0061】

ここで、下カバー300Bの第1本体530の天面部532の貫通孔532aと、底面部533の貫通孔533aは、平面視にて中心が偏芯しているため、より詳しくは、天面部532の貫通孔532aが大円で、底面部533の貫通孔533aが小円で、且つ、平面視にて、底面部533の貫通孔533aが天面部532の貫通孔532aの中心から内接方向に偏位した形態となっているため、貫通孔532aに上カバー300Aの先端部が挿入され、貫通孔533aにボルト38が挿入された状態にあっては、工具部材12の切削刃20の中心から外れた位置にボルト38の破断面46が位置するようになる。

【0062】

また、下カバー300Bの第1本体530は、天面部532と底面部533とが間に周面部531を挟み込んだ状態で、ボルト・ナット534により締結されており、その締結を緩めると、周面部531、天面部532及び底面部533が分解できるようになっている。あるいは、底面部533は周面部531に固着されていることで、ボルト・ナット534を緩めると、天面部532を取り外すことができ、第1本体530の上端部が開放された皿状態にすることができる。従って、天面部532は、仕切部としての底面部533によって区画された二つの内部空間のうち、上部空間を覆う蓋部として機能する。

【0063】

下カバー300Bの第2本体540は、ボルト38の中心を第2本体540の中心と一致させるべく、ナット44に外挿あるいは外嵌される多角形状の貫通孔541aを有する位置決め体541を備える。該位置決め体541は、第2本体540の内周面の下端側位置であって、底面部533と平行に取り付けられる。また、第2本体540の周面には、径方向に貫通孔が設けられ、該貫通孔にリベット打ちされた筒体542が固着され、該筒体542の内面に形成された雌ねじにボールプランジャー543が螺合するようになっている。該ボールプランジャー543は、第2本体540の周方向等分箇所(本実施形態においては、三箇所)に複数設けられ、下カバー300Bをナット44にしっかり固定するようにしている。尚、筒体542の代わりにナットを用いてもよく、その場合は、第2本体540の内周面又は位置決め体541に接合する。

【0064】

従って、本実施形態に係る飛散防止用カバーによれば、下カバー300Bの第1本体530及び該第1本体530に形成された貫通孔532aに嵌入されて該貫通孔532aを塞ぐ上カバー300Aによって切粉がボルト38の周囲に飛散することを防止できる(該空間内に切粉を閉じ込め、外部に漏れ出るのを防止できる)と共に、下カバー300Bの底面部533によって切粉が下のナット44の上や締め付け対象物たる板材(鋼板)の上に落ちることを防止できる。即ち、本実施形態に係る飛散防止用カバーによれば、切粉が全て下カバー300Bの上部空間である第1本体530内に溜まるようになっているため、下カバー300Bをボルト38から外して切粉を簡単に回収することができる。そして、その結果、表面処理を終えてから飛散防止用カバーを取り除いた後に、ナット44の上や締め付け対象物たる板材(鋼板)の上に落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0065】

切粉の回収に際しては、下カバー300Bの第1本体530内に溜まった切粉を下カバー300Bを上下逆にひっくり返して貫通孔532aから排出させるようにしたり、下カバー300Bをひっくり返すことなくそのまま貫通孔533aから排出させることもできるが、ボルト・ナット534を緩めて、第1本体530の天面部532を取り外し、第1本体530の上方を開放した状態で、第1本体530を斜めにしてそこに溜まった切粉を排出するようにすれば、切粉をきれいに排出することができるし、第1本体530内の清掃を行うこともできる。

【0066】

また、本実施形態に係る飛散防止用カバーは、上カバー300Aが動力機16に取り付けられると共に、下カバー300Bがボールプランジャー543によって固定されるようになっているため、それらが外れて落下する危険性は基本的にはない。従って、壁面や天井面での作業、即ち、横方から上方にかけての領域における作業であっても、上カバー300Aが動力機16から外れて不用意に落下することがないのは勿論のこと、下カバー300Bがボルト38やナット44から外れて不用意に落下するといった事態に繋がるおそれはない。但し、下カバー300Bについては、万が一に備えて、ロープ等の連結手段を介して作業者に繋ぐようにしておくのが好ましい。

【0067】

また、本実施形態に係る飛散防止用カバーは、下カバー300Bにおける、上カバー300Aを挿入(あるいは嵌入)させるための貫通孔532aの位置と、表面処理対象たるボルト38を挿入(あるいは嵌入)させるための貫通孔533aの位置とを偏芯させる(即ち、中心をずらし)ことにより、工具部材12の回転中心からボルト38をずらし、ボルト38に対して、工具部材12の切削刃20の周辺部が当接するようになっている。従って、切削刃20のうち、最も周速のある部分での切削となるため、加工性が高く、単位時間当たりの処理量を増やすことができ、産業上、極めて有用である。

【0068】

また、本実施形態に係る飛散防止用カバーは、工具部材12の切削刃20が該工具部材12の回転軸と直交する面に沿って平坦であるため、ボルト38に対して切削刃20を垂直に当接させることができ、切削効率を向上させることができる。即ち、切削刃20がボルト38に対して垂直に当接しないと、ボルト38の仕上げ面の周囲に切削による反り(バリ)ができやすくなり、これの除去処理のために無駄な処理時間を要するが、ボルト38に対して切削刃20を垂直に当接させて切削を行うと、その反り(バリ)が発生しにくくなるため、無駄な処理時間は生じず、そのため、この点においても、加工性が高く、単位時間当たりの処理量を増やすことができ、産業上、極めて有用である。

【0069】

しかも、切削刃20をボルト38に対して垂直に当接させる作用は、下カバー300Bの天面部532の厚みも関与している。即ち、天面部532が所定の厚みを有しているため、これに形成されている貫通孔532aに嵌入される上カバー300Aの天面部532に対する垂直度が好適に実現され、その結果、切削刃20をボルト38に対して確実に垂直に当接させることができるのである。

【0070】

尚、本発明は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0071】

例えば、上記第一実施形態においては、切粉回収手段としての磁石36が上カバー30Aには設けられておらず、距離変更手段及び/又は傾き変更手段としての蛇腹部34が上カバー30Aには設けられていないが、上記した特許文献1の開示内容のうち、本発明と技術的に干渉しないものについては、技術要素毎ないし構成毎に本発明に適用可能、という趣旨に基づき、切粉回収手段としての磁石36を、上カバー30A〜30A'''の内周面に設けるようにしてもよく、また、距離変更手段及び/又は傾き変更手段としての蛇腹部34を、上カバー30A〜30A'''に設けるようにしてもよい。

【0072】

また、上記第一実施形態においては、下カバー30Bの内径寸法が上カバー30Aの外径寸法と略同じ寸法又は上カバー30Aの外径寸法よりも大きい寸法となっている、と言及したが、蛇腹部34を設けない場合は、上カバー30Aを軸方向と交差する方向にて下カバー30B内で動かすことができるよう、下カバー30Bの内径寸法を上カバー30Aの外径寸法よりもある程度大きくするのが好ましく、逆に、蛇腹部34を設ける場合は、敢えて、上カバー30Aを軸方向と交差する方向にて下カバー30B内で動かす必要がないから、下カバー30Bの内径寸法はそれほど大きくなくてもよい。

【0073】

また、上記第一実施形態においては、上及び下カバー30A,30Bを共に無色透明の樹脂で構成したが、耐久性、強度の観点から、上記第二実施形態のように、金属製としてもよい。金属製であれば、樹脂製と違って内部が透過できないが、ボルト38の破断面46は、下カバー30Bの上部空間において露出しているため、作業部分の視認性が損なわれることはない。

【0074】

また、特に、特許文献1との関係で言えば、上記した特許文献1の開示内容のうち、上記第一実施形態及び/又は上記第二実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第一実施形態及び/又は上記第二実施形態に適用可能であり、また、上記第一実施形態の開示内容のうち、上記第二実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第二実施形態に適用可能であり、さらに、上記第二実施形態の開示内容のうち、上記第一実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第一実施形態に適用可能であるのは言うまでもない。

【0075】

また、本発明と直接的には関係ないが、工具部材も種々のものが採用可能である。例えば、特許文献1でも開示されているように、(1)工具部材を、切削刃と、この切削刃が着脱自在に取り付けられるアダプタ部とで構成する(分割式とする)ことにより、切削刃のみを交換してコストを最小限に抑えるようにしたり、(2)切削刃の凹部に誘導溝を設けず、凹部を湾曲状に形成することにより、誘導溝による断続的な切削作用が生じるのを無くすようにしたり、(3)切削刃の凹部を、ボルトの破断面の平面状の端面と面接する平面部と、この平面部の外縁に形成され且つボルトの破断面の端面外側に位置する角面と接触するテーパ面部とで構成することにより、ボルトの角面に形成されたバリの他に、破断面の端面に形成されたバリも同時に除去できるようにしたり、(4)切削刃を全体的にボルトの破断面に対して傾斜して接触する傾斜面とすることにより、切削刃とボルトの破断面との接触面積を小さくする、といった構成を採用することができる。そして、切削刃として、ダイヤ刃を用いると、レジノイド砥石のように、火花やにおい、砥石屑が多く発生し、作業環境を悪くするといった問題は生じない。

【0076】

また、上記第二実施形態においては、上カバー300Aと下カバー300Bとをセットで用いるようにしているが、上カバー300Aを用いず、例えば、工具部材12の外径と下カバー300Bの天面部532の貫通孔532aの内径とが一致ないし略一致しているならば、工具部材12によって下カバー300Bの上部空間を閉じることができるため、工具部材12を直接的に下カバー300Bの上部空間に挿入して使用することができる。この点、下カバー300Bは、他用途にも適用が考えられ得る。

【図面の簡単な説明】

【0077】

【図1】特許文献1に係るソケットの拡大図を示す。

【図2】図1の縦断面図であって、ソケットをボルトにセットした状態を示す。

【図3】図1の縦断面図であって、ソケットをボルトの破断面に接触させた状態を示す。

【図4】同ソケットの縦断面図及び底面図を示す。

【図5】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、動力機を対象物にアプローチする前の状態を示す。

【図6】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、動力機を対象物にアプローチした状態を示す。

【図7】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、表面処理を行っている状態を示す。

【図8】第一実施形態に係る飛散防止用カバーであって、(a)は、上カバーの平面図、(b)は、上カバーの側面図、(c)は、下カバーの断面図、を示す。

【図9】同飛散防止用カバーをセットした状態の説明図(断面図)を示す。

【図10】同飛散防止用カバーを用いた表面処理の作業状況の説明図(斜視図)を示す。

【図11】同飛散防止用カバーの上カバーの、(a)及び(b)は、第1変形例、(c)及び(d)は、第2変形例、(e)及び(f)は、第3変形例、を示す。

【図12】同飛散防止用カバーの下カバーの、(a)及び(b)は、第1変形例、(c)及び(d)は、第2変形例、(e)及び(f)は、第3変形例、を示す。

【図13】第二実施形態に係る飛散防止用カバーであって、(a)は、上カバーの一部構成の平面図、(b)は、上カバーの断面図、を示す。

【図14】同飛散防止用カバーであって、(a)は、下カバーの斜視図、(b)は、下カバーの平面図、(c)は、下カバーの断面図、を示す。

【図15】同飛散防止用カバーをセットした状態の説明図(断面図)を示す。

【図16】同飛散防止用カバーをセットした状態の説明図(斜視図)を示す。

【図17】同飛散防止用カバーを用いた表面処理の作業状況の説明図(断面図)を示す。

【図18】同飛散防止用カバーを用いた表面処理の作業状況の説明図(斜視図)を示す。

【符号の説明】

【0078】

10…ソケット、12…工具部材、14…ねじ穴、16…動力機、18…駆動軸、19…環部、20…切削刃、22…凹部、24…誘導溝、26…係合溝、28…段部、30…筒状部材、30’…飛散防止用カバー、30A…上カバー、30B…下カバー、31…先端部、32…係合片、34…蛇腹部、36…磁石、38…ボルト、40…ヘッド部、42…軸部、44…ナット、46…破断面、48…バリ、50,50’,50'',50'''…本体(本体部)、51,51’,51'',51'''…取付体(取付部)、51a,51a’,51a'',51a'''…第1部材、51b,51b’,51b'',51b'''…第2部材、52…ホースバンド、53,53’,53'',53'''…本体(本体部)、54,54’,54'',54'''…仕切体(仕切部)、54a,54a’,54a'',54a'''…貫通孔、54b…環状溝、55…Oリング、56…磁石、57…リベット、58…ビス、60’,60'',60'''…位置決め体(位置決め部)、60a’,60a'',60a'''…貫通孔、62…ボールプランジャー、63…ベース、64…シート状磁石、300…飛散防止用カバー、300A…上カバー、300B…下カバー、500…本体、510…取付体、511…環状体、512…雄ねじ、513…ナット、530…第1本体、531…周面部、532…天面部、532a…貫通孔、533…底面部、533a…貫通孔、534…ボルト・ナット、540…第2本体、541…位置決め体、541a…貫通孔、542…筒体、543…ボールプランジャー

【技術分野】

【0001】

本発明は、切削又は研削(二つを合わせて「切削」という)で生じた切削粉又は研削粉(二つを合わせて「切粉」という)が飛散するのを防止するためのカバーに関する。より詳しくは、本発明は、例えば、インパクトレンチやディスクサンダ等の動力機に取り付けられ、ボルト等の柱状要素の破断面や切断面を表面処理する工具部材に適用される飛散防止用カバーに関する。

【背景技術】

【0002】

従来から、橋梁、建築、港湾構造物等の分野で鋼板等の締め付けに高力TCボルト(単に「ボルト」という)が用いられている。この高力TCボルトは、ボルト先端部に形成されたピンテールを締付時にトルクせん断により破断させることで所定の軸力を導入するようにしたもので、摩擦接合用トルシア形高力ボルト(日本道路協会規格)とも呼ばれ、その作業効率の良さから広く一般的に用いられている。

【0003】

この種のボルトは、破断後、ボルト鋼材が鋭利な状態となるバリ(テールバリ)が発生しやすい。そのため、破断後のボルトに防錆塗料を塗布するようにしているものの、ボルトのバリの部分には、防錆塗料が十分に付着せず、この部位から早期の発錆を許す結果になる。従来は、これらの事情を考慮して、バリを適宜除去していた。

【0004】

バリを除去する独自の専門道具が存在しなかったことから、バリの除去方法は、通常のディスクサンダをボルトの先端部に当てがう形でバリを除去する方法が一般的である。しかし、この方法では、ディスクサンダのディスクに対してバリが小さいことから、作業効率が極めて悪いものとなっていた。また、ディスクサンダで作業すると、対象ボルト以外の部材に接触して傷付けてしまうおそれから、作業者が長時間の緊張に晒されたり、横向き、上向きでは、作業疲れから手許が狂い、ディスクがはじけ飛ぶことも考えられ、安全上にも問題があった。さらに、切粉が広範囲に飛散することになるが、飛散した切粉を集めたり、払い除くといった掃除作業を確実に行っておかないと、残存した切粉が発錆の原因となっていた。さらには、ディスクサンダに用いられるレジノイド砥石は、火花やにおい、砥石屑が多く発生し、作業環境を悪くするといった問題もあった。

【0005】

そこで、本願出願人は、ボルトの破断面を効率良く処理することができるソケットを開発した(特許文献1参照)。このソケットは、インパクトレンチやディスクサンダなどの動力機に取り付けられ、ボルトの破断面を表面処理するソケットであって、動力機の駆動軸により軸回りに回転する工具部材がボルトの破断面を切削又は研削することにより、ボルトの破断面に発生したバリなどの鋭い凹凸を無くすものである。

【0006】

また、このソケットは、工具部材又は動力機の回転しない部位(例えば、駆動軸と同軸にして動力機本体に設けられる環部)に取り付けられて工具部材を覆う筒状部材を追加的に備え、切削で生じた切粉が筒状部材に遮られて筒状部材内に溜まり、切粉が周囲に飛散するのを防止するようにしてある。

【0007】

【特許文献1】特開2008−132596号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

また、上記ソケットは、筒状部材内の切粉を効率良く回収するために、筒状部材の内周面に磁石を設けている。これにより、表面処理を終えてソケットを取り除くことによりその中から出てくる切粉を集めたり、払い除くといった掃除作業を省くことができ、作業効率を上げることができる。

【0009】

しかしながら、磁石の形状、大きさ、磁力、配置といった磁石側の事情、あるいは、切粉の形状、大きさといった切粉側の事情によっては、磁石が全ての切粉を引き寄せることができるわけではなく、切粉の一部が筒状部材内で下に落ちてしまう場合がある。そうなると、やはり、表面処理を終えてからソケットを取り除いた後に、その落ちた切粉を集めたり、払い除くといった掃除作業が必要となってくる。

【0010】

これを無くすために、筒状部材にバキューム(切粉集塵掃除機)を接続し、ボルトの破断面を表面処理しつつ、筒状部材内を吸気して切粉を外部に排出する考え方もあるにはあるが、構造が複雑になるため、高価であり、しかも、切粉集塵掃除機にて粉じん爆発が発生するおそれがある。また、切粉集塵掃除機を作業者が持ち運んだり、背負い込んだりする場合には、作業者に負担がかかり、作業性を低下するおそれがある。

【0011】

そこで、本発明は、上記問題に鑑みてなされたもので、極めて簡単な構造で切粉の飛散を防止し且つ切粉を回収することができる飛散防止用カバーを提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明に係る飛散防止用カバーは、上記課題を解決すべく構成されたもので、動力機の駆動軸により軸回りに回転してボルト等の柱状要素の破断面を表面処理する工具部材のための飛散防止用カバーであって、動力機に取り付けられて工具部材を覆う筒状の上カバーと、柱状要素を覆う下カバーとからなり、下カバーは、貫通孔を有する仕切部によって内部空間が二つに分けられ、上カバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素の破断面が突出するよう構成されることを特徴とする。

【0013】

かかる構成によれば、上カバー及び下カバーの仕切部によって切粉が周囲に飛散することが防止されると共に、下カバーの仕切部によって切粉が下に落ちることが防止される。切粉は、全て下カバーの一方の空間に溜まるようになっており、下カバーを柱状要素から外して切粉を回収する。また、そのため、表面処理を終えてから飛散防止用カバーを取り除いた後に、落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0014】

また、本発明に係る飛散防止用カバーは、柱状要素がボルトである場合、前記他方の空間は、ボルトに螺合するナットを収容するための空間でもある。

【0015】

また、本発明に係る飛散防止用カバーは、下カバーが、他方の空間に、柱状ボルトの中心を工具部材の回転中心と一致又は偏芯させるべく、ナットに外挿あるいは外嵌される多角形状の貫通孔を有する位置決め部を備える構成を採用することができる。

【0016】

また、本発明に係る飛散防止用カバーは、仕切部の貫通孔の内周面に、柱状要素との隙間を無くすためのシール手段を備える構成を採用することができる。

【0017】

また、本発明に係る飛散防止用カバーは、下カバーは、一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に上カバーがその先端部側から嵌入するよう構成されるのが好ましい。かかる構成によれば、下カバーの一方の空間は処理中は閉じられた空間となり、そのため、切粉をその空間内に閉じ込めておくことができる。

【0018】

その場合、本発明に係る飛散防止用カバーは、蓋部が取り外し可能とする構成を採用するのが好ましい。

【0019】

また、本発明に係る飛散防止用カバーは、蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される構成を採用することができる。

【発明の効果】

【0020】

以上の如く、本発明は、極めて簡単な構造で切粉の飛散を防止し且つ切粉を回収することができる。また、そのため、非常にコンパクトに仕上げることができる。

【発明を実施するための最良の形態】

【0021】

本実施形態に係る飛散防止用カバーは、本願出願人が先に開発した上記特許文献1に係るソケットと技術的に密接に関連するものである。そこで、本実施形態に係る飛散防止用カバーを説明する前に、まず参考として特許文献1の開示内容を説明する。

【0022】

<参考例>

図1〜図4に示すように、ソケット10は、全体として略円柱状の工具部材12を備える。また、工具部材12の軸方向一端部(基端部)には、ねじ穴14が形成され、このねじ穴14に動力機16(図5〜図7参照)の駆動軸18が螺合するようになっている。

【0023】

一方、工具部材12の軸方向他端部(先端部)には、切削刃20が形成される。この切削刃20は、湾曲状に形成された凹部22で構成される。そして、工具部材12が軸回りに回転することにより、凹部22がボルト(被処理物たる柱状要素)38の破断面46に接触して切削する。

【0024】

また、切削刃20の凹部22には、誘導溝24が形成される。この誘導溝24は、径方向に延びるようにして形成され、誘導溝24の一端部に段部28が形成され、他端部には壁部が形成されず、径外方向に向かって貫通するように形成される。これにより、ボルト38の破断面46の切削により生じた切粉は、誘導溝24に入り込み、工具部材12の回転に伴う遠心力により誘導溝24を径外方向に移動して、最終的に工具部材12の外部に放出される。

【0025】

さらに、工具部材12の外周面には、係合溝26が形成される。この係合溝26には、筒状部材30の係合片32が係合する。尚、係合溝26は、工具部材12を動力機16に取り付ける際に用いるモンキーレンチ等の工具のかかり代としても利用される。また、工具部材12は、金属又はダイヤモンド等の硬質の部材で構成されている。また、工具部材12のうち切削刃20の部位のみをダイヤモンドで構成し、他の部位を金属で構成するようにしてもよい。

【0026】

筒状部材30は、工具部材12を覆う円筒状であり、軸方向一端部(基端部)近傍の内周面には、径内方向に突出した係合片32が形成される。この係合片32は、工具部材12の係合溝26と係合し、筒状部材30が工具部材12に取り付けられる。尚、工具部材12の係合溝26と筒状部材30の係合片32との間に摩擦力を低減させるための潤滑油が塗布されることにより、工具部材12の回転力が筒状部材30に伝達されることがなく、筒状部材30が工具部材12の回転と共に回転(連れ回り)することを防止できる。

【0027】

また、筒状部材30は、無色透明の樹脂で構成される。具体的には、筒状部材30は、プラスチック樹脂、例えばポリカーボネートで構成される。このように、筒状部材30を透明の樹脂で構成することにより、外部から筒状部材30の内部の様子を認識することができ、筒状部材30をボルト38から取り外すことなく工具部材12による切削処理の状況を確認することができる。

【0028】

さらに、筒状部材30は、軸方向に伸縮する蛇腹部34を備える。図2及び図3に示すように、この蛇腹部34が軸方向に伸縮することにより、工具部材12とボルト38の破断面46との離間距離を調整し、ひいては工具部材12からボルト38の破断面46に作用する圧力を調整することが可能になる。

【0029】

そして、筒状部材30の軸方向他端部(先端部)31の内径寸法は、ナット44の外径寸法と略同じ寸法に設定される。これにより、筒状部材30の先端部31は、ボルト38と螺合するナット44の外側面と接合することにより、ボルト38の破断面46の中心と工具部材12の切削刃20の中心とを合致させる位置決め部として機能する。

【0030】

このように、筒状部材30の先端部31がボルト38に螺合しているナット44の外側面と接合してナット44が固定され、工具部材12の切削刃20がボルト38の破断面46と接触し切削が開始される。さらに、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合した状態でも、蛇腹部34の柔軟性を利用して筒状部材30の軸が傾斜するように筒状部材30を左右に傾斜させることができるため、ボルト38の破断面46の形状に合わせて切削刃20のボルト38の破断面46に対する接触角度を自在に調整することができる。

【0031】

また、筒状部材30の内周面であって工具部材12の切削刃20の近傍の部位には、回収部としての磁石36が周方向にわたって連続して設けられる。このため、ボルト38の破断面46の切削処理で生じた金属製の切粉は、磁石36に引き寄せられて付着し、ボルト38の破断面46の切削処理で生じた切粉を磁石36で回収することができる。

【0032】

動力機16は、図5〜図7に示すように、シャーレンチ、インパクトレンチ、ディスクグラインダ、充電インパクト等が用いられる。動力機16が作動すると、駆動軸18が回転駆動するように構成される。この駆動軸18は、ソケット10を構成する工具部材12のねじ穴14が螺合して、駆動軸18の回転と共に工具部材12が軸回りに回転するように構成される。

【0033】

また、ソケット10により切削処理されるボルト38は、図5〜図7に示すように、鉄製又は金属製の高力TCボルトであり、橋梁、建築等の鋼構造、港湾構造物、風力発電の風車、鉄塔の基部等で鋼板同士を接合し固定する場合に用いられる。即ち、ボルト38は、ヘッド部40と、軸部42と、座金とで構成されており、この軸部42にナット44が螺合する。ボルト38の使用例として、重ね合わせられた鋼板同士にボルトの軸部42を挿入し、ヘッド部40と反対側からナット44を軸部42に螺合させる。

【0034】

ここで、表面処理前のボルト38の軸部42先端部の破断面(ピンテール破断面)46の外縁には、複数のバリ48が発生する。また、破断面46の中央に位置する平面部には、破断時に生じた突出状のバリ(図示省略)が発生する。そして、これらのバリは、ソケット10を用いて除去される。以下は、その除去方法の説明である。

【0035】

図5〜図7に示すように、工具部材12のねじ穴14に動力機16の駆動軸18を挿入して螺合する。これにより、ソケット10が動力機16に取り付けられ、駆動軸18の回転と共に工具部材12が軸回りに回転可能となる。そして、ソケット10のセッティングが完了すると、筒状部材30の先端部31をナット44の外側面に接合するようにして工具部材12の切削刃20をボルト38の破断面46に当てる。このとき、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合することにより、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を合致させる。これにより、筒状部材30の先端部31を位置決め部として利用して、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させることができ、切削刃20のボルト38の破断面46に対する位置決め精度を高めることができる。この結果、切削刃20によるボルト38の破断面46の表面処理精度を高めることができる。また、筒状部材30の先端部31がボルト38と螺合するナット44の外側面と接合するだけで、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させることができるため、ボルト38の破断面46の中心(軸心)と工具部材12の切削刃20の中心(軸心)を一致させるための別途の作業が不要になる。この結果、ボルト38の破断面46の表面処理効率を上げることができる。

【0036】

次に、動力機16を作動して駆動軸18を回転駆動する。これにより、工具部材12は、駆動軸18と共に軸回りに回転する。工具部材12が回転すると、切削刃20も回転し、切削刃20とボルト38の破断面46の接触部位が切削されていく。これにより、切削刃20の湾曲状の凹部22がボルト38の破断面46を切削していくため、ボルト38の破断面46に形成されていたバリ48が斑無く全て除去されて、破断面46が滑らかな曲面状になる。このとき、筒状部材30の先端部がボルト38と螺合するナット44の外側面と接合した状態で、蛇腹部34の柔軟性を利用して筒状部材30の軸心を上下左右に傾斜させることができるため、ボルト38の破断面46の形状に合わせて切削刃20のボルト38の破断面46に対する接触角度を自在に調整することができる。この結果、表面作業の作業効率を上げることができる。

【0037】

また、図6及び図7に示すように、筒状部材30の蛇腹部34を軸方向に伸縮することにより、工具部材12の切削刃20とボルト38の破断面46との離間距離を調整して、工具部材12の切削刃20からボルト38の破断面46に作用する圧力を調整することができる。これにより、ボルト38の破断面46の材質や状況などに応じて、工具部材12の切削刃20からボルト38の破断面46に作用する圧力を自在に調整することができる。この結果、ボルト38の破断面46の表面処理精度を一層向上することができ、加えて、表面処理の作業効率を上げることができる。

【0038】

ここで、切削刃20による切削が開始すると、ボルト38の破断面46から切粉が発生する。この切粉は、切削刃20に形成された誘導溝24に進入する。そして、誘導溝24に進入した切粉は、工具部材12の遠心力の作用により誘導溝24を径方向外側に向かって移動して、やがて誘導溝24の端部から径方向外側に向かって放出される。そして、誘導溝24の径方向外側に放出された切粉は、筒状部材30の内周面に設けられた磁石36に引き寄せられて付着する。このように、ボルト38の破断面46の切削により発生した切粉を磁石36で回収することができるため、ボルト38の周囲に切粉が飛散することを防止できる。この結果、ボルト38の周囲に飛散した切粉を回収する作業が不要になり、ボルト38の表面処理作業の作業効率を上げることができる。

【0039】

上記した各工程を経て、1つのボルト38の破断面の表面処理が完了すると、別のボルト38の破断面46の表面処理が同様にして実行される。この繰り返しで、全てのボルト38の破断面46が表面処理される。尚、筒状部材30の磁石36に付着した切粉は、適宜、磁石36から取り除くことにより、切粉の回収効率を維持することができる。

【0040】

以上のように、ボルト38の破断面46の大きさに対応した工具部材12で破断面46を表面処理することにより、破断面46を効率良く表面処理することができ、表面処理の質を高めることができる。また、工具部材12を筒状部材30で覆うと共に、ボルト38の破断面46の切削に伴う切粉を回収する磁石36を設けることにより、切粉が周囲に飛散することを防止できる。また、切削刃20の切粉は、誘導溝24に回収された後、工具部材12の外部に放出されて、磁石36に付着する。この結果、切削刃20とボルト38の破断面46との間に介在する切粉を除去することができるため、切削刃20による切削処理の際に切粉が悪影響を及ぼすことがなく、切削処理の質を高めることができる。

【0041】

特に、筒状部材30が無色透明な樹脂で構成されているため、筒状部材30の外部から内部の様子を確認することができる。これにより、切削処理を実行している際に、切削刃20をボルト38の破断面46から離すことなく、ボルト38の破断面46に対する切削刃20のあたり具合などを調整することができるため、効率良く且つ正確な切削処理を実行することができる。

【0042】

特許文献1の開示内容の説明は、以上の通りであり、次に、本論として、本実施形態に係る飛散防止用カバーを説明する。

【0043】

<第一実施形態>

本実施形態に係る飛散防止用カバーは、筒状部材30に相当する。しかし、本実施形態に係る飛散防止用カバーは、2ピースタイプとなっている点、筒状部材30と大きく異なる。また、その他の細かい点として、本実施形態に係る飛散防止用カバーは、(1)工具部材12に直接取り付けられるのではなく、動力機16側に取り付けられる点、(2)距離変更手段及び/又は傾き変更手段としての蛇腹部34を備えていない点、で筒状部材30と異なる。

【0044】

図8〜10に示すように、本実施形態に係る飛散防止用カバー30’は、工具部材12を覆う筒状の上カバー30Aと、破断面46を含めてボルト38及び該ボルト38に螺合するナット44を覆う筒状の下カバー30Bとからなる。上及び下カバー30A,30Bは、共に円筒状であり、下カバー30Bの内径寸法が上カバー30Aの外径寸法と略同じ寸法又は上カバー30Aの外径寸法よりも大きい寸法となっている。そのため、上カバー30Aの先端部を下カバー30B内に挿入可能である。

【0045】

また、上及び下カバー30A,30Bは、共に無色透明の樹脂で構成される。具体的には、上及び下カバー30A,30Bは、プラスチック樹脂、例えばポリカーボネートで構成される。このように、上及び下カバー30A,30Bを透明の樹脂で構成することにより、外部から上カバー30A及び/又は下カバー30Bの内部の様子を認識することができ、上及び下カバー30A,30Bをボルト38から取り外すことなく工具部材12による切削処理の状況を確認することができる。

【0046】

上カバー30Aは、筒状の本体50と、該本体50の軸方向一端部(基端部)における取付体51とからなる。取付体51は、2ピースタイプであり、本体50の基端部に取り付けられる半筒状の第1部材51aと、該第1部材51aと略対称形をなし、第1部材51aと対向した状態で略筒状を構成する半筒状の第2部材51bとからなる。そして、上カバー30Aは、取付体51の第1部材51aを、動力機16の回転しない部位(詳しくは、駆動軸18と同軸にして動力機本体に設けられる環部(円環部)19)の外周面の略半分領域に当てがうようにし、次に、第2部材51bを反対側の略半分領域に当てがうようにし、その上から例えばホースバンド52等の締結手段で全周を締め付けることにより、動力機16に固定される。尚、上カバー30Aが動力機16の環部(円環部)19に取り付けられた結果、動力機16の駆動軸18と上カバー30Aとは同軸となり、即ち、動力機16の駆動軸18に螺合された工具部材12と上カバー30Aとは同軸となる。また、取付体51(第1部材51a及び第2部材51b)は、上カバー30Aの軸方向一端部が小径のテーパ状になっている。尚、本体50と取付体51(の第1部材51a)とが一体成形される場合があることも含めて、それぞれ「本体部」、「取付部」と呼ぶことがある。

【0047】

下カバー30Bは、筒状の本体53と、該本体53に内挿され、本体53の内周面の軸方向中間位置に取り付けられた仕切体54とからなる。仕切体54は、円形の板状体であり、中心に貫通孔54aが形成される。この貫通孔54aは、ボルト38の外径寸法と略同じもしくはボルト38の外径寸法よりも僅かに大きな内径寸法を有し、ボルト38を貫通させることができるようにしている。また、板状体は所定の厚みを有していることから、貫通孔54aには内周面が形成されるが、該内周面には、環状溝54bが形成され、該環状溝54bにOリング55等のシール手段が装着される。従って、貫通孔54aにボルト38を挿通した状態にあっては、Oリング55がボルト38の外面に接触し、ボルト38と貫通孔54aとに隙間がある場合に、その隙間をOリング55によって埋めることができる。尚、本体53と仕切体54とが一体成形される場合があることも含めて、それぞれ「本体部」、「仕切部」と呼ぶことがある。

【0048】

また、下カバー30Bは、仕切体54によって、内部空間が他端部(先端部)側と軸方向一端部(基端部)側とに二つに分けられる。前者は、ナット44を収容する空間である。後者は、ボルト38が仕切体54の貫通孔54aを通って突出する空間であり、上カバー30Aの先端部が仕切体54に当接した状態で、上カバー30Aの本体50と仕切体54とにより、ボルト38の破断面46を表面処理する作業領域を覆う空間である。尚、仕切体54の前者に面する部分には、ナット44への磁着手段としての磁石56が貼着されている。

【0049】

従って、本実施形態に係る飛散防止用カバーによれば、上カバー30Aの本体50及び下カバー30Bの仕切体54によって切粉がボルト38の周囲に飛散することを防止できると共に、下カバー30Bの仕切体54によって切粉が下のナット44の上や締め付け対象物たる板材(鋼板)の上に落ちることを防止できる。即ち、本実施形態に係る飛散防止用カバーによれば、切粉が全て下カバー30Bの上部空間に溜まるようになっているため、下カバー30Bをボルト38から外して切粉を簡単に回収することができる。そして、その結果、表面処理を終えてから飛散防止用カバーを取り除いた後に、ナット44の上や締め付け対象物たる板材(鋼板)の上に落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0050】

また、本実施形態に係る飛散防止用カバーは、上カバー30Aが動力機16に取り付けられると共に、下カバー30Bが(磁石56によって)ナット44に固定されるようになっているため、それらが外れて落下する危険性は基本的にはない。従って、壁面や天井面での作業、即ち、横方から上方にかけての領域における作業であっても、上カバー30Aが動力機16から外れて不用意に落下することがないのは勿論のこと、下カバー30Bがボルト38やナット44から外れて不用意に落下するといった事態に繋がるおそれはない。但し、下カバー30Bについては、万が一に備えて、ロープ等の連結手段を介して作業者に繋ぐようにしておくのが好ましい。

【0051】

尚、変形例として、上カバー30A以外に、他の一例として、図11に示すような各種のものを採用することができる。同図(a)及び(b)に示すものは、上カバー30A’の取付体51’が本体50’の軸方向一端部(基端部)に一部重なるような形で取り付けられるものである。また、同図(c)及び(d)に示すものは、上カバー30A''の取付体51''が本体50''の軸方向一端部(基端部)に対して環状凸部と環状凹部との凹凸嵌合により取り付けられるものである。さらに、同図(e)及び(f)に示すものは、上カバー30A'''の取付体51'''が本体50'''の軸方向一端部(基端部)に対して適宜のリベット57により取り付けられるものである。しかも、同図(e)及び(f)に示すものは、取付体51'''の第1部材51a'''と第2部材51b'''とがビス58(及び図示しないナット)により締結される構造となっていて、上記実施形態におけるホースバンド52は不要である。

【0052】

また、上記実施形態における下カバー30B以外に、他の一例として、図12に示すような各種のものを採用することができる。何れも、ボルト38の中心を工具部材12の中心(動力機16の駆動軸18の回転中心)と一致させるべく、ナット44に外挿あるいは外嵌される多角形状の貫通孔60a’,60a'',60a'''を有する位置決め体60’,60'',60'''を設けたものである。位置決め体60’,60'',60'''は、本体53’,53'',53'''の内周面の軸方向中間位置であって、仕切体54’,54'',54'''よりも下方位置且つ仕切体54’,54'',54'''と平行に取り付けられる。尚、本体53’,53'',53'''と位置決め体60’,60'',60'''とが一体成形される場合があることも含めて、「位置決め部」と呼ぶことがある。

【0053】

しかも、同図(a)及び(b)に示すものは、本体53’において径方向に進退するよう設けられた適宜のボールプランジャー62により、下カバー30B’をナット44にしっかり固定するようにしている。また、同図(c)及び(d)に示すものは、位置決め体60''にベース63が設けられ、該ベース63に、ナット44への磁着手段としての磁石56が貼着されている。さらに、同図(a)及び(b)、(c)及び(d)、(e)及び(f)に示すいずれのものも、仕切体54’,54'',54'''の下面(即ち、下カバー30B’,30B'',30B'''の下部空間の天面)に、ナット44への磁着手段としての磁石56が貼着されている。このように、下カバー30B’,30B'',30B'''は、ボールプランジャー62や磁石56によってナット44に固定され、そのため、上記実施形態における下カバー30Bと同様、外れて落下することがない。

【0054】

加えて、下カバー30B’,30B'',30B'''の上部空間の底面及び/又は内周面には、切粉回収手段としてのシート状磁石64が貼着されており、下カバー30Bの上部空間に溜まった切粉をシート状磁石64に磁着させてしっかりと上部空間内に保持することができるようになっている。

【0055】

<第二実施形態>

図13〜18に示すように、本実施形態に係る飛散防止用カバー300は、工具部材12を覆う筒状の上カバー300Aと、破断面46を含めてボルト38及び該ボルト38に螺合するナット44を覆う下カバー300Bとからなる。上及び下カバー300A,300Bは、共に円筒状であり、上カバー300Aの先端部を下カバー300B内に挿入可能である。

【0056】

上カバー300Aは、筒状の本体500と、該本体500の軸方向一端部(基端部)における取付体510とからなる。取付体510は、動力機16の環部(円環部)19に外挿される環状体511と、該環状体511に径方向に沿って形成された雌ねじに螺合して環状体511の内部で先端部が径方向に進退する雄ねじ512とを備える。雄ねじ512は、環状体511の周方向等分箇所(本実施形態においては、三箇所)に設けられ、環状体511の径外方向にも突出して、そこに、(必要に応じてワッシャを入れられ、)ナット513が螺合している。

【0057】

本体500の内径は、環状体511の外径と同一かあるいはそれよりも若干大きくなっており、また、本体500の基端部であって、周方向等分箇所には、雄ねじ512を挿入可能な切り欠き(図示しない)が形成され、本体500の基端部内に取付体510を挿入できるようになっている。因みに、本体500の基端部内には、段部が形成され、ここに取付体510の環状体511が係止されるようになっている。

【0058】

上カバー300Aを動力機16に固定するに際しては、まず、取付体510を動力機16の環部(円環部)19に外挿し、各雄ねじ512を締め込んで取付体510を動力機16に固定する。次に、ナット513を緩め、環状体511の外周面との間に十分な隙間を形成した状態で、取付体510に本体500を外挿する。この状態で、本体500の基端部は、環状体511の径外側に位置しており、ナット513を締め付けることにより、本体500は取付体510に固定される。このようにして、上カバー300Aは動力機16に固定される。尚、上カバー300Aが動力機16の環部(円環部)19に取り付けられた結果、動力機16の駆動軸18と上カバー300Aとは同軸となり、即ち、動力機16の駆動軸18に螺合された工具部材12と上カバー300Aとは同軸となる。

【0059】

下カバー300Bは、ケース状の第1本体530と、該第1本体530の下方に取り付けられる筒状の第2本体540とからなる。第1本体530は、平面視にて第2本体540と同心となる扁平な円筒状であり、筒状の周面部531と、該周面部531の一端開口(上端開口)を塞ぐ円形の天面部532と、他端開口(下端開口)を塞ぐ円形の底面部533とからなる。天面部532は、その中心から偏芯した位置に、貫通孔532aが形成されている。該貫通孔532aは、上カバー300Aの先端部を挿入可能とすべく、上カバー300Aの本体500の先端部と同じか略同一の径を有する。また、底面部533は、その中心に貫通孔533aが形成されている。この貫通孔533aは、ボルト38の外径寸法と略同じもしくはボルト38の外径寸法よりも僅かに大きな内径寸法を有し、ボルト38を貫通させることができるようにしている。

【0060】

また、下カバー300Bは、仕切部としての底面部533によって、内部空間が他端部(先端部)側と軸方向一端部(基端部)側とに二つに分けられる。前者は、ナット44を収容する空間である。後者は、ボルト38が底面部533の貫通孔533aを通って突出する空間であり、上カバー300Aの先端部が貫通孔532aを介して第1本体530内に挿入された状態で、上カバー300Aの本体500と下カバー300Bの第1本体530とにより、ボルト38の破断面46を表面処理する作業領域を覆う空間である。

【0061】

ここで、下カバー300Bの第1本体530の天面部532の貫通孔532aと、底面部533の貫通孔533aは、平面視にて中心が偏芯しているため、より詳しくは、天面部532の貫通孔532aが大円で、底面部533の貫通孔533aが小円で、且つ、平面視にて、底面部533の貫通孔533aが天面部532の貫通孔532aの中心から内接方向に偏位した形態となっているため、貫通孔532aに上カバー300Aの先端部が挿入され、貫通孔533aにボルト38が挿入された状態にあっては、工具部材12の切削刃20の中心から外れた位置にボルト38の破断面46が位置するようになる。

【0062】

また、下カバー300Bの第1本体530は、天面部532と底面部533とが間に周面部531を挟み込んだ状態で、ボルト・ナット534により締結されており、その締結を緩めると、周面部531、天面部532及び底面部533が分解できるようになっている。あるいは、底面部533は周面部531に固着されていることで、ボルト・ナット534を緩めると、天面部532を取り外すことができ、第1本体530の上端部が開放された皿状態にすることができる。従って、天面部532は、仕切部としての底面部533によって区画された二つの内部空間のうち、上部空間を覆う蓋部として機能する。

【0063】

下カバー300Bの第2本体540は、ボルト38の中心を第2本体540の中心と一致させるべく、ナット44に外挿あるいは外嵌される多角形状の貫通孔541aを有する位置決め体541を備える。該位置決め体541は、第2本体540の内周面の下端側位置であって、底面部533と平行に取り付けられる。また、第2本体540の周面には、径方向に貫通孔が設けられ、該貫通孔にリベット打ちされた筒体542が固着され、該筒体542の内面に形成された雌ねじにボールプランジャー543が螺合するようになっている。該ボールプランジャー543は、第2本体540の周方向等分箇所(本実施形態においては、三箇所)に複数設けられ、下カバー300Bをナット44にしっかり固定するようにしている。尚、筒体542の代わりにナットを用いてもよく、その場合は、第2本体540の内周面又は位置決め体541に接合する。

【0064】

従って、本実施形態に係る飛散防止用カバーによれば、下カバー300Bの第1本体530及び該第1本体530に形成された貫通孔532aに嵌入されて該貫通孔532aを塞ぐ上カバー300Aによって切粉がボルト38の周囲に飛散することを防止できる(該空間内に切粉を閉じ込め、外部に漏れ出るのを防止できる)と共に、下カバー300Bの底面部533によって切粉が下のナット44の上や締め付け対象物たる板材(鋼板)の上に落ちることを防止できる。即ち、本実施形態に係る飛散防止用カバーによれば、切粉が全て下カバー300Bの上部空間である第1本体530内に溜まるようになっているため、下カバー300Bをボルト38から外して切粉を簡単に回収することができる。そして、その結果、表面処理を終えてから飛散防止用カバーを取り除いた後に、ナット44の上や締め付け対象物たる板材(鋼板)の上に落ちた切粉を集めたり、払い除くといった掃除作業は不必要となる。

【0065】

切粉の回収に際しては、下カバー300Bの第1本体530内に溜まった切粉を下カバー300Bを上下逆にひっくり返して貫通孔532aから排出させるようにしたり、下カバー300Bをひっくり返すことなくそのまま貫通孔533aから排出させることもできるが、ボルト・ナット534を緩めて、第1本体530の天面部532を取り外し、第1本体530の上方を開放した状態で、第1本体530を斜めにしてそこに溜まった切粉を排出するようにすれば、切粉をきれいに排出することができるし、第1本体530内の清掃を行うこともできる。

【0066】

また、本実施形態に係る飛散防止用カバーは、上カバー300Aが動力機16に取り付けられると共に、下カバー300Bがボールプランジャー543によって固定されるようになっているため、それらが外れて落下する危険性は基本的にはない。従って、壁面や天井面での作業、即ち、横方から上方にかけての領域における作業であっても、上カバー300Aが動力機16から外れて不用意に落下することがないのは勿論のこと、下カバー300Bがボルト38やナット44から外れて不用意に落下するといった事態に繋がるおそれはない。但し、下カバー300Bについては、万が一に備えて、ロープ等の連結手段を介して作業者に繋ぐようにしておくのが好ましい。

【0067】

また、本実施形態に係る飛散防止用カバーは、下カバー300Bにおける、上カバー300Aを挿入(あるいは嵌入)させるための貫通孔532aの位置と、表面処理対象たるボルト38を挿入(あるいは嵌入)させるための貫通孔533aの位置とを偏芯させる(即ち、中心をずらし)ことにより、工具部材12の回転中心からボルト38をずらし、ボルト38に対して、工具部材12の切削刃20の周辺部が当接するようになっている。従って、切削刃20のうち、最も周速のある部分での切削となるため、加工性が高く、単位時間当たりの処理量を増やすことができ、産業上、極めて有用である。

【0068】

また、本実施形態に係る飛散防止用カバーは、工具部材12の切削刃20が該工具部材12の回転軸と直交する面に沿って平坦であるため、ボルト38に対して切削刃20を垂直に当接させることができ、切削効率を向上させることができる。即ち、切削刃20がボルト38に対して垂直に当接しないと、ボルト38の仕上げ面の周囲に切削による反り(バリ)ができやすくなり、これの除去処理のために無駄な処理時間を要するが、ボルト38に対して切削刃20を垂直に当接させて切削を行うと、その反り(バリ)が発生しにくくなるため、無駄な処理時間は生じず、そのため、この点においても、加工性が高く、単位時間当たりの処理量を増やすことができ、産業上、極めて有用である。

【0069】

しかも、切削刃20をボルト38に対して垂直に当接させる作用は、下カバー300Bの天面部532の厚みも関与している。即ち、天面部532が所定の厚みを有しているため、これに形成されている貫通孔532aに嵌入される上カバー300Aの天面部532に対する垂直度が好適に実現され、その結果、切削刃20をボルト38に対して確実に垂直に当接させることができるのである。

【0070】

尚、本発明は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0071】

例えば、上記第一実施形態においては、切粉回収手段としての磁石36が上カバー30Aには設けられておらず、距離変更手段及び/又は傾き変更手段としての蛇腹部34が上カバー30Aには設けられていないが、上記した特許文献1の開示内容のうち、本発明と技術的に干渉しないものについては、技術要素毎ないし構成毎に本発明に適用可能、という趣旨に基づき、切粉回収手段としての磁石36を、上カバー30A〜30A'''の内周面に設けるようにしてもよく、また、距離変更手段及び/又は傾き変更手段としての蛇腹部34を、上カバー30A〜30A'''に設けるようにしてもよい。

【0072】

また、上記第一実施形態においては、下カバー30Bの内径寸法が上カバー30Aの外径寸法と略同じ寸法又は上カバー30Aの外径寸法よりも大きい寸法となっている、と言及したが、蛇腹部34を設けない場合は、上カバー30Aを軸方向と交差する方向にて下カバー30B内で動かすことができるよう、下カバー30Bの内径寸法を上カバー30Aの外径寸法よりもある程度大きくするのが好ましく、逆に、蛇腹部34を設ける場合は、敢えて、上カバー30Aを軸方向と交差する方向にて下カバー30B内で動かす必要がないから、下カバー30Bの内径寸法はそれほど大きくなくてもよい。

【0073】

また、上記第一実施形態においては、上及び下カバー30A,30Bを共に無色透明の樹脂で構成したが、耐久性、強度の観点から、上記第二実施形態のように、金属製としてもよい。金属製であれば、樹脂製と違って内部が透過できないが、ボルト38の破断面46は、下カバー30Bの上部空間において露出しているため、作業部分の視認性が損なわれることはない。

【0074】

また、特に、特許文献1との関係で言えば、上記した特許文献1の開示内容のうち、上記第一実施形態及び/又は上記第二実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第一実施形態及び/又は上記第二実施形態に適用可能であり、また、上記第一実施形態の開示内容のうち、上記第二実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第二実施形態に適用可能であり、さらに、上記第二実施形態の開示内容のうち、上記第一実施形態と技術的に干渉しないものについては、技術要素毎ないし構成毎に上記第一実施形態に適用可能であるのは言うまでもない。

【0075】

また、本発明と直接的には関係ないが、工具部材も種々のものが採用可能である。例えば、特許文献1でも開示されているように、(1)工具部材を、切削刃と、この切削刃が着脱自在に取り付けられるアダプタ部とで構成する(分割式とする)ことにより、切削刃のみを交換してコストを最小限に抑えるようにしたり、(2)切削刃の凹部に誘導溝を設けず、凹部を湾曲状に形成することにより、誘導溝による断続的な切削作用が生じるのを無くすようにしたり、(3)切削刃の凹部を、ボルトの破断面の平面状の端面と面接する平面部と、この平面部の外縁に形成され且つボルトの破断面の端面外側に位置する角面と接触するテーパ面部とで構成することにより、ボルトの角面に形成されたバリの他に、破断面の端面に形成されたバリも同時に除去できるようにしたり、(4)切削刃を全体的にボルトの破断面に対して傾斜して接触する傾斜面とすることにより、切削刃とボルトの破断面との接触面積を小さくする、といった構成を採用することができる。そして、切削刃として、ダイヤ刃を用いると、レジノイド砥石のように、火花やにおい、砥石屑が多く発生し、作業環境を悪くするといった問題は生じない。

【0076】

また、上記第二実施形態においては、上カバー300Aと下カバー300Bとをセットで用いるようにしているが、上カバー300Aを用いず、例えば、工具部材12の外径と下カバー300Bの天面部532の貫通孔532aの内径とが一致ないし略一致しているならば、工具部材12によって下カバー300Bの上部空間を閉じることができるため、工具部材12を直接的に下カバー300Bの上部空間に挿入して使用することができる。この点、下カバー300Bは、他用途にも適用が考えられ得る。

【図面の簡単な説明】

【0077】

【図1】特許文献1に係るソケットの拡大図を示す。

【図2】図1の縦断面図であって、ソケットをボルトにセットした状態を示す。

【図3】図1の縦断面図であって、ソケットをボルトの破断面に接触させた状態を示す。

【図4】同ソケットの縦断面図及び底面図を示す。

【図5】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、動力機を対象物にアプローチする前の状態を示す。

【図6】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、動力機を対象物にアプローチした状態を示す。

【図7】同ソケットを用いた表面処理の作業状況の説明図(断面図)であって、表面処理を行っている状態を示す。

【図8】第一実施形態に係る飛散防止用カバーであって、(a)は、上カバーの平面図、(b)は、上カバーの側面図、(c)は、下カバーの断面図、を示す。

【図9】同飛散防止用カバーをセットした状態の説明図(断面図)を示す。

【図10】同飛散防止用カバーを用いた表面処理の作業状況の説明図(斜視図)を示す。

【図11】同飛散防止用カバーの上カバーの、(a)及び(b)は、第1変形例、(c)及び(d)は、第2変形例、(e)及び(f)は、第3変形例、を示す。

【図12】同飛散防止用カバーの下カバーの、(a)及び(b)は、第1変形例、(c)及び(d)は、第2変形例、(e)及び(f)は、第3変形例、を示す。

【図13】第二実施形態に係る飛散防止用カバーであって、(a)は、上カバーの一部構成の平面図、(b)は、上カバーの断面図、を示す。

【図14】同飛散防止用カバーであって、(a)は、下カバーの斜視図、(b)は、下カバーの平面図、(c)は、下カバーの断面図、を示す。

【図15】同飛散防止用カバーをセットした状態の説明図(断面図)を示す。

【図16】同飛散防止用カバーをセットした状態の説明図(斜視図)を示す。

【図17】同飛散防止用カバーを用いた表面処理の作業状況の説明図(断面図)を示す。

【図18】同飛散防止用カバーを用いた表面処理の作業状況の説明図(斜視図)を示す。

【符号の説明】

【0078】

10…ソケット、12…工具部材、14…ねじ穴、16…動力機、18…駆動軸、19…環部、20…切削刃、22…凹部、24…誘導溝、26…係合溝、28…段部、30…筒状部材、30’…飛散防止用カバー、30A…上カバー、30B…下カバー、31…先端部、32…係合片、34…蛇腹部、36…磁石、38…ボルト、40…ヘッド部、42…軸部、44…ナット、46…破断面、48…バリ、50,50’,50'',50'''…本体(本体部)、51,51’,51'',51'''…取付体(取付部)、51a,51a’,51a'',51a'''…第1部材、51b,51b’,51b'',51b'''…第2部材、52…ホースバンド、53,53’,53'',53'''…本体(本体部)、54,54’,54'',54'''…仕切体(仕切部)、54a,54a’,54a'',54a'''…貫通孔、54b…環状溝、55…Oリング、56…磁石、57…リベット、58…ビス、60’,60'',60'''…位置決め体(位置決め部)、60a’,60a'',60a'''…貫通孔、62…ボールプランジャー、63…ベース、64…シート状磁石、300…飛散防止用カバー、300A…上カバー、300B…下カバー、500…本体、510…取付体、511…環状体、512…雄ねじ、513…ナット、530…第1本体、531…周面部、532…天面部、532a…貫通孔、533…底面部、533a…貫通孔、534…ボルト・ナット、540…第2本体、541…位置決め体、541a…貫通孔、542…筒体、543…ボールプランジャー

【特許請求の範囲】

【請求項1】

動力機の駆動軸により軸回りに回転してボルト等の柱状要素の破断面を表面処理する工具部材のための飛散防止用カバーであって、動力機に取り付けられて工具部材を覆う筒状の上カバーと、柱状要素を覆う下カバーとからなり、下カバーは、貫通孔を有する仕切部によって内部空間が二つに分けられ、上カバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素の破断面が突出するよう構成されることを特徴とする飛散防止用カバー。

【請求項2】

柱状要素がボルトである場合、前記他方の空間は、ボルトに螺合するナットを収容するための空間でもある請求項1に記載の飛散防止用カバー。

【請求項3】

下カバーは、他方の空間に、柱状ボルトの中心を工具部材の回転中心と一致又は偏芯させるべく、ナットに外挿あるいは外嵌される多角形状の貫通孔を有する位置決め部を備える請求項2に記載の飛散防止用カバー。

【請求項4】

仕切部の貫通孔の内周面に、柱状要素との隙間を無くすためのシール手段を備える請求項1〜3の何れか1項に記載の飛散防止用カバー。

【請求項5】

下カバーは、一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に上カバーがその先端部側から嵌入するよう構成される請求項1〜4の何れか1項に記載の飛散防止用カバー。

【請求項6】

蓋部は、取り外し可能である請求項5に記載の飛散防止用カバー。

【請求項7】

蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される請求項5又は6に記載の飛散防止用カバー。

【請求項8】

貫通孔を有する仕切部によって内部空間が二つに分けられ、筒状の別のカバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素が突出するよう構成されることを特徴とするカバー。

【請求項9】

一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に筒状の別のカバーがその先端部側から嵌入するよう構成される請求項8に記載のカバー。

【請求項10】

蓋部は、取り外し可能である請求項9に記載のカバー。

【請求項11】

蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される請求項9又は10に記載のカバー。

【請求項1】

動力機の駆動軸により軸回りに回転してボルト等の柱状要素の破断面を表面処理する工具部材のための飛散防止用カバーであって、動力機に取り付けられて工具部材を覆う筒状の上カバーと、柱状要素を覆う下カバーとからなり、下カバーは、貫通孔を有する仕切部によって内部空間が二つに分けられ、上カバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素の破断面が突出するよう構成されることを特徴とする飛散防止用カバー。

【請求項2】

柱状要素がボルトである場合、前記他方の空間は、ボルトに螺合するナットを収容するための空間でもある請求項1に記載の飛散防止用カバー。

【請求項3】

下カバーは、他方の空間に、柱状ボルトの中心を工具部材の回転中心と一致又は偏芯させるべく、ナットに外挿あるいは外嵌される多角形状の貫通孔を有する位置決め部を備える請求項2に記載の飛散防止用カバー。

【請求項4】

仕切部の貫通孔の内周面に、柱状要素との隙間を無くすためのシール手段を備える請求項1〜3の何れか1項に記載の飛散防止用カバー。

【請求項5】

下カバーは、一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に上カバーがその先端部側から嵌入するよう構成される請求項1〜4の何れか1項に記載の飛散防止用カバー。

【請求項6】

蓋部は、取り外し可能である請求項5に記載の飛散防止用カバー。

【請求項7】

蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される請求項5又は6に記載の飛散防止用カバー。

【請求項8】

貫通孔を有する仕切部によって内部空間が二つに分けられ、筒状の別のカバーがその先端部側から一方の空間内に挿入可能とされると共に、他方の空間から貫通孔を通って一方の空間内に柱状要素が突出するよう構成されることを特徴とするカバー。

【請求項9】

一方の空間を閉じる蓋部を備え、該蓋部に形成された貫通孔に筒状の別のカバーがその先端部側から嵌入するよう構成される請求項8に記載のカバー。

【請求項10】

蓋部は、取り外し可能である請求項9に記載のカバー。

【請求項11】

蓋部の貫通孔は、柱状要素の中心軸と直交する方向において、仕切部の貫通孔の中心から偏芯した位置に中心が設定されて形成される請求項9又は10に記載のカバー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2010−155293(P2010−155293A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−333638(P2008−333638)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000232830)株式会社ロブテックス (21)

【出願人】(000200367)川田工業株式会社 (41)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000232830)株式会社ロブテックス (21)

【出願人】(000200367)川田工業株式会社 (41)

[ Back to top ]