食品の殺菌処理設備

【課題】液状食品の天然の風味を損なうことなく、殺菌処理を連続的に行うことができる食品の殺菌処理設備を提供する。

【解決手段】液状食品を加圧して搬送する搬送経路2と、搬送経路2に設けられ、酸素を利用して液状食品を殺菌する殺菌手段10と、殺菌手段10によって処理された液状食品に対して脱酸素処理を行う脱酸素手段20とを備えており、脱酸素手段20が、液状食品を、高圧の不活性ガスに接触させるガス置換部21と、ガス置換部21から供給される流体を減圧する減圧部25とからなる。液状食品中における酸素濃度を低下させることができるから、酸素による殺菌処理を行っても、残存酸素の影響による液状食品の劣化を防ぐことができる。

【解決手段】液状食品を加圧して搬送する搬送経路2と、搬送経路2に設けられ、酸素を利用して液状食品を殺菌する殺菌手段10と、殺菌手段10によって処理された液状食品に対して脱酸素処理を行う脱酸素手段20とを備えており、脱酸素手段20が、液状食品を、高圧の不活性ガスに接触させるガス置換部21と、ガス置換部21から供給される流体を減圧する減圧部25とからなる。液状食品中における酸素濃度を低下させることができるから、酸素による殺菌処理を行っても、残存酸素の影響による液状食品の劣化を防ぐことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品の殺菌処理設備に関する。さらに詳しくは、香酸柑橘類の果汁や牛乳等の液体食品の殺菌に使用する食品の殺菌処理設備に関する。

【背景技術】

【0002】

従来、液体食品の殺菌は、プレートヒータ等によって液体食品を80〜100℃の高温に加熱することによって実施されていた。

しかし、従来の加熱殺菌では、食品独自の風味(味、香り等)を損なったり変色させたりする場合があり、かかる風味の損失等はその商品価値に影響する。とくに、すだち等のように香味が重視される香酸柑橘類の果汁などの場合には、加熱殺菌による風味の損失はその商品価値に大きな影響を与えることから、食品の風味等の物性に影響を与えない殺菌処理方法が求められていた。

【0003】

かかるニーズを満たすために、液状食品を高温加熱することなく殺菌処理する方法として、特許文献1の技術が開発されている。

特許文献1の技術は、比較的低温(60℃以下)かつ高圧(5〜10MPa)の状況において酸素と液状食品とを接触させて、液状食品中に含まれる酵母等の菌類を殺菌する技術である。かかる技術によれば、比較的低温での処理であるから、液状食品の風味の損傷や変色を防ぐことができるという利点がある。

【0004】

しかるに、特許文献1の技術は、液状食品の劣化を防ぎつつ殺菌処理が行える点では好ましいが、殺菌後の液状食品中に多量の酸素が残留する可能性がある。多量の酸素の残留は、液状食品の保存中に酸素の影響で液状食品が劣化してしまうという問題を生じさせるおそれがあるため、量産品の製造における殺菌工程に適用するまでには到っていないのが実情である。

【0005】

【特許文献1】特開2006−61053号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑み、液状食品の天然の風味を損なうことなく、殺菌処理を連続的に行うことができる食品の殺菌処理設備を提供することを目的とする。

【課題を解決するための手段】

【0007】

第1発明の食品の殺菌処理設備は、液状食品を加圧して搬送する搬送経路と、該搬送経路に設けられ、液状食品を酸素を利用して殺菌する殺菌手段と、該殺菌手段によって処理された液状食品に対して脱酸素処理を行う脱酸素手段とを備えており、該脱酸素手段が、前記液状食品を、高圧の不活性ガスに接触させるガス置換部と、該ガス置換部から供給される流体を減圧する減圧部とからなることを特徴とする。

第2発明の食品の殺菌処理設備は、第1発明において、前記ガス置換部は、液状食品に気泡化された不活性ガスを供給する気泡接触部と、該気泡接触部から供給される液体を攪拌する攪拌部とを備えていることを特徴とする。

第3発明の食品の殺菌処理設備は、第1発明において、前記殺菌手段は、液状食品に気泡化された不活性ガスを供給する気泡接触部と、該気泡接触部から供給される流体を攪拌する攪拌部と、前記攪拌部によって攪拌された液体を加熱する加熱部とを備えていることを特徴とする。

第4発明の食品の殺菌処理設備は、第1発明において、前記殺菌手段に供給する液状食品を冷却する冷却手段を備えていることを特徴とする。

【発明の効果】

【0008】

第1発明によれば、酸素による殺菌後の液状食品に高圧の不活性ガスを接触させているので、液状食品中に溶解している酸素を不活性ガスと置換させて、液状食品中における酸素濃度を低下させることができる。そして、酸素が不活性ガスに置換された液状食品を減圧すれば、液状食品中の不活性ガス濃度も低下させることができる。よって、酸素による殺菌処理を行っても、液状食品中に残存している気体の影響による液状食品の劣化を防ぐことができる。

第2発明によれば、気泡化した不活性ガスを液状食品に接触させ、かつ、攪拌部において不活性ガスと液状食品が共存する流体を攪拌するので、液状食品に溶解している酸素と不活性ガスとの置換を効果的に行うことができ、酸素濃度を効果的に低下させることができる。

第3発明によれば、気泡化した高圧の酸素を液状食品に接触させ、かつ、攪拌部において酸素と液状食品が共存する流体を攪拌するので、液状食品への酸素の溶解を効果的に行うことができる。そして、攪拌部を通過した後で液状食品を加熱するので、加熱された液状食品を攪拌部に供給する場合に比べて、液状食品への酸素の溶解率を高めることができ、酸素による殺菌効果をより高めることができる。

第4発明によれば、冷却手段によって液状食品を冷却してから殺菌手段に供給しているので、殺菌手段における酸素の溶解効率を高くすることができ、殺菌手段における殺菌効果を高めることができる。

【発明を実施するための最良の形態】

【0009】

つぎに、本発明の実施形態を図面に基づき説明する。

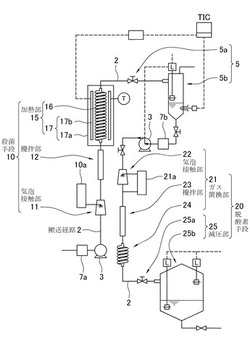

図1は本実施形態の殺菌処理装置1の概略ブロック図である。同図に示すように本実施形態の殺菌処理装置1は、果汁や牛乳等の液状食品を、酸素により連続的に殺菌する装置であり、殺菌手段10と脱酸素手段20とを備えている。

【0010】

図1において、符号2は液状食品が搬送される搬送経路を示しており、10MPa以上の高圧に耐え得る配管によって構成されている。この搬送経路2には、液状食品を5〜10MPa程度に加圧して搬送経路2内を搬送する、例えば高圧ポンプ等の搬送手段3が適所に配設されている。

なお、搬送経路2の適所には、リリーフバルブが介装されており、搬送経路2内の液状食品が必要以上に高圧となることを防いでいる。また、搬送経路2や殺菌処理装置1を構成する各機器には圧力計が適宜介装されており、この圧力計からの信号によって搬送手段3は制御され、液状食品の搬送速度を制御している。

【0011】

図1に示すように、前記搬送経路2には、酸素を利用した殺菌手段10が介装されている。

【0012】

図1において、符号11は高圧タンクを備えた殺菌手段10の気泡接触部を示している。この気泡接触部11の高圧タンクには酸素供給手段10aが連通されており、この酸素供給手段10aから酸素ガスが供給されている。この酸素ガスは5〜10MPa程度の圧力に調整されており高圧の状態で液状食品に接触する。

このため、気泡接触部11において、液状食品に酸素ガスを溶解させることができる。 しかも、酸素ガスは、高圧タンク内の液状食品に浸漬された多孔質部材等を通して、気泡化された状態で液状食品中に供給されている。高圧の酸素ガスは気泡化することによって液状食品との接触面積が大きくなるから、高圧の酸素ガスを単純に液状食品と接触させる場合に比べて、液状食品に対する酸素ガスの溶解度を高めることができる。

【0013】

図1に示すように、前記気泡接触部11の下流には攪拌部12が設けられており、この攪拌部12には気泡接触部11を通過した液状食品が供給されている。この攪拌部12は、例えばスタティックミキサー等のように液状食品を流しながら攪拌できるものであるが、液状食品を流しながら効果的に攪拌できるものであれば、特に限定されない。

前記気泡接触部11から攪拌部12に供給される液状食品中には、気泡接触部11において液状食品に供給された酸素気泡も混入しており、攪拌部12ではその内部を液状食品と酸素ガスが共存した状態で流れている。つまり、液状食品は攪拌部12の内部を流れながら共存する酸素ガスと混じり合うように攪拌されている。

すると、攪拌部12内において酸素ガスと液状食品との混合が促進されるから、液状食品に対して酸素がより一層溶解しやすくなり、液状食品に対する酸素ガスの溶解度をさらに上昇させることができる。

【0014】

以上のごとき構成であるから、液状食品を連続的に気泡接触部11および攪拌部12に供給した場合でも、液状食品に対する酸素ガスの溶解度を高くすることができ、攪拌部12を通過した時点における酸素の溶解度を、酸素による殺菌が可能な数十ppm程度とすることができる。

【0015】

攪拌部12の下流には、液状食品を40〜60℃程度、好ましくは50℃程度となるように加熱する加熱部15が設けられている。この加熱部15は攪拌部12を通過した液状食品を通される蓄圧管16と、この蓄圧管16を加熱する加熱器17とを備えている。加熱器17は、例えば伝達媒体となる水等の液体を収容したタンク17aと、このタンク17a内の液体を加熱するヒータ17bから構成することができる。このヒータ17bは温度調整器TICによって制御されており、この温度調整器TICは、後述する減圧手段5のタンク5b内に収容された液状食品の温度に基づいて、蓄圧管16出口の温度を推定し加熱器17bの作動を制御している。

【0016】

以上のごとく、殺菌手段10は、酸素ガスを液状食品に多量に溶解させることができ、しかも、酸素が多量に溶解した液状食品を適切な温度で加熱できるから、酸素に起因する殺菌作用を効果的に発揮させることができ、液状食品に含まれる酵母等の菌を殺菌することができる。

しかも、気泡接触部11において気泡化した高圧の酸素を液状食品に接触させ、かつ、攪拌部12において酸素と液状食品が共存する流体を攪拌するので、連続的に供給される液状食品に対して、酸素を効果的に溶解させることができる。そして、攪拌部12を通過した後で液状食品に対して加熱を行うので、液状食品の温度上昇による酸素の溶解率の低下を防ぐことができる。

よって、搬送手段2によって殺菌手段10に対して連続的に液状食品を供給しても、殺菌手段10による液状食品の殺菌処理を効果的に行うことができる。しかも、蓄圧管16のように液状食品の通過時間を長く取れる手段を設けておけば、連続処理による殺菌を確実に行うことができる。

【0017】

なお、上述した温度調整器TICは、蓄圧管16出口における液状食品の温度を直接測定して加熱器17bの作動を制御してもよい。

さらになお、加熱部15は液状食品が必要以上に高い温度(例えば、65℃以上)とならないように、液状食品を安定して加熱できる構成であれば、上記のごとき構成に限定されず、搬送経路2の配管を直接加熱したり、配管内の液状食品を直接加熱したりするような構成としてもよい。ただし、上記のごとく、液体等を介して間接的に蓄圧管16を加熱する構成とすれば、蓄圧管16が局所的に高温となることを抑えることができるし、液状食品の温度にバラツキが生じることを抑えることができるので、液状食品の変質を抑えることができる。

【0018】

図1に示すように、前記殺菌手段10の下流には、液状食品に過剰に溶解していた酸素を液状食品から放出させる減圧手段5が設けられている。この減圧手段5は、搬送経路2に設けられた減圧バルブ5aとタンク5bとからなり、減圧バルブ5aにおいて一気に常圧(0.1MPa程度)まで液状食品は減圧され、その後タンク5b内において液体に溶解した酸素ガスが大気中に開放される。

すると、液状食品および液状食品に接している気体の圧力が低くなるので、液状食品に溶解できる酸素の量が少なくなり、過剰に溶解していた酸素を液状食品から放出される。よって、液状食品に溶解している酸素の量を、ほぼ常圧における飽和溶解量と同等まで減少させることができる。

【0019】

図1に示すように、タンク5bの下流には搬送手段3が設けられており、タンク5b内において常圧に戻された液状食品が、搬送手段3によって再び5〜10MPa程度に加圧されて脱酸素手段20に供給されるように構成されている。

この脱酸素手段20には、ガス置換部21と減圧部25とを備えている。

【0020】

図1において、符号22は、ガス置換部21における高圧タンクを備えた気泡接触部を示している。この気泡接触部22の高圧タンクには不活性ガス供給手段21aが連通されており、この不活性ガス供給手段21aから5〜10MPa程度の圧力に調整された、例えば、窒素ガス等の不活性ガスが供給されている。

この不活性ガスは、高圧タンク内の液状食品に浸漬された多孔質部材等を通して、気泡化された状態で液状食品に供給されている。このとき、ヘンリーの法則に基づき溶媒中に溶解する混合気体の質量は気相中の混合気体の分圧に比例するが、不活性ガスの分圧が酸素の分圧よりも圧倒的に大きい。よって、不活性ガスの溶解度が高くなる一方、酸素ガスの溶解度が低下するので、液状食品中に溶解している酸素ガスを不活性ガスに置換させることができる。

【0021】

気泡接触部22の下流には、攪拌部23が設けられており、気泡接触部22を通過した液状食品が供給されている。この攪拌部23は、例えばスタティックミキサー等のように液状食品を流しながら攪拌できるものであるが、液状食品を流しながら効果的に攪拌できるものであれば、特に限定されない。

【0022】

前記気泡接触部22から攪拌部23に供給される液状食品中には、気泡接触部11において液状食品に供給された不活性ガスの気泡と不活性ガスと置換された酸素ガスとが含まれている。そして、攪拌部23ではその内部を液状食品と、酸素ガスと不活性ガスの混合した混合ガスとが共存した状態で流れている。つまり、液状食品は攪拌部23の内部を流れながら共存する混合ガスと混じり合うように攪拌されている。

すると、攪拌部23内では、攪拌により混合ガスと液状食品との混合が促進されるが、不活性ガスの分圧が酸素の分圧よりも圧倒的に大きくなっているので、液状食品に対して酸素よりも不活性ガスが溶解しやすくなっている。このため、液状食品に溶解している酸素ガスと不活性ガスとの置換が促進され、液状食品への不活性ガスの溶解度がさらに上昇し、逆に酸素ガスの溶解度がさらに低下する。

【0023】

しかも、気泡接触部22と攪拌部23との間の搬送経路2には不活性ガス供給手段21aから高圧の不活性ガスが供給されている。すると、気相中の不活性ガスの分圧を高く保っておくことができるので、不活性ガスと置換され液状食品から放出された酸素ガスが再度液状食品に溶解することを効果的に防ぐことができる。しかも、不活性ガスの分圧を高く保つことによって液状食品中に溶解している酸素ガスをより効果的に不活性ガスに置換させることができるから、液状食品中の酸素ガス濃度をさらに低下させることができる。

【0024】

図1に示すように、攪拌部23の下流には、攪拌部23を通過した液状食品が通される蓄圧管24が設けられている。この蓄圧管24を通過している間にも不活性ガスの分圧が酸素の分圧よりも圧倒的に大きくなっているので、酸素ガスと不活性ガスの置換が生じている。しかも、蓄圧管24を設けることによって、連続して液状食品が供給される場合であっても、液状食品中に溶解している酸素ガスと不活性ガスの置換する時間を長く取ることができる。よって、蓄圧管24を通過した液状食品では、気泡接触部22と攪拌部23を通しただけの液状食品に比べて、溶解している酸素の量が減少させることができる。

【0025】

以上のごとき構成であるから、ガス置換部21に対して連続的に液状食品を供給しても、液状食品における不活性ガスと酸素ガスとの置換を効果的に行うことができ、液状食品中の酸素ガスの濃度を低下させることができる。そして、ガス置換部21を通過した時点における酸素の溶解度を、酸素による品質低下が生じない0.1ppm程度とすることができる。

【0026】

図1に示すように、ガス置換部21の下流には、液状食品に過剰に溶解していた不活性ガスを液状食品から放出させる減圧部25が設けられている。この減圧部25は、搬送経路2に設けられた減圧バルブ25aとタンク25bとからなり、減圧バルブ25aにおいて一気に常圧(0.1MPa程度)液体に溶解した不活性ガス等が大気中に開放される。

すると、液状食品に溶解できる不活性ガスの量が少なくなるので、過剰に溶解していた不活性ガスを液状食品から放出させることができる。

よって、液状食品に溶解している不活性ガスの量を、ほぼ常圧における飽和溶解量と同等まで減少させることができるから、液状食品中において、酸素だけでなく、酸素と置換された不活性ガスの濃度も低下させることができ、液状食品に残存する酸素ガス以外のガスが液状食品の品質に与える影響も抑えることができる。

【0027】

以上のごとき構成であるから、本実施形態の殺菌処理装置1によれば、酸素による液状食品の殺菌を連続的に行うことができ、しかも、殺菌後の液状食品に高圧の不活性ガスを接触させ酸素を不活性ガスと置換させることによって、液状食品中における酸素濃度を低下させることができるから、酸素による殺菌処理を行っても、残存酸素の影響による液状食品の劣化を防ぐことができる。

【0028】

また、本実施形態の殺菌処理装置1の適所に、液状食品を冷却する、例えば、プレート熱交換器等の冷却手段7を設けておくことが好ましい。

例えば、殺菌手段10に供給する前の液状食品を冷却する冷却手段7aを設けておけば、殺菌手段10の気泡接触部11や攪拌部12において酸素が液状食品に溶解し易くなるので、液状食品を連続処理する場合でも、殺菌処理を確実に行うことができる。また、殺菌手段10を通過したのち液状食品を冷却するような冷却手段7bを設けておけば、液状食品の温度が高い期間を短くできるので、液状食品の劣化を防ぐことができる。

【0029】

つぎに、本実施形態の殺菌処理装置1による液状食品の処理方法を説明する。

なお、以下では、不活性ガスとして、窒素を使用した場合を説明する。

【0030】

図2は本実施形態の殺菌処理装置1による殺菌処理作業のフローチャートである。同図に示すように、液状食品は、搬送経路2を流され殺菌手段10に供給され、殺菌工程S1が行われる。

【0031】

まず、気泡接触部11において、気泡化された高圧の酸素が液状食品に供給され、酸素が液状食品に溶解される(S11)。そして、気泡接触部11を通過した液状食品は攪拌部12に供給され、気泡接触部11で溶解できなかった酸素と液状食品とが攪拌混合されることによって、液状食品への酸素の溶解がさらに促進される(S12)。

【0032】

攪拌部12で攪拌された液状食品と気体の酸素は加熱部15に供給され、蓄圧管16を通過する。このとき、液状食品は、その出口付近において約50±5度の温度となるように加熱される。

なお、液状食品の温度は、出口付近において約50±5度の温度となっていればよく、出口直前で約50±5度となっていてもよいし、出口よりも上流側で約50±5度となりその温度のまま出口に到達するようになっていてもよい。

さらになお、液状食品が蓄圧管16を通過する時間、つまり、液状食品が加熱されている時間は特に限定はされず、酸素による殺菌効果が得られる程度の時間であればよい。例えば、液状食品の温度が約50±5度となっている時間が、少なくとも1〜2分程度あればよい。

【0033】

殺菌手段10を通過した液状食品は、減圧手段5の減圧バルブ5aとタンク5bによって常圧まで減圧される(S2)。すると、液状食品に過剰に溶解した酸素ガスが液状食品から大気中に開放される。

【0034】

減圧手段5によって減圧された液状食品は搬送手段3によって再び加圧されて、脱酸素手段20に供給される。

【0035】

脱酸素手段20に供給された液状食品は、脱酸素手段20において脱酸素工程S3が行われる。

まず、気泡接触部22において、気泡化された高圧の窒素が液状食品に供給され、窒素が液状食品に溶解される(S31)。そして、気泡接触部22を通過した液状食品は攪拌部23に供給され、気泡接触部22で酸素と置換しきれなかった窒素および窒素と置換された酸素を含む混合気体と、液状食品とが攪拌混合される。すると、液状食品への窒素の溶解が促進され、窒素と酸素の置換が促進される(S32)。

しかも、気泡接触部22と攪拌部23との間の搬送経路2に不活性ガス供給手段21aから高圧の不活性ガスを供給しているので、液状食品中に溶解している酸素ガスがより効果的に不活性ガスに置換される。

そして、攪拌部23を通過した液状食品は、減圧部25の減圧バルブ25aとタンク25bによって常圧まで減圧され(S33)、液状食品に溶解した酸素ガスおよび窒素ガスが大気中に開放される。

【0036】

そして、脱酸素手段20を通過した液状食品は、処理食品となってタンク等に搬送され貯蔵される。このとき、液状食品中の酸素の濃度は0.1ppm以下に減少しており、かつ、酸素の置換に使用した窒素の濃度も低下しているから、保存中に残存酸素等の残存気体の影響による液状食品の劣化を防ぐことができる。

【産業上の利用可能性】

【0037】

本発明の殺菌処理設備は、すだち等のように香味が重視される香酸柑橘類の果汁や牛乳

などの液状食品の殺菌処理を連続的に行う設備に適している。

【図面の簡単な説明】

【0038】

【図1】本実施形態の殺菌処理装置1の概略ブロック図である。

【図2】本実施形態の殺菌処理装置1による殺菌処理作業のフローチャートである。

【符号の説明】

【0039】

1 殺菌処理装置

2 搬送経路

7 冷却手段

10 殺菌手段

11 気泡接触部

12 攪拌部

15 加熱部

20 脱酸素手段

21 ガス置換部

22 気泡接触部

22 攪拌部

25 減圧部

【技術分野】

【0001】

本発明は、食品の殺菌処理設備に関する。さらに詳しくは、香酸柑橘類の果汁や牛乳等の液体食品の殺菌に使用する食品の殺菌処理設備に関する。

【背景技術】

【0002】

従来、液体食品の殺菌は、プレートヒータ等によって液体食品を80〜100℃の高温に加熱することによって実施されていた。

しかし、従来の加熱殺菌では、食品独自の風味(味、香り等)を損なったり変色させたりする場合があり、かかる風味の損失等はその商品価値に影響する。とくに、すだち等のように香味が重視される香酸柑橘類の果汁などの場合には、加熱殺菌による風味の損失はその商品価値に大きな影響を与えることから、食品の風味等の物性に影響を与えない殺菌処理方法が求められていた。

【0003】

かかるニーズを満たすために、液状食品を高温加熱することなく殺菌処理する方法として、特許文献1の技術が開発されている。

特許文献1の技術は、比較的低温(60℃以下)かつ高圧(5〜10MPa)の状況において酸素と液状食品とを接触させて、液状食品中に含まれる酵母等の菌類を殺菌する技術である。かかる技術によれば、比較的低温での処理であるから、液状食品の風味の損傷や変色を防ぐことができるという利点がある。

【0004】

しかるに、特許文献1の技術は、液状食品の劣化を防ぎつつ殺菌処理が行える点では好ましいが、殺菌後の液状食品中に多量の酸素が残留する可能性がある。多量の酸素の残留は、液状食品の保存中に酸素の影響で液状食品が劣化してしまうという問題を生じさせるおそれがあるため、量産品の製造における殺菌工程に適用するまでには到っていないのが実情である。

【0005】

【特許文献1】特開2006−61053号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑み、液状食品の天然の風味を損なうことなく、殺菌処理を連続的に行うことができる食品の殺菌処理設備を提供することを目的とする。

【課題を解決するための手段】

【0007】

第1発明の食品の殺菌処理設備は、液状食品を加圧して搬送する搬送経路と、該搬送経路に設けられ、液状食品を酸素を利用して殺菌する殺菌手段と、該殺菌手段によって処理された液状食品に対して脱酸素処理を行う脱酸素手段とを備えており、該脱酸素手段が、前記液状食品を、高圧の不活性ガスに接触させるガス置換部と、該ガス置換部から供給される流体を減圧する減圧部とからなることを特徴とする。

第2発明の食品の殺菌処理設備は、第1発明において、前記ガス置換部は、液状食品に気泡化された不活性ガスを供給する気泡接触部と、該気泡接触部から供給される液体を攪拌する攪拌部とを備えていることを特徴とする。

第3発明の食品の殺菌処理設備は、第1発明において、前記殺菌手段は、液状食品に気泡化された不活性ガスを供給する気泡接触部と、該気泡接触部から供給される流体を攪拌する攪拌部と、前記攪拌部によって攪拌された液体を加熱する加熱部とを備えていることを特徴とする。

第4発明の食品の殺菌処理設備は、第1発明において、前記殺菌手段に供給する液状食品を冷却する冷却手段を備えていることを特徴とする。

【発明の効果】

【0008】

第1発明によれば、酸素による殺菌後の液状食品に高圧の不活性ガスを接触させているので、液状食品中に溶解している酸素を不活性ガスと置換させて、液状食品中における酸素濃度を低下させることができる。そして、酸素が不活性ガスに置換された液状食品を減圧すれば、液状食品中の不活性ガス濃度も低下させることができる。よって、酸素による殺菌処理を行っても、液状食品中に残存している気体の影響による液状食品の劣化を防ぐことができる。

第2発明によれば、気泡化した不活性ガスを液状食品に接触させ、かつ、攪拌部において不活性ガスと液状食品が共存する流体を攪拌するので、液状食品に溶解している酸素と不活性ガスとの置換を効果的に行うことができ、酸素濃度を効果的に低下させることができる。

第3発明によれば、気泡化した高圧の酸素を液状食品に接触させ、かつ、攪拌部において酸素と液状食品が共存する流体を攪拌するので、液状食品への酸素の溶解を効果的に行うことができる。そして、攪拌部を通過した後で液状食品を加熱するので、加熱された液状食品を攪拌部に供給する場合に比べて、液状食品への酸素の溶解率を高めることができ、酸素による殺菌効果をより高めることができる。

第4発明によれば、冷却手段によって液状食品を冷却してから殺菌手段に供給しているので、殺菌手段における酸素の溶解効率を高くすることができ、殺菌手段における殺菌効果を高めることができる。

【発明を実施するための最良の形態】

【0009】

つぎに、本発明の実施形態を図面に基づき説明する。

図1は本実施形態の殺菌処理装置1の概略ブロック図である。同図に示すように本実施形態の殺菌処理装置1は、果汁や牛乳等の液状食品を、酸素により連続的に殺菌する装置であり、殺菌手段10と脱酸素手段20とを備えている。

【0010】

図1において、符号2は液状食品が搬送される搬送経路を示しており、10MPa以上の高圧に耐え得る配管によって構成されている。この搬送経路2には、液状食品を5〜10MPa程度に加圧して搬送経路2内を搬送する、例えば高圧ポンプ等の搬送手段3が適所に配設されている。

なお、搬送経路2の適所には、リリーフバルブが介装されており、搬送経路2内の液状食品が必要以上に高圧となることを防いでいる。また、搬送経路2や殺菌処理装置1を構成する各機器には圧力計が適宜介装されており、この圧力計からの信号によって搬送手段3は制御され、液状食品の搬送速度を制御している。

【0011】

図1に示すように、前記搬送経路2には、酸素を利用した殺菌手段10が介装されている。

【0012】

図1において、符号11は高圧タンクを備えた殺菌手段10の気泡接触部を示している。この気泡接触部11の高圧タンクには酸素供給手段10aが連通されており、この酸素供給手段10aから酸素ガスが供給されている。この酸素ガスは5〜10MPa程度の圧力に調整されており高圧の状態で液状食品に接触する。

このため、気泡接触部11において、液状食品に酸素ガスを溶解させることができる。 しかも、酸素ガスは、高圧タンク内の液状食品に浸漬された多孔質部材等を通して、気泡化された状態で液状食品中に供給されている。高圧の酸素ガスは気泡化することによって液状食品との接触面積が大きくなるから、高圧の酸素ガスを単純に液状食品と接触させる場合に比べて、液状食品に対する酸素ガスの溶解度を高めることができる。

【0013】

図1に示すように、前記気泡接触部11の下流には攪拌部12が設けられており、この攪拌部12には気泡接触部11を通過した液状食品が供給されている。この攪拌部12は、例えばスタティックミキサー等のように液状食品を流しながら攪拌できるものであるが、液状食品を流しながら効果的に攪拌できるものであれば、特に限定されない。

前記気泡接触部11から攪拌部12に供給される液状食品中には、気泡接触部11において液状食品に供給された酸素気泡も混入しており、攪拌部12ではその内部を液状食品と酸素ガスが共存した状態で流れている。つまり、液状食品は攪拌部12の内部を流れながら共存する酸素ガスと混じり合うように攪拌されている。

すると、攪拌部12内において酸素ガスと液状食品との混合が促進されるから、液状食品に対して酸素がより一層溶解しやすくなり、液状食品に対する酸素ガスの溶解度をさらに上昇させることができる。

【0014】

以上のごとき構成であるから、液状食品を連続的に気泡接触部11および攪拌部12に供給した場合でも、液状食品に対する酸素ガスの溶解度を高くすることができ、攪拌部12を通過した時点における酸素の溶解度を、酸素による殺菌が可能な数十ppm程度とすることができる。

【0015】

攪拌部12の下流には、液状食品を40〜60℃程度、好ましくは50℃程度となるように加熱する加熱部15が設けられている。この加熱部15は攪拌部12を通過した液状食品を通される蓄圧管16と、この蓄圧管16を加熱する加熱器17とを備えている。加熱器17は、例えば伝達媒体となる水等の液体を収容したタンク17aと、このタンク17a内の液体を加熱するヒータ17bから構成することができる。このヒータ17bは温度調整器TICによって制御されており、この温度調整器TICは、後述する減圧手段5のタンク5b内に収容された液状食品の温度に基づいて、蓄圧管16出口の温度を推定し加熱器17bの作動を制御している。

【0016】

以上のごとく、殺菌手段10は、酸素ガスを液状食品に多量に溶解させることができ、しかも、酸素が多量に溶解した液状食品を適切な温度で加熱できるから、酸素に起因する殺菌作用を効果的に発揮させることができ、液状食品に含まれる酵母等の菌を殺菌することができる。

しかも、気泡接触部11において気泡化した高圧の酸素を液状食品に接触させ、かつ、攪拌部12において酸素と液状食品が共存する流体を攪拌するので、連続的に供給される液状食品に対して、酸素を効果的に溶解させることができる。そして、攪拌部12を通過した後で液状食品に対して加熱を行うので、液状食品の温度上昇による酸素の溶解率の低下を防ぐことができる。

よって、搬送手段2によって殺菌手段10に対して連続的に液状食品を供給しても、殺菌手段10による液状食品の殺菌処理を効果的に行うことができる。しかも、蓄圧管16のように液状食品の通過時間を長く取れる手段を設けておけば、連続処理による殺菌を確実に行うことができる。

【0017】

なお、上述した温度調整器TICは、蓄圧管16出口における液状食品の温度を直接測定して加熱器17bの作動を制御してもよい。

さらになお、加熱部15は液状食品が必要以上に高い温度(例えば、65℃以上)とならないように、液状食品を安定して加熱できる構成であれば、上記のごとき構成に限定されず、搬送経路2の配管を直接加熱したり、配管内の液状食品を直接加熱したりするような構成としてもよい。ただし、上記のごとく、液体等を介して間接的に蓄圧管16を加熱する構成とすれば、蓄圧管16が局所的に高温となることを抑えることができるし、液状食品の温度にバラツキが生じることを抑えることができるので、液状食品の変質を抑えることができる。

【0018】

図1に示すように、前記殺菌手段10の下流には、液状食品に過剰に溶解していた酸素を液状食品から放出させる減圧手段5が設けられている。この減圧手段5は、搬送経路2に設けられた減圧バルブ5aとタンク5bとからなり、減圧バルブ5aにおいて一気に常圧(0.1MPa程度)まで液状食品は減圧され、その後タンク5b内において液体に溶解した酸素ガスが大気中に開放される。

すると、液状食品および液状食品に接している気体の圧力が低くなるので、液状食品に溶解できる酸素の量が少なくなり、過剰に溶解していた酸素を液状食品から放出される。よって、液状食品に溶解している酸素の量を、ほぼ常圧における飽和溶解量と同等まで減少させることができる。

【0019】

図1に示すように、タンク5bの下流には搬送手段3が設けられており、タンク5b内において常圧に戻された液状食品が、搬送手段3によって再び5〜10MPa程度に加圧されて脱酸素手段20に供給されるように構成されている。

この脱酸素手段20には、ガス置換部21と減圧部25とを備えている。

【0020】

図1において、符号22は、ガス置換部21における高圧タンクを備えた気泡接触部を示している。この気泡接触部22の高圧タンクには不活性ガス供給手段21aが連通されており、この不活性ガス供給手段21aから5〜10MPa程度の圧力に調整された、例えば、窒素ガス等の不活性ガスが供給されている。

この不活性ガスは、高圧タンク内の液状食品に浸漬された多孔質部材等を通して、気泡化された状態で液状食品に供給されている。このとき、ヘンリーの法則に基づき溶媒中に溶解する混合気体の質量は気相中の混合気体の分圧に比例するが、不活性ガスの分圧が酸素の分圧よりも圧倒的に大きい。よって、不活性ガスの溶解度が高くなる一方、酸素ガスの溶解度が低下するので、液状食品中に溶解している酸素ガスを不活性ガスに置換させることができる。

【0021】

気泡接触部22の下流には、攪拌部23が設けられており、気泡接触部22を通過した液状食品が供給されている。この攪拌部23は、例えばスタティックミキサー等のように液状食品を流しながら攪拌できるものであるが、液状食品を流しながら効果的に攪拌できるものであれば、特に限定されない。

【0022】

前記気泡接触部22から攪拌部23に供給される液状食品中には、気泡接触部11において液状食品に供給された不活性ガスの気泡と不活性ガスと置換された酸素ガスとが含まれている。そして、攪拌部23ではその内部を液状食品と、酸素ガスと不活性ガスの混合した混合ガスとが共存した状態で流れている。つまり、液状食品は攪拌部23の内部を流れながら共存する混合ガスと混じり合うように攪拌されている。

すると、攪拌部23内では、攪拌により混合ガスと液状食品との混合が促進されるが、不活性ガスの分圧が酸素の分圧よりも圧倒的に大きくなっているので、液状食品に対して酸素よりも不活性ガスが溶解しやすくなっている。このため、液状食品に溶解している酸素ガスと不活性ガスとの置換が促進され、液状食品への不活性ガスの溶解度がさらに上昇し、逆に酸素ガスの溶解度がさらに低下する。

【0023】

しかも、気泡接触部22と攪拌部23との間の搬送経路2には不活性ガス供給手段21aから高圧の不活性ガスが供給されている。すると、気相中の不活性ガスの分圧を高く保っておくことができるので、不活性ガスと置換され液状食品から放出された酸素ガスが再度液状食品に溶解することを効果的に防ぐことができる。しかも、不活性ガスの分圧を高く保つことによって液状食品中に溶解している酸素ガスをより効果的に不活性ガスに置換させることができるから、液状食品中の酸素ガス濃度をさらに低下させることができる。

【0024】

図1に示すように、攪拌部23の下流には、攪拌部23を通過した液状食品が通される蓄圧管24が設けられている。この蓄圧管24を通過している間にも不活性ガスの分圧が酸素の分圧よりも圧倒的に大きくなっているので、酸素ガスと不活性ガスの置換が生じている。しかも、蓄圧管24を設けることによって、連続して液状食品が供給される場合であっても、液状食品中に溶解している酸素ガスと不活性ガスの置換する時間を長く取ることができる。よって、蓄圧管24を通過した液状食品では、気泡接触部22と攪拌部23を通しただけの液状食品に比べて、溶解している酸素の量が減少させることができる。

【0025】

以上のごとき構成であるから、ガス置換部21に対して連続的に液状食品を供給しても、液状食品における不活性ガスと酸素ガスとの置換を効果的に行うことができ、液状食品中の酸素ガスの濃度を低下させることができる。そして、ガス置換部21を通過した時点における酸素の溶解度を、酸素による品質低下が生じない0.1ppm程度とすることができる。

【0026】

図1に示すように、ガス置換部21の下流には、液状食品に過剰に溶解していた不活性ガスを液状食品から放出させる減圧部25が設けられている。この減圧部25は、搬送経路2に設けられた減圧バルブ25aとタンク25bとからなり、減圧バルブ25aにおいて一気に常圧(0.1MPa程度)液体に溶解した不活性ガス等が大気中に開放される。

すると、液状食品に溶解できる不活性ガスの量が少なくなるので、過剰に溶解していた不活性ガスを液状食品から放出させることができる。

よって、液状食品に溶解している不活性ガスの量を、ほぼ常圧における飽和溶解量と同等まで減少させることができるから、液状食品中において、酸素だけでなく、酸素と置換された不活性ガスの濃度も低下させることができ、液状食品に残存する酸素ガス以外のガスが液状食品の品質に与える影響も抑えることができる。

【0027】

以上のごとき構成であるから、本実施形態の殺菌処理装置1によれば、酸素による液状食品の殺菌を連続的に行うことができ、しかも、殺菌後の液状食品に高圧の不活性ガスを接触させ酸素を不活性ガスと置換させることによって、液状食品中における酸素濃度を低下させることができるから、酸素による殺菌処理を行っても、残存酸素の影響による液状食品の劣化を防ぐことができる。

【0028】

また、本実施形態の殺菌処理装置1の適所に、液状食品を冷却する、例えば、プレート熱交換器等の冷却手段7を設けておくことが好ましい。

例えば、殺菌手段10に供給する前の液状食品を冷却する冷却手段7aを設けておけば、殺菌手段10の気泡接触部11や攪拌部12において酸素が液状食品に溶解し易くなるので、液状食品を連続処理する場合でも、殺菌処理を確実に行うことができる。また、殺菌手段10を通過したのち液状食品を冷却するような冷却手段7bを設けておけば、液状食品の温度が高い期間を短くできるので、液状食品の劣化を防ぐことができる。

【0029】

つぎに、本実施形態の殺菌処理装置1による液状食品の処理方法を説明する。

なお、以下では、不活性ガスとして、窒素を使用した場合を説明する。

【0030】

図2は本実施形態の殺菌処理装置1による殺菌処理作業のフローチャートである。同図に示すように、液状食品は、搬送経路2を流され殺菌手段10に供給され、殺菌工程S1が行われる。

【0031】

まず、気泡接触部11において、気泡化された高圧の酸素が液状食品に供給され、酸素が液状食品に溶解される(S11)。そして、気泡接触部11を通過した液状食品は攪拌部12に供給され、気泡接触部11で溶解できなかった酸素と液状食品とが攪拌混合されることによって、液状食品への酸素の溶解がさらに促進される(S12)。

【0032】

攪拌部12で攪拌された液状食品と気体の酸素は加熱部15に供給され、蓄圧管16を通過する。このとき、液状食品は、その出口付近において約50±5度の温度となるように加熱される。

なお、液状食品の温度は、出口付近において約50±5度の温度となっていればよく、出口直前で約50±5度となっていてもよいし、出口よりも上流側で約50±5度となりその温度のまま出口に到達するようになっていてもよい。

さらになお、液状食品が蓄圧管16を通過する時間、つまり、液状食品が加熱されている時間は特に限定はされず、酸素による殺菌効果が得られる程度の時間であればよい。例えば、液状食品の温度が約50±5度となっている時間が、少なくとも1〜2分程度あればよい。

【0033】

殺菌手段10を通過した液状食品は、減圧手段5の減圧バルブ5aとタンク5bによって常圧まで減圧される(S2)。すると、液状食品に過剰に溶解した酸素ガスが液状食品から大気中に開放される。

【0034】

減圧手段5によって減圧された液状食品は搬送手段3によって再び加圧されて、脱酸素手段20に供給される。

【0035】

脱酸素手段20に供給された液状食品は、脱酸素手段20において脱酸素工程S3が行われる。

まず、気泡接触部22において、気泡化された高圧の窒素が液状食品に供給され、窒素が液状食品に溶解される(S31)。そして、気泡接触部22を通過した液状食品は攪拌部23に供給され、気泡接触部22で酸素と置換しきれなかった窒素および窒素と置換された酸素を含む混合気体と、液状食品とが攪拌混合される。すると、液状食品への窒素の溶解が促進され、窒素と酸素の置換が促進される(S32)。

しかも、気泡接触部22と攪拌部23との間の搬送経路2に不活性ガス供給手段21aから高圧の不活性ガスを供給しているので、液状食品中に溶解している酸素ガスがより効果的に不活性ガスに置換される。

そして、攪拌部23を通過した液状食品は、減圧部25の減圧バルブ25aとタンク25bによって常圧まで減圧され(S33)、液状食品に溶解した酸素ガスおよび窒素ガスが大気中に開放される。

【0036】

そして、脱酸素手段20を通過した液状食品は、処理食品となってタンク等に搬送され貯蔵される。このとき、液状食品中の酸素の濃度は0.1ppm以下に減少しており、かつ、酸素の置換に使用した窒素の濃度も低下しているから、保存中に残存酸素等の残存気体の影響による液状食品の劣化を防ぐことができる。

【産業上の利用可能性】

【0037】

本発明の殺菌処理設備は、すだち等のように香味が重視される香酸柑橘類の果汁や牛乳

などの液状食品の殺菌処理を連続的に行う設備に適している。

【図面の簡単な説明】

【0038】

【図1】本実施形態の殺菌処理装置1の概略ブロック図である。

【図2】本実施形態の殺菌処理装置1による殺菌処理作業のフローチャートである。

【符号の説明】

【0039】

1 殺菌処理装置

2 搬送経路

7 冷却手段

10 殺菌手段

11 気泡接触部

12 攪拌部

15 加熱部

20 脱酸素手段

21 ガス置換部

22 気泡接触部

22 攪拌部

25 減圧部

【特許請求の範囲】

【請求項1】

液状食品を加圧して搬送する搬送経路と、

該搬送経路に設けられ、酸素を利用して液状食品を殺菌する殺菌手段と、

該殺菌手段によって処理された液状食品に対して脱酸素処理を行う脱酸素手段とを備えており、

該脱酸素手段が、

前記液状食品を、高圧の不活性ガスに接触させるガス置換部と、

該ガス置換部から供給される流体を減圧する減圧部とからなる

ことを特徴とする食品の殺菌処理設備。

【請求項2】

前記ガス置換部は、

液状食品に気泡化された不活性ガスを供給する気泡接触部と、

該気泡接触部から供給される流体を攪拌する攪拌部とを備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【請求項3】

前記殺菌手段は、

液状食品に気泡化された不活性ガスを供給する気泡接触部と、

該気泡接触部から供給される流体を攪拌する攪拌部と、

前記攪拌部によって攪拌された液体を加熱する加熱部とを備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【請求項4】

前記殺菌手段に供給する液状食品を冷却する冷却手段を備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【請求項1】

液状食品を加圧して搬送する搬送経路と、

該搬送経路に設けられ、酸素を利用して液状食品を殺菌する殺菌手段と、

該殺菌手段によって処理された液状食品に対して脱酸素処理を行う脱酸素手段とを備えており、

該脱酸素手段が、

前記液状食品を、高圧の不活性ガスに接触させるガス置換部と、

該ガス置換部から供給される流体を減圧する減圧部とからなる

ことを特徴とする食品の殺菌処理設備。

【請求項2】

前記ガス置換部は、

液状食品に気泡化された不活性ガスを供給する気泡接触部と、

該気泡接触部から供給される流体を攪拌する攪拌部とを備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【請求項3】

前記殺菌手段は、

液状食品に気泡化された不活性ガスを供給する気泡接触部と、

該気泡接触部から供給される流体を攪拌する攪拌部と、

前記攪拌部によって攪拌された液体を加熱する加熱部とを備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【請求項4】

前記殺菌手段に供給する液状食品を冷却する冷却手段を備えている

ことを特徴とする請求項1記載の食品の殺菌処理設備。

【図1】

【図2】

【図2】

【公開番号】特開2008−259431(P2008−259431A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−102936(P2007−102936)

【出願日】平成19年4月10日(2007.4.10)

【出願人】(000180368)四国電力株式会社 (95)

【出願人】(000144991)株式会社四国総合研究所 (116)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月10日(2007.4.10)

【出願人】(000180368)四国電力株式会社 (95)

【出願人】(000144991)株式会社四国総合研究所 (116)

【Fターム(参考)】

[ Back to top ]