食品の洗浄方法

【課題】殺菌効果及び洗浄後の変色抑制効果が高い、食品の洗浄方法。

【解決手段】pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄する。前記アミノ酸は、グリシンであることが好ましく、さらに、炭素数1〜10の脂肪酸グリセライドを併用することが好ましい。

【解決手段】pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄する。前記アミノ酸は、グリシンであることが好ましく、さらに、炭素数1〜10の脂肪酸グリセライドを併用することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品の洗浄方法に関する。

【背景技術】

【0002】

オゾンは、フッ素に次いで酸化力が強いものである。そのため、従来、この酸化力を利用して処理対象物を処理(オゾン処理)する方法は、例えば、半導体洗浄、食品洗浄(殺菌)又は水の浄化等の様々な分野で用いられている。

また、オゾンは、分解して酸素となり、環境にやさしい側面を有しているため、その利用は拡大する傾向にある。

【0003】

ところで、近年、カットされた野菜や果物(以下、野菜類ということがある)の市場が伸張しており、スーパーマーケットやコンビニエンスストア等の小売店で多数陳列されている。しかしながら、これらのカットされた野菜類は、切断により、通常よりも鮮度が落ちやすくなってしまうため、カットされた野菜類においては、廃棄される率が高い。これは、野菜類の切断面で微生物が繁殖し、変性しやすいことによると考えられる。このため、カットされた野菜類においては、収益性の面からも環境面からも改善が望まれている。

【0004】

従来、野菜類の鮮度を保持する方法としては、日持向上剤や保存剤等の各種鮮度保持剤を使用する等の処理が行われてきた。例えば、アルコール、有機酸、アミノ酸及び食酢を配合した食品用日持向上剤が提案されている(例えば、特許文献1)。また、例えば、カプリル酸モノグリセライドを用いた食品保存剤が提案されている(例えば、特許文献2)。このような鮮度保持剤の使用は、その製剤を食品に残留させるため添加物表示が必要になり、生産者は敬遠しがちである。包装方法や貯蔵方法の改良も検討されているが、設備投資を含めたコストがかかりすぎ、経済的に不利であった。

こうした問題に対し、カットされた野菜類を殺菌し、初期の菌数を低減することで腐敗や変性を抑制する試みも行われている。食品の殺菌には、通常、次亜塩素酸ナトリウムが用いられているが、塩素臭やトリハロメタンの生成等が懸念されている。このため、安全性の高い殺菌方法としてオゾンガスを利用する技術も検討されている。オゾンガスを利用する殺菌方法としては、特定の動的表面張力を備える化合物の存在下にオゾン処理を行うことで、殺菌効果の向上が図れることが知られている(例えば、特許文献3、4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−220345号公報

【特許文献2】特開平6−217748号公報

【特許文献3】国際公開第2007/040260号パンフレット

【特許文献4】特開2008−201992号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、カットされた野菜類を特許文献3、4に記載の発明により処理した場合、当該野菜類に対する殺菌効果は未だ十分ではなかった。加えて、オゾン処理による洗浄方法では、洗浄後、短期間でカットされた野菜類の切断面が変色し、あるいは、カットされた野菜類が全体的に変色しやすく、鮮度維持が図れないという問題があった。

そこで、本発明は、殺菌効果及び鮮度維持効果が高い、食品の洗浄方法を目的とする。

【課題を解決するための手段】

【0007】

本発明の食品の洗浄方法は、pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄することを特徴とする。前記アミノ酸は、グリシンであることが好ましく、さらに、炭素数1〜10の脂肪酸グリセライドを併用することが好ましい。

【発明の効果】

【0008】

本発明の食品の洗浄方法によれば、食品の殺菌効果及び鮮度維持効果の向上が図れる。

【図面の簡単な説明】

【0009】

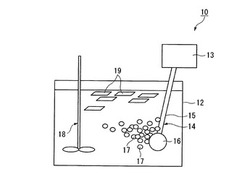

【図1】本発明の第一の実施形態にかかる食品のオゾン処理装置を示す模式図である。

【図2】実施例に用いたオゾン処理装置を示す模式図である。

【発明を実施するための形態】

【0010】

本発明の食品の洗浄方法(以下、単に洗浄方法ということがある)は、pH3〜5の条件下、等電点が5を超えるアミノ酸(以下、(A)成分ということがある)及びオゾンの存在下で食品を洗浄するものである。

以下に、本発明の洗浄方法について、例を挙げて説明するが、本実施形態に限定されるものではない。

【0011】

(第一の実施形態)

本発明の第一の実施形態にかかる食品のオゾン処理装置(以下、単にオゾン処理装置ということがある)について、図1を用いて説明する。

図1に示すように、オゾン処理装置10は、水槽12と曝気手段14と攪拌手段18とを有する。曝気手段14は、供給管15と、該供給管15の先端に設けられた散気部16とで構成されている。散気部16は水槽12に貯えられた水の中に浸漬され、供給管15はオゾン含有ガス供給手段13と接続されている。攪拌手段18は、水槽12内に設けられている。

【0012】

水槽12の材質は特に限定されないが、オゾンの酸化力が強いため、例えば、ガラス、テフロン(登録商標)(ポリテトラフルオロエチレン)、チタン、オゾン処理(高濃度オゾンによる強固な酸化皮膜形成)をしたアルミニウムやステンレスを用いることが好ましい。オゾンに対する耐性が低いニトリルゴムあるいはウレタン等の材質のものを使用する場合、水槽12の劣化に十分に注意する必要がある。

また、水槽12の大きさは、洗浄する食品の処理量や、攪拌手段18の能力を勘案して決定することができる。

【0013】

オゾン含有ガス供給手段13は、オゾンを含有するオゾン含有ガスを供給できるものであればよく、例えば、オゾン発生器やオゾン含有ガスを充填したボンベが挙げられる。また、例えば、オゾン発生器でオゾンを発生し、発生したオゾンを、レギュレターを介してマスフローコントローラに送り、マスフローコントローラーで流量調節しながら、被処理水中にオゾンを供給する装置が挙げられる。

オゾン発生器は特に限定されず、電子線、放射線、紫外線等高エネルギーの光を酸素に照射する方法や、化学的方法、電解法、放電法等を用いたものが挙げられる。工業的には、発生コストや発生量から無声放電法が多く用いられている。このような市販のオゾン発生器としては、例えば、低濃度オゾン発生器として株式会社レイシー製YGR−50(商品名)等が市販されており、高濃度オゾン発生器としてエコデザイン株式会社製ED−OG−PSA1(商品名)等が市販されている。

【0014】

曝気手段14は、オゾン含有ガスを微細な気泡とし被処理水に供給できれば特に限定されず、例えば、散気板、散気筒、ディフューザー、エゼクター等、公知の機器を用いることができる。このような機器を用い、できるだけ微細な気泡を発生することで、食品の殺菌効率を高めることができる。

【0015】

攪拌手段18は、水槽12内の被処理水を攪拌できるものであればよく、攪拌羽根を用いたものであってもよいし、ポンプ等で水流を生じさせるものであってもよい。

【0016】

本実施形態の洗浄方法を図1を用いて説明する。第一の実施形態の洗浄方法は、(A)成分を水に溶解した被処理水に食品を浸漬し、オゾンを含むオゾン含有ガスを前記被処理水に導入する方法である。

【0017】

まず、水槽12に任意の量の被処理水を貯え、洗浄対象である食品19を入れる。次いで、オゾン含有ガス供給手段13からオゾン含有ガスを供給管15に流通させ、散気部16からオゾン含有ガスバブル17を被処理水中に発生させる。そして、攪拌手段18により、水槽12内の被処理水に水流を発生させる。その後、任意の時間、オゾン含有ガスバブル17を発生させ、食品19を洗浄する。

【0018】

本発明の洗浄対象である食品は、水洗でき、一般的にオゾン処理が行われるものであればよく、例えば、生鮮野菜類及びこれらのカット処理物等が挙げられる。特にカットされた野菜類において、本発明を好適に用いることができる。また、洗浄対象である食品は、細菌、色素、油脂、アミン、タンパク質、腐植、汚泥、界面活性剤又は農薬等の有機物等が付着したものであってもよい。

【0019】

被処理水は、(A)成分を含有する水溶液である。

被処理水に用いる水は特に限定されない。オゾンは、その強い酸化力から、溶存金属、塩素あるいは有機物等と反応するため、被処理水は、これらの不純物の含有量が少ない(純度が高い)水が好適である。このような水としては、例えば、抵抗率が好ましくは0.00001MΩ・cm以上、より好ましくは0.001MΩ・cm以上、さらに好ましくは1MΩ・cm以上の超純水が挙げられる。

【0020】

本発明に用いる(A)成分は、等電点が5を超えるアミノ酸である。

(A)成分としては、グリシン(等電点:5.97)、アラニン(等電点:6.00)、メチオニン(等電点:5.74)、システイン(等電点:5.07)、フェニルアラニン(等電点:5.48)、ロイシン(等電点:5.98)、バリン(等電点:5.96)、イソロイシン(等電点:6.02)、グルタミン(等電点:5.65)、ヒスチジン(等電点:7.59)、プロリン(等電点:6.30)、チロシン(等電点:5.66)、トリプトファン(等電点:5.89)、セリン(等電点:5.68)、トレオニン(等電点:6.16)、アスパラギン(等電点:5.41)、アルギニン(等電点:10.76)、リシン(等電点:9.74)等が挙げられる。中でも、グリシンが好ましい。アミノ酸の中でグリシンが非常に優れるのは、分子量が小さいため、他の(A)成分と同質量を添加したとしても、微生物との接触頻度が高まるためである。

このような(A)成分は、両性であり、pH5以下では多くの分子が正に帯電している。このことにより負の電位を持つ洗浄対象である食品の細胞膜表面に吸着することで、食品の表面電荷が非常に小さくなり、オゾン気泡が微生物の細胞表面に吸着しやすくなったことで殺菌効果が向上するものと考えられる。

なお等電点は、社団法人日本化学会編集の化学便覧基礎編 改訂4版(丸善株式会社出版、基礎編I、P.431〜434、1993年)に収載された値を示す。

【0021】

被処理水中の(A)成分の濃度は、添加する(A)成分の種類に応じて決定することができ、例えば、10〜1000質量ppmであることが好ましく、20〜200質量ppmであることがより好ましい。(A)成分の濃度が低すぎると、(A)成分は酸性下において、食品への吸着性も高まっているため、殺菌効果が向上しにくい傾向にある。(A)成分の濃度が高すぎると、(A)成分とオゾンとが反応しオゾンの殺菌効果が失われやすくなる傾向にあり、(A)成分を過剰に添加しても殺菌効果が飽和してしまう。加えて、被処理水の浸透圧が高くなり食品の品質を損なう傾向にある。

【0022】

被処理水には、さらに炭素数1〜10の脂肪酸グリセライド(以下、(B)成分ということがある)を添加することができる。(B)成分を併用することで、オゾン含有ガスを微細化し、殺菌効果を高めることができる。オゾン含有ガスを微細化するには各種マイクロバブル発生器を使用することができるが、塩・界面活性剤・溶剤等の薬剤を利用することでより低機械力でも微細化することが可能である。食品を対象とした洗浄では、万が一の残留を懸念して、食品添加物であり、かつ、使用制限のない薬剤を選択することが好ましい。また泡が堆積するとオーバーフローや食品に加わる機械力の低下が原因になって、殺菌効果が減少してしまう。

これらの理由から、曝気法では炭素数1〜10のグリセリン脂肪酸エステルを併用することが好ましく、水溶性であることからトリアセチン、ジアセチン、モノアセチン、モノカプリリン等のカプリル酸グリセライド、モノカプリン等のカプリン酸グリセライド等が優れ、中でもトリアセチン、ジアセチン、モノアセチンは曝気量を増やした場合にも泡が堆積せずに好適である。また、被処理水の表面張力の低下により濡れ性が改善され、洗浄性の向上も期待できる。

【0023】

オゾン含有ガスには、オゾン発生器で発生したオゾンをそのまま用いてもよく、希釈ガスで希釈したものを用いてもよい。希釈ガスとしては、オゾンに対して不活性あるいは反応性に乏しいガスが好ましく、例えば、ヘリウム、アルゴン、二酸化炭素、酸素、空気、窒素等を挙げることができる。オゾンは自己分解性を持つことから、オゾン発生器で調製した後、直ちに使用することが望ましい。

【0024】

オゾン含有ガス中のオゾンの濃度は特に限定されないが、作業安全性を考慮すると、5000体積ppm以下が好ましく、1000体積ppm以下がより好ましい。下限値は、特に限定されないが、オゾン処理の効率等を考慮すると、1体積ppm以上が好ましく、10体積ppm以上がより好ましい。本発明は、特に、オゾンの濃度が低い場合、例えば50〜5000体積ppmの範囲において、効果的に殺菌効果が得られ、有用である。

【0025】

被処理水へのオゾン含有ガスの供給量は、洗浄目的、食品の種類や量に応じて決定することができる。

被処理水へ曝気した際のオゾン含有ガスの気泡径は特に限定されないが、殺菌効率の向上を図る観点から、気泡径はできるだけ小さいことが好ましい。

【0026】

被処理水のpHは、被処理水にオゾン含有ガスを曝気している間においてpH3〜5であり、pH3.5〜4.5がより好ましい。オゾンを用いた洗浄において、pHを下げることは溶存オゾンの分解を抑制することが知られている。加えて、被処理水をアミノ酸の等電点より低いpHとすることで、アミノ酸の正荷電している割合が増え、より微生物への作用効率が増し、相乗的に殺菌効果を向上できる。一方、野菜類等の生鮮食品は細胞から構成されており、pHが低すぎると膜タンパク変性が生じる等、食品を変質させてしまう。このため、被処理水をpH3〜5に調整することで、鮮度維持効果と殺菌効果向上の両立が図れる。

【0027】

pHとは、25℃において、水素電極等を用いて測定される被処理水自体のpH値を示す。

被処理水のpHは、水酸化ナトリウム、水酸化カリウム等のアルカリ剤;塩酸、硫酸、リン酸、酢酸、クエン酸等の酸の添加により調整できる。

【0028】

被処理水にオゾン含有ガスを曝気する時間(洗浄時間)は、処理目的、処理対象物の分解のしやすさ、被処理水中の食品の量、被処理水の温度等を勘案して決定することができ、例えば、0.5〜10分間の範囲で決定することが好ましい。上記範囲内であれば、食品に与えるダメージが極めて少ないためである。

【0029】

オゾン含有ガスで曝気中の被処理水の温度(洗浄温度)は、処理目的、食品の種類、処理対象物の分解のしやすさ、被処理水中の食品の量、洗浄時間等を勘案して決定することができ、例えば、0〜55℃の範囲で決定することが好ましい。上記範囲内であれば、部分的な凍結や加熱により、食品が変性し劣化することを防止できる。

【0030】

上述のとおり、本発明は、pH3〜5の条件下、(A)成分及びオゾンの存在下で食品を洗浄することで、食品を変質させることなく短時間で効率的に殺菌できる。このため、洗浄後の食品は、長期にわたり変色等を生じず、優れた鮮度保持の効果が得られる。

加えて、(B)成分を併用することで、殺菌効率をさらに向上できる。

【0031】

ここで、オゾンの酸化力は強く、殺菌力も高いことが容易に類推される。一方で、オゾンは気体であるために取り扱いが難しく、オゾンを水に溶解したオゾン水としての利用が当該分野では一般的である。

しかしながら、オゾン水を利用する場合には、オゾン水を調製する際、水に溶解しきれなかったオゾンを廃棄することとなり無駄が多くなる。加えて、水に溶解したオゾンは、反応速度が速い。このため、オゾン水としてオゾン処理装置に供給すると、水中の夾雑物と直ちに反応し、オゾン水中のオゾンの大部分が消費されてしまう。さらに、オゾン水は、食品へ浸透(進入)しやすいため、多量に消費される場合が多い。

一方、オゾンはガス状態では反応性が低い。このため、本実施形態のようにオゾンをガス状のまま微細な気泡であるオゾン含有ガスバブルとして水中に供給すると、該気泡は水中に均一に分散される。その後、該気泡の表面や水に溶存したオゾンが殺菌に働くことで、食品全体を殺菌できる。さらに、オゾンの気泡により、主に食品の表面を対象として殺菌することで、食品の細胞中にオゾンが浸透することによる食品へのダメージを減らすことができる。このため、本発明には、被処理水にオゾン含有ガスを曝気する方法を用いることが好ましい

【0032】

(第二の実施形態)

本発明の第二の実施形態にかかる洗浄方法は、(A)成分及びオゾンを水に溶解した洗浄水を用いて食品を洗浄する方法である。

食品の洗浄は、例えば、前記洗浄水を入れた水槽に食品を浸漬し、洗浄水と共に食品を攪拌する方法、あるいは、前記洗浄水を食品に掛け流して洗浄する方法が挙げられる。

【0033】

洗浄水は、(A)成分及びオゾンを含有するものである。

洗浄水中のオゾンの濃度は、洗浄の方法や処理目的等を勘案して決定することができ、例えば、0.01〜1質量ppmの範囲で決定することが好ましい。上記範囲内であれば、十分な殺菌効果を得られ、かつ、オゾンを水に溶解する際に発生する余剰のオゾンを低減できるためである。

【0034】

洗浄水中の(A)成分の濃度は、第一の実施形態における被処理水中の(A)成分の濃度と同じである。

洗浄水のpHは、pH3〜5であり、好ましくはpH3.5〜4.5である。上記範囲内であれば、鮮度維持効果と殺菌効果向上の両立が図れるためである。

【0035】

洗浄水へのオゾンの溶解方法は特に限定されず、例えば、水又は水に(A)成分を溶解した水溶液に、オゾンを曝気して溶解する方法が挙げられる。

【0036】

本実施形態によれば、オゾンを曝気しながら食品の洗浄を行うような装置を必要としないため、大規模な設備投資を伴わず、洗浄により容易に食品の鮮度維持と殺菌効率向上の両立が図れる。

【0037】

(その他の実施形態)

本発明は、上述の実施形態に限定されるものではない。

第一及び第二の実施形態には、必要に応じてすすぎ工程を設けることができる。グリシン等の(A)成分は甘味を呈する等、(A)成分が残留することで洗浄後の食品の風味に影響を与えることがある。このため、(A)成分及びオゾンの存在下で食品を洗浄した後、さらに水で洗浄するすすぎ工程を設けることで、食品に残留する(A)成分を除去することができる。

すすぎ工程の方法は特に限定されず、公知の方法を用いることができる。すすぎ工程に用いる水は清浄な水であれば特に限定されず、水道水、純水等を用いることができる。

【実施例】

【0038】

以下に、実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれに限定されるものではない。

(使用原料)

実施例及び比較例に用いた使用原料を以下に示す。

[(A)成分:等電点5を超えるアミノ酸]

・グリシン:特級試薬、等電点;5.97、関東化学株式会社製

・アラニン:特級試薬、等電点;6.00、関東化学株式会社製

・セリン:特級試薬、等電点;5.68、関東化学株式会社製

・ロイシン:特級試薬、等電点;5.98、関東化学株式会社製

【0039】

[(A’)成分:等電点5以下のアミノ酸]

・アスパラギン酸:特級試薬、等電点;2.77、関東化学株式会社製

【0040】

[(B)成分:炭素数1〜10の脂肪酸グリセライド]

・トリアセチン:特級試薬、関東化学株式会社製

・モノカプリリン:ポエムM−100、理研ビタミン株式会社

【0041】

[その他]

・0.1N水酸化ナトリウム:関東化学株式会社製

・0.1N塩酸水溶液:関東化学株式会社製

・リンゴ酸:関東化学株式会社製

・5N塩酸水溶液:関東化学株式会社製

【0042】

(実施例1〜7、比較例1〜3)

[殺菌試験]

<試料液の調製>

SCD寒天培地(日水製薬株式会社製)にて、大腸菌(NBRC3972株)を37℃、24時間培養(前々培養)し、さらに培養した大腸菌をもう一度同様に培養(前培養)し、この前培養した大腸菌を殺菌試験に使用した。前培養した大腸菌をペプトン入り緩衝液(リン酸二水素カリウム3.56g、リン酸水素二ナトリウム十二水和物18.2g、塩化ナトリウム4.3g、ペプトン1.0gを精製水1Lに調製し、pH7.0に中和したもの)に分散させ、660nmの透過率を指標に菌数1.0×108cfu/mL近傍の菌液を調製した。

ガラス製試験管を用い、表1の配合に従い各成分を純水に溶解し、さらに夾雑物としてSIGMA製BSA(牛血清アルブミン)を100質量ppmになるように添加し、全量で10mLの被処理水を調製した。オゾン曝気直前に、前記菌液100μLを前記被処理水に添加し、1.0×106cfu/mLの初期菌数を設定した試料液を調製した。なお、試料液のpHは、0.1N塩酸水溶液と0.1N水酸化ナトリウム水溶液(共に、関東化学株式会社製)にて調整した。pHの測定は、pHメーター(SevenEasy、METTLER TOLEDO製)を用いた。

【0043】

<殺菌試験の曝気条件>

オゾン発生器にはアクアゾーン200(Red Sea Fish Pharm Ltd.製)を用い、オゾンモニターにはPG−620MA(荏原実業株式会社製)を用いた。オゾン発生器に導入する原料ガスには500mLのシリカゲルにて除湿した乾燥空気を使用した。また曝気手段には木下式ガラスフィルター501G(No.4、木下理化工業株式会社製)を用いた。20mL/min.の流量で、100体積ppmのオゾン含有ガス(希釈ガス:空気)を、試験管に2分間曝気した。処理温度は25℃にて行った(以上、オゾン曝気処理)。

【0044】

<殺菌試験の殺菌力評価>

予め滅菌した試験管に、オゾン曝気処理後の試料液を直ちに5mL採取し、ペプトン入り緩衝液を用いて10倍ずつ段階希釈を行った。各希釈液をマイクロピペットにて1mL採取し、シャーレ中に滴下した後、約50℃に保温したSCD寒天培地(日水製薬株式会社製)で混釈した。寒天が固化したのを確認してインキュベータにて、37℃、24時間培養した後、1シャーレ当り300cfu以下の範囲のものについて、培地上のコロニー数を計数することで残存生菌数(菌数)を調べた。各希釈段階とも2枚ずつ培養し、計数した菌数を平均化した。なお、オゾン曝気処理前の菌数を上記と同様に測定し、これを初期菌数として測定した。殺菌力は、−log(残存菌数/初期菌数)であらわした。今回の試験では殺菌がまったく行われないときには0、菌が全滅したときには6を示す。

殺菌力の評価結果を表1に示す。

【0045】

【表1】

【0046】

(実施例8〜13、比較例4〜5)

[鮮度保持試験]

<オゾン処理による洗浄>

一般的な生鮮食品工場のオゾン処理を参考にして、次の処理順序に従って、食品(レタス)の洗浄を行った。

(前洗い工程)→(洗浄工程)→(1回目すすぎ工程)→(2回目すすぎ工程)→(脱水工程)

【0047】

前洗い工程は、7Lの水道水を溜めた電機バケツ(製品名:N−Bk2、パナソニック株式会社製)に、1/8(約5cm角)にカットしたレタス500gを入れて、2分間の洗浄を行った。

洗浄工程は、40Lの水道水を溜めた洗濯機(製品名:CW−C30A1、三菱電機株式会社製;2槽式洗濯機)を用いて、表2の配合に従って被処理水を調製し、そこに野菜(レタス)を入れて、後述のオゾン曝気条件下、5〜10分間の撹拌により行った。被処理水のpHはリンゴ酸を用いて調製した。ただし、比較例1のみ5N塩酸水溶液を用いて、被処理水のpHを調整した。

1回目すすぎ工程は、前記2槽式洗濯機に40Lの水道水を溜めて、1分間の撹拌により行った。

2回目すすぎ工程は、バケツに20Lの水を溜めて、殺菌したステンレス製のザル(直径15cm、メッシュ2mm)を用いて、軽く撹拌して行った。

脱水工程は、前記2槽式洗濯機の脱水槽にて1分間の脱水を行った。

各操作間でのレタスの移動には、エタノール殺菌したステンレス製のザルを使用した。

【0048】

≪オゾン曝気条件≫

上記「<オゾン処理による洗浄>」における洗浄工程は、洗濯機(製品名:CW−C30A1、三菱電機株式会社製;2槽式洗濯機)を利用して自作した図2に示すオゾン処理装置100を用いてオゾン処理をした。

オゾン処理装置100は、洗濯槽111と脱水槽112とを備えた2槽式の洗濯機110と、オゾン含有ガス供給手段120と、洗濯槽111から吸い上げられた被処理水がオゾン含有ガス供給手段120からオゾン含有ガスを供給されながら循環する循環系140とを有する。

洗濯機110は、洗濯槽111の底部に、攪拌手段であるパルセータ113を有する。

オゾン含有ガス供給手段120は、空気を送り出す空気ボンベ121と、空気の流量(オゾン濃度)を制御するレギュレター122と、送り出された空気中にオゾンを発生しオゾン含有ガスを調製するオゾン発生器123(製品名:OZSD−3000A、荏原実業株式会社製)と、オゾン含有ガスの流量を制御するマスフローコントローラー124(製品名:MODEL5100、コフロック株式会社製)とを有する。空気ボンベ121はレギュレター122を介してオゾン発生器123と接続され、オゾン発生器123はマスフローコントローラー124と接続されている。オゾン発生器123は、図示されないオゾンモニター(製品名:EG−600、荏原実業株式会社製)を備えている。

【0049】

マスフローコントローラ124は、循環用のポンプ134と接続され、ポンプ134は配管132と接続され、配管132は螺旋流により気液混合する旋回加速器135と接続されている。旋回加速器135は配管133と接続され、配管133は洗濯槽111内に設けられた散気部137と接続されている。こうして、ポンプ134と旋回加速器135と散気部137と配管132、133により曝気手段130が構成されている。

ポンプ134は配管131と接続され、配管131は洗濯槽111の底部近傍に設けられたストレーナ136(テフロン(登録商標)製、直径1mmのメッシュ)と接続されている。こうして、曝気手段130と配管131とストレーナ136とで、被処理水を循環する循環系140が構成されている。

なお、オゾン処理装置100に用いた配管は、すべて塩化ビニル製とした。

【0050】

本実施例のオゾン処理において、被処理水の循環は、ポンプ134により、10L/min.の流量にて行った。

オゾン含有ガスは、レギュレター122により空気ボンベ121から送り出す空気の量を調節し、オゾン濃度を5000体積ppmとなるように調製した。

循環する被処理水へのオゾン含有ガスの供給は、曝気手段130を介して行い、オゾン含有ガスの流量は、マスフローコントローラー124により0.4L/min.に制御し、洗濯槽111中の被処理水へ、オゾン含有ガスを供給(曝気)した。なお、被処理水中に発生したオゾン含有ガスの気泡は、その平均気泡径が50μmであった。

【0051】

<鮮度保持効果の評価>

「<オゾン処理による洗浄>」後のレタスをファスナ付の樹脂製の袋に入れ、保存はバイオマルチクーラー(商品名、UKS−3600HC、日本フリーザー株式会社製)で、10℃にて3日間保存した。

洗浄前の状態を5点とし、ハリ、褐変(主に切断面の赤色化)、変色(全体の褐色化)の3項目を指標とし5段階評価した。前記3項目について、3点以上を○(合格)とした。また、これらの3項目の合計点数で10点以上を○(合格)とした。その結果を表2に示す。表2中、( )内の値は点数を示す。

【0052】

(1)ハリ・・・保存した袋中の野菜の体積を目視により判定した。

5点;ほぼ体積に減少がない状態

4点;ほぼ体積に減少がないがわずかに野菜がやわらかい

3点;体積20%未満の減少

2点;体積20%以上の減少

1点;体積50%以上の減少

【0053】

(2)褐変(主に切断面の赤色化)・・・保存した野菜の切断面を中心に赤色部分について、目視で評価した。

5点;全体に赤色が存在しない

4点;20%未満の野菜片で赤色化

3点;50%未満の野菜片で赤色化

2点;50%以上の野菜片で赤色化

1点;ほぼすべての野菜片で濃く赤色化

【0054】

(3)変色(全体の褐色化)・・・蛍光灯下で全体の色調を目視で評価した。

5点;全体的に元の色調を保つ

4点;全体的にわずかなくすみが見られる

3点;一部の野菜片で茶色く変色

2点;ほぼすべての野菜片で薄茶色く変色

1点;ほぼすべての野菜片で茶色く変色

【0055】

【表2】

【0056】

表1の結果から、(A)成分を添加し、pH3〜5の条件下でオゾン含有ガスを曝気した実施例1〜7は、試料液に対する殺菌力が1.3以上と良好であった。中でも、試料液に(B)成分を添加した実施例6、7において、殺菌力の顕著な向上が見られた。

一方、被処理水をpH7とした比較例1、(A)成分の代わりに等電点が5以下のアスパラギン酸を用いた比較例2、及び、(A)成分を用いなかった比較例3は、いずれも十分な殺菌力が得られなかった。

【0057】

表2の結果から、本発明にかかる実施例8〜13は、いずれも鮮度保持効果の3項目の合計が11点以上であり、優れた鮮度維持効果が得られた。

一方、被処理水をpH2とした比較例4、被処理水をpH6とした比較例5及び(A)成分を用いなかった比較例6は、いずれも鮮度保持効果の3項目の合計が8点以下であり、実施例8〜13のいずれとの比較において劣るものであった。

【0058】

表1及び表2の結果から、本発明の洗浄方法は、食品に対して優れた殺菌効果と鮮度維持効果を両立できることが判った。

【符号の説明】

【0059】

10、100 オゾン処理装置

12 水槽

13、120 オゾン供給手段

14、130 曝気手段

18 攪拌手段

123 オゾン発生器

【技術分野】

【0001】

本発明は、食品の洗浄方法に関する。

【背景技術】

【0002】

オゾンは、フッ素に次いで酸化力が強いものである。そのため、従来、この酸化力を利用して処理対象物を処理(オゾン処理)する方法は、例えば、半導体洗浄、食品洗浄(殺菌)又は水の浄化等の様々な分野で用いられている。

また、オゾンは、分解して酸素となり、環境にやさしい側面を有しているため、その利用は拡大する傾向にある。

【0003】

ところで、近年、カットされた野菜や果物(以下、野菜類ということがある)の市場が伸張しており、スーパーマーケットやコンビニエンスストア等の小売店で多数陳列されている。しかしながら、これらのカットされた野菜類は、切断により、通常よりも鮮度が落ちやすくなってしまうため、カットされた野菜類においては、廃棄される率が高い。これは、野菜類の切断面で微生物が繁殖し、変性しやすいことによると考えられる。このため、カットされた野菜類においては、収益性の面からも環境面からも改善が望まれている。

【0004】

従来、野菜類の鮮度を保持する方法としては、日持向上剤や保存剤等の各種鮮度保持剤を使用する等の処理が行われてきた。例えば、アルコール、有機酸、アミノ酸及び食酢を配合した食品用日持向上剤が提案されている(例えば、特許文献1)。また、例えば、カプリル酸モノグリセライドを用いた食品保存剤が提案されている(例えば、特許文献2)。このような鮮度保持剤の使用は、その製剤を食品に残留させるため添加物表示が必要になり、生産者は敬遠しがちである。包装方法や貯蔵方法の改良も検討されているが、設備投資を含めたコストがかかりすぎ、経済的に不利であった。

こうした問題に対し、カットされた野菜類を殺菌し、初期の菌数を低減することで腐敗や変性を抑制する試みも行われている。食品の殺菌には、通常、次亜塩素酸ナトリウムが用いられているが、塩素臭やトリハロメタンの生成等が懸念されている。このため、安全性の高い殺菌方法としてオゾンガスを利用する技術も検討されている。オゾンガスを利用する殺菌方法としては、特定の動的表面張力を備える化合物の存在下にオゾン処理を行うことで、殺菌効果の向上が図れることが知られている(例えば、特許文献3、4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−220345号公報

【特許文献2】特開平6−217748号公報

【特許文献3】国際公開第2007/040260号パンフレット

【特許文献4】特開2008−201992号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、カットされた野菜類を特許文献3、4に記載の発明により処理した場合、当該野菜類に対する殺菌効果は未だ十分ではなかった。加えて、オゾン処理による洗浄方法では、洗浄後、短期間でカットされた野菜類の切断面が変色し、あるいは、カットされた野菜類が全体的に変色しやすく、鮮度維持が図れないという問題があった。

そこで、本発明は、殺菌効果及び鮮度維持効果が高い、食品の洗浄方法を目的とする。

【課題を解決するための手段】

【0007】

本発明の食品の洗浄方法は、pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄することを特徴とする。前記アミノ酸は、グリシンであることが好ましく、さらに、炭素数1〜10の脂肪酸グリセライドを併用することが好ましい。

【発明の効果】

【0008】

本発明の食品の洗浄方法によれば、食品の殺菌効果及び鮮度維持効果の向上が図れる。

【図面の簡単な説明】

【0009】

【図1】本発明の第一の実施形態にかかる食品のオゾン処理装置を示す模式図である。

【図2】実施例に用いたオゾン処理装置を示す模式図である。

【発明を実施するための形態】

【0010】

本発明の食品の洗浄方法(以下、単に洗浄方法ということがある)は、pH3〜5の条件下、等電点が5を超えるアミノ酸(以下、(A)成分ということがある)及びオゾンの存在下で食品を洗浄するものである。

以下に、本発明の洗浄方法について、例を挙げて説明するが、本実施形態に限定されるものではない。

【0011】

(第一の実施形態)

本発明の第一の実施形態にかかる食品のオゾン処理装置(以下、単にオゾン処理装置ということがある)について、図1を用いて説明する。

図1に示すように、オゾン処理装置10は、水槽12と曝気手段14と攪拌手段18とを有する。曝気手段14は、供給管15と、該供給管15の先端に設けられた散気部16とで構成されている。散気部16は水槽12に貯えられた水の中に浸漬され、供給管15はオゾン含有ガス供給手段13と接続されている。攪拌手段18は、水槽12内に設けられている。

【0012】

水槽12の材質は特に限定されないが、オゾンの酸化力が強いため、例えば、ガラス、テフロン(登録商標)(ポリテトラフルオロエチレン)、チタン、オゾン処理(高濃度オゾンによる強固な酸化皮膜形成)をしたアルミニウムやステンレスを用いることが好ましい。オゾンに対する耐性が低いニトリルゴムあるいはウレタン等の材質のものを使用する場合、水槽12の劣化に十分に注意する必要がある。

また、水槽12の大きさは、洗浄する食品の処理量や、攪拌手段18の能力を勘案して決定することができる。

【0013】

オゾン含有ガス供給手段13は、オゾンを含有するオゾン含有ガスを供給できるものであればよく、例えば、オゾン発生器やオゾン含有ガスを充填したボンベが挙げられる。また、例えば、オゾン発生器でオゾンを発生し、発生したオゾンを、レギュレターを介してマスフローコントローラに送り、マスフローコントローラーで流量調節しながら、被処理水中にオゾンを供給する装置が挙げられる。

オゾン発生器は特に限定されず、電子線、放射線、紫外線等高エネルギーの光を酸素に照射する方法や、化学的方法、電解法、放電法等を用いたものが挙げられる。工業的には、発生コストや発生量から無声放電法が多く用いられている。このような市販のオゾン発生器としては、例えば、低濃度オゾン発生器として株式会社レイシー製YGR−50(商品名)等が市販されており、高濃度オゾン発生器としてエコデザイン株式会社製ED−OG−PSA1(商品名)等が市販されている。

【0014】

曝気手段14は、オゾン含有ガスを微細な気泡とし被処理水に供給できれば特に限定されず、例えば、散気板、散気筒、ディフューザー、エゼクター等、公知の機器を用いることができる。このような機器を用い、できるだけ微細な気泡を発生することで、食品の殺菌効率を高めることができる。

【0015】

攪拌手段18は、水槽12内の被処理水を攪拌できるものであればよく、攪拌羽根を用いたものであってもよいし、ポンプ等で水流を生じさせるものであってもよい。

【0016】

本実施形態の洗浄方法を図1を用いて説明する。第一の実施形態の洗浄方法は、(A)成分を水に溶解した被処理水に食品を浸漬し、オゾンを含むオゾン含有ガスを前記被処理水に導入する方法である。

【0017】

まず、水槽12に任意の量の被処理水を貯え、洗浄対象である食品19を入れる。次いで、オゾン含有ガス供給手段13からオゾン含有ガスを供給管15に流通させ、散気部16からオゾン含有ガスバブル17を被処理水中に発生させる。そして、攪拌手段18により、水槽12内の被処理水に水流を発生させる。その後、任意の時間、オゾン含有ガスバブル17を発生させ、食品19を洗浄する。

【0018】

本発明の洗浄対象である食品は、水洗でき、一般的にオゾン処理が行われるものであればよく、例えば、生鮮野菜類及びこれらのカット処理物等が挙げられる。特にカットされた野菜類において、本発明を好適に用いることができる。また、洗浄対象である食品は、細菌、色素、油脂、アミン、タンパク質、腐植、汚泥、界面活性剤又は農薬等の有機物等が付着したものであってもよい。

【0019】

被処理水は、(A)成分を含有する水溶液である。

被処理水に用いる水は特に限定されない。オゾンは、その強い酸化力から、溶存金属、塩素あるいは有機物等と反応するため、被処理水は、これらの不純物の含有量が少ない(純度が高い)水が好適である。このような水としては、例えば、抵抗率が好ましくは0.00001MΩ・cm以上、より好ましくは0.001MΩ・cm以上、さらに好ましくは1MΩ・cm以上の超純水が挙げられる。

【0020】

本発明に用いる(A)成分は、等電点が5を超えるアミノ酸である。

(A)成分としては、グリシン(等電点:5.97)、アラニン(等電点:6.00)、メチオニン(等電点:5.74)、システイン(等電点:5.07)、フェニルアラニン(等電点:5.48)、ロイシン(等電点:5.98)、バリン(等電点:5.96)、イソロイシン(等電点:6.02)、グルタミン(等電点:5.65)、ヒスチジン(等電点:7.59)、プロリン(等電点:6.30)、チロシン(等電点:5.66)、トリプトファン(等電点:5.89)、セリン(等電点:5.68)、トレオニン(等電点:6.16)、アスパラギン(等電点:5.41)、アルギニン(等電点:10.76)、リシン(等電点:9.74)等が挙げられる。中でも、グリシンが好ましい。アミノ酸の中でグリシンが非常に優れるのは、分子量が小さいため、他の(A)成分と同質量を添加したとしても、微生物との接触頻度が高まるためである。

このような(A)成分は、両性であり、pH5以下では多くの分子が正に帯電している。このことにより負の電位を持つ洗浄対象である食品の細胞膜表面に吸着することで、食品の表面電荷が非常に小さくなり、オゾン気泡が微生物の細胞表面に吸着しやすくなったことで殺菌効果が向上するものと考えられる。

なお等電点は、社団法人日本化学会編集の化学便覧基礎編 改訂4版(丸善株式会社出版、基礎編I、P.431〜434、1993年)に収載された値を示す。

【0021】

被処理水中の(A)成分の濃度は、添加する(A)成分の種類に応じて決定することができ、例えば、10〜1000質量ppmであることが好ましく、20〜200質量ppmであることがより好ましい。(A)成分の濃度が低すぎると、(A)成分は酸性下において、食品への吸着性も高まっているため、殺菌効果が向上しにくい傾向にある。(A)成分の濃度が高すぎると、(A)成分とオゾンとが反応しオゾンの殺菌効果が失われやすくなる傾向にあり、(A)成分を過剰に添加しても殺菌効果が飽和してしまう。加えて、被処理水の浸透圧が高くなり食品の品質を損なう傾向にある。

【0022】

被処理水には、さらに炭素数1〜10の脂肪酸グリセライド(以下、(B)成分ということがある)を添加することができる。(B)成分を併用することで、オゾン含有ガスを微細化し、殺菌効果を高めることができる。オゾン含有ガスを微細化するには各種マイクロバブル発生器を使用することができるが、塩・界面活性剤・溶剤等の薬剤を利用することでより低機械力でも微細化することが可能である。食品を対象とした洗浄では、万が一の残留を懸念して、食品添加物であり、かつ、使用制限のない薬剤を選択することが好ましい。また泡が堆積するとオーバーフローや食品に加わる機械力の低下が原因になって、殺菌効果が減少してしまう。

これらの理由から、曝気法では炭素数1〜10のグリセリン脂肪酸エステルを併用することが好ましく、水溶性であることからトリアセチン、ジアセチン、モノアセチン、モノカプリリン等のカプリル酸グリセライド、モノカプリン等のカプリン酸グリセライド等が優れ、中でもトリアセチン、ジアセチン、モノアセチンは曝気量を増やした場合にも泡が堆積せずに好適である。また、被処理水の表面張力の低下により濡れ性が改善され、洗浄性の向上も期待できる。

【0023】

オゾン含有ガスには、オゾン発生器で発生したオゾンをそのまま用いてもよく、希釈ガスで希釈したものを用いてもよい。希釈ガスとしては、オゾンに対して不活性あるいは反応性に乏しいガスが好ましく、例えば、ヘリウム、アルゴン、二酸化炭素、酸素、空気、窒素等を挙げることができる。オゾンは自己分解性を持つことから、オゾン発生器で調製した後、直ちに使用することが望ましい。

【0024】

オゾン含有ガス中のオゾンの濃度は特に限定されないが、作業安全性を考慮すると、5000体積ppm以下が好ましく、1000体積ppm以下がより好ましい。下限値は、特に限定されないが、オゾン処理の効率等を考慮すると、1体積ppm以上が好ましく、10体積ppm以上がより好ましい。本発明は、特に、オゾンの濃度が低い場合、例えば50〜5000体積ppmの範囲において、効果的に殺菌効果が得られ、有用である。

【0025】

被処理水へのオゾン含有ガスの供給量は、洗浄目的、食品の種類や量に応じて決定することができる。

被処理水へ曝気した際のオゾン含有ガスの気泡径は特に限定されないが、殺菌効率の向上を図る観点から、気泡径はできるだけ小さいことが好ましい。

【0026】

被処理水のpHは、被処理水にオゾン含有ガスを曝気している間においてpH3〜5であり、pH3.5〜4.5がより好ましい。オゾンを用いた洗浄において、pHを下げることは溶存オゾンの分解を抑制することが知られている。加えて、被処理水をアミノ酸の等電点より低いpHとすることで、アミノ酸の正荷電している割合が増え、より微生物への作用効率が増し、相乗的に殺菌効果を向上できる。一方、野菜類等の生鮮食品は細胞から構成されており、pHが低すぎると膜タンパク変性が生じる等、食品を変質させてしまう。このため、被処理水をpH3〜5に調整することで、鮮度維持効果と殺菌効果向上の両立が図れる。

【0027】

pHとは、25℃において、水素電極等を用いて測定される被処理水自体のpH値を示す。

被処理水のpHは、水酸化ナトリウム、水酸化カリウム等のアルカリ剤;塩酸、硫酸、リン酸、酢酸、クエン酸等の酸の添加により調整できる。

【0028】

被処理水にオゾン含有ガスを曝気する時間(洗浄時間)は、処理目的、処理対象物の分解のしやすさ、被処理水中の食品の量、被処理水の温度等を勘案して決定することができ、例えば、0.5〜10分間の範囲で決定することが好ましい。上記範囲内であれば、食品に与えるダメージが極めて少ないためである。

【0029】

オゾン含有ガスで曝気中の被処理水の温度(洗浄温度)は、処理目的、食品の種類、処理対象物の分解のしやすさ、被処理水中の食品の量、洗浄時間等を勘案して決定することができ、例えば、0〜55℃の範囲で決定することが好ましい。上記範囲内であれば、部分的な凍結や加熱により、食品が変性し劣化することを防止できる。

【0030】

上述のとおり、本発明は、pH3〜5の条件下、(A)成分及びオゾンの存在下で食品を洗浄することで、食品を変質させることなく短時間で効率的に殺菌できる。このため、洗浄後の食品は、長期にわたり変色等を生じず、優れた鮮度保持の効果が得られる。

加えて、(B)成分を併用することで、殺菌効率をさらに向上できる。

【0031】

ここで、オゾンの酸化力は強く、殺菌力も高いことが容易に類推される。一方で、オゾンは気体であるために取り扱いが難しく、オゾンを水に溶解したオゾン水としての利用が当該分野では一般的である。

しかしながら、オゾン水を利用する場合には、オゾン水を調製する際、水に溶解しきれなかったオゾンを廃棄することとなり無駄が多くなる。加えて、水に溶解したオゾンは、反応速度が速い。このため、オゾン水としてオゾン処理装置に供給すると、水中の夾雑物と直ちに反応し、オゾン水中のオゾンの大部分が消費されてしまう。さらに、オゾン水は、食品へ浸透(進入)しやすいため、多量に消費される場合が多い。

一方、オゾンはガス状態では反応性が低い。このため、本実施形態のようにオゾンをガス状のまま微細な気泡であるオゾン含有ガスバブルとして水中に供給すると、該気泡は水中に均一に分散される。その後、該気泡の表面や水に溶存したオゾンが殺菌に働くことで、食品全体を殺菌できる。さらに、オゾンの気泡により、主に食品の表面を対象として殺菌することで、食品の細胞中にオゾンが浸透することによる食品へのダメージを減らすことができる。このため、本発明には、被処理水にオゾン含有ガスを曝気する方法を用いることが好ましい

【0032】

(第二の実施形態)

本発明の第二の実施形態にかかる洗浄方法は、(A)成分及びオゾンを水に溶解した洗浄水を用いて食品を洗浄する方法である。

食品の洗浄は、例えば、前記洗浄水を入れた水槽に食品を浸漬し、洗浄水と共に食品を攪拌する方法、あるいは、前記洗浄水を食品に掛け流して洗浄する方法が挙げられる。

【0033】

洗浄水は、(A)成分及びオゾンを含有するものである。

洗浄水中のオゾンの濃度は、洗浄の方法や処理目的等を勘案して決定することができ、例えば、0.01〜1質量ppmの範囲で決定することが好ましい。上記範囲内であれば、十分な殺菌効果を得られ、かつ、オゾンを水に溶解する際に発生する余剰のオゾンを低減できるためである。

【0034】

洗浄水中の(A)成分の濃度は、第一の実施形態における被処理水中の(A)成分の濃度と同じである。

洗浄水のpHは、pH3〜5であり、好ましくはpH3.5〜4.5である。上記範囲内であれば、鮮度維持効果と殺菌効果向上の両立が図れるためである。

【0035】

洗浄水へのオゾンの溶解方法は特に限定されず、例えば、水又は水に(A)成分を溶解した水溶液に、オゾンを曝気して溶解する方法が挙げられる。

【0036】

本実施形態によれば、オゾンを曝気しながら食品の洗浄を行うような装置を必要としないため、大規模な設備投資を伴わず、洗浄により容易に食品の鮮度維持と殺菌効率向上の両立が図れる。

【0037】

(その他の実施形態)

本発明は、上述の実施形態に限定されるものではない。

第一及び第二の実施形態には、必要に応じてすすぎ工程を設けることができる。グリシン等の(A)成分は甘味を呈する等、(A)成分が残留することで洗浄後の食品の風味に影響を与えることがある。このため、(A)成分及びオゾンの存在下で食品を洗浄した後、さらに水で洗浄するすすぎ工程を設けることで、食品に残留する(A)成分を除去することができる。

すすぎ工程の方法は特に限定されず、公知の方法を用いることができる。すすぎ工程に用いる水は清浄な水であれば特に限定されず、水道水、純水等を用いることができる。

【実施例】

【0038】

以下に、実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれに限定されるものではない。

(使用原料)

実施例及び比較例に用いた使用原料を以下に示す。

[(A)成分:等電点5を超えるアミノ酸]

・グリシン:特級試薬、等電点;5.97、関東化学株式会社製

・アラニン:特級試薬、等電点;6.00、関東化学株式会社製

・セリン:特級試薬、等電点;5.68、関東化学株式会社製

・ロイシン:特級試薬、等電点;5.98、関東化学株式会社製

【0039】

[(A’)成分:等電点5以下のアミノ酸]

・アスパラギン酸:特級試薬、等電点;2.77、関東化学株式会社製

【0040】

[(B)成分:炭素数1〜10の脂肪酸グリセライド]

・トリアセチン:特級試薬、関東化学株式会社製

・モノカプリリン:ポエムM−100、理研ビタミン株式会社

【0041】

[その他]

・0.1N水酸化ナトリウム:関東化学株式会社製

・0.1N塩酸水溶液:関東化学株式会社製

・リンゴ酸:関東化学株式会社製

・5N塩酸水溶液:関東化学株式会社製

【0042】

(実施例1〜7、比較例1〜3)

[殺菌試験]

<試料液の調製>

SCD寒天培地(日水製薬株式会社製)にて、大腸菌(NBRC3972株)を37℃、24時間培養(前々培養)し、さらに培養した大腸菌をもう一度同様に培養(前培養)し、この前培養した大腸菌を殺菌試験に使用した。前培養した大腸菌をペプトン入り緩衝液(リン酸二水素カリウム3.56g、リン酸水素二ナトリウム十二水和物18.2g、塩化ナトリウム4.3g、ペプトン1.0gを精製水1Lに調製し、pH7.0に中和したもの)に分散させ、660nmの透過率を指標に菌数1.0×108cfu/mL近傍の菌液を調製した。

ガラス製試験管を用い、表1の配合に従い各成分を純水に溶解し、さらに夾雑物としてSIGMA製BSA(牛血清アルブミン)を100質量ppmになるように添加し、全量で10mLの被処理水を調製した。オゾン曝気直前に、前記菌液100μLを前記被処理水に添加し、1.0×106cfu/mLの初期菌数を設定した試料液を調製した。なお、試料液のpHは、0.1N塩酸水溶液と0.1N水酸化ナトリウム水溶液(共に、関東化学株式会社製)にて調整した。pHの測定は、pHメーター(SevenEasy、METTLER TOLEDO製)を用いた。

【0043】

<殺菌試験の曝気条件>

オゾン発生器にはアクアゾーン200(Red Sea Fish Pharm Ltd.製)を用い、オゾンモニターにはPG−620MA(荏原実業株式会社製)を用いた。オゾン発生器に導入する原料ガスには500mLのシリカゲルにて除湿した乾燥空気を使用した。また曝気手段には木下式ガラスフィルター501G(No.4、木下理化工業株式会社製)を用いた。20mL/min.の流量で、100体積ppmのオゾン含有ガス(希釈ガス:空気)を、試験管に2分間曝気した。処理温度は25℃にて行った(以上、オゾン曝気処理)。

【0044】

<殺菌試験の殺菌力評価>

予め滅菌した試験管に、オゾン曝気処理後の試料液を直ちに5mL採取し、ペプトン入り緩衝液を用いて10倍ずつ段階希釈を行った。各希釈液をマイクロピペットにて1mL採取し、シャーレ中に滴下した後、約50℃に保温したSCD寒天培地(日水製薬株式会社製)で混釈した。寒天が固化したのを確認してインキュベータにて、37℃、24時間培養した後、1シャーレ当り300cfu以下の範囲のものについて、培地上のコロニー数を計数することで残存生菌数(菌数)を調べた。各希釈段階とも2枚ずつ培養し、計数した菌数を平均化した。なお、オゾン曝気処理前の菌数を上記と同様に測定し、これを初期菌数として測定した。殺菌力は、−log(残存菌数/初期菌数)であらわした。今回の試験では殺菌がまったく行われないときには0、菌が全滅したときには6を示す。

殺菌力の評価結果を表1に示す。

【0045】

【表1】

【0046】

(実施例8〜13、比較例4〜5)

[鮮度保持試験]

<オゾン処理による洗浄>

一般的な生鮮食品工場のオゾン処理を参考にして、次の処理順序に従って、食品(レタス)の洗浄を行った。

(前洗い工程)→(洗浄工程)→(1回目すすぎ工程)→(2回目すすぎ工程)→(脱水工程)

【0047】

前洗い工程は、7Lの水道水を溜めた電機バケツ(製品名:N−Bk2、パナソニック株式会社製)に、1/8(約5cm角)にカットしたレタス500gを入れて、2分間の洗浄を行った。

洗浄工程は、40Lの水道水を溜めた洗濯機(製品名:CW−C30A1、三菱電機株式会社製;2槽式洗濯機)を用いて、表2の配合に従って被処理水を調製し、そこに野菜(レタス)を入れて、後述のオゾン曝気条件下、5〜10分間の撹拌により行った。被処理水のpHはリンゴ酸を用いて調製した。ただし、比較例1のみ5N塩酸水溶液を用いて、被処理水のpHを調整した。

1回目すすぎ工程は、前記2槽式洗濯機に40Lの水道水を溜めて、1分間の撹拌により行った。

2回目すすぎ工程は、バケツに20Lの水を溜めて、殺菌したステンレス製のザル(直径15cm、メッシュ2mm)を用いて、軽く撹拌して行った。

脱水工程は、前記2槽式洗濯機の脱水槽にて1分間の脱水を行った。

各操作間でのレタスの移動には、エタノール殺菌したステンレス製のザルを使用した。

【0048】

≪オゾン曝気条件≫

上記「<オゾン処理による洗浄>」における洗浄工程は、洗濯機(製品名:CW−C30A1、三菱電機株式会社製;2槽式洗濯機)を利用して自作した図2に示すオゾン処理装置100を用いてオゾン処理をした。

オゾン処理装置100は、洗濯槽111と脱水槽112とを備えた2槽式の洗濯機110と、オゾン含有ガス供給手段120と、洗濯槽111から吸い上げられた被処理水がオゾン含有ガス供給手段120からオゾン含有ガスを供給されながら循環する循環系140とを有する。

洗濯機110は、洗濯槽111の底部に、攪拌手段であるパルセータ113を有する。

オゾン含有ガス供給手段120は、空気を送り出す空気ボンベ121と、空気の流量(オゾン濃度)を制御するレギュレター122と、送り出された空気中にオゾンを発生しオゾン含有ガスを調製するオゾン発生器123(製品名:OZSD−3000A、荏原実業株式会社製)と、オゾン含有ガスの流量を制御するマスフローコントローラー124(製品名:MODEL5100、コフロック株式会社製)とを有する。空気ボンベ121はレギュレター122を介してオゾン発生器123と接続され、オゾン発生器123はマスフローコントローラー124と接続されている。オゾン発生器123は、図示されないオゾンモニター(製品名:EG−600、荏原実業株式会社製)を備えている。

【0049】

マスフローコントローラ124は、循環用のポンプ134と接続され、ポンプ134は配管132と接続され、配管132は螺旋流により気液混合する旋回加速器135と接続されている。旋回加速器135は配管133と接続され、配管133は洗濯槽111内に設けられた散気部137と接続されている。こうして、ポンプ134と旋回加速器135と散気部137と配管132、133により曝気手段130が構成されている。

ポンプ134は配管131と接続され、配管131は洗濯槽111の底部近傍に設けられたストレーナ136(テフロン(登録商標)製、直径1mmのメッシュ)と接続されている。こうして、曝気手段130と配管131とストレーナ136とで、被処理水を循環する循環系140が構成されている。

なお、オゾン処理装置100に用いた配管は、すべて塩化ビニル製とした。

【0050】

本実施例のオゾン処理において、被処理水の循環は、ポンプ134により、10L/min.の流量にて行った。

オゾン含有ガスは、レギュレター122により空気ボンベ121から送り出す空気の量を調節し、オゾン濃度を5000体積ppmとなるように調製した。

循環する被処理水へのオゾン含有ガスの供給は、曝気手段130を介して行い、オゾン含有ガスの流量は、マスフローコントローラー124により0.4L/min.に制御し、洗濯槽111中の被処理水へ、オゾン含有ガスを供給(曝気)した。なお、被処理水中に発生したオゾン含有ガスの気泡は、その平均気泡径が50μmであった。

【0051】

<鮮度保持効果の評価>

「<オゾン処理による洗浄>」後のレタスをファスナ付の樹脂製の袋に入れ、保存はバイオマルチクーラー(商品名、UKS−3600HC、日本フリーザー株式会社製)で、10℃にて3日間保存した。

洗浄前の状態を5点とし、ハリ、褐変(主に切断面の赤色化)、変色(全体の褐色化)の3項目を指標とし5段階評価した。前記3項目について、3点以上を○(合格)とした。また、これらの3項目の合計点数で10点以上を○(合格)とした。その結果を表2に示す。表2中、( )内の値は点数を示す。

【0052】

(1)ハリ・・・保存した袋中の野菜の体積を目視により判定した。

5点;ほぼ体積に減少がない状態

4点;ほぼ体積に減少がないがわずかに野菜がやわらかい

3点;体積20%未満の減少

2点;体積20%以上の減少

1点;体積50%以上の減少

【0053】

(2)褐変(主に切断面の赤色化)・・・保存した野菜の切断面を中心に赤色部分について、目視で評価した。

5点;全体に赤色が存在しない

4点;20%未満の野菜片で赤色化

3点;50%未満の野菜片で赤色化

2点;50%以上の野菜片で赤色化

1点;ほぼすべての野菜片で濃く赤色化

【0054】

(3)変色(全体の褐色化)・・・蛍光灯下で全体の色調を目視で評価した。

5点;全体的に元の色調を保つ

4点;全体的にわずかなくすみが見られる

3点;一部の野菜片で茶色く変色

2点;ほぼすべての野菜片で薄茶色く変色

1点;ほぼすべての野菜片で茶色く変色

【0055】

【表2】

【0056】

表1の結果から、(A)成分を添加し、pH3〜5の条件下でオゾン含有ガスを曝気した実施例1〜7は、試料液に対する殺菌力が1.3以上と良好であった。中でも、試料液に(B)成分を添加した実施例6、7において、殺菌力の顕著な向上が見られた。

一方、被処理水をpH7とした比較例1、(A)成分の代わりに等電点が5以下のアスパラギン酸を用いた比較例2、及び、(A)成分を用いなかった比較例3は、いずれも十分な殺菌力が得られなかった。

【0057】

表2の結果から、本発明にかかる実施例8〜13は、いずれも鮮度保持効果の3項目の合計が11点以上であり、優れた鮮度維持効果が得られた。

一方、被処理水をpH2とした比較例4、被処理水をpH6とした比較例5及び(A)成分を用いなかった比較例6は、いずれも鮮度保持効果の3項目の合計が8点以下であり、実施例8〜13のいずれとの比較において劣るものであった。

【0058】

表1及び表2の結果から、本発明の洗浄方法は、食品に対して優れた殺菌効果と鮮度維持効果を両立できることが判った。

【符号の説明】

【0059】

10、100 オゾン処理装置

12 水槽

13、120 オゾン供給手段

14、130 曝気手段

18 攪拌手段

123 オゾン発生器

【特許請求の範囲】

【請求項1】

pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄することを特徴とする、食品の洗浄方法。

【請求項2】

前記アミノ酸は、グリシンであることを特徴とする、請求項1に記載の食品の洗浄方法。

【請求項3】

さらに、炭素数1〜10の脂肪酸グリセライドを併用することを特徴とする、請求項1又は2に記載の食品の洗浄方法。

【請求項1】

pH3〜5の条件下、等電点が5を超えるアミノ酸及びオゾンの存在下で食品を洗浄することを特徴とする、食品の洗浄方法。

【請求項2】

前記アミノ酸は、グリシンであることを特徴とする、請求項1に記載の食品の洗浄方法。

【請求項3】

さらに、炭素数1〜10の脂肪酸グリセライドを併用することを特徴とする、請求項1又は2に記載の食品の洗浄方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−207127(P2010−207127A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−55583(P2009−55583)

【出願日】平成21年3月9日(2009.3.9)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月9日(2009.3.9)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

[ Back to top ]