食品残渣の発酵処理装置

【課題】エネルギーコストの増加と共に装置の複雑化・大型化も避けながら効率よく水蒸気を排気し、通気性が劣ることもない発酵処理装置を提供する。

【解決手段】気密性を有する処理容器10に、食品残渣と好気性微生物とを混入して、通気攪拌しながら食品残渣を発酵させる発酵処理装置である。縦型の処理容器10内に立設された回転軸20周りに、上下複数段の攪拌翼21が放射状に延在している。送気ブロワ25は回転軸20の下端に連通されている。回転軸20の下端部と最下段の攪拌翼21aは中空となっており、該最下段の攪拌翼21aの下面に複数の通気孔が穿設されている。最下段の攪拌翼21aの下面から送気しながら、上面の排気口12を介して排気ブロワ15によって強制的に排気される。通気量(m3/min)は、処理容器10の容積(m3)に対して20%以上、好ましくは50%以上とする。

【解決手段】気密性を有する処理容器10に、食品残渣と好気性微生物とを混入して、通気攪拌しながら食品残渣を発酵させる発酵処理装置である。縦型の処理容器10内に立設された回転軸20周りに、上下複数段の攪拌翼21が放射状に延在している。送気ブロワ25は回転軸20の下端に連通されている。回転軸20の下端部と最下段の攪拌翼21aは中空となっており、該最下段の攪拌翼21aの下面に複数の通気孔が穿設されている。最下段の攪拌翼21aの下面から送気しながら、上面の排気口12を介して排気ブロワ15によって強制的に排気される。通気量(m3/min)は、処理容器10の容積(m3)に対して20%以上、好ましくは50%以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ごみや食品製造副産物などの食品残渣を、好気性微生物の作用を利用して気密性を有する容器内で通気攪拌しながら発酵処理するための、食品残渣の発酵処理装置に関する。

【背景技術】

【0002】

毎年、食品製造業、外食産業、食品流通業などからは、生ごみや食品製造副産物などの食品残渣が多量に発生する。例えば水産、食肉、及び野菜などの食品製造工場からは、魚屑、肉屑、野菜屑などの生ごみが生じ、外食産業では魚屑等のほか食べ残しによる生ごみも生じる。食品流通業からは余剰食品が廃棄され、豆腐製造業や酒製造業などからは食品製造副産物としておからや酒粕などが生じる。これらの食品残渣は、従来は焼却や埋め立て処理されることが多かった。しかし、焼却は設備コストが必要であり、ダイオキシンの問題もある。埋め立ては臭気の発生や場所の確保などの問題がある。そこで、環境負荷の低減を図る食品循環資源として厩肥やコンポスト等の堆肥とされたり、畜産用の飼料とされることが増えてきた。なお、例えばおからは、種々の料理の食材としても使用できるが、食感などに課題が残り実際には食材としての消費量は極僅かであり、その殆どは産業廃棄物や一般廃棄物として廃棄されているのが現状である。

【0003】

しかしながら、食品残渣は水分量(含水率)が多いので腐敗が進行し易く保存安全性が悪い、重量や嵩も大きいので輸送効率が悪く保存スペースも広くなる、などの理由からそのまま飼料として再利用するには課題が多い。そのため、近年では微生物による発酵作用を利用して食品残渣を飼料や堆肥化することが増えてきている。このような食品残渣の発酵処理装置として、例えば特許文献1ないし特許文献3がある。これらの装置では、気密性を有する容器に、食品残渣と好気性微生物とを混入して、容器内を通気攪拌しながら好気性微生物の作用により食品残渣等を発酵させている。

【0004】

具体的には、特許文献1はおからの発酵処理装置であって、架台上に気密性を有する回転ドラムが横設されている。回転ドラム内を攪拌する攪拌手段は、水平方向に延びる回転軸と、当該水平方向の回転軸周りを縦回転する攪拌翼とからなる。回転ドラムの一側壁から加熱バーナーによって加熱された加熱空気が送気され、回転ドラムの他側壁から排気管を通じて排気される。加熱空気は、排出部に設けられた温度センサの検知信号に基づいて間歇的に送気される。

【0005】

特許文献2の発酵処理装置は、気密性を有する処理槽の内部が下方の処理部と上方の除湿部とに分けられている。処理部には、回転軸が水平方向に横設され、攪拌翼が回転軸方向に縦回転する。また、処理槽には加熱手段が設けられており、加熱空気が処理部の底壁から噴出す構成となっている。除湿部には、冷却手段と、当該冷却手段の作用により捕集される露滴の捕集構造を有している。

【0006】

特許文献3の発酵処理装置は、密閉容器内を、未熟物を含む前発酵層と未熟物を含まない熟成層とに分離して構成されている。前発酵層にて発生した臭気は新鮮な空気と共にポンプで吸引され、堆積層内へ通気される。堆積層の発酵作用によって臭気が微生物消化され、通気は高温飽和湿度状に保持して上部空間からブロワで吸引し、排気管内で凝縮水を捕捉している。そして、図5〜図7に変形例として縦型の発酵処理装置が記載されている(段落0021〜0022)。当該装置は、容器が上下4層に重ねられた密閉積層構造となっている。攪拌手段は縦軸スクリュー式であり、駆動装置は水平軌道上を前後左右に移動する台車装置として各層にある。各層間には仕切壁を備え、食品残渣は攪拌によって各々の上縁を溢流し、順次下層の容器へ落下移動する。容器の底面には通気管が配置され、空気ポンプから送気口へ連結し、上部空間にブロワの排出管が開口している。各容器の外周には断熱材と加熱体とを備える。加熱体で高温に保たれて蒸発水分は凝縮せず通気と共に吸引され、外気で冷却して結露水はデミスタで捕捉される。臭気の多くは水に溶解して除去される。入気管からの外気で湿度を下げた通気が板から容器内へ送風され、熟成層を透過して仕上げ脱臭され、若干の発酵熱で食品残渣は乾燥し、ブロワで煙突から高所へ排気される。また、縦型容器の上面に設けられた投入口へ連結する供給リフトには投入ホッパーと破砕機が付属しており、投入物を小塊にしてから高所の容器へ供給している。

【0007】

【特許文献1】特開2006−110440号公報

【特許文献2】特開2002−35724号公報

【特許文献3】特開平7−148479号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように、食品残渣はそのままでは含水率が高いため、発酵処理においても水分の処理が問題となる。したがって、特許文献1〜3に記載の発酵処理装置でも、水分に対応した上記機構を有している。一般的に食品残渣などの有機物は、好気性微生物の作用により発酵する際に昇温し、容器内に多量の水蒸気が発生する。そこで、特許文献1では横型容器の一側面から他側面にかけて通気して水蒸気等を排出しているが、攪拌処理される食品残渣中を良好に通気できず発酵、乾燥効率が悪い。

【0009】

これに対し特許文献2では、横型容器の底壁から上方に向けて通気しているので、攪拌されている食品残渣中を通って通気可能となっている。しかし、単に容器内を通気するだけでは水蒸気を完全に排出することはできず、一部の水蒸気は容器の内面に結露して容器の下面に溜まることがある。これでは、容器底壁の通気孔が塞がれてしまい、通気性が悪くなってしまう。そこで、特許文献2では処理部の上部に冷却手段を有する除湿部を形成して露滴を捕集できる構造としている。しかし、これでは装置が複雑化・大型化するのでコスト面などで課題が残る。特許文献3でも、縦型容器の底壁から上面にかけて通気されるが、水蒸気は上記複雑な経路を通して排出される複雑な構造であり、やはり装置の複雑化・大型化は避けられない。

【0010】

そのうえ特許文献1〜3では、水分除去を、主として加熱手段によって行っている。これでは、エネルギーコストが嵩むばかりか、その分単位時間当たりの水蒸気発生量も増加する。そこで、特許文献2及び特許文献3では上記複雑な機構によって露滴を捕集しているが、多量に発生する水蒸気の全てを捕集することはほぼ不可能であり、水蒸気を迅速に処理空間外へ排出するための措置はとられていない。つまり、水分を迅速に蒸発させることには着目しているが、多量に発生した水蒸気を排出する通気量に関しては特に着目していない。

【0011】

また、縦型容器を使用した特許文献3では、投入ホッパーを供給リフトによって上方へリフトアップして縦型容器内へ投入される処理物を、予め破砕機で小塊としている。しかし、縦型容器の上面に設けられた投入口から投入ホッパーによって処理物を一気に投入したのでは、当該処理物が縦型容器内に密に堆積されるので、当該処理物中の通気が妨げられる。

【0012】

そこで本発明者らは、エネルギーコストの増加と共に装置の複雑化・大型化も避けながら効率よく水蒸気を排出し、通気性が劣ることもない発酵処理装置が得られないかと鋭意検討の結果、縦型容器を使用して通気孔の穿設箇所を改良しながら強制排気し、適切な通気量と投入方法により上記課題を解決できることを知見し、本発明を完成するに至った。すなわち、本発明は上記課題を解決するものであって、エネルギーコストの増加と共に装置の複雑化・大型化も避けながら効率よく水蒸気を排出でき、通気性が劣ることもない発酵処理装置を得ることを目的とする。

【課題を解決するための手段】

【0013】

本発明は、気密性を有する容器に、食品残渣と好気性微生物とを混入して、容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理装置と発酵処理方法である。前記容器は縦型の容器であり、該縦型容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在している。前記縦型容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されている。一方、前記縦型容器の上面には、該縦型容器内のガスを排気する排気口が設けられており、当該排気口には、前記縦型容器内のガスを強制的に排気する排気手段が連結されている。そして、前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする。

【0014】

このとき、単位時間当たりの前記縦型容器内の通気量(m3/min)は、前記縦型容器の容積(m3)に対して20%以上、好ましくは50%以上として発酵処理する。また、前記排気手段の出力は、前記送気手段の出力以上とすることが好ましい。

【0015】

さらに、前記発酵処理に続いて乾燥処理が可能である。この場合、前記縦型容器内の温度を検知する温度検知手段を設けて、前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、そのままの通気量でも構わないが、前記発酵処理の通気量より多い通気量にてさらに乾燥処理するようにすることが好ましい。

【0016】

前記縦型容器は、内層と外層との間に断熱層を有する三層構造の断熱容器とすることが好ましい。また、前記縦型容器の上面に設けられた食品残渣を投入するための投入口に、前記縦型容器に隣設した投入ホッパーを、投入管を介して連結し、前記投入ホッパーから供給される食品残渣を、該投入ホッパーに連結した送風手段によって投入管内をエア搬送することが好ましい。

【発明の効果】

【0017】

本発明によれば、攪拌手段の回転軸が上下方向に立設された縦型の容器としたうえで、最下段の攪拌翼の下面に穿設された通気孔から上方に向けて通気される簡素な構成であり、装置が必要以上に大型化することを避けられる。仮に水蒸気が容器の内面で結露してその露滴が容器下部に溜まったとしても、容器底面と最下段の攪拌翼との間には所定寸法の隙間があるので通気孔が塞がれて通気性が悪化することはない。また、通気孔は回転軸周りを回転する攪拌翼に設けられているので、送気箇所が常に移動し容器全体に亘って効率良く均一に通気できると共に、水蒸気排出効率も高い。しかも、水蒸気は排気手段によって強制排気されるので、迅速に水蒸気を排気して結露の発生を低減できる。

【0018】

単位時間当たりの通気量(m3/min)を縦型容器の容積(m3)に対して20%以上としていれば水蒸気を的確に排気でき、結露の発生も低減できる。単位時間当たりの通気量(m3/min)を縦型容器の容積(m3)に対して50%以上としていれば水蒸気を迅速に排気でき、結露の発生も大幅に低減できる。このように、本発明では水分の除去を、主として通気量の設定により行っているので、水蒸気を強制的且つ迅速に排気するに充分な風量を確保しながら、加熱によるエネルギーコストの大幅増加を避けることができる。なお、水蒸気は好気性微生物の作用による昇温によって発生するので、強制的な加熱手段は必ずしも必要ないが、加熱手段を使用することを否定するものではない。

【0019】

排気手段の出力を送気手段の出力以上としていれば、容器内の通気量は排気手段の出力によって決まる。したがって、水蒸気の排気に必用な通気量を、当該水蒸気を強制的に排気する排気手段の出力によって直接的に設定でき、送気手段の出力によって通気量が決定される場合よりも、より効率よく水蒸気を排気できる。

【0020】

単に通気しながら食品残渣を好気性微生物により発酵させただけでは、流通や保存に問題ない程度にまで充分に水分を除去できない。そこで、好気性微生物による発酵がある程度進行した後さらに通気量を増加させることで、迅速に食品残渣を乾燥することができる。また、容器が断熱性を有していれば、外気との内外温度差による結露をより的確に防止することができると共に、発酵による昇温温度を維持して発酵の促進にも有利である。

【0021】

投入ホッパーから供給される食品残渣を送風手段によって投入管内をエア搬送すれば、食品残渣が一気に縦型容器内へ投入されることがなく、食品残渣が縦型容器内で密に堆積することもない。すなわち、食品残渣がふんわりと堆積したような状態となるので食品残渣中を空気が通過し易く、通気性が悪化することを避けられる。

【図面の簡単な説明】

【0022】

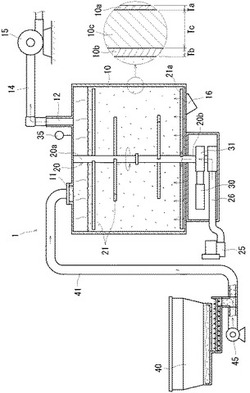

【図1】発酵処理装置の一部破断構成図である。

【図2】投入ホッパーの平面図である。

【図3】昇温過程を示すグラフである。

【発明を実施するための最良の形態】

【0023】

以下に、本発明の食品残渣の発酵処理装置について説明するが、これに限定されることはなく、本発明の要旨を変更しない範囲で種々の変更が可能である。図1に、発酵処理装置の一部破断構成図を示す。図1に示されるように、発酵処理装置本体1は、食品残渣を内部に貯留する処理容器(コンポ)10と、処理容器10内に投入された食品残渣を攪拌する攪拌手段と、攪拌手段を回転駆動する駆動手段30と、処理容器10内を通気する通気手段とを有する。

【0024】

処理容器10は縦長円筒形の断熱容器であり、これの天壁に、食品残渣などを投入する投入口11と、水蒸気などを排気する排気口12とが設けられている。当該処理容器10が、本発明の縦型容器に相当する。投入口11には、処理容器10に隣設された投入ホッパー40が、投入管41を介して連結されている。排気口12には、排気管14を介して排気ブロワ15が連結されている。排気口12、排気管14、及び排気ブロワ15は、通気手段を構成する。処理容器10の下方には駆動手段30が配されており、処理容器10の底壁には処理後の食品残渣を取り出す取出口16が設けられている。取出口16にも、気密状に封止可能な蓋(図示せず)が設けられている。蓋の開閉は、手動で行っても良いし、機械的に行っても良い。また、ヒンジを介して回動可能に連結されていてもよいし、スライド開閉式としてもよい。符号35は、処理容器10内の温度を検知する温度検知手段としての温度センサである。

【0025】

図1の要部拡大図に示すように、処理容器10は、金属性の外層10aと金属性の内層10bの間に、断熱層10cを有する三層構造となっている。断熱層10cは、断熱性を発揮し得る層であれば特に限定されず、グラスウール層、ロックウール層、発泡樹脂層、真空層などとすることができる。適宜これらを組み合わせても良い。本実施例では、外層10a及び内層10bを鉄鋼製とし、断熱層10cをグラスウール層とした。さらに詳しくは、外層10aをSS400とし、内層10bをSUS304とした。なお、内層10bは外層10aと比べて温度変化が激しいことから、内層10bの厚みTbは外層10aの厚みTaより厚くすることが好ましく、例えば内層10bの厚みTbを外層10aの厚みTaに対して2倍以上とすることが好ましい。また、良好な断熱効果を確保する為、断熱層10cの厚みTcは外層10aの厚みTaや内層10bの厚みTbと比べて最も厚くすることが好ましく、例えば断熱層10cの厚みTcを外層10aの厚みTaに対して3倍以上とすることが好ましい。本実施例では、外層10aを2mm、内層10bを4.5mm、断熱層10cを65mmとした。

【0026】

攪拌手段は、処理容器10内の中央部に回動可能に立設された回転軸20と、回転軸20周りに放射状に延在する複数の攪拌翼21とからなる。回転軸20は、駆動手段から処理容器10の底壁を貫通して天壁にまで上下方向に延びており、攪拌翼21は回転軸20の下部から上部にかけて上下複数段設けられている。攪拌翼21の形態は、羽根状でも棒状でも構わない。攪拌効率の点からは、羽根状の攪拌翼を持つスクリュー型が好ましい。または、螺旋状のドリル型(いわゆるオーガ式)でもよい。回転軸20は、上方の中実部20aと、当該中実部20aの下方に連結された中空部20bで構成される。上下複数段の攪拌翼21のうち、最下段の攪拌翼21aのみは中空となっており、回転軸20の中空部20bの内部空間と連通している。また、最下段の攪拌翼21aの下面には、複数の通気孔(図示せず)が内外貫通状に穿設されている。その他の攪拌翼21は中実である。なお、最下段の攪拌翼21aは処理容器10の底壁から所定量上方位置に設けられていることで、最下段の攪拌翼21aと処理容器10の底壁との間には所定量の隙間がある。

【0027】

処理容器10内を通気する通気手段は、上記排気口12、排気管14、及び排気ブロワ15のほか、送気ブロワ25と、一端が送気ブロワ25に連結された送気管26とを備えて成る。送気管26の他端は、中空部20bの下端、すなわち回転軸20の下端に連結されている。駆動手段30としては、油圧モータユニットや一般的な電動モータユニットなどを使用できる。駆動手段30の出力は、回転軸20の下部に噛合されたギア部31を介して回転軸20に伝達される。

【0028】

図1及び図2に示すように、投入ホッパー40は、これの中央部にて軸回動する回転体42と、回転体42に連結された複数本の撹拌棒43と、投入ホッパー40内の食品残渣を押し出すスクリューフィーダ44とを有する。本実施例では、回転体42に二本の撹拌棒43が連結されており、当該撹拌棒43は、投入ホッパー40の底面上を摺動する。これにより、投入ホッパー40内に貯留されている食品残渣が的確にスクリューフィーダ44へ供給される。スクリューフィーダ44は二箇所に並設されており、各スクリューフィーダ44の先端部において食品残渣が下方へ落下するよう構成されている。この各スクリューフィーダ44の先端部下方において、投入管41が連結されている共に、送風手段としての送風ブロワ45が連結されている。これにより、各スクリューフィーダ44の先端部から落下した食品残渣は、各送風ブロワ45からのエアーによって吹き飛ばされて投入管41内をエアー搬送されていき、投入口11から処理容器10内へ順次投入される。各スクリューフィーダ44から延びる投入管41は、途中で1本に合流させてもよいし、投入口11を二個所設けてもよい。符号46は、回転体42の駆動機構である。

【0029】

被処理物としての食品残渣としては、食品製造業、外食産業、食品流通業などから生じる生ごみや食品製造副産物、及び食品工場等で発生する有機汚泥などが挙げられる。生ごみとしては、水産、食肉、及び野菜などの食品製造工場から生じる魚屑、肉屑、野菜屑などのほか、外食産業から生じる食べ残しなどがある。食品製造副産物としては、豆腐製造時に豆乳を搾ったあとにのこるおからのほか、酒粕、焼酎粕、ビール粕、味醂粕などの醸造副産物、及び果実の搾汁残渣などが挙げられる。

【0030】

食品残渣の発酵のため当該食品残渣と共に処理容器10内へ投入される好気性微生物は、30〜90℃で活性化する(増殖可能な)好気性微生物が好ましい。発酵に伴う昇温を利用して食品残渣の乾燥も促進するためである。したがって、食品残渣を50〜90℃程度の高温域へ導くため、少なくとも50℃で活性化することが好ましい。このような好気性微生物としては、ジオバチスル属やバチルス属などが挙げられる。具体的には、ジオバチルス属の菌としてジオバチルス.サーモデニトリフィカンス(Geobacillusthermodenitrificans)、ジオバチルス.ステアロサーモフィルス(Geobacillusstearothermophilus)、ジオバチルス.コーストフィルス(Geobacillus kaustophilus)、ジオバチルス.サブテルラネンス(Geobacillussubterranens)、ジオバチルス.サーモルーボランス(Geobacillus thermoleovorans)、ジオバチルス.カルドキシオシリチカス(Geobacilluscaldoxylosilyticas)などがある。また、バチルス属の菌としては、バチルスsp.TAT105(Bacillus sp.TAT105)、バチルスsp.TAT112(Bacillus sp. TAT112)などがある。中でも、ジオバチルス.サーモデニトリフィカンスやジオバチルス.カルドキシオシリチカスが好ましい。これらの好気性微生物は、1種のみを単独で使用しても良いし、2種以上を混合使用することもできる。なお、嫌気性微生物を使用する場合は空気による通気が行えず、例えば不活性ガスなどを利用して通気する必要があるため、コスト的に好ましくない。

【0031】

食品残渣は、セルロースやヘミセルロースなどの繊維性多糖類を含んでいる。当該繊維性多糖類は、好気性微生物の作用による発酵によっては分解され難く、食感が悪い。したがって、特に発酵食品残渣を飼料として用いる場合は、好気性微生物と共に多糖類分解酵素を混入することが好ましい。食品残渣に多糖類分解酵素を添加すると、好気性微生物の栄養源となるグルコースなどの低分子糖類が生成される点でも有利である。多糖類分解酵素は、多糖類ポリマーをその末端から分解するエキソ型と、多糖類ポリマーをその途中から分解するエンド型とがあり、どちらでも使用できる。多糖類分解酵素の活性化温度は、10〜90℃程度が好ましく、30〜80℃程度がより好ましい。また、発酵促進のために、グルコースなどの糖源や、フスマなどの発酵補助剤を添加してもよい。

【0032】

次に、発酵処理装置1による食品残渣の発酵処理について説明する。まず、食品製造工場などから生じる生ごみや食品製造副産物などの食品残渣を投入ホッパー40へ投入し、好気性微生物と適宜多糖類分解酵素とを混合する。なお、前回処理後の発酵物を若干量処理容器10内に残存させておけば、好気性微生物を投入ホッパー40へ混合する必要は無い。そして、図1に示すように、スクリューフィーダ44の先端部から落下した食品残渣等は、送風ブロワ45によって投入管41内をエアー搬送され、投入口11から処理容器10内へ順次投入される。このとき、当然取出口16も封止されている。食品残渣は、ストックヤードからベルトコンベアによって搬送してもよいし、食品製造工場などから直接搬送することもできる。所定量の食品残渣等を投入できたら送風ブロワ45を停止し、次いで、送気ブロワ25と排気ブロワ15とを駆動して処理容器10内を通気状態としながら、食品残渣を発酵処理する。詳しくは、送気ブロワ25から送気管26を介して回転軸20の下端へ送気された空気が、回転軸20下方の中空部20b、最下段の攪拌翼21a内をこれの順で通って、最下段の攪拌翼21aの下面に穿設された複数の通気孔から吹き出す。最下段の攪拌翼21aの下面から吹き出した空気は、食品残渣中を通って上方に向けて流れ、食品残渣から発生した水蒸気及び臭気と共に、排気ブロワ15によって排気口12から排気管14を介して強制的に排気される。なお、送気ブロワ25から送気される空気は、回転軸20周りを回転している攪拌翼21aから吹き出すので、処理容器10内の全体に亘って均一に通気できる。

【0033】

好気性微生物等が混合された食品残渣は、当該好気性微生物の作用によって発酵し、40〜70℃程度まで昇温する。同時に多糖類分解酵素も混合されていれば、当該多糖類分解酵素の分解によって生じた低分子糖類が好気性微生物の栄養源となって、発酵が促進される。昇温状態は、処理容器10の断熱性も相俟って、好気性微生物の作用により発酵している間持続する(図3参照)。なお、発酵による昇温を冷却しない程度に、送気されてくる空気を適宜加温しておくことが好ましい。このとき、食品残渣の含水率は少なくとも30%以上、通常は50%以上、食品製造工場等から搬送された直後であれば70%以上ある。したがって、好気性微生物の作用により昇温することで、食品残渣から多量の水蒸気が発生する。同時に、一定時間昇温状態で保温されることにより、食品残渣に含まれる例えばリノール酸などの不飽和脂肪酸の酸化が促進され、脂肪の酸化臭が発生する。

【0034】

そこで、水蒸気が処理容器10の内面で結露して露滴が処理容器10の下部に溜まることをできるだけ避けるため、水蒸気が迅速に排出されるように、処理容器10内の通気量を一般的な通気量よりも高めている。処理条件や処理装置の構造、及び処理対象などによって種々異なるが、一般的には発酵処理時の通気量は、気流が発生する程度(例えば2〜4m3/min程度、容積に対して5〜15%程度)あれば充分とされている。これに対し、本発明では単位時間当たりの通気量(m3/min)を、縦型容器の容積(m3)に対して少なくとも20%以上、好ましくは50%以上にまで高めている。これにより、食物残渣から発生した多量の水蒸気が迅速に処理容器10外へ排気される。通気量の上限は特に限定されないが、食品残渣が激しく吹き上げられない程度であればよい。食品残渣が激しく吹き上げられると、食品残渣や好気性微生物の一部が排気口12から吸い上げられたり、好気性微生物の作用による発酵が阻害されることがあるからである。また、通気量が高すぎると処理容器内が空冷され、好ましい発酵条件(温度)まで昇温しないおそれもある。好ましくは、単位時間当たりの通気量(m3/min)を、縦型容器の容積(m3)に対して200%以下程度とする。送気ブロワ25と排気ブロワ15の出力は、基本的には同等とすればよいが、異ならせる場合は、排気ブロワ15の出力を送気ブロワ25の出力以上とすることが好ましい。特に、排気ブロワ15の出力を送気ブロワ25の出力より高くしたうえで、処理容器内の通気量を排気ブロワ15の出力によって設定することが好ましい。排気ブロワ15の出力によって通気量を設定すれば、送気ブロワ25の出力は比較的低くてもよいので、エネルギーコストの低減にも有利である。

【0035】

このように、多量に発生した水蒸気が強制的且つ迅速に処理容器10外へ排気されることで、処理容器10の断熱性も相俟って、水蒸気が処理容器10の内面において結露する量が極力抑えられ、処理効率を向上できる。しかし、どれだけ通気量を高めたとしても、完全に結露を防止することは不可能である。しかし、本実施例では送気ブロワ25からの通気孔を、処理容器10の底壁から所定量上方にある最下段の攪拌翼21aの下面に設けていることで、若干露滴が処理容器10の下部に溜まったとしても通気性が悪化することが確実に避けられ、良好な処理効率を維持できる。しかも、水分の蒸発は主として好気性微生物の作用による昇温を利用し、水蒸気を迅速に排気するために通気量を高めているだけなので、エネルギーコストの大幅増加を避けることができる。そのうえ、露滴に対応可能でありながら、簡単な構造となっている。

【0036】

好気性微生物の作用による発酵がある程度進行してほぼ分解されると、徐々に処理容器10内の温度が下がりだす(図3参照)。そこで、当該処理容器10内の温度低下が温度センサ35によって検知されると、次いで乾燥処理工程に移行する。乾燥処理工程は、食品残渣中の水分除去がメインなので、発酵処理工程よりも通気量を高めることが好ましい。具体的には、発酵処理工程における通気量の2倍以上の通気量にて乾燥処理することが好ましい。乾燥処理工程における通気量が発酵処理工程における通気量の2倍未満では、発酵処理工程における通気量との差が小さく、迅速且つ効率的な乾燥が難しくなるからである。乾燥処理工程における通気量の上限は、発酵処理工程における通気量の5倍以下程度を目安とすればよい。なお、図3中の「送風弱」と「送風強」は、発酵処理における通気量と乾燥処理における通気量とを比較した相対的な強弱であり、一般的な通気量を基準とするものではない。乾燥処理工程では、食品残渣中の含水率が30%未満となるまで乾燥することが好ましく、より好ましくは含水率20%未満となるまで乾燥する。処理後の含水率が30%以上あると腐敗が進行し易く、安全性や保存安定性が悪化する。また、重量も大きいので輸送効率も悪化する。

【0037】

発酵処理及び乾燥処理が終了すると、処理容器10下面の取出口16を開いて、内部の発酵残渣を取り出す。当該発酵残渣は、牛、豚、馬、羊などの家畜や鶏などの家禽に与えるための飼料としたり、厩肥やコンポストなどの堆肥として農業・園芸分野などで再利用できる。

【0038】

(評価試験)

通気量と処理効率との関係について評価試験を行った。容積20m3の処理容器に、含水率約75%の生豆腐粕(おから)を約3トン投入した。なお、処理容器内には、菌床として予め発酵・乾燥処理した発酵物を約10m3投入しておいた。そして、表1に示す各条件にて通気撹拌しながら処理し、処理工程中の状態と24時間後の発酵物中の含水率について評価した。その結果も表1に示す。

【0039】

【表1】

【0040】

表1の結果から、通気量を比較的高め(容積に対して23%)に設定した条件1でも、強制排気していないので水分が処理容器に滞留し易く、昇温温度は高いが含水率は殆ど低下しておらず、結露水の発生量も非常に多かった。これにより、通気性も悪化することで酸素不足となり、嫌気発酵となっていた。これに対し条件2では、通気量は条件1と略同じ(容積に対して23.5%)だが、送気と共に排気しているので、水分を迅速且つ的確に排気できる。したがって、発酵物中の含水率が良好に低下していると共に、結露水の発生も比較的少なかった。また、昇温温度は条件1よりも若干低かったことからも良好な通気性が確保されていることが確認できると共に、確実に好気発酵していた。一方、条件3のように、通気量を容積に対して54.5%まで高めたとしても、排気していなければ、発酵物中の含水率は条件2よりも高く、結露水の発生量も多かった。したがって、通気性も若干劣り、結果としてやや嫌気発酵となっていた。これらの結果から、送気と共に排気することを前提として、処理容器内の通気量を容積に対して20%程度あれば、的確に食品残渣を処理できることがわかった。

【0041】

また、条件4の結果から、排気しながら処理容器内の通気量を容積に対して54.5%とすれば、含水率が50%を下回っていた。したがって、処理容器内の通気量は、容積に対して50%以上とすることが好ましいことがわかった。

【0042】

また、条件5の結果から、処理容器内の通気量をより高く(容積に対して135%)すれば、より迅速に処理できると共に結露水の発生もより少なくなることがわかる。しかし、通気量が高いため、処理装置内の昇温温度は55℃程度であった。したがって、好気性微生物が活性化する温度(50℃程度)まで昇温させるためには、処理容器内の通気量を容積に対して高くても200%程度が限界であることがわかった。また、条件5では送気量は条件4と同じとして排気量のみを高くしているが、それでも良好な結果が得られた。これにより、通気量の設定は、送気量よりも排気量を調節することで設定することが好ましいことがわかった。したがって、排気ブロワの出力を送気ブロワの出力以上とすることが好ましい。

【0043】

(変形例)

上記実施例では、最下段の攪拌翼のみに通気孔を設けたが、処理容器の下半分領域にある複数段の攪拌翼(例えば下から一段目と二段目の攪拌翼)に通気孔を設けて空気が吹き出す構成とすることも好ましい。また、回転軸を上下端に亘って中空とし、下端のみならず上端にも送気ブロワを連結し、回転軸の上下両端から送気される構成とすることもできる。処理容器は三層構造の断熱容器としているが、外層10aの厚みTaを内層10bの厚みTbよりも厚くすることも好ましい。温度検知手段としては、温度センサの他に温度計を使用することもできる。この場合、処理装置内の温度は目視にて確認する。投入ホッパーのスクリューフィーダは、2つに限らず1つ又は3つ以上でもよい。また、通気性の課題は残るが、食品残渣を送風ブロワによってエアー搬送しなくてもよい。

【符号の説明】

【0044】

1 発酵処理装置

10 処理容器

10a 外層

10b 内層

10c 断熱層

11 投入口

12 排気口

13 蓋

14 排気管

15 排気ブロワ

16 取出口

20 回転軸

20a 中実部

20b 中空部

21 攪拌翼

21a 最下段の攪拌翼

25 送気ブロワ

26 送気管

30 駆動手段

31 ギア機構

35 温度センサ

40 投入ホッパー

41 投入管

43 撹拌棒

44 スクリューフィーダ

45 送風ブロワ

【技術分野】

【0001】

本発明は、生ごみや食品製造副産物などの食品残渣を、好気性微生物の作用を利用して気密性を有する容器内で通気攪拌しながら発酵処理するための、食品残渣の発酵処理装置に関する。

【背景技術】

【0002】

毎年、食品製造業、外食産業、食品流通業などからは、生ごみや食品製造副産物などの食品残渣が多量に発生する。例えば水産、食肉、及び野菜などの食品製造工場からは、魚屑、肉屑、野菜屑などの生ごみが生じ、外食産業では魚屑等のほか食べ残しによる生ごみも生じる。食品流通業からは余剰食品が廃棄され、豆腐製造業や酒製造業などからは食品製造副産物としておからや酒粕などが生じる。これらの食品残渣は、従来は焼却や埋め立て処理されることが多かった。しかし、焼却は設備コストが必要であり、ダイオキシンの問題もある。埋め立ては臭気の発生や場所の確保などの問題がある。そこで、環境負荷の低減を図る食品循環資源として厩肥やコンポスト等の堆肥とされたり、畜産用の飼料とされることが増えてきた。なお、例えばおからは、種々の料理の食材としても使用できるが、食感などに課題が残り実際には食材としての消費量は極僅かであり、その殆どは産業廃棄物や一般廃棄物として廃棄されているのが現状である。

【0003】

しかしながら、食品残渣は水分量(含水率)が多いので腐敗が進行し易く保存安全性が悪い、重量や嵩も大きいので輸送効率が悪く保存スペースも広くなる、などの理由からそのまま飼料として再利用するには課題が多い。そのため、近年では微生物による発酵作用を利用して食品残渣を飼料や堆肥化することが増えてきている。このような食品残渣の発酵処理装置として、例えば特許文献1ないし特許文献3がある。これらの装置では、気密性を有する容器に、食品残渣と好気性微生物とを混入して、容器内を通気攪拌しながら好気性微生物の作用により食品残渣等を発酵させている。

【0004】

具体的には、特許文献1はおからの発酵処理装置であって、架台上に気密性を有する回転ドラムが横設されている。回転ドラム内を攪拌する攪拌手段は、水平方向に延びる回転軸と、当該水平方向の回転軸周りを縦回転する攪拌翼とからなる。回転ドラムの一側壁から加熱バーナーによって加熱された加熱空気が送気され、回転ドラムの他側壁から排気管を通じて排気される。加熱空気は、排出部に設けられた温度センサの検知信号に基づいて間歇的に送気される。

【0005】

特許文献2の発酵処理装置は、気密性を有する処理槽の内部が下方の処理部と上方の除湿部とに分けられている。処理部には、回転軸が水平方向に横設され、攪拌翼が回転軸方向に縦回転する。また、処理槽には加熱手段が設けられており、加熱空気が処理部の底壁から噴出す構成となっている。除湿部には、冷却手段と、当該冷却手段の作用により捕集される露滴の捕集構造を有している。

【0006】

特許文献3の発酵処理装置は、密閉容器内を、未熟物を含む前発酵層と未熟物を含まない熟成層とに分離して構成されている。前発酵層にて発生した臭気は新鮮な空気と共にポンプで吸引され、堆積層内へ通気される。堆積層の発酵作用によって臭気が微生物消化され、通気は高温飽和湿度状に保持して上部空間からブロワで吸引し、排気管内で凝縮水を捕捉している。そして、図5〜図7に変形例として縦型の発酵処理装置が記載されている(段落0021〜0022)。当該装置は、容器が上下4層に重ねられた密閉積層構造となっている。攪拌手段は縦軸スクリュー式であり、駆動装置は水平軌道上を前後左右に移動する台車装置として各層にある。各層間には仕切壁を備え、食品残渣は攪拌によって各々の上縁を溢流し、順次下層の容器へ落下移動する。容器の底面には通気管が配置され、空気ポンプから送気口へ連結し、上部空間にブロワの排出管が開口している。各容器の外周には断熱材と加熱体とを備える。加熱体で高温に保たれて蒸発水分は凝縮せず通気と共に吸引され、外気で冷却して結露水はデミスタで捕捉される。臭気の多くは水に溶解して除去される。入気管からの外気で湿度を下げた通気が板から容器内へ送風され、熟成層を透過して仕上げ脱臭され、若干の発酵熱で食品残渣は乾燥し、ブロワで煙突から高所へ排気される。また、縦型容器の上面に設けられた投入口へ連結する供給リフトには投入ホッパーと破砕機が付属しており、投入物を小塊にしてから高所の容器へ供給している。

【0007】

【特許文献1】特開2006−110440号公報

【特許文献2】特開2002−35724号公報

【特許文献3】特開平7−148479号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のように、食品残渣はそのままでは含水率が高いため、発酵処理においても水分の処理が問題となる。したがって、特許文献1〜3に記載の発酵処理装置でも、水分に対応した上記機構を有している。一般的に食品残渣などの有機物は、好気性微生物の作用により発酵する際に昇温し、容器内に多量の水蒸気が発生する。そこで、特許文献1では横型容器の一側面から他側面にかけて通気して水蒸気等を排出しているが、攪拌処理される食品残渣中を良好に通気できず発酵、乾燥効率が悪い。

【0009】

これに対し特許文献2では、横型容器の底壁から上方に向けて通気しているので、攪拌されている食品残渣中を通って通気可能となっている。しかし、単に容器内を通気するだけでは水蒸気を完全に排出することはできず、一部の水蒸気は容器の内面に結露して容器の下面に溜まることがある。これでは、容器底壁の通気孔が塞がれてしまい、通気性が悪くなってしまう。そこで、特許文献2では処理部の上部に冷却手段を有する除湿部を形成して露滴を捕集できる構造としている。しかし、これでは装置が複雑化・大型化するのでコスト面などで課題が残る。特許文献3でも、縦型容器の底壁から上面にかけて通気されるが、水蒸気は上記複雑な経路を通して排出される複雑な構造であり、やはり装置の複雑化・大型化は避けられない。

【0010】

そのうえ特許文献1〜3では、水分除去を、主として加熱手段によって行っている。これでは、エネルギーコストが嵩むばかりか、その分単位時間当たりの水蒸気発生量も増加する。そこで、特許文献2及び特許文献3では上記複雑な機構によって露滴を捕集しているが、多量に発生する水蒸気の全てを捕集することはほぼ不可能であり、水蒸気を迅速に処理空間外へ排出するための措置はとられていない。つまり、水分を迅速に蒸発させることには着目しているが、多量に発生した水蒸気を排出する通気量に関しては特に着目していない。

【0011】

また、縦型容器を使用した特許文献3では、投入ホッパーを供給リフトによって上方へリフトアップして縦型容器内へ投入される処理物を、予め破砕機で小塊としている。しかし、縦型容器の上面に設けられた投入口から投入ホッパーによって処理物を一気に投入したのでは、当該処理物が縦型容器内に密に堆積されるので、当該処理物中の通気が妨げられる。

【0012】

そこで本発明者らは、エネルギーコストの増加と共に装置の複雑化・大型化も避けながら効率よく水蒸気を排出し、通気性が劣ることもない発酵処理装置が得られないかと鋭意検討の結果、縦型容器を使用して通気孔の穿設箇所を改良しながら強制排気し、適切な通気量と投入方法により上記課題を解決できることを知見し、本発明を完成するに至った。すなわち、本発明は上記課題を解決するものであって、エネルギーコストの増加と共に装置の複雑化・大型化も避けながら効率よく水蒸気を排出でき、通気性が劣ることもない発酵処理装置を得ることを目的とする。

【課題を解決するための手段】

【0013】

本発明は、気密性を有する容器に、食品残渣と好気性微生物とを混入して、容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理装置と発酵処理方法である。前記容器は縦型の容器であり、該縦型容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在している。前記縦型容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されている。一方、前記縦型容器の上面には、該縦型容器内のガスを排気する排気口が設けられており、当該排気口には、前記縦型容器内のガスを強制的に排気する排気手段が連結されている。そして、前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする。

【0014】

このとき、単位時間当たりの前記縦型容器内の通気量(m3/min)は、前記縦型容器の容積(m3)に対して20%以上、好ましくは50%以上として発酵処理する。また、前記排気手段の出力は、前記送気手段の出力以上とすることが好ましい。

【0015】

さらに、前記発酵処理に続いて乾燥処理が可能である。この場合、前記縦型容器内の温度を検知する温度検知手段を設けて、前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、そのままの通気量でも構わないが、前記発酵処理の通気量より多い通気量にてさらに乾燥処理するようにすることが好ましい。

【0016】

前記縦型容器は、内層と外層との間に断熱層を有する三層構造の断熱容器とすることが好ましい。また、前記縦型容器の上面に設けられた食品残渣を投入するための投入口に、前記縦型容器に隣設した投入ホッパーを、投入管を介して連結し、前記投入ホッパーから供給される食品残渣を、該投入ホッパーに連結した送風手段によって投入管内をエア搬送することが好ましい。

【発明の効果】

【0017】

本発明によれば、攪拌手段の回転軸が上下方向に立設された縦型の容器としたうえで、最下段の攪拌翼の下面に穿設された通気孔から上方に向けて通気される簡素な構成であり、装置が必要以上に大型化することを避けられる。仮に水蒸気が容器の内面で結露してその露滴が容器下部に溜まったとしても、容器底面と最下段の攪拌翼との間には所定寸法の隙間があるので通気孔が塞がれて通気性が悪化することはない。また、通気孔は回転軸周りを回転する攪拌翼に設けられているので、送気箇所が常に移動し容器全体に亘って効率良く均一に通気できると共に、水蒸気排出効率も高い。しかも、水蒸気は排気手段によって強制排気されるので、迅速に水蒸気を排気して結露の発生を低減できる。

【0018】

単位時間当たりの通気量(m3/min)を縦型容器の容積(m3)に対して20%以上としていれば水蒸気を的確に排気でき、結露の発生も低減できる。単位時間当たりの通気量(m3/min)を縦型容器の容積(m3)に対して50%以上としていれば水蒸気を迅速に排気でき、結露の発生も大幅に低減できる。このように、本発明では水分の除去を、主として通気量の設定により行っているので、水蒸気を強制的且つ迅速に排気するに充分な風量を確保しながら、加熱によるエネルギーコストの大幅増加を避けることができる。なお、水蒸気は好気性微生物の作用による昇温によって発生するので、強制的な加熱手段は必ずしも必要ないが、加熱手段を使用することを否定するものではない。

【0019】

排気手段の出力を送気手段の出力以上としていれば、容器内の通気量は排気手段の出力によって決まる。したがって、水蒸気の排気に必用な通気量を、当該水蒸気を強制的に排気する排気手段の出力によって直接的に設定でき、送気手段の出力によって通気量が決定される場合よりも、より効率よく水蒸気を排気できる。

【0020】

単に通気しながら食品残渣を好気性微生物により発酵させただけでは、流通や保存に問題ない程度にまで充分に水分を除去できない。そこで、好気性微生物による発酵がある程度進行した後さらに通気量を増加させることで、迅速に食品残渣を乾燥することができる。また、容器が断熱性を有していれば、外気との内外温度差による結露をより的確に防止することができると共に、発酵による昇温温度を維持して発酵の促進にも有利である。

【0021】

投入ホッパーから供給される食品残渣を送風手段によって投入管内をエア搬送すれば、食品残渣が一気に縦型容器内へ投入されることがなく、食品残渣が縦型容器内で密に堆積することもない。すなわち、食品残渣がふんわりと堆積したような状態となるので食品残渣中を空気が通過し易く、通気性が悪化することを避けられる。

【図面の簡単な説明】

【0022】

【図1】発酵処理装置の一部破断構成図である。

【図2】投入ホッパーの平面図である。

【図3】昇温過程を示すグラフである。

【発明を実施するための最良の形態】

【0023】

以下に、本発明の食品残渣の発酵処理装置について説明するが、これに限定されることはなく、本発明の要旨を変更しない範囲で種々の変更が可能である。図1に、発酵処理装置の一部破断構成図を示す。図1に示されるように、発酵処理装置本体1は、食品残渣を内部に貯留する処理容器(コンポ)10と、処理容器10内に投入された食品残渣を攪拌する攪拌手段と、攪拌手段を回転駆動する駆動手段30と、処理容器10内を通気する通気手段とを有する。

【0024】

処理容器10は縦長円筒形の断熱容器であり、これの天壁に、食品残渣などを投入する投入口11と、水蒸気などを排気する排気口12とが設けられている。当該処理容器10が、本発明の縦型容器に相当する。投入口11には、処理容器10に隣設された投入ホッパー40が、投入管41を介して連結されている。排気口12には、排気管14を介して排気ブロワ15が連結されている。排気口12、排気管14、及び排気ブロワ15は、通気手段を構成する。処理容器10の下方には駆動手段30が配されており、処理容器10の底壁には処理後の食品残渣を取り出す取出口16が設けられている。取出口16にも、気密状に封止可能な蓋(図示せず)が設けられている。蓋の開閉は、手動で行っても良いし、機械的に行っても良い。また、ヒンジを介して回動可能に連結されていてもよいし、スライド開閉式としてもよい。符号35は、処理容器10内の温度を検知する温度検知手段としての温度センサである。

【0025】

図1の要部拡大図に示すように、処理容器10は、金属性の外層10aと金属性の内層10bの間に、断熱層10cを有する三層構造となっている。断熱層10cは、断熱性を発揮し得る層であれば特に限定されず、グラスウール層、ロックウール層、発泡樹脂層、真空層などとすることができる。適宜これらを組み合わせても良い。本実施例では、外層10a及び内層10bを鉄鋼製とし、断熱層10cをグラスウール層とした。さらに詳しくは、外層10aをSS400とし、内層10bをSUS304とした。なお、内層10bは外層10aと比べて温度変化が激しいことから、内層10bの厚みTbは外層10aの厚みTaより厚くすることが好ましく、例えば内層10bの厚みTbを外層10aの厚みTaに対して2倍以上とすることが好ましい。また、良好な断熱効果を確保する為、断熱層10cの厚みTcは外層10aの厚みTaや内層10bの厚みTbと比べて最も厚くすることが好ましく、例えば断熱層10cの厚みTcを外層10aの厚みTaに対して3倍以上とすることが好ましい。本実施例では、外層10aを2mm、内層10bを4.5mm、断熱層10cを65mmとした。

【0026】

攪拌手段は、処理容器10内の中央部に回動可能に立設された回転軸20と、回転軸20周りに放射状に延在する複数の攪拌翼21とからなる。回転軸20は、駆動手段から処理容器10の底壁を貫通して天壁にまで上下方向に延びており、攪拌翼21は回転軸20の下部から上部にかけて上下複数段設けられている。攪拌翼21の形態は、羽根状でも棒状でも構わない。攪拌効率の点からは、羽根状の攪拌翼を持つスクリュー型が好ましい。または、螺旋状のドリル型(いわゆるオーガ式)でもよい。回転軸20は、上方の中実部20aと、当該中実部20aの下方に連結された中空部20bで構成される。上下複数段の攪拌翼21のうち、最下段の攪拌翼21aのみは中空となっており、回転軸20の中空部20bの内部空間と連通している。また、最下段の攪拌翼21aの下面には、複数の通気孔(図示せず)が内外貫通状に穿設されている。その他の攪拌翼21は中実である。なお、最下段の攪拌翼21aは処理容器10の底壁から所定量上方位置に設けられていることで、最下段の攪拌翼21aと処理容器10の底壁との間には所定量の隙間がある。

【0027】

処理容器10内を通気する通気手段は、上記排気口12、排気管14、及び排気ブロワ15のほか、送気ブロワ25と、一端が送気ブロワ25に連結された送気管26とを備えて成る。送気管26の他端は、中空部20bの下端、すなわち回転軸20の下端に連結されている。駆動手段30としては、油圧モータユニットや一般的な電動モータユニットなどを使用できる。駆動手段30の出力は、回転軸20の下部に噛合されたギア部31を介して回転軸20に伝達される。

【0028】

図1及び図2に示すように、投入ホッパー40は、これの中央部にて軸回動する回転体42と、回転体42に連結された複数本の撹拌棒43と、投入ホッパー40内の食品残渣を押し出すスクリューフィーダ44とを有する。本実施例では、回転体42に二本の撹拌棒43が連結されており、当該撹拌棒43は、投入ホッパー40の底面上を摺動する。これにより、投入ホッパー40内に貯留されている食品残渣が的確にスクリューフィーダ44へ供給される。スクリューフィーダ44は二箇所に並設されており、各スクリューフィーダ44の先端部において食品残渣が下方へ落下するよう構成されている。この各スクリューフィーダ44の先端部下方において、投入管41が連結されている共に、送風手段としての送風ブロワ45が連結されている。これにより、各スクリューフィーダ44の先端部から落下した食品残渣は、各送風ブロワ45からのエアーによって吹き飛ばされて投入管41内をエアー搬送されていき、投入口11から処理容器10内へ順次投入される。各スクリューフィーダ44から延びる投入管41は、途中で1本に合流させてもよいし、投入口11を二個所設けてもよい。符号46は、回転体42の駆動機構である。

【0029】

被処理物としての食品残渣としては、食品製造業、外食産業、食品流通業などから生じる生ごみや食品製造副産物、及び食品工場等で発生する有機汚泥などが挙げられる。生ごみとしては、水産、食肉、及び野菜などの食品製造工場から生じる魚屑、肉屑、野菜屑などのほか、外食産業から生じる食べ残しなどがある。食品製造副産物としては、豆腐製造時に豆乳を搾ったあとにのこるおからのほか、酒粕、焼酎粕、ビール粕、味醂粕などの醸造副産物、及び果実の搾汁残渣などが挙げられる。

【0030】

食品残渣の発酵のため当該食品残渣と共に処理容器10内へ投入される好気性微生物は、30〜90℃で活性化する(増殖可能な)好気性微生物が好ましい。発酵に伴う昇温を利用して食品残渣の乾燥も促進するためである。したがって、食品残渣を50〜90℃程度の高温域へ導くため、少なくとも50℃で活性化することが好ましい。このような好気性微生物としては、ジオバチスル属やバチルス属などが挙げられる。具体的には、ジオバチルス属の菌としてジオバチルス.サーモデニトリフィカンス(Geobacillusthermodenitrificans)、ジオバチルス.ステアロサーモフィルス(Geobacillusstearothermophilus)、ジオバチルス.コーストフィルス(Geobacillus kaustophilus)、ジオバチルス.サブテルラネンス(Geobacillussubterranens)、ジオバチルス.サーモルーボランス(Geobacillus thermoleovorans)、ジオバチルス.カルドキシオシリチカス(Geobacilluscaldoxylosilyticas)などがある。また、バチルス属の菌としては、バチルスsp.TAT105(Bacillus sp.TAT105)、バチルスsp.TAT112(Bacillus sp. TAT112)などがある。中でも、ジオバチルス.サーモデニトリフィカンスやジオバチルス.カルドキシオシリチカスが好ましい。これらの好気性微生物は、1種のみを単独で使用しても良いし、2種以上を混合使用することもできる。なお、嫌気性微生物を使用する場合は空気による通気が行えず、例えば不活性ガスなどを利用して通気する必要があるため、コスト的に好ましくない。

【0031】

食品残渣は、セルロースやヘミセルロースなどの繊維性多糖類を含んでいる。当該繊維性多糖類は、好気性微生物の作用による発酵によっては分解され難く、食感が悪い。したがって、特に発酵食品残渣を飼料として用いる場合は、好気性微生物と共に多糖類分解酵素を混入することが好ましい。食品残渣に多糖類分解酵素を添加すると、好気性微生物の栄養源となるグルコースなどの低分子糖類が生成される点でも有利である。多糖類分解酵素は、多糖類ポリマーをその末端から分解するエキソ型と、多糖類ポリマーをその途中から分解するエンド型とがあり、どちらでも使用できる。多糖類分解酵素の活性化温度は、10〜90℃程度が好ましく、30〜80℃程度がより好ましい。また、発酵促進のために、グルコースなどの糖源や、フスマなどの発酵補助剤を添加してもよい。

【0032】

次に、発酵処理装置1による食品残渣の発酵処理について説明する。まず、食品製造工場などから生じる生ごみや食品製造副産物などの食品残渣を投入ホッパー40へ投入し、好気性微生物と適宜多糖類分解酵素とを混合する。なお、前回処理後の発酵物を若干量処理容器10内に残存させておけば、好気性微生物を投入ホッパー40へ混合する必要は無い。そして、図1に示すように、スクリューフィーダ44の先端部から落下した食品残渣等は、送風ブロワ45によって投入管41内をエアー搬送され、投入口11から処理容器10内へ順次投入される。このとき、当然取出口16も封止されている。食品残渣は、ストックヤードからベルトコンベアによって搬送してもよいし、食品製造工場などから直接搬送することもできる。所定量の食品残渣等を投入できたら送風ブロワ45を停止し、次いで、送気ブロワ25と排気ブロワ15とを駆動して処理容器10内を通気状態としながら、食品残渣を発酵処理する。詳しくは、送気ブロワ25から送気管26を介して回転軸20の下端へ送気された空気が、回転軸20下方の中空部20b、最下段の攪拌翼21a内をこれの順で通って、最下段の攪拌翼21aの下面に穿設された複数の通気孔から吹き出す。最下段の攪拌翼21aの下面から吹き出した空気は、食品残渣中を通って上方に向けて流れ、食品残渣から発生した水蒸気及び臭気と共に、排気ブロワ15によって排気口12から排気管14を介して強制的に排気される。なお、送気ブロワ25から送気される空気は、回転軸20周りを回転している攪拌翼21aから吹き出すので、処理容器10内の全体に亘って均一に通気できる。

【0033】

好気性微生物等が混合された食品残渣は、当該好気性微生物の作用によって発酵し、40〜70℃程度まで昇温する。同時に多糖類分解酵素も混合されていれば、当該多糖類分解酵素の分解によって生じた低分子糖類が好気性微生物の栄養源となって、発酵が促進される。昇温状態は、処理容器10の断熱性も相俟って、好気性微生物の作用により発酵している間持続する(図3参照)。なお、発酵による昇温を冷却しない程度に、送気されてくる空気を適宜加温しておくことが好ましい。このとき、食品残渣の含水率は少なくとも30%以上、通常は50%以上、食品製造工場等から搬送された直後であれば70%以上ある。したがって、好気性微生物の作用により昇温することで、食品残渣から多量の水蒸気が発生する。同時に、一定時間昇温状態で保温されることにより、食品残渣に含まれる例えばリノール酸などの不飽和脂肪酸の酸化が促進され、脂肪の酸化臭が発生する。

【0034】

そこで、水蒸気が処理容器10の内面で結露して露滴が処理容器10の下部に溜まることをできるだけ避けるため、水蒸気が迅速に排出されるように、処理容器10内の通気量を一般的な通気量よりも高めている。処理条件や処理装置の構造、及び処理対象などによって種々異なるが、一般的には発酵処理時の通気量は、気流が発生する程度(例えば2〜4m3/min程度、容積に対して5〜15%程度)あれば充分とされている。これに対し、本発明では単位時間当たりの通気量(m3/min)を、縦型容器の容積(m3)に対して少なくとも20%以上、好ましくは50%以上にまで高めている。これにより、食物残渣から発生した多量の水蒸気が迅速に処理容器10外へ排気される。通気量の上限は特に限定されないが、食品残渣が激しく吹き上げられない程度であればよい。食品残渣が激しく吹き上げられると、食品残渣や好気性微生物の一部が排気口12から吸い上げられたり、好気性微生物の作用による発酵が阻害されることがあるからである。また、通気量が高すぎると処理容器内が空冷され、好ましい発酵条件(温度)まで昇温しないおそれもある。好ましくは、単位時間当たりの通気量(m3/min)を、縦型容器の容積(m3)に対して200%以下程度とする。送気ブロワ25と排気ブロワ15の出力は、基本的には同等とすればよいが、異ならせる場合は、排気ブロワ15の出力を送気ブロワ25の出力以上とすることが好ましい。特に、排気ブロワ15の出力を送気ブロワ25の出力より高くしたうえで、処理容器内の通気量を排気ブロワ15の出力によって設定することが好ましい。排気ブロワ15の出力によって通気量を設定すれば、送気ブロワ25の出力は比較的低くてもよいので、エネルギーコストの低減にも有利である。

【0035】

このように、多量に発生した水蒸気が強制的且つ迅速に処理容器10外へ排気されることで、処理容器10の断熱性も相俟って、水蒸気が処理容器10の内面において結露する量が極力抑えられ、処理効率を向上できる。しかし、どれだけ通気量を高めたとしても、完全に結露を防止することは不可能である。しかし、本実施例では送気ブロワ25からの通気孔を、処理容器10の底壁から所定量上方にある最下段の攪拌翼21aの下面に設けていることで、若干露滴が処理容器10の下部に溜まったとしても通気性が悪化することが確実に避けられ、良好な処理効率を維持できる。しかも、水分の蒸発は主として好気性微生物の作用による昇温を利用し、水蒸気を迅速に排気するために通気量を高めているだけなので、エネルギーコストの大幅増加を避けることができる。そのうえ、露滴に対応可能でありながら、簡単な構造となっている。

【0036】

好気性微生物の作用による発酵がある程度進行してほぼ分解されると、徐々に処理容器10内の温度が下がりだす(図3参照)。そこで、当該処理容器10内の温度低下が温度センサ35によって検知されると、次いで乾燥処理工程に移行する。乾燥処理工程は、食品残渣中の水分除去がメインなので、発酵処理工程よりも通気量を高めることが好ましい。具体的には、発酵処理工程における通気量の2倍以上の通気量にて乾燥処理することが好ましい。乾燥処理工程における通気量が発酵処理工程における通気量の2倍未満では、発酵処理工程における通気量との差が小さく、迅速且つ効率的な乾燥が難しくなるからである。乾燥処理工程における通気量の上限は、発酵処理工程における通気量の5倍以下程度を目安とすればよい。なお、図3中の「送風弱」と「送風強」は、発酵処理における通気量と乾燥処理における通気量とを比較した相対的な強弱であり、一般的な通気量を基準とするものではない。乾燥処理工程では、食品残渣中の含水率が30%未満となるまで乾燥することが好ましく、より好ましくは含水率20%未満となるまで乾燥する。処理後の含水率が30%以上あると腐敗が進行し易く、安全性や保存安定性が悪化する。また、重量も大きいので輸送効率も悪化する。

【0037】

発酵処理及び乾燥処理が終了すると、処理容器10下面の取出口16を開いて、内部の発酵残渣を取り出す。当該発酵残渣は、牛、豚、馬、羊などの家畜や鶏などの家禽に与えるための飼料としたり、厩肥やコンポストなどの堆肥として農業・園芸分野などで再利用できる。

【0038】

(評価試験)

通気量と処理効率との関係について評価試験を行った。容積20m3の処理容器に、含水率約75%の生豆腐粕(おから)を約3トン投入した。なお、処理容器内には、菌床として予め発酵・乾燥処理した発酵物を約10m3投入しておいた。そして、表1に示す各条件にて通気撹拌しながら処理し、処理工程中の状態と24時間後の発酵物中の含水率について評価した。その結果も表1に示す。

【0039】

【表1】

【0040】

表1の結果から、通気量を比較的高め(容積に対して23%)に設定した条件1でも、強制排気していないので水分が処理容器に滞留し易く、昇温温度は高いが含水率は殆ど低下しておらず、結露水の発生量も非常に多かった。これにより、通気性も悪化することで酸素不足となり、嫌気発酵となっていた。これに対し条件2では、通気量は条件1と略同じ(容積に対して23.5%)だが、送気と共に排気しているので、水分を迅速且つ的確に排気できる。したがって、発酵物中の含水率が良好に低下していると共に、結露水の発生も比較的少なかった。また、昇温温度は条件1よりも若干低かったことからも良好な通気性が確保されていることが確認できると共に、確実に好気発酵していた。一方、条件3のように、通気量を容積に対して54.5%まで高めたとしても、排気していなければ、発酵物中の含水率は条件2よりも高く、結露水の発生量も多かった。したがって、通気性も若干劣り、結果としてやや嫌気発酵となっていた。これらの結果から、送気と共に排気することを前提として、処理容器内の通気量を容積に対して20%程度あれば、的確に食品残渣を処理できることがわかった。

【0041】

また、条件4の結果から、排気しながら処理容器内の通気量を容積に対して54.5%とすれば、含水率が50%を下回っていた。したがって、処理容器内の通気量は、容積に対して50%以上とすることが好ましいことがわかった。

【0042】

また、条件5の結果から、処理容器内の通気量をより高く(容積に対して135%)すれば、より迅速に処理できると共に結露水の発生もより少なくなることがわかる。しかし、通気量が高いため、処理装置内の昇温温度は55℃程度であった。したがって、好気性微生物が活性化する温度(50℃程度)まで昇温させるためには、処理容器内の通気量を容積に対して高くても200%程度が限界であることがわかった。また、条件5では送気量は条件4と同じとして排気量のみを高くしているが、それでも良好な結果が得られた。これにより、通気量の設定は、送気量よりも排気量を調節することで設定することが好ましいことがわかった。したがって、排気ブロワの出力を送気ブロワの出力以上とすることが好ましい。

【0043】

(変形例)

上記実施例では、最下段の攪拌翼のみに通気孔を設けたが、処理容器の下半分領域にある複数段の攪拌翼(例えば下から一段目と二段目の攪拌翼)に通気孔を設けて空気が吹き出す構成とすることも好ましい。また、回転軸を上下端に亘って中空とし、下端のみならず上端にも送気ブロワを連結し、回転軸の上下両端から送気される構成とすることもできる。処理容器は三層構造の断熱容器としているが、外層10aの厚みTaを内層10bの厚みTbよりも厚くすることも好ましい。温度検知手段としては、温度センサの他に温度計を使用することもできる。この場合、処理装置内の温度は目視にて確認する。投入ホッパーのスクリューフィーダは、2つに限らず1つ又は3つ以上でもよい。また、通気性の課題は残るが、食品残渣を送風ブロワによってエアー搬送しなくてもよい。

【符号の説明】

【0044】

1 発酵処理装置

10 処理容器

10a 外層

10b 内層

10c 断熱層

11 投入口

12 排気口

13 蓋

14 排気管

15 排気ブロワ

16 取出口

20 回転軸

20a 中実部

20b 中空部

21 攪拌翼

21a 最下段の攪拌翼

25 送気ブロワ

26 送気管

30 駆動手段

31 ギア機構

35 温度センサ

40 投入ホッパー

41 投入管

43 撹拌棒

44 スクリューフィーダ

45 送風ブロワ

【特許請求の範囲】

【請求項1】

気密性を有する容器に、食品残渣と好気性微生物とを混入して、前記容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理装置であって、

前記容器は縦型の容器であり、該縦型容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在しており、

前記縦型容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されており、

前記縦型容器の上面には、該縦型容器内のガスを排気する排気口が設けられており、

前記排気口には、前記縦型容器内のガスを強制的に排気する排気手段が連結されており、

前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から前記排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする、食品残渣の発酵処理装置。

【請求項2】

単位時間当たりの前記縦型容器内の通気量(m3/min)が、前記縦型容器の容積(m3)に対して20%以上に設定されている、請求項1に記載の食品残渣の発酵処理装置。

【請求項3】

単位時間当たりの前記縦型容器内の通気量(m3/min)が、前記縦型容器の容積(m3)に対して50%以上に設定されている、請求項1に記載の食品残渣の発酵処理装置。

【請求項4】

前記排気手段の出力が前記送気手段の出力以上である、請求項1ないし請求項3のいずれかに記載の食品残渣の発酵処理装置。

【請求項5】

前記発酵処理に続いて乾燥処理が可能であり、

前記縦型容器内の温度を検知する温度検知手段を有し、

前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、前記発酵処理の通気量より多い通気量にてさらに乾燥処理する、請求項1ないし請求項4のいずれかに記載の食品残渣の発酵処理装置。

【請求項6】

前記縦型容器は、内層と外層との間に断熱層を有する三層構造の断熱容器である、請求項1ないし請求項5のいずれかに記載の食品残渣の発酵処理装置。

【請求項7】

前記縦型容器の上面には、食品残渣を投入するための投入口が設けられており、

前記投入口には、前記縦型容器に隣設された投入ホッパーが、投入管を介して連結されており、

前記投入ホッパーには、送風手段が連結されており、

前記投入ホッパーから供給される食品残渣が、前記送風手段によって投入管内をエア搬送される、請求項1ないし請求項6のいずれかに記載の食品残渣の発酵処理装置。

【請求項8】

気密性を有する容器に、食品残渣と好気性微生物とを混入して、前記容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理方法であって、

前記容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在しており、前記容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されており、前記容器の上面には、該容器内のガスを排気する排気口が設けられており、前記排気口には、前記容器内のガスを強制的に排気する排気手段が連結された、縦型容器を使用して、

前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から前記排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする、食品残渣の発酵処理方法。

【請求項9】

単位時間当たりの前記縦型容器内の通気量(m3/min)を、前記縦型容器の容積(m3)に対して20%以上として発酵処理する、請求項8に記載の食品残渣の発酵処理方法。

【請求項10】

単位時間当たりの前記縦型容器内の通気量(m3/min)を、前記縦型容器の容積(m3)に対して50%以上として発酵処理する、請求項8に記載の食品残渣の発酵処理方法。

【請求項11】

前記排気手段の出力を前記送気手段の出力以上とする、請求項8ないし請求項10のいずれかに記載の食品残渣の発酵処理方法。

【請求項12】

前記縦型容器内の温度を検知する温度検知手段を設けて、

前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、前記発酵処理の通気量より多い通気量にてさらに乾燥処理する、請求項8ないし請求項11のいずれかに記載の食品残渣の発酵処理方法。

【請求項13】

前記縦型容器の上面に設けられた食品残渣を投入するための投入口に、前記縦型容器に隣設した投入ホッパーを、投入管を介して連結し、

前記投入ホッパーから供給される食品残渣を、該投入ホッパーに連結した送風手段によって投入管内をエア搬送する、請求項8ないし請求項12のいずれかに記載の食品残渣の発酵処理方法。

【請求項1】

気密性を有する容器に、食品残渣と好気性微生物とを混入して、前記容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理装置であって、

前記容器は縦型の容器であり、該縦型容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在しており、

前記縦型容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されており、

前記縦型容器の上面には、該縦型容器内のガスを排気する排気口が設けられており、

前記排気口には、前記縦型容器内のガスを強制的に排気する排気手段が連結されており、

前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から前記排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする、食品残渣の発酵処理装置。

【請求項2】

単位時間当たりの前記縦型容器内の通気量(m3/min)が、前記縦型容器の容積(m3)に対して20%以上に設定されている、請求項1に記載の食品残渣の発酵処理装置。

【請求項3】

単位時間当たりの前記縦型容器内の通気量(m3/min)が、前記縦型容器の容積(m3)に対して50%以上に設定されている、請求項1に記載の食品残渣の発酵処理装置。

【請求項4】

前記排気手段の出力が前記送気手段の出力以上である、請求項1ないし請求項3のいずれかに記載の食品残渣の発酵処理装置。

【請求項5】

前記発酵処理に続いて乾燥処理が可能であり、

前記縦型容器内の温度を検知する温度検知手段を有し、

前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、前記発酵処理の通気量より多い通気量にてさらに乾燥処理する、請求項1ないし請求項4のいずれかに記載の食品残渣の発酵処理装置。

【請求項6】

前記縦型容器は、内層と外層との間に断熱層を有する三層構造の断熱容器である、請求項1ないし請求項5のいずれかに記載の食品残渣の発酵処理装置。

【請求項7】

前記縦型容器の上面には、食品残渣を投入するための投入口が設けられており、

前記投入口には、前記縦型容器に隣設された投入ホッパーが、投入管を介して連結されており、

前記投入ホッパーには、送風手段が連結されており、

前記投入ホッパーから供給される食品残渣が、前記送風手段によって投入管内をエア搬送される、請求項1ないし請求項6のいずれかに記載の食品残渣の発酵処理装置。

【請求項8】

気密性を有する容器に、食品残渣と好気性微生物とを混入して、前記容器内を通気攪拌しながら好気性微生物の作用により食品残渣を発酵させる、食品残渣の発酵処理方法であって、

前記容器内に立設された回転軸周りに、上下複数段の攪拌翼が放射状に延在しており、前記容器内へ送気する送気手段が前記回転軸の下端に連結され、前記回転軸の下端部と前記上下複数段の攪拌翼のうち最下段の攪拌翼は中空となっていると共に、該最下段の攪拌翼の下面に複数の通気孔が内外貫通状に穿設されており、前記容器の上面には、該容器内のガスを排気する排気口が設けられており、前記排気口には、前記容器内のガスを強制的に排気する排気手段が連結された、縦型容器を使用して、

前記送気手段から前記回転軸を介して前記最下段の攪拌翼の下面から送気すると共に、前記排気口から前記排気手段によって強制的に排気しながら食品残渣を発酵処理することを特徴とする、食品残渣の発酵処理方法。

【請求項9】

単位時間当たりの前記縦型容器内の通気量(m3/min)を、前記縦型容器の容積(m3)に対して20%以上として発酵処理する、請求項8に記載の食品残渣の発酵処理方法。

【請求項10】

単位時間当たりの前記縦型容器内の通気量(m3/min)を、前記縦型容器の容積(m3)に対して50%以上として発酵処理する、請求項8に記載の食品残渣の発酵処理方法。

【請求項11】

前記排気手段の出力を前記送気手段の出力以上とする、請求項8ないし請求項10のいずれかに記載の食品残渣の発酵処理方法。

【請求項12】

前記縦型容器内の温度を検知する温度検知手段を設けて、

前記好気性微生物の作用による昇温状態が一定時間持続された後、前記容器内温度が低下し始めたことが前記温度検知手段によって検知されると、前記発酵処理の通気量より多い通気量にてさらに乾燥処理する、請求項8ないし請求項11のいずれかに記載の食品残渣の発酵処理方法。

【請求項13】

前記縦型容器の上面に設けられた食品残渣を投入するための投入口に、前記縦型容器に隣設した投入ホッパーを、投入管を介して連結し、

前記投入ホッパーから供給される食品残渣を、該投入ホッパーに連結した送風手段によって投入管内をエア搬送する、請求項8ないし請求項12のいずれかに記載の食品残渣の発酵処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−69477(P2010−69477A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2009−192086(P2009−192086)

【出願日】平成21年8月21日(2009.8.21)

【出願人】(391012095)中部飼料株式会社 (11)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成21年8月21日(2009.8.21)

【出願人】(391012095)中部飼料株式会社 (11)

【Fターム(参考)】

[ Back to top ]