飲料ディスペンサ

【課題】適宜円滑に過冷却飲料を供給することを可能とする飲料ディスペンサを提供する。

【解決手段】本発明は、炭酸飲料を外部に供給するための飲料供給回路7と、一次冷却装置13、二次冷却装置30と、これらにより飲料供給回路7を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器16とを備え、当該熱交換器16により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器16により冷却される部分の飲料供給回路7内の炭酸飲料を、不飽和状態に維持する。

【解決手段】本発明は、炭酸飲料を外部に供給するための飲料供給回路7と、一次冷却装置13、二次冷却装置30と、これらにより飲料供給回路7を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器16とを備え、当該熱交換器16により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器16により冷却される部分の飲料供給回路7内の炭酸飲料を、不飽和状態に維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凝固点以下の過冷却状態とされた炭酸飲料を供給し、外部で過冷却状態を解除させることにより、シャーベット状の炭酸飲料を製造する飲料ディスペンサに関するものである。

【背景技術】

【0002】

従来より、カップ等に飲料を供給する飲料ディスペンサでは、飲料原料としてのシロップが充填されたタンクからシロップ供給ラインが引き出されると共に、当該シロップを所定の割合にて希釈する希釈水供給ラインも設けられている。これらシロップ供給ライン及び希釈水供給ラインは、それぞれシロップ冷却コイル及び希釈水冷却コイルが介設されており、これらは、冷却水を貯留する水槽に浸漬されることにより、当該コイル内を流入するシロップや希釈水を所定の温度に冷却するものである。これにより、所定の冷却温度に冷却されたシロップ及び希釈水は、それぞれノズルにて混合されて目的飲料としてカップに排出される。

【0003】

上記構成により供給される飲料は、全て液体の状態でカップ内に貯留されるものであるため、別途氷片をカップ内に投入することによって、ある程度の時間、一定の冷却温度を維持することができる状態で顧客に飲料が提供されていた。

【0004】

しかしながら、カップに供給された氷片では、当該浮遊する氷片付近の飲料のみが融解熱によって冷却されることになるため、カップ内全体の飲料を均一に冷却することは困難である。また、氷片が融解するに従って飲料の濃度が薄まってしまうため、適切な冷却状態で飲料を供給することは困難であった。

【0005】

そこで、従来では、供給する飲料を当該飲料の凝固点以下の温度まで冷却し、過冷却状態のままカップに飲料を吐出することにより、その衝撃によって当該飲料を一瞬に氷へと相変化させ、シャーベット状の飲料を提供する装置が開発されている(特許文献1参照。)。

【特許文献1】特開2001−325656号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した如き装置を用いて炭酸飲料の過冷却飲料を製造する場合には、飽和状態の炭酸水を使用する。この場合、飽和状態の炭酸水は、飽和状態を維持するように加圧されているものの気泡が発生しやすい準安定状態とされている。そのため、飽和状態の炭酸飲料をその凝固点温度以下の温度に冷却する過程において、発生した気泡が氷核となり、カップに吐出する以前に氷へと相変化し、安定した過冷却状態での飲料排出ができないという問題がある。

【0007】

そこで、本発明は従来の技術的課題を解決するために成されたものであり、炭酸飲料を適宜円滑に過冷却飲料として供給することを可能とする飲料ディスペンサを提供する。

【課題を解決するための手段】

【0008】

本発明の飲料ディスペンサは、炭酸飲料を外部に供給するための飲料供給回路と、冷却手段と、該冷却手段により、飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、該過冷却用熱交換器により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器により冷却される部分の飲料供給回路内の炭酸飲料を、不飽和状態に維持することを特徴とする。

【0009】

請求項2の発明の飲料ディスペンサは、上記発明において、冷却手段は、炭酸飲料を氷点付近まで冷却する一次冷却装置と、炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、過冷却用熱交換器により、飲料供給回路を流れる炭酸飲料とブライン回路内を流れる不凍液と熱交換させることを特徴とする。

【0010】

請求項3の発明の飲料ディスペンサは、上記発明において、ブライン回路は、炭酸飲料の供給待機時、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器に循環させ、炭酸飲料を供給する際、炭酸飲料の凝固点以下に冷却された不凍液を過冷却用熱交換器に循環させることを特徴とする。

【0011】

請求項4の発明の飲料ディスペンサは、上記各発明において、加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、飲料供給回路に連通されたカーボネータと、該カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、炭酸ガス源は供給圧力を変更可能とされており、炭酸ガス源からカーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと飲料原料によりカーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、第1の供給圧力より高い第2の供給圧力にて炭酸ガスをカーボネータに供給することにより、該カーボネータ内の炭酸飲料を飲料供給回路に押し出すと共に、炭酸飲料の供給後は、弁装置により、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、カーボネータ内の圧力を第1の供給圧力とすることを特徴とする。

【0012】

請求項5の発明の飲料ディスペンサは、上記発明において、カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間に設けられた弁装置は逆止弁であることを特徴とする。

【0013】

請求項6の発明の飲料ディスペンサは、上記請求項4又は請求項5の発明において、カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いてカーボネータ内の圧力を低下させると共に、炭酸ガス源からの供給圧力を第1の供給圧力とすることを特徴とする。

【0014】

請求項7の発明の飲料ディスペンサは、上記請求項4乃至請求項6の発明において、カーボネータと過冷却用熱交換器の間の飲料供給回路を氷点付近まで冷却することを特徴とする。

【発明の効果】

【0015】

本発明の飲料ディスペンサによれば、炭酸飲料を外部に供給するための飲料供給回路と、冷却手段と、該冷却手段により、飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、該過冷却用熱交換器により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器により冷却される部分の飲料供給回路内の炭酸飲料を、不飽和状態に維持するので、炭酸飲料がその凝固点以下の温度にまで冷却される過程で少なくとも過冷却用熱交換器にて炭酸飲料内に気泡が発生し、当該気泡が氷核となる不都合を抑制することができる。

【0016】

これにより、炭酸飲料を高確率にてその凝固点以下の過冷却の状態にまで冷却することができ、当該過冷却状態とされた飲料がカップ等に注入される衝撃によって、該飲料を瞬間的に氷へと相変化させることができ、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0017】

請求項2の発明によれば、上記発明に加えて、冷却手段は、炭酸飲料を氷点付近まで冷却する一次冷却装置と、炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、過冷却用熱交換器により、飲料供給回路を流れる炭酸飲料とブライン回路内を流れる不凍液と熱交換させるので、一次冷却装置にて冷却され飲料供給回路に流入された炭酸飲料を、過冷却用熱交換器において当該炭酸飲料の凝固点以下に冷却された不凍液と熱交換させることにより、炭酸飲料を凝固点以下の過冷却の状態にまで冷却することが可能となる。

【0018】

特に、本発明では、不凍液がブライン回路を流れることによって、飲料供給回路を流れる炭酸飲料を冷却する構成とされているため、不凍液の水槽を用いて冷却する場合に比して装置の小型化を図ることが可能となる。また、ブライン回路内という限られた回路内に不凍液を循環させることから温度制御を容易に行うことが可能となる。これにより、ブライン回路と熱交換を行う飲料供給回路内の炭酸飲料が、万一、過冷却解除され凍結してしまった場合にも、当該凍結した炭酸飲料を容易に融解させることが可能となる。飲料供給回路の閉塞を解消することができ、適宜円滑な過冷却飲料の供給が可能となる。

【0019】

請求項3の発明によれば、上記発明に加えて、ブライン回路は、炭酸飲料の供給待機時、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器に循環させ、炭酸飲料を供給する際、炭酸飲料の凝固点以下に冷却された不凍液を過冷却用熱交換器に循環させることにより、炭酸飲料を長時間過冷却状態に維持する必要がなくなり、氷核の発生確率を減少させ、過冷却用熱交換器を構成する部分の飲料供給回路内での凍結による回路閉塞を防止することが可能となる。

【0020】

また、炭酸飲料の供給待機時は、当該炭酸飲料は、その凝固点より高い所定の保冷温度にて維持されるので、飲料供給時に、効率よく当該炭酸飲料を過冷却状態に冷却することが可能となる。

【0021】

請求項4の発明によれば、上記各発明に加えて、加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、飲料供給回路に連通されたカーボネータと、該カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、炭酸ガス源は供給圧力を変更可能とされており、炭酸ガス源からカーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと飲料原料によりカーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、第1の供給圧力より高い第2の供給圧力にて炭酸ガスをカーボネータに供給することにより、該カーボネータ内の炭酸飲料を飲料供給回路に押し出すと共に、炭酸飲料の供給後は、弁装置により、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、カーボネータ内の圧力を第1の供給圧力とすることで、簡素な構造にて、両弁装置間の飲料供給回路内の炭酸飲料を不飽和状態に維持することが可能となる。

【0022】

これにより、過冷却用熱交換器を含む当該飲料供給回路内にて、炭酸飲料内に気泡が発生し、その凝固点以下の温度にまで冷却される過程にて当該気泡が氷核となる不都合を抑制することができる。

【0023】

また、炭酸飲料を効率的にその凝固点以下の過冷却の状態にまで冷却することができ、当該過冷却状態とされた飲料がカップ等に注入される衝撃によって、該飲料を瞬間的に氷へと相変化させることができ、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0024】

請求項5の発明によれば、上記発明に加えて、カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間に設けられた弁装置は逆止弁であるので、当該逆止弁と飲料供給回路出口に設けられた弁装置によって、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持することが可能となる。特に、弁装置が逆止弁であることから、電磁弁等と比べて電力が不要となり省エネを実現することができると共に、当該電磁弁によって飲料が温められてしまう不都合を防止することができる。

【0025】

これにより、簡素な構成にて、過冷却用熱交換器内の炭酸飲料を適切に不飽和状態とすることが可能となり、その凝固点以下の温度への冷却の過程にて氷核が発生する不都合を抑制することができる。

【0026】

請求項6の発明によれば、上記請求項4又は請求項5の発明に加えて、カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いてカーボネータ内の圧力を低下させると共に、炭酸ガス源からの供給圧力を第1の供給圧力とすることにより、排気弁を開放することで、容易にカーボーネータ内を規定のガスボリューム値に相当する圧力に調整することが可能となる。

【0027】

請求項7の発明によれば、上記請求項4乃至請求項6の発明に加えて、カーボネータと過冷却用熱交換器の間の飲料供給回路を氷点付近まで冷却することにより、カーボネータにおいて生成された飽和状態の炭酸飲料を、カーボネータから流出し過冷却用熱交換器内に流入する過程において、安定化させることができる。そのため、より安定した状態で炭酸飲料を過冷却用熱交換器内に流入させることができ、過冷却状態を生成する過程にて氷核が発生する不都合をより効率的に回避することが可能となる。

【発明を実施するための最良の形態】

【0028】

次に、図面に基づき本発明の実施形態としての飲料ディスペンサ1について詳述する。本実施例における飲料ディスペンサ1は、レストランや喫茶店などで使用されるディスペンサであって、強弱炭酸系の目的飲料を過冷却状態にて供給し、カップ等の受容器内にてシャーベット状の飲料として提供する装置である。

【0029】

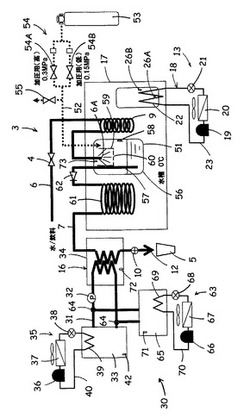

図1乃至図3を参照して飲料ディスペンサ1について詳述する。図1は本発明を利用した飲料ディスペンサ1の本体2の正面図、図2は飲料ディスペンサ1の本体2の側面図、図3は飲料ディスペンサ1の概略構成図を示している。

【0030】

実施例の飲料ディスペンサ1は、被希釈原料、例えば有糖液体原料であるシロップ(又は、粉末状原料を溶解用液にて希釈された被希釈原料)を予め希釈水によって目的飲料の供給に適した濃度に調整されて生成された飲料原料を貯留して本体2の近傍に配設される飲料タンクと、本体2内に収容される飲料冷却コイル9と、カーボネータ51と、飲料過冷却用熱交換器16と、飲料電磁弁10等から成る飲料供給ユニット3を有している。なお、前記飲料タンクと飲料冷却コイル9とは、一部が当該飲料冷却コイル9を構成する飲料供給ライン6によって接続されており、当該飲料供給ライン6には、飲料供給調整弁4が介設されている。

【0031】

本体2の開閉扉28の前面には、前記飲料供給ユニット3からの飲料供給を操作する操作部27が設けられており、飲料供給ユニット3から供給される飲料毎に飲料供給量又は飲料供給方法を選択する操作ボタンが設けられている。当該操作部27は、詳細は後述する制御装置Cに接続されているものとする。

【0032】

そして、この開閉扉28の下部後方には、飲料供給ユニット3からの飲料を吐出するためのノズル12(図3に図示する。)が設けられており、当該ノズル12の下方には、テーブル14が設けられ、該テーブル14には、後述する飲料供給回路7からノズル12より外部に吐出された飲料を受容する容器としてカップ5を配置することができる。なお、本実施例では、容器としてカップを挙げているが、これに限定されるものではなく、例えば、グラスや皿、バケツなど飲料を受容可能とするものであればよい。

【0033】

本発明において供給される飲料は、炭酸飲料であるため、飲料冷却ライン6の出口側端部は、炭酸飲料を製造するためのカーボネータ51に接続されている。このカーボネータ51には、ガス供給ライン52を介して加圧された炭酸ガスを供給する炭酸ガスボンベ53が接続されている。ガス供給ライン52には、複数、本実施例では、2つの減圧弁54A(第2の供給圧力、高圧)、54B(第1の供給圧力、低圧)を備えたガスレギュレータ54が介設されている。

【0034】

当該ガスレギュレータ54は、炭酸ガスボンベ53から供給される加圧された炭酸ガスのカーボネータ51への供給圧力を変更可能とする手段であり、本発明における炭酸ガス源を構成する。なお、当該炭酸ガスボンベ53は、市場において流通されるものであり、一般に、設置箇所において別途、当該飲料ディスペンサ1に接続されるものである。ただし、当該炭酸ガスボンベ53は、ガスレギュレータ54を介してカーボネータ51に加圧された炭酸ガスを供給するものであり、当該ガスレギュレータ54と共に、炭酸ガス源を構成するものとしてもよい。

【0035】

これにより、炭酸ガスボンベ53から供給圧力を変更可能に炭酸ガスがカーボネータ51に供給される。なお、本実施例では、炭酸ガスボンベ53からカーボネータ51に供給される圧力(第1、第2の供給圧力)を2つの減圧弁54A、54Bを切り替えることにより、変更可能とされているが、これに限定されるものではなく、複数種類の減圧弁、もしくは、無段階に調整可能な減圧弁によって供給圧力を変更可能としてもよい。

【0036】

また、このガス供給ライン52には、ガスレギュレータ54の下流側に位置して、下流側に設けられるカーボネータ51内の炭酸ガスを排出するための排気弁55が介設されている。

【0037】

前記カーボネータ51は、カーボネータタンク56により構成されており、当該タンク56内に炭酸ガスを導入するための前記ガス供給ライン52が接続されている。タンク56内の下部から上方に延在して、タンク56内で製造された炭酸飲料を導出するためのサイフォンチューブ57が当該タンク56内に連通して設けられていると共に、タンク56内で製造された炭酸飲料の水位を検出するための水位センサ58が設けられている。更に、当該カーボネータ51内の圧力を検出するための圧力センサ73が設けられている。なお、当該サイフォンチューブ57は、後述する飲料供給回路7の一部を構成している。

【0038】

前記飲料供給ライン6の出口側端部は、タンク56の上面を貫通してタンク56内に延出し、その先端にはスプレーノズル又は小穴を有するノズル部6Aが形成されている。これにより、ノズル部6Aより飲料供給ライン6より供給された飲料が噴霧又は噴射される。

【0039】

タンク56内上部には、上面から前記飲料供給ライン6の出口端部を挿通し、かつ、当該タンク56内と連通可能とされて内部に炭酸ガスを充満可能とする容器59が設けられている。そして、この容器59の側面及び底面には、内部で生成された炭酸飲料を流出させる複数の流出孔60が形成されている。

【0040】

上記飲料冷却コイル9は、前記飲料タンクから導出される飲料を氷点付近の温度にまで冷却するものである。本実施例において、当該飲料冷却コイル9と前記カーボネータ51、更に、詳細は後述する再冷却用熱交換器61とは、一次冷却装置(冷却手段を構成する)13を構成する同一の水槽17内に交熱的に配設される。

【0041】

即ち、一次冷却装置13は、冷却水を貯留する水槽17と、該水槽17内の冷却水を冷却し、一定割合の冷却水を冷却器22に着氷させる冷媒回路18により構成される。冷媒回路18は、本体2内に配設される圧縮機19と、凝縮器20と、減圧手段としての膨張弁21と、水槽17内の冷却水と交熱的に配設される冷却器22とを冷媒配管23によって環状に接続することに構成される。

【0042】

また、水槽17内には、撹拌モータの駆動により水槽内の冷却水を撹拌する図示しない撹拌プロペラが設けられていると共に、冷却器22の内側に位置する一対の導線から構成された第1の氷センサ26Aと、冷却器22の外側に位置する一対の導線から構成された第2の氷センサ26Bとを備えている。これら氷センサ26A、26Bは、前記導線間に氷が介在して抵抗値が所定値以上になると氷検出信号を出力するものである。

【0043】

一方、前記カーボネータ51に接続される飲料供給回路7(実際には、当該回路7の一部を構成するサイフォンチューブ57)には、カーボネータ51と後述する過冷却用熱交換器16との間に位置して飲料供給回路7の一部を構成する再冷却用熱交換器61が接続されている。

【0044】

本実施例において、当該再冷却用熱交換器61は、所定の容量(例えば、少なくとも本装置により供給される一杯分の量、本実施例では、管長10m程度)を有する冷却コイルにより構成されており、当該再冷却用熱交換器61とカーボネータ51との間の飲料冷却回路7には、カーボネータ51から再冷却用熱交換器61方向を順方向とする逆止弁(弁装置)62が設けられている。なお、本実施例では、再冷却用熱交換器61が設けられているため、逆止弁62は該熱交換器61とカーボネータ51との間に位置する飲料冷却回路7に設けられているが、これに限らず当該逆止弁62は、カーボネータ51と過冷却用熱交換器16により冷却される部分の飲料供給回路7の間に設けられていればよい。また、本実施例では、弁装置として逆止弁62を採用しているが、これに限定されるものではなく、制御装置Cにより開閉制御される弁装置を用いてもよい。

【0045】

他方、再冷却用熱交換器61の下流側の飲料供給回路7には、過冷却用熱交換器16が設けられている。この過冷却用熱交換器16は、二次冷却装置30(冷却手段)により炭酸飲料を凝固点以下の過冷却温度にまで冷却するものであり、本実施例では、二重配管により構成されている。当該二重配管は、断熱材34などにより囲繞され、容易には冷熱が外部に漏出されない構成とされている。

【0046】

そして、この二重配管の内側の配管内に飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61を経た飲料が流入される構成とされている。なお、本実施例において、この二重配管の内側の配管内部は、カップ5の約一杯分、例えば約200cc程度の飲料によって満たされる容量とされている。また、この二重配管には、当該内側の配管内の温度を検出する温度センサ72が設けられている。

【0047】

本実施例において、二次冷却装置30は、不凍液が循環されるブライン回路31と、当該ブライン回路31内の不凍液を、炭酸飲料の凝固点以下の過冷却温度、例えば−10℃にまで冷却する第1の冷媒回路35と、炭酸飲料の凝固点より所定温度高い(例えば、1〜3℃)所定の保冷温度、例えば−1℃にまで冷却する第2の冷媒回路63により構成される。ブライン回路31には、第1の冷媒回路35により冷却されたブラインを過冷却用熱交換器16内に流入させるか、第2の冷媒回路63により冷却されるブラインを過冷却用熱交換器16内に流入させるかを制御装置Cによって選択的に切り替えるための切替弁64、64を備えている。

【0048】

ブライン回路31は、不凍液循環ポンプ32と、過冷却用熱交換器16と、過冷却用不凍液タンク33と、保冷用不凍液タンク65とを接続して成る。ブライン回路31には、前記切替弁64、64が介設されており、当該切替弁64、64を切り替えることによって、不凍液循環ポンプ32と、過冷却用熱交換器16、過冷却用不凍液タンク33から成る回路(過冷却用回路)と、不凍液循環ポンプ32と、過冷却用熱交換器16と、保冷用不凍液タンク65から成る回路(保冷用回路)とを構成することができる。当該ブライン回路31は、内部に所定量の不凍液が充填されている。

【0049】

本実施例では、ブライン回路31を流れる不凍液が、過冷却用熱交換器16を構成する二重配管の外側の配管と内側の配管との間に流入する構成とされる。また、本実施例では、飲料の流通方向に対し、不凍液の流通方向が対向して流れるように配管接続されている。これにより、不凍液は、過冷却用熱交換器16の飲料供給回路7下流側から流入し、当該熱交換器16の飲料供給回路7上流側から流出する構成とされる。

【0050】

過冷却用不凍液タンク65内の不凍液は、前記第2の冷媒回路35により、炭酸飲料の凝固点以下の過冷却温度に冷却される。この冷媒回路35は、本体2内に配設される圧縮機36と、凝縮器37と、減圧手段としての膨張弁38と、不凍液タンク33内の不凍液と交熱的に配設される冷却器39とを冷媒配管40によって環状に接続することに構成される。なお、本実施例では、冷却器39内に高温の冷媒を流入可能とさせるため、当該冷媒回路35内の冷媒の流路を変更可能とする四方弁41(図4のみ図示する)が設けられている。

【0051】

また、過冷却用不凍液タンク33内には、当該タンク33内に貯留される不凍液の温度を検出するための温度センサ42が設けられている。

【0052】

保冷用不凍液タンク65内の不凍液は、前記第2の冷媒回路63により、炭酸飲料の凝固点よりも所定温度高い温度に冷却される。この冷媒回路63は、本体2内に配設される圧縮機66と、凝縮器67と、減圧手段としての膨張弁68と、不凍液タンク65内の不凍液と交熱的に配設される冷却器69とを冷媒配管70によって環状に接続することに構成される。

【0053】

また、保冷用不凍液タンク65内には、当該タンク65内に貯留される不凍液の温度を検出するための温度センサ71が設けられている。

【0054】

なお、図3では、飲料供給調整弁4と、飲料冷却コイル9と、カーボネータ51から構成される飲料供給ライン6と、カーボネータ51と、再冷却用熱交換器61と、過冷却用熱交換器16、飲料電磁弁10とから構成される飲料供給回路7は、それぞれ一ラインのみ図示しているが、これに限定されるものではなく、操作部27に設けられる飲料の種類ごとに飲料供給ライン6及び飲料供給回路7が設けられているものとする。なお、この場合において、一次冷却装置13を構成する水槽17は、それぞれの飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61を冷却するものとして使用し、また、二次冷却装置30を構成する過冷却用不凍液タンク33、保冷用不凍液タンク65も同様に、それぞれの飲料供給回路7を冷却するものとして使用しても良いものとする。ただし、ブライン回路31は、それぞれの飲料供給回路7の過冷却用熱交換器16ごとに設けることが望ましい。

【0055】

次に、図4の電気ブロック図を参照して制御装置Cについて説明する。当該制御装置Cは、汎用のマイクロコンピュータにより構成されており、入力側には、操作部27と、第1、第2の氷センサ26A、26Bと、水位センサ58と、温度センサ42、71、72、圧力センサ73が接続されている。また、出力側には、各飲料供給調整弁4と、飲料電磁弁10と、一次冷却装置13を構成する圧縮機19と、膨張弁21と、二次冷却装置30を構成する各不凍液循環ポンプ32と、切替弁64、64と、第1の冷媒回路35を構成する圧縮機36と、膨張弁38と、四方弁41と、第2の冷媒回路63を構成する圧縮機66と、膨張弁68とが接続されている。

【0056】

以上の構成により、図5のフローチャート、図6の各弁装置のタイミングチャート、図7の加圧圧力説明図を参照して当該飲料ディスペンサ1の動作について説明する。

(1)飲料供給準備(冷却)

まず、制御装置Cは、飲料の供給待機状態とし、一次冷却装置13の水槽17内の冷却水の冷却及び、二次冷却装置30の過冷却用不凍液タンク33、保冷用不凍液タンク65内の不凍液の冷却を行い、各飲料供給調整弁4及び飲料電磁弁10を開放して、各飲料供給ライン4、カーボネータ51、飲料供給回路7に飲料を流入させる。

【0057】

水槽17内の冷却水の冷却は、まず、制御装置Cにより一次冷却装置13の圧縮機19等を運転し、冷却器22によって冷却作用を発揮させる。これにより、当該冷却器22を構成する冷媒配管により水槽17内の冷却水を冷却し、更に冷却器22の表面に氷Iを形成する。そして、氷センサ26A、26Bによる氷検出信号に基づき水槽17内の冷却水が十分に着氷しているか否かを判断し、これに基づき一次冷却装置13の圧縮機19等の運転を制御する。従って、当該水槽17内の冷却水に浸漬される各飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61は、氷点付近の温度に冷却され、これらを流通する飲料も氷点付近の温度に冷却される。

【0058】

過冷却用不凍液タンク33内の不凍液の冷却は、まず、制御装置Cにより二次冷却装置30の第1の冷媒回路35を構成する圧縮機36等を運転し、冷却器39によって冷却作用を発揮させる。これにより、過冷却用不凍液タンク33内の不凍液が冷却される。そして、温度センサ42の検出温度に基づき過冷却用不凍液タンク33内の不凍液が所定の冷却温度、本実施例では、−10℃程度となるように、二次冷却装置30の圧縮機36等の運転を制御する。従って、過冷却用不凍液タンク33内の不凍液は、常時−10℃程度の過冷却温度に冷却される。

【0059】

保冷用不凍液タンク65内の不凍液の冷却は、まず、制御装置Cにより二次冷却装置30の第2の冷媒回路63を構成する圧縮機66等を運転し、冷却器69によって冷却作用を発揮させる。これにより、保冷用不凍液タンク65内の不凍液が冷却される。そして、温度センサ71の検出温度に基づき保冷用不凍液タンク65内の不凍液が所定の冷却温度、本実施例では、−1℃程度となるように、二次冷却装置30の圧縮機66等の運転を制御する。従って、保冷用不凍液タンク65内の不凍液は、常時−1℃程度の保冷温度に冷却される。

【0060】

なお、当該飲料供給待機時では、制御装置Cは、ブライン回路31に設けられる切替弁64を保冷用回路側に切り替えており、不凍液循環ポンプ32を運転することで、過冷却用熱交換器16は、所定の保冷温度、本実施例では、炭酸飲料の凝固点よりも1〜3℃高い、例えば、−1℃に維持される。

(2)飲料供給準備(カーボネーション)

上述した如き冷却動作を行っている間に、制御装置Cは、カーボネータ51における炭酸飲料の製造(カーボネーション)を実行する。即ち、ステップS1にて制御装置Cは、水位センサ58により検出されるカーボネータ51内の飲料が所定の水位に達しているか否かを判断する。所定の水位に満たない場合には、ステップS2に進む。ステップS2にて飲料供給調整弁4を開放し、ステップS3にてカーボネーションを実行する。

【0061】

具体的には、詳細は後述するが、前回の飲料供給動作により、カーボネータ51のタンク56内は、減圧弁(第1の供給圧力、低圧)54Bの開放によって、炭酸ガスボンベ53より炭酸ガスが供給され、所定圧力、本実施例では、0.15MPaに調整されている。この状態で、上述したように飲料供給調整弁4が開放されることにより、飲料供給ライン6から供給される飲料原料は、タンク56内にて開放されるノズル部6Aより噴霧又は噴射される。

【0062】

これにより、当該噴霧又は噴射された飲料は、タンク56内に充満していた炭酸ガスと混合され、当該炭酸ガスが飲料に溶解される。このとき、飲料は、容器59内に噴霧又は噴射されるため、当該容器59内を飲料が循環し、この過程にて、十分に炭酸ガスが飲料に溶解され、当該圧力(第1の供給圧力)にて飽和状態の炭酸飲料が製造される。

【0063】

そして、容器59内にて炭酸ガスが溶け込まれた飲料(カーボネーションされた飲料。炭酸飲料)は、容器59の下部側面及び底面に形成された流出孔60から流出し、タンク56内に貯留される。これにより、タンク56内には、所定の高ガスボリュームの炭酸飲料が貯留される。

【0064】

その後、制御装置Cは、ステップS3からステップS1に戻り、タンク56内の炭酸飲料の水位が所定の水位になったことを水位センサ58が検出すると、制御装置Cは、ステップS4に進み、飲料供給調整弁4を閉鎖する。これにより、カーボネーションを終了する。

(3)飲料供給待機

ここで、カーボネータ51及び飲料冷却コイル9は、一次冷却装置13により冷却される水槽17内に配設されているため、当該カーボネーションにおいて用いられる飲料原料及びカーボネータ51にて製造される炭酸飲料は、所定の冷却温度、本実施例では、氷点付近の温度にまで冷却されている。

【0065】

上記カーボネーションが終了し、且つ、水槽17内の冷却水が氷点付近の温度に冷却され、各不凍液タンク33、65内の不凍液が所定の冷却温度にまで冷却されたことを検出した後、制御装置Cは、炭酸飲料の販売が可能な状態、即ち、操作部27に設けられる各飲料の供給を行う操作ボタンによる操作が可能な状態とする。

【0066】

なお、この状態で飲料供給の初回は、再冷却用熱交換器61、過冷却用熱交換器16の内側の配管内には、炭酸飲料が充填されていない。そのため、制御装置Cは、減圧弁(第1の供給圧力、低圧)54Bを閉鎖し、所定時間、減圧弁(第2の供給圧力、高圧)54Aと、飲料電磁弁10を開放して、カーボネータ51から飲料電磁弁10に至る飲料供給回路7内を炭酸飲料にて充満させる。このとき、飲料の送出には、所定の高圧(第2の供給圧力)、ここでは、0.3MPaの炭酸ガスが用いられるため、当該カーボネータ51から飲料電磁弁10に至る飲料供給回路7内は、高圧(ここでは、0.3MPa)とされる。そのため、飲料電磁弁10が閉鎖されると、カーボネータ51と再冷却用熱交換器61との間に介設される逆止弁62によって、逆止弁62から飲料電磁弁10に至る飲料供給回路7内(再冷却用熱交換器61及び過冷却用熱交換器16内)は、カーボネータ51側に逆流することなく所定の高圧(0.3MPa)に維持されている。

【0067】

また、カーボネータ51にてカーボネーションされ活性化された状態の炭酸飲料は、一次冷却装置13にて氷点付近の温度にまで冷却される水槽17内に配設される再冷却用熱交換器61にて再度冷却される。このとき、当該再冷却用熱交換器61は、所定の容量、本実施例では、管長10m程度の冷却コイルにて構成されているため、当該熱交換器61を経る過程において、活性化された状態の炭酸飲料は、安定した状態、即ち、炭酸飲料内にて気泡が発生し難い状態に維持される。これにより、後段における炭酸飲料の過冷却状態の生成過程にて当該氷核が発生する不都合をより効率的に回避することが可能となる。

【0068】

更に、当該再冷却用熱交換器61を経た炭酸飲料は、過冷却用熱交換器16の二重配管の内側の配管内に流入される。ここで、過冷却用熱交換器16の二重配管の内側の配管と外側の配管の間には、上述したように、炭酸飲料の凝固点温度よりも1〜3℃高い保冷温度(本実施例では、−1℃)とされた不凍液が循環されている。そのため、当該過冷却用熱交換器16内の炭酸飲料は、係る保冷温度に維持されている。

【0069】

ここで、上述したように、当該再冷却用熱交換器61及び過冷却用熱交換器16の内側の配管内は、カーボネーション時の圧力(所定の低圧。ここでは、0.15MPa)よりも高い圧力(所定の高圧。ここでは、0.3MPa)に維持されている。従って、カーボネータ51にて飽和状態に生成された炭酸飲料は、加圧されることによって、不飽和状態となり、係る再冷却用熱交換器61及び過冷却用熱交換器16にて気泡が発生する不都合を効果的に抑止することができる。

(4)飲料供給

係る状態において、制御装置Cは、ステップS5において、販売ボタンが操作されたか否かを検出し、操作部27に設けられる何れかの操作ボタンが操作されると、ステップS6に進む。ステップS6では、これまで保冷用回路側に切り替えられていた切替弁64を過冷却用回路側に切り替える。

【0070】

これにより、過冷却用熱交換器16の二重配管の内側の配管と外側の配管との間には、過冷却用不凍液タンク33にて当該炭酸飲料の凝固点よりも所定温度低い温度、ここでは、−10℃程度の不凍液が流入し、これによって、二重配管の内側の配管内の炭酸飲料は、−10℃程度の不凍液と熱交換し、その凝固点以下の過冷却温度、ここでは、−10℃に冷却される。

【0071】

制御装置Cは、ステップS7にて、過冷却用熱交換器16に設けられる温度センサ72により検出される温度が炭酸飲料の凝固点温度よりも5℃低い温度を検出したか否かを判断し、当該温度を検出するとステップS8に進む。

【0072】

当該過冷却温度への冷却過程において、過冷却用熱交換器16内の炭酸飲料は、上述したように、カーボネーション時よりも高い圧力が加圧されることによって、不飽和状態となり、過冷却用熱交換器16内にて気泡が発生する不都合を効果的に抑止することができる。これにより、当該気泡が氷核となる不都合を抑制することができ、炭酸飲料を高確率にてその凝固点以下の過冷却の状態にまで冷却することができる。

【0073】

そして、制御装置Cは、過冷却用熱交換器16内の炭酸飲料が所定の過冷却温度にまで冷却されたものと判断した後、ステップS8において、ブライン回路31の切替弁64を過冷却用不凍液タンク33側から保冷用不凍液タンク65側に切り替え、減圧弁(低圧)54Bを閉鎖する。減圧弁(高圧)54Aを開放し、所定時間遅延させて、飲料電磁弁10を開放する。

【0074】

これにより、過冷却用熱交換器16内にて過冷却状態とされた炭酸飲料がノズル12より外部に吐出され、カップ等の容器に注入される衝撃によって、過冷却状態が解除され、該炭酸飲料を瞬間的に氷へと相変化させることができる。これにより、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0075】

このとき、飲料電磁弁10が開放されることで、減圧弁(高圧)54Aが開放されていることから炭酸ガスボンベ53から加圧供給される炭酸ガスは、当該減圧弁54Aにて所定の高圧(この場合0.3MPa)の供給圧力とされる。従って、ガス供給ライン52、カーボネータ51、飲料供給回路7(再冷却用熱交換器61、過冷却用熱交換器16)内も当該高圧とされる。同時に再冷却用熱交換器61内の炭酸飲料は、順次過冷却用熱交換器16内に押し出される。

【0076】

そのため、カーボネータ51内に貯留されていた炭酸飲料は、再冷却用熱交換器61へと流入し、水槽17の冷却水と熱交換することにより、氷点付近まで冷却されつつ、上述したようにカーボネータ51にて活性化された炭酸飲料を安定化することができる。このとき、再冷却用熱交換器61内に充填されていた炭酸飲料は、カーボネータ51から再冷却用熱交換器61への炭酸飲料の流入によって、過冷却用熱交換器16に押し出され、次回の炭酸飲料の供給に備え待機状態とされる。

(5)次回飲料供給準備

そして、制御装置Cは、ステップS9にてノズル12からの炭酸飲料の抽出量が、200ccより多いか否かを判断し、200ccとなった時点で、ステップS10に進む。ステップS10にて制御装置Cは、飲料電磁弁10を閉鎖し、続いてステップS11に移行し、減圧弁54A、54Bを閉鎖する。その後、ステップS12に進み、排気弁55を開放する。

【0077】

この状態で、飲料供給回路7の逆止弁62と飲料電磁弁10との間は、カーボネータ51から再冷却用熱交換器61に向かう方向を順方向とする逆止弁62と閉鎖されている飲料電磁弁10により閉塞され、この間の炭酸飲料は、飲料送出圧力として高圧(第2の供給圧力)、ここでは、0.3MPaに加圧された状態で維持される。

【0078】

そのため、簡素な構造にて、逆止弁62と飲料電磁弁10との間の飲料供給回路7内の炭酸飲料をカーボネータ51側に逆流させることなく、所定の高圧にて維持することで、不飽和状態に維持することが可能となる。これにより、過冷却用熱交換器16を含む当該飲料供給回路7内にて、炭酸飲料内に気泡が発生し、その凝固点以下の温度にまで冷却される過程にて当該気泡が氷核となる不都合を抑制することができる。

【0079】

これに対し、逆止弁62よりも上流側の飲料供給回路7及びカーボネータ51は、排気弁55が開放されることにより、これらの空間内の圧力が徐々に低下していく。

【0080】

ステップS13において、カーボネータ51に設けられる圧力センサ73の検出圧力が0.15MPa以下となったか否かを判断し、0.15MPa以下となった時点で、ステップS14に移行して、排気弁55を閉鎖し、減圧弁54Bを開放する。これにより、ガス供給ライン52からカーボネータ51、逆止弁62の間は、所定の低圧、ここでは、炭酸飲料の製造に適した0.15MPaに維持される。これにより、容易にカーボネータ51内を規定のガスボリューム値に相当する圧力に調整することが可能となる。従って、水位センサ58の検出に基づき効率的にカーボネーションを実行することができる。なお、本実施例では、逆止弁62を採用していることから、電磁弁等と比べて電力が不要となり省エネを実現することができると共に、当該電磁弁によって飲料が温められてしまう不都合を防止することができる。以後、次回の飲料供給の準備が完了し、以降再び操作部27に設けられる何れかの操作ボタンが操作されると、上述したように過冷却状態の炭酸飲料が外部に(実際には、カップ等の容器に)吐出される。

【0081】

係る構成とすることにより、一次冷却装置13の水槽17にて氷点付近の温度にまで冷却された飲料、実際には、飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61内にて冷却されつつ、製造された炭酸飲料を、過冷却用熱交換器16において当該飲料の凝固点以下に冷却された不凍液と熱交換させることにより、炭酸飲料を短時間で効率的に凝固点以下の過冷却の状態にまで冷却することが可能となる。

【0082】

そのため、ノズル12から吐出される炭酸飲料は、カップ5に注入される衝撃によって、過冷却状態が解除され、瞬間的に氷へと相変化し、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0083】

なお、カップ5等の容器内にて衝撃によって過冷却状態が解除される炭酸飲料の氷量をより多くする場合には、過冷却用熱交換器16にて冷却される温度を、実際には、過冷却用不凍液タンク33内の不凍液の冷却温度をより低い温度としてもよい。

【0084】

本実施例では、特に、過冷却用熱交換器16を二重配管にて構成したので、装置の小型化を実現しつつ、飲料供給回路7を流れる飲料とブライン回路31を流れる不凍液との熱交換性の向上を図ることが可能となる。

【0085】

また、本実施例では、不凍液はブライン回路31を流れることによって、飲料供給回路7を流れる飲料を冷却する構成とされているため、不凍液の水槽を用いる場合に比して装置の小型化を図ることが可能となる。

【0086】

なお、本実施例では、飲料過冷却用熱交換器16は、二重配管にて構成しているが、これ以外にも、プレート式熱交換器により構成しても良い。

【0087】

更にまた、飲料過冷却用熱交換器16において、飲料と不凍液とが対向して流れるよう構成したことにより、飲料供給回路7を流れる飲料とブライン回路31を流れる不凍液との熱交換効率をより一層向上させることができ、冷却性能の向上を実現することができる。

【0088】

また、この状態で制御装置Cは、上述したようにブライン回路31を切替弁64により過冷却用不凍液タンク33側から保冷用不凍液タンク65側に切り替えて、不凍液循環ポンプ32を運転している。

【0089】

これにより、ブライン回路31は、炭酸飲料を供給する際以外の供給待機時において、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器16に循環させることにより、炭酸飲料を長時間過冷却状態に維持する必要がなくなり、氷核の発生確率を減少させることができる。そのため、過冷却用熱交換器16を構成する部分の飲料供給回路7内での炭酸飲料の凍結による回路閉塞を防止することが可能となる。

【0090】

また、炭酸飲料の供給待機時は、当該炭酸飲料は、その凝固点より高い所定の保冷温度にて維持されるので、飲料供給時に、効率よく当該炭酸飲料を過冷却状態に冷却することが可能となる。

【0091】

なお、飲料過冷却熱交換器16内において飲料の過冷却状態が何らかの影響、例えば、飲料の種類や凝固点温度と過冷却温度の差、飲料の冷却配管等の飲料が直に接触する部材の材質や形状、更には、面粗さなどの影響により、万が一、過冷却状態が解除され、飲料過冷却熱交換器16内にて飲料が凍結してしまった場合には、制御装置Cは、解凍制御を実行する。

【0092】

当該解凍制御では、制御装置Cは、四方弁41を制御し、二次冷却装置30の冷媒回路35の圧縮機36から吐出される高温のガス冷媒を凝縮器37、膨張弁38を介することなく冷却器39に流入させる。これにより、冷却器39に高温のガス冷媒が流入することで、過冷却用不凍液タンク33内の不凍液が加熱され、不凍液循環ポンプ32を駆動することにより、ブライン回路31には、加熱された不凍液が循環される。従って、当該ブライン回路31内の不凍液と飲料過冷却用熱交換器16において熱交換を行う飲料供給回路7内の凍結された飲料も加熱され、これによって、係る飲料供給回路7内の飲料が解凍される。

【0093】

このように、ブライン回路31内という限られた回路内に不凍液を循環させる構成を採用していることからかかる不凍液の温度制御を容易に行うことが可能となり、ブライン回路31内の不凍液と熱交換を行う飲料供給回路7内の飲料が過冷却解除され凍結してしまった場合にも、容易に凍結した飲料を融解させることが可能となり、飲料供給回路7の閉塞を解消することができる。これにより、適宜円滑な過冷却飲料の供給が可能となる。

【0094】

なお、本実施例では、飲料過冷却用熱交換器16の飲料供給回路7内の凍結された飲料の加熱手段として冷媒回路40のホットガスを使用しているが、これに限定されるものではなく、飲料過冷却用熱交換器16に電気ヒータなどを設け、これにより、凍結された飲料の解凍を行っても良い。

【0095】

また、係る実施例では、飲料過冷却用熱交換器16において別途冷媒回路40や70の冷却器39、69にて冷却された不凍液をブライン回路31に循環させ、当該ブライン回路31と飲料供給回路7とを熱交換させることにより、飲料の過冷却温度又は保冷温度への冷却を行っているが、当該間接冷却の方法に限定されるものではなく、各冷却器39、69を飲料過冷却用熱交換器16に設け、当該飲料過冷却用熱交換器16の飲料供給回路7を直接冷却器39、69を流通する冷媒によって冷却しても良い。

【0096】

係る場合において、飲料過冷却用熱交換器16の飲料供給回路7において飲料が凍結してしまった場合には、当該冷却器39又は69に高温冷媒を流入させることにより、解凍を行うこととする。

【0097】

なお、上述した如く本実施例では、炭酸飲料は、カーボネータ51内にて製造されるものとしているが、これに限定されるものではなく、最初から炭酸飲料として生成されているものを再冷却用熱交換器61内に供給し、本実施例と同様に、過冷却用熱交換器16にて過冷却飲料を生成するものとしてもよい。

【図面の簡単な説明】

【0098】

【図1】本発明に係る飲料ディスペンサの本体の正面図である。

【図2】飲料ディスペンサの本体の側面図である。

【図3】飲料ディスペンサの概略構成図である。

【図4】制御装置の電気ブロック図である。

【図5】フローチャートである。

【図6】各弁装置のタイミングチャートである。

【図7】加圧圧力説明図である。

【符号の説明】

【0099】

C 制御装置

1 飲料ディスペンサ

4 飲料供給調整弁

5 カップ(容器等)

6 飲料供給ライン

7 飲料供給回路

9 飲料冷却コイル

10 飲料電磁弁

12 ノズル

13 一次冷却装置(冷却手段)

16 過冷却用熱交換器

17 水槽

27 操作部

30 二次冷却装置(冷却手段)

31 ブライン回路

32 不凍液循環ポンプ

33 過冷却用不凍液タンク

35 第1の冷媒回路

51 カーボネータ

52 ガス供給ライン

53 炭酸ガスボンベ

54 ガスレギュレータ(炭酸ガス源)

54A 減圧弁(高圧)

54B 減圧弁(低圧)

55 排気弁

58 水位センサ

61 再冷却用熱交換器

62 逆止弁(弁装置)

63 第2の冷媒回路

64 切替弁

65 保冷用不凍液タンク

71、72 温度センサ

73 圧力センサ

【技術分野】

【0001】

本発明は、凝固点以下の過冷却状態とされた炭酸飲料を供給し、外部で過冷却状態を解除させることにより、シャーベット状の炭酸飲料を製造する飲料ディスペンサに関するものである。

【背景技術】

【0002】

従来より、カップ等に飲料を供給する飲料ディスペンサでは、飲料原料としてのシロップが充填されたタンクからシロップ供給ラインが引き出されると共に、当該シロップを所定の割合にて希釈する希釈水供給ラインも設けられている。これらシロップ供給ライン及び希釈水供給ラインは、それぞれシロップ冷却コイル及び希釈水冷却コイルが介設されており、これらは、冷却水を貯留する水槽に浸漬されることにより、当該コイル内を流入するシロップや希釈水を所定の温度に冷却するものである。これにより、所定の冷却温度に冷却されたシロップ及び希釈水は、それぞれノズルにて混合されて目的飲料としてカップに排出される。

【0003】

上記構成により供給される飲料は、全て液体の状態でカップ内に貯留されるものであるため、別途氷片をカップ内に投入することによって、ある程度の時間、一定の冷却温度を維持することができる状態で顧客に飲料が提供されていた。

【0004】

しかしながら、カップに供給された氷片では、当該浮遊する氷片付近の飲料のみが融解熱によって冷却されることになるため、カップ内全体の飲料を均一に冷却することは困難である。また、氷片が融解するに従って飲料の濃度が薄まってしまうため、適切な冷却状態で飲料を供給することは困難であった。

【0005】

そこで、従来では、供給する飲料を当該飲料の凝固点以下の温度まで冷却し、過冷却状態のままカップに飲料を吐出することにより、その衝撃によって当該飲料を一瞬に氷へと相変化させ、シャーベット状の飲料を提供する装置が開発されている(特許文献1参照。)。

【特許文献1】特開2001−325656号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した如き装置を用いて炭酸飲料の過冷却飲料を製造する場合には、飽和状態の炭酸水を使用する。この場合、飽和状態の炭酸水は、飽和状態を維持するように加圧されているものの気泡が発生しやすい準安定状態とされている。そのため、飽和状態の炭酸飲料をその凝固点温度以下の温度に冷却する過程において、発生した気泡が氷核となり、カップに吐出する以前に氷へと相変化し、安定した過冷却状態での飲料排出ができないという問題がある。

【0007】

そこで、本発明は従来の技術的課題を解決するために成されたものであり、炭酸飲料を適宜円滑に過冷却飲料として供給することを可能とする飲料ディスペンサを提供する。

【課題を解決するための手段】

【0008】

本発明の飲料ディスペンサは、炭酸飲料を外部に供給するための飲料供給回路と、冷却手段と、該冷却手段により、飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、該過冷却用熱交換器により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器により冷却される部分の飲料供給回路内の炭酸飲料を、不飽和状態に維持することを特徴とする。

【0009】

請求項2の発明の飲料ディスペンサは、上記発明において、冷却手段は、炭酸飲料を氷点付近まで冷却する一次冷却装置と、炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、過冷却用熱交換器により、飲料供給回路を流れる炭酸飲料とブライン回路内を流れる不凍液と熱交換させることを特徴とする。

【0010】

請求項3の発明の飲料ディスペンサは、上記発明において、ブライン回路は、炭酸飲料の供給待機時、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器に循環させ、炭酸飲料を供給する際、炭酸飲料の凝固点以下に冷却された不凍液を過冷却用熱交換器に循環させることを特徴とする。

【0011】

請求項4の発明の飲料ディスペンサは、上記各発明において、加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、飲料供給回路に連通されたカーボネータと、該カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、炭酸ガス源は供給圧力を変更可能とされており、炭酸ガス源からカーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと飲料原料によりカーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、第1の供給圧力より高い第2の供給圧力にて炭酸ガスをカーボネータに供給することにより、該カーボネータ内の炭酸飲料を飲料供給回路に押し出すと共に、炭酸飲料の供給後は、弁装置により、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、カーボネータ内の圧力を第1の供給圧力とすることを特徴とする。

【0012】

請求項5の発明の飲料ディスペンサは、上記発明において、カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間に設けられた弁装置は逆止弁であることを特徴とする。

【0013】

請求項6の発明の飲料ディスペンサは、上記請求項4又は請求項5の発明において、カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いてカーボネータ内の圧力を低下させると共に、炭酸ガス源からの供給圧力を第1の供給圧力とすることを特徴とする。

【0014】

請求項7の発明の飲料ディスペンサは、上記請求項4乃至請求項6の発明において、カーボネータと過冷却用熱交換器の間の飲料供給回路を氷点付近まで冷却することを特徴とする。

【発明の効果】

【0015】

本発明の飲料ディスペンサによれば、炭酸飲料を外部に供給するための飲料供給回路と、冷却手段と、該冷却手段により、飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、該過冷却用熱交換器により炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、炭酸飲料の供給待機状態において、少なくとも過冷却用熱交換器により冷却される部分の飲料供給回路内の炭酸飲料を、不飽和状態に維持するので、炭酸飲料がその凝固点以下の温度にまで冷却される過程で少なくとも過冷却用熱交換器にて炭酸飲料内に気泡が発生し、当該気泡が氷核となる不都合を抑制することができる。

【0016】

これにより、炭酸飲料を高確率にてその凝固点以下の過冷却の状態にまで冷却することができ、当該過冷却状態とされた飲料がカップ等に注入される衝撃によって、該飲料を瞬間的に氷へと相変化させることができ、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0017】

請求項2の発明によれば、上記発明に加えて、冷却手段は、炭酸飲料を氷点付近まで冷却する一次冷却装置と、炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、過冷却用熱交換器により、飲料供給回路を流れる炭酸飲料とブライン回路内を流れる不凍液と熱交換させるので、一次冷却装置にて冷却され飲料供給回路に流入された炭酸飲料を、過冷却用熱交換器において当該炭酸飲料の凝固点以下に冷却された不凍液と熱交換させることにより、炭酸飲料を凝固点以下の過冷却の状態にまで冷却することが可能となる。

【0018】

特に、本発明では、不凍液がブライン回路を流れることによって、飲料供給回路を流れる炭酸飲料を冷却する構成とされているため、不凍液の水槽を用いて冷却する場合に比して装置の小型化を図ることが可能となる。また、ブライン回路内という限られた回路内に不凍液を循環させることから温度制御を容易に行うことが可能となる。これにより、ブライン回路と熱交換を行う飲料供給回路内の炭酸飲料が、万一、過冷却解除され凍結してしまった場合にも、当該凍結した炭酸飲料を容易に融解させることが可能となる。飲料供給回路の閉塞を解消することができ、適宜円滑な過冷却飲料の供給が可能となる。

【0019】

請求項3の発明によれば、上記発明に加えて、ブライン回路は、炭酸飲料の供給待機時、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器に循環させ、炭酸飲料を供給する際、炭酸飲料の凝固点以下に冷却された不凍液を過冷却用熱交換器に循環させることにより、炭酸飲料を長時間過冷却状態に維持する必要がなくなり、氷核の発生確率を減少させ、過冷却用熱交換器を構成する部分の飲料供給回路内での凍結による回路閉塞を防止することが可能となる。

【0020】

また、炭酸飲料の供給待機時は、当該炭酸飲料は、その凝固点より高い所定の保冷温度にて維持されるので、飲料供給時に、効率よく当該炭酸飲料を過冷却状態に冷却することが可能となる。

【0021】

請求項4の発明によれば、上記各発明に加えて、加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、飲料供給回路に連通されたカーボネータと、該カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、炭酸ガス源は供給圧力を変更可能とされており、炭酸ガス源からカーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと飲料原料によりカーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、第1の供給圧力より高い第2の供給圧力にて炭酸ガスをカーボネータに供給することにより、該カーボネータ内の炭酸飲料を飲料供給回路に押し出すと共に、炭酸飲料の供給後は、弁装置により、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、カーボネータ内の圧力を第1の供給圧力とすることで、簡素な構造にて、両弁装置間の飲料供給回路内の炭酸飲料を不飽和状態に維持することが可能となる。

【0022】

これにより、過冷却用熱交換器を含む当該飲料供給回路内にて、炭酸飲料内に気泡が発生し、その凝固点以下の温度にまで冷却される過程にて当該気泡が氷核となる不都合を抑制することができる。

【0023】

また、炭酸飲料を効率的にその凝固点以下の過冷却の状態にまで冷却することができ、当該過冷却状態とされた飲料がカップ等に注入される衝撃によって、該飲料を瞬間的に氷へと相変化させることができ、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0024】

請求項5の発明によれば、上記発明に加えて、カーボネータと過冷却用熱交換器により冷却される部分の飲料供給回路の間に設けられた弁装置は逆止弁であるので、当該逆止弁と飲料供給回路出口に設けられた弁装置によって、両弁装置間の飲料供給回路内の圧力を第2の供給圧力に維持することが可能となる。特に、弁装置が逆止弁であることから、電磁弁等と比べて電力が不要となり省エネを実現することができると共に、当該電磁弁によって飲料が温められてしまう不都合を防止することができる。

【0025】

これにより、簡素な構成にて、過冷却用熱交換器内の炭酸飲料を適切に不飽和状態とすることが可能となり、その凝固点以下の温度への冷却の過程にて氷核が発生する不都合を抑制することができる。

【0026】

請求項6の発明によれば、上記請求項4又は請求項5の発明に加えて、カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いてカーボネータ内の圧力を低下させると共に、炭酸ガス源からの供給圧力を第1の供給圧力とすることにより、排気弁を開放することで、容易にカーボーネータ内を規定のガスボリューム値に相当する圧力に調整することが可能となる。

【0027】

請求項7の発明によれば、上記請求項4乃至請求項6の発明に加えて、カーボネータと過冷却用熱交換器の間の飲料供給回路を氷点付近まで冷却することにより、カーボネータにおいて生成された飽和状態の炭酸飲料を、カーボネータから流出し過冷却用熱交換器内に流入する過程において、安定化させることができる。そのため、より安定した状態で炭酸飲料を過冷却用熱交換器内に流入させることができ、過冷却状態を生成する過程にて氷核が発生する不都合をより効率的に回避することが可能となる。

【発明を実施するための最良の形態】

【0028】

次に、図面に基づき本発明の実施形態としての飲料ディスペンサ1について詳述する。本実施例における飲料ディスペンサ1は、レストランや喫茶店などで使用されるディスペンサであって、強弱炭酸系の目的飲料を過冷却状態にて供給し、カップ等の受容器内にてシャーベット状の飲料として提供する装置である。

【0029】

図1乃至図3を参照して飲料ディスペンサ1について詳述する。図1は本発明を利用した飲料ディスペンサ1の本体2の正面図、図2は飲料ディスペンサ1の本体2の側面図、図3は飲料ディスペンサ1の概略構成図を示している。

【0030】

実施例の飲料ディスペンサ1は、被希釈原料、例えば有糖液体原料であるシロップ(又は、粉末状原料を溶解用液にて希釈された被希釈原料)を予め希釈水によって目的飲料の供給に適した濃度に調整されて生成された飲料原料を貯留して本体2の近傍に配設される飲料タンクと、本体2内に収容される飲料冷却コイル9と、カーボネータ51と、飲料過冷却用熱交換器16と、飲料電磁弁10等から成る飲料供給ユニット3を有している。なお、前記飲料タンクと飲料冷却コイル9とは、一部が当該飲料冷却コイル9を構成する飲料供給ライン6によって接続されており、当該飲料供給ライン6には、飲料供給調整弁4が介設されている。

【0031】

本体2の開閉扉28の前面には、前記飲料供給ユニット3からの飲料供給を操作する操作部27が設けられており、飲料供給ユニット3から供給される飲料毎に飲料供給量又は飲料供給方法を選択する操作ボタンが設けられている。当該操作部27は、詳細は後述する制御装置Cに接続されているものとする。

【0032】

そして、この開閉扉28の下部後方には、飲料供給ユニット3からの飲料を吐出するためのノズル12(図3に図示する。)が設けられており、当該ノズル12の下方には、テーブル14が設けられ、該テーブル14には、後述する飲料供給回路7からノズル12より外部に吐出された飲料を受容する容器としてカップ5を配置することができる。なお、本実施例では、容器としてカップを挙げているが、これに限定されるものではなく、例えば、グラスや皿、バケツなど飲料を受容可能とするものであればよい。

【0033】

本発明において供給される飲料は、炭酸飲料であるため、飲料冷却ライン6の出口側端部は、炭酸飲料を製造するためのカーボネータ51に接続されている。このカーボネータ51には、ガス供給ライン52を介して加圧された炭酸ガスを供給する炭酸ガスボンベ53が接続されている。ガス供給ライン52には、複数、本実施例では、2つの減圧弁54A(第2の供給圧力、高圧)、54B(第1の供給圧力、低圧)を備えたガスレギュレータ54が介設されている。

【0034】

当該ガスレギュレータ54は、炭酸ガスボンベ53から供給される加圧された炭酸ガスのカーボネータ51への供給圧力を変更可能とする手段であり、本発明における炭酸ガス源を構成する。なお、当該炭酸ガスボンベ53は、市場において流通されるものであり、一般に、設置箇所において別途、当該飲料ディスペンサ1に接続されるものである。ただし、当該炭酸ガスボンベ53は、ガスレギュレータ54を介してカーボネータ51に加圧された炭酸ガスを供給するものであり、当該ガスレギュレータ54と共に、炭酸ガス源を構成するものとしてもよい。

【0035】

これにより、炭酸ガスボンベ53から供給圧力を変更可能に炭酸ガスがカーボネータ51に供給される。なお、本実施例では、炭酸ガスボンベ53からカーボネータ51に供給される圧力(第1、第2の供給圧力)を2つの減圧弁54A、54Bを切り替えることにより、変更可能とされているが、これに限定されるものではなく、複数種類の減圧弁、もしくは、無段階に調整可能な減圧弁によって供給圧力を変更可能としてもよい。

【0036】

また、このガス供給ライン52には、ガスレギュレータ54の下流側に位置して、下流側に設けられるカーボネータ51内の炭酸ガスを排出するための排気弁55が介設されている。

【0037】

前記カーボネータ51は、カーボネータタンク56により構成されており、当該タンク56内に炭酸ガスを導入するための前記ガス供給ライン52が接続されている。タンク56内の下部から上方に延在して、タンク56内で製造された炭酸飲料を導出するためのサイフォンチューブ57が当該タンク56内に連通して設けられていると共に、タンク56内で製造された炭酸飲料の水位を検出するための水位センサ58が設けられている。更に、当該カーボネータ51内の圧力を検出するための圧力センサ73が設けられている。なお、当該サイフォンチューブ57は、後述する飲料供給回路7の一部を構成している。

【0038】

前記飲料供給ライン6の出口側端部は、タンク56の上面を貫通してタンク56内に延出し、その先端にはスプレーノズル又は小穴を有するノズル部6Aが形成されている。これにより、ノズル部6Aより飲料供給ライン6より供給された飲料が噴霧又は噴射される。

【0039】

タンク56内上部には、上面から前記飲料供給ライン6の出口端部を挿通し、かつ、当該タンク56内と連通可能とされて内部に炭酸ガスを充満可能とする容器59が設けられている。そして、この容器59の側面及び底面には、内部で生成された炭酸飲料を流出させる複数の流出孔60が形成されている。

【0040】

上記飲料冷却コイル9は、前記飲料タンクから導出される飲料を氷点付近の温度にまで冷却するものである。本実施例において、当該飲料冷却コイル9と前記カーボネータ51、更に、詳細は後述する再冷却用熱交換器61とは、一次冷却装置(冷却手段を構成する)13を構成する同一の水槽17内に交熱的に配設される。

【0041】

即ち、一次冷却装置13は、冷却水を貯留する水槽17と、該水槽17内の冷却水を冷却し、一定割合の冷却水を冷却器22に着氷させる冷媒回路18により構成される。冷媒回路18は、本体2内に配設される圧縮機19と、凝縮器20と、減圧手段としての膨張弁21と、水槽17内の冷却水と交熱的に配設される冷却器22とを冷媒配管23によって環状に接続することに構成される。

【0042】

また、水槽17内には、撹拌モータの駆動により水槽内の冷却水を撹拌する図示しない撹拌プロペラが設けられていると共に、冷却器22の内側に位置する一対の導線から構成された第1の氷センサ26Aと、冷却器22の外側に位置する一対の導線から構成された第2の氷センサ26Bとを備えている。これら氷センサ26A、26Bは、前記導線間に氷が介在して抵抗値が所定値以上になると氷検出信号を出力するものである。

【0043】

一方、前記カーボネータ51に接続される飲料供給回路7(実際には、当該回路7の一部を構成するサイフォンチューブ57)には、カーボネータ51と後述する過冷却用熱交換器16との間に位置して飲料供給回路7の一部を構成する再冷却用熱交換器61が接続されている。

【0044】

本実施例において、当該再冷却用熱交換器61は、所定の容量(例えば、少なくとも本装置により供給される一杯分の量、本実施例では、管長10m程度)を有する冷却コイルにより構成されており、当該再冷却用熱交換器61とカーボネータ51との間の飲料冷却回路7には、カーボネータ51から再冷却用熱交換器61方向を順方向とする逆止弁(弁装置)62が設けられている。なお、本実施例では、再冷却用熱交換器61が設けられているため、逆止弁62は該熱交換器61とカーボネータ51との間に位置する飲料冷却回路7に設けられているが、これに限らず当該逆止弁62は、カーボネータ51と過冷却用熱交換器16により冷却される部分の飲料供給回路7の間に設けられていればよい。また、本実施例では、弁装置として逆止弁62を採用しているが、これに限定されるものではなく、制御装置Cにより開閉制御される弁装置を用いてもよい。

【0045】

他方、再冷却用熱交換器61の下流側の飲料供給回路7には、過冷却用熱交換器16が設けられている。この過冷却用熱交換器16は、二次冷却装置30(冷却手段)により炭酸飲料を凝固点以下の過冷却温度にまで冷却するものであり、本実施例では、二重配管により構成されている。当該二重配管は、断熱材34などにより囲繞され、容易には冷熱が外部に漏出されない構成とされている。

【0046】

そして、この二重配管の内側の配管内に飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61を経た飲料が流入される構成とされている。なお、本実施例において、この二重配管の内側の配管内部は、カップ5の約一杯分、例えば約200cc程度の飲料によって満たされる容量とされている。また、この二重配管には、当該内側の配管内の温度を検出する温度センサ72が設けられている。

【0047】

本実施例において、二次冷却装置30は、不凍液が循環されるブライン回路31と、当該ブライン回路31内の不凍液を、炭酸飲料の凝固点以下の過冷却温度、例えば−10℃にまで冷却する第1の冷媒回路35と、炭酸飲料の凝固点より所定温度高い(例えば、1〜3℃)所定の保冷温度、例えば−1℃にまで冷却する第2の冷媒回路63により構成される。ブライン回路31には、第1の冷媒回路35により冷却されたブラインを過冷却用熱交換器16内に流入させるか、第2の冷媒回路63により冷却されるブラインを過冷却用熱交換器16内に流入させるかを制御装置Cによって選択的に切り替えるための切替弁64、64を備えている。

【0048】

ブライン回路31は、不凍液循環ポンプ32と、過冷却用熱交換器16と、過冷却用不凍液タンク33と、保冷用不凍液タンク65とを接続して成る。ブライン回路31には、前記切替弁64、64が介設されており、当該切替弁64、64を切り替えることによって、不凍液循環ポンプ32と、過冷却用熱交換器16、過冷却用不凍液タンク33から成る回路(過冷却用回路)と、不凍液循環ポンプ32と、過冷却用熱交換器16と、保冷用不凍液タンク65から成る回路(保冷用回路)とを構成することができる。当該ブライン回路31は、内部に所定量の不凍液が充填されている。

【0049】

本実施例では、ブライン回路31を流れる不凍液が、過冷却用熱交換器16を構成する二重配管の外側の配管と内側の配管との間に流入する構成とされる。また、本実施例では、飲料の流通方向に対し、不凍液の流通方向が対向して流れるように配管接続されている。これにより、不凍液は、過冷却用熱交換器16の飲料供給回路7下流側から流入し、当該熱交換器16の飲料供給回路7上流側から流出する構成とされる。

【0050】

過冷却用不凍液タンク65内の不凍液は、前記第2の冷媒回路35により、炭酸飲料の凝固点以下の過冷却温度に冷却される。この冷媒回路35は、本体2内に配設される圧縮機36と、凝縮器37と、減圧手段としての膨張弁38と、不凍液タンク33内の不凍液と交熱的に配設される冷却器39とを冷媒配管40によって環状に接続することに構成される。なお、本実施例では、冷却器39内に高温の冷媒を流入可能とさせるため、当該冷媒回路35内の冷媒の流路を変更可能とする四方弁41(図4のみ図示する)が設けられている。

【0051】

また、過冷却用不凍液タンク33内には、当該タンク33内に貯留される不凍液の温度を検出するための温度センサ42が設けられている。

【0052】

保冷用不凍液タンク65内の不凍液は、前記第2の冷媒回路63により、炭酸飲料の凝固点よりも所定温度高い温度に冷却される。この冷媒回路63は、本体2内に配設される圧縮機66と、凝縮器67と、減圧手段としての膨張弁68と、不凍液タンク65内の不凍液と交熱的に配設される冷却器69とを冷媒配管70によって環状に接続することに構成される。

【0053】

また、保冷用不凍液タンク65内には、当該タンク65内に貯留される不凍液の温度を検出するための温度センサ71が設けられている。

【0054】

なお、図3では、飲料供給調整弁4と、飲料冷却コイル9と、カーボネータ51から構成される飲料供給ライン6と、カーボネータ51と、再冷却用熱交換器61と、過冷却用熱交換器16、飲料電磁弁10とから構成される飲料供給回路7は、それぞれ一ラインのみ図示しているが、これに限定されるものではなく、操作部27に設けられる飲料の種類ごとに飲料供給ライン6及び飲料供給回路7が設けられているものとする。なお、この場合において、一次冷却装置13を構成する水槽17は、それぞれの飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61を冷却するものとして使用し、また、二次冷却装置30を構成する過冷却用不凍液タンク33、保冷用不凍液タンク65も同様に、それぞれの飲料供給回路7を冷却するものとして使用しても良いものとする。ただし、ブライン回路31は、それぞれの飲料供給回路7の過冷却用熱交換器16ごとに設けることが望ましい。

【0055】

次に、図4の電気ブロック図を参照して制御装置Cについて説明する。当該制御装置Cは、汎用のマイクロコンピュータにより構成されており、入力側には、操作部27と、第1、第2の氷センサ26A、26Bと、水位センサ58と、温度センサ42、71、72、圧力センサ73が接続されている。また、出力側には、各飲料供給調整弁4と、飲料電磁弁10と、一次冷却装置13を構成する圧縮機19と、膨張弁21と、二次冷却装置30を構成する各不凍液循環ポンプ32と、切替弁64、64と、第1の冷媒回路35を構成する圧縮機36と、膨張弁38と、四方弁41と、第2の冷媒回路63を構成する圧縮機66と、膨張弁68とが接続されている。

【0056】

以上の構成により、図5のフローチャート、図6の各弁装置のタイミングチャート、図7の加圧圧力説明図を参照して当該飲料ディスペンサ1の動作について説明する。

(1)飲料供給準備(冷却)

まず、制御装置Cは、飲料の供給待機状態とし、一次冷却装置13の水槽17内の冷却水の冷却及び、二次冷却装置30の過冷却用不凍液タンク33、保冷用不凍液タンク65内の不凍液の冷却を行い、各飲料供給調整弁4及び飲料電磁弁10を開放して、各飲料供給ライン4、カーボネータ51、飲料供給回路7に飲料を流入させる。

【0057】

水槽17内の冷却水の冷却は、まず、制御装置Cにより一次冷却装置13の圧縮機19等を運転し、冷却器22によって冷却作用を発揮させる。これにより、当該冷却器22を構成する冷媒配管により水槽17内の冷却水を冷却し、更に冷却器22の表面に氷Iを形成する。そして、氷センサ26A、26Bによる氷検出信号に基づき水槽17内の冷却水が十分に着氷しているか否かを判断し、これに基づき一次冷却装置13の圧縮機19等の運転を制御する。従って、当該水槽17内の冷却水に浸漬される各飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61は、氷点付近の温度に冷却され、これらを流通する飲料も氷点付近の温度に冷却される。

【0058】

過冷却用不凍液タンク33内の不凍液の冷却は、まず、制御装置Cにより二次冷却装置30の第1の冷媒回路35を構成する圧縮機36等を運転し、冷却器39によって冷却作用を発揮させる。これにより、過冷却用不凍液タンク33内の不凍液が冷却される。そして、温度センサ42の検出温度に基づき過冷却用不凍液タンク33内の不凍液が所定の冷却温度、本実施例では、−10℃程度となるように、二次冷却装置30の圧縮機36等の運転を制御する。従って、過冷却用不凍液タンク33内の不凍液は、常時−10℃程度の過冷却温度に冷却される。

【0059】

保冷用不凍液タンク65内の不凍液の冷却は、まず、制御装置Cにより二次冷却装置30の第2の冷媒回路63を構成する圧縮機66等を運転し、冷却器69によって冷却作用を発揮させる。これにより、保冷用不凍液タンク65内の不凍液が冷却される。そして、温度センサ71の検出温度に基づき保冷用不凍液タンク65内の不凍液が所定の冷却温度、本実施例では、−1℃程度となるように、二次冷却装置30の圧縮機66等の運転を制御する。従って、保冷用不凍液タンク65内の不凍液は、常時−1℃程度の保冷温度に冷却される。

【0060】

なお、当該飲料供給待機時では、制御装置Cは、ブライン回路31に設けられる切替弁64を保冷用回路側に切り替えており、不凍液循環ポンプ32を運転することで、過冷却用熱交換器16は、所定の保冷温度、本実施例では、炭酸飲料の凝固点よりも1〜3℃高い、例えば、−1℃に維持される。

(2)飲料供給準備(カーボネーション)

上述した如き冷却動作を行っている間に、制御装置Cは、カーボネータ51における炭酸飲料の製造(カーボネーション)を実行する。即ち、ステップS1にて制御装置Cは、水位センサ58により検出されるカーボネータ51内の飲料が所定の水位に達しているか否かを判断する。所定の水位に満たない場合には、ステップS2に進む。ステップS2にて飲料供給調整弁4を開放し、ステップS3にてカーボネーションを実行する。

【0061】

具体的には、詳細は後述するが、前回の飲料供給動作により、カーボネータ51のタンク56内は、減圧弁(第1の供給圧力、低圧)54Bの開放によって、炭酸ガスボンベ53より炭酸ガスが供給され、所定圧力、本実施例では、0.15MPaに調整されている。この状態で、上述したように飲料供給調整弁4が開放されることにより、飲料供給ライン6から供給される飲料原料は、タンク56内にて開放されるノズル部6Aより噴霧又は噴射される。

【0062】

これにより、当該噴霧又は噴射された飲料は、タンク56内に充満していた炭酸ガスと混合され、当該炭酸ガスが飲料に溶解される。このとき、飲料は、容器59内に噴霧又は噴射されるため、当該容器59内を飲料が循環し、この過程にて、十分に炭酸ガスが飲料に溶解され、当該圧力(第1の供給圧力)にて飽和状態の炭酸飲料が製造される。

【0063】

そして、容器59内にて炭酸ガスが溶け込まれた飲料(カーボネーションされた飲料。炭酸飲料)は、容器59の下部側面及び底面に形成された流出孔60から流出し、タンク56内に貯留される。これにより、タンク56内には、所定の高ガスボリュームの炭酸飲料が貯留される。

【0064】

その後、制御装置Cは、ステップS3からステップS1に戻り、タンク56内の炭酸飲料の水位が所定の水位になったことを水位センサ58が検出すると、制御装置Cは、ステップS4に進み、飲料供給調整弁4を閉鎖する。これにより、カーボネーションを終了する。

(3)飲料供給待機

ここで、カーボネータ51及び飲料冷却コイル9は、一次冷却装置13により冷却される水槽17内に配設されているため、当該カーボネーションにおいて用いられる飲料原料及びカーボネータ51にて製造される炭酸飲料は、所定の冷却温度、本実施例では、氷点付近の温度にまで冷却されている。

【0065】

上記カーボネーションが終了し、且つ、水槽17内の冷却水が氷点付近の温度に冷却され、各不凍液タンク33、65内の不凍液が所定の冷却温度にまで冷却されたことを検出した後、制御装置Cは、炭酸飲料の販売が可能な状態、即ち、操作部27に設けられる各飲料の供給を行う操作ボタンによる操作が可能な状態とする。

【0066】

なお、この状態で飲料供給の初回は、再冷却用熱交換器61、過冷却用熱交換器16の内側の配管内には、炭酸飲料が充填されていない。そのため、制御装置Cは、減圧弁(第1の供給圧力、低圧)54Bを閉鎖し、所定時間、減圧弁(第2の供給圧力、高圧)54Aと、飲料電磁弁10を開放して、カーボネータ51から飲料電磁弁10に至る飲料供給回路7内を炭酸飲料にて充満させる。このとき、飲料の送出には、所定の高圧(第2の供給圧力)、ここでは、0.3MPaの炭酸ガスが用いられるため、当該カーボネータ51から飲料電磁弁10に至る飲料供給回路7内は、高圧(ここでは、0.3MPa)とされる。そのため、飲料電磁弁10が閉鎖されると、カーボネータ51と再冷却用熱交換器61との間に介設される逆止弁62によって、逆止弁62から飲料電磁弁10に至る飲料供給回路7内(再冷却用熱交換器61及び過冷却用熱交換器16内)は、カーボネータ51側に逆流することなく所定の高圧(0.3MPa)に維持されている。

【0067】

また、カーボネータ51にてカーボネーションされ活性化された状態の炭酸飲料は、一次冷却装置13にて氷点付近の温度にまで冷却される水槽17内に配設される再冷却用熱交換器61にて再度冷却される。このとき、当該再冷却用熱交換器61は、所定の容量、本実施例では、管長10m程度の冷却コイルにて構成されているため、当該熱交換器61を経る過程において、活性化された状態の炭酸飲料は、安定した状態、即ち、炭酸飲料内にて気泡が発生し難い状態に維持される。これにより、後段における炭酸飲料の過冷却状態の生成過程にて当該氷核が発生する不都合をより効率的に回避することが可能となる。

【0068】

更に、当該再冷却用熱交換器61を経た炭酸飲料は、過冷却用熱交換器16の二重配管の内側の配管内に流入される。ここで、過冷却用熱交換器16の二重配管の内側の配管と外側の配管の間には、上述したように、炭酸飲料の凝固点温度よりも1〜3℃高い保冷温度(本実施例では、−1℃)とされた不凍液が循環されている。そのため、当該過冷却用熱交換器16内の炭酸飲料は、係る保冷温度に維持されている。

【0069】

ここで、上述したように、当該再冷却用熱交換器61及び過冷却用熱交換器16の内側の配管内は、カーボネーション時の圧力(所定の低圧。ここでは、0.15MPa)よりも高い圧力(所定の高圧。ここでは、0.3MPa)に維持されている。従って、カーボネータ51にて飽和状態に生成された炭酸飲料は、加圧されることによって、不飽和状態となり、係る再冷却用熱交換器61及び過冷却用熱交換器16にて気泡が発生する不都合を効果的に抑止することができる。

(4)飲料供給

係る状態において、制御装置Cは、ステップS5において、販売ボタンが操作されたか否かを検出し、操作部27に設けられる何れかの操作ボタンが操作されると、ステップS6に進む。ステップS6では、これまで保冷用回路側に切り替えられていた切替弁64を過冷却用回路側に切り替える。

【0070】

これにより、過冷却用熱交換器16の二重配管の内側の配管と外側の配管との間には、過冷却用不凍液タンク33にて当該炭酸飲料の凝固点よりも所定温度低い温度、ここでは、−10℃程度の不凍液が流入し、これによって、二重配管の内側の配管内の炭酸飲料は、−10℃程度の不凍液と熱交換し、その凝固点以下の過冷却温度、ここでは、−10℃に冷却される。

【0071】

制御装置Cは、ステップS7にて、過冷却用熱交換器16に設けられる温度センサ72により検出される温度が炭酸飲料の凝固点温度よりも5℃低い温度を検出したか否かを判断し、当該温度を検出するとステップS8に進む。

【0072】

当該過冷却温度への冷却過程において、過冷却用熱交換器16内の炭酸飲料は、上述したように、カーボネーション時よりも高い圧力が加圧されることによって、不飽和状態となり、過冷却用熱交換器16内にて気泡が発生する不都合を効果的に抑止することができる。これにより、当該気泡が氷核となる不都合を抑制することができ、炭酸飲料を高確率にてその凝固点以下の過冷却の状態にまで冷却することができる。

【0073】

そして、制御装置Cは、過冷却用熱交換器16内の炭酸飲料が所定の過冷却温度にまで冷却されたものと判断した後、ステップS8において、ブライン回路31の切替弁64を過冷却用不凍液タンク33側から保冷用不凍液タンク65側に切り替え、減圧弁(低圧)54Bを閉鎖する。減圧弁(高圧)54Aを開放し、所定時間遅延させて、飲料電磁弁10を開放する。

【0074】

これにより、過冷却用熱交換器16内にて過冷却状態とされた炭酸飲料がノズル12より外部に吐出され、カップ等の容器に注入される衝撃によって、過冷却状態が解除され、該炭酸飲料を瞬間的に氷へと相変化させることができる。これにより、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0075】

このとき、飲料電磁弁10が開放されることで、減圧弁(高圧)54Aが開放されていることから炭酸ガスボンベ53から加圧供給される炭酸ガスは、当該減圧弁54Aにて所定の高圧(この場合0.3MPa)の供給圧力とされる。従って、ガス供給ライン52、カーボネータ51、飲料供給回路7(再冷却用熱交換器61、過冷却用熱交換器16)内も当該高圧とされる。同時に再冷却用熱交換器61内の炭酸飲料は、順次過冷却用熱交換器16内に押し出される。

【0076】

そのため、カーボネータ51内に貯留されていた炭酸飲料は、再冷却用熱交換器61へと流入し、水槽17の冷却水と熱交換することにより、氷点付近まで冷却されつつ、上述したようにカーボネータ51にて活性化された炭酸飲料を安定化することができる。このとき、再冷却用熱交換器61内に充填されていた炭酸飲料は、カーボネータ51から再冷却用熱交換器61への炭酸飲料の流入によって、過冷却用熱交換器16に押し出され、次回の炭酸飲料の供給に備え待機状態とされる。

(5)次回飲料供給準備

そして、制御装置Cは、ステップS9にてノズル12からの炭酸飲料の抽出量が、200ccより多いか否かを判断し、200ccとなった時点で、ステップS10に進む。ステップS10にて制御装置Cは、飲料電磁弁10を閉鎖し、続いてステップS11に移行し、減圧弁54A、54Bを閉鎖する。その後、ステップS12に進み、排気弁55を開放する。

【0077】

この状態で、飲料供給回路7の逆止弁62と飲料電磁弁10との間は、カーボネータ51から再冷却用熱交換器61に向かう方向を順方向とする逆止弁62と閉鎖されている飲料電磁弁10により閉塞され、この間の炭酸飲料は、飲料送出圧力として高圧(第2の供給圧力)、ここでは、0.3MPaに加圧された状態で維持される。

【0078】

そのため、簡素な構造にて、逆止弁62と飲料電磁弁10との間の飲料供給回路7内の炭酸飲料をカーボネータ51側に逆流させることなく、所定の高圧にて維持することで、不飽和状態に維持することが可能となる。これにより、過冷却用熱交換器16を含む当該飲料供給回路7内にて、炭酸飲料内に気泡が発生し、その凝固点以下の温度にまで冷却される過程にて当該気泡が氷核となる不都合を抑制することができる。

【0079】

これに対し、逆止弁62よりも上流側の飲料供給回路7及びカーボネータ51は、排気弁55が開放されることにより、これらの空間内の圧力が徐々に低下していく。

【0080】

ステップS13において、カーボネータ51に設けられる圧力センサ73の検出圧力が0.15MPa以下となったか否かを判断し、0.15MPa以下となった時点で、ステップS14に移行して、排気弁55を閉鎖し、減圧弁54Bを開放する。これにより、ガス供給ライン52からカーボネータ51、逆止弁62の間は、所定の低圧、ここでは、炭酸飲料の製造に適した0.15MPaに維持される。これにより、容易にカーボネータ51内を規定のガスボリューム値に相当する圧力に調整することが可能となる。従って、水位センサ58の検出に基づき効率的にカーボネーションを実行することができる。なお、本実施例では、逆止弁62を採用していることから、電磁弁等と比べて電力が不要となり省エネを実現することができると共に、当該電磁弁によって飲料が温められてしまう不都合を防止することができる。以後、次回の飲料供給の準備が完了し、以降再び操作部27に設けられる何れかの操作ボタンが操作されると、上述したように過冷却状態の炭酸飲料が外部に(実際には、カップ等の容器に)吐出される。

【0081】

係る構成とすることにより、一次冷却装置13の水槽17にて氷点付近の温度にまで冷却された飲料、実際には、飲料冷却コイル9、カーボネータ51、再冷却用熱交換器61内にて冷却されつつ、製造された炭酸飲料を、過冷却用熱交換器16において当該飲料の凝固点以下に冷却された不凍液と熱交換させることにより、炭酸飲料を短時間で効率的に凝固点以下の過冷却の状態にまで冷却することが可能となる。

【0082】

そのため、ノズル12から吐出される炭酸飲料は、カップ5に注入される衝撃によって、過冷却状態が解除され、瞬間的に氷へと相変化し、最終供給状態をシャーベット状態として飲料を供給することが可能となる。

【0083】

なお、カップ5等の容器内にて衝撃によって過冷却状態が解除される炭酸飲料の氷量をより多くする場合には、過冷却用熱交換器16にて冷却される温度を、実際には、過冷却用不凍液タンク33内の不凍液の冷却温度をより低い温度としてもよい。

【0084】

本実施例では、特に、過冷却用熱交換器16を二重配管にて構成したので、装置の小型化を実現しつつ、飲料供給回路7を流れる飲料とブライン回路31を流れる不凍液との熱交換性の向上を図ることが可能となる。

【0085】

また、本実施例では、不凍液はブライン回路31を流れることによって、飲料供給回路7を流れる飲料を冷却する構成とされているため、不凍液の水槽を用いる場合に比して装置の小型化を図ることが可能となる。

【0086】

なお、本実施例では、飲料過冷却用熱交換器16は、二重配管にて構成しているが、これ以外にも、プレート式熱交換器により構成しても良い。

【0087】

更にまた、飲料過冷却用熱交換器16において、飲料と不凍液とが対向して流れるよう構成したことにより、飲料供給回路7を流れる飲料とブライン回路31を流れる不凍液との熱交換効率をより一層向上させることができ、冷却性能の向上を実現することができる。

【0088】

また、この状態で制御装置Cは、上述したようにブライン回路31を切替弁64により過冷却用不凍液タンク33側から保冷用不凍液タンク65側に切り替えて、不凍液循環ポンプ32を運転している。

【0089】

これにより、ブライン回路31は、炭酸飲料を供給する際以外の供給待機時において、炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を過冷却用熱交換器16に循環させることにより、炭酸飲料を長時間過冷却状態に維持する必要がなくなり、氷核の発生確率を減少させることができる。そのため、過冷却用熱交換器16を構成する部分の飲料供給回路7内での炭酸飲料の凍結による回路閉塞を防止することが可能となる。

【0090】

また、炭酸飲料の供給待機時は、当該炭酸飲料は、その凝固点より高い所定の保冷温度にて維持されるので、飲料供給時に、効率よく当該炭酸飲料を過冷却状態に冷却することが可能となる。

【0091】

なお、飲料過冷却熱交換器16内において飲料の過冷却状態が何らかの影響、例えば、飲料の種類や凝固点温度と過冷却温度の差、飲料の冷却配管等の飲料が直に接触する部材の材質や形状、更には、面粗さなどの影響により、万が一、過冷却状態が解除され、飲料過冷却熱交換器16内にて飲料が凍結してしまった場合には、制御装置Cは、解凍制御を実行する。

【0092】

当該解凍制御では、制御装置Cは、四方弁41を制御し、二次冷却装置30の冷媒回路35の圧縮機36から吐出される高温のガス冷媒を凝縮器37、膨張弁38を介することなく冷却器39に流入させる。これにより、冷却器39に高温のガス冷媒が流入することで、過冷却用不凍液タンク33内の不凍液が加熱され、不凍液循環ポンプ32を駆動することにより、ブライン回路31には、加熱された不凍液が循環される。従って、当該ブライン回路31内の不凍液と飲料過冷却用熱交換器16において熱交換を行う飲料供給回路7内の凍結された飲料も加熱され、これによって、係る飲料供給回路7内の飲料が解凍される。

【0093】

このように、ブライン回路31内という限られた回路内に不凍液を循環させる構成を採用していることからかかる不凍液の温度制御を容易に行うことが可能となり、ブライン回路31内の不凍液と熱交換を行う飲料供給回路7内の飲料が過冷却解除され凍結してしまった場合にも、容易に凍結した飲料を融解させることが可能となり、飲料供給回路7の閉塞を解消することができる。これにより、適宜円滑な過冷却飲料の供給が可能となる。

【0094】

なお、本実施例では、飲料過冷却用熱交換器16の飲料供給回路7内の凍結された飲料の加熱手段として冷媒回路40のホットガスを使用しているが、これに限定されるものではなく、飲料過冷却用熱交換器16に電気ヒータなどを設け、これにより、凍結された飲料の解凍を行っても良い。

【0095】

また、係る実施例では、飲料過冷却用熱交換器16において別途冷媒回路40や70の冷却器39、69にて冷却された不凍液をブライン回路31に循環させ、当該ブライン回路31と飲料供給回路7とを熱交換させることにより、飲料の過冷却温度又は保冷温度への冷却を行っているが、当該間接冷却の方法に限定されるものではなく、各冷却器39、69を飲料過冷却用熱交換器16に設け、当該飲料過冷却用熱交換器16の飲料供給回路7を直接冷却器39、69を流通する冷媒によって冷却しても良い。

【0096】

係る場合において、飲料過冷却用熱交換器16の飲料供給回路7において飲料が凍結してしまった場合には、当該冷却器39又は69に高温冷媒を流入させることにより、解凍を行うこととする。

【0097】

なお、上述した如く本実施例では、炭酸飲料は、カーボネータ51内にて製造されるものとしているが、これに限定されるものではなく、最初から炭酸飲料として生成されているものを再冷却用熱交換器61内に供給し、本実施例と同様に、過冷却用熱交換器16にて過冷却飲料を生成するものとしてもよい。

【図面の簡単な説明】

【0098】

【図1】本発明に係る飲料ディスペンサの本体の正面図である。

【図2】飲料ディスペンサの本体の側面図である。

【図3】飲料ディスペンサの概略構成図である。

【図4】制御装置の電気ブロック図である。

【図5】フローチャートである。

【図6】各弁装置のタイミングチャートである。

【図7】加圧圧力説明図である。

【符号の説明】

【0099】

C 制御装置

1 飲料ディスペンサ

4 飲料供給調整弁

5 カップ(容器等)

6 飲料供給ライン

7 飲料供給回路

9 飲料冷却コイル

10 飲料電磁弁

12 ノズル

13 一次冷却装置(冷却手段)

16 過冷却用熱交換器

17 水槽

27 操作部

30 二次冷却装置(冷却手段)

31 ブライン回路

32 不凍液循環ポンプ

33 過冷却用不凍液タンク

35 第1の冷媒回路

51 カーボネータ

52 ガス供給ライン

53 炭酸ガスボンベ

54 ガスレギュレータ(炭酸ガス源)

54A 減圧弁(高圧)

54B 減圧弁(低圧)

55 排気弁

58 水位センサ

61 再冷却用熱交換器

62 逆止弁(弁装置)

63 第2の冷媒回路

64 切替弁

65 保冷用不凍液タンク

71、72 温度センサ

73 圧力センサ

【特許請求の範囲】

【請求項1】

炭酸飲料を外部に供給するための飲料供給回路と、

冷却手段と、

該冷却手段により、前記飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、

該過冷却用熱交換器により前記炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、

前記炭酸飲料の供給待機状態において、少なくとも前記過冷却用熱交換器により冷却される部分の前記飲料供給回路内の炭酸飲料を、不飽和状態に維持することを特徴とする飲料ディスペンサ。

【請求項2】

前記冷却手段は、前記炭酸飲料を氷点付近まで冷却する一次冷却装置と、前記炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、

前記過冷却用熱交換器により、前記飲料供給回路を流れる炭酸飲料と前記ブライン回路内を流れる不凍液と熱交換させることを特徴とする請求項1に記載の飲料ディスペンサ。

【請求項3】

前記ブライン回路は、前記炭酸飲料の供給待機時、前記炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を前記過冷却用熱交換器に循環させ、前記炭酸飲料を供給する際、前記炭酸飲料の凝固点以下に冷却された不凍液を前記過冷却用熱交換器に循環させることを特徴とする請求項2に記載の飲料ディスペンサ。

【請求項4】

加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、前記飲料供給回路に連通されたカーボネータと、

該カーボネータと前記過冷却用熱交換器により冷却される部分の前記飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、

炭酸ガス源は供給圧力を変更可能とされており、

前記炭酸ガス源から前記カーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと前記飲料原料により前記カーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、前記第1の供給圧力より高い第2の供給圧力にて炭酸ガスを前記カーボネータに供給することにより、該カーボネータ内の炭酸飲料を前記飲料供給回路に押し出すと共に、

炭酸飲料の供給後は、前記弁装置により、両弁装置間の前記飲料供給回路内の圧力を前記第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、前記カーボネータ内の圧力を前記第1の供給圧力とすることを特徴とする請求項1乃至請求項3の何れかに記載の飲料ディスペンサ。

【請求項5】

前記カーボネータと前記過冷却用熱交換器により冷却される部分の前記飲料供給回路の間に設けられた弁装置は逆止弁であることを特徴とする請求項4に記載の飲料ディスペンサ。

【請求項6】

前記カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いて前記カーボネータ内の圧力を低下させると共に、前記炭酸ガス源からの供給圧力を第1の供給圧力とすることを特徴とする請求項4又は請求項5に記載の飲料ディスペンサ。

【請求項7】

前記カーボネータと前記過冷却用熱交換器の間の前記飲料供給回路を氷点付近まで冷却することを特徴とする請求項4乃至請求項6の何れかに記載の飲料ディスペンサ。

【請求項1】

炭酸飲料を外部に供給するための飲料供給回路と、

冷却手段と、

該冷却手段により、前記飲料供給回路を流れる炭酸飲料の温度を凝固点以下の過冷却状態まで冷却するための過冷却用熱交換器とを備え、

該過冷却用熱交換器により前記炭酸飲料を過冷却状態として供給し、外部で過冷却状態を解除させると共に、

前記炭酸飲料の供給待機状態において、少なくとも前記過冷却用熱交換器により冷却される部分の前記飲料供給回路内の炭酸飲料を、不飽和状態に維持することを特徴とする飲料ディスペンサ。

【請求項2】

前記冷却手段は、前記炭酸飲料を氷点付近まで冷却する一次冷却装置と、前記炭酸飲料の凝固点以下に冷却された不凍液が循環されるブライン回路とを備え、

前記過冷却用熱交換器により、前記飲料供給回路を流れる炭酸飲料と前記ブライン回路内を流れる不凍液と熱交換させることを特徴とする請求項1に記載の飲料ディスペンサ。

【請求項3】

前記ブライン回路は、前記炭酸飲料の供給待機時、前記炭酸飲料の凝固点より高い所定の保冷温度とされた不凍液を前記過冷却用熱交換器に循環させ、前記炭酸飲料を供給する際、前記炭酸飲料の凝固点以下に冷却された不凍液を前記過冷却用熱交換器に循環させることを特徴とする請求項2に記載の飲料ディスペンサ。

【請求項4】

加圧された炭酸ガスを供給する炭酸ガス源から供給される炭酸ガスと飲料原料とから炭酸飲料を製造すると共に、前記飲料供給回路に連通されたカーボネータと、

該カーボネータと前記過冷却用熱交換器により冷却される部分の前記飲料供給回路の間及び当該飲料供給回路の出口に設けられた弁装置とを備え、

炭酸ガス源は供給圧力を変更可能とされており、

前記炭酸ガス源から前記カーボネータに第1の供給圧力にて炭酸ガスを供給し、当該炭酸ガスと前記飲料原料により前記カーボネータ内で飽和炭酸飲料を製造し、炭酸飲料を供給する際、前記第1の供給圧力より高い第2の供給圧力にて炭酸ガスを前記カーボネータに供給することにより、該カーボネータ内の炭酸飲料を前記飲料供給回路に押し出すと共に、

炭酸飲料の供給後は、前記弁装置により、両弁装置間の前記飲料供給回路内の圧力を前記第2の供給圧力に維持し、当該飲料供給回路内の炭酸飲料を不飽和状態とした状態で、前記カーボネータ内の圧力を前記第1の供給圧力とすることを特徴とする請求項1乃至請求項3の何れかに記載の飲料ディスペンサ。

【請求項5】

前記カーボネータと前記過冷却用熱交換器により冷却される部分の前記飲料供給回路の間に設けられた弁装置は逆止弁であることを特徴とする請求項4に記載の飲料ディスペンサ。

【請求項6】

前記カーボネータ内の炭酸ガスを排出する排気弁を設け、炭酸飲料の供給後、当該排気弁を開いて前記カーボネータ内の圧力を低下させると共に、前記炭酸ガス源からの供給圧力を第1の供給圧力とすることを特徴とする請求項4又は請求項5に記載の飲料ディスペンサ。

【請求項7】

前記カーボネータと前記過冷却用熱交換器の間の前記飲料供給回路を氷点付近まで冷却することを特徴とする請求項4乃至請求項6の何れかに記載の飲料ディスペンサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−270793(P2009−270793A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−123268(P2008−123268)

【出願日】平成20年5月9日(2008.5.9)

【出願人】(391026058)ザ・コカ−コーラ・カンパニー (238)

【氏名又は名称原語表記】THE COCA−COLA COMPANY

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月9日(2008.5.9)

【出願人】(391026058)ザ・コカ−コーラ・カンパニー (238)

【氏名又は名称原語表記】THE COCA−COLA COMPANY

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]