飲料注出用コック

【課題】洗浄作業を容易に行うことを実現する新規な構成の飲料注出用コックを提案する。

【解決手段】飲料供給装置10に設けられる飲料注出用コック1であって、飲料供給装置10に固定されるコック固定部2と、進退動作をするバルブシャフト4を内装するバルブアッセンブリ3と、を有し、バルブアッセンブリ3のコック固定部2に対する配置は、飲料を注出する際に設定される通常時位置(図5(a))と、飲料注出用コック1に接続される飲料供給配管11の配管内を洗浄液にて洗浄する際に設定される洗浄時位置(図5(b))と、の二位置に設定可能であって、洗浄時位置においては、洗浄液とともに飲料供給配管11の配管内に移動させる洗浄用部材9を排出するための洗浄用部材排出部26が形成される構成とする。

【解決手段】飲料供給装置10に設けられる飲料注出用コック1であって、飲料供給装置10に固定されるコック固定部2と、進退動作をするバルブシャフト4を内装するバルブアッセンブリ3と、を有し、バルブアッセンブリ3のコック固定部2に対する配置は、飲料を注出する際に設定される通常時位置(図5(a))と、飲料注出用コック1に接続される飲料供給配管11の配管内を洗浄液にて洗浄する際に設定される洗浄時位置(図5(b))と、の二位置に設定可能であって、洗浄時位置においては、洗浄液とともに飲料供給配管11の配管内に移動させる洗浄用部材9を排出するための洗浄用部材排出部26が形成される構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ビールなどをジョッキなどに注出するのに用いられる飲料注出用コック(ディスペンサ用コック)であり、飲料の品質やサニタリー性を維持するための洗浄を容易に行うための技術に関する。

【背景技術】

【0002】

従来、生ビールなどを注出するのに用いられる飲料注出用コックは知られている(例えば、特許文献1参照。)。この特許文献1では、ニップル部からコック固定部を取外して洗浄作業する際において(分離洗浄)、飲料供給装置からの飲料の供給を断つための作業を不要とする構成が開示されている。

【0003】

このような飲料注出用コックにおいて、特に店舗に設置される生ビールディスペンサーに使用されるものの場合、夜間などの閉店時にて長時間使用しない期間が存在するため、酵母菌や雑菌の繁殖の防止を行うための洗浄が必要となる。

【0004】

そこで、図11に示すごとく、従来は、飲料供給配管91の内部に洗浄槽92から水などの洗浄液を通過させることで、飲料供給配管91の洗浄が実施されることが推奨されている。また、スポンジなどの洗浄用部材93を洗浄槽92に投入し、この洗浄用部材93によって飲料供給配管91の内壁を洗浄することも推奨されている。このように洗浄用部材93を用いることによれば、配管の内壁の汚れを直接的に擦り取ることが可能となり、高い洗浄効果を得ることが可能となる。そして、この洗浄の頻度は店舗によって異なるものであるが、サニタリー性(衛生面での安全性)の確保から、少なくとも週一回の実施が推奨されるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−83040号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、図11に示すように、従来の飲料注出用コック90で、洗浄用部材93を排出するための通路を確保するために、飲料注出用コック90を飲料供給装置94から取外すことが必要となるものであった。そして、図11の例では、飲料注出用コック90を外した後、レバー95を取外して内部のバルブシャフト96を抜き出し、バルブシャフト96を逆方向に挿入して組み替えることで、洗浄用部材93を排出可能とする経路を形成する構成としており、このバルブシャフト96の組み替えの作業が極めて煩雑なものであった。また、手順も複雑となり、誤って操作した場合には、高圧のビールなどが吹き出してしまうという不具合が生じることが懸念される。

【0007】

また、特許文献1に開示されるようなものであっても、洗浄用部材を用いて洗浄を行う場合には、固定された飲料注出用コックを分離する必要が生じることとなるのである。

【0008】

そして、以上のように、洗浄作業には手間がかかり、さらには、その洗浄作業が複雑となるため、店舗によっては推奨される頻度での洗浄が実施されず、サニタリー性に問題が生じることが懸念される。

【0009】

さらに、この洗浄作業が実施されない場合には、サニタリー性に悪影響を与えることはもちろんのこと、ビールなどの飲料の品質(味、香り、鮮度感など)に悪影響を与えることが考えられ、顧客に品質のよい飲料を提供できないといった重大な問題が生じてしまうことが懸念されるのである。

【0010】

そこで、本発明は以上の問題に鑑み、洗浄作業を容易に行うことを実現する新規な構成の飲料注出用コックを提案するものである。

【課題を解決するための手段】

【0011】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0012】

即ち、請求項1に記載のごとく、

飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とする。

【0013】

また、請求項2に記載のごとく、

前記バルブアッセンブリは、前記コック固定部に対して固定可能、及び、分離可能に構成されることとする。

【0014】

また、請求項3に記載のごとく、

前記バルブアッセンブリは、前記コック本体に対し、スライド可能に構成されており、

前記バルブアッセンブリを前記バルブシャフトの軸方向にスライドさせることによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする。

【0015】

また、請求項4に記載のごとく、

前記バルブアッセンブリは、前記コック本体に対し、回動可能に構成されており、

前記バルブアッセンブリの前記コック本体に対する回動角度を変更することによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする。

【0016】

また、請求項5に記載のごとく、

前記バルブアッセンブリを通常時位置に保持するための通常時位置保持機構が設けられる構成とする。

【0017】

また、請求項6に記載のごとく、

バルブアッセンブリを洗浄時位置に保持するための洗浄時位置保持機構が設けられる構成とする。

【0018】

また、請求項7に記載のごとく、

前記洗浄用部材は、洗浄液によって膨潤するスポンジ状の部材であって、前記洗浄用部材排出部は、前記洗浄用部材の膨潤後の最大寸法よりも大きな開口部を形成する構成とする。

【発明の効果】

【0019】

本発明の効果として、以下に示すような効果を奏する。

【0020】

即ち、請求項1に記載の発明においては、洗浄用部材を用いた洗浄を実施する際には、バルブアッセンブリをコック固定部から取外すことなく洗浄用部材排出部を形成できるため、飲料注出用コックについて、洗浄作業のための準備作業を容易に行うことができる。そして、この準備作業の容易化により、作業者の作業負担を軽減することが可能となり、ひいては、推奨される頻度での洗浄作業がより確実に実施され得る状況を作り出すことができる。

【0021】

また、請求項2に記載の発明においては、バルブアッセンブリの分離洗浄を行うことができる。

【0022】

また、請求項3に記載の発明においては、通常時位置と洗浄時位置の二位置の間をバルブシャフトの軸方向にスライドさせる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0023】

また、請求項4に記載の発明においては、通常時位置と洗浄時位置の二位置をバルブアッセンブリを回動させる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0024】

また、請求項5に記載の発明においては、通常時において、バルブアッセンブリの抜け落ち(飲料の圧力を受けることによる脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。

【0025】

また、請求項6に記載の発明においては、洗浄時において、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。

【0026】

また、請求項7に記載の発明においては、洗浄用部材排出部における洗浄用部材の詰りの発生を防止することができる。

【図面の簡単な説明】

【0027】

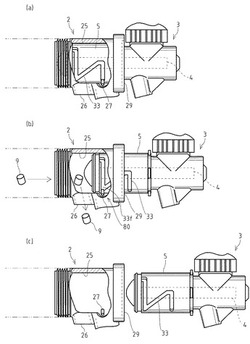

【図1】実施例1の飲料注出用コックの外観について示す図。

【図2】洗浄時における作業について説明する図。

【図3】実施例1の飲料注出用コックの内部構成について示す図。

【図4】実施例1の飲料注出用コックの内部構成について、飲料注出時における状態を示す図。

【図5】(a)は、通常時におけるバルブアッセンブリの配置について示す図。(b)は洗浄時におけるバルブアッセンブリの配置について示す図。(c)はバルブアッセンブリをコック固定部から分離させた状態について示す図。

【図6】ガイド溝とガイド部材の位置関係の変化について説明する図。

【図7】(a)は、通常時におけるストッパーによるバルブアッセンブリの回転規制について示す図。(b)は、洗浄時においてバルブアッセンブリが回転された状態について示す図。

【図8】(a)は、通常時におけるコック固定部とバルブアッセンブリの係合部の係合状態について示す図。(b)は、洗浄時においてバルブアッセンブリを回転させて係合部の係合状態を解除した状態について示す図。

【図9】実施例2の飲料注出用コックの内部構成について示す図。

【図10】実施例2の飲料注出用コックの内部構成について、洗浄時における状態を示す図。

【図11】従来の洗浄時における作業について説明する図。

【発明を実施するための形態】

【0028】

次に、発明の実施の形態を説明する。

本発明の実施形態は、飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とするものである。

【0029】

これにより、バルブアッセンブリをコック固定部から取外さずに、洗浄時において、洗浄用部材を排出することができる。

以下、実施例を用いて説明をする。

【実施例1】

【0030】

図1は、実施例1にかかる飲料注出用コック1の外観を示すものであり、図2は、この飲料注出用コック1が設けられる飲料供給装置10の洗浄の概要について示す図である。

図1、及び、図2に示すごとく、飲料注出用コック1は、飲料供給装置10に固定され、通常はレバー6を傾倒させることにより、ビール等の飲料を注出口22から注出できるように構成されている。

【0031】

また、図2に示すごとく、洗浄時には、洗浄槽61を用意し、原料容器81とガスボンベ82に接続された配管類を洗浄槽61に接続する。そして、この洗浄槽61にスポンジなどの洗浄用部材9を投入し、この洗浄用部材9を水などの洗浄液とともに、飲料供給配管11の内部を通過させることによって、配管内の洗浄を行えるように構成されている。そして、飲料注出用コック1には、この洗浄用部材9を外部へ排出可能とするための洗浄用部材排出部26が設けられる構成とするものである。

【0032】

以下、飲料注出用コック1の詳細について説明する。

図3及び図4は図1に示す飲料注出用コック1の内部構造について示す断面図である。

飲料注出用コック1は、飲料供給装置10に固定される筒状のコック固定部2と、このコック固定部2に略同心状に挿入固定されるバルブアッセンブリ3と、を有する構成としている。

【0033】

また、図3及び図4に示すごとく、バルブアッセンブリ3は、バルブシャフト4と、このバルブシャフト4を摺動自在に内装し、バルブシャフト4との間に液体用流路51を形成するバルブ本体5を有している。また、バルブシャフト4の先端部には、バルブ本体5の弁座52に対して着座する弁体41が設けられており、これにより、弁体41と弁座52によって液体用バルブ53が形成されている。

【0034】

また、図4に示すごとく、バルブシャフト4には、レバー6の基端部が回動可能に連結されており、レバー6が図において左側に傾倒されると、バルブシャフト4が図において右側へと移動し、バルブシャフト4の先端部の弁体41が、バルブ本体5の弁座52から離れて液体用バルブ53が開通される。これにより、コック固定部2内に形設された連通室21から液体用バルブ53を介して液体用流路51へ飲料が圧送されるようになっている。

【0035】

また、図4に示すごとく、バルブ本体5には、液体用流路51と連通する出口路54が形設されており、この出口路54がコック固定部2の注出口22と連通されている。これにより、液体用バルブ53から液体用流路51へ圧送された飲料が、出口路54及び注出口22を介して外部に注出されるようになっている。

【0036】

また、図3に示すごとく、レバー6が直立の状態では、バルブシャフト4の先端部の弁体41がバルブ本体5の弁座52に着座するようになっている。これにより液体用バルブ53が閉鎖され、液体用流路51への飲料の圧送が行われないようになっている。

【0037】

また、図3において、バルブシャフト4には、泡付用流路42・43が形設されており、この泡付用流路42・43を介して、コック固定部2の連通室21と、バルブアッセンブリ3のバルブ本体5に形設される泡付用連通室35が連通される構成としている。また、この泡付用連通室35は、泡付バルブ37が図において左側へ移動されることにより、バルブ本体5に形設される泡付口36と連通されるようになっている。これにより、レバー6を図において右側へ傾倒させることで、泡付バルブ37が図において左側へ移動し、泡付用連通室35と泡付口36が連通し、泡が泡付口36を介して外部に注出されるようになっている。なお、この泡の注出に関連する構成については、注出する飲料がビールや発泡酒などである場合に特に好適な構成であって、ビールの注出を想定しない飲料注出用コック1(ビール以外の飲料の注出を対象とするもの)については、構成を省略することも可能である。

【0038】

また、図5(a)(b)(c)に示すごとく、軸状に構成されるバルブアッセンブリ3は、筒状に構成されるコック固定部2に対し、バルブシャフト4の軸方向にスライドできるように構成されている。

図5(a)に示す状態は、飲料を注出するために設定される通常時の状態を示しており、バルブアッセンブリ3がコック固定部2に挿入固定された状態となっている。この図5(a)の状態では、バルブアッセンブリ3のコック固定部2に対する配置は、飲料を注出する際に設定される通常時位置に設定されることとなっている。

【0039】

また、図5(b)では、洗浄用部材9による洗浄を行うときの状態を示しており、バルブアッセンブリ3が図において右方向へスライドされた状態となっている。また、この状態では、バルブアッセンブリ3のバルブ本体5の一部がコック固定部2の収容室25に挿入されたままとなっている。つまりは、バルブアッセンブリ3がコック固定部2から取外されておらず、バルブアッセンブリ3がコック固定部2に支持されたままの状態となっている。

【0040】

そして、図5(b)に示すごとく、筒状に構成されるコック固定部2には、バルブアッセンブリ3を挿入して収容するための収容室25、及び、この収容室25と外部を連通させる洗浄用部材排出部26が形成されている。また、この図5(b)の状態は、図2に示すごとく、飲料供給配管11の内部を洗浄する場合において設定される状態であり、洗浄槽61から投入され、飲料供給配管11の内部を通過した洗浄用部材9が、洗浄用部材排出部26を通して排出されるようになっている。

【0041】

このように、図5(b)に示す状態では、バルブアッセンブリ3のコック固定部2に対する配置が、飲料注出用コック1(図2)に接続される飲料供給配管11(図2)の配管内を洗浄液にて洗浄する際に設定される洗浄時位置に設定されるようになっている。そして、本実施例では、スライドによりバルブアッセンブリ3が洗浄時位置に設定され、収容室25に流入されたスポンジなどの洗浄用部材9を、洗浄用部材排出部26を通してコック固定部2の外部へ排出できるようになっている。なお、洗浄用部材9をスポンジ状の部材とすることによって、その比重の軽さから洗浄液とともに配管内で流れ易く、配管内での詰まりの発生が生じ難いものとなる。また、スポンジ状の部材としては、合成の発泡樹脂や、天然の部材(コルクなど)などが考えられる。

【0042】

また、図5(c)では、バルブアッセンブリ3をコック固定部2から分離した状態を示している。このように、バルブアッセンブリ3をコック固定部2から分離させることで、バルブアッセンブリ3の分離洗浄を実施することができるようになっている。なお、バルブアッセンブリ3の分離洗浄とは、バルブアッセンブリ3を洗浄液に浸漬して洗浄することや、バルブシャフト4を分解して洗浄するといった形態のものである。また、バルブアッセンブリ3の分離が可能であるため、バルブアッセンブリ3の機能に障害(経年使用によるシール不良や損傷など)が生じた場合には、コック固定部2の使用は継続する一方で、バルブアッセンブリ3のみを交換するといったことも可能である。

【0043】

次に、バルブアッセンブリ3のバルブ本体5に対するスライドについて説明する。

図5(a)(b)(c)に示すごとく、バルブアッセンブリ3のバルブ本体5の外周面には、一連のガイド溝33が形設されており、コック固定部2にバルブアッセンブリ3が挿入された状態において、ガイド溝33には、コック固定部2の収容室25の内周面に突設されたピン状のガイド部材27が挿入されるようになっている。そして、バルブアッセンブリ3を軸中心に回転させることで、ガイド部材27によってガイド溝33がガイドされつつ、図5(a)〜(c)のように、バルブアッセンブリ3がスライドされるようになっている。

【0044】

ここで、図5(a)の状態から(c)に至るまでを順を追って説明する。

また、図6に示すごとく、前記ガイド溝33は、図において左側から順に、第一軸方向溝33a、第一周方向溝33b、斜め軸方向溝33c、第二軸方向溝33d、第二周方向溝33eを有している。この図6では、各段階におけるガイド溝33に対するガイド部材27の位置について説明している。

【0045】

まず、図5(a)の状態では、第二周方向溝33eの端部にガイド部材27が入った状態となっている(図6の位置A)。

次に、バルブアッセンブリ3を軸中心にレバー6を略45度倒す(左回転)と、第二周方向溝33eがガイド部材27にガイドされつつ、バルブ本体5が回転し、第二軸方向溝33dにガイド部材27が入った状態となる(図6の位置B)。

次に、レバー6を図5において右側に引くと、第二軸方向溝33dが右側へ移動して、斜め軸方向溝33cにガイド部材27が入った状態となる(図6の位置C)。

次に、バルブアッセンブリ3の軸中心にしてレバー6を元の角度に戻す方向(右方向)に回転させる(レバー6を立ち上げる)と、斜め軸方向溝33cがガイド部材27に押されるようにして、バルブ本体5が図において右方向へと押し出される(図6の位置C〜位置D)。つまり、レバー6を立ち上げることで、バルブ本体5が移動してスライドし、図5(b)の状態となる。このとき、ガイド部材27が斜め軸方向溝33cと第一周方向溝33bの接続部33fに入った状態となる(図6の位置D)。

【0046】

また、図5(b)及び図6に示すごとく、ガイド部材27が接続部33fに入った状態において、再び、バルブアッセンブリ3の軸中心にレバー6を倒し(左回転)、ガイド部材27が第一軸方向溝33aに入った状態とする(図6の位置E)。

そして、レバー6を図において右側に引くことで、第一軸方向溝33aからガイド部材27が抜け、ガイド部材27とガイド溝33の係属が解かれた状態となる(図6の位置F)。この状態となった上で、図5(c)に示すごとく、レバー6をさらに図において右側へ引き抜くことによって、バルブアッセンブリ3を全体としてコック固定部2から引き抜く、つまりは、分離することができる。

【0047】

次に、図5(b)に示されるバルブアッセンブリ3のコック固定部2との間で形成される洗浄時位置保持機構80について説明する。

図5(b)の状態においては、ガイド溝33がガイド部材27と係合するため、バルブアッセンブリ3が収容室25内に流れ込む洗浄液の圧力を受けた場合であっても、バルブアッセンブリ3がコック固定部2から抜け落ちることがない。つまり、換言すれば、バルブアッセンブリ3を洗浄用部材9を用いた通液洗浄を行う洗浄位置までスライドさせた状態では、洗浄用部材排出部26が開放されて洗浄用部材9の排出が可能となりつつ、バルブアッセンブリ3によってコック固定部2の挿入開口部29が蓋をされた状態となり、挿入開口部29から洗浄液が流出しないようになっている。

【0048】

また、このような構成により、洗浄時においては、バルブアッセンブリ3を手で保持する必要もなくなるため、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。このように、本実施例では、ガイド溝33とガイド部材27によって、バルブアッセンブリ3を洗浄時位置に保持するための洗浄時位置保持機構80が構成されることとしている。

【0049】

次に、図7(a)(b)に示すごとく、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70について説明する。

図7(a)に示すごとく、バルブアッセンブリ3の外部には、ストッパー収容部34が、コック固定部2の外部には、ストッパー収容部28が、それぞれ形設されており、両ストッパー収容部34・28に形設された溝34a・28aによって一連のスライド溝7が形設されている。そして、このスライド溝7には、ストッパー8がスライド自在に挿入されている。

【0050】

また、図7(a)に示すごとく、ストッパー8が図において左側に移動した状態では、ストッパー8が両ストッパー収容部34・28に係合し、ストッパー8を介してバルブアッセンブリ3がコック固定部2と連結され、バルブアッセンブリ3の回転が規制される。この構成により、通常の使用状態(図3)では、ストッパー8によるバルブアッセンブリ3の回転の規制が行われる。

【0051】

また、図7(a)に示すごとく、ストッパー8はバネ部材8aによって図において左方向へと付勢されている。これにより、ストッパー8が意図的に右方向へと操作されない限りは、バルブアッセンブリ3の回転規制が維持され、バルブアッセンブリ3の抜け落ち(飲料の圧力を受けての脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。以上のように、本実施例では、ストッパー収容部34・28とストッパー8により、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70が構成されることとしている。

【0052】

一方、図7(b)に示すごとく、ストッパー8を図において右方向へと移動させることで、ストッパー8とストッパー収容部34の係合を解除することができる。これにより、バルブアッセンブリ3の回転規制が解除され、レバー6を傾倒させてバルブアッセンブリ3を回転させ、図5(a)〜(c)に示すごとくのバルブアッセンブリ3のスライド、及び、分離が可能となる。

【0053】

また、図7(b)に示すごとく、バルブアッセンブリ3の回転規制が解除された状態では、ストッパー8の先端がストッパー収容部34から突出した状態となる。このため、バルブアッセンブリ3を通常の使用状態に戻す場合には、ストッパー収容部34の側端部34bとストッパー8の側端部8bとが当接することになる。そこで、両側端部34b・8bの角部について、互いに円周側面にて接する曲面(アール形状面)を有する構成としている。これにより、両側端部34b・8bが当接した際には、ストッパー収容部34によってストッパー8が図において右側へ押し込まれるとともに、バルブアッセンブリ3が通常の使用状態の位置に戻った際には、ストッパー収容部34・28によるスライド溝7が形成され、バネ部材8aの弾性力によって、ストッパー8を図7(a)の状態に戻すことができる。そして、この構成によれば、洗浄作業後においてバルブアッセンブリ3を通常の使用状態に戻す場合において、ストッパー8を操作することなく、バルブアッセンブリ3が回転規制される状態とすることができ、作業性が良好なものとなる。

【0054】

次に、図8(a)(b)に示すごとく、バルブアッセンブリ3をコック固定部2に対して係合させる構造について説明する。

また、図5(c)に示すごとく、コック固定部2の端部に形設された挿入開口部29から、バルブアッセンブリ3が挿入される構成となっている。そして、この構成において、図8(a)に示すごとく、バルブアッセンブリ3をコック固定部2に挿入固定した通常の使用状態において、挿入開口部29に設けた係合部29a・29aと、バルブアッセンブリ3に設けた係合部3a・3aとが互いに係合するように構成されている。また、図8(b)に示すごとく、両係合部29a・3aの係合を解除することで、バルブアッセンブリ3のスライドが許容されるようになっている。

【0055】

本実施例では、図8(a)(b)に示すごとく、コック固定部2の挿入開口部29に形設される係合部29aの形状を半径内側に突出する略扇状の片部とする一方、バルブアッセンブリ3に形設される係合部3aの形状を半径方向外側に突出する略扇状の片部としている。また、コック固定部2の挿入開口部29の係合部29a・29aの間には、バルブアッセンブリ3の係合部3a・3aを挿通可能とする挿通部29b・29bが設けられる構成とする。これにより、図8(b)に示すごとく、バルブアッセンブリ3を固定した状態(図5(a))からバルブアッセンブリ3をスライドさせる際においては、バルブアッセンブリ3を回転させると、バルブアッセンブリ3の係合部3a・3aが挿通部29b・29b内に納まり、バルブアッセンブリ3の引出し(スライド)が可能となるようになっている。

【0056】

また、図8(a)に示すごとく、バルブアッセンブリ3を固定した状態(図5(a))においては、バルブアッセンブリ3の係合部3a・3aがコック固定部2の係合部29a・29aの内側(バルブアッセンブリ3の挿入方向)に配置され、両係合部29a・3aが当接するようになっている。これにより、バルブアッセンブリ3について、反挿入方向(バルブアッセンブリ3の挿入方向と反対側の方向(バルブアッセンブリ3を引き抜く方向))に大きな圧力がバルブアッセンブリ3に作用したときでも、両係合部29a・3aが係合することで、係合部29a・29aによってバルブアッセンブリ3から作用する荷重を受け止めることができ、バルブアッセンブリ3の脱落を確実に防止することができる。

【0057】

以上が実施例1の構成である。

即ち、図1乃至図5に示すごとく、

飲料供給装置10に設けられる飲料注出用コック1であって、

飲料供給装置10に固定されるコック固定部2と、

進退動作をするバルブシャフト4を内装するバルブアッセンブリ3と、を有し、

バルブアッセンブリ3のコック固定部2に対する配置は、

飲料を注出する際に設定される通常時位置(図5(a))と、

飲料注出用コック1に接続される飲料供給配管11の配管内を洗浄液にて洗浄する際に設定される洗浄時位置(図5(b))と、の二位置に設定可能であって、

洗浄時位置においては、洗浄液とともに飲料供給配管11の配管内に移動させる洗浄用部材9を排出するための洗浄用部材排出部26が形成される構成とするものである。

【0058】

これにより、図2及び図5(b)に示すごとく、洗浄用部材9を用いた洗浄を実施する際には、バルブアッセンブリ3をコック固定部2から取外すことなく洗浄用部材排出部26を形成できるため、飲料注出用コック1について、洗浄作業のための準備作業を容易に行うことができる。そして、この準備作業の容易化により、作業者の作業負担を軽減することが可能となり、ひいては、推奨される頻度での洗浄作業がより確実に実施され得る状況を作り出すことができる。

【0059】

また、図5(c)に示すごとく、バルブアッセンブリ3は、コック固定部2に対して固定可能、及び、分離可能に構成されることとするものである。

【0060】

これにより、バルブアッセンブリ3の分離洗浄を行うことができる。

【0061】

また、図5(b)に示すごとく、バルブアッセンブリ3は、コック固定部2に対し、スライド可能に構成されており、バルブアッセンブリ3をバルブシャフト4の軸方向にスライドさせることによって、通常時位置と洗浄時位置の切替が可能な構成とするものである。

【0062】

これにより、通常時位置と洗浄時位置の二位置の間をバルブシャフト4の軸方向にスライドさせる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0063】

また、図7(a)(b)に示すごとく、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70が設けられる構成としている。

【0064】

これにより、通常時において、バルブアッセンブリ3の抜け落ち(飲料の圧力を受けることによる脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。

【0065】

また、図5(b)に示すごとく、バルブアッセンブリ3を洗浄時位置に保持するための洗浄時位置保持機構80が設けられる構成としている。

【0066】

これにより、洗浄時において、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。

【0067】

また、前記洗浄用部材9は、洗浄液によって膨潤するスポンジ状の部材であって、前記洗浄用部材排出部26は、前記洗浄用部材9の膨潤後の最大寸法よりも大きな開口部を形成する構成とする。スポンジ状の部材である場合には、洗浄液によって膨潤する(膨れる)ことが想定されるためである。

【0068】

これにより、洗浄用部材排出部26における洗浄用部材9の詰りの発生を防止することができる。なお、洗浄用部材9としては、スポンジ状の部材のほか、粒状の部材なども考えられる。また、前記洗浄用部材9の膨潤後の最大寸法とは、スポンジ状の部材が円柱形状である場合には直径寸法、高さ寸法、若しくは、対角寸法(最大寸法を形成する二点間距離)であり、球形状の場合には直径寸法であり、立方体形状や直方体形状などの角部を有するブロック状の形状である場合には、最も離れ合う位置にある角部の間の距離寸法となる。その他の形状については、この例に準ずるものであり、作用として、洗浄用部材9が洗浄用部材排出部26において詰らないことが実現されるものであればよい。

【実施例2】

【0069】

図9及び図10は、実施例2にかかる飲料注出用コック100の全体構成について示すものである。

飲料注出用コック100は、飲料供給装置101に固定されるコック固定部102と、このコック固定部102に対して回動可能に支持されるバルブアッセンブリ103を有している。

【0070】

また、図9及び図10に示すごとく、バルブアッセンブリ103は、バルブシャフト104と、このバルブシャフト104を摺動自在に内装し、バルブシャフト104との間に液体用流路151を形成するバルブ本体105を有している。また、バルブシャフト104の先端部には、バルブ本体105の弁座152に対して着座する弁体141が設けられており、これにより、弁体141と弁座152によって液体用バルブ153が形成されている。

【0071】

また、図9に示すごとく、バルブシャフト104には、レバー106の基端部が回動可能に連結されており、レバー106が図において左側に傾倒されると、バルブシャフト104が図において右側へと移動し、バルブシャフト104の先端部の弁体141が、バルブ本体105の弁座152から離れて液体用バルブ153が開通される。これにより、コック固定部102内に形設された連通室121から液体用バルブ153を介して液体用流路151へ飲料が圧送されるようになっている。

【0072】

また、図9に示すごとく、バルブアッセンブリ103には液体用流路151と連通する注出口122が形設されている。これにより、液体用バルブ153から液体用流路151へ圧送された飲料が、注出口122を介して外部に注出されるようになっている。

【0073】

また、図9に示すごとく、レバー106が直立の状態では、バルブシャフト104の先端部の弁体141がバルブ本体105の弁座152に着座するようになっている。これにより液体用バルブ153が閉鎖され、液体用流路151への飲料の圧送が行われないようになっている。

【0074】

また、図9に示すごとく、バルブシャフト104には、泡付用流路142・143が形設されており、この泡付用流路142・143を介して、コック固定部102の連通室121と、バルブアッセンブリ103に形設される泡付用連通室135が連通される構成としている。また、この泡付用連通室135は、泡付バルブ137が図において左側へ移動されることにより、本体軸部105に形設される泡付口136と連通されるようになっている。これにより、レバー106を図において右側へ傾倒させることで、泡付バルブ137が図において左側へ移動し、泡付用連通室135と泡付口136が連通し、泡が泡付口136を介して外部に注出されるようになっている。なお、この泡の注出に関連する構成については、注出する飲料がビールや発泡酒などである場合に特に好適な構成であって、ビールの注出を想定しない飲料注出用コック100(ビール以外の飲料の注出を対象とするもの)については、構成を省略することも可能である。

【0075】

また、図10に示すごとく、バルブアッセンブリ103は、コック固定部102に対し図9の通常の状態から、図において時計回り方向に回動できるように構成されている。より具体的には、コック固定部102の上部に設けた支持ピン124に対し、バルブアッセンブリ103の上部に設けた連結筒部137を回動可能に連結する構成としている。そして、このように回動させた状態においては、バルブアッセンブリ103がコック固定部102から取外されておらず、バルブアッセンブリ103がコック固定部102に支持されたままの状態となっている。

【0076】

また、図9に示すごとく、バルブアッセンブリ103のコック固定部102側の端部には、フランジ部134が形設されており、このフランジ部134内に、バルブシャフト104の弁体141を収容する空間133が形設されている。一方、コック固定部102には、バルブアッセンブリ103のフランジ部134と対面するフランジ部123が形設されており、このフランジ部123内に飲料供給装置101から飲料が供給される連通室121が形設されている。

【0077】

そして、図9に示すごとく、通常の使用時においては、フランジ部134とフランジ部123が接合され、これにより、空間133と連通室121とが連通された状態となり、連通室121から注出口122への飲料の圧送が行える状態となる。このように、バルブアッセンブリ103はコック固定部102に対し、通常時位置に設定できるようになっている。

【0078】

一方、図10に示すごとく、洗浄時において、バルブアッセンブリ103を回動させると、フランジ部134の空間133が外部に開放され、フランジ部134・123の間に洗浄用部材排出部156が形成される。これにより、洗浄時において、洗浄用部材排出部156からスポンジなどの洗浄用部材109を排出できるようになっている。このように、バルブアッセンブリ103はコック固定部102に対し、洗浄時位置に設定できるようになっている。

【0079】

さらに、図10に示すごとく、支持ピン124は、コック固定部102に対し挿脱可能に構成されており、これにより、支持ピン124を引き抜くことによれば、バルブアッセンブリ103をコック固定部102から分離することが可能となっている。なお、このように、支持ピン124を挿脱可能とすることにより、バルブアッセンブリ103を分離可能とするほか、バルブアッセンブリ103に支持ピン124を一体的に設け、バルブアッセンブリ103を横(支持ピン124の軸方向)にスライドさせることによって、バルブアッセンブリ103をコック本体102と分離させることや、バルブアッセンブリ103の連結筒部137に支持ピン124を半径方向に通過させる切欠溝を設け、バルブアッセンブリ103の回動させることで支持ピン124が切欠溝を通過可能な構成とすることによって、バルブアッセンブリ103を分離可能としてもよい。

【0080】

以上のように、本実施例2では、図9及び図10に示すごとく、バルブアッセンブリ103は、コック固定部102に対し、回動可能に構成されており、バルブアッセンブリ103のコック固定部102に対する回動角度を変更することによって、通常時位置と洗浄時位置の切替が可能な構成とするものである。

【0081】

これにより、通常時位置と洗浄時位置の二位置をバルブアッセンブリ103を回動させる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0082】

なお、本実施例2においても、実施例1と同様に、洗浄時位置保持機構、通常時位置保持機構を設けることができる。例えば、通常時位置保持機構については、図10のフランジ部134・123の間に形成される洗浄用部材排出部156の開口部にストッパーを介装する構成にて実現でき、通常時位置保持機構においては、フランジ部134・123を跨いで連結する連結部材を設ける構成にて実現できる。また、図10に示すごとく、回動軸となる支持ピン124が水平方向に配置されることで、バルブアッセンブリ103が側面視において時計回り/反時計回りに回動する構成としたが、この他に、例えば、支持ピン124を垂直に配置して、バルブアッセンブリ103を平面視において時計回り/反時計回りに回動させる構成としてもよい。

【産業上の利用可能性】

【0083】

本発明は、ビール、発泡酒、清涼飲料水などの各種飲料の飲料供給装置に取り付けられる飲料注出用コックについて幅広く適用可能である。

【符号の説明】

【0084】

1 飲料注出用コック

2 コック固定部

3 バルブアッセンブリ

4 バルブシャフト

5 バルブ本体

6 レバー

7 スライド溝

8 ストッパー

9 洗浄用部材

10 飲料供給装置

11 飲料供給配管

22 注出口

26 洗浄用部材排出部

【技術分野】

【0001】

本発明は、生ビールなどをジョッキなどに注出するのに用いられる飲料注出用コック(ディスペンサ用コック)であり、飲料の品質やサニタリー性を維持するための洗浄を容易に行うための技術に関する。

【背景技術】

【0002】

従来、生ビールなどを注出するのに用いられる飲料注出用コックは知られている(例えば、特許文献1参照。)。この特許文献1では、ニップル部からコック固定部を取外して洗浄作業する際において(分離洗浄)、飲料供給装置からの飲料の供給を断つための作業を不要とする構成が開示されている。

【0003】

このような飲料注出用コックにおいて、特に店舗に設置される生ビールディスペンサーに使用されるものの場合、夜間などの閉店時にて長時間使用しない期間が存在するため、酵母菌や雑菌の繁殖の防止を行うための洗浄が必要となる。

【0004】

そこで、図11に示すごとく、従来は、飲料供給配管91の内部に洗浄槽92から水などの洗浄液を通過させることで、飲料供給配管91の洗浄が実施されることが推奨されている。また、スポンジなどの洗浄用部材93を洗浄槽92に投入し、この洗浄用部材93によって飲料供給配管91の内壁を洗浄することも推奨されている。このように洗浄用部材93を用いることによれば、配管の内壁の汚れを直接的に擦り取ることが可能となり、高い洗浄効果を得ることが可能となる。そして、この洗浄の頻度は店舗によって異なるものであるが、サニタリー性(衛生面での安全性)の確保から、少なくとも週一回の実施が推奨されるものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−83040号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、図11に示すように、従来の飲料注出用コック90で、洗浄用部材93を排出するための通路を確保するために、飲料注出用コック90を飲料供給装置94から取外すことが必要となるものであった。そして、図11の例では、飲料注出用コック90を外した後、レバー95を取外して内部のバルブシャフト96を抜き出し、バルブシャフト96を逆方向に挿入して組み替えることで、洗浄用部材93を排出可能とする経路を形成する構成としており、このバルブシャフト96の組み替えの作業が極めて煩雑なものであった。また、手順も複雑となり、誤って操作した場合には、高圧のビールなどが吹き出してしまうという不具合が生じることが懸念される。

【0007】

また、特許文献1に開示されるようなものであっても、洗浄用部材を用いて洗浄を行う場合には、固定された飲料注出用コックを分離する必要が生じることとなるのである。

【0008】

そして、以上のように、洗浄作業には手間がかかり、さらには、その洗浄作業が複雑となるため、店舗によっては推奨される頻度での洗浄が実施されず、サニタリー性に問題が生じることが懸念される。

【0009】

さらに、この洗浄作業が実施されない場合には、サニタリー性に悪影響を与えることはもちろんのこと、ビールなどの飲料の品質(味、香り、鮮度感など)に悪影響を与えることが考えられ、顧客に品質のよい飲料を提供できないといった重大な問題が生じてしまうことが懸念されるのである。

【0010】

そこで、本発明は以上の問題に鑑み、洗浄作業を容易に行うことを実現する新規な構成の飲料注出用コックを提案するものである。

【課題を解決するための手段】

【0011】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0012】

即ち、請求項1に記載のごとく、

飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とする。

【0013】

また、請求項2に記載のごとく、

前記バルブアッセンブリは、前記コック固定部に対して固定可能、及び、分離可能に構成されることとする。

【0014】

また、請求項3に記載のごとく、

前記バルブアッセンブリは、前記コック本体に対し、スライド可能に構成されており、

前記バルブアッセンブリを前記バルブシャフトの軸方向にスライドさせることによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする。

【0015】

また、請求項4に記載のごとく、

前記バルブアッセンブリは、前記コック本体に対し、回動可能に構成されており、

前記バルブアッセンブリの前記コック本体に対する回動角度を変更することによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする。

【0016】

また、請求項5に記載のごとく、

前記バルブアッセンブリを通常時位置に保持するための通常時位置保持機構が設けられる構成とする。

【0017】

また、請求項6に記載のごとく、

バルブアッセンブリを洗浄時位置に保持するための洗浄時位置保持機構が設けられる構成とする。

【0018】

また、請求項7に記載のごとく、

前記洗浄用部材は、洗浄液によって膨潤するスポンジ状の部材であって、前記洗浄用部材排出部は、前記洗浄用部材の膨潤後の最大寸法よりも大きな開口部を形成する構成とする。

【発明の効果】

【0019】

本発明の効果として、以下に示すような効果を奏する。

【0020】

即ち、請求項1に記載の発明においては、洗浄用部材を用いた洗浄を実施する際には、バルブアッセンブリをコック固定部から取外すことなく洗浄用部材排出部を形成できるため、飲料注出用コックについて、洗浄作業のための準備作業を容易に行うことができる。そして、この準備作業の容易化により、作業者の作業負担を軽減することが可能となり、ひいては、推奨される頻度での洗浄作業がより確実に実施され得る状況を作り出すことができる。

【0021】

また、請求項2に記載の発明においては、バルブアッセンブリの分離洗浄を行うことができる。

【0022】

また、請求項3に記載の発明においては、通常時位置と洗浄時位置の二位置の間をバルブシャフトの軸方向にスライドさせる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0023】

また、請求項4に記載の発明においては、通常時位置と洗浄時位置の二位置をバルブアッセンブリを回動させる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0024】

また、請求項5に記載の発明においては、通常時において、バルブアッセンブリの抜け落ち(飲料の圧力を受けることによる脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。

【0025】

また、請求項6に記載の発明においては、洗浄時において、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。

【0026】

また、請求項7に記載の発明においては、洗浄用部材排出部における洗浄用部材の詰りの発生を防止することができる。

【図面の簡単な説明】

【0027】

【図1】実施例1の飲料注出用コックの外観について示す図。

【図2】洗浄時における作業について説明する図。

【図3】実施例1の飲料注出用コックの内部構成について示す図。

【図4】実施例1の飲料注出用コックの内部構成について、飲料注出時における状態を示す図。

【図5】(a)は、通常時におけるバルブアッセンブリの配置について示す図。(b)は洗浄時におけるバルブアッセンブリの配置について示す図。(c)はバルブアッセンブリをコック固定部から分離させた状態について示す図。

【図6】ガイド溝とガイド部材の位置関係の変化について説明する図。

【図7】(a)は、通常時におけるストッパーによるバルブアッセンブリの回転規制について示す図。(b)は、洗浄時においてバルブアッセンブリが回転された状態について示す図。

【図8】(a)は、通常時におけるコック固定部とバルブアッセンブリの係合部の係合状態について示す図。(b)は、洗浄時においてバルブアッセンブリを回転させて係合部の係合状態を解除した状態について示す図。

【図9】実施例2の飲料注出用コックの内部構成について示す図。

【図10】実施例2の飲料注出用コックの内部構成について、洗浄時における状態を示す図。

【図11】従来の洗浄時における作業について説明する図。

【発明を実施するための形態】

【0028】

次に、発明の実施の形態を説明する。

本発明の実施形態は、飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とするものである。

【0029】

これにより、バルブアッセンブリをコック固定部から取外さずに、洗浄時において、洗浄用部材を排出することができる。

以下、実施例を用いて説明をする。

【実施例1】

【0030】

図1は、実施例1にかかる飲料注出用コック1の外観を示すものであり、図2は、この飲料注出用コック1が設けられる飲料供給装置10の洗浄の概要について示す図である。

図1、及び、図2に示すごとく、飲料注出用コック1は、飲料供給装置10に固定され、通常はレバー6を傾倒させることにより、ビール等の飲料を注出口22から注出できるように構成されている。

【0031】

また、図2に示すごとく、洗浄時には、洗浄槽61を用意し、原料容器81とガスボンベ82に接続された配管類を洗浄槽61に接続する。そして、この洗浄槽61にスポンジなどの洗浄用部材9を投入し、この洗浄用部材9を水などの洗浄液とともに、飲料供給配管11の内部を通過させることによって、配管内の洗浄を行えるように構成されている。そして、飲料注出用コック1には、この洗浄用部材9を外部へ排出可能とするための洗浄用部材排出部26が設けられる構成とするものである。

【0032】

以下、飲料注出用コック1の詳細について説明する。

図3及び図4は図1に示す飲料注出用コック1の内部構造について示す断面図である。

飲料注出用コック1は、飲料供給装置10に固定される筒状のコック固定部2と、このコック固定部2に略同心状に挿入固定されるバルブアッセンブリ3と、を有する構成としている。

【0033】

また、図3及び図4に示すごとく、バルブアッセンブリ3は、バルブシャフト4と、このバルブシャフト4を摺動自在に内装し、バルブシャフト4との間に液体用流路51を形成するバルブ本体5を有している。また、バルブシャフト4の先端部には、バルブ本体5の弁座52に対して着座する弁体41が設けられており、これにより、弁体41と弁座52によって液体用バルブ53が形成されている。

【0034】

また、図4に示すごとく、バルブシャフト4には、レバー6の基端部が回動可能に連結されており、レバー6が図において左側に傾倒されると、バルブシャフト4が図において右側へと移動し、バルブシャフト4の先端部の弁体41が、バルブ本体5の弁座52から離れて液体用バルブ53が開通される。これにより、コック固定部2内に形設された連通室21から液体用バルブ53を介して液体用流路51へ飲料が圧送されるようになっている。

【0035】

また、図4に示すごとく、バルブ本体5には、液体用流路51と連通する出口路54が形設されており、この出口路54がコック固定部2の注出口22と連通されている。これにより、液体用バルブ53から液体用流路51へ圧送された飲料が、出口路54及び注出口22を介して外部に注出されるようになっている。

【0036】

また、図3に示すごとく、レバー6が直立の状態では、バルブシャフト4の先端部の弁体41がバルブ本体5の弁座52に着座するようになっている。これにより液体用バルブ53が閉鎖され、液体用流路51への飲料の圧送が行われないようになっている。

【0037】

また、図3において、バルブシャフト4には、泡付用流路42・43が形設されており、この泡付用流路42・43を介して、コック固定部2の連通室21と、バルブアッセンブリ3のバルブ本体5に形設される泡付用連通室35が連通される構成としている。また、この泡付用連通室35は、泡付バルブ37が図において左側へ移動されることにより、バルブ本体5に形設される泡付口36と連通されるようになっている。これにより、レバー6を図において右側へ傾倒させることで、泡付バルブ37が図において左側へ移動し、泡付用連通室35と泡付口36が連通し、泡が泡付口36を介して外部に注出されるようになっている。なお、この泡の注出に関連する構成については、注出する飲料がビールや発泡酒などである場合に特に好適な構成であって、ビールの注出を想定しない飲料注出用コック1(ビール以外の飲料の注出を対象とするもの)については、構成を省略することも可能である。

【0038】

また、図5(a)(b)(c)に示すごとく、軸状に構成されるバルブアッセンブリ3は、筒状に構成されるコック固定部2に対し、バルブシャフト4の軸方向にスライドできるように構成されている。

図5(a)に示す状態は、飲料を注出するために設定される通常時の状態を示しており、バルブアッセンブリ3がコック固定部2に挿入固定された状態となっている。この図5(a)の状態では、バルブアッセンブリ3のコック固定部2に対する配置は、飲料を注出する際に設定される通常時位置に設定されることとなっている。

【0039】

また、図5(b)では、洗浄用部材9による洗浄を行うときの状態を示しており、バルブアッセンブリ3が図において右方向へスライドされた状態となっている。また、この状態では、バルブアッセンブリ3のバルブ本体5の一部がコック固定部2の収容室25に挿入されたままとなっている。つまりは、バルブアッセンブリ3がコック固定部2から取外されておらず、バルブアッセンブリ3がコック固定部2に支持されたままの状態となっている。

【0040】

そして、図5(b)に示すごとく、筒状に構成されるコック固定部2には、バルブアッセンブリ3を挿入して収容するための収容室25、及び、この収容室25と外部を連通させる洗浄用部材排出部26が形成されている。また、この図5(b)の状態は、図2に示すごとく、飲料供給配管11の内部を洗浄する場合において設定される状態であり、洗浄槽61から投入され、飲料供給配管11の内部を通過した洗浄用部材9が、洗浄用部材排出部26を通して排出されるようになっている。

【0041】

このように、図5(b)に示す状態では、バルブアッセンブリ3のコック固定部2に対する配置が、飲料注出用コック1(図2)に接続される飲料供給配管11(図2)の配管内を洗浄液にて洗浄する際に設定される洗浄時位置に設定されるようになっている。そして、本実施例では、スライドによりバルブアッセンブリ3が洗浄時位置に設定され、収容室25に流入されたスポンジなどの洗浄用部材9を、洗浄用部材排出部26を通してコック固定部2の外部へ排出できるようになっている。なお、洗浄用部材9をスポンジ状の部材とすることによって、その比重の軽さから洗浄液とともに配管内で流れ易く、配管内での詰まりの発生が生じ難いものとなる。また、スポンジ状の部材としては、合成の発泡樹脂や、天然の部材(コルクなど)などが考えられる。

【0042】

また、図5(c)では、バルブアッセンブリ3をコック固定部2から分離した状態を示している。このように、バルブアッセンブリ3をコック固定部2から分離させることで、バルブアッセンブリ3の分離洗浄を実施することができるようになっている。なお、バルブアッセンブリ3の分離洗浄とは、バルブアッセンブリ3を洗浄液に浸漬して洗浄することや、バルブシャフト4を分解して洗浄するといった形態のものである。また、バルブアッセンブリ3の分離が可能であるため、バルブアッセンブリ3の機能に障害(経年使用によるシール不良や損傷など)が生じた場合には、コック固定部2の使用は継続する一方で、バルブアッセンブリ3のみを交換するといったことも可能である。

【0043】

次に、バルブアッセンブリ3のバルブ本体5に対するスライドについて説明する。

図5(a)(b)(c)に示すごとく、バルブアッセンブリ3のバルブ本体5の外周面には、一連のガイド溝33が形設されており、コック固定部2にバルブアッセンブリ3が挿入された状態において、ガイド溝33には、コック固定部2の収容室25の内周面に突設されたピン状のガイド部材27が挿入されるようになっている。そして、バルブアッセンブリ3を軸中心に回転させることで、ガイド部材27によってガイド溝33がガイドされつつ、図5(a)〜(c)のように、バルブアッセンブリ3がスライドされるようになっている。

【0044】

ここで、図5(a)の状態から(c)に至るまでを順を追って説明する。

また、図6に示すごとく、前記ガイド溝33は、図において左側から順に、第一軸方向溝33a、第一周方向溝33b、斜め軸方向溝33c、第二軸方向溝33d、第二周方向溝33eを有している。この図6では、各段階におけるガイド溝33に対するガイド部材27の位置について説明している。

【0045】

まず、図5(a)の状態では、第二周方向溝33eの端部にガイド部材27が入った状態となっている(図6の位置A)。

次に、バルブアッセンブリ3を軸中心にレバー6を略45度倒す(左回転)と、第二周方向溝33eがガイド部材27にガイドされつつ、バルブ本体5が回転し、第二軸方向溝33dにガイド部材27が入った状態となる(図6の位置B)。

次に、レバー6を図5において右側に引くと、第二軸方向溝33dが右側へ移動して、斜め軸方向溝33cにガイド部材27が入った状態となる(図6の位置C)。

次に、バルブアッセンブリ3の軸中心にしてレバー6を元の角度に戻す方向(右方向)に回転させる(レバー6を立ち上げる)と、斜め軸方向溝33cがガイド部材27に押されるようにして、バルブ本体5が図において右方向へと押し出される(図6の位置C〜位置D)。つまり、レバー6を立ち上げることで、バルブ本体5が移動してスライドし、図5(b)の状態となる。このとき、ガイド部材27が斜め軸方向溝33cと第一周方向溝33bの接続部33fに入った状態となる(図6の位置D)。

【0046】

また、図5(b)及び図6に示すごとく、ガイド部材27が接続部33fに入った状態において、再び、バルブアッセンブリ3の軸中心にレバー6を倒し(左回転)、ガイド部材27が第一軸方向溝33aに入った状態とする(図6の位置E)。

そして、レバー6を図において右側に引くことで、第一軸方向溝33aからガイド部材27が抜け、ガイド部材27とガイド溝33の係属が解かれた状態となる(図6の位置F)。この状態となった上で、図5(c)に示すごとく、レバー6をさらに図において右側へ引き抜くことによって、バルブアッセンブリ3を全体としてコック固定部2から引き抜く、つまりは、分離することができる。

【0047】

次に、図5(b)に示されるバルブアッセンブリ3のコック固定部2との間で形成される洗浄時位置保持機構80について説明する。

図5(b)の状態においては、ガイド溝33がガイド部材27と係合するため、バルブアッセンブリ3が収容室25内に流れ込む洗浄液の圧力を受けた場合であっても、バルブアッセンブリ3がコック固定部2から抜け落ちることがない。つまり、換言すれば、バルブアッセンブリ3を洗浄用部材9を用いた通液洗浄を行う洗浄位置までスライドさせた状態では、洗浄用部材排出部26が開放されて洗浄用部材9の排出が可能となりつつ、バルブアッセンブリ3によってコック固定部2の挿入開口部29が蓋をされた状態となり、挿入開口部29から洗浄液が流出しないようになっている。

【0048】

また、このような構成により、洗浄時においては、バルブアッセンブリ3を手で保持する必要もなくなるため、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。このように、本実施例では、ガイド溝33とガイド部材27によって、バルブアッセンブリ3を洗浄時位置に保持するための洗浄時位置保持機構80が構成されることとしている。

【0049】

次に、図7(a)(b)に示すごとく、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70について説明する。

図7(a)に示すごとく、バルブアッセンブリ3の外部には、ストッパー収容部34が、コック固定部2の外部には、ストッパー収容部28が、それぞれ形設されており、両ストッパー収容部34・28に形設された溝34a・28aによって一連のスライド溝7が形設されている。そして、このスライド溝7には、ストッパー8がスライド自在に挿入されている。

【0050】

また、図7(a)に示すごとく、ストッパー8が図において左側に移動した状態では、ストッパー8が両ストッパー収容部34・28に係合し、ストッパー8を介してバルブアッセンブリ3がコック固定部2と連結され、バルブアッセンブリ3の回転が規制される。この構成により、通常の使用状態(図3)では、ストッパー8によるバルブアッセンブリ3の回転の規制が行われる。

【0051】

また、図7(a)に示すごとく、ストッパー8はバネ部材8aによって図において左方向へと付勢されている。これにより、ストッパー8が意図的に右方向へと操作されない限りは、バルブアッセンブリ3の回転規制が維持され、バルブアッセンブリ3の抜け落ち(飲料の圧力を受けての脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。以上のように、本実施例では、ストッパー収容部34・28とストッパー8により、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70が構成されることとしている。

【0052】

一方、図7(b)に示すごとく、ストッパー8を図において右方向へと移動させることで、ストッパー8とストッパー収容部34の係合を解除することができる。これにより、バルブアッセンブリ3の回転規制が解除され、レバー6を傾倒させてバルブアッセンブリ3を回転させ、図5(a)〜(c)に示すごとくのバルブアッセンブリ3のスライド、及び、分離が可能となる。

【0053】

また、図7(b)に示すごとく、バルブアッセンブリ3の回転規制が解除された状態では、ストッパー8の先端がストッパー収容部34から突出した状態となる。このため、バルブアッセンブリ3を通常の使用状態に戻す場合には、ストッパー収容部34の側端部34bとストッパー8の側端部8bとが当接することになる。そこで、両側端部34b・8bの角部について、互いに円周側面にて接する曲面(アール形状面)を有する構成としている。これにより、両側端部34b・8bが当接した際には、ストッパー収容部34によってストッパー8が図において右側へ押し込まれるとともに、バルブアッセンブリ3が通常の使用状態の位置に戻った際には、ストッパー収容部34・28によるスライド溝7が形成され、バネ部材8aの弾性力によって、ストッパー8を図7(a)の状態に戻すことができる。そして、この構成によれば、洗浄作業後においてバルブアッセンブリ3を通常の使用状態に戻す場合において、ストッパー8を操作することなく、バルブアッセンブリ3が回転規制される状態とすることができ、作業性が良好なものとなる。

【0054】

次に、図8(a)(b)に示すごとく、バルブアッセンブリ3をコック固定部2に対して係合させる構造について説明する。

また、図5(c)に示すごとく、コック固定部2の端部に形設された挿入開口部29から、バルブアッセンブリ3が挿入される構成となっている。そして、この構成において、図8(a)に示すごとく、バルブアッセンブリ3をコック固定部2に挿入固定した通常の使用状態において、挿入開口部29に設けた係合部29a・29aと、バルブアッセンブリ3に設けた係合部3a・3aとが互いに係合するように構成されている。また、図8(b)に示すごとく、両係合部29a・3aの係合を解除することで、バルブアッセンブリ3のスライドが許容されるようになっている。

【0055】

本実施例では、図8(a)(b)に示すごとく、コック固定部2の挿入開口部29に形設される係合部29aの形状を半径内側に突出する略扇状の片部とする一方、バルブアッセンブリ3に形設される係合部3aの形状を半径方向外側に突出する略扇状の片部としている。また、コック固定部2の挿入開口部29の係合部29a・29aの間には、バルブアッセンブリ3の係合部3a・3aを挿通可能とする挿通部29b・29bが設けられる構成とする。これにより、図8(b)に示すごとく、バルブアッセンブリ3を固定した状態(図5(a))からバルブアッセンブリ3をスライドさせる際においては、バルブアッセンブリ3を回転させると、バルブアッセンブリ3の係合部3a・3aが挿通部29b・29b内に納まり、バルブアッセンブリ3の引出し(スライド)が可能となるようになっている。

【0056】

また、図8(a)に示すごとく、バルブアッセンブリ3を固定した状態(図5(a))においては、バルブアッセンブリ3の係合部3a・3aがコック固定部2の係合部29a・29aの内側(バルブアッセンブリ3の挿入方向)に配置され、両係合部29a・3aが当接するようになっている。これにより、バルブアッセンブリ3について、反挿入方向(バルブアッセンブリ3の挿入方向と反対側の方向(バルブアッセンブリ3を引き抜く方向))に大きな圧力がバルブアッセンブリ3に作用したときでも、両係合部29a・3aが係合することで、係合部29a・29aによってバルブアッセンブリ3から作用する荷重を受け止めることができ、バルブアッセンブリ3の脱落を確実に防止することができる。

【0057】

以上が実施例1の構成である。

即ち、図1乃至図5に示すごとく、

飲料供給装置10に設けられる飲料注出用コック1であって、

飲料供給装置10に固定されるコック固定部2と、

進退動作をするバルブシャフト4を内装するバルブアッセンブリ3と、を有し、

バルブアッセンブリ3のコック固定部2に対する配置は、

飲料を注出する際に設定される通常時位置(図5(a))と、

飲料注出用コック1に接続される飲料供給配管11の配管内を洗浄液にて洗浄する際に設定される洗浄時位置(図5(b))と、の二位置に設定可能であって、

洗浄時位置においては、洗浄液とともに飲料供給配管11の配管内に移動させる洗浄用部材9を排出するための洗浄用部材排出部26が形成される構成とするものである。

【0058】

これにより、図2及び図5(b)に示すごとく、洗浄用部材9を用いた洗浄を実施する際には、バルブアッセンブリ3をコック固定部2から取外すことなく洗浄用部材排出部26を形成できるため、飲料注出用コック1について、洗浄作業のための準備作業を容易に行うことができる。そして、この準備作業の容易化により、作業者の作業負担を軽減することが可能となり、ひいては、推奨される頻度での洗浄作業がより確実に実施され得る状況を作り出すことができる。

【0059】

また、図5(c)に示すごとく、バルブアッセンブリ3は、コック固定部2に対して固定可能、及び、分離可能に構成されることとするものである。

【0060】

これにより、バルブアッセンブリ3の分離洗浄を行うことができる。

【0061】

また、図5(b)に示すごとく、バルブアッセンブリ3は、コック固定部2に対し、スライド可能に構成されており、バルブアッセンブリ3をバルブシャフト4の軸方向にスライドさせることによって、通常時位置と洗浄時位置の切替が可能な構成とするものである。

【0062】

これにより、通常時位置と洗浄時位置の二位置の間をバルブシャフト4の軸方向にスライドさせる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0063】

また、図7(a)(b)に示すごとく、バルブアッセンブリ3を通常時位置に保持するための通常時位置保持機構70が設けられる構成としている。

【0064】

これにより、通常時において、バルブアッセンブリ3の抜け落ち(飲料の圧力を受けることによる脱落など)が確実に防止されることで、飲料の吐出防止を図ることができる。

【0065】

また、図5(b)に示すごとく、バルブアッセンブリ3を洗浄時位置に保持するための洗浄時位置保持機構80が設けられる構成としている。

【0066】

これにより、洗浄時において、洗浄時位置に設定した後は手放しで洗浄を進めることが可能となり、作業性が良好なものとなる。例えば、洗浄開始後において、その作業場所を離れるといったことが可能となる。

【0067】

また、前記洗浄用部材9は、洗浄液によって膨潤するスポンジ状の部材であって、前記洗浄用部材排出部26は、前記洗浄用部材9の膨潤後の最大寸法よりも大きな開口部を形成する構成とする。スポンジ状の部材である場合には、洗浄液によって膨潤する(膨れる)ことが想定されるためである。

【0068】

これにより、洗浄用部材排出部26における洗浄用部材9の詰りの発生を防止することができる。なお、洗浄用部材9としては、スポンジ状の部材のほか、粒状の部材なども考えられる。また、前記洗浄用部材9の膨潤後の最大寸法とは、スポンジ状の部材が円柱形状である場合には直径寸法、高さ寸法、若しくは、対角寸法(最大寸法を形成する二点間距離)であり、球形状の場合には直径寸法であり、立方体形状や直方体形状などの角部を有するブロック状の形状である場合には、最も離れ合う位置にある角部の間の距離寸法となる。その他の形状については、この例に準ずるものであり、作用として、洗浄用部材9が洗浄用部材排出部26において詰らないことが実現されるものであればよい。

【実施例2】

【0069】

図9及び図10は、実施例2にかかる飲料注出用コック100の全体構成について示すものである。

飲料注出用コック100は、飲料供給装置101に固定されるコック固定部102と、このコック固定部102に対して回動可能に支持されるバルブアッセンブリ103を有している。

【0070】

また、図9及び図10に示すごとく、バルブアッセンブリ103は、バルブシャフト104と、このバルブシャフト104を摺動自在に内装し、バルブシャフト104との間に液体用流路151を形成するバルブ本体105を有している。また、バルブシャフト104の先端部には、バルブ本体105の弁座152に対して着座する弁体141が設けられており、これにより、弁体141と弁座152によって液体用バルブ153が形成されている。

【0071】

また、図9に示すごとく、バルブシャフト104には、レバー106の基端部が回動可能に連結されており、レバー106が図において左側に傾倒されると、バルブシャフト104が図において右側へと移動し、バルブシャフト104の先端部の弁体141が、バルブ本体105の弁座152から離れて液体用バルブ153が開通される。これにより、コック固定部102内に形設された連通室121から液体用バルブ153を介して液体用流路151へ飲料が圧送されるようになっている。

【0072】

また、図9に示すごとく、バルブアッセンブリ103には液体用流路151と連通する注出口122が形設されている。これにより、液体用バルブ153から液体用流路151へ圧送された飲料が、注出口122を介して外部に注出されるようになっている。

【0073】

また、図9に示すごとく、レバー106が直立の状態では、バルブシャフト104の先端部の弁体141がバルブ本体105の弁座152に着座するようになっている。これにより液体用バルブ153が閉鎖され、液体用流路151への飲料の圧送が行われないようになっている。

【0074】

また、図9に示すごとく、バルブシャフト104には、泡付用流路142・143が形設されており、この泡付用流路142・143を介して、コック固定部102の連通室121と、バルブアッセンブリ103に形設される泡付用連通室135が連通される構成としている。また、この泡付用連通室135は、泡付バルブ137が図において左側へ移動されることにより、本体軸部105に形設される泡付口136と連通されるようになっている。これにより、レバー106を図において右側へ傾倒させることで、泡付バルブ137が図において左側へ移動し、泡付用連通室135と泡付口136が連通し、泡が泡付口136を介して外部に注出されるようになっている。なお、この泡の注出に関連する構成については、注出する飲料がビールや発泡酒などである場合に特に好適な構成であって、ビールの注出を想定しない飲料注出用コック100(ビール以外の飲料の注出を対象とするもの)については、構成を省略することも可能である。

【0075】

また、図10に示すごとく、バルブアッセンブリ103は、コック固定部102に対し図9の通常の状態から、図において時計回り方向に回動できるように構成されている。より具体的には、コック固定部102の上部に設けた支持ピン124に対し、バルブアッセンブリ103の上部に設けた連結筒部137を回動可能に連結する構成としている。そして、このように回動させた状態においては、バルブアッセンブリ103がコック固定部102から取外されておらず、バルブアッセンブリ103がコック固定部102に支持されたままの状態となっている。

【0076】

また、図9に示すごとく、バルブアッセンブリ103のコック固定部102側の端部には、フランジ部134が形設されており、このフランジ部134内に、バルブシャフト104の弁体141を収容する空間133が形設されている。一方、コック固定部102には、バルブアッセンブリ103のフランジ部134と対面するフランジ部123が形設されており、このフランジ部123内に飲料供給装置101から飲料が供給される連通室121が形設されている。

【0077】

そして、図9に示すごとく、通常の使用時においては、フランジ部134とフランジ部123が接合され、これにより、空間133と連通室121とが連通された状態となり、連通室121から注出口122への飲料の圧送が行える状態となる。このように、バルブアッセンブリ103はコック固定部102に対し、通常時位置に設定できるようになっている。

【0078】

一方、図10に示すごとく、洗浄時において、バルブアッセンブリ103を回動させると、フランジ部134の空間133が外部に開放され、フランジ部134・123の間に洗浄用部材排出部156が形成される。これにより、洗浄時において、洗浄用部材排出部156からスポンジなどの洗浄用部材109を排出できるようになっている。このように、バルブアッセンブリ103はコック固定部102に対し、洗浄時位置に設定できるようになっている。

【0079】

さらに、図10に示すごとく、支持ピン124は、コック固定部102に対し挿脱可能に構成されており、これにより、支持ピン124を引き抜くことによれば、バルブアッセンブリ103をコック固定部102から分離することが可能となっている。なお、このように、支持ピン124を挿脱可能とすることにより、バルブアッセンブリ103を分離可能とするほか、バルブアッセンブリ103に支持ピン124を一体的に設け、バルブアッセンブリ103を横(支持ピン124の軸方向)にスライドさせることによって、バルブアッセンブリ103をコック本体102と分離させることや、バルブアッセンブリ103の連結筒部137に支持ピン124を半径方向に通過させる切欠溝を設け、バルブアッセンブリ103の回動させることで支持ピン124が切欠溝を通過可能な構成とすることによって、バルブアッセンブリ103を分離可能としてもよい。

【0080】

以上のように、本実施例2では、図9及び図10に示すごとく、バルブアッセンブリ103は、コック固定部102に対し、回動可能に構成されており、バルブアッセンブリ103のコック固定部102に対する回動角度を変更することによって、通常時位置と洗浄時位置の切替が可能な構成とするものである。

【0081】

これにより、通常時位置と洗浄時位置の二位置をバルブアッセンブリ103を回動させる単純な操作によって、各位置の切替作業を実施することが可能となり、良好な作業性を実現できる。

【0082】

なお、本実施例2においても、実施例1と同様に、洗浄時位置保持機構、通常時位置保持機構を設けることができる。例えば、通常時位置保持機構については、図10のフランジ部134・123の間に形成される洗浄用部材排出部156の開口部にストッパーを介装する構成にて実現でき、通常時位置保持機構においては、フランジ部134・123を跨いで連結する連結部材を設ける構成にて実現できる。また、図10に示すごとく、回動軸となる支持ピン124が水平方向に配置されることで、バルブアッセンブリ103が側面視において時計回り/反時計回りに回動する構成としたが、この他に、例えば、支持ピン124を垂直に配置して、バルブアッセンブリ103を平面視において時計回り/反時計回りに回動させる構成としてもよい。

【産業上の利用可能性】

【0083】

本発明は、ビール、発泡酒、清涼飲料水などの各種飲料の飲料供給装置に取り付けられる飲料注出用コックについて幅広く適用可能である。

【符号の説明】

【0084】

1 飲料注出用コック

2 コック固定部

3 バルブアッセンブリ

4 バルブシャフト

5 バルブ本体

6 レバー

7 スライド溝

8 ストッパー

9 洗浄用部材

10 飲料供給装置

11 飲料供給配管

22 注出口

26 洗浄用部材排出部

【特許請求の範囲】

【請求項1】

飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とする、飲料注出用コック。

【請求項2】

前記バルブアッセンブリは、前記コック固定部に対して固定可能、及び、分離可能に構成される、

ことを特徴とする、請求項1に記載の飲料注出用コック。

【請求項3】

前記バルブアッセンブリは、前記コック本体に対し、スライド可能に構成されており、

前記バルブアッセンブリを前記バルブシャフトの軸方向にスライドさせることによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする、

ことを特徴とする、請求項1又は請求項2に記載の飲料注出用コック。

【請求項4】

前記バルブアッセンブリは、前記コック本体に対し、回動可能に構成されており、

前記バルブアッセンブリの前記コック本体に対する回動角度を変更することによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする、

ことを特徴とする、請求項1又は請求項2に記載の飲料注出用コック。

【請求項5】

前記バルブアッセンブリを通常時位置に保持するための通常時位置保持機構が設けられる構成とする、

ことを特徴とする、請求項1乃至請求項4のいずれか一項に記載の飲料注出用コック。

【請求項6】

バルブアッセンブリを洗浄時位置に保持するための洗浄時位置保持機構が設けられる構成とする、

ことを特徴とする、請求項1乃至請求項5のいずれか一項に記載の飲料注出用コック。

【請求項7】

前記洗浄用部材は、洗浄液によって膨潤するスポンジ状の部材であって、

前記洗浄用部材排出部は、前記洗浄用部材の膨潤後の最大寸法よりも大きな開口部を形成する構成とする、

ことを特徴とする、請求項1乃至請求項6のいずれか一項に記載の飲料注出用コック。

【請求項1】

飲料供給装置に設けられる飲料注出用コックであって、

前記飲料供給装置に固定されるコック固定部と、

進退動作をするバルブシャフトを内装するバルブアッセンブリと、を有し、

前記バルブアッセンブリの前記コック固定部に対する配置は、

飲料を注出する際に設定される通常時位置と、

前記飲料注出用コックに接続される飲料供給配管の配管内を洗浄液にて洗浄する際に設定される洗浄時位置と、の二位置に設定可能であって、

前記洗浄時位置においては、前記洗浄液とともに前記飲料供給配管の配管内に移動させる洗浄用部材を排出するための洗浄用部材排出部が形成される構成とする、飲料注出用コック。

【請求項2】

前記バルブアッセンブリは、前記コック固定部に対して固定可能、及び、分離可能に構成される、

ことを特徴とする、請求項1に記載の飲料注出用コック。

【請求項3】

前記バルブアッセンブリは、前記コック本体に対し、スライド可能に構成されており、

前記バルブアッセンブリを前記バルブシャフトの軸方向にスライドさせることによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする、

ことを特徴とする、請求項1又は請求項2に記載の飲料注出用コック。

【請求項4】

前記バルブアッセンブリは、前記コック本体に対し、回動可能に構成されており、

前記バルブアッセンブリの前記コック本体に対する回動角度を変更することによって、

前記通常時位置と前記洗浄時位置の切替が可能な構成とする、

ことを特徴とする、請求項1又は請求項2に記載の飲料注出用コック。

【請求項5】

前記バルブアッセンブリを通常時位置に保持するための通常時位置保持機構が設けられる構成とする、

ことを特徴とする、請求項1乃至請求項4のいずれか一項に記載の飲料注出用コック。

【請求項6】

バルブアッセンブリを洗浄時位置に保持するための洗浄時位置保持機構が設けられる構成とする、

ことを特徴とする、請求項1乃至請求項5のいずれか一項に記載の飲料注出用コック。

【請求項7】

前記洗浄用部材は、洗浄液によって膨潤するスポンジ状の部材であって、

前記洗浄用部材排出部は、前記洗浄用部材の膨潤後の最大寸法よりも大きな開口部を形成する構成とする、

ことを特徴とする、請求項1乃至請求項6のいずれか一項に記載の飲料注出用コック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−168051(P2010−168051A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−9731(P2009−9731)

【出願日】平成21年1月20日(2009.1.20)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(000113997)株式会社アクリテック (20)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月20日(2009.1.20)

【出願人】(000000055)アサヒビール株式会社 (535)

【出願人】(000113997)株式会社アクリテック (20)

【Fターム(参考)】

[ Back to top ]