飲食物のざらつき感測定方法及びその測定装置

【課題】 非ニュートン流体の飲食物のざらつきを定量的に客観評価し得るようにした飲食物のざらつき感測定方法及び測定装置を提供する。

【解決手段】 細管系内に流体を強制通過させ、流速振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定して、これらの積(F×ΔVmax)をパラメータとして、ざらつき感を測定する。流体が系内で破壊されて流動するため、ざらつき感をなす粗大粒子による濃度差とこれによる粘度に起因する流速変動が交互に生じて、粗大粒子濃度はΔVmax及びFと比例するが、ざらつき感はこれら双方によるから、これらの積を指標としてざらつき感を測定する。官能評価スコアは、(F×ΔVmax)の対数に比例する関係にあり、ざらつき感を客観評価できる。

【解決手段】 細管系内に流体を強制通過させ、流速振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定して、これらの積(F×ΔVmax)をパラメータとして、ざらつき感を測定する。流体が系内で破壊されて流動するため、ざらつき感をなす粗大粒子による濃度差とこれによる粘度に起因する流速変動が交互に生じて、粗大粒子濃度はΔVmax及びFと比例するが、ざらつき感はこれら双方によるから、これらの積を指標としてざらつき感を測定する。官能評価スコアは、(F×ΔVmax)の対数に比例する関係にあり、ざらつき感を客観評価できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非ニュートン流体の飲食物におけるざらつき感を測定するに用いる飲食物のざらつき感測定方法及びその測定装置に関する。

【背景技術】

【0002】

飲食品の食感の評価は、一般に官能評価法、即ち、人間の感覚器官による評価を統計処理する方法によって行われており、例えば、特許文献1は、改質したホエイ蛋白質を利用したゼリー、プリン、アイスクリーム、ドリンクヨーグルト等の、舌触りや喉ごし等を重要視するような飲食品について、官能評価法によって、ざらつき感、粉っぽさ、濃厚感等の食感について評価しており、このとき、官能評価法は、例えば、上記ホエイ蛋白質を含む試料を固形分とするように調製した試料溶液を、5〜10名のパネラーによる、最高の評価を3点、最低の評価を0点とする1点刻みの点数を付け、パネラーの平均点を算出し、算出した平均点Aが2<A≦3を良、1<A≦2をやや良、0≦A≦1を不良とする3段階の評価基準によって評価しており、また、下記特許文献2は、ゼリーについて、その風味を、◎:爽やかな感じである、○:ほとんど苦味を感じない、△:やや苦味を感じる、×:非常に苦い、ざらつき感を、◎:ざらつきを感じない、○:ほとんどざらつきを感じない、△:ややざらつきを感じる、×:大きな凝集物があるとする各4段階の評価基準によって評価するものとしており、このように、飲食品の食感の評価を行うについて官能評価法が広く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−207419号公報

【特許文献2】特開2006−271326号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの場合、訓練されたパネラーによれば、匂い等の化学的刺激に影響されるのを避けて比較的再現性のある、ざらつき感を含めた食感評価をなし得ることになるが、官能評価法によって得られる評価結果は、複数の試料相互間における相対的な違いを比較してそれぞれの試料を特徴付けしたものにすぎないから、例えば、客観的な指標によって定量的に食感、特にそのざらつき感を適正に評価することは困難である。

【0005】

しかし、食感のざらつき感は、口腔内で感知されるテクスチャーとして、味覚を定める重要な要因をなすものであるから、該ざらつき感を客観的な指標として定量化して数値として把握することができれば、官能評価法における相対的な評価を超えた客観的な食感評価を行うことが可能となるから、工場における生産管理、新商品の開発、商品の品質管理等、多くの面で有効活用を行うことによって、高品質の商品供給が可能となる。

【0006】

本発明はかかる事情に鑑みてなされたもので、その解決課題とするところは、従来の官能評価法に代えて、非ニュートン流体の飲食物の食感、特にざらつきを定量的に客観評価し得るようにした飲食物のざらつき感測定方法を提供するにあり、また、これに用いる飲食物のざらつき感測定装置を提供するにある。

【課題を解決するための手段】

【0007】

上記課題に沿って鋭意研究したところ、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、該粗大粒子が存在すれば、該流体に加圧力を加えて、これを細管の系内を強制通過させるようにすれば、流体が系内で構造を破壊されながら流動することになるとともに、その流動特性に基づいて、粗大粒子濃度の大きい領域(粗大粒子が密な領域)と小さい領域(粗大粒子の疎な領域)が交互に生じることになること、このとき、濃度の大きな領域では粘度が高く、従って、その流速が遅く、濃度の小さな領域では粘度が低く、従って、その流速が速くなること、粗大粒子濃度の大小(疎密)の領域間隔が小さくなる程、流速は頻繁に変動(振動)するところ、該流速の変動は、流体の構造の崩れ難さ、流動中の不均一性が影響するものであること、一方、一定時間の粘度の最大値と最小値の差は、粗大粒子の濃度差を示すから、該粘度は系内の粗大粒子濃度に依存するものであること、従って、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]とすると、粗大粒子濃度の増加に伴って振動頻度F及び最大流速変動値ΔVmaxが増加して、これら振動頻度F及び最大流速変動値ΔVmaxは、粗大粒子濃度に比例関係にあること、しかし乍ら、これらのデータにはバラツキが見られる一方で、流体のざらつき感は、振動頻度F及び最大流速変動値ΔVmaxの双方によるものであるから、これら双方を指標として、ざらつき感の指標とすることが好ましいこと、これらの積(F×ΔVmax)は、官能評価法による結果と対応するとともに該官能評価法による結果、即ち、官能評価スコアは、上記(F×ΔVmax)の対数に比例すること、従って、粗大粒子濃度とざらつき感の強度並びに管内流動特性、即ち、振動頻度F及び最大流速変動値ΔVmaxの間にそれぞれ相関があるから、これらの積(F×ΔVmax)を評価パラメータとすれば、該評価パラメータを、非ニュートン流体の構造の崩れ難さや不均一性、あるいは粗大粒子濃度を示す指標とすることができること、以上によって、振動頻度F及び最大流速変動値ΔVmaxの積(F×ΔVmax)を評価パラメータとすることによって、上記飲食品のざらつき感を定量的に客観評価することができるとの知見を得た。

【0008】

本発明はかかる知見に基づいてなされたもので、請求項1に記載の発明は、飲食物のざらつき感測定方法を提供するように、これを、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定方法であって、飲食物試料中の粗大粒子濃度の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定し、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価することを特徴とする飲食物のざらつき感測定方法としたものである。

【0009】

請求項2に記載の発明は、上記に加えて、上記ざらつき感測定方法による測定評価は、液体、半固体乃至これら双方を含む飲食物のいずれであっても的確になし得ることから、これを、上記非ニュートン流体の飲食物を、ヨーグルト、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物とすることを特徴とする請求項1に記載の飲食物ざらつき感の測定方法としたものである。

【0010】

請求項3に記載の発明は、同じく上記知見に基づいて、飲食物のざらつき感測定装置を提供するように、これを、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定装置であって、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価可能としてなることを特徴とする飲食物のざらつき感測定装置としたものである。

【0011】

請求項4に記載の発明は、上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するに好適な測定装置とするように、これを、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置としたものである。

【0012】

請求項5に記載の発明は、同じく上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するについて、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するに好適な測定装置とするように、これを、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置としたものである。

【0013】

本発明は、これらをそれぞれ発明の要旨として、上記課題解決の手段としたものである。

【発明の効果】

【0014】

本発明は以上のとおりに構成したから、請求項1に記載の発明は、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、流体に加圧力を加えて細管の系内を強制通過させることによって、粗大粒子濃度による粘度の最大値と最小値の差による粗大粒子の濃度差を、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]として測定し、これらの振動の頻度と最大流速変動値の積(F×ΔVmax)を評価パラメータとすることによって、飲食品のざらつき感を定量的に客観評価し得るようにした飲食物のざらつき感測定方法を提供することができる。

【0015】

請求項2に記載の発明は、上記に加えて、上記ざらつき感測定方法によって、液体又は半固体飲食物のいずれであっても的確に測定し得るものとすることができる。

【0016】

請求項3に記載の発明は、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、流体に加圧力を加えて細管の系内を強制通過させることによって、粗大粒子濃度による粘度の最大値と最小値の差による粗大粒子の濃度差を、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]として測定し、これらの振動の頻度と最大流速変動値の積(F×ΔVmax)を評価パラメータとすることによって、飲食品のざらつき感を定量的に客観評価し得るようにした飲食物のざらつき感測定装置を提供することができる。

【0017】

請求項4に記載の発明は、上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するに好適な測定装置とすることができる。

【0018】

請求項5に記載の発明は、同じく上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するについて、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するに好適な測定装置とすることができる。

【図面の簡単な説明】

【0019】

【図1】測定装置の概念図である。

【図2】キャピラリレオメータ測定部の概念を示す縦断面図である。

【図3】蒸留水(a)と市販ヨーグルト(b)の流速変化測定値である。

【図4】ヨーグルトの細管系内流動における粒子分布のモデル図である。

【図5】剛体粒子の粒子径分布のグラフである。

【図6】振動頻度F及び最大流速変動値ΔVmaxの算出方法を示す説明図である。

【図7】吐出圧と流速との関係を示すグラフ(1)である。

【図8】吐出圧と流速との関係を示すグラフ(2)である。

【図9】吐出圧と流速との関係を示すグラフ(3)である。

【図10】粒子濃度と振動頻度Fの関係を示すグラフである。

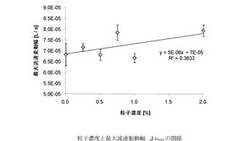

【図11】粒子濃度と最大流速振動幅ΔVmaxの関係を示すグラフである。

【図12】官能評価スコアと振動頻度Fの関係を示すグラフである。

【図13】官能評価スコアと最大流速変動値ΔVmaxの関係を示すグラフである。

【図14】粒子濃度と(F×ΔVmax)の関係を示すグラフである。

【図15】官能評価スコアと(F×ΔVmax)の関係を示すグラフである。

【図16】実施例1の官能評価スコアを示すグラフである。

【図17】実施例1の吐出圧と流速との関係を示すグラフ(1)である。

【図18】実施例1の吐出圧と流速との関係を示すグラフ(2)である。

【図19】実施例1の吐出圧と流速との関係を示すグラフ(3)である。

【図20】実施例1の振動頻度Fを示すグラフである。

【図21】実施例1の最大流速変動値ΔVmaxを示すグラフである。

【図22】実施例1の(F×ΔVmax)を示すグラフである。

【図23】実施例1の(F×ΔVmax)と官能評価スコアの関係を示すグラフである。

【発明を実施するための形態】

【0020】

以下本発明を更に具体的に説明すれば、本発明の飲食物のざらつき感測定方法は、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価するについて、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価するものとしてある。

【0021】

即ち、飲食物のおいしさに係る特性は、味や香りの化学的要因と、外観や、口腔内で感知される物理的性質の総体であるテクスチャー、温度感覚の物理的要因とに大別できるところ、特に、非ニュートン流体のヨーグルト、スープ、ココア、ゴマ豆腐等の液体又は半固体飲食物にあっては、テクスチャー用語として「ざらつく」、「なめらか」という表現が用いられており、このようなテクスチャーに影響する要因として、例えば、ヨーグルトの場合、タンパク質濃度、発酵前の加熱条件、発酵速度等の製造条件が上げられるが、このようなテクスチャー、特にざらつき感、即ち、口腔内で飲食物中の粒子を認知して、その粒子感覚が好ましくないときの感覚を定量的に客観評価するについては、非ニュートン系飲食物を分散系として扱うことによって、その管内流動特性を測定し、これを解析することによって、該管内流動特性からざらつき評価の指標を見出すことが有効と認められる。これは、ざらつき感を定める因子となる飲食物中の粒度、濃度、粒子特性、分散媒の影響等が、飲食物の管内流動特性に影響を与えると想定されるためである。

【0022】

そこで、このような非ニュートン飲食物の管内流動特性を測定するために、ざらつき感測定装置を構成した。該測定装置は、上記飲食物のざらつき感測定方法に用いる測定装置として、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えたものとして、例えば図1に示すように構成した。

【0023】

本例にあって該測定装置は、例えば内径を3.1mm、外径を4.00mm程度とする細管の合成樹脂チューブ、例えば1.26mmのニードルによって細管系を形成し、その一端にオイルレスエアコンプレッサー(例えばEARTH MAN社製ACP−100 OL)を接続し、他端の終端にプラスチックニードル(例えば、武蔵エンジニアリング株式会社製PN−16G−B)を接続し、これらの間にコンプレッサー側から、圧力センサー(例えば横河電機株式会社製 LR4210)、ディスペンサー(例えば武蔵エンジニアリング株式会社製MS−7II)、100ml容シリンジ(武蔵エンジニアリング株式会社製PSY−100E)、コリオリ式流量センサー(株式会社キーエンス製FD−SS2)を接続した。このとき、ディスペンサーは、一般に接着剤、グリース等を定量塗布するに用いるものとし、吐出圧力、吐出時間等のコントロールが可能であり、また、試料中の粒子存在状態に合せて流動調整が容易であることから、後述のキャピラリレオメータにおけるピストンに該当する部品として使用した。コリオリ式流量センサーは、質量流量を直接測定でき、整流のための直管部が不要であり、0〜100℃の試料温度を測定可能であり、微小流量の検出が可能であることから、これを使用し、その測定部は、高分子溶融体(ポリマーメルト)などの工業的な粘度測定に用いられる高剪断領域での測定を目的とした毛管押出式粘度計に属するキャピラリレオメータ(図2)を参考として、これに準じて設計したものを使用した。

【0024】

この測定装置における測定は、先ず、試料をヨーグルト及びこれに剛体粒子としてコーヒー粕(メディアン径402.844μm)を、濃度を代えて混合したものとし、比較試料として蒸留水を用いて、ディスペンサーのレギュレータを調節して、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定し、シリンジに試料を充填し、細管系を流動する試料の流速を測定した。

【0025】

その結果、先ず、図3に示すように、蒸留水(a)に対してヨーグルト(b)の流速が激しく変化している(蒸留水(a)の変動は測定上のノイズである)ところ、この図3における変化の原因は、蒸留水に対して、ヨーグルトが流動するに際して、細管系内でその構造が破壊され、図4に示すように、その粗大粒子の濃度の大きい領域と小さい領域が生じ、その差が流速変化となって現れるものと認められる。即ち、流動するヨーグルトは均質な系ではなく、細管系内で濃度の異なる領域が生じて、粒子濃度の大きい領域は粘度が大きく、従って流速が遅くなり、粒子濃度の小さい領域は粘度が小さく、従って流速が早くなるところ、図4のように濃度の変動間隔が小さくなるほど流速は頻繁に変動(振動)するものと認められ、また、一定時間内の粘度の最大値と最小値の差は細管系内の粗大粒子の濃度差を表す結果、該最大値と最小値の差は、細管系内の粒子濃度に依存するものと認められる。

【0026】

従って、細管系内の振動の大きさと振動の変化、即ち、一定時間内における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]とし、その際の振動の頻度をF[1/s]とすれば、ざらつき感の客観的な評価方法を構築できるものと考えられる。

【0027】

そこで、粗大粒子濃度と振動頻度Fの関係、粗大粒子濃度と最大流速変動値ΔVmaxの関係を求めるため、測定装置によるモデルヨーグルトを用いてこれらの測定を行った。

【0028】

モデルヨーグルトは、出願人グリコ乳業株式会社の市販ヨーグルト(予備検討においてなめらかと評価された商品名「おいしいカスピ海」)に剛体粒子としてコーヒー粕を混入してざらつきを発現して形成した。剛体粒子の濃度は、0%(コントロール)、0.25、0.50、0.75、1.00、2.00wt%として、脱気操作後5時間静置し、シリンジに充填して試験に供した。剛体粒子のメディアン径、モード径、平均値は252.170μm、283.126μm、210.379μmとした。剛体粒子の粒子径分布を図5に示す。モデルヨーグルトに、剛体粒子としてコーヒー粕を用いたのは、分散相(ヨーグルト)との密度差が小さく、沈降、浮上を防止して均一に分散でき、ヨーグルトにおける分散状態が目視で確認でき、また、後述の該モデルヨーグルトを用いた官能評価法の評価試料として障害要因がないからである。

【0029】

測定は、上記と同様に、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定し、シリンジに試料を充填し、細管系を流動する試料を吐出して、流速を記録した。細管系をなすニードルは直径1.26mmのものを用いた。流速測定結果から流速の振動頻度Fと最大流速変動値ΔVmaxを算出した。その算出の方法を図6に示す。流速の振動頻度は4秒の測定中に平均流速から±1.0ml/min.以上流速が変動した回数を1秒間あたりで表した。最大流速変動値は流速を測定した4秒間における流速の最大値を最小値の差である。流動開始から1秒間のデータは、流れが安定するまでの助走期間として除外した。データの解析は一元配置分散分析によって行い、分散の均一性の検定の後、Fisherの最小有意差法による多重比較を行い、等分散性の仮説が棄却された場合は、Kruskal−Wallis検定を用いて比較した。

【0030】

吐出圧と流速との関係を図7から図9の(a)〜(f)、粒子濃度と振動頻度Fの関係を図10、粒子濃度と最大流速変動値ΔVmaxの関係を図11に示す。粒子濃度の増加に従って振動頻度F、最大流速変動値ΔVmaxともに増加し、比例関係にあることが示唆され、特に、振動頻度Fは粒子濃度と良好に対応する結果となった。

【0031】

更に、これら測定装置を用いた結果を官能評価と比較するために、同一のモデルヨーグルトを用いた官能評価法による官能評価を行った。官能評価は、QDA法(定量的記述分析法)を用いて、訓練された4名のパネルにより、ある程度試料のモデルヨーグルトを舌に広げたときのなめらかさを評価した。評価は上記剛体粒子の濃度を変化した6種類について、試料のSmoothnessを15cmスケール法によって行い、回答用紙上に15cmの線を引き、2種類の指標ヨーグルトと比較したSmoothnessを線上にプロットした。限りなくなめらかな場合を0(線分の左端にプロット)ざらつき感が最大となる場合を15(右端にプロット)した。指標ヨーグルトは、市販ヨーグルト商品名ダノンビオ(ダノン株式会社、プレーン、加糖)と市販ヨーグルト商品名明治ブルガリアヨーグルトLB81(明治乳業株式会社、プレーン)を用い、左端から5cmを商品名ダノンビオ、右端から5cmを商品名明治ブルガリアヨーグルトLB81のなめらかさに設定した。結果は線分の左端からプロットまでの距離を0〜15点でスコア化して、4名の平均を求めた。

【0032】

上記振動頻度F、最大流速変動値ΔVmaxの結果とこの官能評価スコアを比較した。図12に振動頻度Fと官能評価スコアの関係を、図13に最大流速振動値ΔVmaxと官能評価スコアの関係を示す。これらによると、振動頻度F、最大流速変動値ΔVmaxは、ともに官能評価と対応する結果であり、特に振動頻度Fは比較的良い相関がみられたが、これらのデータにはバラツキがみられ、従って、必ずしも指標としての利用に適当であるとはなし難い。

【0033】

然るに、上記のように、振動頻度Fは試料の構造の崩れ難さや流動中の不均一性が影響する一方、最大流速変動値ΔVmaxは細管系の土台粒子の濃度差を表し、該系内の粒子濃度に依存するものと認められるから、ざらつき感の指標としては、これら振動頻度Fと最大流速変動値ΔVmax双方の要素を含むものとすることが望ましいことになり、このため、振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を求め、これと上記粒子濃度との関係、上記官能評価スコアとの関係を検討した。粒子濃度との関係を図14に、官能評価スコアとの関係を図15に示す。

【0034】

振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)は、一部を除いて、官能評価スコア、即ち、官能評価の結果とよく対応しており、従って、この振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を、非ニュートン流体のざらつき感の指標として利用することが可能であると認められる。

【0035】

そこで、上記官能評価法と上記測定装置で得た振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)の関係を求めると、下記実験式が得られた。

【0036】

【数1】

【0037】

ここでyは官能評価スコア、xは(F×ΔVmax)の値である。即ち、官能評価スコアは、(F×ΔVmax)の対数に比例する関係にあることが判明する。

【0038】

上記実験式からy=0(ざらつきを感じない)、y=15(ざらつき感が最大)の場合を想定したxの値は、それぞれ2.45×10−4、4.94×10−4となる。

【0039】

以上の結果により、剛体粒子を混入したモデルヨーグルトにおいて、粒子の濃度とヒトの感じるざらつき感の強度並びに管内流動特性、特に流体変化の大きさΔVmaxとその頻度Fの間に相関があり、更に、その積(F×ΔVmax)を評価のパラメータとして利用できること、即ち、管内流動特性の解析により、上記ヨーグルトの他、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物をはじめとする、非ニュートン流体の各種飲食品におけるざらつき感の定量的な客観評価が可能であることが判明した。

【0040】

以上の結果から、官能評価法による官能評価スコアyの実験式を設定し、測定装置で得た振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を評価パラメータとすることによって、該評価パラメータを、非ニュートン流体の構造の崩れ難さや不均一性、あるいは粗大粒子濃度を示す指標として、上記ざらつき感の定量的な客観評価ができるから、予め設定した実験式を用いて、生産中の製品の(F×ΔVmax)を測定して、その生産管理、特に品質の管理を行い、同じく予め設定した実験式を用いて、開発商品の(F×ΔVmax)を測定して、原材料組成を定める等、工場における生産管理、新商品の開発、商品の品質管理等、多くの面で有効活用を行うことが可能となる。

【0041】

更に、上記非ニュートン流体の飲食物を、例えばスープにおいてコーンやジャガイモをベースとしたものとし、また、冷凍の如くに低温保存することによってざらつきを招く可能性のあるものとすること、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えたものとして、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するものとすること、これをスケールアップすることにより該インライン又はインラインに近い状態の測定を、粒状コーンを含むスープ、カット状果実を含むヨーグルト、ゼリー等の飲食物についてなし得るものとすること等を含めて、本発明の実施に当って、非ニュートン流体の飲食物、その最大流速変動値とΔVmaxと振動頻度Fの測定、該測定を行う測定装置、これに用いる器具、記録計等の各具体的構成、方法、これらの関係、これらに対する付加等は上記発明の要旨に反しない限り様々な形態のものとすることができる。

【実施例1】

【0042】

無脂乳固形分濃度、タンパク質量、カゼインタンパク質及びホエイタンパク質比率の3条件の組合せによってざらつきの度合いを変化させた5種類の自作ヨーグルト(試料(1)〜(5))を調製し、官能評価法による官能評価と、測定装置の測定評価を行った。官能評価は、訓練された5名のパネルによって、上記と同様にQDA法(定量的記述分析法)を用いて行い、測定装置の測定評価は、上記と同様に、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定して行った。細管系(ニードル)は直径1.26mmとした。官能評価の結果を図16に、吐出圧と流速との関係を図17から図19に、振動頻度Fを図20に、最大流速変動値ΔVmaxを図21に、ΔVmaxを図22に、(F×ΔVmax)と官能評価スコアとの関係を図23にそれぞれ示す。

【0043】

F、ΔVmaxともに一部を除いて官能評価の結果と類似した傾向がみられた。自作ヨーグルト(3)、(4)および(5)では、吐出開始から約1秒後の急激な流速低下がみられた。これがF及びΔVmaxに影響を与えた可能性がある。また、F、ΔVmaxともに試料(1)から(5)にかけて増加する傾向がみられるものの、厳密にはF、ΔVmaxは連動して増減するのではなく、それぞれ異なる振る舞いをみせた。これはFは試料の構造の崩れにくさや流動中の不均一性に依存し、ΔVmaxは系内の粒子濃度に依存するから、どちらもざらつき感に影響する因子であり、従って、どちらか片方が増加した場合は、その性質がざらつきにより大きく影響していることを示すと考えられる。図22に示すとおり、F、ΔVmaxで与えられたそれぞれの物理的性質が補正され、より官能的なざらつき感を反映する結果となった。試料(1)〜(5)の(F×ΔVmax)を比較すると、試料(1)から(5)の順に大きくなる傾向が認められた。図23によると、官能評価スコアは(F×ΔVmax)の対数に比例しており、その関係は、y=22.639ln(x)+190.21によって記述できた。従って、自作ヨーグルト中の粒子によって発現するざらつき感の評価をなし得るものであった。因みに、y=0、y=15となる場合を想定して、xの値を求めると、上記図15の官能評価スコアと測定装置の測定結果によるy=21.376ln(x)+177.71式では、2.45×10−4、4.94×10−4となり、上記y=22.639ln(x)+190.21式では2.24×10−4、4.36×10−4となった。y=0、即ち、細管系内の粗大粒子の影響が比較的小さい場合の(F×ΔVmax)値は試料に関係なく略一定であるが、y=15に近づくに従って、即ち、細管系内の粗大粒子濃度の増加に伴って試料の種類による影響が生じる結果であった。

【技術分野】

【0001】

本発明は、非ニュートン流体の飲食物におけるざらつき感を測定するに用いる飲食物のざらつき感測定方法及びその測定装置に関する。

【背景技術】

【0002】

飲食品の食感の評価は、一般に官能評価法、即ち、人間の感覚器官による評価を統計処理する方法によって行われており、例えば、特許文献1は、改質したホエイ蛋白質を利用したゼリー、プリン、アイスクリーム、ドリンクヨーグルト等の、舌触りや喉ごし等を重要視するような飲食品について、官能評価法によって、ざらつき感、粉っぽさ、濃厚感等の食感について評価しており、このとき、官能評価法は、例えば、上記ホエイ蛋白質を含む試料を固形分とするように調製した試料溶液を、5〜10名のパネラーによる、最高の評価を3点、最低の評価を0点とする1点刻みの点数を付け、パネラーの平均点を算出し、算出した平均点Aが2<A≦3を良、1<A≦2をやや良、0≦A≦1を不良とする3段階の評価基準によって評価しており、また、下記特許文献2は、ゼリーについて、その風味を、◎:爽やかな感じである、○:ほとんど苦味を感じない、△:やや苦味を感じる、×:非常に苦い、ざらつき感を、◎:ざらつきを感じない、○:ほとんどざらつきを感じない、△:ややざらつきを感じる、×:大きな凝集物があるとする各4段階の評価基準によって評価するものとしており、このように、飲食品の食感の評価を行うについて官能評価法が広く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−207419号公報

【特許文献2】特開2006−271326号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの場合、訓練されたパネラーによれば、匂い等の化学的刺激に影響されるのを避けて比較的再現性のある、ざらつき感を含めた食感評価をなし得ることになるが、官能評価法によって得られる評価結果は、複数の試料相互間における相対的な違いを比較してそれぞれの試料を特徴付けしたものにすぎないから、例えば、客観的な指標によって定量的に食感、特にそのざらつき感を適正に評価することは困難である。

【0005】

しかし、食感のざらつき感は、口腔内で感知されるテクスチャーとして、味覚を定める重要な要因をなすものであるから、該ざらつき感を客観的な指標として定量化して数値として把握することができれば、官能評価法における相対的な評価を超えた客観的な食感評価を行うことが可能となるから、工場における生産管理、新商品の開発、商品の品質管理等、多くの面で有効活用を行うことによって、高品質の商品供給が可能となる。

【0006】

本発明はかかる事情に鑑みてなされたもので、その解決課題とするところは、従来の官能評価法に代えて、非ニュートン流体の飲食物の食感、特にざらつきを定量的に客観評価し得るようにした飲食物のざらつき感測定方法を提供するにあり、また、これに用いる飲食物のざらつき感測定装置を提供するにある。

【課題を解決するための手段】

【0007】

上記課題に沿って鋭意研究したところ、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、該粗大粒子が存在すれば、該流体に加圧力を加えて、これを細管の系内を強制通過させるようにすれば、流体が系内で構造を破壊されながら流動することになるとともに、その流動特性に基づいて、粗大粒子濃度の大きい領域(粗大粒子が密な領域)と小さい領域(粗大粒子の疎な領域)が交互に生じることになること、このとき、濃度の大きな領域では粘度が高く、従って、その流速が遅く、濃度の小さな領域では粘度が低く、従って、その流速が速くなること、粗大粒子濃度の大小(疎密)の領域間隔が小さくなる程、流速は頻繁に変動(振動)するところ、該流速の変動は、流体の構造の崩れ難さ、流動中の不均一性が影響するものであること、一方、一定時間の粘度の最大値と最小値の差は、粗大粒子の濃度差を示すから、該粘度は系内の粗大粒子濃度に依存するものであること、従って、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]とすると、粗大粒子濃度の増加に伴って振動頻度F及び最大流速変動値ΔVmaxが増加して、これら振動頻度F及び最大流速変動値ΔVmaxは、粗大粒子濃度に比例関係にあること、しかし乍ら、これらのデータにはバラツキが見られる一方で、流体のざらつき感は、振動頻度F及び最大流速変動値ΔVmaxの双方によるものであるから、これら双方を指標として、ざらつき感の指標とすることが好ましいこと、これらの積(F×ΔVmax)は、官能評価法による結果と対応するとともに該官能評価法による結果、即ち、官能評価スコアは、上記(F×ΔVmax)の対数に比例すること、従って、粗大粒子濃度とざらつき感の強度並びに管内流動特性、即ち、振動頻度F及び最大流速変動値ΔVmaxの間にそれぞれ相関があるから、これらの積(F×ΔVmax)を評価パラメータとすれば、該評価パラメータを、非ニュートン流体の構造の崩れ難さや不均一性、あるいは粗大粒子濃度を示す指標とすることができること、以上によって、振動頻度F及び最大流速変動値ΔVmaxの積(F×ΔVmax)を評価パラメータとすることによって、上記飲食品のざらつき感を定量的に客観評価することができるとの知見を得た。

【0008】

本発明はかかる知見に基づいてなされたもので、請求項1に記載の発明は、飲食物のざらつき感測定方法を提供するように、これを、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定方法であって、飲食物試料中の粗大粒子濃度の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定し、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価することを特徴とする飲食物のざらつき感測定方法としたものである。

【0009】

請求項2に記載の発明は、上記に加えて、上記ざらつき感測定方法による測定評価は、液体、半固体乃至これら双方を含む飲食物のいずれであっても的確になし得ることから、これを、上記非ニュートン流体の飲食物を、ヨーグルト、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物とすることを特徴とする請求項1に記載の飲食物ざらつき感の測定方法としたものである。

【0010】

請求項3に記載の発明は、同じく上記知見に基づいて、飲食物のざらつき感測定装置を提供するように、これを、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定装置であって、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価可能としてなることを特徴とする飲食物のざらつき感測定装置としたものである。

【0011】

請求項4に記載の発明は、上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するに好適な測定装置とするように、これを、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置としたものである。

【0012】

請求項5に記載の発明は、同じく上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するについて、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するに好適な測定装置とするように、これを、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置としたものである。

【0013】

本発明は、これらをそれぞれ発明の要旨として、上記課題解決の手段としたものである。

【発明の効果】

【0014】

本発明は以上のとおりに構成したから、請求項1に記載の発明は、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、流体に加圧力を加えて細管の系内を強制通過させることによって、粗大粒子濃度による粘度の最大値と最小値の差による粗大粒子の濃度差を、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]として測定し、これらの振動の頻度と最大流速変動値の積(F×ΔVmax)を評価パラメータとすることによって、飲食品のざらつき感を定量的に客観評価し得るようにした飲食物のざらつき感測定方法を提供することができる。

【0015】

請求項2に記載の発明は、上記に加えて、上記ざらつき感測定方法によって、液体又は半固体飲食物のいずれであっても的確に測定し得るものとすることができる。

【0016】

請求項3に記載の発明は、非ニュートン流体のざらつき感は、主に該流体中の粗大粒子によるものであるところ、流体に加圧力を加えて細管の系内を強制通過させることによって、粗大粒子濃度による粘度の最大値と最小値の差による粗大粒子の濃度差を、単位時間における振動の頻度をF[1/s]、一定時間における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]として測定し、これらの振動の頻度と最大流速変動値の積(F×ΔVmax)を評価パラメータとすることによって、飲食品のざらつき感を定量的に客観評価し得るようにした飲食物のざらつき感測定装置を提供することができる。

【0017】

請求項4に記載の発明は、上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するに好適な測定装置とすることができる。

【0018】

請求項5に記載の発明は、同じく上記に加えて、相互に相関する粗大粒子濃度とざらつき感の強度並びに管内流動特性に基づき、可及的簡易且つ的確に飲食物の振動頻度F及び最大流速変動値ΔVmaxを測定して、これらの積(F×ΔVmax)を評価パラメータとしてざらつき感を測定するについて、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するに好適な測定装置とすることができる。

【図面の簡単な説明】

【0019】

【図1】測定装置の概念図である。

【図2】キャピラリレオメータ測定部の概念を示す縦断面図である。

【図3】蒸留水(a)と市販ヨーグルト(b)の流速変化測定値である。

【図4】ヨーグルトの細管系内流動における粒子分布のモデル図である。

【図5】剛体粒子の粒子径分布のグラフである。

【図6】振動頻度F及び最大流速変動値ΔVmaxの算出方法を示す説明図である。

【図7】吐出圧と流速との関係を示すグラフ(1)である。

【図8】吐出圧と流速との関係を示すグラフ(2)である。

【図9】吐出圧と流速との関係を示すグラフ(3)である。

【図10】粒子濃度と振動頻度Fの関係を示すグラフである。

【図11】粒子濃度と最大流速振動幅ΔVmaxの関係を示すグラフである。

【図12】官能評価スコアと振動頻度Fの関係を示すグラフである。

【図13】官能評価スコアと最大流速変動値ΔVmaxの関係を示すグラフである。

【図14】粒子濃度と(F×ΔVmax)の関係を示すグラフである。

【図15】官能評価スコアと(F×ΔVmax)の関係を示すグラフである。

【図16】実施例1の官能評価スコアを示すグラフである。

【図17】実施例1の吐出圧と流速との関係を示すグラフ(1)である。

【図18】実施例1の吐出圧と流速との関係を示すグラフ(2)である。

【図19】実施例1の吐出圧と流速との関係を示すグラフ(3)である。

【図20】実施例1の振動頻度Fを示すグラフである。

【図21】実施例1の最大流速変動値ΔVmaxを示すグラフである。

【図22】実施例1の(F×ΔVmax)を示すグラフである。

【図23】実施例1の(F×ΔVmax)と官能評価スコアの関係を示すグラフである。

【発明を実施するための形態】

【0020】

以下本発明を更に具体的に説明すれば、本発明の飲食物のざらつき感測定方法は、非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価するについて、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価するものとしてある。

【0021】

即ち、飲食物のおいしさに係る特性は、味や香りの化学的要因と、外観や、口腔内で感知される物理的性質の総体であるテクスチャー、温度感覚の物理的要因とに大別できるところ、特に、非ニュートン流体のヨーグルト、スープ、ココア、ゴマ豆腐等の液体又は半固体飲食物にあっては、テクスチャー用語として「ざらつく」、「なめらか」という表現が用いられており、このようなテクスチャーに影響する要因として、例えば、ヨーグルトの場合、タンパク質濃度、発酵前の加熱条件、発酵速度等の製造条件が上げられるが、このようなテクスチャー、特にざらつき感、即ち、口腔内で飲食物中の粒子を認知して、その粒子感覚が好ましくないときの感覚を定量的に客観評価するについては、非ニュートン系飲食物を分散系として扱うことによって、その管内流動特性を測定し、これを解析することによって、該管内流動特性からざらつき評価の指標を見出すことが有効と認められる。これは、ざらつき感を定める因子となる飲食物中の粒度、濃度、粒子特性、分散媒の影響等が、飲食物の管内流動特性に影響を与えると想定されるためである。

【0022】

そこで、このような非ニュートン飲食物の管内流動特性を測定するために、ざらつき感測定装置を構成した。該測定装置は、上記飲食物のざらつき感測定方法に用いる測定装置として、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えたものとして、例えば図1に示すように構成した。

【0023】

本例にあって該測定装置は、例えば内径を3.1mm、外径を4.00mm程度とする細管の合成樹脂チューブ、例えば1.26mmのニードルによって細管系を形成し、その一端にオイルレスエアコンプレッサー(例えばEARTH MAN社製ACP−100 OL)を接続し、他端の終端にプラスチックニードル(例えば、武蔵エンジニアリング株式会社製PN−16G−B)を接続し、これらの間にコンプレッサー側から、圧力センサー(例えば横河電機株式会社製 LR4210)、ディスペンサー(例えば武蔵エンジニアリング株式会社製MS−7II)、100ml容シリンジ(武蔵エンジニアリング株式会社製PSY−100E)、コリオリ式流量センサー(株式会社キーエンス製FD−SS2)を接続した。このとき、ディスペンサーは、一般に接着剤、グリース等を定量塗布するに用いるものとし、吐出圧力、吐出時間等のコントロールが可能であり、また、試料中の粒子存在状態に合せて流動調整が容易であることから、後述のキャピラリレオメータにおけるピストンに該当する部品として使用した。コリオリ式流量センサーは、質量流量を直接測定でき、整流のための直管部が不要であり、0〜100℃の試料温度を測定可能であり、微小流量の検出が可能であることから、これを使用し、その測定部は、高分子溶融体(ポリマーメルト)などの工業的な粘度測定に用いられる高剪断領域での測定を目的とした毛管押出式粘度計に属するキャピラリレオメータ(図2)を参考として、これに準じて設計したものを使用した。

【0024】

この測定装置における測定は、先ず、試料をヨーグルト及びこれに剛体粒子としてコーヒー粕(メディアン径402.844μm)を、濃度を代えて混合したものとし、比較試料として蒸留水を用いて、ディスペンサーのレギュレータを調節して、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定し、シリンジに試料を充填し、細管系を流動する試料の流速を測定した。

【0025】

その結果、先ず、図3に示すように、蒸留水(a)に対してヨーグルト(b)の流速が激しく変化している(蒸留水(a)の変動は測定上のノイズである)ところ、この図3における変化の原因は、蒸留水に対して、ヨーグルトが流動するに際して、細管系内でその構造が破壊され、図4に示すように、その粗大粒子の濃度の大きい領域と小さい領域が生じ、その差が流速変化となって現れるものと認められる。即ち、流動するヨーグルトは均質な系ではなく、細管系内で濃度の異なる領域が生じて、粒子濃度の大きい領域は粘度が大きく、従って流速が遅くなり、粒子濃度の小さい領域は粘度が小さく、従って流速が早くなるところ、図4のように濃度の変動間隔が小さくなるほど流速は頻繁に変動(振動)するものと認められ、また、一定時間内の粘度の最大値と最小値の差は細管系内の粗大粒子の濃度差を表す結果、該最大値と最小値の差は、細管系内の粒子濃度に依存するものと認められる。

【0026】

従って、細管系内の振動の大きさと振動の変化、即ち、一定時間内における流速の最大値と最小値の差を最大流速変動値ΔVmax[L/s]とし、その際の振動の頻度をF[1/s]とすれば、ざらつき感の客観的な評価方法を構築できるものと考えられる。

【0027】

そこで、粗大粒子濃度と振動頻度Fの関係、粗大粒子濃度と最大流速変動値ΔVmaxの関係を求めるため、測定装置によるモデルヨーグルトを用いてこれらの測定を行った。

【0028】

モデルヨーグルトは、出願人グリコ乳業株式会社の市販ヨーグルト(予備検討においてなめらかと評価された商品名「おいしいカスピ海」)に剛体粒子としてコーヒー粕を混入してざらつきを発現して形成した。剛体粒子の濃度は、0%(コントロール)、0.25、0.50、0.75、1.00、2.00wt%として、脱気操作後5時間静置し、シリンジに充填して試験に供した。剛体粒子のメディアン径、モード径、平均値は252.170μm、283.126μm、210.379μmとした。剛体粒子の粒子径分布を図5に示す。モデルヨーグルトに、剛体粒子としてコーヒー粕を用いたのは、分散相(ヨーグルト)との密度差が小さく、沈降、浮上を防止して均一に分散でき、ヨーグルトにおける分散状態が目視で確認でき、また、後述の該モデルヨーグルトを用いた官能評価法の評価試料として障害要因がないからである。

【0029】

測定は、上記と同様に、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定し、シリンジに試料を充填し、細管系を流動する試料を吐出して、流速を記録した。細管系をなすニードルは直径1.26mmのものを用いた。流速測定結果から流速の振動頻度Fと最大流速変動値ΔVmaxを算出した。その算出の方法を図6に示す。流速の振動頻度は4秒の測定中に平均流速から±1.0ml/min.以上流速が変動した回数を1秒間あたりで表した。最大流速変動値は流速を測定した4秒間における流速の最大値を最小値の差である。流動開始から1秒間のデータは、流れが安定するまでの助走期間として除外した。データの解析は一元配置分散分析によって行い、分散の均一性の検定の後、Fisherの最小有意差法による多重比較を行い、等分散性の仮説が棄却された場合は、Kruskal−Wallis検定を用いて比較した。

【0030】

吐出圧と流速との関係を図7から図9の(a)〜(f)、粒子濃度と振動頻度Fの関係を図10、粒子濃度と最大流速変動値ΔVmaxの関係を図11に示す。粒子濃度の増加に従って振動頻度F、最大流速変動値ΔVmaxともに増加し、比例関係にあることが示唆され、特に、振動頻度Fは粒子濃度と良好に対応する結果となった。

【0031】

更に、これら測定装置を用いた結果を官能評価と比較するために、同一のモデルヨーグルトを用いた官能評価法による官能評価を行った。官能評価は、QDA法(定量的記述分析法)を用いて、訓練された4名のパネルにより、ある程度試料のモデルヨーグルトを舌に広げたときのなめらかさを評価した。評価は上記剛体粒子の濃度を変化した6種類について、試料のSmoothnessを15cmスケール法によって行い、回答用紙上に15cmの線を引き、2種類の指標ヨーグルトと比較したSmoothnessを線上にプロットした。限りなくなめらかな場合を0(線分の左端にプロット)ざらつき感が最大となる場合を15(右端にプロット)した。指標ヨーグルトは、市販ヨーグルト商品名ダノンビオ(ダノン株式会社、プレーン、加糖)と市販ヨーグルト商品名明治ブルガリアヨーグルトLB81(明治乳業株式会社、プレーン)を用い、左端から5cmを商品名ダノンビオ、右端から5cmを商品名明治ブルガリアヨーグルトLB81のなめらかさに設定した。結果は線分の左端からプロットまでの距離を0〜15点でスコア化して、4名の平均を求めた。

【0032】

上記振動頻度F、最大流速変動値ΔVmaxの結果とこの官能評価スコアを比較した。図12に振動頻度Fと官能評価スコアの関係を、図13に最大流速振動値ΔVmaxと官能評価スコアの関係を示す。これらによると、振動頻度F、最大流速変動値ΔVmaxは、ともに官能評価と対応する結果であり、特に振動頻度Fは比較的良い相関がみられたが、これらのデータにはバラツキがみられ、従って、必ずしも指標としての利用に適当であるとはなし難い。

【0033】

然るに、上記のように、振動頻度Fは試料の構造の崩れ難さや流動中の不均一性が影響する一方、最大流速変動値ΔVmaxは細管系の土台粒子の濃度差を表し、該系内の粒子濃度に依存するものと認められるから、ざらつき感の指標としては、これら振動頻度Fと最大流速変動値ΔVmax双方の要素を含むものとすることが望ましいことになり、このため、振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を求め、これと上記粒子濃度との関係、上記官能評価スコアとの関係を検討した。粒子濃度との関係を図14に、官能評価スコアとの関係を図15に示す。

【0034】

振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)は、一部を除いて、官能評価スコア、即ち、官能評価の結果とよく対応しており、従って、この振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を、非ニュートン流体のざらつき感の指標として利用することが可能であると認められる。

【0035】

そこで、上記官能評価法と上記測定装置で得た振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)の関係を求めると、下記実験式が得られた。

【0036】

【数1】

【0037】

ここでyは官能評価スコア、xは(F×ΔVmax)の値である。即ち、官能評価スコアは、(F×ΔVmax)の対数に比例する関係にあることが判明する。

【0038】

上記実験式からy=0(ざらつきを感じない)、y=15(ざらつき感が最大)の場合を想定したxの値は、それぞれ2.45×10−4、4.94×10−4となる。

【0039】

以上の結果により、剛体粒子を混入したモデルヨーグルトにおいて、粒子の濃度とヒトの感じるざらつき感の強度並びに管内流動特性、特に流体変化の大きさΔVmaxとその頻度Fの間に相関があり、更に、その積(F×ΔVmax)を評価のパラメータとして利用できること、即ち、管内流動特性の解析により、上記ヨーグルトの他、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物をはじめとする、非ニュートン流体の各種飲食品におけるざらつき感の定量的な客観評価が可能であることが判明した。

【0040】

以上の結果から、官能評価法による官能評価スコアyの実験式を設定し、測定装置で得た振動頻度Fと最大流速変動値ΔVmaxの積(F×ΔVmax)を評価パラメータとすることによって、該評価パラメータを、非ニュートン流体の構造の崩れ難さや不均一性、あるいは粗大粒子濃度を示す指標として、上記ざらつき感の定量的な客観評価ができるから、予め設定した実験式を用いて、生産中の製品の(F×ΔVmax)を測定して、その生産管理、特に品質の管理を行い、同じく予め設定した実験式を用いて、開発商品の(F×ΔVmax)を測定して、原材料組成を定める等、工場における生産管理、新商品の開発、商品の品質管理等、多くの面で有効活用を行うことが可能となる。

【0041】

更に、上記非ニュートン流体の飲食物を、例えばスープにおいてコーンやジャガイモをベースとしたものとし、また、冷凍の如くに低温保存することによってざらつきを招く可能性のあるものとすること、上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えたものとして、非ニュートン流体の生産ラインにおけるざらつき感をインライン測定するものとすること、これをスケールアップすることにより該インライン又はインラインに近い状態の測定を、粒状コーンを含むスープ、カット状果実を含むヨーグルト、ゼリー等の飲食物についてなし得るものとすること等を含めて、本発明の実施に当って、非ニュートン流体の飲食物、その最大流速変動値とΔVmaxと振動頻度Fの測定、該測定を行う測定装置、これに用いる器具、記録計等の各具体的構成、方法、これらの関係、これらに対する付加等は上記発明の要旨に反しない限り様々な形態のものとすることができる。

【実施例1】

【0042】

無脂乳固形分濃度、タンパク質量、カゼインタンパク質及びホエイタンパク質比率の3条件の組合せによってざらつきの度合いを変化させた5種類の自作ヨーグルト(試料(1)〜(5))を調製し、官能評価法による官能評価と、測定装置の測定評価を行った。官能評価は、訓練された5名のパネルによって、上記と同様にQDA法(定量的記述分析法)を用いて行い、測定装置の測定評価は、上記と同様に、吐出圧及び吐出時間をそれぞれ0.5kgf/cm2(49kPa)、5秒間に設定して行った。細管系(ニードル)は直径1.26mmとした。官能評価の結果を図16に、吐出圧と流速との関係を図17から図19に、振動頻度Fを図20に、最大流速変動値ΔVmaxを図21に、ΔVmaxを図22に、(F×ΔVmax)と官能評価スコアとの関係を図23にそれぞれ示す。

【0043】

F、ΔVmaxともに一部を除いて官能評価の結果と類似した傾向がみられた。自作ヨーグルト(3)、(4)および(5)では、吐出開始から約1秒後の急激な流速低下がみられた。これがF及びΔVmaxに影響を与えた可能性がある。また、F、ΔVmaxともに試料(1)から(5)にかけて増加する傾向がみられるものの、厳密にはF、ΔVmaxは連動して増減するのではなく、それぞれ異なる振る舞いをみせた。これはFは試料の構造の崩れにくさや流動中の不均一性に依存し、ΔVmaxは系内の粒子濃度に依存するから、どちらもざらつき感に影響する因子であり、従って、どちらか片方が増加した場合は、その性質がざらつきにより大きく影響していることを示すと考えられる。図22に示すとおり、F、ΔVmaxで与えられたそれぞれの物理的性質が補正され、より官能的なざらつき感を反映する結果となった。試料(1)〜(5)の(F×ΔVmax)を比較すると、試料(1)から(5)の順に大きくなる傾向が認められた。図23によると、官能評価スコアは(F×ΔVmax)の対数に比例しており、その関係は、y=22.639ln(x)+190.21によって記述できた。従って、自作ヨーグルト中の粒子によって発現するざらつき感の評価をなし得るものであった。因みに、y=0、y=15となる場合を想定して、xの値を求めると、上記図15の官能評価スコアと測定装置の測定結果によるy=21.376ln(x)+177.71式では、2.45×10−4、4.94×10−4となり、上記y=22.639ln(x)+190.21式では2.24×10−4、4.36×10−4となった。y=0、即ち、細管系内の粗大粒子の影響が比較的小さい場合の(F×ΔVmax)値は試料に関係なく略一定であるが、y=15に近づくに従って、即ち、細管系内の粗大粒子濃度の増加に伴って試料の種類による影響が生じる結果であった。

【特許請求の範囲】

【請求項1】

非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定方法であって、飲食物試料中の粗大粒子濃度の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定し、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価することを特徴とする飲食物のざらつき感測定方法。

【請求項2】

上記非ニュートン流体の飲食物を、ヨーグルト、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物とすることを特徴とする請求項1に記載の飲食物ざらつき感の測定方法。

【請求項3】

非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定装置であって、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価可能としてなることを特徴とする飲食物のざらつき感測定装置。

【請求項4】

上記最大流速変動値とΔVmaxと振動頻度Fの測定を、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置。

【請求項5】

上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置。

【請求項1】

非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定方法であって、飲食物試料中の粗大粒子濃度の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定し、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価することを特徴とする飲食物のざらつき感測定方法。

【請求項2】

上記非ニュートン流体の飲食物を、ヨーグルト、ヨーグルト飲料、スープ、ココア、ゴマ豆腐、ゼリー、クラッシュゼリーの如くに不均一構造のゲル化物を含む飲料等の液体、半固体乃至これら双方を含む飲食物とすることを特徴とする請求項1に記載の飲食物ざらつき感の測定方法。

【請求項3】

非ニュートン流体の飲食物における管内流動特性に基づく粗大粒子濃度による疎密間隔を測定することにより該飲食物のざらつき感を定量的に測定評価する測定装置であって、飲食物試料中の粗大粒子濃度による疎密間隔の細管系内通過による一定時間の流速変動を振動として測定し該振動の最大値と最小値の差による最大流速変動値ΔVmaxと単位時間の振動頻度Fを測定することによって、これらの積(F×ΔVmax)をパラメータとしてざらつき感を評価可能としてなることを特徴とする飲食物のざらつき感測定装置。

【請求項4】

上記最大流速変動値とΔVmaxと振動頻度Fの測定を、コンプレッサーと、該コンプレッサーの加圧力で吐出コントロールを行うディスペンサーと、該ディスペンサーの吐出圧を計測する圧力センサーと、上記飲食品の試料を収容吐出するシリンジと、該シリンジからの試料の流速を計測する流量センサーと、試料の流速を調整する排出用のニードルを系内に備え且つその上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置。

【請求項5】

上記最大流速変動値とΔVmaxと振動頻度Fの測定を、非ニュートン流体の生産ラインの配合配管系又は充填配管系の定量ポンプと、該定量ポンプからの上記流体の吐出圧を計測する圧力センサーと、上記流体を加圧吐出するオリフィスと、上記圧力センサーの吐出圧と流量センサーの流速を記録する記録計を備えて行なってなることを特徴とする請求項3に記載の飲食物のざらつき感測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2011−158360(P2011−158360A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−20586(P2010−20586)

【出願日】平成22年2月1日(2010.2.1)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 日本食品工学会第10回(2009年度)年次大会 日本食品工学会主催 平成21年8月1日から8月2日の2日間開催

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(390001270)グリコ乳業株式会社 (29)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月1日(2010.2.1)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 日本食品工学会第10回(2009年度)年次大会 日本食品工学会主催 平成21年8月1日から8月2日の2日間開催

【出願人】(504136568)国立大学法人広島大学 (924)

【出願人】(390001270)グリコ乳業株式会社 (29)

[ Back to top ]