駆動システム及び駆動方法、並びに基板貼り合わせ装置及び基板貼り合わせ方法

【課題】2つのウエハを高精度で位置合わせする。

【解決手段】 基板貼り合わせ装置100において、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、X干渉計40X(第1計測器)が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)にX干渉計45X(第2計測器)が設置されている。これらの計測器を用いて1入力2出力系(SIMO系)のフィードバック制御系を構築することにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【解決手段】 基板貼り合わせ装置100において、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、X干渉計40X(第1計測器)が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)にX干渉計45X(第2計測器)が設置されている。これらの計測器を用いて1入力2出力系(SIMO系)のフィードバック制御系を構築することにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、駆動システム及び駆動方法、並びに基板貼り合わせ装置及び基板貼り合わせ方法に係り、更に詳しくは、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システム及び駆動方法、並びに前記駆動システムを備える基板貼り合わせ装置及び前記駆動方法を利用する基板貼り合わせ方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの実装技術が、複数の半導体チップを平面的に配置する2次元配列実装から立体的に積み重ねる3次元積層実装へと進歩した。それにより、半導体チップ間の配線が短くなり半導体デバイスの動作速度が向上するとともに、1つの半導体デバイスに搭載される回路素子の実装面積効率が飛躍的に向上した。

【0003】

また、製造コストのパフォーマンスを向上するために、半導体デバイスの組み立て(パッケージング)技術としてチップレベルでの組み立て技術ではなくウエハレベルの組み立て技術、すなわち、複数の回路素子が形成された半導体基板(ウエハ)をチップに個片化せず、ウエハの状態のまま再配線、樹脂封止、及び端子加工までの組み立て工程をおこない、最後に個片化してデバイスを組み立てる技術が進展している。

【0004】

このような背景の下、2つの半導体ウエハ等の基板を貼り合わせる基板貼り合わせ装置が開発されている。ここで、2つの基板は、それらの表面上に形成された複数の電極が互いに接合するように貼り合わせられる。従って、基板貼り合わせ装置において、基板を正確に位置合わせするために、基板を保持して移動する基板ステージの精密且つ安定な制御技術が必要となる(例えば、特許文献1参照)。

【0005】

基板貼り合わせ装置では、2つの基板のうちの一方を保持する第1ステージに対し、第1ステージに保持された基板に対向して他方の基板を保持して移動する第2ステージを精密に駆動することで、2つの基板を正確に位置合わせする。ここで、第1及び第2ステージに保持された2つの基板を張り合わせるために第2ステージを駆動して2つの基板を接触させると、第1及び第2ステージの駆動において共振が発生し、基板ステージの精密且つ安定な制御の障害要因となることが明らかにされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第2006/0273440号明細書

【発明の概要】

【課題を解決するための手段】

【0007】

本発明は、第1の観点からすると、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システムであって、前記第1制御対象の位置に関連する第1制御量を計測する第1計測器と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量を計測する第2計測器と、前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与える制御部と、を備える駆動システムである。

【0008】

これによれば、制御対象を精密且つ安定に駆動することが可能となる。

【0009】

本発明は、第2の観点からすると、2枚の基板を貼り合わせる基板貼り合わせ装置であって、前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする本発明の駆動システムを備える基板貼り合わせ装置である。

【0010】

ここで、基板は、半導体ウエハなどの基板の他、半導体チップをも含み、また、単層の半導体ウエハ(あるいは単層の半導体チップ)に限らず、複数の半導体ウエハ(複数の半導体チップ)が積層済みの半導体部材をも含む。かかる概念として、本明細書では、「基板」なる用語を用いている。

【0011】

これによれば、2つの基板を精度良く位置合わせした状態で貼り合わせることが可能になる。

【0012】

本発明は、第3の観点からすると、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動方法であって、前記第1制御対象の位置に関連する第1制御量と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量と、を計測することと、前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与えて該一方の制御対象を駆動することと、を含む駆動方法である。

【0013】

これによれば、制御対象を精密且つ安定に駆動することが可能となる。

【0014】

本発明は、第4の観点からすると、2枚の基板を貼り合わせる基板貼り合わせ方法であって、前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする本発明の駆動方法を利用する基板貼り合わせ方法である。

【0015】

これによれば、2つの基板を精度良く位置合わせした状態で貼り合わせることが可能になる。

【図面の簡単な説明】

【0016】

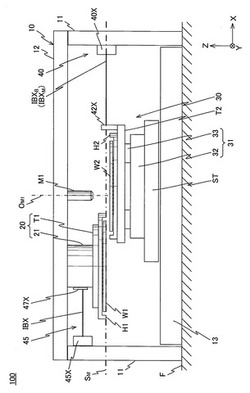

【図1】一実施形態に係る基板貼り合わせ装置の構成を概略的に示す図である。

【図2】ステージと干渉計の配置及び基準座標系を説明するためのステージ装置の平面図である。

【図3】基板貼り合わせ装置の制御系の主要構成を示すブロック図である。

【図4】基板貼り合わせ方法の手順を示すフローチャートである。

【図5】基板貼り合わせ工程を実行する直前の基板貼り合わせ装置の状態を示す図である。

【図6】基板貼り合わせ方法のステップS1(ウエハW1を第2テーブルT2に保持させるステップ)を説明するための図である。

【図7】基板貼り合わせ方法のステップS2(第2テーブルT2に保持されたウエハW1のアライメント計測)を説明するための図である。

【図8】基板貼り合わせ方法のステップS3(ウエハW1の第1テーブルT1への搬送とサーチアライメント)を説明するための図である。

【図9】基板貼り合わせ方法のステップS5(第2テーブルT2に保持されたウエハW2のアライメント計測)を説明するための図である。

【図10】基板貼り合わせ方法のステップS7(2つのウエハを重ね合わせるステップ)に先立って行われる第1及び第2テーブルT1,T2の移動を説明するための図である。

【図11】基板貼り合わせ方法のステップS7(2つのウエハを重ね合わせるステップ)を説明するための図である。

【図12】図12(A)は第1及び第2テーブルの力学的運動(並進運動)を表現する力学模型の一例を示す図、図12(B)は図12(A)の力学模型に含まれるパラメータ及びそれらの代表値を示す表、図12(C)は3つのモデルA,B,Cにおける第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2の値を示す表である。

【図13】図13(A)及び図13(B)は、それぞれ、第2テーブルT2(ステージ装置30)及び第1テーブルT1(第1テーブル装置20)の入出力応答を表現する伝達関数P1,P2の周波数応答特性を示すボード線図である。

【図14】1入力2出力系のフィードバック制御系を表すブロック図である。

【図15】図15(A)〜図15(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれの閉ループ伝達関数の周波数応答特性を示すボード線図(シミュレーション結果)である。

【図16】図16(A)〜図16(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれに対するナイキスト線図である。

【図17】図17(A)〜図17(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれにおける第2テーブルT2(ステージ装置30)の追従誤差の時間変化を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図1〜図17に基づいて説明する。

【0018】

図1には、一実施形態の基板貼り合わせ装置100の構成が概略的に示されている。後述するように本実施形態ではマーク検出系M1が設けられており、その光軸(検出中心に一致)OM1をZ軸、光軸OM1に直交する面内で図1における紙面内左右方向をX軸方向、及び紙面直交方向をY軸方向とし、X軸、Y軸、及びZ軸回りの回転(傾斜)方向をそれぞれθx、θy、及びθz方向とする。なお、後述する基準面SM内の基準軸OX,OY1をそれぞれX,Y軸とするXY座標系を基準座標系とする。

【0019】

基板貼り合わせ装置100は、フレーム10、第1テーブル装置20、ステージ装置30、干渉計システム40,45、マーク検出系M1等を備えている。

【0020】

フレーム10は、XY平面に平行な床面Fの上方に水平(床面Fに平行)に配置された天板部12と、天板部12を下方から支持する複数本、例えば4本の脚部11(図1において紙面奥側の脚部は図示省略)と、を備えている。また、床面F上には、ステージ定盤13が水平に(床面Fと平行に)設置されている。

【0021】

天板部12のほぼ中央の下面には、マーク検出系M1が下向き(−Z向き)に固定されている。マーク検出系M1は、指標を有する顕微鏡(又は撮像装置)により構成されている。ここで、マーク検出系M1は、その検出中心(指標中心)を通る中心軸(光軸)OM1が後述する基準面SMに直交するように、天板部12の下面に固定されている。マーク検出系M1の合焦点(検出対象物を検出する検出点)は、基準面SM上に位置するように調整されている。すなわち、マーク検出系M1の検出点を含むXY平面(水平面)を、ウエハを貼り合わせるための基準面SMと定義する。本実施形態の基板貼り合わせ装置100では、基準面SMに表面が一致するように、2つの半導体ウエハ(以下、ウエハと呼ぶ)W1,W2が重ね合わせられる。なお、マーク検出系M1の光学系の光軸OM1が指標中心を通っているので、光軸OM1を中心軸OM1又は指標中心OM1とも呼ぶ。

【0022】

第1テーブル装置20は、天板部12の下面のマーク検出系M1の−X側に所定距離隔てた位置に設けられている。第1テーブル装置20は、天板部12の下方に水平に配置された第1テーブルT1と、第1テーブルT1を天板部12の下方に吊り下げ支持するとともに鉛直方向(Z軸方向)に駆動する第1テーブル駆動装置21と、を備えている。

【0023】

図1では、第1テーブルT1に、ウエハW1が、例えば静電吸着により保持するウエハホルダ(以下、ホルダと略述する)H1を介して取り付けられている。

【0024】

第1テーブル駆動装置21は、第1テーブルT1に保持されるウエハW1の表面が基準面SMに一致する位置(第1位置)と第1位置の上方(+Z方向)の第2位置(退避位置)との間で第1テーブルT1を駆動する。

【0025】

第1テーブル駆動装置21の−X側部には、図1に示されるように、X軸に垂直な反射面を有する平面ミラーから成るX移動鏡47Xが、+Y側部にはY軸に垂直な反射面を有する平面ミラーから成るY移動鏡(不図示)がそれぞれ固定されている。これらの移動鏡は、干渉計システム45による第1テーブルT1(第1テーブル装置20)の位置計測の際に用いられる。なお、これらの移動鏡を、第1テーブルT1の端面を鏡面加工して反射面として形成する等しても良い。

【0026】

ステージ装置30は、ステージ定盤13上でX軸方向及びY軸方向に所定ストロークで移動可能でかつθz方向にも微小回転が可能なステージSTと、ステージST上に設置された第2テーブル駆動装置31と、第2テーブル駆動装置31によりほぼ水平に支持された第2テーブルT2と、を備えている。

【0027】

ステージSTは、その底面に設けられた複数の非接触軸受、例えばエアベアリングを介して、ステージ定盤13上に浮上支持され、リニアモータ等を含むステージ駆動装置15(図3参照)によって、ステージ定盤13の上面(ガイド面)に沿ってX軸方向、Y軸方向及びθz方向に駆動される。なお、ステージ駆動装置15は、リニアモータに限らず、ロータリモータとボールねじ(又は送りねじ)との組み合わせ、あるいは平面モータなど、いずれのタイプの駆動装置を用いて構成しても良い。

【0028】

第2テーブル駆動装置31は、ステージST上に設置されたZステージ32と、Zステージ32上の同一直線上にない3点にそれぞれ設置された3つのZ駆動部33(図2参照)とを備えている。Zステージ32は、不図示のアクチュエータによりZ軸方向に所定スロークで往復駆動可能に構成されている。3つのZ駆動部33は、例えばボイスコイルモータ等のアクチュエータをそれぞれ有し、第2テーブルT2を3点支持して、各支持点でZ軸方向に微小駆動する。従って、3つのZ駆動部33によって、第2テーブルT2をθx方向、及びθy方向(並びにZ軸方向)に微少駆動するチルト駆動機構が構成されている。

【0029】

第2テーブルT2上に、ウエハW2を例えば静電吸着によって保持するホルダH2が、上向きに(+Z方向に向けて)例えば真空吸着によって保持されている。

【0030】

上述のステージ装置30の構成により、第2テーブルT2、すなわち第2テーブルT2に保持されるウエハW2は、全6自由度(X,Y,Z,θx,θy,θz)方向に駆動可能となっている。なお、第2テーブルT2は、第2テーブル駆動装置31(特にZステージ32)の機能により、第2テーブルT2に保持されるウエハW2の表面が後述する基準面SMに一致する第2テーブルT2の位置を含むZ軸方向の所定範囲内で駆動可能である。

【0031】

第2テーブルT2上面の+X端部及び+Y端部には、図2に示されるように、それぞれ、X軸に垂直な反射面を有する平面ミラーから成るX移動鏡42X及びY軸に垂直な反射面を有する平面ミラーから成るY移動鏡42Yが、第2テーブルT2上面に垂直にそれぞれ固定されている。移動鏡42X,42Yは、干渉計システム40による第2テーブルT2(ステージ装置30)の位置計測の際に用いられる。なお、移動鏡42X,42Yの少なくとも一方に代えて、第2テーブルT2の端面を鏡面加工して反射面(移動鏡の反射面に相当)を形成しても良い。

【0032】

干渉計システム40は、X干渉計40Xと、第1〜第3Y干渉計40Y1〜40Y3(Y干渉計40Y3は図2では不図示、図3参照)とを含み、第2テーブルT2(ステージ装置30)のXY平面内での位置(X,Y,θz)を計測する。

【0033】

X干渉計40Xは、図1及び図2に示されるように、X軸に平行な基準軸OXから±Y方向に同じ距離を隔てて、X軸に平行な2つの測長ビームIBXB,IBXMを、X移動鏡42Xに照射する。図1では、測長ビームIBXB,IBXMは紙面垂直方向に重なっている。そして、X干渉計40Xは、測長ビームIBXB,IBXMの反射光をそれぞれ受光して、X移動鏡42Xの反射面上における測長ビームIBXB,IBXMの照射点のX位置を求める。なお、基準軸OXは中心軸(光軸)OM1と直交する。

【0034】

第1Y干渉計40Y1は、図2に示されるように、測長ビームIBY1をY軸に平行な基準軸OY1に沿ってY移動鏡42Yに照射する。ただし、図2に示されているステージ装置30(第2テーブルT2)の位置では、測長ビームIBY1の照射点はY移動鏡42Yの反射面から外れている。この状態では、後述するように、第2Y干渉計40Y2が使用される。そして、第1Y干渉計40Y1は、測長ビームIBY1の反射光を受光して、Y移動鏡42Yの反射面上における測長ビームIBY1の照射点のY位置を求める。なお、基準軸OY1は、基準軸OXと中心軸(光軸)OM1とに、それらの交点にて直交する。

【0035】

同様に、第2Y干渉計40Y2は、Y軸に平行な基準軸OY2に沿って、測長ビームIBY2を、Y移動鏡42Yに照射する。そして、測長ビームIBY2の反射光を受光して、Y移動鏡42Yの反射面上におけるY測長ビームIBY2の照射点のY位置を求める。

【0036】

第3Y干渉計40Y3(図2では不図示、図3参照)も、第1Y干渉計40Y2と同様に構成されている。ただし、第3Y干渉計40Y3は第1Y干渉計40Y1から−X方向に離間して設置され、その測長ビームの光路である測長軸(基準軸OY3とする)は第1テーブルT2の中心(該第1テーブルに保持されるウエハW1の中心にほぼ一致)で、基準軸OXと直交する。

【0037】

なお、図2に示される状態では、Y干渉計40Y2の測長ビームIBY2のみがY移動鏡42Yに照射されている。第2テーブルT2(ステージ装置30)のX位置によって、例えば図2に示される状態から第2テーブルT2(ステージ装置30)が−X方向に移動すると、順に、Y干渉計40Y2の測長ビームIBY2のみ、Y干渉計40Y2,40Y1の測長ビームIBY2,IBY1の両者、Y干渉計40Y1の測長ビームIBY1のみ、Y干渉計40Y1,40Y3の測長ビームIBY1,IBY3の両者、Y干渉計40Y3の測長ビームIBY3のみ、がY移動鏡42Yに照射される状況が生じる。そこで、制御装置120(図3参照)は、第2テーブルT2(ステージ装置30)のX位置に応じて、3つのY干渉計40Y1,40Y2,40Y3の中から、測長ビームがY移動鏡42Yに照射されている干渉計を選択して使用する。ここで、第2テーブルT2(ステージ装置30)がX軸方向に移動する場合に、干渉計システム40で計測される第2テーブルT2(ステージ装置30)のY位置は、連続した値になる必要がある。そこで、制御装置120は、隣接する2つのY干渉計からの測長ビームが、Y移動鏡42Yに同時に照射されている状態で、隣接するY干渉計間で計測値の引き継ぎ及び使用する干渉計の切り換え(つなぎ処理)を行う。

【0038】

そして、制御装置120(図3参照)は、X干渉計40Xの計測結果、すなわち測長ビームIBXB,IBXMの照射点のX位置の計測結果の平均値と差、から、第2テーブルT2のX位置とθz方向の位置(回転角θz)を算出する。また、第1〜第3Y干渉計40Y1〜40Y3の計測結果より、第2ステージT2のY位置を算出する。

【0039】

なお、4つの干渉計40X,40Y1〜40Y3の基準軸OX,OY1〜OY3は、基準面SM上に位置する。従って、第2テーブルT2(ステージ装置30)のX,Y,θz位置は、基準面SM上で定義される。

【0040】

干渉計システム45は、X干渉計45XとY干渉計45Y(図2では不図示、図3参照)とを含み、第1テーブルT1(第1テーブル装置20)のXY平面内での位置(X,Y,θz)を計測する。

【0041】

X干渉計45Xは、図1に示されるように、X軸に平行な2つの測長ビームIBXを第1テーブル駆動装置21に固定されたX移動鏡47Xに照射する。図1では、2つの測長ビームIBXは紙面垂直方向に重なっている。そして、X干渉計45Xは、2つの測長ビームIBXの反射光を受光して、X移動鏡47Xの反射面上における2つの測長ビームIBXの照射点のX位置を求める。

【0042】

Y干渉計45Y(図2では不図示、図3参照)は、Y軸に平行な測長ビーム(不図示)を第1テーブル駆動装置21に固定されたY移動鏡(不図示)に照射する。そして、Y干渉計45Yは、測長ビーム(不図示)の反射光を受光して、Y移動鏡47Yの反射面上における測長ビーム(不図示)の照射点のY位置を求める。

【0043】

そして、制御装置120(図3参照)は、X干渉計45Xの計測結果、すなわち2つの測長ビームIBXの照射点のX位置の計測結果の平均値と差から、第1テーブルT1のX位置とθz方向の位置(回転角θz)を算出する。また、Y干渉計45Yの計測結果より、第1テーブルT1のY位置を算出する。

【0044】

図3には、基板貼り合わせ装置100の制御系の主要構成が示されている。この制御系は、装置全体を統括的に制御するマイクロコンピュータ(又はワークステーション)から成る制御装置120を中心として構成されている。なお、図3に示されるように、基板貼り合わせ装置100は、第2テーブルのZ位置及び傾斜(θx,θy)を計測するZ・傾斜計測系60と、第1及び第2テーブルT1,T2に取り付けられる2つのウエハの間の離間距離を計測する離間距離計測系61と、を予備的に備えている。

【0045】

次に、本実施形態の基板貼り合わせ装置100で行われる、基板貼り合わせ方法について、基板貼り合わせ方法の手順の一例を示す図4のフローチャートに沿って、且つ図5〜図11を適宜参照して、説明する。

【0046】

図5には、一連の基板貼り合わせ工程の処理が開始される直前の基板貼り合わせ装置100の状態が示されている。この状態では、第1及び第2テーブルT1,T2には、まだ、ウエハは取り付けられていない。ステージ装置30は待機位置(この待機位置で後述するようにテーブルT2上へのウエハのロードが行われるので、以下ではローディングポジションとも呼ぶ)に待機している。また、第1テーブルT1は第2位置に退避している。

【0047】

制御装置120は、以降、基板貼り合わせ方法の全工程を通じて、干渉計システム40を用いてステージ装置30(第2テーブルT2)のXY平面内の位置情報(r2=(X2,Y2))を、干渉計システム45を用いて第1テーブル装置20(第1テーブルT1)のXY平面内の位置情報(r1=(X1,Y1))を計測する。なお、ステージ装置30(ステージST)及び第1テーブル装置20(第1テーブルT1)の駆動は、制御装置120により、干渉計システム40,45の計測情報に基づいて行われるが、以下では特に必要な場合を除き、干渉計システム40,45に関する説明を省略するものとする。

【0048】

制御装置120は、ステップS1に先立って、ステージ装置30(第2テーブルT2)のXY平面内の位置情報を計測する干渉計システム40をリセットする。

【0049】

ステップS1において、制御装置120により、ウエハW1が第2テーブルT2に取り付けられる。具体的には、まず、制御装置120は、不図示の搬送系の搬送部材(例えばロボットアーム)を用いてホルダH1を第2テーブルT2上に搬入し、バキュームチャック(不図示)を介して真空吸着により第2テーブルT2にホルダH1を保持させる。次いで、制御装置120は、不図示のプリアライメント装置を介してウエハW1のプリアライメント(外形基準の位置合わせ(中心位置及びθz回転の調整))を行う。次に、制御装置120は、搬送部材を用いてそのプリアライメント済みのウエハW1をホルダH1上にロードし、静電吸着によりホルダH1に保持させる。これにより、ウエハW1が、上方(+Z方向)に向けて且つ水平に第2テーブルT2に保持される。

【0050】

ウエハW1の取り付け後、制御装置120は、図6に示されるように、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を図中の黒塗り矢印が指す+Z方向に駆動し、ウエハW2の表面を基準面SM上に位置させる。

【0051】

ステップS2では、制御装置120により、マーク検出系M1を用いて、第2テーブルT2に取り付けられたウエハW1のアライメント計測が行われる。ここで、ウエハW1の表面には、露光によりマトリクス状の配置で多数のショット領域(回路パターン領域)が形成され、各ショット領域にアライメントマークが同時に形成(付設)されている。

【0052】

具体的には、制御装置120は、図7に示されるように、ステージ装置30の位置情報(r2)に従ってステージ装置30を水平方向(図中の白抜きの矢印が示す方向)に駆動し、ウエハW1の表面上のアライメントマークをマーク検出系M1の検出視野内に位置決めする。制御装置120は、この時のステージ装置30の位置決め位置を計測する。また、制御装置120は、マーク検出系M1を用いて、アライメントマークを検出する。位置決め位置の計測結果とアライメントマークの検出結果とから、検出されたアライメントマークのXY位置が求められる。制御装置120は、同様の計測を2つ以上のアライメントマークに対して実行する。

【0053】

ステップS3では、制御装置120により、第2テーブルT2に取り付けられたウエハW1が第1テーブルT1に移し変えられる。上記のウエハW1のアライメント計測の終了後、制御装置120は、ステージ装置30を、図8中の白抜き矢印が指す方向(+X方向)に駆動し、前述のローディングポジションに位置させる(戻す)。次に、制御装置120は、搬送部材を用いて、ウエハW1を保持するホルダH1を反転装置(不図示)に送る。これと同時に、制御装置120は、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を図8中の黒塗り矢印が指す−Z方向に駆動し、第2テーブルT2を基準面SMから退避させる。一方、ホルダH1は反転装置により反転される。制御装置120は、その反転後のホルダH1を搬送部材を用いて第1テーブルT1の下方に搬送し、バキュームチャック(不図示)を介して真空吸着により第1テーブルT1にホルダH1を保持させる。これにより、図8に示されるように、ウエハW1が下方(−Z方向)に向けて且つ水平に第1テーブルT1に保持される。

【0054】

さらに、ステップS3では、制御装置120により、第1テーブルT1に取り付けられたウエハW1に対するサーチアライメントが実行される。これにより、第1テーブルT1に取り付けられたウエハW1のXY平面内での回転量θzが求められる。なお、サーチアライメントの詳細説明は省略するが、第1テーブルT1に取り付けられるウエハW1の回転量θzが求められれば、第1テーブルT1に取り付け後に限らず、第1テーブルT1に搬送する途中にサーチアライメントを実行することとしても良い。

【0055】

ステップS4では、制御装置120により、ウエハW2が第2テーブルT2に取り付けられる。その詳細は、ステップS1と同様である。ここで、ウエハW2を第2テーブルT2に保持されたホルダH2上にロードする際、制御装置120は、ステップS3において計測されたウエハW1の回転量θzに基づいて、ウエハW1の回転(θz)位置にほぼ一致するようにウエハW2をXY平面内で回転させた上でホルダH2に取り付ける。なお、ウエハW1の回転量θzが小さい場合、ウエハW2をホルダH2に吸着保持後にステージ装置30のθz方向の回転角を調整することで、ウエハW1の回転(θz)位置にウエハW2の回転位置を一致させても良い。

【0056】

ウエハW2の取り付け後、制御装置120は、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を+Z方向に駆動し、ウエハW2の表面を基準面SM上に位置させる。

【0057】

ステップS5では、制御装置120により、図9に示されるように、マーク検出系M1を用いて第2テーブルT2に取り付けられたウエハW2のアライメント計測が行われる。アライメント計測の詳細は、ステップ2におけるアライメント計測と同様である。

【0058】

ステップS6では、制御装置120により、ベースライン計測が行われる。制御装置120は、マーク検出系M1を用いてホルダH2(又は第2テーブルT2)上に形成された基準マーク(不図示)を検出する。検出後、制御装置120は、Zステージ32を介して第2テーブルT2を図10中の黒塗り矢印が指す−Z方向に駆動し、ウエハW2を基準面SMから退避させる。また、制御装置120は、第1テーブル駆動装置21を介して第1テーブルT1を図10中の黒塗り矢印が指す−Z方向に駆動して第1位置に位置させ、ウエハW1の表面を基準面SM上に位置決めする。

【0059】

ステップS7では、制御装置120により、ウエハW1,W2が貼り合わせられる。制御装置120は、まず、ステップS2において求められたウエハW1のアライメントマークの検出位置と、ステップS5において求められたウエハW2のアライメントマークの検出位置と、ステップS6において求められたベースラインの計測結果と、を用いて、ウエハW1,W2の貼り合わせ位置に対応するステージ装置30の目標位置(X0,Y0,θz0)を求める。目標位置として、例えば、2つのウエハW1,W2のそれぞれのアライメントマークの間において、対となるアライメントマーク間の基準面SM内での相対距離の自乗和が最小となる位置が採用される。

【0060】

最後に、制御装置120は、図11に示されるように、ステージ装置30をステージ装置30の位置情報(r1)に従ってXY平面内で駆動し(図中の白抜き矢印参照)、目標位置(X0,Y0,θz0)に位置決めする。そして、制御装置120は、Z・傾斜計測系60を用いて第2テーブルT2の傾斜θx,θyが変わらないことを確認しながら、またZ・傾斜計測系60又は離間距離計測系61を用いて2つのウエハW1,W2の間の離間距離を確認しながら、第2テーブル駆動装置31を介して第2テーブルT2を図中の黒塗り矢印が指す+Z方向に駆動し、第2テーブルT2を第1テーブルT1にZ軸方向に関して接近させ、両テーブルT1,T2に取り付けられたウエハW1,W2を重ね合わせる。そして、制御装置120は、重ね合わせられたウエハW1,W2のそれぞれを保持するホルダH1、H2を留め具を用いて重ね固定して、第1及び第2テーブルT1,T2から取り外す。そして、重ね合わされたウエハW1,W2及びホルダH1,H2を搬送部材を用いて不図示の予備加熱室へ搬送する。以後、加熱工程以降の処理が行われ、貼り合わせウエハ、さらにはこれを用いた3次元積層型の半導体デバイスが製造される。

【0061】

なお、ウエハの貼り合わせ位置の求め方として、例えば、米国特許第4,780,617号明細書等などに詳細に開示される、EGA(エンハンズド・グローバル・アライメント)におけるEGAパラメータを各ウエハについて求め、その求めた結果から貼り合わせ位置を算出しても良い。この場合、ステップS2,S5で、それぞれウエハに対するEGA計測が行われることとなる。

【0062】

上述の基板貼り合わせ工程のステップS7において、ウエハW1を保持する第1テーブルT1(第1テーブル装置20)に対してウエハW2を保持する第2テーブルT2(ステージ装置30)を精密に駆動することで、ウエハW1,W2を正確に位置合わせする。ここで、第1及び第2テーブルT1,T2に保持されたウエハW1,W2を張り合わせるために第2テーブルT2(ステージ装置30)を駆動してウエハW2をウエハW1に接触させると、すなわち第2テーブルT2を第1テーブルT1に接触させると、第1及び第2テーブルT1,T2の駆動において共振(共振モード)が発生し、第2テーブルT2(ステージ装置30)の精密且つ安定な制御の障害要因となり得る。

【0063】

第1及び第2テーブルT1,T2の駆動における共振(共振モード)を考える。ただし、簡単のため、第1及び第2テーブルT1,T2のX軸方向についての並進のみを考える。

【0064】

本実施形態の基板貼り合わせ装置100における第1テーブルT1を備える第1テーブル装置20と第2テーブルT2を備えるステージ装置30との並進運動を、図12(A)に示される力学模型、すなわちばねとダンパにより連結された2つの剛体の並進運動として表現する。なお、2つの剛体はばねのみにより連結されるものとする、或いは注目する2つの剛体を含む2以上の剛体がばねとダンパ(又はばねのみ)により連結されるものとして表現しても良い。

【0065】

図12(B)には、図12(A)の力学模型における各種パラメータ及びそれらの代表値がまとめられている。第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)に対応する2つの剛体をそれぞれ第1及び第2ステージと呼ぶ。第1及び第2ステージの質量をそれぞれm1,m2、第1ステージに対する剛性係数及び粘性係数をそれぞれk1,c1、第2ステージに対する剛性係数及び粘性係数をそれぞれk0,c0、第1及び第2ステージ間の摩擦による剛性係数及び粘性係数をそれぞれk2,c2、及び第2ステージに作用する推力をF2とする。これらのパラメータの代表値は、後述する式(1a)及び式(1b)により表されるモデル式が、それぞれ、図5(A)及び図5(B)に示される周波数応答特性の実験結果、すなわち操作量U(F2)に対する第1及び第2制御量X1,X2の実測結果を式(1a)及び式(1b)に適用することにより求められる伝達関数P1,P2の周波数応答特性を再現するように、最小自乗法等を用いて決定されたものである。

【0066】

図12(A)の力学模型では、ウエハW1,W2の貼り合わせに伴う第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)の接触状態を剛性係数k2及び粘性係数c2を用いて表現する。図12(C)には、3通りのモデルA、B、及びCにおける剛性係数k2及び粘性係数c2の値がまとめられている。モデルA(剛性係数k2、粘性係数c2ともに零)は、第1及び第2テーブルT1,T2が互いに接触していない状態を表現する。モデルB及びCは、それらが互いに接触し、それぞれそれらの接触が弱い及び強い状態を表現する。

【0067】

上述の力学模型から、第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)の入出力応答、すなわち操作量である第2ステージに作用する推力F2に対する制御量である第1及び第2テーブルT1,T2のX位置X1,X2の応答、を表現する伝達関数P1,P2は、ラプラス変換形において、次のように与えられる。

【0068】

【数1】

【0069】

また、上述の力学模型において共振は2つ存在する。それらの周波数fp1,fp2は、次のように求められる。

【0070】

【数2】

【0071】

図13(A)及び図13(B)には、それぞれ、伝達関数P1,P2のボード線図(振幅(ゲイン)|P(s)|及び位相arg(P(s)))の周波数応答特性が示されている。ここで、s=jω=j2πf、j=√(−1)、fは周波数である。ボード線図は、図12(C)にまとめた3つのモデルA,B,Cのそれぞれについて与えられている。

【0072】

第1及び第2ステージが互いに接触していない状態を表現するモデルAでは、伝達関数P1,P2の周波数応答特性において共振モードは現れない。これに対し、第1及び第2ステージが互いに接触した状態を表現するモデルB,Cでは、それぞれ、約100Hz及び30数Hzの位置に共振モードが現れる。また、これは接触が強くなるにつれ(剛性係数k2及び粘性係数c2が大きくなるにつれ)共振モードが現れる周波数が低くなることを示唆している。従って、第1及び第2ステージが互いに接触し、さらにその接触状態が変化することにより、第1及び第2ステージ(伝達関数P1,P2)の周波数応答特性が著しく変化することが分かる。

【0073】

上述の共振モードを相殺し、第2テーブルT2(ステージ装置30)の駆動を精密かつ安定に制御するために、干渉計システム40のX干渉計40X(第1計測器)に加えて干渉計システム45のX干渉計45X(第2計測器)を用いて、1入力2出力系(SIMO系)のフィードバック制御系を構築する。ここで、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、第1計測器(X干渉計40X(移動鏡42X))が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)に第2計測器(X干渉計45X(移動鏡47X))が設置されている。これにより、目的のフィードバック制御系の構築が可能となる。

【0074】

図14には、第2テーブルT2(ステージ装置30)を駆動する駆動システムに対応する1入力2出力系(SIMO系)の閉ループ制御系(フィードバック制御系)を示すブロック図が示されている。この閉ループ制御系に対応する駆動システムは、第1制御対象である第2テーブルT2(ステージ装置30)のX位置(第1の制御量X2)を計測する干渉計システム40のX干渉計40X(第1計測器)と、第2制御対象である第1テーブルT1(第1テーブル装置20)のX位置(第2の制御量X1)を計測する干渉計システム45のX干渉計45X(第2計測器)と、目標値Rと第1及び第2の制御量の計測結果(X2,X1)とに基づいて操作量U(駆動力F2)を演算し、その結果を第2テーブル駆動装置31に送信して第2テーブルT2(ステージ装置30)の駆動を制御するステージ制御装置50と、を含む。なお、第2テーブル駆動装置31は、受信した操作量U(駆動力F2)に従って、駆動力F2に等しい駆動力を第2テーブルT2(ステージ装置30)に加える。これにより、第2テーブルT2(ステージ装置30)が駆動される。

【0075】

ここで、目標値(目標軌道)、制御量、操作量等は、時間の関数として定義されるが、図14及びそれを用いた説明では、制御ブロック図の説明に際しての慣習に従い、それらのラプラス変換を用いて説明を行うものとする。また、後述する演算式U(R−X1,R−X2)についても、ラプラス変換形においてその定義を与えるものとする。また、以降においても、特に断らない限り、ラプラス変換(ラプラス変換形)を用いて説明するものとする。

【0076】

ステージ制御装置50は、目標生成部500と、2つの制御器501,502と、2つの減算器503,504と、加算器505と、を含む。なお、これら各部は、実際には、ステージ制御装置50を構成するマイクロコンピュータとソフトウェアによって実現されるが、ハードウェアによって構成しても勿論良い。

【0077】

目標生成部500は、第2テーブルT2(ステージ装置30)の目標値、ここでは目標位置(時々刻々変化する位置の目標値)Rを生成して、減算器503,504に供給する。

【0078】

減算器503は、目標位置RとX干渉計45Xによって計測される第1テーブルT1(伝達関数P1)のX位置X1との差、すなわち偏差(R−X1)を算出し、制御器501(伝達関数C1)に供給する。減算器504は、目標位置RとX干渉計40Xによって計測される第2テーブルT2(伝達関数P2)のX位置X2との差、すなわち偏差(R−X2)を算出し、制御器502(伝達関数C2)に供給する。ここで、X位置X1、X2はそれぞれX干渉計45X,40Xによって計測されるが、図14では、図示が省略されている。以降の閉ループ制御系のブロック図においても同様に計測器は図示が省略される。

【0079】

制御器501(伝達関数C1)は、偏差(R−X1)が零となるように、演算(制御演算)により中間量C1(R−X1)を算出し、加算器505に送出する。同様に、制御器502(伝達関数C2)は、偏差(R−X2)が零となるように、制御演算により中間量C2(R−X2)を算出し、加算器505に送出する。ここで、C1,C2は、それぞれ、制御器501,502の伝達関数である。伝達関数とは、入力信号r(t)と出力信号C(t)とのラプラス変換の比R(s)/C(s)、すなわちインパルス応答関数のラプラス変換関数である。

【0080】

加算器505は、制御器501,502の出力(中間量)を加算して操作量Uを求める。このように、ステージ制御装置50は、X干渉計45X,40Xの計測結果(X1,X2)と目標位置Rとに基づいて演算式U(R−X1,R−X2)=C1(R−X1)+C2(R−X2)で表される制御演算を行って操作量Uを求め、該操作量Uを制御対象である第2テーブルT2(ステージ装置30)を駆動する第2テーブル駆動装置31に与える。これにより、第2テーブル駆動装置31により操作量Uに従って第2テーブルT2(ステージ装置30)が駆動され、その位置が制御される。

【0081】

先述の伝達関数P1,P2を用いて、制御器501,502を設計する、すなわち伝達関数C1,C2を決定する。便宜のため、伝達関数P1,P2,C1,C2を、次の分数式形において表す。

【0082】

【数3】

【0083】

この場合、フィードバック制御系(図14)に対する閉ループ伝達関数の特性方程式ACLは、1+C1P1+C2P2の分数式の分子部分により与えられる。すなわち、

Acl(s)=Dc(s)Dp(s)+Nc1(s)Np1(s)+Nc2(s)Np2(s) …(4)

特性方程式ACLにおいて、任意の解析関数αを用いて、次式を満たすようにNC1,NC2を決定する。

Nc1(s)Np1(s)+Nc2(s)Np2(s)=Dp(s)α(s) …(5)

これにより、次の開ループ伝達関数が得られる。

【0084】

【数4】

【0085】

これにより、P1,P2のそれぞれに含まれる共振振舞いを与える極(すなわちP1,P2のそれぞれが示す共振モード)が極零相殺される。さらに、このときの次の特性方程式が安定な極を有するように極配置設計する。

Acl(s)=(Dc(s)+α(s))Dp(s) …(7)

【0086】

次に、伝達関数C1,C2(NC1,NC2,DC,α)の具体形を決定する。まず、式(6)を満たすNC1,NC2を考える。ここで、

(m1s2+c1s+k1)Np1(s)+(m2s2+c0s+k0)Np2(s)=Dp(s) …(8)

この関係より、次のようにNC1,NC2を与える。

【0087】

【数5】

【0088】

これにより、第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2に依存しない伝達関数C1,C2が得られる、すなわち制御器501,502を設計することができる。次に、DC,αを決定する。ここで、伝達関数C1,C2を3次の2重積分型の制御器として設計する。

【0089】

【数6】

【0090】

発明者らは、上で設計した制御器501,502(伝達関数C1,C2)を用いて構築されるSIMO系のフィードバック制御系のパフォーマンスを、図12(C)に与えた第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2に関する3つのモデルA,B,Cについてのシミュレーションにより検証した。ここで、第1及び第2テーブルT1,T2の力学的運動(応答特性)は、前述の剛体模型(伝達関数C1,C2)を用いて再現されている。

【0091】

図15(A)〜図15(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)の感度関数(閉ループ伝達関数)S(及びT=1−S;Tは相補感度関数)の周波数応答特性を示すゲイン線図が示されている。ここで、帯域を100Hzとした。また、比較例として、先述の極配置設計を行っていない従来型のフィードバック制御系(P−PI)の感度関数S(及びT=1−S;Tは相補感度関数)の周波数応答特性を示すゲイン線図も示されている。ただし、帯域は約30Hzである。

【0092】

極配置設計を行っていない従来型のフィードバック制御系の場合、3つのモデル、すなわち第1及び第2テーブルT1,T2間の接触状態の変化によって、感度関数S及び相補感度関数Tは著しく変化する。特にモデルCにおいては、第2テーブルT2(ステージ装置30)の駆動制御が完全に破綻していることがわかる。これに対し、本実施形態のフィードバック制御系の場合、3つのモデル、すなわち第1及び第2テーブルT1,T2間の接触状態の変化に拠らず、感度関数S及び相補感度関数Tは変化せず、第2テーブルT2(ステージ装置30)の駆動制御の安定が維持されることがわかる。

【0093】

図16(A)〜図16(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)と極配置設計を行っていない従来型のフィードバック制御系(P−PI)とのそれぞれに対するナイキスト線図が示されている。従来型のフィードバック制御系の場合、3つのモデルに対して、点(−1,0)を囲まず、ナイキストの安定条件を満たしているが、特にモデルCに対しその振舞いが著しく変化していることがわかる。これに対し、本実施形態のフィードバック制御系の場合、3つのモデルに対して、点(−1,0)を囲まず、ナイキストの安定条件を満たしている。従って、本実施形態のフィードバック制御系では、安定余裕を十分に保ちつつ外乱抑圧特性が大幅に改善され、さらに第1及び第2テーブルT1,T2間の接触状態の変化に対してロバストな制御系が構築されていることがわかる。

【0094】

図17(A)〜図17(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)と極配置設計を行っていない従来型のフィードバック制御系(P−PI)とのそれぞれに対する第2テーブルT2(ステージ装置30)の時間応答特性、すなわち追従誤差の時間変化が示されている。ここで、各制御器はサンプリング周期240msでTustin変換により離散化した。また、時刻0sにて1Nmのステップ外乱を印加した。

【0095】

従来型のフィードバック制御系に比べて本実施形態のフィードバック制御系は、感度関数の低域のゲイン特性が低いため、いずれのモデルにおいても収束が速いことがわかる。なお、本実施形態のフィードバック制御系に対する時間応答特性において小さい振動(残留振動)が見られるが、外乱抑圧特性は感度関数Sと第2テーブルT2のX位置X2の応答(伝達関数P2)で表されるとおり、第2テーブルT2の持つ減衰によって収束することになる。そこで、ピークフィルタなどを用いることにより、この残留振動を積極的に制振するなどしても良い。

【0096】

以上説明したように、本実施形態に係る基板貼り合わせ装置100によると、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、X干渉計40X(第1計測器)が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)にX干渉計45X(第2計測器)が設置されている。これらの計測器を用いて1入力2出力系(SIMO系)のフィードバック制御系を構築することにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【0097】

また、第1及び第2テーブルT1,T2の位置(第2及び第1制御量)X1,X2の計測結果を用いて操作量を求めるための演算式U(X1,X2)=C1X1+C2X2において、伝達関数C1,C2を、第1及び第2テーブルT1,T2の応答を表現する伝達関数P1,P2のそれぞれに含まれる共振モードに対応する極が開ループ伝達関数C1P1+C2P2において相殺されるように決定する。さらに、伝達関数P1,P2の具体形を、第1テーブルT1を備える第1テーブル装置20と第2テーブルT2を備えるステージ装置30との運動をばねとダンパにより連結された2つの剛体の並進運動として表現する力学模型(剛体模型)を用いて与える。これにより、閉ループ伝達関数においてP1,P2の共振振舞い(共振モード)が相殺され(P1の共振モードがP2の共振モードにより相殺され)、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、ロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【0098】

また、第2テーブルT2(第1制御対象)の位置(第1制御量)を計測するとともに、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、第1制御対象が示す共振モードと逆相の剛体モードに対する共振モードを示す第2制御対象である第1テーブルT1(第1テーブル装置20)の位置(第2制御量)を計測し、それらの計測結果と目標値とに基づいて制御演算を行って操作量を求め、得られた操作量を第2テーブル駆動装置31に与えることにより、第2テーブルT2(ステージ装置30)の駆動を制御する。これにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、第2テーブルT2(ステージ装置30)を精密且つ安定に駆動することが可能となる。

【0099】

また、制御器501,502(伝達関数C1,C2)を、第1及び第2テーブルT1,T2の応答を表現する伝達関数P1,P2のそれぞれに含まれる共振モードに対応する極が開ループ伝達関数C1P1+C2P2において相殺されるように設計(決定)する。これにより、閉ループ伝達関数においてP1,P2の共振振舞い(共振モード)が相殺され(P1の共振モードがP2の共振モードにより相殺され)、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動の制御が可能となる。

【0100】

また、本実施形態に係る基板貼り合わせ装置100は、上述のように設計された第2テーブルT2(ステージ装置30)の駆動システムを備えるため、第2テーブルT2(ステージ装置30)を精密且つ安定に駆動することが可能となり、貼り合わせ精度の向上が可能となる。これにより、例えば、大直径のウエハを高精度、例えば100nmオーダーの精度で重ね合わせることが可能になり、ひいては実装面積効率の高い3次元積層型の半導体デバイスを効率良く製造することが可能になる。

【0101】

なお、本実施形態では、制御対象である第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の制御量として位置を選択したが、これに代えて速度、加速度等、位置以外の位置に関連する物理量を制御量として選択しても良い。かかる場合、干渉計システム40(を構成するX干渉計40X)(干渉計システム45(を構成するX干渉計45X))とは独立の速度計測器、加速度計測器等を設置し、それらを用いて速度、加速度等を計測することとする。あるいは、干渉計システム40(干渉計システム45)の1階差分または2階差分演算により、速度、加速度を算出して用いてもよい。

【0102】

なお、上記実施形態では、X軸方向についての第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の駆動を制御する場合について説明したが、Y軸方向及びZ軸方向についての第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の駆動を制御する場合についても、同様にして、フィードバック制御系を設計することができ、同等の効果を得ることができる。

【0103】

また、本実施形態では、干渉計システム40として1つの2軸干渉計を含む4つの干渉計を用いることとしたが、これに限らず、Z軸方向に所定距離離間させて複数の測長ビームを平行に射出する多軸干渉計を用いることとしても良い。この多軸干渉計をX干渉計40Xとして用いれば、さらに、第2テーブルT2のY軸周りの回転角(傾斜角)θyを計測することができる。また、Y干渉計40Y1〜40Y3として用いれば、さらに、第2テーブルT2のX軸周りの回転角(傾斜角)θxを計測することができる。また、干渉計システム45として1つの2軸干渉計を含む2つの干渉計を用いることとしたが、これに限らず、Z軸方向に所定距離離間させて複数の測長ビームを平行に射出する多軸干渉計を用いることとしても良い。この多軸干渉計をX干渉計45Xとして用いれば、さらに、第1テーブルT1のY軸周りの回転角(傾斜角)θyを計測することができる。また、Y干渉計45Yとして用いれば、さらに、第1テーブルT1のX軸周りの回転角(傾斜角)θxを計測することができる。

【0104】

また、上記実施形態では、第1テーブルT1は第1テーブル駆動装置21を用いて鉛直(Z軸)方向にのみ移動可能としたが、これに限らず、さらにXY平面内(X,Y,θz)で移動可能、あるいは全6自由度方向(X,Y,Z,θx,θy,θz)に移動可能としても良い。かかる場合に、本実施形態の1入力2出力系(SIMO系)のフィードバック制御系において得られる操作量を第1テーブル駆動装置21にも与えることにより、第2テーブルT2(ステージ装置30)とともに第1テーブルT1(第1テーブル装置20)の駆動を制御することとしても良い。この場合においても、第1及び第2テーブルT1,T2間の接触状態に拠らず、第1及び第2テーブルT1,T2を精密且つ安定に駆動することが可能となる。

【0105】

また、上記実施形態で説明したステージ装置30の構成は一例であって、本発明がこれに限定されるものではない。例えば、ステージ装置30は、少なくとも2次元平面内で移動可能であれば足りる。従って、第2テーブル駆動装置31は、必ずしも設けなくても良いが、設ける場合にも、上記実施形態の構成と異なる構成でも良い。例えば、3つのZ駆動部の駆動ストロークが十分に長ければ、Zステージを設けることなく、個別に駆動可能な3つのZ駆動部のみで第2テーブル駆動装置を構成しても良い。

【0106】

なお、上記実施形態では、第1テーブルT1とマーク検出系M1とがフレーム10に固定され、第2テーブルT2がXY平面内で移動可能なステージ装置30に搭載された場合について説明したが、本発明がこれに限定されるものではない。例えば、上記実施形態と上下反転した構成を採用しても良い。すなわち、第1テーブルT1とマーク検出系M1とが上向きにステージ定盤13に固定され、第2テーブルT2が下向きに設けられたステージ装置30が、フレーム10の天板部12の下面に沿って移動可能な構成を採用しても良い。あるいは、上記実施形態のフレームを除く構成各部を横置きにしたような構成を採用しても良い。この場合、ステージ装置30は、YZ平面に沿って移動することとなるとともに、第1テーブルT1は、X軸方向に往復移動可能で、第2テーブルT2は、X軸方向及びYZ平面に対する傾斜方向に駆動可能に構成されることとなる。

【0107】

また、上記実施形態では、ホルダH1,H2を用いて、ウエハW1,W2を基板貼り合わせ装置100に取り付けることとしたが、ウエハ用のホルダに代えて、ウエハをダイシングして得られる半導体チップ用のホルダを用いることにより、チップレベルからウエハレベルまでの貼り合わせが可能になる。また、単層のウエハ(あるいは単層の半導体チップ)に限らず、複数のウエハ(複数の半導体チップ)が積層済みの半導体部材を扱うこともできる。

【0108】

さらに、本発明は、上述したウエハ等の半導体基板の貼り合わせ、あるいは半導体チップの貼り合わせに限らず、その他の基板、例えば液晶用のガラス基板などの貼り合わせにも適用が可能である。この場合、基板ホルダは必ずしも用いる必要はない。その他基板の概念に含まれる板状部材同士であれば、本発明の基板貼り合わせ装置及び貼り合わせ方法による、貼り合わせの対象に含まれる。

【0109】

また、上記実施形態では、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせる基板貼り合わせ装置100において1入力2出力系(SIMO系)のフィードバック制御系を構築したが、基板貼り合わせ装置に限らず、制御対象が別部材に物理的に接触し(或いは連結し)、その状態が変わり得る装置についても本実施形態の1入力2出力系(SIMO系)のフィードバック制御系を構築することも可能である。これにより、制御対象の接触状態(或いは連結状態)に拠らず、高帯域でロバストな制御対象の駆動制御が可能となる。

【符号の説明】

【0110】

15…ステージ駆動装置、20…第1テーブル装置、21…第1テーブル駆動装置、30…ステージ装置、31…第2テーブル駆動装置、40,45…干渉計システム、40X,40Y1〜40Y3…X干渉計、第1〜第3Y干渉計、45X,45Y…X干渉計、Y干渉計、100…基板貼り合わせ装置、H1,H2…ホルダ、W1,W2…ウエハ、T1…第1テーブル、T2…第2テーブル、ST…ステージ。

【技術分野】

【0001】

本発明は、駆動システム及び駆動方法、並びに基板貼り合わせ装置及び基板貼り合わせ方法に係り、更に詳しくは、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システム及び駆動方法、並びに前記駆動システムを備える基板貼り合わせ装置及び前記駆動方法を利用する基板貼り合わせ方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの実装技術が、複数の半導体チップを平面的に配置する2次元配列実装から立体的に積み重ねる3次元積層実装へと進歩した。それにより、半導体チップ間の配線が短くなり半導体デバイスの動作速度が向上するとともに、1つの半導体デバイスに搭載される回路素子の実装面積効率が飛躍的に向上した。

【0003】

また、製造コストのパフォーマンスを向上するために、半導体デバイスの組み立て(パッケージング)技術としてチップレベルでの組み立て技術ではなくウエハレベルの組み立て技術、すなわち、複数の回路素子が形成された半導体基板(ウエハ)をチップに個片化せず、ウエハの状態のまま再配線、樹脂封止、及び端子加工までの組み立て工程をおこない、最後に個片化してデバイスを組み立てる技術が進展している。

【0004】

このような背景の下、2つの半導体ウエハ等の基板を貼り合わせる基板貼り合わせ装置が開発されている。ここで、2つの基板は、それらの表面上に形成された複数の電極が互いに接合するように貼り合わせられる。従って、基板貼り合わせ装置において、基板を正確に位置合わせするために、基板を保持して移動する基板ステージの精密且つ安定な制御技術が必要となる(例えば、特許文献1参照)。

【0005】

基板貼り合わせ装置では、2つの基板のうちの一方を保持する第1ステージに対し、第1ステージに保持された基板に対向して他方の基板を保持して移動する第2ステージを精密に駆動することで、2つの基板を正確に位置合わせする。ここで、第1及び第2ステージに保持された2つの基板を張り合わせるために第2ステージを駆動して2つの基板を接触させると、第1及び第2ステージの駆動において共振が発生し、基板ステージの精密且つ安定な制御の障害要因となることが明らかにされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第2006/0273440号明細書

【発明の概要】

【課題を解決するための手段】

【0007】

本発明は、第1の観点からすると、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システムであって、前記第1制御対象の位置に関連する第1制御量を計測する第1計測器と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量を計測する第2計測器と、前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与える制御部と、を備える駆動システムである。

【0008】

これによれば、制御対象を精密且つ安定に駆動することが可能となる。

【0009】

本発明は、第2の観点からすると、2枚の基板を貼り合わせる基板貼り合わせ装置であって、前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする本発明の駆動システムを備える基板貼り合わせ装置である。

【0010】

ここで、基板は、半導体ウエハなどの基板の他、半導体チップをも含み、また、単層の半導体ウエハ(あるいは単層の半導体チップ)に限らず、複数の半導体ウエハ(複数の半導体チップ)が積層済みの半導体部材をも含む。かかる概念として、本明細書では、「基板」なる用語を用いている。

【0011】

これによれば、2つの基板を精度良く位置合わせした状態で貼り合わせることが可能になる。

【0012】

本発明は、第3の観点からすると、互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動方法であって、前記第1制御対象の位置に関連する第1制御量と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量と、を計測することと、前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与えて該一方の制御対象を駆動することと、を含む駆動方法である。

【0013】

これによれば、制御対象を精密且つ安定に駆動することが可能となる。

【0014】

本発明は、第4の観点からすると、2枚の基板を貼り合わせる基板貼り合わせ方法であって、前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする本発明の駆動方法を利用する基板貼り合わせ方法である。

【0015】

これによれば、2つの基板を精度良く位置合わせした状態で貼り合わせることが可能になる。

【図面の簡単な説明】

【0016】

【図1】一実施形態に係る基板貼り合わせ装置の構成を概略的に示す図である。

【図2】ステージと干渉計の配置及び基準座標系を説明するためのステージ装置の平面図である。

【図3】基板貼り合わせ装置の制御系の主要構成を示すブロック図である。

【図4】基板貼り合わせ方法の手順を示すフローチャートである。

【図5】基板貼り合わせ工程を実行する直前の基板貼り合わせ装置の状態を示す図である。

【図6】基板貼り合わせ方法のステップS1(ウエハW1を第2テーブルT2に保持させるステップ)を説明するための図である。

【図7】基板貼り合わせ方法のステップS2(第2テーブルT2に保持されたウエハW1のアライメント計測)を説明するための図である。

【図8】基板貼り合わせ方法のステップS3(ウエハW1の第1テーブルT1への搬送とサーチアライメント)を説明するための図である。

【図9】基板貼り合わせ方法のステップS5(第2テーブルT2に保持されたウエハW2のアライメント計測)を説明するための図である。

【図10】基板貼り合わせ方法のステップS7(2つのウエハを重ね合わせるステップ)に先立って行われる第1及び第2テーブルT1,T2の移動を説明するための図である。

【図11】基板貼り合わせ方法のステップS7(2つのウエハを重ね合わせるステップ)を説明するための図である。

【図12】図12(A)は第1及び第2テーブルの力学的運動(並進運動)を表現する力学模型の一例を示す図、図12(B)は図12(A)の力学模型に含まれるパラメータ及びそれらの代表値を示す表、図12(C)は3つのモデルA,B,Cにおける第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2の値を示す表である。

【図13】図13(A)及び図13(B)は、それぞれ、第2テーブルT2(ステージ装置30)及び第1テーブルT1(第1テーブル装置20)の入出力応答を表現する伝達関数P1,P2の周波数応答特性を示すボード線図である。

【図14】1入力2出力系のフィードバック制御系を表すブロック図である。

【図15】図15(A)〜図15(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれの閉ループ伝達関数の周波数応答特性を示すボード線図(シミュレーション結果)である。

【図16】図16(A)〜図16(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれに対するナイキスト線図である。

【図17】図17(A)〜図17(C)は、それぞれモデルA〜Cに対する、本実施形態(3rd C double integral type SRC)と従来型(P−PI)のフィードバック制御系のそれぞれにおける第2テーブルT2(ステージ装置30)の追従誤差の時間変化を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図1〜図17に基づいて説明する。

【0018】

図1には、一実施形態の基板貼り合わせ装置100の構成が概略的に示されている。後述するように本実施形態ではマーク検出系M1が設けられており、その光軸(検出中心に一致)OM1をZ軸、光軸OM1に直交する面内で図1における紙面内左右方向をX軸方向、及び紙面直交方向をY軸方向とし、X軸、Y軸、及びZ軸回りの回転(傾斜)方向をそれぞれθx、θy、及びθz方向とする。なお、後述する基準面SM内の基準軸OX,OY1をそれぞれX,Y軸とするXY座標系を基準座標系とする。

【0019】

基板貼り合わせ装置100は、フレーム10、第1テーブル装置20、ステージ装置30、干渉計システム40,45、マーク検出系M1等を備えている。

【0020】

フレーム10は、XY平面に平行な床面Fの上方に水平(床面Fに平行)に配置された天板部12と、天板部12を下方から支持する複数本、例えば4本の脚部11(図1において紙面奥側の脚部は図示省略)と、を備えている。また、床面F上には、ステージ定盤13が水平に(床面Fと平行に)設置されている。

【0021】

天板部12のほぼ中央の下面には、マーク検出系M1が下向き(−Z向き)に固定されている。マーク検出系M1は、指標を有する顕微鏡(又は撮像装置)により構成されている。ここで、マーク検出系M1は、その検出中心(指標中心)を通る中心軸(光軸)OM1が後述する基準面SMに直交するように、天板部12の下面に固定されている。マーク検出系M1の合焦点(検出対象物を検出する検出点)は、基準面SM上に位置するように調整されている。すなわち、マーク検出系M1の検出点を含むXY平面(水平面)を、ウエハを貼り合わせるための基準面SMと定義する。本実施形態の基板貼り合わせ装置100では、基準面SMに表面が一致するように、2つの半導体ウエハ(以下、ウエハと呼ぶ)W1,W2が重ね合わせられる。なお、マーク検出系M1の光学系の光軸OM1が指標中心を通っているので、光軸OM1を中心軸OM1又は指標中心OM1とも呼ぶ。

【0022】

第1テーブル装置20は、天板部12の下面のマーク検出系M1の−X側に所定距離隔てた位置に設けられている。第1テーブル装置20は、天板部12の下方に水平に配置された第1テーブルT1と、第1テーブルT1を天板部12の下方に吊り下げ支持するとともに鉛直方向(Z軸方向)に駆動する第1テーブル駆動装置21と、を備えている。

【0023】

図1では、第1テーブルT1に、ウエハW1が、例えば静電吸着により保持するウエハホルダ(以下、ホルダと略述する)H1を介して取り付けられている。

【0024】

第1テーブル駆動装置21は、第1テーブルT1に保持されるウエハW1の表面が基準面SMに一致する位置(第1位置)と第1位置の上方(+Z方向)の第2位置(退避位置)との間で第1テーブルT1を駆動する。

【0025】

第1テーブル駆動装置21の−X側部には、図1に示されるように、X軸に垂直な反射面を有する平面ミラーから成るX移動鏡47Xが、+Y側部にはY軸に垂直な反射面を有する平面ミラーから成るY移動鏡(不図示)がそれぞれ固定されている。これらの移動鏡は、干渉計システム45による第1テーブルT1(第1テーブル装置20)の位置計測の際に用いられる。なお、これらの移動鏡を、第1テーブルT1の端面を鏡面加工して反射面として形成する等しても良い。

【0026】

ステージ装置30は、ステージ定盤13上でX軸方向及びY軸方向に所定ストロークで移動可能でかつθz方向にも微小回転が可能なステージSTと、ステージST上に設置された第2テーブル駆動装置31と、第2テーブル駆動装置31によりほぼ水平に支持された第2テーブルT2と、を備えている。

【0027】

ステージSTは、その底面に設けられた複数の非接触軸受、例えばエアベアリングを介して、ステージ定盤13上に浮上支持され、リニアモータ等を含むステージ駆動装置15(図3参照)によって、ステージ定盤13の上面(ガイド面)に沿ってX軸方向、Y軸方向及びθz方向に駆動される。なお、ステージ駆動装置15は、リニアモータに限らず、ロータリモータとボールねじ(又は送りねじ)との組み合わせ、あるいは平面モータなど、いずれのタイプの駆動装置を用いて構成しても良い。

【0028】

第2テーブル駆動装置31は、ステージST上に設置されたZステージ32と、Zステージ32上の同一直線上にない3点にそれぞれ設置された3つのZ駆動部33(図2参照)とを備えている。Zステージ32は、不図示のアクチュエータによりZ軸方向に所定スロークで往復駆動可能に構成されている。3つのZ駆動部33は、例えばボイスコイルモータ等のアクチュエータをそれぞれ有し、第2テーブルT2を3点支持して、各支持点でZ軸方向に微小駆動する。従って、3つのZ駆動部33によって、第2テーブルT2をθx方向、及びθy方向(並びにZ軸方向)に微少駆動するチルト駆動機構が構成されている。

【0029】

第2テーブルT2上に、ウエハW2を例えば静電吸着によって保持するホルダH2が、上向きに(+Z方向に向けて)例えば真空吸着によって保持されている。

【0030】

上述のステージ装置30の構成により、第2テーブルT2、すなわち第2テーブルT2に保持されるウエハW2は、全6自由度(X,Y,Z,θx,θy,θz)方向に駆動可能となっている。なお、第2テーブルT2は、第2テーブル駆動装置31(特にZステージ32)の機能により、第2テーブルT2に保持されるウエハW2の表面が後述する基準面SMに一致する第2テーブルT2の位置を含むZ軸方向の所定範囲内で駆動可能である。

【0031】

第2テーブルT2上面の+X端部及び+Y端部には、図2に示されるように、それぞれ、X軸に垂直な反射面を有する平面ミラーから成るX移動鏡42X及びY軸に垂直な反射面を有する平面ミラーから成るY移動鏡42Yが、第2テーブルT2上面に垂直にそれぞれ固定されている。移動鏡42X,42Yは、干渉計システム40による第2テーブルT2(ステージ装置30)の位置計測の際に用いられる。なお、移動鏡42X,42Yの少なくとも一方に代えて、第2テーブルT2の端面を鏡面加工して反射面(移動鏡の反射面に相当)を形成しても良い。

【0032】

干渉計システム40は、X干渉計40Xと、第1〜第3Y干渉計40Y1〜40Y3(Y干渉計40Y3は図2では不図示、図3参照)とを含み、第2テーブルT2(ステージ装置30)のXY平面内での位置(X,Y,θz)を計測する。

【0033】

X干渉計40Xは、図1及び図2に示されるように、X軸に平行な基準軸OXから±Y方向に同じ距離を隔てて、X軸に平行な2つの測長ビームIBXB,IBXMを、X移動鏡42Xに照射する。図1では、測長ビームIBXB,IBXMは紙面垂直方向に重なっている。そして、X干渉計40Xは、測長ビームIBXB,IBXMの反射光をそれぞれ受光して、X移動鏡42Xの反射面上における測長ビームIBXB,IBXMの照射点のX位置を求める。なお、基準軸OXは中心軸(光軸)OM1と直交する。

【0034】

第1Y干渉計40Y1は、図2に示されるように、測長ビームIBY1をY軸に平行な基準軸OY1に沿ってY移動鏡42Yに照射する。ただし、図2に示されているステージ装置30(第2テーブルT2)の位置では、測長ビームIBY1の照射点はY移動鏡42Yの反射面から外れている。この状態では、後述するように、第2Y干渉計40Y2が使用される。そして、第1Y干渉計40Y1は、測長ビームIBY1の反射光を受光して、Y移動鏡42Yの反射面上における測長ビームIBY1の照射点のY位置を求める。なお、基準軸OY1は、基準軸OXと中心軸(光軸)OM1とに、それらの交点にて直交する。

【0035】

同様に、第2Y干渉計40Y2は、Y軸に平行な基準軸OY2に沿って、測長ビームIBY2を、Y移動鏡42Yに照射する。そして、測長ビームIBY2の反射光を受光して、Y移動鏡42Yの反射面上におけるY測長ビームIBY2の照射点のY位置を求める。

【0036】

第3Y干渉計40Y3(図2では不図示、図3参照)も、第1Y干渉計40Y2と同様に構成されている。ただし、第3Y干渉計40Y3は第1Y干渉計40Y1から−X方向に離間して設置され、その測長ビームの光路である測長軸(基準軸OY3とする)は第1テーブルT2の中心(該第1テーブルに保持されるウエハW1の中心にほぼ一致)で、基準軸OXと直交する。

【0037】

なお、図2に示される状態では、Y干渉計40Y2の測長ビームIBY2のみがY移動鏡42Yに照射されている。第2テーブルT2(ステージ装置30)のX位置によって、例えば図2に示される状態から第2テーブルT2(ステージ装置30)が−X方向に移動すると、順に、Y干渉計40Y2の測長ビームIBY2のみ、Y干渉計40Y2,40Y1の測長ビームIBY2,IBY1の両者、Y干渉計40Y1の測長ビームIBY1のみ、Y干渉計40Y1,40Y3の測長ビームIBY1,IBY3の両者、Y干渉計40Y3の測長ビームIBY3のみ、がY移動鏡42Yに照射される状況が生じる。そこで、制御装置120(図3参照)は、第2テーブルT2(ステージ装置30)のX位置に応じて、3つのY干渉計40Y1,40Y2,40Y3の中から、測長ビームがY移動鏡42Yに照射されている干渉計を選択して使用する。ここで、第2テーブルT2(ステージ装置30)がX軸方向に移動する場合に、干渉計システム40で計測される第2テーブルT2(ステージ装置30)のY位置は、連続した値になる必要がある。そこで、制御装置120は、隣接する2つのY干渉計からの測長ビームが、Y移動鏡42Yに同時に照射されている状態で、隣接するY干渉計間で計測値の引き継ぎ及び使用する干渉計の切り換え(つなぎ処理)を行う。

【0038】

そして、制御装置120(図3参照)は、X干渉計40Xの計測結果、すなわち測長ビームIBXB,IBXMの照射点のX位置の計測結果の平均値と差、から、第2テーブルT2のX位置とθz方向の位置(回転角θz)を算出する。また、第1〜第3Y干渉計40Y1〜40Y3の計測結果より、第2ステージT2のY位置を算出する。

【0039】

なお、4つの干渉計40X,40Y1〜40Y3の基準軸OX,OY1〜OY3は、基準面SM上に位置する。従って、第2テーブルT2(ステージ装置30)のX,Y,θz位置は、基準面SM上で定義される。

【0040】

干渉計システム45は、X干渉計45XとY干渉計45Y(図2では不図示、図3参照)とを含み、第1テーブルT1(第1テーブル装置20)のXY平面内での位置(X,Y,θz)を計測する。

【0041】

X干渉計45Xは、図1に示されるように、X軸に平行な2つの測長ビームIBXを第1テーブル駆動装置21に固定されたX移動鏡47Xに照射する。図1では、2つの測長ビームIBXは紙面垂直方向に重なっている。そして、X干渉計45Xは、2つの測長ビームIBXの反射光を受光して、X移動鏡47Xの反射面上における2つの測長ビームIBXの照射点のX位置を求める。

【0042】

Y干渉計45Y(図2では不図示、図3参照)は、Y軸に平行な測長ビーム(不図示)を第1テーブル駆動装置21に固定されたY移動鏡(不図示)に照射する。そして、Y干渉計45Yは、測長ビーム(不図示)の反射光を受光して、Y移動鏡47Yの反射面上における測長ビーム(不図示)の照射点のY位置を求める。

【0043】

そして、制御装置120(図3参照)は、X干渉計45Xの計測結果、すなわち2つの測長ビームIBXの照射点のX位置の計測結果の平均値と差から、第1テーブルT1のX位置とθz方向の位置(回転角θz)を算出する。また、Y干渉計45Yの計測結果より、第1テーブルT1のY位置を算出する。

【0044】

図3には、基板貼り合わせ装置100の制御系の主要構成が示されている。この制御系は、装置全体を統括的に制御するマイクロコンピュータ(又はワークステーション)から成る制御装置120を中心として構成されている。なお、図3に示されるように、基板貼り合わせ装置100は、第2テーブルのZ位置及び傾斜(θx,θy)を計測するZ・傾斜計測系60と、第1及び第2テーブルT1,T2に取り付けられる2つのウエハの間の離間距離を計測する離間距離計測系61と、を予備的に備えている。

【0045】

次に、本実施形態の基板貼り合わせ装置100で行われる、基板貼り合わせ方法について、基板貼り合わせ方法の手順の一例を示す図4のフローチャートに沿って、且つ図5〜図11を適宜参照して、説明する。

【0046】

図5には、一連の基板貼り合わせ工程の処理が開始される直前の基板貼り合わせ装置100の状態が示されている。この状態では、第1及び第2テーブルT1,T2には、まだ、ウエハは取り付けられていない。ステージ装置30は待機位置(この待機位置で後述するようにテーブルT2上へのウエハのロードが行われるので、以下ではローディングポジションとも呼ぶ)に待機している。また、第1テーブルT1は第2位置に退避している。

【0047】

制御装置120は、以降、基板貼り合わせ方法の全工程を通じて、干渉計システム40を用いてステージ装置30(第2テーブルT2)のXY平面内の位置情報(r2=(X2,Y2))を、干渉計システム45を用いて第1テーブル装置20(第1テーブルT1)のXY平面内の位置情報(r1=(X1,Y1))を計測する。なお、ステージ装置30(ステージST)及び第1テーブル装置20(第1テーブルT1)の駆動は、制御装置120により、干渉計システム40,45の計測情報に基づいて行われるが、以下では特に必要な場合を除き、干渉計システム40,45に関する説明を省略するものとする。

【0048】

制御装置120は、ステップS1に先立って、ステージ装置30(第2テーブルT2)のXY平面内の位置情報を計測する干渉計システム40をリセットする。

【0049】

ステップS1において、制御装置120により、ウエハW1が第2テーブルT2に取り付けられる。具体的には、まず、制御装置120は、不図示の搬送系の搬送部材(例えばロボットアーム)を用いてホルダH1を第2テーブルT2上に搬入し、バキュームチャック(不図示)を介して真空吸着により第2テーブルT2にホルダH1を保持させる。次いで、制御装置120は、不図示のプリアライメント装置を介してウエハW1のプリアライメント(外形基準の位置合わせ(中心位置及びθz回転の調整))を行う。次に、制御装置120は、搬送部材を用いてそのプリアライメント済みのウエハW1をホルダH1上にロードし、静電吸着によりホルダH1に保持させる。これにより、ウエハW1が、上方(+Z方向)に向けて且つ水平に第2テーブルT2に保持される。

【0050】

ウエハW1の取り付け後、制御装置120は、図6に示されるように、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を図中の黒塗り矢印が指す+Z方向に駆動し、ウエハW2の表面を基準面SM上に位置させる。

【0051】

ステップS2では、制御装置120により、マーク検出系M1を用いて、第2テーブルT2に取り付けられたウエハW1のアライメント計測が行われる。ここで、ウエハW1の表面には、露光によりマトリクス状の配置で多数のショット領域(回路パターン領域)が形成され、各ショット領域にアライメントマークが同時に形成(付設)されている。

【0052】

具体的には、制御装置120は、図7に示されるように、ステージ装置30の位置情報(r2)に従ってステージ装置30を水平方向(図中の白抜きの矢印が示す方向)に駆動し、ウエハW1の表面上のアライメントマークをマーク検出系M1の検出視野内に位置決めする。制御装置120は、この時のステージ装置30の位置決め位置を計測する。また、制御装置120は、マーク検出系M1を用いて、アライメントマークを検出する。位置決め位置の計測結果とアライメントマークの検出結果とから、検出されたアライメントマークのXY位置が求められる。制御装置120は、同様の計測を2つ以上のアライメントマークに対して実行する。

【0053】

ステップS3では、制御装置120により、第2テーブルT2に取り付けられたウエハW1が第1テーブルT1に移し変えられる。上記のウエハW1のアライメント計測の終了後、制御装置120は、ステージ装置30を、図8中の白抜き矢印が指す方向(+X方向)に駆動し、前述のローディングポジションに位置させる(戻す)。次に、制御装置120は、搬送部材を用いて、ウエハW1を保持するホルダH1を反転装置(不図示)に送る。これと同時に、制御装置120は、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を図8中の黒塗り矢印が指す−Z方向に駆動し、第2テーブルT2を基準面SMから退避させる。一方、ホルダH1は反転装置により反転される。制御装置120は、その反転後のホルダH1を搬送部材を用いて第1テーブルT1の下方に搬送し、バキュームチャック(不図示)を介して真空吸着により第1テーブルT1にホルダH1を保持させる。これにより、図8に示されるように、ウエハW1が下方(−Z方向)に向けて且つ水平に第1テーブルT1に保持される。

【0054】

さらに、ステップS3では、制御装置120により、第1テーブルT1に取り付けられたウエハW1に対するサーチアライメントが実行される。これにより、第1テーブルT1に取り付けられたウエハW1のXY平面内での回転量θzが求められる。なお、サーチアライメントの詳細説明は省略するが、第1テーブルT1に取り付けられるウエハW1の回転量θzが求められれば、第1テーブルT1に取り付け後に限らず、第1テーブルT1に搬送する途中にサーチアライメントを実行することとしても良い。

【0055】

ステップS4では、制御装置120により、ウエハW2が第2テーブルT2に取り付けられる。その詳細は、ステップS1と同様である。ここで、ウエハW2を第2テーブルT2に保持されたホルダH2上にロードする際、制御装置120は、ステップS3において計測されたウエハW1の回転量θzに基づいて、ウエハW1の回転(θz)位置にほぼ一致するようにウエハW2をXY平面内で回転させた上でホルダH2に取り付ける。なお、ウエハW1の回転量θzが小さい場合、ウエハW2をホルダH2に吸着保持後にステージ装置30のθz方向の回転角を調整することで、ウエハW1の回転(θz)位置にウエハW2の回転位置を一致させても良い。

【0056】

ウエハW2の取り付け後、制御装置120は、Zステージ32(及び3つのZ駆動部33)を介して第2テーブルT2を+Z方向に駆動し、ウエハW2の表面を基準面SM上に位置させる。

【0057】

ステップS5では、制御装置120により、図9に示されるように、マーク検出系M1を用いて第2テーブルT2に取り付けられたウエハW2のアライメント計測が行われる。アライメント計測の詳細は、ステップ2におけるアライメント計測と同様である。

【0058】

ステップS6では、制御装置120により、ベースライン計測が行われる。制御装置120は、マーク検出系M1を用いてホルダH2(又は第2テーブルT2)上に形成された基準マーク(不図示)を検出する。検出後、制御装置120は、Zステージ32を介して第2テーブルT2を図10中の黒塗り矢印が指す−Z方向に駆動し、ウエハW2を基準面SMから退避させる。また、制御装置120は、第1テーブル駆動装置21を介して第1テーブルT1を図10中の黒塗り矢印が指す−Z方向に駆動して第1位置に位置させ、ウエハW1の表面を基準面SM上に位置決めする。

【0059】

ステップS7では、制御装置120により、ウエハW1,W2が貼り合わせられる。制御装置120は、まず、ステップS2において求められたウエハW1のアライメントマークの検出位置と、ステップS5において求められたウエハW2のアライメントマークの検出位置と、ステップS6において求められたベースラインの計測結果と、を用いて、ウエハW1,W2の貼り合わせ位置に対応するステージ装置30の目標位置(X0,Y0,θz0)を求める。目標位置として、例えば、2つのウエハW1,W2のそれぞれのアライメントマークの間において、対となるアライメントマーク間の基準面SM内での相対距離の自乗和が最小となる位置が採用される。

【0060】

最後に、制御装置120は、図11に示されるように、ステージ装置30をステージ装置30の位置情報(r1)に従ってXY平面内で駆動し(図中の白抜き矢印参照)、目標位置(X0,Y0,θz0)に位置決めする。そして、制御装置120は、Z・傾斜計測系60を用いて第2テーブルT2の傾斜θx,θyが変わらないことを確認しながら、またZ・傾斜計測系60又は離間距離計測系61を用いて2つのウエハW1,W2の間の離間距離を確認しながら、第2テーブル駆動装置31を介して第2テーブルT2を図中の黒塗り矢印が指す+Z方向に駆動し、第2テーブルT2を第1テーブルT1にZ軸方向に関して接近させ、両テーブルT1,T2に取り付けられたウエハW1,W2を重ね合わせる。そして、制御装置120は、重ね合わせられたウエハW1,W2のそれぞれを保持するホルダH1、H2を留め具を用いて重ね固定して、第1及び第2テーブルT1,T2から取り外す。そして、重ね合わされたウエハW1,W2及びホルダH1,H2を搬送部材を用いて不図示の予備加熱室へ搬送する。以後、加熱工程以降の処理が行われ、貼り合わせウエハ、さらにはこれを用いた3次元積層型の半導体デバイスが製造される。

【0061】

なお、ウエハの貼り合わせ位置の求め方として、例えば、米国特許第4,780,617号明細書等などに詳細に開示される、EGA(エンハンズド・グローバル・アライメント)におけるEGAパラメータを各ウエハについて求め、その求めた結果から貼り合わせ位置を算出しても良い。この場合、ステップS2,S5で、それぞれウエハに対するEGA計測が行われることとなる。

【0062】

上述の基板貼り合わせ工程のステップS7において、ウエハW1を保持する第1テーブルT1(第1テーブル装置20)に対してウエハW2を保持する第2テーブルT2(ステージ装置30)を精密に駆動することで、ウエハW1,W2を正確に位置合わせする。ここで、第1及び第2テーブルT1,T2に保持されたウエハW1,W2を張り合わせるために第2テーブルT2(ステージ装置30)を駆動してウエハW2をウエハW1に接触させると、すなわち第2テーブルT2を第1テーブルT1に接触させると、第1及び第2テーブルT1,T2の駆動において共振(共振モード)が発生し、第2テーブルT2(ステージ装置30)の精密且つ安定な制御の障害要因となり得る。

【0063】

第1及び第2テーブルT1,T2の駆動における共振(共振モード)を考える。ただし、簡単のため、第1及び第2テーブルT1,T2のX軸方向についての並進のみを考える。

【0064】

本実施形態の基板貼り合わせ装置100における第1テーブルT1を備える第1テーブル装置20と第2テーブルT2を備えるステージ装置30との並進運動を、図12(A)に示される力学模型、すなわちばねとダンパにより連結された2つの剛体の並進運動として表現する。なお、2つの剛体はばねのみにより連結されるものとする、或いは注目する2つの剛体を含む2以上の剛体がばねとダンパ(又はばねのみ)により連結されるものとして表現しても良い。

【0065】

図12(B)には、図12(A)の力学模型における各種パラメータ及びそれらの代表値がまとめられている。第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)に対応する2つの剛体をそれぞれ第1及び第2ステージと呼ぶ。第1及び第2ステージの質量をそれぞれm1,m2、第1ステージに対する剛性係数及び粘性係数をそれぞれk1,c1、第2ステージに対する剛性係数及び粘性係数をそれぞれk0,c0、第1及び第2ステージ間の摩擦による剛性係数及び粘性係数をそれぞれk2,c2、及び第2ステージに作用する推力をF2とする。これらのパラメータの代表値は、後述する式(1a)及び式(1b)により表されるモデル式が、それぞれ、図5(A)及び図5(B)に示される周波数応答特性の実験結果、すなわち操作量U(F2)に対する第1及び第2制御量X1,X2の実測結果を式(1a)及び式(1b)に適用することにより求められる伝達関数P1,P2の周波数応答特性を再現するように、最小自乗法等を用いて決定されたものである。

【0066】

図12(A)の力学模型では、ウエハW1,W2の貼り合わせに伴う第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)の接触状態を剛性係数k2及び粘性係数c2を用いて表現する。図12(C)には、3通りのモデルA、B、及びCにおける剛性係数k2及び粘性係数c2の値がまとめられている。モデルA(剛性係数k2、粘性係数c2ともに零)は、第1及び第2テーブルT1,T2が互いに接触していない状態を表現する。モデルB及びCは、それらが互いに接触し、それぞれそれらの接触が弱い及び強い状態を表現する。

【0067】

上述の力学模型から、第1テーブルT1(第1テーブル装置20)及び第2テーブルT2(ステージ装置30)の入出力応答、すなわち操作量である第2ステージに作用する推力F2に対する制御量である第1及び第2テーブルT1,T2のX位置X1,X2の応答、を表現する伝達関数P1,P2は、ラプラス変換形において、次のように与えられる。

【0068】

【数1】

【0069】

また、上述の力学模型において共振は2つ存在する。それらの周波数fp1,fp2は、次のように求められる。

【0070】

【数2】

【0071】

図13(A)及び図13(B)には、それぞれ、伝達関数P1,P2のボード線図(振幅(ゲイン)|P(s)|及び位相arg(P(s)))の周波数応答特性が示されている。ここで、s=jω=j2πf、j=√(−1)、fは周波数である。ボード線図は、図12(C)にまとめた3つのモデルA,B,Cのそれぞれについて与えられている。

【0072】

第1及び第2ステージが互いに接触していない状態を表現するモデルAでは、伝達関数P1,P2の周波数応答特性において共振モードは現れない。これに対し、第1及び第2ステージが互いに接触した状態を表現するモデルB,Cでは、それぞれ、約100Hz及び30数Hzの位置に共振モードが現れる。また、これは接触が強くなるにつれ(剛性係数k2及び粘性係数c2が大きくなるにつれ)共振モードが現れる周波数が低くなることを示唆している。従って、第1及び第2ステージが互いに接触し、さらにその接触状態が変化することにより、第1及び第2ステージ(伝達関数P1,P2)の周波数応答特性が著しく変化することが分かる。

【0073】

上述の共振モードを相殺し、第2テーブルT2(ステージ装置30)の駆動を精密かつ安定に制御するために、干渉計システム40のX干渉計40X(第1計測器)に加えて干渉計システム45のX干渉計45X(第2計測器)を用いて、1入力2出力系(SIMO系)のフィードバック制御系を構築する。ここで、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、第1計測器(X干渉計40X(移動鏡42X))が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)に第2計測器(X干渉計45X(移動鏡47X))が設置されている。これにより、目的のフィードバック制御系の構築が可能となる。

【0074】

図14には、第2テーブルT2(ステージ装置30)を駆動する駆動システムに対応する1入力2出力系(SIMO系)の閉ループ制御系(フィードバック制御系)を示すブロック図が示されている。この閉ループ制御系に対応する駆動システムは、第1制御対象である第2テーブルT2(ステージ装置30)のX位置(第1の制御量X2)を計測する干渉計システム40のX干渉計40X(第1計測器)と、第2制御対象である第1テーブルT1(第1テーブル装置20)のX位置(第2の制御量X1)を計測する干渉計システム45のX干渉計45X(第2計測器)と、目標値Rと第1及び第2の制御量の計測結果(X2,X1)とに基づいて操作量U(駆動力F2)を演算し、その結果を第2テーブル駆動装置31に送信して第2テーブルT2(ステージ装置30)の駆動を制御するステージ制御装置50と、を含む。なお、第2テーブル駆動装置31は、受信した操作量U(駆動力F2)に従って、駆動力F2に等しい駆動力を第2テーブルT2(ステージ装置30)に加える。これにより、第2テーブルT2(ステージ装置30)が駆動される。

【0075】

ここで、目標値(目標軌道)、制御量、操作量等は、時間の関数として定義されるが、図14及びそれを用いた説明では、制御ブロック図の説明に際しての慣習に従い、それらのラプラス変換を用いて説明を行うものとする。また、後述する演算式U(R−X1,R−X2)についても、ラプラス変換形においてその定義を与えるものとする。また、以降においても、特に断らない限り、ラプラス変換(ラプラス変換形)を用いて説明するものとする。

【0076】

ステージ制御装置50は、目標生成部500と、2つの制御器501,502と、2つの減算器503,504と、加算器505と、を含む。なお、これら各部は、実際には、ステージ制御装置50を構成するマイクロコンピュータとソフトウェアによって実現されるが、ハードウェアによって構成しても勿論良い。

【0077】

目標生成部500は、第2テーブルT2(ステージ装置30)の目標値、ここでは目標位置(時々刻々変化する位置の目標値)Rを生成して、減算器503,504に供給する。

【0078】

減算器503は、目標位置RとX干渉計45Xによって計測される第1テーブルT1(伝達関数P1)のX位置X1との差、すなわち偏差(R−X1)を算出し、制御器501(伝達関数C1)に供給する。減算器504は、目標位置RとX干渉計40Xによって計測される第2テーブルT2(伝達関数P2)のX位置X2との差、すなわち偏差(R−X2)を算出し、制御器502(伝達関数C2)に供給する。ここで、X位置X1、X2はそれぞれX干渉計45X,40Xによって計測されるが、図14では、図示が省略されている。以降の閉ループ制御系のブロック図においても同様に計測器は図示が省略される。

【0079】

制御器501(伝達関数C1)は、偏差(R−X1)が零となるように、演算(制御演算)により中間量C1(R−X1)を算出し、加算器505に送出する。同様に、制御器502(伝達関数C2)は、偏差(R−X2)が零となるように、制御演算により中間量C2(R−X2)を算出し、加算器505に送出する。ここで、C1,C2は、それぞれ、制御器501,502の伝達関数である。伝達関数とは、入力信号r(t)と出力信号C(t)とのラプラス変換の比R(s)/C(s)、すなわちインパルス応答関数のラプラス変換関数である。

【0080】

加算器505は、制御器501,502の出力(中間量)を加算して操作量Uを求める。このように、ステージ制御装置50は、X干渉計45X,40Xの計測結果(X1,X2)と目標位置Rとに基づいて演算式U(R−X1,R−X2)=C1(R−X1)+C2(R−X2)で表される制御演算を行って操作量Uを求め、該操作量Uを制御対象である第2テーブルT2(ステージ装置30)を駆動する第2テーブル駆動装置31に与える。これにより、第2テーブル駆動装置31により操作量Uに従って第2テーブルT2(ステージ装置30)が駆動され、その位置が制御される。

【0081】

先述の伝達関数P1,P2を用いて、制御器501,502を設計する、すなわち伝達関数C1,C2を決定する。便宜のため、伝達関数P1,P2,C1,C2を、次の分数式形において表す。

【0082】

【数3】

【0083】

この場合、フィードバック制御系(図14)に対する閉ループ伝達関数の特性方程式ACLは、1+C1P1+C2P2の分数式の分子部分により与えられる。すなわち、

Acl(s)=Dc(s)Dp(s)+Nc1(s)Np1(s)+Nc2(s)Np2(s) …(4)

特性方程式ACLにおいて、任意の解析関数αを用いて、次式を満たすようにNC1,NC2を決定する。

Nc1(s)Np1(s)+Nc2(s)Np2(s)=Dp(s)α(s) …(5)

これにより、次の開ループ伝達関数が得られる。

【0084】

【数4】

【0085】

これにより、P1,P2のそれぞれに含まれる共振振舞いを与える極(すなわちP1,P2のそれぞれが示す共振モード)が極零相殺される。さらに、このときの次の特性方程式が安定な極を有するように極配置設計する。

Acl(s)=(Dc(s)+α(s))Dp(s) …(7)

【0086】

次に、伝達関数C1,C2(NC1,NC2,DC,α)の具体形を決定する。まず、式(6)を満たすNC1,NC2を考える。ここで、

(m1s2+c1s+k1)Np1(s)+(m2s2+c0s+k0)Np2(s)=Dp(s) …(8)

この関係より、次のようにNC1,NC2を与える。

【0087】

【数5】

【0088】

これにより、第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2に依存しない伝達関数C1,C2が得られる、すなわち制御器501,502を設計することができる。次に、DC,αを決定する。ここで、伝達関数C1,C2を3次の2重積分型の制御器として設計する。

【0089】

【数6】

【0090】

発明者らは、上で設計した制御器501,502(伝達関数C1,C2)を用いて構築されるSIMO系のフィードバック制御系のパフォーマンスを、図12(C)に与えた第1及び第2ステージ間の摩擦による剛性係数k2及び粘性係数c2に関する3つのモデルA,B,Cについてのシミュレーションにより検証した。ここで、第1及び第2テーブルT1,T2の力学的運動(応答特性)は、前述の剛体模型(伝達関数C1,C2)を用いて再現されている。

【0091】

図15(A)〜図15(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)の感度関数(閉ループ伝達関数)S(及びT=1−S;Tは相補感度関数)の周波数応答特性を示すゲイン線図が示されている。ここで、帯域を100Hzとした。また、比較例として、先述の極配置設計を行っていない従来型のフィードバック制御系(P−PI)の感度関数S(及びT=1−S;Tは相補感度関数)の周波数応答特性を示すゲイン線図も示されている。ただし、帯域は約30Hzである。

【0092】

極配置設計を行っていない従来型のフィードバック制御系の場合、3つのモデル、すなわち第1及び第2テーブルT1,T2間の接触状態の変化によって、感度関数S及び相補感度関数Tは著しく変化する。特にモデルCにおいては、第2テーブルT2(ステージ装置30)の駆動制御が完全に破綻していることがわかる。これに対し、本実施形態のフィードバック制御系の場合、3つのモデル、すなわち第1及び第2テーブルT1,T2間の接触状態の変化に拠らず、感度関数S及び相補感度関数Tは変化せず、第2テーブルT2(ステージ装置30)の駆動制御の安定が維持されることがわかる。

【0093】

図16(A)〜図16(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)と極配置設計を行っていない従来型のフィードバック制御系(P−PI)とのそれぞれに対するナイキスト線図が示されている。従来型のフィードバック制御系の場合、3つのモデルに対して、点(−1,0)を囲まず、ナイキストの安定条件を満たしているが、特にモデルCに対しその振舞いが著しく変化していることがわかる。これに対し、本実施形態のフィードバック制御系の場合、3つのモデルに対して、点(−1,0)を囲まず、ナイキストの安定条件を満たしている。従って、本実施形態のフィードバック制御系では、安定余裕を十分に保ちつつ外乱抑圧特性が大幅に改善され、さらに第1及び第2テーブルT1,T2間の接触状態の変化に対してロバストな制御系が構築されていることがわかる。

【0094】

図17(A)〜図17(C)には、それぞれモデルA〜Cに対する、本実施形態のフィードバック制御系(3rd C double integral type SRC)と極配置設計を行っていない従来型のフィードバック制御系(P−PI)とのそれぞれに対する第2テーブルT2(ステージ装置30)の時間応答特性、すなわち追従誤差の時間変化が示されている。ここで、各制御器はサンプリング周期240msでTustin変換により離散化した。また、時刻0sにて1Nmのステップ外乱を印加した。

【0095】

従来型のフィードバック制御系に比べて本実施形態のフィードバック制御系は、感度関数の低域のゲイン特性が低いため、いずれのモデルにおいても収束が速いことがわかる。なお、本実施形態のフィードバック制御系に対する時間応答特性において小さい振動(残留振動)が見られるが、外乱抑圧特性は感度関数Sと第2テーブルT2のX位置X2の応答(伝達関数P2)で表されるとおり、第2テーブルT2の持つ減衰によって収束することになる。そこで、ピークフィルタなどを用いることにより、この残留振動を積極的に制振するなどしても良い。

【0096】

以上説明したように、本実施形態に係る基板貼り合わせ装置100によると、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、X干渉計40X(第1計測器)が設置された第2テーブルT2(ステージ装置30)が示す共振モードに対して逆相の共振モードを示す第1テーブルT1(第1テーブル装置20)にX干渉計45X(第2計測器)が設置されている。これらの計測器を用いて1入力2出力系(SIMO系)のフィードバック制御系を構築することにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【0097】

また、第1及び第2テーブルT1,T2の位置(第2及び第1制御量)X1,X2の計測結果を用いて操作量を求めるための演算式U(X1,X2)=C1X1+C2X2において、伝達関数C1,C2を、第1及び第2テーブルT1,T2の応答を表現する伝達関数P1,P2のそれぞれに含まれる共振モードに対応する極が開ループ伝達関数C1P1+C2P2において相殺されるように決定する。さらに、伝達関数P1,P2の具体形を、第1テーブルT1を備える第1テーブル装置20と第2テーブルT2を備えるステージ装置30との運動をばねとダンパにより連結された2つの剛体の並進運動として表現する力学模型(剛体模型)を用いて与える。これにより、閉ループ伝達関数においてP1,P2の共振振舞い(共振モード)が相殺され(P1の共振モードがP2の共振モードにより相殺され)、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、ロバストな第2テーブルT2(ステージ装置30)の駆動を制御する駆動システムを設計することが可能となる。

【0098】

また、第2テーブルT2(第1制御対象)の位置(第1制御量)を計測するとともに、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせるために第1及び第2テーブルT1,T2を互いに接触した際に、第1制御対象が示す共振モードと逆相の剛体モードに対する共振モードを示す第2制御対象である第1テーブルT1(第1テーブル装置20)の位置(第2制御量)を計測し、それらの計測結果と目標値とに基づいて制御演算を行って操作量を求め、得られた操作量を第2テーブル駆動装置31に与えることにより、第2テーブルT2(ステージ装置30)の駆動を制御する。これにより、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、第2テーブルT2(ステージ装置30)を精密且つ安定に駆動することが可能となる。

【0099】

また、制御器501,502(伝達関数C1,C2)を、第1及び第2テーブルT1,T2の応答を表現する伝達関数P1,P2のそれぞれに含まれる共振モードに対応する極が開ループ伝達関数C1P1+C2P2において相殺されるように設計(決定)する。これにより、閉ループ伝達関数においてP1,P2の共振振舞い(共振モード)が相殺され(P1の共振モードがP2の共振モードにより相殺され)、第1及び第2テーブルT1,T2間の接触状態に拠らず、制御系を切り換えることなく、高帯域でロバストな第2テーブルT2(ステージ装置30)の駆動の制御が可能となる。

【0100】

また、本実施形態に係る基板貼り合わせ装置100は、上述のように設計された第2テーブルT2(ステージ装置30)の駆動システムを備えるため、第2テーブルT2(ステージ装置30)を精密且つ安定に駆動することが可能となり、貼り合わせ精度の向上が可能となる。これにより、例えば、大直径のウエハを高精度、例えば100nmオーダーの精度で重ね合わせることが可能になり、ひいては実装面積効率の高い3次元積層型の半導体デバイスを効率良く製造することが可能になる。

【0101】

なお、本実施形態では、制御対象である第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の制御量として位置を選択したが、これに代えて速度、加速度等、位置以外の位置に関連する物理量を制御量として選択しても良い。かかる場合、干渉計システム40(を構成するX干渉計40X)(干渉計システム45(を構成するX干渉計45X))とは独立の速度計測器、加速度計測器等を設置し、それらを用いて速度、加速度等を計測することとする。あるいは、干渉計システム40(干渉計システム45)の1階差分または2階差分演算により、速度、加速度を算出して用いてもよい。

【0102】

なお、上記実施形態では、X軸方向についての第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の駆動を制御する場合について説明したが、Y軸方向及びZ軸方向についての第2テーブルT2(ステージ装置30)(及び第1テーブルT1(第1テーブル装置20))の駆動を制御する場合についても、同様にして、フィードバック制御系を設計することができ、同等の効果を得ることができる。

【0103】

また、本実施形態では、干渉計システム40として1つの2軸干渉計を含む4つの干渉計を用いることとしたが、これに限らず、Z軸方向に所定距離離間させて複数の測長ビームを平行に射出する多軸干渉計を用いることとしても良い。この多軸干渉計をX干渉計40Xとして用いれば、さらに、第2テーブルT2のY軸周りの回転角(傾斜角)θyを計測することができる。また、Y干渉計40Y1〜40Y3として用いれば、さらに、第2テーブルT2のX軸周りの回転角(傾斜角)θxを計測することができる。また、干渉計システム45として1つの2軸干渉計を含む2つの干渉計を用いることとしたが、これに限らず、Z軸方向に所定距離離間させて複数の測長ビームを平行に射出する多軸干渉計を用いることとしても良い。この多軸干渉計をX干渉計45Xとして用いれば、さらに、第1テーブルT1のY軸周りの回転角(傾斜角)θyを計測することができる。また、Y干渉計45Yとして用いれば、さらに、第1テーブルT1のX軸周りの回転角(傾斜角)θxを計測することができる。

【0104】

また、上記実施形態では、第1テーブルT1は第1テーブル駆動装置21を用いて鉛直(Z軸)方向にのみ移動可能としたが、これに限らず、さらにXY平面内(X,Y,θz)で移動可能、あるいは全6自由度方向(X,Y,Z,θx,θy,θz)に移動可能としても良い。かかる場合に、本実施形態の1入力2出力系(SIMO系)のフィードバック制御系において得られる操作量を第1テーブル駆動装置21にも与えることにより、第2テーブルT2(ステージ装置30)とともに第1テーブルT1(第1テーブル装置20)の駆動を制御することとしても良い。この場合においても、第1及び第2テーブルT1,T2間の接触状態に拠らず、第1及び第2テーブルT1,T2を精密且つ安定に駆動することが可能となる。

【0105】

また、上記実施形態で説明したステージ装置30の構成は一例であって、本発明がこれに限定されるものではない。例えば、ステージ装置30は、少なくとも2次元平面内で移動可能であれば足りる。従って、第2テーブル駆動装置31は、必ずしも設けなくても良いが、設ける場合にも、上記実施形態の構成と異なる構成でも良い。例えば、3つのZ駆動部の駆動ストロークが十分に長ければ、Zステージを設けることなく、個別に駆動可能な3つのZ駆動部のみで第2テーブル駆動装置を構成しても良い。

【0106】

なお、上記実施形態では、第1テーブルT1とマーク検出系M1とがフレーム10に固定され、第2テーブルT2がXY平面内で移動可能なステージ装置30に搭載された場合について説明したが、本発明がこれに限定されるものではない。例えば、上記実施形態と上下反転した構成を採用しても良い。すなわち、第1テーブルT1とマーク検出系M1とが上向きにステージ定盤13に固定され、第2テーブルT2が下向きに設けられたステージ装置30が、フレーム10の天板部12の下面に沿って移動可能な構成を採用しても良い。あるいは、上記実施形態のフレームを除く構成各部を横置きにしたような構成を採用しても良い。この場合、ステージ装置30は、YZ平面に沿って移動することとなるとともに、第1テーブルT1は、X軸方向に往復移動可能で、第2テーブルT2は、X軸方向及びYZ平面に対する傾斜方向に駆動可能に構成されることとなる。

【0107】

また、上記実施形態では、ホルダH1,H2を用いて、ウエハW1,W2を基板貼り合わせ装置100に取り付けることとしたが、ウエハ用のホルダに代えて、ウエハをダイシングして得られる半導体チップ用のホルダを用いることにより、チップレベルからウエハレベルまでの貼り合わせが可能になる。また、単層のウエハ(あるいは単層の半導体チップ)に限らず、複数のウエハ(複数の半導体チップ)が積層済みの半導体部材を扱うこともできる。

【0108】

さらに、本発明は、上述したウエハ等の半導体基板の貼り合わせ、あるいは半導体チップの貼り合わせに限らず、その他の基板、例えば液晶用のガラス基板などの貼り合わせにも適用が可能である。この場合、基板ホルダは必ずしも用いる必要はない。その他基板の概念に含まれる板状部材同士であれば、本発明の基板貼り合わせ装置及び貼り合わせ方法による、貼り合わせの対象に含まれる。

【0109】

また、上記実施形態では、第1及び第2テーブルT1,T2がそれぞれ保持するウエハW1,W2を張り合わせる基板貼り合わせ装置100において1入力2出力系(SIMO系)のフィードバック制御系を構築したが、基板貼り合わせ装置に限らず、制御対象が別部材に物理的に接触し(或いは連結し)、その状態が変わり得る装置についても本実施形態の1入力2出力系(SIMO系)のフィードバック制御系を構築することも可能である。これにより、制御対象の接触状態(或いは連結状態)に拠らず、高帯域でロバストな制御対象の駆動制御が可能となる。

【符号の説明】

【0110】

15…ステージ駆動装置、20…第1テーブル装置、21…第1テーブル駆動装置、30…ステージ装置、31…第2テーブル駆動装置、40,45…干渉計システム、40X,40Y1〜40Y3…X干渉計、第1〜第3Y干渉計、45X,45Y…X干渉計、Y干渉計、100…基板貼り合わせ装置、H1,H2…ホルダ、W1,W2…ウエハ、T1…第1テーブル、T2…第2テーブル、ST…ステージ。

【特許請求の範囲】

【請求項1】

互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システムであって、

前記第1制御対象の位置に関連する第1制御量を計測する第1計測器と、

前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量を計測する第2計測器と、

前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与える制御部と、を備える駆動システム。

【請求項2】

前記制御部は、前記第1及び第2制御量のそれぞれと前記目標値との差を用いてそれぞれ制御演算を行い第1及び第2の量を求める第1及び第2の制御器と、前記第1及び第2の量の和を算出して該和を前記操作量として前記一方の制御対象に与える加算器とを含む請求項1に記載の駆動システム。

【請求項3】

前記制御部は、前記目標値が入力され、前記第1及び第2制御量のラプラス変換X1,X2と前記第1及び第2制御器のそれぞれに対応する伝達関数C1,C2とを用いてラプラス変換形U(X1,X2)=C1X1+C2X2で表現される演算式に従って前記操作量U(X1,X2)を求める閉ループ制御系を、前記制御対象と共に構成し、

前記伝達関数C1,C2は、前記第1及び第2制御対象に対応する伝達関数P1,P2のそれぞれに含まれる前記共振モードに対応する極が伝達関数C1P1+C2P2において相殺されるように決定されている請求項2に記載の駆動システム。

【請求項4】

前記伝達関数P1,P2の具体形は、前記第1及び第2制御対象の運動をばね又はばねとダンパにより連結された少なくとも2つ以上の剛体の運動として表現する力学模型を用いて与えられる請求項3に記載の駆動システム。

【請求項5】

前記伝達関数P1,P2は、前記操作量と前記第1及び第2制御量のラプラス変換(U,X1,X2)を用いてP1=X1/U,P2=X2/Uと定義され、

前記力学模型に含まれる各種パラメータは、前記操作量に対する前記第1及び第2制御量の実測結果を、前記定義式P1=X1/U,P2=X2/Uに適用することにより求められる前記伝達関数P1,P2の周波数応答特性を、前記伝達関数P1,P2の具体形が再現するように決定されている請求項4に記載の駆動システム。

【請求項6】

前記伝達関数P1,P2は、前記共振モードの特性をそれぞれ表現する関数DPを用いて分数式P1=NP1/DP,P2=NP2/DPにより表され、

前記伝達関数C1,C2は、分数式C1=NC1/DC,C2=NC2/DCにより表され、

前記伝達関数C1,C2の分母部分DCは、(DC+α)DP(αは任意の解析関数)が任意の安定な極を有するように決定されている請求項3〜5のいずれか一項に記載の駆動システム。

【請求項7】

前記伝達関数C1,C2の分子部分NC1,NC2は、前記閉ループ制御系の伝達関数の特性方程式ACL=DCDP+NC1NP1+NC2NP2がACL=(DC+α)DPを満たすように、前記任意の解析関数α及び前記剛体モードに係る1組のばねとダンパを除いたパラメータのみにより与えられる動特性を用いて決定されている請求項6に記載の駆動システム。

【請求項8】

2枚の基板を貼り合わせる基板貼り合わせ装置であって、

前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする請求項1〜7のいずれか一項に記載の駆動システムを備える基板貼り合わせ装置。

【請求項9】

互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動方法であって、

前記第1制御対象の位置に関連する第1制御量と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量と、を計測することと、

前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与えて該一方の制御対象を駆動することと、を含む駆動方法。

【請求項10】

前記駆動することでは、前記第1及び第2制御量のそれぞれと前記目標値との差を用いてそれぞれ制御演算を行い第1及び第2の量を求め、前記第1及び第2の量の和を算出して該和を前記操作量として前記一方の制御対象に与える請求項9に記載の駆動方法。

【請求項11】

前記駆動することでは、前記第1及び第2制御量のラプラス変換X1,X2と前記第1及び第2の量を求めるための伝達関数C1,C2とを用いてラプラス変換形U(X1,X2)=C1X1+C2X2で表現される演算式に従って前記操作量U(X1,X2)を求め、

前記伝達関数C1,C2は、前記第1及び第2制御対象に対応する伝達関数P1,P2のそれぞれに含まれる前記共振モードに対応する極が伝達関数C1P1+C2P2において相殺されるように決定される請求項10に記載の駆動方法。

【請求項12】

前記伝達関数P1,P2の具体形は、前記第1及び第2制御対象の運動をばね又はばねとダンパにより連結された少なくとも2つ以上の剛体の運動として表現する力学模型を用いて与えられる請求項11に記載の駆動方法。

【請求項13】

前記伝達関数P1,P2は、前記操作量と前記第1及び第2制御量のラプラス変換(U,X1,X2)を用いてP1=X1/U,P2=X2/Uと定義され、

前記力学模型に含まれる各種パラメータは、前記操作量に対する前記第1及び第2制御量の実測結果を、前記定義式P1=X1/U,P2=X2/Uに適用することにより求められる前記伝達関数P1,P2の周波数応答特性を、前記伝達関数P1,P2の具体形が再現するように決定されている請求項12に記載の駆動方法。

【請求項14】

前記伝達関数P1,P2は、前記共振モードの特性をそれぞれ表現する関数DPを用いて分数式P1=NP1/DP,P2=NP2/DPにより表され、

前記伝達関数C1,C2は、分数式C1=NC1/DC,C2=NC2/DCにより表され、

前記伝達関数C1,C2の分母部分DCは、(DC+α)DP(αは任意の解析関数)が任意の安定な極を有するように決定されている請求項11〜13のいずれか一項に記載の駆動方法。

【請求項15】

前記伝達関数C1,C2の分子部分NC1,NC2は、前記閉ループ制御系の伝達関数の特性方程式ACL=DCDP+NC1NP1+NC2NP2がACL=(DC+α)DPを満たすように、前記任意の解析関数α及び前記剛体モードに係る1組のばねとダンパを除いたパラメータのみにより与えられる動特性を用いて決定されている請求項14に記載の駆動方法。

【請求項16】

2枚の基板を貼り合わせる基板貼り合わせ方法であって、

前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする請求項9〜15のいずれか一項に記載の駆動方法を利用する基板貼り合わせ方法。

【請求項1】

互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動システムであって、

前記第1制御対象の位置に関連する第1制御量を計測する第1計測器と、

前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量を計測する第2計測器と、

前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与える制御部と、を備える駆動システム。

【請求項2】

前記制御部は、前記第1及び第2制御量のそれぞれと前記目標値との差を用いてそれぞれ制御演算を行い第1及び第2の量を求める第1及び第2の制御器と、前記第1及び第2の量の和を算出して該和を前記操作量として前記一方の制御対象に与える加算器とを含む請求項1に記載の駆動システム。

【請求項3】

前記制御部は、前記目標値が入力され、前記第1及び第2制御量のラプラス変換X1,X2と前記第1及び第2制御器のそれぞれに対応する伝達関数C1,C2とを用いてラプラス変換形U(X1,X2)=C1X1+C2X2で表現される演算式に従って前記操作量U(X1,X2)を求める閉ループ制御系を、前記制御対象と共に構成し、

前記伝達関数C1,C2は、前記第1及び第2制御対象に対応する伝達関数P1,P2のそれぞれに含まれる前記共振モードに対応する極が伝達関数C1P1+C2P2において相殺されるように決定されている請求項2に記載の駆動システム。

【請求項4】

前記伝達関数P1,P2の具体形は、前記第1及び第2制御対象の運動をばね又はばねとダンパにより連結された少なくとも2つ以上の剛体の運動として表現する力学模型を用いて与えられる請求項3に記載の駆動システム。

【請求項5】

前記伝達関数P1,P2は、前記操作量と前記第1及び第2制御量のラプラス変換(U,X1,X2)を用いてP1=X1/U,P2=X2/Uと定義され、

前記力学模型に含まれる各種パラメータは、前記操作量に対する前記第1及び第2制御量の実測結果を、前記定義式P1=X1/U,P2=X2/Uに適用することにより求められる前記伝達関数P1,P2の周波数応答特性を、前記伝達関数P1,P2の具体形が再現するように決定されている請求項4に記載の駆動システム。

【請求項6】

前記伝達関数P1,P2は、前記共振モードの特性をそれぞれ表現する関数DPを用いて分数式P1=NP1/DP,P2=NP2/DPにより表され、

前記伝達関数C1,C2は、分数式C1=NC1/DC,C2=NC2/DCにより表され、

前記伝達関数C1,C2の分母部分DCは、(DC+α)DP(αは任意の解析関数)が任意の安定な極を有するように決定されている請求項3〜5のいずれか一項に記載の駆動システム。

【請求項7】

前記伝達関数C1,C2の分子部分NC1,NC2は、前記閉ループ制御系の伝達関数の特性方程式ACL=DCDP+NC1NP1+NC2NP2がACL=(DC+α)DPを満たすように、前記任意の解析関数α及び前記剛体モードに係る1組のばねとダンパを除いたパラメータのみにより与えられる動特性を用いて決定されている請求項6に記載の駆動システム。

【請求項8】

2枚の基板を貼り合わせる基板貼り合わせ装置であって、

前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする請求項1〜7のいずれか一項に記載の駆動システムを備える基板貼り合わせ装置。

【請求項9】

互いに接触可能な第1及び第2制御対象の少なくとも一方に操作量を与えて該一方の制御対象を駆動する駆動方法であって、

前記第1制御対象の位置に関連する第1制御量と、前記第1制御対象と接触した際に剛体モードに対して前記第1制御対象と逆相の共振モードとなる前記第2制御対象の位置に関連する第2制御量と、を計測することと、

前記第1及び第2計測器の計測結果と目標値とに基づいて制御演算を行って前記操作量を求め、該操作量を前記一方の制御対象に与えて該一方の制御対象を駆動することと、を含む駆動方法。

【請求項10】

前記駆動することでは、前記第1及び第2制御量のそれぞれと前記目標値との差を用いてそれぞれ制御演算を行い第1及び第2の量を求め、前記第1及び第2の量の和を算出して該和を前記操作量として前記一方の制御対象に与える請求項9に記載の駆動方法。

【請求項11】

前記駆動することでは、前記第1及び第2制御量のラプラス変換X1,X2と前記第1及び第2の量を求めるための伝達関数C1,C2とを用いてラプラス変換形U(X1,X2)=C1X1+C2X2で表現される演算式に従って前記操作量U(X1,X2)を求め、

前記伝達関数C1,C2は、前記第1及び第2制御対象に対応する伝達関数P1,P2のそれぞれに含まれる前記共振モードに対応する極が伝達関数C1P1+C2P2において相殺されるように決定される請求項10に記載の駆動方法。

【請求項12】

前記伝達関数P1,P2の具体形は、前記第1及び第2制御対象の運動をばね又はばねとダンパにより連結された少なくとも2つ以上の剛体の運動として表現する力学模型を用いて与えられる請求項11に記載の駆動方法。

【請求項13】

前記伝達関数P1,P2は、前記操作量と前記第1及び第2制御量のラプラス変換(U,X1,X2)を用いてP1=X1/U,P2=X2/Uと定義され、

前記力学模型に含まれる各種パラメータは、前記操作量に対する前記第1及び第2制御量の実測結果を、前記定義式P1=X1/U,P2=X2/Uに適用することにより求められる前記伝達関数P1,P2の周波数応答特性を、前記伝達関数P1,P2の具体形が再現するように決定されている請求項12に記載の駆動方法。

【請求項14】

前記伝達関数P1,P2は、前記共振モードの特性をそれぞれ表現する関数DPを用いて分数式P1=NP1/DP,P2=NP2/DPにより表され、

前記伝達関数C1,C2は、分数式C1=NC1/DC,C2=NC2/DCにより表され、

前記伝達関数C1,C2の分母部分DCは、(DC+α)DP(αは任意の解析関数)が任意の安定な極を有するように決定されている請求項11〜13のいずれか一項に記載の駆動方法。

【請求項15】

前記伝達関数C1,C2の分子部分NC1,NC2は、前記閉ループ制御系の伝達関数の特性方程式ACL=DCDP+NC1NP1+NC2NP2がACL=(DC+α)DPを満たすように、前記任意の解析関数α及び前記剛体モードに係る1組のばねとダンパを除いたパラメータのみにより与えられる動特性を用いて決定されている請求項14に記載の駆動方法。

【請求項16】

2枚の基板を貼り合わせる基板貼り合わせ方法であって、

前記2枚の基板の一方を保持する第1ステージと、前記2枚の基板の他方を前記一方の基板に対向可能な向きで保持するとともに、少なくとも二次元平面内で前記第1ステージに対して相対的に移動可能な第2ステージと、をそれぞれ前記第1及び第2制御対象の一方及び他方とする請求項9〜15のいずれか一項に記載の駆動方法を利用する基板貼り合わせ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−115086(P2013−115086A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257270(P2011−257270)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]