駆動伝達機構具備装置

【課題】専用のセンサを設けることなくギヤの磨耗量を測定できるようにするとともに、適切な寿命判定を行えるようにする。

【解決手段】駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、前記寿命判定基準値に対する補正値を設定する補正値設定手段とを備える。

【解決手段】駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、前記寿命判定基準値に対する補正値を設定する補正値設定手段とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はギヤ(歯車)による駆動伝達機構を備えた画像形成装置等の装置おいてギヤの摩耗量を測定する技術に関する。

【背景技術】

【0002】

これまで、一般家庭で使われる日用品、家電製品をはじめとし、二輪車、自動車や、パソコン、複写機、プリンタ等のOA機器に至るまで、新製品が発売される、もしくはリース契約期間が切れるなどをきっかけとして、これらの製品は耐用年数を全うする前に破棄されてきた。

【0003】

そこで、(1)資源・エネルギー消費量の削減、(2)最終廃棄物量の削減、(3)有害物排出の防止といった地球環境保全の観点から、近年、相次いで各種リサイクル法が制定されている。

【0004】

そして、これら法令制定に先立ち、回収された製品の分解/分別がしやすいようにするリサイクル対応設計への取り組みが既に行われている。そこでは、回収された製品の品質状態や生産・稼働履歴がある一定条件を満たした場合、リユース可能なものは再び製品に組み込み、それ以外のものについては分別を行ってリサイクル材として再資源化を図る取り組みが行なわれている。

【0005】

画像形成装置等に組み込まれているギヤについては、何枚印刷したとか何時間稼動したとかといった稼動履歴だけでなく、ギヤの実際の磨耗量を測定し、寿命判定を行う必要がある。

【0006】

従来より、1対のギヤの磨耗量を測定するために、エンコーダ(ロータリエンコーダ)等の複数のセンサをギヤの軸に取り付け、それらのセンサの出力に基づいて磨耗量を測定する方法が既に知られている。特許文献1には、ギヤの寿命判定を行う目的で、ギヤの磨耗量を測定するために、いくつかの軸上にとりつけられた複数のセンサからの信号に基づいて磨耗量を算出する構成が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したような、1対のギヤの磨耗量を測定するのに複数のセンサを取り付ける方法では、本来の装置としての機能(画像形成装置であれば画像形成のための機能)と関係のないセンサを取り付けることとなることから、コストがかかり、その分のスペースも必要となって装置が大型化してしまうという問題があった。

【0008】

本発明は上記の従来の問題点に鑑み提案されたものであり、その目的とするところは、専用のセンサを設けることなくギヤの磨耗量を測定できるようにするとともに、適切な寿命判定を行えるようにすることにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明にあっては、駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、前記寿命判定基準値に対する補正値を設定する補正値設定手段とを備える点に特徴を有する。

【発明の効果】

【0010】

本発明の駆動伝達機構具備装置にあっては、専用のセンサを設けることなくギヤの磨耗量を測定できるとともに、適切な寿命判定を行うことができる。

【図面の簡単な説明】

【0011】

【図1】画像形成装置の機構部の構成例を示す図である。

【図2】中間転写ベルトの駆動ユニット周辺の構成例を示す図(その1)である。

【図3】中間転写ベルトの駆動ユニット周辺の構成例を示す図(その2)である。

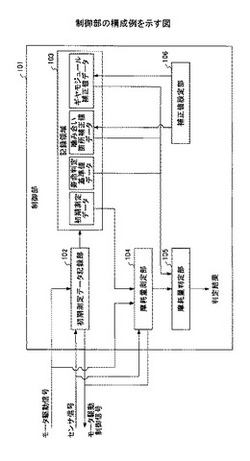

【図4】制御部の構成例を示す図である。

【図5】ギヤのバックラッシ量の例を示す図である。

【図6】噛み合い箇所数に基づく補正値設定の処理例を示すフローチャートである。

【図7】ギヤモジュールに基づく補正値設定の処理例を示すフローチャートである。

【図8】駆動ユニットの後端付近にセンサがある場合のタイムラグで摩耗量を測定する例を示す図である。

【図9】駆動ユニットの後端付近にセンサがある場合のパルス数で摩耗量を測定する例を示す図である。

【図10】駆動ユニットの後端付近を治具で固定した場合のタイムラグで摩耗量を測定する例を示す図である。

【図11】駆動ユニットの後端付近を治具で固定した場合のパルス数で摩耗量を測定する例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施形態につき説明する。なお、駆動伝達機構具備装置として画像形成装置に適用した例について説明するが、ギヤによる駆動伝達機構を備えた装置であればどのような装置にでも適用できることは言うまでもない。

【0013】

<構成>

図1は画像形成装置1の機構部の構成例を示す図であり、搬送ユニットに沿って複数の現像装置を並設させたタンデム方式のカラー画像形成装置の例である。近年、カラー複写機やカラープリンタ等、高画質のカラー画像を形成する画像形成装置が国内・国外において広く実用化されており、タンデム方式のカラー画像形成装置はそのような画像形成処理を高速で実現することができる。

【0014】

図1において、画像形成装置1は、複数の光源から出射される光ビーム18Y(Y:Yellow)、18M(M:Magenta)、18C(C:Cyan)、18K(K:Black)を、画像形成装置1内部に並設された複数の像担持体15Y、15M、15C、15Kに照射して静電潜像を形成し、形成した静電潜像に対して現像部17Y、17M、17C、17Kにより異なる色の現像剤を付着することで、像担持体15Y、15M、15C、15K上に実像となるトナー像を形成させる。

【0015】

そして、各像担持体15Y、15M、15C、15K上に形成されたトナー像を、ローラ11、12、14により支持されて回転移動する中間転写ベルト13に対し、裏側から1次転写ローラ16Y、16M、16C、16Kで押圧することで転写し、中間転写ベルト13に転写したトナー像を、ローラ11の部分において、用紙等の記録材19に裏側から2次転写ローラ10で押圧することで転写する。その後、定着を行う。これにより多色画像を形成する。

【0016】

また、この種の画像形成装置1には、回転移動する中間転写ベルト13に対して高速でトナー像の転写が行われることから、各色の位置合わせ精度の安定化を図るために、位置ずれ補正機能が搭載されている。例えば、各色の位置ずれ要因の1つとして、中間転写ベルト13の速度ムラにより位置ずれが発生することが解っており、この要因を解決すべく、中間転写ベルト13を支持しているローラ11、12、14の軸上に速度の検知手段を設け、その検知結果から、ベルト駆動用モータを制御し、速度ムラを低減することで画像の位置ずれを防止している。この検知手段には、しばしばエンコーダ(ロータリエンコーダ)等のセンサが用いられている。このセンサは機能上、中間転写ベルト13を等速に駆動させるためのものであるが、このセンサでギヤの磨耗量を測定し、リユース可否または寿命の判定を行うことができる。

【0017】

図2は中間転写ベルト13の駆動ユニット周辺の構成例を示す図である。

【0018】

図2においては、モータ21の軸22に設けられたギヤよりギヤ23が駆動され、このギヤ23によりギヤ24、25、26が順次に駆動されて、ローラ11(図1)の軸27を駆動するようになっている。軸27には中間転写ベルト13(図1)の速度ムラの制御のためにセンサ(エンコーダ)31が設けられており、本実施形態ではこのセンサ31の検知信号をギヤの摩耗量の測定に利用する。なお、中間転写ベルト13を駆動するローラ11、12、14(図1)だけでなく、ギヤによってモータの駆動を伝達させ、その下流にエンコーダ等のセンサを備えている画像形成装置内の駆動機構であれば同様に対象とすることができる。

【0019】

作像をしている際、モータ21の軸22は例えば図中の矢印方向といったように、1方向にしか回らない。その際、モータ21の軸22のギヤからギヤ26までの歯の噛み合っている部分は経時で歯が磨耗していき、磨耗した量だけバックラッシ量(ガタ量)が増える。

【0020】

図3は中間転写ベルト13の駆動ユニット周辺の他の構成例を示す図である。

【0021】

図3においては、軸27に設けられたセンサ31(図2)は用いず、モータ21の背部に設けられたモータ21の軸の回転を検知する速度制御のためのセンサ32を利用している。なお、モータ21内にセンサが内蔵されている場合や、モータ21からFG(Frequency Generator)パルスが取り出せる場合(モータ21がFGパルス出力機構を備えている場合)には、センサ32は不要である。この場合は、モータ21内に内蔵されているセンサの検知信号もしくはFGパルスをギヤの摩耗量の測定に利用する。

【0022】

図3に示すように、モータ21の回転を直接に検知する場合、測定対象となる駆動ユニット(モータ21の軸22のギヤからギヤ26までの機構)の後端付近である例えば軸27の位置Fを治具等で固定して摩耗量の測定を行う。

【0023】

図4は摩耗量の測定および寿命判定を行う制御部101の構成例を示す図である。

【0024】

制御部101は画像形成装置1の主たる制御装置内の一機能として設けてもよいし、別途設けてもよい。また、制御部101は画像形成装置のコントロールパネル(図示せず)から操作が可能となるようにしてもよいし、別途、専用のコントロールパネル(図示せず)から操作が可能となるようにしてもよい。

【0025】

また、図4に示す制御部101は、ギヤの摩耗量の測定手法として、工場出荷時等の初期状態におけるセンサ信号の波形を記録した測定データと寿命判定時におけるセンサ信号の波形の測定データとのタイムラグに着目する手法と、初期状態におけるセンサ信号のパルス数を記録した測定データと寿命判定時におけるセンサ信号のパルス数の測定データとのパルス数差に着目する手法とが使用できる。

【0026】

図4において、制御部101は、初期測定データ記録部102と記録領域(記憶領域)103と摩耗量測定部104と摩耗量判定部105と補正値設定部106とを備えている。

【0027】

初期測定データ記録部102は、タイムラグに着目する手法を用いる場合、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する機能を有している。初期測定データは、モータ駆動信号が有効になった時点からの経過時点と対応付けてセンサ信号の波形が記録される。

【0028】

初期測定データ記録部102は、パルス数の差に着目する手法を用いる場合、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する機能を有している。

【0029】

モータの逆回転は、現在噛み合っている歯のバックラッシ量程度の一時的なものであるため、下流の駆動対象物を逆回転させることで不都合が生じる恐れがあるものであっても、問題はない領域である。なお、摩耗量の測定のための初期測定データの記録は、一時的な逆回転時に行ってもよい。この場合は、その後に再びモータ駆動制御信号によりモータを一時的に正回転させ、バックラッシの影響をキャンセルする必要がある。

【0030】

また、初期測定データは、所定の基準位置からのギヤの歯の位置を示す情報と対応付けて記録してもよい。また、初期測定データ記録部102は、初期状態の初期測定データだけでなく、摩耗量測定部104による摩耗量の測定時の測定データについても、記録領域103に記録するようにしてもよい。

【0031】

記録領域103には、初期測定データ記録部102により生成された初期測定データのほか、寿命判定に用いられる寿命判定基準値データと、この寿命判定基準値データに補正を加えるための噛み合い箇所補正値データとギヤモジュール補正値データとが格納される。

【0032】

摩耗量測定部104は、タイムラグに着目する手法を用いる場合、摩耗量の測定時において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形と記録領域103に記録された初期測定データのセンサ信号の波形とを比較して摩耗量を測定する機能を有している。比較のためのタイミングはモータ駆動信号が基準となる。駆動ユニットの初期状態におけるバックラッシ量は個体によりバラツキが存在するが、初期状態の測定データと比較することでバラツキの影響を受けないようにすることができる。駆動ユニットの後端付近にセンサが設けられていて治具を用いない場合には、2つのセンサ信号が回転を検知し始めた時点の時間差(タイムラグ)を検出し、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。モータ付近にセンサが設けられていて治具を用いる場合には、2つのセンサ信号が回転の検知を停止した時点の時間差(タイムラグ)を検出し、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。なお、時間差を測定するため、モータの回転速度は通常印字時の回転速度より遅い方が時間差が大きくなり、時間差を判定しやすくなる。そのため、摩耗量の測定時におけるモータ回転速度を低下させるように制御してもよい。

【0033】

摩耗量測定部104は、パルス数の差に着目する手法を用いる場合、摩耗量の測定時において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較して摩耗量を測定する機能を有している。駆動ユニットの初期状態におけるバックラッシ量は個体によりバラツキが存在するが、初期状態の測定データと比較することでバラツキの影響を受けないようにすることができる。駆動ユニットの後端付近にセンサが設けられていて治具を用いない場合であっても、モータ付近にセンサが設けられていて治具を用いる場合であっても、現時点で測定したパルス数と初期測定データのパルス数の差を求め、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。

【0034】

なお、初期測定データ記録部102において初期測定データの記録が一時的な逆回転時に行われる場合には、それに合わせて摩耗量の測定時においても逆回転時に測定データの取得を行う。この場合は、その後に再びモータ駆動制御信号によりモータを一時的に正回転させ、バックラッシの影響をキャンセルする必要がある。

【0035】

摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行う機能を有している。なお、寿命判定基準値は、寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を摩耗量判定時に行って求めてもよいし、初期の寿命判定基準値データに対して直接に噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行ってデータを更新しておき、寿命判定基準値データを補正後の寿命判定基準値としてもよい。

【0036】

補正値設定部106は、摩耗量の測定対象となる駆動ユニットの特性に応じ、記録領域103に噛み合い箇所補正値データとギヤモジュール補正値データを設定する機能を有している。噛み合い箇所補正値データは、駆動ユニット内に存在するギヤの噛み合い箇所数に応じた補正データである。ギヤモジュール補正値データは、駆動ユニット内のギヤモジュール(ギヤの歯の大きさを示す指標)に応じた補正データである。

【0037】

<バックラッシ量>

図5はギヤのバックラッシ量の例を示す図である。

【0038】

図5(a)は摩耗が生じていない初期状態のギヤ25とギヤ26の噛み合い部分を示しており、歯が当たっていない側の隙間の距離がバックラッシ量である。

【0039】

図5(b)は初期状態から駆動を繰り返して磨耗したギヤ25とギヤ26の噛み合い部分を示している。破線は摩耗が生じる前の歯の位置を示しているが、摩耗により歯が実線のように摩耗した結果、バックラッシ量はギヤ25とギヤ26の歯が磨耗した分だけ大きくなる。

【0040】

図5では1対のギヤの間のバックラッシ量について示したが、複数のギヤから構成される駆動ユニットでは、モータとセンサの間、または、モータ近傍のセンサもしくはモータそのものと固定用の治具の間に存在するギヤ対のバックラッシ量の総和が測定されることになる。

【0041】

歯車駆動列により駆動を伝達する駆動ユニットでは、被駆動対象の用途により歯車緒元の設定が異なる。例えば、画像品質への影響が懸念される駆動ユニットの代表として、感光体ユニットや現像ユニットが挙げられる。これらを駆動する駆動ユニットは、主に画像ムラ等の影響を抑制するためにギヤモジュールを小さくして、高画質化を狙っている。

【0042】

また、被駆動対象が比較的高負荷である駆動ユニットに関しては、逆にギヤモジュールを大きくして、噛み合いを大きくすることにより、耐摩耗性を向上させている。更に、高負荷により減速比をかせぐ必要のある駆動ユニットや、装置内のレイアウトの関係上、駆動源と被駆動対象出力軸が離れている駆動ユニット、複数の被駆動対象を駆動させる駆動ユニット等に関しては、必然的に駆動列が増大し、その結果、歯車噛み合い箇所が増大し、その分、ギヤ磨耗によるガタ量が増大する傾向がある。

【0043】

上記は一例であるが、このような駆動列を有する駆動ユニットに対して、寿命判定基準値を一律に設定してしまうと、本来のギヤ寿命磨耗量に対して寿命判定基準値が狙いに対してかけ離れてしまう。この場合、寿命判定基準値を緩く(大きく)設定してしまうことで、本来はリユース不可の駆動ユニットに対してリユース可能の判断をしてしまったり、逆に寿命判定基準値を厳しく(小さく)設定してしまうことで、本来まだ使用可能な駆動ユニットを早期の段階でリユース不可と判断してしまったりする懸念がある。

【0044】

そこで、本実施形態では、駆動ユニットのギヤ構成により補正値を設けることにより、より適切に寿命判定基準値を設定できるようにしている。

【0045】

<噛み合い箇所補正値データの設定>

ある程度使用された駆動ユニットから測定されるバックラッシ量は、初期段階のバックラッシ量に、ギヤ摩耗によるバックラッシの増加分を加えたものである。

【0046】

ギヤ磨耗量はギヤまたぎ歯厚により測定可能であり、一対のギヤ寿命摩耗量(ギヤ限界磨耗量)は、評価経験上、閾値の設定が可能である。ここで、ギヤまたぎ歯厚をバックラッシ量に換算することによりギヤ磨耗量をバックラッシ量に変換する変換方法(式)は既存の技術として存在している(本発明の主目的ではないためここでは割愛する)。従って、駆動ユニットのバックラッシ量を計測することによりギヤ磨耗量を推定することが可能となる。

【0047】

ここで、理論上の一対のギヤ噛み合いにおけるギヤ磨耗量を推定するバックラッシ量の算出は可能となるが、実際に多数箇所のギヤが噛み合う駆動ユニットにてギヤ磨耗量の総和とバックラッシ量の相関を取るためには、噛み合い箇所数に応じて補正値が必要となることが評価経験上判明している。これは、評価結果より、ギヤ寿命とギヤ噛み合い箇所数に相関があることが判明していることによる。

【0048】

そこで、本実施形態では、一つ目の補正として、駆動ユニット内のギヤ駆動列のギヤ噛み合い箇所数に応じて、寿命判定基準値に対する噛み合い箇所補正値を設定するようにしている。

【0049】

駆動ユニット内のギヤ噛み合い箇所数に応じた補正値をbnとすると、駆動ユニットの寿命バックラッシ量は、

寿命バックラッシ量 = 初期バックラッシ量 + 限界磨耗バックラッシ量換算値

− 噛み合い箇所補正値bn

となり、初期状態の初期測定データとの比較で取得される測定値は初期バックラッシ量が相殺されたものとなるため、

寿命判定基準値 = 限界磨耗バックラッシ量換算値 − 噛み合い箇所補正値bn

となる。これにより、ギヤ磨耗量とバックラッシ量との相関取りが可能となる。

【0050】

ここで噛み合い箇所補正値bnは補正値設定ギヤ磨耗量評価により事前評価にて数値設定を実施する必要がある。ただし、噛み合い箇所数による設定値を一度設定すれば、他の駆動ユニットにても同設定値の反映は可能である。なお、噛み合い箇所数が設定箇所数より多くなる場合には、追加して補正値設定ギヤ磨耗量評価の必要がある。

【0051】

図6は噛み合い箇所数に基づく補正値設定の処理例を示すフローチャートである。

【0052】

図6において、補正値設定の処理を開始すると、噛み合い箇所数が2以上であるか否か判断する(ステップS11)。噛み合い箇所数は、設定操作を行うユーザに入力を求めて取得するか、予め測定対象の駆動ユニットと対応付けて記憶しておく。

【0053】

噛み合い箇所数が2以上でないと判断した場合(ステップS11のNO)、噛み合い箇所補正値データに補正値b1を設定し(ステップS12)、処理を終了する。

【0054】

噛み合い箇所数が2以上であると判断した場合(ステップS11のYES)、続いて、噛み合い箇所数が4以上であるか否か判断する(ステップS13)。

【0055】

噛み合い箇所数が4以上でないと判断した場合(ステップS13のNO)、噛み合い箇所補正値データに、補正値b1より大きい補正値b2を設定し(ステップS14)、処理を終了する。

【0056】

噛み合い箇所数が4以上であると判断した場合(ステップS13のYES)、続いて、噛み合い箇所数が6以上であるか否か判断する(ステップS15)。

【0057】

噛み合い箇所数が6以上でないと判断した場合(ステップS15のNO)、噛み合い箇所補正値データに、補正値b2より大きい補正値b3を設定し(ステップS16)、処理を終了する。

【0058】

噛み合い箇所数が6以上であると判断した場合(ステップS15のYES)、続いて、噛み合い箇所数が10以下であるか否か判断する(ステップS17)。

【0059】

噛み合い箇所数が10以下であると判断した場合(ステップS17のYES)、噛み合い箇所補正値データに、補正値b3より大きい補正値b4を設定し(ステップS18)、処理を終了する。

【0060】

噛み合い箇所数が10以下でないと判断した場合(ステップS17のNO)、補正設定外として補正値を設定せずに処理を終了する。

【0061】

なお、噛み合い箇所数を2、4、6、10をそれぞれ基準として判断しているが、駆動ユニットの性質に応じて値を適宜に変えることができる。

【0062】

<ギヤモジュール補正値データの設定>

前述したように、駆動ユニット内の歯車緒元は被駆動対象により異なる。特に、ギヤモジュールに関してはギヤ磨耗および強度への影響度が高い。例えば、ギヤモジュールm=0.5未満のギヤに対してはギヤモジュールの比較的大きいギヤと比較すると、同量のギヤ磨耗後の強度は低くなることが懸念される。

【0063】

そこで、本実施形態では、二つ目の補正として、駆動ユニット内のギヤ駆動列のギヤモジュールに応じて、寿命判定基準値に対するギヤモジュール補正値を設定するようにしている。

【0064】

駆動ユニット内のギヤモジュールに応じた補正値をanとすると、駆動ユニットの寿命バックラッシ量は、

寿命バックラッシ量 = 初期バックラッシ量 + 限界磨耗バックラッシ量換算値

− ギヤモジュール補正値an

となり、初期状態の初期測定データとの比較で取得される測定値は初期バックラッシ量が相殺されたものとなるため、

寿命判定基準値 = 限界磨耗バックラッシ量換算値 − ギヤモジュール補正値an

となる。これにより、ギヤモジュールの値により適切に寿命判定基準値を設定することが可能となる。

【0065】

ギヤモジュール補正値は、事前評価による設定が必要である。ここで、2段減速などにより駆動列内のギヤモジュールが複数設定されている場合においては、駆動列内に小さいギヤモジュールのギヤが含まれていれば、その小さいギヤモジュールを基準にして寿命設定を実施することが望ましい。

【0066】

図7はギヤモジュールに基づく補正値設定の処理例を示すフローチャートである。

【0067】

図7において、補正値設定の処理を開始すると、駆動ユニット内にギヤモジュールmが0.5未満のギヤが存在するか否か判断する(ステップS21)。駆動ユニット内の最小のギヤのモジュールmは、設定操作を行うユーザに入力を求めて取得するか、予め測定対象の駆動ユニットと対応付けて記憶しておく。

【0068】

ギヤモジュールmが0.5未満のギヤが存在すると判断した場合(ステップS21のYES)、ギヤモジュール補正値データに補正値a1を設定し(ステップS22)、処理を終了する。

【0069】

ギヤモジュールmが0.5未満のギヤが存在しないと判断した場合(ステップS21のNO)、ギヤモジュール補正値データに補正値a1より小さい補正値a2を設定し(ステップS23)、処理を終了する。補正値a2は、例えば、「0」とすることができる。

【0070】

なお、ギヤモジュールmが0.5未満のギヤが存在するか否かで補正値を変える例について説明したが、ギヤモジュールmの値は駆動ユニットの性質に応じて変更することが可能である。

【0071】

また、ギヤモジュール補正値による寿命判定基準値の補正は、噛み合い箇所補正値による寿命判定基準値の補正と重畳的に行うことができるのは言うまでもない。

【0072】

<駆動ユニットの後端付近にセンサがありタイムラグで摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する。

【0073】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号の波形と記録領域103に記録された初期測定データのセンサ信号の波形とを比較し、2つのセンサ信号が回転を検知し始めた時点の時間差からタイムラグを検出し、摩耗量に換算して出力する。

【0074】

図8は駆動ユニットの後端付近にセンサがある場合のタイムラグで摩耗量を測定する例を示す図であり、図8(a)は記録領域103に記録された初期測定データのセンサ信号を示し、図8(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0075】

ここで、センサ信号のパルスの時間差(図8では初回のパルスの立ち下がり時点の差)から摩耗による遅れが検出でき、その時間値に係数をかけることで摩耗量に換算する。

【0076】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0077】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0078】

<駆動ユニットの後端付近にセンサがありパルス数差で摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する。

【0079】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較し、両者のパルス数の差を算出し、摩耗量に換算して出力する。

【0080】

図9は駆動ユニットの後端付近にセンサがある場合のパルス数で摩耗量を測定する例を示す図であり、図9(a)は記録領域103に記録された初期測定データの元となったセンサ信号を示し、図9(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0081】

ここで、モータの一時的な逆転後の正転は同じ所定時間にわたって行われるものであるところ、図9(b)の摩耗が進んだ状態ではセンサで回転が検知されるまでの時間が摩耗量に相当する分だけ長くなり、その間のパルス数だけ図9(a)の初期状態よりも少なくなる。よって、両者のパルス数の差を算出し、係数をかけることで摩耗量に換算する。

【0082】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0083】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0084】

<駆動ユニットの後端付近を治具で固定しタイムラグで摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する。

【0085】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号と記録領域103に記録された初期測定データのセンサ信号の波形とを比較し、2つのセンサ信号が回転の検知を停止した時点の時間差からタイムラグを検出し、摩耗量に換算して出力する。

【0086】

図10は駆動ユニットの後端付近を治具で固定した場合のタイムラグで摩耗量を測定する例を示す図であり、図10(a)は記録領域103に記録された初期測定データのセンサ信号を示し、図10(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0087】

ここで、センサはモータ付近に存在するため、摩耗の程度によらずモータの正転の開始時からパルスが検知されるが、駆動ユニットの後端付近は治具によって固定されているため、摩耗のない初期状態に比べて摩耗が進んだ状態ではモータの動力が治具で固定された後端に達してモータが停止するまでの時間が長くなる。従って、センサ信号のパルスの時間差(図10では最後のパルスの立ち下がり時点の差)から摩耗による遅れが検出でき、その時間値に係数をかけることで摩耗量に換算する。

【0088】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0089】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0090】

<駆動ユニットの後端付近を治具で固定しパルス数差で摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する。

【0091】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較し、両者のパルス数の差を算出し、摩耗量に換算して出力する。

【0092】

図11は駆動ユニットの後端付近を治具で固定した場合のパルス数で摩耗量を測定する例を示す図であり、図11(a)は記録領域103に記録された初期測定データの元となったセンサ信号を示し、図11(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0093】

ここで、センサはモータ付近に存在するため、摩耗の程度によらずモータの正転の開始時からパルスが検知されるが、駆動ユニットの後端付近は治具によって固定されているため、摩耗のない初期状態に比べて摩耗が進んだ状態ではモータの動力が治具で固定された後端に達してモータが停止するまでの時間が長くなり、その分だけパルス数が増える。従って、両者のパルス数の差を算出し、係数をかけることで摩耗量に換算する。

【0094】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0095】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0096】

<総括>

以上説明した実施形態によれば、次のような利点がある。

【0097】

(1)画像形成装置等に設けられたセンサあるいはモータそのものを回転検知手段として用いることができ、1つの回転検知手段で摩耗量が測定できるため、専用のセンサを設けることなく、コストアップや装置の大型化を招くことなく、ギヤの磨耗量を測定することができる。

【0098】

(2)寿命判定基準値に対して補正値を設定することができるため、適切な寿命判定を行うことができる。

【0099】

以上、本発明の好適な実施の形態により本発明を説明した。ここでは特定の具体例を示して本発明を説明したが、特許請求の範囲に定義された本発明の広範な趣旨および範囲から逸脱することなく、これら具体例に様々な修正および変更を加えることができることは明らかである。すなわち、具体例の詳細および添付の図面により本発明が限定されるものと解釈してはならない。

【符号の説明】

【0100】

1 画像形成装置

10 2次転写ローラ

11 ローラ

12 ローラ

13 中間転写ベルト

14 ローラ

15Y〜15K 像担持体

16Y〜16K 1次転写ローラ

17Y〜17K 現像部

18Y〜18K 光ビーム

19 記録材

21 モータ

22 軸

23〜26 ギヤ

27、28 軸

31、32 センサ

101 制御部

102 初期測定データ記録部

103 記録領域

104 摩耗量測定部

105 摩耗量判定部

106 補正値設定部

【先行技術文献】

【特許文献】

【0101】

【特許文献1】特開2009−74841号公報

【技術分野】

【0001】

本発明はギヤ(歯車)による駆動伝達機構を備えた画像形成装置等の装置おいてギヤの摩耗量を測定する技術に関する。

【背景技術】

【0002】

これまで、一般家庭で使われる日用品、家電製品をはじめとし、二輪車、自動車や、パソコン、複写機、プリンタ等のOA機器に至るまで、新製品が発売される、もしくはリース契約期間が切れるなどをきっかけとして、これらの製品は耐用年数を全うする前に破棄されてきた。

【0003】

そこで、(1)資源・エネルギー消費量の削減、(2)最終廃棄物量の削減、(3)有害物排出の防止といった地球環境保全の観点から、近年、相次いで各種リサイクル法が制定されている。

【0004】

そして、これら法令制定に先立ち、回収された製品の分解/分別がしやすいようにするリサイクル対応設計への取り組みが既に行われている。そこでは、回収された製品の品質状態や生産・稼働履歴がある一定条件を満たした場合、リユース可能なものは再び製品に組み込み、それ以外のものについては分別を行ってリサイクル材として再資源化を図る取り組みが行なわれている。

【0005】

画像形成装置等に組み込まれているギヤについては、何枚印刷したとか何時間稼動したとかといった稼動履歴だけでなく、ギヤの実際の磨耗量を測定し、寿命判定を行う必要がある。

【0006】

従来より、1対のギヤの磨耗量を測定するために、エンコーダ(ロータリエンコーダ)等の複数のセンサをギヤの軸に取り付け、それらのセンサの出力に基づいて磨耗量を測定する方法が既に知られている。特許文献1には、ギヤの寿命判定を行う目的で、ギヤの磨耗量を測定するために、いくつかの軸上にとりつけられた複数のセンサからの信号に基づいて磨耗量を算出する構成が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したような、1対のギヤの磨耗量を測定するのに複数のセンサを取り付ける方法では、本来の装置としての機能(画像形成装置であれば画像形成のための機能)と関係のないセンサを取り付けることとなることから、コストがかかり、その分のスペースも必要となって装置が大型化してしまうという問題があった。

【0008】

本発明は上記の従来の問題点に鑑み提案されたものであり、その目的とするところは、専用のセンサを設けることなくギヤの磨耗量を測定できるようにするとともに、適切な寿命判定を行えるようにすることにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明にあっては、駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、前記寿命判定基準値に対する補正値を設定する補正値設定手段とを備える点に特徴を有する。

【発明の効果】

【0010】

本発明の駆動伝達機構具備装置にあっては、専用のセンサを設けることなくギヤの磨耗量を測定できるとともに、適切な寿命判定を行うことができる。

【図面の簡単な説明】

【0011】

【図1】画像形成装置の機構部の構成例を示す図である。

【図2】中間転写ベルトの駆動ユニット周辺の構成例を示す図(その1)である。

【図3】中間転写ベルトの駆動ユニット周辺の構成例を示す図(その2)である。

【図4】制御部の構成例を示す図である。

【図5】ギヤのバックラッシ量の例を示す図である。

【図6】噛み合い箇所数に基づく補正値設定の処理例を示すフローチャートである。

【図7】ギヤモジュールに基づく補正値設定の処理例を示すフローチャートである。

【図8】駆動ユニットの後端付近にセンサがある場合のタイムラグで摩耗量を測定する例を示す図である。

【図9】駆動ユニットの後端付近にセンサがある場合のパルス数で摩耗量を測定する例を示す図である。

【図10】駆動ユニットの後端付近を治具で固定した場合のタイムラグで摩耗量を測定する例を示す図である。

【図11】駆動ユニットの後端付近を治具で固定した場合のパルス数で摩耗量を測定する例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施形態につき説明する。なお、駆動伝達機構具備装置として画像形成装置に適用した例について説明するが、ギヤによる駆動伝達機構を備えた装置であればどのような装置にでも適用できることは言うまでもない。

【0013】

<構成>

図1は画像形成装置1の機構部の構成例を示す図であり、搬送ユニットに沿って複数の現像装置を並設させたタンデム方式のカラー画像形成装置の例である。近年、カラー複写機やカラープリンタ等、高画質のカラー画像を形成する画像形成装置が国内・国外において広く実用化されており、タンデム方式のカラー画像形成装置はそのような画像形成処理を高速で実現することができる。

【0014】

図1において、画像形成装置1は、複数の光源から出射される光ビーム18Y(Y:Yellow)、18M(M:Magenta)、18C(C:Cyan)、18K(K:Black)を、画像形成装置1内部に並設された複数の像担持体15Y、15M、15C、15Kに照射して静電潜像を形成し、形成した静電潜像に対して現像部17Y、17M、17C、17Kにより異なる色の現像剤を付着することで、像担持体15Y、15M、15C、15K上に実像となるトナー像を形成させる。

【0015】

そして、各像担持体15Y、15M、15C、15K上に形成されたトナー像を、ローラ11、12、14により支持されて回転移動する中間転写ベルト13に対し、裏側から1次転写ローラ16Y、16M、16C、16Kで押圧することで転写し、中間転写ベルト13に転写したトナー像を、ローラ11の部分において、用紙等の記録材19に裏側から2次転写ローラ10で押圧することで転写する。その後、定着を行う。これにより多色画像を形成する。

【0016】

また、この種の画像形成装置1には、回転移動する中間転写ベルト13に対して高速でトナー像の転写が行われることから、各色の位置合わせ精度の安定化を図るために、位置ずれ補正機能が搭載されている。例えば、各色の位置ずれ要因の1つとして、中間転写ベルト13の速度ムラにより位置ずれが発生することが解っており、この要因を解決すべく、中間転写ベルト13を支持しているローラ11、12、14の軸上に速度の検知手段を設け、その検知結果から、ベルト駆動用モータを制御し、速度ムラを低減することで画像の位置ずれを防止している。この検知手段には、しばしばエンコーダ(ロータリエンコーダ)等のセンサが用いられている。このセンサは機能上、中間転写ベルト13を等速に駆動させるためのものであるが、このセンサでギヤの磨耗量を測定し、リユース可否または寿命の判定を行うことができる。

【0017】

図2は中間転写ベルト13の駆動ユニット周辺の構成例を示す図である。

【0018】

図2においては、モータ21の軸22に設けられたギヤよりギヤ23が駆動され、このギヤ23によりギヤ24、25、26が順次に駆動されて、ローラ11(図1)の軸27を駆動するようになっている。軸27には中間転写ベルト13(図1)の速度ムラの制御のためにセンサ(エンコーダ)31が設けられており、本実施形態ではこのセンサ31の検知信号をギヤの摩耗量の測定に利用する。なお、中間転写ベルト13を駆動するローラ11、12、14(図1)だけでなく、ギヤによってモータの駆動を伝達させ、その下流にエンコーダ等のセンサを備えている画像形成装置内の駆動機構であれば同様に対象とすることができる。

【0019】

作像をしている際、モータ21の軸22は例えば図中の矢印方向といったように、1方向にしか回らない。その際、モータ21の軸22のギヤからギヤ26までの歯の噛み合っている部分は経時で歯が磨耗していき、磨耗した量だけバックラッシ量(ガタ量)が増える。

【0020】

図3は中間転写ベルト13の駆動ユニット周辺の他の構成例を示す図である。

【0021】

図3においては、軸27に設けられたセンサ31(図2)は用いず、モータ21の背部に設けられたモータ21の軸の回転を検知する速度制御のためのセンサ32を利用している。なお、モータ21内にセンサが内蔵されている場合や、モータ21からFG(Frequency Generator)パルスが取り出せる場合(モータ21がFGパルス出力機構を備えている場合)には、センサ32は不要である。この場合は、モータ21内に内蔵されているセンサの検知信号もしくはFGパルスをギヤの摩耗量の測定に利用する。

【0022】

図3に示すように、モータ21の回転を直接に検知する場合、測定対象となる駆動ユニット(モータ21の軸22のギヤからギヤ26までの機構)の後端付近である例えば軸27の位置Fを治具等で固定して摩耗量の測定を行う。

【0023】

図4は摩耗量の測定および寿命判定を行う制御部101の構成例を示す図である。

【0024】

制御部101は画像形成装置1の主たる制御装置内の一機能として設けてもよいし、別途設けてもよい。また、制御部101は画像形成装置のコントロールパネル(図示せず)から操作が可能となるようにしてもよいし、別途、専用のコントロールパネル(図示せず)から操作が可能となるようにしてもよい。

【0025】

また、図4に示す制御部101は、ギヤの摩耗量の測定手法として、工場出荷時等の初期状態におけるセンサ信号の波形を記録した測定データと寿命判定時におけるセンサ信号の波形の測定データとのタイムラグに着目する手法と、初期状態におけるセンサ信号のパルス数を記録した測定データと寿命判定時におけるセンサ信号のパルス数の測定データとのパルス数差に着目する手法とが使用できる。

【0026】

図4において、制御部101は、初期測定データ記録部102と記録領域(記憶領域)103と摩耗量測定部104と摩耗量判定部105と補正値設定部106とを備えている。

【0027】

初期測定データ記録部102は、タイムラグに着目する手法を用いる場合、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する機能を有している。初期測定データは、モータ駆動信号が有効になった時点からの経過時点と対応付けてセンサ信号の波形が記録される。

【0028】

初期測定データ記録部102は、パルス数の差に着目する手法を用いる場合、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する機能を有している。

【0029】

モータの逆回転は、現在噛み合っている歯のバックラッシ量程度の一時的なものであるため、下流の駆動対象物を逆回転させることで不都合が生じる恐れがあるものであっても、問題はない領域である。なお、摩耗量の測定のための初期測定データの記録は、一時的な逆回転時に行ってもよい。この場合は、その後に再びモータ駆動制御信号によりモータを一時的に正回転させ、バックラッシの影響をキャンセルする必要がある。

【0030】

また、初期測定データは、所定の基準位置からのギヤの歯の位置を示す情報と対応付けて記録してもよい。また、初期測定データ記録部102は、初期状態の初期測定データだけでなく、摩耗量測定部104による摩耗量の測定時の測定データについても、記録領域103に記録するようにしてもよい。

【0031】

記録領域103には、初期測定データ記録部102により生成された初期測定データのほか、寿命判定に用いられる寿命判定基準値データと、この寿命判定基準値データに補正を加えるための噛み合い箇所補正値データとギヤモジュール補正値データとが格納される。

【0032】

摩耗量測定部104は、タイムラグに着目する手法を用いる場合、摩耗量の測定時において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形と記録領域103に記録された初期測定データのセンサ信号の波形とを比較して摩耗量を測定する機能を有している。比較のためのタイミングはモータ駆動信号が基準となる。駆動ユニットの初期状態におけるバックラッシ量は個体によりバラツキが存在するが、初期状態の測定データと比較することでバラツキの影響を受けないようにすることができる。駆動ユニットの後端付近にセンサが設けられていて治具を用いない場合には、2つのセンサ信号が回転を検知し始めた時点の時間差(タイムラグ)を検出し、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。モータ付近にセンサが設けられていて治具を用いる場合には、2つのセンサ信号が回転の検知を停止した時点の時間差(タイムラグ)を検出し、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。なお、時間差を測定するため、モータの回転速度は通常印字時の回転速度より遅い方が時間差が大きくなり、時間差を判定しやすくなる。そのため、摩耗量の測定時におけるモータ回転速度を低下させるように制御してもよい。

【0033】

摩耗量測定部104は、パルス数の差に着目する手法を用いる場合、摩耗量の測定時において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間もしくはモータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較して摩耗量を測定する機能を有している。駆動ユニットの初期状態におけるバックラッシ量は個体によりバラツキが存在するが、初期状態の測定データと比較することでバラツキの影響を受けないようにすることができる。駆動ユニットの後端付近にセンサが設けられていて治具を用いない場合であっても、モータ付近にセンサが設けられていて治具を用いる場合であっても、現時点で測定したパルス数と初期測定データのパルス数の差を求め、所定の係数(予め実験等により設定)をかけることで摩耗量に換算することができる。

【0034】

なお、初期測定データ記録部102において初期測定データの記録が一時的な逆回転時に行われる場合には、それに合わせて摩耗量の測定時においても逆回転時に測定データの取得を行う。この場合は、その後に再びモータ駆動制御信号によりモータを一時的に正回転させ、バックラッシの影響をキャンセルする必要がある。

【0035】

摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行う機能を有している。なお、寿命判定基準値は、寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を摩耗量判定時に行って求めてもよいし、初期の寿命判定基準値データに対して直接に噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行ってデータを更新しておき、寿命判定基準値データを補正後の寿命判定基準値としてもよい。

【0036】

補正値設定部106は、摩耗量の測定対象となる駆動ユニットの特性に応じ、記録領域103に噛み合い箇所補正値データとギヤモジュール補正値データを設定する機能を有している。噛み合い箇所補正値データは、駆動ユニット内に存在するギヤの噛み合い箇所数に応じた補正データである。ギヤモジュール補正値データは、駆動ユニット内のギヤモジュール(ギヤの歯の大きさを示す指標)に応じた補正データである。

【0037】

<バックラッシ量>

図5はギヤのバックラッシ量の例を示す図である。

【0038】

図5(a)は摩耗が生じていない初期状態のギヤ25とギヤ26の噛み合い部分を示しており、歯が当たっていない側の隙間の距離がバックラッシ量である。

【0039】

図5(b)は初期状態から駆動を繰り返して磨耗したギヤ25とギヤ26の噛み合い部分を示している。破線は摩耗が生じる前の歯の位置を示しているが、摩耗により歯が実線のように摩耗した結果、バックラッシ量はギヤ25とギヤ26の歯が磨耗した分だけ大きくなる。

【0040】

図5では1対のギヤの間のバックラッシ量について示したが、複数のギヤから構成される駆動ユニットでは、モータとセンサの間、または、モータ近傍のセンサもしくはモータそのものと固定用の治具の間に存在するギヤ対のバックラッシ量の総和が測定されることになる。

【0041】

歯車駆動列により駆動を伝達する駆動ユニットでは、被駆動対象の用途により歯車緒元の設定が異なる。例えば、画像品質への影響が懸念される駆動ユニットの代表として、感光体ユニットや現像ユニットが挙げられる。これらを駆動する駆動ユニットは、主に画像ムラ等の影響を抑制するためにギヤモジュールを小さくして、高画質化を狙っている。

【0042】

また、被駆動対象が比較的高負荷である駆動ユニットに関しては、逆にギヤモジュールを大きくして、噛み合いを大きくすることにより、耐摩耗性を向上させている。更に、高負荷により減速比をかせぐ必要のある駆動ユニットや、装置内のレイアウトの関係上、駆動源と被駆動対象出力軸が離れている駆動ユニット、複数の被駆動対象を駆動させる駆動ユニット等に関しては、必然的に駆動列が増大し、その結果、歯車噛み合い箇所が増大し、その分、ギヤ磨耗によるガタ量が増大する傾向がある。

【0043】

上記は一例であるが、このような駆動列を有する駆動ユニットに対して、寿命判定基準値を一律に設定してしまうと、本来のギヤ寿命磨耗量に対して寿命判定基準値が狙いに対してかけ離れてしまう。この場合、寿命判定基準値を緩く(大きく)設定してしまうことで、本来はリユース不可の駆動ユニットに対してリユース可能の判断をしてしまったり、逆に寿命判定基準値を厳しく(小さく)設定してしまうことで、本来まだ使用可能な駆動ユニットを早期の段階でリユース不可と判断してしまったりする懸念がある。

【0044】

そこで、本実施形態では、駆動ユニットのギヤ構成により補正値を設けることにより、より適切に寿命判定基準値を設定できるようにしている。

【0045】

<噛み合い箇所補正値データの設定>

ある程度使用された駆動ユニットから測定されるバックラッシ量は、初期段階のバックラッシ量に、ギヤ摩耗によるバックラッシの増加分を加えたものである。

【0046】

ギヤ磨耗量はギヤまたぎ歯厚により測定可能であり、一対のギヤ寿命摩耗量(ギヤ限界磨耗量)は、評価経験上、閾値の設定が可能である。ここで、ギヤまたぎ歯厚をバックラッシ量に換算することによりギヤ磨耗量をバックラッシ量に変換する変換方法(式)は既存の技術として存在している(本発明の主目的ではないためここでは割愛する)。従って、駆動ユニットのバックラッシ量を計測することによりギヤ磨耗量を推定することが可能となる。

【0047】

ここで、理論上の一対のギヤ噛み合いにおけるギヤ磨耗量を推定するバックラッシ量の算出は可能となるが、実際に多数箇所のギヤが噛み合う駆動ユニットにてギヤ磨耗量の総和とバックラッシ量の相関を取るためには、噛み合い箇所数に応じて補正値が必要となることが評価経験上判明している。これは、評価結果より、ギヤ寿命とギヤ噛み合い箇所数に相関があることが判明していることによる。

【0048】

そこで、本実施形態では、一つ目の補正として、駆動ユニット内のギヤ駆動列のギヤ噛み合い箇所数に応じて、寿命判定基準値に対する噛み合い箇所補正値を設定するようにしている。

【0049】

駆動ユニット内のギヤ噛み合い箇所数に応じた補正値をbnとすると、駆動ユニットの寿命バックラッシ量は、

寿命バックラッシ量 = 初期バックラッシ量 + 限界磨耗バックラッシ量換算値

− 噛み合い箇所補正値bn

となり、初期状態の初期測定データとの比較で取得される測定値は初期バックラッシ量が相殺されたものとなるため、

寿命判定基準値 = 限界磨耗バックラッシ量換算値 − 噛み合い箇所補正値bn

となる。これにより、ギヤ磨耗量とバックラッシ量との相関取りが可能となる。

【0050】

ここで噛み合い箇所補正値bnは補正値設定ギヤ磨耗量評価により事前評価にて数値設定を実施する必要がある。ただし、噛み合い箇所数による設定値を一度設定すれば、他の駆動ユニットにても同設定値の反映は可能である。なお、噛み合い箇所数が設定箇所数より多くなる場合には、追加して補正値設定ギヤ磨耗量評価の必要がある。

【0051】

図6は噛み合い箇所数に基づく補正値設定の処理例を示すフローチャートである。

【0052】

図6において、補正値設定の処理を開始すると、噛み合い箇所数が2以上であるか否か判断する(ステップS11)。噛み合い箇所数は、設定操作を行うユーザに入力を求めて取得するか、予め測定対象の駆動ユニットと対応付けて記憶しておく。

【0053】

噛み合い箇所数が2以上でないと判断した場合(ステップS11のNO)、噛み合い箇所補正値データに補正値b1を設定し(ステップS12)、処理を終了する。

【0054】

噛み合い箇所数が2以上であると判断した場合(ステップS11のYES)、続いて、噛み合い箇所数が4以上であるか否か判断する(ステップS13)。

【0055】

噛み合い箇所数が4以上でないと判断した場合(ステップS13のNO)、噛み合い箇所補正値データに、補正値b1より大きい補正値b2を設定し(ステップS14)、処理を終了する。

【0056】

噛み合い箇所数が4以上であると判断した場合(ステップS13のYES)、続いて、噛み合い箇所数が6以上であるか否か判断する(ステップS15)。

【0057】

噛み合い箇所数が6以上でないと判断した場合(ステップS15のNO)、噛み合い箇所補正値データに、補正値b2より大きい補正値b3を設定し(ステップS16)、処理を終了する。

【0058】

噛み合い箇所数が6以上であると判断した場合(ステップS15のYES)、続いて、噛み合い箇所数が10以下であるか否か判断する(ステップS17)。

【0059】

噛み合い箇所数が10以下であると判断した場合(ステップS17のYES)、噛み合い箇所補正値データに、補正値b3より大きい補正値b4を設定し(ステップS18)、処理を終了する。

【0060】

噛み合い箇所数が10以下でないと判断した場合(ステップS17のNO)、補正設定外として補正値を設定せずに処理を終了する。

【0061】

なお、噛み合い箇所数を2、4、6、10をそれぞれ基準として判断しているが、駆動ユニットの性質に応じて値を適宜に変えることができる。

【0062】

<ギヤモジュール補正値データの設定>

前述したように、駆動ユニット内の歯車緒元は被駆動対象により異なる。特に、ギヤモジュールに関してはギヤ磨耗および強度への影響度が高い。例えば、ギヤモジュールm=0.5未満のギヤに対してはギヤモジュールの比較的大きいギヤと比較すると、同量のギヤ磨耗後の強度は低くなることが懸念される。

【0063】

そこで、本実施形態では、二つ目の補正として、駆動ユニット内のギヤ駆動列のギヤモジュールに応じて、寿命判定基準値に対するギヤモジュール補正値を設定するようにしている。

【0064】

駆動ユニット内のギヤモジュールに応じた補正値をanとすると、駆動ユニットの寿命バックラッシ量は、

寿命バックラッシ量 = 初期バックラッシ量 + 限界磨耗バックラッシ量換算値

− ギヤモジュール補正値an

となり、初期状態の初期測定データとの比較で取得される測定値は初期バックラッシ量が相殺されたものとなるため、

寿命判定基準値 = 限界磨耗バックラッシ量換算値 − ギヤモジュール補正値an

となる。これにより、ギヤモジュールの値により適切に寿命判定基準値を設定することが可能となる。

【0065】

ギヤモジュール補正値は、事前評価による設定が必要である。ここで、2段減速などにより駆動列内のギヤモジュールが複数設定されている場合においては、駆動列内に小さいギヤモジュールのギヤが含まれていれば、その小さいギヤモジュールを基準にして寿命設定を実施することが望ましい。

【0066】

図7はギヤモジュールに基づく補正値設定の処理例を示すフローチャートである。

【0067】

図7において、補正値設定の処理を開始すると、駆動ユニット内にギヤモジュールmが0.5未満のギヤが存在するか否か判断する(ステップS21)。駆動ユニット内の最小のギヤのモジュールmは、設定操作を行うユーザに入力を求めて取得するか、予め測定対象の駆動ユニットと対応付けて記憶しておく。

【0068】

ギヤモジュールmが0.5未満のギヤが存在すると判断した場合(ステップS21のYES)、ギヤモジュール補正値データに補正値a1を設定し(ステップS22)、処理を終了する。

【0069】

ギヤモジュールmが0.5未満のギヤが存在しないと判断した場合(ステップS21のNO)、ギヤモジュール補正値データに補正値a1より小さい補正値a2を設定し(ステップS23)、処理を終了する。補正値a2は、例えば、「0」とすることができる。

【0070】

なお、ギヤモジュールmが0.5未満のギヤが存在するか否かで補正値を変える例について説明したが、ギヤモジュールmの値は駆動ユニットの性質に応じて変更することが可能である。

【0071】

また、ギヤモジュール補正値による寿命判定基準値の補正は、噛み合い箇所補正値による寿命判定基準値の補正と重畳的に行うことができるのは言うまでもない。

【0072】

<駆動ユニットの後端付近にセンサがありタイムラグで摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する。

【0073】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号の波形と記録領域103に記録された初期測定データのセンサ信号の波形とを比較し、2つのセンサ信号が回転を検知し始めた時点の時間差からタイムラグを検出し、摩耗量に換算して出力する。

【0074】

図8は駆動ユニットの後端付近にセンサがある場合のタイムラグで摩耗量を測定する例を示す図であり、図8(a)は記録領域103に記録された初期測定データのセンサ信号を示し、図8(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0075】

ここで、センサ信号のパルスの時間差(図8では初回のパルスの立ち下がり時点の差)から摩耗による遅れが検出でき、その時間値に係数をかけることで摩耗量に換算する。

【0076】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0077】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0078】

<駆動ユニットの後端付近にセンサがありパルス数差で摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する。

【0079】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、所定時間にわたり正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較し、両者のパルス数の差を算出し、摩耗量に換算して出力する。

【0080】

図9は駆動ユニットの後端付近にセンサがある場合のパルス数で摩耗量を測定する例を示す図であり、図9(a)は記録領域103に記録された初期測定データの元となったセンサ信号を示し、図9(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0081】

ここで、モータの一時的な逆転後の正転は同じ所定時間にわたって行われるものであるところ、図9(b)の摩耗が進んだ状態ではセンサで回転が検知されるまでの時間が摩耗量に相当する分だけ長くなり、その間のパルス数だけ図9(a)の初期状態よりも少なくなる。よって、両者のパルス数の差を算出し、係数をかけることで摩耗量に換算する。

【0082】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0083】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0084】

<駆動ユニットの後端付近を治具で固定しタイムラグで摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号の波形を、モータ駆動信号を基準となるタイミングにして初期測定データとして記録領域103に記録する。

【0085】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号と記録領域103に記録された初期測定データのセンサ信号の波形とを比較し、2つのセンサ信号が回転の検知を停止した時点の時間差からタイムラグを検出し、摩耗量に換算して出力する。

【0086】

図10は駆動ユニットの後端付近を治具で固定した場合のタイムラグで摩耗量を測定する例を示す図であり、図10(a)は記録領域103に記録された初期測定データのセンサ信号を示し、図10(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0087】

ここで、センサはモータ付近に存在するため、摩耗の程度によらずモータの正転の開始時からパルスが検知されるが、駆動ユニットの後端付近は治具によって固定されているため、摩耗のない初期状態に比べて摩耗が進んだ状態ではモータの動力が治具で固定された後端に達してモータが停止するまでの時間が長くなる。従って、センサ信号のパルスの時間差(図10では最後のパルスの立ち下がり時点の差)から摩耗による遅れが検出でき、その時間値に係数をかけることで摩耗量に換算する。

【0088】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0089】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0090】

<駆動ユニットの後端付近を治具で固定しパルス数差で摩耗量を測定する場合>

画像形成装置1の製造時もしくは出荷前等のタイミングで、制御部101の初期測定データ記録部102は、ギヤが摩耗していない初期状態において、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数して初期測定データとして記録領域103に記録する。

【0091】

その後、摩耗量の測定時において、制御部101の摩耗量測定部104は、モータ駆動制御信号によりモータを一時的に逆転させてバックラッシを通常稼動時と反対側の歯面に寄せた後、モータ回転が停止するまで正転させ、その際に得られるセンサ信号のパルス数を計数し、記録領域103に記録された初期測定データのパルス数と比較し、両者のパルス数の差を算出し、摩耗量に換算して出力する。

【0092】

図11は駆動ユニットの後端付近を治具で固定した場合のパルス数で摩耗量を測定する例を示す図であり、図11(a)は記録領域103に記録された初期測定データの元となったセンサ信号を示し、図11(b)は摩耗量の測定時に得られたセンサ信号を示している。両者の時間軸はモータ駆動信号が有効になった時点を基準にしている。

【0093】

ここで、センサはモータ付近に存在するため、摩耗の程度によらずモータの正転の開始時からパルスが検知されるが、駆動ユニットの後端付近は治具によって固定されているため、摩耗のない初期状態に比べて摩耗が進んだ状態ではモータの動力が治具で固定された後端に達してモータが停止するまでの時間が長くなり、その分だけパルス数が増える。従って、両者のパルス数の差を算出し、係数をかけることで摩耗量に換算する。

【0094】

次いで、摩耗量判定部105は、摩耗量測定部104により測定された摩耗量を、記録領域103の寿命判定基準値データに噛み合い箇所補正値データおよび/もしくはギヤモジュール補正値データによる補正を行って得た寿命判定基準値と比較し、寿命判定基準値に到達するか超えている場合にはリユース不可等の寿命判定を行い、判定結果を出力する。判定結果は画像形成装置1のオペレーションパネルに表示したり、所定の形式でデータ出力したりする。

【0095】

また、記録領域103のセンサ信号として、所定の基準位置からのギヤの歯の位置を示す情報を併せて記録する場合には、個々の歯の組み合わせを区別できるため、摩耗量の測定を行う場合に現在の歯の位置に対応するセンサ信号を記録領域103から取得して比較を行う。この場合、更に、摩耗量測定部104は、モータ駆動制御信号によりモータを正回転させてギヤの歯の組み合わせを変え、別の歯の組合せにおいても同様の測定を行い、摩耗量判定部105は複数の摩耗量の測定結果から総合的に寿命判定を行うようにすることができる。

【0096】

<総括>

以上説明した実施形態によれば、次のような利点がある。

【0097】

(1)画像形成装置等に設けられたセンサあるいはモータそのものを回転検知手段として用いることができ、1つの回転検知手段で摩耗量が測定できるため、専用のセンサを設けることなく、コストアップや装置の大型化を招くことなく、ギヤの磨耗量を測定することができる。

【0098】

(2)寿命判定基準値に対して補正値を設定することができるため、適切な寿命判定を行うことができる。

【0099】

以上、本発明の好適な実施の形態により本発明を説明した。ここでは特定の具体例を示して本発明を説明したが、特許請求の範囲に定義された本発明の広範な趣旨および範囲から逸脱することなく、これら具体例に様々な修正および変更を加えることができることは明らかである。すなわち、具体例の詳細および添付の図面により本発明が限定されるものと解釈してはならない。

【符号の説明】

【0100】

1 画像形成装置

10 2次転写ローラ

11 ローラ

12 ローラ

13 中間転写ベルト

14 ローラ

15Y〜15K 像担持体

16Y〜16K 1次転写ローラ

17Y〜17K 現像部

18Y〜18K 光ビーム

19 記録材

21 モータ

22 軸

23〜26 ギヤ

27、28 軸

31、32 センサ

101 制御部

102 初期測定データ記録部

103 記録領域

104 摩耗量測定部

105 摩耗量判定部

106 補正値設定部

【先行技術文献】

【特許文献】

【0101】

【特許文献1】特開2009−74841号公報

【特許請求の範囲】

【請求項1】

駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、

前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、

摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、

前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、

前記寿命判定基準値に対する補正値を設定する補正値設定手段と

を備えたことを特徴とする駆動伝達機構具備装置。

【請求項2】

請求項1に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記駆動源を一時的に逆転させ、再び前記駆動源を一時的に正転させて、当該正転時に得られる前記回転検知手段の出力信号から初期測定データを取得して前記記録領域に記録し、

前記摩耗量測定手段は、前記駆動源を一時的に逆転させ、再び前記駆動源を一時的に正転させて、当該正転時に得られる前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項3】

請求項1に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記駆動源を一時的に逆転させ、当該逆転時に得られる前記回転検知手段の出力信号から初期測定データを取得して前記記録領域に記録し、

前記摩耗量測定手段は、前記駆動源を一時的に逆転させ、当該逆転時に得られる前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項4】

請求項1乃至3のいずれか一項に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記回転検知手段の出力信号の波形を初期測定データとして前記記録領域に記録し、

前記摩耗量測定手段は、前記回転検知手段の出力信号の波形を測定データとして取得し、当該測定データの波形を前記記録領域に記録された初期測定データの波形と比較して、回転検知開始時もしくは回転検知終了時のタイムラグから摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項5】

請求項1乃至3のいずれか一項に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記回転検知手段の出力信号のパルス数を初期測定データとして前記記録領域に記録し、

前記摩耗量測定手段は、前記回転検知手段の出力信号のパルス数を測定データとして取得し、当該測定データのパルス数を前記記録領域に記録された初期測定データのパルス数と比較して、パルス数の差から摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項6】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

前記回転検知手段は、測定対象となる前記ギヤ駆動列の後端に配置されるセンサである

ことを特徴とする駆動伝達機構具備装置。

【請求項7】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

測定対象となる前記ギヤ駆動列の後端に配置される、ギヤもしくはギヤ軸を固定する治具を備え、

前記回転検知手段は、前記駆動源の外部もしくは内部に配置されるセンサである

ことを特徴とする駆動伝達機構具備装置。

【請求項8】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

測定対象となる前記ギヤ駆動列の後端に配置される、ギヤもしくはギヤ軸を固定する治具を備え、

前記回転検知手段は、前記駆動源のFGパルス出力機構である

ことを特徴とする駆動伝達機構具備装置。

【請求項9】

請求項1乃至8のいずれか一項に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列の噛み合い箇所数に応じた補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【請求項10】

請求項1乃至8のいずれか一項に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列のギヤモジュールの値に応じた補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【請求項11】

請求項10に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列に所定値未満のギヤモジュールの値を有するギヤが存在するか否かに応じ、異なる補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【請求項1】

駆動源により駆動されるギヤ駆動列を有し、前記ギヤ駆動列に含まれるギヤの回転を検知する回転検知手段を有する駆動伝達機構具備装置であって、

前記駆動伝達機構具備装置の初期状態において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から初期測定データを取得して記録領域に記録する初期測定データ記録手段と、

摩耗量の測定時において、前記駆動源の回転を制御し、前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する摩耗量測定手段と、

前記摩耗量測定手段により測定された摩耗量を予め設定された寿命判定基準値と比較することにより寿命判定を行う摩耗量判定手段と、

前記寿命判定基準値に対する補正値を設定する補正値設定手段と

を備えたことを特徴とする駆動伝達機構具備装置。

【請求項2】

請求項1に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記駆動源を一時的に逆転させ、再び前記駆動源を一時的に正転させて、当該正転時に得られる前記回転検知手段の出力信号から初期測定データを取得して前記記録領域に記録し、

前記摩耗量測定手段は、前記駆動源を一時的に逆転させ、再び前記駆動源を一時的に正転させて、当該正転時に得られる前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項3】

請求項1に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記駆動源を一時的に逆転させ、当該逆転時に得られる前記回転検知手段の出力信号から初期測定データを取得して前記記録領域に記録し、

前記摩耗量測定手段は、前記駆動源を一時的に逆転させ、当該逆転時に得られる前記回転検知手段の出力信号から測定データを取得し、前記記録領域に記録された初期測定データと比較して摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項4】

請求項1乃至3のいずれか一項に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記回転検知手段の出力信号の波形を初期測定データとして前記記録領域に記録し、

前記摩耗量測定手段は、前記回転検知手段の出力信号の波形を測定データとして取得し、当該測定データの波形を前記記録領域に記録された初期測定データの波形と比較して、回転検知開始時もしくは回転検知終了時のタイムラグから摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項5】

請求項1乃至3のいずれか一項に記載の駆動伝達機構具備装置において、

前記初期測定データ記録手段は、前記回転検知手段の出力信号のパルス数を初期測定データとして前記記録領域に記録し、

前記摩耗量測定手段は、前記回転検知手段の出力信号のパルス数を測定データとして取得し、当該測定データのパルス数を前記記録領域に記録された初期測定データのパルス数と比較して、パルス数の差から摩耗量を測定する

ことを特徴とする駆動伝達機構具備装置。

【請求項6】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

前記回転検知手段は、測定対象となる前記ギヤ駆動列の後端に配置されるセンサである

ことを特徴とする駆動伝達機構具備装置。

【請求項7】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

測定対象となる前記ギヤ駆動列の後端に配置される、ギヤもしくはギヤ軸を固定する治具を備え、

前記回転検知手段は、前記駆動源の外部もしくは内部に配置されるセンサである

ことを特徴とする駆動伝達機構具備装置。

【請求項8】

請求項1乃至5のいずれか一項に記載の駆動伝達機構具備装置において、

測定対象となる前記ギヤ駆動列の後端に配置される、ギヤもしくはギヤ軸を固定する治具を備え、

前記回転検知手段は、前記駆動源のFGパルス出力機構である

ことを特徴とする駆動伝達機構具備装置。

【請求項9】

請求項1乃至8のいずれか一項に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列の噛み合い箇所数に応じた補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【請求項10】

請求項1乃至8のいずれか一項に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列のギヤモジュールの値に応じた補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【請求項11】

請求項10に記載の駆動伝達機構具備装置において、

前記補正値設定手段は、前記ギヤ駆動列に所定値未満のギヤモジュールの値を有するギヤが存在するか否かに応じ、異なる補正値を設定する

ことを特徴とする駆動伝達機構具備装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−88121(P2013−88121A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225673(P2011−225673)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]