高い拡散反射率を有する被覆材料及びその製造方法

【課題】 本発明は、高い拡散反射率を有する被覆材料及びその製造方法を提供する。

【解決手段】 バインダー100体積部に対して白色顔料が150体積部以上、1500体積部未満の高顔料濃度層、又は、バインダーと白色顔料と5vol%以上35vol%未満の空隙率を有する被覆層を、少なくとも一層形成することにより、高い拡散反射率を有する被覆材料及びその製造方法である。

【解決手段】 バインダー100体積部に対して白色顔料が150体積部以上、1500体積部未満の高顔料濃度層、又は、バインダーと白色顔料と5vol%以上35vol%未満の空隙率を有する被覆層を、少なくとも一層形成することにより、高い拡散反射率を有する被覆材料及びその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い拡散反射率を有する材料とその製造方法に関する。

【背景技術】

【0002】

照明器具、AV機器、電子機器、モバイル機器、液晶テレビ、プラズマディスプレイ等は、可視光線を発することで、周囲を明るくする、光信号を伝える、もしくは光画像を映し出す、等の機能を有している。これらの機器では、反射板を設けて、この反射板に光を反射させることで、光の輝度を向上させる、光の方向を変える、等を行っているものもある。そのため、反射板に光が反射したときに光量低下を避けるために、反射板表面には高い可視光線反射率が要求される。従来、反射板表面の反射率を高める手段として、金属を研磨して鏡面にする、反射率の高い白色系の塗料を塗装する、等が行われていた。また、新日本製鐵(株)カタログ「ビューコートTM」には、予め白色塗料を塗布した照明器具反射板用プレコート鋼板等も示されている。

【0003】

また、特許文献1では、基材フィルムの片表面に金属薄膜層、無機微粒子を含有する樹脂層を順次積層し、当該金属薄皮膜層がアルミニウムからなり、無機微粒子を含有する樹脂層を構成する無機微粒子の屈折率nfと同層を構成する樹脂の屈折率nbとがnf-nb≧0.4とすることで、液晶表示装置の反射板として優れた光反射フィルムの技術が開示されている。更に、特許文献2では、液晶ディスプレイのバックパネル用として、アルミニウム板上に、樹脂100質量部に対して酸化チタン顔料150〜300質量部を含有する膜厚50〜100μmの下塗り層と、該下塗り層上に、樹脂100質量部に対して酸化チタン顔料を100〜250質量部を含有し、光沢が15以下で、且つ膜厚10〜30μmの上塗り層を形成させた液晶ディスプレイのバックパネル用の高拡散反射塗装金属板の技術が開示されている。しかし、近年、電気製品の構造やデザインが複雑化し、これに伴い、照明器具反射板や液晶ディスプレイ等の電気製品に用いる反射板にも、様々な形状に成形加工して使用するニーズが高まってきている。しかし、特許文献1に記載された技術のように基材にフィルムを用いた場合は、予め金属薄皮膜層や無機微粒子を含有する樹脂層を積層させたフィルムを目的の形状に成形することは困難であり、予めフィルムを目的の形状に成形した後に金属薄皮膜層や無機微粒子を含有する樹脂層を積層させる必要がある。しかし、反射板の成形形状が複雑な場合、加工部分で被膜を均一膜厚で積層させることが困難である。一方、特許文献2に記載された技術では、下塗り層と上塗り層をアルミニウム板上に予め塗布させた後に成形加工することはできるが、一般的なプレコート塗装ラインでの塗装では、1回で当該膜厚の下塗り層(50〜100μm)を塗装することは非常に困難であり、2回以上の重ね塗りが必要となるため、生産性が低い等の欠点がある。従って、電気製品の構造上やデザイン上の理由で、反射板を成形加工して使用しなければならないこと、反射板の生産性を考えると、特許文献1や特許文献2等に記載された反射板を使用することは困難であり、従来の予め白色塗料を塗布した照明器具反射板用プレコート鋼板等を使用しなければならなかった。

【0004】

【特許文献1】特開平10-730号公報

【特許文献2】特開2002-172735号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記現状に鑑み、基材に対し一般的なプレコート塗装ライン1パスの塗装により被覆層を形成することで、高い拡散反射率を有する被覆材料を提供することを目的としている。

【課題を解決するための手段】

【0006】

発明者らは、鋭意検討した結果、白色顔料をバインダーに対し非常に高い濃度で含有する層を形成する等の方法で、被覆層中に空隙を有する層を少なくとも一層形成し、被覆層内で白色顔料-バインダー界面だけではなく、白色顔料-バインダー界面より屈折率差が大きく反射率が高い白色顔料-空気界面、さらに樹脂-空気界面でも光を反射させることで、高い拡散反射率が得ることを見出し、かかる知見を基に本発明を完成させたものであって、本発明がその要旨とするのは、以下のとおりである。

(1) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダー100体積部に対して、150体積部以上1500体積部未満の白色顔料を含有する高顔料濃度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(2) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の空隙率が5vol%以上35vol%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(3) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の表面に垂直な断面を平滑にして、10000倍の走査型顕微鏡で写真を撮影した場合、断面での空隙が面積率で2%以上35%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(4) 前記高顔料濃度層又は前記低密度層の厚さが5μm以上、100μm未満である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(5) 前記高顔料濃度層又は前記低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料が150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有する(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(6) バインダーの主成分が3フッ化エチレン樹脂である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(7) 前記白色顔料の主成分がルチル型の酸化チタンで、平均粒径が190〜390nmである(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(8) 被覆層全体の膜厚が100μm未満で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(9) 前記高顔料濃度層と前記低顔料濃度層の界面のRaが、0.4以上0.6未満である(5)記載の高い拡散反射率を有する被覆材料。

(10) 被覆層が膜厚100μm未満の塗膜で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である高い拡散反射率を有する被覆材料。

(11) 被覆材料の基材が金属板である(1)〜(3)、(10)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(12) 基材の表面の少なくとも一部に、バインダー100体積部に対して白色顔料が150〜1500体積部である高顔料濃度塗料を少なくとも塗布、乾燥することを特徴とする高い拡散反射率を有する被覆材料の製造方法。

(13) 前記高顔料濃度塗料により形成される層の上層又は下層の一方又は双方に、バインダー100体積部に対して白色顔料が150体積部未満の低顔料濃度塗料による層を形成する(12)に記載の高い反射率を有する被覆材料の製造方法。

(14) 前記高顔料濃度塗料による層と前記低顔料濃度塗料による層が積層された層を同時に乾燥する(12)又は(13)に記載の高い拡散反射率を有する被覆材料の製造方法。

(15) 前記高顔料濃度塗料と前記低顔料濃度塗料とを乾燥前に別々に積層し、その後、同時に乾燥する(12)〜(14)のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

(16) 前記高顔料濃度塗料と前記低顔料濃度塗料を同時に塗布し、同時に乾燥する(12)〜(14)のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

(17) (1)〜(11) のいずれか1項に記載の被覆材料を組み込んでなる電気電子機器。

【発明の効果】

【0007】

本発明により、被覆層が100μm未満と言う薄い膜厚でも、高い拡散反射率が得られるようになった。それにより、これまで連続塗装ラインの塗装では達成できなかった拡散反射率を、連続塗装ラインの塗装による被覆層でも達成できるようになり、高拡散反射率が求められ、白色フィルム作成し、それを貼り付けると言った二つの工程により作成したものが主に用いられていた用途の反射板についても、連続塗装ラインでの基材への直接塗装と言う一つの工程で製造できるようになり、工程の省略ができる。したがって、本発明は極めて産業上の価値の高い発明であると言える。

【発明を実施するための最良の形態】

【0008】

以下、本発明について詳細に説明する。

【0009】

本発明では、白色顔料をバインダーに対し非常に高い濃度で含有する層を形成する等の方法で、被覆層中に空隙を有する層を少なくとも一層形成することで、被覆層内で、白色顔料-バインダー界面による反射だけではなく、白色顔料-バインダー界面より屈折率差が大きく反射率が高い、白色顔料-空気界面での反射、さらに樹脂-空気界面でも反射をさせることで、高い拡散反射率を得ることに成功した。

【0010】

高い拡散反射率を得るには、白色顔料をバインダーに対し非常に高い濃度で含有する高顔料濃度層及び特定の空隙を有する低密度層の少なくとも一方を、少なくとも一層有する必要がある。高顔料濃度層には、バインダー100体積部に対して、白色顔料が150体積部以上、1500体積部未満の高濃度で顔料を含有する必要がある。200体積部以上、さらには500体積部以上がより好ましい。場合により800体積部以上が好ましい。白色顔料が150体積部未満で十分な拡散反射率を得るためには、被覆層の厚膜化が必要になり、白色顔料が1500体積部以上では、被覆層が脆くなり、取り扱いが難しくなるためである。また、低密度層中の空隙率は、5vol%以上35vol%未満、又は、断面で2%以上35%未満であることが好適である。体積での空隙率は9vol%以上、さらには20vol%以上がより好ましく、断面での空隙率は5%以上、さらには10%以上がより好ましい。空隙率が5vol%未満又は断面で3%未満では、十分な拡散反射率を得るために被覆層の厚膜化が必要になり、35vol%以上又は断面で45%以上では、被覆層が脆くなり、取り扱いが難しくなるためである。このような空隙率を有する被覆層は、バインダー100体積部に対して、白色顔料が150体積部以上、1500体積部未満の高濃度で顔料を含有する組成物から形成することもできる。

【0011】

高顔料濃度層又は低密度層のバインダー、白色顔料の体積部、体積としての空隙率は、次のように求めることができる。まず、高顔料濃度層又は低密度層の一部を削り取り、バインダー、白色顔料の成分を確認する。成分の確認方法は、特に限定されるものではないが、例えば、バインダーの成分は、FT-IR、NMR、白色顔料の成分もXRD、FT-IR等の一般的な分析方法で確認することできる。次に、高顔料濃度層又は低密度層を一定面積a、一定厚さbで削り取る。このときの見かけ上の体積cはa×bである。その質量を有効な桁数3桁以上で測定できる秤量機で測定し、その質量dを得る。次に、質量を測定した全量をバインダーが分解するまで加熱する。その後、残分の質量eを前記の秤量機で測定する。ここで、質量eは白色顔料の質量に相当し、バインダーの質量fは、加熱前の質量dから質量eを引くことで求めることができる。次に、バインダー、白色顔料の主成分からその比重を調べ、質量と比重から、体積cの内のバインダーが占めていた体積g、白色顔料が占めていた体積hを計算することができ、cからgとhを引くことで、体積cの内の空隙であった体積を求めることができる。これらの値から、バインダー100体積部に対して、白色顔料の体積部はh/g×100、体積としての空隙率は(c-(g+h))×100vol%として求めることができる。

【0012】

低密度層の断面の空隙率は、次のように確認することができる。まず、被覆材料を樹脂に埋め込んだ後に研磨し、塗膜の表面に垂直な断面を平滑にする。それを走査型顕微鏡で10000倍の写真を撮影し、顔料部と空隙部の面積を比較することで確認することがきる。また、空隙は、その幅の平均値は、同様に断面を見た場合、白色顔料の平均サイズの10分の1から10倍程度である微細な空隙であると好適である。

【0013】

高顔料濃度層又は低密度層の厚さは、いずれも特に限定されるものではないが、5μm以上100μm未満であることが好適である。5μm未満では十分な拡散反射率を得ることが難しく、100μm以上では、被覆層が脆くなり易いことがある。また、連続塗装ラインでの焼き付け塗装により、このような高濃度顔料層又は低密度層を形成する場合、あまり厚いと沸きが発生する等の問題があるので、50μm未満であるとさらに好適である。

【0014】

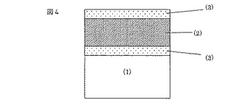

高顔料濃度層又は低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有することが好適である。図1のように、高顔料濃度層又は低密度層のみでは、被覆層が脆くなり易いが、図2のように、低顔料濃度層が高顔料濃度層又は低密度層の下層にある場合は、下地との密着性向上することができ、図3のように、高顔料濃度層又は低密度層の上層にある場合は、表面の耐傷つき性、耐汚染性を向上することができる。この低顔料濃度層は、高顔料濃度層又は低密度層の上層か下層の一方でも良いが、図4のように、上下両層に有する場合は、基材との密着性に優れ、耐疵つき性にも優れ、好適である。低顔料濃度層は、高顔料濃度層又は低密度層の上層、下層にそれぞれ一層ずつである必要はなく、さらに複数層積層したものでも構わない。また、高顔料濃度層又は低密度層を複数層積層したものでも構わず、その場合、低顔料濃度を介しても、介さなくても構わない。

【0015】

バインダーとしては、特に限定されるものではなく、ポリエステル樹脂、ウレタン樹脂、アクリル樹脂、エポキシ樹脂、メラミン樹脂、塩化ビニル樹脂、フッ素樹脂、シリコーン樹脂等を用いることができ、有機樹脂の場合、熱可塑タイプ、熱硬化タイプのいずれのタイプであっても良い。これらの樹脂は、必要に応じて数種のものを併用しても良い。これらの樹脂は、種類、樹脂の分子量、樹脂のガラス転移温度(Tg)によっても、皮膜の性能、例えば、加工性、加工密着性、皮膜硬度等が異なるため、特に規定するものではないが、必要に応じて適宜選定する必要がある。また、架橋剤を用いて樹脂を硬化させるタイプのものは、架橋剤の種類や添加量、架橋反応時の触媒の種類や触媒添加量によっても、皮膜の性能、例えば、加工性、加工密着性、皮膜硬度等が異なるため、特に規定するものではないが、必要に応じて適宜選定する必要がある。これらの樹脂は、固体のものを熱溶融したり、有機溶剤に溶解して用いたり、粉砕して粉体にして用いることができる。また、水溶性のものや、水分散したエマルジョンタイプのものでも良い。更には、紫外線(UV)硬化タイプや電子線(EB)硬化タイプのものでも良い。これらは、いずれも市販のタイプのものを使用することができる。

【0016】

発明者らがこれまでに得た知見では、フッ素系樹脂を含むものであると、より反射性が向上し、より好適である。フッ素系樹脂は、一般に公知の他の樹脂と比べて屈折率が低いため、屈折率の高い白色顔料と組み合わせると、バインダー樹脂と白色顔料との屈折率差が大きくなり、これらの界面で光がより反射し易くなる。また、光による劣化に強いと言う点でも、光を反射することを目的とする材料としては好適である。フッ素樹脂としては、3フッ化エチレン樹脂、4フッ化エチレン樹脂、フッ化ビニリデン等の一般に公知のものを使用することができる。これら樹脂は、単独重合体として用いても良いし、他の樹脂モノマーと共重合させる等して用いも良い。これらのフッ素系樹脂を他の樹脂と混合して用いても良い。ただし、塗膜中のフッ素濃度がより高い塗膜が、より好適である。特に3フッ化エチレン樹脂を用いた場合は、塗膜中のフッ素濃度が高く、且つ、塗料化し易いため、より好適である。これらフッ素系樹脂を含むバインダー樹脂は、市販のフッ素系塗料用樹脂、例えば、アトムゲノム社製のフッ化ビニリデン単独重合体である「カイナー」シリーズや旭硝子社製の3フッ化エチレン樹脂と他の樹脂との共重合体である「ルミフロンTM」シリーズを用いても良い。フッ化ビニリデン単独重合体の場合は、アクリル樹脂と混合して用いるのが一般的である。また、これらの樹脂は必要に応じて一般に公知の架橋剤、例えば、イソシアネートやメラミン樹脂で架橋させても良い。イソシアネートも、一般に市販されているもの、例えば、住化バイエル社製「スミジュールTM」、「デスモジュールTM」シリーズ、三井武田ケミカル社製「タケネートTM」シリーズ等を使用することができる。メラミン樹脂も、一般に市販されているもの、例えば、三井サイテック社製「サイメルTM」、「マイコートTM」シリーズ、大日本インキ化学工業社製「ベッカミンTM」、「スーパーベッカミンTM」シリーズ等を使用することができる。

【0017】

白色顔料としては、特に限定されるものではなく、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化亜鉛等が挙げられ、さらにこれらを混合したものでも良い。これらの白色顔料の中でも、ルチル型の酸化チタンは、屈折率が高く、白色顔料-バインダー界面における反射率を高めることができ、好適である。また、ルチル型の酸化チタンに、Al、Si、Zr、有機物等で表面処理を施したものでも構わない。具体的には、一般に公知の酸化チタン、例えば、石原産業社製の「タイペークTM」シリーズ、テイカ社製の「チタニクス」シリーズ等を使用することができる。それに対して、アナターゼ型の酸化チタンは、光触媒活性が高く、本発明による被覆材料では光の反射を目的としており、強い光を受けるため、なるべく用いない方が良い。白色顔料の平均粒径は、小さい方が同一添加量では表面積が大きくなり、反射面積が増えることになるため、拡散反射率も高くなるが、一定値より小さくなると、長い波長の光の透過率が高くなってしまうので、顔料粒径は200〜400nmのものが好適である。

【0018】

被覆層の全体厚さは、特に限定されるものではないが、厚過ぎると加工性が悪化する懸念があること、連続塗装焼付けライン塗料を塗布、焼付けることで被覆層を形成する場合、焼付け時に沸きが発生し易くなるため、100μm未満の膜厚で高拡散反射率を達成できると、好適である。また、あまり厚過ぎると経済的でないということもあり、70μm未満の膜厚で高拡散反射率を達成できると、さらに好適である。一方、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である材料を照明器具の反射板として用いると、高い照度を得ることができる。そのため、上述の膜厚で450nm〜750nmの波長領域における光の拡散反射率の最低値が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上にできれば、反射材料の生産性、経済性と、照明装置の反射板としての反射特性にも優れ、好適である。

【0019】

高顔料濃度層又は低密度層と低顔料濃度層との界面のRaは、特に限定されるものではないが、0.4μm以上0.6μm未満であると、層間密着性を担保し易く、好適である。

【0020】

被覆材料の基材としては、特に限定されるものではないが、金属板を用いても良い。金属板としても、特に限定されるものではないが、鋼板、ステンレス板、アルミ板、亜鉛板、銅板、また、これらの合金板等が挙げられ、さらにこれらの金属板上にめっき処理した金属が挙げられる。この内、鋼板上にめっき処理した例として、溶融亜鉛めっき鋼、電気亜鉛めっき鋼、合金化溶融亜鉛めっき鋼、アルミめっき鋼、アルミ-亜鉛合金めっき鋼、亜鉛-アルミ-マグネシウム合金めっき鋼、亜鉛-アルミ-マグネシウム-シリコン合金めっき鋼、亜鉛-マグネシウム合金めっき鋼、錫めっき鋼、鉛めっき鋼、クロムめっき鋼等の各種めっき鋼等が挙げられる。また、これら金属に、化成処理を施したものに処理を施すこともできる。化成処理には、一般に公知の化成処理、例えば、塗布クロメート処理、電解クロメート処理、りん酸亜鉛処理や近年開発されている6価クロムを含まないノンクロメート処理等を使用することができる。

【0021】

本発明の高い拡散反射率を有する被覆材料の製造方法としては、特に限定されるものではないが、少なくともバインダー100体積部に対して白色顔料が150体積部以上、1500体積部未満の高顔料濃度塗料を、基材表面の少なくとも一部に塗布、乾燥する方法が挙げられる。この方法により、高顔料濃度層又は低密度層を形成することができる。また、高顔料濃度塗料による層の上層又は下層の一方又は双方に、バインダー固形分100体積部に対して白色顔料150体積部未満の低顔料濃度塗料による層を形成しても良い。このように被覆層を塗装により形成すれば、被覆層をフィルムとして別に作成した場合、フィルム作成と基材への貼り付けと言った複数の工程が必要であるのに対し、基材上に直接被覆層を形成でき、工程を少なくすることができると言ったメリットがある。高顔料濃度塗料、低顔料濃度塗料共に、塗装方法は特に限定されるものではなく、ロール塗工、ローラーカーテン塗工、カーテンフロー塗工、エアスプレー塗工、刷毛塗り塗工、ダイコーター塗工、浸漬塗工、インクジェット塗工等の通常の方法が挙げられる。

【0022】

高顔料濃度塗料と低顔料濃度塗料は、それぞれの塗料を別々に塗布、乾燥し、積層しても良いが、塗料状態で積層されたものを同時に乾燥しても、両方の方法を組み合わせても良い。塗料状態で積層する方法は、特には限定されるものではないが、大きく二つある。一つは各層を別々に塗布する方法で、もう一つは複数の層を同時に塗布する方法である。各層を別々に塗布する場合、下層の塗装は通常の塗装方法で構わないが、上層の塗装は、未乾燥の下層に大きな衝撃を加えない方法で塗布することが好適である。下層に大きな衝撃を加えてしまう方法で塗装をすると、上層と下層が混ざってしまう。上層の塗装方法としては、下層を激しく乱さない方法であれば、特に限定されるものではないが、ローラーカーテン塗工、カーテンフロー塗工、エアスプレー塗工、ダイコーター塗工、浸漬塗工、インクジェット塗工等が挙げられる。複数の層を同時に塗布する場合、各層が塗布時に混ざらない必要がある。塗装方法としては、特に限定されるものではないが、多層スライドカーテン塗工等の方法が挙げられる。

【0023】

高顔料濃度層の上に低顔料濃度層を塗装により積層する場合は、高顔料濃度層を焼付け乾燥した後に低顔料濃度層を塗布焼付け乾燥しても、高顔料濃度塗料、低顔料濃度塗料を塗料状態で積層したものを同時に焼付け乾燥しても、高顔料濃度層-低顔料濃度層界面のRaは0.4〜0.6μm程度の範囲に入るが、低顔料濃度層の上に高顔料濃度層を塗装により積層する場合、低顔料濃度層を焼付け乾燥した後に高顔料濃度層を塗布焼付け乾燥した場合の高顔料濃度層-低顔料濃度層界面のRaは0.3μm程度になってしまうのに対して、低顔料濃度塗料、高顔料濃度塗料を塗料状態で積層したものを同時に焼付け乾燥することで、高顔料濃度層-低顔料濃度層界面のRaを0.4〜0.6μmにすることができ、好適である。

【0024】

本発明による被覆材料を組み込んだ電気電子機器では、この被覆材料が可視光域で高い拡散反射率を持つため、同一光源の場合はこれまでよりも明るく、これまでより光源の数を少なくしたり、投入電力を少なくしたりしても、これまでと同等の明るさを確保することができる。このような特性を生かすことができる電気電子機器は、何れも特に限定されるものではなく、照明器具、電飾、AV機器、モバイル機器、各種ディスプレイ等が挙げられるが、液晶ディスプレイのバックライト反射板、照明反射板、内飾看板内の反射板等に用いると好適である。

【実施例】

【0025】

実施例に基づき、本発明をさらに説明する。

【0026】

まず、評価方法について説明する。

1) 拡散反射率測定

島津製作所社製の分光光度計UV265に、積分球反射付属装置を取り付けたものを用いた。基準板としては、硫酸バリウム粉末を押し固めたものを用い、作製した被覆材料の450〜750nmの波長領域における可視光線の拡散反射率を測定し、その波長領域における拡散反射率の最低値と、人が明るいと感じる色である緑色に対応する波長である555nmにおける拡散反射率を求めた。

2) 照明器具の照度測定

図5に実験装置の概要を示す。木製の箱(4)の中に、市販の蛍光灯照明器具(5)を取り付け、蛍光灯(7)から30cm離れた箇所に市販の照度計のセンサー(8)を設置し、照度を測定した。反射板(6)は、新日本製鐵(株)カタログ「ビューコートTM」に紹介されている白色塗料を塗布した照明器具反射板用プレコート鋼板で作成した反射板(以下、既存の反射板と称す)の照度を測定し、それに対して、作製した被覆材料を用いて作成した反射板を取り付けたときの照度を測定した。そして、既存の反射板で測定した時の照度と、作製した被覆材料の反射板で測定したときの照度から、照度変化率=([作製した被覆材料による反射板での照度]-[既存の反射板での照度]) /[既存の反射板での照度]×100と定義し、照度変化率が15%以上の場合:○、照度変化率が5%以上15%未満の場合:△、照度変化率が5%未満の場合:×として評価した。なお、本実験では、16形ランプ出力16Wの蛍光灯を用いた。

3) 界面のRaの測定

界面のRaは、各実施例の塗膜を切断して、樹脂に埋め込んだ後に研磨することで、塗膜の表面に垂直な断面を平滑にして、3500倍の走査型顕微鏡で撮影した写真で評価した。写真の上から、OHPに用いられる透明シートをかぶせて、界面の凹凸を精密にトレースした後に、図6に示すように、界面曲線の平均線の方向に基準長さlだけ抜き取り、この抜き取り部分の平均線の方向にX軸を、縦倍率方向にY軸を取り、界面曲線をy=f(x)で表したときに、以下の式によって求められる値をマイクロメートル(μm)で示した。

【0027】

【数1】

【0028】

また、簡単に界面のRaを測定するには、写真の上からOHPに用いられる透明シートをかぶせて、界面の凹凸を精密にトレースした後に平均値線を引いて、凹凸に沿って透明シートを切り取り、平均値の上下の凹凸部分の質量を測定して、その質量を平均長さに換算してRaを求めても良い。

【0029】

次に、供試材について説明する。

【0030】

被覆材料の基材には、電気亜鉛めっき鋼板にクロメート処理を施したものを用いた。これに高顔料濃度塗料と低顔料濃度塗料を塗布焼付け乾燥することで、被覆層を形成した。被覆層のバインダーには、フッ素樹脂、アクリル樹脂、ポリエステル樹脂を用いた。フッ素樹脂としては、市販の3フッ化エチレン系樹脂である旭硝子社製「ルミフロンTMLF552」を用いた。架橋剤には市販のHDI(ヘキサメチレンジイソシアネート)をベースとしたブロック化イソシアネートである住化バイエルウレタン社製「スミジュールTMBL3175」をOH/NCO=1:1等量で混合し、更に、三井武田ケミカル社製反応触媒「TK-1」を樹脂固形質量分に対して0.05質量%添加することで、フッ素樹脂系クリア塗料を得た。アクリル樹脂としては、市販のアクリル樹脂である日本触媒化学工業社製「アロセットTM5535」を用いた。架橋剤には、市販のヘキサメチレンジイソシアネートのイソシアヌレート体のオキシムブロック体である住友バイエルウレタン社製「デスモジュールTMBL3175」をOH/NCO=1:1等量で混合し、硬化触媒としてジブチルチンジラウレートを樹脂固形質量分に対して0.025質量%添加することで、アクリル系クリア塗料を得た。ポリエステル樹脂としては、市販の有機溶剤可溶型/非晶性ポリエステル樹脂である東洋紡績社製「バイロンTMGK140」を有機溶剤(ソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したもの)に溶解したものを用いた。架橋剤には、市販のヘキサメトキシメチル化メラミンである三井サイテック社製の「サイメルTM303」をポリエステル樹脂の固形分100質量部に対して15質量部添加し、更に、市販の酸性触媒である三井サイテック社製の「キャタリストTM6003B」を0.5質量部添加することで、ポリエステル系クリア塗料を得た。白色顔料には、平均粒径275nmのルチル型酸化チタンである石原産業社製「タイペークTMCR95」を用いた。

【0031】

実施例1では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重2.1であるとして計算すると、32vol%であった。また、このときの断面での空隙率は15%であった。

【0032】

実施例2では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を500体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、26vol%であった。また、このときの断面での空隙率は7%であった。

【0033】

実施例3では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を200体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、9vol%であった。また、このときの断面での空隙率は5%であった。

【0034】

実施例4では、アクリル系クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が35μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分であるアクリル樹脂の比重である1.2として計算すると、33vol%であった。また、このときの断面での空隙率は8%であった。

【0035】

実施例5では、ポリエステル系クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分であるポリエステル樹脂の比重である1.25として計算すると、33vol%であった。また、このときの断面での空隙率は10%であった。

【0036】

比較例1では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を100体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜は、顔料と樹脂の屈折率差が現行の塗料として使われている組み合わせの中では最も大きいため、既存の塗料の中では、顔料-樹脂界面における反射率が最も高く、顔料粒径、顔料間距離も可視光を反射するのに最適であるとされてきた組成である。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、0vol%であった。また、このときの断面での空隙率は0%であった。

【0037】

実施例6では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗装し、最高到達板温210℃で焼き付けた後、その上に、実施例1の高顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.3μmであった。

【0038】

実施例7では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗装し、焼付け乾燥する前に、その上に、実施例1の高顔料濃度塗料を焼付け乾燥後の合計膜厚が50μmになるように、ドクターブレードで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0039】

実施例8では、多層スライドカーテンコーターで、実施例1の高顔料濃度塗料を上層に、比較例1の低顔料濃度塗料を下層に、焼付け乾燥後の膜厚がそれぞれ45μm、5μmになるように、同時に塗布し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0040】

実施例9では、実施例1の高顔料濃度塗料を、乾燥膜厚が45μmになるように、バーコートで基材に塗装し、最高到達板温210℃で焼き付けた後、その上に、比較例1の低顔料濃度塗料を最終膜厚で50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0041】

実施例10では、実施例1の高顔料濃度塗料を焼付け乾燥後の膜厚が45μmになるように、バーコートで基材に塗装し、焼付け乾燥する前に、その上に、比較例1の低顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、ドクターブレードで塗装し、最高到達板温210℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0042】

実施例11では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗布し、焼付け乾燥する前に、その上に、実施例1の高顔料濃度塗料を、焼付け乾燥後の合計膜厚が45μmになるように、ドクターブレードで塗装し、最高到達板温210℃で焼き付けた。さらに、その上に、比較例1の低顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-下層低顔料濃度層界面のRaは0.5μm、高顔料濃度層-上層低顔料濃度層界面のRaも0.5μmであった。

【0043】

比較例2では、比較例1と同様の樹脂を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、焼き付けると言う作業を4回繰り返し、最終的な焼付け乾燥後の膜厚が200μmになるようにした。焼付け乾燥は、1回目から3回目まで、最高到達板温210℃で焼付け乾燥し、4回目は、最高到達板温230℃で焼付け乾燥した。

【0044】

各実施例及び比較例の拡散反射率測定結果と照明器具の照度測定結果を、表1に示した。

【0045】

【表1】

【0046】

実施例1〜10については、いずれも、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上を達成でき、それによって、高い照度を得ることができている。比較例に用いた塗料では、比較例2のように、200μmまで膜厚を上げれば、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上を達成でき、高い照度も得られているが、実施例と同様の膜厚では、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上、照度変化率115%を達成することができなかった。

【図面の簡単な説明】

【0047】

【図1】実施例1〜5の被覆材料の模式図

【図2】実施例6〜8の被覆材料の模式図

【図3】実施例9及び10の被覆材料の模式図

【図4】実施例11の被覆材料の模式図

【図5】照度測定装置の模式図

【図6】界面のRaを求める方法を説明するための模式図

【符号の説明】

【0048】

1 基材

2 高顔料濃度層

3 低顔料濃度層

4 木製の箱

5 照明器具

6 反射板

7 蛍光灯

8 照度計

9 界面曲線

10 界面曲線の平均線

【技術分野】

【0001】

本発明は、高い拡散反射率を有する材料とその製造方法に関する。

【背景技術】

【0002】

照明器具、AV機器、電子機器、モバイル機器、液晶テレビ、プラズマディスプレイ等は、可視光線を発することで、周囲を明るくする、光信号を伝える、もしくは光画像を映し出す、等の機能を有している。これらの機器では、反射板を設けて、この反射板に光を反射させることで、光の輝度を向上させる、光の方向を変える、等を行っているものもある。そのため、反射板に光が反射したときに光量低下を避けるために、反射板表面には高い可視光線反射率が要求される。従来、反射板表面の反射率を高める手段として、金属を研磨して鏡面にする、反射率の高い白色系の塗料を塗装する、等が行われていた。また、新日本製鐵(株)カタログ「ビューコートTM」には、予め白色塗料を塗布した照明器具反射板用プレコート鋼板等も示されている。

【0003】

また、特許文献1では、基材フィルムの片表面に金属薄膜層、無機微粒子を含有する樹脂層を順次積層し、当該金属薄皮膜層がアルミニウムからなり、無機微粒子を含有する樹脂層を構成する無機微粒子の屈折率nfと同層を構成する樹脂の屈折率nbとがnf-nb≧0.4とすることで、液晶表示装置の反射板として優れた光反射フィルムの技術が開示されている。更に、特許文献2では、液晶ディスプレイのバックパネル用として、アルミニウム板上に、樹脂100質量部に対して酸化チタン顔料150〜300質量部を含有する膜厚50〜100μmの下塗り層と、該下塗り層上に、樹脂100質量部に対して酸化チタン顔料を100〜250質量部を含有し、光沢が15以下で、且つ膜厚10〜30μmの上塗り層を形成させた液晶ディスプレイのバックパネル用の高拡散反射塗装金属板の技術が開示されている。しかし、近年、電気製品の構造やデザインが複雑化し、これに伴い、照明器具反射板や液晶ディスプレイ等の電気製品に用いる反射板にも、様々な形状に成形加工して使用するニーズが高まってきている。しかし、特許文献1に記載された技術のように基材にフィルムを用いた場合は、予め金属薄皮膜層や無機微粒子を含有する樹脂層を積層させたフィルムを目的の形状に成形することは困難であり、予めフィルムを目的の形状に成形した後に金属薄皮膜層や無機微粒子を含有する樹脂層を積層させる必要がある。しかし、反射板の成形形状が複雑な場合、加工部分で被膜を均一膜厚で積層させることが困難である。一方、特許文献2に記載された技術では、下塗り層と上塗り層をアルミニウム板上に予め塗布させた後に成形加工することはできるが、一般的なプレコート塗装ラインでの塗装では、1回で当該膜厚の下塗り層(50〜100μm)を塗装することは非常に困難であり、2回以上の重ね塗りが必要となるため、生産性が低い等の欠点がある。従って、電気製品の構造上やデザイン上の理由で、反射板を成形加工して使用しなければならないこと、反射板の生産性を考えると、特許文献1や特許文献2等に記載された反射板を使用することは困難であり、従来の予め白色塗料を塗布した照明器具反射板用プレコート鋼板等を使用しなければならなかった。

【0004】

【特許文献1】特開平10-730号公報

【特許文献2】特開2002-172735号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記現状に鑑み、基材に対し一般的なプレコート塗装ライン1パスの塗装により被覆層を形成することで、高い拡散反射率を有する被覆材料を提供することを目的としている。

【課題を解決するための手段】

【0006】

発明者らは、鋭意検討した結果、白色顔料をバインダーに対し非常に高い濃度で含有する層を形成する等の方法で、被覆層中に空隙を有する層を少なくとも一層形成し、被覆層内で白色顔料-バインダー界面だけではなく、白色顔料-バインダー界面より屈折率差が大きく反射率が高い白色顔料-空気界面、さらに樹脂-空気界面でも光を反射させることで、高い拡散反射率が得ることを見出し、かかる知見を基に本発明を完成させたものであって、本発明がその要旨とするのは、以下のとおりである。

(1) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダー100体積部に対して、150体積部以上1500体積部未満の白色顔料を含有する高顔料濃度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(2) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の空隙率が5vol%以上35vol%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(3) 少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の表面に垂直な断面を平滑にして、10000倍の走査型顕微鏡で写真を撮影した場合、断面での空隙が面積率で2%以上35%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

(4) 前記高顔料濃度層又は前記低密度層の厚さが5μm以上、100μm未満である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(5) 前記高顔料濃度層又は前記低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料が150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有する(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(6) バインダーの主成分が3フッ化エチレン樹脂である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(7) 前記白色顔料の主成分がルチル型の酸化チタンで、平均粒径が190〜390nmである(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(8) 被覆層全体の膜厚が100μm未満で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である(1)〜(3)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(9) 前記高顔料濃度層と前記低顔料濃度層の界面のRaが、0.4以上0.6未満である(5)記載の高い拡散反射率を有する被覆材料。

(10) 被覆層が膜厚100μm未満の塗膜で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である高い拡散反射率を有する被覆材料。

(11) 被覆材料の基材が金属板である(1)〜(3)、(10)のいずれか1項に記載の高い拡散反射率を有する被覆材料。

(12) 基材の表面の少なくとも一部に、バインダー100体積部に対して白色顔料が150〜1500体積部である高顔料濃度塗料を少なくとも塗布、乾燥することを特徴とする高い拡散反射率を有する被覆材料の製造方法。

(13) 前記高顔料濃度塗料により形成される層の上層又は下層の一方又は双方に、バインダー100体積部に対して白色顔料が150体積部未満の低顔料濃度塗料による層を形成する(12)に記載の高い反射率を有する被覆材料の製造方法。

(14) 前記高顔料濃度塗料による層と前記低顔料濃度塗料による層が積層された層を同時に乾燥する(12)又は(13)に記載の高い拡散反射率を有する被覆材料の製造方法。

(15) 前記高顔料濃度塗料と前記低顔料濃度塗料とを乾燥前に別々に積層し、その後、同時に乾燥する(12)〜(14)のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

(16) 前記高顔料濃度塗料と前記低顔料濃度塗料を同時に塗布し、同時に乾燥する(12)〜(14)のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

(17) (1)〜(11) のいずれか1項に記載の被覆材料を組み込んでなる電気電子機器。

【発明の効果】

【0007】

本発明により、被覆層が100μm未満と言う薄い膜厚でも、高い拡散反射率が得られるようになった。それにより、これまで連続塗装ラインの塗装では達成できなかった拡散反射率を、連続塗装ラインの塗装による被覆層でも達成できるようになり、高拡散反射率が求められ、白色フィルム作成し、それを貼り付けると言った二つの工程により作成したものが主に用いられていた用途の反射板についても、連続塗装ラインでの基材への直接塗装と言う一つの工程で製造できるようになり、工程の省略ができる。したがって、本発明は極めて産業上の価値の高い発明であると言える。

【発明を実施するための最良の形態】

【0008】

以下、本発明について詳細に説明する。

【0009】

本発明では、白色顔料をバインダーに対し非常に高い濃度で含有する層を形成する等の方法で、被覆層中に空隙を有する層を少なくとも一層形成することで、被覆層内で、白色顔料-バインダー界面による反射だけではなく、白色顔料-バインダー界面より屈折率差が大きく反射率が高い、白色顔料-空気界面での反射、さらに樹脂-空気界面でも反射をさせることで、高い拡散反射率を得ることに成功した。

【0010】

高い拡散反射率を得るには、白色顔料をバインダーに対し非常に高い濃度で含有する高顔料濃度層及び特定の空隙を有する低密度層の少なくとも一方を、少なくとも一層有する必要がある。高顔料濃度層には、バインダー100体積部に対して、白色顔料が150体積部以上、1500体積部未満の高濃度で顔料を含有する必要がある。200体積部以上、さらには500体積部以上がより好ましい。場合により800体積部以上が好ましい。白色顔料が150体積部未満で十分な拡散反射率を得るためには、被覆層の厚膜化が必要になり、白色顔料が1500体積部以上では、被覆層が脆くなり、取り扱いが難しくなるためである。また、低密度層中の空隙率は、5vol%以上35vol%未満、又は、断面で2%以上35%未満であることが好適である。体積での空隙率は9vol%以上、さらには20vol%以上がより好ましく、断面での空隙率は5%以上、さらには10%以上がより好ましい。空隙率が5vol%未満又は断面で3%未満では、十分な拡散反射率を得るために被覆層の厚膜化が必要になり、35vol%以上又は断面で45%以上では、被覆層が脆くなり、取り扱いが難しくなるためである。このような空隙率を有する被覆層は、バインダー100体積部に対して、白色顔料が150体積部以上、1500体積部未満の高濃度で顔料を含有する組成物から形成することもできる。

【0011】

高顔料濃度層又は低密度層のバインダー、白色顔料の体積部、体積としての空隙率は、次のように求めることができる。まず、高顔料濃度層又は低密度層の一部を削り取り、バインダー、白色顔料の成分を確認する。成分の確認方法は、特に限定されるものではないが、例えば、バインダーの成分は、FT-IR、NMR、白色顔料の成分もXRD、FT-IR等の一般的な分析方法で確認することできる。次に、高顔料濃度層又は低密度層を一定面積a、一定厚さbで削り取る。このときの見かけ上の体積cはa×bである。その質量を有効な桁数3桁以上で測定できる秤量機で測定し、その質量dを得る。次に、質量を測定した全量をバインダーが分解するまで加熱する。その後、残分の質量eを前記の秤量機で測定する。ここで、質量eは白色顔料の質量に相当し、バインダーの質量fは、加熱前の質量dから質量eを引くことで求めることができる。次に、バインダー、白色顔料の主成分からその比重を調べ、質量と比重から、体積cの内のバインダーが占めていた体積g、白色顔料が占めていた体積hを計算することができ、cからgとhを引くことで、体積cの内の空隙であった体積を求めることができる。これらの値から、バインダー100体積部に対して、白色顔料の体積部はh/g×100、体積としての空隙率は(c-(g+h))×100vol%として求めることができる。

【0012】

低密度層の断面の空隙率は、次のように確認することができる。まず、被覆材料を樹脂に埋め込んだ後に研磨し、塗膜の表面に垂直な断面を平滑にする。それを走査型顕微鏡で10000倍の写真を撮影し、顔料部と空隙部の面積を比較することで確認することがきる。また、空隙は、その幅の平均値は、同様に断面を見た場合、白色顔料の平均サイズの10分の1から10倍程度である微細な空隙であると好適である。

【0013】

高顔料濃度層又は低密度層の厚さは、いずれも特に限定されるものではないが、5μm以上100μm未満であることが好適である。5μm未満では十分な拡散反射率を得ることが難しく、100μm以上では、被覆層が脆くなり易いことがある。また、連続塗装ラインでの焼き付け塗装により、このような高濃度顔料層又は低密度層を形成する場合、あまり厚いと沸きが発生する等の問題があるので、50μm未満であるとさらに好適である。

【0014】

高顔料濃度層又は低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有することが好適である。図1のように、高顔料濃度層又は低密度層のみでは、被覆層が脆くなり易いが、図2のように、低顔料濃度層が高顔料濃度層又は低密度層の下層にある場合は、下地との密着性向上することができ、図3のように、高顔料濃度層又は低密度層の上層にある場合は、表面の耐傷つき性、耐汚染性を向上することができる。この低顔料濃度層は、高顔料濃度層又は低密度層の上層か下層の一方でも良いが、図4のように、上下両層に有する場合は、基材との密着性に優れ、耐疵つき性にも優れ、好適である。低顔料濃度層は、高顔料濃度層又は低密度層の上層、下層にそれぞれ一層ずつである必要はなく、さらに複数層積層したものでも構わない。また、高顔料濃度層又は低密度層を複数層積層したものでも構わず、その場合、低顔料濃度を介しても、介さなくても構わない。

【0015】

バインダーとしては、特に限定されるものではなく、ポリエステル樹脂、ウレタン樹脂、アクリル樹脂、エポキシ樹脂、メラミン樹脂、塩化ビニル樹脂、フッ素樹脂、シリコーン樹脂等を用いることができ、有機樹脂の場合、熱可塑タイプ、熱硬化タイプのいずれのタイプであっても良い。これらの樹脂は、必要に応じて数種のものを併用しても良い。これらの樹脂は、種類、樹脂の分子量、樹脂のガラス転移温度(Tg)によっても、皮膜の性能、例えば、加工性、加工密着性、皮膜硬度等が異なるため、特に規定するものではないが、必要に応じて適宜選定する必要がある。また、架橋剤を用いて樹脂を硬化させるタイプのものは、架橋剤の種類や添加量、架橋反応時の触媒の種類や触媒添加量によっても、皮膜の性能、例えば、加工性、加工密着性、皮膜硬度等が異なるため、特に規定するものではないが、必要に応じて適宜選定する必要がある。これらの樹脂は、固体のものを熱溶融したり、有機溶剤に溶解して用いたり、粉砕して粉体にして用いることができる。また、水溶性のものや、水分散したエマルジョンタイプのものでも良い。更には、紫外線(UV)硬化タイプや電子線(EB)硬化タイプのものでも良い。これらは、いずれも市販のタイプのものを使用することができる。

【0016】

発明者らがこれまでに得た知見では、フッ素系樹脂を含むものであると、より反射性が向上し、より好適である。フッ素系樹脂は、一般に公知の他の樹脂と比べて屈折率が低いため、屈折率の高い白色顔料と組み合わせると、バインダー樹脂と白色顔料との屈折率差が大きくなり、これらの界面で光がより反射し易くなる。また、光による劣化に強いと言う点でも、光を反射することを目的とする材料としては好適である。フッ素樹脂としては、3フッ化エチレン樹脂、4フッ化エチレン樹脂、フッ化ビニリデン等の一般に公知のものを使用することができる。これら樹脂は、単独重合体として用いても良いし、他の樹脂モノマーと共重合させる等して用いも良い。これらのフッ素系樹脂を他の樹脂と混合して用いても良い。ただし、塗膜中のフッ素濃度がより高い塗膜が、より好適である。特に3フッ化エチレン樹脂を用いた場合は、塗膜中のフッ素濃度が高く、且つ、塗料化し易いため、より好適である。これらフッ素系樹脂を含むバインダー樹脂は、市販のフッ素系塗料用樹脂、例えば、アトムゲノム社製のフッ化ビニリデン単独重合体である「カイナー」シリーズや旭硝子社製の3フッ化エチレン樹脂と他の樹脂との共重合体である「ルミフロンTM」シリーズを用いても良い。フッ化ビニリデン単独重合体の場合は、アクリル樹脂と混合して用いるのが一般的である。また、これらの樹脂は必要に応じて一般に公知の架橋剤、例えば、イソシアネートやメラミン樹脂で架橋させても良い。イソシアネートも、一般に市販されているもの、例えば、住化バイエル社製「スミジュールTM」、「デスモジュールTM」シリーズ、三井武田ケミカル社製「タケネートTM」シリーズ等を使用することができる。メラミン樹脂も、一般に市販されているもの、例えば、三井サイテック社製「サイメルTM」、「マイコートTM」シリーズ、大日本インキ化学工業社製「ベッカミンTM」、「スーパーベッカミンTM」シリーズ等を使用することができる。

【0017】

白色顔料としては、特に限定されるものではなく、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化亜鉛等が挙げられ、さらにこれらを混合したものでも良い。これらの白色顔料の中でも、ルチル型の酸化チタンは、屈折率が高く、白色顔料-バインダー界面における反射率を高めることができ、好適である。また、ルチル型の酸化チタンに、Al、Si、Zr、有機物等で表面処理を施したものでも構わない。具体的には、一般に公知の酸化チタン、例えば、石原産業社製の「タイペークTM」シリーズ、テイカ社製の「チタニクス」シリーズ等を使用することができる。それに対して、アナターゼ型の酸化チタンは、光触媒活性が高く、本発明による被覆材料では光の反射を目的としており、強い光を受けるため、なるべく用いない方が良い。白色顔料の平均粒径は、小さい方が同一添加量では表面積が大きくなり、反射面積が増えることになるため、拡散反射率も高くなるが、一定値より小さくなると、長い波長の光の透過率が高くなってしまうので、顔料粒径は200〜400nmのものが好適である。

【0018】

被覆層の全体厚さは、特に限定されるものではないが、厚過ぎると加工性が悪化する懸念があること、連続塗装焼付けライン塗料を塗布、焼付けることで被覆層を形成する場合、焼付け時に沸きが発生し易くなるため、100μm未満の膜厚で高拡散反射率を達成できると、好適である。また、あまり厚過ぎると経済的でないということもあり、70μm未満の膜厚で高拡散反射率を達成できると、さらに好適である。一方、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である材料を照明器具の反射板として用いると、高い照度を得ることができる。そのため、上述の膜厚で450nm〜750nmの波長領域における光の拡散反射率の最低値が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上にできれば、反射材料の生産性、経済性と、照明装置の反射板としての反射特性にも優れ、好適である。

【0019】

高顔料濃度層又は低密度層と低顔料濃度層との界面のRaは、特に限定されるものではないが、0.4μm以上0.6μm未満であると、層間密着性を担保し易く、好適である。

【0020】

被覆材料の基材としては、特に限定されるものではないが、金属板を用いても良い。金属板としても、特に限定されるものではないが、鋼板、ステンレス板、アルミ板、亜鉛板、銅板、また、これらの合金板等が挙げられ、さらにこれらの金属板上にめっき処理した金属が挙げられる。この内、鋼板上にめっき処理した例として、溶融亜鉛めっき鋼、電気亜鉛めっき鋼、合金化溶融亜鉛めっき鋼、アルミめっき鋼、アルミ-亜鉛合金めっき鋼、亜鉛-アルミ-マグネシウム合金めっき鋼、亜鉛-アルミ-マグネシウム-シリコン合金めっき鋼、亜鉛-マグネシウム合金めっき鋼、錫めっき鋼、鉛めっき鋼、クロムめっき鋼等の各種めっき鋼等が挙げられる。また、これら金属に、化成処理を施したものに処理を施すこともできる。化成処理には、一般に公知の化成処理、例えば、塗布クロメート処理、電解クロメート処理、りん酸亜鉛処理や近年開発されている6価クロムを含まないノンクロメート処理等を使用することができる。

【0021】

本発明の高い拡散反射率を有する被覆材料の製造方法としては、特に限定されるものではないが、少なくともバインダー100体積部に対して白色顔料が150体積部以上、1500体積部未満の高顔料濃度塗料を、基材表面の少なくとも一部に塗布、乾燥する方法が挙げられる。この方法により、高顔料濃度層又は低密度層を形成することができる。また、高顔料濃度塗料による層の上層又は下層の一方又は双方に、バインダー固形分100体積部に対して白色顔料150体積部未満の低顔料濃度塗料による層を形成しても良い。このように被覆層を塗装により形成すれば、被覆層をフィルムとして別に作成した場合、フィルム作成と基材への貼り付けと言った複数の工程が必要であるのに対し、基材上に直接被覆層を形成でき、工程を少なくすることができると言ったメリットがある。高顔料濃度塗料、低顔料濃度塗料共に、塗装方法は特に限定されるものではなく、ロール塗工、ローラーカーテン塗工、カーテンフロー塗工、エアスプレー塗工、刷毛塗り塗工、ダイコーター塗工、浸漬塗工、インクジェット塗工等の通常の方法が挙げられる。

【0022】

高顔料濃度塗料と低顔料濃度塗料は、それぞれの塗料を別々に塗布、乾燥し、積層しても良いが、塗料状態で積層されたものを同時に乾燥しても、両方の方法を組み合わせても良い。塗料状態で積層する方法は、特には限定されるものではないが、大きく二つある。一つは各層を別々に塗布する方法で、もう一つは複数の層を同時に塗布する方法である。各層を別々に塗布する場合、下層の塗装は通常の塗装方法で構わないが、上層の塗装は、未乾燥の下層に大きな衝撃を加えない方法で塗布することが好適である。下層に大きな衝撃を加えてしまう方法で塗装をすると、上層と下層が混ざってしまう。上層の塗装方法としては、下層を激しく乱さない方法であれば、特に限定されるものではないが、ローラーカーテン塗工、カーテンフロー塗工、エアスプレー塗工、ダイコーター塗工、浸漬塗工、インクジェット塗工等が挙げられる。複数の層を同時に塗布する場合、各層が塗布時に混ざらない必要がある。塗装方法としては、特に限定されるものではないが、多層スライドカーテン塗工等の方法が挙げられる。

【0023】

高顔料濃度層の上に低顔料濃度層を塗装により積層する場合は、高顔料濃度層を焼付け乾燥した後に低顔料濃度層を塗布焼付け乾燥しても、高顔料濃度塗料、低顔料濃度塗料を塗料状態で積層したものを同時に焼付け乾燥しても、高顔料濃度層-低顔料濃度層界面のRaは0.4〜0.6μm程度の範囲に入るが、低顔料濃度層の上に高顔料濃度層を塗装により積層する場合、低顔料濃度層を焼付け乾燥した後に高顔料濃度層を塗布焼付け乾燥した場合の高顔料濃度層-低顔料濃度層界面のRaは0.3μm程度になってしまうのに対して、低顔料濃度塗料、高顔料濃度塗料を塗料状態で積層したものを同時に焼付け乾燥することで、高顔料濃度層-低顔料濃度層界面のRaを0.4〜0.6μmにすることができ、好適である。

【0024】

本発明による被覆材料を組み込んだ電気電子機器では、この被覆材料が可視光域で高い拡散反射率を持つため、同一光源の場合はこれまでよりも明るく、これまでより光源の数を少なくしたり、投入電力を少なくしたりしても、これまでと同等の明るさを確保することができる。このような特性を生かすことができる電気電子機器は、何れも特に限定されるものではなく、照明器具、電飾、AV機器、モバイル機器、各種ディスプレイ等が挙げられるが、液晶ディスプレイのバックライト反射板、照明反射板、内飾看板内の反射板等に用いると好適である。

【実施例】

【0025】

実施例に基づき、本発明をさらに説明する。

【0026】

まず、評価方法について説明する。

1) 拡散反射率測定

島津製作所社製の分光光度計UV265に、積分球反射付属装置を取り付けたものを用いた。基準板としては、硫酸バリウム粉末を押し固めたものを用い、作製した被覆材料の450〜750nmの波長領域における可視光線の拡散反射率を測定し、その波長領域における拡散反射率の最低値と、人が明るいと感じる色である緑色に対応する波長である555nmにおける拡散反射率を求めた。

2) 照明器具の照度測定

図5に実験装置の概要を示す。木製の箱(4)の中に、市販の蛍光灯照明器具(5)を取り付け、蛍光灯(7)から30cm離れた箇所に市販の照度計のセンサー(8)を設置し、照度を測定した。反射板(6)は、新日本製鐵(株)カタログ「ビューコートTM」に紹介されている白色塗料を塗布した照明器具反射板用プレコート鋼板で作成した反射板(以下、既存の反射板と称す)の照度を測定し、それに対して、作製した被覆材料を用いて作成した反射板を取り付けたときの照度を測定した。そして、既存の反射板で測定した時の照度と、作製した被覆材料の反射板で測定したときの照度から、照度変化率=([作製した被覆材料による反射板での照度]-[既存の反射板での照度]) /[既存の反射板での照度]×100と定義し、照度変化率が15%以上の場合:○、照度変化率が5%以上15%未満の場合:△、照度変化率が5%未満の場合:×として評価した。なお、本実験では、16形ランプ出力16Wの蛍光灯を用いた。

3) 界面のRaの測定

界面のRaは、各実施例の塗膜を切断して、樹脂に埋め込んだ後に研磨することで、塗膜の表面に垂直な断面を平滑にして、3500倍の走査型顕微鏡で撮影した写真で評価した。写真の上から、OHPに用いられる透明シートをかぶせて、界面の凹凸を精密にトレースした後に、図6に示すように、界面曲線の平均線の方向に基準長さlだけ抜き取り、この抜き取り部分の平均線の方向にX軸を、縦倍率方向にY軸を取り、界面曲線をy=f(x)で表したときに、以下の式によって求められる値をマイクロメートル(μm)で示した。

【0027】

【数1】

【0028】

また、簡単に界面のRaを測定するには、写真の上からOHPに用いられる透明シートをかぶせて、界面の凹凸を精密にトレースした後に平均値線を引いて、凹凸に沿って透明シートを切り取り、平均値の上下の凹凸部分の質量を測定して、その質量を平均長さに換算してRaを求めても良い。

【0029】

次に、供試材について説明する。

【0030】

被覆材料の基材には、電気亜鉛めっき鋼板にクロメート処理を施したものを用いた。これに高顔料濃度塗料と低顔料濃度塗料を塗布焼付け乾燥することで、被覆層を形成した。被覆層のバインダーには、フッ素樹脂、アクリル樹脂、ポリエステル樹脂を用いた。フッ素樹脂としては、市販の3フッ化エチレン系樹脂である旭硝子社製「ルミフロンTMLF552」を用いた。架橋剤には市販のHDI(ヘキサメチレンジイソシアネート)をベースとしたブロック化イソシアネートである住化バイエルウレタン社製「スミジュールTMBL3175」をOH/NCO=1:1等量で混合し、更に、三井武田ケミカル社製反応触媒「TK-1」を樹脂固形質量分に対して0.05質量%添加することで、フッ素樹脂系クリア塗料を得た。アクリル樹脂としては、市販のアクリル樹脂である日本触媒化学工業社製「アロセットTM5535」を用いた。架橋剤には、市販のヘキサメチレンジイソシアネートのイソシアヌレート体のオキシムブロック体である住友バイエルウレタン社製「デスモジュールTMBL3175」をOH/NCO=1:1等量で混合し、硬化触媒としてジブチルチンジラウレートを樹脂固形質量分に対して0.025質量%添加することで、アクリル系クリア塗料を得た。ポリエステル樹脂としては、市販の有機溶剤可溶型/非晶性ポリエステル樹脂である東洋紡績社製「バイロンTMGK140」を有機溶剤(ソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したもの)に溶解したものを用いた。架橋剤には、市販のヘキサメトキシメチル化メラミンである三井サイテック社製の「サイメルTM303」をポリエステル樹脂の固形分100質量部に対して15質量部添加し、更に、市販の酸性触媒である三井サイテック社製の「キャタリストTM6003B」を0.5質量部添加することで、ポリエステル系クリア塗料を得た。白色顔料には、平均粒径275nmのルチル型酸化チタンである石原産業社製「タイペークTMCR95」を用いた。

【0031】

実施例1では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重2.1であるとして計算すると、32vol%であった。また、このときの断面での空隙率は15%であった。

【0032】

実施例2では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を500体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、26vol%であった。また、このときの断面での空隙率は7%であった。

【0033】

実施例3では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を200体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、9vol%であった。また、このときの断面での空隙率は5%であった。

【0034】

実施例4では、アクリル系クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が35μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分であるアクリル樹脂の比重である1.2として計算すると、33vol%であった。また、このときの断面での空隙率は8%であった。

【0035】

実施例5では、ポリエステル系クリア塗料固形分100体積部に対して、白色顔料を1000体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分であるポリエステル樹脂の比重である1.25として計算すると、33vol%であった。また、このときの断面での空隙率は10%であった。

【0036】

比較例1では、フッ素樹脂クリア塗料固形分100体積部に対して、白色顔料を100体積部混和して、塗料を調合し、塗装できる粘度になるまでソルベッソ150とシクロヘキサノンとを質量比で1:1に混合したものを加えた。その塗料を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、最高到達板温230℃で焼き付けた。この塗膜は、顔料と樹脂の屈折率差が現行の塗料として使われている組み合わせの中では最も大きいため、既存の塗料の中では、顔料-樹脂界面における反射率が最も高く、顔料粒径、顔料間距離も可視光を反射するのに最適であるとされてきた組成である。この塗膜の空隙率は、膜厚と面積当りの質量、さらに、白色顔料の比重を酸化チタンの3.8、バインダー固形分の比重を主成分である3フッ化エチレン樹脂の比重である2.1として計算すると、0vol%であった。また、このときの断面での空隙率は0%であった。

【0037】

実施例6では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗装し、最高到達板温210℃で焼き付けた後、その上に、実施例1の高顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.3μmであった。

【0038】

実施例7では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗装し、焼付け乾燥する前に、その上に、実施例1の高顔料濃度塗料を焼付け乾燥後の合計膜厚が50μmになるように、ドクターブレードで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0039】

実施例8では、多層スライドカーテンコーターで、実施例1の高顔料濃度塗料を上層に、比較例1の低顔料濃度塗料を下層に、焼付け乾燥後の膜厚がそれぞれ45μm、5μmになるように、同時に塗布し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0040】

実施例9では、実施例1の高顔料濃度塗料を、乾燥膜厚が45μmになるように、バーコートで基材に塗装し、最高到達板温210℃で焼き付けた後、その上に、比較例1の低顔料濃度塗料を最終膜厚で50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0041】

実施例10では、実施例1の高顔料濃度塗料を焼付け乾燥後の膜厚が45μmになるように、バーコートで基材に塗装し、焼付け乾燥する前に、その上に、比較例1の低顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、ドクターブレードで塗装し、最高到達板温210℃で焼き付けた。このときの高顔料濃度層-低顔料濃度層界面のRaは0.5μmであった。

【0042】

実施例11では、比較例1の低顔料濃度塗料を、焼付け乾燥後の膜厚が5μmになるように、バーコートで基材に塗布し、焼付け乾燥する前に、その上に、実施例1の高顔料濃度塗料を、焼付け乾燥後の合計膜厚が45μmになるように、ドクターブレードで塗装し、最高到達板温210℃で焼き付けた。さらに、その上に、比較例1の低顔料濃度塗料を、焼付け乾燥後の合計膜厚が50μmになるように、バーコートで塗装し、最高到達板温230℃で焼き付けた。このときの高顔料濃度層-下層低顔料濃度層界面のRaは0.5μm、高顔料濃度層-上層低顔料濃度層界面のRaも0.5μmであった。

【0043】

比較例2では、比較例1と同様の樹脂を、焼付け乾燥後の膜厚が50μmになるように、バーコートで基材に塗装し、焼き付けると言う作業を4回繰り返し、最終的な焼付け乾燥後の膜厚が200μmになるようにした。焼付け乾燥は、1回目から3回目まで、最高到達板温210℃で焼付け乾燥し、4回目は、最高到達板温230℃で焼付け乾燥した。

【0044】

各実施例及び比較例の拡散反射率測定結果と照明器具の照度測定結果を、表1に示した。

【0045】

【表1】

【0046】

実施例1〜10については、いずれも、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上を達成でき、それによって、高い照度を得ることができている。比較例に用いた塗料では、比較例2のように、200μmまで膜厚を上げれば、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上を達成でき、高い照度も得られているが、実施例と同様の膜厚では、450nm〜750nmの波長領域全体の光の拡散反射率が92%以上、且つ、555nmの波長の光の拡散反射率が95%以上、照度変化率115%を達成することができなかった。

【図面の簡単な説明】

【0047】

【図1】実施例1〜5の被覆材料の模式図

【図2】実施例6〜8の被覆材料の模式図

【図3】実施例9及び10の被覆材料の模式図

【図4】実施例11の被覆材料の模式図

【図5】照度測定装置の模式図

【図6】界面のRaを求める方法を説明するための模式図

【符号の説明】

【0048】

1 基材

2 高顔料濃度層

3 低顔料濃度層

4 木製の箱

5 照明器具

6 反射板

7 蛍光灯

8 照度計

9 界面曲線

10 界面曲線の平均線

【特許請求の範囲】

【請求項1】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダー100体積部に対して、150体積部以上1500体積部未満の白色顔料を含有する高顔料濃度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項2】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の空隙率が5vol%以上35vol%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項3】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の表面に垂直な断面を平滑にして、10000倍の走査型顕微鏡で写真を撮影した場合、断面での空隙が面積率で2%以上35%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項4】

前記高顔料濃度層又は前記低密度層の厚さが5μm以上、100μm未満である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項5】

前記高顔料濃度層又は前記低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料が150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有する請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項6】

バインダーの主成分が3フッ化エチレン樹脂である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項7】

前記白色顔料の主成分がルチル型の酸化チタンで、平均粒径が190〜390nmである請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項8】

被覆層全体の膜厚が100μm未満で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項9】

前記高顔料濃度層と前記低顔料濃度層の界面のRaが、0.4以上0.6未満である請求項5記載の高い拡散反射率を有する被覆材料。

【請求項10】

被覆層が膜厚100μm未満の塗膜で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である高い拡散反射率を有する被覆材料。

【請求項11】

被覆材料の基材が金属板である請求項1〜3、10のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項12】

基材の表面の少なくとも一部に、バインダー100体積部に対して白色顔料が150〜1500体積部である高顔料濃度塗料を少なくとも塗布、乾燥することを特徴とする高い拡散反射率を有する被覆材料の製造方法。

【請求項13】

前記高顔料濃度塗料により形成される層の上層又は下層の一方又は双方に、バインダー100体積部に対して白色顔料が150体積部未満の低顔料濃度塗料による層を形成する請求項12に記載の高い反射率を有する被覆材料の製造方法。

【請求項14】

前記高顔料濃度塗料による層と前記低顔料濃度塗料による層が積層された層を同時に乾燥する請求項12又は13に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項15】

前記高顔料濃度塗料と前記低顔料濃度塗料とを乾燥前に別々に積層し、その後、同時に乾燥する請求項12〜14のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項16】

前記高顔料濃度塗料と前記低顔料濃度塗料を同時に塗布し、同時に乾燥する請求項12〜14のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項17】

請求項1〜11のいずれか1項に記載の被覆材料を組み込んでなる電気電子機器。

【請求項1】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダー100体積部に対して、150体積部以上1500体積部未満の白色顔料を含有する高顔料濃度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項2】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の空隙率が5vol%以上35vol%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項3】

少なくとも表面の一部に被覆層を持つ材料であって、該被覆層中に、バインダーと白色顔料を含み、さらにその被覆層の表面に垂直な断面を平滑にして、10000倍の走査型顕微鏡で写真を撮影した場合、断面での空隙が面積率で2%以上35%未満である低密度層を少なくとも一層有することを特徴とする高い拡散反射率を有する被覆材料。

【請求項4】

前記高顔料濃度層又は前記低密度層の厚さが5μm以上、100μm未満である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項5】

前記高顔料濃度層又は前記低密度層の上層又は下層の少なくとも一方に、バインダー固形分100体積部に対して白色顔料が150体積部未満で、厚さ1μm以上20μm未満の低顔料濃度層を少なくとも一層有する請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項6】

バインダーの主成分が3フッ化エチレン樹脂である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項7】

前記白色顔料の主成分がルチル型の酸化チタンで、平均粒径が190〜390nmである請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項8】

被覆層全体の膜厚が100μm未満で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である請求項1〜3のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項9】

前記高顔料濃度層と前記低顔料濃度層の界面のRaが、0.4以上0.6未満である請求項5記載の高い拡散反射率を有する被覆材料。

【請求項10】

被覆層が膜厚100μm未満の塗膜で、450nm〜750nmの波長領域における光の拡散反射率の最低値が92.5%以上で、且つ、555nmの波長の光の拡散反射率が95%以上である高い拡散反射率を有する被覆材料。

【請求項11】

被覆材料の基材が金属板である請求項1〜3、10のいずれか1項に記載の高い拡散反射率を有する被覆材料。

【請求項12】

基材の表面の少なくとも一部に、バインダー100体積部に対して白色顔料が150〜1500体積部である高顔料濃度塗料を少なくとも塗布、乾燥することを特徴とする高い拡散反射率を有する被覆材料の製造方法。

【請求項13】

前記高顔料濃度塗料により形成される層の上層又は下層の一方又は双方に、バインダー100体積部に対して白色顔料が150体積部未満の低顔料濃度塗料による層を形成する請求項12に記載の高い反射率を有する被覆材料の製造方法。

【請求項14】

前記高顔料濃度塗料による層と前記低顔料濃度塗料による層が積層された層を同時に乾燥する請求項12又は13に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項15】

前記高顔料濃度塗料と前記低顔料濃度塗料とを乾燥前に別々に積層し、その後、同時に乾燥する請求項12〜14のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項16】

前記高顔料濃度塗料と前記低顔料濃度塗料を同時に塗布し、同時に乾燥する請求項12〜14のいずれか1項に記載の高い拡散反射率を有する被覆材料の製造方法。

【請求項17】

請求項1〜11のいずれか1項に記載の被覆材料を組み込んでなる電気電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−192660(P2006−192660A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−5526(P2005−5526)

【出願日】平成17年1月12日(2005.1.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年1月12日(2005.1.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]