高い耐久性能を有するコンクリート管及びその製造方法。

【課題】軸筋及びスパイラル筋の耐食性と耐塩性を改善したコンクリ−ト管とその製造方法を提供するものである。

【解決手段】 外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したコンクリート管及びその製造方法を構成するものである。

【解決手段】 外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したコンクリート管及びその製造方法を構成するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、遠心力を利用して製造するヒューム管等の高い耐久性能を有するコンクリート管及びその製造方法に関する。

【背景技術】

【0002】

ヒューム管等の円筒形のコンクリート二次製品の製造には、遠心力を利用した成形方法が採用されている。この方法では、鉄筋を配設した型枠中にコンクリートを打設して遠心力成形し、常温で所定時間前養生を行った後、常圧で蒸気養生を行い、冷却後脱型し、数週間気中養生して製造される。

【0003】

従来、ヒューム管を用いた埋設配管において、地盤変動または地震等の変動により発生する折曲や偏心等の各種変位や振動等に対し、ヒューム管が対応できないために該管の一部が破損、欠損や亀裂を生ずることがある。特に、港湾施設、海上資源掘削装置等の沿岸又は海洋環境にあるコンクリート管は、コンクリ−ト中の塩分濃度が増大し、主筋(軸筋)及び帯筋(スパイラル筋)が腐蝕し、発生した錆によって主筋(軸筋)及び帯筋(スパイラル筋)コンクリ−トとの付着力が低下し、コンクリート管の強度が低下し、一部破損することもある。

【0004】

またヒューム管は、内部に下水道、水道等を通水する場合、また送配電用、通信用架空電線路を貫通する支持物として使用されることが多い。各種構造体の支持材として用いられるヒューム管も布設場所の環境条件による腐食促進要因(酸性雨、含塩水霧雨、SOX

、NOX ガス、日光、摩擦、微生物等)により、腐食が生じると急激に破断、又は土中埋設部付近の劣化からコンクリートの剥落等の変状が多発しているため、ヒューム管の防食対策は、極めて重要なテーマになっている。

【0005】

この様な変状に対処するために、コンクリート管の防食対策としては、特開平11−37337号公報に記載のコンクリート部の外周面に熱収縮性樹脂層を形成したヒューム管が記載されている。

【特許文献1】特開平11−37337号公報

【0006】

しかしながら、熱収縮性樹脂は耐アルカリ性等の耐食性に優れるが、コンクリートとの付着性は悪い。またエポキシ樹脂等の熱硬化性樹脂はコンクリートとの付着性はよいが耐アルカリ性等の耐食性が乏しい。また、熱硬化性樹脂を形成するためには、約180℃以上の加熱が必要である。一方、ポリエチレン等からなる熱可塑性樹脂は、約150℃で軟化し、約180℃以上に加熱すると原形を崩してしまう。したがって、ポリエチレン等からなる熱可塑性樹脂層の上にエポキシ樹脂等の熱硬化性樹脂の層を形成することができないという問題があった。

【0007】

また耐塩性を有するヒューム管内に使用する鋼材として、Cu,W,Cr,Ni,Mo等を組み合わせて添加した成分のものが開示されている(特開昭50−23310号公報、特開昭50−98420号公報、特開昭62−188754号公報)。しかしながら、熱処理を繰り返すことにより、コストが上昇するため、使用が困難であった。

【特許文献2】特開昭50−23310号公報

【特許文献3】特開昭50−98420号公報

【特許文献4】特開昭62−188754号公報

【0008】

また、良質な骨材を使用したコンクリートの場合でも、塩害等により乾湿が繰り返される等の中性化が進みやすい環境下で使用した際には、コンクリートの中性化よってコンクリート管の鉄筋表面の不動態皮膜が破壊されて鉄筋が腐食し、発生した錆に起因する体積膨張によってコンクリートが剥落する。そこで、鉄筋と外界との間に存在するコンクリートの厚み(かぶり厚)を増大させることにより、中性化が鉄筋の表面に到達する時間を遅延させるようにするため、コンクリートのかぶり厚の増大により構造物が大型化するためコストが増大するという問題がある。

【0009】

乾湿が繰り返される海岸等の中性化と塩害が進みやすい環境下で用いるコンクリート管の利用に好適な耐中性化性および耐塩害性に対して、コンクリートの骨材として、アルカリ骨材反応を生じる可能性がある安山岩等を骨材として使用すると、アルカリ骨材反応によりコンクリートにひび割れを生じた場合、コンクリートの中性化が急速に進行し、鉄筋が腐食する等の問題がある。また、下水道内で発生する硫化水素に対する鋼材の耐久性(耐硫酸性)は劣る。

【0010】

一方、製鋼スラグと高炉スラグ微粉末とを主原料とし、コンクリートの代替が可能な水和硬化体が特許文献5に開示されている。

【特許文献5】特開2001−049310号公報

【0011】

上記の特許文献5の水和硬化体をコンクリート代替として用いた場合の耐中性化性については、性能自体が不明であり、これらの水和硬化体の耐中性化性は極めてばらつきが大きく、鉄筋コンクリート代替として安定して使用することが困難である。

【発明の開示】

【発明が解決しようとする課題】

【0012】

したがって本発明の目的は、このような従来技術の課題を解決し、海水作用を受ける沿岸地域で使用されるコンクリート管の耐久性(耐塩害性)を向上し、下水道内で発生する硫化水素に対する鋼材の耐久性(耐硫酸性)を向上するような長期の耐久性を有するコンクリート管及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明は、

(1)外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したことを特徴とするコンクリート管及び

(2)主筋(軸筋)及び帯筋(スパイラル筋)の外周面に熱可塑性合成樹脂を被覆する工程と、前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程と、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納する工程と、前記型枠にコンクリートを注入する工程と、高炉スラグコンクリートをミキシングする工程と、前記コンクリートを遠心成形又は振動締め固めをする工程と、前記コンクリートを蒸気養生する工程と、前記コンクリートを前記型枠から脱型する工程と前記コンクリートを検査する工程とからなることを特徴とするコンクリート管の製造方法。

を構成するものである。

【発明の効果】

【0014】

本発明のコンクリート管は、防錆力に優れ、コンクリートとの付着力のよい防錆被覆の主筋(軸筋)と帯筋(スパイラル筋)を有する高い耐食性と耐塩性を有する。

【発明を実施するための最良の形態】

【0015】

以下に本発明の実施例を図面に基づいて、さらに詳しく説明するが、本発明は勿論これ等の実施例に限定されるものではない。

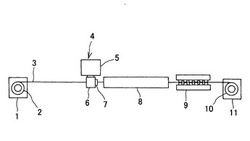

図1は、本発明の主筋(軸筋)及び帯筋(スパイラル筋)の被覆製造装置の一実施例を示す略示側面図、図2は、主筋(軸筋)及び帯筋(スパイラル筋)の被覆製造装置に使用される押出機の実施例を示す断面図、図3、図4は、高い耐久性能を有する遠心力を利用して製造するヒューム管の製造方法及び振動締め固めにて成形するコンクリート管の製造方法の実施例を示す概略図、図5は、

本発明のコンクリート管の部分斜視図である。

【0016】

図1に示すように、先ず繰り出し装置1のリール2から、異形鉄筋D16からなる軸筋又は鉄線φ6.0からなるスパイラル筋3が制動装置(図示せず)を経て連続して繰り出しできるようにする。繰り出された軸筋又はスパイラル筋3は、熱可塑性樹脂供給装置4の溶融状態の熱可塑性樹脂内に導入される。ここで軸筋又はスパイラル筋3に被覆材となる熱可塑性樹脂が軸筋又はスパイラル筋の外面に被覆される。

【0017】

熱可塑性樹脂組成物には、必要に応じて、無機質材粉末や屑材等の粉粒体を混合し、被覆時の流動粘度の調整や、接着性の向上や、止水性の向上や、熱安定性の向上等をはかることもできる。

【0018】

具体的には、軸筋又はスパイラル筋3は、押出成形機5のクロスヘッド6内に導入される。図2に示すように、押出成形機5では溶融筒内51から約200℃で加熱された被覆材となる熱可塑性合成樹脂材料であるポリエチレン樹脂Eが、加熱溶融状態で押し出される。

【0019】

図2に示すように、成形ダイス52は中央に円形の中空部を有する円筒形状からなっており、その内面にポリエチレン樹脂Eが押し出される。したがって被覆材となる熱可塑性合成樹脂材料である被覆材が表面に被覆形成され、被覆材となる熱可塑性合成樹脂材料であるポリエチレン樹脂Eが形成される。

その後、冷却装置8で冷却された被覆軸筋又はスパイラル筋は引き取り装置9を経て巻き取り装置10によりリール11に巻き取られる。

【0020】

次に、本発明のコンクリート管の製造方法を説明する。

(1)鉄筋加工組み立て

鉄筋は、部材図に基づいて正確に加工、組み立てを行う。巻き取り装置11によりリール10に巻き取られたコイル状の被覆軸筋をまっすぐに延伸し一定長に切断する。寸法、精度は注意を要する。

【0021】

(2)型枠の清掃、剥離材の塗布

型枠に付着したコンクリートは、組み立て前に十分清掃し、取り除く。整形作業時に、剥離材を型枠内に適量散布する。散布量が多かった場合は、拭い取る。また、鉄筋篭組み込み前に、型枠内に異物(結束線くず、鉄筋くず、その他)がないように点検する。

【0022】

(3)型枠の組み立て

天側、地側を確認し、先付け部品の位置のずれがないように鉄筋篭を型枠に組み込む。

型枠は順序良くノックピン、ボルト等により締め付け、曲げ、反り、破損に十分注意して組み立てる。

型枠あわせ目は、必要に応じ、パッキン等を挟み、隙間のないように締め付ける。

先付け部品の取り付け位置は部材図に従う。

【0023】

(4)鉄筋篭組み込み

熱可塑性樹脂からなる被覆層を形成した軸筋は用途に応じて所定数量を配筋する。一方、熱可塑性樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立てる。前記配筋された軸筋とらせん筋を編組して軸筋とらせん筋を結束した鉄筋篭を、プラスチックスペーサにより位置決めする。

【0024】

(5) コンクリートの充填及び締め固め

型枠に鉄筋籠を収納した後、型枠にコンクリートを注入する。コンクリートは、通常のセメントに、比表面積が5000cm2/g以上であり、高炉スラグ微粉末の含有量が50%置換配合したものである。更に、鉄筋を内部に有するコンクリート管は、高炉スラグ微粉末の他に製鋼スラグとフライアッシュとを含有してもよい。前記製鋼スラグとフライアッシュの含有量が100kg/m3以上であり、さらに前記軸筋とスパイラル筋の表面に熱可塑性樹脂の表面処理を施したことにより、耐塩害性に優れたコンクリート管が得られる。

【0025】

(6)遠心成形、振動成形

型枠の回転数、回転時間を自動制御し、遠心成形してコンクリートを締め固めする。

振動成形の場合は、振動、成形体の表面気泡に注意する。

また、コンクリートの厚さが均一になるように、コンクリートを型枠内に充填する。

【0026】

(7)蒸気養生

その後、約80℃の温度で、養生時間はコンクリート練り混ぜ後、通気開始までの時間で、2時間以上養生する。養生温度の上昇勾配は20℃/h以下とする。蒸気養生の最高温度は90℃以下とする。なお、蒸気養生は、外気温度、部材厚さ等を考慮して実施する。

【0027】

(8)脱型

その後、脱型し、図5に示す軸筋200とらせん筋201とコンクリート202とからなるコンクリート管が完成品として形成される。脱型は、コンクリートの圧縮強度が所定の脱型強度を満足していることを確認して行う。また、有害なひび割れ、破損、汚れ、傷を生じないように慎重に行う。

【0028】

このように比表面積の大きい高炉スラグ微粉末を50%配合したことによって、水密性および塩分固定能力が向上したのである。したがって、海洋環境下のコンクリート管等においても、従来のポルトランドセメントで問題となっている塩害による鉄筋の発錆を防止でき、十分な耐久性を確保しつつ使用することができる。

【0029】

(実施例1)

ポリエチレン樹脂からなる被覆層を形成した軸筋とポリエチレン樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立て編組して軸筋とスパイラル筋を結束した。型枠に鉄筋籠を収納した後、使用材料として、ポルトランドセメント100重量部、高炉スラグ粉末100重量部、シリカ粉末35重量部、細骨材100重量部、減水材10重量部、水20重量部をミキサに投入し混練した。該配合物のフロー値(JIS R 5201 11フロー試験)は300mmであった。該配合物を直径50cm、長さ200cm、厚さ5cmの遠心成形用型枠に投入した。G20で10分の遠心成形でコンクリート管を成形した。

その後、セメント90部、膨張材10部、骨材100部、及びセメントと膨張材からなる結合材100部に対して、水50部、減水材40部を配合し、スランプフロー200のモルタルを調製した。調製したモルタルをG3で、内層厚さ5mmになるようにG20で10分、遠心成形でコンクリート管を内装した。

その後、80℃の温度で、養生時間はコンクリート練り混ぜ後、通気開始まで2時間養生した。養生温度の上昇勾配は20℃/h以下とし、蒸気養生の最高温度は90℃とした。

その後、脱型し、軸筋とスパイラル筋とコンクリートとからなるコンクリート管が完成した。

【0030】

(実施例2)

ポリエチレン樹脂からなる被覆層を形成した軸筋とポリエチレン樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立て編組して軸筋とスパイラル筋を結束した。型枠に鉄筋籠を収納した後、使用材料として、ポルトランドセメント80重量部、高炉スラグ粉末80重量部、シリカ粉末30重量部、細骨材70重量部、減水材10重量部、水10重量部をミキサに投入し混練した。該配合物のフロー値(JIS R 5201 11フロー試験)は200mmであった。該配合物をバイブレータ振動機で振動数30HZ、振幅1mmで振動を与え、コンクリート管を成形した。

その後、70℃で、養生時間はコンクリート練り混ぜ後、通気開始まで1時間養生した。養生温度の上昇勾配は20℃/h以下とし、蒸気養生の最高温度は80℃とした。

その後、脱型し、軸筋とスパイラル筋とコンクリートからなるコンクリート管が完成した。

【0031】

本発明のコンクリート管における防錆効果について試験した結果について説明する。

試料は通常のセメントに、比表面積が5000cm2/g以上であり、高炉スラグ微粉末の含有量が50%置換配合したコンクリート管に、鉄筋(軸筋)D16にポリエチレン樹脂を300ミクロンの厚さに被覆した300mm長の試験片に、両端切断面からの水分の浸入を防止するためにパテ状詰め物で処理したものを試料1とし、試料1の中央部分を幅3mm、長さ30mm の被覆層を切除した試料2とをそれぞれ3本用意した試験方法は、JIS Z 2371中性塩水噴霧試験の方法を用い、試験時間は2000時間とした。試験後、試料に錆の発生の有無を観察した。試験結果は表1のとおりであった。

【表1】

【0032】

本発明の軸筋及びスパイラル筋に防錆被覆を施したコンクリート管は、コンクリート中における塩分による腐蝕に対して優れた耐食性を有するものであり、沿岸又は海洋環境にあるコンクリート管等に使用すれば、これらの構築物の安全性、耐久性を向上させることができるものである。

【産業上の利用可能性】

【0033】

本発明によるコンクリート管は、特に海洋環境下に使用される下水道管や地下埋設管等に広く適用できる。

【図面の簡単な説明】

【0034】

【図1】本発明の軸筋及びスパイラル筋の製造装置の一実施例を示す略示側面図である。

【図2】軸筋及びスパイラル筋の製造装置に使用される押出機の実施例を示す断面図である。

【図3】本発明のコンクリート管の製造方法の一実施例を示す略示図である。

【図4】本発明のコンクリート管の製造方法の他の実施例を示す略示図である。

【図5】本発明のコンクリート管の部分斜視図である。

【符号の説明】

【0035】

1 繰り出し装置

2 リール

3 軸筋又はスパイラル筋

4 熱可塑性樹脂供給装置

5 押出成形機のクロスヘッド

6 押出成形機の成形ダイス

7 押出成形機

8 冷却装置

9 引き取り装置

10 リール

11 巻き取り装置

【技術分野】

【0001】

本発明は、遠心力を利用して製造するヒューム管等の高い耐久性能を有するコンクリート管及びその製造方法に関する。

【背景技術】

【0002】

ヒューム管等の円筒形のコンクリート二次製品の製造には、遠心力を利用した成形方法が採用されている。この方法では、鉄筋を配設した型枠中にコンクリートを打設して遠心力成形し、常温で所定時間前養生を行った後、常圧で蒸気養生を行い、冷却後脱型し、数週間気中養生して製造される。

【0003】

従来、ヒューム管を用いた埋設配管において、地盤変動または地震等の変動により発生する折曲や偏心等の各種変位や振動等に対し、ヒューム管が対応できないために該管の一部が破損、欠損や亀裂を生ずることがある。特に、港湾施設、海上資源掘削装置等の沿岸又は海洋環境にあるコンクリート管は、コンクリ−ト中の塩分濃度が増大し、主筋(軸筋)及び帯筋(スパイラル筋)が腐蝕し、発生した錆によって主筋(軸筋)及び帯筋(スパイラル筋)コンクリ−トとの付着力が低下し、コンクリート管の強度が低下し、一部破損することもある。

【0004】

またヒューム管は、内部に下水道、水道等を通水する場合、また送配電用、通信用架空電線路を貫通する支持物として使用されることが多い。各種構造体の支持材として用いられるヒューム管も布設場所の環境条件による腐食促進要因(酸性雨、含塩水霧雨、SOX

、NOX ガス、日光、摩擦、微生物等)により、腐食が生じると急激に破断、又は土中埋設部付近の劣化からコンクリートの剥落等の変状が多発しているため、ヒューム管の防食対策は、極めて重要なテーマになっている。

【0005】

この様な変状に対処するために、コンクリート管の防食対策としては、特開平11−37337号公報に記載のコンクリート部の外周面に熱収縮性樹脂層を形成したヒューム管が記載されている。

【特許文献1】特開平11−37337号公報

【0006】

しかしながら、熱収縮性樹脂は耐アルカリ性等の耐食性に優れるが、コンクリートとの付着性は悪い。またエポキシ樹脂等の熱硬化性樹脂はコンクリートとの付着性はよいが耐アルカリ性等の耐食性が乏しい。また、熱硬化性樹脂を形成するためには、約180℃以上の加熱が必要である。一方、ポリエチレン等からなる熱可塑性樹脂は、約150℃で軟化し、約180℃以上に加熱すると原形を崩してしまう。したがって、ポリエチレン等からなる熱可塑性樹脂層の上にエポキシ樹脂等の熱硬化性樹脂の層を形成することができないという問題があった。

【0007】

また耐塩性を有するヒューム管内に使用する鋼材として、Cu,W,Cr,Ni,Mo等を組み合わせて添加した成分のものが開示されている(特開昭50−23310号公報、特開昭50−98420号公報、特開昭62−188754号公報)。しかしながら、熱処理を繰り返すことにより、コストが上昇するため、使用が困難であった。

【特許文献2】特開昭50−23310号公報

【特許文献3】特開昭50−98420号公報

【特許文献4】特開昭62−188754号公報

【0008】

また、良質な骨材を使用したコンクリートの場合でも、塩害等により乾湿が繰り返される等の中性化が進みやすい環境下で使用した際には、コンクリートの中性化よってコンクリート管の鉄筋表面の不動態皮膜が破壊されて鉄筋が腐食し、発生した錆に起因する体積膨張によってコンクリートが剥落する。そこで、鉄筋と外界との間に存在するコンクリートの厚み(かぶり厚)を増大させることにより、中性化が鉄筋の表面に到達する時間を遅延させるようにするため、コンクリートのかぶり厚の増大により構造物が大型化するためコストが増大するという問題がある。

【0009】

乾湿が繰り返される海岸等の中性化と塩害が進みやすい環境下で用いるコンクリート管の利用に好適な耐中性化性および耐塩害性に対して、コンクリートの骨材として、アルカリ骨材反応を生じる可能性がある安山岩等を骨材として使用すると、アルカリ骨材反応によりコンクリートにひび割れを生じた場合、コンクリートの中性化が急速に進行し、鉄筋が腐食する等の問題がある。また、下水道内で発生する硫化水素に対する鋼材の耐久性(耐硫酸性)は劣る。

【0010】

一方、製鋼スラグと高炉スラグ微粉末とを主原料とし、コンクリートの代替が可能な水和硬化体が特許文献5に開示されている。

【特許文献5】特開2001−049310号公報

【0011】

上記の特許文献5の水和硬化体をコンクリート代替として用いた場合の耐中性化性については、性能自体が不明であり、これらの水和硬化体の耐中性化性は極めてばらつきが大きく、鉄筋コンクリート代替として安定して使用することが困難である。

【発明の開示】

【発明が解決しようとする課題】

【0012】

したがって本発明の目的は、このような従来技術の課題を解決し、海水作用を受ける沿岸地域で使用されるコンクリート管の耐久性(耐塩害性)を向上し、下水道内で発生する硫化水素に対する鋼材の耐久性(耐硫酸性)を向上するような長期の耐久性を有するコンクリート管及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明は、

(1)外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したことを特徴とするコンクリート管及び

(2)主筋(軸筋)及び帯筋(スパイラル筋)の外周面に熱可塑性合成樹脂を被覆する工程と、前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程と、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納する工程と、前記型枠にコンクリートを注入する工程と、高炉スラグコンクリートをミキシングする工程と、前記コンクリートを遠心成形又は振動締め固めをする工程と、前記コンクリートを蒸気養生する工程と、前記コンクリートを前記型枠から脱型する工程と前記コンクリートを検査する工程とからなることを特徴とするコンクリート管の製造方法。

を構成するものである。

【発明の効果】

【0014】

本発明のコンクリート管は、防錆力に優れ、コンクリートとの付着力のよい防錆被覆の主筋(軸筋)と帯筋(スパイラル筋)を有する高い耐食性と耐塩性を有する。

【発明を実施するための最良の形態】

【0015】

以下に本発明の実施例を図面に基づいて、さらに詳しく説明するが、本発明は勿論これ等の実施例に限定されるものではない。

図1は、本発明の主筋(軸筋)及び帯筋(スパイラル筋)の被覆製造装置の一実施例を示す略示側面図、図2は、主筋(軸筋)及び帯筋(スパイラル筋)の被覆製造装置に使用される押出機の実施例を示す断面図、図3、図4は、高い耐久性能を有する遠心力を利用して製造するヒューム管の製造方法及び振動締め固めにて成形するコンクリート管の製造方法の実施例を示す概略図、図5は、

本発明のコンクリート管の部分斜視図である。

【0016】

図1に示すように、先ず繰り出し装置1のリール2から、異形鉄筋D16からなる軸筋又は鉄線φ6.0からなるスパイラル筋3が制動装置(図示せず)を経て連続して繰り出しできるようにする。繰り出された軸筋又はスパイラル筋3は、熱可塑性樹脂供給装置4の溶融状態の熱可塑性樹脂内に導入される。ここで軸筋又はスパイラル筋3に被覆材となる熱可塑性樹脂が軸筋又はスパイラル筋の外面に被覆される。

【0017】

熱可塑性樹脂組成物には、必要に応じて、無機質材粉末や屑材等の粉粒体を混合し、被覆時の流動粘度の調整や、接着性の向上や、止水性の向上や、熱安定性の向上等をはかることもできる。

【0018】

具体的には、軸筋又はスパイラル筋3は、押出成形機5のクロスヘッド6内に導入される。図2に示すように、押出成形機5では溶融筒内51から約200℃で加熱された被覆材となる熱可塑性合成樹脂材料であるポリエチレン樹脂Eが、加熱溶融状態で押し出される。

【0019】

図2に示すように、成形ダイス52は中央に円形の中空部を有する円筒形状からなっており、その内面にポリエチレン樹脂Eが押し出される。したがって被覆材となる熱可塑性合成樹脂材料である被覆材が表面に被覆形成され、被覆材となる熱可塑性合成樹脂材料であるポリエチレン樹脂Eが形成される。

その後、冷却装置8で冷却された被覆軸筋又はスパイラル筋は引き取り装置9を経て巻き取り装置10によりリール11に巻き取られる。

【0020】

次に、本発明のコンクリート管の製造方法を説明する。

(1)鉄筋加工組み立て

鉄筋は、部材図に基づいて正確に加工、組み立てを行う。巻き取り装置11によりリール10に巻き取られたコイル状の被覆軸筋をまっすぐに延伸し一定長に切断する。寸法、精度は注意を要する。

【0021】

(2)型枠の清掃、剥離材の塗布

型枠に付着したコンクリートは、組み立て前に十分清掃し、取り除く。整形作業時に、剥離材を型枠内に適量散布する。散布量が多かった場合は、拭い取る。また、鉄筋篭組み込み前に、型枠内に異物(結束線くず、鉄筋くず、その他)がないように点検する。

【0022】

(3)型枠の組み立て

天側、地側を確認し、先付け部品の位置のずれがないように鉄筋篭を型枠に組み込む。

型枠は順序良くノックピン、ボルト等により締め付け、曲げ、反り、破損に十分注意して組み立てる。

型枠あわせ目は、必要に応じ、パッキン等を挟み、隙間のないように締め付ける。

先付け部品の取り付け位置は部材図に従う。

【0023】

(4)鉄筋篭組み込み

熱可塑性樹脂からなる被覆層を形成した軸筋は用途に応じて所定数量を配筋する。一方、熱可塑性樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立てる。前記配筋された軸筋とらせん筋を編組して軸筋とらせん筋を結束した鉄筋篭を、プラスチックスペーサにより位置決めする。

【0024】

(5) コンクリートの充填及び締め固め

型枠に鉄筋籠を収納した後、型枠にコンクリートを注入する。コンクリートは、通常のセメントに、比表面積が5000cm2/g以上であり、高炉スラグ微粉末の含有量が50%置換配合したものである。更に、鉄筋を内部に有するコンクリート管は、高炉スラグ微粉末の他に製鋼スラグとフライアッシュとを含有してもよい。前記製鋼スラグとフライアッシュの含有量が100kg/m3以上であり、さらに前記軸筋とスパイラル筋の表面に熱可塑性樹脂の表面処理を施したことにより、耐塩害性に優れたコンクリート管が得られる。

【0025】

(6)遠心成形、振動成形

型枠の回転数、回転時間を自動制御し、遠心成形してコンクリートを締め固めする。

振動成形の場合は、振動、成形体の表面気泡に注意する。

また、コンクリートの厚さが均一になるように、コンクリートを型枠内に充填する。

【0026】

(7)蒸気養生

その後、約80℃の温度で、養生時間はコンクリート練り混ぜ後、通気開始までの時間で、2時間以上養生する。養生温度の上昇勾配は20℃/h以下とする。蒸気養生の最高温度は90℃以下とする。なお、蒸気養生は、外気温度、部材厚さ等を考慮して実施する。

【0027】

(8)脱型

その後、脱型し、図5に示す軸筋200とらせん筋201とコンクリート202とからなるコンクリート管が完成品として形成される。脱型は、コンクリートの圧縮強度が所定の脱型強度を満足していることを確認して行う。また、有害なひび割れ、破損、汚れ、傷を生じないように慎重に行う。

【0028】

このように比表面積の大きい高炉スラグ微粉末を50%配合したことによって、水密性および塩分固定能力が向上したのである。したがって、海洋環境下のコンクリート管等においても、従来のポルトランドセメントで問題となっている塩害による鉄筋の発錆を防止でき、十分な耐久性を確保しつつ使用することができる。

【0029】

(実施例1)

ポリエチレン樹脂からなる被覆層を形成した軸筋とポリエチレン樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立て編組して軸筋とスパイラル筋を結束した。型枠に鉄筋籠を収納した後、使用材料として、ポルトランドセメント100重量部、高炉スラグ粉末100重量部、シリカ粉末35重量部、細骨材100重量部、減水材10重量部、水20重量部をミキサに投入し混練した。該配合物のフロー値(JIS R 5201 11フロー試験)は300mmであった。該配合物を直径50cm、長さ200cm、厚さ5cmの遠心成形用型枠に投入した。G20で10分の遠心成形でコンクリート管を成形した。

その後、セメント90部、膨張材10部、骨材100部、及びセメントと膨張材からなる結合材100部に対して、水50部、減水材40部を配合し、スランプフロー200のモルタルを調製した。調製したモルタルをG3で、内層厚さ5mmになるようにG20で10分、遠心成形でコンクリート管を内装した。

その後、80℃の温度で、養生時間はコンクリート練り混ぜ後、通気開始まで2時間養生した。養生温度の上昇勾配は20℃/h以下とし、蒸気養生の最高温度は90℃とした。

その後、脱型し、軸筋とスパイラル筋とコンクリートとからなるコンクリート管が完成した。

【0030】

(実施例2)

ポリエチレン樹脂からなる被覆層を形成した軸筋とポリエチレン樹脂からなる被覆層を形成したスパイラル筋を編組機により正確に組立て編組して軸筋とスパイラル筋を結束した。型枠に鉄筋籠を収納した後、使用材料として、ポルトランドセメント80重量部、高炉スラグ粉末80重量部、シリカ粉末30重量部、細骨材70重量部、減水材10重量部、水10重量部をミキサに投入し混練した。該配合物のフロー値(JIS R 5201 11フロー試験)は200mmであった。該配合物をバイブレータ振動機で振動数30HZ、振幅1mmで振動を与え、コンクリート管を成形した。

その後、70℃で、養生時間はコンクリート練り混ぜ後、通気開始まで1時間養生した。養生温度の上昇勾配は20℃/h以下とし、蒸気養生の最高温度は80℃とした。

その後、脱型し、軸筋とスパイラル筋とコンクリートからなるコンクリート管が完成した。

【0031】

本発明のコンクリート管における防錆効果について試験した結果について説明する。

試料は通常のセメントに、比表面積が5000cm2/g以上であり、高炉スラグ微粉末の含有量が50%置換配合したコンクリート管に、鉄筋(軸筋)D16にポリエチレン樹脂を300ミクロンの厚さに被覆した300mm長の試験片に、両端切断面からの水分の浸入を防止するためにパテ状詰め物で処理したものを試料1とし、試料1の中央部分を幅3mm、長さ30mm の被覆層を切除した試料2とをそれぞれ3本用意した試験方法は、JIS Z 2371中性塩水噴霧試験の方法を用い、試験時間は2000時間とした。試験後、試料に錆の発生の有無を観察した。試験結果は表1のとおりであった。

【表1】

【0032】

本発明の軸筋及びスパイラル筋に防錆被覆を施したコンクリート管は、コンクリート中における塩分による腐蝕に対して優れた耐食性を有するものであり、沿岸又は海洋環境にあるコンクリート管等に使用すれば、これらの構築物の安全性、耐久性を向上させることができるものである。

【産業上の利用可能性】

【0033】

本発明によるコンクリート管は、特に海洋環境下に使用される下水道管や地下埋設管等に広く適用できる。

【図面の簡単な説明】

【0034】

【図1】本発明の軸筋及びスパイラル筋の製造装置の一実施例を示す略示側面図である。

【図2】軸筋及びスパイラル筋の製造装置に使用される押出機の実施例を示す断面図である。

【図3】本発明のコンクリート管の製造方法の一実施例を示す略示図である。

【図4】本発明のコンクリート管の製造方法の他の実施例を示す略示図である。

【図5】本発明のコンクリート管の部分斜視図である。

【符号の説明】

【0035】

1 繰り出し装置

2 リール

3 軸筋又はスパイラル筋

4 熱可塑性樹脂供給装置

5 押出成形機のクロスヘッド

6 押出成形機の成形ダイス

7 押出成形機

8 冷却装置

9 引き取り装置

10 リール

11 巻き取り装置

【特許請求の範囲】

【請求項1】

外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠内に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したことを特徴とするコンクリート管。

【請求項2】

前記熱可塑性合成樹脂はポリエチレン系樹脂であることを特徴とする請求項1に記載のコンクリート管。

【請求項3】

前記高炉スラグコンクリートは、通常のセメントに、比表面積が5000cm2/g以上である高炉スラグ微粉末の含有量が50%置換配合したものからなる請求項1又は請求項2に記載のコンクリート管。

【請求項4】

前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する際、前記主筋(軸筋)と帯筋(スパイラル筋)を結束した鉄筋篭をプラスチックスペーサにより位置決めする請求項1ないし請求項3のいずれかにに記載のコンクリート管。

【請求項5】

主筋(軸筋)及び帯筋(スパイラル筋)の外周面に熱可塑性合成樹脂を被覆する工程と、前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程と、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納する工程と、前記型枠にコンクリートを注入する工程と、高炉スラグコンクリートをミキシングする工程と、前記コンクリートを遠心成形又は振動締め固めをする工程と、前記コンクリートを蒸気養生する工程と、前記コンクリートを前記型枠から脱型する工程と前記コンクリートを検査する工程とからなることを特徴とするコンクリート管の製造方法。

【請求項6】

前記熱可塑性合成樹脂はポリエチレン系樹脂であることを特徴とする請求項5に記載のコンクリート管の製造方法。

【請求項7】

前記高炉スラグコンクリートは、通常のセメントに、比表面積が5000cm2/g以上である高炉スラグ微粉末の含有量が50%置換配合したものからなる請求項5又は請求項6に記載のコンクリート管の製造方法

。

【請求項8】

前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程は、プラスチックスペーサにより前記主筋(軸筋)と帯筋(スパイラル筋)を結束した鉄筋篭を位置決めする請求項5ないし7のいずれかに記載のコンクリート管の製造方法。

【請求項1】

外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠内に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したことを特徴とするコンクリート管。

【請求項2】

前記熱可塑性合成樹脂はポリエチレン系樹脂であることを特徴とする請求項1に記載のコンクリート管。

【請求項3】

前記高炉スラグコンクリートは、通常のセメントに、比表面積が5000cm2/g以上である高炉スラグ微粉末の含有量が50%置換配合したものからなる請求項1又は請求項2に記載のコンクリート管。

【請求項4】

前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する際、前記主筋(軸筋)と帯筋(スパイラル筋)を結束した鉄筋篭をプラスチックスペーサにより位置決めする請求項1ないし請求項3のいずれかにに記載のコンクリート管。

【請求項5】

主筋(軸筋)及び帯筋(スパイラル筋)の外周面に熱可塑性合成樹脂を被覆する工程と、前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程と、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納する工程と、前記型枠にコンクリートを注入する工程と、高炉スラグコンクリートをミキシングする工程と、前記コンクリートを遠心成形又は振動締め固めをする工程と、前記コンクリートを蒸気養生する工程と、前記コンクリートを前記型枠から脱型する工程と前記コンクリートを検査する工程とからなることを特徴とするコンクリート管の製造方法。

【請求項6】

前記熱可塑性合成樹脂はポリエチレン系樹脂であることを特徴とする請求項5に記載のコンクリート管の製造方法。

【請求項7】

前記高炉スラグコンクリートは、通常のセメントに、比表面積が5000cm2/g以上である高炉スラグ微粉末の含有量が50%置換配合したものからなる請求項5又は請求項6に記載のコンクリート管の製造方法

。

【請求項8】

前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋する工程は、プラスチックスペーサにより前記主筋(軸筋)と帯筋(スパイラル筋)を結束した鉄筋篭を位置決めする請求項5ないし7のいずれかに記載のコンクリート管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−240204(P2012−240204A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−108879(P2011−108879)

【出願日】平成23年5月14日(2011.5.14)

【出願人】(000228660)日本コンクリート工業株式会社 (50)

【出願人】(390021119)ヒエン電工株式会社 (7)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月14日(2011.5.14)

【出願人】(000228660)日本コンクリート工業株式会社 (50)

【出願人】(390021119)ヒエン電工株式会社 (7)

【Fターム(参考)】

[ Back to top ]