高せん断装置及び高せん断方法

【課題】高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合できるようにした高せん断装置及び高せん断方法を提供する。

【解決手段】高分子材料をナノレベルで分散及び混合するための高せん断装置であって、内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、材料加熱筒内の高分子材料の温度を低下させる冷却手段40と、内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサー44と、内部帰還型スクリューの回転数を検出する回転数センサー60と、トルクセンサー44と回転数センサー60で検出したトルク及び回転数に応じて冷却手段40によって高分子材料の温度を制御する冷却温度制御手段45とを備えた。

【解決手段】高分子材料をナノレベルで分散及び混合するための高せん断装置であって、内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、材料加熱筒内の高分子材料の温度を低下させる冷却手段40と、内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサー44と、内部帰還型スクリューの回転数を検出する回転数センサー60と、トルクセンサー44と回転数センサー60で検出したトルク及び回転数に応じて冷却手段40によって高分子材料の温度を制御する冷却温度制御手段45とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、またはポリマーブレンド/フィラー系材料などの高分子材料を高せん断することによって、高分子材料の内部構造をナノレベルで分散、混合するための高せん断装置及び高せん断方法に関する。

【背景技術】

【0002】

従来、静置場では相互に溶け合わない(非相溶性)ブレンド系の材料において、相溶化剤等の余分な添加物を加えることなく、数十ナノメーターサイズの分散相を有する高分子ブレンド押出し物を製造するための高せん断機が知られている。

【0003】

そして、特許文献1には、内部帰還型の高せん断スクリューを搭載した高せん断機が開示され、この高せん断機では、高せん断スクリューによって高分子ブレンド材料を例えば500〜3000min−1の回転数で高速回転させ、数分間混練してナノ分散化させることで耐熱性、機械的特性、寸法安定性等に優れた高分子ブレンド押出し物を製造するようにしている。

【0004】

具体的に、図12は、特許文献1に記載されている高せん断機の概略構成を示したものである。そして、この高せん断機100は、加熱筒101に挿通して配設される高せん断スクリュー102がその外周面をテーパー状にして形成され、高せん断スクリュー102を例えば120〜240min−1で低速回転させながら、固体状のペレット試料104(高分子ブレンド系の樹脂)を投入口103から棒等で押し込み、投入穴101aを通して高せん断スクリュー102内に直接投入して可塑化させる。その後、可塑化時の低速回転から、高せん断スクリュー102をより高速で回転させることで、高せん断を行うようにしている。

【0005】

なお、高せん断スクリュー102の外周面の溝面(隣り合うスクリュー羽根102bの間の溝面)には、ペレット試料104の投入穴101aに近接する後端側(基端側)から排出口105に近接する先端側に向かうに従い漸次拡径されるようにテーパー面102aが形成されている。このようなテーパー面102aを設けることにより、高せん断スクリュー102に供給した固体状のペレット試料104がスクリュー後端側から先端側に移動するとともに圧縮され、固体状態から可塑化して溶融するペースト状態になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−313608号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された高せん断機100においては、高せん断スクリュー102の機能として、低速回転によって固体状の高分子ブレンド系の樹脂を可塑化させる機能と、高速回転によって溶融樹脂を高せん断する機能の二つの機能を有している。そして、固体状の樹脂を圧縮して可塑化し、溶融するために、高せん断スクリュー102の外周面をテーパー面102a、すなわちコンプレッション形状にすることが必要になっているが、逆に高せん断する際には、テーパー面102aを設けることで樹脂に一定のせん断応力をかけることができなくなり、高せん断効率の低下を招くことになるという問題があった。

【0008】

また、同一の高せん断スクリューによって可塑化と高せん断とを連続的に行う方法では、可塑化と高せん断の双方に適した形状や構成、条件等を設定することが難しく、樹脂のナノ分散化が不十分となり、それぞれ透明な高分子ブレンド系の材料を押出し成形した場合に、押出し物が白濁したり、茶褐色になる等、透明度を損なう不具合が生じ、安定して良好な押出し物を製造することができないという問題があった。

【0009】

一方、固体状の高分子系のブレンド樹脂を別途加熱筒内で加熱、混合して予め可塑化した後に、高せん断機に供給し、高せん断スクリューを高速回転させて高せん断することも考えられる。しかしながら、この場合には、冷却を行わずに高せん断加工すると、溶融樹脂の温度が急上昇し、高せん断加工済みの樹脂が焼けてしまったり、分散混合が困難になり、ナノレベルの分散に長時間を要することになる。

【0010】

また、高せん断加工時に冷却を行うようにした場合、冷却量が過大になると加熱筒内の冷却回路近傍の樹脂が過冷却され、樹脂がナノレベルで分散しなかったり、やはりナノレベルでの分散に長時間を要することになる。

【0011】

そして、このように高せん断加工時間が長くなると、既に高せん断済みの樹脂の一部が焼けてしまったり、平均分子量が下がる等の不都合が生じるため、短時間で高せん断加工を行うことが必要になる。

【0012】

さらに、予め可塑化装置で加熱して可塑化した樹脂を高せん断機に供給して高せん断する場合には、高せん断スクリューを高速回転始動時の樹脂粘度が高いため、大きなせん断熱や摩擦熱等が発生し、樹脂温度が急上昇する。そして、この樹脂粘度は、樹脂温度とせん断速度によって決まり、樹脂温度が高いほど樹脂粘度が低くなり、樹脂粘度が高いほど大きなせん断力を与えることができる。このため、樹脂温度が急上昇すると樹脂粘度が低下し、高いせん断力を樹脂に与えることができなくなり、ナノレベルの分散、混合効率が低下することになる。

【0013】

これらのことから、高せん断に際し、局所的に過冷却にならないように最速で所定の溶融温度に低下させ、安定させることが必要になるが、特許文献1に開示された高せん断機では、高せん断時に樹脂温度を急速に低下させることができない。

【0014】

本発明は、上記事情に鑑み、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合できるようにした高せん断装置及び高せん断方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達するために、この発明は以下の手段を提供している。

【0016】

本発明の高せん断装置は、高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断装置であって、内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、前記内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、前記材料加熱筒内の高分子材料の温度を低下させる冷却手段と、前記内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサーと、前記内部帰還型スクリューの回転数を検出する回転数センサーと、前記トルクセンサーと前記回転数センサーで検出したトルク及び回転数に応じて前記冷却手段によって高分子材料の温度を制御する冷却温度制御手段とを備えたことを特徴とする。

【0017】

また、本発明の高せん断装置においては、前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって前記冷却手段の開度D’を設定することが望ましい。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【0018】

さらに、本発明の高せん断装置においては、前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって前記冷却手段の開度D’を設定するようにしてもよい。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【0019】

本発明の高せん断方法は、高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断方法であって、材料加熱筒内に設けた内部帰還型スクリューを高速回転させることで可塑化された高分子材料を高せん断するとともに、前記内部帰還型スクリューの駆動源のトルクと前記内部帰還型スクリューの回転数を検出し、前記トルクと前記回転数から求まる前記駆動源の出力の変化に応じて前記材料加熱筒内に供給する冷却媒体の流量を調整することで高せん断される高分子材料の温度を制御するようにしたことを特徴とする。

【0020】

また、本発明の高せん断方法においては、前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(5)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御することが望ましい。

(TP×N−PB)/(PA−PB)=D’ ・・・・(5)

【0021】

さらに、本発明の高せん断方法においては、前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(6)及び式(7)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(8)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにしてもよい。

(CA−B)/(A−B)=DA ・・・・(6)

(CB−B)/(A−B)=DB ・・・・(7)

(CP−B)/(A−B)=D’ ・・・・(8)

【発明の効果】

【0022】

本発明の高せん断装置及び高せん断方法においては、可塑化した高分子材料を、内部帰還型スクリューを高速回転させることで高せん断する際、高分子材料はせん断発熱や摩擦発熱によって急激に温度上昇してしまうために粘度が低下してしまうが、内部帰還型スクリューの駆動源のトルクをトルクセンサーで検出し、内部帰還型スクリューの回転数を回転数センサーで検出し、このトルクと回転数の変化に応じて冷却手段の開度を変えることによって高分子材料の温度を低下させる。

【0023】

そして、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合など、回転数を変更させることが必要になった場合に、トルクや回転数の変化に応じて冷却手段の開度を好適に変えることができる。これにより、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合でき、従来の高せん断装置では得られない高精度でナノレベルに分散された製品を短時間で製造することが可能になる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態による高せん断装置の概略構成を示す一部破断平面図である。

【図2】高せん断ユニットの要部構成を示す一部破断平面図である。

【図3】高せん断装置の一部破断拡大平面図である。

【図4】図3に示す高せん断ユニットの拡大断面図である。

【図5】高せん断時におけるトルクと樹脂温度と前部及び後部樹脂圧を示すタイミングチャートである。

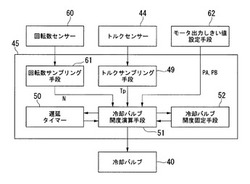

【図6】高せん断装置に用いられる従来の冷却温度制御手段のブロック図である。

【図7】高せん断時におけるモータトルクと冷却バルブの開度とを示すタイミングチャートである。

【図8】PC/PMMA(8:2)の回転数と回転時間による透明性の違いを示す図である。

【図9】高せん断装置に用いられる従来の冷却温度制御手段のブロック図である。

【図10】本実施形態における高せん断方法を示すフロー図である。

【図11】高せん断時における冷却バルブ開度を設定するためのフローチャートである。

【図12】従来の高せん断部の概略構成を示す一部破断側面図である。

【発明を実施するための形態】

【0025】

以下、図1から図10を参照し、本発明の一実施形態に係る高せん断装置及び高せん断方法について説明する。

【0026】

はじめに、図1に示す本実施形態の高せん断装置1は、高分子材料である高分子ブレンド系の樹脂を溶融状態にして高せん断力を与えつつ混練することにより、樹脂の内部構造をナノレベルまで分散して混合するものである。

【0027】

そして、この高せん断装置1は、図1に示すように、例えばペレット形状で固体状の高分子ブレンド系の樹脂(以下、「固体状樹脂」という)を可塑化して溶融させる可塑化ユニット10(可塑化部)と、この可塑化ユニット10によって可塑化された溶融樹脂を注入部22から注入してナノ分散化させる高せん断ユニット20(高せん断部)とを備えて構成されている。

【0028】

ここで、高せん断装置1で処理する高分子材料としては、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、ポリマーブレンド/フィラー系の樹脂材料等のブレンド材料が挙げられる。また、非相溶性ポリマーブレンド系としては、例えばポリフッ化ビニリデン(PVDF)とポリアミド11(PA11)の組み合わせや、ポリカーボネート(PC)とポリメチルメタクリレート(PMMA)の組み合わせがある。ポリマー/フィラー系としては、例えばポリ乳酸とカーボンナノチューブ(CNT)の組み合わせがあり、ポリマーブレンド/フィラー系としては、例えばPVDFとポリアミド6とCNTとの組み合わせなどがある。

なお、本発明においては、高分子系ブレンド材料に限定されることなく、他のブレンド材料や、ブレンドしない単一の分子材料等を高せん断してナノ分散化することも可能である。

【0029】

可塑化ユニット10は、略中空円筒形状の加熱筒11(可塑化用加熱筒)と、加熱筒11に挿通して設けられ、投入した固体状樹脂を混練して可塑化溶融するための棒状の可塑化スクリュー12と、溶融樹脂を高せん断ユニット20に注入するための射出ノズル15とを備えて構成されている。

【0030】

可塑化スクリュー12は、加熱筒11の軸線と中心軸線を同軸上に配して設けられるとともに、中心軸線方向を略水平方向に向け、加熱筒11内で中心軸線回りに回転可能且つ中心軸線方向に進退自在に設けられている。さらに、可塑化スクリュー12は、可塑化スクリュー12を回転及び進退させるための駆動部13にその中心軸線方向一端側の基端部12a側を連結して設けられている。

【0031】

ここで、駆動部13は、可塑化スクリュー12を回転させる回転機構13Aと、可塑化スクリュー12を進退させて溶融樹脂を射出ノズル15から射出させるための射出機構13Bとを備えて構成されている。

【0032】

回転機構13Aは、固定部131上に固定された第1駆動モータ132と、第1駆動モータ132の回転力が伝達されるスクリュー回転軸133とを備えて構成されている。そして、可塑化スクリュー12は、その基端部12aを連結部材134を介してスクリュー回転軸133に連結して設けられている。このとき、可塑化スクリュー12は、スクリュー回転軸133と互いの軸線が同軸上に配されるように、すなわち、互いの軸線が一直線上に配されるように駆動部13に連結して設けられている。

【0033】

射出機構13Bは、可塑化スクリュー12の中心軸線方向に回転軸線方向を平行に配して固定部131に固定して設けられたボールねじ135と、ボールねじ135に螺合して設けられたナット136と、ナット136に回転力を伝達するとともに固定部131と分離して配設された第2駆動モータ137とを備えて構成されている。そして、第2駆動モータ137の回転駆動によってナット136を回転させることで、このナット136に螺合するボールねじ135を進退させ、ボールねじ135を固定支持する固定部131が第1駆動モータ132、スクリュー回転軸133と一体に進退(往復移動)させることにより、スクリュー回転軸133に連結した可塑化スクリュー12をその中心軸線方向に進退させるように構成されている。

【0034】

一方、加熱筒11は、その内部に可塑化スクリュー12を挿通して略水平方向に配設されている。このとき、加熱筒11は、可塑化スクリュー12と互いの中心軸線が同軸上に配されるように設けられている。また、加熱筒11には、外周面に、この外周面を覆うように複数のヒーター16が取り付けれ、また、温度センサー18が挿入して取り付けられている(図3参照)。そして、温度センサー18で随時測定する加熱筒11内の温度に基づいてヒーター16の温度を制御することで、加熱筒11が温度調節可能とされ、これにより、加熱筒11内の固体状樹脂を溶融するとともに、可塑化スクリュー12で混練される溶融樹脂の温度を制御できるように構成されている。

【0035】

また、加熱筒11から外側に延出した可塑化スクリュー12の基端部12aには、固体状樹脂を供給するホッパー14が設けられ、加熱筒11の基端部11aには、このホッパー14を支持するとともにホッパー14に供給した固体状樹脂を可塑化スクリュー12の基端部12a側に落とし込むための挿通穴17aを備えたホッパー台17が固定して設けられている。

【0036】

さらに、加熱筒11の先端部11bに射出ノズル15が取り付けられており、射出ノズル15は、その流路(射出口15a)を加熱筒11の可塑化スクリュー12を挿通させた内空部(可塑化領域R)に連通させた状態で取り付けられている。なお、可塑化領域Rとは、加熱筒11と可塑化スクリュー12との間の空間であって、ホッパー14から供給した固体状樹脂が溶融されつつ前方に送られる領域である。

【0037】

そして、本実施形態の可塑化ユニット10においては、射出ノズル15(射出部)が高せん断ユニット20の注入部22に着脱可能に設けられており、可塑化スクリュー12が回転、進退することにより加熱筒11内で可塑化した溶融樹脂が射出ノズル15から高せん断ユニット20に射出されるように構成されている。

【0038】

次に、本実施形態の高せん断ユニット20は、図1から図3に示すように、溶融樹脂の注入部22を有する略中空円筒形状の加熱筒21(材料加熱筒)と、この加熱筒21内に挿通された状態で中心軸線回りに回転可能に設けられた略円柱形状の内部帰還型スクリュー23と、この内部帰還型スクリュー23の基端部23b側に連結されたシャフト25と、このシャフト25を介して内部帰還型スクリュー23を回転させるための駆動モータ(駆動源)24と、ベアリング26を介してシャフト25を回転可能に支持する振止め支持部27と、内部帰還型スクリュー23の先端側に配設された成形加工部をなすT−ダイ29を有する先端保持部28とを備えて構成されている。

【0039】

そして、高せん断ユニット20は、可塑化ユニット10から注入した溶融樹脂を高せん断するための内部帰還型スクリュー23が、その回転軸方向を可塑化スクリュー12の回転軸方向に直交するようにして配設されている。

【0040】

また、加熱筒21と内部帰還型スクリュー23は、互いの中心軸線を同軸上に配して設けられている。さらに、加熱筒21には後方側の略下側にスリット211が設けられ、シャフト25には、このスリット211よりも後方に配される部分の外周面に逆ねじ形状のねじ溝部251が設けられている。さらに、加熱筒21には、溶融樹脂を誘導してシャフト25と分離させるためのテーパー面212が設けられ、シャフト25には、振止め支持部27に対して先端側にシャフトテーパー面252が設けられている。これらにより、加熱筒21から後方に漏洩した溶融樹脂が、シャフト25の回転とともにスリット211から排出され、残った漏洩樹脂がねじ溝部251に案内されて後方に送られる。そして、漏洩樹脂はテーパー面212から排出されたり、シャフトテーパー面252で冷却固化されて割裂することになる。

【0041】

また、高せん断ユニット20の加熱筒21は、図2及び図3に示すように、外周面がヒーター38によって覆われ、ヒーター38を温度制御することで温度調節可能とされている。また、加熱筒21は、基端部21bが本体支持部30によって支持されており、先端部21aに先端保持部28が連結されている。さらに、加熱筒21は、注入部22に内部帰還スクリュー23を回転可能に収容する内空部(すなわち、加熱筒21と内部帰還型スクリュー23との間の略円筒状の隙間である高せん断領域K)に連通する注入路22aが形成されている。そして、この注入路22aの外周側開口部に射出ノズル15の射出口15aが係合し、射出ノズル15から射出した溶融樹脂が、注入部22の注入路22aを通じて加熱筒21内の高せん断領域Kに供給されるように構成されている。

【0042】

ここで、図4に示すように、注入部22の注入路22aは、内部帰還型スクリュー23の後端寄りに設けられた帰還穴231の吐出口231bよりも先端側に形成されている。そして、注入路22aの途中には、可塑化ユニット10から加熱筒21の内空部に注入する溶融樹脂の流入量を調整するための開閉制御可能な注入バルブ31が注入手段として設けられている。この注入バルブ31は、予め設定した時間等に応じて溶融樹脂の注入量を制御する自動開閉式の注入手段とされている。

【0043】

内部帰還型スクリュー23は、加熱筒21内に略同軸に挿通された状態で回転可能に設けられ、その基端部23bが駆動モータ24の回転軸に連結したシャフト25に互いの軸線を同軸上に配した状態で連結されている。また、内部帰還型スクリュー23は、略円柱状に形成され、その外周面に螺旋状のスクリュー羽根23cが突出して形成されている。そして、この内部帰還型スクリュー23は、駆動モータ24により、例えば100〜3300min−1の回転数で高速回転し、高せん断領域の溶融樹脂を前方に移送しながら混練して高せん断する。

【0044】

また、内部帰還型スクリュー23の内部に、その回転中心である中心軸線に沿って帰還穴231が穿設され、この帰還穴231は、先端部23aに流入口231aを開口させ、溶融樹脂の注入路22aよりも後側における内部帰還型スクリュー23の外周面に吐出口231bを開口させて設けられている。また、帰還穴231は、内部帰還型スクリュー23の中心軸線上を流入口231aから後方に延び、吐出口231b近傍の位置で滑らかに湾曲して中心軸線から外れ、外周面に向けて略径方向外側に延びて吐出口231bに連通する流路を有している。そして、この帰還穴231は、流入口231aと吐出口231bとにより高せん断領域Kに連通している。

【0045】

また。この帰還穴231の流入口231aが高せん断中に帰還穴231内を流れる溶融樹脂の上流側となり、吐出口231bが下流側となる。つまり、高せん断領域Kに注入された溶融樹脂は、内部帰還型スクリュー23の回転とともに溝面23dに沿って先端側に送られ、先端部23aと先端保持部28との間隙において流入口231aより帰還穴231に流入して後方へ流れて吐出口231bから吐出され、再び内部帰還型スクリュー23の回転とともに先端側に送られる。これにより、溶融樹脂が循環することになる。

【0046】

また、図4に示すように、内部帰還型スクリュー23は、スクリュー羽根23cの間の溝面23dが外周面として中心軸線に平行となるように形成されている。すなわち、加熱筒21の内面21cと内部帰還型スクリュー23の外周面の溝面23dとの間の隙間が中心軸線方向にわたって一定の間隔S1で形成されている。高せん断領域Kは、間隙S1と間隙S2とで形成されている。

【0047】

このため、内部帰還型スクリュー23の溝面23dをコンプレッション形状(テーパー形状)とした従来の内部帰還型スクリューのように先端側のスクリュー外周側の隙間が小さくなることがない。これにより、混練に必要な溶融樹脂の循環がスムーズになり、高せん断効率を高めることが可能になる。

【0048】

また、スクリュー形状の設計に幅が広がり高せん断を行うことができるとともに、溶融樹脂の材質、加工能力などの条件に合わせて適宜な形状の内部帰還型スクリュー23を使用することが可能になる。さらに、内部帰還型スクリュー23の基端部23bは、スクリュー羽根23cが形成されていない高せん断領域Kの範囲外の位置に設けられ、スクリュー羽根23cと同一外径で形成された円柱状領域になる。このため、この基端部23bは、加熱筒21の内面21cに対し、液密な状態を保持しつつ摺動可能とされている。

【0049】

一方、図2に示すように、加熱筒21には、内部帰還型スクリュー23の中心軸線方向前部側と後部側の各樹脂圧を検出するための樹脂圧センサー33が設けられている。そして、前部樹脂圧センサー33A及び後部樹脂圧センサー33Bの各検知部は、加熱筒21内の高せん断領域Kに露出して配置されている。これにより、前部樹脂圧センサー33Aによって内部帰還型スクリュー23の先端部23a付近(流入口231a付近)の樹脂圧(材料圧力)が検出され、後部樹脂圧センサー33Bによって帰還穴231の吐出口231b付近の樹脂圧(第2圧力)が検出される。

【0050】

また、高せん断ユニット20には、ヒーター38の加熱温度、注入バルブ31及び排出バルブ32、加熱筒21等の温度を検出する温度センサー34の検出結果に基づいて、冷却バルブ40等の駆動を制御し、加熱筒21の冷却温度を制御する制御手段2が設けられている。

なお、本実施形態の高せん断装置1は、可塑化ユニット10と高せん断ユニット20を分離して構成されており、内部帰還型スクリュー23を搭載した高せん断加工機に樹脂を加熱したり可塑化するといった溶融機能を付与する必要がなくなることから、高せん断の条件に合った最適な制御を制御手段2によって行うことが可能な構成となっている。

【0051】

さらに、図2及び図3に示すように、加熱筒21に接続した先端保持部28には、加熱筒21の高せん断領域Kの間隙S2を通じて連通する排出路29aが形成されている。この先端保持部28における排出路29aには、排出側に、下方に向かうに従って開口断面が拡径する成形加工部をなすT−ダイ29が設けられている。また、この先端保持部28においてもヒーター38によって温度調整可能とされている。

【0052】

そして、排出路29aの途中には、高せん断領域Kから排出されるナノ分散樹脂の排出量を調整するための排出バルブ32が排出手段として設けられている。この排出バルブ32は、予め設定された高せん断混練時間等に応じて排出量を制御する自動開閉式の排出手段とされ、注入バルブ31の開閉動作に連動している。

【0053】

つまり、注入バルブ31と排出バルブ32は、制御手段2からの出力信号により、任意のタイミングで溶融樹脂の注入と高せん断された溶融樹脂の排出とを制御可能な構成となっている。これにより、高せん断混練時間、排出時間、及び射出時間を任意に設定することが可能になる。

【0054】

また、図2に示すように、加熱筒21及び先端保持部28には適宜な位置に温度センサー34(34A、34B、34C、34D)が設けられており、高せん断時の加熱筒21及び先端保持部28の温度が制御手段2に入力されて管理され、ヒーター38で温度調整できるようになっている。

【0055】

さらに、図3に示すように、加熱筒21、本体保持部30、振止め支持部27にはそれぞれ、冷却流路35、36、37が設けられている。これら冷却流路35、36、37には、冷却媒体タンク39から各管路を通じて例えば水、空気、ガス等の冷却媒体が流通する。また、加熱筒21の管路には冷却媒体の流量を制御するための冷却バルブ40が設けられている。

【0056】

加熱筒21内に埋設した第1冷却流路35A、35B(35)は、例えば内部帰還型スクリュー23の先端部23a近傍と帰還穴出口231b近傍に略リング状または螺旋状に配設されている。この第1冷却流路35A、35Bは、冷却バルブ40によって冷却媒体の流量を制御して加熱筒21の冷却温度の調整を行うためのものである。

【0057】

冷却バルブ40は、例えば制御手段2によって制御される電磁弁であり、弁体の開度を大小制御することで冷却媒体の流量を調整する開閉弁である。なお、これに代えてON/OFF切り換えによって弁体を開閉制御し、開閉率によって冷却媒体の流量を調整する開度調整弁を採用してもよい。そして、本実施形態では、第1冷却流路35A、35B、その管路に設けた冷却バルブ40、冷却媒体タンク39によって、高せん断領域K内の高分子材料を冷却する冷却手段41が構成されている。

【0058】

また、本体保持部30の第2冷却流路36は、加熱筒21の内部帰還型スクリュー23の基端部23bに対応する外側領域を冷却するために設けられている。振止め支持部27の第3冷却流路37は、振止め支持部27でシャフト25を冷却することで、シャフト25を通じて加熱筒21から伝達される熱や駆動モータ24から伝達される熱に対し、ベアリング26を保護する。

【0059】

次に、本実施形態における加熱筒21内の溶融樹脂の冷却温度制御手段について説明する。

【0060】

高せん断ユニット20において、内部帰還型スクリュー23を高速回転させて高せん断領域Kに供給された溶融樹脂を高せん断する際には、内部帰還型スクリュー23の高速回転によってせん断力をかけたときの内部樹脂圧力が重要になる。すなわち、溶融樹脂は、温度が高いと粘度が小さく、温度が低下すると粘度が高くなる。この一方で、溶融樹脂にせん断をかけるとせん断抵抗やせん断摩擦による発熱によって樹脂温度が急上昇する。このため、溶融樹脂に高せん断をかけると樹脂温度が急上昇するために粘度が低下してせん断力が低減し、高いせん断力を付与できないという不具合が生じる。

【0061】

特に、内部帰還型スクリュー23によって高速回転をスタートさせた初期では、せん断抵抗とせん断摩擦が最も高く、しかも高速回転による高せん断時間は、本実施形態の場合、ほぼ300秒〜10秒、好ましくは約120秒〜10秒前後の短時間であるために、急上昇する樹脂温度をタイムリーに低下させて安定させる必要がある。

【0062】

そして、高せん断ユニット20には加熱筒21や先端保持部28に温度センサー34A〜34Dが設けられているが、これらの温度センサー34A〜34Dで温度を検出し、冷却流路35A、35B内の冷却媒体の流量を制御しても、温度センサー34A〜34Dは熱伝導の応答性が悪く冷却が遅れるため、短時間による高せん断に対応できない。

【0063】

ここで、図5は、高分子ブレンド樹脂材料として例えばポリカーボネート樹脂とアクリル樹脂を混合比8:2で混合したものを可塑化ユニット10で220℃〜240℃程度の温度で溶融し、この溶融樹脂を高せん断ユニット20に供給して1回の高せん断の工程でトルクや樹脂温度等を測定したグラフを示している。なお、樹脂温度は内部帰還型スクリュー23の先端部23aに対向する先端保持部28に設けたす温度センサー34Bで測定したものである。

【0064】

そして、この図5に示すように、内部帰還型スクリュー23を例えば2500min−1で60秒間高速回転させると、内部帰還型スクリュー23を駆動させる駆動モータ24のトルクと前部樹脂圧P1は回転数の急上昇に応答性よく上昇する。また、高せん断領域K内の樹脂温度の測定は、トルクや前部樹脂圧に遅れて250℃程度まで上昇する。この結果から、トルクまたは前部樹脂圧を用いて溶融樹脂の冷却制御を行うことが、応答性が良く好ましいといえる。

【0065】

このため、本願の出願人は、既に特願2010−111222で、駆動モータ24のトルクを検出して溶融樹脂の冷却温度制御を第1冷却流路35A、35Bの冷却媒体の流量制御を行うことにより、急速に樹脂温度を低下させることができ、せん断抵抗を高く制御できるようにして、短時間で高せん断加工を高効率で行うようにした高せん断装置及び高せん断方法の発明を出願した。

【0066】

具体的に、この特願2010−111222の高せん断装置1では、図1及び図2に示す内部帰還型スクリュー23の駆動モータ24にそのトルクを検出するトルクセンサー44を設け、図6に示すように、制御手段2に設けられた冷却温度制御手段に入力されるデータとしてトルク以外にトルクの上限しきい値Aと下限しきい値Bを設定するトルクしきい値設定手段46を設けている。これら上限しきい値Aと下限しきい値Bは、高せん断すべき材料や高速回転数等に応じて適宜設定され、高せん断すべき材料や高速回転数等に応じて、冷却バルブ40の高せん断初期の初期開度を上限しきい値Aと下限しきい値Bの間で予め設定するようにしている。

【0067】

さらに、トルクセンサー44から入力される実測値のトルクCから内部帰還型スクリュー23の高速回転直後に発生するピークトルク(最大トルク)と、その前後の変動するトルクをサンプリングするトルクサンプリング手段49を設けている。また、検出されたピークトルク(以下、ピークのトルクCを符号Cpで示す)とその前後のトルクCに基づいて次の式(9)により冷却バルブ40の最大開度Dとその前後の開度Dを演算する冷却バルブ開度演算手段51と、遅延タイマー50で設定された短時間だけ冷却バルブ40を最大開度に固定する冷却バルブ開度固定手段52とを設けている。そして、冷却バルブ開度演算手段51で演算された冷却バルブ開度Dの信号が冷却バルブ40に出力される。

【0068】

(C−B)/(A−B)=D・・・(9)

但し、A>C>B

【0069】

ここで、遅延タイマー50は、トルクサンプリング手段49でピークトルクCpが検出されると、上記式(9)により最大開度D(以下、この最大開度を符号Dpで示す)が演算されるとともに、この開度Dpに所定時間、例えば高せん断スタート時即ち冷却バルブ40の初期開度時から例えば数秒〜20秒程度の時間t、その後のトルクCの変化に関わらず冷却バルブ開度固定手段52によって固定保持する。これにより、図7に示すように、トルクが最大トルクCpから低下した後も所定の遅延時間tだけ冷却バルブ40が最大開度Dpに保持され、高せん断領域Kの溶融樹脂の冷却処理を急速に進めることが可能になる。

【0070】

また、このとき、基本的に、冷却バルブ40の開度Dは、高せん断スタート時の固定開度から樹脂温度が急上昇した後、急降下して想定温度に下がるまでの開度が最大開度Dpの遅延時間を介して急激に変動する前半を過渡期の冷却モードとし、これに続く開度の変化が小さく樹脂温度を安定した想定温度に保持する安定期の冷却モードとして、これら両冷却モードに応じて制御される。なお、想定温度とは、トルクの変動が小さく樹脂温度の変化が小さい安定した定常状態の温度をいう(図5参照)。

【0071】

一方、遅延時間tを設けることなく、トルクCの変動に応じ、式(9)に基づいて冷却バルブ40の開度Dを変化させると、急上昇する樹脂温度の低下を急速に行うことができない。このため、高せん断を短時間で行うことはできない。なお、遅延タイマーのカウントスタート時はピークトルクCp検出時または冷却バルブ40を最大開度Dpに設定した時でもよい。

【0072】

そして、この特願2010−111222の高せん断装置1では、遅延タイマー50と冷却バルブ開度固定手段52が遅延手段を構成し、冷却温度制御手段45において、トルクサンプリング手段49と冷却バルブ開度演算手段51が冷却温度制御手段を構成している。

【0073】

しかしながら、上記のようにモータトルク基準で上限しきい値Aと下限しきい値Bを指定し、冷却バルブ40の開度Dを制御するようにした場合、熱可塑性樹脂が非ニュートン流体であるため、一般的にせん断速度が高いほど粘土が高くなることによって、高せん断加工時には、内部帰還型スクリュー23の回転数が高くなるほど、モータトルクが下がることになる。

【0074】

すなわち、回転数が低いほどモータトルクが上がる。そして、通常、回転数を上げれば、せん断応力が上がることになるが、回転数を上げるとモータトルクが下がり、これに伴って冷却水の流量を変更する冷却バルブ40の開度が下がることになってしまう。具体的に、トルクを基準として冷却バルブ40の開度Dを制御すると、モータ出力=モータ回転数×モータトルクなので、例えばモータ回転数が2倍になり、モータトルクが0.8倍になった場合には、冷却バルブ40の開度Dが0.8倍となって下がってしまう。

【0075】

このため、連続的に高せん断加工を繰り返し、回転数の変更を行わない場合は問題がないが、回転数を変更させながら最適な条件を探す場合においては、回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要が生じるという問題がある。すなわち、例えば、高分子ブレンド樹脂材料として例えばポリカーボネート樹脂とアクリル樹脂を混合比8:2で混合したものを高せん断加工する場合には、図8に示すように、回転数と回転時間によって加工品の透明度(透明、不透明)が変わる。また、原料の樹脂はメーカーによって粘度が異なる場合がある。このため、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合などにおいて、回転数を変更させることが必要になり、回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要が生じるという問題が発生する。

【0076】

これに対し、本実施形態の高せん断装置1においては、図9に示すように、内部帰還型スクリュー23の駆動モータ24にそのトルクを検出するトルクセンサー44を設けるとともに、内部帰還型スクリュー23を駆動する駆動源(駆動モータ24)の回転数を検出する回転数センサー60を設けている。そして、制御手段2に設けられた冷却温度制御手段に入力されるデータとして、トルク以外に回転数サンプリング手段61を通じて回転数が入力され、これらトルクと回転数に応じて、冷却バルブ開度演算手段51で演算された冷却バルブ開度の信号が冷却バルブ40に出力されるように構成されている。

【0077】

すなわち、本実施形態の高せん断装置1においては、制御手段2に設けられた冷却温度制御手段にトルク(トルク現在値)TPと回転数Nが入力され、この入力されたトルクTPと回転数Nから冷却バルブ開度演算手段51でモータ出力P(P=TP×N)が求められる。そして、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから、次の式(10)によって冷却バルブ40の開度D’が演算され、この冷却バルブ開度D’の信号が冷却バルブ40に出力される。

【0078】

(TP×N−PB)/(PA−PB)=D’・・・(10)

但し、PA>TP×N>PB

【0079】

このようにモータ出力(モータ回転数×モータトルク)を基準として冷却バルブ40の開度D’を制御すると、例えばモータ回転数が2倍になり、モータトルクが0.8倍になった場合に、冷却バルブ40の開度D’が1.6倍となって、トルクを基準として開度を制御した場合のように開度が下がることはない。

【0080】

次に、上記構成からなる本実施形態の高せん断装置1を用い、高分子材料である高分子ブレンド系の樹脂を高せん断する方法について、図10に示すフローチャートに沿って説明する。なお、高分子ブレンド系の樹脂として、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、ポリマーブレンド/フィラー系の固体状樹脂材料等を用いるものとして説明を行うが、勿論、他の高分子材料を用いてもよい。

【0081】

はじめに、図10を参照し、高せん断処理の概略の工程について説明する。

図1に示す高せん断装置1において、高分子ブレンド系の固体状樹脂としては上述したような2種以上の樹脂を混合した樹脂を使用する。加熱筒11内では、回転機構13Aの第1駆動モータ132を駆動させることで可塑化スクリュー12を適宜な低速で回転させる。加熱筒11はヒーター16によって予め適宜な温度に加熱させた状態にする。

【0082】

この状態下で、固体状樹脂を可塑化ユニット10のホッパー14から加熱筒11内に所要量投入する(ステップS1)。加熱筒11内の可塑化領域Rで可塑化スクリュー12を回転させつつ、ヒータ16で固体状樹脂を加熱して可塑化する(ステップS2)。可塑化領域R内の樹脂を可塑化し混練することで溶融樹脂となり、可塑化ユニット10での樹脂の可塑化が完了となる(ステップS3)。

【0083】

次に、可塑化ユニット10内の溶融樹脂を高せん断ユニット20の加熱筒21内に注入する(ステップS4〜S7)。

具体的には、所望の性状の溶融樹脂が得られたタイミングで、制御手段2からの出力信号により高せん断ユニット20の注入バルブ31と排出バルブ32を開いて、高せん断ユニット20の注入路22aと排出路29aを開放する(ステップS4)。そして、第2駆動モータ137を駆動することでナット136を介してボールねじ135を固定部131と一体に前進移動させる。すると、固定部131上のスクリュー回転軸133が前進移動することで、可塑化スクリュー12が加熱筒11内でその軸方向に前進移動する。可塑化スクリュー12は、加熱筒11内で溶融樹脂を射出ノズル15から高せん断ユニット20の加熱筒21内へ射出させる。

【0084】

高せん断ユニット20では、加熱筒21内の内部帰還型スクリュー23を例えば400min−1で低速回転させる(ステップS5)。このとき、注入前の高せん断ユニット20の加熱筒21内の高せん断領域Kは空の状態であるため、溶融樹脂を注入することで内部の空気が排出路29aから排出され、高せん断ユニット20の加熱筒21内が溶融樹脂で次第に満たされる(ステップS6)。

【0085】

そして、溶融樹脂の注入が完了すると(ステップ7)、制御手段2により注入バルブ31と排出バルブ32を閉じて各流路22a、29aが閉塞される。なお、注入完了の判断タイミングは、樹脂圧センサー33A、33Bによって検出される前部樹脂圧P1、後部樹脂圧P2の圧力値によって判断することができる。具体的には、前部樹脂圧P1と後部樹脂圧P2が安定した状態から上昇を開始した時点を検知して注入を完了する。

【0086】

注入バルブ31と排出バルブ32を閉じた段階で(ステップS8)、高せん断ユニット20で高せん断が行われる(ステップS9)。可塑化ユニット10では、注入バルブ31と排出バルブ32を閉じることで、高せん断ユニット20での高せん断に並行して、新たな固体状樹脂が供給されて可塑化が行なわれる処理をステップS1〜S3で繰り返す。

【0087】

高せん断ユニット20では、加熱筒21内の内部帰還型スクリュー23を高速回転させる。高速回転数は投入される樹脂材料によって決定される。本実施形態では、上述した低速回転より高速回転である400超〜3300min−1、例えば2500min−1で回転させ、高せん断領域K中の溶融樹脂に対して設定時間、例えば60秒高せん断を行うことで溶融樹脂をナノ分散化させ、ナノ分散樹脂が形成される。

【0088】

高せん断領域K内に注入された溶融樹脂は、図4に示すように、内部帰還型スクリュー23の外周面側ではこのスクリュー23の高速回転とともに主に溝面23d上で先端側へ送られる。そして、内部帰還型スクリュー23の先端部23aで間隙S2から流入口231aより帰還穴231内を後方へ流れ、吐出口231bより内部帰還型スクリュー23の外周面に流出して溝面23d上に帰還し、再び先端側に送られるといった循環流動を高速で所定時間繰り返す。

これによって、溶融樹脂が混練されると共に高せん断応力が付与される。この循環により溶融樹脂はナノ分散化され、内部構造をナノレベルで分散及び混合される。

【0089】

次に、設定された高せん断加工時間に到達したとき(ステップS10)には、内部帰還型スクリュー23の回転速度を高速回転から中速回転に切り替える(ステップS11)。中速回転とは上述した低速回転より大きく高速回転より小さい回転数領域であり、例えば、400超〜1000min−1である。そして、注入バルブ31と排出バルブ32とを開けて(ステップS12)、高せん断された高せん断領域K内のナノ分散樹脂が内部帰還型スクリュー23の回転とともに先端側の排出路29aから排出され(ステップ13)、T−ダイ29から排出された溶融樹脂を高分子ブレンド押出し物として得ることができる。

【0090】

予め設定した排出時間に到達し(ステップS14)、高せん断ユニット20の加熱筒21内で製造したナノ分散樹脂が全て排出された状態に至ると、再びステップS5に戻る。ここでは、内部帰還型スクリュー23の高速回転と並行して、可塑化ユニット10で新たな溶融樹脂が製造され、処理が完了している(ステップS1〜S3)。

そのため、高せん断ユニット20の内部帰還型スクリュー23を中速回転から低速回転に戻して回転させつつ(ステップ5)、可塑化ユニット10より溶融樹脂を射出ノズル15より射出する(ステップS6)。

このようにして、同様の処理を繰り返すことにより順次、樹脂を高せん断して内部構造をナノレベルで分散・混合することができる。

【0091】

次に、高せん断時における樹脂の冷却方法について説明する。

【0092】

はじめに、高せん断の開始に先立ち、制御手段2において予め内部帰還型スクリュー23の駆動モータ24のモータ出力上限しきい値PAと下限しきい値PBを設定しておく。また、高せん断開始初期における、加熱筒21内の冷却流路35A、35Bに冷却媒体を供給するための冷却バルブ40の初期開度Dも設定する。

【0093】

そして、内部帰還型スクリュー23を例えば2500min−1で高速回転させることで高せん断加工をスタートさせる。なお、可塑化ユニット10から高せん断ユニット20の加熱筒21内に溶融樹脂を注入する際の内部帰還型スクリュー23の回転数は例えば400min−1の低速であり、溶融樹脂の温度は可塑化ユニット10での温度とほぼ同一であるから、高せん断開始時の樹脂温度は低く粘度が高い状態である。

【0094】

この状態から、内部帰還型スクリュー23を高速回転させると、例えば2500min−1で高速回転を開始する。高速回転開始直後は比較的樹脂温度が低いから、駆動モータ24のトルクが急激に上昇し、大きなせん断抵抗により大きなせん断発熱が発生して樹脂温度も急上昇する。トルクの急上昇に応答して高せん断領域K内における前部樹脂圧P1も急上昇する。

【0095】

高せん断加工のスタート時に、冷却バルブ40は固定の初期開度に設定されると共に、トルクセンサー44で検出された駆動モータ24のトルクCが冷却温度制御手段45のトルクサンプリング手段49に入力され、さらに、回転数センサー60で検出された駆動モータ24の回転数Nが冷却温度制御手段45の回転数サンプリング手段61に入力される。また、遅延タイマー50に信号が出力されて遅延タイマー50のカウントが開始される。

【0096】

そして、冷却バルブ開度演算手段51では、モータ出力P(P=TP×N)が求められ、さらに、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから、前述の式(10)によって冷却バルブ40の開度D’が演算される。この冷却バルブ開度D’の信号が冷却バルブ40に出力され、この冷却バルブ40が開度D’に制御される。

【0097】

これにより、トルクを基準として開度を制御した場合のように開度が下がることがないため、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合など、回転数を変更させることが必要になった場合に、モータ出力(回転数)が変わるとともに、これに追従して自動的に冷却バルブ40の開度D’が変わり、従来のように回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要がなく、好適に高せん断加工を行うことが可能になる。

【0098】

よって、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合でき、従来の高せん断装置では得られない高精度でナノレベルに分散された製品を短時間で製造することが可能になる。

【0099】

以上、本実施形態による高せん断装置1および高せん断方法の実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【0100】

例えば、本実施形態では、トルクTPと回転数Nから冷却バルブ開度演算手段51でモータ出力Pを求め、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから冷却バルブ40の開度D’を演算し、この冷却バルブ開度D’の信号によって冷却バルブ40の開度D’を制御するものとして説明を行った。

【0101】

一方、本願の出願人による特願2010−111222では、内部帰還型スクリュー23を高速回転させる駆動源のトルクの上限しきい値をA、下限しきい値をBとし、トルクセンサー44で検出されるトルクをC(A>C>B)として、前述の式(9)((C−B)/(A−B)=D)によって冷却バルブ40の開度(または開度率)Dを設定してもよいとしている。

【0102】

これを言い換えれば、最大開度を上げたいときには、上限しきい値Aを下げ、最小開度を上げたいときには、下限しきい値Bを下げればよいことになる。さらに、最小開度のみを変更させたい場合であっても、下限しきい値Bを変更すると、最大開度も変更されることになる。

【0103】

これに基づき、最大開度、最小開度を予め設定して入力しておき、自動的にもしくはボタン操作による半自動で、上限しきい値A、下限しきい値Bを計算させて冷却バルブ40の開度D’を制御するようにしてもよい。

【0104】

すなわち、予め入力した最大開度DA、最小開度DBは、次の式(11)、式(12)で表せる。ここで、CAは最大モータ出力、CBは最小モータ出力であり、次の式(13)、式(14)で表せる。この式(13)、式(14)中のTAは最大モータ出力時のトルク、TBは最小モータ出力時のトルク、NPは一定の回転数である。

【0105】

(CA−B)/(A−B)=DA・・・(11)

(CB−B)/(A−B)=DB・・・(12)

【0106】

CA=TA×NP・・・(13)

CB=TB×NP・・・(14)

【0107】

これら(11)〜(14)式によって、モータ出力(トルク)の上限しきい値A、下限しきい値Bは、次の式(15)、式(16)となる。

【0108】

A=B−(100×(CA−CB)/(DB−DA))・・・(15)

B=(CA×DB−CB×DA)/(DB−DA)・・・(16)

【0109】

そして、このように求めた上限しきい値A、下限しきい値Bから冷却バルブ40の開度D’を次の式(17)から求める。この式(17)中のCPは、現在のモータ出力値(現在のトルク×回転数)である。

【0110】

(CP−B)/(A−B)=D’・・・(17)

【0111】

これにより、最大開度のみを変更させたい場合や、最小開度のみを変更させたい場合でも容易に開度を変更させることが可能になる。また、本実施形態のように冷却開度の自動追従により、冷却設定時の回転数と最大最小開度が、現在の実行値と違う場合であっても、ボタン操作一つで現在の状態を簡単に再現させることが可能になる。

【0112】

また、このように上限しきい値A、下限しきい値Bを計算して冷却開度を変更させる冷却方法においては、図11に示すように、内部帰還型スクリュー23を例えば2500min−1で高速回転させることで高せん断加工をスタートさせる(ステップS15)。なお、可塑化ユニット10から高せん断ユニット20の加熱筒21内に溶融樹脂を注入する際の内部帰還型スクリュー23の回転数は例えば400min−1の低速であり、溶融樹脂の温度は可塑化ユニット10での温度とほぼ同一であるから、高せん断開始時の樹脂温度は低く粘度が高い状態である。

【0113】

この状態から、内部帰還型スクリュー23を高速回転させると、例えば2500min−1で高速回転を開始する。高速回転開始直後は比較的樹脂温度が低いから、駆動モータ24のトルクが急激に上昇し、大きなせん断抵抗により大きなせん断発熱が発生して樹脂温度も急上昇する。トルクの急上昇に応答して高せん断領域K内における前部樹脂圧P1も急上昇する。

【0114】

高せん断加工のスタート時に、冷却バルブ40は固定の初期開度に設定されると共に、トルクセンサー44で検出された駆動モータ24のトルクが冷却温度制御手段45のトルクサンプリング手段49に入力され、ピークトルクがサンプリングされる(ステップS16)。更に、遅延タイマー50に信号が出力されて遅延タイマー50のカウントが開始され、トルク波形サンプリングが開始され、今回の最大トルクから冷却が開始される(ステップS17)。

【0115】

次に、遅延タイマー50による遅延時間の経過後(ステップS18)、冷却バルブ40の開度D’が(9)式によって計算され、サンプリングしたトルクでの冷却が開始される(ステップS19)。そして、サイクル時間の経過後(ステップS20)、高せん断加工が終了するとともに(ステップS21)、最小トルクが検出される(ステップS22)。このように検出した最小トルクは、次のサイクルにおける先回のトルクとして使用(ステップS23)される。

【符号の説明】

【0116】

1 高せん断装置

2 制御手段

10 可塑化ユニット(可塑化部)

11 加熱筒(可塑化用加熱筒)

11b 先端部

12 可塑化スクリュー

12a 基端部

13 駆動部

13A 回転機構

13B 射出機構

131 固定部

132 第1駆動モータ

133 スクリュー回転軸

134 連結部材

135 ボールねじ

136 ナット

137 第2駆動モータ

14 ホッパー

15 射出ノズル

15a 射出口

16 ヒーター

17 ホッパー台

17a 挿通穴

18 温度センサー

20 高せん断ユニット(高せん断部)

21 加熱筒(材料加熱筒)

21b 基端部

21c 内面

212 テーパー面

22 注入部

22a 注入路

23 内部帰還型スクリュー

23a 先端部

23b 基端部

23c スクリュー羽根

23d 溝面

231 帰還穴

231a 流入口

231b 吐出口

24 駆動モータ(駆動源)

25 シャフト

251 ねじ溝部

252 シャフトテーパー面

26 ベアリング

27 振止め支持部

28 先端保持部

29 T−ダイ

29a 排出路

30 本体支持部

31 注入バルブ(注入手段)

32 排出バルブ

33 樹脂圧センサー

33A 前部樹脂圧センサー

33B 後部樹脂圧センサー

34 温度センサー

35 冷却流路

36 冷却流路

37 冷却流路

38 ヒーター

39 冷却媒体タンク

40 冷却バルブ(冷却手段)

41 冷却手段

44 トルクセンサー

45 冷却温度制御手段

46 トルクしきい値設定手段

49 トルクサンプリング手段

50 遅延タイマー

51 冷却バルブ開度演算手段

52 冷却バルブ開度固定手段

60 回転数センサー

61 回転数サンプリング手段

62 モータ出力しきい値設定手段

100 従来の高せん断機

101 加熱筒

101a 投入穴

102 高せん断スクリュー

102a スクリュー羽根

103 投入口

104 ペレット試料

105 排出口

【技術分野】

【0001】

本発明は、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、またはポリマーブレンド/フィラー系材料などの高分子材料を高せん断することによって、高分子材料の内部構造をナノレベルで分散、混合するための高せん断装置及び高せん断方法に関する。

【背景技術】

【0002】

従来、静置場では相互に溶け合わない(非相溶性)ブレンド系の材料において、相溶化剤等の余分な添加物を加えることなく、数十ナノメーターサイズの分散相を有する高分子ブレンド押出し物を製造するための高せん断機が知られている。

【0003】

そして、特許文献1には、内部帰還型の高せん断スクリューを搭載した高せん断機が開示され、この高せん断機では、高せん断スクリューによって高分子ブレンド材料を例えば500〜3000min−1の回転数で高速回転させ、数分間混練してナノ分散化させることで耐熱性、機械的特性、寸法安定性等に優れた高分子ブレンド押出し物を製造するようにしている。

【0004】

具体的に、図12は、特許文献1に記載されている高せん断機の概略構成を示したものである。そして、この高せん断機100は、加熱筒101に挿通して配設される高せん断スクリュー102がその外周面をテーパー状にして形成され、高せん断スクリュー102を例えば120〜240min−1で低速回転させながら、固体状のペレット試料104(高分子ブレンド系の樹脂)を投入口103から棒等で押し込み、投入穴101aを通して高せん断スクリュー102内に直接投入して可塑化させる。その後、可塑化時の低速回転から、高せん断スクリュー102をより高速で回転させることで、高せん断を行うようにしている。

【0005】

なお、高せん断スクリュー102の外周面の溝面(隣り合うスクリュー羽根102bの間の溝面)には、ペレット試料104の投入穴101aに近接する後端側(基端側)から排出口105に近接する先端側に向かうに従い漸次拡径されるようにテーパー面102aが形成されている。このようなテーパー面102aを設けることにより、高せん断スクリュー102に供給した固体状のペレット試料104がスクリュー後端側から先端側に移動するとともに圧縮され、固体状態から可塑化して溶融するペースト状態になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−313608号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された高せん断機100においては、高せん断スクリュー102の機能として、低速回転によって固体状の高分子ブレンド系の樹脂を可塑化させる機能と、高速回転によって溶融樹脂を高せん断する機能の二つの機能を有している。そして、固体状の樹脂を圧縮して可塑化し、溶融するために、高せん断スクリュー102の外周面をテーパー面102a、すなわちコンプレッション形状にすることが必要になっているが、逆に高せん断する際には、テーパー面102aを設けることで樹脂に一定のせん断応力をかけることができなくなり、高せん断効率の低下を招くことになるという問題があった。

【0008】

また、同一の高せん断スクリューによって可塑化と高せん断とを連続的に行う方法では、可塑化と高せん断の双方に適した形状や構成、条件等を設定することが難しく、樹脂のナノ分散化が不十分となり、それぞれ透明な高分子ブレンド系の材料を押出し成形した場合に、押出し物が白濁したり、茶褐色になる等、透明度を損なう不具合が生じ、安定して良好な押出し物を製造することができないという問題があった。

【0009】

一方、固体状の高分子系のブレンド樹脂を別途加熱筒内で加熱、混合して予め可塑化した後に、高せん断機に供給し、高せん断スクリューを高速回転させて高せん断することも考えられる。しかしながら、この場合には、冷却を行わずに高せん断加工すると、溶融樹脂の温度が急上昇し、高せん断加工済みの樹脂が焼けてしまったり、分散混合が困難になり、ナノレベルの分散に長時間を要することになる。

【0010】

また、高せん断加工時に冷却を行うようにした場合、冷却量が過大になると加熱筒内の冷却回路近傍の樹脂が過冷却され、樹脂がナノレベルで分散しなかったり、やはりナノレベルでの分散に長時間を要することになる。

【0011】

そして、このように高せん断加工時間が長くなると、既に高せん断済みの樹脂の一部が焼けてしまったり、平均分子量が下がる等の不都合が生じるため、短時間で高せん断加工を行うことが必要になる。

【0012】

さらに、予め可塑化装置で加熱して可塑化した樹脂を高せん断機に供給して高せん断する場合には、高せん断スクリューを高速回転始動時の樹脂粘度が高いため、大きなせん断熱や摩擦熱等が発生し、樹脂温度が急上昇する。そして、この樹脂粘度は、樹脂温度とせん断速度によって決まり、樹脂温度が高いほど樹脂粘度が低くなり、樹脂粘度が高いほど大きなせん断力を与えることができる。このため、樹脂温度が急上昇すると樹脂粘度が低下し、高いせん断力を樹脂に与えることができなくなり、ナノレベルの分散、混合効率が低下することになる。

【0013】

これらのことから、高せん断に際し、局所的に過冷却にならないように最速で所定の溶融温度に低下させ、安定させることが必要になるが、特許文献1に開示された高せん断機では、高せん断時に樹脂温度を急速に低下させることができない。

【0014】

本発明は、上記事情に鑑み、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合できるようにした高せん断装置及び高せん断方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達するために、この発明は以下の手段を提供している。

【0016】

本発明の高せん断装置は、高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断装置であって、内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、前記内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、前記材料加熱筒内の高分子材料の温度を低下させる冷却手段と、前記内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサーと、前記内部帰還型スクリューの回転数を検出する回転数センサーと、前記トルクセンサーと前記回転数センサーで検出したトルク及び回転数に応じて前記冷却手段によって高分子材料の温度を制御する冷却温度制御手段とを備えたことを特徴とする。

【0017】

また、本発明の高せん断装置においては、前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって前記冷却手段の開度D’を設定することが望ましい。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【0018】

さらに、本発明の高せん断装置においては、前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって前記冷却手段の開度D’を設定するようにしてもよい。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【0019】

本発明の高せん断方法は、高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断方法であって、材料加熱筒内に設けた内部帰還型スクリューを高速回転させることで可塑化された高分子材料を高せん断するとともに、前記内部帰還型スクリューの駆動源のトルクと前記内部帰還型スクリューの回転数を検出し、前記トルクと前記回転数から求まる前記駆動源の出力の変化に応じて前記材料加熱筒内に供給する冷却媒体の流量を調整することで高せん断される高分子材料の温度を制御するようにしたことを特徴とする。

【0020】

また、本発明の高せん断方法においては、前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(5)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御することが望ましい。

(TP×N−PB)/(PA−PB)=D’ ・・・・(5)

【0021】

さらに、本発明の高せん断方法においては、前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(6)及び式(7)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(8)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにしてもよい。

(CA−B)/(A−B)=DA ・・・・(6)

(CB−B)/(A−B)=DB ・・・・(7)

(CP−B)/(A−B)=D’ ・・・・(8)

【発明の効果】

【0022】

本発明の高せん断装置及び高せん断方法においては、可塑化した高分子材料を、内部帰還型スクリューを高速回転させることで高せん断する際、高分子材料はせん断発熱や摩擦発熱によって急激に温度上昇してしまうために粘度が低下してしまうが、内部帰還型スクリューの駆動源のトルクをトルクセンサーで検出し、内部帰還型スクリューの回転数を回転数センサーで検出し、このトルクと回転数の変化に応じて冷却手段の開度を変えることによって高分子材料の温度を低下させる。

【0023】

そして、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合など、回転数を変更させることが必要になった場合に、トルクや回転数の変化に応じて冷却手段の開度を好適に変えることができる。これにより、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合でき、従来の高せん断装置では得られない高精度でナノレベルに分散された製品を短時間で製造することが可能になる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態による高せん断装置の概略構成を示す一部破断平面図である。

【図2】高せん断ユニットの要部構成を示す一部破断平面図である。

【図3】高せん断装置の一部破断拡大平面図である。

【図4】図3に示す高せん断ユニットの拡大断面図である。

【図5】高せん断時におけるトルクと樹脂温度と前部及び後部樹脂圧を示すタイミングチャートである。

【図6】高せん断装置に用いられる従来の冷却温度制御手段のブロック図である。

【図7】高せん断時におけるモータトルクと冷却バルブの開度とを示すタイミングチャートである。

【図8】PC/PMMA(8:2)の回転数と回転時間による透明性の違いを示す図である。

【図9】高せん断装置に用いられる従来の冷却温度制御手段のブロック図である。

【図10】本実施形態における高せん断方法を示すフロー図である。

【図11】高せん断時における冷却バルブ開度を設定するためのフローチャートである。

【図12】従来の高せん断部の概略構成を示す一部破断側面図である。

【発明を実施するための形態】

【0025】

以下、図1から図10を参照し、本発明の一実施形態に係る高せん断装置及び高せん断方法について説明する。

【0026】

はじめに、図1に示す本実施形態の高せん断装置1は、高分子材料である高分子ブレンド系の樹脂を溶融状態にして高せん断力を与えつつ混練することにより、樹脂の内部構造をナノレベルまで分散して混合するものである。

【0027】

そして、この高せん断装置1は、図1に示すように、例えばペレット形状で固体状の高分子ブレンド系の樹脂(以下、「固体状樹脂」という)を可塑化して溶融させる可塑化ユニット10(可塑化部)と、この可塑化ユニット10によって可塑化された溶融樹脂を注入部22から注入してナノ分散化させる高せん断ユニット20(高せん断部)とを備えて構成されている。

【0028】

ここで、高せん断装置1で処理する高分子材料としては、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、ポリマーブレンド/フィラー系の樹脂材料等のブレンド材料が挙げられる。また、非相溶性ポリマーブレンド系としては、例えばポリフッ化ビニリデン(PVDF)とポリアミド11(PA11)の組み合わせや、ポリカーボネート(PC)とポリメチルメタクリレート(PMMA)の組み合わせがある。ポリマー/フィラー系としては、例えばポリ乳酸とカーボンナノチューブ(CNT)の組み合わせがあり、ポリマーブレンド/フィラー系としては、例えばPVDFとポリアミド6とCNTとの組み合わせなどがある。

なお、本発明においては、高分子系ブレンド材料に限定されることなく、他のブレンド材料や、ブレンドしない単一の分子材料等を高せん断してナノ分散化することも可能である。

【0029】

可塑化ユニット10は、略中空円筒形状の加熱筒11(可塑化用加熱筒)と、加熱筒11に挿通して設けられ、投入した固体状樹脂を混練して可塑化溶融するための棒状の可塑化スクリュー12と、溶融樹脂を高せん断ユニット20に注入するための射出ノズル15とを備えて構成されている。

【0030】

可塑化スクリュー12は、加熱筒11の軸線と中心軸線を同軸上に配して設けられるとともに、中心軸線方向を略水平方向に向け、加熱筒11内で中心軸線回りに回転可能且つ中心軸線方向に進退自在に設けられている。さらに、可塑化スクリュー12は、可塑化スクリュー12を回転及び進退させるための駆動部13にその中心軸線方向一端側の基端部12a側を連結して設けられている。

【0031】

ここで、駆動部13は、可塑化スクリュー12を回転させる回転機構13Aと、可塑化スクリュー12を進退させて溶融樹脂を射出ノズル15から射出させるための射出機構13Bとを備えて構成されている。

【0032】

回転機構13Aは、固定部131上に固定された第1駆動モータ132と、第1駆動モータ132の回転力が伝達されるスクリュー回転軸133とを備えて構成されている。そして、可塑化スクリュー12は、その基端部12aを連結部材134を介してスクリュー回転軸133に連結して設けられている。このとき、可塑化スクリュー12は、スクリュー回転軸133と互いの軸線が同軸上に配されるように、すなわち、互いの軸線が一直線上に配されるように駆動部13に連結して設けられている。

【0033】

射出機構13Bは、可塑化スクリュー12の中心軸線方向に回転軸線方向を平行に配して固定部131に固定して設けられたボールねじ135と、ボールねじ135に螺合して設けられたナット136と、ナット136に回転力を伝達するとともに固定部131と分離して配設された第2駆動モータ137とを備えて構成されている。そして、第2駆動モータ137の回転駆動によってナット136を回転させることで、このナット136に螺合するボールねじ135を進退させ、ボールねじ135を固定支持する固定部131が第1駆動モータ132、スクリュー回転軸133と一体に進退(往復移動)させることにより、スクリュー回転軸133に連結した可塑化スクリュー12をその中心軸線方向に進退させるように構成されている。

【0034】

一方、加熱筒11は、その内部に可塑化スクリュー12を挿通して略水平方向に配設されている。このとき、加熱筒11は、可塑化スクリュー12と互いの中心軸線が同軸上に配されるように設けられている。また、加熱筒11には、外周面に、この外周面を覆うように複数のヒーター16が取り付けれ、また、温度センサー18が挿入して取り付けられている(図3参照)。そして、温度センサー18で随時測定する加熱筒11内の温度に基づいてヒーター16の温度を制御することで、加熱筒11が温度調節可能とされ、これにより、加熱筒11内の固体状樹脂を溶融するとともに、可塑化スクリュー12で混練される溶融樹脂の温度を制御できるように構成されている。

【0035】

また、加熱筒11から外側に延出した可塑化スクリュー12の基端部12aには、固体状樹脂を供給するホッパー14が設けられ、加熱筒11の基端部11aには、このホッパー14を支持するとともにホッパー14に供給した固体状樹脂を可塑化スクリュー12の基端部12a側に落とし込むための挿通穴17aを備えたホッパー台17が固定して設けられている。

【0036】

さらに、加熱筒11の先端部11bに射出ノズル15が取り付けられており、射出ノズル15は、その流路(射出口15a)を加熱筒11の可塑化スクリュー12を挿通させた内空部(可塑化領域R)に連通させた状態で取り付けられている。なお、可塑化領域Rとは、加熱筒11と可塑化スクリュー12との間の空間であって、ホッパー14から供給した固体状樹脂が溶融されつつ前方に送られる領域である。

【0037】

そして、本実施形態の可塑化ユニット10においては、射出ノズル15(射出部)が高せん断ユニット20の注入部22に着脱可能に設けられており、可塑化スクリュー12が回転、進退することにより加熱筒11内で可塑化した溶融樹脂が射出ノズル15から高せん断ユニット20に射出されるように構成されている。

【0038】

次に、本実施形態の高せん断ユニット20は、図1から図3に示すように、溶融樹脂の注入部22を有する略中空円筒形状の加熱筒21(材料加熱筒)と、この加熱筒21内に挿通された状態で中心軸線回りに回転可能に設けられた略円柱形状の内部帰還型スクリュー23と、この内部帰還型スクリュー23の基端部23b側に連結されたシャフト25と、このシャフト25を介して内部帰還型スクリュー23を回転させるための駆動モータ(駆動源)24と、ベアリング26を介してシャフト25を回転可能に支持する振止め支持部27と、内部帰還型スクリュー23の先端側に配設された成形加工部をなすT−ダイ29を有する先端保持部28とを備えて構成されている。

【0039】

そして、高せん断ユニット20は、可塑化ユニット10から注入した溶融樹脂を高せん断するための内部帰還型スクリュー23が、その回転軸方向を可塑化スクリュー12の回転軸方向に直交するようにして配設されている。

【0040】

また、加熱筒21と内部帰還型スクリュー23は、互いの中心軸線を同軸上に配して設けられている。さらに、加熱筒21には後方側の略下側にスリット211が設けられ、シャフト25には、このスリット211よりも後方に配される部分の外周面に逆ねじ形状のねじ溝部251が設けられている。さらに、加熱筒21には、溶融樹脂を誘導してシャフト25と分離させるためのテーパー面212が設けられ、シャフト25には、振止め支持部27に対して先端側にシャフトテーパー面252が設けられている。これらにより、加熱筒21から後方に漏洩した溶融樹脂が、シャフト25の回転とともにスリット211から排出され、残った漏洩樹脂がねじ溝部251に案内されて後方に送られる。そして、漏洩樹脂はテーパー面212から排出されたり、シャフトテーパー面252で冷却固化されて割裂することになる。

【0041】

また、高せん断ユニット20の加熱筒21は、図2及び図3に示すように、外周面がヒーター38によって覆われ、ヒーター38を温度制御することで温度調節可能とされている。また、加熱筒21は、基端部21bが本体支持部30によって支持されており、先端部21aに先端保持部28が連結されている。さらに、加熱筒21は、注入部22に内部帰還スクリュー23を回転可能に収容する内空部(すなわち、加熱筒21と内部帰還型スクリュー23との間の略円筒状の隙間である高せん断領域K)に連通する注入路22aが形成されている。そして、この注入路22aの外周側開口部に射出ノズル15の射出口15aが係合し、射出ノズル15から射出した溶融樹脂が、注入部22の注入路22aを通じて加熱筒21内の高せん断領域Kに供給されるように構成されている。

【0042】

ここで、図4に示すように、注入部22の注入路22aは、内部帰還型スクリュー23の後端寄りに設けられた帰還穴231の吐出口231bよりも先端側に形成されている。そして、注入路22aの途中には、可塑化ユニット10から加熱筒21の内空部に注入する溶融樹脂の流入量を調整するための開閉制御可能な注入バルブ31が注入手段として設けられている。この注入バルブ31は、予め設定した時間等に応じて溶融樹脂の注入量を制御する自動開閉式の注入手段とされている。

【0043】

内部帰還型スクリュー23は、加熱筒21内に略同軸に挿通された状態で回転可能に設けられ、その基端部23bが駆動モータ24の回転軸に連結したシャフト25に互いの軸線を同軸上に配した状態で連結されている。また、内部帰還型スクリュー23は、略円柱状に形成され、その外周面に螺旋状のスクリュー羽根23cが突出して形成されている。そして、この内部帰還型スクリュー23は、駆動モータ24により、例えば100〜3300min−1の回転数で高速回転し、高せん断領域の溶融樹脂を前方に移送しながら混練して高せん断する。

【0044】

また、内部帰還型スクリュー23の内部に、その回転中心である中心軸線に沿って帰還穴231が穿設され、この帰還穴231は、先端部23aに流入口231aを開口させ、溶融樹脂の注入路22aよりも後側における内部帰還型スクリュー23の外周面に吐出口231bを開口させて設けられている。また、帰還穴231は、内部帰還型スクリュー23の中心軸線上を流入口231aから後方に延び、吐出口231b近傍の位置で滑らかに湾曲して中心軸線から外れ、外周面に向けて略径方向外側に延びて吐出口231bに連通する流路を有している。そして、この帰還穴231は、流入口231aと吐出口231bとにより高せん断領域Kに連通している。

【0045】

また。この帰還穴231の流入口231aが高せん断中に帰還穴231内を流れる溶融樹脂の上流側となり、吐出口231bが下流側となる。つまり、高せん断領域Kに注入された溶融樹脂は、内部帰還型スクリュー23の回転とともに溝面23dに沿って先端側に送られ、先端部23aと先端保持部28との間隙において流入口231aより帰還穴231に流入して後方へ流れて吐出口231bから吐出され、再び内部帰還型スクリュー23の回転とともに先端側に送られる。これにより、溶融樹脂が循環することになる。

【0046】

また、図4に示すように、内部帰還型スクリュー23は、スクリュー羽根23cの間の溝面23dが外周面として中心軸線に平行となるように形成されている。すなわち、加熱筒21の内面21cと内部帰還型スクリュー23の外周面の溝面23dとの間の隙間が中心軸線方向にわたって一定の間隔S1で形成されている。高せん断領域Kは、間隙S1と間隙S2とで形成されている。

【0047】

このため、内部帰還型スクリュー23の溝面23dをコンプレッション形状(テーパー形状)とした従来の内部帰還型スクリューのように先端側のスクリュー外周側の隙間が小さくなることがない。これにより、混練に必要な溶融樹脂の循環がスムーズになり、高せん断効率を高めることが可能になる。

【0048】

また、スクリュー形状の設計に幅が広がり高せん断を行うことができるとともに、溶融樹脂の材質、加工能力などの条件に合わせて適宜な形状の内部帰還型スクリュー23を使用することが可能になる。さらに、内部帰還型スクリュー23の基端部23bは、スクリュー羽根23cが形成されていない高せん断領域Kの範囲外の位置に設けられ、スクリュー羽根23cと同一外径で形成された円柱状領域になる。このため、この基端部23bは、加熱筒21の内面21cに対し、液密な状態を保持しつつ摺動可能とされている。

【0049】

一方、図2に示すように、加熱筒21には、内部帰還型スクリュー23の中心軸線方向前部側と後部側の各樹脂圧を検出するための樹脂圧センサー33が設けられている。そして、前部樹脂圧センサー33A及び後部樹脂圧センサー33Bの各検知部は、加熱筒21内の高せん断領域Kに露出して配置されている。これにより、前部樹脂圧センサー33Aによって内部帰還型スクリュー23の先端部23a付近(流入口231a付近)の樹脂圧(材料圧力)が検出され、後部樹脂圧センサー33Bによって帰還穴231の吐出口231b付近の樹脂圧(第2圧力)が検出される。

【0050】

また、高せん断ユニット20には、ヒーター38の加熱温度、注入バルブ31及び排出バルブ32、加熱筒21等の温度を検出する温度センサー34の検出結果に基づいて、冷却バルブ40等の駆動を制御し、加熱筒21の冷却温度を制御する制御手段2が設けられている。

なお、本実施形態の高せん断装置1は、可塑化ユニット10と高せん断ユニット20を分離して構成されており、内部帰還型スクリュー23を搭載した高せん断加工機に樹脂を加熱したり可塑化するといった溶融機能を付与する必要がなくなることから、高せん断の条件に合った最適な制御を制御手段2によって行うことが可能な構成となっている。

【0051】

さらに、図2及び図3に示すように、加熱筒21に接続した先端保持部28には、加熱筒21の高せん断領域Kの間隙S2を通じて連通する排出路29aが形成されている。この先端保持部28における排出路29aには、排出側に、下方に向かうに従って開口断面が拡径する成形加工部をなすT−ダイ29が設けられている。また、この先端保持部28においてもヒーター38によって温度調整可能とされている。

【0052】

そして、排出路29aの途中には、高せん断領域Kから排出されるナノ分散樹脂の排出量を調整するための排出バルブ32が排出手段として設けられている。この排出バルブ32は、予め設定された高せん断混練時間等に応じて排出量を制御する自動開閉式の排出手段とされ、注入バルブ31の開閉動作に連動している。

【0053】

つまり、注入バルブ31と排出バルブ32は、制御手段2からの出力信号により、任意のタイミングで溶融樹脂の注入と高せん断された溶融樹脂の排出とを制御可能な構成となっている。これにより、高せん断混練時間、排出時間、及び射出時間を任意に設定することが可能になる。

【0054】

また、図2に示すように、加熱筒21及び先端保持部28には適宜な位置に温度センサー34(34A、34B、34C、34D)が設けられており、高せん断時の加熱筒21及び先端保持部28の温度が制御手段2に入力されて管理され、ヒーター38で温度調整できるようになっている。

【0055】

さらに、図3に示すように、加熱筒21、本体保持部30、振止め支持部27にはそれぞれ、冷却流路35、36、37が設けられている。これら冷却流路35、36、37には、冷却媒体タンク39から各管路を通じて例えば水、空気、ガス等の冷却媒体が流通する。また、加熱筒21の管路には冷却媒体の流量を制御するための冷却バルブ40が設けられている。

【0056】

加熱筒21内に埋設した第1冷却流路35A、35B(35)は、例えば内部帰還型スクリュー23の先端部23a近傍と帰還穴出口231b近傍に略リング状または螺旋状に配設されている。この第1冷却流路35A、35Bは、冷却バルブ40によって冷却媒体の流量を制御して加熱筒21の冷却温度の調整を行うためのものである。

【0057】

冷却バルブ40は、例えば制御手段2によって制御される電磁弁であり、弁体の開度を大小制御することで冷却媒体の流量を調整する開閉弁である。なお、これに代えてON/OFF切り換えによって弁体を開閉制御し、開閉率によって冷却媒体の流量を調整する開度調整弁を採用してもよい。そして、本実施形態では、第1冷却流路35A、35B、その管路に設けた冷却バルブ40、冷却媒体タンク39によって、高せん断領域K内の高分子材料を冷却する冷却手段41が構成されている。

【0058】

また、本体保持部30の第2冷却流路36は、加熱筒21の内部帰還型スクリュー23の基端部23bに対応する外側領域を冷却するために設けられている。振止め支持部27の第3冷却流路37は、振止め支持部27でシャフト25を冷却することで、シャフト25を通じて加熱筒21から伝達される熱や駆動モータ24から伝達される熱に対し、ベアリング26を保護する。

【0059】

次に、本実施形態における加熱筒21内の溶融樹脂の冷却温度制御手段について説明する。

【0060】

高せん断ユニット20において、内部帰還型スクリュー23を高速回転させて高せん断領域Kに供給された溶融樹脂を高せん断する際には、内部帰還型スクリュー23の高速回転によってせん断力をかけたときの内部樹脂圧力が重要になる。すなわち、溶融樹脂は、温度が高いと粘度が小さく、温度が低下すると粘度が高くなる。この一方で、溶融樹脂にせん断をかけるとせん断抵抗やせん断摩擦による発熱によって樹脂温度が急上昇する。このため、溶融樹脂に高せん断をかけると樹脂温度が急上昇するために粘度が低下してせん断力が低減し、高いせん断力を付与できないという不具合が生じる。

【0061】

特に、内部帰還型スクリュー23によって高速回転をスタートさせた初期では、せん断抵抗とせん断摩擦が最も高く、しかも高速回転による高せん断時間は、本実施形態の場合、ほぼ300秒〜10秒、好ましくは約120秒〜10秒前後の短時間であるために、急上昇する樹脂温度をタイムリーに低下させて安定させる必要がある。

【0062】

そして、高せん断ユニット20には加熱筒21や先端保持部28に温度センサー34A〜34Dが設けられているが、これらの温度センサー34A〜34Dで温度を検出し、冷却流路35A、35B内の冷却媒体の流量を制御しても、温度センサー34A〜34Dは熱伝導の応答性が悪く冷却が遅れるため、短時間による高せん断に対応できない。

【0063】

ここで、図5は、高分子ブレンド樹脂材料として例えばポリカーボネート樹脂とアクリル樹脂を混合比8:2で混合したものを可塑化ユニット10で220℃〜240℃程度の温度で溶融し、この溶融樹脂を高せん断ユニット20に供給して1回の高せん断の工程でトルクや樹脂温度等を測定したグラフを示している。なお、樹脂温度は内部帰還型スクリュー23の先端部23aに対向する先端保持部28に設けたす温度センサー34Bで測定したものである。

【0064】

そして、この図5に示すように、内部帰還型スクリュー23を例えば2500min−1で60秒間高速回転させると、内部帰還型スクリュー23を駆動させる駆動モータ24のトルクと前部樹脂圧P1は回転数の急上昇に応答性よく上昇する。また、高せん断領域K内の樹脂温度の測定は、トルクや前部樹脂圧に遅れて250℃程度まで上昇する。この結果から、トルクまたは前部樹脂圧を用いて溶融樹脂の冷却制御を行うことが、応答性が良く好ましいといえる。

【0065】

このため、本願の出願人は、既に特願2010−111222で、駆動モータ24のトルクを検出して溶融樹脂の冷却温度制御を第1冷却流路35A、35Bの冷却媒体の流量制御を行うことにより、急速に樹脂温度を低下させることができ、せん断抵抗を高く制御できるようにして、短時間で高せん断加工を高効率で行うようにした高せん断装置及び高せん断方法の発明を出願した。

【0066】

具体的に、この特願2010−111222の高せん断装置1では、図1及び図2に示す内部帰還型スクリュー23の駆動モータ24にそのトルクを検出するトルクセンサー44を設け、図6に示すように、制御手段2に設けられた冷却温度制御手段に入力されるデータとしてトルク以外にトルクの上限しきい値Aと下限しきい値Bを設定するトルクしきい値設定手段46を設けている。これら上限しきい値Aと下限しきい値Bは、高せん断すべき材料や高速回転数等に応じて適宜設定され、高せん断すべき材料や高速回転数等に応じて、冷却バルブ40の高せん断初期の初期開度を上限しきい値Aと下限しきい値Bの間で予め設定するようにしている。

【0067】

さらに、トルクセンサー44から入力される実測値のトルクCから内部帰還型スクリュー23の高速回転直後に発生するピークトルク(最大トルク)と、その前後の変動するトルクをサンプリングするトルクサンプリング手段49を設けている。また、検出されたピークトルク(以下、ピークのトルクCを符号Cpで示す)とその前後のトルクCに基づいて次の式(9)により冷却バルブ40の最大開度Dとその前後の開度Dを演算する冷却バルブ開度演算手段51と、遅延タイマー50で設定された短時間だけ冷却バルブ40を最大開度に固定する冷却バルブ開度固定手段52とを設けている。そして、冷却バルブ開度演算手段51で演算された冷却バルブ開度Dの信号が冷却バルブ40に出力される。

【0068】

(C−B)/(A−B)=D・・・(9)

但し、A>C>B

【0069】

ここで、遅延タイマー50は、トルクサンプリング手段49でピークトルクCpが検出されると、上記式(9)により最大開度D(以下、この最大開度を符号Dpで示す)が演算されるとともに、この開度Dpに所定時間、例えば高せん断スタート時即ち冷却バルブ40の初期開度時から例えば数秒〜20秒程度の時間t、その後のトルクCの変化に関わらず冷却バルブ開度固定手段52によって固定保持する。これにより、図7に示すように、トルクが最大トルクCpから低下した後も所定の遅延時間tだけ冷却バルブ40が最大開度Dpに保持され、高せん断領域Kの溶融樹脂の冷却処理を急速に進めることが可能になる。

【0070】

また、このとき、基本的に、冷却バルブ40の開度Dは、高せん断スタート時の固定開度から樹脂温度が急上昇した後、急降下して想定温度に下がるまでの開度が最大開度Dpの遅延時間を介して急激に変動する前半を過渡期の冷却モードとし、これに続く開度の変化が小さく樹脂温度を安定した想定温度に保持する安定期の冷却モードとして、これら両冷却モードに応じて制御される。なお、想定温度とは、トルクの変動が小さく樹脂温度の変化が小さい安定した定常状態の温度をいう(図5参照)。

【0071】

一方、遅延時間tを設けることなく、トルクCの変動に応じ、式(9)に基づいて冷却バルブ40の開度Dを変化させると、急上昇する樹脂温度の低下を急速に行うことができない。このため、高せん断を短時間で行うことはできない。なお、遅延タイマーのカウントスタート時はピークトルクCp検出時または冷却バルブ40を最大開度Dpに設定した時でもよい。

【0072】

そして、この特願2010−111222の高せん断装置1では、遅延タイマー50と冷却バルブ開度固定手段52が遅延手段を構成し、冷却温度制御手段45において、トルクサンプリング手段49と冷却バルブ開度演算手段51が冷却温度制御手段を構成している。

【0073】

しかしながら、上記のようにモータトルク基準で上限しきい値Aと下限しきい値Bを指定し、冷却バルブ40の開度Dを制御するようにした場合、熱可塑性樹脂が非ニュートン流体であるため、一般的にせん断速度が高いほど粘土が高くなることによって、高せん断加工時には、内部帰還型スクリュー23の回転数が高くなるほど、モータトルクが下がることになる。

【0074】

すなわち、回転数が低いほどモータトルクが上がる。そして、通常、回転数を上げれば、せん断応力が上がることになるが、回転数を上げるとモータトルクが下がり、これに伴って冷却水の流量を変更する冷却バルブ40の開度が下がることになってしまう。具体的に、トルクを基準として冷却バルブ40の開度Dを制御すると、モータ出力=モータ回転数×モータトルクなので、例えばモータ回転数が2倍になり、モータトルクが0.8倍になった場合には、冷却バルブ40の開度Dが0.8倍となって下がってしまう。

【0075】

このため、連続的に高せん断加工を繰り返し、回転数の変更を行わない場合は問題がないが、回転数を変更させながら最適な条件を探す場合においては、回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要が生じるという問題がある。すなわち、例えば、高分子ブレンド樹脂材料として例えばポリカーボネート樹脂とアクリル樹脂を混合比8:2で混合したものを高せん断加工する場合には、図8に示すように、回転数と回転時間によって加工品の透明度(透明、不透明)が変わる。また、原料の樹脂はメーカーによって粘度が異なる場合がある。このため、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合などにおいて、回転数を変更させることが必要になり、回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要が生じるという問題が発生する。

【0076】

これに対し、本実施形態の高せん断装置1においては、図9に示すように、内部帰還型スクリュー23の駆動モータ24にそのトルクを検出するトルクセンサー44を設けるとともに、内部帰還型スクリュー23を駆動する駆動源(駆動モータ24)の回転数を検出する回転数センサー60を設けている。そして、制御手段2に設けられた冷却温度制御手段に入力されるデータとして、トルク以外に回転数サンプリング手段61を通じて回転数が入力され、これらトルクと回転数に応じて、冷却バルブ開度演算手段51で演算された冷却バルブ開度の信号が冷却バルブ40に出力されるように構成されている。

【0077】

すなわち、本実施形態の高せん断装置1においては、制御手段2に設けられた冷却温度制御手段にトルク(トルク現在値)TPと回転数Nが入力され、この入力されたトルクTPと回転数Nから冷却バルブ開度演算手段51でモータ出力P(P=TP×N)が求められる。そして、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから、次の式(10)によって冷却バルブ40の開度D’が演算され、この冷却バルブ開度D’の信号が冷却バルブ40に出力される。

【0078】

(TP×N−PB)/(PA−PB)=D’・・・(10)

但し、PA>TP×N>PB

【0079】

このようにモータ出力(モータ回転数×モータトルク)を基準として冷却バルブ40の開度D’を制御すると、例えばモータ回転数が2倍になり、モータトルクが0.8倍になった場合に、冷却バルブ40の開度D’が1.6倍となって、トルクを基準として開度を制御した場合のように開度が下がることはない。

【0080】

次に、上記構成からなる本実施形態の高せん断装置1を用い、高分子材料である高分子ブレンド系の樹脂を高せん断する方法について、図10に示すフローチャートに沿って説明する。なお、高分子ブレンド系の樹脂として、例えば非相溶性ポリマーブレンド系、ポリマー/フィラー系、ポリマーブレンド/フィラー系の固体状樹脂材料等を用いるものとして説明を行うが、勿論、他の高分子材料を用いてもよい。

【0081】

はじめに、図10を参照し、高せん断処理の概略の工程について説明する。

図1に示す高せん断装置1において、高分子ブレンド系の固体状樹脂としては上述したような2種以上の樹脂を混合した樹脂を使用する。加熱筒11内では、回転機構13Aの第1駆動モータ132を駆動させることで可塑化スクリュー12を適宜な低速で回転させる。加熱筒11はヒーター16によって予め適宜な温度に加熱させた状態にする。

【0082】

この状態下で、固体状樹脂を可塑化ユニット10のホッパー14から加熱筒11内に所要量投入する(ステップS1)。加熱筒11内の可塑化領域Rで可塑化スクリュー12を回転させつつ、ヒータ16で固体状樹脂を加熱して可塑化する(ステップS2)。可塑化領域R内の樹脂を可塑化し混練することで溶融樹脂となり、可塑化ユニット10での樹脂の可塑化が完了となる(ステップS3)。

【0083】

次に、可塑化ユニット10内の溶融樹脂を高せん断ユニット20の加熱筒21内に注入する(ステップS4〜S7)。

具体的には、所望の性状の溶融樹脂が得られたタイミングで、制御手段2からの出力信号により高せん断ユニット20の注入バルブ31と排出バルブ32を開いて、高せん断ユニット20の注入路22aと排出路29aを開放する(ステップS4)。そして、第2駆動モータ137を駆動することでナット136を介してボールねじ135を固定部131と一体に前進移動させる。すると、固定部131上のスクリュー回転軸133が前進移動することで、可塑化スクリュー12が加熱筒11内でその軸方向に前進移動する。可塑化スクリュー12は、加熱筒11内で溶融樹脂を射出ノズル15から高せん断ユニット20の加熱筒21内へ射出させる。

【0084】

高せん断ユニット20では、加熱筒21内の内部帰還型スクリュー23を例えば400min−1で低速回転させる(ステップS5)。このとき、注入前の高せん断ユニット20の加熱筒21内の高せん断領域Kは空の状態であるため、溶融樹脂を注入することで内部の空気が排出路29aから排出され、高せん断ユニット20の加熱筒21内が溶融樹脂で次第に満たされる(ステップS6)。

【0085】

そして、溶融樹脂の注入が完了すると(ステップ7)、制御手段2により注入バルブ31と排出バルブ32を閉じて各流路22a、29aが閉塞される。なお、注入完了の判断タイミングは、樹脂圧センサー33A、33Bによって検出される前部樹脂圧P1、後部樹脂圧P2の圧力値によって判断することができる。具体的には、前部樹脂圧P1と後部樹脂圧P2が安定した状態から上昇を開始した時点を検知して注入を完了する。

【0086】

注入バルブ31と排出バルブ32を閉じた段階で(ステップS8)、高せん断ユニット20で高せん断が行われる(ステップS9)。可塑化ユニット10では、注入バルブ31と排出バルブ32を閉じることで、高せん断ユニット20での高せん断に並行して、新たな固体状樹脂が供給されて可塑化が行なわれる処理をステップS1〜S3で繰り返す。

【0087】

高せん断ユニット20では、加熱筒21内の内部帰還型スクリュー23を高速回転させる。高速回転数は投入される樹脂材料によって決定される。本実施形態では、上述した低速回転より高速回転である400超〜3300min−1、例えば2500min−1で回転させ、高せん断領域K中の溶融樹脂に対して設定時間、例えば60秒高せん断を行うことで溶融樹脂をナノ分散化させ、ナノ分散樹脂が形成される。

【0088】

高せん断領域K内に注入された溶融樹脂は、図4に示すように、内部帰還型スクリュー23の外周面側ではこのスクリュー23の高速回転とともに主に溝面23d上で先端側へ送られる。そして、内部帰還型スクリュー23の先端部23aで間隙S2から流入口231aより帰還穴231内を後方へ流れ、吐出口231bより内部帰還型スクリュー23の外周面に流出して溝面23d上に帰還し、再び先端側に送られるといった循環流動を高速で所定時間繰り返す。

これによって、溶融樹脂が混練されると共に高せん断応力が付与される。この循環により溶融樹脂はナノ分散化され、内部構造をナノレベルで分散及び混合される。

【0089】

次に、設定された高せん断加工時間に到達したとき(ステップS10)には、内部帰還型スクリュー23の回転速度を高速回転から中速回転に切り替える(ステップS11)。中速回転とは上述した低速回転より大きく高速回転より小さい回転数領域であり、例えば、400超〜1000min−1である。そして、注入バルブ31と排出バルブ32とを開けて(ステップS12)、高せん断された高せん断領域K内のナノ分散樹脂が内部帰還型スクリュー23の回転とともに先端側の排出路29aから排出され(ステップ13)、T−ダイ29から排出された溶融樹脂を高分子ブレンド押出し物として得ることができる。

【0090】

予め設定した排出時間に到達し(ステップS14)、高せん断ユニット20の加熱筒21内で製造したナノ分散樹脂が全て排出された状態に至ると、再びステップS5に戻る。ここでは、内部帰還型スクリュー23の高速回転と並行して、可塑化ユニット10で新たな溶融樹脂が製造され、処理が完了している(ステップS1〜S3)。

そのため、高せん断ユニット20の内部帰還型スクリュー23を中速回転から低速回転に戻して回転させつつ(ステップ5)、可塑化ユニット10より溶融樹脂を射出ノズル15より射出する(ステップS6)。

このようにして、同様の処理を繰り返すことにより順次、樹脂を高せん断して内部構造をナノレベルで分散・混合することができる。

【0091】

次に、高せん断時における樹脂の冷却方法について説明する。

【0092】

はじめに、高せん断の開始に先立ち、制御手段2において予め内部帰還型スクリュー23の駆動モータ24のモータ出力上限しきい値PAと下限しきい値PBを設定しておく。また、高せん断開始初期における、加熱筒21内の冷却流路35A、35Bに冷却媒体を供給するための冷却バルブ40の初期開度Dも設定する。

【0093】

そして、内部帰還型スクリュー23を例えば2500min−1で高速回転させることで高せん断加工をスタートさせる。なお、可塑化ユニット10から高せん断ユニット20の加熱筒21内に溶融樹脂を注入する際の内部帰還型スクリュー23の回転数は例えば400min−1の低速であり、溶融樹脂の温度は可塑化ユニット10での温度とほぼ同一であるから、高せん断開始時の樹脂温度は低く粘度が高い状態である。

【0094】

この状態から、内部帰還型スクリュー23を高速回転させると、例えば2500min−1で高速回転を開始する。高速回転開始直後は比較的樹脂温度が低いから、駆動モータ24のトルクが急激に上昇し、大きなせん断抵抗により大きなせん断発熱が発生して樹脂温度も急上昇する。トルクの急上昇に応答して高せん断領域K内における前部樹脂圧P1も急上昇する。

【0095】

高せん断加工のスタート時に、冷却バルブ40は固定の初期開度に設定されると共に、トルクセンサー44で検出された駆動モータ24のトルクCが冷却温度制御手段45のトルクサンプリング手段49に入力され、さらに、回転数センサー60で検出された駆動モータ24の回転数Nが冷却温度制御手段45の回転数サンプリング手段61に入力される。また、遅延タイマー50に信号が出力されて遅延タイマー50のカウントが開始される。

【0096】

そして、冷却バルブ開度演算手段51では、モータ出力P(P=TP×N)が求められ、さらに、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから、前述の式(10)によって冷却バルブ40の開度D’が演算される。この冷却バルブ開度D’の信号が冷却バルブ40に出力され、この冷却バルブ40が開度D’に制御される。

【0097】

これにより、トルクを基準として開度を制御した場合のように開度が下がることがないため、加工条件を探す場合や、違う分散状況を探す場合、材料を変える場合など、回転数を変更させることが必要になった場合に、モータ出力(回転数)が変わるとともに、これに追従して自動的に冷却バルブ40の開度D’が変わり、従来のように回転数と反比例するかのように上限しきい値Aと上限しきい値Bを変更する必要がなく、好適に高せん断加工を行うことが可能になる。

【0098】

よって、高分子材料の高せん断時に高速回転させるとともに急速な温度変化に迅速に応答して温度制御を行い、効率よくナノレベルに分散及び混合でき、従来の高せん断装置では得られない高精度でナノレベルに分散された製品を短時間で製造することが可能になる。

【0099】

以上、本実施形態による高せん断装置1および高せん断方法の実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【0100】

例えば、本実施形態では、トルクTPと回転数Nから冷却バルブ開度演算手段51でモータ出力Pを求め、モータ出力しきい値設定手段62で予め設定したモータ出力Pの上限しきい値PAと下限しきい値PBから冷却バルブ40の開度D’を演算し、この冷却バルブ開度D’の信号によって冷却バルブ40の開度D’を制御するものとして説明を行った。

【0101】

一方、本願の出願人による特願2010−111222では、内部帰還型スクリュー23を高速回転させる駆動源のトルクの上限しきい値をA、下限しきい値をBとし、トルクセンサー44で検出されるトルクをC(A>C>B)として、前述の式(9)((C−B)/(A−B)=D)によって冷却バルブ40の開度(または開度率)Dを設定してもよいとしている。

【0102】

これを言い換えれば、最大開度を上げたいときには、上限しきい値Aを下げ、最小開度を上げたいときには、下限しきい値Bを下げればよいことになる。さらに、最小開度のみを変更させたい場合であっても、下限しきい値Bを変更すると、最大開度も変更されることになる。

【0103】

これに基づき、最大開度、最小開度を予め設定して入力しておき、自動的にもしくはボタン操作による半自動で、上限しきい値A、下限しきい値Bを計算させて冷却バルブ40の開度D’を制御するようにしてもよい。

【0104】

すなわち、予め入力した最大開度DA、最小開度DBは、次の式(11)、式(12)で表せる。ここで、CAは最大モータ出力、CBは最小モータ出力であり、次の式(13)、式(14)で表せる。この式(13)、式(14)中のTAは最大モータ出力時のトルク、TBは最小モータ出力時のトルク、NPは一定の回転数である。

【0105】

(CA−B)/(A−B)=DA・・・(11)

(CB−B)/(A−B)=DB・・・(12)

【0106】

CA=TA×NP・・・(13)

CB=TB×NP・・・(14)

【0107】

これら(11)〜(14)式によって、モータ出力(トルク)の上限しきい値A、下限しきい値Bは、次の式(15)、式(16)となる。

【0108】

A=B−(100×(CA−CB)/(DB−DA))・・・(15)

B=(CA×DB−CB×DA)/(DB−DA)・・・(16)

【0109】

そして、このように求めた上限しきい値A、下限しきい値Bから冷却バルブ40の開度D’を次の式(17)から求める。この式(17)中のCPは、現在のモータ出力値(現在のトルク×回転数)である。

【0110】

(CP−B)/(A−B)=D’・・・(17)

【0111】

これにより、最大開度のみを変更させたい場合や、最小開度のみを変更させたい場合でも容易に開度を変更させることが可能になる。また、本実施形態のように冷却開度の自動追従により、冷却設定時の回転数と最大最小開度が、現在の実行値と違う場合であっても、ボタン操作一つで現在の状態を簡単に再現させることが可能になる。

【0112】

また、このように上限しきい値A、下限しきい値Bを計算して冷却開度を変更させる冷却方法においては、図11に示すように、内部帰還型スクリュー23を例えば2500min−1で高速回転させることで高せん断加工をスタートさせる(ステップS15)。なお、可塑化ユニット10から高せん断ユニット20の加熱筒21内に溶融樹脂を注入する際の内部帰還型スクリュー23の回転数は例えば400min−1の低速であり、溶融樹脂の温度は可塑化ユニット10での温度とほぼ同一であるから、高せん断開始時の樹脂温度は低く粘度が高い状態である。

【0113】

この状態から、内部帰還型スクリュー23を高速回転させると、例えば2500min−1で高速回転を開始する。高速回転開始直後は比較的樹脂温度が低いから、駆動モータ24のトルクが急激に上昇し、大きなせん断抵抗により大きなせん断発熱が発生して樹脂温度も急上昇する。トルクの急上昇に応答して高せん断領域K内における前部樹脂圧P1も急上昇する。

【0114】

高せん断加工のスタート時に、冷却バルブ40は固定の初期開度に設定されると共に、トルクセンサー44で検出された駆動モータ24のトルクが冷却温度制御手段45のトルクサンプリング手段49に入力され、ピークトルクがサンプリングされる(ステップS16)。更に、遅延タイマー50に信号が出力されて遅延タイマー50のカウントが開始され、トルク波形サンプリングが開始され、今回の最大トルクから冷却が開始される(ステップS17)。

【0115】

次に、遅延タイマー50による遅延時間の経過後(ステップS18)、冷却バルブ40の開度D’が(9)式によって計算され、サンプリングしたトルクでの冷却が開始される(ステップS19)。そして、サイクル時間の経過後(ステップS20)、高せん断加工が終了するとともに(ステップS21)、最小トルクが検出される(ステップS22)。このように検出した最小トルクは、次のサイクルにおける先回のトルクとして使用(ステップS23)される。

【符号の説明】

【0116】

1 高せん断装置

2 制御手段

10 可塑化ユニット(可塑化部)

11 加熱筒(可塑化用加熱筒)

11b 先端部

12 可塑化スクリュー

12a 基端部

13 駆動部

13A 回転機構

13B 射出機構

131 固定部

132 第1駆動モータ

133 スクリュー回転軸

134 連結部材

135 ボールねじ

136 ナット

137 第2駆動モータ

14 ホッパー

15 射出ノズル

15a 射出口

16 ヒーター

17 ホッパー台

17a 挿通穴

18 温度センサー

20 高せん断ユニット(高せん断部)

21 加熱筒(材料加熱筒)

21b 基端部

21c 内面

212 テーパー面

22 注入部

22a 注入路

23 内部帰還型スクリュー

23a 先端部

23b 基端部

23c スクリュー羽根

23d 溝面

231 帰還穴

231a 流入口

231b 吐出口

24 駆動モータ(駆動源)

25 シャフト

251 ねじ溝部

252 シャフトテーパー面

26 ベアリング

27 振止め支持部

28 先端保持部

29 T−ダイ

29a 排出路

30 本体支持部

31 注入バルブ(注入手段)

32 排出バルブ

33 樹脂圧センサー

33A 前部樹脂圧センサー

33B 後部樹脂圧センサー

34 温度センサー

35 冷却流路

36 冷却流路

37 冷却流路

38 ヒーター

39 冷却媒体タンク

40 冷却バルブ(冷却手段)

41 冷却手段

44 トルクセンサー

45 冷却温度制御手段

46 トルクしきい値設定手段

49 トルクサンプリング手段

50 遅延タイマー

51 冷却バルブ開度演算手段

52 冷却バルブ開度固定手段

60 回転数センサー

61 回転数サンプリング手段

62 モータ出力しきい値設定手段

100 従来の高せん断機

101 加熱筒

101a 投入穴

102 高せん断スクリュー

102a スクリュー羽根

103 投入口

104 ペレット試料

105 排出口

【特許請求の範囲】

【請求項1】

高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断装置であって、

内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、前記内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、

前記材料加熱筒内の高分子材料の温度を低下させる冷却手段と、

前記内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサーと、

前記内部帰還型スクリューの回転数を検出する回転数センサーと、

前記トルクセンサーと前記回転数センサーで検出したトルク及び回転数に応じて前記冷却手段によって高分子材料の温度を制御する冷却温度制御手段と、

を備えたことを特徴とする高せん断装置。

【請求項2】

前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって前記冷却手段の開度D’を設定するようにした請求項1記載の高せん断装置。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【請求項3】

前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、

前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって前記冷却手段の開度D’を設定するようにした請求項1記載の高せん断装置。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【請求項4】

高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断方法であって、

材料加熱筒内に設けた内部帰還型スクリューを高速回転させることで可塑化された高分子材料を高せん断するとともに、前記内部帰還型スクリューの駆動源のトルクと前記内部帰還型スクリューの回転数を検出し、

前記トルクと前記回転数から求まる前記駆動源の出力の変化に応じて前記材料加熱筒内に供給する冷却媒体の流量を調整することで高せん断される高分子材料の温度を制御するようにしたことを特徴とする高せん断方法。

【請求項5】

前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにした請求項4記載の高せん断装置。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【請求項6】

前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、

前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにした請求項4記載の高せん断装置。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【請求項1】

高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断装置であって、

内部帰還型スクリューが材料加熱筒内に高速回転可能に設けられていて、前記内部帰還型スクリューを高速回転させることで可塑化された高分子材料に高せん断応力を与える高せん断部と、

前記材料加熱筒内の高分子材料の温度を低下させる冷却手段と、

前記内部帰還型スクリューを駆動する駆動源のトルクを検出するトルクセンサーと、

前記内部帰還型スクリューの回転数を検出する回転数センサーと、

前記トルクセンサーと前記回転数センサーで検出したトルク及び回転数に応じて前記冷却手段によって高分子材料の温度を制御する冷却温度制御手段と、

を備えたことを特徴とする高せん断装置。

【請求項2】

前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって前記冷却手段の開度D’を設定するようにした請求項1記載の高せん断装置。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【請求項3】

前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、

前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって前記冷却手段の開度D’を設定するようにした請求項1記載の高せん断装置。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【請求項4】

高せん断応力を付与しつつ混練することで高分子材料をナノレベルで分散及び混合するための高せん断方法であって、

材料加熱筒内に設けた内部帰還型スクリューを高速回転させることで可塑化された高分子材料を高せん断するとともに、前記内部帰還型スクリューの駆動源のトルクと前記内部帰還型スクリューの回転数を検出し、

前記トルクと前記回転数から求まる前記駆動源の出力の変化に応じて前記材料加熱筒内に供給する冷却媒体の流量を調整することで高せん断される高分子材料の温度を制御するようにしたことを特徴とする高せん断方法。

【請求項5】

前記駆動源の出力の上限しきい値をPA、下限しきい値をPB、前記トルクセンサーで検出されるトルクをTP、前記回転数センサーで検出される回転数をN(PA>TP×N>PB)として、下記の式(1)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにした請求項4記載の高せん断装置。

(TP×N−PB)/(PA−PB)=D’ ・・・・(1)

【請求項6】

前記冷却手段の最大開度をDA、最小開度をDB、前記駆動源の最大出力をCA、最小出力をCB(A>CA,CB>B)として設定し、下記の式(2)及び式(3)の関係から前記駆動源の出力の上限しきい値Aと下限しきい値Bを求め、

前記トルクセンサーで検出されるトルクTPと前記回転数センサーで検出される回転数Nから求まる現在出力値をCP(A>CP>B)として、下記の式(4)によって冷却媒体を供給する冷却手段の開度D’を設定して冷却媒体の流量を制御するようにした請求項4記載の高せん断装置。

(CA−B)/(A−B)=DA ・・・・(2)

(CB−B)/(A−B)=DB ・・・・(3)

(CP−B)/(A−B)=D’ ・・・・(4)

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−51289(P2012−51289A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−196804(P2010−196804)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(303024138)株式会社ニイガタマシンテクノ (78)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(303024138)株式会社ニイガタマシンテクノ (78)

【Fターム(参考)】

[ Back to top ]