高エネルギビームによる異種金属の接合方法

【課題】融点の異なる異種材料同士を重ね合わせた状態で、高エネルギビームをデフォーカスして高融点材料の側に照射する異種金属の重ね接合において、両被接合材の接合界面を互いに密着させることができ、高融点材料から低融点材料への伝熱を確実なものとして、安定な接合を可能にする異種金属の接合方法を提供する。

【解決手段】融点が互いに異なる高融点材料2と低融点材料3を重ね合わせ、高融点材料側の表面にデフォーカスされた高エネルギビーム1をスポット状に照射することによってこれら材料同士を重ね接合するに際して、例えばエアシリンダのような加圧手段8を用いて、高エネルギビーム1の照射面と反対側の面から、両材料が密着する方向に接合部位を局部的に加圧する。

【解決手段】融点が互いに異なる高融点材料2と低融点材料3を重ね合わせ、高融点材料側の表面にデフォーカスされた高エネルギビーム1をスポット状に照射することによってこれら材料同士を重ね接合するに際して、例えばエアシリンダのような加圧手段8を用いて、高エネルギビーム1の照射面と反対側の面から、両材料が密着する方向に接合部位を局部的に加圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種金属、例えばスチール材とアルミニウム合金材のように、互いに異なる融点を有する異種材料同士の接合技術に係わり、電子ビームやレーザビームのような高エネルギビームをデフォーカスさせた状態で重ね合わせた高融点材料と低融点材料の高融点側の材料表面に照射することによって、両材料を接合する異種金属の重ね接合方法に関するものである。

【背景技術】

【0002】

従来、電子ビームやレーザビームなどのような高エネルギビームを用いた異種材料の重ね接合においては、脆い金属間化合物の生成を抑制するために高融点材料側からデフォーカスさせた高エネルギビームを照射し、高融点材料からの伝熱で低融点材料を溶融させて接合する方法がとられていた(例えば、非特許文献1参照)。

このような場合、溶接条件をコントロールし、接合界面において片側の材料(低融点材料)のみを溶融させ、材料の拡散を利用して接合することで、金属間化合物層の成長を抑え、その厚さを薄くすることによって、材料を両方溶融させたときよりも接合部の単位面積当たりの強度を高くすることができると考えられていた。

【非特許文献1】「溶接学会全国大会講演概要」、社団法人日本溶接学会、2003年4月、第72集、p.152

【0003】

レーザを用いた接合では、高エネルギビームを材料表面に照射するため、図4に示すように、通常はビーム1を照射する側には、ビーム1と干渉しないような逃げを作った治具(押さえプレート)5を用いて高融点材料2と低融点材料3の重ね部位を挟み込むことによって、これら被接合材2及び3を固定しながら接合を行っていた。

なお、図4において、符号6はベースプレート、符号4は治具5を被接合材2及び3と共にベースプレート6に固定するためのボルトである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、デフォーカスビームを照射して上記のような接合を行う場合、キーホール溶接とは異なって、接合界面における伝熱が極めて重要なものとなるが、このような治具5ではスポット溶接のように接合面を直接加圧することができないため、接合面において高融点材料2から低融点材料3にうまく熱が伝わらずに、接合ができなかったり、接合できたとしても長い時間が必要となったりするという問題があった。

また、材料の拡散を利用した接合においては、接合面に適切な圧力をかけながら接合する必要があるが、そのコントロールが極めて難しいという問題点があった。

【0005】

本発明は、デフォーカスさせた高エネルギビームを高融点材料の材料表面に照射し、高融点材料からの伝熱で低融点材料を溶融させて接合する従来の異材重ね接合における上記課題に鑑みてなされたものであって、両被接合材の接合界面を密着させることができ、高融点材料から低融点材料への伝熱を確実なものとし、もって安定な異材重ね接合が可能な異種金属の接合方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するために、高エネルギビームの照射条件(デフォーカス条件)や照射位置等と共に、被接合材の拘束方法などについて、鋭意検討した結果、高エネルギビームの照射面の裏面側から、すなわち低融点材料側から、被接合材の接合部位を直接加圧することによって、被接合材の接合界面を密着させることができ、安定な伝熱状態と材料拡散が達成されることを見出し、本発明を完成するに到った。

【0007】

本発明は上記知見に基づくものであって、高エネルギビームを用いた本発明の異種金属の接合方法においては、融点が互いに異なる高融点材料と低融点材料を重ね合わせ、高融点材料側の表面にデフォーカスされた高エネルギビームをスポット状に照射して、これら材料同士を重ね接合するに際して、例えばエアシリンダのような加圧手段を用いて、高エネルギビームの照射面と反対側の面から、両材料が密着する方向に接合部位を局部的に加圧しながら接合するようになすことを特徴としている。

【発明の効果】

【0008】

本発明によれば、高エネルギビームを用いて異種金属を重ね接合するに際して、高エネルギビームの照射面の裏面、すなわち低融点材料の側から、両被接合材料が密着する方向に接合部位を局部的に加圧しながらデフォーカスされた高エネルギビームを照射するようにしていることから、接合部位における高融点材料と低融点材料の密着性が増して伝熱性が向上し、また伝熱状態が安定して、材料の拡散に必要な圧力を接合面に確実に加えることができるようになると共に、材料表面の酸化皮膜が破壊されやすくなるため、接合強度を向上させることができるという極めて優れた効果がもたらされる。

【発明を実施するための最良の形態】

【0009】

以下、本発明による異種金属の接合方法について、詳細かつ具体的に説明する。

【0010】

本発明の異種金属の接合方法は、電子ビームやレーザビームのような高エネルギビームを融点の異なる異種材料から成る重ね継手における高融点側材料にデフォーカスした状態で照射することによってこれら両材料を接合するに際して、両材料を接合部位において密着させるべく、加圧手段を用いて高エネルギビームの反照射面側から接合部位を局部的に直接加圧するようになすものであるが、上記加圧手段における被接合材料と接する圧子の先端形状としては、被接合材料との当接面が円形平面状をなし、その直径Dpとデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbとの比(Dp/Db)が0.8〜1.2の範囲となっていることが望ましく、これによって接合部にかかる単位面積当たりの圧力が均等かつ適正なものとなり、また接合される部位の面積を適性にすることができるため、継手強度を向上させることができる。

このとき、(Dp/Db)比が0.8に満たない場合には、ビーム径に対して圧子の先端径が過小となって、加圧され適正に接合される面積が小さくなり、継手強度が低下する一方、当該比が1.2を超えると、ビーム径に対して圧子の先端径が過大なものとなって、圧子先端面上における単位面積当たりの加圧力が低くなり、加圧手段によって加えられた力を効率的に接合部に伝えることができないという不具合が生じる可能性がある。

【0011】

すなわち、ビーム径に対して圧子先端径が小さい場合には、接合界面において、ビームが照射され加熱されている範囲の中で、加圧されて適正に接合される領域は中央の一部分のみとなり、加圧されていない外周部分に関しては単位面積当たりの強度が低くなることから、ビーム照射されている範囲全体を均一に高強度で接合することができず、効率的な接合ができない。また、逆にビーム径に対して圧子径が大きすぎる場合は、同じ力で圧子を押し上げた場合、圧子径が適正な場合と比較して圧子先端面における単位面積当たりにかかる力が減少するため、単位面積当たりの力を同等とするためにはより高い圧力を発生させることができるエアシリンダ等が必要となり装置が大型化してしまうことになる。圧子径が大きい場合には、ビームが照射されていない部分まで押さえることとなり、この部分は継手強度には寄与していないため、装置が大型化するだけで効率的とはいえない。

【0012】

また、上記加圧手段としては、特に限定されるものではないが、例えばエアシリンダを用いることが望ましく、これによって材料が溶融、変形して加圧方向への変位が生じたような場合でも、常に接合部にかかる力を一定に保つことができ、継手強度を向上させることができる。

なお、このようなエアシリンダ以外にも、油圧シリンダ等、他の流体を用いた機構を用いることもでき、同様の効果が得られる。

【0013】

さらに、上記加圧手段において、被接合材料と直接に接触する圧子については、水冷などによる冷却機構を設けることが望ましく、これによって低融点材料側の抜熱ができるようになり、低融点材料の溶け落ちを防止して、異材重ね接合継手の品質を安定させることができる。

【0014】

そして、高エネルギビームを高融点側材料にデフォーカスした状態で照射する際には、当該高融点材料の表面を高エネルギビームを透過する材料によって押さえるようにすることも望ましく、高エネルギビームが照射される表面を直接固体材料で押さえることによって、被接合材料が溶融したような場合でも、加圧手段による下側からの押圧によってビーム照射側に湾曲するような材料の変形を抑えることができるようになることから、接合部を安定して加圧することができ、継手強度を向上させることができる。

【0015】

なお、高エネルギビームを透過する固体材料としては、使用する高エネルギビームが変わるとビームの波長も変わるため、そのビームの波長の光を透過するような材料を選択する必要がある。

例えば、Nd:YAGレーザの場合には、その波長が1064nmであることから、その波長の光を透過する材料としては、一般的に紫外領域まで透過する純粋な石英ガラスを用いることができる。また、10.6μmの波長を有するCO2レーザの場合には、一般的にZnSe(ジンクセレン)やGaAsを用いることができる。

【0016】

本発明の異種金属の接合方法において、高融点材料と低融点材料の組合せとしては、例えば鋼材とアルミニウム合金の組合せを好適に採用することができる。被接合材料の組合せが鋼材とアルミニウム合金であることによって、両材料の融点の間に適度の相違があることから、接合界面において、高融点材料を溶融させることなく低融点材料のみを溶融させることができ、材料の拡散を利用して金属間化合物層の生成を抑制しながら接合することができるため、優れた継手強度が得られる。

なお、鋼材とマグネシウム合金の組合せを採用した場合においても、同様の効果が得られる。

【0017】

また、本発明の異種金属の接合方法においては、両材料の接合界面に共晶溶融を生じさせて接合することにより、低温状態で酸化皮膜を除去することができるようになり、接合界面温度の制御が可能となり、金属間化合物の生成を抑制し、接合材の新生面同士の強固な接合を得ることができるようになる。

この場合、接合される二つの材料とは異なる第三の材料をインサート材として利用し、または接合される材料の少なくとも一方にめっきされた材料を第三の材料として用い、第三の金属と少なくとも一方の接合材料との間で、界面に共晶溶融を生じさせて接合する。例えば、アルミニウム材と鋼材の接合の場合には、第三の材料として、Ni、Ag、Cu、Znなど、Alと低融点共晶を形成する材料が挙げられる。

【実施例】

【0018】

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明は、これら実施例によって何ら限定されるものではない。

【0019】

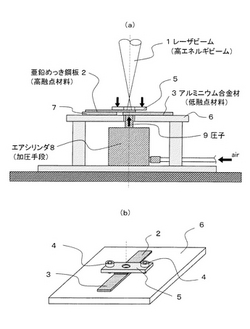

高融点材料2として、板厚0.55mmの亜鉛めっき鋼板を使用すると共に、低融点材料3として、板厚1.0mmの6000系アルミニウム合金板材を使用し、これらを70mm×20mmの大きさに切断すると共に、亜鉛めっき鋼板2(高融点材料)が上側になるように、長手方向に20mmだけ重ね、図1(a)及び(b)に示すように、ビーム照射面と反対側からこれら被接合材料2,3を加圧するエアシリンダ(加圧手段)8を備えた治具の上に、スペーサ7と、レーザビーム1が通る位置に孔を開けた押さえプレート5を介して2本のボルト4によって当該被接合材料2,3を固定した。

【0020】

上記治具は、エアシリンダ8の可動部先端に圧子9を取り付けてあり、エアシリンダ8にエアを導入することによって、圧子9が上側に作動し、アルミニウム合金材3(低融点材料)を押し上げることで接合部位をアルミニウム合金材3の側から直接加圧できる構造となっている。

【0021】

亜鉛メッキ鋼板2(高融点材料)の側から被接合材料2,3のラップ中央部にNd:YAGレーザビームを移動させることなく、一点に照射することにより亜鉛メッキ鋼板2とアルミニウム合金材3を接合した。

YAGレーザの照射条件は、亜鉛メッキ鋼板2側が溶融することなく、アルミニウム合金材3のみが溶融するような温度分布となるように、レーザの亜鉛メッキ鋼板2上でのスポット径、レーザ出力、照射時間を設定した。具体的には、最大出力3kWのYAGレーザ発振器、焦点距離100mmのレンズを用い、亜鉛めっき鋼板2の表面上におけるスポット径Rbが7mmとなるようにビームをデフォーカスし、レーザ出力1.5kW、照射時間1.4秒とした。また、レーザ照射中には、レーザと同軸のノズルからアルゴンガスを20L/minの流量で流して、接合部をシールドするようにした。

【0022】

また、加圧治具については、約80kgfの力でアルミニウム合金材3の側から接合部を加圧できるように、エアの圧力を調整し、ビーム照射する前に加圧を始め、ビーム照射終了後にエアを抜いて加圧力を解除するようにした。

なお、エアシリンダ8の圧子9の先端面は、円形平面状をなし、アルミニウム合金材3との当接面径Dpが4mm(Dp/Db=0.57)、8mm(Dp/Db=1.14)、及び10mm(Dp/Db=1.43)の3種のものを使用した。

【0023】

図4に示したような、ビーム照射面と反対側から被接合材料を加圧する加圧手段を持たない従来の治具によって接合部位を加圧することなく接合を行った場合には、接合部位での材料同士の接触状態が変動して、毎回一定とならないために、良好な接合状態を得るための接合時間が安定しないばかりか、高融点材料である鋼材から低融点材料であるアルミニウム合金材への良好な伝熱が行われないために、接合時間も長くなる傾向があったのに対し、上記のような治具を用いて、接合部位を局部的に加圧しながら接合するようにした本発明の接合方法においては、良好な接合状態を得るための接合時間が安定し、また短時間で接合が可能となることが確認された。

【0024】

そして、接合した試験片について引張りせん断強度試験を行った結果、圧子先端のアルミニウム合金材との当接面径Dpが8mmの場合には、0.9kNの接合強度が得られたのに対し、上記当接面径Dpが4mm及び10mmの場合には、それぞれ0.55kN及び0.75kNとなり、アルミニウム合金材との当接面径Dpがデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbに対して過小であっても過大であっても継手強度が低下する傾向が認められた。

【0025】

なお、上記のような亜鉛めっき鋼板とアルミニウム合金を接合する場合には、接合部を直接加圧しているため、接合部が密着すると共にアルミニウム合金の表面酸化皮膜の破壊が生じ、ZnとAlの接触が起こると、AlとZnの共晶溶融が生じる。共晶溶融と共に酸化皮膜が接合部周囲に排出され、その結果、残存亜鉛めっき層と、AlとZnの共晶金属層を介して鋼板とアルミニウム合金材が接合されることになる。

【0026】

被接合材料2,3をレーザビームの側から押さえる押さえプレート5には、レーザを通過させるための孔が形成されているが、図2に示すように、当該押さえプレート5と高融点材料2(亜鉛メッキ鋼板)の間にNd:YAGレーザを透過する材料である石英ガラス11を設置することによって、レーザビームが照射される高融点材料2の表面を直接固体材料で押さえることができ、これら被接合材料2,3が溶融したような場合でも、被接合材料2,3の下側からの加圧によって、材料がレーザビームの照射側に湾曲するような変形を抑えることができるようになり、接合部位をより安定して加圧することが可能となる。

【0027】

また、図3に示すように、加圧手段であるエアシリンダ8の圧子9の内部に、冷却機構として冷却水路12を設けることによって、圧子9によって低融点材料3(アルミニウム合金材)を加圧しながら、同時に抜熱することが可能となり、低融点材料3の溶け落ちを防止できることから、接合部の品質を安定させることが可能となる。なお、圧子9の材料として、銅など伝熱性の高い材料を用いることもでき、これによってより効果的に抜熱することが可能となる。

【図面の簡単な説明】

【0028】

【図1】本発明の異種金属の接合方法に用いる治具の構造と接合要領を説明する断面説明図(a)及び斜視図(b)である。

【図2】本発明の異種金属の接合方法において、高融点材料の表面を高エネルギビームを透過する材料で押えた状態で接合する要領を示す斜視図である。

【図3】圧子に冷却機構を設けた加圧手段の構造例を示す断面説明図である。

【図4】異種金属の従来の接合方法を示す断面説明図である。

【符号の説明】

【0029】

1 高エネルギビーム

2 高融点材料

3 低融点材料

8 エアシリンダ(加圧手段)

9 圧子

11 石英ガラス(高エネルギビームを透過する材料)

12 冷却水路(冷却機構)

【技術分野】

【0001】

本発明は、異種金属、例えばスチール材とアルミニウム合金材のように、互いに異なる融点を有する異種材料同士の接合技術に係わり、電子ビームやレーザビームのような高エネルギビームをデフォーカスさせた状態で重ね合わせた高融点材料と低融点材料の高融点側の材料表面に照射することによって、両材料を接合する異種金属の重ね接合方法に関するものである。

【背景技術】

【0002】

従来、電子ビームやレーザビームなどのような高エネルギビームを用いた異種材料の重ね接合においては、脆い金属間化合物の生成を抑制するために高融点材料側からデフォーカスさせた高エネルギビームを照射し、高融点材料からの伝熱で低融点材料を溶融させて接合する方法がとられていた(例えば、非特許文献1参照)。

このような場合、溶接条件をコントロールし、接合界面において片側の材料(低融点材料)のみを溶融させ、材料の拡散を利用して接合することで、金属間化合物層の成長を抑え、その厚さを薄くすることによって、材料を両方溶融させたときよりも接合部の単位面積当たりの強度を高くすることができると考えられていた。

【非特許文献1】「溶接学会全国大会講演概要」、社団法人日本溶接学会、2003年4月、第72集、p.152

【0003】

レーザを用いた接合では、高エネルギビームを材料表面に照射するため、図4に示すように、通常はビーム1を照射する側には、ビーム1と干渉しないような逃げを作った治具(押さえプレート)5を用いて高融点材料2と低融点材料3の重ね部位を挟み込むことによって、これら被接合材2及び3を固定しながら接合を行っていた。

なお、図4において、符号6はベースプレート、符号4は治具5を被接合材2及び3と共にベースプレート6に固定するためのボルトである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、デフォーカスビームを照射して上記のような接合を行う場合、キーホール溶接とは異なって、接合界面における伝熱が極めて重要なものとなるが、このような治具5ではスポット溶接のように接合面を直接加圧することができないため、接合面において高融点材料2から低融点材料3にうまく熱が伝わらずに、接合ができなかったり、接合できたとしても長い時間が必要となったりするという問題があった。

また、材料の拡散を利用した接合においては、接合面に適切な圧力をかけながら接合する必要があるが、そのコントロールが極めて難しいという問題点があった。

【0005】

本発明は、デフォーカスさせた高エネルギビームを高融点材料の材料表面に照射し、高融点材料からの伝熱で低融点材料を溶融させて接合する従来の異材重ね接合における上記課題に鑑みてなされたものであって、両被接合材の接合界面を密着させることができ、高融点材料から低融点材料への伝熱を確実なものとし、もって安定な異材重ね接合が可能な異種金属の接合方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するために、高エネルギビームの照射条件(デフォーカス条件)や照射位置等と共に、被接合材の拘束方法などについて、鋭意検討した結果、高エネルギビームの照射面の裏面側から、すなわち低融点材料側から、被接合材の接合部位を直接加圧することによって、被接合材の接合界面を密着させることができ、安定な伝熱状態と材料拡散が達成されることを見出し、本発明を完成するに到った。

【0007】

本発明は上記知見に基づくものであって、高エネルギビームを用いた本発明の異種金属の接合方法においては、融点が互いに異なる高融点材料と低融点材料を重ね合わせ、高融点材料側の表面にデフォーカスされた高エネルギビームをスポット状に照射して、これら材料同士を重ね接合するに際して、例えばエアシリンダのような加圧手段を用いて、高エネルギビームの照射面と反対側の面から、両材料が密着する方向に接合部位を局部的に加圧しながら接合するようになすことを特徴としている。

【発明の効果】

【0008】

本発明によれば、高エネルギビームを用いて異種金属を重ね接合するに際して、高エネルギビームの照射面の裏面、すなわち低融点材料の側から、両被接合材料が密着する方向に接合部位を局部的に加圧しながらデフォーカスされた高エネルギビームを照射するようにしていることから、接合部位における高融点材料と低融点材料の密着性が増して伝熱性が向上し、また伝熱状態が安定して、材料の拡散に必要な圧力を接合面に確実に加えることができるようになると共に、材料表面の酸化皮膜が破壊されやすくなるため、接合強度を向上させることができるという極めて優れた効果がもたらされる。

【発明を実施するための最良の形態】

【0009】

以下、本発明による異種金属の接合方法について、詳細かつ具体的に説明する。

【0010】

本発明の異種金属の接合方法は、電子ビームやレーザビームのような高エネルギビームを融点の異なる異種材料から成る重ね継手における高融点側材料にデフォーカスした状態で照射することによってこれら両材料を接合するに際して、両材料を接合部位において密着させるべく、加圧手段を用いて高エネルギビームの反照射面側から接合部位を局部的に直接加圧するようになすものであるが、上記加圧手段における被接合材料と接する圧子の先端形状としては、被接合材料との当接面が円形平面状をなし、その直径Dpとデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbとの比(Dp/Db)が0.8〜1.2の範囲となっていることが望ましく、これによって接合部にかかる単位面積当たりの圧力が均等かつ適正なものとなり、また接合される部位の面積を適性にすることができるため、継手強度を向上させることができる。

このとき、(Dp/Db)比が0.8に満たない場合には、ビーム径に対して圧子の先端径が過小となって、加圧され適正に接合される面積が小さくなり、継手強度が低下する一方、当該比が1.2を超えると、ビーム径に対して圧子の先端径が過大なものとなって、圧子先端面上における単位面積当たりの加圧力が低くなり、加圧手段によって加えられた力を効率的に接合部に伝えることができないという不具合が生じる可能性がある。

【0011】

すなわち、ビーム径に対して圧子先端径が小さい場合には、接合界面において、ビームが照射され加熱されている範囲の中で、加圧されて適正に接合される領域は中央の一部分のみとなり、加圧されていない外周部分に関しては単位面積当たりの強度が低くなることから、ビーム照射されている範囲全体を均一に高強度で接合することができず、効率的な接合ができない。また、逆にビーム径に対して圧子径が大きすぎる場合は、同じ力で圧子を押し上げた場合、圧子径が適正な場合と比較して圧子先端面における単位面積当たりにかかる力が減少するため、単位面積当たりの力を同等とするためにはより高い圧力を発生させることができるエアシリンダ等が必要となり装置が大型化してしまうことになる。圧子径が大きい場合には、ビームが照射されていない部分まで押さえることとなり、この部分は継手強度には寄与していないため、装置が大型化するだけで効率的とはいえない。

【0012】

また、上記加圧手段としては、特に限定されるものではないが、例えばエアシリンダを用いることが望ましく、これによって材料が溶融、変形して加圧方向への変位が生じたような場合でも、常に接合部にかかる力を一定に保つことができ、継手強度を向上させることができる。

なお、このようなエアシリンダ以外にも、油圧シリンダ等、他の流体を用いた機構を用いることもでき、同様の効果が得られる。

【0013】

さらに、上記加圧手段において、被接合材料と直接に接触する圧子については、水冷などによる冷却機構を設けることが望ましく、これによって低融点材料側の抜熱ができるようになり、低融点材料の溶け落ちを防止して、異材重ね接合継手の品質を安定させることができる。

【0014】

そして、高エネルギビームを高融点側材料にデフォーカスした状態で照射する際には、当該高融点材料の表面を高エネルギビームを透過する材料によって押さえるようにすることも望ましく、高エネルギビームが照射される表面を直接固体材料で押さえることによって、被接合材料が溶融したような場合でも、加圧手段による下側からの押圧によってビーム照射側に湾曲するような材料の変形を抑えることができるようになることから、接合部を安定して加圧することができ、継手強度を向上させることができる。

【0015】

なお、高エネルギビームを透過する固体材料としては、使用する高エネルギビームが変わるとビームの波長も変わるため、そのビームの波長の光を透過するような材料を選択する必要がある。

例えば、Nd:YAGレーザの場合には、その波長が1064nmであることから、その波長の光を透過する材料としては、一般的に紫外領域まで透過する純粋な石英ガラスを用いることができる。また、10.6μmの波長を有するCO2レーザの場合には、一般的にZnSe(ジンクセレン)やGaAsを用いることができる。

【0016】

本発明の異種金属の接合方法において、高融点材料と低融点材料の組合せとしては、例えば鋼材とアルミニウム合金の組合せを好適に採用することができる。被接合材料の組合せが鋼材とアルミニウム合金であることによって、両材料の融点の間に適度の相違があることから、接合界面において、高融点材料を溶融させることなく低融点材料のみを溶融させることができ、材料の拡散を利用して金属間化合物層の生成を抑制しながら接合することができるため、優れた継手強度が得られる。

なお、鋼材とマグネシウム合金の組合せを採用した場合においても、同様の効果が得られる。

【0017】

また、本発明の異種金属の接合方法においては、両材料の接合界面に共晶溶融を生じさせて接合することにより、低温状態で酸化皮膜を除去することができるようになり、接合界面温度の制御が可能となり、金属間化合物の生成を抑制し、接合材の新生面同士の強固な接合を得ることができるようになる。

この場合、接合される二つの材料とは異なる第三の材料をインサート材として利用し、または接合される材料の少なくとも一方にめっきされた材料を第三の材料として用い、第三の金属と少なくとも一方の接合材料との間で、界面に共晶溶融を生じさせて接合する。例えば、アルミニウム材と鋼材の接合の場合には、第三の材料として、Ni、Ag、Cu、Znなど、Alと低融点共晶を形成する材料が挙げられる。

【実施例】

【0018】

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明は、これら実施例によって何ら限定されるものではない。

【0019】

高融点材料2として、板厚0.55mmの亜鉛めっき鋼板を使用すると共に、低融点材料3として、板厚1.0mmの6000系アルミニウム合金板材を使用し、これらを70mm×20mmの大きさに切断すると共に、亜鉛めっき鋼板2(高融点材料)が上側になるように、長手方向に20mmだけ重ね、図1(a)及び(b)に示すように、ビーム照射面と反対側からこれら被接合材料2,3を加圧するエアシリンダ(加圧手段)8を備えた治具の上に、スペーサ7と、レーザビーム1が通る位置に孔を開けた押さえプレート5を介して2本のボルト4によって当該被接合材料2,3を固定した。

【0020】

上記治具は、エアシリンダ8の可動部先端に圧子9を取り付けてあり、エアシリンダ8にエアを導入することによって、圧子9が上側に作動し、アルミニウム合金材3(低融点材料)を押し上げることで接合部位をアルミニウム合金材3の側から直接加圧できる構造となっている。

【0021】

亜鉛メッキ鋼板2(高融点材料)の側から被接合材料2,3のラップ中央部にNd:YAGレーザビームを移動させることなく、一点に照射することにより亜鉛メッキ鋼板2とアルミニウム合金材3を接合した。

YAGレーザの照射条件は、亜鉛メッキ鋼板2側が溶融することなく、アルミニウム合金材3のみが溶融するような温度分布となるように、レーザの亜鉛メッキ鋼板2上でのスポット径、レーザ出力、照射時間を設定した。具体的には、最大出力3kWのYAGレーザ発振器、焦点距離100mmのレンズを用い、亜鉛めっき鋼板2の表面上におけるスポット径Rbが7mmとなるようにビームをデフォーカスし、レーザ出力1.5kW、照射時間1.4秒とした。また、レーザ照射中には、レーザと同軸のノズルからアルゴンガスを20L/minの流量で流して、接合部をシールドするようにした。

【0022】

また、加圧治具については、約80kgfの力でアルミニウム合金材3の側から接合部を加圧できるように、エアの圧力を調整し、ビーム照射する前に加圧を始め、ビーム照射終了後にエアを抜いて加圧力を解除するようにした。

なお、エアシリンダ8の圧子9の先端面は、円形平面状をなし、アルミニウム合金材3との当接面径Dpが4mm(Dp/Db=0.57)、8mm(Dp/Db=1.14)、及び10mm(Dp/Db=1.43)の3種のものを使用した。

【0023】

図4に示したような、ビーム照射面と反対側から被接合材料を加圧する加圧手段を持たない従来の治具によって接合部位を加圧することなく接合を行った場合には、接合部位での材料同士の接触状態が変動して、毎回一定とならないために、良好な接合状態を得るための接合時間が安定しないばかりか、高融点材料である鋼材から低融点材料であるアルミニウム合金材への良好な伝熱が行われないために、接合時間も長くなる傾向があったのに対し、上記のような治具を用いて、接合部位を局部的に加圧しながら接合するようにした本発明の接合方法においては、良好な接合状態を得るための接合時間が安定し、また短時間で接合が可能となることが確認された。

【0024】

そして、接合した試験片について引張りせん断強度試験を行った結果、圧子先端のアルミニウム合金材との当接面径Dpが8mmの場合には、0.9kNの接合強度が得られたのに対し、上記当接面径Dpが4mm及び10mmの場合には、それぞれ0.55kN及び0.75kNとなり、アルミニウム合金材との当接面径Dpがデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbに対して過小であっても過大であっても継手強度が低下する傾向が認められた。

【0025】

なお、上記のような亜鉛めっき鋼板とアルミニウム合金を接合する場合には、接合部を直接加圧しているため、接合部が密着すると共にアルミニウム合金の表面酸化皮膜の破壊が生じ、ZnとAlの接触が起こると、AlとZnの共晶溶融が生じる。共晶溶融と共に酸化皮膜が接合部周囲に排出され、その結果、残存亜鉛めっき層と、AlとZnの共晶金属層を介して鋼板とアルミニウム合金材が接合されることになる。

【0026】

被接合材料2,3をレーザビームの側から押さえる押さえプレート5には、レーザを通過させるための孔が形成されているが、図2に示すように、当該押さえプレート5と高融点材料2(亜鉛メッキ鋼板)の間にNd:YAGレーザを透過する材料である石英ガラス11を設置することによって、レーザビームが照射される高融点材料2の表面を直接固体材料で押さえることができ、これら被接合材料2,3が溶融したような場合でも、被接合材料2,3の下側からの加圧によって、材料がレーザビームの照射側に湾曲するような変形を抑えることができるようになり、接合部位をより安定して加圧することが可能となる。

【0027】

また、図3に示すように、加圧手段であるエアシリンダ8の圧子9の内部に、冷却機構として冷却水路12を設けることによって、圧子9によって低融点材料3(アルミニウム合金材)を加圧しながら、同時に抜熱することが可能となり、低融点材料3の溶け落ちを防止できることから、接合部の品質を安定させることが可能となる。なお、圧子9の材料として、銅など伝熱性の高い材料を用いることもでき、これによってより効果的に抜熱することが可能となる。

【図面の簡単な説明】

【0028】

【図1】本発明の異種金属の接合方法に用いる治具の構造と接合要領を説明する断面説明図(a)及び斜視図(b)である。

【図2】本発明の異種金属の接合方法において、高融点材料の表面を高エネルギビームを透過する材料で押えた状態で接合する要領を示す斜視図である。

【図3】圧子に冷却機構を設けた加圧手段の構造例を示す断面説明図である。

【図4】異種金属の従来の接合方法を示す断面説明図である。

【符号の説明】

【0029】

1 高エネルギビーム

2 高融点材料

3 低融点材料

8 エアシリンダ(加圧手段)

9 圧子

11 石英ガラス(高エネルギビームを透過する材料)

12 冷却水路(冷却機構)

【特許請求の範囲】

【請求項1】

互いに融点の異なる高融点材料と低融点材料を重ね合わせた状態でデフォーカスされた高エネルギビームを高融点材料表面にスポット状に照射して、上記材料同士を重ね接合する異種金属接合において、高エネルギビームの照射面と反対側の面から、加圧手段によって上記両材料が密着する方向に接合部位を局部的に加圧しながら接合することを特徴とする異種金属の接合方法。

【請求項2】

上記加圧手段が被接合材料を押圧する圧子を備え、該圧子の低融点材料との当接面が円形平面状をなし、該当接面の直径Dpとデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbとの比Dp/Dbが0.8〜1.2の範囲であることを特徴とする請求項1に記載の接合方法。

【請求項3】

上記加圧手段がエアシリンダであることを特徴とする請求項1又は2に記載の接合方法。

【請求項4】

上記加圧手段の圧子が冷却機構を備えていることを特徴とする請求項2又は3に記載の接合方法。

【請求項5】

高エネルギビームを透過する材料によって高融点材料の表面を押えることを特徴とする請求項1〜4のいずれか1つの項に記載の接合方法。

【請求項6】

高融点材料が鋼材であり、低融点材料がアルミニウム合金又はマグネシウム合金であることを特徴とする請求項1〜5のいずれか1つの項に記載の接合方法。

【請求項7】

被接合材料の界面に共晶溶融を生じさせて接合することを特徴とする請求項1〜6のいずれか1つの項に記載の接合方法。

【請求項1】

互いに融点の異なる高融点材料と低融点材料を重ね合わせた状態でデフォーカスされた高エネルギビームを高融点材料表面にスポット状に照射して、上記材料同士を重ね接合する異種金属接合において、高エネルギビームの照射面と反対側の面から、加圧手段によって上記両材料が密着する方向に接合部位を局部的に加圧しながら接合することを特徴とする異種金属の接合方法。

【請求項2】

上記加圧手段が被接合材料を押圧する圧子を備え、該圧子の低融点材料との当接面が円形平面状をなし、該当接面の直径Dpとデフォーカスされた高エネルギビームの材料表面上におけるビーム径Dbとの比Dp/Dbが0.8〜1.2の範囲であることを特徴とする請求項1に記載の接合方法。

【請求項3】

上記加圧手段がエアシリンダであることを特徴とする請求項1又は2に記載の接合方法。

【請求項4】

上記加圧手段の圧子が冷却機構を備えていることを特徴とする請求項2又は3に記載の接合方法。

【請求項5】

高エネルギビームを透過する材料によって高融点材料の表面を押えることを特徴とする請求項1〜4のいずれか1つの項に記載の接合方法。

【請求項6】

高融点材料が鋼材であり、低融点材料がアルミニウム合金又はマグネシウム合金であることを特徴とする請求項1〜5のいずれか1つの項に記載の接合方法。

【請求項7】

被接合材料の界面に共晶溶融を生じさせて接合することを特徴とする請求項1〜6のいずれか1つの項に記載の接合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−175503(P2006−175503A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−373408(P2004−373408)

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]