高タンパク添加剤の製造方法

【課題】糖質含有量が低く、タンパク質含有量の高い家畜用飼料を製造するための技術を提供することを目的とする。

【解決手段】穀物原料から高タンパク添加剤を製造する方法であって、穀物原料を糖化して糖化液を調製する糖化工程と、該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、を含む、高タンパク添加剤の製造方法により解決する。

【解決手段】穀物原料から高タンパク添加剤を製造する方法であって、穀物原料を糖化して糖化液を調製する糖化工程と、該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、を含む、高タンパク添加剤の製造方法により解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、穀物を原料とし、穀物由来のタンパク質を高い含有量で含有する添加剤の製造方法に関する。

【背景技術】

【0002】

コメは従来より日本人の主食としての利用がほとんどであったが、バイオエタノールの需要が高まってきたことなどから、コメをエタノール発酵原料として利用し、発酵残渣又は蒸留を行ってエタノールを抽出した後の蒸留残渣を有効利用する動きが出始めている。

【0003】

例えば、特開2009−11198号公報には、原料米を糖化し、発酵もろみの発酵開始時の水分含有量を50〜60重量%に調整して発酵を行う固体発酵法による米の処理方法により、エタノールを回収するとともに、蒸留した後の蒸留残渣を、米や酵母由来の栄養素を豊富に含む家畜用の飼料として利用することができる旨が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−11198号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

酵母によるエタノール発酵は、エタノール濃度が10%以上になると酵母の活動は20%以下に低下する。そのため、発酵残渣には糖分が残存しているにも関わらずエタノール生産速度の低下や、エタノールによる酵母の死滅が起きている。

【0006】

しかしながら、発酵残渣又は蒸留残渣の糖分を減らしてタンパク質含有量を高めることができれば、発酵残渣又は蒸留残渣の利用範囲が広がり、発酵残渣又は蒸留残渣の有効利用がより促進されることになる。

【0007】

そこで本発明は、発酵残渣又は蒸留残渣の利用範囲を広めるべく、糖質含有量が低く、タンパク質含有量の高い添加剤を製造するための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者がコメを原料とする高タンパクの家畜用飼料の検討を行っていた際、減圧発酵によるエタノールの回収とエタノールの抽出を行うことで、発酵残渣のタンパク質の向上が認められるとの知見を得た。本発明はかかる知見に基づきなされたものであり、穀物原料から高タンパク添加剤を製造する方法であって、穀物原料を糖化して糖化液を調製する糖化工程と、該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、を含む、高タンパク添加剤の製造方法を提供するものである。

【発明の効果】

【0009】

本発明による高タンパク添加剤の製造方法によれば、酵母を好気的条件下で増殖させた後、減圧条件下で嫌気的に発酵させることで、好気条件下で酵母に含まれるタンパク質を増加させ、減圧発酵でビタミン類や有機酸類などの有用成分を増加させることが可能となる。また、減圧発酵において、減圧状態でエタノールを回収しながら発酵を行うことで発酵もろみ中の還元糖をほぼ完全に資化することができ、発酵残渣又は蒸留残渣の有効利用が図れるとともに、発酵残渣中又は蒸留残渣のタンパク質含有量を高めることができる。その結果、高タンパクという付加価値の高い添加剤を提供することができる。

【図面の簡単な説明】

【0010】

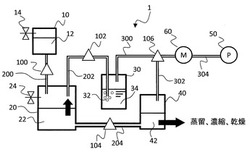

【図1】本実施形態で使用される減圧発酵システム1の概要を示す図である。

【発明を実施するための形態】

【0011】

本発明の実施形態について詳細に説明する。本実施形態に係る高タンパク添加剤の製造方法に使用される原料は、穀物類である。穀物類としては、例えば、コメ、トウモロコシ、小麦、大豆、ライ麦、エン麦、コウリャン、ナタネからなる群から選択された少なくとも1種類を使用することができる。特に、多種多様な機能性成分を有し、国内の自給率が高く原料供給が比較的安定しているという観点から、コメを使用することが好ましい。

【0012】

穀物原料は後述する酵母増殖工程及び減圧発酵工程に付すために糖化して糖化液とされる。穀物原料は必要に応じて粉砕機等により粉砕されるが、粉砕の程度は適宜調整し得る。糖化は穀物原料にアミラーゼ等の糖化酵素を添加して穀物中のデンプンをグルコースに加水分解する一般的な手法を採用することができる。糖化酵素の代わりに真菌類や細菌類を使用して糖化する手法を用いてもよい。

【0013】

上記のように調製した糖化液にサッカロミセス セルビシエ(Saccharomyces cerevisiae)を添加して、好気的に酵母を増殖させる。培養条件は特に限定されることはなく、通気、撹拌など、酵母を好気培養する際の条件を適用することができる。

【0014】

サッカロミセス セルビシエ(Saccharomyces cerevisiae)は、嫌気的条件下では主としてエタノール発酵を行うが、好気的条件下では主として細胞分裂を行う。これによりもろみ中にサッカロミセス セルビシエ(Saccharomyces cerevisiae)が増殖し、もろみ中のタンパク質含有量をさらに高めることができる。

【0015】

酵母が十分に増殖したあと、同じ培地を用いて引き続き減圧発酵が行われる。減圧発酵とは、発酵もろみを減圧状態に保ちつつエタノール発酵を行うものである。酵母増殖工程に使用される穀物原料の種類、増殖条件等により異なるが、減圧発酵工程は、酵母増殖工程を開始してから酵母が十分に増殖した後、具体的には、8〜24時間を経過した後に実施されることが好ましい。

【0016】

図1は、本実施形態で使用される減圧発酵システム1の概要を示す図である。減圧発酵システム1は、図1に示すように、原料投入槽10と、減圧発酵槽20と、発酵生産物回収槽30と、発酵もろみ回収槽40と、減圧機50とを備えている。

【0017】

原料投入槽10は、穀物原料12を一時的に保管し、かつ、穀物原料12を発酵槽20に投入するためのものである。原料投入槽10はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、穀物原料12が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、原料投入槽10では、穀物原料12を好気的に糖化させるため、糖化酵素や糖化のための酵素や微生物をここで添加してもよい。

【0018】

減圧発酵槽20は、前記穀物原料を減圧状態で発酵するためのものである。減圧発酵槽20はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、減圧発酵槽20は穀物原料12や酵母(図示せず)が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁24も備えている。そのため、減圧発酵槽20を常圧にし、通気手段や撹拌手段を利用して、上述した酵母増殖工程を実施することもできる。なお、減圧発酵槽20は、発酵中の温度を確保するために、ヒーター等の加熱機構(図示せず)を備えていてもよい。

【0019】

減圧条件は、0MPa未満から−0.1MPaの範囲で減圧することが好ましく、−0.05〜−0.1MPaであることがより好ましく、−0.07〜−0.1MPaであることが更に好ましい。

【0020】

減圧条件以外の条件は、酵母の至適温度に応じたエタノール発酵における一般的な発酵条件で実施することができ、例えば、嫌気的条件下、20〜40℃、24〜48時間で実施することができる。また、発酵終了の判断は温度や時間以外にも、発酵もろみの還元糖量を目安にすることもできる。すなわち、エタノール発酵に最も一般的に使用されるサッカロミセス セルビシエ(Saccharomyces cerevisiae)は、発酵もろみ中の還元糖を資化してエタノールを生産する。

【0021】

発酵生産物回収槽30は、減圧発酵槽20から回収したエタノール32を一時的に保管するためのものである。エタノール32は水溶性であるため、発酵生産物回収槽30内に予め水又は冷媒34を入れておき、エタノール32を溶解又は液化することで保管する。なお、発酵生産物回収槽30は、減圧状態が維持できるような気密構造となっている。

【0022】

発酵もろみ回収槽40は、発酵終了後の発酵もろみ42を回収するためのものである。発酵もろみ回収槽40はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵もろみ回収槽40は減圧状態が維持できるような気密構造となっている。

【0023】

減圧機50は、減圧発酵システム1の系内の空気を吸引し減圧状態に維持するためのものである。減圧機50としては、減圧発酵システム1の系内を0MPa未満から−0.1MPaの範囲で減圧状態に維持できる真空ポンプなどを使用することができる。真空ポンプとしては、例えば、ロータリーポンプ、拡散ポンプ、揺動ピストン型ポンプなどのウェットポンプや、ソープションポンプ、ターボ分子ポンプ、イオンポンプ、ゲッターポンプ、クライオポンプ、メカニカルブースターポンプ、ダイヤフラムポンプなどのドライポンプが挙げられる。

【0024】

原料投入槽10と減圧発酵槽20、減圧発酵槽20と発酵生産物回収槽30、減圧発酵槽20と発酵もろみ回収槽40は、それぞれ穀物原料12、エタノール32、発酵終了後の発酵もろみ42を輸送するための耐圧性のある輸送パイプ200,202,204で接続されている。

【0025】

また、発酵生産物回収槽30と減圧機50、発酵もろみ回収槽40と減圧機50は、それぞれ耐圧性のある通気パイプ300,302,304で接続されている。

【0026】

減圧機50は減圧発酵システム1の最も下流に配置されており、減圧機50に接続される輸送パイプ304上に、減圧機50の圧力を測定するための減圧メータ60が設置されている。

【0027】

原料投入槽10と減圧発酵槽20との間、減圧発酵槽20と発酵生産物回収槽30との間、減圧発酵槽20と発酵もろみ回収槽40との間、発酵生産物回収槽30及び発酵もろみ回収槽40と減圧機50との間には、内部に逆止弁を備えた切換え弁100,102,104,106が接続され、逆止弁の開閉により、物質の移動や圧力を制御している。なお、切換え弁106は三又バルブを使用することができる。

【0028】

発酵原料12が減圧発酵槽20に移動した後、切換え弁100が閉じて再び減圧発酵槽20の内部が0MPa未満から−0.1MPaの減圧状態となる。減圧状態下では酸素濃度が低下するため、速やかに嫌気的発酵が始まる。

【0029】

発酵もろみ22から発生したエタノール32は、減圧機50の吸引力により、輸送パイプ202を介して発酵生産物回収槽30に輸送される。そして、発酵生産物回収槽30の水又は冷媒34にエタノール32が溶解又は液化し、そこでエタノール32が徐々に蓄積されていく。減圧発酵槽20では発酵もろみ22のエタノール32が生産されたと同時に減圧機50の吸引力により発酵生産物回収槽30に搬送されるため、発酵もろみ22の発酵が阻害されることなく、良好な発酵条件が長時間継続する。

【0030】

発酵を終了させる場合は、切換え弁100,102が閉じられ、切換え弁104,106が開く。これにより、減圧発酵槽20、発酵もろみ回収槽40の内部が減圧状態となる。そして、減圧発酵槽20の開放弁24が開けられて減圧発酵槽20の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に移動する。

【0031】

発酵もろみ42はその後、減圧蒸留工程に付される。減圧蒸留工程は、発酵終了後のもろみを減圧蒸留し、発酵残渣(蒸留残渣ともいう)を得る工程である。減圧蒸留は、蒸留残渣の水分含有量の変化が少なく、後に乾燥を行う際に好適である。

【0032】

発酵残渣は、糖質含有量が低く、タンパク質含有量の高い添加剤として、例えば、化粧品の原料、栄養補助食品、家畜用飼料、家畜用飼料添加剤、家畜用サプリメント等に利用することができる。

【0033】

また、本実施形態の高タンパク添加剤の製造方法は、さらに、蒸留工程終了後に得られる発酵残渣を濃縮および乾燥させる工程を含むことができる。

【0034】

濃縮方法は特に限定されず、膜濃縮、薬剤濃縮、アルカリ濃縮、酸濃縮、蒸留濃縮、種々の濃縮方法を使用することができる。蒸留工程終了後に発酵残渣を濃縮させることで、保存性や取扱容易性が向上するとともに、相対的にタンパク質含有量を更に高めることができる。

【0035】

乾燥方法は特に限定されず、気流乾燥、流動層乾燥、通風乾燥、平鍋式乾燥、噴霧乾燥、膜処理等、種々の乾燥方法を使用することができる。タンパク値が高ければ蒸留工程終了後に発酵残渣を乾燥させることで、保存性や取扱容易性が向上するとともに、相対的にタンパク質含有量を更に高めることができる。また、濃縮物も乾燥することで同様の効果が得られる。

【実施例】

【0036】

1.穀物原料

穀物原料として、愛知県産の玄米を二軸粉砕機により粉砕し、玄米の大きさを10mm以下にしたものを用いた。

【0037】

2.供試菌株

焼酎製造用酵母のサッカロミセス セルビシエ(Saccharomyces cerevisiae)をYM培地(グルコース2%、酵母エクストラクト0.5%、ポリぺプトン0.3%、マルトース0.5%)10mlに2日間、予め前培養した。

【0038】

3.糖化工程

穀物原料100gに対して同量の100gの水を加え、さらにアミラーゼ系酵素0.01%を添加して穀物原料の糖化を行い糖化液を得た。この糖化液のタンパク質含有量を窒素分析装置(DKSHジャパン社製)にて算出したところ、タンパク質含有量(乾燥重量)は8重量%であった。また、糖化液の還元糖量をソモギネルソン比色定量法により測定したところ、還元糖は42重量%であった。

【0039】

4.酵母増殖工程

前記2.で前培養したサッカロミセス セルビシエ(Saccharomyces cerevisiae)を前記3.で調製した糖化液に添加し、タンクに通気及び撹拌をしながら、好気条件下で25〜35℃、8時間培養を行った。これにより、糖化液中で酵母が細胞分裂を繰り返して増殖し、糖化液中の濃度が約1×107〜1×109cells/mlとなり、この時点で通気及び撹拌を停止した。

【0040】

5.減圧発酵工程

高濃度の酵母が増殖したタンクを密閉し、真空ポンプを駆動させてタンク20内部を−0.07〜−0.1MPaになるように減圧した。この状態で、35℃、72時間、減圧発酵を実施した。エタノール発酵中は、常時、真空ポンプの吸引力によりエタノールが発酵生産物回収槽30に投入された蒸留水34に蓄積されていった。これにより、酵母が糖化液中の糖類を資化し、エタノールを生産するとともに、生産されたエタノールが発酵生産物回収槽30に回収されたため、酵母はエタノールによる生育阻害を受けることなく発酵が進行した。

【0041】

6.減圧蒸留工程

減圧発酵の終了後、減圧蒸留装置(東京理化器械株式会社製)を使用して、65℃、−0.1MPaの条件で減圧蒸留を行った。これにより、高濃度に酵母を含む発酵残渣を得た。減圧蒸留後に得られた発酵残渣は、濃縮工程に供した。

【0042】

7.濃縮工程

(1)膜による濃縮

発酵残渣は、水で2倍希釈を行い分画膜分子量50,000のUF膜(日本ガイシ社製)にてタンパク質の濃縮を行った。

【0043】

(2)酸による濃縮

また、発酵残渣は、酸による濃縮も行った。5%塩酸を残渣と等量投入し、80℃で1時間煮沸した。その後、ろ紙を用いてろ過を行い、塩酸と等量の水でろ紙上の洗浄を行った。ろ紙に残存した濃縮物は、次の乾燥工程に供された。酸による濃縮することで膜と同様の効果がある。

【0044】

8.乾燥工程

得られた濃縮物は、その後低温乾燥装置(東京理化器械株式会社製)を用いて60℃、24時間で低温乾燥され、所望の高タンパク添加剤を得た。一方、残渣は、家畜の飼料として利用した。

【0045】

9.分析方法及び分析結果

前記3.の糖化液、前記6.の発酵もろみの発酵残渣及び前記8.の乾燥物について、エタノール、還元糖量及びタンパク質含有量を測定した。なお、エタノールはエタノール濃度計(タカラサーミスター製)により測定し、還元糖量はソモギネルソン比色定量法により測定し、タンパク質含有量は窒素分析装置(DKSHジャパン社製)にて算出した。結果を表1に示す。

【0046】

【表1】

【0047】

従来は、エタノール発酵酵母として最も一般的に利用されているサッカロミセス セルビシエ(Saccharomyces cerevisiae)であっても、還元糖量が1%程度に達するとそれ以上還元糖を利用することができない。さらに、還元糖が残存していても酵母自身が生産したエタノールにより発酵が阻害され、発酵速度が遅くなり消費される糖が少なくなるため、糖分の残存が多く残っていた。ところが本実施例では、表1に示すように、サッカロミセス セルビシエ(Saccharomyces cerevisiae)による減圧発酵を実施することにより、さらに還元糖の資化が進み、還元糖をほぼ資化することができることが判明した。減圧発酵により、有効成分であるアミノ酸類、有機酸類、ビタミン類が増加することも期待できる。その結果、エタノール発酵を実施した後の発酵残渣の有効利用が図られるようになった。

【0048】

また、発酵もろみの発酵残渣のタンパク質含有量(乾燥重量)は40重量%であり、酵母(発酵)の作用によりタンパク質含有量を高めることができた。さらに濃縮工程を行うことで53重量%にまでタンパク質含有量を向上させることができた。得られた発酵残渣は、必要に応じて水分含有量が15重量%以下になるように乾燥させ、「ライスプロテイン」として、化粧品の原料、高タンパク添加剤、栄養補助食品、家畜用飼料、家畜用飼料添加剤、家畜用サプリメントなど、付加価値の高い商品とすることができる。

【符号の説明】

【0049】

1…減圧発酵システム

10…原料投入槽

12…穀物原料

14…開放弁

20…減圧発酵槽

22…発酵もろみ

24…開放弁

30…発酵生産物回収槽

32…エタノール

34…水又は冷媒

40…発酵もろみ回収槽

42…発酵終了後の発酵もろみ

50…減圧機

60…減圧メータ

100,102,104,106…切換え弁

200,202,204…輸送パイプ

300,302,304…通気パイプ

【技術分野】

【0001】

本発明は、穀物を原料とし、穀物由来のタンパク質を高い含有量で含有する添加剤の製造方法に関する。

【背景技術】

【0002】

コメは従来より日本人の主食としての利用がほとんどであったが、バイオエタノールの需要が高まってきたことなどから、コメをエタノール発酵原料として利用し、発酵残渣又は蒸留を行ってエタノールを抽出した後の蒸留残渣を有効利用する動きが出始めている。

【0003】

例えば、特開2009−11198号公報には、原料米を糖化し、発酵もろみの発酵開始時の水分含有量を50〜60重量%に調整して発酵を行う固体発酵法による米の処理方法により、エタノールを回収するとともに、蒸留した後の蒸留残渣を、米や酵母由来の栄養素を豊富に含む家畜用の飼料として利用することができる旨が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−11198号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

酵母によるエタノール発酵は、エタノール濃度が10%以上になると酵母の活動は20%以下に低下する。そのため、発酵残渣には糖分が残存しているにも関わらずエタノール生産速度の低下や、エタノールによる酵母の死滅が起きている。

【0006】

しかしながら、発酵残渣又は蒸留残渣の糖分を減らしてタンパク質含有量を高めることができれば、発酵残渣又は蒸留残渣の利用範囲が広がり、発酵残渣又は蒸留残渣の有効利用がより促進されることになる。

【0007】

そこで本発明は、発酵残渣又は蒸留残渣の利用範囲を広めるべく、糖質含有量が低く、タンパク質含有量の高い添加剤を製造するための技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者がコメを原料とする高タンパクの家畜用飼料の検討を行っていた際、減圧発酵によるエタノールの回収とエタノールの抽出を行うことで、発酵残渣のタンパク質の向上が認められるとの知見を得た。本発明はかかる知見に基づきなされたものであり、穀物原料から高タンパク添加剤を製造する方法であって、穀物原料を糖化して糖化液を調製する糖化工程と、該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、を含む、高タンパク添加剤の製造方法を提供するものである。

【発明の効果】

【0009】

本発明による高タンパク添加剤の製造方法によれば、酵母を好気的条件下で増殖させた後、減圧条件下で嫌気的に発酵させることで、好気条件下で酵母に含まれるタンパク質を増加させ、減圧発酵でビタミン類や有機酸類などの有用成分を増加させることが可能となる。また、減圧発酵において、減圧状態でエタノールを回収しながら発酵を行うことで発酵もろみ中の還元糖をほぼ完全に資化することができ、発酵残渣又は蒸留残渣の有効利用が図れるとともに、発酵残渣中又は蒸留残渣のタンパク質含有量を高めることができる。その結果、高タンパクという付加価値の高い添加剤を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本実施形態で使用される減圧発酵システム1の概要を示す図である。

【発明を実施するための形態】

【0011】

本発明の実施形態について詳細に説明する。本実施形態に係る高タンパク添加剤の製造方法に使用される原料は、穀物類である。穀物類としては、例えば、コメ、トウモロコシ、小麦、大豆、ライ麦、エン麦、コウリャン、ナタネからなる群から選択された少なくとも1種類を使用することができる。特に、多種多様な機能性成分を有し、国内の自給率が高く原料供給が比較的安定しているという観点から、コメを使用することが好ましい。

【0012】

穀物原料は後述する酵母増殖工程及び減圧発酵工程に付すために糖化して糖化液とされる。穀物原料は必要に応じて粉砕機等により粉砕されるが、粉砕の程度は適宜調整し得る。糖化は穀物原料にアミラーゼ等の糖化酵素を添加して穀物中のデンプンをグルコースに加水分解する一般的な手法を採用することができる。糖化酵素の代わりに真菌類や細菌類を使用して糖化する手法を用いてもよい。

【0013】

上記のように調製した糖化液にサッカロミセス セルビシエ(Saccharomyces cerevisiae)を添加して、好気的に酵母を増殖させる。培養条件は特に限定されることはなく、通気、撹拌など、酵母を好気培養する際の条件を適用することができる。

【0014】

サッカロミセス セルビシエ(Saccharomyces cerevisiae)は、嫌気的条件下では主としてエタノール発酵を行うが、好気的条件下では主として細胞分裂を行う。これによりもろみ中にサッカロミセス セルビシエ(Saccharomyces cerevisiae)が増殖し、もろみ中のタンパク質含有量をさらに高めることができる。

【0015】

酵母が十分に増殖したあと、同じ培地を用いて引き続き減圧発酵が行われる。減圧発酵とは、発酵もろみを減圧状態に保ちつつエタノール発酵を行うものである。酵母増殖工程に使用される穀物原料の種類、増殖条件等により異なるが、減圧発酵工程は、酵母増殖工程を開始してから酵母が十分に増殖した後、具体的には、8〜24時間を経過した後に実施されることが好ましい。

【0016】

図1は、本実施形態で使用される減圧発酵システム1の概要を示す図である。減圧発酵システム1は、図1に示すように、原料投入槽10と、減圧発酵槽20と、発酵生産物回収槽30と、発酵もろみ回収槽40と、減圧機50とを備えている。

【0017】

原料投入槽10は、穀物原料12を一時的に保管し、かつ、穀物原料12を発酵槽20に投入するためのものである。原料投入槽10はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、穀物原料12が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、原料投入槽10では、穀物原料12を好気的に糖化させるため、糖化酵素や糖化のための酵素や微生物をここで添加してもよい。

【0018】

減圧発酵槽20は、前記穀物原料を減圧状態で発酵するためのものである。減圧発酵槽20はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、減圧発酵槽20は穀物原料12や酵母(図示せず)が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁24も備えている。そのため、減圧発酵槽20を常圧にし、通気手段や撹拌手段を利用して、上述した酵母増殖工程を実施することもできる。なお、減圧発酵槽20は、発酵中の温度を確保するために、ヒーター等の加熱機構(図示せず)を備えていてもよい。

【0019】

減圧条件は、0MPa未満から−0.1MPaの範囲で減圧することが好ましく、−0.05〜−0.1MPaであることがより好ましく、−0.07〜−0.1MPaであることが更に好ましい。

【0020】

減圧条件以外の条件は、酵母の至適温度に応じたエタノール発酵における一般的な発酵条件で実施することができ、例えば、嫌気的条件下、20〜40℃、24〜48時間で実施することができる。また、発酵終了の判断は温度や時間以外にも、発酵もろみの還元糖量を目安にすることもできる。すなわち、エタノール発酵に最も一般的に使用されるサッカロミセス セルビシエ(Saccharomyces cerevisiae)は、発酵もろみ中の還元糖を資化してエタノールを生産する。

【0021】

発酵生産物回収槽30は、減圧発酵槽20から回収したエタノール32を一時的に保管するためのものである。エタノール32は水溶性であるため、発酵生産物回収槽30内に予め水又は冷媒34を入れておき、エタノール32を溶解又は液化することで保管する。なお、発酵生産物回収槽30は、減圧状態が維持できるような気密構造となっている。

【0022】

発酵もろみ回収槽40は、発酵終了後の発酵もろみ42を回収するためのものである。発酵もろみ回収槽40はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵もろみ回収槽40は減圧状態が維持できるような気密構造となっている。

【0023】

減圧機50は、減圧発酵システム1の系内の空気を吸引し減圧状態に維持するためのものである。減圧機50としては、減圧発酵システム1の系内を0MPa未満から−0.1MPaの範囲で減圧状態に維持できる真空ポンプなどを使用することができる。真空ポンプとしては、例えば、ロータリーポンプ、拡散ポンプ、揺動ピストン型ポンプなどのウェットポンプや、ソープションポンプ、ターボ分子ポンプ、イオンポンプ、ゲッターポンプ、クライオポンプ、メカニカルブースターポンプ、ダイヤフラムポンプなどのドライポンプが挙げられる。

【0024】

原料投入槽10と減圧発酵槽20、減圧発酵槽20と発酵生産物回収槽30、減圧発酵槽20と発酵もろみ回収槽40は、それぞれ穀物原料12、エタノール32、発酵終了後の発酵もろみ42を輸送するための耐圧性のある輸送パイプ200,202,204で接続されている。

【0025】

また、発酵生産物回収槽30と減圧機50、発酵もろみ回収槽40と減圧機50は、それぞれ耐圧性のある通気パイプ300,302,304で接続されている。

【0026】

減圧機50は減圧発酵システム1の最も下流に配置されており、減圧機50に接続される輸送パイプ304上に、減圧機50の圧力を測定するための減圧メータ60が設置されている。

【0027】

原料投入槽10と減圧発酵槽20との間、減圧発酵槽20と発酵生産物回収槽30との間、減圧発酵槽20と発酵もろみ回収槽40との間、発酵生産物回収槽30及び発酵もろみ回収槽40と減圧機50との間には、内部に逆止弁を備えた切換え弁100,102,104,106が接続され、逆止弁の開閉により、物質の移動や圧力を制御している。なお、切換え弁106は三又バルブを使用することができる。

【0028】

発酵原料12が減圧発酵槽20に移動した後、切換え弁100が閉じて再び減圧発酵槽20の内部が0MPa未満から−0.1MPaの減圧状態となる。減圧状態下では酸素濃度が低下するため、速やかに嫌気的発酵が始まる。

【0029】

発酵もろみ22から発生したエタノール32は、減圧機50の吸引力により、輸送パイプ202を介して発酵生産物回収槽30に輸送される。そして、発酵生産物回収槽30の水又は冷媒34にエタノール32が溶解又は液化し、そこでエタノール32が徐々に蓄積されていく。減圧発酵槽20では発酵もろみ22のエタノール32が生産されたと同時に減圧機50の吸引力により発酵生産物回収槽30に搬送されるため、発酵もろみ22の発酵が阻害されることなく、良好な発酵条件が長時間継続する。

【0030】

発酵を終了させる場合は、切換え弁100,102が閉じられ、切換え弁104,106が開く。これにより、減圧発酵槽20、発酵もろみ回収槽40の内部が減圧状態となる。そして、減圧発酵槽20の開放弁24が開けられて減圧発酵槽20の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に移動する。

【0031】

発酵もろみ42はその後、減圧蒸留工程に付される。減圧蒸留工程は、発酵終了後のもろみを減圧蒸留し、発酵残渣(蒸留残渣ともいう)を得る工程である。減圧蒸留は、蒸留残渣の水分含有量の変化が少なく、後に乾燥を行う際に好適である。

【0032】

発酵残渣は、糖質含有量が低く、タンパク質含有量の高い添加剤として、例えば、化粧品の原料、栄養補助食品、家畜用飼料、家畜用飼料添加剤、家畜用サプリメント等に利用することができる。

【0033】

また、本実施形態の高タンパク添加剤の製造方法は、さらに、蒸留工程終了後に得られる発酵残渣を濃縮および乾燥させる工程を含むことができる。

【0034】

濃縮方法は特に限定されず、膜濃縮、薬剤濃縮、アルカリ濃縮、酸濃縮、蒸留濃縮、種々の濃縮方法を使用することができる。蒸留工程終了後に発酵残渣を濃縮させることで、保存性や取扱容易性が向上するとともに、相対的にタンパク質含有量を更に高めることができる。

【0035】

乾燥方法は特に限定されず、気流乾燥、流動層乾燥、通風乾燥、平鍋式乾燥、噴霧乾燥、膜処理等、種々の乾燥方法を使用することができる。タンパク値が高ければ蒸留工程終了後に発酵残渣を乾燥させることで、保存性や取扱容易性が向上するとともに、相対的にタンパク質含有量を更に高めることができる。また、濃縮物も乾燥することで同様の効果が得られる。

【実施例】

【0036】

1.穀物原料

穀物原料として、愛知県産の玄米を二軸粉砕機により粉砕し、玄米の大きさを10mm以下にしたものを用いた。

【0037】

2.供試菌株

焼酎製造用酵母のサッカロミセス セルビシエ(Saccharomyces cerevisiae)をYM培地(グルコース2%、酵母エクストラクト0.5%、ポリぺプトン0.3%、マルトース0.5%)10mlに2日間、予め前培養した。

【0038】

3.糖化工程

穀物原料100gに対して同量の100gの水を加え、さらにアミラーゼ系酵素0.01%を添加して穀物原料の糖化を行い糖化液を得た。この糖化液のタンパク質含有量を窒素分析装置(DKSHジャパン社製)にて算出したところ、タンパク質含有量(乾燥重量)は8重量%であった。また、糖化液の還元糖量をソモギネルソン比色定量法により測定したところ、還元糖は42重量%であった。

【0039】

4.酵母増殖工程

前記2.で前培養したサッカロミセス セルビシエ(Saccharomyces cerevisiae)を前記3.で調製した糖化液に添加し、タンクに通気及び撹拌をしながら、好気条件下で25〜35℃、8時間培養を行った。これにより、糖化液中で酵母が細胞分裂を繰り返して増殖し、糖化液中の濃度が約1×107〜1×109cells/mlとなり、この時点で通気及び撹拌を停止した。

【0040】

5.減圧発酵工程

高濃度の酵母が増殖したタンクを密閉し、真空ポンプを駆動させてタンク20内部を−0.07〜−0.1MPaになるように減圧した。この状態で、35℃、72時間、減圧発酵を実施した。エタノール発酵中は、常時、真空ポンプの吸引力によりエタノールが発酵生産物回収槽30に投入された蒸留水34に蓄積されていった。これにより、酵母が糖化液中の糖類を資化し、エタノールを生産するとともに、生産されたエタノールが発酵生産物回収槽30に回収されたため、酵母はエタノールによる生育阻害を受けることなく発酵が進行した。

【0041】

6.減圧蒸留工程

減圧発酵の終了後、減圧蒸留装置(東京理化器械株式会社製)を使用して、65℃、−0.1MPaの条件で減圧蒸留を行った。これにより、高濃度に酵母を含む発酵残渣を得た。減圧蒸留後に得られた発酵残渣は、濃縮工程に供した。

【0042】

7.濃縮工程

(1)膜による濃縮

発酵残渣は、水で2倍希釈を行い分画膜分子量50,000のUF膜(日本ガイシ社製)にてタンパク質の濃縮を行った。

【0043】

(2)酸による濃縮

また、発酵残渣は、酸による濃縮も行った。5%塩酸を残渣と等量投入し、80℃で1時間煮沸した。その後、ろ紙を用いてろ過を行い、塩酸と等量の水でろ紙上の洗浄を行った。ろ紙に残存した濃縮物は、次の乾燥工程に供された。酸による濃縮することで膜と同様の効果がある。

【0044】

8.乾燥工程

得られた濃縮物は、その後低温乾燥装置(東京理化器械株式会社製)を用いて60℃、24時間で低温乾燥され、所望の高タンパク添加剤を得た。一方、残渣は、家畜の飼料として利用した。

【0045】

9.分析方法及び分析結果

前記3.の糖化液、前記6.の発酵もろみの発酵残渣及び前記8.の乾燥物について、エタノール、還元糖量及びタンパク質含有量を測定した。なお、エタノールはエタノール濃度計(タカラサーミスター製)により測定し、還元糖量はソモギネルソン比色定量法により測定し、タンパク質含有量は窒素分析装置(DKSHジャパン社製)にて算出した。結果を表1に示す。

【0046】

【表1】

【0047】

従来は、エタノール発酵酵母として最も一般的に利用されているサッカロミセス セルビシエ(Saccharomyces cerevisiae)であっても、還元糖量が1%程度に達するとそれ以上還元糖を利用することができない。さらに、還元糖が残存していても酵母自身が生産したエタノールにより発酵が阻害され、発酵速度が遅くなり消費される糖が少なくなるため、糖分の残存が多く残っていた。ところが本実施例では、表1に示すように、サッカロミセス セルビシエ(Saccharomyces cerevisiae)による減圧発酵を実施することにより、さらに還元糖の資化が進み、還元糖をほぼ資化することができることが判明した。減圧発酵により、有効成分であるアミノ酸類、有機酸類、ビタミン類が増加することも期待できる。その結果、エタノール発酵を実施した後の発酵残渣の有効利用が図られるようになった。

【0048】

また、発酵もろみの発酵残渣のタンパク質含有量(乾燥重量)は40重量%であり、酵母(発酵)の作用によりタンパク質含有量を高めることができた。さらに濃縮工程を行うことで53重量%にまでタンパク質含有量を向上させることができた。得られた発酵残渣は、必要に応じて水分含有量が15重量%以下になるように乾燥させ、「ライスプロテイン」として、化粧品の原料、高タンパク添加剤、栄養補助食品、家畜用飼料、家畜用飼料添加剤、家畜用サプリメントなど、付加価値の高い商品とすることができる。

【符号の説明】

【0049】

1…減圧発酵システム

10…原料投入槽

12…穀物原料

14…開放弁

20…減圧発酵槽

22…発酵もろみ

24…開放弁

30…発酵生産物回収槽

32…エタノール

34…水又は冷媒

40…発酵もろみ回収槽

42…発酵終了後の発酵もろみ

50…減圧機

60…減圧メータ

100,102,104,106…切換え弁

200,202,204…輸送パイプ

300,302,304…通気パイプ

【特許請求の範囲】

【請求項1】

穀物原料から高タンパク添加剤を製造する方法であって、

穀物原料を糖化して糖化液を調製する糖化工程と、

該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、

減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、

発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、

を含む、高タンパク添加剤の製造方法。

【請求項2】

前記穀物が、コメ、トウモロコシ、小麦、大豆、ライ麦、エン麦、コウリャン、ナタネからなる群から選択された少なくとも1種類である、請求項1に記載の高タンパク添加剤の製造方法。

【請求項3】

前記減圧発酵工程は、前記酵母増殖工程を開始してから8〜24時間を経過した後に実施される請求項1又は2に記載の高タンパク添加剤の製造方法。

【請求項4】

前記減圧蒸留工程終了後に得られる発酵残渣のタンパク質含有量(乾燥重量)が40重量%以上である、請求項1〜3のいずれか1項に記載の高タンパク添加剤の製造方法。

【請求項5】

さらに、前記減圧蒸留工程で得られる発酵残渣中のタンパク質を濃縮して濃縮物を得る濃縮工程を有する、請求項1〜4のいずれか1項に記載の高タンパク添加剤の製造方法。

【請求項6】

さらに、前記濃縮物を乾燥させる乾燥工程を有する、請求項1〜5のいずれか1項に記載の高タンパク添加剤の製造方法。

【請求項1】

穀物原料から高タンパク添加剤を製造する方法であって、

穀物原料を糖化して糖化液を調製する糖化工程と、

該糖化液に酵母を添加して好気条件下で該酵母を増殖させる酵母増殖工程と、

減圧条件下でエタノール発酵を行ない、糖質濃度を低下させてタンパク質濃度を高める減圧発酵工程と、

発酵終了後のもろみを減圧蒸留して発酵残渣を得る減圧蒸留工程と、

を含む、高タンパク添加剤の製造方法。

【請求項2】

前記穀物が、コメ、トウモロコシ、小麦、大豆、ライ麦、エン麦、コウリャン、ナタネからなる群から選択された少なくとも1種類である、請求項1に記載の高タンパク添加剤の製造方法。

【請求項3】

前記減圧発酵工程は、前記酵母増殖工程を開始してから8〜24時間を経過した後に実施される請求項1又は2に記載の高タンパク添加剤の製造方法。

【請求項4】

前記減圧蒸留工程終了後に得られる発酵残渣のタンパク質含有量(乾燥重量)が40重量%以上である、請求項1〜3のいずれか1項に記載の高タンパク添加剤の製造方法。

【請求項5】

さらに、前記減圧蒸留工程で得られる発酵残渣中のタンパク質を濃縮して濃縮物を得る濃縮工程を有する、請求項1〜4のいずれか1項に記載の高タンパク添加剤の製造方法。

【請求項6】

さらに、前記濃縮物を乾燥させる乾燥工程を有する、請求項1〜5のいずれか1項に記載の高タンパク添加剤の製造方法。

【図1】

【公開番号】特開2012−161279(P2012−161279A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−24082(P2011−24082)

【出願日】平成23年2月7日(2011.2.7)

【出願人】(508158746)バイオトラスト株式会社 (3)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月7日(2011.2.7)

【出願人】(508158746)バイオトラスト株式会社 (3)

【Fターム(参考)】

[ Back to top ]