高分子ウエブの製造方法と装置

【課題】生成され、収集される高分子ファイバをウエブ担持基材上に転写することで、厚みやその変化、ファイバ密度などを規制ないしは制御できるようにする。

【解決手段】高分子液1の孔9からの吐出と帯電とによって高分子ファイバ2を生成して収集体3上に電荷誘導して収集し堆積させる収集、堆積工程、ウエブ担持基材4に接着剤5を塗布する塗布工程、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上に接着剤5を介し転写する転写工程、により、ウエブ担持基材4上に高分子ウエブ層7を形成することにより、上記の目的を達成する。

【解決手段】高分子液1の孔9からの吐出と帯電とによって高分子ファイバ2を生成して収集体3上に電荷誘導して収集し堆積させる収集、堆積工程、ウエブ担持基材4に接着剤5を塗布する塗布工程、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上に接着剤5を介し転写する転写工程、により、ウエブ担持基材4上に高分子ウエブ層7を形成することにより、上記の目的を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子液の吐出と帯電とで少なくとも静電爆発による延伸を伴う、いわゆるエレクトロスピニング法、ないしは電子紡糸法といわれる方法により生成される高分子ファイバを、収集体上に電荷誘導して収集し、堆積させ、高分子ウエブ、特に、多孔性高分子ウエブを多量に製造するのに好適な高分子ウエブの製造方法と装置に関するものである。

【背景技術】

【0002】

このようにエレクトロスピニング法ないしは電界紡糸法により生成される高分子ファイバを、収集体またはシート状のウエブ担持基材上に収集し、堆積させて高分子ウエブを製造する技術は既に知られている(例えば、特許文献1または2参照。)。

【特許文献1】特開2002−201559号公報

【特許文献2】米国特許第6713011号明細書

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、特許文献1、2が開示するように、生成される高分子ファイバを、収集体やウエブ担持基材の平坦な表面上に収集し堆積させるだけでは、堆積形態を規制ないしは制御することはできず、図14に示すように平坦な収集体やウエブ担持基材a上の高分子ウエブ層bの表面に波打ち、凹凸が生じるなど厚みや形態が安定しない。これに対応する技術は、特許文献1、2に開示がないし、まだ知られていない。また、得られる高分子ウエブ層bは多孔性であってもファイバ密度の高いものとすることができない。

【0004】

本発明の目的は、生成され、収集される高分子ファイバをウエブ担持基材上に転写することで、厚みやその変化、ファイバ密度などを規制ないしは制御できる高分子ウエブの製造方法と装置を提供することにある。

【課題を解決するための手段】

【0005】

上記のような目的を達成するために、本発明の第1の態様によれば、高分子液の孔からの吐出と帯電とによって高分子ファイバを生成して収集体上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材に接着剤を塗布する塗布工程と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写工程と、により、ウエブ担持基材上に高分子ウエブ層を形成することを特徴としている。

【0006】

このような特徴によれば、生成し、収集体上に収集、堆積させた高分子ファイバ堆積層を、ウエブ担持基材上に転写するので、ウエブ担持基材上に転写して形成する高分子ウエブ層に、収集体およびウエブ担持基材の転写面、被転写面となる双方の表面形態が反映し、これが製造する高分子ウエブ層の形態を規制ないしは制御することになる。また、そのときの高分子ファイバ堆積層から転写後の高分子ウエブ層への層厚の変化でファイバ密度の設定ができ、かつ、転写面、被転写面間隔によって製造する高分子ウエブ層の厚み設定ができる。しかも、転写は接着剤を介し行うので確実に達成され、転写後の高分子ウエブ層はウエブ担持基材上に確固に担持される。

【0007】

このような方法は、本発明の第5の態様によれば、高分子液の孔からの吐出と帯電とを図って高分子ファイバを生成する高分子ファイバ生成手段と、生成される高分子ファイバを収集体上に電荷誘導して収集し堆積させる収集、堆積手段と、ウエブ担持基材上に接着剤を塗布する塗布手段と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写手段と、を備えたことを特徴とする高分子ウエブの製造装置によって自動的に実現することができる。

【0008】

本発明の第2の態様によれば、第1の態様において、さらに、転写工程は、収集体とウエブ担持基材との間の加圧を伴い行うことを特徴としている。

【0009】

このような特徴によれば、第1の態様に加え、さらに、転写時の収集体とウエブ担持基材との転写面、被転写面の近づきを利用して、収集体上の高分子ファイバ堆積層を加圧しながらウエブ担持基材上に高分子ウエブ層として転写することができ、この加圧によって高分子ウエブ層のファイバ密度を高分子ファイバ堆積層のファイバ密度から大きく高められる。

【0010】

このような方法は、本発明の第6の態様によれば、第5の態様に加え、さらに、転写手段は、収集体とウエブ担持基材とを圧着させる圧着手段を備えていることを特徴とする高分子ウエブの製造装置によって実現することができる。

【0011】

本発明の第3の態様によれば、第1または第2の態様において、さらに、転写工程は、所定の温度への加熱を伴い行うことを特徴としている。

【0012】

このような特徴によれば、第1または第2の態様に加え、さらに、加熱を伴う転写によって高分子ファイバに残留ないし付着していることのある溶媒の蒸発の加速、熱硬化性接着剤の硬化の加速、高分子ファイバ堆積層から高分子ウエブ層への転写状態への癖付けの加速、が図れる。

【0013】

このような方法は、本発明の第7の態様によれば、第5または第6の態様において、さらに、転写手段は、所定の温度で転写するように加熱する加熱手段を備えていることを特徴とする高分子ウエブの製造装置によって実現することができる。

【0014】

本発明の第4の態様によれば、第1〜第3の態様のいずれか1つにおいて、さらに、収集、堆積工程と塗布工程とは並行して、かつ、収集、堆積工程は収集体の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材に対して連続に行い、転写工程は周回中の収集体表面上に堆積された高分子ファイバ堆積層を搬送中のウエブ担持基材上の接着剤層に接触させて連続に行うことを特徴としている。

【0015】

このような特徴によれば、第1〜第3の態様のいずれか1つに加え、さらに、生成される高分子ファイバの収集体上への連続した収集、堆積と、ウエブ担持基材への接着剤の連続した塗布とが並行しながら、収集体の周回移動する表面上の高分子ファイバと、搬送されるウエブ担持基材上の接着剤が塗布される表面の移動とを利用して、収集体上の高分子ファイバ堆積層とウエブ担持基材上の接着剤とを接触させて連続に転写することができる。

【0016】

このような方法は、本発明の第9の態様によれば、第5〜第8の態様のいずれか1つにおいて、さらに、収集、堆積手段は、収集体を支持手段により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段から生成される高分子ファイバの連続した収集、堆積に供し、塗布手段は、ウエブ担持基材を搬送する支持手段と、搬送されるウエブ担持基材の上に接着剤を供給し塗布する接着剤供給手段とを備え、転写手段は、収集体の表面の高分子ファイバを収集し堆積させる収集、堆積位置より下流の転写部と、ウエブ担持基材の接着剤塗布面の接着剤が塗布される塗布位置より下流の被転写部との接触ないしは圧着を図ることを特徴とする高分子ウエブの製造装置によって実現する。

【0017】

本発明の第8の態様によれば、第5〜第7の態様のいずれか1つにおいて、さらに、収集体は、高分子ファイバを収集し堆積させる表面が平坦面あるいは凹凸面であることを特徴としている。

【0018】

このような特徴によれば、ウエブ担持基材の平坦な接着剤塗布面を利用した高分子ファイバ層の安定した転写を実現しながら、転写後の高分子ファイバの表面形状につき、プレスないしは圧着を伴い、収集体の表面の平坦面形状または凹凸形状の反映したものとすることができる。

【発明の効果】

【0019】

本発明の高分子ウエブの製造方法、装置によれば、収集体上に収集、堆積させた高分子ファイバ堆積層をウエブ担持基材上に接着剤を介し転写して高分子ウエブ層とすることにより、ウエブ担持基材上に確固に担持された高分子ファイバを効率よく多量に製造することがでる。また、高分子ウエブ層は収集体、ウエブ担持基材の転写面、被転写面となる表面形態により形態を規制ないしは制御するこができる。さらに、転写面、被転写面間隔によって高分子ウエブ層の厚みやファイバ密度の設定ができ、不織布に好適であり種々な用途での要求への対応性が高まる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態に係る高分子ウエブの製造方法と装置について図1〜図13を参照しながら説明し、本発明の理解に供する。

【0021】

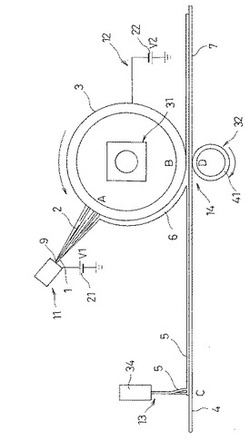

本実施の形態の高分子ウエブの製造方法の基本的な特徴は、その幾つかの原理を示す図1〜図4を参照して説明すると、高分子液1の孔9からの吐出と帯電とによって静電爆発、静電延伸を伴いナノ単位といった微小径の高分子ファイバ2をある長さないしは長さ範囲で生成して収集体3上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材4に接着剤5を塗布する塗布工程と、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上にそれに塗布している接着剤5を介し転写する転写工程と、により、ウエブ担持基材4上に高分子ウエブ層7を形成する。このような高分子ウエブの製造方法は、高分子液1の孔9からの吐出と帯電とを図って高分子ファイバ2を生成する高分子ファイバ生成手段11と、生成される高分子ファイバ2を収集体3上に電荷誘導して収集し堆積させる収集、堆積手段12と、ウエブ担持基材4上に接着剤5を塗布する塗布手段13と、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上にそれに塗布している接着剤5を介し転写する転写手段14とを備えた高分子ウエブの製造装置によって自動的に実現することができる。

【0022】

ここで、高分子ファイバ生成手段11は、高分子液1を加圧供給されて1つまたは複数の孔9から噴射するように吐出させる図1に示すようなノズルタイプ、供給される高分子液1を貯留しながら多数の孔9から自然流化、加圧、回転の遠心力の少なくとも1つによって吐出させる図2〜図4に示すような容器タイプがある。吐出する高分子液1の帯電は、ノズルや容器自体の導電部に電源21から印加した電圧V1を吐出する高分子液1に及ばせる方式と、ガラスなどの絶縁性キャピラリ内に電極を挿入し、この電極に電源21から印加した電圧V1をキャピラリ内に供給される高分子液1に直接及ばせて吐出させる方式がある。容器タイプでは容器外面からノズル状に突出させて孔9を形成し、その高分子液1が吐出する先端部に電圧V1を及ぼすのが帯電効率を高めるのに好適であり、高い帯電効率によって電子紡糸効率を高め、高分子ファイバ2の生成量、繊維長の増大が図れる。ここに、高電圧V1は直流で例えば1KV〜100KV程度として好適である。

【0023】

収集、堆積手段12は、生成される高分子ファイバ2をそれとの間に電位差を持たせた収集体3上に電荷誘導するために、収集体3の少なくとも収集面となる表面に電源22からの逆極性電圧V2が及ぶように電圧を収集体3に印加するか、グラウンドにアース接続する。

【0024】

塗布手段13は、接着剤5を供給ないしは収容している接着剤5をウエブ担持基材4上に吐出し塗布するようにしている。しかし、塗布方法はどのような方式によってもよい。

【0025】

転写手段14は、収集体3、ウエブ担持基材4が、硬質部材、軟質部材、可撓性部材のいずれであるかにより異なり、また、回転駆動、周回駆動、搬送の有無などによって異なる、それらの図1の例、図2の例、図3の例で示す支持手段31、32、あるいは、図4に示すような転写のためのバックアップ手段33などを利用して、収集体3およびウエブ担持基材4の転写域での転写間隔を設定するようにしている。場合により、加熱、加圧力の付与を伴う。

【0026】

高分子液1は、既に知られるような様々な高分子、例えばポリフッ化ビニリデン(FVDF)、ポリフッ化ビニリデン−コ−ヘキサフルオロプロピレン、ポリアクリロニトリルといった石油系等の様々な高分子が適用可能であり、これらの共重合体および混合物といったものを溶融し、または任意の溶媒にて溶解された高分子を含む。高分子液1の溶媒と高分子の混合比率は、溶媒と高分子により異なるが、高分子の量が約5%から30%の間が望ましい。

【0027】

上記の原理的に示した本実施の形態での高分子ウエブの製造方法と装置によれば、生成し、収集体3上に収集、堆積させた高分子ファイバ堆積層6を、ウエブ担持基材4に転写するので、ウエブ担持基材4上に転写して形成する高分子ウエブ層7に、収集体3およびウエブ担持基材4の転写面、被転写面となる双方の表面形態が反映し、これが製造する高分子ウエブ層7の形態を規制ないしは制御することになる。また、転写面、被転写面間隔によって製造する高分子ウエブ層7の厚み設定ができ、そのときの高分子ファイバ堆積層6から転写後の高分子ウエブ層7への層厚の変化でファイバ密度の設定ができる。さらに、転写は接着剤5を介し行うので確実に達成され、転写後の高分子ウエブ層7はウエブ担持基材4上に確固に担持される。

【0028】

この結果、収集体3上に収集、堆積させた高分子ファイバ堆積層6をウエブ担持基材4上に接着剤5を介し転写して高分子ウエブ層7とすることにより、ウエブ担持基材4上に確固に担持された高分子ファイバ2を効率よく多量に製造することがでる。また、高分子ウエブ層7は収集体3、ウエブ担持基材4の転写面、被転写面となる表面形態により形態を規制ないしは制御することができる。さらに、転写面、被転写面間隔によって高分子ウエブ層7の厚みやファイバ密度の設定ができ、不織布に好適であり種々な用途での要求への対応性が高まる。

【0029】

例えば、ハードディスク上にデータを記憶させる場合には、鏡面的な平坦度が重要な要素になる。このような平坦度を樹脂の表面に確保するのに転写法が最良の方法であり、高い生産性を維持できる。現在ハードディスクの材料は通常アルミニウムかガラスであるが、樹脂を使用した基材でハードディスクのような高密度にデータを記憶させることができるようになる。

【0030】

この場合の転写において、さらに、収集体3とウエブ担持基材4との間の加圧を前記の支持手段31、32、バックアップ手段33を利用するなどして行うことにより、さらに、転写時の収集体3とウエブ担持基材4との転写面、被転写面間にて、収集体3上の高分子ファイバ堆積層6を簡単かつ安価な構造で加圧しながらウエブ担持基材4上に高分子ウエブ層7として転写することができ、この加圧によって高分子ウエブ層7のファイバ密度を高分子ファイバ堆積層6のファイバ密度から大きく高められる。これにより、高分子ウエブ層7における単位体積当たりの多孔率の向上と、多孔質の微細化が図れる。従って、機能および用途がさらに広がる。

【0031】

特に、収集体3の表面に凹凸を形成して高分子ウエブ層7の表面形状に転写することができ、これによって高分子ウエブ層7の表面積が規則的に安定して増大し、生成される高分子ファイバ2のナノ単位の微細性とで、燃料電池におけるような反応面積を格段に高められる。

【0032】

また、前記いずれかの場合の転写において、さらに、所定の温度への加熱を行うことにより、さらに、加熱を伴う転写によって高分子ファイバ2に残留ないし付着していることのある溶媒の蒸発の加速、熱硬化性の接着剤5の硬化の加速、高分子ファイバ堆積層6から高分子ウエブ層7への転写状態への癖付けの加速、が図れる。これにより、製造速度を上げても転写状態および転写後の形態の安定を図りやすくなり、多量の高分子ウエブの製造に有利となる。

【0033】

さらに、前記いずれかの場合において、図1の例、図2の例、図3の例、図4の例のように、高分子ファイバ2の収集、堆積工程と接着剤5の塗布工程とは並行して、かつ、収集、堆積工程は収集体3の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材4に対して連続に行い、転写工程は周回中の収集体3表面上に堆積された高分子ファイバ堆積層6を搬送中のウエブ担持体4上の接着剤5に接触させて連続して行うことができる。これにより、さらに、生成される高分子ファイバ2の収集体3上への収集、堆積と、ウエブ担持基材4への接着剤5の塗布とが並行しながら、収集体3の周回移動する表面上の高分子ファイバ2と、搬送されるウエブ担持基材4上の接着剤5とを接触させて連続に転写し、多量の高分子ウエブ層7をさらに能率よく、かつ連続物、長尺物として製造することができる。

【0034】

このような方法は、図1の例、図2の例、図3の例、図4の例のように、前記各場合の高分子ウエブの製造装置において、さらに、収集、堆積手段12は、収集体3を支持手段31により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段11から生成される高分子ファイバ2の連続した収集、堆積に供し、塗布手段13は、支持手段32により搬送されるウエブ担持基材4上に接着剤5を供給し連続に塗布する接着剤供給手段34よりなり、転写手段14は、収集体3の表面の高分子ファイバ2を収集し堆積させる収集、堆積位置Aより下流の転写部Bと、ウエブ担持基材4の接着剤塗布面の接着剤5が塗布される塗布位置Cより下流の被転写部Dとの接触ないしは圧着を図る構成によって実現する。

【0035】

これを実現するのに、図1に示す例では、軸受などの支持手段31により支持して回転駆動する硬質材料よりなる収集体3と、搬送ローラである支持手段32により支持して搬送するシート状材料であるウエブ担持基材4とを組み合わせ、支持手段31で支持した収集体3の転写部Bに対して、ウエブ担持基材4の被転写部Dを支持手段32により支持して対向させ、転写部B、被転写部D間で連続な転写が行われるようにしている。これにより転写時に加圧や平滑、凹凸の整形ができるし、小さなスペースで高分子ウエブの製造が行える。

【0036】

図2に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持して搬送するシート状材料であるウエブ担持基材4とを組み合わせ、収集体3の支持手段31である一対の支持ローラによる支持部間を転写部Bとするのに併せ、ウエブ担持基材4の支持手段32である一対の搬送ローラによる支持部間を被転写部Dとし、一対の支持ローラと一対の搬送ローラとを対向配置することにより、周回方向、搬送方向に広域な転写部B、被転写部D間で連続な転写が行われるようにしている。これにより、製造スペースは大きくなるが、製造する高分子ウエブ層7の転写効率を高められ、また、一対の支持ローラと一対の搬送ローラが対向する2箇所で加圧ができるし、平滑や凹凸の整形ができる。

【0037】

図3に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持して折り返し搬送するシート状材料であるウエブ担持基材4とを組み合わせ、収集体3の支持手段である1つの支持ローラによる折り返し支持を転写部Bとするのに併せ、ウエブ担持基材4の支持手段32である1つの搬送ローラによる折り返し支持部を被転写部Dとして、両転写部B、被転写部Dを周回方向、搬送方向が一致するように対向させて、それら転写部B、被転写部D間で連続な転写が行われるようにしている。これにより、1つの支持ローラと1つの搬送ローラとの対抗部で加圧ができるし、平滑や凹凸の整形ができる。

【0038】

図4に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持し折り返し搬送するシート状材料であるウエブ担持基材4とを組み合わせて対向し合う2つの支持ローラ間が周回、搬送方向に広域な転写部B、被転写部Dとなるようにして、連続な転写が行われるようにした点で図2に示す例と共通しているが、収集体3の支持手段31である2つの支持ローラの間にバックアップ手段33としてのバックアップローラを設け、これにウエブ担持基材4の支持手段32である1つの搬送ローラを対向させて、それらの間で転写の強化、加圧、平滑や凹凸の整形ができるようにしている。

【0039】

図1に示す例に関した4つの具体例を、図5〜図8に示している。図5に示す具体例は、可撓性のあるシート状のウエブ担持基材4をその巻き取り部4aから引き出し、回転駆動される収集体3と支持手段32としての1つの搬送ローラ41との間に送り込み、収集体3と搬送ローラ41が対向して転写部B、被転写部D間での転写に供した後、連続に送り出すようにしている。高分子ファイバ生成手段11は1つのノズル42がなし、供給される高分子液の孔9から吐出と電源21からの帯電とにより、収集体3の周回面に向け高分子ファイバ2を噴射圧、静電爆発による所定域への広がりを持って生成する。このように生成される高分子ファイバ2は収集体3の周回面が電源22からの帯電ないしはアースされていることによる電位差によって、その周回面上の幅方向の所定の範囲に電荷誘導されて連続に収集され堆積されていき高分子ファイバ堆積層6となる。収集体3はこの高分子ファイバ堆積層6を前記転写部B、被転写部D間に送り込んでウエブ担持基材4への連続な転写に供する。ウエブ担持基材4は巻き取り部4aから引き出される部分で塗布手段13としての横長な接着剤供給手段34から幅方向の所定の範囲に接着剤5を供給されて連続に塗布された後前記転写部B、D間に送り込まれ、前記収集体3によって送り込まれてくる高分子ファイバ堆積層6の接着剤5を介した転写を受け、高分子ウエブ層7を確固に担持して連続に送り出される。図では収集体3、搬送ローラ41双方の表面が平滑な場合、特に鏡面仕上げをした場合を示し、平坦な高分子ウエブを製造することができる。 しかし、これに限られない。

【0040】

図6に示す具体例は、高分子ファイバ生成手段11は複数のノズル42がなした点で図5の場合と異なり、収集体3の周回面の幅方向の所定範囲に、ノズル42が多い分だけより多くの高分子ファイバ2を収集、堆積させられる。これにより、収集体3の表面の周回速度が図5の場合と同じであれば、形成する高分子ファイバ堆積層6の厚みを増大させられる。また、図5の場合と同じ厚さの高分子ファイバ堆積層6を形成するのであれば、収集体3の周回速度を速めて、高分子ウエブの製造速度を高められる。

【0041】

図7に示す具体例は、高分子ファイバ生成手段11は、供給される高分子液1を貯留しながら回転駆動されるドラム型の回転容器44がなし、周面に多数設けたノズル42の孔9から遠心力によって高分子液1を吐出するのと、電源21からの帯電とによって多数の高分子ファイバ2を生成するようにした点で、図5、図6に示す具体例と相違している。これにより、加圧なしにも一度に多量の高分子ファイバ2を生成することができる。これに加圧を加えると各ノズル42の孔9から噴射圧と静電爆発により多数の高分子ファイバ2を生成することができる。しかし、生成される高分子ファイバ2は回転容器44まわりに飛翔しようとするので、これを1つの収集体3に収集、堆積させるには高分子ファイバ2と収集体3との電位差を高めるなどの工夫が必要である。別の方法として、回転容器44の反収集体3側に向け生成される高分子ファイバ2をそれと同極性に帯電した反射板によって収集体3の側に向け電荷誘導することも考えられる。

【0042】

図8に示す具体例は、高分子ファイバ生成手段11は、図7の具体例の場合同様に、供給される高分子液1を貯留しながら回転駆動されるドラム型の回転容器44がなし、周面に多数設けたノズル42の孔9から遠心力によって高分子液1を吐出するのと、電源21からの帯電とによって多数の高分子ファイバ2を生成するようにしている。しかし、図7に示す具体例では回転容器44の回転軸が収集体3の回転軸と平行であったのが、本具体例では、回転容器44の回転軸が収集体3の側に向きその回転軸と直行する関係としてある。これにより、回転容器44まわりに飛翔するように生成される高分子ファイバ2は、収集体3の側への電荷誘導方向に対してすべて直角に向く関係となり、収集体3の側に向くものや反対側に向くもの、それらの中間のものなど混在しない。このため、生成する高分子ファイバ2の全てをほぼ同等に収集体3の側に電荷誘導することができる。本具体例では、特に、生成される高分子ファイバ2と同極性に帯電した反射板45を設けて、収集体3の側への電荷誘導効率を高めるようにしてある。

【0043】

本具体例では、回転容器44の回転駆動機構と高分子液1の供給経路とを示してあり、図7に示す具体例にも共通に適用できる。駆動機構は回転容器44をその一端の回転軸51により支持基台52に片持ち支持し支持基台52上のモータ53から回転軸51へのベルト伝動によって回転容器44を回転駆動するようにしてある。高分子液1の供給は、回転軸51内の空洞部を通る非回転の供給路54を通じて行うようにしている。反射板45は支持基台52に固定してある。

【0044】

転写に伴い加圧と加熱を行う実施例装置を図9に示してある。本実施例の高分子ウエブの製造装置は、図5〜図8に示す具体例での収集体3と搬送ローラ41との関係において、搬送ローラ41をその両端の回転軸61の軸受部62をエアシリンダ63などのアクチュエータによって支持し収集体3に対して離接、圧着させられるように支持してある。 また、一方の回転軸61には搬送ローラ41内に温風64を吹き込む通風路65を設けるのに併せ、搬送ローラ41の周回面に通風路65を通じて搬送ローラ41内に吹き込まれた温風64を吹き出す孔66を多数設けてある。これによって、搬送ローラ41は収集体3との間隔を調整したり、接触させたり、圧着させたりでき、圧着力も調整することができる。従って、高分子ファイバ堆積層6をウエブ担持基材4上に転写する際にそのままの厚さや加圧を伴い所定の厚さの高分子ウエブ層7に調整することができる。また、加圧を伴うと収集体3の表面状態を反映した整形がしやすくなり、平坦面、平滑面、鏡面であるとそれに応じた図11に示すような平坦で等厚の高分子ウエブ層7を形成することができ、図12に示すような表面に凹凸のある収集体3であれば、図13に示すような収集体3の表面の凹凸と逆な凹凸を持った表面形状に整形することができる。また、温風64の吹き出しによって転写部B、被転写部Dを通過するウエブ担持基材4、接着剤5、高分子ファイバ堆積層6、収集体3を直接、間接に加熱することができ、これによって既述した高分子ファイバ2の溶媒の蒸発、接着剤5の硬化、高分子ファイバ2の転写状態への癖付けなどを加速し、多量の高分子ウエブの製造に有利となる。

【0045】

以上のような搬送ローラ41の収集体3に対する離接や加圧力の調整、温風の吹き出し、吹き出し停止や温風の温度の調整は、例えば、図10に示すような高分子ウエブの製造装置を動作制御するマイクロコンピュータなどの制御部71を用いて行う。具体的には、エアシリンダ63、63には空圧源72からの加圧空気を電磁弁73、73を介して供給し、この加圧空気の供給圧を圧力検出手段74、74により、プログラムデータ、検出した圧力情報、操作パネル75からの情報などに従って電磁弁73、73の開閉や開度調節を行うようにしている。搬送ローラ41に温風64を供給する温風発生手段76への交流電源77からの給電をオン、オフする接続手段78を、プログラムデータ、搬送ローラ41の温度を検出する温度検出手段79からの温度情報、操作パネル75からの情報などに従ってオン、オフ制御する。もっとも、これに限られることはない。

【0046】

なお、図1〜図8の実施例では、高分子液を吐出する孔の方に高電圧V1を印加し、収集体3に逆電極V2を印加したが、高分子液を吐出する孔の側をアース接続し、収集体3にプラスまたはマイナスの高電圧を印加して電界紡糸を行ってもよい。

【産業上の利用可能性】

【0047】

本発明は、電子紡糸した高分子ファイバから高分子ウエブを多量に製造する技術に実用して好適で、ウエブ担持基材上に確固に担持し厚さの設定や整形ができる。

【図面の簡単な説明】

【0048】

【図1】本発明に係る実施の形態の高分子ウエブの製造方法および装置を原理的に示す第1の態様図である。

【図2】同第2の態様図である。

【図3】同第3の態様図である。

【図4】同第4の態様図である。

【図5】第1の態様図の第1の具体的装置例を示す斜視図である。

【図6】同態様図の第2の具体的装置例を示す斜視図である。

【図7】同態様図の第3の具体的装置例を示す斜視図である。

【図8】同態様図の第4の具体的装置例を示す斜視図である。

【図9】図5〜図8の具体例装置に対応した転写に伴い加圧と加熱を行えるようにした実施例装置を示す斜視図である。

【図10】図9の実施例装置における主要な制御系を示すブロック図である。

【図11】平坦な収集体表面にて転写し製造した高分子ウエブ層の形態を示す断面図である。

【図12】表面に凹凸を持った収集体の断面図である。

【図13】図12の収集体により転写し製造した高分子ウエブ層の形態を示す断面図である。

【図14】従来の高分子ウエブ製造装置で製造された高分子ウエブ層の形態を示す断面図である。

【符号の説明】

【0049】

1 高分子液

2 高分子ファイバ

3 収集体

4 ウエブ担持基材

5 接着剤

6 高分子ファイバ堆積層

7 高分子ウエブ層

9 孔

11 高分子ファイバ生成手段

12 収集、堆積手段

13 塗布手段

14 転写手段

31、32 支持手段

33 バックアップ手段

【技術分野】

【0001】

本発明は、高分子液の吐出と帯電とで少なくとも静電爆発による延伸を伴う、いわゆるエレクトロスピニング法、ないしは電子紡糸法といわれる方法により生成される高分子ファイバを、収集体上に電荷誘導して収集し、堆積させ、高分子ウエブ、特に、多孔性高分子ウエブを多量に製造するのに好適な高分子ウエブの製造方法と装置に関するものである。

【背景技術】

【0002】

このようにエレクトロスピニング法ないしは電界紡糸法により生成される高分子ファイバを、収集体またはシート状のウエブ担持基材上に収集し、堆積させて高分子ウエブを製造する技術は既に知られている(例えば、特許文献1または2参照。)。

【特許文献1】特開2002−201559号公報

【特許文献2】米国特許第6713011号明細書

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、特許文献1、2が開示するように、生成される高分子ファイバを、収集体やウエブ担持基材の平坦な表面上に収集し堆積させるだけでは、堆積形態を規制ないしは制御することはできず、図14に示すように平坦な収集体やウエブ担持基材a上の高分子ウエブ層bの表面に波打ち、凹凸が生じるなど厚みや形態が安定しない。これに対応する技術は、特許文献1、2に開示がないし、まだ知られていない。また、得られる高分子ウエブ層bは多孔性であってもファイバ密度の高いものとすることができない。

【0004】

本発明の目的は、生成され、収集される高分子ファイバをウエブ担持基材上に転写することで、厚みやその変化、ファイバ密度などを規制ないしは制御できる高分子ウエブの製造方法と装置を提供することにある。

【課題を解決するための手段】

【0005】

上記のような目的を達成するために、本発明の第1の態様によれば、高分子液の孔からの吐出と帯電とによって高分子ファイバを生成して収集体上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材に接着剤を塗布する塗布工程と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写工程と、により、ウエブ担持基材上に高分子ウエブ層を形成することを特徴としている。

【0006】

このような特徴によれば、生成し、収集体上に収集、堆積させた高分子ファイバ堆積層を、ウエブ担持基材上に転写するので、ウエブ担持基材上に転写して形成する高分子ウエブ層に、収集体およびウエブ担持基材の転写面、被転写面となる双方の表面形態が反映し、これが製造する高分子ウエブ層の形態を規制ないしは制御することになる。また、そのときの高分子ファイバ堆積層から転写後の高分子ウエブ層への層厚の変化でファイバ密度の設定ができ、かつ、転写面、被転写面間隔によって製造する高分子ウエブ層の厚み設定ができる。しかも、転写は接着剤を介し行うので確実に達成され、転写後の高分子ウエブ層はウエブ担持基材上に確固に担持される。

【0007】

このような方法は、本発明の第5の態様によれば、高分子液の孔からの吐出と帯電とを図って高分子ファイバを生成する高分子ファイバ生成手段と、生成される高分子ファイバを収集体上に電荷誘導して収集し堆積させる収集、堆積手段と、ウエブ担持基材上に接着剤を塗布する塗布手段と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写手段と、を備えたことを特徴とする高分子ウエブの製造装置によって自動的に実現することができる。

【0008】

本発明の第2の態様によれば、第1の態様において、さらに、転写工程は、収集体とウエブ担持基材との間の加圧を伴い行うことを特徴としている。

【0009】

このような特徴によれば、第1の態様に加え、さらに、転写時の収集体とウエブ担持基材との転写面、被転写面の近づきを利用して、収集体上の高分子ファイバ堆積層を加圧しながらウエブ担持基材上に高分子ウエブ層として転写することができ、この加圧によって高分子ウエブ層のファイバ密度を高分子ファイバ堆積層のファイバ密度から大きく高められる。

【0010】

このような方法は、本発明の第6の態様によれば、第5の態様に加え、さらに、転写手段は、収集体とウエブ担持基材とを圧着させる圧着手段を備えていることを特徴とする高分子ウエブの製造装置によって実現することができる。

【0011】

本発明の第3の態様によれば、第1または第2の態様において、さらに、転写工程は、所定の温度への加熱を伴い行うことを特徴としている。

【0012】

このような特徴によれば、第1または第2の態様に加え、さらに、加熱を伴う転写によって高分子ファイバに残留ないし付着していることのある溶媒の蒸発の加速、熱硬化性接着剤の硬化の加速、高分子ファイバ堆積層から高分子ウエブ層への転写状態への癖付けの加速、が図れる。

【0013】

このような方法は、本発明の第7の態様によれば、第5または第6の態様において、さらに、転写手段は、所定の温度で転写するように加熱する加熱手段を備えていることを特徴とする高分子ウエブの製造装置によって実現することができる。

【0014】

本発明の第4の態様によれば、第1〜第3の態様のいずれか1つにおいて、さらに、収集、堆積工程と塗布工程とは並行して、かつ、収集、堆積工程は収集体の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材に対して連続に行い、転写工程は周回中の収集体表面上に堆積された高分子ファイバ堆積層を搬送中のウエブ担持基材上の接着剤層に接触させて連続に行うことを特徴としている。

【0015】

このような特徴によれば、第1〜第3の態様のいずれか1つに加え、さらに、生成される高分子ファイバの収集体上への連続した収集、堆積と、ウエブ担持基材への接着剤の連続した塗布とが並行しながら、収集体の周回移動する表面上の高分子ファイバと、搬送されるウエブ担持基材上の接着剤が塗布される表面の移動とを利用して、収集体上の高分子ファイバ堆積層とウエブ担持基材上の接着剤とを接触させて連続に転写することができる。

【0016】

このような方法は、本発明の第9の態様によれば、第5〜第8の態様のいずれか1つにおいて、さらに、収集、堆積手段は、収集体を支持手段により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段から生成される高分子ファイバの連続した収集、堆積に供し、塗布手段は、ウエブ担持基材を搬送する支持手段と、搬送されるウエブ担持基材の上に接着剤を供給し塗布する接着剤供給手段とを備え、転写手段は、収集体の表面の高分子ファイバを収集し堆積させる収集、堆積位置より下流の転写部と、ウエブ担持基材の接着剤塗布面の接着剤が塗布される塗布位置より下流の被転写部との接触ないしは圧着を図ることを特徴とする高分子ウエブの製造装置によって実現する。

【0017】

本発明の第8の態様によれば、第5〜第7の態様のいずれか1つにおいて、さらに、収集体は、高分子ファイバを収集し堆積させる表面が平坦面あるいは凹凸面であることを特徴としている。

【0018】

このような特徴によれば、ウエブ担持基材の平坦な接着剤塗布面を利用した高分子ファイバ層の安定した転写を実現しながら、転写後の高分子ファイバの表面形状につき、プレスないしは圧着を伴い、収集体の表面の平坦面形状または凹凸形状の反映したものとすることができる。

【発明の効果】

【0019】

本発明の高分子ウエブの製造方法、装置によれば、収集体上に収集、堆積させた高分子ファイバ堆積層をウエブ担持基材上に接着剤を介し転写して高分子ウエブ層とすることにより、ウエブ担持基材上に確固に担持された高分子ファイバを効率よく多量に製造することがでる。また、高分子ウエブ層は収集体、ウエブ担持基材の転写面、被転写面となる表面形態により形態を規制ないしは制御するこができる。さらに、転写面、被転写面間隔によって高分子ウエブ層の厚みやファイバ密度の設定ができ、不織布に好適であり種々な用途での要求への対応性が高まる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態に係る高分子ウエブの製造方法と装置について図1〜図13を参照しながら説明し、本発明の理解に供する。

【0021】

本実施の形態の高分子ウエブの製造方法の基本的な特徴は、その幾つかの原理を示す図1〜図4を参照して説明すると、高分子液1の孔9からの吐出と帯電とによって静電爆発、静電延伸を伴いナノ単位といった微小径の高分子ファイバ2をある長さないしは長さ範囲で生成して収集体3上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材4に接着剤5を塗布する塗布工程と、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上にそれに塗布している接着剤5を介し転写する転写工程と、により、ウエブ担持基材4上に高分子ウエブ層7を形成する。このような高分子ウエブの製造方法は、高分子液1の孔9からの吐出と帯電とを図って高分子ファイバ2を生成する高分子ファイバ生成手段11と、生成される高分子ファイバ2を収集体3上に電荷誘導して収集し堆積させる収集、堆積手段12と、ウエブ担持基材4上に接着剤5を塗布する塗布手段13と、収集体3上の高分子ファイバ堆積層6をウエブ担持基材4上にそれに塗布している接着剤5を介し転写する転写手段14とを備えた高分子ウエブの製造装置によって自動的に実現することができる。

【0022】

ここで、高分子ファイバ生成手段11は、高分子液1を加圧供給されて1つまたは複数の孔9から噴射するように吐出させる図1に示すようなノズルタイプ、供給される高分子液1を貯留しながら多数の孔9から自然流化、加圧、回転の遠心力の少なくとも1つによって吐出させる図2〜図4に示すような容器タイプがある。吐出する高分子液1の帯電は、ノズルや容器自体の導電部に電源21から印加した電圧V1を吐出する高分子液1に及ばせる方式と、ガラスなどの絶縁性キャピラリ内に電極を挿入し、この電極に電源21から印加した電圧V1をキャピラリ内に供給される高分子液1に直接及ばせて吐出させる方式がある。容器タイプでは容器外面からノズル状に突出させて孔9を形成し、その高分子液1が吐出する先端部に電圧V1を及ぼすのが帯電効率を高めるのに好適であり、高い帯電効率によって電子紡糸効率を高め、高分子ファイバ2の生成量、繊維長の増大が図れる。ここに、高電圧V1は直流で例えば1KV〜100KV程度として好適である。

【0023】

収集、堆積手段12は、生成される高分子ファイバ2をそれとの間に電位差を持たせた収集体3上に電荷誘導するために、収集体3の少なくとも収集面となる表面に電源22からの逆極性電圧V2が及ぶように電圧を収集体3に印加するか、グラウンドにアース接続する。

【0024】

塗布手段13は、接着剤5を供給ないしは収容している接着剤5をウエブ担持基材4上に吐出し塗布するようにしている。しかし、塗布方法はどのような方式によってもよい。

【0025】

転写手段14は、収集体3、ウエブ担持基材4が、硬質部材、軟質部材、可撓性部材のいずれであるかにより異なり、また、回転駆動、周回駆動、搬送の有無などによって異なる、それらの図1の例、図2の例、図3の例で示す支持手段31、32、あるいは、図4に示すような転写のためのバックアップ手段33などを利用して、収集体3およびウエブ担持基材4の転写域での転写間隔を設定するようにしている。場合により、加熱、加圧力の付与を伴う。

【0026】

高分子液1は、既に知られるような様々な高分子、例えばポリフッ化ビニリデン(FVDF)、ポリフッ化ビニリデン−コ−ヘキサフルオロプロピレン、ポリアクリロニトリルといった石油系等の様々な高分子が適用可能であり、これらの共重合体および混合物といったものを溶融し、または任意の溶媒にて溶解された高分子を含む。高分子液1の溶媒と高分子の混合比率は、溶媒と高分子により異なるが、高分子の量が約5%から30%の間が望ましい。

【0027】

上記の原理的に示した本実施の形態での高分子ウエブの製造方法と装置によれば、生成し、収集体3上に収集、堆積させた高分子ファイバ堆積層6を、ウエブ担持基材4に転写するので、ウエブ担持基材4上に転写して形成する高分子ウエブ層7に、収集体3およびウエブ担持基材4の転写面、被転写面となる双方の表面形態が反映し、これが製造する高分子ウエブ層7の形態を規制ないしは制御することになる。また、転写面、被転写面間隔によって製造する高分子ウエブ層7の厚み設定ができ、そのときの高分子ファイバ堆積層6から転写後の高分子ウエブ層7への層厚の変化でファイバ密度の設定ができる。さらに、転写は接着剤5を介し行うので確実に達成され、転写後の高分子ウエブ層7はウエブ担持基材4上に確固に担持される。

【0028】

この結果、収集体3上に収集、堆積させた高分子ファイバ堆積層6をウエブ担持基材4上に接着剤5を介し転写して高分子ウエブ層7とすることにより、ウエブ担持基材4上に確固に担持された高分子ファイバ2を効率よく多量に製造することがでる。また、高分子ウエブ層7は収集体3、ウエブ担持基材4の転写面、被転写面となる表面形態により形態を規制ないしは制御することができる。さらに、転写面、被転写面間隔によって高分子ウエブ層7の厚みやファイバ密度の設定ができ、不織布に好適であり種々な用途での要求への対応性が高まる。

【0029】

例えば、ハードディスク上にデータを記憶させる場合には、鏡面的な平坦度が重要な要素になる。このような平坦度を樹脂の表面に確保するのに転写法が最良の方法であり、高い生産性を維持できる。現在ハードディスクの材料は通常アルミニウムかガラスであるが、樹脂を使用した基材でハードディスクのような高密度にデータを記憶させることができるようになる。

【0030】

この場合の転写において、さらに、収集体3とウエブ担持基材4との間の加圧を前記の支持手段31、32、バックアップ手段33を利用するなどして行うことにより、さらに、転写時の収集体3とウエブ担持基材4との転写面、被転写面間にて、収集体3上の高分子ファイバ堆積層6を簡単かつ安価な構造で加圧しながらウエブ担持基材4上に高分子ウエブ層7として転写することができ、この加圧によって高分子ウエブ層7のファイバ密度を高分子ファイバ堆積層6のファイバ密度から大きく高められる。これにより、高分子ウエブ層7における単位体積当たりの多孔率の向上と、多孔質の微細化が図れる。従って、機能および用途がさらに広がる。

【0031】

特に、収集体3の表面に凹凸を形成して高分子ウエブ層7の表面形状に転写することができ、これによって高分子ウエブ層7の表面積が規則的に安定して増大し、生成される高分子ファイバ2のナノ単位の微細性とで、燃料電池におけるような反応面積を格段に高められる。

【0032】

また、前記いずれかの場合の転写において、さらに、所定の温度への加熱を行うことにより、さらに、加熱を伴う転写によって高分子ファイバ2に残留ないし付着していることのある溶媒の蒸発の加速、熱硬化性の接着剤5の硬化の加速、高分子ファイバ堆積層6から高分子ウエブ層7への転写状態への癖付けの加速、が図れる。これにより、製造速度を上げても転写状態および転写後の形態の安定を図りやすくなり、多量の高分子ウエブの製造に有利となる。

【0033】

さらに、前記いずれかの場合において、図1の例、図2の例、図3の例、図4の例のように、高分子ファイバ2の収集、堆積工程と接着剤5の塗布工程とは並行して、かつ、収集、堆積工程は収集体3の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材4に対して連続に行い、転写工程は周回中の収集体3表面上に堆積された高分子ファイバ堆積層6を搬送中のウエブ担持体4上の接着剤5に接触させて連続して行うことができる。これにより、さらに、生成される高分子ファイバ2の収集体3上への収集、堆積と、ウエブ担持基材4への接着剤5の塗布とが並行しながら、収集体3の周回移動する表面上の高分子ファイバ2と、搬送されるウエブ担持基材4上の接着剤5とを接触させて連続に転写し、多量の高分子ウエブ層7をさらに能率よく、かつ連続物、長尺物として製造することができる。

【0034】

このような方法は、図1の例、図2の例、図3の例、図4の例のように、前記各場合の高分子ウエブの製造装置において、さらに、収集、堆積手段12は、収集体3を支持手段31により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段11から生成される高分子ファイバ2の連続した収集、堆積に供し、塗布手段13は、支持手段32により搬送されるウエブ担持基材4上に接着剤5を供給し連続に塗布する接着剤供給手段34よりなり、転写手段14は、収集体3の表面の高分子ファイバ2を収集し堆積させる収集、堆積位置Aより下流の転写部Bと、ウエブ担持基材4の接着剤塗布面の接着剤5が塗布される塗布位置Cより下流の被転写部Dとの接触ないしは圧着を図る構成によって実現する。

【0035】

これを実現するのに、図1に示す例では、軸受などの支持手段31により支持して回転駆動する硬質材料よりなる収集体3と、搬送ローラである支持手段32により支持して搬送するシート状材料であるウエブ担持基材4とを組み合わせ、支持手段31で支持した収集体3の転写部Bに対して、ウエブ担持基材4の被転写部Dを支持手段32により支持して対向させ、転写部B、被転写部D間で連続な転写が行われるようにしている。これにより転写時に加圧や平滑、凹凸の整形ができるし、小さなスペースで高分子ウエブの製造が行える。

【0036】

図2に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持して搬送するシート状材料であるウエブ担持基材4とを組み合わせ、収集体3の支持手段31である一対の支持ローラによる支持部間を転写部Bとするのに併せ、ウエブ担持基材4の支持手段32である一対の搬送ローラによる支持部間を被転写部Dとし、一対の支持ローラと一対の搬送ローラとを対向配置することにより、周回方向、搬送方向に広域な転写部B、被転写部D間で連続な転写が行われるようにしている。これにより、製造スペースは大きくなるが、製造する高分子ウエブ層7の転写効率を高められ、また、一対の支持ローラと一対の搬送ローラが対向する2箇所で加圧ができるし、平滑や凹凸の整形ができる。

【0037】

図3に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持して折り返し搬送するシート状材料であるウエブ担持基材4とを組み合わせ、収集体3の支持手段である1つの支持ローラによる折り返し支持を転写部Bとするのに併せ、ウエブ担持基材4の支持手段32である1つの搬送ローラによる折り返し支持部を被転写部Dとして、両転写部B、被転写部Dを周回方向、搬送方向が一致するように対向させて、それら転写部B、被転写部D間で連続な転写が行われるようにしている。これにより、1つの支持ローラと1つの搬送ローラとの対抗部で加圧ができるし、平滑や凹凸の整形ができる。

【0038】

図4に示す例では、一対の支持ローラを支持手段31として支持し周回駆動する可撓性材料よりなる収集体3と、複数の搬送ローラを支持手段32として支持し折り返し搬送するシート状材料であるウエブ担持基材4とを組み合わせて対向し合う2つの支持ローラ間が周回、搬送方向に広域な転写部B、被転写部Dとなるようにして、連続な転写が行われるようにした点で図2に示す例と共通しているが、収集体3の支持手段31である2つの支持ローラの間にバックアップ手段33としてのバックアップローラを設け、これにウエブ担持基材4の支持手段32である1つの搬送ローラを対向させて、それらの間で転写の強化、加圧、平滑や凹凸の整形ができるようにしている。

【0039】

図1に示す例に関した4つの具体例を、図5〜図8に示している。図5に示す具体例は、可撓性のあるシート状のウエブ担持基材4をその巻き取り部4aから引き出し、回転駆動される収集体3と支持手段32としての1つの搬送ローラ41との間に送り込み、収集体3と搬送ローラ41が対向して転写部B、被転写部D間での転写に供した後、連続に送り出すようにしている。高分子ファイバ生成手段11は1つのノズル42がなし、供給される高分子液の孔9から吐出と電源21からの帯電とにより、収集体3の周回面に向け高分子ファイバ2を噴射圧、静電爆発による所定域への広がりを持って生成する。このように生成される高分子ファイバ2は収集体3の周回面が電源22からの帯電ないしはアースされていることによる電位差によって、その周回面上の幅方向の所定の範囲に電荷誘導されて連続に収集され堆積されていき高分子ファイバ堆積層6となる。収集体3はこの高分子ファイバ堆積層6を前記転写部B、被転写部D間に送り込んでウエブ担持基材4への連続な転写に供する。ウエブ担持基材4は巻き取り部4aから引き出される部分で塗布手段13としての横長な接着剤供給手段34から幅方向の所定の範囲に接着剤5を供給されて連続に塗布された後前記転写部B、D間に送り込まれ、前記収集体3によって送り込まれてくる高分子ファイバ堆積層6の接着剤5を介した転写を受け、高分子ウエブ層7を確固に担持して連続に送り出される。図では収集体3、搬送ローラ41双方の表面が平滑な場合、特に鏡面仕上げをした場合を示し、平坦な高分子ウエブを製造することができる。 しかし、これに限られない。

【0040】

図6に示す具体例は、高分子ファイバ生成手段11は複数のノズル42がなした点で図5の場合と異なり、収集体3の周回面の幅方向の所定範囲に、ノズル42が多い分だけより多くの高分子ファイバ2を収集、堆積させられる。これにより、収集体3の表面の周回速度が図5の場合と同じであれば、形成する高分子ファイバ堆積層6の厚みを増大させられる。また、図5の場合と同じ厚さの高分子ファイバ堆積層6を形成するのであれば、収集体3の周回速度を速めて、高分子ウエブの製造速度を高められる。

【0041】

図7に示す具体例は、高分子ファイバ生成手段11は、供給される高分子液1を貯留しながら回転駆動されるドラム型の回転容器44がなし、周面に多数設けたノズル42の孔9から遠心力によって高分子液1を吐出するのと、電源21からの帯電とによって多数の高分子ファイバ2を生成するようにした点で、図5、図6に示す具体例と相違している。これにより、加圧なしにも一度に多量の高分子ファイバ2を生成することができる。これに加圧を加えると各ノズル42の孔9から噴射圧と静電爆発により多数の高分子ファイバ2を生成することができる。しかし、生成される高分子ファイバ2は回転容器44まわりに飛翔しようとするので、これを1つの収集体3に収集、堆積させるには高分子ファイバ2と収集体3との電位差を高めるなどの工夫が必要である。別の方法として、回転容器44の反収集体3側に向け生成される高分子ファイバ2をそれと同極性に帯電した反射板によって収集体3の側に向け電荷誘導することも考えられる。

【0042】

図8に示す具体例は、高分子ファイバ生成手段11は、図7の具体例の場合同様に、供給される高分子液1を貯留しながら回転駆動されるドラム型の回転容器44がなし、周面に多数設けたノズル42の孔9から遠心力によって高分子液1を吐出するのと、電源21からの帯電とによって多数の高分子ファイバ2を生成するようにしている。しかし、図7に示す具体例では回転容器44の回転軸が収集体3の回転軸と平行であったのが、本具体例では、回転容器44の回転軸が収集体3の側に向きその回転軸と直行する関係としてある。これにより、回転容器44まわりに飛翔するように生成される高分子ファイバ2は、収集体3の側への電荷誘導方向に対してすべて直角に向く関係となり、収集体3の側に向くものや反対側に向くもの、それらの中間のものなど混在しない。このため、生成する高分子ファイバ2の全てをほぼ同等に収集体3の側に電荷誘導することができる。本具体例では、特に、生成される高分子ファイバ2と同極性に帯電した反射板45を設けて、収集体3の側への電荷誘導効率を高めるようにしてある。

【0043】

本具体例では、回転容器44の回転駆動機構と高分子液1の供給経路とを示してあり、図7に示す具体例にも共通に適用できる。駆動機構は回転容器44をその一端の回転軸51により支持基台52に片持ち支持し支持基台52上のモータ53から回転軸51へのベルト伝動によって回転容器44を回転駆動するようにしてある。高分子液1の供給は、回転軸51内の空洞部を通る非回転の供給路54を通じて行うようにしている。反射板45は支持基台52に固定してある。

【0044】

転写に伴い加圧と加熱を行う実施例装置を図9に示してある。本実施例の高分子ウエブの製造装置は、図5〜図8に示す具体例での収集体3と搬送ローラ41との関係において、搬送ローラ41をその両端の回転軸61の軸受部62をエアシリンダ63などのアクチュエータによって支持し収集体3に対して離接、圧着させられるように支持してある。 また、一方の回転軸61には搬送ローラ41内に温風64を吹き込む通風路65を設けるのに併せ、搬送ローラ41の周回面に通風路65を通じて搬送ローラ41内に吹き込まれた温風64を吹き出す孔66を多数設けてある。これによって、搬送ローラ41は収集体3との間隔を調整したり、接触させたり、圧着させたりでき、圧着力も調整することができる。従って、高分子ファイバ堆積層6をウエブ担持基材4上に転写する際にそのままの厚さや加圧を伴い所定の厚さの高分子ウエブ層7に調整することができる。また、加圧を伴うと収集体3の表面状態を反映した整形がしやすくなり、平坦面、平滑面、鏡面であるとそれに応じた図11に示すような平坦で等厚の高分子ウエブ層7を形成することができ、図12に示すような表面に凹凸のある収集体3であれば、図13に示すような収集体3の表面の凹凸と逆な凹凸を持った表面形状に整形することができる。また、温風64の吹き出しによって転写部B、被転写部Dを通過するウエブ担持基材4、接着剤5、高分子ファイバ堆積層6、収集体3を直接、間接に加熱することができ、これによって既述した高分子ファイバ2の溶媒の蒸発、接着剤5の硬化、高分子ファイバ2の転写状態への癖付けなどを加速し、多量の高分子ウエブの製造に有利となる。

【0045】

以上のような搬送ローラ41の収集体3に対する離接や加圧力の調整、温風の吹き出し、吹き出し停止や温風の温度の調整は、例えば、図10に示すような高分子ウエブの製造装置を動作制御するマイクロコンピュータなどの制御部71を用いて行う。具体的には、エアシリンダ63、63には空圧源72からの加圧空気を電磁弁73、73を介して供給し、この加圧空気の供給圧を圧力検出手段74、74により、プログラムデータ、検出した圧力情報、操作パネル75からの情報などに従って電磁弁73、73の開閉や開度調節を行うようにしている。搬送ローラ41に温風64を供給する温風発生手段76への交流電源77からの給電をオン、オフする接続手段78を、プログラムデータ、搬送ローラ41の温度を検出する温度検出手段79からの温度情報、操作パネル75からの情報などに従ってオン、オフ制御する。もっとも、これに限られることはない。

【0046】

なお、図1〜図8の実施例では、高分子液を吐出する孔の方に高電圧V1を印加し、収集体3に逆電極V2を印加したが、高分子液を吐出する孔の側をアース接続し、収集体3にプラスまたはマイナスの高電圧を印加して電界紡糸を行ってもよい。

【産業上の利用可能性】

【0047】

本発明は、電子紡糸した高分子ファイバから高分子ウエブを多量に製造する技術に実用して好適で、ウエブ担持基材上に確固に担持し厚さの設定や整形ができる。

【図面の簡単な説明】

【0048】

【図1】本発明に係る実施の形態の高分子ウエブの製造方法および装置を原理的に示す第1の態様図である。

【図2】同第2の態様図である。

【図3】同第3の態様図である。

【図4】同第4の態様図である。

【図5】第1の態様図の第1の具体的装置例を示す斜視図である。

【図6】同態様図の第2の具体的装置例を示す斜視図である。

【図7】同態様図の第3の具体的装置例を示す斜視図である。

【図8】同態様図の第4の具体的装置例を示す斜視図である。

【図9】図5〜図8の具体例装置に対応した転写に伴い加圧と加熱を行えるようにした実施例装置を示す斜視図である。

【図10】図9の実施例装置における主要な制御系を示すブロック図である。

【図11】平坦な収集体表面にて転写し製造した高分子ウエブ層の形態を示す断面図である。

【図12】表面に凹凸を持った収集体の断面図である。

【図13】図12の収集体により転写し製造した高分子ウエブ層の形態を示す断面図である。

【図14】従来の高分子ウエブ製造装置で製造された高分子ウエブ層の形態を示す断面図である。

【符号の説明】

【0049】

1 高分子液

2 高分子ファイバ

3 収集体

4 ウエブ担持基材

5 接着剤

6 高分子ファイバ堆積層

7 高分子ウエブ層

9 孔

11 高分子ファイバ生成手段

12 収集、堆積手段

13 塗布手段

14 転写手段

31、32 支持手段

33 バックアップ手段

【特許請求の範囲】

【請求項1】

高分子液の孔からの吐出と帯電とによって高分子ファイバを生成して収集体上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材に接着剤を塗布する塗布工程と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写工程と、により、ウエブ担持基材上に高分子ウエブ層を形成することを特徴とする高分子ウエブの製造方法。

【請求項2】

転写工程は、収集体とウエブ担持基材との間の加圧を伴い行う請求項1に記載の高分子ウエブの製造方法。

【請求項3】

転写工程は、所定の温度への加熱を伴い行う請求項1または2に記載の高分子ウエブの製造方法。

【請求項4】

収集、堆積工程と塗布工程とは並行して、かつ、収集、堆積工程は収集体の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材に対して連続に行い、転写工程は周回中の収集体表面上に堆積された高分子ファイバ堆積層を搬送中のウエブ担持基材上の接着剤層に接触させて連続に行う請求項1〜3のいずれか1項に記載の高分子ウエブの製造方法。

【請求項5】

高分子液の孔からの吐出と帯電とを図って高分子ファイバを生成する高分子ファイバ生成手段と、生成される高分子ファイバを収集体上に電荷誘導して収集し堆積させる収集、堆積手段と、ウエブ担持基材上に接着剤を塗布する塗布手段と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写手段と、を備えたことを特徴とする高分子ウエブの製造装置。

【請求項6】

転写手段は、収集体とウエブ担持基材とを圧着させる圧着手段を備えている請求項5に記載の高分子ウエブの製造装置。

【請求項7】

転写手段は、所定の温度で転写するように加熱する加熱手段を備えている請求項5または6に記載の高分子ウエブの製造装置。

【請求項8】

収集体は、高分子ファイバを収集し堆積させる表面が平坦面あるいは凹凸面である請求項5〜7のいずれか1項に記載の高分子ウエブの製造装置。

【請求項9】

収集、堆積手段は、収集体を支持手段により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段から生成される高分子ファイバの連続した収集、堆積に供し、塗布手段は、ウエブ担持基材を搬送する支持手段と、搬送されるウエブ担持基材の上に接着剤を供給し塗布する接着剤供給手段とを備え、転写手段は、収集体の表面の高分子ファイバを収集し堆積させる収集、堆積位置より下流の転写部と、ウエブ担持基材の接着剤塗布面の接着剤が塗布される塗布位置より下流の被転写部との接触ないしは圧着を図る請求項5〜8のいずれか1項に記載の高分子ウエブの製造装置。

【請求項1】

高分子液の孔からの吐出と帯電とによって高分子ファイバを生成して収集体上に電荷誘導して収集し堆積させる収集、堆積工程と、ウエブ担持基材に接着剤を塗布する塗布工程と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写工程と、により、ウエブ担持基材上に高分子ウエブ層を形成することを特徴とする高分子ウエブの製造方法。

【請求項2】

転写工程は、収集体とウエブ担持基材との間の加圧を伴い行う請求項1に記載の高分子ウエブの製造方法。

【請求項3】

転写工程は、所定の温度への加熱を伴い行う請求項1または2に記載の高分子ウエブの製造方法。

【請求項4】

収集、堆積工程と塗布工程とは並行して、かつ、収集、堆積工程は収集体の周回する表面に対して連続に行い、塗布工程は搬送されるウエブ担持基材に対して連続に行い、転写工程は周回中の収集体表面上に堆積された高分子ファイバ堆積層を搬送中のウエブ担持基材上の接着剤層に接触させて連続に行う請求項1〜3のいずれか1項に記載の高分子ウエブの製造方法。

【請求項5】

高分子液の孔からの吐出と帯電とを図って高分子ファイバを生成する高分子ファイバ生成手段と、生成される高分子ファイバを収集体上に電荷誘導して収集し堆積させる収集、堆積手段と、ウエブ担持基材上に接着剤を塗布する塗布手段と、収集体上の高分子ファイバ堆積層をウエブ担持基材上にそれに塗布している接着剤を介し転写する転写手段と、を備えたことを特徴とする高分子ウエブの製造装置。

【請求項6】

転写手段は、収集体とウエブ担持基材とを圧着させる圧着手段を備えている請求項5に記載の高分子ウエブの製造装置。

【請求項7】

転写手段は、所定の温度で転写するように加熱する加熱手段を備えている請求項5または6に記載の高分子ウエブの製造装置。

【請求項8】

収集体は、高分子ファイバを収集し堆積させる表面が平坦面あるいは凹凸面である請求項5〜7のいずれか1項に記載の高分子ウエブの製造装置。

【請求項9】

収集、堆積手段は、収集体を支持手段により支持して回転駆動または周回駆動し周回する表面を高分子ファイバ生成手段から生成される高分子ファイバの連続した収集、堆積に供し、塗布手段は、ウエブ担持基材を搬送する支持手段と、搬送されるウエブ担持基材の上に接着剤を供給し塗布する接着剤供給手段とを備え、転写手段は、収集体の表面の高分子ファイバを収集し堆積させる収集、堆積位置より下流の転写部と、ウエブ担持基材の接着剤塗布面の接着剤が塗布される塗布位置より下流の被転写部との接触ないしは圧着を図る請求項5〜8のいずれか1項に記載の高分子ウエブの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−280651(P2008−280651A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−127116(P2007−127116)

【出願日】平成19年5月11日(2007.5.11)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型新構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月11日(2007.5.11)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型新構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)松下電器産業株式会社 (73,050)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]