高分子フィルムの連続的表面改質方法、連続的表面改質装置および表面部にイオン注入層が形成された高分子フィルム

【課題】

長尺の高分子フィルムの表面改質を効率よく連続的に行う高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び前記方法によって得られる長尺の高分子フィルムを提供する。

【解決手段】

表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法、高分子フィルムの連続的表面改質装置、及び前記表面改質方法によって得られる長尺の高分子フィルム。

長尺の高分子フィルムの表面改質を効率よく連続的に行う高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び前記方法によって得られる長尺の高分子フィルムを提供する。

【解決手段】

表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法、高分子フィルムの連続的表面改質装置、及び前記表面改質方法によって得られる長尺の高分子フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の高分子フィルムを一定方向に搬送しながら、該高分子フィルムの表面部にプラズマ中のイオンを注入して、フィルム表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び表面部にイオン注入層が形成された高分子フィルムに関する。

【背景技術】

【0002】

高分子フィルム等の高分子成形体は、低価格であり加工性に優れるため、所望の機能を付与して種々の分野で用いられている。例えば、食品、医薬品、機械器具等の各種物品の包装、密封、ディスプレイ等の分野では、水蒸気、酸素ガス、窒素ガス、炭酸ガス等のガスを透過させない性質を持つガスバリア性高分子成形体が使用されている。

【0003】

従来、ガスバリア性高分子成形体の製造方法としては、例えば、ポリエチレンテレフタレート(PET)容器内面の表層部をアモルファスカーボンでコーティングする方法が知られている。しかし、この方法では、コーティングされたアモルファスカーボン膜が剥離し、その剥離片が容器内容物に混入するおそれがあるなど実用上問題があった。

【0004】

また、高分子膜にバリア層として窒化シリコン系薄膜やセラミックス系薄膜を成膜する方法や、それらを多層化する方法も提案されている。しかし、これらの方法では、高分子膜の成形時や折り曲げ時に該バリア層にクラックが発生し、バリア性能が低下するなどの問題があった。

【0005】

これらの問題を解決すべく、特許文献1には、高分子膜にイオン注入することによりガスバリア性高分子膜を製造する方法が提案されている。この方法によると、高分子膜の表面内部にグラファイト化した層が形成されるので、バリア層の剥離などの問題はなくなる。この文献において使用されているイオン注入装置は、注入する元素をイオン化し、電磁場により発生したイオンを加速し、高分子膜表面にイオン注入するものである。

しかし、この文献に記載されたイオン注入装置は、超高真空下で高電圧を印加するものであるため、複雑かつ非常に高価であり、大面積化に対応できないものである。そのため、工業的に有利なものとはいえなかった。

【0006】

一方、プラズマ中に被処理物を設置し、これにパルス状の負の高電圧を印加してイオン注入して、表面改質する技術が知られている。

例えば、特許文献2には、高周波電力源やECR(Electron Cyclotron Resonance)などの特別の手段を要することなく、被処理物に正及び負の高電圧パルスを交互に印加するだけで表面処理を行うことができる装置が開示されている。 しかしながら、そこでは、被処理物へのガスバリア性の付与については触れられていない。

【0007】

特許文献3には、プラズマ中にPET容器を曝し、該容器内に差し込んだ電極に正の高電圧パルスを印加することにより、容器内方側の表面内部にイオンを注入して、表面そのものをDLC(ダイヤモンドライクカーボン)に改質する方法、およびそのための装置が開示されている。しかしながら、この文献には、イオン注入時の印加電圧や圧力等のイオン注入の条件が具体的に記載されておらず、効果的なイオン注入が困難である。

【0008】

特許文献4には、気体イオン又は金属イオンを高分子材料からなる集積回路用トレーにイオン注入して、該集積回路用トレー表面に帯電防止性を付与する、表面電気伝導度を有する集積回路用トレーの製造方法が開示されている。しかしながら、この文献に記載された方法は、超高真空下で高電圧を印加するものであるため、高価なイオン注入装置が必要であった。

【0009】

特許文献5には、樹脂に対して、イオン注入と該イオン注入とは異なる条件下での物理的成膜とを交互に施し、樹脂の表面硬化処理をする、樹脂に耐擦傷性を付与する方法が開示されている。しかしながら、この文献に記載された方法は工程が複雑であるという問題があった。

【0010】

また、特許文献6には、プラズマを発生させ、フィルムの一方の面にプラズマから供給されるイオンを印加した高電圧パルスにより加速し、フィルム中にイオン注入するガスバリア性フィルムの製造方法であって、該高電圧パルスの電圧が、負の電圧であり絶対値が2kVより大きい電圧で、かつ該高電圧パルス電圧の立ち上がりが負の方向で1μs当たり絶対値が1kV以上であることを特徴とするガスバリア性フィルムの製造方法が開示されている。この文献記載の方法によれば、長尺の高分子フィルムの表面を連続的に改質して、長尺のガスバリア性フィルムを得ることができる。

【0011】

しかしながら、この文献には、イオン注入する際におけるイオン注入時の圧力、パルス幅などのイオン注入の条件については具体的に開示されていない。また、この文献に記載された方法により得られるフィルムのガスバリア性以外の特性については記載されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−133360号公報

【特許文献2】特開2001−207259号公報

【特許文献3】特開2002−046726号公報

【特許文献4】特許第3069702号

【特許文献5】特開2000−204181号公報

【特許文献6】特開2004−203935号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来技術の実情に鑑みてなされたものであり、改良されたプラズマイオン注入法により長尺の高分子フィルムの表面改質を連続的に行うことで、該高分子フィルムの表面部分にイオン注入層を形成する高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び前記連続的表面改質方法によって得られる表面部にイオン注入層が形成された長尺の高分子フィルムを提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者らは、外部電界などを用いることなく基板に印加する負の高電圧パルスによる電界のみでプラズマを生成できるプラズマイオン注入装置を新たに開発し、この装置を用いることで、低真空度下、短時間、低コストで、イオン注入層を有する長尺の高分子フィルムを効率よく製造することができることを見出し、本発明を完成するに至った。

【0015】

かくして本発明の第1によれば、下記(1)〜(10)の高分子フィルムの連続的表面改質方法が提供される。

(1)表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法。

(2)イオン注入する際の圧力が0.01〜5Paであることを特徴とする(1)に記載の高分子フィルムの連続的表面改質方法。

(3)パルス幅が1〜10μsecでプラズマを生成させることを特徴とする(1)又は(2)に記載の高分子フィルムの連続的表面改質方法。

【0016】

(4)印加電圧が−1kV〜−50kVでプラズマを生成させることを特徴とする(1)〜(3)いずれかに記載の高分子フィルムの連続的表面改質方法。

(5)前記高分子フィルムを構成する高分子が、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマーおよび芳香族系重合体からなる群から選ばれる少なくとも一種であることを特徴とする(1)〜(4)いずれかに記載の高分子フィルムの連続的表面改質方法。

(6)前記高分子フィルムを構成する高分子が、ポリアミド、ポリエステル、またはシクロオレフィン系ポリマーであることを特徴とする(1)〜(5)いずれかに記載の高分子フィルムの連続的表面改質方法。

【0017】

(7)ガスバリア性を有するイオン注入層を形成することを特徴とする(1)〜(6)いずれかに記載の高分子フィルムの連続的表面改質方法。

(8)帯電防止性を有するイオン注入層を形成することを特徴とする(1)〜(7)いずれかに記載の高分子フィルムの連続的表面改質方法。

(9)耐擦傷性を有するイオン注入層を形成することを特徴とする(1)〜(8)いずれかに記載の高分子フィルムの連続的表面改質方法。

(10)前記イオン注入層が、アモルファスカーボン化層であることを特徴とする(1)〜(9)いずれかに記載の高分子フィルムの連続的表面改質方法。

【0018】

本発明の第2によれば、下記(11)の高分子フィルムの連続的表面改質装置が提供される。

(11)プラズマ雰囲気中、長尺の高分子フィルムを、高電圧パルス電源に接続された高電圧印加回転キャンの周囲に沿って一定方向に搬送するフィルム搬送部と、前記高電圧印加回転キャンに負の高電圧のみを印加してプラズマを発生させ、発生したプラズマ中のイオンを前記高分子フィルムの表面部に注入して、該高分子フィルムの表面部にイオン注入層を形成するプラズマイオン注入部とを備えることを特徴とする高分子フィルムの連続的表面改質装置。

【0019】

本発明の第3によれば、下記(12)の長尺の高分子フィルムが提供される。

(12)前記(1)〜(10)いずれかに記載の連続的表面改質方法により得られたものであることを特徴とする、表面部にイオン注入層が形成された長尺の高分子フィルム。

【発明の効果】

【0020】

本発明の連続的表面改質方法によれば、表面部に、透明で均一な膜質のイオン注入層を有する長尺の高分子フィルムを、低コストで効率よく製造することができる。また、プラズマイオン注入条件を変更することで、イオン注入層の厚み等を任意に調節でき、用途に応じて表面部が改質された高分子フィルムを効率よく簡便に量産することができる。

【0021】

本発明の連続的表面改質装置によれば、従来のイオン注入装置に比してより簡便かつ効率よく高分子フィルムの表面を改質でき、処理時間も大幅に短縮することができ、しかも、長尺のフィルム全体にわたって均一な表面改質を行うことができる。また、マイクロ波等の高周波電力源等の特別の他の手段を要することなく、低い真空度で、長尺の高分子フィルム表面部に連続的に均一で良質なイオン注入層を形成することができる。

【0022】

本発明の長尺の高分子フィルムは、本発明の製造方法により得られたものであり、表面部に透明で均質な膜質のイオン注入層を有する。このイオン注入層は、好ましくはガスバリア性、帯電防止性及び/又は耐擦傷性(以下、これらをまとめて「ガスバリア性等」ということがある)を有するものである。

優れたガスバリア性等を有するイオン注入層が形成された本発明の高分子フィルムは、水蒸気や酸素などの透過を嫌う、食品、薬品梱包剤;飲料水用ボトル;フレキシブルディスプレイなどに使われるプラスチックフィルム;半導体;各種ディスプレイ、光記録材、ウィンドウフィルム、プロテクトフィルム;等に好適に用いることができる。

【図面の簡単な説明】

【0023】

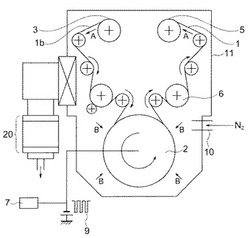

【図1】他の実施形態である連続的表面改質装置の概略構成を示す図である。

【図2】本発明の一実施形態である連続的表面改質装置の概略構成を示す図である。

【図3】実施例3のPETフィルムのX線光電子分光分析スペクトル(ワイドスキャン)図である。

【図4】比較例1のPETフィルムのX線光電子分光分析スペクトル(ワイドスキャン)図である。

【図5】実施例3のPETフィルムのX線光電子分光分析スペクトル(C 1s ナロースキャン)図である。

【図6】比較例1のPETフィルムのX線光電子分光分析スペクトル(C 1s ナロースキャン)図である。

【発明を実施するための形態】

【0024】

以下、本発明を詳細に説明する。

本発明の高分子フィルムの表面改質方法は、プラズマ中に曝した長尺の高分子フィルムを一定方向に搬送させると同時に、該高分子フィルムに負の高電圧パルスを印加することによりプラズマを発生させ、該プラズマ中のイオンを高分子フィルムの表面部に注入してイオン注入層を形成する方法である。すなわち、本発明の方法は、長尺の高分子フィルムを一定方向に搬送させながら、プラズマイオン注入法により高分子フィルムの表面を連続的に表面改質して、該高分子フィルム表面部にイオン注入層を形成する方法である。

【0025】

本発明に用いる高分子フィルムを構成する高分子としては、特に制約はない。例えば、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマー、芳香族系重合体等が挙げられる。これらの中でも、ガスバリア性等を有する高分子フィルムとしての需要が多く、優れたガスバリア性等を有するイオン注入層が得られることから、ポリエステル、ポリアミド又はシクロオレフィン系ポリマーが好ましく、ポリエステル又はシクロオレフィン系ポリマーが特に好ましい。

【0026】

ポリエステルとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアリレート等が挙げられる。

ポリアミドとしては、全芳香族ポリアミド;ナイロン6、ナイロン66、ナイロン共重合体等が挙げられる。

【0027】

シクロオレフィン系ポリマーとしては、ノルボルネン系重合体、単環の環状オレフィン系重合体、環状共役ジエン系重合体、ビニル脂環式炭化水素重合体、及びこれらの水素化物が挙げられる。その具体例としては、アペル(三井化学(株)製のエチレン−シクロオレフィン共重合体)、アートン(JSR(株)製のノルボルネン系重合体)、ゼオノア(日本ゼオン(株)製のノルボルネン系重合体)等が挙げられる。

【0028】

フィルムの厚みは特に制限されないが、通常1〜1000μm、好ましくは10〜500μm、より好ましくは20〜200μmである。フィルムの幅は、フィルムの用途等に合わせて適宜決定すればよいが、実用性の面から、通常100〜1000mm程度である。

【0029】

本発明に用いる高分子フィルムは長尺のものであれば、その長さは特に制限されず、フィルムの用途、製造規模等に合わせて適宜決定することができる。

【0030】

本発明の表面改質方法は、プラズマイオン注入法の中でも、(A)イオン注入する際の圧力を0.01〜0.1Paとする方法、及び/又は(B)外部電界を用いることなく高分子フィルムに印加する高電圧パルスによる電界のみで生成させたプラズマ中に存在するイオンを、高分子フィルムの表面部に注入する方法を採用する。

【0031】

前記(A)の方法は、イオン注入する際の圧力(プラズマイオン注入時の圧力)を0.01〜0.1Paとするものである。プラズマイオン注入時の圧力がこのような範囲にあるときに、均一な表面改質を簡便にかつ効率よく行うことができ、透明性と、優れたガスバリア性、帯電防止性及び/又は耐擦傷性とを兼ね備えたイオン注入層を効率よく形成することができる。

【0032】

前記(B)の方法は、外部電界を用いることなく基板に印加する高電圧パルスによる電界のみで生成させたプラズマ中に存在するイオンを、高分子フィルムの表面部に注入するものである。この方法によれば、従来に比して減圧度を高くする必要がなく、処理操作が簡便であり、処理時間も大幅に短縮することができる。また、高分子フィルム全体にわたって均一に処理することができ、負の高電圧パルス印加時にプラズマ中のイオンを高エネルギーで高分子フィルムの表面部に連続的に注入することができる。さらに、高周波(RF)や、マイクロ波などの高周波電力源などの特別の他の手段を要することなく、高分子フィルムに、負の高電圧パルスを印加するだけで、高分子フィルム表面部を均一に表面改質することができ、フィルム表面部に良質のイオン注入層を形成することができる。

【0033】

前記(A)及び(B)のいずれの方法においても、プラズマを生成させるときのパルス幅は、1〜10μsecであるのが好ましい。プラズマを生成させるときのパルス幅がこのような範囲にあるときに、透明で均一な膜質のイオン注入層をより簡便にかつ効率よく形成することができる。

【0034】

また、プラズマを生成させるときの印加電圧は、好ましくは−1kV〜−50kV、より好ましくは−3kV〜−30kV、特に好ましくは−5kV〜−15kVである。印加電圧が−1kVより高いと、十分なガスバリア性等を有するイオン注入層の形成が困難となる。また、−50kVより低いとX線が発生することもあり、好ましくない。

【0035】

イオン注入するイオン種としては、水素、窒素、酸素、アルゴン、ヘリウム、フルオロカーボンなどの希ガス又は非金属のイオン;金、銀、銅、白金、ニッケル、アルミニウムなどの導電性の金属のイオン;などが挙げられる。

【0036】

注入するイオンの濃度は、通常、1×1015/cm2以上、好ましくは1×1016/cm2以上、より好ましくは1×1016〜1×1018/cm2である。注入イオン濃度が高すぎると、高分子膜の表面が黒く炭化するだけであり、低すぎるとイオン注入層の形成が進行せず、ガスバリア性等が低下することがある。イオン注入層形成の進行は、高分子フィルムの表面にアモルファスに特有の金属光沢が生じるため、目視によっても確認することができる。

【0037】

高分子フィルムの表面からイオンを注入すると、高分子フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。なお、比較的活性なイオンを注入すると、高分子フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0038】

高分子フィルムの表面から金属イオンを注入すると、イオン注入層が形成されると共に、注入された金属イオンは、高分子フィルム中に拡散して金属原子として残存した高分子フィルムが得られる。

【0039】

金属イオンを注入した場合、高分子フィルム中への金属イオンの侵入の深さが希ガス又は非金属イオンに比べて浅いため、形成されるイオン注入層の厚みが薄くなる。そこで、先ず、希ガス又は非金属イオンを注入し、後に金属イオンを注入すると、希ガス又は非金属イオンを注入した場合と同じ厚さのイオン注入層を形成でき、かつ、金属原子が拡散した高分子フィルムが得られる。このようにして得られる高分子フィルムは、希ガス又は非金属のイオンのみを注入して得られる高分子フィルムと比較して、よりガスバリア性等に優れる高分子フィルムを得ることができる。

【0040】

高分子フィルムの表面部を改質するのに使用することができるプラズマイオン注入装置としては、具体的には、(1)高分子フィルムに負の高電圧パルスを印加するフィードスルーに高周波電力を重畳して高分子フィルム周囲を均等にプラズマで囲み、プラズマ中のイオンを誘引、注入、衝突、堆積させる装置を用いる方法(特開2001−26887号公報)、(2)チャンバー内にアンテナを設け、高周波電力を与えてプラズマを発生させて高分子フィルム周囲にプラズマが到達後、高分子フィルムに正と負のパルスを交互に印加することで、正のパルスでプラズマ中の電子を誘引衝突させて高分子フィルムを加熱し、パルス定数を制御して温度制御を行いつつ、負のパルスを印加してプラズマ中のイオンを誘引、注入させる装置を用いる方法(特開2001−156013号公報)、(3)マイクロ波等の高周波電力源等の外部電界を用いてプラズマを発生させ、高電圧パルスを印加してプラズマ中のイオンを誘引、注入させるプラズマイオン注入装置を用いる方法、(4)外部電界を用いることなく高電圧パルスの印加により発生する電界のみで生成するプラズマ中のイオンを注入するプラズマイオン注入装置を用いる方法等が挙げられる。これらの中でも、処理操作が簡便であり、処理時間も大幅に短縮でき、連続使用に適していることから、(3)及び(4)のプラズマイオン注入装置を用いる方法が好ましく、(4)のプラズマイオン注入装置を用いる方法がさらに好ましい。

以下、前記(3)および(4)のプラズマイオン注入装置を用いる方法について、図面を参照しながら詳細に説明する。

【0041】

図1は、前記(3)のプラズマイオン注入装置を備える連続的表面改質装置の概要を示す図である。

図1(a)において、1aは長尺の高分子フィルム、11はチャンバー、20はターボ分子ポンプ、3は表面改質される前の高分子フィルム1aを送り出す巻き出しロール、5は表面改質された高分子フィルム1をロール状に巻き取る巻取りロール、2は高電圧印加回転キャン、10はガス導入口、7は高電圧パルス電源、4はプラズマ放電用電極(外部電界)である。図1(b)は、前記高電圧印加回転キャン2の斜視図であり、15は高電圧導入端子(フィードスルー)である。

【0042】

図1に示す連続的表面改質装置においては、高分子フィルム1aは、チャンバー11内において、巻き出しロール3から図1中矢印A方向に搬送され、高電圧印加回転キャン2を通過して、巻取りロール5に巻き取られる。高分子フィルム1aの巻取りの方法や、高分子フィルム1aを搬送する方法等は特に制約はないが、本実施形態においては、高電圧印加回転キャン2を一定速度で回転させることにより、高分子フィルム1aの搬送を行っている。また、高電圧印加回転キャン2の回転は、高電圧導入端子15の中心軸13をモーターにより回転させることにより行われる。

【0043】

高電圧導入端子15、及び高分子フィルム1aが接触する複数の送り出し用ロール6等は絶縁体からなり、例えば、アルミナの表面をポリテトラフルオロエチレン等の樹脂で被覆して形成されている。また、高電圧印加回転キャン2は導体からなり、例えば、ステンレス、SUS(Steel special Use Stainless)等で形成することができる。

【0044】

高分子フィルム1aの搬送速度は適宜設定できる。高分子フィルム1aが巻き出しロール3から搬送され、巻取りロール5に巻き取られるまでの間に高分子フィルム1aの表面部にイオン注入され、所望のアモルファスカーボン化層が形成されるだけの時間が確保される速度であれば、特に制約されない。高分子フィルムの巻取り速度(ライン速度)は、印加電圧、装置規模等にもよるが、通常0.1〜2m/min、好ましくは0.2〜0.7m/minである。

【0045】

先ず、チャンバー11内をロータリーポンプに接続されたターボ分子ポンプ20により排気して減圧とする。減圧度は、通常1.0×10−4Pa〜1.0Pa、好ましくは1.0×10−2Pa〜1.0×10−1Paである。

【0046】

次に、ガス導入口10よりチャンバー11内に、イオン注入用のガス(以下、「イオン注入用ガス」ということがある。)を導入して、チャンバー11内を減圧イオン注入用ガス雰囲気とする。

【0047】

用いるイオン注入用ガスとしては、水素、窒素、酸素、アルゴン、ヘリウム、フルオロカーボン等の希ガス又は非金属のガス;金、銀、同、白金、ニッケル、アルミニウムなどの導電性金属のイオン;等が挙げられる。これらの中でも、より簡便にイオン注入することができ、良好なガスバリア性等を有するフィルムを効率良く製造することができることから、希ガス又は非金属イオンが好ましく、窒素、酸素、アルゴン、ヘリウムがより好ましく、窒素が特に好ましい。

【0048】

次いで、プラズマ放電用電極4(外部電界)によりプラズマを発生させる。プラズマを発生させる方法としては、マイクロ波やRF等の高周波電力源等による公知の方法が挙げられる。

【0049】

一方、高電圧導入端子15を介して高電圧印加回転キャン2に接続されている高電圧パルス電源7により、負の高電圧パルスが印加される。高電圧印加回転キャン2に負の高電圧パルスが印加されると、プラズマ中のイオンが誘因され、高電圧印加回転キャン2の周囲の高分子フィルムの表面に注入される(図1(a)中、矢印B)。

【0050】

本発明においては、イオン注入する際の圧力(プラズマイオン注入時の圧力)は、0.01〜0.1Paである。また、プラズマを生成させるときのパルス幅は、1〜10μsecであるのが好ましい。

プラズマイオン注入時の圧力、及びプラズマを生成させるときのパルス幅がこのような範囲にあるときに、均一な表面改質を行うことができ、ガスバリア性等に優れたイオン注入層を簡便かつ効率よく形成することができる。

【0051】

高電圧印加回転キャン2に負の高電圧を印加する際の印加電圧は、好ましくは−1kV〜−50kV、より好ましくは−3kV〜−20kV、特に好ましくは−5kV〜−10kVである。印加電圧が−1kVより高いと、十分なガスバリア性等を有するイオン注入層の形成が困難となり、−50kVより低いとX線が発生し、生産上好ましくない。

【0052】

高分子フィルムの表面部にプラズマ中のイオンが注入されると、フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。

なお、本発明において、高分子フィルムのイオン注入は、高分子フィルムの一方の面側からのみであっても、両方の面側からであってもよい。

また、比較的活性なイオンを注入すると、フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0053】

次に、図2に示す連続的表面改質装置を使用する高分子フィルムの連続的表面改質方法を説明する。図2に示す連続的表面改質装置は、前記(4)のプラズマイオン注入装置を備える。このプラズマイオン注入装置は、外部電界(すなわち、図1におけるプラズマ用電極)を用いることなく印加する高電圧パルスによる電界のみでプラズマを生成させるものである。

【0054】

図2に示す連続的表面改質装置においては、高分子フィルム1bは、前記図1の装置と同様に高電圧印加回転キャン2を回転させることによって巻き出しロール3から図2中矢印A方向に搬送され、巻取りロール5に巻き取られる。

【0055】

図2に示す連続的表面改質装置では、高分子フィルムの表面部へのイオン注入は次のように行われる。なお、図2に示す装置は、窒素イオンを注入するものであるが、他の元素のイオンの場合も同様である。

【0056】

まず、図1に示す表面改質装置と同様にしてチャンバー11内に高分子フィルム1bを設置し、チャンバー11内をロータリーポンプに接続されているターボ分子ポンプ20により排気して減圧とする。

そこへ、ガス導入口10よりチャンバー11内に窒素(N2)ガスを導入して、チャンバー11内を減圧窒素雰囲気とする。

イオン注入する際の圧力(チャンバー11内のプラズマガスの圧力)は、10Pa以下、好ましくは0.01〜5Pa、より好ましくは0.01〜0.1Paである。

【0057】

次に、高分子フィルム1bを、図2中Aの方向に搬送させながら、高電圧導入端子15を介して高電圧印加回転キャン2に接続されている高電圧パルス電源7から高電圧パルスを印加する。

【0058】

高電圧印加回転キャン2に負の高電圧が印加されると、高電圧印加回転キャン2の周囲の高分子フィルム1bに沿ってプラズマが生成し、そのプラズマ中の窒素イオンが誘因され、高電圧印加回転キャン2の周囲の高分子フィルム1bの表面に注入される(図2中、矢印B)。高分子フィルム1bの表面部に窒素イオンが注入されると、フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。

【0059】

なお、本発明において、高分子フィルムのイオン注入は、高分子フィルムの一方の面側からのみであっても、両方の面側からであってもよい。

また、比較的活性なイオンを注入すると、フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0060】

高電圧印加回転キャン2に負の高電圧を印加する際の印加電圧、パルス幅及び注入イオン濃度は、図1に示す連続的表面改質装置の場合と同様である。

【0061】

図2に示すプラズマイオン注入装置では、プラズマを発生させるプラズマ発生手段を高電圧パルス電源によって兼用しているため、RFやマイクロ波等の高周波電力源等の特別の他の手段を要することなく、負の高電圧パルスを印加するだけで、プラズマを発生させ、高分子フィルム表面部にプラズマ中のイオンを注入し、良質のイオン注入層を連続的に形成し、表面部にイオン注入層が形成された高分子フィルムを量産することができる。

【0062】

以上のようにして、長尺の高分子フィルムの表面を連続的に改質することができる。得られる高分子フィルムの表面部にはイオン注入層が形成されているが、その極表層部のみが改質されてイオン注入層に変化しているため、透明性等の高分子フィルムの特徴は損なわれていない。

【0063】

得られるイオン注入層の厚みは、高分子フィルムの巻取り速度(ライン速度)、処理時間、プラズマ中のイオンの加速電圧等により制御することができ、高分子フィルムの使用目的に応じて適宜定めることができる。イオン注入層の厚みは、通常、0.1〜100nmである。このようにして形成されるイオン注入層は、特許文献1で開示されているグラファイト化層に比べ非常に薄い厚みでガスバリア性等の効果を有する。

【0064】

本発明の表面改質方法によれば、イオン注入時の圧力、パルス幅、及び印加電圧を適宜設定することで、イオン注入層に、ガスバリア性、帯電防止性及び/又は耐擦傷性を付与することができる。

【0065】

イオン注入層がガスバリア性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの酸素、二酸化炭素、水蒸気などの透過率が、イオン注入層の形成前に比して小さくなっていることで確認することができる。高分子フィルムの酸素、二酸化炭素、水蒸気などの透過率は、公知のガス透過率測定器を使用して測定することができる。

【0066】

イオン注入層が帯電防止性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの表面電気抵抗率が、イオン注入層の形成前に比して小さくなっていることで確認することができる。高分子フィルムの表面電気抵抗率は、公知の表面抵抗器により測定して求めることができる。

【0067】

イオン注入層が耐擦傷性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの表面硬度が、イオン注入層の形成前に比して大きくなっていることで確認することができる。高分子フィルムの表面硬度は、公知の表面硬度測定装置により測定して求めることができる。

【0068】

優れたガスバリア性、帯電防止性、及び/又は耐擦傷性を有するイオン注入層が形成された本発明の高分子フィルムは、水蒸気や酸素等の透過を嫌う、食品、薬品梱包剤;フレキシブルディスプレイ等に使われるプラスチックフィルム;半導体;各種ディスプレイ、光記録材、ウィンドウフィルム、プロテクトフィルム;等に好適に用いることができる。

【実施例】

【0069】

以下、実施例を挙げて本発明をさらに詳細に説明する。本発明は、以下の実施例になんら限定されるものではない。

なお、ガスバリア性の評価は以下に示す方法で、帯電防止性及び耐擦傷性の評価は、以下に示す表面電気抵抗率及び表面硬度を測定することにより行った。

【0070】

(ガスバリア性の評価)

酸素、二酸化炭素、水蒸気の透過率を測定することにより評価した。

透過率は、ガス透過率測定器(日本分光(株)製、Gasperm−100型)を使用して測定した(フィルムの面積:12.56cm2、試験圧力:7kg/cm2)

【0071】

(表面電気抵抗率の測定)

表面電気抵抗率は、表面抵抗測定器(R8252 DIGITAL ELECTROMETER、(株)アドバンテスト社製)により測定して求めた。

【0072】

(表面硬度の測定)

表面硬度は、表面硬度測定装置(ナノインデンター、MTS社製)により測定して求めた。

【0073】

(実施例1〜11、参考例1〜6)

図1、又は図2に示す連続的表面改質装置を用いて、厚み100μm、巾300mmのポリエチレンテレフタレート(PET)フィルム(商品名:ルミラー、東レ(株)製)の表面部にイオン注入層が形成された長尺のPETフィルムを得た。

【0074】

イオン注入層を形成した条件は以下のとおりである。

なお、高電圧パルス電源は栗田製作所製のPV−3−HSHV−0835を用い、高電圧導入端子は栗田製作所製のPV3−FD45を用いた。

【0075】

・プラズマ生成ガス:N2

・ライン速度:0.5m/min

・繰り返し周波数:1000Hz

・Duty比(パルス印加時間と非印加時間との比):0.5%

・図1の装置におけるRF電源(型番号:RF56000,日本電子(株)製):周波数13.56MHz:1000W

窒素イオン注入時の圧力、パルス幅及び印加電圧は、第1表に示す。

【0076】

【表1】

【0077】

(比較例1)

比較例1として、未処理のPETフィルム(厚み100μm)を用意した。

実施例1〜11及び参考例1〜6で得た表面部にイオン注入層が形成されたPETフィルム、並びに比較例1のPETフィルムの、酸素透過率、二酸化炭素透過率、水蒸気透過率(実施例6〜11及び参考例1〜6の二酸化炭素透過率を除く)、表面電気抵抗率、表面硬度を測定した。

測定結果を第2表に示す。

【0078】

【表2】

【0079】

第2表から、本実施例及び参考例のPETフィルムは、酸素透過性、二酸化炭素透過性、水蒸気透過性が低下しており、ガスバリア性、耐電防止性、耐擦傷性を有していた。

以上のことから、イオン注入を適切な条件で行うことにより、所望の効果を有する高分子フィルムが得られることがわかる。

【0080】

(X線光電子分光分析)

実施例3及び比較例1のPETフィルムのX線光電子分光分析を行った。

X線光電子分光分析は、以下の測定装置及び測定条件でX線光電子分光スペクトルを測定することにより行った。

【0081】

測定装置:ESCALAB220iXL(VG社製)

測定条件:

・励起X線:monochromatic AlKα 1,2線(1486.6eV)

・X線径:1000μm

・X線出力:10kV 20mA

・光電子脱出角度:90°(検出深さ:〜10nm)

・データ処理:中性炭素(CHx)のClsメインピーク位置を284.6eVに合わせた。9−point smoothing

【0082】

分析結果のX線光電子分光スペクトルのワイドスキャン及びナロースキャンを、図3(実施例3)、図4(比較例1)(以上、ワイドスキャン)、図5(実施例3)、図6(比較例1)(以上、ナロースキャン)にそれぞれ示す。図3〜6中、横軸は、結合エネルギー(Binding Energy、eV)、縦軸は、光電子のカウント数(kCPS)をそれぞれ表す。

【0083】

図3では、窒素イオンに由来すると考えられる新しいピークが検出された。また、図5では、窒素と、酸素又は炭素との新たな結合に由来すると考えられる新しいピークが検出された。

窒素イオンに由来する新しい結合を有するアモルファスカーボン化層が形成されていることが示唆される。

【符号の説明】

【0084】

1…高分子フィルム、2…高電圧印加回転キャン、3…巻き出しロール、4…プラズマ放電用電極(外部電界)、5…巻取りロール、7…高電圧パルス電源、9…高電圧パルス、10…ガス導入口、11…チャンバー、15…高電圧導入端子、20…ターボ分子ポンプ

【技術分野】

【0001】

本発明は、長尺の高分子フィルムを一定方向に搬送しながら、該高分子フィルムの表面部にプラズマ中のイオンを注入して、フィルム表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び表面部にイオン注入層が形成された高分子フィルムに関する。

【背景技術】

【0002】

高分子フィルム等の高分子成形体は、低価格であり加工性に優れるため、所望の機能を付与して種々の分野で用いられている。例えば、食品、医薬品、機械器具等の各種物品の包装、密封、ディスプレイ等の分野では、水蒸気、酸素ガス、窒素ガス、炭酸ガス等のガスを透過させない性質を持つガスバリア性高分子成形体が使用されている。

【0003】

従来、ガスバリア性高分子成形体の製造方法としては、例えば、ポリエチレンテレフタレート(PET)容器内面の表層部をアモルファスカーボンでコーティングする方法が知られている。しかし、この方法では、コーティングされたアモルファスカーボン膜が剥離し、その剥離片が容器内容物に混入するおそれがあるなど実用上問題があった。

【0004】

また、高分子膜にバリア層として窒化シリコン系薄膜やセラミックス系薄膜を成膜する方法や、それらを多層化する方法も提案されている。しかし、これらの方法では、高分子膜の成形時や折り曲げ時に該バリア層にクラックが発生し、バリア性能が低下するなどの問題があった。

【0005】

これらの問題を解決すべく、特許文献1には、高分子膜にイオン注入することによりガスバリア性高分子膜を製造する方法が提案されている。この方法によると、高分子膜の表面内部にグラファイト化した層が形成されるので、バリア層の剥離などの問題はなくなる。この文献において使用されているイオン注入装置は、注入する元素をイオン化し、電磁場により発生したイオンを加速し、高分子膜表面にイオン注入するものである。

しかし、この文献に記載されたイオン注入装置は、超高真空下で高電圧を印加するものであるため、複雑かつ非常に高価であり、大面積化に対応できないものである。そのため、工業的に有利なものとはいえなかった。

【0006】

一方、プラズマ中に被処理物を設置し、これにパルス状の負の高電圧を印加してイオン注入して、表面改質する技術が知られている。

例えば、特許文献2には、高周波電力源やECR(Electron Cyclotron Resonance)などの特別の手段を要することなく、被処理物に正及び負の高電圧パルスを交互に印加するだけで表面処理を行うことができる装置が開示されている。 しかしながら、そこでは、被処理物へのガスバリア性の付与については触れられていない。

【0007】

特許文献3には、プラズマ中にPET容器を曝し、該容器内に差し込んだ電極に正の高電圧パルスを印加することにより、容器内方側の表面内部にイオンを注入して、表面そのものをDLC(ダイヤモンドライクカーボン)に改質する方法、およびそのための装置が開示されている。しかしながら、この文献には、イオン注入時の印加電圧や圧力等のイオン注入の条件が具体的に記載されておらず、効果的なイオン注入が困難である。

【0008】

特許文献4には、気体イオン又は金属イオンを高分子材料からなる集積回路用トレーにイオン注入して、該集積回路用トレー表面に帯電防止性を付与する、表面電気伝導度を有する集積回路用トレーの製造方法が開示されている。しかしながら、この文献に記載された方法は、超高真空下で高電圧を印加するものであるため、高価なイオン注入装置が必要であった。

【0009】

特許文献5には、樹脂に対して、イオン注入と該イオン注入とは異なる条件下での物理的成膜とを交互に施し、樹脂の表面硬化処理をする、樹脂に耐擦傷性を付与する方法が開示されている。しかしながら、この文献に記載された方法は工程が複雑であるという問題があった。

【0010】

また、特許文献6には、プラズマを発生させ、フィルムの一方の面にプラズマから供給されるイオンを印加した高電圧パルスにより加速し、フィルム中にイオン注入するガスバリア性フィルムの製造方法であって、該高電圧パルスの電圧が、負の電圧であり絶対値が2kVより大きい電圧で、かつ該高電圧パルス電圧の立ち上がりが負の方向で1μs当たり絶対値が1kV以上であることを特徴とするガスバリア性フィルムの製造方法が開示されている。この文献記載の方法によれば、長尺の高分子フィルムの表面を連続的に改質して、長尺のガスバリア性フィルムを得ることができる。

【0011】

しかしながら、この文献には、イオン注入する際におけるイオン注入時の圧力、パルス幅などのイオン注入の条件については具体的に開示されていない。また、この文献に記載された方法により得られるフィルムのガスバリア性以外の特性については記載されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−133360号公報

【特許文献2】特開2001−207259号公報

【特許文献3】特開2002−046726号公報

【特許文献4】特許第3069702号

【特許文献5】特開2000−204181号公報

【特許文献6】特開2004−203935号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来技術の実情に鑑みてなされたものであり、改良されたプラズマイオン注入法により長尺の高分子フィルムの表面改質を連続的に行うことで、該高分子フィルムの表面部分にイオン注入層を形成する高分子フィルムの連続的表面改質方法、この方法の実施に好適な高分子フィルムの連続的表面改質装置、及び前記連続的表面改質方法によって得られる表面部にイオン注入層が形成された長尺の高分子フィルムを提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者らは、外部電界などを用いることなく基板に印加する負の高電圧パルスによる電界のみでプラズマを生成できるプラズマイオン注入装置を新たに開発し、この装置を用いることで、低真空度下、短時間、低コストで、イオン注入層を有する長尺の高分子フィルムを効率よく製造することができることを見出し、本発明を完成するに至った。

【0015】

かくして本発明の第1によれば、下記(1)〜(10)の高分子フィルムの連続的表面改質方法が提供される。

(1)表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法。

(2)イオン注入する際の圧力が0.01〜5Paであることを特徴とする(1)に記載の高分子フィルムの連続的表面改質方法。

(3)パルス幅が1〜10μsecでプラズマを生成させることを特徴とする(1)又は(2)に記載の高分子フィルムの連続的表面改質方法。

【0016】

(4)印加電圧が−1kV〜−50kVでプラズマを生成させることを特徴とする(1)〜(3)いずれかに記載の高分子フィルムの連続的表面改質方法。

(5)前記高分子フィルムを構成する高分子が、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマーおよび芳香族系重合体からなる群から選ばれる少なくとも一種であることを特徴とする(1)〜(4)いずれかに記載の高分子フィルムの連続的表面改質方法。

(6)前記高分子フィルムを構成する高分子が、ポリアミド、ポリエステル、またはシクロオレフィン系ポリマーであることを特徴とする(1)〜(5)いずれかに記載の高分子フィルムの連続的表面改質方法。

【0017】

(7)ガスバリア性を有するイオン注入層を形成することを特徴とする(1)〜(6)いずれかに記載の高分子フィルムの連続的表面改質方法。

(8)帯電防止性を有するイオン注入層を形成することを特徴とする(1)〜(7)いずれかに記載の高分子フィルムの連続的表面改質方法。

(9)耐擦傷性を有するイオン注入層を形成することを特徴とする(1)〜(8)いずれかに記載の高分子フィルムの連続的表面改質方法。

(10)前記イオン注入層が、アモルファスカーボン化層であることを特徴とする(1)〜(9)いずれかに記載の高分子フィルムの連続的表面改質方法。

【0018】

本発明の第2によれば、下記(11)の高分子フィルムの連続的表面改質装置が提供される。

(11)プラズマ雰囲気中、長尺の高分子フィルムを、高電圧パルス電源に接続された高電圧印加回転キャンの周囲に沿って一定方向に搬送するフィルム搬送部と、前記高電圧印加回転キャンに負の高電圧のみを印加してプラズマを発生させ、発生したプラズマ中のイオンを前記高分子フィルムの表面部に注入して、該高分子フィルムの表面部にイオン注入層を形成するプラズマイオン注入部とを備えることを特徴とする高分子フィルムの連続的表面改質装置。

【0019】

本発明の第3によれば、下記(12)の長尺の高分子フィルムが提供される。

(12)前記(1)〜(10)いずれかに記載の連続的表面改質方法により得られたものであることを特徴とする、表面部にイオン注入層が形成された長尺の高分子フィルム。

【発明の効果】

【0020】

本発明の連続的表面改質方法によれば、表面部に、透明で均一な膜質のイオン注入層を有する長尺の高分子フィルムを、低コストで効率よく製造することができる。また、プラズマイオン注入条件を変更することで、イオン注入層の厚み等を任意に調節でき、用途に応じて表面部が改質された高分子フィルムを効率よく簡便に量産することができる。

【0021】

本発明の連続的表面改質装置によれば、従来のイオン注入装置に比してより簡便かつ効率よく高分子フィルムの表面を改質でき、処理時間も大幅に短縮することができ、しかも、長尺のフィルム全体にわたって均一な表面改質を行うことができる。また、マイクロ波等の高周波電力源等の特別の他の手段を要することなく、低い真空度で、長尺の高分子フィルム表面部に連続的に均一で良質なイオン注入層を形成することができる。

【0022】

本発明の長尺の高分子フィルムは、本発明の製造方法により得られたものであり、表面部に透明で均質な膜質のイオン注入層を有する。このイオン注入層は、好ましくはガスバリア性、帯電防止性及び/又は耐擦傷性(以下、これらをまとめて「ガスバリア性等」ということがある)を有するものである。

優れたガスバリア性等を有するイオン注入層が形成された本発明の高分子フィルムは、水蒸気や酸素などの透過を嫌う、食品、薬品梱包剤;飲料水用ボトル;フレキシブルディスプレイなどに使われるプラスチックフィルム;半導体;各種ディスプレイ、光記録材、ウィンドウフィルム、プロテクトフィルム;等に好適に用いることができる。

【図面の簡単な説明】

【0023】

【図1】他の実施形態である連続的表面改質装置の概略構成を示す図である。

【図2】本発明の一実施形態である連続的表面改質装置の概略構成を示す図である。

【図3】実施例3のPETフィルムのX線光電子分光分析スペクトル(ワイドスキャン)図である。

【図4】比較例1のPETフィルムのX線光電子分光分析スペクトル(ワイドスキャン)図である。

【図5】実施例3のPETフィルムのX線光電子分光分析スペクトル(C 1s ナロースキャン)図である。

【図6】比較例1のPETフィルムのX線光電子分光分析スペクトル(C 1s ナロースキャン)図である。

【発明を実施するための形態】

【0024】

以下、本発明を詳細に説明する。

本発明の高分子フィルムの表面改質方法は、プラズマ中に曝した長尺の高分子フィルムを一定方向に搬送させると同時に、該高分子フィルムに負の高電圧パルスを印加することによりプラズマを発生させ、該プラズマ中のイオンを高分子フィルムの表面部に注入してイオン注入層を形成する方法である。すなわち、本発明の方法は、長尺の高分子フィルムを一定方向に搬送させながら、プラズマイオン注入法により高分子フィルムの表面を連続的に表面改質して、該高分子フィルム表面部にイオン注入層を形成する方法である。

【0025】

本発明に用いる高分子フィルムを構成する高分子としては、特に制約はない。例えば、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマー、芳香族系重合体等が挙げられる。これらの中でも、ガスバリア性等を有する高分子フィルムとしての需要が多く、優れたガスバリア性等を有するイオン注入層が得られることから、ポリエステル、ポリアミド又はシクロオレフィン系ポリマーが好ましく、ポリエステル又はシクロオレフィン系ポリマーが特に好ましい。

【0026】

ポリエステルとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアリレート等が挙げられる。

ポリアミドとしては、全芳香族ポリアミド;ナイロン6、ナイロン66、ナイロン共重合体等が挙げられる。

【0027】

シクロオレフィン系ポリマーとしては、ノルボルネン系重合体、単環の環状オレフィン系重合体、環状共役ジエン系重合体、ビニル脂環式炭化水素重合体、及びこれらの水素化物が挙げられる。その具体例としては、アペル(三井化学(株)製のエチレン−シクロオレフィン共重合体)、アートン(JSR(株)製のノルボルネン系重合体)、ゼオノア(日本ゼオン(株)製のノルボルネン系重合体)等が挙げられる。

【0028】

フィルムの厚みは特に制限されないが、通常1〜1000μm、好ましくは10〜500μm、より好ましくは20〜200μmである。フィルムの幅は、フィルムの用途等に合わせて適宜決定すればよいが、実用性の面から、通常100〜1000mm程度である。

【0029】

本発明に用いる高分子フィルムは長尺のものであれば、その長さは特に制限されず、フィルムの用途、製造規模等に合わせて適宜決定することができる。

【0030】

本発明の表面改質方法は、プラズマイオン注入法の中でも、(A)イオン注入する際の圧力を0.01〜0.1Paとする方法、及び/又は(B)外部電界を用いることなく高分子フィルムに印加する高電圧パルスによる電界のみで生成させたプラズマ中に存在するイオンを、高分子フィルムの表面部に注入する方法を採用する。

【0031】

前記(A)の方法は、イオン注入する際の圧力(プラズマイオン注入時の圧力)を0.01〜0.1Paとするものである。プラズマイオン注入時の圧力がこのような範囲にあるときに、均一な表面改質を簡便にかつ効率よく行うことができ、透明性と、優れたガスバリア性、帯電防止性及び/又は耐擦傷性とを兼ね備えたイオン注入層を効率よく形成することができる。

【0032】

前記(B)の方法は、外部電界を用いることなく基板に印加する高電圧パルスによる電界のみで生成させたプラズマ中に存在するイオンを、高分子フィルムの表面部に注入するものである。この方法によれば、従来に比して減圧度を高くする必要がなく、処理操作が簡便であり、処理時間も大幅に短縮することができる。また、高分子フィルム全体にわたって均一に処理することができ、負の高電圧パルス印加時にプラズマ中のイオンを高エネルギーで高分子フィルムの表面部に連続的に注入することができる。さらに、高周波(RF)や、マイクロ波などの高周波電力源などの特別の他の手段を要することなく、高分子フィルムに、負の高電圧パルスを印加するだけで、高分子フィルム表面部を均一に表面改質することができ、フィルム表面部に良質のイオン注入層を形成することができる。

【0033】

前記(A)及び(B)のいずれの方法においても、プラズマを生成させるときのパルス幅は、1〜10μsecであるのが好ましい。プラズマを生成させるときのパルス幅がこのような範囲にあるときに、透明で均一な膜質のイオン注入層をより簡便にかつ効率よく形成することができる。

【0034】

また、プラズマを生成させるときの印加電圧は、好ましくは−1kV〜−50kV、より好ましくは−3kV〜−30kV、特に好ましくは−5kV〜−15kVである。印加電圧が−1kVより高いと、十分なガスバリア性等を有するイオン注入層の形成が困難となる。また、−50kVより低いとX線が発生することもあり、好ましくない。

【0035】

イオン注入するイオン種としては、水素、窒素、酸素、アルゴン、ヘリウム、フルオロカーボンなどの希ガス又は非金属のイオン;金、銀、銅、白金、ニッケル、アルミニウムなどの導電性の金属のイオン;などが挙げられる。

【0036】

注入するイオンの濃度は、通常、1×1015/cm2以上、好ましくは1×1016/cm2以上、より好ましくは1×1016〜1×1018/cm2である。注入イオン濃度が高すぎると、高分子膜の表面が黒く炭化するだけであり、低すぎるとイオン注入層の形成が進行せず、ガスバリア性等が低下することがある。イオン注入層形成の進行は、高分子フィルムの表面にアモルファスに特有の金属光沢が生じるため、目視によっても確認することができる。

【0037】

高分子フィルムの表面からイオンを注入すると、高分子フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。なお、比較的活性なイオンを注入すると、高分子フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0038】

高分子フィルムの表面から金属イオンを注入すると、イオン注入層が形成されると共に、注入された金属イオンは、高分子フィルム中に拡散して金属原子として残存した高分子フィルムが得られる。

【0039】

金属イオンを注入した場合、高分子フィルム中への金属イオンの侵入の深さが希ガス又は非金属イオンに比べて浅いため、形成されるイオン注入層の厚みが薄くなる。そこで、先ず、希ガス又は非金属イオンを注入し、後に金属イオンを注入すると、希ガス又は非金属イオンを注入した場合と同じ厚さのイオン注入層を形成でき、かつ、金属原子が拡散した高分子フィルムが得られる。このようにして得られる高分子フィルムは、希ガス又は非金属のイオンのみを注入して得られる高分子フィルムと比較して、よりガスバリア性等に優れる高分子フィルムを得ることができる。

【0040】

高分子フィルムの表面部を改質するのに使用することができるプラズマイオン注入装置としては、具体的には、(1)高分子フィルムに負の高電圧パルスを印加するフィードスルーに高周波電力を重畳して高分子フィルム周囲を均等にプラズマで囲み、プラズマ中のイオンを誘引、注入、衝突、堆積させる装置を用いる方法(特開2001−26887号公報)、(2)チャンバー内にアンテナを設け、高周波電力を与えてプラズマを発生させて高分子フィルム周囲にプラズマが到達後、高分子フィルムに正と負のパルスを交互に印加することで、正のパルスでプラズマ中の電子を誘引衝突させて高分子フィルムを加熱し、パルス定数を制御して温度制御を行いつつ、負のパルスを印加してプラズマ中のイオンを誘引、注入させる装置を用いる方法(特開2001−156013号公報)、(3)マイクロ波等の高周波電力源等の外部電界を用いてプラズマを発生させ、高電圧パルスを印加してプラズマ中のイオンを誘引、注入させるプラズマイオン注入装置を用いる方法、(4)外部電界を用いることなく高電圧パルスの印加により発生する電界のみで生成するプラズマ中のイオンを注入するプラズマイオン注入装置を用いる方法等が挙げられる。これらの中でも、処理操作が簡便であり、処理時間も大幅に短縮でき、連続使用に適していることから、(3)及び(4)のプラズマイオン注入装置を用いる方法が好ましく、(4)のプラズマイオン注入装置を用いる方法がさらに好ましい。

以下、前記(3)および(4)のプラズマイオン注入装置を用いる方法について、図面を参照しながら詳細に説明する。

【0041】

図1は、前記(3)のプラズマイオン注入装置を備える連続的表面改質装置の概要を示す図である。

図1(a)において、1aは長尺の高分子フィルム、11はチャンバー、20はターボ分子ポンプ、3は表面改質される前の高分子フィルム1aを送り出す巻き出しロール、5は表面改質された高分子フィルム1をロール状に巻き取る巻取りロール、2は高電圧印加回転キャン、10はガス導入口、7は高電圧パルス電源、4はプラズマ放電用電極(外部電界)である。図1(b)は、前記高電圧印加回転キャン2の斜視図であり、15は高電圧導入端子(フィードスルー)である。

【0042】

図1に示す連続的表面改質装置においては、高分子フィルム1aは、チャンバー11内において、巻き出しロール3から図1中矢印A方向に搬送され、高電圧印加回転キャン2を通過して、巻取りロール5に巻き取られる。高分子フィルム1aの巻取りの方法や、高分子フィルム1aを搬送する方法等は特に制約はないが、本実施形態においては、高電圧印加回転キャン2を一定速度で回転させることにより、高分子フィルム1aの搬送を行っている。また、高電圧印加回転キャン2の回転は、高電圧導入端子15の中心軸13をモーターにより回転させることにより行われる。

【0043】

高電圧導入端子15、及び高分子フィルム1aが接触する複数の送り出し用ロール6等は絶縁体からなり、例えば、アルミナの表面をポリテトラフルオロエチレン等の樹脂で被覆して形成されている。また、高電圧印加回転キャン2は導体からなり、例えば、ステンレス、SUS(Steel special Use Stainless)等で形成することができる。

【0044】

高分子フィルム1aの搬送速度は適宜設定できる。高分子フィルム1aが巻き出しロール3から搬送され、巻取りロール5に巻き取られるまでの間に高分子フィルム1aの表面部にイオン注入され、所望のアモルファスカーボン化層が形成されるだけの時間が確保される速度であれば、特に制約されない。高分子フィルムの巻取り速度(ライン速度)は、印加電圧、装置規模等にもよるが、通常0.1〜2m/min、好ましくは0.2〜0.7m/minである。

【0045】

先ず、チャンバー11内をロータリーポンプに接続されたターボ分子ポンプ20により排気して減圧とする。減圧度は、通常1.0×10−4Pa〜1.0Pa、好ましくは1.0×10−2Pa〜1.0×10−1Paである。

【0046】

次に、ガス導入口10よりチャンバー11内に、イオン注入用のガス(以下、「イオン注入用ガス」ということがある。)を導入して、チャンバー11内を減圧イオン注入用ガス雰囲気とする。

【0047】

用いるイオン注入用ガスとしては、水素、窒素、酸素、アルゴン、ヘリウム、フルオロカーボン等の希ガス又は非金属のガス;金、銀、同、白金、ニッケル、アルミニウムなどの導電性金属のイオン;等が挙げられる。これらの中でも、より簡便にイオン注入することができ、良好なガスバリア性等を有するフィルムを効率良く製造することができることから、希ガス又は非金属イオンが好ましく、窒素、酸素、アルゴン、ヘリウムがより好ましく、窒素が特に好ましい。

【0048】

次いで、プラズマ放電用電極4(外部電界)によりプラズマを発生させる。プラズマを発生させる方法としては、マイクロ波やRF等の高周波電力源等による公知の方法が挙げられる。

【0049】

一方、高電圧導入端子15を介して高電圧印加回転キャン2に接続されている高電圧パルス電源7により、負の高電圧パルスが印加される。高電圧印加回転キャン2に負の高電圧パルスが印加されると、プラズマ中のイオンが誘因され、高電圧印加回転キャン2の周囲の高分子フィルムの表面に注入される(図1(a)中、矢印B)。

【0050】

本発明においては、イオン注入する際の圧力(プラズマイオン注入時の圧力)は、0.01〜0.1Paである。また、プラズマを生成させるときのパルス幅は、1〜10μsecであるのが好ましい。

プラズマイオン注入時の圧力、及びプラズマを生成させるときのパルス幅がこのような範囲にあるときに、均一な表面改質を行うことができ、ガスバリア性等に優れたイオン注入層を簡便かつ効率よく形成することができる。

【0051】

高電圧印加回転キャン2に負の高電圧を印加する際の印加電圧は、好ましくは−1kV〜−50kV、より好ましくは−3kV〜−20kV、特に好ましくは−5kV〜−10kVである。印加電圧が−1kVより高いと、十分なガスバリア性等を有するイオン注入層の形成が困難となり、−50kVより低いとX線が発生し、生産上好ましくない。

【0052】

高分子フィルムの表面部にプラズマ中のイオンが注入されると、フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。

なお、本発明において、高分子フィルムのイオン注入は、高分子フィルムの一方の面側からのみであっても、両方の面側からであってもよい。

また、比較的活性なイオンを注入すると、フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0053】

次に、図2に示す連続的表面改質装置を使用する高分子フィルムの連続的表面改質方法を説明する。図2に示す連続的表面改質装置は、前記(4)のプラズマイオン注入装置を備える。このプラズマイオン注入装置は、外部電界(すなわち、図1におけるプラズマ用電極)を用いることなく印加する高電圧パルスによる電界のみでプラズマを生成させるものである。

【0054】

図2に示す連続的表面改質装置においては、高分子フィルム1bは、前記図1の装置と同様に高電圧印加回転キャン2を回転させることによって巻き出しロール3から図2中矢印A方向に搬送され、巻取りロール5に巻き取られる。

【0055】

図2に示す連続的表面改質装置では、高分子フィルムの表面部へのイオン注入は次のように行われる。なお、図2に示す装置は、窒素イオンを注入するものであるが、他の元素のイオンの場合も同様である。

【0056】

まず、図1に示す表面改質装置と同様にしてチャンバー11内に高分子フィルム1bを設置し、チャンバー11内をロータリーポンプに接続されているターボ分子ポンプ20により排気して減圧とする。

そこへ、ガス導入口10よりチャンバー11内に窒素(N2)ガスを導入して、チャンバー11内を減圧窒素雰囲気とする。

イオン注入する際の圧力(チャンバー11内のプラズマガスの圧力)は、10Pa以下、好ましくは0.01〜5Pa、より好ましくは0.01〜0.1Paである。

【0057】

次に、高分子フィルム1bを、図2中Aの方向に搬送させながら、高電圧導入端子15を介して高電圧印加回転キャン2に接続されている高電圧パルス電源7から高電圧パルスを印加する。

【0058】

高電圧印加回転キャン2に負の高電圧が印加されると、高電圧印加回転キャン2の周囲の高分子フィルム1bに沿ってプラズマが生成し、そのプラズマ中の窒素イオンが誘因され、高電圧印加回転キャン2の周囲の高分子フィルム1bの表面に注入される(図2中、矢印B)。高分子フィルム1bの表面部に窒素イオンが注入されると、フィルムの表面部が改質されて、フィルム表面部にイオン注入層が形成される。

【0059】

なお、本発明において、高分子フィルムのイオン注入は、高分子フィルムの一方の面側からのみであっても、両方の面側からであってもよい。

また、比較的活性なイオンを注入すると、フィルム中で注入されたイオンとの新しい結合を生成することがある。

【0060】

高電圧印加回転キャン2に負の高電圧を印加する際の印加電圧、パルス幅及び注入イオン濃度は、図1に示す連続的表面改質装置の場合と同様である。

【0061】

図2に示すプラズマイオン注入装置では、プラズマを発生させるプラズマ発生手段を高電圧パルス電源によって兼用しているため、RFやマイクロ波等の高周波電力源等の特別の他の手段を要することなく、負の高電圧パルスを印加するだけで、プラズマを発生させ、高分子フィルム表面部にプラズマ中のイオンを注入し、良質のイオン注入層を連続的に形成し、表面部にイオン注入層が形成された高分子フィルムを量産することができる。

【0062】

以上のようにして、長尺の高分子フィルムの表面を連続的に改質することができる。得られる高分子フィルムの表面部にはイオン注入層が形成されているが、その極表層部のみが改質されてイオン注入層に変化しているため、透明性等の高分子フィルムの特徴は損なわれていない。

【0063】

得られるイオン注入層の厚みは、高分子フィルムの巻取り速度(ライン速度)、処理時間、プラズマ中のイオンの加速電圧等により制御することができ、高分子フィルムの使用目的に応じて適宜定めることができる。イオン注入層の厚みは、通常、0.1〜100nmである。このようにして形成されるイオン注入層は、特許文献1で開示されているグラファイト化層に比べ非常に薄い厚みでガスバリア性等の効果を有する。

【0064】

本発明の表面改質方法によれば、イオン注入時の圧力、パルス幅、及び印加電圧を適宜設定することで、イオン注入層に、ガスバリア性、帯電防止性及び/又は耐擦傷性を付与することができる。

【0065】

イオン注入層がガスバリア性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの酸素、二酸化炭素、水蒸気などの透過率が、イオン注入層の形成前に比して小さくなっていることで確認することができる。高分子フィルムの酸素、二酸化炭素、水蒸気などの透過率は、公知のガス透過率測定器を使用して測定することができる。

【0066】

イオン注入層が帯電防止性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの表面電気抵抗率が、イオン注入層の形成前に比して小さくなっていることで確認することができる。高分子フィルムの表面電気抵抗率は、公知の表面抵抗器により測定して求めることができる。

【0067】

イオン注入層が耐擦傷性を有していることは、イオン注入層形成後(表面改質処理後)の高分子フィルムの表面硬度が、イオン注入層の形成前に比して大きくなっていることで確認することができる。高分子フィルムの表面硬度は、公知の表面硬度測定装置により測定して求めることができる。

【0068】

優れたガスバリア性、帯電防止性、及び/又は耐擦傷性を有するイオン注入層が形成された本発明の高分子フィルムは、水蒸気や酸素等の透過を嫌う、食品、薬品梱包剤;フレキシブルディスプレイ等に使われるプラスチックフィルム;半導体;各種ディスプレイ、光記録材、ウィンドウフィルム、プロテクトフィルム;等に好適に用いることができる。

【実施例】

【0069】

以下、実施例を挙げて本発明をさらに詳細に説明する。本発明は、以下の実施例になんら限定されるものではない。

なお、ガスバリア性の評価は以下に示す方法で、帯電防止性及び耐擦傷性の評価は、以下に示す表面電気抵抗率及び表面硬度を測定することにより行った。

【0070】

(ガスバリア性の評価)

酸素、二酸化炭素、水蒸気の透過率を測定することにより評価した。

透過率は、ガス透過率測定器(日本分光(株)製、Gasperm−100型)を使用して測定した(フィルムの面積:12.56cm2、試験圧力:7kg/cm2)

【0071】

(表面電気抵抗率の測定)

表面電気抵抗率は、表面抵抗測定器(R8252 DIGITAL ELECTROMETER、(株)アドバンテスト社製)により測定して求めた。

【0072】

(表面硬度の測定)

表面硬度は、表面硬度測定装置(ナノインデンター、MTS社製)により測定して求めた。

【0073】

(実施例1〜11、参考例1〜6)

図1、又は図2に示す連続的表面改質装置を用いて、厚み100μm、巾300mmのポリエチレンテレフタレート(PET)フィルム(商品名:ルミラー、東レ(株)製)の表面部にイオン注入層が形成された長尺のPETフィルムを得た。

【0074】

イオン注入層を形成した条件は以下のとおりである。

なお、高電圧パルス電源は栗田製作所製のPV−3−HSHV−0835を用い、高電圧導入端子は栗田製作所製のPV3−FD45を用いた。

【0075】

・プラズマ生成ガス:N2

・ライン速度:0.5m/min

・繰り返し周波数:1000Hz

・Duty比(パルス印加時間と非印加時間との比):0.5%

・図1の装置におけるRF電源(型番号:RF56000,日本電子(株)製):周波数13.56MHz:1000W

窒素イオン注入時の圧力、パルス幅及び印加電圧は、第1表に示す。

【0076】

【表1】

【0077】

(比較例1)

比較例1として、未処理のPETフィルム(厚み100μm)を用意した。

実施例1〜11及び参考例1〜6で得た表面部にイオン注入層が形成されたPETフィルム、並びに比較例1のPETフィルムの、酸素透過率、二酸化炭素透過率、水蒸気透過率(実施例6〜11及び参考例1〜6の二酸化炭素透過率を除く)、表面電気抵抗率、表面硬度を測定した。

測定結果を第2表に示す。

【0078】

【表2】

【0079】

第2表から、本実施例及び参考例のPETフィルムは、酸素透過性、二酸化炭素透過性、水蒸気透過性が低下しており、ガスバリア性、耐電防止性、耐擦傷性を有していた。

以上のことから、イオン注入を適切な条件で行うことにより、所望の効果を有する高分子フィルムが得られることがわかる。

【0080】

(X線光電子分光分析)

実施例3及び比較例1のPETフィルムのX線光電子分光分析を行った。

X線光電子分光分析は、以下の測定装置及び測定条件でX線光電子分光スペクトルを測定することにより行った。

【0081】

測定装置:ESCALAB220iXL(VG社製)

測定条件:

・励起X線:monochromatic AlKα 1,2線(1486.6eV)

・X線径:1000μm

・X線出力:10kV 20mA

・光電子脱出角度:90°(検出深さ:〜10nm)

・データ処理:中性炭素(CHx)のClsメインピーク位置を284.6eVに合わせた。9−point smoothing

【0082】

分析結果のX線光電子分光スペクトルのワイドスキャン及びナロースキャンを、図3(実施例3)、図4(比較例1)(以上、ワイドスキャン)、図5(実施例3)、図6(比較例1)(以上、ナロースキャン)にそれぞれ示す。図3〜6中、横軸は、結合エネルギー(Binding Energy、eV)、縦軸は、光電子のカウント数(kCPS)をそれぞれ表す。

【0083】

図3では、窒素イオンに由来すると考えられる新しいピークが検出された。また、図5では、窒素と、酸素又は炭素との新たな結合に由来すると考えられる新しいピークが検出された。

窒素イオンに由来する新しい結合を有するアモルファスカーボン化層が形成されていることが示唆される。

【符号の説明】

【0084】

1…高分子フィルム、2…高電圧印加回転キャン、3…巻き出しロール、4…プラズマ放電用電極(外部電界)、5…巻取りロール、7…高電圧パルス電源、9…高電圧パルス、10…ガス導入口、11…チャンバー、15…高電圧導入端子、20…ターボ分子ポンプ

【特許請求の範囲】

【請求項1】

表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法。

【請求項2】

イオン注入する際の圧力が0.01〜5Paであることを特徴とする請求項1に記載の高分子フィルムの連続的表面改質方法。

【請求項3】

パルス幅が1〜10μsecでプラズマを生成させることを特徴とする請求項1又は2に記載の高分子フィルムの連続的表面改質方法。

【請求項4】

印加電圧が−1kV〜−50kVでプラズマを生成させることを特徴とする請求項1〜3のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項5】

前記高分子フィルムを構成する高分子が、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマーおよび芳香族系重合体からなる群から選ばれる少なくとも一種であることを特徴とする請求項1〜4のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項6】

前記高分子フィルムを構成する高分子が、ポリアミド、ポリエステル、またはシクロオレフィン系ポリマーであることを特徴とする請求項1〜5のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項7】

ガスバリア性を有するイオン注入層を形成することを特徴とする請求項1〜6のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項8】

帯電防止性を有するイオン注入層を形成することを特徴とする請求項1〜7のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項9】

耐擦傷性を有するイオン注入層を形成することを特徴とする請求項1〜8のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項10】

前記イオン注入層が、アモルファスカーボン化層であることを特徴とする請求項1〜9のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項11】

プラズマ雰囲気中、長尺の高分子フィルムを、高電圧パルス電源に接続された高電圧印加回転キャンの周囲に沿って一定方向に搬送するフィルム搬送部と、

前記高電圧印加回転キャンに負の高電圧のみを印加してプラズマを発生させ、発生したプラズマ中のイオンを前記高分子フィルムの表面部に注入して、該高分子フィルムの表面部にイオン注入層を形成するプラズマイオン注入部と

を備えることを特徴とする高分子フィルムの連続的表面改質装置。

【請求項12】

請求項1〜10のいずれかに記載の連続的表面改質方法により得られたものであることを特徴とする、表面部にイオン注入層が形成された長尺の高分子フィルム。

【請求項1】

表面部にイオン注入層を形成する高分子フィルムの連続的表面改質方法であって、長尺の高分子フィルムを、高電圧印加回転キャンの周囲に沿って一定方向に搬送させると同時に、前記高電圧印加回転キャンに負の高電圧のみを印加して生成させたプラズマ中のイオンを、前記フィルム表面部に注入することを特徴とする高分子フィルムの連続的表面改質方法。

【請求項2】

イオン注入する際の圧力が0.01〜5Paであることを特徴とする請求項1に記載の高分子フィルムの連続的表面改質方法。

【請求項3】

パルス幅が1〜10μsecでプラズマを生成させることを特徴とする請求項1又は2に記載の高分子フィルムの連続的表面改質方法。

【請求項4】

印加電圧が−1kV〜−50kVでプラズマを生成させることを特徴とする請求項1〜3のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項5】

前記高分子フィルムを構成する高分子が、ポリイミド、ポリアミド、ポリアミドイミド、ポリフェニレンエーテル、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスルフォン、ポリエーテルスルフォン、ポリフェニレンスルフィド、ポリアリレート、アクリル系樹脂、シクロオレフィン系ポリマーおよび芳香族系重合体からなる群から選ばれる少なくとも一種であることを特徴とする請求項1〜4のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項6】

前記高分子フィルムを構成する高分子が、ポリアミド、ポリエステル、またはシクロオレフィン系ポリマーであることを特徴とする請求項1〜5のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項7】

ガスバリア性を有するイオン注入層を形成することを特徴とする請求項1〜6のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項8】

帯電防止性を有するイオン注入層を形成することを特徴とする請求項1〜7のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項9】

耐擦傷性を有するイオン注入層を形成することを特徴とする請求項1〜8のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項10】

前記イオン注入層が、アモルファスカーボン化層であることを特徴とする請求項1〜9のいずれかに記載の高分子フィルムの連続的表面改質方法。

【請求項11】

プラズマ雰囲気中、長尺の高分子フィルムを、高電圧パルス電源に接続された高電圧印加回転キャンの周囲に沿って一定方向に搬送するフィルム搬送部と、

前記高電圧印加回転キャンに負の高電圧のみを印加してプラズマを発生させ、発生したプラズマ中のイオンを前記高分子フィルムの表面部に注入して、該高分子フィルムの表面部にイオン注入層を形成するプラズマイオン注入部と

を備えることを特徴とする高分子フィルムの連続的表面改質装置。

【請求項12】

請求項1〜10のいずれかに記載の連続的表面改質方法により得られたものであることを特徴とする、表面部にイオン注入層が形成された長尺の高分子フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−32494(P2011−32494A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2010−261182(P2010−261182)

【出願日】平成22年11月24日(2010.11.24)

【分割の表示】特願2005−51794(P2005−51794)の分割

【原出願日】平成17年2月25日(2005.2.25)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【分割の表示】特願2005−51794(P2005−51794)の分割

【原出願日】平成17年2月25日(2005.2.25)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]