高分子光導波路及びその製造方法

【課題】光学装置を小型化及び低コスト化可能な高分子光導波路を提供すること、良品を高能率に製造可能な高分子光導波路の製造方法を提供すること。

【解決手段】クラッドフィルム10及びこれと一体に形成されたコア20をもって高分子光導波路1Aを構成する。コア20は、クラッドフィルム10の片面に形成された導光部21と、導光部21の両端部に形成された反射ミラー面24,25と、いずれか一方の反射ミラー面の外方に形成された拡張部26と、クラッドフィルム10に開設された貫通孔11,12内に形成された垂直部22,23とからなる。製造時には、鋳型30のキャビティ形成面にクラッドフィルム10を密着し、クラッドフィルム10に開設された貫通孔12からキャビティ35内に紫外線硬化性樹脂を加圧注入する。

【解決手段】クラッドフィルム10及びこれと一体に形成されたコア20をもって高分子光導波路1Aを構成する。コア20は、クラッドフィルム10の片面に形成された導光部21と、導光部21の両端部に形成された反射ミラー面24,25と、いずれか一方の反射ミラー面の外方に形成された拡張部26と、クラッドフィルム10に開設された貫通孔11,12内に形成された垂直部22,23とからなる。製造時には、鋳型30のキャビティ形成面にクラッドフィルム10を密着し、クラッドフィルム10に開設された貫通孔12からキャビティ35内に紫外線硬化性樹脂を加圧注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルなクラッドフィルムに高分子材料からなるコアが一体に形成された高分子光導波路の構造と、その製造方法とに関する。

【背景技術】

【0002】

従来、この種の高分子光導波路としては、図11に示すように、クラッドフィルム101の片面にコア102が形成され、コア102の入光部102a及び出光部102bが、クラッドフィルム101の端面と面一に切り揃えられたものが知られている(例えば、特許文献1参照。)。

【0003】

この高分子光導波路は、図12に示すように、(a)製造しようとするコアに対応する凸部201が形成された原盤200をフォトリソグラフィ法などにより作製する工程、(b)原盤200に形成された凸部201を鋳型形成用硬化性樹脂に転写し、凸部201に相当する凹部202が形成された硬化樹脂層203を作製する工程、(c)硬化樹脂層203に形成された凹部202の端部に貫通孔204,205を開設し、樹脂製の鋳型206を作製する工程と、(d)鋳型206の凹部202形成面側にクラッドフィルム101を密着させた後、貫通孔204からコア形成用硬化性樹脂207を入れながら、貫通孔205から減圧吸引して、凹部202内にコア形成用硬化性樹脂207を充填する工程、(e)鋳型206からクラッドフィルム101を剥離し、クラッドフィルム101の片面にコア102と貫通孔204,205内で硬化した樹脂部分208とが形成された中間品209を得る工程、(f)中間品209の樹脂部分208をダイサー等で切断し、クラッドフィルム101の片面にコア102が形成された高分子光導波路100を得る工程を経て製造される(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−202230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図11に示した従来の高分子光導波路100は、コア102の入光部102a及び出光部102bが、クラッドフィルム101の端面側に配置されているので、入光部102aに対する発光側装置のアライメント及び出光部102bに対する受光側装置のアライメントが困難で、高分子光導波路100を備えた光学装置が大型化したり、高コスト化するという問題がある。即ち、クラッドフィルム101は、厚みが50〜100μm程度のフレキシブルな樹脂フィルムからなるので、その端面に発光側装置及び受光側装置を直接設定することが事実上不可能であり、何らかの治具が必要であることから、部品点数が増加し、高分子光導波路100を備えた光学装置が大型化及び高コスト化する。また、高分子光導波路100と発光側装置及び受光側装置との間に何らかの治具を設ける必要があることから、コア102の入光部102a及び出光部102bに対して発光側装置及び受光側装置を正確にアライメントするためには、コア102の入光部102a及び出光部102bに対して発光側装置及び受光側装置を3次元方向に移動しなくてはならず、各部材の組立に多大の労力を要し、この点からも高分子光導波路100を備えた光学装置が高コスト化する。

【0006】

一方、図12に示した従来の高分子光導波路の製造方法は、クラッドフィルム101の片面にコア102と貫通孔204,205内で硬化した樹脂部分208とが形成された中間品209を得た後、樹脂部分208をダイサー等で切断する必要があるので、工程が複雑となり、良品を効率良く製造することが困難であるという問題がある。即ち、コア102となる部分に供給されたコア形成用硬化性樹脂207のみが選択的に硬化されるようにコア形成用の型材及び露光方法を工夫すれば、良品をより効率良く製造することができるのであって、この点に改善の余地がある。

【0007】

本発明は、かかる技術的課題を解決するためになされたものであり、その目的は、コアの入光部及び出光部に対する発光側装置及び受光側装置の設定が容易で、光学装置を小型化及び低コスト化可能な高分子光導波路を提供すること、及び良品を高能率に製造可能な高分子光導波路の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するため、高分子光導波路に関しては、第1に、クラッドフィルムと、高分子材料からなるコアとを備えた高分子光導波路において、前記コアは、前記クラッドフィルムの片面に形成された導光部と、当該導光部の両端部に形成された反射ミラー面と、少なくともいずれか一方の前記反射ミラー面の外方に形成された前記導光部よりも薄肉の拡張部と、前記クラッドフィルムを厚さ方向に貫通し、一端が前記クラッドフィルムの他の面に露出された2つの垂直部とからなり、前記2つの垂直部の少なくとも一方は、他端が前記拡張部に連結されているという構成にした。

【0009】

かかる構成によると、導光部の両端部に2つの反射ミラー面を形成したので、一方の反射ミラー面と対向するクラッドフィルムの表面から入光して、他方の反射ミラー面と対向するクラッドフィルムの表面から導光部を伝播した出光させることができるので、クラッドフィルムの表面に直接発光側装置及び受光側装置を取り付けることができる。よって、高分子光導波路に対して発光側装置及び受光側装置を取り付ける際に、何らの治具も必要としないので、高分子光導波路を備えた光学装置の小型化及び低コスト化を図ることができる。また、クラッドフィルムの表面に直接発光側装置及び受光側装置を取り付けられることから、高分子光導波路の入光部及び出光部に対する発光側装置及び受光側装置のアライメントは、クラッドフィルムの表面に沿う2次元方向に関してのみ行えば良く、高分子光導波路を備えた光学装置の組立を容易なものにすることができる。さらに、反射ミラー面の外方に拡張部を形成するので、導光部に対する垂直部の位置決めを容易化できて、高分子光導波路の製造を高能率化することができる。なお、拡張部は、導光部よりも薄肉に形成するので、拡張部からの光漏れを抑制することができ、光の伝播効率の高い光導波路とすることができる。

【0010】

本発明は高分子光導波路に関して第2に、前記第1の高分子光導波路において、前記導光部の両端部に形成された各反射ミラー面の外方にそれぞれ前記拡張部を形成し、前記2つの垂直部の端部を、これら2つの拡張部に1つずつ連結するという構成にした。

【0011】

かかる構成によると、導光部の両端部に拡張部を形成するので、導光部に対する2つの垂直部の形成を容易化でき、高分子光導波路の製造を最も高能率化することができる。

【0012】

本発明は高分子光導波路に関して第3に、前記第1の高分子光導波路において、前記導光部の一端部に形成された一方の反射ミラー面の外方にのみ前記拡張部を形成し、前記2つの垂直部の端部を、前記導光部の前記反射ミラー面と対向する位置と、前記拡張部とにそれぞれ接続するという構成にした。

【0013】

かかる構成によると、導光部の一端部に拡張部を形成するので、導光部に対する一方の垂直部の形成を容易化でき、高分子光導波路の製造を高能率化することができる。

【0014】

本発明は高分子光導波路に関して第4に、前記第2の高分子光導波路において、前記各反射ミラー面の外方に形成された2つの拡張部のうち、何れか一方の拡張部の厚みを、他方の拡張部の厚みよりも大きくするという構成にした。

【0015】

本発明に係る高分子光導波路は、導光部、反射ミラー面及び拡張部に相当するキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着し、これら鋳型とクラッドフィルムとの間に形成される空間の一端側から当該空間内の空気を吸引しつつ、空間の他端側から当該空間内にコア形成用の樹脂を充填することにより形成される。この場合、厚みが小さな拡張部側から空間内の空気を吸引しつつ、厚みが大きな拡張部側から空間内にコア形成用の樹脂を充填することにより、拡張部に相当する空間内から導光部に相当する空間内への樹脂の流れを円滑にすることができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路の製造を効率化できると共に、光学的特性に優れたコアを形成することができる。

【0016】

本発明は高分子光導波路に関して第5に、前記第1乃至第4の高分子光導波路において、前記導光部は、その長さ方向の中心線と直交する面で切断したときの断面積が、一方の端部から他方の端部に至るに従って一様に増加又は減少するという構成にした。

【0017】

この場合にも、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。

【0018】

本発明は高分子光導波路に関して第6に、前記第5の高分子光導波路において、前記導光部は、その底面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されているという構成にした。

【0019】

本発明は高分子光導波路に関して第7に、前記第5の高分子光導波路において、前記導光部は、その長さ方向の中心線に対して、少なくともいずれか一方の側面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されているという構成にした。

【0020】

導光部の断面積をその長さ方向に一様に増加又は減少する手段としては、導光部の底面を傾斜させる方法と、導光部の側面を傾斜させる方法とがある。いずれの場合にも、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。

【0021】

本発明は高分子光導波路に関して第8に、前記第1乃至第7の高分子光導波路において、前記導光部と前記2つの垂直部は、断面形状及び断面積が略同等であるという構成にした。

【0022】

かかる構成によると、各部の断面積の変化に起因するコア内部での光のロスを回避又は抑制することができるので、光の伝播効率が高い高分子光導波路とすることができる。なお、「略同等」とは、導光部、入光部及び出光部の形成上、やむをえない誤差の範囲内であることを意味する。

【0023】

本発明は高分子光導波路に関して第9に、前記第1乃至第8の高分子光導波路において、前記クラッドフィルムの片面に露出する前記コアの表面を、第2のクラッドフィルムにて覆うという構成にした。

【0024】

かかる構成によると、入光部及び出光部を除き、コアを2枚のクラッドフィルムにて完全に覆うことができるので、クラッドフィルムを1枚しか用いない場合に比べてコアからの光漏れをより確実に抑制することができて光の伝播効率が高められると共に、物理的及び化学的な耐性を高めることができる。

【0025】

一方、本発明は、前記課題を解決するため、高分子光導波路の製造方法に関しては、第1に、導光部、反射ミラー面及び拡張部を有するコアを形成するためのキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着する工程と、前記クラッドフィルムに、少なくともいずれか一方の貫通孔が前記キャビティの拡張部に相当する部分に連通する第1及び第2の貫通孔を開設する工程と、前記クラッドフィルム上に樹脂注入口及び排気口が開設された押さえ治具を置き、前記クラッドフィルムに開口された第1及び第2の貫通孔と前記押さえ治具に開設された前記樹脂注入口及び前記排気口とをそれぞれ合致する工程と、前記押さえ治具を用いて前記鋳型と前記クラッドフィルムとを固定した後、前記排気口から、前記排気口内、前記第2貫通孔内、前記キャビティ内、前記第1貫通孔内及び前記樹脂注入口内の空気を吸引しつつ、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の高分子材料を加圧充填する工程と、前記キャビティ内に充填された高分子材料並びに前記第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化して前記コアを形成し、前記樹脂注入口内に充填された高分子材料及び前記排気口内に充填された高分子材料を未硬化のまま残す工程と、前記クラッドフィルムの表面から前記押さえ治具を取り外し、前記鋳型から前記コアが一体形成された前記クラッドフィルムを剥離する工程とを含むという構成にした。

【0026】

導光部の幅は、数μm〜数十μm程度であるのに対して、拡張部の幅及び長さは、必要に応じて任意の大きさに形成することができる。したがって、鋳型にコアの拡張部に相当する部分を形成し、該鋳型のキャビティ形成面にクラッドフィルムを密着した後、クラッドフィルムの拡張部と対応する位置に垂直部を形成するための少なくとも1つの貫通孔を開設すると、コアの反射ミラー面に相当する部分に貫通孔を開設する場合に比べて、貫通孔の開設を容易化することができ、所望の高分子光導波路の製造を高能率化することができる。また、予め第1及び第2の貫通孔が開設されたクラッドフィルムを鋳型に密着する場合とは異なり、キャビティの両端部と第1及び第2の貫通孔とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。さらに、クラッドフィルム上に押さえ治具を置いて、鋳型及びクラッドフィルムに適度の圧力を付与すると、以後の工程において鋳型とクラッドフィルムとの位置ずれを確実に防止することができるので、良品を高能率に製造することができる。また、排気口から排気口内、第2貫通孔内、キャビティ内、第1貫通孔内及び樹脂注入口内の空気を吸引しつつ、樹脂注入口から前記各部内にコア形成用の高分子材料を加圧充填すると、高分子材料の充填を高能率に行えると共に、高分子材料内への気泡の混入を防止できるので、良品を高能率に製造することができる。加えて、充填された全ての高分子材料を硬化するのではなく、キャビティ内に充填された高分子材料並びに第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化すると、不要な硬化部分の後処理を行う必要がないので、高分子光導波路の製造を高能率に行うことができる。

【0027】

本発明は高分子光導波路の製造方法に関して第2に、前記第1の高分子光導波路の製造方法において、前記鋳型に、複数の導光部と、これら複数の導光部の両端部に形成された複数の反射ミラー面と、前記複数の導光部の少なくとも一端側に形成された前記複数の反射ミラー面を接続する拡張部とを形成するためのキャビティを形成すると共に、前記クラッドフィルムの前記拡張部を形成するためのキャビティと対応する部分に、前記第1及び第2の貫通孔の少なくとも一方を開設するという構成にした。

【0028】

かかる構成によると、1つの貫通孔を複数の導光部に連通することができ、1回の樹脂注入で複数の導光部を同時に形成することができるので、複数の導光部を有する高分子光導波路を高能率に製造することができる。

【0029】

本発明は高分子光導波路の製造方法に関して第3に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、透明材料をもって形成され、少なくとも前記樹脂注入口の壁面及び前記排気口の壁面を含む所要の部分に遮光膜が選択的に形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を介して前記各部に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0030】

かかる構成によると、遮光膜により、押さえ治具に開設された樹脂注入口及び排気口内における紫外線硬化性樹脂の硬化を防止することができるので、硬化した紫外線硬化性樹脂の除去に要する後処理を不要にすることができ、1つの押さえ治具を用いて多数の高分子光導波路の製造を連続的に行うことができる。また、押さえ治具を介してキャビティ内と第1及び第2の貫通孔内に充填された紫外線硬化性樹脂の全面に樹脂硬化光を照射するので、必要箇所における樹脂の硬化を容易かつ高能率に行うことができる。

【0031】

本発明は高分子光導波路の製造方法に関して第4に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記排気口の開設位置とは異なる位置に露光用孔が開設されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を移動して前記露光用孔と前記クラッドフィルムに開設された前記第1貫通孔又は前記第2貫通孔とを合致させ、前記露光用孔を通して、前記各貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0032】

紫外線硬化性樹脂の充填後、押さえ治具を移動して、押さえ治具に開設された露光用孔とクラッドフィルムに開設された第1貫通孔又は第2貫通孔とを合致させ、露光用孔を通して各貫通孔内に充填された紫外線硬化性樹脂及びキャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射すると、1の貫通孔から入射された樹脂硬化光が、当該1の貫通孔内に充填された紫外線硬化性樹脂、キャビティ内に充填された紫外線硬化性樹脂、及び他方の貫通孔内に充填された紫外線硬化性樹脂に伝播されるので、各貫通孔内に充填された紫外線硬化性樹脂及びキャビティ内に充填された紫外線硬化性樹脂を確実に硬化することができる。また、押さえ治具に開設された樹脂注入口及び排気口は、紫外線硬化性樹脂の露光時に、露光部分から移動されるので、これらの各口内に残留した紫外線硬化性樹脂の硬化を確実に防止することができる。

【0033】

本発明は高分子光導波路の製造方法に関して第5に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記第1貫通孔に連通する位置並びに前記排気口及び前記第2貫通孔に連通する位置に樹脂注入経路及び露光経路の切換手段が備えられ、かつ前記切換手段に連通する露光用孔が形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記切換手段を、前記樹脂注入口と前記第1貫通孔とを連通する位置及び前記排気口と前記第2貫通孔とを連通する状態に切り換えて、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記切換手段を、前記露光用孔と前記第1貫通孔又は前記第2貫通孔とを連通する状態に切り換え、前記露光用孔を通して前記第1及び第2の貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0034】

かかる構成によると、切換手段を適宜切り換えることにより、第1及び第2の貫通孔内並びにキャビティ内への紫外線硬化性樹脂の供給と、これらの各部に充填された紫外線硬化性樹脂の硬化とが可能になるので、押さえ治具によってクラッドフィルムと鋳型に圧力をかけたままで処理することが可能となり、クラッドフィルムと鋳型とのずれを防止でき、さらに押さえ治具に形成された露光用孔とクラッドフィルムに開設された貫通孔とのアライメントが不要になるのみならず、不必要な部分を露光して樹脂を硬化させてしまうことも防止でき、高分子光導波路の製造をより効率的なものにすることができる。

【0035】

本発明は高分子光導波路の製造方法に関して第6に、前記第1の高分子光導波路の製造方法において、前記樹脂注入経路及び露光経路の切換手段が、前記押さえ治具に形成されたスライダ挿入空間と、当該スライダ挿入空間内に挿入可能に構成されたスライダとからなるという構成にした。

【0036】

かかる構成によると、押さえ治具に形成されたスライダ挿入空間内でスライダを摺動するだけで、第1及び第2の貫通孔内並びにキャビティ内への紫外線硬化性樹脂の供給と、これら第1及び第2の貫通孔内並びにキャビティ内に充填された紫外線硬化性樹脂の露光が可能になるので、押さえ治具の移動を容易なものとすることができ、高分子光導波路の製造をより効率的なものにすることができる。

【発明の効果】

【0037】

本発明の高分子光導波路は、導光部の両端部に2つの反射ミラー面を形成したので、クラッドフィルムの表面側を入光部及び出光部とすることができる。よって、高分子光導波路に対する発光側装置及び受光側装置の取り付けを容易化でき、高分子光導波路を備えた光学装置の小型化及び低コスト化を図ることができる。また、反射ミラー面の外方に拡張部を形成するので、導光部に対する樹脂注入用の垂直部の位置決めを容易化できて、高分子光導波路の製造を高能率化することができる。

【0038】

本発明の高分子光導波路の製造方法は、鋳型にコアの拡張部に相当する部分を形成し、該鋳型のキャビティ形成面にクラッドフィルムを密着した後、クラッドフィルムの拡張部と対応する位置に垂直部を形成するための少なくとも1つの貫通孔を開設するので、コアの反射ミラー面に相当する部分に貫通孔を開設する場合に比べて、貫通孔の開設を容易化することができ、所望の高分子光導波路の製造を高能率化することができる。また、予め第1及び第2の貫通孔が開設されたクラッドフィルムを鋳型に密着する場合とは異なり、キャビティの両端部と第1及び第2の貫通孔とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。加えて、各反射ミラー面の外方に形成された2つの拡張部の何れか一方を他方の拡張部の厚みよりも大きくした場合には、厚みが大きな拡張部側から空間内にコア形成用の樹脂を充填することにより、拡張部に相当する空間内から導光部に相当する空間内への樹脂の流れを円滑にすることができ、また、導光部の断面積を、導光部の長さ方向に関して一様に増加又は減少させた場合には、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路の製造をより効率化できると共に、より光学的特性に優れたコアを形成することができる。

【図面の簡単な説明】

【0039】

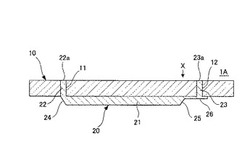

【図1】第1実施形態に係る高分子光導波路の断面図である。

【図2】第2実施形態に係る高分子光導波路の断面図である。

【図3】第3実施形態に係る高分子光導波路の平面図である。

【図4】第4実施形態に係る高分子光導波路の断面図である。

【図5】第5実施形態に係る高分子光導波路の断面図である。

【図6】第6実施形態に係る高分子光導波路の平面図である。

【図7】第1実施形態に係る高分子光導波路製造方法の工程説明図である。

【図8】第2実施形態に係る高分子光導波路製造方法の工程説明図である。

【図9】第3実施形態に係る高分子光導波路製造方法の工程説明図である。

【図10】第4実施形態に係る高分子光導波路製造方法の工程説明図である。

【図11】従来例に係る高分子光導波路製造方法の工程説明図である。

【図12】従来例に係る高分子光導波路の他の例を示す断面図である。

【発明を実施するための形態】

【0040】

まず、本発明に係る高分子光導波路の実施形態を、図1乃至図6に基づいて説明する。図1は第1実施形態に係る高分子光導波路1Aの断面図、図2は第2実施形態に係る高分子光導波路1Bの断面図、図3は第3実施形態に係る高分子光導波路1Cの平面図、図4は第4実施形態に係る高分子光導波路1Dの断面図、図5は第5実施形態に係る高分子光導波路1Eの断面図、図6は第6実施形態に係る高分子光導波路1Fの平面図である。

【0041】

〈高分子光導波路の第1実施形態〉

図1に示すように、第1実施形態に係る高分子光導波路1Aは、クラッドフィルム10と、クラッドフィルム10と一体に形成された高分子材料からなるコア20とからなり、コア20は、クラッドフィルム10の片面に形成された導光部21と、導光部21の両端部に形成された反射ミラー面24,25と、一方の反射ミラー面25の外方に形成された導光部21よりも薄肉の拡張部26と、クラッドフィルム10を厚さ方向に貫通し、一端がクラッドフィルム10の表面に露出された2つの垂直部22,23とからなり、一方の垂直部23は、他端が拡張部26に連結されている。垂直部22の端面22aは、クラッドフィルム10の表面と面一に配置されており、この面22aが入光部又は出光部となる。また、垂直部23の端面23aも、クラッドフィルム10の表面と面一に配置されるが、この面23aは、光の入出力に関与しない。本例の高分子光導波路1Aにおいては、クラッドフィルム10の表面の反射ミラー面25と対向する部分Xが入光部又は出光部となる。なお、垂直部22の端面22a及びクラッドフィルム10の表面の反射ミラー面25と対向する部分Xのいずれを入光部とし、他方を出光部とするかは、必要に応じて適宜選択することができるが、以下においては、垂直部22の端面22aを入光部、クラッドフィルム10の表面の反射ミラー面25と対向する部分Xを出光部として説明を行う。

【0042】

反射ミラー面24は、垂直部22から入射された光を全反射して導光部21に導くためのものであり、導光部21及び垂直部22に対して45°の角度で傾斜する傾斜面をもって形成される。一方、反射ミラー面25は、導光部21を伝播した光を全反射してクラッドフィルム10の表面の反射ミラー面25と対向する部分Xに導くためのものであり、導光部21及び垂直部23に対して45°の角度で傾斜する傾斜面をもって形成される。このように、コア20の所要の部分に反射ミラー面24,25を形成すると、入光部から入射された光を効率良く出光部に導くことができるので、高分子光導波路1Aにおける光の伝播効率を高めることができる。

【0043】

導光部21と2つの垂直部22,23とは、断面形状及び断面積を略同等に形成することが特に望ましい。このようにすると、各部の断面積の変化に起因するコア内部での光のロスを回避又は抑制することができるので、光の伝播効率が高い高分子光導波路とすることができる。

【0044】

拡張部26は、導光部に対する垂直部23の形成を容易化するものであって、反射ミラー面25からの光の取出に影響を与えない程度の厚さ、例えば5μm程度に形成される。

【0045】

〈高分子光導波路の第2実施形態〉

図2に示すように、第2実施形態に係る高分子光導波路1Bは、導光部21の表面を、第2のクラッドフィルム10aにて覆ったことを特徴とする。本例の高分子光導波路1Bは、導光部21を第2のクラッドフィルム10aにて覆ったので、クラッドフィルム10のみを備えた場合に比べてコア20からの光漏れをより確実に抑制することができて光の伝播効率が高められると共に、物理的及び化学的な耐性を高めることができる。その他については、第1実施形態に係る高分子光導波路1Aと同じであるので、対応する部分に同一の符号を付して説明を省略する。なお、第2のクラッドフィルム10aは、剥離を防止するため、クラッドフィルム10に接着することが特に望ましい。

【0046】

〈高分子光導波路の第3実施形態〉

図3に示すように、第3実施形態に係る高分子光導波路1Cは、1枚のクラッドフィルム10の片面に、複数本(図3の例では4本であるが、実用品は数十本。)の導光部21を形成すると共に、これら複数の導光部21の両端部に、各導光部21の一端を接続する拡張部26a及び各導光部21の他端を接続する拡張部26bを形成し、各拡張部26a,26bに垂直部22,23の一端を接続したことを特徴とする。1枚のクラッドフィルム10の片面に複数本の導光部21を形成し、これらの各導光部21を拡張部26にて連結すると、1回の樹脂注入で複数の導光部を同時に形成することができるので、複数の導光部を有する高分子光導波路を高能率に製造することができる。また、導光部21の両端側にそれぞれ拡張部26を形成すると、垂直部22,23の双方についてその形成を容易化することができるので、この点からも高分子光導波路の製造効率を高めることができる。その他については、第1及び第2の実施形態に係る高分子光導波路1A,1Bと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0047】

〈高分子光導波路の第4実施形態〉

図4に示すように、第4実施形態に係る高分子光導波路1Dは、導光部21の両端側に拡張部26a,26bをそれぞれ形成すると共に、何れか一方(図4の例では、左側)の拡張部26aの厚みt1を、他方の拡張部26bの厚みt2よりも大きくしたことを特徴とする。本例の高分子光導波路1Dは、導光部21の両端側に形成される拡張部26a,26bの厚みを異ならせたので、コア20の形成を容易化できると共に、光学的特性に優れたコア20を形成することができる。即ち、本発明の高分子光導波路1A〜1Fはいずれも、導光部21、反射ミラー面24,25及び拡張部26(又は26a,26b)に相当するキャビティが形成された鋳型のキャビティ形成面にクラッドフィルム10を密着し、これら鋳型とクラッドフィルム10との間に形成される空間の一端側から当該空間内の空気を吸引しつつ、空間の他端側から当該空間内にコア形成用の樹脂を充填することにより形成される。この場合、厚みが小さな拡張部26b側から空間内の空気を吸引しつつ、厚みが大きな拡張部26a側から空間内にコア形成用の樹脂を充填することにより、拡張部26aに相当する空間内から導光部21に相当する空間内への樹脂が流れる際の抵抗を小さくでき、流れを円滑化することができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路1Dの製造を効率化できる。また、吸引側の拡張部26bに相当する空間内で、流路の厚みが小さいことにより、気泡が残留することが少なくなる。また、拡張部26bに相当する空間の体積は小さくてよいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、樹脂の流れを円滑化できることから、コア20の等質性を高めることができて、光学的特性に優れたコア20を形成することができる。その他については、第3実施形態に係る高分子光導波路1Cと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0048】

〈高分子光導波路の第5実施形態〉

図5に示すように、第5実施形態に係る高分子光導波路1Eは、導光部21の底面を、その一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面とし、長さ方向の中心線と直交する面で切断したときの導光部21の断面積が、その一方の端部(本例の場合、垂直部22側)から他方の端部(本例の場合、垂直部23側)に至るに従って一様に減少するようにしたことを特徴とする。かかる構成によると、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部21に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。また、導光部の一端側は断面積が小さいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、気泡が残留することが少なくなる。その他については、第1乃至第4の実施形態に係る高分子光導波路1A〜1Dと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0049】

〈高分子光導波路の第6実施形態〉

図6に示すように、第6実施形態に係る高分子光導波路1Fは、導光部21の左右両側面を、その一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面とし、長さ方向の中心線と直交する面で切断したときの導光部21の断面積が、その一方の端部(本例の場合、垂直部22側)から他方の端部(本例の場合、垂直部23側)に至るに従って一様に減少するようにしたことを特徴とする。本例の高分子光導波路1Fも、第5実施形態に係る高分子光導波路1Eと同様に、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部21に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。また、導光部の一端側は断面積が小さいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、気泡が残留することが少なくなる。その他については、第1乃至第5の実施形態に係る高分子光導波路1A〜1Eと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0050】

クラッドフィルム10及び第2のクラッドフィルム10aは、高分子光導波路1A〜1Fを備えた光学装置の用途に応じ、屈折率などの光学的特性、機械的強度、耐熱性、コア20及び後に説明する鋳型との密着性、フレキシビリティ及び吸水性等を考慮して材料が選択される。具体的には、コア20との屈折率差を確保するため、屈折率が1.55よりも小さく、厚みが50μm〜100μm程度の脂環式アクリル樹脂フィルムや脂環式オレフィン樹脂フィルムなどを用いることができる。

【0051】

コア20は、所要の屈折率と光透過性とを有するものであれば、公知に属する任意の高分子材料をもって形成することもできるが、樹脂硬化光の照射範囲を規制することにより、所要の部分のみを選択的に硬化させることができ、コア20ひいては高分子光導波路1A〜1Fの製造を容易化できるので、紫外線硬化性樹脂が特に好適である。コア20の断面形状は矩形であり、その幅及び高さは、高分子光導波路1A〜1Fを備えた光学装置の用途に応じて、15μm〜100μm程度に形成される。

【0052】

上述の各実施形態に係る高分子光導波路1A〜1Fは、入光部及び出光部をクラッドフィルム10の表面に向けて配置するので、クラッドフィルム10の表面に図示しない発光側装置及び受光側装置を直接取り付けることができる。よって、高分子光導波路1A〜1Fと発光側装置及び受光側装置との間に何らかの治具を備える場合に比べて、高分子光導波路1A〜1Fを備えた光学装置の小型化及び低コスト化を図ることができる。また、クラッドフィルム10の表面に直接発光側装置及び受光側装置を取り付け可能であることから、高分子光導波路10の入光部及び出光部に対する発光側装置及び受光側装置のアライメントを容易化することができ、高分子光導波路1A〜1Fを備えた光学装置の組立を簡便なものにすることができる。

【0053】

次に、本発明に係る高分子光導波路の製造方法を、第1実施形態に係る高分子光導波路1Aの製造方法を例にとって説明する。高分子光導波路の製造手順は、第2乃至第6の高分子光導波路1B〜1Fについても全く同じである。

【0054】

〈高分子光導波路の製造方法の第1実施形態〉

図7は本発明に係る高分子光導波路の製造方法の第1実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、透明な押さえ治具を用い、鋳型内に充填された紫外線硬化性樹脂を押さえ治具の外側から樹脂硬化光を全面照射することにより硬化することを特徴とする。

【0055】

まず、図7(a)に示すように、導光部21に相当する溝部31と反射ミラー面24,25に相当する傾斜面32,33と、拡張部26に相当する浅溝部34とを有する溝状のキャビティ35が形成された鋳型30を準備する。鋳型30は、樹脂の剥離性が良好で、所要の導光部21を高精度に形成できることから、例えばニッケル又はニッケル合金などをもって形成される。この鋳型30に対するキャビティ35の形成は、レーザ加工等により素材となるニッケル板又はニッケル合金板に直接キャビティ35をカッティングすることもできるし、フォトリソグラフィ技術を用いて、ガラス基板上に導光部21に相当するフォトレジスト製の突条が形成された原盤を作製した後、電鋳を利用した転写技術を用いて、原盤に形成された突条をニッケル鋳型又はニッケル合金鋳型に転写するという方法で行うこともできる。なお、溝部31、傾斜面32,33及び浅溝部34には、コア20の剥離を容易にするための離型材を塗布することもできる。

【0056】

次に、図7(b)に示すように、鋳型30のキャビティ35の形成面にクラッドフィルム10を密着した後、このクラッドフィルム10の傾斜面32と対応する位置及び拡張部26と対応する位置に、レーザ加工等により第1及び第2の貫通孔11,12を開設する。本例の高分子光導波路の製造方法は、溝部31の一端部側に浅溝部34を形成したので、第2の貫通孔12の開設に際して、レーザ加工機等を溝部31の一端部に形成された傾斜面33に厳密に位置決めする必要が無く、第2の貫通孔12の開設を容易に行うことができる。なお、溝部31の両端部側にそれぞれ浅溝部34を形成した場合には、第1及び第2の貫通孔11,12の開設に際して、レーザ加工機等の位置決めを容易にできるので、より高分子光導波路の製造を容易化することができる。

【0057】

次に、図7(c)に示すように、ガラス板や樹脂板などの透明材料をもって構成され、前記クラッドフィルム10に開設された貫通孔11,12と対応する位置に樹脂注入口41及び排気口42が開設され、これら樹脂注入口41及び排気口42の壁面に遮光膜43が形成された押さえ治具40を置き、貫通孔11と樹脂注入口41、及び貫通孔12と排気口42とがそれぞれ合致するように押さえ治具40をアライメントする。しかる後に、樹脂供給装置のヘッド51及び吸引装置のヘッド52を、樹脂注入口41及び排気口42にそれぞれ連結し、吸引装置により貫通孔11,12内及びキャビティ35内の空気を吸引してキャビティ35内を減圧し、キャビティ35内の圧力が所定値以下に減圧された段階で、樹脂供給装置から貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂を注入する。これにより、貫通孔11,12内及びキャビティ35内への紫外線硬化性樹脂の充填が高能率に行われると共に、コア20内への気泡の混入が防止され、良品の製造を高能率に行うことが可能になる。貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂が充填された段階で、樹脂供給装置からの樹脂の供給を停止し、押さえ治具40の外面全面から紫外線硬化性樹脂の硬化光Lを照射する。前述のように、樹脂注入口41及び排気口42の壁面には遮光膜43が形成されているので、この樹脂硬化光Lを全面照射した後においても、樹脂注入口41内及び排気口42内に残留した紫外線硬化性樹脂は硬化せず、貫通孔11,12内及びキャビティ35内に注入された紫外線硬化性樹脂のみが選択的に硬化される。

【0058】

最後に、図7(d)に示すように、クラッドフィルム10の表面から押さえ治具40を除去し、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0059】

本例の高分子光導光路の製造方法は、鋳型30のキャビティ形成面にクラッドフィルム10を密着した後に、クラッドフィルム10に第1及び第2の貫通孔11,12を開設するので、予め第1及び第2の貫通孔11,12が開設されたクラッドフィルム10を鋳型に密着する場合とは異なり、キャビティ35の両端部と第1及び第2の貫通孔11,12とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。また、クラッドフィルム10上に押さえ治具40を置いて、鋳型30及びクラッドフィルム10に適度の圧力を付与すると、以後の工程において鋳型とクラッドフィルムとの位置ずれを確実に防止することができるので、良品を高能率に製造することができる。さらに、遮光膜43により、押さえ治具40に開設された樹脂注入口41及び排気口42内における紫外線硬化性樹脂の硬化を防止することができるので、硬化した紫外線硬化性樹脂を除去する等の後処理を行う必要が無く、1つの押さえ治具40を用いて多数の高分子光導波路の製造を連続的に行うことができる。また、押さえ治具40の全面に樹脂硬化光Lを照射するので、コア20の硬化を容易かつ高能率に行うことができる。

【0060】

〈高分子光導波路の製造方法の第2実施形態〉

図8は本発明に係る高分子光導波路の製造方法の第2実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、露光用孔を有する不透明な押さえ治具40を用い、鋳型内に充填された紫外線硬化性樹脂を露光用孔を通して当該紫外線硬化性樹脂に伝播される樹脂硬化光にて硬化することを特徴とする。

【0061】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部位に樹脂注入口41と排気口42と露光用孔44とが開設されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0062】

本例の高分子光導波路の製造方法も、第1及び第2の貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂を注入するまでは、第1実施形態に係る高分子光導波路の製造方法と同じ手順で作業が行われる。第1及び第2の貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂が注入されたときの状態を、図8(a)に示す。この図から明らかなように、この状態においては、露光用孔44と貫通孔11,12とが、互いに面方向にずれた位置に配置されている。

【0063】

次いで、この状態から、図8(b)に示すように、押さえ治具40を面方向に移動し、露光用孔44を第1貫通孔11又は第2貫通孔12(図8(b)の例では、第2貫通孔12)に合致させる。しかる後に、露光用孔44内に、例えば一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、露光用孔44を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、浅溝部34を含むキャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0064】

本例の高分子光導波路の製造方法は、第1実施形態に係る高分子光導波路の製造方法と同様の効果を有するほか、不透明な押さえ治具40を用いるので、遮光膜43の形成が不要になり、押さえ治具40ひいては高分子光導波路1A,1B,1Cの製造コストを低減することができる。

【0065】

〈高分子光導波路の製造方法の第3実施形態〉

図9は本発明に係る高分子光導波路の製造方法の第3実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、スライダ挿入空間45,46と当該空間45,46内に挿入されるスライダ47,48とからなる樹脂注入経路及び露光経路の切換手段を有する不透明な押さえ治具を用いたことを特徴とする。

【0066】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部分に樹脂注入口41及び第1貫通孔11に連通する第1スライダ挿入空間45、排気口42及び第2貫通孔12に連通する第2スライダ挿入空間46、並びに第1及び第2のスライダ挿入空間45,46のいずれか(図9の例では、第2スライダ挿入空間46)に連通する露光用孔44を有し、第1スライダ挿入空間45内に樹脂注入口41と第1貫通孔11とを連通する第1樹脂通過孔47aが開設された第1スライダ47が摺動可能に挿入され、かつ第2スライダ挿入空間46内に排気口42と第2貫通孔12とを連通する第2樹脂通過孔48aが開設された第2スライダ48が摺動可能に挿入されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0067】

本例の高分子光導波路の製造方法は、鋳型30のキャビティ形成面に密着されたクラッドフィルム10に第1及び第2の貫通孔11,12を開設した後、図9(a)に示すように、クラッドフィルム10の表面に押さえ治具40を載せて第1貫通孔と樹脂注入口41とが合致し、かつ第2貫通孔12と排気口42とが合致するように、クラッドフィルム10に対する押さえ治具40のアライメントを行うと共に、第1樹脂通過孔47aが樹脂注入口41及び第1貫通孔11と合致し、かつ第2樹脂通過孔48aが排気口42及びと第2貫通孔12と合致するように、押さえ治具40に対する第1及び第2のスライダ47,48のアライメントを行う。この状態で、第1実施形態に係る高分子光導波路の製造方法と同様に、図示しない樹脂供給装置から樹脂注入口41を通して第1及び第2の貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂を注入する。

【0068】

次いで、この状態から、図9(b)に示すように、第1及び第2のスライダ47,48をそれぞれ第1及び第2のスライダ挿入空間45,46内の所定の位置、即ち、樹脂注入口41と第1貫通孔11との間に第1スライダ47が介在せず、かつ排気口42と第2貫通孔12との間に第2スライダ48が介在しない位置まで移動させ、押さえ治具40に開設された露光用孔44を第2スライダ挿入空間46に連通させる。この状態から、露光用孔44を通して第2スライダ挿入空間46内に、一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、露光用孔44及び第2スライダ挿入空間46を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、キャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0069】

本例の高分子光導波路の製造方法は、第1及び第2のスライダ挿入空間45,46が形成され、当該各空間45,46内に第1及び第2のスライダ47,48が摺動可能に挿入された押さえ治具40を用い、第1及び第2のスライダ挿入空間45,46内で第1及び第2のスライダ47,48の設定位置を適宜切り換えることにより、第1及び第2の貫通孔11,12内並びにキャビティ35内への紫外線硬化性樹脂の供給と、露光用孔44及び第1又は第2のスライダ挿入空間45,46を通しての第1及び第2の貫通孔11,12内並びにキャビティ35内に充填された紫外線硬化性樹脂の露光とが可能になるので、押さえ治具40に形成された露光用孔44とクラッドフィルム10に開設された第1又は第2の貫通孔11,12とのアライメントが不要になり、高分子光導波路の製造をより効率的なものにすることができる。

【0070】

〈高分子光導波路の製造方法の第4実施形態〉

図10は本発明に係る高分子光導波路の製造方法の第4実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法も、スライダ挿入空間45,46と当該空間45,46内に挿入されるスライダ47,48とからなる樹脂注入経路及び露光経路の切換手段を有する不透明な押さえ治具を用いたことを特徴とする。

【0071】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部分に樹脂注入口41及び第1貫通孔11に連通する第1スライダ挿入空間45、排気口42及び第2貫通孔12に連通する第2スライダ挿入空間46、並びに第1及び第2のスライダ挿入空間45,46のいずれか(図10の例では、第2スライダ挿入空間46)に連通する露光用孔44を有し、第1スライダ挿入空間45内に樹脂注入口41と第1貫通孔11とを連通する第1樹脂通過孔47aが開設された第1スライダ47が摺動可能に挿入され、かつ第2スライダ挿入空間46内に排気口42と第2貫通孔12とを連通する第2樹脂通過孔48a及び露光用孔44と連通する第2露光用孔49が開設された第2スライダ48が摺動可能に挿入されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0072】

本例の高分子光導波路の製造方法は、鋳型30のキャビティ形成面に密着されたクラッドフィルム10に第1及び第2の貫通孔11,12を開設した後、クラッドフィルム10の表面に押さえ治具40を載せて第1貫通孔と樹脂注入口41とが合致し、かつ第2貫通孔12と排気口42とが合致するように、クラッドフィルム10に対する押さえ治具40のアライメントを行うと共に、第1樹脂通過孔47aが樹脂注入口41及び第1貫通孔11と合致し、かつ第2樹脂通過孔48aが排気口42及び第2貫通孔12と合致するように、押さえ治具40に対する第1及び第2のスライダ47,48のアライメントを行う。スライダ47,48のアライメントは、図10(a)に示すように、第1及び第2のスライダ47,48の一側端をそれぞれ第1及び第2のスライダ挿入空間45,46の一壁面に突き当てることにより、自動的に行うことができる。この状態で、第1実施形態に係る高分子光導波路の製造方法と同様に、図示しない樹脂供給装置から樹脂注入口41を通して第1及び第2の貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂を注入する。

【0073】

次いで、この状態から、図10(b)に示すように、第1及び第2のスライダ47,48の他の一側端がそれぞれ第1及び第2のスライダ挿入空間45,46の他の一壁面に突き当てられる位置まで第1及び第2のスライダ47,48を移動する。これにより、樹脂注入口41と第1貫通孔11とが第1スライダ47によって遮断されると共に、排気口42と第2貫通孔12とが第2スライダ48によって遮断される。この場合にも、露光用孔44と第2スライダ48に開設された第2露光用孔49との連通は、第2スライダ挿入空間46を介して維持される。

【0074】

この状態から、露光用孔44、第2スライダ挿入空間46及び第2露光用孔49内に、一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、これらの各孔44,46,49を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、キャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0075】

本例の高分子光導波路の製造方法は、第3実施形態に係る高分子光導波路の製造方法と同様の効果を有するほか、第1及び第2のスライダ47,48の所要の一側端をそれぞれ第1及び第2のスライダ挿入空間45,46の所要の一壁面に突き当てることにより、樹脂注入時及び樹脂硬化時におけるスライダ47,48のアライメントを行うので、これらの各工程におけるスライダ47,48のアライメント作業を容易化でき、高分子光導波路の製造を効率化することができる。

【0076】

以下に、本発明に係る高分子光導波路のより具体的な実施例を挙げる。

【0077】

〈実施例1〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。また、これとは別に、ガラス板を用いて、所要の部分に樹脂注入口及び排気口が開設され、かつ、これら各口が遮光膜にて覆われた透明な押さえ治具を作製した。ニッケル鋳型の溝部形成面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッドフィルムとしては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の溝部形成面にクラッドフィルムを密着した後、クラッドフィルムの傾斜面と対応する部分にレーザ加工にて第1及び第2の貫通孔を開設した。クラッドフィルム上に押さえ治具を置き、適度な圧力を鋳型とクラッドフィルムとに付与した状態で、第1及び第2の貫通孔内並びに溝部内に、硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、高圧水銀灯を利用して、押さえ治具の外側から充填された紫外線硬化樹脂に2400mJ/cm2の光量を照射した。

【0078】

〈実施例2〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。また、これとは別に、金属板を用いて、所要の部分に樹脂注入口と排気口と露光用孔とが開設された押さえ治具を作製した。ニッケル鋳型の溝部形成面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッドフィルムとしては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の溝部形成面にクラッドフィルムを密着した後、クラッドフィルムの傾斜面と対応する部分にレーザ加工にて第1及び第2の貫通孔を開設した。クラッドフィルム上に押さえ治具を置き、適度な圧力を鋳型とクラッドフィルムとに付与した状態で、第1及び第2の貫通孔内並びに溝部内に、硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、押さえ治具を移動して、露光用孔とクラッドフィルムに開設された第2貫通孔とを合致させ、露光用孔内に光ファイバの先端部を差し込んで、充填された紫外線硬化樹脂に波長が375nmの紫外線発光ダイオードの光を2400mJ/cm2照射した。

【0079】

〈実施例3〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の一端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが10μmで、長さが1mmの浅溝部を形成すると共に、ニッケル鋳型の他端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μmで、長さが1mmの浅溝部を形成した。深さが10μmの浅溝部側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0080】

〈実施例4〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の底面を一様に傾斜するテーパ面とし、溝部の一端の深さを60μm、溝部の他端の深さを50μmとした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0081】

〈実施例5〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の左右両側面を一様に傾斜するテーパ面とし、溝部の一端側の幅を60μm、溝部の他端側の幅を50μmとした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0082】

〈実施例6〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の底面を一様に傾斜するテーパ面とし、溝部の一端の深さを60μm、溝部の他端の深さを50μmにすると共に、溝部の左右両側面を一様に傾斜するテーパ面とし、溝部の一端側の幅を60μm、溝部の他端側の幅を50μmにした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0083】

なお、前記第3及び第4の実施形態においては、樹脂注入経路及び露光経路の切換手段として、スライダ挿入空間と当該空間内に挿入されるスライダとからなるものを用いたが、本発明の要旨はこれに限定されるものではなく、他の切換手段を用いることももちろん可能である。一例としては、樹脂注入経路と露光経路とを有する回転駒と、当該回転駒を回転可能に収納する空間部とからなるものなどを挙げることができる。

【符号の説明】

【0084】

1A〜1F 高分子光導波路

10 クラッドフィルム

11,12 貫通孔

20 コア

21 導光部

22,23 垂直部

24,25 反射ミラー面

26 拡張部

30 鋳型

34 浅溝部

35 キャビティ

40 押さえ治具

41 樹脂注入口

42 排気口

43 遮光膜

44 露光用孔

45,46 スライダ挿入空間(切換手段)

47,48 スライダ(切換手段)

47a,48a 樹脂通過孔

【技術分野】

【0001】

本発明は、フレキシブルなクラッドフィルムに高分子材料からなるコアが一体に形成された高分子光導波路の構造と、その製造方法とに関する。

【背景技術】

【0002】

従来、この種の高分子光導波路としては、図11に示すように、クラッドフィルム101の片面にコア102が形成され、コア102の入光部102a及び出光部102bが、クラッドフィルム101の端面と面一に切り揃えられたものが知られている(例えば、特許文献1参照。)。

【0003】

この高分子光導波路は、図12に示すように、(a)製造しようとするコアに対応する凸部201が形成された原盤200をフォトリソグラフィ法などにより作製する工程、(b)原盤200に形成された凸部201を鋳型形成用硬化性樹脂に転写し、凸部201に相当する凹部202が形成された硬化樹脂層203を作製する工程、(c)硬化樹脂層203に形成された凹部202の端部に貫通孔204,205を開設し、樹脂製の鋳型206を作製する工程と、(d)鋳型206の凹部202形成面側にクラッドフィルム101を密着させた後、貫通孔204からコア形成用硬化性樹脂207を入れながら、貫通孔205から減圧吸引して、凹部202内にコア形成用硬化性樹脂207を充填する工程、(e)鋳型206からクラッドフィルム101を剥離し、クラッドフィルム101の片面にコア102と貫通孔204,205内で硬化した樹脂部分208とが形成された中間品209を得る工程、(f)中間品209の樹脂部分208をダイサー等で切断し、クラッドフィルム101の片面にコア102が形成された高分子光導波路100を得る工程を経て製造される(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−202230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

図11に示した従来の高分子光導波路100は、コア102の入光部102a及び出光部102bが、クラッドフィルム101の端面側に配置されているので、入光部102aに対する発光側装置のアライメント及び出光部102bに対する受光側装置のアライメントが困難で、高分子光導波路100を備えた光学装置が大型化したり、高コスト化するという問題がある。即ち、クラッドフィルム101は、厚みが50〜100μm程度のフレキシブルな樹脂フィルムからなるので、その端面に発光側装置及び受光側装置を直接設定することが事実上不可能であり、何らかの治具が必要であることから、部品点数が増加し、高分子光導波路100を備えた光学装置が大型化及び高コスト化する。また、高分子光導波路100と発光側装置及び受光側装置との間に何らかの治具を設ける必要があることから、コア102の入光部102a及び出光部102bに対して発光側装置及び受光側装置を正確にアライメントするためには、コア102の入光部102a及び出光部102bに対して発光側装置及び受光側装置を3次元方向に移動しなくてはならず、各部材の組立に多大の労力を要し、この点からも高分子光導波路100を備えた光学装置が高コスト化する。

【0006】

一方、図12に示した従来の高分子光導波路の製造方法は、クラッドフィルム101の片面にコア102と貫通孔204,205内で硬化した樹脂部分208とが形成された中間品209を得た後、樹脂部分208をダイサー等で切断する必要があるので、工程が複雑となり、良品を効率良く製造することが困難であるという問題がある。即ち、コア102となる部分に供給されたコア形成用硬化性樹脂207のみが選択的に硬化されるようにコア形成用の型材及び露光方法を工夫すれば、良品をより効率良く製造することができるのであって、この点に改善の余地がある。

【0007】

本発明は、かかる技術的課題を解決するためになされたものであり、その目的は、コアの入光部及び出光部に対する発光側装置及び受光側装置の設定が容易で、光学装置を小型化及び低コスト化可能な高分子光導波路を提供すること、及び良品を高能率に製造可能な高分子光導波路の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するため、高分子光導波路に関しては、第1に、クラッドフィルムと、高分子材料からなるコアとを備えた高分子光導波路において、前記コアは、前記クラッドフィルムの片面に形成された導光部と、当該導光部の両端部に形成された反射ミラー面と、少なくともいずれか一方の前記反射ミラー面の外方に形成された前記導光部よりも薄肉の拡張部と、前記クラッドフィルムを厚さ方向に貫通し、一端が前記クラッドフィルムの他の面に露出された2つの垂直部とからなり、前記2つの垂直部の少なくとも一方は、他端が前記拡張部に連結されているという構成にした。

【0009】

かかる構成によると、導光部の両端部に2つの反射ミラー面を形成したので、一方の反射ミラー面と対向するクラッドフィルムの表面から入光して、他方の反射ミラー面と対向するクラッドフィルムの表面から導光部を伝播した出光させることができるので、クラッドフィルムの表面に直接発光側装置及び受光側装置を取り付けることができる。よって、高分子光導波路に対して発光側装置及び受光側装置を取り付ける際に、何らの治具も必要としないので、高分子光導波路を備えた光学装置の小型化及び低コスト化を図ることができる。また、クラッドフィルムの表面に直接発光側装置及び受光側装置を取り付けられることから、高分子光導波路の入光部及び出光部に対する発光側装置及び受光側装置のアライメントは、クラッドフィルムの表面に沿う2次元方向に関してのみ行えば良く、高分子光導波路を備えた光学装置の組立を容易なものにすることができる。さらに、反射ミラー面の外方に拡張部を形成するので、導光部に対する垂直部の位置決めを容易化できて、高分子光導波路の製造を高能率化することができる。なお、拡張部は、導光部よりも薄肉に形成するので、拡張部からの光漏れを抑制することができ、光の伝播効率の高い光導波路とすることができる。

【0010】

本発明は高分子光導波路に関して第2に、前記第1の高分子光導波路において、前記導光部の両端部に形成された各反射ミラー面の外方にそれぞれ前記拡張部を形成し、前記2つの垂直部の端部を、これら2つの拡張部に1つずつ連結するという構成にした。

【0011】

かかる構成によると、導光部の両端部に拡張部を形成するので、導光部に対する2つの垂直部の形成を容易化でき、高分子光導波路の製造を最も高能率化することができる。

【0012】

本発明は高分子光導波路に関して第3に、前記第1の高分子光導波路において、前記導光部の一端部に形成された一方の反射ミラー面の外方にのみ前記拡張部を形成し、前記2つの垂直部の端部を、前記導光部の前記反射ミラー面と対向する位置と、前記拡張部とにそれぞれ接続するという構成にした。

【0013】

かかる構成によると、導光部の一端部に拡張部を形成するので、導光部に対する一方の垂直部の形成を容易化でき、高分子光導波路の製造を高能率化することができる。

【0014】

本発明は高分子光導波路に関して第4に、前記第2の高分子光導波路において、前記各反射ミラー面の外方に形成された2つの拡張部のうち、何れか一方の拡張部の厚みを、他方の拡張部の厚みよりも大きくするという構成にした。

【0015】

本発明に係る高分子光導波路は、導光部、反射ミラー面及び拡張部に相当するキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着し、これら鋳型とクラッドフィルムとの間に形成される空間の一端側から当該空間内の空気を吸引しつつ、空間の他端側から当該空間内にコア形成用の樹脂を充填することにより形成される。この場合、厚みが小さな拡張部側から空間内の空気を吸引しつつ、厚みが大きな拡張部側から空間内にコア形成用の樹脂を充填することにより、拡張部に相当する空間内から導光部に相当する空間内への樹脂の流れを円滑にすることができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路の製造を効率化できると共に、光学的特性に優れたコアを形成することができる。

【0016】

本発明は高分子光導波路に関して第5に、前記第1乃至第4の高分子光導波路において、前記導光部は、その長さ方向の中心線と直交する面で切断したときの断面積が、一方の端部から他方の端部に至るに従って一様に増加又は減少するという構成にした。

【0017】

この場合にも、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。

【0018】

本発明は高分子光導波路に関して第6に、前記第5の高分子光導波路において、前記導光部は、その底面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されているという構成にした。

【0019】

本発明は高分子光導波路に関して第7に、前記第5の高分子光導波路において、前記導光部は、その長さ方向の中心線に対して、少なくともいずれか一方の側面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されているという構成にした。

【0020】

導光部の断面積をその長さ方向に一様に増加又は減少する手段としては、導光部の底面を傾斜させる方法と、導光部の側面を傾斜させる方法とがある。いずれの場合にも、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。

【0021】

本発明は高分子光導波路に関して第8に、前記第1乃至第7の高分子光導波路において、前記導光部と前記2つの垂直部は、断面形状及び断面積が略同等であるという構成にした。

【0022】

かかる構成によると、各部の断面積の変化に起因するコア内部での光のロスを回避又は抑制することができるので、光の伝播効率が高い高分子光導波路とすることができる。なお、「略同等」とは、導光部、入光部及び出光部の形成上、やむをえない誤差の範囲内であることを意味する。

【0023】

本発明は高分子光導波路に関して第9に、前記第1乃至第8の高分子光導波路において、前記クラッドフィルムの片面に露出する前記コアの表面を、第2のクラッドフィルムにて覆うという構成にした。

【0024】

かかる構成によると、入光部及び出光部を除き、コアを2枚のクラッドフィルムにて完全に覆うことができるので、クラッドフィルムを1枚しか用いない場合に比べてコアからの光漏れをより確実に抑制することができて光の伝播効率が高められると共に、物理的及び化学的な耐性を高めることができる。

【0025】

一方、本発明は、前記課題を解決するため、高分子光導波路の製造方法に関しては、第1に、導光部、反射ミラー面及び拡張部を有するコアを形成するためのキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着する工程と、前記クラッドフィルムに、少なくともいずれか一方の貫通孔が前記キャビティの拡張部に相当する部分に連通する第1及び第2の貫通孔を開設する工程と、前記クラッドフィルム上に樹脂注入口及び排気口が開設された押さえ治具を置き、前記クラッドフィルムに開口された第1及び第2の貫通孔と前記押さえ治具に開設された前記樹脂注入口及び前記排気口とをそれぞれ合致する工程と、前記押さえ治具を用いて前記鋳型と前記クラッドフィルムとを固定した後、前記排気口から、前記排気口内、前記第2貫通孔内、前記キャビティ内、前記第1貫通孔内及び前記樹脂注入口内の空気を吸引しつつ、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の高分子材料を加圧充填する工程と、前記キャビティ内に充填された高分子材料並びに前記第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化して前記コアを形成し、前記樹脂注入口内に充填された高分子材料及び前記排気口内に充填された高分子材料を未硬化のまま残す工程と、前記クラッドフィルムの表面から前記押さえ治具を取り外し、前記鋳型から前記コアが一体形成された前記クラッドフィルムを剥離する工程とを含むという構成にした。

【0026】

導光部の幅は、数μm〜数十μm程度であるのに対して、拡張部の幅及び長さは、必要に応じて任意の大きさに形成することができる。したがって、鋳型にコアの拡張部に相当する部分を形成し、該鋳型のキャビティ形成面にクラッドフィルムを密着した後、クラッドフィルムの拡張部と対応する位置に垂直部を形成するための少なくとも1つの貫通孔を開設すると、コアの反射ミラー面に相当する部分に貫通孔を開設する場合に比べて、貫通孔の開設を容易化することができ、所望の高分子光導波路の製造を高能率化することができる。また、予め第1及び第2の貫通孔が開設されたクラッドフィルムを鋳型に密着する場合とは異なり、キャビティの両端部と第1及び第2の貫通孔とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。さらに、クラッドフィルム上に押さえ治具を置いて、鋳型及びクラッドフィルムに適度の圧力を付与すると、以後の工程において鋳型とクラッドフィルムとの位置ずれを確実に防止することができるので、良品を高能率に製造することができる。また、排気口から排気口内、第2貫通孔内、キャビティ内、第1貫通孔内及び樹脂注入口内の空気を吸引しつつ、樹脂注入口から前記各部内にコア形成用の高分子材料を加圧充填すると、高分子材料の充填を高能率に行えると共に、高分子材料内への気泡の混入を防止できるので、良品を高能率に製造することができる。加えて、充填された全ての高分子材料を硬化するのではなく、キャビティ内に充填された高分子材料並びに第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化すると、不要な硬化部分の後処理を行う必要がないので、高分子光導波路の製造を高能率に行うことができる。

【0027】

本発明は高分子光導波路の製造方法に関して第2に、前記第1の高分子光導波路の製造方法において、前記鋳型に、複数の導光部と、これら複数の導光部の両端部に形成された複数の反射ミラー面と、前記複数の導光部の少なくとも一端側に形成された前記複数の反射ミラー面を接続する拡張部とを形成するためのキャビティを形成すると共に、前記クラッドフィルムの前記拡張部を形成するためのキャビティと対応する部分に、前記第1及び第2の貫通孔の少なくとも一方を開設するという構成にした。

【0028】

かかる構成によると、1つの貫通孔を複数の導光部に連通することができ、1回の樹脂注入で複数の導光部を同時に形成することができるので、複数の導光部を有する高分子光導波路を高能率に製造することができる。

【0029】

本発明は高分子光導波路の製造方法に関して第3に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、透明材料をもって形成され、少なくとも前記樹脂注入口の壁面及び前記排気口の壁面を含む所要の部分に遮光膜が選択的に形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を介して前記各部に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0030】

かかる構成によると、遮光膜により、押さえ治具に開設された樹脂注入口及び排気口内における紫外線硬化性樹脂の硬化を防止することができるので、硬化した紫外線硬化性樹脂の除去に要する後処理を不要にすることができ、1つの押さえ治具を用いて多数の高分子光導波路の製造を連続的に行うことができる。また、押さえ治具を介してキャビティ内と第1及び第2の貫通孔内に充填された紫外線硬化性樹脂の全面に樹脂硬化光を照射するので、必要箇所における樹脂の硬化を容易かつ高能率に行うことができる。

【0031】

本発明は高分子光導波路の製造方法に関して第4に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記排気口の開設位置とは異なる位置に露光用孔が開設されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を移動して前記露光用孔と前記クラッドフィルムに開設された前記第1貫通孔又は前記第2貫通孔とを合致させ、前記露光用孔を通して、前記各貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0032】

紫外線硬化性樹脂の充填後、押さえ治具を移動して、押さえ治具に開設された露光用孔とクラッドフィルムに開設された第1貫通孔又は第2貫通孔とを合致させ、露光用孔を通して各貫通孔内に充填された紫外線硬化性樹脂及びキャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射すると、1の貫通孔から入射された樹脂硬化光が、当該1の貫通孔内に充填された紫外線硬化性樹脂、キャビティ内に充填された紫外線硬化性樹脂、及び他方の貫通孔内に充填された紫外線硬化性樹脂に伝播されるので、各貫通孔内に充填された紫外線硬化性樹脂及びキャビティ内に充填された紫外線硬化性樹脂を確実に硬化することができる。また、押さえ治具に開設された樹脂注入口及び排気口は、紫外線硬化性樹脂の露光時に、露光部分から移動されるので、これらの各口内に残留した紫外線硬化性樹脂の硬化を確実に防止することができる。

【0033】

本発明は高分子光導波路の製造方法に関して第5に、前記第1の高分子光導波路の製造方法において、前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記第1貫通孔に連通する位置並びに前記排気口及び前記第2貫通孔に連通する位置に樹脂注入経路及び露光経路の切換手段が備えられ、かつ前記切換手段に連通する露光用孔が形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記切換手段を、前記樹脂注入口と前記第1貫通孔とを連通する位置及び前記排気口と前記第2貫通孔とを連通する状態に切り換えて、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記切換手段を、前記露光用孔と前記第1貫通孔又は前記第2貫通孔とを連通する状態に切り換え、前記露光用孔を通して前記第1及び第2の貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射するという構成にした。

【0034】

かかる構成によると、切換手段を適宜切り換えることにより、第1及び第2の貫通孔内並びにキャビティ内への紫外線硬化性樹脂の供給と、これらの各部に充填された紫外線硬化性樹脂の硬化とが可能になるので、押さえ治具によってクラッドフィルムと鋳型に圧力をかけたままで処理することが可能となり、クラッドフィルムと鋳型とのずれを防止でき、さらに押さえ治具に形成された露光用孔とクラッドフィルムに開設された貫通孔とのアライメントが不要になるのみならず、不必要な部分を露光して樹脂を硬化させてしまうことも防止でき、高分子光導波路の製造をより効率的なものにすることができる。

【0035】

本発明は高分子光導波路の製造方法に関して第6に、前記第1の高分子光導波路の製造方法において、前記樹脂注入経路及び露光経路の切換手段が、前記押さえ治具に形成されたスライダ挿入空間と、当該スライダ挿入空間内に挿入可能に構成されたスライダとからなるという構成にした。

【0036】

かかる構成によると、押さえ治具に形成されたスライダ挿入空間内でスライダを摺動するだけで、第1及び第2の貫通孔内並びにキャビティ内への紫外線硬化性樹脂の供給と、これら第1及び第2の貫通孔内並びにキャビティ内に充填された紫外線硬化性樹脂の露光が可能になるので、押さえ治具の移動を容易なものとすることができ、高分子光導波路の製造をより効率的なものにすることができる。

【発明の効果】

【0037】

本発明の高分子光導波路は、導光部の両端部に2つの反射ミラー面を形成したので、クラッドフィルムの表面側を入光部及び出光部とすることができる。よって、高分子光導波路に対する発光側装置及び受光側装置の取り付けを容易化でき、高分子光導波路を備えた光学装置の小型化及び低コスト化を図ることができる。また、反射ミラー面の外方に拡張部を形成するので、導光部に対する樹脂注入用の垂直部の位置決めを容易化できて、高分子光導波路の製造を高能率化することができる。

【0038】

本発明の高分子光導波路の製造方法は、鋳型にコアの拡張部に相当する部分を形成し、該鋳型のキャビティ形成面にクラッドフィルムを密着した後、クラッドフィルムの拡張部と対応する位置に垂直部を形成するための少なくとも1つの貫通孔を開設するので、コアの反射ミラー面に相当する部分に貫通孔を開設する場合に比べて、貫通孔の開設を容易化することができ、所望の高分子光導波路の製造を高能率化することができる。また、予め第1及び第2の貫通孔が開設されたクラッドフィルムを鋳型に密着する場合とは異なり、キャビティの両端部と第1及び第2の貫通孔とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。加えて、各反射ミラー面の外方に形成された2つの拡張部の何れか一方を他方の拡張部の厚みよりも大きくした場合には、厚みが大きな拡張部側から空間内にコア形成用の樹脂を充填することにより、拡張部に相当する空間内から導光部に相当する空間内への樹脂の流れを円滑にすることができ、また、導光部の断面積を、導光部の長さ方向に関して一様に増加又は減少させた場合には、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部に相当する空間内における樹脂の流れを円滑にすることができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路の製造をより効率化できると共に、より光学的特性に優れたコアを形成することができる。

【図面の簡単な説明】

【0039】

【図1】第1実施形態に係る高分子光導波路の断面図である。

【図2】第2実施形態に係る高分子光導波路の断面図である。

【図3】第3実施形態に係る高分子光導波路の平面図である。

【図4】第4実施形態に係る高分子光導波路の断面図である。

【図5】第5実施形態に係る高分子光導波路の断面図である。

【図6】第6実施形態に係る高分子光導波路の平面図である。

【図7】第1実施形態に係る高分子光導波路製造方法の工程説明図である。

【図8】第2実施形態に係る高分子光導波路製造方法の工程説明図である。

【図9】第3実施形態に係る高分子光導波路製造方法の工程説明図である。

【図10】第4実施形態に係る高分子光導波路製造方法の工程説明図である。

【図11】従来例に係る高分子光導波路製造方法の工程説明図である。

【図12】従来例に係る高分子光導波路の他の例を示す断面図である。

【発明を実施するための形態】

【0040】

まず、本発明に係る高分子光導波路の実施形態を、図1乃至図6に基づいて説明する。図1は第1実施形態に係る高分子光導波路1Aの断面図、図2は第2実施形態に係る高分子光導波路1Bの断面図、図3は第3実施形態に係る高分子光導波路1Cの平面図、図4は第4実施形態に係る高分子光導波路1Dの断面図、図5は第5実施形態に係る高分子光導波路1Eの断面図、図6は第6実施形態に係る高分子光導波路1Fの平面図である。

【0041】

〈高分子光導波路の第1実施形態〉

図1に示すように、第1実施形態に係る高分子光導波路1Aは、クラッドフィルム10と、クラッドフィルム10と一体に形成された高分子材料からなるコア20とからなり、コア20は、クラッドフィルム10の片面に形成された導光部21と、導光部21の両端部に形成された反射ミラー面24,25と、一方の反射ミラー面25の外方に形成された導光部21よりも薄肉の拡張部26と、クラッドフィルム10を厚さ方向に貫通し、一端がクラッドフィルム10の表面に露出された2つの垂直部22,23とからなり、一方の垂直部23は、他端が拡張部26に連結されている。垂直部22の端面22aは、クラッドフィルム10の表面と面一に配置されており、この面22aが入光部又は出光部となる。また、垂直部23の端面23aも、クラッドフィルム10の表面と面一に配置されるが、この面23aは、光の入出力に関与しない。本例の高分子光導波路1Aにおいては、クラッドフィルム10の表面の反射ミラー面25と対向する部分Xが入光部又は出光部となる。なお、垂直部22の端面22a及びクラッドフィルム10の表面の反射ミラー面25と対向する部分Xのいずれを入光部とし、他方を出光部とするかは、必要に応じて適宜選択することができるが、以下においては、垂直部22の端面22aを入光部、クラッドフィルム10の表面の反射ミラー面25と対向する部分Xを出光部として説明を行う。

【0042】

反射ミラー面24は、垂直部22から入射された光を全反射して導光部21に導くためのものであり、導光部21及び垂直部22に対して45°の角度で傾斜する傾斜面をもって形成される。一方、反射ミラー面25は、導光部21を伝播した光を全反射してクラッドフィルム10の表面の反射ミラー面25と対向する部分Xに導くためのものであり、導光部21及び垂直部23に対して45°の角度で傾斜する傾斜面をもって形成される。このように、コア20の所要の部分に反射ミラー面24,25を形成すると、入光部から入射された光を効率良く出光部に導くことができるので、高分子光導波路1Aにおける光の伝播効率を高めることができる。

【0043】

導光部21と2つの垂直部22,23とは、断面形状及び断面積を略同等に形成することが特に望ましい。このようにすると、各部の断面積の変化に起因するコア内部での光のロスを回避又は抑制することができるので、光の伝播効率が高い高分子光導波路とすることができる。

【0044】

拡張部26は、導光部に対する垂直部23の形成を容易化するものであって、反射ミラー面25からの光の取出に影響を与えない程度の厚さ、例えば5μm程度に形成される。

【0045】

〈高分子光導波路の第2実施形態〉

図2に示すように、第2実施形態に係る高分子光導波路1Bは、導光部21の表面を、第2のクラッドフィルム10aにて覆ったことを特徴とする。本例の高分子光導波路1Bは、導光部21を第2のクラッドフィルム10aにて覆ったので、クラッドフィルム10のみを備えた場合に比べてコア20からの光漏れをより確実に抑制することができて光の伝播効率が高められると共に、物理的及び化学的な耐性を高めることができる。その他については、第1実施形態に係る高分子光導波路1Aと同じであるので、対応する部分に同一の符号を付して説明を省略する。なお、第2のクラッドフィルム10aは、剥離を防止するため、クラッドフィルム10に接着することが特に望ましい。

【0046】

〈高分子光導波路の第3実施形態〉

図3に示すように、第3実施形態に係る高分子光導波路1Cは、1枚のクラッドフィルム10の片面に、複数本(図3の例では4本であるが、実用品は数十本。)の導光部21を形成すると共に、これら複数の導光部21の両端部に、各導光部21の一端を接続する拡張部26a及び各導光部21の他端を接続する拡張部26bを形成し、各拡張部26a,26bに垂直部22,23の一端を接続したことを特徴とする。1枚のクラッドフィルム10の片面に複数本の導光部21を形成し、これらの各導光部21を拡張部26にて連結すると、1回の樹脂注入で複数の導光部を同時に形成することができるので、複数の導光部を有する高分子光導波路を高能率に製造することができる。また、導光部21の両端側にそれぞれ拡張部26を形成すると、垂直部22,23の双方についてその形成を容易化することができるので、この点からも高分子光導波路の製造効率を高めることができる。その他については、第1及び第2の実施形態に係る高分子光導波路1A,1Bと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0047】

〈高分子光導波路の第4実施形態〉

図4に示すように、第4実施形態に係る高分子光導波路1Dは、導光部21の両端側に拡張部26a,26bをそれぞれ形成すると共に、何れか一方(図4の例では、左側)の拡張部26aの厚みt1を、他方の拡張部26bの厚みt2よりも大きくしたことを特徴とする。本例の高分子光導波路1Dは、導光部21の両端側に形成される拡張部26a,26bの厚みを異ならせたので、コア20の形成を容易化できると共に、光学的特性に優れたコア20を形成することができる。即ち、本発明の高分子光導波路1A〜1Fはいずれも、導光部21、反射ミラー面24,25及び拡張部26(又は26a,26b)に相当するキャビティが形成された鋳型のキャビティ形成面にクラッドフィルム10を密着し、これら鋳型とクラッドフィルム10との間に形成される空間の一端側から当該空間内の空気を吸引しつつ、空間の他端側から当該空間内にコア形成用の樹脂を充填することにより形成される。この場合、厚みが小さな拡張部26b側から空間内の空気を吸引しつつ、厚みが大きな拡張部26a側から空間内にコア形成用の樹脂を充填することにより、拡張部26aに相当する空間内から導光部21に相当する空間内への樹脂が流れる際の抵抗を小さくでき、流れを円滑化することができるので、空間内への樹脂の充填を短時間に行うことができて、高分子光導波路1Dの製造を効率化できる。また、吸引側の拡張部26bに相当する空間内で、流路の厚みが小さいことにより、気泡が残留することが少なくなる。また、拡張部26bに相当する空間の体積は小さくてよいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、樹脂の流れを円滑化できることから、コア20の等質性を高めることができて、光学的特性に優れたコア20を形成することができる。その他については、第3実施形態に係る高分子光導波路1Cと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0048】

〈高分子光導波路の第5実施形態〉

図5に示すように、第5実施形態に係る高分子光導波路1Eは、導光部21の底面を、その一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面とし、長さ方向の中心線と直交する面で切断したときの導光部21の断面積が、その一方の端部(本例の場合、垂直部22側)から他方の端部(本例の場合、垂直部23側)に至るに従って一様に減少するようにしたことを特徴とする。かかる構成によると、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部21に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。また、導光部の一端側は断面積が小さいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、気泡が残留することが少なくなる。その他については、第1乃至第4の実施形態に係る高分子光導波路1A〜1Dと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0049】

〈高分子光導波路の第6実施形態〉

図6に示すように、第6実施形態に係る高分子光導波路1Fは、導光部21の左右両側面を、その一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面とし、長さ方向の中心線と直交する面で切断したときの導光部21の断面積が、その一方の端部(本例の場合、垂直部22側)から他方の端部(本例の場合、垂直部23側)に至るに従って一様に減少するようにしたことを特徴とする。本例の高分子光導波路1Fも、第5実施形態に係る高分子光導波路1Eと同様に、断面積が小さな導光部の一端側から空間内の空気を吸引しつつ、断面積が大きな導光部の他端側から空間内にコア形成用の樹脂を充填することにより、導光部21に相当する空間内における樹脂の流れを円滑にすることができるので、高分子光導波路の製造の効率化と、高品質化とを図ることができる。また、導光部の一端側は断面積が小さいため、全体の樹脂充填量を課題にする必要がなく、それに伴う充填時間の増大もない。また、気泡が残留することが少なくなる。その他については、第1乃至第5の実施形態に係る高分子光導波路1A〜1Eと同じであるので、対応する部分に同一の符号を付して説明を省略する。

【0050】

クラッドフィルム10及び第2のクラッドフィルム10aは、高分子光導波路1A〜1Fを備えた光学装置の用途に応じ、屈折率などの光学的特性、機械的強度、耐熱性、コア20及び後に説明する鋳型との密着性、フレキシビリティ及び吸水性等を考慮して材料が選択される。具体的には、コア20との屈折率差を確保するため、屈折率が1.55よりも小さく、厚みが50μm〜100μm程度の脂環式アクリル樹脂フィルムや脂環式オレフィン樹脂フィルムなどを用いることができる。

【0051】

コア20は、所要の屈折率と光透過性とを有するものであれば、公知に属する任意の高分子材料をもって形成することもできるが、樹脂硬化光の照射範囲を規制することにより、所要の部分のみを選択的に硬化させることができ、コア20ひいては高分子光導波路1A〜1Fの製造を容易化できるので、紫外線硬化性樹脂が特に好適である。コア20の断面形状は矩形であり、その幅及び高さは、高分子光導波路1A〜1Fを備えた光学装置の用途に応じて、15μm〜100μm程度に形成される。

【0052】

上述の各実施形態に係る高分子光導波路1A〜1Fは、入光部及び出光部をクラッドフィルム10の表面に向けて配置するので、クラッドフィルム10の表面に図示しない発光側装置及び受光側装置を直接取り付けることができる。よって、高分子光導波路1A〜1Fと発光側装置及び受光側装置との間に何らかの治具を備える場合に比べて、高分子光導波路1A〜1Fを備えた光学装置の小型化及び低コスト化を図ることができる。また、クラッドフィルム10の表面に直接発光側装置及び受光側装置を取り付け可能であることから、高分子光導波路10の入光部及び出光部に対する発光側装置及び受光側装置のアライメントを容易化することができ、高分子光導波路1A〜1Fを備えた光学装置の組立を簡便なものにすることができる。

【0053】

次に、本発明に係る高分子光導波路の製造方法を、第1実施形態に係る高分子光導波路1Aの製造方法を例にとって説明する。高分子光導波路の製造手順は、第2乃至第6の高分子光導波路1B〜1Fについても全く同じである。

【0054】

〈高分子光導波路の製造方法の第1実施形態〉

図7は本発明に係る高分子光導波路の製造方法の第1実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、透明な押さえ治具を用い、鋳型内に充填された紫外線硬化性樹脂を押さえ治具の外側から樹脂硬化光を全面照射することにより硬化することを特徴とする。

【0055】

まず、図7(a)に示すように、導光部21に相当する溝部31と反射ミラー面24,25に相当する傾斜面32,33と、拡張部26に相当する浅溝部34とを有する溝状のキャビティ35が形成された鋳型30を準備する。鋳型30は、樹脂の剥離性が良好で、所要の導光部21を高精度に形成できることから、例えばニッケル又はニッケル合金などをもって形成される。この鋳型30に対するキャビティ35の形成は、レーザ加工等により素材となるニッケル板又はニッケル合金板に直接キャビティ35をカッティングすることもできるし、フォトリソグラフィ技術を用いて、ガラス基板上に導光部21に相当するフォトレジスト製の突条が形成された原盤を作製した後、電鋳を利用した転写技術を用いて、原盤に形成された突条をニッケル鋳型又はニッケル合金鋳型に転写するという方法で行うこともできる。なお、溝部31、傾斜面32,33及び浅溝部34には、コア20の剥離を容易にするための離型材を塗布することもできる。

【0056】

次に、図7(b)に示すように、鋳型30のキャビティ35の形成面にクラッドフィルム10を密着した後、このクラッドフィルム10の傾斜面32と対応する位置及び拡張部26と対応する位置に、レーザ加工等により第1及び第2の貫通孔11,12を開設する。本例の高分子光導波路の製造方法は、溝部31の一端部側に浅溝部34を形成したので、第2の貫通孔12の開設に際して、レーザ加工機等を溝部31の一端部に形成された傾斜面33に厳密に位置決めする必要が無く、第2の貫通孔12の開設を容易に行うことができる。なお、溝部31の両端部側にそれぞれ浅溝部34を形成した場合には、第1及び第2の貫通孔11,12の開設に際して、レーザ加工機等の位置決めを容易にできるので、より高分子光導波路の製造を容易化することができる。

【0057】

次に、図7(c)に示すように、ガラス板や樹脂板などの透明材料をもって構成され、前記クラッドフィルム10に開設された貫通孔11,12と対応する位置に樹脂注入口41及び排気口42が開設され、これら樹脂注入口41及び排気口42の壁面に遮光膜43が形成された押さえ治具40を置き、貫通孔11と樹脂注入口41、及び貫通孔12と排気口42とがそれぞれ合致するように押さえ治具40をアライメントする。しかる後に、樹脂供給装置のヘッド51及び吸引装置のヘッド52を、樹脂注入口41及び排気口42にそれぞれ連結し、吸引装置により貫通孔11,12内及びキャビティ35内の空気を吸引してキャビティ35内を減圧し、キャビティ35内の圧力が所定値以下に減圧された段階で、樹脂供給装置から貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂を注入する。これにより、貫通孔11,12内及びキャビティ35内への紫外線硬化性樹脂の充填が高能率に行われると共に、コア20内への気泡の混入が防止され、良品の製造を高能率に行うことが可能になる。貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂が充填された段階で、樹脂供給装置からの樹脂の供給を停止し、押さえ治具40の外面全面から紫外線硬化性樹脂の硬化光Lを照射する。前述のように、樹脂注入口41及び排気口42の壁面には遮光膜43が形成されているので、この樹脂硬化光Lを全面照射した後においても、樹脂注入口41内及び排気口42内に残留した紫外線硬化性樹脂は硬化せず、貫通孔11,12内及びキャビティ35内に注入された紫外線硬化性樹脂のみが選択的に硬化される。

【0058】

最後に、図7(d)に示すように、クラッドフィルム10の表面から押さえ治具40を除去し、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0059】

本例の高分子光導光路の製造方法は、鋳型30のキャビティ形成面にクラッドフィルム10を密着した後に、クラッドフィルム10に第1及び第2の貫通孔11,12を開設するので、予め第1及び第2の貫通孔11,12が開設されたクラッドフィルム10を鋳型に密着する場合とは異なり、キャビティ35の両端部と第1及び第2の貫通孔11,12とのアライメントが不要になるので、所要の高分子光導波路を高能率に製造することができる。また、クラッドフィルム10上に押さえ治具40を置いて、鋳型30及びクラッドフィルム10に適度の圧力を付与すると、以後の工程において鋳型とクラッドフィルムとの位置ずれを確実に防止することができるので、良品を高能率に製造することができる。さらに、遮光膜43により、押さえ治具40に開設された樹脂注入口41及び排気口42内における紫外線硬化性樹脂の硬化を防止することができるので、硬化した紫外線硬化性樹脂を除去する等の後処理を行う必要が無く、1つの押さえ治具40を用いて多数の高分子光導波路の製造を連続的に行うことができる。また、押さえ治具40の全面に樹脂硬化光Lを照射するので、コア20の硬化を容易かつ高能率に行うことができる。

【0060】

〈高分子光導波路の製造方法の第2実施形態〉

図8は本発明に係る高分子光導波路の製造方法の第2実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、露光用孔を有する不透明な押さえ治具40を用い、鋳型内に充填された紫外線硬化性樹脂を露光用孔を通して当該紫外線硬化性樹脂に伝播される樹脂硬化光にて硬化することを特徴とする。

【0061】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部位に樹脂注入口41と排気口42と露光用孔44とが開設されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0062】

本例の高分子光導波路の製造方法も、第1及び第2の貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂を注入するまでは、第1実施形態に係る高分子光導波路の製造方法と同じ手順で作業が行われる。第1及び第2の貫通孔11,12内及びキャビティ35内にコア形成用の紫外線硬化性樹脂が注入されたときの状態を、図8(a)に示す。この図から明らかなように、この状態においては、露光用孔44と貫通孔11,12とが、互いに面方向にずれた位置に配置されている。

【0063】

次いで、この状態から、図8(b)に示すように、押さえ治具40を面方向に移動し、露光用孔44を第1貫通孔11又は第2貫通孔12(図8(b)の例では、第2貫通孔12)に合致させる。しかる後に、露光用孔44内に、例えば一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、露光用孔44を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、浅溝部34を含むキャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0064】

本例の高分子光導波路の製造方法は、第1実施形態に係る高分子光導波路の製造方法と同様の効果を有するほか、不透明な押さえ治具40を用いるので、遮光膜43の形成が不要になり、押さえ治具40ひいては高分子光導波路1A,1B,1Cの製造コストを低減することができる。

【0065】

〈高分子光導波路の製造方法の第3実施形態〉

図9は本発明に係る高分子光導波路の製造方法の第3実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法は、スライダ挿入空間45,46と当該空間45,46内に挿入されるスライダ47,48とからなる樹脂注入経路及び露光経路の切換手段を有する不透明な押さえ治具を用いたことを特徴とする。

【0066】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部分に樹脂注入口41及び第1貫通孔11に連通する第1スライダ挿入空間45、排気口42及び第2貫通孔12に連通する第2スライダ挿入空間46、並びに第1及び第2のスライダ挿入空間45,46のいずれか(図9の例では、第2スライダ挿入空間46)に連通する露光用孔44を有し、第1スライダ挿入空間45内に樹脂注入口41と第1貫通孔11とを連通する第1樹脂通過孔47aが開設された第1スライダ47が摺動可能に挿入され、かつ第2スライダ挿入空間46内に排気口42と第2貫通孔12とを連通する第2樹脂通過孔48aが開設された第2スライダ48が摺動可能に挿入されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0067】

本例の高分子光導波路の製造方法は、鋳型30のキャビティ形成面に密着されたクラッドフィルム10に第1及び第2の貫通孔11,12を開設した後、図9(a)に示すように、クラッドフィルム10の表面に押さえ治具40を載せて第1貫通孔と樹脂注入口41とが合致し、かつ第2貫通孔12と排気口42とが合致するように、クラッドフィルム10に対する押さえ治具40のアライメントを行うと共に、第1樹脂通過孔47aが樹脂注入口41及び第1貫通孔11と合致し、かつ第2樹脂通過孔48aが排気口42及びと第2貫通孔12と合致するように、押さえ治具40に対する第1及び第2のスライダ47,48のアライメントを行う。この状態で、第1実施形態に係る高分子光導波路の製造方法と同様に、図示しない樹脂供給装置から樹脂注入口41を通して第1及び第2の貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂を注入する。

【0068】

次いで、この状態から、図9(b)に示すように、第1及び第2のスライダ47,48をそれぞれ第1及び第2のスライダ挿入空間45,46内の所定の位置、即ち、樹脂注入口41と第1貫通孔11との間に第1スライダ47が介在せず、かつ排気口42と第2貫通孔12との間に第2スライダ48が介在しない位置まで移動させ、押さえ治具40に開設された露光用孔44を第2スライダ挿入空間46に連通させる。この状態から、露光用孔44を通して第2スライダ挿入空間46内に、一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、露光用孔44及び第2スライダ挿入空間46を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、キャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0069】

本例の高分子光導波路の製造方法は、第1及び第2のスライダ挿入空間45,46が形成され、当該各空間45,46内に第1及び第2のスライダ47,48が摺動可能に挿入された押さえ治具40を用い、第1及び第2のスライダ挿入空間45,46内で第1及び第2のスライダ47,48の設定位置を適宜切り換えることにより、第1及び第2の貫通孔11,12内並びにキャビティ35内への紫外線硬化性樹脂の供給と、露光用孔44及び第1又は第2のスライダ挿入空間45,46を通しての第1及び第2の貫通孔11,12内並びにキャビティ35内に充填された紫外線硬化性樹脂の露光とが可能になるので、押さえ治具40に形成された露光用孔44とクラッドフィルム10に開設された第1又は第2の貫通孔11,12とのアライメントが不要になり、高分子光導波路の製造をより効率的なものにすることができる。

【0070】

〈高分子光導波路の製造方法の第4実施形態〉

図10は本発明に係る高分子光導波路の製造方法の第4実施形態を示す図であって、この図から明らかなように、本例の高分子光導波路の製造方法も、スライダ挿入空間45,46と当該空間45,46内に挿入されるスライダ47,48とからなる樹脂注入経路及び露光経路の切換手段を有する不透明な押さえ治具を用いたことを特徴とする。

【0071】

本例の高分子光導波路の製造方法に使用される押さえ治具40は、金属板などの不透明材をもって形成されており、所要の部分に樹脂注入口41及び第1貫通孔11に連通する第1スライダ挿入空間45、排気口42及び第2貫通孔12に連通する第2スライダ挿入空間46、並びに第1及び第2のスライダ挿入空間45,46のいずれか(図10の例では、第2スライダ挿入空間46)に連通する露光用孔44を有し、第1スライダ挿入空間45内に樹脂注入口41と第1貫通孔11とを連通する第1樹脂通過孔47aが開設された第1スライダ47が摺動可能に挿入され、かつ第2スライダ挿入空間46内に排気口42と第2貫通孔12とを連通する第2樹脂通過孔48a及び露光用孔44と連通する第2露光用孔49が開設された第2スライダ48が摺動可能に挿入されている。鋳型30及びクラッドフィルム10については、前述した第1実施形態に係る高分子光導波路の製造方法と同じである。

【0072】

本例の高分子光導波路の製造方法は、鋳型30のキャビティ形成面に密着されたクラッドフィルム10に第1及び第2の貫通孔11,12を開設した後、クラッドフィルム10の表面に押さえ治具40を載せて第1貫通孔と樹脂注入口41とが合致し、かつ第2貫通孔12と排気口42とが合致するように、クラッドフィルム10に対する押さえ治具40のアライメントを行うと共に、第1樹脂通過孔47aが樹脂注入口41及び第1貫通孔11と合致し、かつ第2樹脂通過孔48aが排気口42及び第2貫通孔12と合致するように、押さえ治具40に対する第1及び第2のスライダ47,48のアライメントを行う。スライダ47,48のアライメントは、図10(a)に示すように、第1及び第2のスライダ47,48の一側端をそれぞれ第1及び第2のスライダ挿入空間45,46の一壁面に突き当てることにより、自動的に行うことができる。この状態で、第1実施形態に係る高分子光導波路の製造方法と同様に、図示しない樹脂供給装置から樹脂注入口41を通して第1及び第2の貫通孔11,12内及びキャビティ35内に紫外線硬化性樹脂を注入する。

【0073】

次いで、この状態から、図10(b)に示すように、第1及び第2のスライダ47,48の他の一側端がそれぞれ第1及び第2のスライダ挿入空間45,46の他の一壁面に突き当てられる位置まで第1及び第2のスライダ47,48を移動する。これにより、樹脂注入口41と第1貫通孔11とが第1スライダ47によって遮断されると共に、排気口42と第2貫通孔12とが第2スライダ48によって遮断される。この場合にも、露光用孔44と第2スライダ48に開設された第2露光用孔49との連通は、第2スライダ挿入空間46を介して維持される。

【0074】

この状態から、露光用孔44、第2スライダ挿入空間46及び第2露光用孔49内に、一端が光源に接続された光ファイバなどの露光手段(図示省略)を挿入し、これらの各孔44,46,49を通して第2貫通孔12に樹脂硬化光Lを照射する。第2貫通孔12に照射された樹脂硬化光は、第2貫通孔12、キャビティ35、第1貫通孔11の順に伝播し、この中に充填された紫外線硬化性樹脂を硬化する。これにより、所要のコア20が形成される。以下、第1実施形態に係る高分子光導波路の製造方法と同様に、クラッドフィルム10の表面から押さえ治具40を除去した後、鋳型30とクラッドフィルム10の界面を剥離して、製品である高分子光導光路を取り出す(図1、図3乃至図6参照)。また、必要に応じて、導光部21の表面を第2のクラッドフィルム10aにて覆う(図2参照)。

【0075】

本例の高分子光導波路の製造方法は、第3実施形態に係る高分子光導波路の製造方法と同様の効果を有するほか、第1及び第2のスライダ47,48の所要の一側端をそれぞれ第1及び第2のスライダ挿入空間45,46の所要の一壁面に突き当てることにより、樹脂注入時及び樹脂硬化時におけるスライダ47,48のアライメントを行うので、これらの各工程におけるスライダ47,48のアライメント作業を容易化でき、高分子光導波路の製造を効率化することができる。

【0076】

以下に、本発明に係る高分子光導波路のより具体的な実施例を挙げる。

【0077】

〈実施例1〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。また、これとは別に、ガラス板を用いて、所要の部分に樹脂注入口及び排気口が開設され、かつ、これら各口が遮光膜にて覆われた透明な押さえ治具を作製した。ニッケル鋳型の溝部形成面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッドフィルムとしては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の溝部形成面にクラッドフィルムを密着した後、クラッドフィルムの傾斜面と対応する部分にレーザ加工にて第1及び第2の貫通孔を開設した。クラッドフィルム上に押さえ治具を置き、適度な圧力を鋳型とクラッドフィルムとに付与した状態で、第1及び第2の貫通孔内並びに溝部内に、硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、高圧水銀灯を利用して、押さえ治具の外側から充填された紫外線硬化樹脂に2400mJ/cm2の光量を照射した。

【0078】

〈実施例2〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。また、これとは別に、金属板を用いて、所要の部分に樹脂注入口と排気口と露光用孔とが開設された押さえ治具を作製した。ニッケル鋳型の溝部形成面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッドフィルムとしては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の溝部形成面にクラッドフィルムを密着した後、クラッドフィルムの傾斜面と対応する部分にレーザ加工にて第1及び第2の貫通孔を開設した。クラッドフィルム上に押さえ治具を置き、適度な圧力を鋳型とクラッドフィルムとに付与した状態で、第1及び第2の貫通孔内並びに溝部内に、硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、押さえ治具を移動して、露光用孔とクラッドフィルムに開設された第2貫通孔とを合致させ、露光用孔内に光ファイバの先端部を差し込んで、充填された紫外線硬化樹脂に波長が375nmの紫外線発光ダイオードの光を2400mJ/cm2照射した。

【0079】

〈実施例3〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。加えて、このニッケル鋳型の一端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが10μmで、長さが1mmの浅溝部を形成すると共に、ニッケル鋳型の他端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μmで、長さが1mmの浅溝部を形成した。深さが10μmの浅溝部側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0080】

〈実施例4〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の底面を一様に傾斜するテーパ面とし、溝部の一端の深さを60μm、溝部の他端の深さを50μmとした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0081】

〈実施例5〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の左右両側面を一様に傾斜するテーパ面とし、溝部の一端側の幅を60μm、溝部の他端側の幅を50μmとした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0082】

〈実施例6〉

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの溝部が250μmピッチで12本形成され、各溝部の両端部に傾斜面が45°の角度で形成されたニッケル鋳型を作製した。このとき、溝部の底面を一様に傾斜するテーパ面とし、溝部の一端の深さを60μm、溝部の他端の深さを50μmにすると共に、溝部の左右両側面を一様に傾斜するテーパ面とし、溝部の一端側の幅を60μm、溝部の他端側の幅を50μmにした。加えて、このニッケル鋳型の各溝部の端部には、溝部の幅と同等か、これよりも狭い幅を有し、深さが5μm以下で、長さが1mmの浅溝部を形成した。60μmの深さを有する溝部の一端側からコア形成用の紫外線硬化性樹脂を充填し、実施例1と同様の方法で高分子光導波路を形成した。

【0083】

なお、前記第3及び第4の実施形態においては、樹脂注入経路及び露光経路の切換手段として、スライダ挿入空間と当該空間内に挿入されるスライダとからなるものを用いたが、本発明の要旨はこれに限定されるものではなく、他の切換手段を用いることももちろん可能である。一例としては、樹脂注入経路と露光経路とを有する回転駒と、当該回転駒を回転可能に収納する空間部とからなるものなどを挙げることができる。

【符号の説明】

【0084】

1A〜1F 高分子光導波路

10 クラッドフィルム

11,12 貫通孔

20 コア

21 導光部

22,23 垂直部

24,25 反射ミラー面

26 拡張部

30 鋳型

34 浅溝部

35 キャビティ

40 押さえ治具

41 樹脂注入口

42 排気口

43 遮光膜

44 露光用孔

45,46 スライダ挿入空間(切換手段)

47,48 スライダ(切換手段)

47a,48a 樹脂通過孔

【特許請求の範囲】

【請求項1】

クラッドフィルムと、高分子材料からなるコアとを備えた高分子光導波路において、

前記コアは、前記クラッドフィルムの片面に形成された導光部と、当該導光部の両端部に形成された反射ミラー面と、少なくともいずれか一方の前記反射ミラー面の外方に形成された前記導光部よりも薄肉の拡張部と、前記クラッドフィルムを厚さ方向に貫通し、一端が前記クラッドフィルムの他の面に露出された2つの垂直部とからなり、前記2つの垂直部の少なくとも一方は、他端が前記拡張部に連結されていることを特徴とする高分子光導波路。

【請求項2】

前記導光部の両端部に形成された各反射ミラー面の外方にそれぞれ前記拡張部を形成し、前記2つの垂直部の端部を、これら2つの拡張部に1つずつ連結したことを特徴とする請求項1に記載の高分子光導波路。

【請求項3】

前記導光部の一端部に形成された一方の反射ミラー面の外方にのみ前記拡張部を形成し、前記2つの垂直部の端部を、前記導光部の前記反射ミラー面と対向する位置と、前記拡張部とにそれぞれ接続したことを特徴とする請求項1に記載の高分子光導波路。

【請求項4】

前記各反射ミラー面の外方に形成された2つの拡張部のうち、何れか一方の拡張部の厚みを、他方の拡張部の厚みよりも大きくしたことを特徴とする請求項2に記載の高分子光導波路。

【請求項5】

前記導光部は、その長さ方向の中心線と直交する面で切断したときの断面積が、一方の端部から他方の端部に至るに従って一様に増加又は減少する形状を有することを特徴とする請求項1乃至請求項4のいずれか1項に記載の高分子光導波路。

【請求項6】

前記導光部は、その底面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されていることを特徴とする請求項5に記載の高分子光導波路。

【請求項7】

前記導光部は、その長さ方向の中心線に対して、少なくともいずれか一方の側面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されていることを特徴とする請求項5に記載の高分子光導波路。

【請求項8】

前記導光部と前記2つの垂直部は、断面形状及び断面積が略同等であることを特徴とする請求項1乃至請求項7のいずれか1項に記載の高分子光導波路。

【請求項9】

前記クラッドフィルムの片面に露出する前記コアの表面を、第2のクラッドフィルムにて覆ったことを特徴とする請求項1乃至請求項8のいずれか1項に記載の高分子光導波路。

【請求項10】

導光部、反射ミラー面及び拡張部を有するコアを形成するためのキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着する工程と、

前記クラッドフィルムに、少なくともいずれか一方の貫通孔が前記キャビティの拡張部に相当する部分に連通する第1及び第2の貫通孔を開設する工程と、

前記クラッドフィルム上に樹脂注入口及び排気口が開設された押さえ治具を置き、前記クラッドフィルムに開口された第1及び第2の貫通孔と前記押さえ治具に開設された前記樹脂注入口及び前記排気口とをそれぞれ合致する工程と、

前記押さえ治具を用いて前記鋳型と前記クラッドフィルムとを固定した後、前記排気口から、前記排気口内、前記第2貫通孔内、前記キャビティ内、前記第1貫通孔内及び前記樹脂注入口内の空気を吸引しつつ、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の高分子材料を加圧充填する工程と、

前記キャビティ内に充填された高分子材料並びに前記第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化して前記コアを形成し、前記樹脂注入口内に充填された高分子材料及び前記排気口内に充填された高分子材料を未硬化のまま残す工程と、

前記クラッドフィルムの表面から前記押さえ治具を取り外し、前記鋳型から前記コアが一体形成された前記クラッドフィルムを剥離する工程とを含むことを特徴とする高分子光導波路の製造方法。

【請求項11】

前記鋳型に、複数の導光部と、これら複数の導光部の両端部に形成された複数の反射ミラー面と、前記複数の導光部の少なくとも一端側に形成された前記複数の反射ミラー面を接続する拡張部とを形成するためのキャビティを形成すると共に、前記クラッドフィルムの前記拡張部を形成するためのキャビティと対応する部分に、前記第1及び第2の貫通孔の少なくとも一方を開設することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項12】

前記押さえ治具として、透明材料をもって形成され、少なくとも前記樹脂注入口の壁面及び前記排気口の壁面を含む所要の部分に遮光膜が選択的に形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を介して前記各部に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項13】

前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記排気口の開設位置とは異なる位置に露光用孔が開設されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を移動して前記露光用孔と前記クラッドフィルムに開設された前記第1貫通孔又は前記第2貫通孔とを合致させ、前記露光用孔を通して、前記各貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項14】

前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記第1貫通孔に連通する位置並びに前記排気口及び前記第2貫通孔に連通する位置に樹脂注入経路及び露光経路の切換手段が備えられ、かつ前記切換手段に連通する露光用孔が形成されたものを用いると共に、

前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、

前記切換手段を、前記樹脂注入口と前記第1貫通孔とを連通する位置及び前記排気口と前記第2貫通孔とを連通する状態に切り換えて、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、

前記切換手段を、前記露光用孔と前記第1貫通孔又は前記第2貫通孔とを連通する状態に切り換え、前記露光用孔を通して前記第1及び第2の貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項15】

前記樹脂注入経路及び露光経路の切換手段が、前記押さえ治具に形成されたスライダ挿入空間と、当該スライダ挿入空間内に挿入可能に構成されたスライダとからなることを特徴とする請求項14に記載の高分子光導波路の製造方法。

【請求項1】

クラッドフィルムと、高分子材料からなるコアとを備えた高分子光導波路において、

前記コアは、前記クラッドフィルムの片面に形成された導光部と、当該導光部の両端部に形成された反射ミラー面と、少なくともいずれか一方の前記反射ミラー面の外方に形成された前記導光部よりも薄肉の拡張部と、前記クラッドフィルムを厚さ方向に貫通し、一端が前記クラッドフィルムの他の面に露出された2つの垂直部とからなり、前記2つの垂直部の少なくとも一方は、他端が前記拡張部に連結されていることを特徴とする高分子光導波路。

【請求項2】

前記導光部の両端部に形成された各反射ミラー面の外方にそれぞれ前記拡張部を形成し、前記2つの垂直部の端部を、これら2つの拡張部に1つずつ連結したことを特徴とする請求項1に記載の高分子光導波路。

【請求項3】

前記導光部の一端部に形成された一方の反射ミラー面の外方にのみ前記拡張部を形成し、前記2つの垂直部の端部を、前記導光部の前記反射ミラー面と対向する位置と、前記拡張部とにそれぞれ接続したことを特徴とする請求項1に記載の高分子光導波路。

【請求項4】

前記各反射ミラー面の外方に形成された2つの拡張部のうち、何れか一方の拡張部の厚みを、他方の拡張部の厚みよりも大きくしたことを特徴とする請求項2に記載の高分子光導波路。

【請求項5】

前記導光部は、その長さ方向の中心線と直交する面で切断したときの断面積が、一方の端部から他方の端部に至るに従って一様に増加又は減少する形状を有することを特徴とする請求項1乃至請求項4のいずれか1項に記載の高分子光導波路。

【請求項6】

前記導光部は、その底面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されていることを特徴とする請求項5に記載の高分子光導波路。

【請求項7】

前記導光部は、その長さ方向の中心線に対して、少なくともいずれか一方の側面が、一方の端部から他方の端部に至るに従って一様に傾斜するテーパ面に形成されていることを特徴とする請求項5に記載の高分子光導波路。

【請求項8】

前記導光部と前記2つの垂直部は、断面形状及び断面積が略同等であることを特徴とする請求項1乃至請求項7のいずれか1項に記載の高分子光導波路。

【請求項9】

前記クラッドフィルムの片面に露出する前記コアの表面を、第2のクラッドフィルムにて覆ったことを特徴とする請求項1乃至請求項8のいずれか1項に記載の高分子光導波路。

【請求項10】

導光部、反射ミラー面及び拡張部を有するコアを形成するためのキャビティが形成された鋳型のキャビティ形成面にクラッドフィルムを密着する工程と、

前記クラッドフィルムに、少なくともいずれか一方の貫通孔が前記キャビティの拡張部に相当する部分に連通する第1及び第2の貫通孔を開設する工程と、

前記クラッドフィルム上に樹脂注入口及び排気口が開設された押さえ治具を置き、前記クラッドフィルムに開口された第1及び第2の貫通孔と前記押さえ治具に開設された前記樹脂注入口及び前記排気口とをそれぞれ合致する工程と、

前記押さえ治具を用いて前記鋳型と前記クラッドフィルムとを固定した後、前記排気口から、前記排気口内、前記第2貫通孔内、前記キャビティ内、前記第1貫通孔内及び前記樹脂注入口内の空気を吸引しつつ、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の高分子材料を加圧充填する工程と、

前記キャビティ内に充填された高分子材料並びに前記第1及び第2の貫通孔内に充填された高分子材料のみを選択的に硬化して前記コアを形成し、前記樹脂注入口内に充填された高分子材料及び前記排気口内に充填された高分子材料を未硬化のまま残す工程と、

前記クラッドフィルムの表面から前記押さえ治具を取り外し、前記鋳型から前記コアが一体形成された前記クラッドフィルムを剥離する工程とを含むことを特徴とする高分子光導波路の製造方法。

【請求項11】

前記鋳型に、複数の導光部と、これら複数の導光部の両端部に形成された複数の反射ミラー面と、前記複数の導光部の少なくとも一端側に形成された前記複数の反射ミラー面を接続する拡張部とを形成するためのキャビティを形成すると共に、前記クラッドフィルムの前記拡張部を形成するためのキャビティと対応する部分に、前記第1及び第2の貫通孔の少なくとも一方を開設することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項12】

前記押さえ治具として、透明材料をもって形成され、少なくとも前記樹脂注入口の壁面及び前記排気口の壁面を含む所要の部分に遮光膜が選択的に形成されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から、前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を介して前記各部に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項13】

前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記排気口の開設位置とは異なる位置に露光用孔が開設されたものを用いると共に、前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、前記押さえ治具を移動して前記露光用孔と前記クラッドフィルムに開設された前記第1貫通孔又は前記第2貫通孔とを合致させ、前記露光用孔を通して、前記各貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項14】

前記押さえ治具として、不透明材料をもって形成され、前記樹脂注入口及び前記第1貫通孔に連通する位置並びに前記排気口及び前記第2貫通孔に連通する位置に樹脂注入経路及び露光経路の切換手段が備えられ、かつ前記切換手段に連通する露光用孔が形成されたものを用いると共に、

前記コア形成用の高分子材料として、紫外線硬化性樹脂を用い、

前記切換手段を、前記樹脂注入口と前記第1貫通孔とを連通する位置及び前記排気口と前記第2貫通孔とを連通する状態に切り換えて、前記樹脂注入口から前記樹脂注入口内、前記第1貫通孔内、前記キャビティ内、前記第2貫通孔内及び前記排気口内にコア形成用の紫外線硬化性樹脂を充填した後、

前記切換手段を、前記露光用孔と前記第1貫通孔又は前記第2貫通孔とを連通する状態に切り換え、前記露光用孔を通して前記第1及び第2の貫通孔内に充填された紫外線硬化性樹脂及び前記キャビティ内に充填された紫外線硬化性樹脂に樹脂硬化光を照射することを特徴とする請求項10に記載の高分子光導波路の製造方法。

【請求項15】

前記樹脂注入経路及び露光経路の切換手段が、前記押さえ治具に形成されたスライダ挿入空間と、当該スライダ挿入空間内に挿入可能に構成されたスライダとからなることを特徴とする請求項14に記載の高分子光導波路の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−181853(P2010−181853A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−123199(P2009−123199)

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]