高分子多孔質膜及びその製造方法

【課題】多孔質膜の孔径および孔径の分布、空孔率を所定の範囲にすることにより、多孔質膜の機能を制御し、断熱性、機械特性、表面特性(接着性、摩耗性等)に優れる多孔質材料を提供する。

【解決手段】高分子多孔質膜の単独層であって、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部613を有する高分子多孔質膜で、独立泡構造よりなる空孔の孔径を、膜表面から傾斜的に変化するように制御することにより、断熱性、機械特性、表面特性(接着性、摩耗性等)に優れる多孔質材料およびその製造方法。

【解決手段】高分子多孔質膜の単独層であって、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部613を有する高分子多孔質膜で、独立泡構造よりなる空孔の孔径を、膜表面から傾斜的に変化するように制御することにより、断熱性、機械特性、表面特性(接着性、摩耗性等)に優れる多孔質材料およびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱材、軽量構造材、吸着材、吸音材、触媒担体等に用いられる高分子多孔質膜、及びその製造方法に関する。

【背景技術】

【0002】

高分子多孔質膜は、種々の高分子原料と多孔化技術の組合せにより製造され、孔径、空孔率、表面性質等により特徴的な機能を発現する。例えば、発泡ポリスチレン、発泡ポリウレタン等の発泡体は軽量構造材、断熱材、緩衝材等として、住宅、自動車、家電等の幅広い分野で使用されている。また、より微細なナノメートルからマイクロメートルの孔径を有する多孔質膜は分離膜、透過膜、2次電池のセパレーターや血液透析膜等としても使用されており、年々その使用技術領域を拡大している。例えば、孔径が傾斜的に変化することを特徴とする気体の選択透過膜が提案されている(特許文献1参照)。

【0003】

最近では特に、エンジニアリングプラスチックと呼ばれる耐熱性が200℃を超えるような高分子材料についても多孔質膜の開発がなされている。高い機械特性、耐薬品性といった性質を活かし、航空宇宙産業や輸送車両のような化学的、物理的に負荷の大きい環境下でも適用される例が増えてきている。この高耐熱性樹脂を用いた多孔質膜では、ある程度空孔率を高くし、断熱性を高めて使用することが可能であるため、高耐久の耐熱フィルターや、電子部品基材におけるlow−k膜(低誘電率膜)、宇宙航空ロケットの断熱材等、種々の用途展開が検討されている。

【0004】

電子写真やプリンタ等の印刷分野においても、例えば画像形成装置におけるトナーの転写または定着部位、染料の吐出部位等のように、高温、高圧であって多量の溶剤に暴露する環境が多数存在する。これらの部位を構成する材料(例えば、中間転写ベルト、有機感光体、ローラー、インクヘッド等)を高機能化し、新しい印刷システムを実現しようとすれば、上記の環境に耐えうる材料を用いることが必要条件となる。現状にあっても、電子写真装置における中間転写ベルトにはポリイミドが用いられていることが通常である。

上記のように、材料を高機能化するにあたって、樹脂を多孔化することは非常に効果的な方法である。多孔化した材料を印刷分野に適用し、省エネ、高速、高画質等の新たな印刷方式を開発するにあたっては、発現したい機能に応じて、空孔径、泡構造、割合、膜厚方向における空孔径の均一性等を適宜設計し、系に応じた最適な材料を用いることが非常に重要である。泡構造とは、例えば独立気泡構造、連続気泡構造などを意味する。

例えば、中間転写体と定着体を兼ねるベルト材に多孔層を設けることにより、感光体の表面温度の上昇を抑制することが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−71579

【特許文献2】特開2006−133704

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、多孔質膜は膜中に空隙を有するため、機械強度が劣化しやすい。そのため、高断熱性、低誘電率、高吸着性といった優れた機能を有していたとしても、機械耐性、耐衝撃性等との両立が難しく、応用できる部材、用途に制限があるのが一般的である。例えば、特許文献1で提案されている、孔径が傾斜的に変化する多孔質膜は、気体の選択透過能を有し、孔径が気体の平均自由工程並みであるため、機械強度の劣化は抑えられる。しかしながら、断熱材として使用とする場合、孔径が非常に小さいために無孔膜並みの断熱性しか発現できない。また、開示されている多孔質膜の生産方法は、溶剤の乾燥に基づいたものであるため、特に高沸点溶剤を用いた場合には、孔径を傾斜的に制御して作製することが困難である。さらに、製法上、両表面を起点とする孔径の傾斜構造を作製するのは極めて困難であるといった課題を有する。

また、孔径の異なる膜を張り合わせた孔径が傾斜的に変化する膜も提案されているが、このような膜は、張り合わせ部を起点に膜の機械強度劣化、多孔機能の不連続性を発生してしまう。また、特許文献2に記載の多孔法により作製した多孔質膜は、孔形態の制御がなされていないため、マクロボイドや連続孔を有する。そのため、機械強度に乏しく、変形や圧縮に対する耐性がないため、印刷中に材料が劣化し、大量または高速印刷用のベルト材料として用いるのは困難である。

【0007】

そこで、本発明は上記課題を解決することを目的としている。即ち、多孔質膜の孔径及び孔径の分布、空孔率を所定の範囲にすることにより、多孔質膜の機能を制御し、断熱性、機械特性、表面特性(接着性、摩耗性等)に優れる多孔質材料を提供する。また、該多孔質膜を作製するにあたり、固液界面を介した効率的な溶媒除去により、高沸点溶媒も含め、汎用的に用いることができる多孔質膜の製造方法を提供する。該多孔質材料を電子写真用材料、特に電子写真用ベルト部材として用いることにより、トナーからの熱拡散を抑制し、省電力および/または高速印刷用の画像定着装置を提供することが可能となる。

【課題を解決するための手段】

【0008】

高分子多孔質膜の単独層であって、第1の表面側から第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部を有することを特徴とする高分子多孔質膜。

【発明の効果】

【0009】

本発明によれば、エンジニアリングプラスチックで構成される樹脂組成物の多孔質構造において、独立泡構造よりなる空孔の孔径を、膜表面から傾斜的に変化するように制御することにより、断熱性、機械特性、表面特性等に優れた高分子多孔質膜及びその製造方法を提供することができる。特に、少なくとも一方の膜表面に最小孔径の孔を有することにより、断熱性等を維持しながら、外的な圧力、衝撃等への優れた機械耐性を有する材料を提供することが可能である。また、本発明の材料を電子写真用の機能部材として用いることにより、断熱性、機械特性等が膜の両表面で非対称となる効果を発現することができ、省電力、高速又は大量印刷が可能な画像定着装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明における実施例6記載の樹脂組成物の断面のSEM画像である。

【図2】本発明の電子写真用定着部材を備える定着装置の一例を示す概略構成図である。

【図3】本発明における実施例1記載の樹脂組成物の断面のSEM画像である。

【図4】本発明における実施例4記載の樹脂組成物の断面のSEM画像である。

【図5】本発明における実施例8記載の樹脂組成物の断面のSEM画像である。

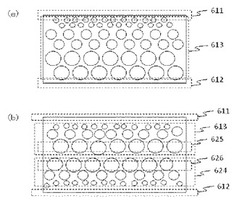

【図6】本発明における多孔質膜の断面の一実施形態を示す模式図である。

【図7】本発明における多孔質膜の断面の別の実施形態を示す模式図である。

【発明を実施するための形態】

【0011】

本発明を詳細に説明するために、図面を通じて以下に発明を実施するための形態を示す。なお、個々に開示する実施形態は、本発明である樹脂組成物、それを含む積層膜及びその積層膜を部品に用いる画像形成装置が実際に用いられる例であり、本発明の技術的範囲はこれに限定されるものではない。

図6(a)及び(b)並びに図7(a)、(b)及び(c)に基づいて本発明の多孔質膜の構造を説明する。

図6(a)に示すように、本発明の第1の特徴は、高分子多孔質膜の単独層であって、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部613を有することにある。

図6(b)に示すように、本発明の第2の特徴は、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に小さくなる独立孔からなる第2の孔径変化部624を、さらに有し、第1の孔径変化部613の最大孔径領域625と第2の孔径変化部624の最大孔径領域626とが接していることにある。

図7(a)から(c)に示すように、本発明の第3の特徴は、第1の表面側611、第2の表面側612のいずれか一方又は双方に、膜厚の10%以上の領域に渡って無孔部637,638を、さらに有することにある。

「孔径変化部」とは、膜厚方向に沿って孔径が徐々に大きくなる又は小さくなる部分を意味する。後述するように、「徐々に大きくなる又は小さくなる」とは膜厚方向に進むにつれ、孔径が一次関数的に変化する場合には限定されない。

【0012】

(本発明の実施形態)

本実施形態における樹脂組成物は、高分子の単独層からなり、両表面のうち、片面もしくはその両面から膜の内部方向に向かって、膜厚の10%以上の領域に渡って、孔径が傾斜的に変化していく多孔質構造からなるものである。また、本実施形態における樹脂組成物は、高分子の単独層からなり、両表面のうち片面もしくはその両面から膜の内部方向に向かって、膜厚の10%以上の領域に渡って、高分子材料の無孔部を有し、一方の無孔部からもう一方の無孔部、もしくは表面に向かって、孔径が傾斜的に変化していく多孔質構造からなるものである。本実施形態における孔径の傾斜構造は、膜厚方向の空孔配列において、少なくとも一方の膜表面部に最小孔径、もしくは無孔部を有し、膜の内部方向に向かって孔径が傾斜的に大きくなるよう変化していく構造を意味している。よって、形態としては、少なくとも次の5つを含む。

1)一方の面から他方の面にかけて孔径が増加していくもの(図3及び図6(a)参照)、

2)一方の面から膜厚方向に向かって一定の深さまで孔径が傾斜的に増加し、ある一定の深さから他方の面にかけて孔径が傾斜的に減少するもの(図1及び図6(b)参照)、

3)一方の面から膜厚方向に向かって一定の深さまで孔径が連続的に大きくなるよう変化し(「傾斜的に増加し」と同義。)、ある一定の深さから他方の面にかけて高分子材料の無孔部が形成されているもの(図5及び図7(a)参照)、

4)両方の面から一定の深さまで高分子材料の無孔部が形成されており、一方の無孔部から他方の無孔部に向かって孔径が傾斜的に増加するもの(図4及び図7(b)参照)、

5)両方の面から一定の深さまで高分子材料の無孔部が形成されており、一方の無孔部から他方の無孔部に向かって一定の深さまで孔径が傾斜的に増加し、ある深さから孔径が傾斜的に減少するもの(図4及び図7(c)参照)。

ここで、孔径が「傾斜的に変化する」、もしくは「次第に大きくなる」とは、主として孔径が直線的かつ連続的に増加もしくは減少することを意味するものであるが、二次関数的もしくは指数関数的等に変化するものであっても構わない。また、単独層とは、一つの工程より作製された単独の膜を言うものとし、2種以上の膜が張り合わせ等されていないものをいう。また、無孔部とは、空孔が存在せず、均質な高分子材料から形成されている部分をいう。

【0013】

孔径を傾斜させることにより、断熱性、比重、誘電率といった空孔に伴う機能を膜の表面と内部、もしくは両表面間で変えることができる。また、単一孔径で形成されている多孔質膜と、空孔に伴う機能、例えば断熱性が同等でありながら、機械特性が向上した膜の作製などを行うことができる。

表面部から孔径が直線的に増加している部分もしくは無孔部は、いずれも膜厚の10%以上の領域に渡って形成されていることが好ましい。10%未満では、表面部の機械強度が不十分となり、外的な圧力、物理刺激等に対する耐性がなくなってしまうからである。

【0014】

また、本実施形態における多孔質構造は、空隙部分が曲面の樹脂壁によって区切られた独立孔からなる。独立孔は、一つ一つの孔が独立しており、孔と孔との間に樹脂の壁を有する。そのため、樹脂の弾性率のみでなく、孔中の気圧の効果により、連続孔に比べ、樹脂組成物全体として高弾性率を発現することが期待される。また、独立孔になっていることにより、画像形成プロセスにおいて発生した不純物等が隣接する第1の孔から第2の孔へと移動するのを低減し、材料劣化、物性変化の発現を抑制することができる。さらに、接着用の材料を積層する場合にも、積層材料が膜内部に侵入するのを抑制することができる。また、本実施形態の多孔質構造において、独立孔が全孔の80%以上を占めている。ここで「独立孔」とは、隣接する第1の孔と第2の孔との間に存在する樹脂の壁に穴が開いていないものをいう。

【0015】

本実施形態における、樹脂組成物の孔径は0.1μm以上10μm以下の範囲から適宜選択される。断熱性の観点からいうと、孔径が平均自由行程(空気の場合は65nm)以下になると、そこに含まれる空気の熱伝導率が低下し、真空とみなせるようになる。しかし一方で、孔径が0.1μmより小さくなると、無孔膜に構成が類似してくるため、孔部の樹脂壁を介した熱伝導による伝播が大きくなる。そのため樹脂組成物全体として熱伝導率の上昇を招き、断熱材として用いることが難しくなる。また、本発明の樹脂組成物の多孔質構造は、孔径10μmより大きなマクロボイドのない構造である。マクロボイドが存在すると圧縮及び引張りのような外的な物理変化に対して材料が劣化しやすくなるからである。ここで、マクロボイドとは、孔径が10μmより大きな、特定の構造を有しない不均一な空孔のことをいう。本実施形態における孔径の測定方法は特に限定せず、従来の測定方法を用いることができ、水銀圧入法やSEM観察後の画像解析を用いることができる。最小孔径及び最大孔径は、膜断面のSEM観察写真を画像解析し、孔径が傾斜する始点、終点部位周辺から算出することができる。本樹脂組成物内の空孔率は5%以上90%以下の範囲で、特に20%以上60%以下であることが好ましい。ここで、空孔率とは、膜の体積に対する空孔の体積の割合とする。空孔率が低すぎると、熱伝導率の低下が抑制され、断熱性を発現できなくなる。また、空孔率が高すぎると機械強度に乏しい膜となり、電子写真用機能部材等として用いるのが困難となる。本実施形態における空孔率の測定方法は特に限定せず、例えば密度測定法により算出することができる。

【0016】

本発明に用いられる高耐熱性高分子は、耐熱温度が110℃以上の機能性樹脂、いわゆるエンジニアリングプラスチックと呼ばれる種類のものである。ここで耐熱温度とは樹脂が変形、劣化等をおこさず、連続使用が可能な温度のことをいい、例えばガラス転移温度のことをいう。

本発明に用いられるエンジニアリングプラスチックは、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、ポリエーテルスルホンから選択、或いはこれらの組合わせよりなる樹脂組成物により構成される。これらの樹脂組成物は耐熱性、機械特性、耐溶剤性等に優れる材料である。

【0017】

本発明者らは、これらの材料を電子写真用画像形成装置の転写部材または定着ベルト部材として用いる場合の最適な構成を検討した。この結果、本発明の多孔質構造は、暴露する熱的、化学的環境においても、材料劣化、物性変化を抑えることができ、断熱性を向上させるために空孔率を高く設定しても、孔径が傾斜的に変化する多孔質膜を用いることにより、機械強度が高い。

【0018】

以下、本発明における樹脂組成物の製造方法について、詳細に述べる。

樹脂組成物は相分離法を用いて製造されることが好ましく、ポリカーボネート等の樹脂の原料となる溶液(樹脂溶液)を成形した後、凝固溶剤に浸漬することにより多孔化する。成形する形状は適宜選択できるが、膜状にキャスト成形する方法が好ましい。さらに、後述のように凝固溶剤に浸漬する前に所定の被覆シートをキャスト膜に被覆し、キャスト膜中の溶剤に濃度勾配を積極的に設けた状態で凝固溶剤に浸漬する。浸漬することによって膜の状態に変化(相転移)が生じる。この方法は相分離法と呼ばれる。ここでいう相転移とは、溶液系を凝固溶剤(貧溶媒)に浸漬することにより、樹脂が固体として析出することをいう。

【0019】

上記方法により多孔膜を作製する際、樹脂溶液の粘度は10,000cP以下、さらには5,000cP以下であることが好ましい。後述のように、樹脂の粘度が高いと、樹脂溶液中の溶剤が被覆シートに迅速に移動することができないため、樹脂溶液のキャスト膜中における溶剤濃度の傾斜が形成されず、結果として孔径の傾斜構造が作製できないからである。

本発明における孔径が膜厚方向に傾斜的に変化する多孔質膜を作製するためには、キャスト膜を凝固溶剤に浸漬する前に、キャスト膜中の溶剤濃度をキャスト膜の膜厚方向に沿って傾斜的に変化させておく必要がある。結果的に溶剤濃度の傾斜による相分離に起因して、孔径が傾斜的に変化すると考えられるからである。

【0020】

本発明においては、上記相分離状態を実現するために、キャスト膜に所定のシートを被覆した状態で、凝固溶剤へと浸漬する方法により多孔質膜を作製する。

ここで、所定のシートとはキャスト膜中の溶剤に親和性があり、溶剤に膨潤もしくは溶解することにより、キャスト膜から溶剤を効率的に除去する性質を有するものである。具体的には、セルロース、ニトロセルロース、酢酸セルロース等が挙げられるが、これらに限定されるものではなく、樹脂溶剤と親和性があるものであれば良い。特に、樹脂溶剤とシートのSP値差が±3以内の範囲にあるものは好適に用いられる。溶剤の蒸発のように気液界面ではなく、シートを接触させる固液界面を介した吸収のため、溶剤の濃度変化を効果的に形成することができ、また、NMP等の高沸点溶媒に対しても汎用的に傾斜構造の作製が可能である。

【0021】

シートの膜厚や被覆時間を変えることにより、直線的に変化する孔径を制御することができる。溶剤濃度が低い部分は孔径が小さく無孔膜に近くなり、逆に溶剤濃度が高い部分は孔径が大きくなるからである。よって、シート膜厚や被覆時間を変え、溶剤の除去能を制御して、孔径を適宜変化させることができる。一方、前述のように、樹脂溶液の粘度が高いと、溶剤のシートへの移動が著しく阻害されてしまうため、傾斜的に変化した孔径を有する多孔質膜を作製することはできない。

【0022】

ここで、シート膜厚は5〜500μm、好適には100μm〜300μmが用いられる。膜厚が薄すぎると、効果的に溶媒を除去することができず、逆に厚すぎると、被覆した際に、キャスト膜表面を荒らしてしまう。被覆時間は10秒〜60分の間で適宜調製可能である。

本発明においては、キャスト膜を上記溶媒除去能を有するシート上に作製した後、さらにキャスト膜表面にシートを被せて多孔質膜を作製することもできる。この場合、両表面から膜の内部方向に向かって孔径が傾斜的に変化した多孔質膜を作製することができる。この際、両表面におけるシートの被覆時間、膜厚等に差を設けることにより、種々の傾斜構造を作製することができる。

【0023】

凝固溶剤の例としては、水、アルコール類(メタノール、エタノール、プロパノール等)、炭化水素類(ヘキサン、シクロへキサン、へプタン等)、ケトン類(アセトン、ブタノン、2-ブタノン等)、エステル類(酢酸エチル等)が挙げられる。操作の簡便性、コストの面から水が好適に用いられる。

凝固溶剤に一定時間浸漬後、析出した膜を取り出し、シートを剥離する。その後、ピン、チャックあるいはピンチロール、ピンテンターなどを用いて熱収縮が生じないように固定し、フィルムを加熱処理して残存溶媒を除去することにより、高分子多孔質膜を得ることができる。

【0024】

このようにして得られた多孔質膜は孔径が膜表面から膜内部に向かって直線的に変化するものである。シートを被せた表面は溶剤の除去率が大きく、溶剤濃度が低くなっているため、得られる孔径は最も小さくなり、場合によっては高分子材料の均質膜となる。一方、膜表面から一定の深さにある部分は表面に比べて溶剤の除去率が小さく、溶剤濃度が高くなるため、孔径が大きくなる。シートを片面にのみ被覆した場合はシートを被覆していない他方の面の孔径が最も大きくなり、シートを両面に被覆した場合は、表面から一定の深さにある内部部分の孔径が最も大きくなる。

【0025】

本発明の樹脂組成物は、その機能によって、その用途や形状を適宜選択することができる。ポリイミドの樹脂組成物を例に取ると、高耐熱性、低誘電率、耐薬品性、高機械強度を有することから、燃料電池の電解質膜や電子材料の支持基材として用いることができるし、耐熱用フィルターや自動車用の軽量部材等にも用いることができる。特に断熱部材として電子写真用の定着部材などに用いる場合は、ベルト状であることが好ましい。なお、円筒あるいは円柱状に形成し、そのままで、定着ローラとして使用することもできる。

【0026】

例えば、図2に示すような転写同時定着システム(以下、単に「定着システム」とも表記する。)を有する画像定着装置に用いることができる。図2に示す定着システムにおいては、外部加熱源により、離型層側からトナーを加熱する定着システムである。このような定着システムにおいては、搬送中に加熱されたトナーの熱エネルギーが系外に拡散して、搬送中のトナーの温度が低下することを抑制するために定着ベルトが断熱層を有することが必要である。本発明における孔径が傾斜した多孔質膜を定着ベルトに適用すれば、一定の機械特性を維持しながら、トナーが転写される側にのみ空孔を設けて熱伝導率を効率的に低下させることができる。このシステムでは、トナーのみを加熱すればよいため、従来起こっていた紙等への熱拡散を抑制し、少ない電力エネルギーで定着を行うことが可能である。

【0027】

図2に示す装置は定着ベルト201、加熱源205、感光体ドラム206、加圧ローラ207、駆動ローラ208、及び帯電ローラ209を備える。定着ベルト201は、本発明の高分子多孔質膜からなる。トナー202は感光体ドラム206から定着ベルト201へ転写される。定着ベルト201は加圧ローラ207により圧接されニップ部を形成している。加熱源205により加熱されたトナー202は、温度を維持しながら、溶融状態(溶融トナー203)となって、ニップ部に移動し、記録媒体210の上に定着され、定着トナー204となる。

【0028】

その他本発明における多孔質膜は、電子写真分野において、ベルト材料だけでなく、有機感光体や枠体等の樹脂部材部全般に応用が可能である。

また、電子写真分野以外においても、高機械強度を有する低誘電率材料として、電子部品や電線の被覆材料等として用いることも可能であるし、その他に軽量材や断熱材として輸送車両や航空宇宙産業用の構造部材、建築材料として用いることも可能である。潜在的には耐熱性樹脂を用いる加工部品全般に応用が可能である。

【実施例】

【0029】

以下、実施例により本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。+

(孔径の測定法)

孔径分布(細孔径の大きさ及び個数分布)、独立孔の割合は、高分子多孔質膜の断面を走査型電子顕微鏡(SEM)により観察し、得られた画像より画像処理システム(LUZEX AP,(株)ニレコ製)を用いて算出した。最小孔径及び最大孔径は、膜断面のSEM観察写真を画像解析し、孔径が傾斜する始点又は終点部位の周辺等から解析的に算出することができた。

【0030】

(空孔率の算出法)

空孔率は、3cm角に切り取った多孔質フィルムの膜厚及び重量を測定し、次式に従い算出した。Sは多孔質フィルムの面積、dは膜厚、wは多孔質フィルムの重量、Dは無孔樹脂の密度を意味する。

空孔率(%)=100−100×w/(D×S×d)

(熱伝導率の測定法)

熱伝導率は、熱拡散率測定装置(FTC−1、アルバック理工(株)製)により熱拡散率を測定し、別途求めた密度及び比熱を積算して算出した。

【0031】

(圧縮耐性の算出法)

圧縮耐性は、ポリイミド及びポリアミドイミド樹脂に関しては、高精度ホットプレス(テスター産業(株)製)を用いて圧力7kgf/cm2、圧縮温度170℃、圧縮時間4時間の条件で圧縮を行い、圧縮前後の膜厚変化率より算出した。また、ポリカーボネート樹脂に関しては、高精度ホットプレス(テスター産業(株))を用いて圧力7kgf/cm2、処理温度70℃、圧縮時間4時間の条件で圧縮を行い、圧縮前後の膜厚変化率より算出した。

(粘度の測定法)

粘度測定はコーンプレート型レオメータPhysica MCR−300(アントンパール社製)を用いておこなった。

【0032】

(多孔質膜の作製)

(実施例1)

ポリカーボネート(Z200、三菱ガス化学(株)製)をN−メチルピロリドン(NMP)に溶解し、18重量%溶液を調整した。この溶液の粘度は300cPであった。基材として、ポリエステル材(帝人(株)製)を用意し、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、200秒間静置した。その後、該シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0033】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の膜厚は60μmであった。断面をSEMにより観察した結果を、図3(1,000倍)に示す。上記画像処理システムを用いて、得られた膜の孔形態を検討した結果、最小孔径は0.23μm、最大孔径は2.8μmであった。また、空孔率は52%であり、全孔数のうち82%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。なお、温度は基材に熱電対を接触させることにより測定した。

【0034】

(実施例2)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度10重量%を用意した。このときの溶液粘度は950cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。その後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0035】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.28μm、最大孔径は3.4μmであった。また、空孔率は52%であり、得られた膜の膜厚は60μmであった。全孔数のうち84%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。

【0036】

(実施例3)

ポリアミドイミドのN−メチルピロリドン溶液(HL−1210、日立化成工業(株)製)を用意した。樹脂濃度を10重量%とし、このときの樹脂粘度は880cPであった。基材としてポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて上記ポリアミドイミド溶液のキャスト膜を作製した。その後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態で、キャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0037】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥したのち、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱を行うことによりポリアミドイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.22μm、最大孔径は3.2μmであった。また、空孔率は53%であり、得られた膜の膜厚は50μmであった。全孔数のうち83%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。

【0038】

(実施例4)

硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)をキャスト膜に被覆した後、600秒間静置した以外は実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内に高分子材料の8μmの均質層を含み、最大孔径は6.1μmであった。また、空孔率は38%であり、得られた膜の膜厚は35μmであった。断面をSEMにより観察した結果を、図4(2,000倍)に示す。全孔数のうち89%が独立孔であった。無孔部から他の表面に向かって、孔径が傾斜して変化していた。

【0039】

(実施例5)

硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)をキャスト膜に被覆した後、700秒間静置した以外は実施例2と同様の方法により、ポリイミドの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内に高分子材料の7μmの均質層を含み、最大孔径は7.7μmであった。また、空孔率は41%であり、得られた膜の膜厚は35μmであった。全孔数のうち86%が独立孔であった。無孔部から他の表面に向かって、孔径が直線的に傾斜して変化していた。

【0040】

(実施例6)

ポリカーボネート(Z200、三菱ガス化学(株)製)をN−メチルピロリドン(NMP)に溶解し、20重量%溶液を調整した。この溶液の粘度は320cPであった。基材として、硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を用い、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。20秒後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、200秒間静置した。その後、シートをキャスト膜の両面に被覆した状態で蒸留水中に浸漬し、10分間放置した。水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0041】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の孔形態を検討した結果、最小孔径は0.23μm、最大孔径は3.5μmであった。また、空孔率は49%であり、得られた膜の膜厚は90μmであった。断面をSEMにより観察した結果を、図1(800倍)に示す。両表面から、膜内部に向かって45μmに渡り、孔径が直線的な傾斜変化により増加していた。全孔数のうち82%が独立孔であった。

【0042】

(実施例7)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度10重量%を用意した。このときの溶液粘度は900cPであった。基材として、硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を用い、塗布用バーを用いて上記ポリアミック酸ワニスを基材上にキャストした。20秒後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0043】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.26μm、最大孔径は3.8μmであり、両表面から膜内部に向かって35μmに渡り、孔径が直線的な傾斜変化により増加していた。また、空孔率は47%であり、得られた膜の膜厚は70μmであった。全孔数のうち82%が独立孔であった。

【0044】

(実施例8)

基材面とは逆のキャスト膜表面に硝酸セルロース製のシートを被覆し、380秒間静置した以外は、実施例6と同様の方法によりポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内部に高分子材料の10μmの均質層を有し、最大孔径は7.4μmであった。また、空孔率は43%であり、得られた膜の膜厚は70μmであった。断面をSEMにより観察した結果を、図5(1,000倍)に示す。両表面から、膜内部に向かって孔径が直線的な傾斜変化により増加していた。全孔数のうち82%が独立孔であった。

【0045】

(実施例9)

基材面とは逆のキャスト膜表面に硝酸セルロース製のシートを被覆し、480秒間静置した以外は、実施例7と同様の方法によりポリイミドの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内部に高分子材料の15μmの均質層を有し、最大孔径は7.3μmであった。また、空孔率は43%であり、得られた膜の膜厚は90μmであった。両表面から、膜内部に向かって孔径が直線的な傾斜変化により増加していた。全孔数のうち81%が独立孔であった。

【0046】

(実施例10)

樹脂濃度を23重量%とし、粘度が1,230cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.81μm、最大孔径は4.7μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は47%であり、得られた膜の膜厚は70μmであった。全孔数のうち84%が独立孔であった。

【0047】

(実施例11)

樹脂濃度を28重量%とし、粘度が3,800cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は1.5μm、最大孔径は7.2μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は45%であり、得られた膜の膜厚は80μmであった。全孔数のうち84%が独立孔であった。

【0048】

(実施例12)

樹脂濃度を32重量%とし、粘度が5,700cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は2.2μm、最大孔径は8.5μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は45%であり、得られた膜の膜厚は95μmであった。全孔数のうち82%が独立孔であった。

【0049】

(実施例13)

キャスト膜を被覆するシートとして、酢酸セルロースと硝酸セルロースで構成されているシート(MF(精密ろ過)メンブレンフィルター)を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.24μm、最大孔径は2.5μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は52%であり、得られた膜の膜厚は40μmであった。全孔数のうち82%が独立孔であった。

【0050】

(比較例1)

ポリカーボネート(Z200、三菱ガス化学(株)製)をメタノールに溶解し、18重量%溶液を調整した。この溶液の粘度は420cPであった。基材として、ポリエステル材(帝人(株)製)を用意し、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。キャスト膜を数分間放置し、キャスト膜からメタノールを蒸発させた。この状態のキャスト膜を蒸留水中に浸漬し、10分間放置した。その後、基材を水中から取り出し、得られた膜を蒸留水で洗浄した。

【0051】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の孔形態を検討した結果、最小孔径は0.010μm、最大孔径は0.055μmであった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が無秩序に傾斜して変化しており、孔は連続孔からなるものであった。

また、空孔率は32%であり、得られた膜の膜厚は60μmであった。

【0052】

(比較例2)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度14重量%を用意した。このときの溶液粘度は1,800cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。キャスト膜を150℃で数分間放置し、キャスト膜からNMPを蒸発させた。その後、キャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0053】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.003μm、最大孔径は0.045μmであった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が無秩序に傾斜して変化しており、孔は連続孔からなるものであった。

また、空孔率は38%であり、得られた膜の膜厚は60μmであった。

【0054】

(比較例3)

ポリイミド前駆体であるポリアミック酸のN−メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度18重量%を用意した。溶液粘度は7,800cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。キャスト膜に溶剤置換調節材(ポリオレフィン、ガーレー値210秒/100cc、宇部興産(株)製)を被せた状態で蒸留水中に10分間、浸漬した。膜を水中から取り出し、溶剤置換調節材を剥離し、得られた膜を蒸留水中で洗浄した。

得られた膜の孔形態を検討した結果、孔は均一な連続孔からなり、平均孔径は0.50μmであった。膜厚は45μmであり、空孔率は47%であった。

【0055】

(比較例4)

ガーレー値500秒/100ccのポリオレフィン製溶剤置換調節材を用いた以外は比較例3と同様の方法により、ポリイミド多孔質膜を作製した。

得られた膜の孔形態を検討した結果、孔は均一な連続孔からなり、平均孔径は3.3μmであった。膜厚は40μmであり、空孔率は44%であった。

【0056】

(比較例5)

比較例3及び比較例4より得られた2枚の膜を、ポリアミドイミドのプライマーを用いて張り合わせ、孔径が傾斜したポリイミドの多孔質膜を得た。

実施例1〜13、及び比較例1〜5より得られた樹脂組成物(3cm×3cm)を用いて熱伝導率、圧縮耐性及び圧縮後の熱伝導率を評価した。プレス機を用いて、圧力7kgf/cm2、圧縮温度170℃、圧縮時間4時間の条件で圧縮した後、圧縮耐性を評価した。その結果を表1に示す。

【0057】

【表1】

「被覆時間」において、a)は「基材と逆の表面における被覆時間」を、b)は「基材側の表面における被覆時間」を示す。

【0058】

本実施例において、以下のような基準に従い、熱伝導率及び圧縮耐性(圧縮前後の膜厚変化率)を評価した。

熱伝導率λ[W/mK]:

◎:λ<0.05、 ○:0.05≦λ<0.075、

△:0.075≦λ<0.1、 ×:λ≧0.1

圧縮耐性(圧縮前後の膜厚変化率):

◎=1%未満、 ○=1%以上5%未満、

△=5%以上10%未満、 ×=10%以上

表1より、両表面から孔径が傾斜し、両表面近傍に小孔径を有しているものは耐熱性を維持しながら、圧縮に対して優れた特性を有することが分かった。一方、孔径が小さすぎると、断熱性に劣り、逆に孔径が大きすぎると、圧縮耐性に劣ることが分かった。

【0059】

(実施例14)

実施例2より得られた樹脂組成物の上において、より小さな孔径を有する面側にPFAの積層を行った。PFAディスパージョン(510CL、三井デュポンフロロケミカル(株)製)をスプレー噴射装置により樹脂組成物の上に塗布し、350℃で10分間加熱することで積層した。PFA膜厚を測定したところ、5μmであり、表面粗さRzは0.5μmであった。PFAは、四フッ化エチレン(C2F4)とパーフルオロアルコキシエチレンとの共重合体である。表面粗さRzは十点平均粗さである。

【0060】

(実施例15)

実施例2より得られた樹脂組成物の上に、より大きな孔径を有する面側に積層を行った以外は、実施例14と同様の方法にてPFAの積層を行った。PFA膜厚を測定したところ、5.2μmであり、表面粗さRzは0.5μmであった。

(実施例16)

実施例5より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0061】

(実施例17)

実施例7より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.3μmであり、表面粗さRzは0.5μmであった。

(実施例18)

実施例9より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0062】

(比較例6)

比較例2より得られた樹脂組成物を用いた以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

(比較例7)

比較例5より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0063】

実施例14〜18及び比較例6〜7の樹脂組成物を用いて、定着試験を行った。まず、image press C1(キヤノン(株)製)を用いて樹脂組成物の上にトナーを転写させた。定着試験は、アルミステージの上にトナーを転写した膜を固定し、800Wのハロゲンランプで100ミリ秒加熱した後、360mm/秒の速度でステージを動かし、100ミリ秒後におけるメディアへの定着を検討した。メディアは弾性ゴムを巻いたアルミローラに固定されており、アルミステージとの間でニップ部を形成する構成となっている。ニップ部の圧力は10kgf/cm2、加圧時間は10ミリ秒で定着を行った。その結果を表2に示す。

【0064】

本実施例において、以下のような基準に従い、評価を行った。

被覆率:1000回目の定着時における定着物を十字に折り曲げ、シルボン紙を巻いた真鍮により印字物をこすった時のメディアの上におけるトナーの残存率で評価した。

◎=試験後のトナー残存率90%以上、

○=試験後のトナー残存率75%以上90%未満、

△=トナー残存率が50%以上75%未満、

×=トナー残存率が50%未満

膜厚の変化率:1000回目の定着時における積層した樹脂組成物の、初期に対する膜厚変化率。

◎=1%未満、 ○=1%以上5%未満、

△=5%以上10%未満、 ×=10%以上

【0065】

【表2】

【0066】

表2より、表面に小孔径を有しているものは、被覆率(トナーの残存率)及び膜厚変化率が優れることが分かった。トナーの残存率が高いことから断熱性に優れたベルト材であることが分かり、膜厚変化率が低いことから圧縮耐性に優れたベルト材であることが分かった。また、トナーをのせる面をより低熱伝導率とすることで、定着性が向上することが分かった。

一方で膜を張り合わせただけのものでは、機械特性が劣化するため、定着試験中に膜が破断した。

【符号の説明】

【0067】

201 定着ベルト

202 トナー

203 溶融トナー

204 定着トナー

205 加熱源

206 感光体ドラム

207 加圧ローラ

208 駆動ローラ

209 帯電ローラ

210 記録媒体

【技術分野】

【0001】

本発明は、断熱材、軽量構造材、吸着材、吸音材、触媒担体等に用いられる高分子多孔質膜、及びその製造方法に関する。

【背景技術】

【0002】

高分子多孔質膜は、種々の高分子原料と多孔化技術の組合せにより製造され、孔径、空孔率、表面性質等により特徴的な機能を発現する。例えば、発泡ポリスチレン、発泡ポリウレタン等の発泡体は軽量構造材、断熱材、緩衝材等として、住宅、自動車、家電等の幅広い分野で使用されている。また、より微細なナノメートルからマイクロメートルの孔径を有する多孔質膜は分離膜、透過膜、2次電池のセパレーターや血液透析膜等としても使用されており、年々その使用技術領域を拡大している。例えば、孔径が傾斜的に変化することを特徴とする気体の選択透過膜が提案されている(特許文献1参照)。

【0003】

最近では特に、エンジニアリングプラスチックと呼ばれる耐熱性が200℃を超えるような高分子材料についても多孔質膜の開発がなされている。高い機械特性、耐薬品性といった性質を活かし、航空宇宙産業や輸送車両のような化学的、物理的に負荷の大きい環境下でも適用される例が増えてきている。この高耐熱性樹脂を用いた多孔質膜では、ある程度空孔率を高くし、断熱性を高めて使用することが可能であるため、高耐久の耐熱フィルターや、電子部品基材におけるlow−k膜(低誘電率膜)、宇宙航空ロケットの断熱材等、種々の用途展開が検討されている。

【0004】

電子写真やプリンタ等の印刷分野においても、例えば画像形成装置におけるトナーの転写または定着部位、染料の吐出部位等のように、高温、高圧であって多量の溶剤に暴露する環境が多数存在する。これらの部位を構成する材料(例えば、中間転写ベルト、有機感光体、ローラー、インクヘッド等)を高機能化し、新しい印刷システムを実現しようとすれば、上記の環境に耐えうる材料を用いることが必要条件となる。現状にあっても、電子写真装置における中間転写ベルトにはポリイミドが用いられていることが通常である。

上記のように、材料を高機能化するにあたって、樹脂を多孔化することは非常に効果的な方法である。多孔化した材料を印刷分野に適用し、省エネ、高速、高画質等の新たな印刷方式を開発するにあたっては、発現したい機能に応じて、空孔径、泡構造、割合、膜厚方向における空孔径の均一性等を適宜設計し、系に応じた最適な材料を用いることが非常に重要である。泡構造とは、例えば独立気泡構造、連続気泡構造などを意味する。

例えば、中間転写体と定着体を兼ねるベルト材に多孔層を設けることにより、感光体の表面温度の上昇を抑制することが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−71579

【特許文献2】特開2006−133704

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、多孔質膜は膜中に空隙を有するため、機械強度が劣化しやすい。そのため、高断熱性、低誘電率、高吸着性といった優れた機能を有していたとしても、機械耐性、耐衝撃性等との両立が難しく、応用できる部材、用途に制限があるのが一般的である。例えば、特許文献1で提案されている、孔径が傾斜的に変化する多孔質膜は、気体の選択透過能を有し、孔径が気体の平均自由工程並みであるため、機械強度の劣化は抑えられる。しかしながら、断熱材として使用とする場合、孔径が非常に小さいために無孔膜並みの断熱性しか発現できない。また、開示されている多孔質膜の生産方法は、溶剤の乾燥に基づいたものであるため、特に高沸点溶剤を用いた場合には、孔径を傾斜的に制御して作製することが困難である。さらに、製法上、両表面を起点とする孔径の傾斜構造を作製するのは極めて困難であるといった課題を有する。

また、孔径の異なる膜を張り合わせた孔径が傾斜的に変化する膜も提案されているが、このような膜は、張り合わせ部を起点に膜の機械強度劣化、多孔機能の不連続性を発生してしまう。また、特許文献2に記載の多孔法により作製した多孔質膜は、孔形態の制御がなされていないため、マクロボイドや連続孔を有する。そのため、機械強度に乏しく、変形や圧縮に対する耐性がないため、印刷中に材料が劣化し、大量または高速印刷用のベルト材料として用いるのは困難である。

【0007】

そこで、本発明は上記課題を解決することを目的としている。即ち、多孔質膜の孔径及び孔径の分布、空孔率を所定の範囲にすることにより、多孔質膜の機能を制御し、断熱性、機械特性、表面特性(接着性、摩耗性等)に優れる多孔質材料を提供する。また、該多孔質膜を作製するにあたり、固液界面を介した効率的な溶媒除去により、高沸点溶媒も含め、汎用的に用いることができる多孔質膜の製造方法を提供する。該多孔質材料を電子写真用材料、特に電子写真用ベルト部材として用いることにより、トナーからの熱拡散を抑制し、省電力および/または高速印刷用の画像定着装置を提供することが可能となる。

【課題を解決するための手段】

【0008】

高分子多孔質膜の単独層であって、第1の表面側から第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部を有することを特徴とする高分子多孔質膜。

【発明の効果】

【0009】

本発明によれば、エンジニアリングプラスチックで構成される樹脂組成物の多孔質構造において、独立泡構造よりなる空孔の孔径を、膜表面から傾斜的に変化するように制御することにより、断熱性、機械特性、表面特性等に優れた高分子多孔質膜及びその製造方法を提供することができる。特に、少なくとも一方の膜表面に最小孔径の孔を有することにより、断熱性等を維持しながら、外的な圧力、衝撃等への優れた機械耐性を有する材料を提供することが可能である。また、本発明の材料を電子写真用の機能部材として用いることにより、断熱性、機械特性等が膜の両表面で非対称となる効果を発現することができ、省電力、高速又は大量印刷が可能な画像定着装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明における実施例6記載の樹脂組成物の断面のSEM画像である。

【図2】本発明の電子写真用定着部材を備える定着装置の一例を示す概略構成図である。

【図3】本発明における実施例1記載の樹脂組成物の断面のSEM画像である。

【図4】本発明における実施例4記載の樹脂組成物の断面のSEM画像である。

【図5】本発明における実施例8記載の樹脂組成物の断面のSEM画像である。

【図6】本発明における多孔質膜の断面の一実施形態を示す模式図である。

【図7】本発明における多孔質膜の断面の別の実施形態を示す模式図である。

【発明を実施するための形態】

【0011】

本発明を詳細に説明するために、図面を通じて以下に発明を実施するための形態を示す。なお、個々に開示する実施形態は、本発明である樹脂組成物、それを含む積層膜及びその積層膜を部品に用いる画像形成装置が実際に用いられる例であり、本発明の技術的範囲はこれに限定されるものではない。

図6(a)及び(b)並びに図7(a)、(b)及び(c)に基づいて本発明の多孔質膜の構造を説明する。

図6(a)に示すように、本発明の第1の特徴は、高分子多孔質膜の単独層であって、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部613を有することにある。

図6(b)に示すように、本発明の第2の特徴は、第1の表面側611から第2の表面側612に向かって、膜厚の10%以上の領域に渡り、孔径が次第に小さくなる独立孔からなる第2の孔径変化部624を、さらに有し、第1の孔径変化部613の最大孔径領域625と第2の孔径変化部624の最大孔径領域626とが接していることにある。

図7(a)から(c)に示すように、本発明の第3の特徴は、第1の表面側611、第2の表面側612のいずれか一方又は双方に、膜厚の10%以上の領域に渡って無孔部637,638を、さらに有することにある。

「孔径変化部」とは、膜厚方向に沿って孔径が徐々に大きくなる又は小さくなる部分を意味する。後述するように、「徐々に大きくなる又は小さくなる」とは膜厚方向に進むにつれ、孔径が一次関数的に変化する場合には限定されない。

【0012】

(本発明の実施形態)

本実施形態における樹脂組成物は、高分子の単独層からなり、両表面のうち、片面もしくはその両面から膜の内部方向に向かって、膜厚の10%以上の領域に渡って、孔径が傾斜的に変化していく多孔質構造からなるものである。また、本実施形態における樹脂組成物は、高分子の単独層からなり、両表面のうち片面もしくはその両面から膜の内部方向に向かって、膜厚の10%以上の領域に渡って、高分子材料の無孔部を有し、一方の無孔部からもう一方の無孔部、もしくは表面に向かって、孔径が傾斜的に変化していく多孔質構造からなるものである。本実施形態における孔径の傾斜構造は、膜厚方向の空孔配列において、少なくとも一方の膜表面部に最小孔径、もしくは無孔部を有し、膜の内部方向に向かって孔径が傾斜的に大きくなるよう変化していく構造を意味している。よって、形態としては、少なくとも次の5つを含む。

1)一方の面から他方の面にかけて孔径が増加していくもの(図3及び図6(a)参照)、

2)一方の面から膜厚方向に向かって一定の深さまで孔径が傾斜的に増加し、ある一定の深さから他方の面にかけて孔径が傾斜的に減少するもの(図1及び図6(b)参照)、

3)一方の面から膜厚方向に向かって一定の深さまで孔径が連続的に大きくなるよう変化し(「傾斜的に増加し」と同義。)、ある一定の深さから他方の面にかけて高分子材料の無孔部が形成されているもの(図5及び図7(a)参照)、

4)両方の面から一定の深さまで高分子材料の無孔部が形成されており、一方の無孔部から他方の無孔部に向かって孔径が傾斜的に増加するもの(図4及び図7(b)参照)、

5)両方の面から一定の深さまで高分子材料の無孔部が形成されており、一方の無孔部から他方の無孔部に向かって一定の深さまで孔径が傾斜的に増加し、ある深さから孔径が傾斜的に減少するもの(図4及び図7(c)参照)。

ここで、孔径が「傾斜的に変化する」、もしくは「次第に大きくなる」とは、主として孔径が直線的かつ連続的に増加もしくは減少することを意味するものであるが、二次関数的もしくは指数関数的等に変化するものであっても構わない。また、単独層とは、一つの工程より作製された単独の膜を言うものとし、2種以上の膜が張り合わせ等されていないものをいう。また、無孔部とは、空孔が存在せず、均質な高分子材料から形成されている部分をいう。

【0013】

孔径を傾斜させることにより、断熱性、比重、誘電率といった空孔に伴う機能を膜の表面と内部、もしくは両表面間で変えることができる。また、単一孔径で形成されている多孔質膜と、空孔に伴う機能、例えば断熱性が同等でありながら、機械特性が向上した膜の作製などを行うことができる。

表面部から孔径が直線的に増加している部分もしくは無孔部は、いずれも膜厚の10%以上の領域に渡って形成されていることが好ましい。10%未満では、表面部の機械強度が不十分となり、外的な圧力、物理刺激等に対する耐性がなくなってしまうからである。

【0014】

また、本実施形態における多孔質構造は、空隙部分が曲面の樹脂壁によって区切られた独立孔からなる。独立孔は、一つ一つの孔が独立しており、孔と孔との間に樹脂の壁を有する。そのため、樹脂の弾性率のみでなく、孔中の気圧の効果により、連続孔に比べ、樹脂組成物全体として高弾性率を発現することが期待される。また、独立孔になっていることにより、画像形成プロセスにおいて発生した不純物等が隣接する第1の孔から第2の孔へと移動するのを低減し、材料劣化、物性変化の発現を抑制することができる。さらに、接着用の材料を積層する場合にも、積層材料が膜内部に侵入するのを抑制することができる。また、本実施形態の多孔質構造において、独立孔が全孔の80%以上を占めている。ここで「独立孔」とは、隣接する第1の孔と第2の孔との間に存在する樹脂の壁に穴が開いていないものをいう。

【0015】

本実施形態における、樹脂組成物の孔径は0.1μm以上10μm以下の範囲から適宜選択される。断熱性の観点からいうと、孔径が平均自由行程(空気の場合は65nm)以下になると、そこに含まれる空気の熱伝導率が低下し、真空とみなせるようになる。しかし一方で、孔径が0.1μmより小さくなると、無孔膜に構成が類似してくるため、孔部の樹脂壁を介した熱伝導による伝播が大きくなる。そのため樹脂組成物全体として熱伝導率の上昇を招き、断熱材として用いることが難しくなる。また、本発明の樹脂組成物の多孔質構造は、孔径10μmより大きなマクロボイドのない構造である。マクロボイドが存在すると圧縮及び引張りのような外的な物理変化に対して材料が劣化しやすくなるからである。ここで、マクロボイドとは、孔径が10μmより大きな、特定の構造を有しない不均一な空孔のことをいう。本実施形態における孔径の測定方法は特に限定せず、従来の測定方法を用いることができ、水銀圧入法やSEM観察後の画像解析を用いることができる。最小孔径及び最大孔径は、膜断面のSEM観察写真を画像解析し、孔径が傾斜する始点、終点部位周辺から算出することができる。本樹脂組成物内の空孔率は5%以上90%以下の範囲で、特に20%以上60%以下であることが好ましい。ここで、空孔率とは、膜の体積に対する空孔の体積の割合とする。空孔率が低すぎると、熱伝導率の低下が抑制され、断熱性を発現できなくなる。また、空孔率が高すぎると機械強度に乏しい膜となり、電子写真用機能部材等として用いるのが困難となる。本実施形態における空孔率の測定方法は特に限定せず、例えば密度測定法により算出することができる。

【0016】

本発明に用いられる高耐熱性高分子は、耐熱温度が110℃以上の機能性樹脂、いわゆるエンジニアリングプラスチックと呼ばれる種類のものである。ここで耐熱温度とは樹脂が変形、劣化等をおこさず、連続使用が可能な温度のことをいい、例えばガラス転移温度のことをいう。

本発明に用いられるエンジニアリングプラスチックは、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、ポリエーテルスルホンから選択、或いはこれらの組合わせよりなる樹脂組成物により構成される。これらの樹脂組成物は耐熱性、機械特性、耐溶剤性等に優れる材料である。

【0017】

本発明者らは、これらの材料を電子写真用画像形成装置の転写部材または定着ベルト部材として用いる場合の最適な構成を検討した。この結果、本発明の多孔質構造は、暴露する熱的、化学的環境においても、材料劣化、物性変化を抑えることができ、断熱性を向上させるために空孔率を高く設定しても、孔径が傾斜的に変化する多孔質膜を用いることにより、機械強度が高い。

【0018】

以下、本発明における樹脂組成物の製造方法について、詳細に述べる。

樹脂組成物は相分離法を用いて製造されることが好ましく、ポリカーボネート等の樹脂の原料となる溶液(樹脂溶液)を成形した後、凝固溶剤に浸漬することにより多孔化する。成形する形状は適宜選択できるが、膜状にキャスト成形する方法が好ましい。さらに、後述のように凝固溶剤に浸漬する前に所定の被覆シートをキャスト膜に被覆し、キャスト膜中の溶剤に濃度勾配を積極的に設けた状態で凝固溶剤に浸漬する。浸漬することによって膜の状態に変化(相転移)が生じる。この方法は相分離法と呼ばれる。ここでいう相転移とは、溶液系を凝固溶剤(貧溶媒)に浸漬することにより、樹脂が固体として析出することをいう。

【0019】

上記方法により多孔膜を作製する際、樹脂溶液の粘度は10,000cP以下、さらには5,000cP以下であることが好ましい。後述のように、樹脂の粘度が高いと、樹脂溶液中の溶剤が被覆シートに迅速に移動することができないため、樹脂溶液のキャスト膜中における溶剤濃度の傾斜が形成されず、結果として孔径の傾斜構造が作製できないからである。

本発明における孔径が膜厚方向に傾斜的に変化する多孔質膜を作製するためには、キャスト膜を凝固溶剤に浸漬する前に、キャスト膜中の溶剤濃度をキャスト膜の膜厚方向に沿って傾斜的に変化させておく必要がある。結果的に溶剤濃度の傾斜による相分離に起因して、孔径が傾斜的に変化すると考えられるからである。

【0020】

本発明においては、上記相分離状態を実現するために、キャスト膜に所定のシートを被覆した状態で、凝固溶剤へと浸漬する方法により多孔質膜を作製する。

ここで、所定のシートとはキャスト膜中の溶剤に親和性があり、溶剤に膨潤もしくは溶解することにより、キャスト膜から溶剤を効率的に除去する性質を有するものである。具体的には、セルロース、ニトロセルロース、酢酸セルロース等が挙げられるが、これらに限定されるものではなく、樹脂溶剤と親和性があるものであれば良い。特に、樹脂溶剤とシートのSP値差が±3以内の範囲にあるものは好適に用いられる。溶剤の蒸発のように気液界面ではなく、シートを接触させる固液界面を介した吸収のため、溶剤の濃度変化を効果的に形成することができ、また、NMP等の高沸点溶媒に対しても汎用的に傾斜構造の作製が可能である。

【0021】

シートの膜厚や被覆時間を変えることにより、直線的に変化する孔径を制御することができる。溶剤濃度が低い部分は孔径が小さく無孔膜に近くなり、逆に溶剤濃度が高い部分は孔径が大きくなるからである。よって、シート膜厚や被覆時間を変え、溶剤の除去能を制御して、孔径を適宜変化させることができる。一方、前述のように、樹脂溶液の粘度が高いと、溶剤のシートへの移動が著しく阻害されてしまうため、傾斜的に変化した孔径を有する多孔質膜を作製することはできない。

【0022】

ここで、シート膜厚は5〜500μm、好適には100μm〜300μmが用いられる。膜厚が薄すぎると、効果的に溶媒を除去することができず、逆に厚すぎると、被覆した際に、キャスト膜表面を荒らしてしまう。被覆時間は10秒〜60分の間で適宜調製可能である。

本発明においては、キャスト膜を上記溶媒除去能を有するシート上に作製した後、さらにキャスト膜表面にシートを被せて多孔質膜を作製することもできる。この場合、両表面から膜の内部方向に向かって孔径が傾斜的に変化した多孔質膜を作製することができる。この際、両表面におけるシートの被覆時間、膜厚等に差を設けることにより、種々の傾斜構造を作製することができる。

【0023】

凝固溶剤の例としては、水、アルコール類(メタノール、エタノール、プロパノール等)、炭化水素類(ヘキサン、シクロへキサン、へプタン等)、ケトン類(アセトン、ブタノン、2-ブタノン等)、エステル類(酢酸エチル等)が挙げられる。操作の簡便性、コストの面から水が好適に用いられる。

凝固溶剤に一定時間浸漬後、析出した膜を取り出し、シートを剥離する。その後、ピン、チャックあるいはピンチロール、ピンテンターなどを用いて熱収縮が生じないように固定し、フィルムを加熱処理して残存溶媒を除去することにより、高分子多孔質膜を得ることができる。

【0024】

このようにして得られた多孔質膜は孔径が膜表面から膜内部に向かって直線的に変化するものである。シートを被せた表面は溶剤の除去率が大きく、溶剤濃度が低くなっているため、得られる孔径は最も小さくなり、場合によっては高分子材料の均質膜となる。一方、膜表面から一定の深さにある部分は表面に比べて溶剤の除去率が小さく、溶剤濃度が高くなるため、孔径が大きくなる。シートを片面にのみ被覆した場合はシートを被覆していない他方の面の孔径が最も大きくなり、シートを両面に被覆した場合は、表面から一定の深さにある内部部分の孔径が最も大きくなる。

【0025】

本発明の樹脂組成物は、その機能によって、その用途や形状を適宜選択することができる。ポリイミドの樹脂組成物を例に取ると、高耐熱性、低誘電率、耐薬品性、高機械強度を有することから、燃料電池の電解質膜や電子材料の支持基材として用いることができるし、耐熱用フィルターや自動車用の軽量部材等にも用いることができる。特に断熱部材として電子写真用の定着部材などに用いる場合は、ベルト状であることが好ましい。なお、円筒あるいは円柱状に形成し、そのままで、定着ローラとして使用することもできる。

【0026】

例えば、図2に示すような転写同時定着システム(以下、単に「定着システム」とも表記する。)を有する画像定着装置に用いることができる。図2に示す定着システムにおいては、外部加熱源により、離型層側からトナーを加熱する定着システムである。このような定着システムにおいては、搬送中に加熱されたトナーの熱エネルギーが系外に拡散して、搬送中のトナーの温度が低下することを抑制するために定着ベルトが断熱層を有することが必要である。本発明における孔径が傾斜した多孔質膜を定着ベルトに適用すれば、一定の機械特性を維持しながら、トナーが転写される側にのみ空孔を設けて熱伝導率を効率的に低下させることができる。このシステムでは、トナーのみを加熱すればよいため、従来起こっていた紙等への熱拡散を抑制し、少ない電力エネルギーで定着を行うことが可能である。

【0027】

図2に示す装置は定着ベルト201、加熱源205、感光体ドラム206、加圧ローラ207、駆動ローラ208、及び帯電ローラ209を備える。定着ベルト201は、本発明の高分子多孔質膜からなる。トナー202は感光体ドラム206から定着ベルト201へ転写される。定着ベルト201は加圧ローラ207により圧接されニップ部を形成している。加熱源205により加熱されたトナー202は、温度を維持しながら、溶融状態(溶融トナー203)となって、ニップ部に移動し、記録媒体210の上に定着され、定着トナー204となる。

【0028】

その他本発明における多孔質膜は、電子写真分野において、ベルト材料だけでなく、有機感光体や枠体等の樹脂部材部全般に応用が可能である。

また、電子写真分野以外においても、高機械強度を有する低誘電率材料として、電子部品や電線の被覆材料等として用いることも可能であるし、その他に軽量材や断熱材として輸送車両や航空宇宙産業用の構造部材、建築材料として用いることも可能である。潜在的には耐熱性樹脂を用いる加工部品全般に応用が可能である。

【実施例】

【0029】

以下、実施例により本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。+

(孔径の測定法)

孔径分布(細孔径の大きさ及び個数分布)、独立孔の割合は、高分子多孔質膜の断面を走査型電子顕微鏡(SEM)により観察し、得られた画像より画像処理システム(LUZEX AP,(株)ニレコ製)を用いて算出した。最小孔径及び最大孔径は、膜断面のSEM観察写真を画像解析し、孔径が傾斜する始点又は終点部位の周辺等から解析的に算出することができた。

【0030】

(空孔率の算出法)

空孔率は、3cm角に切り取った多孔質フィルムの膜厚及び重量を測定し、次式に従い算出した。Sは多孔質フィルムの面積、dは膜厚、wは多孔質フィルムの重量、Dは無孔樹脂の密度を意味する。

空孔率(%)=100−100×w/(D×S×d)

(熱伝導率の測定法)

熱伝導率は、熱拡散率測定装置(FTC−1、アルバック理工(株)製)により熱拡散率を測定し、別途求めた密度及び比熱を積算して算出した。

【0031】

(圧縮耐性の算出法)

圧縮耐性は、ポリイミド及びポリアミドイミド樹脂に関しては、高精度ホットプレス(テスター産業(株)製)を用いて圧力7kgf/cm2、圧縮温度170℃、圧縮時間4時間の条件で圧縮を行い、圧縮前後の膜厚変化率より算出した。また、ポリカーボネート樹脂に関しては、高精度ホットプレス(テスター産業(株))を用いて圧力7kgf/cm2、処理温度70℃、圧縮時間4時間の条件で圧縮を行い、圧縮前後の膜厚変化率より算出した。

(粘度の測定法)

粘度測定はコーンプレート型レオメータPhysica MCR−300(アントンパール社製)を用いておこなった。

【0032】

(多孔質膜の作製)

(実施例1)

ポリカーボネート(Z200、三菱ガス化学(株)製)をN−メチルピロリドン(NMP)に溶解し、18重量%溶液を調整した。この溶液の粘度は300cPであった。基材として、ポリエステル材(帝人(株)製)を用意し、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、200秒間静置した。その後、該シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0033】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の膜厚は60μmであった。断面をSEMにより観察した結果を、図3(1,000倍)に示す。上記画像処理システムを用いて、得られた膜の孔形態を検討した結果、最小孔径は0.23μm、最大孔径は2.8μmであった。また、空孔率は52%であり、全孔数のうち82%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。なお、温度は基材に熱電対を接触させることにより測定した。

【0034】

(実施例2)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度10重量%を用意した。このときの溶液粘度は950cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。その後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0035】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.28μm、最大孔径は3.4μmであった。また、空孔率は52%であり、得られた膜の膜厚は60μmであった。全孔数のうち84%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。

【0036】

(実施例3)

ポリアミドイミドのN−メチルピロリドン溶液(HL−1210、日立化成工業(株)製)を用意した。樹脂濃度を10重量%とし、このときの樹脂粘度は880cPであった。基材としてポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて上記ポリアミドイミド溶液のキャスト膜を作製した。その後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態で、キャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0037】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥したのち、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱を行うことによりポリアミドイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.22μm、最大孔径は3.2μmであった。また、空孔率は53%であり、得られた膜の膜厚は50μmであった。全孔数のうち83%が独立孔であった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が直線的に傾斜して変化していた。

【0038】

(実施例4)

硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)をキャスト膜に被覆した後、600秒間静置した以外は実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内に高分子材料の8μmの均質層を含み、最大孔径は6.1μmであった。また、空孔率は38%であり、得られた膜の膜厚は35μmであった。断面をSEMにより観察した結果を、図4(2,000倍)に示す。全孔数のうち89%が独立孔であった。無孔部から他の表面に向かって、孔径が傾斜して変化していた。

【0039】

(実施例5)

硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)をキャスト膜に被覆した後、700秒間静置した以外は実施例2と同様の方法により、ポリイミドの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内に高分子材料の7μmの均質層を含み、最大孔径は7.7μmであった。また、空孔率は41%であり、得られた膜の膜厚は35μmであった。全孔数のうち86%が独立孔であった。無孔部から他の表面に向かって、孔径が直線的に傾斜して変化していた。

【0040】

(実施例6)

ポリカーボネート(Z200、三菱ガス化学(株)製)をN−メチルピロリドン(NMP)に溶解し、20重量%溶液を調整した。この溶液の粘度は320cPであった。基材として、硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を用い、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。20秒後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、200秒間静置した。その後、シートをキャスト膜の両面に被覆した状態で蒸留水中に浸漬し、10分間放置した。水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0041】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の孔形態を検討した結果、最小孔径は0.23μm、最大孔径は3.5μmであった。また、空孔率は49%であり、得られた膜の膜厚は90μmであった。断面をSEMにより観察した結果を、図1(800倍)に示す。両表面から、膜内部に向かって45μmに渡り、孔径が直線的な傾斜変化により増加していた。全孔数のうち82%が独立孔であった。

【0042】

(実施例7)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度10重量%を用意した。このときの溶液粘度は900cPであった。基材として、硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を用い、塗布用バーを用いて上記ポリアミック酸ワニスを基材上にキャストした。20秒後、キャスト膜に硝酸セルロース製のシート(GSWP14250、ミリポア(株)、150μm厚)を被覆し、300秒間静置した。その後、シートを被覆した状態でキャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0043】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.26μm、最大孔径は3.8μmであり、両表面から膜内部に向かって35μmに渡り、孔径が直線的な傾斜変化により増加していた。また、空孔率は47%であり、得られた膜の膜厚は70μmであった。全孔数のうち82%が独立孔であった。

【0044】

(実施例8)

基材面とは逆のキャスト膜表面に硝酸セルロース製のシートを被覆し、380秒間静置した以外は、実施例6と同様の方法によりポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内部に高分子材料の10μmの均質層を有し、最大孔径は7.4μmであった。また、空孔率は43%であり、得られた膜の膜厚は70μmであった。断面をSEMにより観察した結果を、図5(1,000倍)に示す。両表面から、膜内部に向かって孔径が直線的な傾斜変化により増加していた。全孔数のうち82%が独立孔であった。

【0045】

(実施例9)

基材面とは逆のキャスト膜表面に硝酸セルロース製のシートを被覆し、480秒間静置した以外は、実施例7と同様の方法によりポリイミドの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、層内部に高分子材料の15μmの均質層を有し、最大孔径は7.3μmであった。また、空孔率は43%であり、得られた膜の膜厚は90μmであった。両表面から、膜内部に向かって孔径が直線的な傾斜変化により増加していた。全孔数のうち81%が独立孔であった。

【0046】

(実施例10)

樹脂濃度を23重量%とし、粘度が1,230cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.81μm、最大孔径は4.7μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は47%であり、得られた膜の膜厚は70μmであった。全孔数のうち84%が独立孔であった。

【0047】

(実施例11)

樹脂濃度を28重量%とし、粘度が3,800cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は1.5μm、最大孔径は7.2μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は45%であり、得られた膜の膜厚は80μmであった。全孔数のうち84%が独立孔であった。

【0048】

(実施例12)

樹脂濃度を32重量%とし、粘度が5,700cPの溶液を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は2.2μm、最大孔径は8.5μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は45%であり、得られた膜の膜厚は95μmであった。全孔数のうち82%が独立孔であった。

【0049】

(実施例13)

キャスト膜を被覆するシートとして、酢酸セルロースと硝酸セルロースで構成されているシート(MF(精密ろ過)メンブレンフィルター)を用いた以外は、実施例1と同様の方法により、ポリカーボネートの多孔質膜を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.24μm、最大孔径は2.5μmであり、一方の膜表面から、他方の膜表面に向かって孔径が直線的な傾斜変化により増加していた。また、空孔率は52%であり、得られた膜の膜厚は40μmであった。全孔数のうち82%が独立孔であった。

【0050】

(比較例1)

ポリカーボネート(Z200、三菱ガス化学(株)製)をメタノールに溶解し、18重量%溶液を調整した。この溶液の粘度は420cPであった。基材として、ポリエステル材(帝人(株)製)を用意し、塗布用バーを用いて上記ポリカーボネート溶液のキャスト膜を作製した。キャスト膜を数分間放置し、キャスト膜からメタノールを蒸発させた。この状態のキャスト膜を蒸留水中に浸漬し、10分間放置した。その後、基材を水中から取り出し、得られた膜を蒸留水で洗浄した。

【0051】

付着した水を拭き取り、膜を乾燥炉に入れ、80℃の温度で1時間乾燥した。得られた膜の孔形態を検討した結果、最小孔径は0.010μm、最大孔径は0.055μmであった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が無秩序に傾斜して変化しており、孔は連続孔からなるものであった。

また、空孔率は32%であり、得られた膜の膜厚は60μmであった。

【0052】

(比較例2)

ポリイミド前駆体であるポリアミック酸のN-メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度14重量%を用意した。このときの溶液粘度は1,800cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。キャスト膜を150℃で数分間放置し、キャスト膜からNMPを蒸発させた。その後、キャスト膜を蒸留水中に浸漬し、10分間放置した。基材を水中から取り出し、シートを剥離し、得られた膜を蒸留水で洗浄した。

【0053】

付着した水を拭き取り、膜を乾燥炉に入れた。80℃の温度で1時間乾燥した後、10℃/分の昇温速度で、150℃まで温度を上昇させた。150℃の温度で30分間加熱した後、10℃/分の昇温速度で、250℃まで温度を上昇させた。250℃の温度で10分間加熱した後、10℃/分の昇温速度で、350℃まで温度を上昇させ、350℃の温度で10分間加熱を行うことによりポリイミド樹脂組成物を作製した。

得られた膜の孔形態を検討した結果、最小孔径は0.003μm、最大孔径は0.045μmであった。一方の表面から他方の表面に向かって、膜の全層に渡り、孔径が無秩序に傾斜して変化しており、孔は連続孔からなるものであった。

また、空孔率は38%であり、得られた膜の膜厚は60μmであった。

【0054】

(比較例3)

ポリイミド前駆体であるポリアミック酸のN−メチルピロリドン(NMP)溶液(商品名UワニスA、宇部興産(株)製)、樹脂濃度18重量%を用意した。溶液粘度は7,800cPであった。基材として120μm厚のポリイミド材(商品名:カプトン、東レデュポン(株)製)を用意し、塗布用バーを用いて、上記ポリアミック酸ワニスを基材上にキャストした。キャスト膜に溶剤置換調節材(ポリオレフィン、ガーレー値210秒/100cc、宇部興産(株)製)を被せた状態で蒸留水中に10分間、浸漬した。膜を水中から取り出し、溶剤置換調節材を剥離し、得られた膜を蒸留水中で洗浄した。

得られた膜の孔形態を検討した結果、孔は均一な連続孔からなり、平均孔径は0.50μmであった。膜厚は45μmであり、空孔率は47%であった。

【0055】

(比較例4)

ガーレー値500秒/100ccのポリオレフィン製溶剤置換調節材を用いた以外は比較例3と同様の方法により、ポリイミド多孔質膜を作製した。

得られた膜の孔形態を検討した結果、孔は均一な連続孔からなり、平均孔径は3.3μmであった。膜厚は40μmであり、空孔率は44%であった。

【0056】

(比較例5)

比較例3及び比較例4より得られた2枚の膜を、ポリアミドイミドのプライマーを用いて張り合わせ、孔径が傾斜したポリイミドの多孔質膜を得た。

実施例1〜13、及び比較例1〜5より得られた樹脂組成物(3cm×3cm)を用いて熱伝導率、圧縮耐性及び圧縮後の熱伝導率を評価した。プレス機を用いて、圧力7kgf/cm2、圧縮温度170℃、圧縮時間4時間の条件で圧縮した後、圧縮耐性を評価した。その結果を表1に示す。

【0057】

【表1】

「被覆時間」において、a)は「基材と逆の表面における被覆時間」を、b)は「基材側の表面における被覆時間」を示す。

【0058】

本実施例において、以下のような基準に従い、熱伝導率及び圧縮耐性(圧縮前後の膜厚変化率)を評価した。

熱伝導率λ[W/mK]:

◎:λ<0.05、 ○:0.05≦λ<0.075、

△:0.075≦λ<0.1、 ×:λ≧0.1

圧縮耐性(圧縮前後の膜厚変化率):

◎=1%未満、 ○=1%以上5%未満、

△=5%以上10%未満、 ×=10%以上

表1より、両表面から孔径が傾斜し、両表面近傍に小孔径を有しているものは耐熱性を維持しながら、圧縮に対して優れた特性を有することが分かった。一方、孔径が小さすぎると、断熱性に劣り、逆に孔径が大きすぎると、圧縮耐性に劣ることが分かった。

【0059】

(実施例14)

実施例2より得られた樹脂組成物の上において、より小さな孔径を有する面側にPFAの積層を行った。PFAディスパージョン(510CL、三井デュポンフロロケミカル(株)製)をスプレー噴射装置により樹脂組成物の上に塗布し、350℃で10分間加熱することで積層した。PFA膜厚を測定したところ、5μmであり、表面粗さRzは0.5μmであった。PFAは、四フッ化エチレン(C2F4)とパーフルオロアルコキシエチレンとの共重合体である。表面粗さRzは十点平均粗さである。

【0060】

(実施例15)

実施例2より得られた樹脂組成物の上に、より大きな孔径を有する面側に積層を行った以外は、実施例14と同様の方法にてPFAの積層を行った。PFA膜厚を測定したところ、5.2μmであり、表面粗さRzは0.5μmであった。

(実施例16)

実施例5より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0061】

(実施例17)

実施例7より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.3μmであり、表面粗さRzは0.5μmであった。

(実施例18)

実施例9より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0062】

(比較例6)

比較例2より得られた樹脂組成物を用いた以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

(比較例7)

比較例5より得られた樹脂組成物において、より小さな孔径を有する面側に積層を行った以外は実施例14と同様の方法により、PFAの積層を行った。PFA膜厚を測定したところ、5.5μmであり、表面粗さRzは0.5μmであった。

【0063】

実施例14〜18及び比較例6〜7の樹脂組成物を用いて、定着試験を行った。まず、image press C1(キヤノン(株)製)を用いて樹脂組成物の上にトナーを転写させた。定着試験は、アルミステージの上にトナーを転写した膜を固定し、800Wのハロゲンランプで100ミリ秒加熱した後、360mm/秒の速度でステージを動かし、100ミリ秒後におけるメディアへの定着を検討した。メディアは弾性ゴムを巻いたアルミローラに固定されており、アルミステージとの間でニップ部を形成する構成となっている。ニップ部の圧力は10kgf/cm2、加圧時間は10ミリ秒で定着を行った。その結果を表2に示す。

【0064】

本実施例において、以下のような基準に従い、評価を行った。

被覆率:1000回目の定着時における定着物を十字に折り曲げ、シルボン紙を巻いた真鍮により印字物をこすった時のメディアの上におけるトナーの残存率で評価した。

◎=試験後のトナー残存率90%以上、

○=試験後のトナー残存率75%以上90%未満、

△=トナー残存率が50%以上75%未満、

×=トナー残存率が50%未満

膜厚の変化率:1000回目の定着時における積層した樹脂組成物の、初期に対する膜厚変化率。

◎=1%未満、 ○=1%以上5%未満、

△=5%以上10%未満、 ×=10%以上

【0065】

【表2】

【0066】

表2より、表面に小孔径を有しているものは、被覆率(トナーの残存率)及び膜厚変化率が優れることが分かった。トナーの残存率が高いことから断熱性に優れたベルト材であることが分かり、膜厚変化率が低いことから圧縮耐性に優れたベルト材であることが分かった。また、トナーをのせる面をより低熱伝導率とすることで、定着性が向上することが分かった。

一方で膜を張り合わせただけのものでは、機械特性が劣化するため、定着試験中に膜が破断した。

【符号の説明】

【0067】

201 定着ベルト

202 トナー

203 溶融トナー

204 定着トナー

205 加熱源

206 感光体ドラム

207 加圧ローラ

208 駆動ローラ

209 帯電ローラ

210 記録媒体

【特許請求の範囲】

【請求項1】

高分子多孔質膜の単独層であって、

第1の表面側から第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部を有することを特徴とする高分子多孔質膜。

【請求項2】

前記第1の表面側から前記第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に小さくなる独立孔からなる第2の孔径変化部を、さらに有し、

前記第1の孔径変化部の最大孔径領域と前記第2の孔径変化部の最大孔径領域とが接している請求項1に記載の高分子多孔質膜。

【請求項3】

前記第1の表面側、前記第2の表面側のいずれか一方又は双方に、膜厚の10%以上の領域に渡って無孔部を、さらに有する請求項1又は2に記載の高分子多孔質膜。

【請求項4】

空孔径が0.1〜10μmの範囲である請求項1乃至3のいずれか一項に記載の高分子多孔質膜。

【請求項5】

ポリカーボネート、ポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、及びポリエーテルスルホンからなる群から選択又はこれらの組合わせよりなる樹脂組成物により構成される請求項1乃至4のいずれか一項に記載の高分子多孔質膜。

【請求項6】

請求項1乃至7記載の傾斜した孔径を有する高分子多孔質膜の製造法であって、

高分子を含む溶液からなる膜を形成する工程と、

膜厚方向の溶媒濃度が傾斜的になるように、溶質よりも溶媒を選択的に吸収するシートを、前記膜に接触させる工程と、

前記シートを接触させた後に前記膜を多孔質化させる工程と、を有することを特徴とする高分子多孔質膜の製造方法。

【請求項7】

前記高分子を含む溶液の粘度が10,000cP以下である請求項6に記載の高分子多孔質膜の製造方法。

【請求項1】

高分子多孔質膜の単独層であって、

第1の表面側から第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に大きくなる独立孔からなる第1の孔径変化部を有することを特徴とする高分子多孔質膜。

【請求項2】

前記第1の表面側から前記第2の表面側に向かって、膜厚の10%以上の領域に渡り、孔径が次第に小さくなる独立孔からなる第2の孔径変化部を、さらに有し、

前記第1の孔径変化部の最大孔径領域と前記第2の孔径変化部の最大孔径領域とが接している請求項1に記載の高分子多孔質膜。

【請求項3】

前記第1の表面側、前記第2の表面側のいずれか一方又は双方に、膜厚の10%以上の領域に渡って無孔部を、さらに有する請求項1又は2に記載の高分子多孔質膜。

【請求項4】

空孔径が0.1〜10μmの範囲である請求項1乃至3のいずれか一項に記載の高分子多孔質膜。

【請求項5】

ポリカーボネート、ポリイミド、ポリアミドイミド、ポリアミド、ポリエーテルイミド、ポリスルホン、及びポリエーテルスルホンからなる群から選択又はこれらの組合わせよりなる樹脂組成物により構成される請求項1乃至4のいずれか一項に記載の高分子多孔質膜。

【請求項6】

請求項1乃至7記載の傾斜した孔径を有する高分子多孔質膜の製造法であって、

高分子を含む溶液からなる膜を形成する工程と、

膜厚方向の溶媒濃度が傾斜的になるように、溶質よりも溶媒を選択的に吸収するシートを、前記膜に接触させる工程と、

前記シートを接触させた後に前記膜を多孔質化させる工程と、を有することを特徴とする高分子多孔質膜の製造方法。

【請求項7】

前記高分子を含む溶液の粘度が10,000cP以下である請求項6に記載の高分子多孔質膜の製造方法。

【図2】

【図6】

【図7】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図3】

【図4】

【図5】

【公開番号】特開2011−246506(P2011−246506A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−117844(P2010−117844)

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]