高分子成形材のメッキ形成方法

【課題】 高分子成形材とメッキ膜間の密着性が照射領域で位置によらず所望の値以上になる高分子成形材のメッキ形成方法を提供することである。

【解決手段】 高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めるようにした。

【解決手段】 高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めるようにした。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、高分子成形材、例えば、基板、電子部品のパッケージ等にレーザ照射した後、無電解及び電解メッキを施すメッキ形成方法に係り、特に、高分子成形材とメッキ膜との間の密着性が照射領域の全域で所望の値以上になるための高分子成形材のメッキ形成方法に関するものである。

【0002】

【従来の技術】一般に、高分子材料からなる成形品には、表面を化学薬品によって粗面化し、Pdを吸着させた後、無電解メッキを施すようにしている。但し、Pdのみの吸着は困難であるので、錫パラジウム化合物を吸着させた後、還元する必要がある。

【0003】ところで、化学薬品による粗面化は選択的に行うことができないため、特定箇所のみをメッキする場合には、一旦、全面をメッキした後、フォトレジストによる露光・現像処理を行う必要があった。このため、簡単に高分子成形品の表面にメッキ形成する方法が嘱望されていた。

【0004】そこで、特開平4−183873号公報に示すように、高分子材料からなる成形品に紫外線レーザを照射することにより、特定箇所へのメッキを可能にする方法が提案された。

【0005】この方法によれば、高分子材料からなる成形品に紫外線レーザを照射し、この成形品をPdコロイド水溶液に浸漬した後、無電解メッキを行うだけで特定箇所のみをメッキすることが可能である。すなわち、紫外線レーザの照射により、照射領域のみが正に帯電するので、陰イオン性のPdコロイド水溶液に浸漬すると、簡単に照射領域のみにPdコロイドを付着させることができる。そして、Pdコロイド水溶液に還元剤を含有させておくことにより、無電解メッキの触媒となるPdのみを析出させることが可能である。

【0006】

【発明が解決しようとする課題】しかしながら、上記したレーザ照射による方法では、次のような問題点があり採用されるに至っていないのが現状である。

【0007】すなわち、レーザを高フルーエンスで照射した場合、照射領域(特定箇所)の周囲のみ帯電するため、低フルーエンスで行う必要があるが、それでは、帯電量が不十分となり、Pdコロイドが充分に付着しない。また、レーザを相当数照射する必要が生じ、作業性が悪化する。具体的には、レーザを、0.05J/cm2 /パルスの低フルーエンスで照射した場合、充分な帯電量を得るためには照射回数を1000回としなければならない。

【0008】そして、特に、レーザを低フルーエンスで照射した場合、照射領域の表面粗さが小さくなり、形成したメッキ膜が剥離しやすい。

【0009】本発明は、上記した問題点を解決するものであり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず所望の値以上になる高分子成形材のメッキ形成方法を提供することを目的にしている。

【0010】

【課題を解決するための手段】上記の目的を達成するために、本発明に係る高分子成形材のメッキ形成方法は、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、レーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内のフルーエンスを照射に用いるようにしたものである。

【0011】そして、メッキが、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、照射部に正の表面電位を生じさせた後、照射部に無電解メッキの触媒を析出させ、その後、高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキであり、また、メッキが、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、照射部に導電性を付与した後、高分子成形材を電解メッキ液に浸漬して行われる電解メッキである。

【0012】このように、高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めることで、ピール強度値が照射領域全域で所望の値(LCPの場合3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず良好になる。

【0013】このために、メッキ膜が容易に剥離することがなくなり、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下すること、といった問題を解消することができる。

【0014】また、上記した本発明に係る高分子成形材のメッキ形成方法において、レーザの全投入エネルギが、10〜500J/cm2 であることが好ましく、また、高分子成形材の高分子材料が液晶ポリマであり、レーザがKrFエキシマレーザであって、KrFエキシマレーザの一定範囲のフルーエンスは0.2〜0.3J/cm2 /パルスであることが好ましく、また、高分子材料が液晶ポリマであり、レーザがYAG第3高調波であって、YAG第3高調波の一定範囲のフルーエンスは0.1〜0.2J/cm2 /パルスであることが好ましい。

【0015】また、上記した本発明に係る高分子成形材のメッキ形成方法において、光学手段により一定範囲内のフルーエンスを照射するようにしてもよいし、光学手段として、プリズム形、カライドスコープ形及びフライアイ形のホモジェナイザーを使用するようにしてもよい。

【0016】このように、光学手段(ホモジェナイザー)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0017】また、上記した本発明に係る高分子成形材のメッキ形成方法において、レーザ照射領域が重複する照射手順により、レーザ内の一定範囲内のフルーエンスを照射した後、レーザ内のメッキ形成に必要な最低フルーエンス以上で一定範囲の下限フルーエンス未満のフルーエンスを照射に用いるようにしてもよい。

【0018】このように、ビームを切り出さず、ビーム周辺の下限フルーエンス以下でメッキ形成に必要な最低フルーエンス以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギを投入できるため、照射時間がビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0019】また、高分子成形材として基板、電子部品のパッケージを使用して、基板やパッケージにおける導電パターンを無電解もしくは電解メッキで形成することができる。

【0020】

【発明の実施の形態】以下、本発明に係る高分子成形材のメッキ形成方法の実施の形態を説明する。

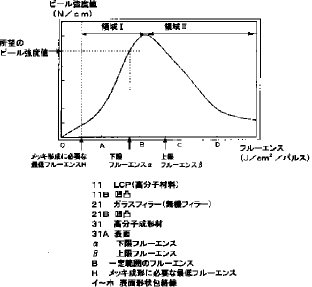

【0021】図1はメッキ膜のピール強度値とレーザのフルーエンスとの関係を示す線図、図2の(a)は高分子材料としてのLCPに無機フィラーとしてのガラスフィラーを添加し、この材料を射出成形して得られた高分子成形材の断面図、図2の(b)〜(e)は、表面にレーザの照射によるパターンを施した高分子成形材の断面図、図3乃至図5はメッキ膜の剥離量とピール(剥離)強度との関係を示す線図である。

【0022】レーザ照射後無電解メッキを施す方法において、高分子材料中に無機フィラーを混入し、高分子材料とメッキ膜間の密着性を高めるようにしたものがあるが、このメッキ形成方法では、例えばLCP(Liquid Crystal Polymer:液晶ポリマ)成形材上にKrFエキシマレーザ(λ=248mm)を、マスク投影により四角形の照射面積a×bで照射した後、移動量aもしくはbで、次の照射面積a×bの照射を行う方法でパターンを形成したものを、ピール強度測定を行うと、単位照射面積内の中央では強度が強く、周辺では強度が弱くなり、密着性が照射領域内で不安定になる。

【0023】また、LCPの場合、密着性はピール強度値としてすくなくとも3〜4N/cmを保つ必要があるが、単位照射面積内の周辺の強度の弱い箇所では3N/cm以下になる。これは、例えば、その部分からの剥離が生じること、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下することに繋がる。

【0024】本発明に係る高分子成形材のメッキ形成方法では、高分子材料に無機フィラーを充填した高分子成形材31にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、レーザの下限のフルーエンスαを、メッキ形成に必要な最低フルーエンスH以上で高分子成形材31の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスβを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、下限のフルーエンスαと上限のフルーエンスβとの間の一定範囲B内のフルーエンスを照射に用いるようにしたものである。

【0025】このように、フルーエンスを、下限のフルーエンスαと上限のフルーエンスβとの間の一定範囲B内に収めることで、ピール強度値が照射領域全域で所望の値(3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性を良好に維持するようになる。

【0026】そして、メッキが、高分子材料に10〜50%の前記無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に正の表面電位を生じさせた後、高分子成形材を陰イオン性のPd化合物またはPdコロイドを含む水溶液に浸漬して、照射部に無電解メッキの触媒となるPdのみを析出させた後、高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキであり、また、メッキが、高分子材料に10〜50%の無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に導電性を付与した後、高分子成形材を電解メッキ液に浸漬して行われる電解メッキである。

【0027】この場合、高分子材料は、LCP(Liquid Crystal Polymer:液晶ポリマ)等が使用される。無機フィラーとしては、ガラスフィラー、セラミックス粒子等が挙げられ、形状をφ1〜20μm、長さ10μm以上のファイバー状、または、φ0.5〜20μmの粒子状で、その高分子材料に対する添加量を10〜50重量%とすると、より一層デブリーの飛散を抑制することが可能になる。

【0028】また、レーザとしては、エキシマレーザ(波長λ=193、248、308、351nm)、YAG第2高調波(波長λ=532nm)、YAG第3高調波(波長λ=355nm)等の波長が600nm以下のものであれば使用できる。

【0029】また、レーザによる全投入エネルギの総計を、10〜500J/cm2 とすると、無電解メッキの場合、レーザの照射領域の帯電状態を貴金属を析出させるのに適した状態にすることができるし、また、電解メッキの場合、レーザの照射領域の導電性を電解メッキ膜の形成に適した状態にすることが可能である。

【0030】本発明者は、高分子材料に10〜50%の無機フィラーを充填し、この材料を射出成形し、得られた高分子成形材に波長600nm以下のレーザを照射し、照射部に正の表面電位を生じさせた後、陰イオン性のPd化合物またはPdコロイドを含む水溶液に浸漬した後、無電解メッキを行う方法、及び高分子材料に10〜50%の無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に導電性を付与した後、直接電解メッキを行うメッキ形成方法において、高分子成形材とメッキ層間の密着性は表面粗さと相関があり、表面粗さはフルーエンスと相関があるとの新しい知見を実験から得た。

【0031】フルーエンスとピール強度値との関係は図1R>1に示すようになり、その時の各フルーエンスと表面粗さの関係は図2の(b)〜(e)に示すようになる。

【0032】図1において、領域・は、メッキ形成に必要な最低フルーエンスH以上のフルーエンスの増加に伴いピール強度値が増加する領域であり、領域・はフルーエンスの増加でピール強度が減少する領域である。なお、図1において、投入エネルギ量は各フルーエンスで一定している。

【0033】図2の(a)は、高分子材料としてのLCP11に無機フィラーとしてのガラスフィラー21を添加し、この材料を射出成形して得られた高分子成形材31であり、この高分子成形材31の表面31Aには、レーザの照射によるパターン形成は行われておらず(図1において、フルーエンス0の場合)、表面31Aは平滑であって、その表面形状包絡線イには凹凸が現れていないものである。

【0034】図2の(b)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスAの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の凹凸11Bと、ガラスフィラー21による凹凸21Bとが生じており、その表面形状包絡線ロに凹凸が現れていて、表面粗さが出現している。

【0035】図2の(c)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスBの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の凹凸11Bと、ガラスフィラー21による凹凸21Bとが図2の(b)の場合より大きく生じており、その表面形状包絡線ハには凹凸が現れていて、表面粗さが出現している。

【0036】図2の(d)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスCの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の平滑化された部分と凹凸11Bと、ガラスフィラー21による凹凸21Bとが生じており、その表面形状包絡線ニには凹凸が現れていて、表面粗さが出現している。

【0037】図2の(e)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスDの範囲の場合)によるパターン形成が行われたものであり、表面31Aにはガラスフィラー21による凹凸21Bのみ生じており、その表面形状包絡線ホに表面粗さが出現している。

【0038】図1のメッキ形成に必要な最低フルーエンスH以上のフルーエンスの増加に伴いピール強度値が増加する領域・では、図2の(b)から図2の(c)のように無機フィラーであるガラスフィラー21で形成される凹凸21Bに加え、高分子材料であるLCP11の凹凸11Bが増加し表面粗さが増加する。

【0039】図1のフルーエンスの増加でピール強度が減少する領域・では、図2の(d)のようにLCP11上で平滑化される箇所が現れて表面粗さが減少する。特に、フルーエンスがLCP11のアブレーションしきい値を充分越えてピール強度が弱い領域では、図2の(e)のようにLCP11全域にわたっての表面が平滑化され表面粗さは減少する。

【0040】このとき、無機フィラーとしてのガラスフィラー21のアブレーションしきい値がLCP11のアブレーションしきい値より小さい場合、領域・はガラスフィラー21が平滑化されることで発生する。

【0041】これから、高分子成形材31に応じた所望のピール強度を照射領域の全域で得るためには、表面粗さを一定範囲に収める必要があり、そのためには、図1の下限フルーエンスαと上限フルーエンスβの間で決定される一定範囲B内のフルーエンス分布とする必要がある。

【0042】例えば、無機フィラーとしてφ10μmのガラスフィラー31を30%添加したLCP11へのKrFエキシマレーザの照射では、ピール強度3N/cm以上を満足する一定範囲(フルーエンス範囲)Bは0.2〜0.3J/cm2 /パルスとなる。

【0043】上記したように単位照射面積内の周辺でピール強度が弱くなるのは、KrFエキシマレーザのようなレーザビーム内で比較的均一なフルーエンス分布をもつレーザであってもビーム周辺ではフルーエンスが低下し0.2J/cm2 /パルス未満となるためであり、フルーエンスを上記の一定範囲B内に収めることで、ピール強度値が照射領域全域で3N/cm以上を満たすようになる。

【0044】レーザビームのフルーエンス分布を一定範囲B内に収めるためには、レーザビームを切り出し照射すればよい。

【0045】また、例えば、プリズム型、カライドスコープ型、フライアイ型のホモジェナイザー(光学手段)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギーを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0046】さらに、レーザビームを切り出さず、レーザビーム周辺の図1の下限フルーエンスα以下でメッキ形成に必要な最低フルーエンスH以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギーを投入できるため、照射時間がレーザビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0047】

【実施例】以下、本発明に係る高分子成形材のメッキ形成方法を、実施例によりさらに詳細に説明する。

【0048】(実施例1)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し、得られた高分子成形材の表面に、マスク面積15×10mm2 を照射面積5×3.3mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を、平均フルーエンス:0.2J/cm2 /パルス、パルス数:200パルス、発振周波数:20Hzで照射し、移動量は3.3mmとして横幅5mmのパターンを形成した。

【0049】その後、同様の照射面積のKrFエキシマレーザを、平均フルーエンス:0.2J/cm2 /パルス、パルス数:2パルス、発振周波数:20Hzで周辺デブリに照射して、このデブリを除去し、その後に、塩化パラジウム粉末190mgをイオン交換水500mlに溶かした溶液に15分間浸漬してパラジウムを吸着し、Ni無電解メッキ液に15間浸漬してNi無電解メッキを施した後、Cuの電解メッキを厚さ20μm施した。

【0050】このように形成されたメッキ膜にピール強度試験を行った。その結果、ピール強度波形は図3のようになり、ピール(剥離)強度が3N/cmを下回る箇所が存在することを確認した。

【0051】(実施例2)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し得られた高分子成形材の表面に、マスク面積15×6mm2 を照射面積5×2mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を、実施例1と同じ照射条件で照射し、移動量2mmとしてパターンを形成した。

【0052】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、実施例1と全く同様の手順でピール強度試験を行った。その結果、ピール強度波形は図4R>4のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0053】(実施例3)レーザ出射口と投影マスク間に、フライアイ形のホモジエナイザー(光学手段)を挿入し、レーザビーム内のフルーエンス分布を一定にした後、マスク面積15×10mm2 を照射面積5×3.3mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を実施例1と同じ照射条件で照射し、移動量3.3mmとしてパターンを形成した。

【0054】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、実施例1と全く同様の手順でピール強度試験を行った。その結果、ピール強度が3N/cm以上で安定し、且つ、実施例2に比べて同様の長さのパターンを形成する時間が短縮できた。

【0055】(実施例4)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し得られた高分子成形材の表面に、出射径φ6mmでフルーエンス分布がガウシャン分布(正規分布)を持つYAG第3高調波(λ=355mm)を照射して、メッキ形成を行った。YAG第3高調波(λ=355mm)では、LCPでピール強度試験のピール強度が3N/cm以上を満たすフルーエンス範囲は0.1〜0.2J/cm2 /パルスとなり、また、メッキ形成の最低フルーエンスは、0.05J/cm2 /パルスとなる。

【0056】今回、ビームプロファイラで、0.1J/cm2 /パルス以上を満たすレーザビーム径がφ2mm、0.05J/cm2 /パルス以上を満たすレーザビーム径がφ4mmであることを測定した。

【0057】まず、0.1J/cm2 /パルス以上1.4mm2 のマスクで切り出したレーザビームで、パルス数800パルス、発振周波数10Hzで各位置で照射し、移動量は1.4mmとして横幅5.6mmのパターンを形成した。

【0058】その後、実施例1と全く同じ方法出Cuの電解メッキまで形成し、ピール強度試験を行った。その結果、ピール強度波形は図5のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0059】これに対し、レーザビームを切り出さず、0.05J/cm2 /パルス以上0.1J/cm2 /パルス未満の領域を利用し、パルス数550パルス、発振周波数10Hzで各位置で照射し、移動量は1.4mmとして横幅5.6mmのパターンを形成した。

【0060】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、ピール強度試験を行った。その結果、ピール強度波形は図5のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0061】なお、本発明に係る高分子成形材のメッキ形成方法を用いることで、高分子成形材としての基板、電子部品のパッケージ等における導電パターンを無電解もしくは電解メッキで形成することが可能になる。

【0062】

【発明の効果】以上説明したように、本発明に係る高分子成形材のメッキ形成方法によれば、高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めることで、ピール強度値が照射領域全域で所望の値(LCPの場合3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず良好になる。このために、メッキ膜が容易に剥離することがなくなり、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下すること、といった問題を解消することができる。

【0063】また、レーザビームのフルーエンス分布を一定範囲内に収めるためには、レーザビームを切り出し照射してもよい。この場合、光学手段(ホモジェナイザー)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギーを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0064】さらに、ビームを切り出さず、ビーム周辺の下限フルーエンス以下でメッキ形成に必要な最低フルーエンス以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギーを投入できるため、照射時間がビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0065】また、高分子成形材として基板、電子部品のパッケージを使用して、基板やパッケージにおける導電パターンを無電解もしくは電解メッキで形成することができる。

【図面の簡単な説明】

【図1】メッキ膜のピール強度値とレーザのフルーエンスとの関係を示す線図である。

【図2】(a)は高分子材料としてのLCPに無機フィラーとしてのガラスフィラーを添加し、この材料を射出成形して得られた高分子成形材の断面図である。(b)〜(e)は、表面にレーザの照射によるパターンを施した高分子成形材の断面図である。

【図3】メッキ膜の剥離量とピール強度との関係を示す線図である。

【図4】メッキ膜の剥離量とピール強度との関係を示す線図である。

【図5】メッキ膜の剥離量とピール強度との関係を示す線図である。

【符号の説明】

11 LCP(高分子材料)

11B 凹凸

21 ガラスフィラー(無機フィラー)

21B 凹凸

31 高分子成形材

31A 表面

α 下限フルーエンス

β 上限フルーエンス

B 一定範囲のフルーエンス

H メッキ形成に必要な最低フルーエンス

イ〜ホ 表面形状包絡線

【0001】

【発明の属する技術分野】本発明は、高分子成形材、例えば、基板、電子部品のパッケージ等にレーザ照射した後、無電解及び電解メッキを施すメッキ形成方法に係り、特に、高分子成形材とメッキ膜との間の密着性が照射領域の全域で所望の値以上になるための高分子成形材のメッキ形成方法に関するものである。

【0002】

【従来の技術】一般に、高分子材料からなる成形品には、表面を化学薬品によって粗面化し、Pdを吸着させた後、無電解メッキを施すようにしている。但し、Pdのみの吸着は困難であるので、錫パラジウム化合物を吸着させた後、還元する必要がある。

【0003】ところで、化学薬品による粗面化は選択的に行うことができないため、特定箇所のみをメッキする場合には、一旦、全面をメッキした後、フォトレジストによる露光・現像処理を行う必要があった。このため、簡単に高分子成形品の表面にメッキ形成する方法が嘱望されていた。

【0004】そこで、特開平4−183873号公報に示すように、高分子材料からなる成形品に紫外線レーザを照射することにより、特定箇所へのメッキを可能にする方法が提案された。

【0005】この方法によれば、高分子材料からなる成形品に紫外線レーザを照射し、この成形品をPdコロイド水溶液に浸漬した後、無電解メッキを行うだけで特定箇所のみをメッキすることが可能である。すなわち、紫外線レーザの照射により、照射領域のみが正に帯電するので、陰イオン性のPdコロイド水溶液に浸漬すると、簡単に照射領域のみにPdコロイドを付着させることができる。そして、Pdコロイド水溶液に還元剤を含有させておくことにより、無電解メッキの触媒となるPdのみを析出させることが可能である。

【0006】

【発明が解決しようとする課題】しかしながら、上記したレーザ照射による方法では、次のような問題点があり採用されるに至っていないのが現状である。

【0007】すなわち、レーザを高フルーエンスで照射した場合、照射領域(特定箇所)の周囲のみ帯電するため、低フルーエンスで行う必要があるが、それでは、帯電量が不十分となり、Pdコロイドが充分に付着しない。また、レーザを相当数照射する必要が生じ、作業性が悪化する。具体的には、レーザを、0.05J/cm2 /パルスの低フルーエンスで照射した場合、充分な帯電量を得るためには照射回数を1000回としなければならない。

【0008】そして、特に、レーザを低フルーエンスで照射した場合、照射領域の表面粗さが小さくなり、形成したメッキ膜が剥離しやすい。

【0009】本発明は、上記した問題点を解決するものであり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず所望の値以上になる高分子成形材のメッキ形成方法を提供することを目的にしている。

【0010】

【課題を解決するための手段】上記の目的を達成するために、本発明に係る高分子成形材のメッキ形成方法は、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、レーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内のフルーエンスを照射に用いるようにしたものである。

【0011】そして、メッキが、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、照射部に正の表面電位を生じさせた後、照射部に無電解メッキの触媒を析出させ、その後、高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキであり、また、メッキが、高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、照射部に導電性を付与した後、高分子成形材を電解メッキ液に浸漬して行われる電解メッキである。

【0012】このように、高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めることで、ピール強度値が照射領域全域で所望の値(LCPの場合3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず良好になる。

【0013】このために、メッキ膜が容易に剥離することがなくなり、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下すること、といった問題を解消することができる。

【0014】また、上記した本発明に係る高分子成形材のメッキ形成方法において、レーザの全投入エネルギが、10〜500J/cm2 であることが好ましく、また、高分子成形材の高分子材料が液晶ポリマであり、レーザがKrFエキシマレーザであって、KrFエキシマレーザの一定範囲のフルーエンスは0.2〜0.3J/cm2 /パルスであることが好ましく、また、高分子材料が液晶ポリマであり、レーザがYAG第3高調波であって、YAG第3高調波の一定範囲のフルーエンスは0.1〜0.2J/cm2 /パルスであることが好ましい。

【0015】また、上記した本発明に係る高分子成形材のメッキ形成方法において、光学手段により一定範囲内のフルーエンスを照射するようにしてもよいし、光学手段として、プリズム形、カライドスコープ形及びフライアイ形のホモジェナイザーを使用するようにしてもよい。

【0016】このように、光学手段(ホモジェナイザー)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0017】また、上記した本発明に係る高分子成形材のメッキ形成方法において、レーザ照射領域が重複する照射手順により、レーザ内の一定範囲内のフルーエンスを照射した後、レーザ内のメッキ形成に必要な最低フルーエンス以上で一定範囲の下限フルーエンス未満のフルーエンスを照射に用いるようにしてもよい。

【0018】このように、ビームを切り出さず、ビーム周辺の下限フルーエンス以下でメッキ形成に必要な最低フルーエンス以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギを投入できるため、照射時間がビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0019】また、高分子成形材として基板、電子部品のパッケージを使用して、基板やパッケージにおける導電パターンを無電解もしくは電解メッキで形成することができる。

【0020】

【発明の実施の形態】以下、本発明に係る高分子成形材のメッキ形成方法の実施の形態を説明する。

【0021】図1はメッキ膜のピール強度値とレーザのフルーエンスとの関係を示す線図、図2の(a)は高分子材料としてのLCPに無機フィラーとしてのガラスフィラーを添加し、この材料を射出成形して得られた高分子成形材の断面図、図2の(b)〜(e)は、表面にレーザの照射によるパターンを施した高分子成形材の断面図、図3乃至図5はメッキ膜の剥離量とピール(剥離)強度との関係を示す線図である。

【0022】レーザ照射後無電解メッキを施す方法において、高分子材料中に無機フィラーを混入し、高分子材料とメッキ膜間の密着性を高めるようにしたものがあるが、このメッキ形成方法では、例えばLCP(Liquid Crystal Polymer:液晶ポリマ)成形材上にKrFエキシマレーザ(λ=248mm)を、マスク投影により四角形の照射面積a×bで照射した後、移動量aもしくはbで、次の照射面積a×bの照射を行う方法でパターンを形成したものを、ピール強度測定を行うと、単位照射面積内の中央では強度が強く、周辺では強度が弱くなり、密着性が照射領域内で不安定になる。

【0023】また、LCPの場合、密着性はピール強度値としてすくなくとも3〜4N/cmを保つ必要があるが、単位照射面積内の周辺の強度の弱い箇所では3N/cm以下になる。これは、例えば、その部分からの剥離が生じること、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下することに繋がる。

【0024】本発明に係る高分子成形材のメッキ形成方法では、高分子材料に無機フィラーを充填した高分子成形材31にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、レーザの下限のフルーエンスαを、メッキ形成に必要な最低フルーエンスH以上で高分子成形材31の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスβを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、下限のフルーエンスαと上限のフルーエンスβとの間の一定範囲B内のフルーエンスを照射に用いるようにしたものである。

【0025】このように、フルーエンスを、下限のフルーエンスαと上限のフルーエンスβとの間の一定範囲B内に収めることで、ピール強度値が照射領域全域で所望の値(3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性を良好に維持するようになる。

【0026】そして、メッキが、高分子材料に10〜50%の前記無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に正の表面電位を生じさせた後、高分子成形材を陰イオン性のPd化合物またはPdコロイドを含む水溶液に浸漬して、照射部に無電解メッキの触媒となるPdのみを析出させた後、高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキであり、また、メッキが、高分子材料に10〜50%の無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に導電性を付与した後、高分子成形材を電解メッキ液に浸漬して行われる電解メッキである。

【0027】この場合、高分子材料は、LCP(Liquid Crystal Polymer:液晶ポリマ)等が使用される。無機フィラーとしては、ガラスフィラー、セラミックス粒子等が挙げられ、形状をφ1〜20μm、長さ10μm以上のファイバー状、または、φ0.5〜20μmの粒子状で、その高分子材料に対する添加量を10〜50重量%とすると、より一層デブリーの飛散を抑制することが可能になる。

【0028】また、レーザとしては、エキシマレーザ(波長λ=193、248、308、351nm)、YAG第2高調波(波長λ=532nm)、YAG第3高調波(波長λ=355nm)等の波長が600nm以下のものであれば使用できる。

【0029】また、レーザによる全投入エネルギの総計を、10〜500J/cm2 とすると、無電解メッキの場合、レーザの照射領域の帯電状態を貴金属を析出させるのに適した状態にすることができるし、また、電解メッキの場合、レーザの照射領域の導電性を電解メッキ膜の形成に適した状態にすることが可能である。

【0030】本発明者は、高分子材料に10〜50%の無機フィラーを充填し、この材料を射出成形し、得られた高分子成形材に波長600nm以下のレーザを照射し、照射部に正の表面電位を生じさせた後、陰イオン性のPd化合物またはPdコロイドを含む水溶液に浸漬した後、無電解メッキを行う方法、及び高分子材料に10〜50%の無機フィラーを充填した高分子成形材に波長600nm以下のレーザを照射し、照射部に導電性を付与した後、直接電解メッキを行うメッキ形成方法において、高分子成形材とメッキ層間の密着性は表面粗さと相関があり、表面粗さはフルーエンスと相関があるとの新しい知見を実験から得た。

【0031】フルーエンスとピール強度値との関係は図1R>1に示すようになり、その時の各フルーエンスと表面粗さの関係は図2の(b)〜(e)に示すようになる。

【0032】図1において、領域・は、メッキ形成に必要な最低フルーエンスH以上のフルーエンスの増加に伴いピール強度値が増加する領域であり、領域・はフルーエンスの増加でピール強度が減少する領域である。なお、図1において、投入エネルギ量は各フルーエンスで一定している。

【0033】図2の(a)は、高分子材料としてのLCP11に無機フィラーとしてのガラスフィラー21を添加し、この材料を射出成形して得られた高分子成形材31であり、この高分子成形材31の表面31Aには、レーザの照射によるパターン形成は行われておらず(図1において、フルーエンス0の場合)、表面31Aは平滑であって、その表面形状包絡線イには凹凸が現れていないものである。

【0034】図2の(b)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスAの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の凹凸11Bと、ガラスフィラー21による凹凸21Bとが生じており、その表面形状包絡線ロに凹凸が現れていて、表面粗さが出現している。

【0035】図2の(c)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスBの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の凹凸11Bと、ガラスフィラー21による凹凸21Bとが図2の(b)の場合より大きく生じており、その表面形状包絡線ハには凹凸が現れていて、表面粗さが出現している。

【0036】図2の(d)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスCの範囲の場合)によるパターン形成が行われたものであり、表面31AにはLCP11の平滑化された部分と凹凸11Bと、ガラスフィラー21による凹凸21Bとが生じており、その表面形状包絡線ニには凹凸が現れていて、表面粗さが出現している。

【0037】図2の(e)は、高分子成形材31の表面31Aに、レーザの照射(図1において、フルーエンスDの範囲の場合)によるパターン形成が行われたものであり、表面31Aにはガラスフィラー21による凹凸21Bのみ生じており、その表面形状包絡線ホに表面粗さが出現している。

【0038】図1のメッキ形成に必要な最低フルーエンスH以上のフルーエンスの増加に伴いピール強度値が増加する領域・では、図2の(b)から図2の(c)のように無機フィラーであるガラスフィラー21で形成される凹凸21Bに加え、高分子材料であるLCP11の凹凸11Bが増加し表面粗さが増加する。

【0039】図1のフルーエンスの増加でピール強度が減少する領域・では、図2の(d)のようにLCP11上で平滑化される箇所が現れて表面粗さが減少する。特に、フルーエンスがLCP11のアブレーションしきい値を充分越えてピール強度が弱い領域では、図2の(e)のようにLCP11全域にわたっての表面が平滑化され表面粗さは減少する。

【0040】このとき、無機フィラーとしてのガラスフィラー21のアブレーションしきい値がLCP11のアブレーションしきい値より小さい場合、領域・はガラスフィラー21が平滑化されることで発生する。

【0041】これから、高分子成形材31に応じた所望のピール強度を照射領域の全域で得るためには、表面粗さを一定範囲に収める必要があり、そのためには、図1の下限フルーエンスαと上限フルーエンスβの間で決定される一定範囲B内のフルーエンス分布とする必要がある。

【0042】例えば、無機フィラーとしてφ10μmのガラスフィラー31を30%添加したLCP11へのKrFエキシマレーザの照射では、ピール強度3N/cm以上を満足する一定範囲(フルーエンス範囲)Bは0.2〜0.3J/cm2 /パルスとなる。

【0043】上記したように単位照射面積内の周辺でピール強度が弱くなるのは、KrFエキシマレーザのようなレーザビーム内で比較的均一なフルーエンス分布をもつレーザであってもビーム周辺ではフルーエンスが低下し0.2J/cm2 /パルス未満となるためであり、フルーエンスを上記の一定範囲B内に収めることで、ピール強度値が照射領域全域で3N/cm以上を満たすようになる。

【0044】レーザビームのフルーエンス分布を一定範囲B内に収めるためには、レーザビームを切り出し照射すればよい。

【0045】また、例えば、プリズム型、カライドスコープ型、フライアイ型のホモジェナイザー(光学手段)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギーを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0046】さらに、レーザビームを切り出さず、レーザビーム周辺の図1の下限フルーエンスα以下でメッキ形成に必要な最低フルーエンスH以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギーを投入できるため、照射時間がレーザビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0047】

【実施例】以下、本発明に係る高分子成形材のメッキ形成方法を、実施例によりさらに詳細に説明する。

【0048】(実施例1)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し、得られた高分子成形材の表面に、マスク面積15×10mm2 を照射面積5×3.3mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を、平均フルーエンス:0.2J/cm2 /パルス、パルス数:200パルス、発振周波数:20Hzで照射し、移動量は3.3mmとして横幅5mmのパターンを形成した。

【0049】その後、同様の照射面積のKrFエキシマレーザを、平均フルーエンス:0.2J/cm2 /パルス、パルス数:2パルス、発振周波数:20Hzで周辺デブリに照射して、このデブリを除去し、その後に、塩化パラジウム粉末190mgをイオン交換水500mlに溶かした溶液に15分間浸漬してパラジウムを吸着し、Ni無電解メッキ液に15間浸漬してNi無電解メッキを施した後、Cuの電解メッキを厚さ20μm施した。

【0050】このように形成されたメッキ膜にピール強度試験を行った。その結果、ピール強度波形は図3のようになり、ピール(剥離)強度が3N/cmを下回る箇所が存在することを確認した。

【0051】(実施例2)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し得られた高分子成形材の表面に、マスク面積15×6mm2 を照射面積5×2mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を、実施例1と同じ照射条件で照射し、移動量2mmとしてパターンを形成した。

【0052】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、実施例1と全く同様の手順でピール強度試験を行った。その結果、ピール強度波形は図4R>4のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0053】(実施例3)レーザ出射口と投影マスク間に、フライアイ形のホモジエナイザー(光学手段)を挿入し、レーザビーム内のフルーエンス分布を一定にした後、マスク面積15×10mm2 を照射面積5×3.3mm2 に1/3縮小投影したKrFエキシマレーザ(λ=248mm)を実施例1と同じ照射条件で照射し、移動量3.3mmとしてパターンを形成した。

【0054】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、実施例1と全く同様の手順でピール強度試験を行った。その結果、ピール強度が3N/cm以上で安定し、且つ、実施例2に比べて同様の長さのパターンを形成する時間が短縮できた。

【0055】(実施例4)高分子材料としてLCPを使用し、これに無機フィラーとして、直径φ10μmのガラスフィラーを30%添加した。そして、この材料を射出成形し得られた高分子成形材の表面に、出射径φ6mmでフルーエンス分布がガウシャン分布(正規分布)を持つYAG第3高調波(λ=355mm)を照射して、メッキ形成を行った。YAG第3高調波(λ=355mm)では、LCPでピール強度試験のピール強度が3N/cm以上を満たすフルーエンス範囲は0.1〜0.2J/cm2 /パルスとなり、また、メッキ形成の最低フルーエンスは、0.05J/cm2 /パルスとなる。

【0056】今回、ビームプロファイラで、0.1J/cm2 /パルス以上を満たすレーザビーム径がφ2mm、0.05J/cm2 /パルス以上を満たすレーザビーム径がφ4mmであることを測定した。

【0057】まず、0.1J/cm2 /パルス以上1.4mm2 のマスクで切り出したレーザビームで、パルス数800パルス、発振周波数10Hzで各位置で照射し、移動量は1.4mmとして横幅5.6mmのパターンを形成した。

【0058】その後、実施例1と全く同じ方法出Cuの電解メッキまで形成し、ピール強度試験を行った。その結果、ピール強度波形は図5のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0059】これに対し、レーザビームを切り出さず、0.05J/cm2 /パルス以上0.1J/cm2 /パルス未満の領域を利用し、パルス数550パルス、発振周波数10Hzで各位置で照射し、移動量は1.4mmとして横幅5.6mmのパターンを形成した。

【0060】その後、実施例1と全く同じ方法でCuの電解メッキまで形成し、ピール強度試験を行った。その結果、ピール強度波形は図5のようになり、ピール強度が3N/cm以上で安定することを確認した。

【0061】なお、本発明に係る高分子成形材のメッキ形成方法を用いることで、高分子成形材としての基板、電子部品のパッケージ等における導電パターンを無電解もしくは電解メッキで形成することが可能になる。

【0062】

【発明の効果】以上説明したように、本発明に係る高分子成形材のメッキ形成方法によれば、高分子材料に無機フィラーを充填した高分子成形材に照射するレーザの下限のフルーエンスを、メッキ形成に必要な最低フルーエンス以上で高分子成形材の表面粗さが増加傾向にある範囲で決定し、レーザの上限のフルーエンスを、高分子材料のアブレーションしきい値もしくは充填した無機フィラーのアブレーションしきい値のうち低い方で決定し、フルーエンスを、下限のフルーエンスと上限のフルーエンスとの間の一定範囲内に収めることで、ピール強度値が照射領域全域で所望の値(LCPの場合3N/cm以上)を満たすようになり、高分子成形材とメッキ膜間の密着性が照射領域で位置によらず良好になる。このために、メッキ膜が容易に剥離することがなくなり、SMT実装(表面実装)にて部品のシェア強度が低下すること、COB実装にてD/Bのシェア強度が低下すること、といった問題を解消することができる。

【0063】また、レーザビームのフルーエンス分布を一定範囲内に収めるためには、レーザビームを切り出し照射してもよい。この場合、光学手段(ホモジェナイザー)を用いてレーザビーム内のフルーエンス分布を均一化すれば、切り出し部で除去されたエネルギーを有効に使うことが可能であり、単位照射面積が大きくなり、レーザでのパターン形成時間が短縮できるといった効果が得られる。

【0064】さらに、ビームを切り出さず、ビーム周辺の下限フルーエンス以下でメッキ形成に必要な最低フルーエンス以上のフルーエンスを利用してパターンを形成すると、表面粗さに影響を及ぼさず、メッキ形成に必要なエネルギーを投入できるため、照射時間がビームを切り出す場合と比して少なくなり、パターン形成時間が短縮できる効果や、メッキ形成が安定する効果が得られる。

【0065】また、高分子成形材として基板、電子部品のパッケージを使用して、基板やパッケージにおける導電パターンを無電解もしくは電解メッキで形成することができる。

【図面の簡単な説明】

【図1】メッキ膜のピール強度値とレーザのフルーエンスとの関係を示す線図である。

【図2】(a)は高分子材料としてのLCPに無機フィラーとしてのガラスフィラーを添加し、この材料を射出成形して得られた高分子成形材の断面図である。(b)〜(e)は、表面にレーザの照射によるパターンを施した高分子成形材の断面図である。

【図3】メッキ膜の剥離量とピール強度との関係を示す線図である。

【図4】メッキ膜の剥離量とピール強度との関係を示す線図である。

【図5】メッキ膜の剥離量とピール強度との関係を示す線図である。

【符号の説明】

11 LCP(高分子材料)

11B 凹凸

21 ガラスフィラー(無機フィラー)

21B 凹凸

31 高分子成形材

31A 表面

α 下限フルーエンス

β 上限フルーエンス

B 一定範囲のフルーエンス

H メッキ形成に必要な最低フルーエンス

イ〜ホ 表面形状包絡線

【特許請求の範囲】

【請求項1】 高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、前記レーザの下限のフルーエンスを、前記メッキ形成に必要な最低フルーエンス以上で前記高分子成形材の表面粗さが増加傾向にある範囲で決定し、前記レーザの上限のフルーエンスを、前記高分子材料のアブレーションしきい値もしくは充填した前記無機フィラーのアブレーションしきい値のうち低い方で決定し、前記下限のフルーエンスと前記上限のフルーエンスとの間の一定範囲内の前記フルーエンスを前記照射に用いるようにしたことを特徴とする高分子成形材のメッキ形成方法。

【請求項2】 前記メッキが、前記高分子材料に前記無機フィラーを充填した前記高分子成形材に前記レーザを照射し、前記照射部に正の表面電位を生じさせた後、前記照射部に無電解メッキの触媒を析出させ、その後、前記高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキである請求項1に記載の高分子成形材のメッキ形成方法。

【請求項3】 前記メッキが、前記高分子材料に前記無機フィラーを充填した前記高分子成形材に前記レーザを照射し、前記照射部に導電性を付与した後、前記高分子成形材を電解メッキ液に浸漬して行われる電解メッキである請求項1に記載の高分子成形材のメッキ形成方法。

【請求項4】 前記レーザの全投入エネルギが10〜500J/cm2 である請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項5】 前記高分子材料が液晶ポリマであり、前記レーザがKrFエキシマレーザであり、前記KrFエキシマレーザの前記一定範囲のフルーエンスは0.2〜0.3J/cm2 /パルスである請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項6】 前記高分子材料が液晶ポリマであり、前記レーザがYAG第3高調波であり、前記YAG第3高調波の前記一定範囲のフルーエンスは0.1〜0.2J/cm2 /パルスである請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項7】 光学手段により前記一定範囲内のフルーエンスを前記照射に用いるようにした請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項8】 前記光学手段として、プリズム形、カライドスコープ形及びフライアイ形のホモジェナイザーを使用するようにした請求項7に記載の高分子成形材のメッキ形成方法。

【請求項9】 レーザ照射領域が重複する照射手順により、前記レーザ内の前記一定範囲内のフルーエンスを照射した後、前記レーザ内の前記メッキ形成に必要な最低フルーエンス以上で前記一定範囲の前記下限フルーエンス未満のフルーエンスを前記照射に用いるようにした請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項10】 前記高分子成形材が基板、電子部品のパッケージである請求項1乃至請求項9に記載の高分子成形材のメッキ形成方法。

【請求項1】 高分子材料に無機フィラーを充填した高分子成形材にレーザを照射し、当該照射部にメッキを行う高分子成形材のメッキ形成方法であって、前記レーザの下限のフルーエンスを、前記メッキ形成に必要な最低フルーエンス以上で前記高分子成形材の表面粗さが増加傾向にある範囲で決定し、前記レーザの上限のフルーエンスを、前記高分子材料のアブレーションしきい値もしくは充填した前記無機フィラーのアブレーションしきい値のうち低い方で決定し、前記下限のフルーエンスと前記上限のフルーエンスとの間の一定範囲内の前記フルーエンスを前記照射に用いるようにしたことを特徴とする高分子成形材のメッキ形成方法。

【請求項2】 前記メッキが、前記高分子材料に前記無機フィラーを充填した前記高分子成形材に前記レーザを照射し、前記照射部に正の表面電位を生じさせた後、前記照射部に無電解メッキの触媒を析出させ、その後、前記高分子成形材を無電解メッキ液に浸漬して行われる無電解メッキである請求項1に記載の高分子成形材のメッキ形成方法。

【請求項3】 前記メッキが、前記高分子材料に前記無機フィラーを充填した前記高分子成形材に前記レーザを照射し、前記照射部に導電性を付与した後、前記高分子成形材を電解メッキ液に浸漬して行われる電解メッキである請求項1に記載の高分子成形材のメッキ形成方法。

【請求項4】 前記レーザの全投入エネルギが10〜500J/cm2 である請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項5】 前記高分子材料が液晶ポリマであり、前記レーザがKrFエキシマレーザであり、前記KrFエキシマレーザの前記一定範囲のフルーエンスは0.2〜0.3J/cm2 /パルスである請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項6】 前記高分子材料が液晶ポリマであり、前記レーザがYAG第3高調波であり、前記YAG第3高調波の前記一定範囲のフルーエンスは0.1〜0.2J/cm2 /パルスである請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項7】 光学手段により前記一定範囲内のフルーエンスを前記照射に用いるようにした請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項8】 前記光学手段として、プリズム形、カライドスコープ形及びフライアイ形のホモジェナイザーを使用するようにした請求項7に記載の高分子成形材のメッキ形成方法。

【請求項9】 レーザ照射領域が重複する照射手順により、前記レーザ内の前記一定範囲内のフルーエンスを照射した後、前記レーザ内の前記メッキ形成に必要な最低フルーエンス以上で前記一定範囲の前記下限フルーエンス未満のフルーエンスを前記照射に用いるようにした請求項1乃至請求項3に記載の高分子成形材のメッキ形成方法。

【請求項10】 前記高分子成形材が基板、電子部品のパッケージである請求項1乃至請求項9に記載の高分子成形材のメッキ形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2001−192847(P2001−192847A)

【公開日】平成13年7月17日(2001.7.17)

【国際特許分類】

【出願番号】特願2000−4420(P2000−4420)

【出願日】平成12年1月13日(2000.1.13)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成13年7月17日(2001.7.17)

【国際特許分類】

【出願日】平成12年1月13日(2000.1.13)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]