高分子材料の熱硬化方法、及び電気加熱炉式の熱硬化装置

【課題】シーリング剤を熱硬化させる時間、サイクルを短縮する。

【解決手段】アウタパネル11とインナパネル12とからなる金属製のドアパネル10の外縁部10Aに塗布されたシーリング剤Sを熱硬化させる電気加熱炉式の熱硬化装置であって、前記ドアパネル10の外縁部10A及びそれに塗布された前記シーリング剤Sを炉室に出入りさせる挿通溝を前周壁53に形成した中空筒状の炉体40と、前記炉体40内に設けられ前記炉室を加熱するシーズヒータ80とを備えた。

【解決手段】アウタパネル11とインナパネル12とからなる金属製のドアパネル10の外縁部10Aに塗布されたシーリング剤Sを熱硬化させる電気加熱炉式の熱硬化装置であって、前記ドアパネル10の外縁部10A及びそれに塗布された前記シーリング剤Sを炉室に出入りさせる挿通溝を前周壁53に形成した中空筒状の炉体40と、前記炉体40内に設けられ前記炉室を加熱するシーズヒータ80とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子材料の熱硬化方法、及び電気加熱炉式の熱硬化装置に関する。

【背景技術】

【0002】

従来から、金属製のワークに塗布した高分子材料を熱硬化させることで、ワークの繋ぎ部分(継目)を目止めしたり、ワークを防音コーティングすることが、自動車などの輸送機器において広く行われている。下記特許文献1には、車両のドアに塗布した高分子材料(シール材)をヒータ式の硬化装置を使用して熱硬化させる点が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−186107号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された硬化装置は、ヒータで温めた熱をブロアを利用してシール材に吹きかける送風形式となっている。そのため、ブロアの作動によってヒータの熱が放散してしまう結果、熱の利用効率が低くなってしまう。ワークに塗布した高分子材料を短時間で熱硬化させ、かつ熱硬化作業のサイクルを短くするには、熱の利用効率を高めることが必要であり、改良が望まれていた。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、高分子材料を熱硬化させる時間、サイクルを短縮することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金属製のワークの外縁部に塗布された高分子材料を熱硬化させる電気加熱炉式の熱硬化装置であって、前記ワークの外縁部及びそれに塗布された前記高分子材料を炉室に出入りさせる挿通溝を前面壁に形成した中空筒状の炉体と、前記炉体内に設けられ前記炉室を加熱する発熱体と、を備える。このものでは、炉室に発熱体の熱を閉じ込めるようにしてあるので、熱の利用効率が高く、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となる。しかも、炉室は常に高温状態になるので、熱硬化作業を間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短く出来る。

【0007】

この発明の実施態様として、以下の構成とすることが好ましい。

・前記ワークの外縁部を前記炉室に収容させたときに、前記ワークの一部に当接することで、前記炉体と前記ワークとの間の隙間を閉止する閉止材を前記炉体の外周壁に設ける構成とする。このようにすれば、熱硬化中、発熱体の熱が外部に逃げ難くなるので、熱の利用効率が一層高くなり、高分子材料を短時間で熱硬化させることが可能となる。

【0008】

・前記炉体に対して、前記炉室を上下方向に仕切る仕切り壁を設ける構成とする。炉体を縦向きにして使用する場合には、炉室内に上昇気流が発生して炉室内の温度分布が不均一になる恐れがあるが、上記構成にしておけば、仕切り壁が上昇気流の発生を抑えるので、炉室の温度分布を均一にすることが可能となる。

【0009】

・前記炉体は、ヒンジにより開閉可能な2つの部材により分割構成してある。このようにすれば、発熱体の交換作業を簡単に行うことが可能となり、メンテナンス性が高まる。

【0010】

本発明は、金属製のワークの外縁部に塗布した高分子材料を熱硬化させる高分子材料の熱硬化方法であって、前記ワークの外縁部及びそれに塗布された前記高分子材料を、炉体の前面壁に形成された挿通溝を通じて炉室内に挿入する挿入ステップと、前記炉室内に挿入された前記ワークの外縁部に塗布された前記高分子材料を、前記炉室内に設けられた発熱体により熱硬化させる熱硬化ステップと、前記ワークの外縁部を前記挿通溝を通じて炉室外に引き出す取出ステップと、からなる。このようにすることで、熱の利用効率が高くなり、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となる。しかも、炉室は常に高温状態になるので、熱硬化作業を間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短く出来る。

【0011】

この発明の実施態様として、以下の方法とすることが好ましい。

・前記ワークの外縁部を前記炉室に収容させたときに、前記炉体の外周壁に設けた閉止材を前記ワークの一部に当てて前記炉体と前記ワークとの間の隙間を閉止することによって、前記炉室内の熱が外部に流出するのを防止する。このようにすれば、熱硬化中、発熱体の熱が外部に逃げ難くなるので、熱の利用効率が一層高くなり、高分子材料を短時間で熱硬化させることが可能となる。

【0012】

・前記炉室内にて起きる上昇気流の発生を、前記炉室内に形成した仕切り壁によって抑えるようにした。このようにすれば、炉室の温度分布を均一にすることが可能となる。

【発明の効果】

【0013】

本発明によれば、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となり、また熱硬化作業のサイクルを短くすることが可能となった。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1に係るドアパネルの板組みを示す断面図

【図2】熱硬化装置が前方位置に移動した状態を示す斜視図

【図3】熱硬化装置が加熱位置に移動した状態を示す斜視図

【図4】熱硬化装置の斜視図

【図5】熱硬化装置の分解斜視図

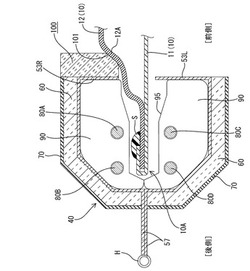

【図6】熱硬化装置を端面側(図4のA方向)から見た図

【図7】熱硬化装置の断面図

【図8】熱硬化装置を前側(図4のB方向)から見た図

【図9】シーズヒータの正面図

【図10】熱硬化装置の断面図

【図11】炉室とドアパネルとの位置関係を示す図(前方位置を示す)

【図12】炉室とドアパネルとの位置関係を示す図(加熱位置を示す)

【図13】炉体の開閉を示す図

【図14】実施形態2に係る熱硬化装置の断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図13によって説明する。

1.全体説明

本実施形態は、金属製のワークWとして自動車用ドアを構成するドアパネル10を例示するものである。ドアパネル10は、鋼板製のアウタパネル11上に、鋼板製のインナパネル12を重ね合わせた後、図1にて示すように、アウタパネル11の外縁部を内側へ折り返してインナパネル12の外周端部を挟み込むことで両パネル11、12を一体化させたものである。そして、両パネル11、12の継目Cはシーリング剤Sによってシールされる構造となっている。

【0016】

シーリング剤Sは、例えばポリ塩化ビニルを主成分とした高粘度の高分子材料であり、両パネル11、12の継目Cへの塗布後に、加熱処理されることによって熱硬化し、継目Cをシールする。

【0017】

この例では、図2、図3に示すように、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sを、以下に説明する熱硬化装置30を使用して熱硬化させるようにしている。また、図2、図3に示すように、シーリング剤Sを熱硬化させる処理は、ドアパネル10を吊り下げた状態で行うことから、熱硬化装置30は縦向きで使用されるようになっている。

【0018】

2.熱硬化装置30の構造説明

熱硬化装置30はいわゆる電気加熱炉であって、上下方向に長い角筒型の炉体40と、4本のシーズヒータ80A〜80Dと、仕切り壁90と、閉止材100と、を備えた構成となっている。以下の説明において、上下方向とは使用時の向きを意味するものとし、また前後方向は、ドアパネル10に向い合う側を前側、その反対側を後側とする。

【0019】

炉体40は、図4、図5に示すように、ステンレス製の板材からなる内壁材50と、断熱材(例えば、無機質ファイバーで補強したガラス粉末を成形したもの)60と、ステンレス製のパンチングメタルからなる外壁材70と、を備えている。

【0020】

内壁材50は上下方向に長い角筒型をなすと共に筒の両端に上面壁51、下面壁52を設けており、閉じた内部空間(炉室)を形成する構成となっている。そして、この内壁材50の外面側に断熱材60と外壁材70が順に重ねて配置されている。すなわち、炉体40の炉壁41は、図6、図7に示すように、内壁材50、断熱材60、外壁材70を内側から順に配置した三層構造になっている。

【0021】

また、炉体40の炉壁41のうち上下両壁51、52と前面壁53は内壁材50のみの一層構造となっている。そして、内壁材50の前面壁53の中央部には、図8に示すように、挿通溝55が開口している。挿通溝55は、内壁材50の前面壁53の全長に渡って形成されると共に、上面壁51の中央部、下面壁52の中央部にも形成されており、内壁材50の3面に亘って連続的に形成されている。

【0022】

この挿通溝55は、ドアパネル前部の外縁部10A及びそれに塗布されたシーリング剤Sを、炉室43へ出入りさせるものである。尚、挿通溝55の形状は、ドアパネル前部の外縁部10Aの形状がゆるやかに湾曲した形状であることに対応して、緩やかに湾曲した形状となっている。また、図8は挿通溝の形状を明確にするため閉止材100を省略した図としてある。

【0023】

シーズヒータ80(80A〜80Dの総称)は、図9に示すように、金属パイプ81と、金属パイプ81に対しその軸に沿って配設されたニクロム抵抗線(本発明の「発熱線」の一例)83と、パイプ内に充填された特殊充填材とを主体に構成されるものである。特殊充填材は、電気絶縁性に優れるとともに、熱伝導率の高いものであり、例えば、高純度のマグネシア粉末などを用いることが出来る。また、金属パイプ81の外周面には、高効率遠赤輻射塗料を表面に塗布してあり、発熱に伴って遠赤外線が放出される構成となっている。シーズヒータ80は、一方向に延びる概ね縦長な形状とされる。

【0024】

シーズヒータ80は、図10に示すように、炉室43内にて、軸線を上下方向に向けており、軸端の両端部を炉壁41の上下両壁51、52にそれぞれ固定している(具体的には、セラミック製のブッシング59を介して上面壁51、下面壁52にそれぞれ固定している)。そして、シーズヒータ80は軸端に端子85を引き出しており、両端子85を介してパイプ内のニクロム抵抗線83を通電させると、ニクロム抵抗線83及び金属パイプ81が発熱する構成となっている。

【0025】

この実施例では、図7、図8に示すように、挿通溝55を境にした左右両側に各2段ずつシーズヒータ80を取り付けており、炉室43内には合計4本のシーズヒータ80A〜80Dが取り付けられている。このように、シーズヒータ80A〜80Dを挿通溝55の両側に配置することで、図11、図12に示すように、ドアパネル10の表裏両面を加熱することが可能となる。また、シーズヒータ80A〜80Dの配列を片側2段にすることで、図11、図12に示すように、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sを左右両側から加熱することが可能となる。

【0026】

尚、各シーズヒータ80A〜80Dの形状は挿通溝55と同じく、ドアパネル10の形状がゆるやかに湾曲した形状であることに対応して、緩やかに湾曲した形状となっている。

【0027】

また、炉体40の前面壁53であって、挿通溝55を境にした図7の右側の壁53Rには、閉止材100が取り付けられている。閉止材100は断熱材60と同じく、例えば、無機質ファイバーで補強したガラス粉末を成形したものであり、炉体40の全高に渡って形成されている。

【0028】

閉止材100のコーナ部101は、インナパネル12の壁面12Aに対する当て面となっており、壁面12Aの形状に倣って斜めに切り落とされている。このコーナ部101は、図12に示すように、ドアパネル前部の外縁部10Aを炉室43に差し込んだときに、インナパネル12の壁面12Aに重なるようになっている。このようにすることで、インナパネル12と炉体40の前面壁53の隙間を、閉止材100によって閉止できる。そして、閉止材100及びそれに形成されたコーナ部101は、炉体40の全高に渡って形成されていることから、炉体40の全高に渡って隙間を閉止できる。

【0029】

また、炉室43内には、図7に示すように、仕切り壁90が取り付けられている。仕切り壁90は、例えばステンレス製の板材であって、図8に示すように、炉室43を上下方向に仕切る役目を果たしている。この例では、炉体40に対して平板状の仕切り壁を一定の間隔で4枚取り付けていて、炉室43を5室に画す構成となっている。尚、仕切り壁90には、図7に示すように、各シーズヒータ80に対応してシーズヒータ80を貫通させる逃がし孔91が形成されると共に、中央部には受け入れ溝95が形成されており、炉室43内に差し込まれたドアパネル前部の外縁部10Aを前方から受け入れる構成となっている。

【0030】

また、上記した炉体40は開閉自在な構成となっている。具体的に説明すると、内壁材50は、図13に示すように、幅方向(図13の左右方向)の中央部(中心線L)を境に左右に2分割されている。分割された左右の内壁材50R、50Lは、後面壁側に平板状のフランジ57を設けている。各フランジ57は、上端をヒンジHで結合してあり、両フランジ57を重ねるように閉じ合わせると、左右の内壁材50R、50Lは前面壁53R、53Lが突き合わさって、図13の(a)に示すように角筒断面となる。一方、ヒンジHを中心に開くと、炉体40は、図13の(b)に示すように前面を開放する前開き状態となる。このように、炉体40を前開き可能な構成とすることで、シーズヒータ80の交換作業を容易に行うことが可能となり、メンテナンス性が高まる。

【0031】

尚、断熱材60、外壁材70と仕切り板90は、炉体40を開閉自在な構成としたことに対応して、中心線Lの両側で左右に分割されている。また、挿通溝55や受け入れ溝95についても分割され、各部材に跨って形成されている。すなわち、挿通溝55であれば、分割された2つの内壁材50R、50Lに跨って形成されていて、図13に示すように、炉体を閉じたときに一の挿通溝55を形成する。また、受け入れ溝95であれば、分割された2つの仕切り壁95R、95Lに跨って形成されていて、図13に示すように、炉体を閉じたときに一の受け入れ溝95を形成する。

【0032】

上記の熱硬化装置30は、図略の移動ロボットを使用して移動操作される構成となっている。すなわち、ロボットアームが炉体後部のフランジ57を掴んで、ドアパネル10に対して熱硬化装置30を接近、離間させる構成となっている。

【0033】

3.熱硬化作業の説明

次に、シーリング剤Sを熱硬化させる熱硬化作業について説明を行う。尚、ここでは、ドアパネル10に対するシーリング剤Sの塗布作業は既に完了しており、ドアパネル10は、図2にて示すように所定の作業エリアに吊られた状態で静止しているものとする。また、熱硬化装置30は作業エリアの外側で待機した状態にある。そして、熱硬化装置30の各シーズヒータ80A〜80Dはいずれも通電状態にあって、ヒータ温度は520℃〜650℃、炉室43の温度は300℃程度となっている。

【0034】

さて、ドアパネル10に塗布したシーリング剤Sを熱硬化させるには、まず、移動ロボットを操作して、熱硬化装置30を作業エリア外からドアパネル前方の前方位置(図2に示す位置)移動させる。前方位置では、図11に示すように、炉体40に形成された挿通溝55がドアパネル前部の外縁部10Aの正面に位置する状態となる。

【0035】

その後、移動ロボットが熱硬化装置30を図2の前方位置からドアパネル10に向って接近させる。これにより、ドアパネル前部の外縁部10Aが挿通溝55を通じて炉体40の炉室43に差し込まれてゆく。そして、熱硬化装置30は、図2の加熱位置まで移動して停止する(挿入ステップ)。

【0036】

この加熱位置では、炉体40の炉室43内にドアパネル前部の外縁部10Aの全体が収まる状態となる。そして、図12に示すように、炉室43に設けられた4つのシーズヒータ80A〜80Dの中央に、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sが位置する状態となる。

【0037】

そして、熱硬化装置30が加熱位置に到ると、ヒータ80A〜80Dによる加熱処理が一定時間行われる。これにより、シーリング剤Sの表面が、2つのシーズヒータ80A、80Bにより加熱される。また、シーズヒータ80A、80Bによりドアパネル10のインナパネル12が加熱され、シーズヒータ80C、80Dによりドアパネル10のアウタパネル11が加熱される。そして、これら両パネル11、12からの熱伝導によりシーリング剤Sの界面が加熱される。以上のことから、表面と界面の両面を均等に加熱することが出来、シーリング剤Sは、界面を含む全体が均等に熱硬化する(熱硬化ステップ)。尚、加熱処理中、ヒータ温度は概ね520℃〜650℃、炉室43の温度は300℃程度となっている。

【0038】

また、図12に示す加熱位置では、炉体40の前面壁53に設けられた閉止材100のコーナ部101が、インナパネル12の壁面12Aに重なって、インナパネル12と炉体40の前面壁53Rの隙間を閉止する。そのため、シーリング剤Sの表面を直接加熱するヒータ80A、80Bの熱が外部に逃げ難くなることから、シーリング剤Sを短時間で熱硬化させることが可能となる。

【0039】

そして、加熱処理が終了(熱硬化させる処理が終了)したら、再度、移動ロボットを操作し、今度は、熱硬化装置30を図3に示す加熱位置から図2に示す前方位置に戻してやる。これにより、ドアパネル前部の外縁部10Aは挿通溝55を通じて炉室43外に引き出され、熱硬化装置30はドアパネル10から離間した状態となる(取出ステップ)。あとは、離間した熱硬化装置30を作業エリアの外側に移動させれば、熱硬化作業を終えたドアパネル10を次の工程に搬送できる。

【0040】

そして、熱硬化処理を終えたドアパネル10が搬出されると、今度は、未処理のドアパネル10が作業エリアに搬入される。その後、搬入されたドアパネル10に対してシーリング剤Sを熱硬化させる作業が行われることとなる。

【0041】

ここで、熱硬化装置30は電気加熱炉方式となっており、ヒータ80の熱が炉室43に逃げ難い構造となっている。そのため、ヒータ80A〜80Dを常時通電しておけば、熱硬化装置30を作業エリア外に待機させておく場合を含め、炉室43を常時高温状態にすることが可能である。そのため、各ドアパネル10に対する熱硬化作業を作業間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短くすることが可能となった。

【0042】

4.効果説明

以上説明したように、本実施形態では、熱硬化装置30を電気加熱炉方式とすることで、シーリング剤Sを短時間で熱硬化させることが可能となり、また、熱硬化作業のサイクルを短くすることが可能となった。

【0043】

また、熱硬化装置30は縦向きで使用されるため、炉室43内に上昇気流(熱の対流)が起きやすく、炉室43の温度が不均一になったり、暖められた熱が熱硬化装置30の上面側から外に逃げ易くなる。この点、本熱硬化装置30は、仕切り壁90によって炉室43を仕切るようにしているから、上昇気流が発生し難くなる。そのため、炉室43の温度分布を均一にすることが可能となり、シーリング剤Sをその全高に渡って均一に加熱することが可能となる。また、ヒータ80の熱が逃げ難くなり、熱の利用効率が一層高まる。

【0044】

<実施形態2>

本発明の実施形態2を図14によって説明する。

実施形態1は、熱硬化装置30として炉室43内に4本のシーズヒータ80A〜80Dを配置したものを例示した。実施形態2の熱硬化装置130は、実施形態1の構成に対してシーズヒータ80の本数を6本に変更した点が異なっている。具体的に説明すると、実施形態2の熱硬化装置130は、図14に示すように、炉室43内において、インナパネル12に向かい合う側(図14の上側)に4本のシーズヒータ80A、80Bを配置し、アウタパネル11に向かい合う側(図14の下側)に2本のシーズヒータ80C、80Dを配置している。

【0045】

このように、シーズヒータ80の設置本数を増やせば、その分、加熱能力が高まるので、たとえば、ドアパネル10が、鋼材に比して熱伝導率の高いアルミニウム合金製であっても、ドアパネル10の温度を適温まで上げることが可能となり、ドアパネル10からの熱伝導によりシーリング剤Sの界面をしっかりと加熱することが可能となる。

【0046】

尚、シーズヒータ80の本数をインナパネル12側のみ増やしているのは、インナパネル12側がシーリング剤Sの塗布面となるからであり、インナパネル12側の本数を増やした方が、効率的であるからである。

【0047】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0048】

(1)上記実施形態1、2では、シーリング剤Sを熱硬化させる発熱体の一例に、シーズヒータ80を例示したが、発熱体はシーズヒータ80に限定されるものではなく、例えば、ニクロム抵抗線単体にて、代用することが可能である。

【0049】

(2)上記実施形態1、2では、いずれも金属製のワークの一例としてドアパネル10を例示し、その継目Cに塗布したシーリング剤Sを熱硬化させる例を挙げた。本発明は、例示したシーリング剤Sを熱硬化させる使用用途以外にも、例えば、金属製の車体に塗布した防音コーティング剤を熱硬化させる使用用途、又はホイルハウスに塗布したアンダーコート剤を熱硬化させる使用用途など、種々の用途に対して適用することが可能である。

【符号の説明】

【0050】

10…ドアパネル(本発明の「ワーク」の一例)

10A…外縁部

11…アウタパネル

12…インナパネル

12A…壁面

30…熱硬化装置

40…炉体

41…炉壁

43…炉室

50…内壁材

53…前面壁

55…挿通溝

60…断熱材

70…外壁材

80…シーズヒータ(本発明の「発熱体」の一例)

81…金属パイプ

83…ニクロム抵抗線(本発明の「発熱線」の一例)

90…断熱材

100…閉止材

S…シーリング剤(本発明の「高分子材料」の一例)

【技術分野】

【0001】

本発明は、高分子材料の熱硬化方法、及び電気加熱炉式の熱硬化装置に関する。

【背景技術】

【0002】

従来から、金属製のワークに塗布した高分子材料を熱硬化させることで、ワークの繋ぎ部分(継目)を目止めしたり、ワークを防音コーティングすることが、自動車などの輸送機器において広く行われている。下記特許文献1には、車両のドアに塗布した高分子材料(シール材)をヒータ式の硬化装置を使用して熱硬化させる点が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−186107号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された硬化装置は、ヒータで温めた熱をブロアを利用してシール材に吹きかける送風形式となっている。そのため、ブロアの作動によってヒータの熱が放散してしまう結果、熱の利用効率が低くなってしまう。ワークに塗布した高分子材料を短時間で熱硬化させ、かつ熱硬化作業のサイクルを短くするには、熱の利用効率を高めることが必要であり、改良が望まれていた。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、高分子材料を熱硬化させる時間、サイクルを短縮することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金属製のワークの外縁部に塗布された高分子材料を熱硬化させる電気加熱炉式の熱硬化装置であって、前記ワークの外縁部及びそれに塗布された前記高分子材料を炉室に出入りさせる挿通溝を前面壁に形成した中空筒状の炉体と、前記炉体内に設けられ前記炉室を加熱する発熱体と、を備える。このものでは、炉室に発熱体の熱を閉じ込めるようにしてあるので、熱の利用効率が高く、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となる。しかも、炉室は常に高温状態になるので、熱硬化作業を間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短く出来る。

【0007】

この発明の実施態様として、以下の構成とすることが好ましい。

・前記ワークの外縁部を前記炉室に収容させたときに、前記ワークの一部に当接することで、前記炉体と前記ワークとの間の隙間を閉止する閉止材を前記炉体の外周壁に設ける構成とする。このようにすれば、熱硬化中、発熱体の熱が外部に逃げ難くなるので、熱の利用効率が一層高くなり、高分子材料を短時間で熱硬化させることが可能となる。

【0008】

・前記炉体に対して、前記炉室を上下方向に仕切る仕切り壁を設ける構成とする。炉体を縦向きにして使用する場合には、炉室内に上昇気流が発生して炉室内の温度分布が不均一になる恐れがあるが、上記構成にしておけば、仕切り壁が上昇気流の発生を抑えるので、炉室の温度分布を均一にすることが可能となる。

【0009】

・前記炉体は、ヒンジにより開閉可能な2つの部材により分割構成してある。このようにすれば、発熱体の交換作業を簡単に行うことが可能となり、メンテナンス性が高まる。

【0010】

本発明は、金属製のワークの外縁部に塗布した高分子材料を熱硬化させる高分子材料の熱硬化方法であって、前記ワークの外縁部及びそれに塗布された前記高分子材料を、炉体の前面壁に形成された挿通溝を通じて炉室内に挿入する挿入ステップと、前記炉室内に挿入された前記ワークの外縁部に塗布された前記高分子材料を、前記炉室内に設けられた発熱体により熱硬化させる熱硬化ステップと、前記ワークの外縁部を前記挿通溝を通じて炉室外に引き出す取出ステップと、からなる。このようにすることで、熱の利用効率が高くなり、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となる。しかも、炉室は常に高温状態になるので、熱硬化作業を間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短く出来る。

【0011】

この発明の実施態様として、以下の方法とすることが好ましい。

・前記ワークの外縁部を前記炉室に収容させたときに、前記炉体の外周壁に設けた閉止材を前記ワークの一部に当てて前記炉体と前記ワークとの間の隙間を閉止することによって、前記炉室内の熱が外部に流出するのを防止する。このようにすれば、熱硬化中、発熱体の熱が外部に逃げ難くなるので、熱の利用効率が一層高くなり、高分子材料を短時間で熱硬化させることが可能となる。

【0012】

・前記炉室内にて起きる上昇気流の発生を、前記炉室内に形成した仕切り壁によって抑えるようにした。このようにすれば、炉室の温度分布を均一にすることが可能となる。

【発明の効果】

【0013】

本発明によれば、ワークに塗布した高分子材料を短時間で熱硬化させることが可能となり、また熱硬化作業のサイクルを短くすることが可能となった。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1に係るドアパネルの板組みを示す断面図

【図2】熱硬化装置が前方位置に移動した状態を示す斜視図

【図3】熱硬化装置が加熱位置に移動した状態を示す斜視図

【図4】熱硬化装置の斜視図

【図5】熱硬化装置の分解斜視図

【図6】熱硬化装置を端面側(図4のA方向)から見た図

【図7】熱硬化装置の断面図

【図8】熱硬化装置を前側(図4のB方向)から見た図

【図9】シーズヒータの正面図

【図10】熱硬化装置の断面図

【図11】炉室とドアパネルとの位置関係を示す図(前方位置を示す)

【図12】炉室とドアパネルとの位置関係を示す図(加熱位置を示す)

【図13】炉体の開閉を示す図

【図14】実施形態2に係る熱硬化装置の断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図13によって説明する。

1.全体説明

本実施形態は、金属製のワークWとして自動車用ドアを構成するドアパネル10を例示するものである。ドアパネル10は、鋼板製のアウタパネル11上に、鋼板製のインナパネル12を重ね合わせた後、図1にて示すように、アウタパネル11の外縁部を内側へ折り返してインナパネル12の外周端部を挟み込むことで両パネル11、12を一体化させたものである。そして、両パネル11、12の継目Cはシーリング剤Sによってシールされる構造となっている。

【0016】

シーリング剤Sは、例えばポリ塩化ビニルを主成分とした高粘度の高分子材料であり、両パネル11、12の継目Cへの塗布後に、加熱処理されることによって熱硬化し、継目Cをシールする。

【0017】

この例では、図2、図3に示すように、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sを、以下に説明する熱硬化装置30を使用して熱硬化させるようにしている。また、図2、図3に示すように、シーリング剤Sを熱硬化させる処理は、ドアパネル10を吊り下げた状態で行うことから、熱硬化装置30は縦向きで使用されるようになっている。

【0018】

2.熱硬化装置30の構造説明

熱硬化装置30はいわゆる電気加熱炉であって、上下方向に長い角筒型の炉体40と、4本のシーズヒータ80A〜80Dと、仕切り壁90と、閉止材100と、を備えた構成となっている。以下の説明において、上下方向とは使用時の向きを意味するものとし、また前後方向は、ドアパネル10に向い合う側を前側、その反対側を後側とする。

【0019】

炉体40は、図4、図5に示すように、ステンレス製の板材からなる内壁材50と、断熱材(例えば、無機質ファイバーで補強したガラス粉末を成形したもの)60と、ステンレス製のパンチングメタルからなる外壁材70と、を備えている。

【0020】

内壁材50は上下方向に長い角筒型をなすと共に筒の両端に上面壁51、下面壁52を設けており、閉じた内部空間(炉室)を形成する構成となっている。そして、この内壁材50の外面側に断熱材60と外壁材70が順に重ねて配置されている。すなわち、炉体40の炉壁41は、図6、図7に示すように、内壁材50、断熱材60、外壁材70を内側から順に配置した三層構造になっている。

【0021】

また、炉体40の炉壁41のうち上下両壁51、52と前面壁53は内壁材50のみの一層構造となっている。そして、内壁材50の前面壁53の中央部には、図8に示すように、挿通溝55が開口している。挿通溝55は、内壁材50の前面壁53の全長に渡って形成されると共に、上面壁51の中央部、下面壁52の中央部にも形成されており、内壁材50の3面に亘って連続的に形成されている。

【0022】

この挿通溝55は、ドアパネル前部の外縁部10A及びそれに塗布されたシーリング剤Sを、炉室43へ出入りさせるものである。尚、挿通溝55の形状は、ドアパネル前部の外縁部10Aの形状がゆるやかに湾曲した形状であることに対応して、緩やかに湾曲した形状となっている。また、図8は挿通溝の形状を明確にするため閉止材100を省略した図としてある。

【0023】

シーズヒータ80(80A〜80Dの総称)は、図9に示すように、金属パイプ81と、金属パイプ81に対しその軸に沿って配設されたニクロム抵抗線(本発明の「発熱線」の一例)83と、パイプ内に充填された特殊充填材とを主体に構成されるものである。特殊充填材は、電気絶縁性に優れるとともに、熱伝導率の高いものであり、例えば、高純度のマグネシア粉末などを用いることが出来る。また、金属パイプ81の外周面には、高効率遠赤輻射塗料を表面に塗布してあり、発熱に伴って遠赤外線が放出される構成となっている。シーズヒータ80は、一方向に延びる概ね縦長な形状とされる。

【0024】

シーズヒータ80は、図10に示すように、炉室43内にて、軸線を上下方向に向けており、軸端の両端部を炉壁41の上下両壁51、52にそれぞれ固定している(具体的には、セラミック製のブッシング59を介して上面壁51、下面壁52にそれぞれ固定している)。そして、シーズヒータ80は軸端に端子85を引き出しており、両端子85を介してパイプ内のニクロム抵抗線83を通電させると、ニクロム抵抗線83及び金属パイプ81が発熱する構成となっている。

【0025】

この実施例では、図7、図8に示すように、挿通溝55を境にした左右両側に各2段ずつシーズヒータ80を取り付けており、炉室43内には合計4本のシーズヒータ80A〜80Dが取り付けられている。このように、シーズヒータ80A〜80Dを挿通溝55の両側に配置することで、図11、図12に示すように、ドアパネル10の表裏両面を加熱することが可能となる。また、シーズヒータ80A〜80Dの配列を片側2段にすることで、図11、図12に示すように、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sを左右両側から加熱することが可能となる。

【0026】

尚、各シーズヒータ80A〜80Dの形状は挿通溝55と同じく、ドアパネル10の形状がゆるやかに湾曲した形状であることに対応して、緩やかに湾曲した形状となっている。

【0027】

また、炉体40の前面壁53であって、挿通溝55を境にした図7の右側の壁53Rには、閉止材100が取り付けられている。閉止材100は断熱材60と同じく、例えば、無機質ファイバーで補強したガラス粉末を成形したものであり、炉体40の全高に渡って形成されている。

【0028】

閉止材100のコーナ部101は、インナパネル12の壁面12Aに対する当て面となっており、壁面12Aの形状に倣って斜めに切り落とされている。このコーナ部101は、図12に示すように、ドアパネル前部の外縁部10Aを炉室43に差し込んだときに、インナパネル12の壁面12Aに重なるようになっている。このようにすることで、インナパネル12と炉体40の前面壁53の隙間を、閉止材100によって閉止できる。そして、閉止材100及びそれに形成されたコーナ部101は、炉体40の全高に渡って形成されていることから、炉体40の全高に渡って隙間を閉止できる。

【0029】

また、炉室43内には、図7に示すように、仕切り壁90が取り付けられている。仕切り壁90は、例えばステンレス製の板材であって、図8に示すように、炉室43を上下方向に仕切る役目を果たしている。この例では、炉体40に対して平板状の仕切り壁を一定の間隔で4枚取り付けていて、炉室43を5室に画す構成となっている。尚、仕切り壁90には、図7に示すように、各シーズヒータ80に対応してシーズヒータ80を貫通させる逃がし孔91が形成されると共に、中央部には受け入れ溝95が形成されており、炉室43内に差し込まれたドアパネル前部の外縁部10Aを前方から受け入れる構成となっている。

【0030】

また、上記した炉体40は開閉自在な構成となっている。具体的に説明すると、内壁材50は、図13に示すように、幅方向(図13の左右方向)の中央部(中心線L)を境に左右に2分割されている。分割された左右の内壁材50R、50Lは、後面壁側に平板状のフランジ57を設けている。各フランジ57は、上端をヒンジHで結合してあり、両フランジ57を重ねるように閉じ合わせると、左右の内壁材50R、50Lは前面壁53R、53Lが突き合わさって、図13の(a)に示すように角筒断面となる。一方、ヒンジHを中心に開くと、炉体40は、図13の(b)に示すように前面を開放する前開き状態となる。このように、炉体40を前開き可能な構成とすることで、シーズヒータ80の交換作業を容易に行うことが可能となり、メンテナンス性が高まる。

【0031】

尚、断熱材60、外壁材70と仕切り板90は、炉体40を開閉自在な構成としたことに対応して、中心線Lの両側で左右に分割されている。また、挿通溝55や受け入れ溝95についても分割され、各部材に跨って形成されている。すなわち、挿通溝55であれば、分割された2つの内壁材50R、50Lに跨って形成されていて、図13に示すように、炉体を閉じたときに一の挿通溝55を形成する。また、受け入れ溝95であれば、分割された2つの仕切り壁95R、95Lに跨って形成されていて、図13に示すように、炉体を閉じたときに一の受け入れ溝95を形成する。

【0032】

上記の熱硬化装置30は、図略の移動ロボットを使用して移動操作される構成となっている。すなわち、ロボットアームが炉体後部のフランジ57を掴んで、ドアパネル10に対して熱硬化装置30を接近、離間させる構成となっている。

【0033】

3.熱硬化作業の説明

次に、シーリング剤Sを熱硬化させる熱硬化作業について説明を行う。尚、ここでは、ドアパネル10に対するシーリング剤Sの塗布作業は既に完了しており、ドアパネル10は、図2にて示すように所定の作業エリアに吊られた状態で静止しているものとする。また、熱硬化装置30は作業エリアの外側で待機した状態にある。そして、熱硬化装置30の各シーズヒータ80A〜80Dはいずれも通電状態にあって、ヒータ温度は520℃〜650℃、炉室43の温度は300℃程度となっている。

【0034】

さて、ドアパネル10に塗布したシーリング剤Sを熱硬化させるには、まず、移動ロボットを操作して、熱硬化装置30を作業エリア外からドアパネル前方の前方位置(図2に示す位置)移動させる。前方位置では、図11に示すように、炉体40に形成された挿通溝55がドアパネル前部の外縁部10Aの正面に位置する状態となる。

【0035】

その後、移動ロボットが熱硬化装置30を図2の前方位置からドアパネル10に向って接近させる。これにより、ドアパネル前部の外縁部10Aが挿通溝55を通じて炉体40の炉室43に差し込まれてゆく。そして、熱硬化装置30は、図2の加熱位置まで移動して停止する(挿入ステップ)。

【0036】

この加熱位置では、炉体40の炉室43内にドアパネル前部の外縁部10Aの全体が収まる状態となる。そして、図12に示すように、炉室43に設けられた4つのシーズヒータ80A〜80Dの中央に、ドアパネル前部の外縁部10Aに塗布されたシーリング剤Sが位置する状態となる。

【0037】

そして、熱硬化装置30が加熱位置に到ると、ヒータ80A〜80Dによる加熱処理が一定時間行われる。これにより、シーリング剤Sの表面が、2つのシーズヒータ80A、80Bにより加熱される。また、シーズヒータ80A、80Bによりドアパネル10のインナパネル12が加熱され、シーズヒータ80C、80Dによりドアパネル10のアウタパネル11が加熱される。そして、これら両パネル11、12からの熱伝導によりシーリング剤Sの界面が加熱される。以上のことから、表面と界面の両面を均等に加熱することが出来、シーリング剤Sは、界面を含む全体が均等に熱硬化する(熱硬化ステップ)。尚、加熱処理中、ヒータ温度は概ね520℃〜650℃、炉室43の温度は300℃程度となっている。

【0038】

また、図12に示す加熱位置では、炉体40の前面壁53に設けられた閉止材100のコーナ部101が、インナパネル12の壁面12Aに重なって、インナパネル12と炉体40の前面壁53Rの隙間を閉止する。そのため、シーリング剤Sの表面を直接加熱するヒータ80A、80Bの熱が外部に逃げ難くなることから、シーリング剤Sを短時間で熱硬化させることが可能となる。

【0039】

そして、加熱処理が終了(熱硬化させる処理が終了)したら、再度、移動ロボットを操作し、今度は、熱硬化装置30を図3に示す加熱位置から図2に示す前方位置に戻してやる。これにより、ドアパネル前部の外縁部10Aは挿通溝55を通じて炉室43外に引き出され、熱硬化装置30はドアパネル10から離間した状態となる(取出ステップ)。あとは、離間した熱硬化装置30を作業エリアの外側に移動させれば、熱硬化作業を終えたドアパネル10を次の工程に搬送できる。

【0040】

そして、熱硬化処理を終えたドアパネル10が搬出されると、今度は、未処理のドアパネル10が作業エリアに搬入される。その後、搬入されたドアパネル10に対してシーリング剤Sを熱硬化させる作業が行われることとなる。

【0041】

ここで、熱硬化装置30は電気加熱炉方式となっており、ヒータ80の熱が炉室43に逃げ難い構造となっている。そのため、ヒータ80A〜80Dを常時通電しておけば、熱硬化装置30を作業エリア外に待機させておく場合を含め、炉室43を常時高温状態にすることが可能である。そのため、各ドアパネル10に対する熱硬化作業を作業間隔を空けずに連続して行うことが可能となり、熱硬化作業のサイクルを短くすることが可能となった。

【0042】

4.効果説明

以上説明したように、本実施形態では、熱硬化装置30を電気加熱炉方式とすることで、シーリング剤Sを短時間で熱硬化させることが可能となり、また、熱硬化作業のサイクルを短くすることが可能となった。

【0043】

また、熱硬化装置30は縦向きで使用されるため、炉室43内に上昇気流(熱の対流)が起きやすく、炉室43の温度が不均一になったり、暖められた熱が熱硬化装置30の上面側から外に逃げ易くなる。この点、本熱硬化装置30は、仕切り壁90によって炉室43を仕切るようにしているから、上昇気流が発生し難くなる。そのため、炉室43の温度分布を均一にすることが可能となり、シーリング剤Sをその全高に渡って均一に加熱することが可能となる。また、ヒータ80の熱が逃げ難くなり、熱の利用効率が一層高まる。

【0044】

<実施形態2>

本発明の実施形態2を図14によって説明する。

実施形態1は、熱硬化装置30として炉室43内に4本のシーズヒータ80A〜80Dを配置したものを例示した。実施形態2の熱硬化装置130は、実施形態1の構成に対してシーズヒータ80の本数を6本に変更した点が異なっている。具体的に説明すると、実施形態2の熱硬化装置130は、図14に示すように、炉室43内において、インナパネル12に向かい合う側(図14の上側)に4本のシーズヒータ80A、80Bを配置し、アウタパネル11に向かい合う側(図14の下側)に2本のシーズヒータ80C、80Dを配置している。

【0045】

このように、シーズヒータ80の設置本数を増やせば、その分、加熱能力が高まるので、たとえば、ドアパネル10が、鋼材に比して熱伝導率の高いアルミニウム合金製であっても、ドアパネル10の温度を適温まで上げることが可能となり、ドアパネル10からの熱伝導によりシーリング剤Sの界面をしっかりと加熱することが可能となる。

【0046】

尚、シーズヒータ80の本数をインナパネル12側のみ増やしているのは、インナパネル12側がシーリング剤Sの塗布面となるからであり、インナパネル12側の本数を増やした方が、効率的であるからである。

【0047】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0048】

(1)上記実施形態1、2では、シーリング剤Sを熱硬化させる発熱体の一例に、シーズヒータ80を例示したが、発熱体はシーズヒータ80に限定されるものではなく、例えば、ニクロム抵抗線単体にて、代用することが可能である。

【0049】

(2)上記実施形態1、2では、いずれも金属製のワークの一例としてドアパネル10を例示し、その継目Cに塗布したシーリング剤Sを熱硬化させる例を挙げた。本発明は、例示したシーリング剤Sを熱硬化させる使用用途以外にも、例えば、金属製の車体に塗布した防音コーティング剤を熱硬化させる使用用途、又はホイルハウスに塗布したアンダーコート剤を熱硬化させる使用用途など、種々の用途に対して適用することが可能である。

【符号の説明】

【0050】

10…ドアパネル(本発明の「ワーク」の一例)

10A…外縁部

11…アウタパネル

12…インナパネル

12A…壁面

30…熱硬化装置

40…炉体

41…炉壁

43…炉室

50…内壁材

53…前面壁

55…挿通溝

60…断熱材

70…外壁材

80…シーズヒータ(本発明の「発熱体」の一例)

81…金属パイプ

83…ニクロム抵抗線(本発明の「発熱線」の一例)

90…断熱材

100…閉止材

S…シーリング剤(本発明の「高分子材料」の一例)

【特許請求の範囲】

【請求項1】

金属製のワークの外縁部に塗布された高分子材料を熱硬化させる電気加熱炉式の熱硬化装置であって、

前記ワークの外縁部及びそれに塗布された前記高分子材料を炉室に出入りさせる挿通溝を前面壁に形成した中空筒状の炉体と、

前記炉体に設けられ前記炉室を加熱する発熱体と、を備えたことを特徴とする電気加熱炉式の熱硬化装置。

【請求項2】

前記ワークの外縁部を前記炉室に収容させたときに、前記ワークの一部に当接することで、前記炉体と前記ワークとの間の隙間を閉止する閉止材を前記炉体の前面壁に設けたことを特徴とする請求項1に記載の電気加熱炉式の熱硬化装置。

【請求項3】

前記炉体に、前記炉室を上下方向に仕切る仕切り壁を設けたことを特徴とする請求項1又は請求項2に記載の電気加熱炉式の熱硬化装置。

【請求項4】

前記炉体は、ヒンジにより開閉可能な2つの部材により分割構成してあることを特徴とする請求項1ないし請求項3のいずれか一項に記載の電気加熱炉式の熱硬化装置。

【請求項5】

金属製のワークの外縁部に塗布した高分子材料を熱硬化させる高分子材料の熱硬化方法であって、

前記ワークの外縁部及びそれに塗布された前記高分子材料を、炉体の前面壁に形成された挿通溝を通じて炉室内に挿入する挿入ステップと、

前記炉室内に挿入された前記ワークの外縁部に塗布された前記高分子材料を、前記炉室内に設けられた発熱体により熱硬化させる熱硬化ステップと、

前記ワークの外縁部を前記挿通溝を通じて炉室外に引き出す取出ステップと、からなる高分子材料の熱硬化方法。

【請求項6】

前記ワークの外縁部を前記炉室に収容させたときに、前記炉体の前面壁に設けた閉止材を前記ワークの一部に当てて前記炉体と前記ワークとの間の隙間を閉止することによって、前記炉室内の熱が外部に流出するのを防止するようにしたことを特徴とする請求項5に記載の高分子材料の熱硬化方法。

【請求項7】

前記炉室内にて起きる上昇気流の発生を、前記炉室内に形成した仕切り壁によって抑えるようにしたことを特徴とする請求項5又は請求項6に記載の高分子材料の熱硬化方法。

【請求項1】

金属製のワークの外縁部に塗布された高分子材料を熱硬化させる電気加熱炉式の熱硬化装置であって、

前記ワークの外縁部及びそれに塗布された前記高分子材料を炉室に出入りさせる挿通溝を前面壁に形成した中空筒状の炉体と、

前記炉体に設けられ前記炉室を加熱する発熱体と、を備えたことを特徴とする電気加熱炉式の熱硬化装置。

【請求項2】

前記ワークの外縁部を前記炉室に収容させたときに、前記ワークの一部に当接することで、前記炉体と前記ワークとの間の隙間を閉止する閉止材を前記炉体の前面壁に設けたことを特徴とする請求項1に記載の電気加熱炉式の熱硬化装置。

【請求項3】

前記炉体に、前記炉室を上下方向に仕切る仕切り壁を設けたことを特徴とする請求項1又は請求項2に記載の電気加熱炉式の熱硬化装置。

【請求項4】

前記炉体は、ヒンジにより開閉可能な2つの部材により分割構成してあることを特徴とする請求項1ないし請求項3のいずれか一項に記載の電気加熱炉式の熱硬化装置。

【請求項5】

金属製のワークの外縁部に塗布した高分子材料を熱硬化させる高分子材料の熱硬化方法であって、

前記ワークの外縁部及びそれに塗布された前記高分子材料を、炉体の前面壁に形成された挿通溝を通じて炉室内に挿入する挿入ステップと、

前記炉室内に挿入された前記ワークの外縁部に塗布された前記高分子材料を、前記炉室内に設けられた発熱体により熱硬化させる熱硬化ステップと、

前記ワークの外縁部を前記挿通溝を通じて炉室外に引き出す取出ステップと、からなる高分子材料の熱硬化方法。

【請求項6】

前記ワークの外縁部を前記炉室に収容させたときに、前記炉体の前面壁に設けた閉止材を前記ワークの一部に当てて前記炉体と前記ワークとの間の隙間を閉止することによって、前記炉室内の熱が外部に流出するのを防止するようにしたことを特徴とする請求項5に記載の高分子材料の熱硬化方法。

【請求項7】

前記炉室内にて起きる上昇気流の発生を、前記炉室内に形成した仕切り壁によって抑えるようにしたことを特徴とする請求項5又は請求項6に記載の高分子材料の熱硬化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−24684(P2012−24684A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−165043(P2010−165043)

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

[ Back to top ]