高分子材料表面改質方法

【課題】処理時間が短く、且つ、対象物との距離が大きくとも高分子材料の表面での極性を付与する官能基が生成されやすい高分子材料表面改質方法を提供する。

【解決手段】高分子材料2の表面を加熱処理する工程と、加熱処理された高分子材料2の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含むことを特徴とする高分子材料表面改質方法。

【解決手段】高分子材料2の表面を加熱処理する工程と、加熱処理された高分子材料2の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含むことを特徴とする高分子材料表面改質方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子材料の表面改質に関し、特に、乾式法において表面改質を向上させる高分子材料表面改質方法に関する。

【背景技術】

【0002】

近年、高分子材料表面に接着性、染色性、濡れ性等の特長を付与することが強く望まれており、高分子材料の表面改質法に関する研究が数多くなされている。高分子材料の表面改質技術には、高分子材料中に添加剤を添加してその表面拡散によって高分子表面の改質を高分子の内部から行う方法と、物理的な表面改質、化学的な表面改質、薄膜形成による表面改質等、高分子の外部から行う方法がある。外部から行う表面改質法については溶液を塗布するなどして使用する湿式法と溶液を使用しない乾式法に分類することができる。

【0003】

湿式法で高分子材料の表面改質を行う場合、プライマー処理等が採用されている。プライマー処理とは、被着材表面の接着性を改善するために低粘度の液体を塗布し、その上に接着剤を塗布して被着材と接着剤の接着性を改善するための処理である。したがって、湿式法のプライマーに求められる特性として、被着材と接着剤両者に親和性を持つものでなければならない。

【0004】

乾式法で高分子材料の表面改質を行う場合、プラズマ処理、紫外線(UV)照射処理、フレーム処理、コロナ処理等が採用されている。プラズマ処理とは、プラズマ中に存在するイオンやラジカルによって高分子材料の表面を改質する処理である。UV照射処理とは、高分子材料にUVを照射することによって高分子材料の表面を活性化させる処理である。フレーム処理とは、高分子材料の表面をガスバーナーの炎により酸化する方法で、2000〜5000℃のバーナーの炎を当てて−COOH基や−OH基等を生成させることにより、接着性を向上させる処理である。コロナ処理とは、コロナ放電現象を起こすことで、高分子材料の表面が放電エネルギを受けて表面エネルギが高くなり活性化される処理である。

【0005】

乾式法において、工業的にはコロナ処理が最も一般的に行われている。コロナ処理では、例えば、高分子材料の表面が水に濡れるレベルとしての73mN/mを得るために、処理時間を長くする、もしくは、放電部分と対象物との距離を短くすることで対応してきている。しかしながら、コロナ処理をする際の放電部分の温度は、部分的に数百度に達するため、高分子材料の表面が焼損することがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−127315号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記実情に鑑みてなされたものであって、処理時間が短く、且つ、対象物との距離が大きくとも高分子材料の表面での極性を付与する官能基が生成されやすい高分子材料表面改質方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本願発明の一態様によれば、高分子材料の表面に酸素又は二酸化炭素を吹き付ける工程と、酸素又は二酸化炭素を吹き付けている高分子材料の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含む高分子材料表面改質方法であることを要旨とする。

【発明の効果】

【0009】

本発明によれば、処理時間が短く、且つ、対象物との距離が大きくとも高分子材料の表面での極性を付与する官能基が生成されやすい高分子材料表面改質方法を提供することができる。

【図面の簡単な説明】

【0010】

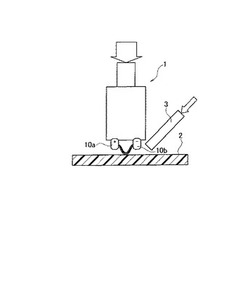

【図1】本発明の実施の形態に係る高分子材料表面改質方法の工程を示す模式的断面図である。

【図2】本発明の実施の形態に係る高分子材料表面改質方法における表面改質処理を示す模式的断面図である。

【図3】表面処理状態の数値化と接着性との関係を示す参考グラフである。

【発明を実施するための形態】

【0011】

以下に図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号で表している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は以下の説明を照らし合わせて判断するべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0012】

(実施の形態)

本発明の実施の形態に係る高分子材料表面改質方法は、図1に示すように、高分子材料2の表面に酸素(O2)又は二酸化炭素(CO2)を吹き付ける工程と、酸素又は二酸化炭素を吹き付けている高分子材料2の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含む。乾式法である表面改質法としては、プラズマ処理、紫外線(UV)照射処理、フレーム処理、コロナ処理等を採用することができる。

【0013】

高分子材料2は、ポリオレフィン等である。ポリオレフィンとしては、ポリエチレン、ポリプロピレン等のα−オレフィンの単独重合体、エチレン−プロピレン共重合体等のα−オレフィン同士の共重合体、エチレン−酢酸ビニル共重合体等のα−オレフィンと共重合可能なα−オレフィン以外の単量体とα−オレフィンとの共重合体、これらの混合物等を挙げることができる。α−オレフィンとしては、例えば、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン等がある。α−オレフィンと共重合可能なα−オレフィン以外の単量体としては、例えば、酢酸ビニル、マレイン酸、ビニルアルコール、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル等がある。これらは、それぞれ、単独で用いてもよく、2種以上を併用してもよい。

【0014】

また、高分子材料2は、単層フィルムであってもよく、性質の異なる2種類以上のフィルムを積層した積層フィルムであってもよい。高分子材料2に積層フィルムを採用する場合、各層を形成するフィルムは、要求性能に応じて種々の組合せが用いられる。

【0015】

高分子材料2の表面に酸素又は二酸化炭素を吹き付ける処理には、図1に示すように、対象物に気体を吹き付ける吹きつけ装置3が用いられる。吹きつけ装置3は、気体を噴射することで対象物に気体を吹き付けるスプレー等である。

【0016】

高分子材料2の表面改質を行う工程には、対象物を乾式法の表面改質法により表面改質を行う表面改質装置1が用いられる。表面改質装置1としては、例えば、図1に示すようなプローブタイプの表面改質装置がある。プローブタイプの表面改質装置は、図1に示すように、外部エアー又はエアーポンプ等の吹きつけ装置3でプローブ電極10a,10b間に空気を送り込み、図2に示すように、プローブ電極10a,10b間に高電圧をかけ、プローブ電極10a,10b間にある空気の絶縁破壊を起こして原子、分子、電子、イオンを生成し、それらの衝突により発生する青白い光を伴う放電現象を起こす。放電現象が起きることで、高分子材料2の表面は、放電エネルギを受けて表面エネルギが高くなり、活性化される。

【0017】

以下に実施の形態に係る高分子材料表面改質方法の実施例を示す。

【0018】

(イ)まず、図1に示すように、高分子材料2を表面処理装置に配置する。

【0019】

(ロ)次に、表面処理装置に配置された高分子材料2の表面に対して、吹きつけ装置3を用いて酸素又は二酸化炭素を吹き付ける処理を行う。吹きつけ装置3には、例えば、1000mlの容積に7リットルの酸素又は二酸化炭素(気体)が入っている。吹きつけ装置3のノズル径は、1mmである。酸素又は二酸化炭素を吹き付け処理は、吹きつけ装置3のノズル先端と高分子材料2の表面との距離を10mm程度に保って行う。

【0020】

(ハ)そして、酸素又は二酸化炭素を吹き付け処理を行いながら、高分子材料2の表面改質処理を行う。高分子材料2の表面改質処理の具体的方法としては、図1に示すように、プローブ電極10a,10bと高分子材料2の表面との距離を5mmに保ち、表面改質装置1をコロナ放電させ、高分子材料2の表面改質を行う。表面改質装置1によって高分子材料2の表面改質を行う処理時間は、0.5秒とする。

【0021】

(ニ)次に、高分子材料2のぬれ張力値をぬれ張力試験法(JIS K6768)で計測する。表面改質を行っていない高分子材料2(例えば、電線被覆で使用されるポリエチレン)のぬれ張力値は、ぬれ張力試験法によって計測したところ、30mN/mであった。そして、酸素又は二酸化炭素を吹き付けながら上記の条件で表面改質処理を行った高分子材料2の表面のぬれ張力値は、73mN/mであった。

【0022】

(ホ)次に、酸素又は二酸化炭素を吹き付けながら表面改質処理を行った高分子材料2の表面にアクリル系インクで着色を行い、インク乾燥後、クラフトテープを用いてインク部分のはがれを評価する。インク部分のはがれの評価結果としては、表面改質を行っていない高分子材料2ではインクは剥がれ、酸素又は二酸化炭素を吹き付けながら表面改質処理を行った高分子材料2ではインクは剥がれなかった。

【0023】

ぬれ張力値とインクの剥がれ量に関する参考のグラフを図3に示す。図3のグラフに示す上面とは、サンプル(電線)の表面改質装置1によって直接表面改質が行われる側であり、下面とは、サンプルの直接表面改質が行われる側の裏面である。図3のグラフより、上面及び下面の剥がれ面積比が共に30%以下の目標値となるためには、ぬれ張力値が70mN/m以上であれば達成することができる。

【0024】

上述したように、表面改質を行っていない高分子材料2(例えば、ポリオレフィン)に対し着色を行った場合では、着色に用いたインクがすぐに剥離してしまう。一方、実施の形態に係る高分子材料表面改質方法を施した場合では、着色に用いたインクの剥離が減少させることができ、接着性を向上させることができた。これは、表面改質を行っていない高分子材料2では高分子材料2の表面において接着(着色)に寄与する極性が乏しいためであり、実施の形態に係る高分子材料表面改質方法を施した高分子材料2では高分子材料2の表面において極性が十分であるということになる。つまり、実施の形態に係る高分子材料表面改質方法は、高分子材料2の表面に十分な極性を付与することができる。

【0025】

本発明の実施の形態に係る高分子材料表面改質方法による、高分子材料2の表面改質を行うことにより、高分子材料2の表面に極性を付与する仕組みについて説明する。高分子材料2の表面に極性を付与するというのは、例えば、図2の点線で囲んだ拡大部に示すように、空気中の酸素(O2)を酸素ラジカル及び酸素プラズマ等の反応性の高い状態にすることで、高分子材料2と反応させ、高分子材料2の表面にヒドロキシル基(−OH)、カルボニル基(>C=O)、及び炭酸基(CO3)等の官能基を生成することである。そして、高分子材料2の表面に極性を付与することで、高分子材料2は、接着性、染色性、濡れ性等の特徴が付与される。

【0026】

表面改質処理を更に進めると、高分子材料2の表面にヒドロキシル基、カルボニル基等だけでなく、炭酸基の比率が増加する。炭酸基は、立体構造であるために、ヒドロキシル基及びカルボニル基よりもバインダーとの結合性が優位となり、接着性、染色性、濡れ性等の特徴が更に付与される。

【0027】

また、本発明の実施の形態に係る高分子材料表面改質方法によれば、酸素又は二酸化炭素を吹き付けながら高分子材料2の表面改質処理を行うことで、官能基として考えられるヒドロキシル基、カルボニル基、及び炭酸基に含まれる酸素又は炭素を対象物の周囲に増やすことができ、高分子材料2自体を反応しやすい状態にすることができるので、表面改質の処理時間を短く且つ、対象物との距離が大きくとも極性を付与する官能基を生成することができる。

【0028】

(比較例)

高分子材料2を表面処理装置に配置する。そして、実施の形態に係る高分子材料表面改質方法の実施例と同様な表面改質条件で表面改質を行う。具体的には、表面改質装置1に配置した高分子材料2は、プローブ電極10a,10bと高分子材料2の表面との距離を5mmに保ち、表面改質装置1をコロナ放電させ、高分子材料2の表面改質を行う。表面改質装置1によって高分子材料2の表面改質を行う処理時間は、0.5秒とする。

【0029】

酸素又は二酸化炭素を吹き付けないで表面改質処理を行った結果、高分子材料2の表面のぬれ張力値は、65mN/mであった。そして、高分子材料2の表面のぬれ張力値を73mN/mまで持って行くためには、処理時間が1秒程度かかった。

【0030】

したがって、水分子が付着していない状態で高分子材料2の表面のぬれ張力値を所望の値まで持っていくためには、処理時間を長くしなければならない。

【0031】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす記述及び図面はこの発明を限定するものであると理解するべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかになるはずである。

【0032】

例えば、実施の形態における高分子材料表面改質方法では、吹きつけ装置3は簡易的にスプレー缶充填のガスを使用したが、安定してガスを供給するためにガスボンベ等を使用することもできる。

【0033】

また、実施の形態における高分子材料表面改質方法では、表面改質法として乾式法であるコロナ処理を用いる方法を記載したが、コロナ処理に限られない。表面改質法として、例えば、他の乾式法であるプラズマ処理、UV照射処理、フレーム処理等を採用して、高分子材料2の表面改質を行っても構わない。

【0034】

このように、本発明はここでは記載していない様々な実施の形態等を包含するということを理解すべきである。したがって、本発明はこの開示から妥当な特許請求の範囲の発明特定事項によってのみ限定されるものである。

【符号の説明】

【0035】

1…表面改質装置

2…高分子材料

3…吹きつけ装置

10a,10b…プローブ電極

【技術分野】

【0001】

本発明は、高分子材料の表面改質に関し、特に、乾式法において表面改質を向上させる高分子材料表面改質方法に関する。

【背景技術】

【0002】

近年、高分子材料表面に接着性、染色性、濡れ性等の特長を付与することが強く望まれており、高分子材料の表面改質法に関する研究が数多くなされている。高分子材料の表面改質技術には、高分子材料中に添加剤を添加してその表面拡散によって高分子表面の改質を高分子の内部から行う方法と、物理的な表面改質、化学的な表面改質、薄膜形成による表面改質等、高分子の外部から行う方法がある。外部から行う表面改質法については溶液を塗布するなどして使用する湿式法と溶液を使用しない乾式法に分類することができる。

【0003】

湿式法で高分子材料の表面改質を行う場合、プライマー処理等が採用されている。プライマー処理とは、被着材表面の接着性を改善するために低粘度の液体を塗布し、その上に接着剤を塗布して被着材と接着剤の接着性を改善するための処理である。したがって、湿式法のプライマーに求められる特性として、被着材と接着剤両者に親和性を持つものでなければならない。

【0004】

乾式法で高分子材料の表面改質を行う場合、プラズマ処理、紫外線(UV)照射処理、フレーム処理、コロナ処理等が採用されている。プラズマ処理とは、プラズマ中に存在するイオンやラジカルによって高分子材料の表面を改質する処理である。UV照射処理とは、高分子材料にUVを照射することによって高分子材料の表面を活性化させる処理である。フレーム処理とは、高分子材料の表面をガスバーナーの炎により酸化する方法で、2000〜5000℃のバーナーの炎を当てて−COOH基や−OH基等を生成させることにより、接着性を向上させる処理である。コロナ処理とは、コロナ放電現象を起こすことで、高分子材料の表面が放電エネルギを受けて表面エネルギが高くなり活性化される処理である。

【0005】

乾式法において、工業的にはコロナ処理が最も一般的に行われている。コロナ処理では、例えば、高分子材料の表面が水に濡れるレベルとしての73mN/mを得るために、処理時間を長くする、もしくは、放電部分と対象物との距離を短くすることで対応してきている。しかしながら、コロナ処理をする際の放電部分の温度は、部分的に数百度に達するため、高分子材料の表面が焼損することがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−127315号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記実情に鑑みてなされたものであって、処理時間が短く、且つ、対象物との距離が大きくとも高分子材料の表面での極性を付与する官能基が生成されやすい高分子材料表面改質方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本願発明の一態様によれば、高分子材料の表面に酸素又は二酸化炭素を吹き付ける工程と、酸素又は二酸化炭素を吹き付けている高分子材料の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含む高分子材料表面改質方法であることを要旨とする。

【発明の効果】

【0009】

本発明によれば、処理時間が短く、且つ、対象物との距離が大きくとも高分子材料の表面での極性を付与する官能基が生成されやすい高分子材料表面改質方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態に係る高分子材料表面改質方法の工程を示す模式的断面図である。

【図2】本発明の実施の形態に係る高分子材料表面改質方法における表面改質処理を示す模式的断面図である。

【図3】表面処理状態の数値化と接着性との関係を示す参考グラフである。

【発明を実施するための形態】

【0011】

以下に図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号で表している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は以下の説明を照らし合わせて判断するべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0012】

(実施の形態)

本発明の実施の形態に係る高分子材料表面改質方法は、図1に示すように、高分子材料2の表面に酸素(O2)又は二酸化炭素(CO2)を吹き付ける工程と、酸素又は二酸化炭素を吹き付けている高分子材料2の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程とを含む。乾式法である表面改質法としては、プラズマ処理、紫外線(UV)照射処理、フレーム処理、コロナ処理等を採用することができる。

【0013】

高分子材料2は、ポリオレフィン等である。ポリオレフィンとしては、ポリエチレン、ポリプロピレン等のα−オレフィンの単独重合体、エチレン−プロピレン共重合体等のα−オレフィン同士の共重合体、エチレン−酢酸ビニル共重合体等のα−オレフィンと共重合可能なα−オレフィン以外の単量体とα−オレフィンとの共重合体、これらの混合物等を挙げることができる。α−オレフィンとしては、例えば、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン等がある。α−オレフィンと共重合可能なα−オレフィン以外の単量体としては、例えば、酢酸ビニル、マレイン酸、ビニルアルコール、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル等がある。これらは、それぞれ、単独で用いてもよく、2種以上を併用してもよい。

【0014】

また、高分子材料2は、単層フィルムであってもよく、性質の異なる2種類以上のフィルムを積層した積層フィルムであってもよい。高分子材料2に積層フィルムを採用する場合、各層を形成するフィルムは、要求性能に応じて種々の組合せが用いられる。

【0015】

高分子材料2の表面に酸素又は二酸化炭素を吹き付ける処理には、図1に示すように、対象物に気体を吹き付ける吹きつけ装置3が用いられる。吹きつけ装置3は、気体を噴射することで対象物に気体を吹き付けるスプレー等である。

【0016】

高分子材料2の表面改質を行う工程には、対象物を乾式法の表面改質法により表面改質を行う表面改質装置1が用いられる。表面改質装置1としては、例えば、図1に示すようなプローブタイプの表面改質装置がある。プローブタイプの表面改質装置は、図1に示すように、外部エアー又はエアーポンプ等の吹きつけ装置3でプローブ電極10a,10b間に空気を送り込み、図2に示すように、プローブ電極10a,10b間に高電圧をかけ、プローブ電極10a,10b間にある空気の絶縁破壊を起こして原子、分子、電子、イオンを生成し、それらの衝突により発生する青白い光を伴う放電現象を起こす。放電現象が起きることで、高分子材料2の表面は、放電エネルギを受けて表面エネルギが高くなり、活性化される。

【0017】

以下に実施の形態に係る高分子材料表面改質方法の実施例を示す。

【0018】

(イ)まず、図1に示すように、高分子材料2を表面処理装置に配置する。

【0019】

(ロ)次に、表面処理装置に配置された高分子材料2の表面に対して、吹きつけ装置3を用いて酸素又は二酸化炭素を吹き付ける処理を行う。吹きつけ装置3には、例えば、1000mlの容積に7リットルの酸素又は二酸化炭素(気体)が入っている。吹きつけ装置3のノズル径は、1mmである。酸素又は二酸化炭素を吹き付け処理は、吹きつけ装置3のノズル先端と高分子材料2の表面との距離を10mm程度に保って行う。

【0020】

(ハ)そして、酸素又は二酸化炭素を吹き付け処理を行いながら、高分子材料2の表面改質処理を行う。高分子材料2の表面改質処理の具体的方法としては、図1に示すように、プローブ電極10a,10bと高分子材料2の表面との距離を5mmに保ち、表面改質装置1をコロナ放電させ、高分子材料2の表面改質を行う。表面改質装置1によって高分子材料2の表面改質を行う処理時間は、0.5秒とする。

【0021】

(ニ)次に、高分子材料2のぬれ張力値をぬれ張力試験法(JIS K6768)で計測する。表面改質を行っていない高分子材料2(例えば、電線被覆で使用されるポリエチレン)のぬれ張力値は、ぬれ張力試験法によって計測したところ、30mN/mであった。そして、酸素又は二酸化炭素を吹き付けながら上記の条件で表面改質処理を行った高分子材料2の表面のぬれ張力値は、73mN/mであった。

【0022】

(ホ)次に、酸素又は二酸化炭素を吹き付けながら表面改質処理を行った高分子材料2の表面にアクリル系インクで着色を行い、インク乾燥後、クラフトテープを用いてインク部分のはがれを評価する。インク部分のはがれの評価結果としては、表面改質を行っていない高分子材料2ではインクは剥がれ、酸素又は二酸化炭素を吹き付けながら表面改質処理を行った高分子材料2ではインクは剥がれなかった。

【0023】

ぬれ張力値とインクの剥がれ量に関する参考のグラフを図3に示す。図3のグラフに示す上面とは、サンプル(電線)の表面改質装置1によって直接表面改質が行われる側であり、下面とは、サンプルの直接表面改質が行われる側の裏面である。図3のグラフより、上面及び下面の剥がれ面積比が共に30%以下の目標値となるためには、ぬれ張力値が70mN/m以上であれば達成することができる。

【0024】

上述したように、表面改質を行っていない高分子材料2(例えば、ポリオレフィン)に対し着色を行った場合では、着色に用いたインクがすぐに剥離してしまう。一方、実施の形態に係る高分子材料表面改質方法を施した場合では、着色に用いたインクの剥離が減少させることができ、接着性を向上させることができた。これは、表面改質を行っていない高分子材料2では高分子材料2の表面において接着(着色)に寄与する極性が乏しいためであり、実施の形態に係る高分子材料表面改質方法を施した高分子材料2では高分子材料2の表面において極性が十分であるということになる。つまり、実施の形態に係る高分子材料表面改質方法は、高分子材料2の表面に十分な極性を付与することができる。

【0025】

本発明の実施の形態に係る高分子材料表面改質方法による、高分子材料2の表面改質を行うことにより、高分子材料2の表面に極性を付与する仕組みについて説明する。高分子材料2の表面に極性を付与するというのは、例えば、図2の点線で囲んだ拡大部に示すように、空気中の酸素(O2)を酸素ラジカル及び酸素プラズマ等の反応性の高い状態にすることで、高分子材料2と反応させ、高分子材料2の表面にヒドロキシル基(−OH)、カルボニル基(>C=O)、及び炭酸基(CO3)等の官能基を生成することである。そして、高分子材料2の表面に極性を付与することで、高分子材料2は、接着性、染色性、濡れ性等の特徴が付与される。

【0026】

表面改質処理を更に進めると、高分子材料2の表面にヒドロキシル基、カルボニル基等だけでなく、炭酸基の比率が増加する。炭酸基は、立体構造であるために、ヒドロキシル基及びカルボニル基よりもバインダーとの結合性が優位となり、接着性、染色性、濡れ性等の特徴が更に付与される。

【0027】

また、本発明の実施の形態に係る高分子材料表面改質方法によれば、酸素又は二酸化炭素を吹き付けながら高分子材料2の表面改質処理を行うことで、官能基として考えられるヒドロキシル基、カルボニル基、及び炭酸基に含まれる酸素又は炭素を対象物の周囲に増やすことができ、高分子材料2自体を反応しやすい状態にすることができるので、表面改質の処理時間を短く且つ、対象物との距離が大きくとも極性を付与する官能基を生成することができる。

【0028】

(比較例)

高分子材料2を表面処理装置に配置する。そして、実施の形態に係る高分子材料表面改質方法の実施例と同様な表面改質条件で表面改質を行う。具体的には、表面改質装置1に配置した高分子材料2は、プローブ電極10a,10bと高分子材料2の表面との距離を5mmに保ち、表面改質装置1をコロナ放電させ、高分子材料2の表面改質を行う。表面改質装置1によって高分子材料2の表面改質を行う処理時間は、0.5秒とする。

【0029】

酸素又は二酸化炭素を吹き付けないで表面改質処理を行った結果、高分子材料2の表面のぬれ張力値は、65mN/mであった。そして、高分子材料2の表面のぬれ張力値を73mN/mまで持って行くためには、処理時間が1秒程度かかった。

【0030】

したがって、水分子が付着していない状態で高分子材料2の表面のぬれ張力値を所望の値まで持っていくためには、処理時間を長くしなければならない。

【0031】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす記述及び図面はこの発明を限定するものであると理解するべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかになるはずである。

【0032】

例えば、実施の形態における高分子材料表面改質方法では、吹きつけ装置3は簡易的にスプレー缶充填のガスを使用したが、安定してガスを供給するためにガスボンベ等を使用することもできる。

【0033】

また、実施の形態における高分子材料表面改質方法では、表面改質法として乾式法であるコロナ処理を用いる方法を記載したが、コロナ処理に限られない。表面改質法として、例えば、他の乾式法であるプラズマ処理、UV照射処理、フレーム処理等を採用して、高分子材料2の表面改質を行っても構わない。

【0034】

このように、本発明はここでは記載していない様々な実施の形態等を包含するということを理解すべきである。したがって、本発明はこの開示から妥当な特許請求の範囲の発明特定事項によってのみ限定されるものである。

【符号の説明】

【0035】

1…表面改質装置

2…高分子材料

3…吹きつけ装置

10a,10b…プローブ電極

【特許請求の範囲】

【請求項1】

高分子材料の表面に酸素又は二酸化炭素を吹き付ける工程と、

酸素又は二酸化炭素を吹き付けている前記高分子材料の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程

とを含むことを特徴とする高分子材料表面改質方法。

【請求項2】

前記表面改質を行う工程は、前記高分子材料の表面に極性を付与する官能基を生成することを特徴とする請求項1に記載の高分子材料表面改質方法。

【請求項3】

前記吹き付ける工程は、吹きつけ装置により酸素又は二酸化炭素を前記高分子材料の表面に吹き付けることを特徴とする請求項1又は2に記載の高分子材料表面改質方法。

【請求項1】

高分子材料の表面に酸素又は二酸化炭素を吹き付ける工程と、

酸素又は二酸化炭素を吹き付けている前記高分子材料の表面に対して、乾式法である表面改質法を用いてぬれ張力値が大きくなる表面改質を行う工程

とを含むことを特徴とする高分子材料表面改質方法。

【請求項2】

前記表面改質を行う工程は、前記高分子材料の表面に極性を付与する官能基を生成することを特徴とする請求項1に記載の高分子材料表面改質方法。

【請求項3】

前記吹き付ける工程は、吹きつけ装置により酸素又は二酸化炭素を前記高分子材料の表面に吹き付けることを特徴とする請求項1又は2に記載の高分子材料表面改質方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−84627(P2011−84627A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−237434(P2009−237434)

【出願日】平成21年10月14日(2009.10.14)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月14日(2009.10.14)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]